6 глава промывка скважин

При бурении скважин важнейшее значение имеют буровые промывочные растворы и технология промывки скважин. От их способности выполнять свои функции в различных геолого-технических условиях зависит эффективность буровых работ.

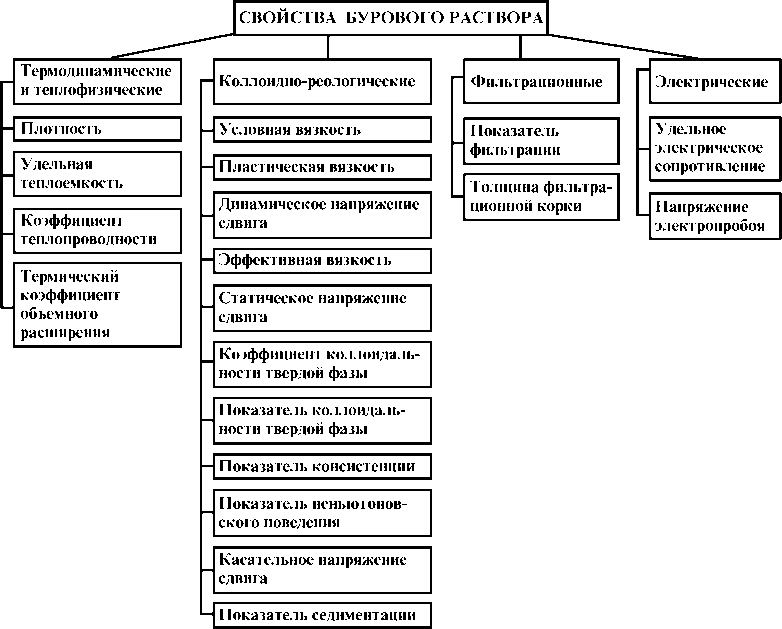

Различают физические и химические свойства бурового раствора. Физические свойства делятся на термодинамические, теплофизические, коллоидно-реологические, фильтрационные и электрические (рис. 6.1). Термины, характеризующие эти свойства, и их определения приведены в табл. 6.1.

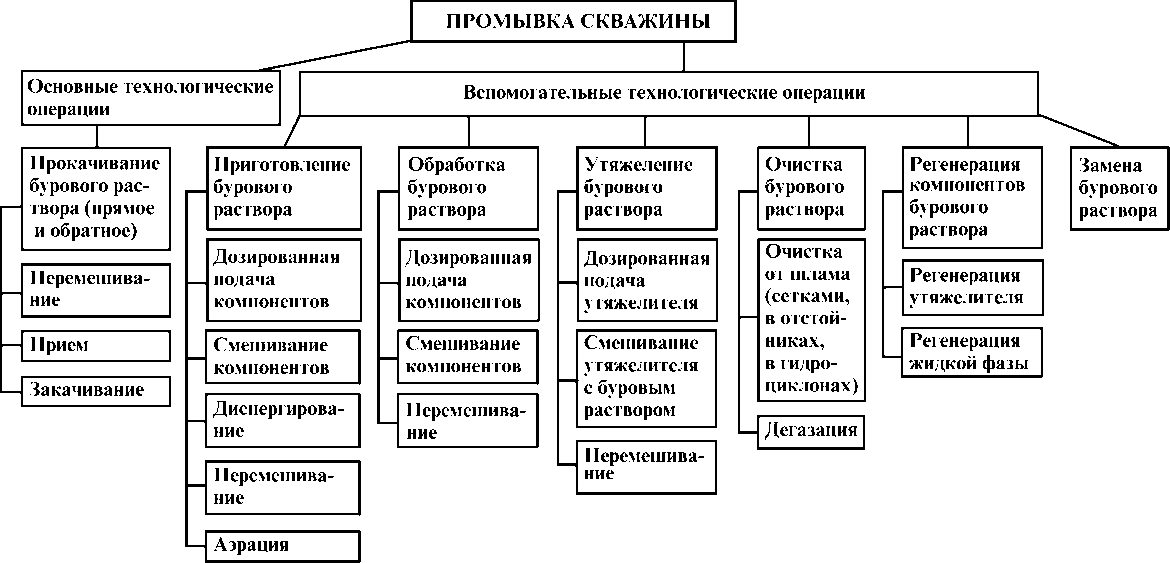

Термины и определения, отражающие основные операции технологического процесса промывки скважины, приведены на рис. 6.2 и табл. 6.2.

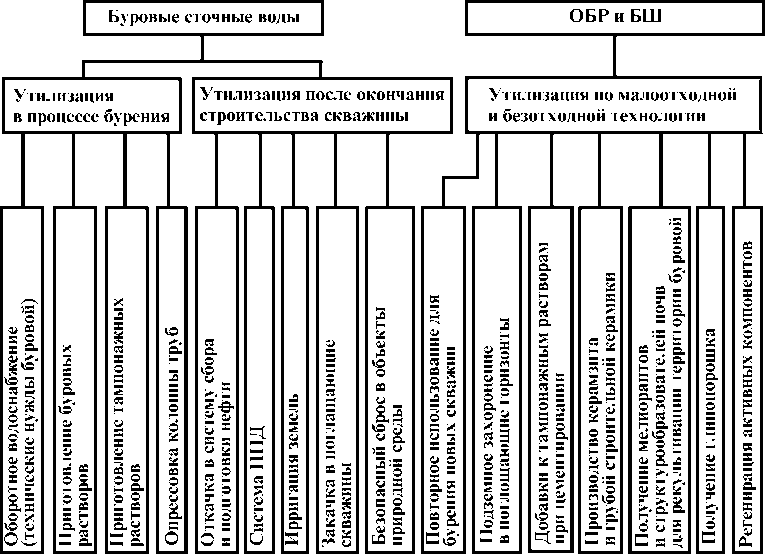

Основная технологическая операция промывки скважины - прокачивание бурового раствора по ее стволу. Однако для выполнения этой операции необходимо реализовать вспомогательные операции: приготовление бурового раствора, его утяжеление, обработку химическими реагентами, очистку от шлама и газа и др.

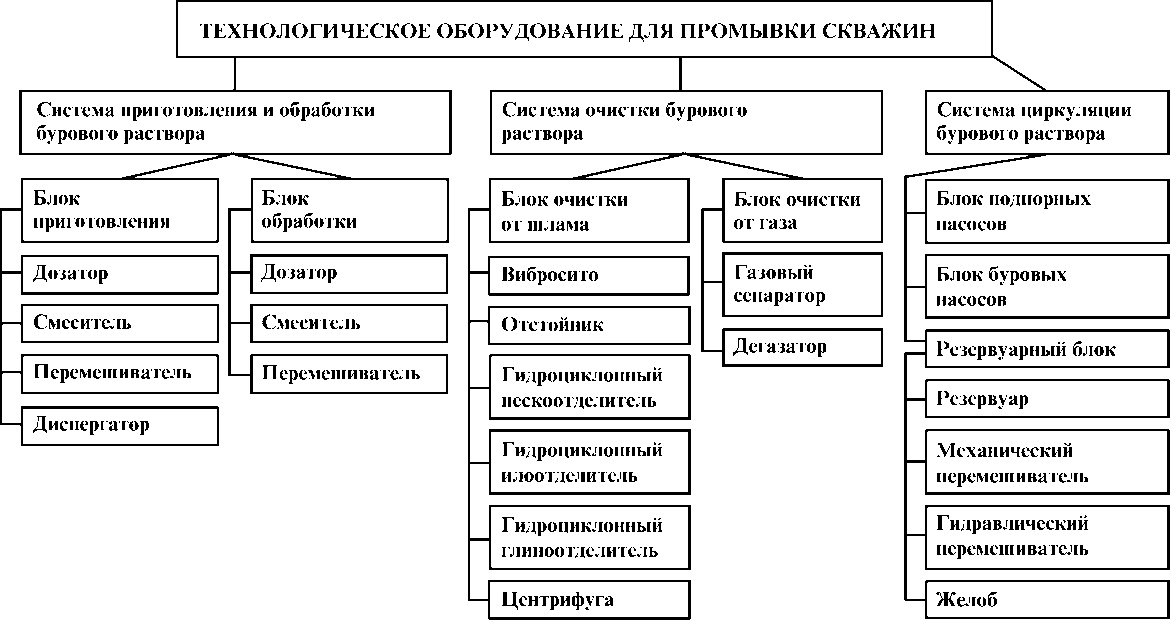

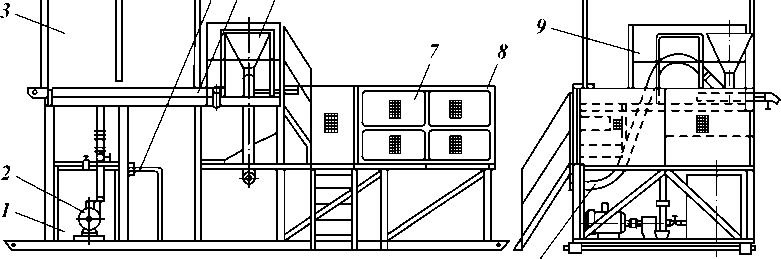

Технологическое оборудование для промывки скважины (рис. 6.3) представляет ряд взаимосвязанных систем: приготовления и обработки бурового раствора, очистки его от шлама и газа, циркуляции. Каждая система включает ряд блоков и (или) несколько единиц оборудования. Эффективность работы каждого блока зависит от качества работы всех систем.

Рис. 6.1. Классификация основных свойств бурового раствора

Таблица 6.1

Термины и определения основных показателей бурового раствора

Единица

физической

Термин

Определение

величины

Масса единицы объема бурового раствора Величина, косвенно характеризующая гидравлическое сопротивление течению, определяемая временем истечения заданного объема бурового раствора через вертикальную трубку

кг/м3 (г/см3)

Плотность Условная вязкость

с

Величина, характеризующая сопротивление бурового раствора сдвигу, определяемая силой, вызывающей этот сдвиг и приложенной к единице поверхности сдвига

Касательное напряжение сдвига

Пластическая вязкость

Па

Па-с

Па

Величина, характеризующая темп роста касательных напряжений сдвига при увеличении скорости сдвига в случае когда зависимость касательного напряжения сдвига от градиента скорости сдвига представлена в виде прямой (не проходящей через начало координат), определяемая углом наклона этой прямой

Величина, косвенно характеризующая прочностное сопротивление бурового раствора течению, определяемая отрезком на оси касательного напряжения сдвига, отсекаемым прямой, отображающей зависимость касательной напряжения сдвига от градиента скорости сдвига при течении бурового раствора

Динамическое напряжение сдвига

Единица

физической

величины

Эффективная вязкость

Па-с

Па

см

Статическое напряжение сдвига

Показатель фильтрации

Толщина фильтрационной корки

Показатель коллоидальности

Коэффициент коллоидальности

Показатель минерализации

Водородный показатель

Напряжение электропробоя

В

Ом

Па

Электрическое сопротивление

Показатель консистенции бурового раствора

Показатель неньютоновского поведения бурового раствора

Показатель седиментации бурового раствора

Удельная теплоемкость бурового раствора

Дж/(кг-°С)

Величина, косвенно характеризующая вязкость бурового раствора, определяемая отношением касательного напряжения сдвига к соответствующему градиенту скорости сдвига

Величина, характеризующая прочностное сопротивление бурового раствора, находящегося в покое заданное время, определяемая касательным напряжением сдвига, соответствующим началу разрушения его структуры

Величина, косвенно характеризующая способность бурового раствора отфильтровываться через стенки ствола скважины, определяемая количеством дисперсионной среды, отфильтрованной через проницаемую перегородку ограниченной площади под действием определенного перепада давления за определенное время

Величина, косвенно характеризующая способность бурового раствора к образованию временной крепи на стенках скважины, определяемая толщиной слоя дисперсной фазы, отложившейся на ограниченной поверхности проницаемой перегородки под действием определенного перепада давления за определенное время

Величина, косвенно характеризующая физикохимическую активность дисперсной фазы бурового раствора, определяемая количеством вещества, адсорбированного единицей массы дисперсной фазы

Величина, равная отношению показателя коллоидальности дисперсной фазы бурового раствора к показателю коллоидальности эталонной дисперсной фазы бурового раствора

Величина, косвенно характеризующая содержание водорастворимых солей в буровом растворе, условно определяемая эквивалентным содержанием солей хлористого натрия

Величина, характеризующая активность или концентрацию ионов водорода в буровом растворе, равная отрицательному десятичному логарифму активности или концентрации ионов водорода Величина, косвенно характеризующая стабильность буровых растворов на углеводородной основе, определяемая разностью потенциалов в момент разряда тока между расположенными на определенном расстоянии электродами, погруженными в буровой раствор

Сопротивление бурового раствора проходящему через него электрическому току

Коэффициент степенной функции, отображающей зависимость касательного напряжения сдвига от градиента скорости сдвига в выбранном интервале скоростей при течении бурового раствора Показатель степени функции, отображающей зависимость касательного напряжения сдвига от градиента скорости сдвига при течении бурового раствора

Величина, косвенно характеризующая стабильность бурового раствора и определяемая количеством дисперсной фазы, отделившейся от определенного объема бурового раствора в результате гравитационного разделения компонентов за определенное время Количество теплоты, необходимой для нагревания единицы массы бурового раствора на один градус

Рис. 6.2. Классификационная схема промывки скважины

|

Термин | Единица физической величины |

Определение |

|

Коэффициент теплопроводности бурового раствора Термический коэффициент объемного расширения |

Вт/(м-°С) | Величина, характеризующая способность бурового раствора проводить теплоту, определяемая количеством теплоты, проходящей в единицу времени через единицу изотермической поверхности при температурном градиенте, равном единице Величина, характеризующая изменение объема бурового раствора с изменением температуры при постоянном внешнем давлении и определяемая относительным изменением объема при нагревании на 1 К, отнесенного к объему бурового раствора при данной температуре |

Таблица 6.2

Основные термины и определения для технологического процесса промывки скважины

|

Термин | Определение |

| Промывка ствола скважины Приготовление бурового раствора Смешивание компонентов бурового раствора Диспергирование компонентов бурового раствора Перемешивание бурового раствора Дозированная подача компонентов бурового раствора Обработка бурового раствора Аэрация бурового раствора Химическая обработка бурового раствора Утяжеление бурового раствора Прокачивание бурового раствора по стволу скважины Подпор бурового раствора Закачивание бурового раствора Очистка бурового раствора Очистка бурового раствора от шлама | Технологический процесс при строительстве скважины с использованием бурового раствора Комплекс технологических операций по созданию бурового раствора определенного типа из исходных компонентов Технологическая операция приготовления бурового раствора, заключающаяся в соединении его исходных компонентов Технологическая операция приготовления бурового раствора, заключающаяся в измельчении его компонентов Технологическая операция приготовления и обработки, заключающаяся в равномерном распределении компонентов в данном объеме бурового раствора и вовлечении объема бурового раствора в движение Технологическая операция приготовления, обработки, утяжеления бурового раствора, заключающаяся в подаче компонентов в зону смешивания в определенном количестве во времени Комплекс технологических операций промывки ствола скважины, заключающийся в регулировании свойств бурового раствора химическими иди физико-механическими методами Технологическая операция обработки бурового раствора, заключающаяся во введении в него газообразных агентов для понижения плотности Комплекс технологических операций обработки бурового раствора химическими реагентами Технологическая операция обработки бурового раствора, заключающаяся во введении в него утяжелителя для повышения плотности Комплекс технологических операций промывки ствола скважины, заключающийся в прокачивании бурового раствора по схеме буровой насос - ствол скважины - буровой насос Технологическая операция прокачивания бурового раствора по стволу скважины, заключающаяся в принудительной подаче бурового раствора в приемную линию бурового насоса Технологическая операция прокачивания бурового раствора по стволу скважины, заключающаяся в приемке и нагнетании бурового раствора в скважину Комплекс технологических операций, заключающийся в удалении примесей из бурового раствора Комплекс технологических операций, заключающийся в удалении шлама из бурового раствора |

Рис. 6.3. Классификационная схема технологического оборудования для промывки скважины

| Термин | Определение |

| Очистка бурового раствора от шлама сетками Очистка бурового раствора от шлама в отстойниках Очистка бурового раствора от шлама в гидроциклонах Дегазация бурового раствора Регенерация компонентов бурового раствора Замена бурового раствора | Технологическая операция очистки бурового раствора от шлама путем пропускания его через вибрирующую сетку Технологическая операция очистки бурового раствора от шлама путем осаждения его в отстойниках Технологическая операция очистки бурового раствора от шлама путем отделения его под действием инерционных сил в гидроциклонах Технологическая операция очистки бурового раствора по удалению из него газообразного агента Комплекс технологических операций промывки ствола скважины, заключающийся в извлечении исходных компонентов из бурового раствора для последующего их использования Комплекс технологических операций промывки ствола скважины, заключающийся в замещении всего рабочего объема или его части другим буровым раствором |

6.2. ФУНКЦИИ ПРОЦЕССА ПРОМЫВКИ СКВАЖИН

Технологический процесс промывки скважин должен быть спроектирован и реализован так, чтобы достичь лучших технико-экономических показателей бурения. При этом главное внимание необходимо уделять выполнению основных технологических функций и ограничений (табл. 6.3).

Часто стремление к качественному выполнению процесса промывки приводит к невыполнению ограничений. В этих случаях прежде всего решаются оптимизационные задачи, цель которых — выбрать в каждом конкретном случае экономически наиболее выгодное сочетание технологических показателей процесса промывки, обеспечивающих минимальную стоимость скважины и достижение поставленной цели при сохранении высокого качества объекта.

Одной из функций промывки является разрушение забоя скважины. Это требование не считается обязательным, так как основную роль в разрушении забоя играет долото. Однако и промывку нельзя считать второстепенной операцией при разрушении забоя, особенно при бурении

Функции и ограничения процесса промывки скважин

Таблица 6.3

| Функция |

Ограничение |

|

Разрушать забой Очищать забой от шлама и транспортировать шлам на дневную поверхность Компенсировать избыточное пластовое давление флюидов Предупреждать обвалы стенок скважины Взвешивать компоненты раствора и шлам Сбрасывать шлам в отвал Смазывать и охлаждать долото, бурильный инструмент и оборудование | Не разрушать долото, бурильный инструмент и оборудование Не размывать ствол скважины Не приводить к поглощениям раствора и не подвергать гидроразрыву пласты Не ухудшать проницаемость продуктивных горизонтов Не приводить к высоким потерям гидравлической энергии Не сбрасывать в отвал компоненты бурового раствора Не вызывать осыпей и обвалов стенок скважины |

рыхлых пород, когда их размыв на забое за счет гидромониторного эффекта высокоскоростной струей бурового раствора, вытекающего из насадок долота, вносит не меньший вклад в скорость проходки скважины, чем механическое разрушение забоя вращающимися элементами долота.

Стремясь максимально использовать кинетическую энергию вытекающей из насадок долота струи бурового раствора для разрушения забоя, часто увеличивают до предела либо гидравлическую мощность, срабатываемую на долоте, либо силу гидравлического удара струи о забой. И в том, и в другом случае пытаются реализовать необходимую подачу буровых насосов с одновременным доведением до верхнего предела давления нагнетания бурового раствора. В результате этого одновременно с интенсификацией размыва забоя часто отмечаются отрицательные явления: резкое увеличение энергетических затрат на циркуляцию, размыв ствола в интервалах неустойчивого разреза потоком в кольцевом пространстве, ухудшение условий механического разрушения забоя долотом в результате повышения забойного давления, поглощение бурового раствора в связи с возрастанием гидродинамического давления на пласты и др.

Основными функциями промывки скважин являются очистка забоя от разрушенной долотом породы и вынос шлама из скважины. Чем быстрее удаляются осколки породы с забоя потоком бурового раствора, тем эффектнее работает долото.

Для улучшения очистки забоя на практике увеличивают вязкость бурового раствора или его подачу к забою через насадки долота. Наиболее предпочтителен второй метод.

Обязательное требование к процессу промывки скважин - выполнение функции транспортировки шлама на дневную поверхность. Чем выше скорость циркуляции, плотность и вязкость бурового раствора, тем более интенсивно осуществляется гидротранспорт шлама от забоя на дневную поверхность. Поэтому регулировать скорость выноса шлама из скважины можно, изменяя подачу насосов, плотность и вязкость бурового раствора.

Для удовлетворительной очистки ствола скважины от шлама должно быть выбрано оптимальное соотношение между подачей буровых насосов, плотностью и показателями реологических свойств раствора.

Основной параметр, обеспечивающий компенсацию пластового давления на границе со скважиной, — плотность бурового раствора, по мере увеличения которой безопасность проходки, как правило, повышается. В то же время с ростом плотности увеличивается давление на забое, повышается концентрация твердой фазы в буровом растворе, что может привести к заметному падению механической скорости проходки скважины и загрязнению продуктивных горизонтов, а также способствует гидроразрыву пластов.

Следовательно, плотность бурового раствора должна быть такой, чтобы совместно с другими технологическими факторами и приемами можно было обеспечить достаточное противодавление на проходимые пласты, но в то же время она не должна заметно ухудшать условия работы долота и эксплуатационные характеристики продуктивных горизонтов и приводить к осложнениям.

Плотность также является одним из основных факторов, обеспечивающих устойчивость стенок скважины. С ее увеличением интенсивность осыпей и обвалов ствола, как правило, уменьшается, однако при этом становится все более опасным другой вид осложнений — поглощения бурового раствора. Поэтому на практике для повышения устойчивости стенок скважины регулируют одновременно плотность, показатель фильтрации, соленость бурового раствора с целью уменьшения проникновения фильтрата бурового раствора в поры породы за счет фильтрации, осмоса и др.

Важное технологическое качество бурового раствора — удержание находящихся в нем частиц во взвешенном состоянии, особенно в перерывах циркуляции. При росте реологических характеристик бурового раствора его удерживающая способность повышается. Однако при этом увеличиваются энергетические затраты и затраты времени на циркуляцию, возникают значительные колебания давления в скважине при спускоподъемных операциях, что может стать причиной возникновения различных осложнений.

При промывке должны быть обеспечены отделение и сброс шлама на вибрационных ситах, в гидроциклонах, отстойниках и т.д. В противном случае шлам будет поступать в скважину, засорять ее и ухудшать условия работы долота. Для удовлетворительного отделения шлама от бурового раствора следует стремиться к минимизации показателей реологических свойств бурового раствора, однако при этом не должна ухудшаться его удерживающая способность.

Буровой раствор должен обладать смазывающей способностью. Смазывая поверхность труб, опоры долота, гидравлическое оборудование, раствор способствует уменьшению энергетических затрат на бурение, сокращению аварий с бурильными колоннами, что особенно важно при роторном бурении. Поэтому желательно увеличивать содержание смазочных добавок в буровом растворе. Однако при большом содержании этих добавок заметно снижается механическая скорость проходки, особенно при бурении долотами истирающего типа. Следовательно, содержание смазочных добавок в буровом растворе должно быть также оптимальным.

Охлаждение долота, бурильных труб, гидравлического оборудования способствует увеличению их долговечности и поэтому является также важной функцией промывки. Известно, что охлаждение омываемых деталей тем лучше, чем больше скорость циркуляции, ниже вязкость бурового раствора и выше его теплоемкость и теплопроводность. Однако регулирование этих показателей с целью улучшения условий охлаждения бурового инструмента и оборудования ограничено необходимостью выполнения предыдущих, иногда более важных, функций промывки скважин.

6.3. ТРЕБОВАНИЯ К БУРОВЫМ РАСТВОРАМ

Для обеспечения высоких скоростей бурения скважин к буровым растворам можно предъявить следующие основные требования:

жидкая основа растворов должна быть маловязкой и иметь небольшое поверхностное натяжение на границе с горными породами;

концентрация глинистых частиц в твердой фазе раствора должна быть минимальной, а средневзвешенное по объему значение плотности твердой фазы — максимальным;

буровые растворы должны быть недиспергирующими под влиянием изменяющихся термодинамических условий в скважинах и иметь стабильные показатели;

буровые растворы должны быть химически нейтральными по отношению к разбуриваемым породам, не вызывать их набухание;

буровые растворы не должны быть многокомпонентными системами, а используемые для регулирования их свойств химические реагенты, наполнители и добавки должны обеспечивать направленное изменение каждого технологического показателя при неизменных других показателях; смазочные добавки должны составлять не менее 10 %.

Выполнение на практике сформулированных общих требований к буровому раствору — необходимое, но не достаточное условие для достижения высоких показателей работы породоразрушающего инструмента и наилучших показателей бурения. Надо выполнять также общие требования к основным показателям бурового раствора.

6.4. БУРОВЫЕ ПРОМЫВОЧНЫЕ РАСТВОРЫ

ТИПЫ БУРОВЫХ РАСТВОРОВ И УСЛОВИЯ ИХ ПРИМЕНЕНИЯ

Буровые растворы выполняют функции, которые определяют не только успешность и скорость бурения, но и ввод скважины в эксплуатацию с максимальной продуктивностью. Основные из этих функций — обеспечение быстрого углубления при устойчивом состоянии ствола скважины и сохранение коллекторских свойств продуктивных пластов.

На рис. 6.4 приведена классификация буровых растворов, учитывающая природу и состав дисперсионной среды и дисперсной фазы, а также характер их действия.

Тип бурового раствора, его компонентный состав и границы возможного применения устанавливают исходя из геологических условий: физико-химических свойств пород и содержащихся в них флюидов, пластовых и горных давлений, забойной температуры.

БУРОВЫЕ РАСТВОРЫ НА ВОДНОЙ ОСНОВЕ

Применение технической и морской воды в качестве бурового раствора связано в этом случае с наличием благоприятных для процесса бурения свойств. В результате использования технической и морской воды вместо глинистого раствора проходка на долото повышается на 15 — 20 %, а механическая скорость проходки — на 25 — 40 %.

Однако вода как буровой раствор имеет недостатки: в перерывах между циркуляциями она не удерживает шлам в скважине во взвешенном состоянии, глинистые отложения набухают, разупрочняются, снижается устойчивость ствола скважины. Поэтому применение воды как эффективного бурового раствора допустимо лишь при бурении сравнительно неглубоких скважин в твердых неглинистых породах карбонатно-песчаного комплекса, а также в гипсах и других отложениях.

Фильтрация воды в продуктивные пласты резко снижает их нефтеотдачу вследствие создания водяного барьера, образования устойчи-

Полимерные

недиспер

гирующие

На пресной и морской воде

Ингибирующие

X

-в-

о

О

«©¦

А

>,

о

СС

о

X

|8

&

|s.

2? г» U-

о

о,

X

lu

со

XXX XX X

L* « >8.5

Я о

±'й

Я

о, ев

-ко

О ?

vo ?

Я Я 0.0. V® S

О й

©

о

я.

Рис. 6.4. Классификация буровых растворов

Г азообразные рас I поры

Г азы

Пены

| Растворы на нефтяной основе | ||||

|

Без вод ные |

Инвертнме эмульсии |

|||

XX

LXXXJ

вых водонефтяных эмульсий, набухания содержащихся в пласте глинистых минералов, препятствующих притоку нефти в скважину, что серьезно затрудняет освоение и ввод скважин в эксплуатацию.

Нестабилизированные глинистые растворы (суспензии) и суспензии из выбуренных пород представляют водные суспензии, образованные в процессе бурения путем «самозамеса» из разбуриваемых пород.

Нестабилизированные глинистые суспензии и суспензии из выбуренных пород применяют в основном при бурении с поверхности в устойчивом разрезе, сложенном малопроницаемыми породами. В зависимости от типа исходной глины и состава разбуриваемых пород такие растворы имеют в среднем следующие показатели: плотность 1,05—1,24 г/см3, условная вязкость 25-50 с, показатель фильтрации, СНС и рН не регламентируются. В процессе бурения показатели нестабилизированных глинистых суспензий из выбуренных пород регулируются разбавлением водой.

Гуматные растворы. К этому виду относится буровой глинистый раствор, стабилизированный углещелочным реагентом (УЩР). Применяют такой раствор при бурении в сравнительно устойчивом разрезе, в котором отсутствуют набухающие и диспергирующие глинистые породы. Допустимая минерализация для гуматных растворов не более 3 %, термостойкость их в этих условиях не превышает 120—140 °С. В отсутствие минерализации фильтрация гуматных растворов остается небольшой даже при температуре 200 °С, однако при высокой температуре усиливается загусте-вание раствора.

В зависимости от коллоидальности глины и жесткости воды на приготовление 1 м3 гуматного раствора требуется (в кг): глины 50 — 200, сухого УЩР 30 — 50, Na2CO3 3 — 5 (при необходимости), воды 955 — 905, утяжелитель — до получения раствора необходимой плотности. При этом обеспечивается возможность получения растворов со следующими свойствами: плотность 1,03 — 2,2 г/см3, условная вязкость 20 — 60 с, СНС1 =

= 18^60 дПа, СНС10 = 36^120 дПа, показатель фильтрации 4—10 см3/ 30 мин, рН = 9^10.

На повторные обработки в процессе бурения требуется 3 — 5 кг УЩР на 1 м3 раствора. УЩР совместим с большинством реагентов (полиакрилатами, лигносульфонатами, КМЦ).

Лигносульфонатные растворы — буровые глинистые растворы, стабилизированные лигносульфонатными реагентами (сульфит-спиртовая барда (ССБ)). Используются при разбуривании глинистых отложений, гипсов, ангидритов и карбонатных пород. Главной функцией лигносульфонатных реагентов является понижение вязкости, основанное на сочетании стабилизирующего и ингибирующего эффектов. Ингибирующее действие кальциевой ССБ в пресных растворах мягче, чем действие извести. Раствор термостоек до 130 °С.

При бурении в глинистых разрезах наиболее эффективно разжижается раствор при комбинированных обработках ССБ и УЩР.

В зависимости от качества исходной глины на приготовление 1 м3 лигносульфонатного раствора требуется (в кг): глины 80 — 200, ССБ 30 — 40, УЩР 10 — 20, №ОН 5—10, пеногасителя 5—10, воды 940 — 900, утяжелителя — до получения раствора необходимой плотности.

Указанные пределы компонентного состава обеспечивают получение растворов с показателями: плотность 1,06 — 2,2 г/см3, условная вязкость 18 — 40 с, показатель фильтрации 5—10 см3/30 мин, СНС1 = 6^45 дПа, СНС10 = 12^90 дПа, рН = 8-И0.

Полимерные недиспергирующие буровые растворы - водные растворы высокомолекулярных полимеров (акрилатов, полисахаридов), структурированные малыми добавками бентонита, или без него.

Эти растворы предупреждают диспергирование разбуриваемых пород и повышение содержания твердой и глинистой фаз в растворе. Они характеризуются низким содержанием глинистой фазы, что способствует улучшению показателей бурения (повышению механической скорости проходки и проходки на долото).

Главная проблема применения полимерных недиспергирующих растворов — предотвращение обогащения их выбуренной породой. Поэтому в состав раствора вводят специальные реагенты-флокулянты селективного действия (например, гидролизованный полиакриламид — ПАА), флокули-рующие кальциевую глину и груб оди спер сную фракцию выбуренной породы.

Термостойкость полимерных недиспергирующих растворов зависит от применяемых полимеров. Наибольшую термостойкость (до 250 °С) имеют растворы на основе акриловых полимеров.

Полимерные растворы могут быть безглинистыми. В этом случае раствор представляет собой воду с добавкой полимера, обычно не гидролизованного ПАА, улучшающего реологические свойства воды и ее выносящую способность и флокулирующего выбуренную породу.

Для приготовления 1 м3 полимерного недиспергирующего раствора с низким содержанием высококоллоидной глинистой фазы (в пересчете на сухое вещество) требуется (в кг): глины 40 — 50, полимера (КМЦ, М-14, метас) 4 — 5, воды 810 — 850, ПАА 25 — 50 (0,5%-ного раствора), нефти 100 — 80, утяжелителя — до получения раствора требуемой плотности.

Показатели раствора: плотность 1,03 — 2 г/см3, условная вязкость 20 — 60 с, показатель фильтрации 5 — 8 см3/30 мин, СНС1 = 12^60 дПа, CHC10 = 24^90 дПа, рН = 8-ь9. Один из основных показателей качества полимерного недиспергирующего раствора — низкое содержание глинистой фазы, объемная доля которой не должна превышать 1,5-2 %.

Для приготовления 1 м3 безглинистого раствора требуется 975-970 л воды и 25-30 кг ПАА (8%-ной концентрации).

Для приготовления полимерного недиспергирующего раствора можно использовать пресный раствор, обработанный УЩР. Предварительно определяют содержание глинистой фазы, и при необходимости ее снижения раствор разбавляют водой, а затем вводят 0,5%-ный раствор ПАА из расчета 10-20 л/м3.

Ингибирующие растворы. Для снижения интенсивности перехода выбуренной породы в глинистый раствор, повышения устойчивости стенок скважины используют ингибирующие растворы, в состав которых входит неорганический электролит, или полиэлектролит.

Снижение размокаемости и диспергирования выбуренных шламов достигается в результате:

ввода в суспензию электролита, содержащего поливалентный катион (гипс, хлорид кальция);

добавки солей поливалентных металлов, переходящих в растворе в гидроокиси;

обработки высокощелочными соединениями, увеличивающими гли-ноемкость буровых растворов;

использования модифицированных лигносульфонатов;

обработки раствора полимерными соединениями.

В практике бурения скважин при разбуривании глинистых пород для уменьшения числа осложнений, связанных с загустеванием раствора, сальникообразованиями и нарушениями целостности ствола скважины, нередко используют высокощелочные глинистые и безглинистые растворы с рН = 11^13. К ним относят растворы, обработанные лигносульфо-натами в сочетании с едким натром, известковые, алюминатные, безглинистые, солестойкие.

Все высокощелочные системы ограниченно термостойки, и чем выше коллоидность разбуриваемых пород, тем ниже термостойкость раствора.

Химические реагенты-стабилизаторы в высокощелочной среде работают хуже.

Алюминатные растворы — это буровые глинистые растворы из кальциевой глины, которые содержат ингибирующую добавку — высокощелочной алюминат натрия, стабилизированный лигносульфонатами.

Алюминатные растворы бывают пресными и соленасыщенными. Пресные алюминатные растворы используют для разбуривания глинистых отложений в условиях невысоких (до 100 °С) забойных температур. В качестве реагента-стабилизатора используют только ССБ, применяемую совместно с алюминатом натрия. Алюминатные глинистые растворы (АлГР) обладают устойчивостью в широком диапазоне хлорнатриевой минерализации и большими показателями фильтрации.

На приготовление 1 м3 АлГР требуется (в кг): глины 500 — 700, воды 765 — 540, ССБ (50%-ной концентрации) 30—150, NaAIO2 (30%-ной концентрации) 5 — 30.

Получаемый раствор имеет плотность 1,3 —1,5 г/см3.

После приготовления раствор следует выдержать не менее суток. Так как плотность алюминатного раствора доходит до 1,5 г/см3, во многих случаях его можно использовать без утяжелителя. Для предотвращения пено-образования в раствор вводят пеногасители (производные жирных кислот, РС, ПЭС, трибутилфосфат и др.).

Известковые растворы с высоким pH — это сложные многокомпонентные системы, включающие, кроме глины и воды, четыре обязательных реагента: известь, каустик, понизитель вязкости, защитный коллоид. В их состав также могут входить нефть или дизельное топливо, утяжелитель и различные добавки специального назначения.

Известковые растворы используют при разбуривании высококоллоидных глинистых пород и аргиллитов. В результате применения известковых растворов повышается их глиноемкость, снижаются пептизация выбуренной глины, набухание и вспучивание сланцев, слагающих стенки скважины, уменьшается опасность прихватов. В отличие от алюминатных известковые растворы ограниченно солестойкости (до 5 % по NaCI). На приготовление 1 м3 известкового раствора (в пересчете на сухое вещество) требуется (в кг): глины 80—120, УЩР 5—10, лигносульфоната 50 — 30, каустика 5 — 3, воды 913 — 915, утяжелителя - до получения раствора требуемой плотности.

Снижение фильтрации достигается добавками 1—3 кг/м3 КМЦ (или гипана) или 20 — 30 кг/м3 КсСб-4.

Значения показателей растворов могут изменяться в широких пределах: плотность 1,08 — 2,2 г/см3, условная вязкость 18 — 30 с, показатель фильтрации 4 — 8 см3/30 мин, СНС1 = 6^24 дПа, рН = 11^12,5. Содержание извести в растворе должно составлять 3 — 5 г/л, содержание ионов кальция в фильтрате раствора — 100 — 300 мг/л.

Известковые растворы применяют до температуры 100—120 °С.

Безглинистые солестойкие растворы (БСК) состоят из бурого угля, каустической соды, воды и гидроксида поливалентного металла; применяются при проводке скважин, осложненных наличием хемогенных отложений, осыпающихся и склонных к обвалам терригенных пород.

Крепящее действие основано на образовании в определенных температурных условиях нерастворимых в воде цементирующих веществ — гидросиликатов и гидроалюминатов двухвалентных металлов. При отсутствии двухвалентных катионов в буровом растворе и разбуриваемых породах происходит только химическое разрушение щелочью глинистых минералов без связывания продуктов разрушения в нерастворимые соединения. При отсутствии каустической соды и наличии только ионов кальция буровой раствор превращается в разновидность кальциевого раствора.

Недостатки этих растворов - низкая термостойкость и высокая щелочность. Так как при использовании данного раствора не исключен переход в него выбуренной породы, то возможно сильное загустевание и даже затвердение раствора.

Для приготовления 1 м БСК требуется (в кг): бурового угля 300 — 400, каустической соды 15 — 20, известкового молока (плотностью 1,1 — 1,12 г/см3) 90-100, воды 750-700.

Вязкость БСК зависит от количества введенного бурового угля. Вследствие высокой щелочности раствор термостоек до 100 °С.

Кальциевые растворы — ингибирующие буровые глинистые растворы, содержащие, кроме глины, воды, нефти и утяжелителя, реагентов -понизителей вязкости, фильтрации и регуляторов щелочности специальные вещества — носители ионов кальция.

Действие их заключается в основном в предотвращении перехода выбуренной глины в натриевую форму, в переводе натриевой глины в кальциевую, в результате чего снижаются гидратация и набухание сланцев.

Известковые растворы с низким рН - кальциевые буровые растворы, содержащие в качестве ингибитора - носителя ионов кальция гидроксид кальция, более высокая растворимость которого обеспечивается пониженным значением рН раствора (9 — 9,5). Эти растворы предназначены для разбуривания глинистых отложений; температурный предел 160 °С.

На приготовление 1 м3 известкового раствора с низким рН требуется (в кг): глины 80 — 200, лигносульфонатного реагента 20 — 30, пенога-сителя 3, полимерного реагента 5—10, воды 915 — 867, известкового молока (плотностью 1,10-1,12 г/см3) 3 — 6, утяжелителя — до получения раствора необходимой плотности.

Технологические показатели могут изменяться в широких пределах: плотность 1,04 — 2,2 г/см3, условная вязкость 25 — 40 с, показатель фильтрации 4 — 8 см3/мин, CHC1 = 12^60 дПа, СНС10 = 30^90 дПа, рН = = 8,5^9,5.

Гипсоизвестковые растворы — ингибирующие кальциевые растворы, содержащие в качестве носителя ионов кальция гипс и гидроксид кальция.

Гипсовые растворы предназначены для разбуривания высококоллоидных глинистых пород в условиях высоких забойных температур (до 160 °С).

На приготовление 1 м3 гипсоизвесткового раствора необходимо (в кг): глины 80-200, воды 950-900, окзила (или ФХЛС) 5-10, Са(ОН)2 (или КОН) - 2-3, КМЦ 3-5, Na2Cr2O7 (или K2Cr2O7) 0,5-1, гипса (или алебастра) 15-20, пеногасителя 3-5, утяжелителя - до получения раствора необходимой плотности.

Показатели раствора: плотность 1,04-2,2 г/см3, условная вязкость 2540 с, показатель фильтрации 3-6 см3/30 мин, СНС1 = 12^60 дПа, СHC10 = = 30^90 дПа, рН = 8,5^9,5.

Хлоркальциевые растворы (ХКР) - ингибирующие кальциевые растворы, содержащие в качестве ингибирующей добавки хлорид кальция. Оптимальное содержание катионов кальция, при котором достигается ингибирование, составляет 3-5 г/л. Хлоркальциевые растворы наиболее эффективны при разбуривании аргиллитов.

Термостойкость его ограничена (100 °С).

Готовят глинистую суспензию на пресной воде, которую обрабатывают КМЦ и КССБ. Одновременно с КССБ в раствор добавляют пено-гаситель. После получения оптимальных показателей (вязкость 25-30 с, СНС1 = 12^24 дПа, СНС10 = 30^60 дПа, показатель фильтрации 35 см3/30 мин) раствор обрабатывают хлоридом кальция и известью.

На приготовление 1 м3 раствора требуется (в кг): глины 80-200, КССБ 5-70, КМЦ (или крахмала) 10-20, CaCl2 10-20, Cа(ОH)2 3-5, NaOH 3-5, воды 920-870, пеногасителя 5-10.

Калиевые растворы содержат в качестве ингибирующих электролитов соединения калия. Действие калиевых растворов обусловлено насыщением ионами калия глинистых минералов. Наиболее быстрое насыщение глин ионами калия происходит при рН = 9^10.

Калиевые растворы эффективны при бурении неустойчивых глинистых сланцев. Существует ряд разновидностей калиевых растворов, отличающихся составом и некоторыми свойствами.

Силикатные растворы содержат в качестве ингибирующей добавки силикат натрия. Они применяются для повышения устойчивости ствола скважины при разбуривании осыпающихся пород.

Растворы не пригодны при разбуривании мощных отложений гипсов и ангидритов.

Силикатный раствор готовят из предварительно гидратированного в пресной воде глинопорошка, в который вводят УЩР, КМЦ, силикат натрия.

Для приготовления 1 м3 силикатного раствора требуется (в кг): глины 80-100, воды 935-900, УЩР 30-50, Na2SiO3 20-40, КМЦ (или М-14) 510, утяжелителя - до получения раствора требуемой плотности.

Показатели раствора: плотность 1,05-2,0 г/см3, условная вязкость 2040 с, показатель фильтрации 4-8 см3/30 мин; СНС1 40 дПа, рН = 8,5^9,5. Оптимальное значение рН, при котором раствор считается термостойким, находится в пределах 8,5-9,5. Повышение структурно-механических характеристик достигается вводом пасты, приготовленной из бентонитового глинопорошка с добавкой УЩР.

Гидрофобизирующие растворы содержат в качестве ингибирующих добавок вещества, вызывающие гидрофобизацию глинистых пород, крем-нийорганические соединения или соли высших жирных или нафтеновых кислот. Эти соединения адсорбируются на глинистых минералах, создавая гидрофобный барьер, препятствующий контактированию глин с дисперсионной средой (водой).

Существует ряд разновидностей растворов гидрофобизирующего действия.

Растворы с кремнийорганическими соединениями содержат в качестве ингибирующей добавки кремнийорганические соединения (ГКЖ-10, ГКЖ-11).

В состав раствора, кроме ГКЖ, входят вода, глина и полимерный реагент — понизитель фильтрации, в качестве которого используют КМЦ, КССБ, ПАА и др. Защитные реагенты КМЦ, КССБ, поликридамид в сочетании с кремнийорганической жидкостью проявляют высокое стабилизирующее действие на коллоидную фазу бурового раствора.

Растворы, обработанные защитными реагентами и ГКЖ, являются термостойкими.

Для приготовления 1 м3 глинистого раствора требуется (в кг): глины 30 — 80, полимерного реагента (КМЦ, глина, метас, М-14) 3 — 5, ОП-10 10 — 7 (при необходимости утяжеления), воды 875 — 888, смеси СНАН (мыло-нафт, квасцы, нефть в соотношениях 2:0, 6:1) 100 — 70.

Свойства раствора: плотность 1,06—1,18 г/см3, вязкость 18 — 20 с, показатель фильтрации 3 — 5 см3/30 мин, CHC1 = 6^18 дПа, CHC10 = 12^24 дПа, рН = 8^9.

Соленасыщенные растворы. Во избежание кавернообразований соли разбуривают с использованием соленасыщенных растворов. В зависимости от пластовых давлений, мощности и состава соленосные породы бурят с применением рассола, глинистого соленасыщенного раствора, не обработанного реагентами - понизителями фильтрации, и соленасыщенного глинистого раствора, стабилизированного реагентами.

Необработанный буровой глинистый соленасыщенный раствор. В состав этого раствора входят глина, вода и соль. Для улучшения смазывающих свойств добавляют нефть, графит, а при необходимости получения высокой плотности - утяжелитель. Такой раствор может применяться при температуре до 160 °С.

Раствор готовят из предварительно гидратированного в пресной воде глинопорошка (саригюхский бентонит, палыгорскит), а затем вводят кальцинированную и каустическую соду.

После приготовления глинистую суспензию обрабатывают нефтью в сочетании с графитом, добавляют соль до насыщения и при необходимости - утяжелитель.

Для приготовления 1 м3 раствора требуется (в кг): глины 100-200, NaCI 265-255, нефти 80-100, графита 5-10, NaOH 10-20, Na2CO3 10-40, воды 700-710, утяжелителя - до получения раствора необходимой плотности.

Свойства раствора: плотность 1,2-2 г/см3, условная вязкость 20-40 с, CHC1 = 12^36 дПа, CHC10 = 24^72 дПа, показатель фильтрации не регламентируется, рН = 7^8.

Стабилизированный соленасыщенный раствор. Помимо глины, воды, соли и нефтепродуктов, такой раствор содержит солестойкий полимерный реагент (крахмал, КМЦ или акриловый полимер). Он предназначен для бурения в солях с пропластками глинистых отложений. Термостойкость соленасыщенного стабилизированного раствора зависит от используемого полимерного реагента (крахмал, КМЦ, полиакрилаты) и может составлять 100; 140; 220 °С.

На приготовление 1 м3 глинистого раствора в зависимости от типа глины необходимо (в кг): глины 80, 100, 200; Na2CO3 10, 20, 10; полимерного реагента (крахмал, КМЦ, полиакрилат) 20, 30, 20; лигносульфоната (ССБ, ФХЛС, КССБ) 10, 20, 10; NaOH 10, 20, 10; NaCl 260, 240, 250; нефти 80, 100, 80; воды 730, 680, 690; утяжелителя - до получения раствора необходимой плотности.

Свойства раствора: плотность 1,2-2 г/см3, условная вязкость 25-60 с, показатель фильтрации 3-5 см3/30 мин, CHC1 = 24^90 дПа, CHC10 = = 36^135 дПа, pH = 7,5^8,5.

Раствор на основе гидрогеля магния. Раствор состоит из воды и полимерного реагента. В качестве структурообразователя, ингибирующей добавки и насыщающих солей используют соли магния с оксидом (гидроксидом) щелочного металла, в результате чего образуется гидрогель магния. Гидрогель магния применяют при разбуривании терригенных пород. Это вещество препятствует быстрому увлажнению глинистых минералов, повышает устойчивость ствола скважины. Раствор, насыщенный солями магния, используют для разбуривания соленосных пород - бишофита, карналлита.

Для разбуривания солей готовят соленасыщенный раствор. При циркуляции через скважину добавляют 1,5-2 % оксида (гидроксида) щелочного металла в виде концентрированного раствора или «молока». Через 1-2 ч, в зависимости от интенсивности перемешивания и температуры, раствор приобретает гелеобразную консистенцию. После того как условная вязкость повысится до 30-40 с, а CHC1 - до 20-30 дПа, в гидрогель добавляют реагент - понизитель фильтрации (КМЦ, крахмал, КССБ, окзил).

В целях экономии щелочи в образовавшийся гидрогель можно добавить 5-10 % оксида или гидроксида магния.

На приготовление 1 м3 раствора требуется (в кг): MgCl2 (или MgSO4) 300-280, NaOH 15-20, Mg(OH)2 (или MgO) 50-100, КМЦ 20-25, КССБ-4 30-50, воды 850-800.

Свойства раствора: плотность 1,2-2 г/см3, условная вязкость 20-40 с, показатель фильтрации 5-10 см3/30 мин и более, CHC1 = 6^36 дПа, CHC10 = 12^42 дПа, pH = 7,5^8,5.

РАСТВОРЫ НА НЕФТЯНОЙ ОСНОВЕ

В целях сохранения коллекторских свойств пластов и предупреждения осложнений при бурении в неустойчивых разрезах применяются буровые растворы на нефтяной основе. Они предназначены для вскрытия и освоения продуктивных пластов и бурения соляных отложений с пропластками калийно-магниевых солей.

Инвертные эмульсии отличаются высокой стабильностью свойств. Они устойчивы при большом количестве выбуренной породы.

Известково-битумный раствор (ИБР) - раствор на нефтяной основе, дисперсионной средой которого служит дизельное топливо или нефть, а дисперсной фазой - высокоокисленный битум, гидроксид кальция, барит и небольшое количество эмульгированной воды. ИБР является раствором специального назначения. Применяется при разбуривании легко набухающих, склонных к обвалам глинистых пород, при разбуривании соленосных отложений, представленных высокорастворимыми солями (преимущественно поливалентных металлов), а также при вскрытии продуктивных пластов с низкими коллекторскими свойствами.

Благодаря хорошим смазочным свойствам ИБР повышает износостойкость долот. Раствор обладает высокой термостойкостью (200-220 °С).

Учитывая непостоянство состава и свойств большинства исходных материалов, используемых для приготовления ИБР, компонентный состав в каждом конкретном случае уточняют в лаборатории. При этом оптимальное соотношение извести и битума должно варьировать от 1:1 до 2:1.

В настоящее время промышленностью используются две рецептуры ИБР, разработанные б. ВНИИКРнефтью совместно с б. ГАНГ им. И.М. Губкина: ИБР-2 и ИБР-4. ИБР-4 разработан специально для бурения в условиях высокой глинистости разреза, наличия солей и рапопроявления, а также проявлений сероводорода.

Для ИБР характерны нулевая или близкая к ней фильтрация и содержание воды, не превышающее 2-3 %.

Эмульсионный известково-битумный раствор (ЭИБР) - инвертная эмульсия (эмульсия рода II) на основе известково-битумного раствора, содержащая в качестве дисперсной фазы минерализованную воду и твердые компоненты ИБР (битум, известь, барит).

ЭИБР по свойствам близок к ИБР, но имеет более высокую фильтрацию и пониженный по сравнению с ИБР предел термостойкости (180190 °С).

Свойства ЭИБР регулируют аналогично регулированию свойств ИБР.

Высококонцентрированный инвертный эмульсионный раствор (ВИЭР) -разработан во ВНИИБТ и относится к системам на нефтяной основе, получаемым с помощью специального эмульгатора - эмультала. ВИЭР предназначен для применения при бурении скважин с забойной температурой, не превышающей 70 °С. В указанных условиях ВИЭР устойчив при наличии большого количества выбуренной породы и отличается высокой стабильностью свойств.

Состав ВИЭР в расчете на 1 м3: дизельное топливо или нефть 450 л; водный раствор соли MgCl2, CaCl2 или NaCl2 450 л, СМАД 30-40 л; эмульгатор (эмультал) 15-20 л; бентонит 10-15 кг, барит - до получения раствора необходимой плотности.

Термостойкость ВИЭР на основе эмультала можно повысить введением в его состав окисленного битума в виде 15-20%-ного битумного концентрата.

При температуре до 100 °С концентрация битума должна составлять 1 % (10 кг на 1 м3), при 100-120 °С - 2 % (20 кг на 1 м3), при более высокой температуре (140-150 °С) - 3 % (30 кг на 1 м3).

Помимо основных технологических свойств, характерных для буровых растворов и измеряемых общепринятыми методами, для ВИЭР характерны следующие показатели:

Электростабильность, В

100

20

0,5

Нет

Глиноемкость, %....................................

Показатель фильтрации, см3/30 мин

Наличие воды в фильтрате

Термостойкий инвертно-эмульсионный раствор (ТИЭР) разработан совместно ВНИИБТ и СевкавНИПИнефтью. ТИЭР - инвертная эмульсия на основе мыльного олеогеля, катионоактивных ПАВ (АБДМ-хлорида) и орга-нофильных глин, получаемых путем модификации бентонита в среде базовой эмульсии. ТИЭР применяют при бурении скважин с забойной температурой до 200 °С.

Преимущества ТИЭР заключаются в низкой эффективной вязкости, высоких сдвиговом разжижении и выносящей способности, обеспечиваемой быстрым восстановлением вязкости выше зоны забоя и большой скоростью набора прочности структуры.

Основные показатели, характеризующие устойчивость эмульсии для ТИЭР, должны находиться в следующих пределах:

Электростабильность, В..................................................................................................................................................................250-450

Показатель фильтрации при 150 °С, см3/30 мин............................................................................2-3

Наличие воды в фильтрате........................................................................... Нет

Общепринятые технологические показатели обычно соответствуют следующим значениям: пластическая вязкость ппё = 60^90 мПа-с, СНС1 = = 12^85 дПа, СНС10 = 24^110 дПа.

Пластическую вязкость и статическое напряжение сдвига снижают добавкой небольших количеств дизельного топлива или неутяжеленной базовой эмульсии.

Термостойкая инвертная эмульсия на основе порошкообразного эмульгатора эмульсина ЭК-1 разработана в б. ВНИИКРнефти. Она обладает высокой устойчивостью к действию температур (до 200 °С) и солевой агрессии. Отсутствие в ее составе водорастворимых ПАВ обеспечивает стабильность ее свойств в процессе бурения.

Показатели свойств инвертной эмульсии могут изменяться в широких пределах:

Плотность, г/см3................................................................................................1,03-2,1

Условная вязкость, с................................................................................150-200

CHC1/10, дПа..............................................................................................................3-24/12-48

Показатель фильтрации, см3/30 мин........................3-6

Электростабильность, В......................................................................250-500

Глиноемкость, г/л, не менее......................................................225

Наличие воды в фильтрате............................. Нет

Работа с растворами на нефтяной основе проводится в соответствии с действующими Правилами безопасности в нефтедобывающей промышленности. Однако вследствие повышенной пожароопасности растворов на нефтяной основе должны соблюдаться специальные положения и правила.

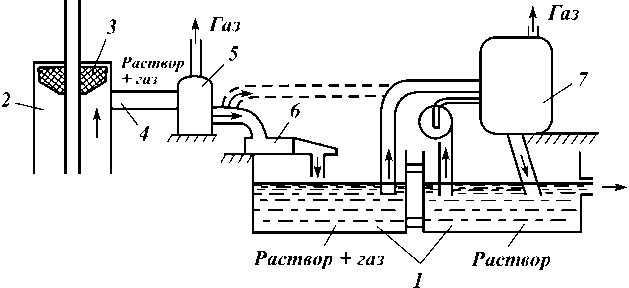

ГАЗООБРАЗНЫЕ ПРОМЫВОЧНЫЕ АГЕНТЫ

В качестве газообразных агентов при бурении скважин используют воздух от компрессорных установок, природный газ из магистральных газопроводов или близлежащих газовых скважин, выхлопные газы двигателей внутреннего сгорания (ДВС).

При бурении скважин и вскрытии продуктивного пласта наибольшее распространение получило использование сжатого воздуха или газа по схеме прямой циркуляции.

При использовании природного газа от действующей скважины или магистрального газопровода на нагнетательной линии к буровой установке

Оптимальная концентрация пенообразующих ПАБ в зависимости от минерализации пластовой воды

|

Оптимальная |

Характеристика пластовой воды | Отношение допустимой концентрации шлама к объему воды | ||

| ПАВ | концентрация ПАВ, % к объему воды (в пересчете на активное вещество) | Химический тип | Степень минерализации | |

| Сульфонол НП-1 |

0,23 | Г идрокарбонат-но-кальциевые, сульфатные и хлоридные | Пресные и слабоминерализованные (р = = 1,0015 г/см3, жесткость 0,09 моль/кг) |

1:2-1:1 |

| «Прогресс» | 0,1 | То же |

То же | 1:2-1:1 |

|

ОП-10 | 0,1 | « |

« | 4:1-1:1 |

|

ОП-7 | 0,1 | « |

« | 4:1-1:1 |

|

КАУФЭ-14 | 0,12 | « | « | 1:2 |

|

«Азолят-А» | 0,1 |

« | « | 1:2 |

| «Прогресс» | 0,2 |

Сульфатно-натриевые |

Среднеминерализованные и минерализованные (р =1,0015-1,0283 г/см3, жесткость 0,09-1,43 моль/кг) | 1:2 |

| ОП-10 | 0,2 |

То же | То же |

4:1-1:1 |

| ОП-7 |

0,2 | « | « |

4:1-1:1 |

| Сульфонол НП-1 | 0,42 | « |

« | 1:2 |

|

«Прогресс» | 1-1,2 |

« | Рассолы (р = 1,19 г/см3) | 1:2 |

|

Примечание. Рабочая температура 20-50 ° | С. | |||

располагают редукционный клапан, регулирующий расход. Далее на линии устанавливают спускные краны и влагоотделители. Газ, выходящий из скважины, сжигают с помощью факела на конце выкидной линии (длиной не менее 80-100 м). Если газ используют вторично (при замкнутой системе циркуляции), то его предварительно очищают от шлама и влаги в сепараторах, трапах и фильтрах, а затем подают в компрессор. Такая схема хотя и громоздка, но более экономична, так как способствует снижению суммарного расхода газа на бурение.

Аналогичная схема используется и при бурении с продувкой воздухом.

Рекомендованные для бурения с использованием газообразных агентов ПАВ приведены в табл. 6.4.

Пена представляет собой агрегативно-неустойчивую дисперсную систему, состоящую из пузырьков газа (дисперсная фаза), разделенных пленками жидкости или твердого вещества (дисперсионная среда). Более широко на практике применяют пены с жидкой дисперсионной средой.

Пены могут эффективно использоваться при бурении скважин в твердых породах (известняках, доломитах), многолетнемерзлых породах, пористых поглощающих горизонтах, при вскрытии продуктивных пластов, освоении и капитальном ремонте скважин, если пластовое давление составляет 0,3-0,8 гидростатического.

Для получения устойчивой пены состав (в г/л) пенообразующего раствора должен быть следующим:

Пенообразующее ПАВ (в зависимости от молекулярной массы)............................... 0,5-5

Полимер - стабилизатор пены (КМЦ, ПАА, ПВС)......................................................... 0,2-0,75

Электролиты (тринатрийфосфат, NaCl)........................................................................... 0,1-0,5

Вода.......................................................................................................................................... Остальное

В состав менее устойчивых пен вводят 0,5-10 г/л пеноообразующего ПАВ, остальное вода.

Всесторонне пенную систему можно охарактеризовать следующими основными свойствами:

пенообразующей способностью (вспениваемостью) - объемом пены (в мл), или высотой ее столба (в мм), который образуется из постоянного объема раствора при соблюдении определенных условий в течение данного времени;

кратностью пены р - отношением объема пены Уп к объему раствора Уж, который требуется для ее образования, т.е. р = Уп/Уж;

стабильностью (устойчивостью) пены - временем существования определенного объема пены;

дисперсностью - средним размером пузырьков или распределением пузырьков по размерам;

механическими свойствами - относительной плотностью, зависящей от соотношения жидкой и газовой фаз, которая может колебаться от 0,5р (где р - плотность жидкости) до 0, и прочностью структуры (СНС).

Наиболее распространен в промышленности диспергационный способ получения пен, при котором пена образуется в результате интенсивного совместного диспергирования пеноообразующего раствора и воздуха.

Технологически это осуществляется действием движущихся устройств (перемешивающих мешалок) на жидкость в атмосфере газа, эжектиро-ванием воздуха движущейся струей раствора, пропусканием струи газа через слой жидкости (в барботажных или аэрационных установках).

ТЯЖЕЛЫЕ ЖИДКОСТИ

Тяжелые жидкости - растворы (или рассолы) солей (преимущественно галогенидов щелочных или щелочно-земельных металлов) или их смесей, не содержащие твердых частиц, с добавкой или без добавки полимеров, ограничивающих фильтрацию.

Основное назначение тяжелых жидкостей - вскрытие продуктивных горизонтов, заканчивание и глушение скважин с давлениями в продуктивных пластах, превышающими гидростатическое, с целью предотвращения кольматации продуктивного пласта. При этом (по зарубежным данным) в 2-5 раз увеличивается его нефтеотдача.

В качестве тяжелых жидкостей в зависимости от требуемой плотности могут использоваться хлориды натрия и кальция, а также бромид кальция. Некоторые свойства этих солей и их насыщенных растворов приведены ниже.

|

Соль..................................................................................... | .......... NaCl | CaCl2 |

CaBr2 |

|

Плотность сухого вещества, г/см3................................. Свойства раствора при температуре 20 °С: |

.......... 2,16 | 2,51 | 3,35 |

| плотность, г/см3............................................................ | .......... 1,2 | 1,4 |

1,82 |

| содержание соли, %...................................................... |

.......... 26,4 | 39,86 |

58,84 |

Основные показатели свойств тяжелых жидкостей в соответствии с их назначением - плотность (в зависимости от пластового давления) и показатель фильтрации (9-15 см3/30 мин).

ВЫБОР ТИПА БУРОВОГО ПРОМЫВОЧНОГО РАСТВОРА

Буровой раствор выбирают с учетом классификации горных пород по их устойчивости при бурении, по механизму нарушения невозмущенного состояния, по восприимчивости к воздействию буровых растворов. Основное внимание должно быть уделено глинистым отложениям, так как на их долю приходится до 70 % общего объема осадочных пород, и они составляют значительную часть разреза бурящихся скважин во многих нефтегазоносных районах.

ПРИГОТОВЛЕНИЕ БУРОВЫХ РАСТВОРОВ

В практике бурения скважин используются разнообразные технологические приемы для приготовления буровых растворов.

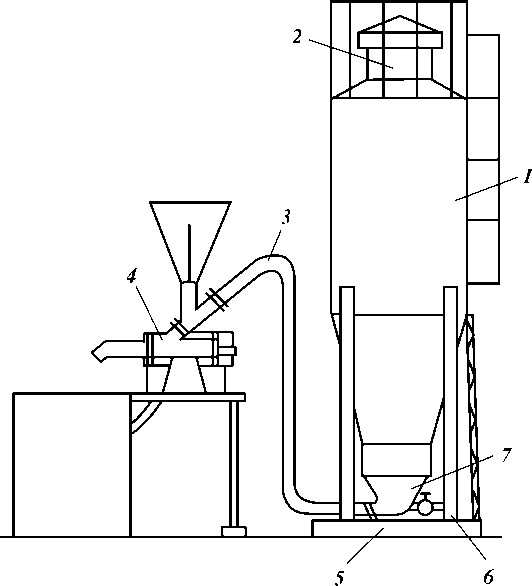

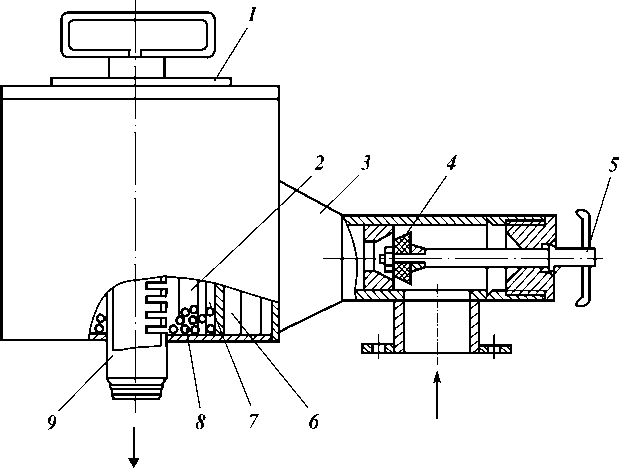

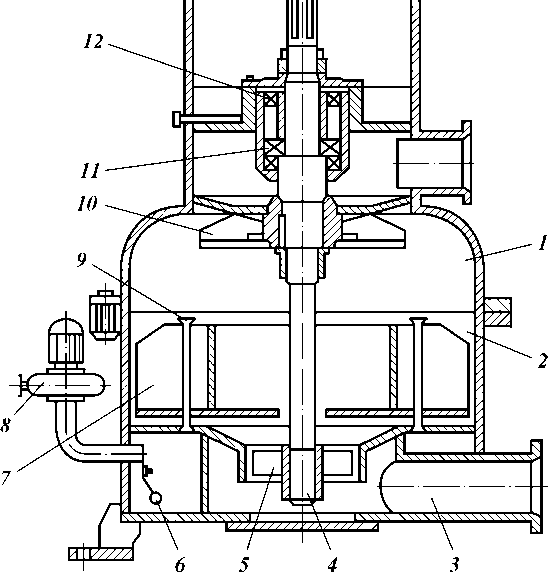

Наиболее простая технологическая схема (рис. 6.5) включает емкость для перемешивания компонентов бурового раствора 1, оснащенную механическими и гидравлическими перемешивателями 9, гидроэжекторный смеситель 4, оснащенный загрузочной воронкой 5 и шиберным затвором 8, центробежный или поршневой насос 2 (обычно один из подпорных насосов) и манифольды.

С использованием этой схемы приготовление раствора осуществляется следующим образом. В емкость 1 заливают расчетное количество дисперсионной среды (обычно 20-30 м3) и с помощью насоса 2 по нагнетательной линии с задвижкой 3 подают ее через гидроэжекторный смеситель 4 по замкнутому циклу. Мешок 6 с порошкообразным материалом транспортируется передвижным подъемников или транспортером на площадку емкости, откуда при помощи двух рабочих его подают на площадку 7 и вручную перемещают к воронке 5. Ножи вспарывают мешок, и порошок высыпается в воронку, откуда с помощью гидровакуума подается в камеру гидроэжекторного смесителя, где и происходит его смешивание с дисперсионной средой. Суспензия сливается в емкость, где она тщательно перемешивается механическим или гидравлическим перемешивателем 9. Скорость подачи материала в камеру эжекторного смесителя регулируются шиберной заслонкой 8, а значение вакуума в камере - сменными твердосплавными насадками.

Круговая циркуляция прекращается лишь тогда, когда смешано расчетное количество компонентов и основные технологические показатели свойств раствора близки к расчетным. Если раствор приготовляют впрок, то его готовят порционно, а порции откачивают в другие емкости циркуляционной системы (ЦС) либо в специальные запасные емкости.

Утяжеление бурового раствора порошкообразным баритом и обработку порошкообразными химическими реагентами осуществляют аналогично после приготовления порции исходной коллоидной системы (например, водоглинистой).

Основные недостатки описанной технологии - слабая механизация работ, неравномерная подача компонентов в зону смещения, слабый контроль за процессом. По описанной схеме максимальная скорость приготовления раствора не превышает 40 м3/ч.

В настоящее время в отечественной практике широко используют прогрессивную технологию приготовления и утяжеления буровых растворов из порошкообразных материалов. Технология основывается на применении серийно выпускаемого оборудования: блока приготовления раствора (БПР), выносного гидроэжекторного смесителя, гидравлического диспергатора,

Рис. 6.5. Простейшая схема приготовления бурового раствора

Рис. 6.6. Схема блока приготовления раствора

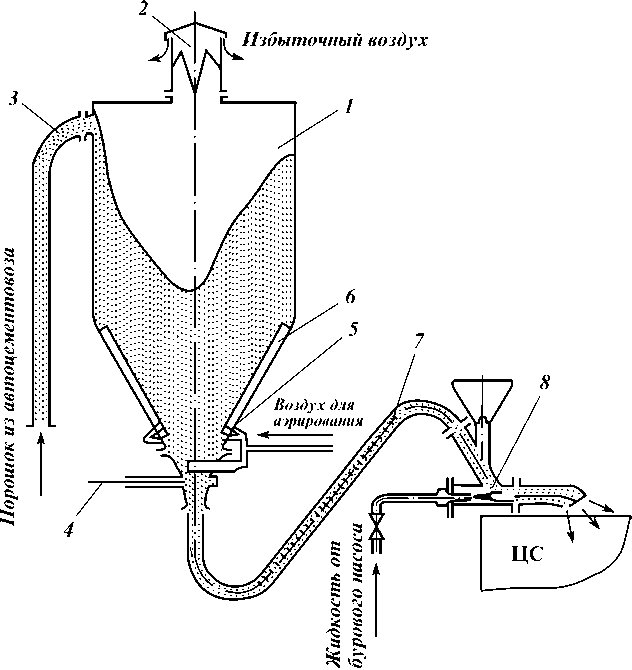

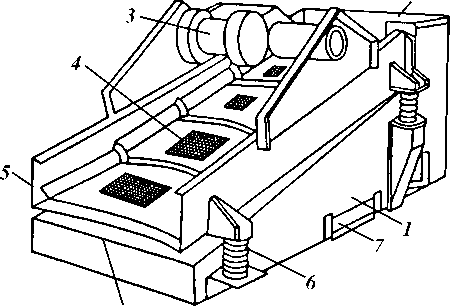

емкости ЦС, механических и гидравлических перемешивателей, поршневого насоса. Выпускается несколько типов БПР, отличающихся вместимостью бункеров для хранения материалов.

Наиболее широко применяется БПР-70 (Хадыженский машзавод). Он представляет собой (рис. 6.6) два цельнометаллических бункера 1, которые оборудованы разгрузочными пневматическими устройствами 7, резинотканевыми гофрированными рукавами 3 и воздушными фильтрами 2. В комплект БПР входит выносной гидроэжекторный смеситель 4, который монтируется непосредственно на емкости ЦС и соединяется с бункером гофрированным рукавом.

Бункера предназначены для приема, хранения и подачи порошкообразных материалов в камеру гидроэжекторного смесителя. Они представляют собой цилиндрические резервуары с коническими днищами и крышей, которые установлены на четырех приваренных к раме 5 стойках 6. Порошкобразный материал подается в них из автоцементовозов по трубе, закрепленной на внешней поверхности цилиндрической части бункера.

К коническому днищу прикреплено разгрузочное устройство, включающее аэратор, поворотную шиберную заслонку и воздушный эжектор. На крыше бункера установлен воздушный фильтр.

Выносной гидроэжекторный смеситель состоит из корпуса с тремя патрубками. К верхнему патрубку крепится прием для поступающего из бункера или через воронку порошкообразного материала. В левом патрубке установлены сменный твердосплавный штуцер и труба для подачи жидкости от насоса. К правому патрубку прикреплены диффузор и сливная труба.

При прохождении подаваемой насосом жидкости через штуцер в камере гидроэжекторного смесителя создается вакуум. В результате этого порошкообразный материал из бункера поступает по резинотканевому гофрированному рукаву в камеру.

Принцип действия БПР состоит в следующем (рис. 6.7). Порошкообразный материал (глина, барит и др.), привезенный на скважину автоцементовозом, загружается в силосы 1 пневмотранспортом при помощи компрессора. Поступая в силос, материал отделяется от воздуха, а воздух выходит в атмосферу через фильтр 2. При необходимости подачи порошкообразного материала в гидроэжекторный смеситель вначале аэрируют материал в силосе, чтобы исключить его зависание при опорожнении силоса, затем открывают шиберную заслонку, в результате чего обеспечивается доступ материалов в гофрированный шланг.

Жидкость, прокачиваемая насосом через штуцер гидросмесителя, в камере последнего создает разрежение, а так как в силосе поддерживается атмосферное давление, то на концах гофрированного шланга возникает перепад давления, под действием которого порошкообразный материал перемещается в камеру гидросмесителя, где смешивается с прокачиваемой жидкостью. Воронка гидросмесителя служит для ввода материала в зону смешивания вручную. В обычном случае ее патрубок закрыт пробкой.

Технология приготовления бурового раствора из порошкообразных материалов представляет собой ряд последовательных операций, включающих расчет компонентного состава, подготовку материала к выгрузке из бункеров БПР и транспортирование его в зону смешения, дозированное введение материала в дисперсную среду, диспергирование компонентов и гомогенизацию готового раствора.

Рис. 6.7. Схема работы блока:

1 - силос; 2 - фильтр; 3 - загрузочная труба; 4 - разгрузочное устройство; 5 - система аэрирования; 6 - аэродорожка; 7 - подводящий шланг; 8 - гидросмеситель

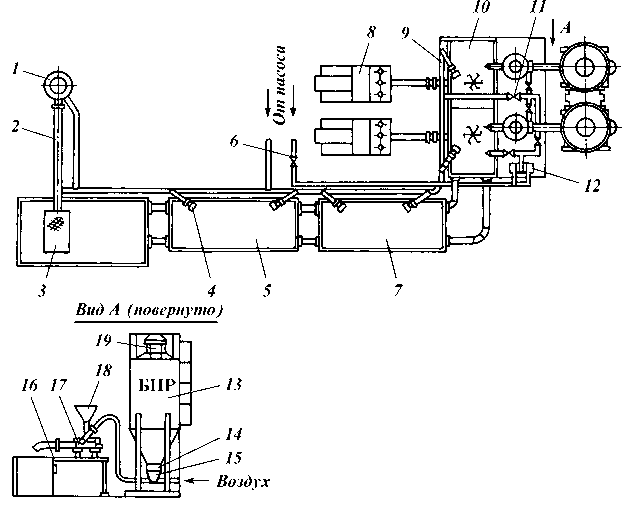

Для осуществления такого технологического процесса описанное выше оборудование обязывают в единую систему (рис. 6.8).

Приготовляют новую порцию раствора в последней емкости ЦС, на которой устанавливают гидроэжекторные смесители с воронками и гидравлический диспергатор. Буровые насосы обязывают с блоками приготовления раствора таким образом, чтобы они могли подавать раствор в диспергатор по линии высокого давления, а в гидроэжекторные смесители - по линии низкого давления. Схема движения жидкости может быть следующей:

а) емкость ЦС - буровой насос - линия высокого давления через задвижку 6 - гидравлический диспергатор - емкость ЦС;

б) емкость ЦС - буровой насос - линия высокого давления через задвижку 6 - диспергатор - гидроэжекторный смеситель - емкость ЦС;

в) емкость ЦС - буровой насос - линия низкого давления через задвижку 11 - гидроэжекторный смеситель - емкость ЦС;

г) емкость ЦС - буровой насос - линия низкого давления через задвижку 11 - емкость ЦС.

Рис. 6.8. Современная технологическая схема приготовления бурового раствора:

1 - приемная воронка; 2 - растворопровод; 3 - блок очистки; 4, 10 - перемешивающие устройства, соответственно гидравлические и механические; 5 - промежуточная емкость; 6, 11 -задвижки высокого и низкого давления соответственно; 7 - емкость с поперечным желобом; 8 — буровые насосы; 9 — приемная емкость; 12 - гидравлический диспергатор; 13 - бункер блока приготовления раствора; 14 - аэрирующее шиберное устройство; 15 - разгрузочное пневматическое устройство; 16 - площадка; 17 - гидросмеситель; 18 - воронка; 19 - фильтр

Первый этап приготовления бурового раствора - это расчет компонентного состава. Для водоглинистого раствора обычно используют два-три компонента: глинопорошок и воду; глинопорошок, воду и порошкообразный барит. Количество глинопорошка для получения неутяжеленной водоглинистой суспензии выбирают в соответствии с табл. 6.5, количество глинопорошка и порошкообразного барита (в кг) для получения 1 м3 утяжеленной суспензии - в соответствии с табл. 6.6.

Второй этап - приготовление водоглинистой суспензии. В емкость ЦС заливают воду в количестве, примерно равном половине объема приготовляемой порции раствора.

На гидроэжекторном смесителе устанавливают штуцер в соответствии с подачей насосов:

Подача насосов, л/с..............................................................................................................................................................................35 15-35 15

Диаметр штуцера в эжекторном смесителе, мм............................................................................40 25 20

Воздух для аэрации порошка в бункере БПР подают в течение 5-7 мин при давлении воздуха 0,02-0,03 МПа.

Буровой насос включают по схеме емкость - гидравлический диспергатор - гидроэжекторный смеситель - емкость. При этом значение давления на выкиде насоса должно составлять 13-15 МПа, а вакуума в камере эжекторного гидросмесителя - не менее 0,02 МПа.

После предварительной аэрации открывают воздушный вентиль и подают воздух в гофрированный рукав БПР. Таким способом регулируют зна-

| Технологические показатели | Тип глинопорошка | |||

|

Вайомингский бентонит | Саригюхский бентонит, сорт |

Черкасский бентонит второго сорта | ||

|

первый | второй | |||

| Массовая доля, %: | ||||

| глинопорошка | 5,3 | 5,0 |

5,8 | 6,2 |

|

воды | 94,7 | 95,0 | 94,2 | 93,8 |

| Выход раствора, м3/т |

20,0 | 20,2 | 16,3 |

16,4 |

| Параметры водоглинистой суспензии: | ||||

| плотность, г/см3 | 1,030 |

1,036 | 1,038 | 1,038 |

| условная вязкость, с |

28-35 | 21-25 | 19-23 | 23-32 |

|

статическое напряжение сдвига |

0,2-0,4 | 0,4-0,9 | 0,3-1,0 | 2,8-3,5* |

| за 1 мин, Па | ||||

| структурная вязкость, 10-3 Па-с | 15-24 | 7-9 |

3-11 | 6-9 |

|

Массовая доля, %: | ||||

| глинопорошка |

12,0 | 15,2 | 17,7 |

25,4 |

| воды |

88,0 | 84,8 | 82,3 |

74,6 |

| Выход раствора, м3/т | 8,3 |

6,3 | 5,7 | 4,0 |

| Параметры водоглинистой суспензии: | ||||

| плотность, г/см3 |

1,075 | 1,080 | 1,110 | 1,260 |

| условная вязкость, с | 22-27 |

18-26 | 22-38 | 24-28 |

| статическое напряжение сдвига | 0,2-0,7 | 0,5-1,2 | 0,4-1,2 | 5,0-6,0 |

| за 1 мин, Па | ||||

| структурная вязкость, 10-3 Па-с | 8-12 | 5-9 | 8-16 |

7-9 |

| * Глина модифицирована кальцинированной содой. | ||||

чение вакуума в камере гидроэжекторного смесителя в пределах 0,0080,012 МПа.

Затем открывают запорную заслонку разгрузочного отверстия бункера, и вводят в циркулирующую воду через эжекторный гидросмеситель расчетное количество глинопорошка, после чего запорную заслонку закры-

Таблица 6.6

Зависимость плотности бурового раствора от количества глины и барита

|

Тип глинопорошка |

Плотность суспензии, г/см3 |

|||||

| 1,1 | 1,2 |

1,4 | 1,6 | 1,8 |

2,0 | |

| Вайомингский | 49,6 | 45,5 |

39 | 34 | 30 |

27,2 |

| 93,3 |

229 | 501 | 772 |

1040 | 1310 | |

|

Саригюхский, сорт: | ||||||

|

первый | 47,1 | 43,2 | 37 | 32,4 |

28,8 | 25,9 |

|

94,7 | 231 | 503 |

773 | 1043 | 1310 | |

| второй | 54,7 | 50,2 | 43 |

37,6 | 33,4 | 30,1 |

| 88 | 225 |

497 | 769 | 1040 | 1310 | |

|

четвертый | 117,3 |

107,5 | 92 | 80,6 |

71,7 | 64,5 |

| 36 | 177 | 453 | 733 | 1010 |

1280 | |

| Черкасский, второй сорт | 58,5 | 53,7 |

46 | 40,3 | 35,8 | 32,2 |

| 85 | 223 | 495 |

765 | 1035 | 1307 |

|

| Куганакский |

- | 164 | 140 | 123 | 110 | 98 |

| 133 |

417 | 700 | 976 |

1250 | ||

|

Нефтеабадский | - |

246 | 211 | 184 | 164 | 148 |

| 63 | 360 |

653 | 933 | 1210 | ||

| Примечание. В числителе количество глины |

в знаменателе - барита. | |||||

вают, прекращают доступ воздуха в камеру гидроэжектора и диспергируют водоглинистую суспензию в течение пяти - восьми циклов круговой циркуляции через диспергатор. Приготовленную водоглинистую сус-

Рис. 6.10. Диспергатор циклонный шаровой ДТП-100:

1 - крышка; 2 - внутренняя камера; 3 - патрубок; 4 - клапан; 5 - запорное устройство; 6 - наружная камера; 7 -щелевидное сопло; 8 - мелющие тела; 9 - фильтр

Рис. 6.9. Гидравлический диспергатор типа «струя в струю» ДГ-2:

1 - корпус; 2, 5 - патрубки; 3 - коллектор; 4 - входной патрубок; 6 -сопло; 7 - насадка

пензию разбавляют водой до расчетного объема и тщательно перемешивают.

При необходимости приготовления утяжеленного раствора выполняют третий этап - утяжеление приготовленной водоглинистой суспензии. Все элементы операций с порошкообразным баритом аналогичны описанным выше. Процесс утяжеления заканчивается перемешиванием раствора после введения в него расчетного количества барита. Интенсивность утяжеления водоглинистой суспензии регулируют значением вакуума в камере эжекторного гидросмесителя с помощью воздушного вентиля.

В некоторых районах нашей страны для приготовления буровых растворов еще применяют установки УПР-Р-2, гидравлические мешалки ГДМ-1 конструкции Я.П. Герасимова, лопастные глиномешалки ГМ-4.

Дальнейшее совершенствование приготовления эмульсионных и суспензионных систем идет по пути интенсификации взаимодействия компонентов. Для этой цели в последние годы разработаны и начали успешно применяться диспергаторы ДГ-2 и ДШ-100.

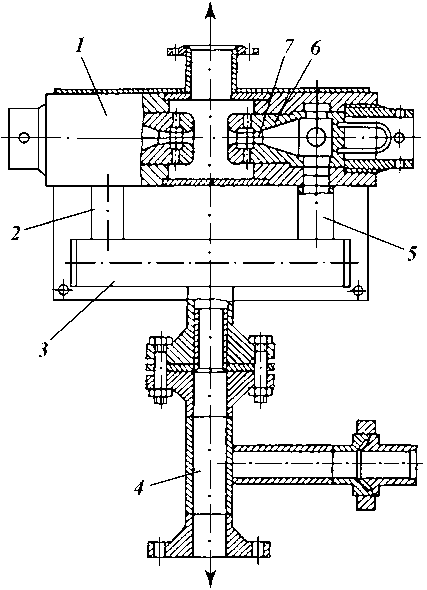

Диспергатор ДГ-2 предназначен для диспергирования твердой и эмульгирования жидкой фаз буровых растворов и других жидкостей специального назначения при их приготовлении, а также обеспечивает сокращение расхода материалов и ускорение приготовления и утяжеления буровых растворов (рис. 6.9).

Техническая характеристика: принцип измельчения компонентов раствора - гидравлический, «струя в струю»; рабочее давление на входе в диспергатор 10-14 МПа; пропускная способность 40-100 м3/ч; габариты 1190x750x280 мм; масса 190 кг.

Для тех же целей предназначен и диспергатор ДШ-100 (рис. 6.10). В отличие от ДГ-2 ДШ-100 используется при работе с насосами низкого давления.

Техническая характеристика: принцип измельчения компонентов раствора - гидромеханический; рабочее давление на входе в диспергатор 0,30,4 МПа; пропускная способность 80-100 м3/ч; габариты 600x250x400 мм; масса 50 кг.

Преимущества ДШ-100 состоят в следующем: низкая энергоемкость процесса диспергирования, безопасность работ, сокращение расхода материалов, простота обслуживания и эксплуатации.

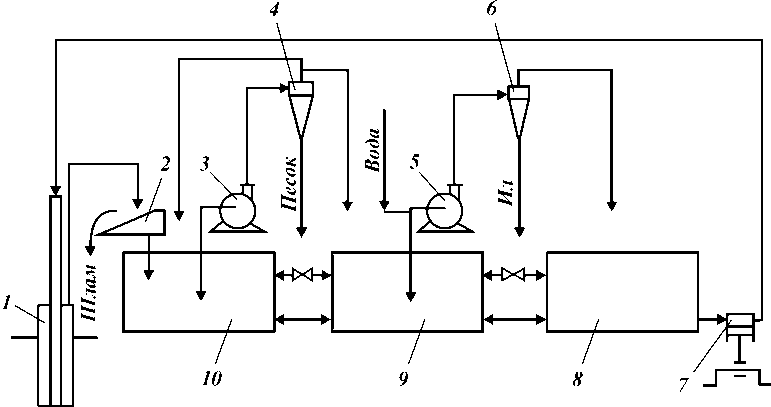

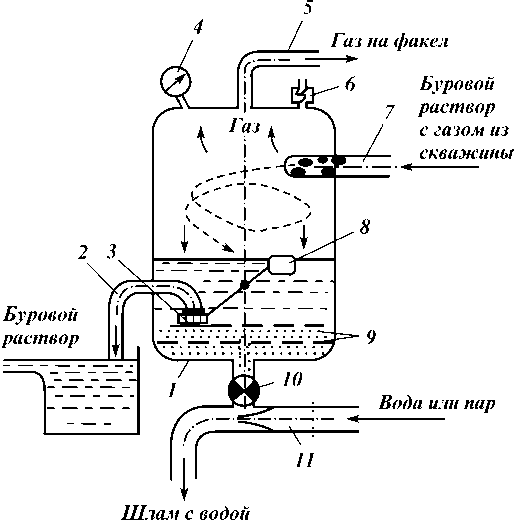

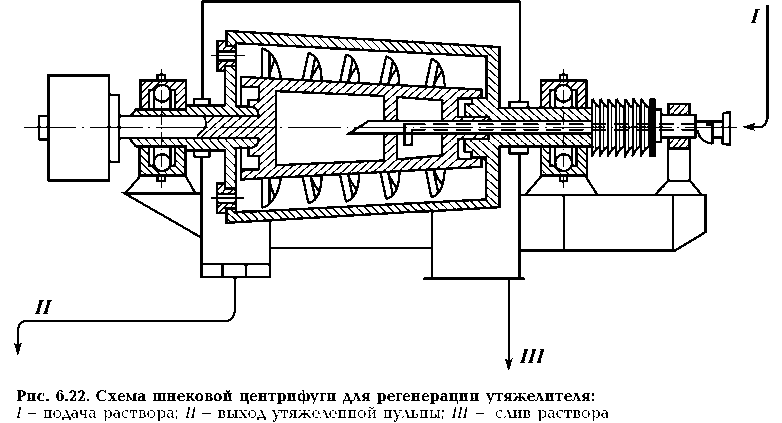

ОЧИСТКА БУРОВОГО РАСТВОРА ОТ ШЛАМА

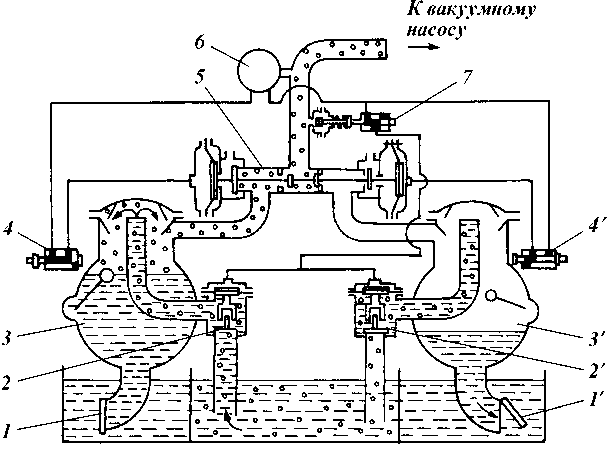

Для очистки бурового раствора от шлама используется комплекс различных механических устройств: вибрационные сита, гидроциклонные шлам о отделители (песко- и ило отделители), сепараторы, центрифуги. Кроме того, в наиболее благоприятных условиях перед очисткой от шлама буровой раствор обрабатывают реагентами-флокулянтами, которые позволяют повысить эффективность работы очистных устройств.

В составе циркуляционной системы аппараты должны устанавливаться по следующей технологической цепочке: скважина - газовый сепаратор -блок грубой очистки от шлама (вибросита) - дегазатор - блок тонкой очистки от шлама (песко- и илоотделители, сепаратор) - блок регулирования содержания и состава твердой фазы (центрифуга, гидроциклонный глино-отделитель).

|

1 | 2 |

4 о* | ||

| / / / / | / *-» ^ / ^ / ? |

«и* ч N. | \ |

|

| '' '1 |

Ч» | >у | ||

| .''У |

ч | - _ | ||

|

Центрифуга | 10 |

25 | 40 |

74 Вибросито |

|

Илоотде | литель |

Пескс |

ютделитель |

Размер частиц, мкм

Рис. 6.11. Дисперсный состав бурового раствора и предельные возможности аппаратов для очистки раствора от шлама:

1, 2 - дисперсный состав соответственно глинопорошка и барита; 3, 4 - дисперсный состав шл.ама соответственно через один и два цикла циркуляции

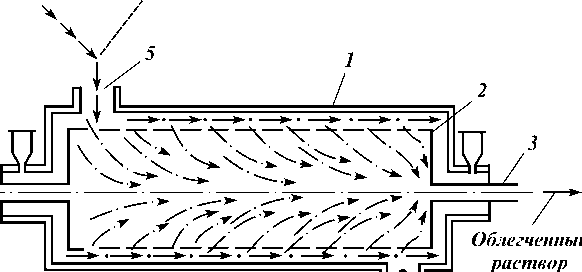

Обычно в буровом растворе в процессе бурения скважины присутствуют твердые частицы различных размеров (рис. 6.11). Размер частиц бентонитового глинопорошка изменяется от единицы до десятков микрометров, порошкообразного барита - от 5-10 до 75 мкм, шлама -от 10 мкм до 25 мм. В результате длительного воздействия частицы шлама постепенно превращаются в коллоидные частицы (размером менее 2 мкм) и играют весьма заметную роль в формировании технологических свойств бурового раствора.

* 1 а а * & I * I а

5Г л

и I1 S

При идеальной очистке из бурового раствора должны удаляться вредные механические примеси размером более 1 мкм. Однако технические возможности аппаратов и объективные технологические причины не позволяют в настоящее время достичь этого предела. Лучшие мировые образцы вибросит (ВС-1, В-21, двухсеточное одноярусное сито фирмы «Сва-ко», двухъярусное вибросито фирмы «Бароид» и др.) позволяют удалять из бурового раствора частицы шлама размером более 450 мкм. Максимальная степень очистки при использовании глинистых растворов достигает 50 %.

Применение гидроциклонного пескоотделителя позволяет увеличить степень очистки бурового раствора до 70-80 %; удаляются частицы шлама размером более 40 мкм. Для более глубокой очистки применяют батарею гидроциклонов диаметром не более 100 мм - илоотделителей. С помощью этих аппаратов удается очистить буровой раствор от частиц шлама размером до 25 мкм и повысить степень очистки до 90 % и более.

Более глубокая очистка от шлама сопряжена с применением очень сложных аппаратов - высокопроизводительных центрифуг и поэтому обычно экономически невыгодна. Дальнейшее уменьшение содержания твердой фазы в буровом растворе осуществляется разбавлением либо механической обработкой небольшой части циркулирующего бурового раствора, в результате которой из него удаляется избыток тонкодисперсных (размером 10 мкм и менее) частиц.

Для утяжеленного раствора степень очистки ограничивается необходимостью сохранения в растворе утяжелителя. Поэтому механическими

аппаратами из утяжеленного раствора практически могут быть извлечены частицы шлама размером лишь до 74 мкм. Частицы шлама размером от 5-10 до 75-90 мкм невозможно отделить от частиц барита, а так как потери барита недопустимы вследствие его высокой стоимости, дальнейшее улучшение степени очистки утяжеленного раствора обычно осуществляют переводом частиц шлама в более глубокодисперсное состояние (например, путем применения флокулянтов селективного действия). При этом большое внимание уделяют регулированию содержания и состава твердой фазы с помощью центрифуги или гидроциклонных глиноотделителей.

Вибросита

Главными факторами, определяющими глубину очистки и пропускную способность вибросита, являются размер ячеек сетки и просеивающая поверхность. Основные элементы вибросита следующие (рис. 6.12): основание 1, поддон для сбора очищенного раствора 7, приемник с распределителем потока 2, вибрирующая рама 5 с сеткой 4, вибратор 3, амортизаторы 6. Вибрирующие рамы располагают как в горизонтальной, так и в наклонной плоскости, а их движение может быть возвратно-поступательным по прямой, эллипсообразным, круговым и комбинированным.

Оптимальное соотношение между длиной и шириной просеивающих устройств составляет 2:1, а размеры сетки не должны превышать следующих: длина 2,6 м, ширина 1,3 м. Наибольшая пропускная способность вибросита в том случае, когда шлам состоит из песка, наименьшая - когда шлам представлен вязкими глинами. В зависимости от типа и дисперсного состава шлама пропускная способность вибросита может существенно изменяться. Эффективность очистки возрастает по мере увеличения времени нахождения частиц на сетке. Этого можно достичь увеличением длины сетки, снижением скорости потока, уменьшением угла наклона сетки, изменением направления перемещения частиц, уменьшением амплитуды колебаний сетки, одновременным использованием двух последовательных или параллельных сеток.

Эффективность работы вибросита (пропускная способность, глубина и степень очистки) зависит прежде всего от типа и рабочего состояния вибрирующей сетки. В настоящее время в отечественном бурении для очистки бурового раствора используют нержавеющую сетку с размером ячейки 0,7х2,3;

2

1x2,3; 1х5; 0,16x0,16; 0,2х0,2;

0,25x0,25; 0,4x0,4; 0,9x0,9;

1,6х1,6; 2x2 и 4x4 мм.

Колебательные движения сеткам сообщают вибраторы, приводимые в движение двумя электродвигателями. Каждая вибрирующая рама опирается на четыре резиновых амортизатора и имеет вибратор с эксцентриковым валом. На концах вибрирующей рамы установлены два барабана с храповыми механизмами. Между барабанами натягивается рабочая часть сетки, и ее запасная часть, которая в 2 раза больше рабочей, наматывается на верхний барабан вибрирующей рамы. По мере износа сетки перематывают на нижний барабан до полного износа по всей длине.

Вибросито СВ-2 в состоянии пропустить до 60 л/с бурового раствора при сетке с размером ячейки 1x5 мм.

Все сетки для очистки бурового раствора изготовляют, как правило, в виде кассет с боковым обрамлением. Такое изготовление позволяет осуществлять равномерное поперечное натяжение сетки при установке ее на вибросите. Состояние натяжения сетки - важный технологический фактор, влияющий на эффективность работы вибросита. Обычно поперечное натяжение каждой сетки на вибросите осуществляется шестью болтами. Развиваемое при этом суммарное натяжение достигает 50 кН на каждую сетку. Сухие сетки изнашиваются быстрее влажных. Ускоряют износ сеток слишком жесткие опоры. Большое внимание уделяется даже схеме натяжения сетки.

Важную роль играет чистота сеток.

На вибросита приходится большая часть очистки бурового раствора от шлама, поэтому именно им следует уделять наибольшее внимание. Для утяжеленных буровых растворов это единственный высокоэффективный аппарат. В практике отечественного бурения широко используются одноярусные сдвоенные вибросита СВ-2 и СВ-2Б, а также одноярусные двухсеточные вибросита ВС-1, СВ-2В.

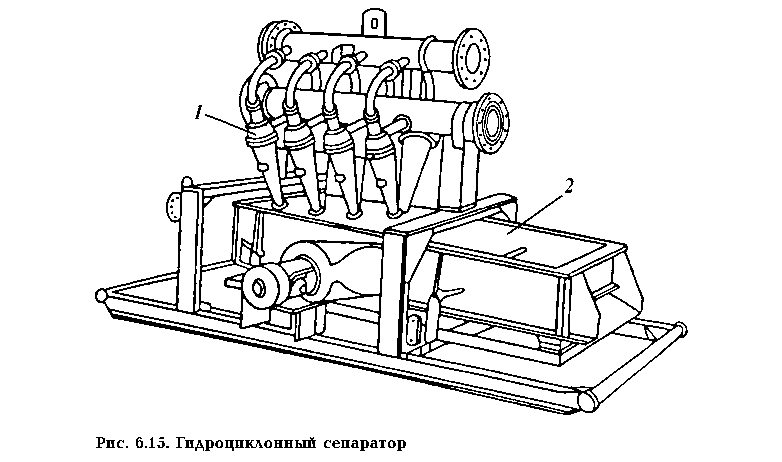

Гидроциклонные шламоотделители

В бурении гидроциклоны используют для отделения грубодисперсного шлама от бурового раствора. В качестве шламоотделителей гидроциклоны часто могут конкурировать даже с виброситами. Так, при удалении частиц шлама размером менее 0,5 мм экономическая эффективность гидроциклонов и вибросит одинакова, если обрабатывается неутя-желенный буровой раствор. С уменьшением размера частиц шлама эффективность гидроциклонов повышается, а преимущества их при удалении шлама с размером частиц менее 74 мкм становятся бесспорными. Гидроциклонные шламоотделители, как правило, неприменимы для очистки утяжеленного бурового раствора вследствие больших потерь утяжелителя со шламом.

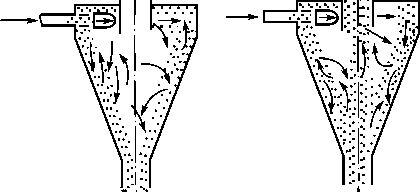

Гидроциклон представляет собой цилиндр, соединенный с усеченным перевернутым конусом (рис. 6.13). Нижняя часть конуса заканчивается насадкой для слива песков, а цилиндрическая часть оборудуется входной насадкой, через которую нагнетается буровой раствор, и сливным патрубком, через который отводится очищенный раствор.

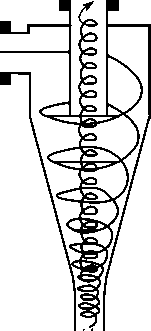

Буровой раствор насосом подается через входную насадку в цилиндрическую часть гидроциклона по касательной к внутренней поверхности. Обладая большой скоростью на входе, частицы шлама под действием инерционных сил отбрасываются к стенке гидроциклона и движутся к

Песковой насадке в соответствии с законом Стокса. Тонкодисперсные частицы шлама вместе с компонентами бурового раствора сосредоточиваются в спиралевидном потоке, движущемся снизу вверх. Попадая в сливной патрубок, очищенный раствор выводится из циклона, а шлам (пески) перемещается внешним, движущимся вниз спиралевидным потоком к песковой насадке и выгружается через нее вместе с некоторой частью бурового раствора.

Технологические показатели работы циклона при разделении суспензии на жидкую и твердую фазы ухудшаются при уменьшении напора подающего насоса, увеличении вязкости или плотности подаваемой жидкости, повышении концентрации твердых частиц в суспензии, понижении плотности твердой фазы, уменьшении размера отделяемых частиц, резком отличии формы частиц от сферической, сокращении размера отверстия песковой насадки.