П осложнения при бурении, i их пре дупреждение и борьба глава с ними

п ОСЛОЖНЕНИЯ ПРИ БУРЕНИИ,

I ИХ ПРЕ ДУПРЕЖДЕНИЕ И БОРЬБА

ГЛАВА С НИМИ

Наиболее распространенными осложнениями при бурении скважин являются: разрушение стенок скважины; поглощения буровых промывочных и тампонажных растворов; пластовые флюидопроявления; прихваты колонн бурильных и обсадных труб.

Названные типы осложнений можно подразделить на следующие виды.

Разрушение стенок скважины:

осыпи и обвалы незакрепленных горных пород, приводящие к чрезмерному загрязнению ствола скважины;

набухание горных пород, приводящее к сужению ствола скважины;

оползни, приводящие к частичному или полному перекрытию ствола скважины;

желобообразование в местах резкого искривления ствола, приводящее к возникновению затяжек и посадок при спуске или подъеме колонны труб;

растворение соленосных отложений, приводящее к образованию каверн;

растепление многолетнемерзлых пород, приводящее к их деградации и потере устойчивости.

Поглощения бурового промывочного и тампонажного растворов:

потери бурового раствора в проницаемые пласты, приводящие к необходимости приготовления дополнительных объемов бурового раствора, а зачастую и проведения специальных глубинных гидродинамических исследований;

недостаточное гидростатическое давление в скважине, порождающее опасность смятия находящейся в ней обсадной колонны и выброса пластового флюида на поверхность;

применение специальных материалов для закупорки поглощающих пластов, требующее их доставки на буровую, монтажа специальных устройств для ввода материалов в буровой раствор;

недоподъем тампонажного раствора за обсадной колонной, приводящий в ряде случаев к необходимости исправительных тампонажных работ.

Пластовые флюидопроявления:

газирование бурового раствора, приводящее к необходимости его дегазации и дополнительной обработке химическими реагентами;

разбавление бурового раствора пластовыми флюидами, приводящее к необходимости его частичной замены;

межпластовые перетоки флюидов, требующие дополнительного разобщения пластов из-за их несовместимости при проходке открытым стволом;

заколонные флюидопроявления, приводящие к опасному скоплению газа непосредственно на устье бурящейся скважины;

возникновение грифонов, приводящее к проникновению газа на дневную поверхность и возникновению его взрывоопасной концентрации в окрестностях скважины.

Прихваты колонны труб в необсаженном стволе скважины: одностороннее прижатие колонны труб к проницаемому пласту за счет репрессии между ним и скважиной;

заклинивание колонны в желобной выработке вида «замочная скважина»;

заклинивание долота сальником или в сужении ствола скважины; прихват колонны обвалившимися породами.

Такая классификация осложнений, не претендуя на законченность, позволяет дифференцировать технологические приемы борьбы с ними.

Проходка ствола скважины в массиве горных пород сопровождается существенным нарушением поля напряжений в ее окрестностях и концентрацией напряжений на ее стенках. В процессе углубления ствол скважины заполнен циркуляционным агентом с плотностью значительно ниже плотности горных пород. На открытой поверхности стенок скважины проявляется действие сил бокового распора, которые вызывают деформацию горных пород в окрестностях ствола и могут приводить к их разрушению.

Рассмотрим напряженное состояние элементарного объема горной породы на расстоянии г от оси скважины.

На основании решения задачи Ляме можно записать

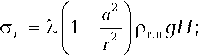

(7.1)

где стг - радиальное напряжение; q - некоторый параметр напряжения; a -радиус скважины; стп - тангенциальное напряжение.

Параметр напряжения q можно определить из условия, что при r ^ да имеем стг = стп = q, т.е. q представляет собой главное напряжение в массиве пород. На глубине H главное напряжение q = ХргпдН, где X = 1,0 в массиве горных пород и X = 0,2^1,0 на стенках ствола скважины; ргп — плотность горных пород.

Тогда выражение (7.1) можно переписать в виде

(7.2)

(7.3)

касательное напряжение в окрестностях скважины

1 2

т = _(стп -стг) = Х рг.п gH.

2 г

На стенках порожней скважины (при r = a) ana = 0; ana = 2Хрг.п^Д

Ta Ърг.пдН.

Если напряжение т в пределах некоторого радиуса rc превышает сопротивление горных пород на сдвиг, то в этой зоне происходит пластическая деформация. Радиус rc зоны пластических деформаций можно определить из условия

2

т = ^ Рг.п gH = тпр'

где Тпр — предельное сопротивление горной породы на сдвиг.

Отсюда

(7.5)

r =

За пределами радиуса rc горная порода будет оставаться в состоянии упругого напряжения. Но границы зоны пластических деформаций вследствие увлажнения пород и явления ползучести могут расширяться и захватывать все более обширную область.

Для зон пластических деформаций, т.е. в пределах a < r < rc. Е.И. За-ксоном получены следующие выражения:

f л

a

i - — r

V с у

ln—;

a

(7.6)

CTr = q-

r

c

ln-

a

2

r

V с J r

ln-^

a

ln r

(7.7)

ст = q

n 244

r

с J

Касательное напряжение в этой же зоне будет постоянным: т = q(a / r )2 = т .

1 к с' пр

На стенках скважины (при r = a) имеем стг = 0; ст„ = 2q.

Присутствие на контакте с горной породой инородной среды (бурового промывочного раствора) вызывает физико-химические процессы на границе раздела: осмотические явления, поверхностную гидратацию, растворение, капиллярное проникновение и т.п. В некоторых породах они могут вызывать заметное изменение их агрегатного состояния, сил внутреннего сцепления и в итоге могут существенно преобразовывать свойства горных пород в окрестностях скважины по сравнению с первоначальными в естественном залегании. Особенно опасно повышение склонности к пластическому течению глинистых и хемогенных горных пород.

Разупрочнению горных пород в стенках ствола скважины также способствует развитие усталостных явлений, происходящих под воздействием гидродинамических ударов и переменного давления в стволе при спускоподъемных операциях.

При циркуляции промывочного агента по стволу нарушается температурный режим горных пород в стенках скважины, что также вызывает появление дополнительных напряжений.

Наконец, на контакте пластовых флюидов с промывочным агентом могут наблюдаться длительные или кратковременные нарушения гидродинамического равновесия, и в таких случаях подвижная среда (жидкость или газ) под действием разности давлений будет легко перетекать в область пониженного давления. Может возникнуть переток промывочного агента в окружающие ствол горные породы либо, наоборот, пластовой жидкости в ствол скважины.

Все эти нарушения равновесного состояния в окрестностях скважины и на ее стенках неблагоприятно сказываются на процессе углубления ствола и осложняют его.

Под осложнением понимают нарушение нормального процесса строительства скважины, которое требует принятия безотлагательных и эффективных мер для его устранения и продолжения бурения. В отличие от аварий осложнение, как правило, не связано с перерывом в процессе проходки скважины.

На борьбу с осложнениями в глубоком бурении затрачивается в среднем до 20-25 % календарного времени. Это выдвигает проблему предупреждения осложнений и борьбы с ними как весьма актуальную.

Опыт практической работы показывает, что всякое осложнение легче предупредить, чем затем его ликвидировать.

Причем на практике одно возникшее осложнение нередко влечет за собой другое (поглощение бурового раствора может вызвать приток из высоконапорного горизонта; осыпи и обвалы - затяжку инструмента и т.д.), а сочетание нескольких осложнений в одном стволе чрезвычайно усложняет задачу их ликвидации и приводит к значительным затратам календарного времени и средств.

Неликвидированное осложнение может стать причиной аварии. Под аварией в бурении понимается возникновение в стволе скважины непредвиденной ситуации, в которой невозможно продолжение работ по проходке ствола скважины или выполнение в нем запланированных работ, а также использование скважины по назначению без устранения возникшего препятствия посредством специальных работ, не входящих в технологический цикл. Специальные работы, выполняемые для ликвидации аварии, называются аварийными. Авария в бурении и связанные с нею аварийные работы приводят к непроизводительной потере рабочего времени, нецелесообразному расходованию трудовых ресурсов, значительным материальным и финансовым затратам.

В связи с этим большое внимание должно уделяться предупреждению аварий на основе систематического контроля за состоянием бурового инструмента и ствола скважины, профилактике осложнений и соблюдению производственной дисциплины.

В арсенале эффективных средств предупреждения осложнений при бурении скважин имеются следующие основные:

обоснование конструкции скважины с учетом всех специфических особенностей разреза;

правильный подбор промывочных агентов по составу и свойствам для каждого специфического интервала и грамотная оперативная корректировка режима промывки в зависимости от свойств проходимых горных пород;

использование системы раннего обнаружения осложнений на основе оперативной обработки данных комплексного контроля за процессом бурения (методы технологического контроля, методы геофизического контроля);

использование методов прогнозирования опасных зон по данным региональных и промысловых геофизических исследований.

Рассмотрим отдельные виды осложнений и меры по их предупреждению.

7.2. РАЗРУШЕНИЕ СТЕНОК СКВАЖИНЫ

Произведенные за последнее время исследования, а также накопленный опыт бурения позволяют выделить основные виды нарушений целостности стенок скважины.

Осыпи и обвалы происходят при прохождении уплотненных глин, аргиллитов или глинистых сланцев. В результате увлажнения циркулирующей жидкостью или ее фильтратом снижается предел прочности уплотненной глины, аргиллита или глинистого сланца, что ведет к их обрушению (осыпям). Осыпям и обвалам может способствовать набухание. Проникновение свободной воды, которая содержится в больших количествах в растворах, в пласты, сложенные уплотненными глинами, аргиллитами или глинистыми сланцами, приводит к их набуханию, выпучиванию в ствол скважины и в конечном счете к обрушению (осыпанию). Осыпи могут происходить из-за механического воздействия бурильного инструмента на стенки скважины. Осыпи и обвалы могут произойти также в результате действия тектонических сил, обусловливающих сжатие пород. Значение горного давления при этом значительно превышает давление со стороны столба промывочной жидкости. Характерными признаками осыпей и обвалов являются: резкое повышение давления на выкиде буровых насосов, обильный вынос кусков породы, интенсивное кавернообразование и недохождение бурильной колонны до забоя без промывки и проработки, затяжки и прихват бурильной колонны, иногда выделение газа. Интенсивное кавернообразование существенно затрудняет вынос выбуренной породы на дневную поверхность, так как уменьшается скорость восходящего потока и его подъемная сила, возрастает аварийность с бурильными трубами, особенно при роторном бурении. Из-за опасности поломки бурильных труб приходится уменьшать нагрузку на долото, а это ведет к снижению скорости бурения.

Основными мерами предупреждения и ликвидации осыпей и обвалов являются:

1) бурение в зоне возможных осыпей и обвалов с промывкой химически обработанным буровым раствором, имеющим минимальную водоотдачу и максимально возможно высокую плотность;

2) правильная организация работ, обеспечивающая высокие скорости бурения;

3) спуск бурильной колонны плавно, без резких торможений;

4) недопущение значительных колебаний плотности бурового раствора;

5) утяжеление перед подъемом бурильной колонны раствора, доводя его плотность до необходимой, если в процессе бурения произошло ее снижение;

6) недопущение длительного пребывания бурильной колонны без движения.

Набухание происходит при прохождении глин, уплотненных глин, в отдельных случаях аргиллитов (при значительном содержании минералов типа монтмориллонита). В результате действия промывочной жидкости и ее фильтрата глина, уплотненная глина и аргиллиты набухают, сужая ствол скважины. Это приводит к затяжкам, посадкам, недохождениям до забоя бурового инструмента.

Основными мерами предупреждения и ликвидации набухания являются:

бурение в зоне возможных сужений с промывкой утяжеленными буровыми растворами, в фильтре которых содержатся химические вещества, способствующие увеличению предельного напряжения сдвига и уменьшению структурно-адсорбционных деформаций, а также степени и давления набухания;

правильная организация работ, обеспечивающая высокие скорости бурения.

Ползучесть происходит при прохождении высокопластичных пород (глин, глинистых сланцев, песчанистых глин, аргиллитов, ангидрита или соляных пород), склонных под действием возникающих напряжений деформироваться со временем, т.е. ползти и выпучиваться в ствол скважины. В результате недостаточного противодавления на пласт глина, песчаные глины, ангидриты, глинистые сланцы или соляные породы ползут, заполняя ствол скважины. Осложнение может происходить и вследствие того, что кровля и подошва пласта (горизонта) глины или аргиллита ползут, выдавливая последние в скважину. При этом кровля и подошва пласта (горизонта) глины, глинистых сланцев или аргиллита сложены породами (например, соляными), склонными к ползучести. Явление ползучести особенно проявляется с ростом глубины бурения и увеличением температуры пород. Характерными признаками ползучести являются затяжки, посадки бурильной колонны, недохождение бурильной колонны до забоя; иногда прихват и смятие бурильной или обсадной колонны.

Основными мерами предупреждения и ликвидации ползучести являются:

разбуривание отложений, представленных породами склонными к ползучести, с промывкой утяжеленными буровыми растворами;

правильная организация работ, обеспечивающая высокие скорости бурения;

использование при бурении вертикальных скважин такой компоновки бурильной колонны, при которой искривление скважин незначительное;

осуществление при цементировании обсадных колонн подъема цементного раствора в затрубном пространстве на 50-100 м выше отложений, которые представлены породами, склонными к ползучести (вытеканию).

Желобообразование может происходить при прохождении любых пород, кроме очень крепких. Основные причины желобообразования - большие углы перегиба ствола скважины, большая масса единицы длины бурильной колонны, большая площадь контакта бурильных труб с горной породой. Особенно часто желоба вырабатываются при проводке искривленных и наклонно направленных скважин. Характерные признаки образования в скважине желоба - проработки, посадки, затяжки, прихваты, а также заклинивание бурильных и обсадных труб. Опыт бурения показал, что же-лобообразование происходит не сразу, а постепенно с ростом числа рейсов бурильного инструмента. Установлено, что образование желобов при использовании утяжеленного бурового раствора характеризуется меньшей интенсивностью, чем в процессе применения необработанного раствора. В условиях желобообразования опасность заклинивания возрастает, если диаметр бурильных труб превышает ширину желоба в 1,14-1,2 раза.

Основными мерами предупреждения и ликвидации желобообразования являются:

использование при бурении вертикальных скважин такой компоновки бурильной колонны, при которой искривление скважин сводится к минимуму. Недопущение различных азимутальных изменений;

стремление к максимальной проходке на долото; там, где целесообразно, переход на бурение алмазными долотами;

использование предохранительных резиновых колец;

при прохождении уплотненных глин, аргиллитов, глинистых сланцев в целях предупреждения желобообразования, которое может предшествовать обвалам (осыпям), соблюдение всех рекомендаций, перечисленных как меры предупреждения осыпей и обвалов.

Растворение происходит при прохождении соляных пород. Соляные породы, слагающие стенки скважины, растворяются под действием потока жидкости. Характерным признаком растворения соляных пород является интенсивное кавернообразование, а в особо тяжелых случаях - потеря ствола скважины.

Устойчивость (по отношению к растворению) стенок скважины, сложенных однородными соляными породами, независимо от скорости восходящего потока может быть достигнута лишь при условии полного насыщения промывочной жидкости солью (соль, содержащаяся в растворе, должна быть такой же, как соль, из которой сложены стенки скважины). При небольшой мощности неоднородных солей основной мерой предупреждения их растворения является максимальное форсирование режима бурения с последующим спуском колонны и ее цементированием. При большой мощности неоднородных солей наиболее надежное средство предотвращения их интенсивного растворения — бурение с применением безводных промывочных жидкостей. Хорошие результаты дает использование солестойких буровых растворов и растворов, приготовленных из палыгорскита.

Растепление многолетнемерзлых пород. В верхней части геологического разреза многих северных районов (Западная Сибирь, Аляска, Канада и др.) залегает толща многолетнемерзлых пород; мощность этой толщи иногда достигает 500 м и более. В состав ее могут входить как хорошо связанные, прочные породы (известняки, песчаники и т.п.), так и породы несвязанные (пески, галечники и т.п.), единственным цементирующим материалом для которых является лед.

При бурении в толще многолетнемерзлых пород одним из распространенных осложнений является нарушение устойчивости стенок скважин. Этот процесс в различных по льдистости породах происходит с разной интенсивностью. При всех прочих равных условиях интенсивность разрушения стенок скважин возрастает в зависимости от того, какое значение имеет лед в цементировании минеральной части породы. Наибольшие нарушения стенок скважин наблюдаются в мерзлых породах четвертичных отложений, в которых лед является единственным материалом, цементирующим породы в монолит.

Оттаивание льда, содержащегося в многолетнемерзлых породах, в процессе бурения влечет за собой оседание толщи пород, а вместе с ней и устьевого, и бурового оборудования. Растопление толщи многолетнемерзлых пород может происходить за счет относительно высокой температуры бурового раствора, нагревающегося при бурении на больших глубинах, за счет нагрева в процессе закачки и твердения цемента, за счет перемещения по скважине нефти, имеющей высокую температуру (при добыче).

Основным способом предотвращения осложнений при бурении в многолетнемерзлых породах является сохранение отрицательной температуры стенок скважины. Для этой цели применяют различные буровые среды: от охлажденного воздуха и буровых растворов до устойчивой пены. При использовании буровых растворов на водной основе приходится также решать проблему предупреждения замерзания раствора при длительном прекращении промывки.

После разбуривания всей толщи многолетнемерзлых пород ствол скважины закрепляют обсадной колонной, башмак которой устанавливают на 100-150 м ниже глубины промерзания. При цементировании следует подбирать цементы с низкой температурой гидратации, низкой теплопроводностью и высокой скоростью выделения тепла при гидратации. В газовых и газоконденсатных скважинах кольцевое пространство между кондуктором и стенками ствола скважины рекомендуется герметизировать с помощью пакера, устанавливаемого в 10-20 м от башмака. Это позволяет предотвратить прорыв газа в заколонное пространство и образование грифонов вокруг устья скважины, что часто наблюдается при растоплении мерзлых пород.

7.3. ПОГЛОЩЕНИЯ ЖИДКОСТЕЙ В СКВАЖИНАХ

Поглощения в скважинах буровых растворов является одним из основных видов осложнений.

ПРИЧИНЫ ПОГЛОЩЕНИЙ ЖИДКОСТЕЙ В СКВАЖИНАХ

Установить какие-либо закономерности возникновения поглощений и выбрать эффективные мероприятия и технологию проведения работ по предупреждению и ликвидации поглощений из-за большого числа факторов, обусловливающих явление поглощения, очень сложно. Поэтому стали использовать вероятностно-статистические методы для прогнозирования зон поглощений и выбора наиболее эффективных технологических мероприятий по предупреждению и борьбе с поглощениями.

Поглощения буровых растворов и иных жидкостей в поглощающие пласты обеспечиваются наличием пор, каналов, трещин, пустот в проходимых скважиной породах и (или) недостаточной устойчивостью (сопротивляемостью) пород к давлению столба жидкости в скважине, в результате чего возникает гидроразрыв пород, и в щели проникает жидкость.

Поглощающие пласты в бурящихся скважинах могут быть представлены пористыми, трещиноватыми и кавернозными породами. Пористые песчано-алевритовые породы имеют трещины и обладают поровой трещинной проницаемостью, трещиноватые породы имеют межзерновую пористость, а кавернозные породы разбиты микротрещинами различной раскрытости.

Проницаемость песчано-глинистых пород зависит от размеров пор, которые могут быть субкапиллярными, капиллярными и сверхкапил-лярными. Соединяющиеся между собой поры образуют поровые каналы, являющиеся путями движения жидкости и газа.

В мелко- и среднезернистых песчаниках и алевролитах интенсивные поглощения буровых растворов не происходят, так как образующаяся при фильтрации раствора в пласт глинистая корка на стенке скважины имеет низкую проницаемость и препятствует проникновению раствора в пласт. В крупнозернистых песчаниках и алевролитах раствор фильтруется с большой скоростью. Еще больше раствор проникает в пласты конгломератов, имеющих каналы диаметром 1-5 мм и более.

Наиболее часто буровой раствор поглощается в карбонатных (обычно известняки) породах. Различаются известняки с первичной или вторичной пористостью и трещиноватые. К первым относятся мел, раковинные и коралловые известняки. Ко вторым - все известняки и доломиты, пористость которых является результатом последующего выщелачивания. Третью группу составляют известняки и доломиты, трещиноватость которых обусловлена процессами доломитизации, вызывающими сокращение объема породы, или тектоническими причинами.

Раковинные, коралловые известняки и мел имеют высокую пористость, но их пустоты не все сообщаются между собой, что снижает их проницаемость. Известняки со вторичной пористостью являются хорошими коллекторами. Различаются известняки мелкопористые, крупнопористые и кавернозные. Трещиноватые известняки также обладают высокой проницаемостью.

Аномально низкие пластовые давления (АНПД) приурочиваются к верхней части разрезов воздымающихся регионов, где пласты подвергнуты физическому и химическому выветриванию, размыты и переотложены в пониженные участки земной коры.

Погружение осадочных пород на большие глубины приводит к их уплотнению и отжатию поровых вод.

Область прогибания часто вовлекается в воздымание, и верхняя часть разреза подвергается размыву. Разгрузка пород от геостатического давления приводит к расширению их пустотного пространства за счет деформаций скелета. По указанным причинам давления в верхней части разреза могут установиться аномально низкими.

В областях, где осадконакопление происходило относительно медленно (платформа, плита и т.д.), породы за длительные геологические отрезки времени уплотняются и цементируются так, что при снятии нагрузки упругого разуплотнения плотных и крепкосцементированных пород почти не происходит. В таких районах основная причина возникновения АНПД -снижение температуры пород. К таким областям относятся, в частности, районы Урало-Поволжья (до 600-1500 м).

АНПД могут фиксироваться также в артезианских бассейнах. Такие случаи АНПД объясняются тем, что альтитуда устья скважины находится выше линии напора вод от области питания к области разгрузки.

Поглощение буровых и цементных растворов связано также с гидроразрывом пластов (ГРП). Физическая сущность и механизм гидроразрыва изучены главным образом в связи с выявлением возможностей увеличения продуктивности скважин. Давление разрыва и направление развития трещин зависят от вертикального и бокового горного давления, наличия естественной и искусственной трещиноватости, значения давления в поро-вом пространстве, пористости, проницаемости горных пород и вязкости жидкости разрыва, подачи насосов. Разрыв пласта сопровождается одновременно тремя явлениями: упругой и пластической деформацией горных пород, движением вязкой жидкости или суспензии по трещине, фильтрацией жидкости в горных породах.

ГРП в песчано-глинистых толщах прогибов и впадин на небольших глубинах происходят при давлениях столба бурового раствора, значительно меньших геостатических давлений. С глубиной давления ГРП возрастают и на больших глубинах приближаются к геостатическому давлению. Подобное явление наблюдается и в районах спокойного залегания горных пород, где проявление тектонических напряжений маловероятно, и в районах напряженной складчатости. Возрастание давлений ГРП с глубиной различные исследователи объясняют по-разному.

По многим данным, боковые составляющие напряжений в породах ctx, сту меньше вертикальной составляющей az на значение коэффициента бокового распора а:

= CTy = a<Jz.

Значение a зависит от коэффициента Пуассона v для рассматриваемой породы.

Предполагается, что с глубиной под действием больших геостатических давлений и температур породы становятся более пластичными, и ctx, ay и ст2 постепенно выравниваются, что может обусловить увеличение давлений ГРП. Согласно этой точке зрения, образующиеся в пластах трещины гидроразрыва должны быть преимущественно вертикальными.

Рассмотренные причины ГРП при давлениях меньше геостатических позволяют объяснить многие особенности ГРП в осадочных толщах. Так, в монолитной однородной толще пород напряжения в приствольной зоне скважины почти не меняются, и для ее гидроразрыва необходимо создать давление в скважине, близкое или превышающее геостатическое. Если ствол скважины длительное время не закреплен колонной, то деформации глинистых пластов увеличиваются, напряжения в породах вблизи ствола скважины снижаются, что приводит к уменьшению давления ГРП.

На значение давления ГРП большое влияние оказывают реологические свойства жидкостей: чем больше значения динамического напряжения сдвига и структурной вязкости жидкости, тем при меньших давлениях возникают ГРП. Связано это с тем, что слабофильтрующиеся жидкости оказывают большее гидродинамическое давление на стенки трещин разрыва, чем менее вязкие и легко фильтрующиеся в породы жидкости.

Буровые и цементные растворы создают повышенное давление на пласт, что иногда приводит к ГРП и поглощению жидкости.

Буровые и цементные растворы по своим физическим, структурно-механическим свойствам в процессе расширения трещины значительно отличаются от жидкостей разрыва, применяемых в нефтедобыче. Они также являются вязкопластическими жидкостями, но имеют высокую водоотдачу.

Водоотдача цементного раствора может быть в десятки раз больше водоотдачи бурового раствора на водной основе.

Цементные растворы при наличии пористой (трещиноватой) проницаемой среды склонны не только отфильтровывать свою, но и пропускать через себя постороннюю воду. Цементные растворы обладают способностью загустевать, схватываться и превращаться в прочный камень. Все эти свойства находятся в тесном взаимодействии между собой.

ГРП вызывают и другие технологические факторы. Так, спуск бурильного инструмента в скважину с повышенной скоростью приводит к возникновению дополнительных гидродинамических давлений в стволе скважины, что нередко является причиной раскрытия трещин в породах и поглощения бурового раствора.

Таким образом, на давления ГРП влияют как геологические особенности разрезов, так и технологические факторы. В таких условиях прогноз давления ГРП в бурящихся скважинах связан со значительными трудностями.

МЕТОДЫ ИЗУЧЕНИЯ ПОГЛОЩАЮЩИХ ГОРИЗОНТОВ

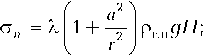

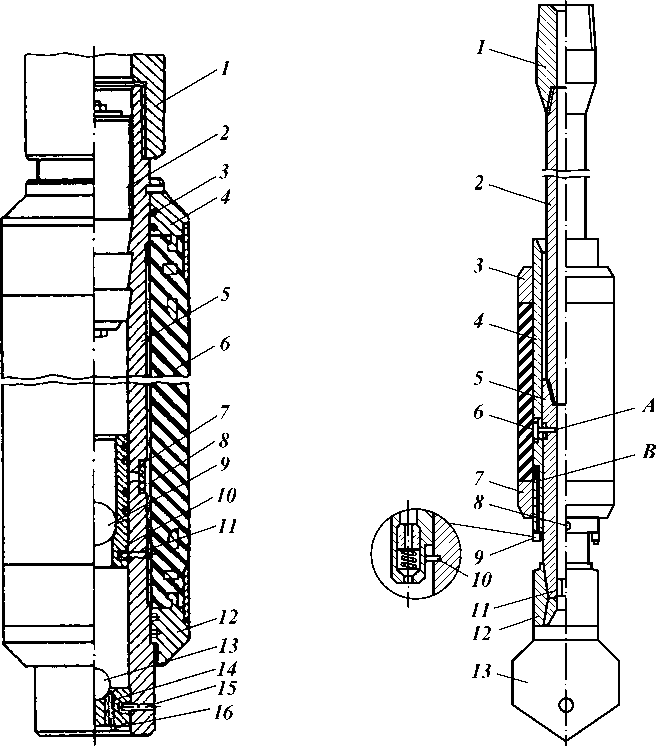

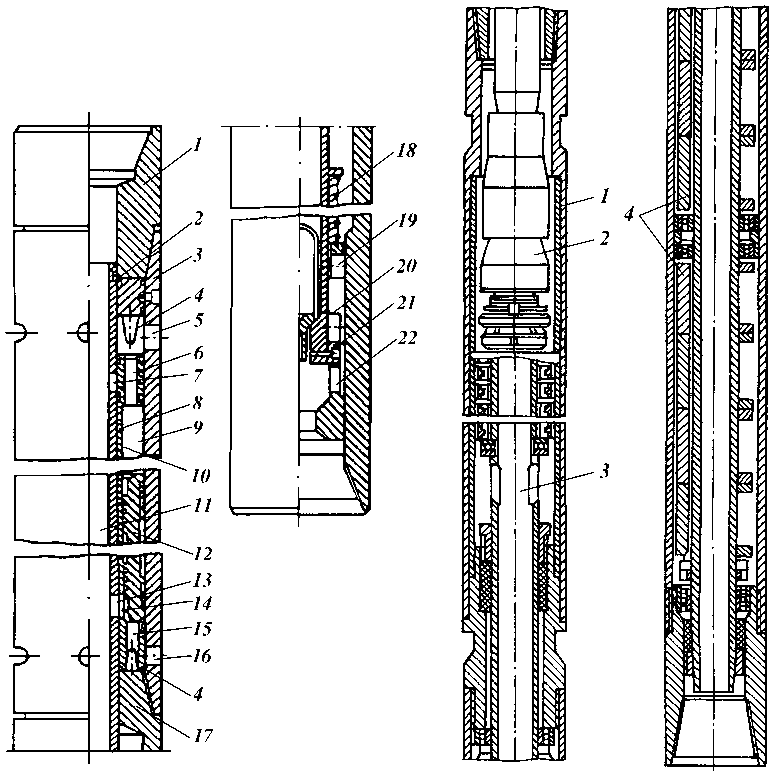

Данные о строении поглощающего пласта, его толщине и местоположении, интенсивности поглощения (водопроявления), размерах и направлении перетоков могут быть получены гидродинамическими, геофизическими методами исследований и с помощью отбора керна или шлама (рис. 7.1).

В зависимости от степени изученности разбуриваемой площади применяется один из двух комплексов исследований: оперативный или детальный.

Оперативный комплекс глубинных исследований включает: определение границ поглощающих пластов, их относительной приемистости и нали-

чия перетоков жидкости по стволу скважины из одного пласта в другой; определение фактического диаметра скважины в интервале поглощающего пласта с помощью каверномера и замер пластового давления глубинным манометром.

Для определения интенсивности поглощения бурового раствора существует несколько способов: один из них — по разности количества закачиваемого и выходящего из скважины бурового раствора. Однако это приближенный метод. Способ определения потери бурового раствора в процессе бурения более точен, так как при этом учитывается, кроме изменения объема жидкости в циркуляционной системе, избыточное давление на поглощающий пласт, что дает количественное значение интенсивности поглощения бурового раствора при определенном избыточном давлении.

ИЗМЕНЕНИЯ ГИДРОДИНАМИЧЕСКИХ ДАВЛЕНИЙ

В НЕОБСАЖЕННЫХ СКВАЖИНАХ

Гидравлическое давление в скважине при выполнении различных технологических операций в ходе бурения (спуск и подъем бурильной колонны, восстановление циркуляции, расхаживание турбобура в скважине, промывка и др.) постоянно изменяется. Значение изменения этого давления зависит от ряда факторов (скорости движения бурильной колонны, ее компоновки, конструкции скважины, показателей бурового раствора и др.). Поэтому одной из основных причин осложнений (поглощений) в скважине является превышение гидравлического давления в скважине над критическим его значением или снижение по сравнению с ним. В первом случае происходит гидравлический разрыв горных пород, во втором — возникают нефтегазоводопроявления.

Известно несколько работ для определения гидродинамического давления в скважине при движении колонны бурильных или обсадных труб.

Эти работы показали, что темп роста гидродинамического давления в скважине зависит от размера зазора между бурильным инструментом и стволом скважины, скорости спуска инструмента и показателей свойств бурового раствора. Прирост гидродинамического давления в скважине на каждые 1000 м глубины против гидростатического при спуске инструмента достигает 4,5 — 5,0 МПа.

В покоящемся буровом растворе гидростатическое давление не остается постоянным. Оно непрерывно изменяется из-за температурных колебаний, седиментационного, контракционного и фильтрационного процессов при одновременном нарастании структурно-механических свойств бурового раствора.

Забойное давление в глубоких скважинах. Одна из функций бурового раствора - создание гидростатического давления рг на забой и стенки скважины в целях предотвращения обвалообразований и газонефтеводо-проявлений. Ограничением является недопущение гидроразрывов пластов и поглощения раствора.

Из основного уравнения гидростатики давление рг на глубине z определяется по формуле

рг = р0 + pgz (7.8)

где р0 - давление на свободной поверхности жидкости; р - плотность бурового раствора; g - ускорение силы тяжести.

В глубоких скважинах при высокой температуре плотность бурового раствора на водной и углеводородной основах значительно отличается от их плотности, замеренной на поверхности. Поэтому формула (7.8) особенно для глубоких скважин является неточной, поскольку буровой раствор в этих условиях становится и сжимаемым, и расширяющимся.

Плотность повышается по мере увеличения давления и уменьшается с ростом температуры. Эти два явления стремятся свести друг друга на нет, и поэтому это является основанием применения постоянных плотностей для расчета забойных давлений. Действительно, для скважины глубиной 2000 м с температурой на забое 55 °С и давлением 20,0 МПа плотность воды не превысит 986 кг/м3, это, вероятно, существенно не отразится на точности расчетов и не является причиной возможных осложнений. Однако для скважины глубиной 6000 м с температурой на забое 190 °С и давлением 60,0 МПа плотность воды будет 910 кг/м , это изменение плотности уже значительное. По мере увеличения глубины влияние температуры доминирует над влиянием давления; плотность раствора с глубиной уменьшается.

Самым распространенным «возмущающим» фактором, влияющим на гидростатическое давление, являются спускоподъемные операции. Замеры, снятые сразу же после остановки инструмента с трубным испытателем пластов, показали, что фактическое гидростатическое давление превышает расчетное при спуске труб и, наоборот, оказывается меньше при их подъеме. Во время остановки происходит плавное снижение или повышение забойного давления. Время релаксации напряжений до некоторого конечного значения составляло 60-120 мин.

Измерения забойных давлений в скважинах, вскрывших хорошо проницаемые пласты, показывают, что через несколько десятков минут гидростатическое давление становится почти равным пластовому при сохранении положения уровня бурового раствора на устье скважины.

Фактическое гидростатическое давление в скважине, заполненной вязкопластической или вязкоупругой жидкостью, не соответствует расчетному. Отклонения гидростатического давления от расчетного могут иметь как положительное, так и отрицательное значение, что вызвано влиянием температуры, давления, показателя фильтрации, контракции, возмущающих факторов, обусловленных движением труб вниз или вверх, перетоками бурового раствора из затрубного пространства в трубы, взрывами торпед и т.д. Эти отклонения могут иметь высокое значение, вполне достаточное для гидроразрыва пласта и ухода бурового раствора.

Определение гидродинамических давлений. Спуск или подъем бурильной и обсадной колонн осуществляют трубами и свечами. Процесс этот, безусловно, инерционный и осуществляется в жидкостях, обладающих разной реологической характеристикой (вязкая, вязкопластическая и вязкопластичноупругая жидкости и т.д.). Спускаемая колонна по отношению к стволу скважины всегда находится в эксцентричном положении. При этом практически всегда имеют место фильтрационные процессы (за исключением движения труб в обсаженном стволе), вплоть до частичного или даже полного поглощения бурового раствора. При этом надо считаться с тем, что фильтрация воды из раствора в пласт обусловливает появление пристенного слоя с минимальной вязкостью.

Процесс спуска или подъема прерывистый, и в зависимости от времени тиксотропные буровые растворы существенно меняют структурномеханические свойства.

Для скважины со сравнительно большим объемом и значительной глубиной существенное влияние на гидродинамические давления оказывают сжимаемость бурового раствора и объемная прочность.

В основу теоретических решений по определению гидродинамических давлений положено то, что движение колонны с открытым или закрытым нижним концом обусловливает движение жидкости в кольцевом пространстве и трубах, которое возникает в результате двух причин:

вязкая или вязкопластическая жидкость увлекается наружной и внутренней поверхностями труб, движущихся со скоростью ит;

жидкость, вытесняемая трубами, течет по кольцевому пространству и в трубах.

Для движения колонны труб с постоянной скоростью в вязкой жидкости задача решалась рядом исследователей (Л.С. Лейбензон, А.М. Пирвер-дян, С.М. Тарг и др.).

Н.А. Гукасов предложил упрощенную формулу, в которой раздельно учтены силы вязкости и пластичности:

p = ^_1_+ ^V_, (7.9)

д R2 (1 + r2)ln--(1 - r2) R2 R1

r

где pд - давление под долотом; n - структурная вязкость; ит - скорость движения колонны труб; 1 - длина колонны труб; R1, R2 - соответственно радиус трубы (внешний) и скважины; r - внутренний радиус бурильных труб; т0 - динамическое напряжение сдвига.

Так как и спуск, и подъем инструмента совершаются с переменной скоростью, то помимо сил вязкостного трения необходимо учитывать инерционные силы.

Давление, обусловленное изменением скорости перемещения труб, определяют по формуле

Рн =Р — 1, (7.10)

н dt

где — - изменение скорости во времени (ускорение). dt

При расчете инерционной составляющей при спуске труб принимается во внимание характер разгона в зависимости от характеристики буровой установки и веса колонны труб в жидкости с учетом отношения площади сечения труб и площади кольцевого пространства скважины.

Известны инерционные «поправки» Я.М. Расизаде, Н.А. Гукасова; инерционную составляющую оценивают так, как это принято при определении давления гидравлического удара, возникающего вследствие резкого изменения скорости движения труб, а следовательно, и жидкости в затрубном пространстве скважины:

S

p = ±СврДит —, (7.11)

в т S

где св - скорость распространения возмущения по затрубному пространству; Дит - изменение скорости движения труб; Sr, S - площадь сечения соответственно кольца трубы и затрубного пространства.

Знак «минус» соотвествует случаю подъема колонны, т.е. под долотом давление снижается ниже гидростатического давления столба бурового раствора; знак «плюс» - при спуске колонны.

Так как буровые растворы тиксотропны, то для преодоления статического напряжения сдвига на поверхностях, ограничивающих кольцевое пространство скважин, необходимо создать давление, которое определяется по формуле

±р = -49-, (7.12)

т D - d ' ’

н

где 9 — статическое напряжение сдвига бурового раствора.

Знак «плюс» относится к спуску колонны, а знак «минус» - к ее подъему.

В момент начала или конца движения колонны, когда необходимо преодолеть статическое напряжение сдвига бурового раствора 9 и инерционную силу, гидродинамическая составляющая под башмаком (долотом)

рд =Дрт + рн. (7.13)

Расчет проводится по формуле

рд = D49T + pc(v - v>)Sb (7.14)

н

где с - скорость распространения ударной волны по затрубному пространству, м/с (для обсаженного ствола, заполненного водой, с = 1350 м/с, а буровым раствором, с = 1100 м/с, для необсаженного ствола, заполненного буровым раствором, с = 800 м/с); v - скорость движения труб, достигнутая за время распространения ударной волны от забоя до устья скважины, м/с; v0 - начальная скорость при равномерном движении колонны труб, м/с.

Давление под башмаком обсадной колонны, спускаемой с обратным клапаном,

рд = ku ST, (7.15)

v

р

где к - модуль объемного сжатия бурового раствора, МПа; vp - начальный (до начала спуска каждой свечи) объем раствора в скважине, м2; SH - площадь поперечного сечения по наружному диаметру колонны труб, м2; T -время запаздывания выходного бурового раствора из скважин.

ПРЕДУПРЕЖДЕНИЕ И ПРОФИЛАКТИКА ПОГЛОЩЕНИЙ

Разнообразие геолого-технических условий в каждом нефтегазоносном районе обязывает изыскивать приемлемые способы предупреждения поглощений. Все они связаны с регулированием давления, действующего на стенки скважины при выполнении в ней различных операций.

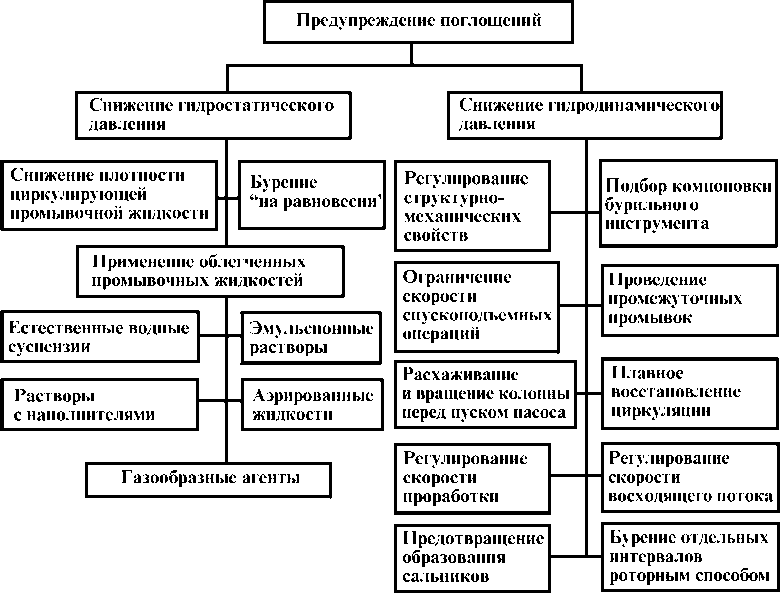

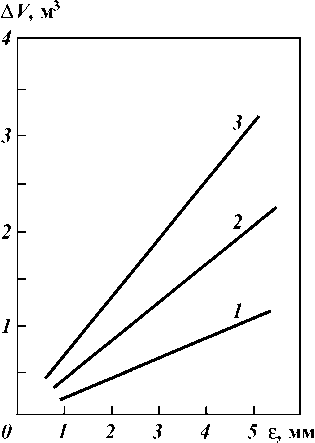

Рис. 7.2. Схема факторов, обусловливающих снижение гидростатического и гидродинамического давлении на стенки скважины

тического и гидродинамического давлений на стенки скважины с целью предупредить поглощения. Мероприятия сводятся к обеспечению минимального избыточного давления на поглощающий пласт и предотвращению резких колебаний давления в стволе скважины. Кроме того, в целях своевременного предупреждения поглощения бурового раствора необходимо определить интервалы возможного поглощения. При подходе забоя к интервалам ожидаемого поглощения выполняют ряд профилактических мероприятий: добавка наполнителей в буровые растворы, регулирование их плотности и структурных параметров, скорости спуска инструмента с целью максимально возможного снижения давления.

Совершенствование приемов предупреждения поглощений, основанных на снижении перепадов давления на поглощающие пласты, неразрывно связано с глубоким изучением и разработкой методов проводки скважин при равновесном давлении в системе скважина - пласт.

Буровой раствор, проникая в поглощающий пласт на определенную глубину и загустевая в каналах поглощения, создает дополнительное препятствие на пути движения буровому раствору из ствола скважины в пласт. Свойство раствора создавать сопротивление движению жидкости внутри пласта используют при проведении профилактических мероприятий с целью предотвращения поглощений. Сила такого сопротивления зависит от структурно-механических свойств раствора, размеров и формы каналов, а также от глубины проникновения раствора в пласт.

Буровые растворы, обладающие высокими значениями вязкости, статического и динамического напряжений сдвига, находят применение как профилактическая мера при проводке скважин в склонных к поглощениям отложениях, которыми представлена верхняя часть вскрываемого разреза. При бурении таких скважин имеется большой зазор между бурильными трубами и стенкой скважины. С ростом же глубины взаимосвязь между т0 и Др0 будет усиливаться, т.е. увеличение предельного напряжения сдвига для растворов, используемых, при борьбе с осложнениями, является малоэффективным. Лучших результатов можно добиться, применяя растворы с высокой вязкостью, обработанные реагентами, не увеличивающими т0. Особенно эффективными оказались бы растворы, у которых гидравлическое сопротивление в затрубном пространстве мало изменялось с ростом скорости сдвига, но при этом сильно возрастало сопротивление при фильтрации в пористой среде.

Установлено, что вязкоупругие жидкости являются оптимальными буровыми растворами при прохождении зон поглощения. При прокачивании таких жидкостей в затрубном пространстве возникают малые сопротивления, причем эти жидкости одновременно обладают высокой вязкостью при движении в сужающихся частях поглощающих каналов. Благодаря этому интенсивность поглощения снижается как вследствие высокого сопротивления при движении растворов в пласте, так и вследствие уменьшения давления на поглощающий пласт.

Растворы полимеров при движении в пористой среде обладают способностью уменьшать приемистость породы в результате адсорбции и механического улавливания полимера породой.

К числу полимеров, оказывающих сильное влияние на подвижность в пористой среде, следует отнести полиакриламиды, полиоксиэтилен, сульфат поливинилового спирта и др. Все указанные полимеры при слабых концентрациях придают жидкости вязкоупругие свойства, благодаря чему возникает дополнительное сопротивление при фильтрации ее в пористой среде. При движении вязкоупругих жидкостей в каналах с большим эффективным сечением сопротивление резко возрастает по степенному закону, что приводит к уменьшению глубины проникновения в эти каналы и более равномерному заполнению пор в приствольной зоне скважины.

Повышение скорости закачки вязкоупругих жидкостей также дает положительные результаты так как глубина их проникновения с ростом интенсивности закачки не может сильно увеличиваться вследствие роста вязкости по степенному закону. Последнее особенно важно, поскольку при движении структурированных вязкопластических смесей, обладающих высокой тиксотропией, при больших скоростях продавливания разрушается их структура, что приводит к снижению вязкости.

Основой для способа активного воздействия на характер течения жидкости в призабойной зоне поглощающего пласта может служить явление фазовой проницаемости в пористой среде.

Сущность явления фазовой проницаемости состоит в увеличении сопротивления движению подвижной фазы в пористой среде, заполненной многокомпонентной смесью. При движении жидкости в пористой среде на значение проницаемости (для движущейся жидкости) влияет присутствие других жидкостей в поровом пространстве пласта, даже если они остаются неподвижными. Если в поглощающем пласте присутствует несколько жидких или газообразных фаз, термин «проницаемость» должен быть связан с какой-либо отдельной фазой.

КОЛЬМАТАЦИЯ ПРОНИЦАЕМЫХ ПОРОД

Кольматация - это заполнение пор и каналов пород, проходимых скважиной, глинистыми и иными твердыми частицами или затвердевающими частицами жидкости. Она может быть механической и химической. В первом случае она происходит при заполнении пор и каналов под действием сил гравитации, трения и центробежных. Во втором - когда заполнение пор и каналов твердыми частицами сопровождается химическими реакциями с породами, или идет процесс закупорки пор образованием твердого вещества из жидкого. Механическая кольматация может сопровождаться химической.

В каналы могут входить частицы, размер которых меньше 1/3 условного диаметра канала; они являются основными кольматантами при естественной кольматации (под действием гидростатического давления); частицы, размер которых меньше 0,1 условного диаметра канала, свободно проходят по каналу.

В последние годы сформировалось мнение, что под кольматацией следует понимать не «загрязнение» пласта», а целенаправленное действие ввода твердых частиц (или формирования их) в поры и каналы пласта с целью программируемой закупорки пор и каналов.

М.Р. Мавлютов, Ю.С. Кузнецов и другие исследователи считают коль-матацию результатом совместного действия механического, струйного, вибрационного и других процессов. В большинстве случаев кольматация является «естественным» (без нашего направленного влияния) процессом, иногда нежелательным, поэтому требующим тщательного изучения управления им.

Если кольматация продуктивного пласта в период его освоения нежелательна, то кольматация проходимых непродуктивных пород целесообразна, а в некоторых случаях, бесспорно, необходимо заполнение пор и каналов твердыми частицами бурового раствора в пристенной зоне скважины; это снижает интенсивность фильтрации жидкости в пласт и создает сопротивление движению жидкости из пласта, т.е. формируется экран на пути движения жидкости в пласт или из пласта. С течением времени экран упрочняется и несколько утолщается (под действием гидростатического давления). Упрочнению (иногда разрушению) экрана могут способствовать физико-химические процессы на контакте породы с частицами или между частицами. Эти процессы, плюс уплотнение частиц, находящихся в порах и каналах пласта, за счет поступления новых в результате приложения сил (кроме создаваемых гидростатическим давлением), способствуют формированию низкопроницаемого экрана.

Одним из эффективных способов реализации механической кольматации пористых пород является втирание твердых частиц в поры, например пластично-твердых материалов (алюминия и др.) в твердые проницаемые породы, эластичных материалов за счет упругих сил эластичных элементов при вращении бурильной колонны, глинистой корки в поры и каналы пластов калибрующими элементами при вращении бурильной колонны. Простота технических решений механической кольматации - бесспорное преимущество метода; однако эффективность ее зависит от конфигурации ствола скважины, которая, к сожалению, не идеально цилиндрическая.

Положительный эффект получен в результате применения струйной обработки стенки скважины, но она приемлема в прочных, эрозионно стойких породах. Установлено, что струйная обработка обеспечивает очистку стенок от глинистой корки при заполнении пор и каналов пород твердыми частицами бурового раствора. Результаты реализации метода показали высокую его эффективность.

БУРЕНИЕ СКВАЖИН С ПРОМЫВКОЙ АЭРИРОВАННЫМИ БУРОВЫМИ

РАСТВОРАМИ

Комплекс мероприятий по предупреждению поглощений буровых растворов при проводке скважин, по существу, включает в себя все, что дает возможность снизить противодавление на пласты с таким расчетом, чтобы оно не превышало пластовых давлений. Если геологические условия позволяют бурить скважину при гидростатическом давлении, равном пластовому, то проблема поглощений не возникает.

Бурение с промывкой аэрированными буровыми растворами является одним из радикальных мероприятий в комплексе мер и способов, предназначенных для предупреждения и ликвидации поглощений при бурении глубоких скважин.

Аэрация бурового раствора снижает гидростатическое давление, способствует тем самым возвращению его в достаточном количестве на поверхность и соответственно нормальной очистке ствола скважины, а также отбору представительных проб проходимых пород и пластовых флюидов.

Технико-экономические показатели при бурении скважин с промывкой забоя аэрированным раствором выше по сравнению с показателями, когда в качестве бурового раствора используется вода или другие буровые растворы. Значительно улучшается также качество вскрытия продуктивных пластов, особенно на месторождениях, где эти пласты имеют аномально низкие давления.

При бурении скважин с применением аэрированного раствора большое значение имеет определение оптимального соотношения фаз - степени аэрации (отношение расходов воздуха к раствору при атмосферном давлении) газожидкостного потока, обеспечивающего заданное снижение давления на поглощающие пласты и достаточную подъемную силу для выноса твердых частиц выбуренного шлама из скважины.

По методике Е.Г. Леонова (с сотрудниками) может быть определена подъемная сила газожидкостного потока для обеспечения удовлетворительного выноса частиц шлама. При оптимальном расходе газа скорость подъема жидкой фазы должна быть не менее 0,3 м/с, что обычно соответствует фактическим данным при бурении скважин с промывкой забоя аэрированными жидкостями.

Аэрация жидкости позволяет сравнительно быстро и в широких пределах регулировать ее плотность (от 0,1 до 1,0 г/см3 и более) и тем самым снижать или увеличивать давление на забой и стенки скважины. Увеличение выносной способности восходящего потока аэрированной жидкости при низких расходах жидкой фазы смеси и улучшения очистки забоя достигается обработкой жидкости ПАВ.

Гидростатическое давление на забое скважины, заполненной аэрированной жидкостью, определяется глубиной скважины, отношением расхода воздуха и раствора в нормальных условиях и плотностью промывочной жидкости.

Испытаны модифицированные стабильные пены, которые открывают широкие возможности их применения не только для прохождения зон поглощений, но и при разбуривании вечномерзлых пород, а также при бурении в районах с повышенным геотермическим градиентом.

Технология бурения с использованием модифицированной стабильной пены (МСП) (методика фирмы «Мобил Ойл») следующая: при встрече водоносного горизонта в подаваемый в скважину воздушный поток вводится бентонитовый раствор с высоким содержанием пенообразующего ПАВ. В результате контакта воздушной струи с пластовой водой образуется стабильная пена, что приводит к увеличению выносной способности воздушного потока. Пенообразующее ПАВ в своем составе содержит гиль-сонит.

Во ВНИИБТ разработан способ резкого снижения проницаемости поглощающего пласта, который заключается в нагнетании непосредственно в зону поглощения аэрированной жидкости, которая создает в поглощающем пласте воздушно-жидкостную блокаду.

При закачке аэрированной жидкости в поглощающие пласты, представленные трещиноватыми и кавернозными отложениями, не всегда обеспечивается устойчивое равновесие в скважине, поэтому рекомендуется вслед за закачкой аэрированной жидкости цементировать зону поглощения.

НАПОЛНИТЕЛИ ДЛЯ ИЗОЛЯЦИИ ЗОН ПОГЛОЩЕНИЯ

Эффективным мероприятием по предотвращению поглощения бурового раствора является введение в циркулирующий буровой раствор наполнителей. Цель их применения состоит в создании тампонов в каналах поглощения. Эти тампоны служат основой для отложения фильтрационной (глинистой) корки и изоляции поглощающих пластов. В качестве закупоривающих агентов используют древесную стружку или мочало, рыбью чешую, сено, резиновые отходы, листочки гуттаперчи, хлопок, коробочки хлопчатника, волокна сахарного тросника, ореховую скорлупу, гранулированные пластмассы, перлит, керамзит, текстильные волокна, битум, слюду, асбест, изрезанную бумагу, мох, изрезанную коноплю, хлопья целлюлозы, кожу, пшеничные отруби, бобы, горох, рис, куриные перья, комки глины, губку, кокс, камень и др. Эти материалы можно применять отдельно и в комбинациях, изготовленных промышленностью или составляемых перед использованием. Особое внимание уделяется обеспечению «плотной» упаковки наполнителей. Придерживаются мнения Фернаса, согласно которому наиболее плотная упаковка частиц отвечает условию распределения их по размерам по закону геометрической прогрессии.

Наполнители по качественной характеристике подразделяются на волокнистые, пластинчатые и зернистые.

Волокнистые материалы имеют растительное, животное, минеральное происхождение. Сюда относятся и синтетические материалы. Тип и размер волокна значительно влияют на качество работ. Важна устойчивость волокон при циркуляции их в буровом растворе. Материалы дают хорошие результаты при закупоривании песчаных и гравийных пластов с зернами диаметром до 25 мм, а также при закупоривании трещин в крупнозернистых (до 3 мм) и мелкозернистых (до 0,5 мм) породах.

Пластинчатые материалы пригодны для закупорки пластов крупнозернистого гравия и трещин размером до 2,5 мм. К ним относят целлофан, слюду, шелуху, хлопковые семена и т.д.

Зернистые материалы: перлит, измельченная резина, кусочки пластмассы, ореховая скорлупа и др. Большинство из них эффективно закупоривают пласты гравия с зернами диаметром до 25 мм. Перлит дает хорошие результаты в гравийных пластах с диаметром зерен до 9-12 мм. Ореховая скорлупа размером 2,5 мм и менее закупоривает трещины размером до 3 мм, а более крупная (до 5 мм) и измельченная резина закупоривают трещины размером до 6 мм, т.е. ими можно закупорить трещин в 2 раза больше, чем при использовании волокнистых или пластинчатых материалов.

При отсутствии данных о размерах зерен и трещин поглощающего горизонта применяют смеси волокнистых с пластинчатыми или зернистыми материалами, целлофана со слюдой, волокнистых с чешуйчатыми и зернистыми материалами, а также при смешивании зернистых материалов: перлита с резиной или ореховой скорлупой.

В США используют смеси наполнителей под различными фирменными названиями, например «Тем-Плаг», состоящий из смолы и скорлупы земляных орехов, причем твердая растворимая нефтяная смола составляет 75 %, а скорлупа - 25 % по массе. Смола содержится в виде частиц размером меньше 3 мм, а скорлупа остается на сите № 8.

«Квик-сил» - сочетание наполнителей различных размеров и формы (гранулированного, хлопьевидного и волокнистого) в соответствии со стандартом АНИ; смеси на основе СаСо3 для «лучшего сцепления при закупоривании каналов поглощения жидкости», а наличие одновременно мрамора и известняка позволяло «запрессовывать» каналы и поры. Формирование такой пробки должно продолжаться до тех пор, пока она не уплотнится настолько, что не будет пропускать мельчайших твердых частиц, кроме фильтрата.

Закупоривающая способность конечных растворов проверялась в лабораторных условиях на искусственных трещинах. При этом несущие растворы с большой водоотдачей оказались весьма эффективными.

Важнейшими свойствами наполнителей являются: наличие оптимального распределения размеров частиц, форма, масса или плотность частиц, их жесткость и инертность. Максимальный размер частиц определяется сечением поглощающих каналов. Материалы, состоящие из однородных по размерам частиц (пластинчатые материалы), не образуют корки, перекрывающей отверстия. Волокнистые материалы, содержащие волокна различных длин и диаметров, образуют непроницаемую корку, но часто волокна не выдерживают перепада давлений и разрываются, и потеря циркуляции возобновляется.

Лучшей смесью для ликвидации поглощения при низких давлениях является высококоллоидный глинистый раствор с добавками волокнистых материалов и листочков слюды. Волокнистые материалы, откладываясь на стенке скважины, образуют сетку. Листочки слюды укрепляют эту сетку и закупоривают более крупные каналы в породе, а поверх всего этого образуется тонкая и плотная глинистая корка.

В зарубежной практике при изоляции зон поглощений буровых растворов получила применение так называемая «жидкая глина». Применение «жидкой глины» не рекомендуется при потере циркуляции в результате поглощения бурового раствора кавернозными пластами. Применение «жидкой глины» дает хорошие результаты в тех случаях, когда раствор поглощается трещинами, образовавшимися или раскрывшимися в процессе бурения, а также при изоляции трещин естественного происхождения. Действие «жидкой глины» основано на быстром оседании из раствора твердых частиц, способных закупоривать трещины.

Размер частиц наполнителя выбирают с учетом того, что в канал круглого сечения свободно проходят частицы, размер которых менее 1/3, а в щель - частицы размером менее 1/2 ее раскрытости.

Исследования и промысловый опыт показывают, что при роторном способе бурения наилучшие результаты получены, если в буровой раствор вводить до 20-30 кг/м наполнителя, а при турбинном - до 5 кг/м3.

Оптимальные количества вводимых в раствор наполнителей, при которых не нарушается нормальное бурение скважины, приведены в табл. 7.1 (В.И. Крылов, Н.И. Сухенко).

В случае если при бурении турбинным способом добавка наполнителя в указанном количестве не предотвращает поглощения бурового раствора, следует по возможности перейти на роторное бурение зоны поглощения и увеличить количество добавляемого наполнителя.

Оптимальным материалом, удовлетворяющим любым условиям, может быть только гетерогенная смесь, состоящая из различных по форме и свойствам компонентов. В России значительно расширились ассортимент и объем применения наполнителей. Наиболее часто используемые: опилки древесные, кордное волокно, дробленая резина, хромовая стружка, кожа-«горох», слюда-чешуйка, крошка, ореховая скорлупа, шлам, крупноразмерная резина и др. В зависимости от интенсивности поглощения, параметров поглощающего пласта, состояния уровня раствора в скважине, количества зон поглощения применяют различные технологические приемы по намыву наполнителей.

При наличии нескольких зон поглощения изоляционные работы проводят с установкой гидромеханического пакера с целью разобщения зон. Намыв наполнителей производят через открытый конец бурильных труб при одной зоне поглощения. При намыве наполнителей через пакер последний устанавливают на 20-30 м выше кровли поглощающего пласта. Нагнетательную линию цементировочных агрегатов соединяют с патрубком бурового стояка. Наполнитель равномерно подают в приемный чан цемен-

Т аблица 7.1

Оптимальные количества наполнителей

| Наполнители (размер частиц) | Добавки наполнителей, % | |

| при турбинном бурении | при роторном бурении | |

|

Целлофан (до 7-12 мм) | 0,1-1,0 |

1,0-3,0 |

| Кожа-«горох» (до 8-10 мм) | 0,1-0,5 |

0,5-7,0 |

| Кордное волокно | 0,1-0,2 |

0,2-5,0 |

| Слюда-чешуйка (до 7-10 мм) | 0,1-2,0 | 2,0-7,0 |

| Керамзит (до 5 мм) |

- | 0,5-5,0 |

|

Резиновая крошка (до 8 мм) | - | 0,5-5,0 |

|

Подсолнечная лузга | - |

0,5-5,0 |

| Перлит вспученный | - |

0,5-5,0 |

| Опилки древесные | - | 0,5-5,0 |

тировочного агрегата и после перемешивания закачивают в бурильные трубы. Намывают наполнители на воде или буровом растворе. После достижения заданного давления на устье для конкретной площади с целью определения эффективности намыва в зону поглощения пакер освобождают, и бурильные трубы спускают на 10-15 м ниже подошвы поглощающего пласта. Если значение приемистости остается без изменения, то наполнитель намывают повторно. Причем меняют размер наполнителей и их компонентный состав. При отсутствии большого эффекта от намыва наполнителей процесс продолжается до снижения интенсивности поглощения на 30-40 % от первоначального. Дальнейшие изоляционные работы проводят тампонажной смесью.

При динамическом уровне жидкости в скважине ниже ее устья наполнители намывают через воронку, установленную на верхней муфте бурильных труб, одновременно в воронку подается жидкость с постоянным расходом и засыпается наполнитель небольшими порциями (до 6 % от объема жидкости намыва), который увлекается потоком и уносится в зону поглощения.

При высокой интенсивности поглощения широко применяют тампоны типа «мягких пробок». В практике применяются следующие виды тампонов:

смесь бурового раствора с наполнителями (или их смесью);

бентонито-битумная паста;

тампоны на углеводородной основе: соляробентонитовая смесь (СБС) с добавкой или без добавки ПАВ, нефтебентонитовая смесь (НБС);

замазки;

латекс.

Целесообразно применение в тампоне гранулярных, волокнистых и пластинчатых наполнителей в сочетании 1:2:2. Объем тампона обычно не менее 5-10 м3. Тампон готовят следующим образом. Цементировочный агрегат обвязывают с цементно-смесительной машиной, затаренной глинопо-рошком. При этом выкидную трубу смесителя устанавливают так, чтобы струя глинистого раствора била в сетку чана. В процессе приготовления смеси один рабочий очищает сетку чана, второй загружает необходимое количество наполнителей в чан агрегата, третий перемещает выкидную трубу смесителя вдоль сетки, очищает ее гидравлической струей. Тампоны обычно приготовляют на глинистом растворе плотностью 1,1-1,14 г/см3 и вязкостью 25-60 с по ПВ-5.

Если при ликвидации поглощения тампоны из одной комбинации наполнителей не дают положительного результата, приготовляют комбинации наполнителей разного размера.

При частичном поглощении применяют тампоны из соляробентонитовой или нефтебентонитовой смеси. Состав СБС: а) без добавок ПАВ - 1 м3 дизельного топлива и 1-1,2 т бентонитовой глины; б) с добавкой ПАВ - 1 м3 дизельного топлива, 1,2-1,5 т бентонитовой глины и 0,5 % ПАВ (от массы смеси). ПАВ придает подвижность СБС и способствует лучшему отделению дизельного топлива от смеси. В качестве ПАВ используют крезол и др.

ТАМПОНАЖНЫЕ РАСТВОРЫ И СМЕСИ ДЛЯ ИЗОЛЯЦИИ ЗОН ПОГЛОЩЕНИЯ

Наиболее распространенным методом изоляции поглощающих пластов является закачка в скважину цементной смеси, приготовленной на поверхности. Технологические условия применения таких смесей и основное их назначение предъявляют противоречивые требования к структурномеханическим свойствам тампонирующих растворов. Необходимо, чтобы во время приготовления и транспортировки по трубам смесь была подвижной. При поступлении смеси в каналы поглощающего пласта она должна иметь выраженную структуру, прочность которой быстро возрастает и через 8-10 ч выдерживает определенную нагрузку, т.е. смесь должна пройти ряд превращений, изменяя в определенные моменты свое состояние от жидкотекучего до пластично-вязкого и наконец твердого с определенными физико-механическими характеристиками. Смесь должна легко регулироваться при температурах и давлениях для изменения структурномеханических свойств и плотности.

Менее распространены способы изоляции поглощающего пласта, основанные на использовании смесей, приобретающих необходимые свойства в скважине за счет смешения двух компонентов в зоне поглощения (параллельная закачка двух растворов по двум рядам труб, использование глубинного смесителя и т.д.).

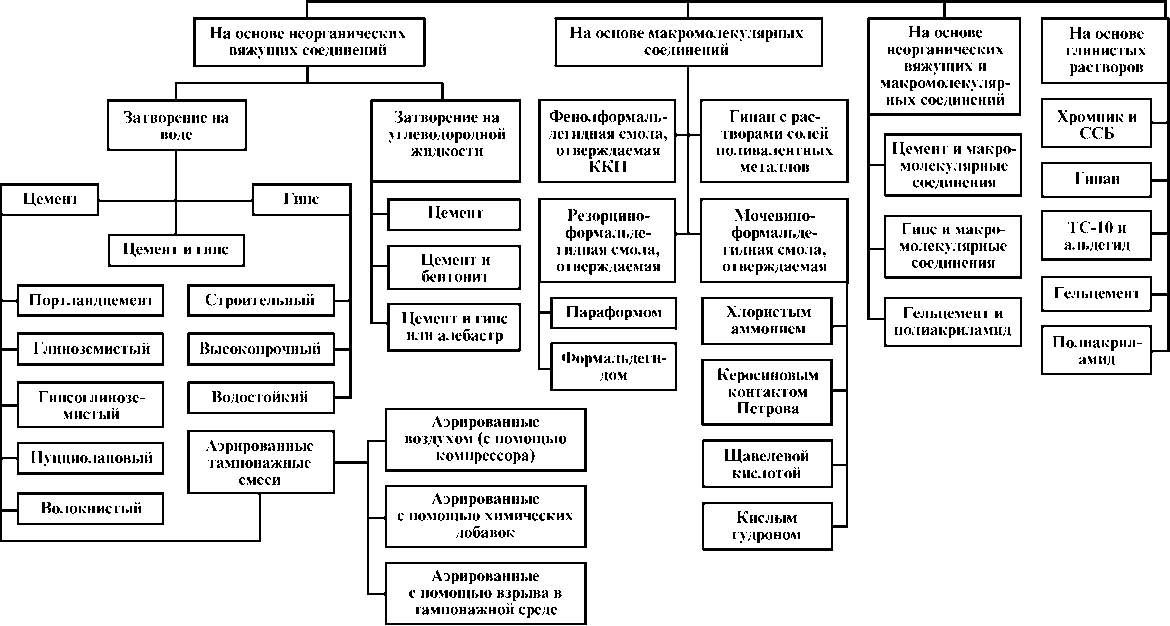

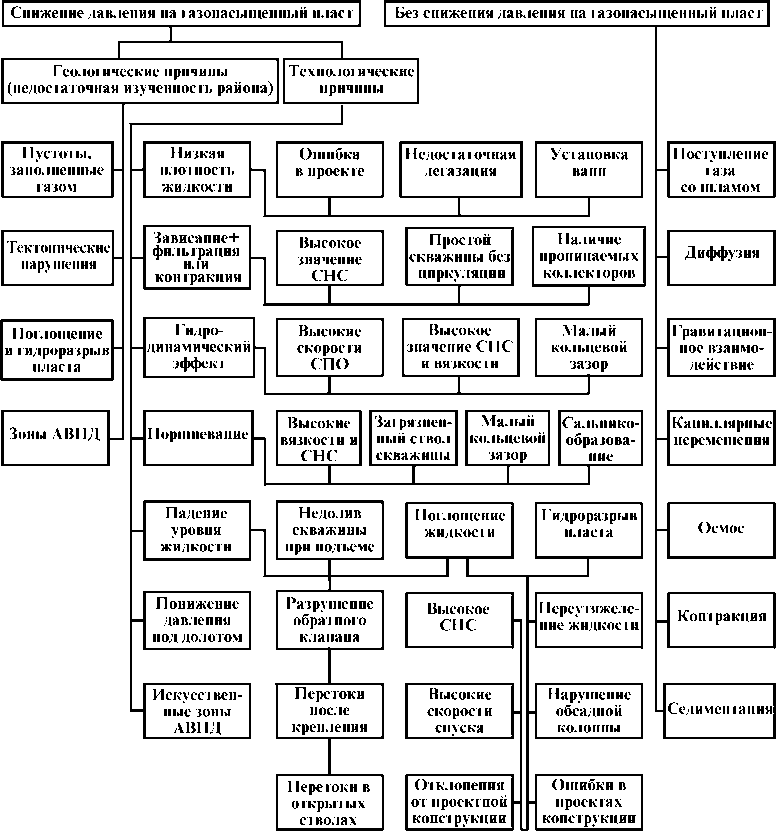

По В.И. Крылову, необходимыми требованиями, предъявляемыми к тампонажным смесям, используемым для изоляции зон поглощения, являются вязкоупругие и дилатантные свойства. На рис. 7.3 приводится классификация тампонажных смесей, применяемых для изоляции зон поглощения.

Применительно к портландцементу (тампонажные цементы для «холодных» и «горячих» скважин) первой стадией структурообразования является возникновение коагуляционной структуры исходных частиц цемента и гидратных новообразований. На второй стадии развивается сплошная рыхлая кристаллизационная структура гидроалюмината, которая обычно разрушается при перемешивании раствора. Третья стадия - это образование кристаллизационной структуры гидросиликатов.

В подавляющем большинстве скважин изоляционные работы, как правило, производятся чистыми портландцементными растворами, тогда как физико-механические свойства камня возрастают в случае введения в них кварцевого песка, особенно при высоких температурах и давлениях.

Конечные результаты формирования цементного камня в скважине, являющиеся следствием физико-химических процессов, протекающих на фоне образования коагуляционной и кристаллизационной структуры (за-густевания и твердения тампонажного раствора), а также скорость протекания этих процессов определяются водоцементным отношением (чем ниже температура, тем существеннее), условиями твердения, в первую очередь температурой (чем выше температура, тем активнее), давлением, природой цемента, а также количеством и природой химических реагентов (активаторов, замедлителей и стабилизаторов).

В табл. 7.2 сопоставляются начало схватывания и время загустевания растворов из карадагского цемента для скважин с температурой 75 °С.

На диспергацию твердой фазы и ускорение загустевания и схватывания цементных растворов влияют не только абсолютное значение давле-

Рис. 7.3. Классификация тампонажных смесей для изоляции зон поглощения

| Состав смеси, доли | Добавки, % |

Количество воды, %, от массы смеси до рас-текаемости 19-20 см |

Условия опыта | Начало схватывания, ч-мин |

Время загусте вания, ч-мин | Отношение схватывания к за-густеванию | |||

| Це мент | Гипан |

ССБ | Хром пик |

Температура, °С | Давле ние, МПа | ||||

| 1 |

_ | — | — |

50 | 60 | 30 |

2-00 | 1-21 | 1,48 |

| 3 | 1 |

- | - | 76 |

60 | 30 | 2-10 |

- | 1,02 |

| 1 | - | 0,6 | 0,30 | 38 | 90 | 45 | 7-00 | 2-40 |

2,60 |

| 3 | 1 | 0,7 | 0,35 |

71 | 90 | 45 |

2-10 | 0-41 | 3,18 |

ния, но и колебания давления, возникающие при закачке растворов в скважину.

Одновременное колебание температуры и давления (по программе изменения условий при закачке и движении тампонажного раствора) значительно влияет на время загустевания раствора, которое отличается от времени загустевания, определяемого при забойных температурах и давлении.

Подавляющее число операций по изоляции поглощающих пластов осуществляется растворами, пастами и быстросхватывающимися смесями приготовленными из тампонажных цементов.

Тампонажные смеси на основе минеральных вяжущих

Быстросхватывающиеся смеси могут быть получены на основе специальных цементов - глиноземистого, гипсоглиноземистого и пуццола-нового.

Глиноземистый цемент используют как добавку к тампонажному цементу в количестве не более 10-20 % массы смеси. При этом начало схватывания при В/Ц = 0,5 может быть снижено до 20 мин. Предел прочности при твердении в пластовой воде через 2 сут составляет 1,4-1,7 МПа. При вводе в глиноземистый цемент до 4 % фтористого натрия начало схватывания составляет до 35 мин, при этом растекаемость, плотность смеси и прочность камня изменяются незначительно.

Пуццолановый цемент получают добавлением к тампонажному цементу активных минеральных добавок (опока, трепел, диатомит) в количестве 30-50 % массы цемента. Для регулирования сроков схватывания используют ускорители схватывания (хлорид кальция, кальцинированная сода и др.) в количестве 4-6 % массы сухой цементной смеси. Пуццолановые смеси отличаются более интенсивным загустеванием и меньшей плотностью (1,65-1,7 г/см3) по сравнению с цементными растворами без активных минеральных добавок.

Для изоляции пластов с температурой 25-30 °С применяют смеси на основе высокопрочного строительного или водостойкого гипса с добавлением замедлителей схватывания. Так как свойства гипса заметно меняются во времени, необходимо перед проведением изоляционных работ сделать экспресс-анализ с целью корректировки сроков схватывания смесей. В качестве замедлителей схватывания применяют триполифосфат натрия (ТПФН), тринатрийфосфат, КМЦ, ССБ и др.

Особенность гипсовых растворов - высокая скорость структурообра-зования, причем они сохраняют это свойство при значительном содержа-

нии воды. Снижение скорости структурообразования и нарушение прочности структуры происходят только при содержании воды более 160 % от массы сухого гипса.

Положительными качествами цементного и гипсового растворов обладают гипсоцементные смеси, имеющие короткие сроки схватывания и твердения и дающие высокопрочный камень через 3-4 ч после затворения смеси.

Гипсоцементные растворы приготовляют смешением гипса и тампонажного цемента в сухом виде с последующим затворением полученной смеси на растворе замедлителя или смешением раствора гипса, затворенного на растворе замедлителя, и раствора тампонажного цемента.

Для предотвращения схватывания гипсоцементного раствора в бурильных трубах необходимо вначале закачать 1 м3 водного раствора замедлителя, на котором затворяли гипс. Стойкость гипсоцементных растворов к разбавлению водой значительно выше, чем у цементных растворов.

Глиноцементные растворы готовят из тампонажного цемента, бентонита и ускорителей схватывания смешением сухих компонентов с последующим их затворением или добавлением бентонита в цементный раствор. Наличие в смеси глинистых частиц способствует более быстрому росту структуры. Глиноцементные растворы менее чувствительны к воздействию бурового раствора. Добавка к глиноцементной смеси 0,5— 1 % сернокислого глинозема усиливает начальную подвижность смеси, повышающуюся также с увеличением содержания бентонитовой глины.

Время прокачивания таких смесей составляет 80-100 мин, т.е. сернокислый глинозем оказывает стабилизирующее действие на раствор в период его прокачивания. Свойства глиноцементных растворов при температуре 75 °С приведены в табл. 7.3.

Для приготовления раствора цемент и глинопорошок засыпают в бункер цементосмесительной машины, а сернокислый глинозем растворяют в воде затворения.

Для изоляции зон интенсивных поглощений во ВНИИБТ разработан глиноцементный тампонажный раствор с высоким показателем водоотдачи (ТРВВ).

Цементно-полимерные растворы получают при введении в цементные растворы полимерных добавок, что позволяет улучшить свойства как растворов, так и тампонажного камня. Высокая термостойкость, непроницае-

Таблица 7.3

Свойства глиноцементных растворов при температуре 75 °С

|

Состав, массовая часть |

Плот ность, г/см3 | Растекае-мость, см |

Время наступления пластической прочности, равной 10 кПа, мин | |||||

| Цемент | Вода | Бентонит |

Наполнитель | Ускори тель | ||||

| наимено вание | количест во |

|||||||

| 100 | 90 |

20 | Перлит | 5 |

- | 1,6 | 16 |

200 |

| 100 |

135 | 33 | « |

5 | - | 1,37 |

20,5 | 120 |

|

100 | 120 | 33 |

Керамзит | 5 | - | 1,35 | 16 |

110 |

| 80 | 80 | 20 | « | 5 | - | 1,6 | 15 | 150 |

| 25 |

170 | 70 | « |

5 | - |

1,33 | 13 | 136 |

| 25 | 190 |

70 | Перлит | 5 |

- | 1,24 | 13 | 144 |

| 48 |

140 | 47 | « |

5 | - | 1,31 |

14,5 | 198 |

|

70 | 90 | 30 |

« | - | 0,7 |

1,51 | 18 | 105 |

| 60 | 100 |

40 | « | - |

0,6 | 1,46 | 14,5 |

120 |

мость полимеров улучшают соответствующие свойства цементных композиций, их структурные свойства и изолирующую способность. Важное качество таких растворов то, что их фильтрат обладает крепящими свойствами. Это способствует отверждению глинистой корки и сцеплению тампонажного камня со стенками скважины.

В б. ВНИИКРнефти разработана цементно-смоляная композиция ЦСК-1, состоящая из тампонажного камня с добавкой алифатической эпоксидной смолы ТЭГ-1 и отвердителя полиэтиленполиамина (ПЭПА).

Для приготовления ЦСК-1 в воду затворения последовательно вводят смолу ТЭГ и отвердитель ПЭПА, а затем на этой жидкости затворяют цемент.

Растворы, приготовленные на углеводородной жидкости (чаще всего на дизельном топливе), приобретают высокую пластическую прочность после замещения в них дизельного топлива водой. Инертность вяжущего вещества к дизельному топливу позволяет безопасно транспортировать растворы по бурильным трубам на значительные глубины. При контакте с водой происходит замещение дизельного топлива и раствор превращается в высоковязкую пасту. Прочность получаемого тампона зависит от концентрации вяжущего вещества. Для получения подвижного, легко прокачиваемого раствора при высоком содержании твердой фазы рекомендуется вводить в него креозол, кубовые остатки этилового эфира ортокремневой кислоты и другие ПАВ, которые способствуют также отделению дизельного топлива после закачивания смеси в пласт.

Наиболее часто в практике применяются соляроцементные, соляробентонитовые и соляроцементно-бентонитовые смеси.

Соляроцементные смеси содержат 30 — 40 % дизельного топлива, 0,51 % креозола и 6 % ускорителя (кальцинированной соды) от массы цемента. Для большей прочности цементного камня в состав смеси вводят до 3050 % кварцевого песка.

Соляробентонитовые смеси (СБС) готовят плотностью от 1,1 до

1,3 г/см3 (на 1 м3 дизельного топлива 1-1,5 т бентонита). СБС после вытеснения дизельного топлива водой быстро загустевает и через 15 мин приобретают пластическую прочность 40-60 МПа.

Соляроцементно-бентонитовые смеси (СЦБС) имеют следующий состав: 1000-1200 кг бентонитового глинопорошка, 300-500 кг цемента и 0,51 % ПАВ от массы смеси на 1 м3 дизельного топлива. При смешивании с водой или буровым (глинистым) раствором образуется нерастекаемая там-понажная паста с высокой пластической прочностью и вязкостью. Для снижения отрицательного воздействия на смесь пластовых вод до начала схватывания и повышения прочности тампонажного камня в СЦБС вводят 3-10 % жидкого стекла (от массы цемента).

Растворы на углеводородной жидкости приготовляют в следующем порядке. В мерные емкости цементировочных агрегатов заливают расчетное количество дизельного топлива, в котором растворяют ПАВ. На этой жидкости затворяют бентонит, цемент или их смесь. При прокачивании через бурильные трубы смесь должна быть изолирована от бурового раствора верхней и нижней порциями дизельного топлива - по 0,5 м3, объем смеси не должен превышать 5 м3. После вытеснения смеси из бурильных труб в затрубное пространство прокачивают 0,5-1 % бурового раствора.

Полимерные тампонажные растворы имеют следующие преимущества перед растворами минеральных вяжущих веществ: малую плотность, удобство регулирования сроков схватывания, хорошую фильтруе-мость в пористых средах, отсутствие проницаемости тампонажного камня, высокую прочность и стойкость к агрессии камня. Из большого количества полимеров, выпускаемых отечественной промышленностью, наиболее широкое применение для разработки тампонажных смесей получили водорастворимые смолы. Однако наиболее перспективны водонерастворимые смолы, способные противостоять перетокам жидкости по стволу скважины в самом пласте и не вступать с ней во взаимодействие, сохраняя исходный компонентный состав и соответствующие ему свойства раствора.

Тампонажная смесь СКМ-19 разработана на основе мочевиноформаль-дегидной (карбамидной) смолы М-19-62, отверждаемой 30%-ным водным раствором хлорного железа. При перемешивании смолы с отвердителем через определенное время происходит потеря текучести, а затем интенсивное отверждение смолы и быстрое нарастание прочности тампонажного камня.

Для улучшения изолирующей способности в смесь рекомендуется вводить наполнители - опилки, кордное волокно, резиновую крошку и др. При разбавлении смеси минерализованной водой в соотношениях 1:1 и 1:2 сроки схватывания увеличиваются соответственно на 10 и 40 %. При этом прочность тампонажного камня значительно снижается, однако остается удовлетворительной для перекрытия поглощающих каналов.

Тампонажную смесь ТС-ФА приготовляют на основе водонерастворимого фурфуролацетонового мономера (мономер ФА), отверждаемого 30%-ным водным раствором хлорного железа. Термостойкость мономера ФА превышает 200 °С, плотность 1,09-1,17 г/см3. При хранении до одного года он почти не изменяет свои свойства и не теряет способности к отверждению. При температуре свыше 140 °С следует учитывать влияние избыточного давления на сроки схватывания смеси.

Вследствие низкой вязкости тампонажного состава целесообразно вводить в него до 10 % наполнителей (кордного волокна). При этом следует корректировать сроки схватывания до заданных значений, так как некоторые наполнители оказывают замедляющее действие на отверждение смеси ТС-ФА, и поэтому при вводе в смесь наполнителей количество отвердителя увеличивают.

Во ВНИИБТ разработаны тампонажные смеси на основе малоконцентрированных латексов (СКМС-30АРК, ДВХБ-70, ДВМП-10Х и СПС-30ИКПХ) с содержанием 25-30 % сухого вещества. Эти латексы коагулируют в водном растворе хлорида кальция, образуя плотную резиноподобную массу. Малоконцентрированные латексы (МКё) перед использованием структурируют введением в них 0,5-1 % к массе порошкообразного КМЦ при круговой циркуляции латекса. Если КМЦ в виде раствора, то следует вводить 10 % от объема латекса 5-7%-ного раствора КМЦ. Структурирование латексов способствует более равномерному распределению в них наполнителей (опилки, кордное волокно, резиновая крошка и др.), оптимальная добавка которых составляет 100-120 кг на 1 м3 латекса.

Тампонажные пасты приготовляют на глинистой основе или на основе неорганических вяжущих веществ. Пасты на глинистой основе представляют собой высоковязкие тампоны, которые применяют для проведения тампонажных работ по снижению интенсивности поглощения с последующим закачиванием БСС или как самостоятельные изолирующие смеси при низкой интенсивности поглощения. Пасты на основе неорганических вяжущих веществ являются твердеющими и со временем превращаются в тампонажный камень достаточной прочности. Ниже описаны пасты, наиболее широко используемые при изоляционных работах.

Вязкая тампонажная паста (ВТП) обладает повышенной пластической прочностью, приготовляется с помощью цементировочного агрегата по рецептурам.

Паста применяется для изоляции мелких поглощающих каналов, оценки поглощающей способности скважины и выбора последующего направления ведения изоляционных работ, а также для определения возможности перехода на промывку скважин глинистым раствором.

Гипаноглинистая паста (ГГП) получается смешением глинистого раствора, приготовленного на 15-20%-ном растворе хлорида кальция, с раствором гипана 8-10%-ной концентрации. В раствор добавляют наполнитель из расчета 20-30 кг на 1 м3 раствора. На буровой смесь приготовляют двумя цементировочными агрегатами. В емкости одного готовят минерализованный буровой раствор с наполнителем, а в емкость другого заливают гипан. Двумя агрегатами одновременно закачивают равные объемы компонентов смеси в скважину через тройник. Смесь продавливают в зону поглощения при закрытом превенторе: при этом в стволе оставляют столб смеси, превышающий мощность пласта не менее чем на 10 м. На 4-6 м3 гипана расходуется 5-6 м3 бурового раствора и 100-150 кг наполнителя. Термостойкость смеси до 180 °С.

Полиакриламидглинистая паста (ПГП) образуется смешением 1%-ного раствора полиакриламида с минерализованным глинистым раствором в соотношении 1:3. Вязкость глинистого раствора должна быть не более 45 с по ПВ-5. Компоненты смеси с помощью двух ЦА подают в тройник, а затем по колонне бурильных труб нагнетают в зону поглощения.