Обеспечение эффективной работы технологических установок в период падающей добычи

Глава 11 ОБЕСПЕЧЕНИЕ ЭФФЕКТИВНОЙ РАБОТЫ ТЕХНОЛОГИЧЕСКИХ УСТАНОВОК В ПЕРИОД ПАДАЮЩЕЙ ДОБЫЧИ

11.1. ОСОБЕННОСТИ СОВМЕСТНОЙ ЭКСПЛУАТАЦИИ ГАЗОВЫХ МЕСТОРОЖДЕНИЙ И УСТАНОВОК ПЕРВИЧНОЙ ПЕРЕРАБОТКИ

Разработка газовых и газоконденсатных месторождений в зависимости от объема добычи сырья и их пластовых параметров характеризуется несколькими периодами. Наиболее полной можно считать классификацию А.И. Стрижова и др., выделивших пять периодов разработки [1], а именно:

I - интенсивно нарастающей добычи;

II - постоянной добычи за счет резерва энергии пласта;

III - постоянной добычи за счет интенсификации разработки (бурения новых скважин, строительства холодильных станций, ДКС и т.д.);

IV - падающей добычи;

V - до разработки месторождения.

В первый период эксплуатации месторождений и УКГП, как правило, в технологических установках поддерживается постоянный режим по давлению и температуре (за исключением входного сепаратора). Чаше всего на газоконденсатных месторождениях имеет место избыточное давление сырья. Поэтому по части поддержания низких температур на технологических установках вопросов не возникает. Более того, в ряде случаев приходится путем применения специальных приемов искусственно ограничивать температуру в концевых ступенях установок НТС, Например, на уренгойских УКПГ для этой цели производили недорекуперацию части энергии газа из низкотемпературной ступени сепарации. Этому периоду соответствует наибольший удельный выход нестабильного конденсата.

Второй и третий периоды разработки месторождений также характеризуются практически постоянным режимом работы технологических установок обработки тощих газов. Что касается установок, использующих в качестве сырья продукцию ГКМ, то здесь отмечается снижение выхода жидких продуктов на УКГП при сохранении проектного режима, что связано в основном со снижением конденсатного фактора и облегчением самого конденсата. Со временем это оказывает влияние также на показатели работы установок переработки нестабильного кбнденсата (снижается температура низа колонн, уменьшается выход продуктов, содержащих тяжелые фракции).

Конец второго - начало третьего периода обусловливает ввод ДКС, холодильных установок и ряда вспомогательных объектов. К концу третьего периода влияние пластового давления на состав добываемого сырья становится незначительным.

Четвертому и пятому периодам разработки ГКМ соответствует незагруженность мощностей технологических установок. При этом режим промысловых установок, как правило, отличается от проектного. В четвертом периоде возможна стабилизация конденсатного фактора сырья УКПГ. В конце периода может иметь место увеличение конденсатного фактора, являющееся следствием того, что при низких давлениях происходит обратное испарение накопившегося в пласте конденсата (ретроградное испарение).

Указанные периоды разработки газовых и газоконденсатных месторождений служат основой ряда особенностей в работе систем сбора и обработки углеводородного сырья.

Особенности совместной работы системы “Пласт — УКПГ”. Основным фактором разработки, оказывающим наиболее существенное влияние на показатели технологических установок, является пластовое давление месторождения. Это особенно касается газоконденсатных месторождений.

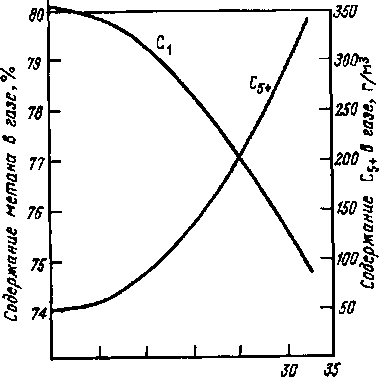

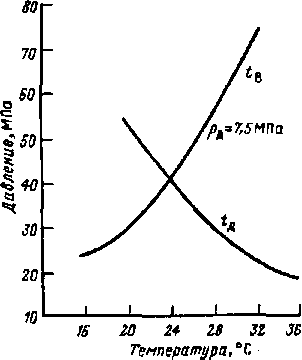

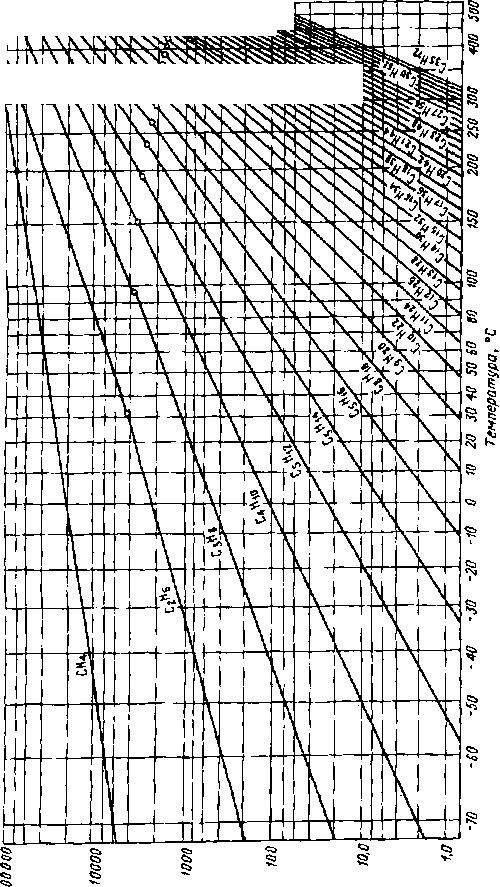

На ГКМ наиболее существенным является влияние пластового давления рп„ на содержание конденсата С^ в сырье. Причем чем больше в составе конденсата тяжелых фракций, тем значительнее влияние рпл на состав добываемого сырья. Зависимость между этими показателями на примере Вуктыльского ГКМ характеризуется графиком на рис. 11.1.

Снижение пластового давления приводит к конденсации тяжелых углеводородов и образованию жидкой фазы в пласте. Следовательно, происходит уменьшение концентрации фракции С5+ в добываемом газе с одновременным снижением ее молекулярной массы М. Зависимость между пластовым давлением и молекулярной массой конденсата на примере скв. 8 Вуктыльского ГКМ показана ниже.

30 26 23 20 18 14

129 120 110 103 100 96

P„.v МПа М.........

Чем выше пластовое давление, тем существеннее его влияние на молекулярную массу фракции С5+. При падении давления с 30 до 20 МПа фракция С5+. становится существенно легче: значение М снижается на 26 пунктов. При дальнейшем уменьшении рал на 10 МПа значение М снижается всего на 7 пунктов. Весь этот процесс сопровождается повышением содержания легких компонентов, в первую очередь метана, в газе (см. рис. 11.1).

При более низких давлениях возможна стабилизация этого процесса, т.е. молекулярная масса конденсата практически не изменяется. Уменьшение молекулярной массы конденсата в зависимости от пластового давления продолжается только до определенного значения последнего. При некоторых значениях рпл происходит обратное испарение конденсата и, как следствие, повышение концентрации С5+ в газе.

Для оценки влияния снижения пластового давления на состав добываемой продукции были проведены исследования с газом следующего состава: СН4 - 83,44; С2Н6 - 3,86; С3Н8 - 3,25; изо-С4Н10 - 0,60; и-С4Н10 - 0,29; мзо-С5Н12 - 0,38; н-С5Н,2 - 0,34; С6Н14 - 0,45; С7Н16 - 0,33; С8Н18 - 0,20; СдН* - 0,08; С10Н22 -

0,11; С02 - 0,54; N2 - 0,13 % (мол.).

Изменение состава добываемого газа в зависимости от плас-

15 20 25

Давление, мпа

Рис. 11.1. Зависимость концентрации С5+ и метана в газе от пластового давления

гкм тового давления проиллюстрировано данными табл. 11.1. В первоначальных условиях (р = 20,4 МПа, t = 30 *С) указанная смесь в пласте находится только в газовой фазе. При снижении пластового давления до 20 МПа из 100 молей смеси образуется 0,1 моль жидкой фазы. С дальнейшим уменьшением р количество образовавшейся в пласте жидкой фазы N„„ увеличивается (табл. 11.2). Этот процесс сопровождается увеличением концентрации легких компонентов в газовой фазе. По полученным составам газов определен выход нестабильного конденсата в зависимости от пластового давления (режим низкотемпературной ступени конденсации установки НТК: р -= 7,5 МПа, t = -15 еС).

Табли ца 11.1

Изменение состава добываемого газа в зависимости от пластового давления

| Компо | Пластовое давление, МПа | |||||||

| нент | 20 | 16 | 14 | 12 | 10 | 8 | 6 | 4 |

|

n2 | 6,13 | 6,10 | 6,18 | 6,19 |

6,21 | 6,22 | 6,21 |

6,17 |

| С, |

83,4 | 83,75 | 84,87 |

84,07 | 84,38 | 84,41 | 84,45 | 84,26 |

| с2 | 3,86 |

3,85 | 3,84 | 3,84 |

3,84 | 3,85 | 3,87 | 3,92 |

| со. |

0,54 | 0,54 | 0,54 | 0,54 | 0,54 |

0,54 | 0,54 | 0,55 |

| Ся | 3,25 |

3,22 | 3,20 | 3,18 | 3,17 | 3,17 |

3,20 | 3,29 |

|

нзо-С, | 0,29 | 0,28 | 0,28 | 0,28 |

0,27 | 0,27 | 0,27 |

0,28 |

| к-С4 | 0,60 | 0,59 |

0,58 | 0,57 | 0,55 |

0,54 | 0,54 | 0,57 |

| ujo-Cs |

0,36 | 0,35 | 0,34 |

0,32 | 0,30 | 0,29 | 0,28 | 0,30 |

| н-Съ | 0,34 | 0,33 | 0,31 |

0,30 | 0,28 | 0,26 |

0,25 | 0,27 |

|

Cfi | 0,45 | 0,42 | 0,39 | 0,35 |

0,30 | 0,26 | 0,24 |

0,24 |

| С; |

0,33 | 0,29 | 0,26 |

0,22 | 0,17 | 0,13 | 0,11 | 0,10 |

| с8 | 0,198 |

0,068 | 0,139 | 0,102 |

0,070 | 0,049 |

0,036 | 0,03 |

|

Ся | 0,079 |

0,062 | 0,047 | 0,030 |

0,018 | 0,011 |

0,007 | 0,006 |

|

С,иН20+ | 0,107 |

0,039 | 0,021 | 0,010 |

0,005 | 0,003 |

0,001 | 0,010 |

Таблица 11.2

Изменение выхода и молекулярной массы жидкой фазы в зависимости от пластового давления

| Ди- МПа | Выход нестабильного конденсата | Количество С^,, г/м3 |

Молекулярная масса | |||

|

моль/ 100 моль | r/MJ ' |

в добываемом газе | в стабильном конденсате | неста бильного конден сата |

стабиль «ого конден сата | |

| 20 |

5,727 | 116,2 | 73,88 |

61,88 | 45,5 | 94,1 |

| 18 | 5,316 |

106,7 | 69,96 | 67,6 | 44,9 | 92,8 |

| 16 | 4,641 | 90,7 | 60,43 | 47,1 |

43,9 | 90,1 |

| 14 | 4,454 | 87,2 |

58,52 | 45,4 | 43,7 |

89,7 |

| 12 |

3,817 | 73,5 | 50,75 |

37,2 | 43,1 | 88,5 |

| 10 | 3,085 |

58,5 | 42,71 | 28,7 | 42,5 | 87,1 |

| 8 | 2,532 | 47,3 | 36,76 | 22,4 |

41,8 | 85,8 |

| 6 | 2,229 | 41,4 |

33,43 | 18,9 | 41,3 |

84,8 |

| 4 |

2,423 | 44,3 | 34,53 |

19,9 | 41,0 | 84,6 |

Выход нестабильного конденсата при давлениях 20 и 4 МПа составляет 116,3 и 44,3 г/м3 соответственно (см. табл. 11.2). Содержание углеводородов С5+1 в нестабильном конденсате при указанных давлениях равно 63,8 и 19,9 г/м3 соответственно. Одновременно увеличивается количество С5+и в отсепарирован-ном газе. Таким образом, происходит снижение выхода стабильного конденсата как за счет его потерь в пластовых условиях, так и за счет насыщения им газовой фазы.

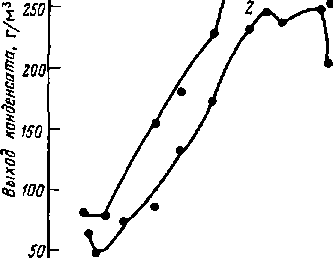

Изменение выхода нестабильного и стабильного конденсатов из пластовой продукции Вуктыльского и Оренбургского ГКМ показано на рис. 11.2, 11.3.

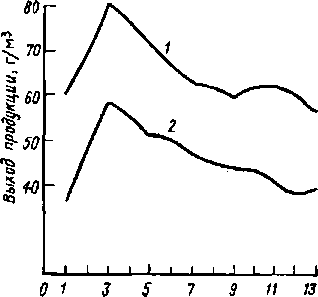

Изменение выхода нестабильного конденсата в первые 10 лет эксплуатации УКПГ на примере Уренгойского ГКМ проиллюстрировано данными табл. 11.3. Поскольку в этот период практически на всех установках НТС поддерживался относительно стабильный и постоянный режим работы, эти данные являются представительными для оценки влияния пластового давления на выход жидкой продукции на УКПГ.

Влияние изменения пластового давления на состав газа необходимо учитывать при проектировании технологических ус-тановок, особенно использующих в качестве сырья газовый конденсат. Как правило, чем ниже пластовое давление, тем меньше содержание фракций, соответствующих дизтопливу в составе конденсата. К примеру, на Карагадагском ГКМ с падением пластового давления с 38 до 8 МПа содержание дизтоплива в составе конденсата уменьшилось в 1,8 раза, а фракция, соответствующая газовому бензину, повысилась в 2 раза (табл. 11.4).

Наряду с указанным на промысловых и заводских установках обработки газов отмечаются следующие особенности:

а) непостоянство режима эксплуатации установок, связанное с изменением состава и входных параметров сырья. Это приводит к изменению как состава и количества материальных потоков, так и давления и температуры в отдельных аппаратах;

б) зависимость ряда качественных показателей продукции от климатических зон районов добычи и транспортирования и времени года. По этой причине переработка близких по составу газов и нестабильных конденсатов производится как по разным технологическим процессам, так и с использованием однотипных процессов, на разных режимах по давлению и температуре. Последнее обусловливает различные удельные капиталовложения и эксплуатационные затраты на обработку газа;

Рис. 11.2. Зависимость выхода стабильного (1) и нестабильного (2) конденсата Вуктыльского ГКМ от пластового давления

300

I l—J I—I II I I—I I I I

О 10 fS 20 Z5 30 35

Пластовое давление, МПа

в) необходимость высокого давления и низкой температуры в одном технологическом цикле, например абсорбционном, и низкого давления и высокой температуры в другом технологическом цикле, например десорбционном, одной и той же установки. Это требует включения в схему установок большего числа рекуперативных теплообменников и насосно-компрессорного оборудования;

Год эксплуатации

Рис. 11.3. Зависимость выхода стабильного (/) и нестабильного (2) конденсата Оренбургского ГКМ от пластового давления

| Годы эксплуатации |

УКПМав | УКПГ-2в |

УКПГ-5и | УКПГ-8в |

| 1 | 287,0 | 190,3 | 186,3 | 164,2 |

| 2 | 271,3 | 185,8 | 183,7 | 179,8 |

| 3 | 266,7 | 174,7 | 185,3 | 177,5 |

| 4 | 259,3 | 160,5 | 197,2 | 190,2 |

| 5 | 227,1 | 174,8 | 199,2 | 206,7 |

| 6 | 235,6 | 168,7 | 187,9 | 185,4 |

| 7 | 224,4 | 157,4 | 189,8 | 172,6 |

| 8 | 228,1 | 156,4 | 159,5 | 153,9 |

| 9 | 223,8 | 150,5 | 157,9 | 147,7 |

| 10 | 210,0 | 142,5 | 139,3 | 148,3 |

Табли ца 11.4

Изменение состава конденсата Карадагского ГКМ в зависимости от пластового давления [4]

| Рпл МПа |

Выход фракций, % (масс.) | ||

| бензин | дт | остаток' | |

| 38 | 35,0 | 54,0 |

11,0 |

| 37,2 |

39,0 | 50,5 | 10,5 |

| 33,0 | 45,0 |

46,0 | 9,0 |

|

32,6 | 49,0 | 42,5 |

8,5 |

| 28,0 |

56,0 | 41,0 | 3,0 |

| 24,0 | 65,0 |

33,0 | 2,0 |

|

14,0 | 67,0 | 31,0 |

2,0 |

| 8,0 |

69,0 | 29,5 | 1,5 |

| 'Остаток, выкипающий при температурах выше 200 ’С. | |||

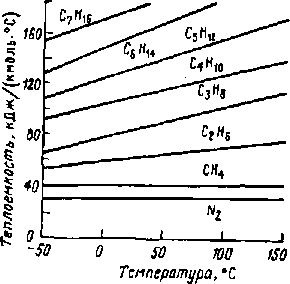

г) незначительный расход химических реагентов и повы-.шенный расход тепла в процессах обработки газоконденсатных смесей. Энергетические затраты преобладают над другими эксплуатационными в себестоимости обработки сырья. В связи с этим наибольшее внимание должно быть уделено снижению расхода тепла на установках переработки газа;

д) распределение одних и тех же компонентов во многих видах продукции. К примеру, такие компоненты, как пропан, бутаны, пентан, гексан и т.д., могут содержаться в товарном газе, широкой фракции углеводородов, сжиженных газах различных марок и стабильном конденсате. Эти факторы, а также двухфазное состояние отдельных потоков вызывают затруднение в составлении материального баланса газоперерабатывающих заводов и установок;

е) отсутствие возможности повторной обработки основной продукции отрасли - природного газа, а в ряде случаев - и других продуктов (сжиженных газов, гелия, стабильного конденсата и т.д.). Это предъявляет соответствующие требования к технологическим процессам;

ж) благоприятные условия в начальный период эксплуатации месторождения. Как правило, возможно охлаждение газа за счет использования его избыточного давления. Кроме того, содержание тяжелых углеводородов С5* в газе соответствует максимуму (за редким исключением), Благодаря этим факторам при минимальных эксплуатационных затратах обеспечивается выделение из газов целевых компонентов;

з) неидентичность состава сырья и одноименных товарных продуктов, производимых по одинаковой технологии. Причем составы товарной продукции одной и той же установки изменяются в зависимости как от пластовых параметров сырьевого месторождения, так и от режима самой установки. Ввиду этого для большинства видов продукции первичной обработки газов не устанавливается элементарный состав товарной продукции. Углеводородный состав продукции косвенно регулируется такими показателями, как точка росы и давление насыщенных паров. В тех случаях, когда необходимо ограничить содержание того или иного компонента в продукции, устанавливается его количество в достаточно широком интервале;

и) сезонная неравномерность в потребности основной продукции отрасли - природного газа, в ряде случаев и сжиженных газов;

к) наличие объективных факторов, снижающих техникоэкономические показатели газоперерабатывающих установок на поздней стадии эксплуатации месторождений. К ним можно отнести, например, снижение давления сырья и уменьшение содержания тяжелых углеводородов в газе. Первый из этих факторов обусловливает необходимость строительства и ввода в эксплуатацию дожимных компрессоров и холодильных установок, что резко увеличивает эксплуатационные расходы на ГПЗ в III и последующие периоды разработки месторождений. В связи со вторым фактором установки, в которых в качестве сырья используются тяжелые углеводороды, выделяемые из газа, работают значительно ниже проектной мощности;

л) увеличение влагоемкости газа и снижение температуры гидратообразования со снижением давления газа. Первый из этих факторов приводит к увеличению расхода ингибитора, необходимого для насыщения жидкой и газовой фаз. Следовательно, возрастает также нагрузка на блок регенерации метанола и осушителя.

При определенном значении давления отпадает необходимость в подаче метанола - ингибитора гидратообразования в систему. Ввиду этого блок регенерации метанола в ряде случаев может стать лишним.

Наряду с указанным на каждом отдельном объекте в той или иной степени могут возникнуть следующие проблемы:

коррозия оборудования и коммуникаций в связи с наличием в сырье сернистых соединений и диоксида углерода;

отложение на поверхностях труб и оборудования минеральных солей, твердых парафинистых углеводородов и механических примесей;

низкая эффективность работы оборудования, в первую очередь сепарационного;

появление сероводорода в составе газа на поздней стадии разработки месторождения. К примеру, в составе ряда нефтяных газов, поступающих как сырье на Миннибаевский ГПЗ, в начальный период эксплуатации отсутствовал сероводород и все заводские установки были спроектированы в обычном исполнении. Спустя 10 лет после пуска завода в составе сырьевого газа появился сероводород в количестве 20 г/100 м3. Это обусловило реконструкцию ряда установок завода с целью проведения на них очистки газа от сероводорода;

появление в составе продукции ГКМ нефти. Например, это имеет место на Оренбургском, Уренгойском и Карачаганакском ГКМ;

необходимость подачи газа в магистральные газопроводы при отрицательной температуре (в условиях нахождения месторождения в зоне многолетнемерзлых пород) и т.д.

Совокупность воздействия указанных факторов в начальный период эксплуатации технологических установок обусловила самую высокую производительность труда и низкую себестоимость продукции.

Следует отметить, что со временем, несмотря на повышение квалификации специалистов, вследствие перечисленных выше факторов часто происходит ухудшение технико-экономических показателей (ТЭП) первичной обработки природных газов.

11.2. РАСЧЕТ МОЩНОСТИ КОМПРЕССОРНЫХ АГРЕГАТОВ

Одним из основных факторов, влияющих на техникоэкономические показатели технологических установок, является избыточное давление газа. Под термином “избыточное давление” применительно к установкам комплексной подготовки газа подразумевается разность давлений газа на входе в УКГП и в магистральный газопровод.

В процессе эксплуатации месторождения происходит снижение давления газа на входе в УКГП, что обусловливает необходимость ввода дожимных компрессорных станций (ДКС), так как в обратном случае было бы невозможным поддержание производительности установок переработки газов и магистральных газопроводов на проектном уровне.

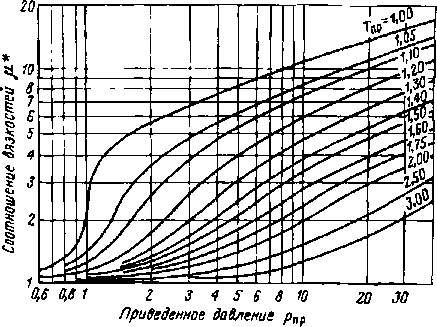

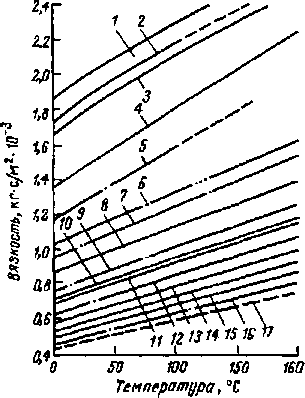

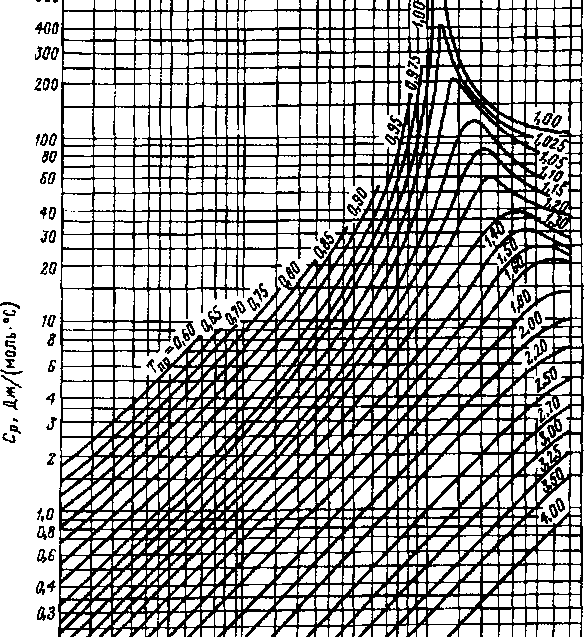

При проектировании дожимных компрессорных станций, как правило, известны состав сырьевого газа, его давление и температура, а также требуемая степень сжатия, которая характеризует отношение давлений до и после компрессии. В этом случае расчет процесса сжатия включает в себя определение потребной мощности привода компрессора, числа ступеней дожатия, температуры потока после ступени дожатия, состава жидкой и газовой фаз, образовавшихся при дожатии газа, а также плотности и объема газа после дожатия. Подбираются необходимые холодильники, сепараторы и другое вспомогательное оборудование компрессорного цеха.

В зависимости от заданного объемного или массового расхода газа расчет мощности производят по одному из следующих уравнений:

(11.1)

н 102 бОл '

![]()

(11.2)

где N - мощность, кВт; Qv - объемный расход, м3/мин; G -весовой расход газа, кг/с; k - показатель адиабаты; е - степень сжатия газа; рн - давление на входе, кг/см2; гс? - коэффициент сжимаемости (усредненное значение по условиям входа и выхода); Тк - температура на входе в компрессор, К; Гн - температура на выходе, К; 102 - переводной коэффициент; л - КПД компрессорного агрегата; М - молекулярная масса газа; R - газовая постоянная, (кг-м)/(кг-К).

Температуру газа на выходе из ступени сжатия определяют по уравнению

![]()

(11.3)

Температура газа на выходе из компрессорного агрегата, наряду со степенью сжатия, зависит от КПД агрегата, а также

свойств газа, выраженных через показатель адиабаты. Чем ниже КПД компрессорного агрегата, тем выше температура сжатого газа.

КПД................................................................................0,60 0,65 0,70 0,75 0,80

Тг........................................................................................60,4 57,7 55,4 53,4 51,7

При известной суточной производительности агрегата Q* (млн. м3/сут) значение Qv определяют по формуле

Qv = г

45<У1Га..

(11.4)

Плотность газа после дожатия р2 вычисляют по уравнению

О = 273РнР2?н (Ц.5)

0,102ггГг

где ри - плотность газа в нормальных условиях, кг/м3; zH -коэффициент сжимаемости газа при нормальных условиях; zt - то же после дожатия газа.

Массовый расход газа за секунду

G=Qv%l. (11.6)

60

Пример 11,1. Известны показатели компримируемого газа: ры = 32,6 кгс/см35; QK = И млрд. м3/год, = 30,14 млн. м3/сут; Т„ = 283,5 К; k = 1,312; R = 1,52 кгм/(кг-К); е = 1,75; п = 2 ГПА-Ц-16/56-1,7; КПД агрегата т| = 0,795.

Требуется определить потребную мощность агрегата с использованием объемного и массового расхода газа.

Р ешен ие.

1. По уравнению (11.4) находят минутный расход газа

0 _ ЪВ&и.<иг.Щ5 ш295 мэ/мин 32,6

(

1,75^ _ 1 |з2,6 ¦ 104- -= 11 830 кВт.

102 • 60 • Q 795

0,312

N = 295^^2-

0,312

3. По уравнению (11.5) вычисляют удельный вес газа уИ = - 24,04 кг/м3,

4. Определяют весовой расход газа

G = 295^ = 118,2 кг/с.

60

5. Рассчитывают температуру газа на выходе из ступени сжатия

тк = Тагк" = 283,5 • 1,75 = 335,2 К

1,312 • а 795

6. Определяют по уравнению (11.2) мощность компрессора

N = 118,2-^-0,92-52-51,7 —= 12 052 кВт.

0,312 102

Результаты расчета показывают идентичность полученных значений мощности ДКС по объемному и массовому расходам газа.

Уравнения (11.1) и (11.2) позволяют определять расчетную мощность компрессорных агрегатов. Однако при проектировании ДКС исходят из показателей реально существующего агрегата. В этом случае пользуются так называемой “располагающей мощностью” газоперекачивающих агрегатов. Этот вопрос подробно изложен в работе [6]. Располагаемая мощность газотурбинных установок (ГТУ) определяется по формуле

(11.7)

1,033

где N1 - располагаемая мощность ГТУ, кВт; - номинальная мощность ГТУ, кВт; kn - коэффициент технического состояния ГТУ; kt - коэффициент, учитывающий влияние температуры атмосферного воздуха; - номинальная температура воздуха на входе ГТУ, *С; рл - атмосферное давление в районе расположения КС, кгс/см2.

Значения атмосферного давления в зависимости от высоты над уровнем моря приведены в табл. 11.5.

Значения N", ^ и приведены в табл. 11.6 (t,0 -

температура воздуха на входе в осевой компрессор).

Следует отметить, что значения Nf не должны превышать

1,2 от N*. Если в результате расчета получена большая величина, то значение принимается равным 1,2.

Пример. Агрегат ГТН работает в следующих условиях: температура воздуха на вход в осевой компрессор 24 °С; рл ~ 1,033 кгс/см2; система водоиспарительного охлаждения отсутствует (5во = 0). Необходимо определить располагаемую мощность.

Решен ие.

1. По табл. 11.6 для ГТН-16 находим:

Таблица 11.5

Зависимость атмосферного давления от высоты над уровнем моря

| Высота над уровнем моря, м | Атмосферное давление, кгс/см2 | Высота над уровнем моря, м | Атмосферное давление, кгс/см3 |

|

1 | 1,033 | 1250 |

0,889 |

| 250 |

1,002 | 1500 | 0,863 |

| 500 | 0,973 |

1750 | 0,836 |

|

750 | 0,945 | 2000 |

0,810 |

| 1000 |

0,916 |

Табли ца 11.6

Расчетные величины для определения располагаемой мощности и расхода топливного газа (по данным ВНИИГАЗа)

| Вели | Тип ГТУ | ||||||||

| чина | ГТ- 700-5 | ГТК-5 | гт- 750-6 | ГТ-6- 750 | ГПА- Ц-6,3 |

ГТН-6 | гтк-ю |

ГТК-16 | ГТК-25 |

|

N* ,кВт | 4250 |

4400 | 6000 | 6000 |

6300 | 6300 | 10 000 | 16 000 | 26 000 |

| л: | 0,25 | 0,26 | 0,27 | 0,24 |

0,20 | 0,24 | 0,29 |

0,25 | 0,29 |

|

"С | 15 | 15 |

15 | 15 | 15 |

15 | 15 | 15 |

25 |

| к |

4,4 | 4,4 | 3,7 | 3,7 | 1,33 |

3,7 | 3,7 | 3,2 |

3,4 |

|

kNe |

0,85 | 0,85 | 0,90 |

0,95 | 1,0 | 0,95 | 0,95 | 0,95 |

0,95 |

| *<? |

1,08 | t ,08 | t ,05 |

1,03 | 1,03 | 1,03 | 1,03 | 1,03 |

1,03 |

= 16 ООО кВт; kNg = 0,95; ^ = 3,2.

2. По формуле (11.7) определяем располагаемую мощность ГТУ

28-15 28 - 273

1, 033

1-3,2

= 13 100 кВт.

1, 033

N? = 16 000-0,95

Расход топлива для газотурбинных установок (тыс. м3/ч) вычисляем по формуле

0,75-^ + 0,25 К + 273

р*

(11.8)

*7т.г

n: Vt®+273 1.озз

где kq - коэффициент, учитывающий изменение удельного расхода топлива в зависимости от технического состояния ГТУ; Ne~ потребляемая мощность ГТУ (расчетная); gTHr - номинальный расход топливного газа, тыс. м3/ч.

и 860N" <7™ =

(11.9)

n“QH10J

где Г|“ - номинальный эффективный КПД на муфту ГТУ; QH - низшая теплота сгорания топливного газа при 20 “С и 760 мм рт. ст., ккал/м3.

11.3. НЕКОТОРЫЕ ВОПРОСЫ

ОПТИМИЗАЦИИ ВКЛЮЧЕНИЯ В СХЕМЫ

УКПГ ДОЖИМНЫХ КОМПРЕССОРНЫХ АГРЕГАТОВ

Сроки ввода ДКС зависят от начального пластового давления, запасов и объема добычи газа, режима эксплуатации месторождения, перепада давления во внутрипромысловом газопроводе, рабочего давления в магистральных газопроводах и т.д.

Большое значение имеет выбор схемы привязки ДКС. Это связано с тем, что место расположения ДКС (до или после технологических установок) оказывает серьезное влияние на капиталовложения, выход продукции и качественные показатели товарного газа.

УКПГ сеноманских залежей. На практике возможны следующие характерные случаи:

а) со снижением давления на входе газа в УКПГ объем добычи газа остается на проектном уровне. В этом случае для поддержания пропускной способности установок необходимо их расширение или ввод КС до УКПГ;

б) снижение давления газа сопровождается уменьшением объема его добычи, однако первый параметр преобладает над вторым. Здесь решение аналогично варианту "а";

в) снижение давления и объема добычи газа происходит синхронно.

При размещении ДКС перед установками абсорбционной осушки газа в абсорберах (варианты "а" и "б”) поддерживается оптимальный гидравлический режим оборудования, что снижает капельный унос гликоля с осушенным газом. Кроме того, поступление механических примесей и минеральных солей вместе с газом в абсорбер становится минимальным. Благодаря этому обеспечивается относительно высокая чистота циркули-руемого в системе раствора гликоля и снижается острота проблемы по его очистке от минеральных солей и механических примесей.

Однако такое размещение ДКС вызывает ряд негативных явлений:

в летние месяцы повышается температура контакта, что затрудняет достижение точки росы газа и увеличивает потери гликоля как в паровой фазе, так и в виде капель;

снижается надежность работы компрессорных агрегатов из-за попадания в них капельной жидкости, содержащей различные примеси (остроту этой проблемы в значительной степени можно снизить промывкой газа во входных сепараторах КС);

из-за конструктивных недостатков АВО в зимние месяцы не обеспечивается высокая эффективность использования потенциала воздуха-хладагента.

Размещение ДКС после установок осушки исключает проблемы, связанные с высокой температурой контакта. Однако при этом потребуется модернизация УКПГ с целью увеличения ее пропускной способности. Поскольку последнее имеет свой предел, со временем ввод ступени сжатия перед УКПГ неизбежен (такая схема реализована на Уренгойском месторождении).

В этих условиях наибольший интерес представляет оценка влияния ДКС на точку росы газа по влаге (при размещении ступени сжатия до установки осушки).

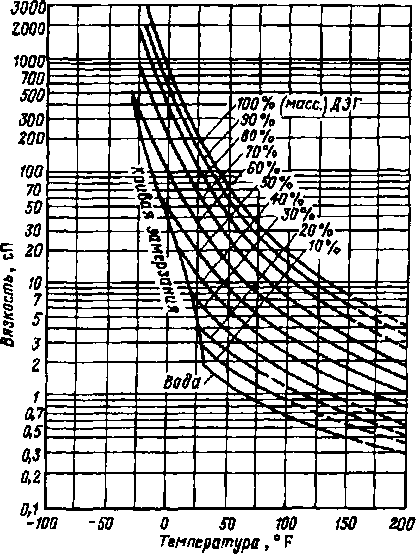

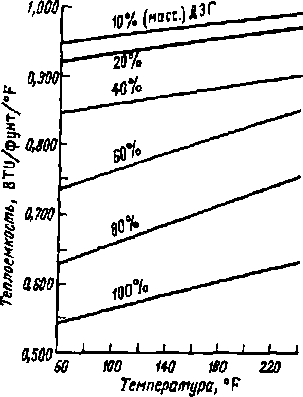

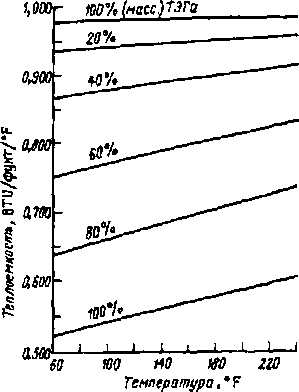

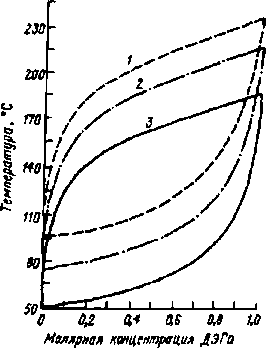

Используя данные табл. 11.7, можно определить глубину осушки газа в зависимости от температуры контакта и применяемого гликоля. Точки росы газа в данном случае приняты на 3 "С выше равновесных, что соответствует фактическим показателям абсорберов (при наличии других данных могут вноситься соответствующие поправки).

Известно, что точка росы газа по влаге регламентируется ОСТ 51.40-93: для летнего и зимнего периодов -10 и -20 СС соответственно. Несмотря на то, что эти показатели установлены с резервом по точке росы не менее 5-10 вС, тем не менее они обеспечивают сухой режим эксплуатации МГ, особенно их головных участков. Причиной тому является как унос гликоля в капельном виде, так и образование в системе конденсационной гликолевой фазы [7-9, 16].

При полном отделении жидкости на первой линейной КС, например, путем установления специальных фильтров-сепа-раторов на последующих участках МГ обеспечивается однофазное транспортирование газа, так как условия транспортирования газа на последующих участках МГ менее жесткие, чем на головном участке.

Таблица 11.7

Глубина осушки газа в зависимости от температуры контакта н концентрации раствора (% масс.)

| т, *с | 98,0 % |

99, | 0 % | 99, | 5 % | |

|

дэг | тэг | дэг | тэг | дэг |

тэг | |

| 5 |

-21,0 | -28,5 | " -28,7 | -35,0 | -33,0 |

-41,0 |

| 10 |

-17,6 | -24,1 | -25,5 |

-32,3 | -31,5 |

-38,7 |

| 20 |

-11,4 | -17,0 | -18,7 |

-25,4 | -24,8 |

-32,0 |

| 30 |

-3,2 | -10,3 | -12,2 |

-19,5 | -18,7 | -24,8 |

| 35 | -1,4 |

-5,0 | -8,5 | -15,5 | -15,8 | -22,1 |

| 40 | +3,7 | -2,0 | -6,2 | -12,8 |

-12,8 | -20,0 |

Требуемая глубина осушки газа, обеспечивающая его недонасыщенность водяными парами по всей длине трассы

| Режим | В,, г/м3 |

Давление, МПа | ||||||

|

7,40 | 5,90 | 4,90 |

3,90 | 2.95 | 1,95 | 0,98 | ||

| Зимний | 0,026 | -20 |

-22 | -23 | -25 |

-27 | -30 | -36 |

| Летний | 0,052 | -10 | -12 |

-14 | -16 | -18 |

-22 | -28,5 |

Для указанных в ОСТе точек росы остаточное влагосодер-жание газа В, не должно превышать 0,052 и 0,026 г/м3 соответственно для летнего и зимнего периодов. С учетом этих показателей получены данные, характеризующие зависимость между требуемой глубиной осушки газа и рабочим давлением в абсорбере (табл. 11.8). Согласно данным табл. 11.8, чем ниже давление в абсорбере, тем ниже требуемая глубина осушки газа.

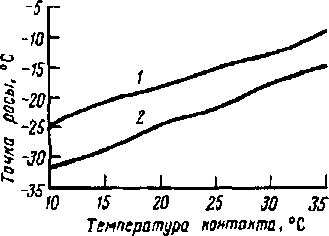

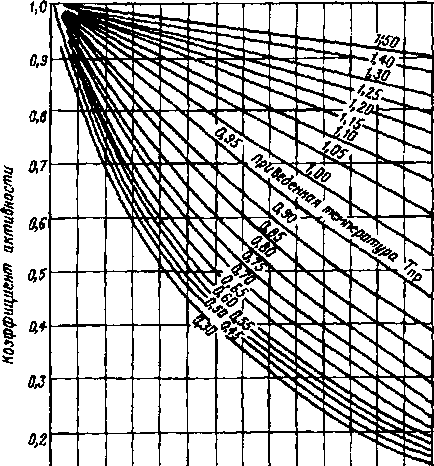

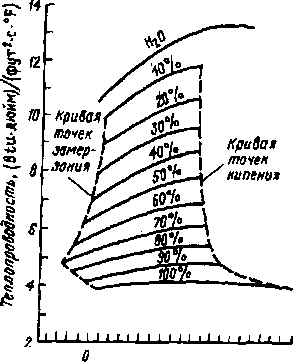

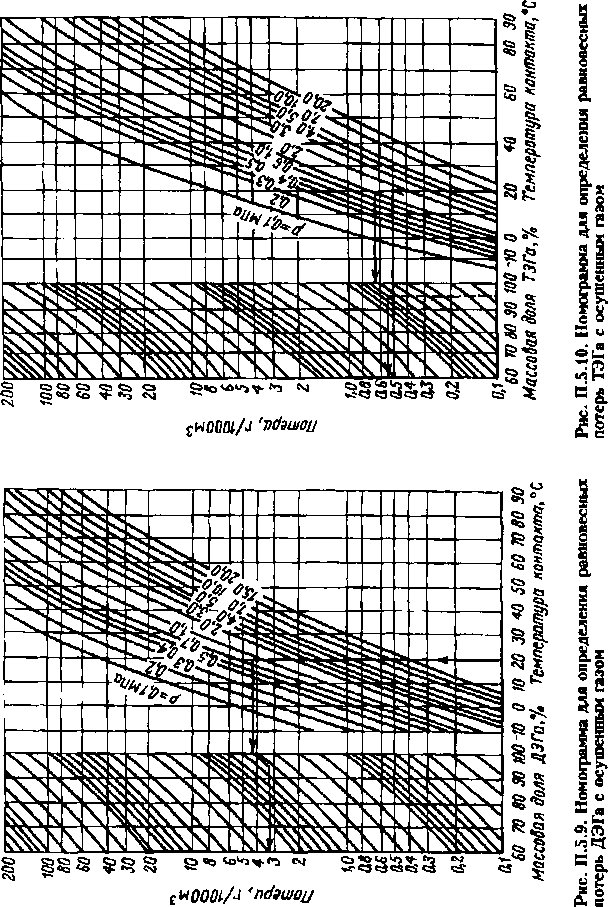

Принимая максимальное значение гликоля в регенерированном растворе равным 99 % (масс.), определяли глубину осушки газа в зависимости от температуры контакта. Полученные зависимости приведены на рис. 11.4.

Используя данные табл. 11.7, 11.8 и рис. 11.4, можно определить глубину осушки газа и оценить влияние размещения ДКС на качественные показатели газа (или установить ограничения по размещению ДКС). Это положение рассмотрим на следующем примере. Предположим, что газ осушается при давлении 3,5 МПа и температуре контакта 30 °С. Требуется определить глубину осушки газа с применением растворов ДЭГа и ТЭГа концентрации 99 % (масс.).

Осушитель ДЭГ. Согласно кривой / (см. рис. 11.4) достигаемая точка росы газа составляет -13 *С. По табл. 11.8 находим, что при давлении 3,5 МПа необходимо осушить газ до

Рис. 11.4. Зависимость достигаемой точки росы газа от температуры контакта:

1 - абсорбент ДЭГ; 2 - ТЭГ

точки росы -17 "С, чтобы он отвечал требованиям ОСТ 51.40-93. В данном случае это условие не соблюдается.

Осушитель ТЭГ. Аналогичным образом находим, что, применяя раствор ТЭГа, можно достичь точки росы -18 "С. Это на

1 вС ниже требуемой глубины осушки газа при давлении

3,5 МПа. Следовательно, при использовании ТЭГа газ отвечал бы требованиям ОСТ 51.40-93.

Для достижения требуемой глубины осушки газа при более низких давлениях и заданной температуре контакта необходимо вести усовершенствование процесса осушки газа в двух направлениях: добиться снижения концентрации воды в регенерированном гликоле и приблизить процесс к равновесному.

В ОСТе заложен большой резерв по точке росы газа. Для обеспечения нормального режима эксплуатации МГ не требуется столь глубокой осушки газа. Необходимая глубина ее должна определяться исходя из фактического термобарического режима эксплуатации МГ. Многолетний опыт эксплуатации МГ, берущих свое начало от Уренгойского ГКМ, показывает, что самая низкая температура газа в ГТС имеет место перед линейной: -4...-6 ’С в летний и -б-... 10 “С в зимний периоды. При этом давление газа в расчетной точке (перед линейной КС) преимущественно составляет 5,0-5,4 МПа.

Отсюда следует, что в случае осушки газа до точки росы -6 и -10 вС при давлениях не ниже 5,0-5,4 МПа по всей длине газопровода обеспечивается недонасыщенность газа водяными парами и, как следствие, не будет происходить конденсация водяных паров из-за недоосушки газа. Указанные показатели примем как требования к глубине осушки газа при давлении 7,36 МПа (в летний и зимний периоды).

С учетом этих требований равновесная влагоемкость газа в расчетной точке составляет: в летний период 0,081, в зимний -0,063 г/м3. Товарный газ с такими показателями по остаточному влагосодержанию обеспечит такую же надежность эксплуатации МГ, как ОСТовские точки росы: в обоих вариантах по всей длине газопровода обеспечивается условная недонасыщенность газа парами влаги.

Точка росы газа по влаге, обеспечивающая остаточное вла-госодержание газа в летний и зимний периоды 0,081 и 0,063 г/м3, в зависимости от давления приведена в табл. 11.9.

При заданном значении требуемого остаточного влагосодер-жания газа имеется предельное давление, ниже которого невозможно осушить газ до глубины, обеспечивающей его недонасыщенность по всей длине ГТС. Значение этого давления Рмин определяется по уравнению

Требуемая глубина осушки газа, обеспечивающая его недонасыщенность водяными парами по всей длине трассы

| Режим |

в,. | Давление, МПа |

|||||||

| г/м5 |

7,40 | 5,90 | 5,4 |

4,90 | 3,95 | 2,95 | 1,95 | 0,98 | |

| Зимний | 0,063 |

-8 | -9,5 | -10,0 |

-И | -13,3 | -16 | -20,4 | -26,5 |

| Летний | 0,081 |

-4,0 | -5,5 | -6,0 |

-7,5 | -9,5 | -13 | -17,5 | -23,6 |

где Л, и б, - коэффициенты для уравнения Букачека при давлении рй В2 ~ то же при давлении р2.

Для иллюстрации приведем пример расчета. Предположим, что по условиям производства в летний период невозможно осушить газ ниже точки росы -12 °С, По ОСТ 51.40-93 требуется осушить газ до точки росы -10 °С при давлении 75 кгс/см2. С помощью уравнения находим, что значение pMW составит 62 кгс/см2. Следовательно, как только давление в абсорбере снизится ниже 62 кгс/смг, осушенный газ не будет отвечать требованиям ОСТа.

Для обеспечения недонасыщенности газа по всей длине ГТС достаточно его остаточное влагосодержание снизить до 0,081 г/м3. В этом случае ртн = 31,5 кгс/см2. Отсюда следует, что установление точки росы газа по влаге с учетом фактического режима работы газопровода позволит затянуть ввод мощностей КС перед установкой осушки до входного давления газа

31,5 кгс/см2.

Известно, что сжатие газа сопровождается повышением его температуры. Это в свою очередь приводит к увеличению равновесной влагоемкости газа. При определенных значениях давления и температуры имеет место неравенство Ь2 < 6„ (здесь Ь2 ~ равновесная влагоемкость сжатого газа, Ьв - то же на входе газа в компрессор). При охлаждении сжатого газа ниже определенной температуры газ становится перенасыщенным влагой. Происходит конденсация избыточного количества влаги. Ниже приводится аналитическое описание этого положения.

Температуру газа на входе в УКПГ и после холодильника, предназначенного для охлаждения сжатого газа, обозначим как ta и ?д соответственно. Давление в этих условиях - рв и рх. При отсутствии возможности охладить сжатый газ до температуры tA и ниже в системе не всегда происходит конденсация водяных паров. В этом случае возможность конденсации водяных паров после дожатия и охлаждения газа зависит от давления, точки росы газа по воде в ДКС и значения рв. Для оценки описанного положения введем понятие порогового давления р„. Под этим термином подразумевается давление газа на входе в ДКС, выше которого при охлаждении дожатого газа до температуры ta происходит конденсация водяных паров. Пороговое давление определяется по уравнению

Рп= , ^-.

(11.11)

А

¦+* — В„

Ю.2 ря

где Аа и Вя ~ коэффициенты, характеризующие равновесное влагосодержание газа в режиме рв, tB\ Ад и Вя - то же в режиме ps, ?д.

С помощью уравнения (11.11) можно определить давление газа на входе в ДКС, ниже которого дожатие газа до давления рл с последующим охлаждением до температуры tB сопровождается конденсацией водяных паров.

Пример. Температура газа на входе в УКПГ равна 16 °С. На УКПГ предусмотрено дожатие газа до давления 7,6 МПа с последующим его охлаждением до температуры 24 °С. Требуется определить давление на входе в УКПГ, при котором охлаждение газа до указанной температуры сопровождается конденсацией водяных паров.

Решение. По уравнению (11.11) вычисляем рп:

ра =-^—-= 4,07 МПа.

-~-8 1-

0,1343- 0, 093

10,2-7,6

Отсюда следует, что если бы давление газа на входе было ниже рп = 4,07 МПа, то при охлаждении сжатого газа до 24 °С (р = 7,6 МПа) происходила бы конденсация части водяных паров. При входном давлении выше 4,07 МПа охлаждение газа до 24 °С не сопровождалось бы конденсацией водяных паров.

Значение рп повышается со снижением ta и повышением ?в (рис. 11.5).

Размещение ДКС перед УКПГ обусловливает более глубокую осушку газа, чем это требуется при обработке газа с более высокими давлениями. Зависимость между давлением на входе в ДКС и требуемой точкой росы можно определить по уравнению

Рп ~ Щ2(В, _в2у (11.12)

где В, - влагосодержание газа, соответствующее требуемой точке росы, г/м3.

Рис. 11.5. Зависимость порогового давления от температуры контакта:

tv - на входе газа в компрессор; -компримированного газа после охлаждения

Расчет по уравнению (11.12) ведется методом последовательных приближений. Задаются значением точки росы газа и вычисляют рп'. Это положение иллюстрируем примером.

Пример. Газ подается в газопровод при давлении 7,5 МПа и с точкой росы по воде -10 вС. Требуется определить необходимую глубину осушки газа в зависимости от давления. (ДКС размещается после установки осушки.)

Решение. Сначала определяем влагосодержание газа на входе в газопровод: Ьх = 0,052 г/м3. Затем задаемся точкой росы и определяем значение давления, при котором заданная точка росы по влагосодержанию эквивалентна точке росы на входе в газопровод.

Задавая точку росы газа -12 "С, находим рп = 6,02 МПа. При заданной точке росы -16 “С находим рп - 3,83 МПа. Из этих данных следует, что в случае ведения процесса осушки газа при давлениях 6,02 и 3,83 МПа потребовалось бы осушить его до точки росы -12 и -16 °С соответственно с тем, чтобы он отвечал исходным требованиям. (Указанные точки росы эквивалентны точке росы газа -10 *С при давлении

7,5 МПа.)

Зависимость между давлением на входе в абсорбер и требуемой точкой росы газа показана на рис. 11.6. Согласно рисунку в случае размещения ДКС после установок осушки в холодной климатической зоне потребовалось бы осушить газ до точки росы -30...-35 “С и ниже. Опыт эксплуатации установок осушки на месторождениях Уренгой, Медвежье и т.д. показывает,

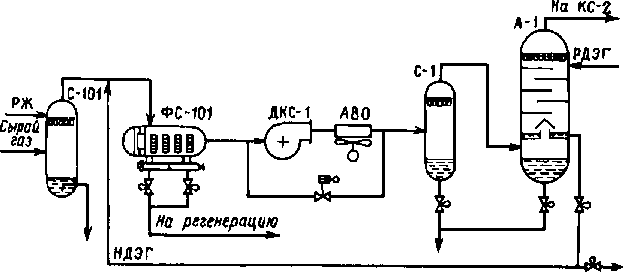

Рис. 11.6. Технологическая схема УКПГ с предварительной осушкой газа:

С-101, С-1 - сепараторы; ФС-101 - фильтр-сепаратор; АВО - воздушный холодильник; А-1 - абсорбер; ДКС ~ дожимная компрессорная станция

что такая глубина осушки газа на них связана с большими трудностями, а чаще всего практически неосуществима.

На основании приведенных данных можно сделать следующие выводы.

Для обеспечения надежной эксплуатации установок абсорбционной осушки газа необходимо в проекте разработки максимально обеспечить синхронность между снижением давления и уменьшением объема добычи газа. Это позволит в течение максимально длительного срока поддерживать нормальный гидравлический режим в абсорберах и низкие температуры контакта, не вводя КС перед установкой осушки газа.

Необходимо усовершенствовать массообменные устройства абсорберов с целью максимального приближения процесса контактирования газа и гликоля к равновесию. Важным резервом в обеспечении глубины осушки газа является также поддержание высокой концентрации и чистоты раствора гликоля. Этого можно добиться, совершенствуя систему вакуумирования и очистки циркулирующего гликоля от механических примесей и минеральных солей, в том числе путем периодической дистилляции раствора гликоля от различных примесей.

Осушка сырьевого газа до компримирования. Для обеспечения надежной работы АВО в зимний период специалистами предприятия "Уренгойгазпром" предложено производить частичную осушку газа до поступления на охлаждение. Суть этого способа сводится к тому, что за счет контактирования с насыщенным раствором ДЭГа происходит предварительная осушка газа. Затем вторично насыщенный раствор гликоля смешивает-

СырьеВой

газ

Ср

т

Рис. 11.7, Способ охлаждения компримиро ванного газа (а.с. № 383974):

С-1 ~ сепаратор; РТ-1 - рекуперативный теплообменник; КС-1 - компрессорная станция; АВО - воздушный холодильник

ся с основным потоком насыщенного раствора и поступает на регенерацию. Частичная осушка газа позволяет охлаждать газ до более низких температур и избежать гидратообразования в системе. Окончательная осушка газа осуществляется по проектной схеме в абсорберах (рис. 11.7).

Такая схема может быть реализована с соблюдением условия, когда из входного сепаратора не уносятся механические примеси. Для сведения к минимуму уноса примесей с газом, как было указано выше, рекомендуется предусмотреть промывку газа с использованием рефлюксноЙ жидкости.

Разновидностью этой схемы является использование части регенерированного раствора гликоля для прямоточной осушки газа. В этом случае поток насыщенного раствора гликоля также может регенерироваться с основным потоком совместно. Более эффективным решением была бы раздельная регенерация потоков. (Первый поток регенерировать и очищать от различных примесей.)

Осушка газа при высоких температурах сырьевого газа. Как отмечалось выше, с вводом КС перед установками осушки газа повышается температура контакта (в летний период), так как с применением АВО в теплые дни летнего периода невозможно охлаждать газ ниже температуры 35-40 °С. В этих условиях осушка газа согласно требованиям ОСТ 51.40-93 становится проблематичной.

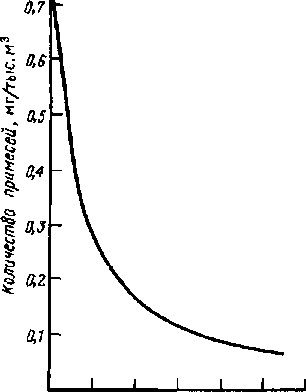

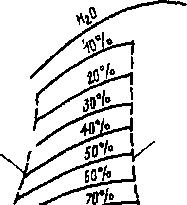

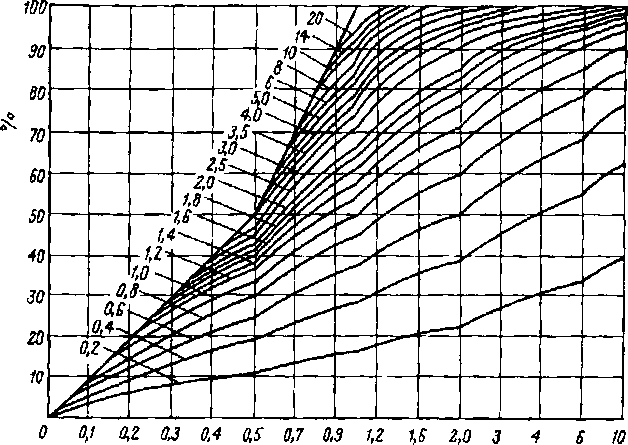

С повышением температуры контакта равновесные потери гликоля с осушенным газом увеличиваются (рис. 11.8). В наиболее холодные дни года равновесные потери ДЭГа с газом составят около 0,6 г/1000 м3, а в наиболее жаркие 4-5 г/1000 м3.

Давление, МПа

Одним из путей решения этой проблемы может стать предварительное охлаждение компримированного газа с использованием сырьевого газа в качестве хладагента. Температура сырьевого газа в летний период составляет 10-15 °С. При использовании такого газа температуру компримированного газа в АВО можно снизить на 10-20 °С. Примерно на столько же можно снизить депрессию точки росы газа по влаге.

В летние месяцы из-за нагрева воздуха температура контакта постепенно повышается. В дневное время теплых месяцев лета температура контакта может повышаться до 30-35 °С, краткосрочно до 40 °С. В этих условиях осушка газа до значений, указанных в ОСТ 51.40^93, становится проблематичной.

Для реализации этого решения необходимо в схему ком-примирования газа КС-1 после АВО включить рекуперативный теплообменник (см. рис. 11.8). Схема реализации этого способа защищена а.с. № 383974.

Обработка сырья газоконденсатных месторождений. В отличие от тощих газов при обработке газоконденсатных смесей место размещения ДКС оказывает существенное влияние на выход целевой продукции (конденсата, сжиженных газов, ШФЛУ и т.д.).

В случаях, указанных в пп. "а" и "б", аппараты установок низкотемпературной конденсации или абсорбции должны быть рассчитаны таким образом, чтобы независимо от места распо-

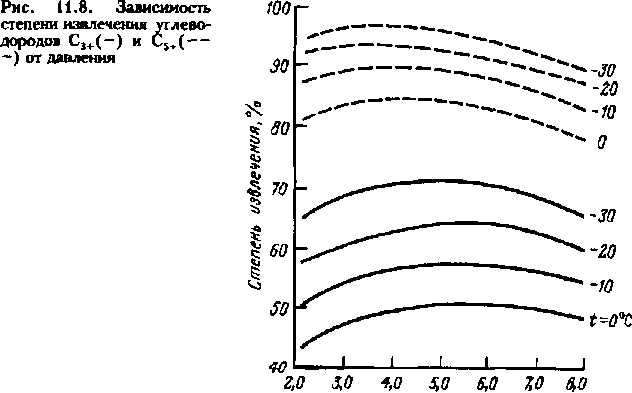

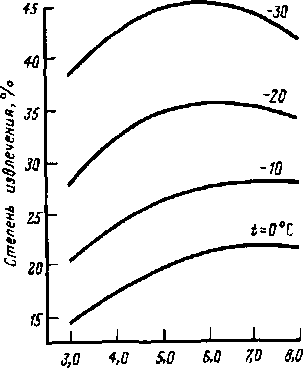

Рис. 11.9. Зависимость степени извлечения пропана от давления

Лаблемие, мпа

ложения ДКС в них соблюдались оптимальные скорости потоков. (Это необходимо предусмотреть на стадии проектирования технологических установок.)

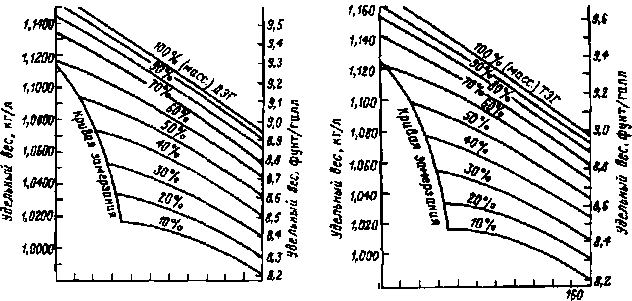

Наибольший интерес представляет случай, когда снижение входного давления адекватно уменьшению объема добычи газа. Для оценки проведены исследования на различных составах газа с использованием ЭВМ. Во всех случаях получены аналогичные результаты (рис. 11.9-11.10).

Кривые на этом рисунке получены для газа следующего состава (молярная доля, %): N2 - 0,408; С, - 5,569; С3 - 2,487;

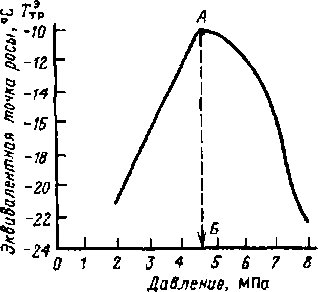

Рис. 11.10. Влияние давления процесса на эквивалентную точку росы газа по углеводородам

С4 - 1,05; С5 - 0,849; С6 - 0,708; С7 - 0,483; С8 - 0,286; С9 -0,157; С]0-0,145; С02 - 0,353.

В соответствии с графиками рис. 11.8-11.9 влияние давления на степень конденсации (а следовательно, и на выход продукции) разных компонентов отличается. Для указанного состава значения давления, соответствующие максимальной конденсации углеводородов, таковы: для С3 - 6,6, С4 - 5,6, С5+ - 3,5-4,0 МПа. Отсюда следует, что в зависимости от давления на входе в УКПГ при давлении 6,0 МПа с целью глубокого извлечения пропана и бутанов из газа целесообразно сначала его обработать, а затем подавать на дожатие. В этом случае, с одной стороны, в жидкой фазе будет меньшее количество легких компонентов, а с другой - степень конденсации тяжелых углеводородов выше, чем при давлении 8 МПа. Уменьшение количества легких компонентов в жидкой фазе в свою очередь приведет к снижению объема низконапорных газов, получаемых на установке стабилизации конденсата.

При поступлении газа при давлениях 4,0-5,0 МПа, если производительность УКПГ позволяет, для повышения надежности работы ДКС ее целесообразно разместить после УКПГ.

При поступлении газа в УКПГ под давлением до 4,0 МПа рекомендуется сначала дожать газ до давления не ниже 4,0 МПа, а затем подвергнуть его обработке.

При обработке продукции газоконденсатных месторождений возможен также вариант распределения мощностей ДКС перед и после УКИГ. В этом случае в ДКС-1 (1-я ступень), установленной перед УКПГ, газ должен дожиматься до давления, которое обеспечивает наибольший выход целевых компонентов. Затем обработанный газ подается в ДКС-2 (2-я ступень), где дожимается до давления, необходимого для подачи газа в магистральный газопровод.

Исследования, проведенные рядом специалистов, показали, что распределение мощностей ДКС до и после установки НТС требует меньше эксплуатационных затрат на работу компрессорных агрегатов по сравнению с вариантами, когда мощности дожатия полностью размещаются до или после УКПГ [3, 17, 18].

Наряду с указанным необходимо отметить, что место расположения ДКС оказывает также серьезное влияние на значение требуемой точки росы газа по углеводородам (рис. 11.11).

На этом рисунке приведена зависимость эквивалентной точки росы газа (Гтэр) от изобары процесса. При расчетах точка росы газа по углеводородам, необходимая для обеспечения на-

Рис. 11.11. Влияние количества орошения на концентрацию примесей в капельной жидкости

О 50 100 150 200 250 300

Количества орошения, мл/гыс.м3

дежности эксплуатации ГТС, принята -10 “С (на рис. 11.11 точка Л). Согласно кривой на рисунке в случае ведения процесса при давлении ниже или выше 4,65 МПа потребуется снизить изотерму конденсации процесса с тем, чтобы обеспечить эквивалентную точку росы газа по углеводородам. Поддержание режима внутри указанной кривой обеспечит однофазное транспортирование газа. За чертой кривой при указанных давлениях происходит конденсация углеводородов в ГТС.

Значительный интерес представляет также работа абсорбционных установок переработки газа во взаимоувязке с ДКС. Здесь место расположения ДКС также связано со значением давлений, соответствующих минимальному извлечению целевых компонентов при минимальных удельных расходах абсорбента. По материалам гл. 5 можно однозначно утверждать, что при извлечении из газа С3+ целесообразно ДКС разместить до установки НТА (применительно к магистральным газопроводам на рабочее давление 5,5 и 7,5 МПа). Если бы из газа потребовалось извлекать только углеводороды С5т> ДКС можно было установить до или после абсорбционной установки.

Повышение надежности работы ДКС» С вводом ДКС перед установками осушки газа обеспечивается нормальный гидравлический режим эксплуатации оборудования. В то же время возникают проблемы, связанные с необходимостью защиты компрессорных агрегатов от попадания в них капельной жидкости. Для сведения к минимуму попадания в компрессорные агрегаты механических примесей рекомендовано организовать промывку газа во входном сепараторе [20]. Для этого необходимо в качестве входного сепаратора использовать аппараты с контактными устройствами, позволяющими эксплуатировать их в режиме орошения.

При организации промывки газа жидкостью, не содержащей механических примесей и растворенных солей, можно достичь уменьшения концентрации этих веществ в капельной воде, уносимой из сепаратора. Следовательно, в компрессорные агрегаты будет попадать меньшее количество различных примесей. То же касается и скорости накопления примесей в растворе ДЭГа.

Следует отметить, что промывка газа особенно целесообразна в случае применения различных ПАВ для интенсификации добычи газа, так как их попадание в абсорбер может способствовать вспениванию раствора ДЭГа, что приведет к резкому увеличению расхода реагента. (В случае применения ПАВ на промысле необходимо провести исследования их технологической совместимости с растворами гликолей, в первую очередь с ДЭГом.)

На установках осушки газа для его промывки можно использовать водный конденсат, получаемый в блоке регенерации гликоля.

Орошение газа рефлюксной жидкостью, практически не содержащей солей и механических примесей, позволит уменьшить концентрацию солей в капельной воде, уносимой с газом из сепаратора. Следовательно, при сохранении степени сепарации на проектном уровне уменьшится концентрация солей в капельной жидкости, поступающей в компрессорные агрегаты. Жидкая фаза, отводимая с низа сепаратора, подается в систему утилизации промстоков.

На рис. 11.12 приведена зависимость между количеством дистиллята, подаваемого на орошение в противоток газу, и содержанием примесей в уносимой жидкости, выраженной относительно 1000 м3 газа.

При получении этой зависимости принято, что унос капельной жидкости из входного сепаратора составляет 30 г/тыс. м3, а концентрация в ней механических примесей и

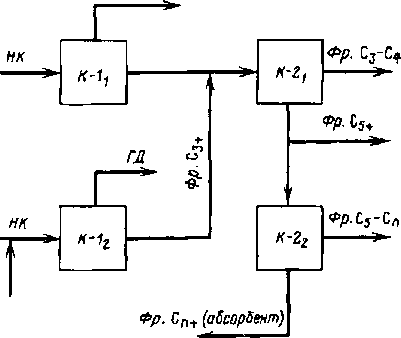

Рис. 11.12. Принципиальная технологическая схема использования абсорбционной технологии на УСК:

K-1S, К-12 - деэтаниэаторы первой и второй технологических ниток; K-2S -дебутанизатор; К-2г - фракционирующая колонна; НК - нестабильный конденсат; ГД - газ деэтанизации

минеральных солей -24 г/л. Кроме того, принято, что капельная жидкость полностью смешивается с орошением, затем жидкая фаза отделяется от газовой. При этом унос капельной жидкости нового состава также составляет 30 г/тыс. м3.

Согласно рис. 11.12 при постоянном содержании примесей в первичной капельной жидкости с увеличением орошения количество примесей, уносимых в абсорбер, а следовательно и поглощаемых с раствором гликоля, резко снижается. К примеру, при значении орошения всего 30 мл/тыс. м3 в уносимой жид^ кости концентрация примесей уменьшается в два раза. Если учесть, что практически количество орошения будет на порядок больше, то скорость накопления примесей в растворе гликоля также многократно снизится.

11.4. ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ РАБОТЫ ТЕХНОЛОГИЧЕСКИХ УСТАНОВОК

Использование мощностей установок НТС. На большинстве месторождений для первичной обработки природных газов используется процесс НТК. Одним из основных показателей, определяющих выход продукции на установках НТК, является изотерма конденсации.

На значение температуры в низкотемпературной ступени конденсации существенно влияет поверхность рекуперативного теплообменника F. Чем больше значение F, тем ниже изотерма конденсации. (Этот вопрос подробно рассмотрен в разд. 5.1.) Следовательно, для повышения эффективности работы установок НТС необходимо увеличить поверхность теплообмена, приходящуюся на единицу объема газа. В период снижения загрузки сырьем установок этого можно добиться без установления дополнительного аппарата. С этой целью необходимо организовать эксплуатацию ряда технологических ниток на проектной производительности. Часть технологических ниток можно будет полностью отключить. Подключив высвободившиеся при этом рекуперативные теплообменники последовательно к аналогичным аппаратам действующих технологических ниток, можно добиться увеличения поверхности теплообмена. Такое решение позволяет получить более низкую изотерму конденсации и увеличить выход целевых компонентов в жидкую фазу.

Освободившиеся сепараторы используют для других целей, например в качестве входных. Поддерживая низкие рабочие скорости в этих аппаратах, можно свести к минимуму унос жидкой фазы в компрессорные агрегаты и повысить надежность их работы. Поскольку входные сепараторы будут работать при постоянно понижающемся давлении, использование их в качестве длительно эксплуатировавшихся рабочих сепараторов установок НТС не создаст опасности, связанной с их износом.

Включение в схему технологических установок элементов абсорбционной технологии. Авторами обоснована возможность получения абсорбента на УСК и его использования для извлечения из газа целевых компонентов [19].

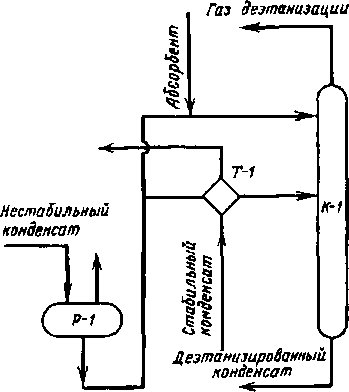

Принципиальная блок-схема одного из вариантов получения и использования абсорбента на УСК приведена на рис. 11.13.

Это решение предусматривает работу двух автономных ниток по комбинированной схеме, согласно которой в дебутаниза-торе второй нитки К-22 в качестве нижнего продукта получают абсорбент. При этом в колонну К-23 подается не весь объем кубовой продукции, а лишь та его часть, которой достаточно для получения циркулирующего в системе абсорбента.

Учитывая, что основными целевыми компонентами, уносимыми с газами выветривания, деэтанизации и сепарации, являются углеводороды С3-Сб, рекомендуется в качестве абсорбента использовать фракцию конденсата, не содержащую эти компоненты. Абсорбент на схеме указан как фракция С„+.

Рис. 11.13. Принципиальная технологическая схема блока деэтаннаации со смешанным орошением:

Р-1 ~ разделитель первой

ступени; К-1 - деэтанизатор; Т-1 - рекуперативный теплообменник

Здесь углеводород С„ является ключевым компонентом и определяет температуру начала кипения абсорбента. Значение п зависит от фракционного состава конденсата и возможности охлаждения абсорбента перед его подачей в абсорбер или деэтанизатор. Первый из этих факторов определяет выход абсорбента и, следовательно, количество конденсата, подаваемого в колонну К-2г. Второй фактор определяет унос абсорбента в паровой фазе с обработанным газом.

Значение п может ограничиваться возможностью подогрева низа колонны К-22. Учитывая, что верхним продуктом колонны К-22 является более тяжелый продукт, чем дистиллят колонны К-2,, процесс фракционирования в колонне можно вести при более низких давлениях, чем давление в колонне K-2t.

Следует отметить, что циркуляция абсорбента по схеме УКПГ-УСК не приводит к повышению мощности последней. Это объясняется тем, что со снижением пластового давления имеет место неэагруженность мощностей УСК. (За счет использования незагруженной мощности УСК обеспечивается возможность регенерации абсорбента в цикле стабилизации конденсата.)

Полученный абсорбент находит следующее применение:

для орошения деэтанизатора УСК. Этот вариант не обусловливает включение в схему УСК нового оборудования, за исключением того, что возможна реконструкция или замена одного из холодильников для охлаждения абсорбента;

для подачи в поток газа перед низкотемпературной ступенью сепарации, т.е. для организации абсорбции в прямоточном потоке;

для подачи в поток газа выветривания и деэтанизации абсорбционным способом. При этом в качестве абсорберов может быть использован один из незагруженных деэтанизаторов. В этом случае данный аппарат заранее можно спроектировать на рабочее давление 4-5 МПа с тем, чтобы вести процесс абсорбции при меньших удельных расходах абсорбента и уменьшить эксплуатационные затраты.

Во всех вариантах целесообразно предусмотреть возможность охлаждения абсорбента до его контактирования с обрабатываемым газом.

Получение на УСК сжиженного газа зимней марки. Известно, что основными целевыми продуктами УСК являются стабильный конденсат и фракция С3+. Последняя может производиться в виде сжиженных газов летней или зимней марки по ГОСТ 20448-80 или широкой фракции легких углеводородов.

Режим установок НТС, а также исходное содержание пропана и бутанов в сырьевом газе чаще всего не позволяют производить на УСК смесь пропана и бутанов технической зимней марки (СПБТЗ) или полную дебутанизацию конденсата. В сжиженном газе зимней марки концентрация пропана должна составлять не менее 75 % (масс.). Верхний продукт дебутани-затора УСК соответствует или ШФЛУ, или смеси пропана и бутанов технической летней марки (СПБТЛ).

Для получения моторного и бытового топлива ШФЛУ подвергают специальной обработке на отдельной установке. Что касается СПБТЛ, то она имеет ограниченное применение, особенно в холодной климатической зоне.

На УСК, работающей по схеме, аналогичной рис. 11.13, можно получить сжиженный газ требуемого состава. Для этой цели часть верхнего продукта дебутанизатора первой технологической нитки подают в дебутанизатор второй технологической нитки К-23. Установив требуемый режим в колонне К-22, в качестве ее дистиллята получают СПБТЛ или технический пропан. При работе по такой технологии нижний продукт колонны К-22 подается в дистиллят дебутанизатора К-2,.

УСК с дополнительным орошением деэтанизатора. В настоящее время наиболее распространенным способом стабилизации конденсата является двухколонная схема, где в деэтани-заторе в качестве орошения используется часть перерабатываемого сырья. Такая схема внедрена на Сосногорском ГПЗ и Уренгойском заводе по переработке конденсата. Схемы этих установок обеспечивают получение стабильного конденсата при минимальных энергетических затратах. Из недостатков таких УСК можно указать на значительные потери пропана с газами дегазации (выветривания) и деэтанизации: при работе в проектном режиме, когда температура орошения равна -10 °С, потери пропана составляют 23-28 %. Кроме того, на практике зачастую сырье поступает на УСК при более высоких температурах, чем в первые годы эксплуатации УКПГ, что также снижает выход целевых компонентов.

Другой недостаток процесса - увеличение потерь тяжелых углеводородов при облегчении перерабатываемого сырья вследствие снижения пластового давления ГКМ.

Для повышения выхода целевых компонентов в деэтаниза-торе рекомендуется в орошение деэтанизатора вводить стабильный конденсат. Количество последнего определяется таким образом, чтобы УСК в целом могла работать без ввода дополнительной теплоты в систему и без расширения мощностей отдельных аппаратов, т.е. без изменения проектной схемы.

В качестве дополнительного орошения можно использовать также фракцию конденсата. При этом фракционный состав должен быть таким, чтобы температура низа колонны не превышала проектного уровня. Минимальное количество абсорбента устанавливается из расчета обеспечить полную растворимость в нем газовой фазы, имеющейся в системе.

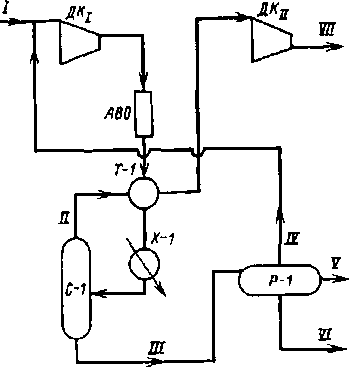

Для определения влияния подачи на верх АОК стабильного конденсата на выход целевых компонентов были проведены исследования с использованием ЭВМ. В качестве базового варианта для сравнения принята схема УСК Уренгойского комплекса. Согласно этой схеме нестабильный конденсат делится на два равных потока. Один из них подается на верхнюю тарелку деэтанизатора (по проекту t = —10 °С), а другой поток нагревается до 140 °С и поступает на 10-ю тарелку. В колонне всего 20 тарелок. Были определены показатели деэтанизатора для различных режимов. Расчетная схема установки дана на рис. 11.14.

В I варианте температура орошения была принята -10 °С, что соответствует проектному режиму. Предполагалось, что со снижением объема добычи сырья эта температура останется постоянной. Уменьшение объема нагрузки сырья позволило заменить часть орошения (нестабильного конденсата) стабильным конденсатом (абсорбентом). За счет этого можно добиться увеличения выхода целевых компонентов до 4 % по пропану и

1,2 % по бутанам.

Практически ни на одном объекте не обеспечивается работа

Рис. 11.14. Принципиальная технологическая схема блока НТК газов выветривания и деэтанизации УСК:

ДКХ, ДКп - первая и вторая ступени сжатия; С-1 - сепаратор; АВО - воздушный холодильник; Т-1 ~ рекуперативный теплообменник; Х-1 -

пропановый холодильник; Р 1 - разделитель первой

ступени;

1 - смесь газов выветривания и деэтанизации; // - отсепа-рированный газ; III - жидкие углеводороды; IV ~ газ выветривания; V - жидкие углеводороды на УСК; VI - насыщенный раствор ингибитора; VII ~ товарный газ

УСК в проектном режиме (в первую очередь, имеется в виду температура верха). Как правило, температура сырья и, следовательно, орошения значительно выше, чем по проекту. В связи с этим во II варианте расчетов температура орошения была принята О °С. Расчеты показали, что в этом случае достигается значительный прирост выхода пропана (табл. 11.10), что в первую очередь объясняется низкими показателями проектного режима (в режимах А и Б количество стабильного конденсата в орошении составляло 20 и 40 % соответственно).

Исследования показали, что чем ниже температура орошения, тем больше прирост выхода целевых компонентов при использовании в качестве орошения стабильного конденсата или его фракции. Наряду с указанным при использовании в качестве абсорбента более тяжелого продукта также уменьшается унос жидкой фазы в виде мелкодисперсных капель, что объясняется их укрупнением. Благодаря этому повышается степень сепарации фаз.

Таблица 11.10

Выход целевых компонентов при работе деэтанизатора в различных режимах

| Компоненты |

Вариант I (t “ -10 *С) |

Вариант II (t = 0 *С) | ||||

| базовый | А |

В | Базовый |

А | Б | |

|

С, | 88,0 | 90,3 | 91,8 | 76,2 |

88,4 | 90,5 |

| с, | 96,5 |

97,3 | 97,4 |

94,6 | 96,6 |

97,3 |

| С,. |

99,6 | 99,7 |

99,7 | 99,4 |

99,3 | 99,5 |

Показатели блока НТК по переработке газов выветривания и деэтанизации

| Компоненты и показатели | Расчетная точка |

||||

| I | 11 |

III | IV |

V | |

| n2 | 0,19 | 0,206 |

0,032 | 0,078 |

0,005 |

|

71,75 | 75,764 |

32,961 | 64,739 |

14,194 | |

| с2 | 28,830 | 20,680 | 43,605 | 30,858 | 51,135 |

|

С, | 3,43 |

2,304 | 14,308 |

30,063 | 20,951 |

| С, | 0,74 |

0,286 | 5,125 |

0,287 | 7,983 |

| С-, | 0,22 |

0,041 | 1,953 |

0,033 | 3,087 |

| С* | 0,90 |

0,006 | 0,904 |

0,003 | 1,430 |

| С; | 0,03 |

0,001 | 0,313 |

- | 0,498 |

|

с. | 0,01 | - | 0,106 | - |

0,169 |

| с 6г | 0,71 |

0,712 | 0,693 |

0,939 | 0,548 |

| моль/ч | 100 |

90,81 | 9,40 |

3,49 | 5,91 |

| кг/ч | 2095 |

1807 | 287 |

75,3 | 212 |

|

р, МПа | 2,4 |

4,5 | 4,5 |

2,4 | 2,4 |

|

f, 'С | 20 |

-25 | -25 |

-28 | -28 |

УСК с блоком низкотемпературной конденсации. В период исчерпания избыточного давления для охлаждения газа вводятся холодильные установки (ХУ). При этом мощности ХУ устанавливаются, как правило, на объем добычи газа, соответствующий году ввода этой установки. В связи с постепенным уменьшением объема добычи газа ХУ работают на проектной мощности всего несколько лет.

С целью повышения эффективности использования технологических установок рекомендуется одну из ниток ХУ использовать для переработки газов выветривания и деэтанизации УСК. Такое предложение отработано относительно Уренгойского комплекса [21]. Согласно проработкам газы стабилизации после первой ступени дожатия подаются в блок НТК. Полученная в блоке НТК жидкая фаза возвращается на УСК в один из деэтанизаторов в качестве орошения. Газовая фаза подается на прием второй ступени сжатия, как это показано на рис. 11.14.

Материальный баланс блока переработки газов выветривания и деэтанизации приведен в табл, 11.11.

Расчеты показывают, что повторная переработка газов выветривания и стабилизации позволила бы получить около 45 г ШФЛУ на 1 м3 перерабатываемого газа.

11.5. ОБЩИЕ РЕКОМЕНДАЦИИ К ПРОЕКТИРОВАНИЮ УКПГ

По ходу изложения тех или иных вопросов были приведены конкретные рекомендации, касающиеся выбора технологических схем и режимов процессов обработки углеводородного сырья. Учитывая это обстоятельство, в настоящем разделе в основном даются те рекомендации, которые носят общий характер. Они основаны на обобщении большого опыта проектирования и эксплуатации технологических установок.

Вышеописанные особенности эксплуатации газовых и газоконденсатных месторождений обусловливают наличие большого количества исходных данных для проектирования систем сбора и технологических установок. В отличие от химической, нефтехимической или микробиологической промышленности здесь недостаточно знать состав сырьевых потоков только на год пуска установок. Эти данные требуются на весь период эксплуатации объектов газовой промышленности.

Для обеспечения эффективного проектирования технологических установок необходимы следующие исходные данные (по годам эксплуатации):

давление и температура на устье скважин; состав сырья, в том числе газового конденсата; температура начала помутнения и кристаллизации нестабильного и стабильного конденсатов;

фракционный состав конденсата, наличие в нем ароматических углеводородов, асфальтенов, тяжелых парафинов, смол и т.д.;

средняя молекулярная масса и температура кипения для каждой фракции конденсата;

планы ввода в эксплуатацию близрасположенных сырьевых месторождений и основные показатели их разработки;

характеристика оборудования, включая диапазон эффективной работы при снижении рабочего давления;

требования нормативно-технической документации на товарную продукцию;

термобарический режим ГТС;

температура окружающей среды (вода, воздух по месяцам года);

возможность закачки в пласт жидких промстоков; потребность в топливном газе, используемом для обеспечения собственных нужд промысловых объектов (блоки регенерации, компрессорные агрегаты, бытовые помещения и т.д.); требования к топливному газу;

возможность выноса капельной воды, ее минерализация; состав солей, растворенных в воде.

Особенности эксплуатации газовых и газоконденсатных месторождений обусловливают ряд требований к проектированию технологических установок и их оборудования. Основными из них являются:

а) обоснованный выбор способа обработки газа и конденсата. Каждый способ имеет область предпочтительного применения. Например, когда требуется обеспечить полное отсутствие в газопроводе жидкой фазы, нельзя использовать процесс абсорбционной осушки. Такую задачу можно решить путем обработки газа способами НТС или адсорбции. Другой пример: при вероятности увеличения со временем содержания тяжелых углеводородов в сырьевом газе применение адсорбционного способа обработки газа не обеспечит надежность эксплуатации ГТС с сохранением производительности установки. Установки НТС в этом случае неуязвимы;

б) большой диапазон эффективной работы оборудования по производительности и составу сырья;

в) возможность производства товарной продукции с требуемыми качественными показателями при изменении давления, температуры и состава сырья;

г) проектирование мощностей оборудования на пиковую нагрузку по давлению, температуре, производительности и свойствам теплоносителей.

При проектировании промысловых объектов необходимо руководствоваться также следующими общими требованиями:

выбор реагентов для интенсификации добычи газа и борьбы с гидратообразованием и коррозией следует производить с учетом всего цикла обработки газа - от скважин до магистрального газопровода. Это необходимо для того, чтобы исключить осложнения в работе заводских установок. Известны случаи, когда ингибитор, считающийся высокоэффективным в промысловой системе, вызывал осложнения на заводских технологических установках; то же касается состава буровых растворов. Приведем пример. В ряде случаев буровой раствор содержит хлористый кальций. Из-за нарушения герметичности пакерных труб часть раствора попадает в эксплуатационные трубы и контактирует с добываемым газом. Раствор хлористого кальция в составе капельной жидкости поступает на УКПГ. Вследствие низкой эффективности работы входных аппаратов капельная вода подается в массообменную секцию абсорбера, где поглощается раствором гликоля, что приводит к его засолению. Последствие - отложение солей на фильтрующих пакетах и поверхностях аппаратов, усиление эрозии и коррозии в системе, снижение качества гликоля и т.д. Следовательно, если бы буровой раствор не содержал хлористого кальция, то при нарушении герметичности эксплуатационных труб можно было бы избежать ряда негативных явлений;

длительное время месторождения разрабатываются в компрессорном режиме. Практически все компрессорные агрегаты промысловых установок работают на газовом топливе. При работе в номинальном режиме только одного агрегата ГПА-Ц-6,3 выбрасывает в атмосферу порядка 400 тыс. м3/ч дымовых газов с температурой 350-400 °С. Установление котла-утилизатора для рекуперации тепла дымовых газов позволит получить энергоноситель, достаточный для обеспечения всех нужд УКПГ как технологических установок, так и бытовых помещений;

при строительстве шлейфов из труб большого диаметра можно уменьшить гидравлические потери в системе и тем самым продлить бескомпрессорный период эксплуатации месторождения. В то же время, чем больше диаметр шлейфов, тем ниже скорость потока в них и, как следствие, больше вероятность накопления жидкости в трубопроводах. Возможно образование пробок. Эти пробки поступают в первичные сепараторы в виде "залпов" и снижают эффективность их работы. Следовательно, выбор труб внутрипромысловых газопроводов должен быть осуществлен с учетом обеспечения надежности работы технологических установок;

необходимо соблюдение режима эксплуатации скважин с тем, чтобы обеспечить равномерный вынос жидкой фазы из пласта;

проектирование блоков регенерации метанола и гликоля следует осуществлять во взаимоувязке и с учетом влияния изменения давления газа на показатели систем сбора и обработки газа. То же касается выбора резервных мощностей этих блоков;

при проектировании магистральных газопроводов необходимо учесть, что на входе в первую КС газ будет содержать жидкую фазу (смесь воды, гликоля, углеводородов, метанола). Рекомендуется на стадии проектирования предусмотреть выделение из газа жидкой фазы на линейной КС и ее утилизацию. Для этой цели в ряде случаев можно построить продуктопро-вод между линейной КС и близрасположенной УКПГ. Кроме того, головной участок МГ необходимо проектировать таким образом, чтобы исключить в нем наличие так называемых застойных зон с тем, чтобы полностью обеспечить вынос образовавшейся жидкой фазы.

В новых регламентирующих документах на качество газа, подаваемого в магистральные газопроводы, должно быть указано допустимое содержание жидкости в газопроводе. Этот показатель должен быть установлен в зависимости от термобарических параметров газопровода и профиля его трассы. При этом вместо точки росы газа по воде рекомендуется установить допустимое содержание водяных паров в газе на входе в газопроводы. Этот параметр, как правило, должен быть ниже, чем равновесное влагосодержание газа в любой точке ГТС;

необходимо предусмотреть очистку циркулирующего в системе абсорбента от продуктов разложения и коррозии, ингибиторов, механических примесей, минеральных солей и т.д.;

выбор давления и температуры процессов следует производить с учетом не только максимальной конденсации целевых компонентов, но и минимальной конденсации компонентов, которые не требуется извлекать из газа.

Наряду с этим необходимо иметь в виду, что на энергозатраты в технологических установках заметное влияние оказывает состав товарных продуктов. Чем уже пределы колебания концентрации отдельных компонентов в них, тем выше энергоемкость установок. Поэтому не следует стремиться к получению особо чистых продуктов, когда в этом нет необходимости. Это в первую очередь относится к сжиженным газам, ШФЛУ, топливным газам, а также природным и нефтяным газам, закачиваемым в пласт и подаваемым в близрасположенные теплоэлектростанции ;

при проектировании технологических установок рекомендуется отдавать предпочтение снижению расходов реагентов и энергетических затрат, а не уменьшению удельной металлоемкости оборудования;

необходимо обеспечить равномерное поступление газоконденсатной смеси на установки при давлении на несколько атмосфер выше давления начала дегазации;

с падением пластового давления происходит облегчение сырья и жидких фракций, выделяемых на различных ступенях сепарации. Следовательно, с целью обеспечения работы сепараторов с высокой эффективностью необходимо проектировать их с учетом этого фактора;

при применении комбинированной колонны на установках осушки газа целесообразно диаметр аппарата определять по его нижней (сепарационной) секции;

на стадии проектирования технологических установок необходимо за счет обвязки предусмотреть возможность эксплуатации отдельных блоков по гибкой схеме с тем, чтобы несколько компенсировать отрицательное влияние снижения давления на технико-экономические показатели обработки газа;

при составлении проектов разработки месторождений рекомендуется рассмотреть возможность увязки длительности периодов разработки со сроками службы оборудования УКПГ;

технологические схемы крупных установок должны обеспечивать автономную эксплуатацию каждой нитки и возможность отключения основного оборудования без полной остановки установки.

Известно, что в заключительный период эксплуатации практически все УКПГ работают ниже проектной мощности. Например, к 1998 г. загрузка установок осушки газа на месторождении Медвежье составляла менее 40 % от проектной производительности. К 2005 г. этот показатель уменьшится до 20 % и менее. Следовательно, весь объем добываемого газа в 1998 и 2005 гг. можно было бы обрабатывать на четырех и двух УКПГ. Однако в настоящее время эксплуатируются практически все УКПГ. Это также является одной из причин повышения себестоимости добычи газа. В связи с этим целесообразно на стадии проектирования предусмотреть возможность подачи газа из зоны одной УКПГ в другую с минимальными затратами. Это обусловит новый подход к размещению как скважин, так и самих УКПГ.

При участии инофирм в строительстве объектов необходимо закупать оборудование, приборы, реагенты и т.д., имеющие отечественные аналоги.

На основании приведенных общих рекомендаций выбор схемы и процесса обработки сырья рекомендуется вести в три этапа.

На первом этапе определяют варианты технологических процессов и схем установок. Учитывая, что, как правило, эксплуатационные затраты преобладают над капиталовложениями в себестоимость продукции, данные об аппаратурном оформлении схем на этой стадии проработок можно принимать экс-пертно.

С учетом конкретных объективных данных (наличие сырья, реагентов, оборудования, потребность в продукции, перспективы расширения или свертывания производства и т.д.) на основе полученных данных этапов проработок выбирают основные варианты (желательно не более трех) схем обработки углеводородного сырья.

На втором этапе составляют полные технологические схемы установок и производят их подробный расчет. На основании полученных данных определяют количество, составы и параметры (р, t) всех основных потоков, число тарелок колонного оборудования, режим работы теплообменников, холодильников, испарителей печей и т.д. На этом этапе оценивают также потери всех реагентов, вид теплоносителя, соответствие продукции установок действующим нормативным документам, поставщиков сырья, потребителей готовой продукции и т.д.

Третий этап включает в себя детальный расчет массо- и теплообменной аппаратуры. С целью определения их размеров и массы уточняют типы тарелок и размеры их основных элементов, а также возможность их изготовления.

После выполнения указанных расчетов проводят общую оценку (в том числе составление смет) вариантов переработки газа и выбирают окончательную схему установки. После этого выполняют рабочее проектирование промысловых установок.

ПРИЛОЖЕНИЯ

ПРИЛОЖЕНИЕ 1

ПЕРЕВОД ЕДИНИЦ ИЗМЕРЕНИЯ

Таблица П. 1.1

Перевод единиц давления

|

хг/смг | Psia' |

эт | Столб ртути | Столб воды | ||

| м |

дюйм | м |

дюйм | |||

| 1 0,07031 1,0333 |

14,22 1 14,70 |

0,9678 0,06804 1 |

0,7355 0,05171 0,767 |

28,96 2,036 29,92 |

10,01 0,7037 10,34 |

394 27,7 407,2 |

| ' Psia = фунт/кв.дюйм (англ). | ||||||

Таблица П.1.2 Перевод единиц мощности

| кВт (1000 Дж/с) | л.с |

футо-фун/ с (англ.) |

кал/с | BTU* |

| 1 | 1,36 |

737,6 | 0,2890 |

0,9486 |

| 0,7355 |

1 | 542,3 |

0,1758 | 0,6977 |

| 0,001356 | 0,00184 |

1 | 0,000324 |

0,001286 |

| 4,1830 | 5,688 | 3086 |

1 | 3,968 |

|

1,0540 | 1,433 |

775,5 | 0,252 |

1 |

| 1 BTU - британская термическая единица. |

||||

Перевод общеупотребляемых единиц

1 фут2 = 0,0929 м2;

1 баррель = 42 галлон = 159 л;

1 фунт = 0,454 кг;

1 галл/1000 фут3 = 0,134 л/м3; 1 фунт/фут3 = 16 кг/м3;

1 BTU/(tpyr2-4-‘F )= 4,88

1 акр = 4047 м2;

1 миля = 1,609 км (америк.);

1 кв.миля = 2,5899 км2;

1 ярд = 0,9144 м; кал/(м2ч-°С)

1 галлон (америк.) = 3,785 л; 1 грен/100 фут3 = 0,0228 г/м3;

'С « 0,5556 OF - 32); *F = 1,8 *С + 32;

1 см/с = 0,03281 фут/с = 0,02237 миль/ч (англ.)

ПРИЛОЖЕНИЕ 2

СВОЙСТВА ВОДЫ И ВОДЯНОГО ПАРА

Таб л и ца П.2.1 Физические параметры воды

|

т, *с | р, хг/м* |

X, Вт/(м2’С) | (i-l О6, м2/с |

о-10‘, Н/м |

| 0 |

999,4 | 0,551 |

1,790 | 756 |

| 10 | 999,6 |

0,574 | 1,300 |

742 |

| 20 |

998,2 | 0,599 |

1,00 | 727 |

|

Г, *с | р, кг/ |

¦ Л, Вт./ (м"-’С) |

Ji-10°, м'/с | о 10’, Н/м |

| 30 |

995,6 | 0,618 |

0,805 | 712 |

| 40 | 992,2 |

0,634 | 0,659 |

696 |

| .50 |

998,0 | 0,648 |

0,556 | 678 |

| 60 | 983,2 |

0,659 | 0,479 |

662 |

| 70 |

977,7 | 0,668 |

0,415 | 643 |

| 80 | 971,8 |

0,675 | 0,366 |

626 |

| 90 |

965,3 | 0,680 |

0,326 | 607 |

| 100 | 958,3 |

0,683 | 0,295 |

589 |

| 110 |

951,0 | 0,685 |

0,268 | 569 |

| 120 | 943,1 |

0,686 | 0,244 |

548 |

| 130 |