Физические основы добычи нефти и газа

ФИЗИЧЕСКИЕ ОСНОВЫ ДОБЫЧИ НЕФТИ И ГАЗА

1.1. Газонефтяное месторождение

Естественное скопление нефти (газа) в недрах называется нефтяной (газовой) залежью. Совокупность залежей, расположенных на одном участке (районе) суши или моря, образует нефтяное (газовое) месторождение. Часто залежи нефти имеют газовые шапки, а газовые - нефтяные оторочки. В этих случаях тип залежи или месторождения определяется по значительности запасов одного из этих компонентов.

Существуют две теории происхождения нефти - органическая и неорганическая. Более принята теория органического образования нефти и газа, по которой остатки животных и растительности, разлагаясь в недрах Земли под действием высоких температур и давления, образовали углеводороды - составляющие нефти и газа.

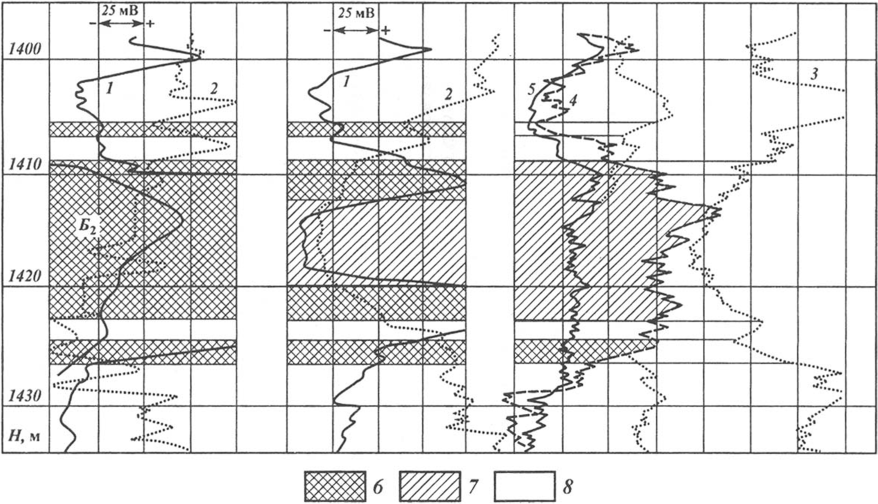

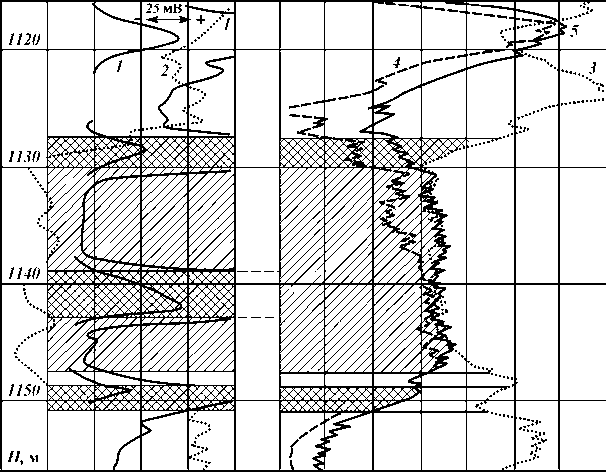

Нефть (газ) совместно с водой содержатся в разветвленной системе пор, пустот, поровых каналов, трещин, каверн между отдельными зернами или агрегатами зерен породы, которая называется коллектор нефтяной залежи. Наличие пустот в коллекторе называется пористостью. Значение пористости определяется коэффициентом пористости, т.е. отношением общего объема всех пустот в породе к геометрическому объему породы с пустотами. С увеличением глубины залегания пород пористость обычно уменьшается.

Нефтенасыщенность - отношение объема пор в залежи, заполненных нефтью, к общему объему пор.

Проницаемость горных пород характеризует их способность пропускать через себя жидкость и газ.

Абсолютная или физическая проницаемость - это проницаемость пористой среды при движении в ней какой-либо одной фазы - газа или однородной жидкости без физико-химического взаимодействия между жидкостью и пористой средой и при условии полного заполнения пор среды газом или жидкостью.

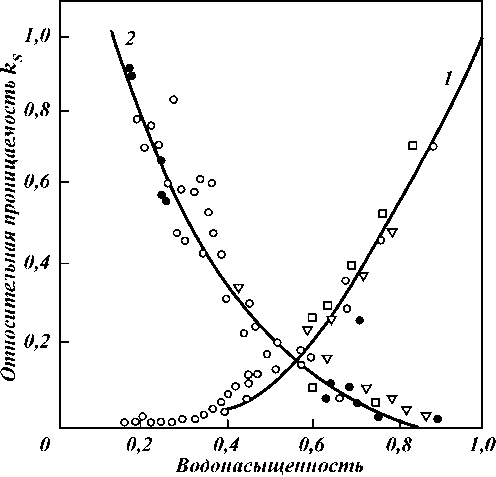

Эффективная (фазовая) проницаемость - проницаемость пористой среды для данного газа или жидкости при содержании в порах другой фазы - жидкой или газовой.

Относительная проницаемость - отношение эффективной проницаемости к абсолютной.

Упругость горных пород - способность их к изменению своего объема с изменением давления. Она влияет на перераспределение давления в пласте в процессе эксплуатации.

Внутреннее давление в пласте в процессе добычи нефти из залежи снижается, что приводит к уменьшению объема, а следовательно, к вытеснению из него жидкости и газа.

Карбонатность горных пород - суммарное содержание в них солей угольной кислоты: соды, поташа, известняка, доломита, сидерита и др. Значение этой величины является основой для выбора средств воздействия на них. Так, например, соляная кислота растворяет карбонаты, увеличивая число пор и поровых каналов, что приводит к возрастанию проницаемости.

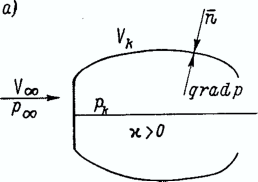

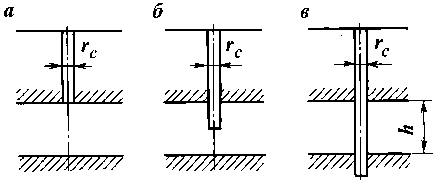

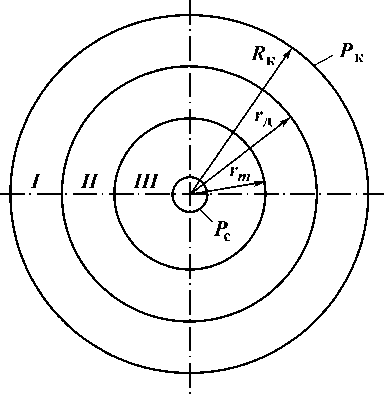

Для получения притока нефти и газа к забоям скважин, которые вскрыли нефтяную залежь, необходим перепад давления между пластовым давлением и давлением на забое, создаваемым столбом жидкости и газа в скважине. Этот перепад давления называется депрессией. Количество жидкости, поступающей в скважину в единицу времени, т.е. дебит скважины, зависит от пластового давления, значений всех сопротивлений движению жидкости и депрессии.

1.2. Состояние жидкостей и газов в пластовых условиях

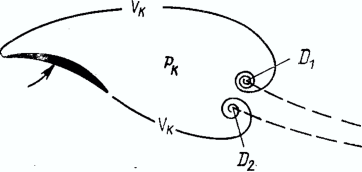

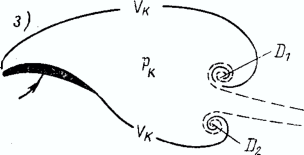

Пластовая жидкость может двигаться к забоям скважин под действием: напора краевых (контурных) вод; напора газовой шапки; энергии сжатого газа газонефтяной смеси; упругих сил нефти, воды и вмещающей их породы; сил гравитации (тяжести) жидкости.

Забой добывающей скважины является местом, куда вследствие пониженного давления стремится краевая вода и нефть, заполняя освобожденные поры пласта.

Газ газовой шапки давит на поверхность газонефтяного контакта и вытесняет нефть к забою скважины, при этом газовая шапка увеличивается в объеме.

Снижение пластового давления вызывает выделение из нефти растворенного в ней газа, последний расширяется и приводит в движение нефть в направлении забоя скважины.

По мере извлечения нефти и газа из пласта за счет упругих сил нефти, воды, газа, а также вмещающей их породы, происходит снижение пластового давления. Это приводит к сокращению объема порового пространства, что является дополнительным источником энергии движения нефти к забою скважины.

Под действием сил гравитации (тяжести) нефть перемещается из повышенных частей пласта к забою скважин, расположенных ниже.

Силами сопротивления движению нефти по пласту являются силы трения, гидравлические сопротивления, силы адгезии (прилипания) нефти к породе и капиллярные (молекулярноповерхностные) силы, удерживающие нефть.

Основное сопротивление движению нефти создают силы трения внутри жидкости и о стенки поровых каналов. Силы трения зависят от вязкости жидкости и проницаемости породы при заданных давлениях и температуре пласта.

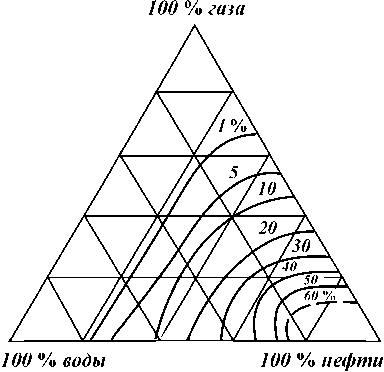

При двух- и трехфазном движении, т.е. при совместном движении нефти и газа или нефти, газа и воды, газ запирает (закупоривает) поры, что препятствует движению нефти.

Явление адгезии (прилипания) нефти к породе проявляется в том, что нефть при контакте с поверхностью породы остается на ее поверхности при свободном истечении ее под действием силы тяжести в виде пленки.

Капиллярные (молекулярно-поверхностные) силы проявляются на границе нефти и воды. Чтобы привести в движение нефть на контакте с водой, в пласте следует создать перепад давления, превышающий капиллярные силы, равные уравновешивающей силе тяжести.

В пластовых условиях жидкость и газ, насыщающие поро-вое пространство коллекторов, как и сами коллекторы, находятся под давлением, которое называется пластовым.

Пластовое давление в различных точках залежей переменно, поэтому его определяют как средневзвешенное значение (при одинаковой глубине) по всем скважинам данного пласта и в дальнейшем именуют приведенным. Пластовое давление рассчитывают по картам изобар.

Начальное пластовое давление обычно соответствует гидростатическому давлению столба воды в скважине до глубины залегания данного пласта. Если пластовое давление значительно отличается от гидростатического, то говорят об аномально высоком или аномально низком пластовом давлении.

Температура нефти или газа в пластовых условиях называется пластовой температурой. Она возрастает с увеличением глубины скважины. Повышение температуры пласта на 1 °С в метрах от устья скважины (по вертикали) называется геотермической ступенью. Изменение температуры на каждые 100 м углубления в недра называется геотермическим градиентом. В среднем геотермический градиент равен 3 °С.

Забойное давление - давление, поддерживаемое на забое скважины в процессе эксплуатации. Для притока продукции из пласта в скважину необходимо, чтобы забойное давление было меньше пластового.

Давление на устье скважины в насосно-компрессорных трубах (НКТ) называется устьевым или буферным.

Давление в затрубном пространстве между насосно-компрессорными трубами и эксплуатационной колонной называется затрубным.

Статическим уровнем называется расстояние от устья до уровня жидкости в остановленной скважине.

Уровень жидкости в затрубном пространстве при эксплуатации скважины называется динамическим.

Геолого-энергетическая характеристика залежи определяет режим ее дренирования. В зависимости от темпа отбора жидкости и газа можно получить эффект вытеснения нефти водой или газом или за счет расхода энергии газа, растворенного в нефти. Поэтому режим дренирования залежи можно классифицировать как режим вытеснения нефти водой или газом; режим истощения внутренней газовой энергии залежи.

1.3. Химико-физические свойства нефти, пластовой воды и газа

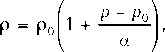

Плотность (удельный вес) - одна из основных характеристик нефтей. Диапазон ее изменения - 750-1000 кг/м3. На практике иногда используют относительную плотность, т.е. безразмерную величину отношения плотности нефти (нефтепродукта) при стандартной температуре 20 °С к плотности дистиллированной воды при стандартной температуре 4 °С.

Плотность обычно измеряют с помощью ареометров. Для более точного определения плотности нефти в лабораториях пользуются весами Вестфаля и пикнометром. Плотность измеряют в пластовых и поверхностных условиях. Плотность нефти в поверхностных условиях всегда выше вследствие разгази-рования.

Вязкость - свойство жидкости (газа) оказывать сопротивление перемещению одних ее частиц относительно других (внутреннее трение). Различают динамическую (абсолютную), кинематическую и условную вязкость.

Кинематическая вязкость - отношение динамической вязкости к плотности жидкости. Единицы вязкости в СИ: динамическая - Н-с/м2 = Па-с; кинематическая - м2/с. Условная вязкость - отношение времени истечения из вискозиметра определенного объема жидкости ко времени истечения такого же объема дистиллированной воды при 20 °С. (Иногда встречаются устаревшие условные единицы -градусы Энглера (°Е) и Барбы (°В), секунды Сейболта ("S) и Редвуда ("R).)

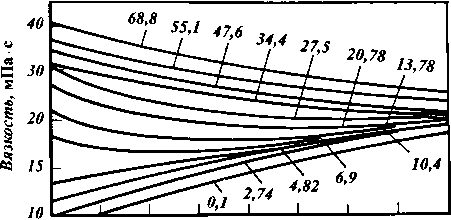

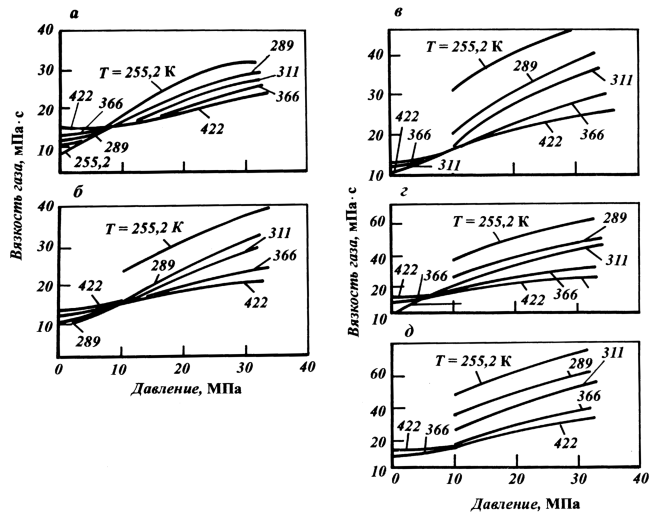

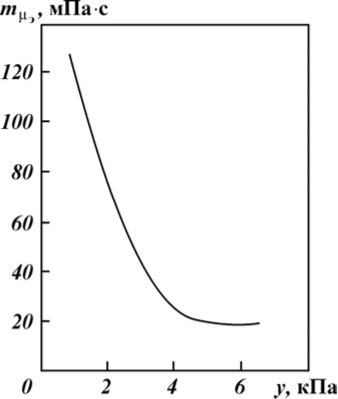

Вязкость является важнейшим физическим свойством нефти, определяющим ее движение в пластовых условиях и при транспортировке ее по трубопроводам. Вязкость измеряют с помощью вискозиметров. С увеличением температуры вязкость нефти уменьшается, а с повышением давления - незначительно увеличивается. Вязкость пластовых нефтей возрастает при давлении ниже давления насыщения из-за разгазирова-ния. Обычно вязкость нефти равняется 0,5-25 мПа - с (более 15 мПа - с - повышенная вязкость). Вязкость разгазированных нефтей значительно выше пластовых (в 3-15 раз). Вязкость газов заметно увеличивается с повышением давления и температуры.

Одним из физических свойств нефтей и нефтепродуктов является их испаряемость. Испарение - это процесс перехода жидкости у поверхности на открытом воздухе из жидкого состояния в парообразное. Это свойство нефти и нефтепродуктов необходимо учитывать в системах сбора и транспорта нефти на месторождениях.

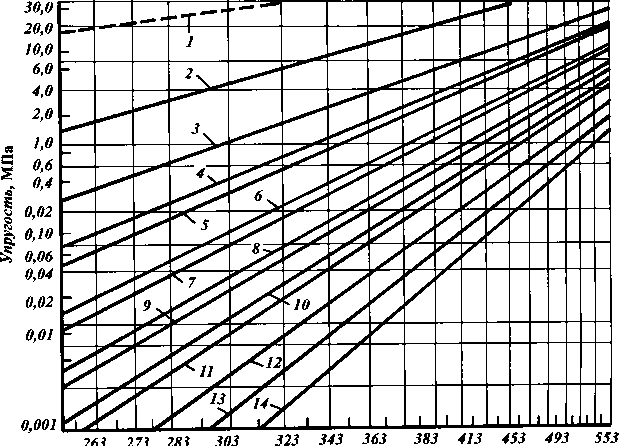

Давление паров данной жидкости, находящихся в равновесии с ней, называют упругостью паров жидкости.

Важнейшим свойством нефти является давление насыщения нефти газом, при котором определенный объем газа находится в растворенном состоянии в нефти.

Количество газа, приходящегося на 1 т нефти, называется газовым фактором.

Процесс растворения газа в нефти определяет распределение компонентов нефтяного газа между жидкой и газообразной фазами в нефтяной залежи. Весовая концентрация газа, растворяющегося в жидкости, пропорциональна его абсолютному давлению (при постоянной температуре) по закону Генри

Кг = aPVxo

где Vг - объем поглощенного газа (приведенный к атмосферному давлению); а - коэффициент растворимости газа; р - абсолютное давление газа; Кж - объем жидкости, в которой растворяется газ.

Кривые растворимости реальных газов отличаются от кривых по закону Генри.

Количественные показатели растворимости газа зависят также и от способа дегазирования нефти - контактного и дифференциального. В первом случае весь выделившийся газ (при снижении давления) до конца процесса остается в контакте с жидкостью. Во втором - выделяющийся газ периодически удаляется из системы. В пластовых условиях при снижении давления этот процесс ближе к контактному дегазированию.

Уменьшение объема нефти при ее дегазировании в промысловой практике называется "усадкой" нефти. Коэффициент "усадки" нефти определяется как отношение плотности общего объема насыщенной газом нефти (отнесенной к атмосферным условиям) к плотности насыщенной газом нефти в пластовых условиях. Отношение 1 м3 нефти5 в пластовых условиях к 1 м3 нефти в атмосферных условиях называется объемным коэффициентом для нефти.

Нефть и газ состоят из смеси различных углеводородных и неуглеводородных соединений. Углеводородные соединения -парафиновые, нафтеновые и ароматические (редко олефино-вые) группы углеводородов. Неуглеводородные соединения -кислородные, сернистые и азотистые соединения.

Основными химическими элементами нефти являются углерод (82-87 % по весу) и водород (11-15 % по весу). В небольших количествах в нефти могут содержаться кислород (до 1,5 % по весу), сера (0,1 -7,0 % по весу и более) и азот (до 2,2 % по весу); в еще меньших количествах присутствуют минеральные примеси - хлор, йод, бром, фосфор, мышьяк, калий, натрий, кальций, магний, ванадий, кремний, железо, никель и др.

Для характеристики нефтей и нефтепродуктов используют показатели температуры вспышки, воспламенения, самовоспламенения, плавления и застывания.

Смесь паров нагреваемого нефтепродукта и воздуха вспыхивает при поднесении к ней огня при температуре, которая называется температурой вспышки. При этом вспыхнувшее пламя мгновенно затухает. Температура вспышки ниже, если легче фракция нефти. Температуры вспышки, например, бензиновых фракций составляют 40 °С, керосиновых от 28 до 60 °С, масляных от 130 до 325 °С. При температуре вспышки можно определить чистоту полученных фракций нефти и возможность образования взрывчатых смесей.

После определения температуры вспышки нефтепродукта при поднесении огня его пары вновь загораются и не гаснут в течение некоторого времени. Эта температура называется температурой воспламенения.

Температурой самовоспламенения называется температура, при которой нефтепродукт при контакте с воздухом самопроизвольно воспламеняется. Наиболее легко самовоспламеняются высококипящие нефтепродукты (300-350 °С).

Температурой плавления твердых нефтепродуктов (парафина и церезина) называется температура их перехода из твердого состояния в жидкое (в определенных условиях).

Температурой застывания называется температура, при которой (в определенных условиях испытания) нефтепродукт теряет подвижность. Температура застывания в основном зависит от содержания парафинов и церезинов в нефти. Они являются важным показателем при транспорте и использовании нефтепродуктов при низких температурах.

Отметим электрические свойства нефтепродуктов. Нефтепродукты плохо проводят электрический ток. Некоторые из них используются как изоляторы - парафин, трансформаторное, конденсаторное масло и др. Электровозбудимость - свойство нефтепродуктов удерживать электрический заряд при движении нефтепродуктов в сосудах, трубопроводах и т.п. Для снятия электрических зарядов необходимо заземлять все устройства, по которым транспортируются нефтепродукты.

Фракционный состав нефти - процентное содержание в ней различных фракций, выкипающих в определенных температурных пределах при ее перегонке. При различных температурах (температуре начала и конца кипения) определяют количество и качество составных частей нефти (фракций-дистиллятов). После обработки дистиллятов различные нефтепродукты получают в виде товарной продукции.

Товарные свойства нефтей определяются технологической классификацией. Она предусматривает показатели оценки нефтей: содержание серы в нефтепродуктах; содержание фракций, которые вскипают до 350 °С, содержание базовых масел и их качество; содержание парафина; индекс вязкости.

В табл. 1.1 приводится принятая технологическая классификация нефтей. Подготовленная нефть должна иметь показатели, соответствующие табл. 1.2.

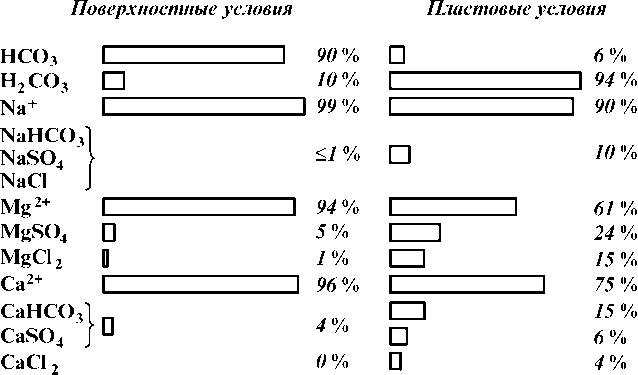

В поровом пространстве нефтяной залежи вместе с нефтью и газом обычно находится вода. Часть воды в процессе эксплуатации скважин остается неподвижной. Такую воду называют "связанной" (с породой), "реликтовой", "погребенной", "остаточной". Эта вода может заполнить до 20 % объема пор и более. Остальная вода может выноситься к забоям скважин и подниматься на поверхность вместе с нефтью и газом. На практике такую воду именуют "пластовой".

Пластовые воды по степени полезности делятся на соленые, слабосоленые и пресные. Минеральные вещества (растворенные соли) натрия, калия, магния, железа, йода, брома и других определяют их общую минерализацию. Из газообразных веществ в пластовые воды входят углеводородные газы и иногда значительное (до 25 %) количество сероводорода.

Относительно нефтегазоносных горизонтов пластовые воды подразделяются на следующие виды:

контурные (краевые) - воды в пониженных участках нефтяных пластов, подпирающие нефтяную залежь со стороны контура нефтеносности;

верхние контурные (верхние краевые) - в случае, если ненефтеносная часть пласта выведена на поверхность и заполнена поверхностными водами;

подошвенные - воды в нижней части приконтурной зоны пласта; иногда они распространены по всей структуре, включая и ее сводовую часть;

промежуточные - воды, залегающие в пропластках нефтяных или газовых пластов;

верхние - воды, залегающие выше данного нефтяного (газового) пласта;

нижние - воды, залегающие ниже данного нефтяного (газового) пласта;

смешанные - воды, залегающие выше данного нефтяного (газового) пласта и поступающие из нескольких водоносных пластов или поступающие из выше- и нижележащих водоносных пластов.

К особым видам пластовых вод можно отнести тектонические, шельфовые и технические. Тектонические воды могут поступать по тектоническим трещинам из пластов с более высоким напором. Шельфовые воды - подземные воды шельфо-14

Технологическая характеристика нефтей

| Класс | По содержанию серы | По выходу светлых нефтепродуктов | По содержанию базовых масел | По индексу вязкости |

По содержанию парафинов |

|||||||||||

| Нефти |

Массовая | доля серы, % | Тип | Выход фракций до 350 °С, % | Груп па | Массовая доля базовых масел, % | Под- груп па |

Ин декс вязко сти базо вых масел |

Вид | Нефти | Мас совая доля пара фина нефти, % | |||||

| нефти | бензине (н.к. 200 °С) |

в реактивном топливе (н.к. 120240 °С) | в дизель-ном топливе (н.к. 240350 °С) | |||||||||||||

|

на нефть | на мазут выше 350 °С | |||||||||||||||

| I |

Малосер | 0,50 |

0,15 | 0,10 | 0,20 |

т, | 45 |

М. | 25 | 45 |

И1 | 85 |

П1 | Малопара- |

До 1,50 | |

| нистые | финистые |

|||||||||||||||

| II |

Се рни- | 0,51- | 0,15 | 0,25 | 1,0 |

т, | 30- | М2 | 15- | 45 |

И2 | 40- | П2 | Парафи- | 1,51-6,0 |

|

| стые |

2,0 |

44,9 | 25 | 85 | нистые | |||||||||||

| III | Высоко- | >2,0 |

0,15 | 0,25 | 1,0 | Тз | <30 |

М3 | 15- | 30- | - | - |

П3 | Высокопа- |

>6,0 | |

|

серни- | 25 | 45 | рафини- |

|||||||||||||

|

стые | стые | |||||||||||||||

| М4 |

15 | <30 | - | - | - | |||||||||||

| П р и м е ч а н и е . н.к | . - начало кипения. | |||||||||||||||

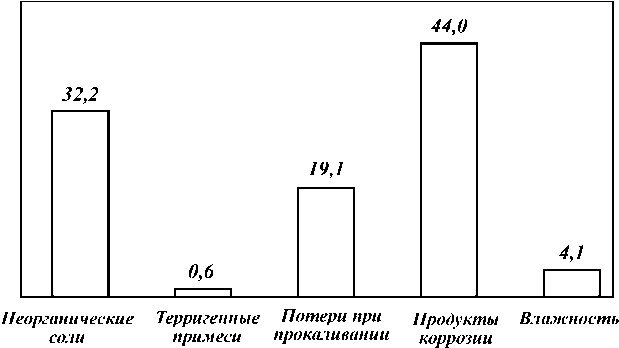

Т а б л и ц а 1.2

Показатели степени подготовки нефти по ГОСТ 9965-76 с изменениями на 01.01.90

| Показатель | Норма для группы | ||

| 1 | 2 | 3 | |

| Концентрация хлористых солей, мг/дм3, не более |

100 | 300 | 900 |

| Массовая доля воды, %, не более | 0,5 | 1,0 |

1,0 |

| Массовая доля механических примесей, %, не более |

0,05 | 0,05 | 0,05 |

| Давление насыщения паров, кПа (мм рт. ст.), не более | 66,7 |

66,7 | 66,7 |

| (500) | (500) |

(500) | |

вых частей материков, т.е. прибрежных частей дна Мирового океана. Техническая вода попадает в нефтегазовые пласты (особенно с низким пластовым давлением) при бурении скважин и ремонтных работах при эксплуатации скважин.

Основные физические показатели пластовых вод: плот

ность, соленость, минерализация, вязкость, температура, электропроводность, сжимаемость, радиоактивность, растворимость воды в нефти и газов в воде.

Попутный нефтяной газ содержит большое количество пропана, бутана и более тяжелых углеводородов. В зависимости от этого попутные газы можно условно разделить на три категории:

бедные или сухие, содержащие до 50 г/м3 тяжелых углеводородов (от пропана и выше);

средней жирности, содержащие от 50 до 400 г/м3 тяжелых углеводородов;

жирные, содержащие свыше 400 г/м3 тяжелых углеводородов.

Большинство попутных газов из категории жирных. С легкой нефтью обычно добывают более жирные газы, с тяжелыми нефтями - в основном сухие газы.

Пропан и бутан легко сжижаются при небольших давлениях. Например, давление паров пропана при температуре 20 °С составляет 0,83 МПа. В пластовых условиях распределение каждого углеводорода между жидкой и газообразной фазами будет находиться в соответствии с давлением паров при данной температуре. Газ в пластовых условиях находится в различных состояниях в зависимости от давления насыщения - свободном, растворенном, адсорбированном. Основные физические показатели - плотность, вязкость, растворимость, сжимаемость. Плотность свободного газа по отношению к плотности воздуха называется относительной плотностью газа.

1.4. Физические свойства горных пород-коллекторов нефти и газа

Скопление нефти и газа наблюдается лишь в осадочных породах, которые образуются путем осаждения вещества в воде, а также из воздуха. Осаждение может быть механического, химического и биогенного типов. Поэтому осадочные породы могут быть обломочными (галечники, гравий, песчаники, глины, аргиллиты), хемогенными (каменная соль, ангидрит, гипс, доломиты) и биогенными (известняки-ракушечники, мел, уголь, сланцы). Поверхность земли более чем на 3/4 состоит из осадочных пород.

Наиболее распространенными коллекторами нефти и газа являются песчаники, глины и алевролиты.

Песчаник - обломочная осадочная горная порода из сцементированного песка. Он состоит в основном из зерен кварца, часто с примесью полевого шпата. Обычный диапазон размеров зерен песчаника 0,1-2 мм.

Глины кроме обломочного материала (мельчайших зерен кварца, слюидов, шпатов) содержат глинистые материалы химического разложения магматических пород и откладываются в водной среде. Обычно частицы глины размером менее 0,01 мм.

Алевролиты - осадочные породы в виде мелких обломков (0,01-0,1 мм), сцементированные в плотные горные породы. Хемогенные породы состоят из минералов того же названия. Биогенные породы образуются путем накопления органических остатков животных и растений, а также продуктов и х жизнедеятельности.

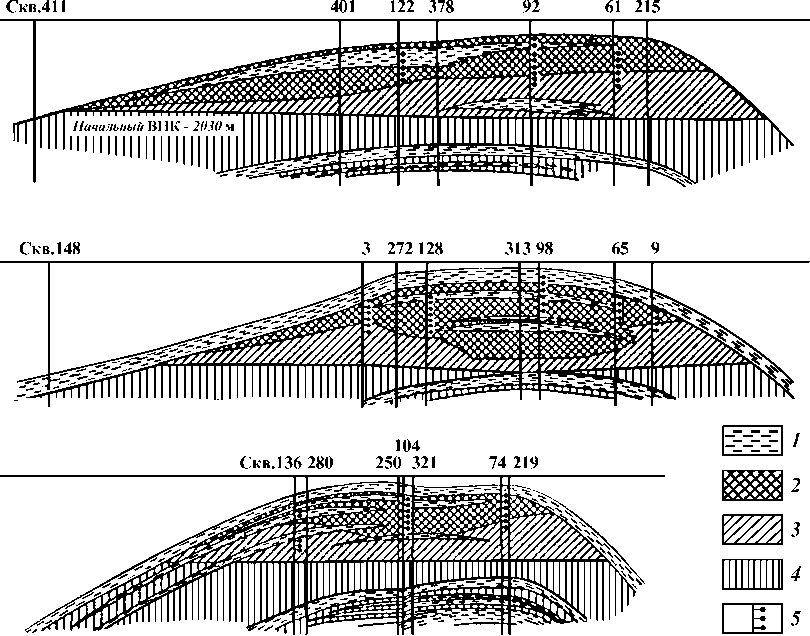

Осадочная толща земной коры состоит из различных слоев горных пород (пластов). Пласт - геологическое тело относительно однородного состава. Поверхность, ограничивающая пласт снизу, называется подошвой, поверхность, ограничивающая его сверху, - кровлей.

Толщина пласта обычно во много раз меньше его протяженности.

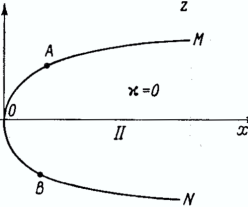

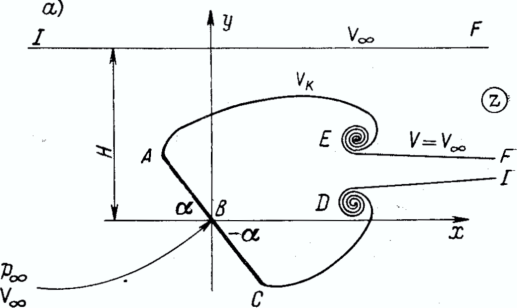

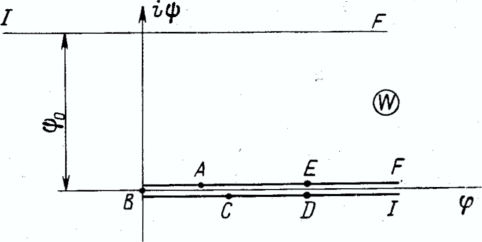

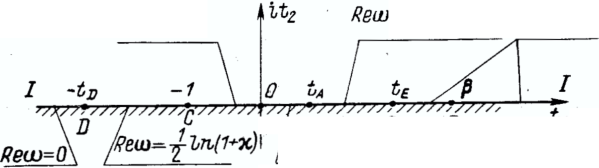

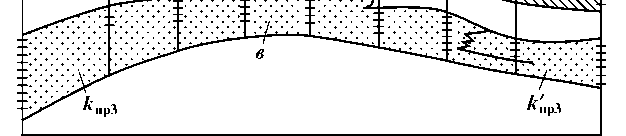

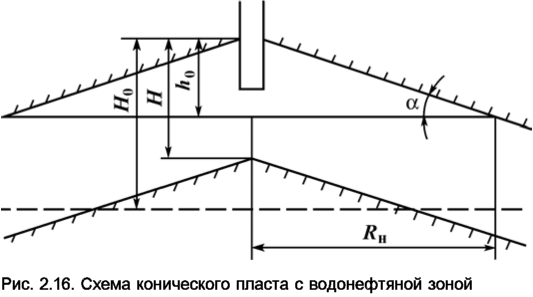

В основном преобладают горизонтальные слои. В результате тектонических давлений (сдвигов) земной коры они могут быть наклонены, смяты в складки и разорваны. При этом образуются различные структурные формы (структуры). Складка слоев горных пород, обращенная вверх, называется антиклиналью. Типичным случаем расположения нефти и газа является антиклиналь, где в верхней части пласта располагается свободный газ (газовая шапка), внизу вода, а между ними нефть.

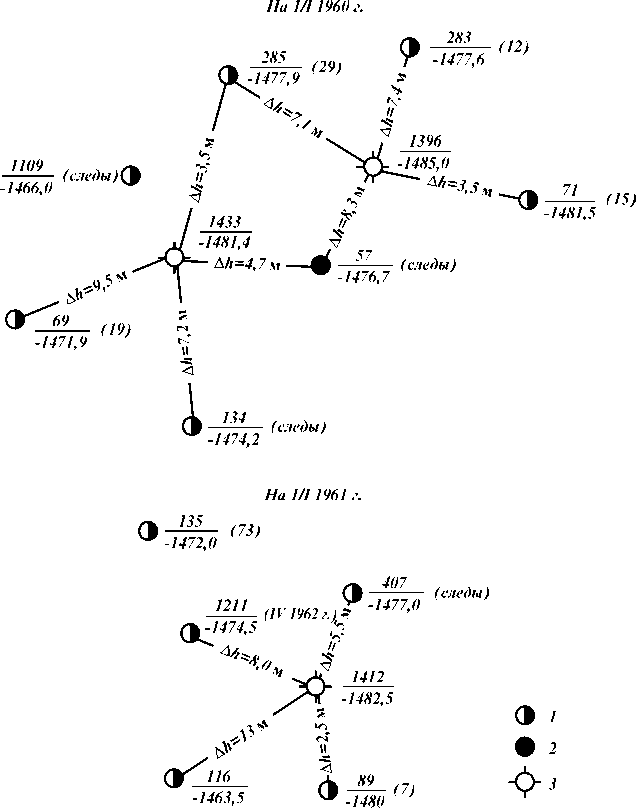

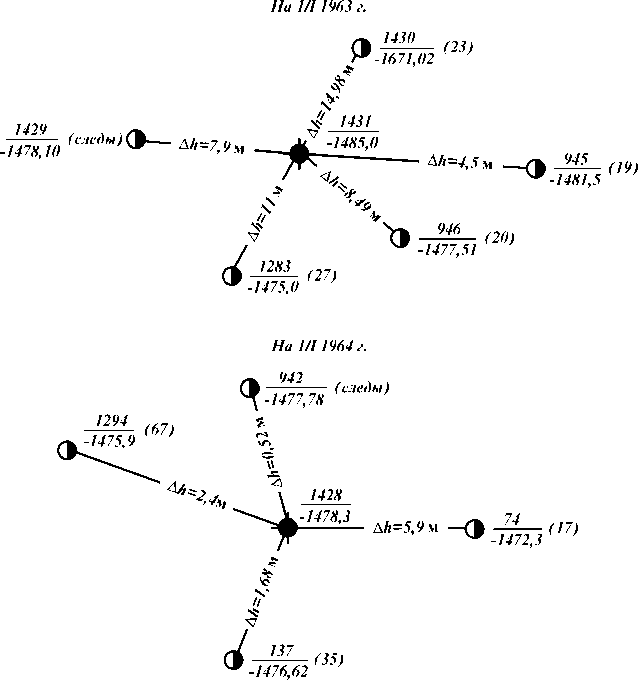

Поверхность, разделяющая нефть и воду или нефть и газ, называется соответственно водонефтяным или газонефтяным контактом (ВНК или ГНК).

1.5. Нефтеотдача при различных режимах эксплуатации залежей

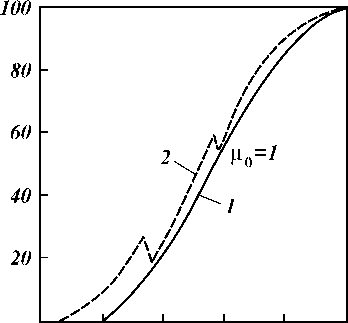

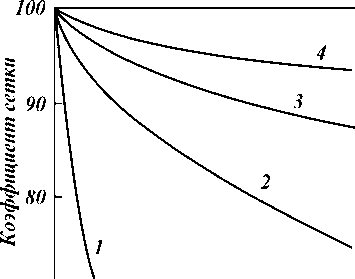

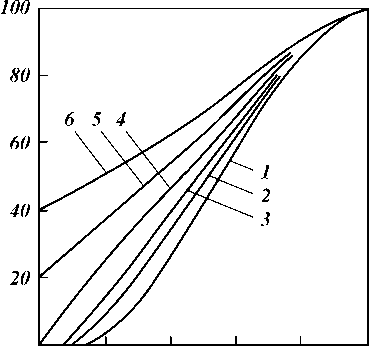

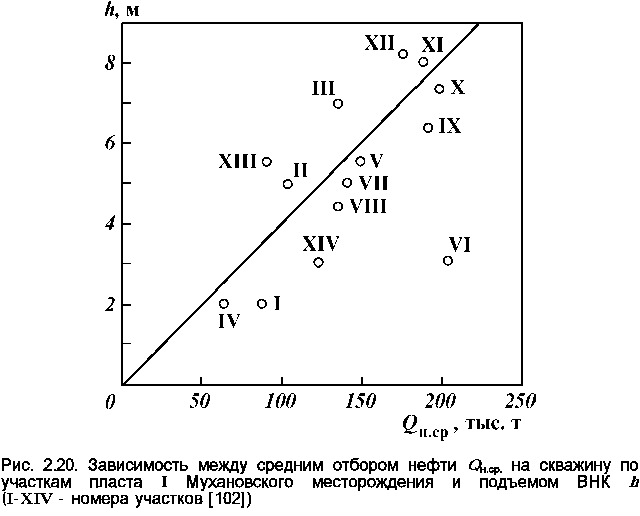

В результате эксплуатации нефтяных скважин на поверхность извлекается только часть запасов нефти в пластах. Отношение извлеченного из залежи количества нефти к ее первоначальным запасам называется коэффициентом нефтеотдачи.

Различают текущий и конечный коэффициент нефтеотдачи. В первом случае он определяется конкретной датой (временем) разработки, а во втором - в конце периода эксплуатации. Прекращение эксплуатации или "выбытие" ("списание") скважин из эксплуатационного фонда приурочено к предельной обводненности (90-99 %) продукции или малым дебитам нефти.

Значения предельной обводненности и предельных дебитов определяются экономической целесообразностью разработки нефтяной залежи.

Коэффициент нефтеотдачи зависит от многих факторов: режима работы залежи, физических свойств пород и пластовых жидкостей, систем разработки залежи и т.д. Во многих случаях нефтеотдача определяется в первую очередь режимом работы залежи, т.е. ее геолого-промысловой характеристикой.

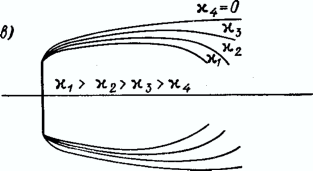

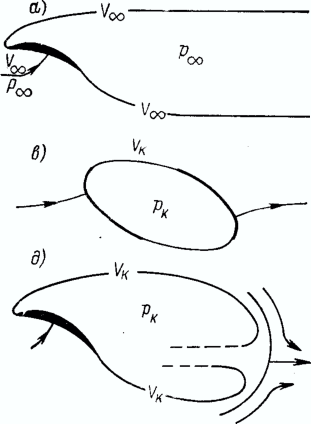

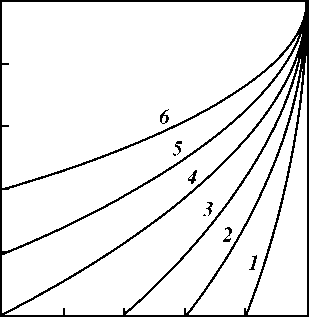

В случае вытеснения нефти водой (водонапорный режим) объем залежи, занимаемый нефтью, непрерывно уменьшается. Перед фронтом воды движется все время в основном одна фаза - нефть, в связи с чем эффективная проницаемость породы для нефти все время остается достаточно высокой. Это дает значительный эффект вытеснения, достигающего 70-80 %. Такого же значения нефтеотдачи можно достичь при газонапорном режиме (режим газовой шапки).

При работе залежи с газовым режимом (режим растворенного газа) снижение пластового давления ведет к выделению из нефти растворенного газа, что приводит к росту газонасы-щения породы и тем самым уменьшению эффективной проницаемости ее для нефти. Поэтому процесс истощения газовой энергии малоэффективен. Так, при газонасыщенности породы более 35 % наблюдается движение только газа. В конечном итоге коэффициент нефтеотдачи при этом составляет 1030 %.

Каждый режим характеризуется определенными показателями в процессе эксплуатации залежи. Такими показателями являются обычно пластовое давление (отнесенное к начальному контуру нефтеносности или среднее по площади) и газовый фактор. Эти показатели зависят в основном от темпов отбора и энергетической характеристики залежи. Отсюда становится ясной задача восполнения пластовой энергии путем закачки воды или газа, о чем будет указано ниже. Проекты разработки месторождения ориентируются на среднюю нефтеотдачу 4050 %.

В настоящее время везде, где позволяют геологические условия и это целесообразно с экономической точки зрения, создается искусственный водонапорный режим. Более 80 % нефти в стране добывается из месторождений, на которых осуществляется поддержание пластового давления с применением законтурного и внутриконтурного заводнения. Но и при водонапорном режиме коэффициент нефтеотдачи далек от единицы. При естественном водонапорном режиме коэффициент нефтеотдачи составляет 50-80 %, а при искусственном - 40-60 %. Основная причина неполного извлечения нефти из недр - действие капиллярных сил, проявляющихся при наличии межфазного натяжения на контакте нефть - вытесняющая жидкость.

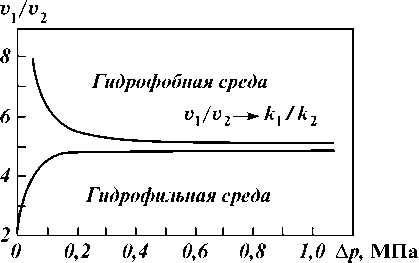

Передвижение границы раздела нефть - вода происходит одновременно по нескольким поровым каналам разного сечения. В гидрофобной породе капиллярные силы препятствуют продвижению мениска, поэтому контакт нефть - вода быстрее передвигается по порам большого диаметра, оставляя нефть защемленной в мелких порах. В гидрофильной породе может наблюдаться и обратная картина: за счет капиллярных сил контакт быстрее перемещается в порах малого диаметра, а защемленная нефть остается в крупных порах. Нефть может оставаться в промытой части пласта также в виде пленок на стенках поровых каналов.

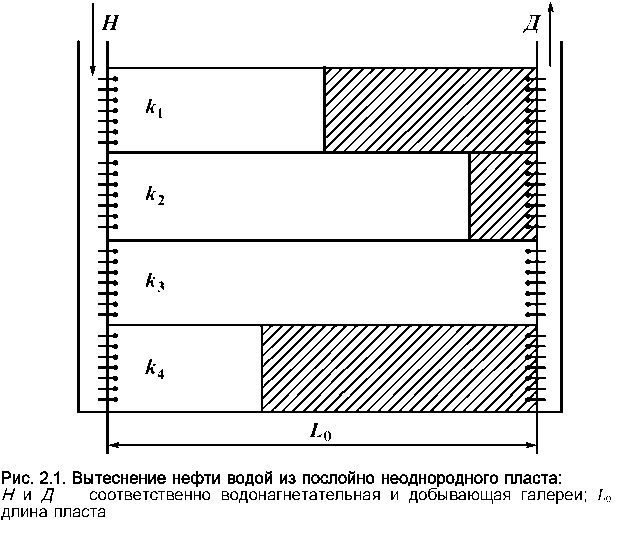

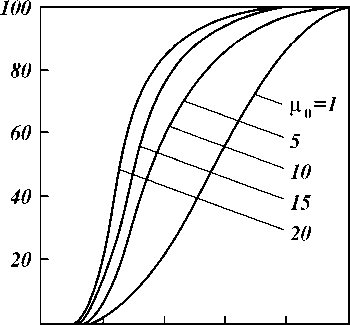

К уменьшению нефтеотдачи приводит и неоднородность пласта. Вода быстрее продвигается по хорошо проницаемым зонам и пропласткам, оставляя "целики" нефти на малопроницаемых участках. Этот процесс еще более усугубляется, когда вязкость вытесняющего агента меньше вязкости нефти, и чем больше различие в вязкости, тем меньше нефтеотдача.

При заводнении продуктивных пластов стараются уменьшить вредное влияние перечисленных факторов: за счет воздействия на призабойную зону пласта с целью выравнивания профилей притока и поглощения, регулирования режима работы нагнетательных и добывающих скважин, чтобы не допустить образования языков и конусов обводнения; одновременной раздельной эксплуатации продуктивных пластов и раздельной закачки воды, форсирования отбора, циклической закачки, изменения направления фильтрационных потоков.

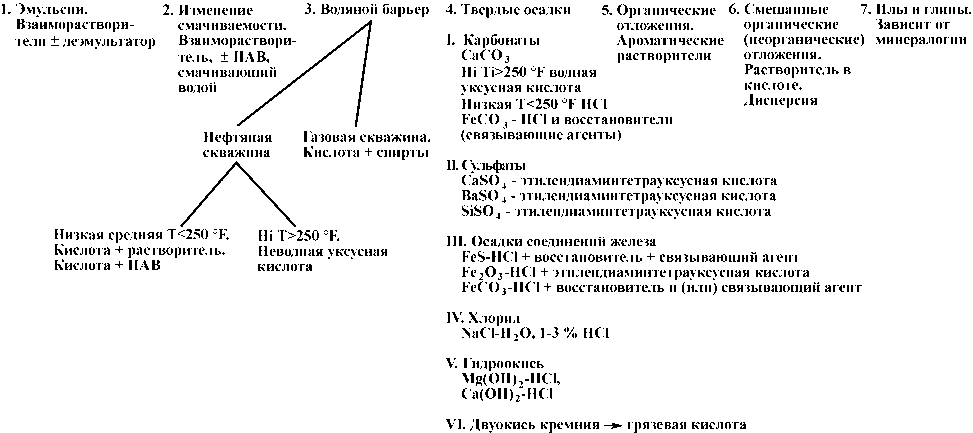

Эффективность перечисленных методов воздействия недостаточна для сильно неоднородных пластов, особенно на месторождениях высоковязких нефтей. Поэтому в настоящее время все более широкое распространение получают новые методы увеличения нефтеотдачи (табл. 1.3).

Большинство из представленных методов направлено на

Условия эффективного применения методов увеличения нефтеотдачи

| Метод увеличения нефтеотдачи | Текущая нефтеотдача, % к балансовым запасам |

Вязкость пластовой нефти, мПа-с | Темпе ратура, °С | Толщи на пласта, м | Коэффи циент проницае мости, мкм2 |

|

Воздействие на призабойную зону пласта: растворами | 30 | 10-100 | До 90 | > 0,1 | |

| полимеров мицеллярными | 70 |

До 10 | До 65 | _ |

> 0,1 |

|

растворами водными | 30 | До 50 | До 90 |

2_15 | > 0,015 |

|

растворами ПАВ растворами |

60 | До 100 | - | _ | > 0,1 |

| щелочей серной кислотой | 30 | 1-30 | _ | _ | До 0,5 |

| карбонизирован | 60 | До 100 |

До 60 | > 2 | > 0,05 |

| ной водой двуокисью |

60 | До 50 | _ | До 15 | > 0,005 |

| углерода жидкими |

15 | До 100 | До 40 | До 40 | _ |

| растворителями обогащенным | 25 |

До 15 | _ | До 300 | До 0,15 |

| газом сухим газом | 60 |

До 10 | _ | До 15 |

> 0,005 |

| высокого давления горячей водой | 30 | > 15 | До 50 |

> 15 | > 0,1 |

|

паром | 30 | > 50 | До 50 | > 6 |

> 0,1 |

|

Внутрипластовое | 50 |

> 10 | _ | 3_30 |

> 0,1 |

| горение Мощные | _ | До 100 | _ | > 60 |

До 0,15 |

|

внутрипластовые взрывы Вибросейсмическое | 30 |

30-200 | 2_50 |

> 0, 1 | |

| воздействие (волновые методы) |

снижение межфазного натяжения на границе нефть - вытесняющий агент. Некоторые из этих методов приводят к ликвидации границы раздела фаз (закачка оторочек жидких и газообразных растворителей, растворение нефти в сухом газе высокого давления). Часть методов обладает комплексным воздействием. Так, закачка растворов поверхностно-активных веществ и мицеллярных растворов к тому же улучшает моющие свойства вытесняющего агента, тепловые методы и использование С02 приводят также к понижению вязкости нефти. Условия эффективного применения методов увеличения нефтеотдачи пластов являются ориентировочными, они изменяются с развитием техники и технологии методов воздействия.

ГЛАВА

1

СОСТАВ И ФИЗИКО-ХИМИЧЕСКИЕ СВОЙСТВА ПРИРОДНЫХ ГАЗОВ

1.1. СОСТАВ И КЛАССИФИКАЦИЯ ГОРЮЧИХ ГАЗОВ

1.1.1. ГОРЮЧИЕ ГАЗЫ И ИХ РАЗНОВИДНОСТИ

Природный газ — это самая благородная форма ископаемого топлива. Что же представляет из себя природный газ — этот могущественный невидимка XX —XXI, а возможно, и XXII века.

Как известно, в земных условиях вещества встречаются в четырех состояниях: газы, жидкости, твердые тела, плазма.

Газ полностью переходит в состояние плазмы, если он нагрет свыше десятков тысяч градусов или еще больше. При такой температуре электроны отрываются от атомов. Получается газ, состоящий из заряженных частиц — электронов и ионов. Вещество в плазменном состоянии обладает особенными свойствами: проводит электрический ток, подчиняется действию магнитных полей, отражает, подобно зеркалу, радиоволны и так далее. При распаде плазмы, при ее охлаждении до нескольких тысяч градусов, электроны возвращаются на свои места не сразу, а вначале попадают на более высокие энергетические уровни, сильно удаленные от атомного ядра. Затем, перемещаясь с уровня на уровень и отдавая лишнюю энергию в виде света, электроны постепенно спускаются на свои обычные орбиты. Когда электроны находятся на высоких энергетических уровнях, они входят в состав атома и одновременно окружены плазмой, не успевшей распасться, и взаимодействуют с нею. В результате вещество переходит в новое удивительное состояние, по плотности газообразное, а по свойствам — металлическое. У металлов, как известно, электроны внешних оболочек свободно переходят от атома к атому. При этом в химическом составе газа может совсем не быть металла, но вещество ведет себя как металл. Некоторые исследователи считают его пятым состоянием вещества. Некоторые предполагают, что этим объясняются летающие тарелки — долгоживущие облака металлизированного газа.

Горючие газы разделяются на две группы: газы, встречающиеся в природе, и газы, полученные искусственным путем.

Газы, встречающиеся в природе, можно разделить на следующие категории:

природный газ, который добывается из естественных его скоплений, из газовых и газоконденсатных месторождений. Проф. И.Н. Стрижов [1] природными газами считает газы различного химического состава и разного генезиса, заключенные или циркулирующие в породах земной коры и выделяющиеся из естественных выходов, скважин, шахт, вулканов и т. п.;

нефтяной (попутный) газ, который встречается в свободном состоянии в виде скопления над нефтяной залежью ("газовая шапка") или в растворенном виде в нефти, добывается вместе с нефтью и выделяется при ее разгазировании. Углеводородные газы, залегающие в пластах, не содержащих нефть, называют природными (свободными), а месторождения — чисто газовыми; углеводородные газы, растворенные в нефти и выделяющиеся из нее в процессе добычи, называются нефтяными, или попутными;

растворенный газ в пластовых водах в недрах земной коры, в промышленных масштабах в настоящее время практически, кроме Японии и Китая, не добывается, но обсуждается проблема его добычи из водяных пластов, имеющих высокое давление, а также из обводненных газовых залежей после их основного периода разработки, путем совместной добычи газа и воды. Растворенный газ может использоваться для создания малой газовой энергетики для сельского хозяйства и небольших поселков, когда она предпочтительнее строительства местных отводов от газопроводов. В этом случае растворенный газ может быть конкурентоспособен с традиционным природным газом. Предполагается, что в дальнейшем экономически целесообразным будет комплексное использование как газа, растворенного в воде, так и ценных, как правило, бальнеологических компонентов, содержащихся в пластовых водах;

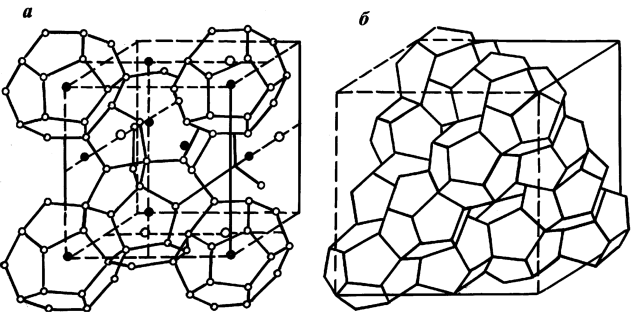

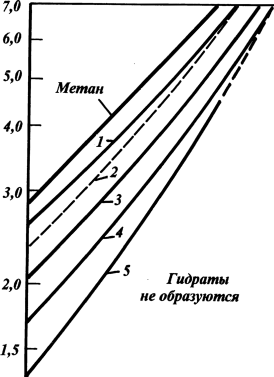

гидраты, которые представляют собой физико-химические соединения, состоящие из углеводородов и воды, и образуются в условиях избытка влаги при высоком давлении и пониженной температуре. Гидраты могут находиться и в недрах земной коры в виде гидратных или газогидратных залежей. При этом основная трудность разработки гидратных залежей природного газа состоит в необходимости перевода гидратов в газообразное состояние, что требует больших энергетических затрат. Имеются различные предложения добычи газа из гидратов, в том числе и из придонного слоя морей и океанов. Примером газогидратного месторождения является Мессоях-ское месторождение под г. Норильском.

В табл. 1.1, 1.2, 1.3. приведены составы природных газов некоторых чисто газовых, газоконденсатных и нефтяных месторождений.

Горючие газы, производимые человеком, в зависимости от способа их производства и состава разделяются на следующие категории:

сжиженный природный газ получают путем сжижения природного (СПГ) или нефтяного газа (СНГ). Для сжижения метана необходима температура минус 161,3 °С при атмосферном давлении. В последнее время СПГ находит все большее применение при морском транспорте природного газа с помощью метановозов. К 1994 г. объем перевозок СПГ

ТАБЛИЦА 1.1

Состав природных газов чисто газовых месторождений

| Месторож дение | Объемная | доля компонента в газе | % | Отно си- тель ная плот ность по возду ху | |||||

| CH4 | C2H6 |

СзН8 | С4Н,0 |

С5Н12 + В | N2 + R** | CO2 | H2S | ||

| Северо-Став- | 98,90 |

0,29 | 0,16 | 0,050 | — | 0,40 |

0,20 | - | 0,56 |

| ропольское | |||||||||

| Березовское |

95,10 | 1,10 | 0,30 |

0,070 | 0,03 | 3,00 | 0,40 | — |

0,58 |

| Медвежье* |

98,78 | 0,10 | 0,02 | 0,00 | — |

1,00 | 0,10 | — |

0,56 |

| Заполярное* | 98,60 | 0,07 |

0,02 | 0,01 | 0,01 |

1,11 | 0,18 | — | 0,56 |

|

Уренгойское* | 97,84 |

0,10 | 0,03 | 0,02 |

0,01 | 1,70 | 0,30 | — | 0,56 |

| Шатлыкское | 95,58 |

1,99 | 0,35 | 0,100 |

0,05 | 0,78 | 1,15 | — | 0,58 |

| *Сеноманская залежь. |

|||||||||

| **R — инертные |

газы | гелий |

аргон | криптон, ксенон). | |||||

Состав природных газов, добываемых из газоконденсатных месторождений

| Месторож дение | Объемная доля компонента в газе, % | Отно си- тель ная плот ность по возду ху | |||||||

|

CH4 | С2Н6 |

СзН8 | С4Ню |

С5Н12 + В |

n2+r* | CO2 |

H2S | ||

| Шебелин- | 92,0 | 4,00 |

1,1 | 0,52 | 0,26 |

2,00 | 0,12 | - | 0,606 |

| ское | |||||||||

|

Вуктыльское | 74,80 |

8,70 | 3,9 | 1,80 |

6,40 | 4,30 | 0,10 | — | 0,882 |

| Оренбург | 84,0 |

5,0 | 1,6 | 0,70 |

1,80 | ,9 4, 1 ,5 СО | 0,5 — | 1,3-5,0 | 0,680 — |

| ское | 1,7 |

0,70 | |||||||

| Уренгойское: | 88,28 | 5,29 |

2,42 | 1 ,00 | 2,52 |

0,48 | 0,01 | - | 0,707 |

| БУ-8 |

82,27 | 6,56 | 3,24 | 1,49 | 5,62 |

0,32 | 0,50 | — |

0,813 |

| БУ-14 |

|||||||||

|

Надымское | 75,11 |

8,62 | 3,90 | 1,44 |

10,20 | 0,38 | 0,35 | — | 0,876 |

| Юбилейное | 79,47 |

9,06 | 4,43 | 1,64 |

4,38 | 0,48 | 0,54 | — | 0,794 |

| Заполярное, | 79,41 |

6,12 | 4,16 | 2,39 |

7,33 | 0,42 | 0,17 | — | 0,880 |

| БТ-5 | |||||||||

|

Варьеганское | 70,35 |

6,48 | 7,33 | 2,88 |

10,04 | 2,71 | 0,21 | — | 0,907 |

| Астраханское | 58,86 |

1,88 | 0,60 | 0,23 | 0,12 | 0,81 |

11,00 | 26,5 | 0,855 |

| *R —инертные газы. |

|||||||||

ТАБЛИЦА 1.3

Состав нефтяных газов

| Месторож дение | Объемная доля компонента в газе, % | Относительная плотность по воздуху | |||||||

|

СН4 | С2Н6 | СэН8 | СЛ0 |

С5Н12 + В |

N2 + R* | со2 |

Н^ | ||

| Бавлинское | 35,0 | 20,7 |

19,9 | 9,8 | 5,8 |

8,4 | 0,4 |

— | 1,181 |

|

Мухановское | 30,1 |

20,2 | 23,6 | 10,6 |

4,8 | 6,8 | 1,5 | 2,4 | 1,186 |

| Ишимбай- | 42,4 |

12,0 | 20,5 | 7,2 |

3,1 | 11,0 | 1,0 | 2,8 | 1,046 |

| ское | |||||||||

|

Ромашкин- | 38,8 |

19,1 | 17,8 | 8,0 |

6,8 | 8,0 | 1,5 | — | 1,125 |

| ское | |||||||||

|

Самотлор- | 53,4 |

7,2 | 15,1 | 8,3 |

6,3 | 9,6 | 0,1 | — | 1,010 |

| ское, Б-8 | |||||||||

| Узеньское | 50,2 |

20,2 | 16,8 | 7,7 | 3,0 | 2,3 |

— | — | 1,010 |

| Жетыбай- | 63,9 |

16,2 | 8,1 | 5,1 | 5,1 | 1,2 |

0,4 | — | 0,827 |

| ское | |||||||||

| *R —инертные газы. |

|||||||||

между континентами достиг 24 % от общего транспорта природного газа;

твердый природный газ (ТПГ) получают из жидкого метана при дальнейшем понижении температуры до минус 182,5 °С и атмосферном давлении. ТПГ, по мнению авторов, принадлежит большое будущее при его использовании, транспорте и хранении;

широкая фракция легких углеводородов (ШФЛУ), которая в основном состоит из пропан-бутановых фракций, находящихся при обычных условиях в переходном состоянии от пара к жидкости, получается при переработке газоконденсатного или нефтяного газа, или нестабильного конденсата и нефти. ШФЛУ является хорошим сырьем для химической промышленности;

биогаз получают из биомассы с помощью бактерий и ферментов. Сырьем для его производства служат морские водоросли, растительные и другие органические отходы;

искусственный газ получают путем газификации твердого топлива (уголь, торф, сланцы и др.) при неполном сгорании, а также переработки жидких топлив (нефти, мазута, конденсата и др.). По теплотворной способности он почти в два раза ниже природного газа и имеет сложный химический состав.

Исторически в Европе и США промышленное использование искусственного газа началось раньше природного газа. Переработка каменного угля позволила решить энергетическую проблему комплексно. Уже в те годы газовая промышленность на основе угля давала два вида топлива: газообразное и твердое. Половина используемого угля выходила в виде кокса, который использовался как в быту, так и в промышленности. Наиболее эффективным для получения искусственного газа оказался процесс Лурги, разработанный в Германии для использования бурового угля. В последующем в промышленности искусственного газа стал применяться процесс риформинга с использованием водяного пара для газификации легкого нефтяного дистиллята, известного под названием нафта. Эти заводы риформинга очень эффективны. В дальнейшем был разработан процесс каталитического обогащения газа путем применения очень активного катализатора, в результате чего получили богатый метаном газ.

В Европе, США, Южной Африке и других регионах продолжают и сейчас еще работать заводы по производству искусственного газа из угля и нефти в небольших объемах по сравнению с природным газом. В б. СССР в 60-х годах получали искусственный газ из сланцев в Кохтла-Ярве в Эстонии и по газопроводу направляли в Ленинград. В Кохтла-Ярве проводились экспериментальные исследования по получению из сланцев искусственного жидкого топлива, которое оказалось низкого качества и дорогостоящим. Сейчас сланцы используются в качестве топлива для получения электроэнергии. Длительный период времени проводились опытные и экспериментальные работы по подземной газификации углей, которые в основном не нашли промышленного применения из-за трудностей в управлении фронтом горения.

К искусственным газам относятся газы, получаемые в доменных и мартеновских печах, конверторах, коксовых батареях и др. Искусственные газы получают из твердых и жидких топлив в газогенераторах, ретортах, различных печах при высоких температурах, а иногда и повышенных давлениях. В табл. 1.4 дан состав искусственных газов, получаемых при неполном сгорании различных топлив;

синтетический газ (метан и синтин - синтетический бензин) получают из искусственного газа путем его переработки по технологиям, обеспечивающим теплотворную способность, приближающуюся к природному газу.

На смену эре природного газа, возможно, вновь придет эра синтетического метана, а затем и водорода из угля, сланцев и битумов;

ТАБЛИЦА 1.4 Состав некоторых искусственных газов

|

Компоненты и параметры газов | Газы | |||||

| До мен- ные | Коксо вый | Газификация |

Бутими- нозных топлив | Генера торные | ||

| горючих сланцев | бурых углей под давлением | |||||

| CO2 |

1,4 | 2-3 | 14,9 |

2-4 | 5-9 | 0,5-1,5 |

| CO | 7,9 |

4-8 | 16,6 | 14-22 |

25-30 | 32-33 |

|

H2 | 53,2 | 53-60 |

39,1 | 54-58 | 12-15 | ,9 0, - ,5 0, |

|

CH4 | 31,2 | 19-25 |

22,2 | 16-20 | 1,5-3,0 | - |

|

стнл | 2,8 |

1,6-2,3 | 2,7 | 0,5-0,7 | 0,2-0,4 | - |

| N2 | 3,5 | 7-13 | 4,3 | 2-6 |

46-54 | 64-66 |

|

O2 | - | 0,7-1,2 |

0,2 | 0,2-0,3 |

0,1-0,3 | - |

|

Теплота | ||||||

| сгорания, |

||||||

| МДж/м3: | ||||||

|

высшая | 20,1 |

17,6-18,9 | 18,0 | 17,0-17,6 | 6,16-7,0 | 4,18-4,40 |

| низшая | 18,9 |

15,5-16,9 | 15,9 | 15,1-15,9 | 5,83-6,5 | 4,15-4,32 |

водород, который в 80-х годах намечали получать в больших количествах путем электролиза или другим более эффективным путем из воды на атомных электростанциях в период избытка на них электроэнергии, с последующим его хранением и использованием или превращением в синтетический метан или его гомологи. Авторы полагают, что на больших глубинах в фундаменте и мантии Земли могут быть встречены промышленные залежи, состоящие из смеси углеводородов и водорода, а также залежи чистого водорода, добыча которых потребует разработки специальных технологий, в том числе обеспечивающих их взрывобезопас-ность. На кафедре разработки газовых и газоконденсатных месторождений ГАНГ им И.М. Губкина была доказана возможность хранения водорода в подземных хранилищах (ПХГ).

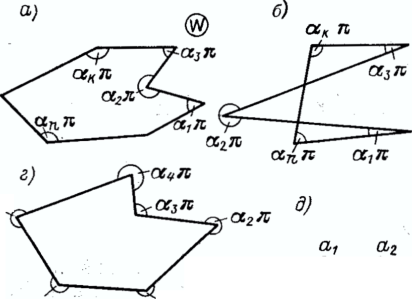

Среди природных углеводородов выделяют три основные группы:

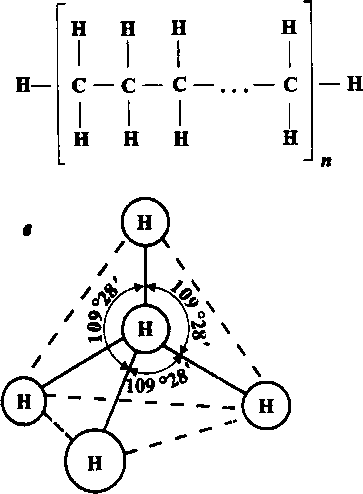

1. Метановые парафиновые углеводороды, или алканы, с общей формулой СпР2п+2. Это предельные полностью насыщенные соединения (рис. 1.1, а).

Природные горючие газы, используемые в промышленности и быту, состоят, как правило, на 90-98 % из метана. Раньше метан называли болотным газом, рудничным газом и т.п., в зависимости от условий его происхождения. Он широко распространен в природе.

Метан является основным элементом газовых, газоконденсатных и нефтяных месторождений. Метан выделяется при извержении вулканов. Из него главным образом состоят атмосферы Сатурна и Юпитера.

Метан - простейший элемент ряда метановых углеводородов. Молекула метана состоит из одного атома углеводорода и четырех атомов водорода - CH4 (рис. 1.1, б).

В 1874 г. голландский ученый Я. Вант-Гофф разработал структурную объемную формулу метана. Согласно его представлениям, пространственная формула молекулы метана изображается в виде тетраэдра, в центре которого располагается атом углерода. Четыре валентности направлены к четырем углам тетраэдра, где помещается по одному атому водорода. Угол между любой парой связи равен 109°28' (рис. 1.1, в).

б

н

Рис. 1.1. Структурные формулы предельных углеводородов:

а — общая формула предельных углеводородов СпН2п+2; б, в — метан СН4; г — нормальный бутан л-С4Н10; д — изобутан г-С4Н10

н—с—н

г

Нормальный бутан

сн3— сн2— сн2— сн3

^ Изобутан

сн3—сн—сн3 сн3

Среди тяжелых газообразных углеводородов в составе природного газа преобладают этан и пропан, в меньших количествах присутствуют бутан, пентан, гептан и более тяжелые (по числу атомов углерода и водорода) углеводороды. Они образуют с метаном единый гомологический ряд, их называют гомологами метана. Гомологами называют вещества со сходными химическими свойствами, но отличающиеся на одну или несколько групп CH2 (метилен).

Некоторые из тяжелых углеводородов — бутан, пентан и более тяжелые — имеют изомеры. Изомерами называются вещества с одинаковым составом, но различающиеся в химическом строении. Например, существование нормального и изомерного бутана объясняется структурной изомерией углеводородного скелета (рис. 1.1, г, д).

В природных условиях изомеры бутана и пентана ведут себя иначе, чем нормальные формы. Этим различием пользуются, в частности, для определения типа залежей газа и нефти по соотношению z-C4H10 к z-C4H10 или другим термобарическим показателям углеводородных систем. По мнению авторов, использованию термобарических показателей при разведке газовых и нефтяных месторождений принадлежит большое будущее.

Метан (CH4), этан (C2H6) и этилен (C2H4) при нормальных условиях (р = 0,1 МПа и T = 273 К) являются бесцветными газами.

Пропан (C3H8), пропилен (C3H6), изобутан (z-C4H10), нор -мальный бутан (n-C4H10), бутилены (C4H8) при атмосферных условиях находятся в парообразном (газообразном) состоянии, при повышенном давлении — в жидком. Они входят в состав жидких (сжиженных) углеводородных газов.

Углеводороды, начиная с изопентана (z-C5H12) и более тяжелые, входят в состав бензиновой фракции.

Углеводороды, содержащие от пяти до пятнадцати атомов углерода, при атмосферном давлении и нормальной температуре — жидкости (до пентадекана). Свыше пятнадцати атомов углерода — твердые вещества, например, парафин.

Основные физико-химические свойства алканов (предельных углеводородов) приведены в табл. 1.5.

Метан легче воздуха (относительная плотность его по воз-

Рис. 1.2. Структурные формулы непредельных и ароматических углеводородов:

а — этилен С2Н4; б — циклогексан С6Н12; в — бензол С6Н6

|

Показатели | Метан |

Этан | Пропан |

Изобутан | Нормальный бутан | Изопентан |

Нормальный пентан | Гексан |

| Химическая формула |

СИ4 | С2Н6 |

СэН8 |

'-с4н10 |

Л-С4Н10 |

'-с5н12 |

Л-С5Н12 |

с6н14 |

|

Молекулярная масса | 16,043 | 30,070 | 44,097 |

58,124 | 58,124 | 72,151 | 72,151 | 86,178 |

| Массовая доля углерода, % |

74,87 | 79,96 | 81,80 |

82,66 | 82,66 |

83,23 | 83,23 | 83,62 |

| Газовая постоянная, Дж/ (кг • К) | 521 | 278 |

189 | 1 43 | 143 |

115 | 115 | 96 |

| Температура плавления при | -182,5 | - |

-187,5 | -145,0 | -135,0 | -160,6 | -129,7 |

-95,5 |

| 0,1013 МПа, °С |

- 183,27 | |||||||

|

Температура кипения при |

-161,3 | -88,6 | -42,2 | -10,1 | -0,5 | + 28,0 | + 36,2 | +69,0 |

| 0,1013 МПа, °С | ||||||||

| Критические параметры: |

||||||||

| температура, К | 190,7 | 306,2 |

369,8 | 407,2 | 425,2 |

461,0 | 470,4 |

508,0 |

| абсолютное давление, МПа | 4,7 |

4,9 | 4,3 | 3,7 |

3,8 | 3,3 | 3,4 | 3,9 |

| плотность, кг/м3 | 162,0 |

210,0 | 225,5 | 232,5 |

225,2 | 232,0 |

||

| удельный объем, м3/кг | 0,0062 |

0,0047 | 0,0044 | 0,0043 | 0,0044 | 0,0043 |

||

| Плотность газа при 0,1013 МПа | 0,717 | 1 ,344 |

1,967 | 2,598 | 2,598 | 3,220 | 3,220 |

3,880 |

| и 0 °С, кг/м3 | ||||||||

| Относительная плотность газа | 0,5545 |

1 ,038 | 1,523 | 2,007 | 2,007 | 2,488 |

2,488 | 2,972 |

| по воздуху | ||||||||

|

Удельный объем газа при | 1,400 | 0,746 | 0,510 |

0,385 | 0,385 | 0,321 |

0,321 | 0,258 |

|

0,1013 МПа и 0 °С, кг/м | ||||||||

| Плотность в жидком состоя |

41 6 | 546 | 585 | 582 | 600 |

625 | 637 | 664 |

| нии при температуре кипения и 0,1013 МПа, кг/м3 | (при 0 °С) | (при 0 °С) | ||||||

|

Удельная теплоемкость при | ||||||||

| 0,1013 МПа и 273 К, Дж/(кг • К): | ||||||||

| газа при постоянном давле | 2220 |

1 729 | 1560 | 1 490 | 1490 | 1450 |

1450 | 1410 |

| нии Ср | ||||||||

|

газа при постоянном объе |

1690 | 1 430 | 1350 |

1 31 5 | 1315 | 1290 | 1290 | 1272 |

| ме Су | ||||||||

|

Отношение теплоемкостей га |

1,314 | 1 ,209 | 1,155 | 1 ,1 33 | 1,133 |

1,121 | 1,124 | 1,108 |

| за Ср/Су при 273 К | ||||||||

| Теплота испарения при | 570 |

490 | 427 | 352 |

394 | 357 | 341 | 341 |

| 0,1013 МПа, кДж/кг |

| Теплота плавления при | 60,8 | 95,2 |

| 0,1013 МПа, кДж/кг | ||

| Теплопроводность при 273 К, | 0,299 | 0,0181 |

| Вт/ (м • К) | ||

| Октановое число |

125 | 125 |

|

Теплота сгорания при | ||

| 0,1013 МПа и 288 К, МДж/кг: |

||

| высшая |

55,7 | 52,0 |

|

низшая | 50,2 | 47,4 |

| Теплота сгорания при | ||

| 0,1013 МПа и 288 К, МДж/м3: | ||

|

высшая | 37,3 | 66,2 |

| низшая | 33,6 | 60,4 |

| Количество воздуха для сжига | ||

| ния: | ||

|

1 м3 газа, м3/м3 |

9,54 | 16,67 |

| 1 кг газа, кг/кг | 17,22 |

16,10 |

| Температура воспламенения с | 680- |

530- |

| воздухом, °С |

750 | 605 |

|

Теоретическая температура го |

1830 | 2020 |

|

рения, °С | ||

|

Предел взрываемости, % (по | ||

| объему): | ||

| высший | 14,9 | 12,5 |

| низший | 5,35 | 3,20 |

| Объем газа после испарения |

442,1 | 311,1 |

|

жидкости, приведенный к | ||

| 0,1013 МПа и 273 К, м3/м3 | ||

| Коэффициент динамической |

10,3 | 8,3 |

|

вязкости при 273 К и | ||

| 0,1013 МПа, 10-6 Па-с |

||

| Критический коэффициент | 0,290 |

0,285 |

| сжимаемости |

||

| Критический молярный объем | 99,5 |

148,0 |

| V , см3/моль | ||

| Ацентрический фактор со |

0,013 | 0,105 |

| 77,6 | 75,5 | 70,9 | 46,3 |

151,5 |

| 0,0135 |

0,0133 | 0,0128 | 0,0128 | - |

| 99 |

91 | - | - |

- |

| 49,5 | 49,5 | 49,3 | 49,3 |

48,7 |

| 45,7 |

45,7 | 45,4 | 45,4 |

45,2 |

| 121,7 |

121,7 | 150,0 | 150,0 |

178,2 |

| 108,6 |

108,6 | 134,0 | 134,0 | 158,5 |

| 30,97 |

30,97 | 38,11 | 38,11 | 45,26 |

| 15,43 |

15,43 | 15,30 | 15,30 | 15,21 |

| 475-550 | 475 - 550 | |||

| 2057 | 2057 |

2080 | 2080 | 2090 |

| 8,4 | 8,5 | 7,8 | 6,9 | |

|

1,80 | 1,90 | 1,32 |

1,40 | 1,25 |

|

229,4 | 237,5 | 204,6 |

206,6 | 182,0 |

|

6,9 | 6,9 | 6,2 | 6,2 | 5,9 |

| 0,283 | 0,274 |

0,268 | 0,269 | 0,264 |

| 263,0 | 255,0 |

308,0 | 311,0 | 368,0 |

| 0,192 | 0,201 | 0,208 | 0,252 |

0,290 |

0,0148

125

49,9

46,4

93,9

86,3

23,82

15,65

510-

580

2043

9,5

2,30

272,9

7,5

0,277

200,0

0,152

духу 0,5545 при 20 °C). Поэтому в случае утечки в закрытом помещении он собирается сначала в верхней его части.

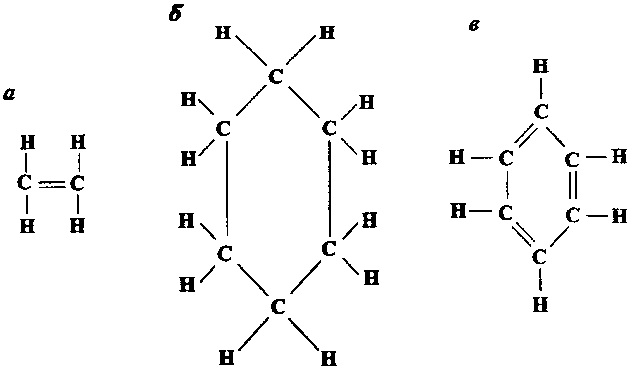

2. Нафтеновые углеводороды — алкены, или цикланы, с общей формулой CnH2n (рис. 1.2, а, б). Это непредельные соединения. Но благодаря замыканию углеводородной цепи в кольцо они имеют насыщенный характер (см. рис. 1.2, б). Основные физико-химические свойства алкенов (олефинов) приведены в табл. 1.6.

Среди тяжелых газообразных углеводородов непредельные углеводороды, или алкены, изредка обнаруживаются в виде следов или небольших количеств. Среди них часто встречается этилен C2H4 (см. рис. 1.2, а). Кроме этилена в эту группу входят пропилен C3H6 и бутилен C4H8. При атмосферных условиях все они газы. От метановых углеводородов они отличаются значительно более высокими реакционными свойствами, менее стойки, легче окисляются и именно по этому в природных условиях не накапливаются в залежах. Бутилен при повышенном давлении будет в жидком состоянии.

3. Ароматические углеводороды, или арены, с простейшей общей формулой CnH2n-6 содержат в своем составе ароматическое ядро бензола (рис. 1.2, в). Ароматические углеводороды часто входят в состав конденсата газоконденсатных месторождений.

Теплота сгорания природного газа от 32,7 МДж/м3 и выше.

Природные газы, добываемые из газовых, газоконденсатных и нефтяных месторождений, состоят из углеводородов метанового ряда, а также азота (N2), углекислого газа (CO2), сероводорода (H2S), инертных газов (гелия (He), аргона (Ar), криптона (Kr), ксенона (Xe)), ртути. Содержание метана часто превышает 85 — 98 %, этана, пропана, бутана и пентана колеблется от 1 до 20 % и более. Кроме того, встречаются соединения сероорганики, пары летучих жирных кислот. Содержание азота в природном газе обычно не превышает 10 % (часто 2 — 3 %). Содержание углекислого газа меняется от долей процента до 10 — 25 %. Количество сероводорода колеблется от 0 до 15 — 20 % и более.

Концентрация гелия в большинстве случаев составляет сотые и тысячные доли процента.

Среди горючих газов изредка в небольшом количестве содержится водород (H2) и еще реже — окись углерода (CO).

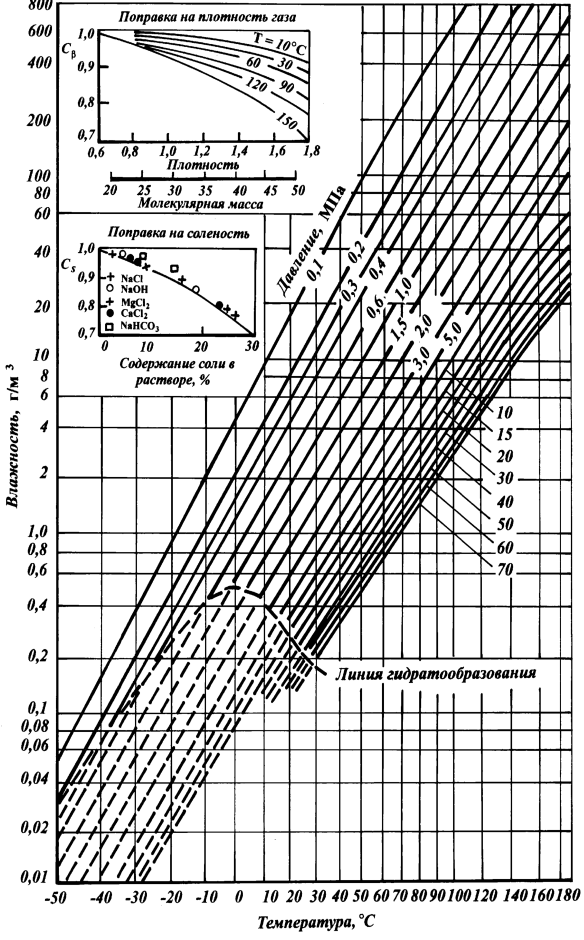

В табл. 1.7 приведены основные физико-химические свойства неуглеводородных компонентов природного газа. В составе природных газов содержатся пары воды. До начала

ТАБЛИЦА 1.6 Основные физико-химические свойства алканов

| Показатели |

Этилен | Пропилен |

Бутилен | Изобутилен |

| Химическая формула |

C2H4 | C3H6 |

CH8 | '-сл |

|

Молекулярная масса | 28,054 | 42,081 | 56,108 |

56,108 |

| Массовая доля углерода, % | 85,63 |

85,63 | 85,63 | 85,63 |

| Газовая постоянная, Дж/(кг • К) | 296,5 | 197,5 |

148,4 | 148,4 |

|

Температура плавления при 0,1013 МПа, °C | -169,4 | -185,2 |

— | — |

|

Температура кипения при 0,1013 МПа, °C Критические параметры: | -103,8 | -47,0 | + 1,4 |

-6,0 |

| температура, К | 9,5 | 92,3 |

151,0 | 150,7 |

|

давление абсолютное, МПа |

50,6 | 46,5 | 34,0 |

- |

| Плотность газа при 0,1013 МПа и 288 К, кг/м3 |

1,1951 | 1,3003 | 2,3723 | 2,3723 |

|

Относительная плотность газа по воздуху | 0,9748 | 1,450 | 1,935 | 1,935 |

| Плотность в жидком состоянии при температуре кипения и 0,1013 МПа, кг/м3 Удельная теплоемкость при 0,1013 МПа и 273 К, кДж/(кг • К): | 566 |

609 | 636 | 620 |

| газа при постоянном давлении C" | 1,68 |

1,64 | 1,54 | 1,60 |

| газа при постоянном объеме CV | 1,34 |

1,44 | 1,45 | 1,46 |

| Отношение теплоемкостей газа Cp/CV при 273 К |

1,25 | 1,17 | 1,10 |

1,10 |

| Теплота испарения при 0,1013 МПа, кДж/кг Теплота сгорания при 0,1013 МПа, МДж/кг: |

502 | 452 | 411 |

398 |

| высшая |

49,8 | 48,6 | 48,2 | 48,2 |

| низшая Теплота сгорания при 0,1013 МПа, МДж/м3: | 46,9 |

45,9 | 45,3 | 45,0 |

| высшая | 60,0 |

87,0 | 114,6 | 114,6 |

| низшая | 56,0 | 81,3 | 108,0 |

107,0 |

| Количество воздуха для сжигания 1 м3 газа, м3/м3 Предел взрываемости с воздухом, % (по объему): | 15,285 | 21,429 | 28,571 |

28,571 |

| высший |

3,2 | 2,2 | 1,7 |

1,7 |

| низший |

34,0 | 9,7 | 9,0 | 9,0 |

|

Температура воспламенения в воздухе, °C | 475-550 | |||

| Теоретическая температура горения, °C | 2240 | 2200 | 2200 | |

| Коэффициент динамической вязкости при 273 К и 0,1013 МПа, 1 0-6 Па • с | 9,4 | 7,8 |

7,5 | 8,0 |

разработки месторождения обычно газ насыщен парами воды.

Природные газы часто подразделяются на три группы; сухой газ, с небольшим содержанием тяжелых углеводородов, добываемый из чисто газовых месторождений;

смесь сухого газа, пропан-бутановой фракции (сжиженного газа) и газового бензина, добываемая вместе с нефтью;

ТАБЛИЦА 1.7

Физико-химические свойства неуглеводородных компонентов природных газов

|

Показатели | Углекислый газ | Серово дород |

Азот | Водяной пар |

| Химическая формула |

CO2 | H2S |

n2 | H2O |

| Молекулярная масса |

44,011 | 34,082 | 28,016 | 18,016 |

| Газовая постоянная, Дж/(кг-К) | 189 |

245 | 297 | 463 |

| Температура плавления при 0,1013 МПа, °С | -56,6 |

-82,9 | -209,9 | 0 |

| Температура кипения при 0,1013 МПа, °С Критические параметры: |

-78,5 | -61,0 | -195,8 | 100,0 |

|

температура, °С | 31,0 |

100,4 | -147,1 | 374,4 |

| давление абсолютное, МПа | 7,54 | 9,18 |

3,46 | 22,54 |

|

Плотность газа при 273 К и 0,1013 МПа, кг/м3 | 1,977 |

1,539 | 1,251 | 0,805 |

| Относительная плотность газа по воздуху | 1,520 |

1,191 | 0,970 | 0,622 |

| Удельный объем газа при 273 К и 0,1013 МПа, м3/кг | 0,5058 |

0,6497 | 0,7990 |

1,2480 |

| Плотность в жидком состоянии при температуре кипения и 0,1013 МПа, кг/м3 Удельная теплоемкость, Дж/(кг-К): | 924,8 | 950,0 | 634,1 |

1,000* |

| газа при постоянном давлении с | 842 | 1060 | 1040 |

2000 |

| газа при постоянном объеме CV |

652 | 802 | 743 |

1500 |

| Отношение теплоемкостей газа Cp/CV при 273 К | 1,30 | 1,32 |

1,40 | 1,32 |

|

Теплота испарения при 0,1013 МПа, кДж/кг | 83,12 | 132,1 |

47,7 | 539,1 |

|

Вязкость газа при 273 К и 0,1013 МПа, 10-6 Па-с | 13,8 | 11,7 |

16,6 | 12,8 |

|

Теплопроводность газа при 273 К, Вт/(м-К) | 0,01372 | 0,0120 |

0,0239 | — |

|

Критический коэффициент сжимаемости | 0,274 | 0,268 |

0,291 | 0,230 |

|

Критический молярный объем V , см3/моль | 94,0 |

95,0 | 90,1 | 56,0 |

| Ацентрический фактор ю *При 277 К. | 0,420 | 0,100 |

0,040 | 0,348 |

сухой газ и жидкий углеводородный конденсат, добываемые из газоконденсатных месторождений. Углеводородный конденсат состоит из большого числа тяжелых углеводородов, из которых можно выделить бензиновые, лигроиновые, керосиновые, а иногда и более тяжелые масляные фракции.

Углеводороды C2H6, C3H8, C4H10, а также C5H12+ (газовый конденсат) являются не только энергоресурсом, но и ценнейшим сырьем для нефтехимической и химической промышленности. Конденсат - это бензиновый концентрат, являющийся альтернативой нефти, направляемый на переработку, но с более высоким выходом светлых жидких углеводородов. Экономическая эффективность его переработки: 1 т конденсата равноценна переработке

3-5 т нефти.

Газоконденсатными называют такие месторождения (залежи), из газа которых при снижении давления выделяется жидкая углеводородная фаза - конденсат. Содержание конденсата в газе колеблется от 5 до 350 г/м3, в ряде месторождений достигает 800 г/м3 и более. Небольшое количество конденсата присутствует в газе месторождений, отнесенных к чисто газовым. Например, газ сеноманских отложений Медвежьего и Уренгойского месторождений.

Метан горит почти бесцветным пламенем. Не имеет запаха. Перед пуском в сеть потребителей в него добавляют незначительную примесь сильно пахнущих газов - одорантов-сигнализаторов. Для этой цели обычно используют газ из группы меркаптанов (органические серосодержащие вещества с неприятным запахом). По такому неприятному запаху легко обнаружить даже слабую утечку газа. Например, присутствие метилмеркаптана обнаруживается при его содержании в газе в количестве всего 1/460 000 000 мг.

Из всех углеводородов метанового ряда метан химически самый устойчивый. В условиях осадочных пород и фундамента, где метан образует газовые залежи, обычно господствует восстановительная (бескислородная) геохимическая обстановка. Метан может сохраняться неизменным десятки и сотни миллионов лет. Кроме того, идут биогенный и абиогенный процессы современного его образования. При этом последний процесс на больших глубинах идет весьма интенсивно и с колоссальными скоростями.

Метан и его гомологи весьма инертны при действии кислорода и других окислителей, при обычных температурах и давлениях химически нейтральны и не поглощаются щелочами и слабыми кислотами.

Продукты сгорания метана - углекислый газ и вода. На один объем сгоревшего метана необходимо затратить два объема кислорода: CH4 + 2O2 => CO2 + 2H2O. Для других метановых углеводородов количество кислорода соответственно увеличивается: для этана 2C2H6 + 7O2 => 4CO2 + 6H2O; для пропана C3H8 + 5O2 => 3CO2 + 4H2O.

Сжигание газообразных углеводородов сравнительно мало загрязняет воздух. Образующийся чистый углекислый газ потребляется растениями. Поэтому метан наиболее экологически чистое топливо по сравнению с бензином, керосином, соляркой, не говоря уже о каменном и буром угле, горючих сланцах, торфе и пр.

Идеальное топливо - водород, при сгорании которого образуется только вода.

Метан образует с воздухом взрывоопасную смесь. Известны многочисленные взрывы шахтного или рудничного (метанового) газа, приводящие к человеческим жертвам и большим разрушениям. Очень опасны аварийные утечки газа из газопроводов и даже из неисправных конфорок газовых плит на кухне, поэтому если по запаху обнаружена утечка газа, нельзя зажигать спички, включать электричество. Необходимо срочно вызвать аварийную бригаду и, по возможности, проветрить помещение.

Напомним, что атмосферный воздух состоит в основном из азота (78 %) и кислорода (20,9 %). Кроме того, в состав воздуха входят аргон, неон, углекислый газ и небольшие количества ксенона, криптона, гелия, радона, водорода и пары воды. Если при утечке метана его концентрация в воздухе, постепенно увеличиваясь, достигнет 5,35 %, то любая искра вызовет взрыв. Пределы взрывоопасной концентрации изменяются от 5,35 до 14,9 % по объему. Смесь с содержанием метана до 5 % сгорает без взрыва. Если метана более 14,9 %, смесь не взрывается и не поддерживает горение в связи с недостатком кислорода. Наибольшая сила взрыва при содержании в воздухе 9,5 % метана, так как при этом весь кислород воздуха расходуется на сгорание метана. При соприкосновении метана с источником высокой температуры воспламенение его происходит с некоторым запозданием. Если в воздухе кроме метана есть водород, окись углерода и сероводород, воспламенение метана происходит мгновенно. Смеси этана и пропана с воздухом также взрывоопасны. Взрывоопасные концентрации этана колеблются от 3,2 до 12,5 %, пропана -от 2,3 до 9,5 %.

Метан и его гомологи растворяются в воде и нефти. Поэтому подземные воды нефтегазоносных районов повсюду содержат растворенный метан. Растворимость метана растет при повышении давления. Это его свойство играет огромную роль при образовании залежей газа. Высока растворимость метана и его гомологов в нефти, и возрастает она также с повышением давления. Поэтому нефть повсеместно содержит растворенные в ней газы, которые при снижении давления во время добычи нефти выделяются из нее. При высоком давлении нефть может растворяться в углеводородных газах и углекислоте.

1.2. ЗАКОНЫ ГАЗОВОГО СОСТОЯНИЯ

1.2.1. ОСНОВЫ МОЛЕКУЛЯРНО-КИНЕТИЧЕСКОЙ ТЕОРИИ

Основное положение, лежащее в основе молекулярно-кинетической теории, заключается в том, что вещество состоит из отдельных мельчайших частичек: атомов и молекул, находящихся в состоянии непрерывного хаотического теплового движения.

Впервые атомистическая гипотеза была высказана древнегреческим философом Демокритом в IV в. до н. э. Ньютону принадлежит ряд высказываний, предвосхищавших некоторые положения молекулярной теории. В середине XVIII в. Ломоносов сформулировал молекулярную гипотезу, основные черты которой весьма близки к современным воззрениям. Во второй половине XIX в. молекулярно-кинетическая теория в ее современной форме была создана трудами Клаузиуса, Максвелла, Больцмана и др. В конце XVIII - начале XIX вв. Гей-Люссак, Дальтон, Авогадро опытным путем установили основные газовые законы.

Броуновское движение является одним из важнейших опытных факторов, служащих наглядным доказательством молекулярного движения и зависимости этого движения от температуры. В 1827 г. английский ботаник Броун наблюдал в микроскоп очень мелкие частицы - споры папоротника, взвешенные в воде. Броун обнаружил, что каждая частица движется по ломаной траектории.

Второй опытный факт - явление диффузии. Оно заключается в том, что две смешивающиеся жидкости, приведенные в соприкосновение, с течением времени постепенно, без внешнего воздействия, перемешиваются и граница между ними исчезает. При повышении температуры жидкости процесс диффузии ускоряется, при понижении температуры замедляется.

Диффузия в газах происходит значительно быстрее, чем в жидкостях, так как скорость движения и длина пути, проходимого молекулой от одного соударения до другого, в газах значительно больше, чем в жидкостях.

Кинетическую теорию газов можно построить на основании некоторых общих положений и опытных фактов [2], а именно:

это полная хаотичность движения молекул;

пропорциональность средней скорости молекул квадратному корню из абсолютной температуры;

средние кинетические энергии молекул разных газов, находящихся при одинаковой температуре, равны между собой.

В молекулярной физике рассматриваются явления, вызванные действием колоссального количества частиц. В одном кубическом сантиметре газа при нормальных условиях содержится 2,69 • 1019 молекул. Каждая молекула при нормальных условиях испытывает в секунду около миллиарда столкновений с другими молекулами, в результате чего постоянно меняется ее скорость, а путь молекулы является весьма сложной ломаной линией, подобной пути броуновской частицы.

Для решения задач молекулярной физики пользуются статистическими закономерностями. В статистической физике рассматривается конкретная молекулярная модель и к ней применяются математические методы статистики.

Большое число соударений, испытываемое молекулой газа, объясняет факт медленного перемещения молекул в газах, хотя тепловые скорости молекул порядка сотен метров в секунду. Испытывая миллиард столкновений в секунду, молекула непрерывно меняет направления своего движения, результирующее перемещение оказывается очень небольшим. Молекула за секунду уходит от своего начального положения на несколько миллиметров или даже меньше.

Среднее расстояние, которое проходит молекула между двумя столкновениями, называется средней длиной свободного пробега молекул. Для расчета этой величины при низких давлениях Чапмен и Каулинг предложили следующую формулу:

X = 1

где X - средняя длина свободного пробега молекул, см; N -число молекул в 1 см3; о - диаметр молекулы, см.

Средняя длина свободного пробега молекул не зависит от их массы и температуры. При атмосферном давлении для всех газов она составляет порядка 10-5 см, что в 200-400 раз больше диаметра молекул. Для идеальных газов при давлении 10 МПа это значение становится соизмеримым с диаметром молекул, а при 1,3-10-6 МПа достигает 1 см.

Средняя длина свободного пробега молекул обратно пропорциональна числу молекул в единице объема, т.е. обратно пропорциональна плотности газа или давлению.

При давлении р, отличном от атмосферного рат,

X X ат Рат/Р.

Основное уравнение кинетической теории газов: произведение давления газа р на его объем V равно одной трети произведения массы m молекулы на число молекул N' и на квадрат средней квадратичной скорости с:

1

pV = - N ’mc2. (1.1)

3

Средняя квадратичная скорость равна корню квадратному из суммы квадратов всех скоростей, поделенной на число молекул N':

с = 11ц2 \ N' '

Это уравнение можно записать еще в виде

pV = - N^mc2 = - N E = - E, (1.2)

3 2 3 3

где E ’ =mc2/2 - средняя кинетическая энергия одной молекулы; E - кинетическая энергия всего газа.

1.2.2. ОСНОВНЫЕ ГАЗОВЫЕ ЗАКОНЫ

Из основного уравнения кинетической теории газов (1.1) и (1.2) можно вывести все газовые законы, ранее установленные экспериментально.

Закон Бойля - Мариотта

В основном уравнении (1.1) для данной массы газа N' и m - постоянные величины, при неизменной температуре, с - тоже постоянно, так как скорость молекул пропорциональна корню из абсолютной температуры. Таким образом, правая часть уравнения есть произведение постоянных величин, отсюда получается закон Бойля -Мариотта: для данной массы газа при неизменной температуре произведение объема на давление есть величина постоянная:

pV = const. (1.3)

Закон Дальтона

По основному уравнению (1.1) давление газа

Р = - nE', (1.4)

3

где n = N'/V - число молекул в единице объема.

Для смеси нескольких газов общее количество молекул n равно сумме молекул отдельных газов:

Давление смеси газов равно сумме парциальных давлений, т.е. тех давлений, которые имел бы каждый из входящих в смесь газ, если бы в объеме, занятом смесью, находился он один.

Закон Гей-Люссака

Напишем основное уравнение для двух состояний одной и той же массы газа при одинаковых давлениях, но разных температурах:

30

Квадрат средней скорости с2 заменен выражением a2T, где а - коэффициент пропорциональности.

Разделив (1.8) на (1.9), получим закон Гей-Люссака

V = Tl, (1.10)

V2 T2

т.е. объемы газа при постоянном давлении относятся как их абсолютные температуры.

Закон Шарля

Если нагреть газ при постоянном объеме от температуры Т1 до температуры T2, то основное уравнение для первого состояния

2

PV = 2 N’maT

Отсюда

pL = Tl, (1.11)

P2 T2

т.е. при постоянном объеме давления газа относятся как их абсолютные температуры.

Закон Авогадро

Напишем основное уравнение для двух газов, занимающих одинаковые объемы при одинаковых температурах и давлениях; для первого газа

„ 2

pV = - N1 ^, (1.12)

3 2

для второго газа

„ 2

pV = - N 2 m2C2. (1.13)

3 2

Приравняв правые части (1.12) и (1.13) и сокращая числовые коэффициенты и выражения кинетической энергии молекул, которые равны ввиду равенства температур, получаем

Ni = N2. (1.14)

В одинаковых объемах при одинаковых температурах и давлениях содержатся одинаковые количества молекул.

Число молекул в объеме одной грамм-молекулы называется числом Авогадро и обозначается N. Значение N равно 6,023 • 1023 молекул.

Объединенный закон Мариотта - Гей-Люссака

Напишем основные уравнения для двух состояний газа при изменении объема, давления и температуры:

1

p1V1 = — N’ma T;

1

p2V2 = - N’ma%.

Отсюда

piV1 p2V2

(115)

2

Произведение объема газа на давление, деленное на абсолютную температуру, для данной массы газа есть величина постоянная.

Как видим, из основного уравнения кинетической теории чрезвычайно просто получаются все газовые законы, ранее установленные опытным путем.

1.2.3. УРАВНЕНИЕ СОСТОЯНИЯ ИДЕАЛЬНЫХ ГАЗОВ И ГАЗОВАЯ ПОСТОЯННАЯ

Уравнением состояния называется уравнение, связывающее основные параметры, характеризующие состояние газа: объем, давление и температуру. Уравнение состояния идеаль-32 ных газов, или уравнение Клапейрона - Менделеева, может быть получено из объединенного закона Мариотта - Гей-Люссака (1.15).

В правой части уравнения (1.15) вместо индекса "2" поставим нулевые индексы, в левой части индексы не будем писать, так как левая часть может относится к любому состоянию:

= м>. (1.16)

T T0

Если это уравнение писать для единицы массы определенного газа, то правая часть будет величиной постоянной, которую называют удельной газовой постоянной и обозначают B. Тогда уравнение (1.16) запишется в виде

pV = BT. (1.17)

Это уравнение впервые было получено Клапейроном. Для массы m граммов данного газа оно имеет вид

pV = mBT.

Однако удобнее уравнению состояния идеальных газов придать более универсальный вид, что и было сделано Д.И. Менделеевым следующим образом. Уравнение (1.17) переписывается для одного моля газа. Поскольку один моль лю

бых газов при нормальном давлении p0 занимает объем Vd6 = 22,41 л, то правая часть (1.17) будет универсальной газовой постоянной для всех газов; обозначив ее R, вместо (1.17) получим

pV = RT. (1.18)

Если же рассматривается произвольное количество газа, например m, и если молекулярная масса и, то число молей равно m/и и уравнение Клапейрона - Менделеева записывается окончательно в виде

pV = mRT. (1.19)

и

Универсальная газовая постоянная R - это работа расширения одного моля газа при нагревании на один градус при постоянном давлении.

Найдем значение универсальной газовой постоянной в системе СИ

R = = 101325 • 22,4/273 = 8314 Дж/(кмоль • К).

273

Уравнение Клапейрона - Менделеева широко используется для решения многих практических задач, несмотря на то, что оно выведено для идеальных газов. Дело в том, что почти все газы при не очень низких температурах, далеких от точки конденсации данного газа, и при давлениях, не очень сильно превышающих атмосферное, почти не отличаются от идеального газа. Только при низких температурах, приближающихся к температуре конденсации данного газа, или при давлениях в сотни и тысячи атмосфер наблюдаются заметные отступления от уравнения Клапейрона - Менделеева, и тогда надо пользоваться другим уравнением состояния.

Уравнением Клапейрона - Менделеева в виде (1.19) можно пользоваться тогда, когда известна молекулярная масса газа или же когда ее надо определить по другим известным величинам, входящим в формулу (1.19).

Часто встречаются задачи, в которых молекулярная масса газа неизвестна. Это может быть в газах сложного состава. Определить молекулярную массу такой смеси обычно трудно, но сравнительно легко можно определить ее плотность. Тогда можно получить решение задачи, пользуясь уравнением Клапейрона - Менделеева, только расчет газовой постоянной надо вести не по молекулярной массе и, а по плотности р газа и относить ее не к одному молю, а к единице массы газа, например, к одному килограмму. При таком расчете нельзя получить универсальную константу, для каждого газа получается свое значение газовой постоянной B.

Для одного килограмма воздуха

B = • —,

273 рв

здесь p0 - атмосферное давление, Па; p0 = 1,293 кг/м3 -плотность воздуха при нормальных условиях.

Вместо V0 введем удельный объем 1/р - объем, занятый одним килограммом воздуха. Подставив значения, в системе 1 01 325

СИ получим: B =-= 287,05 Дж/(кг • К). Таково значе-

273 • 1, 293

ние газовой постоянной для одного килограмма воздуха.

Для другого газа значение постоянной B в системе СИ получим, разделив число 287,05 на относительную плотность газа по воздуху р:

1.2.4. УРАВНЕНИЕ СОСТОЯНИЯ РЕАЛЬНЫХ ГАЗОВ

Экспериментальная проверка уравнения (1.19), проведенная многими исследователями, показала, что изменение свойств реальных газов при высоких давлениях нельзя описать этой зависимостью.

Голландский физик Ван-дер-Ваальс в 1879 г. предложил учесть собственный объем молекул газа и силы их взаимного притяжения посредством введения дополнительных членов в уравнение Клапейрона - Менделеева:

(p + 4)(v - b) = RT, (1.20)

v

где a - константа сцепления молекул, Па • м6/кг2; v = = V/G - удельный объем газа, м3/кг; b - поправка на собственный объем молекул, м3/кг.

В уравнении (1.20) слагаемое a/v2 выражает внутреннее давление, которое является как бы равнодействующей сил притяжения всех молекул в объеме V. Оно прибавляется к внешнему давлению.

Ван-дер-Ваальс нашел, что поправка b на собственный объем молекул, имеющих шарообразную форму, равна учетверенному объему молекул.

Уравнение (1.20) приближенное. Коэффициенты а и b в действительности являются сложными функциями объема, температуры, формы молекул газа.

Их можно выразить через критические давление p и температуру Гкр следующим образом:

а = 27Г2рR2/63p\р¦, b = RT^ /8p^ (1.21)

где R = 8314,3 Дж/(кмоль • К).

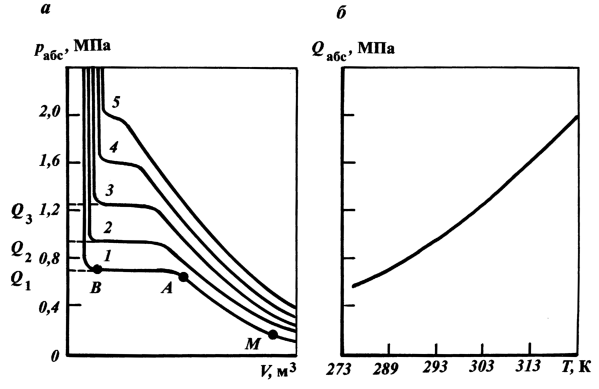

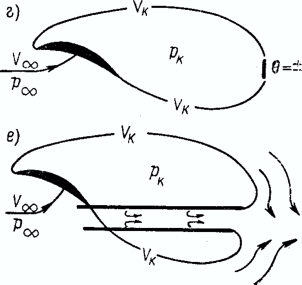

К р и ти ч е с к а я т е м п е р а т ур а чистого вещества - это максимальная температура, при которой жидкая и паровая фазы могут сосуществовать в равновесии, или та температура, при которой средняя молекулярная кинетическая энергия становится равной потенциальной энергии притяжения молекул. При более высокой температуре существование жидкой фазы невозможно.

Давление паров вещества при критической температуре называется к р и ти ч е с к и м д а в л е н и е м , а объем вещества, отнесенный к одному молю или другой единице массы вещества, называется к р и ти ч е с к и м у де ль н ы м о б ъ е м о м .

р

К

D

2

кр

е

4

Ра

С

Рис. 1.3. Диаграмма зависимости давления от температуры для индивидуального компонента. Состояния:

1 — твердое; 2 — жидкое; 3 — парообразное; 4 — газообразное

![]()

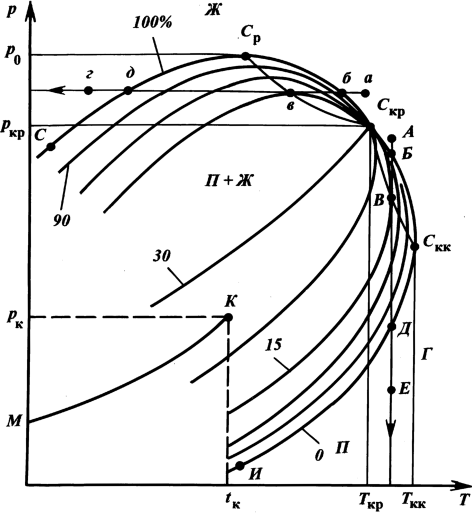

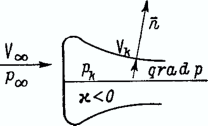

На рис. 1.3. приведена зависимость давления (упругости насыщенных паров) чистых веществ от температуры.

Создание более точного уравнения состояния природных газов, способного правильно описывать изменение их свойств в процессах добычи и переработки природных газов, шло в двух направлениях:

дополнение уравнения состояния идеального газа большим числом констант;

введение поправочного коэффициента z в уравнение состояния идеального газа (1.18), учитывающего отклонение реального газа от идеального,

(1.22)

pV = zRT.

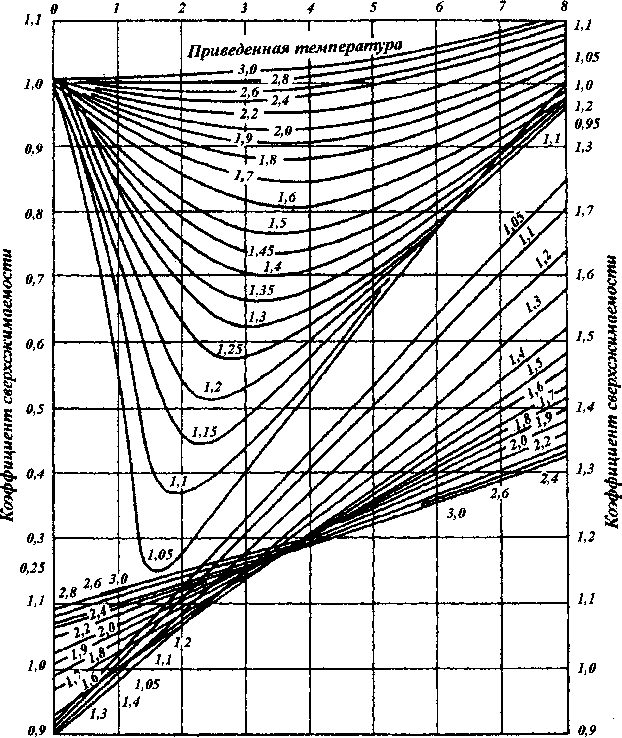

Д. Браун и Д. Катц на основании изучения результатов

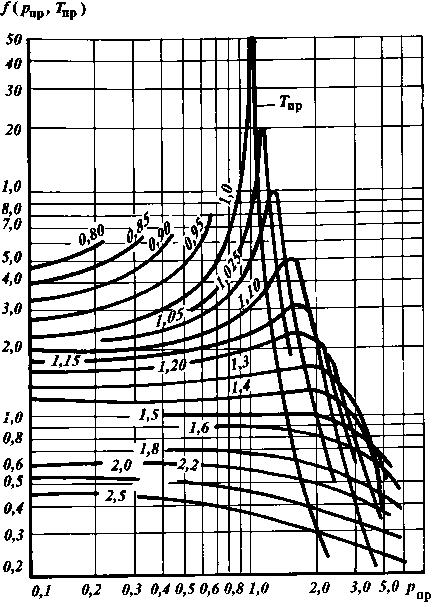

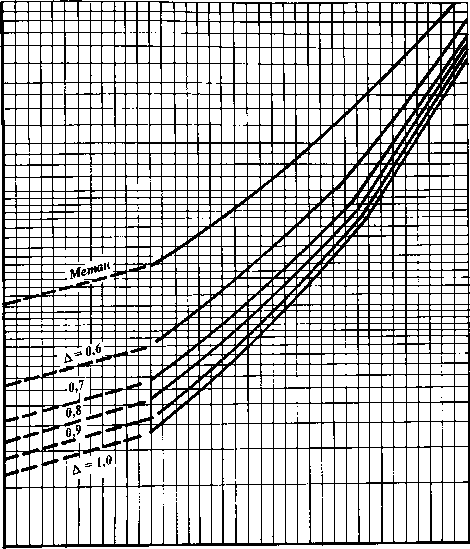

экспериментальных измерений коэффициента сверхсжимаемости установили, что если приведенные параметры различных природных газов одинаковы (р пр, Тпр), то они находятся в соответственных состояниях, при которых их физические свойства (z, плотность и др.) одинаковы, т.е. z = z^^, Тпр).

П р и в е д е н н ы м и п а р а м е т р а м и называют безразмерные величины, показывающие, во сколько раз действительные параметры состояния газа (давление, температура, объем, плотность, коэффициент сверхсжимаемости) больше или меньше критических:

рпр р/рКр; Тпр Т/Ткр; ^пр ^кр; Рпр р/ркр; -^пр ^кр.