Установление технологического режима работы скважин

УСТАНОВЛЕНИЕ ТЕХНОЛОГИЧЕСКОГО РЕЖИМА

РАБОТЫ СКВАЖИН

Эксплуатация газовых и газоконденсатных скважин осуществляется в соответствии с технологическим режимом их работы, установленным при проектировании разработки месторождений.

Технологический режим работы скважин устанавливается на основании материалов, накопленных при поиске, разведке и эксплуатации месторождения, путем изучения его геологического строения, проведения газогидродинамических, геофизических и лабораторных исследований свойств газоносных коллекторов и содержащихся в них газов, воды и конденсата.

Правильность выбранного технологического режима работы скважин в значительной степени зависит от количества и качества накопленной информации. Перечень факторов, влияющих на технологический режим, настолько велик, что затрудняет полный их учет при практических расчетах, причем некоторые из них не поддаются регулированию или теоретически недостаточно разработаны для практического использования.

В целом имеющиеся теоретические и практические исследования позволяют выделить некоторые основные факторы, по которым устанавливают технологический режим работы скважин с учетом имеющейся информации о залежи.

Как правило, на каждом конкретном месторождении можно выделить один определяющий фактор, по которому устанавливается технологический режим работы скважин. В отдельных случаях при выборе технологического режима возможны варианты одновременного учета двух и более определяющих факторов. Наиболее. существенные факторы, влияющие на технологический режим, следующие. "

Устойчивость газоносных пластов к разрушению.

Наличие на забое скважины столба жидкости или песчаной пробки.

Наличие подошвенной воды.

Одновременный приток подошвенной воды и газа в скважину.

Температура пласта, окружающей ствол скважины среды, гидратообразования.

Наличие агрессивных компонентов в составе газа при различных концентрациях, давлениях, температурах и скоростях потока.

Многопластовость месторождения с учетом характеристики отдельных пластов, перемычек между ними, наличия или отсутствия гидродинамической связи между этими пластами, их режимов, состава газа в них, условий залегания и вскрытия их одним фильтром, запасов газа, близости контурных и подошвенных вод и др.

IX. 1. ТЕХНОЛОГИЧЕСКИЙ РЕЖИМ РАБОТЫ ГАЗОВЫХ СКВАЖИН В УСЛОВИЯХ РАЗРУШЕНИЯ ПРИЗАБОЙНОЙ ЗОНЫ

При установлении технологического режима работы скважин в условиях разрушения призабойной зоны пласта необходимо учесть ряд факторов, влияющих на устойчивость Тюрод, слагающих этот пласт. К этим факторам относятся: глубина залегания, физико-механические свойства пород, воздействие бокового и горного давлений, свойства насыщающих породы жидкостей и газа, депрессия (градиент давления), скорость потока и др.

4.4. АКУСТИКО-ГИДРОДИНАМИЧЕСКИЙ МЕТОД (АГДМ) ИССЛЕДОВАНИЯ СКВАЖИН И ПОРИСТЫХ

4.4.1. ВОЗМОЖНОСТИ И РАЗВИТИЕ АГДМ ИССЛЕДОВАНИЯ СКВАЖИН

Условия движения газа и жидкости в стволе скважины и призабойной зоне и параметры пласта существенно влияют на технологический режим их работы и основные показатели разработки месторождений, что в конечном итоге сказывается на газо- и конденсатоотдаче. Поэтому более точное определение режимов работы и параметров пласта и скважин, в том числе установление дебитов и параметров работающих интервалов пласта, является актуальной проблемой. Это требует разработки и применения новых методов исследования пластов и скважин и контроля за режимами их эксплуатации. В качестве наиболее перспективных является применение акустических методов.

Акустические методы могут быть подразделены на основанные на искусственном возбуждении импульсов упругих колебаний в жидкости и акустико-гидродинамические методы, состоящие в измерении и исследовании естественных упругих колебаний при движении флюидов. Наибольшее применение находит акустический каротаж (звуковая и ультразвуковая модификации), основанный на возбуждении импульсов упругих колебаний в жидкости, заполняющей скважину, и регистрации их после того, как они прошли через слой жидкости и окружающие породы. Объемы его применения сегодня исчисляются десятками миллионов метров в год. Акустический каротаж характеризуется тем, что интенсивность излучаемого поля не превышает 0,1 кВт/м2 [14].

Рассмотрим условия акустического каротажа в скважине, наполненной газом. Разновидностью этого направления в скважинной акустике является технологическое применение мощного ультразвука (более 1 кВт/м2), которое в последние годы начинает находить применение в нефтяной промышленности. Как метод акустического воздействия, он позволяет повысить приток жидкости, увеличить работающие толщины пласта, выравнять приемистость, произвести очистку от солей и парафинов и т. п. Во ВНИИГазе Ю.П. Коротаевым и В.И. Семиным этот метод был предложен в 1969 г. для дегаза-

ции конденсата (стабилизации) применительно к Вуктыльско-му месторождению.

Другим направлением акустических исследований являются акустико-гидродинамические исследования пластов и потоков флюида при движении газа на устье, в скважине и пласте (или так называемая шумометрия скважин). Таким образом, был создан акустико-гидродинамический метод, состоящий в измерении акустических характеристик или шумовых эффектов, возникающих в процессе турбулентного движения газа или жидкости в пласте и скважине. Впервые этот метод был предложен для измерения дебита аварийных фонтанов Ю.П. Коротаевым во ВНИИГазе в 1964 г., а в последующем был применен для определения интервалов притока, оценки параметров пласта и распространен на ультразвуковую область. Изучение естественных волновых процессов, возникающих при движении газа и газожидкостных смесей в пористых средах и скважинах, позволило создать новое направление в науке — газодинамическую газонефтепромысловую акустику, открывающую большие возможности и позволяющую на принципиально новой основе рассматривать и исследовать процессы добычи, исследования скважин и разработки месторождений31.

Принципиальным отличием акустико-гидродинамического метода исследования от акустического каротажа и волновых технологий большой акустической мощности является не только то, что в первом случае исследуются естественные, с широкой полосой спектров, а во втором создаются искусственные колебания, но и то, что интенсивность естественного акустического поля на порядок меньше, чем при искусственном воздействии. При этом интенсивность естественного акустического поля применительно к условиям работы скважин и призабойной зоны пласта значительно меньше, чем 0,001 кВт/м32, уменьшаясь с ростом давлений. В связи с отсутствием в достаточном объеме соответствующей аппаратуры АГДМ имеет пока ограниченное применение. Длительное время исследования по указанным двум направлениям волновых технологий проводятся ВНИГРИ, ВНИИнефтью, ГАНГ им. И.М. Губкина, ВНИИГазом, ВНИИЯГТ и др. Однако на данном этапе требуется дальнейшее развитие основных закономерностей распространения акустических полей в пористых средах применительно к разработке газовых и газоконден-

Точка росы газа по воде составляет -43...-35 “С. В конце цикла иногда точка росы возрастает до -5 ’С, но благодаря работе адсорберов на различных этапах цикла осушки на УКПГ обеспечивается устойчивая глубина осушки смеси газов до точки росы -20 “С.

В процессе эксплуатации силикагеля происходит его растрескивание, распыливание, истирание, что ведет к увеличению перепада давления в адсорберах. К концу срока работы адсорбента перепад давления возрастает до 6-8 кг/см2 против проектной цифры 1,68 кг/см2. Средний эквивалентный диаметр зерен силикагеля уменьшается в конце периода эксплуатации с 3,2-3,8 мм (первоначально) до 1 мм.

На практике наблюдается также вынос частиц адсорбента с газовыми потоками. Попадая на лопатки компрессора, пыль со временем выводит его из рабочего состояния. В результате происходит регенерация адсорбента при более низких давлениях (с использованием осушенного газа). Газ регенерации после сепарации в С-2 возвращается в поток осушенного газа, для чего необходимо поддерживать соответствующие давления потоков. В связи с этим точка росы товарного газа по воде и углеводородам несколько повышается.

Обследования показали, что средний срок службы адсорбента на различных УКПГ разный и отличается иногда в два раза. Это объясняется различной нагрузкой и состоянием технологии. Средний срок службы сорбента можно принять равным 2,5 года. Количество осушенного газа за время эксплуатации составляет 3,0-3,5 млрд. м3 на один адсорбер.

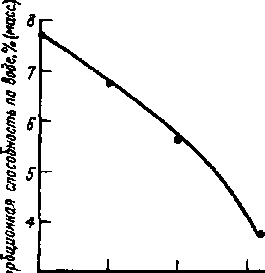

Расчетная динамическая активность сорбента по воде - от 7 до 14,3 % по воде. По истечении 2,5 лет адсорбент перегружается; при отсутствии импортного силикагеля его заменяют отечественным марки КСМ.

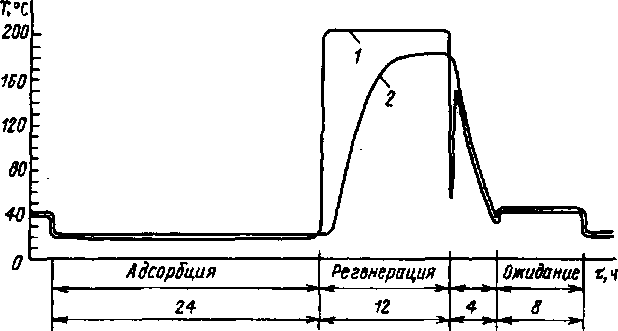

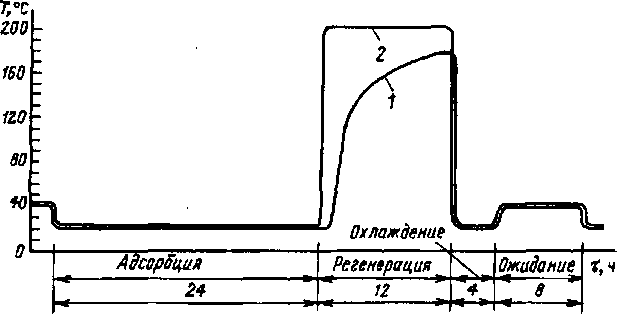

Влияние температурного перепада на адсорбцию. Одним из основных факторов, влияющих на сохранность адсорбента, является изменение температуры. Изменение температуры верхних и нижних слоев адсорбента приведено на рис. 6.4 и 6.5.

Для цикла адсорбции температура мало изменяется. При регенерации сначала происходит резкое повышение температуры нижних слоев. Затем через 40-70 мин плавно возрастает температура верхнего слоя силикагеля. Общие температурные характеристики слоев во время горячей регенерации составляют 170-200 “С. В конце регенерации в момент охлаждения змеевика печи происходит резкое падение температуры нижних слоев (приблизительно 25 % нижней части загрузки)

Рис. 6.4. Изменение температуры нижних слоев адсорбента за цикл:

1 - за цикл; 2 - за цикл после усовершенствования технологии специалистами ПО "Надымгаэпром"

Рис. 6.5. Изменение температуры верхних слоев адсорбента за цикл:

1 - за цикл; 2 - за цикл после усовершенствования технологии специалистами ПО “Надымгаэпром”

(см. рис. 6.5). Температура верхних слоев в это время остается практически без изменения.

При переходе в стадию охлаждения поток газа движется сверху вниз, поэтому температура верхних слоев резко падает до температуры адсорбции. Нижние слои силикагеля в это время снова нагреваются потоком газа, движущегося через

IX. 1.1. Определение допустимой депрессии на пласт при эксплуатации скважин, вскрывших слабоустойчивые коллекторы

Допустимая депрессия в условиях разрушения газоносных коллекторов — определяющий фактор. Ола колеблется в широких пределах в зависимости от прочностных свойств порэд.

Нефтегазоводоносные коллекторы по устойчивости условно делятся на: неустойчивые — разрушающиеся при градиенте до 0,05 (кгс/см2)/см; слабоустойчивые — при 0,05—1,0 (кгс/см2)/см; среднеустойчивые — при 1,0—1,5 (кгс/см2)/см и устойчивые—неразрушающиеся при 1,5 (кгс/сма)/см. Определение градиента давления для изучаемого коллектора с целью отнесения его к одной из перечисленных категорий устойчивости возможно лишь лабораторными или промысловыми исследованиями.

Для обеспечения работы скважины без разрушения пласта необходимо создать градиент давления в радиусе /?кр, не превышающий критический. Если обозначить критический градиент давления газа а = I I ,то критический дебит

будет определяться по формуле

I _ci*RkP

кр - 2Ь*

_ Цграт^пл .

а* =

(IX.2)

_ Рат^РатТ'пл

2л ЧЬТ

ст

Параметр а — основной показатель при установлении технологического режима работы в условиях разрушения пласта. Он должен быть определен для каждого газоносного коллектора, способного разрушаться при эксплуатации скважин.

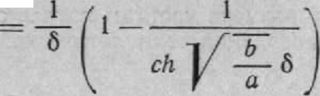

Допустимая депрессия на пласт определяется по формуле

Ар =

“4 +(1X3) Рпл + Рз ’

V ’

где а, Ь — коэффициенты фильтрационного сопротивления, определяемые по результатам исследования. Между а, Ь и а*, Ь* имеется следующая связь:

Акр

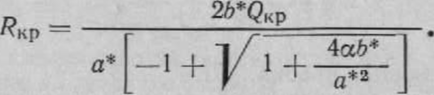

IX. 1.2. Определение критического радиуса разрушения призабойной зоны

Для определения критического радиуса разрушения можно пользоваться приближенной формулой, выведенной на основе объемного метода, путем учета количества песка, выносимого потоком и накапливающегося в виде пробки:

R - V ** ¦+ (¦1W + °'785я°к) . (1Х-Ч

где Rc — радиус скважины, м; л' —средняя концентрация песка в потоке, %; Q — суммарный отбор газа с начала эксплуатации, м3; Ьк — диаметр колонны, м; // — суммарная мощность песчаных пробок, м; т — пористость пласта; ?суф— коэффициент суффозии, зависящий от физико-механических свойств коллектора, *'суф ** 0,7—1,0; — эффективная мощность пласта, вскрытая фильтром, м.

Критический радиус разрушения породы при фильтрации газа в ней определяется согласно (1Х.1) по формуле

При использовании формулы (IX.6) необходимо следующее.

Обеспечить путем выбора соответствующей конструкции скважин полный вынос частиц с забоя.

Сопоставить фракционный состав частиц, выносимых потоком, с исходным составом породы, отобранным в процессе бурения газоносного объекта. Это позволяет установить характер разрушения, т. с. частичное с сохранением скелета или полное разрушение породы.

Существуют- три возможных варианта избежать разрушения породы: поддержание минимального градиента, меньшего, чем допустимое его значение; применение механического или химического способа крепления забоя скважины. Поддержание минимального градиента неприемлемо в условиях рыхлых слабосце-ментированных коллекторов. В этом случае применяют либо механические способы (спуск фильтров различного типа или создание их в призабойной зоне путем намывки), либо химические способы (применение различных цементирующих веществ для крепления призабойной зоны).

IX.2. ТЕХНОЛОГИЧЕСКИЙ РЕЖИМ РАБОТЫ СКВАЖИН ПРИ НАЛИЧИИ ПЕСЧАНОЙ ПРОБКИ ИЛИ СТОЛБА ЖИДКОСТИ НА ЗАБОЕ

В процессе эксплуатации скважин в зависимости от устойчивости коллекторов, депрессии на пласт, проникновения бурового раствора в пласт, конструкции скважины, ее дебита и распределения дебита по интервалу вскрытия пласта, содержания жидкости в потоке может образоваться песчаная пробка или столб жидкости, отрицательно влияющие па технологический режим работы. Поэтому при выборе технологического режима работы таких скважин необходимо учесть хотя бы те факторы, которые могли бы исключить возможность образования песчаной пробки или столба жидкости. Количественное влияние песчаной пробки или столба жидкости соизмеримо с влиянием несовершенства скважины на ее дебит и связано, кроме высоты пробки, с ее проницаемостью. В изотропных пластах наличие пробки высотой до 20% общей газоносной мощности пласта практически не влияет на дебит скважины.

IX.2.1. Определение дебита скважины при полном и частичном перекрытии пласта песчаной пробкой и столбом жидкости

I. Дебит скважины с пробкой, проницаемость которой такова, что градиент давления при фильтрации газа по ней весьма существен, при полном перекрытии пласта пробкой приближенно определяется по формуле

![]()

сатных месторождений. Сложность проблем теоретического и практического характера обусловлена нелинейным воздействием упругого поля с горными породами.

В линейной акустике принято считать амплитуду упругой волны бесконечно малой. Волна конечной амплитуды является предметом изучения нелинейного акустико-промежуточно-го звена между линейной акустикой и теорией ударных волн.

Существует два вида нелинейности взаимодействия волн со средой: нелинейность распространения волн (искажение формы синусоидальной волны, акустические потоки и т.д.) и нелинейность состояния среды (дегазация, кавитация, изменение кинетики кристаллизации, химические превращения и т.д.). Нелинейность распространения волн изучена сравнительно хорошо, а нелинейность состояния среды изучена недостаточно.

Как показали проведенные исследования, АГДМ требуется по существу новый подход к теоретическим основам разработки месторождений и исследования скважин, учитывающий процессы нелинейного взаимодействия упругого поля (возбуждаемого искусственно или естественного акустического поля) с горными породами. Такое рассмотрение, возможно, позволит найти новое практическое применение не только акустико-гидродинамическим исследованиям скважин и мощного ультразвука как метода интенсификации, но меняются основные показатели разработки, такие, как число и расположение скважин, их рабочие дебиты (в том числе и обеспечение энергосберегающего дебита, а следовательно, и увеличение конденсатоотдачи и газоотдачи). При распространении в жидкости (или газе) мощного акустического поля в ней возникают непериодические течения — акустические течения. Причина акустических течений заключается в поглощении средой энергии импульса волны. Поскольку импульс волны должен сохраняться, то он передается среде, и она приходит в движение. Акустические течения обычно носят вихревой характер. Они могут быть описаны системой обычных гидродинамических уравнений в поле внешних сил, создаваемых акустической волной [16].

Таким образом, при фильтрации газа и жидкости возникает при наличии акустических колебаний акустическое поле, которое тем выше, чем больше дебит и депрессия на пласт. Мощность акустического поля1 определяется произведением

' В Др включается только часть общей депрессии на пласт, вызванная нарушением линейного закона фильтрации Дарси.

QAp. Наличие акустического поля приводит к акустическому течению, которое начинает оказывать влияние и на фильтрационное течение. Так как акустическое течение носит вихревой характер, то оно будет способствовать ускорению начала нарушений закона Дарси. Таким образом, происходит взаимодействие этих двух течений. Скорость акустических течений пропорциональна коэффициенту поглощения звука. В связи с этим на практике в газовых скважинах чаще отмечается нарушение закона Дарси. С другой стороны, чем больше акустическое течение, тем больше отклонение от закона Дарси, и, возможно, оно практически определяется акустическим полем. Это утверждение нужно проверить экспериментально. В определенной мере доказательством того, что нарушение закона Дарси определяется акустическим воздействием, является трудность экспериментального получения линейного закона фильтрации на кернах, как было установлено А.П. Иванчуком, без применения специальных глушителей-фильтров при наличии турбулентного потока перед керном.

Во ВНИИГазе и ГАНГе им. И.М. Губкина под руководством Ю.П. Коротаева уже длительный период времени проводятся экспериментальные и теоретические исследования по созданию и совершенствованию нового АГДМ исследования скважин.

Сущность АГДМ состоит в комплексном использовании гидродинамических и естественных акустических характеристик (интенсивности и спектра частот) аэродинамического шума, возникающего при движении флюида в скважине и призабойной зоне пласта для определения параметров потока (дебитов) и пористой среды (проницаемости, пористости, макрошероховатости и др.). Исследования были начаты с создания АГДМ измерения дебита газовых и газоконденсатных скважин [1]. Этот метод и на сегодня является практически единственным при измерении дебитов аварийных горящих и негорящих фонтанов [1, 2]. Так, с помощью АГДМ были измерены дебиты аварийно-фонтанирующих скважин на целом ряде месторождений. М.А. Бабаловым с помощью АГДМ был определен дебит аварийного фонтана на месторождении Ур-та-Булак, равный 18 млн. ма/сут, ликвидация которого оказалась возможной только с помощью ядерного взрыва, осуществленного в пробуренной наклонной скважине. Дальнейшее развитие АГДМ получил после создания Ю.П. Коротаевым с М.А. Бабаловым глубинного акустического прибора — шумомера, спускаемого на каротажном кабеле через лубрика-верхние и средние слои горячего силикагеля. Это продолжается до некоторого времени, пока поток газа охлаждения пройдет все слои сверху вниз. После этого температура нижних слоев начинает медленно падать до 50 *С - максимально допустимой температуры охлаждения. Обычно охлаждение ведется до 30-40 *С, а затем адсорбер переводится в стадию ожидания.

Изменение температур приводит, естественно, к старению силикагеля и его разрушению, особенно при больших градиентах температур. Предположительно скорость разрушения силикагеля прямо пропорциональна количеству температурных изменений.

Одним из параметров, влияющих на изменение гранулометрических характеристик силикагеля, особенно на нижние его слои, является статическая и динамическая нагрузка. Статическая нагрузка - величина постоянная, обусловленная весовой нагрузкой верхних слоев силикагеля на нижние. Для нижних слоев она составляет 0,024-0,025 МПа, а верхние слои вообще не подвержены статической нагрузке. Статическая нагрузка остается без изменения для всех слоев в течение всего цикла.

Динамическая нагрузка обусловлена гидравлическим сопротивлением слоя адсорбента потоку газа и неоднократно меняется в течение цикла. При переходе из цикла ожидания в стадию адсорбции происходит резкое скачкообразное увеличение динамической нагрузки. В момент перехода во время параллельной работы адсорберов динамическая нагрузка возрастает до некоторого значения согласно зависимости

Ap = V?il^t (6.25)

где Ар - перепад давления в адсорбере; f - коэффициент трения; рг - плотность газа; L - длина (высота) слоя адсорбента; w ~ скорость газа по свободному сечению; d3 - эквивалентный диаметр частиц; д - ускорение свободного падения; е ~ пористость.

После полного перераспределения потока газа в другой адсорбер динамическая нагрузка в слое адсорбента достигает полного значения. Для самых верхних слоев она имеет нулевое значение (так как L - 0), а в нижних слоях может достигать 1,0 МПа.

При переходе из стадии адсорбции на горячий нагрев динамическая нагрузка скачкообразно падает и изменяет свое направление, так как поток газа регенерации имеет обратное направление. Но в этом периоде динамическая нагрузка имеет минимальное значение согласно w2 в формуле (6.25).

В цикле охлаждения силикагеля динамическая нагрузка также минимальна, но совпадает по направлению с направлением адсорбции.

Как было указано выше, основной характеристикой, определяющей осушающую способность адсорбента, является его динамическая емкость. На основе анализа фактических данных работы установок адсорбционной осушки газа В.А. Зайнулли-ным получено уравнение для расчета текущей динамической емкости адсорбента.

^ оср »/ср ^ 1-

<??

(6.26)

= < - 0,03А/°;4545 + 0,0125АГ°да

пр

где - начальная динамическая емкость силикагеля; Ыср -

фактическое количество месяцев работы силикагеля; Qnp - проектный часовой расход газа; - проектное влагосодержание исходного газа; Q- усредненный часовой расход за N месяцев; И/фР - усредненное влагосодержание за Л/ месяцев.

Значение текущей динамической емкости адсорбента и параметры работы установки определяют длительность циклов. Длительность адсорбции может колебаться в пределах от 12 ч до 3-5 сут (при малых расходах и температурах). Длительность цикла регенерации мало зависит от параметров адсорбции, но находится в зависимости от емкости силикагеля и составляет от 8 до 16 ч. Время охлаждения адсорбента 3-4 ч. Фактические циклы в текущий период определяются схемой 20+ 18 + 4 + 4, а минимальные 12 + 8 + 0. В настоящее время для ведения циклов на установках ежеквартально для всех адсорберов рассчитывают текущую динамическую емкость и в зависимости от плановых режимов вперед на квартал - режимы адсорбции, регенерации и расчетные сроки перегрузок. Данная режимная карта используется технологическим персоналом на пульте управления и позволяет правильно эксплуатировать адсорберы в зависимости от параметров процессов и планов по подготовке газа.

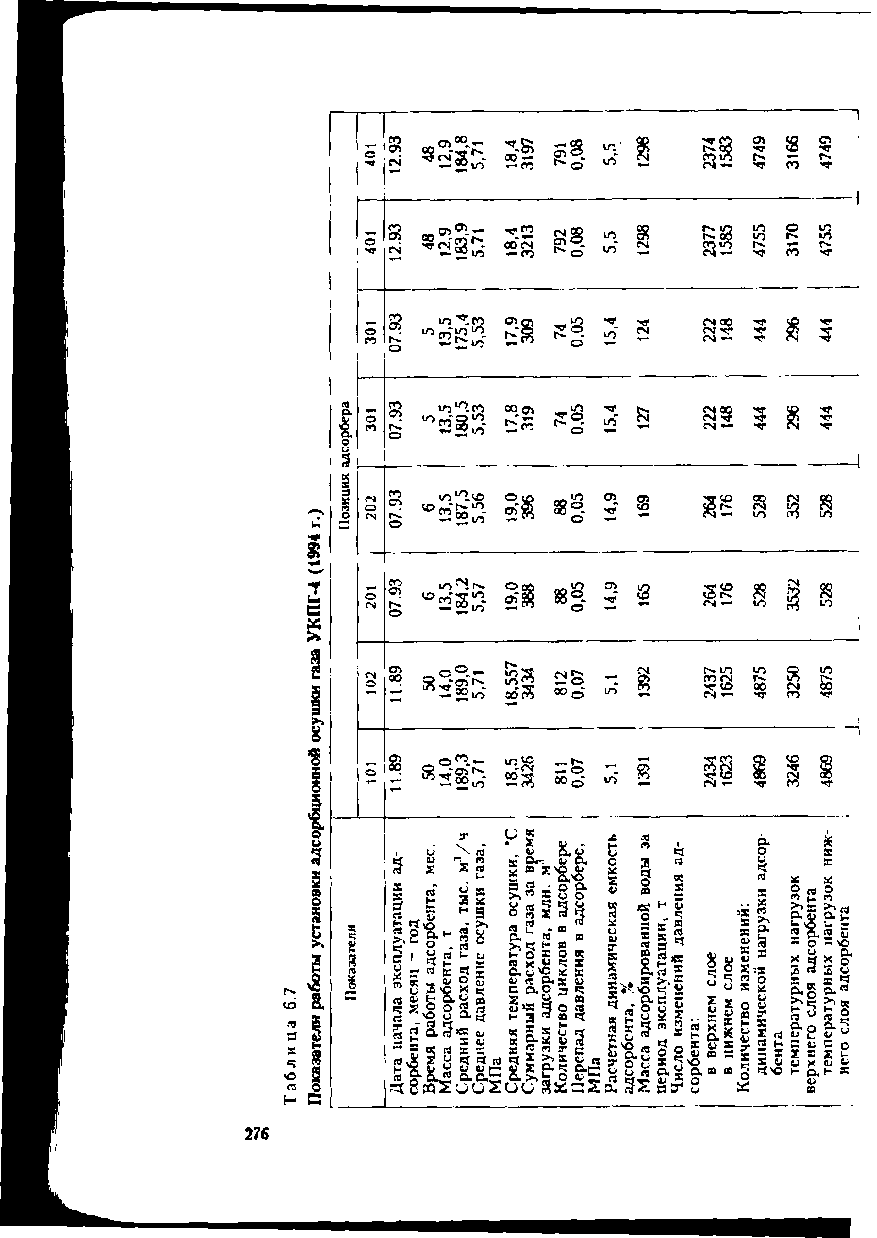

Показатели работы адсорбционной установки даны в табл.

6.7.

Одним из серьезных факторов, определяющих параметры установки подготовки газа, является перепад давления по схеме осушки. Самое большое значение перепада по схеме отмечается в адсорбере. Фактически значения перепадов колеблются в пределах от 0,02-0,03 до 0,6-0,8 МПа, хотя в инструкции по

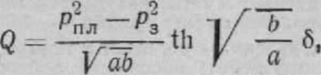

где Рпл, Рз — соответственно пластовое и забойное давления, кгс/см2; б — высота пробки, равная мощности пласта Я, м; а, Ь — коэффициенты фильтрационного сопротивления, определяемые из выражений

116[izpujTпл jn RK •

(IX.8)

^ _ 232рграт7плnk„RlT„

п хс ст

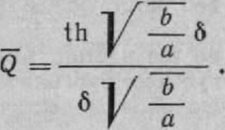

Здесь kn — проницаемость пробки, Д. Относительный дебит скважины, продуктивный пласт в которой полностью перекрыт пробкой, приближенно определяется по формуле

(IX.9)

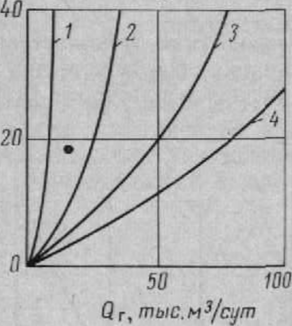

Пример. По формуле (IX.9) при Я = б = 1.5 и 10 м для различных соотношений

проницаемостей пласта н пробки Л/Al. были рассчитаны Q. Результаты расчетов показаны

на рис. IX. 1, из которого видно, что с увеличением мощности пласта, следовательно. и высоты пробки, дебит скважины уменьшается.

Q

Рис. IX. 1. Зависимость Q от &/&п для полностью загрязненной в пределах продуктивного

пласта скважины.

б. м: / — 1; 2 — Б; 3 — 10

Рис. IX.2. Зависимость Q от k/kR для различной высоты пробки при неполном загрязнении забоя.

Л, м; / — 1; 2 — 10; 3 — 20; 4 — 30

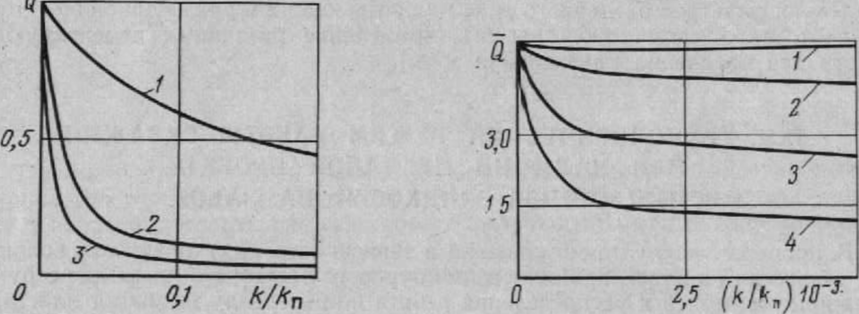

II. При частичном перекрытии газоносного пласта пробкой относительный дебит скважины определяется по формуле

(IX.10)

Пример. По формуле (IX. 10) для различных соотношений k/kn при // — 50 м, 6 =

= 1, 10, 20 и 30 м были проведены расчеты, результаты которых показаны на рис. IX.2. Как видно из рис. IX.2, при большой высоте пробки б — 30 м и соотношении Л//?п < 0,5 X

X 10"* зона загрязнения практически не работает и гоэтому относительный дебит с проб* кой соответствует относительному дебиту несовершенной по степени вскрытая скважины,

III. Дебит скважины, вскрывшей пласт мощностью Н и перекрытой столбом жидкости высотой б = Н, определяется по формуле

РИ1-^6) • Рплб

(IX.11)

+

Q =

aDi

где

0,0683р

гср Т ср

Рг

(IX.12)

Рж

[ ф + (1 — ф)

Рж. Рг — плотность соответственно жидкости и газа в забойных условиях; (р — истинное газосодержание в интервале фильтра; р3 — забойное давление у кровли пласта.

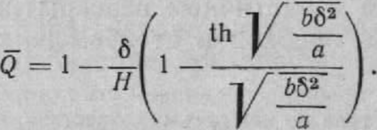

Рис. IX.3. Зависимость Q от 6

Др. кгс/см5: / — 1; 2 — 2;

3 — 5; 4 — 10

Относительный дебит скважины при полном перекрытии столбом жидкости продуктивного пласта приближенно определяется по формуле

ПЛ

Г.(1Х.13)

Q~ '

^ПЛ Р

IV. При частичном перекрытии продуктивного пласта столбом жидкости, когда вертикальная проницаемость пласта близка к нулю, относительный дебит скважины определяется по формуле

А*

, Н—Ь

Н--LJ 9

+

(IX. 14)

Qo

р1( I-e0»*)

W(pL-pI)' h(pL-pI) ' н

где Qo — дебит чистой (без столба жидкости) скважины; Qlt Qz — дебиты из перекрытой и не перекрытой столбом жидкости частей пласта, соответственно.

Пример. По формуле (IX. 14) при // = 100 м. р^ = 100 кгс/см2, р3 = 99, 98, 95 п

90 кгс/см2, рж = 1000 кг/м*, рр = 0,8 кг/м*; р = 0,62; ф = 0,8, Тср = 300 К были рассчитаны дебиты для различных значений 6. Результаты расчетов показаны на рис. IX.3.

IX.2.2. Влияние депрессии на степень загрязнения забоя скважин и условия образования или разрушения пробки

Степень загрязнения забоя скважины песчаной пробкой связана со скоростью потока и депрессией, приходящейся на единицу длины пробки.

Для известных давления у кровли р3 и проницаемости пробки, в которой значителен градиент давления, сила, действующая на пробку высотой б и сечснисм 1 см2, определяется по формуле

2 _ 2

_2 „2_ „2 „2 пл '3 /ту Iс\

^под Рз ^пл Рз /•—г- у (IX.lv))

где рпод — давление у подошвы пласта, кгс/см2.

Удельный перепад на единицу длины пробки приближенно можно определить но формуле

Р под Р:.

тор в скважину; глубинный шумомер был вначале опробован на скважинах Щелковского и Калужского ПХГ, Шебелин-ском, Оренбургском, Уренгойском и других месторождениях. В настоящее время АГДМ широко применяется на Вуктыль-ском и Узеньском месторождениях,

Дальнейшее развитие АГДМ было направлено на определение работающих интервалов пласта и распределение дебитов между ними. Уже первые исследования с помощью АГДМ показали его большие возможности по четкому выделению работающих интервалов пласта и распределению дебитов газа между ними. Анализ исследований АГДМ ствола скважины позволил выявить процессы, происходящие в стволе, в том числе условия барботажа и выноса жидкости, места притока жидкости из пласта; перетока и утечки газа. Кроме того, имеется возможность отбивки каждой муфты в насосно-компрессорных трубах и положения башмака каждой колонны обсадных труб. Количество газа из каждого пропластка определялось по проценту площади акустического всплеска от общей площади.

Сегодня широкое применение находит АГДМ определения работающих интервалов на крупнейших месторождениях и ПХГ [3, 4]. Анализ результатов применения АГДМ по определению работающих интервалов пласта показал, что, во-первых, они фиксируются с помощью АГДМ только после превышения критической скорости фильтрации, сопровождаемого нарушением линейного закона Дарси и возникновением акустического шума, и, во-вторых, как правило, работающие интервалы составляют только небольшую часть вскрытой толщины пласта и представляются в виде отдельных всплесков акустической интенсивности. Первоначально акустически начинают проявляться пропластки, приуроченные к интервалам, характеризующимся наименьшим значением критического числа Рейнольдса.

С ростом дебитов по АГДМ увеличивается число работающих интервалов, и уже спектральная характеристика представляется в виде сплошной кривой повышенной интенсивности шума всего работающего интервала пласта. Первоначально исследовался весь спектр частот. В последующем было установлено, что основная акустическая мощность при истечении газа из пористой среды относится к ультразвуковому спектру частот, а истечение газа из перфорационного канала — к звуковому диапазону частот.

Ю.П. Корогаевым, С.П. Сибиревым и другими исследователями был создан глубинный акустический прибор с двумя отдельными акустическими датчиками для измерения звукового и ультразвукового диапазона частот. Такой подход позволил но интенсивности шума в звуковом диапазоне частот определять дебит газа из каждого перфорационного отверстия, а по характеристике шума в ультразвуковом диапазоне судить о параметрах пористой среды. Проводя АГДМ исследования на различных режимах работы скважин, имеется возможность судить об изменении дебита в каждом перфорационном отверстии или отдельных интервалах пласта.

В то же время с помощью АГДМ оценить работающие интервалы пласта возможно только в том случае, когда в последних создаются условия для возникновения аэродинамического шума при О > Окр, т.е. при наличии вихревого потока на забое или в призабойной зоне скважины. При этом, как показал анализ проведенных исследований, условия и акустические характеристики являются различными для скважин с открытым забоем и при наличии перфорации. Если в первом случае относительно просто можно судить по АГДМ о параметрах пористой среды, то во втором случае необходимы разработка и создание специальной методики их определения путем выделения ультразвуковой составляющей.

Другим направлением было применение АГДМ для диагностики ствола скважин и в том числе для определения газ она-сыщенности при движении газожидкостных смесей в стволе скважины.

В настоящее время эти исследования интенсивно развиваются в США. Р. Мак Кинли, Д. Робинсоном, Бауэром и другими исследователями проводились работы по определению дифференциальных дебитов из различных пропластков, а Миландом, Берри, Болдуином — по определению малой локализации утечек газа и жидкости (Энройт) и выделению интервалов поступления твердых частиц породы из пласта.

Оценка дебита газа из перфорационного отверстия экспериментально по шуму струи получена Р. Мак Кинли. Теоретически исходя из уравнения излучения звука в окружающую среду с учетом ряда упрощений получена зависимость звукового давления от расхода и плотности газа.

Определяется дебит акустическим способом вдоль ствола скважины и на устье, а также при межколонных перетоках газа.

Представляет интерес определение условий и интервалов разрушения призабойной зоны и расхода выносимых частиц породы методом АГДМ.

эксплуатации установок фирмы ENSA предусматривается максимальный перепад при проектных режимах до 0,168 МПа. Обычно перепад давления в адсорбере в среднем составляет 0,15-0,2 МПа. Значительный рост перепада наблюдается при давлении выше 0,2-0,3 МПа. Очевидно, это связано с увеличением динамических нагрузок на слой адсорбента.

Средний эквивалентный размер гранул нового силикагеля (КСМГ и КСКГ) составляет 3,3-3,8 мм. В конце эксплуатации (перед заменой) размеры частиц силикагеля в среднем меньше

1 мм. Причина разрушения адсорбента - цикличность процесса (насыщение, десорбция, нагрев, охлаждение), попадание капельной влаги.

Важной характеристикой адсорбентов является их механическая прочность. Вследствие разрушения адсорбента происходит изменение его гранулометрического состава. В итоге снижается активность сорбента, увеличиваются гидравлические потери в системе.

Опыт эксплуатации установок осушки на Медвежьем месторождении показывает, что перепад давления в адсорберах может возрасти с 0,1 до 0,5-0,6 МПа.

На практике наблюдается также вынос частиц адсорбента с газовыми потоками. Попадая на лопатки компрессора, со временем пыль выводит его из рабочего состояния. В результате происходит регенерация адсорбента при более низких давлениях (с использованием осушенного газа). Газ регенерации после сепарации в С-2 возвращается в поток осушенного газа. (Для этого необходимо поддерживать соответствующие давления потоков.)

Содержание тяжелых углеводородов в газе, прошедшем через адсорберы, изменяется от 0,03 (в начале цикла сорбции) до 0,14 см3/м3 (в конце цикла). Однако наиболее тяжелые углеводороды, особенно ароматические, водой не вытесняются. Следует отметить, что часть тяжелых углеводородов из силикагеля не десорбируется при температуре регенерации 210— 230 "С. Вследствие этого снижается активность силикагеля.

Таким образом, чтобы выделить из газа в процессе осушки какие-либо компоненты, например метанол или углеводороды, необходимо работать на укороченных циклах в фазе адсорбции.

Испытания показали, что емкость силикагеля по Q-Q0 сопоставима с емкостью по воде, а начиная с Си и выше - резко падает.

В условиях регенерации силикагеля из-за низких температур (до 220 "С) тяжелая часть конденсата частично остается в

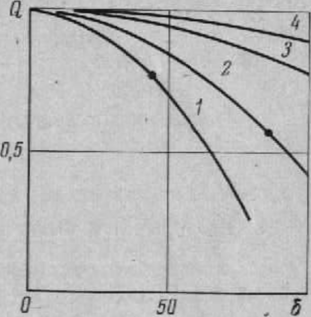

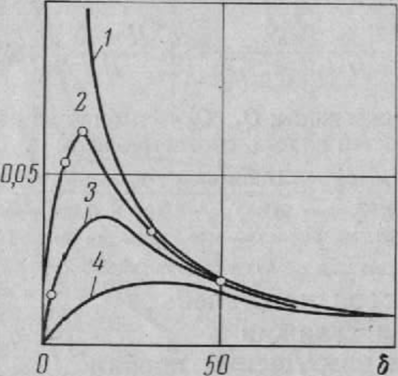

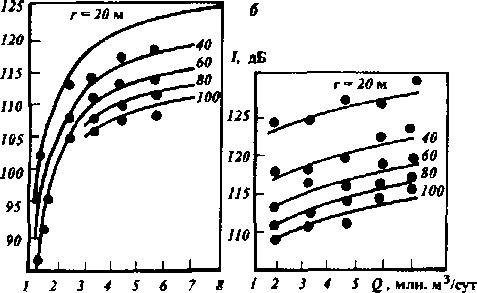

Пример. По формуле (IX. 16) для различных \Г Ь/а - 0,05 — 0.25 и 6 рассчитаны R и показаны на рнс. IX i, из которого нидно. что при превышении удельного перепада R над его критическим значением (точки максимума на кривых) останавливается рост пробки и начинается ее разрушение. С увеличением проницаемости прэбки удельные потерн в ней уменьшаются.

Влияние депрессии на процесс образования пробки можно оценить по формулам

+VI

-VI

Ю4 (Рпл - Рз)

2рп

10*(рпл Рл) 2рп

б1 =

б2 =

(IX.17) (IX.18)

(IX.19) (IX.20) (IX.21)

Формула <1X. 17) позволяет определять следующее. 1. Критическую высоту пробки при условии

I (Рпл Рз)

2рп

3. Разрушение и вынос пробки прн

Ю4 (Рпл — Рз)

L 2рц

2. Непрерывный рост пробки лри

Ю4 (,^пл — Рз)

| Ю4 (Рпл —Рз) | |2 2 а |

|

L 2рп | \ ъ |

| (рпл Рз) 1 |

2 2 а |

2рц

2рп

2а

<

>

2 а

2 а

где рп — плотность вещества, образующего пробку, кг/м5.

R

25

|

С Lb | |

| /\ \б | |

| 1 \5\ | |

| IU\\ | |

| IW V ^ | |

О 100 Ар-10/2рп

Рнс. IX.-4. Перепад давления на единицу длины пробки я зависимости от ее размеров.

Vb/a: 1 — 0,25; 2 — 0,15; 3 — 0,10; 4 — 0,05; 5 — по данным скв. 9 месторождения Газли

Рис. IX.5. Зависимость размера зоны загрязнения от депрессии.

С — область мнимых решений, где величина пробки может быть любой;

2а/Ь: I — 10; 2—100; 3 — 400; 4 - 900; 5 — 1500; 6 — 2500

Пример. По формулам (IX.17) и (IX.18) для 2а/b = 10, 100, 400, 900, 1500 и 2500 и различных депрессий рассчитана высота пробки 6. Результаты расчетов показаны на рнс. IX.5.

Образование песчаной пробки или столба жидкости непосредственно связано с выбором диаметра и глубины спуска фонтанных труб, распределением дебита в интервале перфорации и дебитом скважины. Поскольку выбор диаметра в зависимости от формы и размера частицы изучен сравнительно достаточно, основным критерием при установлении технологического режима считают глубину спуска труб.

Глубина спуска фонтанных труб должна быть увязана с дополнительными потерями давления, возможностью прихвата, однородностью перфорированного интервала (или открытого забоя), распределением дебита по разрезу, мощностью фильтра, необходимостью проведения исследовательских работ, требующих спуска труб до продуктивного интервала и др. В отдельности практически все перечисленные факторы, включающие и глубину спуска, изучены. Однако в настоящее время нет единой методики расчета глубины спуска фонтанных труб с уче~ом всех факторов. Обобщая накопленный материал, можно лишь рекомендовать для скважин, в которых нет опасности прихвата, нет необходимости проведения исследований, требующих открытого интервала перфорации и др., спускать трубы на глубину 85—90% интервала перфорации.

IX.3. ТЕХНОЛОГИЧЕСКИЙ РЕЖИМ РАБОТЫ СКВАЖИН ПРИ НАЛИЧИИ ПОДОШВЕННОЙ ВОДЫ

IX.3.1. Определение предельного безводного дебита газовых скважин без учета подъема контакта газ—вода

Наличие подошвенной воды — один из основных факторов, влияющих на технологический режим работы газовых скважин. Производительность таких скважин ограничивается допустимой депрессией на пласт, определяемой по формуле (IV.62) или (IV.63). Если допустимая депрессия на пласт определена по формуле (IV.62), то предельный безводный дебит скважины рассчитывается по формуле _

п —а а1-\-4b Ардоп [Рпп ~Ь р-з) /т y оо\

vnp--2b * (ia.zz)

где a, b — коэффициенты фильтрационного сопротивления, определяемые по результатам исследования скважины; рпл, р3 — пластовое и забойное давление соответственно.

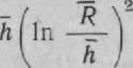

Если допустимая депрессия определена по формуле (IV.63), то Qnp при вскрытии скважиной изотропного пласта рассчитывается по формуле

V

Ml -h)

ah , R ,

-— 1П -г- I —

2b In R h

(IX.23)

Опр —

1 +

а анизотропного пласта по формуле

ah

4bxD (1 — h) In R

(IX.24)

-1 +

j-

up

2b

Rv — с

a2h In

\bD (In R)* . a2

где

(IX.25)

k0 —

R= Rk

R<

Определяемую по формуле (IV.63) Дp2 приближенно можно заменить на

2 2 Рпл “ Рз

0>ш. (Р.—Рг) ('¦-*«) -Dc, (I Х.26)

где

D= 0,2pnj]h (рв — рг); с = 1 —h h = huc/h\

и

При соударении частиц песка с пьезокерамическим датчиком на его выходе возникает импульс напряжения. Появилась возможность рассчитать также дебиты, которые гарантируют износостойкость элементов оборудования.

При анализе акустических волновых процессов, кроме аналитических методов, используется кибернетический подход.

Е.Ф. Афанасьевым рассмотрена генерация звука в насыщенной флюидом пористой среде. Из решения волнового уравнения для динамики насыщенных пористых сред получено, что при ламинарном режиме фильтрации источники звука не проявляют себя. Таким образом, звук аэродинамического происхождения, генерируемый насыщенной флюидом пористой средой, происходит только при вихревом течении. АГДМ может быть использован и для определения допустимого выноса песка из скважины при эрозии оборудования*

Для определения максимально допустимого дебита газа необходимо знать изменение выноса количества песка от дебита газа, что реализуется методом АГДМ при промысловых исследованиях, которым предшествуют стендовые испытания.

На основании теории усталостного разрушение при эрозии Е.Ф. Афанасьевым и другими исследователями [17] выведена формула для определения глубины износа в зависимости от количества выносимого песка и дебита газа. Более точно износ определяется общим количеством песка, прошедшего через данный узел оборудования.

АГДМ исследования скважин в б. СССР начал применяться значительно раньше, чем в США [15].

Проведенные Ю.П. Коротаевым, Ю.И. Бородиным и К.Л. Грдзеловой [б] и в США Бритом и Р. Мак Кинли [5] исследования АГДМ ствола скважины показали, что для эмульсионного течения характерны частоты 300 — 700 Гц, для четоч-ного — 200 Гц, При частотах свыше 1000 Гц двухфазный поток практически не отличается от однофазного.

Применение АГДМ исследования скважин значительно расширяет возможности получения дополнительной информации о параметрах пластов и скважии [2, 7]. АГДМ послужил основой для совершенствования методики гидродинамических исследований скважин, более точного определения коэффициента фильтрационного сопротивления и обоснования и установления оптимального энергосберегающего режима их работы [8, 9]. Применяя при АГДМ в глубинном акустическом приборе, спускаемом в скважину, специальные акустические датчики по измерению количества песка, имеется воз-

можность установить количество и интервалы его выноса. Такие исследования на скважинах были выполнены С.П. Си-биревым и др. Развитие этого направления позволяет установить оптимальный технологический режим эксплуатации скважин с заданной степенью надежности их работы.

По предложению Ю.П. Коротаева в ГАНГ им. И.М. Губкина разрабатывается информационно-управляющая система непрерывного контроля и управления технологическим режимом работы скважин, основанная на акустических датчиках, устанавливаемых на устье, с подачей по радиоканалу со скважины до УКПГ данных о дебите газа, давлении, температуре и количестве жидкости в газе и выносимого песка.

В качестве дальнейшего развития предложенной системы контроля состояния скважин предложено осуществлять контроль за межколонным давлением и также вибрацией на устье скважин. Предварительные экспериментальные исследования по этому вопросу на скважинах Карачаганакского месторождения выполнены К.Л. Грдзеловой и А.Б. Габелко, которые были продолжены на Уренгое С.П. Сибиревым и А. Епифановым. Предполагаем, что эго даст возможность судить не только о вибрации устьевого оборудования и фонтанных труб, но и деформации обсадных колонн при различных режимах эксплуатации скважин, а также других параметрах. Это позволит инструментально определять технологический режим с учетом ограничения на надежность работы скважин. При решении этого вопроса предполагается использовать результаты, полученные для контроля забойных параметров, используя ствол скважины как канал связи [10, 11].

В настоящее время испытаны три модификации системы контроля технологического режима работы скважин: первая — с периодическим измерением показаний на скважине; вторая — с запоминанием измеряемых параметров в течение двух месяцев и третья — с передачей информации по заданной программе по радиоканалу на УКПГ. В качестве автономных источников питания применены, кроме батарей и аккумуляторов, солнечные батареи, термические генераторы и испытывались ветровые двигатели [8]. Измерение количества выносимого песка акустическим методом в комплексе с исследованиями абразивного износа оборудования дает возможность на совершенно новой основе устанавливать технологический режим работы скважин с заданной степенью надежности с учетом допустимого износа и вибрации оборудования. Акустический контроль количества жидкости позволяет моделировать всю систему, включающую призабойную зо-

Фракционный состав конденсата, выделяемого из газов в сепараторах

| Фракционный состав | Температура кипения фракций, ’С | |

| входной сепаратор | сепаратор газа регенерации | |

| НК | 206 | 203 |

| 10 | 233 |

214 |

| 20 |

243 | 222 |

|

30 | 251 |

227 |

| 40 |

255 | 231 |

| 50 | 263 |

235 |

| 60 |

270 | 240 |

| 70 | 278 |

245 |

| 80 |

288 | 252 |

| 90 | 305 |

260 |

| 96 |

320 | 272 |

| КК | 340 |

303 |

| Выход, % | 98,5 |

99,1 |

| ПЛОТНОСТЬ Р4° | 0,8805 |

0,8744 |

порах сорбента. Это снижает поглотительную способность силикагеля на 8-12 %.

В табл. 6.8 приведены результаты анализа конденсата из входного сепаратора и сепаратора газа регенерации. Установлено, что при существующих параметрах процесса не обеспечивается глубокая регенерация силикагеля, наиболее тяжелые углеводороды (фр. 340-303 °С) остаются на адсорбенте.

Анализируя данные многоцикловой работы силикагелевой осушки газа на месторождении Медвежье, ориентируясь на худшие условия эксплуатации, можно принять наиболее оптимальный режим процесса:

фаза осушки -12 ч, регенерации -8 ч, охлаждения -4 ч; срок службы силикагеля - 2,5 года; адсорбционная способность силикагеля - 7 % (масс.). Снижение давления приводит к значительному изменению других параметров установки:

увеличению суммарной нагрузки по влаге (выше проектной по отдельным установкам до 2000 г.);

возрастанию линейных скоростей газа и температур на осушке;

значительному повышению линейных скоростей в схеме регенерации и оборудования регенерации;

невозможности обеспечить циркуляцию газа регенерации по существующей схеме. В настоящее время отбор газа регенерации осуществляется на выходе из УКПГ и газ сбрасывается на вход ДКС.

Из-за необходимости поддерживать и даже несколько увеличивать расход газа регенерации при снижении давления значительно возрастает перепад давления в схеме. В дальнейшем необходимо реконструировать схему с отбором сырого газа до ДКС и сбросом его до осушки (с компрессорами).

Цикличность работы адсорберов установки обусловливает рост или спад динамической нагрузки на слой адсорбента. Для уменьшения градиента динамических загрузок и "прорыва” обратных потоков схема установки должна предусматривать плавное и регулируемое переключение запорной арматуры при переходе от одного цикла к другому. При переключении шаровых кранов за 4-5 с из-за резкого скачка расхода газа перепад давления может составить 0,8-1,0 МПа (чем больше разрушенность адсорбента, тем больше перепад). При наличии запорных кранов, переключаемых за 50-80 с, можно избежать резких перепадов [13, 14].

Сжиженные газы содержат капельную (эмульсионную) и растворенную воду. Для экспертных расчетов влагосодержание сжиженных газов определяют по графику рис. 6.6.

Наличие влаги в сжиженных газах может вызвать ряд осложнений при их хранении, транспортировке и использовании. Во избежание этого рекомендуется подвергать сжиженные газы осушке. С этой целью применяют адсорбционные процессы.

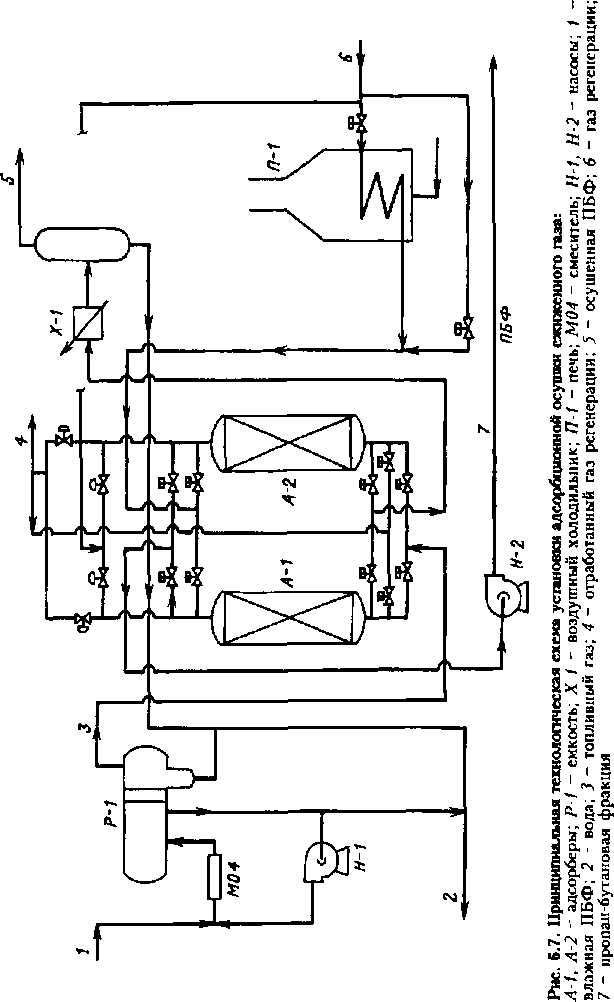

Рассмотрим процесс осушки сжиженного газа пропан-бутановой фракции (ПБФ) на примере адсорбционной установки Оренбургского ГПЗ (рис. 6.7).

Пропан-бутановая фракция из сепаратора ВОЗ с параметрами 1,25 МПа и t = 35 “С поступает в осушители BIOA/B, заполненные молекулярными ситами NaA. Один из этих адсорбентов находится в стадии осушки, другой - регенерации.

ПБФ в адсорбер поступает снизу, проходит слой осушите-ля, где происходит поглощение воды, и направляется на прием насоса, который подает ее на склад.

Продолжительность цикла адсорбции составляет 48 ч. Переключение осушителей выполняют вручную согласно графику. Регенерация осушителя производится товарным природным газом. Предусмотрены следующие фазы регенерации: опорожнение 30 мин; продувка - 15-0 мин; подогрев 6-10 ч; охлажде-

Рв. pr — плотности соответственно воды и газа в пластовых условиях; v = = Vkjkr— параметр анизотропии.

Для Лвс > 0,577/г предельный безводный дебит скважины следует определять по формулам (IX.23) и (IX.24). Полученные по этим формулам дебиты при hBC < 0,577Л — минимальные по сравнению с дебитами, полученными всеми существующими методами.

Пример. Определить предельные безводные дебиты скважины, вскрывшей изотроп

ный пласт с исходными данными: # = 100 м; R

0,1 м; h = 60 м; Рил = 46,6 кгс/см*;

К и

а — 0,6; b = 0.000105; = &в = 0,213 Д; = 1020 кг/м* для hRC = 40 м и Лвс = 30 м.

Расчеты, проведенные по формулам (IX.22) и (IX.23), показывают, что при"Л = 0,5

предельные безводные дебиты соответственно равны Qnp = 425 тыс, = 378 тыс. и*/сут, а при h = 0,667 Qnp = 272 тыс. мя/сут.

м/сут и Q

пр

IX.3.2. Определение предельного безводного дебита с учетом подъема контакта газ—вода

Предельные безводные дебита, определяемые по формулам, изложенным в п. IX.3, пригодны для текущего положения контакта газ—вода. По мерс падения пластового давления в газоносной части пласта контакт газ—вода поднимается. Подъем контакта газ—вода влияет на пластовое давление газоносной части пласта, параметры а и Ь, мощность пласта Л и др. Поэтому при прогнозировании предельного безводного дебита необходимо учесть изменение положения контакта газ—вода во времени.

Подъем контакта газ—вода учитывается путем изменения параметров, входящих в формулы (IV.62), (IV.63) и (IX.22)—(IX.27). Если (?Пр определяется по формуле (IX.22), то Дрд0п, а и Ь заменяется на

1^3

/!(/)

r—r

V

+

(IX.28) (IX. 29)

|/ Лвс +

+ 0,42/1 (/) (ри — рг),

а (0 = ah/h (t)\ b (t) =bh?/h* (/).

дРдоп(/)=(Рв~Рг)*Ч0

Кроме того, рпл, p„ и pr заменяются на рпл (0. Рв (*) и рг (0- Если Qnp определяется по формуле (IX.23) или (IX.24), то с учетом подъема контакта газ—вода эти формулы принимают вид

*0 (0 11-ft (01

'+1

+

пр

ln —

h (/)

ft(0

2b (/) In R h (/)

(IX.30)

V

Qnp —

1 +

2b (i)

4b(t)\D(t) [1 — Л (/)] ln R

a2 (0 h (0 In

40

k0 (/) = 4b (() D (t) (ln R)*/a* (/);

где

c(/)= 1 -/T(/); ft (0 = hBC/h (t); D(t)=0,2pnjl (0 [pD (0 — Pr (01 MO-

Разницу между начальным и текущим значением газонасыщениой мощности приближенно можно определить по формуле

'о — Л (0 = Mi = — V 4х/ + Ай1

тфгр|.1вй0 ’

Qd = лЛ2тЛ0фг;

ft — проницаемость пласта, Д; Q0 — начальный объем газовой части залежи, м3; (in — вязкость воды в пластовых условиях, сП; Q — дебит скважины, тыс. м3/сут; t — время разработки, сут; х — коэффициент пьезоцроводности водоносной части залежи, см2/с; р = 293/Гпл — температурная поправка; т — пористость, доли единицы; фг — газонасы-щенность газовой части, доли единицы.

Порядок определения предельного безводного дебита при подвижном контакте газ—вода следующий.

По формулам (IX.32), (IX.33) определяется объем газоносной части пласта Q0, затем коэффициент /10 и далее Ah, следовательно, и h (t) (для рассматриваемого отрезка времени).

Текущее пластовое давление определяется из уравнения материального баланса в соответствии с оставшимися запасами газа и текущим объемом газоносной части залежи QT = ^R^rrnfrh(t).

По текущему значению объема Йт вычисляется текущее А т, в котором принимается новое Q. В зависимости от принимаемой расчетной методики определяются текущие параметры по формулам (IX.28), (1Х.29)или (IX.30)—(IX.33).

По этим значениям рассчитывается предельный безводный дебит Qnp по формуле (IX.23) или (IX.22).

Полученный Qnp используется при расчете нового текущего значения АТ.

Следует обратить внимание, что при определении Дh требуется очень высокая точность расчета подлогарифмических величин (до седьмого знака после запятой).

Пример. Определить предельные безводные дебнты скважины со следующими исхода

ы3; Ь — 0.0058 (сут/тыс. м»)!; х - 1,2 5- 1 О3 см2/с; <?п = 340 тыс. м*/сут; ?20 = 5,81-10' м <рг = 0,74; 0 = 0,76; m = 0,2; А = 0,025 Д для t = 0; 1000; 2000; 3000 и 4000 сут. Результаты расчетов приведены в табл. IX.I и показаны на рнс. IX.6. Как видно из рис. IX.6,

Таблица IX. 1 Результаты расчета Qnp при подвижном контакте газ—вода

|

t, сут | Qr млн. м3 | Ah, м | Л (0. м |

ят. млн. м3 |

Рпл кгс/см2 |

| 0 | 0 |

_ | 50.0 |

5,81 | 300 |

| 1000 | 340 |

3,0 | 47.0 |

5,46 | 257 |

| 2000 | 680 |

В. 2 | 41,8 |

4.85 | 219 |

| 3000 | 1020 |

15,5 | 34,5 |

4,00 | 181 |

| 4000 | 1360 |

27,0 | 23,0 |

2.67 | 111 |

300 кгс/см2; й = 50 м; Rv = 500 м; R. — 0,1 м; а = 0,56 сут/тыс.

u к с ------- з.

л0 =

где

4х_ 1п 2A0t + Щ + 2 |Л40 • УШ + Л0*а

(IX.32)

4х

3/fQpar

(IX.33)

#пр,тыс.м^сцт

| sJ | ||||

| // | f |

2 | \ V | -2 • \ |

| V |

/ 5 |

\л | -\ЧУа | |

200

W0

h

0,8

0,6

0,2

Рис. IX.6. Зависимость 0пр от h при подвижном (сплошные линии) и неподвижном (пунктирные линии) контакте газ —вода.

рпл. кгс/см2: 1 — 300; 2 257: 3 —

219; 4 — 181; 5 — 144

ными данными: р

пл. и

ну пласта и ствол скважины, в целях выбора оптимальных условий для технологического режима работы газовой и газоконденсатной скважины с жидкостью в стволе и на забое, в том числе и при наличии начального дополнительного сопротивления.

В последнее время развитие АГДМ было связано с исследованием фильтрационных процессов и создания АГДМ исследования пористых сред и скважин. В этих исследованиях принимали участие К.Л. Грдзелова, А,А, Иванчук, А.Н. Дав-летшин, С.П, Сибирев, Ш.К, Гергедава, Д.М. Симченко, Д.И. Иванов, Г,М. Гукасян, Е.Ю. Красновидов и др.

4.2.2. АГДМ ИССЛЕДОВАНИЯ ПОРИСТЫХ СРЕД

Акустико-гидродинамические исследования пористых сред проводились на специау\ьной экспериментальной установке для искусственных и естественных кернов, в рабочую камеру которой на выходе газа из керна был вмонтирован микрофон. Разновидностью ее являлся монтаж акустического датчика вдоль боковой образующей керна при акустико-гидроди-намических исследованиях фильтрации жидкости.

На первом этапе АГДМ исследования кернов проводились только при высоких дебитах. Был сделан вывод о том, что возникновение шума при фильтрации газа связано с нарушением линейного закона Дарси [12]. В то же время в тот период сделать вывод о наличии верхней границы применимости закона Дарси не было оснований. Потребовались дополнительные прецизионные исследования, охватывающие весь широкий диапазон фильтрации от закона Дарси до его нарушения. Сегодня является неоспоримым фактом, что, измеряя акустические характеристики шума при фильтрации газа, можно четко фиксировать переход от линейной к нелинейной фильтрации.

АГДМ позволяет на новой основе проводить исследования кернов, изучать фильтрационные процессы на микроуровне, устанавливать связь емкостных и фильтрационных параметров с интенсивностью и частотными характеристиками аэродинамического шума [7].

С помощью АГДМ имеется возможность инструментального раскрытия внутреннего механизма фильтрации при исследовании кернов. С этой целью проводились прецизионные исследования АГДМ кернов, результаты которых были в последующем подтверждены на скважинах по многим месторождениям страны.

Эти исследования, проведенные на значительном числе естественных и искусственных кернов, позволили экспериментально установить, что при достижении определенной критической скорости возникает как на выходе из керна, так и в самой пористой среде аэродинамический шум, вызванный турбулентными и инерционными пульсациями давления в пористой среде. При этом аэродинамический шум наблюдается в широкой полосе частот, но основная мощность, как было установлено в последующем, приходится на ультразвуковой диапазон [13].

Результаты исследований показали, что при малых числах Рейнольдса справедлив линейный закон фильтрации. В этом случае, кроме фона, практически отсутствует аэродинамический шум. После достижения критической скорости (дебита) фильтрации (сразу или после некоторой зоны ^сформировавшейся турбу ленты ости) наблюдается отклонение от линейного закона фильтрации, что сопровождается резким повышением интенсивности аэродинамического шума. При этом ширина и интенсивность спектра частот с ростом скоростей увеличиваются от отдельных всплесков до сплошного. В неоднородных коллекторах, имеющих различные фильтрационные параметры по толщине пласта (площади керна), нарушение линейного закона, а следовательно, и пороговое возбуждение генерации шума происходят селективно, начиная с участков с высокой проницаемостью или, точнее, с большим значением к/1. В целях установления зависимости между неоднородностью коллекторов и акустическими, гидродинамически и термодинамическими характеристиками Л.Б. Габел-ко и М.Г. Требиным совместно с сотрудниками НИХФИ им. Л.Я. Карпова проведены уникальные по исполнению специальные исследования, в которых наряду с АГДМ исследования регистрируется распределение инфракрасного излучения на торце керна с помощью специального телевизора. Предварительные результаты показывают изменение характера теплового поля от режима к режиму и в основном подтвердили высказанные предположения о связи акустических всплесков с неоднородностью кернов.

Связь между акустической интенсивностью Р.лв и мощностью рассеивания энергии О АР Е.Ф. Афанасьевым представлена в виде

100 SO SO 40 *20 0 -20 -40

Температура, °С

Рис. 6.6. Влагосодержание сжиженного пропана (по данным Г. В. Вял киной)

ние 4~7 ч; наполнение 30 мин. Общая продолжительность этих операций - максимум 20 ч.

Давление топливного газа, которым производится вытеснение ПБФ из адсорбера, составляет 1,6 МПа.

Расход газа регенерации предусмотрен не менее 4 тыс. м33/ч. Газ регенерации, нагретый в печи FOI до температуры 320 °С, поступает в адсорбер сверху вниз. Адсорбированная цеолитом вода испаряется и вместе с газом регенерации направляется в воздушный холодильник А02. При достижении температуры газа регенерации 40 “С поток его переводится в А02. После холодильника охлажденная газовая смесь поступает в сепаратор ВИ, где происходит отделение воды от газа. Вода регулятором уровня сбрасывается в емкость, а газ регенерации направляется в топливную сеть.

После регенерации охлаждение системы осуществляется циркуляцией холодного товарного газа, поступающего в адсорбер сверху вниз. Охлаждение заканчивают по истечении предусмотренного программой времени и когда температура достаточно низкая (40 “С). Основные параметры работы установки осушки ПБФ, полученные в период обследования, приведены в табл. 6.9.

Из приведенных данных видно, что установка стабильно работает в режиме, близком к проектному.

предельные безводные дебиты, рассчитанные го формуле (IX.ЗС), при подвижном контакте газ вода снижаются более интенсивно, что связано с необходимостью уменьшения депрессии на пласт» мощности пласта и др. в процессе разработки.

IX.3.3. Определение оптимального вскрытия газоносного пласта с подошвенной водой

Оптимальное вскрытие газоносного пласта с подошвенной водой обеспечивает максимальный предельный безводнь й дебит скважины и зависит от емкостных и фильтрационных свойств пласта, свойств газа и воды и др. Оптимальное вскрытие пласта определяется аналитическим и графо-аналигическим методами.

Аналитическим методом оптимальнее вскрытие пласта han приближенно определяется по формуле

*¦ = 0,5б|о,6Л + Gl

blPnn (Рв — Рг)

on

вс ~Г “ Vf‘BC h)~

(XI.35)

Графоаналитическим методом оптимальное вскрытие пласта определяется следующим образем.

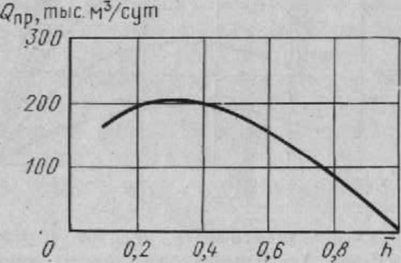

По формуле (IX.23) или (IX.24)

рассчитывается Qnp для различных h.

Строится зависимость Q[Ip от h (рис. IX.7).

По зависимости Qnp от h определяется максимальное значение предельного безводного дебита QMp max, соответствующего hon = Авс. оп/Л-По предложенному графо-аналитическому методу при исходных данных а = 5,6 сут/тыс. м3; Ь = 0,0058 (сут/тыс. м3)2; рпп — 300 кгс/см2; h = 50 м; RK = — 500 м; Rc = 0,1 м; по формуле (IX.23) рассчитаны Qnp для_заданных h и построена зависимость Qnp от Л. По построенной кривой Qnp от h определяем, что

максимальный Qnp = 200 тыс. м3/сут соответствует h — 0,35, которое оптимально для данной скважины. Оптимальное вскрытие при этом hvc,on — 0,35h = 17,5 м. Приведенную методику определения оптимального вскрытия используют для периодического контроля за Qnp в процессе разработки залежи с подвижным контактом газ—вода.

Ь\Рпп (Рв — Рг) .

где al — ah\ bv = ?Л2. Новые значения а и b должны быть определены по формулам

. «. 4Й!

-У [о.

Ь =

(Л

IX.4. ТЕХНОЛОГИЧЕСКИЙ РЕЖИМ РАБОТЫ СКВАЖИНЫ ПРИ ОДНОВРЕМЕННОМ ПРИТОКЕ ГАЗА И ПОДОШВЕННОЙ ВОДЫ

При прорыве конуса подошвенной воды к скважине и отсутствии возможности остановить ее приток к забою возникает необходимость установить технологический режим работы такой скважины.

Методика для достаточно точного определения дебита газа и подошвенной воды при их одновременном притоке к забою до настоящего нремени не разработана. Поэтому предлагаются приближенные методы расчета дебитов газа и воды.

— 0.36/I2

(IX. 34)

6/1 +

а —

Рис. IX.7. Зависимость

QKp °г *

При неполном вскрытии газоносной части изотропного пласта дебит подошвенной ноды определяется по формуле

А — Л,

яka

(а) Ар (ар —¦ РС)

П

Rc

где kB (а) — фазовая проницаемость для боды; Д; |дв — вязкость воды в пластовых условиях, сП; А, ADC — газоносная и вскрытая мощность пласта соответственно, м; i| — высота столба воды, обеспечивающая давление 1 кгс/см2 в пластовых условиях, м/ (кгс/см2).

б

О

1

Лр, кгс/см

Лр7 кгс/сп

Рис. IX.8. Зависимость дебита воды от депрессии на пласт.

полное; 6 — неполное; k (а), Д (5): / — I;

?

Вскрытие газоносной части пласта: а

2 — 0,4; 3 — 0,3; 4 - 0,2; 5 — 0,1; 6 - 0,05

Пример. Определить дебит воды в скважине с исходными данными: h = 50 м; /*вс = = 25 и 50 м; л = 10 м/кгс/см1; RK = 500 м. Rc = 0.1 м; *в (а) = 0,05; 0,1; 0,2; 0,3; 0,4 н 1,0 Д при Ар =1 — 5 кгс/см2. Расчеты были проведены по формуле (IX.36), результаты хоторых представлены на рис. IX.8. Приток подошвенной воды согласно рис. IX.8 идентичен притоку воды при безнапорном движении.

При одновременном притоке в анизотропном пласте газа и подошвенной воды к скважине дебит подошвенной воды приближенно определяется по формуле

\’Л,

(IX.37)

In

1 —

Qb =

1) Ар

5,4266,-. В\Л2 Ар

Ив In

R к

где &г. в — горизонтальная проницаемость для воды, Д; v = \ kr/kB — коэффициент анизотропии; h2 — часть мощности пласта, запятая водой, м.

Дебит газа приближенно определяется по формуле

0,017л/гг. гЛ,Тст Ар R

Qr =

ИггРат7’п,п In —щ , vft3 | (vAа)2 Рпл

«]

где ftr.— горизонтальная проницаемость для газа, Д; А, — часть мощности пласта, занятая газом, м; |гг — вязкость газа, сП; г — коэффициент сверхсжимаемости газа.

где PiB— интенсивность шума; С0 — скорость звука; R — расстояние от источника шума до акустического прибора (микрофона); 1 — параметр макрошероховатости.

Так как звук проявляет себя после достижения ReKpl которому соответствует определенное (ДРО)кр, тогда предыдущее уравнение было модифицировано с учетом этого обстоятельства. При обработке результатов АГДМ исследований кернов в координатах Рза и ДРО получаем прямую, отсекающую на оси абсцисс отрезок, соответствующий критическому значению (ОДР)кр с тангенсом угла наклона ЬА. Такая зависимость между Р1В и О АР имеет вид

ОДР - (одр)

Р... = Ь,

где

А 4 tic0R1

При значениях (ОДР)кр > ОДР фильтрация происходит по линейному закону и аэродинамический шум отсутствует, т.е. значения PJB соответствуют окружающему фону и экспериментальные точки лежат на оси ОДР.

При прохождении газа через пористую среду, сложенную из пор различного диаметра, для каждого диаметра пор имеется своя частота, а интенсивность звука на каждой частоте соответствует количеству пор данного диаметра. Как бы играет целый оркестр, состоящий из разных инструментов. Задачей измерительной аппаратуры является по акустическим характеристикам определить, какие диаметры пор и сколько их. Задачей является вместо средних значений проницаемости найти функцию ее распределения, зависящую от распределения пор по размерам.

В кернах наблюдается различие в частотах свыше 15 — 20 кГц и более. В связи с этим в глубинный шумомер вставляется преобразователь этих высоких частот.

Образование звука в пористых средах А.Н. Давлетшин объясняет механическими неоднородностями и изменениями скоростей и направления. Звук имеет максимум мощности в области частот 10—100 Гц. Потоком жидкости, движущимся по разрушенному цементному кольцу, излучается звук в диапазоне частот 1 —2 Гц.

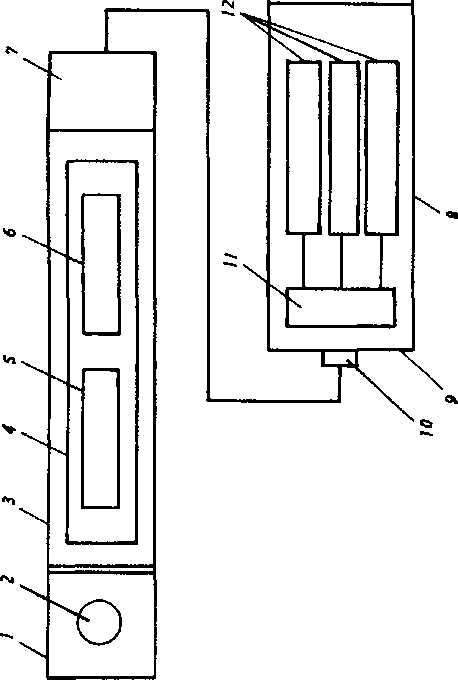

Определение дебита при аварийном фонтанировании. В условиях аварийного фонтанирования определение дебита скважины обычными методами невозможно. Ю.П. Коротае-вым предложен акустический способ определения дебита, основанный на взаимосвязи гидродинамических параметров струи газа с акустическими характеристиками звукового давления, создаваемого этой струей.

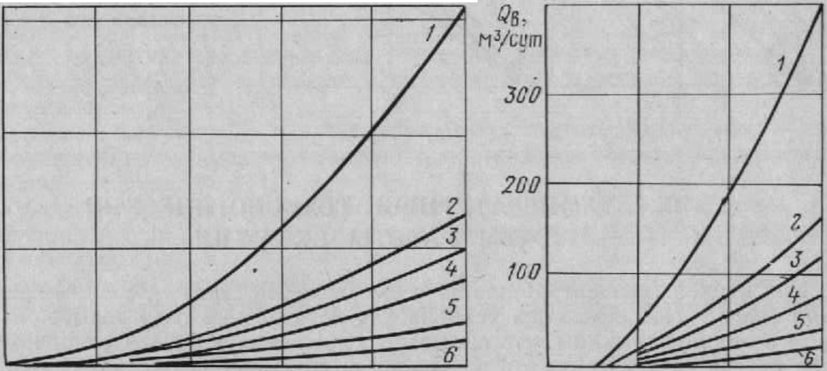

Для определения зависимости между дебитом струи газа и шумом, генерируемым при истечении струи в атмосферу, были проведены эксперименты. В результате обработки данных экспериментов получены зависимости I = I (О) для горящих и негорящих струй на различных расстояниях г от устья до точки измерения и при разных дебитах (рис. 4.16).

Формула, связывающая дебит фонтанирующей скважины со звуковым давлением, имеет вид

[170 + О, 597В]С

0, б — + 0, 4 Т.

(4.83)

Q = 3,2- 10'd1

где О — дебит фонтанирующей скважины, м3/сут; d — диаметр выходного устройства, м; г — расстояние от устья до

I, дБ

Рис. 4.16. Зависимость / от Q,

а — без горения; 6 — при горении

О ГЧ О) Ю « П (N Ю О (N (О (Л № Ю О О 1ПIO

lo о см' t>T оо етГ 1Л о" сч го о го* г-^ оо о о t>Tоо" ootnrtcnrnm<noTf-<NNN(N«iomoo-

?х

OOOOrPOt^OOTft^M-^-iOiQOCOOCnaOOOCN-— ¦— со

<C(N<PfO{NCirO«5r4H?>inTOQin'^l''?f°©0<?5aQ

П ч? W « ft N N <П 1П (О -^Ю W <N Ю ® S Й

in in in л in л w" T-’ т ю ю in in io" >o" л о сГ со*

^да^ого с^сп^ь^ао^спг^ч» т-ieooi 1П* ГО О 1П m ^" •<? 00 О О t-'-* ¦••«'' О* т-‘ 1П* CM* CO CM* Г»" 00 t»“ СМемСНеМСОГЧСМ^СМСМЭТГОСОСО-Ч'Г') ^- — — —

00 СП'и СП NOON'»

'2 ~г

|зВ>

На X

° R'assseo о д Д Я"Я й о о о о о о о

т—М CM CM CN ггз (VJ го

'*?<7>ЧГ orovo —CN IN ОТ'чУСГ» m о оо со

•«*' 00 VO* fN •*? ТГ 1«> О? 1П ь-‘ UJ r-Г 50 о' СО *4 ГО* СП сл О-"

I ь- СО Г-- СО О СО *(1Г) О! С1 ¦ СГ>0'“|ЗГО<М1Л^^ — • ?si СО СО

g \ х"х

& 2

>-МЛЛЮЛ1/1'"'",Ч|В|В10<ОШОООт-т-^

1П 0_0 50 ® «О оог** CS О О (О СГ1 СО 0_ Щ ЧГ СО О CN ГО СО 00 tD '«f -*т~ >«t in in in in fC ID Г0 СМ ЮСООО

'Ч,'Ч,С0С0С0С0С0С0С0СМ<ОО'<в,ч),С,0<ЧСЧГ'1Г0С0Г0

CM CM CM CN

^ S О СЧ О OJ IN Ф h-_ щ (C (D (D 4f 00 (\ О ^

^ (N ffi N lO uixf Т.’ [C 00 CO* -h"4f cTtOin*00* 1/3 45 ЁЙ

С^чГСОСОС'ОСОГОСОСМО-Ч'ЮЮЩ-"-'’-----—COCO^ см cm cm ¦—

cM^in i>^in «in in in © ¦чг ^ — cm ct> ct> ^tq 00 o> 00

’ CTl* Ш* irt "<? CO rC CM* 00' ОС ОС ООЩ1Л 1Л СЛЮ in' CM ID *-~ СОГ^ЮСОСМОО-Н-НДСОСОСОСГЗПГОРОГОСОСМЙСЧ

'Я ^“ (N О Ш N О СО 01 CM in СП in 00 ¦>- tD CM 'Ч1 CM S of *Л in — tsT i< r>T r»r lo" in in 00* to in CM* CM* CO* ЧТ^ТОООО^- — ^-mCOCOOOCOCOCOCOCOCOfOCNCMCM — (NrgtM

ГО’«|Мт^'в-5[15».0)С10>00»“»"Ш(Ч(00001» Г0 in CO tO CO tO tD tD 1П^1П in ®®Ф|в1,1®Л1Л1?)1Л см' cm” cm" cm* cm*~ cm* cm* cm" cm* cm* cm* cm* cn cm cm" cm fM cm cm cm cm*

йЯ

*2

s.

Ю

я ш

S и Ч * « *

CS те

н К

Анализы по определению качества ПБФ, выходящей из установки сушки, выполняют один раз в смену. Кроме углеводородного состава определяют также концентрацию сероводорода, меркаптанов, наличие воды и механических примесей, плотность и давление насыщенных паров ПБФ. Содержание меркаптанов в осушенной ПБФ составляет, по аналитическим данным, 0,002-0,004 мг/л; вода - отсутствует.

Определение адсорбционной емкости цеолита. На основе фактических показателей работы установки определены активность адсорбента и скорость потока в свободном сечении колонны. Исходные данные, принятые при расчетах, приведены ниже.

а =-48 ~ 0,736 т.

100

С учетом того, что унос капельной жидкости ПБФ в адсорбер равен 10 %, фактическое значение д составит 0,736-1,1= 0,81 т.

Из уравнения (6.7) определяем фактическую активность адсорбента

о, 809

а0 = -—100 = 6,23.%.

9 13

Активность адсорбента принимаем 6 %.

Скорость потока на свободном сечении колонны определяется по уравнению (6.6) .

0,0361 А ЛЛСО / w =-- = 0,0058 м/с.

0, 785 • 2, 8

Продолжительность работы цеолита, загруженного в адсорбер, составляет 3 года.

На основании приведенных данных можно сделать вывод о том, что процесс адсорбционной осушки ПБФ цеолитом NaA

Пример. Определить дебиты воды и газа скважины с исходными данными: г=

= 0,01 Д; Агв = 0,01 и 0.001 Д; = 0.02 сП; мв = 1.0 сП; Г] = 10 м/(кгс/см2); рп'л= = 50 кгс/см1; RK = 500 м; Rc = 0,1 м для различных значений Др, hu h2. Результаты расчетов дебитов газа и воды показаны на рис. IX.9.

| ч | з/ 2у / / ^ |

|

и | 1 20 |

Gg, м3/сут

Рис. IX.9. Зависимость дебита газа (а) и воды (б) от деттрессии при и= 0,33.

1 — ht = 12,5 и ho = 37,5;

Лр, кгс/см* .

IX.5. ТЕМПЕРАТУРНЫЙ ТЕХНОЛОГИЧЕСКИЙ РЕЖИМ РАБОТЫ СКВАЖИН

При низкой температуре пласта и окружающей ствол скважины среды и наличии влаги в газе создаются условия для образования гидратов в призабойной зоне и в стволе скважины, что вызывает осложнения в работе и снижает надежность добычи газа. Исключить возможность гидратообразования и повысить надежность эксплуатации скважин можно путем правильного выбора технологического режима работы или закачкой антигидратных ингибиторов в скважину. При наличии возможности установления технологического режима, обеспечивающего работу скважины без образования гидратов, нецелесообразно применять менее эффективный способ — закачку ингибитора в скважину. В условиях гидратообразования следует определить температурный технологический режим работы скважины, увязывая его с равновесным давлением и температурой гидратообразования. Равновесные давление и температура гидратообразования зависят от состава газа, влагосодержания, теплофизических свойств и параметров окружающей ствол скважины среды и др.

Для установления температурного технологического режима работы необходимо определить изменение дебита, давления и температуры газа и увязать эти изменения с равновесными давлением и температурой гидратообразования, используя при этом уравнение притока газа к скважине, уравнение движения газа по стволу, аналитическую или экспериментальную зависимость между давлением и равновесной температурой гидратообразования и уравнение изменения температуры в пласте и в стволе работающей скважины. Для безгидратного режима работы скважины необходимо, чтобы при определенном дебите (давлении) температура газа была выше равновесной температуры гидратообразования /р.

Если необходимо, чтобы гидраты не образовывались только в пласте, то должно удовлетворяться условие t3 > tp.

Если необходимо, чтобы гидраты не образовывались до устья скважины, то должно быть ty > tp.

IX.5.1. Безгидратный режим работы призабойной зоны и ствола скважины

Определение возможности образования гидратов в призабойной зоне и в стволе скважины необходимо для выбора способа и места подачи ингибитора. В случае, когда гидраты образуются в призабойной зоне, ингибиторы периодически закачиваются в пласт.

Безгндратпый режим работы призабойной зоны обеспечивается при выполнении неравенства tp < t3. Значение tp для каждого месторождения определяется отдельно по методам, приведенным в п. 11.9, /3 — по формуле (II 1.31), а дебит скважины при данном режиме по формуле

G = 54р ~а

У 1 а*ь

г ЬЛр* .

(IX.39)

Порядок определения /р, /3 и G и входящих в них параметров приведен в главах II—IV. Расчеты по определению безгидратного режима работы призабойной зоны проводятся в следующей последовательности.

По известным коэффициентам а и b для приемлемого забойного давления определяется G.

По G и другим параметрам, входящим в формулу (111.31), рассчитывается t3.

По экспериментальным данным либо расчетным путем согласно формуле (11.39) или по равновесным кривым гидратообразования при известной плотности газа определяется /р.

Полученные значения t3 и tp должны удовлетворять неравенству tp < t3. Если это условие не выполнено, то расчет /3 повторяется с новым значением G до тех пор, пока не будет /р < t3.

Безгндратпый режим работы ствола скважины обеспечивается при 1р < /у. Устьевая температура ty при отсутствии зоны многолетней мерзлоты определяется по формуле (111.33).

Дебит скважины, входящий в неявном виде в формулу (111.33), через At и а определяется по формуле (IX.39). Распределение давления в стволе скважины описывается формулой (II 1.9).

Параметры, входящие в эти формулы, и порядок их определения изложены в главах II—IV.

Безгндратпый режим работы скважины, проходящей слой многолетней мерзлоты, определяется следующим образом.

По формуле (111.37) определяется температура газа, входящего в зону многолетней мерзлоты.

Зная /т, определяют распределение температуры в интервале многолетней мерзлоты по формуле (111.38). Порядок определения параметров, входящих в формулы (II 1.37) и (II 1.38), изложен в главе III.

В скважинах, расположенных в зонах многолетней м:рзлоты, гидраты могут образоваться на любой глубине. Поэтому условие tp < ty, исключающее образование гидратов, справедливо и при наличии многолетней мерзлоты.

Если расчеты с различными режимами показывают, что удовлетворить tp < ty в данной скважине невозможно, то необходимо обеспечить подачу ингибитора в скважину.

IX.6. ТЕХНОЛОГИЧЕСКИЙ РЕЖИМ РАБОТЫ СКВАЖИН ПРИ НАЛИЧИИ АГРЕССИВНЫХ КОМПОНЕНТОВ В ИХ ПРОДУКЦИИ

Агрессивные компоненты в составе природных газов (углекислый газ, сероводород, ртуть и др.) при наличии влаги в продукции скважин вступают с металлами в химическую реакцию и вызывают коррозию скважинного и наземного оборудования. Интенсивность коррозии зависит от давления и температуры среды, концентрации агрессивных компонентов, количества влаги, характеристики металлов скважинного и наземного оборудования, конструкции скважины, степени и характера минерализации воды, скорости потока и др. Учет влияния всех факторов на интенсивность коррозии весьма сложен и поэтому целесообразно рассмотреть хотя бы основные. КТним относятся следующие.

Концентрация агрессивных компонентов в потоке.

Давление и температура среды.

Скорость потока.

Минерализация воды.

точки измерения, м; S0 — площадь сечения струи, м2; 1 — звуковое давление, дБ; Гг — температура истекающего газа, К; 7ц — температура воздуха во время измерения, К.

Предельная относительная погрешность при вычислении по этой формуле не превосходит 7 %.

Сверхкритические перепады давленая в выходном сечении насадки. Формула, связывающая дебит струи со статическим давлением в выходном сечении насадки при критическом и сверхкритических перепадах давления, имеет вид

р = 2,27-КГ*

(4.84)

После элементарных преобразований эта формула принимает вид

1-7,651пыО + оО +11,7, (4.85)

где

со = 372

тd

0,6 я + 0 ¦ 4

[170 + 0.59Г,]’

а = -7,22 -10

!тг

-4 У

Безразмерная формула связывает звуковое давление I в точке измерения с дебитом фонтанирующей скважины О при критических и сверхкритических перепадах давления.

При определении дебита аварийно-фонтанирующей скважины по звуковому давлению необходимо установить характер истечения: дозвуковой (статическое давление на срезе выходного устройства равно атмосферному) или звуковой (статическое давление на срезе > 10 МПа). Это необходимо сделать, поскольку в указанных двух областях действуют различные закономерности.

Безразмерное выражение

8,18 • Ю“10 — 10е ¦So

|

[170 + 0,59ГЛ]5 |

0,6— + 0, 4 |

| 1 | . Гг J |

связывает условия измерения (г, Гв) и условия истечения (d, Тг) с уровнем звукового давления J при истечении газа со звуковой скоростью, но при р = 10 МПа.

Горящие струи. В результате изучения звукового давления (шума) горящих струй были получены зависимости вида 1=1 (О) (см. рис. 4.16,6). Для холодных струй (см. рис. 4.16, а) 1 = 1 (О). Сравнение уровня звукового давления 1 в какой-нибудь выбранной точке измерения показывает, что при одинаковых режимах истечения (О = const, d = const) шум горящих струй всегда выше шума холодных струй. Путем обработки экспериментальных данных получена безразмерная формула, связывающая давление р на срезе выходного устройства с величинами I, г и d для случая горения газа при фонтанировании;

![]()

,0,117-17.6 Г

(4.87)

Подставив выражение для р в (4.84), получим

(4.88)

Здесь г, d — в м; 7\. — в градусах; рг — в Па; Q — в млн. м3/сут.

Формула (4.88) основная для определения дебита фонтанирующей скважины при горении газа.

Определение параметров пластов и скважин по данным акустических исследований (шумометрия). Глубинные исследования скважин проводят с помощью глубинного шумомера.

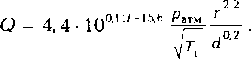

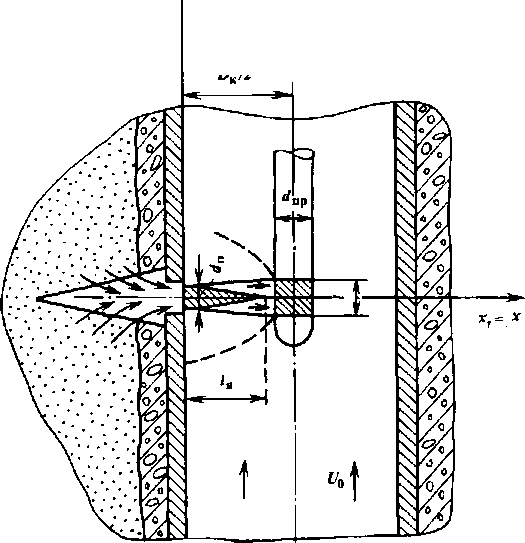

Для исследования скважин АГДМ был разработан акустико-гидродинамический прибор — глубинный шумомер. На рис. 4.17 приведена схема взаимодействия турбулентной струи газа из перфорационного отверстия и призабойной зоны пласта с чувствительным элементом глубинного шумомера. Для глубинных шумомеров пригодны стандартные геофизические станции. В глубинном шумомере были установлены три датчика для получения информации в ультразвуковом и низкочастотных диапазонах. На рис. 4.18 приведена блок-схема скважинного шумомера с наземной измерительной панелью.

Находясь в стволе работающей скважины, чувствительный элемент шумомера реагирует на звуковое излучение, создаваемое потоком газа. Реакцией чувствительного элемента (пье-позволяет получать продукт, соответствующий предъявляемым требованиям (отсутствие влаги, сероводорода и содержание меркаптанов в количестве 0,002-0,004 мг/л).

При расчете параметров установки осушки этановой фракции активность адсорбента можно принять равной ~ 6 %, а скорость потока через колонну - 6 мм/с.

Влажность жидких углеводородов, таких как пропан, изобутан, н-бутан и их смесей, довольно близка. Для проектных расчетов можно пользоваться графиком на рис. б.б.

При осушке жидких углеводородов необходимо, чтобы их температура на входе в адсорбер была ниже критической.

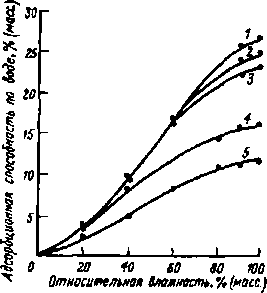

6.5. ВЛИЯНИЕ ЗАМАСЛИВАНИЯ АДСОРБЕНТА НА ЕГО ОСУШАЮЩУЮ СПОСОБНОСТЬ

На установках адсорбционной осушки газа в зависимости от условий производства возникает ряд проблем. Ниже на основе опыта эксплуатации промышленных установок (УКПГ месторождения Медвежье), установок осушки газа на АГНКС, а также теоретических исследований приводится краткое описание этих проблем [12-24].

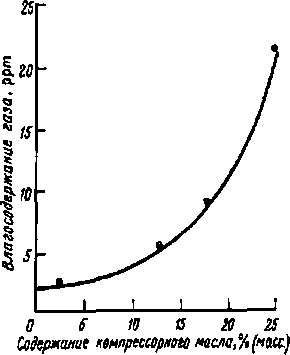

Замасливание адсорбента. С размещением ДКС перед установками осушки газа могут возникнуть проблемы, связанные с попаданием компрессорного масла в поток газа. Масло, подаваемое для уменьшения трения в цилиндрах компрессоров, частично растворяется в природном газе. При последующем охлаждении газа в холодильниках часть масла конденсируется и отделяется из газа в сепараторах, а другая часть, оставшаяся в газе, поступает в блок осушки. Независимо от применяемого способа (абсорбция или адсорбция) это вызывает серьезные проблемы в работе установок осушки газа.