Исследование газоконденсатных месторождений на газоконденсатность

ИССЛЕДОВАНИЕ ГАЗОКОНДЕНСАТНЫХ МЕСТОРОЖДЕНИЙ НА ГАЗОКОНДЕНСАТНОСТЬ

VII. 1. МЕТОДЫ ПРОМЫСЛОВЫХ ИССЛЕДОВАНИЙ НА ГАЗОКОНДЕНСАТНОСТЬ

Исследование месторождений на газокондснсатность проводится с целью определения параметров и показателей, являющихся исходным» для подсчета запасов газа и конденсата, проектирования разработки и обустройства месторождений и переработки конденсата. Определение парамегров газоконденсатной системы в настоящее время проводится несколькими методами. Наибольшее распространение получила методика исследования скважин на газоконденсатность, разработанная ВНИИГазом и рекомендованная в качестве инструкции.

Разработанные до настоящего времени методы и действующие инструкции по исследованию на газоконденсатность не позволяют получить качественную информацию при следующих условиях.

Определении газоконденсатной характеристики на месторождениях с низкими коллекторскими свойствами, обусловливающими значительные депрессии на пласт, длительные периоды стабилизации давления и дебита и ухудшенные услоння выноса жидкости с забоя.

Использовании существующего на промыслах наземного оборудования в комплексе с малой термостатируемой сепарационной установкой.

Определении газоконденсатной характеристики при наличии в продукции скважины ингибиторов коррозии и гидратообраэования.

Необходимости сокращения продолжительности исследования на газоконденсатность с целью охраны окружающей среды и рационального использования природных ресурсов, а также средств на исследовательские работы.

Все методы исследования па газоконденсатность приемлемы для сравнительно высокодебитных скважин с быстрой стабилизацией давления и дебита. Принципиальная разница этих методов состоит в количестве разделяемой на фазы газоконденсатной смеси при промысловых исследованиях на газоконденсатность.

Наиболее часто используемая методика ВПИИГаза требует разделения на фазы всего потока в промышленных сепараторах после одно-, двухдневной продувки скважины, что позволяет стабилизировать вынос жидкости с забоя и избежать неравномерности распределения фаз по сечению трубы, влияющей на качество получаемых результатов при частичном отборе газа из скважины. Отсутствие более эффективных и точных методов вынуждает использовать данную методику, несмотря на ее трудоемкость и громоздкость применяемой при этом аппаратуры.

Поэтому поиски других способов исследования на газоконденсатность в основном были направлены на разработку методов, требующих более облегченных конструкций исследовательской аппаратуры. Вопросы, связанные с потерями конденсата в призабойной зоне, исследования тощих газоконденсатных систем, низко-продуктивных пластов с длительной стабилизацией, наличием ингибиторов и др. остались нерешенными и в настоящее время. Причина — отсутствие строгой связи при поисках новых методов исследования на газоконденсатность со смежными областями, такими, как подземная газогидродинамика, трубная гидравлика двухфазных смесей с фазовыми превращениями и изучением газоконденсатных систем. В основу всех методов исследования на газоконденсатность положено неравномерное распределение фаз по сечению трубы.

Один из методов допускает, что неравномерность распределения фаз по сечению можно исключить, если перед местом отбора небольшой части потока установить смеситель. Тогда после смесителя, обеспечивающего однородность потока, нет необходимости разделения на фазы всего потока в промышленном сепараторе и для исследования на газокондснсатность на малой термостатируемой установке

ва эмалей, являются недефицитные и недорогие материалы — кварцевый песок, полевой шпат и бура — 80 —85% по весу.

Метод оплавлений эмалей, основанный на использовании энергии электромагнитного поля высокой, повышенной или промышленной частоты, позволяет эмалировать трубы и крупногабаритные изделия в заводских условиях без применения печей. Эмалирование труб ведется на станках-автоматах, где обеспечивается постоянная температура оплавления эмали, что является решающим фактором для получения эмалевой пленки высокой химической стойкости и полной сплошности.

Испытания стеклоэмалевых покрытий труб на химическую стойкость и механическую прочность и промышленное внедрение индукционного способа эмалирования на ряде заводов, а также положительные результаты по укладке на газопроводах дают основание применять стекло эмалевые покрытия для защиты труб от коррозии и на сероводородсодержащих месторождениях.

Специальные замковые соединения позволяют применять эмалированные НКТ со стандартной резьбой.

Коррозионно-абразивный износ оборудования [8]

Добываемый и транспортируемый газ содержит механические примеси: частицы песка, барита, гематита, глины и продукты коррозии, которые могут вызывать абразивное изнашивание деталей наземного и подземного оборудования. Детали фонтанной арматуры, поворотные участки наземных трубопроводов, обвязка аппаратов сепарационной установки подвергаются интенсивному разрушению вследствие ударного и ударно-скользящего воздействия на поверхность металла твердых частиц, часто находящихся в жидкости.

Особенно интенсивному изнашиванию подвергаются фланцевые, резьбовые и сварные соединения, запорная арматура и уплотняющие элементы в виде колец разных типоразмеров. Нарушение плотности запорного элемента вследствие попадания в места сопряжения механических примесей в конечном итоге приводит к выходу из строя всей задвижки. Присутствие в газовом потоке даже незначительного количества абразивных частиц способствует увеличению скорости процесса коррозионного изнашивания. Например, износ клинкета одной из задвижек составил 15 —20 мм.

Газоабразивному изнашиванию подвергаются технологические линии газосборных пунктов и элементы технологического оборудования газораспределительного блока.

При снижении пластового давления в процессе разработки залежи часть горного давления передается "скелету" пласта и вызывает его деформацию. При этом каналы пор и трещины уменьшаются. Вследствие этого происходит снижение прочности пород, слагающих пласт, вплоть до разрушения призабойной зоны пласта и выноса механических примесей из забоя скважин.

Основная причина выноса механических примесей — разрушение газоносного пласта при повышенных депрессиях на пласт и высоких дебитах, особенно в случае коллекторов, представленных слабосцементированными породами. Это приводит к образованию песчаных пробок на забое и в стволе скважины, интенсивному изнашиванию НКТ, в первую очередь в местах резьбовых соединений, а в последующем к обрыву или смятию колонны. На вынос примесей из забоя скважин оказывают влияние высокие депрессии при освоении и эксплуатации, применение при ремонтных работах в качестве промывочной жидкости воды, не обработанной специальными химическими реагентами. Появление в продукции скважины пластовой воды приводит к резкому снижению прочности слабосцементированных коллекторов и даже превращению их в рыхлые коллекторы, образованию пробок или выносу песка из скважины, что приводит в свою очередь к газоабразивному износу оборудования.

Максимально допустимый рабочий дебит скважин, устанавливаемый в зависимости от устойчивости пород-коллекторов, исключающий разрушение пласта, уменьшается в процессе разработки месторождений. Приводимые в литературе ограниченные нормы выноса песка, не приводящие к разрушению пласта, на практике приводят к таким серьезным последствиям, что не могут быть рекомендованы для применения. Кроме того, в процессе эксплуатации прочность практически всех коллекторов снижается и наряду с подвижкой вышележащих пород приводит к деформациям или сломам колонн и НКТ. Наличие песка в струе нормально работающей скважины должно быть полностью исключено. Разрушение призабойной зоны не происходит при энергосберегающих дебитах. В частности, данные эксплуатации месторождения Медвежье показали, что значения депрессий, при которых происходит вынос породы, колеблются от 0,41 до

1,2 МПа.

Исследования разрушения пласта и выноса породы, проведенные на скв. 203 при дебите 2106м3/сут и депрессии на пласт 1,2 —1,5 МПа, показали интенсивный вынос песка, что

|

Параметр | Насос | ||||||

| ВВН1-0.75 |

ВВН1-1,5 | ввн-зн |

ВВН1-3 | BBH1-6 |

BBH1-12TM | BBH1-12 | |

| Подача, м-’/с. при давлении, МПа: 0,02 | |||||||

| 0,03 |

- | - |

0,053 | - | _ |

||

| 0,04 |

0,0125 | 0,026 | - | 0,055 | 0,103 |

0,203 | 0,203 |

|

Мощность при но | 1,5 | 2,8 | 5,6 |

5.16 | 9,6 | 18,6 |

18,6 |

| минальном подаче, кВт Расход воды, л/с, | 0,05 | 0,16 |

0,2 | 0,13 |

0,25 | 0,5 |

0,38 |

| не более |

Продолжение табл. 5.2

|

Показатели | Эл ектрод вигател ь | ||||||

|

4АУ0Ь4УЗ | 4 А11 2М4УЗ | 4А13254УЭ |

4A132S4V3 (BAO-51-4) |

4А160М4УЗ | А02-81-6 (4A200S6) | 4А2001_6УЗ (ВАО-72-6) | |

|

Мощность, кВт Частота вращения, с"' Напряжение, В Габаритные размеры, мм, не более Масса, кг, не более | 2,2 2500 220/380 815x332x315 81,5 | 5,5 2500 220/380 695x354x650 134 |

7,5 2500 220/380 1255x515x800 380 |

7,5 2500 220/380 (380/660) 1145x385x720 280 |

18,5 2500 220/380 1435x590x980 590 | 30,0 16 700 220/380 2250x600x1400 800 | 30(22) 16 700 220/380 (380/660) 1840x710x1220 890 |

Продолжение табл. 5.2

|

Параметр | Насос | ||||||

| BBH1 0,75 | ВВН1-1,5 | ВВН-ЗН | ВВП 13 |

BBH1-6 | BBH1-12TM |

BBH1-I2 | |

| Подача, m Vc, при давлении, МПа: | |||||||

|

0,02 | - |

- | 0,833 |

0,75 | 0,75 |

2,5 | 5,67 |

| 0,03 | 0,175 |

- | - |

- | - |

- | - |

|

0,04 | - |

0,833 | - |

- | - |

- | - |

|

Мощность при номинальной подаче, кВт | 21 | 70 | 70 | 63 |

63 | 180 |

401 |

| Расход воды, дм3/с, не более |

0,83 | 2 |

1,165 | 2 | 2 |

7,33 | 12 |

Продолжение табл. 5.2

| Показатели | Эл ектрод вн га тел ь | ||||||

| А02-72-6 (4А200М6УЗ) | A03-400S10 |

А03-355М-10 | A03-400S10 | A03-400S10 |

СДН-15-29-20 | СДМ- 215/26-24 | |

| Мощность, кВт Частота вращения, Напряжение, В Габаритные размеры, мм, не более Масса, кг, не более | 22 16,7 220/380 1820x710х Х1520 1040 |

132 10 380/660 3300x1ОООх х1700 3500 | НО 10 220/380 3300x1150х х2000 3500 |

132 10 380/660 3400х1000х X17Q0 4000 |

132 10 380/660 3400x1ОООх Х1700 4000 | 315 5 6000 5000х2900х х2500 12 500 | 630 4,16 6000 6000х2600х Х2500 227 000 |

достаточно отобрать часть потока по капиллярным трубкам. Такой принцип исследования верен, если при этом использовать смеситель необходимой конструкции.

Разновидность предыдущего — метод, допускающий, что представительную пробу смеси, характеризующую весь поток, можно получить из нескольких капиллярных трубок, расположенных в различных точках сечения потока газоконденсатной смеси. Получение этим методом представительной пробы сопряжено со следующими трудностями.

Отсутствие данных о структуре потока и его параметрах (дисперсный, кольцевой, пленочный, смешанный и др.) и возможной периодической пульсации выноса жидкости.

Необходимость создания лрсбоотборочных капилляров специальных конструкций в зависимости от структуры потока и распределения фаз по сечению с учетом толщины пленки, стенок капилляров и сечения трубы, по которой движется смесь. С уменьшением содержания конденсата в газе уверенность в представительности отбираемой этим методом пробы возрастает, хотя в целом малое содержание конденсата практически при любой методике исследования увеличивает погрешность.

Методика исследования на газокоиденсатность, предложенная СредАзНИИ-Газом, основывается на том, что состав конденсата жидкой фазы потока в сечении тройников (до и после штуцера) характеризуется конденсатом из их отстойников. Стабильный конденсат потока после штуцера представляет собой смесь двух стабильных коЕ1денсатов (до и после штуцера). Для определения удельного количества конденсата до штуцера в двухфазном потоке можно использовать формулу смешения двух однородных жидкостей. Для использования данной методики необходимо на выкидной линии из скважин смонтировать два тройника, между которыми устанавливается штуцер. Перед штуцером следует предусмотреть отвод для капиллярной линии на малую термостатируемую сепарационную установку. За тройником после штуцера устанавливается ДИКТ. Удельное количество стабильного конденсата рассчитывается по измеренным плотностям конденсата в отстойниках тройников до и после штуцера и удельному количеству стабильного конденсата и его плотности после малой термостатируемой сепарационной установки. Данная методика не находит широкого практического применения из-за следующих факторов.

Термодинамическое условие о равенстве удельного количества смеси сумме количеств конденсата, получаемых на отстойниках тройников до штуцера и малой термостатируемой установки неприемлемо, так как количество конденсата, получаемое при конденсации пластовой смеси в одну ступень, всегда больше, чем прн конденсации в две к более ступеней.

Погрешности, допускаемые при определении плотностей до и после штуцера и на малой термостатируемой установке, могут привести к существенным ошибкам.

Пробы конденсатов до и после штуцера отличаются по составу из-за различия температуры в узлах замера.

Из перечисленных способов, кроме методики разделения на фазы всего потока, которая в дальнейшем будет рассмотрена детально, наиболее приемлем метод применения смеси~сля.

VI 1.2. ОСОБЕННОСТИ ИССЛЕДОВАНИЯ НА ГАЗОКОИДЕНСАТНОСТЬ В УСЛОВИЯХ ГИДРАТООБРАЗОВАНИЯ И КОРРОЗИИ

Любой из перечисленных методов исследования па газокоиденсатность не предусматривает возможность образования гидратов и коррозии, следовательно, и применения аптигидратных, антикоррозионных или комплексных ингибиторов. Наличие ингибиторов в потоке газоконденсатной смеси значительно затрудняет получение качественной ее характеристики в зависимости от свойств и количества ингибитора в потоке. По агрегатному состоянию ингибиторы могут быть жидкими и твердыми, а по растворимости — водорастворимыми, углеводородо-

растворимыми и смешанными. Применяемые ингибиторы гидратообраэования (метанол, хлористый кальций и гликоли) хорошо растворяются в воде и практически не затрудняют измерение газоконденсатного фактора.

Антикоррозионные ингибиторы, применяемые как при углекислотой, так и при сероводородной коррозии, хорошо растворяются в углеводородах и спиртах. Комплексный ингибитор коррозии и гидратообраэования И-I-A представляет собой высокомолекулярное органическое соединение. Применение комплексных и антикоррозионных ингибиторов осложняет определение газоконденсатной характеристики и, в некоторых случаях, в зависимости от давления, температуры и скорости потока способствует образованию достаточно устойчивых эмульсий. Смешиваясь по пути движения газа в сепараторе, вода и конденсат с эмульгатором, которым являются ингибиторы коррозии, образуют эмульсию. Наличие парафина в конденсате существенно повышает устойчивость эмульсий к разрушению.

Поэтому при исследовании на газоконденсатность скважин, в продукции которых содержатся антикоррозионные ингибиторы, необходимо предусмотреть следующее.

Возможность исследования таких скважин без подачи ингибиторов или при значительном уменьшении количества закачиваемого в скважину ингибитора. Такая возможность должна быть гарантирована безопасностью проводимой работы.

Возможность замены на время исследования углеводородорастворимых образующих эмульсии ингибиторов водорастворимыми.

Возможность использования физических или химических способов, быстро разрушающих образовавшуюся эмульсию в процессе исследования скважины на газоконденсатность, таких, как нагрев, центрифугирование, фильтрование, введение в системы ПАВ и т. д.

VI1.3. ОСОБЕННОСТИ ИССЛЕДОВАНИЯ НА ГАЗОКОНДЕНСАТНОСТЬ НИЗКОПРОДУКТИВНЫХ ПЛАСТОВ С ДЛИТЕЛЬНОЙ СТАБИЛИЗАЦИЕЙ ДАВЛЕНИЯ И ДЕБИТА

Исследование на газоконденсатность низкопродуктивных газоконденсатных залежей характеризуется следующими факторами.

Длительной стабилизацией (иногда до месяца) давления и дебита вместо од-ного-двух дней, предусмотренных действующей инструкцией. В соответствии с законом об схране окружающей среды двухдневная продувка должна быть сокращена путем разработки более эффективных методов исследования на газоконденсатность.

Создаваемой депрессией на пласт, значительно превышающей максимально допустимую (15—20% пластового давления), предусмотренную инструкцией.

Отсутствием условий для выноса потоком газа выпавшего в призабойной зоне конденсата на поверхность вследствие низкой продуктивности скважины.

При длительной стабилизации давления и дебита качественное исследование на газоконденсатность желательно проводить после ввода скважины в эксплуатацию. Первичные данные о содержании конденсата можно получить с небольшой погрешностью и при неполной стабилизации дебита скважины.

Наличие низкопродуктивных коллекторов в залежи, как правило, обусловливает значительные депрессии на пласт. Увеличение депрессии на пласт приводит к выпадению конденсата в зоне с глубокой депрессионной воронкой большого радиуса. Поэтому состав добываемого конденсата может оказаться переменным в течение длительного времени.

Постоянство фракционного состава выходящего конденсата — один из основных показателей достоверности получаемых результатов при исследовании на газоконденсатность в случае больших депрессий на пласт.

Отсутствие условий выноса выпавшего на забое конденсата может существенно влиять на качество получаемой газоконденсатной характеристики залежи. Для обеспечения достоверных результатов при исследовании на газоконденсат-

при дальнейшей эксплуатации приводило к абразивному износу оборудования и разрушению пласта.

На интенсивность изнашивания оборудования газовых и газоконденсатных месторождений оказывают влияние давление и скорость газового потока, содержание воды и конденсата, удельное и общее количество выносимых механических примесей. Появление воды в скважинах Сгаро-Минского и Северо-Ставропольского месторождений сопровождалось разрушением коллекторов призабойной зоны, что служило причиной абразивного изнашивания деталей оборудования, образования песчаных пробок, прихвата НКТ, смятия эксплуатационных колонн даже при незначительном объеме добываемой жидкости.

Как показывает практика эксплуатации, абразивному изнашиванию подвергаются также и магистральные газопроводы и газоперекачивающие агрегаты.

При сероводородной коррозии ингибиторы способны только снизить, но не исключить процессы наводораживания и сульфидного растрескивания сталей, работающих под напряжением. В связи с этим проводится изыскание сталей, стойких к такому разрушению. Причиной сульфидного растрескивания является межкристаллитная диффузия в сталь водорода, образующегося на катоде в процессе электрохимической коррозии металла в водном растворе сероводорода,

Коррозионные процессы при наличии в продукции скважин конденсата и пластовой жидкости сопровождаются механическим изнашиванием. Не исключено влияние кавитации, значение которой зависит от скорости течения жидкости, давления, температуры и содержания газа. Скорость кавитационного разрушения превосходит скорость коррозионного изнашивания более чем на 4 порядка,

Наличие агрессивных компонентов и пластовой жидкости вызывает образование на внутренних поверхностях деталей коррозионных пленок, которые затем разрушаются в результате ударов твердых частиц и капельной жидкости. Абразивный и кавитационный виды изнашивания способствуют активизации коррозионных разрушений деталей оборудования с увеличением скорости последней. Кавитационное изнашивание является распространенным видом изнашивания деталей газопромыслового оборудования.

На процесс кавитации большое влияние оказывает расположение омываемой поверхности по отношению к направлению движения потока. В настоящее время распространена 216

механическая теория, объясняющая разрушение поверхности контакта при кавитации непосредственными многократно повторяющимися гидравлическими ударами струек жидкости, возникающими при деформации пузырьков пара,

Возникновение, развитие и захлопывание кавитационных пузырьков сопровождаются сложным комплексом механических, электрических, тепловых, акустических и световых явлений. При захлопывании кавитационных пузырьков возникают высокие имиульсы давлений и температур, значения которых могут достигать соответственно 100 МПа и 600 °С. При кавитации значение износа металла пропорционально скорости потока в седьмой степени, а также квадрату давления в потоке. Кроме того, оно несколько повышается с ростом температуры потока, достигая максимума при 60 “С.

При ударном воздействии абразивной частицы на металл изнашивание происходит путем снятия микростружки, а при изнашивании в среде абразивных частиц — за счет микроцарапания выступами абразивных частиц.

Механизм абразивного изнашивания может рассматриваться как совокупность следующих элементарных процессов: 1) упругое взаимодействие абразивной частицы с металлической поверхностью; 2) пластическое деформирование изнашиваемого металла при внедрении абразивной частицы; 3) процесс снятия (среза) доли металла абразивной частицей с поверхности изнашиваемого материала.

Газоабразивное изнашивание — крайне сложный процесс, который зависит от многих параметров. Процесс соударения твердой частицы с поверхностью металла происходит при различных углах атаки, При газоабразивном изнашивании экспериментально подтверждено существование триболюми-нисценции (свечение в зоне соударения абразивной частицы с металлической поверхностью),

Изнашивание происходит в результате термоэлектронных и термохимических процессов, а также за счет упругих и пластических волн напряжений; причем между электрическими величинами, возникающими в месте контакта тел, и износом имеется прямая связь.

Механизм газоабразивного изнашивания заключается в суммировании большого числа элементарных царапин. Процесс царапания, как и процесс резания металлов, происходит вследствие пластических деформаций снимаемого слоя металла. Исследования продуктов изнашивания металлических образцов показали, что частицы металла имеют небольшие раз-

Разрежение (вакуум) в системе создается с помощью специальных насосов, характеристика которых приведена в табл.

5.2.

Вакуумные насосы подключаются в газовой фазе, отводимой из рефлюксной емкости (см. рис. 4.22) и, подсасывая остаточный газ, создают разрежение в системе.

В качестве гидрозатворной жидкости в вакуум-насосах установок регенерации гликоля применяется оборотная вода. Имеется предложение об использовании для этой цели раствора гликоля, что позволит создать в системе более глубокий вакуум [1,2].

Азеотропная регенерация. На практике применяются также процессы азеотропной отпарки воды, которые позволяют получить регенерированный раствор, содержащий до 99,5 % (масс.) гликоля. При этом способе для увеличения относительной летучести воды в систему добавляют специальные реагенты - азеотропобразующие вещества. Разделяющие агенты, используемые в процессах азеотропной ректификации, должны:

изменять относительную летучесть компонентов заданной смеси в желательном направлении;

легко регенерироваться из смесей с компонентами системы, подвергаемой разделению;

быть безопасными в обращении, доступными и по возможности дешевыми.

Кроме того, они должны вступать в химическую реакцию с компонентами заданной системы.

При азеотропной регенерации ДЭГа и ТЭГа можно использовать бензол, толуол и ксилол, свойства которых приведены в табл. 5.3.

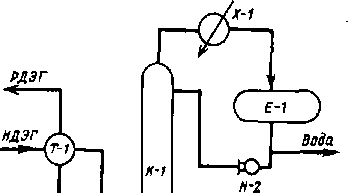

Процесс азеотропной регенерации гликолей протекает по следующей схеме (рис. 5.1). Насыщенный раствор осушителя, выводимый из абсорбера в рекуперативный теплообменник Т-1, подается на регенерацию в колонну К-1. В эту же колонну

Таблица 5.3

Основные свойства азеотропобразующих веществ

| Наимено вание |

Формула | М |

А кг/л | Т , 'С | Е, мл/100 л | |

| Бензол |

сен6 | 78,12 | 0,8790 | 80,1 |

0,082 (22' С) | |

| Толуол | C6HSCH3 |

92,14 | 0,8716 |

110,6 | 0,057 (16- С) | |

|

Ксилол | CfiH.,(CH3)2 | 106,17 | 0,8802 |

114,4 | 0,030 (15 “С) | |

| [I римечание. Е - растворимость | в воле при давлении 0,1 МПа. | |||||

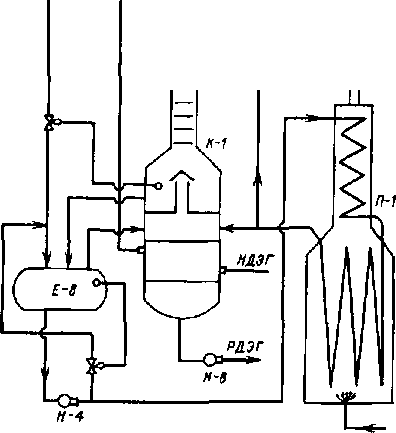

Рис. 5.1. Принципиальная технологическая схема блока регенерации по аэеотропному способу:

К-1 - десорбер; И-1 - испаритель; Е-1 - рсфлюксная емкость; Е-2 -буферная емкость; Н-1, Н-2, И-3 ~ насосы;

I - насыщенный раствор гликоля; II - регенерированный раствор гликоля; III - вода; IV - азеотропобразующий компонент

ниже ввода насыщенного абсорбента подается азеотропный агент. Образовавшаяся смесь паров поглощенного компонента -воды и азеотропного агента охлаждается в холодильнике Х-1, конденсируется и поступает для разделения в емкость Е-1. Азеотропный агент направляется в буферную емкость Е-2, оттуда насосом Н-3 подается в десорбер. Регенерированный раствор гликоля отводится с низа десорбера.

Результаты применения процесса на промысле приведены в табл. 5.4. Во время испытаний на установку при 26 "С и 3,0 МПа подавали 84,9 тыс. мэ/сут газа с содержанием воды 0,90 г/м3. При одинаковых условиях были сравнены

показатели установки при работах по обычной схеме регенерации и схеме Дризо.

Без азеотропной перегонки раствор ТЭГа регенерировался до 98,4 %-ной концентрации. При удельном расходе ТЭГа

24,2 л/кг извлеченной воды и температуре охлажденного гликоля 26,7 °С получили сухой газ с точкой росы -9 °С.

При регенерации ТЭГа азеотропной дистилляцией получи-

ность низкопродуктнвных скважин, в которых возможно накопление выпавшего на забое конденсата, необходимо учесть конструкцию скважины (фонтанные труби ) н. если требуется, изменить ее, а также предусмотреть возможность использования физических или химических методов подъема с забоя выпавшего конденсата, таких, как газлифт (с известным количеством и составом закачиваемого газа), плунжерный лифт, ПАВ и др.

VI 1.4. ВЫБОР МЕТОДИКИ ПРОМЫСЛОВЫХ ИССЛЕДОВАНИЙ В ЗАВИСИМОСТИ ОТ ХАРАКТЕРИСТИКИ ЗАЛЕЖИ

В зависимости от стадии освоения месторождения и характеристики пластовой газоконденсатной системы изменяется методика исследования на газокондек-сатность.

В период разведки месторождения при подготовке исходных данных для подсчета запасов газа и конденсата используется методика одноступенчатого разделения.

В процессе опытно-промышленной эксплуатации месторождении дли получения данных, необходимых для проектирования разработки и обустройства месторождения, применяется мстодике: двухступенчатой сепарации газа.

Если пластовая газоконденсатная система ледонасьнцена при рабочих устьевых давлениях и температурах, то применяется методика трехступенчатой сепарации газа.

Промысловые исследования на газоконденсатность проводятся, как правило, на одной из высокодебнтных скважин. При наличии нефтяной оторочки промышленного значения для исследовании на газоконденсатность выбирают три скважины, расположенные в своде структуры, вблизи нефтяной оторочки и в промежуточном участке. Если месторождение с большим этажом газоносности (более 300 м), то выбирают по одной исследовательской скважине на каждые 300 м разреза.

Многопластовые газоконденсатные месторождения исследуются таким числом скважин, чтобы были охвачены залежи, содержащие основные запасы газа и конденсата.

Скважину необходимо эксплуатировать с минимально допустимым дебитом (МДД) газа, обеспечивающим вынос конденсата с забоя и из ствола в исследовательскую аппаратуру. При МДД газа скорость потока у башмака фонтанных труб должна быть не меньше 4 м/с. Скважину следует эксплуатировать по фонтанным трубам, так как при этом меньше МДД газа и, следовательно, минимальна депрессия на пласт.

Перед началом исследований на газоконденсатность скважина должна работать не болег однпх-двух суток при депрессии, не превышающей 15-f-20% пластового давления. Достоверность получаемых результатов в случае превышения депрессии на пласт устанавливается по равенству выходов конденсата и его фракционного состава из скважины с депрессией, не превышающей 15—20%. Этот период работы называется подготовительным и считается законченным, если давление и температура газа на устье скважины, а также выход и плотность конденсата при периодических их замерах постоянны. На газоконденсатных месторождениях с длительной стабилизацией давления, дебита и температуры период подготовительной работы скважины может оказаться значительно больше двух суток. На таких месторождениях исследование на газоконденсатность следует проводить после подключения скважин к промысловой газосборной сети. Если скважина подключена к газопроводу с переменным давлением, то необходимо за сепаратором установить регулятор давления.

VII.6. ТРЕБОВАНИЯ К СЕПАРАТОРУ

В сепараторе необходимо поддерживать постоянное давление и расход газа, не превышающий 90°о его паспортной производительности. Сепаратор должен обеспечивать полное отделение жидкой фазы от газовой. Исследовательский сена-ратор располагают в 60 м и более от устья скважины и обвязывают фонтанными трубами. Если температура и давление на лииии, соединяющей сепаратор с устьем скважины, обеспечивают безгидратный режим, то штуцер для снижения давления устанавливают на арматуре. При наличии возможности образования гидратов в шлейфе штуцер следует установить перед входом в сепаратор. Перед исследовательским сепаратором необходимо установить регулятор давления. Для измерения выхода сырого конденсата исследовательский сепаратор оборудуют кранами. При наличии промыслового газосборного пункта выход сырого конденсата измеряют уровнемером, вмонтированным в сепаратор.

VI 1.7. ИССЛЕДОВАНИЕ ПРИ ОДНОСТУПЕНЧАТОЙ СЕПАРАЦИИ ГАЗА

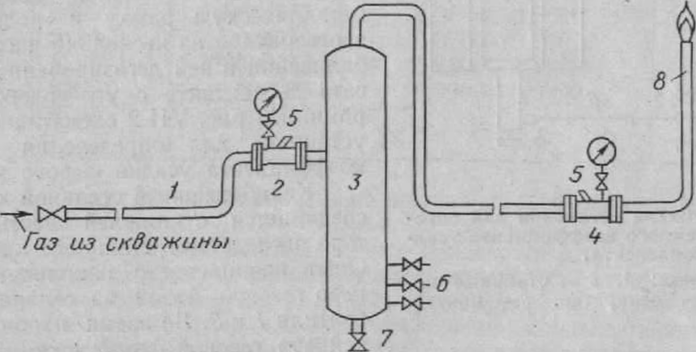

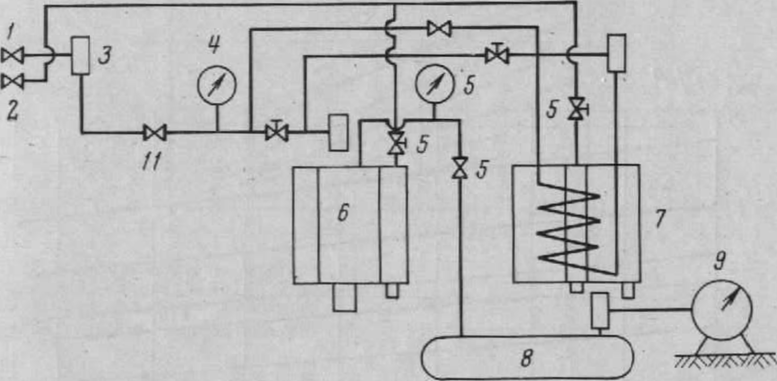

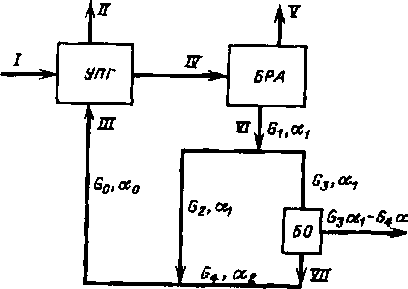

Принципиальная схема обвязки исследовательской аппаратуры и скважины показана па рис. VII.1. Продукция скважины направляется по трубам 1 через штуцер 2 в сепаратор 3, где от газа отделяется конденсат. Газ из сепаратора поступает на замерное устройство 4 (ДИКТ и др.) и далее в газопровод или на факел.

Рис. VII. I. Принципиальная схема обвязки скважины при одноступенчатой сепарации газа

/ — соединительная линия (трубы); 2 — штуцер; 3 сепаратор;

4 — замерное устройство; 5 — термокармаи; 6 — замерные вентили;

7 — сливной кран; 8 — факельная линия

Конденсат замеряется либо в отдельной емкости, соединенной сливным краном 7 с сепаратором, либо в самом сепараторе. При конденсатных факторах более 300 см*/м* замеры проводят, как правило, в открытых резервуарах. Для измерения выхода сырого конденсата в сепараторе (или емкости, соединенной с сепаратором) используют вентили 6.

После продувки и закрытия задвижки, обеспечивающей сброс скопившегося конденсата (в процессе налаживания режима работы установки), приоткрывают нижний кран и закрывают все другие, расположенные выше. Пока уровень скапливающегося конденсата не достигнет крана, из него слабой струей выходит газ. Как только уровень конденсата достигнет края бобышки и из крана покажутся белые брызги конденсата, кран закрывают и выключают секундомер. Одновременно или спустя некоторое время приоткрывают выше расположенный кран и т. д. Зная объем емкости между нижними и верхними кранами, время накопления конденсата и количество прошедшего за этот период газа, можно определить выход конденсата в сантиметрах кубических на кубический метр газа.

В открытом резервуаре выход дегазированного конденсата замеряется стеклянной трубкой с делениями, позволяющей отбивать уровень раздела воды и углеводородного конденсата.

В первый день после пуска скважины в работу проводится наблюдение за давлением, температурой и дебитом газа, продукцией скважины. Периодически

меры (1 — 100 мкм), причем встречается самая разнообразная форма частиц,

Одним из факторов, наиболее сильно влияющих на интенсивность изнашивания, является скорость абразивных частиц v (газообразного потока), при этом существует степенная зависимость между интенсивностью изнашивания и скоростью частиц:

AY /О = av”,

где А У — абсолютный износ образца (весовой или объемный); О — масса (объем) абразива, вызывавшая износ ДУ; а — коэффициент, зависящий от физико-механических свойств изнашиваемого и абразивного материалов. В газоабразивном потоке значение показателя степени т составило 1,48— 1,6, значения износа от скорости гидроабразивного потока т = 2,2. Максимальное значение т = 4.

Интенсивность изнашивания зависит от размера абразивных частиц, причем максимум интенсивности изнашивания по данным разных авторов колеблется в пределах 30 — 150 мкм. Под концентрацией абразивных частиц подразумевают массу абразивного материала, попадающую на поверхность в единицу времени г/(см2-с). Величина, имеющая эту размерность, называется “удельным массовым расходом", При увеличении удельного массового расхода абразива до определенного значения интенсивность изнашивания возрастаем'. Но дальнейшее увеличение массового расхода вызывает уменьшение интенсивности изнашивания, и наступает такое состояние, когда значение массового расхода не влияет на интенсивность изнашивания,

Интенсивность изнашивания в зависимости от температуры газоабразивного потока для конструкционных сталей в диапазоне температур 20 — 400 “С изменяется незначительно.

Изнашивание потоком твердых частиц зависит, в частности, от плотности потока (критерия рг/рч, где рг и рч — соответственно плотность газового потока и частиц) или давления на интенсивность газоабразивного изнашивания. С увеличением плотности потока линейно возрастает и интенсивность изнашивания.

Одно из наиболее эффективных средств повышения сопротивления стали газоабразивному изнашиванию — термомеханическая обработка, заключающаяся в пластической деформации аустенита с последующей закалкой на мартенсит и низким отпуском. Наибольшей износостойкостью обладают литые хромистые стали с мелкозернистой аустенитно-фер-

ритной структурой. Менее износостойкие — никелевые, марганцовистые и хромоникельмарганцовистые сплавы с крупнозернистой аустенитной структурой.

Практически нет работ по исследованию изнашивания в газожидкостных абразивных потоках. Эта область переходная между областями газоабразивного и гидроабразивного изнашиваний. Нет плавного перехода от газоабразивного к гидроабразивному изнашиванию в результате влияния явления кавитации. С практической точки зрения — это наиболее часто встречающийся вид изнашивания. Для оценки значения износа поверхности принята интенсивность изнашивания

П = Л Y/Q,

где О — масса абразива, вызвавшая массовый износ ДУ.

3.4.3. ЗАЩИТА ТРУБОПРОВОДОВ ОТ КОРРОЗИИ [7]

При эксплуатации газопроводы подвергаются коррозии из-за самопроизвольного окисления металла труб. Коррозия металла труб происходит как снаружи — под воздействием почвенного электролита (почва, насыщенная влагой и солями) на подземных участках и атмосферы на надземных участках, так и внутри — под воздействием влаги, примеси H2S и солей, если они содержатся в транспортируемом газе.

От внутренней коррозии грубы защищают путем осушки газа от влаги и очистки его от H2S и других агрессивных примесей. Коррозию внутренней поверхности труб газопроводов можно приостановить или замедлить добавлением в транспортируемый газ ингибиторов коррозии. Механизм защитного действия ингибиторов коррозии состоит в образовании на поверхности металла защитной мономолекулярной пленки. Опыт транспортировки газа Оренбургского газоконденсатного месторождения, содержащего до 2,2 % сероводорода, показал, что газопровод диаметром 1000 мм работал с частыми остановками из-за коррозионного растрескивания. Защиту газопромыслового оборудования и газопроводов от внутренней коррозии при транспортировке газа, содержащего сероводород, осуществляли с помощью ингибитора И-1-А (смесь пиридиновых кислот высших оснований), раствором которого смачивали поверхности сепараторов, труб и т.п.

Показатели процесса Дриэо

| Номер опыта |

Соотношение расходов |

Температура в испарителе, "С |

Массовая концентрация гликоля в растворе, % | |

|

насыщенного |

регенерированного | |||

| 1 | 0 | 178,3 |

92,9 | 97,3 |

| 2 | 0,2 | 178,3 |

93,5 | 98,8 |

| 3 | 0,2 | 193,3 |

89,2 | 98,7 |

| 4 | 0,3 | 193,3 |

93,5 | 98,7 |

| 5 | 0 | 196,2 |

94,2 | 98,4 |

| 6 | 0,8 | 193,3 |

95,1 | 99,2 |

| 7 | 1,6 | 193,3 |

95,3 | 99,5 |

| 8 | 1,1 | 196,2 |

95,3 | 99,7 |

| 9 | 2,6 | 194,4 |

95,3 | 99,8 |

| 10 | 1,8 | 210,6 |

95,3 | 99,9 |

ли 99,7 %-ный раствор. Это позволило осушить газ до точки росы -27 “С при р = 3 МПа, t = 27 "С. Температура в испарителе при регенерации составляла 196 °С. Содержание влаги в осушенном газе - 25,6 г/тыс. м3.

Увеличение количества толуола приводит к повышению концентрации регенерированного гликоля. Но при этом одновременно возрастает расход энергии на процесс. Теоретический расход толуола в 4 раза больше количества извлекаемой из насыщенного раствора ТЭГа воды. Из приведенных данных видно, что добавки 1,8 объема толуола от теоретически необходимого количества для азеотропной ректификации позволяет при температуре в низе десорбера 210 X получить ТЭГ 99,9 %-ной концентрации.

Процесс азеотропной регенерации эффективен для концентрирования растворов гликолей, содержащих от 2 до 6 % воды. При содержании воды в больших количествах процесс становится невыгодным из-за значительной энергоемкости.

Потери толуола на установке невелики, что объясняется его низкой растворимостью в воде, значения которой при атмосферном давлении приведены ниже.

Температура *С............................-4 4 15 26 49 60 71 81

Растворимость, % (масс.) 0,004 0,01 0,03 0,05 0,10 0,14 0,20 0,30

Этот способ требует добавочного оборудования: емкостей, насосов и т.д. Кроме того, требуется дополнительный химический агент, как правило ароматические углеводороды, которые ядовиты и создают определенные трудности, связанные с их транспортированием и хранением. Применение газового конденсата или его фракции в качестве азеотропного агента позволило бы устранить некоторые из описываемых недостатков.

Регенерация гликоля с применением отпарного газа. Для

получения раствора гликоля концентрацией 99 % и выше за рубежом нашел применение способ регенерации с применением отпарного газа. Этот способ применяют для регенерации как гликолей, так и других трудноразделяемых растворов.

Отпарной газ можно подавать как в испаритель, так и непосредственно под первую, тарелку (считая с низа) десорбера. Подача газа в систему уменьшает парциальное давление воды и способствует его выделению в паровую фазу.

Схема реализации этого способа рассмотрена на рис. 4.35. В данном случае процесс регенерации состоит из двух стадий. На первой стадии путем обычной ректификации раствор регенерируется до массовой концентрации 99 %, а на второй с использованием отпарного газа - до 99,95 %.

осуществляются контрольные замеры выхода конденсата и его плотности. Если воспроизводимость результатов составляет 3—4%, то приступают к проведению исследования. Если рабочий объем замерной емкости и выход конденсата позволяют проводить замеры скапливающегося сырого конденсата не реже чем через

3 мин, то получаемые результаты надежны. В противном случае необходимо проводить дополнительные исследования по выходу дегазированного конденсата в открытом резервуаре.

Для замера дегазированного конденсата при выходе его до 300 см3/м3 используется резервуар объемом 20—30м3 и диаметром не более 3 м, при выходе конденсата 400 см^/м3 и более объем резервуара должен составлять 50—100 м8, а диаметр не более 6 м. В процессе исследования контролируется плотность конденсата и

выход дегазированного конденсата, которые должны оставаться постоянными.

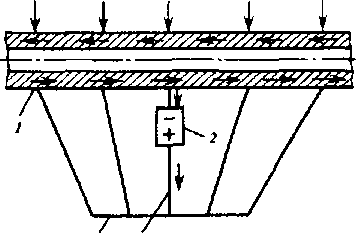

Выход сырого конденсата определяется по выходу дегазированного конденсата с помощью стального термостатнру-емого калиброванного контейнера и стеклянной мерной колбы или цилиндра. Мерная стеклянная колба помещается в металлическую рамку и подвешивается в резервуаре на несколько часов для стабилизации в ней дегазированного конденсата в контакте с углеводородными парами. На рис. VII.2 схематично показана установка для определения объемного коэффициента усадки сырого конденсата. Калиброванный стальной контейнер 8 Рис. VI 1.2. Схема установки для опре- соединяется с нижней частью сепара-

деления объемного коэффициента усад- тора посредством стального капилляра 5.

ка сырого конденсата. Опыт начинается с наполнения контей-

1 — 4 — вентили; 5, 6 — стальные ка- __а л

пилляры; 7 - сепаратор; 8 - контей- неРа газовой фазой из сепаратора через нер вентили 1 и 3. Во время наполнения кон

тейнера газовой фазой нижний вентиль 4 слегка приоткрыт, что обеспечивает удаление из него воздуха. После того как давление в контейнере сравнивается с давлением в сепараторе, вентили 3 и 4 закрывают и к вентилям 2 и 4 присоединяют капилляр 6. Когда зеркало конденсата поднимается выше вентиля 2, капилляр 5 отсоединяют. Затем при полностью открытых вентилях 2 и 4 через вентиль 3 с очень малой скоростью из контейнера выпускают газовую фазу, что предохраняет от разгазирования поступающий в контейнер из сепаратора сырой конденсат. Когда через вентиль 3 начинает поступать жидкая фаза, вентили 3 и 4 закрывают. Если температура в сепараторе значительно ниже атмосферной, необходимо в момент наполнения контейнера сырым конденсатом поддерживать ее равной температуре сепарации, иначе в контейнере будет происходить разгазирование сырого конденсата.

Па втором этапе опыта калиброванный контейнер 8 с только что отобранной пробой сырого конденсата снова соединяют посредством капилляра 5 с вентилем 1, а капилляр 6 отсоединяют. При последовательном открытии вентилей 1, 3 и 4 сырой конденсат вытесняется газовой фазой сепаратора из контейнера при постоянном давлении. Вентиль 4 в этот момент лишь слегка приоткрыт, так что жидкая фаза поступает в колбу очень медленно. Освобождающийся при этом газ выходит из горлышка колбы, не захватывая с собой капелек конденсата. После вытеснения всей жидкой фазы из контейнера в колбу газ еще некоторое время пропускают через вентиль 4, чтобы осушить смоченные стенки контейнера. Колбу с пробой конденсата немедленно подвешивают в резервуаре.

После нескольких часов стабилизации колбу вынимают, записывают объем конденсата и замеряют его температуру. Затем с помощью табл. VII.1 рассчитывают объем при 20 °С. Отношение объема пробы сырого хонденсата при давлении и температуре сепарации к объему конденсата, полученного при атмосферном давлении и 20 °С, дает объемный коэффициент, который используется для подсчета

Таблица VII.1 Температурные поправки на плотность стабильных конденсатов

| Плотность, г/см* |

Температурная поправка на 1° С |

Плотность, г/см3 |

Температурная поправка на 1е С |

| 0,6900—0,6999 |

0,000910 | 0.8500—0,8599 |

0,000699 |

|

0,7000—0,7099 | 0,000897 |

0,8600—0,8699 | 0,000686 |

| 0,7100—0,7199 |

0,000884 | 0,8700—0,8799 |

0,000673 |

|

0,7200—0,7299 | 0,000870 |

0,8800—0,8899 | 0,000660 |

| 0,7300—0,7399 |

0,000857 | 0,8900 -0,8999 |

0,000647 |

|

0,7400—0,7499 | 0,000844 |

0,9000—0,9099 | 0,000633 |

| 0,7500—0,7599 |

0,000831 | 0,9100—0,9199 |

0,000620 |

|

0,7600—0,7699 | 0,000818 |

0,9200—0,9299 | 0,000607 |

| 0,7700—0,7799 |

0,000805 | 0,9300—0,9399 |

0,000594 |

|

0,7800—0,7899 | 0,000792 |

0,9400—0,9499 | 0,000581 |

| 0,7900—0,7999 |

0,000778 | 0,9500—0,9599 |

0,000567 |

|

0,8000—0,8099 | 0,000765 |

0.9600—0,9699 | 0,000554 |

| 0,8i00—0,8199 |

0,000752 | 0,9700—0,9799 |

0,000541 |

|

0,8200—0,8299 | 0,000738 |

0,9800—0,9899 | 0,000528 |

| 0,8300—0,8499 |

0,000725 | 0,9900—0,9999 |

0,000515 |

|

0,8400—0,8599 | 0,000712 |

выхода сырого конденсата на основе замера выхода дегазированного (резервуар-ного) конденсата.

Опыты по замеру выхода дегазированного конденсата в резервуаре должны давать надежные результаты. Суммарная добыча конденсата и газа лучше всего определяет достоверность замеров, производимых непрерывно через определенные промежутки времени. Чтобы не прерывать течения конденсата при замерах уровня, необходимо иметь два резервуара. Периодическое переключение их для замера обеспечивает получение более точных данных.

В течение суток необходимо проводить несколько замеров уровня конденсата в резервуаре. Объем замеренного конденсата корректируется путем приведения его к объему при 20 СС. После определения выхода конденсата приступают к отбору проб газа и конденсата. Пробы сырого конденсата и отсепарированного газа должны отбираться одновременно.

Пробы отсепарированного газа отбирают в газовый баллон объемом 40 л, рассчитанный на рабочее давление 150 кгс/см2. Можно использовать метановые баллоны. До отбора пробы баллон несколько раз заполняют отсепарированным газом, который выпускают каждый раз до остаточного давления 3—5 кгс/см2. Такое «полоскание» баллона позволяет удалить из него воздух. Пробу газа отбирают либо из верхней части сепаратора, либо через ниппель, вваренный в верхнюю часть трубы на выходе газа из сепаратора.

Пробы сырого конденсата отбирают следующим образом.

Нижний вентиль контейнера высокого давления объемом 150—200 см3 соединяют стальным капилляром с пробоотборным крапом сборника конденсата; к верхнему вентилю через манифольд присоединяют образцовый манометр на давление, равное 1,5—2-кратному давлению отбора.

Полностью открывают пробоотборный кран сборника конденсата и нижний вентиль контейнера, а вентиль манифольда лишь на 3—5 оборотов (при шаге резьбы 1 мм).

Контейнер держат в вертикальном положении.

В течение 1—2 мин через контейнер пропускают конденсат под давлением, равным давлению в точке отбора, затем отбирают пробы сырого конденсата. Для этого закрывают вентиль манифольда,затем верхний вентиль контейнера,а спустя минуту — нижний вентиль контейнера.

От наружной коррозии трубы заглубленных газопроводов защищают путем одновременного применения пассивной и активной противокоррозионных защит.

Пассивная защита заключается в нанесении на наружную поверхность груб защитного противокоррозионного изоляционного покрытия, предназначенного для предотвращения контакта металла трубы с грунтом. Изоляционное покрытие должно обеспечивать сплошность защитного слоя, водонепроницаемость, хорошую адгезию к металлу, обладать высоким омическим сопротивлением, химической стойкостью и быть экономичным. Применяют изоляционные покрытия на основе битумных мастик и полимерных липких лент.

Активный метод противокоррозионной защиты заключается в применении катодной поляризации защищаемого трубопровода при помощи внешнего источника тока (катодная защита) или гальванического анода (протекторная защита).

Изоляционные покрытия на основе битумных мастик на 45 — 95% состоят из битумов нефтяных изоляционных БНИ-IV или БНИ-V и наполнителей для повышения прочности и вязкости мастик. Наполнители могут быть минеральными (тонкомолотый асфальтовый известняк, доломит, асбест), органическими (резиновая крошка размером не более I мм), полимерными (порошкообразный полиэтилен, атактический полипропилен) .

Битумно-резиновая и битумно-полимерная мастики обладают высокой вязкостью в расплавленном состоянии, что позволяет наносить их на трубы слоем толщиной до 6 мм за один проход изоляционной машины. Внедрение в битум полипропилена повышает не только вязкость масгики, но также ее упругость и теплостойкость, что особенно важно для нанесения изоляции на участки газопровода с повышенной температурой газа после компрессорных станций.

Битумно'пропиленовая мастика при отрицательных температурах пластичнее, чем битумно-резиновая. Ее ударная прочность в 2 — 3 раза больше, чем у битумно-резиновой (при 263 К), а водопоглощен и е в 1,5 раза меньше, что улучшает ее диэлектрические свойства. Кроме наполнителя, в мастику вводится пластификатор (зеленое масло, полиизобутилен, полидиен) для повышения пластичности изоляционного слоя при низких температурах окружающего воздуха.

Изоляционные покрытия на основе битумных мастик состоят из слоя грунтовки, основного слоя (или нескольких слоев) мастики и слоя оберточного материала. Грунтовка (холодный раствор битума в бензине в соотношении 1:3 по объ-220

ему) наносится на предварительно очищенную стальную трубу тонким слоем для обеспечения хорошей адгезии основного слоя мастики к металлу.

Оберточные материалы служат для придания изоляционному покрытию повышенных противокоррозионных свойств и механической защиты слоя мастики. Тип покрытия (нормальный, усиленный и т.д.) выбирается в зависимости от коррозионной активности грунта, характеризуемой удельным омическим сопротивлением,

Усиленный тип изоляции должен применяться на газопроводах диаметром 1020 мм и более, а также на всех газопроводах меньшего диаметра при прокладке их в районах южнее 50-й параллели северной широты в европейской части России, в засоленных почвах любого района страны (солончаки и т.п.), в болотистых, заболоченных и поливных почвах любого района страны, на подводных переходах, в поймах рек, на переходах через автомобильные и железные дороги, на территориях компрессорных станций, ГРС и примыкающих к ним участках по 250 м, на участках промышленных и бытовых стоков, в зоне действия блуждающих токов, на газопроводах с температурой газа выше 313 К (усиленное покрытие из полимерных липких лент),

На газопроводах, прокладываемых в черте городов, населенных пунктов или промышленных предприятий, должны применяться покрытия на основе битумных мастик усиленного типа. Защитные покрытия такого типа состоят из одного слоя грунтовки и одного-трех слоев липких полимерных лент (в зависимости от типа изоляции).

За рубежом для противокоррозионной изоляции трубопроводов широко применяют каменноугольный пек (тяжелый остаток от перегонки каменноугольного дегтя). Отечественная промышленность выпускает мягкий, средний и электродный пеки с температурой размягчения соответственно 318, 338 и 348 К. Изоляционная мастика из каменноугольного пека состоит из среднего пека, пластификатора (каменноугольная смола, антраценовое масло) и наполнителя (резиновый порошок, асбест).

Пековые покрытия обладают более высокими диэлектрическими свойствами и водостойкостью по сравнению с битумными мастиками, но значительно токсичнее, что ограничивает их широкое применение.

Одно из перспективных направлений в защите трубопроводов и резервуаров от коррозии — применение полимер-

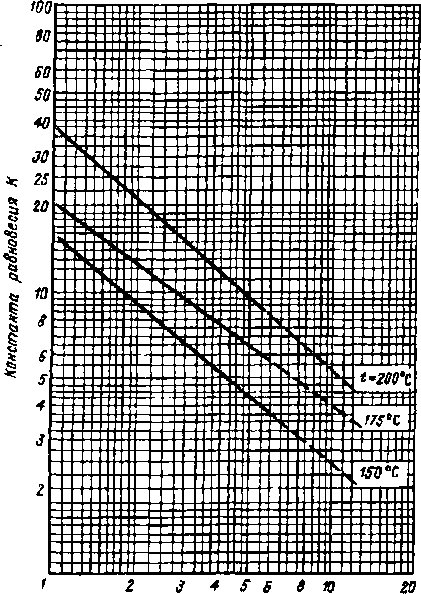

Давление, Ю~г мм рт. ст.

Рис. S.3. Константа равновесия воды в системе ТЭГ — вода

Рис. S.4. Зависимость степени отпарки воды от удельного расхода отдувочного газа (цифры на кривых - число ступеней контакта):

Степень отпарки

---- экспериментальные

данные [89]; - расчетные

Расход отдубочнш ваза, м3/м

данные

Некоторые вопросы, связанные с выбором режима работы установок регенерации по такой технологии, рассмотрены в работах [3, 5, 6]. Основным элементом расчета является определение количества отпарного газа, необходимого для обеспечения заданной степени регенерации. Расчет процесса ведется в следующей последовательности:

а) определяют требуемую степень отпарки воды

z = 1 - С2(1 - C2)/Cj(l - С,), (5.1)

где С, и С2 ~ массовая доля гликоля в регенерированном и насыщенном растворах соответственно;

б) по номограмме Кремсера (прил. 11) находят фактор десорбции 5 при известном числе ступеней контакта п и степени отпарки г\

в) определяют расход отпарного газа W, мэ/м3, по уравнению

W = Ls/К -W', (5.2)

где L - число молей регенерируемого раствора гликоля; W’ -число молей десорбированной воды; К - константа равновесия воды (определяется по графикам рис. 5.2 и 5.3).

Удельный расход отпарного газа в основном зависит от глубины регенерации раствора гликоля, числа ступеней контакта и средней температуры и давления в системе (рис. 5.4). При удельном расходе отпарного газа W = 30 м3/м3 концентрация ТЭГа повышается до 99,6 % (масс.), а при W = 55 м3/м этот показатель составляет 99,9 %. Затем кривая г ~ W становится более пологой, и дальнейшее повышение концентрации раствора требует резкого увеличения расхода отпарного газа. Поддержание высокой температуры в колонне обеспечивает значительное снижение удельного расхода газа, что хорошо видно из сравнения кривых 3 и 4.

С увеличением числа теоретических ступеней контакта до 5 также снижается потребное количество отпарного газа. Дальнейшее возрастание числа тарелок в колонне незначительно влияет на его расход.

5.3. ИНТЕНСИФИКАЦИЯ ПРОЦЕССОВ РЕГЕНЕРАЦИИ

Применение трубчатых печей в схемах УКПГ. При освоении месторождений Крайнего Севера и морских шельфов большое значение имеет компактность технологических установок, так

Перекрывают пробоотборный кран емкости, контейнер отсоединяется от сборника конденсата и от манифольда.

После проверки контейнера на герметичность его упаковывают для транспортировки в лабораторию.

VI 1.8. ИССЛЕДОВАНИЕ ПРИ ДВУХСТУПЕНЧАТОЙ СЕПАРАЦИИ ГАЗА

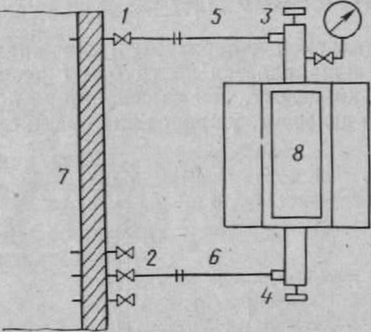

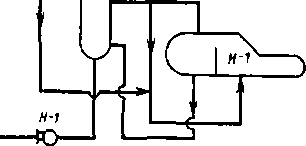

Схема обвязки исследовательской аппаратуры и промыслового оборудования технологической линии группового пункта промысла показана на рис. VII.3. Газ с конденсатом из сепаратора I ступени 2 (сброс конденсата перекрыт) поступает в теплообменник 3 и далее через штуцер 7 в исследовательский сепаратор 5, в котором конденсат отделяется от газа при заданных давлении и температуре.

1 — вход от скважины на групповой пункт; 2 — сепаратор I ступени технологической линии; 3 — теплообменник; 4 — сепаратор II ступени технологической линии; 5 — исследовательский сепаратор; 6 — м 'логабарнтпый термостати-руемый сепаратор; 7 штуцер; И — регулируемый штуцер; 9 — капиллярная трубка; 10 — крап для сброса конденсата

Из исследовательского сепаратора 5 отсепарированный газ через регулируемый штуцер 8 направляется либо через теплообменник 3 (холодный режим), либо непосредственно (горячий режим) в промысловый сепаратор IITC4 и далее в газосборный коллектор. Конденсат после замера его выхода сливается в резервуар через кран 10. Исследовательская аппаратура (например, ЛПГ) состоит из большой сепарационной установки (БСУ) 5 и малогабаритного термостатируемого сепаратора 6. Первый сепаратор выполняет роль первой ступени сепарации, а малогабаритный сепаратор — роль II ступени сепарации.

Малая термостатируемая установка в соединяется с отводящей (отсепарнро-ванный га.*) трубой большой сепарационной установки 5 с помощью регулируемого вентиля. Охлаждение бани сепаратора и теплого газа в холодильнике проводится с помощью газа высокого давления, отбираемого из входной трубы большого сепаратора (до штуцера) и редуцируемого до атмосферного давления. Схема термостатируемой сепарационной установки показана па рис. VI 1.4. Малая термостатируемая сепарационная установка состоит из сепаратора 6, помещенного в баню, холодильника 7, уравнительной емкости 8 и счетчика газа 9.

Газ, отбираемый из сепаратора большой сепарационной установки, через вентиль 10 и регулируемый вентиль 5 направляется в сепаратор 6. Здесь от газа отделяется жидкая фаза, которая стекает в нижнюю часть сепаратора, служащую сборником конденсата. Отсепарированный газ из верхней части сепаратора направляется в уравнительную емкость 8 и затем на счетчнк газа 9.

Охлаждение сепаратора при помощи бани и поддержание постоянной низкой температуры осуществляется газом высокого давления 2, редуцируемым вентилем 5 до атмосферного.

В случае недостаточного охлаждения прн помощи бани включается холодильник 7, через который направляется газ до поступления ого в сепаратор. Выход конденсата из газа, прошедшего I ступень сепарации, определяется следующим

образом.

Термостатируемий сепаратор подключается к вентилю, расположенному на верхней образующей трубы, отводящей газ сепарации.

Баня сепаратора и холодильник (через тройник) присоединяются к вентилю, расположенному до штуцера у большой сепарационной установки.

Труба, отводящая газ из сепаратора, соединяется уравнительной емкостью со счетчиком.

10

Рис. VIL.4. Технологическая схема малой термостатируемой сепарационной установки.

1 — крав большой сепарационной установки; 2 газ высокого давления из линии до штуцера; 3 — карман под термометр; 4 — манометр образцовый; .5 — регулируемый вентиль; б — сепаратор термостатируемий; 7 — холодильник; 8 уравнительная емкость; 9 — счетчик газа; 10 — запорный вентиль холодильника; 11 — впускной запорный вентиль

Низкие температуры получают за счет расширения газа высокого давления.

После установления в сепараторе намеченной температуры и давления продувают газом сборник конденсата и приступают к опыту.

Сырой конденсат, скапливающийся в нижней части термостатируемого сепаратора, замеряют при помощи либо кранов, либо смотрового стекла.

По количеству прошедшего через счетчик газа и скопившегося в сборнике конденсата определяют количество конденсата (в см3), приходящегося на 1 м3 газа.

Для проведения исследования методом двухступенчатой сепарации необходимо следующее.

Выбрать на промысле высокопродуктивную скважину с устьевым давлением выше давления 1 ступени сепарации на групповых пунктах, которое обычно поддерживается на уровне 140—160 кгс/см3.

В БСУ установить давление 160 кгс/см2 и отсепарированный газ, минуя теплообменник 3, направить в промысловый сепаратор II ступени 4; при этом температура устанавливается в БСУ на р?жиме «горячий» (см. рис. VII.3).

Одновременно из БСУ отобрать часть газа (менее 1%) в МТС, где устанавливается давление, равное давлению, поддерживаемому в сепараторе (обычно 55— 60 кгс/см2), температура последовательно —10, +5, +20 СС.

Замерить выход конденсата н БСУ и МСУ при трех температурах.

Сохраняя в БСУ давление, понизить температуру па 15—20 °С теплообменом («холодный» режим с 50- или 100%-ным пропуском отсепарировапного в БСУ газа через теплообменник).

ных покрытий на основе эпоксидных и некоторых других смол (полиэфирных, виниловых и т.н.). Эпоксидные покрытия применяются для защиты внутренней поверхности стальных резервуаров.

Технологический процесс нанесения эпоксидных покрытий включает в себя очистку поверхности, нанесение покрытия, контроль за качеством покрытия. Для подготовки поверхности под покрытия часто применяют преобразователи ржавчины, особенно при промежутке времени между очисткой и нанесением покрытия более 6 —7 ч. Действие преобразователей ржавчины основано на образовании кор-розионно-неактивных соединений на защищаемой поверхности.

Катодная и протекторная защиты газопроводов

Катодную защиту применяют для предотвращения разрушения труб газопровода от почвенной (электрохимической) коррозии и анаэробной биокоррозии. При катодной защите (рис. 3.23) отрицательный полюс внешнего источника постоянного тока 2 подключают к подземному газопроводу 1, а положительный — к анодному заземлению 4.

Анодное заземление изготавливают из стали (отходы труб, стальной профиль). Применяют анодные заземлители из железокремнистых чугунов, запрессованных в коксовую мелочь, обеспечивающих меньший расход материала заземлителя. Для грунтов повышенной влажности (на болотах, поймах рек и т.п.) применяют анодные заземлители из стального сердечника и коксового наполнителя на цементном связующем с добавкой 5 % нитрата натрия. На территориях газо- и нефтехранилищ, компрессорных станций и других объектов с

{ — трубопровод; 2 — внешний источник постоянного тока; 3 — соединительный провод; 4 — анодное за-

Рис. 3.23. Принципиальная схема катодной

защиты:

эемление

большим количеством подземных коммуникаций применение обычных анодных заземлений менее эффективно из-за экранирующего влияния сети подземных трубопроводов. В этих случаях эффективнее применять глубинные анодные заземления, достигающие глубины 50 — 70 м.

Станции катодной защиты устанавливаются с интервалом 20 —40 км (в зависимости от коррозионной активности грунта). Принципиально схема протекторной защиты заключается в следующем; создается контакт стальной поверхности с металлом (магнием, цинком}, имеющим более электроотрицательный потенциал. В искусственном гальваническом элементе в присутствии электролита — воды, насыщенной H2S и С02, анод (магний, цинк и др.) разрушается, на катоде же (стальное оборудование) эффект коррозии не проявляется.

Большая протяженность и металлоемкость конструкции промыслового оборудования требуют значительных затрат электроэнергии, а большая глубина скважин и многоколон-ность конструкции скважин создают трудности использования протекторов.

В США и Канаде протекторы устанавливаются в неглубоких скважинах (450 — 600 м), а катодная защита наряду с ингибиторами является основным средством защиты глубоких скважин.

Применение протекторной защиты (катодная защита гальваническими анодами) допускается групповыми установками.

В качестве гальванических анодов (протекторов) можно применять все металлы, имеющие отрицательный потенциал больше, чем железо. Практически для защиты подземных трубопроводов лучше применять магний, цинк и алюминий. По количеству электроэнергии, получаемой с единицы массы, эффективнее алюминий и магний, однако на поверхности алюминия образуется плотный слой окислов, снижающий эффективность работы протектора. Поэтому предпочтение отдают протекторам из магниевых сплавов повышенной и высокой чистоты. Магниевые протекторы выпускаются в комплекте с порошкообразным активатором из гипса, эпсомита и глины.

Ограничить проникновение блуждающих токов, создаваемых в земле рельсовым транспортом, работающим на постоянном токе, в подземный трубопровод можно увеличением переходного сопротивления слоя изоляции и продольного сопротивления трубопровода, а также созданием на трубопроводе более отрицательного потенциала, чем потенциал рельсов.

как это основной способ снижения капиталовложений. Подтверждением этого тезиса может служить такой пример. При строительстве УКПГ на двух понтонах размещается один блок регенерации гликоля (БРГ) мощностью 35 т/ч. Стоимость блок-понтонов примерно в 4-5 раза больше, чем стоимость оборудования БРГ. Таким образом, снижения капиталовложений на обустройство месторождений и повышения компактности УКПГ можно добиться за счет увеличения единичной мощности оборудования УКПГ. Рассмотрим это на примере БРГ.

На Шатлыкском промысле на каждую технологическую нитку производительностью 3 млрд. м3/год построен один блок регенерации мощностью 1,5 т/ч по сырью. На УКПГ для обработки 15 млрд. м3 газа построено всего пять рабочих и один резервный БРГ.

На первой очереди Оренбургского ГПЗ для трех установок НТК общей производительностью 15 млрд. м3 сооружены три БРГ мощностью по 2 м3/ч каждая.

На УКПГ-1 Уренгойского месторождения для установок осушки газа производительностью 10 млрд. м3/год построено два БРГ мощностью 7 м3/ч каждый. Аналогичное положение и на других объектах газовой промышленности.

Переход от паровых к огневым блокам регенерации котлового типа стал важным этапом в повышении компактности УКПГ. Однако огневые подогреватели подобного типа имеют ряд существенных недостатков, из которых можно указать относительно низкий КПД, неравномерность теплонапряжения поверхности нагрева (максимальное теплонапряжение в 3-4 раза превосходит его среднее значение), большую длительность времени пребывания ДЭГа в подогревателе и т.д.

Особенно опасными участками являются горизонтальные поверхности (верх и низ жаровой трубы), где температура поверхности стен может достигать 300-400 “С. Это приводит к разложению ДЭГа на коррозионно-активные кислоты и усилению коррозии в системе.

Анализ технико-экономических показателей различных БРГ, проведенный совместно со специалистами ЦКБН, Юж-НИИгипрогаза и В Н И11И газ добычи , показал экономическую целесообразность использования вертикальных цилиндрических трубчатых печей типа ЦС при создании УКПГ большой единичной мощности.

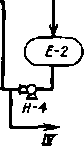

Принципиальная технологическая схема подключения печи в блок регенерации гликоля приведена на рис. 5.5 (на примере УКПГ Ямбургского ГКМ).

Вертикальная цилиндрическая печь ЦС состоит из двух ка-

Рис. 5.5. Принципиальная технологическая схема подключения печи в схему БРГ:

К-1 - десорбер; ВХ-2 - воздушный холодильник; Т-1 - рекуперативный теплообменник; П-1 - печь; Н-2, Н-4, И 8 - насосы;

/ - насыщенный раствор ДЭГа; II - дистиллят; III - пары к вакуум-насосу; IV - регенерированный раствор ДЭГа

мер: радиационной и конвективной. Радиационная камера представляет собой полый футерованный изнутри цилиндр диаметром 2800 мм, установленный вертикально на стойках. Внутри цилиндра по периферии размещен вертикальный продуктовый змеевик, подвешенный на специальных кронштейнах. Непосредственно под радиационной камерой установлена коробчатая конвективная камера, внутри которой на решетках подвешен горизонтальный продуктовый змеевик. Нагрев системы осуществляется горелкой ГИК-2, расположенной в поду печи. В верхней части установлена дымовая труба.

Сопоставление показателей печи ЦС и огневых подогревателей котлового типа показало преимущество первых. Например, при одинаковых габаритах производительность печи в несколько раз больше, чем у подогревателей. Подогреватель имеет низкий КПД, равный 0,5 (у трубчатой печи 0,7-0,8). Время

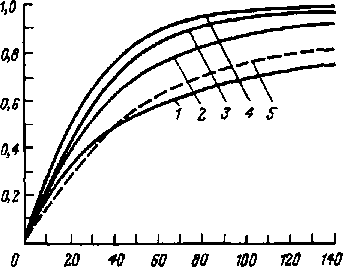

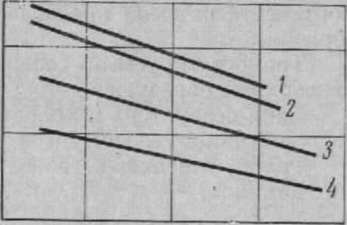

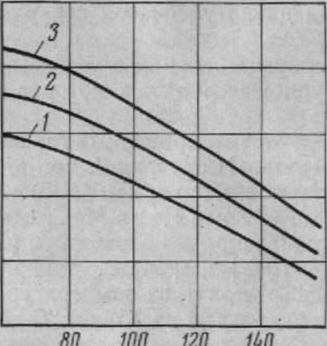

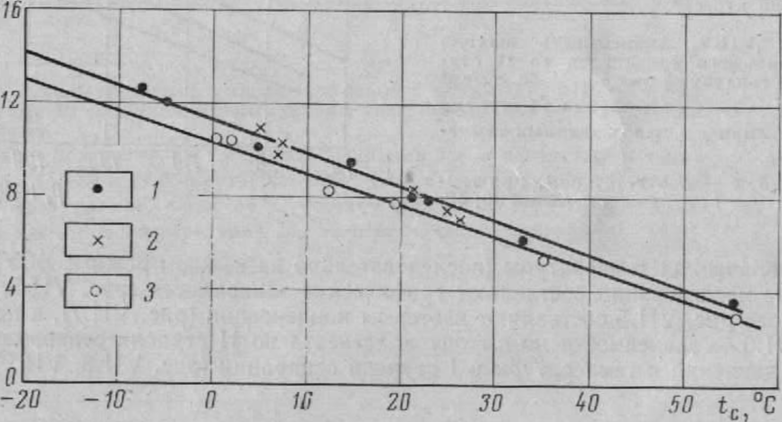

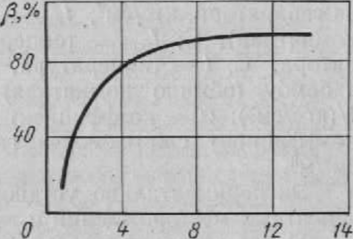

Рис. VI 1.5. Изобары конденсации стабильного конденсата в I ступени сепарации.

Давление, кгс/см*: /—63; 2—80; ^—120; 4—16")

90

~10 10 311 5U 70

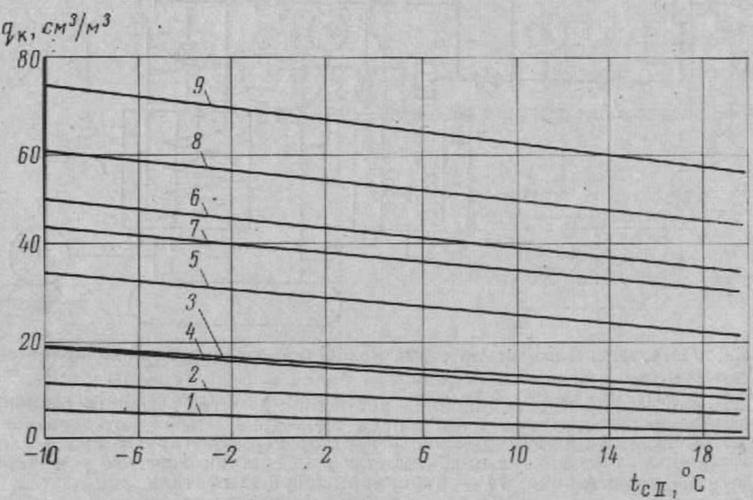

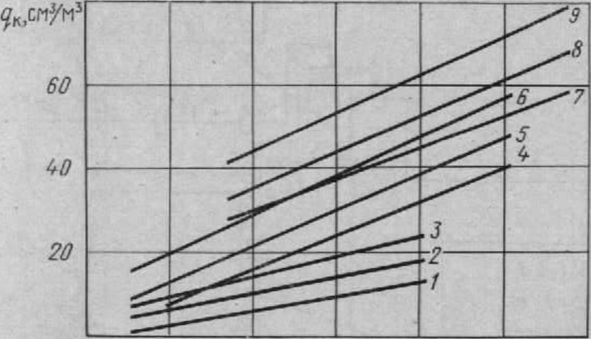

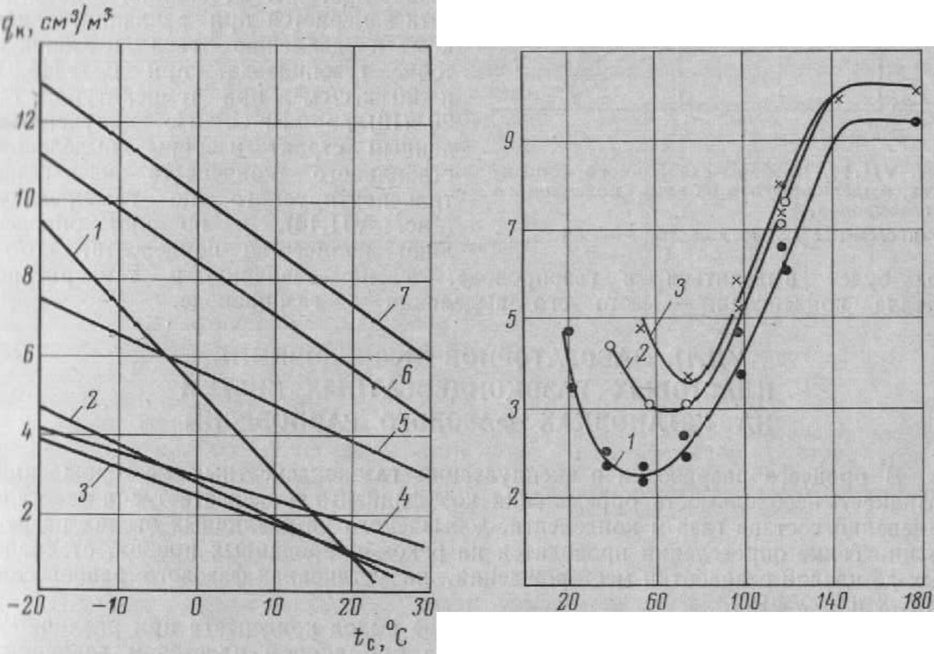

Рис. VI 1.6. Зависимость выхода стабильного конденсата во II ступени сепарации от давления и температуры газа, выходящего из 1 ступени сепарации-

1,2,3 — при давлении I ступени сепарации pQj = 80 кгс/см* и температурах 15, 30 и 40 °С соответственно; 4, 5> б — при рс1 = 120 кгс/см2 и температурах 20, 40 и 55 °С соответственно; 7, 8, 9 — при рсj = = 160 кгс/см2 и температурах 32, 50 и 66 °С соответственно

Рис. VII.7. Изотермы конденсации стабильного конденсата н зависимости от давлений в I ступени сепарации.

см*/м*

?К,

по 120 100 80

/ _ i = 40 °С; 2 - I = 20_С;

3 — t = 0

II БСУ регулируемым штуцером 8 понизить давление на 30—40 кгс/см2

ч иоигорить серию опытов по замеру выхода конденсата в БСУ и МСУ (см. ри< VII.3).

Млмеры выхода конденсата осуществляются в БСУ на трех-четырех режимах || имению, причем на каждом режиме при двух-трех значениях температуры.

1 ' (нонрсменно замеряется выход конденсата в МСУ при давлении 55—60 кгс/см2

О 20 J0 ЬО 50 60 t°Z

Рис. VII.8. Зависимость выхода стабильного конденсата во II ступени сепарации при pcj j = 60 кгс/см2 от температуры в I ступени сепарации.

/, 2, 3 — соответственно при /j =

20; 5; —10 °С и рс| = 80 кгс/см2;

4, 5, 6 — мри тех же температурах и лс| = 120 кгс/см1; 7, 8, 9 — при тех же температурах и =

= 1G0 кгс/см2

Рис. VII.9. Зависимость выхода стабильного конденсата во II ступени сепарации при рсц =60 кгс/см2

м /11 — 1Э °С от давления в I ступени сепарации pc*L для различных температур.

/, 2, 3, 4 — соответственно при температуре I ступени сепарации 30; 40;

50; 60 °С

и трех значениях температуры (последовательно на каждом режиме БСУ). В результате исследований составляют графические зависимости (рис. VII.5, VII.6). На основе рис. VII.5 составляют изотермы конденсации (рис. VII.7), а на основе рис. VII.6 — зависимости по выходу конденсата во II ступени сепарации от режимов давления и температуры в I ступени сепарации (рис. VI 1.8, VII.9).

VII.9. ИССЛЕДОВАНИЕ НЕДОНАСЫЩЕННЫХ (ПРИ РАБОЧИХ УСТЬЕВЫХ ДАВЛЕНИЯХ И ТЕМПЕРАТУРЕ) ГАЗОКОНДЕНСАТНЫХ ЗАЛЕЖЕЙ

Практика исследований глубокозалегающих газоконденсатных месторождений показала, что при малом содержании углеводородов С-, + в в пластовом газе (до 30 г/м3) последний, как правило, находится в состоянии недонасыщенности и в тем большей степени, чем выше пластовая температура. Изучение таких залежей с целью определения изменения потенциального содержания С5 + в в пластовом газе и выхода конденсата при снижении пластового давления целесообразно проводить непосредственно па месторождении. Схема обвязки скважины

На трубопроводах в зоне действия блуждающих токов j применяется противокоррозионное покрытие усиленного типа. Увеличение продольного сопротивления трубопроводов достигается их электрическим секционированием изолирующими фланцами (например, на выходе подводного трубопровода на берег, на входе и выходе из компрессорной станции с собственным контуром заземления и т.п.).

3.4,4. ОТЛОЖЕНИЕ НЕОРГАНИЧЕСКИХ СОЛЕЙ И МИНЕРАЛОВ ПРИ ЭКСПЛУАТАЦИИ ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ МЕСТОРОЖДЕНИЙ

Добыча газа часто на определенном этапе разработки сопровождается отложением твердых осадков неорганических веществ в норовом пространстве пласта-коллектора, стенках НКТ, наземных коммуникациях систем подготовки газа и т.п. Накопление солей приводит к уменьшению поперечного сечения, закупорке труб и оборудования, снижению коллекторских свойств пласта, в итоге к значительным потерям давления или прекращению добычи газа практически на всех разрабатываемых месторождениях.

Главный источник выделившихся солей — минерализованная пластовая вода, попадающая в скважины вместе с добываемым газом. Причинами осаждения из нее солей и минералов являются: 1) снижение давления и температуры в процессе разработки месторождения; 2) смешение пластовых вод с растворами ионного происхождения (метанолом, водами). Борьба с отложениями солей требует значительных затрат. По этой причине большое практическое значение приобретают различные методы прогноза осаждения солей из пластовых вод, моделирования процессов закупорки порового пространства пласта и газопромыслового оборудования при различных режимах эксплуатации скважин. Моделирование позволяет выбрать наиболее эффективный способ борьбы с солеотложениями еще на стадии проектирования объектов.

Пластовые воды месторождений природных газов имеют различный состав, изменяющийся от почти пресных вод месторождений Западной Сибири до высокоминерализованных рассолов Шебелинского, Оренбургского и других месторождений. Также различны температуры и давления в пластах-коллекторах. Разнообразны и условия эксплуатации место-

рождений: изменение температуры и давления в стволе скважин, дебит скважин и количество выносимых газом пластовых вод, состав закачиваемых в пласт и скважины растворов. Совокупность всех этих факторов в конечном итоге определяет состав и количество выделяющихся из раствора солей и минералов.

В процессе эксплуатации и особенно на завершающей стадии эксплуатации в скважинах и промысловых коммуникациях происходит интенсивное отложение солей.

На 1.01.86 г. солеотложения были на 557 скважинах Шебе-линского месторождения, т.е. 95,5 % эксплуатационного фонда, Процесс солеотложений прогрессирует с 4,5 % фонда скважин в 1971 г. по 95,5 % в 1985 г.

Мощности солевых пробок на ранней стадии 3 —5 м и более 600 м на поздней,

Кристаллизация солей продолжается до полной закупорки НКТ или затрубного пространства. Чаще всего солеотложе-нию подвержены оба пространства с жестким прихватом НКТ.

Основным методом борьбы с солеотложениями является промывка скважин пресной водой. Начало промывки определяется но снижению производительности скважины или росту давления в затрубном пространстве.

На ранней стадии процесс солеотложений проходит медле-нее, затем следует его ускорение. По отдельным скважинам время образования солевой пробки до полной закупорки НКТ измеряется 10—15 сут, а по значительной части скважины рост пробок замедлен и измеряется в пределах 300-400 сут.

Для определения начала солеобразования применим акустико-гидродинамический способ исследования скважин с установкой на устье шумомера. Также с помощью глубинного шумомера можно определить места образования солевых пробок в скважинах.

Промывка скважин пресной водой производится в количестве 4 — 5 м3 цементировочными агрегатами ЦА-320 и ЗЦА-400, кислотным агрегатом АЗИНМАШ-55, паромере установками ППУ-ЗМ.

При этом имеют место обвалы солей на забой. В связи с этим применяется дозировочная технология промывки свежей водой, заключающаяся в подаче воды порциями 300 — 400 л, с повторением цикла до полной ликвидации пробки. Продолжительность промывки составляет около 15 ч. Ежегодные прямые затраты на проведение этих работ возрастают.

пребывания гликоля в подогревателе котлового типа достигает несколько часов, что в десяткй раз больше, чем в печи.

Первые трубчатые печи ЦС 80/7 использованы в схемах УКПГ Ямбургского месторождения. Благодаря применению таких печей удалось создать БРГ единичной мощностью до 35 т/ч. Это способствовало внедрению на месторождении су-пермощных установок комплексной подготовки газа производительностью 27 млрд. м3/год.

Показатели блоков регенерации (на базе БРГ Ямбургского месторождения) даны в табл. 5.5.

При включении печей в схемы БРГ не требуется строительство котлов для производства водяного пара, используемого в качестве теплоносителя как в БРГ, так и для обогрева помещений. (В качестве теплоносителя на объекте применяются различные теплоносители на основе растворов гликолей. Благодаря этому резко сокращается количество воды на нужды объектов и капиталовложения на обустройство месторождения.)

Эксплуатационные затраты для обоих вариантов регенерации раствора ДЭГа близки. Основной экономический эффект от внедрения варианта с трубчатой печью достигается за счет снижения капиталовложений.

Опыт эксплуатации БРГ на Ямбургском месторождении показал ряд его недостатков. Из них укажем следующие:

с целью повышения компактности БРГ рекуперативный теплообменник РДЭГ-НДЭГ установлен в кубовой части десорбе-ра в виде встроенного аппарата. Это снижает надежность эксплуатации БРГ. Выход из строя одной из труб (их в аппарате 1400) может привести к смешению регенерированного и насы-

Таблица 5.5

Сопоставление показателей паровой и огневой БРГ [по данным ЮжНИИгилрогаза ]

| Показатели |

Вариант регенерации | |

| паровая | с трубчатой печью | |

|

Производительность УКПГ, |

27 | 27 |

| млрд. м3/год | ||

|

Мощность БРГ, м^/ч | 60 |

60 |

| Число БРГ, шт. | 3 | 2 |

|

Площадь застройки зданий, м2 |

3310 | 2623 |

|

Расход воды по УКПГ, м3/сут |

490 | 95 |

|

Расход антифриза А-65, т/год |

- | 150 |

|

Капиталовложения, тыс. руб.’ |

6680 | 5580 . |

|

Эксплуатационные затраты, |

665 | 650 |

| тыс. руб. | ||

| "В ценах 1988 г. | ||

щенного растворов. Для ремонта теплообменника требуется полностью демонтировать БРГ. Одновременно установка рекуперативного теплообменника внутри колонны приводит к снижению концентрации регенерированного раствора ДЭГа (РДЭГа). Это связано с тем, что РДЭГ на входе в зону теплообменника содержит некоторое количество паровой фазы, преимущественно состоящей из воды. При контактировании этого раствора с более холодным НДЭГом происходит конденсация части паров воды, что приводит к разбавлению РДЭГа;

раствор ДЭГа подается в печь с полуглухой тарелки. Ввиду малого объема жидкости на ней нарушается беспрерывность подачи насосом Н-4 раствора ДЭГа в печь. Это сопровождается перегревом труб печи. При последующей подаче гликоля на накаленные трубы раствор мгновенно испаряется, что приводит к гидравлическим ударам в системе. Кроме того, из-за перегрева раствора происходит его термическое разложение;

по проекту скорость потока раствора на выходе из печи составляет до 0,34 м/с, что представляется весьма низким показателем. (Ввиду незагруженности БРГ фактическая скорость в системе бывает еще ниже). Это приводит к перегреву и разложению гликоля. Со временем все печи были переведены на однопоточную схему.

Одной из особенностей работы технологических установок является непостоянство состава и количества его сырьевых потоков. Это касается и БРГ. Так, в зависимости от устьевых параметров скважин, ввода в систему сбора и добычи метанола, объема сырьевого газа, эффективности сепарации жидкой фазы и т.д. изменяются количество и состав насыщенного раствора ДЭГа, поступающего в БРГ. В связи с этим по схеме, приведенной выше (см. рис. 5.5), практически трудно обеспечить надежность работы БРГ.

Для повышения надежности работы БРГ предложены несколько способов [31, 32].

Согласно [31] для повышения надежности работы печи предложено в схему БРГ включить буферную емкость (рис. 5.6). По этой схеме на выходе из печи раствор делится на две части. Один поток возвращается в куб десорбера, а другой - в буферную емкость. Последняя обеспечивает постоянный уровень на приеме насоса и, следовательно, непрерывный поток жидкости через печь. Благодаря этому исключаются гидравлические удары в печь, перегрев и разложение раствора. Кроме того, увеличивается скорость потока через печь, что уменьшает вероятность перегрева и разложения ДЭГа. Также при смешении раствора из печн с раствором с полуглухой тарелки в бу-

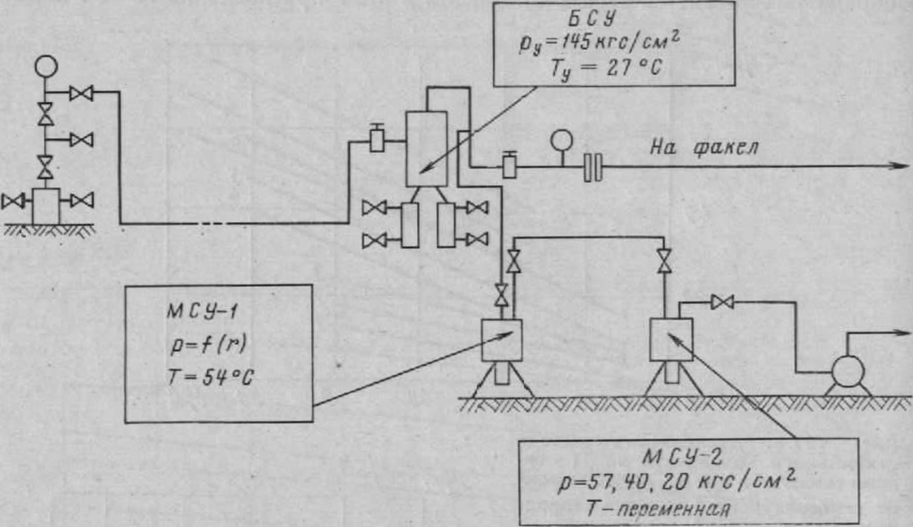

с исследовательской аппаратурой показана па рис. VI 1.10. Исследования проводятся п следующем порядке.

Газ из скважины под устьевым давлением направляют в БСУ.

Из БСУ часть газа (менее 1%) направляют на установку МСУ-1, имитирующую конденсацию в пласте при снижении в нем давления. В МСУ-1 поддержи

Рис. VII. 10. Принципиальная схема обвязки скважины с исследовательской ппаратурой при исследовании нсдонасыщенных газоконденсатных залежей

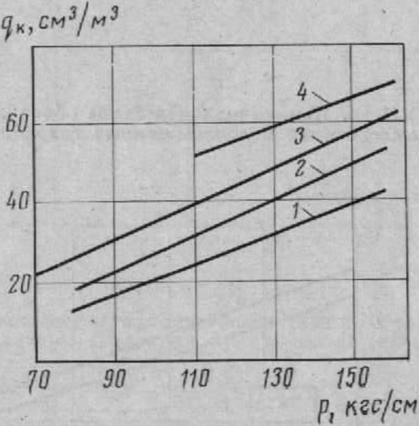

г1к,см3/м3

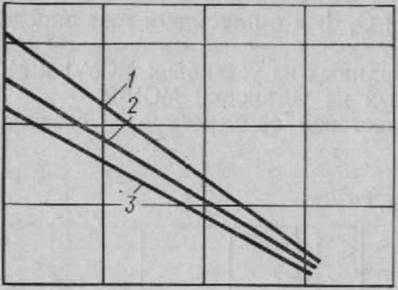

Рис. VII. 11. Изобары стабильного конденсата, выделяющегося из пластового газа.

Рс, кгс/см2: / — 57; 2 — АО; 3 — 20

вают температуру, равную пластовой, а давление — от устьсвого до конечного «пластового'» с равными интервалами.

Из установки МСУ-1 газ направляют на установку МСУ-2, где поддерживают заданное давление н температуру сепарации.

В установке МСУ-1 определяют давление начала конденсации и количество выпавшего конденсата С5 -}- в при различных пластовых давлениях.

И установке МСУ-2 определяют выход конденсата при заданных давлении м м'мпературе сепарации.

11зменевие потенциального содержания С5 + в в пластовом газе определяют и результате следующих мероприятий.

Анализа проб сырого конденсата, отобранных из установок МСУ-1 и МСУ-2, и проб отсел ар ироваиного газа, отобранных из установки МСУ-2.

Расчета на основе изотермы при пластовой температуре в соответствии с VI 1.11.1 настоящей главы.

рпп, нгс/си2

1'нс. VII.12. Зависимость количества выделившегося из пластового газа стабильного

конденсата от пластового давления и температуры сепарации при давлении сепарации

р = 20 кгс/см5.

/»пл> кгс/см»: J- 20; 2 - 40; 3 — 57; 4 - 75; 5 - 100; 6 — 125; 7 — >145

1*ис. VII.13- Зависимость количества выделившегося из пластового газа стабильного

конденсата от пластового давления и давления сепарации при температуре сепарации 0 °С.

/>с. кгс/см1: / — 20; 2 — 40; 3 — 57

На основе полученных данных составляются графические зависимости (рис. VII. 11, VII.12).