Газовые и газоконденсатные скважины

з

ГАЗОВЫЕ И ГАЗОКОНДЕНСАТНЫЕ СКВАЖИНЫ

Газовые и газоконденсатные месторождения залегают в осадочном чехле и фундаменте земной коры на различных глубинах: от 250 до 10 ООО м и более. Для извлечения пластового флюида на поверхность бурятся газовые и газоконденсатные скважины. По назначению скважины подразделяются на: разведочные, эксплуатационные, наблюдательные и нагнетательные. Газовые скважины используются для: 1) движения газа из пласта в поверхностные установки промысла; 2) защиты вскрытых горных пород разреза от обвалов; 3) разобщения газоносных, нефтеносных и водоносных пластов; 4) предотвращения подземных потерь газа; 5) получения информации о пласте и забое.

Газовые скважины эксплуатируются в течение длительного времени в сложных, резко изменяющихся условиях. Действительно, давление газа в скважинах доходит до 100 МПа, температура газа достигает 523 К. В процессе освоения, исследований, капитального ремонта и во время эксплуатации скважин резко изменяются давление, температура, состав газа, движующегося в скважине.

В общих капитальных вложениях в добычу газа удельный вес строительства скважин может составлять 60 — 80 % в зависимости от глубины залегания месторождения, геологических условий бурения скважин, географических условий расположения месторождений.

Долговечность работы и стоимость строительства скважин во многом определяются их конструкциями.

Оборудование газовой скважины, необходимое для ее эксплуатации, испытания и исследований, состоит из наземного и подземного.

К наземному оборудованию газовых скважин относится арматура и аппаратура, устанавливаемые на устье скважины.

личие в газе загрязняющих примесей (пыли, механических примесей, минеральных солей и т.д.).

Ниже на основе публикаций [5-9, 2-16, 21, 22, 24] приводится влияние основных факторов на работу установок осушки газа.

Влияние давления. Давление процесса является основным фактором, определяющим металлоемкость абсорбера, удельный расход осушителя, подаваемого в абсорбер, расход энергии на работу циркуляционного насоса и т.д.

Как правило, установки абсорбционной осушки газа проектируются на рабочее давление 7,4 МПа. Со временем из-за снижения давления газа перед УКПГ возникает необходимость ввода ДКС с тем, чтобы обеспечить нормальный гидравлический режим в аппаратах УКПГ и магистральном газопроводе.

В этих условиях вопрос о влиянии давления на процесс осушки газа превращается в вопрос о взаимоувязке показателей работы ДКС и установок осушки. При этом большое значение имеет выбор места расположения дожимной компрессорной станции ДКС относительно технологических установок: до или после них. Независимо от составов обрабатываемых газов (газы сеноманских или газоконденсатных залежей) это оказывает серьезное влияние на капиталовложения в обустройстве месторождений, эксплуатационные затраты на обработку газа, показатели качества газа и т.д.

При проектировании ДКС наряду с обеспечением пропускной способности УКПГ учитываются также влияние давления на точку росы газа по воде, показатели блока регенерации, а также экологические показатели установки.

В общем виде влияние давления на показатели установки абсорбционной осушки газа может характеризоваться данными табл. 4.15.

Показатели получены при следующих исходных данных:

расход газа 417 тыс. м3/ч (10 млн. м3/сут);

массовая концентрация ДЭГа в регенерированном и насыщенном растворах 99 и 96,3 % соответственно;

температура контакта 26 “С;

точка росы осушенного газа -20 “С.

Со снижением давления увеличивается равновесная влаго-емкость газа. Ввиду этого возрастает и количество влаги, извлеченной из газа в абсорбере.

Согласно приведенным данным проведение осушки при высоких давлениях обеспечивает при прочих равных условиях снижение затрат на обработку газа, так как уменьшаются за-

| Показатели |

Давление, кгс/см3 | ||||

|

75 | 65 | 55 |

45 | 35 | |

| G, D? йоте V V г':>1 S' ? N П ри м е ч количество на осушки газа, регенерации, т ловая натру31 отводимого из рованного рас | ' 6991 Г 7215 ^ 0,68 tl { 36,32 v' 379 169 590 3,22 17,2 ни е. G, - кол сыщенного раст кг/ч; Vp - кол Ъ1С. ккал/ч; Qr са рекулератнв рефлюксной еи твора ДЭГа, кВ | 7740 7984 0,74 35,30 419 187 654 3,60 16,5 ичество раствор вора ДЭГа, кг/ ичество газа да - тепловая наг] юго теплообме «кости, м3/ч; Л т. | 8760 9031 0,85 32,40 474 211 740 4,11 15,8 а ДЭГа, иодава ч; D - равнове газации, м3/ч; >узка холодили нннка, тыс. кк - мощность на | 10 233 10 545 1,04 31.02 554 246 864 4,83 15.3 емого в абсорбе ¦сные потерн гл1 2 - тепловая н шка, тыс. ккал ал/ч; V. - ка icoca для перек. | 12 547 12 923 1,31 28,26 679 Э02 1060 5,96 15,5 р, кг/ч; G2 -1коля в блоке агрузка блока /ч; Qf T - теп-личество газа, 1чки регенери- |

траты энергии на регенерацию насыщенного раствора и подачу раствора гликоля в абсорбер.

При одинаковых значениях концентрации гликоля в регенерированном и насыщенном растворах удельный расход ДЭГа находится практически в линейной зависимости от количества влаги, извлеченной из газа. Одновременно с ростом удельного расхода ДЭГа увеличиваются также тепловые нагрузки испарителя и воздушного холодильника, расчетная (потребная) мощность насоса для перекачки регенерированного раствора гликоля. То же касается объемов газа низкого давления, отводимых из выветривателя и рефлюксной емкости.

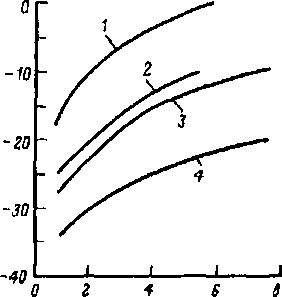

Со снижением давления процесса требуется. более глубокая осушка газа с тем, чтобы фактическая точка росы газа соответствовала точке росы газа при заданном давлении (давлении газа на входе в МГ). Зависимость между требуемой глубиной осушки газа и давлением процесса приведена на рис. 4.9 (крайние точки кривых соответствуют показателям ОСТ 51.40-93). Из рисунка следует, что чем ниже давление, тем больше его влияние на разность точек росы газа.

При сохранении объема добычи газа со снижением давления процесса повышается линейная скорость газа в аппаратах, что оказывает отрицательное влияние на работу УКПГ. В частности, увеличивается капельный унос жидкости из входных сепараторов. Как правило, капельная жидкость содержит минеральные соли и механические примеси. Эти вещества поглощаются раствором гликоля и, накапливаясь в нем, снижают надежность эксплуатации установок. Если учесть, что до на-

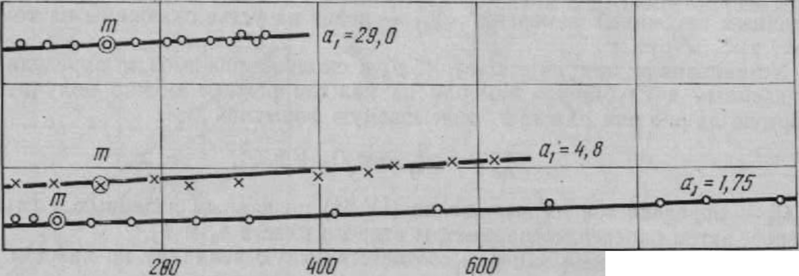

Зная коэффициенты а,, а3, bx, b2 и добиты отдельных пропластков, по глубинным замерам можно определить пластовые давления.

При наличии трех и более пластов принцип обработки индикаторных кривых остается таким же, как и при двух пластах, если известны их дебиты и пластовые давления.

Проведенные теоретические и экспериментальные исследования показывают, что:

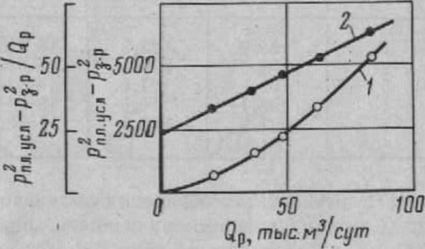

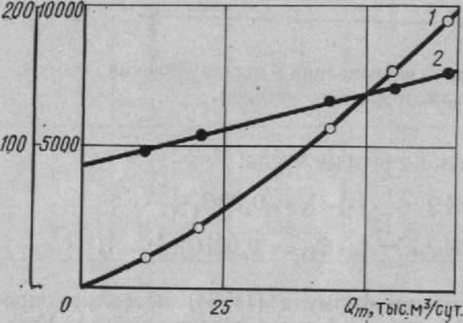

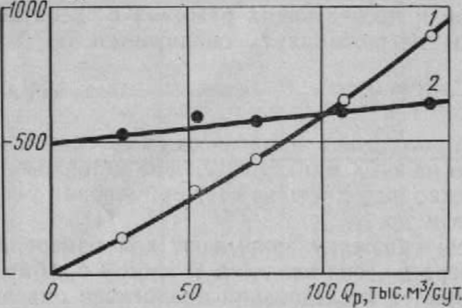

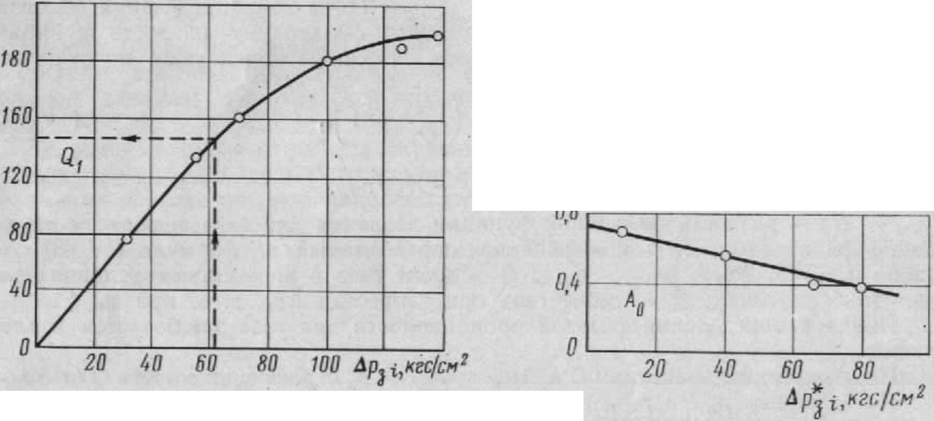

1) индикаторные линии, снятые в скважине, вскрывшей два пласта, по своей форме не всегда позволяют определить момент включения в работу пласта с низким давлением (рис. IV.14, IV.15);

12

100

(?д,тыс.м3/ сут

Рис. IV.14. Зависимость А/>о/рд при pt = 61,0 и р, = 46,1 кгс/см3

АРо

3000

2000

1000

| Qis29fQ |

а', = 4,8 | ' | ||||

| ^х | а,*ш. | |||||

| х^ | ^х‘ |

200

300 400 500 <?а,тыс.м 3/сут

Рис. IV. 15. Зависимость ApQ от <?д при />< = 61,0 и р, = 46,1 кгс/см1

2) при существенной разнице в коэффициентах фильтрационного сопротивления отдельных пластов общие коэффициенты А и В, определенные из графика ApliQa от (?д, по своей величине близки к параметрам пласта с низкими коэффициентами сопротивления.

IV. 10. МЕТОДЫ ИССЛЕДОВАНИЯ СКВАЖИН С ДЛИТЕЛЬНЫМ ПЕРИОДОМ СТАБИЛИЗАЦИИ ЗАБОЙНОГО ДАВЛЕНИЯ И ДЕБИТА

Как следует из названия метода установившихся отборов, обязательным условием для него служит полная стабилизация давления и дебита на каждом режиме. Это условие достаточно быстро (от нескольких минут до нескольких часов на каждом режиме) выполняется на высокопродуктивных пластах.

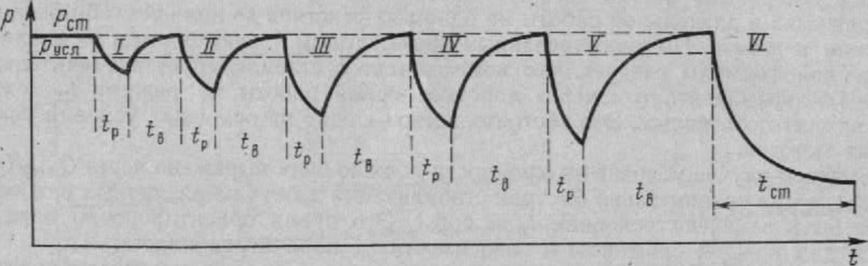

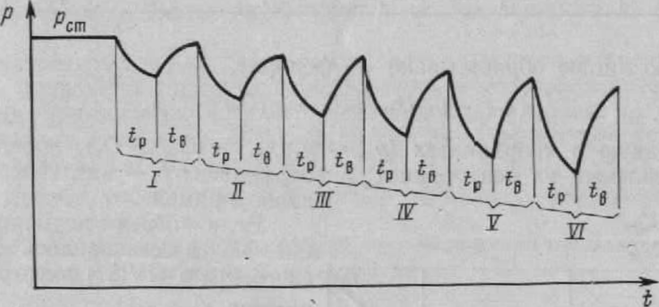

Исследование скважин, вскрывших пласты с низкими продуктивными характеристиками, показало, что достижение полной стабилизации забойного давления н дебита на каждом режиме и восстановление давления между режимами, как что показано па рис. 11.4, увеличивает до месяца и более продолжительность испытания таких скважин. Поэтому для скважин, вскрывших низкопродуктив-иые коллекторы, разработаны различные модификации метода установившихся отборов, позволяющие существенно сократить продолжительность их испытаний. К числу модифицированных методов испытания при стационарных режимах фильтрации с длительной стабилизацией давления и дебита относятся изохрон ный, экспресс-метод, ускоренно-изохронный методы и метод монотонно-ступен-чатого изменения дебита.

Все ускоренные методы требуют одинакового времени работы скважины на всех режимах и длительной работы на одном из режимов до полной стабилизации давления и дебита. По многочисленным промысловым наблюдениям и из анализа двучленной формулы следует, что коэффициент b стабилизируется значительно быстрее коэффициента а и через короткое время работы на режиме tp может быть принят постоянным. Это обстоятельство — одно из основных условий ускоренных методов.

В общем случае условие изохронности должно быть выражено через Qao6'Q— — const, а при сравнительно быстрой стабилизации дебита на различных режимах может быть заменено условием /р = const. Это время ориентировочно определяется для каждой скважины в зависимости от параметров пласта.

Различие ускоренных методов заключается в способах перевода скважин на последующий режим се работы и в давлениях между режимами.

Сущность изохронного метода заключается в следующем.

На каждом режиме скважина работает одно и то же время *р, значительно меньшее, чем время, необходимое для полной стабилизации давления и дебита и ориентировочно определяемое по формуле

tp > , (IV.47)

“Рп л

где Rc — радиус скважины, см; т — пористость, доли единицы; р, — коэффициент динамической вязкости газа, сП; к — коэффициент проницаемости, Д; Рпл — пластовое давление, кгс/см2. Величину /р на практике можно принять равной 30—60 мин.

После каждого режима для перехода на другой режим необходимо закрыть скважину и выдерживать время /в до полного восстановления давления рС1. Характерный вид стабилизации и восстановления давления при испытании скважин изохронным методом показан на рис. IV.16. Как видно из рис. IV. 16, после пуска скважины в работу на каждом режиме происходит неполная стабилизация с одинаковым временем /р = const, с полным восстановлением до статического давления рСТ после каждого режима!

Для обработки результатов исследований необходимо измерять давление Рз. р» температуру и дебиты Qp в конце каждого режима, а также статическое давление между режимами. Индикаторную кривую обработать по формуле

Кл~Р\. р)/Рр -«(/,) + «?„. (IV.48)

Полученная прямая позволяет определить фактическое значение b и значение a (tp), характерное для tp.

На одном из средних по дебиту режимов, исключающем возможность влияния различных факторов (образования жидкостной или песчаной пробки, гидратов в призабойной зоне и в стволе скважины и др.), скважина должна работать до полной стабилизации забойного давления р3ш уст и дебита QVCT для определе-

Подземное оборудование включает оборудование забоя и ствола скважины. Оборудование забоя, через который осуществляется сообщение пласта со скважиной, предусматривает обеспечение рабочего дебита при длительной эксплуатации скважин без осложнений и аварий в течение всего срока разработки месторождения. Оборудование ствола скважины состоит из ряда обсадных колонн, включая кондуктор, промежуточную и эксплуатационную колонны, обеспечивающих надежность эксплуатации скважины в течение всего периода ее работы, и насосно-компрессорных труб (НКТ), спускаемых для подачи газа от забоя до устья, иакеров, забойных и приустьевых клапанов и клапанов для подачи ингибиторов для борьбы с коррозией и гидратами.

3.1. ВСКРЫТИЕ ПРОДУКТИВНОГО ПЛАСТА И ОСВОЕНИЕ ГАЗОВЫХ СКВАЖИН

3.1.1. ВСКРЫТИЕ ПРОДУКТИВНОГО ПЛАСТА

Вскрытие газового пласта является завершающим процессом бурения скважины. Технология вскрытия продуктивного пласта значительно влияет на условия освоения и определяет продуктивную характеристику скважины. Методы вскрытия пласта зависят от текущего пластового давления, прочности и фильтрационных характеристик, ожидаемого дебита продуктивного пласта и других факторов.

При вскрытии продуктивного пласта нарушается упругое равновесие пород вокруг ствола скважины. При этом изменяются структура порового пространства и прочностные характеристики пласта, что может привести к значительному снижению проницаемости призабойной зоны пласта и дебита газа.

Для восстановления дебитов обычно рекомендуется интенсификация притока путем создания вертикальных трещин с помощью гидропескоструйной перфорации.

При вскрытии и освоении скважин происходит перестройка напряжений в призабойной зоне за счет снижения пластового давления при постоянстве горного давления. Это может привести к тому, что перед началом деформации вышележащего массива горных пород произойдет расширение пор пласта, нарушающее целостность пород призабойной зоны. В последующем при деформации всего массива вы теле-138

жащих горных пород соотношение горного и пластового давлений изменяется, что ведет к уменьшению пористости, а следовательно, возможны соответствующие нарушения целостности пород призабойной зоны. Указанные явления могут приводить к деформациям призабойной зоны. Эти явления усиливаются акустическими колебаниями пород, возникающими при эксплуатации скважины при дебитах, когда фильтрация газа сопровождается нарушением линейного закона фильтрации.

При вскрытии продуктивного пласта должна быть исключена возможность открытого фонтанирования скважины и в то же время сохранены природные фильтрационные свойства пород призабойной зоны. Если проницаемость пород мала, принимаются меры к улучшению фильтрационных свойств призабойной зоны скважины путем применения различных методов интенсификации притока газа. Кроме того, необходимо, чтобы работали все вскрытые при бурении интервалы пласта. Это гарантирует длительную безводную эксплуатацию скважин (максимальный коэффициент газоотдачи), наилучшие условия притока газа из каждого пропластка, минимальные коэффициенты фильтрационного сопротивления и высокие энергосберегающие дебиты газа.

Предупреждение открытого аварийного фонтанирования достигается противодавлением столба бурового раствора на забой. Для этого необходимо, чтобы давление столба бурового раствора в стволе скважины на забой на 10 — 15 % превышало ожидаемое пластовое давление, что создается путем применения бурового раствора, в котором регулируется его плотность. Например, используются меловой раствор с добавками для его утяжеления барита или гематита, раствор с добавками КМЦ (кар б он ил-метил-целлюлоза) и др. При низком качестве бурового раствора вода может фильтроваться в пласт на глубину от нескольких сантиметров до метра и более. На стенках ствола скважин образуется плотная глинистая корка, которую довольно трудно удалить. Отметим, что проницаемость глинистой корки обычно на два порядка ниже проницаемости пласта. Наличие глинистой корки и отфильт-ровавшейся в пласт воды резко снижает коэффициенты фильтрационного сопротивления призабойной зоны скважины. Поэтому при вскрытии продуктивного горизонта необходимо обращать особое внимание на качество бурового раствора. Водоотдача бурового раствора должна быть минимальной — до 2 —Зсм^ за 30 мин, условная вязкость в преде-

Рис. 4.9. Влияние давления на требуемую глубину осушки газа:

1,2- точки отсчета для режима р -= 5,5 МПа; 3, 4 - то же для р = = 7,5 МПа

Давление„ МПа

стоящего времени очистка гликолей от растворенных солей не находит промышленного применения, то размещение ДКС перед установкой осушки приобретает дополнительное преимущество.

Следует отметить, что расположение ДКС перед установками абсорбционной осушки газа позволяет поддерживать в абсорберах постоянное давление и вести процесс осушки газа в оптимальном гидравлическом режиме в абсорбере (по части скорости газа) и при низких удельных расходах осушителя (особенно в зимний период).

Однако размещение ДКС перед установками абсорбционной осушки газа имеет и ряд негативных влияний на показатели УКПГ. Из них можно отметить следующее:

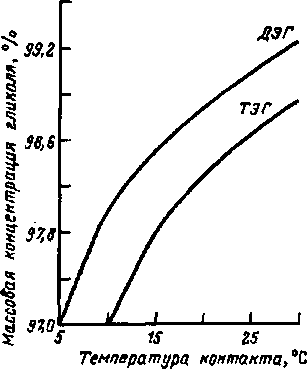

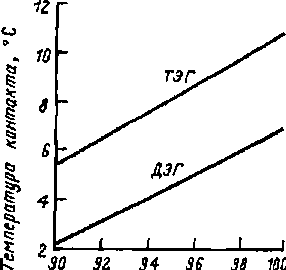

в летние месяцы повышается температура контакта процесса осушки, так как практически невозможно с применением АВО газ охлаждать до температуры сырьевого газа (температура газа перед УКПГ). Ввиду этого потребуется использование более концентрированного раствора гликоля для получения заданной точки росы газа (рис. 4.10). Кроме того, при высоких температурах контакта увеличиваются потери ДЭГа как в паровой фазе, так и в виде отдельных капель;

при работе входных сепараторов с низкой эффективностью вместе с капельной жидкостью на компрессорные агрегаты попадают механические примеси и минеральные соли. Отлагаясь на лопастях, они сокращают межремонтный цикл агрегатов;

при размещении всех ступеней ДКС перед УКПГ с каждой установки газ будет отводиться при давлении магистрального газопровода. На каждой УКПГ требуются соответствующие

Рис. 4.10. Влияние температуры на требуемую концентрацию раствора гликоля прн осушке газа до точки росы -20 'С

капиталовложения для обеспечения работы системы и резервирования мощностей ДКС. Во избежание этого в ряде случаев принимается схема, согласно которой часть мощностей на до-жатие газа устанавливается перед каждой УКПГ, а другая часть размещается централизованно перед МГ. Осушенные потоки газа со всех УКПГ подаются на единую площадку, где смесь дожимается до требуемого давления и подается в магистральные газопроводы. Такое решение реализовано на месторождении Медвежье.

Следует отметить, что размещение ступеней сжатия газа до и после установок осушки при сохранении проектных значений добычи газа или ее незначительном сокращении потребует реконструкции абсорберов (или ввода новых технологических ниток) с тем, чтобы обеспечить их нормальный гидравлический режим.

В целом проектирование ДКС должно быть осуществлено с учетом всех перечисленных факторов.

Это уменьшает энергетические расходы в блоке регенерации абсорбента. При этом несколько снижается металлоемкость блока регенерации в результате уменьшения расхода регенерируемого абсорбента.

Поскольку величина уноса поглотителей влаги с обработанным газом обратно пропорциональна давлению, с повышением давления уменьшаются равновесные потери ингибиторов с обработанным газом. Одновременно снижаются также их потери в капельном виде.

иия стабилизированного (не зависящего от времени) коэффициента а, соответствующего tCT, по формуле

(IV. 49)

а =

уст

Р1л—Р1 уст—«Зуст

Qv

Если перед началом исследования скважина работала длительное время, то в качестве р3% уСт и Qvct можно использовать соответствующие параметры данного режима.

Если подключить скважину к газосборному пункту с целью получения Рз.уст и Qvct невозможно, то в акте испытания скважины необходимо указать, для какого' значения tp определен коэффициент а (tp).

Рис. IV. 16. Характерный график стабилизации и восстановления давления при исследовании скважины изохронным методом.

I—VI — режимы

В некоторых случаях при наличии соседних работающих скважин удается оценить радиус дренирования исследуемой скважины по формуле

где Rq — среднеарифметическое от расстояний до соседних скважин; ?>с — дебит исследуемой скважины; Qq — суммарный дебит соседних скважин.

Зная RK, можно ориентировочно определить tCT по формуле

(IV.50)

/С

где /Ст — время стабилизации, ч; RK — радиус контура дренируемой зоны, м; х — коэффициент пьезопроводности, см2/с.

Зная расчетное /ст, можно определить стабилизированное значение а по формуле

a = a(/p) + pig-^, (IV.51)

где Р — тангенс угла наклона прямолинейного участка КВД, обработанной в координатах lg I. Если эта кривая имеет два прямолинейных участка, то а определяется по формуле

a = a (tp) + lg А + р2 lg If- , (IV.52)

tp *0

где plt P2 — соответственно тангенсы угла наклона первог о и второго прямолинейных участков; lg t0 — координаты точки пересечения двух прямолинейных участков.

Пример. Скважина исследована изохронным методом с продолжительностью работы на режимах /р = 1 ч. Параметры установившегося режима следующие: рэ уст = = 100,8 кгс/см*, Qycl = 105,4 тыс. м3/сут; рпл = 142,6 кгс/см2. Результать обработки приведены в табл. IV.4 и на рис. IV. 16.

| 2 2 | ||||||

| 2 2 | Рпл Рз | |||||

|

Режим | Рзат |

Рз | Рпл Р3 | Qp | ||

| 1 | 118.1 | 136.8 | 52,0 |

1 300 | 25,0 | |

| 2 | 1 П. 1 | 131,5 |

94,6 | 3 056 |

32,3 | |

| 3 |

101,2 | 110.0 |

158,8 | 6 179 |

38,9 | |

| 4 |

86,5 | 101,7 |

203.0 | 9 984 |

48,0 | |

| 5 |

64,9 | 74,9 |

266,5 | 16 037 |

58,0 | |

| 6 |

74.8 | 86,9 |

243,5 | 12 790 |

52,5 | |

В результате графической обработки получено:

Ь =0,15 (сут/тыс. м3), а(1 ч) = 17 сут/тыс- м3.

Стабилизированное значение а определено по формул (IV.49) и равно:

а = (14262 — 100,82 — 0,15-105,42)/105,4 = 80,6 сут/тыс. м3.

IV. 10.2. Ускоренно-изохронный метод

По сравнению с методом установившихся отборов исследование скважии изохронным методом позволяет за счет сокращения продолжительности работы на режимах практически в два раза уменьшить общее время, требуемое для испы-

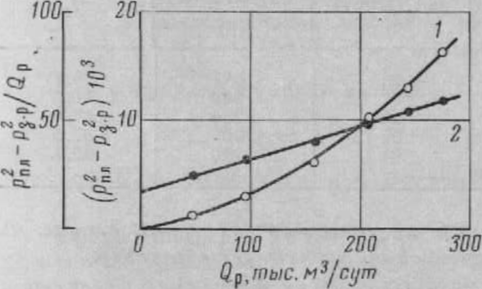

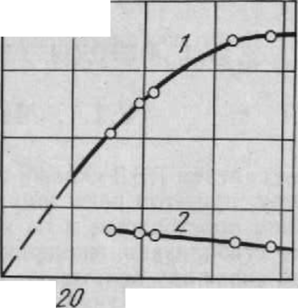

Рис. IV. 17. Результаты исследования скважины изохронным методом.

Зависимость: 1 — (рпл — р3 р) от <?р;

^ — (^ПЛ Рз. р)/ Фр 0Т Фр

Рис. IV. 18. Результаты исследования скважины ускоренно-изохронным методом.

(2 2 \

Рпл. уел - Рз. р/ от Зр:

2 ~ (рпл. уел Р~2. р)/ Фр 0Т Qp

тания таких скважин. Необходимость восстановления давления до рсг между режимами, требующего практически столько же времени, сколько и при полной стабилизации давления и дебита на режимах, в некоторых случаях снижает эффективность применения изохронного метода.

Если полное восстановление давления между режимами требует больших затрат времени, то следует применять модификацию изохронного метода — ускоренно-изохронный метод. Сущность ускоренно-изохронного метода заключается в следующем.

Исследования на каждом режиме проводятся так же, как н в изохронном методе, с одинаковым временем работы /р.

|

а | ||

| -V. | ||

|

в 'лтзщжщ | ||

|

I «Slibi. |

| 6 | ||

| mmggg | ||

| v'v.-'rr^: | ||

| iff:- |

'7.-— | |

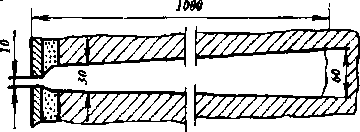

Рис. 3.1. Схема гидродинамически совершенной и несовершенной

ттщщ

скважин:

а — совершенная но степени и характеру вскрытия; 6 — несовершенная но степени и совершенная по характеру вскрытия; в — совершенная по степени и несовершенная по характеру вскрытия; г — несовершенная по степени и характеру вскрытия

лах 18 —25 с. Толщина образуемой корки на стенках скважин не должна превышать 2 —Змм.

Бурение при вскрытии пласта ведут с замедленной подачей долота на забой и тщательно следят, особенно при подъеме бурового инструмента, за обязательным заполнением скважины до устья буровым раствором.

При наличии в продуктивном интервале глинистых прослоев необходимо принимать меры по борьбе с разбухаемос-тью глин, которая может привести к ухудшению продуктивной характеристики скважины и осложнениям при эксплуатации.

При вскрытии пластов с давлением ниже гидростатического в целях предупреждения фильтрации воды в пласт и обеспечения высокой продуктивности скважины применяют буровые растворы на нефтяной основе или используют поверхностно-активные вещества (ПАВ). При составлении проектов разработки следует рассматривать возможность вскрытия ма-лодебитных пластов с продувкой забоя газом или использования других средств или методов интенсификации притока газа для уменьшения коэффициентов фильтрационного сопротивления.

Рис. 3.2. Схемы конструкций забоев при заканчивании скважин:

1 — обсадная колонна; 2 — фильтр; 3 — цементный камень; 4 — пакер;

5 — перфорационные отверстия; 6 — продуктивный пласт; 7 — хвостовик

При вскрытии продуктивного пласта устье скважины оборудуется противовыбросовым устройством — превентором. В газовых скважинах до вскрытия продуктивных пластов предусматривается спуск, как минимум, одной промежуточной колонны или кондуктора на глубину, исключающую возможность разрыва пород давлением газа при закрытии превентора в случае выброса. На газовых месторождениях с большим этажом газоносности и аномально высоким пластовым давлением спускаются дополнительные промежуточные колонны для прохождения всего этажа газоносности без поглощения промывочной жидкости, а также для предотвращения связанных с этим выбросов. До вскрытия газового пласта промежуточной колонной или кондуктором перекрываются породы, поглощающие буровой раствор, а также породы, сообщающиеся с дневной поверхностью. Башмаки колонн устанавливаются в плотных, непроницаемых породах. В случае бурения, когда в качестве промывочной жидкости используется газ или воздух, скважина оборудуется специальным вращающимся превентором. Вскрытие пласта газом или воздухом обеспечивает получение больших дебитов газа и предотвращает засорение призабойной зоны глинистым раствором.

Продуктивный пласт вскрывают полностью или частично (рис. 3.1). Если в данном интервале или участке пласта нет подошвенных или контурных вод и не ожидается их поступления в процессе разработки, пласт может вскрываться на полную толщину (см. рис. 3.1, а, в); в противном случае вскрывают часть толщины пласта, при которой не должно быть притока вод к забою скважины в течение всего или

Выбор температуры. Температура процесса осушки газа -один из основных факторов, определяющих технико-экономические показатели процесса абсорбционной осушки газа. Чем ниже температура газа при прочих равных условиях, тем меньше его равновесная влагоемкость. Следовательно, для извлечения влаги из газа потребуется меньший удельный расход циркулирующего абсорбента. Это в свою очередь оказывает существенное влияние на металло- и энергоемкость блока регенерации установок осушки газа. Однако допустимая температура контакта ограничивается вязкостью раствора.

Наибольшая депрессия по точке росы получается при осушке газа раствором вязкостью не более 80-90 сП. При увеличении вязкости раствора выше этих значений снижается интенсивность процесса массообмена между газом и осушителем, затрудняется достижение между ними равновесия. С учетом этого положения получена графическая зависимость между температурой контакта и оптимальной концентрацией раствора ДЭГа и ТЭГа (рис. 4.11).

При выборе температуры контакта и концентрации раствора необходимо учитывать, что за счет поглощения воды и метанола из газовой фазы происходит снижение вязкости раствора.

Верхнее значение температуры контакта практически не ограничивается. Однако необходимо иметь в виду, что чем выше температура газа, тем больше расход осушителя. При этом из-за большого количества влаги, извлеченной из газа в абсорбере, резко увеличивается расход энергии в блоке регенерации.

Поэтому при повышении температуры газа на входе в аб-

: -i-1-1-1

! 30 32 34 35 38 Ш

Содержаще гликоля 6 роит Воре,%

Рис. 4.11. Зависимость оптимальной температуры контакта от концентрации растворов ТЭГа и ДЭГа

сорбер выше 40 °С рекомендуется газ охлаждать. Это особенно важно, когда осушку газа ведут при низких давлениях.

Температура абсорбента на входе в колонну не должна превышать температуру газа больше чем на 6-8 °С, так как это приводит к увеличению его потерь. Если температура гликоля ниже температуры газа, то происходит охлаждение газа и конденсация части тяжелых углеводородов, что в свою очередь может привести к вспениванию абсорбера и, как следствие, к захлебыванию тарелок, увеличению перепада давления в колонне.

Если же осушаемый газ имеет низкую температуру, то можно установить теплообменник газ - гликоль для охлаждения регенерированного раствора гликоля сырьевым газом.

В отличие от давления зависимость между температурой газа и его влагосодёржанием прямая: чем ниже температура, тем меньше равновесная влагоемкость газа. По этой причине влияние температуры на показатели установок осушки газа аналогично влиянию давления, только в обратной зависимости.

Данные, характеризующие влияние температуры на точку росы газа, приведены в табл. 4.16. Эти показатели получены при давлении 7,5 МПа. Согласно этим данным, чем ниже температура процесса, тем меньше расчетная концентрация гликоля, используемого для получения заданной точки росы газа. От значения температуры зависят также равновесные потери гликолей с осушенным газом.

Со снижением температуры уменьшается количество влаги, извлекаемой из газа при его осушке. Соответственно снижается и удельный расход раствора осушителя, подаваемого в абсорбер. Это, в свою очередь, приводит к уменьшению общего

Таблица 4.16

Влияние температуры на показатели установки осушки гааа

|

Показатели |

Температура, ’С | ||||

| 30 | 26 |

22 | 18 | U | |

| G, | 8753 |

6991 | 6678 | 4408 |

3486 |

|

g2 | 9032 |

7215 | 5758 | 4552 |

3600 |

| 0,95 |

0,67 | 0,39 | 0,23 | 0,18 | |

| К | 43,7 | 36,3 |

30,1 | 25,1 | 21,1 |

| Q | 474 |

379 | 303 | 240 | 190 |

|

Ох | 211 |

169 | 135 | 107 |

85 |

| Gt>, |

739 | 590 | 471 | 372 | 294 |

| 3,89 | 3,22 |

2,67 | 2,12 | 1,64 |

|

| лг | 21,6 |

17,2 | 13,8 | 10,9 | 8.6 |

| с,. |

249 | 200 | 160 | 128 | 102 |

| II рнмечанне. Gr - количество рефлюксной жидкости, кг/ч; Vt - условная производительность установки; остальные обозначения см. табл. 4.15. |

|||||

При переходе па другой режим скважнпу закрывают и выдерживают не до полного восстановления давления рст, как это было принято в изохронном методе, а до некоторой величины русл (см. рис. IV. 16).

После каждого режима восстановление давления должно быть доведено До Русл¦ -Минимальное русл, до которого должно восстанавливаться давление между режимами, можно" оценить по КВД, построенной в координатах р3 — t или ру — t. Значение русл должно соответствовать одной из точек, находящихся на пологом участке КВД, когда интенсивный рост давления прекратится. Результаты исследования обрабатываются по формуле

Р'п*.ус,-1*.р =

а ((j>) + ^

(IV.53)

чр

что позволяет определить фактическое значение b и а (/р) соответствующую /р.

Стабилизированнэе значение а по данной методике определяется по формуле (IV.49).

Пример. При работе скважины на установившемся режиме получено: QyCT =

= 78 тыс. м3/сут; р3 vcr = 108,1 кгс/см2; рпл=133 кгс/см2. Исследования проводились

ускоренно-изохронным методом при / =30 мин и р..п = 130 кгс/см2. Остальные исход-

р ил • у

ные данные и результаты расчетов приведены в табл.'IV.5 и на рис. IV. 17, IV. 18.

Т а б л и ц а IV.5

Результаты исследования ускоренно-изохронным методом

|

Режим | Рзат кгс/см2 |

^з.р» кгс/см2 | 2 Р 3 | ч тыс. м3/сут | 2 2 Р пл.усл“”^з.р | 2 2 ^пл.усл“^зр. |

| «р | ||||||

| 1 | 108.2 | 127,3 | 16 203 | 21 | 697 |

33,2 |

| 2 |

105,5 | 124,1 |

15 400 | 37 |

1500 | 40,5 |

| 3 | 102,8 |

121,0 | 14 644 |

49 | 2256 |

46,0 |

| 4 |

99,1 | 110,6 |

13 594 | 63 |

3306 | 52.5 |

| 5 | 91,9 |

108,1 | 11 680 |

84 | 5220 |

62,1 |

По результатам обработки получено b = 0,46 (сут/тыс. м3)2; а = 23 сут/тыс. м3.

Стабилизированное значение а, подсчитанное по формуле (IV.49), равно:

а = (1332 — 108,12 — 0,46 782)/78 = 4111 сут/тыс. м3.

Для более существенного сокращения продолжительности исследования скважин методом установившихся отборов предложен экспресс-метод, сущность которого заключается в следующем.

Исследование на каждом режиме так же, как и в предыдущих методах, проводится с одинаковым временем работы

При переходе на другой режим скважину закрывают и выдерживают время для восстановления давления, равное также /р. Следовательно, исследование скважины экспресс-методом требует изохронности процесса не только прн се работе, по и при остановке между режимами. Продолжительность работы на режимах и остановки между режимами можно принять равными tp = ta = 20— 30 мин. Характерный вид изменения давления во времени при испытании скважины экспресс-методом показан на рис. IV. 19.

Исследование скважины экспресс-методом следует начинать с меньшего дебита в течение времени tp. К концу выбранного интервала времени измеряются давление, дебит и температура на режиме. Затем скважину закрывают на время tB, равное tp. По истечении ta скважину пускают в работу на новом режиме с продолжительностью /р и т. д. Общее условие экспресс-метода требует выполнения иа всех режимах tp\ — tB\ = /рц = /вц, /рш = tBm, где т — число режимов.

Полученные результаты обрабатываются но формуле

(Pin - Pin - = а (У + bQm, (IV.54)

где Рзт — забойное давление, кгс/см2; Qm — дебит m-го режима, тыс. мЗ/сут; Р — угловой коэффициент КВД; Ст — коэффициент, рассчитываемый по формулам:

С, = 0; С2 = 0.176Q,; Са = 0,097^ + 0,176Q2;

С4 = 0,067$! -Ь 0,097Q2 + 0,176Q3; С5 = 0,051 Qx + 0,067Q2 + 0,097Q3 + 0,176Q4.

Рис. IV. 19. Характерный график стабилизации и восстановления

давления при исследовании скважин экспресс-методом.

1 — VI — режимы

Для сокращения записи выпи нем только первые числа:

Се =0,041(5!+ • • •; С7 = 0,034Qj-f- С, =0,03$!+ •••;

С8 = 0,026Qi *f С10 = 0,024Q1 + Сп = 0,021Qi +

Обработка результатов исследования по формуле (IV.54) позволит определять стабилизированное значение коэффициента b и коэффициент a (tp). Установившееся значение а находят по формуле (IV.49) или при известных /ст и RK по формулам (IV.50) и (IV.51).

Если исследование проводится после неполного восстановления давления, индикаторная линия отсекает на оси Ар2 отрезок С0, равный

^ПР 4~ ^ОСТ ^ост

(IV.55)

Со — Р ?пр

где Qnp — дебит, с которым скважина продувалась или работала до остановки, тыс. Nr/сут; *пр, /ост — соответственно время продувки или работы и остановки скважины.

В этом случае обработку индикаторной линии следует проводить по формуле

(Pln-Plm) - Р

(C0+Cm)'=а((р) +

bQm

(IV. 56)

т

Если коэффициент Р неизвестен, следует поступить следующим образом: принимают первую точку за начало отсчета и вводят обозначения:

У\ = Ут = {pl*-plm)lQm' (IV57)

хт = CmjQrnt

длительного периода эксплуатации (см. рис. 3.1, б, г). Обычно при большой толщине пласта не доходят на 50—100 м до газоводяного контакта. В целом задача о величине вскрытия пласта и выборе рабочего, в том числе и энергосберегающего, дебита является технико-экономической, решаемой путем оценки многих вариантов и выбора из них оптимального, исходя из условий обеспечения длительного безводного периода эксплуатации и наибольшего коэффициента газоотдачи.

В зависимости от характеристики пород призабойной зоны пласта (устойчивости от разрушения при ожидаемом дебите, наличии подошвенной воды и воды в пропластках между объединяемыми горизонтами, пластовых давлений и др.) выбирается соответствующее оборудование забоя газовой скважины. Если призабойная зона сложена устойчивыми породами (песчаниками, известняками, ангидритами), то сообщение продуктивного пласта со скважиной осуществляется открытым забоем (см. рис. 3.1, а, б).

При наличии устойчивых коллекторов применяется оборудование забоя фильтром с манжетным цементированием или спуск хвостовика. На рис. 3.2 приведены схемы конструкций забоев при заканчивании скважин.

Фильтры обычно изготовляются из труб, на которых имеются вертикальные или горизонтальные щели. Ширина щелей в зависимости от фракционного состава песка, слагающего продуктивный пласт, составляет от 0,75 до 3 мм. Когда фильтр имеет диаметр эксплуатационной колонны, он спускается одновременно с ней после вскрытия скважины на полную глубину. Цементаж осуществляется с помощью манжетной заливки, т.е. от кровли продуктивного пласта. Когда фильтр имеет диаметр меньше диаметра эксплуатационной колонны, то эксплуатационная колонна спускается до кровли продуктивного горизонта, производится ее цементаж, после чего скважина бурится до проектной глубины и оборудуется фильтром-хвостовиком. Спуск фильтра-хвостовика в скважину производится на бурильных трубах с переводником, имеющим левую резьбу, который навинчивается на специальную муфту с конической резьбой, ввернутой на конец фильтра. После спуска и установки фильтра на забое поворотом бурильных труб вправо вывинчивают левый переводник специальной муфты и затем производят подъем бурильных труб из скважины.

Специальные гравийно-намывные и другие виды фильтров, а также крепление призабойной зоны фильтрующими смолами и пластмассами находят практическое применение на 142

скважинах подземных газовых хранилищ, которые сложены неустойчивыми и рыхлыми песками, склонными к пробкооб-разованию.

Когда призабойная зона сложена из неустойчивых пород, склонных к обвалу, сообщение скважины с пластом осуществляется путем перфорации (см. рис. 3,2, г, д). В случае применения перфорации эксплуатационная колонна спускается с перекрытием и цементажом продуктивного пласта. После затвердения цемента и разбуривания цементного стакана скважину подготавливают для перфорации. Вначале производят промывку скважины со спуском НКТ или бурильных труб до забоя с целью удаления осадка из глинистого раствора и разбуренного цемента. Скважина после промывки не должна простаивать, чтобы не образовался осадок бурового раствора на забое. После перфорации скважину промывают со спуском труб до фактического забоя (дна) с последующей заменой раствора на воду.

Оценка проникновения бурового раствора в пласт

При бурении скважин на забое устанавливается давление, обычно превышающее пластовое. Поэтому в пласт проникает буровой раствор или его фильтрат, ухудшая фильтрационные параметры продуктивного пласта. Если толщина продуктивного пласта значительна, а скорость бурения невелика, то раствор может проникнуть на большое расстояние. Ниже приводится метод оценки проникновения раствора в пласт.

Пусть фильтрация раствора происходит в соответствии с законом Дарси. При этом вязкость раствора постоянна и вытеснение газа происходит поршневым образом, а проницаемость пласта по вертикали равна нулю, Расход раствора, приходящийся на единицу толщины,

q =

— Р.?...1Р'» ,

(3,1)

Ц 111{г/г0)

где к — проницаемость пласта в горизонтальном направлении; р — вязкость раствора; — забойное давление; рпл — пластовое давление на глубине п; г — радиус проникновения раствора в пласт; г0 — радиус скважины.

В том случае, когда в призабойной зоне образуется глинистая корка радиуса г, и проницаемости ки ее влияние на расход раствора можно учесть. Для этого в формулу (3.1) нужно подставить величину объема растворенного в растворе гликоля газа. Благодаря этому улучшается экологическая характеристика объекта, так как уменьшаются объемы газов, отводимых из выветривателя и рефлюксной емкости.

Со снижением температуры уменьшаются и потери гликоля с осушенным газом. В табл. 4.16 приведены данные только о равновесных потерях. Следует отметить, что потери гликоля снижаются также за счет капельного уноса. Предпосылкой этого служит возможность более высокой степени коагуляции мелкодисперсных капель гликоля со снижением температуры в системе и облегчения условия их отделения от газа.

Снижение температуры контакта приводит также к сокращению затрат тепла на работу блока регенерации, так как уменьшается количество воды, извлекаемой из газа. В целом влияние снижения температуры контакта аналогично влиянию повышения давления на показатели установки осушки газа и объем циркулирующего в системе осушителя.

Выбор качества и количества абсорбента. Показатели процесса осушки газа в значительной степени зависят также от качественных показателей (содержания в абсорбенте основного вещества, вязкости раствора, гигроскопичности и т.д.) и удельного расхода осушителя. Качественные показатели - основные факторы, определяющие точку росы газа на выходе из абсорбера.

При осушке газов до точки росы -25 °С в большинстве случаев применяют абсорбционные процессы с использованием водных растворов гликолей с массовым содержанием в нем осушителя 99-99,5 %. Количество раствора, подаваемого в абсорбер, определяют исходя из термодинамических параметров процесса (давление, температура). При этом концентрацию исходного (регенерированного) раствора гликоля выбирают из условия равновесия между упругостью паров воды над раствором гликоля и упругостью паров воды в природном газе при заданной температуре контакта.

При выборе концентрации отработанного раствора осушителя необходимо, чтобы на входе газа в абсорбер давление паров воды над раствором, выводимым из аппарата, было не ниже, чем давление паров воды в газе, поступающем на осушку. Если руководствоваться этим положением, то на выходе из колонны содержание воды в насыщенном растворе можно было бы поддерживать более 10 %. Однако на практике разбавление раствора гликоля допускается всего лишь на несколько процентов.

Осушка газа с повышенной степенью насыщения гликоля.

Обоснование выбора степени насыщения растворов гликоля рассмотрено в работе [23]. Отметим, что степень насыщения осушителя - один из основных показателей установок осушки газа. От значения этого показателя непосредственно зависят количество циркулирующего в системе раствора и расход энергии на работу насосов, охлаждение и нагрев раствора, циркулирующего в системе. Этот показатель влияет также на размеры оборудования и, следовательно, на их металлоемкость.

Существующие установки абсорбционной осушки газа проектировались с использованием ОНТП 1-86, которые содержат ограничения таких параметров процесса, как температура контакта, степень насыщения и, следовательно, удельный расход абсорбента. Соблюдение этих норм не позволяет вести процесс осушки газа в оптимальном режиме.

Накопленный опыт эксплуатации установок абсорбционной осушки газа показывает, что нет необходимости руководствоваться указанными нормами. Рекомендуется относиться к процессу извлечения из газа паров воды гликолями так же, как и к проектированию абсорбционных установок извлечения из газа тяжелых углеводородов.

Новые знания в области термодинамики системы природный газ - вода - метанол - гликоль, а также обобщение опыта эксплуатации промышленных установок позволяют осуществить выбор основных параметров процесса абсорбционной осушки газа (удельный расход, состав и степень насыщения осушителя, давление и температуру процесса, число ступеней контакта абсорбера и т.д.) во взаимоувязке.

Ниже на примере степени насыщения раствора гликоля иллюстрируются результаты такого подхода к проектируемой установке осушки газа. Здесь и далее под выражением "степень насыщения" подразумевается разность массового содержания воды в регенерированном и насыщенном растворах осушителя (гликоля).

В блоке регенерации гликоля (БРГ) тепло расходуется в основном на подогрев сырья от температуры питания до температуры низа колонны и на испарение воды, включая флегму. Значение тепла по этим статьям расхода обозначим соответственно через Qx и Q2.

Значение Q2 от степени насыщения раствора практически не зависит, так как это связано только с объемом воды, поглощаемой из газа. В то же время на значение Qx влияет количество циркулирующего в системе раствора осушителя.

Для оценки влияния степени разбавления исходного раствора гликоля на расход тепла в блоке регенерации составлен

| _ Е | ||||||||

|

Ре | Рзт |

2 | 2 2 |

г | CJ по. |

Qm |

Др2-»ст | |

| жим | кгс/см* |

кгс/см- | Рзгп | ^пл рзт |

1 е» а < | Qm |

| 1 | 124,3 | 146,2 | 21 374 | 1 047 | 0 |

1047 | 11.0 | 95.2 |

| 2 | 119.5 |

141,5 | 20 022 | 2 400 | 1.936 | 2207 |

20.5 | 107.6 |

| 3 | 110.0 | 129.0 |

16 641 | 5 780 | 2,915 | 5489 | 43.0 |

128.0 |

| 4 | 99.4 | 1 16,8 | 13 640 |

8 780 | 10,293 | 7750 |

54.0 | 143.5 |

|

5 | 90.5 | 106,3 |

1 1 300 | 11 120 |

15.610 | 9560 | 63г5 |

150,2 |

индикаторную линию обрабатывают по формуле:

(Ут — У])/Хт = Р ~Ь Ь (Qm — QA).

(IV.58)

Построив кривую в координатах (ут — i/i)/xm — (Qm — Q,), определяем Р как отрезок, отсекаемый на оси ординат, а коэффициент Ь — как тангенс угла наклона прямой.

щ(Рпл~Рэт V Qm

Рм ~Рз/п~РСт

Если перед испытанием давление не восстановилось до статического, то в (IV.57) вместо хт подставляется х[

,71

Определив коэффициенты Р и b и зная значения Ст, находят а (/р).

Пример. Скважина исследована экспресс-методом прн /р = 30 мин.

При работе на установившемся режиме получено: QVCT = 35 тыс. м*/сут

Рис. IV.20. Результаты исследования сква- - , - ug G . ,

жины экспресс-методом. и ^з.уст—У°»УКГСлм . Рпл .

0 / 2 2 \ л Коэффициент (5 определен по КВД,

Зависимость:/ (pun-p3m-$c т) от Qm: р _Т00

Исходные данные, полученные при испытании, и результаты обработки приведены в табл. IV.6 и показаны на

2 (рпл Рят ~ т)! Qm от Qm

рис. IV.20.

Графическим методом получено b = 1,0 (сут/тыс. м3)2, а коэффициент а подсчитан по формуле

а = (149,б2 — 95,92 — 1 -352)/35 =342 сут./тыс. м3

IV.10.4. Метод монотонно-ступенчатого изменения дебитов

Метод монотонно-ступенчатого изменения дебитов в отличие от экспресс-метода исключает необходимость остановки скважины между режимами. Сущность метода монотонно-ступенчатого изменения дебита сводится к следующему.

Перед исследованием скважина работает на одном режиме с полной етаб i- -лизацией давления руст и дебита QyCT. Дальнейший порядок исследования зависит от необходимости измерения статического давления рст.

Если РсТ не измеряют, то после достижения полной стабилизации на од юм режиме скважину останавливают на время tn, явно недостаточное для do:ctjho-

илеиия давления до пластового (на устье до статического рсу). Величину 10 в среднем принимают равной /0 « 4—10 ч. В момент t„ измеряют забойное давление

рлп и температуру. Затем скважину пускают в работу на первом режиме с дебитом Q, и продолжительностью /р на этом и последующих режимах с дебитами Qi < Q2 < Q3 < - < Qn- Время работы на режимах /р оценивается по формуле

/р « (0,08 — 0,2) /0. (IV.60)

Перевод на новый режим должен проводиться практически без остановки

скважины или с остановкой не более чем на 2—3 мин. Это условие метода монотонно-ступенчатого изменения дебита можно выполнить за счет применения регулируемых штуцеров, задвижек-краников и др.

Если после установившегося режима скважину закрывают для измерения статического давления рст, то после замера рст она вводится в работу с дебитом Qn 0,5Qt на время /0. Дальнейший порядок исследований аналогичен описанному.

Обработка результатов исследования методом монотонно-ступенчатого изменения дебита проводится по двучленной формуле, в которой в качестве пластового давления принимается давление на забое р3.0 в момент t0.

Если скважина исследовалась без остановки на замер статического давления, то обработка ведется в координатах (/>| n — р'- р) — Qp и 0 — pi p)/Qp — Qp. Полученная прямая отсекает на оси Ap2/Qp отрезок, равный а, и имеет угол наклона к оси Qp, равный Ь.

Если скважина перед исследованием была остановлена на замер статического давления, то обработка проводится по формуле

где

С* = uQo -| bQu ••= const.

Обработанная в координатах (^ Q — р? 3 — С*) — Qp формула (IV.01)

дает прямую с тангенсом угла наклона b и отрезком а, отсекаемым на оси ординат. Величина С* в общем случае не равна обычной поправочной С, которая может отличаться от нуля и в случае Qq — 0 является следствием погрешностей при измерении давлений, наличия жидкости на забое и др.

Стабилизированное значение а находят по данным установившегося режима работы скважины, как это делалось по другим ускоренным методам.

Пример. Скважина работала на установившемся режиме с дебитом QVCT = = 96 тыс. м*/сут; р3 уСТ — 65,7 кгс/см2; рП1 = 80 кгс/см2. Перед исследованием скважина была остановлена на — 7 ч, при этом =70,2 кгс/см2. Данные исследования и

О о • О

результаты обработки представлены в табл. IV.7 и на рис. IV. 21.

Таблица IV.7

Результаты исследования методом монотонно-ступенчатого

изменения дебита

|

Ре жим |

</щ, мм | ^зат» кгс/см5 | ^з.р* кгс/см - | (, °С |

V тыс. м3/сут | 2 2 ^з.о—^з.р | 2 2 ^3.0 Рз.р Qp |

| 1 |

5.0 | 67,0 |

75,3 | 25 |

26 | 13G |

5.2 |

| *> |

7.3 | 66,0 |

74.1 | 20 |

53 | 315 |

5,9 |

| [ з |

8,9 | 65,3 |

73,3 | 28 | 75 | 433 | 5,8 |

| 4 | 11.0 |

64,0 | 71.8 |

29 | 107 |

651 | 6,1 |

|

5 | 13,0 |

62,5 | 70,1 |

30 | но |

892 | 6,4 |

где rc — истинным радиус скважины.

Полагая, что забойное давление определяется весом столба раствора в скважине, получаем

Ра = Р gh, (3.2)

где р — плотность раствора.

Будем считать, что пластовое давление с глубиной изменяется линейно и определяется равенством

Рпл = Ро

+ (Pi - Ро) k ~

h° '

(3.3)

h{ h0

где Л0 и Л, — глубины кровли и подошвы пласта; р0 и pj — давления на этих глубинах.

Вычитая из уравнения (3,2) равенство (3,3), получаем значение депрессии на пласт

70 dt ту.

Интегрируем уравнение (3.6) по г в пределах от г0 до г, отсчитывая время от момента пересечения забоем уровня h, при t — 0, г = г0 и при t = t, г = г.

In—-1

г2

г0

Зная момент вскрытия уровня Л, по формуле (3.7) можно найти радиус проникновения раствора для любого момента времени. При этом следует помнить, что Др также зависит от Л.

При пользовании формулой (3.7) зависимость начала отсчета времени от глубины h вызывает некоторое неудобство. 144

Рис. 3.3. График для расчета радиуса проникновения раствора

Для получения единого времени введем в формулу время т, отсчитываемое от момента вскрытия забоем кровли пласта (отметки Л0). Если бурение производится с постоянной скоростью v, то отметка вскрывается забоем в момент

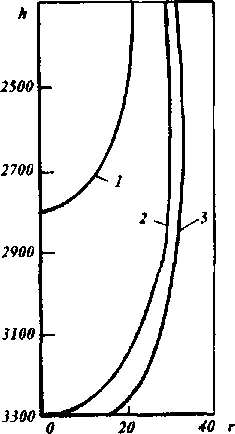

Рис. 3.4. График изменения радиуса проникновения раствора г в зависимости от глубины h за различное время, сут:

Г - 174; 2 - 348; 3 ~ 378

h - Л0 X = -.

(3.8)

(3.9)

(3.10}

V

Тогда в формуле (3.7)

t — т — I*.

Расчетная зависимость имеет вид: при т < [h — h0)/v

Г = г0]

при т > (h — h0)/v

4Jc(t - т*)Др

/0-/*) =

Я1ЦГ0

полный материальный и тепловой балансы БРГ. Расчеты были выполнены для следующих режимов: массовая концентрация исходного раствора 99 %; флегмовое число десорбера 0,5. Количество извлеченной из газа воды принималось 1,0; 0,7; 0,4 кг/1000 м3. Температура питания и низа десорбера 135 и 164 °С соответственно.

Результаты расчетов показывают, что чем меньше степень насыщения раствора, тем больше доля Q2 в общем расходе тепла на регенерацию насыщенного абсорбента (табл. 4.17). Причем чем меньше количество выделяемой из насыщенного абсорбента воды, тем большей экономии тепла в БРГ можно достичь.

От значения удельного расхода абсорбента в прямой зависимости находится расход энергии на работу насоса, предназначенного для подачи раствора ДЭГа из БРГ в абсорбер (табл. 4.18).

Табли ца 4.17

Показатели БРГ в зависимости от степени насыщения абсорбента и количества извлеченной из газа воды

| Показатели |

Степень разбавления, ДС | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | |

|

В = | 1 кг/1000 | |||||

|

L/V, | 98,0 |

48,5 | 32,0 | 23,8 |

18,8 | 15,5 |

|

кг/1000 м~ | ||||||

| р2, ккал | 1911 | 946 |

624 | 463 | 367 |

302 |

| Собщ- *кал | 2756 | 1791 | 1469 | 1308 |

1212 | 1147 |

| В = 0,7 кг/1000 |

ма | |||||

| L/V | 68,6 |

34,0 | 22,6 | 16,6 |

13,2 | 10,9 |

|

Q2 | 1338 | 662 | 441 | 324 |

257 | 212 |

| Q общ | 1930 | 1254 |

1033 | 916 | 849 | 804 |

| В = 0,4 кг/1000 |

м3 | |||||

|

L/V | 39,2 |

19,4 | 13,0 | 9,5 |

7,5 | 6,2 |

|

(?2 | 765 | 378 | 250 | 186 |

147 | 121 |

| Ф общ | 1103 | 716 |

588 | 523 | 485 | 459 |

Таблица 4.18

Влияние степени насыщения абсорбента на мощность насоса для подачи осушителя в абсорбер

|

Я, кг/1 ООО3 |

Мощность насоса, кВт, при степени разбавления, % | |||||

|

о II О < | ДС = 2,0 | ДС = 3,0 | о •'Г II < | ДС = 5,0 | ДС = 6,0 | |

| 1,0 | 232 | 115 | 76 | 57 | 45 | 37 |

| 0,7 | 163 |

81 | 54 | 39 |

31 | 26 |

|

0,4 | 93 | 46 |

30 | 23 | 18 |

15 |

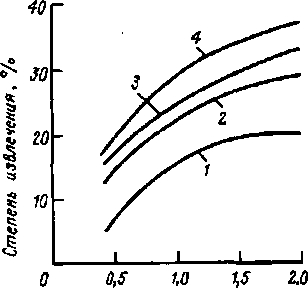

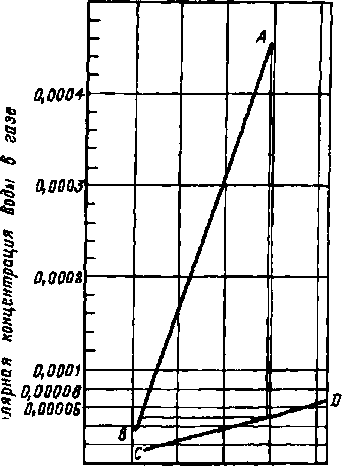

Рнс. 4.12. Клияние числа ступеней контакта на степень извлечения метанола из газа:

1-р = 6,9 МПа;С = 12,2 кг/1000 м3;

Число ступеней контакта

2-р = 4,9 МПа; G = 15,8 кг/1000 мя; 3~р - 2,9Mria;G = 24,4 кг/1000 м3; 4~р = 6,9 МПа; G = 24,4 кг/1000 м3

Следует отметить, что установление в абсорбере большого числа контактных устройств несколько повышает металлоемкость установки. В связи с увеличением высоты слоя перекачки абсорбента возрастает также расход энергии на работу насосов. Однако в расчетной мощности насоса доля энергии на поднятие жидкости составляет всего 2-3 %, что практически не отражается на энергетических затратах. Что касается увеличения металлоемкости абсорбера, то в стоимостном выражении оно на порядок ниже эксплуатационных затрат, достигаемых в блоке регенерации.

Следует заметить, что увеличение числа тарелок в абсорбере позволяет также достичь более глубокой степени извлечения метанола из газовой фазы. (Метанол в газе содержится при использовании его в качестве ингибитора для предотвращения гидратообразования в скважинах и шлейфах.)

На рис. 4.12 приведены кривые, характеризующие влияние числа теоретических ступеней контакта на степень извлечения метанола из газа. Для всех кривых общими являются концентрация ДЭГа в регенерированном и насыщенном абсорбентах 99,3 и 96,5 % соответственно, температура контакта 20 °С, точка росы осушенного газа - 20 "С.

4.5. ТЕХНОЛОГИЧЕСКИЙ РАСЧЕТ ПРОЦЕССА АБСОРБЦИОННОЙ ОСУШКИ ГАЗА

Технологический расчет абсорбционного процесса осушки газа включает в себя составление материального баланса абсорбера, определение числа его теоретических ступеней, выбор осушителя и точки росы товарного газа и т.д.

Рис. 1V.2I. Результаты исследования скважины методом монотонно-ступенчатого изменения дебита.

Зависимость: 1 — (Рз0 - р\ р) 0т Qp;

Фзо Рз-pVQp

Рзо Pip

Графически определено Ь — =0,01 (сут/тыс. м3)*, а (/р)=50 сут/тыс. м*.

Стабилизированное значение а найдено по формуле

а~ {Рпп Рз. уст ^уст)/Фуст =

= (802 — 65,72 — 0,01 -962)/96 =

= 20,8 сут/тыс. м3.

IV. 11. ОСОБЕННОСТИ ИССЛЕДОВАНИЯ СКВАЖИН, ВСКРЫВШИХ ПЛАСТЫ С ПОДОШВЕННОЙ водой

Основная особенность исследования скважин, вскрывших пласты с подошвенной водой, — возможность преждевременного обводнения скважин за счет образования конусов воды. Интенсивность подъема и время прорыва конуса подошвенной воды в скважину зависят от депрессии, однородности пласта по разрезу, пористости, проницаемости, мощности, трещиноватости, упругих свойств пласта, свойств насыщающего его пластового агента, конструкции скважины, степени вскрытия пласта, расстояния от нижнего интервала перфорации до контакта газ — вода и др. В настоящее время отсутствуют надежные методы определения допустимых депрессий, исключающих прорыв конуса воды d скважину в процессе ее освоения и испытания. Применяемые на практике приближенные методы определения допустимой депрессии на пласт получены для существенно упрощенной математической модели процесса копусообразовання, что значительно снимает точность оценки возможности обводнения скважины при ее работе на расчетном режиме.

Для оценки допустимой депрессии на пласт в исследуемой скважине следует пользоваться приближенными формулами:

1 1^3

^(Ув-Tr) А2

/ЛУДОП о

V hit + Rl h

|/-^-+0,42(T.-Tr)A. (IV.62)

ИЛИ

Ардоп ^ Лвс) (7н—Yr) [^Рпл 0,1 (Л Лвс) (ув Vi )]} ' » (IV.63)

где у». Yr — соответственно удельный вес воды и газа в пластовых условиях, кгс/см3; ft, ftBC — газоносная и вскрытая мощность пласта, см; kr, — горизонтальная и вертикальная проницаемость, Д; рпп — пластовое давление, кгс/см2.

При ftuc = ft/1^3, т. е. для относительного вскрытия ft = Авс/А, большего

0,577, формула (IV.62) выражает закон Паскаля. Поэтому уже при Л 0,577 следует пользоваться формулой (IV.63), которая дает минимальную допустимую депрессию на пласт, что более приемлемо для трещиноватых и высокойрошша-емых пористых сред.

По найденным значениям АрЛОП, зная пластовое давление рпл, определяют забойное давление р3. Определенную по одной из формул допустимую депрессию равномерно делят на предполагаемое число режимов, на которых будет исследована скважина. Депрессия на каждом режиме вычисляется по формуле

где i = 1, 2, 3, ..., п — номер режима; п — общее заданное число режимов. Так, например, па первом режиме Дрх = 1 • ДPAOJn, а на последнем — Ар^п —

Для незначительной (соизмеримой с погрешностью определения забойного давления) допустимой депрессии контроль режимов становится трудным и технически невыполнимым. В таких случаях разделение на режимы осуществляется по дебиту фдоп, полученному при работе скважины с допустимой депрессией ЛрДОп.

по формуле

Так, например, если дебит скважины при ее работе с допустимой депрессией Лрдоп был (Здо„ = 900 тыс. M’VcyT и исследование предполагают проводить на шести режимах, то на первом режиме Qt = ЬЭОО^б = 150 тыс. м3/сут, на втором Q2 = 2-900/6 — 300 тыс. м®/сут и т. д.

Порядок исследования скважин, вскрывших пласты с подошвенной водой, следующий.

Принимаются исходные данные р„л, Yr. h, Лвс, kr и kB.

Рассчитывают по формуле (IV.62) или (IV.63) Лрлоп.

По известному рпл и АрЯоП определяют р3.

Принимают число режимов п = 5—6 при исследовании.

В зависимости от допустимой депрессии и принятого числа режимов исследования по формуле (IV.64) или (IV.65) определяют депрессии или дебиты на отдельных режимах.

В соответствии с ожидаемыми дебитами и давлениями выбирают шайбы (диафрагмы).

Проводят исследование на различных режимах с регистрацией давлений, температуры и дебитов с контролем за выносом воды из скважины.

Полученные результаты обрабатывают по стандартной методике.

Если в процессе исследования начинается вынос пластовой воды, то корректируют депрессии на отдельных режимах.

Если снижением депрессии не удается приостановить прорыв подошвенной воды, то в скважине следует провести ремонтно-профилактические работы.

IV. 12. ОСОБЕННОСТИ ИССЛЕДОВАНИЯ ГАЗОВЫХ СКВАЖИН ПОДЗЕМНЫХ ХРАНИЛИЩ ГАЗА (ПХГ)

Методы исследований скважин ПХГ в сущности не отличаются от методов исследований скважин газовых месторождений. Задачи исследования газовых скважин ПХГ, созданных в выработанных месторождениях и водоносных структурах, с применением метода установившихся отборов в период отбора газа и нейтральный период идентичны задачам исследования скважин газовых месторождений.

Имеющиеся особенности исследований обусловлены различиями функционального назначения ПХГ и газовых месторождений. Исследование газовых скважип Г1ХГ должно проводиться без выпуска газа в атмосферу. Это условие требует проведения большей части общего объема исследовательских работ но определению параметров пласта и призабойной зоны в период закачки'газа, а по установлению технологического режима работы — в период отбора газа. ^

Кроме параметров, определяемых по результатам исследования скважин газовых месторождений методом установившихся отборов, при испытании газовых скважин ПХГ необходимо установить приемистость скважин и определить коэффициенты фильтрационного сопротивления а и b при закачке. Эти коэффициенты могут существенно отличаться от аналогичных а и Ь, получаемых по результатам испытания в процессе отбора газа.

Более существенное значение имеет точность определения среднего по залежи пластового давления в ПХГ, используемого в качестве критерия надежности покрышки к концу закачки газа.

Пластовое давление ПХГ за сравнительно небольшой (по сравнению с газовыми месторождениями) промежуток времени изменяется от максимума до мини-

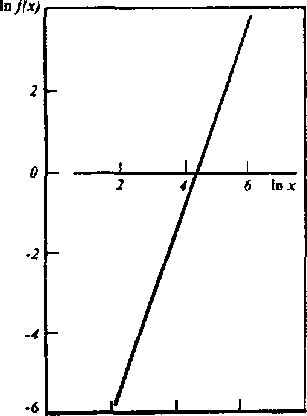

График функции ln/pr) представлен на рис. 3.3. Если т < т*, то долото не дошло до глубины h и, следовательно, раствор на этой отметке в пласт не проник. Если т > т*, расчет ведется по формуле (3.10). Для этого, подставляя соответствующие параметры, вычисляем правую часть формулы. Зная f(r/r0), по графику (см. рис. 3.3) находим т/г0.

Приведем результаты расчета радиуса проникновения раствора для следующих исходных данных: v — 2,88 м/сут;

m = 0,15; к — 100-10 3 мкм2; ц — 50 сП; р = 1700 кг/м3;

= 33,3 МПа; р, = 38,3 МПа; г0 — 10 см; h0 = 2300 м; ii1 = = 3300 м.

Кривые зависимости г от Л для трех моментов времени приведены на рис, 3.4. Кривая 1 соответствует моменту, когда буровой инструмент достиг отметки 2800 м (пройдена половина толщины продуктивного пласта); кривая 2 — моменту прохождения инструментом подошвы пласта (отметки 3300 м). Если после вскрытия подошвы прошел еще один месяц, то распределение радиуса проникновения определяется кривой 3. Примерно посредине разреза раствор проникает в пласт на максимальное расстояние (кривые 2, 3). Наличие максимума можно объяснить тем, что с увеличением глубины растет депрессия на пласт при уменьшении времени фильтрации из скважины. Сочетание этих факторов, действующих в противоположные стороны, определяет существование максимума.

Как показывают расчеты, снижение скорости бурения приводит к более значительному проникновению раствора. Максимум на кривых 2 и 3 становится более четким.

Перфорация газовых скважин

Основным методом сообщения ствола с пластом на газовых скважинах является перфорация, осуществляемая с помощью специальных стреляющих аппаратов, называемых перфораторами. Спуск и подъем перфоратора из скважины производится на бронированном каротажном кабеле при помощи подъемника, смонтированного на автомобиле. Выстрел из перфоратора вызывается электрическим током, подводимым по кабелю с пульта управления каротажной станции. Современное оборудование допускает селективную работу но одной пуле, отдельными группами или залповую работу всеми снарядами одновременно.

Перед перфорацией эксплуатационную колонну в скважине опрессовывают с целью проверки ее герметичности. В

большинстве случаев перфорация осуществляется в скважинах, заполненных промывочной жидкостью или водой. При перфорации каналы пробиваются пулями, торпедами (снарядами) и кумулятивной струей, образующейся за счет истечения металла с внутренней поверхности облицовки заряда. Действие перфораторов различного типа характеризуется их пробивной способностью.

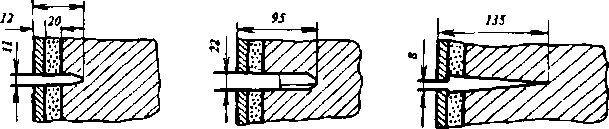

Размеры перфорационных каналов, получаемых при применении различных перфораторов, показаны на рис. 3.5.

Помимо конструктивных особенностей перфораторов глубина перфорационного канала зависит от гидростатического давления, температуры, плотности среды, толщины слоя жидкости между перфоратором и стенкой скважины, твердости металла и цементного камня и др. Исследованиями установлено, что с увеличением пористости и проницаемости породы глубина перфорационного канала растет. С увеличением прочности породы размеры перфорационного канала уменьшаются.

Перфораторы пулевые (ППЗ) выпускаются диаметром 65, 80 и 98 мм и рассчитаны на максимальное давление 50,0 МПа и температуру среды 115°С. Для глубоких скважин с высокой температурой на забое выпускаются специальные перфораторы ППТ-90 и ППТ-105, для которых допускается температура 165 °С.

По сравнению с пулевыми более эффективными являются торпедные перфораторы, принципиальным отличием кото-

а

6

«

35

г

Рис. 3.5. Каналы, образующиеся в породе при вскрытии пластов (в мм).

Перфорация:

а — пулевая; 6 — торпедная (ТПК-22); в - кумулятивная (ПК-103); г — гидропескоструйная

Для расчета установок осушки определяют способ регенерации насыщенного абсорбента и выбирают параметры блока регенерации.

При составлении материального баланса абсорбера рассчитывают точку росы осушенного газа, а также количество и состав регенерированного и насыщенного растворов абсорбента, применяемого для извлечения из газа влаги.

Точку росы газа устанавливают исходя из требований отраслевого стандарта ОСТ 51.40-83 или условий работы установок низкотемпературной переработки газа.

При расчетах температуру газа и осушителя на высоте колонны принимают постоянной. Если температуры газа и осушителя при входе в колонну разные, то рекомендуется среднюю температуру процесса определять с учетом теплового баланса абсорбера. Поскольку масса осушаемого газа превышает в десятки раз массу контактируемого с ним абсорбента, среднюю температуру процесса, как правило, принимают равной температуре газа.

Одним из основных элементов расчета процесса осушки газа является определение влагосодержания газа на входе в абсорбер и выходе из него. Для проектных расчетов влагосодержание газа можно определить уравнением Букачека с поправкой на наличие капельной влаги в газе [42].

Исходя из требуемой точки росы осушенного газа и температуры контакта по рис. 4.4 и 4.5 определяют исходную концентрацию раствора осушителя (с некоторым запасом).

Материальный баланс абсорбера по влаге описывается уравнением

W=b{-b2t (4.1)

где Ь, и Ь2 ~ влагосодержание исходного и осушенного газов соответственно, кг/1000 м3; W - количество извлеченной из газа воды, кг/1000 м3.

Количество регенерированного раствора, необходимого для осушки газа до требуемой точки росы,

xt-x2

где X, и Х2 ~ массовая доля осушителя в исходном и насыщенном растворах соответственно, %; G - расход регенерированного абсорбента, кг/1000 м3.

При расчетах можно также принять удельный расход абсорбента, затем определить массовую долю осушителя в насыщенном растворе по уравнению

![]()

Общий расход регенерированного раствора Собщ = GQ,

(4.4)

где О - расход газа, тыс. м3/ч; Go6ui - расход абсорбента, кг/ч.

Равновесное влагосодержание газа на входе в абсорбер и на выходе из него в зависимости от температуры и давления определяют по уравнению (4.2).

Опыт эксплуатации установок осушки показывает, что практически точка росы осушенного газа всегда на несколько градусов выше, чем теоретическая, определяемая по графикам рис. 4.4 и 4.5.

Количество насыщенного раствора на выходе из абсорбера рассчитывают по уравнению

(4.5)

GH = G + W + qTG,

где qr - количество поглощенных компонентов газа (без влаги), кг/кг осушителя; GH - количество насыщенного абсорбента, кг/1000 м3.

При определении молярного содержания воды в насыщенном растворе осушителя значением qr, как правило, пренебрегают.

Массу влаги и осушителя в исходном растворе обозначим через и q0 соответственно. Тогда получим

(4.6)

(4.7)

?. = G( 1 -X,);

до = gx{.

Отсюда число молей воды ив и осушителя п0 в исходном растворе будет равно

(4.8)

(4.9)

где 18 - молекулярная масса воды; М0 - молекулярная масса осушителя, входящего в состав его раствора.

Следовательно, количество исходного раствора осушителя можно определить как сумму и, и п0;

т _G[M0(\-Xi) + l&Xl) (410)

18М0

где L, - количество исходного раствора осушителя, кмоль/1000 м3.

мума. Поэтому при сравнительно длительной стабилизации давления и дебита скважины ПХГ необходимо учесть возможные изменения пластового давления. Если ПХГ разбито на гидродинамически экранированные неоднородные блоки, то достаточные для практики точные значения пластового давления должны быть определены как средние для каждого участка.

В зависимости от места создания ПХГ (в водоносных структурах или в выработанных газовых и газоконденсатных месторождениях) возникают необходимый объем и задачи исследования газовых скважин ПХГ.

Если ПХГ создано в выработанных газовых и газоконденсатных месторождениях, то:

1) объем исследовательских работ по определению пластового давления в скважинах нередко в 1,5—2 раза больше, чем на ПХГ, создаваемых в водоносных структурах, что связано с их неоднородностью;

2) необходимо учесть результаты исследований, проводимых в процессе разработки месторождений;

3) необходимо проводить исследования на газоконденсатность, если ПХГ создано в выработанных газоконденсатных месторождениях;

4) проводить стационарные и нестационарные исследоваЕшя в скважинах ПХГ.

Если ПХГ создано в водоносных структурах (как правило, в сравнительно однородных и высокопроницаемых пластах), то следует учесть результаты гидроразведки и ограниченную возможность использования нестационарных методов исследования скважин.

Учитывая, что порядок проведения и обработки результатов испытания скважин ПХГ в период отбора газа идентичен таковому для скважин газовых месторождений, ниже дан пример обработки данных исследования, проведенного в процессе закачки газа. Проведение исследования аналогично исследованию газовых скважин, газ которых подается на промысловый пункт подготовки газа.

Различные режимы работы скважин создаются регулируемым штуцером. Расход газа определяется в пункте замера по данным дифманометра. Диапазон изменения расхода газа ограничивается приемистостью пласта, давлением в коллекторе, на входе в КС и др.

Результаты испытания газовых скважин ПХГ в процессе закачки обрабатываются по формуле

pl-pln = aQ + bQ\ (1V.66)

Таблица IV.8

Результаты обработки испытания скважин ПХГ при закачке через фонтанные трубы

|

Ре жим |

Рзат» кгс/см* |

ty °с | о. тыс. м3/сут | ^з- кгс/см2 | О ^3 | 2 2 Рз—Рпл |

2 2 Рз Рпл Q |

| 54,67 |

24 | 57.65 |

3323 | ||||

|

т | 55,30 |

27 | 80 |

58.30 | 3399 |

76 | 0.95 |

|

2 | 55,50 |

29 | 100 |

58.50 | 3422 |

99 | 0.99 |

|

3 | 55,75 |

30 | 128 |

58,77 | 3454 |

131 | 1,02 |

| 4 | 56.10 |

30 | 157 |

59.12 | 3495 |

172 | 1,09 |

| 5 | 56,30 |

34 | 178 |

59,34 | 3521 |

198 | 1.11 |

| 6 | 56,40 |

36 | 196 |

59,54 | 3545 |

222 | 1,13 |

| 7 • | 56,77 |

30 | 218 |

59,83 | 3582 |

259 | 1,18 |

| 8 * | 08,40 |

41 | 226 |

01,56 | 3789 |

4Ь6 | 2,08 |

¦ Режим приемистости.

где Рз, Рпл — соответственно забойное и пластовое давление, кгс/см2; Q — расход газа, тыс. ма/сут; а, Ь — коэффициенты фильтрационного сопротивления.

Пример. Обработать результаты испытания скважин при закачке газа в IIXI методом установившихся отборов с исходными данными: рст — 54,7 кгс/см1; р = 0.745; глубина скважины L = 247 м, /пл = 27 °С. Замеры давлений, дебитов и температуры на режимах приведены в табл. IV.8. Результаты обработки результатов исследования представлены па рис. IV.22.

| Ш | ||

| сз* | 1.5 | 300 а. |

| V | - 200 | |

|

0,5 | 1110 | |

| ( | 0 |

По данным испытания режим закачки установлен с дебитом Q = 218 тыс. м*/сут.

| 1 | ||||

| Ъ —- |

2 | |||

| —¦— |

—г* | |||

| 5 | 0 1L | 10 150 200 25 |

||

Qjmuic.M3/cym

Рис. IV.22. Результаты исследования скважины в процессс закачки газа в ПХГ.

Коэффициенты фильтрационного сопротивления определены по рис. IV. 22 и равны а = 0,8*1 и I) = 0,0016.

IV. 13. МЕТОДИКА ОБРАБОТКИ РЕЗУЛЬТАТОВ ИССЛЕДОВАНИЯ ГАЗОКОНДЕНСАТНЫХ СКВАЖИН

Методика обработки результатов исследования и определения параметров пласта при фильтрации газоконденсатной смеси по линейному закону рассматривается для двух случа1В.

Зависимость: 1 — Ар3 от Q; 2 — ApVQ от Q

Случай 1. Давление нач'ла конденсации ри.к больше забойного р3 и меньше пластового рпл давлений, т. е. р3 < /?н,к < р11Л. Тогда для определения фазовой проницаемости для газа в области двухфазной фильтрации разность функций А11* при установившихся режимах работы скважины определяют по формуле

4Я* = а,Дл( « _i),

(IV.67)

где

Ян.к — //з — разность фиктивной функции давления для газа в области двухфазной фильтрации; д0 — коэффициент, определяемый по формуле (IV.25) согласно п. IV.5; Ар0 = Рпл—Ри.к'у Q—дебит газа в нормальных условиях па различных режимах; Q, —дебит газа при депрессии Ар0, т. е. при р„. к = Рз-

Порядок определения фазовой проницаемости для газа заключается в следующем.

По измеренным значениям Q и Ap3i = рПЛ — р3 строят зависимость Q от Ар3/.

По заданным рпл и рн. к определяют Ар{).

Зная Др„ по графику Q от Аря[ определяют 0г.

По данным исследования вычисляют Ар3; = /?„. к — p3i.

Зная а0, определяемый по (IV.25), Ар0, Q и Qlt вычисляют АН* для всех режимов.

Строят зависимость AH*;Ap*3i от Ap*t.

Полученная при этом прямая отсскает на оси ординат отрезок Ал. Тангенс угла наклона этой прямой равен В0 (рис. IV.23).

Далее, используя Аа, В0 и формулу, приведенную ниже, определяют относительную фазовую проницаемость для газа:

Ft (о) = М, + W, Арм) ,

(IV.68)

Р 11 — С (/?) у (p)j

где F, (а) = kr (а) k — относительная фазовая проницаемость для газа; к, кг (а) — соответственно абсолютная и фазовая проницаемости для газа, Д; [л (р) = = Ц {Р)'Р (Рпл);'2 (р) = г (р)!г (Рпл); Р = р/рил: с (р) — содержание конденсата в газе, м3/м3; у (р) = 24,046

Рк . Af*’

ри — плотность конденсата, кг/м3; AfK —

молекулярная масса конденсата, кг/моль.

рых является использование вместо пули-болванки снаряда диаметром 22 —32 мм. Проникая на определенную глубину, такой снаряд, взрываясь, создает каверны и разветвленную систему трещин, которые служат дополнительными каналами для притока газа в скважину. Перфорацию проводят в плотных породах, так как в рыхлых породах могут образовываться песчаные пробки на забое.

Снарядные перфораторы изготовляются различных размеров: ТПК-22 для спуска в 5" колонну и ТПК-32 для спуска в 6" обсадную колонну.

Для обеспечения большей глубины прострела, особенно в твердых породах, широкое распространение нашла кумулятивная (беспулевая) перфорация. Эта перфорация основана на принципе осевой кумуляции. Отверстия в колонне создаются не пулями, а фокусированными струями газов, которые возникают при взрыве кумулятивных зарядов. При взрыве образуется направленная струя газов. Скорость струи газов достигает 9 км/с, а давление, оказываемое ею на поверхность ствола, составляет порядка 30 ООО МПа.

При кумулятивной перфорации создаются отверстия без повреждения колонны и цементного кольца.

Кумулятивный заряд массой 30 г пробивает в плотных породах канал глубиной 200 — 250 мм (пуля обычного перфоратора образует канал глубиной не более 20 —25 мм). Бескор-пусные кумулятивные перфораторы дают возможность увеличить массу заряда до 200 — 250 г, благодаря чему глубина каналов вырастает до 400 мм и более.

Диаметр пробиваемого отверстия прямо пропорционален калибру кумулятивного заряда и зависит от формы кумулятивной выемки. Заряд кумулятивного перфоратора представляет собой шапку взрывчатого вещества, имеющего специальную конусообразную выемку, расположенную со стороны, противоположной месту детонации взрыва.

Диаметр перфоратора максимально приближается к диаметру перфорируемой колонны с целью снижения бесполезного расхода энергии заряда на прохождение пространства между перфораторами и перфорируемой колонной.

Изготовляются кумулятивные перфораторы различных видов: корпусные ПК-103 и бескорпусные ПКС-80 и ПКС-105. Бескорпусные кумулятивные перфораторы ПКС являются более мощными и производительными по сравнению с кумулятивными корпусными перфораторами ПК-103.

Кумулятивную перфорацию, как наиболее эффективную, целесообразно применять в твердых породах в условиях наи-

более трудного сообщения призабойной зоны скважин с продуктивным пластом.

Однако в тех скважинах, где может быть обеспечено хорошее вскрытие продуктивного пласта нулевой перфорацией, следует применять ее, как наиболее дешевую по сравнению с перфорацией других видов.

Перфорацию обычно осуществляют в скважине, заполнен* ной глинистым раствором, и на устье устанавливается противовыбросовая задвижка высокого давления, позволяющая закрыть скважину при аварийном проявлении пласта после перфорации.

В середине 50-х годов применялась перфорация газовых скважин в газовой среде под давлением с целью предохранения от засорения глинистым раствором призабойной зоны в процессе и после перфорации. Перфорация в газовой среде под давлением, осуществляемая через лубрикатор, была предложена во ВНИИГазе. Она начала находить применение на газовых месторождениях Западной Украины и Северо-Ставропольского месторождения и обычно использовалась на скважинах, в которых отсутствовали фонтанные трубы. Из-за необходимости последующей задавки скважин для спуска НКТ и ряда самопроизвольных прострелов на устье в лубрикаторе в дальнейшем эта перфорация применения не нашла. При разработке модифицированной технологии перфорации в газовой среде при спущенных НКТ или последующем спуске НКТ под давлением ее можно использовать как один из методов интенсификации притока газа, в том числе в плотных низкопроницаемых коллекторах, для которых большое значение имеют эффективные условия вскрытия пласта.

В качестве метода интенсификации притока находит применение гидроабразивный — гидропескоструйная перфорация. Гидроабразивный метод основан на использовании кинетической энергии струи жидкости с абразивными частицами (песком), истекающей с большой скоростью из насадок, спускаемых в скважину на колонне НКТ.

В качестве основного оборудования гидропескоструйной перфорации служит струйный аппарат, состоящий из корпуса и сопел. Для нагнетания жидкости обычно используют цементировочные агрегаты. Сущность гидропескоструйной перфорации состоит в том, что при нагнетании в трубы под большим давлением жидкость с песком с большой скоростью выходит из сопел и песок разрушает колонну, цементное кольцо и породу.

С помощью уравнений (4.8) - (4.10) определяют молярное содержание воды Хв и осушителя Ха в исходном растворе, подаваемом в абсорбер:

X = ^ _. (411)

" Lj M0(l-Xf) + 18Xi

х0 = 2*. = — 18Х*-.

(4.12)

Lj Mjt-Xj + lSX,

Определим число молей и молярное содержание воды и осушителя в насыщенном растворе. Число молей поглощенной из газа воды будет равно Wy 18. Следовательно, число молей воды в насыщенном растворе па может определяться как сумма пв + W/iS и составит

Зная число молей воды и осушителя в насыщенном растворе, можно определить молярную концентрацию воды на выходе абсорбента из абсорбера:

X MJGO-JQ + W] . (4 15)

в Lj M0[G( 1 - X,) + W) + \ЮХх ’

X0 = -V (4.16)

l2