Системы автоматики и телемеханизированного управления магистральными нефтепроводами

СИСТЕМЫ АВТОМАТИКИ Л ^ И ТЕЛЕМЕХАНИЗИРОВАННОГО < УПРАВЛЕНИЯ I W МАГИСТРАЛЬНЫМИ глава Н ЕФТЕП РОВОДАМ И

Автоматизация и телемеханизация объектов магистральных нефтепроводов (МН) должны обеспечивать безопасную и безаварийную организацию эксплуатации их при оптимальном числе обслуживающего персонала.

Средства автоматизации магистральных нефтепроводов предназначены для контроля и управления объектами МН из операторной нефтеперекачивающей станции (НПС), местного диспетчерского пункта (МДП), районного диспетчерского пункта (РДП) или центрального диспетчерского пункта (МДП), а средства телемеханизации — для дистанционного управления технологическим оборудованием НПС и линейной части МН из РДП или ЦДП.

С развитием систем автоматизации и переходом на микропроцессорные системы автоматизации должны решаться задачи мониторинга значений технологических параметров и параметров состояния технологического оборудования, анализа режимов работы технологического оборудования в реальном масштабе времени.

13.1. ОСНОВНЫЕ ТРЕБОВАНИЯ К СИСТЕМЕ АВТОМАТИЗАЦИИ ОБЪЕКТОВ МАГИСТРАЛЬНЫХ НЕФТЕПРОВОДОВ

Система автоматизации объектов магистральных нефтепроводов предназначена для контроля, защиты и управления. Система автоматически должна обеспечивать автономное поддержание заданного режима и его изменение по командам оператора.

Система автоматизации магистральной насосной должна обеспечивать:

централизацию контроля и управления магистральной и подпорной насосной;

автоматическую защиту магистральной и подпорной насосной;

автоматическую защиту и управление магистральными и подпорными насосными агрегатами;

автоматическое регулирование давления; автоматизацию вспомогательных систем; автоматическое пожаротушение.

При размещении на общей площадке нескольких магистральных насосных следует совмещать для них решение задач автоматизации и телемеханизации, которое включает:

управление магистральными насосными агрегатами, вспомогательными системами, задвижками подключения НПС к магистральному нефтепроводу, задатчиками автоматических регуляторов давления и системой автоматического пожаротушения;

обеспечение измерения и регистрации давления на приеме и выходе НПС (до и после регуляторов давления), а также измерение перепада давления на фильтрах и температуры перекачиваемой нефти на приеме НПС;

срабатывание предупредительной и аварийной сигнализации;

управление задвижками устройства приема и пуска (пропуска) скребка и сигнализации положения задвижек; переключение на управление из МДП или РДП.

К основным функциям системы автоматизации НПС относятся функции защиты, управления и контроля.

Остановимся на содержании функций защиты, которые реализуются на общестанционном и агрегатном уровне.

Общестанционные защиты должны отключать оборудование НПС по параметрам:

минимальное давление на приеме НПС; максимальное давление в коллекторе НПС до узла регулирования давления;

максимальное давление на выходе НПС после узла регулирования давления;

максимальный перепад на регуляторе давления; минимальное давление в системе маслоснабжения; затопление помещения магистральных насосов (или общего укрытия);

пожар в помещениях со взрывоопасными зонами;

превышение допустимого уровня загазованности в помещениях со взрывоопасными зонами;

понижение давления в камерах беспромвальной установки;

достижение аварийного уровня нефти в резервуаре — сборнике утечек.

Агрегатные защиты должны отключать магистральные насосные агрегаты по параметрам:

минимальное давление масла (при принудительной системе смазки);

максимальная температура подшипников агрегата и корпуса насоса;

повышенная утечка нефти через уплотнения;

минимальное избыточное давление в корпусе электродвигателя;

максимальная вибрация;

неисправность цепей управления и защит электродвигателя;

иным параметрам, предусмотренным технической документацией заводов-изготовителей.

Ряд защитных функций выполняется с помощью автоматической защиты, в том числе: отключение работающих магистральных насосных агрегатов; включение (или отключение) вспомогательных систем; сигнализация о возникновении повреждения.

В зависимости от параметра, по которому сработала защита, она должна осуществлять одновременное отключение всех работающих агрегатов; поочередное отключение работающих агрегатов, начиная с первого по потоку нефти.

Для защиты магистрального трубопровода и магистральных насосных агрегатов по давлениям на приеме НПС, на выходе насосов и выходе НПС должны, как правило, применяться две защиты по давлениям. Эти защиты настраиваются на разные значения по давлениям (предельное и аварийное) и обеспечивают взаимное дублирование.

Защиты по аварийным давлениям должны предусматривать одновременное отключение всех работающих магистральных насосных агрегатов. Защиты по предельным давлениям должны воздействовать на отключение одного агрегата. При повторном достижении предельного параметра должно осуществляться отключение следующего агрегата и т.д.

Уставка защиты по предельному давлению на выходе насосной должна устанавливаться выше, чем задание регулятору давления на выходе насосной в установившемся режиме (рабочего давления насосной) для обеспечения "зазора безопасности" при работе системы автоматического регулирования давления в допустимых пределах.

Разница уставок между защитами по предельному и аварийному давлению на выходе насосной должна обеспечивать селективность срабатывания защит.

Срабатывание автоматических защит по давлению на приеме насосной должно осуществляться с выбираемой (в пределах до 15 с) выдержкой времени, необходимой для исключения их срабатывания при прохождении воздушных пробок, запуске агрегатов, отключении агрегатов на соседних станциях и т.п. При отсутствии необходимого запаса по давлению допускается настройка датчиков защиты по давлению на приеме насосной на одинаковое значение давления и срабатывание защит с разными выдержками времени с интервалом 5 —8 с.

При отключении по параметрам, отклонение которых от нормы вызвано изменениями режима в трубопроводе или перегрузкой энергосистемы, должна предусматриваться возможность повторного дистанционного пуска насосных агрегатов из МДП или РДП после выяснения причины нарушения режима. Для общестанционных защит должен осуществляться запрет дистанционного пуска магистральных насосных агрегатов из МДП и РДП с возможностью снятия блокировки по месту (из операторной). Этот запрет не должен препятствовать управлению вспомогательными системами и задвижками подключения насосной к магистрали.

Функции управления должны предусматривать возможность управления НПС из операторной, МДП и РДП. При этом магистральные насосные агрегаты могут работать в автоматическом (при пуске из операторной, МДП или РДП), резервном, кнопочном и испытательном режимах.

Пуск магистральных насосных агрегатов может осуществляться на открытую (полностью), закрытую и открывающуюся задвижку.

Функции контроля заключаются в следующем: контроль за соответствием текущих значений основных технологических параметров значениям, предусмотренным правилам технической эксплуатации МН;

контроль за изменением состояния оборудования НПС, срабатывания защит, что должно сопровождаться звуковой и световой сигнализацией;

непрерывный мониторинг значений технологических параметров, параметров состояния оборудования.

13.2. АВТОМАТИЧЕСКАЯ ЗАЩИТА И УПРАВЛЕНИЕ МАГИСТРАЛЬНЫМИ НАСОСНЫМИ АГРЕГАТАМИ

Управление магистральными насосными агрегатами может осуществляться в следующих режимах:

автоматический, в котором пуск или остановка агрегата происходит по программе при получении соответствующей команды непосредственно из операторной, МДП или пункта управления более высокого уровня;

резервный, в котором осуществляется автоматическое включение данного агрегата при отключении из-за неисправности одного из работавших насосных агрегатов устройствами защиты работавшего агрегата. При переводе агрегата в "резервный" режим должна быть выполнена часть программы запуска, предшествующая включению масляного выключателя;

кнопочный, в котором управление каждым элементом агрегата выполняется по индивидуальным командам из операторной или по месту;

испытательный, в котором проводится проверка работы схемы управления агрегатом без включения масляного выключателя (или приводов всех элементов магистрального насосного агрегата).

В зависимости от пусковых характеристик электродвигателя, схемы электроснабжения и системы разгрузки уплотнений могут применяться различные программы пуска, отличающиеся положением задвижки на выходе насоса в момент пуска основного электродвигателя: на открытую (полностью) задвижку; на закрытую задвижку;

на открывающуюся задвижку (задвижка стронулась с закрытого положения или находится в промежуточном положении).

Программа пуска "на открытую задвижку" является предпочтительной, так как обеспечивает наименьшие динамические нагрузки в трубопроводной обвязке агрегата и наименьшие хлопки обратных клапанов, установленных на обводной линии насосов. Программу рекомендуется применять, если пусковые характеристики электродвигателя и схема электроснабжения рассчитаны на соответствующие пусковые режимы.

Программа пуска "на закрытую задвижку" применяется, если установленное электрооборудование не может обеспечить пуск на открытую задвижку.

Программа пуска "на открывающуюся задвижку" применяется, когда неприемлема программа "на открытую задвижку" и когда установленные у насоса задвижки имеют привод небольшой мощности и поэтому не могут быть открыты при перепаде давления, создаваемом насосным агрегатом при закрытой задвижке.

Программа автоматического отключения должна предусматривать остановку магистрального насосного агрегата, а также закрытие задвижек агрегата.

При срабатывании систем автоматической защиты магистральной насосной или магистрального насосного агрегата должна выполняться программа автоматического отключения магистральных насосных агрегатов, переведенных на автоматический и резервный режимы.

В схемах автоматики магистрального насосного агрегата рекомендуется предусматривать:

время задержки срабатывания защиты (по вибрации) на период переходного процесса при включении и отключении любого из магистральных насосных агрегатов (в пределах до 15 с);

прекращение программы пуска агрегата и остановку задвижек при получении команды на его отключение до завершения ранее выполнявшейся программы запуска;

отключение агрегата и выдачу аварийного сигнала при произвольном изменении положения любой из задвижек включенного агрегата, работающего в автоматическом или резервном режиме;

подачу команды на включение основного электродвигателя коротким импульсом длительностью 1 с;

постоянный контроль за исправностью цепей включения и отключения масляного выключателя;

перевод в другой режим управления без изменения состояния агрегата, если такое изменение не предусматривается при переводе в другой режим.

Для каждого магистрального насосного агрегата, кроме показывающих манометров, для контроля за давлением на приеме и выходе насоса следует устанавливать приборы контроля за давлением масла (при принудительной смазке), охлаждающей воды, а также кнопки аварийного отключения (при размещении насоса и электродвигателя в разных помещениях кнопки отключения устанавливают в обоих помещениях) .

Аппаратура автоматики, устанавливаемая в операторной, может предусматривать:

сигнализацию состояния основного электродвигателя (включен, отключен) и параметров срабатывания автоматической защиты агрегата;

автоматическое управление агрегатом и перевод его в различные режимы работы;

измерение мощности, потребляемой электродвигателем (или силы тока), и длительности (в часах) работы агрегата;

контроль за температурой обмоток статора электродвигателя, подшипников насосного агрегата, охлаждающей воды (или воздуха), корпуса насоса, если это предусматривается документацией на агрегат.

Индикация состояния агрегата и режима его работы, наличия аварийного состояния осуществляется селективно, а остальную информацию допускается воспроизводить по вызову.

13.3. АВТОМАТИЧЕСКАЯ ЗАЩИТА И УПРАВЛЕНИЕ ПОДПОРНЫМИ НАСОСНЫМИ АГРЕГАТАМИ

Система автоматизации подпорных насосных должна обеспечивать:

централизацию контроля и управления подпорной насосной;

автоматическую защиту подпорной насосной; автоматическую защиту и управление подпорными насосными агрегатами;

автоматизацию вспомогательных систем.

При централизации контроля и управления следует предусматривать:

дистанционное управление каждым подпорным насосным агрегатом;

сигнализацию состояния агрегата (включен, отключен, аварийно отключен);

дистанционное управление задвижками на коллекторах подпорной насосной;

автоматическое включение резервного подпорного агрегата.

Система автоматической защиты подпорного насосного агрегата должна обеспечивать его остановку при неисправности. Объем параметров защиты определяется заводом-изготовителем агрегата (насоса и двигателя).

Система управления агрегатом должна предусматривать возможность управления агрегатом в автоматическом, резервном и испытательном (рекомендуется) режимах.

Автоматическое управление агрегатом должно предусматривать выполнение заданной программы его включения или отключения при получении соответствующей команды из пункта управления (операторной, МДП или РДП).

Последовательность выполнения программы при включении и отключении должна определяться исходя из особенностей конструкции агрегата и технологической схемы подпорной насосной.

При необходимости схема автоматического управления должна включать управление вспомогательными системами агрегата в нерабочем состоянии (подогрев масла, циркуляция нефти, опорожнение коллектора и т.п.).

У каждого подпорного насоса по месту должны устанавливаться показывающие манометры для контроля за давлением на выходе.

Конструкция отборных устройств для контроля за давлением подпорных насосов должна обеспечивать их работоспособность при низких температурах окружающего воздуха.

13.4. АВТОМАТИЗАЦИЯ ВСПОМОГАТЕЛЬНЫХ СИСТЕМ

Система автоматизации вспомогательных сооружений включает автоматизацию систем водоснабжения, канализации, теплоснабжения (котельной), а также автоматизацию дизельных электростанций (ДЭС).

Автоматизация вспомогательных систем имеет целью своевременное включение и отключение механизмов и, при необходимости, регулирование соответствующих параметров работы систем для обеспечения нормальных условий работы технологического оборудования.

Вспомогательные системы (смазки, охлаждения, вентиляции) являются общими для всех агрегатов, всегда работают при работающих магистральных и подпорных агрегатах, могут включаться одновременно одной командой. Их отключение может проводиться также общей командой и может выполняться автоматически после остановки всех агрегатов.

Одновременно с включением и отключением вспомогательных систем может осуществляться открытие и закрытие задвижек подключения НПС к магистральному трубопроводу.

Системы вентиляции, служащие для создания подпора в помещениях, камерах или оборудовании, и системы приточной вентиляции для взрывоопасных помещений должны включаться перед пуском магистральных и подпорных насосных агрегатов.

При установке в помещениях со взрывоопасными зонами сигнализаторов загазованности с двумя пределами сигнализации при достижении первого (предельного) уровня загазованности должны включаться системы аварийной вентиляции и подаваться звуковой и световой сигналы.

При длительном сохранении концентрации выше предельного (порядка 10 мин) рекомендуется осуществлять отключение всех работающих насосных агрегатов.

В системе централизованной смазки рекомендуется предусматривать:

регулирование, измерение и сигнализацию температуры масла;

сигнализацию максимального и минимального уровней в баках маслосистемы;

сигнализацию максимального и минимального уровней в аккумулирующем баке при работе маслосистемы.

Насосы откачки утечек нефти могут управляться автоматически в зависимости от предельных уровней в резервуаре-сборнике. Автоматическое отключение насоса, откачивающего нефть из резервуара-сборника, может проводиться по минимальному уровню или через определенное время после включения. Аналогично может осуществляться автоматизация откачки утечек для подпорных насосных, резервуарных парков и т.д. На НПС без емкости следует учитывать блокировку запуска насоса, выполняющего откачку утечек на прием магистральной насосной, в случае, если давление в магистрали на приеме превышает максимальное давление, а также при отключении насосной от магистрали.

В системе откачки утечек рекомендуется предусматривать автоматическое включение резервного насоса параллельно основному, если через заданное время (порядка 1 мин) после запуска основного насоса уровень в сборнике не снизится.

Схема откачки утечек на НПС без емкости должна предусматривать контроль за аварийным максимальным уровнем в емкости сбора утечек с помощью самостоятельного датчика, несвязанного с предельными уровнями.

На всех НПС магистральных нефтепроводов должно предусматриваться автоматическое пожаротушение помещений со взрывоопасными зонами согласно СНиП 2.04.09-84.

Системы автоматического пожаротушения должны одновременно выполнять функции автоматической пожарной сигнализации.

Система автоматического пожаротушения должна включать:

автоматическую световую и звуковую сигнализацию в пункте управления и защищаемом помещении о возникновении пожара;

автоматическое, дистанционное и местное управление средствами автоматического пожаротушения;

автоматическую защиту помещений и оборудования по пожару — автоматическое отключение насосных агрегатов, закрытие задвижек подключения магистральной насосной к нефтепроводу или резервуарному парку, отключение системы вентиляции в защищаемом помещении и включение аварийной вентиляции при срабатывании газосигнализаторов согласно СНиП 2.04.05-91;

устройства переключения с автоматического пуска на ручной с соответствующей сигнализацией.

Селективная сигнализация пожара, дистанционное управление средствами автоматического пожаротушения должны предусматриваться в операторной (или МДП) с дублированием сигнализации о пожаре и срабатывании системы автоматического пожаротушения на пожарном посту.

Автоматическое пожаротушение помещений со взрывоопасными зонами может быть пенным или порошковым.

Автоматизация пенного пожаротушения должна включать:

автоматическое и дистанционное включение насосов раствора пенообразователя;

автоматический пуск рабочих насосов, в том числе и насосов-дозаторов;

автоматический пуск резервных насосов, в том числе и насоса-дозатора, в случае отказа пуска рабочего насоса (или рабочий насос не выходит на режим) в течение установленного времени;

автоматическое открытие запорной арматуры с электроприводом;

местное управление устройствами компенсации утечки раствора пенообразователя и сжатого воздуха из трубопроводов и гидропневматических емкостей;

местное и дистанционное включение насосов; отключение автоматического пуска насосов; автоматический контроль за приборами, регистрирующими срабатывание узлов управления и формирующими импульс на включение пожарных насосов и насосов-дозаторов;

автоматический контроль за аварийным уровнем воды, пенообразователя в емкости, дренажном приямке;

контроль за исправностью звуковой и световой сигнализации в помещениях и на территории; отключение звуковой сигнализации.

Формирование командного импульса автоматического пуска насоса-дозатора осуществляется элементами электроуправления, фиксирующими пуск пожарного насоса.

Автоматизация порошкового пожаротушения должна включать:

автоматический пуск системы;

отключение и восстановление режима автоматического пуска системы;

дистанционный пуск системы;

контроль за исправностью электрических цепей управления пиропатронами (определение обрыва);

контроль за давлением воздуха (азота) в баллонах; контроль за световой и звуковой сигнализацией; отключение звуковой сигнализации.

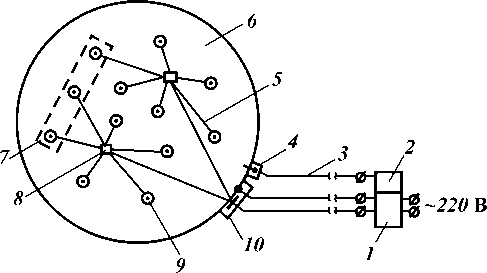

На объектах магистральных нефтепроводов должны применяться тепловые или световые датчики пожарной сигнализации (пожарные извещатели). Пожарные извещатели теплового типа (тепловые извещатели) должны иметь температуру срабатывания, на 20 — 40 °С превышающую максимальную температуру окружающего воздуха.

Датчики пожарной сигнализации в резервуарах дрлжны устанавливаться рядом с пеногенераторами и их число соответствовать числу пеногенераторов. В каждой точке необходимо установить по два извещателя.

Запуск системы автоматического пожаротушения должен осуществляться при срабатывании двух датчиков пожарной сигнализации (пожарных извещателей). Эта схема может быть реализована двумя лучами, к которым подключены разные датчики, или с помощью пожарного концентратора, принцип действия которого позволяет определить число сработавших в луче датчиков.

Тепловые пожарные извещатели следует устанавливать на

зво потолке на расстоянии 100 — 300 мм от перекрытия, допускается подвеска извещателей на тросе. Кроме того, их необходимо монтировать в каждом отсеке потолка, ограниченном строительными конструкциями (балками, прогонами, ребрами плит и т.п.), выступающими от потолка на 0,4 м и более.

В одном помещении следует устанавливать не менее двух пожарных извещателей.

Система автоматического пенного пожаротушения должна предусматривать селективное управление запорными устройствами на линиях подачи пены к защищаемым объектам, а также задержку подачи пены на время, определяемое плавлением легкоплавких замков пенокамеры или соображениями техники безопасности.

Аппаратура автоматического управления насосами пожаротушения и запорными устройствами на пенопроводах может устанавливаться в помещении пожарных насосов или операторной (МДП) НПС.

Схемы управления насосами и запорными устройствами в системе автоматического пожаротушения могут предусматривать возможность независимого автоматического, дистанционного и местного управления.

Включение системы автоматического пожаротушения должно сигнализироваться в защищаемом помещении световым и звуковым сигналами. Световой сигнал должен устанавливаться в обслуживаемых помещениях в месте, доступном для обзора из любой точки помещения, а в необслуживаемых помещениях — перед входом в помещение.

При пожаротушении световой сигнал оповещения в виде надписи на световом табло "Пена — уходи" и звуковой сигнал оповещения должны выдаваться одновременно в пределах защищаемого помещения.

Система водоснабжения должна предусматривать автоматическую подачу воды в резервуары противопожарного запаса, а также закрытие задвижек на линиях подачи воды в систему производственно-технического водоснабжения при минимальном уровне в этих резервуарах и при включении пожарных насосов.

Дистанционный контроль за уровнем и температурой воды в наземных резервуарах противопожарного запаса воды и раствора пенообразователя может осуществляться сигнализацией предельных уровней в операторной (МДП).

В операторной (МДП) следует предусматривать световую сигнализацию:

положения задвижек на линиях подачи пены к защищаемым помещениям;

максимального и минимального давления в сети подачи воды при работе насосов пожаротушения;

работы и неисправности насосов системы автоматического пожаротушения;

предельных уровней и температуры воды в резервуарах противопожарного запаса воды и раствора пенообразователя; отключения звуковой сигнализации о пожаре; отключения автоматической подачи пены в насосную.

13.6. ОБЪЕМ АВТОМАТИЗАЦИИ ОПЕРАТОРНОЙ (МДП)

Задачи управления, регулирования, измерения и сигнализации обычно решаются на уровне операторной (или МДП).

Объекты управления; магистральные и подпорные насосные агрегаты; подготовка насосной; насосы системы пожаротушения; задвижки узла подключения, резервуарного парка, узла учета, на линиях подачи пены; деблокировка сигналов защит по давлениям; аварийная остановка насосной.

Объекты регулирования — давление на приеме и выходе насосной.

Объекты измерения: давление на входе в резервуарный парк, приеме и выходе насосной, выходе насосов; расход по трубопроводу; параметры качества нефти (на станциях с емкостью); уровень нефти в резервуарах; давление на входе узла учета.

Объекты сигнализации: магистральные, подпорные насосные агрегаты (включен, готов к дистанционному запуску, авария, в резерве); подготовка насосной (включено); насосы системы пожаротушения (включено); задвижки узла подключения, резервуарного парка, узла учета, на линиях подачи пены (открыто, закрыто); скребок (принят, запущен); пожар в защищаемом помещении; загазованность насосной; затопление насосной; переполнение резервуаров-сборников; неисправность вспомогательных систем; неисправность вспомогательных сооружений; аварии вспомогательных систем и сооружений; повышенное давление в подводящем трубопроводе; срабатывание защиты по переливу; превышение расхода в резервуарном парке; предельный и аварийный уровни в резервуарах; отключение параметров качества нефти; неисправность пункта учета нефти.

Система автоматизации также должна выполнять функции отображения и регистрации, расчета и анализа эксплуатационных параметров работы основного оборудования, документирования и архивации, связи.

13.7. ТЕЛЕМЕХАНИЗАЦИЯ ОБЪЕКТОВ МАГИСТРАЛЬНЫХ НЕФТЕПРОВОДОВ

Средства телемеханизации объектов магистральных нефтепроводов предназначены для обеспечения дистанционного управления технологическим оборудованием НПС из РДП или ЦДЛ.

Объектами телемеханизации МН являются магистральные насосные, подпорные насосные, оборудование инженерных сооружений и энергохозяйства.

Телемеханизация должна обеспечивать: централизованный контроль за режимом работы нефтепровода для обеспечения его безаварийной работы и оптимизации режимов работы;

централизованное управление магистральными, подпорными агрегатами и задвижками;

централизованный сбор информации о возникновении аварийных ситуаций для сокращения времени локализации аварий;

централизованный сбор информации о режиме работ и техническом состоянии оборудования.

Системы телемеханики должны удовлетворять следующим требованиям:

телесигнализация аварийных сообщений и телеуправление магистральными, подпорными агрегатами и задвижками для локализации аварийных ситуаций должны иметь быстродействие в пределах 2 —5 с;

цикл опроса телеизмерений состояния оборудования и режимов работы нефтепровода должен приниматься в пределах 20 — 40 с.

Объектами телемеханизации являются: магистральные и подпорные насосные; вспомогательные системы; резервуарные парки; узлы учета нефти; узлы приема и пуска (пропуска) устройств очистки и диагностики трубопровода; энергохозяйство.

Система телемеханики НПС должна выполнять следующие функции:

контроль за состоянием магистральных и подпорных насосных агрегатов, положением запорной арматуры и изменением ее состояния, срабатыванием аварийных защит, отключением электропитания и переходом на резервное питание, переходом на местное управление, подготовкой магистральных и подпорных насосных агрегатов к дистанционному управлению, подготовкой задвижек к дистанционному управлению, приемом и пуском устройств очистки и диагностики;

управление оборудованием НПС (магистральная насосная, вспомогательные системы, подпорная насосная, узлы приема и пуска (пропуска) устройств очистки и диагностики, резер-вуарный парк);

измерение посредством датчиков давления, датчиков температуры и вибрации, средств измерения электрических параметров (силы тока, напряжения, мощности);

обмен информацией с уровнем РДП по телемеханическим протоколам, а также с системой автоматики по стандартным интерфейсам.

Информационная система ОАО "АК "Транснефть" в настоящее время представляет набор программных комплексов, каждый из которых используется для организации информационного обеспечения в своей процессной области. Все программные комплексы (кроме фи-нансово-экономического блока и управления персоналом) располагаются на трех уровнях: ОАО "АК "Транснефть"; ОАО МН, районное нефтепроводное управление (РНУ).

Между уровнями происходит обмен данными как сверху вниз, так и снизу вверх, т.е. исходные данные, формируемые на уровне РНУ, собираются в МН и затем сходятся на уровне АК. С уровня АК происходит репликация обработанной информации.

Рассмотрим отдельные программные комплексы, составляющие информационную систему АК "Транснефть".

Автоматизированная система контроля и иполнения договоров (АСКИД) предназначена для оперативного учета и ведения документов различных видов, подготовки отчетов, сопровождающих процессы приема, транспортировки и сдачи нефти, а также для решения специальных задач, обеспечивающих мониторинг и управление указанными процессами (табл. 13.1).

Система диспетчерского контроля и управления (СДКУ) предназначена для обеспечения диспетчерского контроля над технологическим процессом транспортировки нефти, а также для управления технологическим процессом и предоставления информации о его состоянии другим информационным системам. Система работает на трех основных уровнях: центральный диспетчерский центр (Т ТЛ11), территориальный диспетчерский центр (ТДЦ), региональный диспетчерский центр (РДЦ) (табл. 13.2).

Таблица 13.1

Основные функция системы и подразделения, где эти функции используются

| Функция |

Подразделение |

|

Ведение справочников: организации, маршруты, тарифы, служебная информация Ведение и учет договоров с грузоотправителями в AK, передача договоров в АО. Заключение договоров подряда (АК с АО) Ведение маршрутных поручений (МП), оперативный контроль и учет их выполнения Формирование и учет заданий на платеж Учет движения нефти в валовых показателях (оперативный учет, товарный учет, инвентаризация по результатам месяца) Учет качества нефти (реализовано в подзадаче АСКАН) Формирование "баланса нефтепроизводителя" по каждому ОАО и АК (учет сдачи, приема, остатков нефти) Формирование “Актов сверки" по МП и грузоотправителям в целом Подготовка "Актов выполненных услуг по договору подряда", счетов фактур и "Электронных карточек на перекачку партии нефти". Расчет налогов Контроль взаиморасчетов, выявление задолженности. Подготовка реестров реализации Визуализация данных валового учета перекачанной нефти |

АК, ОАО. РНУ, ПСП АК, ОАО АК, ОАО, РНУ. ПСП АК АК, ОАО, РНУ. ПСП РНУ. ПСП АК, ОАО, РНУ. ПСП АК АК АК АК, ОАО, РНУ |

Таблица 13.2

Основные функции системы и подразделения, где эти функции используются

| функция |

Подразделение |

|

Сбор сигналов от датчиков Отображение состояния объектов на мнемосхемах Дистанционное управление агрегатами НПС | МДП ЦДЦ, тдц МДП, РДЦ, тдц |

РДЦ получает данные системы телемеханики на линейных участках трубопроводов. Далее полученные данные аккумулируются и периодически передаются в ТДЦ и ЦДЦ. Управление отдельными системами линейных участков возможно с любого уровня, но реально осуществляется только в РДЦ.

Систему "СКУТОР" можно представить как единую справочную систему с базой данных по всей инфраструктуре ОАО "АК "Транснефть", ориентированную на управление техническим обслуживанием и ремонтом объектов нефтепроводов и решение специфических расчетных задач, связанных с этими процессами.

Система "СКУТОР" обеспечивает:

обобщенное, схематическое изображение сети трубопроводов с нанесенными на нее основными объектами и сооружениями, обеспечивающими транспорт нефти (нефтепровода, НПС, РП);

возможность детализации и вызова технологических схем и соответствующих объектов транспорта нефти путем выбора их на схеме;

получение справочных (паспортных) данных по объектам, в том числе и по соответствующим элементам схем; расчет статического и динамического стока нефти; получение отчетных форм и экспорт данных.

Основные функции системы:

1. Получение справочной информации (в том числе и в графическом виде) по следующим элементам инфраструктуры:

вдольтрассовые сооружения; внутритрубные обследования; грунты;

документы — схемы, акты, отчеты, письма (показ документов, получение отчетов о наличии схем и отчетов по привязкам); изоляция;

номенклатура ЦБПО;

НПС (показ информации об оборудовании, установленном на НПС);

нормативно-справочная информация (НСИ) нормативные документы, параметры типов нефти, параметров типов грунтов, сортамент труб, классы оборудования и их паспорта, сведения об организациях;

отказы и аварии (отображение имевших место аварий за выбранный период времени на схемах ОАО с помощью графических значков);

профили участков нефтепроводов (показ профиля данного участка в графическом виде и распечатка его, отображение километровых столбов участков);

паспорт нефтепровода (дополнительно по сведениям об НПС, находящихся на нем, и его участках); пересечения нефтепроводов; подводные переходы; раскладка труб; резервуарные парки;

ремонты линейной части (отображение проведенных работ за выбранный период времени на схемах ОАО с помощью условных графических значков); узлы учета нефти; установленное оборудование; участки (перегоны НПС — НПС); электрохимзащита; энергоснабжение.

2. Графическое изображение укрупненных схем нефтепроводов (с возможностью детализации в интерактивном режиме) и вывод этих схем на печать.

3. Отображение на схемах аварий и ремонтов.

4. Ведение информации о внутритрубных исследованиях, а именно:

перенос, привязка и корректировка данных системы "Эксперт";

привязка данных внутритрубных обследований к геодезическим ориентирам;

коррекция данных внутритрубной диагностики; получение отчетов о внутритрубных исследованиях.

5. Расчет статического стока (самостока) нефти.

6. Расчет динамического стока нефти.

Информация в системе "СКУТОР" делится (в известной степени условно) на неоперативную со временем обновления не менее месяца и оперативную со временем обновления до месяца.

Работая с системой "СКУТОР", пользователь может: просматривать данные неоперативной информации через табличные формы просмотра информации;

добавлять, изменять, удалять данные неоперативной информации через табличные формы ввода информации;

вызывать расчетные задачи, включенные в систему, и пользоваться результатами расчетов;

просматривать схемы магистральных нефтепроводов, их участков, отдельных объектов (таких, как НПС), осуществляя переход от одних схем к другим или, работая со схемой, вызывать информацию по конкретному объекту из табличной формы просмотра;

отображать аварии и ремонты на нефтепроводах в виде значков на соответствующих схемах;

получать отчетные формы, предусмотренные системой "СКУТОР";

осуществлять экспорт данных из системы в некоторые другие приложения, такие как, MS Word, Excel для создания своих собственных отчетов;

работать с оперативной информацией системы, просматривая и (если даны соответствующие права) корректируя соответствующие данные.

Для пользователей существует система разграничения прав доступа по должностям и отделам.

В состав системы "СКУТОР" входят следующие компоненты:

SKYTOR — ядро системы, включающее библиотечные модули, которые обеспечивают передачу управления между различными базами данных (БД) и компонентами системы, а также запуск прикладных задач;

CLIENTS — клиентская часть справочной БД, содержащая модули, запросы, формы, локальные таблицы, настройки, средства администрирования, обеспечивающая запуск прикладных задач других компонент системы, поддерживающая ввод (модификацию), а также отбор данных (по фильтрам);

CONSTRU8 — программы БД конструктивных элементов технологического оборудования;

GRAMS — компонент, реализующий привязку элементов технологических схем и другой графической информации к прочим объектам БД системы "СКУТОР";

ORGANS — справочник организаций и их телефонов;

SPIDER — компонент сбора оперативной информации;

STOKLIB — компонент, решающий задачу расчета статического стока нефти;

DINSTOK — компонент, решающий задачу расчета динамического стока нефти;

HLP — hip-файлы справочной системы.

К системе "СКУТОР" можно подключать дополнительные модули:

информационные подсистемы просмотра данных на основе программы SLIDER по отдельным техническим заданиям ОАО и РНУ;

подсистему просмотра данных внутритрубных обследований центра технической диагностики (ЦТД) "Диаскан", обеспечивающую разбор файлов отчетов ЦТД и загрузку их в БД а также графическую интерпретацию результатов на основе программы SLIDER.

Основной объем информации вносится в систему на уровне РНУ с последующим уточнением и корректировкой на уровне ОАО. На уровне АК предусматриваются минимальные корректировки информации в системе.

Программное обеспечение системы "СКУТОР" можно разделить на две группы: серверная часть и клиентская часть.

Серверная часть состоит из ядра системы, обеспечивающего функционирование компонентов системы "СКУТОР"; технологических схем транспорта нефти и других графических материалов; конструктивных элементов технологического оборудования; оперативных данных; справочников — телефонных абонентов и сведений об организациях; информации о состоянии объектов нефтепроводов.

Клиентская часть позволяет просматривать технологические схемы транспорта нефти и получать доступ к формам отображения информации как путем непосредственного указания элементов на схемах, так и посредством кнопочного управления из форм. Функции просмотра схем и построения графиков сделаны в виде объектных модулей.

Таблица 11.9 Значения интеграла столкновений для полярных компонентов

|

т* | 0 | 0.25 | 0,50 | 0.75 |

1.0 | 1.5 | 2,0 |

2.5 |

| 0,1 |

4,1005 | 4,266 |

4,833 | 5,742 | 6,739 |

8,624 | 10,34 |

11,89 |

| 0,2 |

3,2626 | 3,305 | 3,516 | 3,914 | 4,439 |

5,570 | 6,637 | 7,618 |

| 0,3 | 2,8399 |

2,836 | 2,936 | 3,168 |

5,511 | 4,329 |

5,126 | 5,874 |

|

0,4 | 2,5310 | 2,522 |

2,586 | 2,749 | 3,004 | 3,640 | 4,282 |

4,985 |

| 0,5 |

2,2837 | 2,277 | 2,329 | 2,460 | 2,665 |

3,187 | 3,723 | 4,249 |

| 0,6 | 2,0838 |

2,081 | 2,130 | 2,243 |

2,417 | 2,862 |

3,329 | 3,786 |

|

0.7 | 1,9220 | 1,924 |

1,970 | 2,072 | 2,225 | 2,614 | 3,028 |

3,435 |

| 0,8 |

1,7902 | 1,795 | 1,840 | 1,934 | 2,070 |

2,417 | 2,788 | 3,560 |

| 0,9 | 1,6823 |

1,689 | 1,733 | 1,820 |

1,944 | 2,258 |

2,596 | 2,933 |

|

1,0 | 1,5929 | 1,601 |

1,644 | 1,725 | 1,838 | 1,124 | 2,435 |

i 2,746 |

| 1,2 |

1,4551 | 1,465 | 1,504 | 1,574 | 1,670 |

1,913 | 2,181 | . 2,451 |

| 1,4 | 1,3551 |

1,365 | 1,400 | 1,461 | 1,544 | 1,754 |

1,989 | 2,228 |

|

1,6 | 1,2800 | 1,289 |

1,321 | 1,374 | 1,447 | 1,630 | 1,838 |

2,053 |

| 1,8 |

1,2219 | 1,231 | 1,259 | 1,306 | 1,370 |

1,532 | 1,718 | 1,912 |

| 2,0 | 1,1757 |

1,184 | 1,209 | 1,251 |

1,307 | 1,451 |

1,618 | 1,795 |

|

2,5 | 1,0933 | 1,100 |

1,119 | 1,150 | 1,193 | 1,304 | 1,435 |

1,578 |

| 3,0 |

1,0388 | 1,044 | 1,059 | 1,083 | 1,017 |

1,204 | 1,310 | 1,428 |

| 3,5 | 0,99863 |

1,004 | 1,016 | 1,035 | 1,062 | 1,133 |

1,220 | 1,319 |

|

4.0 | 0,96988 | 0,9732 | 0,9830 | 0,9991 |

1,021 | 1,079 | 1,153 |

1,236 |

| 5,0 |

0,92676 | 0,9291 | 0,9360 | 0,9473 | 0,9628 |

1,005 | 1,058 | 1,121 |

| 6,0 | 0,89616 |

0,8979 | 0,9030 | 0,9114 | 0,9230 | 0,9545 |

0,9955 | 1,044 |

|

7,0 | 0,87272 | 0,8741 | 0,8780 | 0,8815 |

0,8935 | 0,9181 | 0,9505 | 0,989 |

| 8,0 |

0,85379 | 0,8549 |

0,8580 | 0,8632 | 0,8703 | 0,8901 | 0,9164 |

0,948 |

| 9,0 |

0,83795 | 0,8338 | 0,8414 | 0,8456 | 0,8515 |

0,8678 | 0,8895 | 0,916 |

| 10,0 | 0,82435 |

0,8251 | 0,8273 |

0,8308 | 0,8356 | 0,8493 | 0,8676 | 0,890 |

| 12,0 | 0,80184 |

0,8024 | 0,8039 | 0,8065 | 0,8101 | 0,8201 |

0,8337 | 0,850 |

|

14,0 | 0,78363 | 0,7840 | 0,7852 | 0,7872 |

0,7899 | 0,7976 | 0,8081 | 0.Я21 |

| 16,0 |

0.76834 | 0,7687 |

0,7696 | 0,7712 | 0,7790 | 0,7730 | 0,7878 |

0,7983 |

| 18,0 |

0,75516 | 0,7554 | 0,7562 | 0,7575 | 0,7592 |

0,7642 | 0,7711 | 0,7797 |

| 20,0 | 0,73464 |

0,7435 | 0,7445 |

0,7455 | 0,7470 | 0,7512 | 0,7569 | 0,7642 |

| 25,0 | 0,71982 |

0,7200 | 0,7204 | 0,7211 | 0,7221 | 0,7250 |

0,7289 | 0,7339 |

|

30,0 | 0,70097 | 0,7011 | 0,7014 | 0,7019 |

0,7026 | 0,7047 | 0,7076 | 0,7112 |

| 35,0 |

0,68545 | 0,6855 |

0,6858 | 0,6861 | 0,6867 | 0,6883 | 0,6905 |

0,8932 |

| 40,0 |

0,67232 | 0,6724 | 0,6726 | 0,6728 | 0,6733 |

0,6745 | 0,6762 | 0,6784 |

| 50,0 | 0,65099 |

0,6510 | 0,6512 |

0,6513 | 0,6516 | 0,6524 | 0,6534 | 0,6546 |

| 75,0 | 0,61397 |

0,6141 | 0,6143 | 0,6145 | 0,6147 | 0,6148 |

0,6148 | 0,6147 |

|

100,0 | 0,58870 | 0,5889 | 0,5894 | 0,5900 |

0,3903 | 0,5901 | 0,5895 | 0,5885 |

Пример. Рассчитать вязкость сероводорода при атмосферном давлении и температуре 67 °С.

6

По табл. II.I находим для H,S М = 34,082; а = 3,49; (е/k) = 343; 6 *=. 0,21. Рассчитываем Т*

т* = (67 + 273)/343 = 0,991.

Для^Г# = 0,991 и б = 0,21 по табл. II.9 находим

= 1,6077.

По формуле (11.17) рассчитываем вязкость

к

11.4.3. РАСЧЕТ ВЯЗКОСТИ ПРИ ЗАДАННОМ ДАВЛЕНИИ

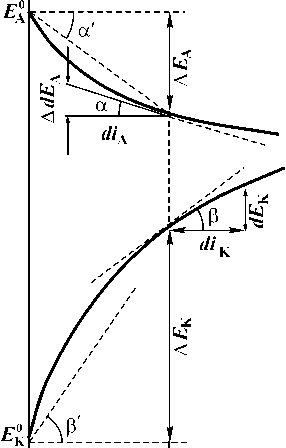

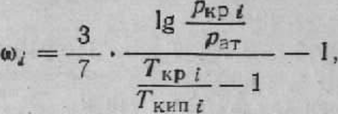

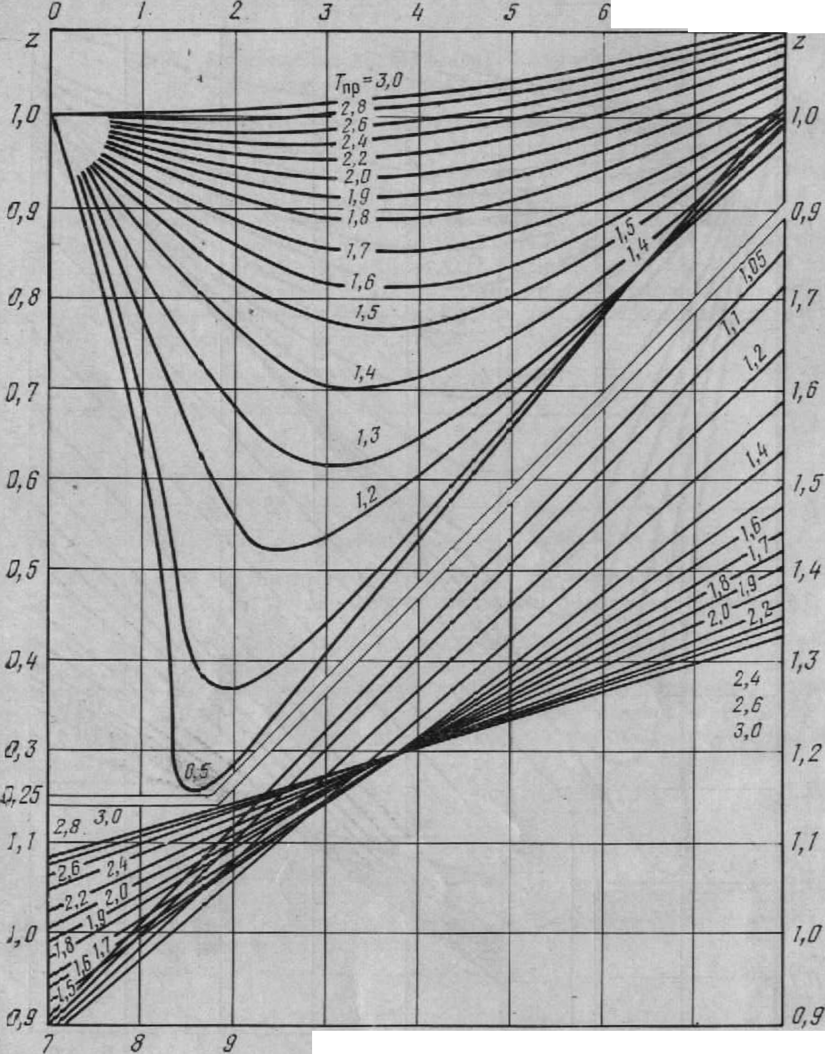

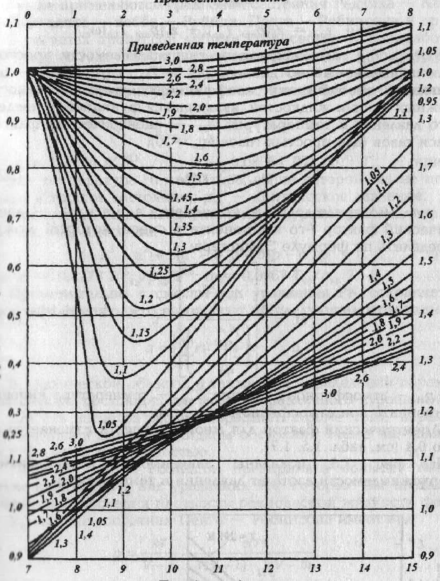

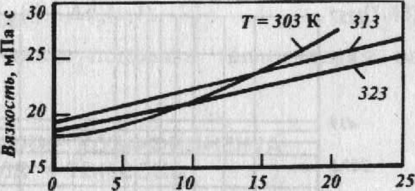

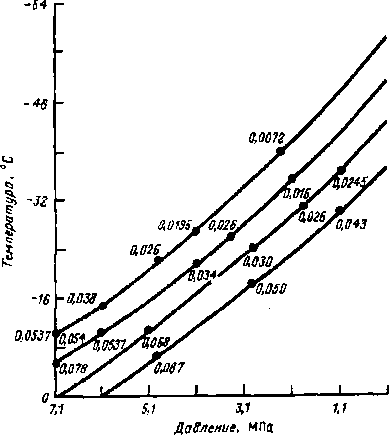

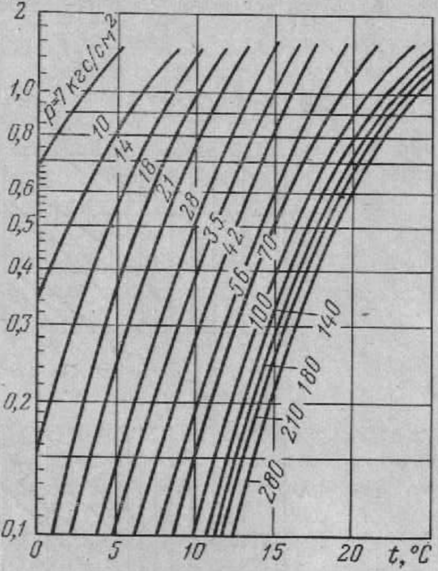

Для определения вязкости газа прк заданных давлении р и температуре Т необходимо следующее.

1. Одним из способов, описанных выше, определить вязкость газа при атмосферном давлении и температуре Т — рат;

2. Найти критические и приведенные параметры газа гоглэсяо п. II.3.

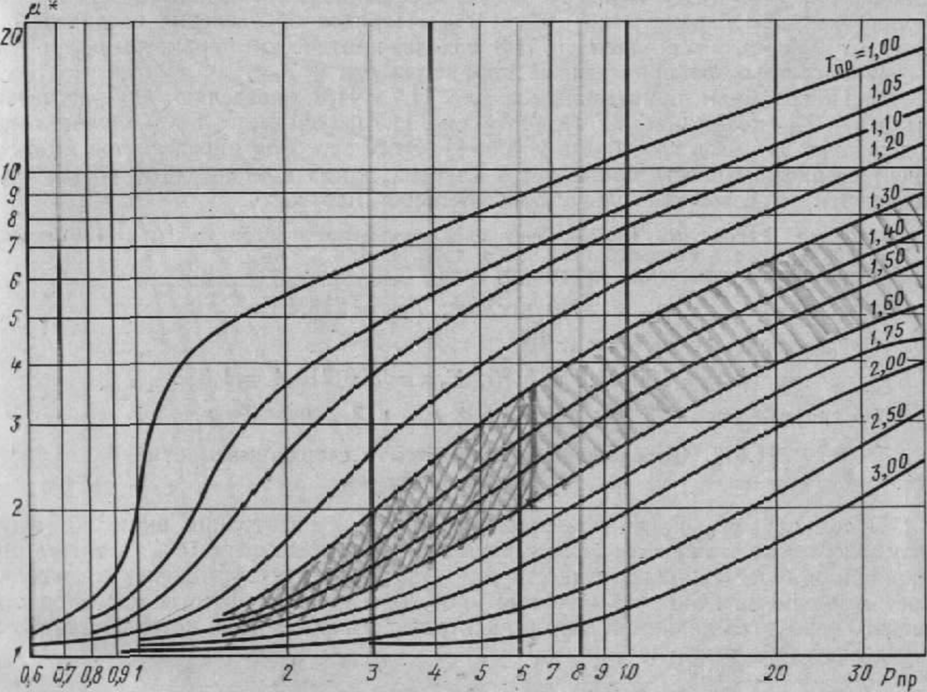

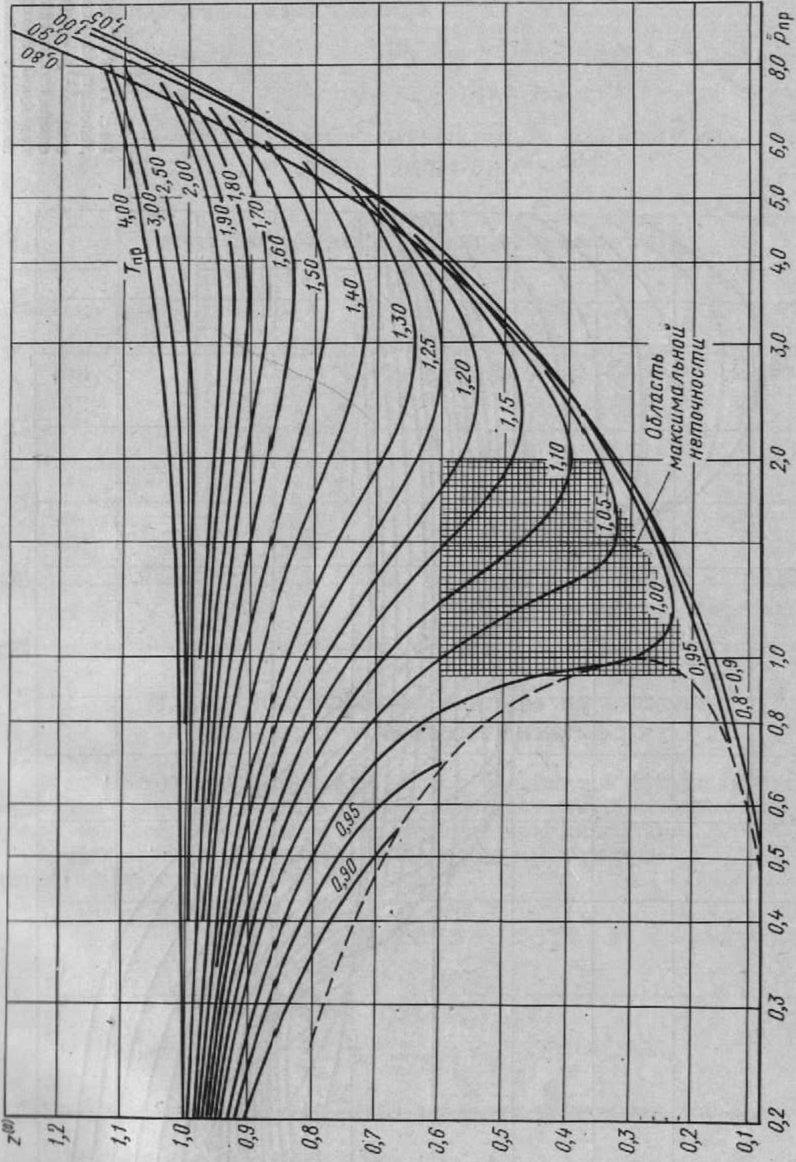

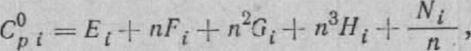

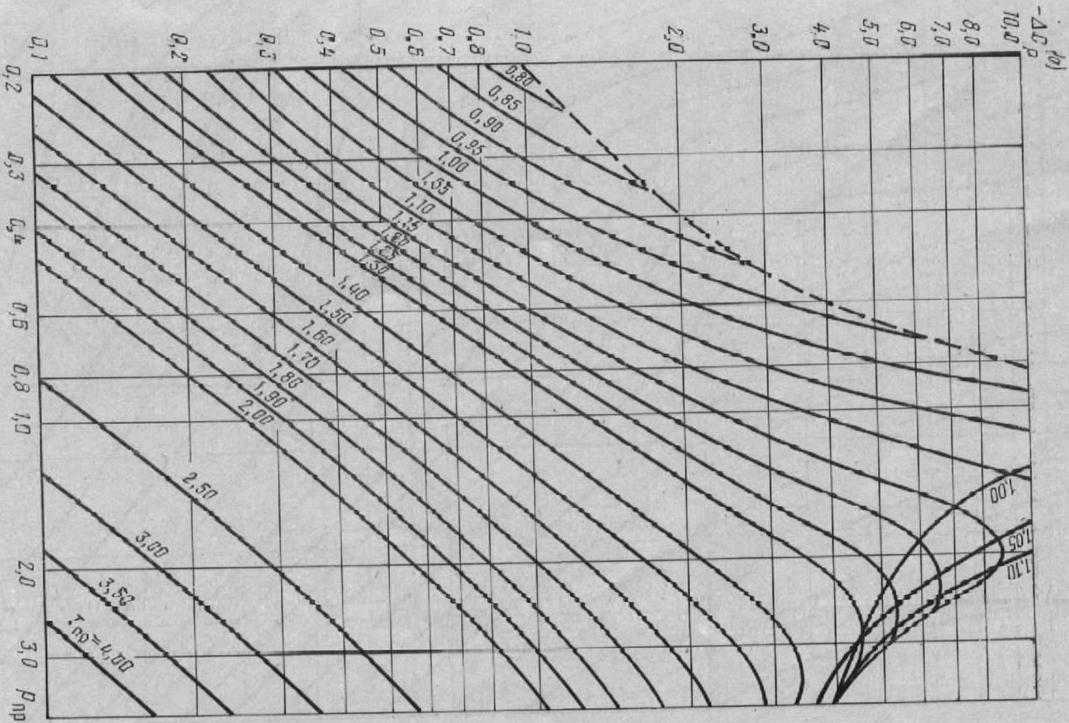

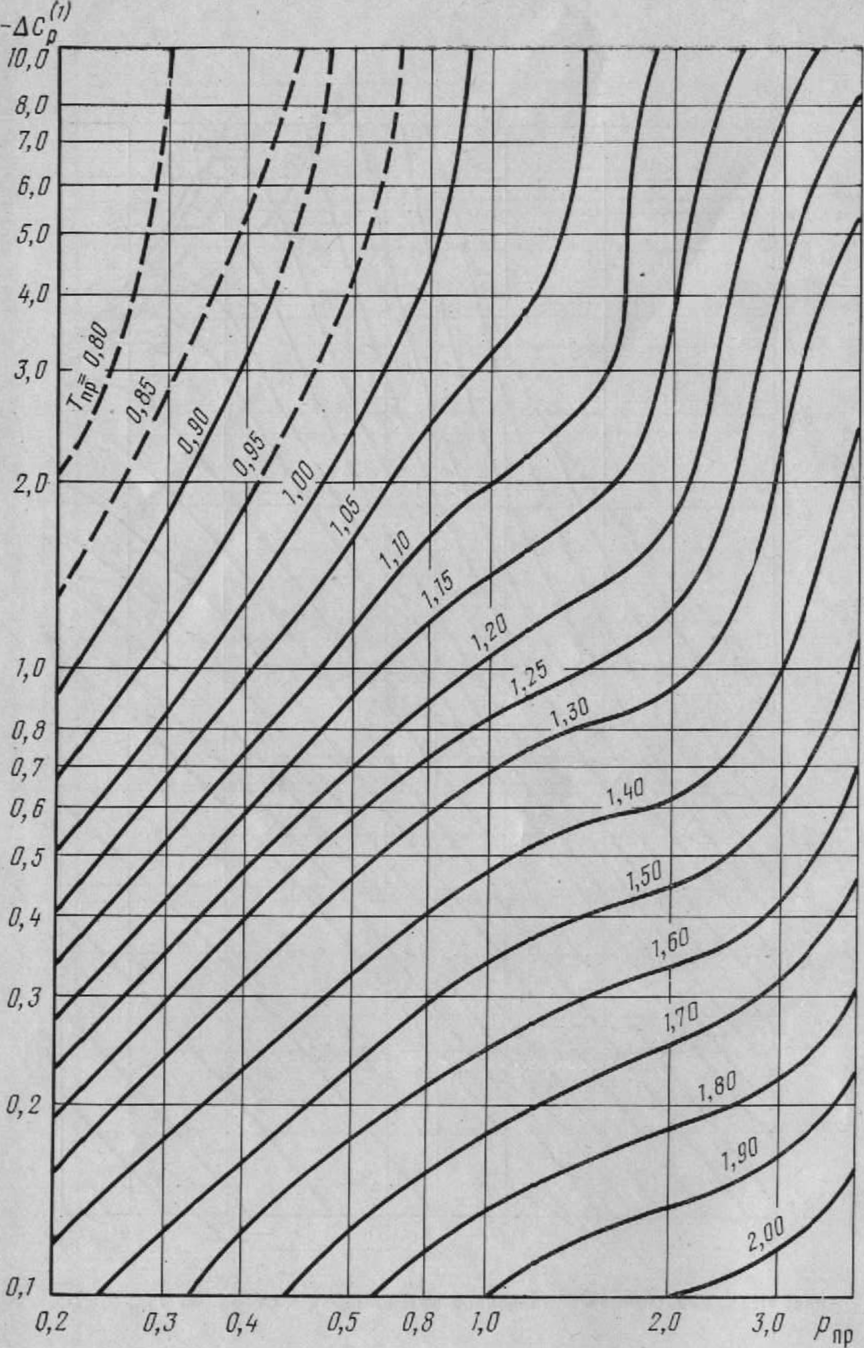

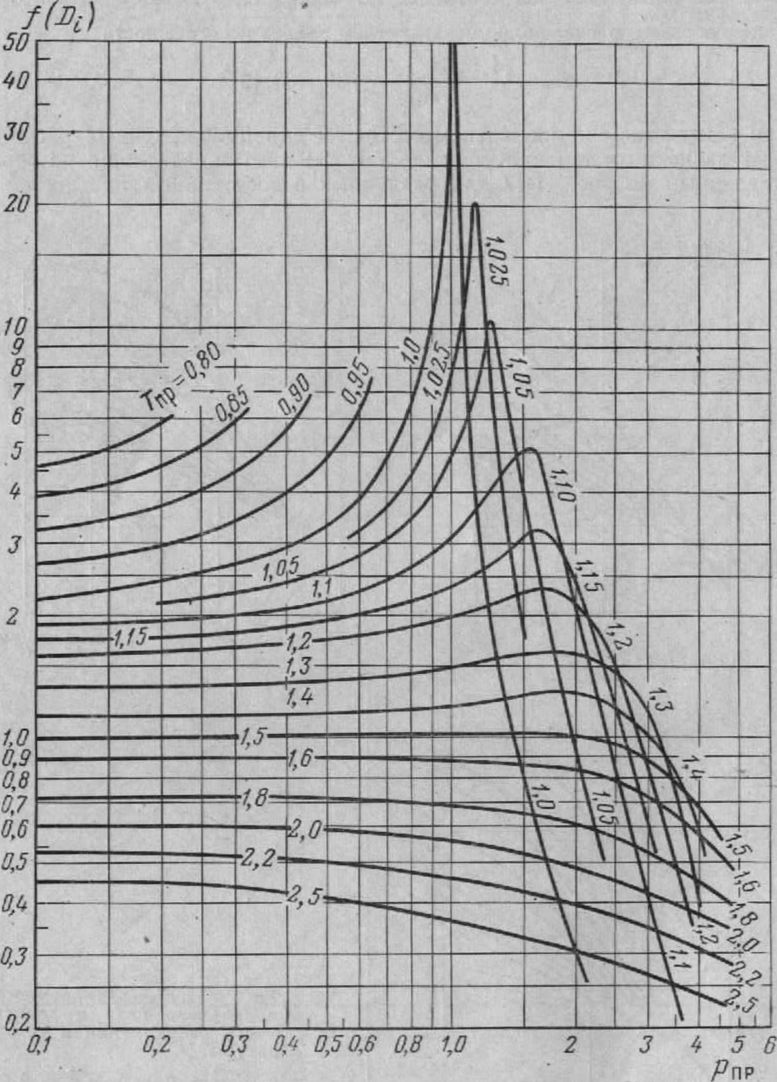

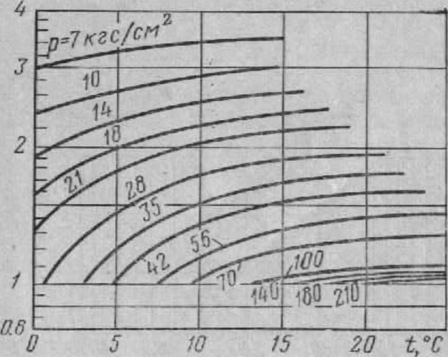

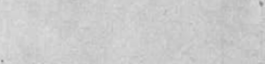

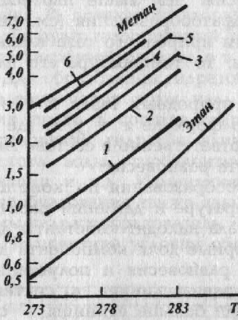

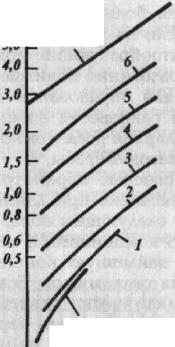

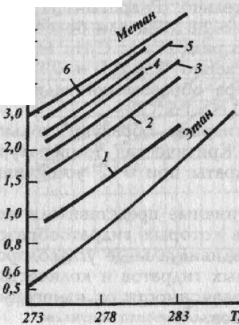

3. По графику, приведенксму на ркс. II.6, для найденных р„р и Гпр определить ц* = |л/,иат.

4. По известным ,цат и и* рассчитать искомую вязкость при заданных р и Т — Ц =

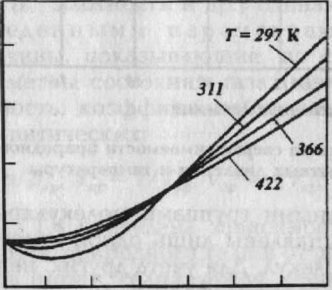

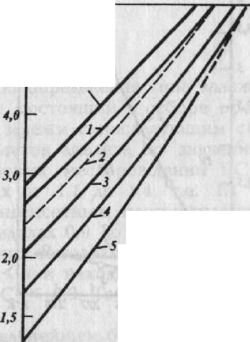

Рис. II.в. Зависимость отношения вязкостей ji* от приведенного давления рПр при различных приведенных температурах Ггр

Пример. Определить вязксс-ь rasa, состав е<ото?ого приведен в табл. II.7, при температуре 67 °С н давлении .SC вгс/сн*.

Вязкость при атмосферное давлении jiaT принимаем равной 0.СН2-) сП.

Критические параметры для rasa данного состава = 47,6 кгс/см*. Ткр = 218,4 К-

Определяем приведекные гарамегры

Рпр = 150/47,6 —3.1-5; Гпр = 340/2 IB.4 = 1,56.

По рис. II.6 находим ц§ = 1.5.

Рассчитываем вязкость прк ISO кгс/см5 н 3 40 К:

(.1 = 1,5 0,0124- = 0. Q1S5 сП.

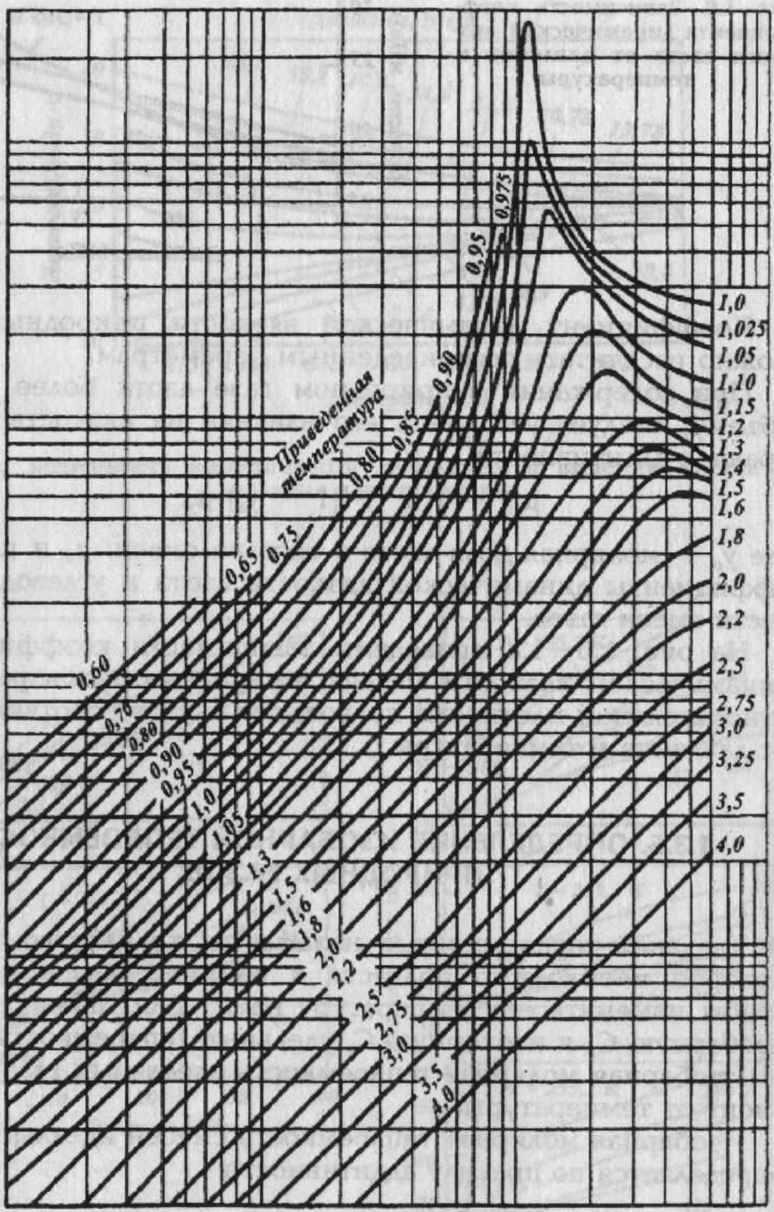

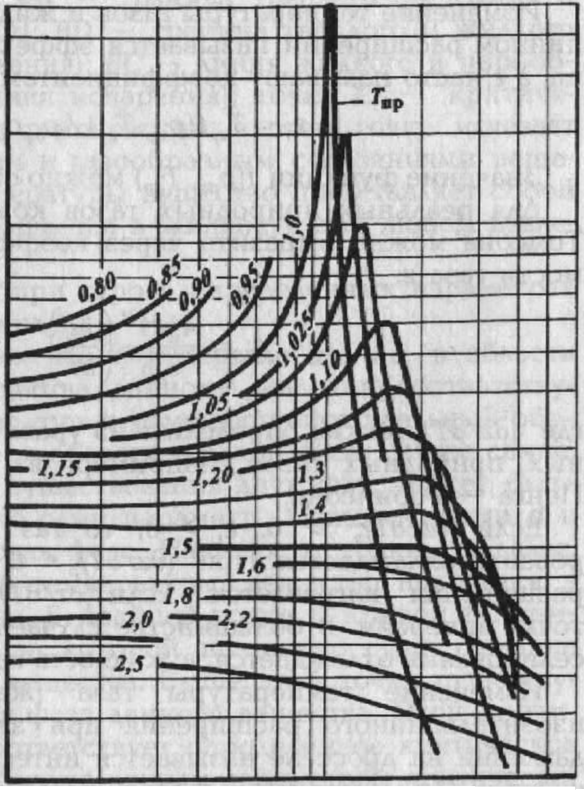

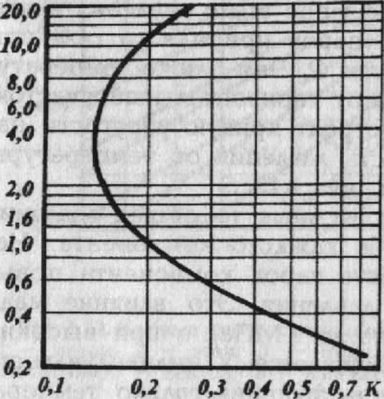

II. 5. КОЭФФИЦИЕНТ С В ЕРХСЖИМА ЕМОСТН

Коэффициент сверхсжимаеиосгн rasa—функция давления, температуры и состава газа.

Метод определения коэофниие[ та сверх сжимаемости следует выбирать исходя нз состава газа. Большинстве мстодоб определения коэффициента сверхсжи-

к

докритическое) давление для всех компонентов смеси, затем но аддитивности находят псевдокритическое давление всей смеси. Аналогичным образом вычисляют псевдокритическую температуру смеси.

Для иллюстрации этого положения приведем пример расчета.

Пример 1.5. Требуется вычислить коэффициент сверхсжимаемости газа при давлении 12 МПа и температуре 290 К. Молярный состав газа, %: N2 - 0,03; СН4 - 0,8985; С2Н6 - 0,03 С02 - 0,006; С,НВ - 0,013; н-С4Н10 - 0,004; мзо-С4Н10 - 0,005 «-С5Н12 - 0,004; z-C5H12 - 0,003; СеН14 - 0,025; C7H1G - 0,002 С8Н18 - 0,002.

Решение. На основании свойств аддитивности сначала определяют псевдокритические параметры смеси. Пример расчета приведен в табл. 1.6.

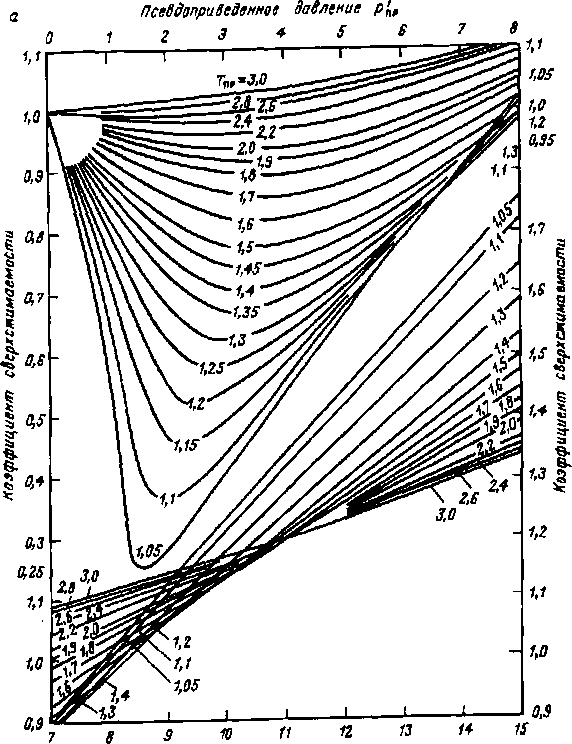

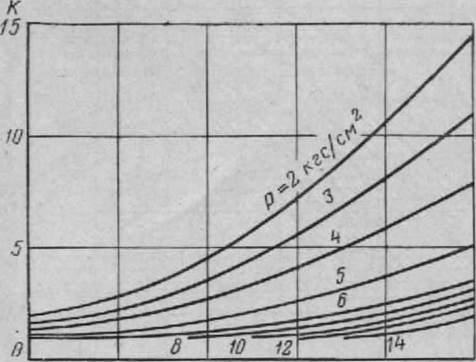

По данным табл. 1.6 псевдокритическая температура смеси Гкр - 201 К, псевдокритическое давление рк? = 4,744 МПа. Зная эти величины, по уравнениям (1,14) и (1.15) определяют псев-доприведенные параметры смеси:

12 290

р'п = — = 2,53; г; = — = 1,44.

4,744 210

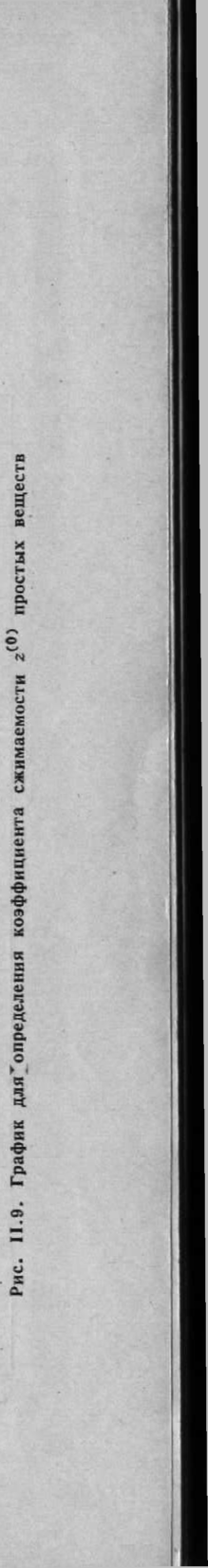

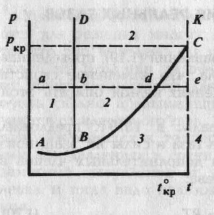

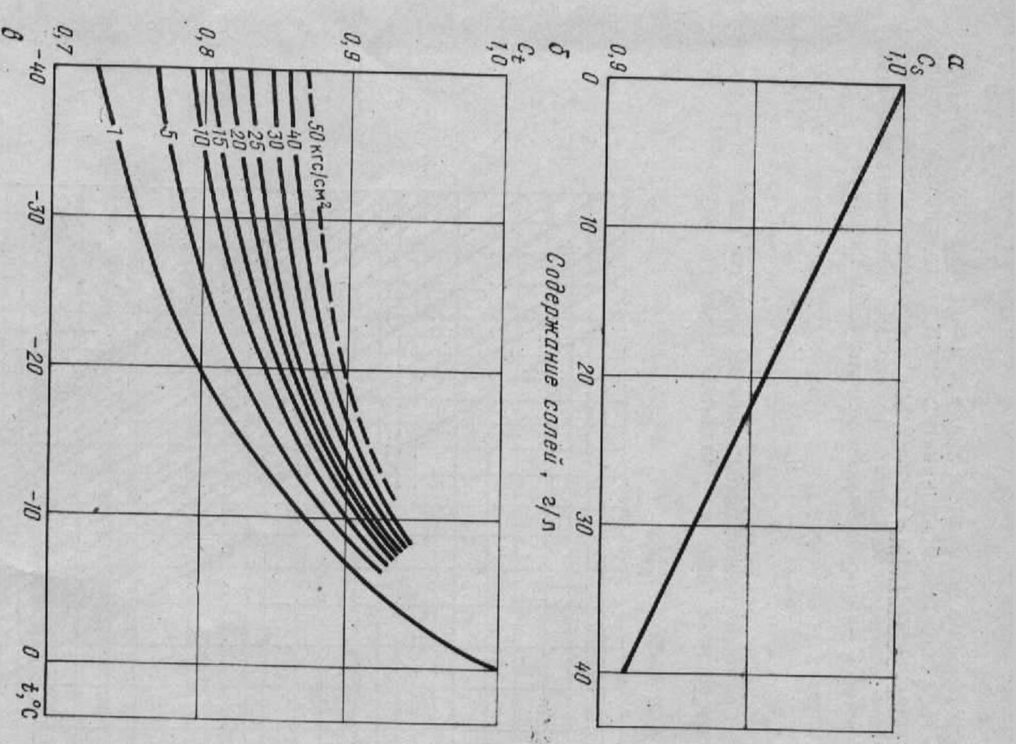

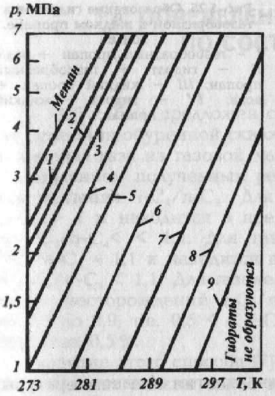

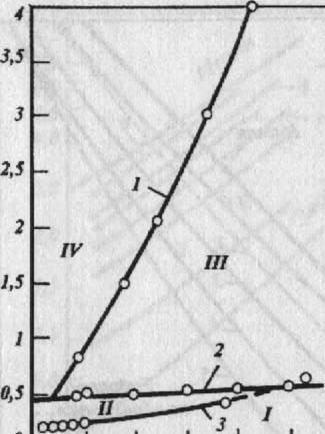

При этих псевдоприведенных параметрах из рис. 1.4 определяется коэффициент сверхсжимаемости z ~ 0,77.

В случаях, когда состав смеси неизвестен, псевдокритические параметры газа можно найти с помощью графиков Брауна (рис. 1.5).

Таблица 1.6

Псевдокритические параметры газовой смеси

| Компонсн ты |

Молярная доля |

гф,к | Р*р. мпа |

Псевдокритические параметры | |

| ркр, МПа | |||||

| сн, | 0,8985 |

199,5 | 4,88 | 171,16 |

4,384 |

| с,ну | 0,0300 | 305,4 |

5,07 | 9,16 | 0,152 |

| СЛ |

0,0130 | 369,8 | 4,42 |

4,81 | 0,057 |

|

м-СдН,0 | 0,0050 |

408,1 | 3,80 | 2,04 | 0,019 |

|

ызо-С,Н1а | 0,0040 |

425,2 | 3,95 | 1,70 |

0,016 |

| н-С Й |

0,0030 | 460,4 | 3,51 | 1,38 | 0,011 |

| и.вд-С.Н., | 0,0040 |

469,7 | 3,50 | 1,88 |

0,014 |

| С6^м | 0,0025 | 507,4 |

3,13 | 1,27 | 0,008 |

| с7н|6 |

0,0020 | 540,1 | 2,75 |

1,08 | 0,006 |

| 0,0020 | 568,8 |

2,51 | 1,14 | 0,005 |

|

| N ' | 0,0300 |

125,9 | 3,53 | 3,78 |

0,106 |

| со2 | 0,0060 | 304 |

7,64 | 1,82 | 0,046 |

| Итого | 1,0000 |

- | - | 201,22 |

4,824 |

Псев до при 8б дв иное давление

Рис. 1.4. Коэффициент сверхсжимаемости газа:

a - в зависимости от приведенных параметров; б - при низком приведенном давлении

Пример 1.6. По данным предыдущего примера по графикам Брауна определить коэффициент сверхсжимаемости газа.

Решение. Сначала по табл. 1.6 находят относительную плотность газа:

д _ _ 18,659 _ q Q4

29 29 ~ 1

ми исчезает. При повышении температуры жидкости процесс диффузии ускоряется, при понижении температуры замедляется.

Диффузия в газах происходит значительно быстрее, чем в жидкостях, так как скорость движения и длина пути, проходимого молекулой от одного соударения до другого, в газах значительно больше, чем в жидкостях.

Кинетическую теорию газов можно построить на основании некоторых общих положений и опытных фактов [2], а именно:

это полная хаотичность движения молекул;

пропорциональность средней скорости молекул квадратному корню из абсолютной температуры;

средние кинетические энергии молекул разных газов, находящихся при одинаковой температуре, равны между собой.

В молекулярной физике рассматриваются явления, вызванные действием колоссального количества частиц. В одном кубическом сантиметре газа при нормальных условиях содержится 2.69 • 1Q19 молекул. Каждая молекула при нормальных условиях испытывает в секунду около миллиарда столкновений с другими молекулами, в результате чего постоянно меняется ее скорость, а путь молекулы является весьма сложной ломаной линией, подобной пути броуновской частицы.

Для решения задач молекулярной физики пользуются статистическими закономерностями. В статистической физике рассматривается конкретная молекулярная модель и к ней применяются математические методы статистики.

Большое число соударений, испытываемое молекулой газа, объясняет факт медленного перемещения молекул в газах, хотя тепловые скорости молекул порядка сотен метров в секунду. Испытывая миллиард столкновений в секунду, молекула непрерывно меняет направления своего движения, результирующее перемещение оказывается очень небольшим. Молекула за секунду уходит от своего начального положения на несколько миллиметров или даже меньше.

Среднее расстояние, которое проходит молекула между двумя столкновениями, называется средней длиной свободного пробега молекул. Для расчета этой величины при низких давлениях Чапмен и Каулинг предложили следующую формулу:

![]()

где X — средняя длина свободного пробега молекул, см; N — число молекул в 1 см3; о — диаметр молекулы, см.

Средняя длина свободного пробега молекул не зависит от их массы и температуры. При атмосферном давлении д\я всех газов она составляет порядка 10'5 см, что в 200 — 400 раз больше диаметра молекул. Для идеальных газов при давлении 10 МПа это значение становится соизмеримым с диаметром молекул, а при 1,3-10бМПа достигает 1 см.

Средняя длина свободного пробега молекул обратно пропорциональна числу молекул в единице объема, т.е. обратно пропорциональна плотности газа или давлению.

При давлении р, отличном от атмосферного рат,

^ = ^-атРат / Рш

Основное уравнение кинетической теории газов: произведение давления газа р на его объем V равно одной трети произведения массы т молекулы на число молекул N' и на квадрат средней квадратичной скорости с:

ру = -N'mc2. (1.1)

з

Средняя квадратичная скорость равна корню квадратному из суммы квадратов всех скоростей, поделенной на число молекул ЛГ:

С V N’ ’

Это уравнение можно записать еще в виде

v= 2ATm?l= 2n,-j,=2е (1 2)

3 2 3 3 к ’

где Е’ =тс2/2 — средняя кинетическая энергия одной молекулы; Е — кинетическая энергия всего газа.

1.2.2. ОСНОВНЫЕ ГАЗОВЫЕ ЗАКОНЫ

Из основного уравнения кинетической теории газов (1.1) и (12) можно вывести все газовые законы, ранее установленные экспериментально.

J Д ПРОТИВОКОРРОЗИОННАЯ -i- ЗАЩИТА НЕФТЕПРОВОДОВ

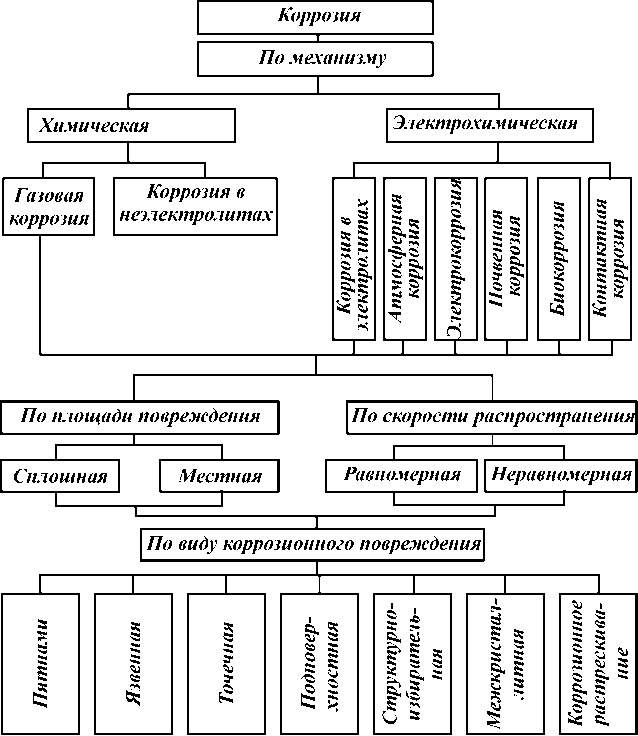

14.1. КЛАССИФИКАЦИЯ КОРРОЗИОННЫХ ПРОЦЕССОВ

Коррозия металлов — это процесс, вызывающий разрушение металла или изменение его свойств в результате химического либо электрохимического воздействия окружающей среды.

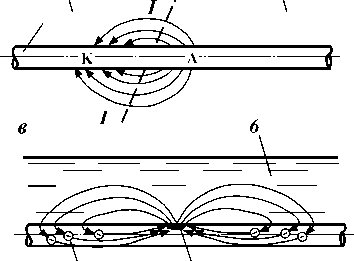

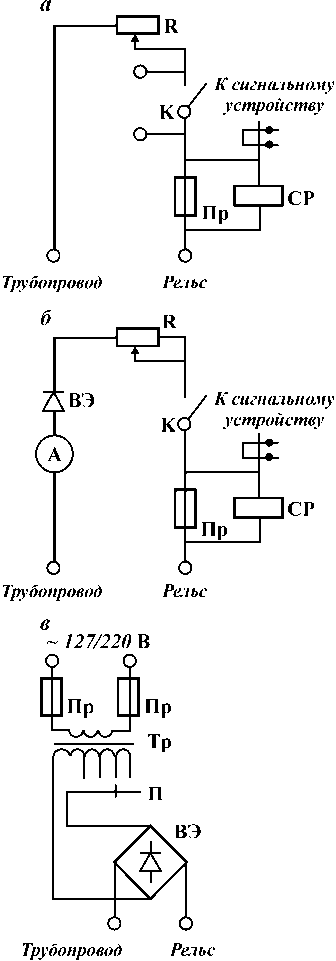

Классификация коррозионных процессов приведена на рис. 14.1. В условиях магистральных трубопроводов наиболее распространена электрохимическая коррозия — окисление металлов в электропроводных средах, сопровождающееся образованием электрического тока.

Термин "электрохимическая коррозия" объединяет коррозионные процессы следующих видов:

коррозия в электролитах — коррозия металлов в жидких средах, проводящих электрический ток (вода, растворы кислот, щелочей, солей);

почвенная коррозия — коррозия подземных металлических сооружений под воздействием почвенного электролита;

электрокоррозия — коррозия металлических сооружений под воздействием блуждающих токов;

атмосферная коррозия — коррозия металлов в атмосфере воздуха или другого газа, содержащего пары воды;

биокоррозия — коррозия, вызванная жизнедеятельностью микроорганизмов, вырабатывающих вещества, ускоряющие коррозионные процессы;

контактная коррозия — коррозия металлов в присутствии воды, вызванная непосредственным контактом двух металлов.

Процесс коррозии начинается с поверхности металлического сооружения и распространяется вглубь его. По результатам осмотра поверхности сооружения можно судить об

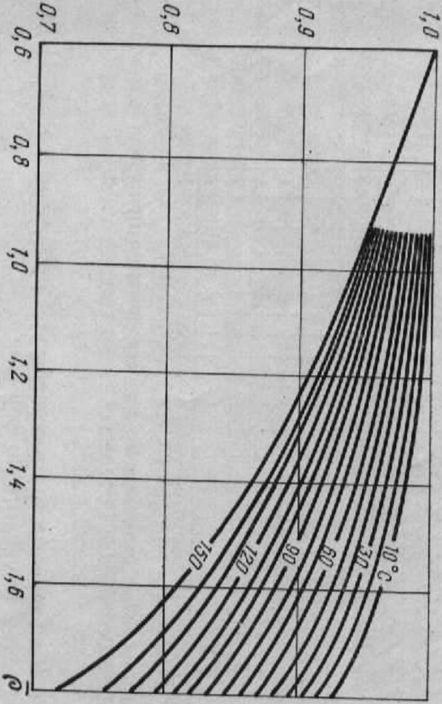

Рис. 14.1. Классификация коррозионных процессов

интенсивности и характере коррозионного разрушения конструкции.

Различают сплошную и местную коррозию. В первом случае продуктами коррозии покрыта вся поверхность, находящаяся в контакте с коррозионной средой. Сплошная коррозия может быть равномерной, протекающей с одинаковой скоростью по всей поверхности, и неравномерной, протекающей с неодинаковой скоростью на различных участках поверхности металла (например, коррозия углеродистой стали в морской воде).

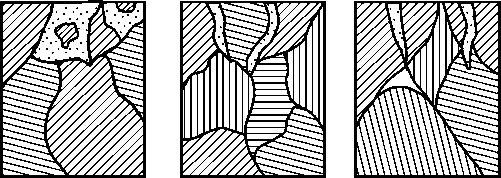

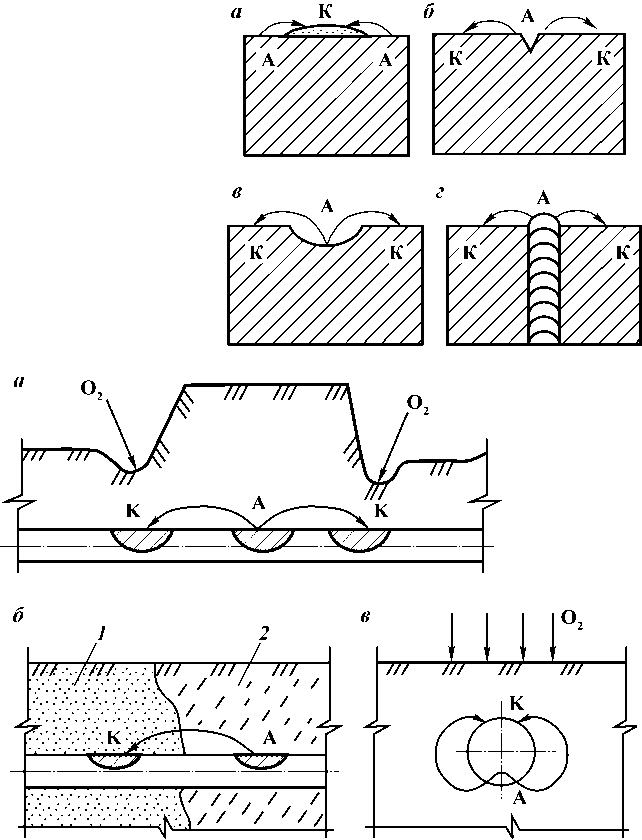

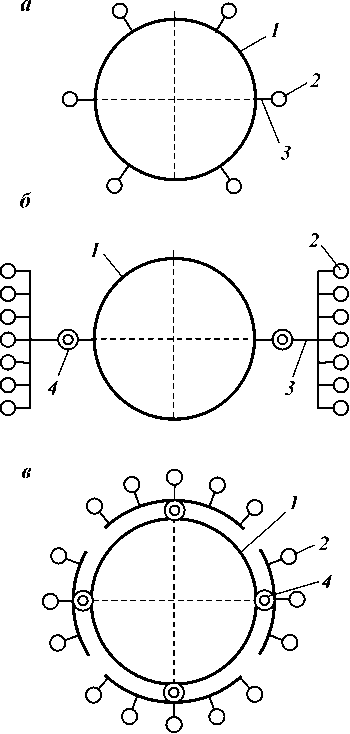

Местная коррозия — это окисление металла на отдельных участках металлической поверхности. Она может быть следующих видов (рис. 14.2):

пятнами с глубиной повреждения много меньшей его диаметра;

язвенная с глубиной повреждения примерно равной его диаметру;

точечная с глубиной повреждения много большей его диаметра;

подповерхностная, при которой коррозионный процесс идет под слоем неповрежденного металла;

структурно-избирательная, при которой разрушается какой-то один компонент сплава;

межкристаллитная, при которой коррозионное разрушение имеет место на границе между кристаллами;

коррозионное растрескивание, при котором коррозион-

|

а | б |

в |

г | |||

|

шш | lljlfll |

Щш | ||||

| д |

е | лл/* «/IV | ||||

Рис. 14.2. Виды местной коррозии металла:

а — пятнами; б — язвенная; в — точечная; г — подповерхностная; д — структурно-избирательная; е — межкристаллитная; ж — коррозионное растрескивание

но-механическое воздействие приводит к образованию трещин в металле.

Очевидно, что местная коррозия более опасна, чем сплошная.

В зависимости от вида коррозии ее скорость оценивают по-разному. Так, скорость сплошной равномерной коррозии определяют по потере металла за единицу времени с единицы поверхности. Скорость язвенной, точечной, межкристаллит-ной коррозии характеризуют увеличением глубины коррозионного повреждения в единицу времени. Показателем скорости структурно-избирательной коррозии является изменение прочности металла (например, временного сопротивления) в единицу времени.

14.2. ОСНОВНЫЕ СВЕДЕНИЯ ОБ ЭЛЕКТРИЧЕСКИХ ПРОЦЕССАХ НА ПОВЕРХНОСТИ ТРУБОПРОВОДА, НАХОДЯЩЕГОСЯ В ПОЧВЕ

Металлический изолированный трубопровод, уложенный в грунт, имеет незначительные контакты с влагой почвы через неплотности в слое изоляции. Почвенная влага представляет собой электролит различного состава и концентрации. Контакт металла с почвенным электролитом вызывает образование коррозионных элементов.

Если на поверхности металла, погруженного в электролит, имеются участки с различными электрическими потенциалами и они соединены через массу металла, то во внешней цепи, соединенной через электролит, ток течет от более высокого потенциала к более низкому. Участок с более высоким потенциалом будет анодом, а участок с меньшим потенциалом — катодом.

На металлической поверхности трубопровода могут возникать катодные и анодные участки при наличии какой-либо неоднородности электрохимического потенциала поверхности. Эта неоднородность является причиной возникновения коррозионных элементов (коррозионных пар), приводящих к местному разрушению металлической поверхности. Причины неоднородности электрохимических потенциалов — структурная неоднородность металла, включения в стали, неравномерное распределение деформированных зон (напри-мер, местный наклеп), местные напряжения, неодинаковое качество защитного изоляционного слоя или местные дефекты в нем.

Причиной образования коррозионных элементов (пар) могут быть также риски и насечки на поверхности металла.

В дефектных местах изоляционного покрытия металл оказывается более электроотрицательным, становится анодом и разрушается.

В почве при условии неравномерной аэрации (притока воздуха) к поверхности трубопровода создаются аэрацион-ные участки, на поверхности которых протекает местная коррозия.

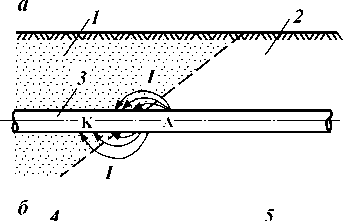

Неравномерный электрохимический потенциал также может создавать недостаточное перемещение в почве растворенных солей и кислот вследствие их недостаточной диффузии (рис. 14.3).

При электрохимической коррозии реакция взаимодействия электролита с металлом подразделяется на два самостоятельно протекающих процесса: анодный и катодный.

Анодный процесс состоит в том, что ионы металла пере-

Рис. 14.3. Схема возникновения коррозионных элементов:

а — при неодинаковой концентрации солей в почве; б — при различном составе почвы; в — при местном нарушении изоляционного покрытия; 1 — небольшая концентрация солей в почве; 2 — высокая

концентрация солей в почве; 3 — трубопровод; 4 — песок; 5 — глина; 6 — почва; 7 — дефектное место в изоляционном покрытии; К — катод; А — анод ходят в раствор почвенного электролита, где происходит их гидратация. В результате на анодных участках происходит разрушение металла вследствие выноса ионов металла в почву. При этом в металле эквивалентное количество электронов переходит на катод. Анодный процесс для металла может быть изображен в виде реакции

лИ20

e^[M] ^ M+лИ20. (14.1)

В результате накопления электронов в металле и катионов в растворе, значительно смещающих скачок электродного потенциала в отрицательную сторону, анодный процесс должен был бы прекратиться, если бы в системе не происходили другие электродные процессы.

Рассмотрим протекание анодного процесса на стальном подземном сооружении. Основным компонентом стали является железо. Поэтому главное место будут занимать электрохимические процессы на железе.

Первичным процессом на железном аноде будет переход двухвалентного иона железа в электролит (в почву):

лИ20

2 е ^Fe ^ Fe ++лИ20. (14.2)

Процесс на этом обычно не заканчивается. Двухвалентный ион железа может участвовать в различных химических реакциях с веществами почвы. Однако это уже вторичные процессы.

Поскольку почвы обладают основными или нейтральными свойствами, в них присутствуют ионы ОН-. При взаимодействии с ними образуется гидрат железа

Fe + + + 20H- = Fe(0H)2. (14.3)

Если в объеме электролита почвы, примыкающего к анодным участкам, достаточно железа, то будет протекать реакция дальнейшей гидратации железа:

1

2Fe(0H)2 + - 02 + И20 = 2Fe(0H)3. (14.4)

2

Катодный процесс характеризуется ассимиляцией избыточных электронов, появившихся в металле, каким-либо деполяризатором D, содержащимся в растворе. Деполяризатором D может быть атом или ион, способный восстановиться на катоде

В кислой почве будет происходить водородная деполяризация катодного процесса:

H+ + e ^ H (14.6)

и далее

H + H ^ H2. (14.6а)

Более распространенным катодным процессом в почвенных условиях является кислородная деполяризация:

02 + 2H20 + 4e ^ 40H-. (14.7)

Протекание кислородной деполяризации в коррозионном процессе в грунте требует наличия кислорода в месте катодного процесса. Поэтому условия доставки кислорода к месту протекания катодного процесса в известной мере определяют ход коррозионного процесса.

Анодный процесс протекает на участках с более отрицательным начальным потенциалом поверхности, катодный — с более положительным. Материальный эффект процесса кор -розионного разрушения металла преобладает на анодных участках, так как из сооружения уносятся ионы железа в почву.

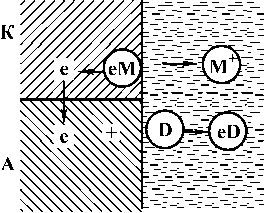

Схематически процессы катодной и анодной поляризации при работе коррозионного гальванического элемента представлены на рис. 14.4.

Характеристики коррозионного элемента не остаются постоянными вследствие протекания тока в цепи гальванического коррозионного элемента. В результате этого потенциалы анода и катода изменяются в сторону взаимного сближения. Их первоначальная разность VK0 — VA0 уменьшается до VK — VA. Это изменение потенциалов называется анодной или катодной поляризацией.

Металл Электролит

Рис. 14.4. Схема работы коррозионного гальванического элемента

Анодная поляризация — смещение потенциала анода в положительную сторону при прохождении анодного тока. Катодная поляризация — смещение потенциала катода в отрицательную сторону при прохождении катодного тока.

Приведенные на рис. 14.5 кривые называются поляризационными кривыми анодного и катодного процессов: кривая Еа — А для анодного процесса и кривая ЕК — К для катодного процесса.

Поляризационная кривая — графически построенная зависимость потенциала электрода Е от плотности i проходящего тока.

Ток I гальванического элемента зависит от разности катодного и анодного напряжений и сопротивления электрической цепи

![]()

(14.8)

где РА, РК — поляризационные сопротивления анода и катода; R — сопротивление электрической цепи.

Ei

А

К

Рис. 14.5. Поляризационные кривые

i

Если сопротивление электрической цепи упадет до нуля (R = 0), ток I не может увеличиваться бесконечно вследствие наличия поляризационных сопротивлений.

Производные потенциала по плотности тока dEK/diK и dEA/diA представляют истинную поляризуемость катода и анода при данной плотности тока i. Численно они равны тангенсам углов:

dE

tg а = —А; (14.9)

tg в = (14.10)

diK

где tg а — поляризуемость анода при плотности i тока; tg в — поляризуемость катода при той же плотности i тока.

Мерой измерения легкости протекания электродного процесса служит величина di/dE. Ее можно назвать истинной эффективностью катодного или анодного процесса при данной плотности тока.

14.2.1. ВЛИЯНИЕ НЕОДНОРОДНОСТИ СОСТАВА И ВНЕШНИХ УСЛОВИЙ НА ПОВЕРХНОСТЬ МЕТАЛЛА

Для строительства трубопроводов и резервуаров применяют малоуглеродистые и низколегированные стали. Кроме железа, они содержат углерод (до 2 %), легирующие примеси (хром, никель, марганец, медь) и примеси, которые невозможно полностью удалить в металлургическом процессе (сера, фосфор, кислород, азот, водород). Неоднородный состав сталей благоприятствует возникновению коррозионных пар в соответствующей среде.

Для возникновения тока при электрохимической коррозии металла необходимо наличие катодной и анодной зон. В анодной зоне протекает реакция окисления, заключающаяся в потере металлом своих электронов и образованием ион-атомов:

Ме ^ Меп + + ne.

Переходя в раствор электролита, ион-атомы металла вызывают его постепенное разрушение — коррозию.

В катодной зоне протекает реакция восстановления — присоединение свободных электронов каким-либо веществом, называемым деполяризатором. Если роль деполяризатора играют ионы водорода 2Н+ + 2e ^ 2н ^ Н2, то такая реакция называется реакцией водородной деполяризации. Если же деполяризатором выступает кислород:

в кислой среде 02 + 4Н+ + 4e ^ 2Н20; в щелочной среде 02 + 2Н20 + 4e ^ 4(0Н)-,

то такая реакция называется реакцией кислородной деполяр изации.

Из рассмотрения механизма электрохимической коррозии следует, что интенсивность процесса зависит от скорости образования ион-атомов металла (и свободных электронов), а также от наличия кислорода и воды. Учитывая, что на ско-

Рис. 14.8. Примеры возникновения коррозионных элементов на трубопроводе из-за различия условий на поверхности металла:

а — прокладка под насыпью автодороги; б — пересечение грунтов разной плотности; в — разное удаление участков сечения трубы от поверхности грунта; 1 — песок; 2 — суглинок; 02 — кислород; А — анодная зона; К — катодная зона; стрелками показано направление движения ион-атомов металла

Рис. 14.7. Коррозионные элементы на трубопроводе:

а — окалина; б — царапина; в — вмятина; г — сварной шов; А — аподная зона, К катодная зона; стрелками показано направление движения ион-атомов металла

рость образования ион-атомов влияют температура, концентрация раствора электролита и другие внешние условия, то можно сделать следующее заключение: если на поверхности одного и того же металла создать различные условия, то одна часть его поверхности станет анодом по отношению к другой.

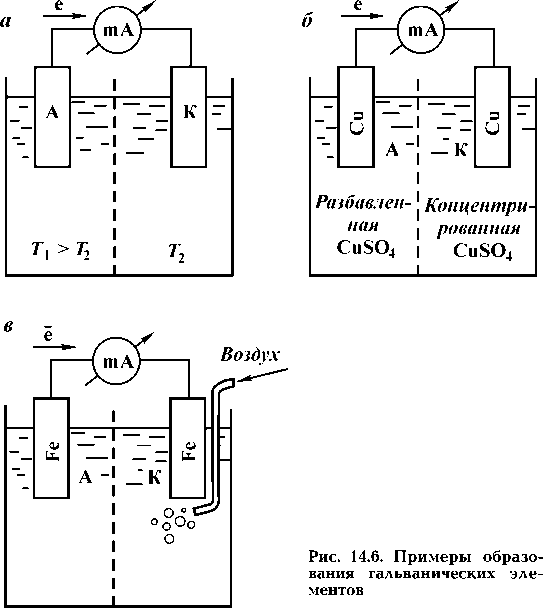

Примеры образования гальванических элементов из одного металла приведены на рис. 14.6.

В первом случае (см. рис. 14.6, а) анодом является электрод, помещенный в подогретый электролит. Это связано с тем, что в подогретом электролите растворение металла происходит более интенсивно. Аналогичная картина наблюдается и в слабоконцентрированном растворе собственной соли по сравнению с концентрированным раствором этой соли (см. рис. 14, б). Наконец, при подаче к одному из электродов воздуха на нем облегчается протекание реакции кислородной деполяризации, характерной для катода (см. рис. 14.6, в).

К образованию коррозионных элементов на трубопроводе (рис. 14.7) приводят доступ кислорода к различным участкам его поверхности, разная влажность грунта, неоднородность микроструктуры металла. Примеры возникновения коррозионных элементов приведены на рис. 14.8.

14.2.2. ВЛИЯНИЕ СОСТАВА ПЕРЕКАЧИВАЕМОЙ СРЕДЫ НА КОРРОЗИЮ МЕТАЛЛА

Нефти представляют собой смесь различных углеводородов с неуглеводородными компонентами (спирты, фенолы, соединения серы, кислорода и др.). Если предельные и непредельные углеводороды совершенно инертны к металлам, то неуглеводородные компоненты вступают с металлом в химическую реакцию. Особенно опасны сернистые соединения (элементарная сера, сероводород, меркаптаны), которые являются причиной от 3 до 20 % случаев коррозионного повреждения внутренней поверхности трубопроводов. Сернистые соединения нефти попадают при ее переработке и в нефтепродукты.

Большую опасность в коррозионном отношении представляют также органические кислоты, образующиеся в результате окисления углеводородной и неуглеводородной составляющих товарных топлив при их хранении и применении.

Таким образом, нефть и нефтепродукты в той или иной мере являются коррозионно-активными.

14.2.3. МЕХАНИЗМ НАВЕДЕНИЯ БЛУЖДАЮЩИХ ТОКОВ НА ПОДЗЕМНЫЕ МЕТАЛЛИЧЕСКИЕ СООРУЖЕНИЯ И ИХ РАЗРУШЕНИЕ

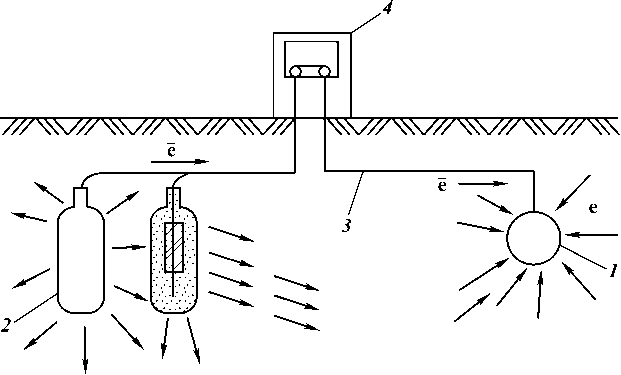

Появление блуждающих токов в подземных металлических сооружениях связано с работой электрифицированного транспорта и электрических устройств, использующих землю в качестве токопровода. Источниками блуждающих токов являются линии электрифицированных железных дорог и трамваев, линии электропередач, установки катодной защиты и др.

При работе электрифицированного транспорта ток совершает движение от положительной шины тяговой подстанции по контактному проводу к двигателю транспортного средства, затем через колеса попадает на рельсы, по которым возвращается к отрицательной шине тяговой подстанции. Однако из-за нарушения перемычек между рельсами (увеличение сопротивления цепи), а также из-за низкого переходного сопротивления рельсы — грунт часть тока стекает в землю. Здесь она натекает на подземные металлические сооружения, имеющие низкое продольное сопротивление, и распространяется до места с нарушенной изоляцией, расположенного недалеко от сооружения с еще меньшим продольным сопротивлением. В месте стекания блуждающих токов металл сооружения теряет свои ион-атомы, т.е. разрушается.

Блуждающие токи опасны тем, что они стекают, как правило, с небольшой площади поверхности, что приводит к образованию глубоких язв в металле в течение короткого времени.

14.2.4. ОСОБЕННОСТИ КОРРОЗИИ РЕЗЕРВУАРОВ ДЛЯ НЕФТИ И НЕФТЕПРОДУКТОВ

Резервуары подвержены атмосферной, почвенной и внутренней коррозии, протекающей, в основном, по электрохимическому механизму. Замечено, что резервуары интенсивнее корродируют в промышленно развитых регионах, а также вблизи морского побережья, что связано с более коррозионно-активным составом атмосферы. Атмосферной коррозии подвержена наружная поверхность кровли и обечайки. Разрушению в результате почвенной коррозии подвергается наружная поверхность днища. Механизм коррозии в данном случае тот же, что и трубопроводов.

По характеру коррозионных повреждений внутренней поверхности и степени воздействия коррозионно-активных компонентов нефтепродуктов резервуар разделяют на следующие характерные зоны:

внутренняя поверхность кровли и верхняя часть корпуса, находящаяся в контакте с паровоздушной смесью;

часть корпуса, находящаяся в области попеременного смачивания (зона ватерлинии);

часть корпуса, находящаяся в области постоянного смачивания нефтью (нефтепродуктами);

днище и нижний (первый) пояс, находящиеся в контакте с подтоварной водой.

Скорость коррозионного разрушения кровли определяется составом подсасываемого в резервуары воздуха и его влажностью. При уменьшении температуры кровли и обечайки резервуара (например, ночью) на их внутренней поверхности, контактирующей с газовым пространством, происходят обильная конденсация паров воды и насыщение образовавшегося конденсата кислородом. В условиях наличия электролита (вода) и активного деполяризатора (кислород) происходит электрохимическое разрушение металла.

В области попеременного смачивания коррозия протекает достаточно интенсивно. Здесь не только присутствуют необходимые для этого компоненты (вода, кислород), но также сказывается эффект дифференциальной аэрации. В результате образуется гальванический элемент, в котором анодом является несмоченная поверхность, а катодом — смоченная, разделенные ватерлинией.

В области постоянного смачивания нефтью (нефтепродуктами) также происходит коррозионное разрушение металла. При повышении температуры обечайки пристенные слои нефти (нефтепродукта) также нагреваются и из них выделяется растворенный кислород. 0дновременно с этим нагретая нефть (нефтепродукт) поднимается вверх, увлекая за собой подтоварную воду. В результате слои нефти (нефтепродукта), примыкающие к обечайке, обогащаются не только кислородом, но и водой, что создает благоприятные условия для коррозии металла.

Ночью, при охлаждении слоев продукта, прилегающих к стенке, конвективные токи направлены вниз. При этом нефть (нефтепродукт) захватывает кислород из газового пространства и капельки воды, осаждающиеся на холодной стенке из паровоздушной смеси, что также способствует коррозии обечайки резервуаров.

Более высокая скорость коррозии смоченной поверхности резервуаров с бензином (до 0,5 мм/год), чем резервуаров с дизельным топливом (до 0,25 мм/год) или мазутом (не более 0,025 мм/год) объясняется тем, что в углеводородах с меньшей плотностью растворимость кислорода больше. Аналогичная связь между скоростью коррозии резервуаров и плотностью жидкости наблюдается у нефтяных резервуаров.

Коррозия днища и нижнего (первого) пояса резервуара происходит благодаря наличию в нем подтоварной воды. В резервуаре для нефти и нефтепродуктов эта вода содержит соли и кислоты. Наиболее интенсивно разрушается днище в области приемораздаточного патрубка, где на процесс электрохимической коррозии накладывается механическое разрушение металла твердыми частицами перемещающимися с трением по днищу во время операций приема — отпуска продукта.

Из сказанного можно сделать вывод, что коррозия трубопроводов и резервуаров — процесс неизбежный. Однако человек, вооруженный знанием механизма коррозии, может затормозить его таким образом, чтобы обеспечить сохранение работоспособности этих сооружений в течение длительного времени.

14.3. ЗАЩИТНЫЕ ПОКРЫТИЯ ДЛЯ НЕФТЕПРОВОДОВ

Изоляционные покрытия, применяемые на подземных магистральных трубопроводах, должны удовлетворять следующим основным требованиям: высокие диэлектрические свойства; сплошность;

хорошая адгезия — прилипаемость к металлу трубопровода; водонепроницаемость;

высокая механическая прочность и эластичность; высокая биостойкость;

термостойкость (не размягчаться под воздействием высоких температур и не становиться хрупкими при низких температурах);

простота конструкции покрытий и возможность механизации их нанесения;

недефицитность материалов, входящих в состав покрытия; долговечность.

Противокоррозионную защиту подземных трубопроводов осуществляют покрытиями на основе:

полимерных материалов (полиэтилен, термоусаживающие-ся и термореактивные полимеры, эпоксидные краски и др.), наносимых в заводских или базовых условиях;

термоусаживающихся материалов (полимерные липкие ленты, битумные и асфальтосмолистые мастики), наносимых в базовых или трассовых условиях.

ГОСТ Р 51164 — 98 "Трубопроводы стальные магистральные. Общие требования к защите от коррозии" рекомендует 22 конструкции защитных покрытий трубопроводов нормального и усиленного типов. Покрытия усиленного типа значительно более разнообразны по конструкции (их 19). К ним предъявляются повышенные требования по таким показателям как прочность и относительное удлинение при разрыве, адгезия к стали, переходное сопротивление и др.

Защитные покрытия усиленного типа применяют на трубопроводах диаметром 820 мм и более независимо от условий прокладки. Кроме того, этот тип покрытия используют независимо от диаметра трубопроводов при прокладке их в зонах повышенной коррозионной опасности: засоленные почвы любого района страны; болотистые, заболоченные, черноземные и поливные почвы, а также участки перспективного обводнения или орошения;

подводные переходы и поймы рек, а также переходы через железнодорожные и автомобильные дороги;

участки промышленных и бытовых стоков, свалок мусора и шлака;

участки блуждающих токов источников постоянного тока; участки трубопроводов с температурой транспортируемого продукта выше 30 °С;

территории насосных станций; пересечения с различными трубопроводами; участки трубопроводов, прокладываемых вблизи рек, каналов, озер, водохранилищ, а также населенных пунктов и предприятий.

Во всех остальных случаях применяют защитные покрытия нормального типа.

В зависимости от используемых материалов различают мастичные, полимерные и комбинированные покрытия.

К мастичным относятся покрытия на основе битумных и асфальтосмолистых мастик.

Конструкция битумных покрытий сложилась в результате их длительного применения. Сначала идет слой грунтовки, получаемый при нанесении на трубу раствора битума в бензине или дизтоплива. 0н заполняет все микронеровности на поверхности металла. Грунтовка служит для более полного контакта, а, следовательно, лучшей адгезии между поверхностью металла и основным изоляционным слоем — битумной мастикой.

Битумные мастики представляют собой смесь тугоплавкого битума (изоляционного — БНИ-1У-З, БНИ-IV, БНИ-V; строительного — БН-70/30, БН-90/10), наполнителей (минераль

ных — асбеста, доломита, известняка, талька; органических — резиновой крошки; полимерных — полипропилена, низкомолекулярного полиэтилена, полидиена) и пластификаторов (полиизобутилена, полидиена, масел соевых, масла зеленого, автола). Битумную мастику наносят на трубу при температуре 150—180 °С. Расплавляя холодную грунтовку, мастика проникает во все микронеровности поверхности металла, обеспечивая хорошую адгезию изоляционного покрытия.

Для защиты слоя битумной мастики она покрывается сверху защитной оберткой (стеклохолстом, бризолом, бика-рулом, оберткой ПДБ и ПРДБ).

Сведения о конструкциях мастичных покрытий на основе битумных мастик приведены в табл. 14.1.

Изоляционные покрытия на основе битумных мастик применяют при темпераутре транспортируемого продукта не более 40 °С и на трубопроводах диаметром не более 820 мм.

Т а б л и ц а 14.1

Конструкции битумных изоляционных покрытий

| Тип |

Конструкция и материалы |

0бщая толщина, мм, не менее |

| Нормальный Усиленный |

Грунтовка, мастика (2 мм), армирующая обертка (1 слой), мастика (2 мм), защитная обертка Грунтовка, мастика (3 мм), армирующая обертка (1 слой), мастика (3 мм), армирующая обертка (1 слой), защитная обертка | 4.0 6.0 |

Для защиты трубопроводов применяют полимерные покрытия на основе следующих материалов: экструдированный полиолефин, полиуретановые смолы, термоуса-живающиеся материалы, эпоксидные краски, полимерные или битумно-полимерные ленты.

Сведения о конструкции полимерных покрытий приведены в табл. 14.2.

Тип полимерного покрытия выбирают в зависимости от условий его эксплуатации. Одним из определяющих параметров является температура транспортируемого продукта ?п. Так, усиленное ленточное покрытие применяют при ?п < < 40 °С, покрытие на основе экструдированного полиолефи-на — при ?п не более 60 °С, покрытие на основе термостойких полимерных лент, полиуретановых смол, эпоксидных красок — при ?п не более 80 °С, покрытие на основе термо-усаживающихся материалов — при ?п до 100 °С. Есть ограничения по использованию изоляционных материалов в зависимости от диаметра трубопровода. Так, некоторые типы ленточных полимерных покрытий и покрытия на основе эпоксидных красок применяют на трубах диаметром не более 820 мм. Покрытия же на основе экструдированного полиоле-

Т а б л и ц а 14.2

Конструкции полимерных покрытий

|

Тип | Конструкция и материалы | Общая толщина, мм, не менее* |

| Нормальный | Грунтовка, полимерная или битумно-полимерная, лента полимерная или битумно-полимерная (1 — 2 слоя), защитная обертка | 1,2 — 3,6 |

| Усиленный | Грунтовка, полимерная, лента полимерная (1—3 слоя), защитная обертка | 1,2 — 2,4 |

| Усиленный | На основе термоусаживающих -ся материалов | 1,2 — 2,4 |

|

Усиленный | Грунтовка на основе термореактивных смол, термоплавкий полимерный подслой, защитный слой на основе экструдированного полиолефина | 2 1 СО |

| Усиленный | На основе эпоксидных красок | 0,35 |

| Усиленный | На основе полиуретановых смол |

2 — ,5 |

| * В зависимости от диаметра трубопровода. | ||

фина и полиуретановых смол допускают к использованию на трубопроводах диаметром от 273 до 1420 мм.

С 2001 г. в ОАО "АК "Транснефть" покрытие трубопроводов полимерными лентами прекращено. Используются только комбинированные покрытия.

На участках со сложными почвенно-климатическими условиями и особенно на подводных переходах, где трубы нередко укладывают методом протаскивания, к изоляционным покрытиям предъявляют особо высокие требования: значительная механическая прочность, низкая степень истираемости, высокая адгезия к металлу, химическая стойкость, долговечность. В этих условиях очень привлекательно выглядят антикоррозионные покрытия из полиуретанов. Данный материал обладает высокими изолирующими свойствами, значительной твердостью, эластичностью, чрезвычайно высоким сопротивлением истиранию, царапанию и биоповреждениям. Кроме того, полиуретаны стойки к воде, растворам солей и обладают хорошей адгезией к металлам.

14.3.3. КОМБИНИРОВАННЫЕ ПОКРЫТИЯ

На протяжении многих лет в нашей стране наряду с мастичными широко применялись покрытия на основе полимерных липких лент. Опыт их использования показал, что они очень технологичны (простота нанесения, удобство механизации работ), однако легко уязвимы — острые выступы на поверхности металла, острые камешки легко прокалывают такую изоляцию, нарушая ее сплошность. С этой точки зрения хороши покрытия на основе битумных мастик, проколоть которые достаточно сложно. Однако с течением времени битумные мастики "стареют": теряют эластичность, становятся хрупкими, отслаиваются от трубопроводов.

В настоящее время разработана и применяется конструкция комбинированного изоляционного покрытия, лишенная указанных недостатков. Покрытие представляет собой комбинацию битумного и пленочного покрытий: на слой грунтовки наносится битумная мастика толщиной 3 — 4 мм, которая сразу же обматывается поливинилхлоридной пленкой без подклеивающего слоя. Размер нахлеста регулируется в пределах 3 — 6 см. В момент намотки полимерного слоя часть мастики выдавливается под нахлест, что обеспечивает герметизацию мест нахлеста.

В последние годы разработаны и применяются комбинированные изоляционные покрытия на основе мастик "Транскор", "БиТЭП" и др., разработанные 0А0 "ВНИИСТ".

14.4. ЭЛЕКТРОХИМИЧЕСКАЯ ЗАЩИТА

Практика показывает, что даже тщательно выполненное изоляционное покрытие в процессе эксплуатации стареет: теряет свои диэлектрические свойства, водоустойчивость и адгезию. Встречаются повреждения изоляции при засыпке трубопроводов в траншее, при их температурных перемещениях, при воздействии корней растений. Кроме того, в покрытиях остается некоторое количество незамеченных при проверке дефектов. Следовательно, изоляционные покрытия не гарантируют необходимой защиты подземных трубопроводов от коррозии. Исходя из этого защита трубопроводов от подземной коррозии независимо от коррозионной активности грунта и района их прокладки должна осуществляться комплексно: защитными покрытиями и средствами электрохимической защиты (ЭХЗ).