Подземный ремонт скважин

9.1. Виды и классификация подземных работ в скважинах

Подземным ремонтом скважины называется комплекс работ, связанных с предупреждением и ликвидацией неполадок с подземным оборудованием и стволом скважины.

При ремонтных работах скважины не дают продукции. В связи с этим простои скважин учитываются коэффициентом эксплуатации Кэ, т.е. отношением времени фактической работы скважин к их общему календарному времени за месяц, квартал, год. Коэффициент эксплуатации в среднем составляет 0,94-0,98.

Подземный ремонт скважин условно можно разделить на текущий и капитальный. Текущий ремонт подразделяют на планово-предупредительный (или профилактический) и восстановительный .

Планово-предупредительный ремонт скважин - это ремонт с целью предупреждения отклонений от заданных технологических режимов эксплуатации скважин, вызванных возможными неполадками в работе как подземного оборудования, так и самих скважин. Планово-предупредительный ремонт планируется заблаговременно и проводится в соответствии с графиками ремонта.

Восстановительный ремонт скважин - это ремонт, вызванный непредвиденным резким ухудшением технологического режима эксплуатации скважин или их остановкой из-за отказа насоса, обрыва штанговой колонны и т.п.

Межремонтный период работы скважин - это продолжительность фактической эксплуатации скважины от предыдущего ремонта до последующего. Эта продолжительность определяется путем деления числа скважино-дней, отработанных в течение определенного периода (квартала, полугодия), на число подземных ремонтов, проведенных за тот же период в данной скважине.

Основными путями повышения Кэ (что равнозначно добыче нефти) являются: сокращение сроков подземного ремонта

скважин; максимальное увеличение межремонтного периода работы скважин.

Рассмотрим более подробно виды подземных ремонтов.

Текущим ремонтом скважин (ТРС) называется комплекс работ, направленных на восстановление работоспособности скважинного и устьевого оборудования, и работ по изменению режима эксплуатации скважины, а также по очистке скважинного оборудования, стенок скважины и забоя от различных отложений (парафина, гидратных пробок, солей, продуктов коррозии). В соответствии с Правилами ведения ремонтных работ в скважинах, введенными в действие с 01.11.97, к текущему ремонту относятся следующие работы [13] (табл. 9.1).

Т а б л и ц а 9.1 Разновидности текущего ремонта скважин

|

Шифр | Виды работ по ТРС |

| ТР1 | Оснащение скважин скважинным оборудованием при вводе в эксплуатацию (из бурения, освоения, бездействия, консервации) |

| ТР1-1 | Ввод фонтанных скважин |

| ТР1-2 |

Ввод газлифтных скважин |

|

ТР1-3 | Ввод скважин, оборудованных ШГН |

|

ТР1-4 | Ввод скважин, оборудованных ЭЦН |

| ТР2 | Перевод скважин на другой способ эксплуатации |

|

ТР2-1 | Фонтанный - газлифт |

| ТР2-2 |

Фонтанный - ШГН |

| ТР2-3 | Фонтанный - ЭЦН |

|

ТР2-4 | Газлифт - ШГН |

| ТР2-5 | Газлифт - ЭЦН |

| ТР2-6 | ШГН - ЭЦН |

| ТР2-7 |

ЭЦН - ШГН |

| ТР2-8 |

ШГН - ОРЭ |

| ТР2-9 | ЭЦН - ОРЭ |

|

ТР2-10 | Прочие виды перевода |

| ТР3 |

Оптимизация режима эксплуатации |

| ТР3-1 |

Изменение глубины подвески, смена типоразмера ШГН |

| ТР3-2 | Изменение глубины подвески, изменение типоразмера ЭЦН |

|

ТР4 | Ремонт скважин, оборудованных ШГН |

|

ТР4-1 | Ревизия и смена насоса |

| ТР4-2 |

Устранение обрыва штанг |

|

ТР4-5 | Замена полированного штока |

| ТР4-6 |

Замена, опрессовка и устранение негерметичности НКТ |

|

ТР4-7 | Очистка и пропарка НКТ |

| ТР4-8 | Ревизия, смена устьевого оборудования |

|

Шифр | Виды работ по ТРС |

| ТР5 | Ремонт скважин, оборудованных ЭЦН |

| ТР5-1 ТР5-2 ТР5-3 ТР5-4 ТР5-5 ТР5-6 | Ревизия и смена насоса Смена электродвигателя Устранение повреждения кабеля Ревизия, смена, устранение негерметичности НКТ Очистка и пропарка НКТ Ревизия, смена устьевого оборудования |

| ТР6 |

Ремонт фонтанных скважин |

| ТР6-1 ТР6-2 ТР6-3 |

Ревизия, смена, опрессовка и устранение негерметичности НКТ Очистка и пропарка НКТ Смена, ревизия устьевого оборудования |

|

ТР7 | Ремонт газлифтных скважин |

| ТР7-1 ТР7-2 ТР7-3 ТР7-4 |

Ревизия, смена, опрессовка и устранение негерметичности НКТ Очистка и пропарка НКТ Ревизия, замена, очистка газлифтных клапанов Ревизия, смена устьевого оборудования |

|

ТР8 | Ревизия и смена оборудования артезианских и поглощающих скважин |

| ТР9 |

Очистка, промывка забоя |

| ТР9-1 ТР9-2 |

Промывка горячей нефтью (водой) с добавлением ПАВ Обработка забоя химреагентами (ТГХВ, СКО, ГКО и т.д.) |

| ТР10 | Опытные работы по испытанию новых видов подземного оборудования |

| ТР11 | Прочие виды работ |

Вышеприведенные работы выполняются бригадой текущего ремонта скважин, однако в промысловой практике их чаще называют бригадами подземного ремонта скважин, что не совсем правильно, так как подземный ремонт скважины включает в себя как текущий, так и капитальный ремонт, т.е. это понятие шире. Бригадами текущего ремонта скважин могут выполняться работы по устранению некоторых аварий (например, извлечение НКТ), не занимающих много времени.

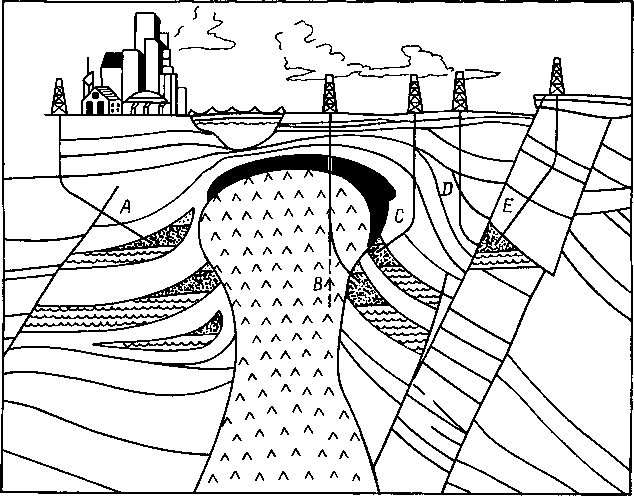

Капитальным ремонтом скважин (КРС) называется комплекс работ, связанных с восстановлением работоспособности обсадных колонн, цементного кольца, призабойной зоны, ликвидацией сложных аварий, спуском и подъемом оборудования при раздельной эксплуатации и закачке.

К капитальным ремонтам скважин относятся работы, представленные в табл. 9.2. Данные работы выполняются бригадами капитального ремонта скважин.

В соответствии с [13], наряду с понятиями текущий и капитальный ремонт скважины, введено понятие скважино-

Т а б л и ц а 9.2 Разновидности текущего ремонта скважин

Ремонтно-изоляционные работы

КР1

КР1-1

КР1-2

КР1-3

КР1-4

КР2

КР2-1

КР2-2

КР2-3

КР3

КР3-1

КР3-2

КР3-3

КР3-4

КР3-5

КР4

КР4-1

КР4-2

КР5

КР6

КР6-1

КР6-2

КР6-3

КР6-4

КР7

КР7-1

КР7-2

КР7-3

КР7-4

КР7-5

КР7-6

КР7-7

КР7-8

КР7-9

КР7-10

КР7-11

КР8

КР8-1

КР8-2

Отключение отдельных обводненных интервалов пласта Отключение отдельных пластов Исправление негерметичности цементного кольца Наращивание цементного кольца за эксплуатационной, промежуточной колоннами, кондуктором

Устранение негерметичности эксплуатационной колонны

Устранение негерметичности тампонированием Устранение негерметичности установкой пластыря Устранение негерметичности спуском дополнительной обсадной колонны меньшего диаметра

Устранение аварий, допущенных в процессе эксплуатации или ремонта

Извлечение оборудования из скважин после аварий, допущенных в процессе эксплуатации

Ликвидация аварий с эксплуатационной колонной Очистка забоя и ствола скважины от металлических предметов Прочие работы по ликвидации аварий, допущенных при эксплуатации скважин

Ликвидация аварий, допущенных в процессе ремонта скважин

Переход на другие горизонты и разобщение пластов

Переход на другие горизонты Разобщение пластов

Внедрение и ремонт установок ОРЭ, ОРЗ, пакеров-отсекателей

Комплекс подземных работ, связанных с бурением

Зарезка новых стволов скважин Бурение цементного стакана

Фрезерование башмака колонны с углублением ствола в горной породе

Бурение и оборудование шурфов и артезианских скважин

Обработка призабойной зоны

Проведение кислотной обработки Проведение ГРП Проведение ГПП

Виброобработка призабойной зоны

Термообработка призабойной зоны

Промывка призабойной зоны растворителями

Промывка призабойной зоны растворами ПАВ

Обработка термогазохимическими методами (ТГХВ, ПГД и т.д.)

Прочие виды обработки призабойной зоны

Выравнивание профиля приемистости нагнетательных скважин Дополнительная перфорация и торпедирование ранее простреленных интервалов

Исследование скважин

Исследование характера насыщенности и выработки продуктивных пластов, уточнение геологического разреза в скважинах Оценка технического состояния скважины (обследование скважины)

| Шифр | Виды работ по КРС |

| КР9 КР9-1 КР9-2 КР9-3 КР9-4 КР10 КР10-1 КР10-2 КР11 КР12 | Перевод на использование по другому назначению Освоение скважин под нагнетательные Перевод скважин под отбор технической воды Перевод скважин в наблюдательные, пьезометрические Перевод скважин под нагнетание теплоносителя или воздуха Ввод в эксплуатацию и ремонт нагнетательных скважин Оснащение паро- и воздухонагнетательных скважин противо-песочным оборудованием Промывка в паро- и воздухонагнетательных скважинах песчаных пробок Консервация и расконсервация скважин Прочие виды работ |

Т а б л и ц а 9.3 Разновидности скважино-операций

| Шифр | Виды и подвиды операций | Т ехнико-технологические требования к сдаче |

| ПНП1 |

Создание оторочек: |

Выполнение запланированного объема работ |

| ПНП1-1 |

растворителя | То же |

| ПНП1-2 | раствора ПАВ | |

| ПНП1-3 |

раствора полимеров | |

| ПНП1-4 | кислот | |

| ПНП1-5 | щелочей | |

| ПНП1-6 |

горячей воды | |

|

ПНП1-7 | пара | |

| ПНП1-8 | газожидкостных смесей | |

| ПНП1-9 | активного илп | |

| ПНП1-10 | газа | |

| ПНП1-11 |

парогазовых смесей | |

| ПНП1-12 | мицеллярного раствора | |

| ПНП1-13 | других реагентов | |

| ПНП2 |

Инициирование и регулирование внутрипластового горения |

Выполнение запланированного объема работ |

операция по повышению нефтеотдачи пластов, также отнесенная к ремонтным работам в скважинах. Скважино-операцией ремонтных работ по повышению нефтеотдачи пластов является комплекс работ в скважине по введению в пласт агентов, инициирующих протекание в недрах пласта физических, химических или биохимических процессов, направленных на повышение коэффициента конечного нефтевытеснения на данном участке залежи (табл. 9.3).

Данными работами занимаются, как правило, бригады капитального ремонта скважины или другие специализированные бригады, входящие в состав Управления повышения нефтеотдачи пластов и капитального ремонта скважин (УПНП и КРС).

9.2. Агрегаты, оборудование и инструмент

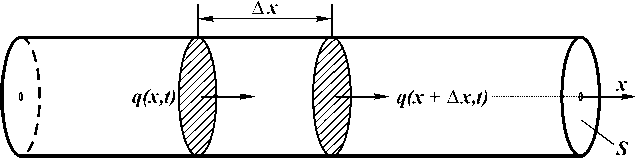

Подземный ремонт скважин связан с подъемом из скважины и спуском оборудования, инструмента, различных приборов, а также с закачкой в скважину технологических жидкостей.

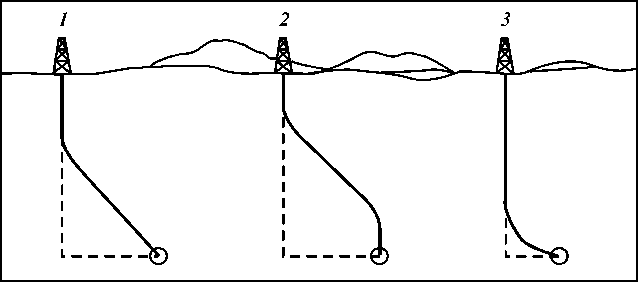

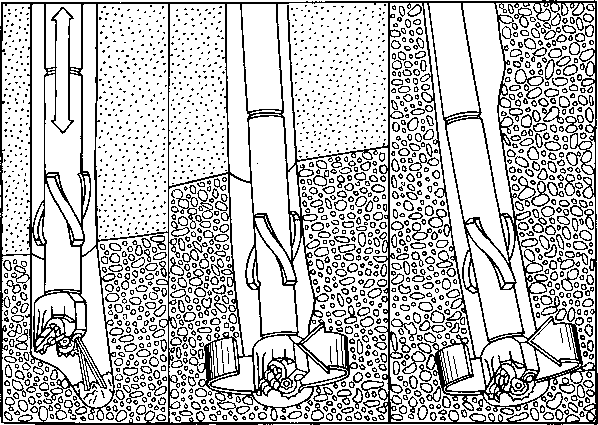

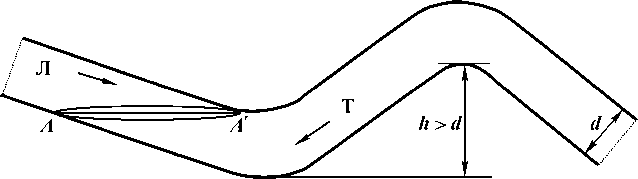

Для этого применяются следующие способы ремонта: с помощью скважинного трубопровода, собираемого из отдельных труб;

с помощью скважинного трубопровода из гибких труб, наматываемых на барабан;

с использованием канатной техники или на кабеле.

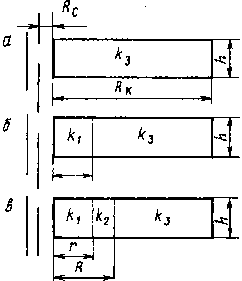

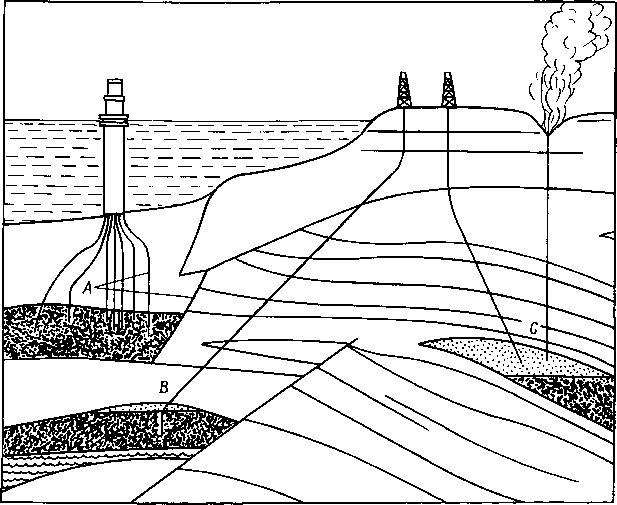

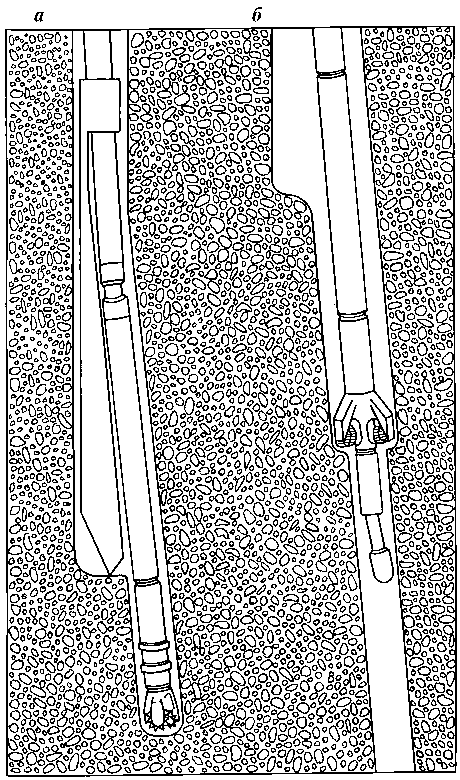

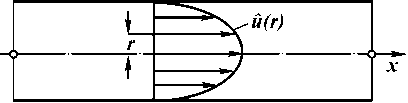

Для доставки технологических жидкостей используются скважинные трубопроводы, межтрубное (если скважинных трубопроводов несколько) и затрубное пространство. Как правило, при применении нескольких скважинных трубопроводов, их размещают концентрично по типу “труба в трубе”. Параллельное подвешивание требует больших диаметров обсадных колонн и специального оборудования, например пакеров с двумя параллельно расположенными стволами. Поэтому такое подвешивание не нашло широкого применения в нашей стране.

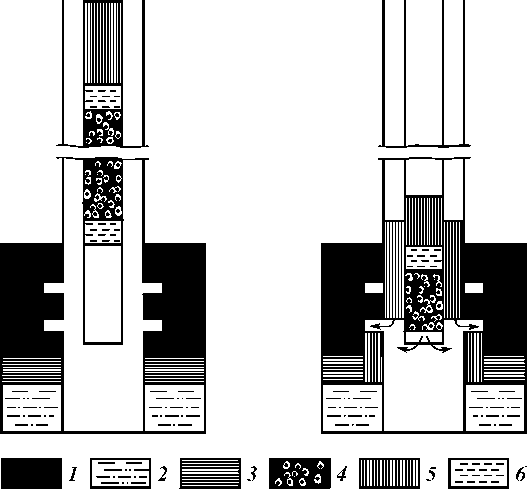

Подземный ремонт может проводиться при открытом и закрытом или герметизированном устье.

В первом случае скважину необходимо останавливать путем ее глушения и замещения внутрискважинной жидкости на безопасную жидкость с целью снижения ее агрессивного воздействия на бригаду подземного ремонта и окружающую среду. Глушение скважины, как правило, существенно ухудшает состояние призабойной зоны скважины и может привести к снижению ее дебита.

Во втором случае ремонт производится без глушения скважины, что не приводит к снижению ее дебита после ремонта, улучшает условия работы бригады подземного ремонта и снижает вероятность загрязнения окружающей среды. Но при этом требуется сложное дорогостоящее оборудование, включающее устьевые превенторы и уплотнение устья, способное обеспечивать герметичный пропуск труб с муфтами. Кроме того, в отличие от ремонта при открытом устье, где спуск оборудования происходит под его собственным весом, в этом случае необходимо использование специальных устройств на устье, обеспечивающих создание осевой нагрузки на трубы для проталкивания колонны в скважину при больших давлениях на нем.

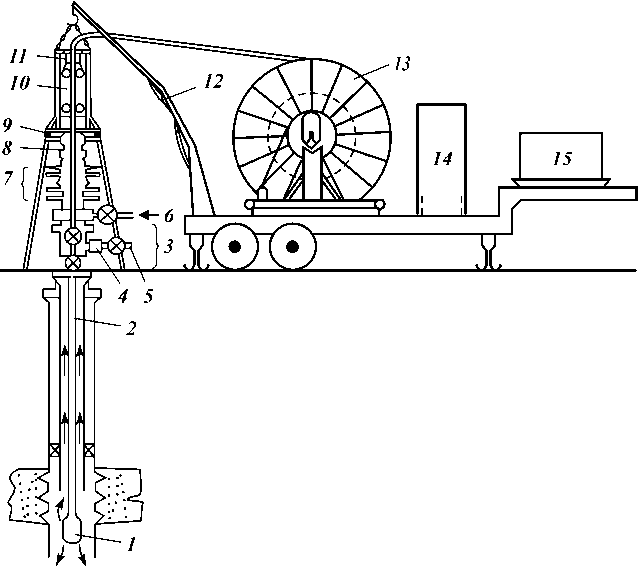

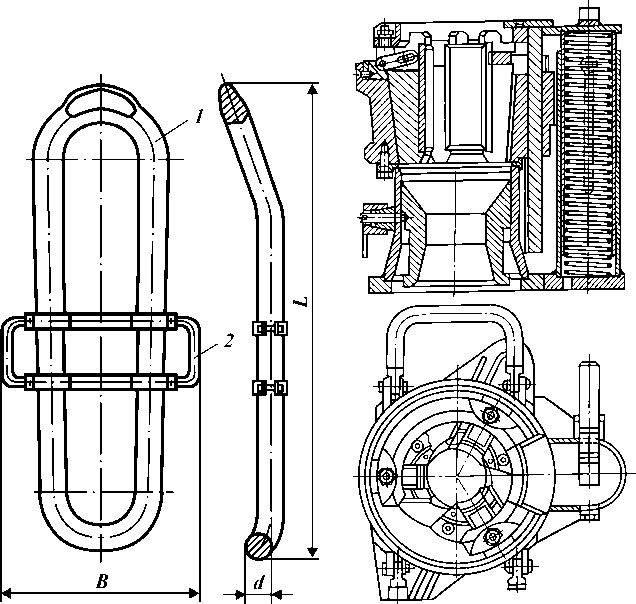

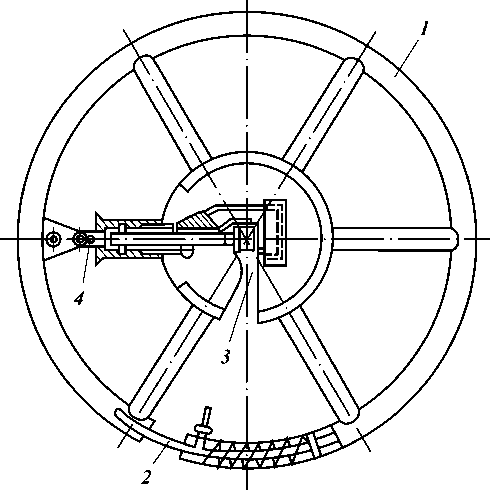

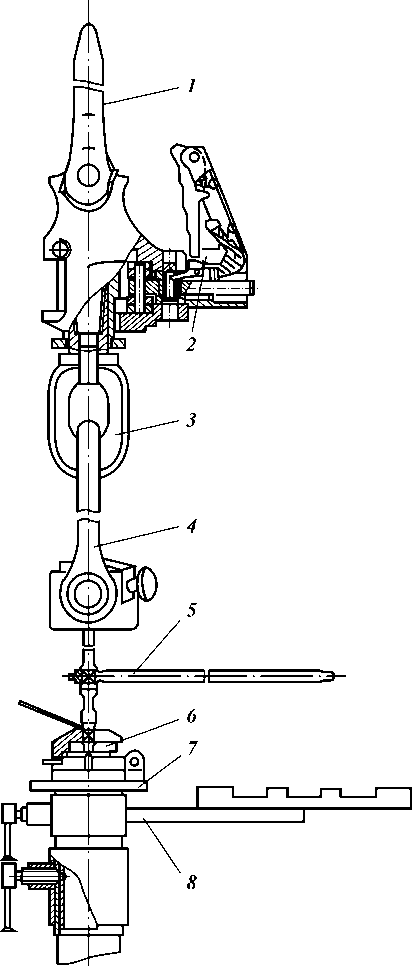

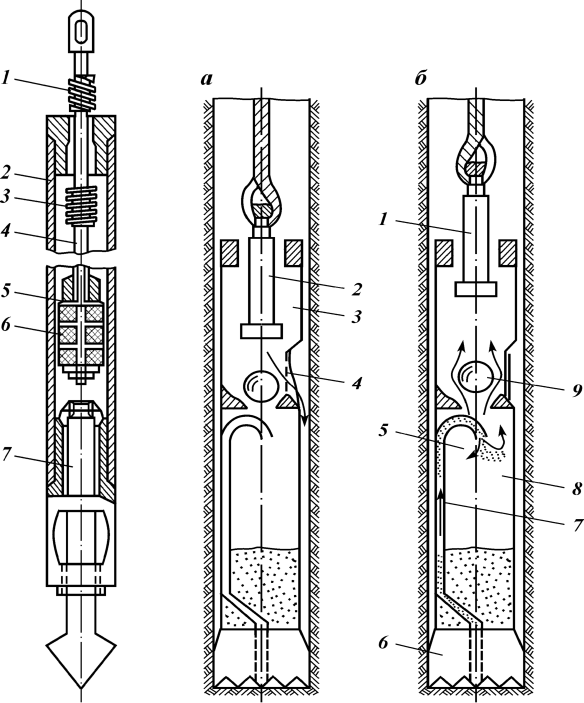

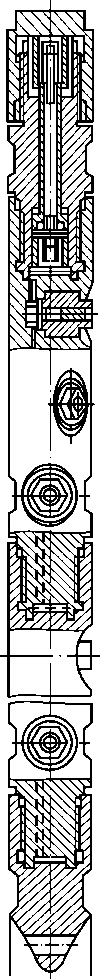

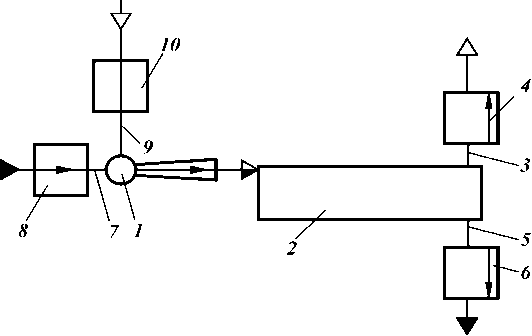

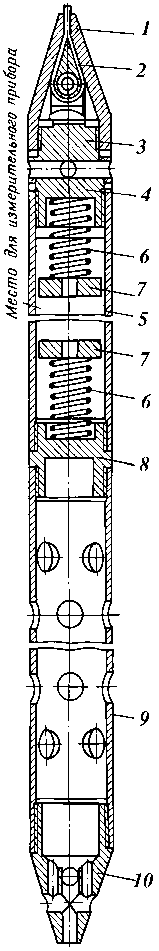

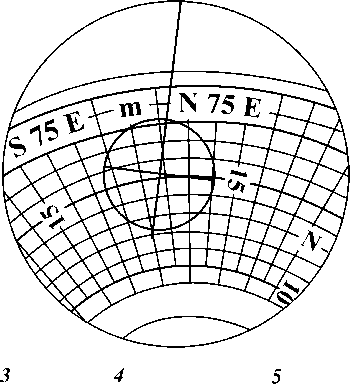

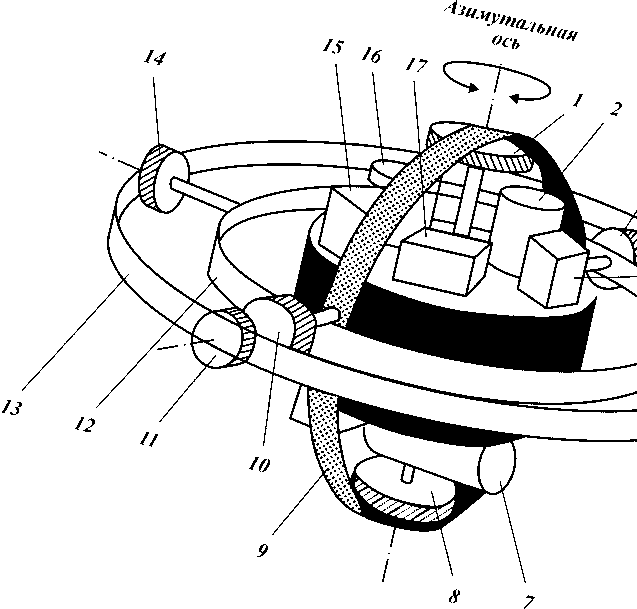

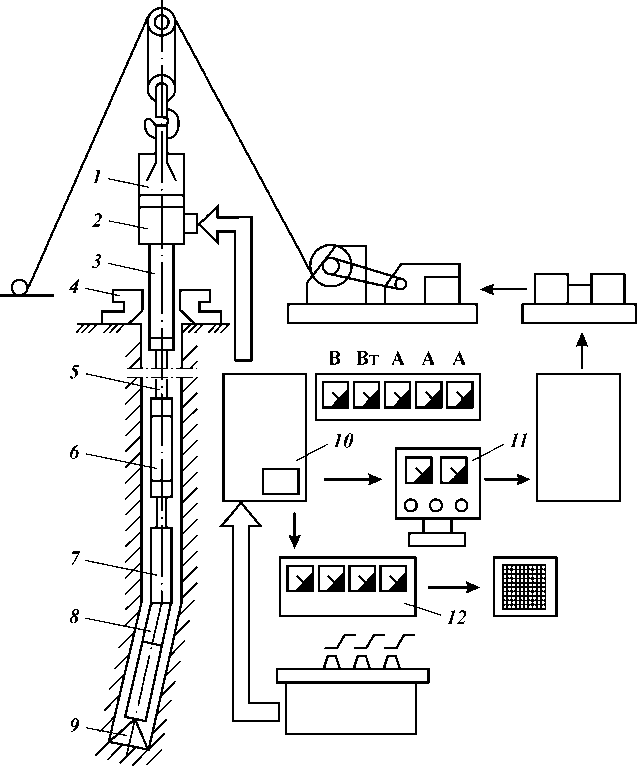

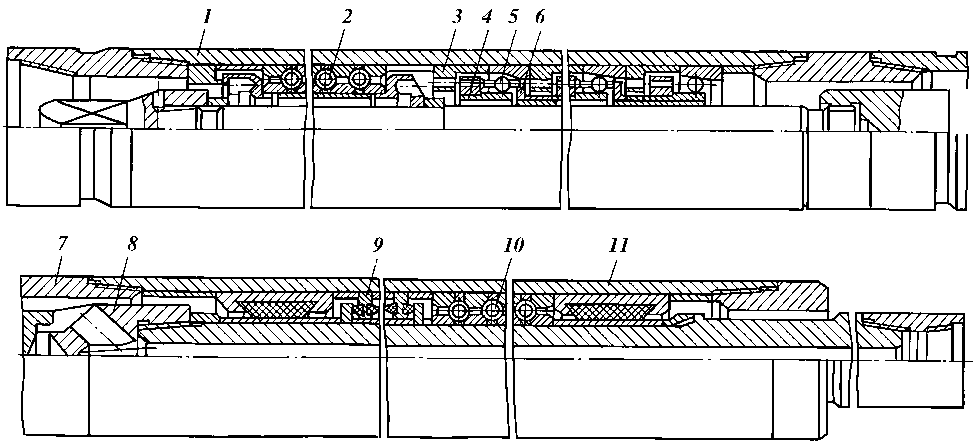

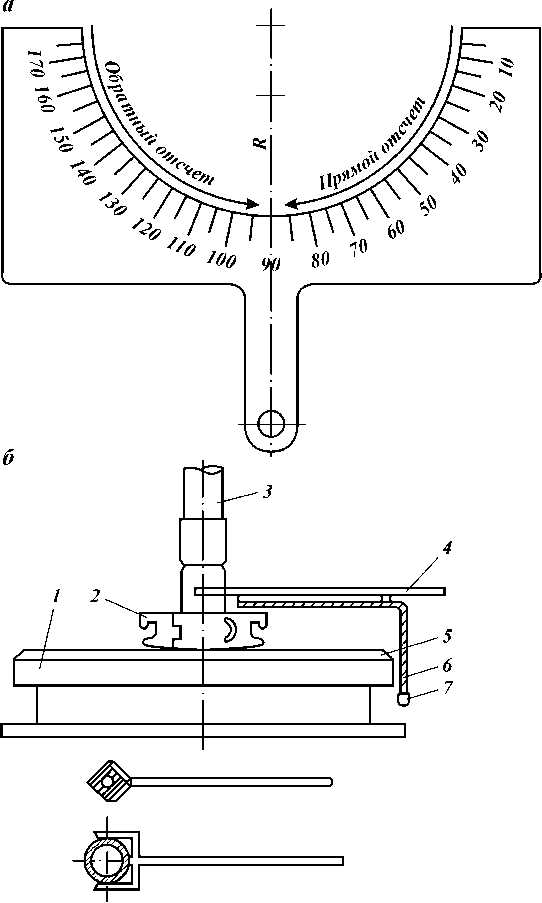

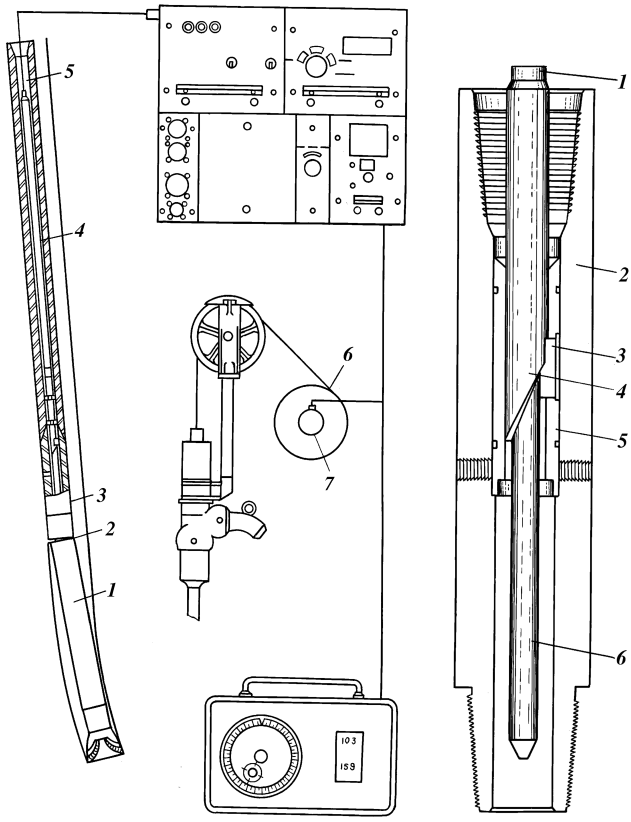

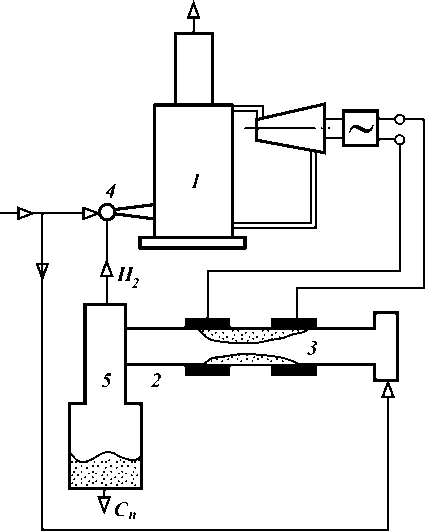

Рис. 9.1. Схема установки с гибкими трубами для подземного ремонта скважин:

1 - циркуляционный переводник; 2 - гибкие НКТ; 3 - колонная головка; 4 -дроссель; 5 - отводная линия; 6 - циркуляционный тройник с дросселем противодавления и задвижкой; 7 - четырехплашечный превентор; 8 - сальниковая коробка; 9 - индикатор веса; 10 - инжекторная головка для подачи и извлечения колонны гибких труб; 11 - выпрямляющее устройство; 12 - подъемный кран инжектора; 13 - барабан с гибким НКТ; 14 - кабина управления;

15 - энергетический блок

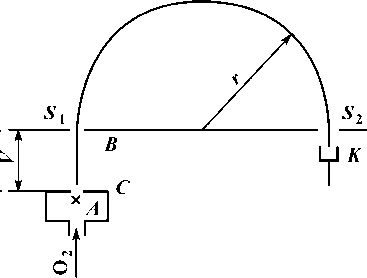

В последнее время ремонт при герметизированном устье получил широкое распространение при использовании установок с гибкими трубами (рис. 9.1). Это объясняется: существенным упрощением устьевого оборудования вследствие отсутствия муфт на трубах и выполнения труб, наматываемых на барабан; возможностью быстрого проведения спускоподъемных операций и широкого применения средств автоматизации и контроля. Подобные технологии все больше используются в нашей стране для борьбы с парафиновыми, гидратными пробками. Известно их применение для спуска исследовательских приборов, установки газлифтных клапанов, т.е. в случаях, где не-

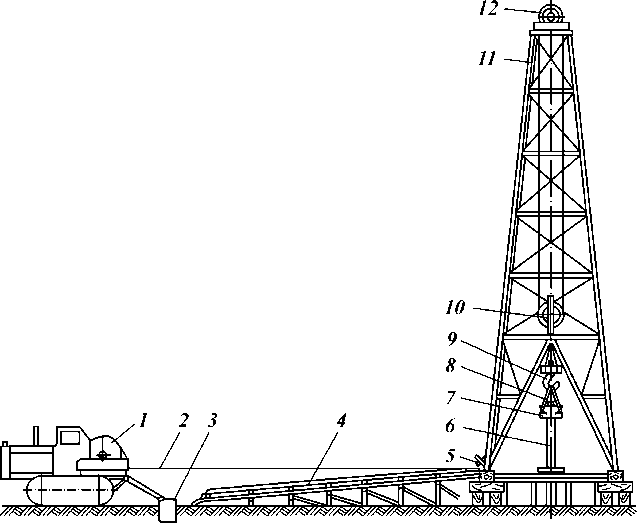

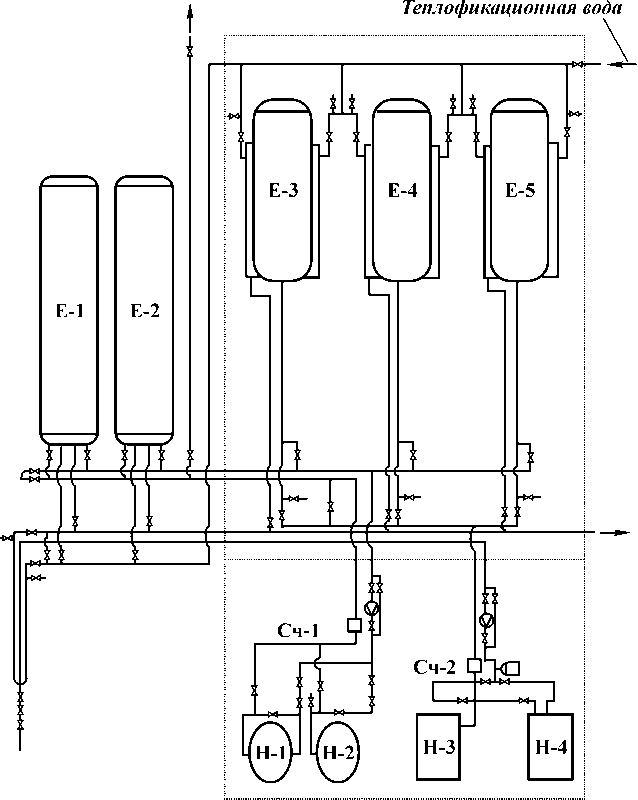

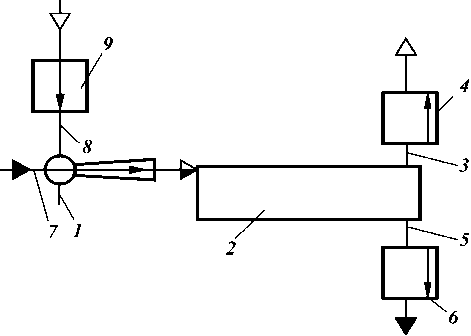

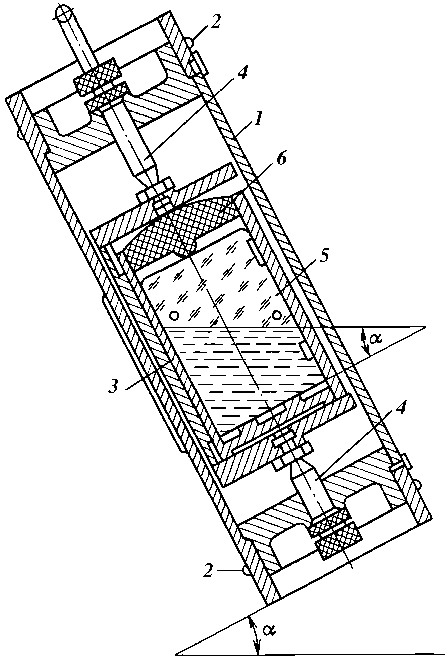

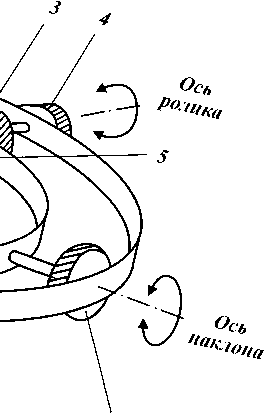

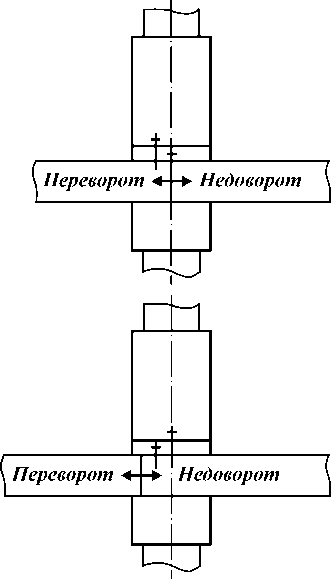

Рис. 9.2. Размещение оборудования при подземном ремонте скважины:

1 - тракторный подъемник; 2 - канат, 3 - упор для трактора; 4 - мостки; 5 -оттяжной ролик; 6 - труба; 7 - элеватор; 8 - штропы; 9 - крюк; 10 - талевый блок; 11 - вышка; 12 - кронблок

обходим быстрый спуск приборов при герметизированном устье. С использованием азотных технологий, т.е. мобильных азотных установок для генерации азота и его применения для различных технологических процессов освоения и ремонта скважин, получили широкое распространение установки с трубами. Азот позволяет обеспечить безопасное ведение работ.

Наибольшее распространение получил подземный ремонт при открытом устье с собиранием колонны НКТ и штанг из отдельных труб и штанг соответственно.

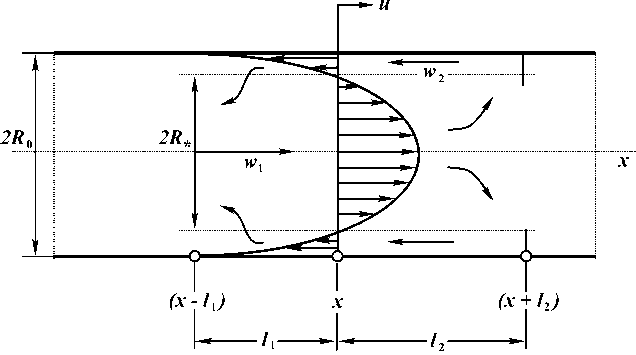

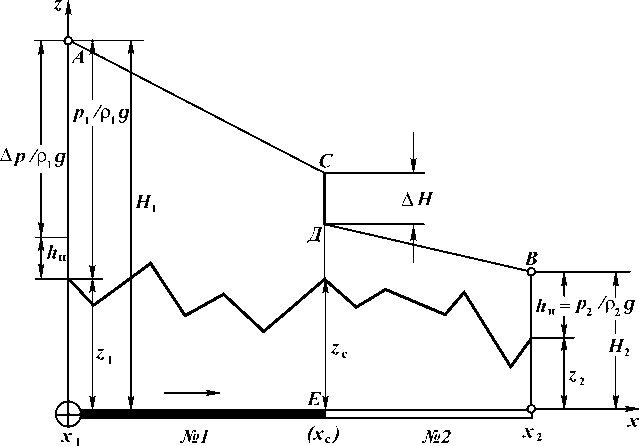

Спуск и подъем различного подземного оборудования и инструмента при подземном ремонте осуществляют с помощью подъемной лебедки или подъемной установки, называемой агрегатом для подземного ремонта скважин.

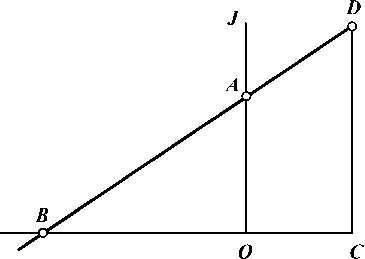

Подъемная лебедка предназначена для работы в сочетании со стационарными вышками, установленными над устьем скважины (рис. 9.2). На верху вышки монтируется кронблок 12, оснащенный талевым канатом с талевым блоком 10. На талевом блоке 10 подвешивается крюк 9, на котором с помощью штро-пов 8 и элеватора 3 крепится колонна насосно-компрессорных труб 6 или штанг. Стальной талевый канат 2 от лебедки трактора-подъемника 1 пропускается через оттяжной ролик 5, расположенный в низу вышки 11, через ролики кронблока 12 и талевого блока 10 и обратно в том же порядке. Неподвижный конец каната прикрепляется у основания вышки, а подвижный -к барабану лебедки. Оттяжной ролик 5 предупреждает опрокидывание вышки при подъеме или спуске колонны труб.

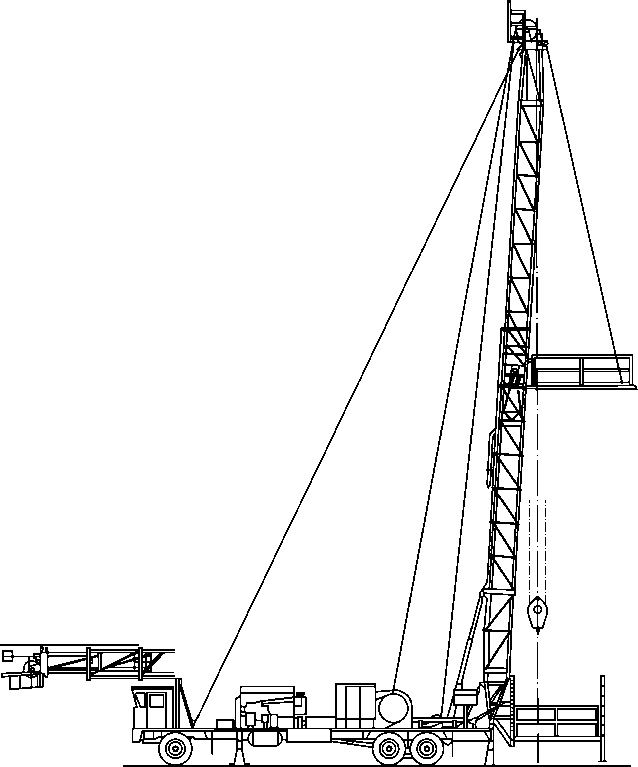

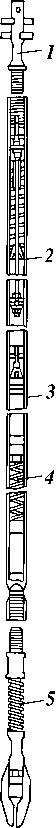

Оборудование для подземного ремонта предусматривает наличие на скважине постоянной эксплуатационной вышки, что не совсем удобно. Поэтому в настоящее время большее распространение получили подъемные агрегаты, на которых смонтированы мачта и все необходимое оборудование для проведения спускоподъемных работ. Подобные работы могут осуществляться как с укладкой труб на мостки, так и с их установкой в вертикальное положение. Последнее обычно предусматривает применение верхового рабочего и более предпочтительнее, так как при этом не происходит износ ниппельных концов труб, что позволяет применять трубы типа НКМ и других, аналогичных этому, у которых уплотнение соединений выполнено за счет специальных проточек на концах или за счет применения различных уплотнительных колец, например, из тефлона. Общий вид агрегата с вертикальной установкой труб представлен на рис. 9.3.

Если подъемная установка большой грузоподъемности снабжена дополнительным оборудованием, позволяющим существенно повысить ее функциональные возможности, например, проводить буровые работы, т.е. если в ее состав входят насосный блок, блок очистки и подготовки бурового раствора, передвижные мостки с рабочей площадкой, то такая установка является комплексом подъемного оборудования.

Различия между агрегатами для текущего и капитального ремонта скважин условные, в одних случаях агрегат может использоваться для текущего ремонта, а в других - для капитального. Считают, что агрегат для капитального ремонта должен позволять проводить буровые работы и иметь большую грузоподъемность.

На промыслах России можно встретить агрегаты как отечественного, так и зарубежного производства. Рассмотрим более подробно технику азербайджанского производства, которая сейчас практически не выпускается, но еще вырабатывает свой ресурс и встречается на промыслах.

Рис. 9.3. Общий вид агрегата в транспортном и рабочем положениях

Подъемник - механическая лебедка, установленная на тракторе, автомобиле или отдельной раме. Приводом лебедки является тяговый двигатель трактора, автомобиля или от самостоятельного двигателя внутреннего сгорания или электродвигателя. Агрегат, кроме оборудования подъемника, оснащен вышкой и механизмом для ее подъема или опускания. Подъемник АзИНМАШ-43П создан на базе гусеничного болотоходного трактора Т-100МЗБКС или обычного трактора Т-100МЗ. Тяговое усилие на канате, равное 75 кН, обеспечивает при оснастке 2x3 подъем или спуск НКТ48х4,0 и НКТ114х7,0 соответственно до 6400, и 1500 м. При оснастке 3x4 и 4x5 подъем НКТ114х7,0 составляет соответственно 2200 и 2800 м.

Основными узлами подъемника являются трансмиссия, лебедка, пневматическая система и система управления. Трансмиссия состоит из четырехскоростной реверсивной коробки передач, приемный вал которой соединен с валом вывода мощности трактора. Лебедка - однобарабанная с бочкой диаметром 420 мм. Пневмосистема обеспечивает управление фрикционной муфтой включения барабана, усиление тормоза, переключение скоростей в коробке передач и управление сцеплением двигателя и, кроме того, питается от компрессора с приводом от шкива вентилятора двигателя. Механизмом управляют из кабины трактора.

Лебедка подъемная ЛПТ-8 для ремонта скважин глубиной для 2500 м создана на базе трактора Т-130. IT с тяговым усилием 84 кН.

Лебедка подъемная ЛПР-10Э используется для спуска и подъема НКТ и бурильных труб, а также для привода ротора в процессе ремонта скважин со стационарных вышек на морских промыслах. Привод лебедки - от двух электродвигателей (общей мощностью 150 кВт) через редуктор с помощью шиннопневматических муфт ШПМ-300х100, карданную передачу, четырехскоростную коробку передач, коническую и цилиндрическую зубчатые передачи.

Лебедка ЛП-11Э используется для ремонта и освоения скважин глубиной до 3500 м. Мощность привода 320 кВт, грузоподъемность на крюке 104 т (на первой скорости и при оснастке 5x6).

Агрегат АзИНМАШ-37А смонтирован на шасси автомобиля КрАЗ-255Б и предназначен для ремонта скважин глубиной до 2900 м (номинальная грузоподъемность 32 т). Привод навесного оборудования агрегата лебедки проводится от тягового двигателя автомобиля через коробку передач, включенную напрямую, и раздаточную коробку. Вышка сварная, решетчатой конструкции, телескопическая, двухсекционная. Высота ее от земли до оси кронблока 18 м, что позволяет поднимать трубу длиной до 1 2,5 м.

Агрегат АзИНМАШ-43А на базе гусеничного болотоходного трактора Т-100МЗБКС предназначен для текущего ремонта скважин глубиной до 2900 м. Номинальная грузоподъемность 28 т.

Установка подъемная У ПТ-32 на базе подъемника ЛПТ-8

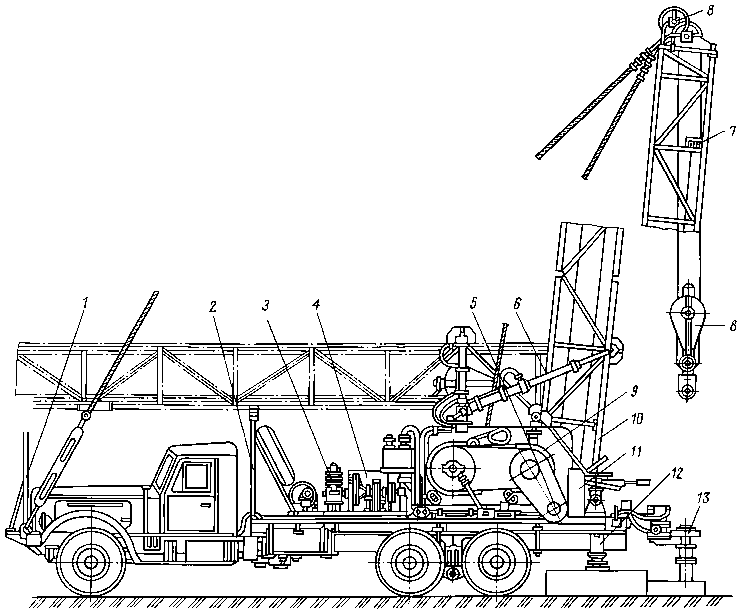

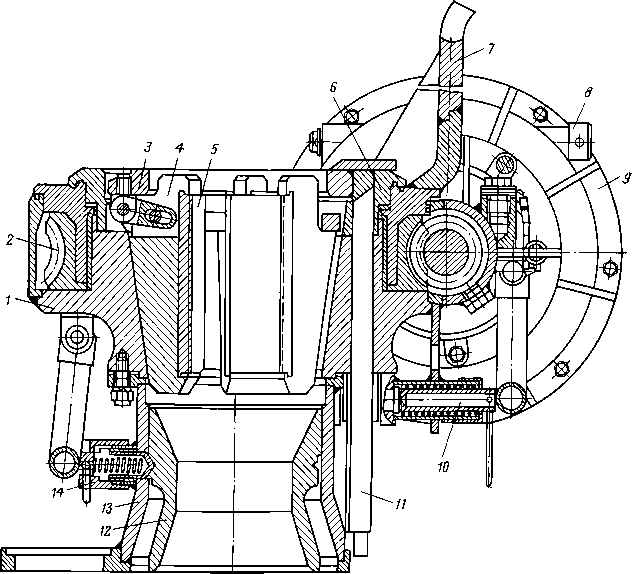

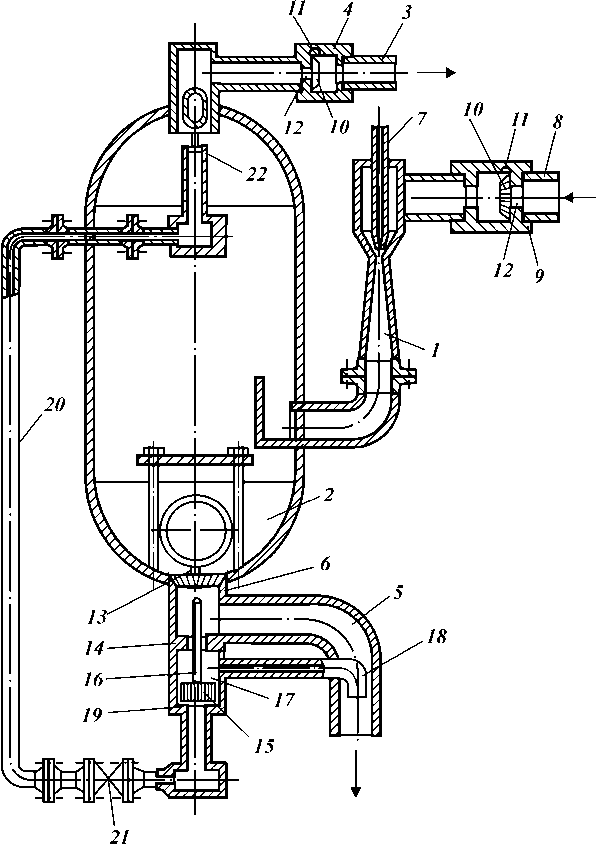

Рис. 9.4. Агрегат А-50У:

1 - передняя опора; 2 -промежуточная опора; 3 -компрессор; 4 - трансмиссия; 5 - промежуточный

шм

вал; 6 - гидроцилиндр

подъема вышки; 7 - ограничитель подъема крюкоблока; 8 - талевая система; 9 -лебедка; 10 - вышка; 11 -пульт управления; 12 -

опорные домкраты; 13 -

ротор

грузоподъемностью 32 т имеет вышку, аналогичную используемой в АзИНМАШе-37.

Агрегат “Бакинец-3М” с тяговым усилием 78 кН смонтирован на тракторе Т-100МЗ, состоит из подъемной лебедки, телескопической вышки, кронблока, талевого блока с трехрогим крюком, механизма подъема вышки и коробки передач.

Для капитального ремонта используется самоходная установка УПТ1-50 грузоподъемностью 50 т на базе трактора Т-130.1Г-1. Для этих же целей применяется агрегат А-50У на базе автомобиля КрАЗ. Он предназначен для ремонта скважин глубиной до 3500 м с укладкой труб на мостки, а также для разбуривания цементной пробки в колоннах диаметром 140— 168 мм, промывки и тартальных работ. Входящий в состав агрегата промывочный насос 9МГр смонтирован на двухосном автоприцепе 2ПН-2. Давление насоса 16 МПа при подаче 6,1 л/с. При давлении 6 МПа подача составляет около

10 л/с. Данный агрегат выпускается в России и нашел широкое распространение на промыслах, поэтому рассмотрим его подробнее.

Общий вид агрегата и его основные узлы представлены на рис. 9.4.

Управление всеми механизмами агрегата как при установке вышки в рабочее положение, так и при спускоподъемных операциях осуществляется с открытого пульта, расположенного на раме агрегата у задней опоры вышки, слева по ходу автомобиля. Привод навесного оборудования агрегата и насосного блока осуществляется от тягового двигателя через коробку скоростей, включенную напрямую, и раздаточную коробку. Скорость подъема крюка агрегата А-50У и грузоподъемность на крюке в зависимости от включенной скорости лебедки представлены в табл. 9.4.

В настоящее время на промыслах появились новые агрегаты для подземного ремонта.

Т а б л и ц а 9.4

|

Передача | Частота вращения барабана агрегата, мин-1 |

Скорость подъема крюка, м/с |

Грузоподъемность на крюке, т |

| I | 39,8 |

0,181 | 50 |

| II | 69,8 | 0,317 |

34,5 |

| III | 153 | 0,695 | 12,6 |

| IV | 268 | 1,215 | 7,5 |

Лебедка

Наибольшее тяговое усилие на набегающем конце талевого

Тяговый двигатель

Тип...................................................................... Четырехтактный

цилиндровый дизель с V-образным расположением цилиндров

Марка......................................................................................................................................ЯМЭ-238

Так, Кунгурским машиностроительным заводом освоен выпуск агрегатов (табл. 9.5), которые позволили заменить агрегаты азербайджанского производства. В качестве базы применяется колесная техника. Конструктивная особенность состоит

| Показатель |

АР32 | АР32/40 |

АР32/40М |

|

Транспортная база | |||

| Шасси | КрАЗ-260Г |

“ Урал-43201912-30” |

“Урал-43201912-30” или КрАЗ-260Г |

| Привод механиз | Двигатель шасси | Двигатель шасси |

Двигатель шасси |

|

мов | ЯМЗ-238Л |

ЯМЗ-238 | ЯМЗ-238 или |

| 220 кВт | 174 кВт | ЯМЗ-238Л | |

|

Допускаемая на | |||

| грузка, кН (тс): | |||

| без оттяжек |

320(32) | 320(32) |

320(32) |

| на грунт |

|||

| с оттяжками | 400(40) |

400(40) | 400(40) |

|

на грунт | |||

| Лебедка | |||

| Тип |

Однобарабанная с |

пневматической дисковой фрикци- |

|

| онной муфтой |

|||

| Привод | Открытая цепная передача (цепь | Цепной масло | |

| ЗПРТ31,75) |

наполненный редуктор (цепь ЗН44,45) |

||

| Число слоев | 3 | 3 | 2 |

|

намотки та | |||

| левого каната Диаметр тормозных | |||

| 750 (2 штуки) | 750 (2 штуки) | 1000 (1 штука) | |

| ободьев, мм | |||

| Размер тормоз |

80x150 | 80x150 | 120x230 |

| ных колодок, мм |

(по 2 штуки) | (2 штуки) |

(22 штуки) |

| Скорость подъ | 0,10-1,45 | 0,10-1,45 | 0,10-1,60 |

| ема талевого бло | |||

| ка, м/с | |||

| Число скоростей |

9 | 9 | 9 |

| Мачта | |||

| Тип |

Односекционная, наклонная с открытой передней | ||

|

гранью | |||

|

Расстояние от | 17,7 | ||

| земли до оси |

|||

| кронблока, м | |||

|

Высота подъема | 13,4 | ||

| серьги талевого | |||

| блока, мм | |||

| Талевая система | |||

| Оснастка | 3x4 | 3x4 | 3x4 |

| Диаметр талево | 22 |

22 | 22 |

|

го каната, мм | |||

| Гидросистема рабочая | |||

| Тип насоса | Аксиально- |

поршневой | |

|

Модель насоса | 3102,56 |

3102,56 | 3102,112 |

| (2 штуки) | (2 штуки) | (1 штука) | |

| Показатель |

АР32 | АР32/40 |

АР32/40М |

| Номинальное | 20 | 20 | 20 |

| давление, МПа | |||

| Максимальная | 120 | 120 |

212 |

| подача, л/мин |

|||

| Привод гидродом | От насосов рабочей гидросистемы | От насоса | |

| кратов |

НШ-32 | ||

|

Габариты (транс | |||

| портные), мм: | |||

| длина |

15400(16050) | 15400(16050) |

15400(16050) |

| ширина |

2500 | 2500 | 2500 |

| высота | 3750 | 3750 | 3750 |

| Масса в транс | 19600 |

18800 | 18800 |

|

портном положе | |||

| нии, кг | |||

| Буровой ротор Р-250 | |||

|

Привод |

Карданный | ||

| Проходное сече | - | 250 | |

| ние, мм | |||

| Частота враще |

- | - | 2(120) |

| ния, с-1 (об/мин) |

|||

|

Буровой ротор Р-410 | |||

| Привод | - | - | Карданный |

|

Проходное сече | - |

- | 410 |

| ние, мм | |||

|

Частота враще | - |

- | 1,5(90) |

|

ния, с-1 (об/мин) | |||

|

Приустьевая рабочая площадка |

|||

| Длина, м | - | - | 4 |

|

Ширина, м | - | - | 3 |

| Высота (регули | 0,5-2 |

||

| руемая), м | |||

| Вертлюг ВБ60 | |||

|

Допускаемая | - |

- | 600(60) |

|

нагрузка, кН (тс) | |||

| Проходное сече |

- | - | 60 |

| ние, мм | |||

| Частота враще | - | - | 3,33(200) |

| ния, с-1 (об/мин) | |||

| не более |

Приемные |

мостки | |

|

Транспортная | - |

- | Прицеп ОЗТП- |

| база | 84701 | ||

| Габариты в рабо |

- | - | 12x14 |

| чем положении, м | |||

|

Ключ | |||

|

Максимально | - |

- | 1500 |

|

крутящий мо | |||

| мент, кгс-м | |||

| Частота враще |

- | - | 1,5(90) |

| ния, с-1 (об/мин) |

|||

| Показатель |

АР32 | АР32/40 |

АР32/40М |

| Диаметр захвата | - | - |

60-114 |

| труб, мм |

|||

|

Спайдер пневматический | |||

| Диаметр захвата |

- | - | 60-114 |

| труб, мм | |||

| Насосный блок НП15А (насос НБ125) | |||

|

Транспортная | - |

- | МАЗ-8925 |

|

база | |||

|

Приводная мощ | - |

- | 77,2 |

|

ность, кВт | |||

| Максимальное | - |

- | 15,8(160) |

|

давление, МПа | |||

| (кгс/см2) | |||

| Максимальная | - | - | 18 |

| подача, л/с | |||

в том, что кабина оператора расположена между лебедкой и мачтой. Имеются гидравлические аутригеры для выверки агрегата, а также вспомогательные лебедки и гидрораспределители. По дополнительному заказу они могут комплектоваться рабочей площадкой, ротором, гидроприводным ключом, спайде-ром, насосным блоком, приемными мостками.

Агрегат АР32/40 может рассматриваться как агрегат для капитального ремонта скважин, так как может проводить буровые работы.

Кунгурским машиностроительным заводом также освоен выпуск агрегатов А60/80 большей мощности, грузоподъемностью до 80 т. Характерной особенностью данного агрегата является возможность проводить спускоподъемные операции с установкой свечей вертикально. Агрегат предназначен для освоения и ремонта нефтяных и газовых скважин, а также для ведения буровых работ.

В базовый комплект агрегата входит гидроротор. Дополнительно агрегат может комплектоваться следующими механизмами и инструментами: карданная трансмиссия привода бурового ротора; буровой ротор Р-250 с механическим приводом; буровой ротор Р-410 с механическим приводом; буровой ротор Р-250 с гидроприводом; буровой ротор Р-410 с гидроприводом; основание бурового ротора; приустьевая рабочая площадка (при установке бурового ротора на колонный фланец); подсвечник; балкон (для вертикальной установки свечей); мани-фольд диаметром 50 мм (стояк с буровым рукавом диаметром 50 мм и переходником к фланцу вертлюга); манифольд диаметром 76 мм (стояк с буровым рукавом диаметром 76 мм и пере-

ходником к фланцу вертлюга); труба ведущая 80x80 длиной 8,5 м (в комплекте с верхним и нижним переводником); труба ведущая 112x112 длиной 11 м (в комплекте с верхним и нижним переводником); вертлюг ВБ-60; вертлюг ВБ-100; вертлюг ВБ-100 с кабельным лубрикатором (в комплекте с рукавом высокого давления и ручным насосом); устройство крепления и перепуска талевого каната; крюк; сборное основание под задние аутригеры; укрытие оператора.

Заводом “Красный пролетарий” г. Стерлитамак (Башкортостан) освоен выпуск агрегата А2-32 для подземного ремонта грузоподъемностью 32 т на базе автомобиля “Урал-4320-191230”. В отличие от предыдущих агрегатов, здесь лебедка находится между кабиной оператора и мачтой.

Комплекс оборудования К0Р01-80 грузоподъемностью 80 т обеспечивает капитальный ремонт скважин глубиной до 5000 м. Он состоит из трех блоков: блока самоходной подъемной установки УПА-80 на четырехосном автомобиле-тягаче высокой проходимости МАЗ-537; насосного блока БНП-15ГР на двухосном прицепе МАЗ-8926; блока передвижных приемных мостков МПП-80 на пневмоколесном ходу с рабочей площадкой и инструментальной тележкой. В состав установки также входит ротор Р-360, промывочный вертлюг ВП-80x200, набор ключей типов ГГП и АПР-ГП и комплект инструментов для спускоподъемных работ. Также применяются агрегаты румынского производства Р-80 и Р-80У, аналогичные данному комплексу оборудования.

Роторная установка УРК-50 состоит из электродвигателей, коробки передач и ротора. Электродвигатель ВАО-81-6 - асинхронный, мощностью 30 кВт и частотой вращения 980 мин-1. Коробка передач - трехскоростная. Ротор Р-360 с проходным отверстием 360 мм рассчитан на нагрузку стола 1200 кН. Вкладыши ротора выполнены под квадраты труб 89 и 114 мм.

Для уменьшения натяжения каната при намотке на барабан подъемника или агрегата используют талевую систему, состоящую из системы неподвижных роликов-кронблока и подвижных роликов - талевого блока, крюка и талевого каната.

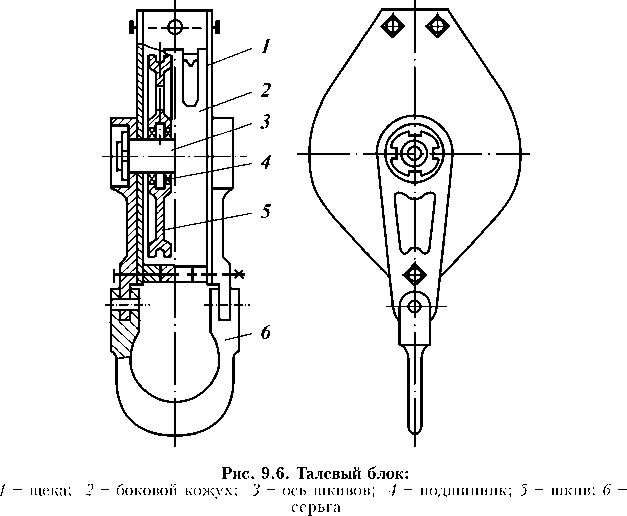

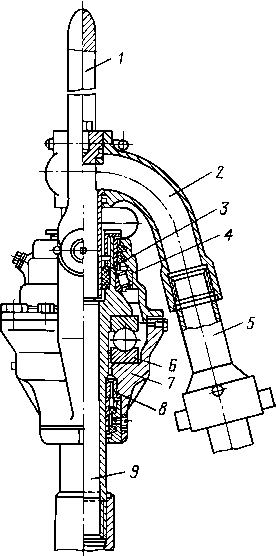

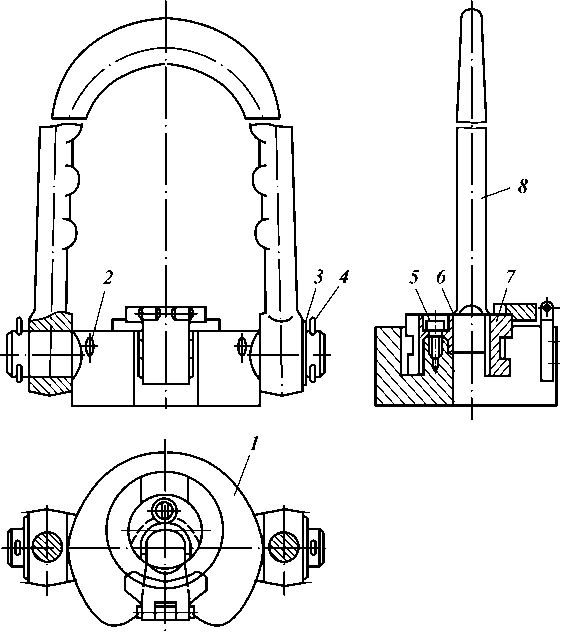

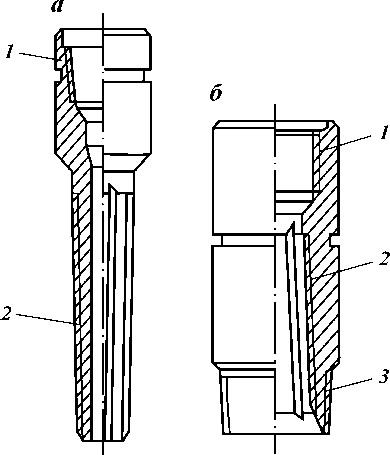

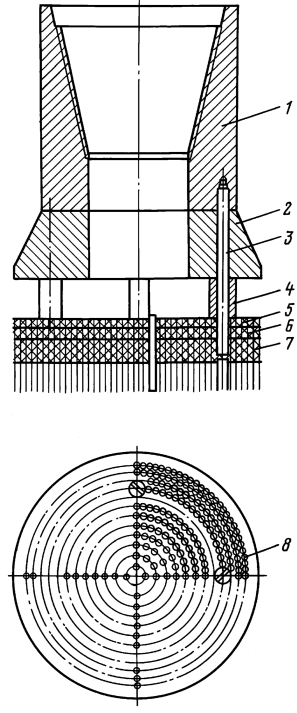

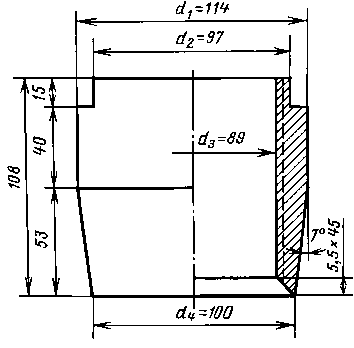

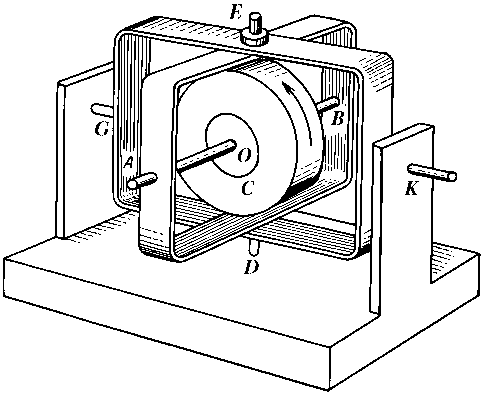

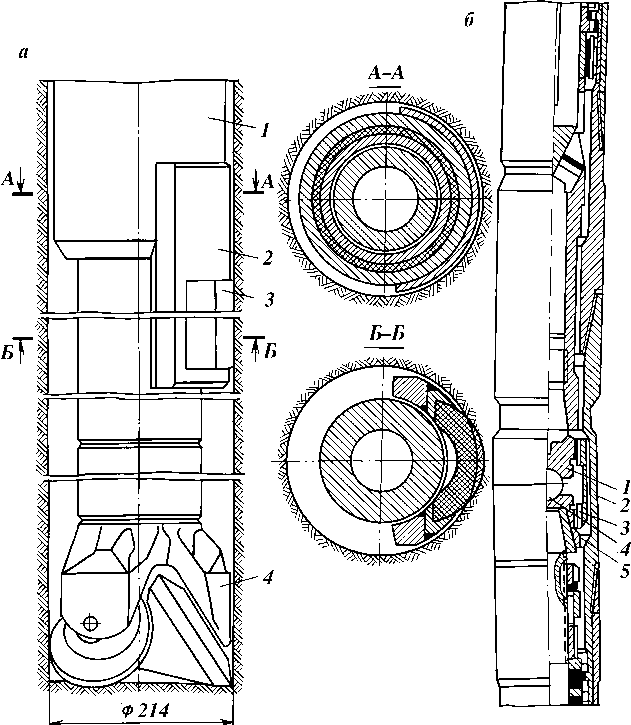

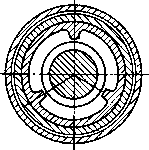

Кронблок (рис. 9.5) устанавливается на верху вышки или мачты, их талевый блок подвешивается на талевом канате, а крюк - к нижней серьге талевого блока. Кронблок типа КБ имеет грузоподъемность от 12,5 до 125 т. Талевый блок - подвижная часть талевой системы - представляет собой канатный шкив, насаженный на роликоподшипниках на ось, неподвижно установленную в двух щеках. К нижней части щек подвешена серьга для соединения с крюком. Талевый блок ти-

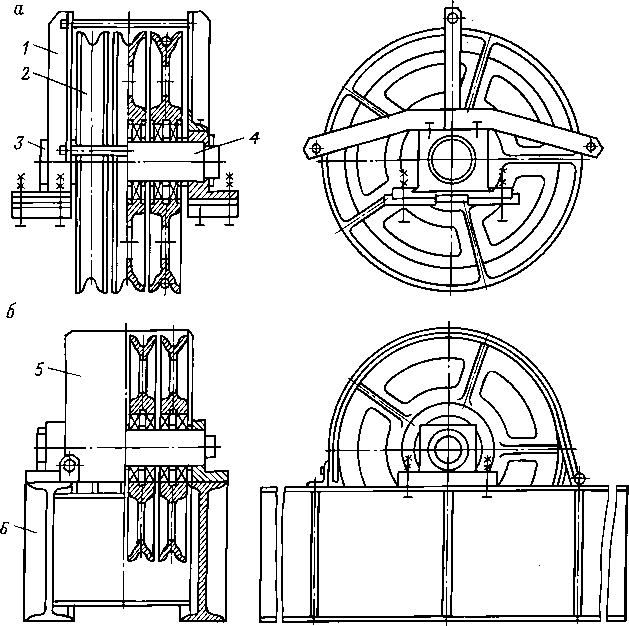

Рис. 9.5. Кронблок:

а - исполнение I; • - исполнение II; 1 - ограждение; 2 - шкив; 3 - опора; 4 - ось шкивов; 5 - кожух; 6 - подкронблочная рама

па БТ также имеет грузоподъемность от 12,5 до 125 т (рис. 9.6).

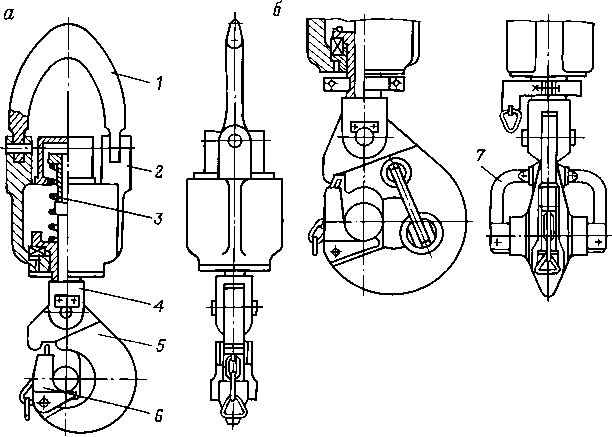

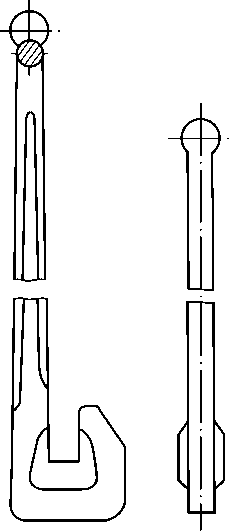

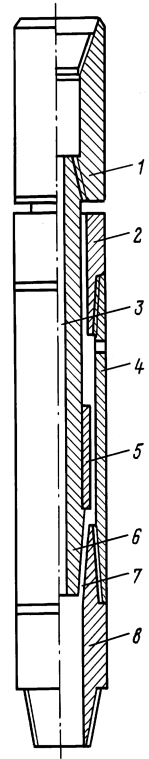

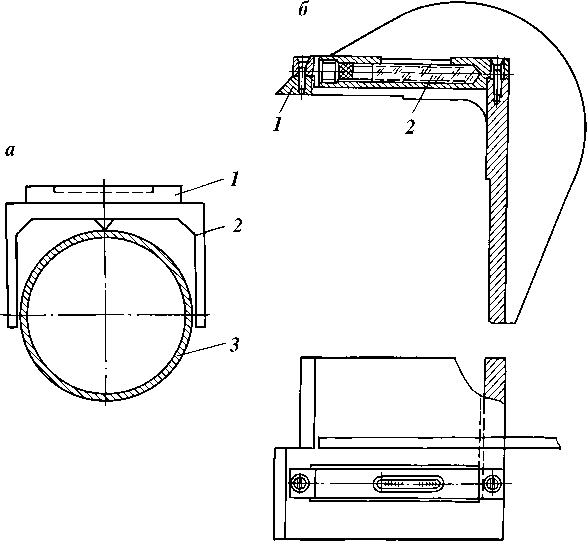

Крюк подъемный (рис. 9.7) - подвижная часть талевой системы - предназначен для подвешивания стропов, элеваторов, вертлюгов и других приспособлений. Крюк типа КР в исполнении I (однорогий) имеет грузоподъемность 12,5 и 20 т, в исполнении II (трехрогий) - от 32 до 125 т. Крюк состоит из рога, подвески и серьги. Подвеска имеет упорный подшипник и пружину, что обеспечивает вращение рога как под нагрузкой, так и без нее. С помощью серьги крюк подвешивается к талевой системе.

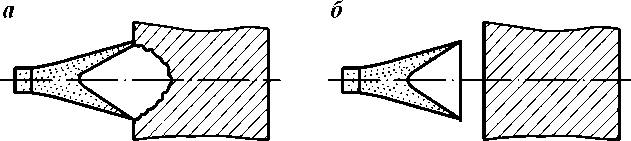

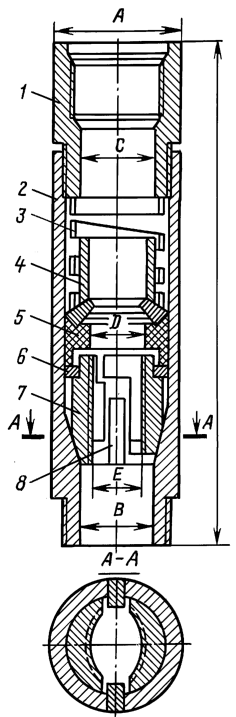

Противовыбросовое оборудование предназначено для герметизации устья скважин при капитальном ремонте скважин как при наличии, так и отсутствии колонны труб. В состав противовыбросового оборудования ОП2-156x320 входят превентор плашечный ППГ-156х320, манифольд МПБ2-80х350 и гидравлическое управление ГУП 100Бр-1. Превентор может быть и с ручным управлением ППБ 156x320. Основная деталь герметизации - плашки разъемные со сменными вкладышами и р ези-новыми уплотнениями. Трубные плашки закрывают превентор при наличии в скважине колонны НКТ диаметром 60-114 мм; глухие перекрывают устье скважины при их отсутствии. Вместо указанного оборудования применяют оборудование ОП1а-180x35, где 1а - схема по ГОСТ 13862-80, 180 - приход в мм, 35 - рабочее давление в МПа. Допустимая нагрузка на плашки 1000 кН.

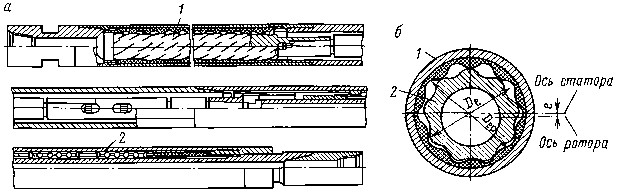

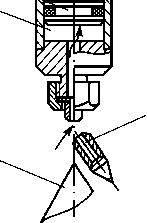

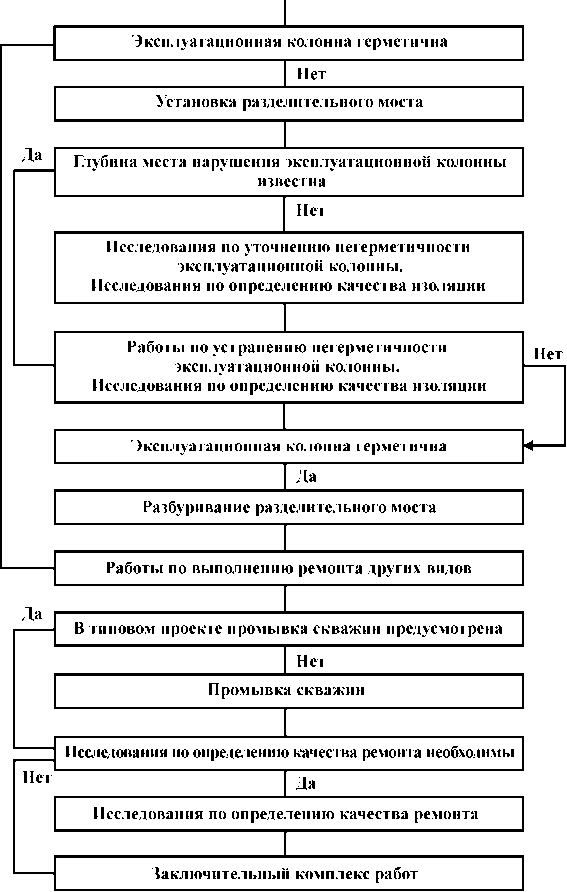

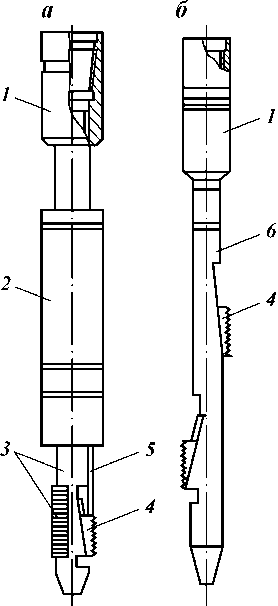

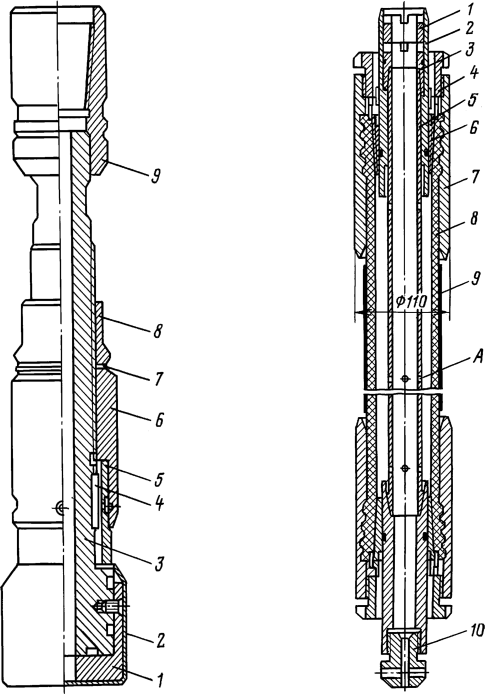

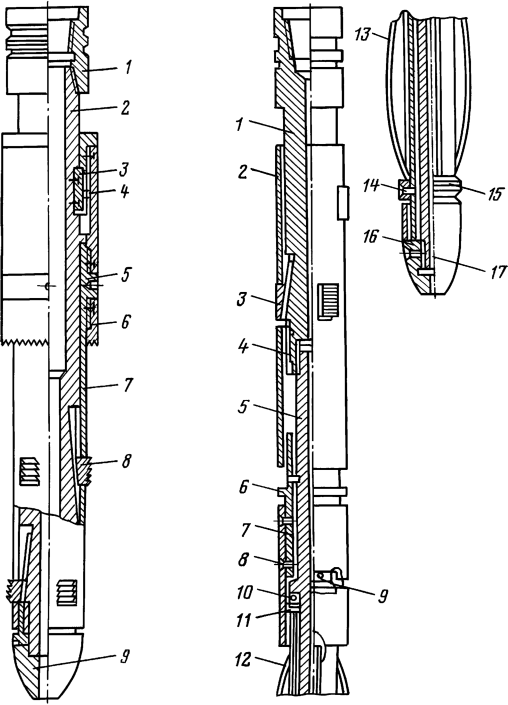

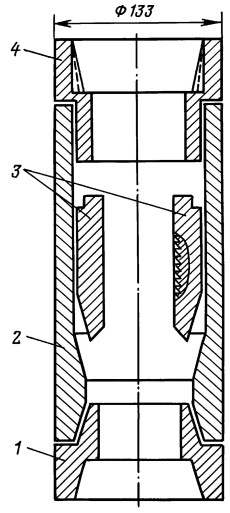

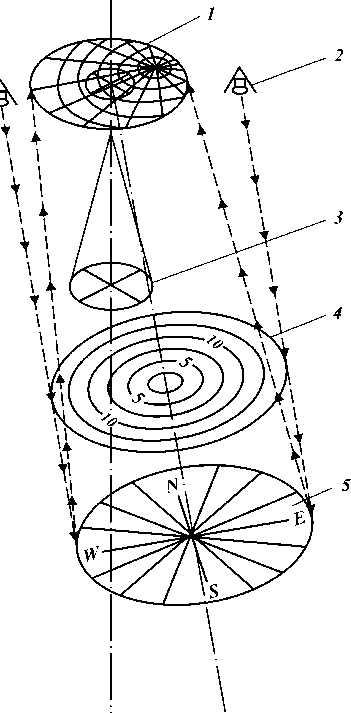

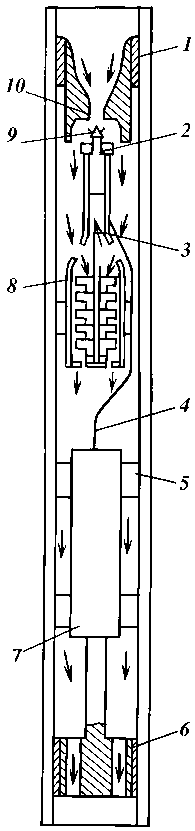

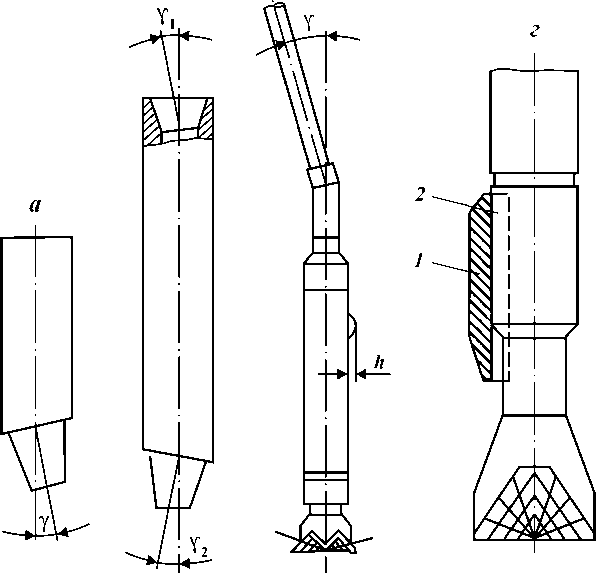

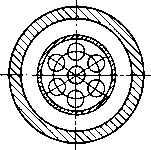

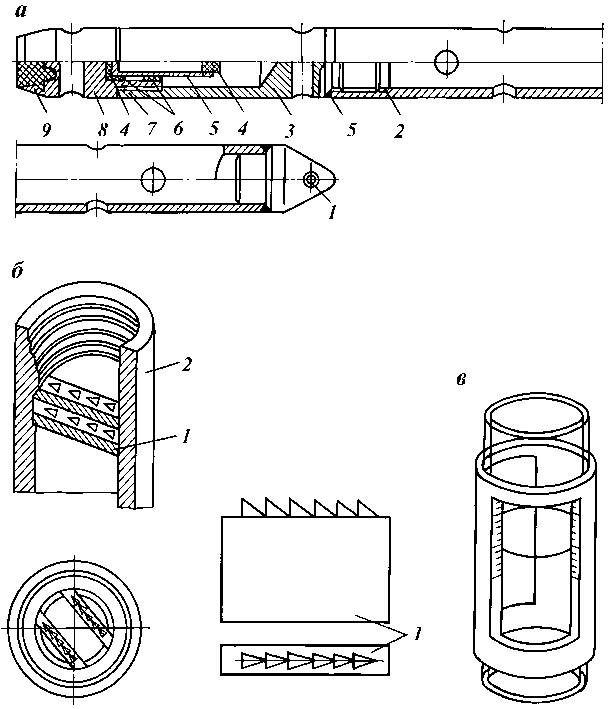

Винтовые забойные двигатели Д-85 и Д1-54 (табл. 9.6) используют для разбуривания цементных мостов, песчаных пробок, а также для забуривания вторых стволов через окна в колонне обсадных труб. По принципу действия эти двигатели представляют собой планетарно-роторную гидромашину объем-

Рис. 9.7. Подъемные крюки:

а - однорогий крюк (исполнение I); • - трехрогий крюк (исполнение II); 1 -серьга; 2 - корпус крюка; 3 - пружина; 4 - ствол крюка; 5 - рог крюка; 6 -седло; 7 - дополнительный рог со скобой

Т а б л и ц а 9.6 Техническая характеристика винтовых забойных двигателей

| Показатель | Д1-54 |

Д-85 |

| Расход жидкости, л/с | 2-3 | 4,85 |

| Момент вращения, Н-м |

78,4-98 | 700 |

|

Максимальная мощность, кВт |

2,8-5,0 | 13,3 |

|

Частота вращения вала, мин-1 |

350-500 | 133 |

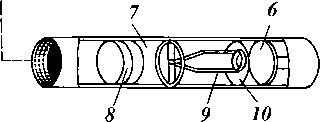

ного типа с внутренним косозубым зацеплением рабочих органов (рис. 9.8).

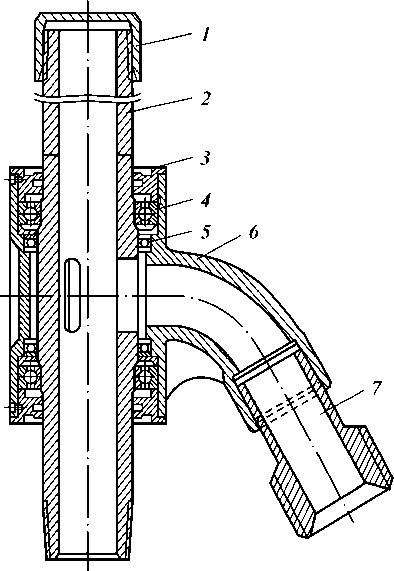

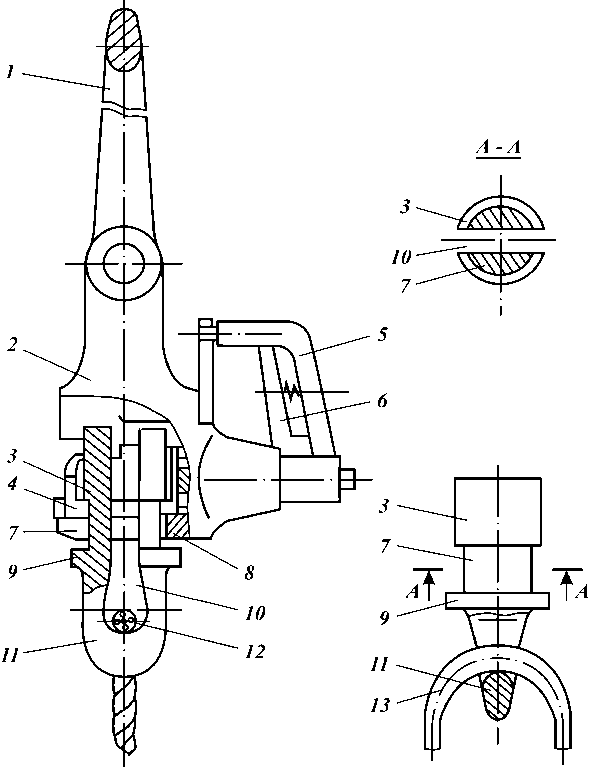

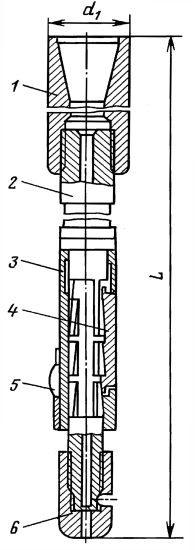

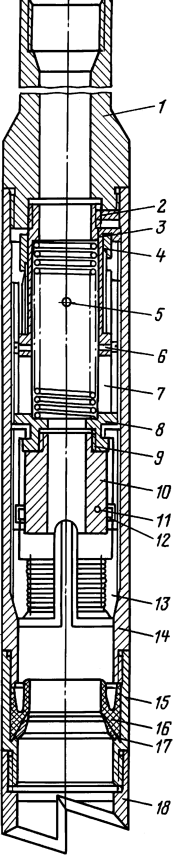

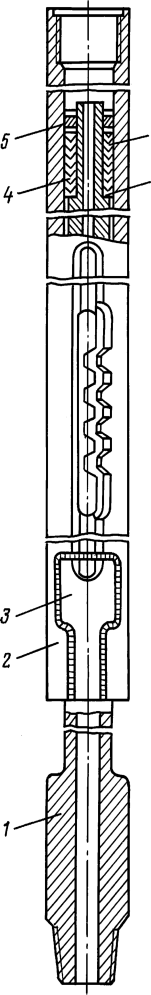

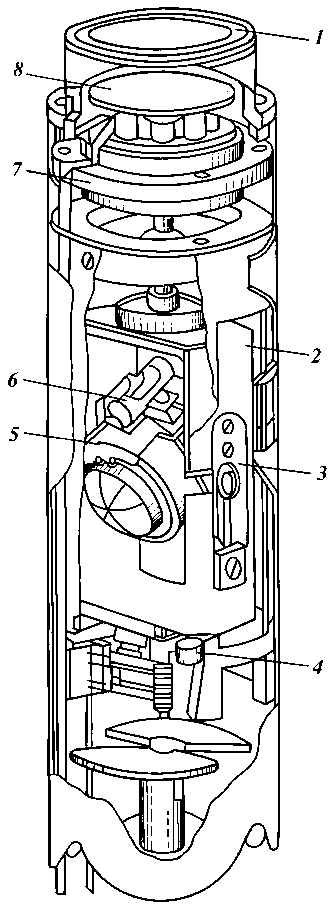

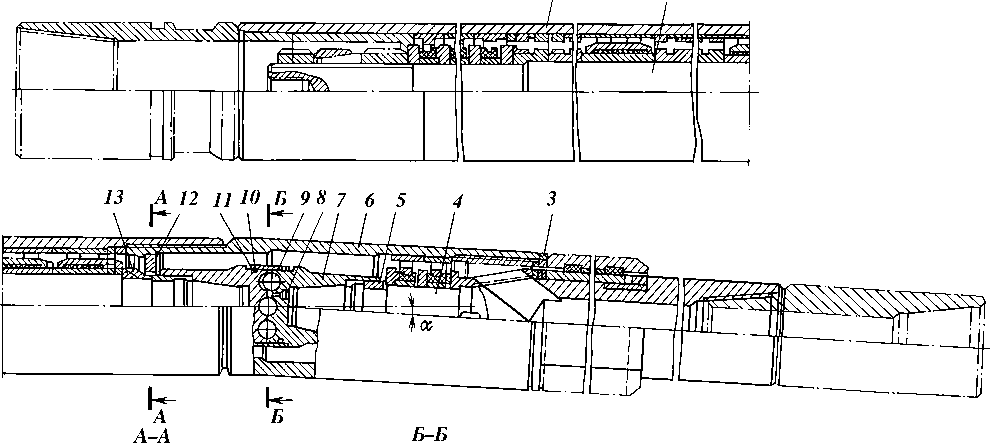

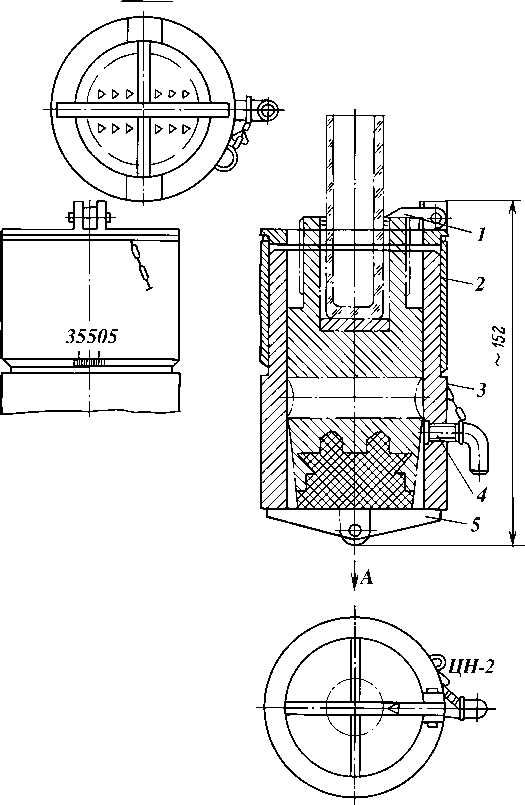

Вертлюг является соединительным звеном между талевой системой и внутрискважинным инструментом. Он подвешивается на подъемный крюк и обеспечивает вращение инструмента и подачу промывочной жидкости через шланговое соединение в колонну труб к забою скважины. При подземном ремонте используют промывочные (ВП) (рис. 9.9) и эксплуатационные вертлюги (ВЭ) (рис. 9.10). Вертлюг ВЭ-50 и ВЭ-80 (табл. 9.7) состоит из неподвижной и вращающейся частей. В неподвижную часть входит корпус, крышка, серьга и отвод трубы. Вращающаяся часть - ствол, установленный на трех подшипниках

Рис. 9.9. Вертлюг промывочный:

1 - колпак; 2 - ствол; 3 -войлочное уплотнение; 4 - опора ствола; 5 -манжета; 6 - корпус с отводом; 7 - быстросборное соединение

для восприятия осевой и радиальной нагрузок, возникающих при работе. Соединение промывочного шланга с вертлюгом -быстросборное.

Рис. 9.8. Двигатель винтовой забойный Д-85:

а - продольное сечение; • - поперечное сечение; 1 - сепаратор; 2 - ротор; De, Dep - диаметр соответствующего статора и ротора

Промывочный вертлюг не позволяет осуществлять вращение труб, он предназначен лишь для подачи промывочной жидкости в колонну труб.

При спускоподъемных операциях применяют специальные инструменты: ключи, элеваторы, штропы, спайдеры и другие приспособления.

Рис. 9.10. Вертлюг эксплуатационный ВЭ-50:

1 - серьга; 2 - отвод; 3 - грязное манжетное уплотнение; 4, 8 - верхняя и нижняя опоры; 5 - быстросборное соединение; 6 - основная опора; 7 - корпус; 9 - ствол

Элеваторы предназначены для захвата и удержания колонны штанг и труб на весу в процессе спускоподъемных операций. По назначению элеваторы бывают трубные и штанговые.

По типу захвата и удержания трубные элеваторы могут быть: а) с захватом под муфту; б) с захватом под высадку трубы; в) с захватом за тело (элеватор-спайдер).

Элеваторы первого типа наиболее распространены и предназначены для работы с муфтовыми трубами. Элеваторы второго типа необходимы для работы с трубами с высадкой наружу, а третьего типа - для работы с безмуфтовыми трубами.

По типу захвата и удержания штанговые элеваторы могут быть с захватом под высадку или квадрат штанги.

Элеваторы первого типа наиболее распространены и предназначены для работы по двухэлеваторной технологии. Элеватор с захватом под квадрат штанги позволяет работать по одноэлеваторной технологии, однако при работе с этим элеватором необходимо его соединение с талевым блоком с возможностью его вращения, так как при свинчивании-развинчивании

Т а б л и ц а 9.7 Техническая характеристика вертлюга

| Показатель |

ВЭ-50 | ВЭ-80 |

| Максимальная нагрузка на ствол, кН | 500 | 800 |

| Диаметр проходного отверстия, мм | 60 | 75 |

|

Максимальное давление жидкости, МПа | 16 | 20 |

|

Присоединительная резьба под НКТ (ГОСТ 633-80), мм | 73 | 114 |

элеватор вращается вместе со штангами. Применение подобных элеваторов наиболее целесообразно при установке развинченных штанг в вертикальном положении, так как на мачте они устанавливаются путем подвески за высадку.

По конструкции трубные элеваторы могут быть одно- и двухштропные. Первые получили наибольшее распространение в подземном ремонте.

Элеватор относится к наиболее ответственным инструментам спускоподъемных операций, его отказ приводит к созданию серьезных аварий и угрожает жизни оператора подземного ремонта.

Наиболее ответственным элементом элеватора является его механизм запирания.

К элеваторам предъявляются следующие требования: обеспечение надежной работы в условиях сильного загрязнения поверхности трубы нефтью, парафинами и солями, а также при низких температурах;

стойкость к динамическим нагрузкам от рывков и ударов, возникающих при эксплуатации, например при ловильных работах; легкость и удобство в работе, отсутствие выступающих частей во избежание задевания при подъеме за элементы талевой системы, одежду оператора и т.д.

Кроме того, механизм запирания должен:

обеспечивать надежную работу рукой в рукавице, причем желательно, одной рукой, так как при этом увеличивается устойчивость оператора;

выдерживать большое количество циклов открытия-закрытия, быть простым и надежным в работе;

обеспечивать однозначность положения закрыто-открыто, иметь несколько степеней защиты от несанкционированного раскрытия.

Положение механизма запирания должно контролироваться как визуально, так и на слух по щелчку.

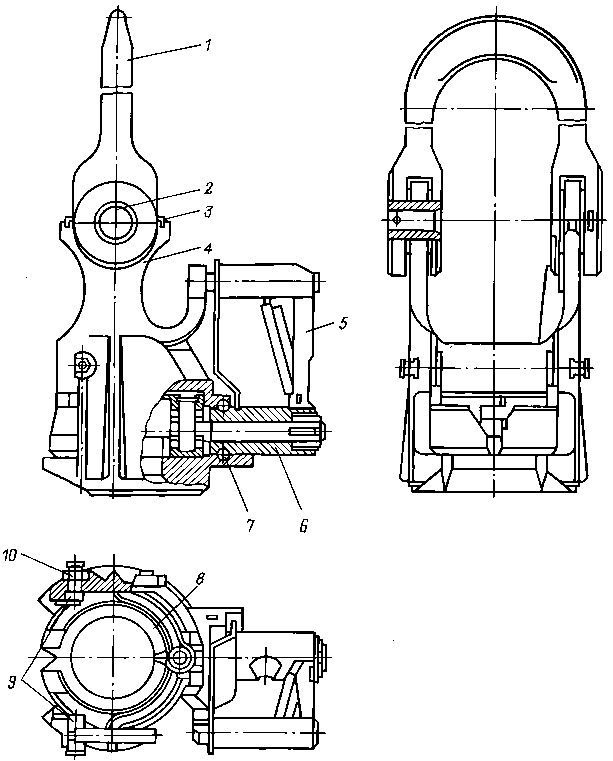

На промыслах в подземном ремонте наибольшее распространение получили одноштропные элеваторы с захватом под муфту типа ЭТА (рис. 9.11), входящие в комплект инструмента для работы с насосно-компрессорными трубами: элеватор типа ЭТА - ручной ключ типа КТГУ - механический ключ типа АПР или КМУ.

Выпускаются элеваторы ЭТА-32, ЭТА-50 и ЭТА-60 грузоподъемностью соответственно 32, 50 и 60 т. Они позволяют работать с НКТ диаметром 48, 60, 73 и 89 мм как с гладкими, так и с высадкой. Переход с одного диаметра на другой осуществляется путем смены захватов.

Рис. 9.11. Элеватор типа ЭТА:

1 - серьга; 2 - палец; 3 - шплинты; 4 - корпус; 5 - рукоятка; 6 - направляющая втулка; 7 - штырь; 8 - челюсть; 9 - направляющие; 10 - болт

Ишимбайским машиностроительным заводом освоен выпуск элеватора с новой системой запирания пальцевого типа ЭТА-П. Выпускаются элеваторы ЭТА-32П, ЭТА-50П, ЭТА-60П.

Преимущества и особенности элеваторов типа ЭТА-П: рукоятка выполнена неподвижной относительно корпуса, благодаря чему практически исключен износ указанных деталей по месту их сопряжения, являющийся одной из основных причин отказов и списаний элеваторов типа ЭТА;

из операции закрытия-открытия исключен поворот рукоятки, а все управление замком осуществляется только движением рычага рукоятки, что упрощает работу;

замок обеспечивает прочную фиксацию его захватного узла относительно корпуса практически при любых износах в паре шток - корпус;

орган управления замком - рычаг - защищен от касания к элементам грузоподъемного сооружения, что снижает риск несанкционированного открытия элеватора;

замок позволяет вести визуальный и слуховой контроль за его закрытием;

замок позволяет открытие лишь после его полной разгрузки, т.е. когда труба будет уложена на приемные мостки;

не требуется переворот элеватора.

Система запирания элеваторов типа ЭТА-П может быть блокирована в закрытом положении, что повышает их безопасность при возможных рывках и сотрясениях подвешенной колонны труб.

Наличие блокировки системы запирания элеваторов позволяет подвешивать к ним штанговый элеватор и монтажные тросы, для чего элеваторы типа ЭТА-П могут комплектоваться вкладными серьгами, устанавливаемыми в их захватном узле.

Элеваторы типа ЭТА-П (табл. 9.8) обладают полной симметрией относительно продольной плоскости, что делает их одинаково удобными для работы любой рукой.

Элеваторы ЭТАР-12,5 предназначены для работы с НКТ малого диаметра или полыми штангами диаметром 26, 33, 42, 48 мм и имеют грузоподъемность 12,5 т, элеваторы ЭТАР-20 -для работы с трубами диаметром 48, 60, 73 мм и имеют грузоподъемность 20 т, элеваторы типа ЭГ - для работы с трубами диаметром от 33 до 114 мм, причем гладких и с высадкой и имеют грузоподъемность 16, 50 и 80 т.

Элеваторы типов ЭТАР и ЭГ относятся к одноштропным с захватом под муфту, а элеваторы типа ЭТАД (рис. 9.12) - к двухштропным с захватом под муфту и имеют грузоподъем-

Т а б л и ц а 9.8 Техническая характеристика элеваторов типа ЭТА-П

|

Показатель | ЭТА-32П |

ЭТА-50П |

|

Грузоподъемность, т Условный диаметр гладких и высаженных труб, мм |

32 48, 60, 73 | 50 60, 73, 89 |

Рис. 9.12. Элеватор типа ЭТАД:

1 - предохранитель; 2 - корпус; 3 - упор; 4 - захват; 5 - рукоятка

ность 50 и 80 т, работают с трубами диаметром 48, 60, 73, 88, 102, 114 мм.

Элеваторы типа ЭХЛ также относятся к двухштропным с захватом под муфту, имеют грузоподъемность 15, 25, 35, 40 т и работают с трубами 60, 73, 89 и 114 мм.

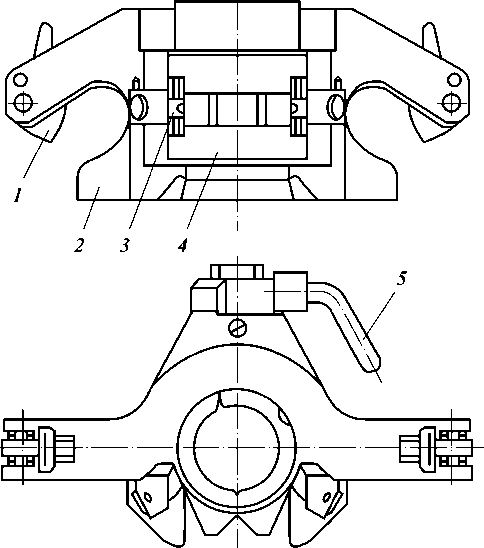

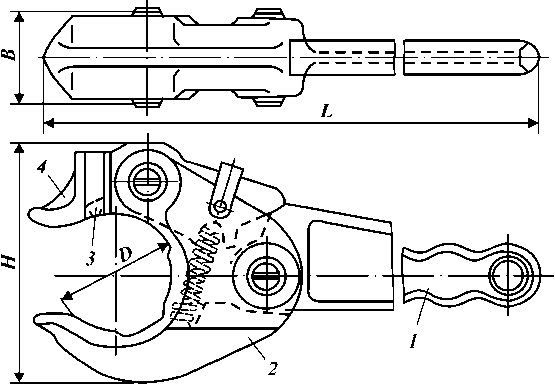

Для работы с насосными штангами наибольшее распространение получили штанговые элеваторы ЭШН-5 и ЭШН-10 грузоподъемностью 5 и 10 т с захватом под высадку штанги (рис. 9.13).

Штропы эксплуатационные (рис. 9.14) используются для подвешивания элеваторов к крюкам талевых систем. По конструкции штроп - замкнутая стальная петля овальной формы, вытянутая по одной оси. Грузоподъемность комплектной пары штропов от 10 до 80 т.

Для проведения спускоподъемных операций с одним элеватором необходимо устройство на устье скважины, способное

Рис. 9.13. Штанговый элеватор типа ЭШН:

1 - шайба; 2, 5 - винт; 3 - щека; 4 - шплинт; 6 - вкладка; 7 - втулка; 8 -

штроп

удерживать колонну труб за тело. При этом торец муфты остается свободным для последующего захвата колонны элеватором. Спайдер может быть выполнен отдельно или входить в состав механического ключа для свинчивания-развинчивания труб.

Наиболее широкое применение получил спайдер АСГ-80 грузоподъемностью 80 т для работы с трубами диаметром 48, 60, 73, 89 мм.

Спайдер (рис. 9.15) состоит из кованого корпуса, клиновой подвески, имеющей шайбу с вертикальной направляющей и три клина, подвешенные на петлях. Корпус соединен с пьедесталом, внутри которого находятся центратор и сдвоенная

Рис. 9.14. Штроп эксплуатационный: Рис. 9.15. Спайдер АГС-80

1 - штроп; 2 - ручка; L - длина; B -ширина; d - диаметр поперечного сечения

пружина, размещенная в стакане. Клинья для труб диаметром 89 мм монолитные. Универсальность спайдера обеспечивается сменными клиновыми подвесками и втулками центратора.

Узлы и детали спайдера унифицированы с блоком клиновой подвески механического ключа АПР-2ВБ.

Для свинчивания-развинчивания резьбовых соединений труб и штанг применяются ключи. Ключи могут быть трубными и штанговыми (по назначению) и, кроме того, ручными и механическими. В свою очередь, ручные ключи делятся на шарнирные и цепные. Шарнирные ключи более удобны в работе, имеют небольшой вес и меньше повреждают поверхность трубы.

К трубным и штанговым ключам предъявляются следующие требования:

ключи должны обеспечивать передачу крутящего момента в условиях загрязнения поверхности труб и штанг нефтью, солями, парафином и др., а также при возможных отклонениях геометрических размеров трубы по диаметру и овальности;

ключи не должны вызывать сильный износ труб или штанги, а также их повреждений;

ключи должны иметь возможность контроля и регистрации крутящего момента, прикладываемого к соединению. Свинчивание колонны штанг и труб с заданным моментом является важнейшим условием надежной и длительной работы колонны;

ключи должны быть легкими и удобными в работе.

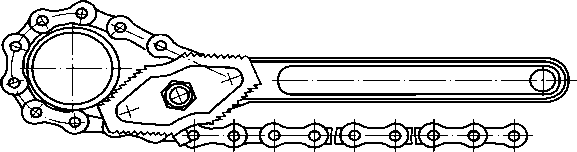

Цепные ключи получили наибольшее распространение для единичных, немассовых операций свинчивания-развинчивания с трубами разных диаметров. Выпускаются ключи типов КЦН (нормальный) и КЦО (облегченный) (рис. 9.16).

Ключи просты по конструкции и обеспечивают работу с трубами разного диаметра. Однако они имеют большой вес, и процесс захвата и освобождения занимает много времени.

Наибольшее распространение на промыслах получили шарнирные трубные ключи типа КТГУ. Они предназначены для совместной работы с механическими ключами типов АПР и КМУ. Ключи выпускаются для труб диаметром 48, 60, 73, 89 мм.

Ключи типа КТГУ состоят из челюсти, шарнирно соединенной со створкой и рукояткой при помощи пальцев, застопоренных пружинными шайбами (рис. 9.17). В створки вставлена пружина, надетая на направляющую, которая обеспечивает автоматический зажим трубы между челюстью и створкой.

Поворот створки ограничивается уступом, выполненным на челюстях. На створках и челюстях ключей в канавках типа “ласточкин хвост” установлены два сухаря, которые от выпадания крепятся пружинными фиксаторами.

Рис. 9.17. Ключ трубный:

1 - рукоятка; 2 - челюсти; 3 - сухарь; створка; B - толщина; H - высота; D метр захвата трубы; L - длина

4 -- диа-

Ключ берется за рукоятку и с небольшим усилием заводится на трубу. При повороте рукоятки ее головка упирается в хвостовик створки, при этом захватная часть створки с сухарем прижимается к трубе и совместно с сухарем, находящимся в челюсти, обеспечивает надежный захват трубы. При вращении рукоятки труба вращается вместе с ключом, свинчивается или развинчивается. При отводе рукоятки в обратном направлении створка освобождается, и ключ можно снять с трубы.

Находят применение шарнирные ключи для труб типов КОТ, КТД и КТНД.

При ручной работе со штангами используют штанговый ключ типа КШ (рис. 9.18), который передает крутящий момент через квадрат штанги и круговой ключ типа КШК. Последний позволяет работать с гладким телом штанги. При заклинивании плунжера в цилиндре скважинного насоса, а также при посадке плунжера в цилиндр возникает необходимость вращения колонны штанг. Так как при вращении колонна штанг стремится развернуться в сторону, обратную вращению ключа, то выполнять эту работу обычным ключом опасно - он может вырваться из руки, вращаясь, нанести тяжелые ушибы рабочему.

Для безопасного развинчивания штанг при заклинивании плунжера применяют круговой ключ (рис. 9.19). Штанга захватывается специальным замком, имеющим неподвижную и подвижную плашки, в которых сделан угловой вырез с зубьями. При помощи винта штангу зажимают зубцами плашек в любом месте. После того как круговой ключ закрепили на штанге, оператор и помощник оператора, стоя друг против друга и держась обеими руками за обод, поворачивают ключ, а вместе с ним и всю колонну штанг.

Взамен ключа типа КШ можно использовать штанговый шарнирный ключ КШШ16-25 массой 2,0 кг, который заменяет три типоразмера ключа типа КШ и обеспечивает крутящий момент до 980 Н-м.

Как правило, ручные ключи не обеспечивают требуемого крутящего момента затяжки резьбовых соединений, и работа с ними занимает много времени. Поэтому на промыслах широкое распространение получили механические ключи.

По типу установки на устье ключи могут быть монтируемые на колонную головку непосредственно и подвесные. Механические ключи делятся на стационарные и подвижные, т.е. обеспечивающие освобождение устья ремонтируемой скважины. Подвесные и подвижные ключи имеют разрезной корпус для

Рис. 9.19. Круговой ключ для насосных штанг:

1 - обод; 2 - защелка; 3 - ступица; 4 - узел замка

возможности подвода и отвода от демонтируемой колонны. Такие ключи более сложные по конструкции и громоздкие, однако они позволяют освободить устье скважины тогда, когда э то требуется, например для отвода и подвода кабеля при ремонте скважин, оборудованных УЭЦН, УЭВНТ, установками диа-фрагменных насосов. Механические ключи могут быть с трубозахватными элементами или без них. В последнем случае крутящий момент может передаться трубе через ручной ключ типа КТГУ. При этом крутящий момент передается через водило механического ключа.

По типу привода ключи могут быть с электрическим, гидравлическим и пневматическим приводом. В России большее распространение получили ключи с электрическим приводом, однако наиболее предпочтителен с точки зрения контроля и регулировки крутящего момента гидравлический привод. Учитывая, что на устье при проведении ремонтных работ находится агрегат со своей гидросистемой, использование гидравлического привода ключа наиболее целесообразно.

Одним из широко применяемых ключей для работы с тру-

Рис. 9.20. Автомат АПР-2ВБ:

1 - корпус автомата; 2 - червячное колесо; 3 - клиновая подвеска; 4 - корпус клина; 5 - плашка; 6 - опорный фланец; 7 - водило; 8 - вал вилки включения маховика; 9 - электроинерционный привод; 10 - ось балансира; 11 -направление клиновой подвески; 12 - центратор; 13 - пьедестал центрато

ра; 14 - фиксатор центратора

бами является автомат Молчанова (АПР - автомат подземного ремонта) (рис. 9.20).

Ключ (автомат) стационарно устанавливается на колонную головку, а крутящий момент передается водилом трубе через ручной ключ типа КТГУ.

Техническая характеристика АПР-2ВБМ

Максимальный крутящий момент, кН-м

(кг-см)................................................................................................4,5 (450)

Условные диаметры труб, мм:

гладких..................................................................................48; 60; 73; 89

высаженных....................................................................48В; 60В; 73В; 89В

Потребляемая мощность, кВт......................................3,0

Частота вращения водила, с-1 (об/мин)________0,85 (51)

Привод ключа

Двигатель привода

Управление приводом......................

Температура окружающей среды, °С...

Габариты ключа в сборе, мм, не более:

длина.....................................

ширина...................................

высота....................................

Масса, кг:

ключа в сборе...........................

полного комплекта.....................

Электрический инерционный взрывобезопасный с питанием от промысловой сети. Электродвигатель АИМ10084У2,5 n = 1430 об/мин, напряжением 380 В

Кнопочный пост и магнитный

пускатель

Минус 60-40

850±20

460±10

730±10

240±10

310±10

Ключ (автомат) выполнен в виде блоков, что облегчает его монтаж-демонтаж, а также транспортировку. Основными частями ключа являются блоки вращателя, клиновой подвески и центратора, а также балансир с грузом, привод и блок управления приводом.

Блок вращателя представляет собой корпус клинового спайдера с червячным редуктором, работающим в масляной ванне, и водилом, передающим вращающее усилие трубному ключу. На конце червячного вала монтируется полумуфта центробежной муфты с установленными на ней сменными маховиками.

Блок клиновой подвески состоит из направляющей с кольцевым основанием, к которому на шарнирах подвешены три клина. Клинья для труб диаметром 48, 60, 73 мм состоят из корпуса клина и сменных плашек. Клинья для труб диаметром 89 мм монолитные. Клиновые подвески имеют усы-

синхронизаторы, которые обеспечивают синхронную работу клиньев в момент захвата трубы.

Блок центратора состоит из пьедестала, к которому крепится блок вращателя, фиксатора и вкладышей центратора. Последние изготовляются с проходными диаметрами для труб диаметром 48, 60, 73 и 89 мм. Вкладыши центратора удерживаются в пьедестале фиксаторами.

Балансир состоит из рычага и груза, при помощи которых осуществляется перемещение клиновой подвески вверх вниз.

Привод ключа включает электродвигатель с полумуфтой центробежной муфты и раздвижные кулачки.

Блок управления состоит из магнитного пускателя, кнопочного поста, соединенных между собой и с электродвигателем кабелем при помощи штепсельных разъемов.

Вращение от электродвигателя передается на полумуфту, которая передает номинальный крутящий момент только при наборе электродвигателем полного числа оборотов.

В зависимости от диаметра свинчиваемых или развинчиваемых труб на полумуфту вращателя устанавливаются соответствующие маховики:

Условный диаметр труб, мм............48 60 73 89

Номер маховика..................... I I II I+II

Ключи (автоматы) АПР-2ВБМ в отличие от ранее выпускавшихся автоматов АПР-2ВБ имеют угол посадки клиньев 9°30', поэтому клиновые подвески этих ключей не взаимозаменяемы.

Известны ключи с гидравлическим приводом типа АПР-ГП, недостатком которых является невозможность их применения для ремонта скважин, оборудованных электропогружными насосами.

При подземном ремонте скважин с погружными центробежными электронасосами используют ключи механические универсальные типа КМУ, привод которых осуществляется от электродвигателя мощностью 3 кВт с питанием от промысловой сети. Ключи механические универсальные КМУ-50М предназначены для механизации операций по свинчиванию-развинчиванию, а также удержанию на весу колонны насоснокомпрессорных труб при текущем и капитальном ремонте скважин, эксплуатируемых всеми видами оборудования, включая электропогружные насосы.

Техническая характеристика ключа КМУ-50М

Условный диаметр захватываемых труб,

мм..................................................................................................48, 60, 73, 89

Привод ключа.................................. Электрический инерционный

взрывобезопасный с питанием от промысловой сети

Двигатель привода............................ Электродвигатель

АИМ 10084У2,5

(N = 3 кВт; n = 1430 об/мин;

V = 380 В)

Управление приводом........................ Кнопочный пост управления

КУ-93-ВЗГ

Габариты, мм:

Ключ КМУ-50М состоит из следующих частей: блока вращателя с электроприводом, спайдера с блоком клиньев и блока управления электропривода.

Вращатель представляет собой двухступенчатый редуктор с прямозубой цилиндрической передачей, рабочим органом которого является разрезное колесо с прикрепленным на нем во-дилом. Корпус вращателя и разрезное колесо имеют прорезь для пропуска насосно-компрессорных труб. Для совмещения прорезей колеса и корпуса вращателя имеется совмещающий механизм, расположенный с противоположной стороны от прорези на корпусе вращателя.

На корпусе ключа установлена подпружиненная створка, перекрывающая зев корпуса.

Вращение от двигателя передается посредством кулачковой муфты, на которой могут устанавливаться сменные маховики. Разрезное колесо приводится во вращение через сателлиты от промежуточного вала.

Управление электроприводом осуществляется кнопочным постом управления посредством магнитного пускателя. Привод крепится к вращателю с помощью поворотного кронштейна и откидного болта. Поворотный кронштейн позволяет производить замену маховиков без снятия привода, а также снятие или установку последнего при демонтаже и монтаже на устье скважины.

Полуавтоматический спайдер состоит из разрезного корпуса спайдера, блока клиньев, рукоятки управления и хомута. В корпусе спайдера имеются три цилиндрические расточки (желоба), выполненные под углом к оси спайдера. К корпусу спайдера приварен кронштейн для установки вращателя с помощью болтов и оси.

Для совмещения установки в рабочем положении со спайде-ром имеется фиксатор на вращателе и паз на спайдере.

При производстве спускоподъемных работ колонна насоснокомпрессорных труб под муфты заклинивается в полуавтоматическом спайдере. Ключ надвигается на колонну труб вращением вокруг оси, при этом фиксатор скользит по поверхности корпусов спайдера, доходит до упора и под действием пружины входит в паз. Надевается машинный ключ на трубу. Включением привода кнопочным постом управления осуществляется вращение водила в нужную сторону, при этом машинный ключ свинчивает или развинчивает трубу.

На базе ключа КМУ-32 также используется гидроприводной ключ КМУ-ГП, который применяется на гидрофицированных самоходных ремонтных агрегатах. Максимальный крутящий момент для КМУ-32 и КМУ-50 составляет 4410 Н-м, что позволяет работать с НКТ диаметром 48, 60, 73, 89 мм.

Для свинчивания и развинчивания насосных штанг используется автоматический штанговый ключ типа АШК-ТМ с приводом от электродвигателя мощностью 0,75 кВт. Аналогичный автоматический штанговый ключ типа АШК-Г в качестве привода имеет гидромотор с максимальным вращающим моментом

0,98 кН-м.

Ишимбайским машиностроительным заводом освоен новый комплекс инструментов и приспособлений, позволяющий существенно повысить эффективность и качество ремонтных работ.

Вкладная серьга СВ-10 (рис. 9.21) предназначена для проведения монтажа и демонтажа на устье с применением элеватора типа ЭТА. Серьга представляет собой катушку под захват НКТ диаметром 73 мм. На торце катушки выполнена петля серьги для пропуска монтажного троса.

Подъем тяжелого оборудования производится с помощью элеватора типа ЭТА путем его штатного нагружения через захватный узел и катушку вкладной серьги. Таким образом, исключается широко распространенная эксплуатация элеватора для подъема тяжестей, например путем закрепления монтажного троса к рукоятке, стойке корпуса, челюстям и т.п. Это должно привести к снижению травматизма персонала, в том числе скрытого, и способствовать повышению культуры производства и сохранности оборудования.

Комплекс оборудования и инструмента для спуска-подъема штанг (КОИШ) предназначен для производства спускоподъемных операций (СПО) со штангами по одноэлеваторной технологии - с помощью одного, постоянно подвешенного к талевому блоку элеватора и устьевой откидной вилки для посадки колонны штанг.

Комплекс состоит из следующих подкомплексов оборудования и инструмента (рис. 9.22):

1. Подвесной подкомплекс включает элеватор типа ЭТА-П, вкладную серьгу и штанговый элеватор под “квадрат” штанги.

Элеватор ЭТА-П представляет серийный трубный элеватор, замок которого блокируется после установки в его захват вкладной серьги с подвешенным к ней штанговым элеватором.

Вкладная серьга СВ-10ЭТА представляет собой катушку под захват НКТ диаметром 73 мм, на торце которой выполнена петля серьги. Вдоль оси катушки имеется паз для пропуска серьги штангового элеватора.

Рис. 9.21. Элеватор типа ЭТА с вкладной серьгой СВ-10:

1 - серьга элеватора; 2 - корпус элеватора; 3, 9 - бурты упорные; 4 - челюсти; 5 - рукоятка; 6 - рычаг управления; 7 - стержень; 8 - упор; 10 - вырез;

11 - серьга; 12 - трос монтажный; 13 - штанговый элеватор

Таким образом, в описываемом подкомплексе система подвески штангового элеватора к талевому блоку состоит из следующей силовой цепочки: ЭТА-П с блокируемым замком - вкладная серьга СВ-10ЭТА - штанговый элеватор, которая обладает необходимой гибкостью на сторону и, кроме того, допускает

Рис. 9.22. Комплекс инструмента для спуска-подъема штанг по одноэлеваторной технологии:

1 - элеватор типа ЭТАП с заблокированным замком; 2 - блокирующий шплинт; 3 - серьга вкладная СВ-10ЭТА;

4 - элеватор штанговый для захвата за квадрат штанг; 5 - ключ штанговый ручной; 6 - ключ стопорный для штанг; 7 - подставка с откидной вилкой для установки на устьевой тройник; 8 - поворотный стол для инструмента

вращение штангового элеватора вместе с вкладной серьгой относительно элеватора. По этим причинам для подвески штангового элеватора к талевому блоку не требуется ни вспомогательного (промежуточного) штропа, ни штангового малогабаритного крюка с осевым подшипником, а достаточно иметь на талевом блоке элеватор типа ЭТА-П. Понятно, что монтаж и демонтаж штангового элеватора КОИШ на рабочем месте производится просто путем установки и съема вкладной серьги в серийный захватный узел ЭТА-П.

2. Устьевой подкомплекс для посадки колонны штанг состоит из корпуса, на верхнем торце которого выполнено коническое гнездо-седло. В это седло садится откидная вилка с подхваченной штангой. Кроме того, на торце корпуса размещены упоры для фиксации стопорного ключа. К корпусу прикреплен кронштейн со столиком для укладки штанговых ключей. Столик может быть ориентирован относительно рабочего места в нужном положении.

Отметим такое отличие КОИШ от обычной двухэлеваторной технологии СНО, при которой оператор в одной руке держит стопорный ключ, а в другой - ведущий штанговый. При помощи КОИШ работа по свинчиванию-развинчиванию, а также закреплению-раскреплению резьбового соединения может выполняться путем прикладывания к рукоятке ведущего ключа полной физической возможности работающего, так как его рука свободна от стопорного ключа, который в данном случае зафиксирован относительно корпуса. Последнее обстоятельство дает возможность обеспечивать докрепление резьбовых соединений штанг с рекомендованными моментами затяжки, составляющими около 47 кг-м для штанг диаметром до 19 мм и 77 кг-м -для штанг диаметром 22 мм и более.

Основное преимущество КОИШ по сравнению с двухэлеваторной традиционной технологией СПО - повышение качества сборки штанговой колонны путем затяжки ее резьб надлежащими крутящими моментами.

3. Подкомплекс для герметизации устья в случае опасности нефтегазопроявлений. Он совмещен с корпусом устройства, в котором установлено герметизирующее седло со специальной резьбой с крупным шагом. Герметизация комплекса осуществляется путем установки пробки с уплотнительным элементом в корпус, где она фиксируется резьбой, для чего достаточно завернуть пробку на 2-3 оборота. Пробка может быть установлена при наличии в НКТ штанг, а также при их отсутствии. Кроме того, если НКТ свободна от штанг, пробка может быть установлена или снята вручную, без талевого механизма, например при поломке или отсутствии подъемного агрегата.

4. Подкомплекс включает набор вспомогательных принадлежностей и инструментов, а именно:

монтажно-демонтажный шток, предназначенный для монтажа и демонтажа сальникового штока с канатной подвеской; подкладная вилка для монтажно-демонтажных работ; узел герметизирующей пробки для перекрытия устья НКТ (см. п. 3);

В промысловой практике часто встречаются случаи подъема труб, заполненных жидкостью. При этом скважинная жидкость изливается на устье, загрязняя рабочее место у устья, окружающую среду, затрудняя ремонтные работы, особенно в зимнее время. Вместе с тем бывают случаи, когда по тем или иным причинам невозможно восстановить циркуляцию жидкости в скважине.

Для решения этих проблем находит применение специальный инструмент для ремонта скважин - скважинный пробойник для НКТ типа ОСА конструкции Вагапова (рис. 9.23) (табл. 9.9).

Пробойник предназначен:

для сообщения полости труб с забоем скважины путем пробивки стенки НКТ без использования в подземном оборудовании дополнительных устройств, таких как разрушаемые болты и диафрагмы, управляемые и съемные клапаны и др.; для резки прихваченной в скважине колонны НКТ. Позволяет:

восстановить циркуляцию жидкости в скважине в практике ремонта освоения скважин;

обеспечить глушение скважины в случае, когда невозможно создать циркуляцию другими методами;

предотвратить случаи подъема труб с жидкостью и тем самым защитить персонал от излива пластовой жидкости на устье, выделения сероводорода и других веществ;

повысить производительность, культуру производства, безопасность труда при ремонте скважин, снизить загрязнение окружающей среды;

быстро, безопасно и качественно осуществлять резку труб НКТ в скважине.

Инструмент выпускается в двух модификациях: свободного сбрасывания или с использованием канатной техники с приводом от столба жидкости (см. рис. 9.23, а); опускаемый на штангах (см. рис. 9.23, •).

В колонну НКТ сбрасывается, опускается на проволоке или

Рис. 9.23. Пробойник для НКТ с приводом от столба жидкости (t) и пробойник

для НКТ веса штанговой колонны ( •): а: 1 - корпус; 2 - поршень с наконечником; 3 - камера высокого давления; 4 - шток;

5 - атмосферная камера; 6 -штифт срезной; 7 - толкатель; 8 - цилиндр привода; 9 - поршень привода; 10 -камера; 11 - груз-упор; 12 -заглушка; б: 1 - насосная штанга; 2 - муфта; 3 - толкатель; 4 - крышка; 5 -фиксатор; 6 - штифт срезной; 7 - втулка; 8 - направляющая; 9 - шток; 10 -сальник; 11 - камера высокого давления; 12 - наконечник; 13 - поршень; 14 -цилиндр; 15 - груз-упор;

16 - канал гидравлический;

17 - уплотнительное кольцо

yzz:'

и

Т а б л и ц а 9.9 Техническая характеристика пробойника

| Показатели |

ПСТ-60С | ПСТ-73С |

ПСТ-60Ш | ПСТ-73Ш |

| Типоразмер пробивае |

60x5,0 | 73x5,5 | 60x5,0 | 73x5,5 |

| мой трубы, мм | ||||

| Способ спуска в сква |

Свободное сбрасывание |

На колонне насосных | ||

|

жину | на канатной технике | штанг | ||

| Источник энергии |

Давление столба | Вес штанговой | ||

|

жидкости | колонны |

|||

| Габариты, мм: | ||||

| длина | 900 | 1095 |

820 | 1140 |

|

диаметр наибольшего | 47 |

57 | 47 | 57 |

| сечения Масса, кг, не более: | ||||

|

пробойника | 8 | 12 | 6 | 11 |

|

полного комплекта | 11 |

17 | 9 | 15 |

штангах инструмент. После достижения необходимого интервала из корпуса инструмента выходит жало и после пробивки отверстия в НКТ автоматически утапливается в корпусе.

При спуске инструмента на штангах возможно пробивание множества отверстий в одном сечении, т.е. осуществляется резка труб.

Преимущества инструмента:

отверстие пробивается без применения пороха, электрокабеля, механического или гидравлического канала для подачи энергии для его работы;

инструмент прост в управлении и обслуживании, надежен и безопасен, может использоваться многократно. Не требует применения специальной техники и высококвалифицированного персонала. Все работы выполняются бригадой самостоятельно;

инструмент высокоэффективен. Даже один случай выполнения на скважине сложного ремонта с использованием пробойника, позволивший восстановить работу скважины без серьезного загрязнения окружающей среды, окупает все затраты на его приобретение.

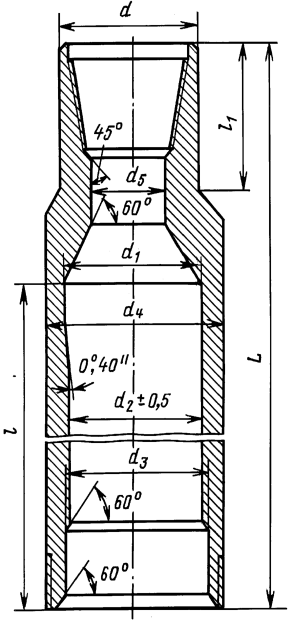

При проведении ремонтных работ широкое применение получили пакеры, предназначенные для изоляции затрубного пространства.

Пакеры выпускаются следующих типов:

ПВ - перепад давления направлен вверх;

ПН - перепад давления направлен вниз;

ПД - перепад давления направлен вниз и вверх.

По принципу действия пакеры могут быть: механические М, гидравлические Г и гидромеханические ГМ.

По способу установки в скважину пакеры делятся на устанавливаемые на трубах или на канате.

Пакеры могут быть извлекаемые и неизвлекаемые. Последние еще называют разбуриваемыми.

Основным элементом пакера является уплотняющий элемент, который может быть:

расширяющимся под действием осевой нагрузки, создаваемой или весом колонны, или избыточным давлением, действующим на поршень;

расширяющимся под действием внутреннего избыточного давления. Пакеры с таким элементом называют надувными; самоуплотняющимися, т.е. в виде манжеты.

Элемент должен находиться в контакте с обсадной колонной даже при спуске, поэтому уплотнительный элемент быстро выходит из строя.

По количеству проходных каналов пакеры могут быть одно-и двухствольными. Первые предназначены для работы с одной колонной труб, вторые - с двумя. Двухствольные пакеры могут быть с параллельным и концентричным расположением стволов.

При работе пакера в скважине необходим его упор. По типу упоров пакеры могут быть с упором через шлипсовый захват за обсадную колонну и стык обсадных колонн в муфтовом соединении, а также с упором на забой.

Основными параметрами пакера является его наружный диаметр и выдерживаемый им перепад давления. Большую роль играет зазор между наружным диаметром пакера и обсадной колонной. Слишком большой зазор улучшает проходимость пакера до места его установки, но зато ухудшает его герметизирующую способность. Поэтому выбирается оптимальный зазор.

При работе пакера на него действуют большие осевые нагрузки, вызывающие сильную деформацию уплотнительных элементов. При таких нагрузках резина затекает в зазор, что может привести к заклиниванию пакера и трудностям по его извлечению. Исходя из этого, обычно выполняют второй уплотнительный элемент, основная функция которого - предотвратить затекание резины.

Установка пакера в требуемом интервале подразумевает или проведение различных манипуляций с трубами, или же увеличение давления в трубах путем предварительного перекрытия ствола пакера шариком, сброшенным в трубы с поверхности.

Пакер типа ПВМ механический, воспринимающий перепад давления, направленный вверх, опускаемый на трубах (табл. 9.10). При посадке пакера необходимо вращать колонну труб.

| Показатель |

ПВМ-122-50 | ПВМ-140-50 |

| Наружный диаметр, мм | 122 | 140 |

|

Максимальный перепад давлений, МПа | 5 | 5 |

|

Диаметр проходного отверстия, мм |

50 | 62 |

|

Присоединительная резьба, мм: |

||

| верхняя левая, по ГОСТ 631-75 | 73 | 89 |

| нижняя, по ГОСТ 633-80 |

60 | 73 |

|

Габариты, мм: | ||

| диаметр | 140 |

160 |

| длина |

870 | 920 |

|

Масса, кг: | ||

|

пакера | 27 | 37,4 |

| полного комплекта |

34 | 47,4 |

|

Максимальная температура рабочей |

100 | 100 |

|

среды, °С |

Т а б л и ц а 9.11

Техническая характеристика якоря

|

Показатель | 2ЯГ-118-50 |

2ЯГ-136-50 | 2ЯГ-118- 50КЗ |

2ЯГ-136- 50КЗ |

|

Наружный диаметр, | 118 |

136 | 118 | 136 |

| мм, не более | ||||

| Перепад давления, | 50 | 50 | 50 | 50 |

|

МПа, не более | ||||

| Диаметр проходного от | 50 | 62 | 50 | 62 |

| верстия, мм, не менее | ||||

| Температура рабочей |

150 | 150 | 150 |

150 |

| среды, °С, не более | ||||

| Длина, мм, не более |

480 | 490 | 480 |

490 |

При эксплуатации на пакер действуют большие осевые нагрузки, достигающие десятков тонн. При таких нагрузках необходимо принимать специальные меры по предотвращению скольжения пакера относительно обсадной колонны. Для этих целей используют устройства, называемые якорями.

Якорь гидравлический (табл. 9.11) предназначен для удержания пакера на месте установки при проведении в скважинах ремонтных работ и операций по воздействию на пласт.

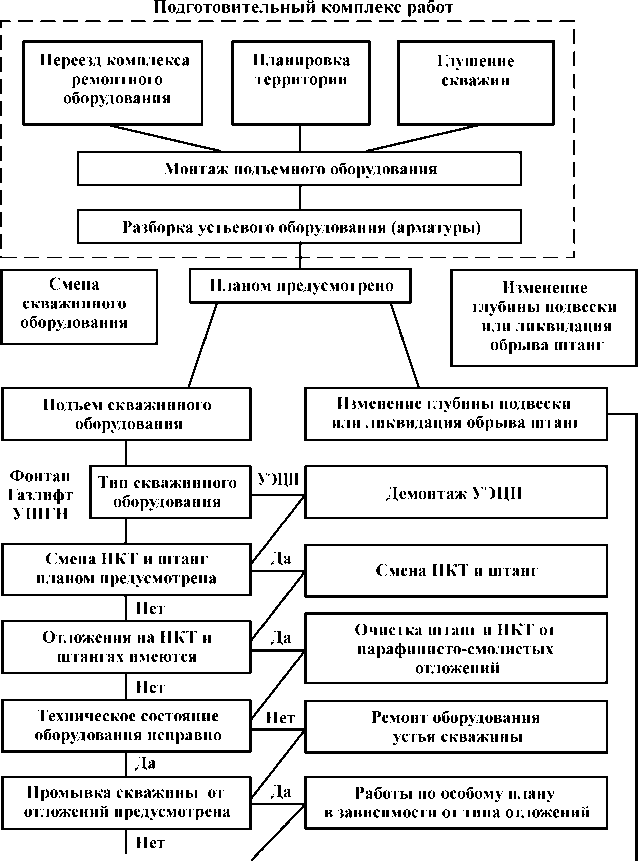

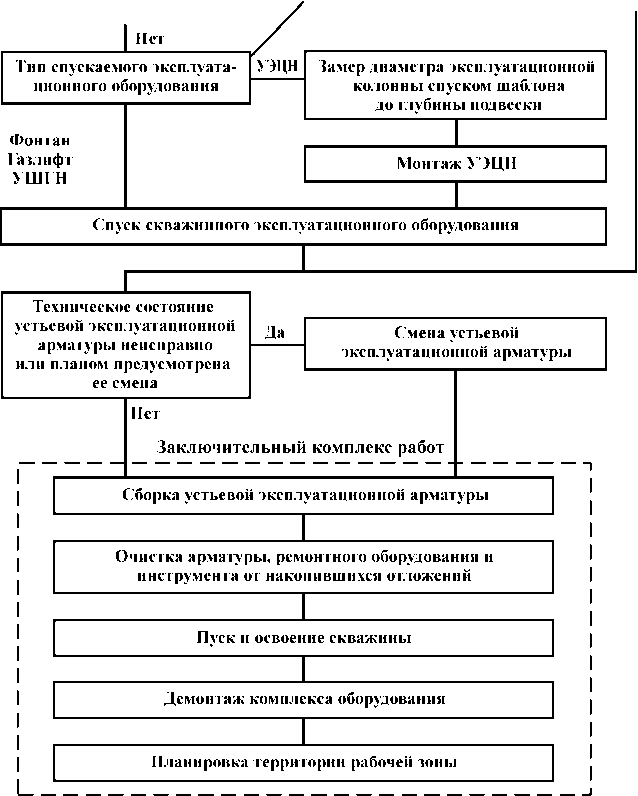

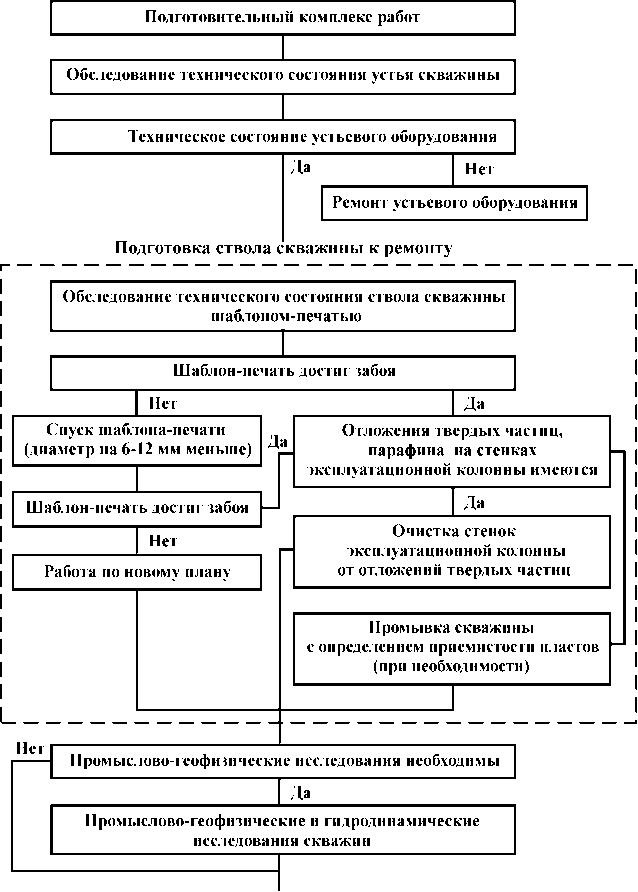

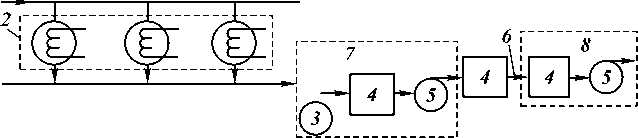

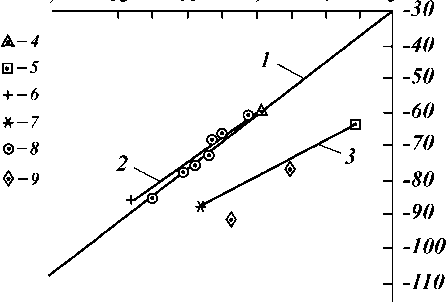

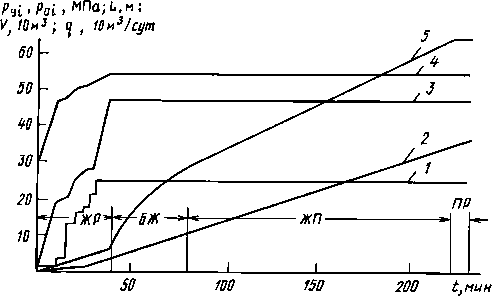

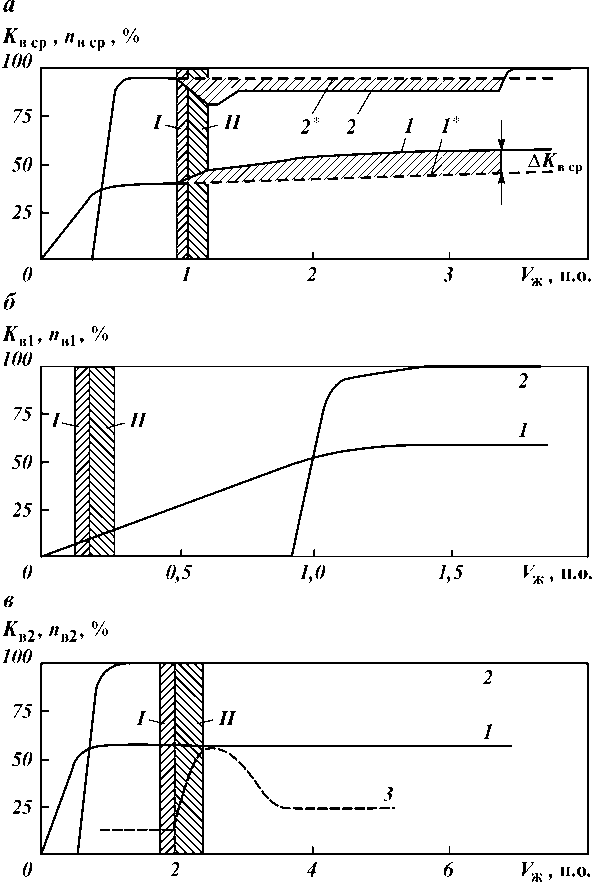

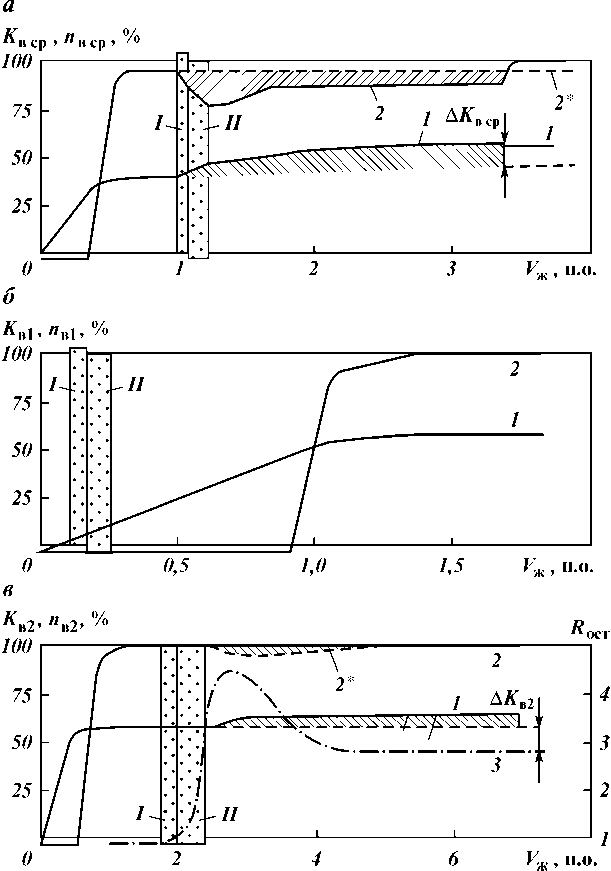

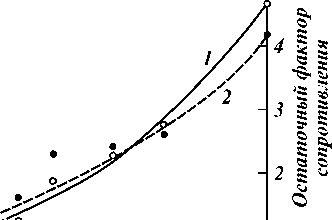

Работы, выполняемые при текущем ремонте скважин, можно подразделить на следующие группы (рис. 9.24):

подготовительные работы, включающие переезд бригады текущего ремонта, глушение скважины (в случае, если ремонт производится при открытом устье), размещение комплекса

Рис. 9.24. Последовательность выполнения работ при текущем ремонте скважин

оборудования на устье скважины и его монтаж, подготовку к работе, разборку устьевого оборудования;

непосредственно сами ремонтные работы, основной объем которых занимают спускоподъемные операции;

заключительные работы, включающие сборку оборудования устья, запуск скважины в работу и ее сдачу в эксплуатацию, очистку оборудования и инструмента от загрязнений при ремонте скважины, демонтаж оборудования, очистку территор ии рабочей зоны.

Работы выполняются бригадой в соответствии с планом на текущий ремонт скважины (табл. 9.12) [13].

Типовой табель технического оснащения бригады текущего ремонта скважин

|

Наименование | Шифр | Ед.изм. | Количество на одну |

|

бригаду | |||

| Элеваторы трубные, | ЭТА, ЭЗН, ЭГ, |

||

| для труб диаметром: | ЭТАР | ||

| 60 мм |

Шт. | 2 | |

| 73 мм | “ | 2 | |

| 89 мм |

“ | 2 | |

| 102 мм | “ | 2 | |

| Элеваторы трубные |

ЭХЛ, ЭТАД | ||

| вспомогательные (двух- | |||

| штропные) для труб | |||

|

диаметром: | |||

| 60 мм | “ |

1 | |

| 73 мм | “ | 1 | |

|

89 мм | “ | 1 | |

| 102 мм |

“ | 2 | |

|

Элеваторы штанговые | |||

| грузоподъемностью: | |||

| 5 т | ЭШН-5 | “ |

2 |

| 10 т |

ЭШН-10 | “ | 2 |

| Ключи трубные для |

КТГУ | ||

|

работы с АПР-2ВБ для | |||

| труб условным диа- |

|||

| метром: | |||

| 60 мм | 2 | ||

|

73 мм | 2 | ||

| 89 мм | 2 | ||

| 102 мм | 2 | ||

| Ключи трубные | КТГ, КГД, КТДУ | 3 (каждого типоразмера) | |

|

Ключи трубные шар | КТНД |

То же | |

|

нирные | |||

| Ключи трубные цепные | КЦН, КЦО | “ | 3 |

| Ключи штанговые для |

КШ или КШН | “ |

2 (каждого типораз |

|

работы с АШК |

мера) | ||

| Безопасный штанговый | КШК |

“ | 1 |

|

ключ | |||

|

Ключи для отвинчива | - |

“ | 2 |

| ния сработанных | |||

| штанговых муфт |

|||

| Ключи для фонтанной | - |

“ | 5 |

|

арматуры | |||

| Талевой блок | БТН-15, БТН-50, БТН-25 | 1 | |

| Трубный крюк | КН-50, КН-25 | “ | 1 |

| Штанговый крюк | КН-5, КН-10, КН-15 | “ | 1 |

| Штропы (грузоподъем |

ШЭ, ШЭН, ШБЭУ | Пара |

1 |

| ностью 28, 32, 50, 80 т) | |||

|

Автомат для свинчива | АПР-2ВБ, АПР-2ГП | Шт. | 1 |

| ния и развинчивания |

|||

| НКТ |

|||

| Автомат для свинчива | АШК-Т, МШТК, |

“ | 1 |

|

ния и развинчивания | АШК-М | ||

| насосных штанг | |||

|

Индикатор массы | ГИВ-2, ГИВ-6, ГИВ-1 | 1 |

|

Наименование | Шифр |

Ед.изм. | Количество на одну бригаду |

| Патрубок подъемный для НКТ диаметром 60, 73, 89 мм | Шт. | 1 (каждого типоразмера) | |

| Патрубок монтажный для НКТ диаметром 60, 73, 89 мм | 2 (каждого типоразмера) | ||

| Шаблоны для НКТ диаметром 60, 73, 89 мм | 1 (каждого типоразмера) |

||

| Щетка для чистки резьбы |

2 | ||

|

Лоток для выведения труб на мостки |

1 | ||

|

Подставка для труб (козелок) | 1 | ||

| Строп для монтажа и демонтажа АПР-2 | 1 | ||

| Строп канатный вспомогательный | |||

| Крючок вспомогательны й |

3 | ||

| Фланец-воронка для направления труб при спуске в скважину | 1 | ||

|

Направляющая воронка для спуска насосных штанг |

1 | ||

| Вилка для подтаскивания НКТ |

2 | ||

| Вилка подкладная для каждого диаметра труб (НКТ диаметром 48, 60, 73, 89 мм) | 1 |

||

| Юбка для предотвращения разбрызгивания промывочной жидкости |

1 | ||

|

Приспособление для рубки каната и штанг | 1 | ||

| Приспособление для откидывания головки балансира станка-качалки |

1 | ||

|

Переводник с быстроразъемным соединением с НКТ |

2 | ||

| Хомут-элеватор для ЭЦН (на каждый размер УЭЦН) | 2 (каждого типоразмера) |

||

| Плоскогубцы специальные для установки поясов, крепящих электрокабель к трубам | 2 |

||

| Специальный крючок для снятия поясов, крепящих электрокабель к трубам | 2 |

|

Наименование | Шифр |

Ед.изм. | Количество на одну бригаду |

| Специальный крючок | - | Шт. |

1 |

| для оттягивания элект | |||

|

рокабеля | |||

| Ящик для укладывания |

— | “ | 1 |

| в него поясов | |||

| Подвесной ролик для | - | “ | 1 |

| кабеля ЭЦН | |||

| Переводники трубные | 3 (каждого типоразмера) | ||

|

Переводники штанговые | - | “ | То же |

| Штанга метровая | - |

“ | 1 |

|

Штанга посадочная | - |

“ | 1 |

|

Зажим для захвата | - |

“ | 1 |

|

полированного штока | |||

| Ключ для открывания и | - | “ |

1 |

| закрывания задвижек | |||

| Подставка (катушка | - | Ком | 1 |

| разрезная) для ЭПН |

плект | ||

|

Прокладки разные | - |

м | 5 |

| Шланг для заливки | - |

Шт. | 11 |

|

воды в скважину | |||

| Клиновая подвеска к: |

- | ||

| АПР (1,5” - 2,5”) | - |

2 | |

| АПР 3” |

- | 2 | |

|

КМУ (1,5” - 2,5”) | - | 2 | |

| КМУ 3” |

- | 2 | |

|

Штангодержатель раз- | - |

1 | |

| резной | |||

| Набор полуштанг для | - |

Ком- | 1 |

|

подгонки, посадки насо- |

плект | ||

| са |

|||

| Столик инструменталь- | - |

Шт. | 2 |

|

ный | |||

|

Штангоуловитель |

1 (каждого типоразмера) | ||

|

Агрегат подъемный с | - |

1 | |

|

комплектом оборудо | |||

| вания | |||

| Передвижные полы- | - | 1 | |

| мостки (мостки для |

|||

| НКТ) |

|||

| Аварийная планшайба | - |

1 (на каждый раз | |

|

(противовыбросовая | мер трубы) | ||

|

арматура) | |||

| УГУ на все виды арма |

- | 1 | |

|

туры | |||

|

Разборная площадка | - |

1 | |

| рабочая (приустьевая | |||

| площадка) | |||

| Емкость для долива | - | 1 | |

| (объем выбирается в | |||

| зависимости от конк | |||

|

ретных условий) |

|

Наименование | Шифр |

Ед.изм. | Количество на одну бригаду |

|

Вспомогательный инструмент и |

приспособления | ||

| Кувалда металлическая |

- | Шт. | 1 |

| Кувалда омедненная |

- | 2 | |

|

Молоток омедненный | - |

1 | |

| Секач | - | 1 | |

| Метр складной | - |

1 | |

| Рулетка складная 20 м | - |

1 | |

| Уровень |

- | 1 | |

|

Тиски параллельные | - |

1 | |

| Слесарный инстру | - | Комп | 1 |

|

мент1 | лект |

||

| Шприц-масленка |

- | Шт. | 1 |

| Штангенциркуль |

- | 1 | |

|

Сухари к ключам труб | - |

1 | |

| ным |

|||

| Плашки к автомату АПР | - |

2 (каждого типораз | |

|

(КМУ) для труб услов | мера) | ||

| ным диаметром: | |||

| 1,5” | - |

3 | |

| 2” | - | 6 | |

| 2,5” | - | 6 | |

| Кольца уплотнитель |

- | 3 (каждого типораз | |

| ные |

мера) | ||

| Быстросъемные гайки | - | 3 | |