Анализ влияния ориентации трещин на динамику обводнения скважин после гидроразрыва

АНАЛИЗ ВЛИЯНИЯ ОРИЕНТАЦИИ ТРЕЩИН НА ДИНАМИКУ ОБВОДНЕНИЯ СКВАЖИН ПОСЛЕ ГИДРОРАЗРЫВА

В настоящее время в России на месторождениях с заводнением добывается более 90 % всей нефти [65]. В низкопроницаемых коллекторах приконтурное и внутриконтурное заводнение нередко сочетается с широкомасштабным применением гидравлического разрыва пласта, являющегося одним из наиболее эффективных методов повышения производительности скважин. Наибольший эффект достигается при проектировании ГРП как элемента системы разработки, когда выбор скважин для проведения гидроразрыва осуществляется с учетом всей пластовой системы, взаимного расположения скважин, взаимовлияния добывающих и нагнетательных скважин [21, 29, 44, 72, 77]. Опыт применения ГРП показывает, что в некоторых случаях сразу после проведения операции наблюдаются как резкий рост, так и падение обводненности [11, 22, 69]. Рост обводненности, как правило, связывают с ускоренным прорывом воды по трещине от нагнетательных скважин или с разрывом экрана, отделяющего продуктивный пласт от водонасыщенного пласта. Снижение обводненности обычно объясняют вовлечением в разработку зон и пропластков, не дренированных ранее, сообщаемость которых со скважиной обеспечивается вертикальной трещиной гидроразрыва.

Оценка эффективности и влияния ГРП на динамику обводнения скважин связана с анализом сложных фильтрационных процессов многофазной фильтрации в окрестности скважины и трещины [46, 51, 72]. Перераспределение потоков в латеральном направлении из-за появления в пласте высокопроводящей трещины обусловливает изменение обводненности продукции скважины за счет ускоренного продвижения флюидов по трещине. В зависимости от положения трещины относительно текущей границы раздела нефти и воды обводненность добываемой продукции после ГРП может резко возрасти или снизиться. В общем случае требуются расчеты на базе специальных численных гидродинамических моделей. Однако качественные оценки могут быть выполнены на основе достаточно наглядной аналитической модели.

7.1. АНАЛИТИЧЕСКАЯ МОДЕЛЬ ПРОДВИЖЕНИЯ ГРАНИЦЫ РАЗДЕЛА ДВУХ ЖИДКОСТЕЙ К СКВАЖИНЕ, ПЕРЕСЕЧЕННОЙ ТРЕЩИНОЙ ГИДРОРАЗРЫВА

Анализируется поведение языка обводнения в окрестности добывающей скважины после проведения гидроразрыва, появления в пласте высокопроводящей трещины и установления стационарного распределения давления. Предполагается, что вытеснение носит поршневой характер, суммарная подвижность смеси в области, занятой водой, и в области чистой нефти постоянна, средняя доля воды в зоне смеси - F. Начальное положение границы раздела нефти и прорвавшейся в скважину воды непосредственно перед проведением ГРП известно, Г0 : y = y0X). Движение границы раздела Г :y = y(x,t) описывается уравнением в частных производных [23, 24]

-фхУх + фу = 0. (7.1)

Здесь x, у - координаты, t - время, ф - потенциал течения, ф -пористость, h - толщина пласта. Уравнение (7.1) относится к гиперболическому типу и может быть решено методом характеристик [62], которые в данном случае являются линиями тока рассматриваемого течения: dx = фх dy = фу

dt фй ' dt фй

Уравнения характеристик в комплексной форме имеют вид

- =--; v(z) = const (7.2)

dt фй

где Z = x + iy - комплексная переменная; у - функция тока; Ф = ф + iy - комплексный потенциал течения. В случае идеальной трещины, расположенной вдоль оси х с центром в начале координат, имеющей полудлину 1, распределение потенциала имеет вид

+ ф w- (7.3)

l V l2

2л

V J

Здесь ф„ - значение потенциала на контуре трещины, определяемое забойным давлением, Q - дебит жидкости после ГРП. Для интегрирования уравнения (7.2) с учетом (7.3) перейдем к новой переменной ф, определяемой вдоль линии тока:

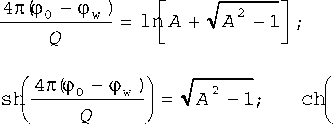

Тогда начальное условие для уравнения (7.2) будет задаваться значениями потенциала (7.3) на границе раздела нефти и воды ф0 = ф(х,у0 (х)). В результате интегрирования получим

' 4л(ф~фw A shT 4Л ф0 -фw

4 л (ф - фо) 4лу 2Qt

cos

Моменты f подхода различных точек границы раздела нефти и воды к трещине вдоль соответствующих линий тока определяются из этого уравнения при ф = ф№:

4л (фо -фw)N| 4л фо -фw)cos4W= 2Qt*

Зная положение границы раздела относительно трещины в произвольные моменты времени, можно вычислить долю воды в добываемой продукции и динамику обводненности.

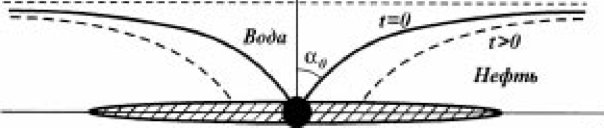

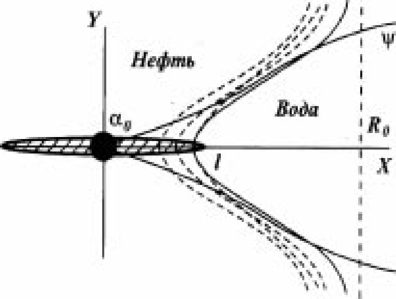

Пусть к моменту проведения гидроразрыва язык обводнения сформировался в результате прорыва воды к одиночной скважине с дебитом О0 от прямолинейной границы, расположенной на расстоянии R0 от скважины параллельно оси х. Предположим, что угол у вершины языка обводнения перед ГРП составляет 2а0, соответственно обводненность продукции скважины равна a0Fln (рис. 7.1). Уравнение границы раздела нефти и воды в момент прорыва может быть получено в результате интегрирования уравнения (7.1) для потенциала точечного стока Ф = = -^^lnZ + C с

2л

учетом начального положения границы раздела [23]:

Z0 = R0tJsin2 Р - cos-2 а0е^ , 0 < Р < л. (7.6)

В частности, если гидроразрыв производится сразу после подхода фронта воды к скважине и а0 = 0, то уравнение (7.6) прини-

R0 i мает вид Z0 = —— е .

tgP

Если направление трещины перпендикулярно первоначальной границе раздела нефти и воды, т.е. граница параллельна оси у, то к моменту достижения обводненности а0 положение границы раздела задается уравнением

Z0 = R0-\j cos 2 Р - cos 2 а 0е^ , -"2<Р<"2 . (77)

При а0 = 0 имеем Z0 = Л^Ре"13.

Основным фактором, определяющим обводненность непосредственно после ГРП, является направление трещины.

Рис. 7.1. Положение границы раздела в различные моменты времени (трещина ГРП параллельна первоначальной границе)

i

R,

Так, если трещина проходит вне языка обводнения, то обводненность сразу после ГРП резко падает, поскольку в трещину начинает поступать нефть из зоны, ранее не охваченной вытеснением, потом по мере заводнения пласта доля воды в добываемой продукции постепенно возрастает. И наоборот, если одно из крыльев трещины оказывается внутри языка обводнения, то доля воды в добываемой продукции после ГРП сразу возрастает от a0F/n до F/2, затем некоторое время снижается по мере того, как вода, находящаяся вблизи скважины, поступает в трещину и замещается нефтью, после чего наблюдается постепенный рост обводненности, связанный с продвижением фронта воды вдоль трещины к скважине.

Для количественных оценок необходимо подставить соответствующее начальное условие (7.6) или (7.7) в уравнение (7.5) с учетом соотношения (7.4).

Наибольший интерес представляют две крайние ситуации, когда ось трещины параллельна первоначальной границе раздела нефти и воды либо ортогональна этой границе.

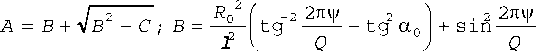

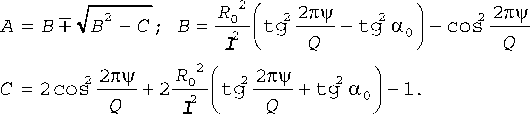

1. Если ось трещины параллельна первоначальной границе раздела, то уравнение границы к моменту проведения ГРП задается выражением (7.6). Связь между значениями потенциала ф0 и функции тока у вдоль этой границы определяется в результате подстановки (7.6) в (7.4):

4я(фо -Фw ) Q

n2^_I tg-2iW

(7.9)

+ tg2 ao I- 1.

C = 2 sin

----— I ty -

Q i ( Q

Момент t* подхода соответствующих точек границы раздела нефти и воды к трещине вычисляется по формуле (7.5) с учетом

(7.8), (7.9); обводненность добываемой продукции ю при этом составит

(7.10)

Поскольку сразу после проведения гидроразрыва трещина оказывается в зоне чистой нефти, то обводненность резко снижается. Последующий рост обводненности в зависимости от количества добытой нефти оказывается несколько более медленным, чем в случае, если бы ГРП не проводился. Поэтому рассмотренная ситуация наиболее благоприятная и может привести к заметным результатам даже при достаточно высокой доле воды в продукции скважины перед гидроразрывом. Увеличение длины трещины приводит к дополнительному приросту добычи нефти.

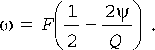

2. Если ось трещины перпендикулярна первоначальной границе раздела, то положение границы к моменту проведения ГРП задается уравнением (7.7). В результате ГРП одно из крыльев трещины оказывается в зоне, заполненной водой. В этом случае схема решения остается прежней, однако значения A, B и C, подставляемые в (7.8), определяются следующим образом:

Обводненность добываемой продукции в момент f в этом случае составит

(7.12)

Поскольку сразу после ГРП одно из крыльев трещины оказывается в области, занятой водой, обводненность возрастает до F/2. После этого в результате перераспределения фильтрационных потоков, связанного с появлением трещины, вода, находящаяся вблизи скважины, поступает в трещину и замещается нефтью, и доля воды в потоке несколько снижается. В момент времени tmin, определяемый из условия B = C, достигается минимальное значение обводненности; соответствующая линия тока ymin показана на рис. 7.2 (график 3). Затем граница раздела нефти и воды смещается вдоль трещины к скважине, и доля воды в добываемой продукции возрастает. Увеличение длины трещины может привести к увеличению притока воды к краевым участкам трещины и снижению абсолютного отбора нефти.

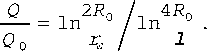

Полученные результаты могут быть распространены на случай ряда добывающих скважин, параллельного первоначальной границе раздела нефти и воды. Если полудлина трещины 1 существенно меньше расстояния между скважинами в ряду ст, то картина течения в окрестности каждой скважины определяется решением, полученным выше для одиночной скважины. Зависимости (7.5),

(7.8)-(7.12) позволяют определить динамику обводнения после гидроразрыва. Однако дебиты одиночной скважины Q и скважины в ряду Qr при прочих равных условиях различны. Отношение дебита жидкости после ГРП к дебиту до гидроразрыва для одиночной скважины определяется формулой [92]

J f2 I

> y‘ J

?=*Ц,

Рис. 7.2. Положение границы раздела в различные моменты времени (трещина ортогональна первоначальной границе):

1 - t = 0; 2 - 0 < t < tmin; 3 - t = tmin; 4 - t > tmin

Здесь использовано выражение для эффективного радиуса скважины, пересеченной идеальной трещиной гидроразрыва, /e = 1/2. В случае ряда скважин аналогичное отношение дебитов имеет вид [92]

Формулы для расчета обводненности (7.10), (7.12) приведены для скважины, расположенной в краевой области пласта, поскольку учитывают продвижение языка обводнения только с одной стороны. Аналогичный процесс имеет место для первого ряда скважин в рядных системах разработки. Если скважина находится в стягивающем ряду, то языки обводнения подходят к ней с двух сторон, и картина течения симметрична относительно линии расположения ряда, поэтому значение обводненности должно быть удвоено.

7.2. РАСЧЕТЫ ТЕХНОЛОГИЧЕСКИХ ПОКАЗАТЕЛЕЙ ОБВОДНЕННЫХ СКВАЖИН ПОСЛЕ ПРОВЕДЕНИЯ ГИДРОРАЗРЫВА

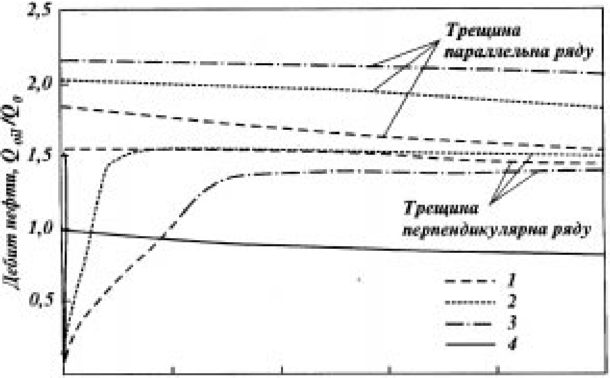

Результаты расчетов на основе полученных решений могут быть представлены в виде графиков безразмерного дебита нефти Qoil/Q0 в зависимости от безразмерного времени Q0t/3,14фhR0, прошедшего с момента ГРП, построенных для скважин, находящихся в краевой зоне или в стягивающем ряду при различной длине 1/R0 и направлении трещин, разной обводненности перед гидроразрывом и различном расстоянии между скважинами в ряду ct/R0. Например, на рис. 7.3 приведены графики, соответствующие случаю, когда гидроразрыв проводится непосредственно перед прорывом воды к добывающей скважине. Предполагается, что скважина расположена в стягивающем ряду, причем расстояния между скважинами в ряду и до первоначальной границы раздела нефти и воды совпадают ct/R0 = 1. Приведем некоторые оценки. Пусть R0 = = 500 м, ф = 0,2, h = 5 м, дебит жидкости перед ГРП составляет Q0 = 5 м3/сут. Если трещина гидроразрыва имеет полу-длину 50 м, то 1/R0 = 0,1. Из графика на рис. 7.3 найдем дебит нефти через год после ГРП: для трещины, параллельной ряду, значение Qoll/Q0 составит 1,8, соответственно дебит нефти - 9 м3/сут; для трещины, ортогональной ряду, Qoll/Q0 = 1,5, при этом дебит нефти равен 7,5 м3/сут. По графику можно определить также дебит нефти, если ГРП не проводится, в данном случае его величина снижается незначительно и через год составит около 5 м3/сут. Таким образом, при заданной длине трещины независимо от ее направления эффект от проведения ГРП оказался положительным: получено увеличение дебита нефти. В случае более длинной трещины определяющим фактором при оценке эффективности ГРП оказывается направление трещины. Например, при полудлине 100 м (1/R0 = 0,2) дебит нефти через год после проведения ГРП при параллельной ориентации трещины составит 10 м3/сут, а при наиболее неблагоприятной ориентации трещин перпендикулярно ряду всего 2,5 м3/сут, т.е. окажется ниже, чем в случае, когда гидроразрыв не проводится.

a fl.oj u.of ом o,wt oj

врс.кя, Ц" t /ВДАЛ 1

Рис. 7.3. Дебит нефти после прорыва воды в скважину с трещиной гидроразрыва (скважина расположена в стягивающем ряду).

IRo равно: 1 - 0,1; 2 - 0,2; 3 - 0,3; 4 -без ГРП

Для подтверждения полученных выводов о динамике обводненности после ГРП были проведены численные расчеты на базе специальной трехмерной модели многофазной фильтрации, учитывающей трещины гидроразрыва конечной проводимости. Причем в расчетах использовались реальные фазовые проницаемости и вязкости нефти и воды. Рассматривалось двухстороннее вытеснение нефти водой от прямолинейных параллельных контуров к ряду добывающих скважин, расположенному посередине между ними. Был рассчитан базовый вариант без применения ГРП и варианты с гидроразрывом в добывающих скважинах, который производился в момент достижения заданной обводненности добываемой продукции. Были рассмотрены варианты с обводненностью перед ГРП 1, 25, 50 и 80 %. В отдельных вариантах предполагалась параллельная и ортогональная ориентация трещин по отношению к контуру, т.е. проанализированы как наиболее благоприятная, так и наиболее неблагоприятная ситуация. Расстояние между скважинами в ряду и между рядами было принято равным 600 м, рассчитаны варианты с полудлиной трещин 50, 100 и 200 м.

Несмотря на размазывание фронта воды в сеточных моделях, были выявлены те же эффекты, что и при аналитическом исследовании процесса. Показано, что при параллельной ориентации трещины происходит падение обводненности после ГРП, а затем постепенное возрастание. При ортогональной ориентации трещины обводненность после ГРП резко возрастает, затем несколько снижается, после чего вновь постепенно возрастает.

В вариантах с параллельной ориентацией трещины отмечено снижение обводненности при одновременном росте добычи жидкости вследствие ГРП по сравнению с базовым вариантом. Этот эффект более значителен для длинных трещин. В вариантах с ортогональной ориентацией трещины обводненность выше, чем в базовом варианте, однако поскольку отбор жидкости также выше, то добыча нефти превышает этот показатель базового варианта. Наиболее сильно различия вариантов с разным направлением трещин проявляются в первый год после ГРП, затем уровни текущей добычи нефти сближаются. При благоприятной ориентации трещины отмечена высокая эффективность ГРП на поздней стадии разработки, т.е. при высокой обводненности добываемой продукции. Расчеты показали целесообразность проведения повторных гидроразрывов в такой ситуации. Уменьшение расстояния между скважинами не привело к каким-либо изменениям выявленных закономерностей.

Следует отметить, что аналогичные расчеты, проведенные для пятиточечной системы расстановки скважин, показали, что эффект изменения обводненности в результате перераспределения фильтрационных потоков после ГРП при площадной системе заводнения незначителен. Проведены расчеты технологических показателей как при ориентации трещины по направлению к нагнетательной скважине, так и под углом 45° к этому направлению. Было принято, что расстояние между добывающими и нагнетательными скважинами составляет 400 м, полудлина трещины равна 100 и 200 м. Расчеты показали, что уровни добычи нефти и накопленные показатели вариантов достаточно быстро сближаются. Зависимости текущей обводненности от нефтеотдачи для базового варианта и для вариантов с ГРП с разной ориентацией трещины практически совпадают. Это связано с тем, что для площадных систем разработки коэффициент охвата пласта вытеснением более высокий, чем для рядных систем. Поэтому и эффекты, связанные с изменением обводненности из-за различной ориентации трещин, в этом случае носят непродолжительный и менее выраженный характер.

Таким образом, влияние направления трещин на обводненность после ГРП оказывается наиболее существенным при рядных системах расстановки скважин и в краевых зонах пласта. В этих случаях направление трещин является важным фактором, определяющим долю воды в продукции обводненных скважин после ГРП. Любые оценки, не учитывающие этот параметр, могут оказаться неверными. Возможно как резкое падение, так и быстрый рост обводненности. Время, в течение которого затем восстанавливается первоначальное значение обводненности, может быть сопоставимо с продолжительностью эффекта ГРП. Учет ориентации трещин при проектировании системы разработки с использованием ГРП дает возможность замедлить процесс обводнения скважины при одновременном увеличении добычи жидкости.

ТЕХНОЛОГИИ И ОБОРУДОВАНИЕ, ИСПОЛЬЗУЮЩИЕСЯ В ПРОЦЕССАХ ПОЛУЧЕНИЯ ХОЛОДА

7.1.1. СПОСОБ НАГНЕТАНИЯ ЖИДКОСТИ ПУЛЬСАЦИОННЫМ АППАРАТОМ И ПУЛЬСАЦИОННЫЙ АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

Способ нагнетания жидкости пульсационным аппаратом используется для получения холода в установках сбора, подготовки и переработки углеводородных газов.

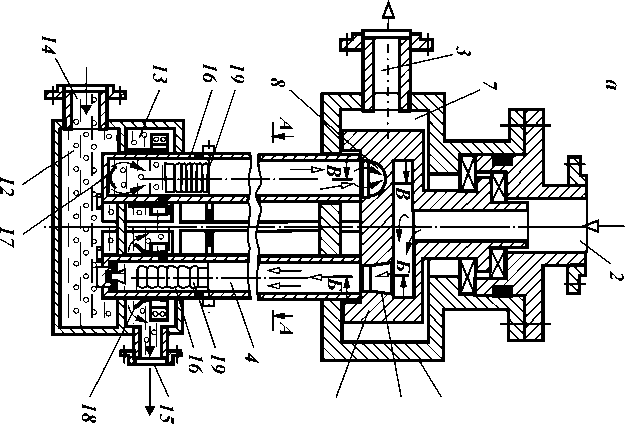

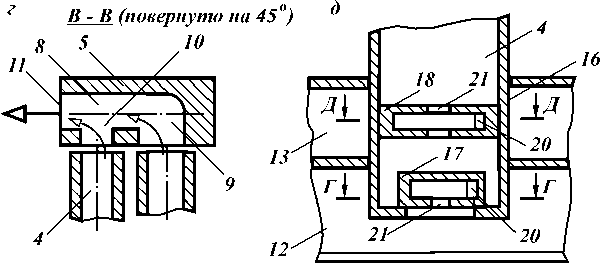

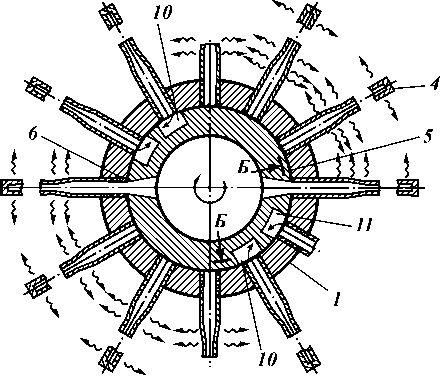

Способ нагнетания жидкости реализуется в пульсационном аппарате. На рис. 7.1 представлен пульсационный аппарат для нагнетания жидкости.

Аппарат содержит корпус 1 с подводящим и отводящим газ патрубками 2, 3 и полузамкнутыми емкостями 4, закрепленными своими открытыми концами внутри корпуса 1, а также установленное внутри корпуса 1 с возможностью вращения газораспределительное устройство 5 с соплами 6. Сопла 6 установлены с наклоном. Пульсационный аппарат содержит расширительную камеру 7. Газораспределительное устройство 5 имеет канал 8 с отверстиями 9, 10 и 11 для отвода газа из полузамкнутых емкостей 4 в расширительную камеру 7. Аппарат дополнительно снабжен камерами 12, 13 с патрубками 14, 15 для низконапорной и высоконапорной жидкостей, глухой конец 16 каждой полузамкнутой емкости снабжен двумя клапанами 17, 18, клапан 17 при этом подключен к камере 12 с низконапорной жидкостью, а клапан 18 - к камере 13 с высоконапорной жидкостью.

Кроме того, каждая полузамкнутая емкость 4 дополнительно снабжена сильфоном 19, разделяющим полузамкнутую емкость

4 на две части, одна из которых подключена к полости корпуса 1, а другая сообщается через клапаны 17, 18 с камерами 12, 13 для низконапорной и высоконапорной жидкостей.

Клапаны 17, 18, выполненные в виде вихревых элементов, имеют тангенциальный 20 и радиальный 21 каналы, при этом один из вихревых элементов 17 подключен радиальным каналом 20 к камере с низконапорной жидкостью, а тангенциальным каналом - к полузамкнутой емкости. Второй вихревой элемент 18 подключен радиальным каналом 21 к полузамкнутой емкости 4, а тангенциальным каналом 20 к камере 13 с высоконапорной жидкостью.

Таким образом, в пульсационном аппарате одновременно с охлаждением газа производится перемещение и нагнетание жидкости и газожидкостной смеси.

Устройство работает следующим образом.

Исходный газ с давлением 8,0 МПа и температурой 300 К подают через патрубок 2 во вращающееся против часовой стрелки газораспределительное устройство 5. Момент вращения газораспределительному устройству 5 сообщает реактивное усилие, возникающее при истечении исходного газа из наклонно установленных сопел 6 в полузамкнутые емкости 4. Истекая из сопла 6, исходный газ поочередно ударно заполняет полузамкнутые емкости 4. При ударном заполнении газ сжимается в полузамкнутых емкостях 4 и нагревается до температуры 450 К. Нагретый газ передает свое тепло стенкам полузамкнутых емкостей 4. Тепло отводится от полузамкнутых емкостей 4 конвекцией окружающего воздуха, имеющего температуру 238 К. По мере вращения газораспределительного устройства 5 к заполненным полузамкнутым емкостям 4 подходит канал

8 с отверстиями 9, 10 и 11, через которые сбрасывается из полузамкнутых емкостей 4 газ в расширительную камеру 7, давление в которой равно 3,5 МПа. В расширительной камере 7 газ расширяется и при этом охлаждается до температуры 264 К. Клапан 17 под действием разрежения открывается, газ из камеры 12 всасывается в полузамкнутые емкости 4 жидкостью под давлением 3,55 МПа. А при ударном заполнении полузамкнутых емкостей 4 исходным газом, подаваемым из сопел

6, давление жидкости повышается примерно до 7,5 МПа. Под действием этого давления клапан 18 открывается, а клапан 17 закрывается, и жидкость исходным газом вытесняется в камеру 13. При всасывании жидкости клапан 18 закрыт под действием разности давлений в камере 13 и полузамкнутых емкостях 4. Низконапорная жидкость покидает камеру 13 через патрубок 15.

При высоком числе оборотов газораспределительного ус-

ON

Рис. 7.1. Пульсационный аппарат для нагнетания жидкости:

t ~ фронтальный разрез аппарата; • -разрез в плане (A-А); , - местный разрез (А—А); „ - местный разрез ((?—0; %, А, Е - выполнение клапанов в виде вихревых элементов.

1 - корпус; 2, 3 - подводящий и отводящий газ патрубки; 4 - полузамкнутые емкости; 5 - газораспределительное устройство; 6 -сопла; 7 - расширительная камера; 8 -канал; 9, 10, 11 - отверстия для отвода газа; 12, 13 - камеры; 14, 15 - патрубки для низконапорной и высоконапорной жидкостей; 16 - глухой конец полузамкнутой емкости; 17, 18 - клапаны; 19 - силь-фон; 20, 21 - тангенциальный и радиальный каналы

тройства 5 процесс ударного заполнения газом полузамкнутых емкостей 4 и сбросе из них газа в расширительную камеру 7 протекает очень быстро и достигает 50 Гц. При такой частоте конструкции клапанов 17 и 18, содержащие движущиеся механические детали, не успевают срабатывать и перекачивания жидкости не происходит. Выполнение клапанов 17 и 18 в виде вихревых элементов позволяет решить задачу по перекачке жидкости при частоте заполнения и сброса газа из полузамкнутых емкостей, равной 50 Гц.

Работают вихревые клапаны 17, 18 следующим образом. При сбросе газа жидкость через радиальное отверстие 21 попадает в полость клапана 17 и через тангенциальный канал

20 - в полость полузамкнутой емкости 4. Давление жидкости в данном случае обусловливается только потерями давления на изменение направления движения под углом 90°. При ударном заполнении газом полузамкнутых емкостей 4 обратное движение жидкости из полузамкнутых емкостей 4 через клапан 17 осуществляется следующим образом. Жидкость попадает через тангенциальный канал 20 в полость клапана 17 и приобретает вращательное движение, при котором сопротивление клапана в несколько раз больше, чем при прямолинейном движении жидкости. Поэтому количество жидкости, вытекающей из полузамкнутых емкостей 4 при ударном заполнении ее газом, меньше количества жидкости, поступающей в полузамкнутые емкости при сбросе газа из полузамкнутых емкостей 4. Клапан 18 работает следующим образом. Жидкость под действием ударного воздействия газа проходит через радиальный канал

21 и через тангенциальный канал 20 клапана 18 в камеру 13. При этом движение жидкости прямолинейное и сопротивление клапана небольшое. При сбросе газа из полузамкнутых емкостей 4 жидкость из камеры 13 поступает в тангенциальный канал 20 в полость клапана 18 и приобретает вращательное движение, при котором сопротивление клапана возрастает. Поэтому количество жидкости, которое поступает в камеру 13 через клапан 18 из полузамкнутых емкостей 4 при ее ударном заполнении газом, больше, чем количество жидкости, проникающей из камеры 14 в полузамкнутые емкости 4 при сбросе из нее газа в расширительную камеру 7. Таким образом осуществляется перекачивание жидкости с помощью клапанов 17, 18, выполненных в виде вихревых элементов.

Наличие сильфона 19, разделяющего полузамкнутую емкость 4 на две полости, одна из которых входит внутрь корпуса 1, а другая сообщается через клапаны 17, 18 с камерами 12,

13 позволяет перекачать жидкости, содержащие газ без смешивания газовой части последней с исходным газом, подаваемым в полузамкнутую емкость. Таким образом, наряду с охлаждением газа в пульсационном аппарате реализуется перемещение и нагнетание газожидкостной смеси.

Расширение функциональных возможностей аппарата и повышение его эффективности достигается за счет более полного использования энергии, выделяющейся при ударном заполнении полузамкнутых емкостей и последующем сбросе газа в расширительную камеру, подаче жидкости при сбросе газа и отборе при ударном заполнении.

ДАО ЦКБН ОАО "Газпром" (142100, Московская обл., г. Подольск, Комсомольская, 28).

Патент РФ № 2075013, БИ № 7, 1997 (Авторы: Е.П. Запорожец, Г. К. Зиберт).

7.1.2. СПОСОБ ОХЛАЖДЕНИЯ ГАЗА И ПУЛЬСАЦИОННЫЙ АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

Предложенный пульсационный аппарат относится к струйной технике, используется для получения холода в установках сбора, подготовки и переработки углеводородных газов.

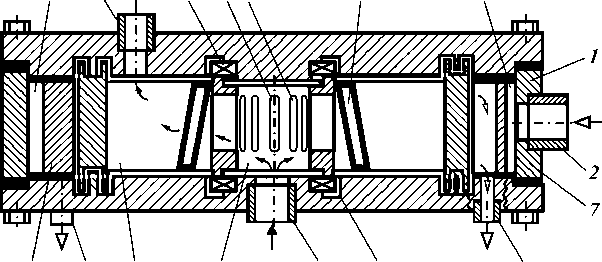

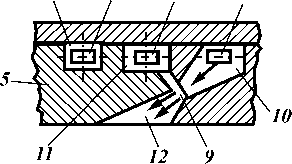

Способ охлаждения газа реализуется в пульсационном аппарате (рис. 7.2).

Пульсационный аппарат для охлаждения газа состоит из корпуса 1 с подводящим исходный газ и отводящим охлажденный газ патрубками 2 и 3, полузамкнутых емкостей 4, а также установленного между корпусом 1 и стенкой динамической камеры 10 газораспределительного устройства 5 с соплами 6 для подачи исходного газа в полузамкнутые емкости 4. Кроме того, он содержит расширительную камеру 7, коаксиально разме-

5 3 10 9 11 14 3

Рис. 7.2. Пульсационный аппарат:

1 - корпус; 2, 3, 11, 12 - патрубки; 4 - полузамкнутые емкости; 5 - газораспределительное устройство; 6 - сопла; 7 - расширительная камера; 8 -отверстия; 9 - форкамера; 10 - динамическая камера

щенные в корпусе 1 и сообщающиеся между собой через отверстия 8 форкамеры 9 и динамическую камеру 10, а также патрубки 11 и 12 для подвода к форкамере 9 и отвода от динамической камеры 10 охлаждающей среды, причем камеры 9 и 10 соединены между собой отверстиями в стенке форкамеры.

Способ охлаждения газа в пульсационном аппарате осуществляется следующим образом. Исходный природный газ с давлением 12,0 МПа и температурой 303 К через патрубок 2 по зазору 15 подают в сопла 6 газораспределительного устройства 5. Истекая из сопел 6 со скоростью примерно 300 м/с, исходный газ ударно заполняет полузамкнутые емкости 4. При ударном заполнении газ внутри емкости нагревается до температуры 608 К. Выделившееся тепло через стенку полузамкнутой емкости передается жидкой охлаждающей среде (диэти-ленгликолю), которая поступает через патрубок 11, форкамеру 9 и отверстия 8 в динамическую камеру 10. Температура охлаждающей среды на входе в пульсационный аппарат равна 303 К. При заполнении полузамкнутых емкостей 4 динамическая камера 10 поворачивается вокруг своей оси, приводя в движение охлаждающую среду полузамкнутыми емкостями 4. Энтальпия газа в полузамкнутых емкостях 4 при этом снижается. При повороте динамической камеры 10 открытый конец полузамкнутой емкости 4 достигает расширительной камеры 7. Газ из полузамкнутой емкости 4 сбрасывается в расширительную камеру 7 до давления 7,0 МПа. При сбросе газа возникает реактивное усилие, вращающее динамическую камеру 10 с полузамкнутыми емкостями 4. В камере 7, расширяясь, газ охлаждается до температуры 257 К и покидает пульсационный аппарат через патрубок 3. Охлаждающая среда покидает динамическую камеру 10 через патрубок 12.

Эффективность охлаждения газа повышается за счет высокой теплоотдачи от газа в полузамкнутых емкостях охлаждающей среде и за счет перемешивания окружающей среды путем перемещения полузамкнутых емкостей ударным заполнением их исходным газом с последующим его сбросом в расширительную камеру.

ДАО ЦКБН ОАО "Газпром" (142100, Московская обл., г. Подольск, Комсомольская, 28).

Патент РФ № 2075012, БИ № 7, 1997 (Авторы: Е.П. Запорожец, Г. К. Зиберт).

7.1.3. СПОСОБ ОХЛАЖДЕНИЯ ГАЗА И ПУЛЬСАЦИОННЫИ АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

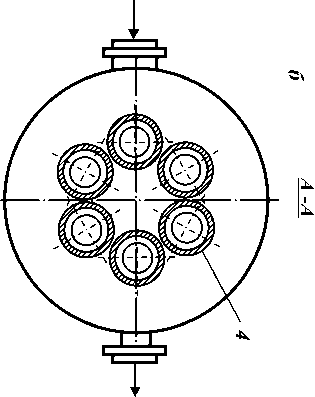

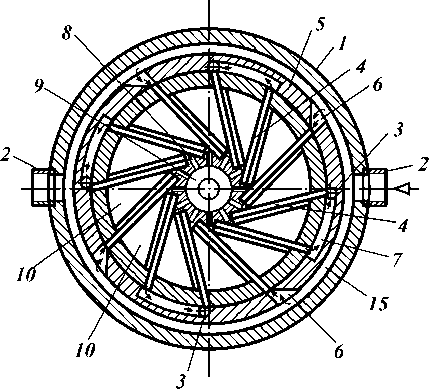

Предложенный пульсационный аппарат (рис. 7.3) относится к струйной технике и используется для получения холода в установках сбора, подготовки и переработки углеводородных газов.

Пульсационный аппарат для охлаждения газа содержит корпус 1 с подводящим 2 и отводящим 3 газ патрубками, полузамкнутые емкости 4, встроенные в корпус 1 и расположенные в одной плоскости, а также газораспределительное устройство 5 с соплами 6, размещенными попарно друг напротив друга в плоскости полузамкнутых емкостей 4, установленное внутри корпуса 1 с возможностью вращения. Отверстия 7 полузамкнутых емкостей 4 выполнены на внутренней поверхности корпуса 1 .

Выходные отверстия 8 сопел 6 выполнены на внешней поверхности газораспределительного устройства 5. Внешняя поверхность газораспределительного устройства 5 выполнена прилегающей к внутренней поверхности корпуса 1.

Для уменьшения трения и лучшей герметизации внешняя поверхность газораспределительного устройства и внутренняя поверхность корпуса 1 выполняются из фторопласта. Кроме того, в газораспределительном устройстве 5 расположен эжектор 9, выходы активного 10 и пассивного 11 сопел которого находятся в одной плоскости с отверстиями 7 полузамкнутых емкостей 4. Выход 12 эжектора 9 расположен под углом к плоскости полузамкнутых емкостей 4 в сторону, противоположную направлению вращения газораспределительного устройства. Для установки в рабочее положение газораспределительного устройства 5 служит вал 14, прикрываемый крышкой 15.

Способ охлаждения газа в пульсационном аппарате осуществляется следующим образом.

Исходный газ с давлением 8,0 МПа и температурой 300 К поступает через патрубок 2 во вращающееся по часовой стрелке газораспределительное устройство 5. Первоначальный момент вращения газораспределительному устройству 5 сообщается через вал 14. Истекая из сопел 6 газораспределительного устройства 5, исходный газ поочередно заполняет полузамкнутые емкости 4. При ударном заполнении газ сжимается в полузамкнутых емкостях 4 и нагревается до температуры 450 К.

Рис. 7.3. Пульсационный аппарат:

I - корпус; 2, 3 - подводящий

и отводящий газ патрубки; 4 -полузамкнутые емкости; 5 -газораспределительное уст

ройство; 6 - сопло; 7,8 -отверстия; 9 - эжектор; 10,

II - выходы активного и пассивного сопел; 12 - выход эжектора; 13 - расширительная камера; 14 - вал; 15 -

крышка

Б-Б

8 7 7 7

Нагретый газ передает свое тепло стенкам полузамкнутых емкостей 4. Тепло (показанное на рис. 7.3 в виде зигзагообразных стрелок) отводится от полузамкнутых емкостей 4 конвекцией окружающего воздуха, имеющего температуру 283 К. По мере вращения газораспределительного устройства 5 к заполненным полузамкнутым емкостям 4 подходит активное сопло 10 эжектора 9. Через активное сопло 7 эжектора 9 сжатый и отдавший тепло газ сбрасывается из полузамкнутой емкости 4 в расширительную камеру 13, в которой давление равно 3,5 МПа. После опорожнения полузамкнутой емкости 4 к ее отверстию 7, расположенному на внутренней поверхности корпуса 1, подходит вход пассивного сопла 11 эжектора 9. Путем эжектирования оставшегося газа в полузамкнутой емкости 4 газом, сбрасываемым через активное сопло 10 эжектора 9 в расширительную камеру 13, создается разрежение перед заполнением полузамкнутой емкости 4. Разрежение в полузамкнутой емкости достигает 1,2-1,3 МПа. В расширительной камере 13 сбрасываемый газ расширяется и при этом охлаждается до температуры 264 К.

Повышение эффективности охлаждения газа достигается тем, что в способе охлаждения газа в пульсационном аппарате, включающем поочередное ударное заполнение полузамкнутых емкостей исходным газом, подаваемым из сопла, и последующее опорожнение полузамкнутых емкостей путем сброса из них газа в расширительную камеру с получением холодильного эффекта, перед заполнением после опорожнения в полузамкнутой емкости создают разрежение путем эжектирования оставшегося в ней газа газом, сбрасываемым в расширительную камеру.

ВНИПИГазпереработка, г. Краснодар.

Патент РФ № 2054145, БИ № 4, 1996 (Авторы: Е.П. Запорожец, Л.М. Мильштейн, Г.К. Зиберт, Л.П. Холпанов).

Краткое описание

Предложенный способ охлаждения газа используется для получения холода в установках сбора, подготовки и переработки углеводородных газов.

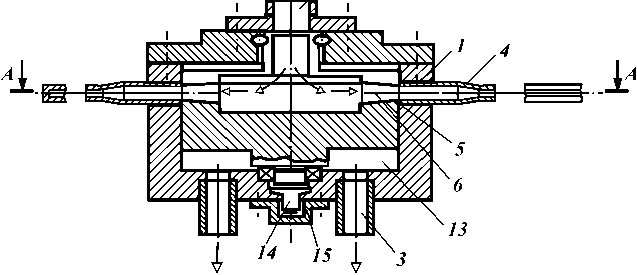

Способ охлаждения газа реализуется в аппарате, фронтальный разрез которого представлен на рис. 7.4, и осуществляется следующим образом.

Исходный газ с давлением 12,0 МПа и температурой 308 К поступает через патрубок 2 в корпус 1. Затем исходный газ через тангенциальные щелевые отверстия 14 поступает в завих-ритель 9, при этом сообщает последнему момент вращения. Вихрь исходного газа из завихрителя 9 попадает через отверстия 13 в энергоразделительную камеру 10, в которой исходный газ приобретает вихревое течение и разделяется на горячий и холодный потоки. Горячий поток вихревого течения (показан белыми стрелками) стекает по периферии энергоразделительной камеры 10 в газораспределительное устройство 6. Температура горячего потока - 359 К. Холодный поток (показан черными стрелками) занимает внутреннюю часть энергоразделительной камеры 10. Холодный поток с температурой порядка 270-280 К движется по сложной траектории: вначале попутно горячему потоку, затем меняет направление движения на противоположное и, двигаясь вдоль эжекционного патрубка 11, через отверстие 12 поступает в патрубок 3, отводящий газ. Горячий поток через сопла 7 поочередно ударно заполняет полузамкнутые полости 4. При ударном заполнении полузамкнутых полостей 4 горячий газ сжимается, в результате чего температура его повышается до 500 К. Нагретый газ передает свое тепло стенкам полузамкнутых полостей 4. Тепло отводится от полузамкнутых полостей 4 конвекцией окружающей среды, имеющей температуру 313 К. По мере вращения газораспределительного устройства 6 сопла 7 отводятся от заполненных полузамкнутых полостей 4, и из последних газ сбрасывается в расширительную камеру 8, давление в которой 3,0 МПа. В расширительной камере 8 сбрасываемый газ расширяется и при этом охлаждается до температуры 250 К. Затем газ через эжекционный патрубок 11 покидает расширительную камеру 8.

Холодный поток исходного газа с температурой 270-280 К и давлением 5,0 МПа эжектирует газ из расширительной камеры 8. В процессе эжекции холодный поток исходного газа

Рис. 7.4. Установка для осуществления способа охлаждения газа:

1 - корпус; патрубки: 2 - подачи исходного газа, 3 - для отвода газа, 11 -эжекционный; 4 - полузамкнутые полости; 5, 6 - газораспределительное устройство; 7 - сопло; 8 - расширительная камера; 9 - завихритель; 10 -энергоразделительная камера; 12, 13, 14 - отверстия

передает свою энергию газу из расширительной камеры 8, поднимая его давление до 3,3 МПа. При этом холодный поток исходного газа расширяется и охлаждается, поэтому полученная в результате процесса эжекции газовая смесь имеет температуру 245 К.

В связи с тем, что перед подачей исходного газа в завихри-теле 9 и энергоразделительной камере 10 создается вихревое течение с горячим и холодным потоками и горячий поток подается в полузамкнутые полости 4, в последних в процессе и х

ударного заполнения горячий газ сжимается и дополнительно нагревается, в результате чего увеличивается количество тепла, передаваемого внешней среде, уменьшается энтальпия сжатого газа и достигается низкая температура охлаждения газа при его расширении в расширительной камере 8.

Смешение холодного потока исходного газа с газом из расширительной камеры 8 приводит к расширению первого и получению более низкой температуры газовой смеси - 245 К.

Эжекционное смешение холодного потока исходного газа с газом из расширительной камеры 8 повышает давление охлажденного газа до 3,3 МПа и снижает затраты энергии на входе и выходе пульсационного аппарата.

Эффективность охлаждения газа повышается за счет эжек-ционного смешивания исходного газа, повышения давления и его расширения.

ВНИПИГазпереработка, г. Краснодар.

Патент РФ № 2072487, БИ № 3, 1997 (Авторы: Е.П. Запорожец, Б.П. Шулекин, Г.К. Зиберт, Л.П. Холпанов, В.П. Берестов) .

7.1.5. СПОСОБ ПОЛУЧЕНИЯ ХОЛОДА В БИАГЕНТНОЙ ЭЖЕКТОРНОЙ УСТАНОВКЕ

Предложенный способ используется в холодильной технике и может применяться в нефтяной и газовой промышленности.

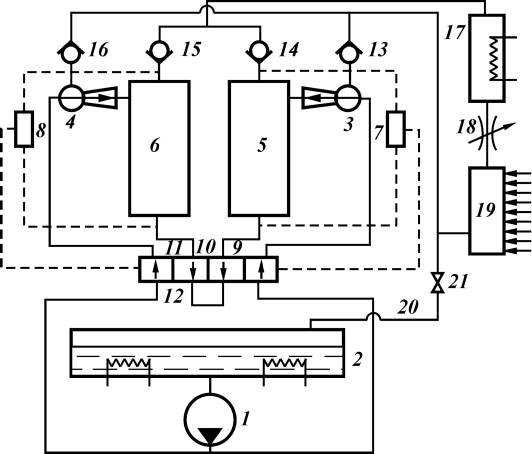

Способ получения холода осуществляется в биагентной эжекторной установке, принципиальная схема которой представлена на рис. 7.5.

В исходном положении парообразователь 2 наполнен биагентной смесью, состоящей из низкокипящего компонента -

Рис. 7.5. Биагентная эжекторная установка:

1 - насос; 2 - парообразователь; 3, 4 - эжекторы; 5, 6 - сепараторы; 7, 8 -сигнализаторы уровня; 9-12 - управляемые клапаны; 13-16 - обратные

клапаны; 17 - конденсатор; 18 - дроссель; 19 - холодильная камера; 20 -импульсный трубопровод; 21 - вентиль

паров пропана и высококипящего компонента - метанола. Сепараторы 5 и 6, имеющие одинаковые объемы, конденсатор 17 и холодильная камера 19 наполнены парами пропана. Обратные клапаны 13, 14, 15, 16 закрыты. Управляемые клапаны 9 и 11 открыты, а 10, 12 закрыты. Включают насос 1, парообразователь 2 и конденсатор 17. Насос 1 нагнетает под давлением

2,0 МПа метанол в активное сопло эжектора 3. Под действием струи метанола в приемной камере эжектора создается р азре-жение, под воздействием которого открывается обратный клапан 13 и пары пропана отсасываются эжектором 3 из холоди-тельной камеры 19 и нагнетаются им в сепаратор 5. По мере нагнетания сепаратора 5 смесью метанола и паров пропана в нем происходит постепенный рост давления от 0,1 до 0,4 МПа, при котором эжектор 3 прекращает свою работу по вакуумиро-ванию холодильной камеры 19. В приемной камере эжектора 3 резко возрастает давление, под действием которого обратный клапан 13 закрывается.

После того, как эжектор 3 прекратил свою работу по эжек-

тированию паров пропана с холодильной камеры 19 и обратный клапан 13 закрылся, насос 1 продолжает нагнетать метанол через активное сопло эжектора 3 в сепаратор 5, дожимая в нем пары пропана до давления 1,9 МПа, при котором обратный клапан 14 открывается. Метанол, нагнетаемый насосом 1, вытесняет сжатые пары пропана из сепаратора 5 в конденсатор 17.

Как только метанол вытесняет из сепаратора 5 сжатые пары пропана, сигнализатор уровня 7 выдает команду на переключение управляемых клапанов 9-12. Управляемые клапаны

9 и 11 закрываются, а клапаны 10 и 12 открываются. Насос 1 начинает нагнетать метанол из парообразователя 2 в эжектор

4 и сепаратор 6 и описанный цикл повторяется. Из сепаратора 5 через управляемый клапан 10 биагентная смесь, состоящая из метанола и растворенного в нем пропана, вытекает в парообразователь 2. При этом в сепараторе 5 создается разрежение, под действием которого обратный клапан 13 открывается и через пассивное сопло эжектора 3 из холодильной камеры 19 в сепаратор 5 вновь поступают пары пропана и по мере опустошения сепаратора заполняют его. Сжатые пары пропана попадают в конденсатор 17, охлаждаются в нем до температуры около 18-20 °С и образуют жидкую фазу, с помощью которой при дросселировании через дроссель 18 в холодильной камере 19 получают температуру -35 °С.

Для получения холода предложенным способом расходуется энергия в 2,3 кВт.

Эффективность предложенного способа получения холода достигается за счет снижения энергозатрат.

ВНИПИГазпереработка, г. Краснодар.

Патент РФ № 2007669, БИ № 3, 1994 (Авторы: Е.П. Запорожец, Л.М. Мильштейн, Г.К. Зиберт).

7.1.6. СПОСОБ ПОЛУЧЕНИЯ ХОЛОДА В ХОЛОДИЛЬНОЙ УСТАНОВКЕ

Предложенный способ получения холода в холодильной установке относится к холодильной технике и может быть использован в газовой, нефтяной и других областях промышленности.

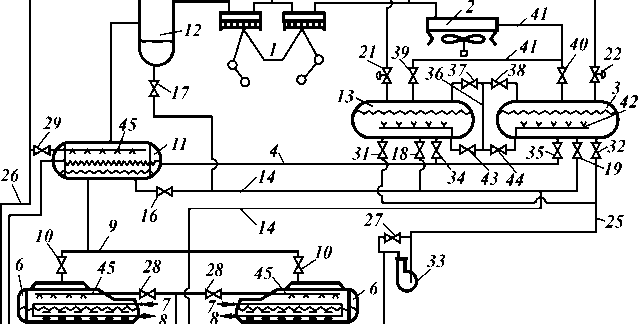

На рис. 7.6 представлена схема холодильной установки для осуществления предложенного способа.

Холодильная установка работает следующим образом.

Компрессор 1 сжимает пары хладагента и нагнетает их в конденсатор 2, где, отдавая тепло работы сжатия и конденсации внешнему источнику холода, пары конденсируются. Из конденсатора 2 жидкий хладагент через коллектор 41 и вентиль 40 стекает в ресивер 3. Из ресивера 3 жидкий хладагент через вентиль 35 поступает в трубопровод 4 жидкого хладагента и затем проходит по трубному пучку переохладителя 11, где переохлаждается холодными парами, отсасываемыми компрессором 1 из испарителей 6. Из переохладителя 11 жидкий хладагент через регулирующие вентили 5 дросселируется в кожухи испарителей 6, при этом давление и температура хладагента понижаются и он кипит за счет тепла, отводимого от охлаждаемого продукта, поступающего по трубопроводам 7 и уходящему по трубопроводам 8. Пары хладагента, образующиеся при его кипении, проходя по трубопроводам 9 через вентили

10 и межтрубное пространство переохладителя 11 и отделитель 12 жидкости поступают на вход компрессора 1.

Невыкипевшие труднокипящие компоненты хладагента накапливаются в испарителях 6, переохладителе 11 и отделителе 12 жидкости и периодически дренируются в смеситель 13 по трубопроводу 14. Для этого открывают один из вентилей 15 или вентиль 16, или вентиль 17 на опорожняемом от жидкости аппарате и вентили 18, 21 на смесителе 13, а вентили 39, 37, 43, 34 и 31 закрывают; вентили 19, 22, 32 и 44 закрыты. При этом паровая часть смесителя 13 подсоединяется к выходу компрессора 1. Причем паровая часть смесителя 13 при дренаже одного из испарителей 6 в случае многоступенчатого компри-мирования хладагента подсоединяется к входу промежуточной ступени компрессора 1, давление приема которой меньше, чем давление кипения хладагента при температуре продукта, подаваемого в испаритель 6 на охлаждение, на величину, равную гидравлическому сопротивлению всасывающего тракта проме-жидкого хладагента

3f У4' _ ffc

30

41

Рис. 7.6. Технологическая схема получения холода в холодильной установке:

1 - компрессор; 2 - конденсатор; 3 - ресивер; 4 - трубопровод; 5 - регулируемые вентили; 6 - испаритель; 7, 8 - трубопроводы входа и выхода охлаждаемой среды; 9 - всасывающие трубопроводы; 10, 15-19, 21-24, 27-32, 34, 35, 37-40, 43, 44 - вентили; 11 - переохладитель; 12 - отделитель жидкости; 13 - смеситель; 14 - дренажный трубопровод; 20, 25, 26, 36 - трубопроводы; 33 - насос; 41 - жидкостный коллектор; 42 - барбатеры; 45 - распылитель

5 15 15 5

жуточной ступени. Открывают либо вентиль 23, если дренируют переохладитель 11, либо вентиль 24, если дренируют испаритель 6. Вентиль 23 открывают также при дренаже отделителя 12 жидкости. Вентиль 5, соответствующий дренируемому испарителю 6, а также вентили 10 соответствующего трубопровода 9 и соответствующие вентили 28 и 29 закрывают, не прекращая подачи охлаждаемого продукта через трубопроводы

7 и 8. При этом в смесителе 13 давление становится ниже, чем давление в дренируемом аппарате, и жидкий хладагент передавливается в смеситель 13 за счет разности давлений. Затем дренируемый аппарат отключают от дренажного трубопровода

14, закрывая вентили 16 и 17 либо вентили 15. Для включения дренируемого испарителя 6 в работу закрывают вентиль 15 и открывают регулирующий вентиль 5 и вентили 10 и 28, а для переохладителя 11 открывают вентиль 29.

После завершения дренажа в смеситель 13 на ресивере 3 открывают вентили 19 и 38, а на смесителе 13 - вентили 43,

прикрывая вентиль 21 так, чтобы разность давлений в ресивере 3 и смесителе 13 была достаточной для поступления не-сконденсировавшихся компонентов хладагента по трубопроводу 38 через барбатер 32 и жидкого хладагента по трубопроводу 14 через вентили 18 и 19 в смеситель 13 на смешение. Таким образом, в смесителе 13 снижается доля труднокипящих компонентов, дренированных из аппарата стороны всасывания. Затем вентиль 35 на ресивере 3 закрывают, а на смесителе 13 открывают вентили 34 и 31 и осуществляют питание испарителей 6, переохладителя 11 из смесителя 13 как по трубопроводу 4 через регулирующие вентили 5, так и через оросители 45 по трубопроводам 25 и 26 и перемычку с вентилем 27 через вентили 28 и 29.

Для снижения давления конденсации труднокипящие компоненты хладагента с помощью насоса 33 можно подавать в конденсатор 2 по трубопроводу 26. Для этого закрывают вентиль 27 на перемычке и вентили 21, 34 и 43 на смесителе 13, а вентили 31, 37 и 38 открывают, включают насос 33, открывают вентиль 30 и впрыскивают труднокипящие компоненты хладагента без предварительного смешения с легкокипящими не-сконденсировавшимися компонентами хладагента в его пары, подаваемые компрессором 1 на конденсацию в конденсатор 2.

Для обеспечения постоянства смешивания труднокипящих компонентов хладагента с трудноконденсирующимися компонентами предусмотрена взаимозаменяемость ресивера 3 и смесителя 13. Это позволяет производить дренаж жидкого хладагента, насыщенного труднокипящими компонентами в ресивер

3, где так же, как в смесителе 13, производят перемешивание хладагента. Для этого в ресивере 3 открывают вентили 19 и 22, закрывают вентили 32, 35, 38, 40 и 44 и дренируют хладагент из аппаратов стороны всасывания, открывая соответствующий дренажный вентиль. На этот период дренажа на смесителе 18 закрывают вентили 18, 21, 37 и 43, открывают вентили 34 и 39 и питание испарителя 6 производят из смесителя 13 через трубопровод 4 и трубопроводы 25 и 26 через соответствующие вентили 5, 28, в зависимости от того, какой из испарителей 6 включен в работу. После завершения дренажа соответствующего аппарата его отключают от дренажного трубопровода 14, закрывая вентиль 15-17. На смесителе 13 открывают вентили 18 и 37, а вентили 31 и 34 закрывают, при этом на ресивере 3 открывают вентили 32, 35 и 44, вентиль 22 прикрывают так, чтобы разность давлений между ресивером 3 и смесителем 13 позволяла поступать как несконденсировавшим-ся компонентам из парового пространства смесителя 13 через вентили 37 и 4 и барбатер 42 под слой жидкого хладагента в ресивере 3, так и жидкому хладагенту из смесителя 13 в ресивер 3 через вентили 18 и 19, т.е. позволяет производить “смешение” в ресивере 3, а прием хладагента из конденсатора

2 осуществить в смесителе 13. Питание испарителей 6 и переохладителя 11 происходит через вентили 32 и 35 по трубопроводам 4, 25 и 26 и вентили 5, 27, 28 и 29.

Эффективность работы холодильной установки достигается за счет повышения эксплуатационной надежности и экономичности.

ВНИПИГазпереработка, г. Краснодар.

Авторское свидетельство № 1695066, БИ № 44, 1991 (Авторы: Г.К. Зиберт, М.П. Игнатьев, А.А. Захаров, В.Ф. Бочкарь и др.).

7

ЭКСПЛУАТАЦИЯ ГАЗОКОНДЕНСАТНОГО МЕСТОРОЖДЕНИЯ В РЕЖИМЕ РЕГУЛЯТОРА

В связи с предполагаемым в будущем вводом в эксплуатацию крупнейшей в Европе газотранспортной системы Ямал - Европа, а также обеспечением эффективного функционирования имеющейся системы магистрального транспорта газа в настоящее время все большее внимание уделяется вопросам надежности ее работы. Одним из путей решения этой проблемы является создание по трассе газопровода хранилищ-регуляторов. В качестве такого объекта может быть использовано Вуктыльское НГКМ. Стратегия перевода этого месторождения в статус хранилища-регулятора одновременно содержит в себе и реализацию возможности максимального увеличения углеводородо-отдачи пласта.

Проблема и пути ее практического решения были рассмотрены авторами совместно с В.Г. Подюком, С.Н. Бузиновым, Е.А. Спиридовичем, Н.А. Гужовым, В.Л. Вдовенко, А.А. Захаровым, Ю.В. Илатовским, Е.М. Гурлено-вым, В. А. Банновой и другими специалистами.

На стадии выполнения ТЭС по переводу Вуктыльского НГКМ в режим хранилища-регулятора был очерчен круг вопросов, касающихся дальнейшей разработки месторождения.

В условиях продолжающейся эксплуатации на режиме истощения пластовой энергии сложно гарантировать стабильное снабжение газоперерабатывающего завода углеводородным сырьем на длительный период (25-30 лет). Решение этой проблемы возможно при реализации принципиально нового подхода к доразработке Вуктыльского НГКМ на завершающей стадии, который обеспечил бы энергетическую стабилизацию пласта.

Другой проблемой, которая также должна быть решена в ходе оставшегося периода доразработки Вуктыльского месторождения, является повышение конденсатоотдачи пласта. Предыдущая эксплуатация этого объекта на режиме истощения пластовой энергии привела к значительным потерям высококипящих углеводородов в виде выпавшего в пласте ретроградного конденсата. Ориентировочные оценки этих потерь дают цифру около 100 млн. т, что соответственно отражается на формировании конечной кон-денсатоотдачи, составляющей лишь 33 %. Низкий коэффициент конденсато-отдачи при разработке на истощение - это объективная реальность, и она прогнозировалась еще в проекте разработки Вуктыльского НГКМ. В этом же документе предусматривалась необходимость активизации научно-исследовательских работ по разработке технологий, направленных на повышение конденсатоотдачи месторождений за счет извлечения выпавшего в пласте конденсата.

Многолетние фундаментальные исследования специалистов ВНИИГА-За, предприятия Севергазпром, СеверНИПИгаза и Вуктыльского ГПУ позволили предложить технологию повышения углеводородоотдачи месторождения путем воздействия на истощенный газоконденсатный пласт сухим газом (см. раздел 3).

Промышленное опробование данной технологии было осуществлено на двух опытно-промышленных участках ВНГКМ. Полученные результаты выявили высокую эффективность технологии и предопределили целесообразность расширения масштабов воздействия на пласт путем перевода месторождения в режим работы хранилища-регулятора (см. раздел 6.1).

На первом этапе ставится задача стабилизации энергетического состояния пласта-коллектора, работоспособности промысловой инфраструктуры, поддержания сырьевой базы Сосногорского газоперерабатывающего завода (СГПЗ), реконструкция которого будет завершена в 2001 г., а также создания резерва газа и регулирования работы газотранспортной системы Надым - Пуртаз - европейская часть России. Расположение Вуктыльского НГКМ дает возможность обеспечить воздействие на пласт нагнетаемым агентом - неравновесным сухим газом без существенных капитальных затрат из существующей системы магистральных газопроводов без дополнительного компримирования газа.

На втором этапе наряду с решением проблем первого этапа обеспечивается надежность эксплуатации газопроводной системы Ямал - Европа за счет регулирования потоков газа путем его сезонной закачки в газоконденсатный пласт Вуктыльского месторождения.

ЦЕЛИ СОЗДАНИЯ РЕГУЛЯТОРА СЫРЬЕВОЙ БАЗЫ УГЛЕВОДОРОДОВ И МАГИСТРАЛЬНЫХ ПОТОКОВ ГАЗА

Разработка с конца 1960-х годов Вуктыльского месторождения на режиме истощения позволила к 01.01.2000 г. извлечь 82 % газа (от начальных запасов), но лишь 31 % конденсата. Недостаточная по достигнутому и ожидаемому уровню конденсатоотдача крупного ГКМ с большими остаточными запасами жидких углеводородов предопределяет актуальность проблемы повышения конденсатоотдачи объекта за завершающей стадии отбора запасов.

Второй важной и достаточно острой проблемой завершающей стадии разработки Вуктыльского месторождения является сохранение производительности добывающих скважин.

Реализуемые на месторождении с 1993 г. опытно-промышленные процессы в масштабах отдельных полигонов дали возможность решать указанные проблемы лишь отчасти, поскольку опытные процессы имеют пространственные и временные ограничения.

Организация на базе Вуктыльского месторождения хранилища-регулятора позволит в том числе эффективно доразрабатывать остаточные запасы углеводородов, особенно жидких, путем, во-первых, вовлечения в фильтрацию через испарение компонентов ретроградного конденсата и, во-вторых, повышения производительности скважин.

Сочетание на объекте функций добывающего предприятия и регулятора потребления углеводородов позволит на длительное время стабилизировать сырьевую базу мощностей по переработке. Одновременно при этом облегчается поиск путей решения целого ряда других задач как регионального, так и отраслевого масштаба.

Обобщая все это, главные цели перевода Вуктыльского месторождения в режим хранилища-регулятора можно сформулировать в следующих положениях:

улучшить условия эксплуатации месторождения на поздней стадии отбора запасов углеводородов;

повысить углеводородоотдачу пласта по Cj—C2 на 2,9 млрд. м3, по С3-С4 -на 2,3 млн. т, по С5+ - на 1,7 млн. т;

стабилизировать работу эксплуатационных скважин и повысить их продуктивность;

обеспечить на длительный период (25-30 лет) сырьевую базу Сосногорского газоперерабатывающего завода (СГПЗ);

сохранить на длительный период инфраструктуру крупного промыслового и перерабатывающего комплекса;

способствовать решению в регионе социально-экономических и экологических проблем;

приобрести опыт добычи трудноизвлекаемых запасов углеводородов глу-бокозалегающих продуктивных отложений для освоения нижнемеловых и ачимовских залежей Западной Сибири;

организовать научно-техническую и производственную базу для обеспечения надежности эксплуатации газопроводной системы Ямал - Европа и создания стратегического резерва газа с учетом техногенной и экологической обстановки в регионе.

ТЕКУЩЕЕ СОСТОЯНИЕ ВУКТЫЛЬСКОГО НГКМ КАК БАЗОВОГО ОБЪЕКТА ДЛЯ ОРГАНИЗАЦИИ РЕГУЛЯТОРА. ЭТАПЫ ПЕРЕВОДА МЕСТОРОЖДЕНИЯ В РЕЖИМ РЕГУЛЯТОРА

Решение о придании Вуктыльскому газоконденсатному месторождению статуса хранилища-регулятора было принято руководством ОАО (тогда РАО) “Газпром” в 1997 г. Поэтому в данном разделе описывается состояние месторождения на 1997 г.

Разработка Вуктыльского месторождения была начата в конце 1968 г. в соответствии с “Комплексным проектом опытно-промышленной эксплуатации...” (1966 г.) объекта.

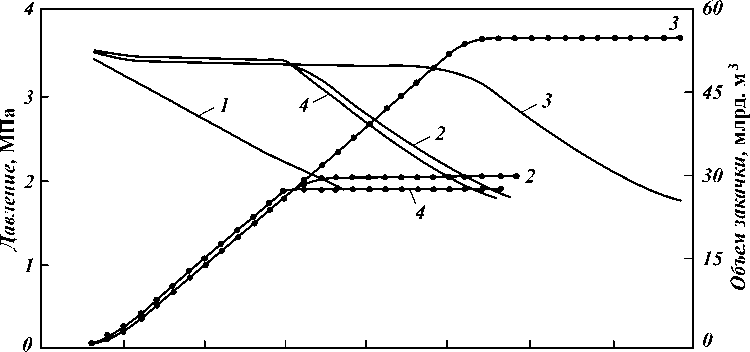

Проектом было предусмотрено осуществить разработку без поддержания пластового давления с максимальным уровнем отбора газа 10 млрд. м3 в год через 66 скважин при среднем дебите 500 тыс. м3/сут. В ходе дальнейшей эксплуатации месторождения осуществлялась его доразведка, уточнялись геологическое строение, план расстановки скважин, запасы углеводородного сырья и, соответственно, корректировались показатели разработки. Динамика последних с начала разработки представлена на рис. 7.1. Характер и х изменения свидетельствует о продолжающейся до настоящего времени эксплуатации месторождения на газовом режиме без существенного проявления влияния внедрения пластовых вод.

В период 1991-1995 гг. эксплуатация основной залежи Вуктыльского НГКМ проводилась на основе “Комплексного проекта разработки Вуктыльского нефтегазоконденсатного месторождения на завершающей стадии”.

В настоящее время месторождение разрабатывается в соответствии с рекомендациями “Анализа состояния разработки Вуктыльского НГКМ и проектных показателей на период 1996-2000 гг.”, выполненного в 1995 г.

Сопоставление основных проектных и фактических показателей за период 1991-1997 гг. приведено в табл. 7.1.

Годовые объемы добычи газа в период 1991-1995 гг. превышали проектные на 1,4-16,3 %. Это связано с большим, относительно проектных, числом фактически действующих скважин за счет уменьшения резервного фонда. В 1996-1997 гг. на расождение проектных и фактических объемов добычи оказал влияние более высокий коэффициент эксплуатации высокодебитных скважин.

С начала разработки месторождения содержание конденсата закономерно снизилось от 360 до 44,91 г/м3 в 1987 г. Последующий период характери-

ег,| хег, тк,

млрд. м 3 млн. т 20 L 400 40

15

-300

10

-200

-100

0^0

30

20

10

| Рпл’ |

з__ |

SKi, | |||

| МПа |

г/м3 | ||||

| - 40 | 1 | 400 | |||

| - 30 |

- | Nr1 / Ь=|—1— | 300 | ||

| \/x L| |

|||||

| - 20 |

- | _ |

200 | ||

| /4 Ц | |||||

| / H yC ^\4 H |

|||||

| - 10 | /Г / \ ^-| " |

100 | |||

| - 0 | 1 1 1 1 1 1 1 1 1 1 III | 0 |

|||

N

200

150

100

50

0

68 70 72 74 76 78 80 82 84 86 88 90 92 94 96 97 t, годы

Рис. 7.1. Динамика показателей разработки по ВНГКМ:

1 - годовые отборы промыслового года Ог; 2 - нарастающие отборы промыслового года 20г; 3 - суммарные отборы стабильного конденсата 2Qk; 4 - средневзвешенное пластовое давление !пл; 5 - среднее содержание конденсата SK{; 6 - фонд действующих скважин N

Сопоставление проектных и фактических показателей разработки основной газоконденсатной залежи Pj—Cj ВНГКМ

|

Показатель | Год | ||||||

| 1991 | 1992 | 1993 | 1994 |

1995 | 1996 |

1997 | |

| 1. Годовая добыча | 4778 , 0 |

3982 , 0 | 3225 , 0 |

2528,0 | 2249,0 |

2191,9 | 2202,8 |

| промыслового, газа, млн. м3 | 4843,99 |

4367,37 | 3680,25 |

2941,04 | 2815,4 |

2721,50 | 2665,14 |

| 2. Суммарное извле |

327379 | 331379 |

334619 | 337159 |

339408 | 343768 |

345998 |

| чение газа с начала разработки, млн. м3 3. Извлечение С5+ из пласта, тыс. т: | 327505,0 | 331998,0 | 335686,0 | 338677,9 | 341549,0 | 344302,0 | 347002,8 |

|

годовое | 193,92 |

161,60 | 130,90 |

102,62 | 91,30 |

117,05 | 117,14 |

| 253,40 | 226,62 | 192,93 | 158,34 | 148,10 | 142,84 | 139,86 | |

|

суммарное с начала |

42853,92 | 43015,52 |

43146,42 | 43249,04 |

43340,34 | 43435,45 |

43531,04 |

|

разработки | 42911,45 | 43138,07 | 43331,00 | 43849,34 | 43637,40 | 43780,28 | 43920,15 |

| 4. Потенциальное со | 40 , 4 | 40 , 4 | 40 , 4 | 40 , 4 | 40,4 | 52,75 |

52,53 |

| держание С5+ в добываемом газе, г/м3 сухого 5. Фонд скважин на конец года: | 51,12 | 51,05 |

51,56 | 52,92 |

51,6 | 51,88 |

51,79 |

|

эксплуатационный, |

183 | 183 |

183 | 183 |

183 | 183 |

183 |

| всего |

183 | 184 |

182 | 183 |

181 | 180 |

164 |

| в том числе дейст | 155 |

155 | 155 |

155 | 155 |

164 | 165 |

| вующий |

166 | 168 |

168 | 164 |

159 | 154 |

145 |

| 6. Среднегодовой ко | 0,85 | 0,85 | 0,85 |

0,85 | 0,85 |

0,642 | 0,675 |

| эффициент эксплуатации скважин | 0,860 |

0,880 | 0,825 |

0,729 | 0,694 |

0,734 | 0,804 |

| 7. Среднегодовой де |

99 , 4 | 82 , 8 |

67 ,1 | 52 , 6 |

46 , 8 | 59 , 1 |

56 , 9 |

| бит промыслового газа, тыс. м3/сут | 93,000 | 81,000 | 82,872 | 67,070 | 68,000 | 63,497 | 62,137 |

| 8. Средневзвешенное | 4,320 | 3,930 | 3,610 |

3,360 | 3,140 |

— | — |

| по объему порового пространства пластовое давление на конец года, МПа 9. Среднегодовое давление, МПа: |

4,48 | 4,27 |

4,10 | 3,96 |

3,86 | 3,78 |

3,72 |

| пластовое в зоне | 4,51 |

4,13 | 3,77 |

3,49 | 3,25 |

3,38 | 3,23 |

| дренирования |

4,39 | 4,07 |

3,67 | 3,57 |

3,32 | 3,24 |

3,18 |

| устьевое динамиче | 1,56 |

1,51 | 1,36 |

1,25 | 1,20 |

1,27 | 1,21 |

| ское | 1,64 |

1,516 | 1,37 |

1,27 | 1,17 |

1,3 | 1,18 |

| сепарации на УКПГ |

1,00 | 1,00 |

1,00 | 1,00 |

1,00 | 0,98 |

0,98 |

| 1,34 | 1,20 | 1,19 |

1,07 | 1,09 |

0,92 | 0,93 | |

| ХС на ГС | 4,5 |

4,5 | 4 , 5 |

4 , 5 | 4 , 5 |

3 , 8 | 3 , 8 |

| — | — |

4,18 | 4,15 |

4,10 | 4,07 |

4,03 | |

| входное на ДКС | 1 , 0 | 1 , 0 | 1 , 0 | 1 , 0 | 0 , 9 |

0,833 | 0,784 |

| 10. Среднегодовая температура, °С: | 1,20 |

1,10 | 0,99 |

0,90 | 0,92 |

0,92 | 0,92 |

| сепарации на УКПГ | + 10 | +10 | +10 | +10 | +10 |

+5,0 | +5,0 |

| +6,83 |

+6,06 | +4,5 |

+3,0 | +4,8 |

+3,6 | +3,2 | |

| сепарации после | — 10 | —10 |

—10 | — 10 |

—10 | — 13 |

—14 |

| ХС на ГС | —10,0 | —10,5 | —11,5 | —13,7 | —15,5 | —17,0 | —17,2 |

| 11. Среднегодовое со | 12,0 | 12,0 | 12,0 |

12,0 | 12,0 |

7,84 | 7,653 |

| держание С5+ в газе сепарации после ХС на ГС, г/м3 сухого газа | 9,4 | 7,38 |

9,45 | 7,6 |

8,2 | 8,9 |

8,4 |

| 12. Добыча товарного | 176,89 |

146,49 | 116,85 |

89,86 | 78,88 |

166,30 | 167,10 |

| конденсата, тыс. т |

341,72 | 326,88 |

249,85 | 220,91 |

215,55 | 202,28 |

204,88 |

| 13. Добыча С5+ в | 130,90 |

108,40 | 86,47 |

66,50 | 58,37 |

95,15 | 95,55 |

| составе товарного конденсата, тыс. т | 203,32 |

193,34 | 157,41 |

135,64 | 124,37 |

118,31 | 117,17 |

| П р и м е ч а н и е. В числителе - проектные показатели; , показатели. |

знаменателе — фактические | ||||||

зуется монотонным ростом содержания конденсата в продукции скважин, что сказалось на среднем содержании С5+ в газовой фазе и извлечении стабильного конденсата (см. рис. 7.1). Повышенное содержание С5+ связано с проявлением двухфазной фильтрации и притоком жидких углеводородов к забоям эксплуатационных скважин практически всех УКПГ. В дальнейшем, по мере снижения пластового давления в период 1994-1997 гг., этот процесс, возможно, еще больше активизировался за счет начала прямого испарения выпавшего конденсата.

Фонд эксплуатационных, контрольно-наблюдательных и пьезометрических скважин соответствует проектному. Уменьшение фонда действующих скважин в 1997 г. связано с переводом 14 единиц в фонд нагнетательных скважин (реализация проекта “Конденсат-3”). Колебания коэффициента эксплуатации в период 1991-1995 г. обусловлены перераспределением отборов между низкодебитными (периферийными) и высокодебитными (купольными) скважинами. Средневзвешенное по объему порового пространства пластовое давление выше проектного, а в зоне дренирования в 1996-1997 гг. практически совпадает с проектным (см. табл. 7.1).

Условия подготовки газа (давление и температура) в основном соответствуют проектным. Динамика снижения давления на входе ДКС обусловлена необходимостью повышения эффективности работы низкодебитных скважин, выносящих дополнительное количество жидких углеводородов. Качество подготовки газа лучше, чем предусматривалось проектом - содержание С5+ в магистральном газе от 9,8 до 8,4 г/м3, что ниже проектного.

Общий фонд скважин на основную газоконденсатную залежь по состоянию на 01.01.98 г. составлял 205 единиц из них действующих 147, контрольно-наблюдательных 9, пьезометрических 8, геофизических 4, нагнетательных (по проектам “Конденсат-2, -3”) для закачки тюменского газа 18, пластовых вод 2.

Из числа эксплуатационных 17 скважин находились в бездействии, из них в ожидании: освоения 5, капремонта и в капремонте 4, перевода в контрольно-наблюдательные 7, ликвидации 1.

Разбуривание основной залежи было завершено в 1991 г.

Коэффициент эксплуатации по всему фонду на 01.01.98 г. составил

0,804, коэффициент использования 0,692. Увеличение коэффициента эксплуатации связано с расширением эксперимента на УКПГ-1 и сокращением количества эксплуатационных скважин вследствие перевода 17 скважин действующего фонда в нагнетательные под закачку сухого тюменского газа, а также за счет увеличения времени работы высокодебитных скважин.

Скважины оборудованы насосно-компрессорными трубами (НКТ) различных диаметров. Так, в 39 скважинах спущены НКТ диаметром 73 мм, в 68-89 мм, в 7-114 мм и в 9 - увеличенного диаметра - 127 мм. Остальные скважины оборудованы двухступенчатыми лифтами в основном 114x89 мм. Эксплуатация скважин осуществляется по НКТ (130 скважин), 30 из них для обеспечения выноса жидкой фазы эксплуатируется в газлифтном режиме. В качестве энергетического используется тюменский газ высокого давления. Суточный расход газлифтного газа на скважину составляет 1050 тыс. м3, в целом по всем газлифтным скважинам в сутки расходуется около 600 тыс. м3 сухого газа. С 1988 г. на месторождении основным методом удаления жидкости с забоев является перевод скважин на газлифтную эксплуатацию. Критериями перевода являются:

высокое содержание жидкости в продукции скважин;

низкий коэффициент продуктивности по газу.

Исходя из этих критериев переоборудованы на газлифтный режим 73 скважины.

На балансе Вуктыльского газопромыслового управления (ВГПУ) находится 30 скважин, ликвидированных по различным причинам. Четыре из них ликвидированы в результате обводнения, 14 скважин - разведочные, остальные ликвидированы по техническим причинам.

С 1993 г. в соответствии с проектом “Конденсат-2” осуществляется закачка в пласт тюменского газа через нагнетательные скважины УКПГ-8 (скв. 128, 269, 270, 273) и в рамках проекта “Конденсат-3” с февраля 1997 г. через скважины УКПГ-1 (скв. 18, 84, 86, 88, 91, 92, 102, 159, 170, 257, 259, 90, 93, 106).

Объем закачки за весь период реализации проектов составил 2118,85 млн. м3, из них 1720,6 млн. м3 по УКПГ-8. Текущие дебиты скважин находятся в пределах 5-170 тыс. м3/сут. С дебитом от 5 до 50 тыс. м3/сут работают 84 скважины, от 50 до 100 тыс. м3/сут - 42, свыше 100 тыс. м3/сут -20 скважин. Скважины работают при депрессиях 0,19-2,0 МПа.

Рабочее устьевое давление находится в пределах 1,07-1,6 МПа, давление сепарации 0,98-1,17 МПа.

Режимы работы скважин на данном этапе разработки месторождения определяются давлением на приеме ДКС. В связи с этим ряд сводовых скважин работают периодически.

Разработка месторождения началась в октябре 1968 г. эксплуатацией четырех скважин (скв. 2, 8, 11, 21). Учет добычи промыслового газа осуществляется по каждой скважине работниками ВГПУ.

До 1993 г. расчет извлечения из пласта С5+ и “сухого” газа (С1-4) по скважинам проводился исходя из газоконденсатной характеристики, полученной в первые годы разработки по данным исследований рекомбинированной пробы углеводородной смеси на бомбе pVT и принятой для всего этажа газоносности и для пластовых давлений на середину вскрытых интервалов.

В 1993 г. на основе новых данных по изменению содержания конденсата С5+ в зависимости не только от пластового давления, но и глубины был проведен пересчет извлечения из месторождения “сухого” газа и С5+. Расчеты извлечения “сухого” и пластового газа с начала разработки были проведены по каждой скважине.

Графическое отображение динамики годовых и суммарных отборов газа и конденсата С5+ по месторождению приведено на рис. 7.1.

Извлечение углеводородного сырья по месторождению на 01.01.98 г. составило: газа 347,002 млрд. м3; стабильного конденсата 43,920 млн. т, что соответствует отбору 80,8 % газа и 31 % конденсата от начальных запасов.

Наибольшие объемы добычи газа приходятся на скважины УКПГ-1 и 2: отбор по ним составил 25 и 31 % от суммарного извлечения углеводородов по месторождению. Аналогичная ситуация наблюдается и по добыче С5+, только доля отбора конденсата по УКПГ-1 несколько выше (25,2 %), а по УКПГ-2 ниже, чем по газу (30,7 %). Это объясняется разновременностью ввода разных частей месторождения в разработку.

Как уже отмечалось, начиная с 1988 г. наблюдается монотонный рост содержания конденсата. В 1997 г. среднегодовое содержание составило 51,79 г/м3. Повышенное содержание С5+, связанное в основном с поступлением из пласта жидких углеводородов, привело к дополнительному извлечению 176,4 тыс. т. С5+ за период 1988-1997 гг.

Наибольшее поступление жидких углеводородов приходится на УКПГ-3,

4, 5. С 1996 г. было зафиксировано поступление жидких углеводородов по УППГ. Наиболее интенсивное поступление дополнительной жидкой фазы происходит в основном по скважинам, вскрывающим московские отложения и характеризующимся наличием в продукции пластовой воды. Как правило, газоотдающие интервалы таких скважин перекрыты водяными столбами. Некоторое увеличение очагов водопроявлений в этих районах подтверждают и гидрогеологические исследования.

С февраля 1997 г. в пределах участка на УКПГ-1 начали практическую реализацию проекта “Конденсат-3” по активному воздействию на пласт закачкой тюменского газа. Под нагнетание по состоянию на 01.01.98 г. задействованы 14 скважин. Суммарный объем закачки “сухого” тюменского газа по этому участку составил 398,08 млн. м3.

Воды каменноугольных и нижнепермских отложений по характеру циркуляции являются трещинно-карстовыми, трещинными, трещинно-поровыми и поровыми. Это обусловлено наличием в толще водовмещающих пород разнообразных типов коллекторов. Миграция пластовых жидкостей месторождения возможна в сложной разветвленной системе трещин, каверн и поровых каналов. Наиболее проницаемыми в продуктивной толще являются за-карстованные горизонты, служащие основными путями миграции флюидов. От их расположения зависит в значительной мере характер обводнения продуктивной толщи в процессе разработки.

Заметную роль в обводнении могут играть трещиноватые зоны. Они имеют локальное развитие, их пространственное распределение на структуре точно не установлено. Предполагается, что существуют две основные системы крутопадающих макротрещин: северо-западного и северо-восточного простирания. По-видимому, наиболее выражены оперяющие трещины в полосе, прилегающей к взбросонадвигу.

Исходя из особенностей строения продуктивных отложений месторождения - неоднородности ФЕС, обусловленной различием литологического состава, разной степенью уплотненности, глинистости, трещиноватости и закарстованности пород - в разрезе продуктивной толщи залежи выделяются три толщи, разнородные по составу и проницаемости, имеющие различную геолого-промысловую характеристику и отличающиеся по потенциальной возможности внедрения пластовых вод. Такое разделение имеет гидродинамическую основу и позволяет судить о возможности движения флюидов в каждой толще в процессе разработки.

Соответственно выделенным толщам площадь месторождения разделена на ряд зон, различных по условиям внедрения пластовых вод в залежь.

А - зона выхода на уровень начального ГВК слабопроницаемых пород позднетурнейско-средневизейского возраста;

Б - зона выхода на уровень начального ГВК наиболее проницаемых карбонатных отложений поздневизейско-московского возраста с несколькими зонами развития карста. Полосой выхода на этот уровень карбонатноглинистой пачки московского яруса указанная зона делится на две подзоны -Б1 и Б2, соответствующие нижней и верхней частям толщи;

В - зона выхода на уровень начального ГВК слабопроницаемых пород позднекаменноугольного и раннепермского возраста.

Кроме того, в западной части месторождения может быть выделена принадвиговая зона, в пределах которой структура осложнена разрывными нарушениями, оперяющими взбросонадвиг и пересекающими, вероятно, все толщи. Породы здесь отличаются максимальной трещиноватостью.

Самыми опасными в отношении внедрения пластовых вод в залежь были признаны зона Б и принадвиговая зона, где ГВК находится в высокопористых и трещиноватых отложениях. Однако движение воды в этих зонах не может происходить равномерно по всей площади, поскольку сосредоточение кавернозности в определенных интервалах, а также трещиноватости на отдельных участках обусловливает неоднородность карбонатного массива по проницаемости и возможность избирательного внедрения пластовых вод в залежь. Особенно подвержены обводнению участки широкого площадного выхода на уровень ГВК верхневизейско-московской карбонатной толщи, содержащей основные запасы газа.

Вероятность водопроявлений в скважинах тем выше, чем ближе к ГВК расположены их рабочие интервалы. Условия для равномерного подъема ГВК на месторождении отсутствуют ввиду большой фильтрационной неоднородности пластов и пачек продуктивных отложений. Процесс эксплуатации показал, что принятая гидродинамическая схема верна и картина обводнения залежи соответствует предполагаемой.

Продвижение подошвенных и законтурных вод при разработке месторождения прослеживается на основании гидрохимических и гидродинамических материалов.

Вторжение пластовых вод в залежь происходит избирательно, в основном с восточного крыла в западном направлении по восстанию пластов проницаемых кавернозных карбонатных пород. Трещинная проницаемость пород в западной принадвиговой зоне имеет, по-видимому, подчиненное значение.

Основными путями продвижения пластовых вод в залежь являются наиболее закарстованные интервалы в разрезе верхневизейских, серпуховских, башкирских и, особенно, московских отложений. Дополнительными путями фильтрации могут служить зоны повышенной трещиноватости, развитие которых предполагается в продуктивной толще. Дренирование плотных пород осуществляется замедленным темпом, и они остаются газонасыщенными в то время, когда указанные высокопроницаемые горизонты уже частично обводнились. Об этом свидетельствуют и результаты повторных геофизических исследований скважин.

Анализ информации о взаимодействии пластовых вод с залежью и скважинами на различных стадиях разработки Вуктыльского месторождения, проводимый с начала его опытно-промышленной эксплуатации, показал, что по характеру водопроявлений, регистрируемых главным образом гидрохимическим методом, разработку месторождения можно условно разделить на три этапа.

Первый этап (1968—1975 гг.) характеризуется нарастающей добычей газа и практическим отсутствием обводнения газовых скважин. Годовые объемы извлечения газа возросли от 1,64 в 1969 г. до 18,55 млрд. м3 в 1975 г. Годовой темп падения давления в северной части основной залежи составил от 0,69 до 2,63 МПа, а в южной части, введенной в эксплуатацию только в 1973 г., — от 2,32 до 3,92 МПа. Среднегодовой темп снижения давления был, соответственно, 1,78 и 3,54 МПа. Пластовые воды не оказывали заметного влияния на эксплуатацию. Они фиксировались лишь в отдельных скважинах, рабочие интервалы которых располагались в непосредственной близости к ГВК или частично захватывали нижнюю водоносную зону (скв. 18, 22, 25, 33). Значе-

ние водных факторов обычно не превышало 6-8 см3/м3, лишь при отдельных замерах давая более высокие значения.

Второй этап (1976-1983 гг.) соответствовал максимальной добыче газа -18-19 млрд. м3 в год. Годовой темп снижения давления - от 1,14 до 2,21 МПа в северной части месторождения и от 0,89 до 3,57 МПа в его южной части. Среднегодовые темпы падения составили соответственно 1,39 и 1,62 МПа. В этот период наблюдалось прогрессирующее проявление пластовых вод, о чем свидетельствует рост числа скважин, работающих с водой, возросли водо-притоки и доля пластовой воды в составе попутных жидкостей. По данным пьезометрических наблюдений фиксировалось распространение депрессии в нижнюю водоносную и законтурную зоны. Многие скважины выносили чистую пластовую воду, дебиты которой в некоторых из них (скв. 62, 141, 147, 148) достигали 20-46 м3/сут. Водные факторы при этом нередко возрастали до 30-45 см3/м3, а иногда и больше. Отдельные эксплуатационные скважины были остановлены из-за обводнения. Общие объемы попутно добываемых пластовых вод увеличились от 1,1 в 1975 г. до 44,5 тыс. м3 в 1983 г. Пластовые воды с течением времени проявляются на все более высоких гипсометрических отметках: на 150-200, а иногда на 250-300 м выше начального ГВК. Формируются основные очаги водопроявлений на восточном крыле структуры и на участках широкого площадного выхода на уровень ГВК высокопроницаемых отложений.

Третий этап (с 1984 г. до настоящего времени) связан с вступлением месторождения в период падающей добычи газа. Объемы извлекаемого газа уменьшились от 17,49 в 1984 г. до 2,7 млрд. м3 в 1997 г. Годовые темпы падения давления в северной части месторождения снижались от 1,34 в 19841985 гг. до 0,08-0,1 МПа в 1996-1997 гг. На юге месторождения эти темпы вначале составляли 1,02-1,69 МПа, а затем начиная с 1987 г. резко падали до 0,5 МПа в 1997 г.

Этап характеризуется расширением и слиянием очагов селективного внедрения пластовой воды в продуктивной толще. Постоянная примесь и постоянное преобладание пластовых вод в составе попутных жидкостей отмечается более чем в трети эксплуатационных скважин. Во многих из них устанавливаются столбы воды, частично или полностью перекрывающие эксплуатационный интервал. В 1984-1988 гг. водопритоки обычно не превышали 4-5 м3/сут. При снижении дебитов газа дебиты воды по скважинам также постепенно снижаются. В 1989-1995 гг. дебиты попутных вод заметно уменьшились и лишь по отдельным скважинам (как правило газлифтным) они составляли 7-10 м3/сут. В последние годы водопритоки в газовые скважины при самостоятельной работе изменялись в широких пределах -от значений не поддающихся измерению (отсутствие накопления), до 0,9

2,0 м3/сут. Водные факторы при этом варьировали от 0 до 10-28 см3/м3. При газлифтной эксплуатации дебиты скважин колебались от 0 до 35 м3/сут, максимальные водопритоки получены по скв. 28, 141, 163, 179, 199, 240, выносящим пластовые воды с минерализацией 226-263 г/л. Общий объем выносимых вод достиг в 1984 г. максимального значения - 83,8 тыс. м3, затем начал снижаться и в 1997 г. составил 30,9 тыс. м3, что несколько больше, чем в 1994-1996 гг. Необходимо отметить, что это связано с тем, что в 1997 г. через скв. 197, оборудованную газожидкостным эжектором, добыто около 5 тыс. м3 пластовой воды.

К началу 1998 г. постоянное преобладание пластовых вод в составе попутных жидкостей отмечалось в 41 скважине, постоянная примесь пластовых вод - в 25 скважинах, периодическое поступление пластовых вод в 40 скважинах. В 70 скважинах с продукцией выносятся только конденсатогенные воды. Следует отметить, что здесь учтены скважины, находящиеся в настоящее время в бездействии и переведенные в нагнетательные под закачку газа.

В 1997 г. пробы попутных вод отобраны из 117 скважин. Эксплуатационный фонд на 01.01.1998 г. составил 164 скважины (действующий фонд 147 скважин). Только конденсатогенные и техногенные воды выносили 67 скважин; в пробах из 23 скважин примесь пластовой воды составляла от 5-10 до 40-50 %; в пробах из 27 скважин преобладала пластовая вода. При этом из скв. 28, 33, 44, 63, 68, 141, 163, 179, 199, 240 были получены пробы попутной жидкости, представленные чистой пластовой водой, с минерализацией более 225 г/л.

Из представленной схемы водопроявлений видно, что главные очаги внедрения пластовых вод в залежь сосредоточены на юге месторождения, в области широкого площадного выхода на уровень начального ГВК верхневи-зейско-московских отложений, на пологом восточном крыле структуры, практически по всей ее длине, и в периклинальной северной части месторождения.

Несмотря на неизбежную генерализацию контуров продвижения пластовой воды по различным отложениям, схема показывает, что в верхневизей-ско-башкирской толще языки внедрения охватили большую часть месторождения за исключением узкой полосы в наиболее приподнятой северной части структуры (район от скв. 137 до скв. 89) и на участках от широты скв. 233 до скв. 74 и от скв. 231 до скв. 65, 26. Площадь вторжения пластовых вод в московскую толщу менее обширна. Пластовые воды в этих отложениях не зафиксированы на большом участке от скв. 137 до скв. 40 (северный купол) и на участке от скв. 136 до скв. 26 (средний и южный куполы). В целом же продвижение вод по этим толщам от зон их выхода на уровень начального ГВК примерно одинаково: в обоих случаях пластовые воды внедрились в залежь (главным образом по восстанию пластов) на сопоставимые высоты: до максимальных абсолютных отметок минус 3100 - минус 3000 м, редко выше.