Особенности аналитических решений задач о притоке к трещине гидроразрыва для анизотропных пластов

ОСОБЕННОСТИ АНАЛИТИЧЕСКИХ РЕШЕНИЙ ЗАДАЧ О ПРИТОКЕ К ТРЕЩИНЕ ГИДРОРАЗРЫВА ДЛЯ АНИЗОТРОПНЫХ ПЛАСТОВ

Гидравлический разрыв пласта является одним из основных способов вовлечения в разработку запасов нефти и газа, приуроченных к плотным низкопроницаемым карбонатным коллекторам [41, 137]. Такие пласты, как правило, характеризуются трещиноватостью, которая приводит к анизотропии проницаемости [14, 187]. При проведении гидроразрыва в этих коллекторах используются не только химически нейтральные жидкости, но и кислоты, растворяющие породу [171]. В последнем случае вокруг трещины может образоваться так называемая зона проникновения кислотного раствора, отличающаяся от остального пласта более высокой проницаемостью. Загрязнение пласта в процессе вскрытия и проведения гидроразрыва, наоборот, может привести к образованию вокруг скважины с трещиной области с ухудшенными фильтрационными свойствами.

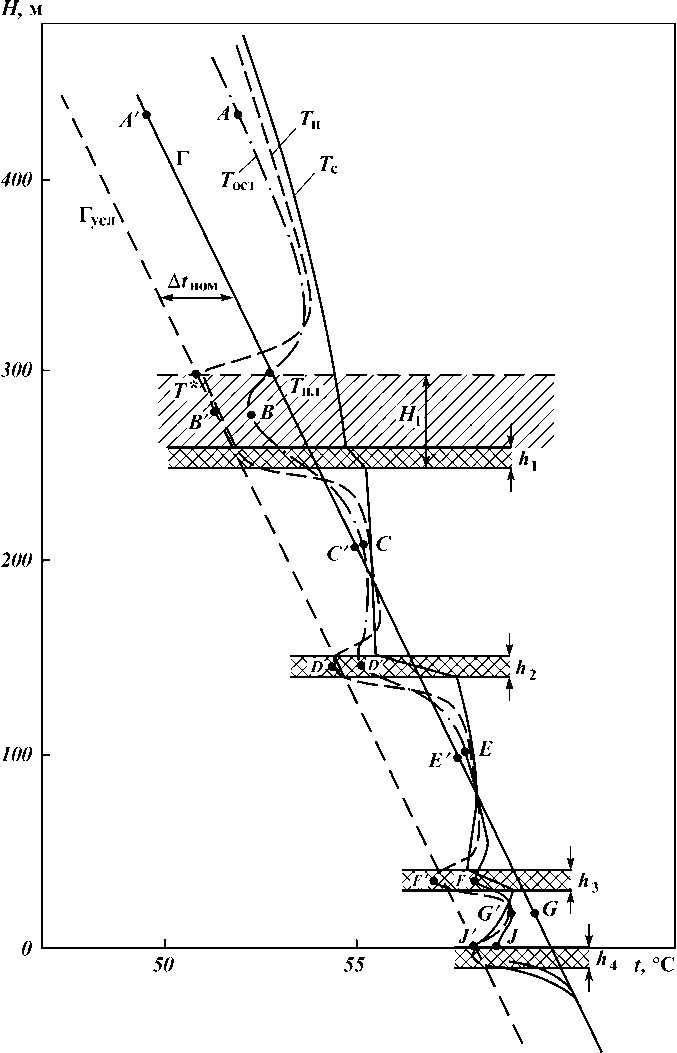

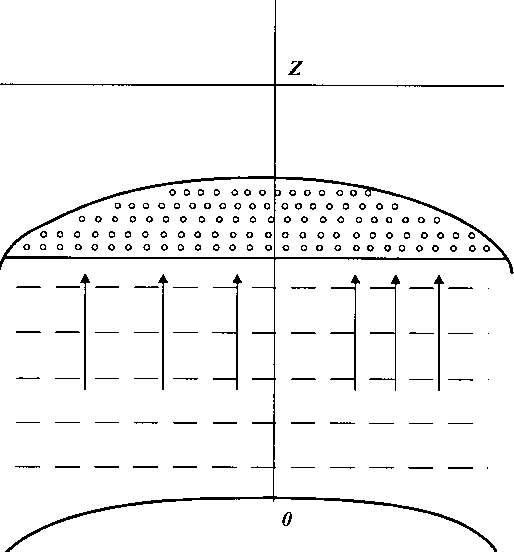

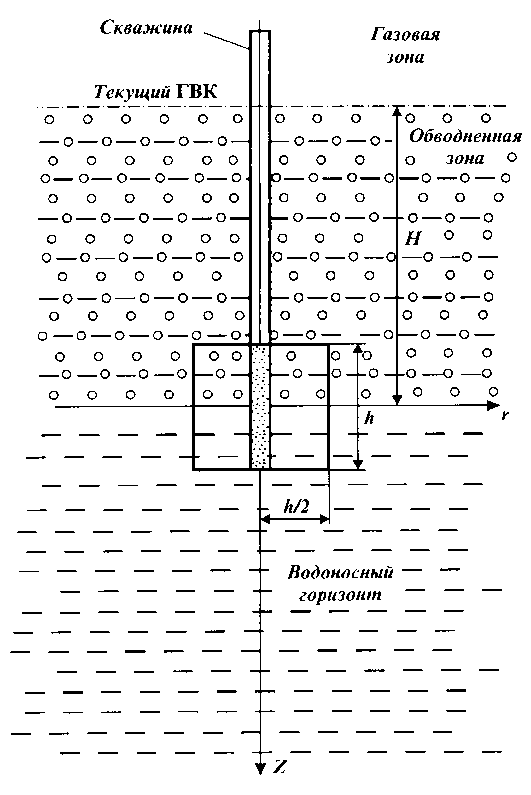

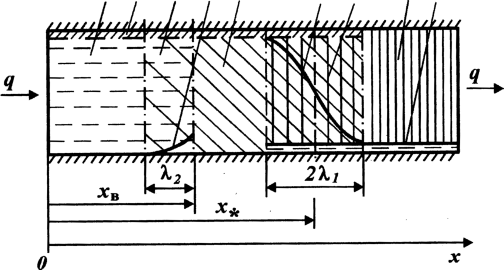

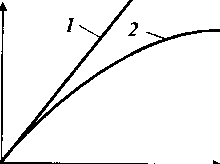

В данной главе рассматривается плоское стационарное течение однородной несжимаемой жидкости в анизотропном по проницаемости пласте, содержащем вертикальную трещину гидроразрыва эллиптической формы, заполненную однородной изотропной пористой средой. Предполагается, что фильтрация в пласте и в трещине подчиняется закону Дарси. На основе точного решения задачи о притоке к трещине конечной проводимости в кусочнооднородном анизотропном пласте [47] оценивается влияние анизотропии пласта на дебит скважины после гидроразрыва.

Исследуется плоская стационарная фильтрация однородной жидкости в анизотропном пласте, обусловленная точечным источником (стоком) интенсивности Q, расположенным в центре эллиптического включения с полуосями l, w. Предполагается, что оси включения, моделирующего трещину, параллельны главным осям тензора проницаемости пласта. Пласт является кусочнооднородным; границы областей, различающихся по проницаемости kj = ^kxj kyj и коэффициенту анизотропии г j

kxjlkyj ,

представляют собой соосные эллипсы с центром в начале коорди-

и 2 *2 2 2 ,2 2 2.

нат и полуосями aj и bj, причем aj - bjij = aJ-I — b-1 ij = fj, индекс j = 1, 2, ..., N соответствует номеру области (рис. 6.1); kxj, kyj -главные значения тензора проницаемости. Предполагается, что пласт имеет постоянную толщину h. Включение, моделирующее трещину гидроразрыва, характеризуется проницаемостью kf = kN+1и полуосями l = aN и w = bN, соответствующими полудлине и полуширине трещины.

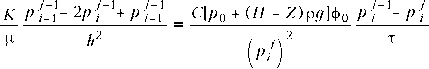

Если движение жидкости в пласте и в трещине подчиняется линейному закону фильтрации [8, 27], то давление pj и компоненты скорости vxj, vyj в каждой области, включая трещину, которой соответствует индекс j = N + 1, определяются уравнениями

Xj = ij x Yj = ij y; Vxj = ij vxj- Vyj = ij vyj

позволяет перейти в каждой области к эквивалентному течению в изотропной среде с проницаемостью kj и ввести комплексный потенциал этого течения Фу = i$j + fyj. Здесь i$j = kjhpjlц - потенциал,

131

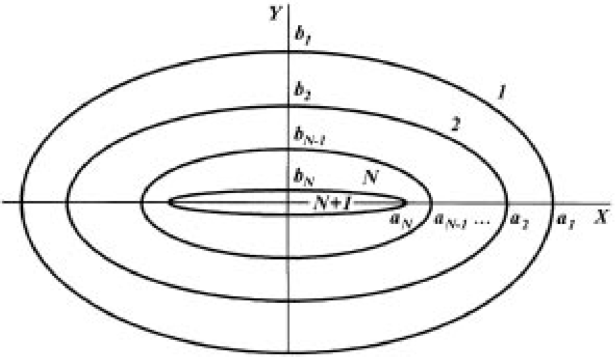

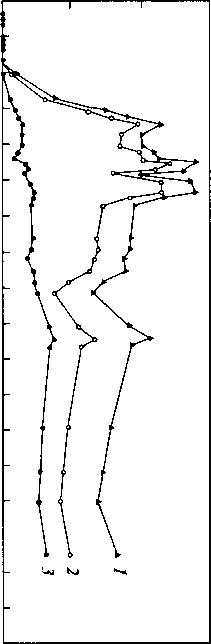

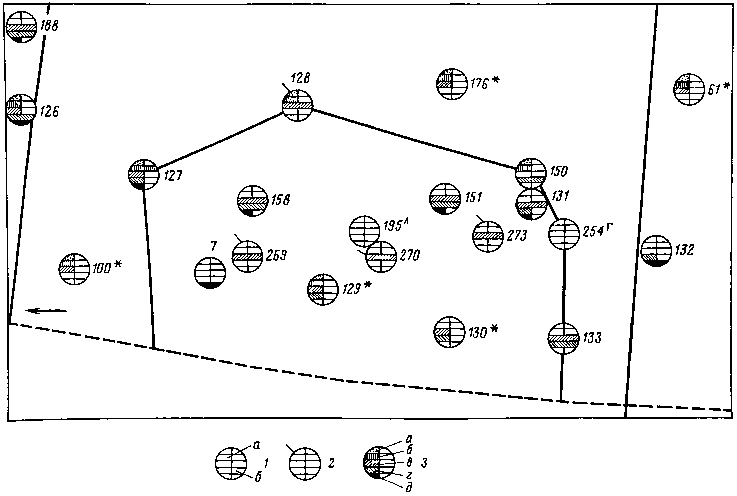

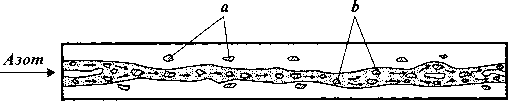

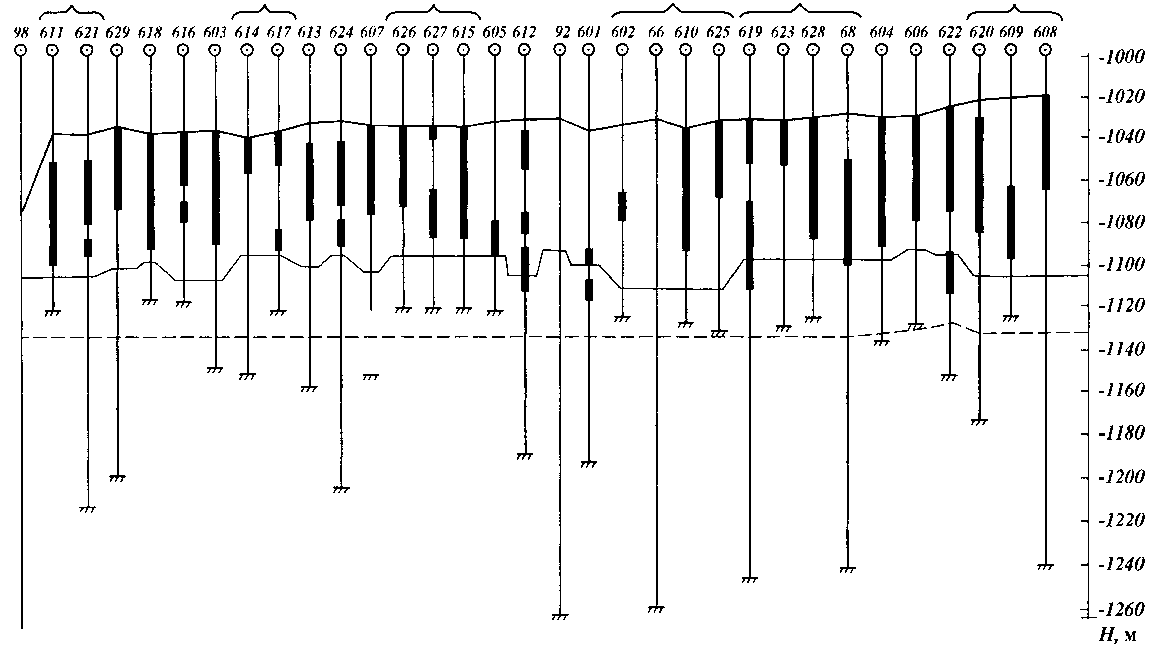

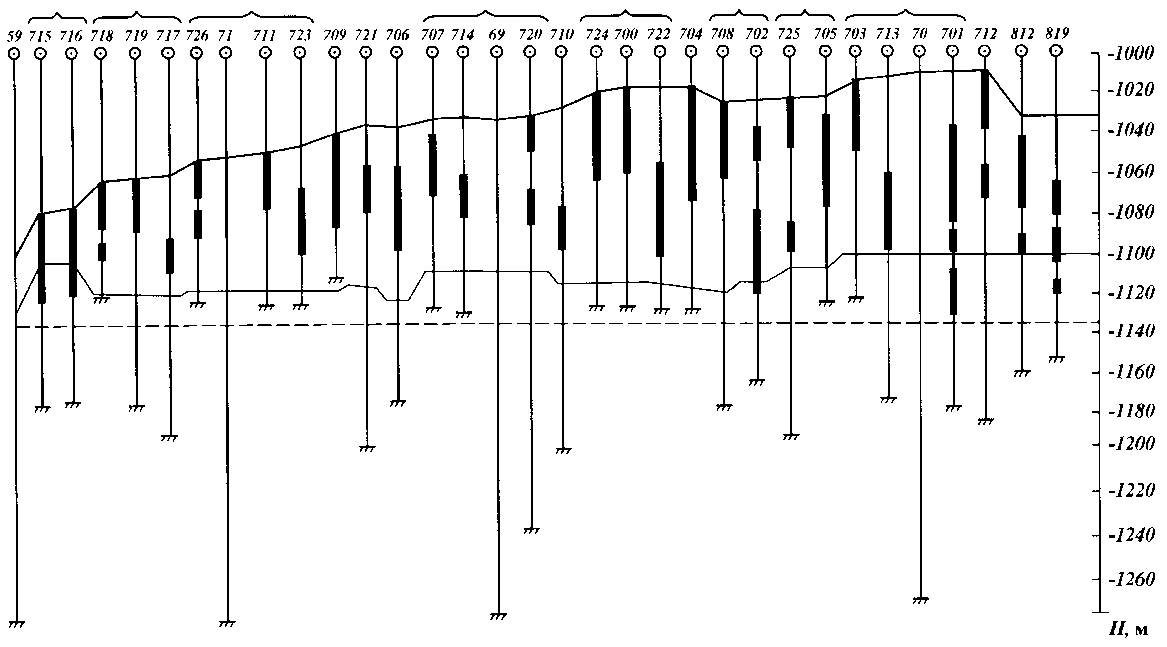

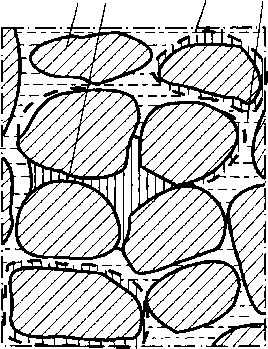

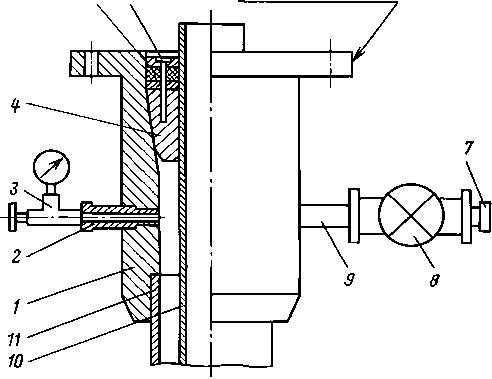

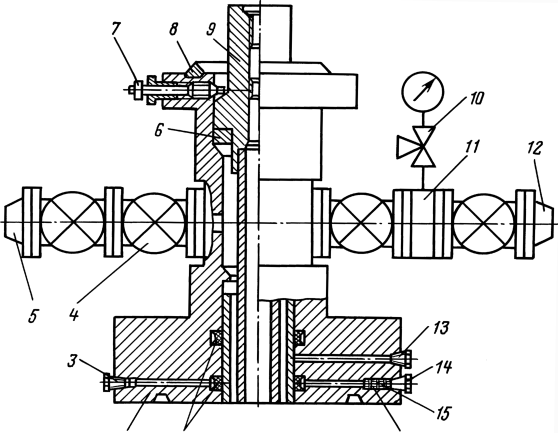

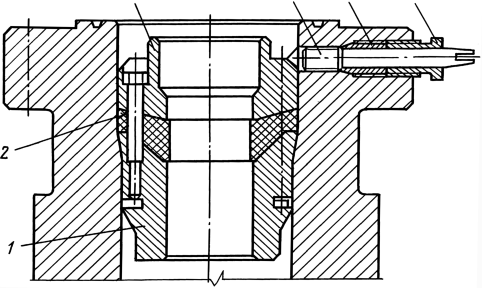

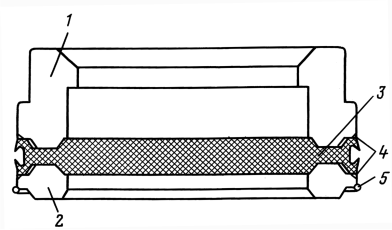

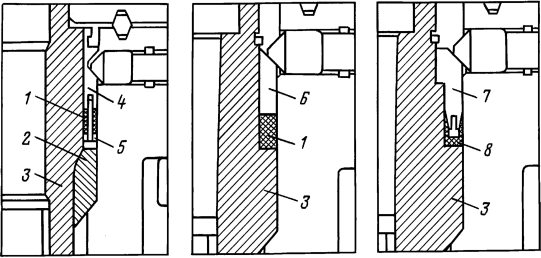

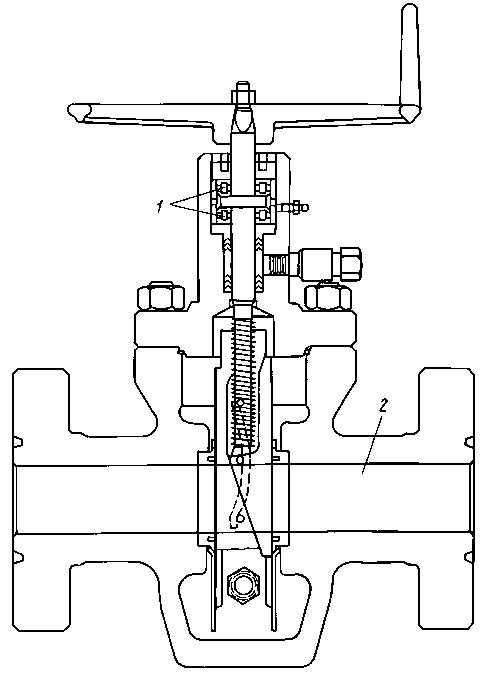

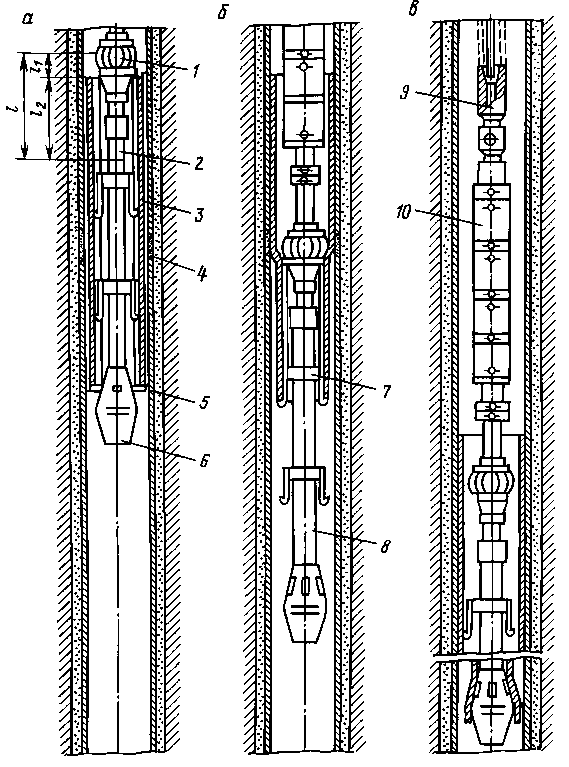

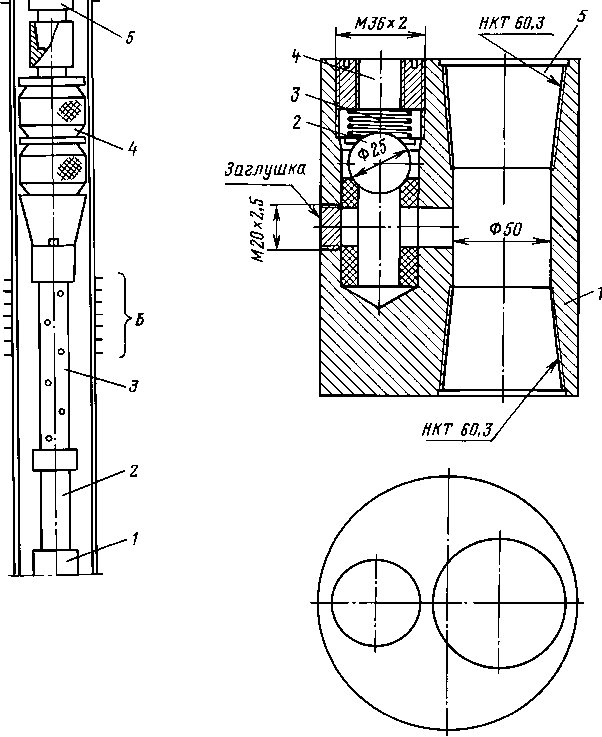

Рис. 6.1. Схема кусочно-однородного анизотропного пласта:

1, 2, N - однородно-анизотропные области; N + 1 - трещина гидроразрыва

Т/ - функция тока эквивалентного течения. Выражения для комплексного потенциала в каждой из областей имеют вид, аналогичный (3.2):

(6.3)

у2п

N +1nZN +1 *

Здесь G/n - произвольные вещественные коэффициенты; Z/ = X/ + Y - комплексная переменная в области j. Пусть Zc/, Z/ - значения переменной Z/ соответственно на внутреннем и внешнем контурах области j. Тогда уравнения контуров (6.2) принимают вид

j ti , 2 - 2ti ,

e |1 + ql;j e ), l = ce;

2 % j^qj

aj - bj% j aj-i - bj-H j

qcj = J

, „ % '

qej = '

1aj + bj% -

'aj-i + bj-ii j

На линиях раздела областей давление и нормальная компонента скорости vn должны быть непрерывны [81, 85]. Пусть s и Sj - соответственно длина дуги линии раздела в плоскости (x, у) и ее образа при преобразовании координат (Xj, Yj). Учитывая, что

vn( ху) = Vnj{X j,Yj)dSj/ds = dVj(Xj,Yj)/ds, получим условия сопряжения решений (6.3) на границах (6.4)

11

— Re ф j (Zc j) = --Re Ф j (Ze j+1)

kj kj,1

(6.5)

Im ФjZcj)= Im Ф j+1 (Z e j,1) ,1 < j< N.

Вычисление потенциалов (6.3) осуществляется аналогично приведенному в разделе 3.2. В каждой области течения вводится переменная Vf.

\

05

f

Zj%

1

jj

(6.6)

V j + ¦

V j =

fj2

fj

jJ

-1, Zj =

т ^k-n ~,k+n _ ^ 7

Так как C2k = C2k при л < к, имеем

f f \2kfj

2k

2k n

Zj = L C2k

n= 0

2 (k-n)

05 j J

2%

( f \2k f,

n=1

k n!

Ck =

n != 1 • 2 • 3 • n.

n

ki( n - k) !

Отсюда получим

ОТ ОТ г -|

I GjZj = I9 jdV 2n + j ] + gp;

(6.7)

k=1 n=1

f 2k

fj 05 j J

C2kn , 2 < j< N + 1;

9jn = I Gk

k=n

2%

( f \2n fj 05 j J

jn

2%

9rn = 0' 9jo = IG

n=1

Сумма ряда по отрицательным степеням Zj в соответствии с выражением (6.6) может быть представлена в виде

-1 ОТ

iGjZf = IEjV f, 1 < j< N , En +щ = 0. (6.8)

п=—от n=1

Здесь Ejn - вещественные коэффициенты. При |vj < 1 справедливо представление

\ n +1

fj

lnZj = ln—0— - lnv j +I —1 v jn , 1 < j< N + 1. (6.9)

n=1 n

2% j

Вдоль каждой из кривых (6.4) соответствующая величина |vj постоянна, так как

Vij = Qije , l= ce,1 < j< N + 1.

Здесь j Ф 1 при l = e и j Ф N + 1 при l = c.

Подставляя выражения (6.6)-(6.10) в уравнения (6.5) и приравнивая коэффициенты при sin2nt, cos2nt, получим систему линейных уравнений для вычисления gjn, Ejn:

g j-in qj ЧеТх jl+ x j-i) - gjiqCjX j-i + q-7х j+

П X jhi{l -X j) = 0, 2 < j< N, gin = 0; (6.11)

. - 2n - 2n

+ gj+in qc j qe ji

l qcN qeN +i(l + XN ) - gN +in(qeN+i + XN ) =

- 2n - 2n /. gNn qcN qeN H

+ g-Lmq^ -

m

e

i

¦ln-

C205qe2

X j =

(6.12)

o (- i)n+i

"XN ;

2 Uk;

g20

|

kN +i |

n | |

| Q_ |

l | in Г |

| 2 и | _ ki |

2Xi05 |

| - Gio; | ||

|

Q_ | l | in Г |

| 2 и |

_ ki | 1 2 •-1 О 5 |

| -G | 20 , |

< •h < m |

| - j k | kji |

|

c

kj + kj+i

Emn X m = gmn (qcT -Xm ) - gm -^Ле^-иС1 -Xm) -o (- i) ni

(6.13)

-Xm ,1 < m < N .

2ukm

n

Подстановка соотношений (6.7)—(6.9), (6.11)—(6.13) в уравнения (6.3) дает распределение комплексного потенциала эквивалентного течения в каждой из областей пласта:

2n

ф1 = 1^-тг - lnvi+ kiGio- ki(xii - н) Z g2n f—Vi

2и 2x1 2U n=i {qciq

j-1 kj q

¦ + I —- lnqem + lnq

| Q | j |

| 2 л | _ k1 |

| Q | |

|

10 | 2л |

j j

k1 2%105gc1 m = 2 km q

'j ^4n V qjJ

gjn

+

2n

n=11 A jV j

(1 -A j)!, 2 < j< N;

9 j n

qcjqej+1

Q

Ф.

2 л

k1 2%1 qc1 m =2 km qc

2ZN +1%N+1qe N +1

+ ln—

fN

+ kN +1G10 + kN +1 I gN +1n(vN +1 + VN +1) .

n=1

Здесь коэффициенты gj„ вычисляются в результате решения системы линейных алгебраических уравнений (6.11) с трехдиагональной матрицей:

-2n N qe m +1 9jn = 9N +1 n 1 & _2n Fmn ;

m = j qc m

n+1

1

[(! + An )FNn A N ] 1

_ 4n

(6.15)

q

Fj1 n _ a-

’ jn -4n_1 _4n К , л—1 \

qcj A j qej [(1 +A j_1)

N +1 n qe N +1

4

cj n (aj1-1)

Q (_ 1)

2nk,

gN H

=

Fm = 0, 2 < j< N.

В частности, при N = 2, т.е. когда вокруг трещины имеется только одна область, отличающаяся по проницаемости от остального пласта, имеем

Q_

2 п

ln—

05 - lnV1 -

2%

Ф1 = k1G10 +

n -2n 2n 2n -2n 2n

-1) qc1 qe2qc2qe3 V1

-(1+х_)(1+ х2)у-г-\ '

4c ^e2^e3 V1-_

V 1Л 2)^ 4n / -4n , -i 1 , 4n -4n л I

n=1 n [ qe2 ^i(qe3 ^2 + 1)+ q^2 (qe3 + ^2 )J

k2 f1

— In ^-+ lnqe2 - lnV2 +

Q

Ф2 = k2G10 +

k1 2%105qc1

2п

(6.16)

,n 2n -2 ni 4n -2n 2n

n 2n 2n

-1) q^2qe3

)

V2 - V2

+ (1 +^2) У '

n=1 n[q;4n!^1(q^34n^2 +1)+ qC!n(qe3n + ^2)J

k3 f1

Ф3 = k3G10 + ~

2п

k1 2%i05qcL k2 qc2

+ q^ )(vN+1 + vN2

+ У

qe3nK+1) + qii q--34n +51

При N = 1 в случае трещины гидроразрыва в однородном анизотропном пласте распределение потенциала эквивалентного течения (6.14) принимает вид

, ч ™ / - n -2n 2n 2n

i2 f ln- 1, -> )У-1) qc1 qni

Ф1 = k1G10 + Q 2п

122%05 - lnV1 - (1 + ^1)У-( 4Пл +.)

2%1 n=1 n (34 X1 + 1)

n 2Z2%°5qe2, ln 2 2 e2 , f2

Q

(6.17)

Ф2 = k2G10 +

2п

1(v

(-1)

+ У

k2 f1 2 ln 1

k1 2%15qc1

)

, 2n -2n

VN+1 + VN+1)

n=1

n

В случае изотропного пласта % = 1, fj = f qcj = qej+1 при любых j и выражения для потенциалов (6.14)-(6.17) упрощаются; в частности, соотношения (6.16), (6.17) совпадают с (3.20), (3.21).

Формула притока от удаленного контура к скважине, расположенной в центре кусочно-однородного анизотропного пласта, может быть получена на основе распределения потенциала (6.14) эквивалентного течения в изотропной среде с учетом равенства соответствующих значений давления в обеих средах.

Пусть rw - радиус скважины. Предположим, что rw << fN и rw%N << fN. Учитывая, что полураскрытие трещины гидроразрыва bN ~ (1(3)-10-3 м меньше радиуса скважины rw (0,05(0,1) м, предположим, что основная часть контура скважины zw = rwela расположена в зоне N. Давление на этом контуре определяется из выражения (6.14) при j = N > 2 и в силу малости величины rw не зависит от полярного угла а:

= Ке(ф N) = -ЯЕ- ln г + ? С,

Pw =

10 ’

kNh

2якхЬ

h

f ^ к л q

11— + I—ln —

2^1 qc1 m=2 km qc,

ln г =

ln

(6.18)

А 1 + ^j I QcN qe N+1 \FNn ( + qcN^N) 1 + ^N]

111 _ Я j t!

FNn (1 + ^N ) 1 qe N+1Я

Здесь re - эффективный радиус скважины с трещиной гидроразрыва. При N = 2

2X10sqc1 k Яс2

lnr =

ln

hezK _1]

qen 2 + !) + яС.22( qe34n + A 2 )]

2 n -2n qc2 qe3

[Я422А1(

n=1 n

В однородно-анизотропном пласте (N = 1) эффективный радиус скважины с трещиной гидроразрыва определяется выражением

В случае трещины бесконечной проводимости kN+1 * да и XN = -1, поэтому выражение для эффективного радиуса скважины после гидроразрыва (6.18) принимает вид

f N k q

lnr = in-f-+У kLin^i . (6.20)

2%1 qc1 m = 2 km qcm

Пусть на удаленном эллиптическом контуре с полуосями xc = R^5, yc = Rc%[0,5, где Rc >> f\, задано постоянное давление pc. В координатах Zj этот контур представляет собой окружность Zc = RceJ“, для которой имеем

![]()

Вычитая (6.18) из (6.21), получим формулу притока к одиночной трещине конечной проводимости от удаленного контура в кусочно-однородном анизотропном пласте:

Q = 2nk1h бс - 6w

Q0 ^ lnRc/rW .

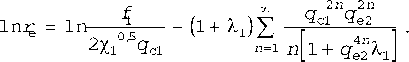

Здесь Q0 - дебит скважины без трещины гидроразрыва в однородном изотропном пласте с проницаемостью k1. В однородном анизотропном пласте с эллиптическим контуром дебит скважины вычисляется по формуле

(6.23)

Q = Q

![]()

lnRc/r

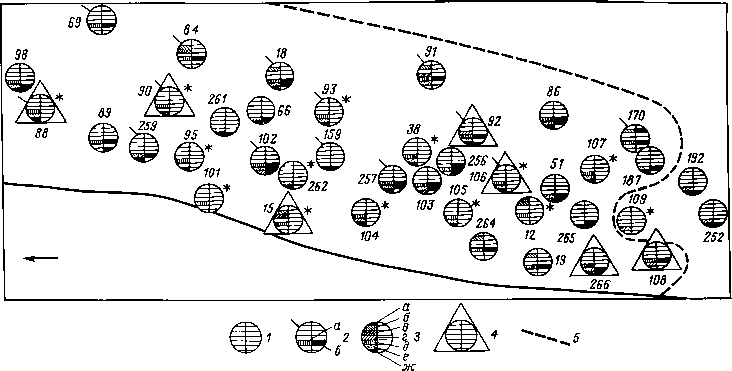

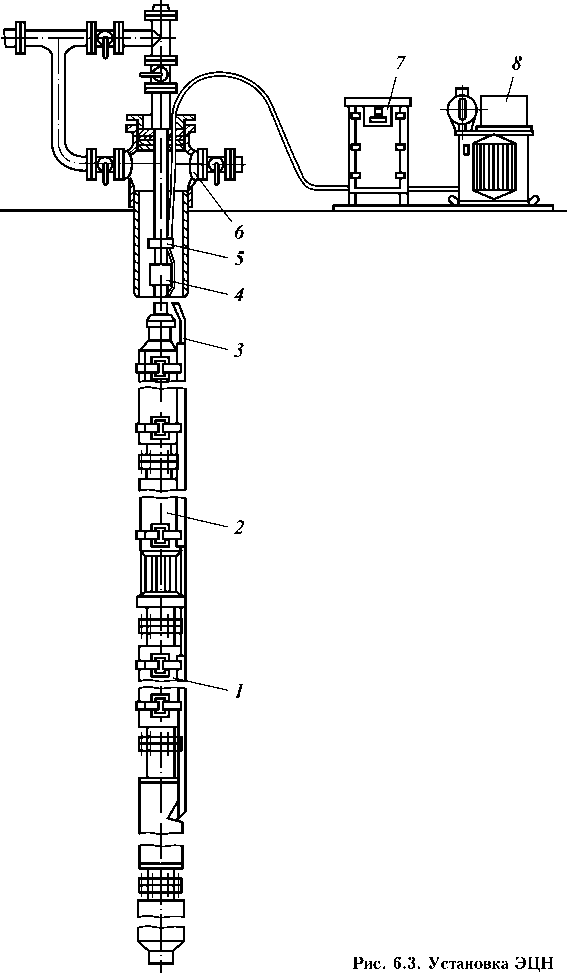

6.3. АНАЛИЗ ВЛИЯНИЯ АНИЗОТРОПИИ

НА ДЕБИТ СКВАЖИНЫ, ПЕРЕСЕЧЕННОЙ ТРЕЩИНОЙ

ГИДРОРАЗРЫВА

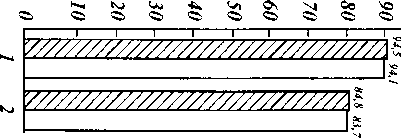

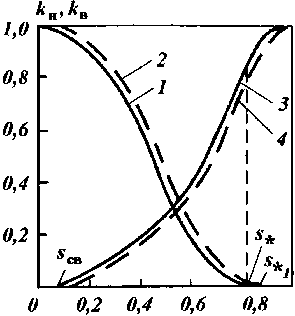

Для оценки влияния анизотропии на эффективность гидроразрыва пласта в табл. 6.1 приведены значения безразмерного дебита Q/Q0 в однородном анизотропном пласте в зависимости от полудлины трещины аь соотношения проницаемостей пласта и трещины Xj и коэффициента анизотропии пласта Расчеты проведены по формулам (6.19), (6.22), (6.23) в предположении, что радиус контура Rc = 500 м, радиус скважины rw = 0,05 м, половина раскрытия трещины b1 = 2 • 10-3 м, коэффициент анизотропии трещины Х2 = 1.

Представленные результаты показывают, что гидроразрыв в анизотропном пласте приводит к максимальному увеличению дебита скважины, если трещина параллельна оси наименьшей проницаемости пласта, т.е. при x < 1. Такая ситуация имеет место, например, в случае, когда трещина гидроразрыва ортогональна системе естественных трещин. При x < 1 особенно важен учет конечной проводимости трещины гидроразрыва, так как значения дебита, полученные для идеальной трещины (X1 = -1), оказываются значительно выше, чем рассчитанные при |X1| < 1 и соответствующие реальным условиям.

При использовании стандартных технологий проведения гидроразрыва направления создаваемой трещины и естественных трещин пласта обычно совпадают, т.е. xi > l. В анизотропных пластах при > l эффективность гидроразрыва ниже, чем в изотропных. Для получения такого же прироста дебита, что и в изотропной среде, при наличии анизотропии требуется создание более длинных трещин. Из табл. 6.1 видно, что увеличение дебита с ростом длины трещины в анизотропных пластах происходит тем медленнее, чем больше . Причем при > l для трещин конечной проводимости снижается предельная длина, т.е. такая длина трещины, превышение которой не приводит к приросту дебита скважины. Поэтому, даже увеличивая длину трещины гидроразрыва, в анизотропном пласте не всегда удается достичь той же величины дебита, что и в изотропном.

При увеличении -X1, т.е. при сильном различии проницаемостей пласта и трещины, влияние коэффициента анизотропии на

дебит скважины после гидроразрыва возрастает. При = -1 эффективный радиус скважины, пересеченной трещиной гидроразрыва, определяется как а1х-0,5/2, т.е. в анизотропных пластах он уменьшается пропорционально X-0,5-

Таблица 6.1

| -^1 |

аь м | 0 II x | X = 3 | X = 1 | X = 0,33 | ©° II x |

| 0,998 | 0 | 1,06 | 1,02 |

1 | 1,02 | 1,06 |

| 20 | 1,38 |

1,46 | 1,57 | 1,71 | 1,92 | |

| 50 | 1,39 | 1,47 |

1,59 | 1,74 | 1,95 |

|

| 100 | 1,4 |

1,48 | 1,59 | 1,74 | 1,96 | |

| 150 | 1,4 | 1,48 |

1,59 | 1,75 | 1,96 |

|

| 200 | 1,4 |

1,48 | 1,6 | 1,75 | - | |

| 250 | 1,4 | 1,48 |

1,6 | 1,75 | - | |

| 0,9995 | 0 |

1,06 | 1,02 | 1 |

1,02 | 1,06 |

| 20 | 1,53 | 1,66 | 1,82 | 2,04 |

2,34 | |

| 50 |

1,58 | 1,72 | 1,90 |

2,13 | 2,47 | |

| 100 | 1,6 | 1,74 | 1,93 | 2,17 |

2,52 | |

| 150 |

1,61 | 1,75 | 1,94 |

2,18 | 2,55 | |

| 200 | 1,61 | 1,75 | 1,94 | 2,19 |

- | |

| 250 |

1,61 | 1,75 | 1,94 |

2,2 | - | |

|

0,9997 | 0 | 1,06 |

1,02 | 1 | 1,02 | 1,06 |

| 20 | 1,6 | 1,75 |

1,95 | 2,2 | 2,56 |

|

| 50 | 1,68 |

1,85 | 2,07 | 2,36 | 2,78 | |

| 100 | 1,72 | 1,9 |

2,13 | 2,43 | 2,9 |

|

| 150 | 1,73 |

1,91 | 2,15 | 2,46 | 2,96 | |

| 200 | 1,73 | 1,92 |

2,16 | 2,47 | - |

|

| 250 | 1,74 |

1,93 | 2,16 | 2,48 | - | |

| 1 |

0 | 1,06 | 1,02 |

1 | 1,02 | 1,06 |

| 20 | 1,82 | 2,06 | 2,35 |

2,74 | 3,34 | |

|

50 | 2,22 | 2,6 |

3,07 | 3,77 | 4,99 | |

| 100 | 2,67 | 3,23 | 3,4 |

5,25 | 8 | |

|

150 | 3,02 | 3,77 |

4,86 | 6,83 | 12,35 | |

| 200 | 3,34 | 4,23 | 5,72 |

8,69 | - | |

|

250 | 3,63 | 4,76 |

6,64 | 11 | - |

Таким образом, на основе найденного аналитического решения задачи о притоке жидкости к трещине конечной проводимости в анизотропном пласте показано, что если ось трещины совпадает с направлением естественных трещин пласта, то анизотропия оказывает неблагоприятное действие на эффективность гидроразрыва; увеличение дебита скважины с ростом длины трещины происходит тем медленнее, чем больше коэффициент анизотропии. Для трещин конечной проводимости при х1 > 1 уменьшается длина, при которой практически достигается максимально возможный дебит скважины, причем этот дебит оказывается ниже, чем в изотропном пласте. Эффективный

радиус скважины, пересеченной трещиной бесконечной проводимости, в анизотропном пласте в д/%1 раз меньше, чем в изотропном.

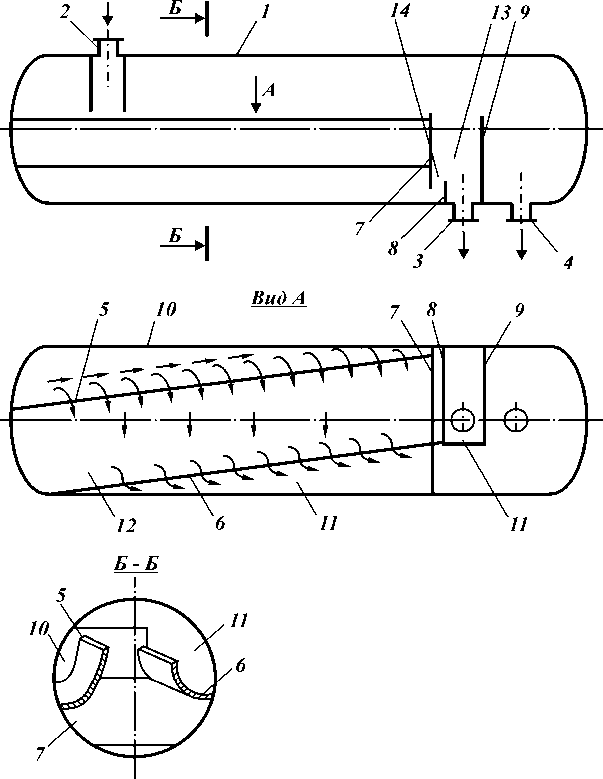

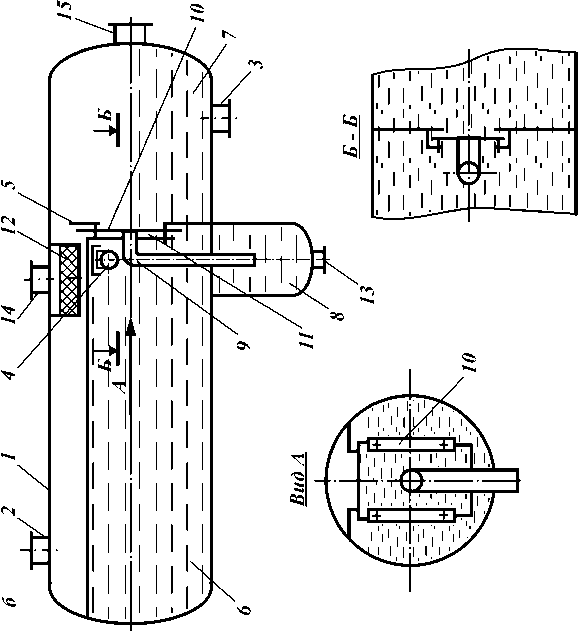

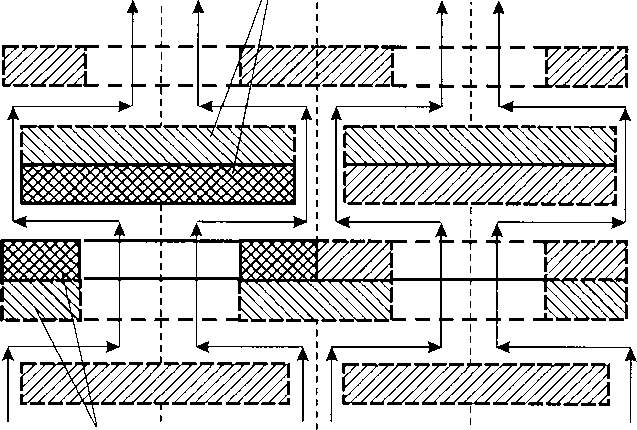

6.1. УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ НЕСМЕШИВАЮЩИХСЯ ЖИДКОСТЕЙ Краткое описание

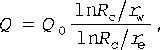

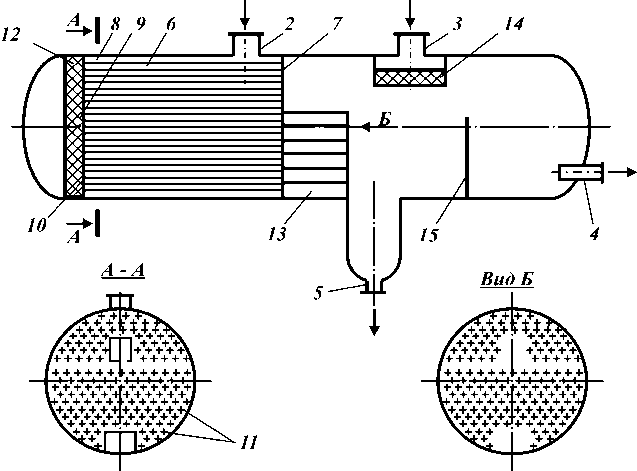

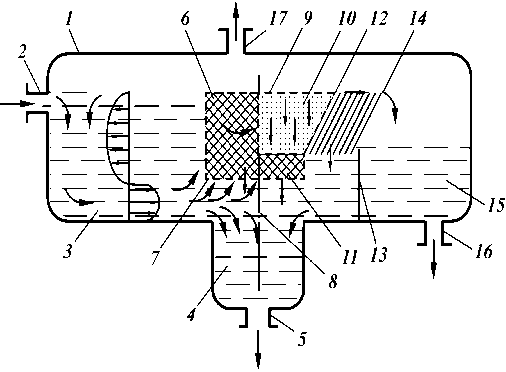

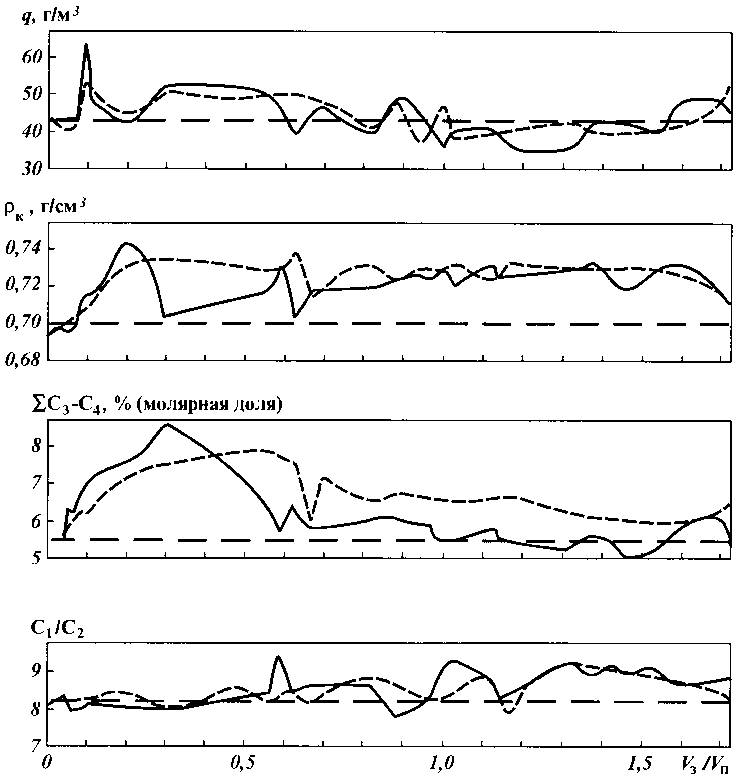

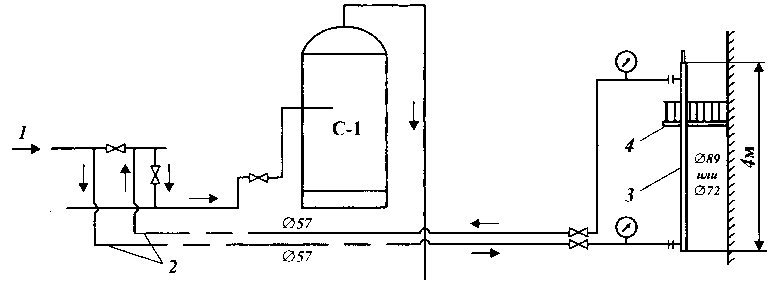

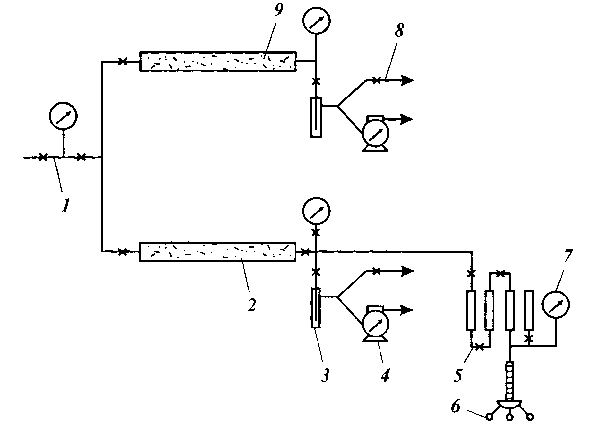

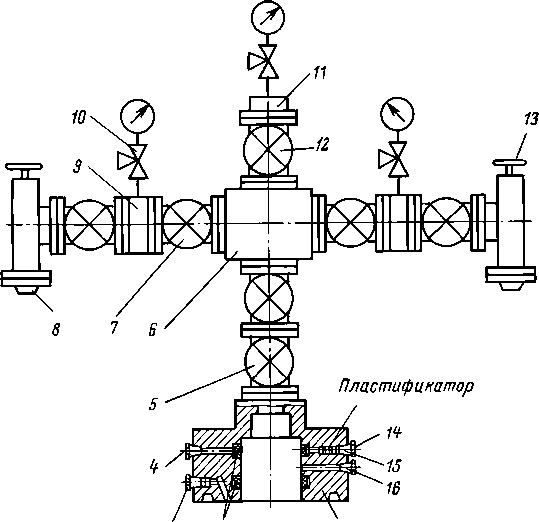

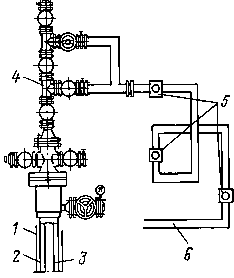

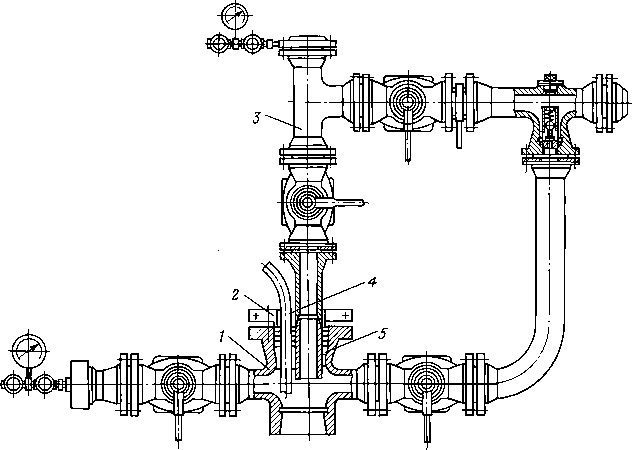

Предложенное устройство (рис. 6.1) относится к устройствам для разделения двух несмешивающихся жидкостей, различающихся плотностью. Устройство может применяться в установках низкотемпературной конденсации и конденсации.

Устройство работает следующим образом.

Жидкость подается в аппарат через штуцер 2 и распределяется между коалесцирующими патронами 8. Затем жидкость проходит пористый слой патрона 8 с развитой поверхностью, где мелкие частицы тяжелой жидкости коалесцируют и попадают на пластины 13, с которых через воронкообразный слив 14 тяжелая жидкость перетекает на наклонные распределительные пластины 12, а с последних - в нижнюю часть аппарата.

Легкая жидкость поднимается из-под наклонных распределительных пластин 12 и собирается в средней части устройства. Газ выветривания поступает в верхнюю часть корпуса 1, проходит сепарационное устройство 9, где отделяется от жидкости и отводится через штуцер 3.

Тяжелая и легкая жидкости также проходят сепарационное устройство 9, на котором происходит окончательное разделение жидкостей и их отвод через штуцер 4 и 5 соответственно.

Эффективность разделения несмешивающихся жидкостей повышается путем исключения повторного их перемешивания. Техническое решение широко используется в промышленности.

Разработчик

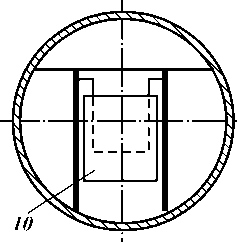

Рис. 6.1. Устройство для разделения несмешивающихся жидкостей:

а - общий вид; б - вид на поперечную решетку; в - взаимное расположение распределительных и сливных пластин;

1 - корпус; 2 - ввод исходной смеси газа; 3 - выход газа; 4 - выход легкой жидкости; 5 - выход тяжелой жидкости; 6 - поперечная решетка; 7 - крестовина; 8 - патроны; 9 - сепарационное устройство; 10, 11 - коалесцирующая и разделительная камеры; 12 - распределительные пластины; 13 - сливные пластины; 14 - воронкообразный слив; 15 - каналы для перетока легкой

жидкости

Тяжелая фаза

ДАО ЦКБН ОАО "Газпром" (142100, Московская обл., г. Подольск, Комсомольская, 28).

Литература

Авторское свидетельство № 610537, БИ № 22, 1978 (Авторы: Г.К. Зиберт, О.Г. Камаров, Ю.А. Кащицкий, А.В. Виноградова).

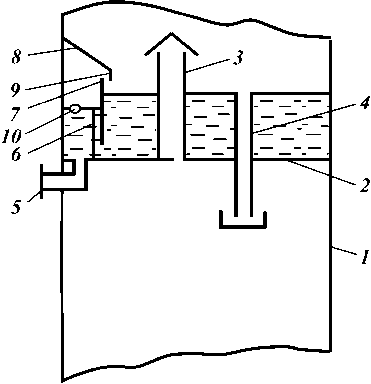

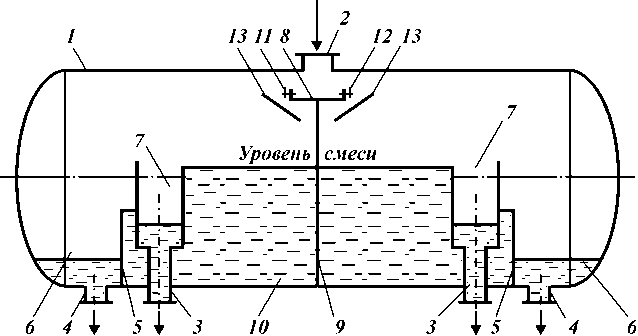

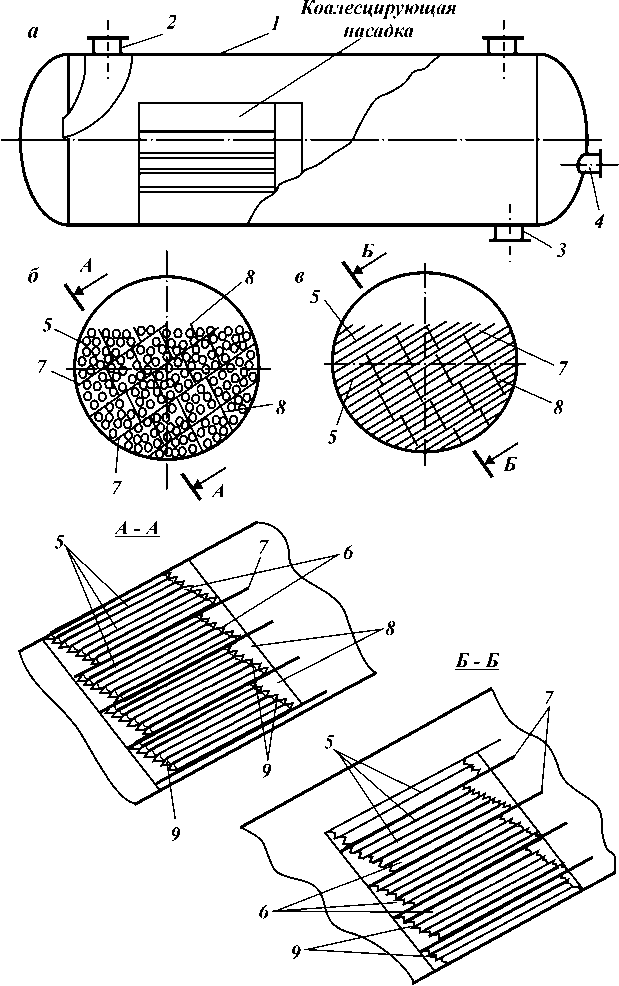

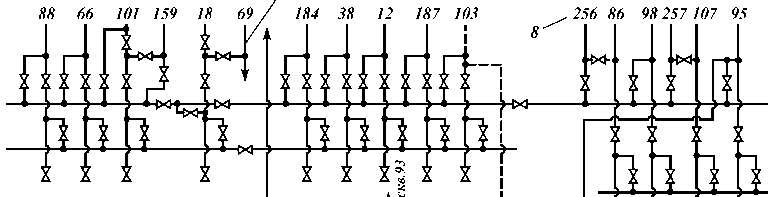

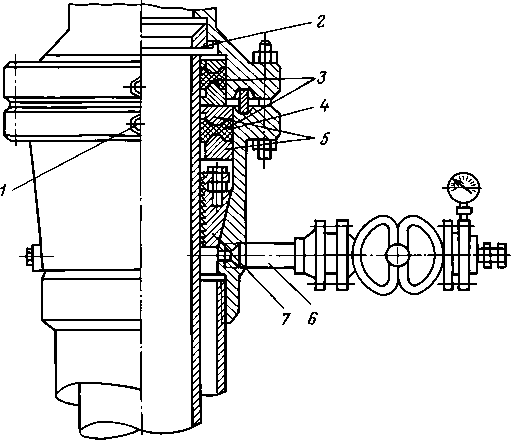

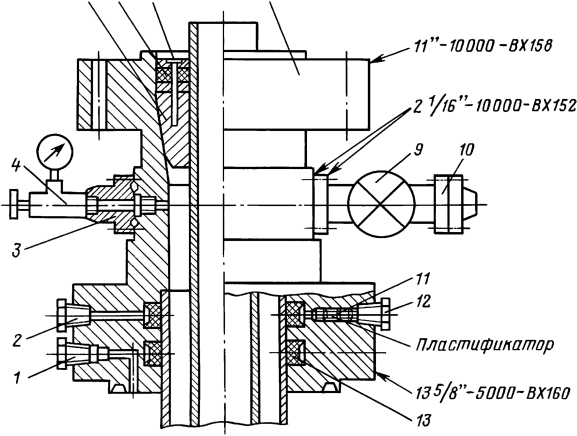

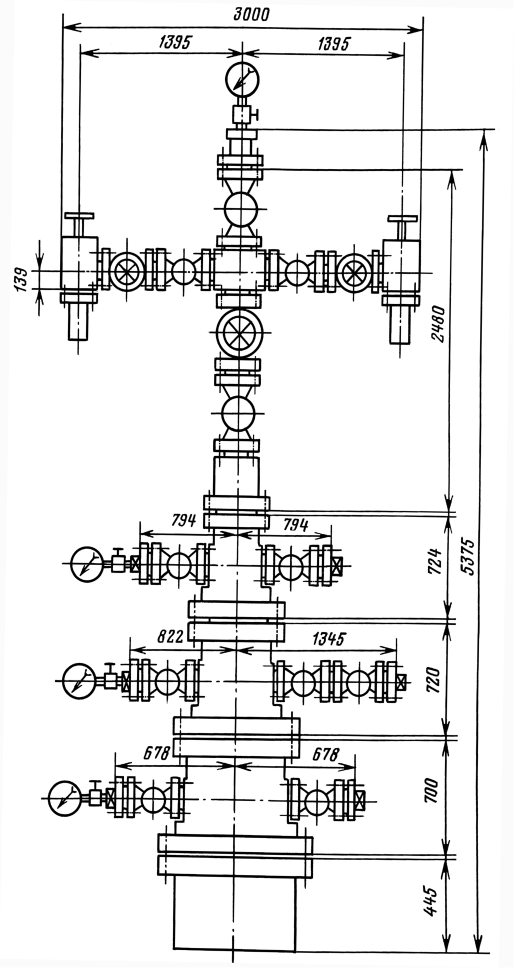

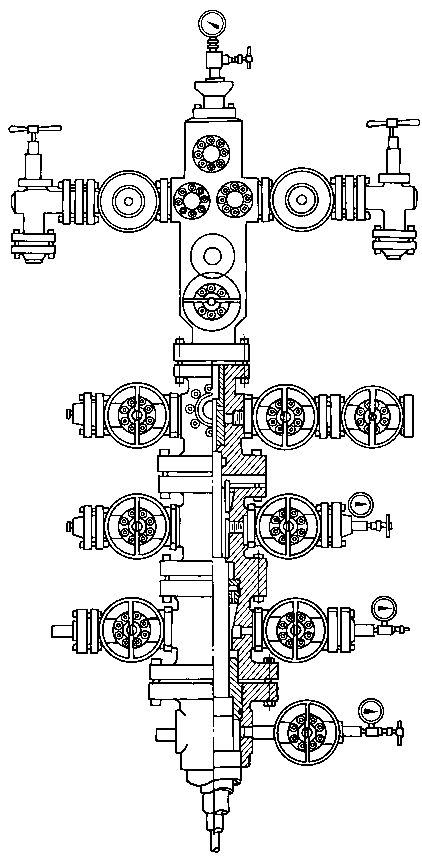

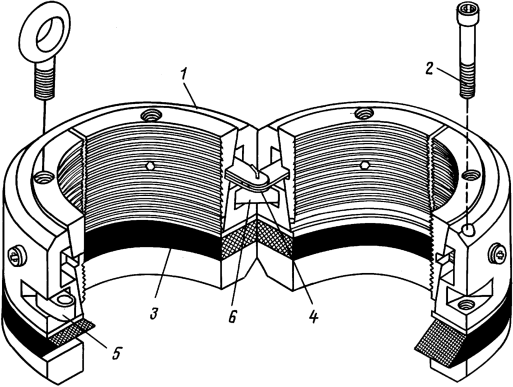

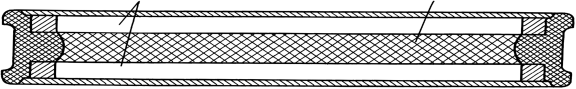

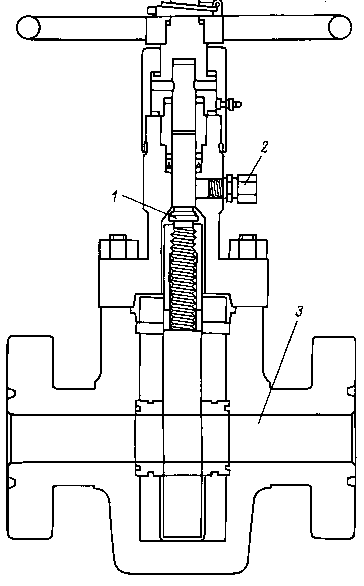

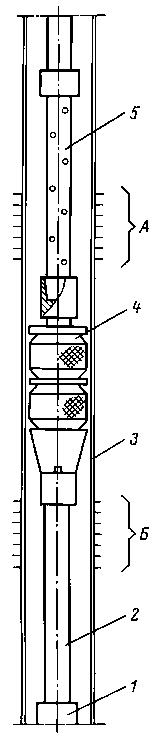

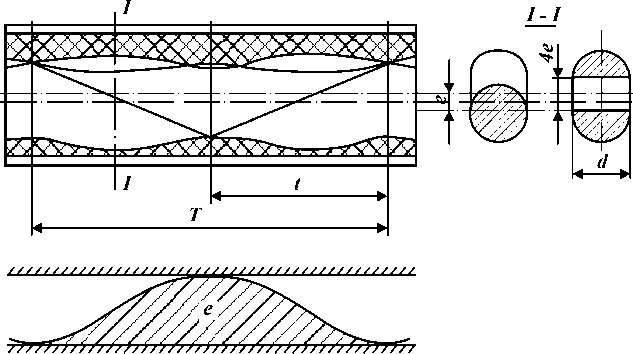

Трехфазный разделитель (рис. 6.2) относится к аппаратам для разделения смесей газ - жидкость - жидкость и используется преимущественно для разделения смесей, загрязненных механическими примесями или содержащих высоковязкие жидкости.

Трехфазный разделитель работает следующим образом.

Исходная смесь через патрубок 2 поступает в межтрубное пространство, ограниченное герметичными диафрагмами 7 и 8, где происходит газожидкостная сепарация в пучке труб, расположенных выше перегородки 15, за счет инерционных сил при изменении направления движения газожидкостного потока к вырезу 9 в диафрагме 8 и гравитационных сил, которые действуют на не осевшие капли в процессе движения потока от патрубка входа 2, находящегося вблизи диафрагмы 7 к вырезу 9. Гравитационному осаждению способствует также коалесцен-ция капель жидкости на внешней поверхности сплошных труб. Из межтрубного пространства газ удаляется через вырез 9. Затем проходит сетчатый пакет 12, в котором происходит коалесценция мелких частиц унесенной жидкости. Поменяв направление на 180° и пройдя вторично через сетчатый пакет 12, газ попадает в пакет из сплошных труб 6. При изменении направления движения из газового потока частично отделяются укрепленные в пакете 12 частички жидкости. Оставшиеся капли жидкостной фазы укрупняются за счет коалесценции при вторичном прохождении потока через сетчатый пакет 12, что улучшает дальнейшее осаждение тяжелых фаз в сплошных трубах. Живое сечение пакета из сплошных труб для газа (выше перегородки) выбирают таким образом, чтобы режим течения газожидкостного потока в трубах был ламинарным (расслоенным).

При создании указанного режима течения газожидкостного потока и при соотношениях диаметра труб к длине от 0,02 до

0,1 практически вся унесенная жидкая фаза будет осаждена на внутренние стенки труб. После пакета из сплошных труб газ, отделившийся от жидкости, отводится из корпуса аппарата через патрубок 3, предварительно пройдя сетчатый отбойник 14, установленный для устранения вторичного уноса осевшей жидкости.

В смеси двух отделившихся от газа фаз - эмульсии, скапливающейся до определенного уровня в межтрубном простран-

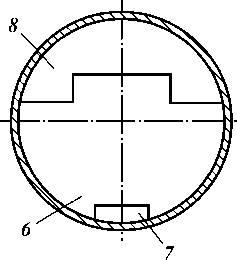

Рис. 6.2. Трехфазный разделитель:

1 - корпус; патрубки: 2 - подачи исходной смеси, 3 - выхода газа, 4, 5 -выхода разделенных жидкостей; 6 - пакет сплошных труб; 7, 8 - диафрагмы; 9, 10 - вырез; 11 - трубы; 12 - сетчатый пакет; 13 - наклонные пластины;

14 - сетчатый отборник; 15 - перегородка

стве, происходит коалесценция дисперсной фазы на внешней поверхности сплошных труб с дальнейшим осаждением укрупненных капель. Затем смесь и частично отделившаяся наиболее тяжелая фаза через вырез 10 диафрагмы 8 и сетчатый пакет 12 поступает в пространство между корпусом аппарата и диафрагмой 8, откуда, пройдя сетчатый пакет 12, способствующий коалесценции капель, направляется в пакет из сплошных труб 6, а отделившаяся наиболее тяжелая фаза поступает в трубы 11, с помощью которых отводится в зону патрубка 5, предназначенного для удаления наиболее тяжелой фазы из корпуса 1. Наличие сетчатого пакета 12 позволяет до поступления смеси двух фаз в сплошные трубы 6 укрупнить за счет коалесценции на сетке мелкие капли и частично отделить наиболее тяжелую фазу, удаляемую с помощью труб 11.

Затем разделенные фазы, не смешиваясь, благодаря наклонным пластинам 13, жестко прикрепленным к диафрагме 8 между каждым рядом выходных отверстий сплошных труб 6, окончательно расслаиваются в пространстве корпуса между диафрагмой 7 и перегородкой 15. После чего отводятся из аппарата через штуцеры 4 и 5. Перегородка 15 необходима для более эффективного отбора разделенных жидкостей.

Эффективность

Эффективность разделения в предложенном трехфазном разделителе повышается за счет коалесценции капель дисперсной фазы. Техническое решение внедрено в промышленность.

Разработчик

ВНИПИГазпереработка, г. Краснодар.

Литература

Авторское свидетельство № 774006 (Авторы: Л.М. Мильш-тейн, С.И. Бойко, М.Т. Каюмов, Ю.К. Молоканов, Г.К. Зиберт).

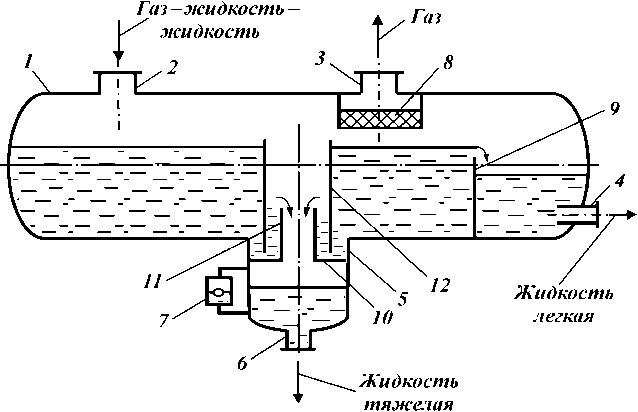

6.3. АППАРАТ ДЛЯ РАЗДЕЛЕНИЯ СМЕСЕЙ

Краткое описание

Предложенный аппарат относится к устройствам для разделения смесей двух жидкостей с разными плотностями в массотеплообменных процессах.

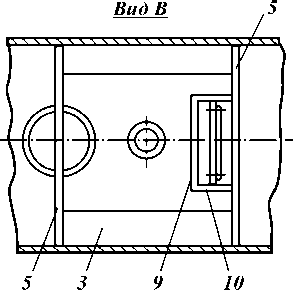

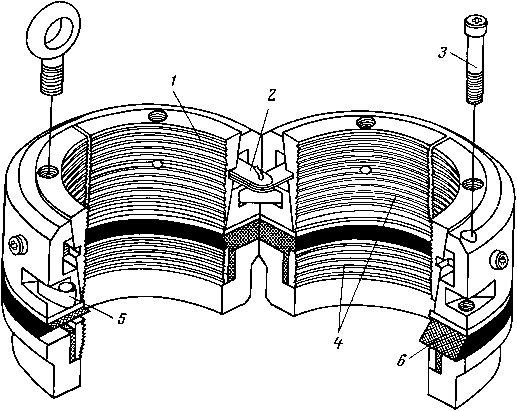

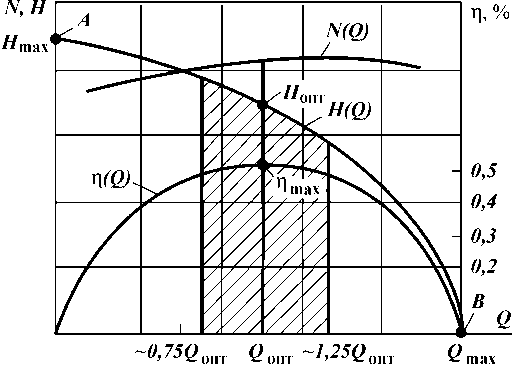

Аппарат для разделения смесей (рис. 6.3) работает следующим образом.

Газ поступает снизу и проходит по патрубку 3, не контактируя со слоем жидкости, поступающей сверху. Жидкостная смесь на основании разделяется за счет гравитационных сил, легкая отводится через патрубок 4, а тяжелая, скапливающаяся в нижних слоях в соответствии с законом сообщающихся сосудов, заполненных жидкостями с разными плотностями, по каналу, образованному перегородками 6, 7, поднимается и переливается через перегородку 7 в пространство, ограниченное перегородкой 7 и патрубком 5, откуда затем удаляется через патрубок 5. Во избежание попадания в отводящую линию газовой фазы над входом в патрубок 5 с помощью регулятора уровня датчика 10, который расположен за перегородкой 7, поддерживается соответствующий уровень жидкости. Установив перед патрубком отвода жидкости с высокой плотностью перегородку высотой 0,5-0,9 высоты уровня смеси жидкостей, скапли-

Рис. 6.3. Аппарат для разделения смесей:

1 - корпус; 2 - основание; патрубки: 3 - для бесконтактного прохода газа через слой жидкости, 4 - вывода жидкости с низкой плотностью, 5 - вывода жидкости с высокой плотностью; 6, 7 -перегородки; 8 - пластина; 9 - отогнутый вертикально вниз конец пластины; 10 -

датчик регулятора уровня

вающейся на основании, а перед перегородкой на расстоянии, не превышающем 0,1 м - вторую перегородку, верхняя часть которой расположена выше уровня жидкости, а между нижней ее частью и основанием существует зазор, равный (0,05-0,2) высоты уровня жидкости, повысили степень разделения двух жидкостей за счет использования закона сообщающихся сосудов, заполненных жидкостями с разными плотностями.

Установка над перегородками пластины предотвращает попадание в отделившуюся жидкость с более высокой плотностью смеси жидкостей, поступающей на тарелку.

Эффективность

Предложенная конструкция позволяет повысить разделение смеси двух жидкостей с разными плотностями за счет предотвращения попадания в отделившуюся жидкость с более высокой плотностью смеси жидкостей, поступающей сверху. Тех -ническое решение внедрено в промышленность.

Разработчик

ВНИПИГазпереработка, г. Краснодар, ДАО ЦКБН ОАО "Газпром".

Литература

Авторское свидетельство № 880439, БИ № 42, 1981 (Авторы: Г.К. Зиберт, Л.И. Тириакиди, С.И. Бойко).

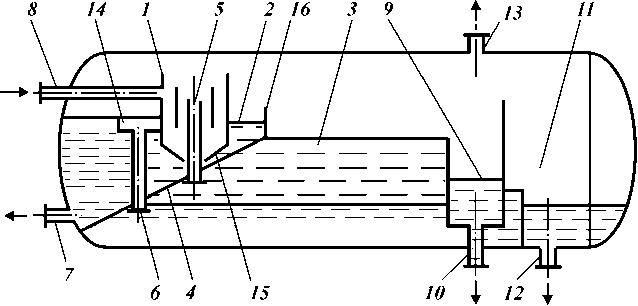

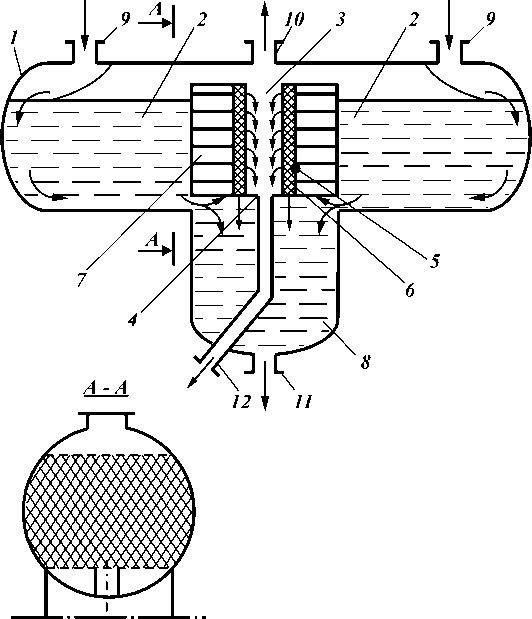

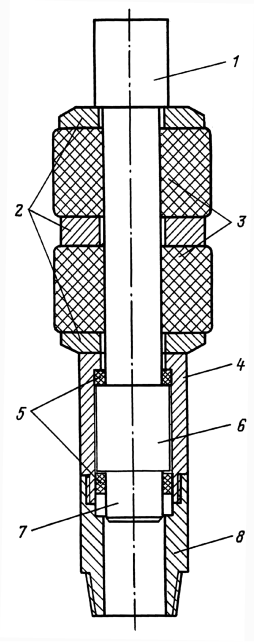

6.4. УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ТРЕХФАЗНОЙ СМЕСИ

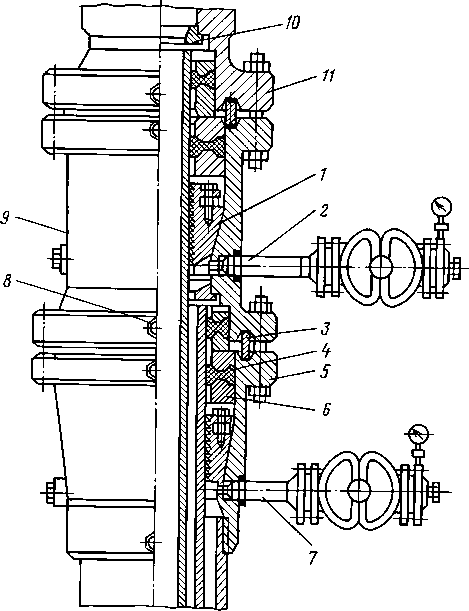

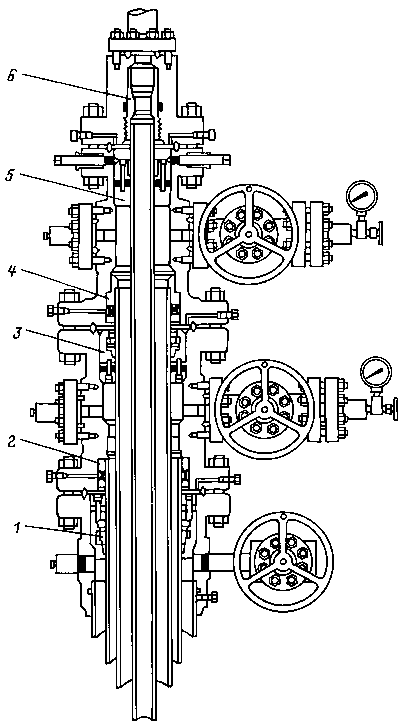

Предложенное устройство относится к устройствам для разделения смесей газ - жидкость - жидкость.

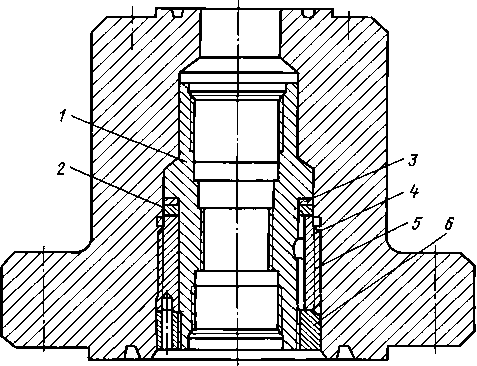

Устройство для разделения трехфазной смеси включает корпус, отстойник, патрубки, перегородку, снабжено жесткой диафрагмой, расположенной под перегородкой между переливным патрубком и стенкой отстойника, при этом нижняя кромка перегородки размещена в отстойнике на глубине, равной 0,1-1 высоты переливного устройства (рис. 6.4).

Устройство работает следующим образом.

Во время пуска тяжелой жидкостью заполняется только верхняя часть отстойника над диафрагмой, при этом нижние кромки перегородки 12 затоплены. Это позволяет создать гарантированный гидрозатвор, предотвращающий попадание легкой жидкости в отстойник, освобождая нижнюю часть аппарата, и требует минимального расхода тяжелой жидкой фазы, тем самым ускоряя процесс пуска установок разделения. Через патрубок 2 в корпус 1 подают исходную смесь. Здесь газ выветривается, и под действием силы тяжести происходит разделение жидкостей с различной плотностью. Газ после дополнительной очистки от капель жидкости в сетчатом отбойнике 8 удаляют из аппарата через патрубок 3. По мере накопления легкую жидкость отбирают из верхних слоев жидкостной смеси через перегородку 9 из пространства, ограниченного ею и корпусом 1, через патрубок 4. По мере накопления жидкости в аппарате тяжелая фаза из верхней части отстойника перетекает и постоянно заполняет пространство между перегородкой 12 и переливным патрубком 11. При этом тяжелая жидкость вытесняется через переливной патрубок 11 в нижнюю часть отстойника, откуда она периодически сбрасывается. Уровень тяжелой жидкости контролируют датчиком 7 регулятора уровня, расположенным на границе раздела газ - жидкость. При повышении уровня выше допустимого жидкость сбрасывают через патрубок 6 выхода тяжелой жидкости.

Предложенное устройство для разделения трехфазной смеси позволяет при сохранении габаритов аппарата повысить

Рис. 6.4. Устройство для разделения трехфазной смеси:

1 - корпус; патрубки: 2 - входа смеси, 3 - выхода газа, 4 - выхода легкой жидкости, 6 - выхода тяжелой жидкости, 11 - переливной; 5 - отстойник; 7 - датчик регулятора уровня раздела фаз газ - тяжелая жидкость; 8 - сетчатый отбойник; 9, 12 - перегородка; 10 - диафрагма

его эффективность за счет увеличения полезного отстойного объема аппарата, сократить время пуска разделителя, а также уменьшить минимальный объем тяжелой жидкости в системе разделения. Техническое решение используется в промышленности.

ДАО ЦКБН ОАО "Газпром" (142100, Московская обл., г. Подольск, Комсомольская, 28).

Авторское свидетельство № 1015516 (Авторы: Г.К. Зиберт, С.И. Бойко, Л.М. Мильштейн, А.Я. Валюхов, А.И. Ахмеров).

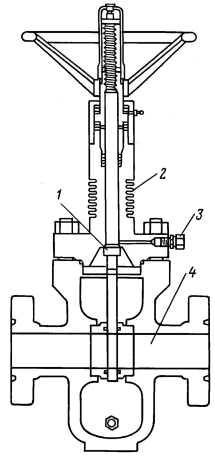

Предложенный фазный разделитель (рис. 6.5) относится к устройствам для разделения несмешивающихся жидкостей с разной плотностью.

Разделитель включает корпус, трубы и перегородку. Трубы установлены с образованием наклонных рядов. Разделитель снабжен также наклонными пластинами со срезанной верхней частью, установленными между рядами труб, при этом нижние края пластин расположены с зазором к перегородке и опираются на нижележащий ряд труб, а верхние края наклонных пластин закреплены с вышележащим рядом труб.

Фазный разделитель работает следующим образом.

Исходное сырье подают через патрубок 2 входа смеси на горизонтальные трубы 7, при этом газ выветривается и накапливается в верхней части аппарата, проходит через верхние трубы 7 через глухую перегородку 6 к патрубку выхода газа, через который и отводится из корпуса. Жидкая смесь распределяется около глухой перегородки 6 и по межтрубному пространству между плоскими пластинами 8 направляется к входам смеси в трубы. При движении жидкости между пластинами происходит осаждение тяжелой фазы на плоскость нижележащих пластин и подъем легкой фазы на плоскость лежащих выше. Так как расстояние между пластинами невелико, время разделения тяжелой и легкой фаз также невелико. Отделившаяся легкая фаза направляется, естественно, к верхней точке пластины, т.е. к углам их среза, откуда движется в верхние слои жидкости. Величина среза на пластинах разная, следовательно, и переток жидкости происходит в различных точках. Далее легкая жидкость направляется в трубы, на внутренних поверхностях которых происходит дополнительное укрупнение дисперсных частиц и их разделение. Тяжелая фаза, кроме продольного движения между пластинами, приобретает и поперечное направление за счет наклона пластин в поперечном сечении аппарата и постепенно перетекает на внутреннюю стенку корпуса в нижнюю часть аппарата, откуда по нижним трубам направляется в сторону глухой перегородки 6. При этом в трубах происходит также дополнительное разделение жидких фаз. На выходе из горизонтальных труб ребра 11 и плоскости

12 предотвращают перемешивание разделенных легких и тяжелых жидкостей, организуя направленные потоки легкой и тяжелой фаз. Деление пластинами труб на ряды исключает

Рис. 6.5. Фазный разделитель:

1 - корпус; патрубки: 2 - входа смеси, 3 - выхода газа, 4 - выхода легкой жидкости, 5 - выхода тяжелой жидкости; 6 - поперечная перегородка; 7 -горизонтальные трубы; 8 - пластины; 9 - зазор; 10, 11 - крестовины; 12 -плоскость; 13 - камера сбора легкой жидкости; 14 - сегментная перегородка;

15 - отсек для тяжелой жидкости

повторное перемешивание разделенной жидкости в межтруб-ном пространстве.

За счет того, что трубы предотвращают перекрытие нижних и верхних кромок выше- и нижерасположенных пластин,

запирание пространства между пластинами практически невозможно.

Данная конструкция позволяет использовать одновременно ряд труб в качестве опор.

Эффективность разделения в предложенной конструкции повышается за счет предотвращения смешивания фаз в меж-трубном пространстве и на выходе в горизонтальные трубы путем организованного отвода предварительно разделенных фаз. Техническое решение внедрено в промышленность.

ДАО ЦКБН ОАО "Газпром" (142100, Московская обл., г. Подольск, Комсомольская, 28).

Авторское свидетельство № 1031031, БИ № 2, 1994 (Авторы: Г.К. Зиберт, Ю.А. Кащицкий).

6.6. АППАРАТ ДЛЯ РАЗДЕЛЕНИЯ И ДЕГАЗАЦИИ ЖИДКОСТИ

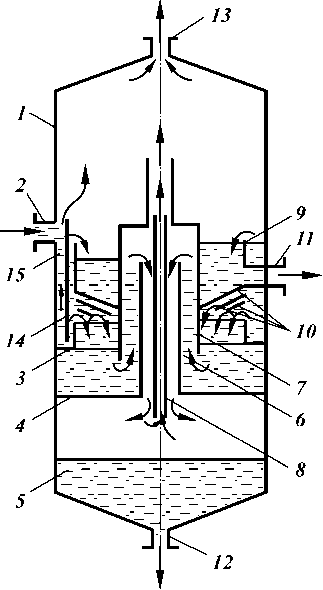

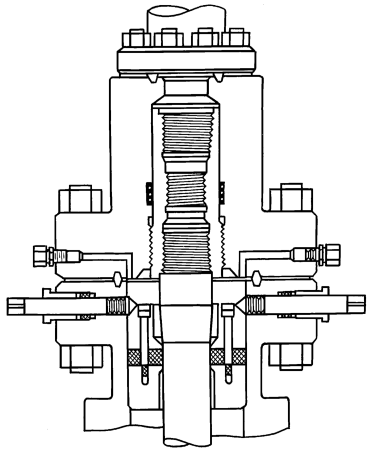

Предложенный аппарат для разделения и дегазации жидкости представлен на рис. 6.6.

Аппарат работает следующим образом.

Газожидкостную смесь по входному патрубку 8 подают в гидроциклон 1, где под действием центробежных сил она разделяется на три фазы: газообразную, легкую и тяжелую жидкие фазы. Газ через верх гидроциклона поступает в верхнюю часть аппарата и отводится из него через патрубок 13 выхода газа. Тяжелая жидкая фаза и шлак в виде осадка стекают по внутренней стенке гидроциклона и через кольцевое отверстие

15 выхода тяжелой фазы из гидроциклона попадают на наклонно установленную разделительную перегородку 4. Шлак, стекая по ней, отводится из приемной камеры 2 через соответствующий патрубок 7, не загрязняя при этом отстойную каме-

Рис. 6.6. Аппарат для разделения и дегазации жидкости:

1 - гидроциклон; 2 - приемная камера; 3 - отстойная камера; 4 - разделительная перегородка; 5, 6 - сливной патрубок легкой и тяжелой фазы; патрубки: 7 - отвода шлака, 8 - входа смеси; 10 - выхода легкой фазы, 12 -выхода тяжелой фазы, 13 - выхода газа; 9 - отсек для отделенной легкой фазы; 11 - отсек отделенной тяжелой фазы; 14 - верхняя кромка патрубка 6;

15 - выходное отверстие гидроциклона; 16 - верхняя кромка перегородки

ру. Тяжелая жидкая фаза накапливается в приемной камере, создавая гидрозатвор, и поступает в нижнюю часть отстойной камеры через верхнюю кромку сливного патрубка 6 тяжелой фазы.

Отделившаяся от газожидкостной смеси под действием центробежных сил легкая жидкая фаза, поднимаясь по наружной стенке сливного патрубка 5 легкой фазы, находящегося в центре гидроциклона, переливается через его верхнюю кромку и попадает через сливной патрубок в верхнюю часть отстойной камеры 3.

Предварительно разделенные таким образом в гидрозатворе жидкие фазы не перемешиваются после него, так как легкая фаза поднимается по наклонной перегородке в верхнюю часть отстойной зоны, а тяжелая фаза опускается вниз по наклонной разделительной перегородке 4.

Отстоявшиеся разделенные жидкости отводятся из отстойной камеры через соответствующие отсеки 9 и 11 и патрубки 10 и 12 выхода.

Верхняя кромка сливного патрубка 5 легкой фазы в гидроциклоне расположена выше переливной кромки отсека 9 отделенной легкой фазы и выше верхней кромки сливного патрубка 6 тяжелой фазы. Это исключает возможность попадания разделенных в гидроциклоне фаз в другие отсеки.

Установка верхней кромки сливного патрубка 5 легкой фазы выше верхней кромки сливного патрубка 6 тяжелой фазы при уменьшении содержания в смеси легкой фазы исключает попадание тяжелой фазы в сливной патрубок 5 легкой фазы. Отстоявшаяся в приемной камере 2 легкая фаза переливается в отстойную камеру 3 через верхнюю кромку разделительной перегородки.

Предложенная конструкция проста и позволяет в отличие от известных устройств обеспечить работоспособность аппарата при любых соотношениях фаз в смеси. Техническое решение внедрено в промышленность.

ДАО ЦКБН ОАО "Газпром" (142100, Московская обл., г. Подольск, Комсомольская, 28).

Авторское свидетельство № 1153946, БИ № 17, 1985 (Авторы: Г.К. Зиберт, А.М. Сиротин, А.В. Лапшина).

6.7. УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ СМЕСЕЙ С РАЗЛИЧНОЙ ПЛОТНОСТЬЮ

Предложенное устройство представлено на рис. 6.7.

Устройство для разделения смесей с различной плотностью содержит горизонтальный корпус 1 с патрубками ввода исходной смеси 2, отвода тяжелой 3 и легкой 4 фаз, продольные перегородки 5 и 6, вертикальные поперечные перегородки 7, 8 и

9. Корпус 1 с продольной перегородкой 5 образует приемную камеру 10, а с продольной перегородкой 6 - камеру 11 сбора легкой фазы. Продольные перегородки 5 и 6 и поперечная перегородка 7 образуют камеру 12 разделения фаз, а вертикальные поперечные перегородки 7, 8 и 9 образуют камеру 13 сбора тяжелой фазы и гидрозатвор 14.

Устройство работает следующим образом.

Рис. 6.7. Устройство для разделения смесей с различной плотностью:

1 - корпус; патрубки: 2 - ввода исходной смеси, 3, 4 - отвода тяжелой и легкой фаз; перегородки: 5, 6 - продольные, 7, 8, 9 - вертикальные поперечные; камеры: 10 - приемная, 11 - сбора легкой фазы; 12 - разделения фаз,

13 - сбора тяжелой фазы; 14 - гидрозатвор

Жидкостная смесь через патрубок 2 попадает в приемную камеру 10, где распределяется вдоль вертикальной перегородки 5, через которую переливается в камеру 12 разделения фаз. Отсюда отделенная легкая фаза перетекает через продольную перегородку 6 в камеру 11 сбора легкой фазы и выводится из аппарата через патрубок 4, а отделенная тяжелая фаза через гидрозатвор 14 попадает в камеру 13 сбора тяжелой фазы и через патрубок 3 также выводится из аппарата.

Повышение производительности и эффективности разделения в предложенной конструкции достигается путем снижения скорости подачи на разделение. Техническое решение внедрено в промышленность.

ДАО ЦКБН ОАО "Газпром" (142100, Московская обл., г. Подольск, Комсомольская, 28).

Авторское свидетельство № 1159588, БИ № 21, 1985 (Авторы: Г.К. Зиберт, С.И. Бойко, М.Г. Ткач, С.Н. Куликова).

6.8. УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ЖИДКОСТНЫХ СМЕСЕЙ

На рис. 6.8. представлен общий вид устройства.

Устройство работает следующим образом.

Разделяемую смесь подают через центральный патрубок 2 ввода жидкостной смеси в горизонтальный приемный короб 8 с установленными по уровню регулируемыми планками 11. Смесь делится на два одинаковых потока и попадает в каналы, образованные наклонными пластинами 13 и вертикальной перегородкой 9, и стекает вдоль перегородки в отстойные отсеки

10. Подача жидкости непосредственно вдоль перегородок обеспечивает максимальный путь движения жидкостной смеси и максимальное время ее разделения. В отсеках 10 жидкостная смесь разделяется под действием гравитационных сил, как в двух самостоятельных разделителях.

Отделившаяся тяжелая жидкость перетекает через перегородки 5, стекает в отсеки 6 для сбора тяжелой жидкой фазы и

Рис. 6.8. Устройство для разделения жидкостных смесей:

1 - корпус; патрубки: 2 - ввода жидкостной смеси, 3, 4 - вывода легкой и тяжелой жидкой фазы; 5 - перегородки; 6 - отсек для сбора тяжелой жидкой фазы; 7 - камера для сбора легкой жидкой фазы; 8 - приемный короб; 9 -перегородка; 10 - отстойные отсеки; 11 - переливные планки; 12 - резьбовые соединения; 13 - наклонные пластины

через патрубки 4 вывода тяжелой жидкой фазы выводится из разделителя. Отделившаяся легкая фаза перетекает в камеры 7 сбора легкой жидкой фазы и через патрубки 3 вывода легкой жидкой фазы выводится из устройства.

Предложенная конструкция устройства для разделения жидкостных смесей позволяет повысить эффективность процесса разделения. Техническое решение внедрено в промышленность.

ДАО ЦКБН ОАО "Газпром" (142100, Московская обл., г. Подольск, Комсомольская, 28).

Авторское изобретение № 1173590, БИ № 2, 1994 (Автор Г.К. Зиберт).

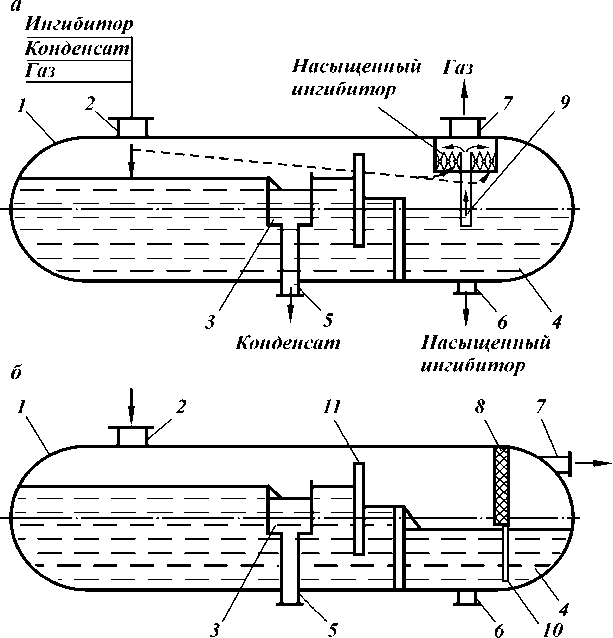

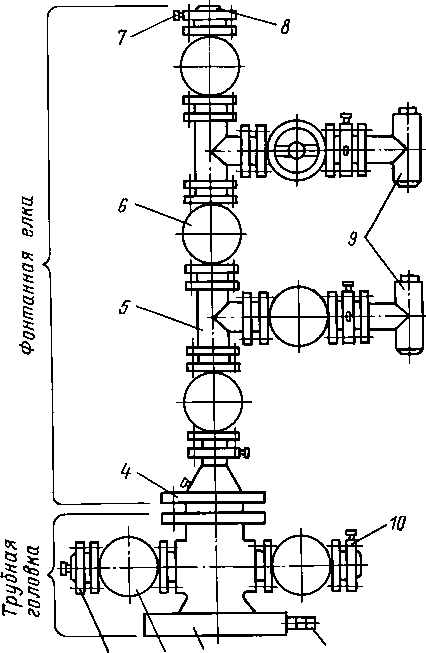

Предложенный трехфазный разделитель применяется в частности для разделения нефти, углеводородного конденсата и газа.

На рис. 6.9, а, б изображены варианты выполнения трехфазного разделителя.

В предложенном разделителе осуществляют разделение газожидкостной смеси, состоящей из сырого газа, углеводородного конденсата и диэтиленгликоля, который подают в исходный поток для разделителя в качестве ингибитора гидратообразова-ния. Эта смесь по плотности представляет собой три фазы: легкую - сырой газ, среднюю (жидкая) - конденсат и тяжелую (жидкая) - диэтиленгликоль.

Трехфазный разделитель работает следующим образом.

Газожидкостный поток поступает через патрубок 2 в корпус

1, где жидкость с помощью гравитационных сил разделяется, и легкая жидкость выводится из отсека 3 через патрубок 5. Газ, содержащий капельную жидкость, попадает на каплеот-бойник 8 и выводится из аппарата через патрубок выхода газа. Гликоль собирается в отсек 4 тяжелой фазы, откуда отводится через патрубок 6.

В случае прекращения подачи диэтиленгликоля в исходный поток газа (засорение форсунки, выход из строя насоса, отключение электроэнергии и др.) на каплеотбойнике 8 образуются гидраты, изменяется сечение отбойника, повышается гидравлическое сопротивление отбойника и перепад давления на нем. Это приводит к нарушению работы сетчатого отбойника, выходу его из строя, а следовательно, и к снижению эффективности разделения газа и жидкости на выходе из аппарата, т.е. увеличивается унос жидкости с газом.

Чтобы предотвратить снижение эффективности разделения при прекращении подачи ингибитора гидратообразования в исходный поток, предложено использовать энергию от перепада давления на отбойнике, подавать на отбойник ингибитор из отсека 4 тяжелой фазы. Для осуществления этого приема в предлагаемом устройстве выполнена гидрозатворная трубка 9 или перегородка 10.

В случае забивания пор развитой поверхности каплеотбой-ника 8 при гидратообразовании увеличивается давление в аппарате. При этом повышается уровень жидкости в трубке 9 и эта жидкость, попадая на пористую поверхность каплеотбой-

Рис. 6.9. Варианты выполнения трехфазного разделителя:

1 - корпус аппарата; патрубки: 2 - для газожидкостного потока, 5 - для отвода легкой жидкости, 6 - для отвода тяжелой жидкости, 7 - выхода газа; 3, 4 - отсеки сбора легкой и тяжелой фазы; 8 - сепарационное устройство; 9 -гидрозатворная трубка; 10, 11 - перегородки

ника 8, растворяет образовавшиеся гидраты и очищает капле-отбойник.

Эффективность

В предложенном трехфазном разделителе эффективность разделения увеличивается за счет предотвращения уноса жидкой капельной фазы с газом. Повышается надежность работы аппарата за счет предохранения пористой поверхности капле-отбойника от разрушения. В связи с увеличением эффективности разделения и надежности аппарата увеличивается межремонтный срок работы аппарата, что позволяет снизить эксплуатационные расходы на периодические его остановки, связанные с ремонтом. Техническое решение используется в промышленности.

ДАО ЦКБН ОАО "Газпром" (142100, Московская обл., г. Подольск, Комсомольская, 28).

Авторское свидетельство № 1358131, БИ № 2, 1994 (Авторы: Г.К. Зиберт, К.Р. Гарайзуев).

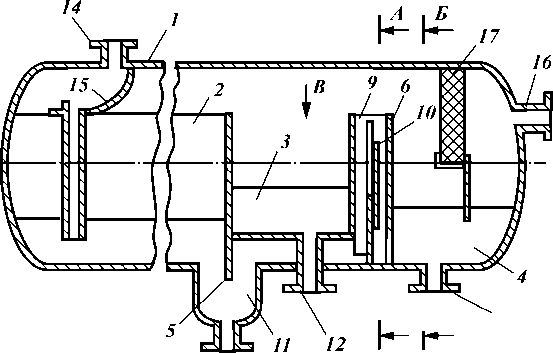

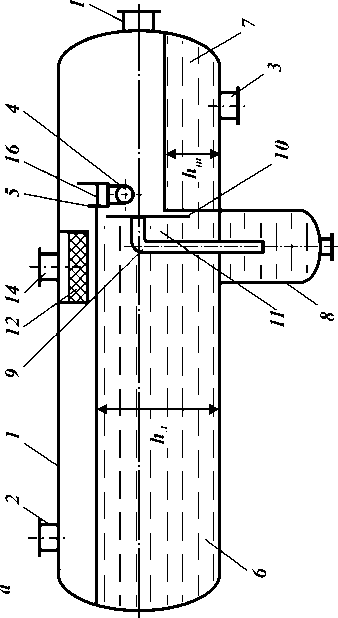

6.10. АППАРАТ ДЛЯ РАЗДЕЛЕНИЯ ЖИДКОСТИ

Предложенный аппарат (рис. 6.10) относится к аппаратам гравитационного разделения и дегазации нерастворяющихся жидкостей различной плотности.

Аппарат состоит из корпуса 1, внутри которого расположена отстойная зона 2. Отсеки сбора легкой 3 и тяжелой 4 фазы разделены перегородками 5 и 6. К перегородке 6, выполненной в нижней части с окном 7, а в верхней - с боковыми вырезами

8, примыкает П-обраная переточная камера 9, в центральной части которой установлена переливная перегородка 10, высоту которой можно менять в зависимости от разницы плотностей и соотношения легкой и тяжелой фаз для поддержания заданного межфазного уровня в отстойной зоне 2.

В нижней части корпуса 1 размещен сборник 11 тяжелой жидкой фазы. Отсеки сбора легкой 3 и тяжелой 4 фаз снабжены соответственно патрубками 12 и 13 выхода жидкости. У входа в отстойную зону 2 установлен патрубок 14 ввода газожидкостной смеси с устройством 15 ввода жидкости. Патрубок

16 выхода газа снабжен вертикальным сетчатым отбойником 17.

Аппарат работает следующим образом.

Газожидкостная смесь по входному патрубку 14 через устройство 15 ввода жидкости поступает в отстойную зону 2, где происходит гравитационное разделение и разгазирование газожидкостной смеси. Избыточное количество легкой жидкой фа-

А I Б 13

А-А

Б-Б

Рис. 6.10. Аппарат для разделения жидкостей:

1 - корпус; 2 - отстойная зона; 3, 4 - отсеки сбора легкой и тяжелой фазы; 5, 6 - перегородки; 7 - окно; 8 - боковые вырезки; 9 - переточ-ная камера; 10 - переливная перегородка; 11 - сборник тяжелой

фазы; патрубки: 12, 13 - отвода

легкой и тяжелой жидкой фазы, 14 - входа газожидкостной смеси,

16 - выхода газа; 17 - сетчатый отбойник

зы через перегородку 5 поступает в отсек 3 сбора легкой фазы, из которого отводится по уровню через патрубок 12. Отстоявшаяся тяжелая фаза из сборника 11 по каналу, образованному дном отсека сбора легкой фазы и нижней частью корпуса 1, поступает в переточную камеру 9, затем через перегородку 10 перелива и окно 7 поступает в отсек 4 сбора тяжелой фазы и отводится оттуда через патрубок 13. Слой легкой фазы, накапливающийся с течением времени в отсеке 4 сбора тяжелой фазы за счет поднятия верхнего уровня в этом отсеке до боковых вырезов 8 в перегородке 6, переливается в отсек 3 сбора легкой фазы. Газ выветривания проходит через вертикальный сетчатый отбойник 17 и отводится из аппарата через патрубок 16.

За счет исключения попадания накопившейся легкой фазы в линию отбора тяжелой жидкой фазы, значительно улучшается эффективность разделения тяжелой фазы и, соответственно, повышается производительность аппарата. Техническое решение используется в промышленности.

ДАО ЦКБН ОАО "Газпром" (142100, Московская обл., г. Подольск, Комсомольская, 28).

Авторское свидетельство № 1414403, БИ № 29, 1988 (Авторы: Ю.А. Суханов, Г.К. Зиберт).

6.11. УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ТРЕХФАЗНОЙ СМЕСИ

Предложенное устройство (рис. 6.11) относится к устройствам для разделения смесей газ - жидкость - жидкость. Устройство работает следующим образом.

Исходная смесь через патрубок 2 поступает во внутреннюю полость корпуса 1 в канал 15, газ выводится из канала вверх,

Рис. 6.11. Устройство для разделения трехфазной смеси:

1 - корпус; 2 - входной патрубок;

3 - распределительный короб; 4 -жесткая диафрагма; 5 - отстойник; 6 - патрубок; 7 - перегородка; 8 -дренажная трубка; 9 - переливная перегородка; 10 - пластины; 11,

12, 13 - патрубки выхода легкой и тяжелой жидкости, газа; 14 -

пластина; 15 - канал для перетока жидкой смеси и выхода газа

а жидкость поступает в короб 3. С помощью короба 3 жидкая смесь равномерно распределяется по периметру корпуса, где потом происходит ее разделение за счет гравитационных сил. Легкая жидкая фаза, пройдя отстойное пространство между пластинами 10, направляется в канал, образованный корпусом

1 и перегородкой 9, где накапливается столб конденсата. Затем газ отводится через патрубок 13, а конденсат переливается через верхнюю кромку перегородки 9, собирается в пространстве между перегородками 9 и 7 и по мере накопления отводится через патрубок 11. В пространстве между пластинами 10 происходит отделение выветренного газа и конденсата от тяжелой жидкости.

Тяжелая жидкость по нижележащим пластинам 10 отводится вниз, откуда под действием гидростатических сил вытесняется через переливной патрубок 6, установленный на диафрагме 4, в отстойник 5, откуда отводится по мере накопления через патрубок 12. Газ выветривания из отстойника 5 дренируется через трубку 8.

Эффективность

Трехфазные смеси с низким содержанием газа и преобладающим содержанием тяжелой фазы часто образуются в современной технологии добычи и переработки нефтяного газа. Например, насыщенный этиленгликоль, поступающий на регенерацию из установок осушки газа, содержит до 10 % углеводородов, которые при атмосферном давлении частично переходят в газ. Использование предложенного устройства для разделения таких смесей позволяет значительно снизить безвозвратные потери этиленгликоля за счет качественного отбора легкой жидкости и повысить эффективность и надежность блока регенерации за счет качественного отделения этиленгликоля от углеводородного конденсата. Техническое решение использовано в промышленности.

Разработчик

ДАО ЦКБН ОАО "Газпром" (142100, Московская обл., г. Подольск, Комсомольская, 28).

Литература

Авторское свидетельство № 1429375, БИ № 2, 1994 (Авторы: Г.К. Зиберт, С.И. Бойко).

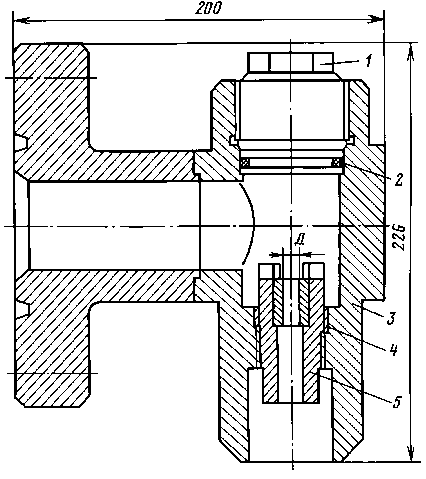

6.12. ОТСТОЙНИК

Краткое описание

Предложенный отстойник (рис. 6.12) используется для разделения несмешивающихся жидкостей различной плотности, содержащих твердые примеси.

Устройство работает следующим образом.

Исходная смесь, например углеводородный конденсат - этиленгликоль, через патрубок 2 поступает в зону 3 отстоя, расположенную в корпусе 1. Тяжелая жидкость под действием силы тяжести осаждается вниз, увлекая за собой легкую жидкость и образуя донное течение вдоль нижней образующей корпуса 1. Крупные капли тяжелой фазы и твердые примеси отделяются от потока и дренируются, направляемые поперечной перегородкой 8 в отсек 4 для сбора тяжелой жидкости, от-

Рис. 6.12. Отстойник для разделения двух несмешивающихся жидкостей:

I - корпус; патрубки: 2 - подачи исходной смеси, 5 - выхода тяжелой жидкости, 16 - выхода легкой жидкости, 17 - дренажный; 6 - сетчатый пакет; 7 -перфорированная полка; 8 - дополнительная перегородка; 9 - насадка; 10,

II - слои волокон; 12 - диафрагма; 13 - переливная перегородка; 14 - пакет

пластин; 15 - отсек для сбора легкой жидкости

куда удаляются через патрубок 5. Основной поток и не осевшие капли дисперсной фазы поперечной перегородкой 8 направляются в сетчатый пакет 6, расположенный выше донного течения на перфорированной полке 7. В сетчатом пакете капли дисперсной фазы коалесцируют из восходящего потока на поверхности материала сетки и между собой и под действием силы тяжести стекают вниз через перфорированную полку 7 в отсек 4 для сбора тяжелой жидкости.

Далее поток легкой жидкости и не отделившиеся капли дисперсной фазы (в основном, фракции вторичной дисперсии

- менее 50 мкм) поступают в волокнистую пористую насадку

9, в пористый слой 10 супертонкого волокна (например, стекловолокна марки СТВ, диаметр волокон которого 5-10 мкм), где происходит коалесценция легкодисперсных капель. Капли укрупняются до размеров первичной дисперсии (более 50100 мкм). Затем в пористом слое 11 из более крупных волокон капли укрупняются до миллиметровых размеров. Далее поток с помощью диафрагмы 12 на 180° меняет направление движения. За счет инерционных сил происходит сепарация крупных капель. Доочистка легкой жидкости происходит в пакете 14 наклонных пластин, тяжелая дисперсная фаза осаждается вниз и далее направляется в накопительный отсек 4, а легкая жидкость через переливную перегородку 13 попадает в накопительный отсек 15, откуда по мере накопления удаляется через патрубок 16.

Эффективность

Предложенный отстойник позволяет повысить эффективность разделения, так как обеспечивает более эффективное использование полезного объема зоны отстоя тяжелой жидкости, т.е. позволяет организовать в ней в сравнительно малых объемах многоступенчатое высокоэффективное разделение двух жидкостей.

На установках низкотемпературной конденсации для разделения смесей газ - конденсат - этиленгликоль использование предложенного отстойника позволяет значительно снизить безвозвратные потери дорогостоящего ингибитора этиленгликоля с конденсатом. Техническое решение используется при модернизации технологического оборудования.

Разработчик

ВНИПИГазпереработка, г. Краснодар.

Литература

Авторское свидетельство № 1457203 (Авторы: Л.М. Мильш-тейн, С.И. Бойко, Е.П. Запорожец, Г.К. Зиберт, В.П. Чумак, Н.П. Игнин).

6.13. РАЗДЕЛИТЕЛЬ НЕСМЕШИВАЮЩИХСЯ ЖИДКОСТЕЙ

Краткое описание

Предложенный разделитель относится к процессам разделения несмешивающихся жидкостей и используется в установках низкотемпературной сепарации, конденсации, ректификации природного и нефтяного газа.

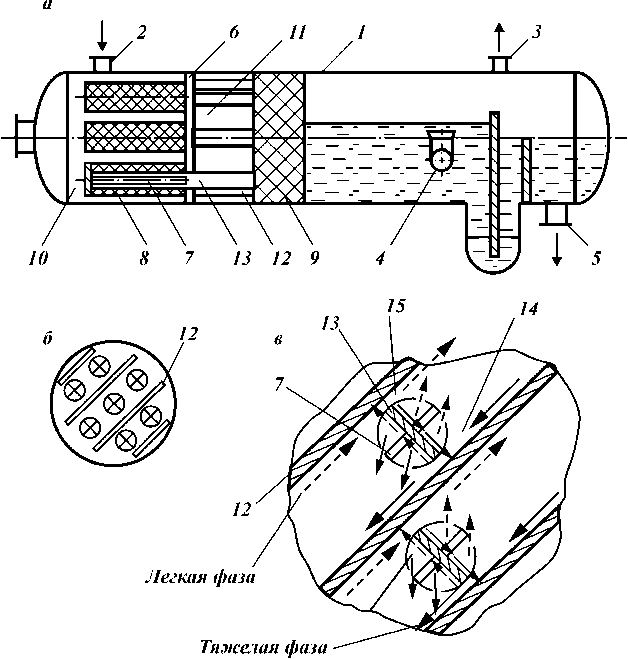

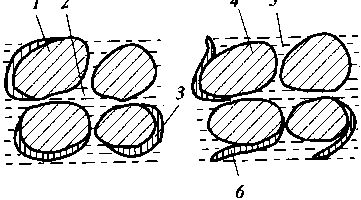

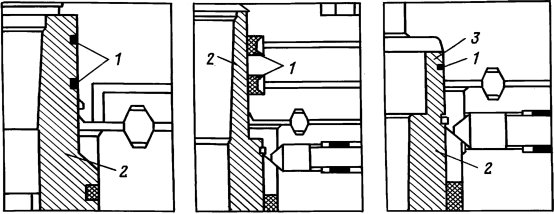

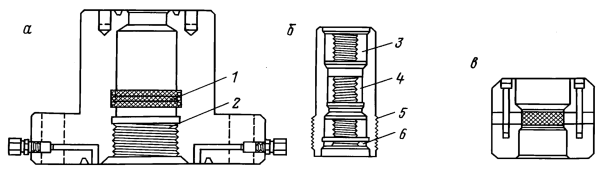

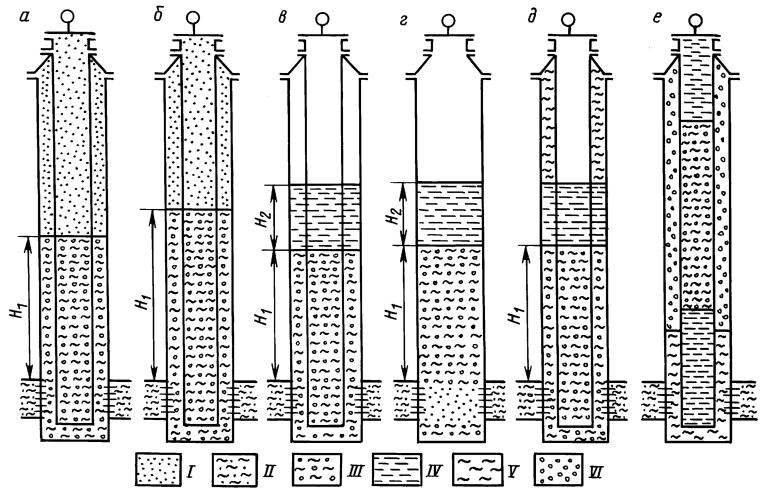

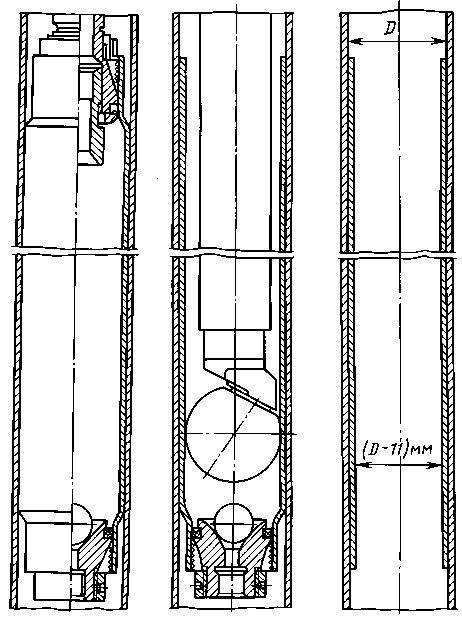

На рис. 6.13, a-в представлены фазные разделители различного типа.

Рис. 6.13. Разделитель несмешивающихся жидкостей:

a - фазный разделитель с коалесцирующей насадкой; б -разделитель с коа-лесцирующими элементами, выполненными в виде труб; в - разделитель с коа-лесцирующими элементами, выполненными в виде наклонных перегородок.

1 - корпус; 2, 3, 4 - патрубки входа смеси и выхода разделенных фаз; 5 -коалесцирующие элементы; 6 - секции; 7, 8 - перегородки; 9 - сетка

Разделитель работает следующим образом.

Исходная смесь с дисперсной легкой фазой, в которой распределена дисперсная тяжелая фаза, подается через патрубок

2 в цилиндрический корпус 1 разделителя и, равномерно распределяясь между секциями 6, образованными наклонными перегородками 7 и 8, через коалесцирующую сетку 9 поступает в горизонтальные каналы коалесцирующих элементов 5 (трубчатое пространство или пространство между пластинами).

При этом мелкодисперсная тяжелая фаза оседает в каналах, а легкая всплывает. Рекомендуемая высота канала не более 20 мм, что позволяет увеличить скорость движения смеси по сравнению с разделителями без коалесцирующих элементов. Осевшая тяжелая фаза движется в нижней части каналов, а дисперсная легкая фаза - в верхней части этих каналов. Поскольку в каждой секции 6 коалесцирующие элементы

5 смещены относительно друг друга, то разделенные фазы при выходе из одного канала не смешиваются с разделенными фазами при выходе из другого канала.

Отделенная легкая фаза скапливается на нижней стороне вышележащей перегородки 7 секции 6 и восходящим потоком движется по ней в верхнюю часть разделителя. Отделенная тяжелая фаза скапливается на верхней стороне нижележащей наклонной перегородки 7 и нисходящим потоком спускается в нижнюю часть разделителя.

Эффективность

Эффективность разделения несмешивающихся жидкостей достигается за счет организации выхода разделенных фаз. Техническое решение используется в промышленности.

Разработчик

ДАО ЦКБН ОАО "Газпром" (142100, Московская обл., г. Подольск, Комсомольская, 28).

Литература

Авторское свидетельство № 1502046, БИ № 31, 1989 (Авторы: Г.К. Зиберт, А.В. Лапшина).

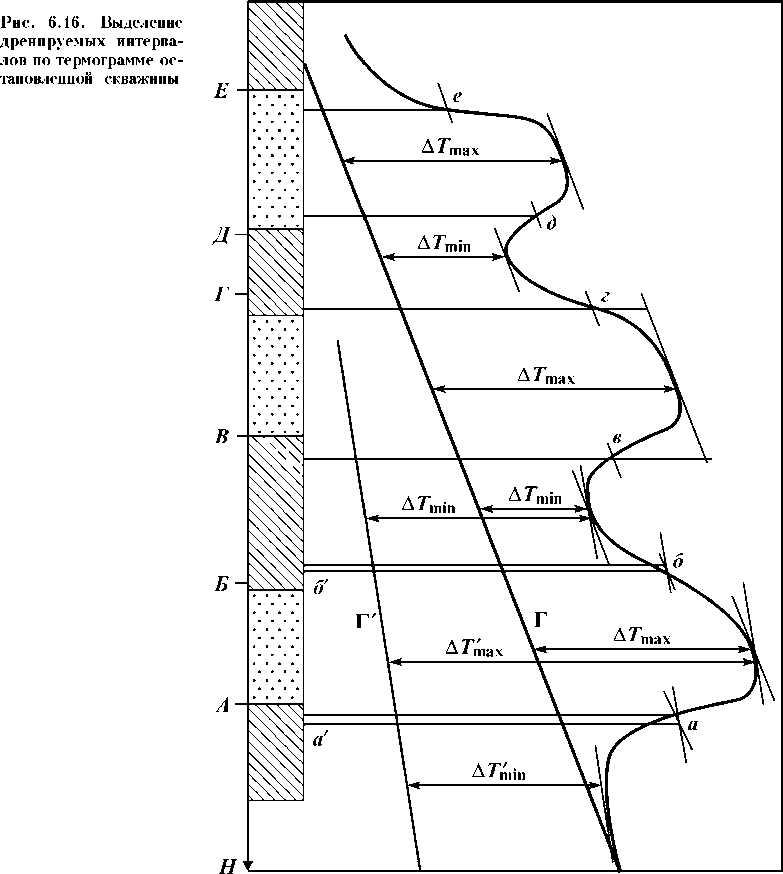

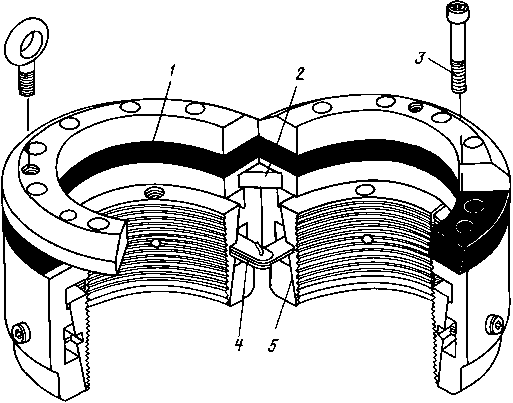

Предложенный отстойник (рис. 6.14) относится к аппаратам для разделения двух несмешивающихся жидкостей разной плотности, содержащих твердые примеси.

Отстойник состоит из корпуса 1 с зоной отстоя 2, в которой размещен отсек для сбора легкой жидкости 3, выполненный в виде короба 4, к боковым стенкам 5 которого присоединен сетчатый каплеотбойник 6. Верхняя кромка каплеотбойника размещена выше стенок короба 4 и выше расчетного уровня жидкости в зоне отстоя 2. Каплеотбойник 6 выполнен в виде сетчатого мата, толщина которого составляет (0,5-1)А, где h - высота сетчатого мата. Перед каплеотбойником 6 установлен пакет пластин 7, наклоненных к горизонту под углом более 45°. Кроме того, отстойник имеет отсек 8 для сбора тяжелой жидкости, размещенный ниже зоны отстоя 2, под отсеком для сбора легкой жидкости 3. На верхней образующей корпуса 1 установлены входные патрубки 9 и дренажный патрубок 10, в нижней части корпуса расположены патрубок 11 отвода тяжелой жидкости и патрубок 12 отвода легкой жидкости, который соединен с коробом 4.

Устройство работает следующим образом.

Исходная смесь, например, углеводородный конденсат - вода, через патрубки 9 двумя потоками поступает в зону отстоя

2, расположенную в корпусе 1. Тяжелая жидкость под действием силы тяжести осаждается вниз, увлекая за собой легкую жидкость и образуя донное течение вдоль нижней образующей корпуса 1. Крупные капли тяжелой фазы и твердые примеси отделяются в отсек 8 для сбора тяжелой жидкости, откуда удаляются через патрубок 11. Основной поток легкой жидкости (воды) и не осевшие капли дисперсной фазы тяжелой жидкости (конденсата), а также частично твердые примеси направляются в пакет наклонных пластин 7, где за счет циркуляционного течения из потока отделяются твердые примеси и основная масса дисперсной фазы тяжелой жидкости. Отделившиеся фракции сползают по пластинам вниз и стекают в расположенный под пластинами отсек 8 для сбора тяжелой жидкости. Основной поток легкой жидкости, пройдя пластины 7, поступает в сетчатый каплеотбойник 6, где происходит отделение мелкодисперсных капель тяжелой жидкости от основного потока, которые стекают в нижнюю часть корпуса и далее в отсек 8. Очищенная легкая жидкость стекает по всему периметру

Рис. 6.14. Отстойник:

1 - корпус; 2 - зона отстоя; 3 - отсек для сбора легкой жидкости; 4 - короб; 5 - боковые стенки короба; 6 - каплеотбойник; 7 - пакет пластин; 8 - отсек для сбора тяжелой жидкости; патрубки: 9 - входные, 10 - дренажный, 11 -отвода тяжелой жидкости, 12 - отвода легкой жидкости

стенок 5 в короб 4, из которого дренируется через патрубок 12.

Эффективность

Предложенная конструкция позволяет повысить надежность работы отстойника в целом при меньших габаритах. Техническое решение используется в промышленности.

Разработчик

ВНИПИГазпереработка, г. Краснодар.

Литература

Авторское свидетельство № 1610614, БИ № 7, 1996 (Авторы: С.И. Бойко, Л.М. Мильштейн, Ю.Д. Молянов, Л.Н. Лиха-нова, Г.К. Зиберт, В.И. Гибкин, К.Р. Гарайзуев).

6.15. РАЗДЕЛИТЕЛЬ ЖИДКОСТЕЙ Краткое описание

Предложенный разделитель жидкостей относится к аппаратам гравитационного разделения и дегазации несмешивающихся жидкостей различной плотности.

На рис. 6.15 представлены различные разделители жидкости.

Разделитель работает следующим образом.

Смесь через штуцер 2 поступает в отсек 6 гравитационного разделения, где под действием гравитационных сил происходит разделение и разгазирование газожидкостной смеси, так как ее составляющие имеют разные плотности. Отделенная легкая фракция выводится из аппарата через штуцер 4, а отстоявшаяся тяжелая фракция по трубе 9 переливного устройства поступает в отсек 7 и выводится из аппарата через патрубок 3. Газ выветривания проходит через сетчатый отбойник 12 и отводится через патрубок 14.

При работе разделителя в иных условиях возможны изменения плотности и состава смеси, что приводит к изменению положения границы раздела фаз. Выполнив переливное устройство так, что оно может перемещаться по поперечной перегородке 5 вверх или вниз, получим возможность держать уровень раздела фракций постоянным и тем самым держать соответствующую высоту зоны отстоя фракций.

Предложенное техническое решение повышает эффективность разделения при изменении плотности и состава смеси за счет поддержания заданного межфазного уровня, снижается удельная металлоемкость аппарата, увеличивается ресурс его работы за счет удобства обслуживания при ревизии и соответственно выход продукта, расширяется область использования на различных месторождениях с различными плотностями жидкостей, упрощается конструкция аппарата, уменьшаются

Рис. 6.15. Разделители жидкости:

a - с отсеком сбора легкой фракции; 6 - с патрубком сбора легкой фракции в верхней части отсека.

I - корпус; патрубки: 2 - входа смеси, 3 - выхода тяжелой фракции, 4 -выхода легкой фракции; 5 - перегородка; 6, 7, 8 - отсеки отстоя и сбора тяжелой фракции; 9 - переливное устройство; 10 - подвижная перегородка;

II - паз; 12 - сетчатый отбойник; 13 - дренажный штуцер; 14 - штуцер

выхода газа; 15 - люк-газ; 16 - отсек сбора легкой фракции

его габариты. Техническое решение используется в промышленности.

ДАО ЦКБН ОАО "Газпром" (142100, Московская обл., г. Подольск, Комсомольская, 28).

Авторское свидетельство № 1736542, БИ № 20, 1992 (Авторы: К.Р. Гарайзуев, Г.К. Зиберт, Ю.А. Суханов).

6

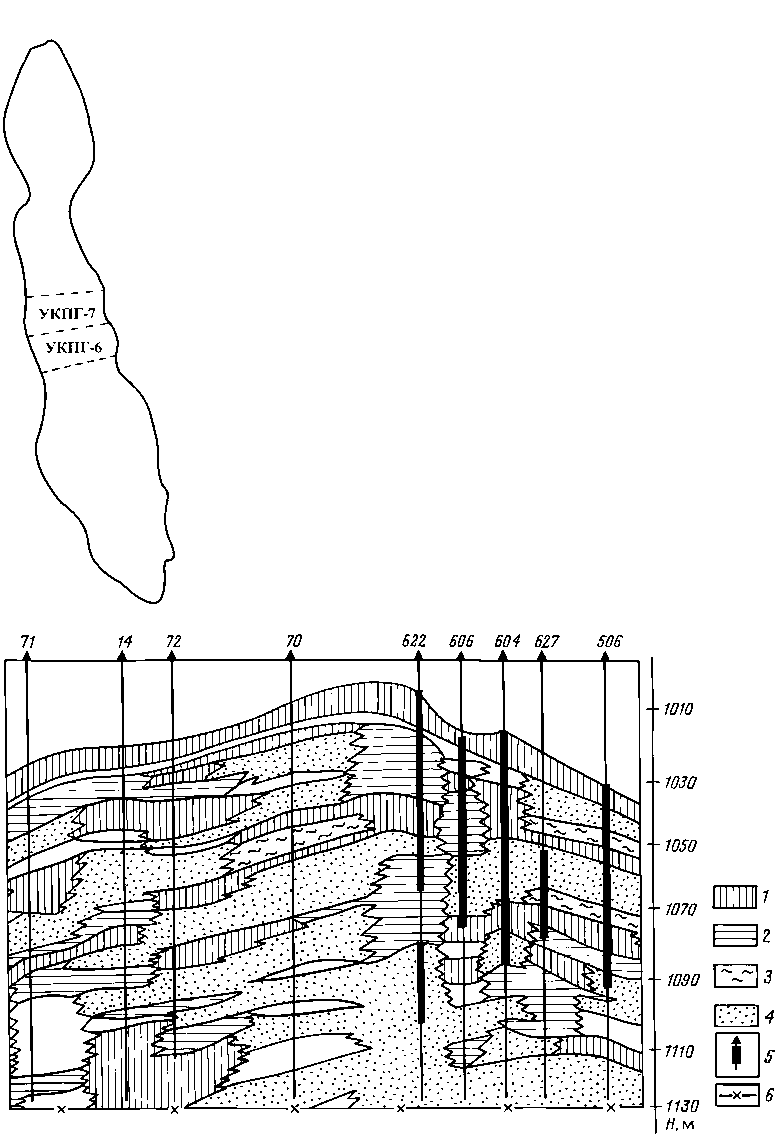

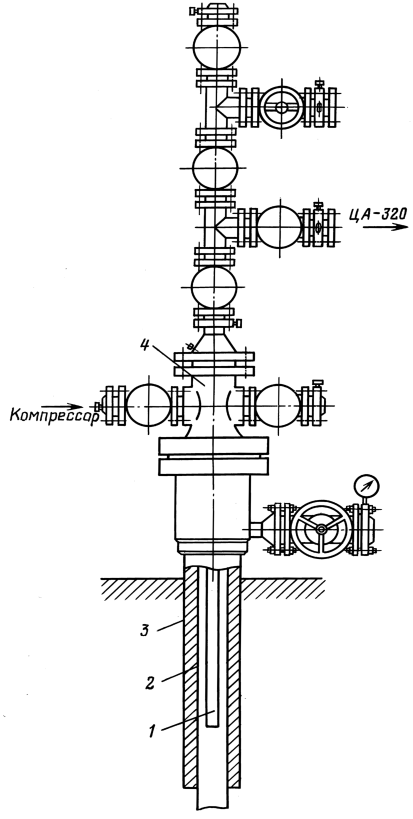

МЕТОДЫ ПОВЫШЕНИЯ УГЛЕВОДОРОДООТДАЧИ ПРОДУКТИВНОГО ПЛАСТА

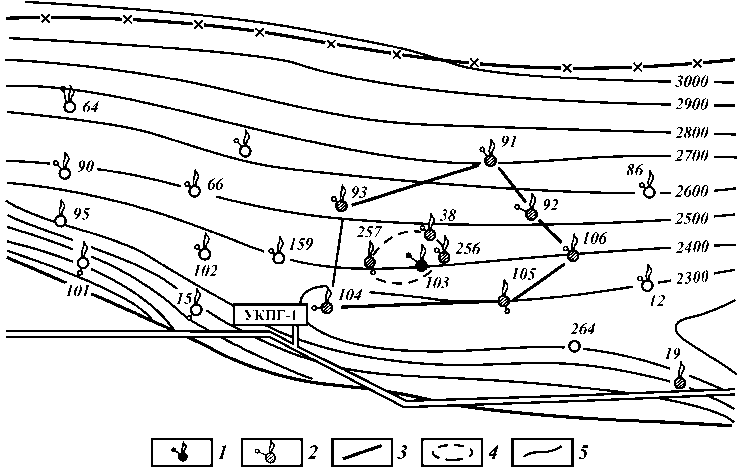

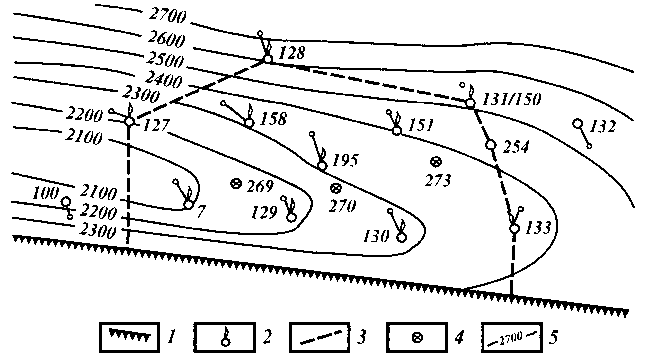

Важнейшей проблемой разработки углеводородсодержащего продуктивного пласта является достижение максимально возможной газоконденсатоот-дачи. Теоретические и экспериментальные исследования, проводившиеся авторами на протяжении многих лет, в большей или меньшей степени затрагивали эту проблему. В сотрудничестве с коллегами были созданы методы разработки газовых и газоконденсатных месторождений, обеспечивающие повышение углеводородоотдачи пласта. Многие из этих методов прошли промысловую апробацию на месторождениях России и Украины. Ряд методов был внедрен или реализуется в настоящее время в промышленном масштабе.

Основные из предложенных методов повышения газоконденсатоотдачи описываются в настоящем разделе.

При разработке месторождений углеводородов газоконденсатного типа с высоким начальным содержанием конденсата (фракции С5+) наиболее сложной проблемой является достижение достаточно высоких коэффициентов конденсатоотдачи пласта. Практика разработки показывает, что на месторождениях с содержанием в пластовой смеси С5+ более 250-300 г/м3, как правило, удается отобрать не более 30-40 % этой фракции. В результате основная масса начальных запасов высокомолекулярных углеводородов образует неизвлекаемые пластовые потери. Так, только в недрах Вуктыльского ГКМ к концу разработки на режиме истощения (единственном, применявшемся до последнего времени в отечественной газопромысловой практике) пластовые потери конденсата составят около 100 млн. т.

При разработке на режиме истощения по мере снижения пластового давления и выпадения конденсата возрастают фильтрационные сопротивления в призабойных зонах добывающих скважин, что негативно влияет и на газоотдачу пласта (см. раздел 3). В условиях низкопроницаемых коллекторов (с проницаемостями порядка 10-15 м2) снижение газоотдачи может составлять десятки процентов от запасов.

Таким образом, для достижения достаточно высоких значений газоконденсатоотдачи в низкопроницаемых коллекторах при начальном содержании конденсата более 250-300 г/м3 в пластовом газе необходимо разработку объекта осуществлять с воздействием на пласт. Воздействие на начальном этапе отбора запасов путем поддержания пластового давления на уровне, равном или близком к давлению начала конденсации пластовой смеси, позволяет обеспечить наиболее полное извлечение как газа, так и конденсата; известны примеры из зарубежной практики, когда такой сайклинг-процесс давал возможность отобрать более 90 % газа и более 80 % конденсата от запасов. Однако, как правило, воздействие на пласт для длительного поддержания давления в несколько десятков мегапаскалей по технико-экономическим показателям нецелесообразно.

Газоконденсатные месторождения России, в том числе с высоким содержанием конденсата, разрабатываются на режиме истощения. К настоящему времени многие из крупных ГКМ вступили в завершающую стадию отбора запасов углеводородов или близки к этому состоянию. В связи с этим существует объективная потребность создания методов воздействия на газоконденсатный пласт, позволяющих существенно повысить коэффициенты извлечения газа и особенно жидких углеводородов, причем таких методов, которые практически несложно было бы реализовать при относительно невысоких пластовых давлениях, т.е. относительно легко технически осуществимых, требующих минимальных финансовых и материальных затрат.

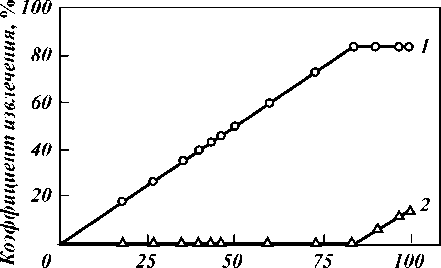

Авторы с сотрудниками, основываясь на результатах выполненной обширной многолетней программы экспериментального и теоретического исследования массообменных процессов в разрабатываемом газоконденсатном пласте, в том числе с воздействием на залежь, предложили комплекс методов повышения эффективности отбора запасов газа и конденсата из недр эксплуатируемого ГКМ. Методы предусматривают воздействие на пласт путем нагнетания газообразных и жидких растворителей и дают возможность увеличить степень извлечения пластовых углеводородов, вовлекая в активную разработку ретроградный конденсат призабойных зон скважин и меж-скважинной области пласта. Физической основой методов является принудительное смещение равновесия в двухфазной газоконденсатной системе в сторону либо жидкой, либо газовой фазы, в зависимости от конкретных физико-химических свойств газоконденсатной смеси и термобарических особенностей пласта. Целью смещения равновесия в сторону жидкой фазы является придание подвижности (либо увеличение подвижности) этой фазе при достаточно высокой насыщенности порового пространства пласта выпавшим конденсатом и относительно высоком пластовом давлении. Целью смещения равновесия в сторону газовой фазы является испарение части выпавшего конденсата в нагнетаемый газ, который по первоначальному составу должен быть сугубо неравновесным по отношению к пластовой жидкой фазе. Таким образом, при смещении равновесия в системе в сторону как жидкой, так и газовой фазы происходит вовлечение в процесс фильтрации по меньшей мере части ретроградного конденсата. Физическое и математическое моделирование, а также промысловые испытания свидетельствуют, что в результате воздействия на частично истощенный газоконденсатный пласт можно извлечь не менее 10-15 % ретроградной жидкой фазы из межскважинной зоны пласта и на 10-20 % повысить продуктивность добывающих скважин.

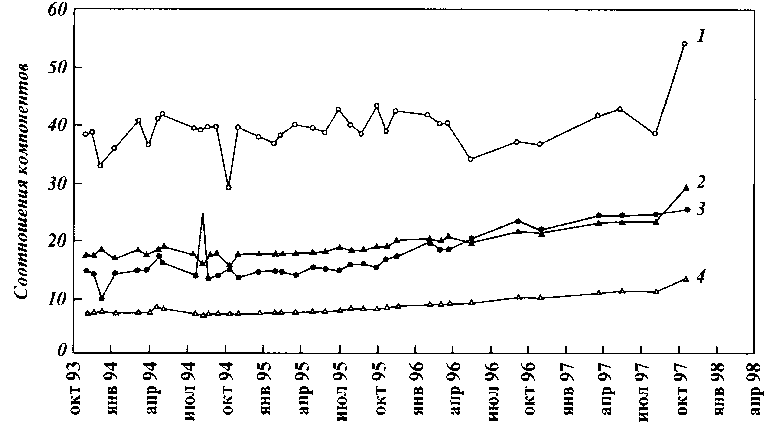

Термогидродинамические исследования и практика разработки ГКМ свидетельствуют о тесной связи интенсивности межфазных массообменных процессов в газоконденсатном пласте с составом углеводородной смеси, в частности с содержанием промежуточных компонентов (этан, пропан, бутаны). Так, чем больше в составе смеси этих компонентов, тем ниже давление начала конденсации и тем меньше выпадает конденсата при снижении давления в системе.

Для получения соответствующей конкретной информации и создания методов воздействия на газоконденсатный пласт, в которых бы использовались природные особенности промежуточных углеводородов в целях более эффективного извлечения выпавшего конденсата путем испарения, А.И. Гриценко и P.M. Тер-Саркисовым с сотрудниками проведены широкомасштабные экспериментальные и аналитические исследования. В данном разделе излагаются результаты этих исследований, из которых следует, что выбрано новое перспективное направление совершенствования разработки ГКМ с воздействием на пласт.

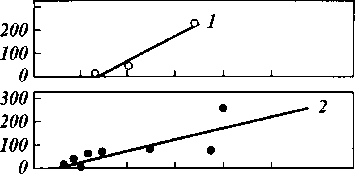

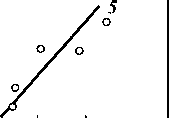

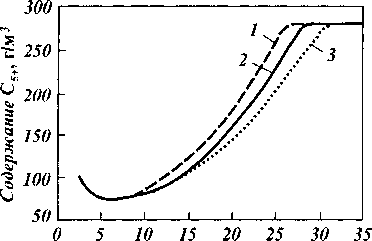

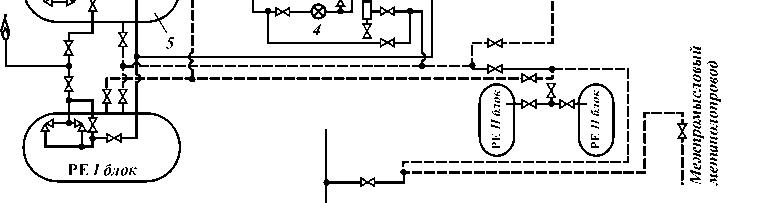

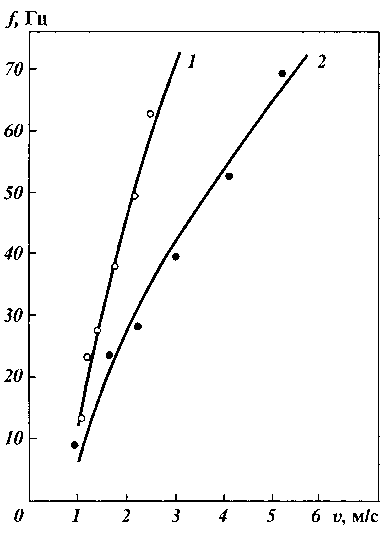

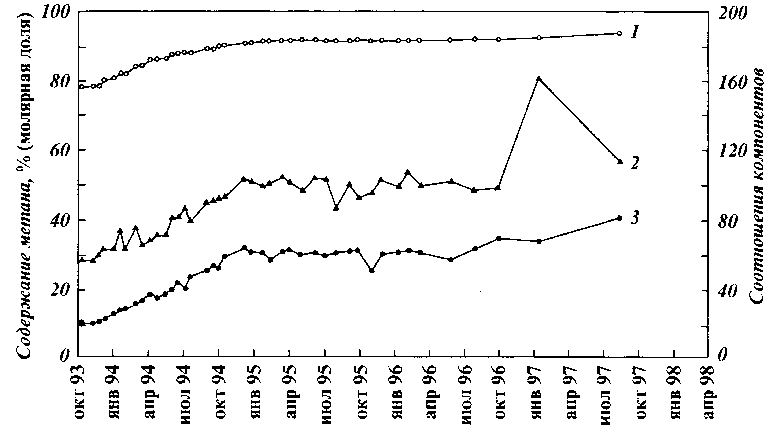

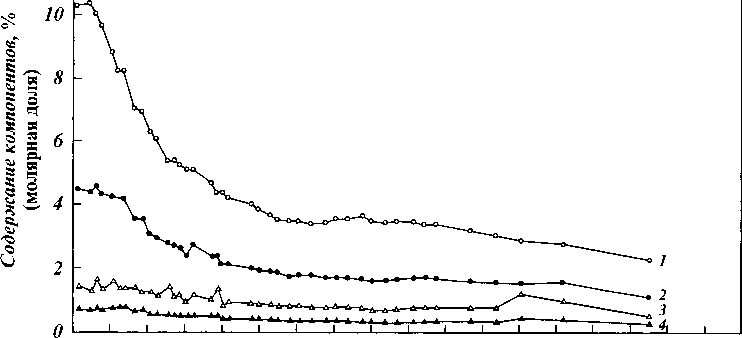

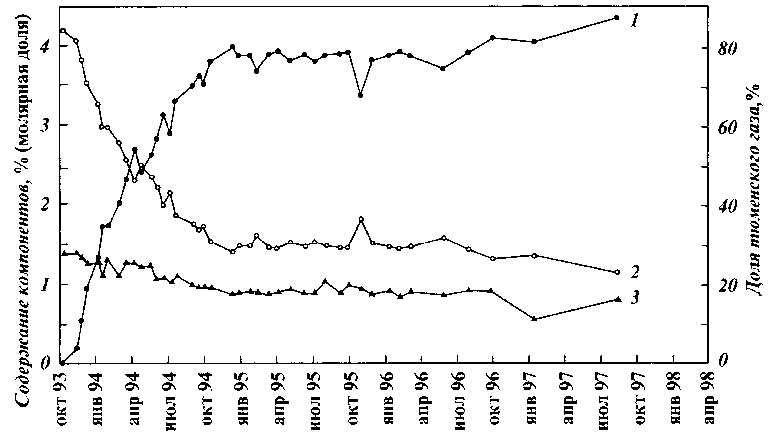

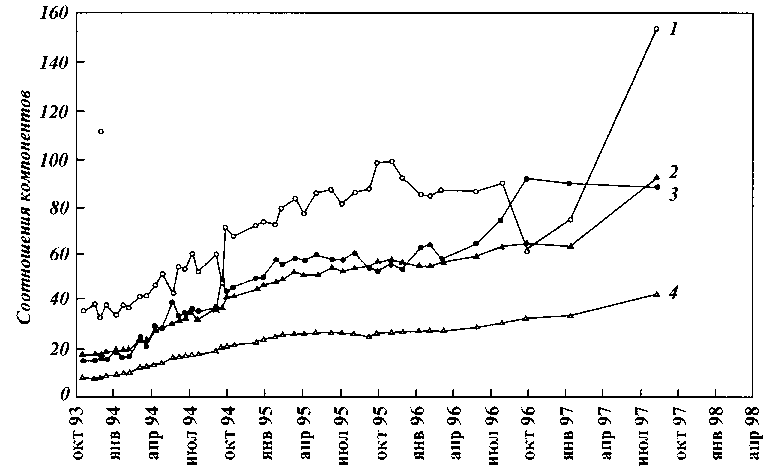

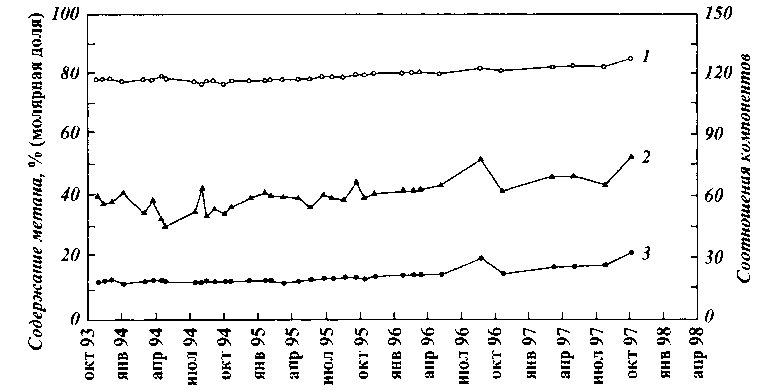

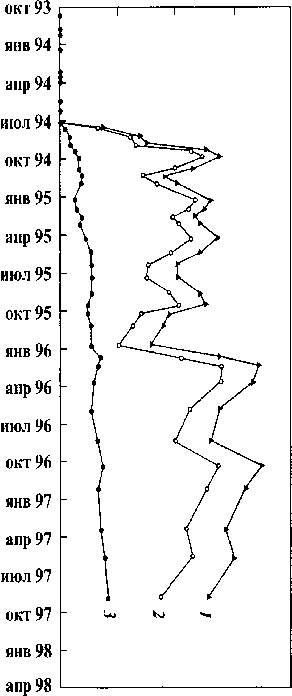

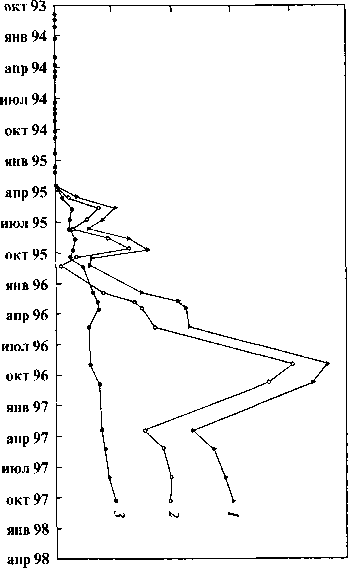

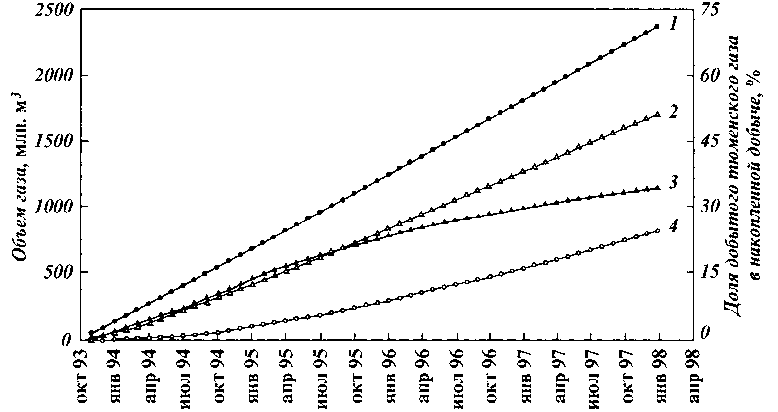

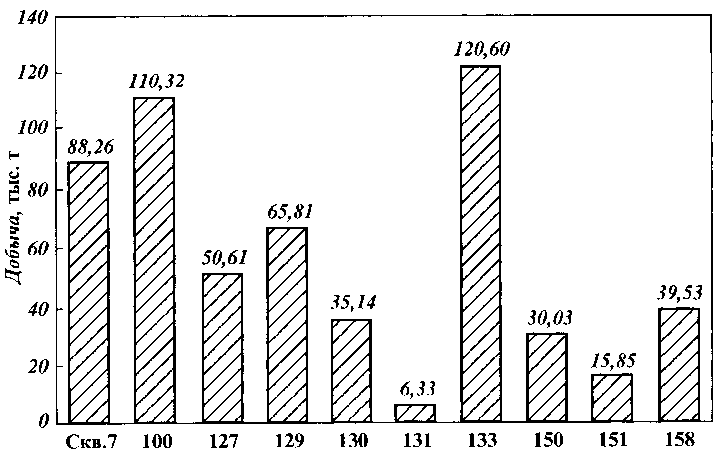

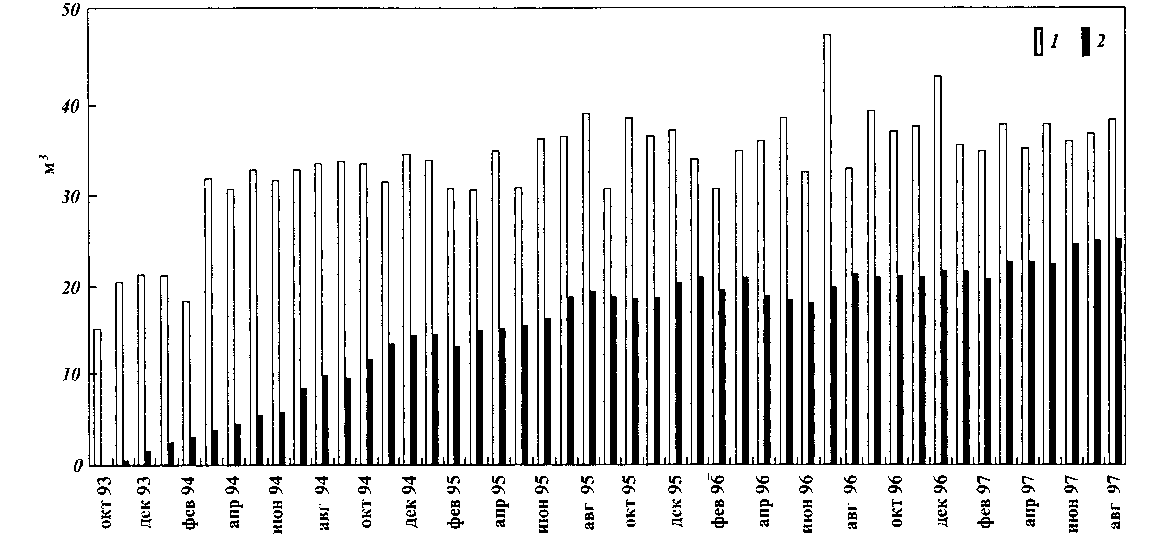

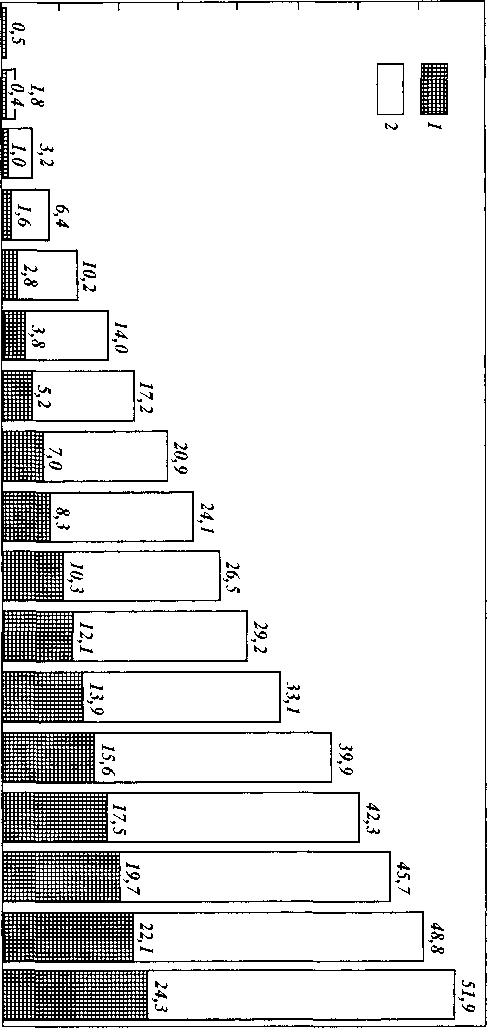

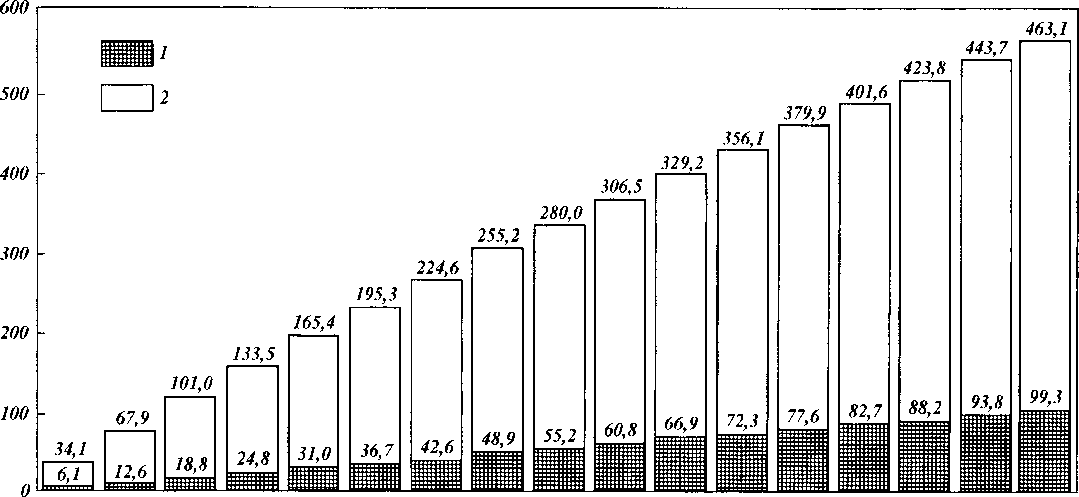

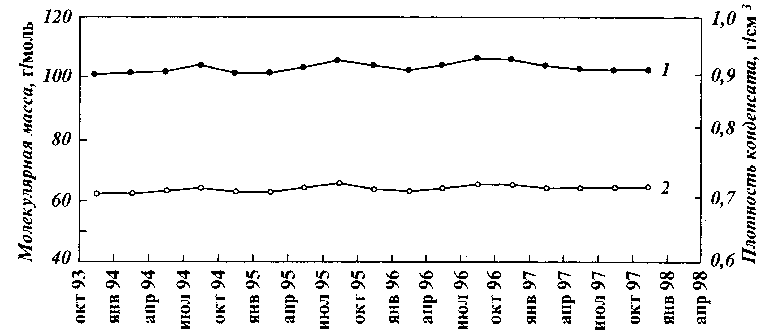

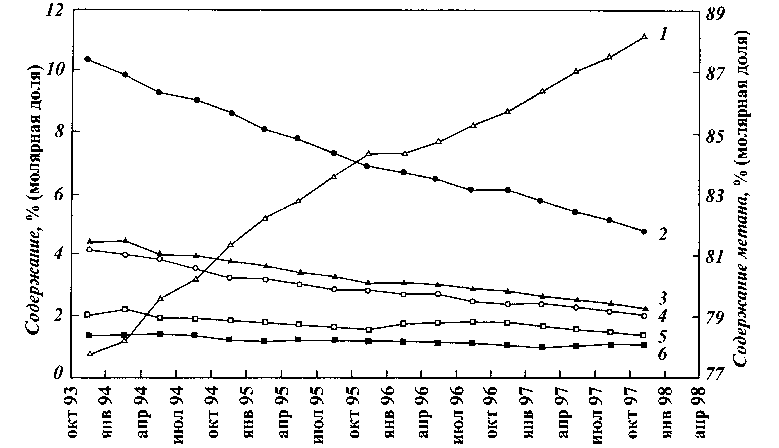

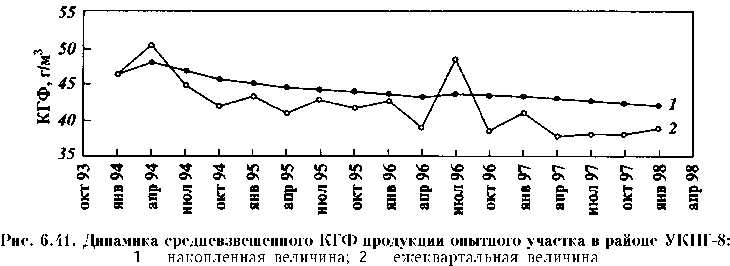

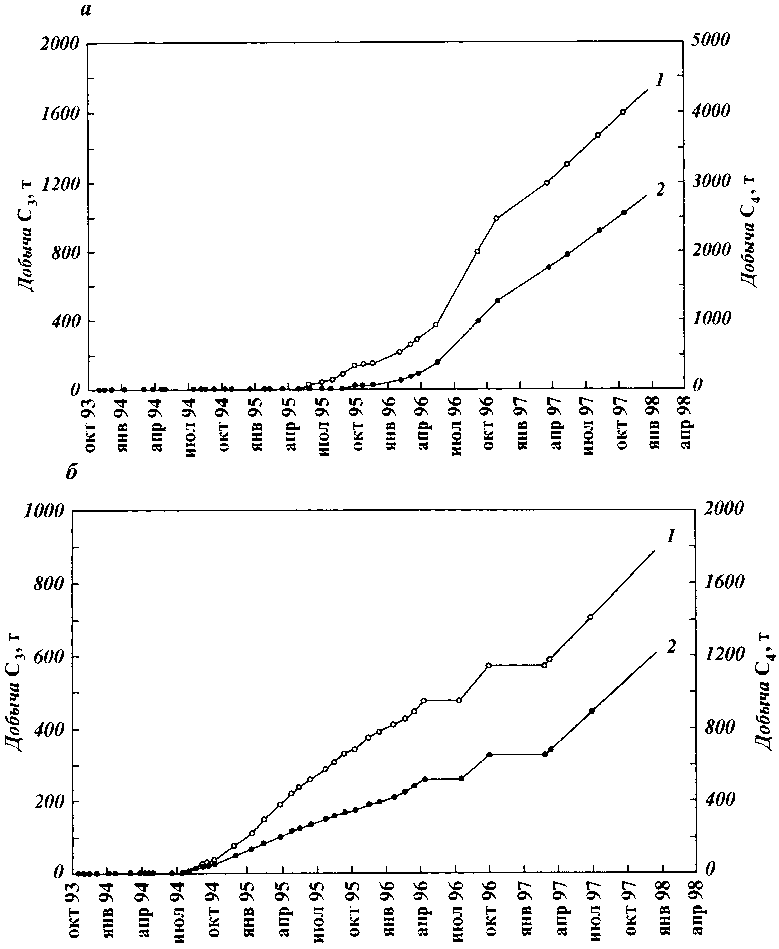

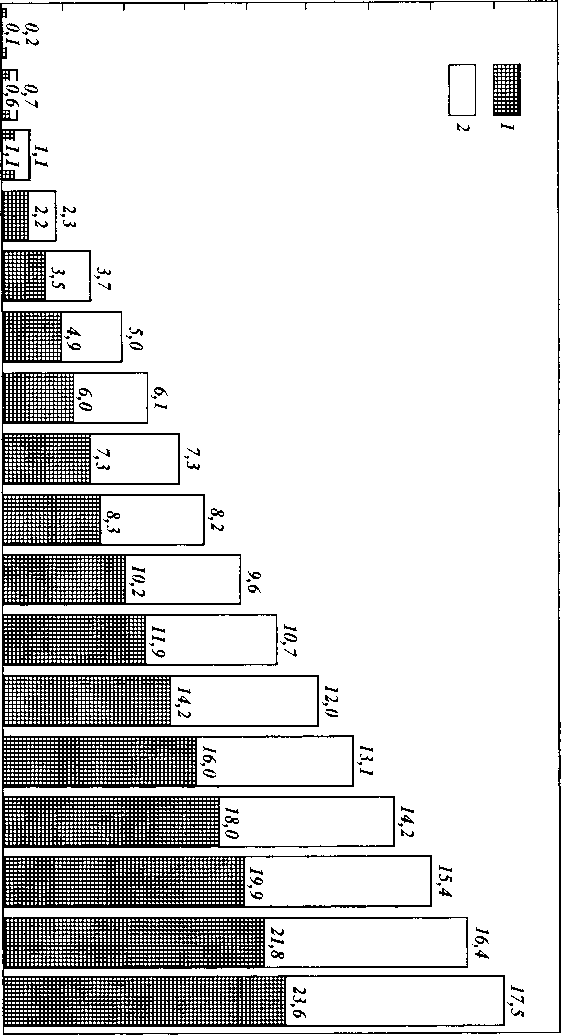

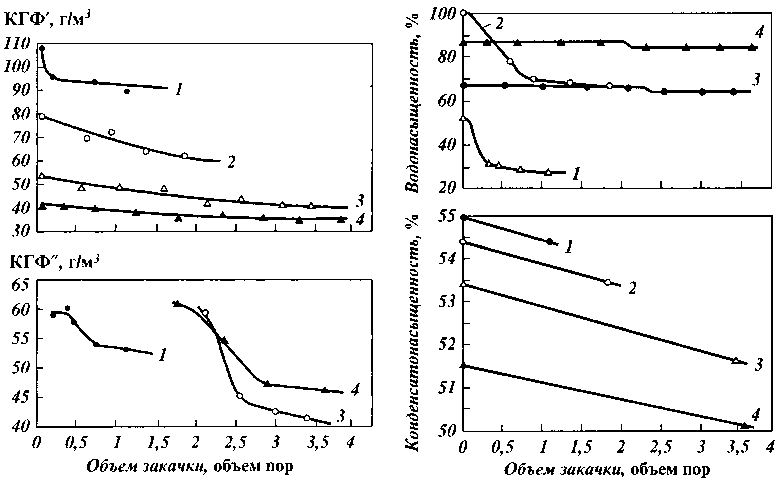

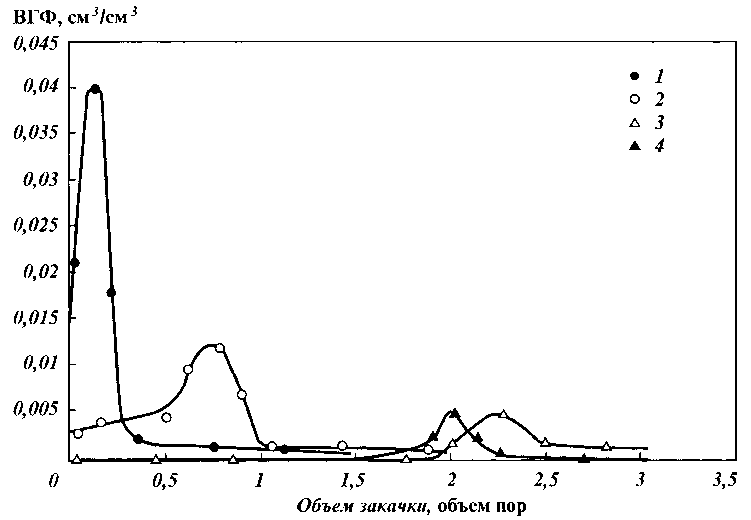

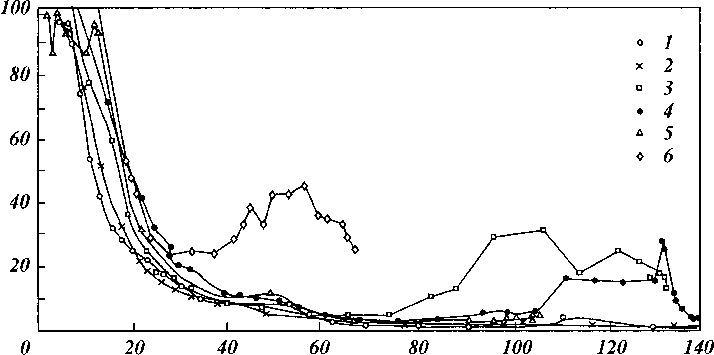

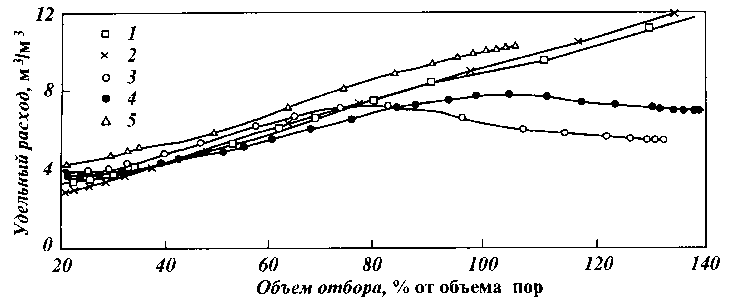

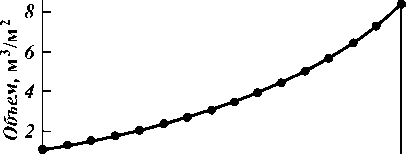

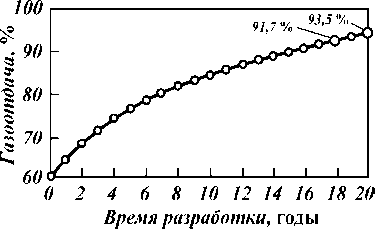

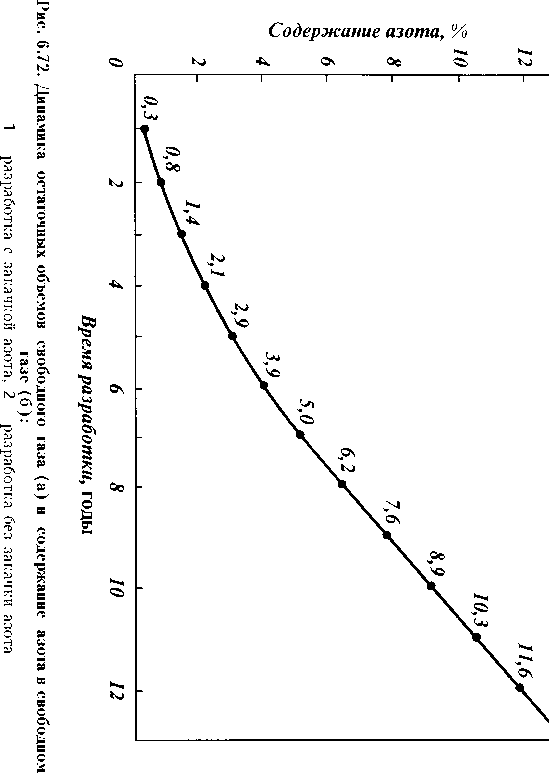

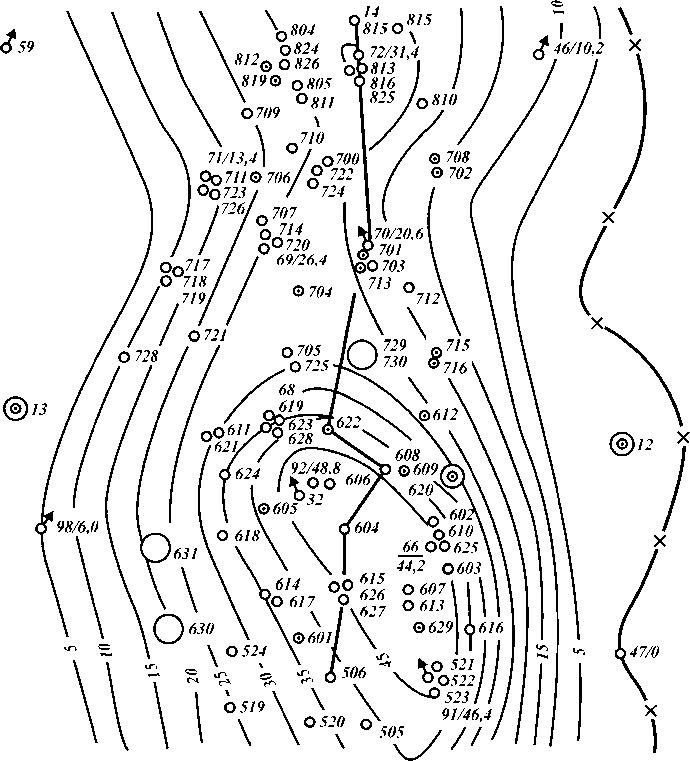

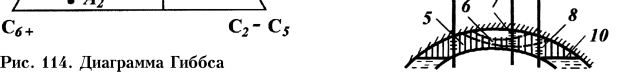

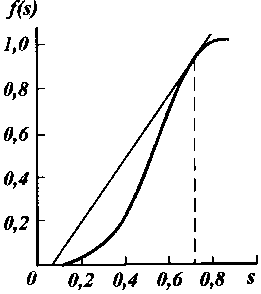

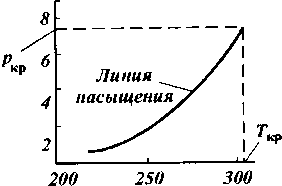

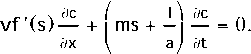

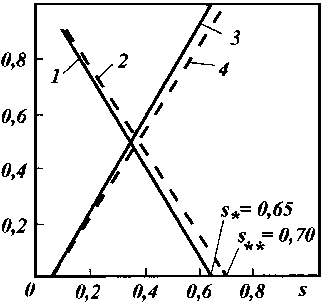

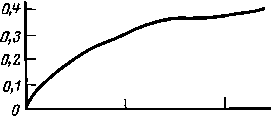

Многообразие составов природных газов предопределяет - наряду с особенностями вмещающих горных пород и термобарических условий залежей - физическое состояние в пласте газовой смеси, наличие и относительное содержание жидкой, а иногда твердой фазы в смеси. Естественно, что от состава углеводородной смеси зависит и конденсатоотдача пласта при разработке его на режиме истощения (рис. 6.1). Среди других составляющих особую роль в природных газовых смесях играют промежуточные углеводороды - этан, пропан, изо- и нормальный бутан. Суммарное их содержание в газовых смесях газовых залежей составляет в среднем до 5 %, газоконденсатных 5-30 %; в растворенных газах нефтяных месторождений содержится от 10-20 до 85-95 % промежуточных углеводородов. Количественное содержание в природных газах низкомолекулярных гомологов метана, в частности фракции С2-С4, определяется условиями образования газовой и жидкой углеводородной смеси из органического вещества осадочных нефтегазоматеринских пород, а также условиями миграции и накопления углеводородов в пористых пластах залежей. Значительное влияние на физико-химические свойства и фазовое состояние и поведение пластовых газов углеводородов фракции С2-С4 обусловлено тем, что эти компоненты достаточно легко переходят из газового состояния в жидкое и обратно при изменении в пласте термобарических условий (табл. 6.1). Соответственно в межфазный массооб-мен вовлекаются другие компоненты смеси, в первую очередь с относительно близкими к промежуточным углеводородам свойствами. На рис. 6.2 представлена по данным [52] связь между содержанием в пластовой газовой смеси фракции С2-С4 и выходом стабильного конденсата (С5+) на первом этапе разработки некоторых ГКМ основных газодобывающих регионов стран СНГ.

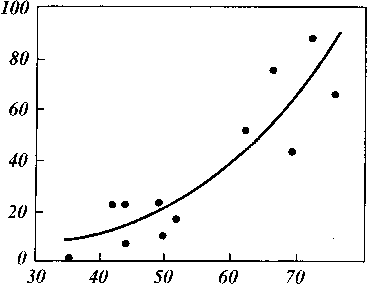

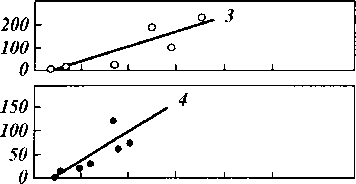

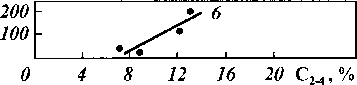

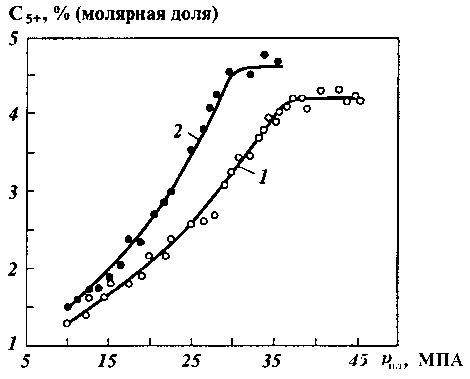

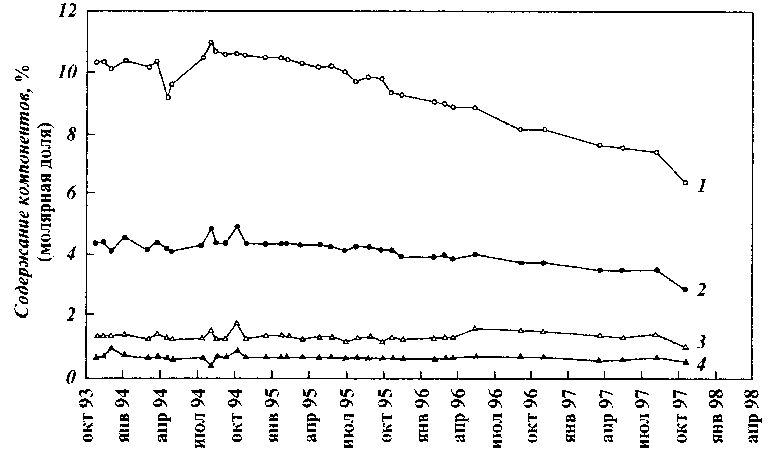

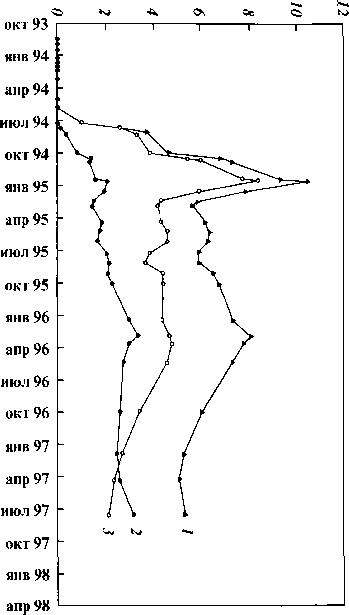

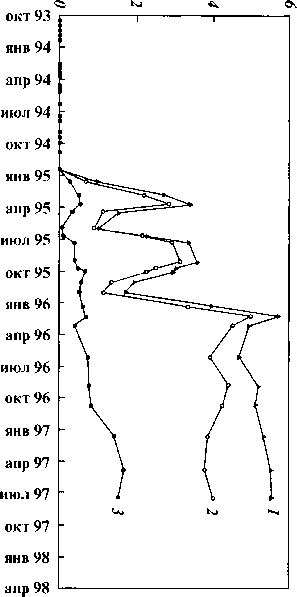

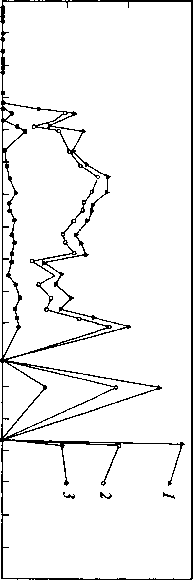

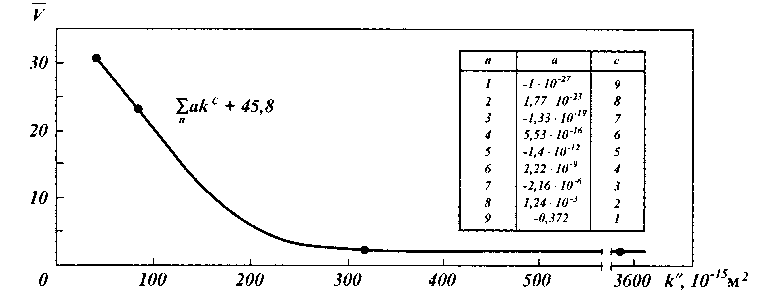

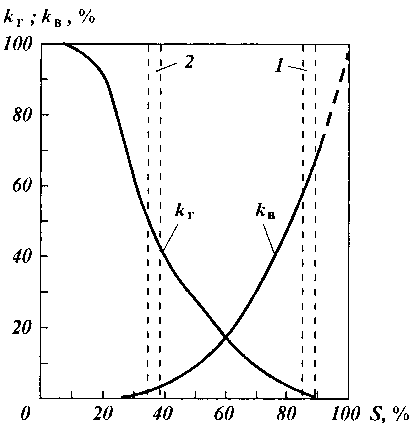

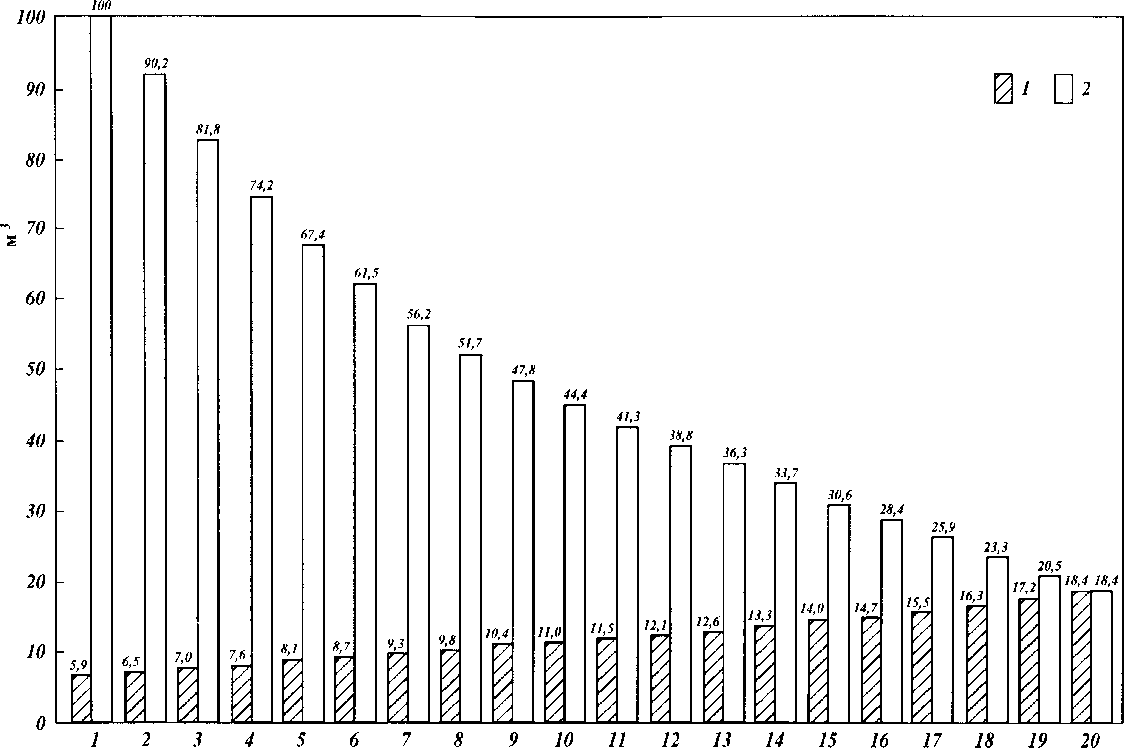

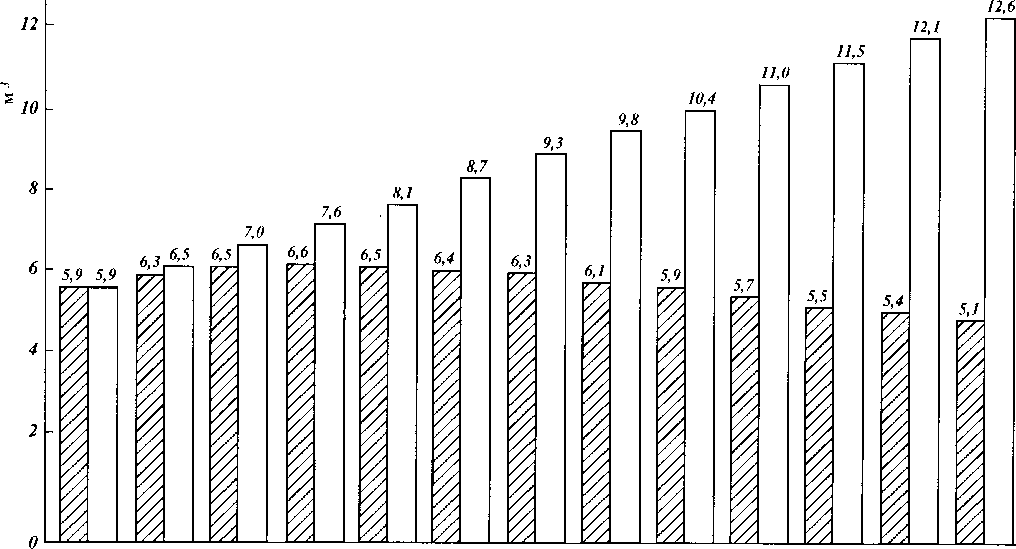

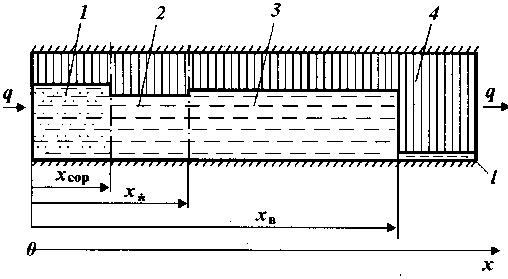

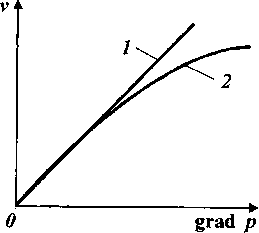

Результаты статистического анализа данных разработки ГКМ России и некоторых других стран СНГ, а также экспериментальные данные изучения поведения рекомбинированных проб пластовых газоконденсатных смесей с использованием сосудов PVT-соотношений позволили специалистам ВНИИ-ГАЗа [31] предложить обобщенную зависимость средних потерь стабильного конденсата (С5+) в пласте от потенциального содержания конденсата в газе начального состава (рис. 6.3). Однако этой зависимости не всегда соответствуют газоконденсатные смеси, в которых значительно содержание неуглеводородных компонентов и (или) фракции С2-С4, или, напротив, содержание последней ниже “среднего”. На рис. 6.4 приведен полученный во ВНИИГАЗе

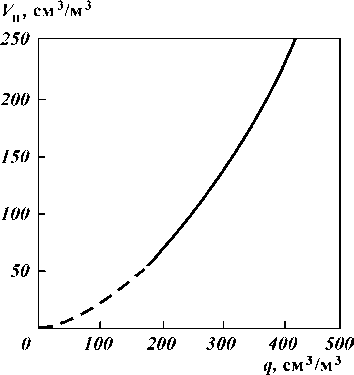

[31] по экспериментальным данным график зависимости растворимости углеводородов С5+ в газе от содержания в смеси фракции С2-С4. Из этого графика следует, что давление начала конденсации смеси в большой степени зависит от содержания в смеси промежуточных углеводородов: чем их больше, тем при меньшем давлении начинается переход системы в двухфазное

1000 -800 -600 -400 -200 -

М, % (массовая доля)

Рис. 6.1. Связь между содержанием в конденсате метановых углеводородов и выходом конденсата на примере залежей Амударьинской впадины (нижнемеловые отложения Бухарской ступени, Узбекистан)

Рис. 6.2. Связь между содержанием в пластовой смеси исходного состава углеводородов С2_4 и выходом конденсата С5+ (q) на первом этапе разработки ГКМ основных газодобывающих регионов стран СНГ:

1 - Днепровско-Донецкая впадина; 2 - Саратовское Поволжье; 3 - Западно-Сибирская провинция;

4 - Амударьинская впадина; 5 - Восточное Предкавказье; 6 - Западное Предкавказье

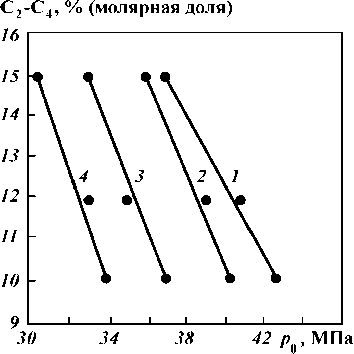

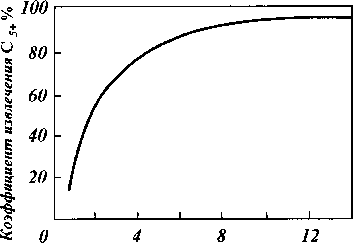

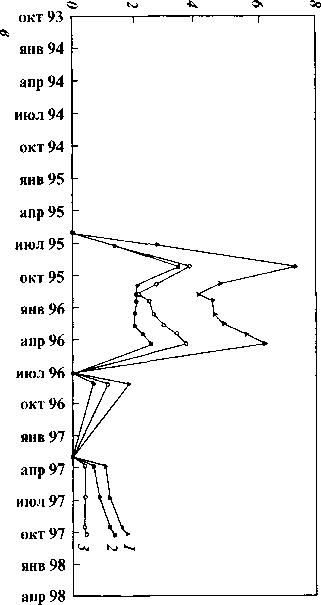

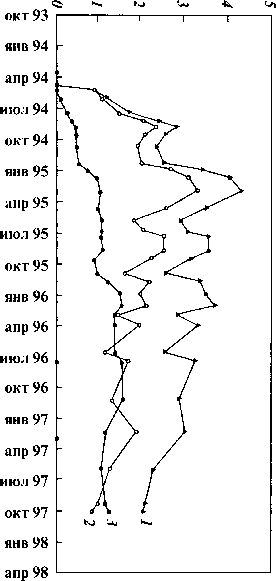

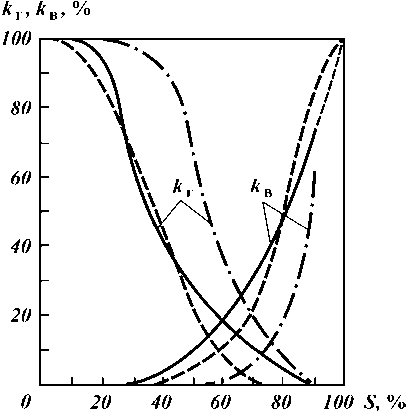

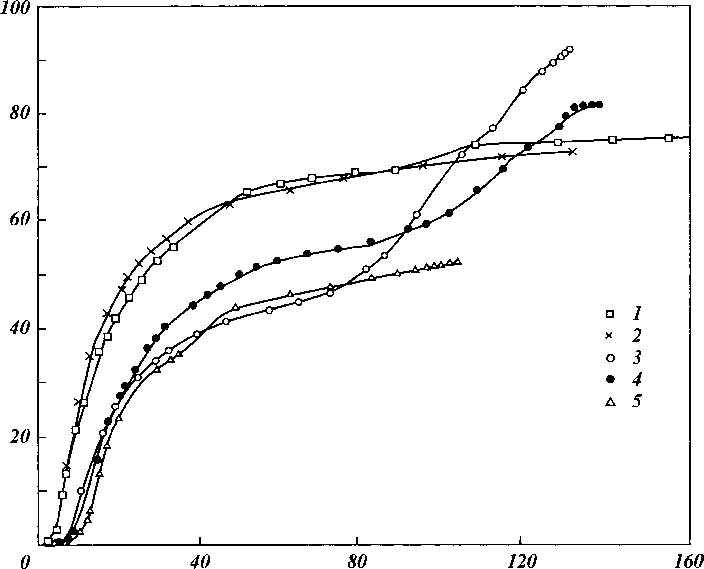

состояние. Таким образом, компоненты С2, С3, С4 способствуют смещению равновесия в газоконденсатной смеси в сторону газовой фазы. Отсюда становится понятным механизм влияния промежуточных углеводородов на кон-денсатоотдачу пласта при прочих равных условиях. На рис. 6.5 приведена полученная по результатам экспериментов в сосудах PVT-соотношений [52] зависимость коэффициента извлечения конденсата (С5+) от содержания С2 + + С3 + С4 в пластовой смеси исходного состава (по горизонтали отложено безразмерное отношение суммарного содержания промежуточных углеводородов к С5+).

В процессе экспериментальных и аналитических исследований по проблеме повышения конденсатоотдачи пласта на завершающей стадии разработки ГКМ автором с сотрудниками были предложены способы воздействия на газоконденсатный пласт путем нагнетания газообразных агентов, обогащенных промежуточными углеводородами [49]. Сущность воздействия заключается в значительном смещении фазового равновесия в пластовой двухфазной системе в сторону жидкой фазы, что позволяет вовлечь в разработку запасы ретроградного углеводородного конденсата.

ТАБЛИЦА 6.1

Некоторые физико-химические свойства низкомолекулярных алканов

| Показатели |

Алканы | |||||

|

Метан | Этан |

Пропан | Изобу тан |

Нормаль ный бутан |

Нормаль-н ый пентан | |

|

Химическая формула Молекулярная масса Температура кипения при давлении 0,1 МПа, °С Критические параметры: температура, К давление, МПа плотность, кг/м3 Теплота испарения при давлении 0,1 МПа, кДж/кг |

СН4 16,04 -161,3 190,8 4,63 163,5 570 |

С2Н6 30,07 -88,6 305,3 4,87 204,5 490 |

С3Н8 44.09 -42,2 369.9 4,25 218,5 427 |

ёА0-с4н1О 58,12 -10,1 408,1 3,65 221,0 352 |

1-С4Н,о 58,12 -0,5 425,2 3,80 226,1 394 |

^-ё5Н12 72,15 +36,2 469.7 3,37 627.8 341 |

Дальнейшие исследования показали, что во многих случаях весьма технологичны методы воздействия на газоконденсатный пласт, основанные на принудительном смещении равновесия в сторону газовой фазы [5]. Эти методы позволяют как повышать на 10-20 % продуктивность добывающих скважин, так и извлекать не менее 10-15 % ретроградного углеводородного конденсата, относимого при обычной разработке месторождений на режиме истощения к неизвлекаемым потерям. Физическое и математическое моделирование свидетельствовало о возможности, с учетом роли промежуточных углеводородов в массообменных процессах, установления оптимальной области пластовых давлений в ходе отбора запасов углеводородов на режиме истощения, когда следует осуществлять нагнетание газообразного агента для более эффективного извлечения ретроградного конденсата путем его испарения.

Результаты этих исследований излагаются ниже.

Рис. 6.3. Зависимость средних потерь Vn стабильного конденсата от его потенциального содержания q при начальном пластовом давлении

Рис. 6.4. Влияние содержания С2—С4 на давление р0 перехода системы в однофазное состояние при разном содержании фракции С5+, см3/см3:

1 - 1000; 2 - 1200; 3 - 1600; 4 - 2180

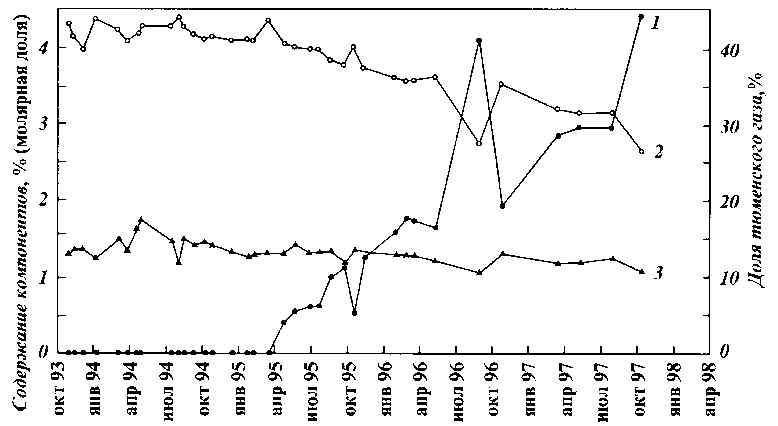

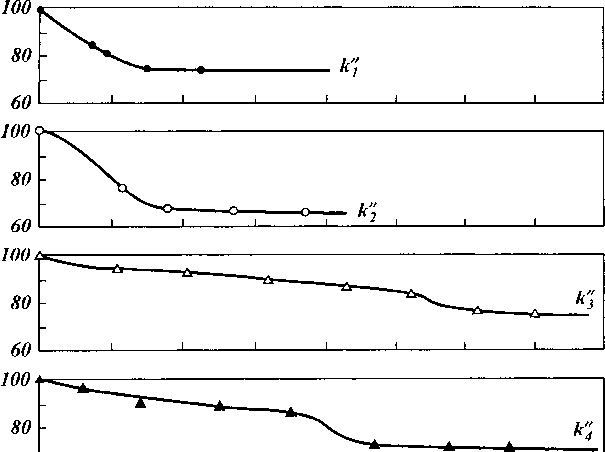

При разработке ГКМ на режиме истощения и снижении пластового давления до области давлений максимальной конденсации пластовой смеси происходит закономерное облегчение продукции залежи с переходом, в основном высокомолекулярной части смеси, в жидкое состояние. В зависимости от начального состава и пластовой температуры смесь характеризуется большими или меньшими давлениями начала и максимальной конденсации. Чем легче средний состав смеси, тем позднее начинается конденсация и тем раньше система вступает в область максимальной конденсации. В соответствии с этим область нормального испарения жидкой фазы начинается при большем или меньшем давлении в истощаемой залежи. Это подтверждается результатами аналитических исследований фазового поведения газоконденсатной смеси типа пластовой смеси Уренгойского (валанжин) ГКМ (табл. 6.2). Расчеты показали, что при уменьшении в 1,5 раза или таком же увеличении начального содержания фракции С2-С4 происходит соответствующее изменение фазового поведения смеси (рис. 6.6). Если в исходной смеси при содержании С5+ около 280 г/м3 и С2-С4 около 198 г/м3 (12,21 % (молярная доля)) давление начала конденсации составляет 28,6 МПа, то при полуторакратном уменьшении содержания промежуточных углеводородов (и неизменном содержании С5+) давление начала конденсации смеси возрастает до

Рис. 6.6. Влияние содержания фракции С2—С4 на давление начала конденсации смеси углеводородов типа натурной газоконденсатной смеси Уренгойского (валанжин) месторождения;

ё5+наЧ = 5,27 % (молярная доля), f =

= 84 °С.

Содержание С2-С4, %: 1 - 18,3, 2 - 12,2, 3 -8,1

(С,- С4)/С5+

Рис. 6.5. Зависимость коэффициента извлечения стабильного конденсата (С5+) при снижении давления до 0,1 МПа от относительного содержания этан-пропан-бутановой фракции в пластовой смеси начального состава (по группе газоконденсатных месторождений

Краснодарского края)

р0, МПа

30,8 МПа, а при полуторакратном увеличении С2-С4 снижается до 26 МПа. Экспериментальные исследования показали, что промежуточные углеводороды могут понижать давление начала перехода смеси в двухфазное состояние даже при одновременном увеличении в смеси тяжелых углеводородов (рис. 6.7).

Таким образом, промежуточные углеводороды: этан, пропан, бутаны -играют важную роль в межфазных массообменных процессах при разработке газоконденсатных месторождений без поддержания пластового давления. Чем ниже содержание С2-С4 в системе, тем раньше, т.е. при большем давлении, система начинает разделяться на жидкую и газовую фазы и тем большая часть высокомолекулярных компонентов (С5+) переходит в неподвижное

Состав, % (молярная доля), и основные параметры модельной Уренгойской (валапжнп) газоконденсатной системы при давлении 35 МПа и температуре 84 °С

| Углеводороды, параметры |

Значение параметра |

Углеводороды, параметры |

Значение параметра | |

|

Метан | 82,508 |

Додекан | 0,400 | |

|

Этан | 7,548 |

Гептадекан | 0,511 | |

| Пропан | 3,334 | Сумма углеводородов |

100,00 | |

| Изобутан |

0,631 | Пентан плюс высшие | 5,278 | |

|

1-Бутан | 0,701 |

Молекулярная масса | 121 |

|

| Пентан | 0,226 |

С5+, г/моль | ||

| Гексан | 1,005 |

Конденсатогазовый |

280 | |

| Гептан |

2,304 | фактор, г/м3 | ||

| Нонан |

0,315 | Давление начала кон | 28,6 | |

|

Декан | 0,517 |

денсации, МПа |

жидкое состояние уже при высоких пластовых давлениях, ненамного меньших начального. Пластовые потери конденсата (С5+) возрастают при “недостаточном” содержании в смеси фракции С2-С4 пропорционально площади между кривыми “менее благоприятной” и “более благоприятной” по количеству С2-С4 газоконденсатных смесей (см. рис. 6.6, 6.7). По данным предпроектных исследований текущая и конечная конденсатоотдача пласта при разработке на истощение оценивается специалистами как недостаточно высокая. Анализ влияния начального содержания фракции С2-С4 на конден-сатоотдачу конкретного месторождения может явиться основанием для того, чтобы предложить проект разработки, в котором корректируются неблагоприятные последствия недостаточного содержания С2-С4 путем реализации метода воздействия на пласт. Очевидно, воздействие на пласт должно существенно уменьшить пластовые потери конденсата, но, в отличие от обычного сайклинг-процесса, быть достаточно эффективным при относительно невысоких пластовых давлениях. Изложенные результаты исследований являются основой для разработки соответствующих методов воздействия на газоконденсатный пласт, обеспечивающих повышение его углеводородоотдачи.

Рис. 6.7. Влияние присутствия промежуточных углеводородов на давление начала конденсации газоконденсатной смеси:

1 - смесь с содержанием С5+ = = 4,23 % (молярная доля), не содержащая фракции С2-С4; 2 -

смесь с содержанием С5+ =4,62 %, содержащая 12,21 % фракции

Так, авторы с сотрудниками получили патент на следующий способ разработки газоконденсатного месторождения [17].

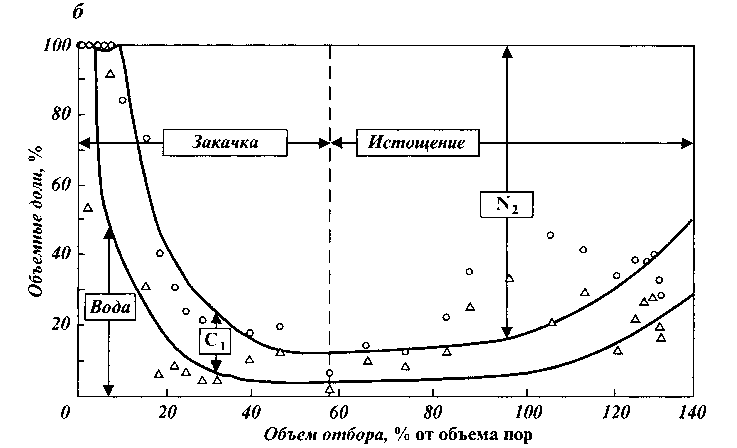

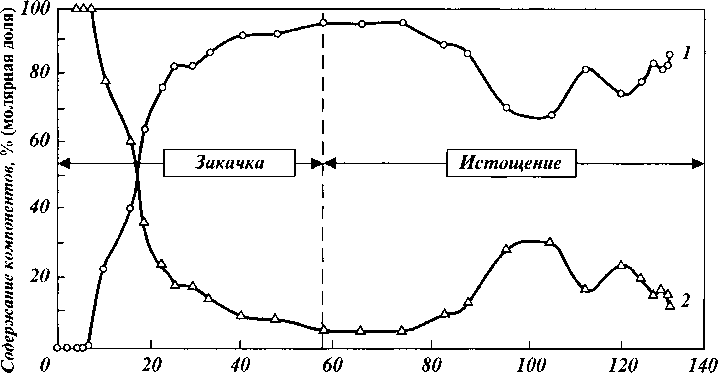

После ввода месторождения в эксплуатацию из продуктивного пласта отбирают углеводородную смесь в режиме истощения до давления максимальной конденсации фракции С2-С4 пластовой смеси. Затем продолжают разработку с частичным поддержанием давления путем нагнетания в пласт сухого углеводородного газа. В том случае, если начальное содержание С2-С4 в пластовой смеси меньше двухкратного содержания С5+, перед закачкой сухого углеводородного газа создают в пласте оторочку, представляющую собой насыщенный этан-пропан-бутановой фракцией углеводородный газ. Объем оторочки должен быть не менее 15 % порового объема пласта или его части, в пределах которой осуществляется воздействие. Перед началом испытаний выполнили анализ результатов проведенных ранее экспериментов, в которых изучалось влияние начального состава пластового газа газоконденсатного месторождения на коэффициент извлечения конденсата при разработке месторождения.

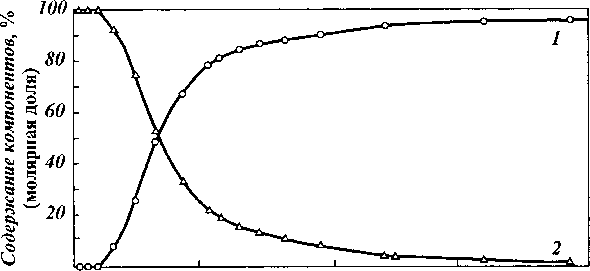

Было изучено влияние содержания фракции С2-С4 в пластовом газе на процесс фазового перехода при разработке пласта на режиме истощения. Установлено, что при изменении начального содержания С2-С4 в модельной газоконденсатной смеси типа пластовой смеси Уренгойского (валанжинские отложения) месторождения давление начала конденсации пластового газа и текущее содержание конденсата (С5+) в добываемом газе также изменяются пропорционально содержанию С2-С4 (см. рис. 6.6). Отсюда следует, что путем нагнетания в пласт в процессе его разработки смеси сухого газа с фракцией С2-С4, концентрация которой в этой смеси превышает концентрацию С2-С4 в пластовом газе, можно увеличить текущую и конечную конден-сатоотдачу пласта. Была получена зависимость коэффициента извлечения конденсата к моменту снижения давления до давления 1,5 МПа от отношения содержания фракции С2-С4 к содержанию фракции С5+ в пластовом газе, аналогичная приведенной на рис. 6.5. Согласно этой зависимости, по мере увеличения отношения (С2-С4)/С5+ коэффициент извлечения конденсата возрастает, причем особенно резко до значений отношения, равных 2-3. Если начальное содержание фракции С2-С4 меньше двукратного содержания С5+, целесообразно перед нагнетанием сухого углеводородного газа создать в пласте оторочку из смеси сухого газа и фракции С2-С4, причем содержание С2-С4 в этой смеси должно быть выше, чем в равновесной пластовой фазе при термобарических условиях истощенного к моменту начала воздействия пласта. Количество закачиваемой смеси сухого газа и С2-С4 должно соответствовать объему не менее чем 15 % объема пор пласта или его части, где будет осуществляться воздействие на пласт. Это следует из данных, полученных автором в ходе экспериментального обоснования объема оторочки растворителя при вытеснении пластовых углеводородов из неоднородного пласта, каковыми являются практически все вмещающие газоконденсатные залежи-коллекторы. Таким образом, при воздействии на пласт конденсатоотдача оказывается выше, чем при истощении, во-первых, из-за вытеснения пластовой газовой фазы с растворенным в ней конденсатом и, во-вторых, из-за испарения части выпавшего конденсата, составляющего обычно неизвлекаемые потери.

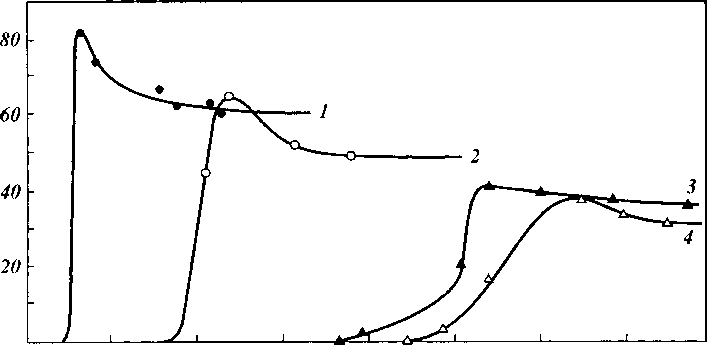

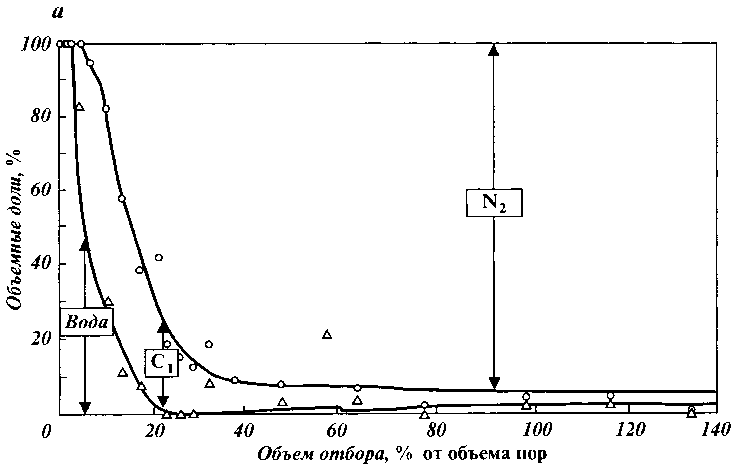

В качестве примера реализации предложенного способа воздействия на пласт были выполнены эксперименты по физическому моделированию процесса разработки на режиме истощения газоконденсатного месторождения, начальное содержание фракции С2-С4 в пластовом газе которого составляет 8,1 %, а фракции С5+ - 5,28 %, т.е. отношение (С2-С4)/С5+ = 1,5 < 2.