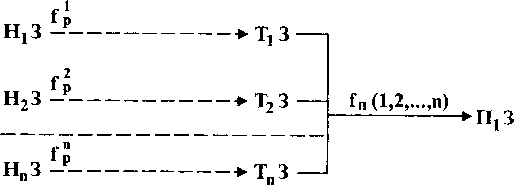

Газовые и газоконденсатные скважины

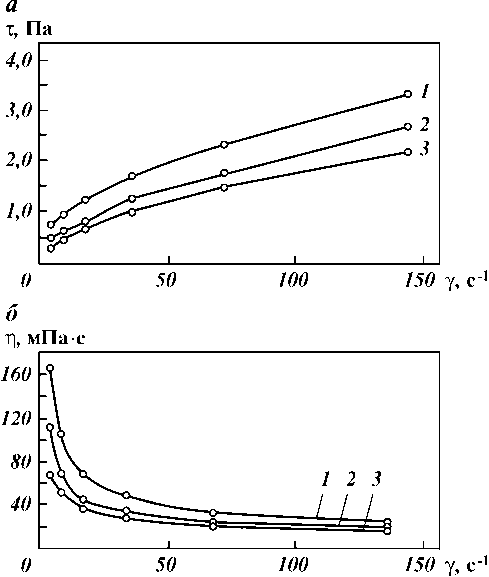

ГЛАВА

3

ГАЗОВЫЕ И ГАЗОКОНДЕНСАТНЫЕ СКВАЖИНЫ

Газовые и газоконденсатные месторождения залегают в осадочном чехле и фундаменте земной коры на различных глубинах: от 250 до 10 000 м и более. Для извлечения пластового флюида на поверхность бурятся газовые и газоконденсатные скважины. По назначению скважины подразделяются на: разведочные, эксплуатационные, наблюдательные и нагнетательные. Газовые скважины используются для: 1) движения газа из пласта в поверхностные установки промысла; 2) защиты вскрытых горных пород разреза от обвалов; 3) разобщения газоносных, нефтеносных и водоносных пластов;

4) предотвращения подземных потерь газа; 5) получения информации о пласте и забое.

Газовые скважины эксплуатируются в течение длительного времени в сложных, резко изменяющихся условиях. Действительно, давление газа в скважинах доходит до 100 МПа, температура газа достигает 523 К. В процессе освоения, исследований, капитального ремонта и во время эксплуатации скважин резко изменяются давление, температура, состав газа, движующегося в скважине.

В общих капитальных вложениях в добычу газа удельный вес строительства скважин может составлять 60 — 80 % в зависимости от глубины залегания месторождения, геологических условий бурения скважин, географических условий расположения месторождений.

Долговечность работы и стоимость строительства скважин во многом определяются их конструкциями.

Оборудование газовой скважины, необходимое для ее эксплуатации, испытания и исследований, состоит из наземного и подземного.

К наземному оборудованию газовых скважин относится арматура и аппаратура, устанавливаемые на устье скважины.

Подземное оборудование включает оборудование забоя и ствола скважины. Оборудование забоя, через который осуществляется сообщение пласта со скважиной, предусматривает обеспечение рабочего дебита при длительной эксплуатации скважин без осложнений и аварий в течение всего срока разработки месторождения. Оборудование ствола скважины состоит из ряда обсадных колонн, включая кондуктор, промежуточную и эксплуатационную колонны, обеспечивающих надежность эксплуатации скважины в течение всего периода ее работы, и насосно-компрессорных труб (НКТ), спускаемых для подачи газа от забоя до устья, пакеров, забойных и приустьевых клапанов и клапанов для подачи ингибиторов для борьбы с коррозией и гидратами.

3.1. ВСКРЫТИЕ ПРОДУКТИВНОГО ПЛАСТА И ОСВОЕНИЕ ГАЗОВЫХ СКВАЖИН

3.1.1. ВСКРЫТИЕ ПРОДУКТИВНОГО ПЛАСТА

Вскрытие газового пласта является завершающим процессом бурения скважины. Технология вскрытия продуктивного пласта значительно влияет на условия освоения и определяет продуктивную характеристику скважины. Методы вскрытия пласта зависят от текущего пластового давления, прочности и фильтрационных характеристик, ожидаемого дебита продуктивного пласта и других факторов.

При вскрытии продуктивного пласта нарушается упругое равновесие пород вокруг ствола скважины. При этом изменяются структура порового пространства и прочностные характеристики пласта, что может привести к значительному снижению проницаемости призабойной зоны пласта и дебита газа.

Для восстановления дебитов обычно рекомендуется интенсификация притока путем создания вертикальных трещин с помощью гидропескоструйной перфорации.

При вскрытии и освоении скважин происходит перестройка напряжений в призабойной зоне за счет снижения пластового давления при постоянстве горного давления. Это может привести к тому, что перед началом деформации вышележащего массива горных пород произойдет расширение пор пласта, нарушающее целостность пород призабойной зоны. В последующем при деформации всего массива вышеле-138 жащих горных пород соотношение горного и пластового давлений изменяется, что ведет к уменьшению пористости, а следовательно, возможны соответствующие нарушения целостности пород призабойной зоны. Указанные явления могут приводить к деформациям призабойной зоны. Эти явления усиливаются акустическими колебаниями пород, возникающими при эксплуатации скважины при дебитах, когда фильтрация газа сопровождается нарушением линейного закона фильтрации.

При вскрытии продуктивного пласта должна быть исключена возможность открытого фонтанирования скважины и в то же время сохранены природные фильтрационные свойства пород призабойной зоны. Если проницаемость пород мала, принимаются меры к улучшению фильтрационных свойств призабойной зоны скважины путем применения различных методов интенсификации притока газа. Кроме того, необходимо, чтобы работали все вскрытые при бурении интервалы пласта. Это гарантирует длительную безводную эксплуатацию скважин (максимальный коэффициент газоотдачи), наилучшие условия притока газа из каждого пропластка, минимальные коэффициенты фильтрационного сопротивления и высокие энергосберегающие дебиты газа.

Предупреждение открытого аварийного фонтанирования достигается противодавлением столба бурового раствора на забой. Для этого необходимо, чтобы давление столба бурового раствора в стволе скважины на забой на 10—15 % превышало ожидаемое пластовое давление, что создается путем применения бурового раствора, в котором регулируется его плотность. Например, используются меловой раствор с добавками для его утяжеления барита или гематита, раствор с добавками КМЦ (карбонил-метил-целлюлоза) и др. При низком качестве бурового раствора вода может фильтроваться в пласт на глубину от нескольких сантиметров до метра и более. На стенках ствола скважин образуется плотная глинистая корка, которую довольно трудно удалить. Отметим, что проницаемость глинистой корки обычно на два порядка ниже проницаемости пласта. Наличие глинистой корки и от-фильтровавшейся в пласт воды резко снижает коэффициенты фильтрационного сопротивления призабойной зоны скважины. Поэтому при вскрытии продуктивного горизонта необходимо обращать особое внимание на качество бурового раствора. Водоотдача бурового раствора должна быть минимальной — до 2 — 3 см3 за 30 мин, условная вязкость в преде-

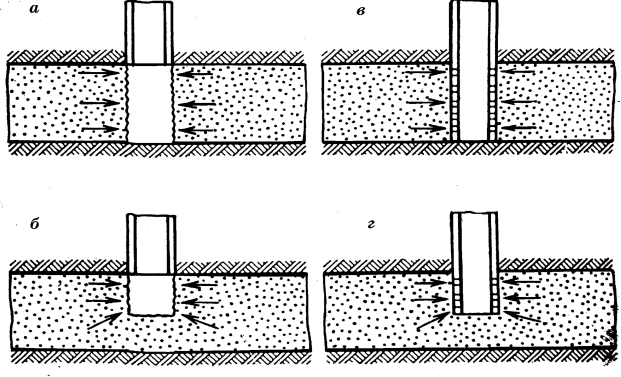

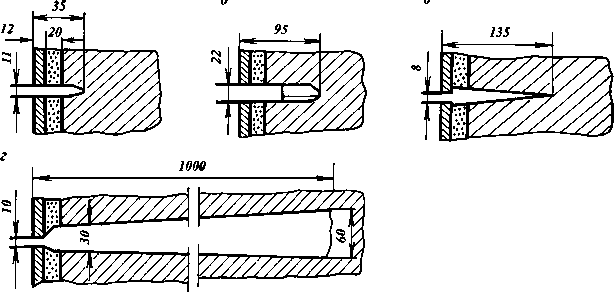

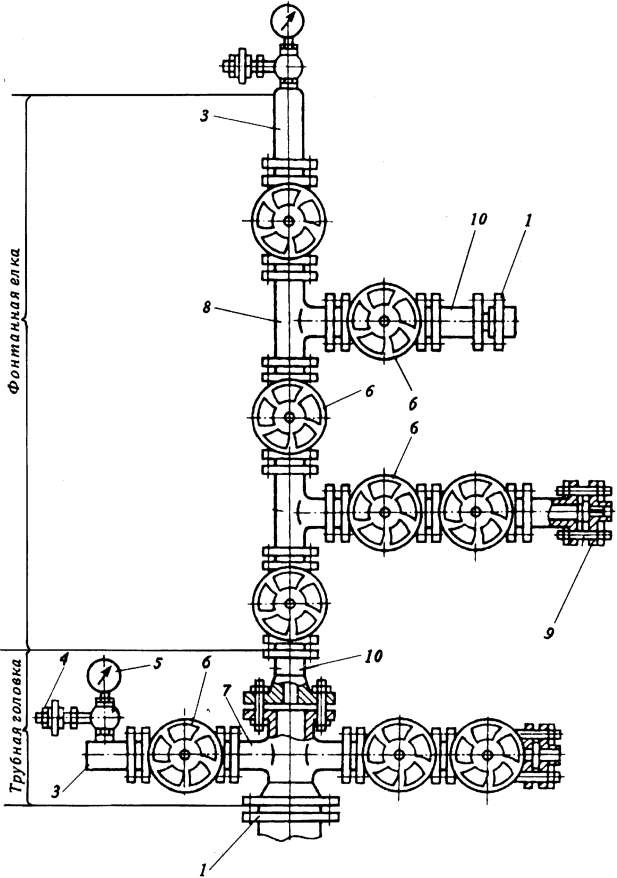

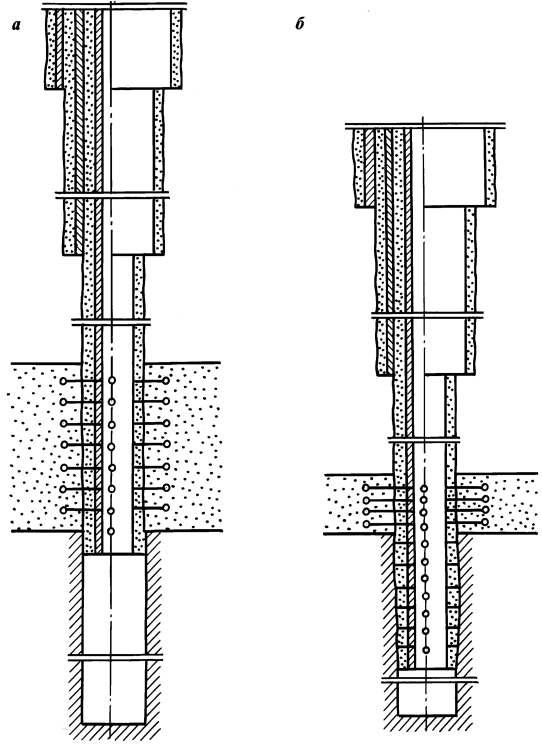

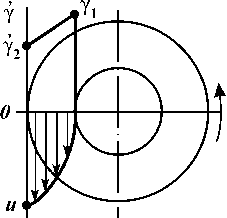

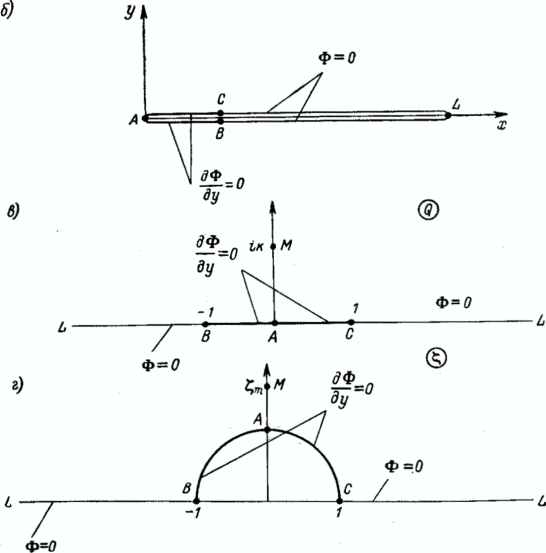

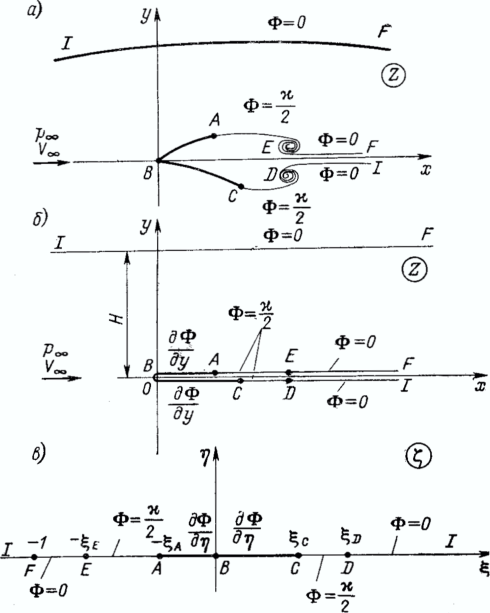

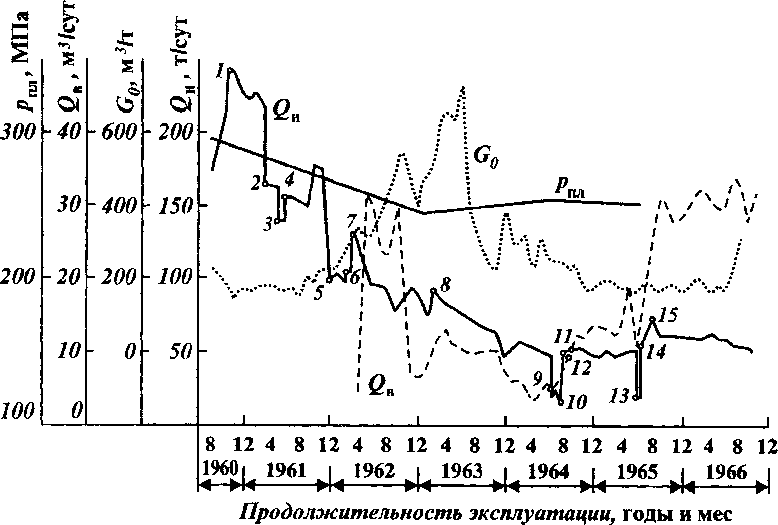

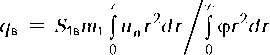

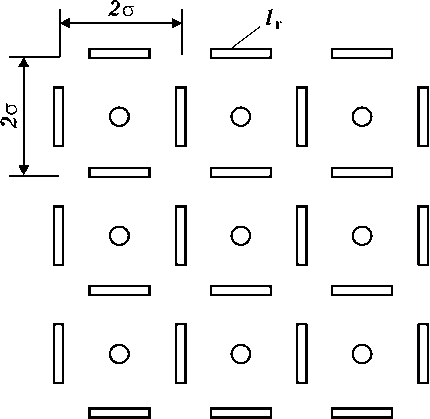

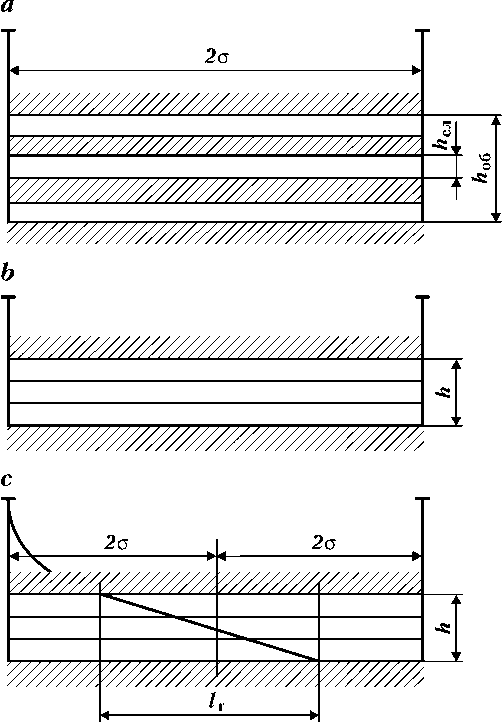

Рис. 3.1. Схема гидродинамически совершенной и несовершенной

скважин:

а — совершенная по степени и характеру вскрытия; б — несовершенная по степени и совершенная по характеру вскрытия; в — совершенная по степени и несовершенная по характеру вскрытия; г — несовершенная по степени и характеру вскрытия

лах 18 — 25 с. Толщина образуемой корки на стенках скважин не должна превышать 2 — 3 мм.

Бурение при вскрытии пласта ведут с замедленной подачей долота на забой и тщательно следят, особенно при подъеме бурового инструмента, за обязательным заполнением скважины до устья буровым раствором.

При наличии в продуктивном интервале глинистых п ро-слоев необходимо принимать меры по борьбе с разбухаемо-стью глин, которая может привести к ухудшению продуктивной характеристики скважины и осложнениям при эксплуатации.

При вскрытии пластов с давлением ниже гидростатического в целях предупреждения фильтрации воды в пласт и обеспечения высокой продуктивности скважины применяют буровые растворы на нефтяной основе или используют поверхностно-активные вещества (ПАВ). При составлении проектов разработки следует рассматривать возможность вскрытия малодебитных пластов с продувкой забоя газом или использования других средств или методов интенсификации притока газа для уменьшения коэффициентов фильтрационного сопротивления.

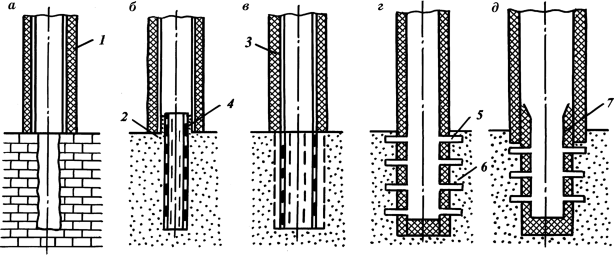

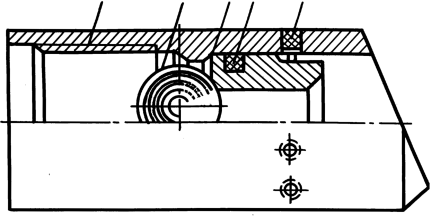

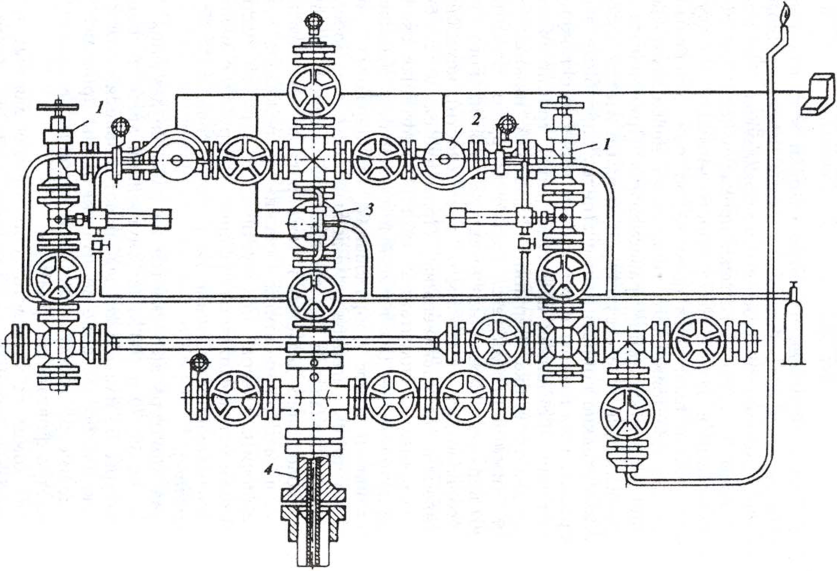

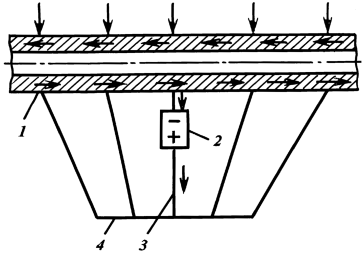

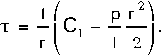

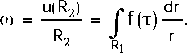

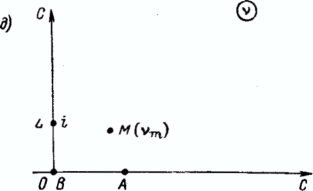

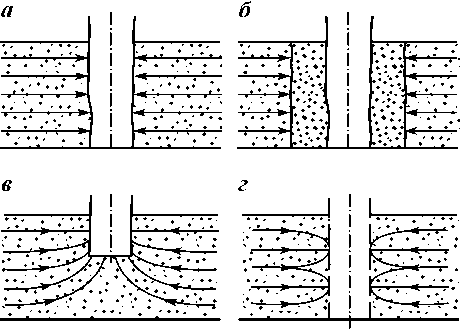

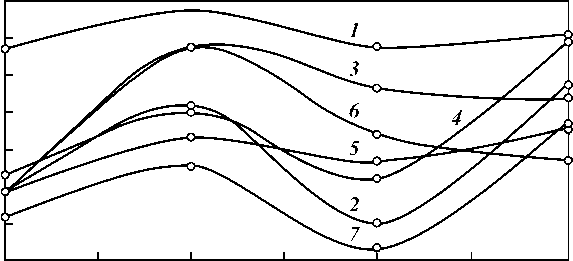

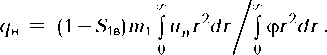

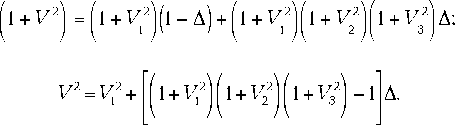

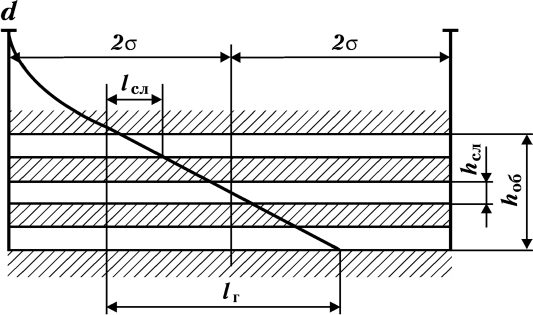

Рис. 3.2. Схемы конструкций забоев при закаичиваиии скважин:

1 — обсадная колонна; 2 — фильтр; 3 — цементный камень; 4 — пакер; 5 — перфорационные отверстия; 6 — продуктивный пласт; 7 — хвостовик

При вскрытии продуктивного пласта устье скважины оборудуется противовыбросовым устройством — превентором. В газовых скважинах до вскрытия продуктивных пластов предусматривается спуск, как минимум, одной промежуточной колонны или кондуктора на глубину, исключающую возможность разрыва пород давлением газа при закрытии превентора в случае выброса. На газовых месторождениях с большим этажом газоносности и аномально высоким пластовым давлением спускаются дополнительные промежуточные колонны для прохождения всего этажа газоносности без поглощения промывочной жидкости, а также для предотвращения связанных с этим выбросов. До вскрытия газового пласта промежуточной колонной или кондуктором перекрываются породы, поглощающие буровой раствор, а также породы, сообщающиеся с дневной поверхностью. Башмаки колонн устанавливаются в плотных, непроницаемых породах. В случае бурения, когда в качестве промывочной жидкости используется газ или воздух, скважина оборудуется специальным вращающимся превентором. Вскрытие пласта газом или воздухом обеспечивает получение больших дебитов газа и предотвращает засорение призабойной зоны глинистым раствором.

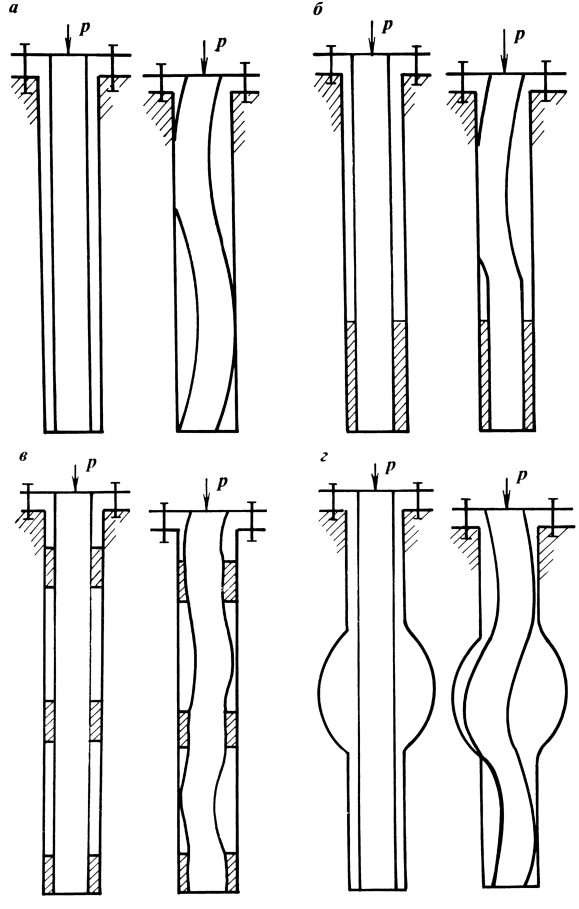

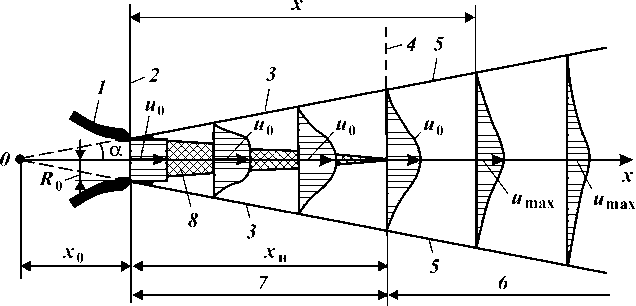

Продуктивный пласт вскрывают полностью или частично (рис. 3.1). Если в данном интервале или участке пласта нет подошвенных или контурных вод и не ожидается их поступления в процессе разработки, пласт может вскрываться на полную толщину (см. рис. 3.1, а, б); в противном случае вскрывают часть толщины пласта, при которой не должно быть притока вод к забою скважины в течение всего или длительного периода эксплуатации (см. рис. 3.1, б, г). Обычно при большой толщине пласта не доходят на 50—100 м до газоводяного контакта. В целом задача о величине вскрытия пласта и выборе рабочего, в том числе и энергосберегающего, дебита является технико-экономической, решаемой путем оценки многих вариантов и выбора из них оптимального, исходя из условий обеспечения длительного безводного периода эксплуатации и наибольшего коэффициента газоотдачи.

В зависимости от характеристики пород призабойной зоны пласта (устойчивости от разрушения при ожидаемом дебите, наличии подошвенной воды и воды в пропластках между объединяемыми горизонтами, пластовых давлений и др.) выбирается соответствующее оборудование забоя газовой скважины. Если призабойная зона сложена устойчивыми породами (песчаниками, известняками, ангидритами), то сообщение продуктивного пласта со скважиной осуществляется открытым забоем (см. рис. 3.1, а, •).

При наличии устойчивых коллекторов применяется оборудование забоя фильтром с манжетным цементированием или спуск хвостовика. На рис. 3.2 приведены схемы конструкций забоев при заканчивании скважин.

Фильтры обычно изготовляются из труб, на которых имеются вертикальные или горизонтальные щели. Ширина щелей в зависимости от фракционного состава песка, слагающего продуктивный пласт, составляет от 0,75 до 3 мм. Когда фильтр имеет диаметр эксплуатационной колонны, он спускается одновременно с ней после вскрытия скважины на полную глубину. Цементаж осуществляется с помощью манжетной заливки, т.е. от кровли продуктивного пласта. Когда фильтр имеет диаметр меньше диаметра эксплуатационной колонны, то эксплуатационная колонна спускается до кровли продуктивного горизонта, производится ее цементаж, после чего скважина бурится до проектной глубины и оборудуется фильтром-хвостовиком. Спуск фильтра-хвостовика в скважину производится на бурильных трубах с переводником, имеющим левую резьбу, который навинчивается на специальную муфту с конической резьбой, ввернутой на конец фильтра. После спуска и установки фильтра на забое поворотом бурильных труб вправо вывинчивают левый переводник специальной муфты и затем производят подъем бурильных труб из скважины.

Специальные гравийно-намывные и другие виды фильтров, а также крепление призабойной зоны фильтрующими смолами и пластмассами находят практическое применение на скважинах подземных газовых хранилищ, которые сложены неустойчивыми и рыхлыми песками, склонными к пробкообразованию.

Когда призабойная зона сложена из неустойчивых пород, склонных к обвалу, сообщение скважины с пластом осуществляется путем перфорации (см. рис. 3.2, г, д). В случае применения перфорации эксплуатационная колонна спускается с перекрытием и цементажом продуктивного пласта. После затвердения цемента и разбуривания цементного стакана скважину подготавливают для перфорации. Вначале производят промывку скважины со спуском НКТ или бурильных труб до забоя с целью удаления осадка из глинистого раствора и разбуренного цемента. Скважина после промывки не должна простаивать, чтобы не образовался осадок бурового раствора на забое. После перфорации скважину промывают со спуском труб до фактического забоя (дна) с последующей заменой раствора на воду.

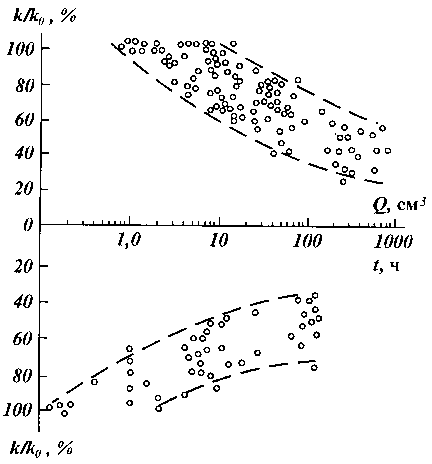

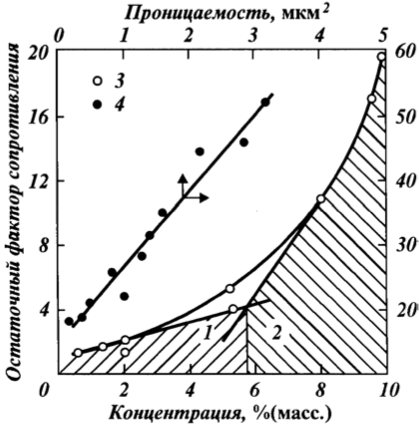

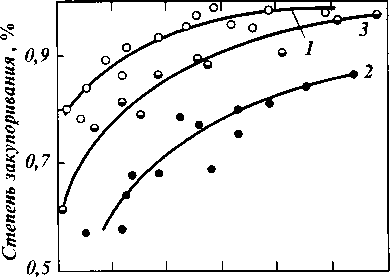

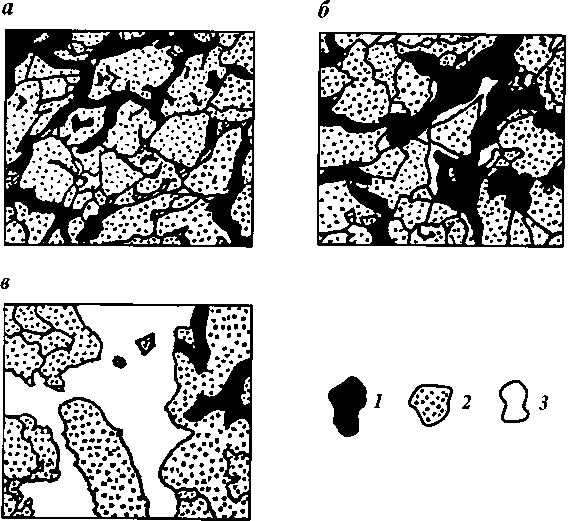

Оценка проникновения бурового раствора в пласт

При бурении скважин на забое устанавливается давление, обычно превышающее пластовое. Поэтому в пласт проникает буровой раствор или его фильтрат, ухудшая фильтрационные параметры продуктивного пласта. Если толщина продуктивного пласта значительна, а скорость бурения невелика, то раствор может проникнуть на большое расстояние. Ниже приводится метод оценки проникновения раствора в пласт.

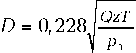

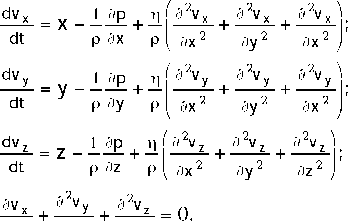

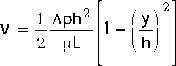

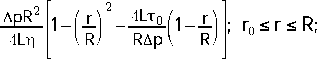

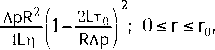

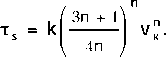

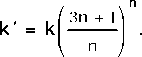

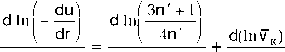

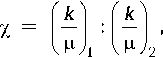

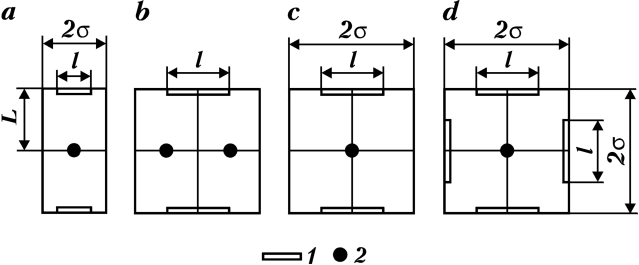

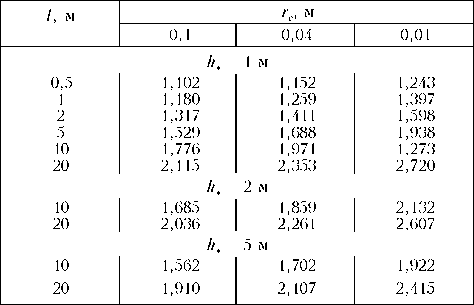

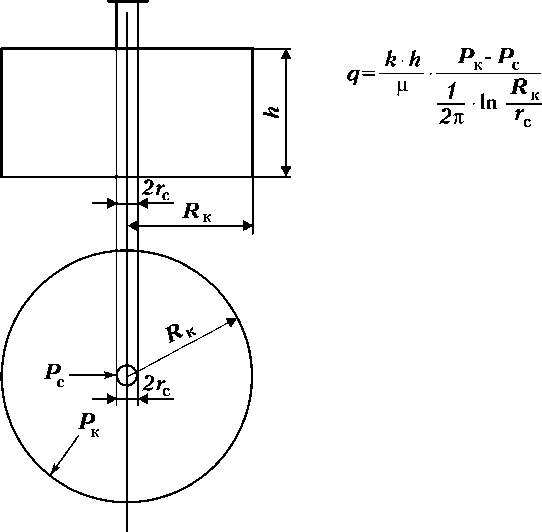

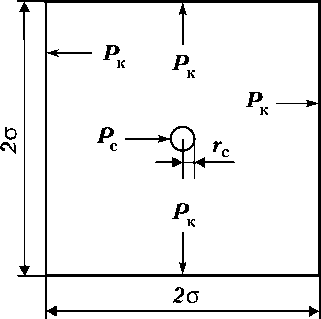

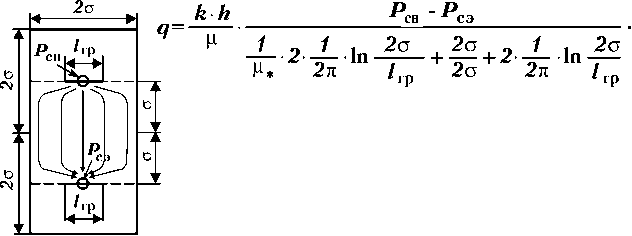

Пусть фильтрация раствора происходит в соответствии с законом Дарси. При этом вязкость раствора постоянна и вытеснение газа происходит поршневым образом, а проницаемость пласта по вертикали равна нулю. Расход раствора, приходящийся на единицу толщины,

q

= — Рз -

Рпл , (3.1)

И Щг / r0)

где к — проницаемость пласта в горизонтальном направлении; и — вязкость раствора; рз — забойное давление; рпл — пластовое давление на глубине n; r — радиус проникновения раствора в пласт; r0 — радиус скважины.

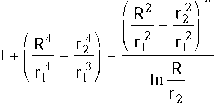

В том случае, когда в призабойной зоне образуется глинистая корка радиуса r1 и проницаемости kj, ее влияние на расход раствора можно учесть. Для этого в формулу (3.1) нужно подставить величину

k-1 r \ k1

rc I —

r1

где гс — истинный радиус скважины.

Полагая, что забойное давление определяется весом столба раствора в скважине, получаем

r02 I ro2 ' m^r02

Зная момент вскрытия уровня h, по формуле (3.7) можно найти радиус проникновения раствора для любого момента времени. При этом следует помнить, что Ар также зависит от h.

При пользовании формулой (3.7) зависимость начала отсчета времени от глубины h вызывает некоторое неудобство. 144

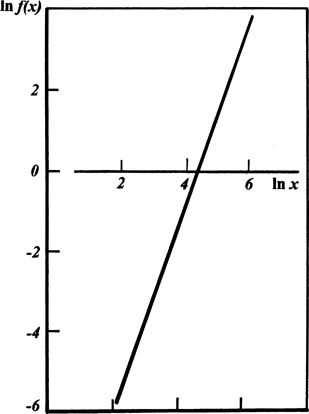

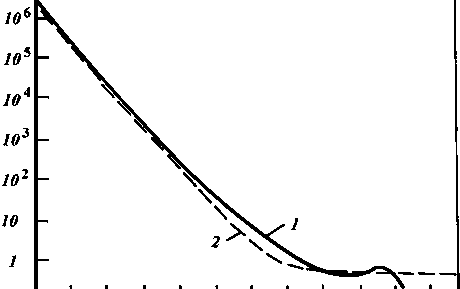

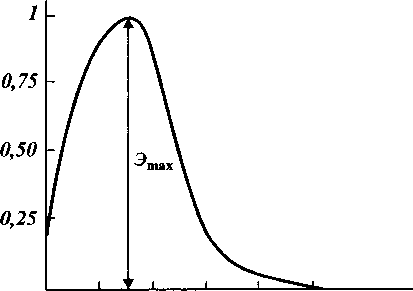

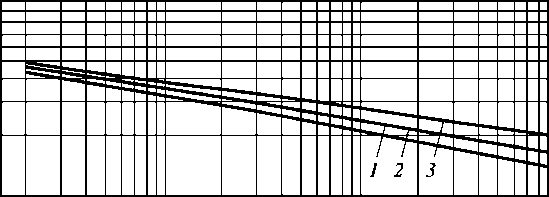

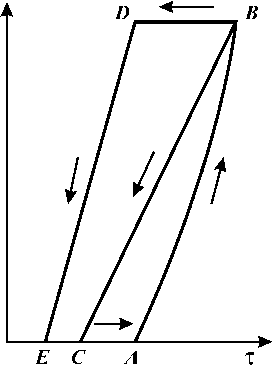

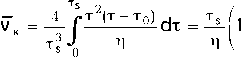

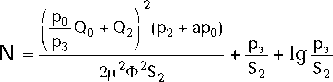

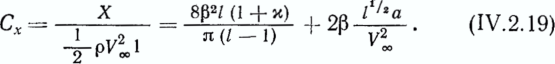

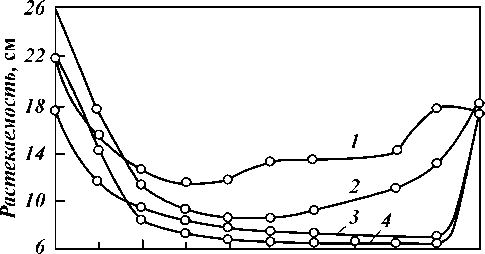

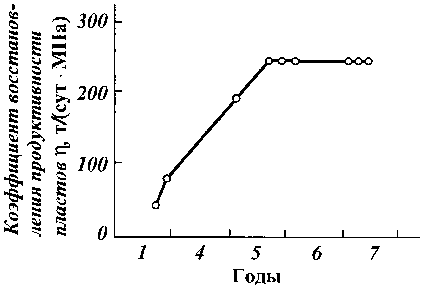

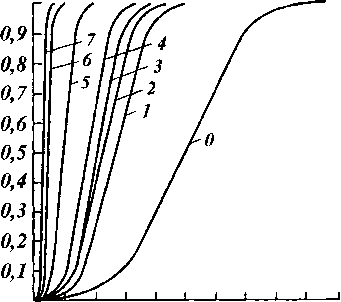

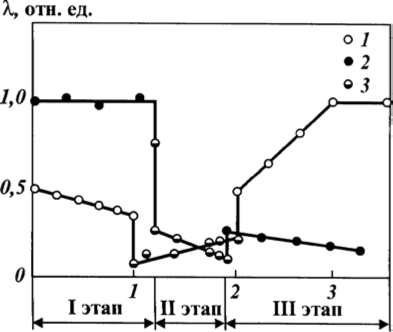

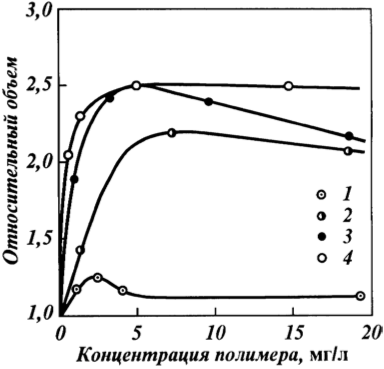

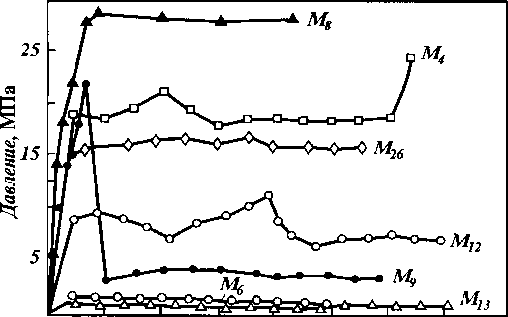

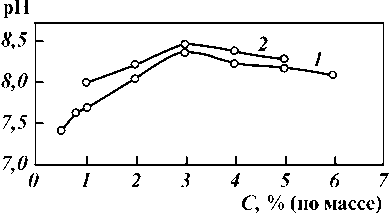

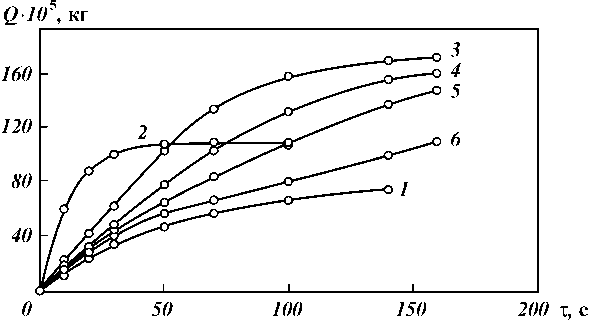

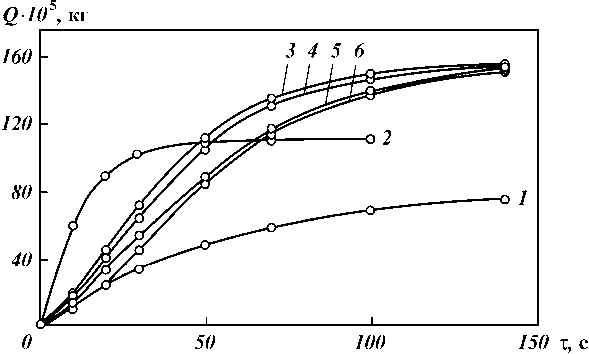

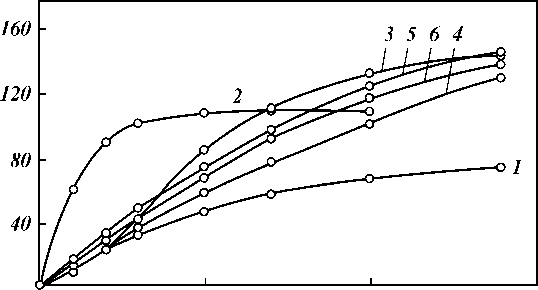

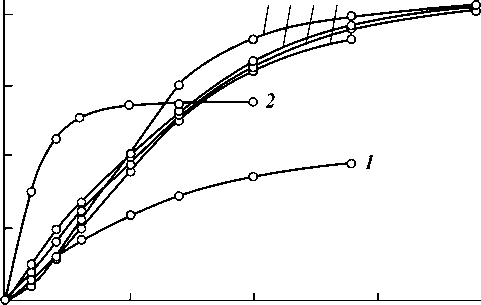

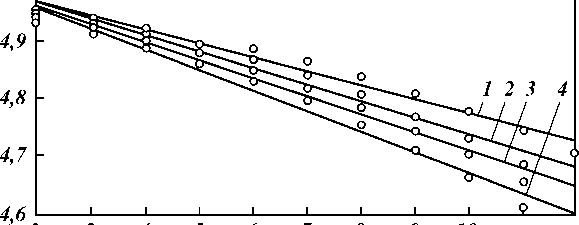

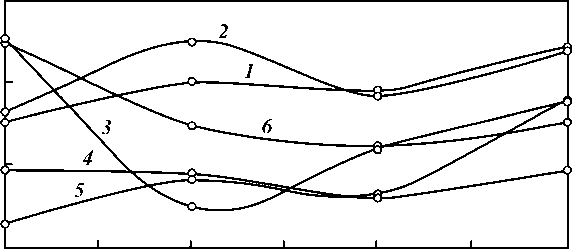

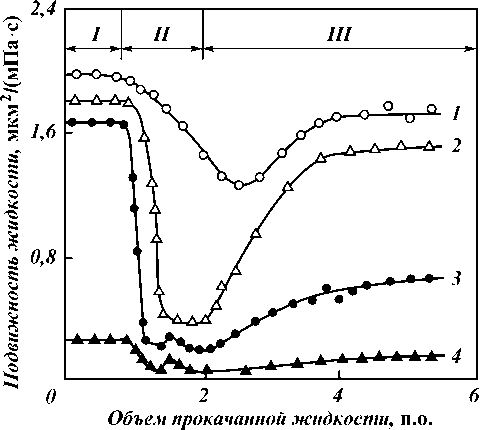

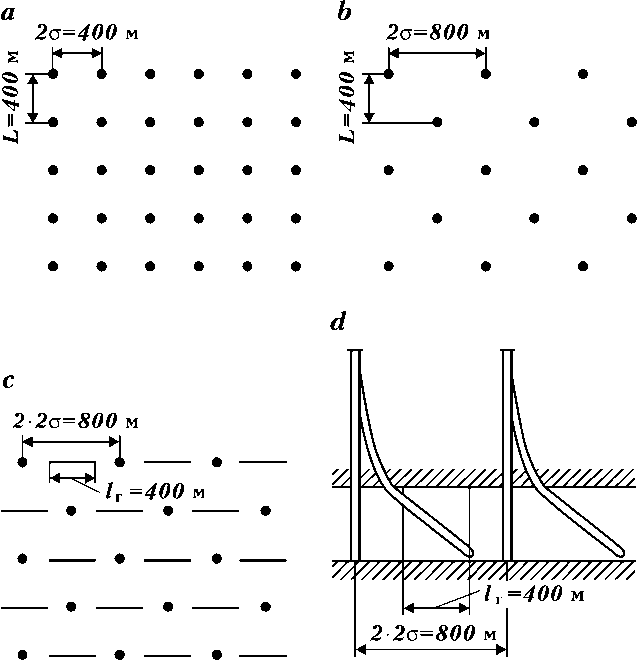

Рис. 3.3. График для расчета радиуса проникновения раствора

Для получения единого времени введем в формулу время т, отсчитываемое от момента вскрытия забоем кровли пласта

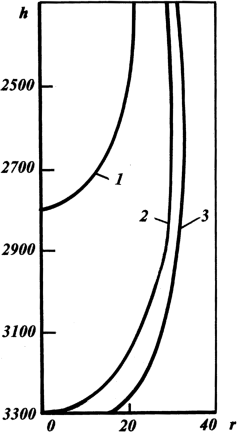

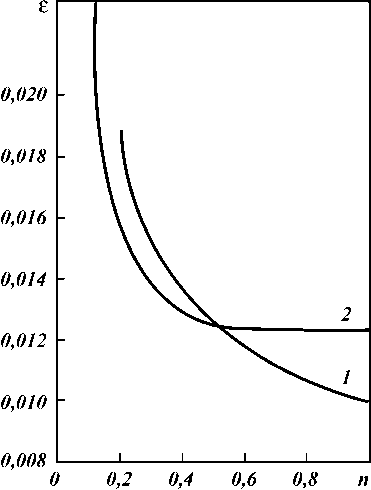

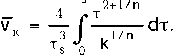

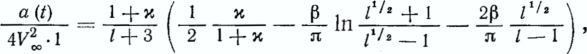

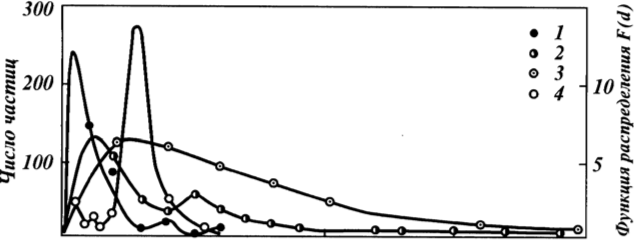

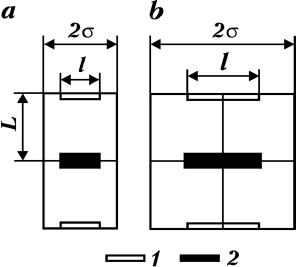

Рис. 3.4. График изменения радиуса проникновения раствора r в зависимости от глубины h за различное время, сут:

1 - 174; 2 - 348; 3 - 378

(отметки h0). Если бурение производится с постоянной ско

ростью v, то отметка вскрывается забоем в момент

т* = —. (3.8)

V

Тогда в формуле (3.7)

t = т - т*. (3.9)

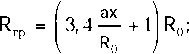

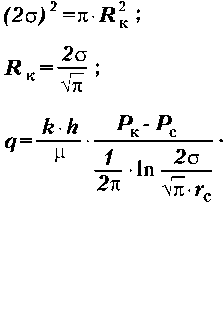

Расчетная зависимость имеет вид: при т < (h - h0)/v

r = r0;

при т > (h - h0)/v

f (r / ч) - «14» , (3.10)

m^r0

где f(x) = x2(lnx2 - 1) + 1; x = (r/r0).

График функции lnf(x) представлен на рис. 3.3. Если т < т*, то долото не дошло до глубины h и, следовательно, раствор на этой отметке в пласт не проник. Если т > т*, расчет ведется по формуле (3.10). Для этого, подставляя соответствующие параметры, вычисляем правую часть формулы. Зная f(r/r0), по графику (см. рис. 3.3) находим r/r0.

Приведем результаты расчета радиуса проникновения

раствора для следующих исходных данных: v = 2,88 м/сут; m = 0,15; к = 100-10-3 мкм2; ^ = 50 сП; р = 1700 кг/м3; р0 = 33,3 МПа; р1 = 38,3 МПа; r0 = 10 см; h0 = 2300 м; h1 = = 3300 м.

Кривые зависимости r от h для трех моментов времени приведены на рис. 3.4. Кривая 1 соответствует моменту, когда буровой инструмент достиг отметки 2800 м (пройдена половина толщины продуктивного пласта); кривая 2 - моменту прохождения инструментом подошвы пласта (отметки 3300 м). Если после вскрытия подошвы прошел еще один месяц, то распределение радиуса проникновения определяется кривой 3. Примерно посредине разреза раствор проникает в пласт на максимальное расстояние (кривые 2, 3). Наличие максимума можно объяснить тем, что с увеличением глубины растет депрессия на пласт при уменьшении времени фильтрации из скважины. Сочетание этих факторов, действующих в противоположные стороны, определяет существование максимума.

Как показывают расчеты, снижение скорости бурения приводит к более значительному проникновению раствора. Максимум на кривых 2 и 3 становится более четким.

Основным методом сообщения ствола с пластом на газовых скважинах является перфорация, осуществляемая с помощью специальных стреляющих аппаратов, называемых перфораторами. Спуск и подъем перфоратора из скважины производится на бронированном каротажном кабеле при помощи подъемника, смонтированного на автомобиле. Выстрел из перфоратора вызывается электрическим током, подводимым по кабелю с пульта управления каротажной станции. Современное оборудование допускает селективную работу по одной пуле, отдельными группами или залповую работу всеми снарядами одновременно.

Перед перфорацией эксплуатационную колонну в скважине опрессовывают с целью проверки ее герметичности. В большинстве случаев перфорация осуществляется в скважинах, заполненных промывочной жидкостью или водой. При перфорации каналы пробиваются пулями, торпедами (снарядами) и кумулятивной струей, образующейся за счет истечения металла с внутренней поверхности облицовки заряда. Действие перфораторов различного типа характеризуется их пробивной способностью.

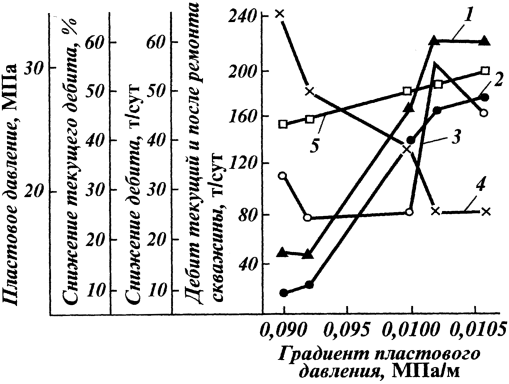

Размеры перфорационных каналов, получаемых при применении различных перфораторов, показаны на рис. 3.5.

Помимо конструктивных особенностей перфораторов глубина перфорационного канала зависит от гидростатического давления, температуры, плотности среды, толщины слоя жидкости между перфоратором и стенкой скважины, твердости металла и цементного камня и др. Исследованиями установлено, что с увеличением пористости и проницаемости породы глубина перфорационного канала растет. С увеличением прочности породы размеры перфорационного канала уменьшаются.

Перфораторы пулевые (ПП3) выпускаются диаметром 65, 80 и 98 мм и рассчитаны на максимальное давление 50,0 МПа и температуру среды 115 °С. Для глубоких скважин с высокой температурой на забое выпускаются специальные перфораторы ППТ-90 и ППТ-105, для которых допускается температура 165 °С.

По сравнению с пулевыми более эффективными являются торпедные перфораторы, принципиальным отличием кото-

Рис. 3.5. Каналы, образующиеся в породе при вскрытии пластов (в мм).

Перфорация:

а — пулевая; б — торпедная (ТПК-22); в — кумулятивная (ПК-103); г — гидропескоструйная

рых является использование вместо пули-болванки снаряда диаметром 22 — 32 мм. Проникая на определенную глубину, такой снаряд, взрываясь, создает каверны и разветвленную систему трещин, которые служат дополнительными каналами для притока газа в скважину. Перфорацию проводят в плотных породах, так как в рыхлых породах могут образовываться песчаные пробки на забое.

Снарядные перфораторы изготовляются различных размеров: ТПК-22 для спуска в 5" колонну и ТПК-32 для спуска в 6" обсадную колонну.

Для обеспечения большей глубины прострела, особенно в твердых породах, широкое распространение нашла кумулятивная (беспулевая) перфорация. Эта перфорация основана на принципе осевой кумуляции. Отверстия в колонне создаются не пулями, а фокусированными струями газов, которые возникают при взрыве кумулятивных зарядов. При взрыве образуется направленная струя газов. Скорость струи газов достигает 9 км/с, а давление, оказываемое ею на поверхность ствола, составляет порядка 30 000 МПа.

При кумулятивной перфорации создаются отверстия без повреждения колонны и цементного кольца.

Кумулятивный заряд массой 30 г пробивает в плотных породах канал глубиной 200 — 250 мм (пуля обычного перфоратора образует канал глубиной не более 20 — 25 мм). Бескор-пусные кумулятивные перфораторы дают возможность увеличить массу заряда до 200 — 250 г, благодаря чему глубина каналов вырастает до 400 мм и более.

Диаметр пробиваемого отверстия прямо пропорционален калибру кумулятивного заряда и зависит от формы кумулятивной выемки. Заряд кумулятивного перфоратора представляет собой шапку взрывчатого вещества, имеющего специальную конусообразную выемку, расположенную со стороны, противоположной месту детонации взрыва.

Диаметр перфоратора максимально приближается к диаметру перфорируемой колонны с целью снижения бесполезного расхода энергии заряда на прохождение пространства между перфораторами и перфорируемой колонной.

Изготовляются кумулятивные перфораторы различных видов: корпусные ПК-103 и бескорпусные ПКС-80 и ПКС-105. Бескорпусные кумулятивные перфораторы ПКС являются более мощными и производительными по сравнению с кумулятивными корпусными перфораторами ПК-103.

Кумулятивную перфорацию, как наиболее эффективную, целесообразно применять в твердых породах в условиях наи-148 более трудного сообщения призабойной зоны скважин с продуктивным пластом.

Однако в тех скважинах, где может быть обеспечено хорошее вскрытие продуктивного пласта пулевой перфорацией, следует применять ее, как наиболее дешевую по сравнению с перфорацией других видов.

Перфорацию обычно осуществляют в скважине, заполненной глинистым раствором, и на устье устанавливается противовыбросовая задвижка высокого давления, позволяющая закрыть скважину при аварийном проявлении пласта после перфорации.

В середине 50-х годов применялась перфорация газовых скважин в газовой среде под давлением с целью предохранения от засорения глинистым раствором призабойной зоны в процессе и после перфорации. Перфорация в газовой среде под давлением, осуществляемая через лубрикатор, была предложена во ВНИИГазе. Она начала находить применение на газовых месторождениях Западной Украины и СевероСтавропольского месторождения и обычно использовалась на скважинах, в которых отсутствовали фонтанные трубы. Из-за необходимости последующей задавки скважин для спуска НКТ и ряда самопроизвольных прострелов на устье в лубрикаторе в дальнейшем эта перфорация применения не нашла. При разработке модифицированной технологии перфорации в газовой среде при спущенных НКТ или последующем спуске НКТ под давлением ее можно использовать как один из методов интенсификации притока газа, в том числе в плотных низкопроницаемых коллекторах, для которых большое значение имеют эффективные условия вскрытия пласта.

В качестве метода интенсификации притока находит применение гидроабразивный — гидропескоструйная перфорация. Гидроабразивный метод основан на использовании кинетической энергии струи жидкости с абразивными частицами (песком), истекающей с большой скоростью из насадок, спускаемых в скважину на колонне НКТ.

В качестве основного оборудования гидропескоструйной перфорации служит струйный аппарат, состоящий из корпуса и сопел. Для нагнетания жидкости обычно используют цементировочные агрегаты. Сущность гидропескоструйной перфорации состоит в том, что при нагнетании в трубы под большим давлением жидкость с песком с большой скоростью выходит из сопел и песок разрушает колонну, цементное кольцо и породу.

Гидроабразивный метод имеет ряд преимуществ перед другими методами: отверстие в колонне и в цементном кольце не имеет трещин, интервал вскрытия устанавливается более точно, имеются возможности регулировать диаметр и глубину отверстий, можно создать горизонтальные и вертикальные надрезы и трещины.

Гидропескоструйная перфорация применяется для вскрытия пластов при опробовании разведочных и эксплуатационных скважин, в том числе с ухудшенными фильтрационными параметрами призабойной зоны, для вскрытия пластов в скважинах, оборудуемых для раздельной эксплуатации двух и более пластов в одной скважине, вскрытия пластов с трещиноватыми и плотными низкопроницаемыми коллекторами.

Гидропескоструйное вскрытие обычно не дает должного эффекта в интервалах, ранее обработанных соляной кислотой, или после гидроразрыва, а также при повторном вскрытии высокопроницаемых пластов с низким пластовым давлением.

Кроме того, применяется комбинированное вскрытие перфорацией (или открытым забоем) и последующей солянокислотной обработкой (например, на Вуктыльском, Оренбургском месторождениях и др.) или перфорацией и гидравлическим разрывом пласта и т.д.

Ранее (в большей степени за рубежом и в меньшей у нас) применяли ядерные взрывы для глушения аварийных газовых фонтанов, вскрытия и интенсификации газовых и нефтяных пластов, перевода непромышленных залежей в промышленные, а также для увеличения дебита скважин. После объявления моратория на ядерные взрывы этот вид работ был прекращен. (В частности, ядерным взрывом в пробуренной специально наклонной скважине был погашен аварийный фонтан на месторождении Урта-Булак, дебит которого по данным акустико-гидродинамических исследований превышал 18 млн. м3/сут).

После вскрытия продуктивного пласта одним из указанных выше способов в скважину спускают насосно-компрессорные трубы и приступают к промывке со спуском труб до нижней отметки забоя и освоению скважины на приток газа. После возбуждения для очистки призабойной зоны проводится продувка скважины. В процессе продувки выносятся вода и глинистый раствор, поступившие в призабойную зону при бурении и перфорации. В случае применения глинистых растворов с большой плотностью, значительно превышающей пластовое давление, что имеет место, например, при 150 вскрытии пластов большой толщины (Карачаганакское месторождение и др.), часть интервалов пласта в призабойной зоне может быть запечатана из-за поступления в них значительного количества раствора. В результате этого будет получен небольшой дебит газа. В этом случае необходимо для очистки от глинистого раствора, если продувка не дает должного эффекта, закачать в призабойную зону воду с добавками ПАВ, метанол или конденсат и повторить продувку. Кроме того, в случае необходимости проводятся работы по дополнительной перфорации или интенсификации притока. Количество отверстий и оптимальная плотность перфорации рассчитываются, исходя из конкретных условий данного месторождения, применяемого оборудования ствола и конструкции перфораторов.

3.1.2. ОСВОЕНИЕ ГАЗОВЫХ СКВАЖИН ПОСЛЕ БУРЕНИЯ

Процесс освоения заключается в возбуждении скважины, очистке от жидкости и других примесей ствола, забоя и призабойной зоны. Освоение заканчивается проведением полного комплекса гидродинамических и акустико-гидродинамических исследований.

Возбуждение скважины состоит в понижении давления, создаваемого столбом жидкости (буровой раствор или вода) на забое, до давления меньше пластового, чтобы обеспечить приток газа из пласта.

Понижение давления на забое при освоении скважины достигается путем:

замены промывочного раствора водой с целью уменьшения плотности жидкости; если пласт не возбуждается, воду заменяют более легким раствором, например, нефтью;

одновременного нагнетания в скважину воды и воздуха (или газа);

снижения уровня жидкости в скважине при помощи сваба или желонки.

Жидкость в стволе скважины оказывает на пласт давление:

р = Рждн, (3.11)

где рж — плотность жидкости, кг/м3; д — ускорение силы тяжести, равное 9,81 м/с2; Н — высота столба жидкости, м (до верхних дыр перфорации).

Пример. Скважина глубиной 2000 м и пластовым давлением 25,0 МПа заполнена до устья буровым раствором плотностью, равной рж = 1500 кг/м3. Давление, оказываемое столбом бурового раствора, составляет 30,0 МПа, т.е. превышает пластовое давление на Ар = 5,0 МПа. Скважину можно освоить путем снижения плотности раствора или понижения уровня жидкости.

Определим, до какого значения необходимо снизить плотность раствора в скважине, чтобы забойное давление стало равным пластовому рпл (25 МПа = 25-106 Па):

Рпл 25 • 106 лппл / 3 р = =-= 1274 кг/м3.

ж дН 2000 • 9,81

При неизменной плотности раствора в скважине для обеспечения условия рз = рпл его уровень необходимо снизить на

Ah = Рр -

Рпл = 5

•106 =

400,1 м.

ржд 12,74 • 9,81

На практике для обеспечения притока газа в скважину забойное давление необходимо снизить ниже пластового дополнительно на значение потерь на трение при движении газа от забоя до устья и учесть депрессию Арз, которую необходимо создать для вызова притока газа из пласта в скважину.

При замене промывочного раствора на более легкий необходимо знать, какое давление потребуется создать на насосах, прокачивающих жидкость (а при аэрации раствора — давление газа на устье).

Освоение скважин, в которых отсутствуют НКТ (что иногда применяется в виде исключения для неглубоких скважин), производится путем оттартывания жидкости при помощи желонки. Оттартывание осуществляется до уровня, при котором создавшаяся разность между пластовым давлением и давлением, создаваемым столбом жидкости в стволе сквжины, достаточна для того, чтобы выбросить промывочный раствор или воду и перейти на фонтанирование газом.

Скважины можно освоить нагнетанием в затрубное пространство воздуха или газа с помощью передвижных компрессоров или газом высокого давления из соседних освоенных скважин.

При методе "раскачки" для освоения скважины первоначально создается давление газа или воздуха в затрубном пространстве, вследствие чего часть жидкости из скважины че-152 рез фонтанные трубы будет выброшена на поверхность. После прекращения истечения жидкости из НКТ затрубное пространство резко соединяют с атмосферой. Затем напорную линию от компрессора или газопровода присоединяют к НКТ, вновь создавая давление. В результате нескольких таких "раскачек" давление столба жидкости на забой скважины станет меньше пластового и скважина будет фонтанировать.

В некоторых случаях освоение рядом расположенных газовых скважин производят сжатым газом, который подводят по газопроводу от работающей скважины.

Перед освоением скважину тщательно промывают со спуском НКТ до нижней отметки забоя, чтобы не допустить образования осадка бурового раствора в нижней части фильтра, так как в скважинах при отсутствии НКТ или когда они опущены до верхнего интервала перфорации при значительной толщине пласта, а также когда при промывке НКТ не доходят до нижних отметок забоя, после освоения работает только верхняя часть вскрытого интервала продуктивного пласта, а нижняя часть его запечатана осадком из глинистого раствора.

Примером могут служить отбивки фактических забоев по скважинам большинства разрабатываемых месторождений.

В процессе освоения при наличии в стволе значительного количества твердых примесей недопустима остановка скважины до окончания выноса этих примесей и перехода на фонтанирование газом, так как в противном случае может образоваться пробка, которая может привести к засорению или прихвату фонтанных труб. В качестве примера может служить скв. 42 Шебелинского месторождения, в процессе освоения которой выносилось большое количество бурового раствора, и, не дождавшись продувки скважины до получения чистого газа, освоение ее было остановлено, в результате чего образовалась пробка, на ликвидацию которой было затрачено несколько месяцев.

После возбуждения и очистки забоя и призабойной зоны от глинистого раствора и других примесей скважину продувают на одном из рабочих дебитов с выпуском газа в атмосферу на факел. Время продувки колеблется от нескольких часов до суток и зависит от количества и характера выносимых примесей. Для скважин с возможным интенсивным выносом породы, увеличивающимся во времени, который может привести к осложнениям при эксплуатации, продолжительную продувку при высоких депрессиях делать нельзя. Дебит газа, допускаемый при продувке, зависит от характеристики пласта и состояния надземного оборудования. Более эффективными для очистки призабойной зоны являются периодические продувки скважины до получения при каждой из них чистого газа без примесей. При опасном разрушении призабойной зоны продувку осуществляют через штуцера, последовательно во времени увеличивая размер последних и наблюдая за количеством выносимых твердых частиц и жидкости.

Обычно со временем дебит газа и давление на устье скважины при продувках на неизменном штуцере увеличиваются по мере очищения призабойной зоны. Уменьшение дебита и давления на устье в процессе продувки свидетельствует о засорении забоя и требует немедленного прекращения продувки. Для определения количества примесей, выносимых из пласта, и характера их изменения во времени применяют се-парационные передвижные установки.

В процессе исследований и последующей эксплуатации скважины следят за состоянием забоя. Для этого ведут наблюдение за примесями, скопившимися в сепараторах, и проводят периодическую отбивку забоя специальной желонкой, спускаемой на проволоке через лубрикатор с помощью лебедки. Для того чтобы желонка не оборвалась при подъеме, на башмаке фонтанных труб устанавливается раструб, через который спускаются до забоя грузы: желонка — для отбивки забоя, глубинные приборы — для исследований. Наилучшие результаты дает применение глубинных шумомеров или информационно-управляющих комплексов.

Скопление примесей выше башмака НКТ может быть замечено по показаниям давления на буфере и затрубье после закрытия скважины.

Наиболее простым мероприятием для очистки забоя от скопившихся примесей в большинстве случаев является продувка скважин, которая производится периодически по мере накопления жидких и твердых примесей. Весьма эффективным способом разрушения и выноса песчаных пробок и жидкости является низкочастотное озвучивание забоя большой мощности. На завершающей стадии разработки месторождений, когда пластовое давление значительно ниже гидростатического, эффектиность продувки снижается.

В ряде скважин имеется зумпф, расположенный ниже вскрытого интервала, который, как правило, заполнен жидкими и твердыми примесями. В том случае, если при засоре-154 нии забоя продувка не дает желаемых результатов, осуществляется капитальный ремонт скважины.

Для удаления жидкости с забоя скважины на завершающей стадии разработки эффективно применять плунжерный лифт и поверхностно-активные вещества.

3.2. ОБОРУДОВАНИЕ ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ СКВАЖИН

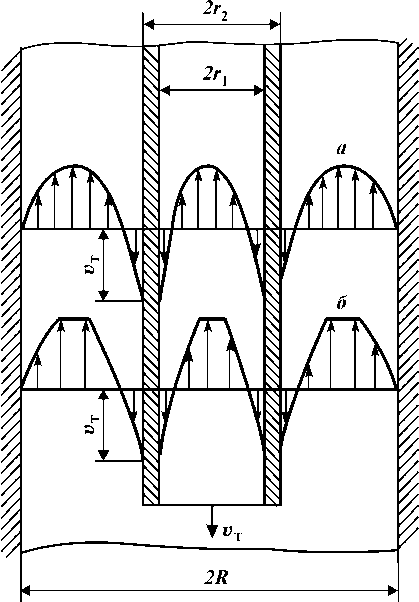

Газовые скважины подразделяются на вертикальные, наклонные, горизонтальные и многозабойные.

Наклонные, горизонтальные и многозабойные скважины применяются с целью увеличения дебита в низкопроницаемых коллекторах, при наличии на территории месторождения жилых или промышленных объектов, расположении месторождений в зоне континентального шельфа, тяжелых климатических условиях (тундра, болота) и т.п., а также на завершающей стадии разработки на макроуровне, обойденные продвинувшейся пластовой водой.

Конструкцией скважины называют сочетание нескольких колонн обсадных труб различной длины и диаметра, спускаемых концентрично одна внутри другой в скважину. Колонны обсадных труб скрепляются с породами геологического разреза цементным камнем, поднимаемым за трубами на определенную высоту.

Конструкция газовых скважин зависит от пластового давления и отношения его к гидростатическому, геологических условий бурения, геолого-физических параметров пласта, физических свойств пластового флюида, разности давлений между пластами, технологических условий эксплуатации скважин, режима эксплуатации пласта, экономических соображений и других факторов.

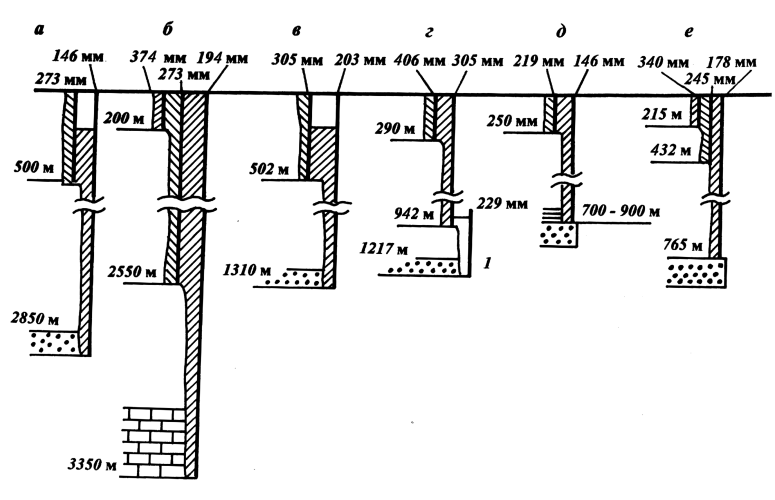

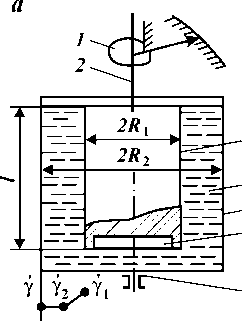

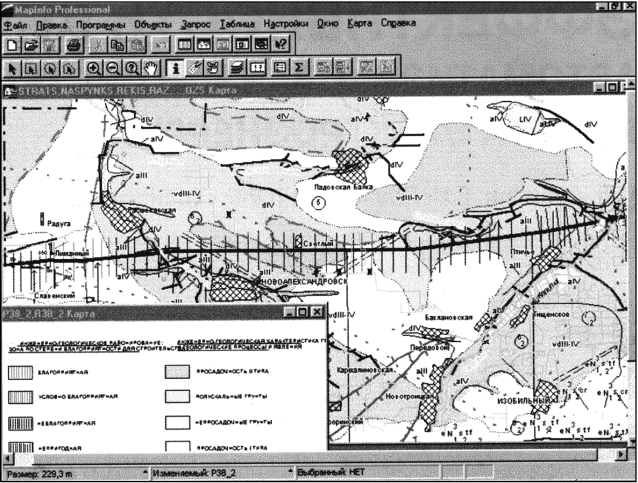

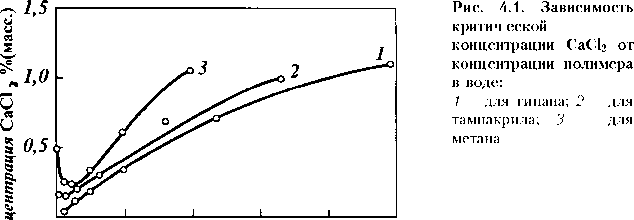

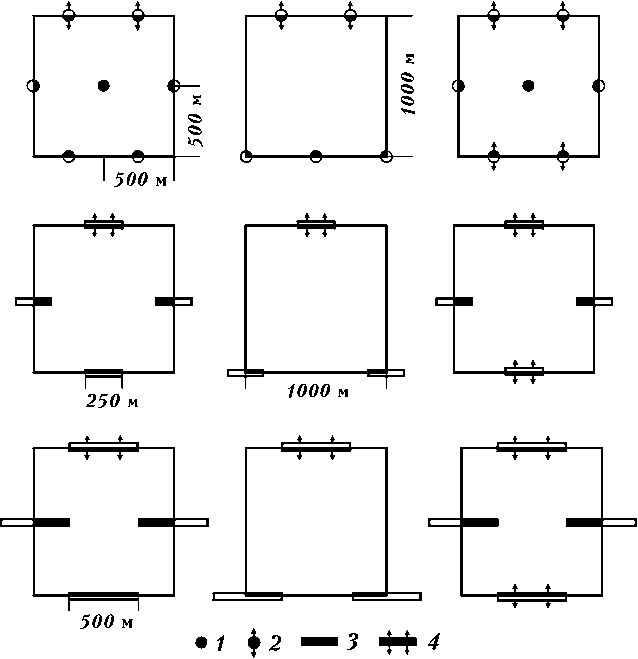

На рис. 3.6 приведены схемы конструкций газовых и газоконденсатных скважин.

Физические свойства газа (плотность и вязкость), их изменение в зависимости от давления и температуры существенно отличаются от плотности и вязкости нефти и воды. Плотность газа значительно меньше плотности нефти и воды, а коэффициент динамической вязкости газа в 50—100 раз меньше, чем у воды и нефти.

Рис. 3.6. Конструкции скважин на газовых, газоконденсатных месторождениях и в подземных хранилищах газа:

$ — Майкопское газоконденсатное месторождение (скв. 37), 146мм обсадная колонна (сварная); • — Вуктыль-ское газоконденсатное месторождение ; , —

Уренгойское газоконденсатное месторождение (высокодебитная

скв. 22); „ — Медвежье газовое месторождение (высокодебитная скв.

18); д — ПХГ1; А -ПХГ2; 1 — хвостовик

Различие плотностей газа и жидкостей вызывает необходимость спуска кондуктора в газовых скважинах на большую глубину, чем в нефтяных, для предотвращения разрыва газом горных пород, загрязнения водоносных горизонтов питьевой воды и выхода газа на дневную поверхность.

Глубина спуска кондуктора в газовых скважинах

h = L - RTln-^, (3.12)

Рср?Л

где L — глубина скважины; R — удельная газовая постоянная; T — средняя температура на длине (L — h); рн — начальное пластовое давление газа; рср — средняя плотность горных пород разреза на длине h; д — ускорение свободного падения.

Малая вязкость газа вызывает необходимость принимать особые меры по созданию герметичности как обсадных колонн, так и межтрубного пространства газовых скважин. Герметичность колонн обсадных труб достигается различными способами: применением резьбовых соединений на концах труб и муфтах со специальной трапецеидальной формой поперечного сечения с тефлоновыми уплотнительными кольцами, использованием фторопластовой уплотнительной ленты, герметизирующих уплотнительных составов для муфтовых соединений типов УС-1, ГС-1. Герметичность заколонного пространства скважин обеспечивается использованием цементов определенных марок, дающих газонепроницаемый, трещиностойкий цементный камень.

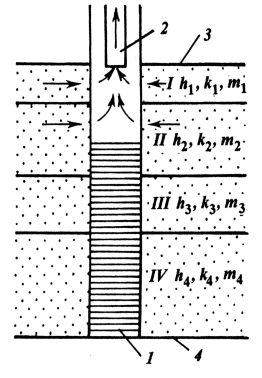

3.2.2. ОБОРУДОВАНИЕ ЗАБОЯ СКВАЖИН

Оборудование забоя газовых скважин зависит от многих факторов: 1) литологического и фациального состава пород и цементирующего материала, слагающих газовмещающий коллектор; 2) механической прочности пород; 3) неоднородности коллекторских свойств пласта по разрезу; 4) наличия газо-, нефте- и водоносных пластов в продуктивном разрезе; 5) местоположения скважины на структуре и площади газоносности; 6) назначения скважины (добывающая, нагнетательная, наблюдательная) .

Если газовая залежь пластового или массивного типа, газонасыщенный коллектор представлен крепкими породами (сцементированными песками, известняками, доломитами, ангидритами), а в продуктивном разрезе отсутствуют нефте-

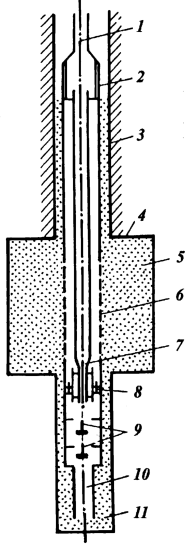

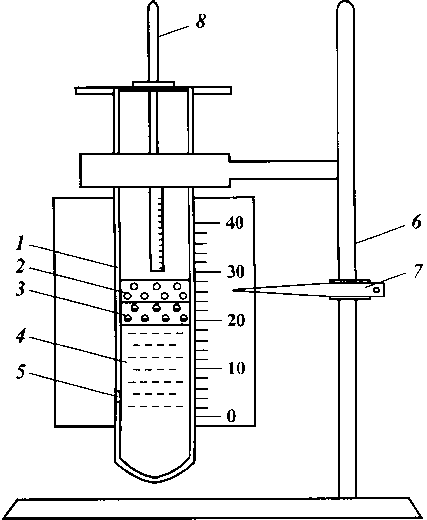

Рис. 3.7. Схема оборудования забоя газовых скважин в рыхлых горных породах на ПХГ:

1 — бурильные штанги диаметром 60,3 мм; 2 — переводник с левой резьбой; 3 — обсадная колонна диаметром 146 мм; 4 — интервал ствола скважины, расширенной до 256 мм; 5 — гравий; 6 — щелевой

фильтр; 7 — труба диаметром 50 мм; 8, 9 — клапаны обратной и прямой циркуляции соответственно; 10 — хвостовик диаметром 62,7 мм; 11 — забой

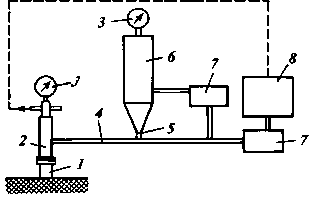

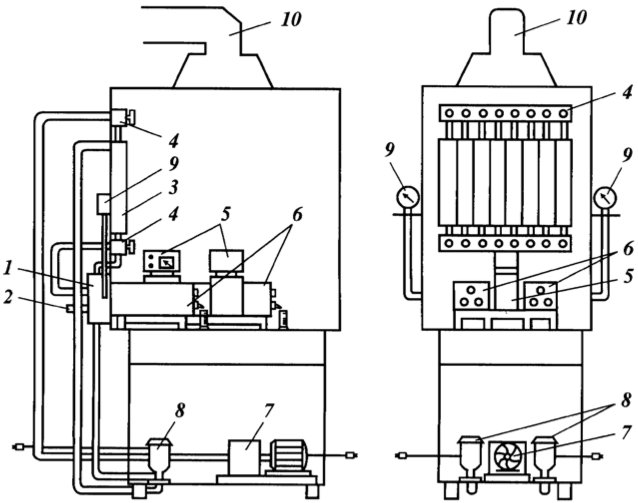

Рис. 3.8. Принципиальная схема намыва гравийного фильтра в скважине подземного хранилища газа:

1 — обсадная колонна диаметром 146 мм; 2 — противовыбросовая головка;

3 — манометр; 4 — соединительные трубы; 5 — кран, регулирующий подачу гравия; 6 — бункер для гравия; 7 — цементировочный агрегат; 8 — емкость

с водой

и водонасыщенные горизонты, то добывающие скважины могут иметь открытый забой. Для улучшения выноса твердых частиц и жидкостей с забоя скважины в фильтровую часть пласта на забой скважины спускается хвостовик. Когда газонасыщенный пласт представлен слабосцементированными породами, а в продуктивном разрезе отсутствуют нефте- и водонасыщенные пропластки, то открытый забой скважин оборудуется сетчатыми, керамическими, металлокерамическими, гравийными, стеклопластиковыми фильтрами различных типов либо рыхлые породы призабойной зоны пласта укрепляются вяжущими веществами.

В последнее время наибольшее распространение, особенно при оборудовании забоя скважин, расположенных в р ыхлых

песчаных пластах на подземных хранилищах газа (ПХГ), создают намывные гравийные фильтры. В этом случае с помощью специальных гидравлических расширителей увеличивается диаметр зоны пласта, в которой намечается намывка гравия, например со 146 до 256 мм. Диаметр образованной зоны определяют с помощью каверномера. После расширения зоны намывки гравия в скважину на НКТ спускают забойный фильтр (рис. 3.7) длиной 10,6 м, трубу, перфорированную круглыми отверстиями диаметром 10—12 мм, общая площадь которых составляет 15 — 20 % площади боковой поверхности трубы. Труба обматывается сеткой галунного плетения № 18, проволокой из нержавеющей стали или капронового волокна с зазорами 0,5— 1 мм между витками. В нижней части фильтра имеется клапанная коробка с клапанами для осуществления прямой и обратной промывки скважины. Ниже клапанной коробки фильтра находится хвостовик из НКТ диаметром 62,7 мм, длиной 19 м. Выше фильтра устанавливается затвор из 100-мм НКТ длиной 13 м.

На рис. 3.8 изображена принципиальная схема намыва гравийного фильтра в скважине ПХГ. Перед намывом гравия со средним диаметром частиц 1 мм проводится прямая и обратная промывка скважины. После полного вытеснения глинистого раствора водой начинается закачка гравия в расширенную часть пласта. После намыва гравия пласт испытывается на вынос песка. Для уменьшения проявления арочного эффекта и предотвращения возможного образования пустот в гравийном массиве и выноса частиц пласта в скважину через эти пустоты рекомендуется увеличивать зазор между надфильтровой трубой и обсадной колонной скважины.

Призабойная зона пласта в рыхлых коллекторах может укрепляться закачкой в поровое пространство жидких вяжущих веществ — о р -

ганических полимерных ма- s

Рис. 3.9. Схема оборудования скважины и обвязки агрегатов при закачке смолообразующих реагентов в призабойную зону пласта

териалов, которые при взаимодействии с катализатором полимеризации затвердевают и цементируют рыхлую породу. В качестве вяжущих химических веществ в зависимости от температуры и минерального состава пласта-коллектора используют органические смолы, пластмассы, специальные составы типа "перматрол".

В качестве органических смол применяют эпоксидную, фе-нолформальдегидную, карбамидную (крепитель М), а также смолы из сырых фенолов и формалина, РР-1. На рис. 3.9 изображена схема оборудования скважины и обвязки агрегатов при закачке смолообразующих реагентов в призабойную зону пласта. Исходными реагентами для получения смолы служат сырые фенолы и формалин. В качестве катализатора полимеризации применяется едкий натр. Работа по обработке скважины проводится в следующем порядке.

1. В скважине определяют глубину забоя, температуру пласта, удаляют песчаную пробку, исследуют поглотительную способность.

2. В скважину спускают заливочные трубы 6 диаметром 50 или 75 мм. Кольцевое пространство между обсадной колонной и заливочными трубами герметизируют пакером 7.

3. Устье скважины оборудуют заливочной головкой 5.

4. Цементировочный агрегат 3 закачивает в скважину формалин, а цементировочный агрегат 1 — раствор сырых фенолов и щелочи. Исходные реагенты смешиваются в тройнике-смесителе 4.

5. После закачки исходных реагентов в скважину при помощи агрегата 2 осуществляют продавку смолы в пласт водой.

Реагенты закачивают в пласт в предельно короткий срок

— от 15 до 30 мин.

6. После продавки скважину оставляют на время, необходимое для затвердевания смолы, в зависимости от температуры пласта: при температуре пласта 353 К время затвердевания смолы равно 2 сут, при 343 и 333 К — 4,8 и 14 сут соответственно.

7. Проверку результатов крепления призабойной зоны пласта проводят путем ее исследования при установившихся отборах. Способ крепления призабойных зон скважин органическими смолами был усовершенствован за счет одновременной закачки в скважину жидкой фенолформалиновой смеси с песком. Содержание фенолформалиновой смеси составляет 35 — 40 % массы песка. В этом случае прочность закрепленного песка призабойной зоны практически не умень-160 шается и, что особенно важно, не уменьшается коэффициент проницаемости обработанной призабойной зоны. Смесь указанного состава отвечает всем требованиям перекачки.

Для крепления рыхлых песков на подземных хранилищах газа при низких температурах пласта (293 — 303 К) разработан метод крепления смолой из фенолоспирта. В качестве катализатора полимеризации (поликонденсации) используется бен-золсульфокислота (БСК).

Отличительные черты технологии крепления этим способом: 1) смола продавливается в пласт при помощи углеводородной жидкости (газовый конденсат или дизельное топливо);

2) после продавки смолы в пласт в объеме, равном объему порового пространства пласта радиусом 1 м, в пласт закачивается теплый газ, что способствует повышению прочности смолы и упрощает освоение скважины после обработки;

3) обработка призабойной зоны смолой проводится без задавки скважины жидкостью; это сокращает время обработки, сводит до минимума проблему взаимодействия воды с породами цементирующего вещества пласта-коллектора (особенно с глинами монтмориллонитового типа, набухающими при взаимодействии с пресной водой), повышает качество сцепления смолы с породами пласта. Таким методом были обработаны призабойные зоны многих скважин на различных ПХГ.

Если в продуктивном разрезе скважин имеются газоносные пласты с различным составом газа или имеет место чередование газо-, нефте- и водоносных пластов, разделенных глинистыми пропластками, иметь открытый забой нельзя. В этих условиях скважина бурится до подошвы продуктивного комплекса, обсаживается обсадной колонной и цементируется до устья. Скважина и пласт сообщаются при помощи перфорации того или иного вида. Если через перфорационные каналы в скважину выносится песок, то в нее можно спускать фильтры, собранные на поверхности.

3.2.3. ОБОРУДОВАНИЕ СТВОЛА СКВАЖИН

Ствол скважины — промышленное сооружение, которое обеспечивает безаварийную работу в течение всего срока разработки месторождения.

С целью изоляции проходимых при бурении водяных пластов, а также для предохранения стенок скважины от обвалов, сообщения пласта с устьем после бурения ствол скважины крепят (обсаживают) стальными обсадными трубами с последующим их цементажом.

Под конструкцией газовой скважины понимают ее глубину, диаметр и глубину спуска обсадных колонн, высоту подъема цементного раствора за колоннами, оборудование забоя, диаметр и глубину спуска насосно-компрессорных труб, а также комплекс оборудования, включающий пакера, забойные и приустьевые клапаны и соответствующую аппаратуру для контроля за работой скважины.

Чтобы в начале бурения не было искривления ствола скважины, в специально вырытом шурфе (шахте) устанавливается направление соответствующего диаметра длиной 2 — 3 м. Следующую колонну, называемую кондуктором, обычно спускают на глубину 50 — 500 м с целью предохранения скважины от обвалов пород и поступления в скважину воды из водоносных пластов, залегающих в этом интервале глубин.

После кондуктора в скважину спускают еще одну или две, в зависимости от глубины или других условий, обсадные колонны. Если после кондуктора спускают две колонны, то первая (наибольшего диаметра) называется промежуточной, а вторая — эксплуатационной. При соединении труб в колонны для обеспечения герметичности соединений в процессе эксплуатации скважины применяют специальные уплотнительные смазки, которые используют и для муфт, навинченных в заводских условиях, и поднимают цемент до устья.

Для каждого месторождения выбор конструкции газовой скважины производится исходя из особенностей геологического строения месторождения, климатических условий, физико-химических характеристик газа и жидкости, распределения температур от устья до забоя, условий бурения и эксплуатации в течение всего срока разработки месторождения. Конструкция газовых скважин должна обеспечивать: экологическую безопасность в течение всего срока разработки месторождения;

прочность скважины как технического сооружения, исключающую смятие и разрушение обсадных колонн в течение всего периода эксплуатации;

изоляцию водо-, нефте- и газоносных пластов; разобщение продуктивных горизонтов, являющихся объектами самостоятельной разработки;

предотвращение межколонных газопроявлений, прорывов газа и грифонообразований в процессе бурения и эксплуатации скважины;

минимально необходимый расход материалов и средств в процессе разведки и разработки месторождения;

получение максимально допустимого дебита скважин; возможность работы при оптимальных технологических режимах при максимальном эффективном использовании пластовой энергии;

вынос жидкости с забоя скважин;

возможность подачи ингибитора для борьбы с коррозией и гидратообразованием в стволе и на забое скважины.

Специальная конструкция скважин предусматривается в случае раздельной эксплуатации двух и более горизонтов в одной скважине. Особая конструкция скважин с точки зрения прочности и создания необходимой герметичности (например, даже путем спуска сварных колонн) должна предусматриваться для скважин, в которых из одного пласта осуществляется добыча газа, а в другой пласт производится закачка газа или воды. Такого рода скважины могут потребоваться на многопластовых месторожедниях и при закачке газа или воды в газоконденсатные залежи с большим содержанием конденсата при разработке их с поддержанием давления.

Скважины в зонах вечной мерзлоты, где возможны смятие колонн после бурения при длительной их остановке, а также потеря устойчивости за счет растепления ствола при эксплуатации скважины, должны сооружаться с большей надежностью. Для зон вечной мерзлоты на кондукторе может устанавливаться изоляция или специальный второй кондуктор для обеспечения циркуляции хладагента. Межколонное пространство над цементным стаканом заполняется незамерзающей жидкостью, например, соляркой, а ствол скважины при длительной ее консервации — соляркой или раствором хлористого кальция.

Иногда для улучшения связи цементного кольца с колонной наружная поверхность эксплуатационных колонн покрывается песком.

В газовых скважинах эксплуатационные колонны дополнительно рассчитываются на внутреннее давление, соответствующее статическому давлению после вызова притока газа, а промежуточные колонны — на максимальное давление при выбросе.

Высота подъема цементного раствора за обсадными колоннами газовых скважин, как правило, устанавливается: за кондуктором — до устья;

за промежуточными колоннами — с перекрытием башмака предыдущей колонны на 100 м;

за эксплуатационными колоннами при осуществлении мероприятий, обеспечивающих герметичность резьбовых соединений обсадных труб, из расчета перекрытия башмака предыдущей промежуточной колонны на 100 м.

В случае опасности утечек газа через резьбовые соединения обсадных труб, а также при наличии в газе агрессивных компонентов (углекислоты, сероводорода) цементный раствор за эксплуатационной колонной поднимается до устья скважин. Наличие сероводорода в газе требует выбора соответствующего металла или покрытий для эксплуатационных колонн и фонтанных труб.

После цементажа каждая колонна подвергается испытанию на прочность и герметичность.

Контроль за высотой подъема цементного раствора за обсадными колоннами осуществляется электротермометром или другими методами через 8—12 ч после окончания цементирования, а качество заполнения кольцевого пространства цементным раствором определяется цементомером после подготовки скважины к перфорации.

Испытание эксплуатационной колонны состоит в предварительном снижении уровня и наблюдении за его изменением (подъемом) в течение заданного промежутка времени. Например, колонна считается герметичной, если за 8 ч уровень жидкости не поднимается более 1 м в 125— 152-мм колоннах, 0,5 м в 178 — 203-мм колоннах и 0,3 м в 229 — 254-мм колоннах. Если при испытании обсадной колонны уровень жидкости поднялся выше допустимого, то обсадная колонна считается негерметичной. В этом случае проводится повторное испытание и в зависимости от полученного результата составляется план дальнейших работ по данной скважине.

На большинстве газовых промыслов применяются одно-или двухколонные конструкции скважин. При этом одноколонная конструкция, состоящая из кондуктора и эксплуатационной колонны, обычно используется для небольших глубин до 600—1000 м. Для значительных глубин более 2500 — 3000 м применяются трехколонные конструкции скважин.

Размер эксплуатационной колонны, как правило, составляет 12,7 или 15,2 см и реже 20,3 или 25,4 см.

При проектировании конструкции газовой скважины исходный диаметр эксплуатационной колонны определяется исходя из обеспечения надежной и безопасной дли-164 тельной эксплуатации скважины, а диаметр НКТ выбирается исходя из условий обеспечения заданного рабочего дебита и выноса с забоя на поверхность твердых и жидких примесей потоком газа, а также из необходимости обеспечения минимума потерь давления в стволе скважины.

Эксплуатация газовой скважины должна осуществляться по НКТ.

НКТ обеспечивают надежную добычу газа и подъем жидкости с забоя, предохраняют эксплуатационную колонну от абразивного и коррозионного разрушения, дают возможность подавать в ствол и на забой антигидратные и антикоррозионные ингибиторы, а при необходимости без особых затруднений задавливать скважину раствором или водой. Кроме того, НКТ способствуют проведению необходимых исследований глубинными приборами.

В зарубежной практике для освобождения ствола газовых скважин от жидкости используются сифонные трубки диаметром 2,54 — 3,81 см, которые спускаются в НКТ или параллельно с ними, если скорость восходящего потока газа в них недостаточна для выноса жидкости с забоя.

Диаметр эксплуатационных колонн газовых и газоконденсатных скважин выбирается в зависимости от геологопромысловой характеристики продуктивных горизонтов и обеспечения надежных условий эксплуатации скажин, а также на основании технико-экономических расчетов, в которых рассматриваются зависимости получаемых дебитов газа и потерь давления в скважинах разного диаметра и оптимальных значений газоотдачи по пласту в целом с затратами на скважины. Выбранный диаметр скважины влияет на эффективность разработки, промысловое обустройство и транспорт газа.

Скважины с увеличенными диаметрами эксплуатационных колонн диаметром 20,3 — 25,4 см пробурены на Уренгойском и Медвежьем месторождениях, где из каждой такой скважины предполагался дебит газа 3 — 6 млн. м3/сутки.

Для газовых и газоконденсатных месторождений, особенно если газ содержит агрессивные компоненты, необходимо предусматривать дополнительные условия, обеспечивающие надежность скважин, в том числе спуск заколонного пакера на конце эксплуатационной колонны, оборудование забоя специальными забойными клапанами и пакером, спускаемым на НКТ, и заполнение затрубного пространства ингибитором для борьбы с коррозией.

Примером выбора утяжеленных конструкций газовых

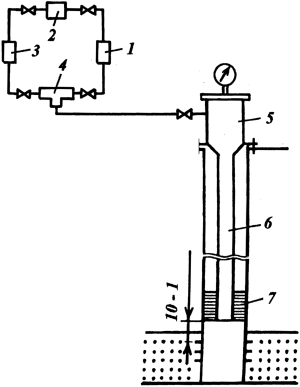

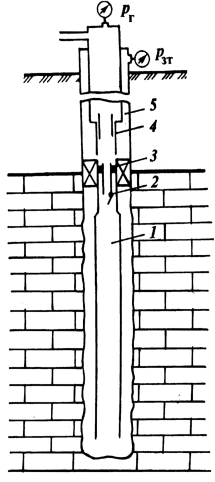

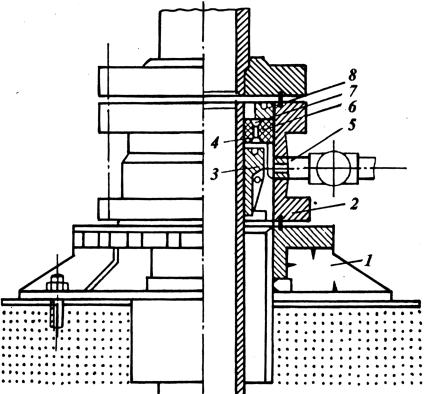

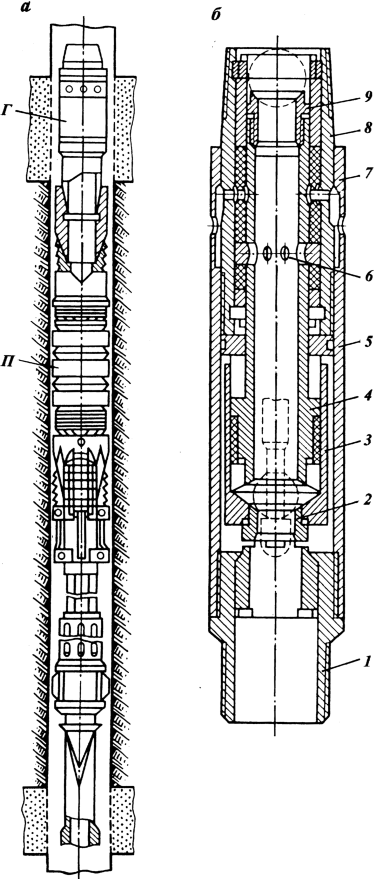

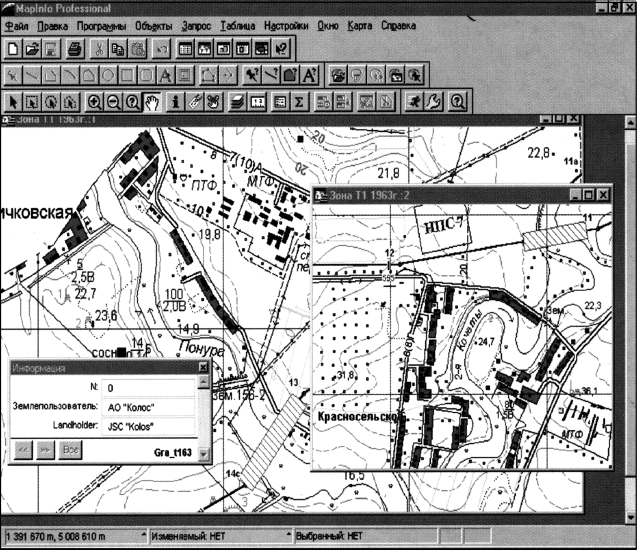

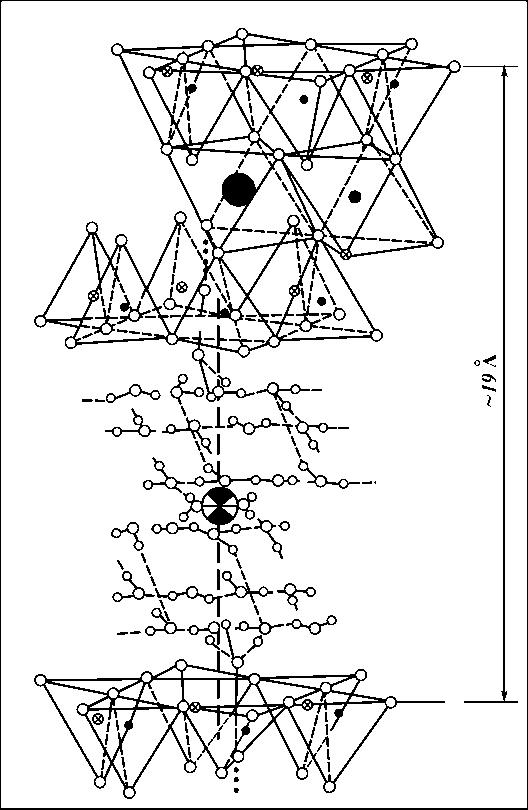

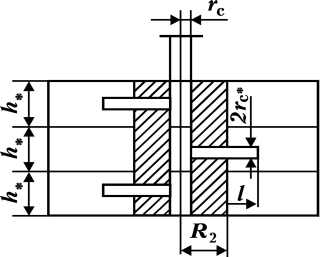

Рис. 3.10. Схема компоновки подземного оборудования газовой скважины:

1 — эксплуатационный пакер; 2 — ци реляционный клапан; 3 — ниппель; 4 — забойный клапан-отсекатель с уравнительным клапаном; 5 — разобщитель НКТ; 6 — ингибиторный клапан; 7 — аварийный срезной клапан; 8 — НКТ; 9 — жидкий ингибитор коррозии и гидратооб-разования; 10 — хвостовик

скважин могут служить скважины Оренбургского и Карачаганакского месторождений, где вслед за кондуктором спускается 20,3-см промежуточная колонна до кровли продуктив-ног горизонта, далее спускается 12,7—15,2-см эксплуатационная колонна.

С падением давления в залежи уменьшаются дебиты газовых скважин, меняются условия бурения, а также изменяются конструкции пробуренных на поздних этапах эксплуатационных скважин.

В процессе эксплуатации скважины необходимо осуществлять регулярное наблюдение за состоянием ствола и устья, в том числе за возможными вибрациями башмака НКТ, деформациями колонн, и контроль за межколонным давлением. Для регистрации межколонного давления колонная головка оборудуется специальным патрубком с вентилем и манометром. При возрастании межколонного давления следует принять соответствующие меры по его ликвидации вплоть до глушения скважины для ее ремонта.

При эксплуатации скважин большое внимание должно уделяться надежности, долговечности и безопасности работы, предотвращению открытых газовых фонтанов, защите среды обитания. Условиям надежности, долговечности и безопасности работы должна удовлетворять как конструкция газовой скважины, так и оборудование ее ствола, устья и забоя. Подземное оборудование ствола скважины позволяет осуществлять: 1) защиту скважины от открытого фонтанирования; 2) освоение, исследование и остановку скважины без задавки ее жидкостью; 3) воздействие на призабойную зону пласта с целью интенсификации притока газа к скважине; 4) эксплута-цию скважины на установленном технологическом режиме;

5) замену насосно-компрессорных (фонтанных) труб (НКТ) без задавки скважины жидкостью. Схема компоновки подземного оборудования скважины показана на рис. 3.10.

Для надежной эксплуатации газовых скважин используется следующее основное подземное оборудование: разобщитель (пакер); колонна насосно-компрессорных труб; ниппель; циркуляционный клапан; ингибиторный клапан; устройство для автоматического закрытия центрального канала скважины, которое включает в себя забойный клапан-отсекатель, уравнительный клапан, переводник и замок; аварийный, срезной клапан; разъединитель колонны НКТ; хвостовик. Дополнительное рабочее оборудование для работы с клапанами-отсе-кателями включает: посадочный инструмент, ловители, шар с седлом для посадки пакера, приемный клапан, головку к скважинным приборам, грузы, гидравлический ясс, механический ясс, шлипсовый замок, груз для обрыва скребковой проволоки, двурогий крюк, уравнительную штангу, инструмент для управления циркуляционным клапаном.

Разобщитель (пакер) предназначен для постоянного разъединения пласта и затрубного пространства скважины с целью защиты эксплуатационной колонны и НКТ от воздействия высокого давления, высокой температуры и агрессивных компонентов (Н28, CO2, кислот жирного ряда), входящих в состав пластового газа.

Колонна НКТ спускается в скважину для предохранения обсадной колонны от абразивного износа и высокого давления, для создания определенных скоростей газожидкостного потока и выработки газонасыщенного пласта.

Ниппель служит для установки, фиксирования и герметизации в нем забойного клапана-отсекателя. Он спускается в скважину на НКТ и устанавливается обычно выше пакера.

Циркуляционный клапан обеспечивает временное сообщение центрального канала с затрубным пространством с целью осуществления различных технологических операций: освоения и задавки скважины, промывки забоя, затрубного пространства и НКТ, обработки скважины различными химическими реагентами и т.д. Клапан устанавливается в НКТ во время их спуска в скважину и извлекается вместе с ними.

Ингибиторный клапан предназначен для временного сообщения затрубного пространства скважины с внутренним пространством НКТ при подаче ингибитора коррозии или гидра-тообразования. Клапан устанавливается в НКТ во время их спуска и извлекается вместе с ними (КИМ-89В-350К).

Устройство для автоматического закрытия центрального канала скважины предназначено для временного перекрытия скважины у нижнего конца НКТ при аварийных ситуациях или ремонте оборудования устья. Оно может устанавливаться в различных местах в НКТ.

Аварийный срезной клапан КАС168—140 предназначен для глушения (задавки) оборудованной пакером скважины в аварийной ситуации через затрубное пространство, когда нельзя открыть циркуляционный клапан типа КЦ при помощи проволочного приспособления. Устанавливается с НКТ, входит в состав комплекта скважинного оборудования с диаметром эксплуатационной колонны 219 мм на давление 14 МПа (КО219/168— 140).

Скважинное предохранительное оборудование газовых скважин состоит из двух отдельных узлов: разобщителя (пакера); собственно клапана-отсекателя. К пакерам, применяемым вместе с забойными клапанами-отсекателями, предъявляются высокие требования: безотказность в работе; надежность разобщения пласта от затрубного пространства; возможность установки на любой заданной глубине; малое время для соединения с колонной НКТ; простота конструкции, минимально возможные основные размеры и металлоемкость; устойчивость к агрессивным средам при высоких давлениях и температурах.

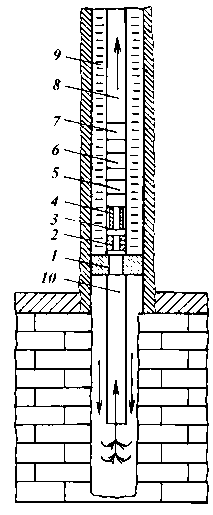

На рис. 3.11 дана схема пакера типа HRP-1 фирмы "Камко" (США). Он имеет корпус, состоящий из верхней 8 и нижней 38 труб, соединенных между собой. Верхний и нижний концы корпуса заканчиваются переводниками 1 и 45. На наружной поверхности верхней трубы размещен уплотнительный элемент в сборе. Он состоит из резиновых манжет 17 и 18, фигурных колец 16, гильзы 19, упора 14 и сдвигающегося кольца 21. На наружной поверхности нижней трубы корпуса смонтирован шлипсовый узел, состоящий из упора 42 с втулкой 43, шлипсов 39 и толкателя 37. Между уплотнительным элементом и шлипсовым узлом имеется камера А, которую образует цилиндр 29 и соединенный с ним толкатель 37, поршень 27 со стаканом 34, связанным через втулку храпового механизма 26 кольцом 21 с корпусом пакера. В нее нагнетается жидкость при установке пакера в скважине. Для удержания пакера в рабочем (уплотненном и заякоренном) состоянии поршень 27 и цилиндр 29 снабжены храповыми механизмами 32 и 23, состоящими из четырех секторов и двух пружинных колец 22 и 31 каждый.

Рис. 3.11. Разобщитель (пакер) HRP-1 фирмы "Камко" (США)

А

Рис. 3.12. Пусковая пробка РЕ-500

Для освобождения пакера от обсадной колонны перед извлечением его из скважины предусмотрен механизм распаке-ровки, состоящий из разгрузочной муфты 7 с наружной и внутренней левыми резьбами. Внутренней резьбой разгрузочная муфта соединяется с верхним концом корпуса пакера, а наружной — через разгрузочный упор 9 и втулку 2 с колонной НКТ. Кроме того, разгрузочная муфта через корпус подшипника 12 соединена с упорным кольцом 33 уплотнительного элемента. Для облегчения вращения колонны НКТ при распакеровке служат подшипники 11, а для предотвращения проворачивания корпуса пакера при этом — пружины 40, прикрепленные к шлипсам винтами 41. В местах возможных утечек и перетоков жидкости в пакере установлены уплотнительные резиновые кольца 4, 10, 13, 15, 30, а резиновые соединения закреплены винтами 3, 25, 28, 36, 44. Для удержания подвижных деталей в статическом положении при спуске пакера в скважину, а также для предварительной опрессовки его (4 МПа) служат штифты 20 во втулке 24 и кольцо 35.

После достижения пакером места посадки в скважине в НКТ бросается шар 2 (рис. 3.12), который садится на седло 3 пусковой стационарной пробки РЕ-500, удерживаемое в ко р -пусе клапана 1 на срезных тарированных штифтах 5 на нижнем конце пакера. Седло уплотнено в корпусе резиновым кольцом 4.

В колонну НКТ под давлением нагнетают жидкость. Жидкость через отверстие в корпусе пакера поступает в камеру Л (см. рис. 3.11). Под действием усилия, возникающего под давлением жидкости в камере, штифты 20 срезаются, пор -шень 27 и толкатель 37 перемещаются в противоположные стороны. При движении поршня 27 вверх усилие от него че-

рез втулку храпового механизма 26 передается на сдвигающееся кольцо 21. При этом резиновые манжеты 17, 18 деформируются и разобщают зоны затрубного пространства, расположенные выше и ниже пакера. При движении толкателя 37 вниз шлипсы 39 выдвигаются наружу, чем достигается заяко-ривание пакера в обсадной колонне. Когда давление в колонне НКТ достигает 23 — 27 МПа, срезные тарированные штифты а разрушаются и шар с седлом падают на забой, а храповые механизмы 23 и 32 фиксируют пакер в уплотненном и заякоренном состоянии в обсадной колонне.

Для освобождения пакера от обсадной колонны колонну НКТ вращают по часовой стрелке на 15 оборотов, одновременно поднимая ее. При этом прежде всего от приложенного момента вращения срезаются штифты 5, затем при первых четырех оборотах разгрузочный упор 9 сворачивается с разгрузочной муфты 7 до упора вращающейся муфтой 6. При этом отверстие во втулке 2 оказывается выше конца верхней трубы 8 и центральный канал пакера сообщается с затруб-ным пространством. Через него закачкой жидкости в затрубное пространство промывается надпакерная зона затрубного пространства от возможных накоплений механических примесей перед срывом пакера с места установки. При дальнейшем повороте разгрузочная муфта 7 сворачивается с верхней трубы 8, которая последовательно перемещает за собой вверх корпус подшипника 12, упор подшипника 14, гильзу 19, сдвигающееся кольцо 21, втулку храпового механизма 26, поршень 27.

Поршень увлекает за собой цилиндр 29 и толкатель 37, при этом как уплотнительные элементы 17 и 18, так и шлипсы 39 освобождаются от торцевых упоров и принимают первоначальные диаметральные размеры. В этом состоянии пакер можно извлечь из скажины.

Во ВНИИГазе производится гидравлический пакер типа ПГ (ПГ-118-50 и ПГ-140-50), технической особенностью которого является использование патентованной системы с запорным храповым механизмом и сдвоенными плунжерами. Такое конструктивное решение впервые дает возможность осуществить посадку и извлечение пакера гидравлическим способом без вращения или осевого перемещения колонны НКТ в месте установки пакера, что позволяет спускать в скважину одновременно два или более пакера.

Забойные клапаны-отсекатели предотвращают открытое фонтанирование при повреждении или разрушении устьевого оборудования и колонны НКТ выше места установки забой-

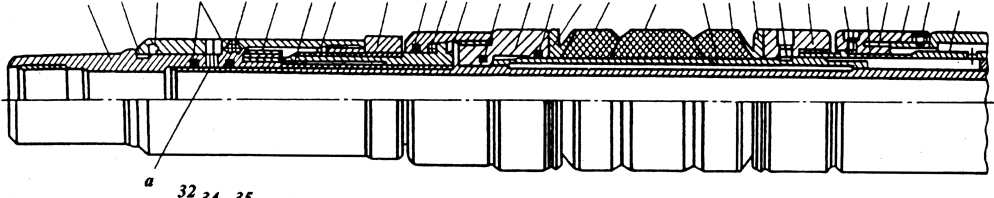

Рис. 3.13. Забойный прямоточный клапан-отсекатель 03П-73

ного клапана-отсекателя. Они служат автоматическим запорным устройством скважины при демонтаже устьевого оборудования, подъеме колонны НКТ из скважины без задавки жидкостью.

На рис. 3.13 дана схема клапана-отсекате-ля типа ОЭП-73. Забойный прямоточный от-секатель (ОЗП) состоит из корпуса 6, к нижнему концу которого присоединен клапанный узел, имеющий седло 10, заслонку 14, пружину 12, ось 13 и кожух 15. К верхнему концу кожуха присоединен переводник 1, имеющий упор а. В центральном канале устройства помещен подвижный патрубок 4 со сменным штуцером 11. Подвижный патрубок 4 имеет наружную проточку. Между подвижным патрубком 4 и корпусом 6 уста} новлено фиксирующее устройство, состоя-г щее из пружины 5, цанги 7 и регулировоч-| ной гайки 3. Лепестки в цанге вазаимодейст-f вуют с проточкой подвижного патрубка 4 и кольцевым выступом в корпуса 6. Кольца 2,

) 8 и 9 уплотняют поверхности сопрягаемых

деталей. Устройство работает следующим образом. Перед спуском отсекателя в скважину, исходя из рассчитанного дебита, устанавливают сменный штуцер 11 и гайкой 3 регулируют пружину 5 на определенное усилие. К переводнику 1 присоединяют уравнительный клапан и замок; сборку спускают в скважину и устанавливают в ниппеле.

Во время нормальной работы скважины газ или жидкость из пласта, проходя через центральный клапан устройства, поднимаются на поверхность по колонне НКТ. При прохождении газа через штуцер 11 создается перепад давлений, усилие от которого перемещает штуцер 11 с подвижным патрубком 4 в крайнее верхнее положение, но усилие пружины 5 фиксируемого устройства препятствует этому, в результате заслонка 14 остается открытой. Увеличение расхода газа через штуцер приводит к возрастанию перепада давлений на нем. Когда усилие, вызванное перепадом давлений, превысит усилие пружины 5, подвижный патрубок 4, отжимая пружину, начнет перемещаться вверх. После перемещения подвижного патрубка на 3 — 5 мм цанга 7 отходит от выступа в корпуса 6 и, выходя из взаимодействия с проточкой, освобождает подвижный патрубок 4 от действия пружины 5. Подвижный патрубок мгновенно перемещается до упора а переводника 1. В этот момент под действием пружины 12 заслонка 14 перекрывает центральный канал устройства.

Клапан-отсекатель открывается следующим образом. В НКТ на скребковой проволоке спускают уравнительную штангу, которая открывает уравнительный клапан. При этом нижний конец ее упирается в подвижный патрубок 4. После выравнивания давлений над и под заслонкой 14 подвижный патрубок 4 со сменным штуцером 11 под действием веса уравнительной штанги перемещается в крайнее нижнее положение. В результате заслонка устанавливается в положение "открыто". Лепестки цанги 7, взаимодействуя с кольцевым выступом корпуса 6 и проточкой б подвижного патрубка 4, фиксируют последний в рабочем положении.

Клапан-отсекатель ОЗП-73 имеет следующие преимущества: 1) седло и заслонка клапана находятся вне действия потока газа, не подвергаются абразивному износу; 2) отсутствует мертвая зона, влияющая на надежность работы отсекателя в скважинах, имеющих в потоке газа твердые взвеси; 3) небольшая длина отсекателя, благодаря тому что пружина фиксирующего устройства при наличии цанги имеет жесткую характеристику; 4) четкость срабатывания на закрытие, так как пружина сжимается только на 3 — 5 мм и перестает действовать на подвижную трубу, тогда как в других конструкциях усилие пружины постоянно воздействует на подвижный элемент устройства.

Саратовский филиал СКБ "Росгазавтоматика" разработал конструкцию клапана-отсекателя К-168-140, входящего в комплект скважинного оборудования с диаметром эксплуатационной колонны 219 мм на давление 14 МПа (К-219/168-140).

Пластовые газы многих газоконденсатных месторождений содержат коррозионные компоненты: сероводород, углекислый газ, кислоты жирного ряда (муравьиную, пропионовую, щавелевую, масляную). Так, например, пластовый газ Астраханского месторождения имеет следующий состав (% по объему): сероводород 26,5, углекислый газ 11; месторождения Урта-Булак — 5,35 и 3,15; Оренбургского — 1,3 — 5 и 0,5 — 1 ,75.

Коррозионные компоненты при наличии пластовой минерализованной или конденсационной воды, высоких давлений

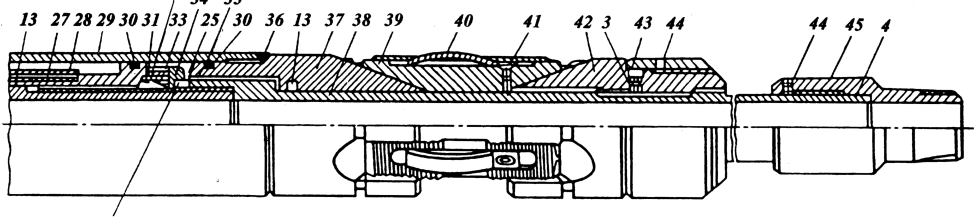

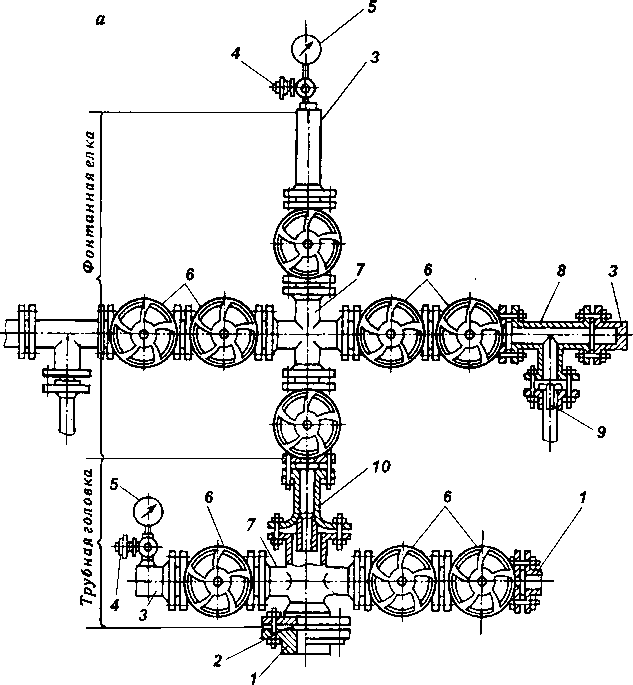

Рис. 3.14. Схема компоновки подземного оборудования скважин на Оренбургском газоконденсатном месторождении:

1 — хвостовик диаметром 127 или 114 мм и длиной 100— 380 м; 2 — пакерное устройство с минимальным диаметром проходного сечения 57 мм; 3 — клапан-отсекатель с проходным сечением 33,4 мм; 4 — циркуляционный клапан типа “скользящая втулка” с внутренним диаметром 73 мм; 5 — НКТ диаметром 127 или 114 мм

и температур вызывают интенсивную коррозию металлических обсадных колонн НКТ, оборудования устья скважин, шлейфов, поверхностного оборудования промыслов. При большом содержании сероводорода в газе невозможно использовать обычные скважинные приборы для измерения давления и температур, проводить геофизические работы в скважинах. Наибольшей коррозии подвергаются тройники, крестовины, катушки, уплотнительные кольца фланцевых соединений, задвижки фонтанной арматуры. Интенсивность коррозии элементов оборудования устья скважин изменяется от 0,1 до 4 мм/год.

Срок службы НКТ до обрыва в верхней части и падения на забой скважины на месторождениях Краснодарского края составляет 1 — 18 мес, нарушение герметичности задвижек фонтанной арматуры происходит в течение 1—2 мес, фланцевых соединений — в течение 4 — 6 мес.

На рис. 3.14 изображена схема компоновки скважинного оборудования на Оренбургском газоконденсатном месторождении. В добывающие скважины спускается скважинное оборудование фирмы "Камко” (США), включающее: хвостовик диаметром 127 или 114 мм, длиной 100 — 380 м, предназначенный для улучшения условий освоения и эксплуатации вскрытой продуктивной толщины пласта; пакерное устройство с диаметром проходного сечения 57 мм для разобщения затрубного пространства от внутренней полости НКТ с целью предохранения эксплуатационной колонны от воздействия кор -розионно-активных компонентов в добываемом газе; клапан-отсекатель с диаметром проходного сечения 33,4 мм в пакерном устройстве для предотвращения чрезмерного

увеличения дебита скважины; циркуляционный клапан с

внутренним диаметром 73 мм типа "скользящая втулка” для сообщения трубного пространства с затрубным; НКТ диаметром 127 или 114 мм.

Защита внутренней поверхности металлической обсадной колонны и внешней поверхности НКТ осуществляется разобщением пласта и затрубного пространства скважины при помощи разобщителя (пакера) и заполнением затрубного пространства ингибированной жидкостью. Защита другого металлического оборудования скважины от коррозии осуществляется при помощи периодической закачки ингибитора коррозии в призабойную зону пласта или непрерывной его закачки в затрубное пространство скважины с помощью насосов и подачи ингибитора в НКТ из затрубного пространства скважины через специальные ингибиторные клапаны в колонне НКТ.

Для защиты от коррозии внешней поверхности хвостовика, направленного воздействия соляной кислотой на карбонатные породы открытого забоя скважины, получения более точных данных при геофизических исследованиях скважин на Оренбургском газоконденсатном месторождении усложнили конструкцию хвостовика, изменили узел разобщения призабойной зоны пласта от затрубного пространства.

Хвостовики скв. 196, 743, 775 оборудовали подпакерным циркуляционным клапаном, струйными клапанами, ниппелем для установки скважинной пробки.

Для проведения дебитометрии, поинтервального замера пластовых давлений, отбора проб в колонне обсадных труб в призабойной зоне скважины в ТюменНИИгипрогаз разработали конструкцию подвижного хвостовика. В процессе эксплуатации скважины хвостовик находится в крайнем нижнем положении. Продукция скважины движется через хвостовик и НКТ на устье. При проведении исследования в процессе работы скважины в нее через лубрикатор на каротажном кабеле или канате спускается специальное подъемное устройство, которое зацепляет хвостовик в нижней его части. Хвостовик поднимается вверх, при этом на поверхности следят за нагрузкой по индикатору массы. Захватывающее устройство поднимается на поверхность. В освобожденной от хвостовика зоне перфорации проводят указанные исследования. После этого хвостовик с помощью специального устройства вновь опускают вниз в рабочее положение.

Для предотвращения растепления многолетнемерзлых пород на месторождениях Севера используются двухстенные трубы с высокоэффективной теплоизоляцией между ними.

ВНИИГаз разработал насосно-компрессорные теплоизолированные трубы модели ЛТТ-168 х 73, состоящей из внешней несущей трубы 168 х 11Д и внутренней трубы 73 х 5,5Д. Между стенками труб диаметрами 168 и 73 мм может помещаться теплоизоляция любого типа с коэффициентами теплопроводности до 0,01163 Вт/(м-К). Трубы ЛТТ-168 х 73 использованы в конструкции скв. 110 Южно-Соленинского месторождения.

Определение диаметра и глубины спуска НКТ

Колонну НКТ спускают в скважину для: 1) предохранения эксплуатационной обсадной колонны от абразивного воздействия твердых взвесей и коррозионных агентов (Н28, CO2, кислот жирного ряда — муравьиной, уксусной, пропионовой, масляной и др.), содержащихся в потоке газа; 2) контроля за условиями отбора газа на забое скважины; 3) создания необходимой скорости движения потока газа для выноса на поверхность твердых взвесей и жидкости с забоя скважины;

4) равномерной выработки газонасыщенных пластов большой толщины по всему вскрытому интервалу; 5) проведения ремонтных работ и интенсификации притока газа из пласта в скважину.

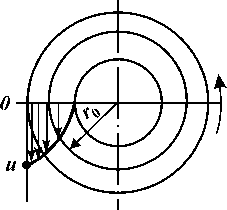

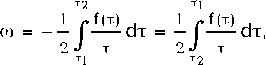

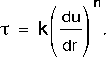

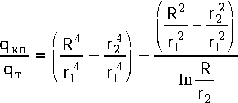

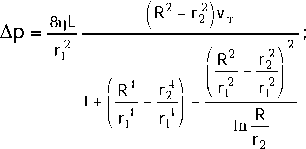

Определение внутреннего диаметра НКТ. При работе газовых скважин газовый поток, как правило, несет некоторое количество твердых и жидких частиц. Вертикальное движение частиц в восходящем газовом потоке наблюдается в стволе скважины и сепараторах.

Рассматривая вертикальное движение частицы, введем предположение, что она несжимаема; влиянием стенок трубы на частицу и взаимодействием между частицами пренебрегаем. Направим ось х вертикально вниз. Тогда уравнение движения для частицы будет

= — = (Шч - mT)g ± F cos(x, F), (3.13)

dt

где тч — масса частицы; тг — масса газа в объеме частицы; w — относительная скорость частицы; g — ускорение свободного падения; F — сила сопротивления.

В общем случае вертикального движения частиц возможны следующие три случая.

1. Среда, где происходит движение частиц, является неподвижной. Тогда силой, двигающей частицы, будет только сила тяжести. При этом скорость частицы будет возрастать с увеличением размера и удельного веса частиц, уменьшением плотности и вязкости среды. Вязкость газовой среды влияет только на скорость движения мелких частиц.

2. Поток газа движется вверх. В этом случае движутся и среда, и частицы. Если рассматривается движение частиц относительно потока газа, то скорость потока газа во внимание не принимается. При осаждении частиц важно знать скорость их движения относительно стенок сепараторов, так как этим определяется эффективность отделения. Частицы будут уноситься потоком газа, если w < v (w — скорость движения частиц относительно газового потока; v — скорость газа). В этом случае частицы будут двигаться вверх со скоростью w,j = —(w — v). Когда w = v, т.е. w, = 0, частицы находятся в газовом потоке во взвешенном состоянии. Падение частиц осуществляется, когда w > v, при этом скорость падения wч = w — v.

3. Поток газа движется вниз. Здесь частицы будут падать только вниз, притом с большей скоростью, чем при спокойном падении. В этом случае скорость падения частиц wч = = w + v [4].

Сила сопротивления всегда противоположно направлена движению частицы, следовательно,

cos(x, А F) = ± 1;

(3.14)

при движении частиц вниз, когда w > 0, имеем cos(x, А F) = = — 1 и при движении вверх, когда w < 0, имеем cos

(x, А F) = +1 [4].

В общем виде сила сопротивления выражается уравнением

2

F = ^f w_?l

(3.15)

2

где ф — коэффициент сопротивления, который зависит от числа Re и формы частицы; f — миделево сечение частицы; рг — плотность среды.

В зависимости от характера обтекания частицы в уравнении (3.15) изменяется коэффициент сопротивления от линейного до квадратичного режимов.

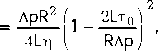

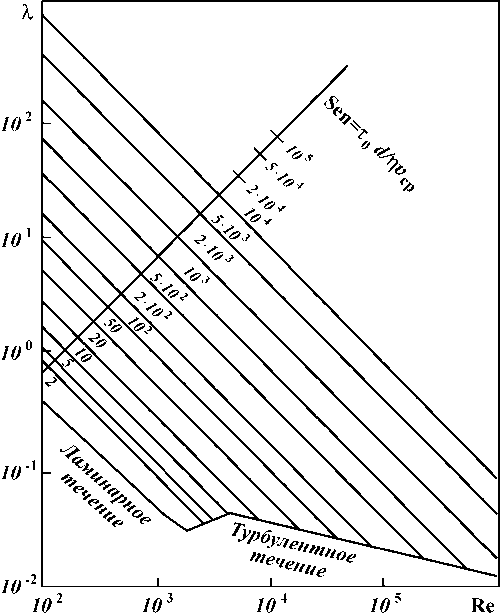

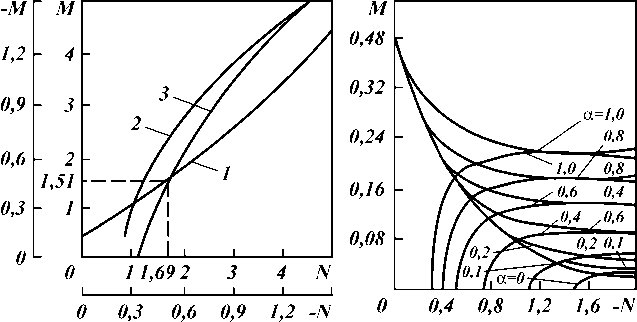

В общем виде закон сопротивления с учетом сил трения и сил инерции в безразмерной форме представим в следующем виде:

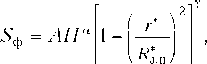

![]()

(3.16)

где а и в — постоянные.

Эта формула применима при любых значениях числа Рейнольдса. При малых числах Re, когда имеется ламинарное обтекание частицы, формула (3.16) превращается в закон Стокса. Наоборот, при высоких числах Re величина в значительно больше a/Re, и формула (3.16) превращается в закон Ньютона.

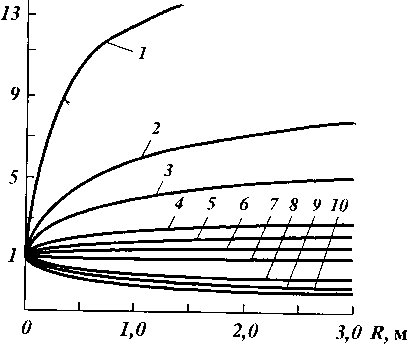

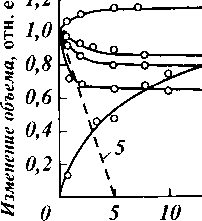

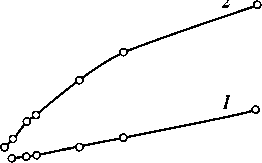

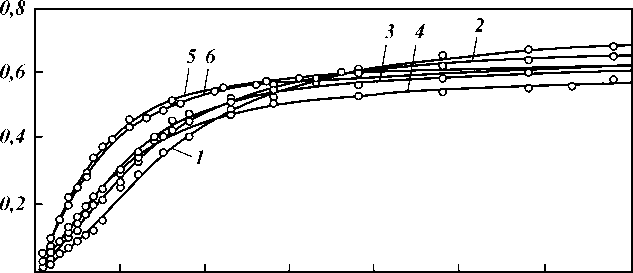

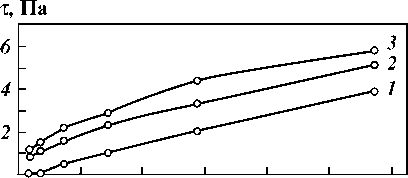

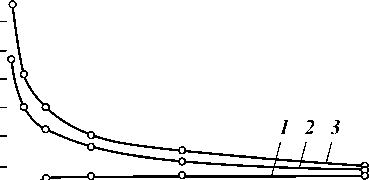

На рис. 3.15 приведено сравнение с экспериментальными данными формулы (3.16) для шара, когда a = 24 и в = 0,44. Наибольшие отклонения по формуле (3.16) получаются в переходной области, для линейного и квадратичного законов сопротивления наблюдается относительно небольшое отклонение от фактического сопротивления. Учитывая же приближенность расчетов движения частиц, которые на практике проводятся для оценки их скорости, считаем, что формула

(3.16) вполне приемлема.

При рассмотрении неустановившегося движения частиц коэффициент сопротивления является переменным и в общем случае может изменяться от линейного до квадратического режима. Поэтому при рассмотрении этой задачи вы-ражение коэффициента сопротивления формулой (3.16) является наиболее удобным и обоснованным.

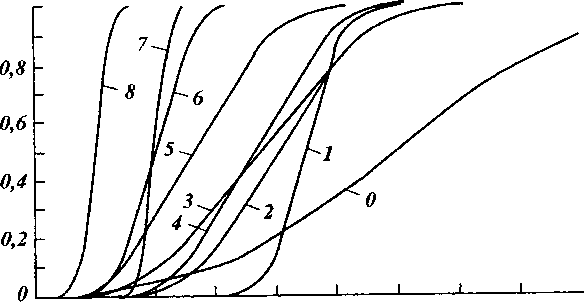

Установившееся движение частицы характеризуется равенством силы тяжести силе сопротивления. Подставляя в уравнение (3.13) силу сопротивления, выраженную формулами (3.15) и (3.16), после некоторых преобразований получаем

(рч — рг )q _ 3Maw _ 3ргвw 2 = 0

откуда скорость движения частицы

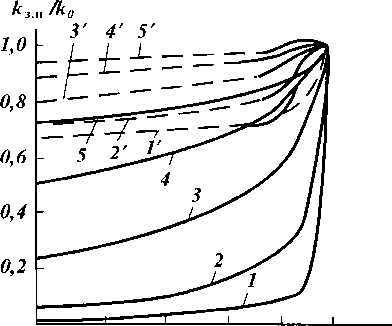

1ПлУ_I_I_I_I_I_I_I_I_I_Г I J

10~510~4 Ю'ъ Ю'2 10л 1 10 102 103 104 10s 10 6 Re

Рис. 3.15. Зависимость ф от Re для частиц шарообразной формы:

1 — экспериментальная кривая; 2 — кривая по формуле (3.16)

(3.17)

w

1

2d,ргр

+ , 4ffd(pч _ рг)

3рг в

где ^ — вязкость газа; ёч — диаметр частицы; рч — плотность частицы.

Скорость по формуле (3.17) может быть найдена для любой формы частиц на всем диапазоне изменения Re.

Для шарообразных частиц формула (3.17) примет вид

( 27,3|i + + 3,03d4(pч _рг)д _ 27,3|л

(3.18)

1

рг *^чрг

Для круглых пластинок при a = 20,4 и р = 1,12

(3.19)

w

1

dчpг

рг

(9,11|i + 1,19d4(p4 _ рг)д 9,11|i

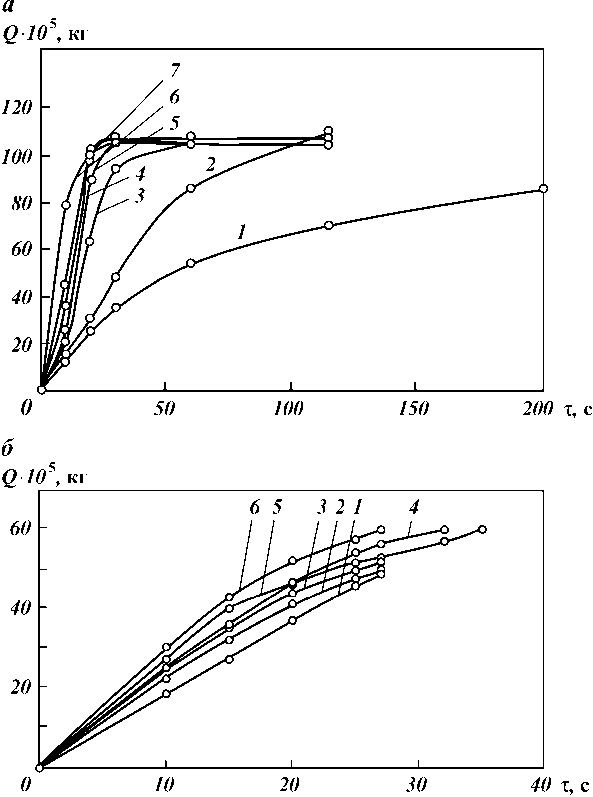

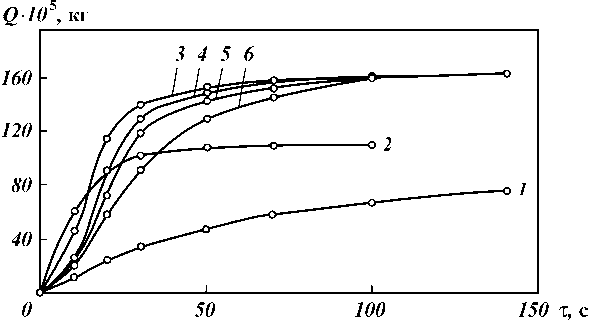

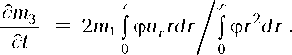

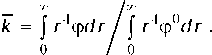

\) dчpг j