Глава iv. анализ состояния и изменения во времени нефтедобычи, запасов нефти, ее экспорта и переработки по странам опек

Анализ состояния и изменения во времени нефтедобычи, запасов нефти, ее экспорта и переработки по странам ОПЕК

§ 1. Вводные замечания

Уже с шестидесятых годов к вопросам экспорта нефти, ее запасов и нефтедобыче в странах ОПЕК (так названа организация нефтеэкспортирующих стран — «Организэйшн петролеум экс-портед кантриз») было приковано неослабное внимание не только специалистов-нефтяников, но и экономистов и политиков во всех странах мира. Весьма ярко проявилось это и в нынешнем году, когда даже через газетные статьи старались довести до сведения читателей экономическую и политическую важность предстоящей, а затем уже и состоявшейся очередной сессии стран организации ОПЕК.

С возможными результатами решений каждой такой сессии во многих зарубежных странах связывали перспективы изменения не только своей, но и мировой экономики и политики. Было понятно, что все ожидаемые события также могут оказать то или иное влияние на экспорт, нефтедобычу и экономику нашей страны.

Учитывая сказанное, становится понятной существенная актуальность данной главы, содержание которой достаточно полно отражено в ее заглавии.

Работе над данной главой способствовала возможность использовать сведения не только из зарубежных журналов, но и особенно из впервые (и до сих пор только один раз) опубликованного секретариатом организации ОПЕК статистического бюллетеня [1]. Этот бюллетень, опубликованный в 1998 г. в Вене, охватывает не только весьма богатый статистический материал, относящийся в основном к странам ОПЕК, но и многие, необходимые для сопоставлений сведения по другим регионам мира.

Данная глава написана на основании моих отчетов, выполнявшихся в лаборатории по изучению и обобщению зарубежного опыта нефтедобычи (ЛИОЗО) Российского государственного университета (РГУ) нефти и газа; представляет собой отнюдь не реферат бюллетеня (статистического сборника) [1], а результат его критического анализа. Используя статистические сведения из каких-либо таблиц бюллетеня, нужно было для анализа эти сведения пересчитывать, комбинировать и составлять другие таблицы, которые смогли бы отражать новые ракурсы сопоставлений и указывать новые характерные (не входившие в таблицы бюллетеня) величины — такие, например, как величины начальных (а не только текущих) извлекаемых запасов нефти по странам, кратности запасов, темпов годичного процентного извлечения запасов, отношений величин накопленной добычи нефти (за все время разработки) к начальным извлекаемым запасам, что соответствовало степени их текущего истощения и т. д.

Конечно, на основании обработки и переработки исходных статистических данных автор этой книги стремился выявить принципиальные различия в состоянии и перспективах изменения запасов, темпов добычи, экспорта и переработки нефти, и тем самым, различия в соответствующей политике не только в каждой из стран, входящих в состав ОПЕК, но и некоторых других крупнейших нефтедобывающих стран мира.

Самые последние сведения основного используемого бюллетеня [1] соответствуют данным за 1997 г. и на начало 1998 г.; однако в нем еще приводятся многие сведения за двадцатилетний период — начиная с 1977 по 1997 г. включительно. Отсутствие в бюллетене самых последних сведений за 1998 и 1999 гг. на принципиальные выводы автора не могло повлиять. Однако автор дополнил свою работу соответствующими новейшими данными, заимствованными из других источников [2, 3]374.

Примечание

В нашей стране величины добычи и запасов нефти обычно выражаются в весовых единицах — тоннах. В бюллетене [1] все соответствующие величины выражаются в объемных единицах — баррелях. Поэтому в данной работе автор ограничился пересчетом всех соответствующих величин от баррелей только к объемным единицам — м3. Ведь надо было учесть, что в каждой из стран ОПЕК добываются нефти различной степени плотности и удельного веса. Поэтому при пересчетах баррелей в тонны пришлось бы принимать разные пересчетные коэффициенты для каждой из стран. Но и это имело бы только видимость точности пересчетов баррелей в тонны. На самом же деле следовало еще учитывать, что и внутри каждой из стран ОПЕК нефти имеют разные плотности (разные удельные веса) не только на разных месторождениях, но и в разных пластах каждого из месторождений, и даже, если быть точными, то и в пределах одного и того же пласта. Кроме того, в бюллетене приводятся сведения в баррелях, относящиеся к продуктам переработки нефти; для перевода в тонны величин, отраженных в таких сведениях, пришлось бы вводить еще новые пересчетные величины.

Исходя из всего сказанного, понятно, почему автор данной работы ограничился только пересчетом баррелей в м3.

Однако если читатели захотят сделать сколько-нибудь надежные пересчеты баррелей нефти в тонны, то можно рекомендовать в целом для всех стран ОПЕК следующий пересчет: разделить выраженную в м3 величину на 1,171, и тогда получится величина, выраженная в тоннах; или выраженную в м3 величину умножить на 0,854, и тогда также получится величина, выраженная в тоннах. Объясняется это так: 1 м3 = 6,289 баррелей, кроме того, в целом для нефтей стран ОПЕК осредненно принимается, что 1 тонне нефти соответствует ее объем 7,365 баррелей. Поэтому и получаются упомянутые выше такие результирующие числа: 7,365/6,289 = 1,171; 6,289/7,365 = 0,8539 = s 0,854.

§ 2. Некоторые наиболее важные данные по странам ОПЕК в целом по сравнению с одноименными данными в целом по всему миру

Приведем сначала некоторые из таких наиболее важных данных в целом по странам ОПЕК и по всему миру — см. табл. 23, 24, 25, которые сразу делают очевидным: почему ОПЕК может иметь и имеет столь сильное влияние на состояние и перспективы (во всяком случае на многие ближайшие годы) развития всей мировой нефтедобывающей промышленности, и тем самым на мировую экономику и политику.

Таблица 23

| Добыча нефти | ОИЗ |

Число скважин, дающих нефть |

Среднесуточный дебит 1 скв. | ОИЗ на 1 скв. | ||||||

|

млрд. м3 |

% | млрд. м3 | % |

млрд. м3 |

% | м3/сут |

относите л ь-но |

м3 | относится ь-но | |

| ОПЕК в целом | 1,48 | 40,4 | 128 |

76,1 | 35049 |

3,83 | 115 |

10,5 | 3.652.000 |

19,8 |

| Во всем мире |

3,66 | 100 |

168 | 100 |

915068 | 100 |

10,9 | 1 |

184.000 | 1 |

Таблица 24

| НДН млрд. м3 | НИЗ млрд. м3 | НДН/НИЗ, % | Добыча |

Крат ность ОИЗ | ||

| НИЗ % | ОИЗ % |

|||||

| ОПЕК в целом | 51,4 |

179 | 28,7 |

0,83 | 1,16 |

86,5 |

| Во всем мире |

128 | 296 |

43,2 | 1,24 |

2,18 | 45,9 |

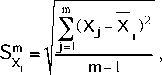

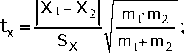

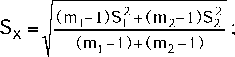

Дадим пояснения по поводу использованных в табл. 23 и 24 сокращенных обозначений, большинство из которых достаточно широко общепринято:

Важнейшие данные по странам ОПЕК в сравнении с данными по всему миру (данные о добыче приведены за 1997 г., а все остальные — по состоянию на 1.1.1998 г.)

Важнейшие данные, основанные на сведениях таблицы 23, по странам ОПЕК в сравнении с данными по всему миру; все данные по состоянию на 1.1.1998 г. с учетом добычи нефти за 1997 г.

ОИЗ — остаточный извлекаемый запас нефти (та оставшаяся часть балансового или геологического запаса нефти, которую считается возможным извлечь из пласта при данном состоянии техники, технологии и экономики);

НДН — накопленная добыча нефти с начала разработки к данному моменту;

НИЗ — начальный извлекаемый запас нефти, равный сумме НДН и ОИЗ.

При изменении техники и технологии добычи нефти, изменении системы разработки и экономики величина ОИЗ может переоцениваться. В табл. 23 и 24 взята величина ОИЗ, указанная в бюллетене [1] на 1.1.1998 г. Величина НИЗ, подсчитанная автором данной работы суммированием величин ОИЗ и НДН, должна считаться начальным извлекаемым запасом нефти таким, каким он должен оцениваться к тому же сроку, т. е. к 1.1.1998 г.

Отношение НДН/НИЗ характеризует степень истощения НИЗ к данному сроку, т. е. отобранной из ее начального извлекаемого запаса.

Отношения Добыча/НИЗ, Добыча/ОИЗ характеризуют годичные темпы извлечения нефти соответственно по отношению к начальному и оставшемуся извлекаемому запасам нефти.

Кратность ОИЗ равна отношению величины ОИЗ на начало года (в таблицах 23 и 24 — на начало 1998 г.) к добыче за предшествующий год. Число кратности по существу равно числу лет, за которое мог бы быть отобран весь ОИЗ, если бы добыча нефти продолжалась достигнутыми в предыдущий год темпами.

При подсчете среднесуточного дебита одной скважины допускается некоторая неточность: учитывается число скважин в конце года, а точнее, следовало бы учитывать полусумму чисел скважин в начале и в конце года.

В последних двух столбцах таблицы 23 подсчитано во сколько раз среднесуточный дебит и ОИЗ на одну скважину в ОПЕК превосходят такие же средние величины в мире.

Для анализа нефтедобычи в ОПЕК в целом вполне можно было бы ограничиться табл. 23 и 24, так как хотя в них приведены данные только за 1997 г. и по состоянию на 1.1.1998 г., но за последние два года не произошло таких изменений в сравниваемых показателях, которые могли бы принципиально повлиять на результаты анализа. Однако автор по двум причинам счел полезным составить, кроме табл. 23 и 24, еще таблицу 25 с показателями за 1999 г. и на 1.1.2000 г.

Таблица 25

Важнейшие сравнительные сведения по странам ОПЕК и по всему миру (данные по добыче приводятся за 1999 г., а все остальные — по состоянию на 1.1.2000 г.)

| Добыча нефти | ОИЗ |

Число скважин, дающих нефть |

Средне суточный дебит 1 СКВ. |

ОИЗ на 1 скв. |

Крат ность ОИЗ |

||||||

| млрд. м3 | % | млрд. м3 | % |

всего | % |

м3/сут | отно си тельно |

м3 | отно си тельно | ||

|

ОПЕК в целом |

1,54 | 41,2 |

128 | 79,0 |

36796 | 4,0 |

115 | 10,3 |

3479000 | 18,9 |

83,1 |

| Во всем мире |

3,74 | 100 |

162 | 100 |

917815 | 100 |

11,2 | 1 |

184000 | 1 |

43,3 |

Во-первых, важно было подтвердить принципиальное совпадение сравнительных показателей табл. 25 с табл. 23 и 24, хотя они составлены на разные сроки и по разным первоисточникам. Напомню, что табл. 23 и 24 составлены на основании бюллетеня [1], опубликованного секретариатом ОПЕК в 1998 г., а табл. 25 составлена на основании совсем других первоисточников — журналов [2 и 3], опубликованных соответственно в конце 1999 г. и в начале 2000 г.

При сопоставлении табл. 23 и 25 сразу обращает на себя внимание полное совпадение абсолютных величин (128 млрд. м3) ОИЗ в этих таблицах, хотя, конечно, они могли бы различаться, так как подсчитаны на разные сроки — на 1.1.1998 г. и на 1.1.2000 г.375

Такое полное совпадение вполне можно было бы объяснить разными способами и, соответственно, разными результатами оценок величин ОИЗ в бюллетене [1] и в журнале [2]. Однако для подтверждения хорошего согласия в сведениях, приводимых в бюллетене [1] и в журнале [2], рассмотрим подсчеты, выполненные в этих двух первоисточниках на одну и ту же дату. Именно величина ОИЗ на 1.1.1998 г. в бюллетене [1] указана равной 127,99 млр. м3, а в журнале [2] — равной 126,75 млрд. м3. Расхождение между этими величинами составляет всего лишь 0,98 %.

Итак, можем утверждать, что табл. 23 и 25 хорошо согласованы. Приведенные в них важнейшие показатели совершенно убедительно подтверждают самый важный факт — особую значимость ОПЕК в мировой нефтедобыче и запасах нефти.

Так, например, доли ОПЕК по сравнению с общемировыми составляли в 1997—1999 годах:

— по годовой добыче нефти — 40—41 %;

— по оставшемуся на 1.1.1998 г. и на 1.1.2000 г. извлекаемому запасу нефти (ОИЗ) — 76—79 %;

— по начальному извлекаемому запасу (НИЗ) — более 60 %.

По величине кратности ОИЗ ОПЕК превосходит общемировую почти в 2 раза (см. последние столбцы табл. 24 и 25).

Надо особо отметить, что такие высокие показатели ОПЕК в добыче нефти достигнуты несмотря на то, что по числу скважин, дающих нефть, доля ОПЕК составляет 3,8—4 % от числа таких же скважин во всем мире. Но средние дебиты скважин и оставшиеся извлекаемые запасы нефти на одну скважину в странах ОПЕК превышали общемировые в 1999 г. соответственно в 10,3 ив 18,9 раза.

Еще разительнее контраст между показателями стран ОПЕК по сравнению с показателями стран всего мира за исключением ОПЕК. Действительно, для всех стран мира, кроме стран ОПЕК, из таблицы 24 вычитанием можно определить на 1.1.2000 г. величину ОИЗ 34 млрд. м3, число скважин 881019 и годовую добычу за 1999 г., равную 2,200 млрд. м3. Следовательно, средний дебит одной скважины оказывается равным 6,84 м3/сут, а ОИЗ на одну скважину — 38592 м3. Первая из этих величин меньше средней для ОПЕК 115 м3/сут в 16,8 раза (!!), а вторая — меньше средней для ОПЕК 3479000 м3 в 91,1 раза!

Среднюю величину кратности ОИЗ для всех стран мира, кроме стран ОПЕК, определяем делением ОИЗ 34 млрд. м3 на годовую добычу 2,2 млрд. м3 равной 15,4, т. е. она оказывается меньше средней кратности 83,1 для ОПЕК в 5,4 раза!

§ 3. Сопоставление данных о добыче и запасах нефти по каждой стране и в процентах по отношению к ОПЕК в целом

В таблице 26 приведены данные о добыче нефти в 1997 г. и о ее запасах по состоянию на 1.1.1998 г. по каждой стране и в процентах по отношению к ОПЕК в целом. Все сокращенные наименования, используемые в данной и последующих таблицах, уже были пояснены в предыдущем параграфе в связи с рассмотрением таблиц 23, 24, 25. Остается пояснить лишь сокращенное наименование ОАЭ — оно относится к Объединенным Арабским Эмиратам, включающим 7 арабских княжеств, главные из которых Абу-Даби, Дубай, Шарья.

В данной и последующих таблицах названия 11 стран, входящих в настоящее время в состав ОПЕК, располагаются в порядке убывания величин их годовой добычи нефти. В первой из этих стран — Саудовской Аравии — годовая добыча нефти составляет почти 1/3 всей годовой добычи ОПЕК. Такое же место среди стран ОПЕК Саудовская Аравия занимает и по самым большим величинам ОИЗ, НДН и НИЗ.

Второе место по годовой добыче и по НИЗ занимает Иран.

Предпоследнее и последнее места в таблице по годовой добыче и по НИЗ занимают Алжир и Катар; их вклад в ОПЕК по этим показателям составляет соответственно немногим более 3 и 1 %.

За последние годы годовая добыча нефти росла (почти непрерывно) только в ОАЭ. Однако следует учитывать, что в большинстве стран ОПЕК уровни добычи нефти ограничиваются самими правительствами этих стран, а не только квотами, распределяемыми между ними секретариатом ОПЕК (конечно, на основании согласованных решений, принимаемых на регулярно проводимых совещаниях всех этих стран ОПЕК).

В 6 странах ОПЕК среди скважин, дающих нефть, большинство фонтанирующих (в том числе по Саудовской Аравии 93 %, по 2 странам более 83 %, по 2 странам более 73 %, и в одной

Таблица 26

Данные по каждой из стран ОПЕК и в процентах по отношению к ОПЕК в целом

| Страна |

Добыча нефти |

ОИЗ | НДН, млрд. м3 |

НИЗ, млрд. м3 | Крат ность- ОИЗ | НДН, низ % |

Добы ча НИЗ % | ||

| млн. м3 | % |

млрд. м3 |

% | ||||||

| 1. Саудовская Аравия | 465 |

31,5 | 41,59 |

32,5 | 13,12 |

54,71 | 89,4 |

24,0 | 0,85 |

| 2. Иран | 209 |

14,2 | 14,72 |

11,5 | 7,58 |

22,30 | 70,4 |

34,0 | 0,94 |

| 3. Венесуэла | 140 | 9,5 | 11,92 |

9,3 | 7,72 |

19,64 | 85,1 |

39,3 | 0,71 |

| 4. ОАЭ | 125 |

8,5 | 15,55 |

12,2 | 2,79 |

18,34 | 94,2 |

15,2 | 0,68 |

| 5. Кувейт | 116 |

7,9 | 15,34 |

12,0 | 4,76 |

20,10 | 132,2 |

23,7 | 0,58 |

| 6. Нигерия | 109 | 7,4 | 3,31 |

2,6 | 2,94 |

6,25 | 30,3 |

47,0 | 1,74 |

| 7. Ливия | 81 |

5,5 | 4,69 |

3,7 | 3,26 |

7,95 | 57,9 |

41,0 | 1,02 |

| 8. Ирак | 80 |

5,4 | 17,9 |

14,0 | 3,83 |

21,72 | 223,6 |

17,6 | 0,37 |

| 9. Индонезия | 77 | 5,2 | 0,79 |

0,6 | 2,77 |

3,56 | 10,3 |

77,9 | 2,16 |

| 10. Алжир | 49 |

3,3 | 1,60 |

1,3 | 1,74 |

3,34 | 32,6 |

52,2 | 1,47 |

| 11. Катар | 24 |

1,6 | 0,59 |

0,5 | 0,85 |

1,44 | 24,6 |

59,0 | 1,67 |

| ОПЕК | 1476 |

100 | 128,0 |

100 | 51,36 |

179,35 | 86,7 |

28,6 | 0,82 |

65 %), т. е. по 6 странам из 11 доля фонтанирующих скважин >65 %, а еще в двух — в Иране и Кувейте — все скважины с фонтанной добычей.

В Саудовской Аравии сейчас только 7 % скважин с механизированной добычей; несколько лет тому назад их было еще меньше. В то время, просматривая помесячные публиковавшиеся сводки добычи нефти, автор выявил, что в некоторые месяцы уровень добычи соответствовал выше чем 500 млн. т/год, хотя уже тогда правительство Саудовской Аравии допускало общегодовую добычу по стране не выше 400 млн. т.

Ограничение уровней добычи нефти, легко осуществляемые соответствующим штудированием фонтанирующих скважин, соответствовало политике сбережения запасов нефти. Хотя запасы нефти были огромными, но они были если не единственным, то главным богатством страны. Добыча нефти обеспечивала высокие доходы стране, но в условиях малой развитости промышленного хозяйства страны получаемые большие деньги невозможно было быстро использовать внутри страны; приходилось вкладывать их в иностранные банки, что в условиях инфляции было маловыгодным делом.

Условия, аналогичные Саудовской Аравии, были и во многих других странах ОПЕК. Такие условия, помимо необходимости противостоять крупным иностранным монополиям, побуждали страны входить в ОПЕК и устанавливать квоты на добычу нефти.

Приведенные в последних столбцах данные свидетельствуют о том, что в первых пяти по годовой добыче и запасам нефти (и ОИЗ и НИЗ) странах ОПЕК темпы отбора нефти сравнительно низки — в пределах от 0,58 % до 0,90 %, т. е. менее 1 % от НИЗ за год. И в целом по ОПЕК годовой темп отбора нефти равен всего лишь 0,82 % от НИЗ. Причем такие темпы отбора выдерживаются на сравнительно ранних стадиях разборки, когда отношение накопленной добычи нефти (НДН) к НИЗ (т. е. степени истощения начального извлекаемого запаса нефти) мало — например: 24 % по Саудовской Аравии и только 15,2 % в ОАЭ.

Самые высокие темпы извлечения нефти в Индонезии и Нигерии — величины отношения годовой добычи к НИЗ соответственно равны 2,16% и 1,74% (см. предпоследний столбец табл. 26). В Индонезии и наиболее высокая выработанность НИЗ — 77,9 %, и наименьшая кратность ОИЗ — 10,3, т. е. при существующих темпах добычи нефти и при отсутствии прироста извлекаемых запасов нефти они могут быть выработаны немногим более чем за 10 лет.

Только в Индонезии за последние 20 лет оставшийся извлекаемый запас нефти (ОИЗ) не только не увеличился, как во всех других странах ОПЕК, но даже сократился на 21,4%. Причем столь неблагоприятная картина по Индонезии имела место при почти непрерывном снижении уровней добычи нефти за те же 20 лет; наибольшая годовая добыча в Индонезии была в 1977 г., т. е. в начале рассматриваемого периода (см. табл. 27).

Общее снижение годовых уровней добычи с 1977 г. произошло по ОПЕК в целом и почти по всем странам (за исключением ОАЭ и Венесуэлы), хотя в Венесуэле более высокие уровни добычи нефти были и до 1977 г. Следует напомнить, что во время войны Венесуэла обогнала СССР по уровню добычи нефти и по этому показателю занимала с начала 50-х годов второе после США место в мире. При снижении уровня годовой добычи нефти величины ОИЗ и НИЗ в целом по ОПЕК и по всем рассматриваемым странам (кроме Индонезии) за двадцатилетний период — с 1.1.1978 г. по 1.1.1998 г. — увеличились; наибольшее в процентах увеличение ОИЗ имело место в Венесуэле, Ираке, ОАЭ (см. табл. 27). В этой же таблице сравнены среднегодовые за 20 лет абсолютные приросты ОИЗ (см. второй столбец табл. 27) с наибольшими и наименьшими величинами годовой добычи нефти в том же периоде по каждой стране и ОПЕК в целом (см. последние столбцы табл. 27). По ОПЕК в целом среднегодовое увеличение ОИЗ, равное 2,838 млрд. м3, оказалось выше наибольшей годовой добычи 1,790 млрд. м3 (см. эти показатели во 2-м и 3-м столбцах нижней строки табл. 27). Несмотря на большую накопленную за 20 лет добычу нефти, ОИЗ в ОПЕК в целом вырос почти на 80 % (см. 1-й столбец в нижней строке табл. 27).

При уже отмеченном увеличении ОИЗ за 20-летний период по каждой стране (кроме Индонезии) даже среднегодовой прирост величины ОИЗ оказался по каждой из стран (Саудовской Аравии, Венесуэле, ОАЭ, Кувейту, Ираку) выше наибольшей годовой добычи нефти в стране (см. табл. 27).

Судя по табл. 28, прирост НДН за 20 лет, т. е. количество нефти 25,616 млрд. м3, добытой за этот же промежуток времени, было сравнительно велико. Однако более чем вдвое выше оказался прирост ОИЗ 56,712 млрд. м3, и более чем втрое (по сравнению с НДН) — прирост НИЗ 82,388 млрд. м3. Это доказывает, что в ОПЕК, увеличивая (или сохраняя или даже уменьшая в отдельные годы) добычу нефти, все время стремились к увеличению запасов нефти; непрерывно возрастал как НИЗ, так и ОИЗ.

Таблица 27

Общие и среднегодовые изменения в величине ОИЗ за 20 лет (с 1.1.1978 г. по 1998 г.); наибольшие и наименьшие величины годовой добычи нефти за тот же период

| Страна |

Общее изме не ние (увели чение) ОИЗ, % |

Средне-годовые приросты ОИЗ, млн. м3 | Наибольшая годовая добыча нефти |

Наименьшая годовая добыча нефти | ||

| млн. м3 | год | млн. м3 | год |

|||

| 1. Саудовская Аравия | 59,4 | 775 |

575 | 1980 |

184 | 1985 |

| 2. Иран | 52,5 |

243 | 329 |

1977 | 91 |

1981 |

| 3. Венесуэла | 322,3 |

463 | 140 |

1997 | 91 |

1985 |

| 4. ОАЭ |

201,4 | 520 |

125 | 1997 |

59 | 1985 |

|

5. Кувейт | 37,5 |

210 | 145 |

1979 | 11 |

1991 |

| 6. Нигерия | 11,8 | 18 |

134 | 1979 |

72 | 1983 |

|

7. Ливия | 31,0 |

56 | 121 |

1979 | 56 |

1987 |

| 8. Ирак | 225,9 | 620 |

202 | 1979 |

17 | 1991 |

|

9. Индонезия | -21,4 | -11 | 98 |

1977 | 67 |

1987 |

| 10. Алжир | 52,4 | 27 |

67 | 1978 |

38 | 1987 |

|

11. Катар | 6,7 |

1,5 | 29 |

1979 | 13 |

1987 |

| ОПЕК |

79,7 | 2838 |

1790 | 1977 |

870 | 1985 |

Конечно, рост ОИЗ и НИЗ происходил за счет уделения внимания разведочным работам на нефть, несмотря на уже достигнутое богатство ее запасов. В следующем параграфе будет указано число действующих буровых станков даже в конце рассматриваемого периода.

Таблица 28

Сопоставление величин ОИЗ, НИЗ на 1.1.1978 г., 1.1.1998 г., и их прирост за 20 лет по ОПЕК в целом

|

Даты | НДН млрд.м3 |

ОИЗ, млрд.м3 | низ, млрд.м3 |

ндн низ % | Добыча за предшествующим год в % к НИЗ | Приросты за 20 лет, млрд. м3 | ||

|

ндн | ОИЗ |

НИЗ | ||||||

| 1.1.1978 | 25,739 | 71,217 | 96,956 | 26,55 |

1,85 | 25,616 | 56,752 |

82,388 |

| 1.1.1998 | 51,355 | 127,969 | 179,344 | 28,63 | 0,82 | |||

§ 4. Анализ характеристики фонда скважин по каждой из стран ОПЕК и по ОПЕК в целом

В табл. 29 приведены сведения по каждой из стран ОПЕК и по ОПЕК в целом об общем количестве скважин, дающих нефть, и о способах добычи нефти из них по состоянию на 1.1.1998 г. Кроме того, указаны данные о числе пробуренных скважин (всех, дающих нефть, и сухих — «драй») в 1997 г., их глубине, среднесуточном дебите и числе действовавших буровых станков.

Для характеристики фондов скважин следует отметить, что в двух странах — Иране и Кувейте — все скважины были фонтанными, почти все были фонтанными в Саудовской Аравии. По этим трем странам выделяются наибольшие величины среднесуточных дебитов скважин.

Наоборот, в Венесуэле и Индонезии почти все дававшие нефть скважины на 1.1.1998 г. были с механизированной добычей; среднесуточные дебиты скважин по нефти были (по сравнению с другими странами ОПЕК) самыми малыми, общие количества скважин в 1997 г. — самыми большими, средние глубины скважин — относительно самыми малыми, количество действовавших буровых станков было самым большим.

Относительно большое количество действовавших в 1997 г. буровых станков в Венесуэле хорошо согласуется с относительно самым большим приростом, на 322 % ОИЗ в этой стране за 20 лет (см. табл. 25). В Индонезии же относительно большое коли-

Таблица 29

Сведения по каждой из стран ОПЕК и по ОПЕК в целом об общем числе скважин, дававших нефть (в том числе с механизированной добычей) по состоянию на 1.1.1998 г.; сведения об общем числе и глубине скважин, пробуренных в 1997 г., их среднесуточных дебитах по нефти

и о числе действовавших буровых станков

| Страна | Число скважин, дающих нефть, на 1.1.1998 г. | 1997 г. | ||||||

| С меха-ни-зиро-ванной добычей | Всего |

Сред ний дебит нефти 1 СКВ., м376/сут | Число скважин, пробуренных за год |

Сред няя глуби на сква жин, м | Число дей ство вавших буро вых стан ков | |||

| всего | неф тяных |

сухих | ||||||

| 1. Саудовская Аравия | 10 | 1565 | 814 |

305 | н/д |

н/д | 2670 |

28 |

| 2. Иран |

0 | 1121 |

511 | 125 |

112 | 5 |

2258 | 23 |

|

3. Венесуэла | 14339 | 15584 | 25 |

1088 | 1013 |

1 | 1866 |

108 |

| 4. ОАЭ |

379 | 1435 |

240 | 148 |

72 | 7 |

3079 | 24 |

|

5. Кувейт | 0 |

788 | 405 |

45 | 29 |

0 | 2072 |

9 |

| 6. Нигерия | 387 | 2251 |

132 | 137 |

95 | 9 |

2856 | 10 |

|

7. Ливия | 515 |

1470 | 148 |

128 | 96 |

20 | 2158 |

19 |

| 8. Ирак |

н/д | н/д |

н/д | н/д |

н/д | н/д |

н/д | 7 |

|

9. Индонезия | 8099 | 8729 | 2,5 |

1006 | 528 |

23 | 1061 |

61 |

| 10. Алжир | 328 | 1214 |

110 | 105 |

57 | 4 |

2785 | 30 |

|

11. Катар | 43 |

360 | 178 |

121 | 100 |

н/д | 2029 |

16 |

| ОПЕК |

24465 | 35049 |

115 | 3254 |

2138 | 141 |

1862 | 335 |

Примечания:

чество буровых станков, действовавших в 1997 г., отражало особое стремление уменьшить в этой стране темпы непрерывно падающей добычи нефти и ее запасов.

Отношение в процентах числа пробуренных в 1997 г. скважин к числу дающих нефть на 1.1.1998 г. — 33,6 % — оказалось самым большим в Катаре — в стране с наименьшими запасами нефти из всех стран ОПЕК. Однако следующее за Катаром аналогичное соотношение 19,5 % оказалось у Саудовской Аравии, т. е. в стране с самыми большими запасами нефти и самым высоким приростом ОИЗ среди всех стран ОПЕК.

Величина упоминаемого процентного отношения числа скважин, пробуренных в 1997 г., к числу скважин, дававших нефть на 1.1.1998 г., для подавляющего большинства стран ОПЕК, кроме двух упомянутых (а также Кувейта, не оправившегося еще от перенесенной войны, и Нигерии), заключена в пределах от 7 до 11,5 %, причем по ОПЕК в целом она равна 9,3 %. Эта величина, характеризующая пополнение действующего фонда скважин за один год, оказывается для стран ОПЕК, и так располагающих большими запасами нефти, достаточно велика. Столь большую величину можно объяснить стремлением стран ОПЕК удерживать преобладание прироста запасов нефти над ее добычей; об этом свидетельствовали таблица 28 и комментарии к ней в конце предшествующего параграфа.

Следует подчеркнуть, что в табл. 28 указывается число пробуренных в 1997 г. скважин, не только давших нефть, но и сухих. Хотя сухих, т. е. безрезультатных, скважин было относительно очень мало, но это свидетельствует о том, что проводилось бурение скважин не только на уже разрабатываемых нефтяных месторождениях, но и на разведочных377.

§ 5. Сведения об экспорте и потреблении нефти и о населении (числе людей) по каждой из стран ОПЕК и по ОПЕК в целом в 1977 и 1997 гг.

Проанализируем сведения об экспорте и потреблении нефти и о населении (общем числе людей) по странам ОПЕК и ОПЕК в целом в 1977 и 1997 гг., используя исходные данные бюллетеня [1] (см. табл. 30). Заимствованные из бюллетеня без изменения (только пересчитанные в м3) данные об экспорте, приведенные в

1 и 2 столбцах табл. 30, учитывают и реэкспорт.

По ОПЕК в целом и по каждой из стран (за исключением Венесуэлы и Катара) экспорт нефти в 1997 г. был меньше, чем в 1977 г. Это связано (кроме Индонезии) отнюдь не с возможностями добычи нефти, ее запасами и состоянием разработки месторождений, а с нефтяной политикой ОПЕК, о которой выше уже говорилось. Во главе нефтяной политики стоят регулирование и квотирование экспорта нефти, отражающиеся, конечно, и на ее добыче.

Увеличение экспорта нефти (особенно, если сопоставить величину экспорта с добычей) с 1977 по 1997 гг. по Венесуэле объясняется большими долгами этой страны перед США. Расплачиваться с долгами Венесуэле приходится в значительной степени за счет экспортируемой нефти. Рост экспорта нефти из Венесуэлы особенно резко происходил с середины 80-х годов.

Распределение экспорта из стран ОПЕК в различные регионы и страны мира приведено в табл. 31.

По большой численности населения выделяются Индонезия и Нигерия; население в них составляет почти 2/3 (точнее, 65,94 %) от всех стран ОПЕК. Наименее населены Катар, Кувейт и ОАЭ; численность населения в них составляет всего лишь 1,02% от всех стран ОПЕК.

По абсолютной величине прирост населения за 20 лет — с 1977 по 1997 гг. — в Индонезии и Нигерии также наиболее велик и составляет 114628 человек, т. е. 60,62 % от прироста населения во всех странах ОПЕК за тот же период.

По относительной величине прирост населения 274 % в ОАЕ с 1977 по 1997 гг. по отношению к численности населения в этой же стране в 1977 г. оказался самым большим (а затем в Катаре — 216 %).

Население, экспорт нефти и средняя добыча нефти на душу населения по странам ОПЕК и ОПЕК

в целом в 1977 и в 1997 гг.

| Страна | Экспорт нефти | Население |

Прирост населения в 1997 г. относительно 1977 г. | Средняя добыча нефти на душу населения за 1997 г. тыс.м3 |

Экспорт нефте продуктов | ||||

|

1977 млн.м3 |

1997 млн.м3 |

Всегов 1997 г. млн. м3 |

% к ОПЕК |

Всего, млн. чел. | % | 1977 млн. м3 |

1997 млн. м3 | ||

| 1. Сауд. Аравия | 500 |

359 | 19,449 |

4,01 | 11,389 |

141,30 | 23,90 |

20 | 81 |

|

2. Иран | 282 |

150 | 61,708 |

12,72 | 28,560 |

82,33 | 3,25 |

7 | 5,5 |

|

3. Венесуэла | 77 |

128 | 23,210 |

4,79 | 9,620 |

70,79 | 6,03 |

37 | 49 |

|

4. ОАЭ | 115 |

113 | 2,580 |

0,53 | 1,890 |

273,91 | 48,45 |

0,16 | 19 |

|

5. Кувейт | 94 |

66 | 1,810 |

0,37 | 0,670 |

58,77 | 64,10 |

18 | 49 |

|

6. Нигерия | 118 |

101 | 118,417 |

24,42 | 53,486 |

82,28 | 0,92 |

0,81 | 1,5 |

| 7. Ливия | ИЗ |

63 | 5,600 |

1Д5 | 3,153 |

128,85 | 14,50 |

5,3 | 8,2 |

|

8. Ирак | 126 |

42 | 21,143 |

4,36 | 9,143 |

76,19 | 3,78 |

2,1 | 1,2 |

|

9. Индонезия | 77 |

41 | 201,390 |

41,52 | 61,142 |

43,60 | 0,38 |

8,5 | 15 |

|

10. Алжир | 60 |

22 | 29,089 |

6,00 | 11,179 |

62,42 | 1,68 |

1,8 | 27 |

|

И. Катар | 24 |

27 | 0,600 |

0,12 | 0,410 |

215,79 | 40,00 |

0 | 7,3 |

|

ОПЕК | 1586 |

1113 | 484,998 |

100 | 189,102 |

63,90 | 3,04 |

101 | 263 |

Глава IV

Таблица 31

Экспорт нефти из стран ОПЕК в целом в различные регионы и страны мира (количества экспортируемой нефти представлены в процентах от всего экспорта нефти из стран ОПЕК)

| Регионы и страны | Доли экспорта нефти из стран ОПЕК в различные регионы и страны в процентах от суммарного экспорта нефти из стран ОПЕК | |

|

1977 г. | 1997 г. | |

| Северная Америка, |

19,8 | 21,5 |

| в т.ч. США | 18,2 | 20,2 |

|

Латинская Америка |

12,0 | 4,2 |

| Восточная Европа |

1,5 | 1,2 |

|

Западная Европа, |

38,6 | 28,0 |

| в т.ч. Франция | 7,8 | 4,5 |

|

Германия | 5,5 |

2,9 |

| Италия | 6,6 | 6,3 |

| Англия |

4,6 | 0,7 |

|

Средний Восток | 1,8 | 1,6 |

|

Африка | 2,1 |

2,7 |

| Азия и Дальний Восток, | 23,0 |

39,6 |

| в т.ч. Япония | 15,0 |

19,2 |

| Океания | 0,8 | 1,1 |

| Суммарно по всему миру, | 100 | 100 |

| в т.ч.на долю всех стран ОЕКД378 | 74,3 | 69,2 |

В целом по ОПЕК прирост населения за тот же период оказался достаточно велик — 63,9 %. Эти показатели относительного прироста населения несомненно частично связаны с состоянием и развитием нефтяной промышленности в каждой из стран. Так, например, самый малый относительный прирост населения

43,6 % оказался в Индонезии — в стране, в которой добыча нефти и ее запасы почти непрерывно уменьшались с 1977 г. по 1997 г.

По средней добыче нефти на душу населения последние места среди стран ОПЕК занимают самые населенные страны: Индонезия и Нигерия — 380 и 920 м3за 1997 г.

В наименее населенных странах — Катаре, Кувейте и ОАЭ — средняя добыча нефти на душу населения наиболее высока: соответственно 40 тыс. м3, 64100 м3 и 48450 м3 за 1997 г.

Последние два вертикальных столбца в таблице 30 приведены, во-первых, для указания на то, что страны ОПЕК экспортируют не только нефть, но и нефтепродукты, причем экспорт нефтепродуктов из этих стран растет; в целом по ОПЕК экспорт вырос с 1977 по 1997 гг. со 101 до 263 млн. м3, т. е. в 2,6 раза.

Экспорт нефтепродуктов из стран ОПЕК по отношению к экспорту нефти составил в 1997 г. уже 23,6%.

Это свидетельствует о правильном направлении политики экспорта в странах ОПЕК — не заниматься только экспортом сырой нефти. Ведь перерабатывая импортируемую из стран ОПЕК сырую нефть, страны-импортеры не только удовлетворяли свою потребность в сырой нефти, но и получали дополнительную большую выгоду.

§ 6. Распределение экспорта из стран ОПЕК в различные регионы и страны мира

Сначала рассмотрим распределение экспорта из стран ОПЕК в целом в различные страны и регионы мира в 1977 и в 1997 гг. В табл. 31 количество экспортируемой нефти в каждый регион или страны представлены в процентах от суммарного экспорта из всех стран ОПЕК.

Приведенные в табл. 31 данные свидетельствуют о том, что по регионам наибольшие доли экспорта нефти из стран ОПЕК приходились на долю (в 1977 г. в порядке убывания) Зап. Европы, Азии и Дальнего Востока, Северной Америки. (В 1997 г. на

I месте Азия и Дальний Восток.) По странам наибольшие величины экспорта были в США и Японии.

На долю всех стран ОЕКД приходилось почти 3/4 (точнее,

74,3 %) от всей экспортируемой нефти из стран ОПЕК.

В 1997 г., по сравнению с 1977 г., увеличение экспорта произошло в Азию с Дальним Востоком и в Сев. Америку (частично за счет экспорта в США и Японию).

Заметное уменьшение экспорта в тот же период произошло в Зап. Европу и тем самым в страны ОЕКД. Это, очевидно, объясняется появившимся в тот же период и возраставшим экспортом нефти из Норвегии и Англии в остальные страны Зап. Европы и даже в США.

В табл. 32 приведены величины количества экспортируемой нефти в млн. м3 в год из каждой страны ОПЕК с указанием стран, импортирующих эту нефть, в процентах по отношению к экспорту соответствующей страны ОПЕК.

Приведенные в табл. 32 сведения указывают на то, что основными экспортерами из числа стран ОПЕК являются первые четыре из перечисленных в таблице стран и еще Нигерия. На долю всех этих пяти стран приходилось 853 млн. м3 экспортируемой нефти, т. е. более 3/4 (точнее, 76,6 %) от всего экспорта стран ОПЕК. В том числе на долю Саудовской Аравии приходилось почти 1/3 (точнее, 32,3 %) всей экспортируемой из стран ОПЕК нефти, что естественно, т. к. Саудовская Аравия обладает наибольшими запасами нефти и имеет наибольшую ее добычу.

В табл. 32 указываются те основные страны, в которые экспортирует нефть каждая из стран ОПЕК. По отношению к каждой стране-импортеру указывается количество экспортируемой в нее нефти в % от общего экспорта страны ОПЕК.

Эти перечисленные автором сведения заимствованы из бюллетеня [1]. К сожалению, в нем не выделен экспорт в Китай (за исключением экспорта из Индонезии).

Подводя итог, следует указать, что из общего количества 1,113 млрд. м3 нефти, экспортировавшейся в 1997 г. из стран

ОПЕК, приходилось на долю Зап. Европы 312 млн. м3 (28 %), США — 224 млн. м3 (20,2 %), Японии — 214 млн. м3 (19,2 %), т. е. более 2/3 ( точнее 67,3 %) от всего экспорта стран ОПЕК.

Известно, что в самой Японии добыча нефти ничтожно мала, т. е. эта страна живет за счет ее импорта, в основном из стран ОПЕК. Этим объясняется строительство в Японии самых крупных в мире нефтеналивных танкеров и их широкое использование.

Появление в Европе новых крупных экспортеров нефти — Норвегии и Англии (в которых развернулась большая добыча нефти из нефтяных месторождений Северного моря) — повлияло на сокращение экспорта из стран ОПЕК, о чем выше уже было упомянуто. Однако надо учитывать, что Норвегия и Англия имеют очень малые величины кратности ОИЗ. Поэтому их деятельность как экспортеров нефти не может быть многолетней.

§ 7. Краткие сведения о состоянии и развитии мощностей по переработке нефти в странах ОПЕК

В табл. 30 были приведены сведения об экспорте из каждой страны ОПЕК и по ОПЕК в целом не только нефти, но и нефтепродуктов. В связи с этим в параграфе 5 подчеркивалось, что страны ОПЕК являются развивающимися экспортерами не только нефти. Чтобы дополнить представления о переработке нефти в странах ОПЕК, составлена таблица 33.

В табл. 33 приведены сведения о мощностях по переработке нефти в 1977 и в 1997 гг. (что дает возможность судить о динамике развития переработки) и об отношении мощностей по переработке нефти к величинам ее добычи.

Все эти сведения дают столь наглядную картину, отражающую состояние и развитие переработки в странах ОПЕК, что для читателя не представляет никакого труда самостоятельно разобраться в табл. 11 и сопоставить результаты ее анализа со всеми приведенными выше сведениями о состоянии и развитии добычи и экспорта нефти и нефтепродуктов из стран ОПЕК.

Таблица 32

| Страны ОПЕК |

Экспорт нефти из стран ОПЕК, млн. м3/год | Основные доли экспорта в % в другие страны |

| Саудовская Аравия |

359 | США-21,2 %; Зап.Европу — 26,2 % (в т.ч. во Францию — 6,32 %, Нидерланды — 4,95 %, Италию — 4,33 %, Японию — 16,35 % |

|

Иран | 150 |

Зап. Евро пу — 41,1 %; Азию и на Дальний Восток—41,9 % (в т.ч. Японию—17 %) |

| Венесуэла |

128 | США-61,1 %; Канаду— 4,4 %; Латинскую Америку — 26,9 % |

|

ОАЭ | ИЗ |

Азию и на Дальний Восток — 94,8 % (в т.ч. Японию — 62,2%) |

|

Кувейт | 66 |

Японию — 35,4 %; США - 19,7% |

| Нигерия | 101 |

США - 48 %; Зап. Европу — 37,8 %; Лат. Америку — 4, 3 %; Африку — 4 %; Японию — 1,3 % |

| Ливия |

63 | Зап. Европу — 97,1 % (в т.ч. Германию — 46,8 %) |

| Ирак | 43 | Зап.Европу — 48,4 %; США - 12,2 %; Вост. Европу — 1 1%; Азию и на Дальний Восток — 12,9 %; Средний Восток — 9,5 % |

|

Индонезия | 41 |

Японию — 40,8 %; Китай — 19,5 % |

| Алжир | 22 | Зап. Европу — 80, 7 % (в т.ч.Францию — 28,7 %, Италию — 22,8 %); Канаду — 16,1 % |

| Катар |

27 | Азию и на Дальний Восток — 97, 6 % (в т.ч. Японию — 70,3 % |

| Все страны ОПЕК |

1113 | it if |

Таблица 33

Мощности по переработке нефти и их доли в нефтедобыче

каждой из стран ОПЕК

| Страна | Мощности по переработке нефти, млн. м3 |

Отношение мощности по переработке нефти в 1997 г. к 1977 г. | Отношение мощности по переработке нефти к ее добыче в 1977 г., % | Мощность по переработке нефти в 1997 г. в % к ОПЕК | |

|

1977 г. | 1997 г. | ||||

| 1. Саудовская Аравия |

48,802 | 98,261 |

2,41 | 21 |

21,0 |

| 2. Иран | 60,942 | 70,112 | 1,15 | 35 |

15,0 |

| 3. Венесуэла | 83,868 |

68,661 | 0,81 |

49 | 14,6 |

|

4. ОАЭ | 0,870 |

16,890 | 19,4 |

14 | 3,66 |

|

5. Кувейт | 34,476 |

50,785 | 1,47 |

44 | 10,8 |

|

6. Нигерия | 3,143 |

24,609 | 7,85 |

23 | 5,3 |

|

7. Ливия | 6,791 |

19,250 | 2,92 |

25 | 4,1 |

|

8. Ирак | 27,453 |

53,977 | 1,97 |

69 | 11,5 |

|

9. Индонезия | 14,742 | 34,988 | 2,37 |

44 | 7,5 |

| 10. Алжир | 6,733 | 26,814 | 3,98 |

53 | 5,7 |

| 11. Катар | 0,580 | 3,653 | 6,3 |

15 | 0,8 |

| ОПЕК | 280,333 |

468,731 | 1,67 |

32 | 100 |

§ 8. Выводы

Страны ОПЕК играют столь большую роль не только в нефтедобыче и экспорте нефти, но и в мировой экономике и политике, поэтому весьма актуален анализ соответствующих сторон деятельности стран ОПЕК и выводы из этого анализа.

Главный поучительный вывод: важно не только иметь природные богатства, но и уметь рационально ими распоряжаться и их использовать. Этот вывод тривиален и очевиден, но его необходимо повторить не только из-за его значимости, но и потому, что следствия из этого вывода сильно нарушаются во многих странах и, к сожалению, в нашей стране.

Перечислим основные конкретные выводы из проведенного анализа. Эти выводы весьма актуальны и для нашей страны — подробности в тексте.

1. Располагая уже большими запасами нефти, большинство стран ОПЕК продолжало столь интенсивную разведку, непрерывно и прогрессивно наращивало бурение скважин (и разведочных, и эксплуатационных), что непрерывно и быстрее росли оставшиеся и, тем самым, начальные извлекаемые запасы нефти. Т. е. не только в отдельные годы, но даже взяв рассматриваемый большой двадцатилетний период, можно было обнаружить, что в любой год и за любые несколько лет прирост извлекаемых запасов нефти был всегда больше ее добычи за тот же срок. Следовательно, в процессе добычи нефти извлечения из недр страны становились еще богаче извлекаемыми ее запасами.

2. Учитывая значимость экспорта нефти для жизни людей в каждой из стран, вошедших в ОПЕК, эта организация выработала квотирование экспорта нефти и, тем самым, ее добычи для каждой из стран. Однако в нефтяной политике эти страны пошли дальше: стали развивать переработку добываемой у них нефти и даже экспорт не только нефти, но и нефтепродуктов.

3. Располагая самыми большими запасами нефти в мире, самыми большими нефтяными месторождениями, самыми высо-кодебитными скважинами, самыми высокими кратностями извлекаемых запасов нефти, многие страны ОПЕК достигли значимых результатов в развитии социально-культурного быта населения. Сравнительное и абсолютное отставание улучшения соцкультбыта в нефтедобывающих районах нашей страны, к сожалению, очевидно.

Упомянутый только что эффект мог бы быть еще большим, если бы во многих странах ОПЕК не было явных проявлений крайнего религиозного фанатизма, экстремизма, если бы даже между объединившимися в ОПЕК странами не возникали разжигаемые фанатизмом и экстремизмом разрушительные войны.

Примечание

Для завершения работы автору пришлось систематизировать и проанализировать большой статистический материал. Необходимо было выполнить не только большое количество пересчетов, но и выполнить такие расчеты, которые позволили получить совершенно новые показатели, которых в использованных первоисточниках не было. В итоге, автор приложил усилие к тому, чтобы составить по возможности весьма полные и «самоговорящие» таблицы, т. е. такие таблицы, глядя на которые читатель сам мог бы легко получить ответы на самые важные вопросы, связанные с распределением и перераспределением запасов нефти, ее добычи и экспорта по каждой стране ОПЕК и по ОПЕК в целом.

Распределение экспорта нефти из стран ОПЕК в другие страны мира в 1997 г.

СПИСОК ЛИТЕРАТУРЫ

1. Annual Statistical Bulletin, Published by the Secretariat OPEC. — Vienna, 1998.

2. Oil & Gas J., 1999. - Vol. 97. - № 51. - P. 91-128.

3. Oil & Gas J., 2000 Jan. 24.

§ 6. Необходимость раздельно учитывать

статистические сведения о добыче нефти,

попутно добываемого с нефтью газового конденсата (ГК),

жидких продуктов из природного газа (ЖГ)

§ 14. Краткие сведения о классификации нефтей

§ 8. Принципиальные замечания о двух тенденциях,

связанных, во-первых, с изменениями цен на нефть,

и, во-вторых, с возможным возникновением

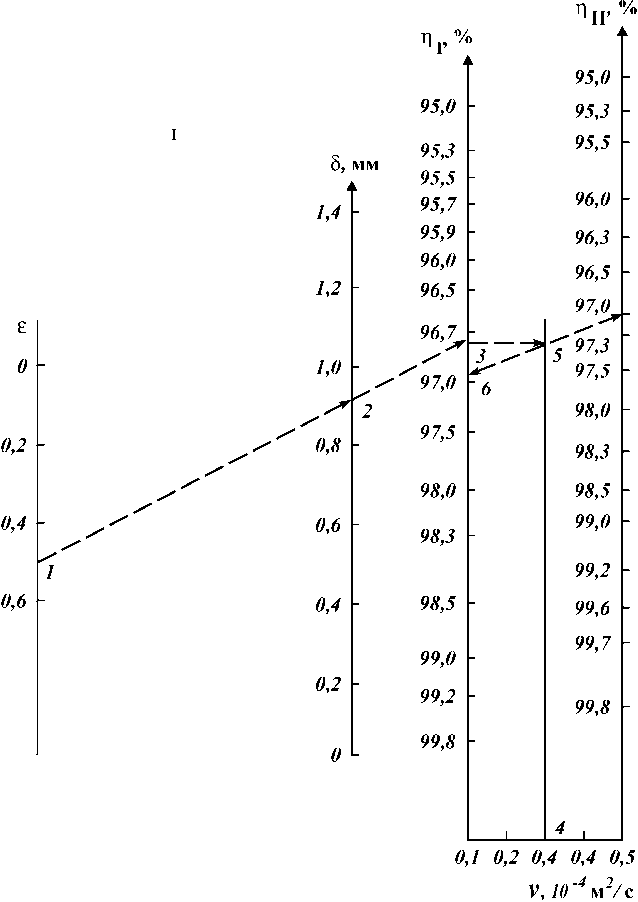

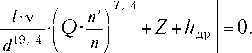

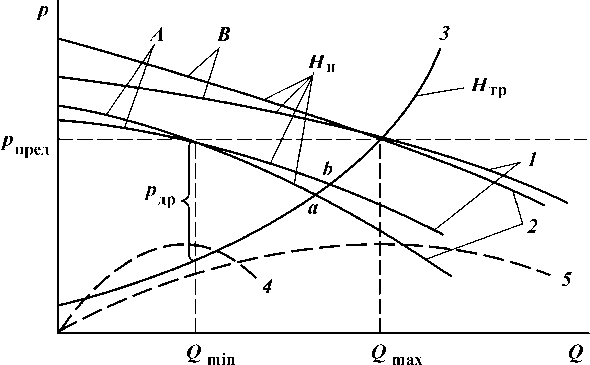

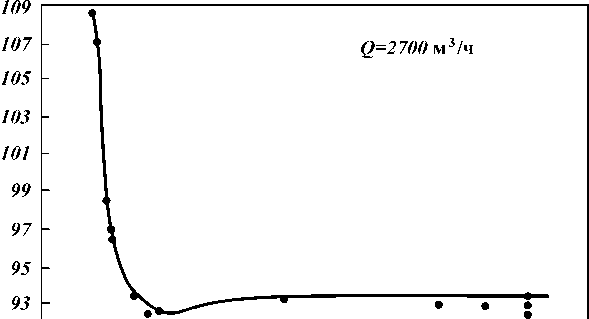

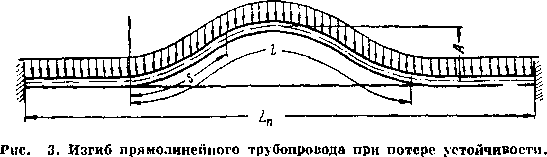

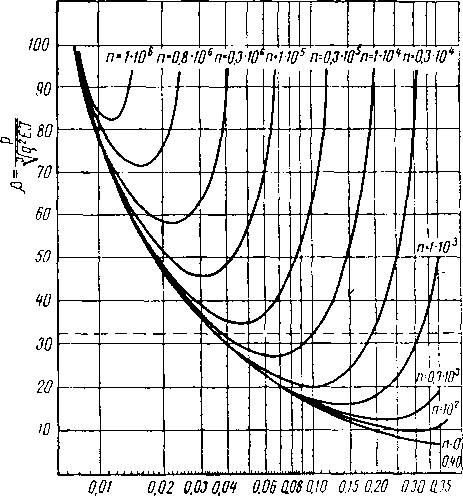

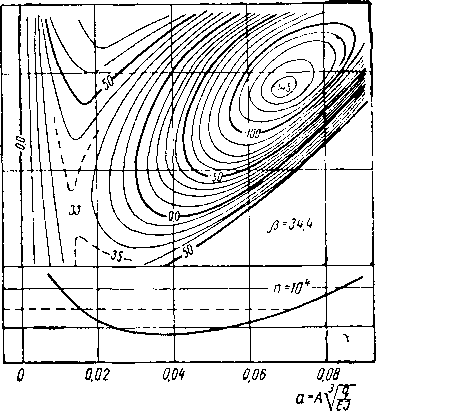

Дефицит топливно-энергетических и трудовых ресурсов, аварийность и проблемы экологического характера в районах, прилегающих к местам транспорта и добычи нефти, вызывают необходимость разработки и реализации комплекса мер по повышению экономичности и надежности эксплуатации основного и вспомогательного оборудования нефтеперекачивающих станций (НПС), в первую очередь насосных агрегатов (НА).

Ежегодное потребление электроэнергии, затрачиваемой на перекачку нефти, составляет около 6 млрд. кВт.ч. Поэтому очевидна приоритетность решения задач по снижению этих расходов.

Магистральные центробежные насосы - мощные энергоемкие машины, поэтому эффективная экономичная эксплуатация их - весьма важная задача обслуживающего персонала. Необходимо также поддерживать высокую надежность этих машин, что значительно снижает расходы на ремонт и эксплуатацию.

Основным оборудованием НПС являются магистральные основные НА типа НМ номинальной подачей от 1250 до 10 000 м3/ч (ГОСТ 12184-87) с электродвигателями типа СТД, СТДП, АЗП, АЗМВ и подпорные НА типа НПВ и НМП. На долю насосов типа НМ приходится около 65 % основных агрегатов, подпорных типа НПВ и НМП - около 55 %. Эти насосы разработаны свыше 30 лет тому назад. Остальную часть насосов составляют насосы более устаревших типов с худшими показателями надежности и значениями коэффициента полезного действия (КПД).

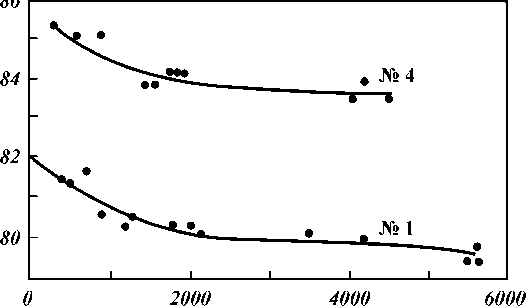

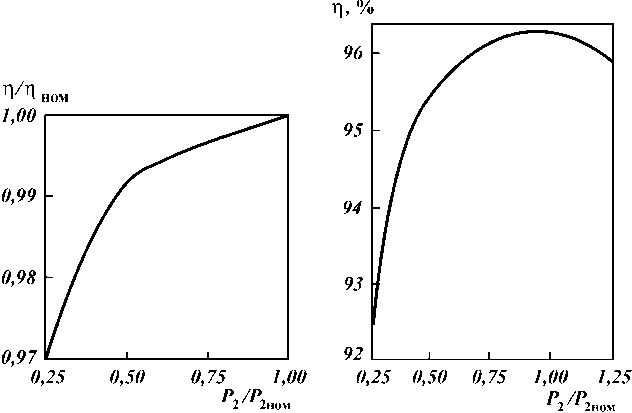

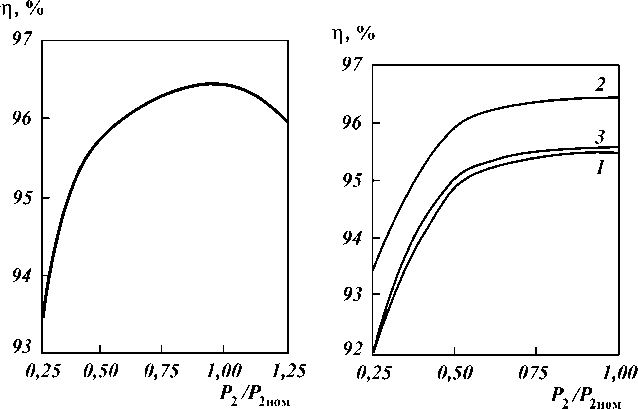

Насосные агрегаты типа НМ по коэффициенту полезного действия и основным техническим характеристикам соответствуют лучшим зарубежным образцам и имеют при номинальной подаче максимально возможный КПД (от 83 до 89 % в зависимости от типоразмера). Фактические же показатели отличаются от паспортных в худшую сторону вследствие несоответствия качества их изготовления установленной документации и нарушения технологии ремонта. Недостаточна надежность отдельных узлов и деталей НА в целом.

Основными причинами снижения значения КПД и напора, а также показателей надежности являются:

низкое качество отливок насосов, несовершенство технологии и недостаточно высокая культура изготовления деталей и сборки насоса, неудовлетворительное качество комплектующих изделий;

недостаточно совершенная организация контроля за эксплуатационными параметрами насосных агрегатов;

несовершенство системы планово-предупредительного ремонта оборудования и затянувшийся переход к ремонту оборудования по техническому состоянию на базе результатов диагностических обследований;

низкое качество ремонта насосов и изготовления запасных частей;

нарушения или неправильный выбор технологических режимов перекачки;

эксплуатация насосов с высокими динамическими нагрузками вследствие больших уровней вибрации;

применение в насосах неоптимальных для данной подачи роторов;

отсутствие должного контроля качества пусконаладочных и ремонтных работ;

отсутствие необходимого количества средств контроля эксплуатационных режимов и защиты насосных агрегатов при превышении рабочих параметров допустимых значений;

недостаточное количество портативных средств контроля и экспресс-анализа технического состояния насосных агрегатов и вспомогательного оборудования НПС;

неудовлетворительная оснащенность средствами и технологиями дефектоскопии основных деталей насосов (валы, муфты, колеса и пр.).

Приведенные причины недостаточной эффективности эксплуатации насосных агрегатов являются предпосылками дальнейшего совершенства их конструкции, технологии технического обслуживания и ремонта, выбора рациональных режимов работы оборудования.

Выбор первоочередных направлений работ должен базироваться на объективной и достоверной оценки показателей надежности оборудования НПС.

Показатели надежности работы оборудования НПС, в первую очередь основных и подпорных насосных агрегатов, имеют большой разброс вследствие неидентичного подхода к сбору статистической информации по отказам и ее обработки, различия в загрузках нефтепроводов и частоты смены технологических режимов перекачки, отличия в номенклатуре применяемого оборудования и сроках его службы в конкретных 6 предприятиях. Поэтому межремонтный ресурс оборудования колеблется в значительном диапазоне. Так, для насосов он составляет 4000-8000 ч.

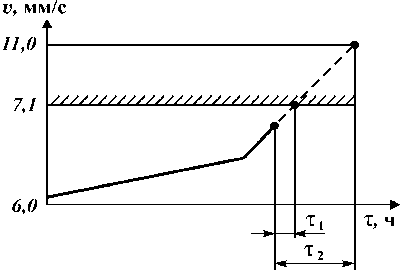

Применительно к основным насосам около 30 % всех отказов падают на торцовые уплотнения валов, 15 % - на подшипники, 9 % - на маслосистему. По вине обслуживающего персонала имеет место до 12 % всех отказов. Повышенная вибрация вызывает от 4 до 10 % отказов и такой разброс объясняется различной оснащенностью НПС виброконтрольной аппаратурой. Анализ причин отказов показывает, что приведенные данные не отражают в достаточной мере надежность элементов насосных агрегатов и не позволяют разработать эффективные меры по снижению отказов.

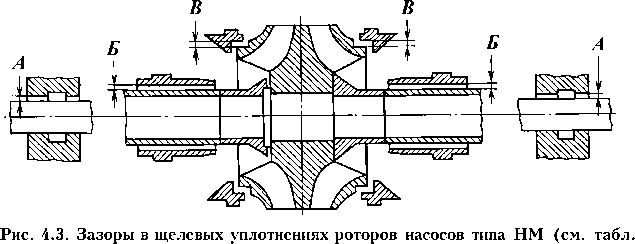

Так, например, повышенная вибрация в значительной мере способствует более интенсивному износу и выходу из строя подшипников, элементов пар трения и резиновых колец узлов торцевых уплотнений, появлению усталостных разрушений трубопроводов маслосистемы. При повышенной вибрации происходит более быстрый износ элементов щелевого уплотнения рабочего колеса, что вызывает ухудшение объемного КПД насоса и приводит к снижению экономических показателей работы НПС.

Низок уровень надежности подпорных вертикальных насосов типа НПВ нормального исполнения, особенно на подачи 3600 и 5000 м3/ч, что объясняется большими динамическим нагрузками на основные детали и узлы (особенно подшипники и уплотнения) и низким качеством изготовления электродвигателей. Выполненные ПО "Уралгидромаш" и институтом проблем транспорта энергоресурсов (ИПТЭР) работы по модернизации указанного насоса, связанные с укорочением вала на 1,4 м, значительно повысили наработку на отказ и межремонтный ресурс.

Разработанные в 1989 г. насосы повышенной надежности на номинальные подачи 1250, 2500 и 3600 м3/ч не могут перекрыть по подаче весь ряд, требуемый для эффективной перекачки нефти по магистральным трубопроводам. Кроме того, основные элементы проточной части этих насосов (основные корпуса, крышка, рабочее колесо) изготавливаются по технологии, не отвечающей современному уровню литейного производства, вызывающей повышенные гидравлические потери и снижающей показатели надежности насосов. Дополнительно к этому имеются реальные возможности дальнейшего совершенствования отдельных деталей и узлов агрегата, обеспечения их контролепригодности при эксплуатации и ремонте. Имеются проработки по созданию принципиально новых конструкций магистральных насосов, которые не имеют мировых аналогов и будут способствовать снижению металлоемкости и улучшению показателей надежности магистрального транспорта нефти. Привлечение к решению этих вопросов предприятий оборонной промышленности позволит использовать прогрессивные технические решения при создании нового и совершенствовании существующего оборудования НПС.

Агрегатная и станционная автоматика не обеспечивает достаточно надежной защиты насосов и другого оборудования НПС от аварийных ситуаций, не обладает необходимой информативностью для контроля текущего состояния изделий.

Часть оборудования НПС практически работают до наступления отказа, не имеют четкого регламента по техническому обслуживанию, ремонту и оценке технического состояния.

Отсутствие необходимого метрологического обеспечения не позволяет достоверно оценивать экономичность работы насосных агрегатов и эффективность системы энергоснабжения, допускает ложное срабатывание системы автоматики и управления технологическим режимом перекачки.

Учитывая длительный срок службы и моральное старение используемого оборудования, большую его металлоемкость и недостаточную ремонтопригодность, более низкие экономические показатели из-за неоптимальности проточной части и рабочих колес, особенно на режимах недогрузки, все более снижающиеся показатели безопасности при их эксплуатации, целесообразно при планировании модернизации НПС и перевооружения объектов магистрального транспорта ориентироваться на вновь создаваемые технические средства и технологии эксплуатации оборудования.

Применительно к существующей номенклатуре насосов, необходимо существенно поднять качество их изготовления с оснащением предприятий современным оборудованием, повышением требований к сборке и осуществлению 100%-ного контроля выпускаемой продукции по основным параметрам.

С учетом опыта создания насосов повышенной надежности подачей 1250, 2500 и 3600 м3/ч провести доработку остальных типоразмеров насосов типа НМ с разработкой и освоением в производстве для всей номенклатуры насосов рабочих колес повышенной экономичности (с КПД на 2+4 % больше паспортных).

В насосах необходимо учесть передовой опыт применения износостойких деталей, новых типов подшипников, уплотнений, муфт и др.

Следует повысить надежность электродвигателей насосных агрегатов, особенно подпорных насосов, для которых электродвигатели выпускаются Тираспольским электромеханическим заводом. Межремонтный ресурс электродвигателей и насосов следует довести до 10-12 тыс. ч, ограничить снижение КПД насоса величиной 0,5+1 % по мере его наработки в пределах межремонтного ресурса.

Показатели надежности насосов и другого оборудования НПС должны обеспечить эксплуатацию станции без постоянного присутствия на ней персонала в периоды между проведением работ по обслуживанию, ремонту или пусконаладке.

Перспективным направлением являются работы по созданию насосов со встроенными вовнутрь подшипниковыми опорами, конструкция которых позволяет снизить металлоемкость, уменьшить динамические нагрузки на ротор и опоры, возникающие при длинном вале, отказаться от маслосистемы, снизить пожароопасность на станции, отказаться от полевого торцевого уплотнения.

Работы по совершенствованию насосов, его деталей, узлов и системы, разработке рабочих колес со сложным пространственным профилированием приведут к увеличению межремонтного ресурса до 12+14 тыс. ч, росту КПД на 2-4 %, снижению отказов.

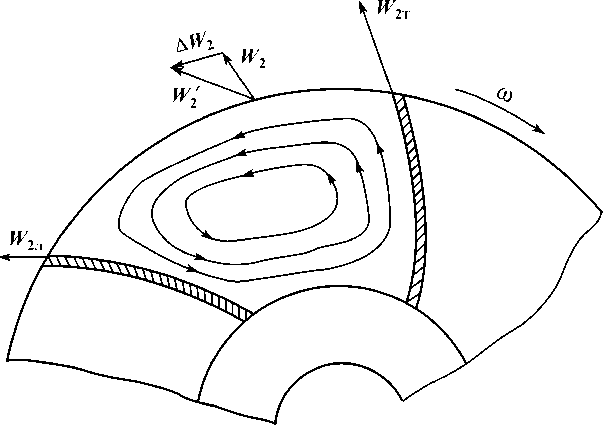

На ряде нефтепроводов за рубежом используются полнонапорные высокооборотные регулируемые по частоте вращения насосы. Их установка на НПС по параллельной схеме обвязки способствует более гибкому и экономичному регулированию параметров перекачки, снижает динамические нагрузки при пуске и остановке насоса, значительно упрощает компоновку НПС, размеры здания насосной и технологической обвязки. Решение этой проблемы приведет к сокращению общего числа типоразмеров магистральных насосов.

Для трубопроводов, требующих частого регулирования режимов перекачки, перспективным является регулируемый по оборотам насосный агрегат в пределах частоты вращения ротора до 3000 об / мин на базе электропривода с тиристорным преобразователем частоты тока или гидромуфтой.

В настоящее время при добыче нефти сжигается более 15 млрд. м3 попутного газа, и его промышленное использование в качестве топлива газотурбинного привода полнонапорных регулируемых по оборотам насосов помогло бы решить дополнительно многие проблемы по строительству и вводу в строй НПС в районах Севера, Восточной Сибири, Дальнего Востока, шельфов морей и других, где отсутствует или слабо развито централизованное энергоснабжение.

Помимо попутного газа, в аварийных или других особых случаях, газотурбинный привод может работать на нефти.

При газотурбинном приводе, помимо основных приведенных достоинств регулируемого привода, отпадает необходимость в строительстве ЛЭП, что особенно важно при транспортировании нефти из отдаленных неэлектрифицированных труднодоступных районов. Особо следует обратить внимание, что наряду со значительной экономией энергоресурсов при использовании в качестве топлива турбины попутного газа, который, как правило, сжигается на факелах, решаются многие экологические проблемы.

Важное значение приобретает текущий контроль параметров насосов и другого оборудования НПС, особенно таких, которые определяют техническое состояние объектов и позволяют оценивать потребляемую мощность и КПД.

Такая автоматизированная система должна функционировать совместно с системой автоматики и подлежит внедрению на всех НПС.

Обеспечение замера основных параметров НА (подача, напор, мощность) и оценки их КПД, позволит определять причины снижения КПД и напора в начальный период эксплуатации и по мере наработки и устранять их при ремонтах.

Снижению эксплуатационных затрат будут содействовать работы по созданию новой стратегии ТОР по состоянию на базе технической диагностики.

Важность данной проблемы можно пояснить тем, что около половины всех отказов происходит в первые 100-300 ч работы после ремонта. Большая интенсивность потока отказов в этот период говорит также о возможных резервах повышения надежности за счет применения при техническом обслуживании и ремонте методов и средств технической диагностики.

Методологический подход к решению указанных проблем, направленных на оптимизацию конструкции насосов, совершенствование их эксплуатации и ремонта, обеспечение безопасности функционирования опасного производственного объекта (каким является НПС), представлен в разделах настоящей книги.

Авторы выражают глубокую благодарность сотрудникам ИПТЭР, которые принимали участие в сборе и подготовке материалов по отдельным разделам книги: Л.И. Алениной,

В.В. Баженову, А.И. Белову, И.С. Беркутову, Р.Р. Битаевой, Т.Н. Вишневской, Т.Д. Воробьевой, В.А. Гараевой, В.И. Броне ну, Л. Г. Колпакову, З.Х. Павловой, Ш.И. Рахматуллину, М.К. Сулейманову, А.В. Чибиревой, а также Н.А. Ивановой и

Н.А. Барановой, внесшими большой вклад в оформление.

НОМЕНКЛАТУРА И ХАРАКТЕРИСТИКА ОБОРУДОВАНИЯ

НЕФТЕПЕРЕКАЧИВАЮЩИХ СТАНЦИЙ

Основным элементом магистрального нефтепровода, выполняющим функции передачи энергии потоку нефти для его перемещения к конечному пункту трубопровода, является нефтеперекачивающая станция.

Нефтеперекачивающие станции являются структурными подразделениями магистрального нефтепровода (МН) и представляют комплекс сооружений, установок и оборудования, предназначенных для обеспечения транспорта нефти по трубопроводу.

НПС подразделяются на головные и промежуточные.

Головная НПС - начальная на магистральном нефтепроводе нефтеперекачивающая станция с резервуарным парком, осуществляющая операции по приему нефти с нефтепромысловых предприятий для дальнейшей транспортировки по магистральному нефтепроводу.

Промежуточная НПС - нефтеперекачивающая станция, осуществляющая повышение давления перекачиваемой жидкости в магистральном нефтепроводе. Промежуточная НПС может иметь резервуарный парк.

В состав НПС входят: насосные с магистральными и подпорными насосными агрегатами; резервуарные парки; системы водоснабжения, теплоснабжения, канализации, пожаротушения, электроснабжения, автоматики, телемеханики, связи; технологические трубопроводы; печи подогрева нефти; узлы учета; производственно-бытовые здания, сооружения и другие объекты.

Насосная - сооружение нефтеперекачивающей станции, в котором устанавливается основное (магистральные, подпорные насосы, электродвигатели) и вспомогательное (системы смазки, охлаждение, подачи топлива, контроля и защит) оборудование.

По исполнению насосные могут быть: на открытой площадке; в капитальном помещении; в блочном и блочно-модульном исполнении.

Насосные в капитальном помещении, в блочном и блочномодульном исполнении оборудуются также системами водоснабжения, теплоснабжения, вентиляции и канализации.

Нефть от предыдущей станции с давлением, больше необходимого для бескавитационной работы насосов, поступает в устройство приема и пуска скребка (если оно имеется), а затем, пройдя фильтры-грязеуловители, попадает во всасывающую линию насосной с подключенными к ней сбросными предохранительными устройствами. Пройдя последовательно насосные агрегаты,, нефть через регулирующие клапаны направляется в магистраль.

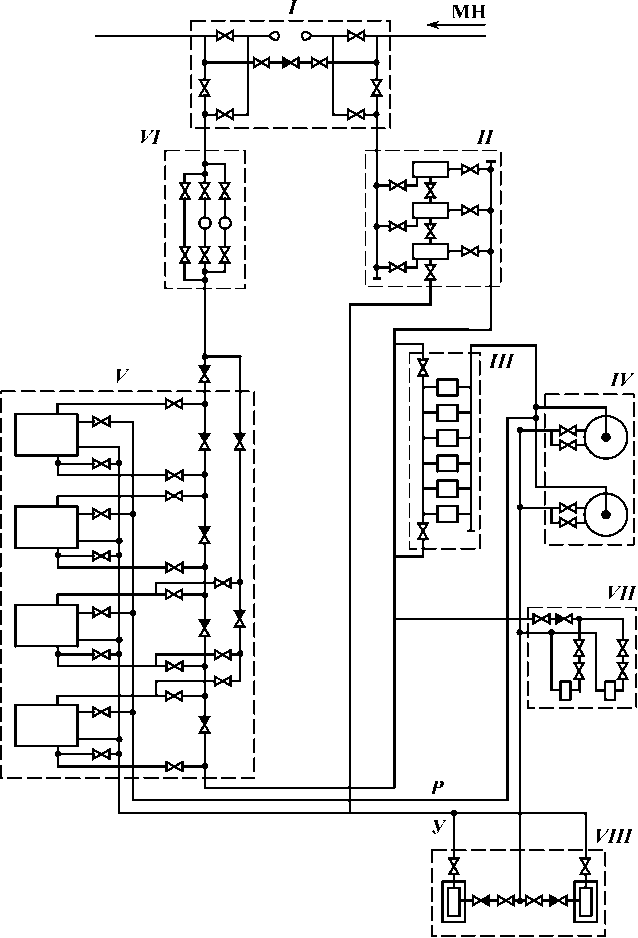

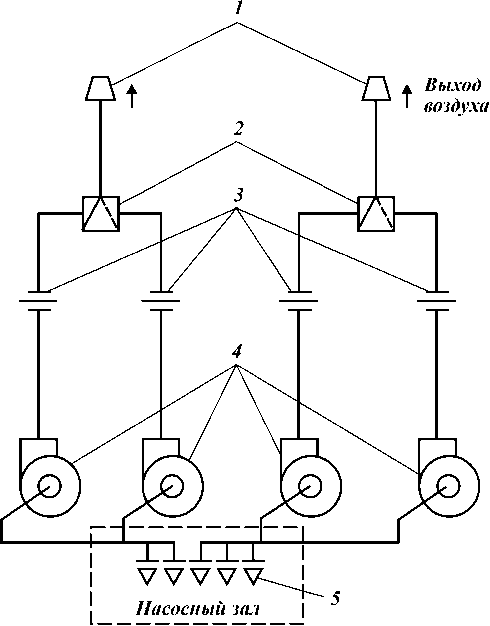

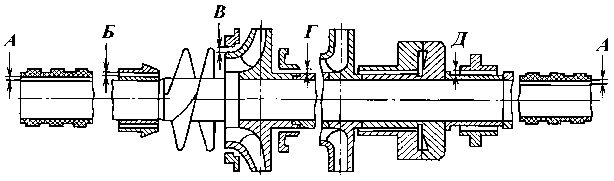

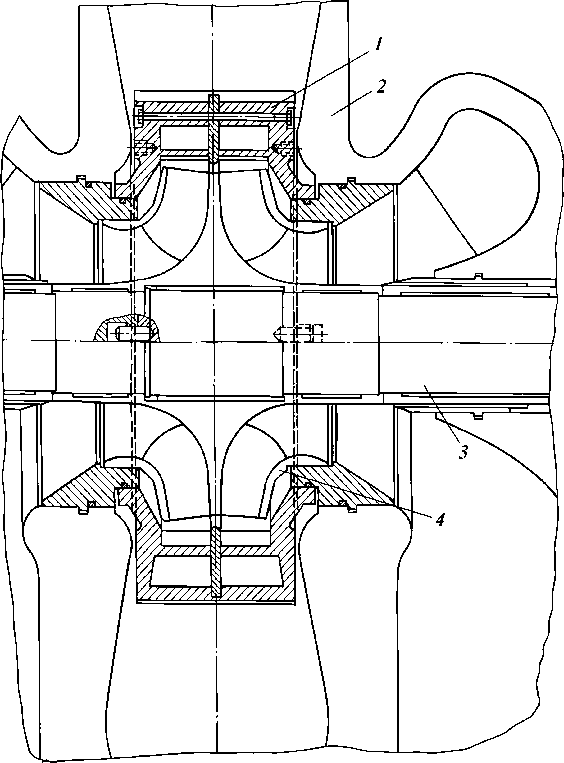

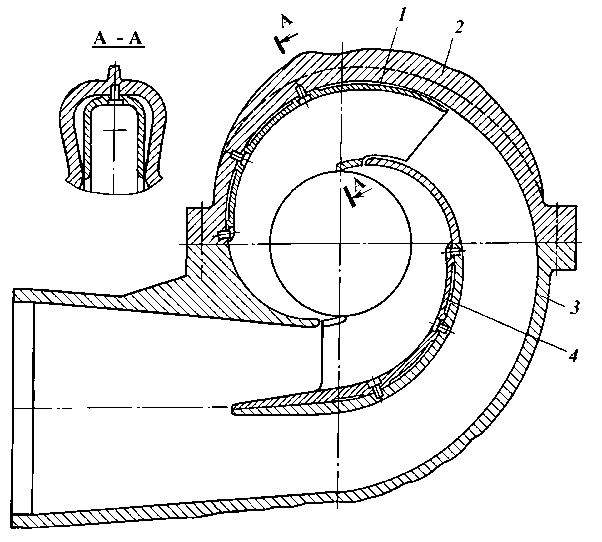

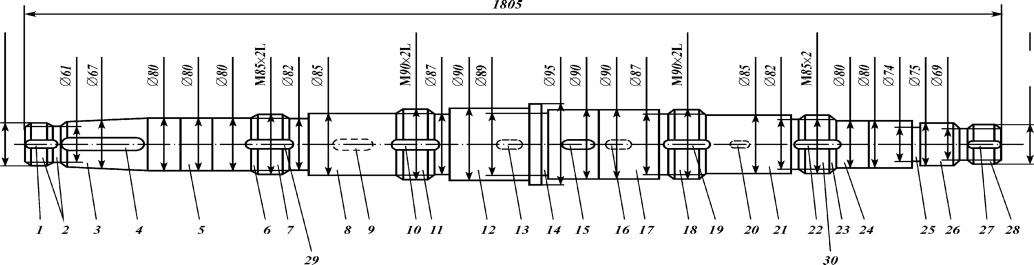

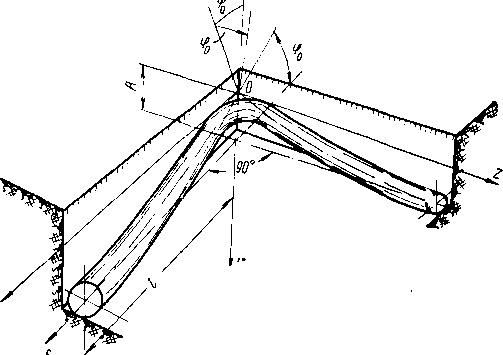

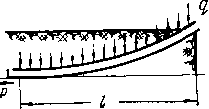

Технологическая схема насосной станции представлена на рис. 1.1.

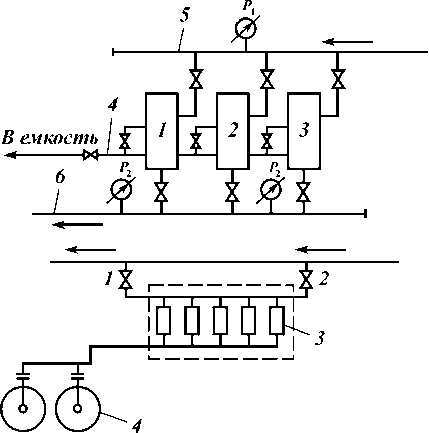

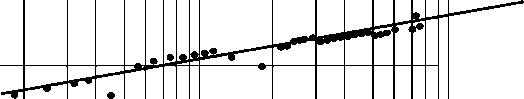

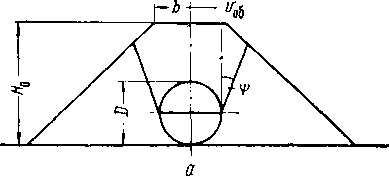

На приеме насосной станции устанавливаются фильтры-грязеуловители для улавливания крупных механических частиц (рис. 1.2). О работоспособности фильтров судят по разнице давлений на приеме и выходе фильтров. При увеличении перепада давления до величины более 0,05 МПа (0,5 кгс/см2) или уменьшении до величины менее 0,03 МПа (0,3 кгс/см2), которое свидетельствуют о засорении или повреждении фильтрующего элемента, должно проводиться переключение на резервный фильтр.

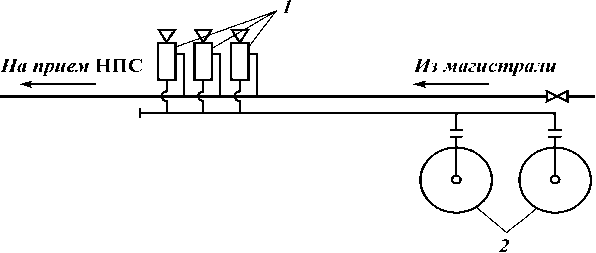

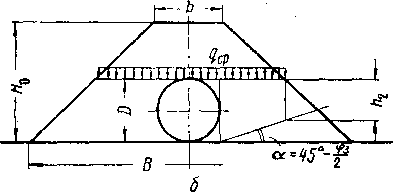

Для предохранения приемного коллектора технологических трубопроводов НПС от чрезмерных давлений на приеме станции, возникающих при внезапных отключениях НПС, предусматривают предохранительные устройства типа "Аркрон" или УСВД - система сглаживания ударной волны и предохранительные сбросные клапаны. Сброс избыточного давления производится в безнапорные технологические емкости. Устройство типа "Аркрон" (рис. 1.3) работает по следующему принципу: при резком нарастании давления на приеме станции со скоростью более 0,2 МПа/с открываются клапаны устройства "Аркрон" и происходит уменьшение скорости нарастания давления, что гарантирует невозможность гидравлического удара. При постепенном нарастании давления (со скоростью менее 0,1+0,2 МПа/с) "Аркрон" не срабатывает.

Рис. 1. Технологическая схема насосной станции:

I - узел пуска-приема скребка (УППС); I I - фильтры-грязеуловители; III - устройство гашения ударной волны; IV - емкости сбора нефти, сброса ударной волны и разгрузки; V - насосная с МНА для последовательной и параллельной перекачки; VI - помещение регулятора давления; VII - насосная внутренней перекачки; VIII - подземные емкости с погружными насосами

Рис. 1.2. Расположение фильтров-грязеуловителей на НПС:

1, 2, 3 - фильтры -грязеуловители; 4 -трубопроводы для

опорожнения фильтров при их зачистке; 5, 6 - прием и выкид фильтров

Рис. 1.3. Установка предохранительных устройств типа “Аркрон” на НПС:

1, 2 - электропри-

водные (управляе

мые) задвижки; 3 -эластичный пер епу-

скной клапан; 4 - без напорные емкости

сброса нефти

Предохранительные сбросные клапаны срабатывают при достижения давления в коллекторе независимо от скорости нарастания аварийного значения 2,0 ^ 3,0 МПа. Их схема подключения к технологическим трубопроводам НПС показана на рис. 1.4.

После прохождения фильтров-грязеуловителей и площадочных сооружений промежуточной НПС с системами сглаживания и сброса волн давления нефть поступает в насосную на вход магистрального насосного агрегата.

Насосные относятся к взрывоопасным помещениям класса В - 1а, в которых при нормальной эксплуатации взрывоопасных смесей горючих паров с воздухом быть не должно; их появление возможно только в результате аварий или неисправностей. Оборудование насосных делится на основное и вспомогательное. К основному оборудованию относятся магистральные насосы и электродвигатели к ним, к вспомогательному -системы, предназначенные для обслуживания основного оборудования: смазки подшипников насосов, оборотного водоснабжения для охлаждения масла в маслоохладителях и воздушного пространства электродвигателей при замкнутом цикле вентиляции, отвода перекачиваемой жидкости от разгрузочных устройств насосов и отвода утечек от торцовых уплотнений, вентиляции, отопления, а также грузоподъемные механизмы.

Рис. 1.4. Подключение предохранительных клапанов к трубопроводной обвязке НПС:

1 - предохранительные клапаны; 2 - емкость для сбора нефти

Все системы имеют закрытое исполнение, рабочие реагенты циркулируют по замкнутому контуру.

Насосы, как правило, имеют встроенную систему импел-лерного охлаждения торцевых уплотнений.

В зависимости от исполнения электродвигателей установка насосов и электродвигателей может быть осуществлена в общем зале и разных залах насосной.

Если двигатели в насосной установлены в невзрывобезопасном исполнении, то между залами насосных агрегатов и электродвигателей имеется разделительная стенка. Для защиты электрозала от проникновения взрывоопасных смесей, горючих паров с воздухом предусматриваются:

а) создание избыточного давления воздуха в электрозале подпорными вентиляторными;

б) установка сальниковых узлов между насосным и электрозалом;

в) установка безпромвальной камеры с подачей избыточного давления воздуха в места технологических разъемов разделительной стенки.

Работа магистрального насосного агрегата взаимоувязана с комплексом, состоящим из технологических трубопроводов с приемо-выкидными задвижками и обратным клапаном, электродвигателем, вспомогательными системами и агрегатной автоматикой.

Насосная с насосными агрегатами, как главная составляющая часть НПС, во многом определяет надежность и безопасность эксплуатации нефтепроводной системы. Магистральные и подпорные насосные агрегаты потребляют 92-97 % всей энергии подводимой к НПС, поэтому качество изготовления, оптимальный выбор рабочих колес и современные конструкции их узлов, рациональная технология ремонта, постоянный контроль и анализ рабочих параметров предопределяют высокие требования к технологии их эксплуатации.

Для перекачки нефти по нефтепроводам применяются магистральные (типа НМ) и подпорные (типа НПВ) насосы по ГОСТ 12124-87. На их долю падает около 90 % парка всех насосов. Кроме того, в качестве магистральных используются насосы типа НД и ЦНС, а в качестве подпорных - насосы Вортингтон и НМП.

Насосы по ГОСТ 12124-87 выпускаются в климатическом исполнении УХЛ и У. Категории размещения по ГОСТ 1515069 для насосов могут быть 1, 2 и 4. Все насосы допускают параллельную работу.

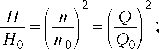

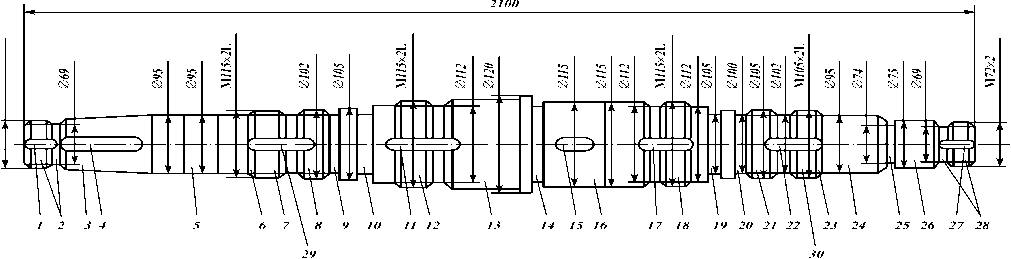

По конструкции магистральные насосы по ГОСТ 12124-87 разделяются на два типа. Это насосы на подачу от 125 до 710 м3/ч и насосы на подачу от 1250 до 10000 м3/ч. Первый тип представляет собой центробежный насос, горизонтальный, секционный, многоступенчатый с кольцевыми подводами и отводом жидкости и односторонним расположением рабочих колес. Осевые усилия ротора насоса разгружены посредством гидравлической пяты. Концевые уплотнения ротора - торцового типа. Для восприятия радиальных усилий служат подшипники скольжения с принудительной смазкой. Предельное рабочее давление в корпусе - 10 МПа. Насосы с напорами более 550 м последовательной работы не допускают. Насосы подачей до 360 м3/ч допускают последовательную работу двух, остальные - трех одновременно работающих насосов.

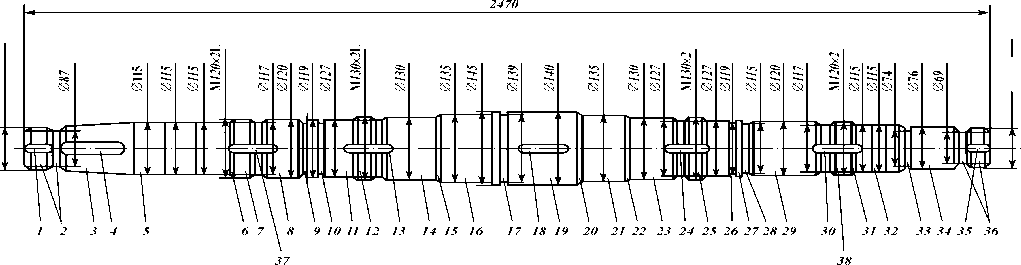

Насосы второго типа, подачей от 1250 до 10000 м3/ч представляют собой центробежную машину, горизонтальную, одноступенчатую, с рабочим колесом двухстороннего входа. Спиральный корпус насоса имеет осевой разъем в горизонтальной плоскости. В корпусе отлиты каналы полуспирального подвода и двух заходного спирального отвода. Концевые уплотнения ротора торцового типа. Опорами ротора служат подшипники скольжения с принудительной смазкой. Неуровновешенное осевое усилие воспринимается сдвоенным радиально-упорным подшипником.

Насосы с подачей 1250 м3/ч и более допускают применение сменных роторов для работы на подачах, вне рабочей зоны основного (номинального) ротора.

Для расширения области применения насосов НМ допускается уменьшение напора и подачи путем обточки колес.

Насосы НМ соединяются с двигателем зубчатой или пластинчатой муфтой. Муфты могут быть выполнены с промежуточным валом.

Назначение подпорных насосов типа НПВ - обеспечение необходимого подпора для бескавитационной работы магистральных насосов. На НПС они соединяются по параллельной схеме. Четыре типа насоса рассчитаны на номинальные подачи 1250, 2500, 3600 и 5000 м3/ч.

Категория их размещения - 1 (на открытом воздухе), нижнее рабочее значение температуры окружающего воздуха - не ниже минут 50 °С.

Подпорные нефтяные насосы типа НПВ представляют собой вертикальную, одноступенчатую, с рабочим колесом двустороннего входа машину. Базовой деталью насоса является стакан, в нижней части которого приварено эллиптическое днище. К стакану приварен горизонтально направленный входной патрубок.

На напорном фланце стакана установлена крышка с горизонтальным напорным патрубком. К верхнему фланцу крышки крепится фонарь для монтажа электродвигателя. Проточная часть насоса имеет двухзавитковый спиральный отвод. На роторе насоса, помимо рабочего колеса, устанавливаются предв-ключенные колеса.

Гидравлическое осевое усилие ротора уравновешивается за счет применения рабочего колеса двустороннего входа. Масса ротора и неуравновешенная часть осевого усилия воспринимаются сдвоенным верхним радиально-упорным шарикоподшипником с консистентной смазкой. Радиальные усилия воспринимаются нижним и промежуточным подшипниками скольжения, смазываемые перекачиваемой жидкостью. Концевое уплотнение ротора торцового типа.

Насос с двигателем соединяется упруго-пальцевой или пластинчатой муфтой с проставкой.

Насосы типа НПВ имеют два варианта исполнения -с нормальным и укороченным валом.

Предельное рабочее давление насосов типа НПВ -

1,6 МПа, стакана - 1,0 МПа.

Подпорные насосы типа НМП (насос нефтяной магистральный подпорный) предназначен для перекачивания нефти к магистральным насосам и создания перед ними подпора, необходимого для обеспечения бескавитационной работы. Насосы этого типа центробежные, горизонтальные, одноступенчатые, с рабочим колесом двустороннего входа, корпус насоса имеет осевой горизонтальный разъем по оси насоса. В нижней части корпуса отлиты входной и напорный патрубки, расположенные горизонтально. Корпус имеет каналы полуспирального подвода и двухзаходного спирального отвода. На валу устанавливается рабочее колесо и два предвключенных осевых колес (по одному с каждой стороны рабочего колеса). Концевые уплотнения ротора торцового типа с подводом перекачиваемой жидкости от напорной полости насоса. Опорами ротора служат шарикоподшипники с жидкой смазкой при помощи смазочных колец. В корпусах подшипников выполнены камеры для охлаждающей жидкости.

Подшипник со стороны свободного конца вала наряду с радиальными воспринимает и осевые неуравновешенные усилия. Валы насоса и электродвигателя соединяются зубчатой муфтой.

Насосы НМП изготовлялись трех типов на номинальные подачи 2500, 3600 и 5000 м3/ч.

В настоящее время их производство прекращено.

Подпорные вертикальные насосы Вортингтон (типа 26 QL CM/2) нашли применение в нефтепроводном транспорте ввиду хороших показателей надежности по сравнению с аналогичными насосами отечественного производства типа НПВ. В первую очередь это объясняется тем, что они имеют частоту вращения ротора 980 об/мин по сравнению с 1500 об/мин насосов НПВ. Сравнительно низкие обороты значительно снижают динамические нагрузки на основные детали и узлы насосов Вортингтон, что в сочетании с более высоким качествам изготовления увеличивают межремонтный ресурс в 22,5 раза по сравнению с насосами НПВ. Насосы Вортингтон типа

26 QL CM/2 при номинальной подаче 5000 м3/ч имеют напор 120 м. Корпус насоса рассчитан на давление 1,6 МПа, стакана

- 1,0 МПа.

Корпус насоса состоит из первой ступени, включающей рабочее колесо двустороннего всасывания, расположенное в корпусе с двойной улиткой. Вторая ступень состоит из входного раструба, рабочего колеса и многолопаточного осевого диффузора. Опорой вала служит подшипник качения с бочкообразными роликами. Смазка жидкая, принудительная.

Вал насоса с двигателем соединяется при помощи зубчатой или пластинчатой муфты. В системе магистрального транспорта нефти используются в небольшом количестве насосы типа ЦНС (МС). Они представляют собой многоступенчатые секционные центробежные однокорпусные насосы. Число ступеней, в зависимости от требуемого напора, составляет от 2 18 до 10. По исполнению они изготавливаются двух групп -нормальной и высокооборотной. Подача насосов различных типоразмеров охватывает величины от 22 до 850 м3/ч, напор от 50 до 1440 м.

В качестве подпорных насосов на предприятиях нефтепроводного транспорта эксплуатируются еще насосы типа НДВН и НДСН. Это одноступенчатые насосы с рабочим колесом двухстороннего входа и частотой вращения до 1000 об/мин. Насосы чугунного исполнения и имеют горизонтальный разъем вдоль оси вала. Уплотнение вала, как правило, сальниковое. Опорами вала служат либо подшипники скольжения (насосы типа 14НДСН, 24НДСН), либо шарикоподшипники (насосы типа 8НДВН, 12НДСН, 20НДСН, 32НД-8х1). Отличительной особенностью насосов этого типа являются высокие значения КПД, которые сохраняются в течение продолжительного срока работы, хорошая всасывающая способность, низкие уровни вибрации, надежность в эксплуатации.

В качестве привода магистральных насосов используются синхронные типа СТД, СТДП и асинхронные типа АТД, АТд2, АЗП, ВЗМЗ, АРМП и другие электродвигатели на 6 и 10 кВ. Для привода подпорных насосов типа НМП и НПВ используются двигатели типа ДС, СДН, ВАОВ.

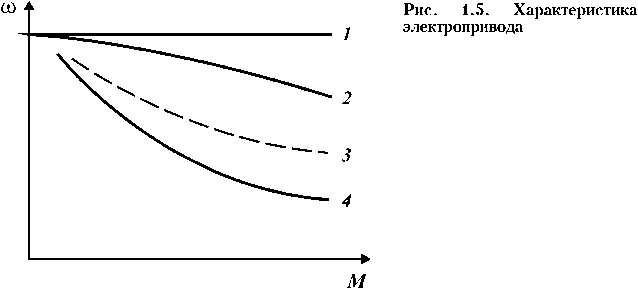

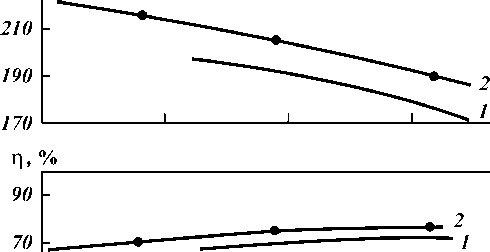

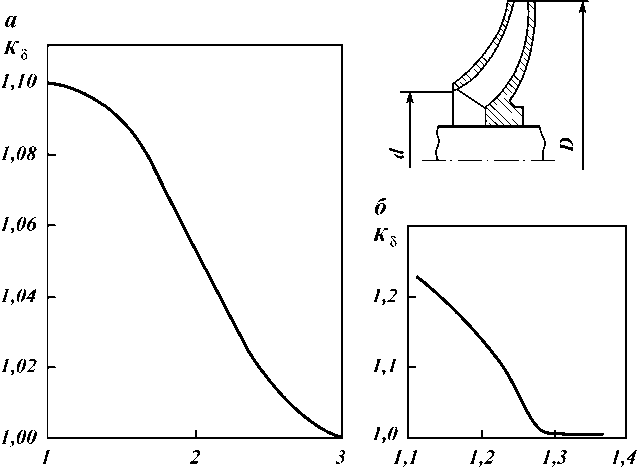

Электродвигатели характеризуются видом их механической характеристики:

w - угловая скорость вращения; M вр - вращающий момент двигателя.

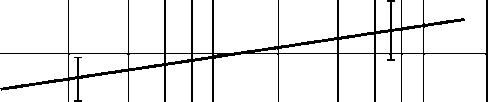

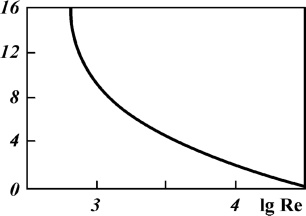

Различают три вида механических характеристик электропривода (рис. 1.5).

Синхронные двигатели имеют абсолютно жесткую механическую характеристику, кривая 1.

Угловая скорость ротора такого двигателя не изменяется с изменением вращающего момента.

Асинхронные двигатели имеют менее жесткую характеристику, которая приводит (с ростом вращающего момента) к снижению угловой скорости двигателя на 3-6 %, кривая 2.

Двигатели постоянного тока, нерегулируемые по оборотам, синхронные и асинхронные двигатели имеют мягкую характеристику, кривая 4.

При регулировании режима работы насоса частотой вращения ротора двигателя рекомендуется характеристика 3, занимающая среднее положение между жесткой и мягкой характеристиками.

Двигатели мощностью до 5 МВт могут быть с разомкнутым или замкнутым циклом вентиляции. При мощности более 5 МВт имеет место замкнутый цикл вентиляции.

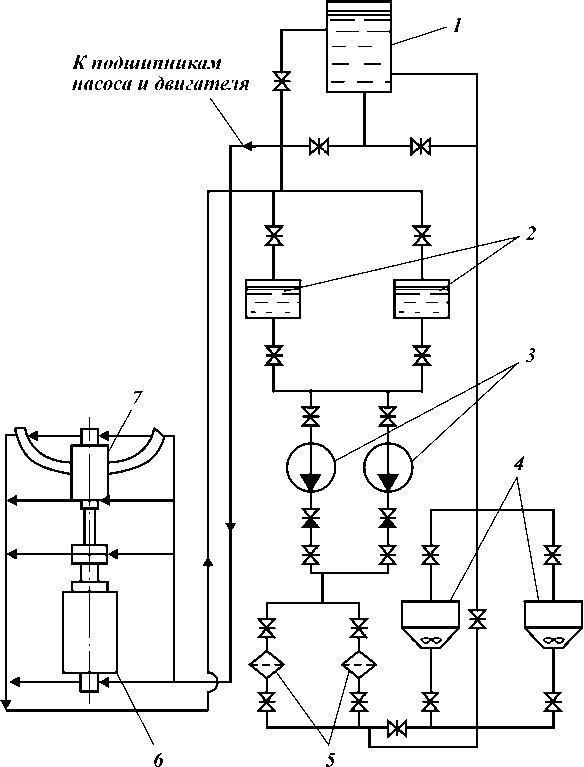

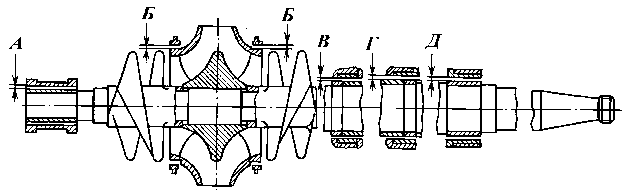

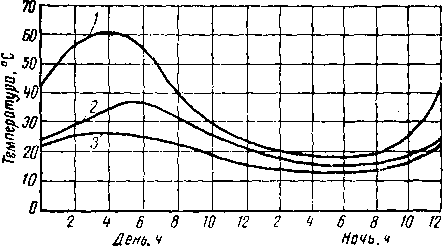

Основное насосное силовое оборудование перекачивающих станций имеет, как правило, принудительную систему смазки (рис. 1.6).

Маслосистема состоит из основного и резервного маслона-сосов, подающих масло из маслобака к подшипниковым узлам насоса и электродвигателя, маслофильтров, маслоохладителя (при необходимости).

Для самотечного слива масла в маслобак - оборудование маслосистемы размещается ниже уровня основной насосной в приямках или в отдельных, обустроенных помещениях.

С целью обеспечения надежной подачи масла к узлам тр е-ния работающих насосов при кратковременных исчезновениях напряжения предусмотрены аккумулирующие маслобаки, устанавливаемые на высоте 9 м в помещении электрозала либо вне его.

В качестве маслонасосов используются шестеренные роторные насосы типа РЗ подачей от 1,1 до 18 м3/ч, давлением от 0,3 до 1,4 МПа.

Подача масла к подшипникам осуществляется под давлением 0,05^0,1 МПа и расходом 0,4-0,6 м3/ч на один подшипник. Температура масла на входе в агрегат должна находиться в пределах 35-55 °С.

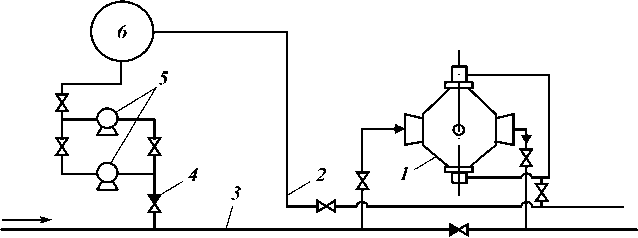

На НПС магистральных нефтепроводов применяются системы двух типов разгрузки торцовых уплотнений насосов -групповая и автономная.

Групповая система является единой для всех установленных в насосной агрегатов. Автономная система обеспечивает

Рис. 1.6. Система смазки подшипниковых узлов насосных агрегатов:

1 - аккумулирующая емкость; 2 - маслобаки; 3 - маслонасос; 4 - агрегат воздушного охлаждения масла; 5 - фильтры; 6 - электродвигатель; 7 - насос

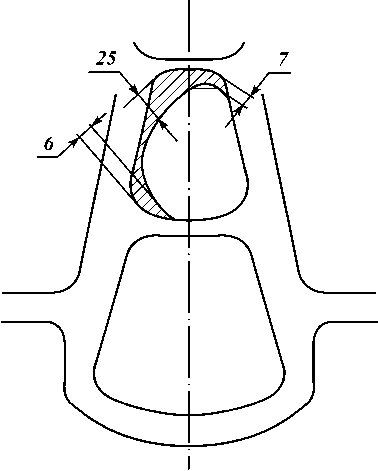

охлаждение торцовых уплотнений одного насоса. Торцовые уплотнения надежно работают при наличии постоянной циркуляции нефти в зоне трущейся пары, необходимой для охлаждения элементов контактных пар и снижения коэффициента трения. Подачу нефти к торцовым уплотнениям осуществляют с помощью импеллеров, устанавливаемых на валу насоса. Объем нефти, перетекающий через контактные пары торцовых уплотнений, при нормальной работе насосов, а также при разрушении уплотнений, отводится в резервуар-сборник утечек НПС (рис. 1.7).

Система охлаждения насосных агрегатов предназначена для обеспечения требуемого температурного режима электродвигателей и охлаждения масла, подаваемого к подшипникам насосного агрегата.

Электродвигатели охлаждаются путем создания циркуляции воздуха внутри двигателя (продуваемое исполнение двигателя) . Циркуляция воздуха в двигателе может выполнять также функции взрывозащиты - взрывозащищенное исполнение электродвигателя.

Продуваемые электродвигатели могут работать как при разомкнутом, так и при замкнутом циклах вентиляции. В первом случае свежий воздух для продувания подается в электродвигатель снаружи через фундаментную яму по специальному желобу с помощью вентиляторов, установленных в воздуховоде. После охлаждения двигателя воздух отводится за пределы взрывоопасной зоны по воздуховоду. У взрывозащищенных электродвигателей, работающих под избыточным давлением, регулирование давления воздуха осуществляется заслонкой, расположенной в выходящем воздуховоде. Ряд двигателей имеют вентиляторы, устанавливаемые на роторе.

Взрывозащищенные двигатели продуваемые под избыточным давлением могут работать по замкнутому циклу вентиляции. При этом воздух снаружи засасывается вентилятором и прежде чем поступить в двигатель охлаждается в воздухоохладите-

Рис. 1.7. Схема сбора утечек:

1 - магистральный насос; 2 - линия сбора утечек; 3 - приемный коллектор магистральных насосов; 4 - обратный клапан; 5 - насос откачки утечек; 6 -резервуар-сборник утечек

ле, установленном в фундаментной яме. Воздухоохладитель, как правило, применяется водяного трубчатого типа. Нагретый воздух возвращается из двигателя снаружи воздуха и засасывается вентилятором, создавая замкнутую систему его циркуляции.

Взрывозащищенные электродвигатели типа СТДП, устанавливаемые в одном зале с насосом, имеют водяное охлаждение. Вода циркулирует по замкнутому контуру при помощи насосов, устанавливаемых в специальном помещении. В жаркое время года вода может охлаждаться в радиаторах, имеющих воздушное охлаждение.

Охлаждение масла, используемого в подшипниковых опорах насосного агрегата, осуществляется, как правило, в летнее время года с применением водяных или воздушных маслоохладителей. Воздушные маслоохладители имеют два радиатора, продуваемые при помощи вентилятора.

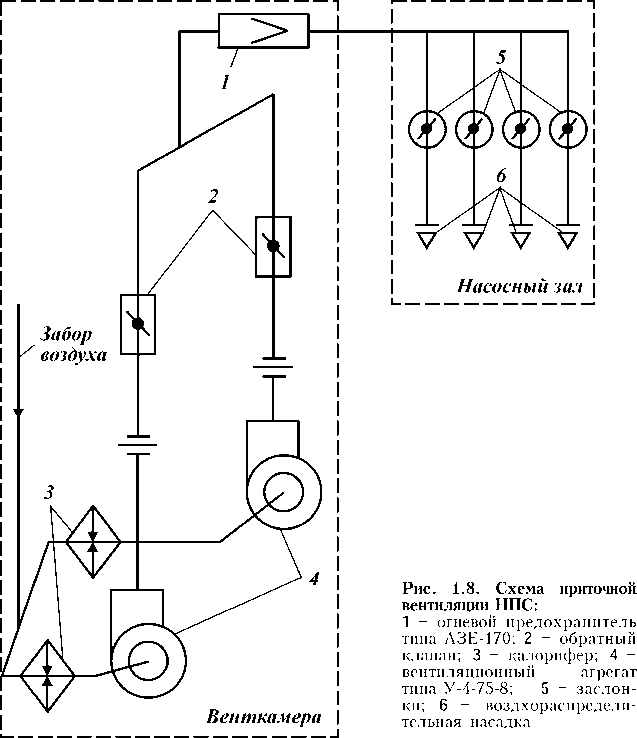

Система приточно-вытяжной вентиляции насосной состоит из двух приточных вентиляторов с калориферами, двухчетырех вытяжных вентиляторов и разводящих воздуховодов. В функции системы приточно-вытяжной вентиляции входит:

ограничение максимальной концентрации паров в воздухе насосного зала;

подача воздуха для отопления машинного зала и поддержания температуры в пределах требований, предъявляемых по техническим уровням установленного там оборудования и аппаратуры автоматики;