22 обсадные трубы. глава расчет обсадных колонн

22 ОБСАДНЫЕ ТРУБЫ.

22.1. ОБСАДНЫЕ ТРУБЫ И МУФТЫ К НИМ

Трубы обсадные предназначены для компоновки спускаемых в скважину в целях ее крепления различных обсадных колонн, кондукторов и направлений.

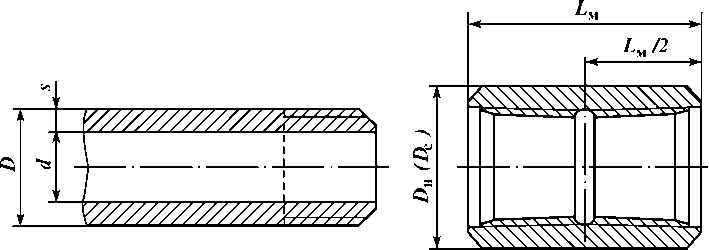

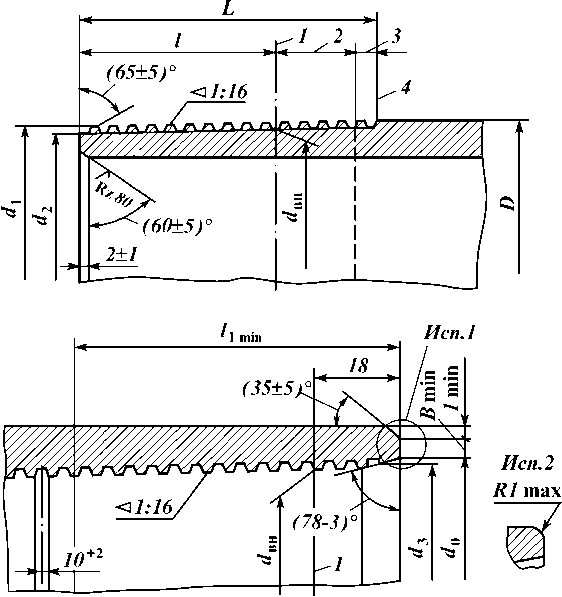

Трубы обсадные (труба из нержавейки) и муфты к ним изготовляют по ГОСТ 632 — 80 по точности и качеству двух исполнений — А и Б. Характеристики труб и муфт к ним должны соответствовать приведенным на рис. 22.1 и в табл. 22.1 (для соединений с короткой треугольной резьбой), в табл. 22.2 (для соединений с удлиненной треугольной резьбой), в табл. 22.3 (для соединений с трапе-

Рис. 22.1. Обсадные трубы с короткой, удлиненной и трапецеидальной (ОТТМ) резьбой и муфты к ним

Таблица 22.1

Трубы с короткой треугольной резьбой и муфты к ним

| Условный | Труба | Муфта | |||||

| диаметр |

Наружный | Толщина |

Внутренний | Масса 1 м, |

Наружный | Длина Ьм, | |

|

трубы, мм | диаметр D, |

стенки s, | диаметр d, |

кг | диаметр D„, |

мм | Масса, кг |

| мм | мм |

мм | мм | ||||

| 5,2 |

103,9 | 14,0 | |||||

| 5,7 |

102,9 | 15,2 | |||||

| 114 | 114,3 | 6,4 | 101,5 |

16,9 | 127,0 | 158 |

3,7 |

|

7,4 | 99,5 | 19,4 |

(133,0) | (5,2) | |||

| 8,6 | 97,1 | 22,3 | |||||

| 5,6 | 115,8 | 16,7 | |||||

| 6,4 | 114,2 | 19,1 | |||||

| 127 | 127,0 |

7,5 | 112,0 | 22,1 |

141,3 | 165 | 4,6 |

| 9,2 |

108,6 | 26,7 | (146,0) | (6,3) | |||

| 6,2 | 127,3 |

20,4 | |||||

| 7,0 | 125,7 |

22,9 | |||||

|

140 | 139,7 | 7,7 |

124,3 | 25,1 | 153,7 | 171 | 5,2 |

| 9,2 | 121,3 |

29,5 | (159,0) |

(7,0) | |||

| 10,5 | 118,7 | 33,6 | |||||

| 6,5 | 133,1 | 22,3 | |||||

| 7,0 | 132,1 | 24,0 | |||||

| 146 |

146,1 | 7,7 | 130,7 |

26,2 | 166,0 | 177 | 8,0 |

|

8,5 | 129,1 | 28,8 |

|||||

|

9,5 | 127,1 | 32,0 |

|||||

|

10,7 | 124,7 | 35,7 |

|||||

|

7,3 | 153,7 | 29,0 |

|||||

|

8,0 | 152,3 | 31,6 |

|||||

| 168 |

168,3 | 8,9 | 150,5 | 35,1 | 187,7 |

184 | 9,1 |

| 10,6 | 147,1 |

41,2 | |||||

| 12,1 | 144,1 |

46,5 | |||||

| 5,9 | 166,0 |

24,9 | |||||

| 6,9 | 164,0 |

29,1 | |||||

| 8,1 | 161,6 |

33,7 | |||||

|

178 | 177,8 | 9,2 |

159,4 | 38,2 | 194,5 | 184 | 8,3 |

| 10,4 | 157,0 |

42,8 | (198,0) |

(10,0) | |||

| 11,5 | 154,8 | 47,2 | |||||

| 12,7 | 152,8 | 51,5 | |||||

| 7,6 | 178,5 | 35,0 | |||||

| 8,3 | 177,1 | 38,1 | |||||

| 194 |

193,7 | 9,5 | 174,7 |

43,3 | 215,9 | 190 | 12,2 |

|

10,9 | 171,9 | 49,9 |

|||||

|

12,7 | 168,3 | 56,7 |

|||||

| Условный |

Труба | Муфта | |||||

| диаметр | Наружный | Толщина |

Внутренний | Масса 1 м, |

Наружный | Длина Lm, | |

| трубы, мм |

диаметр D, | стенки s, |

диаметр d, | кг |

диаметр D„, | мм |

Масса, кг |

| мм | мм | мм | мм | ||||

| 6,7 | 205,7 |

35,1 | |||||

| 7,7 | 203,7 |

40,2 | |||||

| 8,9 | 201,3 |

46,3 | |||||

|

219 | 219,1 | 10,2 |

198,7 | 52,3 | 244,5 | 196 | 16,2 |

| 11,4 | 196,3 |

58,5 | |||||

| 12,7 | 193,7 |

64,6 | |||||

| 14,2 | 190,7 |

71,5 | |||||

| 7,9 | 228,7 |

46,2 | |||||

| 8,9 | 226,7 |

51,9 | |||||

| 245 | 244,5 | 10,0 | 224,5 | 58,0 |

269,9 | 196 | 17,9 |

| 11,1 |

222,3 | 63,6 | |||||

| 12,0 |

220,5 | 68,7 | |||||

| 13,8 |

216,9 | 78,7 | |||||

| 7,1 |

258,9 | 46,5 | |||||

| 8,9 |

255,3 | 57,9 | |||||

| 10,2 |

252,7 | 65,9 | |||||

| 11,4 |

250,3 | 73,7 | |||||

| 273 | 273,1 | 12,6 | 247,9 |

80,8 | 298,5 | 203 |

20,7 |

|

13,8 | 245,5 | 88,5 |

|||||

|

15,1 | 242,9 | 96,1 |

|||||

|

16,5 | 240,1 | 104,5 |

|||||

|

8,5 | 281,5 | 60,5 |

|||||

|

9,5 | 279,5 | 67,9 |

|||||

| 299 |

298,5 | 11,1 | 276,3 | 78,3 | 323,9 |

203 | 22,5 |

| 12,4 | 273,7 |

87,6 | |||||

| 14,8 | 268,9 |

103,5 | |||||

| 8,5 | 306,9 |

66,1 | |||||

| 9,5 | 304,9 |

73,6 | |||||

| 324 | 323,9 | 11,0 | 301,9 | 84,8 |

351,0 | 203 | 23,4 |

| 12,4 |

299,1 | 95,2 | |||||

| 14,0 |

295,9 | 106,9 | |||||

| 8,4 | 322,9 | 68,5 | |||||

| 9,7 | 320,3 | 78,6 | |||||

| 10,9 | 317,9 | 88,6 | |||||

| 340 |

339,7 | 12,2 | 315,3 |

98,5 | 365,1 | 203 | 25,5 |

|

13,1 | 313,5 | 105,2 |

|||||

|

14,0 | 311,7 | 112,2 |

|||||

|

15,4 | 308,9 | 123,5 |

|||||

|

9,0 | 333,0 | 75,9 |

|||||

|

10,0 | 331,0 | 84,1 |

|||||

| 351 |

351,0 | 11,0 | 329,0 | 92,2 | 376,0 |

229 | 29 |

| 12,0 | 327,0 |

100,3 | |||||

| 9,0 | 359,0 |

81,7 | |||||

| 377 | 377,0 | 10,0 | 357,0 | 90,5 |

402,0 | 229 | 31,0 |

| 11,0 |

355,0 | 99,3 | |||||

| 12,0 |

353,0 | 108,0 | |||||

| 9,5 | 387,4 | 93,2 | |||||

| 11,1 | 384,2 | 108,3 | |||||

| 406 |

406,4 | 12,6 | 381,2 |

122,1 | 431,8 | 228 | 35,9 |

|

16,7 | 373,0 | 160,1 |

|||||

|

10,0 | 406,0 | 102,7 |

|||||

| 426 |

426,0 | 11,0 | 404,0 | 112,6 | 451 |

229 | 37,5 |

| 12,0 | 402,0 |

122,5 | |||||

|

473 | 473,1 | 11,1 |

450,9 | 125,9 | 508,0 | 228 | 54,0 |

| 11,1 | 485,8 |

136,3 | |||||

| 508 | 508,0 | 12,7 | 482,6 | 155,1 |

533,4 | 228 | 44,6 |

| 16,1 |

475,8 | 195,6 | |||||

| Примечание. Если значения наружного диаметра | и массы муфт для исполнения А и | ||||||

| Б различаются, то для исполнения Б эти значения указаны |

в скобках (табл. 22.1 — 22.4). |

||||||

|

Условный | Труба |

Муфта | |||||

|

диаметр | Наружный |

Толщина | Внутренний |

Масса 1 м, | Наружный |

Длина Lm, | |

|

трубы, мм | диаметр D, |

стенки s, | диаметр d, |

кг | диаметр D„, |

мм | Масса, кг |

| мм | мм |

мм | мм | ||||

| 6,4 |

101,5 | 16,9 | |||||

| 114 | 114,3 | 7,4 | 99,5 |

19,4 | 127,0 | 177 |

4,1 |

|

8,6 | 97,1 | 22,3 |

(133,0) | (5,6) | |||

| 10,2 | 93,9 | 26,7 | |||||

| 6,4 | 114,2 | 19,1 | |||||

| 127 | 127 | 7,5 | 112,0 | 22,1 |

141,3 | 196 | 5,7 |

| 9,2 |

108,6 | 26,7 | (146,0) | (7,0) | |||

| 10,7 | 105,6 |

30,7 | |||||

| 7,0 | 125,7 |

22,9 | |||||

|

140 | 139,7 | 7,7 |

124,3 | 25,1 | 153,7 | 203 | 6,4 |

| 9,2 | 121,3 |

29,5 | (159,0) |

(8,5) | |||

| 10,5 | 118,7 | 33,6 | |||||

| 7,0 | 132,1 | 24,0 | |||||

| 146 |

146,1 | 7,7 | 130,7 |

26,2 | |||

| 8,5 | 129,1 |

28,8 | 166,0 | 215 | 9,7 | ||

|

9,5 | 127,1 | 32,0 |

|||||

|

10,7 | 124,7 | 35,7 |

|||||

|

7,3 | 153,7 | 29,0 |

|||||

|

8,0 | 152,3 | 31,6 |

|||||

| 168 |

168,3 | 8,9 | 150,5 | 35,1 | 187,7 |

222 | 11,3 |

| 10,6 | 147,1 |

41,2 | |||||

| 12,1 | 144,1 |

46,5 | |||||

| 8,1 | 161,6 |

33,7 | |||||

| 9,2 | 159,4 |

38,2 | |||||

| 10,4 | 157,0 |

42,8 | |||||

|

178 | 177,8 | 11,5 |

154,8 | 47,2 | 194,5 | 228 | 10,7 |

| 12,7 | 152,8 |

51,5 | (198,0) |

(12,4) | |||

| 13,7 | 150,4 | 55,5 | |||||

| 15,0 | 148,0 | 60,8 | |||||

| 8,3 | 177,1 | 38,1 | |||||

| 9,5 | 174,7 | 43,3 | |||||

| 194 |

193,7 | 10,9 | 171,9 |

49,9 | 215,9 | 235 | 15,5 |

|

12,7 | 168,3 | 56,7 |

|||||

|

15,1 | 163,5 | 66,5 |

|||||

|

8,9 | 201,3 | 46,3 |

|||||

|

10,2 | 198,7 | 52,3 |

|||||

| 219 |

219,1 | 11,4 | 196,3 | 58,5 | 244,5 |

254 | 21,6 |

| 12,7 | 193,7 |

64,6 | |||||

| 14,2 | 190,7 |

71,5 | |||||

| 8,9 | 226,7 |

51,9 | |||||

| 10,0 | 224,5 |

58,0 | |||||

| 11,1 | 222,3 |

63,6 | |||||

|

245 | 244,5 | 12,0 |

220,5 | 68,7 | 269,9 | 266 | 25,3 |

| 13,8 | 216,9 |

78,7 | |||||

| 15,9 | 212,7 |

89,5 | |||||

цеидальной резьбой — ОТТМ), на рис. 22.2 и в табл. 22.4 (для высокогерметичных соединений — ОТТГ), на рис. 22.3 и в табл. 22.5 (для безмуфтовых раструбных — ТБО).

Трубы исполнений А и Б должны изготовляться длиной 9,5—13 м. Допускается поставка труб длиной 8 — 9,5 м до 20 % и длиной 5 — 8 м до 10 % числа труб в партии.

| Условный диаметр трубы, мм | Труба |

Муфта | |||||||

|

Наружный диаметр D, мм |

Толщина стенки s, мм |

Внутренний диаметр d, мм |

Масса 1 м, кг | Наружный диаметр, мм | Длина Ьм, мм | Масса, кг | |||

| DH | Dс | DH | Dс | ||||||

| 6,4 | 101,5 | 16,9 | |||||||

| 7,4 | 99,5 | 19,4 | |||||||

| 114 | 114,3 |

127 | 123,8 | 170 |

4 | 3,0 | |||

| 8,6 | 97,1 |

22,3 | (133) |

(5,6) | |||||

|

10,2 | 93,9 | 26,7 |

|||||||

| 6,4 | 114,2 |

19,1 | |||||||

| 7,5 |

112,0 | 22,1 | |||||||

| 127 |

127,0 |

141,3 | 136,5 | 174 |

4,8 | 3,3 | |||

| 9,2 | 108,6 |

26,7 | (146) |

(6,6) | |||||

|

10,7 | 105,6 | 30,7 |

|||||||

| 6,2 | 127,3 |

20,4 | |||||||

| 7,0 |

125,7 | 22,9 | |||||||

| 140 |

139,7 | 7,7 | 124,3 | 25,1 | 153,7 |

149,2 | 182 | 5,3 |

4,1 |

|

9,2 | 121,3 | 29,5 |

(159) | (7,3) | |||||

| 10,5 | 118,7 | 33,6 | |||||||

| 6,5 | 133,1 |

22,3 | |||||||

| 7,0 |

132,1 | 24,0 | |||||||

| 146 |

146,1 | 7,7 | 130,7 | 26,2 | 166 |

156 | 182 | 7,9 |

4,4 |

|

8,5 | 129,1 | 28,8 |

|||||||

| 9,5 | 127,1 |

32,0 | |||||||

| 10,7 |

124,7 | 35,7 | |||||||

|

7,3 | 153,7 | 29,0 |

|||||||

| 8,0 | 152,3 |

31,6 | |||||||

| 168 | 168,3 |

8,9 | 150,5 | 35,1 | 187,7 | 177,8 |

190 | 9,5 | 4,8 |

| 10,6 |

147,1 | 41,2 | |||||||

|

12,1 | 144,1 | 46,5 |

|||||||

| 6,9 | 164,0 |

29,1 | |||||||

| 8,1 |

161,6 | 33,7 | |||||||

|

9,2 | 159,4 | 38,2 |

|||||||

| 10,4 | 157,0 |

42,8 | |||||||

| 178 | 177,8 |

194,5 |

187,3 | 198 | 8,6 |

5,3 | |||

|

11,5 | 154,8 | 47,2 |

(118,0) | (10,5) | |||||

| 12,7 | 152,4 | 51,5 | |||||||

| 13,7 | 150,4 |

55,5 | |||||||

| 15,0 |

147,8 | 60,8 | |||||||

|

7,6 | 178,5 | 35,0 |

|||||||

| 8,3 | 177,1 |

38,1 | |||||||

| 9,5 |

174,7 | 43,3 | |||||||

| 194 |

193,7 |

215,9 | 206,4 | 206 |

13,4 | 8,0 | |||

| 10,9 | 171,9 |

49,2 | |||||||

| 12,7 |

168,3 | 56,7 | |||||||

|

15,1 | 163,5 | 66,5 |

|||||||

| 7,7 | 203,7 |

40,2 | |||||||

| 8,9 |

201,3 | 46,3 | |||||||

|

10,2 | 198,7 | 52,3 |

|||||||

|

219 | 219,1 | 244,5 | 231,8 |

218 | 18,0 | 9,6 |

|||

| 11,4 |

196,3 | 58,5 | |||||||

|

12,7 | 193,7 | 64,6 |

|||||||

| 14,2 | 190,7 |

71,5 | |||||||

| 7,9 |

228,7 | 46,2 | |||||||

|

8,9 | 226,7 | 51,9 |

|||||||

| 10,0 | 224,5 |

58 | |||||||

| 245 | 244,5 |

11,1 | 222,3 | 63,6 | 269,9 | 257,2 |

218 | 19,9 | 10,7 |

| 12,0 |

220,5 | 68,7 | |||||||

|

13,8 | 216,9 | 78,7 |

|||||||

| 15,9 | 212,7 |

89,5 | |||||||

| Условный диаметр трубы, мм |

Труба | Муфта | |||||||

| Наружный диаметр D, мм | Толщина стенки s, мм | Внутренний диаметр d, мм | Масса 1 м, кг |

Наружный диаметр, мм |

Длина Lm, мм | Масса, кг | |||

| DH |

Dс | DH | Dс | ||||||

| 8,9 |

255,3 | 57,9 | |||||||

|

10,2 | 252,7 | 65,9 |

|||||||

| 11,4 | 250,3 |

73,7 | |||||||

| 273 | 273,1 |

12,6 | 247,9 | 80,8 | 298,5 | 285,8 |

218 | 22,2 | 12,0 |

| 13,8 |

245,5 | 88,5 | |||||||

|

15,1 | 242,9 | 96,1 |

|||||||

| 16,5 | 240,1 |

104,5 | |||||||

| 9,5 |

279,5 | 67,9 | |||||||

|

11,1 | 276,3 | 78,3 |

|||||||

|

299 | 298,5 | 323,9 | — |

218 | 24,1 | — |

|||

| 12,4 |

273,7 | 87,6 | |||||||

|

14,8 | 268,9 | 103,5 |

|||||||

| 8,5 | 306,9 |

66,1 | |||||||

| 9,5 |

304,9 | 73,6 | |||||||

| 324 |

323,9 | 11,0 | 301,9 | 84,8 | 351,0 |

— | 218 | 25,1 |

— |

|

12,4 | 299,1 | 95,2 |

|||||||

| 14,0 | 295,9 |

106,9 | |||||||

| 9,7 |

320,3 | 78,6 | |||||||

|

10,9 | 317,9 | 88,6 |

|||||||

| 12,2 | 315,3 |

98,5 | |||||||

| 340 | 339,7 |

365,1 |

— | 218 | 27,3 |

— | |||

|

13,1 | 313,5 | 105,2 |

|||||||

| 14,0 | 311,7 |

112,2 | |||||||

| 15,4 |

308,9 | 123,5 | |||||||

|

Примечание. Муфты специальные с уменьшенным | наружным диаметром D | изго- | |||||||

| товляют только исполнения А. | |||||||||

| Условный диаметр трубы, мм | Труба |

Муфта | |||||||

| Наружный диаметр D, мм | Толщина стенки s, мм | Внутренний диаметр d, мм | Масса 1 м, кг | Наружный диаметр, мм | Длина Lm, мм | Масса, кг | |||

|

DH | Dс |

DH | Dс | ||||||

|

114 | 114,3 | 8,6 10,2 | 97,1 93,9 |

22,3 26,7 | 127 (133,0) |

123,8 | 170 | 4 (6,8) | 3,9 |

|

127 | 127,0 | 9,2 10,7 | 108,6 105,6 |

26.7 30.7 | 141,3 (116) |

136,5 | 210 | 5,8 (7,9) | 4,4 3,3 |

| 140 | 139,7 | 9,2 10,5 | 121,3 118,7 |

29.5 33.6 | 153,7 (159,0) |

149,2 | 218 | 7,0 (9,1) | 5,0 |

|

146 | 146,1 | 8.5 9.5 10,7 | 129.1 127.1 124,7 |

28,8 32,0 35,7 | 166,0 |

156,0 | 218 | 9,5 | 5,2 |

| 168 |

168,3 | 8,9 10,6 12,1 | 150,5 147.1 144.1 |

35.1 41.2 46,5 | 187,7 |

177,8 | 225 | 11,3 |

6,2 |

| 178 |

177,8 | 9,2 10.4 11.5 12.7 13.7 15,0 | 159.4 157.0 154,8 152.4 150.4 148.0 |

38.2 42.8 47.2 51.5 55.5 60.8 | 194,5 (198,0) |

187,3 | 234 | 10,6 (13,9) | 6,8 |

|

194 | 193,7 | 9,5 10,9 12,7 15,1 | 174,7 171,9 168,3 163,5 | 43,3 49,2 56,7 66,5 | 215,9 |

206,4 | 242 | 15,7 | 9,4 |

| 219 |

219,1 | 8,9 10,2 11,4 12,7 14,2 | 201.3 198.7 196.3 193.7 190.7 | 46.3 52.3 58.5 64.6 71,5 | 244,5 | 231,8 | 254 |

21,6 | 11,9 |

|

245 | 244,5 | 8,9 10,0 11,1 12,0 13.8 15.9 |

226.7 224.5 222,3 220.5 216,9 212.7 | 51,9 58,0 63.6 68.7 78.7 89,5 | 269,9 | 257,2 |

254 | 23,9 | 13,2 |

| 273 | 273,1 |

8,9 10,2 11.4 12,6 13,8 15,1 16.5 | 255.3 252,7 250.3 247.9 245,5 242.9 240,1 | 57.9 65.9 73.7 80.8 88.5 96,1 104.5 | 298,5 |

285,8 | 254 | 26,7 |

14,8 |

Допустимы следующие предельные отклонения по размерам и массе труб и муфт:

По наружному диаметру труб, %:

По наружному диаметру муфт:

нормальных, %............................................................................................................. ±1 (но не более

±3 мм)

+0,8

специальных, мм..........................................................................................................

-0, 4

По длине муфт, мм........................................................................................................... ±3,0

| Условный диаметр трубы, мм | Наружный диаметр D, мм | Толщина стенки s, мм | Внутренний диаметр d, мм | Наружный диаметр высаженной части раструбного конца Dn±0,5, мм | Длина высаженной части раструбного конца 1в mm | Масса 1 м, кг | Лш*, кг |

| 9,2 |

108,6 | 22,0 |

0,2 | ||||

| 127 |

127,0 | 10,7 | 105,6 |

136 | 104 | 26,7 | |

| 9,2 | 121,3 | 29,5 | 0,5 | ||||

| 140 |

139,7 | 10,5 | 118,7 | 149 | 108 |

33,6 | 0,8 |

| 8,5 | 129,1 | 28,8 | 0,1 | ||||

| 146 | 146,1 | 9,5 | 127,1 | 156 |

108 | 32,0 | 0,4 |

| 10,7 |

124,7 | 35,7 |

0,7 | ||||

| 8,9 | 150,5 | 38,2 | 0,0 | ||||

| 168 |

168,3 | 10,6 | 147,1 | 78 | 112 |

41,2 | 0,5 |

| 12,1 | 144,1 | 46,5 | 1,1 | ||||

| 9,2 | 159,4 | 38,2 | 0,7 | ||||

| 10,4 |

157,0 | 42,8 |

1,1 | ||||

| 178 |

177,8 | 11,5 | 154,8 |

187 | 116 | 47,2 | 1,6 |

|

12,7 | 152,4 |

51,5 | 2,2 | ||||

| 13,7 | 150,4 | 55,5 | 2,6 | ||||

| 15,0 | 148,0 | 60,8 | 2,8 | ||||

| 9,5 |

174,7 | 43,3 |

0,0 | ||||

| 10,9 |

10,9 | 171,9 | 49,2 | 0,7 | |||

|

194 | 193,7 | 12,7 |

168,3 | 206 | 120 | 56,7 | 1,6 |

| 15,1 | 163,5 |

66,5 | 2,8 |

||||

| *Лш - |

уменьшение массы одной трубы, обусловленное отделкой концов. |

||||||

По массе, %:

для отдельной трубы исполнения Б.........................................................................

-6, 0

Не допускается овальность труб исполнения Б, превышающая 0,8 предельного отклонения по наружному диаметру, за исключением мест ремонта. Общая изогнутость всей трубы (стрела прогиба), измеренная на середине трубы, не должна быть более 1/2000 длины трубы. На концевых участках, равных одной трети длины трубы, изогнутость не должна превышать более 1,3 мм на 1 м длины.

Условное обозначение трубы включает тип соединения (кроме короткой резьбы), условный диаметр трубы, группу прочности, толщину стенки. Например:

ОТТМ 219x10,2 - Д ГОСТ 632-80;

219x10,2 - К ГОСТ 632-80.

Условное обозначение муфт включает тип соединения (кроме короткой резьбы), условный диаметр трубы, группу прочности, вид муфты. Например:

ОТТМ 219x10,2 - Д ГОСТ 632-80;

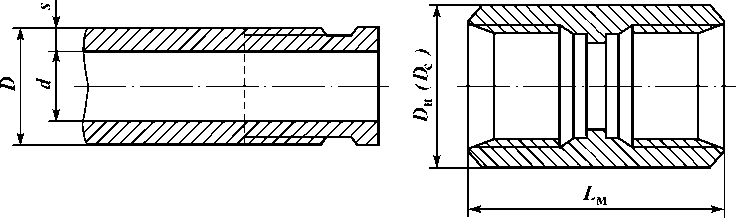

Рис. 22.2. Обсадные трубы с высокогерметичными соединениями ОТТГ

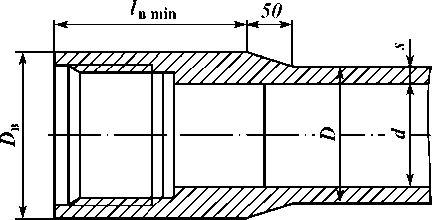

Рис. 22.3. Обсадные трубы безмуф-товые раструбные (ТБО)

На наружной и внутренней поверхностях труб и муфт не должно быть плен, раковин, закатов, расслоений, трещин и песчин. Допускаются вырубка и зачистка указанных дефектов при условии, что их глубина не превышает предельного минусового отклонения по толщине стенки. Заварка, зачеканка или заделка дефектных мест не допускаются.

Трубы и муфты должны быть изготовлены из стали одной и той же группы прочности, указанной в табл. 22.6.

Трубы и муфты к ним группы прочности К и выше должны быть подвергнуты термической или термомеханической обработке. Резьба и уплотнительные конические расточки муфт должны быть оцинкованы или фос-фатированы.

Таблица 22.6

Механические свойства стали

|

Характеристика | Группа прочности стали | ||||||

| Д | К | Е | Л | М | Р | Т | |

| Временное сопротивление ств, | 655 | (686) | 689 | 758 |

862 | 999 | 1103 |

| МПа, не менее |

(637) | ||||||

| Предел текучести стт, МПа: | |||||||

| не менее | 379 | (490) |

551 | 655 | 758 | 931 | 1034 |

| (373) | |||||||

| не более | 551 | — |

758 | 862 | 965 |

1137 | 1240 |

|

Относительное удлинение ст5, %, | 14,3 | (12,0) |

13,0 | 12,3 | 10,8 |

9,5 | 8,5 |

|

не менее | (16,0) | ||||||

| Примечание. Значения в скобках, | относятся к исполнению Б. | ||||||

Каждая труба с треугольной резьбой ОТТМ и ОТТГ должна быть снабжена муфтой, закрепленной на муфтонаверточном станке на одном из ее концов. При свинчивании труб с муфтами следует применять смазочный материал или другие уплотнители, обеспечивающие герметичность соединения и предохраняющие его от задиров и коррозии. Наружная поверхность трубы и муфты по требованию потребителя может быть окрашена.

Трубы должны выдерживать испытание внутренним гидравлическим давлением.

РЕЗЬБОВЫЕ СОЕДИНЕНИЯ

Резьба треугольного профиля. Параметры профиля резьбы труб и муфт с треугольной резьбой должны соответствовать следующим значениям:

Угол наклона стороны профиля а/2........................... 30°±1°15'

Радиус закругления, мм:

вершина профиля r.................................................. 0,508+0,045

впадина профиля ri.................................................. 0,432+0,045

Зазор z, мм...................................................................... 0,076

Угол наклона ф..............................................................................................................................1°47'24"

Конусность 2 tg ф....................................................................................................................1:16

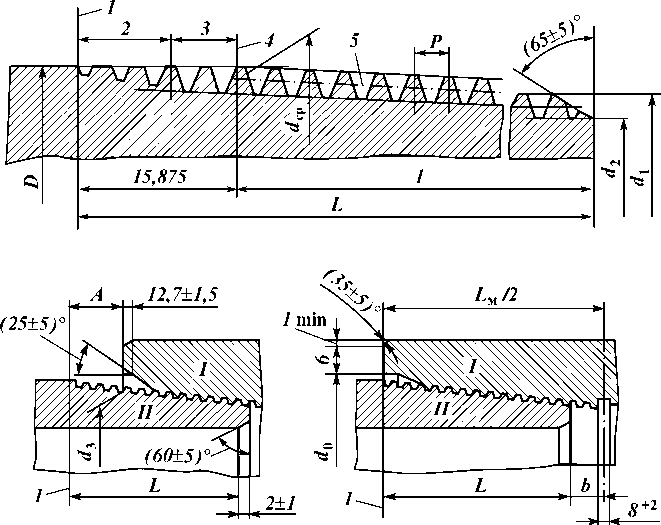

Размеры соединений с треугольной резьбой (короткой и длинной) приведены на рис. 22.4 и в табл. 22.7, 22.8.

Цилиндрическую выточку у торца муфты разрешается выполнять конической, образующая которой параллельна образующей конуса резьбы. Наименьший диаметр выточки должен быть равен d0.

Минимальная толщина стенки под резьбой в плоскости торца

t = 0,875s - 0,5(DA - d2),

где Д — коэффициент, учитывающий верхнее предельное отклонение наружного диаметра труб: Д = 1,0075 для труб исполнения А, 1,01 для труб до 219 мм исполнения Б и 1,0125 для труб свыше 219 мм.

Наименьшая толщина t под резьбой в плоскости торца трубы должна быть более 1,5 мм для труб исполнений А и Б.

При свинчивании вручную оцинкованных или фосфатированных муфт с трубами натяг должен быть равен Ат±3,2 мм. Допускается подбор муфт и концов труб по натягу.

После свинчивания труб и муфт на станке торец муфты должен совпадать с концом сбега резьбы на трубе (предельные отклонения ±3,2 мм).

Рис. 22.4. Размеры соединений с треугольной резьбой:

I — муфта; II — труба; 1 — конец сбега резьбы; 2 — сбег резьбы; 3 — витки со срезанными вершинами; 4 — основная плоскость; 5 — линия среднего диаметра

Рис. 22.5. Размеры резьбовых соединений труб ОТТМ:

1 — основная плос

кость; 2 — витки со срезанными вершинами; 3 — сбег резьбы; 4 — конец сбега резьбы (исполнения 1, 2 — соответственно для нормальных и специальных муфт)

Размеры резьбовых соединений ОТТМ должны соответствовать приведенным на рис. 22.5 и в табл. 22.9.

При свинчивании вручную оцинкованных или фосфатированных муфт с трубами натяг должен быть равен (14±3) мм.

Для обеспечения высокой герметичности обсадных колонн используют трубы с соединениями ОТТГ (табл. 22.10).

При свинчивании вручную оцинкованных или фосфатированных муфт с трубами натяг должен быть равен (10±2) мм. После свинчивания трубы и муфты на станке должно быть обеспечено сопряжение торца трубы и уступа муфты по всему периметру стыка. Допускается наличие зазора между упорными поверхностями трубы и муфты не более 1 мм (для исполнения Б).

Торцы трубы и упорные уступы муфты должны быть перпендикулярны к оси резьбы, предельные отклонения от перпендикулярности — 0,06 мм.

Трубы безмуфтовые раструбные — ТБО применяют для обеспечения высокой прочности и герметичности. Размеры соединений соответствуют указанным в табл. 22.10.

Предельные отклонения параметров резьбы приведены ниже.

Шаг резьбы, мм:

|

Условный диаметр трубы |

Наружный диаметр трубы D | Толщина стенки s |

Средний диаметр резьбы в основной плоскости dcр | Диаметр резьбы и плоскости торца трубы | Длина резьбы трубы | ||

| наружный di | внутренний d2 |

общая (до конца сбега) L±3,2 | до основной плоскости (с полным профилем) l | ||||

| 114,3 |

5,2 | 112,566 |

112,105 | 108,485 | 51,0 | 35,125 | |

| 114 |

114,3 | 5,7-8,6 |

111,136 | 107,516 | 66,5 | 50,625 | |

|

127,0 | 5,6 |

124,023 | 120,403 | 63,5 | 47,625 | ||

| 127 |

127,0 | 6,4-9,2 |

123,617 | 119,997 | 70,0 | 54,125 | |

| 140 |

139,7 | 6,2-10,5 |

137,966 | 136,130 | 132,510 | 73,0 | 57,125 |

| 146 | 146,1 | 6,5-10,7 | 144,316 | 142,292 |

138,672 | 76,0 | 60,125 |

| 168 | 168,3 |

6,5-12,1 | 166,541 |

164,298 | 160,678 | 79,5 | 63,625 |

|

5,9 | 176,066 | 175,011 | 171,391 | 60,5 |

44,625 | ||

| 178 |

177,8 | 6,9-13,7 |

173,823 | 170,203 | 79,5 | 63,625 | |

| 194 |

193,7 | 7,6-12,7 |

191,941 | 189,511 | 185,891 | 82,5 | 66,625 |

| 6,7 | 217,341 | 215,317 | 211,697 |

76,0 | 60,125 | ||

|

219 | 219,1 | 7,7-14,2 | 21,723 | 211,103 |

85,5 | 69,625 | |

|

245 | 244,5 | 7,9-13,8 | 242,741 | 240,123 |

236,503 | 85,5 | |

| 7,1 | 271,316 | 269,667 | 266,047 |

70,0 | 54,125 | ||

|

273 | 273,1 | 8,9-16,5 | 268,480 | 264,860 | |||

| 299 |

298,5 | 8,5-14,8 | 296,716 | 293,880 | 290,260 |

89,0 | 73,125 |

|

324 | 323,9 | 8,5-14,0 | 322,116 | 319,280 |

315,660 | ||

| 340 | 339,7 | 8,4-15,4 |

337,991 | 335,155 | 331,535 | ||

| 406 |

406,4 | 9,5-16,7 | 404,666 | 401,048 | 397,428 |

||

| 473 |

473,1 | 11,1 | 471,341 | 467,723 | 464,103 |

101,5 | 85,625 |

|

508 | 508,0 | 11,1-16,1 | 506,266 | 502,648 |

499,082 | ||

|

Примечание | Резьбовые соединения труб диаметрами 351, 377 и 426 мм | выполняют |

|||||

Размеры соединений труб с удлиненной треугольной резьбой и муфт к ним, мм

|

Условный диаметр |

Наружный диаметр D |

Средний диаметр резьбы в основной плоскости dcj, | Диаметр резьбы и плоскости торца трубы | Длина резьбы трубы | ||

| наружный d1 |

внутренний d2 |

общая (до конца сбега) L±3,2 | до основной плоскости с полным профилем l | |||

| 114 |

114,3 | 112,566 | 110,542 | 106,922 | 76,0 |

60,125 |

| 127 |

127,0 | 125,266 | 122,648 | 119,028 | 85,5 |

69,625 |

| 140 |

139,7 | 137,966 | 135,130 | 131,510 | 89,0 |

73,125 |

| 146 |

146,1 | 144,316 | 141,105 | 137,485 | 95,0 |

79,125 |

| 168 |

168,3 | 166,541 | 163,111 | 159,491 | 98,5 |

82,625 |

| 178 |

177,8 | 176,066 | 172,448 | 168,829 | 101,5 |

82,625 |

| 194 |

193,7 | 191,941 | 183,105 | 184,485 | 105 |

89,125 |

| 219 |

219,1 | 217,341 | 212,911 | 209,291 | 114,5 |

98,625 |

| 245 |

244,5 | 242,741 | 237,936 | 234,316 | 120,5 |

104,625 |

| Внутренний диаметр резьбы в плоскости торца муфты d3 |

Диаметр цилиндрической выточки d0 | Ширина торцовой плоскости муфты ^min |

Расстояние от торца муфты до | Расстояние от торца трубы до середины муфты в закрепленном соединении b | |||

| Номинальное значение | Предельное отклонение | Исполнение А |

Исполнение Б | конца сбега резьбы на трубе при свинчивании вручную А | резьбы трубы Ат | ||

| 111,230 |

116,7 | 3,0 | 28,0 12,5 | 18,7 3,2 | |||

| 123,930 |

129,4 | 6,0 |

19,0 | 9,7 | |||

| 4,0 | |||||||

| 136,630 |

142,1 | + 0,8 | 3,5 | 9,5 | |||

| 142,980 | 148,1 | 6,5 | 12,5 |

3,2 | |||

| 165,205 |

170,7 | 6,0 |

|||||

| 174,730 |

180,2 | 4,5 |

6,5 | 31,5 | 22,2 | ||

| 3,2 | |||||||

|

190,512 | 196,1 | 7,5 | 12,5 |

||||

| 215,912 | 221,5 | 22,0 | 12,7 | ||||

| 241,312 | 246,9 | 12,5 |

3,2 | ||||

| 269,887 |

275,5 | 8,5 |

31,5 | 22,2 | |||

| + 1,5 | 11,0 | ||||||

|

295,287 | 300,9 | ||||||

|

320,687 | 326,3 | 9,0 | |||||

| 336,562 | 342,1 | 12,5 |

3,2 | ||||

| 403,237 |

408,8 | 8,5 |

|||||

| 469,912 |

475,5 | 13,0 |

|||||

| 504,837 |

510,4 | 8,5 |

|||||

| по ТУ 14-3-760 | — 78. | ||||||

Таблица 22.8

|

Внутренний диаметр резьбы в плоскости торца муфты d3 | Диаметр цилиндрической выточки d0 | Ширина торцовой плоскости муфты Bmin. |

Расстояние от торца муфты до конца сбега резьбы на трубе при свинчивании вручную (натяг) А | Расстояние от торца трубы до середины муфты в закрепленном соединении b | Натяг резьбы Ат | ||

| Номинальное значение |

Предельное отклонение |

Исполнение А | Исполнение Б | ||||

| 111,230 | 116,7 |

3,0 | 6,3 | ||||

| 123,930 |

129,4 | 4,0 | 6,0 | 12,3 | |||

|

136,630 | 142,1 |

3,5 | 9,5 |

12,8 | |||

| 142,980 |

148,1 | 6,5 |

12,5 | ||||

|

165,205 | 170,7 | + 0,8 | 6,0 |

15,8 | |||

| 174,730 |

180,2 | 4,5 | 6,5 | 18,8 | |||

|

190,512 | 196,1 | 7,5 | 11,0 |

19,3 | |||

| 215,912 |

221,5 | + 1,5 | 8,5 | 25,8 | |||

|

241,312 | 246,9 | 31,8 |

|||||

|

Условный диаметр трубы |

Наружный диаметр D |

Внутренний диаметр резьбы в основной плоскости dbH |

Диаметр резьбы в плоскости торца трубы | |

| наружный di |

внутренний d2 | |||

|

114 | 114,3 | 111,100 |

111,675 | 108,475 |

| 127 | 127,0 | 123,800 | 124,250 | 121,050 |

| 140 | 139,7 |

136,500 | 136,700 | 133,500 |

| 146 | 146,1 |

142,850 | 143,050 |

139,850 |

| 168 |

168,3 | 165,075 | 165,025 | 161,825 |

| 178 |

177,8 | 174,600 |

174,300 | 171,100 |

|

194 | 193,7 | 190,475 |

189,925 | 186,725 |

| 219 | 219,1 | 215,875 | 214,950 | 211,750 |

| 245 | 244,5 |

241,275 | 240,350 | 237,150 |

| 273 | 273,1 |

269,850 | 268,925 |

265,725 |

| 299 |

298,5 | 295,250 | 294,325 | 291,125 |

| 324 |

323,9 | 320,650 |

319,725 | 316,525 |

|

340 | 339,7 | 336,525 |

335,600 | 332,400 |

Размеры высокогерметичных соединений труб и муфт к ним - ОТТГ и труб безмуфтовых

| Условный диаметр трубы | D | dbH | Труба ОТТГ и ниппельный конец трубы ТБО | |||

| d1 |

Диаметр уплотнительного конического пояска в плоскости торца d2 | Расстояние от торца до конца сбега резьбы 1—1,0 |

Расстояние от торца до основной плоскости l | |||

| 114 |

114,3 | 111,100 |

110,175 | 106,375 | 98 | 66 |

| 127 |

127,0 | 123,800 | 122,750 | 118,950 | 100 |

68 |

| 140 | 139,7 | 136,500 | 135,200 |

131,400 | 104 | 72 |

| 146 | 146,1 |

142,850 | 141,550 | 137,750 | 104 | 72 |

|

168 | 168,3 | 165,075 | 163,525 | 159,725 |

108 | 76 |

| 178 | 177,8 | 174,600 |

172,800 | 169,000 | 112 | 80 |

| 194 |

193,7 | 190,475 | 188,425 | 184,625 | 116 |

84 |

| 219 | 219,1 | 215,875 | 213,450 |

209,650 | ||

| 245 | 244,5 | 241,275 |

238,850 | 235,050 | 122 | 90 |

| 273 |

273,1 | 269,850 | 267,425 | 263,625 | ||

Торцы трубы и упорный уступ раструба должны быть перпендикулярны к оси резьбы, предельные отклонения — 0,06 мм. Не допускается разность между максимальной и минимальной шириной упорного уступа раструбного конца трубы более 2 мм.

| Длина резьбы трубы | Внутренний | Диаметр фаски в плоскости торца муфты do+1,0 | Длина резьбы с полным профилем Л min |

Ширина торцовой плоскости муфты |

||

| общая (до конца сбега) L ± 2,2 | до основной плоскости (с полным профилем) l | бы в плоскости торца муфты d3 |

Исполнение А | Исполнение Б | ||

| 74 | 42 |

112,225 | 116,5 | 76 |

3,0 | |

| 76 |

44 | 124,925 | 129,2 | 78 | 4,0 |

6,0 |

| 80 | 48 | 137,625 | 141,9 |

82 | 3,5 | |

|

80 | 48 | 143,975 |

148,3 | 6,5 |

||

| 84 | 52 |

166,200 | 170,5 | 86 |

6,0 | |

| 88 |

56 | 175,725 | 180,0 | 90 | 4,5 | 6,5 |

| 92 | 60 |

191,600 | 195,9 | 94 | 7,5 | |

| 217,000 | 221,3 | |||||

|

242,400 | 246,7 | 9,0 | ||||

| 98 |

66 | 270,975 | 275,3 |

100 | 8,5 | |

| 296,375 | 300,7 | |||||

| 321,775 | 326,1 | 9,5 | ||||

|

337,650 | 342,0 | 8,5 | ||||

Таблица 22.10

раструбных - ТБО, мм

| Муфта ОТТГ и раструбный конец трубы ТБО | |||||||||

| Диаметр уплотни тельной | Диаметр фаски в плоскости торца d0+1,0 |

Внутренний диаметр d +0,5 им -1,0 |

Расстояние от | Расстояние от | Длина |

Длина резьбы с полным профиЛеМ /3 min |

Ширина торцовой плоскости | ||

| ской расточки в расчетной плоскости d^A | ds | торца до упорного уступа L1 + 1,0 | торца до расчетной плоскости h |

резьбового конуса /2-1,0 | Ис- пол- нение А | Ис- пол- нение В | |||

|

106,425 | 112,475 | 116,5 | 97 | 96 | 88 | 82 | 72 |

3,0 | |

| 119,000 |

125,175 | 129,2 | 110 |

98 | 90 | 84 |

74 | 4,0 |

6,0 |

| 131,450 |

137,875 | 141,9 | 119 |

102 | 94 | 88 | 78 | 3,5 | |

|

137,800 | 144,225 | 148,3 | 126 | 102 | 94 | 88 | 78 |

6,5 | |

| 159,775 |

166,450 | 170,5 | 148 |

106 | 98 | 92 | 82 | 6,0 | |

| 169,050 | 175,975 |

180,0 | 158 | 110 |

102 | 96 | 86 |

4,5 | 6,5 |

|

184,675 | 191,850 | 195,9 | 172 | 114 |

106 | 100 | 90 | 7,5 | |

| 209,700 |

217,250 | 221,3 | 198 |

9,0 | |||||

| 235,100 |

242,650 | 246,7 | 223 |

120 | 112 | 106 | 96 | ||

|

263,675 | 271,225 | 275,3 | 256 | 8,5 |

|||||

ПРАВИЛА ПРИЕМКИ И МЕТОДЫ ИСПЫТАНИЯ

Контролю внешнего вида, наличия дефектов, проверке геометрических размеров и параметров следует подвергать каждую трубу и муфту.

Параметры резьбы труб и муфт необходимо проверять периодически. Для исполнения А массу контролируют у каждой трубы, для труб исполнения Б проверку массы разрешается не проводить.

Механические свойства проверяют на одной трубе и муфтовой заготовке каждого размера от каждой плавки. Испытание на растяжение проводят по ГОСТ 10006 — 80 на коротких продольных образцах, испытание на сплющивание — по ГОСТ 8695 — 75 на кольцевых образцах шириной 60 мм.

Пробы для определения массовой доли серы и фосфора отбирают при

разливке стали по ГОСТ 7565 — 81. Внутренний диаметр трубы проверяют

двойным жестким шаблоном или цилиндрической оправкой с размерами,

указанными ниже:

Условный диаметр, мм................................................ 114 — 219 245 — 343 351 — 508

Длина шаблона (оправки), мм................................... 150 300 300

Диаметр шаблона (оправки), мм............................... d — 3 d — 4 d — 5

Проверке внутренним давлением должна подвергаться каждая труба с навинченной и закрепленной муфтой.

МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

Кроме требований, оговоренных в ГОСТ 10692 — 80, на каждой трубе на расстоянии 0,4 — 0,6 м от одного из концов должна быть нанесена маркировка с помощью клейм: условный диаметр трубы, мм; номер трубы; группа прочности; толщина стенки, мм; наименование или товарный знак предприятия-изготовителя; месяц и год выпуска.

Кроме того, на каждой трубе должна быть нанесена маркировка устойчивой светлой краской; условный диаметр трубы, мм; группа прочности; толщина стенки, мм; длина трубы, см; масса трубы, кг; тип соединения (кроме труб с короткой треугольной резьбой); вид исполнения (для исполнения А); наименование или товарный знак предприятия-изготовителя.

На каждой муфте наносят наименование предприятия-изготовителя, группу прочности, букву «С» — для специальных муфт, вид исполнения.

Резьбы, упорные торцы и уступы и уплотнительные поверхности труб и муфт должны быть защищены от повреждений металлическими предохранительными кольцами и ниппелями.

При отгрузке в одном вагоне должны находиться трубы только одной партии. Допускается отгрузка в одном вагоне труб разных партий при условии их разделения, если партия труб или ее остаток не соответствуют грузоподъемности вагона.

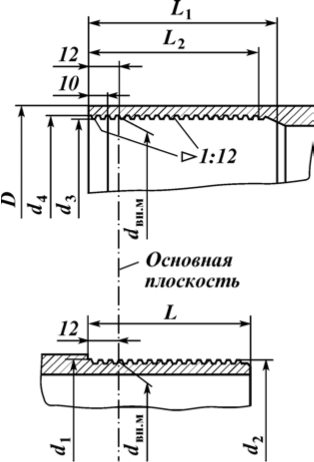

ТРУБЫ ОБСАДНЫЕ ГЛАДКИЕ БЕЗМУФТОВЫЕ ОГ1м

Соединение обсадных труб ОГ1м выполнено в габаритных размерах тела гладкой трубы. Прочность резьбового соединения труб ОГ1м при действии растягивающих нагрузок составляет 50 — 53 % прочности по телу трубы. Трубы ОГ1м предназначены для хвостовиков обсадных колонн и могут быть использованы для эксплуатационных колонн.

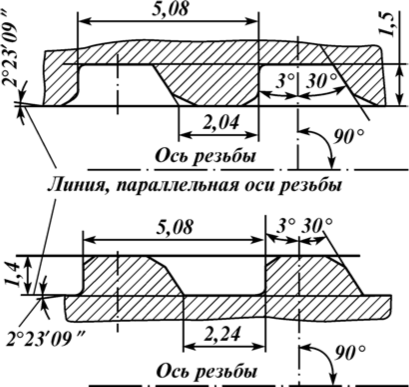

В соединении труб ОГ1м (рис. 22.6) применена трапецеидальная резьба с шагом 5,08 мм, конусность 1:12, рабочей высотой профиля 1,4 мм и углами наклона 3 и 30° (рис. 22.7). Посадка резьбы осуществляется по внутреннему диаметру резьбы с зазором 0,1 мм по наружному диаметру и 0,2 мм по боковой стороне профиля. Для увеличения жесткости муфтового конца предусмотрена посадка с натягом по срезанным вершинам профиля резьбы на участке от начала сбега резьбы ниппельного конца до упорного уступа. Основные размеры труб ОГ1м приведены в табл. 22.11.

Рис. 22.7. Профиль резьбы труб ОГ1м

Допуск на шаг составляет ±0,5 мм на длине 25,4 мм и ±0,10 мм на всей длине резьбы. Отклонение угла наклона профиля равно ±1°. Допускаемые отклонения по конусности на длине 80 мм по наружному и внутреннему диаметрам резьбы +0,15 мм для ниппельной части и —0,15 мм для муфтовой части.

Рис. 22.6. Соединение гладких без-муфговых труб ОГ1м

Натяг резьбы муфтового конца по резьбовой калибр-пробке должен быть равен (5—12) мм для труб диаметром до 194 мм и (5±1,00) мм для труб диаметром более 194 мм.

Измерительная плоскость гладкой калибр-пробки должна совпадать с торцом муфты или утопать относительно торца муфты не более чем на

1 мм для труб диаметром до 194 мм и не более чем на 2 мм для труб диаметром более 194 мм.

Резьбу ниппельного конца трубы должны проверять гладким калибр-кольцом, резьбовым калибр-кольцом с неполным профилем и резьбовым калибр-кольцом с полным профилем.

Натяг по гладкому и резьбовым калибр-кольцам должен быть равен 10 + 1,2 мм для труб диаметром до 194 мм и 10+2,0 мм для труб диаметром более 194 мм.

Разрушающие нагрузки для труб ОГ1м определяют исходя из площади опасных сечений по телу ниппельной или муфтовой части трубы под крайними витками резьбы, находящимися в зацеплении.

Для труб ОГ1м с толщиной стенки до 10 мм включительно разрушающую нагрузку определяют исходя из разрушения по телу ниппельной части в опасном сечении, находящемся на расстоянии 16 мм от упорного уступа, по формуле

| Условный диаметр трубы |

Наружный диаметр трубы D | Толщина стенки s | Ниппельный конец трубы | Муфтовый конец трубы | |||||||

| Внутренний диаметр резьбы в основной плоскости dbH.H |

Диаметр большего основания конуса d1 | Диаметр меньшего основания конуса d2 | Длина конуса L | Внутренний диаметр резьбы в основной плоскости dbH^ |

Внутренний диаметр резьбы в плоскости торца d3 | Диаметр конической выточки в плоскости торца d4 |

Длина конуса L1 | Длина резьбы L2 | |||

| 114 | 114,3 | 8 | 105,7 |

109,5 | 104,0 | 66 |

105,4 | 106,4 | 109,3 | ||

|

9 | 103,0 |

78 | |||||||||

| 127 | 127,0 |

8 | 118,4 | 122,2 |

116,7 | 66 | 118,1 | 119,1 | 122,0 |

95 | 82 |

| 9 |

115,7 | 78 | |||||||||

| 140 |

139,7 | 8 | 131,1 | 134,9 | 129,4 |

66 | 130,8 | 131,8 |

134,7 | ||

| 9 | 128,4 |

78 | |||||||||

| 10-11 | 127,4 | 90 |

|||||||||

| 146 | 146,0 | 8 | 137,4 | 141,2 |

135,7 | 66 | 137,1 |

138,1 | 141,0 | ||

| 9 |

134,7 | 78 |

|||||||||

| 10-11 | 133,7 | 90 | |||||||||

| 168 |

168,3 | 8 | 159,78 | 163,5 | 158,0 |

66 | 159,4 | 160,4 |

163,3 | 110 | 95 |

| 9 | 157,0 | 78 | |||||||||

| 10-12 |

156,0 | 90 | |||||||||

| 178 |

177,8 | 8 | 169,2 | 173,0 | 167,5 |

66 | 168,9 | 169,9 |

172,8 | ||

| 9 |

166,5 | 78 | |||||||||

|

10-14 | 165,5 |

90 | |||||||||

| 194 | 193,7 |

8 | 185,1 | 188,9 | 183,4 | 66 |

184,8 | 185,8 | 188,7 |

||

| 9 | 182,4 | 78 | |||||||||

| 10-14 | 181,4 | 90 | |||||||||

| 219 |

219,1 | 9 | 210,5 | 214,3 | 207,8 |

78 | 210,2 | 211,2 |

214,1 | ||

| 10-12 |

206,8 | 90 | |||||||||

| 245 |

244,5 | 8 | 235,9 | 239,7 | 234,2 |

66 | 235,6 | 236,6 |

239,5 | ||

| 9 |

233,2 | 78 | |||||||||

|

10-14 | 232,2 |

90 | |||||||||

| 273 | 273,1 |

8 | 264,5 | 268,3 | 262,8 | 66 |

264,2 | 265,2 | 268,1 |

||

| 9 | 261,8 | 78 | |||||||||

| 10-12 | 260,8 | 90 | |||||||||

где D - номинальный диаметр трубы; s - номинальная толщина стенки.

Для труб ОГ1м с толщиной стенки 11 мм и более разрушающую нагрузку определяют исходя из разрушения по телу муфтовой части в опасном сечении, находящемся на расстоянии 6 мм от торца ниппеля, по формуле

Рр.м = 0,785[D2 - (D - 1^)2]ств min.

Рекомендуемые допустимые нагрузки при спуске труб ОГ1м рассчитывают при коэффициенте запаса прочности, равном 1,8 разрушающей нагрузки.

ТРУБЫ ОБСАДНЫЕ ТОЛСТОСТЕННЫЕ

Обсадные толстостенные трубы выпускают по ТУ 14-3-329-74. Размеры и масса труб должны соответствовать значениям, указанным в табл. 22.12.

Трубы поставляют длиной 9,5-13 м, допускается поставка 40 % труб длиной 6-9,5 м. Отклонения по размерам труб не должны превышать, %:

По наружному диаметру труб:

Технические требования соответствуют ГОСТ на обсадные трубы. Гидроиспытанию подвергают трубы длиной 9 м и более. Значения испытательных давлений: для труб 219 мм - 20,0 МПа; для труб более 219 мм -

13,0 МПа.

Таблица 22.12

Параметры толстостенных труб

| Наружный диаметр, мм | Толщина стенки, мм |

Номинальный внутренний диаметр, мм | Теоретическая масса 1 м трубы, кг | Группа прочности стали |

| 219,1 | 13 |

193,1 | 69,49 | Д; к |

| 14 |

191,1 | 74,35 | ||

| 15 | 189,2 |

79,27 | Е; Л | |

|

244,5 | 18 | 208,5 |

105,57 | |

|

20 | 204,5 | 116,26 |

Д | |

| 298,5 |

18 | 262,5 | 130,73 |

|

| 20 |

258,5 | 144,22 |

ТРУБЫ ОБСАДНЫЕ БОЛЬШИХ ДИАМЕТРОВ

В тех случаях когда необходимо использовать обсадные трубы больших диаметров (более 508 мм), в основном для крепления верхних интервалов скважин в приустьевой зоне в качестве направляющих колонн применяют трубы по ГОСТ 8732-78 «Трубы стальные бесшовные горяче-деформированные».

В основном используют трубы диаметрами 530, 560, 630, 720 и 820 мм с толщинами стенок 9, 10, 11, 12, 14 мм из сталей марок Ст4сп, Ст5сп, Ст6сп с пределом текучести соответственно 216, 245, 274, 304 МПа или сталей марок 20, 35, 45 с пределом текучести 245, 294, 323 МПа. Трубы при спуске сваривают.

В ряде случаев можно использовать трубы по ГОСТ 20295-74 «Трубы стальные сварные для магистральных газонефтепроводов». Выпускают трубы прямошовные или спиральношовные диаметрами 530, 630, 720, 820 мм

следующих классов прочности: К34, К38, К42, К50, К52, К55 с пределом текучести 206-329 МПа.

ТРУБЫ ДЛЯ МУФТ

Муфты обсадных труб, башмаки и другие соединительные части изготовляют из муфтовой заготовки по ТУ 14-3-130-73.

Ниже приведены размеры труб, мм:

Диаметр................................................133 166 188 216 243 269 298 325 351 402 451

Толщина стенки....................14 16 18 18 19 19 20 20 22 22 22

Проверке соосности резьб должно быть подвергнуто не менее 1 % муфт от каждой партии. Проверке качества сопряжения торца трубы ОТТГ и упорного уступа муфты подвергается каждое соединение партии.

Конусность по наружному диаметру резьбы труб и ниппельных концов труб ТБО и по внутреннему диаметру резьбы муфт и раструбных концов труб ТБО, а также конусность уплотнительных конических поверхностей труб и муфт ОТТГ и труб ТБО проверяют гладкими коническими калибрами (кольцами и пробками полными или неполными) или специальными приборами.

Толщину под резьбой проверяют во впадине первой нитки, расположенной со стороны торца трубы.

Для проверки совпадения осей резьбы обоих концов муфту навинчивают на нарезанный цилиндрический стержень, точно выверенный и центрированный в патроне токарного станка или специального приспособления. В свободный конец муфты ввинчивают другой цилиндрический, чисто обработанный стержень длиной не менее 250 мм.

Вращая муфту, определяют биение (удвоенное значение отклонения от соосности) стержня у торца муфты и у конца стержня индикатором часового типа с ценой деления 0,01 мм. Отсчет значения биения у конца стержня ведется от середины муфты.

22.2. РАСЧЕТ ОБСАДНЫХ КОЛОНН

На обсадную колонну действуют различные по значению и характеру нагрузки:

1) растягивающие нагрузки от собственного веса;

2) сжимающие нагрузки от собственного веса, возникающие при разгрузке колонны, установленной на забой, и при посадках;

3) динамические нагрузки, возникающие в период неустановившегося движения колонны в осевом направлении;

4) осевые нагрузки, обусловленные силами трения колонны о стенки скважины;

5) осевые нагрузки от избыточного давления и температуры при цементировании и эксплуатации;

6) наружное и внутреннее избыточные давления;

7) изгибающие нагрузки при искривлении колонны в результате потери устойчивости и при работе в наклонных скважинах.

В зависимости от назначения колонны (промежуточная или эксплуатационная) также действуют нагрузки, характерные для колонны данного типа, например силы трения, возникающие при вращении бурильной колонны в обсадной и приводящие в ряде случаев к протиранию обсадной трубы.

Основные нагрузки для расчета - осевые растягивающие нагрузки, наружное и внутреннее избыточные давления.

НАРУЖНОЕ ИЗБЫТОЧНОЕ ДАВЛЕНИЕ

Наружное избыточное давление определяют как разность между наружным и внутренним давлением для одного и того же момента времени.

Для эксплуатационной колонны наружное давление рассчитывают для периода окончания эксплуатации скважины.

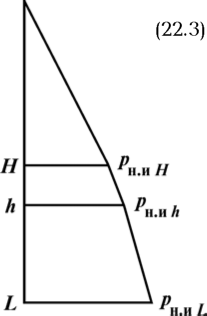

В незацементированной зоне нефтяных скважин наружное избыточное давление определяют по формулам (рис. 22.8): если h > H, то

Рн.и z = Ур z при 0 < z < H; (22.1)

Рн.и z = Ур z - ув^ - H) при H < z < h; (22.2)

если h < H, то

Рн.и z = Ур z при 0 < z < h,

где h - расстояние от устья скважины до уровня цементного раствора, м; Н - расстояние от устья скважины до уровня жидкости в колонне, м; z -рассматриваемая глубина, м; ур - удельный вес бурового раствора за колонной, Н/м3; ув - удельный вес жидкости в колонне, Н/м3.

В газоконденсатных и газовых скважинах при наличии столба жидкости в колонне

Рн.и z = Ув z - Pmin при 0 < z < h.

При окончании эксплуатации (H = L) за внутреннее давление pmin принимают наименьшие устьевое и забойное давления для заданного диаметра эксплуатационной колонны.

В зацементированной зоне давление определяют по составному столбу, пластовому и горному давлению.

1. При расчете по составному столбу

Рис. 22.8. Эпюра распределения наружных избыточных давлении

Рн.и L Рн.и h , ,ч <r\r\ а \

Рн.и z = Рн.иh +-LZh-(z - h). (2Z4)

Для нефтяных скважин

Рн.и L = [(Уц - Ув)L - (Уц - Tp)h + Ув H], (22.5)

где уц - удельный вес цементного раствора, Н/м3.

Для газовых скважин

Рн.и L = {[(Уц L - (Уц - Yp)h] - Pmjn}. (22.6)

Для колонн, зацементированных до устья (h = 0),

Рн.и L /ОО |""7Ч

Рн.и L = ~(2Z7)

Значения рни L определяют из формул (22.5) и (22.6) при h = 0.

Следует учесть, что:

если рн и L < рн и h, то за расчетное давление на всем зацементированном участке принимают рни h;

если рни z окажется больше, чем давление, определенное по столбу раствора, то расчет всей колонны ведут по формулам (22.1)-(22.3) для интервалов H < z < L, 0 < z < H, 0 < z < h.

2. При расчете по пластовому давлению избыточное давление вычисляют по формуле

рн.и z рпл zрв z. (22.8)

3. В интервале залегания пород, склонных к текучести,

рн.и z Yп z рв z, (22.9)

где Yп - средний удельный вес лежащих выше пород, Н/м3.

Расчет ведут по наибольшему из давлений.

Для промежуточных колонн наружное избыточное дваление для нормальных условий в отсутствие поглощений и проявлений определяют исходя из минимального внутреннего давления:

а) в незацементированной зоне

рн.и z = ^р - Y^z, (22.10)

где y^ Y*; - удельный вес бурового раствора соответственно за колонной и в колонне, Н/м3;

б) в зацементированной зоне давления определяют с учетом составного столба бурового и цементного растворов:

Рн.и L Рн.и h , ,1 /оо 1 1 л

Рн и z = Рни h +--(z - h^ (2211)

где

рн.и L = - Y к)L - (Yц - Yp)h; (22.12)

рн.и h = (Yр - Yк)h. (22.13)

Для колонн, зацементированных до устья,

рн.и z = - Y^z.

Наружное избыточное давление при газонефтеводопроявлениях:

а) в незацементированной зоне

рн.и z (Yр Y0)z, (22.14)

где y0 - минимальный удельный вес жидкости при бурении под следующую за рассчитываемой колонну, Н/м3.

б) в зацементированное зоне давление находят по формуле (22.11),

рН.и L = С/ц - Y0)L - С/ц - Yp)h. (22.15)

Для колонн, зацементированных до устья,

рн.и z = (Yц - Y0)z.

Наружное избыточное давление при поглощениях рассчитывают по формулам (22.1) - (22.7), в которых Н - расстояние от устья до уровня жидкости в колонне, а Yв заменяют на y^

Если расчет ведется по пластовому или горному давлению, то используют формулы (22.8) и (22.9).

При кольцевых диаметральных зазорах 30 мм и менее, а также при наличии других условий, препятствующих полному вытеснению бурового раствора из кольцевого пространства, наружное избыточное давление определяют по столбу раствора:

рн.и z = ^р - Y^z при 0 < z < L.

ВНУТРЕННЕЕ ИЗБЫТОЧНОЕ ДАВЛЕНИЕ

Внутреннее давление в колонне действует при ее спуске, в процессе цементирования скважины и при эксплуатации. При спуске колонны в скважину давление в ней равно гидростатическому давлению столба жидкости. В процессе цементирования внутреннее гидростатическое давление повышается на значение, необходимое для преодоления разности весов столбов жидкости и сопротивления движению. По мере твердения цементного раствора давление в колонне увеличивается, что связано с выделением теплоты в процессе схватывания цементного раствора. В период эксплуатации внутреннее давление зависит от уровня жидкости в колонне или от значения пластового давления (для газовых и фонтанирующих скважин).

Внутреннее избыточное давление определяют для периода ввода скважины в эксплуатацию (опрессовка колонны), т.е. в момент передачи наибольшего давления.

Для эксплуатационной колонны в незацементированной зоне (0 < z < < h) избыточное внутреннее давление

рв и = 1,1ру - ^р - Yж)z при 1,1ру > роп; (22.16)

рв.и z роп (,/р ^)z при 1,1ру < роп, (22.17)

где ру - внутреннее избыточное давление на устье в период ввода скважины в эксплуатацию, Па; Yж - удельный вес опрессовочной жидкости, Н/м ; роп - минимальное внутреннее избыточное давление, Па (табл. 22.13).

Большую из величин 1, 1 ру, роп принимают за расчетную.

В зацементированной зоне внутреннее избыточное давление:

1) при расчете с учетом наружного давления составного столба

Рв.и L Рв.и h , . *

Рв.и z = Рв.и h +-L-h-(z - h);

(22.18)

(22.19)

(22.20)

рв.и L 1,1ру [(Уц Уж)L (Уц Tp)h],

или

рв.и L = роп - [(Уц - Уж^ - (Уц - Yp)h];

рв.и определяют по формулам (22.16), (22.17) при z = h. Для колонн, зацементированных до устья, h = 0.

Расчет ведут по большему из давлений, вычисленных по формулам (22.19) и (22.20);

2) при расчете с учетом пластового давления

рв.и z = 1,1ру - Уж z - Рпл при 1,1ру > роп;

(22.21)

(22.22)

рв.и z роп + Уж z рпл при 1,1ру ^ роп.

В случаях 1 и 2 колонну испытывают в один прием без пакера. Величину ру определяют из выражений:

а) в период ввода скважины в эксплуатацию при закрытом устье для нефтяных скважин

ру рпл L Ув L;

(22.23)

(22.24)

(22.25)

для газовых скважин

ру рпл// ;

„ 0,03415 y(L - z) с 1fi-4 —,т \

S =- --, или S и 10 у (L - z),

mTcp

где l - расстояние от устья до пласта, в котором возможны газоводонеф-тепроявления, м; Y - удельный вес газа по воздуху, Н/м3; m - коэффициент сжимаемости газа; Тср = (Ту + Гз)/2 (Ту, Тз - температуры на устье и на забое, К).

Распределение давления по длине колонны допускается принимать линейным.

Таблица 22.13

Минимальное внутреннее избыточное давление при испытании колонн на герметичность

|

Наружный диаметр колонны, мм |

Давление, МПа | Наружный диаметр колонны, мм | Давление, МПа | |

| 114- 127 |

12 | 219-245 |

7,0 | |

| 140- 146 |

10 | 273-351 |

6,0 | |

| 168 | 9,0 | 377 - 246 | 5,0 |

|

| 178- 194 | 7,5 |

По окончании эксплуатации газовых скважин за внутреннее давление Ртт принимают наименьшие устьевое и забойное давления;

б) для газонефтяных и газовых скважин при наличии в закрытых стволах жидкости и газа на всех стадиях эксплуатации внутреннее давление

рв z = рпл l - Ув^ - z) при H < z < L; (22.26)

Р г -_ (L-H)

Рвz =

пёL S- при 0

< z < Н,

(22.27)

где Н - расстояние от устья до уровня жидкости в скважине.

Давление на устье ру определяют из выражения (22.27) при z = 0.

В хорошо изученных районах допускается проводить расчет внутреннего давления по фактическим промысловым значениям устьевого давления.

Формулы (22.19) и (22.20) используют, если наружное давление на колонну рн > рпл. Наружное давление на забое

рн l = [Ур h - уц (L - h). (22.28)

Распределение давления рн на участке h - L принимают линейным. Формулы (22.21) и (22.22) используют, если рн < рпл.

Для промежуточных колонн внутреннее избыточное давление определяют по формулам для эксплуатационных колонн, при этом ру рассчитывают по следующим формулам для максимального значения внутреннего давления рв при бурении под последующую колонну при z = 0:

а) максимальное давление при закрытом устье во время ликвидации выброса или открытого фонтанирования

рв z = рпл I - Y0(l - z) при 0 < z < L; (22.29)

ру рпл I Y0 I;

б) максимальное давление при закрытом устье в случае частичной замены бурового раствора газом

рв = рпл - Yв(I - z) при Н < z < L; (22.30)

Р j-Y (I-H)

Рв

z = пё 1

S- при 0 < z < Н;

(22.31)

S = 0,1-10-3 _ (Н - z);

Ру =-js-; S = 0,1-10 y Н.

В случае полного замещения раствора газом (H = I)

рв рпл I/1 ;

в) при бурении под следующую колонну с использованием утяжеленного раствора

Если удельный вес опрессовочной жидкости уж окажется меньше у0 или ук, то при определении наружного избыточного давления взамен у0 и ук подставляют уж.

РАСЧЕТ ХВОСТОВИКОВ И КОЛОННЫ, СПУСКАЕМЫХ СЕКЦИЯМИ

Наружное избыточное давление при газонефтепроявлениях Рн.и z = (Уц - Y0)(z - I0) при I0 < z < L; (22.33)

Рн.и z = Рпл z - Y0 z при I0 < z < L; (22.34)

где l0 - расстояние от устья до верха хвостовика или секционной колонны. Большее значение давления принимают за расчетное.

В интервале залегания пород, склонных к текучести,

Рн.и z С/п Y0)z. (22.35)

Внутреннее избыточное давление при бурении вычисляют по следующим формулам:

а) при газонефтепроявлениях (ру > 0)

Рн.и z рпл L Y0 (1 z) рпл; (22.36)

б) при нормальных условиях (ру = 0)

рв.и z "Ук z рпл z; (22.37)

где Yu - максимальный удельный вес раствора при бурении под следующую колонну, Н/м3.

При испытании колонн на герметичность в один прием без использования пакера внутреннее избыточное давление рассчитывают по формулам (22.21) и (22.22), в которых ру определяют так же, как и для промежуточных колонн.

При испытании с применением пакера

рн.и z 1, 1 Рв z - Р пл z,

где рв z - вычисляют по формулам (22.29) - (22.32).

ОСЕВАЯ НАГРУЗКА ОТ СОБСТВЕННОГО ВЕСА КОЛОННЫ

Осевую нагрузку определяют по теоретическому весу спущенной колонны:

Q = ±91,4,, (22.38)

1

где g - ускорение силы тяжести, м/с2; 1, - длина ,-й секции, м; qt - масса единицы длины ,-й секции колонны, кг.

Расчетные формулы. Сопротивляемость труб наружному избыточному давлению определяется давлением, при котором наибольшее напряжение достигает предела текучести материала труб. Критическое давление ркр (МПа) рассчитывают по формуле Г.М. Саркисова

- 4Ek02pap }, (22.39)

a р + Ek0 p| 1 + -^-Р 1 2p3km

Р кр = 1,1 k min ja Р + Ek02 Pi1 + yJ3k-

2 P km

где kmjn = smjn/D; k0 = s0/D; smjn = 0,875s; s0 = 0,905s; s - толщина стенки, мм; D - наружный диаметр, мм; ар - предел пропорциональности, принимаемый равным пределу текучести, МПа; Е - модуль упругости, МПа; p = = s0/smjn = 1,034; e - овальность, наибольшее расчетное занчение которой равно 0,01 для труб до 219 мм включительно, 0,015 для труб от 245 до 324 мм и 0,02 для труб более 324 мм.

Сминающее давление, при котором отмечается пластическая деформация трубы, рсм = сркр, где с - опытный коэффициент. В зависимости от значения k = s/D средние значения с следующие:

k > 0,07.................................... c = 1,18

Критическое давление из условия потери устойчивости

Ркр = 2,2 Ek2 kmin p. (22.40)

Обычно ркр, определенное по формуле (22.40), больше, чем рассчитанное по формуле (22.39).

Наружное избыточное давление для труб не должно превышать допустимого:

рн.и z < ркр/п1,

где п1 - коэффициент запаса прочности, принимаемый равным 1-1,3 для секций эксплуатационного объекта и 1,0 для остальных секций.

На сминающее давление влияет растягивающая нагрузка. Как показали экспериментальные исследования, с увеличением растягивающих напряжений и уменьшением толщины стенки сминающее давление падает. С увеличением k влияние растягивающих напряжений на сминающее давление уменьшается. Исходя из имеющихся экспериментальных данных, для труб, растягивающее напряжение в которых превышает 50 % предела текучести, коэффициент запаса на смятие целесообразно увеличить на 10 %.

Внутреннее избыточное давление, при котором напряжения в трубе достигают предела текучести ат, МПа,

Рт = 0,875^. (22.41)

Давление, рассчитанное по формулам (22.16) - (22.18), (22.21), (22.22), не должно превышать допустимого:

рв.и z < рт/п2,

где п2 - коэффициент запаса прочности, равный 1,15 для труб 114-219 мм и 1,52 для труб более 219 мм.

| Диаметр трубы, мм | Длина колонны, м | Пз | Диаметр трубы, мм |

Длина колонны, м | Пз |

| 114-168 | <3000 |

1,15 | 273-324 | <1500 | 1,45 |

|

>3000 | >1500 |

||||

| 178-245 |

<1500 | 1,3 | >324 | <1500 | 1,6 |

| >1500 | 1,45 |

>1500 | 1,75 |

Страгивающую нагрузку для труб с резьбой треугольного профиля определяют по формуле Яковлева — Шумилова:

pCT =

10 В"Рс

й°т ,

(22.42)

1 + Л "2Cctg(a + 9)

где Dc = D — 2t — b — средний диаметр сечения по впадине первой полной нитки (в основной плоскости), мм; t — глубина резьбы, мм; b — толщина стенки трубы по впадине той же нитки, мм; п — коэффициент разгрузки; l — длина резьбы с полным профилем (до основной плоскости), мм; a = 60° — угол между опорной поверхностью резьбы и осью трубы; ф = = 7° — угол трения.

Вес колонны Q, определенный по формуле (22.39), не должен превышать допускаемого значения: Q < И, где [Р] = Рст/пз. Здесь пз — коэффициент запаса прочности (табл. 22.14).

Осевую растягивающую нагрузку (кН), при которой напряжения в теле муфты равны пределу текучести, вычисляют по формуле А.Е. Сарояна

Рст =-D-

”Da °т-,

(22.43)

1 + 0,2 ctg(a + ф) sin a

dt

где D, d — средние диаметры соответственно муфты и резьбы в плоскости последнего полного витка резьбы, находящегося в сопряжении, мм; а — толщина стенки муфты в той же плоскости, мм; t — рабочая высота профиля резьбы, мм.

Для колонн из труб с трапецеидальной резьбой допускаемая нагрузка при растяжении

[Р] = Рраз/пз, (22.44)

где Рраз — разрушающая нагрузка (справочная величина); пз = 1,8.

РАСЧЕТ КОЛОННЫ ДЛЯ НАКЛОННО НАПРАВЛЕННЫХ СКВАЖИН

Наружные и внутренние избыточные давления рассчитывают по формулам, приведенным выше для вертикальных скважин; при этом расстояние от устья до характерных точек L, h, H определяют по вертикали.

Растягивающая нагрузка определяется весом колонны. Влияние изгиба колонны учитывается при расчете на растяжение коэффициентом запаса прочности п'1:

1 - n1 c a

0

EDc

c = -

1,15 -103

1+Dn ctg(a+^

n1 - коэффициент запаса прочности, принимаемый равным 1,15 для труб диаметром до 168 мм и 1,3 для труб диаметром 168 мм и более; a0 - интенсивность пространственного искривления, градус на 10 м; DG - средний диаметр сечения в основной плоскости резьбы, м; I - длина резьбы с полным профилем, м.

Во всех случаях n1 не должен быть меньше значений пз, приведенных в табл. 22.14 для каждой группы размеров колонн.

ПОРЯДОК РАСЧЕТА КОЛОНН

На основании исходных данных определяют избыточные наружные и внутренние давления на устье скважины и на глубинах H, h, L, а также для интервалов, рассчитываемых по пластовому или горному давлению. Распределение давлений на этих интервалах принимается линейным.

Для удобства расчетов избыточные давления по глубине скважины представляют в виде эпюр (см. рис. 22.8).

Задаются коэффициентом запаса прочности п1 на наружное давление для первой снизу секции колонны, вычисляют п1рни L и подбирают трубы. Длину первой секции I1 определяют по мощности эксплуатационного объекта. Затем рассчитывают коэффициент запаса прочности по внутреннему избыточному давлению для верхней трубы секций на глубине L1.

Определяют наружное избыточное давление на верхнем конце 1-й секции, по которому подбирают трубы для 2-й секции. При подсчете длины 2-й секции I2 выбирают трубы для 3-й секции, определяют глубину их установки L2, тогда I2 = L1 - L2. Далее выполняют расчет на внутреннее давление для верхней трубы 2-й секции и т.д.

При этом одновременно определяют общий вес Q всех подобранных секций, который должен быть меньше или равен допускаемой нагрузке. Если растягивающее напряжение больше 0,5Q, то коэффициент запаса прочности п увеличивают на 10 %.

Если длину секции определяют исходя из осевой нагрузки, то дальнейший расчет на наружное давление не проводят. Промежуточные колонны рассчитываются по аналогичной методике.

На участках колонны, где возможен наибольший износ, допускается увеличение толщины стенки труб на 10-20 %.

ОСОБЕННОСТИ РАСЧЕТА СВАРНЫХ КОЛОНН

Сварную обсадную колонну рассчитывают на прочность с учетом воздействия на нее растягивающих нагрузок, наружного и внутреннего давлений. В отдельных случаях проверка на прочность учитывает также и действие на колонну изгибающих усилий.

Изложенная далее методика расчета сварных обсадных колонн распространяется на конструкции обсадных труб с проточкой под хомут. Рас-

| Диаметр трубы, мм |

Длина колонны, м | п | K | Диаметр трубы, мм | Длина колонны, м |

п | K |

|

<219 | <1500 >1500 |

1,3 1,45 | 2,2 2,5 |

>219 | <1500 >1500 |

1,45 1,6 | 2,5 2,75 |

чет на растяжение сварной обсадной колонны сводится к проверке прочности сварного шва, сечений под хомут

Прочность сварного шва на растяжение проверяют по формуле

Р = 0,9 • 103 F -Kl, (22.46)

где р1 — допускаемая растягивающая нагрузка, кН; F1 — наименьшая площадь сечения по сварному шву, м2; ств — временное сопротивление материала труб, МПа; K — коэффициент запаса прочности сварного шва. Значение K вычисляют по формуле

K = п ^в, (22.47)

где п — коэффициент запаса прочности для тела трубы.

Значения коэффициентов запаса прочности п и K для труб из углеродистой стали группы прочности Д даны в табл. 22.15.

Прочность на растяжение в сечении трубы, ослабленном проточкой под шарнирный хомут, характеризует растягивающая нагрузка, кН,

Р2 = 0,95 • 103 F2Кт, (22.48)

где F2 — площадь сечения по проточке, м2.

Обсадные колонны на внутренне давление (МПа) рассчитывают по формуле

Рв = 0,87522^, (22.49)

где s — номинальная толщина стенки, мм; п2 = 1,15*1,52 — коэффициент запаса прочности; D — наружный диаметр трубы, мм.

Сварные колонны на наружное давление рассчитывают согласно приведенной выше методике, уменьшая значения критического давления на 5 % вследствие ослабления сечения трубы проточкой под хомут.