Породоразрушающий инструмент: л 0 буровые долота, 18 бурильные головки, глава расширители, калибраторы

ПОРОДОРАЗРУШАЮЩИЙ ИНСТРУМЕНТ: л 0 БУРОВЫЕ ДОЛОТА,

ГЛАВА РАСШИРИТЕЛИ, КАЛИБРАТОРЫ

Горные породы на забое скважины разрушаются долотами различных типов и моделей, расширителями и бурильными головками. Долота для сплошного бурения различаются по воздействиям на забой и по своему конструктивному исполнению.

Все долота для сплошного бурения по характеру воздействия на породу разделяются на четыре основные группы:

1) долота лопастные, режущие и скалывающие породу;

2) долота шарошечные со слабо коническими (почти цилиндрическими) шарошками, одновременно скалывающие и дробящие породу;

3) долота с коническими шарошками, вершины которых лежат у центра долота или вблизи нее, собираемые на лапах с консольными цапфами, дробящие породу;

4) долота с матричным корпусом, оснащенным твердосплавными штырями или алмазами, режущие и истирающие породу.

Наибольшее распространение получили шарошечные долота. Ими ежегодно выполняется около 95 % объема проходки. В зависимости от числа рабочих органов шарошечные долота бывают одно-, двух-, трех-, четырех-, шести- и многошарошечные. Наиболее распространен трехшарошечный вариант. Его конструкция отличается наилучшей вписываемостью в круглое сечение скважин трех конических шарошек, обеспечивающих оптимальное центрирование и устойчивость долота и т.д.

Более подробно породоразрушающий инструмент можно классифицировать по следующим признакам.

По принципу действия: режуще-скалывающие; дробяще-скалывающие; режуще-истирающие.

По назначению: для сплошного бурения; для колонкового бурения; для расширения ствола скважины; для специальных работ в скважине.

По конструкции рабочего элемента: лопастные; шарошечные; матричные.

По количеству рабочих элементов: одноэлементные; двухэлементные; трехэлементные; четырехэлементные; шестиэлементные и т.д.

По конструкции промывочных устройств: с центральным одним отверстием; с периферийными несколькими отверстиями; с гидромониторными осесимметричными насадками; с асимметричной одной гидромониторной насадкой.

По типу и стойкости вооружения: для бурения мягких пород; для бурения пород средней твердости; для бурения твердых пород; для бурения крепких пород.

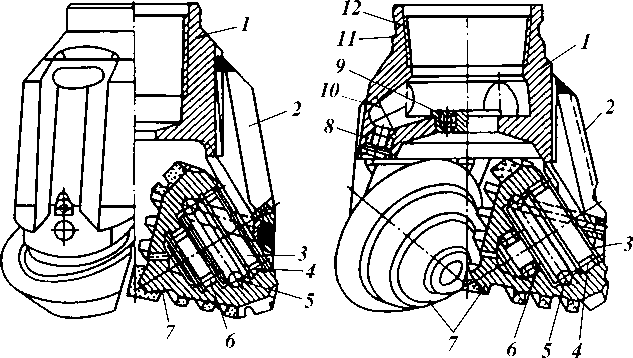

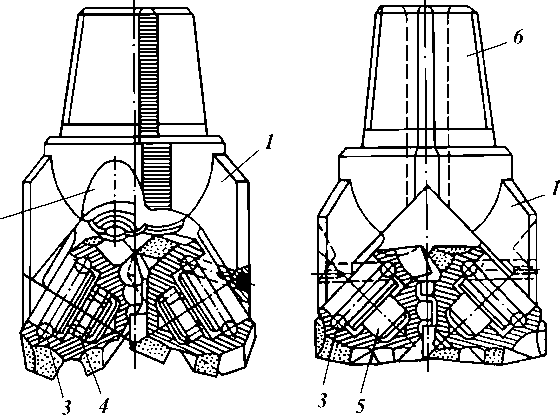

Простейшая конструкция корпусного трехшарошечного долота с центральной промывкой показана на рис. 18.1, а (без сопел) и на рис.

18.1, б (с соплами).

Долото состоит из следующих основных узлов: литого корпуса 1, лап 2, узла опор, включающего цапфу 3 и подшипники 4 — 6, шарошек 7 и очищающего или промывочного узла. В состав последнего могут входить насадки 8 и 9, формирующие высоконапорный поток бурового раствора, а также каналы 10 (рис. 18.1, б), просверленные в корпусе 1. Верхняя часть

11 корпуса обычно называется присоединительной головкой, так как она служит для присоединения к переводнику или нижнему концу бурильной колонны. В данном случае она выполнена в виде муфты с внутренней конической резьбой 12. На нижней части корпуса 1 обычно предусмотрены пазы, в которые вставляют лапы 2 со смонтированными шарошками. Лапы приваривают к корпусу 1 сварными швами.

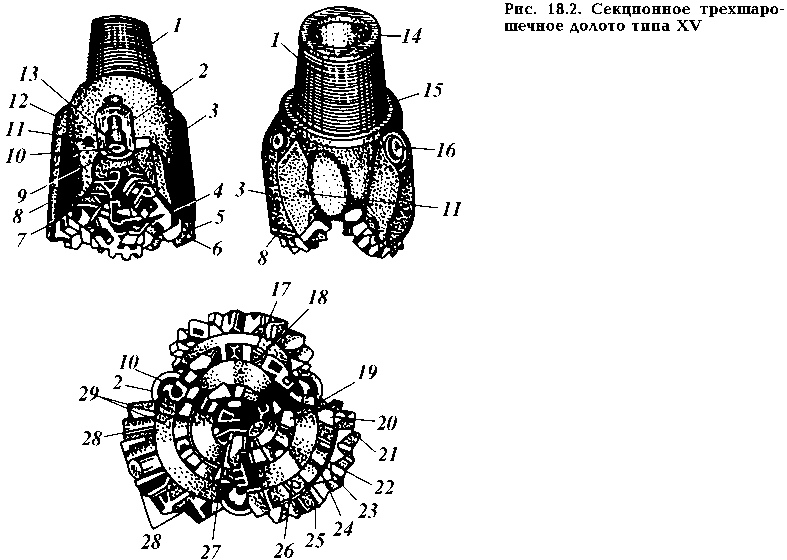

Конструкция, показанная на рис. 18.1, характерна для отечественных долот диаметром 394 мм и более; большинство трехшарошечных долот выполняются секционными. Внешний вид и внутренние элементы секционного долота показаны соответственно на рис. 18.2 и 18.3.

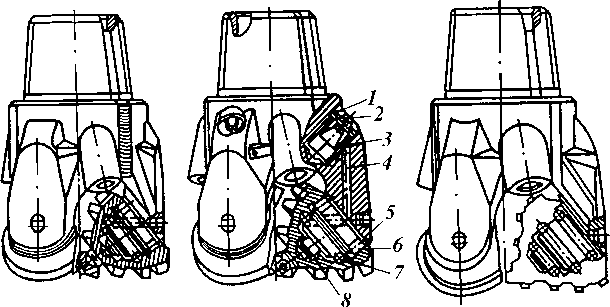

Секционное шарошечное долото собирается из секций, свариваемых вместе по всему наружному контуру сопрягаемых поверхностей. При этом верхние сегментные чести секций образуют присоединительную головку 1, на которой затем нарезается коническая наружная (ниппельная) резьба (см. рис. 18.2). Средняя часть долота составляет также единое целое в результате сваривания лап 3. На наружной поверхности лап 3 предусмотрены приливы 12, кромки и ребра жесткости, а также округлые полуцилиндри-ческие приливы (бобышки) 2 под промывочные сопла (насадки) 10.

В СНГ сопла изготавливают обычно из металлокерамического материала. Сопла закрепляют при помощи удерживающего замка (в данном

а б

Рис. 18.1. Корпусное шарошечное долото:

а - Д394С; б - Д394МГ

случае стопорного кольца 9). Герметизация зазора между соплом и внутренней стенкой полости (гнездо прилива 2) обеспечивается обычно резиновым уплотнением 13. Козырек 7 лапы обычно (как и в приведенном случае) защищается антиабразивным покрытием 8, приближенным к торцу 4 шарошки и ее тыльной части 6, называемой часто обратным конусом. На тыльной части 6 шарошки наплавляют защитное покрытие с хорошо сопротивляющейся абразивному износу калибрующей поверхностью 5, разделяемой одной из конических поверхностей корпуса шарошки. Вершина

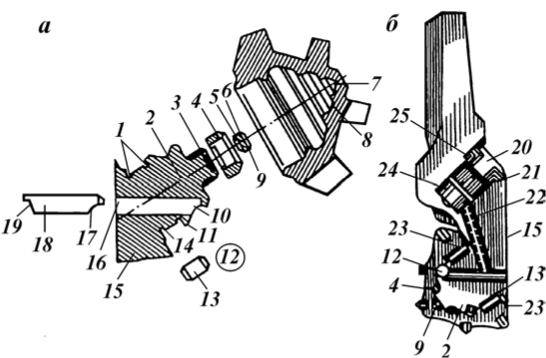

Рис. 18.3. Внутренние элементы шарошечного долота:

а - элементы опоры шарошки; б - секция долота с герметизированной опорой

первой шарошки в данном случае, как и у долота со стальным вооружением некоторых других типов, выполняется с лопатовидными элементами и называется лопаткой 27.

Ряд породоразрушающих элементов, расположенных примерно по одной окружности, называется венцом. Венец 21, находящийся на периферии (у основания) шарошки, называется периферийным или калибрующим, поскольку он не только углубляет забой, но и калибрует ствол скважины. Средние 20 и привершинные 19 венцы принято называть основными. Основными конусами шарошек условно именуют конические поверхности, находящиеся не на тыльной, а на передней (основной) стороне шарошки, ближе к вершине; от них начинают построение шарошки. Различают также промежуточные дополнительные конусы, расположенные между основным и обратным конусом в двух- и трехконусных шарошках.

Часть конуса шарошки, расположенная между двумя венцами, называется межвенцовой расточкой 29. Если она выполняется в виде узкого, но значительного углубления между венцовыми поясками, над которыми выступают рабочие породоразрушающие элементы, то в этом случае ее иногда называют также и кольцевой канавкой.

Стальной выфрезерованный породоразрушающий элемент шарошки принято называть зубом, а твердосплавный вставной (изготовленный из спекаемого, обычно карбидовольфрамового, порошка) — зубком, или штырем 24 (см. рис. 18.2). Углубление между двумя соседними зубьями, расположенными на одном и том же венце, называют обычно выемкой 22. Значительную выемку, образованную на месте одного-двух срезанных зубьев или сбоку одного из них, принято называть выфрезеровкой.

Нижняя часть 17 зуба — основание, а верхняя 18 — вершина. Ребра сопряжения поверхностей вершины зуба, а нередко и всю вершину полностью неправильно обобщают единым названием «режущая кромка».

Поверхность 25 зуба, обращенную к периферии — к периферийному венцу шарошки, принято называть наружной стороной, а поверхность 26, обращенную к вершине — внутренней стороной зуба. Поверхность 25, обращенная по направлению вращения шарошки, называется набегающей, или передней гранью (реже передней стороной или передним крылом зуба), а поверхность 23, направленная в противоположную сторону, — тыльной или задней гранью (стороной). Рабочие поверхности стальных зубьев шарошки и других быстроизнашивающихся элементов долота нередко защищаются наплавляемым антиабразивным покрытием.

На верхнем торце присоединительной головки 1 выбивают размер, заводской номер и тип долота, товарный знак и номер партии долот.

Широкий проходной канал, ограниченный внутренними стенками головки 1, принято называть внутренней полостью 14 долота, а заплечики 15 — упорным уступом (торцом), который обычно имеет скошенную фаску.

На рис. 18.2 представлены крышка 16 компенсатора и предохранительный сбрасывающий обратный клапан 11 автономной герметизированной принудительной системы смазки элементов опоры шарошки. Опора шарошки долота (рис. 18.3, а) обычно состоит из консольной цапфы 2, составляющей единое целое с лапой 15, и подшипников, позволяющих шарошке при вращении долота свободно вращаться относительно цапфы и передавать осевые и радиальные нагрузки. Один из подшипников одновременно с отмеченными функциями выполняет также роль запирающего, фиксирующего устройства, удерживающего шарошку на цапфе от продольного смещения. Поэтому такой подшипник называют замковым. Как правило, он выполняется в виде шарикоподшипника 12. Его шары заводятся в соответствующее гнездо через цилиндрический проход 16, просверливаемый в цапфе и запираемый после их установки специальной деталью, называемой замковым пальцем 18. Эта деталь имеет форму штыря и выполняет роль пробки, заходящей в проход 16 и не позволяющей шарам выкатываться из беговой дорожки 10.

В пальце 18 на одном его конце (переднем) вытачивается сферический вырез 17, точно соответствующий (при совместной обработке пальца с цапфой) профилю внутренней беговой дорожки 10 замкового подшипника, а на другом — канавка 19 под сварочный шов, фиксирующий правильное положение пальца и препятствующий его смещению и выпадению.

По обеим сторонам замкового подшипника обычно монтируют большой и малый подшипники. Большой подшипник у многих долот состоит из беговой дорожки 14, роликов 13 и направляющих плоскостей 1. Он отделяется от замкового шарикового подшипника буртиком 11.

Малый подшипник чаще всего выполняется в виде подшипника скольжения с втулкой 4, которая впрессовывается в гнездо 8, высверливаемое в шарошке. Втулку 4 часто называют фрикционной. Торцовая (концевая) 3 и боковая поверхности цапфы на участке этого подшипника, как правило, наплавляются тонким антиабразивным покрытием.

В состав опоры, как правило, входит также подшипник 9 в виде планшайбы с накаткой 6 по боковой поверхности и со шлифованным днищем 5. Подпятник впрессовывают в соответствующее ему гнездо 7, высверленное в днище шарошки. Его нередко называют концевым упорным подшипником, однако под концевым подшипником также подразумевается малый подшипник с фрикционной втулкой 4 или весь комплекс элементов скольжения, включая втулку 4 и подпятник 9.

Если опора долота герметизирована (см. рис. 18.3, б), в ее состав чаще всего включают сальниковое уплотнение 23, гибкую диафрагму 21 (являющуюся основной деталью компенсатора), заполняемый смазкой резервуар (или лубрикатор) 24, каналы для смазки 22 и крышку или пробку 20 компенсатора 25, перекрывающую полость резервуара 24.

В Российской Федерации для бурения нефтяных скважин выпускаются одно-, двух- и трехшарошечные долота.

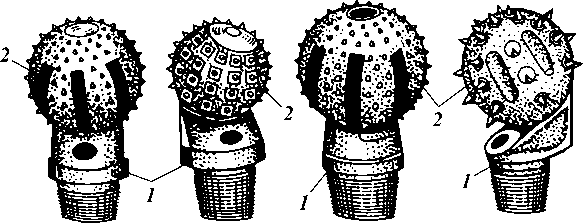

Одношарошечные долота. Эти долота разработаны в СевКавНИПИ. Все они относятся к одному классу (с твердосплавным вооружением) и одному типу С3 (по прежнему обозначению С1) — для средних, преимущественно карбонатных, хрупких пород, таких как доломиты, конгломераты, известняки и др.

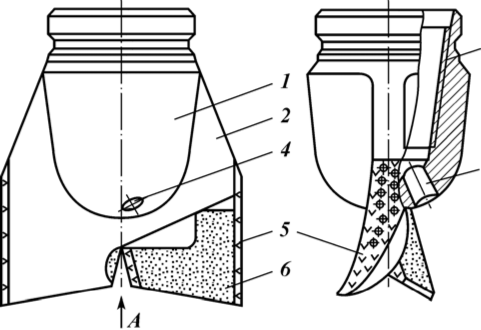

По своим конструктивным особенностям они разделяются на модификации (рис. 18.4, а —г). Одношарошечное долото состоит из корпуса с присоединительной головкой, лапы и сферической шарошки. Промывочное устройство в виде сквозного периферического отверстия просверливается в лапе недалеко от основания цапфы, направляющего струю раствора по касательной к поверхности шарошки.

Корпус выполнен с утолщенной консольной лапой, изготовляемой с цапфой, ось которой наклонена под углом 30° к оси долота.

Опора включает два шарикоподшипника, один из которых выполняет-

Рис. 18.4. Модификации отечественных одношарошечных долот:

а - основная (серийная); б - с кольцевыми расточками на шарошке; в - с нижней промывкой; г - с коническими зубками; 1 - корпус долота; 2 — шарошка

ся замковым, и два подшипника скольжения. В новом долоте основные нагрузки несут шарикоподшипники.

Двухшарошечные долота. Эти долота разрабатывает СКБ Геотехники вместе с Верхнесергинским долотным заводом. Их применяют главным образом при бурении геологоразведочных скважин. Современные модели двухшарошечных долот можно распределить на два класса, четыре типа и несколько модификаций, отличающихся одна от другой по схеме и конструкции промывочного узла либо опоры шарошек.

Долота первого класса изготовляют двух типов — М и С.

Двухшарошечные долота типа М предназначены для бурения скважин сплошным забоем и в слабых, наиболее мягких и вязких несцементированных породах, таких как суглинки, слабые глины и мергели. Эти долота изготовляют трех типоразмеров: В112МГ, В132МГ и В151МГ.

Долото В112МГ выполняется двухсекционным (рис. 18.5, а).

Секции (см. рис. 18.2 и 18.3, б) сопрягаются плоскостями на фиксирующих штифтах и свариваются сварным швом. Угол наклона цапф к оси долота 57°30'. Опора каждой шарошки выполнена по схеме СШР, т.е. подшипник скольжения — шарикоподшипник (замковый) — роликовый подшипник. Шарошки — самоочищающиеся со смещением их осей относительно оси долота на 3 мм.

Фрезерованные зубья шарошек — крупные, заостренные, защищенные твердосплавной наплавкой. Такое вооружение обеспечивает наиболее высокую эффективность в очень мягких и вязких породах. Промывка — боковая. Промывочные каналы иногда оснащают металлокерамическими соплами, направляющими струи жидкости в зазоры между шарошками.

Долото В132МГ состоит из двух сварных секций. Оси цапф и шарошек наклонены под углом 57°30' к оси долота. Опора шарошки выполнена по схеме ТТТТТТР. Один из шариковых подшипников (большой) — замковый. Шарошки — самоочищающиеся, оснащены крупными фрезерованными зубьями. Рабочие поверхности зубьев армированы зернистой твердосплавной наплавкой (релит ТЗ), а угол заострения зубьев изменяется в диапазоне 48°36'— 51°50'. Промывочное устройство — боковое, со струйными соплами.

Приблизительно такой же конструкцией характеризуется долото В151МГ, но у него смещение осей шарошек относительно оси долота составляет 5 мм, а заострение зубьев 45 — 49°.

Рис. 18.5. Двухшарошечные долота:

а - В112МГ; б - 2В93С; 1 - секция герметизированной опоры долота; 2, 6 - боковые и центральное промывочные отверстия; 3, 4, 5 - подшипники шариковый, роликовый и скольжения соответственно

К типу С относятся долота 2В93С и 2В112СМ, предназначенные для бурения скважин в средних породах, таких как известняки, аргиллиты, алевролиты, уплотненные глины, мергели. Долото 2В93С (рис. 18.5, б) состоит из двух сварных секций, плоскость прилегания которых расположена симметрично относительно шарошек.

Оси цапф шарошек наклонены под углом 47°30' к оси долота. Шарошки — самоочищающиеся. Опора шарошки состоит из двух подшипников скольжения и одного шарикового (замкового) подшипника. Вооружение шарошек представлено выфрезерованными стальными зубьями, армированными релитом. Высота и шаг зубьев — средние, несколько меньше, чем у долот типа М. Промывка забоя — центральная, через одно отверстие круглого сечения.

Долото 2В112С по опоре шарошки аналогично долоту В112МГ, а по вооружению и промывочному устройству — долоту 2В93С. Однако у долота 2В112С угол наклона цапф к оси долота составляет 50°.

Двухшарошечные долота второго класса, т.е. со вставным твердосплавным (штыревым) вооружением, выпускают типа К. Они предназначены для бурения скважин в крепких и абразивных породах. Долота указанного типа выпускают диаметрами 59, 76, 93 и 112 мм под шифрами 2Ш59К, В76К, 4В93К и Ш112К соответственно. Долота В76К, 4В93К и Ш112К отличаются от долота 2Ш59К в основном размерами своих элементов.

Трехшарошечные долота. Современные отечественные долота указанной разновидности можно разделить на шесть серий: 1АН (рис. 18.6, а); 2АН или ГНУ (рис. 18.6, б); 1АВ (рис. 18.6, в); опытную 2АВ; 3Ан (ГАУ); долота в конструктивном и качественном отношении, соответствующие отраслевой нормали ОН-26-128 — 69 и отличающиеся от остальных целыми (без десятых долей миллиметра) числовыми значениями номинального

Рис. 18.6. Трехшарошечные долота

диаметра в их шифре, например, В97С, В118Т, Д394МГ (см. рис. 18.1, б) и др.

Долота каждой из перечисленных серий могут быть любого класса (т.е. со стальным фрезерованным, штыревым или комбинированным вооружением шарошек), любого типа и любой модификации. Различия проявляются в технологии их изготовления, а также в конструкции опоры и их элементов и частично в размерах долот.

Долота серии 1АН предназначаются преимущественно для низкооборотного бурения (на что указывает литера Н в обозначении серии) с винтовым или другим забойным двигателем, вращающим долото с относительно невысокой частотой вращения (до 350 об/мин). Долота данной серии характеризуются повышенной точностью изготовления (литера А в обозначении серии), удлиненной присоединительной резьбой, а также открытой, не защищенной от шлама негерметизированной опорой, выполненной по схеме РШС (точнее, большой роликоподшипник — замковый шарикоподшипник — узел скольжения, состоящий из радиального и торцового фрикционных подшипников, как показано на рис. 18.6, а). Первые долота серии 1АН были разработаны во ВНИИБТ.

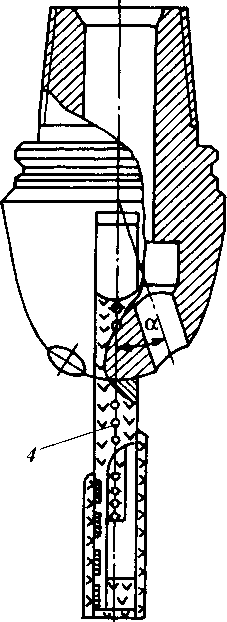

Долота серии 2АН предназначены для низкооборотного (40 — 25 об/мин) способа бурения. Их опора, как и у долот серии 1АН, выполнена по схеме РШС. Отличие заключается в том, что эта опора изготовлена герметизированной и включает устройства для принудительной подачи смазки к трущимся элементам в процессе бурения. С этой целью в спинке лапы каждой секции долота высверливают карман 1 (см. рис. 18.6, б) служащий резервуаром-лубрикатором и перекрываемый крышкой 2 после заполнения его смазкой и установки в него эластичного компенсатора 3. Под давлением бурового раствора, проникающего в компенсатор через боковое отверстие в крышке 2, смазка проталкивается к смазочному каналу 4 к подшипникам 6 — 8. Утечке смазки из полости шарошки препятствует сальниковое уплотнение 5, которое перекрывает зазор между шарошкой и цапфой.

Главная особенность этих долот заключается в том, что их изготовляют с опорой, состоящей только из подшипников качения. Опора может быть выполнена по схеме 000 (см. рис. 18.6, а) по схеме Р0Р и 00Р

| 1975- | 1976 гг. | 1977- |

980 гг. | 1981 г. |

1982- | 984 гг. | |

|

46 | 200 | 46 |

260,9 | 46 | 304,8 |

46 | 295,3 |

|

59 | 212,7 | 59 |

295,3 | 59 | 311,1 | 59 | 304,8 |

| 76 | 214 | 76 |

311,1 | 76 | 320 | 76 | 311,1 |

| 93 | 215,9 | 93 | 320 | 93 |

379,5 | 93 | 320 |

| 97 | 222,3 |

98,4 | 349,2 | 97 |

374,6 | 97 | 349,2 |

| 98,3 | 228,6 |

108 | 374,5 | 98,4 | 393,7 | 98,4 |

374,6 |

| 108 |

243 | 112 | 381 |

112 | 444,5 | 112 | 393,7 |

| 112 |

244,5 | 120,6 | 393,7 | 118 | 490 |

118 | 444,5 |

|

118 | 250,8 | 132 |

444,5 | 120,6 | 508 | 120,6 | 490 |

| 120 | 269 | 139,7 | 469,9 | 132 | 132 | 508 | |

|

132 | 269,9 | 42,9 |

490 | 139,7 |

139,7 | ||

| 139,7 |

295,0 | 146 | 508 | 146 | 146,1 |

||

| 140 | 295,3 |

149,2 | 151 |

151 | |||

|

142,9 | 311,1 | 151 |

161 | 163 |

|||

| 145 | 520 |

158,7 | 165,1 |

165,1 | |||

|

146 | 346 | 165,1 |

171,4 | 171,4 | |||

| 149,2 |

349,2 | 171,4 |

187,3 | 187,3 | |||

| 151 | 374,6 |

187,3 | 190,5 | 190,5 | |||

| 158,7 | 381 | 196 |

200 | 200 | |||

| 161 | 393 | 200 | 212,7 |

212,7 | |||

| 165,1 |

394 | 212,7 |

212,7 | 212,7 | |||

| 165,1 | 394 |

212,7 | 212,7 | 212,7 | |||

| 165,1 | 394 | 212,7 | 215 | 215,9 | |||

| 171,4 | 444,5 |

215,9 | 222,3 | 222,3 | |||

| 187,2 | 445 | 222,3 | 242,9 | 242,9 |

|||

| 190 | 469,9 |

228,6 | 244,5 |

244,5 | |||

|

190,5 | 490 | 244,5 |

250,8 | 250,8 | |||

| 196,5 | 508 | 250,8 | 269,9 295,3 | 269,9 | |||

(в основном в долотах диаметрами до 190 мм); опора негерметизиро-ванная.

Отечественной промышленностью выпускаются трехшарошечные долота трех классов, 13 типов, нескольких десятков модификаций, 26 размеров, более 150 (включая опытные долота) моделей.

Наименьшее число типов, модификаций и моделей приходится на малые (диаметрами 76—151 мм) и большие (диаметрами 346 — 490 мм, особенно 445 и 490 мм) размеры.

а б

D

027,7 ±0,1 ч->

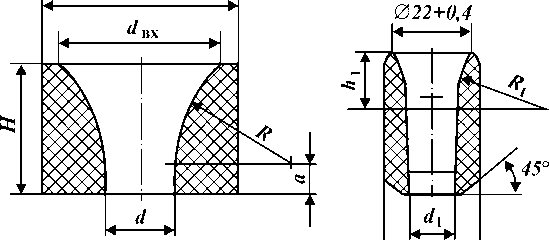

| Параметр (см. рис. 18.7, б) |

Номер | < п о с | ||||||

|

1 | 2 | 3 |

4 | 5 | 6 |

7 | 8 | |

|

di | 16 | 15 |

14 | 13 | 12 |

11 | 10 | 9 |

| Ri | 52,5 |

45,48 | 40,3 | 36,28 | 30,12 | 30,59 |

28,53 | 26,99 |

|

hi | 15,31 | 15,71 | 16,01 | 16,28 |

16,38 | 16,51 | 16,72 |

16,78 |

В наиболее широком ассортименте (по числу серий, классов, типов, модификаций и моделей) изготовляют долота диаметром 190 (190,5) мм и особенно 214 (215,9) мм. Это объясняется наибольшим объемом проходки для указанных диаметров ствола скважины и многообразием свойств пород, встречающихся при бурении таких стволов.

В табл. 18.1 показана динамика изменения значений и общего числа размеров шарошечных долот в течение ряда лет по период действия устанавливаемых эти значения документов отраслевых нормалей и ГОСТов. Как видно из табл. 18.1, размерный ряд долот с 1975 г. по 1984 г. существенно изменился.

За это время было введено много новых размеров, в основном соответствующих международному стандарту.

Сопла (насадки) выполняют двух модификаций: НД (рис. 18.7, а) или НКВ (рис. 18.7, б). Сопло НД выполняется укороченным с относительно крутым сужением внутреннего радиального профиля проходного канала, характеризующимся радиусом кривизны R1. Значения этого и других параметров, обозначенных на рис. 18.7, зависят от номера (размера) сопла (табл. 18.2).

Большинство долот с опорой качения в настоящее время выпускается в соответствии с ГОСТ 20692 — 75 серии 1АВ (см. рис. 18.6, в).

К первому классу относятся пять типов со стальным выфрезерован-ным вооружением: М, МС, С, СТ и Т. Наименование типа совпадает с первой буквой в шифре после цифрового обозначения диаметра, характеризующей основное свойство пород.

В отличие от шарошечных долот лопастные просты и по конструкции, и по технологии изготовления.

Лопастные долота обеспечивают высокую механическую скорость в рыхлых, мягких и несцементированных породах. В таких породах проходки этими долотами за рейс достигают нескольких сот метров, а в некоторых случаях — даже 1500 — 2000 м. Но при этом в связи с неизбежной для таких больших интервалов глубин перемежаемостью пород (в том числе твердых и абразивных) часто наблюдается значительное уменьшение диаметра скважин, что приводит к необходимости расширения и проработки скважины перед спуском очередного долота. Кроме того, при бурении необходимо прикладывать к долотам большой крутящий момент. Режущие элементы долот находятся в постоянном контакте с породой и поэтому более интенсивно изнашиваются по сравнению с шарошечными долотами.

Бурение лопастным долотом нередко сопряжено с опасностью значительного искривления ствола скважины. Это объясняется малой площадью контакта долота с забоем по сравнению с общей площадью поперечного сечения скважин, необходимостью передачи через него значительной осевой нагрузки, высокого крутящего момента, большой энергии, а также особенностями конструкции лопастного устройства.

Одна из наиболее простых конструкций лопастного долота показана на рис. 18.8. В состав лопастного долота входят корпус 1 и лопасти 2. В верхней части корпуса нарезается присоединительная резьба 3 (в данном случае внутренняя муфтовая), а в нижней — просверливаются основные промывочные отверстия 4 без сопел для подачи бурового раствора на забой.

Боковые калибрующие и другие рабочие поверхности лопастей обычно покрывают релитом 5 или чугуном 6.

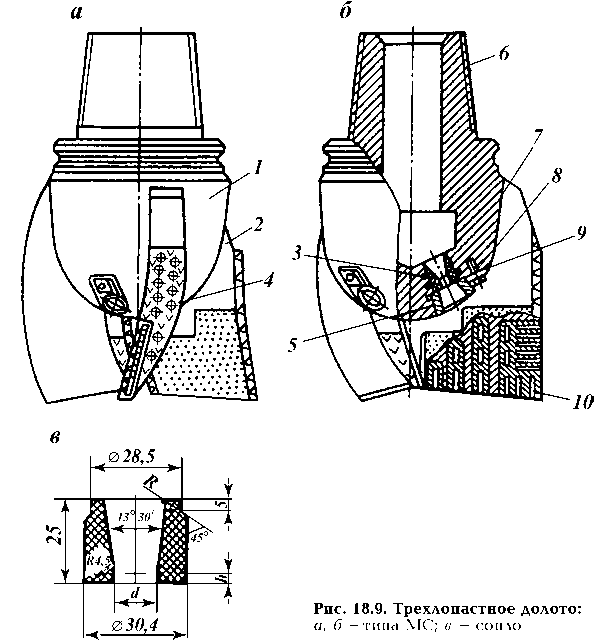

Более сложная конструкция лопастного долота показана на рис. 18.9, а, б. В состав этого долота, кроме корпуса 1 и лопастей 2, входят сопло 7, уплотнительные кольца 3 для герметизации промывочного узла и зазора между соплом 7 и гнездом в корпусе долота, байонетная шайба 5 для удержания сопла, болт 8 со стопорной шайбой 9 для крепления байонетной шайбы, запрессованные почти вровень с поверхностью лопасти твердосплавные вставки (штыри) 4 и пластины 10.

Присоединительная резьба 6 на верхней части корпуса 1 выполняется наружной, ниппельной на такой же конической присоединительной головке, как и у шарошечных долот.

Отечественные лопастные долота выпускаются следующих пяти раз-

Т

4

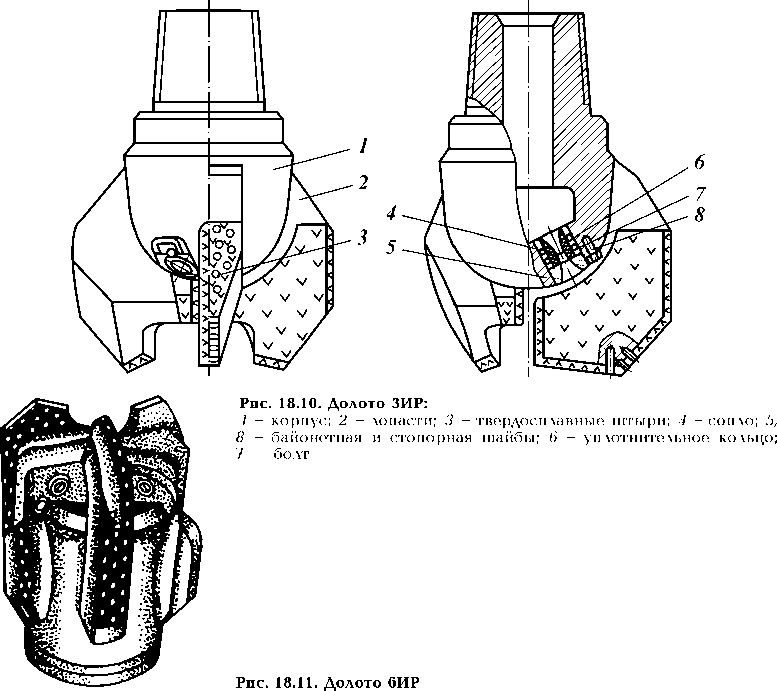

новидностей: 2Л — двухлопастные (см. рис. 18.8), 3Л — трехлопастные (см. рис. 18.9, а, б), 3ИР — трехлопастные истирающе-режущие (рис. 18.10), 6ИР — шестилопастные истирающе-режущие (рис. 18.11), П — пикообразные однолопастные (рис. 18.12).

Лопастные долота делятся на типы в соответствии с их назначением.

В настоящее время лопастные долота первых четырех указанных разновидностей принято относить к одному из четырех типов: М, МС, МСЗ или С. При этом долота разновидностей 2Л и 3Л разделяются на два типа: М — для бурения мягких пород (супеси, суглинки, несвязные грунты и т.п.); МС — для разбуривания среднемягких пород (мел, рыхлый мергель, глины, слабый известняк).

Долота разновидности 3ИР, согласно их назначению, относят к типу МСЗ (для бурения абразивных среднемягких пород — слабосцементиро-ванные песчаники, песчанистые глины, алевролиты), а разновидности 6ИР — к типу М (для бурения средних пород — аргиллиты, глинистые сланцы, гипсы).

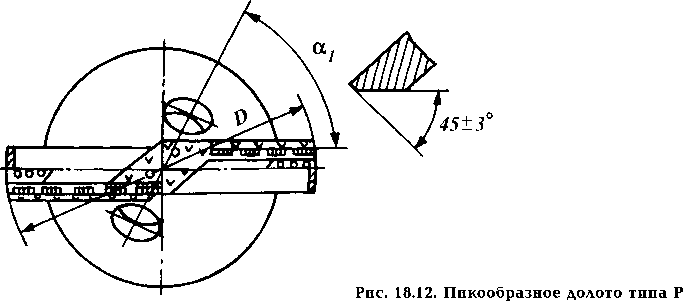

Пикообразные долота изготовляют двух типов: Ц — для разбуривания цементных пробок и металлических деталей низа обсадных колонн, Р (см. рис. 18.12) — для расширения ствола скважины.

Рассмотрим номенклатуру лопастных долот каждой разновидности. Долота разновидности 2Л, т.е. двухлопастные (см. рис. 18.8), выпускаются двух типов — М и МС.

Долота типа М характеризуются армированием нижних режущих кромок лопастей релитом с последующим покрытием всей передней (по ходу вращения долота) поверхности (грани) каждой лопасти специальным чугуном. Боковая калибрующая поверхность лопасти армируется твердосплавными штырями с последующей наплавкой релитом. Внутренние поверхности лопастей в центральной части долота также наплавляют релитом.

Двухлопастные долота обоих типов изготовляют только одной модификации — цельноковаными и лишь с обычной (неструйной) промывкой, без сопел (с двумя цилиндрическими промывочными отверстиями). Оси промывочных отверстий отклоняются от продольной оси долота под углом 15° и 20° в долотах диаметрами соответственно 76—132 и 140—161 мм. В поперечном (горизонтальном) сечении их проекции наклонены к оси симметрии под углом 60°.

Указанные долота выпускают следующих моделей: 2Л76М, 2Л76МС, 2Л93М, 2Л93МС, 2Л97М, 2Л97МС, 2Л112М, 2Л112МС, 2Л118М, 2Л118МС, 2Л132М, 2Л132МС, 2Л140М, 2Л140МС, 2Л151М, 2Л151МС, 2Л161М и 2Л161МС.

В приведенных цифрах сочетание 2Л обозначает разновидность долота (двухлопастное), далее цифрами обозначен номинальный диаметр в милли-

ВидА Б-Б

метрах (например, 76, 93 и т.д.) и в конце шифра буквами М или МС указан тип долота.

ОСТ 26-02-1282-75 предусматривает изготовление двухлопастных долот типов М и МС 14 малых размеров - диаметрами от 76 до 165,1 мм. Долота разновидности 3Л (трехлопастные), так же, как и двухлопастные, выпускают двух типов - М и МС. Особенности долот каждого из этих типов такие же, как и у долот разновидности 2Л, т.е. режущие кромки лопастей у долота типа М армированы релитом, а у долота типа МС - твердосплавными пластинами.

Долота обоих типов изготовляют только сварной модификации, т.е. с приваренными к корпусу лопастями. По конструкции промывочного устройства они могут быть выполнены с соплами (струйными или гидромониторными) либо без сопел.

Долота разновидности 3ИР (см. рис. 18.10) изготовляют только типа МСЗ - для мягких и среднемягких абразивных пород. Они имеют такое же количество лопастей, как долота 3Л, однако формы их выполнения и армирования существенно различаются.

Долота разновидности 6ИР (см. рис. 18.11) выпускают только типа С -для бурения средних пород. Эти долота в отличие от предыдущих оснащены, помимо трех основных, тремя укороченными боковыми лопастями, армированными твердосплавными штырями и релитом примерно таким же образом, как и основные лопасти. Главное назначение этих лопастей -усиление калибрующей способности долота, что обеспечивается большим количеством штырей на боковых поверхностях основных лопастей. При сопоставлении рис. 18.10 и 18.11 можно заметить, что форма выполнения основных лопастей у долота 6ИР несколько иная, чем у долота 3ИР. Так, сужение лопастей от периферии к оси долота и выполнение тыльной поверхности выражено более четко у долот 6ИР, чем у долот 3ИР.

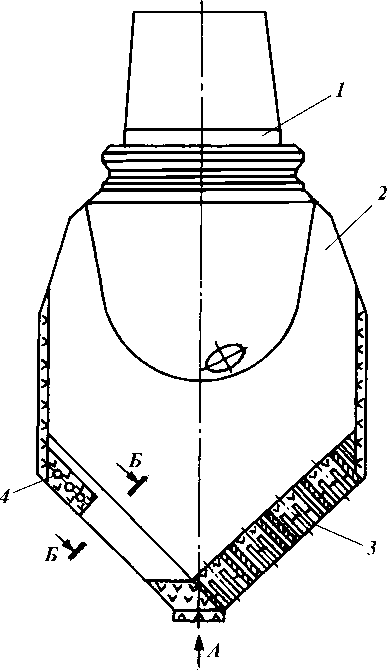

Долота разновидности П, т.е. пикообразные или однолопастные, часто называют долотами специального назначения, так как в отличие от других они разбуривают не забой скважины, а главным образом цементные пробки и металлические детали низа обсадных труб (тип Ц) или стенки скважины при расширении ее ствола (типа Р).

Долота обоих типов выполняются с круглым корпусом 1 (см. рис. 18.12) и заостренной (под углом около 90° ± 1°45') пикообразной лопастью 2. Рабочая кромка лопасти скошена под углом 45° и армирована с набегающей стороны релитом и твердосплавными платами 3. Сверху наносят защитное чугунное покрытие. Тыльную сторону рабочей кромки, согласно ТУ 26-02-675-75, также покрывают чугуном.

Долота типа Р отличаются от долот типа Ц армированием боковых калибрующих поверхностей лопасти твердосплавными штырями 4 и релитом (см. рис. 18.12). Эти поверхности являются рабочими, разрушающими и калибрующими стенки скважины при расширении ее ствола.

Долота типа Ц выпускают в соответствии с ТУ 26-02-675-75 следующих моделей: ПЦ97, ПЦ112, ПЦ118, ПЦ140, ПЦ151, ПЦ161, ПЦ190, ПЦ295,3 (ПЦ295), ПЦ320, ПЦ370 и ПЦ444,5 (ПЦ445).

Изготовляют следующие модели долота типа Р - ПР118, ПР132, ПР140, ПР151, ПР161, ПР190, ПР295,3 (ПР295), ПР320, ПР370 и ПР445,5 (ПР445).

Фрезерные долота характеризуются более простой конструкцией, чем лопастные.

Долото состоит из удлиненного монолитного корпуса, составляющих с этим корпусом единое целое рабочих органов, армированных твердым сплавом, и простейшего промывочного устройства. Во многих современных конструкциях рабочие органы отсутствуют, и роль породоразрушающих элементов выполняют не режущие кромки рабочих органов, а твердосплавные штыри, запрессованные в торец фрезерного долота. Промывочным устройством могут служить один или несколько каналов в корпусе долота.

Эти долота могут быть использованы не только для бурения скважины в присутствии металлических и твердосплавных обломков, но и для разбуривания оставшихся на забое шарошек и других металлических предметов, бетонных и иных пробок. Эта функция фрезерных долот привела к выделению и совершенствованию отдельной их разновидности — фрезеров.

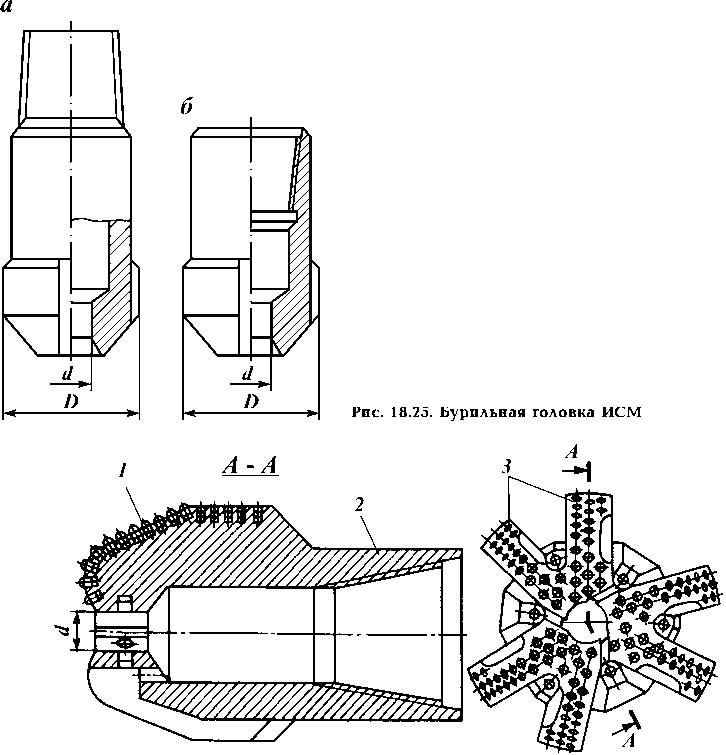

Долота ИСМ отличаются от фрезерных, лопастных и алмазных главным образом тем, что их породоразрушающие (рабочие) элементы оснащены сверхтвердым материалом славутич. Рабочие элементы (вставки из славутича) крепят к стальному корпусу долота своей посадочной (цилиндрической) частью (хвостовиком) методом пайки. Форму рабочей поверхности вставок, славутича, его содержание (объем в кубических сантиметрах) в инструменте и число вставок выбирают в зависимости от типа долота, т.е. в соответствии с физико-механическими свойствами буровых пород.

В зависимости от размера и конструкции долота ИСМ могут быть выполнены цельноковаными с последующим фрезерованием лопастей либо с приваренными лопастями.

Долота ИСМ по сравнению с фрезерными и лопастными обладают более высокой износостойкостью, а по сравнению с долотами, оснащенными природными алмазами, — меньшими стоимостью и поршневанием, лучшей проходимостью по стволу скважины и защитой их породоразрушающих элементов, поэтому они реже выходят из строя при недостаточно тщательной подготовке ствола и забоя перед их спуском в скважину.

Долота ИСМ выпускают трех разновидностей: режущего действия (режущие), торцовые (зарезные) и истирающие. Первые весьма похожи на лопастные, вторые — на фрезерные, а третьи — на алмазные.

Режущие долота ИСМ предназначены для бурения глубоких скважин в мягких и средних пластичных породах. Долото ИСМ (рис. 18.13) по внешнему виду и конструкции похоже на долото 6ИР (см. рис. 18.11), но отличается от него формой рабочей части лопастей, способом их закрепления на корпусе долота и расположением дополнительных лопастей. У долота ИСМ (первая модификация) основные лопасти 1, 2 и 3 (рис. 18.13, б) сходятся вместе по общей оси долота и привариваются к составному корпусу 4 в специальных пазах. Дополнительные (стабилизирующие) лопасти 5 перед приваркой также заводят в специальные пазы, вырезанные на боковой поверхности корпуса асимметрично относительно основных лопастей.

Дополнительные лопасти выполняются укороченными, характеризуются трапециевидным профилем и армируются по рабочим боковым поверхностям твердосплавными штырями 6 (с плоской рабочей головкой, не выступающей за поверхность лопасти), которые запрессовываются и по боковым поверхностям основных лопастей. Поэтому дополнительные лопасти

Рис. 18.13. Режущее долото ИСМ первой модификации:

а - без сопел; б - с соплами

не только обеспечивают стабилизацию и уравновешивание долота в стволе скважины, но и способствуют росту общей калибрующей поверхности долота по диаметру.

Вставки 8, оснащенные славутичем, выполняют с цилиндрической боковой поверхностью и полусферической (для торца основной лопасти) и плоской (для калибрующей поверхности лопасти) рабочими головками. Сопла 7 изготовляют из твердого сплава. Сопла и струйный промывочный узел в целом рассчитаны на истечение бурового раствора со скоростью 90—120 м/с.

Выполнение промывочного устройства (узла) долота второй модификации показано на рис. 18.14, б. Оно отличается одним широким центральным промывочным отверстием, разделенным лопастями на три сектора.

Струйная модификация по промывке отличается от первой соплами, которые смонтированы и закреплены (с помощью пайки) в боковых каналах, просверленных в корпусе долота (см. рис. 18.13, б).

Долота первой и второй модификаций по промывке применяют главным образом при турбинном бурении, а третьей — при роторном способе бурения.

Долота с обычной («сводовой») промывкой (преимущественно вторая модификация по промывке) выпускаются девяти размеров по диаметрам

Рис. 18.14. Режущее долото ИСМ второй модификации с узким (а) и широким (б) промывочным отверстиями

188 — 392 мм, а долота третьей модификации — двух размеров по диаметрам 212 и 267 мм. Выпуск долот первой модификации (с центральным осевым широким отверстием) в последнее время ограничен.

Пример обозначения режущего долота: ИСМ 188-РГ-10, где ИСМ — вид долота, 188 — номинальный диаметр по калибрующей части в мм, Р — разновидность долота (режущее), Г — модификация (гидромониторная промывка), 10 — порядковый номер конструкции.

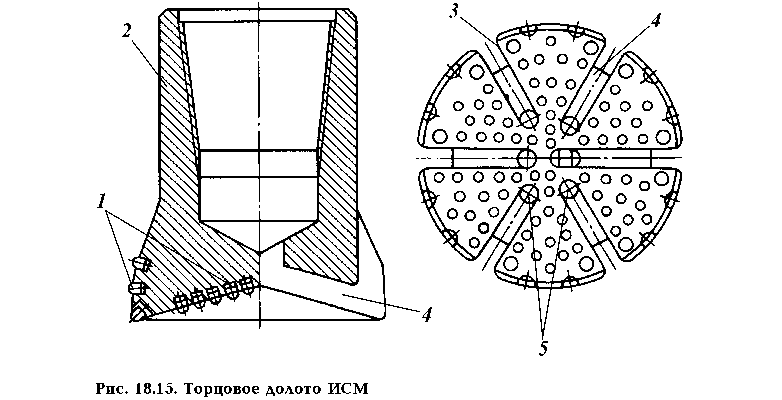

Торцовые долота ИСМ (рис. 18.15) предназначены для бурения и забу-ривания нового ствола, но могут быть использованы и при ликвидации аварий. Внешне они похожи на фрезерные долота. Торцовые долота ИСМ изготовляют с полным цилиндрическим корпусом 2, верхняя часть которого выполняется в виде муфтовой присоединительной головки, а нижняя (вогнутая) — с расширением снаружи и коническим (в виде воронки) внутренним вырезом, армированным вставками 1 из славутича. Этими же вставками защищается боковая поверхность конца долота.

В центральной части торца просверлены промывочные каналы 5, выходящие в радиальные канавки 4, разделяющие рабочую торцовую поверхность на сектора и соединяющиеся с боковыми пазами 3. Такая система очистки обеспечивает хорошее охлаждение рабочей поверхности долота и удаление из-под нее шлама.

Корпус долот рассматриваемой разновидности изготовляют из того же материала, что и корпуса других долот ИСМ. Форма и технология закрепления вставок 1 также не отличаются от описанной выше.

Истирающие долота ИСМ производят на забое скважины микрорежущее действие. Они предназначены для бурения глубоких нефтяных, газовых и разведочных скважин в осадочных малоабразивных породах.

Для армирования торцовых поверхностей истирающих долот типа ИСМ применяют вставки из славутича, рабочая поверхность которых выполнена округлой. Толщина слоя славутича в этой вставке достигает 7 —

8 мм.

Число лопастей в истирающем долоте определяют в каждом конкретном долоте исходя из его диаметра, назначения и условий бурения. Долота

ИСМ диаметром 105—188 мм изготовляют преимущественно пятилопастными, диаметром 212 мм — шестилопастными, а диаметрами 243 — 392 мм — семи- и девятилопастными.

Долота рассматриваемой разновидности выпускают трех типов: М (для бурения мягких пород), МС (для разбуривания среднемягких пород) и С (для бурения средних пород). Долота разных типов отличаются в основном содержанием славутича, формами и размером вставок, количеством и формой выполнения рабочих органов.

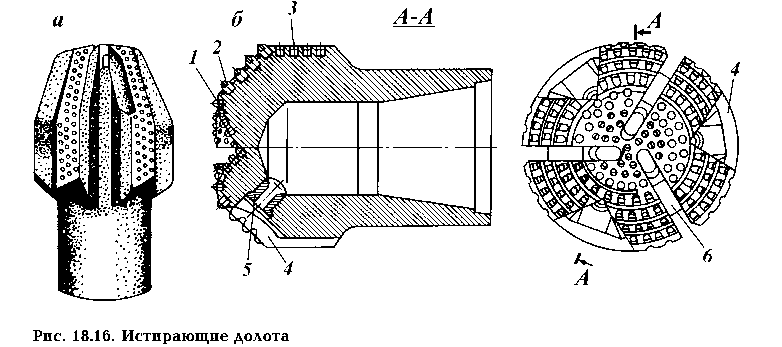

По форме выполнения рабочих органов истирающие долота ИСМ могут быть изготовлены одной из двух модификаций: радиальными (рис. 18.16, а) либо секторными (рис. 18.16, б).

Долота первой модификации применяют преимущественно при турбинном бурении скважин глубиной 3000 м и более. Они имеют выступающую удлиненную биконическую форму корпуса и его рабочей поверхности с пятью — десятью ребристыми продольными рабочими органами, выступающими в радиальном направлении. Эти органы разделены продольными пазами примерно такой же длины и ширины. Такая форма выполнения долота резко уменьшает эффект поршневания при спускоподъемных операциях и способствует повышению удельной нагрузки на забой и увеличению механической скорости проходки, что особенно важно при разбури-вании глубокозалегающих пластов. Нижняя часть (внутренний и наружный конусы) рабочей поверхности армируется обычно славутичем с закругленной головкой.

Долота второй модификации (секторные) применяют как при турбинном, так и при роторном способе бурения. Они характеризуются укороченной формой рабочей части (головки), наличием гидромониторных насадок 5 и разделением режущей поверхности узкими промывочными пазами 6 (см. рис. 18.16, б) на рабочие органы в виде секторов. На боковой поверхности каждого рабочего органа предусмотрен широкий проем 4.

Секторные долота имеют комбинированное вооружение. Их наружный ступенчатый конус оснащен вставками 2 с клиновидной рабочей головкой, а внутренний гладкий конус и закругленный промежуточный участок — вставками 1 с круглой рабочей головкой. Такое вооружение применяют в долотах, предназначенных для бурения пород перемежающейся твердости.

Боковая поверхность секторного долота в зависимости от степени абразивности разбуриваемых пород армируется или твердосплавными штырями 3, или вставками со славутичем, причем содержание славутича тем больше, чем выше степень абразивности пород.

18.5. АЛМАЗНЫЕ ДОЛОТА

Основная особенность алмазных долот — наличие в них алмазных режущих элементов, т.е. алмазов (природных или синтетических) той или иной величины (крупности). В буровых долотах обычно используют наименее ценную разновидность природного алмаза, именуемой карбонадо (абразивные технические алмазы), или черным алмазом, которые характеризуются меньшей твердостью, но значительно большей вязкостью, что в условиях бурения чрезвычайно важно.

Технические показатели алмазных долот во многом зависят от качества и размеров алмазов. Качество определяют группой и категорией, а размер — числом камней на 1 кар (0,2 г). Работоспособность алмазного долота в наибольшей степени, чем инструмента любого вида, зависит от чистоты ствола и забоя и качества промывки. При наличии металла или твердого сплава (даже в малом количестве) или крупных обломков крепких пород на забое происходит образование выбоин, выкрашивание или раскалывание алмазов и быстрое разрушение долота. При недостатке бурового раствора наблюдается перегревание и растрескивание (прижог) алмазов. Это значительно осложняет бурение алмазными долотами. Другая, еще более важная специфическая особенность алмазных долот — их дороговизна и дефицит из-за недостатка алмазов, обладающих высокими техническими свойствами (прочностью, вязкостью, достаточной твердостью, сопротивлением ударам и т.п.).

Природные и синтетические алмазы размещают в специальной матрице (обычно медно-твердосплавной), составляющей единое целое с нижней частью стального полого цилиндрического корпуса долота.

При бурении твердых, крепких и абразивных пород износ матрицы интенсивнее, поэтому во избежание излишнего обнажения алмазов матрица у долот для твердых абразивных пород должна быть наиболее износостойкой. В мягких и средних породах матрица изнашивается мало, вследствие чего в долотах, предназначенных для бурения этих пород, материал для матрицы используется не слишком износостойким.

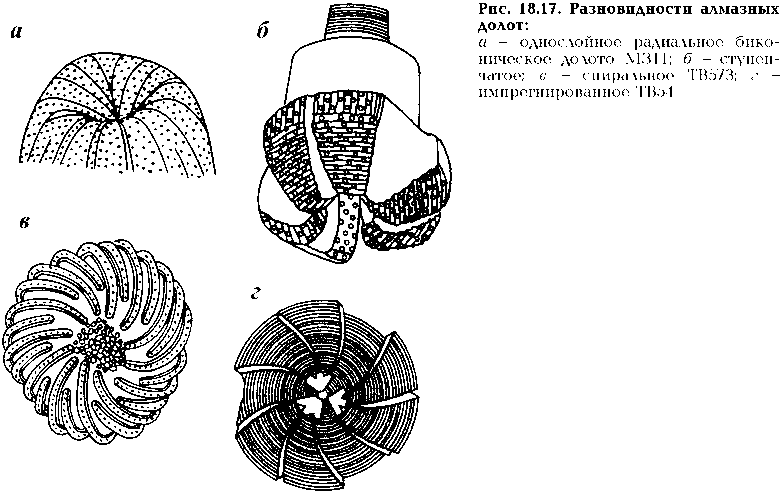

По форме и направлению пазов, канавок, рабочих органов и всей рабочей части выделяют три разновидности алмазного долота: радиальную (рис. 18.17, а), ступенчатую (рис. 18.17, б) и спиральную (рис. 18.17, в). Выделяются также и другие, преимущественно комбинированные разновидности.

По размещению алмазов в матрице различают две разновидности долот: однослойную (рис. 18.17, а—в) и многослойную (рис. 18.17, г), т.е. с импрегнированными алмазами. Однослойные долота получают при однослойной укладке относительно крупных алмазов в графитовую пресс-форму, что приводит к их распределению в определенном порядке на поверхности матрицы, а импрегнированные — при равномерном перемешивании алмазов (как правило, мелких и невысокого качества) с частицами

карбида вольфрама и другими компонентами матрицы перед спеканием долота.

Размеры алмазных долот так же, как и долот ИСМ, по номинальному диаметру несколько уменьшены (обычно на 2 мм) относительно соответствующих значений нормального ряда долот других видов (лопастных, шарошечных и др.) во избежание преждевременного истирания калибрующих алмазов или заклинивания долота в суженных участках ствола скважины.

В РФ выпускают четыре разновидности алмазных долот: однослойные, ступенчатые и радиальные, импрегнированные радиальные и ступенчатые. Долота всех разновидностей изготовляют обоих классов, т.е. с природными и синтетическими алмазами.

Долота первого класса, оснащенные природными алмазами, выпускают трех типов (М, С, СТ).

Долота типа М (для бурения мягких пород) выполняют с однослойной укладкой алмазов в твердосплавной матрице рабочей головки тороидальноступенчатой формы. Алмазы для армирования этого долота относительно крупные, не низкого (XXXIV группы) качества. Такие долота выпускают пяти размеров и пяти моделей: Дк188м6, ДК212Ш, ДК241М6, ДК267М6 и ДК292М6. Литера Д в шифрах указанных моделей обозначает долото (алмазное), К — описанную разновидность долота (со ступенчатым профилем), 188 — номинальный диаметр долота в мм, М — тип долота, 6 — порядковый номер модификации.

При маркировке алмазных долот впереди их шифра наносят условный индекс предприятия-изготовителя. Московскому комбинату твердых сплавов присвоена в качестве условного индекса буква М, а ВНИИБТ — Н. За шифром указывают также заводской номер и год изготовления данного долота.

Долота типа С (для бурения средних пород) изготовляют как однослойными (той же разновидности К), так и импрегнированными. Однослойные ступенчатые долота типа С выпускают трех размеров под шифрами ДК138С6, ДК149С6 и ДК188С6, т.е. диаметрами 138, 149 и 188 мм. Они оснащаются техническими алмазами ХУб группы второго класса.

Импрегнированные долота типа С характеризуются толстым (7 — 8 мм) рабочим слоем матрицы, перемешанной с овализированными алмазами XXXIV группы III категории качества. Эти долота имеют ступенчатую форму рабочей поверхности и выпускаются двух диаметров — 188 и 212 мм под шифрами ДИ188С6, ДИ212С6 и ДИ212С2.

Долота типа СТ предназначены для бурения среднетвердых пород. Они выполняются только однослойными с радиальным расположением рабочих органов и промывочных пазов. Эти долота изготовляют четырех диаметров — 140, 159, 188 и 212 мм. Выпускают две модели долот диаметром 140 мм (ДР140СТ1): с алмазами ХУб группы I категории (для наиболее тяжелых условий бурения) качества и алмазами той же группы, но II категории качества. Долота остальных размеров изготовляют только с алмазами ХУб группы II категории качества и выпускают под шифрами ДР159СТ1, ДР188СТ1 и ДР212СТ1.

Долота второго класса изготавливают с искусственными алмазами марки СВИ-П: синтетические, ВНИИТС (автор технологии) светлые (прозрачные), прочные. Эти алмазы несколько уступают природным по прочности.

Долота с синтетическими алмазами выпускают четырех разновидностей: однослойные ступенчатые, однослойные радиальные (лопастные), импрегнированные ступенчатые и импрегнированные радиальные (лопастные), но только одного типа С.

Однослойные радиальные (лопастные) долота изготавливают с прямыми радиальными лопастными рабочими органами и выполняют со ступенчатой формой рабочей головки. Они выпускаются пяти размеров моделей ДКС138С, ДКС188С6, ДКС212С6, ДК267С6. Литера С в середине шифра свидетельствует о том, что алмазы в долотах синтетические.

Однослойные радиальные (лопастные) долота изготовляют с прямыми радиальными лопастными рабочими органами, привариваемыми к корпусу долота в процессе изготовления последнего. Такие долота выпускают трех размеров и трех моделей: ДЛС188С1, ДЛС212С1 и ДЛС267С1.

Импрегнированные ступенчатые долота по конструкции аналогичны однослойным долотам разновидности ДК и характеризуются закругленными тороидальными ступеньками, импрегнированными дроблеными синтетическими алмазами по толщине матрицы на 7 — 8 мм. Эти долота выпускают также трех размеров, моделей; ДКСИ188С6, ДКСИ212С6 и ДКСИ267С6.

Импрегнированные лопастные долота с синтетическими алмазами выпускают одного размера — модель ДЛСМ212СЗ.

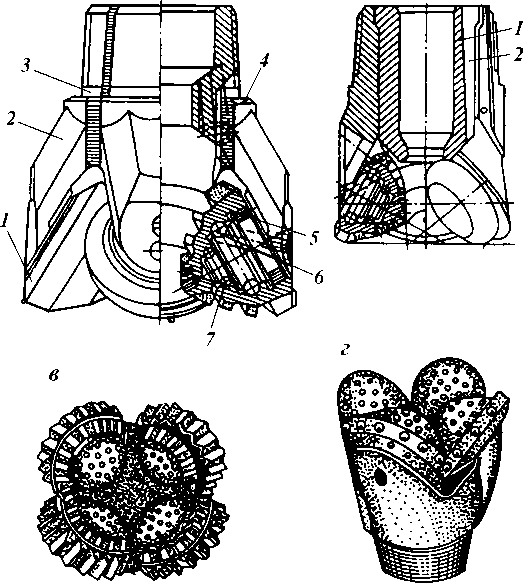

18.6. ШАРОШЕЧНЫЕ БУРИЛЬНЫЕ ГОЛОВКИ

Бурильные головки, помимо разбуривания забоя скважины и калибровки ее стенок, должны также формировать в центре забоя целико-вый столбик породы — керн и предотвращать в процессе бурения любое повреждение керна как образца, служащего источником информации о свойствах буримой породы.

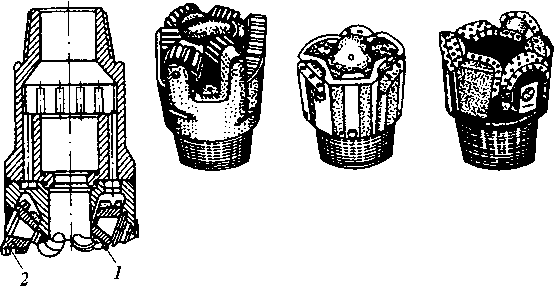

Рис. 18.18. Шарошечные бурильные головки:

а - 1ВК295СТ; б - ДВК; в - 2ВК214/60СТ; г - 2ВК214/60ТКЗ

Как все шарошечные инструменты, бурильные головки эффективно разрушают горные породы широкого диапазона буримости, твердости и абразивности; в меньшей степени, чем лопастные, подвержены уменьше-

а б в г

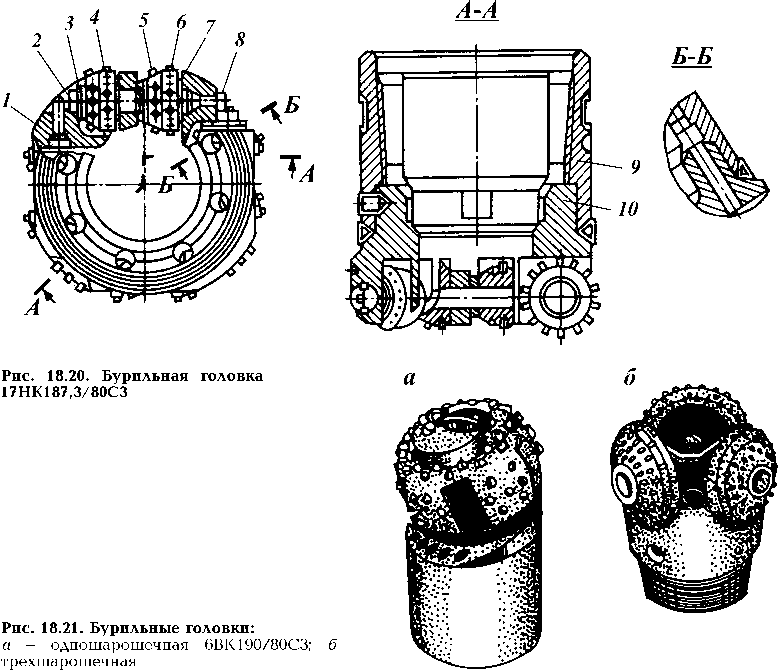

Рис. 18.19. Шестишарошечные бурильные головки:

а - румынская; б - 21ВК190/80СТ; в - 10НК190/80СТЗ; г - 20НК190/80К; 1 - зубцы; 2 -шарошки

нию диаметра и по сравнению с инструментом ИСМ и алмазным имеют невысокую стоимость.

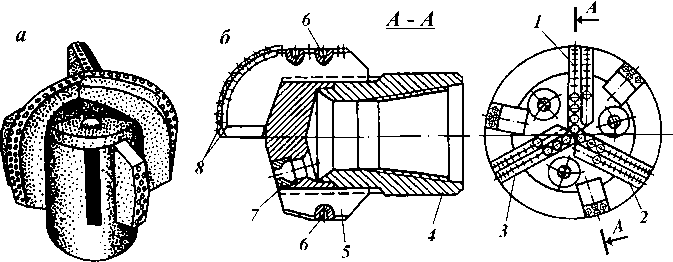

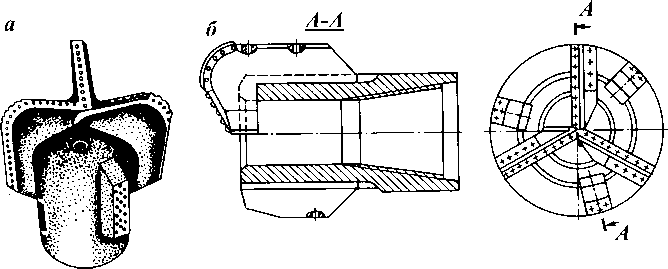

На рис. 18.18, а показаны основные узлы и элементы шарошечной бурильной головки. Она состоит из шарошек 1, лап 2, присоедительной резьбовой головки 3, промывочного устройства 4 и узла опоры, включающего подшипники 5—7.

Шарошки в бурильной головке могут быть коническими, одно-, двух-или трехконусными (рис. 18.18, а, б), в виде усеченного конуса (рис. 18.19, а), цилиндрическими (рис. 18.20), сферическими (рис. 18.21, а) и чечевицеобразными (рис. 18.21, б). Бурильная головка может быть выполнена с одним рабочим органом — шарошкой (см. рис. 18.21, а), с тремя (см. рис. 18.21, б), четырьмя (см. рис. 18.18), шестью (рис. 18.19), восемью (см. рис. 18.20) шарошками и более.

Число и конструкция подшипников в опоре каждой шарошки могут быть различными в зависимости от формы и размеров шарошки и бурильной головки. Конические шарошки обычно монтируют на двух-трех подшипниках качения. Один-два подшипника в опоре шарошки иногда бывают фрикционными. В качестве замкового подшипника функционирует, как и в опорах шарошечных долот, в основном шарикоподшипник. Шарошки могут быть установлены как на цапфах лап (см. рис. 18.18, а, б), так и на осях.

В конструкциях, изображенных на рис. 18.18 и 18.21, одна и та же шарошка кроме разрушения кольцевого забоя формирует керн и стенку скважины. В конструкциях, показанных на рис. 18.19, одни шарошки (см. рис. 18.19, а) расположены ближе к оси долота, обуривают керн и разрушают прилегающую к нему центральную часть забоя, а другие (см. рис.

18.19, б) обращены к периферии, разбуривают наружную зону забоя и калибруют ствол скважины. Поэтому первые называют внутренними и кернообразующими шарошками, а вторые — наружными и скважинообразующими.

Вооружение шарошек может быть стальным (фрезерованным) с наплавкой твердым сплавом, вставным (штыревым) или комбинированным.

Лапы 2 (см. рис. 18.18, а) с шарошками 1 часто образуют отдельные секции бурильной головки, собираемые на штифтах и свариваемые вместе с образованием при этом присоединительной головки 3. Но бывают бурильные головки с литым цилиндрическим корпусом (см. рис. 18.19).

Промывочное устройство (промывочный узел) состоит обычно из нескольких каналов, просверленных в лапах или в корпусе бурильной головки, но может включать втулку или патрубки, соединяющиеся с внутренней полостью присоединительной головки (см. рис. 18.18, б). Выходные промывочные отверстия обычно располагаются между шарошками на некотором расстоянии от керна во избежание его размыва. Важные параметры конструкции бурильной головки — высота керноприема и его коэффициент. Высотой керноприема принято называть расстояние от зоны образования керна до кернорвателя, а коэффициентом керноприема — отношение к этому расстоянию диаметра керна.

Одношарошечные бурильные головки (см. рис. 18.21, а) разработаны в СевКавНИПИнефти только второго класса и одного типа — для отбора керна в карбонатных среднетвердых породах. Шарошка бурильной головки выполнена сферической с широкими продольными промывочными пазами и круглым отверстием, обращенным к керноприемнику, выполненному в пустотелой цапфе. Наружная и торцовая поверхности шарошки оснащены вставными твердосплавными штырями формы Г23 с плосковыпуклой рабочей головкой.

Штыри (зубки), расположенные на наружной поверхности шарошек, обеспечивают разрушение породы в кольцевой зоне между керном и стенкой скважины и калибруют ствол скважины, а зубки, запрессованные на торце шарошки (а также на торце цапфы в новых конструкциях), формируют столбик керна.

Высота керноприемника уменьшена до минимума, и коэффициент керноприемника очень высок. Разность между диаметрами скважины и керна невелика. Шарошка смонтирована на мощной опоре по схеме СШС. Промывочное устройство состоит из ряда наклонных каналов у бурильных головок большого размера и из широкого щелевого отверстия в бурильной головке малого размера. Все отверстия обращены в одну сторону забоя, к его периферии. Трехшарошечные бурильные головки (см. рис. 18.21, б) разработаны во ВНИИБТ. В настоящее время они выпускаются серии 6ВК только второго (с твердосплавным вооружением) класса и одного типа СЗ.

Бурильные головки СЗ предназначены для бурения скважин кольцевым забоем в средних и среднетвердых породах малой и средней абразивности (известняки и др.).

Описанные бурильные головки изготовляют следующих моделей: 6ВК190/80СЗ, 6ВК214/80СЗ, 6НК187,3/80СЗ.

Четырехшарошечные бурильные головки выпускаются двух классов: третьего — с комбинированным вооружением и второго — со штыревым вооружением. Бурильные головки с комбинированным вооружением шарошек изготавливают типа СТ для бурения мягких и средних пород, перемежающихся твердыми. Выпускают две серии этих бурильных головок: 1 (1ВК) и 2 (2ВК).

Бурильные головки серии 1ВК производят трех размеров моделей 1ВК190СТ, 1ВК269СТ и 1ВК295СТ (см. рис. 18.18, а).

Они выполняются секционными и могут применяться как в турбинном, так и в роторном бурении соответственно со съемными керноприем-никами и без них.

Опора шарошки у всех бурильных головок 1ВК выполнена по схеме ролик — шарик (замковый) — шарик. Шарошки — самоочищающиеся, оснащены по всем венцам относительно невысокими фрезерованным зубьями, наплавленными релитом. Вершины шарошек, участвующие в образовании керна, армированы твердосплавными вставками. Промывка забоя осуществляется через патрубки. Диаметр керна у бурильных головок 1ВК190СТ составляет 33 мм, а у бурильных головок 1ВК269СТ и 1ВК295ВК — 47 мм.

Бурильные головки того же типа СТ, но более совершенной серии 2ВК выпускаются моделей 2ВК190/40СТ, 2ВК214/60СТ (см. рис. 18.18, в) и 2ВК269,9/60СТ, приспособленных для бурения со съемной грунтоноской при турбинном бурении и без нее при роторном способе бурения. Корпус этих бурильных головок также сварной секционный.

Бурильные головки второго класса (лишь с твердосплавным вооружением) выпускаются типа ТКЗ — для колонкового бурения в твердокрепких абразивных породах (плотные песчаники, доломиты, конгломераты, очень плотные глины и др.). Эти бурильные головки изготовляют серии 2ВК двух моделей: 2ВК190/40ТКЗ и 2ВК214/60ТКЗ (см. рис. 18.18, г). Твердосплавные зубки с клиновидной и полусферической рабочими головками чередуются по каждому венцу любой из шарошек. Опора шарошки и другие конструктивные особенности такие же, как и у бурильных головок типа СТ той же серии 2ВК.

Пятишарошечные бурильные головки в настоящее время изготовляются серии 24НК, которая разработана также ВНИИБТ. Они относятся ко второму классу, к типу ТКЗ. Выпускаются крупными опытнопромышленными партиями двух моделей: 24НК139,7/52ТКЗ и

24НК158,7/67ТКЗ.

Шестишарошечные бурильные головки выпускают со стальным и твердосплавным вооружением. Бурильные головки этой разновидности со стальным (фрезерованным) вооружением (т.е. первого класса) изготовляют одного типа СТ — для среднетвердых пород. В массовом производстве пока находятся бурильные головки только двух моделей: 21ВК190/80СТ (см. рис.

18.19, б) и 21ВК214/80СТ.

Восьмишарошечные бурильные головки выпускают одного типа — МЗС. Они предназначены для низкооборотного бурения с отбором керна в среднемягких породах (известняк, доломиты, ангидриты, мергели, переслаивающиеся с аргиллитами, алевролитами и битуминозными песчаниками).

Эти бурильные головки изготавливают серии 17 (см. рис. 18.20). Бурильная головка этой серии состоит из корпуса 10, приваренной к нему муфты 9 (или ниппеля) и шарошек 4 и 7, смонтированных в пазах корпуса 10 попарно на четырех осях 2. Три оси выполнены с запорным хвостовиком 1, удерживающим другую (перпендикулярную к хвостовику) ось от выпадения, а четвертая, собираемая последней, запирается винтом 8. Наружная поверхность шарошки состоит из цилиндрической и конической частей. Цилиндрическая часть оснащена твердосплавными зубками 6 с клиновидной головкой, ориентированной своим лезвием под углом 45° к образующей цилиндра таким образом, что зубки на наружной 4 и внутренней 7 шарошках направлены в разные стороны. Коническая часть шарошки вооружена подрезными зубками 5, служащими для калибровки керна (шарошки 7) и скважины (шарошка 4) и перекрывающими забой между основными зубками 6. Шарошка 4 упирается своим торцом в шайбу 3, прилегающую к корпусу бурильной головки. Описанная конструкция предусматривает возможность сборки и разборки бурильной головки в полевых условиях с целью замены изношенных деталей (осей, винтов, шайб) и шарошек в соответствии с разработанной инструкцией.

В процессе бурения данная бурильная головка оказывает на буримые породы преимущественно режущее действие. Она изготавливается двух моделей: 17НК187,Э/80МСЗ (см. рис. 18.20) и 17ЕК212,7/80МСЗ.

18.7. ЛОПАСТНЫЕ И ФРЕЗЕРНЫЕ ТВЕРДОСПЛАВНЫЕ

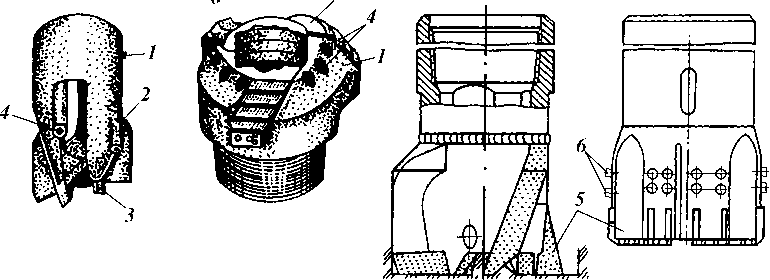

Лопастные бурильные головки (рис. 18.22, а) просты по конструкции и изготовлению, работают в режиме резания, без ударов и вибраций. Поэтому по сравнению с шарошечными бурильными головками они обеспечивают лучшую сохранность керна. Недостатки лопастных, бурильных головок в общем те же, что и лопастных долот: относительно

а 6 5 в г

Рис. 18.22. Лопастные и фрезерные бурильные головки:

а - бурильная головка фирмы «Эй-Уан Бит энд Тул»; б - бурильная головка 11НК187/80МИ; в, г - бурильные головки, выпускаемые в Румынии; 1 - корпус; 2 - лопасти; 3 - резцы; 4 -промывочные сопла; 5 - твердосплавные режущие инструменты; 6 - боковые промывочные сопла

узкая область применения, возможное уменьшение диаметра скважины и др.

В состав бурильной головки входят корпус 1, составляющие с этим корпусом, единое целое (обычно приварные) лопасти 2 и резцы 3, а также промывочные сопла 4. Рабочие поверхности лопастей 2 и режущие кромки резцов 3 обычно армируют износостойким твердым сплавом. Бурильные головки, предназначенные для колонкового бурения в слабых породах, армируют чаще всего зернистым литым (направляемым) сплавом, бурильные головки для мягких и среднемягких пород — вставными штырями из карбида вольфрама (рис. 18.22, б).

Бурильные головки, изображенные на рис. 18.22, в, г, напоминают по форме и действию фрезерное долото и могут быть названы фрезерными. Они эффективны при роторном бурении с отбором керна.

Твердосплавные бурильные головки (коронки) представляют собой обычно цилиндрические кольца с закрепленными в них твердосплавными режущими элементами в виде резцов, зубцов или пластинок. Они применяются при бурении мелких колонковых скважин в основном на твердые полезные ископаемые.

В РФ выпускаются лопастные бурильные головки только одной разновидности (см. рис. 18.22, б), которые можно отнести к фрезерным. Эти бурильные головки разработаны для роторного бурения в комплекте с колонковым снарядом с несъемным керноприемником. Они предназначены для отбора керна в мягких породах (красноцветные моренные отложения, суглинки, мягкие глины, мел, мягкие и слабые известняки, мергели и т.п.).

Для колонкового бурения скважин небольшого диаметра, преимущественно геологоразведочных, серийно выпускаются тонкостенные твердосплавные коронки.

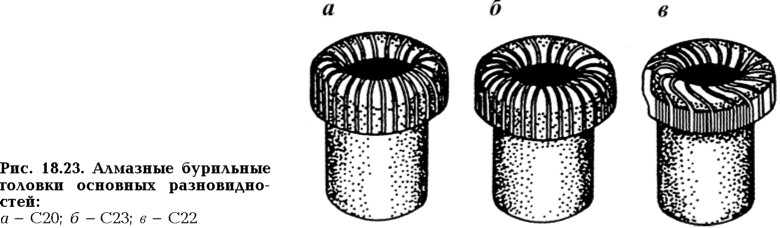

18.8. АЛМАЗНЫЕ БУРИЛЬНЫЕ ГОЛОВКИ И БУРИЛЬНЫЕ ГОЛОВКИ ИСМ

Алмазные бурильные головки по конструктивным особенностям и характеру воздействия на породу и столбик керна наиболее подходят для колонкового бурения.

По технологии изготовления, расположения алмазов и промывочных канавок они имеют много общего с алмазными долотами. Поэтому указанные бурильные головки могут быть классифицированы на те же два клас-

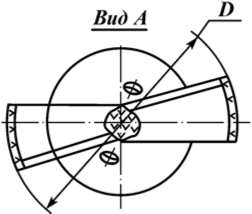

Рис. 18.24. Отечественные алмазные бурильные головки:

а - для колонковых снарядов со съемным керно-приемником; б - для снарядов с несъемным керно-приемником; D — номинальный наружный диаметр бурильной головки; d - диаметр кернообразующего отверстия

са — с природными и искусственными (синтетическими) алмазами и примерно на те же основные разновидности: радиальную (рис. 18.23, а), радиально-ступенчатую (рис. 18.23, б) и спиральную (рис. 18.23, в). По назначению и свойствам разбуриваемых ими пород они распределяются на типы, по конструктивным особенностям — на модификации, по размерам — на модели, по технологии изготовления и форме выполнения — на серии.

Выпускаются алмазные бурильные головки, оснащенные как природными, так и синтетическими алмазами.

Бурильные головки первого класса (с природными алмазами) изготовляются трех разновидностей: однослойные радиальные, однослойные ступенчатые и импрегнированные.

Бурильные головки для колонковых снарядов со съемным кернопри-емником (грунтоноской) изготовляются с ниппельной наружной присоединительной резьбой (рис. 18.24, а), а бурильные головки для колонковых снарядов с несъемным керноприемником — с муфтовой внутренней резьбой (рис. 18.24, б).

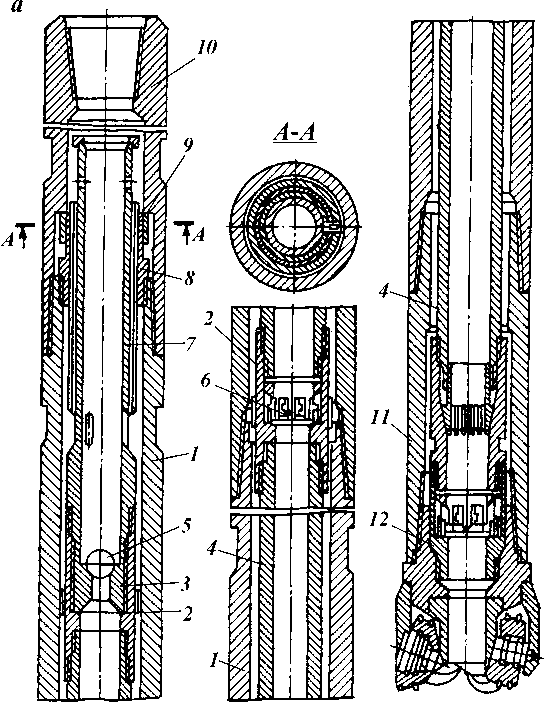

Бурильные головки ИСМ, вооруженные вставками со сверхтвердым материалом славутич, выпускаются в настоящее время одной и той же разновидности (рис. 18.25) и одного типа МС (для бурения с отбором керна в среднемягких породах).

Эти бурильные головки армируют вставками 1 со славутичем по наружной рабочей поверхности шести лопастевидных рабочих органов 3, составляющих единое целое с продолговатым полым корпусом 2, а также по внутренней центральной части, формирующей керн.

18.9. КЕРНОПРИЕМНЫЙ ИНСТРУМЕНТ

Керноприемным или колонковым инструментом (керноприемными устройствами) принято называть инструмент, обеспечивающий прием, отрыв от массива горной породы и сохранение керна в процессе бурения и во время транспортирования по скважине вплоть до извлечения его на поверхность.

Во избежание получения искаженных или неверных геологических, химических и иных данных о буримых породах нередко необходимо применять такие керноприемные устройства, которые обеспечивают не только высокий вынос керна (%), но и ненарушенную структуру породы, защищают керн от бурового раствора, производят на него минимальное разрушающее воздействие и т.п.

По принципу работы и конструктивным особенностям керноприемные устройства распределяются на следующие разновидности: Р1, Р2 — для роторного бурения соответственно со съемным (извлекаемым по бурильным трубам) и с несъемным керноприемниками; Т1, Т2 — для турбинного бурения соответственно со съемным и несъемным керноприемниками.

Современные керноприемные устройства выпускаются трех типов и предназначены для отбора керна: из массива плотных пород; в трещиноватых, перемятых или перемежающихся по плотности и твердости породах; в сыпучих породах, легко разрушаемых и размываемых буровых раствором.

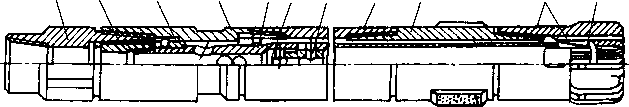

Керноприемные устройства первого типа выполняются в виде двойного колонкового снаряда с керноприемником (грунтоноской), изолированным от потока бурового раствора и вращающимся вместе с корпусом снаряда. К устройствам этого типа относится колонковый снаряд «Недра» (рис. 18.26, а).

Устройства второго типа изготовляют с невращающимся керноприемником, подвешенным на одном или нескольких подшипниках, и с надежными кернорвателями и кернодержателями. К устройствам этого типа относятся керноотборные снаряды СК164 (рис. 18.26, б) КК, К и др.

Устройство третьего типа должного обеспечивать полную герметизацию керна и перекрытие керноприемного отверстия в конце бурения. К таким устройствам относится снаряд с эластичным керноприемником.

Керноприемные устройства разновидности Р2 изготовляют всех трех типов, а остальные разновидности — одного-двух типов.

В СНГ в настоящее время изготавляют серийно керноприемные устройства разновидностей Р2, Т1 и Т2 (ГОСТ 21949 — 76 предусматривает выпуск устройств только Р1, Т1 и Т2). Разновидность Р2 выпускают двух типов.

Керноприемное устройство Р2 первого типа производится в единст-

венной модификации — в виде снаряда «Недра» одной модели КД11М-190/80 — для отбора керна диаметром 80 мм.

б

12 3 4 5 6 7 8 9 10 11

Рис. 18.26. Керноприемные устройства:

а - снаряд «Недра» КД11М-190/80; б - СК164/80

Колонковый снаряд «Недра» (разработан во ВНИИБТ) состоит из двух, трех или более секций длиной по 5 м. В его состав входит корпус 1 (см. рис. 18.26, а), верхний 10 и нижний 11 переводники и грунтоноска 4, собранная, как и корпус, из нескольких секций, соединенных муфтой-центратором 2. В последней смонтирован кернодержатель 6, а в нижней части грунтоноски — комплект кернорвателей 12. Верхняя часть грунтоноски включает узел подвески с винтом 7, гайкой 8 и фиксатором 9 и обратный клапан, состоящий из сменного гнезда-седла 3 и шара 5.

Снаряд «Недра» благодаря теоретически неограниченному числу секций позволяет отобрать керн большой длины, зависящий от стойкости бурильных головок. В комплект этого снаряда включают обычно бурильные головки серий 6ВК, 20НК, 21ВК, 25НК, 17ВК и др.

Керноприемные инструменты той же разновидности второго типа выполняются двух модификаций: СК и СКУ.

Инструмент СК (снаряд керноотборочный) изготовляется модели СК164/80 (Павловский машиностроительный завод им. Мясникова), т.е. с корпусом наружным диаметром 164 мм и керноприемным отверстием диаметром 80 мм. Этот снаряд состоит из верхнего 1 и нижнего 9 переводников (см. рис. 18.26, б), контрвтулки 2, радиально-упорного шарикового подшипника 3, головки 4, полого шпинделя 5, обратного клапана 6, керноприемника 7 (грунтоноски), трубчатого корпуса 8, башмака 10 и цангового кернорвателя 11. При отборе керна в мягких породах цанговый кернорва-тель заменяется лепестковым. Шариковый подшипник 3 обеспечивает свободное вращение головки 4 и корпуса 8 относительно шпинделя 5 и навинченного на этот шпиндель почти не вращающегося в процессе бурения керноприемника 7. Шарик обратного клапана 6 забрасывается в снаряд по бурильным трубам после промывки непосредственно перед бурением. Он закрывает полость керноприемника 7 от попадания в нее бурового раствора.

Снаряд СК выпускается двухсекционным. Он может быть изготовлен с одной или тремя секциями и используется с алмазными бурильными головками диаметрами 188, 212, 241 или 267 мм. Этот снаряд должен постепенно заменяться унифицированным снарядом КД11М-190/80.

Инструмент модификации СКУ конструктивно представляет собой видоизмененный снаряд «Недра». Серийно выпускается керноприемный инструмент разновидности Т1 (КТД3 и КТД4С) четырех моделей: КТД3-240, КТД4С-240, КТД4С-195 и КТД4С-172.

Инструмент КТД3-240 выпускается односекционным и применяется с бурильными головками серии 1ВК наружным диаметром 269 или 295 мм для керна диаметром 48 мм; КТД4С-240 — трехсекционным (две секции и один колонковый шпиндель), применяется с бурильными головками серии 2ВК диаметрами 269,9 и 295,3 мм для керна диаметром 60 мм.

Инструмент КТД4С-195 — четырехсекционный (три секции и один шпиндель), применяется с бурильными головками серии 2ВК диаметром 190 или 187,3 мм для керна диаметром 40 мм.

Шифр КТД означает «колонковое турбинное долото», однако в действительности КТД3 и КТД4 представляют собой видоизмененный секционный (с полым валом) турбобур, т.е. этот инструмент относится к гидравлическим забойным двигателям.

Для бурения с несъемной грунтоноской во ВНИИБТ был разработан и изготовляется колонковый шпиндель (ШУК172), присоединяемый к нижней секции турбобура. Он представляет собой отдельную часть турбобура.

При турбинном бурении формирование и сохранение керна крайне затруднены, его диаметр мал и его вынос (по отношению к величине проходки за рейс) уменьшается до 30 — 20 % и менее. Поэтому для отбора керна, особенно на один, два или три рейса, обычно временно переходят на роторный способ бурения.

Расширители ствола буровых скважин, как и другой технологический инструмент, по принципу действия и особенностям работы во многом отличаются от бурильного инструмента.

В Российской Федерации расширители применяют как для последовательного расширения уже пробуренного ствола скважины, так и для бурения с одновременным расширением скважины.

Во многих случаях более выгодно бурить ствол долотом диаметрам

190,5 — 293,5 мм (вместо 445 мм) с расширением его до требуемого размера.

Расширители можно классифицировать по виду, форме их рабочих органов (лопастные, шарошечные и др.), способу крепления рабочих органов (жесткозакрепленные, разборные и раздвижные), числу этих органов, типу их вооружения и другим отличительным особенностям.

Применяют два вида расширителей: шарошечные и лопастные (преимущественно в мягких породах). В связи с ростом числа глубоких и сверхглубоких скважин, усложнением конструкций скважин, увеличением их начального диаметра и диаметра кондуктора ассортимент расширителей, особенно шарошечных, неуклонно увеличивается. Известны также ступенчатые, двухъярусные и многоярусные расширители.

Для расширения ствола скважины под башмаком обсадной колонны и в других случаях используют раздвижные расширители. В РФ организовано серийное производство трехшарошечных расширителей-калибраторов одного типа РШ, семи размеров, диаметрами 243 — 490 мм для нефтяных и газовых скважин.

Калибрующе-центрирующий инструмент, в отличие от рассмотренных выше долот, бурильных головок и расширителей, в процессе своей работы совсем не разрушает горные породы либо разрушает их в небольшом объеме на малую глубину (по радиусу скважины) и на относительно небольших (по длине) участках ствола скважины. Это разрушение пород приводит к выравниванию стенок скважины, частичному расширению и калиброванию отдельных участков ствола.

Рассматриваемый инструмент подразделяют на три группы: калибраторы, центраторы и стабилизаторы.

Калибратор — это инструмент, выполняющий как центрирующие, так и калибрующие функции, т.е. предназначенный для расширения и калибрования участков ствола скважины по диаметру долота, а также для центрирования и улучшения условий работы долота и стабилизации направления оси скважины. Этот инструмент рекомендуется устанавливать непосредственно над долотом или между секциями УВТ.

Центратор — это инструмент, предназначенный для центрирования нижней части бурильной колонны. Он устанавливается на корпусе забойного двигателя либо в колонне бурильных труб. Во втором случае он называется колонным. Длина центратора должна быть порядка одного-двух диаметров долота.

Стабилизатор служит для направления ствола скважины и центрирования бурильной колонны.

Диаметр всех указанных инструментов должен быть равен диаметру применяемого долота. Но в последнее время на корпусе забойного двигателя предлагается устанавливать центратор меньшего диаметра (на 2—14 мм меньше диаметра долота).

По конструкции инструменты трех названных групп, по существу, между собой не различаются. Намного более значительные различия отмечаются по видам, типам, модификациям одноименного инструмента. Функции калибраторов, центраторов и стабилизаторов в основном одни и те же.

Можно выделить следующие основные виды калибрующего инструмента: трубный, планочный или ребристый плашечный, спиральный лопастный и роликовый.

Калибрующе-центрирующий инструмент (преимущественно под названием калибратор) изготовляют двух видов: планочный и спиральный.

Планочные калибраторы армируют синтетическими алмазами, славу-тичем или твердым сплавом. В первом случае калибраторы выпускаются одной серии (ИТС), одного типа (С), двух модификаций (С2 и С3), трех моделей: СТС188С3, СТС212С3 и СТС292С2. Они применяются вместе с алмазными долотами.

В модификации С2 рабочие органы-планки приваривают к корпусу калибратора, а в модификации С3 — выфрезеровывают на сменной муфте. Торцовые (нижний и верхний) участки рабочей поверхности каждого рабочего органа армируют синтетическими алмазами марки СВС-П, а средний участок — мелкими твердосплавными вставками с плоской рабочей головкой.

Планочные калибраторы, оснащенные славутичем, выполняются двух моделей: ИСМ188К и ИСМ212К. Они применяются при бурении с долотами ИСМ.

Спиральные (лопастные) калибраторы изготовляют двух типов (СТ и СТК), трех модификаций (5КС, 10КС и 11КС). Они применяются в основном с шарошечными долотами.

Калибраторы 5КС выпускают трех моделей: 5КС212,7СТ; 5КС214СТ и 5КС215,9СТ.

Калибраторы 10КС имеют примерно такую же конструкцию, как и калибраторы 5КС, но их три спиральных рабочих органа армируют не твердосплавными вставками, а вставками со славутичем. Калибраторы 10КС выпускаются двух моделей: 1ЛКС190,5СТК и 10КС215,9СТК, т.е. типа СТК диаметрами 190,5 и 215,9 мм. Все они характеризуются тем, что их рабочие органы составляют единое целое с корпусом калибратора.

Калибраторы модификации 11 КС отличаются от калибраторов 10КС тем, что изготовляются со сменной муфтой. Выпускают одну модель этих калибраторов — 11КС295,3СТК.