2 техника бурения нефтяных и газовых часть скважин 14 глава буровые установки

2 ТЕХНИКА БУРЕНИЯ НЕФТЯНЫХ И ГАЗОВЫХ ЧАСТЬ СКВАЖИН

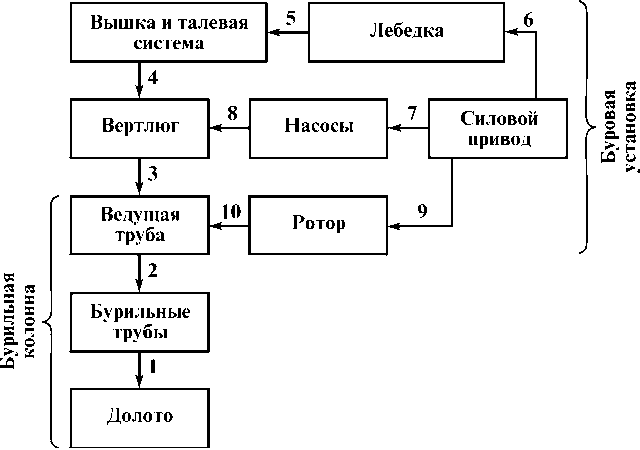

Буровая установка - это комплекс буровых машин, механизмов и оборудования, смонтированный на точке бурения и обеспечивающий с помощью бурового инструмента самостоятельное выполнение технологических операций. Современные буровые установки включают в себя следующие составные части:

буровое оборудование (талевый механизм, насосы, лебедка, вертлюг, ротор, привод, топливомаслоустановка, дизель-электрические станции, пневмосистема);

буровые сооружения (вышка, основания, сборно-разборные каркаснопанельные укрытия);

оборудование для механизации трудоемких работ (регулятор подачи долота, механизмы для автоматизации спускоподъемных операций, пневматический клиновой захват для труб, автоматический буровой ключ, вспомогательная лебедка, пневмораскрепитель, краны для ремонтных работ, пульт контроля процессов бурения, посты управления);

оборудование для приготовления, очистки и регенерации промывочного раствора (блок приготовления, вибросита, песко- и глиноотделители, подпорные насосы, емкости для химических реагентов, воды и промывочного раствора);

манифольд (нагнетательная линия в блочном исполнении, дроссельнозапорные устройства, буровой рукав);

устройства для обогрева блоков буровой установки (теплогенераторы, отопительные радиаторы и коммуникации для разводки теплоносителя).

14.1. ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ

Требования, предъявляемые к буровым установкам, определяются условиями бурения. Из факторов, определяющих условия бурения, в первую очередь следует учитывать: природно-климатические и геологические; отдаленность от ремонтных баз и источников энергии; частоту перемещения на новые точки бурения; загазованность окружающей среды, загрязненность рабочих мест буровым промывочным раствором; необходимость обеспечения бесперебойного процесса бурения для устранения возможных осложнений в стволе скважины; высокую абразивность и коррозионную активность бурового промывочного раствора; стесненность рабочих мест и др.

Требования к буровым установкам разделяются на технические, эксплуатационные, технологические, экономические, социальные и специальные.

Технические требования заключаются в том, чтобы конструкция буровой установки отвечала новейшим достижениям науки и техники, а ее параметры соответствовали мировым стандартам. Машины и оборудование имели бы высокий коэффициент полезного действия (КПД), достаточную прочность, надежность и долговечность.

Эксплуатационные требования состоят в том, что в процессе эксплуатации работоспособность буровой установки будет поддерживаться проведением технического обслуживания и ремонтов. С этой целью необходимо обеспечить высокую ремонтопригодность буровой установки, т.е. доступность ее агрегатов для технического обслуживания и ремонта, возможность контроля технического состояния и замены быстроизнашивающихся узлов и деталей.

Технологические требования связаны с материальными и трудовыми затратами на изготовление буровых установок. К ним относятся:

простота конструкции машин, достигаемая максимальным упрощением их структурной схемы;

простота форм деталей, рациональный выбор материала и способа получения заготовок с целью экономии материала;

оптимальные точность изготовления и шероховатость поверхности, уменьшение размеров обрабатываемых поверхностей;

правильный выбор допусков и посадок, обеспечивающий взаимодействие деталей, взаимозаменяемость, соблюдение их размера для устранения подгоночных работ при сборке;

максимальное использование стандартных и унифицированных узлов и деталей;

уменьшение номенклатуры режущего и крепежного инструментов, используемых при механической обработке и сборке.

Экономические требования связаны с необходимостью обеспечения минимальных производственных и эксплуатационных расходов, определяющих эффективность буровой установки. В сфере производства экономические требования удовлетворяются технологичностью конструкций, позволяющей при заданном объеме выпуска и конкретных производственных возможностях изготовить машину при наибольшей производительности труда и наименьшей себестоимости. Важное экономическое требование — экономия металла и других материалов путем снижения материалоемкости машин и оборудования. К эксплуатационным экономическим показателям относятся производительность механического бурения и спускоподъемных операций, время, затрачиваемое на подготовительно-заключительные, вспомогательные и ремонтные работы.

К социальным требованиям относятся безопасность работы, легкость управления и обеспечение нормальных условий труда для обслуживающего персонала Социальные требования должны рассматриваться как обязательные вследствие того, что условия работы буровиков относятся к тяжелым и опасным.

Специальные требования связаны с условиями работы буровых установок. Компоновочные схемы и расположение машин и всей установки выбираются с учетом удобств управления и обслуживания, а также ограничений в занимаемой площади, что особенно важно для работы в море и на пересеченной местности. Масса буровых машин должна соответствовать грузоподъемности промысловых кранов и транспортных средств. Буровая установка должна разбираться на транспортабельные и легко демонтируемые узлы. Электрооборудование должно иметь взрывобезопасное исполнение.

14.2. КЛАССИФИКАЦИЯ И ХАРАКТЕРИСТИКИ УСТАНОВОК

В 1959 г. была принята отраслевая нормаль Н900-59, регламентирующая основные характеристики буровых установок для эксплуатационного и глубокого разведочного бурения. В ней предусматривалось пять классов буровых установок, различающихся по грузоподъемности (50, 75, 125, 200 и 300 т). Ее заменила нормаль Н900-66 с изменениями и дополнениями. На основе этой нормали был разработан и действовал ГОСТ 16293-70, взамен которого ввели ГОСТ 16293-82.

Из параметров, включаемых в стандарты буровых установок, выделяется главный параметр, наиболее полно характеризующий эксплуатационные возможности буровой установки. В период действия нормалей Н900-59 и Н900-66 в качестве главного параметра принималась номинальная грузоподъемность, значение которой приводилось в шифре буровой установки (например, БУ80БрД или Уралмаш 125БД).

В ГОСТ 16293-70 были представлены девять классов буровых установок, различающихся по максимальной нагрузке на крюке, допускаемой в процессе проходки и крепления скважины, и по условной глубине бурения скважины, определяемой исходя из массы 1 м бурильной колонны, равной 30 кг. После введения ГОСТ 16293-70 в шифр буровой установки вместо номинальной грузоподъемности была внесена условная глубина бурения (например, БУ2500ДГУ или БУ3000БД).

В ГОСТ 16293-82 включено 11 классов буровых установок, главными параметрами которых являются допускаемая нагрузка на крюке и условный диапазон глубин бурения (табл. 14.1). Соответственно в шифре новых буровых установок указывают условную глубину бурения и допускаемую нагрузку на крюке (например, БУ1600/100ЭУ). К важным отличительным признакам, указываемым в шифре буровой установки, относятся тип силового привода (Д - дизельный, ДГ - дизель-гидравлический, ДЭР - дизель-электрический регулируемый, Э - электрический на переменном токе, ЭП - электрический на постоянном токе и др.) и монтажеспособность буровой установки (У-универсальная монтажеспособность).

| Параметр |

Класс буро | ||||

| 1 | 2 | 3 | 4 | 5 | |

| Допускаемая нагрузка на | 800 | 1000 |

1250 | 1600 | 2000 |

| крюке, кН Условный диапазон буре | 600- 1250 |

1000- 1600 | 1250-2000 |

1600-2500 | 2000-3200 |

|

ния, м Наибольшая оснастка та |

4x5 | 4x5 | 4x5 | 4x5 | 5x6 |

| левой системы Диаметр талевого каната, | 22; 25 | 22; 25 | 22; 25; 28 | 25; 28 |

28; 32 |

| мм Скорость подъема крюка | 0, - 0, 2 |

0, - 0, 2 | 0,1 - 0,2 | 0,1 - 0,2 | 0,1 - 0,2 |

|

при расхаживании обсадных колонн и ликвидации аварий, м/с Скорость установившего | 1,5 |

1,5 | 1,5 | 1,5 |

1,5 |

| ся движения при подъеме незагруженного элеватора, м/с, не менее Мощность на приводном |

200-240 | 240-300 | 300-440 | 440-550 | 550-670 |

| (входном) валу подъемного агрегата, кВт Проходной диаметр стола | 460; 560 | 460; 560 |

520,7; 560 | 560 | 560 |

| ротора, мм Мощность на приводном | 180 | 180 | 180-370 | 370 |

370 |

| валу ротора, кВт, не более Допускаемая статическая |

2000 | 2000 | 3200 |

3200 | 3200 |

|

нагрузка на стол ротора, кН Момент, передаваемый | 30 |

30 | 50 | 50 |

50 |

| столом ротора, кН-м, не более Число основных буровых | 1 | 1 | 2 | 2 | 2 |

|

насосов, не менее Мощность привода буро | 300; 375 | 300; 375 | 475 | 475; 600; 750 |

475; 600; 750 |

| вого насоса, кВт Наибольшее давление на | 20; 21 | 20 | 21; 25 |

25; 32 | 25; 32 |

|

выходе насоса (в мани-фольде), МПа Номинальная длина све | 18 |

18 | 18; 25; 27 | 18; 25; 27 | 25; 27; 36 |

| чи, м Высота основания | 3 | 4 | 4,4; 5,5 |

4,4; 5,5 | 5,0; 5,5 |

14.3. КОМПЛЕКТНЫЕ БУРОВЫЕ УСТАНОВКИ ДЛЯ ЭКСПЛУАТАЦИОННОГО И ГЛУБОКОГО РАЗВЕДОЧНОГО БУРЕНИЯ

Выпускаемые буровые установки периодически обновляются более производительными и надежными моделями, отвечающими возрастающим требованиям бурения и новейшим достижениям науки и техники. Повышение производительности и надежности буровых установок - предпосылка успешного выполнения непрерывно возрастающих объемов бурения. Во многих случаях смена выпускаемых моделей происходит в связи с изменением параметров буровых установок.

В комплектные буровые установки входят буровое оборудование и сооружения, оборудование системы циркуляции промывочного раствора, комплекс механизмов АСП для автоматизации спускоподъемных операции, регулятор подачи долота и др.

|

вой установки | |||||

| 6 |

7 | 8 | 9 |

10 | 11 |

|

2500 | 3200 | 4000 |

5000 | 6300 | 8000 |

| 2500-4000 | 3200-5000 | 4000-6500 | 5000-8000 |

6500- 10 000 | 8000- 12 500 |

| 5x6 | 6x7 | 6x7 | 7x8 | 7x8 |

7x8 |

| 28; 32 | 32; 35 | 32; 35 | 35; 38 |

38; 42 | 42; 44 |

|

0,1-0,2 | 0,1 - 0,2 | 0,1 - 0,2 | 0,1 - 0,2 | 0,1 - 0,2 | 0,1 - 0,2 |

| 1,5 |

1,5 | 1,5 | 1,4 | 1,4 | 1,4 |

| 670-900 | 900-1100 | 1100- 1475 | 1475-2200 | 2200-2950 | 2500-2950 |

| 560 |

700 | 700 | 950 | 950 | 1260 |

| 370 | 370 | 440 | 500 | 540 |

540 |

| 3200 |

4000 | 4000 | 5000 |

6300 | 8000 |

|

50 | 80 | 80 |

80 | 120 | - |

| 2 | 2 | 2 | 2 | 2 | 3 |

| 475; 600; 750 | 600; 750; 950 | 600; 750; 950 | 950; 1180 | 1180 | 1180; 1840 |

| 25; 32; 35 | 25; 32 |

25; 32; 35 | 32; 40 | 40 | 40; 105 |

| 25; 27; 36 | 25; 27; 36 | 25; 27; 36 |

25; 27; 36 | 25; 27; 36 |

27; 36 |

| 5,0; 6,0 |

6,0 | 6,7; 8,0 | 6,9; 8,0 | 7,5; 8,0 | 8,5 |

Широко распространены буровые установки на базе комплектов основного бурового оборудования Уралмаш. Для морских буровых установок Уралмашзавод выпускает буровое оборудование ПБУ 6000/60ПЭМ и ППБУ 6000/200ППЭМ. На предприятиях бурения эксплуатируются снятые с производства буровые установки БУ80БрД, БУ80БрЭ, Уралмаш 3000ЭУК, Уралмаш 3000ЭУ, Уралмаш 4000Э-1, Уралмаш 4000Д-1, Уралмаш 6500Э, Уралмаш 6500ДГ, а также отдельные опытные модели.

Буровые установки БУ2500ДГУ и БУ2500ЭУ разработаны взамен буровых установок БУ80БрД и БУ80БрЭ-1. Основное и вспомогательное оборудование этих установок монтируется на отдельных блоках, транспортируемых гусеничными тяжеловозами.

На вышечном блоке размещаются вышка, буровая лебедка с коробкой перемены передач, ротор, трансмиссии лебедки и ротора, вспомогательный привод, ключ АКБ-3М2, вспомогательная лебедка, консольно-поворотный кран, пульт бурильщика и некоторое другое оборудование. Основание этого блока представляет собой металлическую платформу с опорами. Лебедка со вспомогательным тормозом и рамой образует лебедочную секцию вы-шечного блока. Коробка перемены передач, трансмиссия лебедки и вспомогательный привод с рамой входят в приводную секцию вышечного блока. Приводной блок БУ2500ДГУ состоит из трех секций: дизельной, трансмиссионной и воздухосборников. В дизельной секции установлены три силовых агрегата, мощность которых через карданные валы передается цепному суммирующему редуктору. В трансмиссионной секции установлены цепной суммирующий редуктор и две компрессорные станции. Цепной редуктор позволяет передавать мощность силовых агрегатов буровой лебедке, насосам, ротору и одной компрессорной станции (вторая компрессорная станция имеет индивидуальный электрический привод). В секции воздухосборников располагаются два воздухосборника, агрегат подогрева воздуха АПВ 200/140, фильтр-влагоотделитель и маслоотделитель.

Насосный блок состоит из двух насосных секций с пультом управления насосами, необходимыми коммуникациями и компрессором высокого давления для зарядки пневмокомпенсаторов. Каждая насосная секция включает раму, трехпоршневой насос одностороннего действия НБТ-600 и привод.

Дизель-генераторный блок состоит из основания с укрытием, двух ди-зель-электрических агрегатов, станций управления, сливных баков и аккумуляторных батарей.

Приемные мостки для укладки и подачи на буровую площадку бурильных и обсадных труб, а также других механизмов и инструмента состоят из стеллажей, горизонтальных и наклонных трапов.

Секционная конструкция позволяет при необходимости транспортировать буровую установку более мелкими частями, состоящими из отдельных секций рассмотренных блоков.

Установка БУ3000БД с пятидизельным приводом применяется для бурения эксплуатационных и разведочных скважин в неэлектрифицирован-ных районах. Она комплектуется на заводе-изготовителе комплексом механизмов АСП для автоматизации спускоподъемных операций, вышкой, основанием и каркасом укрытий.

БУ3000БЭ1 — модификация БУ3000БД. Благодаря электрическому приводу эта установка имеет более простую кинематическую схему и большую производительность (планируемая проходка в год соответственно 5700 и 3540 м).

БУ3000ЭУК поставляется с буровыми сооружениями, обеспечивающими универсальный монтаж и транспортировку (крупными и мелкими блоками, а также поагрегатно). Она предназначена для кустового бурения скважин в условиях Западной Сибири. БУ3000ЭУК-1 — модификация

БУ3000ЭУК и отличается от нее эшелонным расположением блоков, позволяющим значительно увеличить число разбуриваемых скважин в одном кусте (БУ3000ЭУК позволяет пробурить 16 скважин в кусте). Модернизированная буровая установка БУ3000ЭУК-1М имеет допускаемую нагрузку на крюке 2000 кН против 1700 кН в установках БУ3000ЭУК.

В БУ3000ДГУ используются дизель-гидравлические силовые агрегаты СА-10 с дизелем 6ЧН21/21 мощностью 475 кВт вместо дизелей В2-450. В лебедках БУ3000ЭУ используется электромагнитный вспомогательный тормоз вместо гидродинамического. Двухпоршневые насосы двустороннего действия У8-6МА2 заменены более эффективными трехпоршневыми одностороннего действия УНБТ-950. Установки БУ3000ДГУ и БУ3000ЭУ в отличие от БУ3000БД и БУ3000БЭ поставляются с основаниями для универсального монтажа и транспортировки.

БУ4000ГУ-Т предназначена для экспорта в страны с тропическим климатом. Конструктивное исполнение и состав поставки учитывают требования заказчиков. Параметры ее соответствуют мировым стандартам.

БУ4000Д-1 и БУ4000Э-1 отличаются от комплексов Уралмаш 3ДЦ-76 и Уралмаш 4Э-76 тем, что буровое оборудование поставляется заводом-изготовителем вместе с буровыми сооружениями, комплексом механизмов АСП, регулятором подачи долота, краном для обслуживания мостков, талевым механизмом с оснасткой 5x6 или 6x7 в зависимости от пожелания потребителя.

БУ5000ДГУ и БУ5000ЭУ снабжены комплексом механизмов АСП, регулятором подачи долота, насосами УНБ-600 и буровыми сооружениями для универсального монтажа и транспортировки. Установка БУ5000ДГУ имеет дизель-гидравлический привод на базе силовых агрегатов СА-10.

БУ6500Э и БУ6500ДГ, заменившие Уралмаш 200Д-1У и Уралмаш 200Э-1У, оснащены комплексом АСП, насосами У8-7МА-2, дизель-гидравлическим приводом от агрегатов 1АДГ-1000, современным электрооборудованием и буровыми сооружениями для мелкоблочного монтажа.

Комплект бурового оборудования Уралмаш 6000ПЭМ предназначен для плавучих самоподъемных буровых установок типа Уралмаш 6000/60 ПБУ, используемых для бурения скважин при глубине моря 60 м. Комплект оснащен регулируемым электрическим приводом лебедки, насосов и ротора, комплексом АСП, благодаря которому степень механизации спускоподъемных операций достигает 75 %.

Комплект бурового оборудования Уралмаш 6000/200ППЭМ предназначен для плавучих полупогружных буровых установок.

Буровая установка состоит из комплекса сооружений и механизмов для удержания на весу бурильной колонны, ее подачи, спуска, подъема и наращивания, комплекса оборудования для обеспечения циркуляции бурового раствора в скважине, его очистки от выбуренной породы и газа, восстановления его свойств, а также оборудования для вращения бурильной колонны.

Оборудование для герметизации устья скважины состоит из глухих и проходных плашечных превенторов, универсальных и вращающихся превенторов и системы их управления.

Независимо от способа вращательного бурения для выполнения всех операций основная схема буровой установки и состав ее оборудования почти во всех случаях одинаковые и различаются только параметрами и конструкцией.

На рис. 14.1 показан общий вид, а на рис. 14.2 приведена функциональная схема буровой установки для глубокого вращательного бурения с промывкой скважины буровым промывочным раствором.

Буровая установка состоит из вышки, поддерживающей на весу бурильную колонну, силового привода, оборудования для вращения и подачи бурового долота, насосного комплекса для прокачивания бурового раствора, устройств для его приготовления и очистки от выбуренной породы и газа и восстановления качества, комплекса оборудования для спуска и подъема колонн для смены изношенного долота, оборудования для герметизации устья скважины, контрольно-измерительных приборов и других устройств. В комплект буровой установки также входят основания, на которых монтируют, а иногда и перевозят оборудование, мостки, лестницы, емкости для топлива, раствора, воды, химических реагентов и порошкообразных материалов.

Рис. 14.1. Состав и компоновка буровой установки:

1 - кронблок; 2 - вышка; 3 - полати вышки; 4 - талевый канат; 5 - талевый блок; 6 - крюк;

7 - вертлюг; 8 - буровой рукав; 9 - успокоитель талевого каната; 10 - автоматический буровой ключ; 11 - подсвечник; 12 - ротор; 13 - лебедка; 14 - коробка передач; 15 -

наклонная передача; 16 - силовые агрегаты; 17 - компрессорная станция; 18 - циркуляционная система; 19 - буровой насос; 20 - ма-нифольд; 21 - суммирующий редуктор силовых агрегатов; 22 - регулятор подачи долота; 23 - гидродинамический тормоз; 24 - гидроциклоны; 25 - вибросито; 26 - основание лебедочного блока; 27 - приемные мостки и стеллажи; 28 - консольно-поворотный кран

'5

-6

~8 /9

.10

11

12

13

Л4

-15

Л6

17

Рис. 14.2. Функциональная схема буровой установки:

1 — переводник и центратор; 2, 3 — переводники ведущей трубы и вертлюга; 4 — крюк; 5 — ведущая ветвь каната; 6, 7, 9 — трансмиссии лебедки и ротора; 8 — линия высокого давления; 10 — зажимы ротора

Максимальная скорость бурения скважины достигается, когда характеристики применяемого оборудования наиболее полно удовлетворяют требованиям режимов бурения. Физико-механические свойства горных пород, определяющие их буримость, изменяются в широких пределах, поэтому буровая установка должна позволять изменять в достаточно широком диапазоне параметры режимов бурения. К факторам, определяющим режим бурения, можно отнести соответствие типа и размеров долота условиям бурения, осевую нагрузку на него, частоту его вращения, количество и качество прокачиваемой жидкости или газа, время работы долота на забое.

Время работы долота на забое зависит от типа и конструкции долота, качества его изготовления, свойств разбуриваемых пород и режима эксплуатации долота Средняя продолжительность пребывания долота на забое (в ч): для шарошечных долот при турбинном бурении в твердых породах

1,5-3, в мягких - 5-15, при роторном бурении в твердых породах 20-100, в мягких - 80-250, для режущих и истирающих долот при турбинном бурении 10-30, при роторном - 30-60, для алмазных долот в твердых породах 10-20 ч, в средних и мягких породах до 200. Все механизмы и агрегаты буровой установки должны обеспечивать бесперебойную работу в течение указанного времени.

Эти данные ориентировочные. По мере применения долот новых типов и улучшения режимов бурения время пребывания долот на забое может увеличиваться.

Для наращивания бурильной колонны процесс бурения останавливают через каждые 6, 9 или 12 м углубления скважины. Время, затрачиваемое на наращивание, составляет 3-10 мин.

Весь цикл работы буровой установки или рейс одного долота приведен на диаграмме (рис. 14.3). Как видно из диаграммы, рейс состоит из

Рис. 14.3. Диаграмма одного цикла (рейса долота) буровой установки:

С — спуск колонны; Пр — проходка; Ц — циркуляция и промывка скважины; П — подъем колонны; Д — смена долота; Б — бурение; Н — наращивание; t — время; р - P > PT — нагрузка соответственно на крюке в начале, конце рейса и при бурении; Рд — нагрузка на долото; n — номер рейса; Нд — нагружение долота; От — вес талевой системы

спуска С колонны с циклическим увеличением нагрузки на крюк Рк до наибольшей для данной глубины скважины, нескольких периодов бурения Б, наращивания Н и подъема П колонны для смены долота Д с циклическим уменьшением нагрузки на крюк по мере извлечения каждой свечи. Скорость спуска бурильной колонны лимитируется технологическими условиями, состоянием ствола скважины и составляет 1-2 м/с в необсажен-ном и до 3 м/с в обсаженном стволе.

При подходе к забою скважины спуск бурильной колонны замедляют, чтобы не заклинить новое долото, так как изношенное предыдущее долото по мере износа уменьшает диаметр и форму скважины. На некотором расстоянии от забоя долото останавливают и скважину промывают, после чего начинают вращать долото, осторожно подводят его к забою и производят проработку при иной части ствола с небольшой нагрузкой. После этого нагрузку на долото быстро и плавно увеличивают, доводя в минимально возможное время до максимальной, установленной для данных условий бурения. Затем нагрузку регулируют в зависимости от характера проходимых пород. Скорость бурения может меняться от 0,1 до 60 м/ч и даже более.

После углубления скважины на всю длину ведущей трубы бурение приостанавливают, колонну приподнимают и скважину промывают для того, чтобы поднять выбуренную породу в затрубном пространстве на высоту, исключающую возможность оседания выбуренной породы на забой во время наращивания. Промывка необходима также для выравнивания параметров раствора в затрубном пространстве и внутри колонны труб.

После промывки скважины колонну поднимают на длину ведущей трубы, устанавливают на клиньях или элеваторе на столе ротора, отсоединяют ведущую трубу с вертлюгом от колонны и устанавливают ее в шурф, находящийся вблизи устья скважины. Затем колонну наращивают на одну заранее подготовленную трубу. После наращивания колонну приподнимают, освобождают в роторе, опускают на длину добавленной трубы, вновь устанавливают на роторе и соединяют ведущую трубу с бурильной колонной. Затем промывают скважину, спускают колонну до забоя и снова продолжают бурение.

Число наращиваний колонны в процессе каждого рейса (долбления) определяется проходкой на долото и длиной добавляемой трубы, а время долбления - скоростью углубления и проходкой на долото, которые зависят от конструкции и качества изготовления долота, соответствия его типа проходимым породам, а также от режима бурения, глубины скважины, физико-механических свойств буримых пород и свойств бурового раствора, квалификации буровой бригады и др. Однако во всех случаях по мере увеличения глубины скважины показатели работы долот ухудшаются. После срабатывания долота поднимают бурильную колонну для его замены. Скорость движения колонны при подъеме зависит от мощности подъемной системы и в среднем составляет около 1 м/с и меняется в пределах 0,41,8 м/с в зависимости от веса и длины колонны.

14.4. ВЫБОР ВИДА И ОСНОВНЫХ ПАРАМЕТРОВ

ФАКТОРЫ, ВЛИЯЮЩИЕ НА ВЫБОР УСТАНОВКИ

Естественно, что для бурения разнообразных разведочных, эксплуатационных, вертикальных или наклонных скважин различной глубины на суше, с поверхности воды и в других условиях не может существовать один класс и вид буровой установки, хотя во всех случаях установка выполняет почти одинаковые функции. В то же время не представляется возможным для разных условий бурения создавать специальную установку, поэтому буровые установки должны обладать определенной универсальностью или допускать быструю модификацию и быть приспособленными для конкретных условий бурения.

Буровую установку выбирают с учетом следующих факторов: назначение установки и условия бурения - бурение на суше (равнина, горы, леса), в болотах, на море и пр.; климат, температура окружающего воздуха и ее колебания, сила ветра и пр.;

цель бурения - разведочное или эксплуатационное;

тип и параметры скважины - вертикальная или наклонная; глубина бурения и конструкция скважины;

технология и методы бурения (ротором или забойными двигателями), требуемая гидравлическая мощность на забое, типы и свойства бурового промывочного раствора (жидкость, пена или газ), характер основы раствора (вода или нефть), метод спуска и подъема колонн и др.;

геологические условия бурения - характер буримых пород, возможные осложнения, аномальность давлений, изменение температур по глубине, степень агрессивности подземных вод и т.д.

Выяснив и проанализировав все эти факторы, намечают вид установки. Рассмотрим метод выбора так называемых классических буровых установок для бурения на суше для равнинных местностей средней полосы, представляющих в настоящее время наиболее крупную группу установок.

ВЫБОР ПАРАМЕТРОВ БУРОВОЙ УСТАНОВКИ

Буровая установка должна обеспечивать наибольшую производительность и эффективность. Единицей продукции буровой установки является скважина или каждый пробуренный метр, а мерой производительности и эффективности установки - стоимость скважины или 1 м бурения в заданных условиях.

Очевидно, что мелкую скважину можно пробурить установкой, предназначенной для бурения более глубоких скважин, например, установкой для скважины глубиной 6000-7000 м можно пробурить скважину глубиной 2550 м, но заранее известно, что это неэкономично, а пробурить скважину глубиной 6000-7000 м установкой, предназначенной для бурения скважин глубиной 2500 м, естественно, невозможно. Во многих случаях пределы экономической целесообразности применения той или иной установки теоретически найти довольно трудно без соответствующего анализа ее параметров (характеристик и данных эксплуатации).

Буровые установки характеризуются глубиной бурения, мощностью привода подъемного и насосного комплексов, максимально допустимой нагрузкой на подъемный комплекс и оборудование для вращения бурильной колонны, диаметром ствола скважины и применяемых бурильных труб, подачей и давлением насосов, мобильностью буровой установки, видом применяемой энергии для привода.

Буровые установки подразделяют на две категории: для бурения глубоких эксплуатационных и разведочных скважин; для бурения неглубоких структурных и поисковых скважин.

Установки первой категории отличаются от установок второй категории большей возможной глубиной бурения скважины, большим диаметром бурения и более тяжелыми бурильными трубами. Естественно, что мощность и максимально допустимая нагрузка на эти установки значительно выше, больше и их масса.

Буровые установки первой категории (см. рис. 14.1) менее мобильны; обычно их перевозят с одной точки бурения на другую по частям (блоками) в зависимости от дорожных условий и транспортных средств. Установки второй категории более мобильны; обычно все оборудование монтируют на одном шасси автомашины, трактора или прицепа.

Каждая категория буровых установок имеет несколько классов, которые обеспечивают наибольшую эффективность бурения скважин определенной глубины и конструкции.

Поскольку каждой буровой установкой при определенной мощности ее двигателей, максимально допустимой нагрузке на крюке можно пробурить скважины различной глубины и конструкции в зависимости от диаметра и массы применяемых бурильных и обсадных труб, то для сравнительной оценки мощности и класса буровой установки для глубокого бурения принимают глубину в метрах скважины конечного диаметра 215 мм, которая может быть достигнута при использовании бурильной колонны с бурильными трубами диаметром 114 мм и массой 1 м труб 30 кг. При работе с бурильными трубами других диаметров и массы предельная глубина бурения этой же буровой установкой может значительно отличаться от ее номинальной глубины.

14.5. ВЫБОР СХЕМЫ И КОМПОНОВКИ ОБОРУДОВАНИЯ БУРОВОЙ УСТАНОВКИ

К основным факторам, определяющим выбор схемы и компоновки относятся:

наилучшее выполнение основных функций, требуемых процессом проводки скважины при наиболее простой кинематической схеме установки;

быстрота и легкость монтажа и демонтажа и перевозки оборудования; стабильность конструкции и параметров установки после многократных перемещений с одной точки бурения на другую;

надежность сохранения соосности валов после многократных перевозок; наименьшая общая металлоемкость конструкции;

доступность для монтажа и обслуживания агрегатов и управляющих органов установки;

возможность установки всего комплекта свечей бурильных и утяжеленных труб колонны на проектную глубину скважины обсадных труб с 10%-ным запасом на одну из колонн;

достаточная высота оснований для обеспечения возможности размещения противовыбросового и другого оборудования и использования имеющихся транспортных средств для перевозки;

наилучшее обеспечение требований техники безопасности ведения работ при наибольшем удобстве.

Компоновку следует начинать с решения главных вопросов - выбора рациональной схемы расположения оборудования, кинематической и силовой схемы буровой установки.

Основное правило компоновки - параллельный анализ нескольких вариантов и выбор наилучшего.

При компоновке надо определять целесообразность максимального использования унифицированных агрегатов и деталей, а также учитывать основные факторы, определяющие работоспособность и эффективность буровой установки. Часто важность отдельных факторов зависит от применяемых методов монтажа, демонтажа и перевозки оборудования.

При разработке компоновок сложных комплексов весьма эффективно использование макетов оборудования. Это позволяет проверить расположение оборудования, доступность, условия монтажа и транспортировки. Анализу подвергают варианты компоновок оборудования в плане и в вертикальной плоскости, после чего выполняют компоновку разрабатываемого варианта сначала в плане, а затем в вертикальной плоскости.

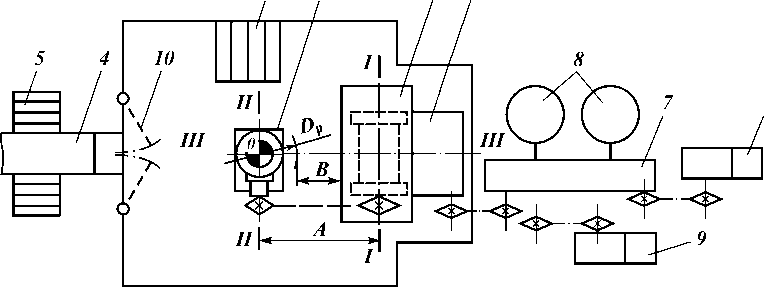

Исходной точкой для компоновки в плане буровой установки является центр устья скважины 0 (рис. 14.4), с которым должен совпадать центр отверстия ротора, определяющий положение лебедки. Лебедку располагают против приемных мостков и ворот в буровую, чтобы при помощи лебедки можно было заводить в буровую трубы и другое оборудование. Ось I-I главного барабана лебедки удалена на расстояние А от оси скважины II-II,

Рис. 14.4. Схема компоновки в плане бурового оборудования:

1 — ротор; 2 — лебедка; 3 — магазин для установки свечей (подсвечник); 4 — приемные мостки труб; 5 — стеллаж для труб; 6 — коробка передач; 7 — трансмиссия; 8 — двигатели; 9 — буровые насосы; 10 — ворота; 0 — центр скважины

чтобы обеспечить необходимое для работы операторов расстояние В между диаметром Dp ротора 1 и лебедкой 2. Лебедку следует располагать так, чтобы середина барабана лебедки (ось III-III) проходила также через ось скважины О.

Если главная лебедка расположена ниже уровня пола буровой, то расстояние А выбирают так, чтобы ведущая ветвь каната подходила к кронб-локу, не цепляя вышку, и оператору был обеспечен обзор барабана при наматывании на него каната

Остальное оборудование может располагаться относительно лебедки различным образом в зависимости от назначения буровой установки и ее класса. На рис. 14.4 приведена классическая схема линейного расположения коробки передач, трансмиссий, двигателей и насосов за лебедкой. Преимущество такой компоновки — компактность размещения оборудования, позволяющая применять более легкие основания и цепные передачи в трансмиссии. При цепных трансмиссиях валы всех агрегатов должны быть параллельны и вращаться в одном направлении, что особенно удобно, когда для привода используют двигатели внутреннего сгорания с односторонним вращением.

При компоновке оборудования с боковым расположением двигателей и карданными валами в трансмиссиях все оборудование должно быть расположено почти на одном уровне, так как карданные валы не допускают больших углов наклона. Подобная схема вполне приемлема для легких самоходных буровых установок, не требующих оснований большой высоты. Для буровых установок глубокого бурения при большой высоте оснований (4-10 м) располагать лебедку и силовой привод на одном уровне можно только в морских и других установках, не требующих демонтажа и монтажа при бурении новой скважины. Для наземных буровых установок, перевозимых блоками, подобная схема неудачна, так как требует подъема тяжелого оборудования (массой 20-30 т) на большую высоту. Из-за сложности монтажа эти установки малоэффективны, так как время монтажа иногда больше времени бурения скважины. В таких установках буровую лебедку можно располагать только на уровне земли, ниже пола буровой. На полу буровой размещают ротор с приводом и вспомогательную лебедку, которая должна в этом случае иметь индивидуальный привод. В приведенной схеме ротор и лебедка снабжены отдельными коробками передач, что усложняет конструкцию.

Компоновки в плане буровых установок выполняют весьма разнообразно.

Перед выбором той или иной схемы компоновки необходимо рассмотреть все факторы и принять вариант, обеспечивающий наибольший технико-экономический эффект в заданных условиях.

Рабочее место представляет собой первичное звено установки, где находят отражения основные элементы производственного процесса и проявляются эффективность и качество труда

Рациональное расположение рабочего места и органов машины, на которые воздействует оператор, способствует достижению наиболее высокой производительности и созданию благоприятных психофизиологических условий труда.

В связи с тем, что при бурении скважины по существу один оператор (бурильщик) управляет всеми многочисленными функциями агрегатов и органов установки, а буровая бригада выполняет все необходимые операции, при проектировании буровой установки надо обратить особое внимание на организацию рабочего места и компоновку оборудования на нем.

Прежде всего, необходимо выполнить анализ состава операций, очередности их выполнения, возможного совмещения по времени, распределения функций между членами буровой бригады. Каждый член бригады может работать поочередно в различных местах в зависимости от вида проводимых работ на буровой установке: на площадке вокруг ротора; приемных мостиках; балконе вышки; в насосном и силовом отделениях; в зоне приготовления и очистки бурового раствора. Следует иметь в виду, что буровая бригада может работать на буровых установках различного класса и назначения, поэтому необходимо проанализировать типовую организацию рабочего места на уже существующих установках.

Процесс проводки скважины включает много разнообразных операций, большая часть которых повторяется при бурении каждой скважины в строго определенной последовательности, а часть операций (работы по предупреждению поглощений, газопроявлений, обвалов, ликвидации аварий и др.) проводят не всегда

Значительная часть операций, выполняемых буровой бригадой, требует использования различных приспособлений и механизмов, применяемых периодически. Многие из этих механизмов должны постоянно находиться на рабочем месте, что ухудшает условия работы операторов, поэтому в буровой установке следует предусматривать рациональную планировку оборудования на рабочем месте с таким расчетом, чтобы механизмы, не используемые в данной операции, не мешали ее выполнению.

В установке требуется предусмотреть оснащение рабочих мест основным и вспомогательным оборудованием, приспособлениями, механизмами, планировку рабочего места; необходимые условия труда на рабочем месте, способы и средства связи между рабочими местами.

Общую компоновку оборудования буровой установки осуществляют после выбора схем расположения основных агрегатов в плане и вертикальной плоскости. На этой стадии окончательно уточняют расположение оборудования с учетом всех факторов, а не только выполняемых функций.

В ряде случаев, казалось бы, такие второстепенные факторы, как, например, климатические условия или характер местности, не могут играть решающую роль, однако на выбор схемы компоновки эти факторы иногда оказывают большое влияние. Для бурения в обычных условиях на суше скважин глубиной до 2500 м мачта и подъемное оборудование монтируют на основании, прочно зафиксированном на точке бурения. Трансмиссии, коробка передач и приводные электродвигатели расположены по одной линии за лебедкой на уровне пола буровой. Высота основания привода большая (около 3 м), что несколько усложняет монтаж, демонтаж и конструкцию оснований, однако для бурения подобных скважин это может быть приемлемо, масса отдельных блоков не превышает 30 т и монтажнодемонтажные работы можно вести при помощи нефтепромысловых грузоподъемных средств. Насосный комплекс, приемные мостки и оборудование системы очистки и приготовления бурового раствора расположены компактно - так, чтобы площадь, занимаемая установкой, была минимальной (это очень важно при бурении скважин в районах использования земель в сельскохозяйственных целях). В то же время для бурения, например, в районах Восточной Сибири, в заболоченных местностях, где залежи нефти и газа находятся в малонаселенных районах, такое решение компоновки оказывается малоэффективным. Практика показала, что в таких условиях более производительно кустовое бурение, для которого необходима другая модификация установки.

В буровой установке того же класса в исполнении для кустового бурения скважин в районах нефтепромыслов Тюмени в условиях болот и тайги основание вышечного блока монтируют на платформе, оборудованной тележками; на тележках установка перемещается от одной точки бурения к другой по рельсам на расстояние 5-8 м. Такой установкой разбуривают куст наклонных скважин (8-16 скважин), после чего установку разбирают и перевозят для бурения следующего куста скважин. Силовой привод лебедки расположен не на уровне пола буровой, а внизу на подвижной платформе. На полу буровой установлена вспомогательная лебедка. Насосный комплекс находится на расстоянии 50 м от устья наиболее удаленной от него скважины. Напорная и сливная линии должны быть выполнены разборными и смонтированы на мостках, чтобы была возможность перемещать блок (вышка с основанием) от одной скважины к другой, не передвигая насосный комплекс во время бурения всех скважин куста. Для защиты персонала от непогоды и холода рядом с буровой должны быть расположены жилые помещения, связанные с буровой переходными мостиками.

Такое конструктивное решение весьма эффективно для районов с заболоченной местностью. Конструкция не только упрощает монтаж-демонтаж и перевозку буровой установки, но и сокращает объем строительства дорог. Г одовой объем бурения кустовой установкой может быть в 2-4 раза больше объема бурения обычной установкой в этих условиях.

14.6. ТРЕБОВАНИЯ К КИНЕМАТИЧЕСКОЙ СХЕМЕ

Кинематическая схема должна наиболее полно удовлетворять всем требованиям бурения. В каждой буровой установке требуется предусмотреть основные кинематические цепи: подъемного механизма, привода ротора и насосов для прокачки бурового раствора и вспомогательные цепи. В совокупности эти цепи образуют кинематическую схему всей установки.

Для облегчения физического труда рабочих и сокращения времени проводки скважин необходимо рассматривать техническую и экономическую целесообразность степени механизации.

Надежность работы отдельных агрегатов и элементов буровой установки следует оценивать с точки зрения не только возможности отказов, но и наличия дублирующих цепей, обеспечивающих бесперебойную работу.

Кинематические цепи привода подъемного механизма, ротора и буровых насосов должны иметь высокий КПД, так как на их привод тратятся значительные мощности.

Кинематическая схема должна обеспечивать возможность наиболее простого и многократного монтажа и демонтажа механизмов буровой установки на отдельные транспортабельные блоки и затраты минимального времени на эти операции без нарушения кинематических связей.

Рассмотрим основные факторы, определяющие кинематическую схему буровой установки. Сравнивая кинематические схемы различных буровых установок, даже близких по размерам, можно заметить, что их кинематические цепи, абсолютно одинаковые по назначению, часто существенно отличаются по структуре, так как задача преобразования движения может быть решена, как правило, различными способами. При этом число возможных решений тем меньше, чем большему числу условий должна удовлетворять кинематическая цепь, преобразующая движение.

Для правильного выбора структуры кинематической цепи и составляющих ее звеньев необходимо прежде всего иметь полное и точное представление о назначении этой цепи, а также движениях, которые должно совершать ее конечное ведомое звено во время работы. Требуется знать границы возможного и целесообразного использования различных механизмов, применяемых в современном машиностроении: верхний и нижний пределы передаточного отношения, закономерность его изменений, возможности реверсирования, потери энергии, сопутствующие преобразованию движения.

Иначе говоря, чтобы построить кинематическую схему буровой установки, нужно располагать, с одной стороны, характеристиками движений начального (ведущего) и конечного (ведомого) звеньев каждой цепи, а с другой — кинематическими и эксплуатационным характеристиками различного рода механизмов, используемых в современных машинах.

14.7. БУРОВЫЕ УСТАНОВКИ ПРОИЗВОДСТВА ОАО «УРАЛМАШЗАВОД»

ОАО «Уралмашзавод» выпускает комплектные буровые установки (БУ) и наборы бурового оборудования (НБО) для бурения нефтяных и газовых скважин глубиной 2500 — 8000 м с дизельным (Д) и дизель-гидравлическим (ДГ) приводами, электрическим приводом переменного тока (Э) и регулируемым (тиристорным) электроприводом постоянного тока (ЭР) с питанием от промышленных сетей, а также от автономных дизель-электрических станций (ДЕ).

К преимуществам установок относятся:

высокая приводная мощность исполнительных механизмов;

| Показатели |

Тип буровой установки | |||||||||||||||||

| БУ3200/200ЭУК-2М2, БУ3200/200ЭУК2М2У, БУ3200/200ЭУК-2М2Я |

1У-- У go g§ | БУ3200/200ЭУК-3МА |

БУ3200/200ДГУ-1М, БУ3200/200ДГУ-1У, БУ3200/200ДГУ-Т | БУ5000/320ДГУ-1, БУ5000/320ДГУ-1Т | БУ5000/320ЭР |

БУ5000/320ЭР-0 | БУ5000/320ЭУК-Я | W Д 0 2 3 и 0 ? ? Б |

БУ6500/400ЭР | Т- -Р Э 0 ю N 0 0 0 ? Б |

БУ8000/500ЭР, | W Д 0 0 5 и о ? ? Б | НБО-1К | Д О Б К | НБО-Э |

-6 8 < 3 О Б | БО3Д86-2 | |

| Допускаемая нагрузка на | 2000 | 2000 |

2000 | 3200 |

3200 | 4000 |

4500 | 5000 | 2000 | 2250 | 2250 |

3200 | 3260 | |||||

|

крюке, кН | ||||||||||||||||||

| Условная глубина буре- | 3200 |

3200 | 3200 | 5000 |

5000 |

6500 | 5000 | 8000 | 3200 | 3600 |

3600 | 5000 | 5000 |

|||||

| ния, м Скорость подъема крюка | 0,2±0,05 |

0,1- | 0,2 | 0,2 |

0,1- | 0,2 | ,2 0, - 0, | 0,2 |

0,2 | 0,2 | 0,19 |

0,18 | 0,16 | 0,16 | ||||

| при расхаживании колон | 0,2 | |||||||||||||||||

| ны, м/с |

||||||||||||||||||

| Скорость подъема элева | 1,5 | 1,5 | 1,5 | 1,82 | 1,6 | 1,6 | 1,5 | 1,6 | 1,5 | 1,58 | 1,5 | 1,43 |

1,43 | |||||

| тора (без нагрузки), м/с, | ||||||||||||||||||

| не менее | ||||||||||||||||||

|

Расчетная мощность на |

670 | 670 | 670 |

1100 | 1100 |

1475 | 1100 | 2200 | 670 | 710 | 700 | 690 |

690 | |||||

| входном валу подъемного | ||||||||||||||||||

| агрегата, кВт | ||||||||||||||||||

| Диаметр отверстия в столе |

700 | 700 |

700 | 700 |

700 | 700 | 700 | 950 | 700 |

700 | 700 | 700 |

700 | |||||

| ротора, мм | ||||||||||||||||||

| Расчетная мощность при | 370 | 370 | 280 | 370 | 370 | 440 | 440 | 500 | 370 | 370 | 370 | 218 |

218 | |||||

| вода ротора, кВт, не более | ||||||||||||||||||

| Мощность бурового насо- | 950 | 950 | 950 | 950 | 950 | 1180 |

950 | 1180 | 1180 | 600 | 600 |

600 | 600 | 600 |

||||

| са, кВт Вид привода | Э | ЭР | ДГ | ДГ | ЭР | ЭР | ЭР |

ЭР|ДЕ | Э |

Д | Э | Д |

Д | |||||

| Площадь подсвечников | 4000 |

4000 | 4000 | 6000 | 6000 |

8000 | 5500 | 8200 | 4000 | - | - | 4000 | 4000 | |||||

| при размещении свечей | ||||||||||||||||||

|

диаметром 114 мм, м2 | ||||||||||||||||||

|

Высота основания (отмет | 7,2 | 6,0 | 7,2 |

6,0 | 8,0 | 8,0 |

6,2 | 9,4 | 8,0 | 8 | 8 |

10 | 7,2 | — |

— | 6,5 | 6,5/8,0 |

|

| ка пола буровой), м |

||||||||||||||||||

| Просвет для установки |

5,7 | 4,7 | 5,7 |

4,7 | 6,7 | 6,7 | 5,0 | 7,4 |

6,7 | 6,7 | 6,7 | 8,5 | 5,7 | - | - | 5,2 |

5,2/6,7 | |

| стволовой части превен- | ||||||||||||||||||

| торов, м |

||||||||||||||||||

|

Механизмы и агрегаты |

БУ3200/200ЭУК-2М2, БУ3200/200ЭУК-2М2У, БУ3200/200ЭУК-2МЯ | БУ3200/200ЭУК- 3МА | БУ3200/200ДГУ-1М, БУ3200/200ДГУ-1 У, БУ3200/200ДГУ-1Т | БУ3200/200ЭУ-1М, БУ3200/200ЭУ-1У | НБО-1К |

БУ5000/3200ЭУК-Я |

| Лебедка буровая | ЛБУ22-720 |

ЛБУ22-670 | ЛБУ22-720 |

ЛБУ22-720 | ЛБУ22-720 |

ЛБУ37-1100 |

| Насос буровой | УНБТ-950А |

УНБТ-950А | УНБТ-950А |

УНБТ-950А | УНБТ-600А |

УНБТ-950А |

| Ротор |

Р-700 | Р-700 |

Р-700 | Р-700 | Р-700 | Р-700 |

| Комплекс меха | — | АСП-3М1 | АСП-3М1 | АСП-3М1 |

— | — |

|

низмов АСП | ||||||

| Кронблок | УКБ-6-250 | УКБ-6-250 |

УКБА-6-250 | УКБА-6-250 |

УКБ-6-250 | УКБ-6-400 |

| Талевый блок | — |

УТБА-5-200 | УТБА-5-200 |

УТБА-5-200 | — |

— |

| Крюкоблок |

УТБК-5-225 | — |

— | — | УТБК-5-225 | УТБК-5-320 |

|

Вертлюг | УВ-250МА |

УВ-250МА | УВ-250МА |

УВ-250МА | УВ-250МА |

УВ-320МА |

| Вышка |

ВМР-45х200У | ВМА-45х200-1 |

ВМА-45х200-1 | ВМА-45х200-1 |

ВМР-45х200У | ВМР-45х320 |

| Привод основ |

Лебедки и ротора: | Лебедки, ротора и | Лебедки, ротора и | Лебедки и ротора: электродвигатель | Лебедки, ротора и | |

| ных механизмов |

электродвигатель | буровых насосов: | буровых насосов: | АКБ-13-62-8-УХЛ2; буровых насосов: | насосов: индивиду | |

| АКБ-13-62-8-УХЛ2; |

электродвигатели |

групповой от трех |

электродвигатель АКСБ-15-54-6-УХЛ2 |

альных от электро | ||

| буровых насосов: |

4ПС450-1000- | силовых агрегатов | двигателя 4ПС450- | |||

| электродвигатель | УХЛ2 | типа СА-10 |

1000-УХЛ2 | |||

| АКСБ-15-54-6-УХЛ2 | ||||||

|

Циркуляционная |

ЦС3200ЭУК-2М-У1 | ЦС3200-У1 |

ЦС3200-01-УТ | ЦС3200ЭУК- |

— | |

| система |

ЦС3000ДГУ-1Т* | 2М-УТ | ||||

| * Для БУ3200/200ДГУ-1 Т. | ||||||

Продолжение табл. 14.3

|

Механизмы и агрегаты |

БУ5000/320ДГУ-1Т, БУ5000/320ДГУ-1 |

БУ5000/320ЭР-0 | БУ5000/320ЭР, БУиИ O С320ДЕ | БУ5000/450ЭР-Т |

БУ6500/400ЭР | БУ8000/500ЭР |

БУиИ O С500ДЕ |

| Лебедка буровая | ЛБУ37-1100Д |

ЛБУ37-1100 | ЛБУ37-1100 |

ЛБУ42-1100Т | ЛБУ2000ПМ |

ЛБУ3000М1 | ЛБУ3000М1 |

| Насос буровой | УНБТ-950А | УНБТ-950А | УНБТ-950А | УНБТ-1180А1 | УНБТ-950А | УНБТ-1180А1 | УНБТ-1180А1 |

| Ротор | Р-700 | Р-700 | Р-700 |

Р-700 | Р-700 | Р-950 | Р-700 |

| Комплекс механизмов АСП | АСП-3М4 |

АСП-3М4 | АСП-3М4 |

— | АСП-3М5 |

АСП-3М6 | АСП-3М6 |

| Кронблок | УКБА-6-400 |

УКБА-6-400 | УКБА-6-400 |

УКБА-7-500 | УКБА-7-500 |

УКБА-7-600 | УКБА-7-600 |

| Талевый блок |

УТБА-5-320 | УТБА-5-320 |

УТБА-5-320 | — |

УТБА-6-400 | УТБА-6-500 |

УТБА-6-500 |

| Крюкоблок | — | — |

— | УТБК-6-450 | — | — | — |

| Вертлюг | УВ-320МА |

УВ-320МА | УВ-320МА |

УВ-450МА | УВ-450МА |

УВ-320МА УВ-450МА | УВ-450МА |

| Вышка |

ВМА-45х320 | ВМА-45х320 |

ВМА-45х320 | ВУ-54х450 |

ВУ-45х400 | ВУ-45х500А |

ВУ-45х500А |

| Механизмы и агрегаты | БУ5000/320ДГУ-1Т, БУ5000/320ДГУ-1 |

БУ5000/320ЭР-0 | БУ5000/320ЭР, БУиИ O С320ДЕ | БУ5000/450ЭР-Т |

БУ6500/400ЭР | БУ8000/500ЭР |

БУИИ O С500ДЕ |

| Привод основных механизмов Циркуляционная система |

Лебедки, ротора и буровых насосов: групповой от четырех силовых агрегатов типа СА-10 ЦС5000ДГУ-1Т, ЦС5000ДГУ-1 |

Буровой лебедк тель 4ПС-450-К вых насосов: э/ 4ПС-450-1 ЦС5000ЭУ |

и: электродвига-Ю0-УХЛ2; буро-^ектродвигатель 000-УХЛ2 ЦС5000ЭР-У1 | Лебедки, ротора и насосов: индивидуальных от электродвигателей 4ПС450-1000-УХЛ2 ЦС5000, 450ЭР-Т |

Лебедки: электродвигатель ДПЗ 99/85-6КМ2; ротора и буровых насосов: электродвигатели 4ПС-450-1000-УХЛ2 ЦС6500ЭР | Лебедки: электр ДПЗ 99/85-6КМ2 вых насосов: эле 4ПС-450-1000-УХ, ЦС8000ЭР |

одвигатели ; ротора и буро-ктродвигатели Ё2 Комплекс оборудования зарубежных фирм |

Продолжение табл. 14.3

| Механизмы и агрегаты | НБО-Э |

НБО-Д | БОЗД86-1 |

БОЗД86-2 |

| Лебедка буровая | ЛБУ-1200 |

ЛБУ-1200 | ЛБУ-1200Д-1 |

ЛБУ-1200Д-11 |

| Насос буровой | УНБ-600А |

УНБ-600А | УНБ-600А |

УНБ-600А |

| Ротор |

Р-700 | Р-700 |

Р-700 | Р-700 |

|

Комплекс механизмов АСП | - | - | - | - |

| Кронблок |

УКБ-6-270 | УКБ-6-270 |

УКБ-7-400 | УКБ-7-400 |

| Талевый блок | УТБ-5-225 | УТБ-5-225 | УТБ-6-320 |

УТБ-6-320 |

|

Крюкоблок | УТБК-5-225 |

УТБК-5-225 | УТБК-6-320 |

УТБК-6-320 |

| Вертлюг | УВ-250МА | УВ-250МА |

УВ-320МА | УВ-320МА |

| Вышка | - |

- | - | ВМР-45x320-I |

| Привод основных механиз- | Лебедки и ротора: элек | Лебедки, ротора и одного бурового насоса: групповой от 3 дизель В2500ТКС4 | ||

| мов | тродвигатель АКБ-13-62-8-УХЛ2; буровых насосов: электродвигатель СДБМ99/46-8-УХЛ2 | Второго бурового насоса: групповой от 2 дизелей В2500ТКС4 | ||

| Циркуляционная система | - | - |

- | - |

|

Примечания. 1. Циркуляционная система может поставляться в любой комплектации, включая оборудование зарубежных фирм. 2. Допускается любая комплектация оборудования по требованию заказчика. | ||||

широкая гамма приводных систем с различными характеристиками (регулируемыми и нерегулируемыми);

высокая долговечность оборудования, обусловленная оптимальными параметрами механизмов, применением высокопрочных сталей с большим запасом прочности, гарантированным качеством изготовления и контроля комплектующего оборудования;

наличие регуляторов, обеспечивающих автоматическую (заданную оператором) подачу и режимы нагружения инструмента на забой;

высокая степень механизации буровых работ, в том числе спускоподъемных операций (СПО) за счет использования механизмов АСП, обеспечивающих сокращение времени их выполнения на 40 % (по желанию заказчика возможна поставка установок с ручной расстановкой свечей);

возможность выбора оптимальных режимов бурения благодаря наличию приводных систем и регуляторов подачи долота; легкость управления и удобство в эксплуатации;

комплектация укрытиями в холодном или утепленном исполнении с системами обогрева рабочих помещений;

возможность кустового бурения скважин в грунтах с низкой несущей способностью (специальное исполнение установок).

Высокие эксплуатационные качества буровых установок подтверждаются многолетней практикой их использования в различных природноклиматических условиях - от Крайнего Севера до тропиков.

Установки обладают универсальными монтажно-транспортными качествами и в зависимости от класса и назначения перевозятся крупными блоками на специальных транспортных средствах (тяжеловозах), секциями (модулями) на трейлерах и поагрегатно транспортом общего назначения. Для установок кустового исполнения (К), предназначенных для бурения скважин на грунтах с низкой несущей способностью, предусмотрена возможность перемещения оборудования в пределах куста блоками с помощью специальных устройств, входящих в комплект поставки.

В табл. 14.2 даны технические характеристики буровых установок и наборов бурового оборудования, в табл. 14.3 указаны основные комплектующие механизмы и агрегаты.

В буровых установках с дизель-электрическим приводом БУиЫОС500ДЕ и БУ0ыОС320ДЕ в качестве источника энергии используются дизель-электрические станции фирмы «Caterpillar», а для очистки бурового раствора - оборудование зарубежных фирм.

14.8. БУРОВЫЕ УСТАНОВКИ ПРОИЗВОДСТВА

ОАО «ВОЛГОГРАДСКИЙ ЗАВОД БУРОВОЙ ТЕХНИКИ»

Волгоградский завод буровой техники (ВЗБТ) производит комплектные буровые установки для бурения нефтяных и газовых скважин глубиной 1000-3500 м с дизельным (Д) и дизель-гидравлическим (ДГ) приводами, электрическим приводом переменного тока (Э) и регулируемым (тиристорным) электроприводом постоянного тока (ЭП) с питанием от промышленных сетей, а также от автономных дизель-электрических станций (ДЭП).

Отличительные особенности установок:

высокая приводная мощность исполнительных механизмов;

| Показатели |

БУ1600/ 100ДГУ | БУ1600/ 100ЭУ | БУ2500/ 160ДГУМ1 |

БУ2900/ 175ЭП-М, БУ2900/ 175ДЭЛ-2, БУ2900/ 175ДЭП-3* |

БУ2900/ 175ЭПК | БУ2900/ 175ЭПКМ1 | БУ2900/ 200ЭПК |

БУ200/ 125ДММ |

|

Допускаемая нагрузка на крюке, кН |

1000 | 1000 | 160 | 1750 | 1750 |

1750 | 2000 | 1250 |

| Условная глубина бурения, м | 1600 | 1600 |

2500 | 2900 | 2900 |

2900 | 2900 | 2000 |

| Скорость подъема крюка при расхаживании колонны, м/с |

0,1 —0,2 | 0,22 | 0,1 —0,2 | 0,1 —0,2 | 0,1 —0,2 | 0,1 —0,2 | 0,1 —0,2 |

0,1 —0,2 |

| Скорость подъема элеватора (без нагрузки), м/с, не менее | 1,7 | 1,7 |

1,95 | 1,54 | 1,54 | 1,66 | 1,66 |

1,5 |

| Расчетная мощность на входном валу подъемного агрегата, кВт | 300 | 300 |

550 | 550 | 550 |

550 | 550 | 300 |

| Диаметр отверстия в столе ротора, мм | 560 | 560 | 560 | 560 |

560 | 560 | 560 |

560 |

| Расчетная мощность привода ротора, кВт |

180 | 180 | 180 |

180 | 180 | 180 | 180 | 180 |

| Мощность бурового насоса, кВт |

475 | 475 (600)** |

600 | 600 | 600 |

600 | 600 | 600 |

| Вид привода |

ДГ | э*** | ДГ |

ЭП; ДЭП | ЭП |

ЭП | ЭП | Д |

| Площадь подсвечников для размещения свечей диаметром 114 мм, м2 | 2000 | 2000 | 3500 | 3500 |

3500 | 3500 | 3500 |

2000 |

| Высота основания (отметка пола буровой), м |

5,0 | 5,0 (8) | 5,5 | 6,1 | 7,75 | 6 | 8 | 6,4 |

| Просвет для установки стволовой части превенторов, м | 3,86 |

3,86 (6,86) | 4,1 |

4,7 | 6,4 | 4,7 |

6,64 | 5,05 |

|

Масса установки, т | 372 |

343 (375) | 359 | 308 (ЭП); 495 (ДЭП) | 528 | 468 | 706,5 | 330 |

| * БУ2900/175ДЭП-3 оснащена циркуляционной системой безамбарного бурения на базе импортного оборудования и центрифугой. ** По заказу потребителей. *** Синхронный или асинхронный (АВК) привод. | ||||||||

| Механизмы и агрегаты |

БУ1600/ 100ДГУ | БУ1600/ 100ЭУ | БУ2500/ 160ДГУМ1 |

БУ2900/ 175ЭП-М, БУ2900/ 175ДЭЛ-2, БУ2900/ 175ЭПК | БУ2900/ 175ЭПБМ1 |

БУ2900/ 200ЭПК | БУ200/ 125ДММ |

| Лебедка буровая | Б7.02.00.000 |

Б7.02.00.000 | Сб.02/ЛБ-750 |

Б 1.02.030.000 | Б12.02.02.000 |

Б12.02.02.000-01 | М12.02.02.000 |

| Насос буровой |

НБТ-475 | НБТ-475 (НБТ-600-1) |

НБТ-600-1 | НБТ-600-1 |

НБТ-600-1 | НБТ-600-1 |

НБТ-600-1 |

| Ротор |

Б1.17.03.000 | Б1.17.03.000 |

Б1.17.03.000 | Б1.17.03.000 |

Б1.17.03.000 | Б1.17.03.000 |

Б1.17.03.000 |

| Кронблок | Б4.10.00.000 | Б4.10.00.000 | Сб. 10А/БУ2500ЭУ |

Б4.10.00.000 | Б4.10.00.000 |

Б38.10.00.000 | М11.01.10.000 |

| Крюкоблок | — |

— | Сб. 11Б/БУ2500ЭУ |

Б31.11.00.000 | Б31.11.00.000 |

Б38.10.00.000 | М11.14.10.000 |

| Крюк | Б4.34.00.000 |

Б4.34.00.000 | — |

— | — | — |

— |

| Талевый блок | Б4.15.00.000 |

Б4.15.00.000 | — | — | — | ||

|

Вертлюг | Б1.56.00.000 |

Б1.56.00.000 | Б1.56.00.000 |

Б1.56.00.000 | Б1.56.00.000 |

Б1.56.00.000 | Б1.56.00.000 |

| Вышка буровая | Б4.01.00.000 | Б4.01.00.000 | Сб.01/БУ2500ЭУ | Б1.01.00.000(ЭП) Б11.01.00.000(ДЭП) Б11.01.00.000-01(ЭПК) | Б12.01.00.000 |

Б12.01.00.000-01 | М12.01.00.000 |

| Привод ос- |

Лебедки, ротора и | Лебедки и рото | Лебедки, ротора |

Лебедки: электро |

Лебедки: электродвигатель |

Лебедки и | |

| новных ме | насосов: дизель- | ра: электродвига | и насосов: ди- | двигатель |

МПЭ500-500-УХЛ3 | ротора: двига- | |

| ханизмов |

гидравлические агрегаты Сб.325/САТ- |

тель 4АОКБ-450Х-6УХЛ2 |

зельгидравличе-ские агрегаты |

МПЭ500-500- УХЛ3 |

Насоса: электродвигатель П245048-УХЛ3 |

тель ЯМЗ8401.10 | |

| 450 | Привод насосов: электродвигатель АКСБ-15-44-6-6УХЛ2 (СДБО-99/49-8У2) | Сб.325/САТ-450 |

Насоса: электродвигатель П245048-УХЛ3 Ротора: электродвигатель Д-816 | Ротора: электродвигатель Д-816 | (шасси) Насосов: дизель 6У396ТС4 | ||

широкая гамма приводных систем с различными характеристиками; высокая долговечность оборудования, обусловленная оптимальными параметрами механизмов, применением высокопрочных сталей с большим запасом прочности, гарантированным качеством изготовления и контроля комплектующего оборудования;

возможность выбора оптимальных режимов бурения благодаря наличию приводных систем и регуляторов подачи долота; легкость в управлении и удобство в эксплуатации;

комплектация укрытиями в холодном или утепленном исполнении с системами обогрева рабочих помещений;

возможность кустового бурения скважин в грунтах с низкой несущей способностью (установки кустового исполнения).

Указанные качества буровых установок подтверждаются многолетней практикой их эксплуатации в различных регионах - от Крайнего Севера до тропиков.

В зависимости от класса и назначения установки перевозятся крупными блоками на специальных транспортных средствах (тяжеловозах), секциями или модулями на трейлерах соответствующей грузоподъемности, поагрегатно транспортом общего назначения. Установки кустового исполнения (К) перемещаются в пределах куста блоками с помощью специальных устройств, входящих в комплект поставки. Буровая установка БУ2900/175ЭПБМ1 спроектирована в блочно-модульном варианте.

В табл. 14.4 приведены параметры буровых установок, а в табл. 14.5. -основные комплектующие механизмы и агрегаты (для базовых моделей). В зависимости от пожелания заказчика возможны варианты.