Глава о строительстве скважин

Нефть и газ добывают, пользуясь скважинами, основными процессами строительства которых являются бурение и крепление. Необходимо осуществлять качественное строительство скважин во все возрастающих объемах при кратном снижении сроков их проводки с целью обеспечить страну нефтью и газом при снижении трудо- и энергоемкости и капитальных затрат.

Бурение скважин - единственный источник результативной разведки и приращения запасов нефти и газа.

Скважины на нефть и газ могут быть систематизированы следующим образом:

структурно-поисковые, назначение которых - установление (уточнение) тектоники, стратиграфии, литологии, оценка продуктивности горизонтов (без дополнительного строительства скважин);

разведочные, служащие для выявления продуктивных объектов, а также для оконтуривания уже разрабатываемых нефтяных и газоносных пластов;

добывающие (эксплуатационные), предназначенные для добычи нефти и газа из земных недр; к этой категории относят также нагнетательные, оценочные, наблюдательные и пьезометрические скважины;

нагнетательные, предназначенные для закачки в пласты воды, газа или пара с целью поддержания пластового давления или обработки призабойной зоны; эти меры направлены на удлинение периода фонтанного способа добычи нефти или повышения эффективности добычи;

опережающие добывающие, служащие для добычи нефти и газа с одновременным уточнением строения продуктивного пласта;

оценочные, назначение которых - определение начальной водонефте-насыщенности и остаточной нефтенасыщенности пласта (и для проведения иных исследований);

контрольные и наблюдательные, предназначенные для наблюдения за объектом разработки, исследования характера продвижения пластовых флюидов и изменения газонефтенасыщенности пласта;

опорные скважины бурят для изучения геологического строения крупных регионов, установления общих закономерностей залегания горных пород и выявления возможностей образования в этих породах месторождений нефти и газа.

Производственная деятельность буровых предприятий неизбежно связана с техногенным воздействием на объекты природной среды. В силу специфических особенностей ведения горных работ процессы сооружения скважин оказывают отрицательное влияние на лито-, гидро- и биосферу. Техногенез при бурении скважин носит химико-токсический и физикомеханический характер и проявляется в нарушении естественного экологического равновесия экосистем, снижении хозяйственной ценности гидросферы, падении ресурсо- и биогенетического потенциала биосферы и деградации отдельных компонентов природной среды. Для предупреждения загрязнения окружающей среды в процессе строительства скважин должен соблюдаться комплекс природоохранных мероприятий.

Охрана окружающей среды при строительстве скважин включает:

защиту недр от загрязнения и рациональное использование природных минеральных ресурсов;

защиту земной поверхности (лито-, гидро- и биосферы) и воздушного бассейна от негативного влияния техногенных факторов при бурении и разработке нефтегазовых месторождений.

Охрана недр - это совокупность мероприятий по наиболее полному извлечению полезного ископаемого или максимально возможному сокращению его потерь, наиболее рациональному использованию минеральных ресурсов в хозяйстве, исключающих неоправданные потери минерального сырья и топлива, а также отрицательные воздействия на природу.

Охрана земной поверхности и воздушного бассейна - это совокупность правовых, организационных, экономических и инженерных мероприятий по исключению загрязнения объектов гидро-, лито- и биосферы материалами, химреагентами, технологическими жидкостями, используемыми при ведении буровых работ, образующимися отходами, а также физико-механического воздействия на компоненты природной среды, приводящего к нарушению нормального функционирования экосистем.

Сохранение окружающей среды в нефтегазодобывающей промышленности на экологически безопасном (нормативном) уровне имеет свои особенности, которые необходимо учитывать при строительстве скважин, разработке и эксплутации месторождений нефти и газа. К основным из них относятся следующие:

1) разрушение покрова Земли и растительности при строительстве скважин;

2) проникновение бурового раствора (или его фильтрата) в поры и трещины пластов с полезными ископаемыми. Особенно опасны гидроразрывы пластов с последующим поглощением бурового раствора;

3) открытые нерегулируемые газонефтеводопроявления;

4) крепление буровых скважин с поглощениями тампонажного раствора или его фильтрата на глубину, большую, чем предусмотрено технологическими соображениями;

5) движение флюидов между пластами по любым причинам;

6) закачка значительных объемов различных растворов и материалов в пласты при бурении в условиях поглощений;

7) воздействие на пласты различными методами (тепловыми, химическими, силовыми и др.) с целью увеличения и ускорения поступления флюидов к скважине.

2.1. ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ

Нефтяная или газовая скважина - это приблизительно цилиндрическое сооружение в глубь Земли, включающее преимущественно вертикальную или наклонную горную выработку в непродуктивной зоне пород и соединенную с ней выработку любой направленности в продуктивной зоне горных пород, крепь в виде обсадных труб и цементных оболочек и фильтр, обеспечивающий надежную гидродинамическую связь скважины с продуктивным пластом. Основными элементами скважины являются: устье, забой, ствол, обсадная колонна, фильтр, цементное кольцо.

Устье - это начало скважины, образованное короткой вертикальной зацементированной трубой - направлением.

Забой - это дно ствола скважины.

Ствол - это горная выработка, внутри которой располагаются обсадные колонны и производится углубление скважины.

Обсадная колонна - это свинченные друг с другом и опущенные в ствол обсадные трубы с целью изоляции слагающих ствол горных пород. Различают первую обсадную колонну - кондуктор, последнюю обсадную колонну - эксплуатационную колонну, в том числе хвостовик, промежуточные обсадные колонны, в том числе летучки (лайнеры).

Фильтр - участок скважины, непосредственно соприкасающийся с продуктивным нефтяным или газовым горизонтом. Фильтром может служить необсаженный колонной участок ствола, специальное устройство с отверстиями, заполненное гравием и песком, часть эксплуатационной колонны или хвостовика с отверстиями или щелями.

Цементное кольцо - затвердевший цементный раствор, закачанный в кольцевое пространство между стволом и обсадной колонной с целью его герметизации.

Система обсадных колонн и цементных колец за ними составляют крепь скважины.

Только сооруженная скважина может ответить на вопрос: имеется ли в данном районе нефтяное или газовое месторождение и какова промышленная ценность залежи УВ.

Сооружение скважины, независимо от ее назначения (разведочная, параметрическая, эксплуатационная и т.д.), включает в себя следующие основные этапы:

1. Геологическое обоснование места сооружения и составление проекта скважины, которые позволяют наилучшим образом выполнить поставленную задачу.

2. Монтаж технических средств для наиболее качественного и экономичного сооружения скважины.

3. Проводку ствола скважины, обеспечивающую высокую скорость углубления при минимальных затратах.

4. Глубинные геофизические и технологические исследования, позволяющие подробно изучить геологический разрез, термодинамические параметры вскрытых скважиной пластов, отобрать образцы горных пород и пластовых флюидов для лабораторных исследований.

5. Крепление ствола обсадными трубами и цементом, обеспечивающее длительную безаварийную эксплуатацию скважины как инженерного сооружения и ее экологическую безопасность.

6. Изготовление глубинного фильтра, обеспечивающего качественную и надежную гидродинамическую связь продуктивного пласта с полостью эксплуатационной колонны и препятствующего проникновению в колонну горной породы и других загрязняющих УВ примесей.

7. Оборудование устья скважины, включающее, при необходимости, подвеску колонны насосно-компрессорных труб, обеспечивающее качественное испытание скважины и дальнейшую длительную эксплуатацию ее как объекта добычи УВ.

2.2. ГЕОЛОГИЧЕСКОЕ ОБОСНОВАНИЕ МЕСТА ЗАЛОЖЕНИЯ И ПРОЕКТИРОВАНИЕ СКВАЖИНЫ КАК ИНЖЕНЕРНОГО СООРУЖЕНИЯ

Для геологического обоснования места заложения скважины привлекают все имеющиеся у геологов материалы по интересующей площади: результаты поверхностных геологических и геофизических исследований данной площади, геологические карты и профили аналогичных площадей, результаты картировочного бурения и сведения о так называемых опорных скважинах, данные о грунтовых и артезианских водах, сведения о поверхностных нефтегазопроявлениях, общие сведения о строении осадочного чехла Земли и др.

Как разведочные, так и эксплуатационные первые скважины закладывают в предполагаемых наивысших точках обнаруженной благоприятной структуры, чтобы наверняка вскрыть углеводородную зону газонефтяной ловушки. По полученным из первых скважин сведениям выбирают местоположение последующих скважин, перед которыми ставится более широкая задача - определить размеры залежи, положение ВНК и ГНК, эффективную мощность продуктивных пластов, изменение по простиранию их пористости и проницаемости, уточнить структурную карту месторождения (карту изогипс), получить данные для определения термодинамических параметров продуктивных пластов и построения карт изобар и изотерм, а в конечном итоге - подсчитать или уточнить промышленные запасы месторождения УВ и обосновать или уточнить систему его разработки (построить карту разработки).

При этом скважины могут быть заложены как в пределах залежи УВ, так и за ее пределами (за пределами ВНК).

Для обоснования места заложения скважины учитывается также необходимость изучения пород и перспективы нефтегазоносности пластов, залегающих ниже разведываемой или разрабатываемой залежи УВ (совмещение геологических и промысловых задач).

После выбора места заложения составляют проект этой скважины, основными разделами которого являются:

конструкция (соотношение диаметров и длин ствола, его ориентация; интервалы спуска, диаметры, толщина стенок и марки стали обсадных колонн; интервалы цементирования; тип и конструкция фильтра; другие необходимые элементы скважины);

технология проводки ствола (типы и размеры породоразрушающего инструмента - долот; режимы бурения - интенсивность циркуляции очищающего забой и ствол от выбуренной породы агента, скорость вращения долота, усилие со стороны долота на разрушаемый им забой; тип и физические свойства очищающего скважину агента; тип, соотношение диаметров и длин секций бурильной колонны; тип и размер забойного двигателя в случае его использования);

технология вскрытия продуктивных пластов (тип и физические свойства промывочного агента при проводке ствола в фильтровой зоне; соотношение давлений в скважине и пласте; способ закрепления ствола в фильтровой зоне; метод обеспечения притока пластового флюида в скважину и извлечения его на поверхность; другие технологические приемы и технические средства);

технология крепления ствола скважины (спуск и цементирование кондуктора, промежуточных и эксплуатационной колонн; конструкция низа эксплуатационной колонны и фильтра; тип цемента, физические свойства цементного раствора в жидком и затвердевшем состояниях, интенсивность его транспортировки в заколонное пространство; способ цементирования колонн и оснастка их дополнительными устройствами; длительность ожидания затвердения цементного раствора; способ испытания качества крепления ствола скважины);

технология испытания скважины как объекта эксплуатации (геометрические размеры колонны лифтовых труб; оборудование устья скважины эксплуатационной арматурой; способ вызова притока из пласта на дневную поверхность; режимы и длительность исследования производительности скважины);

наземное грузоподъемное и приводное оборудование для бурения ствола (вышка; ротор для вращения бурильной колонны; талевая система и лебедка для выполнения спускоподъемных операций; двигатели для привода лебедки и ротора; вспомогательное оборудование и приспособления);

поверхностная циркуляционная система для приготовления, регулирования свойств и очистки промывочного агента (емкости с перемешивате-лями; блок приготовления, утяжеления и регулирования свойств; блок очистки - вибросита, гидроциклоны, центрифуги);

буровые насосы (марка, диаметры цилиндров, производительность, тип и мощность приводных двигателей).

2.3. МОНТАЖ ОБОРУДОВАНИЯ ДЛЯ СООРУЖЕНИЯ

Оборудование для сооружения нефтяных и газовых скважин, особенно глубоких и сверхглубоких, достаточно громоздкое и массивное, поэтому почти все его элементы устанавливают на мощные железобетонные фундаменты или сварные конструкции из толстостенных бурильных труб при блочном монтаже оборудования.

Все оборудование для сооружения скважины можно условно объединить в несколько основных блоков:

1 - буровая вышка с талевой системой, подъемной лебедкой, элементами управления и настилом для сборки, приемки, хранения бурильных и обсадных труб;

2 - силовой блок, состоящий из нескольких дизельных или электрических двигателей, предназначенный для привода ротораи подъемной лебедки, включающий систему трансмиссий, редукторов, карданов и шкивов;

3 - насосный блок для промывки ствола скважины, включающий один-два или три буровых насоса с электрическим или дизельным приводом.

4 - циркуляционная система, включающая несколько емкостей для хранения бурового раствора, перемешиватели с электроприводом, блок приготовления и регулирования свойств бурового раствора, блок очистки от выбуренной породы, желоба с шиберами для манипуляции с выходящим из скважины при бурении потоком жидкости.

Буровая вышка либо монтируется при помощи подъемников и домкратов отдельными секциями с последующим их соединением, при этом первым монтируют верхний пояс с кронблоком, а последним - нижний пояс, либо собирается горизонтально на земле, а затем тракторами и подъемными стрелами поднимается в вертикальное положение. Если позволяет рельеф местности, то иногда вышки собирают на центральной базе, затем транспортируют к месту сооружения скважины при помощи мощных платформ и тракторов.

После установки вышки на фундаменты или платформы ее укрепляют растяжками, затем устанавливают подъемную лебедку, оборудуют направлением устье скважины.

Следующим этапом монтируют силовой блок для привода лебедки и ротора, трансмиссионную систему, систему пневматических муфт и гидротормоза, пульт управления. Лебедку оснащают талевым канатом, другой конец которого пропускают через шкивы кронблока и талевого блока (полиспаста) и прикрепляют к основанию вышки специальным приспособлением. Устанавливают ротор и соединяют с двигателями цепной передачей посредством пневматической муфты.

Одновременно или поочередно монтируют насосный блок и циркуляционную систему. Привод насосов от двигателей осуществляют клиновыми ремнями и шкивами. Циркуляционную систему соединяют с буровыми насосами трубопроводами и оснащают виброситами для выделения из промывочного агента сравнительно крупных частиц выбуренной породы (шлам), пескоотделителями и илоотделителями для более тонкой очистки промывочного агента, дегазатором для очистки от газа.

На емкости для хранения бурового раствора устанавливают механические и гидравлические перемешиватели, центробежные насосы, осуществляющие подачу жидкости в буровые насосы, пескоотделители, илоотдели-тели и блок приготовления и регулирования свойств промывочного агента. Отдельно устанавливают и обвязывают манифольдами с циркуляционной системой блок приготовления промывочного агента, основными узлами которого являются силосы - хранилища сыпучих материалов, дозаторы и смесительное устройство.

В зависимости от назначения скважины, ее глубины, геологических и климатических условий района, транспортного сообщения буровые установки комплектуются по-разному, при этом во всех случаях стремятся к наиболее простому набору бурового оборудования, обеспечивающему качественное, безаварийное, с минимальными затратами времени и средств, сооружение скважины.

Бурение скважин известно человечеству еще до нашей эры. Так, в Китае бурили в те времена при помощи стволов полого бамбука скважины глубиной сотни метров с целью добычи пластовых флюидов (главным образом - воды).

В 20-х годах XIX века во Франции в провинции Артуа успешно пробурили несколько сравнительно глубоких водяных скважин. Схема бурения была такова: к трубе прикрепляли пикообразное долото, трубу подвешивали на полиспасте, и, используя силу тяжести трубы и долота, ударами, подобно падающей бабы копра, разрушали горную породу и углубляли ствол скважины. По мере накопления осколков породы их извлекали на дневную поверхность при помощи специальной желонки, спускаемой в скважину на канате.

В 1845 г. французский инженер А. Фовель предложил очищать ствол скважины от осколков разрушенной породы циркуляционным потоком жидкости. Это предложение начало успешно применяться в 1859 г. в США полковником Дрейком.

Скорость проводки ствола скважины ударным способом достигала нескольких метров в сутки, а глубина скважины не превышала 500 м. Поэтому продолжались поиски новых способов бурения, и в начале XX века был изобретен вращательный роторный способ бурения, при котором разрушение породы на забое осуществлялось долотом, вращающимся при помощи установленного на устье скважины ротора через посредство бурильной колонны. Скорость проходки ствола возросла более чем на порядок, а глубина скважин - до 3-4 км.

С увеличением глубины возникла другая проблема - большие затраты энергии на преодоление сил трения бурильной колонны о стенки ствола скважины. Необходимо было перенести привод долота как можно ближе к забою.

В 1922 г. нашим соотечественником инженером М. А. Капелюшнико-вым был изобретен новый метод бурения - турбинный, особенность которого в том, что долото вращает глубинный гидравлический двигатель (турбобур) - многоступенчатая гидравлическая турбина, рабочим телом для которой является циркулирующий промывочный агент.

К настоящему времени в практике бурения используются и другие погружные двигатели: электробур, представляющий собой специальный электродвигатель, к которому при помощи кабеля подводят электрический ток; вибробур, движение которого осуществляется посредством вибрации; винтобур, представляющий собой винтовой двигатель (винтовой насос «наоборот»).

Несмотря на большое разнообразие погружных двигателей, основной объем бурения нефтяных и газовых скважин осуществляют роторным способом.

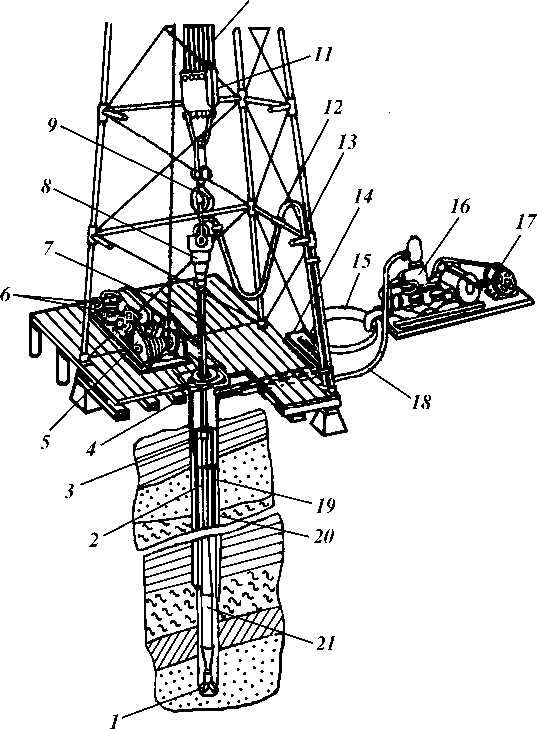

Схематично современный способ проводки (бурения) ствола скважины можно представить следующим образом (рис. 2.1). Породоразрушающее устройство - долото, оснащенное режущими лезвиями или зубьями, вращается в горизонтальной плоскости либо ротором при помощи колонны труб (бурильной колонны), либо глубинным двигателем (турбобуром, электробуром, винтовым двигателем), режущими элементами внедряется в забой под действием осевой нагрузки, создаваемой частью бурильной колонны, скалывает частицы породы за счет вращательного движения и тем самым обеспечивает углубление забоя и ствола скважины. Промывочный агент (воздух, вода, аэрированная жидкость, пена, буровой раствор, нефть, эмульсия и т.д.) буровым насосом подается под избыточным давлением из емкостей циркуляционной системы через буровой шланг высокого давления, вертлюг с вращающимся стволом, ведущую рабочую трубу (квадратную штангу), вращаемую ротором, бурильную колонну и долото к забою, подхватывает осколки разрушенной долотом горной породы и выносит их по кольцевому каналу между бурильной колонной и стенкой ствола скважины на поверхность. Попадая в поверхностную циркуляционную систему, промывочный агент поступает на вибрирующую сетку вибросита, где из него выделяются осколки выбуренной породы и выбрасываются в отвал, а

Рис. 2.1. Схема бурения скважины:

1 - долото; 2 - бурильные трубы; 3 - переводник; 4 - ротор; 5 - лебедка; 6 - двигатели привода лебедки и ротора; 7 - ведущая труба; 8 - вертлюг; 9 - крюк; 10 - талевой канат; 11 - талевой блок; 12 - буровой шланг; 13 - вышка; 14 - желоба; 15 - емкость циркуляционной системы; 16 - буровой насос; 17 - двигатель насоса; 18 - нагнетательный трубопровод; 19 - обсадная колонна; 20 - тампонажный цемент; 21 - забойный двигатель

просеянный промывочный агент либо поступает сразу в емкости и оттуда снова подается буровым насосом в скважину, либо при необходимости дополнительно очищается от мелких частиц выбуренной породы системой гидроциклонов (пескоотделитель для более грубой очистки, илоотделитель для более тонкой очистки) и от газа дегазатором, после чего поступает в приемную емкость буровых насосов.

Если требуется улучшить технологические свойства промывочного агента, изменить его параметры или даже заменить его агентом другого типа, то используют блок приготовления и химической обработки с системой гидравлических и механических смесителей и дозаторов, механических и гидравлических перемешивателей циркуляционной системы.

Главная функция долота - разрушать горную породу на забое скважины и способствовать его очистке от осколков породы.

По принципу действия различают долота:

режуще-скалывающие (лопастные долота), применяемые для разрушения вязких и пластичных пород (глин) (рис. 2.2);

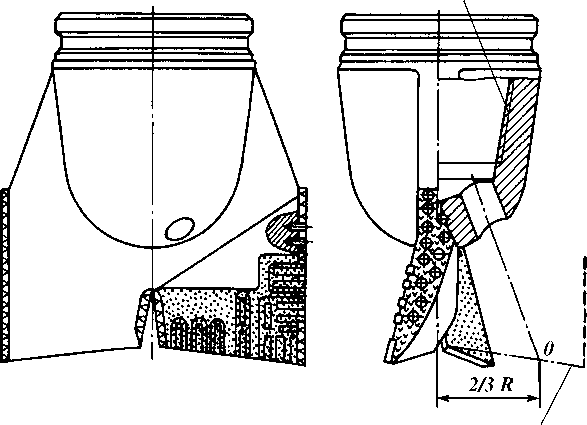

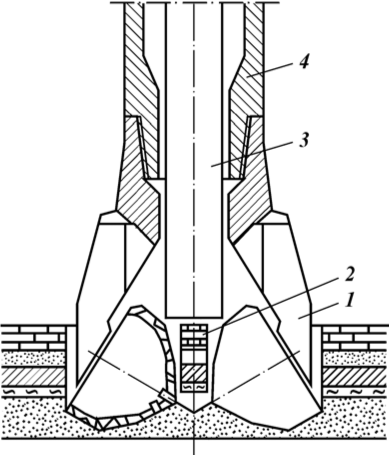

дробяще-скалывающие (шарошечные долота), применяемые для разрушения большинства пород (рис. 2.3);

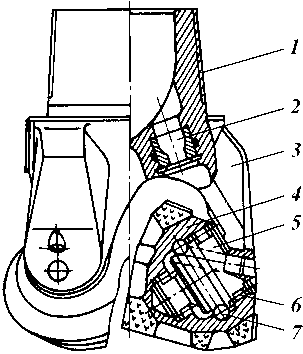

режуще-истирающие (алмазные долота), применяемые для разрушения твердых абразивных пород (рис. 2.4).

По назначению буровые долота разделяют на долота для проходки ствола скважины сплошным забоем и долота для проходки ствола скважины кольцевым забоем (так называемые колонковые долота или бурильные головки).

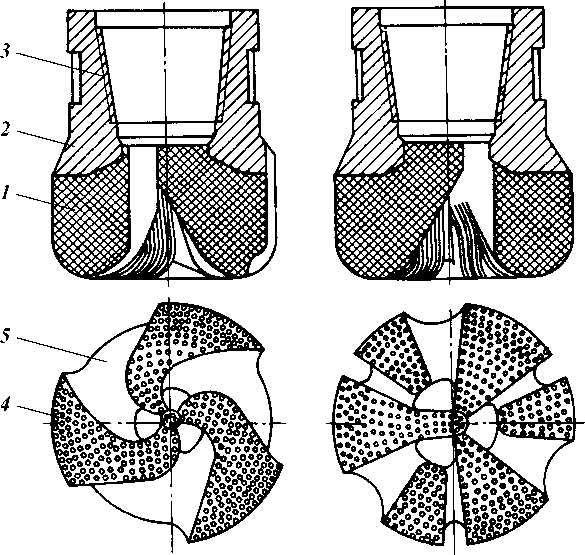

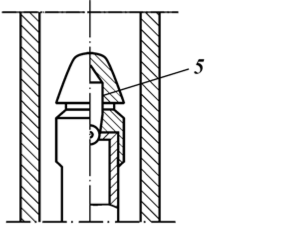

Колонковые долота выполняют дополнительную функцию - обеспечивают отбор глубинных образцов разбуриваемых пород (кернов) (рис. 2.5).

Основными элементами всех долот являются: корпус, имеющий в верхней части коническую (замковую) резьбу для присоединения к колонне бурильных труб или погружному двигателю; промывочные устройства для направления струй промывочного агента на забой; породоразрушающие элементы.

Промывочные устройства - это отверстия, выходящие из полости корпуса долота наружу и направленные вниз, оснащенные, как правило, суживающимися насадками (гидромониторные долота) для ускорения потока

Присоединительная

резьба

Рис. 2.3. Трехшарошечное долото:

а, б, в - соответственно для средних, твердых и крепких пород; 1 - присоединительная резьба; 2 - промывочный узел; 3 - секция долота; 4 - шарошка; 5 -цапфа; 6 - роликовый подшипник; 7 - шариковый замковый подшипник

промывочного агента, направленного на забой скважины. Насадки делают очистку забоя от осколков породы более совершенной (мгновенной), а в мягких породах дополнительно разрушают забой.

Породоразрушающими элементами, у лопастных долот являются приваренные к корпусу два или три ножа, армированные твердосплавными включениями; у шарошечных долот - это одна, две, три или четыре шарошки, каждая из которых оснащена зубьями и может вращаться на собственном валу в подшипнике, перекатываясь по забою скважины и внедряясь в него зубьями; у алмазных долот - это полусферическая головка с фрезерованными выемками для циркуляции промывочного агента и выноса осколков породы с забоя скважины, оснащенная алмазными или корундовыми включениями в виде штырей с режущей кромкой или в виде малых сфер, вмонтированных в головку (шариков).

Работают долота следующим образом. Под действием осевой нагрузки, создаваемой силой тяжести части бурильной колонны, породоразрушающие элементы (ножи у лопастных долот, зубья у шарошечных долот, штыри у алмазных долот) внедряются частично в горную породу на забое и за счет вращательного движения в горизонтальной плоскости скалывают частицы породы, которые мгновенно подхватываются постоянно циркулирующим промывочным агентом и транспортируются вверх на дневную поверхность по кольцевому пространству.

Механическая скорость проходки ствола скважины (интенсивность разрушения породы на забое) зависит как от типа используемого долота, так и от так называемых режимных параметров бурения, которые включа-

Рис. 2.4. Алмазное долото для бурения сплошным забоем:

а, б - разные конструкции рабочих элементов: 1 - алмазная несущая головка; 2 - корпус долота; 3 - замковая резьба; 4 - контактный сектор; 5 - выемка для циркуляции промывочного агента

ют осевую нагрузку на долото, скорость его вращения, интенсивность циркуляции промывочного агента (подача буровых насосов).

Основной объем бурения современных глубоких скважин осуществляют шарошечными долотами, так как они наиболее универсальны и могут использоваться в разнообразных геологических условиях.

Для проходки стволов скважин в породах с различными физикомеханическими свойствами промышленность выпускает шарошечные долота различных типов, основные из которых:

«М» для разрушения мягких, несцементированных пород (глины, мягкие известняки, пески);

«МС» для разрушения мягких и средних по твердости неабразивных пород (мел, каменная соль, глинистые сланцы);

«С» для разрушения пластичных и хрупкопластичных неабразивных пород средней твердости (плотные глины, глинистые сланцы, известняки);

«СТ» для разрушения хрупкопластичных пород средней твердости с пропластками твердых пород (песчаники, ангидриды, гипс);

«Т» для разрушения твердых пород (доломиты, твердые известняки);

«ТК» для разрушения твердых пород с крепкими пропластками (мелкокристаллические известняки и доломиты);

«К» для разрушения крепких пород (мелкокристаллические известняки, доломиты, кварциты).

Рис. 2.5. Схема колонкового долота:

1 - бурильная головка; 2 - керн; 3 - грунтоноска; 4 - корпус колонкового набора; 5 - шаровой клапан

Кроме указанных основных типов долот выпускаются шарошечные долота промежуточных типов: М3, МС3, С3, Т3, ТК3, ОК.

Долота типа ОК используют для разрушения очень крепких пород (граниты, кварциты, диабазы).

Зубья (зубцы) шарошек изготовляют либо непосредственно на теле шарошки путем их фрезерования или накаткой, либо отдельно из твердых сплавов с последующей запрессовкой в специальных гнездах шарошки. Шарошки долот типов М, МС, С, СТ и Т имеют фрезерованные или накатанные зубья, высота и расстояние между которыми уменьшаются, а угол при вершине увеличивается от долот типа М к долотам типа Т. Зубья на шарошках расположены обычно концентрическими венцами, число которых увеличивается от типа М до типа Т.

Шарошки долот типа ТК имеют на внутренних венцах фрезерованные или накатанные призматические зубья, а на периферийных сферические зубья из твердого сплава.

Шарошки долот типов К и ОК имеют на всех венцах сферические зубья из твердого сплава.

Шарошки типов М3, МС3, С3, Т3 и ТК3 предназначены для разрушения абразивных пород, поэтому оснащены запрессованными в них твердосплавными клиновидными зубьями. Число венцов и зубьев увеличивается от типа М3 к типу ТК3.

В процессе бурения разведочных скважин для уточнения геологического разреза, изучения физических свойств горных пород и насыщающих их флюидов, зачастую в процессе проходки ствола скважины отбирают пробы горных пород (керны). Для этого породу на забое разрушают колонковым долотом, которое углубляет забой в виде кольцевой выработки, а остающийся цилиндрический целик породы поступает через центральное отверстие долота в специальную керноприемную трубу, оснащенную в нижней части кернорвателем. Пробурив в заданном интервале ствол колонковым долотом, бурильную колонну с долотом и керноприемной трубой поднимают на дневную поверхность, при этом в момент «отрыва» долота от забоя кернорватель обрывает своими пружинами целик породы от забоя и удерживает его в керноприемной трубе до извлечения на поверхность.

Если отбор керна проводят в интервале, превышающем длину керноприемной трубы, а работоспособность одного колонкового долота достаточна для всего интервала отбора керна, то используют так называемую съемную грунтоноску, которую периодически, по мере ее заполнения керном, извлекают на поверхность при помощи специального ловителя, спускаемого в полость бурильной колонны на канате. Освобожденную от керна съемную грунтоноску опускают в скважину и устанавливают в колонковом долоте.

Для целей бурения скважин промышленностью выпускается до 25 типоразмеров шарошечных долот - диаметром от 46 до 490 мм.

Многообразие характеристик долот обеспечивает проводку скважины любого практически целесообразного диаметра в любых достижимых горных породах как осадочного, так и магматического происхождения.

Основное назначение бурильной колонны обеспечить гидравлическую и механическую связь работающего на забое долота и ствола скважины с поверхностным механическим и гидравлическим оборудованием. Одновременно бурильная колонна служит инструментом для доставки на глубину буровых и колонковых долот, различных исследовательских приборов и устройств, снарядов и аварийно-ликвидационных приспособлений.

Две главные функции выполняет бурильная колонна в процессе проходки ствола:

вращает долото и одновременно передает на него осевую нагрузку;

создает замкнутую циркуляцию агента через забой скважины, обеспечивая очистку ствола от выбуренной породы и привод погружных гидравлических двигателей.

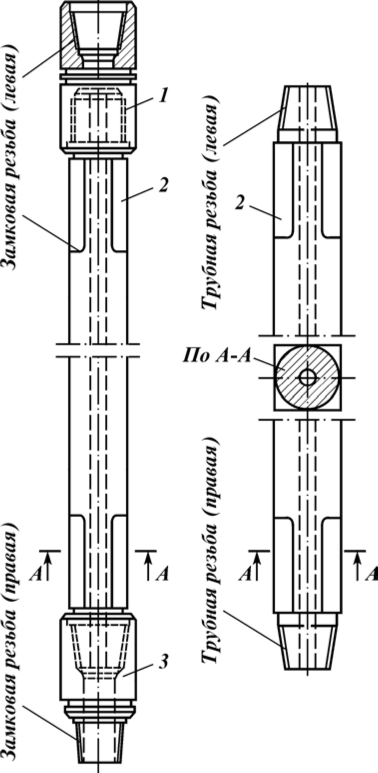

Бурильная колонна включает следующие основные элементы сверху вниз: рабочую (ведущую) трубу (рис. 2.6), бурильные трубы, утяжеленные бурильные трубы (УБТ) (рис. 2.7).

Рабочая труба, обычно квадратного сечения, служит для передачи вращения от ротора к бурильной колонне. Она фиксируется в отверстии ротора квадратными клиньями, вкладышами, в связи с чем вращается совместно со столом ротора и одновременно может перемещаться в осевом направлении по мере углубления забоя скважины.

Соединяется рабочая труба при помощи нижнего переводника с верхней трубой бурильной колонны, а при помощи верхнего переводника - с вращающимся стволом вертлюга - устройством, связывающим нагнетательную линию бурового насоса, подающего промывочный агент, с вращающейся бурильной колонной.

Заводами выпускаются ведущие трубы со сторонами квадратного сечения 112, 140 и 155 мм, с диаметром внутреннего канала соответственно 74, 85 и 100 мм. Длина ведущей трубы 13-14 м, материал - сталь группы прочности Д и марки 36Г2С.

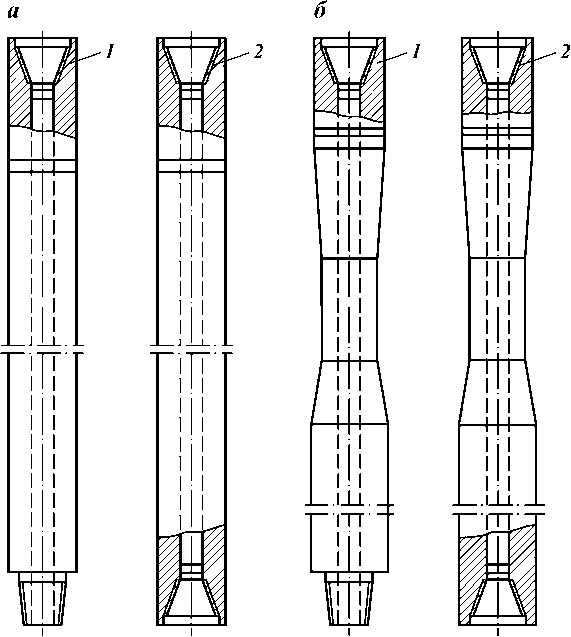

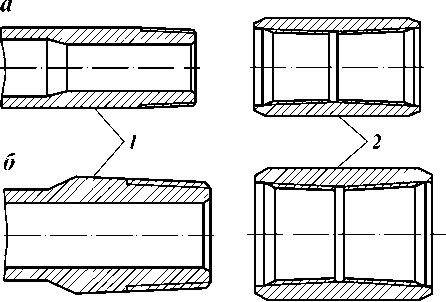

Бурильная колонна может компоноваться из труб следующих конструкций:

с высаженными внутрь концами (рис. 2.8, а);

с высаженными наружу концами (рис. 2.8, б);

с приваренными соединительными концами (рис. 2.9);

Рис. 2.6. Рабочая ведущая бурильная труба:

1 - верхний переводник; 2 - рабочая ведущая труба; 3 - нижний переводник

с блокирующим пояском;

беззамковые раструбные.

Трубы первых двух конструкций имеют наружную мелкую трубную резьбу и соединяются между собой при помощи бурильных замков или муфт (рис. 2.10). Трубы второй конструкции имеют по сравнению с трубами первой конструкции улучшенную гидравлическую характеристику, так как в них равнопроходной канал и, следовательно, минимальны местные гидравлические сопротивления потоку промывочного агента.

Бурильные трубы с приваренными соединительными концами имеют равнопроходной канал и соединяются друг с другом при помощи крупной замковой резьбы.

В бурильных трубах с блокирующим пояском вблизи резьбы по телу имеется проточка, на которую в горячем состоянии наворачивается часть замка с внутренней проточкой, в результате чего, после остывания, создается герметичный напряженный контакт между замком и трубой.

Промышленность выпускает бурильные трубы диаметром от 60 до 168 мм длиной 6; 8; 11,5-12,0 м из стали групп прочности C, Д, E, K, L, M.

Бурильные трубы многократно соединяются в бурильную колонну по мере проводки ствола скважины, так как необходимо периодически заменять износившееся долото на новое и выполнять другие работы в скважине, требующие спускоподъемных операций с бурильной колонной. Крупная замковая резьба со значительной конусностью позволяет быстро за несколько оборотов свинчивать и развинчивать трубы, при этом герметичность обеспечивается напряженным контактом торцевых поверхностей замков.

Для соединения бурильных труб используют замки трех типов:

ЗШ с диаметром канала, близкого к диаметру канала бурильных труб с высаженными внутрь концами;

ЗН с диаметром канала существенно меньшим диаметра канала труб;

ЗУ с увеличенным диаметром канала.

Замки первых двух типов используют для бурильных труб с высажен-

Рис. 2.8. Бурильные трубы:

а - с высаженными внутрь концами; б - с высаженными наружу концами; 1 - труба; 2 - муфта

Рис. 2.7. Утяжеленные бурильные трубы:

а — с одинаковым диаметром; б — с проточным телом; 1 — тело трубы; 2 — замковая резьба

ными внутрь концами, а замки последнего типа - для труб с высаженными наружу концами. Замки типа ЗУ предпочтительны для турбинного бурения, так как не создают значительных местных гидравлических сопротивлений потоку промывочного агента.

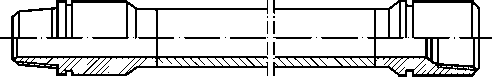

Рис. 2.9. Бурильная труба с приваренными соединительными концами

Рис. 2.10. Соединение бурильных труб с высаженными концами:

а - при помощи замков; б - при помощи муфт

Для проводки стволов нефтегазовых скважин чаще всего используют бурильные трубы диаметром 114, 121, 146 и 168 мм. Их соединяют по две-три штуки в свечи, которые устанавливают вертикально внутри вышки на специальный подсвечник и тем самым значительно ускоряют и облегчают спускоподъемные операции.

При больших глубинах скважин нагрузки на вышку и талевую систему буровой установки во время спускоподъемных операций могут достигать недопустимых значений за счет силы тяжести бурильной колонны. В связи с этим вместо стальных труб в ряде случает используют бурильные трубы из прочных алюминиевых сплавов, которые позволяют, при прочих равных условиях, снизить эти нагрузки по меньшей мере в 2 раза. Промышленность выпускает легкосплавные бурильные трубы с высаженными внутрь концами диаметром от 73 до 147 мм. На концах легкосплавных труб нарезана трубная резьба, а их соединение в виде бурильной колонны осуществляют навинчиваемыми на них стальными замками.

Важным элементом бурильной колонны являются утяжеленные бурильные трубы, одна из главных функций которых - создавать осевую нагрузку на долото, не допуская изгиба бурильной колонны. УБТ устанавливают непосредственно над долотом или погруженным двигателем. Трубы массивные за счет большой толщины стальной стенки (толщина стенок УБТ в несколько раз больше толщины стенок обычных бурильных труб).

Необходимым элементом в состав бурильной колонны входят различные переводники, предназначенные для соединения ведущей трубы с вертлюгом и бурильными трубами, бурильных труб с УБТ, УБТ с турбобуром или долотом.

Кроме того, бурильная колонна может оснащаться центраторами для предотвращения изгиба бурильной колонны и одностороннего примыкания ее к стенке ствола скважины, расширителями - долотами для увеличения диаметра ствола, кривыми переводниками и соапстоками для искривления ствола скважины в заданном направлении.

Углубление ствола скважины осуществляется посредством вращающегося долота при постоянно действующей на него осевой нагрузке.

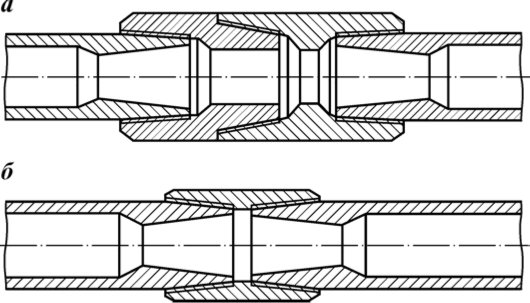

Для вращения долота в одних случаях используют установленный на поверхности ротор, в других - погружной двигатель.

Ротор (рис. 2.11) является многофункциональным оборудованием буровой установки. Он не только передает вращение долоту через ведущую трубу и бурильную колонну, но и удерживает на весу бурильную колонну, если от нее отсоединена талевая система; является опорным столом при свинчивании и развинчивании бурильных труб во время спускоподъемных операций; служит стопорным устройством для долота, свинчиваемого с УБТ, или погружным двигателем; центрирует бурильную колонну в скважине и т.д.

Основными узлами ротора являются: станина 1, во внутренней полости которой установлен на подшипнике стол 2 с укрепленным зубчатым коническим венцом; вал 6, на внешнем конце которого установлено зубчатое колесо под цепную передачу, а на внутреннем - коническая шестерня, входящая в зацепление с коническим венцом; рифленый кожух 5, ограждающий вращающийся стол; вкладыши 4 для обхвата ведущей трубы, проходящей через отверстие 3.

Отверстие стола ротора без вкладышей обеспечивает прохождение через него в скважину любых технических устройств (долот, расширителей, центраторов, и т.д.). Смазка всех трущихся деталей ротора осуществляется маслом, залитым в корпус ротора.

Ротор работает следующим образом. Вращательное движение от силовых двигателей через трансмиссионную систему при включении роторной пневматической муфты передается посредством цепной передачи на вал ротора, а последний при помощи конической зубчатой передачи вращает стол ротора в горизонтальной плоскости, который, обхватывая квадратными вкладышами ведущую трубу, вращает ее и всю бурильную колонну с долотом.

Для выполнения спускоподъемных операций вместо вкладышей в отверстие стола ротора устанавливают пневматические клинья, на которые периодически при помощи зажимных сухарей с насечкой подвешивают бурильную колонну и отвинчивают от нее или навинчивают на нее находящуюся над ротором очередную бурильную свечу.

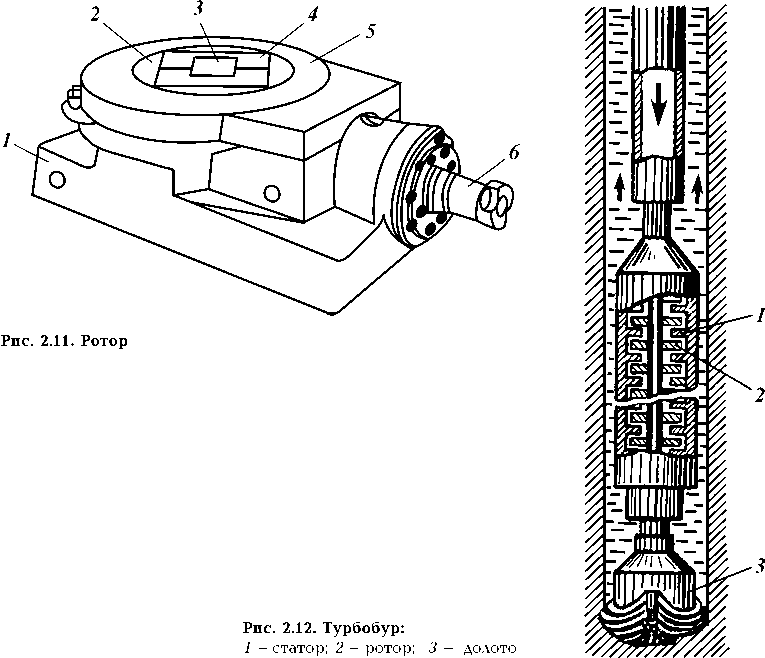

Турбобур (рис. 2.12) является погруженным гидравлическим двигателем, передающим вращение своего вала на долото непосредственно без промежуточных звеньев. Это обычно многоступенчатая турбина, каждая ступень которой состоит из статора, удерживаемого неподвижно корпусом турбобура, и ротора, укрепленного на валу турбобура. Поток промывочного агента, попадая на изогнутые лопатки ротора турбины, создает вращающий момент, под действием которого вращается вал турбобура. Переходя из ротора в статор, поток под действием изогнутых лопаток статора восстанавливает осевое направление струи и снова попадает на изогнутые лопатки следующего ротора. Одновременно работающие последовательно расположенные турбины позволяют суммировать их мощность и крутящий момент. Теоретические расчеты показывают, что для эффективной работы турбобура необходимо соединить последовательно примерно сто турбин. При этом достигается большая мощность и еще сохраняется достаточная для долота скорость вращения вала турбобура. Число ступеней (турбин) современных турбобуров изменяется от 25 до 350.

Основным фактором, управляющим параметрами работы турбобура, является количество прокачиваемого через него промывочного агента. Частота вращения вала, крутящий момент и мощность турбины прямо пропорциональны количеству прокачиваемой жидкости, соответственно, в первой, во второй и в третьей степени. Вращающий момент и мощность турбины также прямо пропорциональны плотности прокачиваемой жидкости, а частота вращения вала не зависит от этого фактора.

Очевидно, что вращающий момент вала тем больше, чем больше сопротивление его вращению со стороны долота (осевая нагрузка на долото). Но по мере увеличения осевой нагрузки уменьшается частота вращения вала турбобура. Поэтому зависимость между вращательным моментом на долоте и его частотой вращения при турбинном бурении обратно пропорциональная. Это обстоятельство сужает возможность оптимального сочетания режимных параметров бурения (нагрузки на долото, частоты его вращения, подачи промывочного агента к долоту).

2.8. ОСОБЕННОСТИ БУРЕНИЯ СКВАЖИН

Организация бурения, подготовительные работы к бурению, оборудование устья и некоторые другие работы в море имеют свои особенности.

В настоящее время значительные объемы потребляемой в мире нефти добывают в море; по прогнозам, добываемая на морских нефтепромыслах нефть в ближайшие годы составит не менее 50 % объема мирового потребления. По оценке специалистов, велики перспективы добычи нефти и газа на шельфах СНГ, в акваториях Северного моря, США и других стран.

В настоящее время выполняются организационно-подготовительные работы нескольких видов, результатом которых является устройство места установки бурового оборудования:

возведение искусственных сооружений в виде дамб и эстакад, отделяющих часть акватории с последующей засыпкой (различными способами и материалами);

намыв и укрепление отдельных островов;

строительство эстакад с размещением на них целых поселков; сооружение платформ погружного, полупогружного и других типов; использование специальных судов с заякоренными устройствами; намораживание на ледяных покровах толстого прочного слоя льда и др. На искусственных островах или основаниях монтируется буровое оборудование для бурения скважин разной глубины и различного назначения. С учетом значительной стоимости сооружения искусственных сооружений ведется кустовое бурение. Тип основания определяется глубиной моря и характером ее изменения, метеорологическими условиями, глубиной залегания продуктивного объекта и др. Основными особенностями при бурении морских скважин являются метеорологические условия (особенно в северных морях) и глубина моря.

СНГ является пионером морской нефтегазодобычи. Уже в 40-х годах прошлого века на шельфе Каспийского моря началась добыча нефти и газа с искусственных насыпных островов. Сегодня на Каспии построен целый город. Протяженность эстакад достигла 350 км, а число отдельно стоящих в море стационарных платформ - более 250.

Морское бурение в районе о. Артема (Азербайджан) стало возможным после осуществления по методу Н.С. Тимофеева работ по установке и цементированию трубчатых металлических свай. Метод состоял в том, чтобы забурить шурфы глубиной несколько метров, вставить в них металлические трубы и далее закачать цементный раствор в трубы и поднять его в затрубное пространство шурфа. Н.С. Тимофеевым было предложено бурение наклонных скважин с оснований.

Позже Б.А. Рагинский предложил крупноблочную систему свайного основания, заготовительные и сварочные работы для которой проводились на суше; в море велся только монтаж конструкций. Эти конструкции в свое время получили распространение в Азербайджане и Дагестане.

С 1978 г. введены в работу стационарные платформы для бурения при глубине воды 110-120 м.

Позже вместо стационарных платформ практически на всех акваториях используются плавучие буровые установки («Сиваш», «Оха», «Хаку-ри», «Шельф», «Каспморенефть» и т.д.). На Баренцевом море с 1981 г. началось разведочное бурение с буровых судов. Первыми такого рода судами были «Валентин Шашин», «Виктор Муравленко» и «Михаил Мирчинк».

В мировой практике производства буровых работ в море определились направления по созданию плавучих буровых средств (ПБС), в которых учитывают такие факторы, как глубину моря, состояние грунта, ледовую обстановку, цель бурения и т.д.

В настоящее время ПБС классифицируют по способу их установки над скважиной в процессе бурения, выделяя две основные группы (классы): опирающиеся при бурении на морское дно и проводящие бурение в плавучем состоянии.

К первой группе относят плавучие буровые установки (ПБУ) самоподъемного и погружного типов (СПБУ), а ко второй - полупогружные буровые установки (ППБУ) и буровые суда (БС).

СПБУ применяют преимущественно в разведочном бурении на морских нефтяных и газовых месторождениях в акваториях с глубинами вод 30-120 м. СПБУ самоподъемного типа имеют большой запас плавучести, буксируются совместно с оборудованием, инструментом и материалами к точке бурения. При буксировке опоры подняты, а на точке бурения опоры опускаются на дно и задавливаются в грунт, корпус поднимается по опорам и фиксируется на расчетной высоте над уровнем моря. СПБУ погружного типа применяют в основном на мелководье. В результате заполнения водой нижних корпусов установки они погружаются на дно моря. Рабочая платформа находится над поверхностью воды.

ППБУ в основном применяют для бурения поисковых и разведочных скважин в акваториях при глубинах моря от 100 до 300 м и более.

Таблица 2.1

Краткая техническая характеристика ПБУ

| Показатель |

Буровые суда типа «1-НС»: «Валентин Шашин», «Виктор Мурав-ленко» |

ПБУ типа «Шельф»: «Шельф-4», «Шельф-8» | СПБУ типа «Кольская» |

| Тип судна (установки) |

Дизель-электроход |

Полупогружная |

Самоподъемная |

| самоходная |

несамоходная | ||

| Глубина моря, м | 60-300 | 90-200 | 20-100 |

|

Максимальная глубина бурения, |

6500 | 6000 | 6500 |

| Автономность эксплуатации, сут | 100 | 30 |

30 |

| Буровая вышка: | |||

| тип | ВБП53-320 | ВБП53-320 |

ВБП54-320 |

|

грузоподъемность при оснаст |

320 | 320 | 320 |

| ке 6x7, т | |||

| высота полезная (от пола бу | 53 | 53 |

54 |

| ровой до низа подкронблоч- | |||

| ной балки), м | |||

| высота общая, м |

57,2 | 57,2 | 58,5 |

| масса, т | 180,5 | 180,5 | 134,1 |

| Лебедка: | |||

| тип | «Ойлуэлл Е-3000» | ЛБУ-2000П |

«Ойлуэлл Е-3000» |

|

номинальная грузоподъем | 600 | 320 | 600 |

| ность, т | |||

| натяжение подвижного конца | 414 | 341 |

414 |

| талевого каната при номи | |||

|

нальной грузоподъемности, | |||

| кН | |||

| диаметр талевого каната, мм | 38 | 35 | 38 |

| диаметр барабана, мм | 893 |

835 | 893 |

|

длина барабана, мм | 1575 |

1445 | 1575 |

|

число скоростей | 4 |

4 | 4 |

|

средняя частота вращения |

I-58; II-108; | I-83; II-97; |

I-58; II-108; |

| подъемного вала лебедки, | III-191; IV-351 |

III-133; IV-264 | II-191; IV-351 |

| об/мин | |||

| Система расстановки инстру | АСП | КМСП | АСП |

| мента | |||

| Длина бурильных свечей, м | 27 |

27 | 27 |

БС имеют высокую маневренность и скорость перемещения и поэтому применяются для бурения поисковых и разведочных скважин в отдаленных районах при глубинах моря 1500 м и более.

Основные состояния ПБС зависят от класса и назначения: перегона на новую точку, установки на точке работ, бурения и снятия с оконченной бурением скважины.

Перегон СПБУ бывает двух видов: короткий (переход) с точки на точку в пределах разведываемой структуры и длительный - буксировка на дальние расстояния за пределы разведенного района.

ППБУ перегоняют и буксируют с ограничением по погодным условиям. По окончании транспортировки ППБУ наводят на точку бурения и в соответствии со схемой развозят якоря и якорные цепи.

Основные технические характеристики некоторых ПБУ приведены в табл. 2.1.

Функции бурения в условиях моря и суши эквивалентны. Однако имеется ряд отличий, которые связаны с конструкцией верхней (подводной) части скважин, забуриванием из стволов, оборудованием устья противо-выбрасовыми устройствами, консервацией скважины и др.

2.9. КРЕПЛЕНИЕ СКВАЖИН И РАЗОБЩЕНИЕ

До бурения скважины обосновывают и выбирают ее конструкцию. В понятие конструкции входит концентрическое расположение спущенных в скважину обсадных колонн с указанием их диаметра, глубины спуска, высоты подъема закачанного за ними в скважину цементного раствора, диаметра долот, которыми бурят под каждую колонну.

Конструкция скважины - это совокупность элементов крепи горной выработки с поперечными размерами, несоразмерно малыми с ее глубиной и протяженностью, обеспечивающая при современном техническом и технологическом вооружении безаварийное, с учетом охраны недр, экономическое строительство герметичного пространственно-устойчивого канала между флюидонасыщенными пластами и остальной частью вскрытого геологического разреза, а также дневной поверхностью, эксплуатирующегося в заданных режимах и времени в зависимости от назначения, - изучение геологического разреза, разведка и оценка газонефтеводоностности отложений, добыча продукции, поддержание пластовых давлений, наблюдение за режимом эксплуатации месторождения и др.

На рис. 2.13, а представлен профиль ствола скважины, а на рис. 2.13, б графически изображена рабочая схема ее конструкции, на которой вверху над каждым рядом обсадных колонн пишется диаметр (в мм), а внизу -глубина (в м) установки, интервал подъема цементного раствора обозначается штриховкой, выше которой отмечается высота его подъема; иногда приводится номер долота.

Каждая колонна, спускаемая в скважину, имеет свое назначение и название. Первая, самая короткая, называется направлением, она устанавливается до начала бурения и предохраняет устье скважин от размыва грунта циркулирующим буровым раствором. Вторая колонна, служащая для перекрытия неустойчивых верхних пород и водоносных горизонтов, называется кондуктором. Низ кондуктора, как и низ всех спускаемых после него колонн, заканчивается короткой утолщенной трубой, называемой башмаком.

При бурении скважин в условиях многолетнемерзлых пород направление и кондуктор выбирают с учетом предупреждения растепления пород. Для предупреждения или устранения осложнений, возникающих или возможных при бурении, спускают промежуточные колонны. Их может быть несколько. Последняя колонна, предназначаемая для эксплуатации продуктивного горизонта, называется эксплуатационной. При подсчете числа колонн, спущенных в скважину, направление и кондуктор не учитываются.

Колонна, перекрывающая некоторый интервал без выхода к устью скважины, называется хвостовиком (потайной колонной). Хвостовики часто применяют при креплении глубоких скважин.

375

/

200

/

273

1200

/

1750 \ 2900

190

/

Иногда обсадные колонны спускают частями - секциями. Процесс спуска обсадной колонны в таком случае называется секционным, а колонна - секционной.

При бурении глубоких скважин в сложных геологических условиях применяют многоколонные конструкции. Нередко выход долота из-под промежуточных колонн достигает 1500 м и более. В этих условиях в обсаженной скважине проводят большой объем буровых работ; значительно изнашиваются обсадные и бурильные трубы, уменьшается срок их службы. Для уменьшения износа применяют протекторные кольца. Протектор состоит из двух взаимозаменяемых резиновых оболочек, армированных металлическим каркасом, соединенных друг с другом при помощи клиновых соединительных штырей. Металлический каркас по поверхности обмазывается специальным клеем при обрезинивании. Конструкция протектора обеспечивает его самозаклинивание на бурильной трубе. Протекторы легко устанавливаются на бурильной трубе как над ротором во время спускоподъемных операций, так и на мостках буровой.

Для цементирования нефтяных и газовых скважин с целью разобщения пластов используют цементный раствор - смесь вяжущих материалов (цементов), затворенных определенным количеством воды, часто с добавками химических реагентов. В связи с тем, что появились растворы, твердая фаза которых представлена не только портландцементом (а иногда и не включает последнего), более правильно называть их тампонажными растворами. Тампонажным растворам можно дать более общую формулировку: это раствор, получаемый после затворения тампонажного цемента водой (или иной жидкостью), обработанной химическими добавками (или без них) для повышения качества раствора и камня или облегчения проведения технологического процесса.

Тампонажным цементом называется продукт, состоящий из одного или нескольких вяжущих (портландцемента, шлака, извести, органических материалов и т.д.), минеральных (кварцевого песка, асбеста, глины, шлака или др.) или органических (хлопковых очесов, отходов целлюлозного производства и пр.) добавок, позволяющих после затворения водой или иной жидкостью получить раствор, а затем камень обусловленного качества.

Успех цементировочных работ определяется техникой и технологией проведения процессов цементирования, качеством подготовительных работ, тампонажного материала и полнотой замещения бурового раствора тампонажным.