Глава 7 поддержание пластового давления и повышение нефтеотдачи пластов

ПОДДЕРЖАНИЕ ПЛАСТОВОГО ДАВЛЕНИЯ И ПОВЫШЕНИЕ НЕФТЕОТДАЧИ ПЛАСТОВ

7.1. Методы воздействия на нефтяные пласты

С целью увеличения темпа отбора нефти из залежи и повышения ее нефтеотдачи проводят нагнетание рабочего агента в пласт для создания напорного режима, который имеет большую конечную нефтеотдачу по сравнению с режимами истощения.

В большинстве случаев (для месторождений РФ более 80 %) используется система поддержания пластового давления (ПДД) путем закачки воды.

Закачка газа, хотя и менее эффективна ввиду уменьшения коэффициентов охвата и нефтеотдачи, находит свое применение. Этому способствуют значительная газовая шапка, отсутствие напора контурных вод, наличие в коллекторе большого содержания набухающих глин.

В общем случае имеются следующие методы воздействия на нефтяные пласты: законтурное и внутриконтурное заводнения, нагнетание газа в повышенную часть залежи, вторичные методы добычи нефти, новые методы вытеснения нефти из залежи (повышение нефтеотдачи)

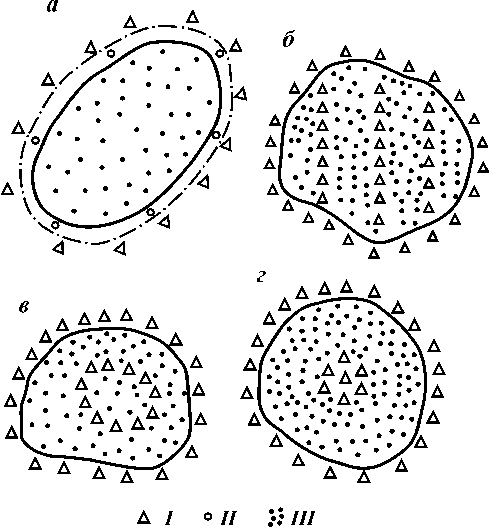

Законтурное заводнение - технологический процесс ППД, при котором воду нагнетают в пласты через нагнетательные скважины, расположенные за внешним контуром нефтеносности (рис. 7.1, а). Эксплуатационные скважины находятся внутри контура нефтеносности.

Приконтурное заводнение - процесс, при котором нагне-

Рис. 7.1. Схема заводнения месторождения:

I - нагнетательные скважины; II - контрольные скважины; III - эксплуатационные скважины

тательные скважины располагают в водонефтяной части пласта внутри внешнего контура нефтеносности. Это заводнение применяется вместо законтурного при плохой гидродинамической связи нефтеносной и водонасыщенной частей пласта. Возможно использование одновременно законтурного и прикон-турного заводнения при большой площади водоплавающей части залежи.

В указанных системах ППД заводнение действует на 2-3 ближайших ряда эксплуатационных скважин.

Для интенсификации добычи и увеличения охвата залежи воздействием применяется внутриконтурное заводнение (рис. 7.1, •), основой которого является разрезание залежи рядами нагнетательных скважин на несколько отдельных площадей. Крупные месторождения разрабатываются при комбинации законтурного и внутриконтурного заводнения. Вариантами по расположению скважин являются очаговое, внутриконтурное кольцевое (рис. 7.1, в), осевое (рис. 7.1, „) заводнения.

При определении количества воды для закачки необходимо исходить из количества отобранной из залежи жидкости. Для системы ППД необходимо закачивать воды не менее объема отбора жидкости, а с учетом негерметичности площади контура нефтеносности - с коэффициентом 1,1-1,5.

Давление нагнетания зависит от приемистости нагнетательных скважин и в основном поддерживается таким образом, чтобы пластовое давление на забое эксплуатационных скважин оставалось на уровне начального.

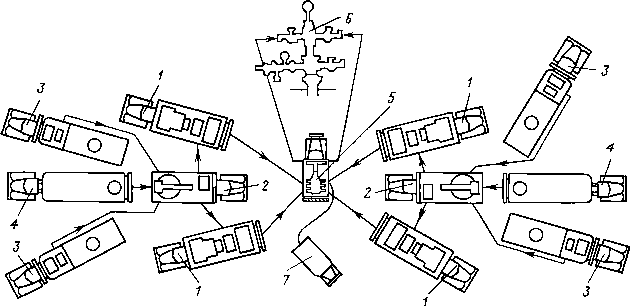

Технологическая схема процесса нагнетания газа в нефтяную залежь с целью увеличения нефтеотдачи в принципе аналогична схеме при заводнении залежи. Рабочий агент (газ, воздух) нагнетается через ряд инжекционных скважин и оттесняет остаточную нефть к окружающим эксплуатационным скважинам. Для наиболее равномерного воздействия на залежь следует применять правильные геометрические сетки размещения скважин - треугольные или квадратные. Отдельные поля инжекции могут быть составлены соответственно системами из семи или десяти скважин при расположении инжекционных скважин в центре этих систем. При этом общее соотношение инжекционных и эксплуатационных скважин составляет соответственно 1:2 и 1:3. Такие интенсивные системы на практике используются редко. Обычно применяют более умеренные соотношения от 1:4 до 1:10.

Разница в вязкостях нагнетаемого рабочего агента и нефти в пластовых условиях может быть весьма значительна. При этом возможны прорывы газа через нефтенасыщенные части залежи к эксплуатационным скважинам даже малой газонасы-щенности породы. При большой мощности залежи наблюдается преимущественное движение газа по верхним частям залежи, а с учетом неоднородности строения залежи это ведет к прорывам газа и к обходному его движению без вытеснения нефти. При этом удельные расходы рабочего агента могут быть больше, чем при заводнении.

Для существующей сетки скважин вся площадь условно разбивается на ряд полей инжекции с учетом предполагаемого количества инжекционных скважин по соотношению между количествами инжекционных и эксплуатационных скважин. Это соотношение принимается в зависимости от расстояния между скважинами, проницаемости и степени однородности строения залежи. При большей проницаемости и более однородном строении принимается большее количество эксплуатационных скважин на одну инжекционную и наоборот.

В центре каждого намеченного поля инжекции инжекцион-ные скважины следует располагать равномерно по площади. Выбор этих скважин следует рассматривать как ряд действующих скважин в пределах каждого поля инжекции. К этим скважинам предъявляются требования:

вскрытие скважиной только данного эксплуатационного объекта при надежной изоляции всех вышезалегающих пористых коллекторов;

герметичность крепления скважины (колонна, цементное кольцо);

отсутствие чрезмерной засоренности призабойной зоны скважины.

Из рассматриваемых скважин следует выбрать менее продуктивные. Малая продуктивность скважин возникает из-за малой проницаемости вскрытой части залежи, поэтому вытеснение остаточной нефти отсюда в соседние, более дренированные части залежи может протекать с большей эффективностью, чем в обратном направлении. При невозможности выбрать инжекционные скважины среди старых эксплуатационных следует бурить новые скважины специально в качестве инжекционных.

Нагнетание газа лучше производить через колонну НКТ малого диаметра (60-89 мм) с пакером близ кровли эксплуатационного объекта. Это уменьшает вероятность утечек рабочего агента и дает лучшую сохранность обсадных труб, особенно в старых скважинах.

Старые эксплуатационные скважины в процессе их подготовки должны быть тщательно промыты и очищены от возможной песчано-глинистой пробки, грязи, парафинистых осадков и пр. С этой же целью рекомендуется до максимума увеличить количество отверстий в забойном фильтре или торпедировать призабойную зону.

Нагнетание в залежь естественного газа компенсирует потери газовой энергии за предшествующий период эксплуатации залежи.

Целесообразно осуществление сбора всего добытого газа на поверхности, его отбензинивания и нагнетания в залежь сухого газа, который бы там вновь обогащался продуктами испарения пластовой нефти. Применение естественного газа в качестве рабочего агента часто вызывает трудности, связанные обычно с его недостаточным количеством на промыслах. В ряде случаев естественный газ можно заменить воздухом, который из-за низкой растворимости в нефти оказывает более эффективное выталкивающее действие на нее, чем сухой газ. Однако использование воздуха может привести к отрицательным последствиям:

1. Длительное соприкосновение нефти с воздухом вызывает окисление нефти, возрастание ее удельного веса и вязкости, а также приводит к образованию смол в пласте, которые закупоривают отдельные поровые каналы залежи.

2. Смешение воздуха с пластовым газом ведет к уменьшению его калорийности и ухудшению условий переработки газа.

3. Если из-за трудностей переработки газа (при сильном загрязнении его воздухом) газовую продукцию скважин выпускать в атмосферу, то вместе с воздухом будут теряться ценнейшие бензиновые фракции.

4. Улавливание газовой продукции для ее сжатия, отбензи-нивания и последующего нагнетания в залежь часто сопряжено с опасностью получения взрывчатых смесей. Так, при содержании в воздухе (при атмосферных условиях) от 5 до 15 % (по объему) метана образуется гремучая (взрывчатая) смесь, очень опасная в обращении. Изменение температуры меняет пределы взрывчатости смеси воздуха с углеводородами. По опытным данным при росте температуры нижний предел взрывчатости смеси понижается, а верхний повышается, т.е. пределы взрывчатости раздвигаются. Все это требует очень осторожного обращения со смесью воздух - газ и, главным образом, систематического наблюдения за составом отбираемой из скважины смеси.

5. Взаимодействие воздуха с пластовой водой приводит к выпадению некоторых солей (особенно железистых) в виде осадка в пласте.

6. Воздействие кислорода нагнетаемого воздуха на металлические части оборудования (особенно при наличии соленой воды и сероводорода) вызывает усиленную коррозию оборудования, а также приводит к преждевременному выводу его из строя и скоплению продуктов коррозии на забое.

7. Наличие воздуха в продукции эксплуатационных скважин способствует образованию более стойких эмульсий.

Указанные нежелательные последствия применения воздуха в качестве рабочего агента не всегда проявляют себя. В общем случае использование воздуха следует ограничивать только случаями, когда возможности применения другого рабочего агента, в частности естественного газа, совершенно исключены.

В качестве альтернативы предлагалось использовать выхлопные газы от двигателей внутреннего сгорания или промышленные дымовые газы в виде самостоятельного рабочего агента или в смеси с воздухом. Однако в случаях применения продуктов сгорания требуется сооружение специальных установок, что приводит к общему усложнению и удорожанию процесса. Подобные установки промышленного применения использовались на промыслах Западной Украины. Там же проверялись и совершенствовались установки по получению нового инертного рабочего агента - парогаза (смесь пара с продуктами горения), опытные испытания которого дали положительный эффект.

Поглотительная способность инжекционных скважин и давление нагнетания зависят от многих факторов и, прежде всего, от проницаемости призабойной зоны скважин. Однако в отличие от метода заводнения зависимость между этими параметрами для метода нагнетания газа пока не определена. Поэтому в каждом отдельном случае необходимы промысловые испытания в инжекционных скважинах с помощью передвижных компрессоров.

В практике применения метода отмечалась поглотительная способность скважин в разных условиях от 130 до 60 000 м3/сут на 0,1 МПа давления при изменении давления нагнетания от 0,1 до 10,8 МПа. При этом суточное нагнетание газа на одну скважину колебалось от 2,5 до 140 тыс. м3. Иногда считают достаточным нагнетание таких количеств газа, чтобы давление нагнетания превышало пластовое не более чем на 20-25 %. Другим расчетным показателем иногда считается нагнетание 100-150 м3 газа в сутки на 1 м вскрытой толщины залежи. При нагнетании больших количеств газа возрастает вероятность его прорывов, а в рыхлых песках, кроме того, возникает опасность пробкообразования в эксплуатационных скважинах. Поэтому в начале процесса рекомендуется нагнетать минимальные количества газа с последующей его корректировкой.

Со временем, по мере дренирования залежи, расход рабочего агента на скважину обычно возрастает. Источник непроизводительной траты энергии можно обнаружить, если увеличение расхода рабочего агента наблюдается только в отдельных направлениях или плоскостях отдельных прослоев залежи. В этих случаях рабочий агент по трещинам и наиболее дренированным и сильно проницаемым прослойкам проходит к эксплуатационным скважинам без совершения полезной работы.

Часто прорыв газа обнаруживается в начальной пусковой стадии процесса, что вызывает резкое увеличение газового фактора, изменение состава газа и иногда рост давления в затрубном пространстве скважин. Если эти признаки проигнорировать, то прорыв газа быстро усиливается, и остановить его весьма затруднительно.

Поэтому в начале процесса необходимо тщательное наблюдение за работой всех инжекционных и эксплуатационных скважин. При первых же признаках проскальзывания газа следует принять надлежащие меры, к которым относятся:

регулировка отбора (и давления) в эксплуатационных скважинах, в направлении которых наметился прорыв, вплоть до временного закрытия этих скважин;

изоляция наиболее проницаемых зон в разрезе вскрытой в инжекционной скважине толщины залежи;

нагнетание вместе с газом жидкости (воды) с целью уменьшения эффективной проницаемости для газа наиболее проводящих зон за счет повышения их водонасыщенности;

сокращение объема нагнетаемого рабочего агента, вплоть до перевода инжекционных скважин в эксплуатационные и наоборот.

При большой толщине залежи (при различной проницаемости отдельных ее зон) во избежание преимущественного движения газа вдоль кровли рекомендуется расчленять разрез на отдельные зоны наибольшей мощности (от 5-6 до 12-15 м) для раздельного нагнетания газа в эти зоны.

Эффективность перечисленных мероприятий зависит от степени изученности эксплуатационного объекта и тщательности наблюдения за протеканием процесса. Кроме того, точность замеров, их регулярность и постоянный анализ документации способствуют своевременному устранению возникающих в процессе работ прорывов газа и правильной оценке эффективности процесса.

7.2. Способы и методы заводнения

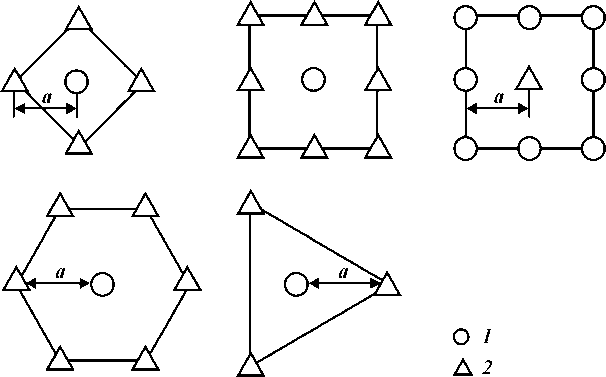

Внутриконтурное заводнение проводят рядными или площадными системами. При рядных системах заводнения между двумя рядами нагнетательных скважин находятся 1-3-5 рядов эксплуатационных скважин. Для площадных систем используются квадратные и треугольные сетки разбуривания скважин.

На рис. 7.2 приведены элементы площадных систем заводнения при квадратной и треугольной сетках разбуривания. Площадные системы заводнения в условиях разработки неоднородных коллекторов обычно обеспечивают больший коэффициент нефтеотдачи, чем рядные системы.

Рис. 7.2. Элементы площадных систем заводнения при квадратной и треугольной

сетках разбуривания:

1 - добывающие скважины; 2 - нагнетательные скважины; а - расстояние

между эксплуатационной и нагнетательной скважинами

На поздней стадии эксплуатации методы поддержания пластового давления могут быть неэффективны из-за большого падения пластового давления. Тогда прибегают ко вторичным методам добычи нефти - закачки воды или газа по всей площади нефтеносности, которые называются соответственно площадное заводнение и площадная закачка газа.

Для равномерного и повсеместного воздействия на залежь нагнетательные скважины размещают между эксплуатационными. Схемы расположения этих скважин могут быть различными, но преобладает квадратная сетка размещения скважин. При этом одна нагнетательная скважина приходится на четыре эксплуатационные.

Для исключения прорыва воды или газа к отдельным скважинам ограничивают закачку воды в нужном месте, уменьшают отбор нефти из сильно обводняющихся скважин, проводят тампонирование отдельных интервалов пласта.

При большой обводненности залежи на конечном этапе эксплуатации скважин применяется форсированный отбор жидкости, при котором большие массы жидкости вымывают нефть из застойных зон. Форсированный отбор жидкости обеспечивается глубинными насосами большого диаметра, э ле-ктропогружными насосами и газлифтом.

На различных стадиях разработки может быть использовано заводнение с применением физико-химических средств повышения нефтеотдачи, т.е. с добавлением ПАВ, щелочи, ми-целлярных растворов и т.д.

7.3. Оборудование для закачки воды и газа

Рост добычи нефти обеспечивается не только вводом в разработку новых месторождений, но и постоянным улучшением состояния эксплуатации разрабатываемых месторождений. Повышение нефтеотдачи пластов в основном ведется методом поддержания пластового давления закачкой воды. Для заводнения широко используются сточные и пластовые воды. Это позволяет решить проблему защиты водных ресурсов и окружающей среды.

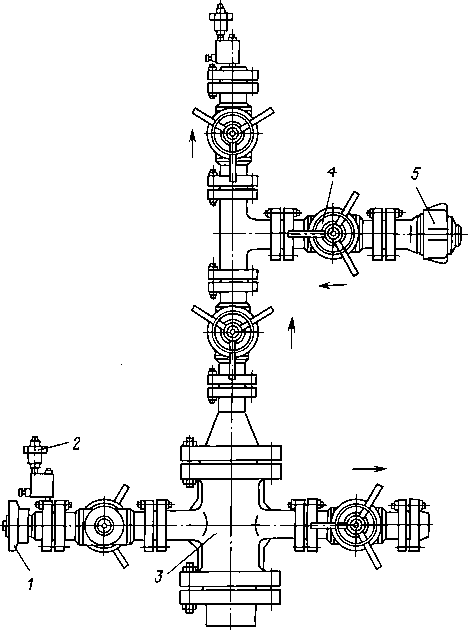

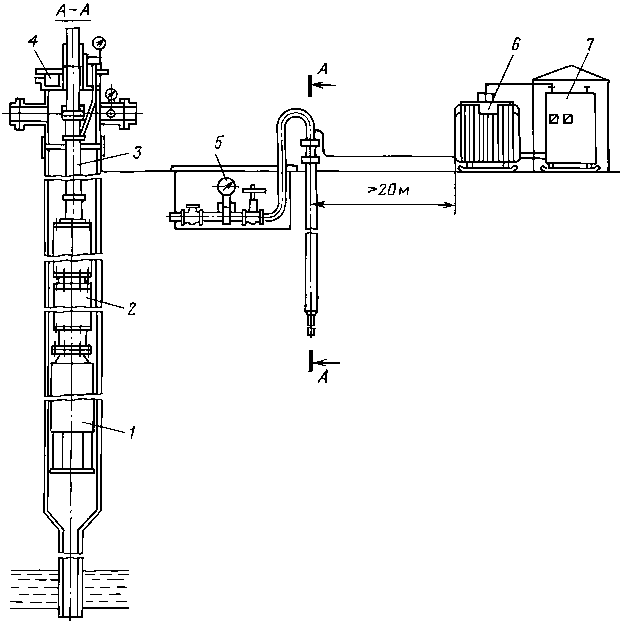

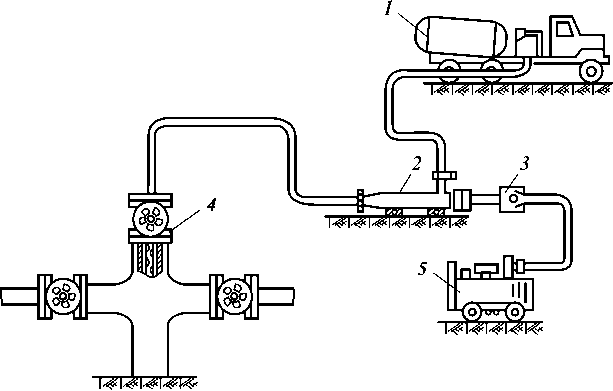

В систему подготовки и закачки воды в нефтяные пласты входят водозаборные сооружения с насосной станцией первого подъема, водоочистные установки, насосные второго и третьего подъемов, насосные станции по закачке и нагнетательные скважины. В качестве насосных станций для закачки воды в нефтяные пласты для поддержания пластового давления применяют блочные кустовые насосные станции (БКНС) на базе центробежных насосных агрегатов ЦНС-180 и ЦНС-500. Поверхностные, сточные и пластовые воды нагнетают установками погружных центробежных электронасосов типа УЭЦН. Для оборудования устья нагнетательных скважин используют арматуры АИК1-65х210 и АНК-65х350 (рис. 7.3).

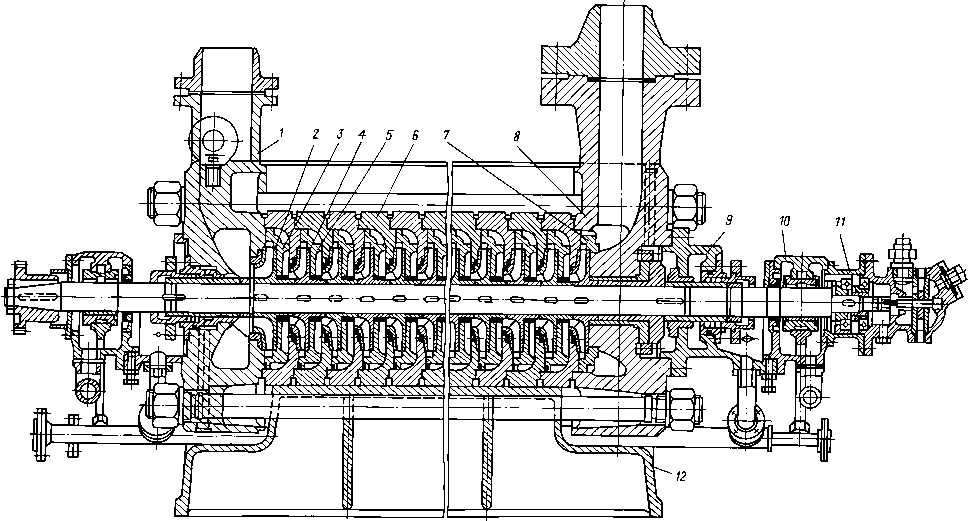

Конструкция насоса ЦНС-180 разработана на одной корпусной базе четырех модификаций с давлением нагнетания от

10,5 до 19,0 МПа (табл. 7.1).

Насос ЦНС-180 (рис. 7.4) - центробежный, горизонтальный, секционный, однокорпусный с односторонним расположением рабочих колес, с гидравлической пятой, подшипниками скольжения и концевыми - передним и задним - уплотнениями комбинированного типа.

Корпус насоса состоит из набора секций, входной и напорной крышек и концевых уплотнений.

Насос на плите фиксируют двумя цилиндрическими штифтами, устанавливаемыми в лапах входной крышки. Входной патрубок расположен горизонтально, напорный - вертикально.

Во избежание перетока воды по валу стыки рабочих колес

Рис. 7.3. Арматура нагнетательная:

1 - быстросборное соединение; 2 - разделитель иод манометр; 3 - трубная головка; 4 - задвижка; 5 - обратный клаиан

иритираются до илотного металлического контакта. Уилотне-ния рабочих колес щелевого тииа.

Для насосов ЦНС-180-1185, ЦНС-180-1422, ЦНС-180-1900 оиорами ротора служат иодшииники скольжения с иринуди-тельной смазкой, а для насоса ЦНС-180-1050 - иодшииники с кольцевой смазкой. Подшииники имеют стальные, залитые баббитом вкладыши с цилиндрической иосадкой в их кориусе. Насос с электродвигателем соединен с иомощью зубчатой муфты, обойма которой закрыта кожухом.

Для смазки и охлаждения иодшииников насосов и электродвигателей мощностью более 1000 кВт, а также зубчатой муфты каждый насосный агрегат комилектуется маслосистемой, в

| Показатель |

ЦНС-180- 1050 | ЦНС-180- 1185 | ЦНС-180- 1422 |

ЦНС-180- 1900 |

| Подача, м3/ч | 180 | 180 | 180 | 180 |

| Напор, м | 1050 |

1185 | 1422 | 1900 |

| Допускаемая вакууммет-рическая высота всасывания, м | 4 | 4 | 4 | 4 |

| Допускаемое давление на входе, МПа | 0,6-3,1 | 0,6-3,1 | 0,6-3,1 |

0,6-3,1 |

| Температура перекачиваемой жидкости, °С |

8-40 | 8-40 | 8-40 |

8-40 |

| Число секций | 8 | 9 | 11 | 15 |

| Диаметр рабочих колес, мм | 308 |

300 | 300 | 300 |

| Частота вращения, мин-1 | 3000 | 3000 |

3000 | 3000 |

|

Потребляемая мощность, кВт |

716 | 800 | 950 |

1280 |

| КПД, % Двигатель: | 72 | 72 | 72 | 72 |

|

мощность, кВт | 800 |

1000 | 1200 | 1600 |

| напряжение, В |

6000 | 6000 | 6000 |

6000 |

| частота вращения, мин-1 Габариты насоса, мм: | 3000 | 3000 |

3000 | 3000 |

|

длина | 2263 | 2610 | 2545 | 2927 |

| ширина | 1396 |

1120 | 1510 | 1431 |

| высота | 1434 |

1425 | 1290 | 1270 |

| Масса, кг Габариты агрегата с двигателем СТД - разомкнутый цикл вентиляции, мм: | 3570 |

4275 | 4185 | 4960 |

| длина | 5232 | 5270 | 5795 |

5277 |

| ширина |

1396 | 1130 | 1990 |

1990 |

| высота |

1434 | 1425 | 1505 | 1505 |

| Масса, кг Габариты агрегата с двигателем СТД - замкнутый цикл вентиляции, мм: |

8580 | 9275 | 11 800 |

12 790 |

| длина |

5232 | 5720 | 5795 | 6277 |

| ширина | 1840 | 1840 |

1990 | 1990 |

|

высота | 1425 | 1425 | 1510 | 1505 |

| Масса, кг | 9835 |

9835 | 12 290 | 13 670 |

состав которой входят: рабочий насос Ш5-25-3,6/4 с подачей 3,6 м3/ч, давлением нагнетания 0,4 МПа, приводом от электродвигателя АОЛ2-31-4; маслобак БМ-0,32; маслоохладитель МХ-4; двойной маслофильтр ФДМ-32 пропускной способностью 7,4 м3/ч; предохранительный клапан и запорная арматура. Система водяного охлаждения предусматривает подачу 6 м3/ч воды на маслоохладитель МХ-4, охлаждение и запирание сальников концевых уплотнений насоса.

Рис. 7.4. Центробежный насос ЦНС-180-1900:

1 - крышка всасывания; 2 - рабочее колесо первой ступени; 3 - направляющий аппарат первой ступени; 4 - рабочее колесо промежуточной ступени; 5 - направляющий аппарат промежуточной ступени; 6 - секция; 7 - направляющий аппарат последней ступени; 8 - крышка напорная; 9 - концевое уплотнение; 10 - подшипник скольжения; 11 - отжимное устройство; 12 - плита

Центробежный насосный агрегат ЦНС-500 включает: центробежный насос ЦНС-500-1900, электродвигатель СТД-4000-2, маслоустановку, систему автоматики и КИП, обратный горизонтальный клапан В-419. Насос с электродвигателем соединен с помощью зубчатой муфты.

Техническая характеристика центробежного насосного агрегата ЦНС-500

Подача, м3/ч............................................................300; 500; 720

Напор, м......................................................................2020; 1875; 1600

Масса электродвигателя, кг......................21 000

Привод...................................... Синхронный

электродвигатель с замкнутым циклом вентиляции

Насос центробежный, горизонтальный, однокорпусный, восьмиступенчатый с гидравлической пятой устанавливается на чугунной плите. Опорами ротора служат подшипники скольжения с принудительной смазкой.

Маслосистема агрегата включает: масляный насос Ш5-25-3,6/4 с подачей 3,6 м3/ч, давлением нагнетания 0,4 МПа, приводом от электродвигателя АОЛ2-31-4; маслобак БМ-0,32, маслоохладитель МХ-4, двойной маслофильтр Ф ДМ-32 пропускной способностью 7,4 м3/ч. Маслосистема работает аналогично системе насосного агрегата ЦНС-180.

С переходом на индустриальные методы строительства на базе насосных агрегатов ЦНС-180 созданы блочные кустовые насосные станции, расчетными нормативными параметрами которых являются: наружная температура ±40 °С; снеговая нагрузка 20 МПа; нормативная ветровая нагрузка на грунт

5,5 МПа; нагрузка на грунт 0,005 МПа. Грунты в основном непучинистые, непросадочные. Территория без подработки горными выработками. Сейсмичность не более 6 баллов.

Блочные кустовые насосные станции выпускаются в двух вариантах: с замкнутым циклом вентиляции двигателя (ЗЦВ) и разомкнутым циклом вентиляции двигателя (РЦВ) (табл.

П П\

7.2).

Для закачки морских или нефтепромысловых очищенных сточных вод предназначены БКНС с ЗЦВ, а для вод поверх-

Основные показатели БКНС

|

НБ | -100 |

НБ-150 | НБ-200 | |||||

| Показатель |

ЗЦВ | РЦВ | ЗЦВ | РЦВ | ЗЦВ |

РЦВ | БД | БГ |

| Масса блока (теоретическая), кг Условный проход трубопроводов, мм: |

19 800 | 18 000 | 22 600 | 21 900 | 24 400 |

23 000 | 8500 | 13 470 |

| приемного |

150 | 150 |

150 | 100 | 200 |

|||

| нагнетательного | 125 | 125 | 125 | 100 | 100 | |||

| охлаждения |

100 | 50 | 100 |

50 | 100 | 50 |

- | - |

|

Подача, м3/ч | 50- |

180 | 50- | 180 | 50- | 180 | 60 | • |

| Давление на выкиде, МПа | 9,3- |

12,3 | 14- | 17,0 |

18,6-21,6 | 2,56 |

• | |

| Давление в приемном патрубке, МПа | 0,06-3,04 | 0,06-3,04 |

0,06-3,04 | 0, 1 9 | • | |||

| Максимальный расход охлаждающей воды, м3/ч, не менее |

25 | 6 | 30 |

12 | 30 | 12 |

||

| Давление охлаждающей воды, МПа, не менее | 0,2 | 0,2 | 0,2 | |||||

|

Мощность насоса при номинальных параметрах, кВт •Данные опреде |

675 :ляются количе | 970 ством и типом | 1150 НБ. | |||||

ностных, подземных источников, не содержащих агрессивных примесей, - БКНС с РЦВ.

Варианты станции отличаются числом насосных блоков (НБ) и блоков напорных гребенок (БГ) и, кроме того, подразделяются на станции с принудительной смазкой насосных агрегатов и станции с насосными агрегатами на консистентной смазке подшипников и агрегатов. В комплект поставки БКНС входят блок дренажных насосов (БД) и блок низковольтной аппаратуры и управления (БА).

Машинный зал, состоящий из состыкованных насосных блоков и блоков дренажных насосов, обогревается за счет тепла, выделяемого двигателями. При отрицательной температуре наружного воздуха на время остановки насосных агрегатов предусмотрен наружный обогрев мест подключения трубопроводов гибкими электронагревательными лентами ЭНГЛ-180. Освещение БКНС рассчитано на напряжение - 36 В. Напряжение в сети основного электрооборудования 6 или 10 кВ, вспомогательных устройств 380 и 220 В.

Габариты всех блоков составляют 10 000x3200x6260 мм.

Насос с электродвигателем монтируется на раме, с помощью которой двигатель или насос выкатывают из блока на площадку для ремонта или замены.

В блоке дренажных насосов устанавливаются два насоса ЦНСК-60/264 для откачки из резервуара сточных вод во всасывающий трубопровод насоса и два дренажных насоса 1СЦВ-1,5М для откачки технологической воды из дренажного бака в резервуар сточных вод. Включение дренажных насосов - автоматическое, по сигналу датчиков, установленных в дренажном баке. На пульте размещены кнопки управления насосами и датчик температуры машинного зала.

Блок напорной гребенки обеспечивает распределение, измерение расхода и давления технологической воды, подаваемой на скважины системы поддержания пластового давления. В нем установлены: блок трубопроводов, блок дифманометров-расходомеров, площадки для обслуживания, элементы вентиляции, отопления и пульт управления.

Расход технологической воды измеряют регулирующими вентилями, установленными на распределительном коллекторе. Отапливается блок тремя маслозаполненными печами мощностью 2 кВт каждая. Включение двух печей отопления - авто- матическое, третья печь подключена на постоянный режим работы.

Вентилятор установлен на боковой панели. Освещение, вентиляция и отопление включаются со щитка, установленного снаружи блока.

Помещение и установленное оборудование в блоке соответствует требованиям В-16 класса взрыво- и пожароопасности.

Блок низковольтной аппаратуры и управления (БА) позволяет эксплуатировать БКНС без постоянного присутствия обслуживающего персонала, т.е. обеспечивает управление, контроль и защиту БКНС.

Срабатывание защиты и остановка насосного агрегата происходят при нагреве подшипников и воды в камере гидропяты выше 70 °С; при падении давления масла, смазки и технологической воды на входе насоса ниже 0,05 МПа; при срабатывании защиты электродвигателя и неисправности электрозадвижки.

Каждая БКНС комплектуется инструментом, поставляемым заводом - изготовителем насосного агрегата, и монтажными принадлежностями. В комплект монтажных приспособлений, поставляемых заводом - изготовителем БКНС, входят: траверса грузоподъемностью 25,0 т для погрузочно-разгрузочных работ и монтажа блоков БКНС; кран с ручной талью грузоподъемностью 1 т для монтажных и ремонтных работ внутри блоков насосной станции; четыре каретки для выката насосного агрегата, смонтированного на специальной раме, за пределы блока на специальную площадку. Поднимают раму и устанавливают каретки с помощью двух гидравлических домкратов грузоподъемностью 5 т каждый.

Установки погружных центробежных электронасосов типа У ЭЦП предназначены для закачки поверхностных или пластовых вод в нагнетательные скважины для поддержания пластового давления при содержании в жидкости механических примесей не более 0,1 г/л, с водородным показателем рН 5,49 и температурой не выше 40 °С.

Установки выпускаются в климатическом исполнении ХЛ и У и в пяти категориях размещения по ГОСТ 15150-69.

Рассмотрим пример условного обозначения установки УЭЦПК16-2000-1400ХЛ5, где У - установка; Э - с приводом от погружного электродвигателя; Ц - центробежный насос; П - для поддержания пластового давления; К - коррозионностойкое исполнение; 16 - группа насоса (диаметр обсадной колонны в мм, уменьшенный в 25 раз и округленный); 2000 -подача, м3/сут; 1400 - напор, м; ХЛ - для районов с холодным климатом; 5 - категория размещения электронасоса при эксплуатации.

Техническая характеристика установок погружных электронасосов для поддержания пластового давления дана в табл. 7.3.

Установка ЭЦП (рис. 7.5) состоит из погружного электронасоса (насос 2 и электродвигатель 1), кабеля 3, оборудования устья скважины 4, КИП 5, трансформатора 6 и комплексного устройства 7 для управления и защиты электродвигателя.

Насос - погружной, центробежный, секционный, многоступенчатый. Ступени - рабочее колесо и направляющий аппарат -заключены в стальной корпус. Опоры ротора насоса - радиальные и осевые - смазываются перекачиваемой жидкостью.

Электродвигатель - трехфазный, асинхронный с короткозамкнутым ротором, погружной, водонаполненный, с трубчатым холодильником для дополнительного отвода в окружающую среду тепла во время работы электродвигателя.

Кабель КПБК на напряжение до 3,3 кВ переменного тока частотой 50 Гц работает при давлении не более 14,7 МПа и температуре до 70 °С.

В состав погружного оборудования У ЭЦП входят: погружной центробежный насос ЭЦП или ЭЦПК, погружной асинхронный электродвигатель ПЭДП или ПЭДВ и токоподводящий кабель КПБК.

| Установка |

Рекомендуемая рабочая область | Номи-наль-н ый КПД, % |

Основные узлы | |||||

|

Электродвига тель | Круглый кабель |

Трансформатор |

Станция управления | |||||

|

Подача, м3/сут |

Напор, м | Число жилх площадь сечения, мм2 |

s г Д я Дн | |||||

| 1УЭЦП16-3000- |

2600-3800 | 980-730 |

62 | ПЭДП500- |

3х35 | 500 |

ТМЭ 1000/10- | КУПНА500- |

| 1000ХЛ1 | 375В5 | ХЛ1 6/3,15 |

68ХЛ1 | |||||

|

УЭЦП16-2000- | 1500-2500 |

1500-1140 | 59 |

ПЭДП500- | 3х35 |

35 | ТМЭ 1000/10- |

КУПНА500- |

|

1400ХЛ1 |

375В5 | ХЛ1 6/3,15 | 68ХЛ1 | |||||

| У1ЭЦП14-1000- | 650-1100 | 1500-1100 | 53,5 | ПЭДВ250- | 3х35 | 35 | ТМЭ 630/6/ | КУПНА79- |

|

1200 |

375В5 |

/3,15 | 29А2У1 | |||||

| УЭЦП16-3000- | 2620-3870 | 1340-1000 | 58 | ПЭДП700- | 3х50 | 500 | ТМЭ 1000/10- | КУПНА500- |

|

1300ХЛ1 |

375В5 | ХЛ1 6/3,15 | 68ХЛ1 | |||||

| УЭЦПК16-3000- | 2600-3800 | 1100-830 | 54 | ПЭДП500- | 3х50 | 35 | ТМЭ 1000/10- | КУПНА500- |

|

1000ХЛ1 |

375В | ХЛ1 6/3,15 | 68ХЛ1 | |||||

| УЭЦПК16-2000- | 1500-2600 | 1500-1100 | 53 | ПЭДП700- | 3х50 | 35 | ТМЭ 1000/10- | КУПНА500- |

|

1400ХЛ1 |

375В5 | ХЛ1 6/3,15 | 68ХЛ1 | |||||

| УЭЦПК16-1000- | 600-1300 | 4010-2450 | 51 | 2(ПЭДП500- |

2(2х35) | 70 |

ТМЭ 1000/10- | 2(КУПНА79- |

| 1800 | 375В5) |

У1 6/3,15 | 39А2У1) |

|||||

| 1400 | ||||||||

| УЭЦПК16-1000- |

600-1300 | 1675-1050 |

53 | ПЭДП500- |

3х35 | 35 |

ТМЭ 1000/10- | КУПНА79- |

| 1400 | 375В5 |

У1 6/3,15 | 39А2У1 | |||||

| УЭЦПК16-1000- |

600-1300 | 2235-1400 |

52 | ПЭДП500- |

3х35 | 35 |

ТМЭ 1000/10- | КУПНА79- |

| 1800 | 375В5 |

У1 6/3,15 | 39А2У1 | |||||

| УЭЦПК16-1000- |

600-1300 | 4125-2250 |

53 | 2(ПЭДП500- |

2(3х35) | 70 |

ТМЭ 1000/10- | 2(КУПНА79- |

| 1800 | 375В5) |

У1 6/3,15 | 39А2У1) |

|||||

| 1400 | ||||||||

| П р и м е ч а н и |

е . Все установки предназначены | для откачки жидкости с температурой 40 °С, кроме установки |

||||||

| У1ЭЦП14-1000-1200, которая необходима для откачки жидкости с температурой 25 | °С. |

|||||||

Рис. 7.5. Установка ЭЦП для поддержания пластового давления

К наземному оборудованию относятся силовой трех фазны й маслонаполненный трансформатор ТМЭ, комплектное устройство для управления и защиты электродвигателя КУПНА и оборудование устья шурфа.

Насос ЭЦП - погружной центробежный, многоступенчатый, в зависимости от типоразмера имеет от двух до четырех секций.

Для закачки воды в нагнетательные скважины используются природные воды рек, морей, озер, водоносных горизонтов и сточные воды с технологических объектов подготовки нефти.

К воде предъявляются следующие требования:

она должна быть по возможности чистой и не содержать больших количеств механических примесей, соединений железа и нефти. Например, для трещиноватых песчаников предельное содержание механических примесей 20-30 мг/л, содержание закисного железа до 1 мг/л, нефти до 50 мг/л;

не должна содержать сероводорода и углекислоты во избежание коррозии оборудования;

не должна содержать органических примесей (бактерий и водорослей);

должна быть химически инертной по отношению к пластовым жидкостям.

Закачиваемые воды обычно бывают загрязнены взвешенными частицами глины, ила, песка, которые закупоривают поры пород призабойной зоны и уменьшают приемистость нагнетательной скважины. Для осаждения мельчайших частиц необходимо их укрупнять, выделять в осадок. Реагенты, добавляемые к воде для коагуляции взвеси (укрупнения взвешенных частиц), называются коагулянтами. Наиболее широко применяемый на практике коагулянт - сернокислый алюминий (сернокислый глинозем).

Вода на водоочистной установке подвергается тем или иным операциям по очистке (коагуляция, фильтрация, обезжелези-вание, смягчение, хлорирование, стабилизация). Для получения надлежащих качеств воды в ряде случаев требуется проведение двух-трех процессов.

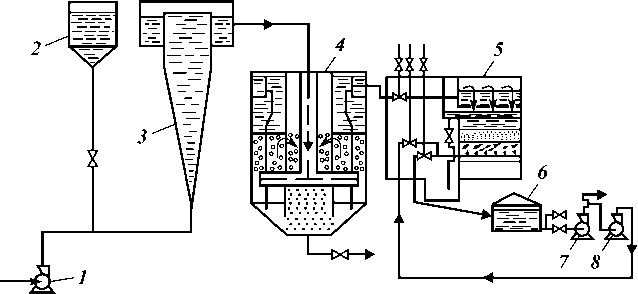

На рис. 7.6 приведена типовая схема водоочистной установки. Насос 1 забирает воду и направляет ее в смеситель 3. Дозировочное устройство 2 подает коагулянт в нагнетательную линию насоса 1. В смесителе 3 коагулянт интенсивно перемешивается с водой, после чего обработанная вода поступает в осветитель 4, где образуются и задерживаются хлопья. В

фильтре 5, представляющем собой резервуар, заполненный песком или дробленым антрацитом, вода окончательно очищается и самотеком направляется в резервуар 6. Затем насос 7 перекачивает воду на кустовые насосные станции (КНС), которые подают воду в нагнетательные скважины. Насос 8 из резервуаров 6 подает периодически чистую воду в фильтры 5 для очистки их от взвешенных частиц.

Для предупреждения коррозии и стабилизации по химическому составу при помощи специальных дозировочных насосов в воду добавляют реагент - гексаметафосфат натрия (23 мг/л).

Для уничтожения бактерий и других микроорганизмов в воде применяют обработку ее хлором - хлорирование.

Сточные воды могут содержать нефть и углеводородные газы. Взвешенные частицы здесь могут быть представлены серийным железом, обломками кварца, зернами карбонатов и доломитов, частицами глины и окисного железа.

Железосодержащая вода после установки подготовки нефти (УПН) направляется в напорный отстойник, где отстаивается под давлением в течение 1-2 ч.

Аналогично сероводородная вода направляется в другой отстойник. Затем из этих отстойников нефть направляется в резервуар, откуда насосом направляется на УПН. Шлам из отстойников по трубопроводу под давлением сбрасывается в емкость, а воды напорных отстойников смешиваются и поступают в безнапорный отстойник. Здесь основная масса взвешенного железа и нефти всплывает и удаляется при помощи механических средств. После безнапорного отстойника вода поступает во вторичный отстойник, где отстаивается в течение 3-6 ч. Здесь вода доочищается и стабилизируется по химическому составу. Продукты очистки из безнапорного отстойника и вторичного отстойника направляются насосом в емкости, а чистая вода насосом направляется на блочную кустовую насосную станцию, откуда - в нагнетательные скважины.

Для закачки газа используют близлежащие газовые месторождения с необходимыми запасами газа и давлением. Однако такая возможность обычно ограничена. Поэтому для закачки газа применяют компрессоры следующих видов:

газомоторокомпрессоры 10ГКМ и 10ГКН мощностью 736 и 1100 кВт, давлением на выходе до 12,5 и 35 МПа, подачей 0,02-3 млн. м3/сут. В качестве привода служит V-образный десятицилиндровый двигатель;

газомоторокомпрессоры МК-8 мощностью 2060 кВт, давлением 1,4-4,3 МПа, подачей 1,2-1,4 млн. м3/сут;

| Установка |

Подача, м3/мин |

Давление нагнетания, МПа |

Мощ ность привода, кВт | Транспортная база |

| УКП-80 | 8 | 8 | 173 | Тележка ТГТ-200 |

| КПУ-16/100 | 16 | 10 | 309 |

Автоприцеп 4МЗАП- |

| 5524 | ||||

| КПУ-16/250 | 16 |

25 | 368 | То же |

| АК7/200 | 4 |

20 | 191 | Сани |

| ДКС-7/200А | 7 |

20 | 191 |

Автомобиль КрАЗ- |

| 2555 | ||||

| ДКС-3,5/200Тп | 3,5 |

20 | 95,5 |

Транспортер ГТ-Т |

|

ДКС-3,5/400Б | 3,5 | 40 | 95,5 | Рама-сани |

| КС-550/4-64* | 51 |

6,4 | 400 | Сани |

| •Давление на приеме 0,4 МПа (для всех остальных 0,1 МПа). |

||||

газомоторокомпрессоры ДР-12 мощностью 5500 кВт, давлением до 20 МПа, подачей 3,3-12,4 млн. м3/сут. Приводом служит двенадцатицилиндровый V-образный газовый двигатель с наддувом; электроприводные поршневые компрессоры. Компрессоры типа 6М25 или 4М25 с электроприводом мощностью 2500-5000 кВт, давлением на выходе до 15 МПа, подачей до

3.5 млн. м3/сут; центробежные нагнетатели ЦБН с газотурбинным и электрическим приводом, давлением на выкиде до

7.6 МПа, подачей до 19 млн. м3/сут, мощностью 6000 кВт.

Для освоения скважин и опытных работ по закачке газа

используются передвижные компрессорные установки, параметры которых приведены в табл. 7.4.

7.4. Обработка призабойной зоны пласта

Производительность скважины, т.е. ее дебит, может быть увеличена за счет повышения проницаемости пород призабойной зоны. Для этого необходимо искусственно увеличить число и размеры каналов фильтрации, повысить трещиноватость пород, а также очистить стенки поровых каналов от грязи, смол, парафинов и т.д.

Кислотная обработка скважины - солянокислотная, пенокислотная и грязекислотная обработка призабойной зоны пласта.

Первая ступень солянокислотной обработки - кислотная ванна служит для очистки призабойной зоны скважины от цементной и глинистой корок и продуктов коррозии. Для этого на забой скважины закачивают кислоту, выдерживают ее несколько часов без продавки в пласт, а затем обратной промывкой выкачивают отреагировавшую кислоту вместе с продуктами реакции.

Вторая ступень солянокислотной обработки состоит в том, чтобы закачать кислоту в пласт. Для этого сначала скважину заполняют нефтью, а затем в НКТ нагнетают раствор соляной кислоты. При этом количество кислоты, нагнетаемой в скважину, равно объему НКТ и затрубного пространства в интервале обрабатываемого пласта. После закачки расчетного количества кислоты при закрытой задвижке на выкиде из затрубного пространства под давлением в скважину закачивают небольшое количество кислоты. После этого кислоту из НКТ продавливают в пласт нефтью или водой. В таком состоянии скважину выдерживают некоторое время для реагирования кислоты с породой. По окончании этого периода проводят этап освоения скважины.

При кислотных обработках используют специальные агрегаты (например, агрегат "АзИНМАШ-30А") или обычные передвижные насосные агрегаты, смонтированные на автомобиле или тракторе.

Состав кислоты - соляная, синтетическая с добавками реагентов-ингибиторов: уникола ПБ-5, катеинов воды А и К для предупреждения коррозии металла; стабилизатора (уксусной кислоты) для предупреждения выпадения осадков железа из раствора; интенсификаторов.

При пенокислотной обработке скважины в призабойную зону пласта вводится аэрированный раствор поверхностноактивных веществ в соляной кислоте в виде пены. Для закачки в скважину кислотных пен применяют кислотный агрегат КП-6,5 (автоцистерна с насосом), передвижной компрессор и смеситель-аэратор.

При термокислотной обработке на забой скважины с помощью специального устройства (реакционного наконечника) опускают реагенты - магний, едкий натр и др., которые при контакте с соляной кислотой вступают с ней в химическую реакцию с большим выделением тепла. Цель такой обработки -усиление действия кислоты после расплавления парафина или смолы на забое скважины.

Солянокислотную обработку в основном применяют для обработки карбонатных пород. Пласты, сложенные песчаниками с глинистыми пропластками, обрабатывают грязевой кислотой (смесь плавиковой с соляной кислотой). Технология проведения такой работы состоит в том, что вначале с целью удаления цементной и глинистой корки делают кислотную ванну. Затем для растворения карбонатов в скважину закачивают 10-15%-ный раствор соляной кислоты. После промывки продуктов реакции в пласт закачивают грязевую кислоту, а после ее выдержки на определенное время очищают забой от продуктов реакции.

Гидравлический разрыв пласта - образование и расширение в пласте трещин путем создания высоких давлений на забое скважины жидкостью, закачиваемой в скважину с поверхности. Для предотвращения смыкания полученных трещин в пласт вводится крупнозернистый песок (размеры зерен 0,5-1,0 мм).

Технология этого процесса заключается в следующем: в пласт заливают жидкость разрыва, жидкость-песконоситель, а затем жидкость для продавливания песка в скважину (продавочную жидкость). Составы жидкости разрыва и жидко-сти-песконосителя обычно одинаковы. Такими жидкостями могут быть: сырая нефть повышенной вязкости; мазут или его смесь с нефтью; дизельное топливо, загущенное нефтевыми мылами; вода; водный раствор ССБ (сульфит-спиртовая барда); раствор соляной кислоты и т.п.

Вначале скважину исследуют на приток, определяют ее поглотительную способность и давление поглощения. Забой скважины очищают от песка, глины и грязи. После проверки специальным шаблоном в скважину опускают НКТ диаметром 89-114 мм. Для предохранения обсадной колонны от всякого давления и разобщения фильтровой части скважины над продуктивным пластом устанавливают пакер. Устье скважины оборудуется специальной головкой для подключения насосных агрегатов. Иногда перед гидроразрывом проводят солянокислотную обработку пласта или гидропескоструйную перфорацию.

Для гидроразрыва пласта применяют насосные агрегаты 4АН-700 и пескосмесительные установки (типов 2А, 3ПА и др.).

Гидропескоструйная перфорация - разрушение колонны и цементного кольца в виде канала или щели.

Эти каналы (щели) создаются за счет абразивного и гидромониторного эффектов подачи жидкости с песком с высокой скоростью из насадок гидроперфоратора.

Гидропескоструйную перфорацию не следует использовать для пластов, где ранее был проведен гидроразрыв или велась кислотная обработка, а также при высокой обводненности продукции скважины.

Гидроперфоратор спускают в скважину на колонне НКТ. Его насадки изготовлены из абразивостойких сплавов, например ВК-6. Для циркуляции жидкости с песком ее готовят в пескосмесительных агрегатах типов 2ПА, 3ПА, а закачивают насосными агрегатами 2АН-500 или 4АН-700. Закачку также можно производить цементировочными агрегатами или буровыми насосами.

В качестве жидкости песконосителя используют нефть (для нефтяных скважин) или воду (для нагнетательных скважин). Желательно применять кварцевый песок с размером зерен 0,2

2 мм.

Торпедирование скважины - разрушение породы пласта с помощью взрыва торпеды. Используют фугасные, шнуровые и кумулятивные торпеды. При взрыве торпеды в продуктивном пласте образуются каверна и сеть трещин радиального направления. Для защиты обсадной колонны труб над торпедой должен быть слой глины, песка, нефти, воды. Возможна также установка цементного моста.

Разрыв пласта пороховым газом - разрушение пласта с помощью пороховых газов. В скважину напротив продуктивного пласта на кабеле спускают аппарат с зарядом пороха. После его подрыва электрозапалом давление пороховых газов (которые больше, чем при гидроразрыве), действуя подобно клину, увеличивает сеть трещин в пласте.

Разрыв пласта ударной волной. Суть метода в создании гидродинамического удара столба жидкости в скважине, высокое давление от которого ведет к образованию трещин. На проволоке спускают стеклянный баллон вакуумного наполнения. Давлением насосного агрегата 4АН-700 он разрушается с образованием гидродинамического удара столба жидкости.

Обработка призабойной зоны ПАВ. Технология применения этого способа аналогична кислотной обработке. Насосным агрегатом закачивают концентрированный раствор ПАВ, затем раствор слабой концентрации за счет растворителя -нефть. Применяют ПАВ в виде ОП (оксиэтилированный препарат), ОЖК (оксиэтилированная жирная кислота), сульфа-нола и др.

Тепловая обработка призабойной зоны - самый распространенный способ улучшения фильтрационной способности пласта для нефтей с большим содержанием смол, асфальте-нов, парафинов и удаления их отложений со стенок НКТ и скважин за счет тепла.

Технология тепловой обработки имеет две разновидности. В первом случае прогрев призабойной зоны проводят с помощью спускаемого на кабель-тросе электронагревателя. Время прогрева - несколько суток. Во втором случае теплоносители -нефть, воду, нефтепродукты, пар вводят в скважину с поверхности. Жидкости (нефть, конденсат, керосин, дизтопливо, вода с добавками ПАВ), нагретые паром до 90-95 °С, с помощью насосов закачивают по НКТ в пласт при остановленной скважине. Также можно нагнетать перегретый водяной пар от парогенератора типа ППУ.

7.5. Оборудование для гидроразрыва пласта и обработки призабойной зоны

Гидравлический разрыв пласта проводят для увеличения дебита нефтяных или приемистости нагнетательных скважин. Суть процесса заключается в нагнетании в скважину жидкости со скоростью, превышающей скорость поглощения ее пластом. В призабойной зоне создается высокое давление, благодаря которому расширяются имеющиеся в пласте трещины или образуются новые. Для сохранения трещин в раскрытом состоянии в жидкости разрыва вводят крупнозернистый песок, который препятствует последующему смыканию трещин.

Образующиеся при гидравлическом разрыве пласта трещины обладают высокой проницаемостью, радиус их распространения иногда достигает десятков метров, что обусловливает высокую эффективность гидравлического разрыва пласта.

Породы, которые подвергают гидравлическому разрыву -плотные пески, сцементированные песчаники, известняки, доломиты. К породам, которые не рекомендуется подвергать гидравлическому разрыву, относятся глины, рыхлые пески и многие сланцы.

По данным промысловой практики давление на забое, необходимое для гидравлического разрыва пласта, обычно превышает гидростатическое примерно в 1,5-2 раза. Например, для скважин глубиной 2000 м давление на забое при гидроразрыве пласта составляет 30-50 МПа, соответствующее на устье (за вычетом гидравлических потерь) - от 10 до 30 МПа.

В качестве рабочей жидкости для гидравлического разрыва пласта используют углеводородные жидкости (сырую высоковязкую нефть, керосин или дизельное топливо, загущенные мылами, нефтекислотные эмульсии и др.) и водные растворы (вода, сульфит-спиртовая барда, загущенные растворы соляной кислоты и др.). Углеводородные жидкости применяют в нефтяных скважинах, а водные растворы - в нагнетательных. Песок для заводнения трещин должен обладать достаточной прочностью. Этим требованиям удовлетворяет крупнозернистый, однородный по составу кварцевый песок. Песок не должен содержать пылевых, илистых, глинистых и карбонатных частиц. Наилучшими являются пески с размерами зерен от 0,5 до 1,0 мм.

Процесс гидроразрыва пласта производят по этапам. Сначала промывают скважину для удаления загрязняющих отложений с забоя скважины. Затем в нее спускают на насоснокомпрессорных трубах пакер с якорем, устанавливая его выше верхних отверстий фильтра, а устье скважины оборудуют специальной головкой - арматурой устья, к которой подключают насосные агрегаты для нагнетания в скважину жидкости гидроразрыва. Дальнейшая последовательность этапов такова: закачка в скважину жидкости разрыва для создания трещин в пласте; закачка жидкости-песконосителя и закачка жидкости для продавливания песка в пласт.

Общая продолжительность процесса

t = ( + Ужи + Ур)/ О,

где Ур - объем жидкости разрыва, м3; Ужп - объем жидкости-песконосителя, м3; Упр - объем продавочной жидкости, м3; Q - средний расход жидкости, м3/ч.

Необходимое число агрегатов n определяют исходя из пода-

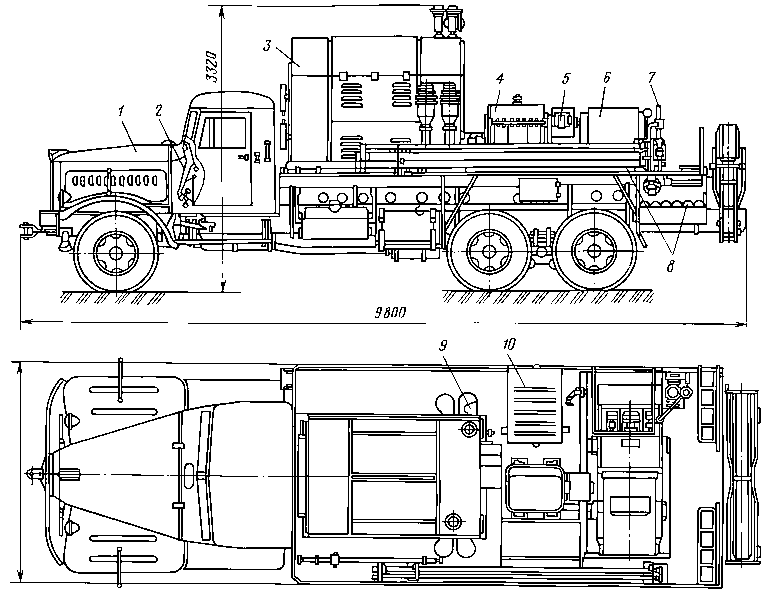

Рис. 7.7. Схема обвязки оборудования при гидравлическом разрыве пласта:

1 - насосный агрегат; 2 - пескосмесительный агрегат; 3 - автоцистерна; 4 -песковоз; 5 - блок манифольда; 6 - арматура устья; 7 - станция контроля и

управления процессом

чи одного агрегата q^. и максимального расхода Qmax жидкости в процессе гидроразрыва с учетом одного разрывного агрегата:

П = Qmax / q^- + 1 .

Для проведения гидравлического разрыва пласта применяется комплекс оборудования, в состав которого входят: насосные и пескосмесительные установки, автоцистерны, арматура устья скважин, блок манифольда, пакер и якорь.

Блок манифольда, устанавливаемый у скважины, к которому подключаются агрегаты, позволяет наиболее рационально их расставить, а также повышает надежность и безопасность проводимой операции (рис. 7.7).

Насосная установка УН1-630х700А (рис. 7.8) смонтирована на шасси грузового трехосного автомобиля КрАЗ-257 грузоподъемностью 10-12 т и состоит из силовой установки 9УС-800, коробки передач ЗКПМ, трехплунжерного насоса 4Р-700, манифольда, системы управления.

Техническая характеристика насосной установки УН1-630х700А

Шасси КрАЗ-257Б1А

ёЁЙ. 7.8. Ш*-

1бД* i^1-630x700A

2900

(4AQ-700):

1 - автошасси КрАЗ-

257Б1А; 2 - пост управления; 3 - силовой агрегат; 4 - коробка передач ЗКПМ; 5 - зубчатая

муфта; 6 - насос 4Р-700; 7 - напорный трубопровод; 8 - вспомогательный трубопровод; 9 - фара для освещения рабочего места; 10 - аккумуляторная батарея

На раме автомобиля непосредственно за кабиной водителя расположена силовая установка 9УС-800, состоящая из ди-зельмотора, системы питания, смазки, охлаждения, установки воздухоочистителей и других вспомогательных узлов.

Двигатель установки - дизель-мотор В2-800-ТК-С3 двенадцатицилиндровый, четырехтактный с непосредственным вспрыском топлива и наддувом воздуха турбокомпрессорами ТКР14-2.

Насос 4Р-700 - трехплунжерный со сменными плунжерами, горизонтальный, одинарного действия. Насос комплектуется плунжерами диаметрами 100 и 120 мм, что обеспечивает работу насоса соответственно при давлениях от 70 до 50 МПа.

Манифольд установки состоит из приемной (диаметром 100 мм) и нагнетательной (диаметром 50 мм) линий. Приемный трубопровод оборудован трехходовым пробковым краном, что дает возможность присоединять к приему насоса одновременно два вспомогательных агрегата. На нагнетательном трубопроводе установлены манометр высокого давления с разделителем и предохранительный клапан гвоздевого типа, линия от которого выведена под настил. Установка укомплектована 100-мм приемным рукавом, шестью трубами высокого давления общей длиной 23,5 м и шестью гибкими металлическими сочленениями.

Установкой управляют с центрального поста из кабины водителя автомобиля. Здесь размещены педали управления топливным насосом и фрикционным двигателем, селектор и кран управления коробкой передач, а также необходимая контрольно-измерительная аппаратура.

Кислотные обработки призабойной зоны проводят для увеличения дебитов добывающих и увеличения приемистости нагнетательных скважин.

При воздействии на призабойную зону основным компонентом является соляная кислота. Растворами соляной кислоты обрабатываются карбонатные породы или терригенные коллекторы, в составе которых присутствуют карбонаты. Реакции взаимодействия соляной кислоты с карбонатным коллектором следующие:

CaCO3 + 2HCl = CaCl2 + H2O + CO2;

CaMg(CO3)2 + 4HCl = CaCl2 + MgCl2 + 2H2O + 2CO2.

Продукты реакции соляной кислоты с карбонатами растворимы в нейтральной среде.

При обработке карбонатных пород образуются каналы растворения, каждый из которых по-разному проникает в продуктивный пласт. При обработке терригенных коллекторов раствор кислоты распределяется вокруг скважины более равномерно. Радиус обработанной зоны R0 можно приблизительно определить по формуле

q /t = nhm(2 - rc2),

где q - темп закачки раствора, м3/мин; t - время закачки или время нейтрализации раствора, если последнее меньше времени закачки, мин; h - толщина обрабатываемого интервала, м; m - эффективная пористость, доля ед.; гс - радиус скважины, м.

Оптимальная концентрация соляной кислоты в растворе принимается равной 10-16 %. С увеличением концентрации скорость растворения сначала возрастает, а при концентрации более 22 % - уменьшается. При обработке малопроницаемых пород расход раствора составляет 0,4-0,6 м3 на 1 м толщины пласта, высокопроницаемых - 0,6-1,0 м3/м. Для вторичных обработок - соответственно 0,6-1,0 и 1-1,5 м3/м. При воздействии на трещиноватые породы для первичной обработки необходимо 0,6-0,8 м3/м, для вторичной - 1-1,5 м3/м.

Терригенные коллекторы, цементирующим веществом в которых являются силикаты (аморфная кремнекислота, глины, аргиллиты), обрабатываются смесью соляной и плавиковой кислот. Оптимальным считается кислотный раствор с содержанием HC1 8-10 % и HF 3-5 % при объеме закачки глино-кислоты для первичной обработки 0,3-0,4 м3 на 1 м толщины пласта.

Для обработки сульфатсодержащих карбонатов кислотный раствор приготовляется на пластовой воде хлоркальциевого типа плотностью не менее 1180 кг/м3. При отсутствии таковой воды в кислотные составы вводятся присадки хлористого кальция (5-10 %) или поваренной соли (6-7 %), а также сульфатов калия или магния (3-4 %).

Для обработки железосодержащих карбонатных коллекторов в раствор соляной кислоты добавляется 3-5 % уксусной или 2-3 % лимонной кислоты. Эти же кислоты используют для стабилизации железа в технической соляной кислоте.

Для обработки сульфат- и железосодержащих карбонатных коллекторов также можно использовать растворы уксусной (10 %) или сульфаминовой (10-15 %) кислоты.

При обработке трещиновато-пористых и трещиноватых пород для увеличения охвата по толщине применяют вязкие и вязкоупругие системы, растворы, загущенные карбоксиметил-целлюлозой или сульфит-спиртовой бардой, кислотные эмульсии и пены. При обработке пористых коллекторов с низкой проницаемостью используют газированные кислотные растворы и кислотные композиции с добавками катионактивных ПАВ (катапин, катамин, марвелен) при дозировке 0,2-0,3 %. В качестве деэмульгаторов применяются неионогенные ПАВ типа ОП-10 (0,1 %), они же добавляются в кислотный раствор при обработках в нагнетательных скважинах.

Для интенсификации процесса растворения пород, а также в случае отложения в призабойной зоне и фильтре парафиновых и асфальтосмолистых веществ применяется термокислотное воздействие.

Для уменьшения скорости реакции кислоты с породой в раствор добавляют замедлители реакции - хлористый кальций, уксусную и лимонную кислоты. Кроме них, проводят обработку эмульсиями типа кислота в углеводородной жидкости.

Для уменьшения коррозионной активности кислотных растворов применяются ингибиторы: катапин, марвелен (0,1 %), U-I-А (0,1-0,2 %), В-2 (0,2-0,3 %), уротропин (0,2-0,4 %), формалин (0,6 %), уникол.

Объем товарной кислоты для приготовления раствора HC1 той или иной концентрации определяют расчетным путем. Так, при 20 °С плотность соляной кислоты рк (в кг/м3) в зависимости от ее массовой концентрации X (в %) определяется по формуле

рк = 5,02X + 998.

Объем товарной кислоты VK концентрации Хк, необходимый для приготовления объема раствора Vр с концентрацией Хр, определяют по формуле

V = v --ру р ¦ ---

РХк (5, 02Хк + 998)

При неизвестной концентрации товарной кислоты измеряют ее плотность pt и температуру t. Плотность кислоты при 20 °С рассчитывается по формуле

р к = pt +(2,67 • 10-3pt - 2,52) - 20).

Объем товарной кислоты находят по уравнению

5, 02Хp (5, 02Xp + 998)

V - V ’ p\ ’ p !

VK Vp I \ .

p к (p к - 998)

Объемы различных добавок в кислотный раствор

(плавиковая кислота, замедлители реакции, ПАВ, ингибиторы) определяют по формуле

![]()

где Xi - выбранная концентрация реагента в растворе; Хт -концентрация товарного продукта.

Объем воды для приготовления кислотного раствора

V = V - V - V V

VB vp К /j i

После приготовления раствора ареометром замеряют его плотность, приводят ее к температуре 20 °С и сравнивают с рассчитанной по формуле

Если замеренная плотность больше рассчитанной по формуле, в раствор добавляют воду, если меньше, то товарную кислоту.

Осуществляются кислотные обработки следующих видов: кислотные ванны, внутрипластовые и поинтервальные кислотные обработки, обработки под высоким давлением, кислотный гидроразрыв пласта, кислотно-гидромониторное воздействие, пенокислотная обработка призабойной зоны (рис. 7.9).

При поинтервальных кислотных обработках в качестве временно изолирующих материалов используют гранулированный нафталин, высокоокисленные битумы, полимеры, сухую суль-фит-спиртовую барду и другие нефте- и водорастворимые материалы. Для изоляции нижнего интервала продуктивного пласта осуществляют закачку концентрированного раствора хлористого кальция. Для получения 1 м3 раствора Са02 плотностью 1200 кг/м3 требуется 540 кг CaCl2 и 0,66 м3 воды.

Давление закачки кислотного раствора зависит от вида воздействия, прочности эксплуатационной колонны и цементных перемычек, отделяющих объект обработки от ниже- и вышележащих пластов. Перепад давления при обработке не должен превышать 2 МПа на 1 м цементной перемычки между интервалами. Давление на забое при закачке раствора не должно превышать давления разрыва пласта.

Для охвата обработкой заданного радиуса глубины обработки раствор должен быть еще активным. Темп закачки раствора

Рис. 7.9. Схема размещения оборудования при пенокислотной обработке скважины:

1 - насосный агрегат; 2 - аэратор; 3 - обратный клапан; 4 - крестовина; 5 -

компрессор

q задается большим или равным минимальному темпу закачки qmin (в М3/с)

qmin = Vp/ to

где tK - время нейтрализации раствора или стабильности эмульсии, с.

Необходимое давление на выкиде насоса ру при заданном темпе закачки q определяется по формуле

Ру = р з -10 -6 pqH + р тр.

где

86400 • q K :

Р з = Р п +

Ртр = х 8 •10-6q2HPр;

р ^2 .5 ’

п и

H - глубина скважины, м; рз, рп - соответственно забойное и пластовое давление, МПа; K - коэффициент продуктивности или поглощения, м3/(сут-МПа); ртр - потери давления на трение, МПа; d - внутренний диаметр НКТ, м; X - коэффициент гидравлического сопротивления; X = 64/Re при ламинарном режиме (Re < 2300), а при турбулентном X = = 0,3464/Re0,25; Re - число Рейнольдса, Re = 4qp^nd^; цж -вязкость жидкости.

Если забойное давление, найденное по формуле при условии q > qmin, превышает допускаемое, обусловленное прочностью колонны или цементного камня, то принимают допускаемое забойное давление. Определяют q, а затем рассчитывают ру и число агрегатов. В этом случае, чтобы обеспечить заданный радиус охвата и увеличить tE, необходимо изменить рецептуру раствора.

Для транспортировки и нагнетания в пласт жидкостей при кислотной обработке призабойных зон скважин используют насосные установки УНЦ1-160х500К (АзИНМАШ-30А) и

АКПП-500 трехплунжерным насосом 5НК-500.

Установка УНЦ1-160х500К имеет цистерну объемом 6 м3 (из двух равных отсеков) с гуммированными внутренними стенками. Цистерна на агрегате АКПП-500 имеет объем 3 м3. Помимо этого, агрегат АКПП-500 комплектуется кислотовозом КП-6,5 с цистерной объемом 6,5 м3. Для перевозки кислоты предназначены двухсекционные цистерны на автоприцепе ЦПК-6 объемом 6 м3.

Для обвязки насосных установок между собой и с устьем скважины используются блоки манифольдов 1БМ-700 и 1БМ-700С, а также арматура устья 2АУ-700 и 2АУ-700СУ.

7.6. Охрана недр и окружающей среды при применении методов воздействия на пласт и призабойную зону

Для увеличения нефтеотдачи применяемые методы воздействия на пласт и призабойную зону условно можно разделить на химические, газовые и тепловые, не считая заводнения. Все указанные методы потенциально опасны для загрязнения окружающей среды.

При заводнении основные проблемы заключаются в использовании сточных вод промыслов и во влиянии откачки подземных вод на окружающую среду. В первом случае необходима тщательная очистка вод перед закачкой, что удорожает процесс закачки, а во втором могут возникнуть оседания поверхности земли, рост заозерности и заболачивания. Мерами борьбы с этими явлениями являются тщательные многолетние геофизические и гидрогеологические наблюдения за режимами добычи и откачки, уровнем подъемных вод, а также за вертикальным движением земной поверхности.

При химическом методе воздействия на пласт и призабойную зону в закачиваемую воду вводятся различные химические вещества: щелочи (например, NaOH, NaHSO3, NH4OH и др.), поверхностно-активные вещества, полимеры (полиакриламиды, полисахариды и др.), мицелло-полимеры.

При применении ПАВ и мицелло-полимеров на базе спиртов и кетонов, например ацетона, требуется большое количество средств защиты окружающей среды. Так, ПАВ типа 0П-10 при концентрации в воде свыше 10 мг/л создает интенсивное пенообразование, которое резко нарушает кислородный режим водоемов. ПАВ, попавшие в почву и водоемы с питьевой водой, отрицательно воздействуют на флору, фауну и человека, так как они способны накапливаться в организмах животных, рыб и человека. Предельно допустимая концентрация, например, 0П-10 в водоеме не должна превышать 0,5 мг/л. Еще более токсичны катионоактивные ПАВ с высокой степенью биораспада под действием бактерий и микроорганизмов, например, МЛ-72, МЛ-80 и т.д.

При мицелло-химическом заводнении проводят тщательный контроль за загрязнениями с помощью приборов и путем соблюдения регламента закачки, обращая особое внимание на места возможных утечек из хранилищ и линии транспортировки.

При закачке газов в пласт используют в основном легкие углеводороды и углекислый газ, которые опасны при попадании в воздух. Поэтому необходимо принять меры для надежной работы трубопроводов и регулирующей аппаратуры. Ввиду того, что углекислый газ, попадая в добывающие скважины, иногда переводит попутный газ в несгораемое состояние, требуются установки каталитического дожигания газа с добавлением чистого газа или установки с химическим удалением углекислого газа.

Тепловая обработка скважин менее вредна для окружающей среды, чем тепловые методы воздействия на пласт. Процессы с закачкой пара и горячей воды требуют наличия топлива и чистой воды. Кроме того, продукты, выделяющиеся при генерации пара, загрязняют природу. Расход нефти, используемой в качестве топлива, может составить до четверти от ее добываемого количества. Поэтому желательна разработка систем, при которых все отходящие газы сжигания топлива вводятся в паровую линию. При этом исключаются выбросы в атмосферу вредных компонентов, но возможно загрязнение недр. В северных районах паросиловое воздействие может вызвать оттаивание многолетнемерзлых пород, что приводит к провалам, авариям и даже выходу скважин из строя. При оттаивании мерзлых грунтов развивается термокарст, что способствует образованию оползней, обвалов и т.п.

Особое внимание к охране окружающей среды необходимо при применении процессов влажного и сверхвлажного горения. Диапазон температур в зоне горения составляет 350-1000 °С, что изменяет структуру и свойства окружающих пород. При этом возможны термогенные проседания поверхности земли.

При горении углеводородов в пласте могут образовываться серный и сернистый ангидрид, сероводород, хлористый водород, окись и двуокись углерода, фенолы, формальдегиды и бенз(а)пирены. Указанные компоненты в пласте воздействуют на окружающую породу, а попадая на поверхность вместе с продукцией скважин, требуют серьезной очистки. Основные способы очистки газов от газообразных и аэрозольных примесей - абсорбция жидкими поглотителями, адсорбция на твердых сорбентах и каталитические очистки.

После очистки газы можно использовать для закачки в пласт для поддержания пластового давления и повышения нефтеотдачи или выбросить в атмосферу.