Глава 13. несущая способность надземных переходов трубопроводов 253

Глава 13. Несущая способность надземных переходов трубопроводов 253

§ 1. Анализ упругой и упруго-пластической работы надземных переходов 253 § 2. Влияпие изменения нагрузок и воздействий иа несущую способность

§ 3. Мероприятия по защите трубопроводов от вредного влияния горных

разработок...................: . . 272

§ 4. Расчет трубопроводов на самокомиснсанию продольных напряжений 272 § 5. Надземная и подземная прокладки трубопроводов в каналах . . . 273 § 6. Мероприятия по защите трубопроводов, находящихся в эксплуатации 276 § 7. Примеры расчета................................- . 275

ФЕДЕРАЛЬНЫЙ ГОРНЫЙ И ПРОМЫШЛЕННЫЙ НАДЗОР РОССИИ _(ГОСГОРТЕХНАДЗОР РОССИИ)_

ИНСТРУКЦИЯ ПО ОБСЛЕДОВАНИЮ ШАРОВЫХ РЕЗЕРВУАРОВ И ГАЗГОЛЬДЕРОВ ДЛЯ ХРАНЕНИЯ СЖИЖЕННЫХ ГАЗОВ ПОД ДАВЛЕНИЕМ

Редакционная комиссия:

А.А. Шаталов (председатель), Х.М. Ханухов, Р.А. Стандрик, Г.М. Селезнев, С.А. Жулина

Настоящая Инструкция по обследованию шаровых резервуаров и газгольдеров для хранения сжиженных газов под давлением (далее - Инструкция) вводится в целях установления для всех экспертных и эксплуатирующих организаций единых требований по проведению экспертизы промышленной безопасности шаровых резервуаров и газгольдеров для хранения сжиженных газов под давлением.

Настоящая Инструкция разработана Научно-производственным консорциумом «Изотермик», АО «ЦНИИпроектстальконструкция им. Мельникова» и АО «Уралхиммаш». При разработке Инструкции учтены опыт и практические результаты комплексных технических обследований шаровых резервуаров и газгольдеров для хранения сжиженных газов под давлением, проведенные в 1991-2000 гг. организациями - разработчиками настоящей Инструкции.

Инструкция разработана авторским коллективом: А.А. Шаталов, Ю.А. Дадонов, B.C. Котельников, Х.М. Ханухов, С.В. Зимина, Е.Ю. Дорофеев, И.В. Гулевский, А.А. Дубов, А.Е. Воронецкий, В.М. Горицкий, Н.Е. Демыгин, И.Д. Грудев, Л.И. Осокин, А.И. Засыпкин, А.Ф. Гуйда.

СОДЕРЖАНИЕ

1. Общие положения

2. Техническая характеристика шаровых резервуаров

3. Организационные мероприятия и порядок проведения комплексного техническогообследования шаровых резервуаров

4. Периодический контроль технического состояния шаровых резервуаров

5. Полное техническое обследование шаровых резервуаров

5.1. Общие положения

5.2. Остановка и подготовка шаровых резервуаров к обследованию

5.3. Анализ комплекта технической и эксплуатационной документации

5.4. Наружный и внутренний осмотр конструкций шаровых резервуаров

5.5. Геодезические измерения опорных стоек шаровых резервуаров

5.6. Неразрушающие методы контроля качества

5.6.1. Общие положения

5.6.2. АЭ-контроль

5.6.3. Неразрушающие методы контроля основного металла и металла сварных соединений оболочки

5.6.4. Метод магнитной памяти металла (ММП контроль)

5.6.5. Ультразвуковая толщинометрия металлоконструкций шаровых резервуаров

5.7. Металлографические и электронно-фрактографические исследования структурного и коррозионного состояния основного металла и материала сварных швов оболочки

5.8. Определение механических свойств и отбор проб материала

5.8.1. Определение химического состава материала оболочки

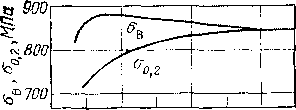

5.8.2. Оценка прочностных характеристик материала оболочки без вырезки массивной заготовки

5.8.3. Дюрометрический метод оценки характеристик прочности материала оболочки

6. Испытания шаровых резервуаров на прочность и герметичность

7. Оценка технического состояния шаровых резервуаров

8. Расчетная оценка статической, хрупкой и циклической прочности шаровых резервуаров

9. Оценка остаточного ресурса безопасной эксплуатации и назначение сроков следующих полных технических обследований шаровых резервуаров

10. Оформление и выдача заключения экспертизы промышленной безопасности по результатам полного технического обследования

Приложение 1 Приложение 2 Приложение 3 Приложение 4 Приложение 5 Приложение 6 Приложение 7 Приложение 8 Приложение 9 Приложение 10 Приложение 11 Приложение 12 Приложение 13

Утверждена постановлением Г осгортехнадзора России от 20.09.00 № 51 Введена в действие с 01.01.02

ИНСТРУКЦИЯ ПО ОБСЛЕДОВАНИЮ ШАРОВЫХ РЕЗЕРВУАРОВ И ГАЗГОЛЬДЕРОВ ДЛЯ ХРАНЕНИЯ СЖИЖЕННЫХ ГАЗОВ ПОД

ДАВЛЕНИЕМ

РД 03-380-00

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Требования настоящей Инструкции распространяются на проведение комплексного технического обследования наземных стальных сварных

шаровых резервуаров и газгольдеров объемом от 25 до 2000 м и более для хранения легковоспламеняющихся жидкостей (ЛВЖ), сжиженных газов (СУГ, СНГ), сжатых газов, агрессивных продуктов (кислот) и игристых вин под давлением от 0,25 до 1,8 МПа при климатическом и изотермическом температурном режиме.

1.2. Настоящая Инструкция содержит основные требования, объем и методы выполнения организационных и технических мероприятий, необходимых для проведения комплексного технического обследования шаровых резервуаров и газгольдеров (далее - шаровые резервуары).

1.3. Настоящая Инструкция не распространяется на обследование технологических трубопроводов, наземных комплексов технологических сооружений, производственных и административных сооружений.

1.4. Основной целью комплексного технического обследования является определение возможности дальнейшей безопасной эксплуатации, сроков и полноты последующих обследований, необходимости ремонта или исключения из эксплуатации шарового резервуара при заданных технологических параметрах.

1.5. Комплексное техническое обследование включает: периодический контроль технического состояния шарового резервуара; полное техническое обследование шарового резервуара.

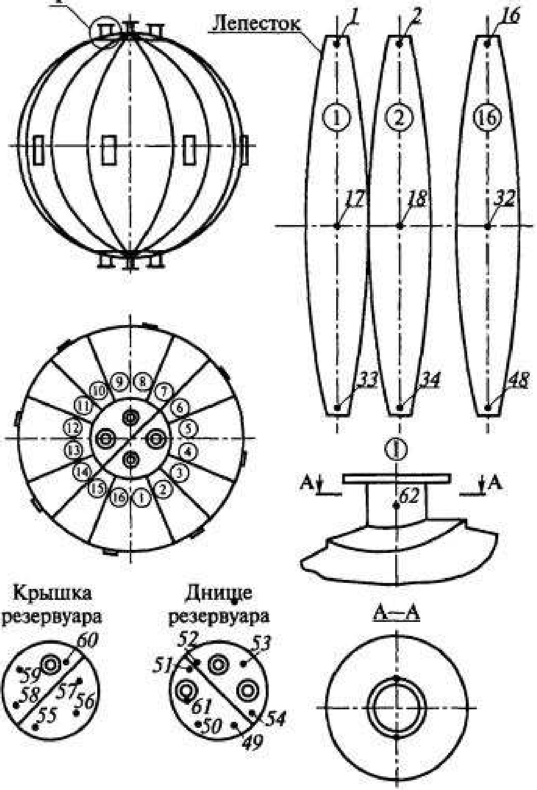

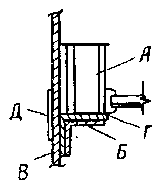

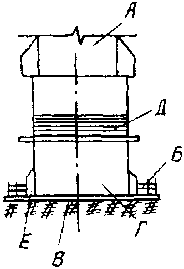

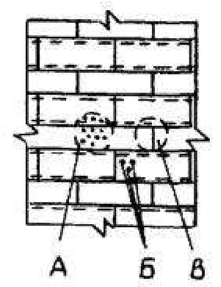

1.6. Комплексному техническому обследованию подлежат следующие элементы шарового резервуара: оболочка сферического корпуса, верхнее и нижнее сферические днища;

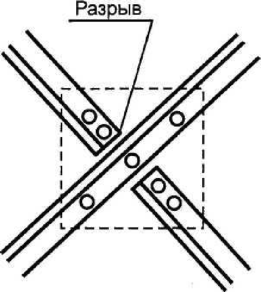

сварные швы приварки лепестков оболочки друг к другу, а также к верхнему и нижнему сферическим днищам; продольные сварные швы сопряжения верхнего и нижнего сферических днищ; места пересечений сварных швов;

узлы приварки горловин люков к верхнему и нижнему сферическим днищам; места приварки штуцеров, опор и других элементов; конструкции опор;

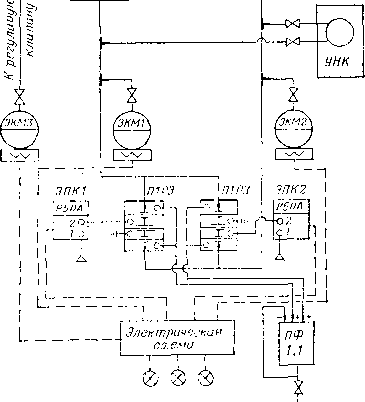

технологическое оборудование (газоуравнительная система, дыхательные, предохранительные клапаны, задвижки, арматура трубопроводов, система заземления и молниезащиты и др.);

вспомогательные металлические конструкции (лестницы, площадки обслуживания, переходы и т. д.).

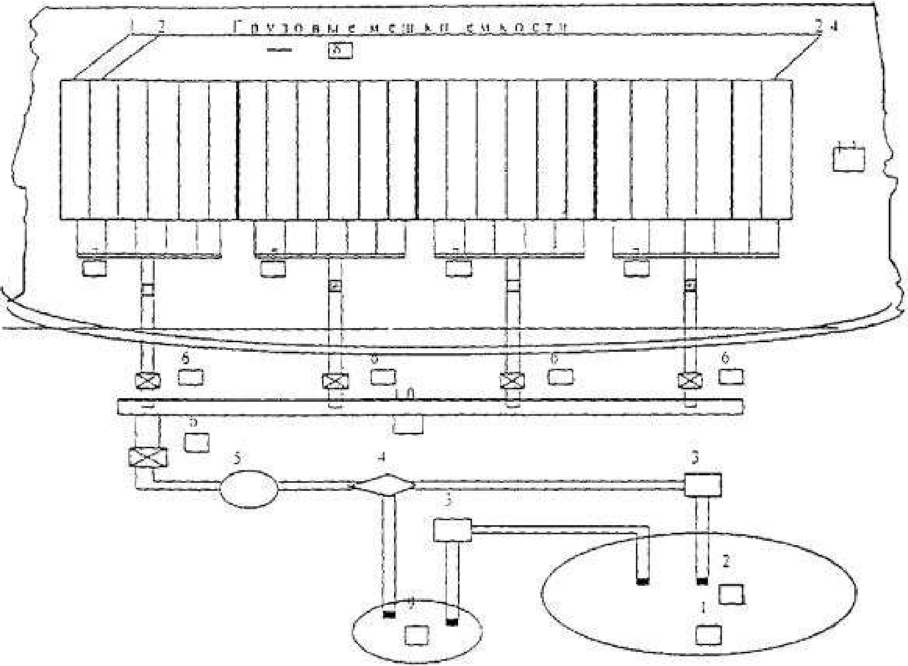

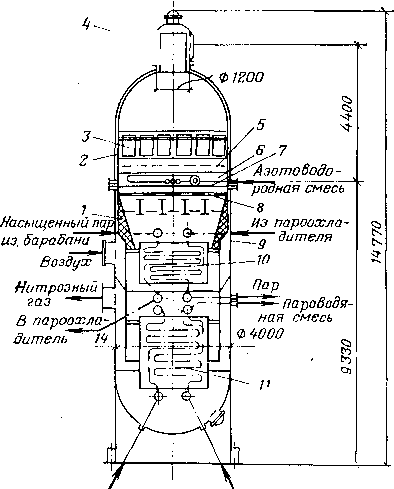

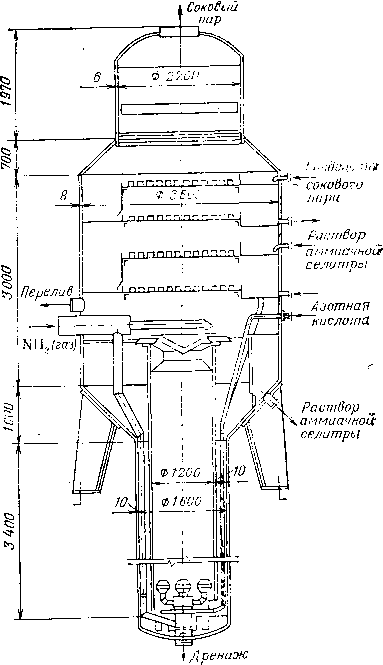

2. ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ШАРОВЫХ РЕЗЕРВУАРОВ

3

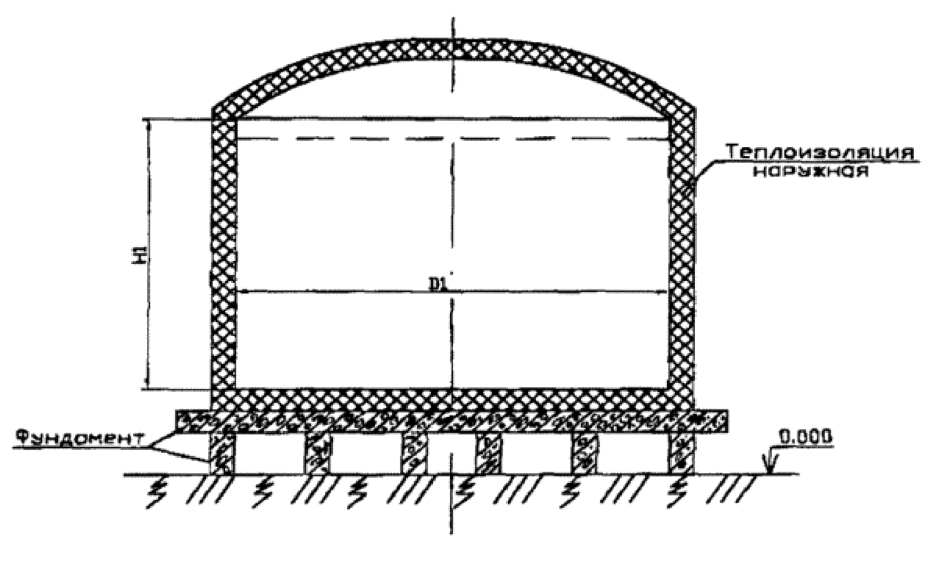

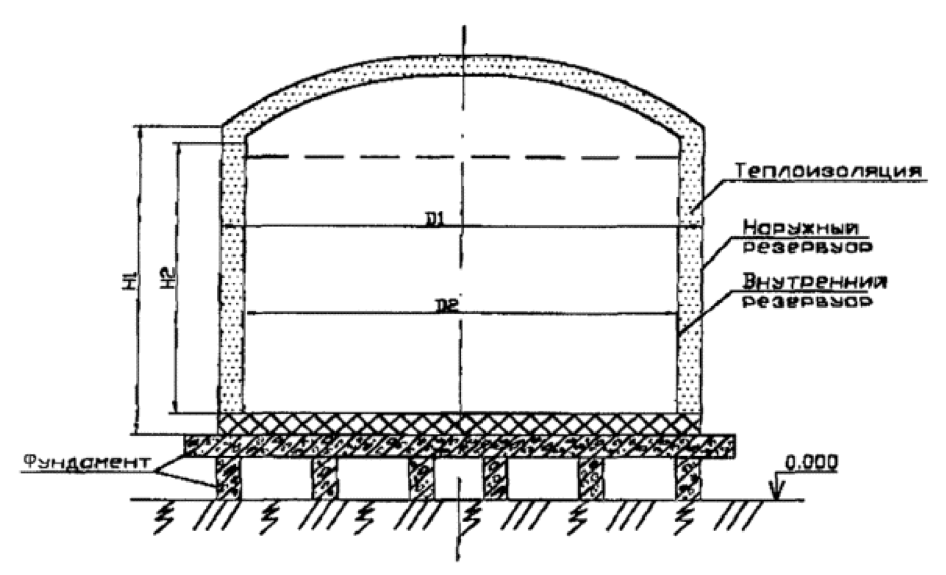

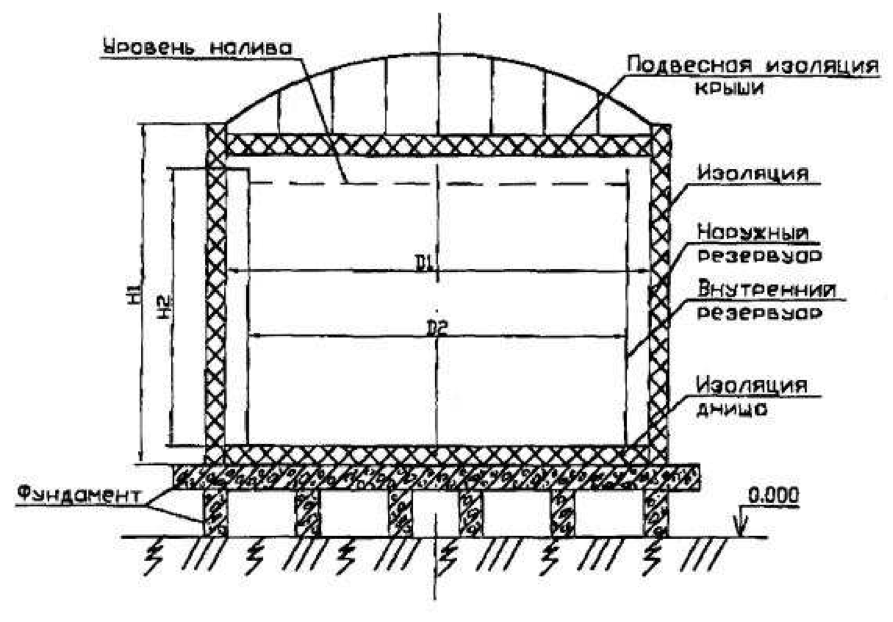

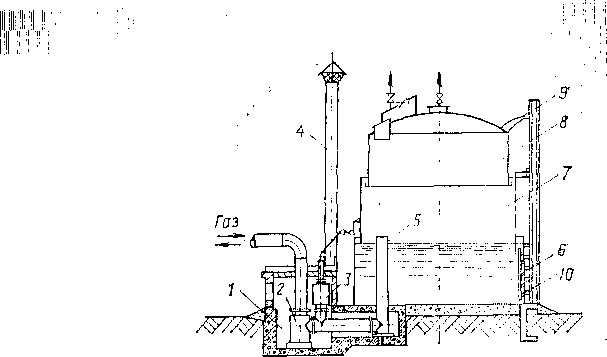

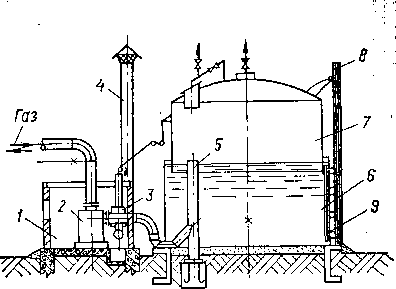

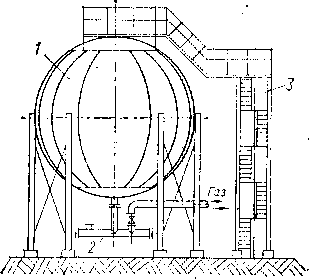

2.1. Шаровые резервуары (ТУ 26-01-150-80 [1]) предназначены: объемом 600 и 2000 м - для хранения легковоспламеняющихся жидкостей (ЛВЖ), сжиженных газов (СУГ, СНГ), сжатых газов и агрессивных продуктов (кислот) при избыточном давлении от 0,25 до 1,8 МПа при климатическом и изотермическом температурном режиме;

3

объемом от 25 до 2000 м и более - для хранения сжатых и сжиженных газов при избыточном давлении до 16 МПа и температуре окружающего воздуха;

о

объемом от 50 до 600 м - для производства игристых вин при избыточном давлении до 0,6 МПа и температуре 60-65 °С внутри резервуара.

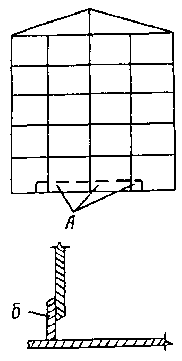

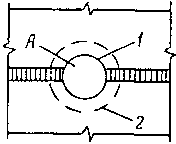

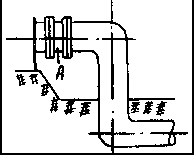

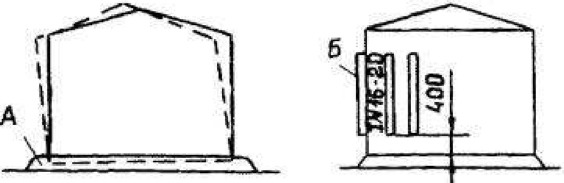

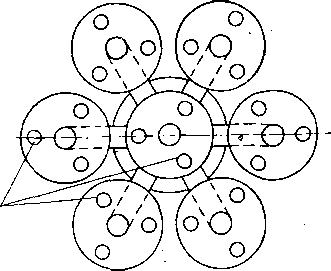

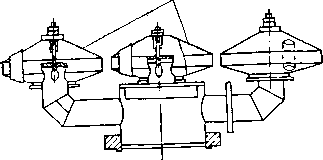

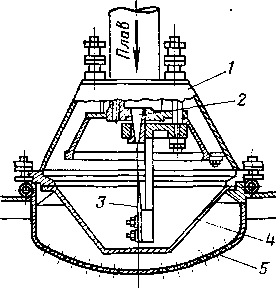

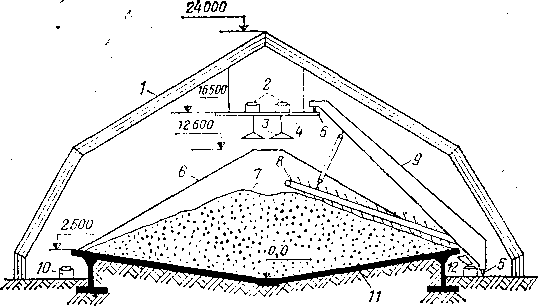

2.2. Шаровые резервуары имеют одинаковое конструктивное решение: шаровая оболочка, опирающаяся на вертикальные трубчатые стойки; шахтная или кольцевая наружная лестница для подъема; наружные площадки обслуживания;

3

внутренняя смотровая стационарная подвижная лестница (только в резервуарах объемом 600 и 2000 м ).

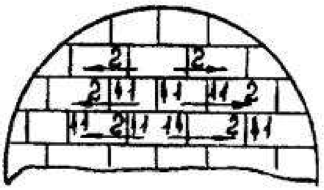

2.3. Шаровые оболочки изготовляются:

3

методом холодной вальцовки - для резервуаров объемом 600 и 2000 м с толщиной оболочки 16-30 мм;

3

методом горячей штамповки - для резервуаров объемом от 25 до 2000 м и более с толщиной оболочки до 120 мм;

-з

методом рулонирования из плоских лепестков - для резервуаров объемом от 25 до 600 м3 с толщиной оболочки 4-6 мм.

2.4. Для изготовления шаровых оболочек применяются марки сталей, рекомендуемые ПБ 10-115-96 [7] и ТУ 26-01-150-80 [1], с хорошей свариваемостью и высокими пластическими свойствами.

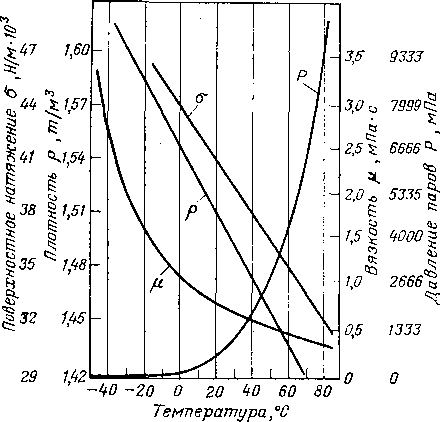

2.5. В большинстве случаев для изготовления шаровых оболочек применяется сталь марки 09Г2С по ГОСТ 5520-79* [2] 12-15-й категории, где категории определяются абсолютно минимальной температурой окружающего воздуха от -40 до - 65 °С.

2.6. Для отдельных продуктов хранения, вызывающих сероводородное растрескивание металла, применяется сталь марки 20ЮЧ по ТУ 14-1-4853-82 [3] (только для районов с абсолютно минимальной температурой окружающего воздуха до -40 °С).

2.7. Для агрессивных сред используется нержавеющая сталь 12Х18Н10Т по ГОСТ 7350-77* [4] и др. или двухслойная сталь по ГОСТ 10885-85* [5], где основной металл - сталь марки 09Г2С по ГОСТ 5520-79* [2] и плакирующий слой из нержавеющей стали марки 10Х17Н13МЗТ по ГОСТ 7350-77* [4].

2.8. Шаровые оболочки методом холодной вальцовки выпускаются с 1964 года заводом Уралхиммаш, имеющим соответствующее оборудование (ТУ 2601-150-80 [1]). На Ижорском заводе и Атоммаше шаровые оболочки изготовляются методом горячей штамповки.

2.9. Всего с 1964 года изготовлено и смонтировано около 2000 шаровых резервуаров, срок службы которых в соответствии с ТУ 26-01-150-80 [1] составляет 12 лет.

2.10. Технические характеристики некоторых шаровых резервуаров, сооружаемых в РФ, представлены в табл. 1.

2.11. Шаровые резервуары, толщина оболочки которых более 30 мм, независимо от метода их изготовления должны пройти объемную термообработку в проектном положении [1].

2.12. Температура хранимого продукта зависит от вида технологического процесса, в котором эксплуатируется шаровой резервуар.

2.13. Количество шаровых резервуаров в установках определяется технологическими требованиями предприятий-владельцев и составляет от 1, 2, 4 до парков из 30-40 штук.

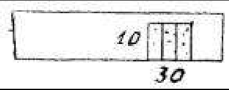

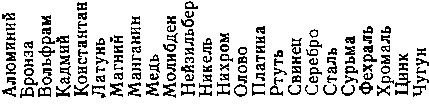

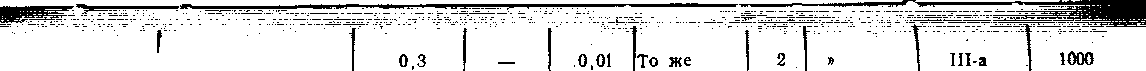

Таблица 1

| Объем, м3 | Диаметр, м |

Наименование продукта хранения |

Расчетное избыточное давление, МПа | Толщина оболочки, мм | Масса оболочки, т | Материал ГОСТ, ТУ | Количество стоек, шт. | |

| номинальный |

геометрический | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 600 | 606 | 10,5 | ЛВЖ |

0,25 | 16,0 | 46,0 |

09Г2С-12-15, ГОСТ 5520-79* | 6-8 |

| Сжиженные газы (бутан, бутадиен, изобутилен) | 0,6 |

16,0 | 46,0 | То же | 6-8 | |||

|

Жидкий аммиак | 0,6 |

16,0 | 46,0 | » |

6-8 | |||

| Сжатые газы (азот, воздух, инертные) | 0,8 | 16,0 | 46,0 |

» | 6-8 | |||

| То же | 1,0 | 20,0 |

57,5 | » | 6-8 |

|||

| Легкие углеводороды сжиженные | 1,2 | 24,0 | 69,0 | » |

6-8 | |||

| Сжиженный пропан | 1,8 | 96,0 |

» | 6-8 | ||||

|

Сжиженный гелий | 1,8 |

34,0 | 96,0 | » |

6-8 | |||

| Агрессивные продукты (варочная кислота, соляная, сернистый ангидрид) | 0,6 |

63,0 | 09Г2С10Х17Н13МЭТ двухслойная, ГОСТ10885-85* | 8 |

||||

| 2000 |

2145 | 16,0 |

ЛВЖ | 0,25 | 16,0 |

104 | 09Г2С- 12-15, ГОСТ 5520-79* | 12 |

| Сжиженные газы (бутан, бутадиен, изобутилен) |

0,6 | 20,0 | 134 | То же | 12 | |||

| Жидкий аммиак | 0,6 |

20,0 | 134 | » | 12 | |||

| Сжатые газы (инертные, воздух) | 1,2 0,7 | 36.0 22.0 | 241 144 | » | 12 12 | |||

| Вакуумные резервуары | 22,0 | 144 |

» | 12 | ||||

3. ОРГАНИЗАЦИОННЫЕ МЕРОПРИЯТИЯ И ПОРЯДОК ПРОВЕДЕНИЯ КОМПЛЕКСНОГО ТЕХНИЧЕСКОГО ОБСЛЕДОВАНИЯ

ШАРОВЫХ РЕЗЕРВУАРОВ

3.1. Организация и проведение работ по периодическому контролю технического состояния производятся эксплуатационным персоналом организации -владельца шаровых резервуаров.

3.2. Очередность и полнота периодического контроля технического состояния определяется настоящей Инструкцией в соответствии с положениями раздела 4.

3.3. Полное техническое обследование шаровых резервуаров выполняется экспертными организациями, которые располагают необходимыми средствами технического диагностирования, нормативно-технической документацией, имеют обученных специалистов и лицензию органов Госгортехнадзора России.

3.4. Полное техническое обследование производится по индивидуально разрабатываемой программе обследования на каждый резервуар (приложение 11) в соответствии с положениями раздела 5 настоящей Инструкции. Индивидуальные программы обследования резервуаров разрабатываются экспертной организацией, выполняющей обследование, и согласовываются с руководством территориального органа Госгортехнадзора России.

3.5. Проведение диагностических работ при полном техническом обследовании разрешается после прохождения инструктажа по технике безопасности на рабочем месте и при наличии наряда-допуска на проведение указанных работ.

3.6. Первое полное техническое обследование шарового резервуара после ввода в эксплуатацию проводится через 12 лет.

3.7. Сроки последующих полных технических обследований устанавливаются экспертной организацией, проводившей последнее обследование, в соответствии с табл. 4 раздела 9 настоящей Инструкции и в экстренном порядке после обнаружения серьезных дефектов и повреждений, выявленных при периодическом контроле технического состояния шаровых резервуаров (пп. 4.4, 4.5).

3.8. Очередность и объем работ полного технического обследования шаровых резервуаров определяются настоящей Инструкцией с учетом их технического состояния, длительности эксплуатации, вида хранимого продукта.

Первоочередному полному техническому обследованию должны подвергаться шаровые резервуары: выработавшие установленный проектом или пред приятием-изготовителем ресурс эксплуатации; не имеющие установленного ресурса и находящиеся в эксплуатации 12 лет и более;

не имеющие установленного ресурса и за время работы накопившие 1000 циклов нагружения и более (под циклом нагружения подразумевается колебание уровня заполнения шарового резервуара более 30 %);

временно находившиеся под воздействием параметров, превышающих расчетные (например, при пожаре или аварии); по мнению предприятия-владельца требует оценки остаточного ресурса.

Кроме того, рекомендуется проведение полного технического обследования при страховании и для определения экономической целесообразности ремонта или реконструкции шарового резервуара.

3.9. Организация проведения работ по полному техническому обследованию выполняется силами предприятия - владельца шарового резервуара и включает подготовку хранилища (раздел 5.2) и передачу исполнителю работ комплекта технической документации:

сдаточную документацию на изготовление и монтаж шарового резервуара; эксплуатационную документацию.

3.10. Сдаточная монтажная документация должна содержать: рабочие и деталировочные чертежи проекта шарового резервуара; заводские сертификаты на поставленные стальные конструкции;

документы о согласовании отступлений от чертежей при изготовлении и монтаже металлоконструкций;

документы, удостоверяющие качество материалов, сталей, электродов и т.д., применяемых при монтаже и вошедших в состав сооружения; данные о результатах геодезических измерений; акты проверки герметичности шарового резервуара;

акты гидравлических испытаний шарового резервуара; акты на скрытые работы;

документы о контроле качества сварных соединений; акты приемки смонтированного технологического оборудования; схема и акт испытания заземления шарового резервуара; акт на сдачу шарового резервуара в эксплуатацию.

3.11. Эксплуатационная документация должна содержать: паспорт шарового резервуара; журнал текущего обслуживания; технологический журнал;

журнал эксплуатации молниезащиты, защиты от проявления статического электричества;

журнал регистрации нивелирных отметок;

журнал ремонтных работ;

журнал аналитического контроля;

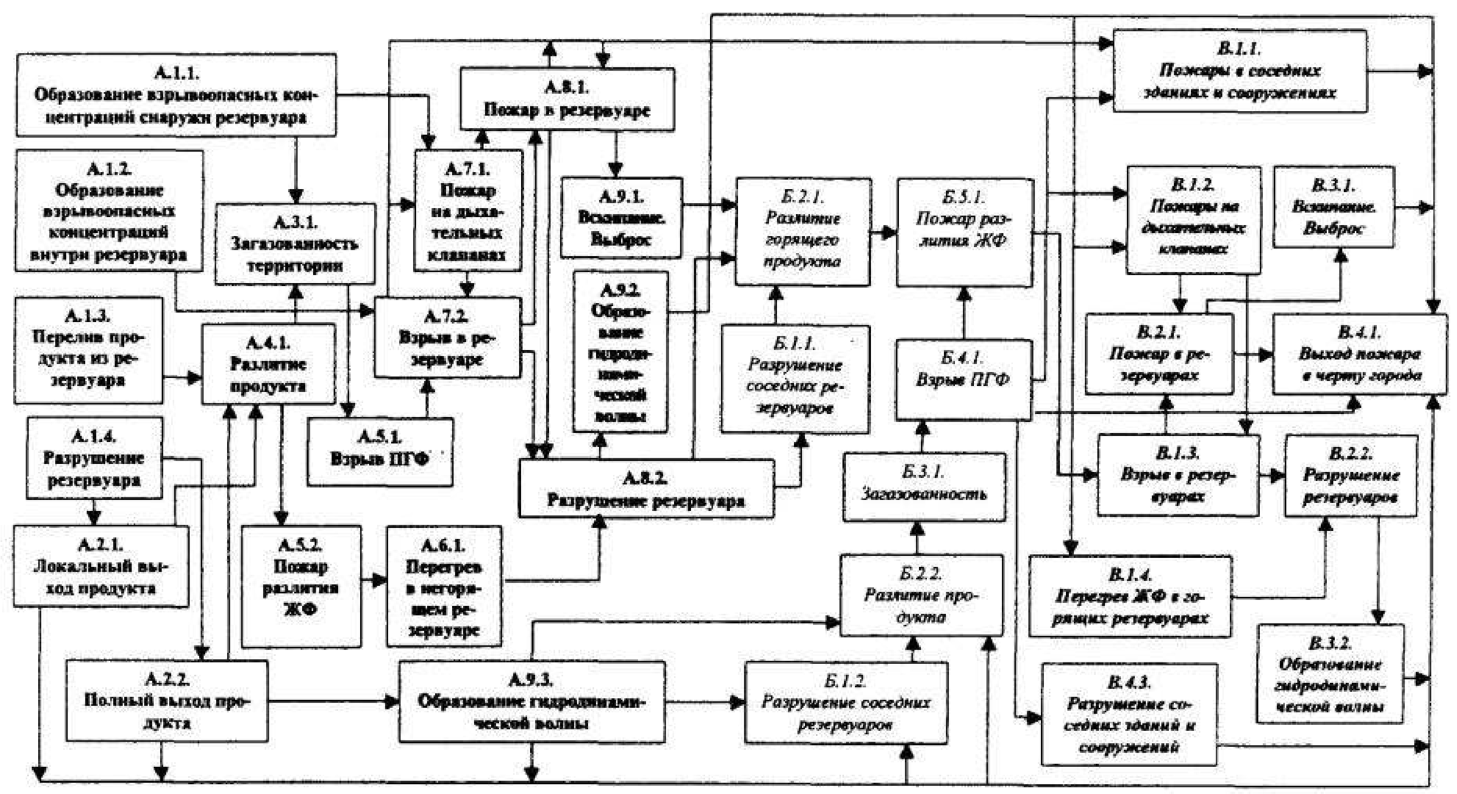

план ликвидации аварийных ситуаций;

предписания надзорных органов.

3.12. В случае отсутствия паспорта владелец должен восстановить его в соответствии с Инструкцией И5-94 [50].

3.13. В отдельных случаях, при положительных результатах наружного и внутреннего осмотра в процессе полного технического обследования одного из группы шаровых резервуаров (шаровые резервуары однотипной конструкции, с одинаковым способом изготовления и продуктом хранения, сроком и режимом эксплуатации), полное техническое обследование остальных шаровых резервуаров этой группы допускается проводить без внутреннего осмотра, без освобождения от продукта хранения и без выведения их из эксплуатации (в соответствии с п. 5.1.3) по решению экспертной организации с согласованием органов Госгортехнадзора России.

4. ПЕРИОДИЧЕСКИЙ КОНТРОЛЬ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ШАРОВЫХ РЕЗЕРВУАРОВ

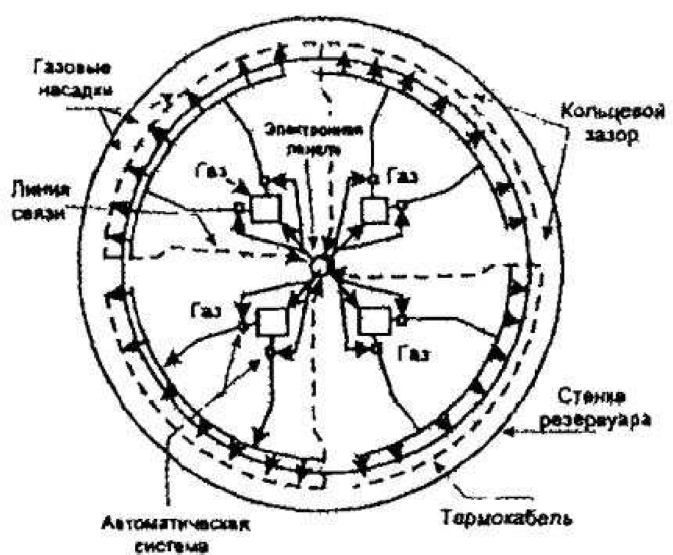

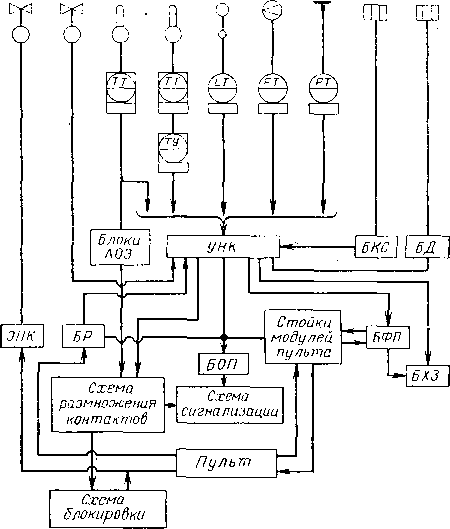

4.1. Периодический контроль технического состояния шаровых резервуаров включает следующее:

а) контроль герметичности фланцевых, резьбовых, сальниковых, разъемных соединений арматуры, трубопроводов;

б) контроль наличия пломб на приборах КИПиА, предохранительных и дыхательных клапанах;

в) ведение технологического журнала с записью показаний уровня, давления и температуры продукта;

г) контроль средств сигнализации, осмотр и поддержку работоспособности газоанализаторов;

д) контроль исправности насосно-компрессорного оборудования;

е) контроль заземляющих устройств и молниезащиты. Осмотр и измерение электрических сопротивлений заземляющих устройств для защиты от статического электричества;

ж) контроль взрывозащищенного электрооборудования и сетей;

з) наружный и внутренний осмотр ответственным по надзору на предприятии-владельце;

и) наружный и внутренний осмотр экспертной организацией; к) гидравлическое испытание пробным давлением.

Мероприятия, указанные в пунктах «а»-«ж», проводятся эксплуатационным персоналом предприятия-владельца в соответствии с заводскими инструкциями в режиме эксплуатации шарового резервуара для соблюдения технологических параметров, своевременного обнаружения неисправностей оборудования в целях упреждения аварийных ситуаций.

Мероприятия, указанные в пунктах «з»-«к», проводятся в соответствии с требованиями ПБ 10-115-96 [7].

4.2. При периодическом контроле технического состояния проверка осадки шарового резервуара нивелировкой основания опор в точках, указанных в журнале регистрации нивелирных отметок, производится один раз в 5 лет.

4.3. Результаты проведенных работ при периодическом контроле технического состояния фиксируются в журнале осмотра шарового резервуара.

4.4. В случае отсутствия возможности выяснения причин неисправности и выхода из строя технологического оборудования или отклонения технологических параметров от нормы без остановки шарового резервуара приглашается специализированная организация для проведения полного технического обследования.

4.5. Для проведения полного технического обследования шарового резервуара необходимо привлекать экспертную организацию в обязательном порядке, если при периодическом контроле технического состояния выявлены следующие дефекты и повреждения:

нарушение герметичности шарового резервуара; неравномерная осадка шарового резервуара;

превышение допустимого объема заполнения емкости и установленного в нем давления.

Во всех вышеперечисленных случаях необходимо вывести шаровой резервуар из эксплуатации и подготовить его в соответствии с разделом 5.2 для полного технического обследования.

5. ПОЛНОЕ ТЕХНИЧЕСКОЕ ОБСЛЕДОВАНИЕ ШАРОВЫХ РЕЗЕРВУАРОВ

5.1.1. Полное техническое обследование шарового резервуара проводится в целях оценки его технического состояния по совокупности диагностируемых параметров для выработки рекомендаций об условиях его дальнейшей безопасной эксплуатации с вероятным остаточным ресурсом, о сроках и уровнях последующих обследований либо о необходимости проведения ремонта или исключения его из эксплуатации.

5.1.2. Полное техническое обследование шарового резервуара проводится в такой последовательности (минимальный перечень работ): остановка и подготовка шарового резервуара;

анализ комплекта технической и эксплуатационной документации; наружный и внутренний осмотр шарового резервуара; геодезические измерения опорных стоек шарового резервуара;

неразрушающие методы контроля качества: акустико-эмиссионный (АЭ) контроль целостности оболочки шарового резервуара, ультразвуковая дефектоскопия или радиографический метод, цветная дефектоскопия или магнитопорошковый метод; ультразвуковая толщинометрия оболочки шарового резервуара;

определение физико-механических характеристик и химического состава материала оболочки (разрушающим или неразрушающим методом контроля); испытания шарового резервуара на прочность и герметичность; оценка технического состояния шарового резервуара;

оценка остаточного ресурса безопасной эксплуатации шарового резервуара.

5.1.3. При выявлении по результатам АЭ-контроля зон с повышенной активностью АЭ-источников необходимо проводить неразрушающий метод контроля этих участков (ультразвуковым или радиографическим методом). При положительном результате АЭ-контроля объем работ по проведению неразрушающего контроля допускается сократить в соответствии с п. 5.6.1.2.

5.1.4. Кроме минимального объема работ, перечисленного в п. 5.1.2, по решению экспертной организации возможно проведение дополнительных работ по полному техническому обследованию шарового резервуара:

неразрушающие методы контроля оболочки [вакуумный (пузырьковый), вихретоковый метод, метод керосиновой пробы, метод магнитной памяти металла];

металлографические и электронно-фрактографические исследования структурного и коррозионного состояния основного металла и материала сварных швов, отобранных изнутри оболочки неразрушающим методом контроля (согласно п. 5.6.2.15 и п. 5.7.1).

5.1.5. При проведении полного технического обследования шарового резервуара без выведения его из эксплуатации (согласно п. 3.13) проводятся следующие виды работ:

анализ комплекта технической и эксплуатационной документации; наружный осмотр шарового резервуара;

геодезические измерения опорных стоек шарового резервуара;

АЭ-контроль целостности оболочки шарового резервуара при гидравлических или пневматических испытаниях [8]); ультразвуковая толщинометрия наружной оболочки шарового резервуара;

определение физико-механических характеристик и химического состава материала оболочки (дюрометрический метод оценки прочности, определение фактических механических характеристик и химического состава, в том числе неразрушающий метод контроля на микропробах, отобранных снаружи оболочки);

металлографические и электронно-фрактографические исследования структурного и коррозионного состояния основного металла и материала сварных швов, отобранных снаружи оболочки;

оценка технического состояния шарового резервуара;

оценка остаточного ресурса безопасной эксплуатации шарового резервуара.

При выявлении по результатам проведения АЭ-контроля целостности оболочки зон с повышенной активностью АЭ-источников необходимо вывести резервуар из эксплуатации и провести полное техническое обследование в соответствии с п. 5.1.2.

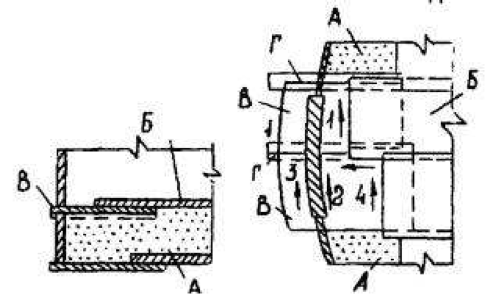

5.2. Остановка и подготовка шаровых резервуаров к обследованию

5.2.1. Для проведения полного технического обследования шаровой резервуар должен быть остановлен, отглушен, освобожден от продукта и подготовлен к безопасному ведению работ в соответствии с требованиями ПБ 10-115-96 [7].

5.2.2. Остановка шарового резервуара перед подготовкой к полному техническому обследованию производится на основании письменного распоряжения руководства предприятия-владельца.

5.2.3. Освобождение шарового резервуара от продукта производится согласно «Программе по освобождению», разрабатываемой предприятием-владельцем.

5.2.4. Подготовка шарового резервуара к полному техническому обследованию производится силами предприятия-владельца и осуществляется в такой последовательности:

освобождение шарового резервуара от продукта; установка заглушек; удаление остатков продукта;

зачистка внутренней поверхности шарового резервуара; монтаж освещения;

подготовка сварных швов и основного металла для проведения неразрушающих методов контроля качества и металлографических исследований.

5.2.5. Очистка внутренней поверхности шарового резервуара от продуктов, накопившихся в процессе эксплуатации (продукты коррозии, твердые отложения в виде пыли, грязи), осуществляется после положительных результатов анализов воздушной среды (не превышающих ПДК для данного продукта), взятых не менее чем в двух точках внутри емкости.

5.3. Анализ комплекта технической и эксплуатационной документации

5.3.1. При анализе технической и эксплуатационной документации устанавливается ее комплектность (пп. 3.9-3.12) и собираются следующие сведения: срок эксплуатации шарового резервуара;

данные по изготовлению и монтажу шарового резервуара (отступления от проекта в процессе сооружения, дефекты при монтаже);

данные о периодичности осмотра технологического оборудования, о проведенных ранее частичных наружных и полных технических обследованиях с заключениями о техническом состоянии и рекомендациями по дальнейшей эксплуатации или ремонту; данные о проведенных ремонтах с указанием характера и объема произведенных работ; виды и результаты испытаний шарового резервуара;

наличие изменений в технологической схеме, не согласованных с проектными организациями;

соблюдение технологического режима (запись показаний приборов, соответствие и отклонения от регламентных норм);

данные о циклах и степени нагружения шарового резервуара;

нештатные предаварийные и аварийные ситуации, их количество, действия обслуживающего персонала; наличие и ход выполнения мероприятий по повышению безопасной эксплуатации шарового резервуара; план ликвидации аварийных ситуаций (наличие плана и разработанных заводских инструкций); предписания надзорных органов.

5.4. Наружный и внутренний осмотр конструкций шаровых резервуаров

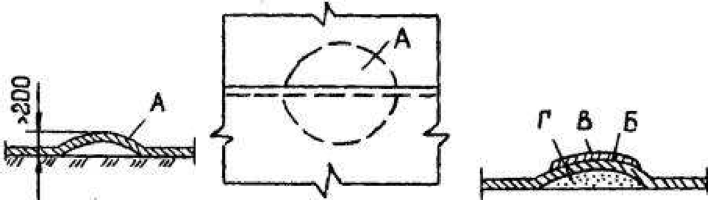

5.4.1. При наружном осмотре необходимо выявить видимые поверхностные дефекты, появившиеся и развившиеся в процессе эксплуатации на наружной поверхности. При этом необходимо обратить внимание на:

следы пропусков продукта и потения на основном металле и сварных швах;

наличие трещин, отслоений, видимых нарушений геометрической формы, следов коррозии;

состояние опорных стоек.

5.4.2. Внутренний осмотр шарового резервуара производится в условиях достаточной освещенности с применением, в случае необходимости, луп с увеличением до 7 раз и бинокля с увеличением до 10 раз.

5.4.3. Целью внутреннего осмотра является выявление дефектов на внутренней поверхности шарового резервуара.

5.4.4. При внутреннем визуальном осмотре обязательной проверке подлежат: состояние основного металла оболочки;

местные деформации, вмятины и выпучины;

состояние сварных соединений конструкций шаровых резервуаров в соответствии с требованиями проектов, СНиП, стандартов на соответствующие виды сварки и типы сварных швов.

5.4.5. Тщательному осмотру внутренней поверхности подлежат зоны концентрации напряжений (места приварки подкладных листов опор к оболочке, места приварки лепестков оболочки к нижнему и верхнему сферическим днищам), а также те участки, где вероятнее всего происходит максимальный износ (застойные зоны, места скопления влаги и коррозионных продуктов, места раздела фаз «газ-жидкость», места изменения направления потоков, зоны входных и выходных штуцеров).

5.4.6. На осматриваемой поверхности основного металла, предварительно очищенной от грязи и отложений продукта, выявляется наличие коррозионных повреждений, царапин, задиров, трещин, прожогов, оплавлений, вырывов, расслоений, неметаллических включений, закатов и других дефектов. Все выявленные дефекты подлежат измерению по глубине залегания, протяженности и в масштабе наносятся на эскизы.

5.4.7. Коррозионные повреждения подлежат разграничению по их виду на: равномерную коррозию (когда сплошная коррозия охватывает всю поверхность металла); местную (при охвате отдельных участков поверхности);

язвенную, точечную, питтинговую и пятнистую в виде отдельных точечных и пятнистых язвенных поражений, в том числе сквозных.

5.4.8. Глубину раковин, образовавшихся от коррозии, измеряют штангенциркулем, специальным приспособлением с индикатором часового типа или щупом.

5.4.9. По результатам осмотра отмечают участки коррозионных повреждений поверхности, на которых затем проводят измерения толщин ультразвуковым толщиномером.

5.4.10. Визуальному осмотру подлежат все сварные соединения оболочки шарового резервуара и прилегающие к ним зоны основного металла на расстояние не менее 20 мм, которые перед осмотром должны быть очищены от краски, грязи и остатков продукта.

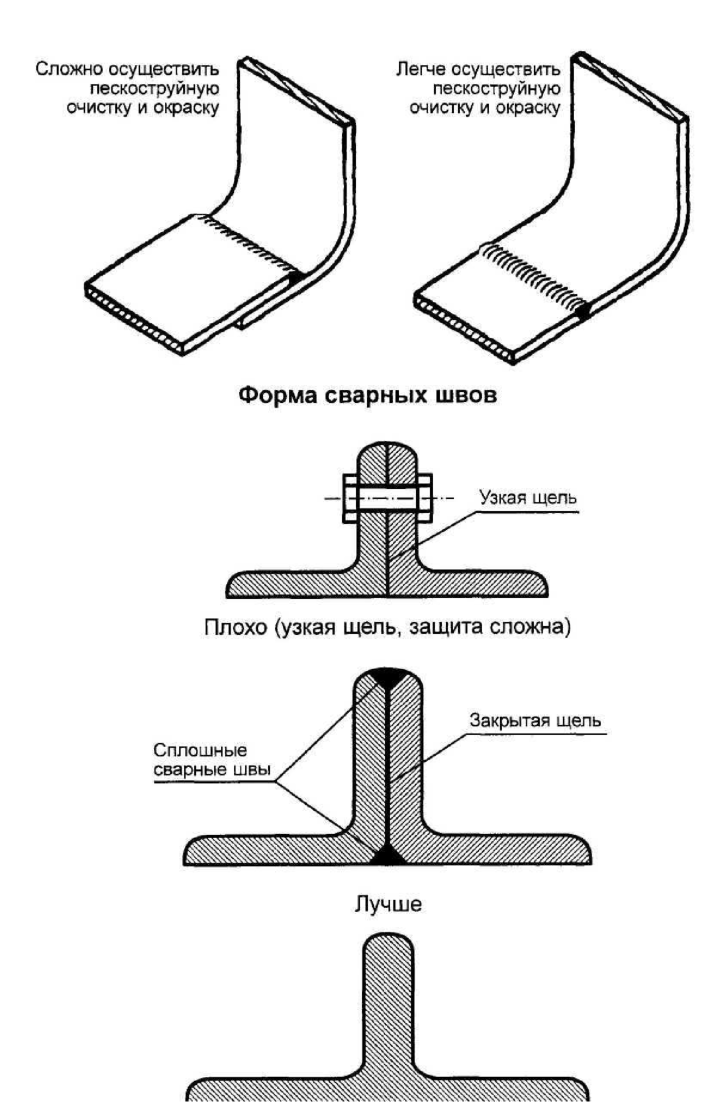

5.4.11. Визуальный осмотр сварных швов, измерения шаблонами их геометрических размеров проводятся в условиях достаточной освещенности в целях выявления следующих наружных дефектов:

несоответствия размеров швов требованиям проекта, СНиП и стандартов; трещин всех видов и направлений;

наплывов, подрезов, прожогов, незаваренных кратеров, непроваров, пористости и других технологических дефектов;

отсутствия плавных переходов от одного сечения к другому;

несоответствия общих геометрических размеров сварного узла требованиям проекта.

5.4.12. В случае необходимости для повышения надежности при проведении наружного и внутреннего осмотра оборудования производится зачистка отдельных участков его поверхности абразивным инструментом с последующим травлением и использованием капиллярных или других методов дефектоскопии.

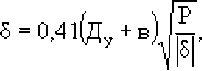

5.4.13. Относительная овальность шарового резервуара вычисляется по формуле:

где Dmgx - максимальный внутренний диаметр, мм;

Dmin - минимальный внутренний диаметр, мм.

Максимальный и минимальный внутренние диаметры замеряются в двух взаимно перпендикулярных плоскостях среднего экваториального сечения [7].

5.4.14. Результаты визуального внутреннего и наружного осмотра шарового резервуара оформляются протоколом (приложение 5).

5.5. Геодезические измерения опорных стоек шаровых резервуаров

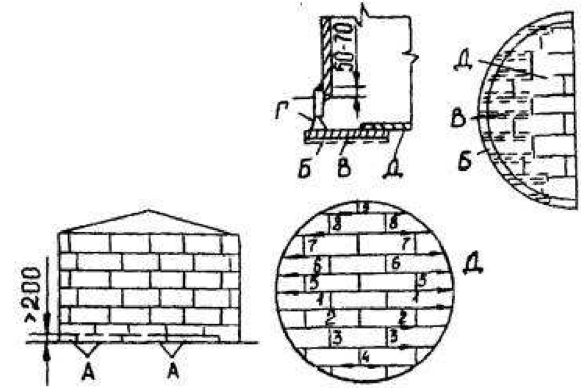

5.5.1. Геодезические измерения проводятся в целях выявления величины неравномерной осадки и отклонений опорных стоек шарового резервуара от вертикали, а также соответствия величин отклонений требованиям действующей нормативно-технической документации.

5.5.2. Измерения отклонений от вертикали проводятся на уровне верха опорных стоек с помощью отвеса путем прямых измерений либо при помощи теодолита или другим способом.

5.5.3. Величина неравномерной осадки определяется путем нивелирования опорных плит стоек по периметру шарового резервуара с применением оптических или гидравлических нивелиров и вычисления превышений между ними.

5.5.4. Для оценки осадки шаровых резервуаров за длительный период эксплуатации необходимо установить постоянные точки нивелирования и проводить привязку отметок точек нивелирования к постоянному реперу.

5.5.5. Геодезические измерения рекомендуется проводить, определяя наибольшие величины отклонений дважды: на заполненном и пустом резервуаре. Результаты измерений заносятся в протокол (приложение 10).

5.6. Неразрушающие методы контроля качества

5.6.1. Общие положения

5.6.1.1. Решение о необходимости использования разрушающего метода, а также того или иного неразрушающего метода контроля целостности оболочки шарового резервуара принимается экспертной организацией, проводящей полное техническое обследование.

5.6.1.2. При положительном результате проведения АЭ-контроля целостности оболочки допускается неразрушающий метод контроля, кроме ультразвуковой толщинометрии, не производить.

5.6.1.3. Объем проведения неразрушающих методов контроля целостности оболочки шарового резервуара по наружной и внутренней поверхности при невозможности проведения АЭ-контроля по тем или иным причинам определяется по результатам визуального осмотра. При этом обязательными неразрушающими методами контроля являются: ультразвуковая дефектоскопия или радиографический метод, цветная или магнитопорошковая дефектоскопия, ультразвуковая толщинометрия.

5.6.1.4. Метод магнитной памяти металла, вакуумный (пузырьковый) метод, вихретоковый метод и метод керосиновой пробы являются дополнительными и рекомендательными неразрушающими методами контроля целостности оболочки шарового резервуара.

5.6.2. АЭ-контроль

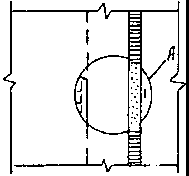

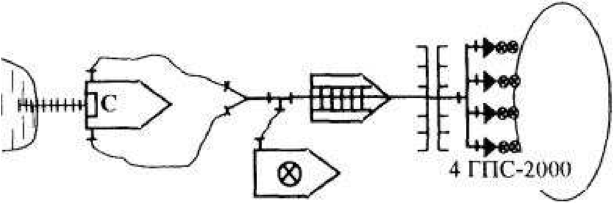

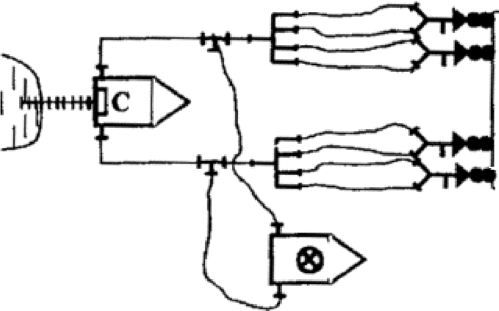

5.6.2.1. АЭ-контроль целостности оболочки проводится в соответствии с РД 03-131-97 [8] и применяется во время испытаний оболочки на прочность в целях выявления дефектов (коррозионных и усталостных трещин, зон пластической деформации), развивающихся во время нагружения. Допускается использование АЭ-контроля при испытаниях на герметичность в целях обнаружения и локализации сквозных дефектов и мест утечки.

5.6.2.2. В тех случаях, когда испытания на прочность проводятся путем нагружения шарового резервуара избыточным внутренним давлением с использованием сжатого газа, АЭ-контроль проводится в обязательном порядке. При этом АЭ-методом должны контролироваться все потенциально опасные с точки зрения возможного развития дефектов зоны оболочки шарового резервуара. При проведении гидроиспытаний оболочки АЭ-контроль дополняет результаты обследования оболочки другими методами. По результатам АЭ-контроля в зонах, где обнаружена повышенная активность АЭ, могут назначаться дополнительные работы по контролю оболочки другими методами.

5.6.2.3. Целью проведения АЭ-контроля является:

повышение безопасности испытаний на прочность при проведении пневмоиспытаний или использовании хранимого продукта для создания избыточного давления в оболочке путем подачи сигнала для остановки нагружения и снижения давления до безопасного уровня при обнаружении дефектов, соответствующих IV классу (катастрофически активный АЭ-источник), или утечек через сквозные дефекты;

обнаружение и определение местоположения наиболее опасных развивающихся дефектов, трещин, зон пластической деформации, коррозионных повреждений;

обнаружение утечек через сквозные дефекты, фланцы, неплотные соединения.

5.6.2.4. АЭ-контроль проводится на шаровых резервуарах, находившихся в эксплуатации не менее одного года после проведения испытаний на прочность.

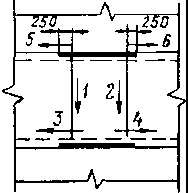

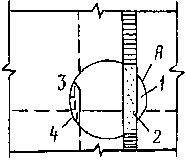

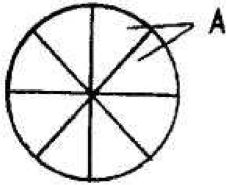

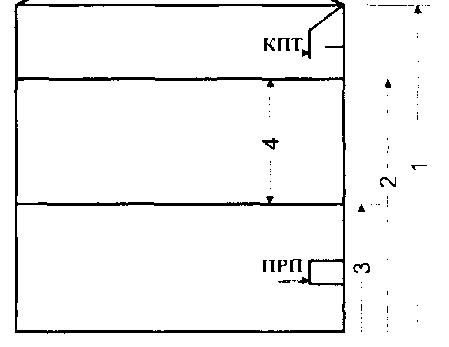

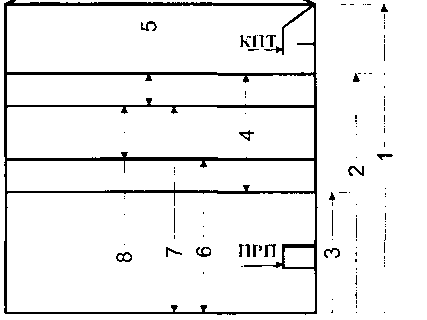

5.6.2.5. Для проведения АЭ-контроля шаровых резервуаров объемом 25 ми более необходимо использовать многоканальную аппаратуру. Необходимое число каналов аппаратуры АЭ определяется площадью контролируемых зон и размерами зоны, контролируемой одним преобразователем (или группой преобразователей при использовании многоканальных локационных режимов аппаратуры). В обязательном порядке должны контролироваться зоны сопряжения верхнего и нижнего сферических днищ шарового резервуара с лепестками оболочки, включая зоны ПРП (приемно-раздаточных патрубков), зоны сопряжения опорных стоек с оболочкой и другие потенциально опасные зоны, выявленные при визуальном осмотре шарового резервуара. Размеры зоны, контролируемой одним преобразователем АЭ, определяют с помощью имитатора Су-Нильсена. Акустический сигнал от излома графитового стержня имитатора на границе контролируемой зоны должен регистрироваться при выбранном коэффициенте усиления и пороге дискриминации канала. При использовании многоканальных локационных систем акустический сигнал от излома графитового стержня имитатора должен быть обнаружен и локализован в пределах контролируемой зоны. Рабочая частота преобразователей АЭ и каналов аппаратуры должна лежать в пределах от 100 до 500 кГц. Общее усиление каналов аппаратуры (предусилитель и конечный усилитель) должно быть не менее 80 дБ.

5.6.2.6. Конструкция, исполнение и техническое состояние преобразователей АЭ, предусилителей, кабельных соединений и конечных усилителей должны обеспечивать достаточную защиту от электромагнитных наводок и помех, поступающих из сети. Персональный компьютер или компьютерный блок, входящий в состав АЭ-системы, должен обеспечивать оперативный контроль в процессе нагружения общей АЭ-активности по всем каналам и активности в каждой контролируемой зоне (при использовании зонной локации) или вывод локационных графиков (при использовании многоканальных локационных режимов). Данные АЭ должны регистрироваться в процессе испытаний в виде файлов данных для последующего воспроизведения, обработки и анализа.

5.6.2.7. Испытания шаровых резервуаров на прочность с использованием АЭ-контроля проводятся в сухую безветренную погоду при отсутствии атмосферных осадков и температуре окружающего воздуха в пределах рабочих температур электронного блока, находящегося на открытом воздухе. Рабочий диапазон температур оболочки должен соответствовать температуре акустических преобразователей во время испытаний.

5.6.2.8. Подготовка шарового резервуара к испытаниям с использованием АЭ-контроля включает:

проведение работ по заполнению резервуара продуктом или рабочим веществом, герметизацию всех люков и разъемных соединений;

проверку герметичности люков, фланцевых соединений, арматуры;

опрессовку всех подводящих трубопроводов до давления, превышающего максимальное давление при испытаниях на прочность;

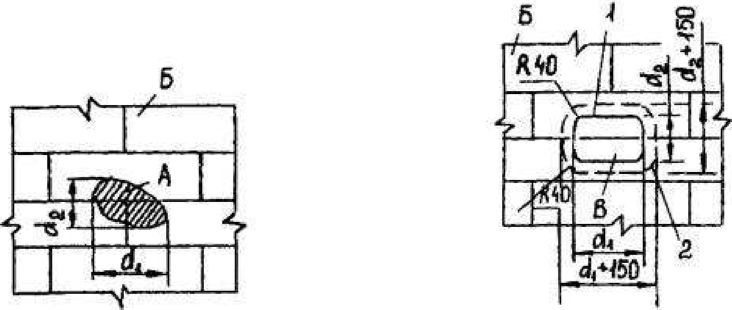

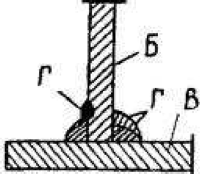

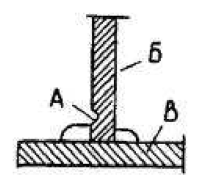

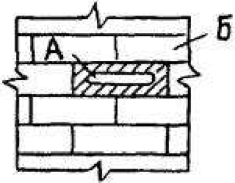

зачистку мест установки преобразователей АЭ до шероховатости поверхности Rz=40, установку преобразователей на поверхности оболочки шарового резервуара;

подключение аппаратуры АЭ, проверку работоспособности каналов, проведение необходимых предварительных замеров (координаты расположения преобразователей АЭ, уровень шумов по каждому каналу при отсутствии нагружения избыточным давлением, скорости распространения акустических сигналов в оболочке);

проверку приборов для измерения и регистрации давления внутри шарового резервуара; подготовку рабочего места испытания;

проверку системы оперативной связи оператора АЭ-системы с персоналом, осуществляющим управление нагружением шарового резервуара.

5.6.2.9. До начала испытаний оболочки на прочность проводятся предварительные нагружения шарового резервуара избыточным давлением в пределах не выше 25 % от максимального давления при испытаниях на прочность с целью оценки уровня акустических шумов и электромагнитных помех по каждому каналу аппаратуры АЭ в процессе нагружения шарового резервуара. Все выявленные источники шумов должны быть устранены, а уровень шумов снижен до приемлемого уровня. На этом этапе может понадобиться несколько нагружений шарового резервуара.

5.6.2.10. Испытания шарового резервуара на прочность проводятся путем ступенчатого подъема избыточного давления. Рекомендуется, до превышения рабочего давления, остановки нагружения делать через каждые 25 % рабочего давления, а после превышения рабочего давления - через каждые 10 % рабочего давления. Максимальное давление при испытаниях на прочность определяется в соответствии с действующей нормативно-технической документацией, но в любом случае должно составлять не менее 110 % разрешенного рабочего давления. Рекомендуемое время выдержки на каждой ступени 10 мин. Во время нагружения все работы на шаровом резервуаре и подводящих трубопроводах должны быть прекращены, чтобы не создавать дополнительных акустических шумов. В процессе нагружения шарового резервуара контролируют общую активность АЭ по всем каналам, активность АЭ по каждому каналу, активность АЭ в отдельных зонах, а также производят запись параметров АЭ в файл данных для последующего анализа.

5.6.2.11. Нагружение немедленно останавливается при обнаружении:

резкого роста активности в процессе нагружения или выдержки под нагрузкой по любому каналу или в любой контролируемой зоне; сохранения активности АЭ на высоком уровне по любому каналу или в любой контролируемой зоне во время выдержки под нагрузкой;

АЭ-источника, который может быть классифицирован как источник IV класса.

После остановки нагружения необходимо снизить давление до уровня, соответствующего прекращению акустической активности источника, или до нуля, после чего произвести осмотр зоны с повышенной активностью или ее контроль другими методами.

5.6.2.12. В случае если при первом испытании получены данные, которые требуют уточнения, проводится повторное нагружение шарового резервуара после разгрузки до величины давления 50-75 % рабочего. Порядок повышения давления при повторном нагружении такой же, как и при первом нагружении. Отсутствие акустической активности при повторном нагружении свидетельствует об отсутствии особо опасных (катастрофически активных) АЭ-источников в контролируемых зонах.

5.6.2.13. После завершения испытаний на прочность производятся обработка и анализ данных АЭ. В результате анализа должны быть получены: графики нагружения шарового резервуара в ходе испытаний;

графики активности АЭ, совместимые с графиками нагружения для всех контролируемых зон; локационные графики при использовании многоканальных локационных режимов;

графики других параметров АЭ (суммарный счет, энергия, распределение амплитуд и т.п.), если это необходимо для интерпретации полученных данных. Перечисленные графики вместе с другими данными о контролируемом шаровом резервуаре и условиях проведения испытаний прилагаются к протоколу АЭ-контроля шарового резервуара (приложение 2).

5.6.2.14. В протокол включают также сведения о всех нестандартных ситуациях, имевших место в ходе испытаний: выход из строя испытательного оборудования или отдельных каналов аппаратуры АЭ, появление источников посторонних шумов, изменение погодных условий и т.п.

5.6.2.15. По результатам анализа готовится заключение, которое содержит выводы по результатам АЭ-контроля шарового резервуара: наличие, месторасположение и классификацию выявленных источников АЭ по каждой контролируемой зоне;

рекомендации по дополнительному использованию неразрушающих методов контроля (согласно п. 5.6.4.1) и отбору проб для металлографических и электронно-фрактографических исследований (согласно п. 5.7) в зонах выявленных АЭ-источников;

заключение о возможности дальнейшей эксплуатации шарового резервуара по результатам АЭ-контроля.

5.6.2.16. Во время проведения испытаний на прочность весь персонал, участвующий в проведении АЭ-контроля, должен соблюдать все правила безопасности, действующие на данном предприятии, включая правила техники безопасности, электробезопасности и пожарной безопасности.

5.6.2.17. Применяемая при проведении АЭ-контроля аппаратура должна быть аттестована и проходить метрологическую поверку в установленном порядке.

5.6.2.18. АЭ-контроль должна проводить бригада, состоящая не менее чем из двух специалистов, из них по крайней мере один специалист должен иметь II или III уровень квалификации.

5.6.3. Неразрушающие методы контроля основного металла и металла сварных соединений оболочки

5.6.3.1. Контроль основного металла и металла сварных швов неразрушающими методами контроля производится по результатам проведения АЭ-контроля шарового резервуара в местах с повышенной активностью выявленных источников АЭ в целях определения фактического местоположения дефектов, возникших в процессе монтажа и эксплуатации шарового резервуара.

5.6.3.2. К недопустимым дефектам основного металла и металла сварных швов относятся трещины всех видов, расслоения, непровары, прожоги, перерывы в швах, незаваренные кратеры, крупная чешуйчатость, резкие переходы от наплавленного металла к основному, чрезмерное усиление шва, неполномерность шва.

5.6.3.3. Критическое снижение прочности оболочки шарового резервуара, а также образование трещин в сварных швах могут быть обусловлены следующими факторами:

дефектами сварочно-монтажных работ; охрупчиванием металла при низких температурах; агрессивным воздействием хранимых продуктов;

чрезмерной концентрацией напряжений вследствие дефектов формы и размеров конструкции резервуара; нарушениями правил эксплуатации.

5.6.3.4. К допустимым дефектам сварных соединений относятся:

отдельные шлаковые включения, поры или их скопления размером в диаметре не более 10 % толщины свариваемого металла, но не более 3 мм; отдельные расслоения площадью не более 100 мм , не выходящие на сварные швы;

шлаковые включения или поры, расположенные цепочкой вдоль шва при суммарной их длине, не превышающей 200 мм на 1 м шва; скопление газовых пор и шлаковых включений на отдельных участках шва в количестве не более 5 на 1 см2 площади шва при диаметре одного дефекта не более 1,5 мм.

5.6.3.5. Обязательными (основными) методами при необходимости проведения неразрушающего контроля сварных швов и основного металла (пп. 5.1.2, 5.1.3) являются:

ультразвуковая дефектоскопия (УЗД); радиографический метод; цветная дефектоскопия; магнитопорошковая дефектоскопия.

5.6.3.6. Цветная дефектоскопия проводится в соответствии с ГОСТ 18442-88 [10], ОСТ 26-5-88 [11] и позволяет обнаружить поверхностные дефекты, главным образом трещины, в различных сварных соединениях.

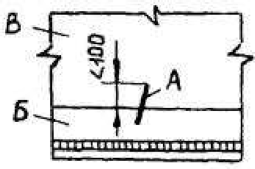

5.6.3.7. Ширина зоны контроля для проведения цветной дефектоскопии должна быть не менее 50 мм в каждую сторону от оси сварного шва.

5.6.3.8. Осмотр контролируемой поверхности после нанесения проявителя должен осуществляться дважды:

через 5 мин после высыхания проявителя (предварительный контроль) и через 20 мин после высыхания проявителя (окончательный контроль) с

применением лупы 10-кратного увеличения.

5.6.3.9. Для контроля сварных швов рекомендуется применять комплекты типа ЦАН, позволяющие выявить дефекты с шириной раскрытия до 1 мкм. Результаты контроля оформляются протоколом (приложение 6).

5.6.3.10. УЗД проводится в соответствии с ГОСТ 14782-86 [12], ОСТ 26-2044-10-83 [13] и обеспечивает выявление внутренних и поверхностных дефектов в сварных швах и околошовной зоне основного металла. При УЗД определяются условная протяженность, глубина и координаты расположения дефекта.

5.6.3.11. Перед началом УЗД сварных соединений изготовляются эталоны сварных соединений для настройки дефектоскопа и пьезоэлектрических преобразователей. Результаты УЗД заносятся в протокол (приложение 7).

Примечание. В случае применения одновременно цветной дефектоскопии и УЗД, предусмотренных настоящей Инструкцией, цветная дефектоскопия должна выполняться перед проведением УЗД. Обратный порядок контроля не допускается.

5.6.3.12. Радиографический метод контроля выполняется в соответствии с требованиями ГОСТ 7512-82 [14] и ОСТ 26-1103-84 [15], является одним из самых достоверных и позволяет выявить микроскопические дефекты в виде трещин, непроваров, газовых и шлаковых включений с размерами не менее 0,5 мм. Результаты контроля оформляются протоколом (приложение 8).

5.6.3.13. Магнитопорошковый метод контроля выполняется в соответствии с требованиями ГОСТ 21105-87 [16], позволяя выявить мельчайшие дефекты и трещины с шириной раскрытия 0,001 мм, глубиной 0,01 мм и более.

5.6.3.14. Контроль сварных швов магнитопорошковой дефектоскопией должен выполняться по ширине 100 мм по обе стороны шва. Результаты контроля оформляются протоколом (приложение 9).

5.6.3.15. Для контроля основного металла и металла сварных швов в случае необходимости (обнаружение недопустимых дефектов, ремонт внутренней емкости, вырезка образцов металла и др.) предусматривается применение дополнительных методов неразрушающего контроля:

вихретоковый метод (выполняется в соответствии с ГОСТ 24289-80 [17]);

вакуумный (пузырьковый) метод (выполняется в соответствии с ГОСТ 3242-79 [18]);

метод керосиновой пробы (выполняется в соответствии с ГОСТ 11128-65 [19]).

5.6.3.16. Сварные швы и участки основного металла, подлежащие обязательному неразрушающему контролю, в случае невозможности проведения АЭ-контроля шарового резервуара по тем или иным причинам, указаны в табл. 2.

5.6.3.17. Все дефекты, превышающие допустимые размеры, наносятся на схему сварных соединений сферического верхнего, нижнего днищ и лепестков оболочки шарового резервуара, после чего специализированной экспертной организацией принимается решение о работоспособности поврежденных участков основного металла или сварного шва и необходимости их ремонта.

5.6.3.18. Для выполнения работ, связанных с применением неразрушающих методов контроля, предусмотренных настоящей Инструкцией при проведении полного технического обследования шарового резервуара, допускаются дефектоскописты, прошедшие теоретическое и практическое обучение и имеющие удостоверение с квалификацией не ниже II уровня.

Таблица 2

| № п/п |

Наименование зоны контроля |

Объем контроля |

| 1 | Участки основного металла внутренней поверхности в местах приварки горловин люков и патрубков |

Ширина не менее 100 мм |

|

2 | Участки основного металла внутренней и наружной поверхности в местах приварки к оболочке накладных пластин опорных стоек | На 100 мм от накладных пластин в каждом направлении |

| 3 | Кольцевые сварные швы между сферическим верхним и нижним днищами с лепестками оболочки |

100 % |

| 4 |

Сварные швы между элементами сферического верхнего и нижнего днищ |

100 % |

| 5 |

Сварные швы приварки горловин люков и патрубков к оболочке | 100 % |

| 6 | Сварные швы и зоны внутренней и наружной поверхности в местах с дефектами | Места с дефектами |

| 7 |

Сварные швы и зоны внутренней и наружной поверхности в местах проведенных ремонтов | Места проведенных ремонтов |

5.6.4. Метод магнитной памяти металла (ММП контроль)

5.6.4.1. ММП контроль, основанный на измерении поля остаточной намагниченности (Нр), является рекомендательным неразрушающим методом

контроля целостности оболочки шарового резервуара, проводится в соответствии с Методикой экспресс-диагностики сосудов и аппаратов с использованием магнитной памяти металла [9] и применяется для оценки напряженно-деформированного состояния шаровых резервуаров с учетом неоднородности структуры металла. При ММП контроле используется эффект магнитной памяти металла к зонам действия максимальных рабочих нагрузок. ММП контроль не требует специальной подготовки поверхности металла и проводится в процессе эксплуатации хранилища.

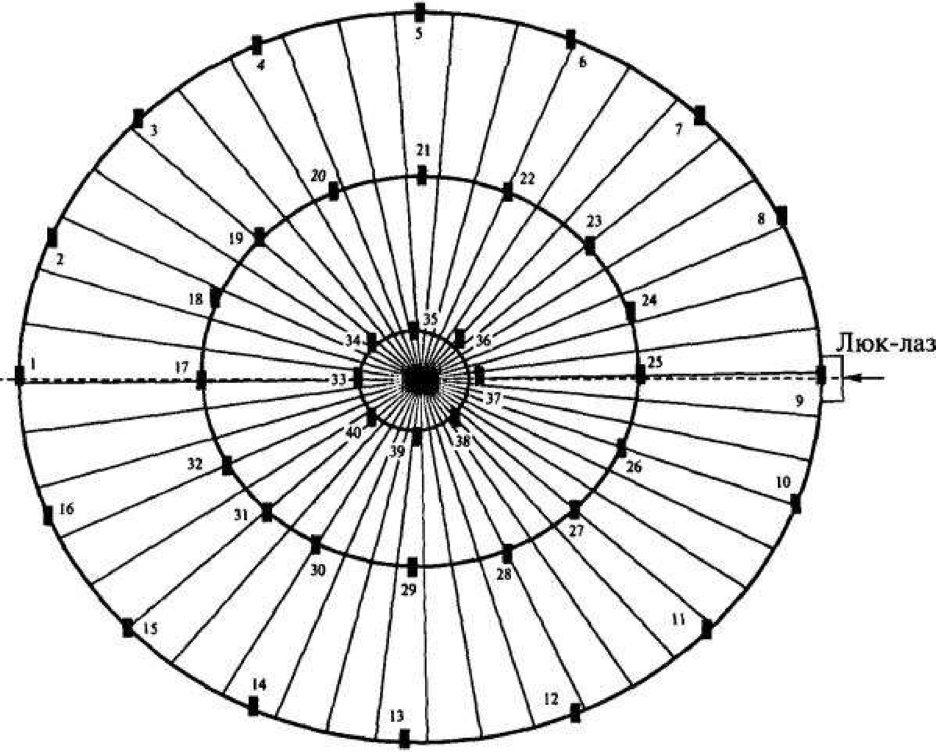

5.6.4.2. ММП контролю подлежат все сварные швы, участки днища, расположенные посредине между относительно жесткими узлами, а также участки, расположенные посредине между зонами приварки опор к оболочке.

5.6.4.3. ММП контроль осуществляют два оператора. Один оператор выполняет сканирование датчиками, другой оператор следит на экране прибора за изменениями измеряемого параметра. В отдельных случаях допускается ММП контроль осуществлять одним оператором.

5.6.4.4. Зоны ММП контроля основного металла и сварных соединений разбиваются на несколько участков. Рекомендуемая длина каждого участка 4-5 м. Длина участка может быть увеличена для ускорения контроля, но при этом дискретность записи (расстояние между фиксируемыми точками контроля) увеличивается. Разбиение зон ММП контроля на несколько участков делается для выполнения записи измерений в блок памяти прибора. Условное обозначение (кодирование) участков производится на клавиатуре прибора в виде нескольких цифр. При этом рекомендуется первой цифрой (или двумя первыми цифрами) обозначать порядковый номер зоны ММП контроля. Например, код 112 означает номер зоны ММП контроля 11, участок 2.

5.6.4.5. При обнаружении скачкообразного изменения знака и величины Нр на поверхности контролируемого участка мелом или краской делается отметка. Затем производится запись результатов контроля в блок памяти прибора.

5.6.4.6. Направление сканирования должно быть одинаковым для всех контролируемых зон ММП контроля. Начало и направление сканирования, а также условная разбивка зон ММП контроля на участки обозначаются на формуляре хранилища в целях дальнейшей обработки результатов контроля. По результатам контроля каждой намеченной зоны ММП контроля выявляются зоны максимальной концентрации напряжений, которые характеризуются максимальным градиентом величины |ЛНр| по длине контролируемого участка LK.

5.6.4.7. Компьютерная система обработки данных в сочетании с двухканальным датчиком автоматически определяет значение измеряемого градиента магнитного поля |DKp|/DLK и фиксирует на экране его графическое изображение.

5.6.4.8. После выполнения контроля всех участков основного металла и сварных швов рекомендуется произвести контроль в зонах концентрации напряжений на предмет выявления в них возможных дефектов методом УЗД. Наиболее опасным для развития повреждения сварного шва является совпадение зон концентрации напряжений от технологии сварки (непровары, шлаковые включения, смещение кромок и т.д.) с концентрацией в этом месте рабочих нагрузок.

5.6.4.9. По результатам контроля методом магнитной памяти на формуляре хранилища строятся эпюры распределения величины Нр по всем

проконтролированным участкам, указываются зоны потери устойчивости шарового резервуара и зоны максимальной концентрации напряжений. Далее производится анализ напряженно-деформированного состояния хранилища.

5.6.5. Ультразвуковая толщинометрия металлоконструкций шаровых резервуаров

5.6.5.1. Ультразвуковая толщинометрия производится для выявления возможного уменьшения толщины элементов оболочки шарового резервуара в целях определения скорости коррозионного или коррозионно-эрозионного износа.

5.6.5.2. Ультразвуковая толщинометрия элементов оболочки шарового резервуара проводится в соответствии с ГОСТ 28702-90 [20] с помощью ультразвуковых толщиномеров отечественного и зарубежного производства, позволяющих измерять толщину в интервале 0,6-1000 мм с точностью до 0,1 мм при температуре окружающего воздуха от -10 до +40 °С и отвечающих требованиям ГОСТ 28702-90 [20].

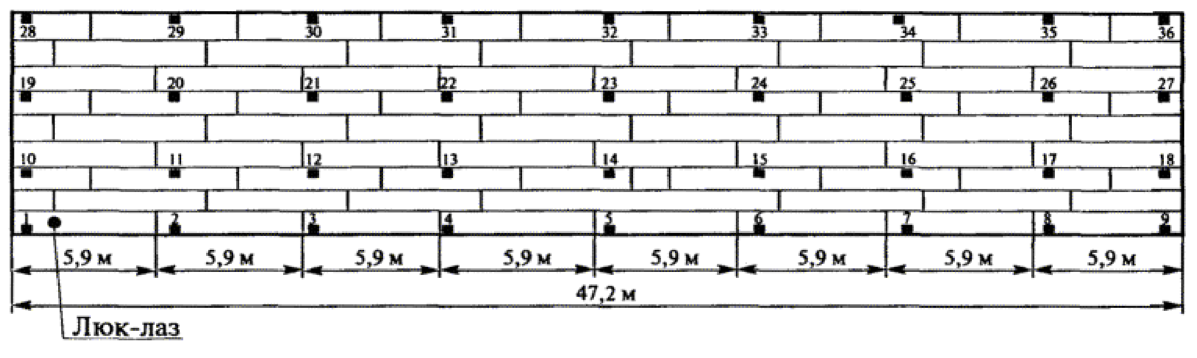

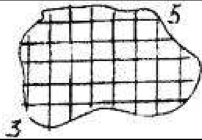

5.6.5.3. Объем работ по измерениям толщин устанавливается на основании визуального контроля внутренней поверхности и в зависимости от длительности эксплуатации. Для оценки толщины металла оболочки шаровых резервуаров за длительный период эксплуатации необходимо установить

постоянные точки измерений, обозначив их несмываемой краской.

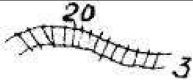

5.6.5.4. Количество точек измерения в общем случае должно быть следующее:

не менее четырех на каждом лепестке оболочки (причем по одной из них на расстоянии не более 100 мм от сварного шва между лепестком, сферическим верхним и нижним днищами);

не менее двух на каждой части сферического верхнего и нижнего днища (одна на расстоянии не менее 100 мм от сварного шва между днищем и лепестком, другая на расстоянии не менее 50 мм от сварного шва между частями днища);

не менее двух на впускном и выпускном патрубке;

в местах, наиболее пораженных коррозией, - по усмотрению специализированной организации.

5.6.5.5. Поверхность металла оболочки в точках измерений должна быть зачищена до шероховатости Rz=40 по ГОСТ 2789-73 [21], диаметр контактного пятна не менее 30 мм.

5.6.5.6. Результаты ультразвуковой толщинометрии оформляются в виде протокола с приложением схемы расположения точек измерений на развертке оболочки шарового резервуара (приложения 3, 4).

5.7. Металлографические и электронно-фрактографические исследования структурного и коррозионного состояния основного металла и

материала сварных швов оболочки

5.7.1. Металлографические и электронно-фрактографические исследования проводятся в случае визуального обнаружения трещиноподобных поверхностных дефектов, щелевой и точечной коррозии, возникших в процессе эксплуатации, а также для шаровых резервуаров, для которых периодичность обследования по табл. 4 раздела 9 установлена менее 8 лет.

Кроме того, металлографические исследования проводят в случае определения механических свойств стали, без использования стандартных образцов.

5.7.2. Металлографические исследования проводятся с целью оценки структуры металла и степени ее изменения, а также при установлении степени ее коррозионных и коррозионно-механических повреждений под воздействием эксплуатационных факторов.

5.7.3. Для проведения металлографических исследований могут быть использованы как разрушающие, так и неразрушающие методы.

5.7.4. Проведение металлографических исследований неразрушающим методом осуществляется методом «реплик».

5.7.5. При использовании разрушающего метода используют шлифы, изготовленные из вырезанной массивной заготовки или из микропроб размером (1,2- 1,5)х(5-10)х(15-25) мм с наибольшим сечением рабочей части не менее 3 мм . Места микропроб подвергаются механической зачистке до устранения концентраторов напряжений. Необходимость проведения восстановительного ремонта в месте отбора микропробы устанавливается специализированной организацией, проводящей обследование.

5.7.6. Исследования структуры стали с применением методов количественной металлографии проводятся в соответствии с ГОСТ 5639-82 [22] и ГОСТ 5640-82 [23].

5.7.7. Электронно-фрактографические исследования проводятся в целях определения степени охрупчивания (повреждения) металла различных зон сварного соединения и установления причин его трещинообразования.

5.7.8. Изломы для электронно-фрактографического анализа получают при испытаниях стандартных ударных образцов (ГОСТ 9454-78 [24]) при отрицательных температурах, обеспечивающих наличие на поверхности разрушения «хрупкого квадрата», или при разрушении микропроб, предварительно охлажденных в жидком азоте для получения хрупкого излома. В обоих случаях следует предусмотреть меры по предотвращению коррозионных повреждений при отогреве и сушке изломов.

5.7.9. Выбор оборудования для проведения электронно-фрактографического анализа и определения доли межзеренной составляющей Fm, указывающей

на повреждение границ зерен, осуществляется в соответствии с методическими указаниями МР 5-81 [25].

5.7.10. Степень межзеренного охрупчивания металла, вызванного ослаблением границ зерен из-за наводороживания, сульфидного и хлоридного растрескивания и иных неблагоприятных процессов, определяется по величине прироста доли межзеренного разрушения DFm в хрупком изломе по сравнению с хрупким изломом исходного материала.

5.7.11. Порядок определения степени межзеренного охрупчивания металла оболочки приведен в пп. 5.8.3.4 и 5.8.3.5.

5.8. Определение механических свойств и отбор проб материала

5.8.1. Определение химического состава материала оболочки

5.8.1.1. При обнаружении аварийных дефектных мест оболочки шарового резервуара, а также после пожара, стихийных бедствий и длительных простоев по решению специализированной организации проводится комплексная оценка физико-механических свойств металла различных зон сварных соединений.

5.8.1.2. Определение химического состава стали проводят в соответствии с требованиями ГОСТ 22536.0-87-ГОСТ 22536.12-87, ГОСТ 22536.14-87 [26] титриметрическим, спектральным или другими методами, обеспечивающими необходимую точность химического анализа.

5.8.1.3. Химический анализ стали проводят после зачистки поверхности металла (пробы) до металлического блеска, исключающей искажение результатов анализа состава металла.

5.8.1.4. При интерпретации результатов химического анализа допускаемые отклонения содержания легирующих элементов в готовом прокате учитывают согласно техническим требованиям к низкоуглеродистым и низколегированным сталям (ГОСТ 27772-88 [27], ГОСТ 380-94 [28], ГОСТ 19281-89 [29] и др.).

5.8.1.5. При комплексной оценке физико-механических свойств основного металла и металла различных зон сварных соединений производится вырезка массивной заготовки в виде круга диаметром 300 мм, содержащей сварной шов.

5.8.1.6. Вырезку металла необходимо проводить из наиболее нагруженных мест, удобных для последующего ремонта.

5.8.1.7. На вырезанную заготовку наносится маркировка (номер резервуара и лепестка), направление прокатки, расположение и характер (вертикальный, заводской, монтажный) шва, указывается внутренняя и внешняя поверхность.

5.8.1.8. Для определения степени повреждения металла под воздействием эксплуатационных факторов и оценки механических свойств металла допускается проводить отбор микропроб размером в соответствии с п. 5.7.5.

5.8.1.9. Микропробы отбираются с внутренней части шарового резервуара механическим (скол, спил, срез), электроэрозионным или иным способом, обеспечивающим получение микропробы требуемых размеров без деформации металла.

5.8.1.10. При выполнении п. 5.8.1.9 рекомендуется отбор микропроб проводить на трех уровнях: в жидкой фазе, газовой фазе и в зоне переменного смачивания. На каждом уровне микропробы отбираются от основного металла и металла шва и (или) околошовной зоны вертикального шва.

5.8.1.11. Количество проб и места их отбора устанавливаются специализированной организацией в зависимости от степени повреждения шарового резервуара, выявленной при проведении обследования.

5.8.1.12. Места отбора микропроб подвергаются механической зачистке до устранения концентраторов напряжений.

5.8.1.13. При вырезке массивной заготовки определяют механические свойства при растяжении (предел текучести, временное сопротивление, относительное удлинение) и ударную вязкость, а также проводят металлографический анализ в целях выявления повреждения (деградации) структуры и наличия микротрещин. При обследовании шаровых резервуаров, испытывающих в процессе эксплуатации малоцикловое нагружение, проводят испытания на малоцикловую усталость по ГОСТ 25859-83 [30].

5.8.1.14. Количество образцов и температуры испытаний устанавливаются специализированной организацией, проводящей обследование с учетом требований ГОСТ 7564-73 [31]. Испытания на статическое растяжение и ударную вязкость проводят по ГОСТ 1497-84 [32] и ГОСТ 9454-78 [24] соответственно.

5.8.2. Оценка прочностных характеристик материала оболочки без вырезки массивной заготовки

5.8.2.1. Характеристики прочности определяют по результатам химического, металлографического и дюрометрического анализа.

5.8.2.2. Твердость стали по методам Виккерса или Бринелля на стационарных твердомерах устанавливают в соответствии с ГОСТ 2999-75 [33] и ГОСТ 9012-59 [34] соответственно. Минимальные размеры проб и требования к подготовке поверхности металла приведены в ГОСТ 2999-75 [33] и ГОСТ 9012-59 [34].

5.8.2.3. Допускается измерение твердости проводить непосредственно на объекте переносными твердомерами статического или динамического типов по

ГОСТ 22761-77 [35] и ГОСТ 18661-73 [36] соответственно. Применение твердомеров других типов разрешается при условии обеспечения необходимой точности измерений.

5.8.2.4. Требования к качеству зачистки поверхности, размеру и плоскости зачищаемой площадки устанавливают в соответствии с техническим паспортом используемого твердомера. При измерении твердости основного металла зачищаемая площадка должна располагаться на расстоянии не менее 100 мм от сварного шва и не далее 300 мм от места отбора пробы.

5.8.2.5. Количество замеров твердости на пробу или точку должно быть не менее трех при использовании стационарных твердомеров, исключая случай существенного (более 10 %) рассеяния значений твердости и обнаружения с помощью переносных твердомеров аномально низких или аномально высоких значений твердости.

5.8.2.6. При существенном рассеянии значений твердости количество измерений увеличивается до 9 на точку.

5.8.2.7. В качестве характеристики твердости стали принимается среднеарифметическое значение.

5.8.2.8. При обнаружении аномально низких или аномально высоких значений твердости устанавливают форму и размер этой области аномальной твердости. Количество замеров устанавливают специалисты, проводящие измерения.

5.8.2.9. При способах отбора микропроб, обеспечивающих полное отсутствие наклепа металла, измерение твердости проводят в соответствии с п. 5.8.2.2, а определение предела текучести допускается проводить в соответствии с ГОСТ 22762-77 [37].

5.8.2.10. Предел текучести сталей в интервале от 200 до 450 МПа рассчитывается по результатам химического и количественного металлографического анализа.

5.8.2.11. Предел текучести низкоуглеродистых и низколегированных сталей (кроме сталей с карбонитридным упрочнением) рассчитывается по формуле

п

lY n+Kvd-1/2,

= (¦

(А«

Ггг, р И- Д О" TJ- >

°0 + 07л)

+

где ^0 - напряжение трения решетки a-железа, для настоящего расчета принимается равным 30 МПа;

^п - напряжение за счет упрочнения стали перлитом, Сп=2,4П, МПа, здесь П - процент перлитной составляющей;

Аот р - напряжение за счет упрочнения твердого раствора легирующими элементами, устанавливаемое по величине их концентрации С - в % по массе легирующих элементов в a-железе (феррите);

АоТ p=4670Cc+n+33СЛ/Г„+86СС;+31 Сп +30Схт;+11 СМо+60С, +39СС„+690СР+3С,+82C™ МПа;

'Т.Р

Ml

"Si

'Cr

¦'Ni

уСи

-Ti’

"Mn

Мо

-Г

'V

1 /9

АОд - напряжение за счет упрочнения дислокациями, оценивается по плотности дислокаций р, где Ao^=5Gbp ' , МПа, - для горячекатаных и

Д

нормализованных сталей допускается принимать Афд= 30 МПа;

d - средний условный диаметр зерна феррита, определяемый по ГОСТ 5639-82 [22];

Д

1/2

КУ=20МПа-мм

5.8.2.12. Предел текучести сталей с карбонитридным упрочнением рассчитывается по формуле

1/2

= (¦

(А

3-Yn +Ksd-V\

сг^р + ДсГд У +

+

где АОд у - напряжение за счет упрочнения стали дисперсными частицами, определяемое по следующему выражению:

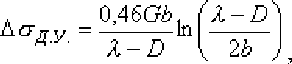

fX-D"

„ 0,460^

Дсг_,, =-]п

'ДУ

X-D

2 Ь

где G=8,4-104 МПа - модуль сдвига;

7

b= 2,5-10 мм - вектор Бюргерса;

D - размер (диаметр) дисперсных упрочняющих частиц, мм;

1 - межчастичное расстояние, мм.

5.8.2.13. Погрешность оценки предела текучести не превышает при определении по:

п.5.8.2.9 и п.5.8.2.11 - ±7%;

п.5.8.2.12 - ±10%.

5.8.2.14. Временное сопротивление стали рассчитывается по соотношению

оВ=0,34НВ или sB=0,34(HV).

Для исследуемого класса сталей значения твердости по Виккерсу (HV) и Бринеллю (НВ) принимаются совпадающими.

5.8.3. Дюрометрический метод оценки характеристик прочности материала оболочки

5.8.3.1. При установлении степени охрупчивания металла АТК за счет пластической деформации (наклепа) в зонах изменения формы элемента

конструкции или выявленных зонах концентрации напряжений используется дюрометрический метод (измерение твердости) с применением переносных твердомеров.

5.8.3.2. Определение степени охрупчивания стали в результате пластической деформации устанавливается по соотношению

ATK=A(HV^HVH),

где А=0,16°С/МПа;

3 Э

HV , ПУЭ - твердость стали после эксплуатации на момент обследования и в исходном состоянии (до эксплуатации).

5.8.3.3. При отсутствии сведений о твердости стали в исходном состоянии в качестве ее значения принимается среднее значение трех измерений твердости вне зоны развития пластической деформации (концентрации напряжений) соответствующего элемента конструкции.

5.8.3.4. Степень межзеренного охрупчивания ДТТ& металла определяется по соотношению

7? Э т-i Л ^ ^

гДе -м 5 м - приведенная доля в процентах межзереннои составляющей в хрупком изломе до и после эксплуатации соответственно;

В - коэффициент пропорциональности, а именно В=1,04 °С, Т^=10°С для стали со структурой феррита и феррит+перлит и Т^=20°С для стали со структурой мартенсита и бейнита отпуска, сорбита и троостита.

5.8.3.5. При отсутствии сведений о строении изломов в исходном состоянии следует принять ^ =0.

5.8.3.6. В качестве степени межзеренного охрупчивания металла оболочки принимается наибольшее значение ДТтк одного из его элементов отдельно

для основного металла и металла сварного шва.

5.8.3.7. Для конструкций, выполненных из разнородных материалов, степень межзеренного охрупчивания определяется для каждой стали.

5.8.3.8. Суммарная степень охрупчивания оболочки в пределах зоны пластической деформации определяется по выражению

6. ИСПЫТАНИЯ ШАРОВЫХ РЕЗЕРВУАРОВ НА ПРОЧНОСТЬ И ГЕРМЕТИЧНОСТЬ

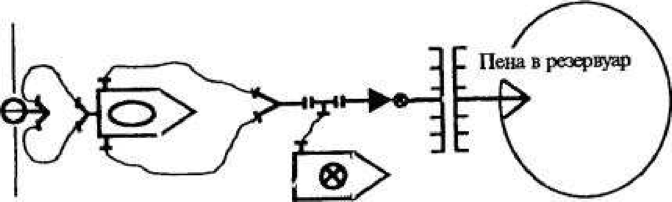

6.1. Проверка прочности и герметичности производится путем гидравлических испытаний оболочки шарового резервуара после проведения ремонтных работ по устранению обнаруженных дефектов и повреждений.

6.2. При проведении огневых работ во время ремонта по устранению дефектов и повреждений гидравлические испытания проводятся в обязательном порядке.

6.3. В случае ремонта шарового резервуара без проведения огневых работ гидравлические испытания допускается заменять пневматическими при обязательном условии контроля этого испытания методом акустической эмиссии (раздел 5.6.2).

6.4. Подготовка и проведение гидроиспытаний оболочки проводится в соответствии с требованиями ПБ 10-115-96 [7], ТУ 26-01-150-80 [1].

6.5. Разность температур оболочки шарового резервуара и окружающего воздуха не должна вызывать конденсацию влаги на поверхности оболочки при гидроиспытаниях.

6.6. Максимальное пробное давление при гидроиспытаниях определяется в соответствии с действующей нормативно-технической документацией [7]. Время выдержки при пробном давлении должно быть не менее 10 мин.

6.7. После выдержки шарового резервуара при пробном давлении величину давления необходимо снизить до расчетного и произвести визуальный контроль наружной поверхности оболочки, сварных швов и разъемных соединений.

6.8. Шаровой резервуар считается выдержавшим гидроиспытания, если при этом не обнаружено следующих дефектов: падения давления;

течи на основном металле, в сварных швах и разъемных соединениях;

трещин или признаков разрывов;

видимых остаточных деформаций элементов.

6.9. Результаты гидроиспытаний шарового резервуара оформляются в виде протокола, где указываются его характеристики (номер, емкость, продукт хранения, рабочее давление, марка стали и т.д.), максимальное давление при испытаниях, рабочая среда, результаты испытаний, заключение и фамилии специалистов, проводивших испытания.

7. ОЦЕНКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ ШАРОВЫХ РЕЗЕРВУАРОВ

7.1. По результатам полного технического обследования на основании полученных данных все выявленные дефекты и повреждения должны быть сопоставлены с требованиями действующей нормативно-технической документации и руководящих документов: ТУ 26-01-150-80 [1], ПБ10-115-96 [7], СНиП 3.03.01-87 [38], ОСТ 26-291-94 [39].

7.2. При необходимости оценки однородности данных, полученных в результате полного технического обследования шарового резервуара, применяется статистическая обработка.

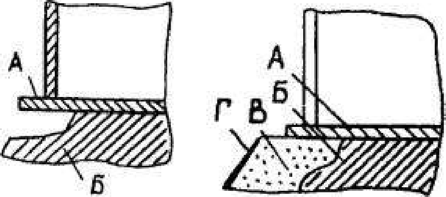

7.3. К недопустимым отклонениям относятся следующие дефекты и показатели: следы пропусков на основном металле и сварных швах наружной поверхности;

коррозионное растрескивание в зонах концентрации напряжений (места приварки опор к подкладным листам и подкладных листов опор к оболочке, места приварки лепестков оболочки к сферическому нижнему и верхнему днищам, застойные зоны, места скопления влаги и коррозионных продуктов, места раздела фаз «газ - жидкость», места изменения направления потоков, зоны входных и выходных штуцеров); трещины всех видов в металле сварного шва;

увод и смещение кромок на величину, превышающую требования ТУ 26-01-150-80 [1];

прочностные характеристики металла (временное сопротивление или условный предел текучести) отличаются от нормативных более чем на 5 % в меньшую сторону;

отношение предела текучести к временному сопротивлению свыше 0,75 для легированных сталей и свыше 0,65 для углеродистых; относительное удлинение для легированных сталей менее 17 %, для углеродистых - менее 19 %; трещины, рваные места крепежных деталей опор;

отклонение опор от прямолинейности более 0,2 %;

овальность шарового резервуара в экваториальном сечении превышает 0,5 % диаметра [1];

местные деформации в виде выступов и вмятин более 5 мм при любых толщинах стенки [1];

другие дефекты и отклонения, превышающие требования ТУ 26-01-150-80 [1] и ОСТ 26-291-94 [39].

7.4. Решение вопроса о техническом состоянии шарового резервуара и условиях его дальнейшей безопасной эксплуатации при выявлении отклонений, указанных в п. 7.3, принимается на основании результатов поверочных расчетов на прочность и на устойчивость с учетом изменения формы и геометрических размеров элементов, фактических свойств металла и состояния сварных швов.

7.5. Все выявленные при полном техническом обследовании дефекты и повреждения элементов шарового резервуара, которые могут быть исправлены, должны быть устранены с последующими испытаниями и контрольной проверкой.

7.6. Ремонтные и восстановительные работы конструктивных элементов шарового резервуара и защиты наружной поверхности оболочки должны производиться согласно графику на ремонт в соответствии с требованиями ПБ 10-115-96 [7].

7.7. Ремонт шаровых резервуаров, находящихся под давлением, не допускается.

7.8. Целесообразность ремонта шарового резервуара и сроки его безопасной эксплуатации должны решаться в каждом конкретном случае на основании результатов полного технического обследования и с учетом технико-экономического анализа.

8. РАСЧЕТНАЯ ОЦЕНКА СТАТИЧЕСКОЙ, ХРУПКОЙ И ЦИКЛИЧЕСКОЙ ПРОЧНОСТИ ШАРОВЫХ РЕЗЕРВУАРОВ

8.1. Расчетная оценка прочности производится в целях установления соответствия шарового резервуара требованиям действующих норм прочности и определения условий дальнейшей безопасной эксплуатации.

8.2. Необходимость проведения расчетов на прочность и их методика определяются специализированной организацией, проводящей полное техническое обследование, по результатам полученных данных в ходе обследования.

8.3. Поверочные расчеты шарового резервуара выполняются в соответствии с РД РТМ 26-01-111-78 [40]. Поверочный расчет шарового резервуара на статическую прочность проводится в соответствии с ГОСТ 14249-89 [41], ГОСТ 24755-89 [42], ГОСТ 25221-82 [43], ГОСТ 26202-84 [44]. Поверочный расчет на прочность при малоцикловых нагрузках - в соответствии с ГОСТ 25859-83 [30]. Поверочный расчет на хрупкую прочность - в соответствии со СНиП II-23-81* [45] и Руководства по расчету стальных конструкций на хрупкую прочность [46].

8.4. Шаровой резервуар считается работоспособным, если его основные элементы имеют запасы прочности для статических и малоцикловых условий нагружения не ниже величин, указанных соответственно в ГОСТ 14249-89 [41] и ГОСТ 25859-83 [30].

8.5. Величина допускаемого внутреннего давления Р на момент проведения полного технического обследования зависит от фактических физикомеханических свойств металла элементов оболочки шарового резервуара и толщины стенки:

где j - коэффициент прочности сварного шва;

o=min(oT/nT; Ов/пв) - допускаемое напряжение, МПа;

Лт, Лв - коэффициенты запаса прочности;

здесь от, Ов, - минимальные значения предела текучести и временного сопротивления элементов оболочки (МПа) из сравнения фактических данных,

полученных согласно п. 5.8.2, и данных НД;

Smin - минимальная толщина стенки оболочки по результатам толщинометрии, мм;

Dmax - максимальный внутренний диаметр шарового резервуара по результатам измерений, мм;

8.6. Формула определения величины допускаемого внутреннего давления Р (п. 8.5) применима для идеальной сферической оболочки. При определении

допускаемых напряжений s (п. 8.5) необходимо учитывать краевые эффекты (вызванные сопряжением со сферической оболочкой патрубков, опор, люков и др.) коэффициентами концентрации напряжений [30]. Величина коэффициентов концентрации напряжений определяется в каждом конкретном случае.

8.7. При неудовлетворительных результатах расчетной оценки прочности шарового резервуара с дефектами дефектные места подлежат ремонту с обязательным последующим обследованием. При невозможности устранения дефектов дальнейшая эксплуатация шарового резервуара не допускается. При удовлетворительных результатах расчетной оценки прочности шарового резервуара с дефектами условия его дальнейшей безопасной эксплуатации определяются специализированной организацией.

9. ОЦЕНКА ОСТАТОЧНОГО РЕСУРСА БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ И НАЗНАЧЕНИЕ СРОКОВ СЛЕДУЮЩИХ ПОЛНЫХ

ТЕХНИЧЕСКИХ ОБСЛЕДОВАНИЙ ШАРОВЫХ РЕЗЕРВУАРОВ

9.1. Оценка остаточного ресурса безопасной эксплуатации шарового резервуара производится на основании результатов полного технического обследования:

по данным наружного и внутреннего осмотра металлоконструкций; по данным геодезических измерений опорных стоек; по данным неразрушающих методов контроля оболочки;

по фактическим физико-механическим характеристикам, химическому составу и структурному состоянию материала оболочки;

по результатам металлографических и электронно-фрактографических исследований структурного и коррозионного состояния основного металла и материала сварных швов оболочки;

по результатам испытания оболочки на прочность и герметичность; по результатам расчетной оценки статической, хрупкой и циклической прочности.

9.2. Оценка остаточного ресурса безопасной эксплуатации определяется типом основного повреждающего фактора, действующего на шаровой резервуар в процессе эксплуатации и установленного по результатам полного технического обследования и анализа условий предшествующей эксплуатации.

9.3. Для сосудов, работающих под давлением, трещины в элементах оболочки не допускаются, поэтому основным критерием предельного состояния является уменьшение толщины стенок элементов из-за коррозии (или эрозии) до предельной величины, ниже которой не обеспечивается необходимый запас его несущей способности.

9.4. Оценка остаточного ресурса безопасной эксплуатации шарового резервуара по развитию коррозионных повреждений осуществляется только при наличии поверхностной коррозии оболочки, без наличия коррозионного растрескивания и локальной коррозии, недопустимых при его эксплуатации.

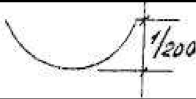

9.5. Оценка остаточного ресурса безопасной эксплуатации шарового резервуара, эксплуатирующегося в условиях статического нагружения, где основным повреждающим фактором являются коррозионно-эрозионные процессы, производится по формуле

T=^-S6p)/C,

где Т - расчетный ресурс, годы;

Sф - фактическая толщина элемента, мм;

Sgp - отбраковочная толщина элемента, мм;

С - скорость коррозии (или эрозионного износа), мм/год.

9.6. За фактическую величину Sф принимается минимальное значение из полученных данных по толщинометрии, проводимой при полном техническом

обследовании. Отбраковочная толщина Sgp определяется согласно РД РТМ 26-01-111-78 [40] с учетом концентрации напряжений, создаваемых дефектами

формы и другими дефектами, а также с учетом фактических свойств металла по результатам полного технического обследования, как большее из двух значений, рассчитанных для рабочих условий и условий гидравлических испытаний.

9.7. Для элементов оболочки величина Sgp вычисляется по формуле

PHD

- max

¦ и.

2ф<т- P} ’ 2(рстл - Pj

P,D

где Pp и Рн - расчетное давление и давление при испытаниях, МПа;

D - внутренний диаметр шарового резервуара, м;

j - коэффициент прочности сварного шва (для автоматической дуговой электросварки ф=1,0);

s и - допускаемое напряжение в рабочих условиях, определяемое согласно п. 8.6, и при испытаниях соответственно, МПа;

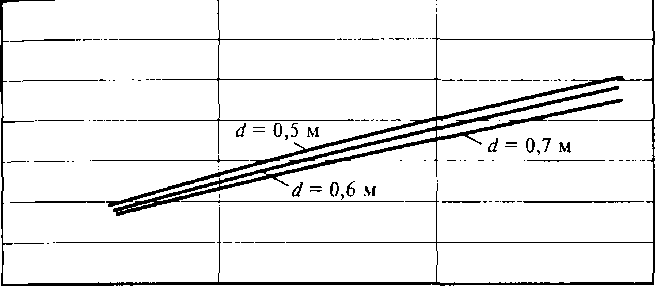

9.8. Для цилиндрических элементов шарового резервуара (горловин люков и патрубков) Sgр вычисляется по формуле

Р/

- max

2<р<т- PF ’ 2<р<тн - Рн

где d - внутренний диаметр горловины люка или патрубка, м.