Глава 2. трубы и соединительные детали трубопроводов

Глава 2. ТРУБЫ И СОЕДИНИТЕЛЬНЫЕ ДЕТАЛИ ТРУБОПРОВОДОВ

§ 1. СТАЛЬНЫЕ ТРУБЫ

Для монтажа трубопроводных систем применяют стальные трубы, изготовленные различными способами из различных марок сталей в зависимости от назначения трубопроводов, параметров (давления и температуры) и физико-химических свойств транспортируемых по трубопроводам продуктов. По способу изготовления трубы разделяют на бесшовные (горячедеформи-рованиые и холоднодеформированные) и сварные (прямошовные и со спиральным швом). Изготавливают трубы из углеродистой стали обыкновенного качества по ГОСТ 380—71 *, углеродистой качественной конструкционной стали по ГОСТ 1050—74 **, низколегированной стали по ГОСТ 19282—73 * и ГОСТ 19281—73 *, легированной стали по ГОСТ 4543—71 *, высоколегированной коррозионностойкой, жаростойкой, жаропрочной стали по ГОСТ 5632—72* и др. Виды и технические характеристики наиболее часто применяемых стальных труб для сооружения трубопроводов приведены в табл. 4.

Сортаменты наиболее часто применяемых бесшовных и электросварных труб приведены в табл. 5—8.

§ 2. ЧУГУННЫЕ ТРУБЫ

Трубы по ГОСТ 9583—75 из серого чугуна, напорные, изготавливаемые методом центробежного и полунепрерывного литья, используют для водонапорных систем. В зависимости от толщины стенки их подразделяют на три класса: ЛА, А и Б. Сортамент таких труб приведен в табл. 9, а сортамент труб по ГОСТ 21053—75 со стыковым соединением под резиновые уплотнительные манжеты, обеспечивающие герметичность соединений,— в табл. 10.

§ 3. ПЛАСТМАССОВЫЕ ТРУБЫ

Основными материалами для изготовления пластмассовых труб являются полиэтилен, полипропилен, поливинилхлорид и фторопласт-4.

Полиэтилен — продукт полимеризации газа этилена. Его производят при давлении до 150 МПа и температуре 200 °С; до 4 МГ1а и температуре до 150 °С. Полиэтилен, полученный при первом способе, называется полиэтиленом высокого дав-

Таблица 4. Стальные трубы, наиболее часто применяемые для трубопроводов различного назначения

| Размеры трубы. |

||||

| Вид трубы |

ГОСТ на | мм | ГОСТ на | |

|

сортамент трубы |

Наружный диаметр | Тол щина стен ки | сталь трубы | |

Бесшовные

| Г орячедеформ.ированная | 8731—74* 8732—78* | 25—820 2.5—75 |

380—71* 1050—74** 4543—71* 19282—73* | |

| Холоднодефо р м и рова нна я | 8733—74* 8734—75* |

5—250 | 0.3—24 | 1050-74** 4543—71* 19282—73* |

| Для нефтеперерабатывающей и нефтехимической промышленности | • 550—75* |

Группа А 19-219 Группа Б 25—280 5-250 |

1.5-25 2.5-75 0,3—24 |

1050—74** 4543—71* 19282—73* 20072—74* |

|

Горячедеформнрованная из коррознонностойкой. стали 9940—81 |

57—325 | 3.5—28 |

5632-72* | |

|

Холоднодеформированная из коррознонностойкой стали 9941—81* |

5—250 | 0,2—22 | 5632-72* | |

| Сварные | ||||

| В одога зоп роводна я Прямошовная |

3262—75* 10704—76* 10705—80 10704—76* 10706—76* | 10.2—165 8-530 426-1620 | 1,8—5,5 0,8—10 11—20 | 380—71* 380—71* 1050—74** 9045—80* 1050—74** 380—71* |

| Холоднодеформированная | 10707—80 | 5-110 |

0.5—5 | 380—71* 1050—74** 9045—80* |

| Из- нержавеющей стали Со спиральным швом |

11068—81 8696—74* | 8—102 159—2520 | 1-4 3.5—25 |

5632—72* 380—71* 19282—73* |

| Для магистральных трубо-20295—74* проводов | 159—820 |

3—14 | 1050—74** 380-71* |

|

19282—73»

ления (ПВД), при втором — полиэтиленом низкого давления (ПНД). ПВД— менее прочный, менее твердый н менее теплостойкий материал, но более эластичный, чем ПНД.

Полипропилен (ПП) — продукт полимеризации газа пропи-ена, стоек к действию кислот, щелочей и раствора солей.

Поливинилхлорид (ПВХ) — продукт термомеханической пластификации поливинилхлоридной смолы. Обладает высокими прочностными показателями, теплостойкостью, химической стойкостью и малой растворимостью.

Фторопласт-4 (Ф-4) — продукт полимеризации фтористых соединений, не растворяется и не набухает в любых растворителях, обладает высокой химической стойкостью к действиям разнообразных агрессивных сред, морозоустойчив, отличается высокой теплопроводностью.

Физико-механические свойства материалов, применяемых для производства пластмассовых труб, приведены в табл. 11.

Пластмассовые трубы в зависимости от назначения и материалов выпускают пяти типов, соответственно предназначенных для эксплуатации при рабочих давлениях, МПа: легкий (Л) — 0,25 из ПНД, ПВД и ПП; среднелегкий (СЛ) — 0,4 из ПНД, ПВД и ПВХ; средний (С) 0,6 и тяжелый (Т) —• 1,0 из ПНД, ПВД, ПП и ПВХ; особотяжелый (ОТ) — 1,6 из ПВХ.

Характеристика пластмассовых труб приведена в табл. 12.

Трубы, которые по разрешению Минздрава СССР можно использовать для хозяйственно-питьевого водоснабжения при температуре воды до 30 °С, маркируются «Питьевая», а не имеющие такого разрешения — «Техническая». Сортаменты пластмассовых труб приведены в табл. 13—16.

§ 4. СТЕКЛЯННЫЕ ТРУБЫ

И ТРУБЫ ИЗ ДРУГИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ

Стеклянные трубы применяют для прокладки напорных, безнапорных и вакуумных трубопроводов, которые используются для транспортирования агрессивных жидкостей и газов (за исключением плавиковой кислоты), ппщевых продуктов, воды и других веществ при температуре от — 50 до +120 °С я при избыточном давлении Ру для жидких и твердых сред 0,001—0,7 МПа, для газообразных 0,001—0,1 МПа. Применение стеклянных труб эффективно, они обладают высокой коррозионной стойкостью, газонепроницаемостью, прочностью. Стекло практически нерастворимо в жидких средах и не влияет на состав и качество транспортируемых веществ. Химическая стойкость стеклянных труб примерно в 50 раз превышает стойкость труб из нержавеющей стали.

Для изготовления стеклянных труб применяют стекло различного состава — обычное оконное; безборное малощелочное 13в, боросиликатное «ЗИС-5» и молибденовое (СССР), «сиал»

| Наруж ный диаметр, мм | Масса I м длины, | |||||||

| 2,5 | 3 |

4 | 6 | 7 |

8 | 10 | 11 | |

| 25 | 1,39 |

1,63 | 2,07 | 2,81 |

З.П | 3,35 | _ | _ |

| 32 |

1.82 | 2,15 | 2.76 |

3.85 | 4,32 | 4,74 | _ | — |

|

38 | 2,13 | 2,59 |

3,35 | 4,74 | 5,35 | 5,92 | _ | — |

| 45 | 2.62 |

3,11 | 4.04 | 5,77 | 5,56 | 7,30 |

8,63 | — |

| 57 | — | 4.00 |

5.23 | 7.55 | 8,63 |

9,67 | 11,59 | 12.48 |

| 76 | —. |

5.40 | 7,10 | 10,36 | 11,91 | 13,42 |

16,28 | 17,63 |

|

89 | — | — |

8,39 | 12.28 | 14,16 | 15,98 | 19.48 |

21.16 |

| 108 |

— | — | 10.26 |

15.09 | 17.44 | 19,73 | 24.17 | 26,31 |

| 114 | — |

10.85 | 15,98 | 18,47 |

20,91 | 25,65 |

27,94 | |

| 133 |

— | — | 12,73 |

18,79 | 21,75 | 24,66 | 30,33 | 33.10 |

| 159 | — | — | — | 22,64 |

26.24 | 29,79 | 36,75 |

40.15 |

| 219 |

— | — |

31,52 | 36,60 | 41,63 |

51,54 | 56,43 | |

|

273 | — | — |

— | — | 45,92 | 52,28 | 64,86 |

71,07 |

| 325 |

— | — | — |

— | — | 62,54 | 77,68 | 85,18 |

| 377 | — | — | — | — |

— | — | 90,51 |

99,29 |

| 4.26 |

— | — | — |

— | — | — | 102,59 | 112.58 |

| 480 | — |

— | — | — |

— | 115,91 | 127.23 | |

| 530 | — |

— | — | — | — | — |

128.24 | 140.79 |

|

630 | ~ | — |

— | — | __ |

— | 152,90 | 167,92 |

| 820 | — |

— | — | — | — | 199,76 |

219,46 | |

|

Примечание. Трубы поставляются длиной от | 4 до 12,5 м. |

|||||||

Таблица 6. Сокращенный сортамент стальных бес

|

Наружный диаметр, мм |

Масса | 1 м длины, |

|||||||||

| 0,8 | 1.0 |

1.2 | 1.4 | 1,5 |

1,6 | 1,8 | 2,0 | 2.2 | 2.5 | ||

| 10 | 0,182 |

0,222 | 0,260 | 0,297 |

0,314 | 0,332 |

0,364 | 0,395 | 0,426 |

0,462 | |

| 12 |

0,221 | 0,271 | 0,320 | 0,366 | 0,388 |

0,410 | 0,453 | 0.494 |

0.532 | 0.586 | |

| 14 | 0,260 |

0,321 | 0,379 | 0,435 |

0,462 | 0,489 |

0.542 | 0,592 | 0.640 |

0,709 | |

| 15 |

0,280 | 0,345 | 0,408 | 0.470 | 0,499 |

0,529 | 0,586 | 0,641 |

0,694 | 0,771 | |

| 16 | 0,300 |

0,370 | 0,438 | 0.504 |

0,536 | 0,568 |

0.630 | 0,691 | 0,749 |

0,832 | |

| 18 |

0,339 | 0,419 | 0,497 | 0,573 | 0,610 |

0,647 | 0,719 | 0,789 |

0,857 | 0,956 | |

| 20 | 0,379 |

0,469 | 0,556 | 0,642 |

0,687 | 0.726 |

0,808 | 0,888 | 0,966 |

1,079 | |

| 22 |

0,418 | 0,518 | 0.616 | 0.711 | 0,758 |

0,805 | 0,897 | 0,986 |

1.074 | 1.202 | |

| 24 | 0,458 |

0,567 | 0.675 | 0,780 |

0.832 | 0,884 |

0,985 | 1,085 | 1,183 |

1,326 | |

| 25 |

0,477 | 0.592 | 0,704 | 0.815 | 0,869 |

0,923 | 1,030 | 1,134 |

1,237 | 1,287 | |

| 28 | 0,537 |

0.666 | 0.793 | 0,918 |

0,980 | 1,042 |

1,163 | 1,282 | 1.400 |

1,572 | |

| 30 |

0.576 | 0.715 | 0.852 | 0.987 | 1.054 |

1,121 | 1,252 | 1,381 |

1,508 | 1,695 | |

| 32 | 0,616 |

0,764 | 0,911 | 1.056 |

1,128 | 1.200 |

1,341 | 1,480 | 1,617 |

1.819 | |

| 38 |

0,734 | 0,912 | 1.089 | 1,264 | 1,350 |

1,436 | 1,607 | 1,776 |

1,942 | 2,189 | |

| 40 | 0.773 |

0,962 | 1.148 | 1,333 |

1,424 | 1.515 |

1.696 | 1.874 | 2.051 |

2,312 | |

| 45 |

— | 1,085 | 1,296 | 1.505 | 1.609 |

1,712 | 1,918 | 2.121 |

2.322 | 2.620 | |

| 57 | — |

1,381 | 1,651 | 1,920 |

2,053 | 2,186 |

2,450 | 2,713 | 2,973 |

3,360 | |

| 76 |

— | 1.850 | 2.214 | 2,576 | 2.756 |

2,936 | 3,294 | 3,650 |

4.004 | 4.532 | |

| 89 | — | — | 2.598 | 3.024 |

3,237 | 3.449 | 3,871 |

4,291 | 4.709 |

5,333 | |

| 108 |

— | — | — |

— | 3.940 | 4,198 | 4,714 | 5.228 |

5.740 | 6.504 | |

|

160 | — | — |

— | — | — | — | — |

7.793 | 8,561 |

9,710 | |

| Примечанн | е. Трубы поставляются немерной длины от | 1,5 до | |||||||||

|

12 | 14 | 16 |

18 | 20 | 22 |

25 | 28 | 30 |

36 |

| - | - | - | - |

- | - | - | - | — | |

|

- | - | - |

— | - | - |

— | - | — |

— |

| 13.32 |

_ | _ | _ |

__ | Z |

Z | |||

| 18.94 |

21,41 | 23,68 | 25,75 |

||||||

| 22,70 | 25,90 |

28,81 | 31.52 | 34.03 |

36,35 | _ | _ | _ | _ |

|

28.41 | 32,46 | 36.30 |

39,95 | 43,40 |

46,66 | 51,17 | 55,24 |

_ | _ |

|

30,19 | 34.53 | 38.67 |

42,62 | 46,36 |

49.92 | 54.87 | 59.39 |

_ | _ |

|

35,81 | 41,09 | 46.17 |

51,05 | 55.74 |

60,22 | 66.58 | 72,51 |

76.20 | _ |

|

43.50 | 50.06 | 56.43 |

62,59 | 68.56 |

74,33 | 82,62 | 90,46 |

95.44 | 109.20 |

|

61,26 | 70.78 | 80.10 | 89,23 | 98.15 |

106.88 | 119,61 | 131,89 | 139.83 | 162,47 |

| 77.24 | 89.42 |

101.41 | 113,20 | 124.79 | 136,18 | 152,90 |

169,18 | 179,78 | 210.41 |

| 95.63 | 107,38 |

121,93 | 136,28 |

150,44 | 164.39 | 184,96 | 205,09 | 218.25 |

256.58 |

| 108.02 |

125.33 | 142.45 | 159.36 | 176.08 | 192,61 |

217,02 | 240.99 | 256.73 | 302,74 |

| 122.52 |

142.25 | 161.78 |

181,11 | 200.25 | 219.19 | 247.23 | 274.83 |

292.98 | 346.28 |

|

138,50 | 160.89 | — |

— | — | — | 280,52 | 312,12 |

332.93 | 394,19 |

|

153,30 | 178.16 | — |

— | — | — | 311,35 | 346,64 |

369.92 | 438,58 |

|

182,89 | 211,68 | — | — | — |

— | _ | |||

| 239.12 | 278,28 |

— | — | — |

— | — | — | — | — |

шовных холоднодеформироваиных труб (ГОСТ 8734—75*)

кг, при толщине стенки, мм

| 2,8 |

3.0 | 3,2 | 3,5 |

4,0 | 4.5 | 5,0 | 5,5 | 6,0 |

6.5 | 7,0 |

|

0,497 | 0,518 | 0,537 |

0.561 | _ | _ | __ | _ |

_ | __ | |

| 0,635 | 0,666 | 0,994 |

0.735 | — | — |

— | — | — | _ | _ |

|

0,779 | 0,814 | 0,852 |

0,906 | 0,986 | — | — | — |

— | _ | _ |

| 0,842 | 0,888 |

0,931 | 0,993 | 1,085 |

||||||

| 0.911 | 0,962 |

0,010 | 1.070 | 1,184 |

1,276 | 1,356 ' — |

— | — | _ |

|

| 1,050 | 1,110 |

1,168 | 1.152 | 1,381 |

1,498 | 1.603 — |

— | — | — |

|

| 1,188 | 1,258 |

1,326 | 1,424 | 1,578 |

1.720 | 1,850 |

1,967 | 2,072 | — |

— |

| 1,326 |

1,406 | 1.484 | 1,597 |

1.776 | 1.942 |

2,096 | 2,328 | 2,368 |

— | — |

|

1,464 | 1,554 | 1.641 |

1.769 | 1.973 |

2.164 | 2.343 | 2,509 |

2,663 | 2,805 | |

| 1,533 | 1,628 |

1.720 | 1.856 | 2,072 |

2,275 | 2,466 |

2,645 | 2,811 | 2,965 |

3,107 |

| 1,740 |

1,850 | 1,957 | 2.115 | 2,368 | 2,608 |

2.836 | 3,052 | 3,255 |

3,446 | 3,625 |

|

1.878 | 1,998 | 2,115 | 2,287 | 2.565 |

2,830 | 3,083 | 3,323 |

3,551 | 3.767 |

3,971 |

| 2,016 |

2,146 | 2,273 | 2.460 |

2.762 | 3,052 |

3.329 | 3.594 | 3,847 |

4.087 | 4.316 |

|

2,431 | 2,589 | 2,746 | 2.978 | 3,354 |

3,718 | 4,069 | 4,408 |

4,735 | 5.049 |

5.352 |

| 2,569 |

2,737 | 2,904 | 3.150 |

3.551 | 3.940 |

4,316 | 4,680 | 5,031 |

5.369 | 5,697 |

|

2.914 | 3,107 | 3,299 | 3.582 | 4.044 |

4,495 | 4,932 | 5,358 |

5,771 | 6.171 |

6,560 |

| 3,743 |

3,995 | 4,246 | 4.618 |

5.228 | 5,826 |

6.412 | 6,985 | 7,546 |

8.095 | 8,632 |

|

5,055 | 5,401 | 5,745 | 6.258 | 7,103 |

7,935 | 8,755 | 9,562 |

10,359 | 11.140 |

11.911 |

| 5,952 |

6,363 | 6,771 | 7.380 |

8,358 | 9,378 |

10,358 | 11,326 | 12,281 | 13.255 | 14.156 |

| 7.264 | 7,768 |

8,270 | 9.020 | 10.259 | 11,486 | 12,701 |

13,903 | 15,093 | 16,269 | 17,436 |

| 10,855 |

11,616 | 12,374 |

13.508 | 15.389 | 17,257 | 19,113 | 20,956 |

22,787 | 24.606 | 26.412 |

11,5 м, мерной длины от 4,5 до 9 м.

| ех 3 . К р. | Масса 1 м длины. | ||||||||

| * ? | |||||||||

| >>ч «Зя |

2.0 | 2.5 | 2.8 |

3.8 | 3.2 | 3.5 | 4.0 | 5,0 |

6.0 |

| ? | |||||||||

| 108 |

5,23 | 6,50 | 7,26 |

7.77 | 8.27 | 9,02 | 10,29 | 12.70 | |

| 133 | 6.46 |

8,05 | 8.99 | 9,62 |

10.24 | 11,18 | 12.72 | 15.78 | — |

| 159 | 7,74 | 9,65 | 10,79 | 11.54 |

12.30 | 13.42 | 15.29 |

18.99 | 22.64 |

|

180 | 8,78 | 10.94 |

12.24 | 13 ДО |

13.95 | 15.23 | 17.36 |

21.58 | 25.75 |

|

219 | 13,35 |

14.93 | 15.98 | 17.03 |

18.6 | 21.21 | 26.39 | 31.52 | |

| 273 |

— | — | — | — | — |

32,26 | 26,54 | 33.05 |

39.57 |

| 426 |

— | — | — |

— | _ | — |

41.63 | 51.91 | 62,15 |

| 480 | — |

— | — | — | — | — |

— | 58.57 | 70.14 |

| 530 | — |

— | — | — |

— | — | — | — | 77.54 |

| 630 | _ | — |

— | — | — | — | — |

— | — |

| 720 | — | — |

— | — | — |

— | — | — | — |

| 820 |

— | — | — | — | — |

— | — | — |

— |

| 920 |

— | — | — |

— | _ | — |

— | — | — |

| 1020 | — |

— | — | — | — | — |

— | — | — |

| 1120 | — |

— | — | — |

— | — | — | — | —1 |

| 1220 | — |

— | — | — |

— | — | — | — | — |

| 1320 | — | — | — | — |

— | — | — |

— | — |

|

1420 | — | — |

— | — |

— | — | — |

— | |

| 1520 |

— | — | — |

— | — | — | — | — |

— |

| 1620 | — | — | — |

— | — | — | — | — |

|

и «снмакс» (ЧССР), «разотерм» (ГДР), «пирекс» (США) и др.

Механические показатели стекла: модуль упругости —

45...80 МПа; предел прочности при растяжении — 30...80 Па; предел прочности на сжатие — 500...1200 МПа.

Промышленность выпускает стеклянные трубы по ГОСТ 8894—77 •** длиной 1500—3000 мм с интервалом, кратным 250 мм. Размеры стеклянных труб и отклонения от размеров должны соответствовать данным, приведенным в табл. 17.

Вместе со стеклянными трубами заводы-изготовители поставляют потребителям следующие фасонные детали из стекла: отводы под углом 90° для Dy 40, 50, 80, 100, 150 мм; 75, 60, 30° для Dy 40, 50, 80 мм; 45, 15° для Dy 40, 50, 80, 100 мм; отводы двойные для Dy 40, 50, 80, 100 мм; отступы для Dy 40, 50, 80, 100 мм; тройники равнопроходные для Dy 40, 50, 80, 100, 150 мм; тройники переходные для Dyfdy 50/40, 80/50,

100/50, 100/80, 150/100 мм: крестовины для Dy 40, 50, 80, 100 мм; переходы для Dyldy 50/40, 80/50, 100/50, 100/80, 150/100 мм.

Размеры фасонных частей етеклянных труб приведены в ГОСТ 8894—77 *•*.

кг, при толщине стенки, мм

| 8.0 | 9.0 |

10,0 | 11,0 | 12.0 | 14,0 | 16.0 |

17.0 | 18.0 | 19.0 |

20.0 |

| 33.93 | ||||||||||

| 41.60 |

46.61 | |||||||||

|

52.28 | 58.60 | |||||||||

| 82.47 | 92,56 | 102,59 | 112.58 |

122.52 | — | _ |

— | — | — | — |

| 92.12 |

104,54 | 115,91 |

127,23 | 138.50 | — |

¦_ | — | — | — | — |

| 102.99 | 115,94 |

128.24 | 140.79 | 153,30 | — | — |

— | — | — |

|

| 122,72 | 137.8.4 |

152,90 | 167.92 |

182.89 | — | —. |

— | — | — | — |

| 140.5 |

157,8 | 175,1 | 192.3 | 209.5 | 243,8 |

277.8 | 294,7 | 311.6 |

328,5 | — |

|

160,2 | 180,0 | 199,8 |

219.5 | 239,1 |

278.3 | 317,2 | 336,7 |

356,0 | 375,5 |

394.5 |

| 179,9 |

202.2 | 224.4 | 246.6 |

268.7 | 312.7 |

356.7 | 378,6 | 400,4 |

422.2 | 443.9 |

|

199.7 | 224,4 | 249.1 | 273.7 | 298.3 |

347.3 | 396.2 | 420.5 |

444,8 | 469.0 |

493.2 |

| 219.4 |

246.6 | 273.7 | 300.8 |

327.9 | 381.9 |

435.6 | 462.2 | 489.2 |

515.9 | 542.6 |

|

— | 268.8 | 298,4 |

328,0 | 357,5 | 416,4 | 475.1 | 504.3 |

533.6 | 562.8 | 591.9 |

| — | 291.0 |

323.1 | 355,1 | 387,1 |

450.9 | 514,5 |

546,3 | 578,0 | 609.6 |

641,2 |

| — |

— | 347.7 | 382.2 |

4IG.7 | 485.4 | 554.0 | 588,2 | 622,4 |

656.5 | 690,5 |

|

— | — | 372.4 |

409.4 | 446,3 | 520,0 | 593,4 | 630,1 |

666,7 | 703.3 | 739,8 |

| — | 397,0 | 436,5 | 475.9 |

554,5 | 632,9 | 672,0 |

711.1 | 750.2 |

789,2 | |

| Таб |

лица | 8 |

Сортамент |

водогазопроводных труб (ГОСТ |

||||||

3262—75*)

О I- ?

hug

| 6 | 10,2 | 1,8 |

0,37 | 2 | 0.4 |

2,5 | 0,47 |

| 8 | 13,5 | 2 |

0,57 | 2,2 | 0,61 |

2,8 | 0.47 |

|

10 | 17 | 2 |

0,74 | 2,2 | 0,8 |

2,8 | 0,98 |

|

15 | 21,3 | 2,5 |

1,16 | 2,8 | 1,28 | 3,2 | 1,43 |

| 15 | 21,3 | 2,35 | 1,09 | — |

— | — | — |

| 20 | 26,8 |

2,35 | 1,41 | ||||

| 20 |

26,8 | 2,5 | 1,5 |

2,8 | 1,65 | 3,2 | 1.86 |

| 25 |

33,5 | 2,8 | 2,12 | 3,2 | 2,39 | 4 | 2,91 |

S

«в *

1“

Ч <U

уснлс

Трубы

обыкновенные

и

а я р 5 CU _

о н S Юй

сч

Hg

is*

Н О pi

Ж 5

| Условный проход ?>у, мм | Наружный диаметр Dy , мм | Трубы | |||||

| легкие |

обыкновенные |

усиленные | |||||

| « * »: к ® 5 s О Р ? 1- о 35 | масса 1 м (без муфт), кг | толшина стенки, мм | масса 1 ь (без муфт), кг | толшнна стенкн, мм | масса 1 м (без муфт), КГ| | ||

| 32 | 42.3 | 2,8 |

2,73 | 3,2 | 3,09 |

4 | 3,78 |

|

40 | 48 | 3 |

3,33 | 3,5 | 3 84 |

4 | 4,34 |

|

50 | 60 | 3 |

4,22 | 3,5 | 4,88 |

4,5 | 6,16 |

|

70 | 75,5 | 3,2 |

5,71 | 4 | 7,05 | 4,5 | 7,88 |

| 80 | 88,5 | 3,5 | 7,34 | 4 |

8,34 | 4,5 | 9,32 |

| 90 | 101,3 |

3,5 | 8,44 | 4 |

9.6 | 4,5 | 10,74 |

| 100 | 114 |

4 | 10,85 | 4,5 |

12,15 | 5 | 13,44 |

| 125 | 140 |

4 | 13,42 | 4,5 | 15,04 | 5,5 |

18,24 |

| 150 |

165 | 4 | 15,88 |

4,5 | 17,81 | 5,5 | 21,63 |

Таблица 9. Сортамент чугунных напорных труб класса J1A (ГОСТ 9583—75)

|

Условный проход Dy, мм |

Наружный диаметр DH, мм | Толщина стеики. 5 мм |

Масса трубы, кг. | при длине L. м | Масса 1 м трубы, кг | ||||

| 2 |

3 | 4 | 5 |

6 | 7 | ||||

| 65 | 81 | 6,7 |

26,7 | 38,0 | __ |

_ | _ | _ |

11,3 |

| 80 |

98 | 7,2 | — |

49,6 | 64,5 | — |

- | -- | 14,9 |

| 100 | 118 |

7,5 | • — | 63,0 |

81,9 | 101 | 120 | - | 18,9 |

|

125 | 144 | 79 |

— | 81,3 | 106 | 130 | 155 | - | 24,5 |

| 150 |

170 | 8,3 | — | 102 | 132 |

163 | 193 | 30,5 | |

| 200 | 222 |

9,2 | — | — | 193 | 238 |

282 | — | 44,6 |

| 250 | 274 |

10,0 | — | — |

260 | 320 | 381 | — | 60,1 |

| 300 | 326 | 10,8 | — | _ | 336 | 414 | 492 |

— | 77,7 |

| 350 | 378 | 11,7 |

— | — | 422 |

520 | 618 | -- |

97,6 |

| 400 |

429 | 12,5 | — |

— | 515 | 633 | 752 | 870 |

118,5 |

| 500 |

532 | 14,2 | — |

— | 730 | 897 | 1065 | 1232 |

167,5 |

| 600 |

635 | 15,8 | — |

— | 971 | 1194 | 1417 | 1640 |

222,9 |

| 700 |

738 | 17,5 | — |

— | 1258 | 1538 | 1825 | — |

287,2 |

| 800 |

842 | 19,2 | — |

— | 1575 | 1935 | 2295 | — |

359,8 |

| 900 |

945 | 20,6 | — |

.— | 1926 | 2363 | 2801 | — |

437,8 |

| 1000 |

1048 | 22,5 | — |

— | 2324 | 2850 | 3376 | — |

525,6 |

Таблица 10. Сортамент чугунных напорных труб класса JIA со стыковым соединением под резиновые манжеты (ГОСТ 21053—75)

![]()

![]()

| 65 | 81 | 6,7 | 26,8 38,1 |

- | — | — |

11,3 |

| 80 | 98 | 7,2 | — 49,7 |

— | — | — |

14,9 |

| 100 |

118 | 7,5 | — 62,9 |

81,8 | 101 | — | 18,9 |

| 150 |

170 | 8,3 | — 101 | 132 | 162 |

193 | 30,5 |

| 200 | 222 | 9,2 | — — | 192 | 236 |

281 | 44,6 |

| 250 | 274 | 10,0 | — — | 259 | 319 |

379 | 60,1 |

| 300 | 326 | 10,8 | — — | 334 | 412 |

489 | 77,6 |

Асбестоцементные трубы. Состоят из минерального заполнителя — асбеста, склеенного или сцементированного в одно целое цементным клеем. Трубоформовочные машины выпускают трубы длиной по 3, 4, 5 и 6 м.

Асбестоцементные водопроводные трубы по ГОСТ 539—80 в зависимости от рабочего давления делятся на 4 класса: ВТ6, ВТ9, ВТ12, ВТ15. По длине и толщине стенок трубы различают трех типов (табл. 18).

Трубы, предназначенные для строительства газопроводов, изготовляют по МРТУ 7-1-69, разработанному институтом НИИАсбестцемент. Они бывают двух типов: для газопроводов низкого давления (ГАЗ-НД) и среднего давления (ГАЗ-СД). Диаметр условного прохода труб —от 100 до 500 мм, причем для этих типов труб сохраняется одинаковый наружный диаметр, а именно от 122 (?>у = 100 мм) до 529 мм (?>у=500 мм). Диаметр условного прохода Dy, мм: 100, 150, 200, 250, 300, 350, 400, 500.

Прочность труб контролируют гидравлическим испытанием на специальной установке. Испытанию подвергают каждую трубу партии, причем трубы ГАЗ-НД испытывают давлением 1,8, а ГАЗ-СД —2,4 МПа.

ПВД

Плотность, г/см3 0,92—0,93

Модуль упругости при изгибе, МПа 150—230

§ 5 ПРИВАРНЫЕ ДЕТАЛИ СТАЛЬНЫХ ТРУБОПРОВОДОВ

Приварные соединительные детали предназначены для изменения направления потока транспортируемых продуктов (отводы), устройства ответвления (тройники), изменения диаметра трубопровода (переходы), закрытия свободных концов трубопроводов (заглушки, днища) и др. Номенклатура их приведена в табл. 19.

Отводы подразделяют на бесшовные крутонзогнутые, гнутые, сварные и штампосварные.

Бесшовные крутоизогнутые отводы имеют радиус кривизны 1—1,5 Dy, небольшую массу и габариты. Их применение обеспечивает компактное расположение трубопроводов. Изготавливают их без прямых участков по конпам методом горячей протяжки на гидравлических прессах и штамповки на кривошипных фрикционных прессах.

Гнутые отводы (табл. 20) изготавливают из бесшовных и сварных труб на трубогибочных станках в холодном и горячем состоянии. Радиус изгиба гнутых отводов не менее 3 DH. Они имеют на концах прямые участки, что вызвано технологией гибки. Их устанавливают на трубопроводах всех категорий. Такие отводы можно выпускать не только на промышленных предприятиях, но и в цехах трубных заготовок.

Отводы сварные изготавливают из бесшовных и сварных труб вырезкой отдельных секторов и последующей их сваркой между собой. Радиус сварных отводов 1 —1,5 D„. При

| Материал груб |

|||

| 1 ПНД | 1 ПП ' 1 |

ПВХ | Ф-4 |

|

0,95—0,96 550—850 Не менее 22 |

0,9—0,91 800—1200 | 1,37—1,4 2,1—2,3 3000—4000 470—850 Не менее 45 | |

| 22—30 30—36 Не менее 200 40—600 |

45—70 10-50 | 14—20 250—400 | |

| 22X10-6 —30...+60 —60 | 15X10-6 —5...+100 Не морозостоек |

8X10-6 15X10-6 —10...+50 —60...+150 Не морозо- — стоек | |

| Таблица 12. Характеристика пластмассовых труб | |||

|

Материал трубы |

Нормативный документ |

Наружный диаметр трубы. мм |

Назначение трубы |

|

ПВД ПНД | ГОСТ 18599—83 ГОСТ 18599—83 . ТУ 6-19-051-259-80 ТУ 6-05-1078-78 | 10—160 Для воды, воздуха и других газообразных и жидких продуктов 10—1200 То же 63—1200 » 50, 63, 75 Для закрытого го- |

|

ризонтального дренажа

ГОСТ 22689.0—77 40, 50, 63, Для систем вну-

90, 110 трепней канализа

ции зданий

Вторичный ТУ 6-19-133-79 20—110 Для наружных и

ПВД, ПНД внутренних безна

порных трубопроводов, малоответственных систем мелиорации

ПП ТУ 38-102-100-76 12—315 Для жидких и га

зообразных сред

|

Материал трубы |

Нормативный документ |

Наружный диаметр трубы, мм |

Назначение трубы |

|

Вторичный | ТУ 38 102-75 | 20—110 | Для неответствен |

| ПП, ПВХ | ТУ 6-19-231-83 |

10—315 | ных трубопроводов Для водопроводов |

|

Ф-4 | ТУ 6-05-987-8-74 |

32—430 | и других продуктов Для транспорти- |

ровки агрессивных сред

Таблица 13. Сортамент напорных труб из ПВД (ГОСТ 18599—83)

| Средний наружный диаметр DH. мм | ТИП Трубы | ||||||||

| л |

СЛ |

С | т | ||||||

| -Q | а» -Q , К | то я |

ь. | ТО Я - |

ТО К * |

(и | га В - |

См | |

| Я ев | Ч f- S3 0) о а» е* Я | я я ag | га о . | к я Э? | га* о . | s я Зи | га* CJ . | Е Я |

га* О . |

| О Л | <и <и О 0.0 Ч | й ? га | о н *2 | и X га | ^ О) S о t- 5 |

? s то | 5 «и й О Ь 2 | ||

| я я | с я « | н о ? | Е — | ь о 3 | Е — | buS |

I-1 о ? | 5 —< | |

| 10 |

+0,3 | 2.0 |

0,051 | ||||||

| 12 |

+0,3 | 2.0 |

0,063 | ||||||

| 16 |

+0,3 | — |

— | — |

— | 2,0 |

0,089 | 2.7 |

0,112 |

| 20 |

+0,3 | — |

— | — |

2,2 | 0,125 |

3,4 | 0,176 | |

| 25 | +0,3 |

- | — |

2,0 | 0,146 |

2,7 | 0,189 |

4,2 | 0,271 |

| 32 | +0.3 |

2,0 | 0,190 |

2,4 | 0,226 |

3,5 | 0,311 |

5,4 | 0,441 |

| 40 | +0,4 |

2,0 | 0,241 |

3,0 | 0,364 |

43 | 0,477 |

6.7 | 0,682 |

| 50 | +0,5 |

2,4 | 0.364 |

3,7 | 0,534 |

5,4 | 0,745 |

8,4 | 1,07 |

| 63 | +0 6 |

3,0 | 0,564 |

4,7 | 0,850 |

6,8 | 1,17 |

10,5 | 1,68 |

| 75 | +0,7 |

3.6 | 0,805 |

5,6 | 1,20 |

8,1 | 1,67 |

12,5 | 2,38 |

| 90 | +0,9 |

4,3 | 1,15 |

6,7 | 1,72 |

9,7 | 2,38 |

15,0 | 3,42 |

| 110 | +1,0 |

5,3 | 1,73 |

8,2 | 2,54 |

11.8 | 3,54 |

18,4 | 5,11 |

| 125 | + 1,2 |

6,0 | 2,20 |

9,3 | 3,31 |

13,4 | 4,56 |

20,9 | 6,71 |

| 140 | +1,3 |

6,7 | 2,76 |

10,4 | 4,14 |

— | — |

— | — |

|

160 | +1,5 |

7,7 | 3,61 |

11,9 | 5,39 |

— | — |

— | — |

Средний на-ружный диаметр DH, мм

2 Л

? 4 о я к зз

Ё »

5 «и g

рЬ2

I- од

О s

я

S —

U g

я * Е —

я 2 35 —

э *

е О S он? (¦уг

| 10 |

4-0,3 | — | 2,0 |

0,052 | |||||

| 12 | +0,3 | — |

— | — |

— | — |

— | 2.0 |

0,065 |

| 16 |

4-0,4 | — | — | — |

— | — |

2,0 | 0,092 | |

| 20 | +0,5 |

— | — | — | — | — |

— | 2.0 |

0,118 |

| 25 |

+0,6 | — |

— | — | — |

2,0 | 0,151 |

2,3 | 0,172 |

| 32 | +0,7 |

— | — | — | — | 2,0 |

0,197 | 3,0 |

0,280 |

| 40 |

+0,4 | — |

— | 2,0 |

0,249 | 2,3 |

0,286 | 3.7 |

0,432 |

| 50 |

+0,5 | — |

— | 2,0 |

0,315 | 2,9 |

0,443 | 4,6 |

0,669 |

| 63 |

+0,6 | 2,0 |

0.401 | 2,5 |

0,497 | 3,6 |

0,691 | 5,8 |

1,06 |

| 75 |

+0,7 | 2,0 |

0.480 | 2,9 |

0,678 | 4,3 |

0,981 | 6,9 |

1,49 |

| 90 |

+0,9 | 2,2 |

0,643 | 3,5 |

0,982 | 5,1 |

1,39 | 8,2 |

2,13 |

| 110 |

+ 1,0 | 2,7 |

0.946 | 4,3 |

1,47 | 6,3 |

2,09 | 10,0 |

3,16 |

| 125 |

+ 1,2 | 3,1 |

1.24 | 4,9 |

1,89 | 7,1 |

2,69 | 11,4 |

4,10 |

| 140 |

+1,3 | 3.5 |

1,55 | 5,4 |

2,33 | 8,0 |

¦3,35 | 12,8 |

5,14 |

| 160 |

+ 1,5 | 3,9 |

1,96 | 6,2 |

3,06 | 9,1 |

4,37 | 14,6 |

6,70 |

| 180 |

+ 1,7 | 4,4 |

2,5 | 7,0 |

3,85 | 10,2 |

5,50 | 16,4 |

8,46 |

| 200 |

+ 1,8 | 4.9 |

3.26 | 7,7 |

4,71 | 11,4 |

6,81 | 18,2 |

10,4 |

| 225 |

+2,1 | 5,5 |

3,88 | 8,7 |

4,98 | 12,8 |

8,59 | 20,5 |

13,2 |

| 250 |

+2,3 | 6,1 |

4,19 | 9,7 |

7,40 | 14,2 |

10,6 | 22,8 |

16,3 |

| 280 |

+2,6 | 6,9 |

6.01 | 10,8 |

9,22 | 15,9 |

13,3 | 25,5 |

20,4 |

| 315 |

+2,9 | 7,7 |

7,04 | 12,2 |

11,7 | 17,9 |

16,8 | 28,7 |

25,1 |

| 355 |

+352 | 8,7 |

9.59 | 13,7 |

14,8 | 20,1 |

21.3 | 32,3 |

32,8 |

| 400 |

+3,6 | 9,8 |

12,1 | 15,4 |

18,7 | 22,7 |

27,0 | 36,4 |

41,8 |

| 450 |

+3,8 | 11,9 |

15,3 | 17,4 |

23,8 | 25,5 |

34,1 | 41.0 |

52,6 |

| 500 |

+4,0 | 12,2 |

18,8 | 19,3 |

29,11 | 28,3 |

42,1 | 45.5 |

64,8 |

| 560 |

+4,2 | 13,7 |

23,7 | 21,6 |

36,7 | 31,7 |

52.7 | — |

— |

| 630 |

+4,5 | 15,4 |

30.0 | 24,3 |

46,5 | 35,7 |

66,8 | — |

— |

| 710 |

+4,9 | 17.4 |

38,1 | 27,4 |

59,0 | 40,2 |

84,7 | — |

— |

| 800 |

+5,0 | 19,6 |

48,3 | 30,8 |

74,6 | 45,3 |

108,0 | — |

— |

| 900 |

+5,0 | 22,0 |

61,0 | 34,7 |

94,6 | — |

— | — |

— |

| 1000 |

+5,0 | 24,4 |

75,2 | 38,5 |

117,0 | — |

— | — |

— |

| 1200 |

+8,0 | 29,3 |

108.0 | 46,2 |

168,0 | — |

— | — |

— |

Ж S а *

СЛ

QJ

¦О , Ж ^ Н Я QJ о *3 х шшо

D- О с; С К X

я

я я

s я

я = и »

3 к 5 ч> в

Oh*

н u S

Средний наруж-

Тип трубы

|

ныи диаметр ин мм |

Л | С |

т | ||||

|

номи* нальный |

предель-1 ное отклонение |

толщина стенки. мм | масса 1 м, кг | толщина стеики. мм | масса 1 м. кг | толщина стенки. мм | и га о . я Е 2 — |

| 32 | +0,6 | 2.5 |

0,21 | ||||

| 40 |

+0,7 | — |

— | — |

— | 3,1 |

0,33 |

| 50 |

+0.8 | — |

— | 2,4 |

0,33 | 3,9 |

0,5 |

| 63 |

+ 1 | — |

— | 3 | 0 54 | 4,9 | 08 |

| 75 | + 1,1 | — | — |

3,6 | 0 75 |

5,8 | 1,15 |

| 90 | + 1,3 |

— | — |

4,3 | 1,05 |

7 | 1,64 |

|

110 | + 1 |

2,3 | 0,68 |

5,3 | 1,64 |

8,5 | 2,46 |

| 125 | + 1,7 |

2,6 | 0,91 | 6 |

2,04 | 9,7 |

3,17 |

| 140 |

+ 1,9 | 2,9 |

1,14 | 6,7 |

2,55 | 10,8 |

3,99 |

| 160 |

+2,1 | 3,3 |

1,48 | 7,7 |

33) | 12,3 |

5,19 |

| 180 |

+2,4 | 3,7 |

1,86 | 8,6 | 4,21 | 13,9 | 6,58 |

| 200 | +2 6 |

4,1 | 2.29 |

9,6 | 5,17 |

15.4 | 8,12 |

|

225 | +2,9 |

4.6 | 2,90 |

10,8 | 6 55 |

— | — |

|

250 | +3.2 | 5 1 | 3,57 |

11,9 | 8,1 |

— | — |

|

280 | +3,6 |

5,8 | 4,47 |

13,4 | 10,14 |

— | — |

|

315 | +4 |

6,5 | 5,64 |

15 | 12,86 |

— | — |

| Таблица 16 |

Сортамент труб | из непластифицированного |

|||||

поливинилхлорида (ТУ 6-19-231-83)

Наружный

Тип трубы

| диаметр DH. мм | СЛ |

с | т | ОТ | |||||

|

номи нальный |

предельное отклонение |

толщина стенки. мм | масса 1 м, кг |

толщина 1 стенки, мм | масса t м, кг 1 | толщина стенкн. мм | масса 1 м. кг | толщина стенки. мм | масса 1 м, кг |

| 10 | +0,2 | 1.0 | 0,045 | ||||||

| 12 | +0,2 |

1,0 | 0,055 | ||||||

| 16 | +0,2 | — | 1,2 | 0,090 |

|||||

| 20 | +0,2 | — | — |

— | — | — |

— | 1,Ь |

0,137 |

| 25 |

+0.2 | — |

— | — |

— | 1.5 |

0.1/4 | 1.9 |

0,212 |

| Наружный диаметр DH, мм | Тип трубы | ||||||||

| сл | ¦-< |

т | от | ||||||

| Л СО к я S’S о л Я X |

предельное отклонение |

толщина стенкн, мм | масса 1 м, \ кг | толщина стеики, мм |

масса 1 м, кг |

толщина стенки. мм | масса 1 м. кг |

толщина стенки. мм | масса 1 м, кг |

|

32 | + 0,2 |

_ | _ | 1,8 | 0,264 |

2,4 | 0,342 | ||

| 40 | +0,2 |

— | — | 1,8 | 0,334 | 1,9 |

0,350 | 3,0 |

0,525 |

| 50 |

+0,2 | — |

— | 1,8 |

0,422 | 2,4 |

0,552 | 3.7 |

0,809 |

| 63 |

+0,2 | — |

— | 1,9 |

0,562 | 3,0 |

0,854 | 4,7 |

1,29 |

| 75 |

+0.3 | 1,8 |

0,642 | 2,2 |

0,782 | 3,6 |

1,22 | 5,6 |

1,82 |

| 90 |

+0,3 | 1,8 |

0.774 | 2,7 |

1,13 | 4,3 |

1,75 | 6,7 |

2,61 |

| 110 |

+0,3 | 2,2 |

1.16 | 3,2 |

1,64 | 5,3 |

2,61 | 8.2 |

3,90 |

| 125 |

+0.3 | 2,5 |

1,48 | 3,7 |

2,13 | 6,0 |

3,34 | 9,3 |

5,9 |

| 140 |

+0,4 | 2,8 |

1.84 | 4,1 |

2,65 | 6,7 |

4,18 | 10,4 |

6,27 |

| 160 |

+0,4 | 3,2 |

2,41 | 4,7 |

3,44 | 7,7 |

5,47 | 11,9 |

8,17 |

| 180 |

+0,4 | 3,6 |

3,02 | 5,3 |

4,37 | 8,6 | 6,88 | 13,4 | 10,4 |

| 200 | +0,4 |

4,0 | 3,70 |

5,9 | 5,37 |

9,6 | 8,51 |

14,9 | 12,8 |

|

225 | +0,5 |

4,5 | 4,70 |

6,6 | 6,75 | 10,8 | 10,8 | 16,7 |

16,1 |

| 250 |

+0,5 | 4,9 |

5,65 | 7,3 |

8,31 | 11,9 |

132 | 18.6 |

19.9 |

| 280 |

+0,6 | 5.5 |

7,11 | 8,2 |

10,4 | 13,4 |

16,6 | 20,8 |

24,9 |

| 315 |

+0,6 | 6,2 |

9,2 | 9,2 |

13,2 | 15,0 |

20,9 | 23.4 |

31,5 |

Таблица 17. Техническая характеристика стеклянных труб (ГОСТ 8894—77***)

| Условный проход Dy. мм |

Наружный диаметр Он, мм |

Толщина стенки, мм |

Рабочее гидравлическое давление Р , МПа |

| 40 |

45 | 4,0+1 |

0.7 |

| 50 |

67 | 5,0±1 |

0,6 |

| 80 |

93 | 6,0±1 |

0,5 |

| 100 |

122 | 7,0±1 |

0,4 |

| 150 |

169 | 9,5+1,5 |

0,3 |

| 200 |

221 | 11,5+1,5 | 0,2 |

Таблица 18. Размеры асбестоцементных водопроводных труб, мм (ГОСТ 539—80)

|

Условный проход |

Наружный яиа-метр обточенного конца | Толщина | стенки обточенного конца |

Длина | |

| ВТ6 |

ВТ9 | | ВТ12 | |||

| Тип | 1 |

||||

| 100 |

122 | 9,0 |

11,0 | 13,0 |

2950 |

| 3950 | |||||

|

150 | 168 |

11,0 | 13,5 |

16,5 | 3950 |

|

3950 | |||||

| 200 |

224 | 14,0 |

17,5 | 21,5 |

3950 |

| 250 |

274 | 15,0 |

19,5 | 23,0 |

3950 |

| 300 |

324 | 17,5 |

22,5 | 27,0 |

3950 |

| 350 |

373 | 19,5 |

25,5 | 30,5 |

3950 |

| 400 |

427 | 23,0 |

29,5 | 35,5 |

3950 |

| 500 |

528 | 27,5 |

36,0 | 43,5 |

3950 |

|

Тип | 2 | ||||

| 200 |

224 | 14,0 |

18,0 | 22,0 |

5000 |

| 250 |

274 | 16,0 |

20,0 | 24.0 |

5000 |

| 300 |

324 | 19,0 |

24,0 | 28,5 |

5000 |

| 350 |

373 | 22,0 |

28,0 | 39,0 |

5000 |

| 400 |

427 | 25,0 |

33,0 | 37,5 |

5000 |

| 500 |

528 | 31,0 |

39,0 | 46,0 |

5000 |

|

Тип | 3 | ||||

| 200 |

224 | 13,0 |

16,0 | 25,0 |

6000 |

| 300 |

324 | 22,5 |

27,0 | 34,0 |

6000 |

| Таблица | 19. Номенклатура |

стандартизированных привар- | |||

| ных соединительных деталей стальных |

трубопроводов |

||||

|

Наименование | Услов ное давле | Условный диа | Нормативный |

| ние Р. | метр Dy. мм | документ | |

|

У МПа |

Отводы:

бесшовные крутоизогнутые под углом 45,

60 и 90° 10 40—600 ГОСТ 17375—83

|

Наименование | Услов ное давле ние РУ' МПа | о. Условный диаметр ?>у. мм |

Нормативный документ |

| гнутые под углом 15, 30. 45 и 90° |

10 | 10—400 | ОСТ 36-42-81 |

| сварные под углом 30. 45, 60, 90° | 10 |

150—400 | ОСТ 36-43-81 |

| то же | 2.5 |

500—1400 | ОСТ 36-21-77 |

| штамлосвариые под углом 90° |

2.5 | 600—1400 | ОСТ 36-20-77 |

| Тройники: бесшовные штампованные | 10 | 40—400 | ГОСТ 17376—83* |

| сварные | 10 | 65-400 | ОСТ 36-46-81 |

| а> | 10 |

65/40—400/250 | ОСТ 36-45-8J |

| а> | 2,5 |

500—1400 | ОСТ 26-24-77 |

| штампосваоные | - 2,5 |

500—1400 | ОСТ 36-23-77 |

| Седловины накладные |

100 | 100—300 | ГОСТ 17377—83 |

| Переходы: бесшовные штампованные | 10 | 40—400 | ГОСТ 17378—83 |

| сварные | 10 | 100—500 | ОСТ 36-44-81 |

| то же | 2.5 |

500—1400 | ОСТ 36-22-77 |

| Заглушки: эллиптические бесшовные | 10 |

25—500 | ГОСТ 17379—83 |

| сварные | 2,5 |

600—1400 | ОСТ 36-25-77 |

сборке узлов трубопроводов диаметром до 500 мм рекомендуется использовать только крутоизогнутые отводы диаметром 50—500 мм, поставляемые централизованно с промышленных предприятий. Сварные отводы диаметром 500—1400 мм изготавливают в трубозаготовительных цехах. Размеры отводов больших диаметров приведены в табл. 21, а секторов и полу-секторов для них в табл. 22.

Штампосварные отводы выпускают из листовой стали штамповкой полуотводов на гидравлических прессах с последующей сборкой и сваркой двух продольных швов.

Тройники бывают равнопроходные без уменьшения диаметра ответвления и переходные с уменьшением диаметра ответвления. По методу изготовления их подразделяют на бесшовные, сварные и штампосварные. В трубозаготовительных цехах используют тройники заводского изготовления.

| к SSQ 2 | Угол изгиба. | град | ||||||||||

|

B5Q •а |

15 | 30 |

45 | 60 |

90 | |||||||

| ? 1=1 ю о ? * ^ о о а >> с | * ? та a X * | R | 1 | 1 | V |

1 | 1Р | 1 |

1р | 1 |

'Р | |

| 10 |

14 | 40 | 5 |

11 | 11 | 21 |

17 | 32 | 23 |

42 | 40 | 63 |

| 15 | 18 |

50 | 7 | 13 |

14 | 26 | 21 |

40 | 29 | 53 |

50 | 79 |

| 20 | 25 | 63 | 8 | 17 | 17 | 33 | 26 | 50 | 37 | 66 | 63 | 99 |

| 25 | 32 |

80 | 11 | 21 |

21 | 42 | 33 |

63 | 46 | 84 |

80 | 126 |

| 32 | 38 | 100 | 13 | 26 | 27 | 53 | 42 | 79 | 58 | 105 | 100 |

157 |

| 40 | 45 | 125 | 18 | 33 | 33 | 66 | 52 | 98 | 72 | 131 | 125 | 197 |

| 50 | 57 | 160 |

21 | 42 | 43 |

84 | 67 | 126 |

93 | 168 | 160 | 252 |

| 65 |

76 | 200 | 26 |

52 | 54 | 105 |

83 | 157 | 116 | 210 | 200 |

314 |

| 80 | 89 | 250 | 33 | 66 | 67 | 131 |

104 | 197 | 145 |

262 | 250 | 393 |

| 100 | 108, 114 | 320 | 42 |

84 | 168 | 133 |

252 | 185 | 335 |

820 | 503 |

629 |

| 125 | 133 | 400 | 53 |

105 | 107 | 210 |

166 | 315 | 231 | 419 | 400 | |

| 150 | 159 | 500 | 66 | 131 | 132 | 262 | 207 |

383 | 289 | 524 |

500 | 786 |

|

200 | 219 | 630 |

83 | 165 | 169 |

330 | 261 | 495 | 364 | 660 |

630 | 990 |

| 250 300 | 273 325 | 800 | 105 | 210 |

213 | 419 | 332 |

626 | 462 | 838 | 800 | 1257 |

| 350 | 377 | 1000 | 132 | 262 |

268 | 524 | 415 |

785 | 578 | 1048 | 1000 | 1571 |

| 400 | 426 | 1250 | 165 | 328 |

335 | 655 | 518 |

982 | 722 | 1309 | 1250 | 1964 |

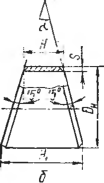

Переходы по конструкции различают концентрические и эксцентрические, по методу изготовления — бесшовные и сварные. Сварные переходы по ОСТ 36-44-81 изготавливают вальцованные, лепестковые и формованные. Вальцованные переходы имеют не более двух сварных швов вдоль образующей конуса при расстоянии между ними не менее 100 мм. В лепестковых переходах из сварных прямошовных труб ось одного из вырезов должна совпадать со сварным швом. Формованные переходы получают методом обжима конца трубы для меньшего диаметра или раздачи конца -грубы для

оольшего диаметра, при иипкши; jsim» „ ,rj —

заготовительных цехах в большинстве случаев применяют готовые переходы заводского производства. Для изготовления вальцованных и формованных переходов требуется специальное оборудование, поэтому чаще в трубозаготовительных цехах и на монтажных площадках используют лепестковые переходы. Размеры таких переходов приведены в табл. 23, а размеры шаблона для их разметки — в табл 24.

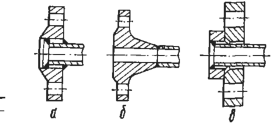

Фланцы трубопроводов по конструкции и способу присоединения к трубам в соответствии с ГОСТ 12815—80* подразделяются на плоские приварные (рис. 1, а), которые привариваются к трубам двумя швами; приварные встык (рис. 1,6); свободные на приварном кольце (рис. 1, в). В трубопроводах из легированных сталей применяют свободные фланцы, опирающиеся иа отбортованный конец трубы. Фланцы, соединяемые с трубой на резьбе, используют преимущественно для трубопроводов высокого давления.

Для взаимозаменяемости фланцев в трубопроводах различного назначения их размеры — наружный диаметр, диаметр болтовой окружности, чирло и диаметр болтовых отверстий — стандартизированы. Номенклатура основных типов стальных фланцев для трубопроводов давлением до 20 МПа и пределы их применения приведены в табл. 25. Типы присоединительных литых фланцев арматуры и технологического оборудования приведены в ГОСТ 12817—80 из серого чугуна, в ГОСТ 12818— 80 — из ковкого чугуна, в ГОСТ 12819—80 — из стали.

Для создания герметичности разъемным соединениям между фланцами устанавливают прокладку, а соприкасающимся поверхностям фланцев придают специальную форму в зависимости от давления и свойств транспортируемого продукта. ГОСТ 12815—80 предусмотрено 9 исполнений уплотнительных плоскостей: с соединительным выступом, с выступом,

Рис. 1. Фланцы:

о —плоский приварной; б-привариой встык; в — свобод iibiil па приварном кольпе

| Наружный диаметр ?>н |

L отводов под | углом ф | ||||

| проход D у | R | 90° |

60° | 1 45° | ||

| 500 | 530 |

750 | 750 |

432 | 310 | |

| 600 | 630 |

900 | 900 |

520 | 372 | |

| 800 | 820 |

1200 | 1200 |

694 | 296 | |

| 1000 | 1020 |

1500 | 1500 |

865 | 620 | |

| 1200 | 1220 |

1800 | 1800 |

1040 | 745 | |

| 1400 | 1420 |

2100 | 2100 | 1210 | 870 |

|

Таблица 21 Техническая характеристика отводов сварных (Dy = 500—1400 мм) из углеродистой стали (ОСТ 36-21-77)

| Масса отводов, кг, не более под углом ф | Условное давление Ру для сред. МПа | ||||

| S | 90° | 60° | 46° | неагрес сивных | агрессив ных |

| 7 | 109,1 | 72,7 | 56 |

1,6 | 1,0 |

|

8 | 124,4 |

89,8 | 63,8 |

2,5 | — |

|

10 | 154,7 |

102,9 | 79,3 |

— | 1,6 |

| 12 | 184,7 | 122,9 |

94,6 | — |

2,5 |

| 7 |

156,9 | 104,9 |

80,1 | 1,6 | 1,0 |

| 10 | 220,9 | 147,4 | 113,6 |

2,5 | 1,6 |

| 12 | 268,2 |

176 | 135,6 |

— | 2,5 |

|

8 | 309,3 | 206 | 159 | 1,6 |

1,0 |

| 10 |

385,5 | 256,7 |

198 | — | 1,6 |

| 12 | 461,1 | 306,9 | 236 |

. 2,5 | — |

| 14 | 535,9 |

356,5 | 275 |

— | 2,5 |

|

8 | 481,9 |

321 | 247,8 |

1,0 | 0,63 |

|

10 | 600,8 |

400,2 | 308,8 |

1,6 | 1,0 |

| 12 | 719,1 | 478,8 |

369,4 | — |

1,6 |

| 15 |

895,5 | 596,1 |

459,8 | 2,5 |

— |

| 9 |

778 | 518,3 |

400,2 | 1,0 |

0,63 |

| 12 |

1037,2 | 690,8 |

531,6 | 1,6 | 1,0 |

| 15 |

1288,7 | 858 |

662,1 | — |

1,6 |

| 10 |

1174,2 | 782,2 |

603,9 | 1,0 |

0,63 |

| 14 |

1637,9 | 1040,8 |

841,8 | 1,6 | 1,0 |

Таблица 22, Техническая характеристика полусекторов и секторов для сварных отводов

| Условный про-ход Dy, мм | Наружный диаметр DH, мм |

Полусектор | Сектор | ||||

| Я II сл о | а=22°30' |

а=30° | |||||

| н 1 | Н, | Н | 1 н< |

Н | 1 «¦ | ||

|

500 | 530 |

130 | 272 |

201 | 420 |

260 | 544 |

|

600 | 630 |

158 | 326 |

242 | 503 |

314 | 652 |

|

800 | 820 |

212 | 431 |

327 | 667 |

424 | 862 |

|

1000 | 1020 |

265 | 539 |

410 | 833 |

530 | 1078 |

| 1200 | 1220 |

319 | 646 |

493 | 998 |

638 | 1292 |

| 1400 | 1420 |

372 | 753 |

576 | 1164 |

744 | 1506 |

| Примечание. Размеры S приведены в | табл. 21 | ||||||

с впадиной, с шипом, с пазом, под линзовую прокладку, под прокладку овального сечения, с шип-пазом под фторопластовые прокладки (два исполнения).

Смещения осей отверстий под болты или шпильки от номинального размера должны быть для отверстий диаметром, мм: 0,5 — от 14 до 26; 1,6 — от 30 до 45.

На наружной цилиндрической поверхности фланцев трубопроводов следует выполнять такую маркировку: марка материала фланца (за исключением фланцев мз стали ВСтЗсп, ВСтЗпе), условный проход в мм и условное давление в Па без указания букв ?)у н Ру и размерности, буква Ф для фланцев под фторопластовую прокладку.

Прокладки для уплотнения фланцевых соединений должны обладать упругостью п прочностью для восприятия внутреннего давления и температурных удлинений, а также химической и тепловой стойкостью. Техническая характеристика материала для прокладки фланцевых соединений трубопроводов приведена в табл. 26.

iCi

Таблица 23. Техническая характеристика лепестковых переходов (ОСТ 36-44-81)

|

Условный проход D у. | dy, мм | Наружный диаметр D н. | / |

Количество лепест | |

|

мм |

ков, шт. | ||||

|

мм |

| 100 | 65 | 108 | 75 |

100 | 4 |

| 80 | 88 | 60 | |||

|

125 | 80 |

133 | 88 | 130 | 4 |

|

100 | 10? |

75 | |||

| 150 | 80 | 159 |

88 | 200 | 4 |

| too | 107 | 150 | |||

| 125 |

131 | 80 | |||

| 100 |

107 | 320 | |||

| 200 | 125 |

219 | 131 |

250 | 6 |

| 150 | 157 |

175 | |||

|

250 | 150 |

273 | 157 |

330 | 6 |

| 200 | 217 |

160 | |||

| 300 | 200 | 325 |

217 | 310 |

6 |

| 260 | 270 | 160 | |||

| 200 |

217 | 450 |

|||

| 350 |

250 | 377 |

270 | 300 | 6 |

| 300 | 321 | 160 | |||

| 400 | 200 | 426 | 217 |

600 | 6 |

| 250 |

270 | 450 | |||

| 300 |

321 | 300 | |||

| 350 |

373 | 150 | |||

| 500 | 300 |

530 | 321 |

600 | 6 |

| 350 | 373 |

450 | |||

|

400 | 421 |

310 |

Таблица 24. Размеры шаблонов для разметки лепестковых переходов, мм

| 100 |

65 | 84,8 |

58,9 | 101,5 |

| 80 |

69,1 | 60,9 | ||

| 125 | 80 | 69,1 | 132,0 | |

| 100 |

84,0 | 76,2 | ||

| 150 | 80 |

124,8 | 69,1 |

203,1 |

| 100 | 84,0 |

152,3 | ||

| 125 | 102,8 |

81,2 | ||

| 200 |

100 | 114,6 |

56,0 | 324,9 |

| 125 |

68,6 | 253,0 | ||

| 150 |

82,2 | 177,7 | ||

| 250 | 150 |

142,9 | 82,2 |

335,1 |

| 200 | 113,6 |

162,5 | ||

| 300 |

200 | 170,1 |

133,6 | 314,8 |

| 250 |

141,3 | 162,5 | ||

| 200 |

113,6 | 456,0 | ||

| 350 | 250 |

197,3 | 141,3 |

304,6 |

| 300 | 168,0 |

162,5 |

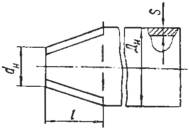

§ 7. СОЕДИНИТЕЛЬНЫЕ ДЕТАЛИ ПЛАСТМАССОВЫХ ТРУБОПРОВОДОВ

При изготовлении трубопроводов следует, как правило, применять соединительные детали заводского изготовления. Номенклатура основных типов таких деталей приведена в табл. 27. Допускается использовать детали, изготовленные в трубозаготовительных цехах монтажных организаций, если они выдерживают те же испытания, что и детали, изготовленные в заводских условиях. Возможно также в отдельных случаях применение металлических соединительных деталей. Например,

Таблица 25. Основные типы стальных фланцев трубопроводов на Ру до 20 МПа

| Тип фланца | ГОСТ | Условный проход Dу. мм |

Пределы применения | |

| Условное давление Ру , МПа |

Температура. °С | |||

|

Плоский | 12820—80* |

10—1600 | 0,1; 0,25 |

-70...+450 |

|

привар | 10—1000 | 0,6; | ||

|

ной | 10—600 |

1,0; 1,6 | ||

| 10—500 | 2,5 | |||

| Привар |

12821—80* | 10—1600 | 0,1; 0,25, 0,6 - |

-80...+600 |

| ной | 10—1200 | 1,0; 1,6; 2,5; | ||

| встык | 10—400, |

4,0 | ||

|

500—1200 | 6,3 | |||

| 10—400 |

10,0 | |||

| 15—300 | 16,0 | |||

|

15—250 | 20,0 | |||

| Свобод |

12822—80 | 10—500 |

0,1; 0,25; 0,6; | -30...+300 |

| ные на | 1,0; 1,6; 2,5 | |||

привар

ном

кольце

Примечание. Марку стали для фланцев, шпилек или болтов и гаек выбирают в зависимости от давления и температуры транспортируемого продукта по ГОСТ 12816—80*.

Таблица 26. Техническая характеристика материала для прокладок

Нормативный

документ

Наименование

t, °С

Рабочие параметры

Р,

МПа

Резина техническая; ТМКДЦ ПМБ Паронит;

ПОН ПМБ Картон асбестовый Картон прокладочный пропитанный Фгоропласт-4 Кольцевые стальные прокладки овального сечения

Комбинированные аебо-металлические прокладки

ГОСТ 7338—77* ГОСТ 481—80*

ГОСТ 2850—80*

ГОСТ 9347—74* ГОСТ 10007—80Е

ОСТ 26-845-73

6.4

ОСТ 26-844-73

От —70 ДО +42

Таблица 27. Номенклатура соединительных деталей пластмассовых трубопроводов

| Мате риал дета лей | Нормативный документ | На именование деталей | мм | Способ изготовления |

| ПНД |

ТУ 6-19-213-83 | Тройннки, | 63. 110, | Литье |

| угольники |

160. 225 | |||

|

Втулки под | 63—1200 |

До D н— 110 мм — | ||

| фланцы |

лнтье; ?>н — 160— | |||

| 500 мм — прессо | ||||

| вание; ?>н= | ||||

| — 630 мм и вы | ||||

|

ше — намотка | ||||

|

Переходы | 110/63— |

о н = 110/63—225/ | ||

| 630/500 | 160 — литье; про | |||

| чие — прессование | ||||

| ТУ 6-19-218-83 |

Тройннкн | 315-1200 |

Сварка | |

|

равнопроход | ||||

| ные 90° | ||||

| Тройники не |

110/63— | а> | ||

| равнопроход |

1200/1000 | |||

|

ные | ||||

| Угольники | 315—1200 |

» | ||

|

Угольники 90е | 63—500 | » | ||

| ПВД | ОСТ 6-05-367-74 | Муфты, | 16-140 | Литье |

| угольники. |

||||

|

тройники | ||||

| Втулки под |

25—140 | |||

|

фланцы | ||||

| Переходы |

20/16— | * | ||

| 140/110 | ||||

| Тройники не |

20/16— | » | ||

| равнопроход |

140/110 | |||

|

ные | ||||

|

ПВХ | ТУ 19-222-83 |

Тройники. | 32. 63 |

а> |

|

угольники. | ||||

| муфты, втул | ||||

| ки под флан | ||||

| цы | ||||

| ТУ 19-223-83 | Тройники | 110 | а> | |

| равнопроход | ||||

| ные |

||||

|

Тройники ве | 110/73 |

» | ||

| ра внонроход- | ||||

| ные | ||||

| ПНД | ТУ 19-221-83 |

Угольники | НО. 150 |

Гнутье |

| ПВД |

ОСТ 36-55-81 | Отводы |

25-160 | |

| пп | Отводы од- |

25-160 | Сварка | |

| иосегментные | ||||

| Отводы двух | 110—225 | » | ||

| сегментные | ||||

|

Тройннки | 25—225 |

» | ||

|

равиопроход- | ||||

| ные | ||||

|

Мате | ||||

| риал | Нормативный | Наименова-. | ?) , мм | Способ изготов |

|

дета лей | документ |

ние деталей | н |

ления |

|

Тройники не | 110/50— |

Формование и | ||

| равнопроход | 225/160 |

сварка | ||

|

ные | ||||

| Втулки под | 25—225 | Формование | ||

| фланцы | ||||

| Переходы |

32/25— 225/200 | » |

||

| Ф-4 | ТУ 6-05-987-74 | Тройники, угольники. |

25-40 | Прессование с термообработкой |

крестовины

раструбные трубы из ПВХ ?>„ = 110—225 мм комплектуются на заводе-изготовителе чугунными соединительными деталями (тройниками, переходами, фланцевыми патрубками).

§ 8. СОЕДИНИТЕЛЬНЫЕ И КРЕПЕЖНЫЕ ДЕТАЛИ СТЕКЛЯННЫХ ТРУБОПРОВОДОВ

Соединение и монтаж стеклянных труб с гладкими концами и фасонных частей осуществляется с помощью соединительных и крепежных деталей по ГОСТ 24184—80*, ГОСТ 24200—80 (табл. 28). Технические условия на изготовление

Таблица 28. Техническая характеристика соединительных и крепежных деталей стеклянных трубопроводов

|

Наименование деталей | ГОСТ | Диаметр труб н фасонных частей DH, мм | Материал деталей |

| Фланцы на два натяжных кольца (трех- н шестиболтовые) Фланцы на три на- | 24!84—80* 24185—80 |

45. 67, 93. 122, 169 45. 67, 93, |

Чугун СЧ15 по ГОСТ 26.368—84, алюминиевый сплав АК-7 по ГОСТ 24201—80 То же |

тяжных кольца-(четырех- н шестиболтовые)

|

Наименование деталей | ГОСТ | Диаметр труб и фасонных частей DH, мм | Материал деталей |

| Фланцы пластмассовые на три натяжных кольца (четырехболтовые) | 24186—80 | 45, 67, 93 |

Фенопласт У2-301-07 по ГОСТ 5689—79* |

| Муфта на два натяжных кольца со стяжным кольцом | 24187—80 | 67 | То же |

| Прокладки | 24188—80 |

45. 67, 93. 122. 169 | Резина (пищевая, кнс-лотощелочная, теплостойкая и др.). защитная оболочка из фторопласта-4 по ГОСТ 10007—80Е |

| Кольца натяжные | 24189-80 | 45. 67. 93. 122. 169 | Резина по рабочим чертежам |

| Патрубки со штуцером и заглушкой (трех-, четырех- и шестиболтовые) | 24190-80* |

45. 67, 93, 122. 169 | Алюминиевый сплав АК-7 по ГОСТ 2685-75* |

|

Кольца уплотнительные |

24191—80 | 45 | Резина по рабочим чертежам |

|

Прокладки под хомуты | 24192—80 | 45, 67, 93. 122 | То же |

| Хомуты накидные |

24193—80 | 45. 67. 93. 122. 169 |

Сталь Ст 3 по ГОСТ 380—71* |

|

Хомуты охватывающие | 24194-80 | 45. 67. 93, 122 | Фенопласт У2-301-07 по ГОСТ 5689—79* |

|

Скобы для патрубков | 24195-80 | 45. 67, 93. 122. 169 | Сталь СтЗ по ГОСТ 380—71* |

| Скобы для бронзовых кранов | 24196-80 |

67, 93. 122 | То же |

| Шайбы квадпатные |

24197—80 | 45 67,93. 122. 169 |

» |

| Кронштейны (одинарные и двойные гнутые, одниарные н двойные штампованные) | 24198—80 | 45. 67. 93, 122. 169 | » |

| Кронштейны регулируемые | 24199—80 | 45. 67. 93, 122 | Стержень и скоба из стали СтЗ по ГОСТ 380—71*; ползунок, хомуты из алюминиевого сплава АК-7 по ГОСТ 2685—75* |

| Воздушники |

24200-80 | 45. 67 | Чугуи СЧ15 по ГОСТ |

указанных деталей регламентированы ГОСТ 24201—80. Соединительные и крепежные детали хранят н закрытых и сухих помещениях вдали от веществ, изменяющих их качество и товарный вид. Детали из резины защищают от прямых солнечных лучей и воздействия масел, бензина и других разрушающих резину веществ. Хранят детали из резины при температуре от

0 до 25 °С на расстоянии не ближе 1 м от отопительных приборов.

Согласно ГОСТ 24201—80 гарантийный срок эксплуатации деталей — 12 месяцев со дня ввода в эксплуатацию. На детали или на ярлыки должна быть нанесена маркировка: условное обозначение и товарный знак завода-изготовителя. Резьбовые части металлических деталей необходимо смазать смазкой ПВК по ГОСТ 19537—83.