Глава 5 qoaeeeogoa eoaegl

Организация и выполнение капитального ремонта магистральных нефте- и нефтепродуктопроводов практически начались с 1956 г. в связи с электрификацией Транссибирской железной дороги. Несмотря на то, что магистральные трубопроводы существовали уже около десяти лет, предприятия трубопроводного транспорта не имели необходимой техники для осуществления ремонта этих трубопроводов. Единственным техническим средством для обслуживания промышленных и жилищно-бытовых объектов был трактор С-80 мощностью 80 л. с. Эти тракторы были срочно переоборудованы в бульдозеры и закреплены бригадами по ремонту линейной части магистральных трубопроводов. Естественно, при наличии такой вскрышной техники с последующей ручной доработкой грунта вокруг трубопровода и при отсутствии грузоподъемных механизмов объем выполняемых работ в год составлял всего 2 — 3 км по территориальному управлению (УМН). В дальнейшем по мере оснащения необходимой техникой и создания специальных ремонтных колонн объем ремонтных работ постепенно возрастал, но все же значительно отставал даже от объема ежегодного прироста строительства новых трубопроводов в несколько раз.

Стремление любой ценой увеличить объем капитального ремонта трубопроводов привело к установлению директивноплановых заданий УМН, когда требовалось обеспечить не только выполнение определенного километража ремонта, но и ежегодный плановый, а иногда и сверхплановый прирост его. Это привело к тому, что ремонтная колонна проходила ремонтируемый участок, не останавливаясь для ремонта трубопроводов в тех местах, где предстояло выполнять большой объем ручных, малопроизводительных работ, а также работ, связанных с остановкой перекачки, ее сокращением и т.д. К таким местам относились участки трубопроводов на переходах через железные автомобильные дороги, возле узлов линейной арматуры, на пересечениях с другими коммуникациями, требующие замены линейной арматуры, труб и соединительных деталей. При этом на ремонтируемых участках попадались перегоны, иногда значительной протяженности, где как само тело трубы, так и изоляция находились в хорошем состоянии или в состоянии, когда ремонт можно было произвести значительно позже.

В связи с ухудшением экономического положения в стране и в отрасли объем капитального ремонта к началу девяностых годов начал резко падать, хотя актуальность проблемы обеспечения надежности и работоспособности нефтепроводов возросла.

Проблема могла быть решена только при изменении технической политики и обеспечении предремонтной диагностики магистральных нефтепроводов, направленной на определение сплошности и дефектов изоляции, а также выявление дефектов на стенках трубы.

В последнее десятилетие техническая политика акционерных компаний по транспорту нефти и нефтепродуктов связана со стратегической установкой на сохранение долговременного потенциала действующих систем магистральных трубопроводов. Ремонтное обслуживание подчинено требованиям экономии затрат и кардинально изменено прежде всего за счет комплексного диагностирования трубопроводов методом внутритрубной диагностики с использованием данных о состоянии трубопроводов, полученных при техническом обслуживании и ремонте магистральных нефтепроводов.

Проведенные обследования магистральных нефтепроводов внутритрубными диагностическими снарядами (приборами) выявили наличие значительного количества дефектов на стенках труб. Специалистами с учетом разных факторов, влияющих на состояние нефтепровода, оценивается степень опасности и определяется очередность устранения выявленных дефектов по компьютерным программам и методикам, согласованным с Госгортехнадзором России. Результаты диагностирования выдаются соответствующим акционерным обществам.

Для ликвидации дефектов в акционерных обществах создаются постоянные и временные комплексные ремонтные бригады, которые проводят работу от начала до конца, т.е. от вскрытия дефектного места до его ликвидации. Таким образом удается за короткое время при относительно небольших затратах обеспечить необходимую работоспособность нефтепроводов значительной протяженности. Этот способ ремонта нашел широкое применение и получил название выборочного ремонта.

Выборочный ремонт — это ремонт участков нефтепровода с опасными и потенциально опасными дефектами стенки труб, а также ремонт сложных участков (мест пересечений с наземными и подземными коммуникациями, участков, примыкающих к узлам линейной арматуры). Места пересечений с железными и автомобильными дорогами не рассматриваются, так как способы выполнения этих работ общеизвестны.

Выборочный ремонт производится без подъема нефтепровода и включает в себя следующие технологические схемы ремонта:

ремонт участков нефтепроводов, прилегающих к узлам линейной арматуры;

ремонт участков нефтепроводов длиной до 20?>у, диаметром 530— 1220 мм (Юу — условный диаметр);

ремонт протяженных участков нефтепровода (длиной более 20Ду) методом последовательных захватов или с использованием грунтовых опор;

ремонт участков нефтепроводов с заменой "катушки" трубы, соединительных деталей, узлов линейной арматуры;

ремонт участков нефтепровода в местах пересечений с коммуникациями.

Длина ремонтируемых участков нефтепроводов 20Юу определена по методике расчета на прочность и устойчивость ремонтируемого участка нефтепровода диаметром 219 — 1220 мм и составляет максимально допустимую длину дефектного участка, вскрытого с подкопом грунта под трубой.

Технологические операции при выполнении выборочного ремонта без замены элементов нефтепровода производятся в следующей последовательности:

уточнение положения нефтепровода, соединительных деталей;

уточнение положения границ ремонтного участка; снятие плодородного слоя почвы, перемещение его во временный отвал;

вскрытие нефтепровода с разработкой траншеи ниже нижней образующей трубы и соединительных деталей;

разработка грунта под нефтепроводом и соединительными деталями (с оставлением или без оставления грунтовых опор);

очистка нефтепровода, соединительных деталей от старого изоляционного покрытия;

визуальный осмотр дефектного участка нефтепровода соединительных деталей; при необходимости дополнительный контроль физическими методами;

выполнение работ по ремонту дефектных мест (восстановление или усиление стенки соединительных деталей, трубы, монтаж муфт);

нанесение нового изоляционного покрытия; присыпка с подбивкой грунта под нефтепровод и соединительные детали, засыпка траншеи;

техническая рекультивация плодородного слоя почвы.

При ремонте с заменой "катушки" трубы необходимо выполнить следующие технологические операции: уточнение положения нефтепровода; вскрытие дефектного участка нефтепровода; подбор и опрессовка труб, из которых будет вырезаться новая "катушка";

разработка ремонтного котлована и при необходимости — котлована для сбора нефти;

врезка отводов в ремонтируемый и близлежащий нефтепроводы (при необходимости откачки нефти);

остановка перекачки, сброс нефти в емкости НПС, НПЗ промыслов и отсечение ремонтируемого участка задвижками;

опорожнение ремонтируемого участка в точках выполнения ремонтных работ от нефти путем ее закачки в ближайший нефтепровод, в тот же нефтепровод за линейную задвижку, в мягкие резервуары, котлован для сбора нефти или передвижные емкости;

вырезка дефектной "катушки" (трубы); герметизация внутренней полости нефтепровода; подготовка концов нефтепровода под монтаж и сварку; подготовка и подгонка новой "катушки" (трубы) по месту; прихватка и вварка "катушки" в нефтепровод; проверка стыков радиографическим методом; подключение отремонтированного участка и возобновление перекачки;

обратная закачка нефти из емкостей или котлована; очистка и изоляция нефтепровода;

засыпка отремонтированного участка нефтепровода, котлована для сбора нефти;

техническая рекультивация плодородного слоя почвы [25]. При ремонте с заменой узлов линейной арматуры и соединительных деталей необходимо выполнить следующие технологические операции:

уточнение положения соединительных деталей; вскрытие заменяемых (дефектных) соединительных деталей, линейной арматуры;

уточнение состояния соединительных деталей, арматуры и примыкающих участков нефтепровода;

приварить к торцам предварительно опрессованной арматуры, соединительных деталей "катушки" из труб с промежуточной толщиной стенки или специальные переходники;

к переходникам приварить "катушки", вырезанные из заранее опрессованных труб, при необходимости внутренней подваркой корня швов;

разработка ремонтного котлована;

остановка перекачки, сброс нефти в емкости НПС, НПЗ или промыслов и отсечение ремонтируемого участка задвижками;

окончательное опорожнение нефтепровода (нефтепроводов, отводов, перемычек) в точках выполнения ремонтных работ;

вырезка дефектных соединительных деталей, арматуры; герметизация внутренней полости нефтепровода (нефтепроводов, отводов, перемычек);

подготовка концов нефтепровода (ов) под монтаж и сварку; подгонка и вварка соединительных деталей, арматуры; проверка стыков радиографическим методом; подключение отремонтированного участка и возобновление перекачки;

обратная закачка нефти из котлована, емкости (при наличии);

очистка и изоляция арматуры, соединительных деталей и прилегающих участков нефтепровода (ов);

засыпка вскрытого участка котлована для сбора нефти; техническая рекультивация плодородного слоя почвы. Организация выборочного ремонта участков нефтепроводов осуществляется в той же последовательности, что и при капитальном ремонте участков нефтепроводов значительной протяженности. Объемы и виды работ определяются (закладываются) в рабочие проекты, если участок выборочного ремонта входит в состав трубопроводов, подлежащих капитальному ремонту. Если выборочный ремонт нефтепровода выполняется на самостоятельном участке, то на каждый участок готовится рабочая документация, состоящая из рабочего чертежа и краткой пояснительной записки, определяющей цели и методы работы, или должна быть разработана технологическая карта выборочного ремонта нефтепроводов, согласованная и утвержденная в установленной форме. Согласно этой карте производитель будет выполнять ремонтные работы без дополнительной подготовки рабочей документации, но по согласованию с владельцем или организацией, эксплуатирующей трубопровод на данном участке. Вопросы разработки сметной документации зависят в основном от исполнителей работ: если работа выполняется подрядной организацией или собственным хозрасчетным ремонтным участком, то сметная документация необходима; если же работа производится силами собственных аварийно-восстановительных служб, то сметная документация не обязательна.

Ремонтные работы на участке выборочного ремонта выполняются по согласованию с владельцами коммуникаций, входящих в полосу отвода земель для ремонта и в охранную зону технического коридора коммуникаций, по которому проходит ремонтируемый участок нефтепровода.

Работы, выполняемые при выборочном ремонте нефтепровода, схожи с работами при ремонте с заменой труб изоляции. Поэтому ниже приводится перечень и последовательность отдельных видов работ, входящих дополнительно в состав выборочного ремонта.

Условно виды выборочного ремонта можно разделить на две большие группы:

1) с вырезкой дефектных мест (замена "катушки", трубы, линейной арматуры, соединительных деталей). Эти операции выполняются с остановкой перекачки по трубопроводу и производством сложного комплекса работ;

2) с ремонтом дефектных мест (установка неприварной муфты композитно-муфтовой технологии, сварной латки, заплаты с технологическими сегментами или муфты технологическими кольцами, заварка, а также шлифовка дефектных мест). Эти операции выполняются как с остановкой, так и без остановки перекачки, но при снижении давления до значения, зависящего от остаточной толщины стенки трубы, но не выше 3,5 МПа.

Ремонт участков нефтепровода с вырезкой дефектных мест на теле трубы осуществляется в случае, если участок имеет:

1) местные сужения проходного сечения (вмятины, гофры) глубиной более 0,Шн для труб диаметром 325 — 530 мм (Бн — номинальный наружный диаметр трубы), 50 мм — для труб диаметром 720 мм, 48 мм — для труб диаметром 820 мм, 45 мм — для труб диаметром 1020—1220 мм;

2) дефекты потери металла на внешней поверхности трубы глубиной более 0,9t (t — толщина стенки трубы) от 0,75t до 0,9t длиной более JDJ ;

3) дефекты потери металла на внутренней поверхности трубы глубиной более 0,5t;

4) дефекты поперечных сварных швов глубиной более 9t, от 0,75t до 0,9t суммарной длиной более 0,6 длины по окружности трубы;

5) дефекты спиральных швов глубиной более 0,7t, от 0,3t до 0,7t суммарной длиной по окружности более 0,6 длины окружности трубы или не более 0,5Dн по оси трубы на длине 1,5D^

6) дефекты продольных швов глубиной более 0,7t, от 0,3t до 0,7t суммарной длиной более 0,5Dн по оси трубы на длине 1,0D^

7) трещины глубиной более 0,7t, от 0,3t до 0,7t длиной по оси трубы более 0,5Dm от 0,3t до 0,7t длиной по окружности трубы более 0,6 длины окружности трубы;

8) расслоения металла трубы глубиной более 0,7t с выходом на поверхность трубы.

Ремонт участков нефтепровода с заменой линейной арматуры производится в случае, если арматура имеет:

дефекты уплотняющих поверхностей затвора и фланцевых соединений, восстановление которых на месте невозможно;

трещины в корпусе и крышке;

конструктивные особенности (недостатки), не гарантирующие безотказную эксплуатацию (задвижки типа Sella, установленные в период строительства на нефтепроводе Усть-Ба-лык — Курган — Уфа —Альметьевск);

невыдвижной шток (из-за конструктивных недостатков затруднен контроль за положением задвижки "открыто" и "закрыто").

Замена арматуры может иметь место и в случае необходимости вместо морально и физически устаревшей арматуры установить более надежную, с быстродействующим многофункциональным приводом.

Ремонт участков нефтепровода с заменой соединительных деталей (отводы, тройники, переходники и днища) осуществляется в случае, если они:

полевого изготовления;

изготовлены не в соответствии с государственными отраслевыми стандартами или техническими условиями;

имеют дефекты, которые по своим параметрам не подлежат восстановлению вообще или восстановлению в полевых условиях.

Ремонт участков нефтепровода во всех остальных случаях связан с ремонтом дефектных мест (кроме дефектов всех видов сварных швов глубиной дефекта до 0,1 f, которым не требуется ремонт):

1) заваркой:

при глубине дефекта (потери металла и риски на внешней поверхности трубы) от 0,3f до 0,75f (f — толщина металла трубы), при одиночном дефекте с минимальной толщиной стенки не менее 5 мм и максимальными линейными размерами до 3f с расстоянием между соседними дефектами не менее длины наименьшего дефекта и не менее 4f;

при глубине дефекта (потери металла и риски на внешней поверхности труб) от 0,1 f до 0,3f при остаточной толщине стенки не менее 5 мм, площадью не более Df и длиной не более 24Dt (D — диаметр трубопровода);

2) шлифовкой:

при глубине дефекта (потери металла и риски на внешней поверхности труб) менее 0,1 f;

при глубине дефекта (трещина) до 0,1 f на внешней поверхности трубы;

при глубине дефекта (расслоение с выходом на поверхность) до 0,1 f с выходом на внешнюю поверхность трубы.

Ремонт участков во всех остальных случаях связан с установкой муфт КМТ и в исключительных случаях, при невозможности применения ранее оговоренных методов, в качестве временной меры — установкой приварной муфты и латок.

Рассмотренные в данном разделе технологические схемы выборочного ремонта участков нефтепроводов достаточно условны, так как в реальной обстановке на одном участке может потребоваться выполнить работу, предусмотренную в нескольких схемах. Например, в местах пересечения с коммуникациями или на участках, прилегающих к узлам линейной арматуры, выполнить замену "катушек", труб или даже участка трубопровода в несколько десятков метров. Поэтому в рабочих чертежах, проектах производства работ или планах-мероприятиях по ремонту тех или иных участков необходимо исходя из реальных условий выбрать те решения, которые обеспечили бы безопасность производства работ, а также безопасность и надежность участка нефтепровода в следующем периоде его эксплуатации.

При всех технологических схемах выборочного ремонта первоначальный этап работ является общим для всех и заключается в следующем.

Определяется положение дефектного участка нефтепровода и положение других коммуникаций в зоне производства ремонтных работ, устанавливаются вешки в начале и в конце ремонтируемого участка, по участку не реже чем через 50 м, в местах пересечения с подземными коммуникациями, на параллельных и сближающихся коммуникациях.

Трасса, в пределах зоны производства работ, сдается заказчиком (районным управлением, филиалом ОАО) производителю работ по акту, желательно с участием владельцев или эксплуатирующих организаций других коммуникаций, независимо от того, кто является производителем работ: подрядная организация, собственные ремонтно-строительные подразделения или бригады, состоящие из эксплуатационного персонала.

В установленном порядке исполнителям работ выдаются разрешения на производство работ в охранной зоне коммуникаций и наряд-допуск на работы повышенной опасности.

Вскрышные работы начинаются со снятия плодородного слоя в пределах ремонтируемого участка и перемещения его в отвал бульдозером или одноковшовым экскаватором. В стесненных условиях целесообразно применять экскаватор.

В дальнейшем при необходимости выполняют планировку ремонтной площадки, восстанавливают на места вешки и производят вскрытие нефтепровода.

Начиная со вскрытия нефтепровода выявляются некоторые различия по приемам и видам работ, в основном между ремонтом участков нефтепроводов с вырезкой дефектных мест (трубопровода, арматуры, соединительных деталей) и без нее.

5.2. РЕМОНТ УЧАСТКОВ НЕФТЕПРОВОДА ДЛИНОЙ ДО 20Dy

Данная схема может быть использована при выборочном ремонте участков нефтепровода длиной до 20Юу и имеющих дефекты геометрии (вмятины, гофры) в пределах допустимой глубины и стенки трубы при остаточной толщине стенки не менее 5 мм или повреждения изоляционного покрытия [25].

Ремонт производится без вырезки дефектных мест и остановки перекачки при внутреннем давлении, не превышающем максимально допустимое по расчету и не более 3,5 МПа (в зависимости от остаточной толщины стенки труб). Вскрытие нефтепровода осуществляется с подкопом грунта под трубой. Максимально допустимая длина вскрытого участка нефтепровода зависит от диаметра нефтепровода и не должна превышать значений, приведенных ниже.

Диаметр ремонтируе- Максимально допустимая длина

мого нефтепровода, подкопанного участка,

| мм | м |

| 530 | 11 |

| 630 | 12 |

|

720 | 15 |

| 820 | 17 |

| 1 020 |

18 |

| 1 220 |

20 |

Расстояние от стенок и дна траншеи до нефтепровода должно быть не менее 0,5 м для обеспечения возможности работы ремонтной техники и ремонтного персонала.

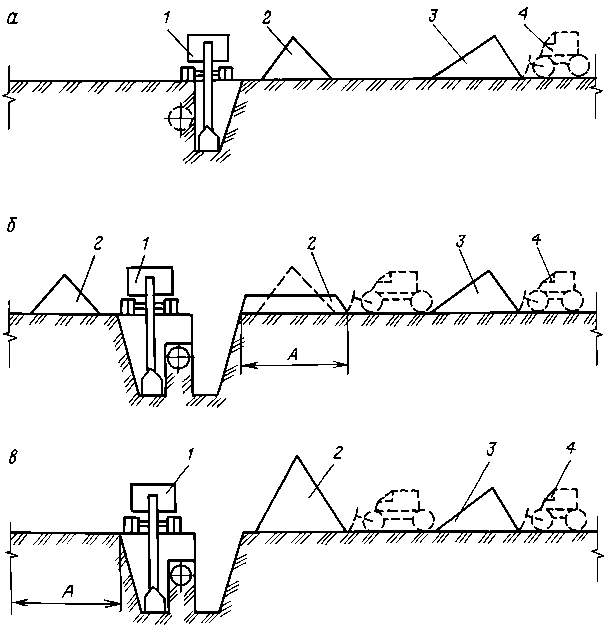

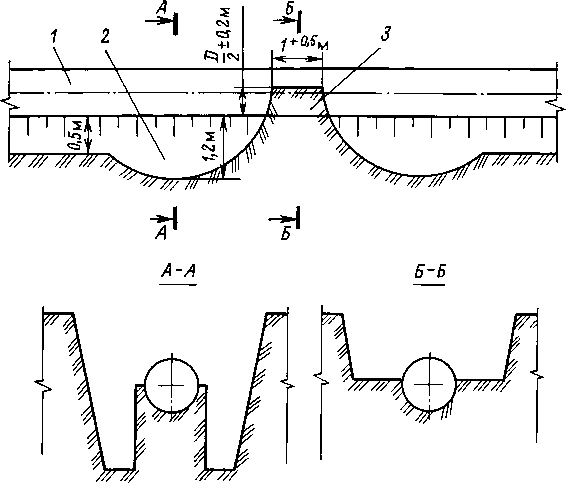

Профиль траншеи при вскрытии нефтепровода показан на рис. 5.1. Рекомендуемая глубина траншеи в зависимости от применяемой землеройной техники приведена в табл. 5.1.

Таблица 5.1

Глубина разрабатываемой траншеи

|

Диаметр нефтепровода D, мм |

Глубина | копания траншеи экскаватором, м | |||||

| с поворотным ковшом h1 | с ковшом "обратная лопата" | ||||||

| с последующим односторонним подкопом h2 при ширине ковша экскаватора, м | с последующим двусторонним подкопом h3 при ширине ковша экскаватора, м | ||||||

| 0,5 | 0,75 |

1,0 | 0,5 | 0,75 |

1,0 | ||

| 530 |

1,8 | 3,0 | 2,6 |

2,4 | 2,4 | 2,2 | 2,1 |

| 630 |

1,9 | 3,2 | 2,8 | 2,6 | 2,6 |

2,4 | 2,3 |

| 720 | 2,0 | 3,4 |

3,0 | 2,7 | 2,7 |

2,5 | 2,4 |

|

820 | 2,1 | 3,7 |

3,2 | 2,9 | 2,8 | 2,7 | 2,6 |

| 1 020 | 2,5 | — | 3,8 | 3,5 |

3,5 | 3,1 | 3,0 |

| 1 220 | 2,7 |

- | - | 3,9 |

3,9 | 3,5 | 3,3 |

Примечание. Глубина копания указана для грунтов с допускаемой крутизной откосов 63° (1:0,5) при глубине заложения нефтепровода согласно СНиП 2.05.06 — 85 для диаметров 530 —820 мм — 0,8 м, для

диаметров 1020—1220 мм — 1,0 м над верхней образующей трубы.

Рис. 5.1. Схема разработки траншеи одноковшовым экскаватором в два этапа:

а — I этап; б — II этап, двустороннее расположение минерального грунта; в — II этап, одностороннее расположение минерального грунта; 1 —

экскаватор; 2 — отвал минерального грунта; 3 — отвал плодородного грунта; 4 — бульдозер; Л — зона прохода ремонтной техники

При разработке траншеи экскаватором с поворотным ковшом одновременно тем же экскаватором можно осуществить выборку грунта под нефтепроводом (подкоп), поэтому глубина траншеи ниже отметки низа трубы всего на 0,5 м.

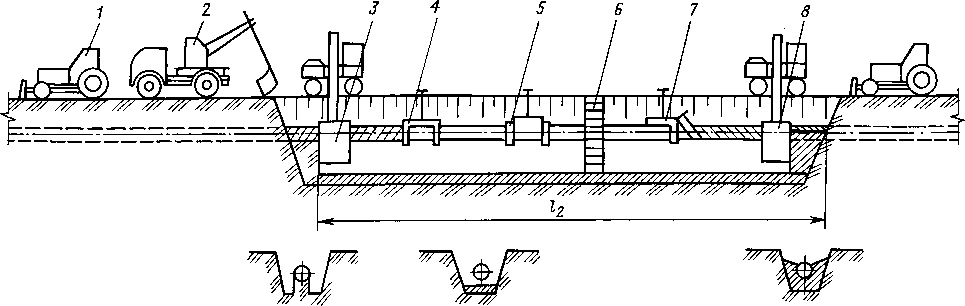

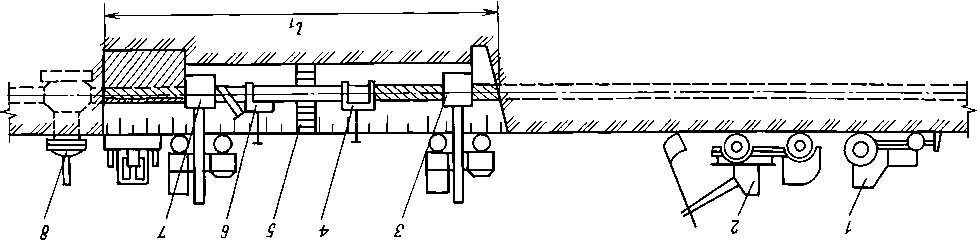

Технологическая схема ремонтных работ (последовательность) при механизированном процессе работ показана на рис. 5.2.

При разработке траншеи экскаватором с ковшом "обратная лопата” глубина траншей выбирается такой, чтобы после

Рис. 5.2. Технологическая схема выборочного ремонта участка нефтепровода длиной до 20Dy:

1 — бульдозер; 2 — экскаватор; 3 — устройство подкопа нефтепровода; 4 — устройство очистки нефтепровода; 5 — лестница; 6 — устройство усиления нефтепровода; 7 — устройство изоляции; 8 — устройство уплотнения грунта; 12 — вскрытого участка нефтепровода с подкопом под трубой

подкопа нефтепровода грунт мог разместиться в траншее и при этом расстояние от нефтепровода до стенок и дна траншей оставалось не менее 0,5 м. Поэтому при одностороннем подкопе под нефтепроводом, а значит, размещении выработанного грунта с одной стороны его глубина траншеи несколько больше, чем при двухстороннем подкопе.

Очистку вскрытого участка производят очистным устройством или вручную, в зависимости от длины ремонтируемого участка (при малой длине монтаж очистного устройства бессмыслен), типа изоляции (при изоляции битумной мастикой очистка участков малой протяженности вручную не представляет большой сложности осуществляется быстрее и с меньшими затратами, чем при использовании очистного устройства), состояния нефтепровода и наличия на нем различных дефектов.

После очистки нефтепровода производится тщательный осмотр нефтепровода для проверки отсутствия выхода продукта, обследуются дефектные места, уточняется соответствие дефектов данным внутритрубной дефектоскопии, определяется необходимость дополнительного дефектоскопического контроля.

По результатам осмотра нефтепровода и обследования дефектных мест выбирается способ восстановления (ремонта) стенки труб и выполняется ремонт установкой муфт, заваркой (наплавкой) коррозионных каверн и т.д.

Нанесение изоляционного покрытия на отремонтированный участок нефтепровода диаметром 700 мм и более осуществляют только изоляционным устройством; на участках диаметром 500 мм и менее допускается изоляция вручную. Пре-дызоляционную грунтовку очищенной поверхности нефтепровода выполняют валиком, кистью, распылителем или поливом из лейки.

Ремонт концевой части ремонтируемого участка, включающий в себя работы по очистке, грунтовке и изоляции, осуществляют полностью вручную после демонтажа изоляционного устройства.

После завершения изоляционных работ изоляционное покрытие проверяют на адгезию, общую толщину, а также сплошность дефектоскопом. Сплошность изоляционного покрытия должна быть не менее 5 кВ на 1 мм толщины покрытия.

При удовлетворительном состоянии изоляционного покрытия (при неудовлетворительном — выявляют дефектный участок и ремонтируют) производят засыпку нефтепровода в следующем порядке.

1. Подсыпка отремонтированного участка размельченным или мягким грунтом на уровень чуть ниже верхней образующей, но не ниже оси нефтепровода.

2. Монтаж устройства подбивки грунта и уплотнение грунта подсыпки под нефтепроводом.

Во время подбивки грунта под нефтепровод необходимо следить за сохранностью изоляционного покрытия. При ремонте участка нефтепровода длиной более 0,5l2 (l2 — максимально допустимая длина подкопанного участка) подсыпка и уплотнение грунта под нефтепроводом выполняются с поддержкой нефтепровода грузоподъемным механизмом. Поддержка осуществляется в средней части ремонтируемого участка при помощи мягкого полотенца.

3. Присыпка участка мягким грунтом на высоту не менее 0,2 м от верха трубы.

4. Окончательная засыпка траншеи минеральным грунтом, уплотнение (укатка) грунта бульдозером.

5. Рекультивация плодородного слоя почвы бульдозером с планировкой полосы опущенным отвалом бульдозера или экскаватором с планировкой полосы ковшом экскаватора.

На завершающем этапе восстанавливаются все существующие элементы по трассе нефтепровода на ремонтируемом участке. Завершение ремонтных работ оформляется исполнительным приемо-сдаточным актом.

5.3. РЕМОНТ ПРОТЯЖЕННЫХ УЧАСТКОВ НЕФТЕПРОВОДА (ДЛИНОЙ БОЛЕЕ 20 Dy) МЕТОДОМ ПОСЛЕДОВАТЕЛЬНЫХ ЗАХВАТОК

Данная схема может быть использована при выборочном ремонте протяженных участков нефтепровода (длиной более 20DJ,), имеющих дефекты геометрии (вмятины, гофры) в пределах допустимой глубины и стенок трубы при остаточной толщине стенки не менее 5 мм или повреждения изоляционного покрытия. Ремонт ведется методом последовательных захваток, т.е. последовательного освоения новых участков. Ремонтные работы ведутся без вырезки дефектных мест и остановки перекачки при давлении в нефтепроводе, не превышающем максимально допустимое по расчету и не более

3,5 МПа (в зависимости от остаточной толщины стенки труб).

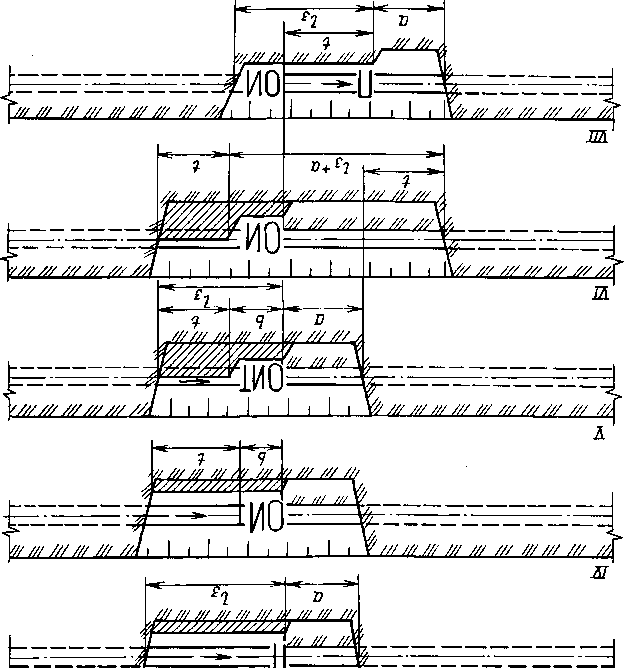

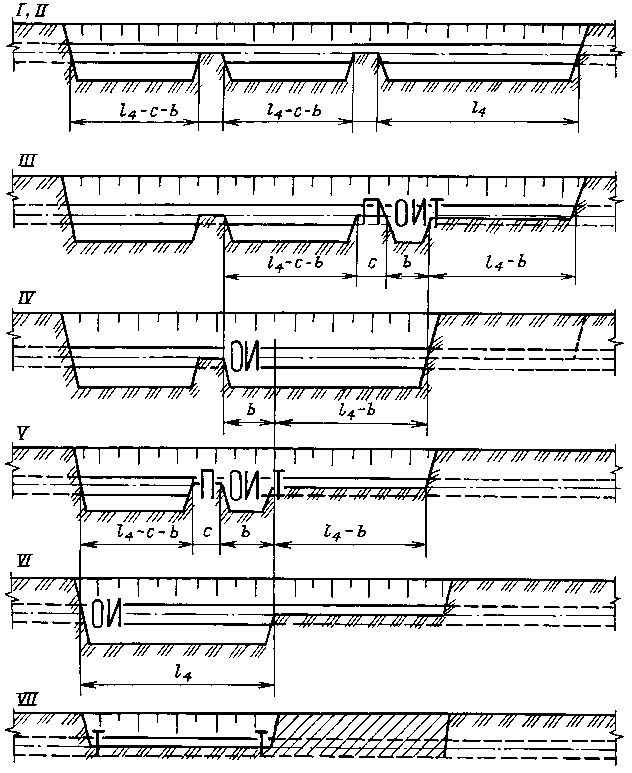

Схема предусматривает поэтапное выполнение работ. Ремонт последующих участков нефтепровода производится после окончания всех ремонтных работ и подбивки грунта под трубу на предыдущем участке. Технологические параметры схемы ремонта выбирают таким образом, чтобы на любом этапе процесса ремонта, включая первоначальный, длина подкопанного участка не превышала значений, указанных в табл. 5.2. Технологическая схема размещения машин и механизмов приведена на рис. 5.3 [25].

Последовательность выполнения работ приведена на рис.

5.4.

На первом этапе вскрытия ремонтируемый участок нефтепровода должен быть протяженностью не более l3 + a, где 13 — длина вскрытого и подкопанного участка, a — длина вскрытого участка без подкопа под трубой.

Вскрытие нефтепровода осуществляют с подкопом грунта под трубой. В конечном счете после подкопа грунта под трубой и размещения его в траншее расстояние от стенок и дна траншеи до нефтепровода должно быть не менее 0,5 м для обеспечения возможности работы ремонтной техники и ремонтного персонала.

Минимальное расстояние между стенкой трубы и ковшом работающего экскаватора должно быть не менее 0,15 — 0,20 м. Основание отвала минерального грунта следует располагать не ближе 0,5 м от края траншеи во избежание обвала.

После вскрытия производят разработку грунта под нефтепроводом устройством подкопа на участке длиной 13 (поз. III, рис. 5.4) с последующим демонтажем этого устройства для обеспечения фронта работ ремонтным машинам и уменьшения нагрузки на нефтепровод.

На втором этапе осуществляют монтаж очистного устройства и очистку подкопанного участка нефтепровода от старо-

Таблица 5.2

Технологические параметры схемы ремонта протяженных участков (длиной более 20Dy) методом последовательных захваток

Диаметр ремонти- Технологические параметры ремонтируемого

руемого нефтепро- __участка

|

вода, мм | а, м |

b, м | I3, м | t, м |

| 530 | 6 |

3,5 | 9 | 5,5 |

| 630 | 7 | 3,5 | 10 | 6,5 |

| 720 | 9 | 3,5 |

12 | 8,5 |

|

820 | 10 | 3,5 |

14 | 10,5 |

|

1020 | 10 | 4,0 |

16 | 12,0 |

|

1220 | 12 | 4,0 |

18 | 14,0 |

|

1 1 d© ^fS=='foia г\ ^ |

3 4 5 6 ш |

7 | |||

| 7 /// /%> /// //~/// /// #/ /////Л | Ч Ч Ч SSSS//////SsssУ> | (1 Ч ' 1 1 | |||

|

i | А 7 |

'///]\ [L—— | / | Ж | |

| Ф /// /// //////Ж,7/ а | с Zj - |

У 7//WWff/W7/ в» |

t | у/ЯП |

|

Рис. 5.3. Схема выборочного ремонта нефтепровода (длиной более 11-20 м в зависимости от диаметра) методом последовательных захваток:

1 — бульдозер; 2 — экскаватор; 3 — устройство для подкопа нефтепровода; 4 — устройство для очистки нефтепровода; 5 — лестница; 6 — устройство для изоляции нефтепровода; 7 — устройство для уплотнения грунта; $ — участок нефтепровода, вскрытый ниже нижней образующей трубы; 13 — длина вскрытого участка нефтепровода с подкопом под трубой; t — длина шага засыпки траншеи

xogpd XHHXHOiMad кинэнуопна охошгехеои шрт phhyV — % !ао1меинрхэ1м и нипгегм KHHataawepd ряхэрьА phhvV крнчургминигм — ‘ :iqgj{.dx na'moiA.epdgo иэнжин эжин oxoxiadxoa ‘ряхэрьА phhW — d ^nogAdx Von isionoxVon э ряхэрьА oxoxiadxoa phhyV — z\ :(khh3hxoviiA.) miaogisredx oaxoHodxDit — pj ^ияхэиьо oaxoHodxoA — о -виояУои oaxoHodxoA — j_j

:нохвяхве шоУохэш

иУоаойыэхфэн инхэиьА оюннэжкхойы oicmaAdnxHcmad иихийнэя ndn xogcd xraHXHcmad нинэнуопна чхэончуэхвяоУэуэоц 'уд "эид

| У/////////////м |

1 1 1 1 1 1 1 1.1 1—1 |

V////////////////// /// /// /// //; ш |

| о^г ^ У/ /// /// ////// /// /// /// /// / /// /// /// /// /// /// /// /// /А | ||

| ^--?1 | У................ | |

| | /////////////J | 1 1 1 1 1 1 1 1 1 1 1 W///////////////////// ///щ | |

го изоляционного покрытия, после чего производят тщательный осмотр нефтепровода, обследуют дефектные места, уточняют соответствие дефектов данным внутритрубной дефектоскопии, определяют необходимость дополнительного дефектоскопического контроля.

По результатам осмотра нефтепровода и обследования дефектных мест окончательно выбирают способ восстановления стенки трубы и выполняют этот ремонт.

На третьем этапе наносят изоляционное покрытие, как правило, изоляционным устройством, обеспечивающим более качественное выполнение работ.

Нанесение грунтовки и нового изоляционного покрытия осуществляется на участке длиной t (см. поз. IV, рис. 5.4), где t — длина шага поэтапного выполнения ремонтных работ, с последующей проверкой изоляционного покрытия на адгезию, общую толщину, а также сплошность дефектоскопом.

При удовлетворительном состоянии изоляционного покрытия приступают к четвертому этапу — подсыпке и подбивке размельченного или мягкого грунта под нефтепровод на участке длиной 13 — b (поз. V, рис. 5.1), где b — минимальная длина участка, необходимая для размещения ремонтных машин и механизмов на нефтепроводе, а также засыпки минеральным грунтом отремонтированного участка нефтепровода.

По завершении работ на первом участке переходят на следующий, повторяя весь комплекс работ, только вскрытие нефтепровода и разработку грунта под трубой устройством подкопа осуществляют на участке длиной t (см. поз. VI и VII, рис. 5.4).

На последнем участке вскрытие нефтепровода и последующие работы осуществляют в той же последовательности, что и на предыдущих участках, однако его протяженность а не должна превышать длину шага поэтапного выполнения работ.

Ремонт нефтепровода (очистка от старой изоляции, грунтовка, нанесение нового изоляционного покрытия) на концах протяженного участка нефтепровода, в местах монтажа и демонтажа очистных и изоляционных устройств производится вручную.

После завершения всех работ, включая засыпку траншеи минеральным грунтом, выполняют рекультивацию плодородного слоя почвы по всему участку бульдозером с планировкой полосы опущенным отвалом бульдозера или экскаватором и с планировкой полосы ковшом экскаватора.

На завершающем этапе восстанавливают все существующие элементы по трассе нефтепровода на ремонтируемом участке. Завершение работ оформляется актом ввода в эксплуатацию или исполнительным приемо-сдаточным актом.

5.4. РЕМОНТ ПРОТЯЖЕННЫХ УЧАСТКОВ НЕФТЕПРОВОДА (ДЛИНОЙ БОЛЕЕ 20 Dy) С ПРИМЕНЕНИЕМ ГРУНТОВЫХ ОПОР

Данная схема может быть использована при выборочном ремонте участков нефтепровода длиной более 20Dy, имеющих дефекты геометрии (вмятины, гофры) в пределах допустимой глубины и стенок трубы при остаточной толщине стенки не менее 5 мм или повреждении изоляционного покрытия. Ремонтные работы ведутся без вырезки дефектных мест и остановки перекачки, при давлении в трубопроводе, не превышающем максимально допустимое по расчету и не более

3,5 МПа (в зависимости от остаточной толщины стенки труб)

[25].

Вскрытие дефектного участка осуществляется одноковшовым экскаватором ниже нижней образующей нефтепровода для обеспечения возможности подкопа под него. Подкоп можно производить впоследствии устройством подкопа или выполнять одновременно при вскрытии одноковшовым экскаватором УДС-114 с поворотным ковшом. В конечном счете после подкопа грунта расстояние от стенок и дна траншеи до нефтепровода должно быть не менее 0,5 м для обеспечения возможности работы ремонтной техники и ремонтного персонала. При разработке грунта минимальное расстояние между стенкой трубы и ковшом вскрышного экскаватора должно быть не менее 0,15 — 0,20 м. Основание отвала минерального грунта следует располагать не ближе 0,5 м от края траншеи во избежание обвала.

Вскрытие дефектного участка нефтепровода с подкопом при данной схеме производится с оставлением грунтовых опор.

Рассматриваемая схема ремонта по своим условиям и назначению аналогична схеме ремонта протяженных участков нефтепроводов методом последовательных захваток. Ремонт с применением грунтовых опор более экономичен, так как вскрышной экскаватор может за один прием вскрыть весь участок и затем быть использованным на другом участке. Однако в данном случае грунтовые опоры при ширине 1—2 м должны обеспечить устойчивое положение нефтепровода, чего невозможно достичь при слабых, сильноувлажненных и сыпучих грунтах. В каждом конкретном случае это решение принимается при разработке рабочей документации, с корректировкой по месту в зависимости от тех или иных условий (погоды, времени года, наличия техники и т.д.).

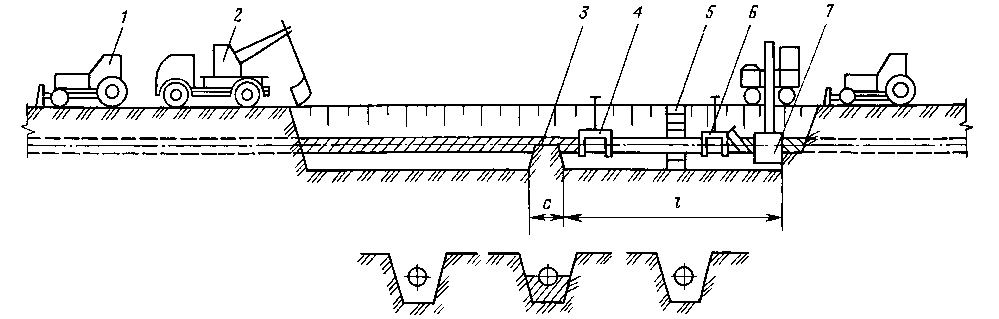

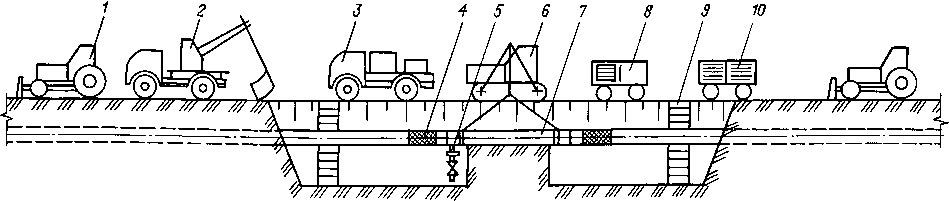

Технологические параметры схемы ремонта выбирают таким образом, чтобы на любом этапе процесса ремонта длина подкопанного участка не превышала максимально допустимую. Технологические параметры вскрытия и подкопа зависят от диаметра нефтепровода и не должны превышать значений, указанных в табл. 5.3. Технологическая схема размещения машин и механизмов приведена на рис 5.5.

Последовательность выполнения работ приведена на рис. 5.6, формы и размеры грунтовой опоры — на рис. 5.7.

В рассматриваемой схеме разработка грунта принята условно одноковшовым экскаватором УДС-114 с поворотным ковшом.

На следующем после вскрытия этапе устанавливается очистное устройство на первом по ходу работ пролете (до грунтовой опоры) длиной l4 и производится очистка нефтепровода от старого изоляционного покрытия. Осуществляется тщательный осмотр очищенного нефтепровода на отсутствие выхода продукта, обследуются дефектные места, уточняется соответствие дефектов данным внутритрубной

дефектоскопии, определяется необходимость дополнительного дефектоскопического контроля.

По результатам осмотра нефтепровода и обследования дефектных мест окончательно выбирают способ восстановления стенки труб и осуществляют этот ремонт (установка муфт, заварка каверн, шлифовка и т.д.).

Таблица 5.3

Технологические параметры схемы ремонта протяженных участков с применением грунтовых опор

Диаметр ремонти- Технологические параметры

руемого нефтепро- ремонтируемого участка

| вода, мм | I4, м | b, м | с, м |

| 530 | 9 |

3,5 | 1,0 |

| 630 | 10 | 3,5 |

1,0 |

| 720 | 12 | 3,5 | 1,0 |

| 820 | 14 | 3,5 |

1,2 |

| 1 020 |

16 | 4,0 | 1,5 |

| 1 220 | 18 |

4,0 | 1,5 |

Рис. 5.5. Технологическая схема выборочного ремонта участка нефтепровода (длиной более 11-20 м в за-висимости от диаметра) с применением грунтовых опор:

1 — бульдозер; 2 — экскаватор; 3 — грунтовая опора; 4 — устройство очистки нефтепровода; 5 — лестница; 6 — устройство изоляции; 7 — устройство уплотнения грунта; 0 — длина грунтовой опоры; l — длина вскрытого участка нефтепровода с подкопом под трубой

Рис. 5.6. Последовательность выполнения ремонтных работ при вскрытии ремонтируемого протяженного участка нефтепровода с использованием грунтовых опор:

П — устройство подкопа; О — устройство очистки; И — устройство изоляции; Т — устройство трамбовки (уплотнения); 11 — длина вскрытого участка с подкопом под трубой; , — минимальная длина участка

размещения машин и механизмов; с — длина грунтовой опоры

Рис. 5.7. Грунтовая опора:

1 — ремонтируемый нефтепровод; 2 — приямок; 3 — грунтовая опора

На начале участка первого пролета монтируется изоляционное устройство. Нанесение грунтовки и нового изоляционного покрытия осуществляется на участке длиной t (см. поз.

I, II, рис. 5.6), где t — длина шага поэтапного выполнения ремонтных работ, определяемая как t = l4 — b (b — минимальная длина участка размещения очистного и изолировочного устройства).

Изоляционное покрытие подвергается проверке на адгезию, общую толщину и сплошность.

При удовлетворительном состоянии изоляционного покрытия приступают к подсыпке и подбивке размельченного или мягкого грунта под нефтепровод устройством трамбовки (уплотнения) на участке l4 — b (см. поз. III, рис. 5.6).

Засыпку нефтепровода начинают с его присыпки мягким грунтом на высоту выше верхней отметки нефтепровода не менее чем на 20 см с последующей дозасыпкой минеральным грунтом.

При ремонте следующего участка разрабатывают первую по ходу грунтовую опору с подкопом под трубой на глубину не менее 0,5 м ниже нижней образующей трубы. Реально эта глубина с учетом возможной просадки нефтепровода в зависимости от качества подбивки под нефтепровод на предыдущем участке должна быть больше на 0,1 —0,2 м.

Разработка грунтовой опоры в целом может осуществляться экскаватором УДС-114, одноковшовым экскаватором с последующей доработкой грунта устройством подкопа типа УПТ или вручную.

Последующие работы ведутся в таком же объеме и последовательности, как и на первом участке (см. поз. IV, V, рис. 5.6).

На последнем участке длиной, также не превышающей 14, после разработки последней грунтовой опоры, после очистки нефтепровода от старого изоляционного покрытия очистное устройство демонтируют. После нанесения грунтовки и нового изоляционного покрытия демонтируют изоляционное устройство, участок демонтажа устройства очищают и изолируют вручную.

Завершаются работы засыпкой траншеи и рекультивацией плодородного слоя почвы по всему участку бульдозером или экскаватором с планировкой полосы опущенным отвалом бульдозера или ковшом экскаватора.

Завершение работ оформляется актом ввода в эксплуатацию или исполнительным приемо-сдаточным актом.

5.5. РЕМОНТ УЧАСТКОВ НЕФТЕПРОВОДА С ЗАМЕНОЙ ТРУБ ИЛИ ЧАСТИ ТРУБЫ ("КАТУШКИ")

Данная схема может быть использована при выборочном ремонте участков нефтепровода, имеющих опасные дефекты, т.е. нарушение геометрии стенок труб (вмятины, гофры) выше допустимых пределов.

Ремонт производится с вырезкой дефектного места нефтепровода и заменой на новый с остановкой перекачки. Длина вырезаемого дефектного участка должна быть больше самого дефекта не менее чем на 100 мм с каждой стороны. Минимально допустимая длина "катушки" — не менее диаметра ремонтируемого нефтепровода.

К подготовке и производству огневых работ допускаются только аварийно-восстановительные службы (бригады) или специализированные подразделения по ликвидации аварий на нефтепроводах (в зависимости от объема и сложности работ).

Работа начинается с подготовки рабочей документации по данным внутритрубной дефектоскопии. При особо опасных дефектах, требующих немедленного удаления, одновременно начинается подготовка к производству работ, включающая в себя разработку планов-мероприятий по удалению дефекта, согласование с поставщиками и потребителями нефти, а также с АК "Транснефть" разрешения на остановку нефтепровода, с владельцами и арендаторами земли, а также органами надзора на разработку котлована для сброса (откачки) нефти (по необходимости), а также комплектование и дислокацию на место работ необходимых технических средств, ремонтно-восстановительных подразделений и бригад, обеспечение средствами (вагончиками) для обогрева, питания и отдыха ремонтного персонала и т.д.

На место производства работ доставляются идентичные или близкие по характеристикам (но не хуже по качеству) новые, предварительно опрессованные и имеющие сертификаты трубы, которые должны находиться в необходимых количествах в подразделениях (районных управлениях) в составе аварийного запаса.

До проведения работ по удалению опасного дефекта вводятся следующие режимы ограничения перекачки:

если для дефектного участка расчетами прочности определено допустимое давление, то проходящее давление должно быть не выше этого давления;

если для дефектного участка, на котором имеется опасный дефект, допустимое давление перекачки не определено, то проходящее давление здесь должно быть не выше 75 % от проходящего давления в момент обнаружения;

если опасный дефект находится на опасном участке, т.е. на участке магистрального нефтепровода, при аварии на котором может возникнуть чрезвычайная техногенная ситуация, то должны быть приняты следующие решения:

а) остановка перекачки до полного удаления дефектного участка;

б) отключение участка нефтепровода с опасным дефектом и лупингование оставшихся участков с параллельным нефтепроводом;

в) при наличии резервных ниток или лупингов — отключение дефектной нитки или дефектного участка с переходом на работу по резервной нитке, лупингу;

г) снижение проходящего давления на величину большую, чем рекомендуемое по опасности дефекта.

Окончательное решение принимается руководством акционерного общества и согласовывается с акционерной компанией.

Ремонт дефектного участка на месте начинается с вскрытия дефектного участка и подготовительных работ по откачке нефти.

Разработка ремонтного котлована и вскрытие нефтепровода производятся ниже нижней образующей нефтепровода на глубину, достаточную для выполнения ремонтных работ и размещения грунта подработки. Протяженность ремонтируемого участка зависит от наличия дефектов на месте производства работ, которые желательно удалить одновременно с опасным дефектом. Если среди этих дефектов на трубе имеются трещины и расслоения, то замене подлежит вся труба.

Вскрытие дефектного участка и разработка котлована для производства демонтажно-монтажных работ осуществляются одноковшовым экскаватором. Подкоп под нефтепроводом можно выполнить одновременно при вскрытии экскаватором УДС-114 с поворотным ковшом или вручную. После подкопа грунта расстояние от стенок и дна траншеи до нефтепровода должно быть не менее 0,5 м, чтобы обеспечить возможность осмотра трубопровода и производства монтажных работ.

Очистка вскрытого участка нефтепровода от старого изоляционного покрытия выполняется очистным устройством или вручную, после чего проводится тщательный осмотр нефтепровода на отсутствие выхода продукта, обследуются дефектные места, уточняется соответствие дефектов данным внутритрубной дефектоскопии.

По результатам осмотра нефтепровода и обследования дефектных мест окончательно определяется протяженность заменяемого участка.

Объем подготовительных работ по откачке нефти из трубопровода зависит:

от объема предстоящей откачки нефти с ремонтируемого участка после предварительного ее сброса в емкости перекачивающих и наливных станций нефтеперерабатывающих заводов, нефтебазы, промыслов;

от выбранных средств для откачки и удаленности от места производства ремонтных работ до точки откачки (закачки) нефти.

В подготовительный период необходимо выполнить следующие работы при откачке нефти с заменяемого участка:

в близлежащий нефтепровод (при совместимости нефтей) — произвести врезку отвода и выполнить его обвязку с отводом на заменяемом участке и насосным агрегатом откачки;

за ближайшую задвижку ремонтируемого нефтепровода — проложить временный трубопровод, обвязать с насосным агрегатом откачки и провести врезку отвода в месте закачки; в резинотканевые резервуары — соорудить площадку с обвалованием и установить резервуары, проложить временный трубопровод и обвязать с низконапорным насосным агрегатом откачки;

в передвижные емкости — соорудить наливные стояки, проложить временный трубопровод и обвязать его с низконапорным насосным агрегатом откачки;

в земляной амбар — соорудить земляной амбар, дно и стенки которого (в зависимости от грунта) обложить полимерной пленкой, слоем уплотненной глины или укрепить напылением полимерных соединений, а также проложить временный трубопровод и обвязать с насосным агрегатом откачки.

На заменяемом участке необходимо приварить патрубок (отвод) с задвижкой и вырезать отверстие с помощью приспособления для холодной врезки, а также выполнить обвязку отводов, смонтированных на нефтепроводе с насосным агрегатом для откачки нефти из ремонтируемого участка.

По завершении подготовительных работ руководитель запрашивает (в письменном виде) разрешение на остановку перекачки и производство работ по замене дефектного участка.

После получения этого разрешения и остановки перекачки принимаются меры к максимальному опорожнению демонтируемого участка трубопровода от нефти путем сброса ее в емкости НПС, НПЗ, нефтебазы, наливных станций (пунктов), промыслов с откачкой при необходимости из трубы насосными агрегатами этих объектов и подачей воздуха на вантузах.

Если после сброса в емкости нефть в трубопроводе остается, то ремонтируемый участок отсекают задвижками, а оставшуюся в трубопроводе нефть откачивают по одному или по комплексу вариантов, рассмотренных выше.

После завершения откачки производят контрольные замеры поступления нефти на ремонтируемый участок. При отсутствии поступления нефти или поступления в объеме, не превышающем возможности его сброса или откачки, вырезают заменяемый участок с применением энергии взрыва или машинкой для резки труб, предварительно приварив перемычку (шину) между концами разрезаемого трубопровода или заземлив эти концы, чтобы предотвратить искрообразо-вание при демонтаже и монтаже заменяемого участка, особенно в зоне действия блуждающих токов.

Отрезанную трубу удаляют из траншеи, протирают ветошью внутреннюю полость открытых концов нефтепровода на длине 3 — 4 диаметров трубы и производят герметизацию внутренней полости одним из существующих способов (глиняными тампонами, гелевыми пробками, резиновыми шарами в комплексе с глиняным тампоном, резинокордовыми оболочками и т.п.).

Учитывая возможное поступление нефти к месту производства работ, в 30 — 50 м от места производства огневых работ с обеих сторон просверливают контрольные отверстия диаметром 6—10 мм для стравливания избыточного давления газов из трубы и контроля за уровнем нефти в трубопроводе. При повышении ее уровня необходимо высверлить отверстия в нижней части трубы для сброса поступающей нефти. Диаметр и количество отверстий определяются объемом

поступающей нефти. При поступлении нефти в значительных объемах в трубу врезают 80—100-мм задвижку для сброса или периодической откачки нефти из нефтепровода.

После герметизации концов нефтепровода очищают дно ремонтируемого котлована от пропитанного нефтью грунта и производят анализ воздуха в ремонтируемом котловане и по герметизированным концам нефтепровода. При отсутствии взрывоопасной концентрации газа приступают к разметке и подготовке концов нефтепровода под монтаж и сварку (обработка кромок шлифмашинкой со снятием фаски).

Промерив расстояние между обработанными концами нефтепровода, подготавливают "катушку" из заранее опрессо-ванной трубы или трубу в целом (марки ТН или другой трубы качеством не ниже заменяемой).

При наличии приспособления для разметки трубы возможна первоначальная подготовка "катушки" заданной длины, по габаритам которой производятся разметка и подготовка концов нефтепровода.

"Катушку" к нефтепроводу пристыковывают трубоукладчиком или автокраном, собирают стык с применением наружных центраторов и фиксируют стыкуемые концы при помощи прихваток равномерно по периметру. После очистки прихваток от шлака осуществляют сварку стыков с нанесением клейма сварщика.

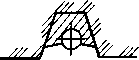

Один из вариантов технологической схемы выборочного ремонта участка нефтепровода с заменой "катушки" трубы показан на рис. 5.8.

Требования к квалификации сварщиков, сборке, сварке и контролю качества сварных соединений нефтепроводов остаются такими же, как и при строительстве новых нефтепроводов. Более того, сварщики должны обладать опытом работы на действующих нефтепроводах, а их квалификация должна быть настолько высокой, чтобы обеспечить качество сварного соединения при полевой обработке торцов труб и без внутренней подварки стыков при любых диаметрах нефтепровода.

Контроль качества сварных швов нефтепровода — визуальный и радиографический независимо от категории участков нефтепровода. При удовлетворительном качестве сварного шва технологические отверстия заглушаются металлическими пробками и обвариваются после заполнения трубопровода нефтью до выхода на рабочий режим.

Если при опорожнении трубопровода нефть откачивалась в земляной амбар или резинотканевые резервуары, то необходимо закачать ее в ремонтируемый нефтепровод до возобновления перекачки по нему воды и демонтировать схему обвязки нефтепровода с закачивающим насосным агрегатом. Патрубок с задвижкой, предназначенный для обратной закачки нефти, по возможности следует демонтировать или заглушить, а к патрубку выложить колодец, отметив в исполнительной документации и приемо-сдаточном акте наличие патрубка с привязкой к километражу и пикетажу нефтепровода.

Следующей значительной и сложной технологической операцией является удаление воздуха из нефтепровода. Прежде всего это необходимо попытаться сделать в пределах опорожненного участка, не допуская продвижения воздушной пробки до водного перехода и захода его в коммуникации промежуточных нефтеперекачивающих станций. С этой целью выполняют следующие операции: в гористой местности, в верхних точках нефтепровода по профилю врезают воздухоспускные вантузы, вытеснение воздуха осуществляют путем заполнения опорожненного участка нефтью с более высоких участков или возобновив перекачку со скоростью потока не более укр (укр — критическая скорость продукта, при которой может происходить вынос воздуха или газовых скоплений с верхних точек нефтепровода по профилю);

на равнинной и слабохолмистой местности выпуск возду-

Рис. 5.8. Технологическая схема выборочного ремонта участка нефтепровода с заменой "катушки", трубы, узлов линейной арматуры:

1 — бульдозер; 2 — экскаватор; 3 — ПНА-2; 4 — глиняные пробки; 5 — задвижка; 6 — кран-трубоукладчик; 7 — "катушка”; 8 — электростанция; 9 — лестница; 10 — сварочный агрегат

ха осуществляют через вантузы, установленные по возможности в верхних точках опорожненного участка; участок заполняется потоком нефти, подаваемой с любого направления, желательно низконапорными подпорными (зачистными) агрегатами. При закладке на участке поршней-разделителей скорость потока должна быть не менее 1,0 км/ч.

При невозможности полного вытеснения воздуха из нефтепровода в пределах опорожненного участка нефть с воздухом прокачивается дальше. При расчетном подходе воздуха к промежуточной станции без резервуаров или с резервуарами, оборудованными понтонами, станции останавливаются и поток пропускается, минуя станции. Перед подходом воздуха к станциям с беспонтонными резервуарами на резервуарах снимают тарелки с предохранительных клапанов, крышки световых люков, а объем перекачки продукта снижают до пропускной способности резервуаров (по воздуху).

После заполнения трубопровода нефтью выходят на заданный технологический режим перекачки и производят контрольные осмотры отремонтированного участка в течение 6 ч (не менее).

Очистку и нанесение изоляционного покрытия на нефтепровод ремонтируемого участка выполняют соответствующими очистными и изоляционными устройствами или вручную. Это зависит от протяженности участка, диаметра труб и типа изоляционного покрытия.

Изоляционное покрытие подвергают проверке на адгезию, общую толщину и сплошность.

При удовлетворительном состоянии покрытия приступают к подсыпке и подбивке размельченного или мягкого грунта под нефтепровод устройством УПТ-1 или вручную с последующей присыпкой и засыпкой минеральным грунтом.

Работы заканчиваются рекультивацией плодородного слоя почвы, планировкой и очисткой близлежащей территории, восстановлением трассовых сооружений, знаков и т.д., если они были нарушены в процессе производства работ.

По завершении всех работ оформляется исполнительный приемо-сдаточный акт на выполненный капитальный ремонт (восстановление) участка.

5.6. РЕМОНТ УЧАСТКОВ НЕФТЕПРОВОДА С ЗАМЕНОЙ УЗЛОВ ЛИНЕЙНОЙ АРМАТУРЫ

Данная схема может быть использована при выборочном ремонте участков нефтепроводов с заменой узлов линейной арматуры.

Ремонт производится с вырезкой дефектного узла линейной арматуры и заменой на новый с остановкой перекачки.

Работы начинают с подготовки рабочей документации, используя результаты дефектоскопии, наружного и внутреннего обследования со вскрытием арматуры, данные о протечке продукта через систему уплотнения затвора и фланцевых соединений, проект техперевооружения и реконструкции нефтепроводов (без детального отражения видов и объема работ по каждому или по тому или иному узлу), заключение ведомственной комиссии, предписания органов государственного надзора и т.д.

На этапе подготовительных работ разрабатывают планы-мероприятия по замене дефектного узла, согласование с поставщиками и потребителями нефти на остановку перекачки нефти по трубопроводу, согласование с землевладельцами на разработку котлована для сброса (откачки) нефти и т.д. аналогично подготовительным работам по ремонту участков нефтепроводов с заменой "катушки", трубы.

В станционных или базовых условиях заранее подготавливают вновь устанавливаемую задвижку, которая должна полностью отвечать требованиям данного нефтепровода по назначению, условиям работы, рабочему давлению, конструктивным особенностям, равнопроходности и иметь соответствующий привод (возможен дублирующий привод).

Задвижку опрессовывают на плотность и прочность (Рисп = 1,5рраб), приваривают к торцам задвижки две "катушки" из труб с промежуточной толщиной стенки или специальные переходники. К переходникам приваривают "катушки", вырезанные из заранее опрессованных (рисп = рзав) труб длиной не менее одного диаметра. Если при этом сохранится разностенность труб, то подварка изнутри корня шва разностенных труб желательна, а при диаметрах 1000 мм и более обязательна по всему периметру стыка. Стыки подлежат контролю физическими методами в объеме 100 %. Торцы труб у задвижки закрывают временными заглушками и подготавливают к отправке на трассу.

В подготовительный период производят разработку ремонтного котлована со вскрытием заменяемого узла линейной арматуры и близлежащих участков нефтепровода габаритом, достаточным для выполнения демонтажа и монтажа узла линейной арматуры с обустройством земляных перемычек. При этом необходимо учесть, что новая арматура по габаритам, массе и высоте центра может отличаться от заменяемой. Поэтому перед началом вскрышных работ необходимо иметь четкое представление об этом и заранее обеспечить поставку на место работ фундаментной плиты, а вскрытие прилегающего к арматуре нефтепровода осуществить на участке протяженностью, достаточной для монтажа новой арматуры с патрубками.

Вскрытие арматуры и нефтепровода производят одноковшовым экскаватором с минимальным расстоянием между стенкой трубы, арматуры и ковшом экскаватора 0,15 —

0,20 м.

Подработку грунта вокруг арматуры и под нефтепроводом осуществляют в основном вручную. Вынутый из котлована грунт удаляют от котлована на такое расстояние, чтобы к месту работы был обеспечен всесторонний доступ грузоподъемных механизмов и имелось пространство для размещения и перемещения демонтируемой и новой арматуры.

В ремонтном котловане глубина разработки грунта под нефтепроводом должна быть больше диаметра трубопровода (но не менее 0,5 м) для размещения вырезаемой "катушки" в котловане ниже нижней образующей трубопровода при резке с использованием энергии взрыва.

После вскрытия арматуру закрепляют на месте с помощью временных боковых подпорок.

На заменяемом участке производят приварку патрубка с задвижкой для откачки нефти из трубопровода и вырезают отверстие с помощью приспособления для холодной врезки. Работу разрешается вести при давлении рра6 < 3 МПа, или ее необходимо выполнить при кратковременной остановке нефтепровода еще до остановки его для вырезки арматуры.

После завершения всех подготовительных работ руководитель работ в письменной форме запрашивает разрешение на остановку перекачки нефти и на производство работ по замене дефектного узла. После получения этого разрешения и остановки перекачки принимаются меры к максимальному опорожнению ремонтируемого участка трубопровода от нефти путем ее сброса в емкости НПС, НПЗ, нефтебаз, наливных станций (пунктов) и промыслов; при необходимости — с откачкой из трубы насосными этих объектов, подачей воздуха на вантузах и т.д. (аналогично работам по ремонту участков нефтепровода с заменой трубы "катушки").

На момент вырезки узла и последующего демонтажа арматуры задвижку необходимо закрыть для предотвращения распространения пламени в случае загорания нефти и снять привод.

Для улучшения условий демонтажа узла арматуры с одной или с обеих сторон арматуры в нефтепроводе вырезают "катушки". Это позволит свободно маневрировать арматурой при подъеме и удалении ее из котлована.

По мере необходимости грунт под фундаментную плиту для новой арматуры подрабатывают или досыпают с последующей трамбовкой. Наиболее эффективен слой из песчаногравийной смеси или щебня, имеющих незначительную просадку во времени и вследствие увлажненности.

До установки арматуры на фундаментную плиту внутреннюю полость открытых концов нефтепровода герметизируют, а в 30 — 50 м от места производства огневых работ просверливают контрольные отверстия диаметром 6—10 мм для стравливания избыточного давления газов из трубы и контроля за уровнем нефти в трубопроводе.

Наиболее сложной работой при монтаже новой арматуры является совмещение ее оси с осями разрезанных концов нефтепровода.

Практически нефтепровод всегда находится в некотором напряженном состоянии от совокупного воздействия температурного удлинения (укорочения), веса грунта засыпки, просадки, остаточного напряжения, возникшего в период предыдущего монтажа арматуры при "натяге" завариваемых концов нефтепровода к арматуре. Поэтому при вырезке арматуры концы труб могут сместиться от первоначального положения на значительное расстояние и в любой плоскости.

Вследствие этого возникают дополнительные сложности при монтаже новой арматуры, тем более что по требованию СНиП III-42 — 80* выполнение сварных косых стыков в полевых условиях запрещается.

Монтаж арматуры в зависимости от диаметра нефтепровода, массы и габаритов арматуры, характеристики грузоподъемного механизма, смещения разрезанных концов нефтепровода, квалификации и опыта ремонтного персонала может осуществляться разными приемами и в различной последовательности.

При использовании любых приемов работы необходимо:

окончательную центровку и установку арматуры на фундаменте осуществлять с набором металлических прокладок различной толщины, которые после завершения монтажных работ заливают (подливают) бетоном или цементным раствором;

при смещении разрезанных концов производить вскрытие нефтепровода на этих концах такой протяженности (при необходимости — с подкопом или подсыпкой грунта под нефтепровод), которая позволит осуществить центровку концов нефтепровода с арматурой с перемещением концевых участков в пределах радиуса упругого изгиба трубопровода или со вставкой гнутых отводов;

после каждого смещения концов нефтепровода, тем более если это сопровождалось ударами по трубе, рывками или броском нефтепровода на землю, проверять состояние устройств, герметизирующих внутреннюю полость нефтепроводов (глиняные тампоны, гелевые пробки, резинокордовые оболочки и т.д.) для предотвращения загазованности ремонтного котлована.

Рассмотрим несколько наиболее распространенных приемов монтажа линейной арматуры.

1. Разрезанные концы нефтепровода выставляют соосно, производят разметку и резку трубы под "шаблон" со снятием фаски на одном из концов нефтепровода.

По габариту новой арматуры с "катушками" определяют габариты отрезаемой катушки на другом конце нефтепровода.

Новую арматуру опускают в котлован на фундамент и центруют с помощью наружных центраторов непосредственно с разрезанными концами нефтепровода. Прихватку и сварку стыкуемых концов осуществляют традиционно с последующей проверкой качества сварки визуально и радиографическим методом.

При наличии индикатора напряжений задвижку окончательно устанавливают на место по минимальному остаточному напряжению в стыках или возле стыков (исходя из разрешающей способности индикатора). Фундамент заливают (подливают) бетоном или цементным раствором в зависимости от суммарной толщины прокладок.

Такой прием применяют обычно при достаточно благоприятных условиях (арматура небольших габаритов и массы, прилегающие к арматуре концы нефтепроводов достаточно соосны и находятся в технически удовлетворительном состоянии, грузоподъемный механизм обладает достаточной грузоподъемностью и маневренностью, имеются вспомогательные грузоподъемные механизмы устройства для маневрирования концами нефтепровода).

2. Разрезанные концы нефтепровода выставляют соосно, производят разметку и резку трубы под "шаблон" со снятием фаски на одном из концов нефтепровода.

Новую арматуру опускают в котлован на фундамент и центрируют с обработанным концом нефтепровода с применением наружного центратора. Прихватку и сварку стыкуемых концов нефтепровода и "катушки" на арматуре осуществляют традиционно.

Второй конец нефтепровода выставляют соосно со встречным концом "катушки" арматуры. На нефтепроводе отрезают "катушку" длиной, охватывающей дефектные места на теле трубы и (или) стыке с последующей обработкой конца нефтепровода.

Соединение арматуры с нефтепроводом производят с помощью новой "катушки", вырезанной из аналогичной заранее спрессованной трубы длиной не менее диаметра нефтепровода, с применением наружных центраторов.

Контроль качества сварных стыков осуществляют визуально в процессе работы, по завершении сварки каждого стыка и радиографическим методом после завершения всех сварочных работ.

Такой прием используют обычно при установке новой арматуры значительных габаритов и массы, сложности маневрирования грузоподъемными механизмами и недостаточном их количестве, а также если прилегающие к арматуре нефтепроводы имеют дефекты, вырезка которых целесообразна.

3. Разрезанные концы нефтепровода выставляют соосно в пределах возможного, производят разметку и резку концов труб под "шаблон" длиной, охватывающей дефектные места на теле труб и стыках.

Новую арматуру опускают в котлован на фундамент и выставляют соосно с концами нефтепровода. Обеспечение соосности зависит от величины смещения концов труб, возможности вскрытия концов нефтепровода длиной, позволяющей им перемещаться в пределах радиуса упругого изгиба трубы, наличия вблизи другой арматуры или тройникового соединения, смещение которых недопустимо, и т.д.

Соединение линейной арматуры с концами нефтепровода необходимо осуществлять центрующими "катушками", выведя предварительно концы труб на соосность с арматурой путем установки на линейной части отводов, которые изготовляются с углами изгиба, кратными 3 и 1°. Монтаж кривых поворота производят без обрезки прямых концов у гнутых отводов.

Прихватку и сварку стыкуемых концов труб и "катушек" осуществляют традиционно после их центровки с применением наружных центраторов.

Контроль качества сварных стыков выполняют визуально в процессе работы, по завершении сварки каждого стыка и радиографическим методом после завершения всех сварочных работ.

После выполнения сварочных работ все технологические отверстия заглушают металлическими пробками, которые обваривают после заполнения трубопровода нефтью.

До заполнения трубопровода нефтью необходимо установить на арматуре привод, проверить его работоспособность на различных режимах и оставить арматуру в открытом положении, затем выполнить заземление и подключение линейной арматуры к системе постоянного электропитания.

Вытеснение из нефтепровода воздушно-газовой пробки осуществляют ранее описанными методами.

При наличии нефти в земляных амбарах или резинотканевых резервуарах производят ее закачку в трубу, желательно до возобновления перекачки по нефтепроводу. Если перекачка будет возобновлена до закачки нефти, то обвязка откачивающего агрегата должна быть выполнена из трубопровода (трубы, арматура, соединительные детали, обратные и предохранительные клапаны) соответствующей прочности и опрессована на давление не менее 1,25рра6 (проектного) на головном участке магистрального трубопровода и не менее 1,25р максимально возможного на горных участках.

После заполнения опорожненного участка нефтепровода нефтью с разрешения диспетчера райуправления открываются все линейные задвижки и возобновляется перекачка. Выход на заданный режим желательно осуществлять с постепенным повышением давления и периодическим осмотром мест подключения, герметичности сварных швов и узла линейной арматуры.

После выхода на установленный технологический режим перекачки контроль за состоянием замененного узла арматуры продолжается не менее 6 ч, после чего, если не будут выявлены дефекты, производят окончательную очистку арматуры и прилегающих к ней вновь смонтированных и вскрытых участков концов нефтепровода от грязи, ржавчины и старой изоляции. Очистка может выполняться вручную и очистным устройством или только вручную, в зависимости от объема и разновидности работ. На очищенную поверхность нефтепровода наносят изоляционное покрытие. При бесколодезной установке арматуру поверх окраски изолируют битумной мастикой на высоту выше верхней отметки земли на 10 — 20 см. Верхнюю часть арматуры при необходимости окрашивают краской по металлу

Вскрытие и засыпку участков нефтепровода, примыкающих к арматуре, следует начинать от жесткого основания узла линейной арматуры. При этом необходимо обратить особое внимание на качество подсыпки и подбивки грунта под нефтепровод. Чем качественнее выполнена эта работа на первых участках, тем меньше будет дополнительное напряжение на корпус арматуры и стыки, соединяющие арматуру и нефтепровод. С этой целью целесообразно подсыпку под первый участок чуть ниже низа нефтепровода выполнить из песчано-гравийной смеси, а выше — из мягкого или гидро-фобизированного грунта, последующей подбивкой под трубу.

Засыпка нефтепровода ведется в следующем порядке: присыпка мягким грунтом не менее чем на 20 см выше верхней отметки нефтепровода, окончательная засыпка минеральным грунтом и рекультивация плодородного слоя;

засыпка узла арматуры после затвердевания бетонного раствора, подлитого на фундаментную плиту для установки подкладок под арматуру.

После завершения всех работ по ремонту узла арматуры, благоустройству и восстановлению нарушенных линейных сооружений составляется исполнительный приемо-сдаточный акт.

5.7. РЕМОНТ УЧАСТКОВ НЕФТЕПРОВОДА,

ПРИЛЕГАЮЩИХ К УЗЛАМ ЛИНЕЙНОЙ АРМАТУРЫ

Данная схема может быть использована при выборочном ремонте участков нефтепровода, прилегающих к узлам линейной арматуры и имеющих дефекты стенки трубы, сварных стыков или изоляционного покрытия.

Для предотвращения наложения дополнительных напряжении на линейную арматуру и стыки нефтепровода, прилегающие к ней, начало и конец приподнимаемого участка нефтепровода при капитальном ремонте должны находиться от линейных задвижек (или других мест защемления) на расстоянии не менее: для трубопроводов диаметром до 500 мм — 30 м, 500 — 700 мм — 40 м, более 700 мм — 50 м.

Таким образом, если не считать наличия возле линейной арматуры каких-либо линейных сооружений (трансформаторных пунктов, станций катодной защиты, блок-боксов системы телемеханики и т.д.), так или иначе мешающих прохождению ремонтной колонны, длина неподнимаемого участка нефтепровода до и после арматуры в сумме составит 60—100 м.

Работы на этих участках могут проводиться как по рабочей документации, подготовленной согласно данным внутритрубной дефектоскопии, проверки состояния изоляции прибором УКИ-1, так и входить в состав проекта капитального ремонта нефтепровода.

Работы по месту начинают с определения границ ремонтируемого участка нефтепровода, установки опознавательных знаков (вешек) с указанием на них глубины заложения нефтепровода. Вешки устанавливают и на других коммуникациях, входящих в полосу отвода земель, необходимых для производства работ по схеме выборочного ремонта.

Плодородный слой снимают бульдозером или одноковшовым экскаватором в зависимости от местных условий (наличия других наземных сооружений, наземных, надземных и подземных коммуникаций, глубины плодородного слоя, условий согласования с владельцами или эксплуатирующими организациями и т.д.). В стесненных условиях наиболее целесообразен одноковшовый экскаватор.

Вскрытие нефтепровода и ремонтные работы следует начинать от жесткого основания узла линейной арматуры.

Технологическая схема размещения машин и механизмов приведена на рис. 5.9.

Следует обратить внимание на то, что максимально допустимая длина первого подкопанного участка, прилегающего к узлам линейной арматуры, значительно меньше допустимой длины между лежками и земляными опорами, между трубоукладчиками и подъемно-поддерживающими механизмами на участках, удаленных от линейной арматуры. Это позволяет уменьшить нагрузки на линейную арматуру и сварные стыки, соединяющие линейную арматуру с трубопроводом, которые имеют значительные остаточные напряжения и работают в этих условиях на излом. Да и сама линейная арматура под воздействием значительных дополнительных нагрузок может

иопояУоп э рУоясхЗпэхфэн ряхэрьЛ охохг^яэя phuvV криихэЛпоУ оняурииэяри — 1| |р^жияУре — g texmCdi кинэнхоупЛ ояхэиосЗхэЛ — /_ iHHtiKvoen ояхэис^хэЛ

— g iPtiHHXDBV — g !ишиьо ояхэисЛэЛ — p !рУояс^пэхфэн рпояУоп ояхэисЛэЛ — ? !doхряшюяе — i IdaeoУяуЛд — i ladAxentde иониэниу н oj0tncHi?}ii4iviidii 'вУож^ыэхфэн вмхэвьЛ i?XHOiv0d виеэхэ ввмээыыоуонхэх ’6’9 *3Hd

разрушиться или деформироваться настолько, что не сможет в полной мере выполнять свои функции (например, начнется или увеличится протечка нефти через затвор линейной задвижки).

Ремонт участков нефтепровода возле линейной арматуры производят последовательно: сначала с одной стороны и лишь после завершения ремонта этого участка — с другой стороны.

Для вскрытия нефтепровода используют одноковшовый экскаватор. Начальный забой выполняют на расстоянии 3 — 5 м от арматуры, чтобы предотвратить ее случайное повреждение. В любом случае это расстояние надо определять по месту. Оно должно быть не менее 2 — 3 м от ковша до арматуры при максимальном вылете стрелы экскаватора.

Вскрытие производится с подкопом грунта под трубой с таким расчетом, чтобы расстояние от стенок и дна траншеи в итоге составляло не менее 0,5 м для возможности работы ремонтной техники. Подкоп может осуществляться вручную, подкапывающей машиной или одноковшовым экскаватором с поворотным ковшом.

Вскрытие участка от линейной арматуры до участка, вскрытого экскаватором, осуществляется вручную.

После вскрытия нефтепровода производят предварительный осмотр места работ на отсутствие выхода нефти. Очищают вручную и тщательно осматривают стык, соединяющий арматуру и нефтепровод, так как здесь сосредоточены напряжения, обусловленные разным качеством свариваемых металлов изделий, многообразием их конструкций, низким качеством сварных стыков (в первый период строительства трубопроводов сварочно-монтажные работы велись с нарушениями нормативных технологических требований).

В соответствии со СНиП III-42 —80* непосредственно соединение труб с запорной и распределительной арматурой разрешается при условии, что толщина свариваемой кромки патрубка арматуры не превышает 1,5 толщины стенки стыкуемой с ней трубы в случае специальной подготовки кромок патрубка в заводских условиях.

Во всех случаях, когда специальная разделка кромок патрубка арматуры выполнена не в заводских условиях, а также когда толщина свариваемой кромки патрубка превышает 1,5 толщины стенки стыкуемой с ней трубы, необходимо выполнить ремонт их соединения путем вварки между стыкуемой трубой и арматурой специального переходника или переходного кольца, с соблюдением необходимых температурных режимов и применением соответствующих по качеству металла переходников и электродов.

При удовлетворительном состоянии стыков возле линейной арматуры, отсутствии выхода нефти на вскрытом участке и дефектов, препятствующих монтажу и работе ремонтных машин и механизмов, на ремонтируемый нефтепровод монтируют очистное устройство.

После очистки вскрытого участка производят осмотр тела трубы, обследуют дефектные места, уточняют соответствие дефектов данным внутритрубной дефектоскопии, определяют необходимость дополнительного дефектоскопического контроля.

По результатам осмотра нефтепровода и обследования дефектных мест выбирают способ восстановления (ремонта) стенки труб.

На участке возможны отдельные дефекты или их совокупности, для ликвидации которых могут потребоваться различные виды ремонта вплоть до удаления дефекта вырезкой "катушки" или целой трубы способами, рассмотренными ранее.

Однако при ремонте нефтепроводов возле узла линейной арматуры необходимо обратить внимание на следующие особенности.

1. Ремонт дефекта должен осуществляться по композитно-муфтовой технологии (КМТ), но из-за близости к арматуре установка композитной муфты невозможна или КМТ отсутствует и в ближайшее время ее поставка не ожидается.

В таком случае дефектный участок вырезают и устанавливают "катушку" из новой трубы.

В зависимости от состояния нефтепровода, максимального рабочего давления на участке при установленном технологическом режиме, неготовности к остановке нефтепровода поставщиков и потребителей нефти и т.д. в качестве временной меры можно установить муфту с технологическими кольцами или заплату с технологическими сегментами.

Опыт эксплуатации магистральных нефтепроводов показал, что муфты и заплаты, подготовленные, установленные и заваренные с соблюдением необходимой технологии, достаточно надежны и прослужили уже несколько десятилетий без повреждения.

2. При вырезке "катушки" вблизи арматуры конец разрезанного трубопровода может "увести" в сторону. Не исключена возможность того, что и арматура может сместиться с места и отклониться от вертикального положения. Поэтому перед вырезкой "катушки" необходимо проверить напряженное состояние в соединениях труба — арматура. При отсутствии индикатора напряжения или наличии значительных напряжений, которые могут сместить арматуру (развернуть в радиальном направлении), следует принять меры по закреплению арматуры в исходном положении.

Для возвращения конца разрезанного нефтепровода в исходное положение необходимо нефтепровод вскрыть с подкопом дальше, оставив земляные перемычки. Протяженность вскрываемого участка зависит от диаметра нефтепровода и величины смещения его конца. Изгиб нефтепровода в итоге должен соответствовать радиусу его упругого изгиба, или следует осуществить подгонку за счет гнутых отводов.

3. Соединение нефтепровода с арматурой не отвечает требованиям СНиП III-42 — 80* по толщине свариваемых кромок труба — арматура и их подготовке под сварку или из-за отсутствия специального переходника (переходного кольца). Поэтому одновременно с вырезкой дефектного участка необходимо привести в соответствие с нормативными требованиями и узел соединения труба — арматура.

В этом случае работу выполняют в следующем порядке: вырезают часть трубы, включающую в себя дефектный участок и соединительный стык труба — арматура;

шлифмашинкой обрабатывают торец линейной арматуры; приваривают переходник или переходное кольцо; к переходникам приваривают "катушку" длиной не менее диаметра нефтепровода и не менее 0,5 м для труб малого диаметра;

выполняют внутреннюю подварку стыков; проверяют качество стыков внешним осмотром и контролем физическими методами;

соединяют нефтепровод с арматурой с помощью соединительной "катушки" с последующей проверкой качества стыков.

При отсутствии переходников и переходных колец на момент выполнения работ по удалению дефектных участков трубы вблизи арматуры в качестве временной меры, в определенной мере повышающей надежность соединения, необходимо:

при удовлетворительном состоянии стыка труба — арматура внешним осмотром удостовериться, что проведена внутренняя подварка стыка, а если нет, то выполнить эту подвар-ку, предварительно промыв шов внутри трубы бензином, протерев ветошью и прокалив газовым пламенем;

при неудовлетворительном состоянии стыка и невозможности его ремонта по месту удалить стык, обработать шлиф-машинкой обрезанный торец линейной арматуры и приварить к нему "катушку" длиной не менее диаметра нефтепровода с последующей внутренней подваркой стыка и проверкой его качества.

Качество трубы для "катушек" определяется проектом. В любом случае они должны быть нефтепроводными, иметь сертификаты, соответствовать требованиям ГОСТа и удовлетворять требованиям к нефтепроводу по своим прочностным качествам и антикоррозионным свойствам. Трубу для вырезки новой "катушки" предварительно опрессовывают на давление, равное заводскому испытательному давлению.

При подготовке к вырезке дефектного участка производят опорожнение участка нефтепровода. Опорожнение осуществляется прежде всего путем сброса нефти в емкости НПС, НПЗ, нефтебаз и промыслов. Если у линейной задвижки обнаружена даже незначительная протечка через затвор или ее герметичность вызывает сомнение, то опорожнению подлежит и соседний участок, так как маневрировать со сбросом или откачкой вытекающей нефти в емкость либо в котлован нефти невозможно (это можно было бы сделать за десятки метров от задвижки). Если после сброса в емкости на ремонтируемом участке нефтепровода (на месте производства работ) нефть остается, ремонтируемый участок отсекается задвижками. Далее все аналогично работам по ремонту участков нефтепровода с заменой трубы, "катушки".

После герметизации концов нефтепровода, включая линейную арматуру (обмазка или закладка затвора глиняным тампоном), очистки котлована от нефти и анализа воздуха в ремонтируемом котловане приступают к разметке и подготовке торцов арматуры и трубопровода под монтаж и сварку.

Последующие операции по врезке "катушки" и проверке качества сварочных стыков выполняют так же, как при ремонте участков нефтепровода с заменой трубы, "катушки".