4.1. общие положения

Капитальный ремонт нефтепроводов с заменой наружного изоляционного покрытия осуществляется с целью полной замены изоляционного покрытия (пассивная защита), не обеспечивающего совместно со средствами электрохимической защиты (активная защита) полную защиту трубопроводов от коррозии, когда дальнейшее увеличение количества и мощности средств электрохимзащиты становится технически невозможным или экономически нецелесообразным.

Изоляционное покрытие не отвечает требованиям защиты нефтепроводов в результате:

нарушения сплошности покрытия из-за несоблюдения технологии подготовки и нанесения изоляционных покрытий;

нарушения сплошности покрытия из-за несоблюдения технологии укладочных работ и засыпки нефтепровода;

старения (многие изоляционные покрытия имеют срок службы около 15 лет при фактическом сроке службы нефтепровода около 50 лет);

изменения условий пролегания и взаиморасположения с подземными и наземными коммуникациями (электрификация железных дорог, прокладка трамвайных линий, прокладка стальных трубопроводов большого диаметра и т.д.);

повышения (постоянного или периодического) температуры перекачиваемого продукта выше допустимой для данного типа изоляционного покрытия;

изменения состояния почвы близлежащей территории (засоление и обводнение почвы, засорение территории промышленными и бытовыми стоками, свалкой мусора, шлака).

Капитальный ремонт с заменой изоляционного покрытия возможен и при просадке нефтепровода, исходя из его состояния, срока службы и новых условий пролегания в грунте. Нарушение сплошности изоляционного покрытия из-за нарушения технологии изолировочно-укладочных работ может выявиться не сразу, а после ряда лет эксплуатации.

Капитальный ремонт с заменой изоляционного покрытия заключается в полной замене изоляционного покрытия с восстановлением (при необходимости) несущей способности стенки нефтепровода и производится следующими способами: с подъемом трубопровода в траншее; с подъемом и укладкой трубопровода на лежки в траншее; без подъема трубопровода, с сохранением его положения.

Ремонт нефтепроводов с заменой изоляционного покрытия, не имеющих дефектов стенок и сварных швов, может выполняться с подъемом и удержанием его на весу грузоподъемными механизмами и без остановки перекачки. Допустимое давление на участке подъема должно определяться расчетом на прочность, но не выше 2,5 МПа. Указанный способ ремонта рекомендуется для нефтепроводов диаметром 219 — 720 мм.

При наличии на нефтепроводах этих диаметров дефектов стенок и сварных швов замену изоляционного покрытия проводят после выполнения восстановительных работ с остановкой перекачки и без нее. Для проведения восстановительных работ нефтепровод укладывают на лежки в траншее. Укладка на лежки необходима и в случаях обводненности грунта для ускорения просушки нефтепровода.

Ремонт нефтепроводов диаметром 820—1220 мм, заполненных нефтью, производится без подъема, с поддержанием или без поддержания грузоподъемными механизмами, с восстановлением и без восстановления стенки трубы. Этот способ рекомендуется и для ремонта нефтепроводов диаметром 700 мм и менее при неудовлетворительном техническом состоянии стенок трубы.

Ремонт нефтепроводов диаметром 820—1220 мм возможен с подъемом, если на период ремонта можно осуществить опорожнение трубопровода в местах его подъема, например на самотечных участках, или при возможности сброса нефти из трубопровода в емкости НПС или НПЗ.

Расчеты на прочность и устойчивость ремонтируемого участка трубопроводов диаметром 820 — 1220 мм, заполненных продуктом, показали, что ремонт этих трубопроводов с подъемом также в принципе возможен. Вопрос подлежит изучению. Однако предварительно необходимо:

создать устройство (прибор) — измеритель напряжения (ИН), измеряющее общее напряжение (остаточное плюс создаваемое), знак напряжения (растяжение, сжатие) и определяющее вектор напряжений;

создать вскрышной экскаватор, обеспечивающий минимально необходимые для работы очистных и изолировочных машин габариты траншеи;

разработать удлиненные стрелы трубоукладчиков для обеспечения возможности подъема трубопроводов при различных условиях его залегания (глубина заложения, свойства грунта, вскрытие отдельных участков одноковшовым экскаватором, изгибы, повороты и т.д.);

укомплектовать ремонтные колонны трубоукладчиками большой мощности, обеспечив их сменными удлиненными стрелами.

Организация и проведение подготовительных работ при капитальном ремонте нефтепроводов с заменой наружного изоляционного покрытия осуществляется в той же последовательности и примерно в том же объеме, что и при организации капитального ремонта трубопроводов с заменой труб.

Учитывая, что при производстве капитального ремонта нефтепроводов с заменой изоляционного покрытия допускается вскрытие трубопровода без остановки перекачки и снижения давления, а остальные операции — при давлении до 2,5 МПа, необходимо уделять особое внимание состоянию трубопровода уже в период предпроектного обследования: выполнить внутритрубную диагностику, обратив особое внимание на состояние межтрубных стыков, подверженных наибольшему разрушению при подъемах труб;

по исполнительной документации определить участки нефтепровода, на которых стыки сваривали газопрессовой и эле-ктроконтактной сваркой (менее прочных на изгиб по сравнению с дуговой сваркой), с подкладными кольцами или без них, а также марку трубной стали и электродов, температуру воздуха или время года при выполнении сварочно-монтажных работ в период строительства и т.д.

Все эти данные должны быть учтены при выдаче проектного решения о способах ремонта нефтепровода, допустимом рабочем давлении в нем.

Заказчик передает подрядчику также план ликвидации возможных аварий на ремонтируемом участке. Совместно на уровне главного инженера районного нефтепроводного управления и главного инженера или старшего прораба ремонтно-строительного подразделения изучают (с выездом на трассу) реальную обстановку по трассе (наличие, состояние и содержание линейной арматуры, вантузов, манометров, колодцев, ЛЭП, линейных сооружений, километровых и предупредительных знаков и т.п., а также наличие жилых, промышленных и сельскохозяйственных объектов, находящихся как в непосредственной близости от ремонтируемого трубопровода, так и на значительном удалении, но к территории которых возможен сток нефти при его аварийном выходе). По результатам совместного обследования корректируют план ликвидации возможных аварий, вырабатывают план совместных действий, начиная от оповещения до ликвидации последствий повреждения трубопровода. Кроме того, могут быть предложены некоторые изменения проектного решения, в том числе принято новое решение о допустимом давлении в трубопроводе или его полной остановке на отдельных этапах и местах ремонтируемого участка трубопровода.

Выработанные меры безопасности при производстве работ должны быть отражены в "Разрешении на производство работ в охранной зоне действующего магистрального трубопровода".

К капитальному ремонту нефтепроводов с заменой изоляции допускаются строительные и ремонтно-строительные организации, обладающие опытом работы по ремонту действующих нефте- и нефтепродуктопроводов и имеющие лицензии на производство этих видов работ.

Капитальный ремонт нефтепроводов должен производиться под руководством ответственного работника (начальника, прораба участка), прошедшего проверку знаний правил производства работ в квалификационной комиссии, имеющего опыт работы по ремонту действующих трубопроводов и способного принять нужные решения в нештатных ситуациях.

К началу работ по рытью траншеи со вскрытием нефтепровода должны быть получены:

письменное разрешение на право производства ремонтных работ от предприятия — владельца (эксплуатирующей организации) вскрываемого трубопровода и предприятий — владельцев (эксплуатирующих организаций) других коммуникаций, находящихся в полосе отвода земель для ремонта участка нефтепровода;

проект производства земляных работ;

наряд-допуск ремонтной колонне, участку, а при необходимости и отдельным экипажам экскаваторов и бульдозеров на производство работ;

план ликвидации возможных аварий на ремонтируемом участке нефтепровода [26].

Перед разработкой траншеи следует восстановить (воспроизвести) разметку оси вскрываемого трубопровода с установкой вешек не реже чем через 50 м и в характерных точках. Персонал ремонтно-строительной колонны должен быть проинструктирован по безопасным методам и приемам работ лицом, ответственным за их производство. При наличии угрозы жилпромсельхозобъектам в случае аварийных ситуаций на нефтепроводе (выход и разлив нефти) руководитель работ должен совместно с местной администрацией и руководителями объектов проработать план взаимодействия (эвакуация жителей, работников предприятий, оборудования, строительство защитных дамб, отводных канав и т.д.).

Земляные работы начинаются со снятия плодородного слоя почвы и размещения его в отдельном отвале. Минимальная ширина полосы снятия плодородного слоя почвы должна быть равна ширине траншей поверху плюс 0,5 м в каждую сторону, максимальная — ширине полосы отвода земель.

Снятие плодородного слоя почвы осуществляют бульдозером или экскаватором. Это зависит от ширины вскрываемой траншеи поверху, толщины плодородного слоя, ширины полосы отвода земли. При малой ширине траншеи, значительной толщине плодородного слоя и ограниченной ширине полосы отвода земли целесообразно, а иногда единственно возможно применять экскаватор.

Размеры вскрываемой траншеи устанавливаются проектом в зависимости от диаметра нефтепровода, глубины его заложения, характеристики грунтов, гидрогеологических условий, вскрышной техники и способа вскрытия траншеи. Во избежание повреждения нефтепровода минимальное расстояние между стенкой трубы и ковшом работающего экскаватора должно быть в пределах 0,15 — 0,2 м.

Длина вскрытого участка устанавливается проектом согласно расчету на продольную устойчивость. Допускается вскрытие в задел с оставлением грунтовых перемычек через 30 — 50 м.

При ремонте с подъемом нефтепровода в траншее, а также с подъемом и укладкой нефтепровода на лежки в траншее последовательность и объем земляных работ одинаковые. Трубопровод вскрывается до нижней образующей вскрышным многоковшовым или одноковшовым экскаватором. Предпочтение следует отдавать вскрышным многоковшовым экскаваторам, обладающим достаточно большой производительностью, чистотой выборки грунта из траншеи и возле трубопровода, практически не наносящим повреждений телу трубы.

При ремонте без подъема нефтепровода с сохранением его положения нефтепровод должен вскрываться ниже нижней образующей примерно на 1,0 м. Такая разработка траншей необходима для последующего размещения грунта, подрабатываемого под нефтепроводом. Эта подработка должна быть не менее 0,5 м — просвета, необходимого для обеспечения условий осмотра и ремонта тела трубы, монтажа и прохода очистных и изолировочных машин.

При вскрытии нефтепроводов одноковшовыми экскаваторами не исключены повреждения тела трубы в виде царапин, вмятин и пробоев, наносимых зубьями ковша. ИПТЭР разработан и внедрен в производство ковш, в котором вместо зубьев установлена сплошная дугообразная режущая кромка из высокопрочного, износоустойчивого металла, что позволяет сократить число случайно наносимых дефектов.

Вскрытие нефтепроводов диаметром 820—1220 мм, ремонт которых осуществляется без подъема трубы с сохранением его положения, производится двумя одноковшовыми экскаваторами. Первый экскаватор вскрывает нефтепровод с одной стороны, второй экскаватор — над нефтепроводом и с другой стороны. Разрыв между экскаваторами зависит от радиусов опасной зоны работы экскаваторов (максимальный вылет стрелы ковша) и должен быть не менее их суммарной величины. При отсутствии второго экскаватора вскрытие нефтепровода возможно одним экскаватором при его втором заходе с минимальным разрывом по времени, желательно в течение того же рабочего дня.

Для подкопа трубопроводов ИПТЭР разработаны машины типа МПТ для диаметров 720, 820, 1020 и 1220 мм, предназначенные для работы в грунтах I — IV категорий. Машины представляют собой силовое устройство в виде тележек, соединенных с гидроцилиндрами, передвигающееся по наружной поверхности трубопровода. В середине рабочей тележки смонтирован двухроторный рабочий орган. Каждый ротор имеет свой индивидуальный привод, включающий электродвигатель, верхний и нижний редукторы. Возможная глубина подкопа — 500 мм, что достаточно для прохода очистной и изолировочной машин.

Траншеи должны разрабатываться с вертикальными стенками или откосами, в зависимости от глубины заложения нефтепроводов, состава грунтов и их влажности (см. гл. 3, раздел о капитальном ремонте нефтепроводов с заменой труб).

Учитывая, что при замене изоляционного покрытия с подъемом нефтепровода в траншее и с подъемом и укладкой нефтепровода на лежки в траншее повторная подработка грунта после вскрытия трубопровода с целью заглубления его заложения невозможна, необходимо защищать траншею от затопления, ведущего к обрушению стенок и заиливанию, а также от размыва траншей поверхностными водами. Это тем более опасно, если трубопровод на ремонтируемом участке окажется с положительной плавучестью (например, на самотечных участках или при опорожнении в аварийных ситуациях).

При сильном притоке грунтовых вод необходимо предусмотреть искусственное водопонижение, а при илистых оплывающих грунтах или возможном выносе частиц грунта следует применить шпунтовые крепления [24].

Режим водоотлива должен быть таким, чтобы постоянно поддерживать уровень воды ниже нижней образующей трубы до завершения ремонтных работ, кончая засыпкой отремонтированного нефтепровода.

Водоотлив должен осуществляться механизированным способом с помощью центробежных насосов и водоотливных агрегатов.

При разработке траншеи ее необходимо защищать от затопления и размыва поверхностными водами размещением отвалов грунта с нагорной стороны, соответствующей планировкой примыкающей территории, а в необходимых случаях — устройством водоотводных канав и другими способами, например двухсторонней отсыпкой минерального грунта на равнинных местах и т.д.

До начала работ по засыпке уложенного отремонтированного нефтепровода следует:

проверить качество и в случае необходимости отремонтировать изоляционное покрытие, а также провести предусмотренные проектом работы по предохранению изоляционного покрытия от механических повреждений;

восстановить устройство электрохимзащиты;

проверить наличие и состояние подсыпки под нефтепровод из мягкого грунта в скальных, щебенистых, а также сухих котлованах и мерзлых грунтах;

на участках, отремонтированных без подъема трубопровода с сохранением его положения, проверить правильность положения нефтепровода и плотность его прилегания ко дну траншеи;

получить письменное разрешение от заказчика на засыпку отремонтированного участка;

выдать машинисту землеройной техники наряд-допуск на производство работ по засыпке.

При ремонте по способу без подъема трубопровода после ремонта изоляции нефтепровод укладывают:

на новую отметку, образовавшуюся после выборки грунта под трубопроводом подкапывающими машинами или вручную, с переходом от первоначальной отметки на новую по радиусу не менее радиуса упругого изгиба с учетом старения труб и дефектов; на первоначальную отметку путем присыпки грунта с обеих сторон траншеи и подбивки его механизированным способом устройством УПТ-1 (разработка ИПТЭР) или, как исключение, вручную трамбовками.

Способы подсыпки и подбивки грунта под нефтепровод или укладка нефтепровода на новую отметку с отражением расстановки и мощности грузоподъемных машин и механизмов должны быть определены в проекте.

Засыпать траншею следует непосредственно после укладочных работ и подключения средств ЭХЗ в течение 1 — 2 сут.

Засыпка нефтепровода в обычных условиях осуществляется преимущественно бульдозером или траншеезасыпателем с одной или с обеих сторон траншеи. В некоторых случаях засыпку выполняют одноковшовыми экскаваторами, оборудованными ковшом "обратная лопата" или драглайном.

Засыпку нефтепроводов бульдозером выполняют прямолинейными, косопоперечными параллельными, косоперекрестными или комбинированными проходами. В местах с уменьшенной полосой отвода земли работы проводят косопоперечными параллельными или косоперекрестными проходами бульдозером или роторным траншеезасыпателем [26];

При наличии горизонтальных кривых на нефтепроводе сначала засыпают криволинейный участок, а затем остальную часть. Засыпку криволинейного участка начинают с середины, двигаясь постепенно к его концам.

На участках местности с вертикальными кривыми нефтепровода (овраги, балки, суходолы) засыпку следует производить с двух сторон понижения сверху вниз.

Засыпка нефтепровода драглайном осуществляется в тех случаях, когда работа техники в зоне размещения отвала невозможна или недопустима, либо по каким-то другим причинам. В этом случае экскаватор находится со стороны траншеи, противоположной отвалу, а грунт для засыпки берет из отвала и ссыпает его в траншею.

После засыпки траншеи на нерекультивируемых землях над нефтепроводом устраивают валик грунта в виде правильной призмы высотой на величину возможной осадки грунта.

На рекультивируемых землях траншею сначала засыпают минеральным грунтом. После искусственного или естественного уплотнения его наносят плодородный слой грунта из временного отвала на полосе рекультивации.

Приведение земельных участков в пригодное состояние должно быть выполнено в ходе работ, а при невозможности этого — в течение одного года после завершения работ.

На участках, где почва подвержена эрозии, необходим посев многолетних быстрорастущих, с мощной корневой системой трав.

На участках, подверженных размыву почвы и промыву грунта вокруг нефтепровода (на крутых склонах), необходимо выполнить противоэрозионные экраны и перемычки как из естественного грунта (например, глинистого), так и из искусственных материалов.

При невозможности избежать возникновения просадки основания под нефтепроводами при расчете трубопровода на прочность и устойчивость следует учитывать дополнительные напряжения от изгиба, вызванные просадкой основания.

При наличии вблизи трассы действующих оврагов и провалов, которые могут повлиять на безопасную эксплуатацию нефтепроводов, следует предусматривать мероприятия по их укреплению.

4.3. ПОДЪЕМ, ПОДДЕРЖАНИЕ И УКЛАДКА НЕФТЕПРОВОДА

Работы по подъему, поддержанию и укладке нефтепровода следует проводить после выполнения ряда организационнотехнических мероприятий, направленных на обеспечение технической, пожарной и экологической безопасности:

трубы на ремонтируемом участке должны быть полностью вскрыты;

обследуются дефектные места, выявленные внутритрубной дефектоскопией, уточняется соответствие дефектов данным внутритрубной диагностики, определяется необходимость дополнительного дефектоскопического контроля;

при отсутствии внутритрубной диагностики сплошному визуальному осмотру подвергаются все сварные стыки;

по результатам осмотра нефтепровода и обследования дефектных мест определяется необходимость, объем и выбирается способ восстановления (ремонта) стенки трубы, стыков, продольных швов;

выполняются все мероприятия, предусмотренные ППР по обеспечению безопасности проведения работ и предотвращению аварийных ситуаций;

назначается и присутствует на месте лицо, ответственное за производство работ;

число и грузоподъемность трубоукладчиков или других механизмов, а также порядок подъема и их расстановка должны строго соответствовать ППР;

запрещается поднимать трубопровод одним или неисправными трубоукладчиками;

проверяется исправность и работоспособность ближайших линейных задвижек и в случае необходимости проводятся ремонтно-профилактические работы;

устанавливается устойчивая двусторонняя связь между участками работы на трассе и диспетчером райуправления (оператором станции);

получают наряд-допуск на производство работ; рабочее давление понижают до значения, допустимого по расчету на прочность и не превышающего 2,5 МПа на участке производства работ;

получают разрешение на производство работ по подъему нефтепровода от диспетчера районного управления.

Первоначальный этап работы по непосредственному подъему нефтепровода начинается с подкопа его вручную для пропуска мягких полотенец. Подъем начального участка нефтепровода осуществляется медленно, поэтапно, по 15 — 20 см на каждом этапе, с осмотром состояния стыков и укладкой на лежки. Высота подъема и длина участка, уложенного на лежки, должна быть достаточной для монтажа троллейных подвесок, очистной, изоляционной и других машин, участвующих в технологическом процессе.

Расчетные технологические параметры ремонтной колонны при ремонте нефтепровода для конкретного участка определяются по приведенной ниже методике расчета на прочность и устойчивость ремонтируемого участка нефтепровода.

4.4. РАСЧЕТ НА ПРОЧНОСТЬ И УСТОЙЧИВОСТЬ ПОДЗЕМНЫХ НЕФТЕПРОВОДОВ ПРИ КАПИТАЛЬНОМ РЕМОНТЕ

Выполнение технологических операций ремонта связано с возникновением в ремонтируемом нефтепроводе значительных напряжений, поэтому одним из важнейших факторов, в значительной степени определяющих возможность применения тех или иных способов ремонта нефтепровода, является величина возникающих напряжений.

Расчет ремонтируемого нефтепровода на прочность и устойчивость производится в целях определения и назначения технологических параметров ремонтных колонн, исключающих возникновение опасных напряжений, способных привести к появлению остаточных деформаций, образованию трещин и разрушению труб.

Расчет включает определение нагрузок и воздействий, возникающих при ремонте нефтепровода, выбор и определение предельных значений усилий, напряжений и деформаций, а также выбор основных технологических параметров капитального ремонта магистрального нефтепровода.

Проверка прочности ремонтируемого нефтепровода заключается в сравнении расчетного сопротивления металла труб с фактическими напряжениями, возникающими при ремонте.

4.4.1. НАГРУЗКИ, ДЕЙСТВУЮЩИЕ НА НЕФТЕПРОВОД ПРИ КАПИТАЛЬНОМ РЕМОНТЕ

При расчете нефтепроводов на прочность и устойчивость следует учитывать нагрузки и воздействия, возникающие при их сооружении, испытании, эксплуатации и ремонте. При производстве ремонтных работ нефтепровод находится под воздействием поперечных нагрузок от собственного веса, ремонтных машин, а также подвергается осевым усилиям от внутреннего давления, температурного перепада, изменения высотного положения, предварительного изгиба (полученного в процессе строительства) и т.д.

Коэффициенты надежности по нагрузке и воздействию на нефтепровод, учитывающие возможные изменения (превышения) этих нагрузок и воздействий по сравнению с нормативным, паспортным, расчетным и т.д., следует принимать по табл. 4.1 [36].

Собственный вес ремонтируемого нефтепровода длиной 1 м, включая вес перекачиваемой нефти и изоляционного покрытия, является основной нагрузкой, вызывающей изгиб ремонтируемого участка нефтепровода и определяется по формуле

Цтр лЬ(Он 6)Уст + п6изРн + ^из)Уиз +

+ 0,785 DB2y н, кН/м, (4.1)

где 6 — толщина стенки трубы, м; Dн — наружный диаметр трубы, м; уст — удельный вес металла трубы (для стали уст = 78,5 кН/м3); D, — внутренний диаметр трубы, м; у н — удельный вес перекачиваемой нефти, кН/м3; у из — удельный вес изоляции, кН/м3; 6из — толщина изоляционного покрытия, м.

Расчетный вес нефтепровода,

Чтр = 1,1 ?н, кН/м, (4.2)

где 1,1 — коэффициент надежности по нагрузке, учитывающий возможное превышение веса по сравнению с нормативным значением по формуле.

Нормативный вес грунта на 1 м трубопровода составляет:

при D„ + 26

h

гр

2

Таблица 4.1

Коэффициент надежности по нагрузке и воздействию на нефтепроводе

|

Нагрузка, воздействие |

Коэффициент надежности по нагрузке |

| Собственный вес нефтепровода | 1,1 |

| Вес изоляционного покрытия |

1,1 |

| Воздействие предварительного напряжения |

1,0 |

| нефтепровода (упругий изгиб и т.д.) | |

| Внутреннее давление для нефтепроводов: | |

|

диаметром 700— 1200 мм | 1,15 |

| диаметром менее 700 мм |

1,0 |

| Вес перекачиваемого продукта |

1,0 |

| Вес ремонтных машин и механизмов | 1,2 |

| Вес грунта | 1,2 |

| Осадка грунта и вертикальные перемещения | 1,5 |

| опорных устройств | |

| Температурные воздействия |

1,2 |

1 ? а(Dн + 25 tJ

— VI - sin2 а I h н

н_из

при

h > Dн + 25 из

2

+ 25

h (D

. г! н

(4.4)

n(D + 25 )2

При расчете трубопровода на продольную устойчивость необходимо определить сопротивление грунта продольным и поперечным перемещениям трубопровода. Значения этих сопротивлений можно определить согласно [9].

Предельное значение сопротивления грунта поперечным вертикальным перемещениям трубопровода

Ркр.

верт = Y грЦ^гр - О,39^) + Y

грhг2рtg(0,7фгр)

+ ) -

(4.6)

к к гр к н гр гр гр cos(0(7фгр)

где фГр — угол внутреннего трения грунта; СГр — сцепление грунта.

Сопротивление грунта поперечным перемещениям трубопровода в горизонтальной плоскости

tg2( 45° + I + -^Р. (tg45° + фггр I

(4.7)

P = y h D

± кр. гор j гр гр-^н

Сопротивление грунта продольным перемещениям трубо-пр овода опр еделяется по формуле

Рпр ^гр tgфгр + 2Yгр ^hn Djj tgфгр + 0,6п^Сгр,

(4.8)

H

для песчаных грунтов;

h

Ch = 0,367— - 0,046— + 0,06 (4.10)

DH D2

H

для глинистых грунтов.

Здесь h — глубина заложения до верха трубопровода.

При проверке продольной устойчивости вскрытого участка нефтепровода сопротивление вертикальным поперечным перемещениям следует принять равным весу трубопровода с продуктом, а сопротивление перемещениям в горизонтальной плоскости — усилию трения о грунт трубопровода при его поперечном перемещении. Сопротивление продольным перемещениям равно сопротивлению трения о грунт трубопровода, лежащего на поверхности земли [1].

В трубопроводе от действия внутреннего давления возникают кольцевые и продольные напряжения. Кроме того, внутреннее давление влияет на изгиб трубопровода.

При свободных продольных деформациях нефтепровода от внутреннего давления p возникают кольцевые напряжения

npD

°Кц = -", (4.11)

2S

где n — коэффициент надежности по нагрузке, и продольные напряжения (при наличии поворотов, заглушек, колен труб)

Опр = 0,5оКц. (4.12)

Соответствующие этим напряжениям относительные продольные деформации равны

0,5о ио о

8 =-2!--2! = 0,2^ц, (4.13)

пр E E E

где Е — модуль упругости (для стали Е = 2,06 • 105 МПа); U — коэффициент Пуассона (для стали и = 0,3).

0,5о

Здесь -22. — удлинение нефтепровода под действием

E

продольных напряжений а = 0,5а , а —— — укорочение

E

нефтепровода вследствие возникновения акц. На прямолинейных участках нефтепровода от внутреннего давления возникают растягивающие напряжения

апр 0,3акц.

Действие внутреннего давления на изгиб трубопровода эквивалентно сжатию в осевом направлении усилием, равным

Np = (1 - 2ц)р5сВ, (4.14)

где -Рсв — площадь сечения трубы в свету.

При производстве ремонтных работ нефтепровод находится под воздействием температурного перепада, появляющегося в результате разности между температурой трубопровода во время укладки (в момент сварки захлестов) и температурой в процессе ремонта. От изменения температуры стенок труб возникают продольные деформации трубопровода

81 = а • At, (4.15)

где — коэффициент линейного расширения (для стали равен

0,000012); At — температурный перепад, т.е. разность между температурами металла труб при укладке и в процессе ремонта.

Если продольные перемещения невозможны, в прямолинейном трубопроводе (с защемленными концами) возникают продольные растягивающие напряжения при понижении температуры и сжимающие — при ее повышении:

at = Еа • At = 25,2At. (4.16)

Продольное усилие от температурного перепада определяется по формуле

Nt = аЕ • At • F, (4.17)

где F — площадь поперечного сечения стенки трубопровода.

Эквивалентное продольное усилие, которое должно быть принято при проверке общей продольной устойчивости трубопровода, равно

S = Np + Nt = аЕ • At • F + (1 — 2^^св. (4.18)

При производстве ремонтных работ деформации ремонтируемого участка нефтепровода определяют с учетом не толь-

ко изменения длины вскрываемого участка, но и продольных перемещений нефтепровода в местах выхода его из грунта.

Смещения прилегающих подземных участков нефтепровода на вскрытые участки зависят от местных грунтовых условий и продольных сил. Удлинение или укорочение участков, прилегающих к вскрытому участку нефтепровода, при слабом защемлении его грунтом и перемещения самого вскрытого участка оказывают существенное влияние на характер изменения напряжений и деформаций вскрытых участков.

Продольные усилия, действующие на изогнутом вскрытом участке,

AF • F

N = N0 — AE—, (4.19)

l

где А — увеличение длины нефтепровода при изгибе; l — длина изогнутого (изгибаемого) участка; N0 — продольное усилие на прямом участке нефтепровода.

Воздействие предварительного напряжения нефтепровода (упругого изгиба и т.д.) определяется согласно исполнительным чертежам на строительство нефтепровода и равно

ED

о р = ^, (4.20)

р 2р

где р — радиус упругого изгиба.

При подъеме и осадке основания нефтепровода происходит его удлинение. Возникающие при этом напряжения определяются по формуле

о8 = f E, (4.21)

3l 2

где f — максимальная осадка или подъем нефтепровода в средней части участка; l — расчетная длина участка нефтепровода, равная расстоянию между сечениями нефтепровода, где его прогиб равен нулю.

Максимальное нормативное напряжение изгиба определяется по формуле

(M + M )2 + M2

о _ ^ max-вр-г_, 22)

и W

где Mmax — максимальное значение изгибающего момента в сечениях ремонтируемого участка нефтепровода, возникающее пр и подъеме трубопр овода или пр и осадке опор; W — осевой момент сопр отивления; Мвр — изгибающий момент в ве ртикальной плоскости от предварительного упругого изгиба нефтепр овода (выполненного в процессе стр оительства); М г — изгибающий момент в горизонтальной плоскости от предварительного упругого изгиба.

В подкор енном выражении сумма в скобках является алгебраической.

При определении продольных напряжений учитываются напряжения, возникающие от внутреннего давления, изменения температуры в стенках труб, упругого изгиба трубопр овода во вр емя строительства, изгиба нефтепр овода в пр оцес-се р емонта, а также вследствие неравномерной осадки (грунта) основания.

Нормативная масса р емонтных машин и механизмов устанавливается согласно паспортам и инструкциям по эксплуатации.

Нормативное давление транспортируемого пр одукта на р е-монтируемом участке нефтепр овода опр еделяется гидравлическим р асчетом (согласно пр оектной документации).

Суммарное пр одольное напряжение в стенке нефтепр овода опр еделяется по формуле

асум.пр = апр + at + аи + ае + аосп мПа (4.23)

где апр — пр одольное напряжение от внутр еннего давления в нефтепроводе; а( — напряжение от разности температур нефтепровода во вр емя укладки (сварки в непрерывную нить) и металла труб в пр оцессе ремонта; аи — продольное напряжение от изгиба нефтепр овода, возникающего в пр оцессе р е-монта и за счет пр едварительного упругого изгиба; аост — остаточные продольные напряжения в стенке трубопровода, определяется экспериментально; аЕ — напряжение от удлинения нефтепровода в процессе ремонта (появляющиеся при осадке основания нефтепровода, пр и его подъеме).

Формула (4.23) пр едставляет собой алгебраическую сумму:

растягивающие напряжения принимаются со знаком "плюс", а сжимающие — со знаком "минус".

Основное сочетание расчетных и нормативных нагрузок и воздействий устанавливается исходя из одновременного действия длительных и кратковр еменных нагрузок и воздействий.

4.4.2. РАСЧЕТ НАПРЯЖЕНИЙ, ВОЗНИКАЮЩИХ В НЕФТЕПРОВОДЕ ПРИ РЕМОНТЕ С ПОДЪЕМОМ В ТРАНШЕЕ

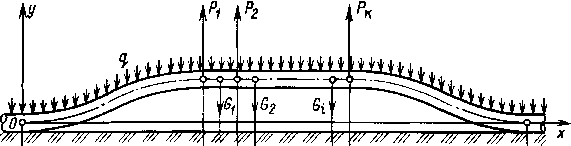

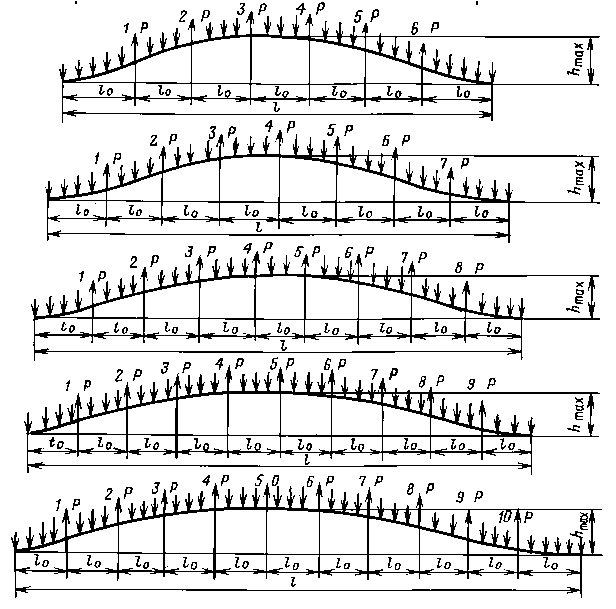

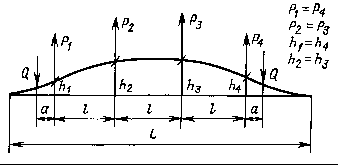

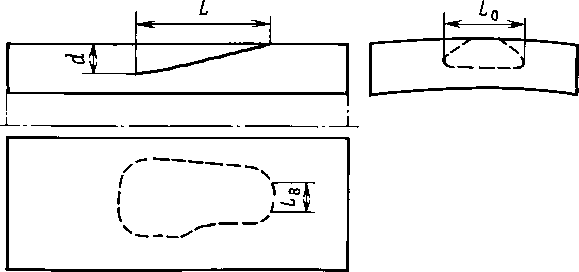

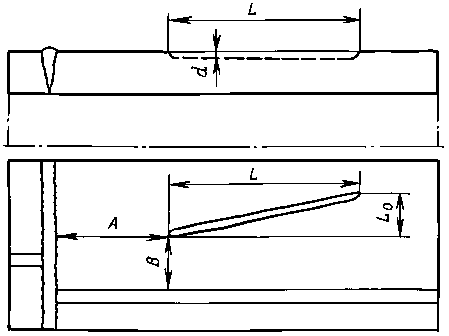

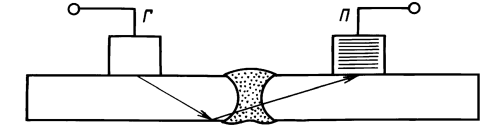

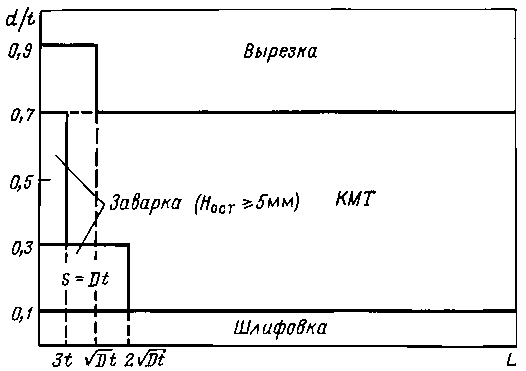

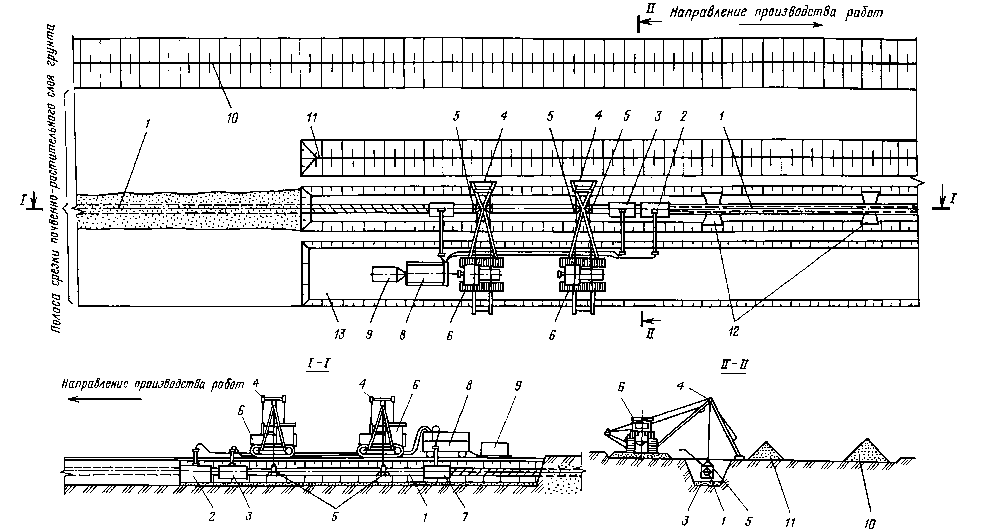

Решение задачи по определению напряжений, возникающих при ремонте нефтепровода с его подъемом, выполнено с использованием дифференциального уравнения упругой линии балки. На рис. 4.1 представлена расчетная схема подъема трубопровода. В результате решения дифференциального уравнения найдено общее уравнение упругой линии для приподнятой части трубопровода, которое позволяет определить напряжения, возникающие в трубопроводе при любом виде и количестве действующих на него внешних сил.

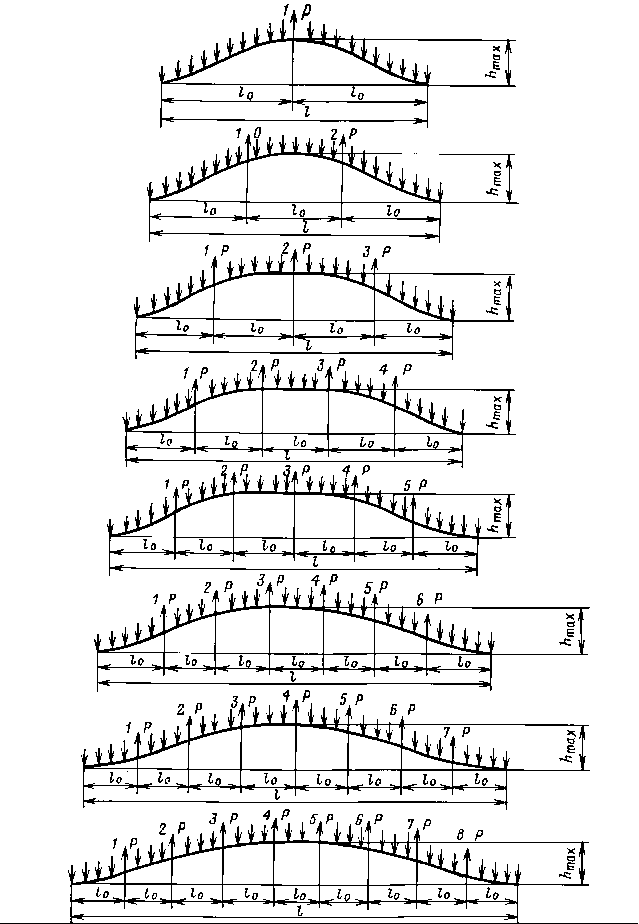

Формулы устанавливают зависимость напряжений в опасных сечениях от числа поддерживающих трубопровод трубоукладчиков и высоты подъема трубопровода.

Расчеты позволяют подобрать необходимый режим подъема и укладки ремонтируемого трубопровода исходя из заранее заданных напряжений и наличия технических средств. С помощью полученных формул обеспечивается рациональное использование грузоподъемности трубоукладчиков и обоснованное размещение их по длине приподнятой части трубопровода. Итоговые формулы для определения технологических параметров ремонтной колонны, включая расчетные схемы, при подъеме трубы от одного до десяти трубоукладчиками представлены в табл. 4.2.

*z

xi

Хк_

_I

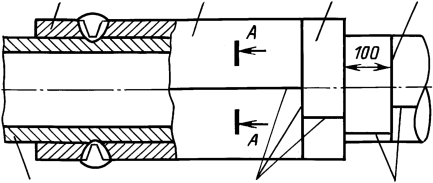

Рис. 4.1. Расчетная схема подъема нефтепровода:

Pv Р2, Р3, ..., Рк — усилия подъема нефтепровода; Gv G2, ..., Gt — вес ремонтных машин, установленных на нефтепроводе; q — вес единицы длины нефтепровода с перекачиваемым продуктом; x¦ — расстояние от

ремонтных машин, грузоподъемных механизмов до изогнутого участка; 1 — длина изогнутого участка

Формулы для определения напряженного состояния трубопровода

Схема подъема

| lo |

P | hi | h2 |

hi | h4 | h5 |

| J72EIhmax 1 q | 4 , -qi 0 |

qi 4 72EI |

- | - | - |

- |

| ^SEIhmax |

9 , - qi 0 |

qi4 48EI |

qi4 48EI | - |

- | - |

|

J 45EIhmax 1 2q | 16 , H ql 0 |

qi4 40EI |

2qi4 45EI | - |

- | - |

|

416EIhmax 1 q | — qi 0 24 0 |

qi4 36EI |

qi4 16EI | - |

- | - |

|

1280EIhmax 1 27q | 36 —qi 0 35 0 | 5qi4 63EI | 8qi 0 105EI | 27qi 04 280EI | - | - |

| 4 8^Ih max |

49 qi 18 qi 0 | qi4 38EI |

25qi4 288EI | qi4 8EI | - | - |

| 1189EIhmax 1 32q |

—qi 0 63 0 |

7qi4 216EI | 2qi 04 21EI | 25qi4 168EI |

32qi 0 189EI | |

|

J24EIhmax 1 5q | 81 i —qi 0 80 0 |

qi4 30EI | 49qi4 480EI | 27qi4 160EI |

5qi4 24EI |

Схема подъема

| l0 |

P | h i |

h 2 | h3 |

h 4 |

h5 |

|

j237?Ihmax | 100 — qlo | 3ql04 | 32qlo |

49ql04 | 8ql(j |

625ql(4 |

| 1 625q |

99 0 | 88EI |

297EI | 264EI |

33EI | 237EI |

|

J 16EIhmax | 1 21 — ql0 | 5ql0 | 9qlo |

ql4 | 49qlo |

5qlo4 |

| 1 5q |

1 20 0 | 144EI |

80EI | 5EI |

180EI | 16EI |

Продолжение табл. 4.2

| hmax | «1 | « 2 | «3 |

«4 | «5 | M max | ^max |

|

ql4 | ql2 |

ql2 |

\24EIhmax | ||||

|

72EI | 6 | 6 | 1 W2 | ||||

| ql4 | ql2 |

ql2 |

ql2 | 13qEIh max | |||

| 48EI | 8 | 8 |

8 | 1 4W2 | |||

|

2ql o4 | ql2 | 2qlo2 | 2ql o2 |

12qEIh max | |||

|

45EI | 10 | 15 |

15 | 1 5W2 | |||

| ql4 | ql2 |

2qlo2 |

ql2 | qEIh max |

|||

| 16EI | 12 |

8 | 8 |

1 4W2 | |||

| 27 ql o4 | ql2 |

4?l° | 9ql o2 | - | - | 9ql 0 |

16qEIh max |

|

280EI | 14 | 35 |

70 | 70 |

1 35W2 |

Примечание. h1, h2, h3, h4, h5, hmax, M1r M2, M3, M4, M5, Mmax — высота подъе-крюками трубоукладчиков; i0, P, W, amax — соответственно расстояние меж-сопротивления (см3) и максимальное напряжение от изгиба (кгс/см2).

4.4.3. РАСЧЕТ НАПРЯЖЕНИЙ, ВОЗНИКАЮЩИХ В НЕФТЕПРОВОДЕ ПРИ РЕМОНТЕ БЕЗ ПОДЪЕМА С СОХРАНЕНИЕМ ЕГО ПЕРВОНАЧАЛЬНОГО ПОЛОЖЕНИЯ

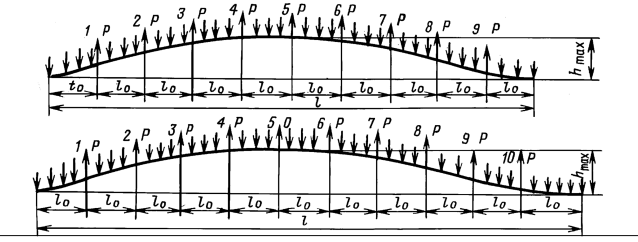

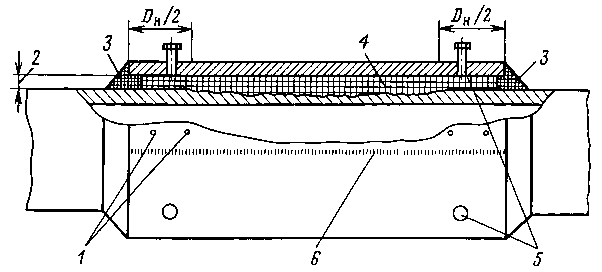

В зависимости от числа используемых грузоподъемных механизмов (опор-крепей, трубоукладчиков и т.д.) применяются различные схемы расстановки ремонтных машин и механизмов. Число грузоподъемных механизмов в ремонтной колонне рекомендуется принимать четным, а их передвижение цикличным, что уменьшает до минимума динамические нагрузки на трубопровод и обеспечивает макси мальную безопасность проведения ремонта.

ма (см) и изгибающий момент (кгс/см) в соответствующих сечениях под ду трубоукладчиками (см), усилие на крюке трубоукладчика (кг), момент

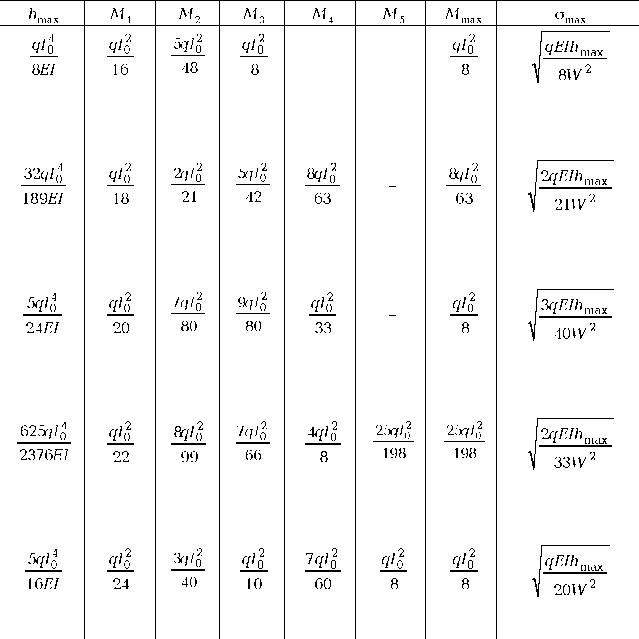

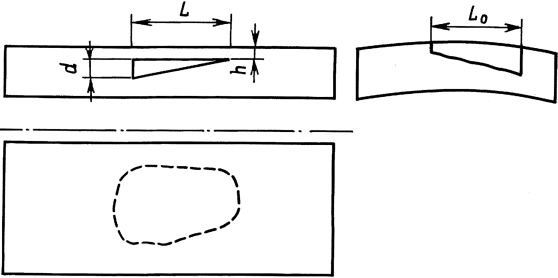

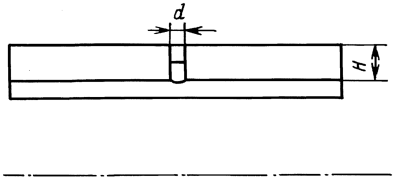

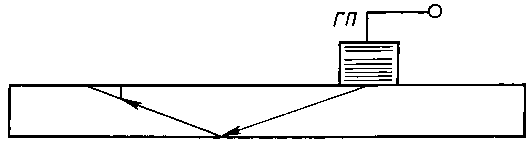

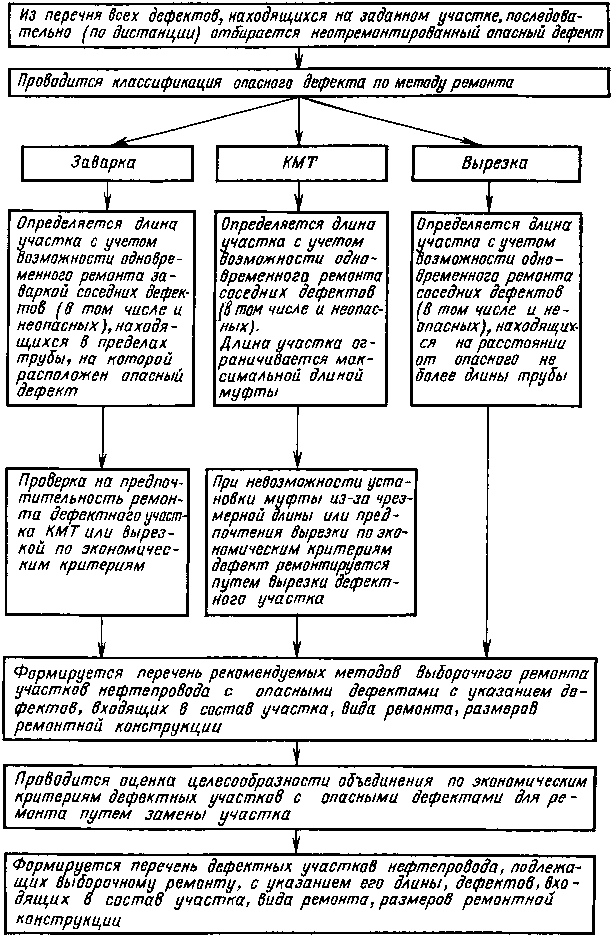

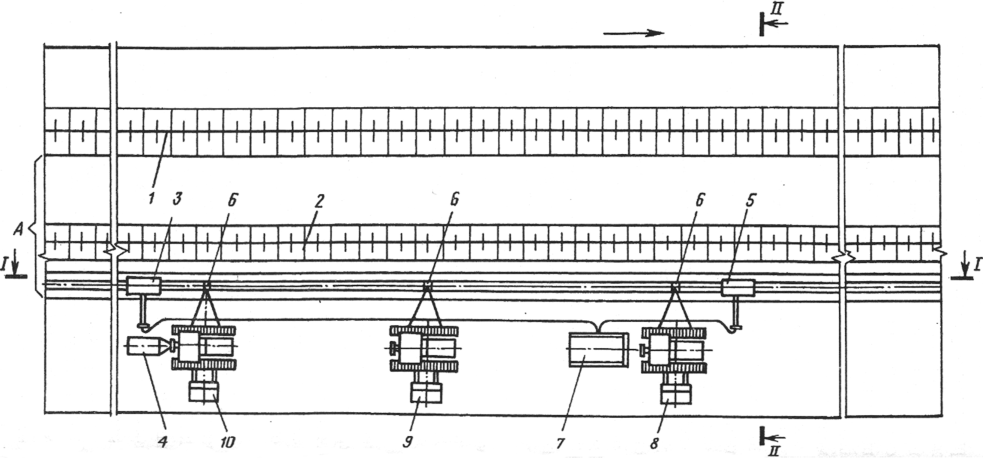

Максимальная производительность ремонтной колонны достигается при расстановке подкапывающей, очистной и изоляционной машин по схеме, приведенной на рис. 4.2. В качестве грузоподъемных механизмов использованы передвижные опоры-крепи. Данная расстановка ремонтных машин и механизмов является основной и рекомендуется для преимущественного использования.

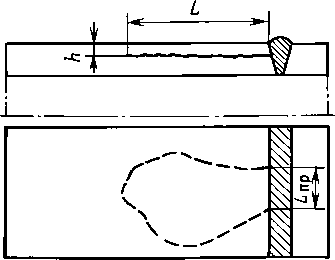

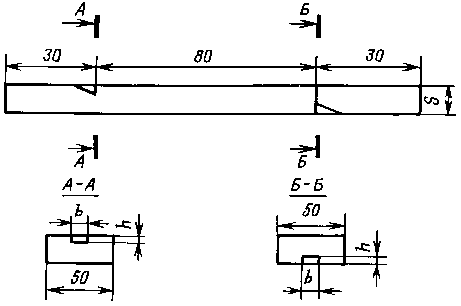

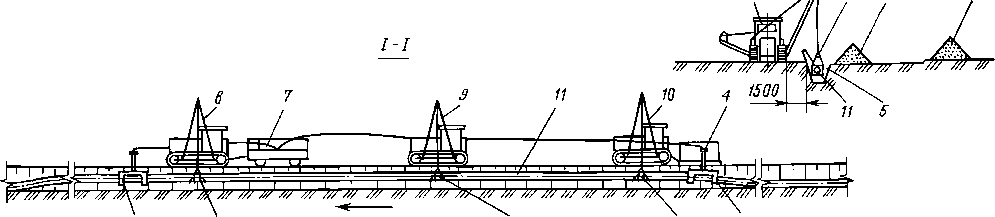

Расстановка ремонтных машин и механизмов в ремонтной колонне по схеме, приведенной на рис. 4.3, применяется только в отдельных случаях, так как достигается меньшая производительность ремонтной колонны.

При определении изгибающих моментов трубопровод при-

Рис. 4.2. Схема расстановки ремонтных машин и механизмов при ремонте с использованием четырех опор-крепей:

$ — нефтепровод поддерживается опорами-крепями 4, 6; ¦ — то же опорами-крепями 3, 5; 1 — подкапывающая машина; 2 — очистная машина; 3—6 — опоры-крепи; 7 — изоляционная машина; 8 — нефтепровод

Уояосзпэхфэн — 9 1РНИГПРМ KPHHOHtlKVOEH — 5 !ИПЭСЬ1-1ЧС[0П0 — ]? '? 1РНИГПРМ КРНХЭИЬО

— 1 1РНИГПРМ кр'гпогешяпряУоп — у |? снчпэсЬьиосГопо эж ох — • ‘.р cnqnad^-Hodono K3X0PaH:acd0Won Voяodпэxфэн — $ :иэыэйм-с1оыо хАяУ доэинсяоечуопэи э эхнокэс! ndn жшсинехэдо и Hiimi?iv xrmxHowad иняонсхээо(1 едоэхэ XT ’эид

v/////////////////////{////у/////

///////// ///,

j 1111111»1111111111111.1 /// /\

l g

UlCU^

'///////////////////////

^ ^^////// ///^///^

111 11 I 111 I 111 I I ill

У/ /Ж \ 111111L i\

ixid:

TTirrii i, i.I, i,i,i,1.............. ,i,i,i,i,i,i ,i,i, ............. .i.iiiiiii.iiTTTlTTTTTi.i.i.iiiii.i.i.i.Ll^^J

'// ////// /// ////////////////// ////////////////// //s

§

ХГ

tr ?

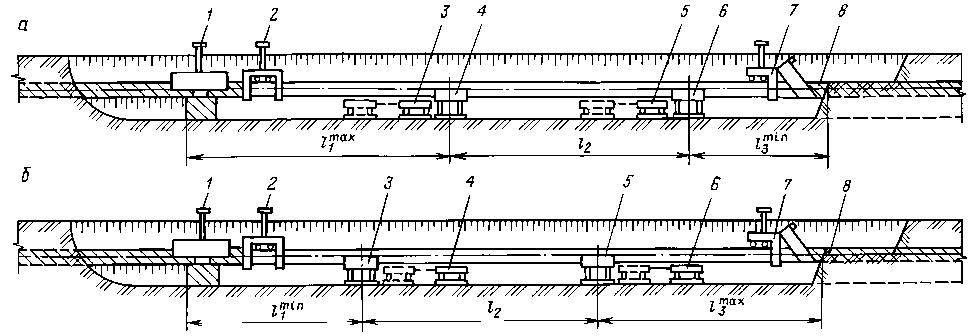

a fc+l’*!' __ Ч(г)

Рис. 4.4. Разбивка участка на конечные элементы

г

нимается за упругий стержень (прямолинейный или криволинейный), поперечное сечение в нагруженном состоянии остается плоским и сохраняет свою круговую форму.

Расчетная схема трубопровода выбирается в зависимости от расстановки ремонтных машин и механизмов в ремонтной колонне.

Изгибающие моменты в трубопроводе определяются методом перемещений. ИПТЭР разработана методика, которая позволяет найти значения изгибающих моментов на опорах и нагрузок, действующих на опоры, для различных схем расстановки машин и механизмов [13].

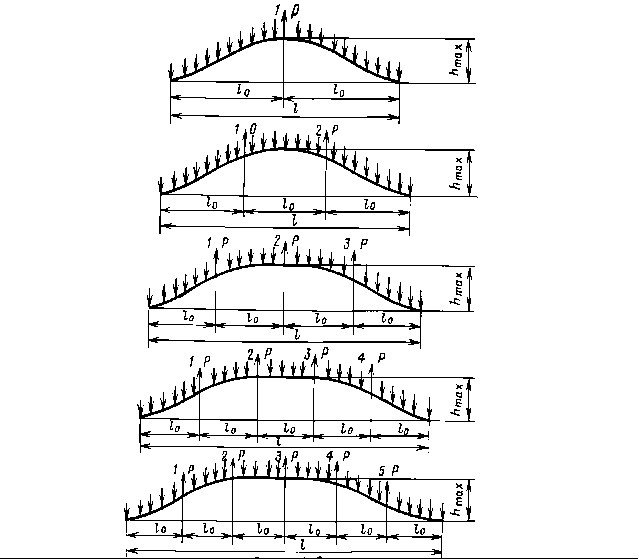

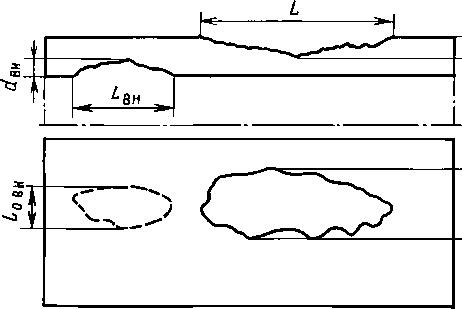

Наиболее удобной из разнообразных расчетных схем является вычисление изгибающих моментов с применением метода конечных элементов и метода постепенного приближения. При этом нефтепровод вдоль оси представляется в виде отдельных элементов (узлов) определенной длины, на которые действуют обобщенные дискретные нагрузки qi, приложенные в их центрах (рис. 4.4). При рассмотрении условия локального равновесия элементов нефтепровода предлагается общая зависимость для определения упругой линии нефтепровода:

![]()

(4.24)

где У — смещение соответственно i-го и соседних элементов рассматриваемого участка нефтепровода, м; qt — суммарное значение нагрузок, действующих на каждый элемент нефтепровода (включая сосредоточенные силы — вес ремонтных машин, усилие грузоподдерживающих и подъемных устройств и распределенные силы — отпор грунта, вес нефтепровода, вес присыпанного на нефтепровод грунта), кН.

Нагрузку следует определять в целом по следующей алгебраической зависимости:

|

У4Ш i*Z/ ////Л ,////////л iffи ^ а | с Lz 3 |

p1 p гXj* -Ih-*2 Шшшш ¦C Ls -Г | шй С L4 -г | -Шт мт. | 1 1 LS |

|

i -1 | 4 ; --1 | U_5 |

¦Л-i |

/ | |

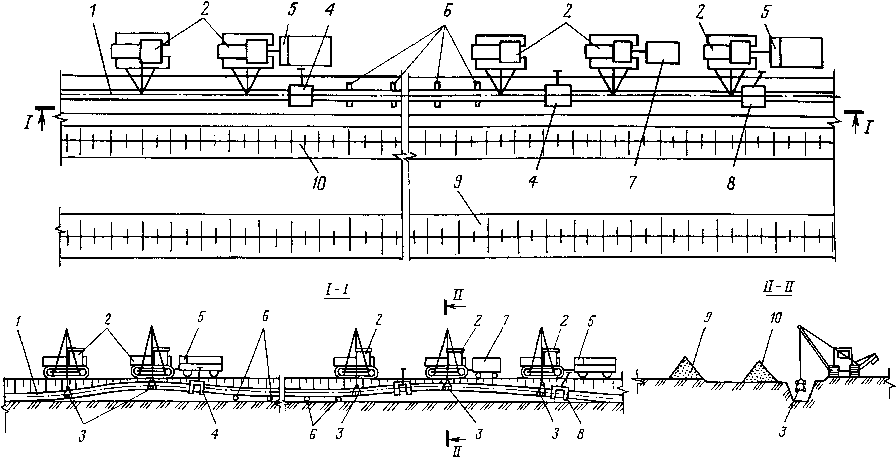

Рис. 4.5. Схема ремонтируемого участка нефтепровода

q = q + q н + q гр + я,- + Pv (4.25)

где qn — вес трубы, изоляционного покрытия и перекачиваемого продукта, кН; qrp — отпор грунта на нефтепровод снизу, кН; Rt — усилие грузоподъемных устройств (например, усилие на крюках трубоукладчиков), кН; P, — вес ремонтных машин, кН; qн — вес грунта, действующий на нефтепровод сверху (присыпанного, уплотненного), кН.

Знаки нагрузок выбираются так: если нагрузка направлена вверх — плюс, если вниз — минус. При отрыве нефтепровода от грунта снизу отпор грунта равен нулю.

Смещения V, v—1, VI+1, vi+2 являются искомыми величинами, зависящими от q.

На рис. 4.5 приведена наиболее характерная схема ремонтируемого участка нефтепровода. Ремонтная колонна движется справа налево.

Участок 1. Нефтепровод защемлен в уплотненном грунте. Высота грунта над трубой равна h ^ На трубу действуют вес трубы, давление грунта сверху qhj и отпор грунта снизу.

Отпор уплотненного грунта q^ практически можно определить исходя из условия, что грунт обладает свойством сопротивляться деформации сжатия по линейному закону.

Отпор грунта следует определять в зависимости от смещения нефтепровода по формуле

q? р = q г0р - с j v i, кН, (4.26)

где q^ = — ^п + qhj ) — начальный параметр отпора грунта,

равный суммарному весу трубы и грунта; V — смещение трубы по высоте относительно ее начального положения, м; сх — коэффициент постели уплотненного под нефтепроводом грунта. При значении q^ меньше нуля в вычислениях q^ = 0.

Участок 2 (земляная тумба). Отпор уплотненного грунта определяется также по формуле (4.26). Здесь "земляная тумба" под нефтепроводом имеет возможность разрушаться из-за наличия технологических приямков (траншей) или на границе с подкопанным участком, при котором появляется нагрузка, превышающая критическую q^ (критическое смещение). При вычислениях, если q^ > qK^ то пишется q^ = qKF

Участок 3 (подкоп). На этом участке на нефтепровод действуют вес трубы, вес ремонтных машин, усилия грузоподъемных устройств.

Участок 4 (подсыпка). На этом участке проводят подсыпку грунта под нефтепровод и его уплотнение. На нефтепровод действуют его собственный вес, вес грунта, присыпанного на трубу, отпор грунта. Здесь коэффициент постели с4 значительно меньше, чем коэффициент постели с1 на начальном участке. Коэффициент с4 определяется предварительно — экспериментально или на основе статистического анализа имеющихся научно-технических материалов. Отпор грунта на этом участке при механическом уплотнении присыпанного под нефтепровод грунта с учетом высоты подсыпанного под трубу грунта следует определить по формуле q^ = qz3 - с4(у, - vz3). (4.27)

Участок 4 (засыпка окончательная). Это продолжение участка 4. Отпор грунта определяется по той же формуле (4.27), что и для участка 4. Здесь на трубу дополнительно действует вес грунта окончательной засыпки.

Общая длина вычисляемого участка и шаг сетки i (т.е. длина элемента) выбираются интуитивно, исходя из имеющейся практики. На границах рассчитываемой длины труба должна "выходить" на горизонтальные участки, т.е. v(z) = const1 при z < z0;

v(z) = const2 при z < z5. (4.28)

При этом A = const1 — const2 задается как параметр для проверки точности решения и завершения вычислений.

Вычисления проводятся методом последовательных приближений. Исходя из предположения, что начальное смещение трубы отсутствует (т.е.у0^) = 0), находят нагрузку q0(z), определяют перемещения y1(z) по зависимости (24). Во втором приближении уточняют нагрузки q,-(z) с использованием перемещений v,-(z). Далее уточняют нагрузки q2(z) и определяют перемещения во втором приближении v2(z). Так поступают много раз, пока не получат окончательное решение v(z) = vJz).

Необходимое количество приближений (циклов) зависит от сходимости задачи к точному решению, требуемой точности решения, длины участка нефтепровода, конкретной технологической схемы ремонта нефтепровода и других факторов.

Изгибающий момент Mz определяется согласно следующей зависимости:

Mz = -EIx^L, кН • м. (4.29)

dz 2

В пределах одного элемента величины qz, Mz, E, Iz постоянны. Так как элементы короткие (длиной 0,5—1 м), расчеты удовлетворяют требуемой точности.

Напряжения изгиба в сечении ремонтируемого участка нефтепровода

о и = M, (4.30)

W

где W — момент сопротивления сечения нефтепровода.

4.4.4. ПРОВЕРКА ПРОЧНОСТИ И УСТОЙЧИВОСТИ НЕФТЕПРОВОДА ПРИ КАПИТАЛЬНОМ РЕМОНТЕ

Проверку на прочность нефтепровода при его капитальном ремонте следует производить из условия [20]

о пр ^ ВД, (4.31)

где опр — максимальные суммарные продольные напряжения в трубопроводе от расчетных нагрузок и воздействий; R2 — расчетное сопротивление растяжению (сжатию); W4 — коэффициент, учитывающий двухосное напряженное состояние.

Значения R2 и W4 определяются согласно [20]. Расчетное сопротивление R2 для участка нефтепровода, эксплуатирующегося длительное время, а также имеющего дефекты, следует определить по следующим формулам:

R2 = —R—, МПа, (4.32)

2 СвЬ1*1*о

где b1, k1, ко — коэффициенты надежности по дефектности нефтепровода; CD — коэффициент надежности по длительности эксплуатации нефтепровода или его участка.

Наличие повторно-статических нагрузок на нефтепроводах, обусловленных технологическими и эксплуатационными факторами, приводит при длительной работе к деформационному старению металла труб, т.е. к снижению сопротивляемости трубных сталей разрушению.

Коэффициент надежности по длительности эксплуатации определяется по формуле

CD = 1 + 0,025 СЭТЭ, (4.33)

где Тэ — длительность эксплуатации участка нефтепровода, годы; Сэ — углеводородный эквивалент стали в процентах. Углеродный эквивалент

Сэ = с + M + Cr + Mo + y (V + Ti + Ni) + Cu + Ni + 15B, (4.34)

6 5 15

где С, Mn, Cr, Мо, V, Ti, Ni, Cu, В — массовая доля, %, в составе трубной стали соответственно углерода, марганца, хрома, молибдена, ванадия, титана, никеля, меди, бора.

В табл. 4.3 приведены коэффициенты надежности по длительности эксплуатации нефтепровода CD.

Коэффициент b1 устанавливается в зависимости от характера коррозионного износа стенки трубы и распределения коррозионных язв на стенках труб и наличия на стенках труб царапин, задиров, гофр. Определяется в зависимости от относительного уменьшения момента сопротивления дефектного сечения трубы по формуле

Таблица 4.3

Значения коэффициента CD для трубных сталей с различным содержанием углерода

|

Срок эксплуатации, годы |

Коэффициент CD | |

|

С = 0,18-0,20 (стали 17ГС; 19Г и т.д.) |

С = 0,10-0,15 (стали 14ХГС, 14ГН, 10Г2С) | |

| 0-15 | 1,0-1,5 |

1,0-1,1 |

| 15-20 |

1,25 | 1,15 |

|

20-30 | 1,30 | 1,20 |

| 30 и более | 1,35 | 1,25 |

Таблица 4.4

Коэффициенты концентрации напряжений к2 в стенках нефтепровода

|

Характеристика дефектов |

Коэффициент концентрации к2 |

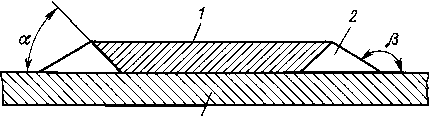

| Длинные царапины глубиной h и длиной l, направленные под углом а к оси нефтепровода Плотно распределенные сливающиеся коррозионные язвы в кольцевом направлении шириной до 50 мм Плотно распределенные дефекты общей площадью более 0,25D2 (D - диаметр трубы) Общий коррозионный износ стенки нефтепровода площадью более D2 | к 1 1 h к2 = 1 + — cos а + — 2 D l 1,9 1,5 1,2 |

где W - начальный момент сопротивления сечения трубы; Wф - фактический момент сопротивления дефектного сечения трубы; к2 - коэффициент концентрации напряжений на дефектном участке, определяемый из справочной литературы.

Для некоторых дефектов значения к2 приведены в табл. 4.4.

Коэффициент к1 устанавливается в зависимости от эл-липсности ремонтируемого участка нефтепровода.

Влияние эллипсности поперечного сечения нефтепровода на напряженное состояние относительно небольшое, определяется в зависимости от соотношения малой и большой полуосей (a/b) и имеет следующие значения:

a/b...................... 1 0,98 0,96 0,94 0,92 0,9

kj......................... 0 1,0117 1,0234 1,0351 1,0465 1,0585

Коэффициент кп устанавливается в зависимости от наличия геометрических дефектов сварки, а также смещения стыков труб.

Концентрация напряжений в сварных швах определяется в зависимости от смещения кромок и разнотолщинности стенок соединяемых сваркой труб с учетом усиления на нормативную величину наружного и внутреннего кольцевого шва.

Численная характеристика концентрации напряжений вычисляется умножением номинального, т.е. действующего в стенке нефтепровода, напряжения (на удалении от шва) на коэффициент концентрации ка.

Значения коэффициента концентрации ка для различных условий нагружения представлены в работе [36].

Для предотвращения недопустимых пластических деформаций ремонтируемого участка нефтепровода проверка производится по условиям

онр ? ф3-^2с; °нц ? -^р2с, (4.36)

где о нр - максимальные (фибровые) суммарные продольные напряжения в нефтепроводе от нормативных нагрузок и воздействий; ф3 - коэффициент, учитывающий двухосное напряженное состояние металла труб, определяемый согласно [20]; кн - коэффициент надежности по назначению трубопровода согласно [20].

Проверка возможности появления местных вмятин в сжатой зоне (или выпучивания стенки трубы) выполняется по формуле

4, 1 3

413 + 0,85 R/6

где 0кр

ром происходит выпучивание стенки; От - предел текучести материала трубы с учетом длительности эксплуатации (старения), МПа; R - радиус наружной стенки нефтепровода, м; б -наименьшая остаточная толщина стенки нефтепровода, м.

Проверку общей устойчивости нефтепровода в продольном направлении в плоскости наименьшей жесткости следует производить из условия

S < шМКр, (4.37)

где S - эквивалентное продольное осевое усилие в сечении нефтепровода, определяемое по [1]; ш - коэффициент условий работы нефтепроводов, принимаемый в зависимости от категории участка нефтепроводов; Ыкр - продольное критическое усилие, при котором наступает потеря продольной устойчивости нефтепровода.

Критическое усилие можно определить согласно [1].

Для прямолинейного вскрытого участка трубопровода в траншее

Мкр = 4,0911 \p2q 4F 2E 513. (4.38)

В случае наличия упругого изгиба

МКр = в qEl, (4.39)

где в - коэффициент, определяемый в зависимости от радиуса упругого изгиба, геометрических характеристик трубо

провода согласно [1].

Представленные формулы используются для определения Ыкр при вскрытии трубопровода достаточной протяженности (более 50 м). В случае вскрытия небольшой длины критическое усилие может быть определено по формуле

4я 2

МКр = к1 ^ EI, (4.40)

b2

где b - длина вскрытого участка; к - коэффициент, определяемый в зависимости от характеристик грунта.

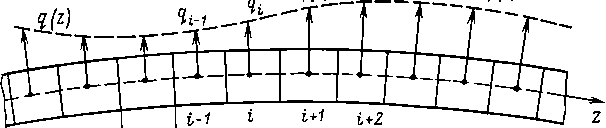

4.4.5. ТЕХНОЛОГИЧЕСКИЕ ПАРАМЕТРЫ РЕМОНТНЫХ КОЛОНН ПРИ РЕМОНТЕ С ПОДЪЕМОМ НЕФТЕПРОВОДА

Основными технологическими параметрами подъема и укладки нефтепровода являются высота подъема его трубо-

укладчиками, общая длина приподнятого участка, число трубоукладчиков, расстояние между ними и усилие на крюках трубоукладчиков [36].

Определение технологических параметров начинают с выбора числа трубоукладчиков, участвующих в подъеме нефтепровода и назначения технологической высоты подъема крайними трубоукладчиками, необходимой для прохождения ремонтных машин.

Число трубоукладчиков выбирают в зависимости от диаметра нефтепровода, выполняемых операций ремонта и грузоподъемности трубоукладчиков, участвующих при подъеме нефтепровода.

Минимальное число трубоукладчиков, необходимое для подъема и укладки нефтепроводов диаметром 530 — 710 и 820—1220 мм, должно быть соответственно не менее 3 и 4.

Для дальнейшего расчета задают технологическую высоту подъема крайним трубоукладчиком Ът, согласно паспортным данным ремонтных машин, а высоты подъема средними трубоукладчиками h2, h3, h4, h5 рекомендуется определять с соблюдением соотношений, приведенных в табл. 4.5.

Расстановку и загрузку трубоукладчиков производят из условия симметричности относительно середины приподнятого участка и обеспечения минимальных напряжений в опасных сечениях приподнятого участка нефтепровода при заданной технологической высоте подъема.

Расстояние между трубоукладчиками

l = mL, (4.41)

где L — длина приподнятого участка нефтепровода.

L = n-Atfh , (4.42)

где h1 — высота подъема крайним трубоукладчиком, см; А — параметр, зависящий от геометрических и прочностных характеристик трубы; m, n — коэффициенты, выбираемые в

Таблица 4.5

Соотношение высот подъема различными трубоукладчиками

| Число трубоукладчиков, участвующих в подъеме нефтепровода |

Ъ_ ът | ъ. ът | Ъз. h т | ъ± ът | h т |

| 2 | 1 |

1 | - | — | — |

| 3 | 1 | 1,434 | 1 | — | — |

| 4 | 1 | 1,564 |

1,564 | 1 | — |

| 5 | 1 |

1,656 | 2,138 | 1,561 |

1 |

зависимости от количества трубоукладчиков, участвующих в подъеме нефтепровода. Усилие на крюках трубоукладчиков

![]()

(4.43)

где /ус — коэффициент усилия при подъеме нефтепровода трубоукладчиками.

Усилие на крюке трубоукладчика при расчетном вылете стрелы должно назначаться с учетом коэффициента перегрузки 1,1.

Напряжения в ремонтируемом нефтепроводе

![]()

МПа

(4.44)

где ф — коэффициент, выбираемый в зависимости от числа трубоукладчиков, участвующих в подъеме нефтепровода.

Значения коэффициентов m, n, ^ус и ф приведены в табл. 4.6, значения А, В, С нефтепровода диаметром 530— 1020 мм —

в табл. 4.7, а значения h1 и — в табл. 4.8.

При производстве ремонтных работ технологические параметры подъема и укладки считаются выбранными правильно, если напряжение изгиба в поднимаемом нефтепроводе не превышает 0,45 предела текучести металла труб. Кроме того, следует проверить обеспечение продольной устойчивости трубопровода, при этом необходимо учесть нагрев металла трубы днем солнечными лучами.

Если эти требования соблюдаются, то по выбранным и расчетным значениям составляют технологическую схему подъема и укладки нефтепровода.

Во избежание динамических нагрузок подъем нефтепровода должен производиться одновременно всеми участвующими в подъеме трубоукладчиками, плавно, без рывков и резких ослаблений с соблюдением соотношений высот подъема и расстояний, указанных в данной методике. Расчетные данные основных технологических параметров и напряженного состояния ремонтируемого нефтепровода диаметром 1020x11 мм при подъеме его тремя, четырьмя и пятью трубоукладчиками приведены в табл. 4.9 — 4.11. В табл. 4.12 представлены технологические параметры для нефтепроводов диаметрами 530 — 820 мм, а в табл. 4.13 — все параметры для всех диаметров нефтепроводов.

Выбранная схема подъема в процессе работы контролируется по расстоянию между трубоукладчиками и высоте подъема нефтепровода в местах нахождения троллейных тележек.

| Число трубоукладчиков, участвующих в подъеме нефтепровода |

n | m |

Коэффициент усилия для трубоукладчиков Чс | Значение ф при определении напряжения изгиба | ||

|

край них | сред них | в крайних пролетах |

в сечениях нахождения троллея | |||

| 2 | 6,880 |

0,25 | 2,447 | — | 0,497 | 0,765 |

| 3 | 8,009 | 0,19 | 2,231 | 1,522 |

0,512 | 0,568 |

|

4 | 8,845 | 0,15 |

2,071 | 1,327 | 0,525 | 0,465 |

| 5 |

10,003 | 0,13 | 2,017 | 1,300 | 0,534 |

0,400 |

Таблица 4.7

| Наружный диаметр Рн, м | Толщина стенки S, мм | А | В | С |

| 219 |

8 | 300,47 | 228,357 | 255,080 |

|

9 | 304,02 | 244,432 |

243,378 | |

| 273 |

8 | 326,89 | 351,734 |

268,648 |

| 9 | 322,15 | 372,672 |

260,040 | |

| 325 |

8 | 349,74 | 491,385 |

279,446 |

| 9 | 355,02 | 523,296 |

270,815 | |

| 377 |

8 | 368,93 | 658,171 |

290,108 |

| 9 | 375,22 | 699,035 |

279,629 | |

| 10 |

380,51 | 738,570 |

573,166 | |

| 530 |

9 | 423,18 | 1374,912 |

310,310 |

| 10 | 429,92 | 1444,531 |

300,595 | |

| 630 |

9 | 449,09 | 1961,616 |

327,971 |

| 10 | 453,53 | 2045,057 |

312,305 | |

| 11 |

464,04 | 2152,662 |

307,170 | |

| 720 |

9 | 468,97 | 2582,149 |

343,722 |

| 10 | 477,36 | 2705,520 |

331,723 | |

| 11 |

485,04 | 2823,418 |

321,316 | |

| 12 |

491,87 | 2940,891 |

312,499 | |

| 820 |

9 | 489,07 | 3383,875 |

359,931 |

| 10 | 498,37 | 3536,434 |

346,662 | |

| 11 |

506,72 | 3685,375 |

335,337 | |

| 12 |

514,45 | 3826,994 |

325,262 | |

| 920 |

9 | 506,84 | 4301,551 |

376,030 |

| 10 | 516,90 | 4492,378 |

367,720 | |

| 11 |

525,82 | 4676,117 |

349,364 | |

| 12 |

534,38 | 4848,964 |

338,274 | |

| 13 |

542,75 | 5028,579 |

330,021 | |

| 1 020 |

9 | 523,32 | 5346,797 |

390,795 |

| 10 | 533,53 | 5568,986 |

376,207 | |

| 11 |

543,13 | 5786,507 |

363,038 | |

| 12 |

552,17 | 6002,088 |

351,233 | |

| 13 |

560,20 | 6204,215 |

341,276 | |

| 14 |

567,50 | 6407,075 |

332,576 |

| Высота подъема крайним трубоукладчиком h1r см |

Значения коэффициентов | |

|

для усилия на крюках трубоукладчика и длины приподнятого участка |

для напряжений | |

| 10 | 1,778280 | 3,162280 |

| 20 | 2,144740 |

4,472125 |

| 30 |

2,340350 | 5,477238 |

|

40 | 2,514870 | 6,324571 |

| 50 | 2,659148 |

7,071068 |

| 60 |

2,783158 | 7,745968 |

Таблица 4.9

Параметры подъема нефтепровода D = 1020x11 мм тремя трубоукладчиками

|

Высота подъема крайними трубоукладчиками h 1 = К см | Высота подъема средними трубоукладчиками h2, см |

Расстояние между трубоукладчиками l, м | Длина приподнятого участка L, м | Усилие на крюках крайних трубоукладчиков Р1 = Р3, кН | Усилие на крюке среднего трубоукладчика Р2, кН |

Напряжение в стенке трубы о, МПа |

| 10 | 14,3 |

14,7 | 77 | 22,9 |

15,7 | 65 |

|

20 | 28,7 | 15,2 |

80 | 27,3 | 18,6 | 92 |

| 30 |

43,0 | 19,3 | 102 |

30,2 | 20,6 | 113 |

| 40 | 57,4 |

20,8 | 109 | 32,4 | 22,1 | 130 |

| 50 | 71,7 | 22,0 | 116 | 34,3 |

23,4 | 146 |

| 60 | 86,0 | 23,0 |

121 | 35,9 | 24,5 |

159 |

Таблица 4.10

Параметры подъема нефтепровода D = 1020x11 мм четырьмя трубоукладчиками

| Высота подъема крайними трубоукладчиками h1 = h4, см | Высота подъема средними трубоукладчиками h2 = h3, см |

Расстояние между трубоукладчиками l, м | Длина приподнятого участка L, м | Усилие на крюке крайних трубоукладчиков Р = Р Р1 = Р4, кН | Усилие на крюке средних трубоукладчиков Р2 = = Рз, кН | Напряжение в стенке трубы о, МПа |

| 10 |

15,6 | 12,8 | 85,4 |

213 | 136 | 60 |

| 20 | 31,2 |

15,2 | 101,6 | 253 | 162 | 85 |

|

30 | 46,8 | 16,9 |

112,4 | 281 | 179 | 104 |

| 40 |

62,4 | 18,1 | 121 |

301 | 193 | 126 |

| 50 | 78,0 |

19,2 | 128 | 318 | 204 | 135 |

| 60 | 93,6 | 20,1 | 134 | 333 |

214 | 148 |

Расчетные значения A, Q Ё ё для нефтепроводов

Параметры подъема нефтепровода D = 1020x11 мм пятью трубоукладчиками

| Высота подъема крайними трубоукладчиками h 1 = h5^ см |

Высота подъема средними трубоуклад чиками h2 = h3 = = h4, см |

Расстояние между трубоукладчиками l, м | Длина приподнятого участка L, м | Усилие на крюке крайних трубоукладчиков Л = Рз, кН |

Усилие на крюке средних трубоукладчиков Р2 = Р3 = = Р4, КН |

Напряжение в стенке трубы о, МПа |

|

| 10 | 16,6 |

21,4 | 12,6 | 97 |

207 | 134 | 61 |

| 20 | 33,1 |

42,8 | 14,9 | 114,9 |

247 | 159 | 87 |

| 30 | 49,7 |

64,1 | 16,5 | 127 |

273 | 176 | 106 |

| 40 | 66,2 |

85,5 | 17,8 | 137 | 293 | 189 |

122 |

| 50 | 82,8 | 106,9 | 18,8 |

145 | 311 | 200 |

137 |

| 60 |

99,4 | 128,3 | 19,7 |

151 | 325 | 209 | 150 |

Таблица 4.12

Параметры подъема нефтепровода D = 530-820 мм четырьмя трубоукладчиками

| Диаметр нефте провода, мм | Высота подъема нефтепровода, м | Расстояние между трубоукладчиками l, м |

Длина приподнятого участка L, м |

Усилие на крюках трубоукладчиков | ||

|

h 1 = h4 | h2 h3 | Р1 = Р4 | Р2 = Р3 | |||

| 530 | 0,5 | 0,78 | 20,0 |

120 | 100,0 | 76,5 |

| 630 | 0,5 |

0,78 | 21,0 | 130 |

161,8 | 122,6 |

|

720 | 0,5 | 0,78 |

23,0 | 138 | 199,0 | 151,0 |

| 820 |

0,5 | 0,78 | 17,0 | 115 | 182,7 |

117,0 |

Во всех случаях необходимо выполнять проверку по грузоподъемности трубоукладчиков на расчетном вылете стрелы. При этом усилие на крюке трубоукладчикам должно назначаться с учетом коэффициента перегрузки 1,1.

Значения технологических параметров, приведенные в табл. 4.5 — 4.13, определены для нефтепроводов при условии равнопрочности их стыков и отсутствия дефектов в стенках труб, снижающих несущую способность.

При разработке проектной документации (рабочий проект, проект производства работ) расчет технологических параметров подъема и укладки нефтепроводов, числа трубоукладчиков, расстояния между ними и усилия на крюках трубоукладчиков необходимо производить с учетом технического состояния нефтепроводов, их положения и воздействия на них различных факторов.

Приведенные в табл. 4.5 — 4.13 значения технологических

Высота

подъема

трубо

провода,

м

Усилия

подъема

трубо

провода,

кН

Диаметр трубопровода и толщина стенки Dx6, мм

Расстояние до ремонт-ной машины м

Рас-стояние между трубоукладчиками I. м

Масса ремонт-ной машины Q, кН

Длина п р и-поднятого участка L, м

Число трубоукладчиков, h, шт.

Схема подъема и расстановки ремонтных машин

h

2

2

219x5

273x5

325x5

377x7

426x6

10

10

10

15

15

0,63

0,77

0,73

0,70

0,68

1,01

1,20

1,11

1,03

1,01

13

14

15

16 17

59

67

72

77

82

19,9

25,6

33.1 51,4

62.1

8

12

17

25

33

| 1 | \Pi ; | \PZ / | I. V J | ||

| hz | |||||

| а |

I | I |

a | ||

| * L |

530x8

630x8

720x9

820x9

1020x10

1220x12

20

20

20

25

25

25

0,66

0,65

0,63

0,63

0,61

0,60

20

20

20

20

20

20

112

115

118

120

124

130

97,2

129

174

214

321

468

60

80

100

130

200

289

1,17

1,10

1,02

1,01

0,98

0,93

параметров могут служить исходными максимальными параметрами для поверочного расчета и последующего подбора технологических параметров ремонтных колонн.

4.5. КАПИТАЛЬНЫЙ РЕМОНТ С ПОДКОПОМ И ПРИМЕНЕНИЕМ ПОДЪЕМНЫХ И ПОДДЕРЖИВАЮЩИХ ТЕХНИЧЕСКИХ СРЕДСТВ

Ремонт нефтепроводов диаметром 820*1220 мм проводится без подъема с поддержанием или без поддержания грузоподъемными механизмами [13], [36].

Поддержание подкопанного участка нефтепровода рекомендуется проводить опорами-крепями (табл. 4.14), трубоукладчиками или пневмоподъемниками. Число грузоподъемных механизмов и длина подкопанного участка определяются из условия обеспечения прочности и устойчивости ремонтируемого участка нефтепровода (табл. 4.15).

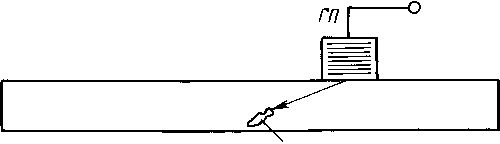

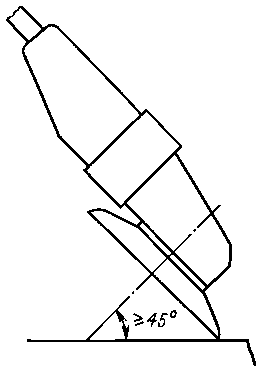

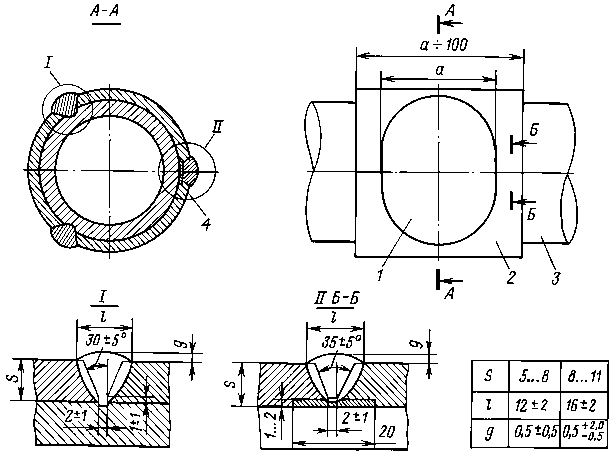

Устройство для поддержания трубопроводов типа КР показано на рис. 4.6.

Ремонт нефтепроводов может выполняться без поддержания при минимальной длине подкопанного участка, определенной расчетным путем.

Таблица 4.14

Рекомендуемые технологические параметры при капитальном ремонте трубопроводов диаметром без подъема с использованием опор-крепей

| Параметры |

Длина и толщина стенки трубопровода, мм | |

| 1020x11 |

1220x12 | |

| Шаг ремонтной колонны, м | 5,0 | 8,0 |

| Расстояние, м: |

||

| 1 max |

20,0 | 18,0 |

| 1 min | 15,0 | 10,0 |

| l2 | 20,0 |

18,0 |

| 3#max |

11,0 | 15,0 |

|

l3#min | 6,0 |

7,0 |

| Длина участка присыпки, м | 21,0 |

21,0 |

| Расстояние от подкапывающей машины до | 13,0 | 15,0 |

|

экскаватора, м Усилие подъема, кН: |

||

| Р1Р2) |

294,0 (148,0) | 330,0 |

|

Р3Р4) | 259,0 (358,0) |

360,0 |

| Высота подъема трубопровода, м | 0 — 0,05 |

0 — 0,05 |

| Максимально допустимая осадка трубопро |

0,1 | 0,1 |

| вода на участке присыпки, м | ||

Технологические параметры при ремонте нефтепроводов с использованием двух трубоукладчиков

| Диаметр и толщина стенки нефтепровода, мм |

Коэффициент постели грунта (присыпанного и уплотненного под трубой), МН/м3 | Усилие на крюке трубоукладчика, кН | Длина подкопанного участка, м, не более |

Расстояние между трубоукладчиками, м, не более | Расстояние от второго трубоукладчика до земляной тумбы, м | Длина участка при сыпки, м | Шаг трубоукладчика, м |

| 820x9 |

0,2 | 250 | 19 | 7 | 13 |

18 | 3 |

| 0,4 | 120 |

20 | 8 | 14 |

18 | 4 | |

| 1,0 | 100 |

21 | 9 | 15 | 18 | 5 | |

| 1020x11 | 0,2 |

350 | 20 | 8 |

14 | 18 |

4 |

| 0,4 | 220 | 22 | 10 | 16 | 18 |

6 | |

| 1.0 |

200 | 23 | 11 | 17 | 18 |

7 | |

| 1220 х 12 |

0,2 | 400 |

20 | 8 | 14 |

18 | 4 |

| 0,4 | 280 |

24 | 12 |

18 | 18 | 8 | |

| 1,0 |

250 | 25 |

13 | 19 |

18 | 9 |

Рис. 4.6. Устройство для подъема и поддержания трубопроводов типа КР

Наибольшее расстояние от второго трубоукладчика до земляной тумбы равно наибольшему расстоянию от первого трубоукладчика до подсыпанного и уплотненного участка нефтепровода.

Технологические параметры ремонтной колонны при ремонте нефтепроводов диаметром 820 — 1220 мм тремя трубоукладчиками приведены в табл. 4.16.

Технологические параметры ремонтной колонны при ремонте нефтепроводов диаметром 820 — 1220 мм четырьмя трубоукладчиками приведены в табл. 4.17.

Параметры, приведенные в табл. 4.15 — 4.17, получены для условий, при которых напряжение изгиба не превышает 120 МПа.

Капитальный ремонт нефтепроводов с подкопом может выполняться без применения подъемных и поддерживающих технических средств.

Ремонт нефтепровода проводится с механическим уплотнением подсыпанного под нефтепровод грунта. Технологические параметры ремонта нефтепроводов диаметром 1020 и 1220 мм приведены ниже. Параметры получены для условий, при которых несущая способность уплотненного грунта в на-

Таблица 4.16

Технологические параметры ремонтной колонны при ремонте нефтепроводов тремя трубоукладчиками

| Параметры | Диаметр и толщина стенки нефтепровода, мм | ||

|

820x9 | 1020x11 | 1220x12,5 | |

| Шаг ремонтной колонны, м | 6 | 7 |

8 |

| Длина подкопанного участка, м | 22+30 |

24+32 | 26+35 |

|

Технологическая высота подъема нефтепровода, м, не более | 0,15 | 0,14 | 0,10 |

| Осадка нефтепровода относительно его первоначального положения, м, не более | 0,16 | 0,14 |

0,12 |

| Максимальное усилие на крюках трубоукладчика, кН |

240 | 350 | 400 |

| Расстояние от подкапывающей машины до экскаватора, м | 10+20 | 15+25 |

20+30 |

| Длина подсыпанного и уплотненного участка нефтепровода, м | 10+25 |

10+25 | 10+25 |

|

Расстояние между первым и последним трубоукладчиками, м | 12 |

13 | 14 |

|

Расстояние от первого трубоукладчика до подкапывающей машины, м | 5+11 | 5+12 | 5+13 |

| Расстояние от последнего трубоукладчика до присыпанного участка нефтепровода, м | 7+13 |

7+12 | 7+13 |

Технологические параметры ремонтной колонны при ремонте нефтепроводов четырьмя трубоукладчиками

|

Параметры | Диаметр и толщина стенки нефтепровода, мм | ||

| 820x9 | 1020x11 |

1220x12,5 | |

| Длина подкопанного участка, м | 35+54 | 35+57 | 36+59 |

| Технологическая высота подъема нефтепровода, м, не более | 0,1 | 0,1 | 0,1 |

| Осадка нефтепровода относительно его первоначального положения, м, не более | 0,1 | 0,1 |

0,1 |

| Максимальное усилие на крюках трубоукладчика, кН |

100 | 140 | 180 |

| Расстояние от подкапывающей машины до экскаватора, м | 10+20 | 10+20 |

10+20 |

| Длина подсыпанного и уплотненного участка грунта под нефтепроводом, м Расстояние между трубоукладчиками, м: | 1 0+25 | 1 0+25 | 1 0+25 |

| первым и вторым |

7 | 7 | 7 |

| вторым и третьим | 7+12 | 7+12 | 7+12 |

| третьим и четвертым | 7 | 7 | 7 |

|

Расстояние от первого трубоукладчика до подкапывающей машины, м | 7+14 | 7+16 | 7+17 |

| Расстояние от последнего (четвертого) трубоукладчика до присыпанного участка нефтепровода, м | 10,5±3,5 | 11±4,0 |

12±4,0 |

чале уплотненного участка не ниже дгр = 5 кН/м и напряжение от изгиба в момент ремонта не превышает 150 МПа. Участок нефтепровода до вскрытия — прямолинейный, второй категории.

Обнаружение дефектов тела трубы нефтепровода должно осуществляться двумя способами в следующей последовательности [6, 35]:

а) внутритрубной инспекцией с помощью снарядов-профи-лемеров и снарядов-дефектоскопов;

б) при необходимости внешним дефектоскопическим обследованием (визуальным и приборным со специальным шурфованием или на вскрытом участке в процессе ремонта). Внутритрубная профилеметрия проводится при помощи сна-ряда-профилемера, позволяющего обнаружить и определить параметры дефектов геометрии трубы. В настоящее время для внутритрубной профилеметрии применяются снаряды-профилемеры типа "Калипер".

Снаряд-профилемер "Калипер" — это электронно-механический снаряд, оснащенный рычажными датчиками, которые позволяют измерять внутреннее проходное сечение, определять положения сварных швов, подкладных колец, а также обнаруживать и измерять такие дефекты формы трубы, как вмятины, гофры, овальность сечения. Отклонения оси трубопровода фиксируются индикатором поворота по взаимному положению продольных осей двух последовательных секций снаряда-профилемера. Аналоговые значения измерений преобразуются в цифровые и записываются в блок хранения. Пройденное снарядом расстояние определяется с помощью специальных измерительных колес. Привязка мест расположений дефектов к определенным точкам трассы нефтепровода осуществляется с помощью специальных устройств — маркеров.

Внутритрубная дефектоскопия проводится при помощи ультразвуковых и магнитных снарядов-дефектоскопов высокого разрешения, которые обнаруживают дефекты стенки трубы и определяют их геометрические параметры. В настоящее время для внутритрубной дефектоскопии применяются снаряды-дефектоскопы следующих типов.

1. Снаряд-дефектоскоп "Ультраскан М" представляет собой компьютеризированное диагностическое устройство, использующее метод регистрации погруженными в нефть датчиками отраженных импульсных ультразвуковых сигналов от внутренней и внешней поверхностей стенки трубы. По времени прихода первого отраженного сигнала определяется расстояние от датчика до внутренней поверхности трубы, по времени прихода второго сигнала — толщина стенки трубы.

Кроме того, сигнал отражается от несплошностей в металле трубы. Значения изменений записываются в блок хранения.

Привязка мест расположения дефектов к определенным точкам трассы нефтепровода осуществляется с помощью маркеров.

2. Снаряд-дефектоскоп типа MFL представляет собой компьютеризированное диагностическое устройство, использующее метод рассеяния магнитного потока, возникающего в месте расположения дефекта стенки трубы при ее намагничивании. Во время своего движения по нефтепроводу оснащенный магнитами снаряд создает в теле трубы мощное магнитное поле, а находящиеся между полюсами магнита датчики регистрируют изменение магнитного поля и измеряют его значение. Специальные датчики, создающие собственное локальное магнитное поле, служат для разделения обнаруженных дефектов на внутренние и внешние. Значения измерений записываются в блок хранения. Привязка мест расположения дефектов к определенным точкам трассы нефтепровода осуществляется с помощью маркеров.

3. Снаряд-дефектоскоп "Ультраскан CD" — компьютеризированное диагностическое устройство, использующее поперечные ультразвуковые волны, распространяющиеся внутри стенки трубы. Датчики снаряда работают в режиме излучения зондирующего импульса и приема импульса, отраженного от трещин и других трещиноподобных дефектов. Снаряд-дефектоскоп оснащен сменными носителями датчиков, предназначенными для обнаружения трещин и трещиноподобных дефектов определенной ориентации по отношению к оси трубы (осевой или поперечной). Значения измерений записываются в блок хранения. Привязка мест расположения дефектов к определенным точкам трассы нефтепровода осуществляется с помощью маркеров.

Для более полного обследования нефтепроводов необходимо проводить комплексное диагностирование, последовательно используя несколько внутритрубных измерительных снарядов (ВИС), основанных на различных физических явлениях, сочетая внутритрубную дефектоскопию с дополнительным дефектоскопическим контролем (ДДК) дефектных участков нефтепровода.

Однако диагностированием даже указанным комплексом ВИС не выявляется истинное состояние нефтепроводов, в том числе их напряженное состояние, сероводородное наво-дороживание, да и сами явно выраженные дефекты выявляются не полностью. Более того, на сегодняшний день не изучена динамика разрушения трубопроводов в зависимости от того или иного состояния дефекта и трубопроводов в целом.

4.6.1. КЛАССИФИКАЦИЯ ДЕФЕКТОВ

По виду повреждения трубы дефекты нефтепровода делятся на дефекты геометрии трубы, дефекты стенки трубы и дефекты сварных швов.

Дефекты геометрии трубы — это дефекты, связанные с уменьшением проходного сечения трубы вследствие изменения его формы. Они делятся на следующие группы:

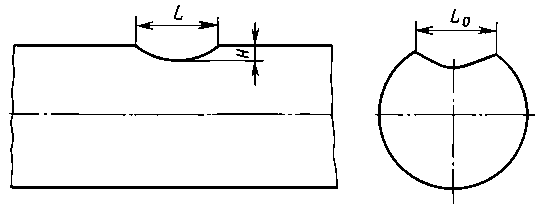

вмятина — локальное уменьшение проходного сечения трубы в результате механического воздействия, при котором не происходит уменьшения толщины стенки трубы и излома оси трубопровода;

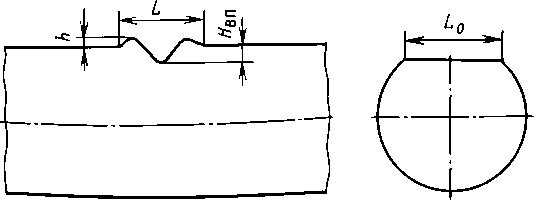

гофр — чередующиеся поперечные выпуклости и вогнутости стенки трубы, не уменьшающие толщины стенки и приводящие к излому оси и уменьшению проходного сечения трубопровода.

Дефекты стенки трубы — это дефекты, не приводящие к изменению проходного сечения трубы. Они делятся на следующие группы:

потеря металла (коррозия сплошная равномерная, коррозия сплошная неравномерная, коррозия местная точечная, коррозия местная пятнистая, коррозия местная язвенная, коррозия ручейковая, эрозия, вмятина в прокате, забоина, задир, рванина) — изменение номинальной толщины стенки трубы, характеризующееся локальным утонением в результате механического или коррозионного повреждения или обусловленное технологией изготовления;

риска (царапина) — потеря металла стенки трубы, происшедшая в результате взаимодействия стенки трубы с перемещающимся по ней твердым телом;

расслоение — несплошность металла стенки трубы; обычно является раскатанным скоплением неметаллических включений;

расслоение с выходом на поверхность (закат, плена прокатная) — расслоение, выходящее на поверхность трубы;

расслоение в околошовной зоне — расслоение, примыкающее к сварному шву. Дополнительная опасность связана с возможностью наличия в сварном шве трещины, образовавшейся под воздействием расслоения при наложении сварного шва;

изменение толщины стенки — плавное утонение стенки трубы, образовавшееся в процессе изготовления трубы или листового проката;

трещина — разрыв основного металла стенки трубы, характеризующейся малым поперечным размером;

дефект сварного шва (непровар, пора, шлаковое включение, подрез, трещина сварного шва) — дефект в самом сварном шве или околошовной зоне, возникший вследствие нарушения технологии сварки.

По степени влияния на несущую способность нефтепровода дефекты классифицируются на опасные и неопасные.

К опасным дефектам относятся:

дефекты геометрии, примыкающие к сварным швам или непосредственно на швах, если их измеренная глубина превышает по величине 3 % от номинального наружного диаметра трубы;

дефекты, опасные по результатам расчета на статическую прочность (расчетное давление разрушения дефектной трубы ниже заводского испытательного давления);

дефекты стенки, связанные с потерей металла, с остаточной толщиной стенки трубы на уровне технически возможного минимального предела измерения снаряда-дефектоскопа.

Эксплуатация нефтепровода при наличии опасных дефектов допускается при условии введения ограничений на режимы перекачки.

Опасные дефекты подлежат выборочному ремонту в соответствии с установленными методами ремонта опасных дефектов.

К неопасным относятся дефекты, для которых расчетное давление разрушения дефектной трубы не ниже заводского испытательного давления. Эксплуатация нефтепровода при наличии неопасных дефектов допускается без ограничений на режимы перекачки в межинспекционный период.

По критерию необходимости проведения дополнительного дефектоскопического контроля (ДДК) дефекты подразделяются на требующие ДДК и не требующие ДДК.

Назначение методов ремонта дефектов, не требующих ДДК, проводится по данным ВИС.

Назначение методов ремонта дефектов, требующих дополнительного дефектоскопического контроля, проводится по данным ДДК. При необходимости по результатам ДДК расчетом на прочность может уточняться опасность дефекта.

4.6.2. ПОРЯДОК ДЕЙСТВИЙ ПРИ ДОПОЛНИТЕЛЬНОМ ДЕФЕКТОСКОПИЧЕСКОМ КОНТРОЛЕ И РЕМОНТЕ УЧАСТКА НЕФТЕПРОВОДА ПОСЛЕ ПРОПУСКА ВИС

Содержание и последовательность действий по ДДК и ремонту диагностированного с помощью ВИС участка определяются следующим порядком.

1. Получение ОАО МН технического отчета из ОАО ЦТД "Диаскан" или других юридических лиц, имеющих лицензию Госгортехнадзора на выполнение работ по диагностике нефтепроводов по пропуску снаряда-профилемера. Передача экземпляра отчета в соответствующие РНУ.

2. Анализ полученной информации и составление ОАО МН сведений о сужениях, подлежащих устранению, передача этих сведений соответствующим РНУ и АК "Транснефть". Устранению подлежат все сужения, препятствующие прохождению снаряда-дефектоскопа, что определяется по согласованию с юридическими лицами, выполняющими внутритрубную диагностику.