5.10. ремонт с помощью полимерных клеев под водой

5.10. РЕМОНТ С ПОМОЩЬЮ ПОЛИМЕРНЫХ КЛЕЕВ ПОД ВОДОЙ

В последние годы при ликвидации аварий стали широко применяться клеевые композиции, которые наиболее эффективны при увеличении глубины залегания ремонтируемого трубопровода. Высокопрочные полимерные композиции позволили разработать новые методы ликвидации повреждений в водной и нефтяной среде. Эффект подводного склеивания достигнут благодаря созданию реакционноспособных поверхностно-активных веществ (РПАВ), позволяющих управлять процессами смачиваемости подложки и клея, снижения внутренних напряжений в адгезионном слое за счет образования межмолекулярных сшивок со скоростью, сопоставимой со скоростью релаксации напряжений [4].

Клеевые композиции, применяемые для склеивания в водной среде, имеют плотность выше единицы, высокую вязкость, небольшое время гелеобразования. Избирательное смачивание клеем подложки достигается за счет применения РПАВ. Гидрофобные наполнители (аэросил, кварц, алюминиевая пудра и др.) позволяют снизить внутренние напряжения в склейке и повысить вязкость клея.

Надежность и долговечность клеевых соединений зависят от изменения их прочностных свойств при статических и динамических нугрузках. При эксплуатации существенное влияние на них оказывают остаточные напряжения и релаксационные процессы в клеевом соединении, которые необходимо учитывать при прогнозировании поведения клеевого шва.

Адгезия, обусловленная химическим взаимодействием между адгезивом и склеиваемой поверхностью, образуется за счет химических связей и, как показали исследования и практические опыты, во многом зависит от подвода дополнительной энергии, которая прикладывается на поверхность склейки. Например, втирание клеев механическими щетками значительно повышает адгезию. Даже при наложении стального хомута на стеклопластиковый бандаж при ремонте труб в 1,5 раза повышается прочность склейки.

Испытания вибростойкости стеклопластика на основе клея '‘Спрут-4'' при частоте 40 Гц показали, что после 107 циклов нагружения прочность образцов при растяжении как по основе, так и по утку снижается не более чем на 11 %.

Исследования влияния энергии удара на прочность стеклопластика позволили сделать вывод о том, что материал обладает способностью сопротивляться весьма высоким ударным нагрузкам. Так, при энергии удара 42 кН/см2 происходит локальное разрушение клея '‘Спрут-41', при 56 кН/см2 — расслоение стеклоткани, при 70 кН/см2 — образование трещин.

Испытания вибростойкости с текло пластикового покрытия на основе клея '‘Спрут-4", нанесенного на металлическую поверхность, показали, что при частоте 18 — 19 Гц и 107 циклах нагружения не наблюдаются появление трещин, расслоение стеклоткани и отслоение стеклопластика от металлической поверхности.

Испытания фрагмента трубы с бандажом из клея '‘Спрут1', армированным стеклотканью, циклической нагрузкой на базе 20 ООО циклов выявили хорошую адгезионную способность клея к металлу на всем протяжении испытаний [22].

По результатам испытаний были сделаны практические рекомендации:

использовать композитный бандаж из стеклопластика для ремонтов в качестве защитного покрытия от коррозии;

композитный бандаж в сочетании с усиливающими стальными хомутами по сравнению с наварными заплатами предпочтителен, так как при его установке возникает более однородное напряженное состояние системы металл — стеклопластик, и он может служить в качестве постоянной меры ремонта дефектных участков нефтепроводов.

Испытания образцов стеклопластик —металл на сопротивление ударным нагрузкам показали, что при толщине стеклопластика 3 мм появление трещин обнаруживается при энергии удара не менее 80 кН/см2.

Для оценки абразивной стойкости были проведены сравнительные испытания бетонных и полимерных защитных покрытий в виде цилиндрических образцов двух типов: из бетона М300 с В/Ц = 0,5, приготовленного на гранитном щебне крупностью 5—10 мм и портландцементе, и из стали, покрытой двумя слоями стеклоткани марки Т-11-ГВС-9, пропитанной клеем '‘Спрут-5М". Диаметр образцов 100 мм, высота 100 мм. Абразивная стойкость покрытий оценивалась по потере массы образцов (в г) с 1 см2 поверхности за 1 ч. Было установлено, что абразивная стойкость полимерных покрытий, армированных стеклотканью, в 8 — 9 раз выше бетонных.

Таким образом, комплексные исследования позволили разработать технологию ликвидации отказов подводных трубопроводов с помощью клеевых композиций.

Отказы под водой ликвидируют путем намотки стеклопластика на место повреждения изоляции, с помощью хомутов (бандажей), стекло пластиковых пластырей, а также путем установки на трубу заливочных муфт.

Наибольшее распространение при ликвидации аварий получили акрилатные, полиэфирные, эпоксидные клеевые композиции.

Приготовление клеевых композиций начинают с дозирования в соответствии с рецептурами. Предварительно взвешенные компоненты при небольших объемах перемешивают в полиэтиленовом мешке, при больших — в мешках с приводным механизмом.

Время полимеризации клеев зависит от температуры окружающей среды и соотношения вводимых компонентов. Жизнеспособность клеев характеризуется значительным индукционным периодом, в течение которого их вязкость практически не изменяется. Эту особенность используют при нанесении клея на поверхность поврежденного трубопровода под водой, а также при формировании на нем стеклопластиковых покрытий.

Перед проведением ремонта необходимо снять внутреннее давление в трубопроводе. Для этого перекрывают береговые задвижки. После осмотра место повреждения размечают и очищают от старого покрытия (по контуру дефекта или по всему периметру трубы) на расстоянии 300—500 мм. Для очистки обычно используют скребки или угловую реверсивную пневмощетку УПЩР-1. Затем водолаз устанавливает на трубопроводе кольцевой кондуктор на некотором расстоянии от места повреждения.

Стеклопластиковую заплату можно формировать прямо на трубе путем намотки или изготовлять на поверхности.

Наполнители, введенные в клеевую композицию заливочных компаундов (пылевидный кварц, алюминиевая пудра, рубленое стекловолокно или их смесь), уменьшают усадку, увеличивают прочность и монолитность компаунда при отверждении.

При работе с клеями водолазные гидрокостюмы выходят из строя после одного ремонта. Для повышения долговечности их поверхность покрывают тонким слоем полиуретановых мастик, растворенных в ацетоне до вязкости, обеспечивающей напыление пульверизаторами, работающими под давлением 0,4 — 0,6 МПа.

Хомут (бандаж) устанавливают два водолаза, поддерживая связь между собой по телефону. Рулонный материал пропитывают связующим и под водой наносят на поверхность тру-

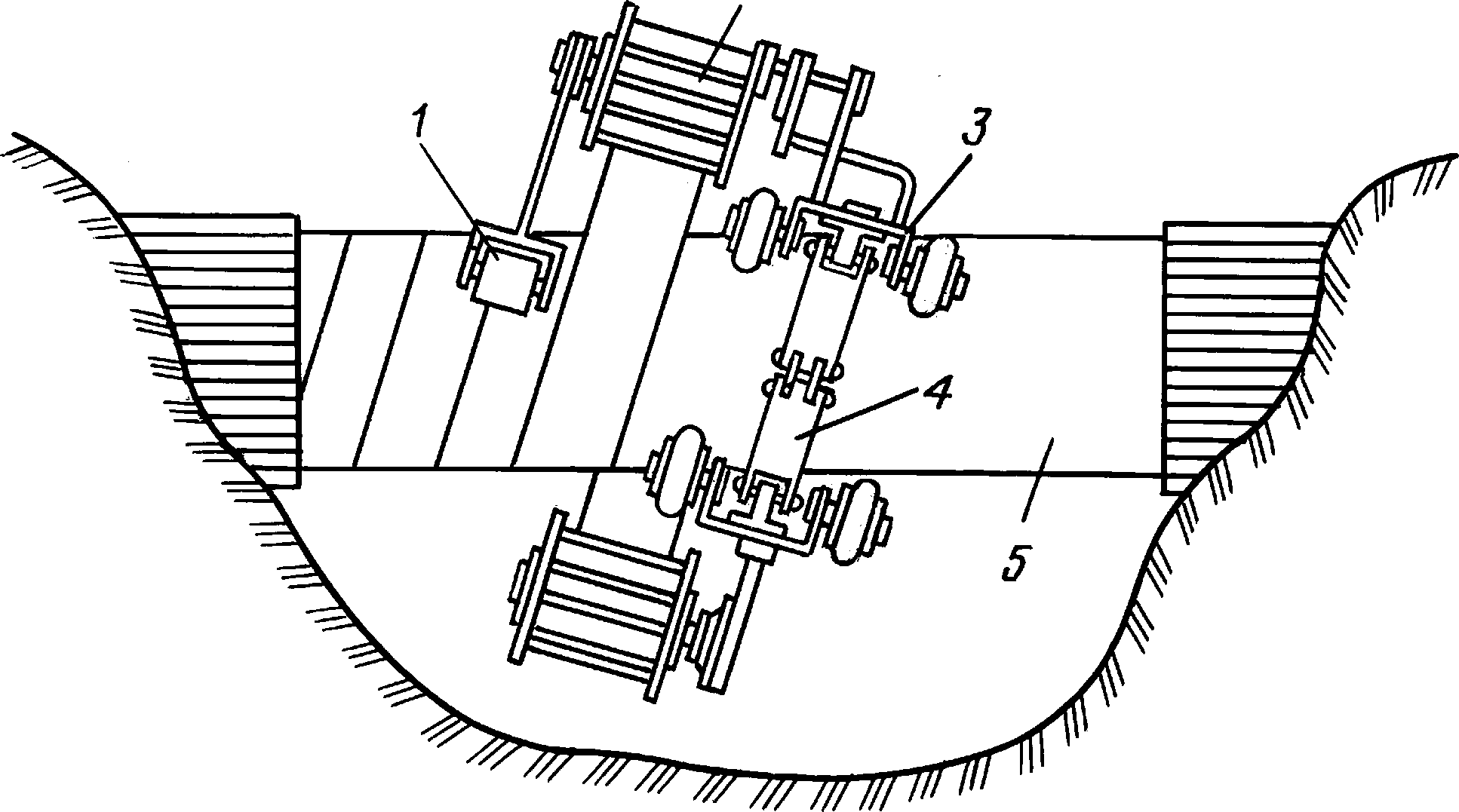

бы. Для этой цели используют специальное устройство, которое представляет собой многозвенный механизм, охватывающий изолируемую трубу (рис. 21). Силовое замыкание, монтаж и демонтаж его осуществляются с помощью пружинного натяжного устройства.

Устройство для смачивания рулонного материала связующим включает в себя кассету, которая выполнена из эластичного материала, способного изменять объем по мере расходования рулонного материала, и связующего под действием наружного гидростатического давления.

Кассету с рулонным материалом закрепляют в направляющих, конец ленты заводят в щель между пластинами, кор-пус-оболочку наполняют связующим, в которое погружается катушка. Горловину оболочки уплотняют хомутом (жгутом) поверх пластин.

Многозвенный механизм монтируют на трубе. Затем водолазу подают подготовленное к работе устройство для смачивания рулонного материала, закрепляемое на пластине многозвенного механизма. Пропитанный связующим рулонный материал наносят на изолируемую поверхность при вращении механизма вокруг трубы. Излишки связующего выдавливаются прижимными роликами.

Для нанесения изоляции вдоль трубопровода колеса тележек предварительно устанавливают под утлом к ее оси, обес-

Z

Рис. 21. Устройство для нанесения изоляции на трубопровод под водой:

1 — прижимной ролик; 2 — кассета для смачивания рулонного материала связующим составом; 3 — колесная тележка; 4 — пластинчатый хомут; 5 — трубопровод

111

печивая нахлест, равный не менее 10 % ширины рулонного материала. Устройство поворачивают вокруг трубы. Места перехода от трубы к ремонтному хомуту проходят с помощью специального пружинного звена.

При использовании метода ремонта изоляции путем установки пластыря типа "сандвич" и обжимного хомута из кровельного железа стеклоткань раскраивают, пропитывают клеем послойно, выдавливая воздушные пузыри после укладки на хомуте, и закрепляют на нем с внутренней стороны.

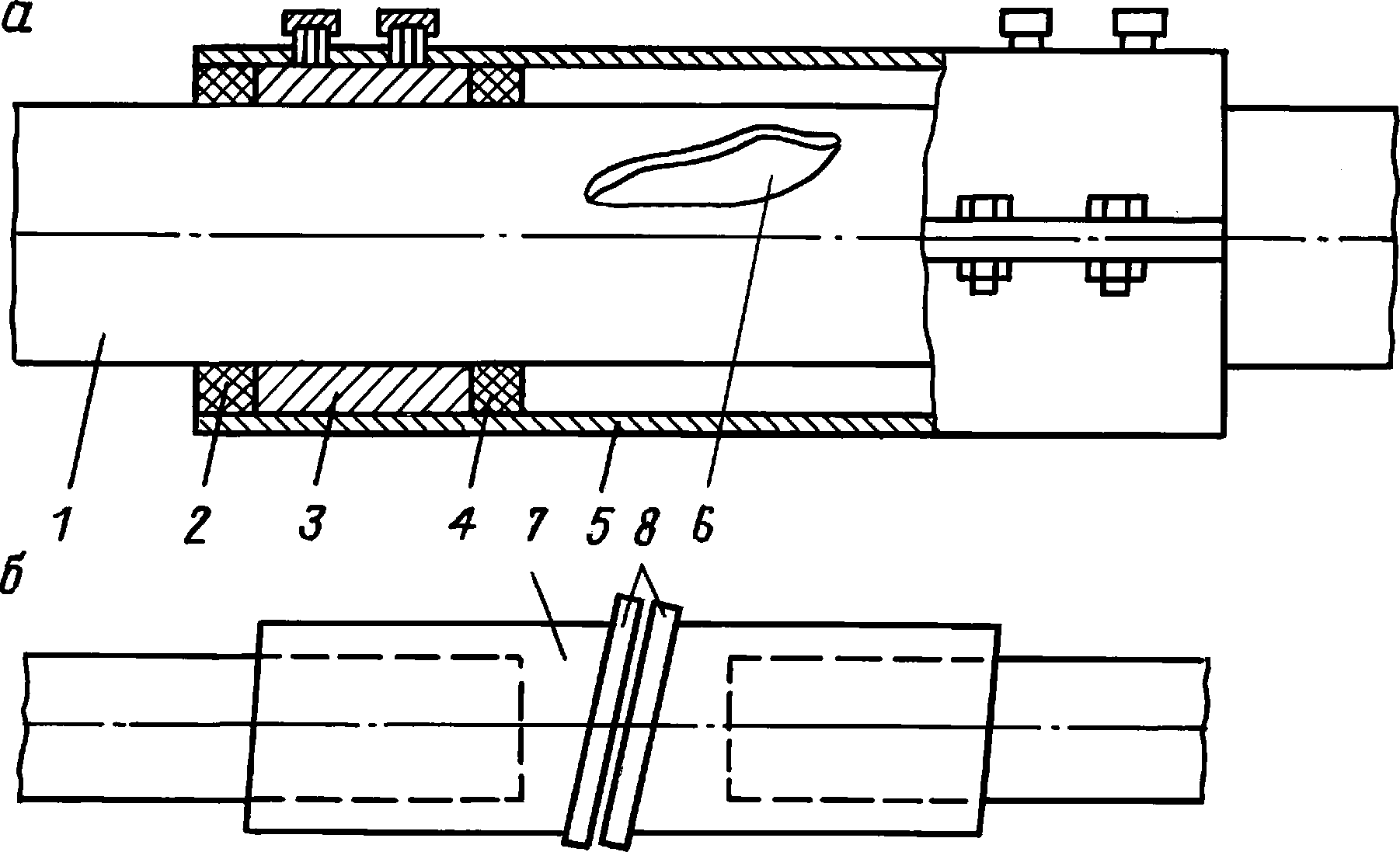

С помощью монтажных зажимов (рис. 22) водолазы устанавливают пластырь на трубу, обеспечивая условия заполнения неровностей и выдавливания излишков клея.

При наличии дефекта на трубе целесообразно устанавливать муфту, которую затем заливают клеевым компаундом. Трубу на расстоянии до 500 мм от места дефекта (в обе стороны) зачищают. На сквозные свищи накладывают заплаты из листовой стали толщиной 1—2 мм (или алюминиевой фольги толщиной 0,05 мм) и стекло волокнисто го материала в несколько слоев. Заплаты с неотвердевшим клеем могут быть прихвачены ленточными хомутами. Муфту (см. рис. 22) монтируют на трубопроводе с таким расчетом, чтобы торцевые уплотнительные манжеты находились за пределами повреждения.

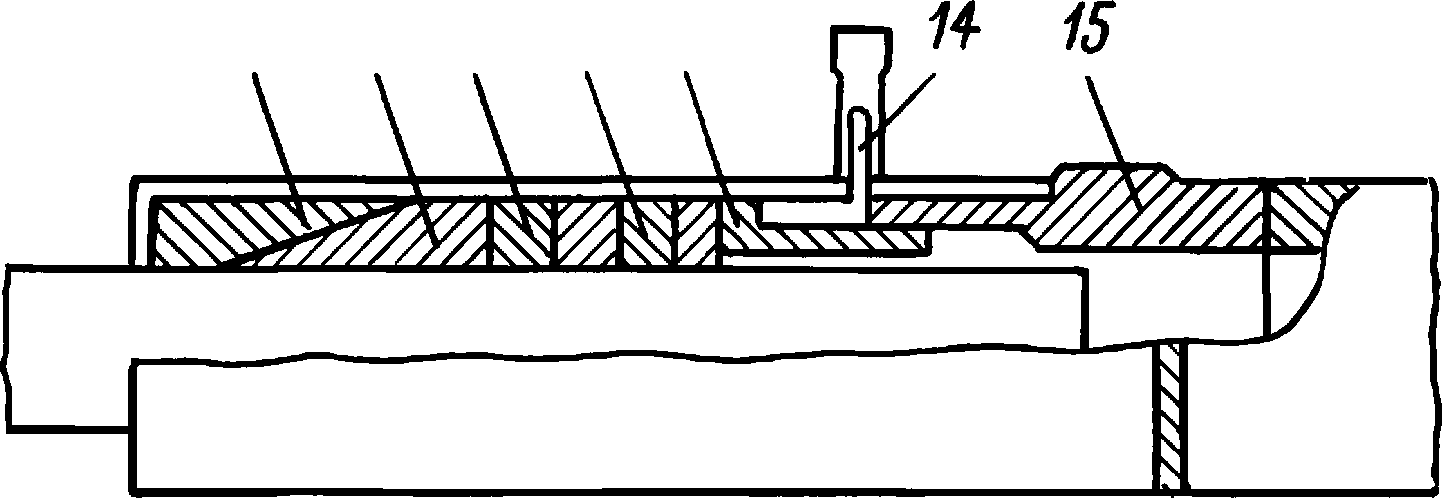

Для ремонта свищей применяют разъемные муфты, состоящие из двух половин, соединяемых фланцами на болтах (рис. 23, J). Перед установкой зажима поверхность трубы тщательно очищают от старой изоляции. Затем на нее кладут прокладку, например из эластичной резины или стеклоткани, пропитанной полимерными клеями.

В месте повреждения трубопровода без предварительного устранения дефекта накладывают полумуфты так, чтобы внутренние упругие уплотнители находились на некотором расстоянии от края повреждения. После соединения полумуфт между упругими уплотнителями, а также между стенками трубы и муфты образуются кольцевые полости, заполняемые быстротвердеющим герметиком на основе полимерных клеев.

Технология ремонта с помощью муфт сводится к разработке грунта в месте повреждения, очистке трубы от изоляционного покрытия и установке муфты. Наиболее ответственной, продолжительной и трудоемкой является последняя операция.

На практике находят применение гидромуфты (рис. 23, а-, а) со скользящими клиновыми элементами и уплотняющими

Рис. 22. Схема крепления стеклопластиковых покрытий на трубопроводе:

t — элемент торцевого соединения; а — монтажный зажим; 1 — стеклопластиковое покрытие; 2 — трубопровод; 3 — клей; 4 — замок монтажного устройства

В

10 11 Ц 13

Рис. 23. Конструкция муфт для ликвидации повреждений трубопровода:

t — разъемная муфта; а- — шарнирная гидромуфта с косыми фланцами; а — гидромуфта одностороннего действия; 1 — трубопровод; 2, 4 — упругие уплотнители; 3 — кольцевая полость, заполненная герметиком; 5 — полу-муфта; 6 — повреждение; 7 — гидромуфта; 8 — косые фланцы; 9, 10 — клиновые вкладыши; 11 — неопреновые кольца; 12 — уплотнение; 13 — поршень; 14 — выпуклый патрубок; 15 — кожух

кольцами, позволяющими с помощью гидронасоса создать распор и обеспечить за счет сил трения плотность соединения с основным покрытием трубопроводов.

Гидромуфты жестко связаны с фланцами, приваренными под углом 10° к оси муфт. В результате поворота вокруг общей оси достигается их стыковка под углом 0 — 20°. Под давлением быстрозастывающей эпоксидной смолы обеспечивается сцепление гидромуфты с трубой (через клиновый вкладыш, скользящий по коническому вкладышу), а три-четыре цилиндрических неопреновых кольца уплотняют зазор между внутренней поверхностью кожуха и наружной поверхностью трубы. Сдавливающее и уплотняющее действия вкладыттта и колец создаются поршнем кольцевого типа, который перемещается в сторону уплотнения, расклинивая плашку. Эпоксидная смола подается в полость муфты насосом надводного или подводного типа. Обратный клапан на впускном патрубке препятствует утечке смолы из муфты.