Глава 27, гидролинш, гидроемкости и рабочие жидкости

Глава 27, ГИДРОЛИНШ, ГИДРОЕМКОСТИ И РАБОЧИЕ ЖИДКОСТИ

3.40. Гвдрочипив

Надежность объемных гидроматаин и гидроприводов в значительной мере зависит от совершенства гидравлических коммуникаций, а также от качества жидкости и очистка ее в процессе работы.

Гвдролиниями называют устройства, предназначенные для прохождения рабочей жидкости в процессе работы гидропривода. В соответствии с выполняемыми функциями их разделяют па всасывающие — по которым рабочая жидкость движется к насосу; напорные — по которым рабочая жидкость под давлепием движется от насоса к распределителю, гидродвигателю или гидроаккумулятору и сливные — по которым рабочая жидкость движется в гидробак.

Кроме того, различают гидролинии управления, по которым рабочая жидкость движется к устройствам для управления, и дренажные, по которым отводятся утечкп рабочей жидкости.

<> Основным требованием к гидролиниям является обеспечение минимального гидравлического сопротивления и прочность конструкции.

Для обеспечепия минимального гидравлического сопротивления гидролинии и каналы следует выполнять по возможности максимального сечения с наименьшим числом местных сопротивлений.

Гидравлическое сопротивление трубопроводов и арматуры рассчитывают по рекомендациям, приведенным в первой части.

Для напорных гидроликий скорость течения жидкости рекомендуется выбирать в пределах 5-4-10 м/с и для всасывающих 1 ^ 2 м/с.

3.41. Гидроемкости

Гвдроемкостями называются устройства, предназначенные для содержания рабочей среды с целью использования ее в процессе работы объемного гидропривода. К ним относятся гидробаки и гвдроаккумуляторы.

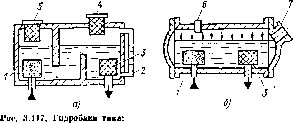

Гидробаки. Гидробак предназначен для питания объемного гидропривода рабочей жидкостью. Он может находиться под атмосферным и избыточным давлением. Наиболее распространен гндробак открытого типа (рис. 3.117, а). Рабочая жидкость заливается в баи через горловину 5, снабженную сетчатым фильтром. Обьем жидкости в баке контролируется указателем уровня 2. В насос жидкость поступает через насадок с фильтром 5 и из гидросистемы в бак — через насадок 1. Для избежания барботажа (ицтепснвного перемешивания) жидкости, могущего привести к вспениванию последней, на насадке 1 устанавливают для дробления струи сетчатое устройство или перфорированный колпак.

Воздушный объем над свободной поверхностью жидкости сообщается с окружающей средой через сануц 4, снабженный воздуш-пьем фильтром тонкой очистки для защиты внутреннего объема бака от мелкодисперсного загрязпителя, содержащегося в атмосфере.

В системах, предназначенных идя работы в условиях переменного атмосферного давления (к примеру, прп подъеме самолета на высоту 1000 м атмосферное давление понижается до 180 мм рт. ст.) применяют герметичные баки с наддувом (около 0,2—0,3 МПа) газом (рис. 3.117, б). Наддув осуществляется инертным газом (азотом), применение которого не вызывает окисления масла. Наддув бака газом производится через штуцер 6. Жидкость возвращается из гидросистемы в бак через насадок 1 с перфорированным колпаком для дробления струи. Бак заправляют жидкостью через спабжепцую фильтром горловину 7, герметично перекрываемую крышкой.

а — открытого; б — закрытого

Пыевмогидравлические аккумуляторы. Гидроаккумулятор — емкость, предназначенная для аккумулирования энергии рабочей жидкости, находящейся под давлением. Гпдроаккумулиюр, в котором аккумулирование (накапливание) и возврат (отдача) энергии происходят за счет сжатия и расширения газа, называют пневмогидроаккумулятором. В системах гидропривода преимущественно применяют аккумуляторы этого типа. ^

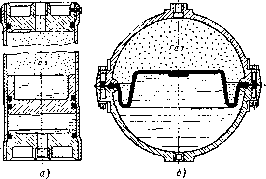

Подобный аккумулятор представляет собой закрытый сосуд (рис. 3.118), заполненный сжатым газом с некоторым начальным давлением зарядкп. При подаче в этот сосуд жидкости объем газовой камеры уменьшается, вследствие чего давление газа повышается, достигая к концу зарядки жидкостью некоторого заданного максимального значения.

В аккумуляторах, применяемых в гидроприводах, жидкость и газ обычно разделены поршнем или иными средствами для устранения возможности растворения газа в жидкости. В соответствии с типом применяемого разделителя сред различают поршневые (рис. 3.118, а) и диафрагменные (рис. 3.118, 5) аккумуляторы. Недостатком первых является трение поршня в цилиндре, на преодоление которого расходуется анергия аккумулятора, а также возможность нарушения герметичности в соединении поршня и цилиндра. Кроме того, при наличия трения возможны скачкообразные движения поршня и как следствие — колебания давления. Эти недостатки практически устранены в аккумуляторах, в которых среды разделяются с помощью эластичной резиновой диафрагмы.

Расчет пнсвмогндравлического аккумулятора сводится к определению его вместимости VK и полезного объема Fn, под который понимается объем жидкости, вытесняемой газом иа аккумулятора в процессе его разрядки. Произведение полезного объема на среднее давление газа в рабочем диапазоне давлений определяет накопленную зпергию аккумулятора, которая отдается при разрядке.

Рис. 3.118. Писвмогидроаккунуляторы с разделителем сред:

а — поршневым; б — диафрагменным

Допуская, что изменение состоянии газа представляет собой изотермический процесс, имеем (см. рис. 3.119)

V.IV^pJp,; (3.101)

где pi и V\ — начальные давление и объем газовой волости до зарядни аккумулятора жидкостью; р% и — конечные давление и объем гааовои полости в конце зарядки аккумулятора жидкостью.

Объем V\ до заполнения аккумулятора жидкостью равеп вместимости V„ аккумулятора (Fx = FK), а полезный объем жидкости Vn равен разности объемов газовой полости при зарядке (отмечен горизонтальной штриховкой)

Va=V1— V2.

Подставив из выражения (3.101) значение V2, получим величину полезного объема при полном вытеснении жидкости из аккумулятора

Ув = Т7! (1 - РМ = П (1 - PliPt). (3.102)

При быстром расширении газа изменение его состояния протекает обычно на режимах, соответствующих политропному процессу.

где п — показатель политропы, значоопе которого определяется опытный путем [для распространенных режимов при времени разридкц, равной приблизительно 0,5 мин, п = 1,3].

Аккумулятор часто применяют как источник аварийного питания отдельных ветвей гидросистемы в случао отказа или выключения насоса, а также в случае, когда требуется выдернуть длительное время какой-либо участок гидросистемы под постояыным давлением, например, для длительной выдержки под давлением деталей, формуемых из резины. Так как энергии, накопленная в аккумуляторе, может быть отдана в короткое время, аккумулятор может кратко* временно развить большую мощность. Благодаря этому применение

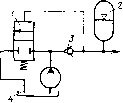

Рис. 3.120. Схема разгрузки нерегулируемого насоса ири зарядке циевмогядроаккумуля-

Рис. 3.119. Схема расчета опевмо-гидроаккумгулятора

аккумулнторов особенно рентабельно в гидросистемах с большими пикамп расхода жидкости, значения которых намного превышают подачу насоса. Использование аккумуляторов в подобных гидросистемах позволяет понизить мощность питающих насосов до средней мощности потребителей гидроэнергии. Насосы гидросистем с аккумуляторами переводят после зарядки аккумулятора па режим холостого хода. Для этого служат регуляторы типа изображенного ва рас. 3.30, а ври нерегулируемом насосе используются автоматы разгрузки (рис. 3.120).

При повышении давления в аккумуляторе 2 до значения, на которое отрегулирована пружина выключателя 1, подача насоса направляется в безнапорный гидробак 4. Питание гидросистемы осуществляется аккумулятором 2, который отключается от пасоса и бака с помощью обратного клапана 3. При разрядке аккумулятора до заданного нижнего уровня давления выключатель 1 снова направляет подачу насоса в аккумулятор,

Жидкость гидропривода — его рабочий элемент, поэтому к ней предъявляются требования обеспечения прочности н долговечности. Она, как и всякий иной конструктивный элемент, подвержена механическому и химическому разрушению (деструкции), имеет ограниченный срок службы, причем последний во многом зависит от типа жидкости, условий и режима эксплуатации. Помимо этого жидкость служит смазывающим материалом (должна обеспечивать смазку механизмов гидропривода), а также охлаждающей средой.

В гидроприводах машин, предназначенных для работы в стабильных температурных условиях, обычно применяют рабочие жидкости минерального происхождения с диапазоном вязкости при температуре 50 °С примерно 10—40 сСт, а именно: трансформаторное, веретенное АУ, индустриальное, турбинное и другие масла. Применение менее вязких жидкостей приводит к увеличению утечек, а более вязких — к увеличению гидравлических потерь.

Для работы в условиях широкого температурного диапазона от 333 до 213 К (±60 °С) применяют специальные смеси минеральных масел, обеспе-Рие. 3.121. Схема установки чивающих вязкость в диапазоне темпе-фвльтров ратур от 320 до 220 К (±50 °С) в пре

делах от 10 до 1200 сСт. Этим требованиям отвечает масляная смесь AMF-10.

Для работы при температурах около 450—500 К (180—230 °С) применяют синтетические жидкости на кремнийоргавической основе. Последние годы из-за увеличивающегося дефицита нефтепродуктов и стремления к использованию негорючих материалов все более широкое применение в гидросистемах находят водо-масляные эмульсии и синтетические негорючие жидкости на водяной основе. Используя такие материалы, надо учитывать их повышенную склонность к деструкции, коррозионную и кавитационную активность. Как правило, при этом следует снижать рабочие давления р и часюту вращения п гидромашин в 1,5—2 раза.

Фильтрация рабочей жидкости. Чистота рабочей жидкости определяет надежность гидроприводов.

Источниками загрязнения жидкости являются: остатки производства и ремонта гидромашин и аппаратуры (стружка, отделившиеся заусенцы);

остатки при изготовлении и сборке гидролиний (окалина, брызги металла при сварочных работах); продукты изнашивания деталей;

продукты старения уплотнений и деструкции жидкости; воздушная пыль.

Тонкость фильтрации определяется сроком службы и назначением гидропередачи. Для прецизионных следящих систем тоикость фильтрации должна составлять 1—3 мкм, для следящих систем С высоким сроком службы (гидроприводов летательных аппара-тов) “ ^ мкм, для наземных гидропередач с повышенным сроком службы 10 15 мкм, для гидропередач с ограниченным сроком службы — 25 мкм.

С увеличением длительно действующих в гидропередачах давлений (в настоящее время 25—30 МПа) требования к чистоте рабочих жидкостей повышаются.

Фильтры на линиях гидросистем служат для выполнения следующих функций:

очистка жидкости при заправке (заправочные фильтры), для чего часто используют центробежные очистители (см. ниже);

очистка воздуха, соприкасающегося с жидкостью (воадушвые фильтры гидробаков, см. поз. 4 на рис. 3.117, а);

непрерывная очистка рабочей жидкости при работе гидропередачи (рабочие фильтры, вмонтированные в линии гидросистем).

В последнем случае через фильтр пропускают обычно не менеэ 20—30 % полного потока жидкости.

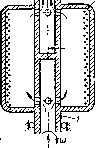

Фильтрующие элементы изготовляют из металлпчсских сеток саржевого плетения, металлокерамики, специальной бумаги. Во избежание разрушения фильтрующих элементов топкой очистки (поз. 1 на рис. 3.121) под действием возрастающего перепада давления при их постепепцом засорении устанавливают предохранительный клапан 3, ограничивающий этот перепад. Кроме того предусматривают размещение сигнализатора, оповещающего о необходимости замены фильтра. Иногда для защиты системы от быстрого засорения за клапаном 3 устанавливают дополнительный фильтр — элемент 2 грубой очистки.

Размещение рабочих фильтров. Схемы гидроприводов с разомкнутой и замкнутой циркуляцией жидкости показаны соответственно на рис. 3.91 и 3.92.

Наиболее эффективной является установка рабочего фильтра на линии всасывания основного пасоса 1 (см. рис. 3.91) или вспомогательного насоса 4 (см. рис. 3.92). При этом весь поток, по<?^упаю1ций в систему извне, очищается. Однако такие фильтры имеют большие размеры и требуют частой замены для обеспечения малого гидравлического сопротивления линий всасывания.

Установка фильтров на основных напорных гидролипиях (за насосами 1 на рис. 3.91 и 3.92) позволяет эффективно очищать пол_-ный поток, по требует фильтров с тяжелыми корпусами, способными противостоять высокому давлению.

Частичную фильтрацию потока в разомкнутой гидросистеме можно производить, устанавливая фильтр ва линии слива, а в замкнутой, устанавливая его на линии нагнетания вспомогательного насоса 4 (см. рис. 3.92). При этом очищается только часть потока и насосы не защищены от загрязнений, поступающих в гидробак, но фильтры имеют малые размеры и массу. Поэтому способ фильтрации части потока наиболее распространен s гидропередачах самоходных машип.

Для улучшения очистки жидкости, циркулирующей в основных гидролпниях а и Ъ (см. рис. 3.92) замкнутых гидропередач при частичной фильтрации, получил распространение непрерывный отвод жидкости из них через золотниковый распределитель. Его устанавливают между ливнями а и Ъ параллельно предохранительному клапану 3. Золотник смещается под действием высокого давления р2 в сторону гидролиеои низкого давления рг. При этом гидролиния низкого давлепия р{ соединяется через подпорный клапан с баком, и в него поступает часть рабочей жидкости, возвращаемая в систему через фильтр вспомогательным насосом 4. Такой способ представляет ни что иное, как искусственное увеличение наружных утечек, но без ухудшения характеристик гидропередачи.

Поток, отводимый на пути к баку, используется обычно для прокачки полостей корпусов насоса 1 и гидромотора 2 с целью их очистки от продуктов изнашивания и охлаждения.

Центробежные очистители жидкости. В гидросистемах некоторых машин применяют центробежные очистители жидкости (центрифуги). Эти фильтры очищают жидкость от частиц загрязнителя с плотностью, превышающей плотность рабочей жидкости.

Принципиальная схема центробежного очистителя представлена на рис 3.122. Жидкость, подлежащая очистке, подается через полую ось 1 под давлением 0,3—0,6 МПа во вращающийся ротор 2, в котором она приобретает угловую скорость, -приближающуюся к скорости ротора. Частицы загрязнителя с плотностью, превышающей плотность жидкости, отбрасываются под дей-qjfr kl# ствием центробежной силы к стенкам ротора

Я~\л. лдг' г и осаждаются на них.

Рис. 3.122. Схсиа центробежного филь-

Охладители жидкости. Разность между мощностью, потребляемой насосом, и полезной мощностью гидродвигателей превращается в тепло и рабочая жидкость в процессе работы гидропривода нагревается. Это особенно относится к гидросистемам с дроссельным регулированием.

Расходуемую мощность AN в гидросистеме можно определить как разность между мощностью насоса NB и полезной мощностью потребителей Nn

AiV — iVu (1 — t)), (3.103)

где г) — полный КПД гидропривода.

В гидроприводах с насосами небольших мощностей (менее. 6 кВт) рабочая жидкость охлаждается обычно без применения специальных охладителей — путем теплового излучения и конвенционною переноса тепла окружающей средой. Однако при больших мощностях и длительных режимах работы гидросистемы необходимо применять для обеспечения требуемых температурных условий охлаждающие устройства (тевлообменные устройства вли охладители).

Теплообменники устанавливают, как правило, на сливных линиях после гидродвигагелей, переливных клапанов или па линиях отвода утечек из гидросистемы, так как в этих гидролиниях перед возвратом в бак жидкость имеет наибольшую температуру.

Теплообменника должны поддерживать оптимальную температуру в основных рабочих органах гидропередачи. При высокой температуре вязкость жидкости снижается и утечки возрастают. Если температура мала, а вязкость жидкости соответствнно велика, возрастают механические потери.

При чрезмерном повышении температуры и снижении вязкости жидкости возникает переход к граоичному трению в нагруженных парах и их быстрое изнашивание. Ускоряется при огом изнашивание уплотняющих резиновых элементов и деструкция жидкостей.

Из рассмотренного видно, что максимальпые КПД и долговечность гидропередачи можно получить прн ее использовании в оптимальном интервале вязкости, соответствующем оптимальному интервалу температуры. Чаще всего оптимальные интервалы составляют: для вязкости Vodt = (0,16 -i- 0,25) 10"4 м2/с при температуре <0пт —-= 60 -г- 40 °С. Минимально допустимая вязкость vmjn = (0,04 -т- 0,06) lO'4 мг/с при максимальной температуре fmax — 90 80 °С.

В указанных предельных условиях работы гидропередачи используют только кратковременно.

1. Алексапольскин Д. Я. Гидродинамические передачи. М: Машгиз, 1963. 272 с.

2. Альтшуль А, Д., Киселев П. Г. Гидравлика и аэродинамика. М.: Стройиадат, 1975. 328 с.

3. Альтшуль А. Д. Гидравлические сопротивления. М.: Строй-издат, 1973.

4. Башта Т. М. Машиностроительная гидравлика. М.: Машиностроение, 1971. 672 с.

5. Башта Т. М. Гидроприводы и гидропвеомоавтоматика. М.: Машиностроение, 1972. 320 с.

6. Башта Т. М. Объемные насосы и гидроавтоматические двигатели гидросистем. М.: Машиностроение, 1974. 607 с,

7. Васильцов Э. А., Невелевич В. В. Герпетические электронасосы. JL: Машиностроение, 1968.

8. Идельчик И. Е. Справочник по гидравлическим сопротивлениям. М,: Машиностроение, 1975. 559 с.

9. Лабораторный курс гидравлики, насосов и гидропередач / О. В. Байбаков, Д. А. Бутаев, 3. А. Калмыкова и др.; Под ред. С. С. Руднева п J3. Г. Подвидза. — М.: Машиностроение, 1974. 416 с.

10. Ломакип А. А. Центробежные и осевые насосы. JL: Машиностроение, 1966. 364 с.

11. Малюшепко В. В., Михайлов А. К. Насосное оборудование тепловых электростанций. М.: Энергия, 1975. 278 с.

12. Машиностроительный гидропривод / Л. А. Кондаков, Г. А. Никитин, В. Н. Прокофьев и др.; Под ред. В. Н. Прокофьева. — М.: Машиностроение, 1978. 496 с.

13. Некрасов В. Б. Гидравлика и ее применение на летательных аппаратах. М.: Машиностроение, 1967. 368 с.

14. Некрасов Б. Б., Беленвов Ю. А. Насосы, гидроприводы и гидропередачи. МАМИ, 1976. 128 с.

15. Подвидз Л. Г., Кирилловский Ю. Л. Расчет струйных насосов и установок. — Тр. ВНИИГплромаша, 1968, вып. 38.

16. Пфлсйдерер К. Лопаточные машшш для жидкостей и газов. Пер. с нем. М.: Машгиз, 1960. 684 с.

17. Сборник задач по машиностроительной гидравлике / Д. А. Бутаев, 3. А. Калмыкова, Л. Г. Подвидз и др.; Под ред. И. И. Куколевского и Л. Г. Подвидза. — М.: Машиностроение, 1981. 464 с.

18. Синев Н. М., Удовиченио П. М. Бессалышковые водяные насосы. М.: Атомиэдат, 1972. 491 с,

19. Трусов С. М. Автомобильные гидротрансформаторы. М.: Машиностроение, 1977. 272 с.

20. Хохловкин Д. М. Глубинные насосы для водоионпжения в водоснабжения. М.: Недра, 1971. 272 с.

ПРЕДИСЛОВИЕ ........................