Глава 14. кавитация. конструкции лопастных насосов

Глава 14. КАВИТАЦИЯ. КОНСТРУКЦИИ ЛОПАСТНЫХ НАСОСОВ

2.19. Сущность кавитационных явлении

Кавитацией называется нарушение сплошности потока жидкости, обусловленное появлением в ней пузырьков или полостей, заполненных паром н.ш газом. Кавитация возникает при понижении давления, в результате чего жидкость закипает или из нее выделяется растворенный газ. В потоке жидкости, такое падение давления происходит обычно в области повышенных скоростей. В большинстве случаев жидкость настолько быстро проходит через область пониженного давления, что газ не успевает выделиться. В этом случае кавитацию часто называют паровой. Полости или пузырьки, заполненные паром, увлекаются потоком в область повышенного давления. Здесь пар конденсируется и полости, заполненные паром, замыкаются. Последствием кавитации являются следующие основные явления.

1. Эрозия материала стенок к впала. При конденсации пузырьков пара давление внутри пузырька остается постоянным и равным давлению насыщенного пара, давление же жидкости повышается по мере продвижения пузырька. Частицы жидкости, окружающие пузырек, находятся под действием всо возрастающей разности давления жидкости и давления внутри пузырька и движутся к его центру ускоренно. При полной конденсации пузырька происходит столкновение частиц жидкости, сопровождающееся мгновенным местным повышением давления, достигающим сотен мегапаскаль. Эго приводит к выщербливанию материала степок каналов. Описанный механический процесс разрушения стенок каналов называется эрозией и является наиболее опасным следстоиеи кавитации.

2. Звуковые явления (шум, треск, удары) и вибрация устаповки, являющиеся следствием колебаний жидкости, которые вызваны замыканием полостей, заполненных паром.

3. Уменьшение подачи, напора, мощности я КПД лопастного пасоса.

Иногда приходится иметь дело с потоком жидкости, к которой подмешаны пузырьки таза. При прохождении пузырьков через область пониженного давления происходит их интенсивный рост и, еяедовательао, увеличение объемной концентрации газа. Это может привести к падению подачи и напора пасоса, которое предположительно объясняется следующим. Увеличение объемной концентрации таза в жидкости ведет к сильному уменьшению скорости увука. Тик, при объемной концентрации воздуха в йоде, равной 1 %, скорость звука составляет 120 м/с, при 10 % — 40 м/с. Скорость жидкости в наиболее1 узком ссчнпии канала не может быть болыпо звуковой, поэтому уменьшение скорости звука, получающееся при увеличении объемной концентрации газа, приводи! к енгокепию скорости жидкости и подачи насоса. Кроме того, прн уменьшении скорости звука до значения, близкого к скорости жидкости (число Маха близко к 1), резко увеличивается гидравлическое сопротивление канала и следовательно уменьшается подача. Такое нарушение режима работы пасоса может произойти л при дозвуковых скоростях жидкости в реаультате того, что в центральной части колеса скапливается газ, отсепарировавшийся под действием центробежных сил от жидкости. Такие явления часто называют газовой кави-

В лопастном насосе паровая кавитация возникает на лопатке рабочего колеса обычно вблизи ес входной кромки. Давление здесь значительно ниже давления во входном патрубке пасоса вследствие местного возрастания скорости при натекании па лопатку и из-за гидравлических потерь в подводе.

Напишем уравнение Бернулли для свободной поверхности жидкости в приемном резервуаре и входного патрубка насоса (см. рис. 2.27). За плоскость сравнения примем свободную поверхность жидкости в приемном резервуаре:

— -К-+ЙП»

pg 1 2g 1

где Пъ — расстояние от приемного уровня до оси насоса, называемое высотой всасывапря; и р0 — скорость жидкости и абсолютное давлсвис во входной патрубке пасоса; hB — гвдравлическио потери в подводящем трубопроводе.

Такам образом, давление у входа в насос в, следовательно, в рабочем колесе насоса тем меньше, чем больше высота всасывания и гидравлическое сопротивление подводящего трубопровода и чей непыяе дааяение в приемном резервуаре. 11ря достаточно больших высоте всасывания и сопротивлении подводящего трубопровода или нри слишком малом давлении в приемном резервуаре давление у входа н рабочее колесо становится настолько малым, что возникает кавитация. Таким образом, кавитация ограничивает высоту всасывания насоса.

рветкка ваеоеа вы в рабочем колесе

Назовем кавитационным запасом превышение полного напора жидкости во входном патрубке насоса над давлением ее насыщенного пара. По определению кавитационный запас

+ (2.64)

№ 2g pg ’ v '

гдо р„П — давление насыщенного пара жидкости.

Если вось кавитационный запас преобразуется в области .минимального давления в кинетическую энергию жидкости и расходуется на преодоление гидравлического сопротивления подвода насоса, то давление понизятся до давления насыщенного пара жидкостй и возникнет кавитация. Кавитационный запас, при котором происходит кавитация, называется критическим.

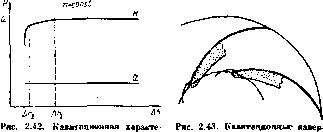

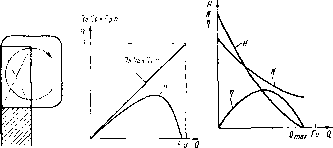

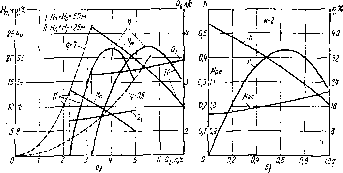

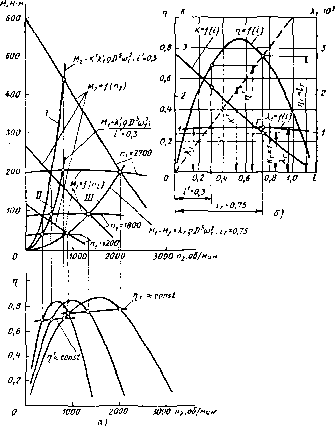

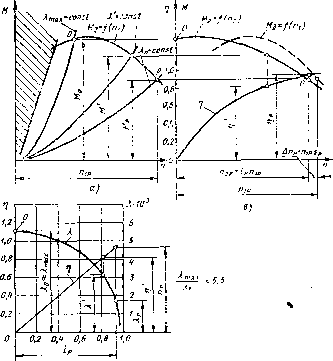

Для определения критического кавитационного запаса производят кавитационные испытания насоса, в результате которых для кагкдого режима работы насоса получают кавитационную характеристику (рис. 2.42). Она представляет собой зависимость напора от кави гационного запаса при постоянной частоте вращения и подаче. При больших Ah кавитационные явления отсутствуют и напор of кавнтацнонного запаса не зависит. Возникновепне кавитации ведет к образованию на входном участке тыльной стороны лопатки полости — каверны, заполненной парой (рис. 2.43), из которой потоком выносятся пузырьки пара или же сама каверна периодически отрывается и уносится потоком. По мерс уменьшения кавитационного запаса длина и толщина каверны постепенно увеличиваются. При ее достаточной длине изменяется поток на выходе из колеса, что приводит к уменыпеяию напора иасоса.

Режим, про котором начинается падение напора, называют первым критическим режимом. Ему соответствует первый критический кавитационный запас Ah\. При дальнейшей уменьшении кавитационного запаса каверна, удлиняясь, приближается к концу лоиатки. Это сопровождается все более существенным изменением потока па выходе из рабочего колеса и, следовательно, все большим уменьшением напора. При втором критическом кавитационном запасе (ДАц) каверна теряет устойчивость и ее длина быстро увеличивается. Это вызывает резкое уменьшение напора.

У многих тихоходных иасосов первый критический режим на кавитационной харацтеристике не обнаруживается.

Работа насоса на режимах развитой кавитации может привести и интенсивному эрозионному износу, поэтому эксплуатировать насос, в области между первым и вторым критическими режимами можно только в случаях, когда к износостойкости насоса не предъявляются повышенные требования (например, насос кратковременного действия), если при работе насоса в этой области эрозии не возникает или если работа насоса ь этой области кратковрсмеппа.

Опыты Тирувеигадама (Пндня) показали, что капцтиппонная эрозии возникает, если скорость натекавия жидкости больше пороговой. Последняя зависит от рода гкидкости, механических ceoiictb материала рабочего колеса и числа кавитации (см. п. 1.21), при котором возникают кавитационвыо явления. Поэтому при скорости натекания Жидкости на лопатки колеса ц># меньшей пороговой, работа в области Afej > ДА > ДА^ же приводит к эрозии.

Первый критический кавитационный запас илп, в случае допустимости работы в области Akj > Д/г > Ahu, второй принимают за наименьшую величину кавитационного запаса, при которой возможна эксплуатация насоса. Чтобы насос не работал в режиме недопустимо сильной кавитации из-за неточного учета всех факторов в расчете, назначают небольшое превышение допустимого кавитационного запаса над критическим. Обычно это цревышеппе принимают равным (0,1—0,3) Д/г»р. Меньшее значение выбирают, если расчет ведут по первому критическому кавитационному запасу и критический кавитационный запас велик. Следователыго, допустимый кавитационный запас

ДАдоп = (М-М,3)Дйир. (2.65)

Выбрав допустимый кавитационный запас, можно папти для данной насосной установки максимально допустимую высосу веа-сывапия. Из уравнений (2.63) и (2.04) высота всасывания

На = ? — ДА - Ss^- - ha. (2 66)

s pg PS

При эксплуатации насоса следует контролировать, пе работает ли насос и режиме недопустимо сильной кнннтацип. Такой контроль удобно производить по показанию вакуумметра, установленного на входном патрубке пасоса. Для этого надо знать допустимый вакуум на входе в насос. Из уравнения (2.04) такой вакуум, или вапууммет-рическая высота всасывания,

ЯИ1. = Sfcfs = -f. (2.67)

mi. ag Рь" 2g y

где ро — барометрическое давление.

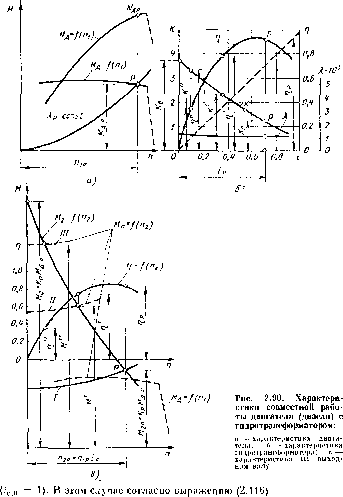

Результаты испытания насоса на кавптяцгло наносят на характеристику насоса обычно в форме кривой зависимости допустимого кавитационною запаса Д/гл„ц от подачи (с.ч. рис. 2.15).

2.20. Оиределсние критического кавитационного запас»

Опыги показывают, что область минимального давления, D которой возникает кавитация, расположена на тыльной стороне лопатки вблизи входной кромки. Определим давление в этой области. Для этого папишем уравнений Бернулли для сечений струйки жидкости, расположенных па входе d подвод п непосредственно перед входом на лопатку рабочего колеса. Прн этом примем, что гидравлические потери в подводе малы и ими можно пренебречь. Тогда

+ t <2'68» где рп и — абсолютные давлопие и скорость потока перед входом на лопатки рабочего колеса {см. и. 2.J),

Напишем уравнение Бернулли для относительного движения жидкости для сечения струйки, расположенного перед входом па лопатки рабочего колеса, и сечепия К, в котором давление минимально. Так как эти сечения близки одно к другому, zu =* zk и ц0 — ик-Гидравлическими потерями пренебрегаем. При этом

-0 л..= —- _|_ l>g^2,; Cg ^ 2g

откуда

Кавитация иачппается прн равенстве минимального давления давлению насыщенного пара перекачиваемой жидкости, т. е. при р,пт — рИ11, При эюм

\ч'П; pifj/з v

есть критическое число кавитации, обозначенное в п. 1.21 буквой к. Для кинематически подобных потоков отношение скоростей

Юк/щ и, следовательно, критическое число кавитации Хкр' одинаковы. От рода жидкости и ее температуры критическое число кавитации мало зависит, если числа Re потоков в рабочем колесе не слишком сильно различаются и если потоки автомодельны. В противном случае критическое число кавитации различно из-за разного распределения скоростей у входа в рабочее колесо. Так как скорости и>к и w0 являются скоростями у носика лопатки, то для равенства критических чисел кавитации Я,!р требуется главный образом геометрическое подобие входных элементов лонатки и потока. Даже значительное отклонение от подобия выходных элементов мало сказывается иа значении Х„р. Таким образом, критическое число кавитации Я,1р зависит от формы проточной части входных нлементов рабочего колеса и направления потока на входе в него (режима работы иасоса).

Из уравнений (2.68) л (2.69) получим

(2.70)

![]()

ув. up t'n /'п П _ '¦а ц “-о

Р8 2g pg ~2g~^ '“р 2g

или, согласно уравнению (2.64),

Для кавитационных режимов pmfn = рна и

![]()

![]()

(2.71)

Полученное уравнение является основным расчетным уравнением кавптацни. Из выра;кепия (2.70) следусг, что давление ртш тем меньше, чем больше скорости v0 и w0. Скорость и>0 максимальна для струйки, текущей вдоль переднего диска, у которой диаметр входа и, следовательно, переносная скорость и, наибольшие. Спорость v0 здесь также обычво максимальна. Следовательно, наиболее опасной в отношении кавитации является периферийная точ*^а входной кромки. Возникновение местной кавитации в отдельных струйках не приводит к изменению напора насоса. Последнее происходит лишь тогда, когда кавитация захватывает достаточно большую область рабочего колеса, поэтому было бы неправильным применять уравнение (2.71) для периферийной струйки. Применяют его для средней струйки и под v0 и и’0 понимают абсолютную и относительную скорости непосредственно перед входом на лопатки рабочего колеса на средней струйке потока.

Уравнение (2.71) пригодно как для первого, так и для второго критического кавитационного режима. Критическое число кавитации для второго критического режима меньше, чем ?-i для церкого. Из уравнения (2.71) следует, что критический кавитационный запас зависит только от скорости движения жидкости, определяемой конструкцией насоса и режимом его работы. Он пе зависит от баромет-рического давления и мало зависит от рода и температуры жидкости, если числа Re потоков в рабочем колесе но слишком сильно раз-днчаются яли п<т*«н авиэуодедьяы а веха жидкость одаой*млао»еит-еа, а со температуря существенно ниже крптнческоа. Это дает возможность использовать результаты испытания насоса па одной жидкости для определения кавитационного запаса нрн работе насоса на другой жадности-

Если

температура жидкости близка к критической,

то пз-за термодинамического эффекте,

возникающего при кавитации (оялаждення

жидкости про ев поиреввн),

«ритячаекдй кввигацяонный

«пиле пкшлитая с ростом температуры. У

мвогожоммовеигаи жидкостей (taeeti) давление

наощеавого вара заьщедг от соотношения

даровой и ж«дкой фаз. Лрл эхом

ианвняюгея усдоаяя образования

кавгтациопной каверны и, следовательно,

навигационные свойства насоса по сравнению

с его свойствами ттри работе на

одшжоипонягггои жидкости.

Для использования уравнения (2.71) необходимо знать критическое число кавитации ?цр. Оно определяется по эмпирическим формулам и опытным таблицам, которые приведены в специальных пособиях.

Выведем формулу пересчета критического кавитационного запаса. Пусть два геошмрически подобных насоса работают в подобных режимах. По определению критический кавитационный запас

При кавитации ра.^И pg) — рнд/СР5) = есть разница

пьезометрических напоров во входном сечении подвода и в сечении, гдо давление минимально. Если пренебречь разницей уровней этих сечений, то разница пьезометрачаски\ напоив, будучи равной разности статических напоров, пропорциональна скорости жидкости во ваорой степени {см. и. 1.20):

ДРкрДр?)^ ДЯстЛ^у2. Поэтому с учетом уравнения (2.34) Д/?кр лз с® cv (п!)1

![]()

(2.72)

Уравнение (2.72) позвозяет определить критический кэентадяон-ный запас насоса, геометрически подобного другому насосу, кавитационные свойства которого известны, ила же пересчитав крита-чссиич павитациотшй запас насоса с одяой частоты вращения па другою.

Приведенный вылод формулы пересчета не связан с особениостями рабочего процесса лопастного насоса, поэтому формула справедлива для всех видов насосов, имеющих вращающиеся рабочие органы или цикличный рабочий процесс.

Экспериментально установлено, что кавитационные свойства лопастных насосов, за исключением, по-видимому, насосов с короткими лопатками, зависят только от условий входа в рабочее колесо, я не зависят от условий выхода из него (от формы лопаток и колеса на выходе и от конструкции отвода). Поэтому для того, чтобы формула

(2.72) была справедлива, достаточно соблюдения геометрического подобия подвода и входных элементов рабочего колеса и не обязательно соблюдение подобия отвода и выходных элементов колеса.

Исключим из уравнений (2.33) и (2.72) линейный размер L. Для этого возведем правую в левую части уравнении (2.33) в cieneHb 2/4, а уравнения (2.72) в степень 3/4 и разделим одно уравнение на другое. Кроме того, умножим обе части получившегося уравнения на 10я'4:

(4/.„,,Л0),г4 (М„,;10),'‘'

Следовательно, величина

<273)

одинакова для всех геометрически подобных насосов при их работе на подобных режимах. По аналогии с коэффициентом быстроходности насоса [уравнение (2.47)} ее называют кааитпацивнным коэффициентом быстроходности. Уравнение было получено С. С. Рудневым. Из него следует, что кавитационные свойства насоса тем выше, чем больше С. При работе в оптимальном режиме иасосов, плохих в кавитационном отношении (например, насосов для загрязненных жидкостей), кавитационный коэффициент быстроходности для первого критического режима Cj — 600-^700 и меньше, для обьгчпых насосов С] — 800-5-1000, для насосов с повышенными кавитационными свойствами С{ = 1300 и более. Этп коэффициенты определены при подстановке в формулу (2.73) подачи Q (в м’/с), частоты вращения к (в об/мин), <У»вр (в м).

Уравнение (2.73) позволяет определить критический кавитационный запас или, прн известном критическом кавитавд*ощц>м запасе, максимальную частоту вращения, если известен коэффициент С.

У насоса двустороннего входа (см. рис. 2.3) ноток делится поровну между двумя входами в рабочее колесо. Поэтому для насосов Двустороннего входа значение подачи, входящее в формулу (2.73), следует брать равным Q, 2, где <2 — подача насоса. Отсюда следует, что при том критическом кавитационном запасе и тон же подаче частота вращения у насоса двустороннего входа может быть выбрана в У2 раз большей, чем у одностороннего. Это одно из основных преимуществ насосов двустороннего входа.

Согласно изложенному в настоящей главе материалу критический кавитаццонпып запас можно определить следующими способами.

1. По результатам кавитационного испытания пасоса. Полученный опытным путем критический кавитационный запас пересчитывают на другие жидкость, частоту вращения я размеры пacccja по формуле пересчета.

2. По уравнению (2.71).

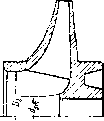

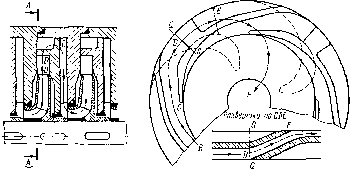

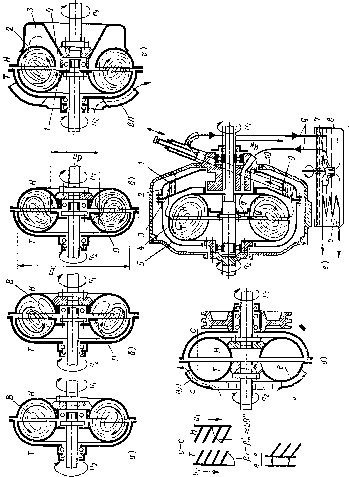

Анализ уравнения (2,71) покпла диошюго запаса необходимо увел бочего колеса и его ширину bt на ток у входа. При чрезмерном уне coca падле с. Это ограничивает иозмо пых качеств пасоса п\ сен увели ширттпы рабочего колеса на входе сильно повышает кавитациоииые качества пасоса, сраииительно мало иопижая КПД. Па рис. 2.44 изображено центробежное рабочее колесо с повышенными кавитационными качествами. У такого колеса при втором критическом режиме С доходит до 2300.

Г«г. 2.W. Рабочее колесо с повышенными кавитационными качествами

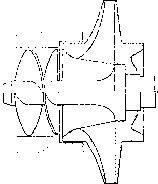

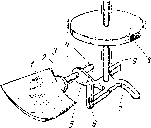

Другим способом повышения кавитационных качеств насоса является установка на входо б рабочее колесо первой ступени осевого колеса (рис. 2.45), которое повышает давление у входа в центробежное колесо, что обеспечивает его бескавитационпую работу. Для улучшения кавитационных качеств самого лродвключениого осевого колеса увеличивают его наружный диаметр и уменьшают толщину входной кромки лопатки. Распространенная конструкция осевого колеса с лопатками, очерченными по винтовой поверхности, получила название предвключениого шнека. У насоса с нредвключениым шнеком величина С ид втором критическом режиме достигает 5000.

что для уменьшения кавита-шватъ входной диаметр Dс ра-оде и уменьшать толщину .попечении диаметра ичода КЦД нежность покьикелйн кавитадкои-ия диаметра входа. Увеличение

Рис. 2.45. Установка предвключеп-ного шнека перед рабочим колесом

2.21. Конструктивные разновидности рабочего колеса, подводя п отвода

Проточная полость всех лопастных насосов состоит из трех ос-поввых элементов — подвода, рабочего колеса и отвода. Назначением рабочего колеса является передача жидкости энергии, подводимой к валу насоса. Обычно рабочие колеса отливают целиком вместе с лопатками. Малые колеса тихоходных насосов, имеющие узкие каналы, часто выполняют сборными. При этом штампованные лопатки приваривают или приклеиыиают к литым шга штампонашшч ведомому и ведущему дискам. Иногда сборное колесо состоит только из двух частей — из ведущего диска, в котором выфрезероианы лопатки, и из ведомого диска. Сборная конструкция дает возможность производить тщательную обработку внутренней поверхности капа-лов между лопатками, что уменьшает гидравлические потери н увеличивает эрозионную стойкость рабочего колеса.

Число лопаток у центробежных колес обычно равно шести—десяти, у осевых колес — трем—пяти. Рабочие колеса насосов, перекачивающих загрязненные жидкости, имеют две-четыре лопатки (см. ряс. 2.48). Рабочее колесо этих насосов выполняют широким. Уменьшение числа лопаток и увеличение ширины колеса увеличивает площадь проходов между лопатками и препятствует закупориванию каналов.

Рабочие колеса выполняют с односторонним (см. рис. 2.1) илп двусторонним (см/ рис. 2.3) входом. Колесо двустороннего входа имеет два ведомых диска и один ведущий диск со ступицей. Эти колеса имеют два входа (жидкость входит в колесо с двух сторож) и один выход.

По подводу жидкость подается в рабочее колесо из подводящего трубопровода. Подвод должен обеспечить по возможности осесимметричный поток иа входе в колесо. Если осевая симметрия потока у входа в колесо отсутствует, то треугольники скоростей и, следовательно, углы р, наклона относительной скорости (см. рис. 2.9) различны для разных точек входного сечения потока, расположенных на одинаковом расстоянии от оси колеса. В этом случае при любой установке входного элемента лопатки на некоторых струйках получаются чрезмерно большие углы атаки (углом атаки называется угол между лопаткой и относительной скоростью на входе), приводящие к срыву потока с лопатки. Это вызывает дополнительные гидравлические потери и местное снижение давления, в результате которого уменьшается допустимая высота всасывания насоса.

Основными формами подвода являются следующие.

Прямоосный конфузор (см. рис. 2.1) применяют в том случае, если рабочее колесо закреплено консольно на конце вала насоса и вал не проходит через подвод. Сходящийся конус (конфузор) обладает способностью выравнивать поле скоростей. Гидравлическое сопротивление конфузоров весьма мало. Такпм образом, прямоосный конфузор удовлетворяет всем требованиям, предъявляемым к иод-водам.

Кольцевой подвод (рис. 2.46) предегавляет собой кольцевой канал постоянного сечения, расположенный но окружности входа в рабочее колесо. У ‘От каиал соединен с входным патрубком насоса, расположенным сбоку перпендикулярно к оси. Кольцевой подвод применяют в многоступенчатых насосах секционного типа (см. рис. 2.59) в качестве подвода первой ступени. Он не обеспечивает осевой симметрии потока у входа в рабочее колесо. Так, окружная составляющая скорости жидкости направлена с правой стороны по ходу часовой стпелки, с левой — против пее. Кроме того, за валом насоса прн его обтекаввв образуется вихревая зона. Нарушение осевой симметрии потока у входа в рабочее колесо несколько уменьшается прн увеличении площади сечення кольцевого канала и, следовательно, уменьшении скорости жидкости в подводе.

Спиральный подвод (рис. 2.47) представляет собой спиральный канал, расположенный по окружности входа в рабочее колесо.

В отлтгеие от кольцевого подвода осевые сечения спирального подвода не одинаковы, а постепенно увеличиваются ох иосшса А. Жидкость, протекая во подводу, получает окружную составляющую скорости (ри1^4 0). Это устраняет образование вихревой зоны за валом в уменьшает нарушение осевой симметрии потока у входа в рабочее колесо. Кроме того, наличие окружной составляющей скорости уменьшает относят ельную скорость жидкости ва входе W\, что снижает гидравлические потери в колесе в увеличивает допустимую высоту всасывания. Спиральный подвод находит в настоящее время широкое прииеиелве в насосах двустороннего всасывания (см. рис. 2.3) и многоступенчатых ваеоеах спирального (см. рис. 2.58) и секционного типов.

Рж. 2.46. Кольцевой i

>двад

ряв. 2.47. Спнразьщыв недвед

Назначением отвода является:

1) собратьжидкость,выходящую по периферии рабочего колеса, и подвеети ее к напорному патрубку насоса или рабочему колесу следующей ступепи;

2) уменьшить екорсеть жидкости, вытекающей из рабочего колеса, преобразовав при этом кинетическую энергию в потенциальную энергию давления с возможно меныпими гидравлическими потерями;

3) раскрутить жидкость, закрученную рабочим колесом.

Основными формами отвода являются Следующие.

Спиральный отвод (см. рис. 2.1) представляет собой канал, расположенный по окружности выхода вз рабочего колеса, пз которого жидкость уходит в напорный патрубок 4 в направлении, лежащем в плоскости, перпендикулярной к оси пасоса. Осевые сечения этого канала увеличиваются, начиная от языка 5, соответственно изменению расхода жидкости, протекающей через сечение отвода. Спиральный канал переходит в прямоосньш диффузор. Уменьшение скорости происходит главным образом в прямоосном диффузоре, а не в спяральдой части отвода. Спиральный отвод применяют в одноступенчатых насосах одностороннего (си. рис. 2.1) и двустороннего (см. рис. 2.3) входа и многоступенчатых насосах спирального типа (см. рис. 2.58).

Кольцевой отвод (рис. 2.48) представляет собой канал постоянного сеченля, расположенный вокруг рабочего колеса. К каналу примыкает панорный патрубок насоса. Кольцевой отвод применяют в насосах, перекачивающих загрязненные жидкости, в которых спиральные отводы неприменимы, так как начальные участим спирального канала, имеющие малые сечения. непроходимы для крупных твердых частиц. Прн постоянном сечении кольцевого канала средние скорости жидкости в разных его сечениях неодинаковы, так как расходы жидкости, протекающей через разные сечения отвода, различны (увеличиваются от языка отвода). По- Рис, 2.48. Насос для загрязненных этому избежать дополпитель- жидкостей пых потерь на входе в отвод,

возникающих из-за слияния потоков жидкости с разными скоростями, текущей по отводу и выходящей из рабочего колеса, нельзя.

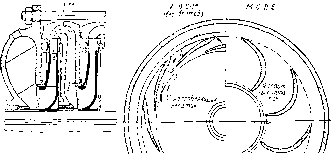

Направляющий аппарат является совокупностью нескольких спиральных каналов, расположенных вокруг рабочего колеса, по которым жидкость _:.ремещается к рабочему колесу следующей ступени или выпускаотся вдоль оси пасоса.

На рис 2.49 пзобра?кеп направляющий аппарат с безл^раточным кольцевым пространством. Жидкость, выходящая из рабочего колеса, поступает в спиральную часть FG направляющего аппарата. Так же как и в спиральном отводе, радиальные сечения спиральной части направляющего аппарата постепенно увеличиваются соответственно увеличению расхода жидкости. Спиральный участок переходит в диффузор G.V. Здесь кинетическая энергия преобразуется в потенциальную энергию давления. Далее жидкость попадает в безлопаточное пространство BCD, где она изменяет направление движения от центра к периферии на движение от периферии к центру. Пройдя безлопаточное пространство, жидкость поступает в обратные каналы DE, которые подводят ее к рабочему колесу следующей ступени. В обратных каналах происходит дальнейшее преобразование кинетической анергии в потенциальную. Последний участок обратных каналов имеет направление, близкое к радиальному, поэтому яшдкость выходит из обратных каналов с малой окружной составляющей скорости.

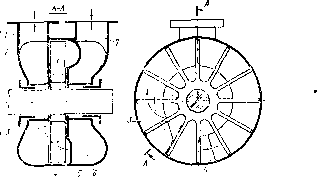

Направляющие аппараты с безлопаточньтм кольцевым пространством применяют в многоступенчатых насосах секционного типа. В этих же нлсосах используют направляющие аппараты с непрерывными каналами (рис. 2.50). Жидкость, выходящая из рабочего

Рас. 2.49. Направляющий аппарат с безлопаточным кольцевым пространством

колеса, проходит через спиральную часть ВС и диффузор CD. Диффузор выполняют обычно прямолинейным. Конечный участок диффу-аора иагиб&ют к оратру. Наявцай оч wtcmslr G—G, кааад отаяовя* ется от плоскости, перпендикулярной к оси пасоса, и уходит в осевом

А-А(в»д «о нопраб/тяшии аппарат)

Рис. 2.50. Направляющий аппарат с непрерывными каналами

направлепии, соединяя диффузор с обратными каналами, по которым жидкость с малой окружной составляющей скорости подводится к рабочему колесу следующей ступени. Направляющие аппараты с непрерывными капала.ми имеют мепьшие гидравлические потери, чем направляющие аппараты с безлопаточпым кольцевым пространством, и благодаря атому постепенно вытесняют последние.

В насосах с иолуосевым и осевым колесом применяют направляющий аппарат, в котором каналы образованы лопатками двойной кривизны (см. рис. 2.19, поз. 3).

2.22. Уплотнения рабочего колеса и вала. Осевая сила на роторе насоса

Рапее было отмечено (см. п. 2.3), что для уменьшения утечек жидкости из отвода в нодвод у входа в рабочее колесо выполняют уплотнение в виде малого зазора 1 между рабочим колесом и корпусом (см. рпс. 2.6). Стенки этого зазора изнашиваются довольно быстро из-за большой скорости жидкости в нем, способствующей химическому и эрозионному разрушению материала. Особенно бистро они изна-шпваются при наличии в жидкости абразивных частиц. Для того чтобы при износе уплотняющего зазора пе пришлось менять рабочее колесо или корпус пасоса, па них часто закрепляют сменные уплотнительные кольца, образующие уплотняющий зазор (см. рис 2.3, колг.ца 3 и 0).

Межступелпыо уплотнения (см. рис. 2.30), уменьшающие утечки через зазоры между валом и диафрагмами, также выполняют обычно в виде щелей 7, образованных сменными уплотнительными кольцами.

В .мостах выхода вала из корпуса насоса чаще всего устанавливают сальники (рпс. 2.51). Уплотнение обеспечивается набивкой 1, которая сжимается крышкой 2 путем затягивания гаек шпилек 3. Набивку изготовляют чаще всего из специального хлопчатобумажного или, при высокой температуре перекачиваемой жидкости, асбестового шнура квадратного сечения я перед установкой пропитывают смазкой из графита и техпического жира. Шнур укладывают отдельными кольцами. Его нельзя наматывать на вал одним пуском, так как при атом трудно получить равномерное по окружности поджатие набавки. Теило, выделяющееся при трении вала о набивКХ* в основной отводится жидкостью, просачивающейся через салышк, поэтому >течка жидкости через сальпик необходима. При работе материал лабиакг изнашивается, перестает плотно прилегать к валу и утечка жидкости увеличивается. Поэтому гайки сальника надо периодически подтягивать. Если повторное натяжение крышки сальника не дает уплотнения или приводит к чрезмерному нагреву сальника, то набивку необходимо сменить. Набивка работает до см^ны 200—4000 ч в зависимости от степени загрязнения жидкости и материала набивки.

Сальники на всасывающей стороне насоса не должны допускать 8асасываиия воздуха внутрь пасоса. Даже небольшая протечка воздуха сильно сниясает напор, подачу и КПД насоса. Кроме того, воздух, протекающий через салышк, не отводит тепло, Сальник греется и набивка может сгореть, поэтому иа всасывающей стороне сальники делают с гидравлическим затвором, который состоит из кольца 4 двутаврового сечения, помещенного между кольцами набивки. К этому кольцу по трубке 5 подводится жидкость под давле-иием. Через жидкостное кольцо гидравлического аатвора воздух ire может прорваться внутрь насоса. Жидкость из кольца 4 вытекает наружу и внутрь насоса, отводя ири этом тепло от набввки салмшка. Для защиты вала от истирашш в сальниках и коррозии иа него надевают защитные втулки в.

Вместо сальниковых уплотнений часто применяют торцовые (рис. 2.52). В крышку уплотнения запрессовывают неподвижное кольцо 1 пары трения, к которому пружиной 3 и давлением жидкости прижимается вращающееся кольцо 2. Уплотняющее резиновое кольцо 4 препятствует протеканию жидкости между валом и кольцом 2.

вве с резшнмиш уплотняю* щим кольцом

Выбор материала трущейся пары (колец 1 и 2) зависит от агрессивности перекачиваемой жидности. Для малоагрессивпых жидкостей (воды, водных растворов малой концентрации и маловязких нефтепродуктов) кольцо 1 иаготовляют из графита, пропитанного феыоло-формальдегидной смолой, евняцоы или другим наполнителем, а кольцо 2 — нз хромистой стали 9X18. Торцовые уплотнения значительно долговечнее сальпиковых, не требуют обслуживания (подтяжки), работают практически с нулевой утечкой. Однако торцовые уплотнения сложнее и дороже сальниковых.

На рабочее колесо центробежного насоса действует осевая сила, направлеппая в сторону входа. Она возникает главным образом вз-за неодинаковости сил давления, действующих справа и слева на рабочее колесо (рис. 2.53). Давлепне р\ на выходе из рабочего колеса больше давления рх на входе в него. Увлекаемая рабочим колесом жидкость в пространстве между рабочим колесом и корпусом насоса (в пазухах насоса) вращается с угловой скоростью, равной приблизительно половине угловой скорости рабочего колеса. Вследствие вращения жидкости давление па наружные поверхности рабочего колеса изменяется вдоль радиуса ио параболическому аакону. В области qt Д3 до Д, давления справа и слева равны и урав-2 и довешиваются. В области от ЯудоЯв давление слева, равное давлению у входа в насос, значительно меньше, чей справа. Это ведет к возникновению осевой силы давления А, равной объему эпюры разности давлений па правую и левую наружные поверхности рабочего колоса.

Следует отметить, что увеличение утечек, получающееся при износе уплотнения рабочего колеса, приводит к изменению закона распределения давления в области от й* до йу с левой стороны колоса. Это может привести к увеличению осевой силы давления в 1,5—2 раза. Осевая сила обусловлена также изменением направления движения жидкости в рабочем колесо из осевого в радиальпое. Однако получающееся при этом усилие значительно лишь у насосов с большим коэффициентом быстроходности. У консольных насосов (см. рис. 2.57) осевая сила возникает также яз-за того, что на наружный конец вала действует атмосферное давление, а на внутренний — давление, отличное от атмосферного. По этой же причине возникает дополнительное усилие у насосов с проходным валом, если его диаметр в обоих концевых уплотнениях различен. Приближенно осевая сила на роторе пасоса А = jt (flj — Я|) Hpg, (2.74)

Рие. 2.53. К определению осевой силы на рабочем колесе:

1 — эгаора дарлевия на лепую поверхность иолгеа} t — эпюра давления на правую поверхность колеса i I — эпюра разности давлеши

где II — напор насоса.

Разгрузка ротора насоса от осевого усилия осуществляется следующими способами.

1. Применением двусторонних колес (см. рис. 2.3), ^которых благодаря симметрии не возникает осевой силы, или симметричным расположением рабочих колес у многоступенчатых насосов (см. рис. 2.38). Этот способ разгрузки практически пе может обеспечить полного уравновешивания осевой силы, так как при неодинаковом выполнении или износе зазоров в уплотнениях рабочих колес, а также из-за наличия утечек в межступениых уплотнениях вала многоступенчатых насосов нарушается симметрия потока утечек и, следовательно, симметрия распределения давления на наружные со-верхности колес. Для фиксации ротора в осевом направлении а восприятия неуравновешенных осевых сил применяют радиальпо-упор-ные подшипники.

2. Устройством второго уплотнения 5 на ведущем диско рабочего колеса и разгрузочных отверстий 3 у ступицы (си. рис. 2.57), благодаря чему почти полностью выравниваются давления, действующие с обеих сторон рабочего колеса в пространстве между уплотнением и валом. Уплотнение 5 устанавливают на том же радиусе, что и упяот-пение па переднем диске. Остаточное усилие воспринимается ради-альио-упорньгм или (в малых насосах) радиальным шарикоподшипником. Недостатком этого способа разгрузки осевой силы янляется снижение КПД насоса из-за увеличения утечек.

3. Устацоикой гидравлической ппты. Такой способ разгрузки применяется в многоступенчатых насосах секционного типа (см. рис. 2.50). Диск гидравлической пяты 1 (рис. 2.54) закрепляют па налу насоса с напорной стороны за послоднпм рабочим колесом 3. Жидкость из рабочего колеса 3 поступает через кольцевой зазор 2 в промежуточную камеру 7. Затем опа проходит через торцовый зазор 6 в разгрузочную камеру 5, соединенную трубкой 4 с подводом первой ступени насоса. Так как давление в промежуточной камере значительно больше, чем в разгрузочной, на диск гидравлической ннты действует сила, разгружающая осевую силу ротора.

Гидравлическая пята является саморегулирующимся устройством: зазор 6 за счет осевых смещений ротора автоматически устанавливается таким, что разность сил давления по обе стороны диска пяты равна силе на роторо насоса. Действительно, пусть осевая сила А ротора увеличится. При этом ротор насоса сместится влево, зазор 6 уменьшится, у!ечка жидкости через него станет меньше, перепад давления в зазоре 2, пропорциональный утечкам во второй степени, уменьшится, что приведет к возрастанию давления в промежуточной камере 7, и следовательно, к увеличению разгружающей силы. Прн этом последняя станет равна осевой силе. При разгрузке осевой силы с помощью гидравлической пяты упорные подшипники не требуются. Недостатком гидравлической пяты являются дополнительные утечки и трение диска о жидкость, уменьшающие КПД насоса.

2.23. Основы расчета лопастных насосов

Для геометрически подобных насосов, работающих в подобных ренишах, т. е. для насосов, имеющих одинаковый коэффициент быстроходности па, отношение <Л(а!.3) = д одинаково. Отсюда любой линейный размер насоса можно определить по уравпепню

![]()

Обозначив 1 /уд=к, получим

L=Ky"Q;n. (2.75)

На основании статистической обработки данных по выполненным центробежным насосан получены следующий зависимости коэффициента К от пг.

1. Для определения наружного диаметра D2 рабочего колеей

__

Д-а = 9,35(ла/100) 2; Di^K^/Q/n.

2, Для нахождения ширины Ьг рабочею полоса на выходе

прн ns sg; 200 ЛГь = 0,8(гса/100)2;

при ns > 200 ЛГ,, =0,633 (пй/ЮО)5/0; b^Kh?Q!n.

(2.77)

3. При вычислении приведенною диаметра входд в рабочее колесо Д, для первой ступеии многоступенчатых и для одноступенчатых насосов принимают К0 = 4 : 4,5, для остальных ступеней многоступенчатых насосов целесообразно выбрать К„ — 3,5-4-4. Для колес с повышенными яавитациоппымп качествами К„ = 4,5-гб. Приведенный диаметр входа

Зная Dn, можпо определить диаметр Dr горловины рабочего колеса (см. рпс. 2.44)

(2.78)

Dr-VD’ + <Pm

где dex — диаметр втулкп рабочего колеса.

Вычисленный по уравнению (2.70) диаметр ?>а в дальнейшем уточняется таким образом, чтобы при принятом угле 02Л получился нужный напор.

Оспогой расчета отвода насоса являются следующие соображения. Пусть ва нцлоде па рабочего колеса отвода нет- В этом случао на частицы жидкости по действуют иокакпе силы и момент количества двия>еипя частиц постоянен: L = mvR eosct=const.

Следовательпо, момент скорости

(2.79)

vuR s= coBSt = Уиз^а — Mt.

Выполним стопки спиральной части отлода по поверхности тока рассмот* ренного потока жидкости. При этом жидкость движется так жо, пак и при отсутствии отвода (трением о стопки отвода пренебрегаем), и слияние потокоо> выходящего из рабочего колеса и движущегося по отводу, происходит с одина-новыми моментами скорости. Следовательно, потери на входе в отвод отсутствуют-Оиределш расход жидкости через осевое сечение А — А спиральною отвода, расположенное под углом <р к языку (рис. 2.55). Расход чере^элемецтар' нуги площадку ишрипой dr и длинои Ь dQq = vub dr.

Подставив скорость i>„ пз уравнения (2.79) и проинтегрировав в пределах от радиуса Л0 языка до наружного радиуса R сечения, получим

я

![]()

(2.80)

Расч.од жидкости через сечепие А — А равен расходу жидкости, вытекающей пз рабочего колеса на угле ср. Следовательно,

п

![]()

R

(2.81)

Интеграл ^ {Ь/r} dr определяют графически. Обычпо по уравнешпо (2.81)

рассчитывают только концевое сечение спиральной части отвода. 1’асчот ведут

методом последовательного приближения. Задавшись размерами сечония, проверяют их по уравнению (2.81) и вносят соответствующие коррективы, Площади промежуточных сечспнй отг.ода принимают обычно пропорциональными углу Ф, отсчятавпому от языка,

Уравнение (2.81) справедливо также для спиральной части направляющего аппарата.

Вследствие стеснении входного сечения лопатками жидкость входит в направляющий аппарат на угле 360-^3, где •фа — коэффициент стеснения на входе (си. п. 2,5). Поэтому Qv = <г<?/(3(Ю д|;3). Так как у направляющего ашаарата Ь = const.

Сф—Ч»?/{Зв01|-а)—Д/46 1п (Д/Л0). (2.82)

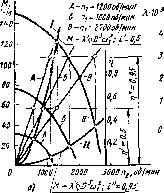

Широко применяется проектирование нового насоса путем пересчета по формулам подобия размеров существующего насоса, геометрически иодобного проектируемому. Порядок расчета насоса по этому методу следующий.

рального отвода са аересчетом размеров мо

дельного насоса

1. По заданным подаче Qh, напору IIэ и частоте вращения ин определяют коэффициент быстро ход пости n3R.

2. Иа существующих насосов, имеющих высокие техннио-экономические показатели, выбирают насос (модельный), имеющий пш (в области максимального КПД), близкий к пт натурного пасоса.

3. На характеристике модельного насоса наносят кривую зависимости п, от Q (рис. 2.56).

4. На характеристике модельного насоса находят режим, характеризуемый точкой А, при котором п4м равен nJn натурпото насоса, найденному по заданию. Этот режим рабош подобен расчетному режиму работы патурвого пасоса.

5. Но формулам пересчета

= 1 (2,83) Ян ! »„Ln \»

где <?ч и //,, — подача и напорм сдельного насоса при рсп.'име, характеризуемом точкой А, находят соотношение размеров натурного и модельного насосов. Обе формулы должны дать одинаковую величину L,i/Lbl. Это является проверкой сочности расчета.

2.24. Основные конструктивные разновидности лопастных насосов

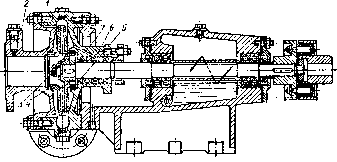

На рпс. 2.57 изображен консольный насос, предназначенный для подачи чистой холодной воды и других малоагрессивных жидкостей. Одностороннее рабочее колесо 1 закреплено коисольно на конце вала. Подвод насоса — прямоосный ковфузор — выполнен в крышке 2. Отвод — спиральный. Разгрузка рабочего колеса от осевого усилия осуществляется при помощи разгрузочных окон 3 и второго уплотнения, образованного кольцом 5 и выступом на рабочем колесе. При этом давление перед сальником понижается до давления всасывания. Чтобы воздух не мог просачиваться в насос, сальниковое

Рве. 2.07. Коасольный насос

уплотнение снабжено кольцом гидравлического затвора 6. Жидкость подводится к нему по отверстию 7 из правой пазухи насоса. Ийогда рабочее колесо у консольных пасосов выполняется неразгруженным. При этом осевое усилив воспринимается шарикоподшипниками и установки в уплотнении вала кольца гидравлического затвора яе требуется. В корпусе и крышке установлены смеииые уплотняющие кольца 5 и 4, предохраняющие корпус и крышку от износа током утечек. Корпус насоса крепится к опорной стойке. Радиальное и оставшееся неуравновешенным осевое усилия, действующие на ротор насоса, воспринимаются шарикоподшипниками. Подшипники смазываются жидким маслом.

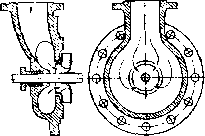

На рис. 2.3 изображен одноступенчатый насос двустороннего входа. Двустороннее рабочее колесо 4 благодаря симметрии разгружено от осевого усилия. Подвод и отвод насоса спиральные. Разъем корпуса насоса продольный (горизонтальный), причем напорный и подводящий трубопроводы подключены к нижней части 5 корпуса. Это обеспечивает возможность осмотра, ремонта и замены отделыгых деталей и всего ротора без демонтажа трубопроводов и отсоединения электродвигателя. Уплотняющий зазор рабочего колеса выполнен между сменными уплотняющими кольцами 6 и 5, закрепленными в корпусе насоса и на рабочем колесе. Уплотнение .чабирннтиоо двухщслсиое. Вал насоса защищен от износа сменными втулками, закрепленпыми на валу ыа резьбе. Эти же втулки крепят рабочее колесо в осевом направлении. Сальники, уплошягощне подвод насоса, имеют кольца гидравлического затвора 2. Жидкость подводится к ним под давленном из отвода насоса по трубкам. Радиальная нагрузка ротора воспринимается подшипниками скольжения. Смазка подшипников кольцевая. В нижней части корпусов иодшиппиков имеются камеры, через которые протекает охлаждающая вода.

Для фиксации вали в осевом направлении и восприятия осевого усилия, которое может возникнуть при неодинаковом изготовлении или износе правого и левого уплотнений рабочего колеса, в корпусе левого подшипника имеются радиально-упорные шарикоподтишш-ки 1. Наружные кольца этих подшипников необходимо устанавливать с большими радиальными зазорами. В противном случае малые зазоры подшипников качения обеспечили бы концентричное положение вала относительно расточки вкладыша подшипника скольжения, оря котором масляного клина не образуется и подшипник скольжения не сможет воспринимать никакого радиального усилия. Следовательно, при этом вся нагрузка, как радиальная, так и осевая, воспринималась бы только подшипником качения. В настоящее время подшипники скольжепия применяют только на крупных насосах двустороннего входа. Нз малых и средних насосах устанавливают подшипники качения, которые воспринимают не только радиальные, но и осевые усилия. Насосы двусторонвего входа имеют большую высоту всасывания, чем пасосы одностороннего входа при тех же подаче и частоте вращеюш.

У многоступенчатых насосов спирального типа отводы а подводы всех ступеней спиральные. На рис. 2.58 изображен двухступенчатый спиральный пасос. Жидкость поступает нз первой ступени во вторую по виучреннему переводному каналу 1- Разъем корпуса продольный, причем напорный и подводящий трубопроводы присоединены к нижней части 4 корпуса, что облегчает осмотр и ремонт насоса. Симметричное расположенно колес разгружает ротор от осевого усилия. Уплотняющие зазоры рабочих колес выполнены между сменными уплотняющими кольцами, которые защищают корпус и рабочие колеса от износа. Вал, защищенный от износа из-за трения о набивку солъпнка сменными втулками, опирается на два нодшипника скольжения. Смазка подшппнпков кольцевая. Ротор в осевом направлении фиксируется радиально-упорными шарикоподшипниками 3, расположенными в правом подшипнике. Сальник, установленный со стороны входа (слева), имеет кольцо гидравлического затвора 2, к которому жидкость подводится из отвода периои ступени по трубке. Сальник, расположенный справа, уплотняет подвод второй ступени. Жидкость подается в него под напором, создаваемым первой ступенью, поэтому гидравлического затиора не требуется.

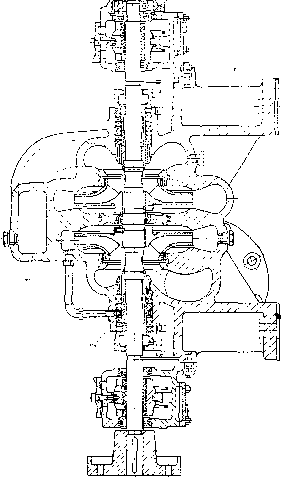

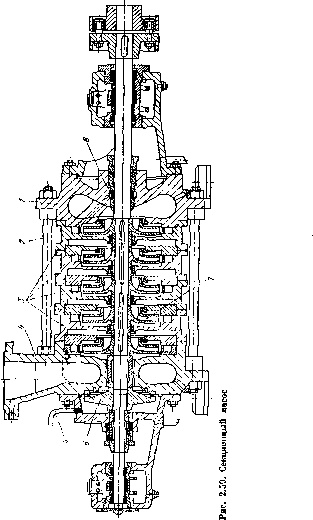

У многоступенчатых насосов секционного типа отводами всех ступеней являются направляющие аппараты. Разъем корпуса по-

Рис. 2.58. Двухступенчатый спиральный насое

перечный относительно вала. На рис. 2.59 изображен пятиступенчатый насос этого типа. Он состоит из входной секции 1, четырех промежуточных секций 3 и напорной секции 4. Секции стянуты болтами 2. Подвод первой ступени кольцевой. Осевое усилие воспринимается гидравлической пятой 6. Жидкость, прошедшая через зазор пяты, отводится по трубке 5 во входную секцию насоса. Сальник этой секции имеет гидравлический затвор 8, жидкость к которому подводится из пазухи первой ступени по сверлению, выполненному в ребре входной секции. Вел размещен в подшипниках скольжения. Смазка подшипников кольцевая.

Насосы секционного типа имеют по сравнению со елнральвыми следующие недостатки.

1. Сборка ц разборка значительно сложнее и, следовательно, сложнее ремонт насоса.

2. Разгрузка ротора от осевых усилий осуществляется гидравлической пятой или разгрузочными окнами. Эти устройства дают дополнительные утечки, поэтому объемный КПД секционных насосов ниже, чем спиральных.

Преимущества секционных насосов по сравнению со спиральными следующие:

1. Значительно меньшие габаритные размеры.

2. Более простое литье корпуса насоса.

3. Более высокий гидравлический КПД, так как каналы отвода обработаны.

4. Большая степень унификации узлов у насосов с разным числом ступеней. Изменение числа ступеней у насоса спирального типа ведет к полному изменению конструкции насоса. У секционных насосов для этого достаточно изменить лишь длипы вала и стягивающих болтов.

На рис. 2.60 изображен осевой насос с жеешкозакрепленными лопастями рабочего колеса. К втулке 1 жестко крепят лопасти 2. Обтекатель 11 обеспечивает плавный подвод жидкости к лопастям. Отводом насоса является осевой направляющий аппарат 9^К отводу крепят колено 8 с напорным патрубком. Опорами вала являются подшипники скольжения 10 и 7 с водяпой смазкой. Вкладыши подшипников древпластиковые (лигпофолеше). Они быстро изнашиваются при паличии в смазывающей воде абразивных частиц, поэтому подшипники насоса смазываются отфильтрованной водой, подводи-мой по трубке 4 в каперу над верхним подшипником. Камера уплотнена сальником 6. Пройдя через зазор между вкладышем и валом и между валом а трубой S, вода поступает к нижнему подшипнику 10, после которого сливается с основным потоком. Для защиты от истирания лигнофолем вал защищен сменными втулками, Вместо лиг-нофолевых вкладышей часто применяют резиновые, менее чувствительные к наличию в воде абразивных частиц. Вал насоса соединяется с валом электродвигателя жесткой муфтой 5. Осевое усилие и вес ротора воспринимаются пятой электродвигателя.

Для регулирования подачи осевых насосов применяют поворот лопастей рабочего колеса, осуществляемый обычно с помощью гвдро-

Рос. 2.60. Осевой насос с ассеткозакреолеппшш лопастная

механизма (рис. 2.61). Цапфы 4 лопастей 1 поворачинаются в подшипниках скольжения 3 а 2, установленных во втулке рабочего колеса. На цапфах закреплены рычаги 5, связанные тягами 6 с крестовиной 7. При перемещении крестовины виерх или вниз лопасти рабочего колеса поворачиваются. Крестовина перемещается при домощи сервомотора, т. е. цилиндра с поршнем 8, шток 9 которого соединен с крестовиной. Поршень сервомотора и, следовательно, лопасти рабочего колеса перемещаются прн подаче масла под давлением в верхнюю или нижнюю полостп цилиндра сервомотора. Масло, подводимое к сервомотору, нагнетается специальным масляным насосом. Переключение подачи масла в ту или иную полость сервомотора производят золотником или изменением направления вращения реверсивного масляного насоса. Сервомотор обычно помещают в расширенных фланцах, соединяющих вал насоса с валом мотора, или, в крупных насосах, по птулкс рабочего колеса.

Г па В а 15. ВИХРЕВЫЕ И СТРУЙНЫЕ НАСОСЫ

Рис. 2.61. Схема механизма попо-

2.25. Устройство вихревых насосов

Рабочим органом вихревого насоса является рабочее колесо 1 с радиальными пли наклонными лопатками (рис. 2.62), помещенное в цилиндрический корпус с малыми торцовыми зазорами. В боковых и периферийной стенках корпуса имеется концентричный канал 2, начинающийся у входного отверстия и заканчивающийся у напорного. Канал прерывается перечьгчкой 4, служащей уплотнением между напорной и входной полостями. Жидкость поступает через входной патрубок 5 в канал, перемещается по нему рабочим колесом и уходит в напорный патрубок 3.

Напор вихревого насоса в 3—9 раз больше, чем центробежного, при тех же размерах и частоте вращения. Большинство вихревых насосов имеют самовсасывающую способность, т. е. способность при пуске засосать жидкость без предварительного заполнения подводящего трубопровода. Многие вихревые насосы могут работать на смеси жидкости и газа. Недостатком вихревого насоса является низкий КПД, не превышающий 45%. Наиболее распространенные конструкции имеют КПД 35—38%. Нпзкий КПД препятствует применению вихревого насоса при больших мощностях. Вихревые насосы изготовляют па подачу до 12 л/с. Напор вихревых насоеои достигает 250 м, мощность доходит до 25 кВт, коэффициент быстроходности ns ~ 4-т-40. Частота вращения вихревого насоса, таи же как и лопастного, ограничена только кавитационными явлениями. Следовательно, пасос может быть непосредственно соединен с электродвигателем. Вихревые насосы пе пригодны для перекачивания жидкостей с большой вязкостью, вследствие tos'o, что при увеличении

Рис. 2.G3. Схема открыто-вихревого пасоса

вязкости напор и КПД резко падают. Вихревые насосы рекомендуется применять при

Re = Ям/v > 20 ООО,

(2.85)

гдо R — радиус центра тяжести сечения капала; и — окружная скорость рабочего колеса на радиусе R.

Эти насосы непригодны также для подачи жидкостей, содержащих абразивные частицы, так как из-за износа быстро увеличиваются торцовые и радяальпые зазоры, что приводит к падению напора и КПД.

Вихревые насосы получили в настоящее время широкое распространение. Их применяют, когда требуется получить большой папор при малой подаче. Особенно перспективно их использование при перекачивании смеси жидкости и газа. В частности, их применяют для подачи легколетучих жидкостей (бензин, спирт и др.), жидкостей, насыщенных газами, сжиженных газов, кислот, щелочей и других химических агрессивыых реагентов.

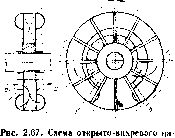

Насосы бывают закрыто- и открыто-вихревые. Насос, изображенный на рис. 2.62, закрыто-вихревой. Жидкость поступает из подводящего патрубка 5 непосредственно в канал 2. В открыто-вихревых насосах {рис. 2.63) жадность из подводящего патрубка 1 поступает в подвод 2, из которого через входное окно 3 подается к лопаткам рабочего колеса 4 и, только пройдя через него, поступает в канал 5. Далее жидкость церемещается по каналу рабочим колесом а через напорное отверстие 8 уходит в отвод 6 и напорный патрубок 7. Насос, изображенный на рис. 2.63, имеет открытый канал, который закапчивается напорным отверстием 8, расположенным на том же радиусе, что и канал.

2.26. Рабочий процесс вихревых насосов

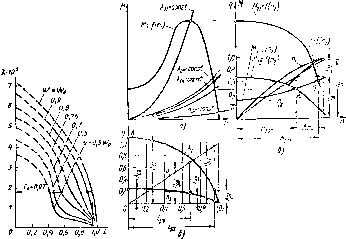

Рабочее колесо вихревого пасоса работает аналогично рабочему колесу центробежного пасоса, засасывая жидкость из внутренней части канала и нагнетая во внешнюю. В результате возникает продольный вихрь (рис. 2.64). Проходя через рабочее колесо, жидкость приобретает окружную составляющую скорости, большую скорости жидкости в канале. При смешении жидкостей, текущей по капалу и выходящей из рабочего колеса, жидкость в канале получает импульс в направлении движения колеса, который приводит к возрастанию давления вдоль канала. Перемешивание частиц жидкости, движущихся в канале с разными скоростями, приводит к интенсивному вихреобразовааию и, следовательно, к значительным потерям энергии. Часть напора, сообщаемого яшдкости в рабочем колесе, расходуется на преодоление гидравлического сопротивления колеса и меридиональной составляющей сил трения на стенке канала. Все эти гидравлические потери оцениваются КПД ^рп вихревого рабочего процесса. Последний сопровождается также объемными потерями из-за радиальных утечек через торцовые зазоры между рабочим колесом и корпусом насоса. Эти потери оцениваются объемным КПД г[ак канала.

Можно показать, что коэффициент, характеризующий суммарные гидравлические потери вихревого рабочего процесса, объемные потери в уплотнении канала и в уплотнениях перемычки

Пр.ч%.к% = <?/(*’“), С2-86)

где F — площадь сечепия канала.

На рис. 2.65 изображены зависимости ilp.n^o.itTo от Q. Произведение %.d1}o.r1}o = 1 при Q — Fu. Ниже будет показано, что при подаче близкой к Fu напор насоса и, следовательно, его полезная мощность равны нулю, затраченная же мощность нулю не равна. При этом КПД насоса равен пулю. Оптимальный режим вихревого пасоса получается при Q «0,5Fu. При этом ^р.п^о.иЛо ~0,5 и максимальный полный КПД насоса цгаЕ, 0,5.

Таким образом, рабочий процесс вихревого пасоса сопровождается неизбежными большими потерями энергии. Большая величина этих потерь обусловливает низкий КПД вихревого насоса.

Пусть расход жидкости в канале Q = Fu. При этом окружная скорость рабочего колеса равна окружной скорости жидкости в ка-пале. Жидкость в колесе и канале вращается как одно целое. Сили, вызывающие продольный вихрь, отсутствуют. Следовательно, при этом никакой передачи энергии жидкости не происходит. Из-за гидравлических потерь напор насоса становится отрицательным, оп равен пулю при подаче

<?max=a (2.87)

Опыты показывают, что аШях = 0,7-5-1. Чем меньше подача, тем больше разница окружных скоростей жидкости в колесе и канале, тем больше силы, вызывающие продольный вихрь, и тем больше капор. Т&гшм образом, при уменьшена» подачи цапор возрастает (рис. 2.60).

l’uc. 2.64. Продоль- Рис. 2.65. Зависимость Рис. 2.66. Характеристика вый вихрь т)€1] |) кг|р п и tj от Q вихревого насоса

Из рассмотренного следует, что рабочие процессы вихревых и лопастных насосов различны, одиако вихревые насосы имеют много общего с лопастными (простота и сходство конструкции, высокие частоты вращения, сходность характеристики и др.).

Характеристику вихревого насоса можно пересчитать на другую частоту вращения и другие размеры по формулам пересчета, полученным в п. 2.9. Это позволяет применить при проектировании новых вихревых насосов пересчет уже имеющихся насосов (см. и. 2.23).

2.27. Кавитация в вихревых насосах

Условия входа жидкости на лопатки колеса открыто-вихревого и лопастного насосов мало отличаются, поэтому теория кавитации лопастных насосов применима и для открыто-вихревых насосов. В частности, для них справедливы уравнения (2.71) и (2.72).

Критическое число кавитации для вихревого пасоса Якр = 0,4-ь0,75 в зависимости от формы лопаток. Для центробежных насосов Якр = 0Д5-*-0,4. Следовательно, кавитационные качества вихревых насосов ниже,чем центробежных. Это объясняется в основном тем, что у вихревых пасосов велики углы атаки оа входе в колосо и входная кромка лопаток плохо обтекаема.

В закрыто-вихревых насосах жидкость подводигся непосредственно в канал. Следоватслыю, на рабочее колесо она поступает па большом радиусе, при больших окружных и относительных скоростях, поэтому кавитационные качества таких насосов очень низкие. Движение во входном участке канала вакрыто-вихревого насоса сложное, так как на движение жидкости из входного патрубка в канал накладывается продольный вихрь, и до настоящего времени не разработана методика аналитического расчета критического кавитационного запаса. Для улучшения кавитационных качеств закрыю-впх-ревого насоса перед рабочим колесом подключают центробежпую ступепь. Такой насос называется центробежно-вихревым.

2.28.

Работа вихревых насосов в режиме самовсасывания

Большинство вихревых насосов обладает самовсасывающей способностью. Для самовсасывания насос должен быть заполнен перед пуском небольшим количеством жидкости. Достаточно того количества жидкости, какое остается в насосе после предыдущего пуска.

На рис. 2.67 изображена схема открыто-вихревого пасоса с глухими каналами. Напорное отверстие b расположено на мен [.тем радиусе, чем кацал. Последний не соединен непосредственно с напорным отверстием, и жидкость переходит из капала в напорное отверстие через ячей-ку рабочего колеса. При работе на режиме самовсасыванпя жид-кость в начале капала под действием центробежных сил ухо* дит из ячеек колеса в каыал.

На освободившееся в ячейках колеса место пз входного окна а засасывается газ, заполняющий подводящий трубопровод, coca с глухими каналана При дальнейшем движении

ячейки давление в ней повышается и газ сжимается. В коннл канала жидкость выходит из него в ячейки колеса и вытесняет газ и напорное отверстие. Отсасывание газа из подводящего трубопровода приводит к образованию в нем вакуума, под действием которого жидкость подпимается из приемного резервуара и поступает в пасос.

Открыго-вихрсвой насос с глухими каналами может также работать па смеси жидкости и газа. При этом газ под действием центробежных сил отделяется от жидкости и скапливается в центральной части ячеек колеса. При его вращении газ переносится к напорному отверстию и вытесняется из него жидкостью, выходящей из капала.

Недостатком открыто-вихревых насосов с глухим каналом является низкий КПД (20—28%). Более высокий К11Д (30—АЬ%) имеют открыто-вихревые насосы с открытым каналом (см. рис. 2.63), самовсасывающая способность которых часто обеспечивается подключением маленькой самовсасывающей ступени с глухими каналами. Эта ступень отсасывает газ (или жидкость) из центральной части ячеек рабочего колеса главной ступени и подает ее в тот же отвод, что и основная ступень. Такой насос может также работать па смеси жидкости и газа.

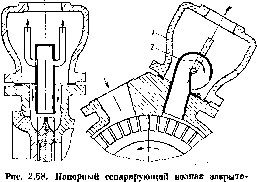

вихревого пасоса

В закрыто-вихревых насосах самовсасывапие обеспечивается установкой на выходе из канала напорного колпака 1 с воздухо-отводом 2 (рис. 2.68). В канале насоса благодаря интенсивному перемешиванию образуется газожидкостная эмульсия. Проходя через воздухоотвод, эмульсия закручивается, газ под действием центробежных сил отделяется от жидкости, скапливается в цеятре воздухо-отвода и отводится по двум трубкам в напорный трубопровод. Жидкость через отверстия между воздухоотводом и напорным окном снова поступает в канал, смешивается с газом и т.‘д. Закрыто-вихревой насос иа смеси жидкости и газа не работает даже при наличии напорного сепарирующего колпака.

2.29. Струйные насосы

Б струйных насосах (рис. 2.69, а), называемых также инжекторами, эжекторами, гидроэлеваторами, поток полезной подачи Qq перемещается и получает энергию благодаря смешению с рабочим потоком Qi, обладающим большей энергией. Полная подача на выходе из насоса

(2.88)

?>3 = <?1 + <?0-

2.69. Струйный насос:

Энергия этого потока больше энергии потока полезной подачи (?о, но меньше энергии рабочего потока Qi перед входом в насос.

Струйный насос состоит из рабочего сопла 3 с подводом 2 рабочего потока, камеры 5 смешения, диффузора 6 и подвода 1 потока полезной подачи с входным кольцевым соплом 4 камеры смешения.

Геяшм работы струйного насоса характеризуем четыро приведенных ниже и показанных на рис. 2.69, а параметра {их выражения даны для наиболее простого и распространенного случая, когда плотности смешиваемых потоков одинаковы, т. е. р! = р0):

1) рабочий напор, затрачиваемый в насосе и равный разности накоров рабочего потока на входе в насос (сечение Ъ — Ь) и на выходе из него (сечение с — с),

Р р* 1 2? pg 2g ’ v I

2) полезный, напор, создаваемый пасосом и равный разности па-поров додаваемой жидкости за насосом (сечение с — с) и перед ним (сечепие а — а),

(2.90)

(2.91)

(2.92)

3) расход рабочей жидкости

4) полезная подача <?„ = у,Л = va (п/4) (df, — d\).

КПД струйного насоса равен отношению полезной мощности к затрачеппой:

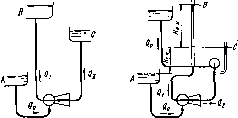

Его максимальное значение невелико и составляет т)тях — 0,2-5-0,35. Несмотря на это струйные насоси распространены широко, так как, благодаря простому устройству, малым габаритным размерам, отсутствий» подвижных частей опм надежны, легко размещаются в труднодоступных местах, способны подавать агрессивные и загрязненные жидкости и выполнять функции смесителей. Типичные схемы установок со струйными насосами показаны на рис. 2.70 и 2.71. Схема на рис. 2.70 представляет смесительную систему или систему откачки жидкости из труднодоступного источника А. Па рис. 2.71 изображена струйная бустерная система, т. е. установка с лопастным или об’ьемныи насосом, перед входом в который струйный насос создает подпор IICj„ необходимый для обеспечения бескавитоцнопной работы основного насоса. Для этого часть подачи основного насоса отводится к рабочему соплу струйного пасоса.

Невысокое значение КПД струпных пасосов обусловлено значительными потерями энергии, сопровождающими рабочий процесс. Их можно разделить на два вида.

1. Потери в камере смешения, состоящие, во-первых, из энергии, рассеиваемой яри взхреоброзованив, сопровождающем передачу анергии от рабочего потока к подаваемому, и, во-вторых, из потерь на трение жидкости о степки камеры,

2. Потери в элементах насоса, подводящих и отводящих жидкость. К ним относятся (см. рис. 2.69, а):

Рис. 2.71. Схема бустер-вой установки со струйным насосом

Рис. 2.70. Схема установки для подачи жидкости струйный пасосои

а) потери ha в диффузоре, обеспечивающем повышение давлепия от р2 до рс путем преобразования большого скоростного напора v\j{2g) на выходе из камеры до значения i4/2g, приемлемого для движения жидкости по трубам за насосом;

б) потери в рабочем сопле

(2.94)

![]()

в) потери во входном сопле

(2.95)

Лм = ?вхИ!/(2?),

где ?вх — коэффициент сопротивления кольцевого подвода 4.

В этой группе наибольшее значение имеет потеря ha в Диффузоре 6.

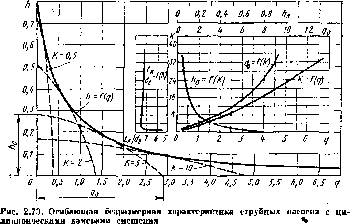

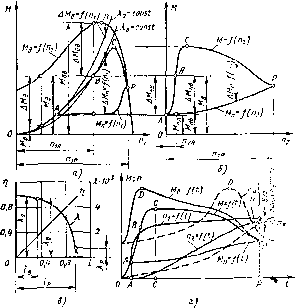

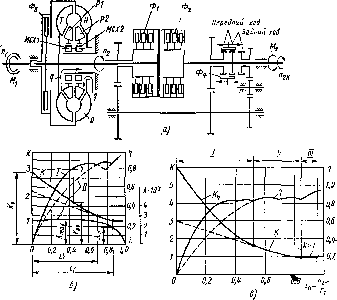

Характеристика струйного насоса (рис. 2.72, а) описывает его работу на переменных режимах. Ее получают обычно при условии Нп Hp — const, близком к типичному случаю эксплуатации насосов (см. рис. 2.70), когда пьезометрические уровни источников В рабочей и А подаваемой жидкости приблизительно постоянны. Характеристика состоит из зависимостей полезного напора НП = = /(Q2), представляющей падающую кривую, КПД -t] = /(Qa), имеющей ярко выражепный максимум в зоне, где сумма потерь смешения и потерь в диффузоре минимальна; рабочего расхода — /(&)» представляющей слабо возрастающую кривую.

Соответственно условию ffn + Hv = const каждый насос может иметь множество характеристик (см. рис. 2.72, а).

Более удобно характеристику струйного аасоса представлять в относительной безразмерной: форме, как совокупность зависимостей (см. рис. 2.72, б) h = f (q), t\ = f (q) и цр.с = / (q)i относительный папор

h = Hnl(IIB + Hpy, (2.96)

относительный расход

5 = ?»/<?„• (2.97)

коэффициент расхода рабочего сопла

Выражение для КПД, получаемое путем преобразования зави-

симости (2.93) с применением выражений (2.96) и (2.97), имеет вид

4 = qh/(i— h).

(2.99)

Размеры проточной частив относительной форме характеризуются относительной площадью

которая представляет отношение площади входа в камеру смешения к площади рабочего сопла. Величина К определяет также отношение диаметра do входа в камеру смешения к диаметру di рабочего сопла.

Рис. 2.72. Характеристика струйного насоса:

Все множество размерных характеристик, подученпых при разных значениях На + Нр = const для всех струйных насосов с постоянным значением относительной площади К = const, может быть сведено к одной безразмерной характеристике. Для этого должны быть выполнены следующие условия;

1) кроме равенства величины К соблюдепо геометрическое подобие для всех элементов проточной части;

2) значения относительной шероховатости стонок проточной части должны быть приблизительно одинаковыми;

3) па кинематически подобных режимах работы, характеризуемых условием q — const, соблюдено также подобие по числа» Рейнольдса Re const.

При выполпепни этих условий подобия постоянным зпачепиям относительных расходов q — const будут соответствовать постоянные впачения относительных папоров h = const и безразмерные характеристики подобных насосов с К — const будут одинаковы.

Удобной формой записи числа Re для струйных насосов является

Re = rflK2g'(tfn + tfe)/v- (2.101)

Подобие по числу Рейнольдса нужно соблюдать при Re < 106. В зоне Re rs Ю9 автомодельности влияние Re на форму характеристики прекращается н она зависит только от относительных раз-мерой проточной части, выражаемых значением К.

Так, безразмерная характеристика па рис. 2.72, б выражает свойства пасосов с К = 2 в зоне автомодельности и включает в себя обе характеристики, изображенные на рис. 2.72,а.

С изменением величины К форма безразмерной характеристики должна изменяться. Это можно видеть из рассмотрения рабочего процесса в камере смешения (рис. 2.69,5). При истечении рабочей жидкости со скоростью vx из сопла в затопленное пространство сразу за передним срезом сопла на поверхности струи возникает область смешения. Быстрые частицы из струн пропинают в окружающий ее медленный поток невозмущенной жидкости, подсасываемой через кольцевой проход в камеру со скоростью и0, и сообщают ей анергию. Энергия вторгшихся частиц уменьшается. Этот процесс, основанный на интенсивном вихреобразоваыии, происходит в непрерывно утолщающемся по длине турбулентном пограни'фом слое, называемом струйным пограничным слоем. Расход жидкости в нем с удалением от сопла непрерывно увеличивается за счет вовлечения нового количества жидкости, а поле скоростей по сечению струи стремится к выравниванию.

Внутренняя, ве участвовавшая еще в смешен™ область рабочей струн, ее ядро, и внешняя область невозмущенной подсасываемой жидкости непрерывно утоняются. На расстоянии L в рабочей струе пе остается частиц, обладающих начальным запасом энергии, а в сечении 1'—Г, где пограничный слой достигает стенки камеры, заканчивается вовлечение новых частиц из внешнего невоэмущепного потока. Участок 1—1‘ назовем участком вовлечения. Далее на участке Г—2 стабилизации в струе происходит только выравнивание распределения скоростей -И соответственно выравнивание энергий вследствие смешения частиц из внутренней области струи, где их энергия выше, с периферийными слоями. При этом скорости в струе приближаются к среднему значению ц2 = Q^S%.

Чаще всего в струйных насосах применяют цилипдрические камеры смещения (dg — d2). Они просты в изготовлении и позволяют получать относительно хороший КПД. В таких камерах, как показано ка рис. 2.69, а, энергия перекачиваемого потока увеличивается по длине камеры за счет прироста кинетической энергии и давления. Однако доля кинетической энергии на выходе из камеры ещо недопустимо велика и ее дальнейшее преобразование в давление производится, как указилалось, в диффузоре.

Д.1Я получения максимального КПД иасоса важен рациональный выбор длины LK камеры смешения. При длинной камере поле скоростей в потоке перед входом в диффузор хорошо выровнено и преобразование кинетической энергии в нем будет происходить с малыми потерями. Однако при этом велики потери в камере смептеаия. При короткой камере процесс смешения в ней не завершится и слабая имровнснность поля скоростей в сечеиии 2—2 приведет к увеличению но юрь в диффузоре, хотя потери в самой камере смешения уменьшатся.

Оптимальная длина L„ камеры определяется экспериментально. Ес величина, как и форма характеристики насоса, зависит от параметра К. Насосы с малым К, у которых, согласно выражению (2.100), диаметр сопла <h близок к диаметру камеры d0, будем называть высоконапорыыми. В них площадь б'о, пропускающая подсасываемый ноток, относительно мала. Малым будет и относительный расход д. Зато каждая единица массы перекачиваемой жидкости получит здесь большую энергию и относительный напор h будет велик. В таком насосе согласно рис. 2.09,6 участки вовлечения и стабилизации должны быть короткими и оптимальная длина LB камеры малая. Напорпая характеристика насоса будет иметь форму круто падающей кривой.

Ннзконапоряый насос, у которого d0 dlr и параметр К велик, может иметь большую подачу, по сообщает жидкости малые напоры Пц. Для вею диапазон q велик, а величины h малы и характеристика имеет пологую форму. Камера смешения такого пасоса должна иметь большую длину из-за протяженности участков вовлечения и стабилизации.

Если безразмерные характеристики насосов с различными К нанести па общее поле, то по ним можно построить огибающую (рис.2.73) соприкасающуюся с каждой из возможных характеристик К = const в одной точке (разработка и использование огибающей характеристик для расчета струйных насосов предложены JI. Г. Подвпдзом). Для любого значения q огибающая указывает наибольший относительный напор к. Значит, согласно выражению (2.99) огибающая объединяет режимы наивысшей возможной экономичности для струйных насосов. Так как в каждой точке огибающей ее касается одна характеристика К = const, насос с этим значением К будет онтимальпым для сочетания параметров q и h в этой точке. Левая часть поля под огибающей занята крутыми характеристиками высоконапорных насосов (например К = 0,5). В правую часть поля вытянуты пологие характеристики пизкопапорных (например К = 10). Взаимосвязанные величины q и h в точках огибающей определяют наивысшпе возможные значения КПД насосов. Их можпо вычислить по выражению (2.99).

Совокупность характеристик на одном поле и соответствующую им огибающую надо строить для одного диапазона значений Re. Например характеристики на рис. 2.73 соответствуют Re 5s 10е.

На рис. 2.73 вместе с огибающей h ~ / (q) напорпых характеристик представлены также вспомогательные зависимости, необходимые для определения соотношений размеров проточной части оптимальных насосов. Кривая К = / (?) связывает точки огибающей со значениями К = const характеристик, касающихся огибающей в этих точках. Кривая //«/da = / (К) позволяет определить оптимальную длину камеры смешения, соответствующую каждому К. По

кривым f>0 = f (К) и qq = / (К) можно найти начальную и конечную точку любой характеристики К =» const и приближенно построить любую характеристику К = const по трем точкам — значениям Ао, Qo и коордипатам д и h точки касания с огибающей (см. характеристику К = 5 под огибающей на рис. 2.73).

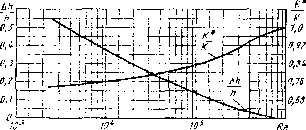

С уменьшением Re потери в насосах возрастают. При этом полез-пый напор Нп и соответствующий ему согласно выражению (2.96) относительный напор h уменьшаются по сравнению со своими предельными значениями в зоне Re > 10й. Опытами установлено, что с уменьшением Ro относительное уменьшение h не зависит от q и для получения желаемого h нужно в таких случаях применять насосы с большим диаметром сопла, т. с. с меньшим К.

Для определения значений k* и К*, представляющих относительные напор и илощадь, соответствующие заданному q при

Re < 10е, па рис. 2.74 приведены экспериментальные зависимости ДА/А = (Л-А*)/А = /Ше) и K*/K = f{Re),

где h н К представляют значения, соответствующие заданному д по огибающей на рис. 2.73 при Re 10®.

По характеристикам, данным на рис. 2.73 и 2. 74, можно легко найти основные размеры проточной части требуемого струйного насоса но значениям его четырех основных рабочих параметров, приведепным в начале параграфа. Если задано не более трех параметров, а четвертый может варьировать, это означает, что задано либо h либо q. В этом случае недостающую относительную величину выбирают по огибающей на рис. 2.73 и с ее помощью уточняют нужное значение четвертого параметра. Далее, соответственно известному q по графику К = / (К) определяют требуемую относительную площадь К н по графику LJd2 = f(K) пеобходимую относительную длину каморы смешения.

Рис. 2.74. Заинснмость относительных параметров струйных па-сосов от числа Рейнольдса

Диаметр di рабочего сопла насоса можно определить из выражения (2.91), если известна скорость v\ в рабочей струе. Эта скорость зависит от разности напоров рабочего потока до и после сопла, т. е. от величины Иа 4- Hv. Согласно рис. 2.69, а и выражениям (2.89), (2.90), (2.94) и (2.95)

Решая совместно уравнения (2.91), (2.92), (2.97) и (2.100), получим

Ufa = д/К. (2.103)

Совместное решение уравнений (2.102) и (2.103) позволяет определить скорость Uj:

fi = l//(l + ?p.c)-(3/tf)8<i + U) ./2?(ftb + //p)« '

-цр.сY'lg (//„4-Яр). (2.104)

Б выражении (2.104) величина цР-0 = 1/^(1 +?р с) — (q/K)i (1 +?вх) представляет собой переменный коэффициент расхода рабочего сопла. Как показало па рис. 2.72, с увеличением полезной подачи Q0 и соответственно q рабочий расход Qi и соответственно ур с слабо возрастают. Это обусловлено понижением давления pt у входа в камеру смешения с увеличением vn скорости перекачиваемого потока.

После определения по уравнениям (2.91) и (2.104) диаметра di сопла, из выражения (2.100) паходят диаметр d2 -= do камеры смешения и, пользуясь найденным относительным размером Lgfdz, се длину LK. Рекомендуется променять диффузоры с углами раскрытия 6—8°. Рабочее сопло и кольцевое входное сопло камеры смешения (рис. 2.69,6) выполняют обычно в виде плавно сходящихся коноидальных насадков. Кромку рабочего сопла делают по возможности тонкой с относом Lcoт начала камеры (сечение 1 —7'на рис.2.69, б) на (0,5-hIWj. При соблюдении этих рекомендаций можно принимать ?р с = 0,04-5-0,06 и = 0,07-5-0,1.

Жесткое задание четырех основных параметров {формулы (2.89) — (2.92)) означает, что заданы q и h. Опи определяют точку на иоле огибающей (см. рис. 2.73). Если опа лежит над огибающей, то создание такого насоса невозможно и требуется корректировка задания. Если точка лежит под огибающей, то тип нужного насоса, характеризуемый величиной К, находят подбором. Для этого, подбирая взаимосвязанные значения ko и q0 по кривым ko = / (К) и ?о = / (?) на рис. 2.73, строят приближенно характеристику, проходящую через данную точку под огибающей и касающуюся огибающей. Пользуясь значением q для точки касания определяют по кривой К = f (q) величину К нужного насоса. Далее, пользуясь найденным значением К, определяют размеры его проточной части так же, как было описано выше.

Приведенные характеристики и расчеты, связаппые с ними, действительны, если обеспечена бескавптацпоппая работа струйного насоса. При чрезмерно малом давлении рг (рис. 2.69,а) у входа в камеру смешения, в месте контакта двух потоков, кавитациЛюзнпкает в струйном пограничном слое, где из-за интенсивного выхреобра-зовання образуются области наименьшего давления Ргша — Рид {Ря.а — давление паров жидкости). Процесс смешения из-за интенсивного выделения парогазовых пузырьков нарушается и полезный напор Нп резно снижается по сравнению с нормальным.

Понижение давления в пограничном слое ио сравнению с окружающим его певозмущенным потоком пропорционально скорости этого потока: lPi - Pmi.J/(Pe) = Ht(2g)-

Используя это уравнение для условий возникновения кавитации (рго1п — рнп) и решая его совместно с уравнением Бернулли для сечений а — а и 1 — 1 перекачиваемого потока, получим критический напор па входе в насос:

Из этого уравнения можно выделить критический запас давления сверх давления насыщенных оаров, соответствующего началу кавитации. Соответствующий этому запасу давления папор

![]()

Критический запас напора можно представить в относительной форме. Используя выражения (2.103) и (2.104), получим

![]()

(2.105)

Опытами установлено, что величина у, для всох струйных насосов, работающих еа оптимальных режимах, соответствующих точкам огибающей (см. рис. 2.73), изменяется мало:

1,23 < х < 1,43.

Это обусловлено тем, что для однотипных по форме входов в камеру, выполпешшх в виде плавных сходящихся насадков, С ssu const. Мало изменяется для оптимальных режимов и величииа [1рс. Следовательно, по выражению (2.105) легко найти ДН^. Эксплуатировать пасосы во избежание кавитации надо нри

Ml = Па-Pn.n/(pg) > Л#кр.

Г л а в а 15. ГИДРОДИНАМИЧЕСКИЕ ПЕРЕДАЧИ

2.30. Введение

Гидродинамические передачи (в дальнейшем гидропередачи) состоят из расположенных соосно и предельно сближенных в общем корпусе рабочих органов лопастного насоса и гидравлической турбины. Они передают мощность от двигатели приводимой машине посредством потока жидкости. Жесткое соединение входного и выходного валов при этом отсутствует.

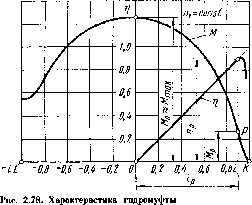

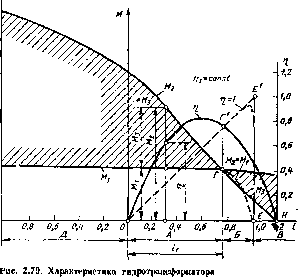

Гидропоредачи разделяют па гидродинамические муфты (гидромуфты), которые передают мощность, не изменяя момента, и гидро~ динамические трансформаторы (гидротрансформаторы), способные изменять передаваемый момент.

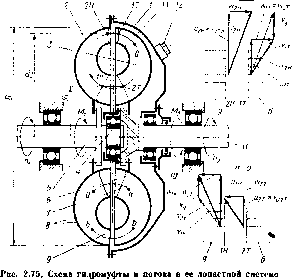

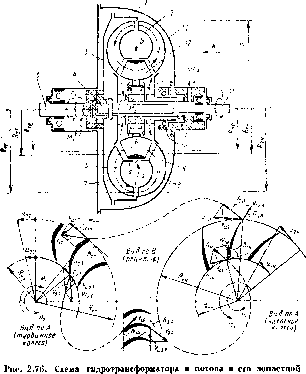

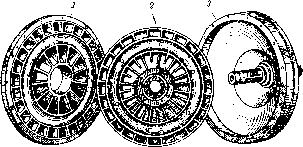

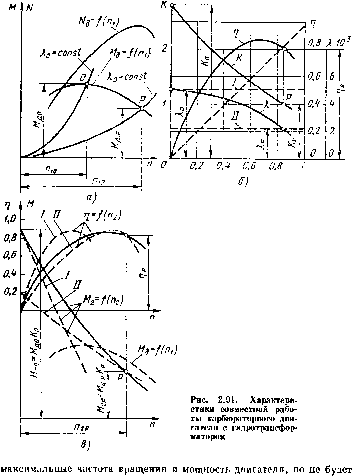

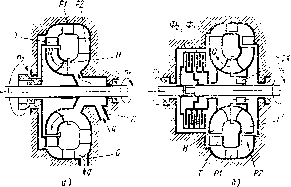

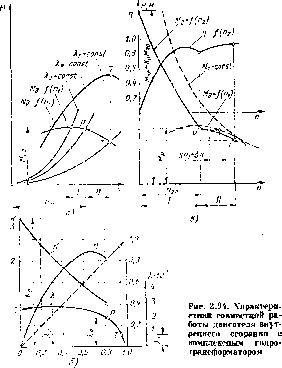

Гидромуфты (рис. 2.75) и гидротрансформаторы (рис. 2.76) состоят из расположенных в общем корпусе 1 лопастных колес — насосного 2, соединенного с валом 5 двигателя, и турбинного 3, соединенного с выходным валом 11.

В гидротрансформаторах между насосным и турбинным колесами устанавливают соединенное с неподвижным корпусом 13 колесо 12 реактора. Лопасти 6 и 9 рабочих колес прикреплены к торообразным направляющим поверхностям (например, 7 и 8). Поверхности образуют рабочую полость гидропередачи, в которой движется поток жидкости (чаще всего маловязкого минерального масла), обтекающий лопасти колес. Впешпий вид рабочих органов гидромуфты показап на рис. 2.77.

Гидропередачи (см. рис. 2.75 и 2.76) имеют одии или несколько внутренних подшшшпков 4 для взаимной центровки колес и восприятия осевых сил, а также уплотнение 10, замыкающее корпус.

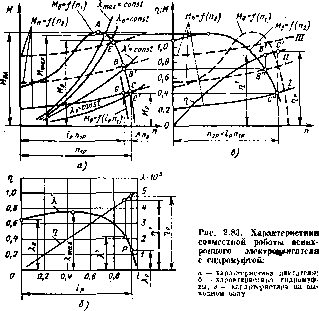

Насосное колесо получает энергию от двигателя и посредством своих лопастей сообщает ее потоку жидкости. Поток обтекает лопасти турбинного колеса, приводит его во вращение и сообщает при этом энергию, используемую на выходном валу для преодоления сопротивления приводимой машины (потребителя). Гидропередачи способны Сечг,н<& ponacmg't hoi?c