Транспорт газа

6

6.1. РАЗВИТИЕ ГАЗОТРАНСПОРТНЫХ СИСТЕМ

Газотранспортная система России сложилась в 1975 — 1990 гг. в результате бурного развития добычи газа на месторождениях Западной Сибири. К действующим системам Саратов — Москва, Северный Кавказ — Центр, Бухара —Урал, Средняя Азия —Центр и другим добавились уникальные по мощности и протяженности системы в северных районах Тюменской области (СРТО). Характеристики основных из этих систем приведены в табл. 1.

В условиях снижения спроса на газ и дефицита инвестиций развитие газотранспортных систем осуществляется в следующих направлениях:

достройка начатых газопроводов и оснащение их необходимым оборудованием;

первоочередной ввод компрессорных станций с агрегатами, отвечающими высоким техническим и экологическим требованиям;

загрузка существующих систем до их проектной производительности путем расширения отдельных участков;

первоочередная реконструкция наиболее напряженных участков сети;

строительство новых газотранспортных систем.

В стране создана и продолжает формироваться крупнейшая в мире Единая общегосударственная система газоснабжения (ЕСГ).

Жесткая взаимосвязь основных элементов системы промысел — газопровод — потребитель предопределила необходимость высокого уровня централизации управления газовой промышленностью.

Все эти объекты технологически неразрывно связаны между собой — резкое нарушение в работе одного из эле-слоем отложений, причем коррозионному разложению подвергаются участки труб, обращенные к пламени. Толщина слоя отложений достигает 2,5-3 мм. В то же время на участках труб, находящихся за пределами печи, коррозионных повреждений внутренней поверхности труб не отмечено.

Для установления срока службы трубчатых змеевиков и исключения аварийных ситуаций представляет интерес динамика роста коррозионной активности абсорбента и скорости коррозии, которая может быть косвенно определена по изменению полного термического сопротивления теплопередачи Rn.

Поскольку в ходе эксплуатации термическое сопротивление теплоотдачи от горячих газов к стенке Rr и от стенок нагреваемой жидкости остается практически не измененным, изменение полного сопротивления может быть вызвано в основном изменением термического сопротивления теплопроводности стенки Rc. Ввиду того, что для соблюдения требуемого технологического режима плотность теплового потока от стенки труб к абсорбенту должна поддерживаться постоянной, рост термического сопротивления будет выражаться ростом температуры горячих газов и стенок труб. Анализ уровней теплопередачи от одной подвижной среды к другой через разделяющую их твердую стенку показывает, что изменение прямо пропорционально изменению разности температур горячих газов и нагреваемой жидкости, причем изменение температуры горячих газов будет равно изменению температуры стенки труб со стороны горячих газов. Измерение этих параметров (температуры жидкости, стенок, горячих газов) не вызывает затруднений и не требует остановки технологического процесса. Этот вопрос подробно рассмотрен в работе [27].

Использование облегченного абсорбента. При эксплуатации установки НТА зафиксирован выход печей F01 и F02 из строя, т.е. их аварийная остановка, что было связано с интенсивной коррозией их жаровых труб. Причиной тому послужило наличие в системе сернистых соединений, которые выделяются из абсорбента при высоких температурах. Отмечено также образование вторичных сернистых соединений вследствие термического разложения сульфидов и меркаптанов.

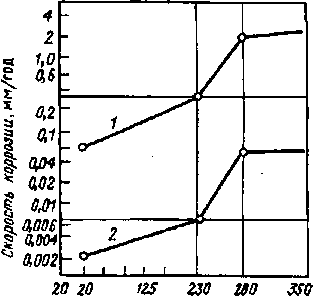

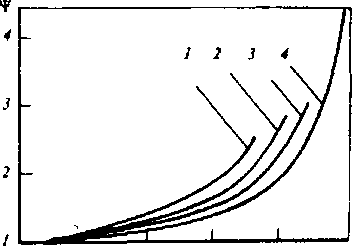

Во ВНИИгазе и ЮжНИИгипрогазе были проведены опыты по подбору материалов для труб печей. Было изучено влияние температуры на скорость коррозии (рис. 8.12). Результаты экспериментов Т.С. Долотовой и др. показали, что наиболее интенсивное нарастание скорости коррозии происходит при температурах выше 240 °С [7]. (Проектная температура низа колонны СОЗ на 20 °С выше указанной величины. Следователь-

Рис. 8.12. Влияние температуры на интенсивность коррозии труб печи

Температура, °С

но, для снижения интенсивности коррозии в системе необходимо понизить температуру низа колонны СОЗ).

На основании экспериментальных работ было установлено, что высокостойкими материалами для змеевиков огневых печей являются хромоникелевые стали и сплавы: их рабочая температура может достигать 400 °С. Импортная сталь марки A33G R1 имеет более низкую антикоррозионную стойкость, поэтому было рекомендовано изготавливать пучки труб печей из отечественной стали 10Х1812Т. Внедрение указанного мероприятия на практике резко повысило надежность работы печей F01 и F02.

Более надежной работе печей способствовало также применение облегченного абсорбента, что позволило снизить температуру низа колонны СОЗ и, следовательно, жаровых труб самих печей.

Использование облегченного абсорбента. На установке НТА в качестве абсорбента по проекту использовалась фракция конденсата с температурой начала кипения 150 “С. Со снижением пластового давления происходит изменение состава конденсата. Систематические анализы показали, что за 8-9 лет эксплуатации ГКМ содержание в нем фракции с температурой начала кипения 150 °С снизилось с 30 до 12 %, т.е. в 2,5 раза.

Следовательно, для восполнения потерь абсорбента потребовалось переработать во столько же раз больше конденсата. Это привело к увеличению расхода тепла на работу десорбера С04 и перегрузке печи. Последнее стало одной из причин ее частых аварийных остановок.

Основные газотранспортные системы в северных районах Тюменской

области

| Система |

Число ниток |

Год ввода |

Производительность, млрд. мУгод | Оставшийся срок эксплуа гации до полной амортизации, лет |

Протя женность, км |

| Надым - Пунга |

I | 1972 |

14,5 | 9 |

575 |

| II | 1973 | 14,5 |

10 | 572 | |

| III | 1975 |

31 | 12 |

566 | |

| IV | 1980 | 31 |

17 | 567 | |

| V | 1981 |

31 | 18 |

571 | |

|

Уренгой-Челя | I |

1978 | 36 |

15 | 1547 |

|

бинск | II |

1979 | 36 |

16 | 1780 |

|

Уренгой — Петровгк |

1982 | 32 |

19 | 3000 | |

|

Уренгой — Ново- |

1983 | 32 | 20 | 3609 | |

|

псков Уренгой — Ужгород | 1983 | 32 | 20 | 4465 | |

| Уренгой - Центр |

I | 1984 |

32,4 | 21 |

3211 |

| 11 |

1985 | 32,4 |

22 | 3035 | |

|

Ямбург — Елец | I |

1986 | 32,5 |

23 | 3146 |

| II | 1987 |

32,5 | 24 |

3146 | |

| Ямбург — Западная | 1987 |

32 | 24 |

4366 | |

| граница Ямбург —Тула | I |

1989 | 32,5 |

26 | 2946 |

| II | 1989 |

32,5 | 26 |

2146 | |

| Ямбург — Поволжье | 1990 |

32,5 | 27 |

2730 | |

| CPTO - Урал | 1990 |

32,5 | 27 |

874 | |

| СРТО — Кузбасс | II |

1991 | 22 | 28 | 1780 |

ментов ЕСГ влечет за собой изменение режима эксплуатации по всей технологической цепочке и в случае, если своевременно не будут приняты оперативные меры, может повлиять на газоснабжение потребителей.

Развитие ЕСГ характеризовалось последовательной концентрацией производственных мощностей. Если сравнительно недавно наиболее крупные потоки газа достигали 50 — 70 млрд. м:1 в год (системы газопроводов Северный Кавказ — Центр, Средняя Азия — Центр), то в настоящее время по газотранспортным системам, проложенным от месторождений Западной Сибири в европейскую часть страны, в одном коридоре транспортируется 250 млрд. м3 газа, а на отдельных участках — до 340 млрд. м3.

По состоянию на 01.01.1995 г. в РАО “Газпром" находилось в эксплуатации;

140750 км магистральных газопроводов и газопроводов-отводов, в том числе 88025 км газопроводов большого диаметра (1020, 1220 и 1420 мм);

компрессорные станции общей мощностью ГПА 38,3 млн. кВт, в том числе с газотурбинным приводом 32,7 млн. кВт (85,5%), электрическим приводом 5,2 млн. кВт (13,5%), поршневым приводом 0,4 млн. кВт (1,0%).

Для обеспечения нормального функционирования ЕСГ в ее структуре предусмотрена особая подсистема обеспечения надежности регулирования и резервирования газоснабжения. Эксплуатация этой подсистемы осуществляется за счет создания запасов и резервов газа в подземных хранилищах газа (ПХГ), образования резервных мощностей на промыслах и газопроводах или уменьшения потребления газа в периоды повышенного спроса, для чего требуются запасы вторых видов топлива у так называемых “буферных” потребителей. В некоторых случаях регулирование неравномерности газопо-трсблспия возможно благодаря использованию месторождений-регуляторов.

Основным и наиболее эффективным методом регулирования неравномерности газопотребления и резервирования надежности подачи газа потребителям является его подземное хранение.

В настоящее время в России насчитывается 23 подземных хранилища с суммарной активной емкостью 71 млрд. м3 и мощностями по максимальному суточному отбору порядка 400 млн. м3; при этом российский газ хранится не только в ПХГ непосредственно на территории России, но и в хранилищах Украины и Латвии, а также в совместном российско-германском хранилище Реден на территории ФРГ.

В табл. 6.2 приведены основные показатели развития подземного хранения газа в России за 1990— 1995 гг.

Наметились определенные сдвиги в решении проблемы транспорта газа в сжиженном состоянии. Речь идет о сжижении природного газа (СПГ) и транспортировке его в сжиженном состоянии с помощью танкеров большой грузоподъемности. Мировой опыт развития промышленности СПГ свидетельствует о существенных преимуществах этой технологии перед традиционным трубопроводным транспортом газа в определенных условиях, а именно — при сравнительно небольших объемах газа (5 — 30 млрд. м3 год) и значительных расстояниях (свыше 3000 км). Решающими факторами являются дальность перевозки газа и сравнительные характеристики сухопутной и морской трасс транспортных коммуникаций.

На основании результатов экспериментальных работ было рекомендовано использовать фракцию конденсата с температурой начала кипения 125-130 вС в качестве абсорбента для извлечения из газа пропан-бутановой фракции. При этом предварительно были проведены эксперименты по определению поглотительной способности этой фракции относительно меркаптанов (в качестве эталона принят этилмеркаптан). Эксперименты по растворимости этилмеркаптана во фракциях оренбургского конденсата 130-200 и 150-200 ‘С показали значительно большую его растворимость в первой фракции углеводородов, выкипающих в интервале 130-150 °С. Указанная фракция содержит 24,9 % (масс,) ксилола, что в пересчете на всю фракцию (130-200 °С) составляет - 10 %. Следовательно, увеличение растворимости этилмеркаптана во фракции конденсата 130^200 *С по сравнению с фракцией 150-200 “С обусловлено дополнительным содержанием в первой ксилола.

Анализ экспериментальных данных показывает, что этилмеркаптан лучше растворяется в ароматических углеводородах, чем в парафиновых [5, 8], Наличие второго бензольного кольца (1-метилнафталина) еще больше увеличивает его растворимость, а наличие метильной группы в бензольном кольце (мета-ксилола), а также удлинение боковой углеводородной цепи (н-кумол) ведет к снижению его растворимости.

При растворении пропана и бутанов в индивидуальных углеводородах наблюдается противоположная тенденция. Эта фракция в парафиновых углеводородах растворяется лучше, чем в ароматических. В то же время с уменьшением молекулярной массы углеводородов парафинового ряда происходит снижение его поглотительной емкости в отношении меркаптанов.

Таким образом, имеет место, с одной стороны, повышение степени извлечения из газа меркаптанов (ввиду наличия ароматических углеводородов в абсорбенте), пропана и бутанов (благодаря облегчению абсорбента), а с другой - снижение их степени извлечения: меркаптанов - за счет использования легких углеводородов парафинового ряда и углеводородов - за счет замены парафиновых углеводородов ароматическими.

Эксперименты, проведенные во ВНИИгазе, показали что применительно к конденсату Оренбургского ГКМ первые факторы значительно преобладают над вторыми. Учитывая это, было рекомендовано применение фракции конденсата с температурой начала кипения 125-135 *С в качестве абсорбента. Эта фракция имеет молекулярную массу 125-130 вместо массы проектного абсорбента - 140. По этой причине предлагаемый аб-

Рис. 8.13. Кривые разгоним проектного (1) и облегченного (2) абсорбентов

сорбент был назван облегченным. Кривые разгонки проектного и облегченного абсорбентов приведены на рис. 8.13.

Средняя температура кипения облегченного и проектного абсорбентов составляет соответственно 155-160 и 175-180 °С. Длительный период использования облегченного абсорбента на установке НТА позволил сделать следующие обобщения:

а) температура низа колонн С02, СОЗ и С04 снизилась в среднем на 18, 30 и 20 ’С соответственно (табл. 8.4). Это обеспечило уменьшение расхода тепла на регенерацию абсорбента на 2,65 млн. ккал/ч;

б) при использовании облегченного абсорбента выход из подпитки фракции, соответствующей абсорбенту, составляет 20 % (в проектном режиме 12 %). Следовательно, для восполнения потерь абсорбента в колонну С04 требуется подавать меньшее количество подпитки (конденсата), чем предусмотрено проектом. Это, в свою очередь, также приводит к снижению расхода тепла на работу десорбера;

Таблица 8.4

Температурный режим колони установки НТА по проекту ц с использованием облегченного абсорбента (факт)

| Температура, ‘С | С02 | СОЗ | С04 | |||

| проект |

факт | проект |

факт | проект | факт | |

|

Питания | 15 |

10 | 150 | 120 |

160 | 140 |

| Низа | 136 |

117 | 260 |

228 | 200 | 175 |

| Верха |

16 | 10 | 65 | 60-65 | 91 |

84-88 |

| Показатели |

1990 г. | 1993 г, |

1995 г. |

| Число хранилищ | 21 |

23 | " 23 |

| Объем закачки газа в ПХГ, всего, млрд. mj |

27,8 | 41.1 |

38,2 |

| В том числе: | |||

| в водоносные пласты |

6,1 | 8.9 | 8,9 |

| в истощенные месторождения | 21.7 |

32,2 | 29,3 |

| Отбор газа из ПХГ, всего, млрд. м1; | 24.9 |

28,3 | 35,9 |

| из ПХГ России |

24,9 | 27,7 |

26,3 |

| из ПХГ других государств | - |

0,6 | 9,6 |

|

Максимальный суточный отбор, млн. | - | 251 |

282 |

| QfW-ем активного газа на конец закачки, |

51,6 | 71,0 | |

| млрд. м,! |

|||

|

Потребление газа на производственно-эксплу | 40-3 0 | 382,0 |

304,7 |

| атационные нужды, млрд. MJ | |||

| Отношение отбора газа к потреблению, % | 6,2 |

7,4 | 10,1 |

| Примечание. Объем закачки в ПХГ других государств в 1993 | . соста- | ||

вил 1,3 млрд. м‘, в 1995 г. — 13,5 млрд. м'.

Произошедшие в России перемены создали ряд дополнительных предпосылок, делающих целесообразным использование указанной технологии для освоения Харасавэйского месторождения и организации экспортных поставок газа на мировой рынок.

К таким предпосылкам относятся:

перспективы увеличения экспортных поставок российского газа на мировой рынок, прежде всего в страны Западной Европы;

успехи мировой науки и техники в области производства и межконтинентальных перевозок сжиженного природного газа, обеспечивающие конкурентоспособность этой технологии по сравнению с трубопроводным транспортом газа на большие расстояния;

независимость функционирования морских транспортных коммуникаций (маршрутов танкеров) между производителем и потребителем газа от третьих стран и отсутствие издержек, связанных с платой за транзит, достигающих при трубопроводном транспорте 25-30 долл. за 1000 м3 газа;

возможность изготовления в заводских условиях установок сжижения газа и изотермических хранилищ на плавучих основаниях (баржах) и поставка их на место работы в виде готовых к эксплуатации технологических линий;

конверсия оборонных предприятий судостроительного профиля и их готовность к выполнению заказов на поставки танкеров-метановозов требуемой грузоподъемности;

недостаточная загрузка отечественного ледокольного флота и его способность обеспечить круглогодичную проводку mpt^horo^or на Харасавзй и обратно.

Вариант поставок газа на экспорт в сжиженном состоянии следует рассматривать с позиций оптимального сочетания преимуществ обеих технологий (трубопроводной и танкерной) при решении задач транспортировки больших объемов природного газа на значительные расстояния.

Организация крупномасштабного производства СПГ в России будет способствовать расширению рынка сбыта российского газа. Потребители газа заинтересованы в создании дополнительного независимого источника газоснабжения, особенно через морские порты, поскольку это способствует повышению надежности энергоснабжении стран — импортеров газа.

6.2. СХЕМЫ СБОРА И ВНУТРИПРОМЫСЛОВОГО ТРАНСПОРТА ГАЗА И КОНДЕНСАТА

Выбор схемы сбора газа зависит от площади и конфигурации месторождения, числа продуктивных пластов и их характеристики, рабочих дебитов скважин, давления на устье, состава газа, наличия в нем конденсата и неуглеводородных примесей (сероводорода, углекислоты, органических кислот), числа скважин и их размещения на месторождении, а также от принятой технологии обработки газа.

Обустройство промысла проектируют по известным данным: составу газа, расположению скважин на газоносной площади, фактическим дебитам пробуренных и дебитам проектных скважин. Довольно часто, особенно в проектах опытной эксплуатации, дебиты скважин по всей газоносной площади по результатам испытаний разведочных скважин принимают одинаковыми. Так как достоверных данных недостаточно, то расчеты следует проводить с некоторым запасом. Диаметры шлейфов и коллекторов, а также конфигурацию промысловой схемы сбора газа выбирают исходя из оптимального сочетания металловложений и гидравлических потерь.

Коэффициенты извлечения компонентов с применением проектного н облегченного абсорбентов

| Абсорбент | Степень извлечения компонентов, % | ||

| с,н» |

а-СДо | н-С,Н,„ | |

| Проектный |

47,3 | 86,3 |

97,1 |

|

Облегченный | 51,7 |

94,4 | 99,1 |

в) применение облегченного абсорбента позволяет достичь такой же степени очистки газа от меркаптанов, как и при использовании проектного абсорбента. При удельном расходе абсорбента в абсорбере 0,2 л/м3 остаточное содержание меркаптанов в газе составляет 5—16 мг/м3, т.е. столько же, сколько и при использовании проектного абсорбента. Одновременно увеличивается степень извлечения пропана и бутанов из газа (табл. 8.5).

Об изменении схемы орошения АОК. Недостатком схемы установки НТА являются относительно повышенные потери пропана (20 %) с газом деэтанизации, отводимым с верха аб-сорбционно-отпарной колонны.

Первый недостаток можно устранить путем отдельной переработки нестабильного конденсата.

Один из путей устранения второго недостатка - оптимизация работы самой АОК. С этой целью авторами проведен ряд исследований, результаты которых рассматриваются ниже.

При выполнении расчетов в качестве абсорбента была принята фракция конденсата, состоящая из компонентов Са-Сп, в том числе С8 - 2,05; С9 - 43,52; С10 - 15,04; фр. 195 ’С -34,82 % (мол.); остальное - сернистые соединения. Эффективность рассматриваемых предложений оценивалась по степени разделения пропана в АОК. Концентрация пропана в смеси нестабильного конденсата и насыщенного абсорбента составляет 18,75 % (мол.). Количество смеси - 156,3 т/ч

(2473 кмоль).

В табл. 8.6 приведены- основные результаты исследований при работе установки в различных режимах.

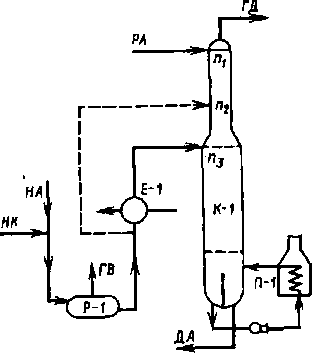

В первом варианте смесь нестабильного конденсата и насыщенного абсорбента одним потоком подается на верхнюю тарелку отпарной секции АОК при температуре 13-15 вС. На верхнюю тарелку абсорбционной секции колонны подается 140 кмоль охлажденного до температуры -30 “С абсорбента. Такая работа АОК соответствует проектной схеме (на рис.

8.14 показана жирной линией). В этом варианте выход пропа-364

| Показатели | Бари акт | ||

| 1 | 2 |

3 | |

| Подача потоков на тарелки, кг/ч: | |||

| 1-ю | 19 300 | 17 370 | 13 786 |

| 2-ю | - | 33 763 | 5 683 |

| 3-ю | 156 290 | 122 526 | 150 606 |

| Верхний продукт колонны, кг/ч | 23 476 |

20 723 | 23 625 |

| Нижний продукт колонны, кг/ч Температура потоков, °С, на входе: |

152 114 | 152 937 |

150 606 |

| в 1-ю тарелку | -30 |

-30 | -30 |

|

во 2-ю тарелку | - | -34,3 | -34,3 |

| в 3-ю тарелку |

13,3 | 15,4 |

13,6 |

| Температура низа колонны, ‘С | 118 | ИЗ | 116 |

| Степень извлечения пропана в кубовую продукцию, % |

79,6 | 91,4 |

79,1 |

| Тепловая нагрузка печи, млн. ккал/ч |

10,48 | 10,48 |

10,05 |

| Потери абсорбента с газом деэтани-зации, г/м3 | 2,14 |

1,19 | 2,0 |

на в жидкую фазу (деэтанизированный абсорбент) составляет 79,6 % (масс.).

Во втором варианте питание АОК (смесь нестабильного конденсата и насыщенного абсорбента) делится на две части. Одна из них подается на 2-ю тарелку абсорбционной секции колонны при температуре -34 °С. Другой поток вводится в АОК на 3-ю тарелку по проектной схеме.

Результаты расчетов показывают, что подача части смеси нестабильного конденсата с насыщенным абсорбентом в холод-

Рнс. 8.14. Расчетная схема работы блока АОК с изменением орошения колонны:

К-1 - абсорбционно-отпарная колонна; 77-1 - печь; Е 1 ~ рекуперативный теплообменник; НК - нестабильный конденсат; НА - насыщенный абсорбент; ДА - деэтанизированный абсорбент; ГВ - газ выветривания; ГД - газ деэтаниза-ции; п,, п7, п3 - тарелки ввода питания

§ ? &с о >к

2 а

'в й. u X

а в <8

А П < UJ

41

I-1.

< U . -

s 5 5 У й к 2 « * 2 о 2 о

- |SSI“з

' а 5 I V 3 u 0 ° S' 3 *? 3 й и н о

SS-.fg-SS&j'S

а ю

f- и

к У о

* ?

I I

Рис, e.l.

X

и t: ас

I | « s u ? < § «

гй 5 о О О О о tDKanit^^n

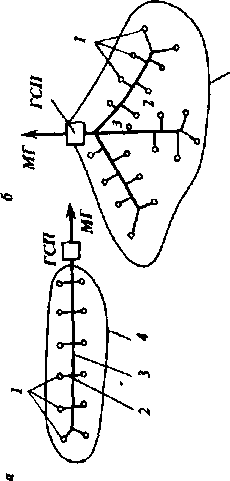

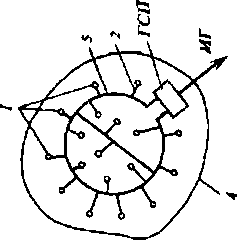

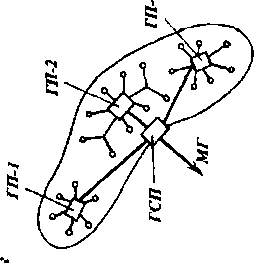

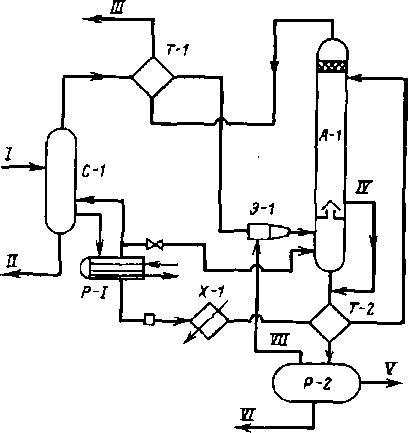

На ранних этапах развития газовой промышленности применяли различные схемы внутрипромыслового сбора газа (рис. 6.1). При этом каждая скважина имела свой комплекс сооружений, предназначенных для очистки газа от механических примесей, жидкости и предотвращения образования гидратов (сепараторы, конденсатосборники, установки для подачи метанола и т.д.). От этих прискважинных сооружений газ по шлейфам поступал в общий газосборный коллектор и далее через один или несколько промысловых газораспределительных пунктов — в магистральный газопровод. При содержании в газе конденсата от прискважинных сооружений параллельно газосборным сетям прокладывали конденсато-проводы. Линейную схему использовали при разработке вытянутых газоносных площадей с небольшим числом (2^3) рядов скажин, лучевую — при значительном числе скважин, размещенных на большой площади, кольцевую (газосборный коллектор огибает газоносную площадь и замыкается) — в тех же случаях, что и лучевую.

Описанные схемы имеют ряд существенных недостатков: а) большое число оборудования и аппаратов, рассредоточенных по всему промыслу; б) каждая скважина, являющаяся самостоятельным пунктом замера и очистки газа, требует постоянного и высококвалифицированного обслуживания;

в) значительные суммарные потери газа по промыслу;

г) сложная система водо-, теплоснабжения, доставки реагентов, что приводит к перерасходу последних; д) несовершенство с точки зрения техники безопасности и соблюдения противопожарных мер; е) рассредоточенность строительных объектов,

Групповая система сбора (см. рис. 6.1, г) позволяет учитывать количество газа и степень его обработки на газосборных пунктах и установках комплексной подготовки газа, размещенных в центре группы скважин. При зтом значительно улучшается обслуживание оборудования, а число персонала сокращается в 3 — 6 раз. Газосборные пункты подключены к общепромысловому коллектору, и газ по нему поступает на промысловый газосборный пункт (ГСП) или на головные сооружения, которые в зависимости от направления потока газа к потребителю иногда совмещаются с одним из газосборных пунктов.

Число ГСП на месторождении зависит от размеров газоносной площади и может колебаться в широких пределах — от 2 —4 до 25. При большом числе ГСП количество общепромысловых газосборных коллекторов может быть больше одном виде на 2-ю тарелку позволяет снизить расход регенерированного абсорбента на орошение на 14 кмоль, т.е. на 10 % против проектного. Концентрация этана в кубовом продукте АОК сохраняется на уровне 0,63 % (моль), что обеспечивает товарный состав ПБФ. Этот вариант позволяет снизить потери пропана с газом отпарки и, следовательно, увеличить его выход в товарную продукцию с 79,5 до 91,4 %, что составляет

2,4 т/ч в пересчете на одну АОК. За год увеличение выхода ПБф составит порядка 60 тыс. т в целом на III очереди завода. Поскольку увеличение выхода бутанов в ПБФ незначительно, в целом концентрация пропана в ПБФ повышается, что несколько улучшает его потребительские свойства.

Для практической реализации этого предложения требуется замена тарелок колонны между номерами 1 и 2 (М° 1 - тарелка ввода питания по проекту), так как нагрузка по жидкости на них возрастет в 2-3 раза (потребуется увеличить площадь сечения сливных устройств). Другим важным преимуществом этого варианта является снижение потерь абсорбента с газом деэтанизации с 2,14 (по проекту) до 1,19 г/м'3. Тепловая нагрузка печи в этом варианте практически такая же, как и в проектной схеме.

Третий вариант предусматривает сокращение подачи регенерированного абсорбента на орошение на 20 %. Вместо этого часть питания АОК (22 %) в виде холодного орошения вводится на 2-ю тарелку. В этом варианте практически не увеличивается нагрузка по жидкости на тарелки колонны, следовательно, не требуется их замена.

Практически все показатели по извлечению целевых компонентов из газа остаются такими же, как и в проектной схеме. Однако обеспечивается уменьшение расхода теплоты на процесс на 0,45 млн. ккал/ч, что равнозначно уменьшению расхода водяного пара на 0,9 т/ч. Наряду с этим достигается также снижение количества циркулирующего абсорбента на 40 моль (5,6 т/ч) на одной нитке. Благодаря этому обеспечивается экономия электроэнергии на работу насосов, АВО, про-панового холодильного цикла и т.д.

Па основании приведенных материалов можно сделать вывод о том, что, не включая в схему установки НТА дополнительное оборудование, путем изменения схемы ввода потоков в АОК можно увеличить выход пропана в целевой продукт. При отсутствии потребителей на сжиженные газы можно добиться проектного уровня выхода пропана и бутанов с уменьшением расхода абсорбента на орошение и теплоты на работу установки.

В семидесятых годах, когда основной задачей обработки газа было извлечение из него пропана и более высоких углеводородов, основным процессом обработки газа была абсорбция. Этот процесс особенно широко применялся при эксплуатации месторождений сайклинг-процессом, т.е. с поддержанием пластового давления. В этих условиях, поддерживая в абсорберах высокое давление (до 12 МПа), значительно сокращали расход энергии на дожатие газа.

Согласно данным [17] в этих случаях наряду с низкотемпературной абсорбцией (НТА) широко применялся также процесс без искусственного охлаждения газа и абсорбента, т.е. абсорбция при положительных температурах. В этом случае для извлечения из газа целевых компонентов в качестве абсорбента использовались тяжелые нефтяные фракции, внешне напоминающие масла. По этой причине такие установки получили название маслоабсорбционные (МАУ).

С началом извлечения из газа этана в качестве пиролизного сырья процессы НТК начали вытеснять абсорбционные процессы. Несмотря на это, процессы НТА и МАУ для отечественных ГКМ имеют практическое значение и при определенных условиях могут найти применение.

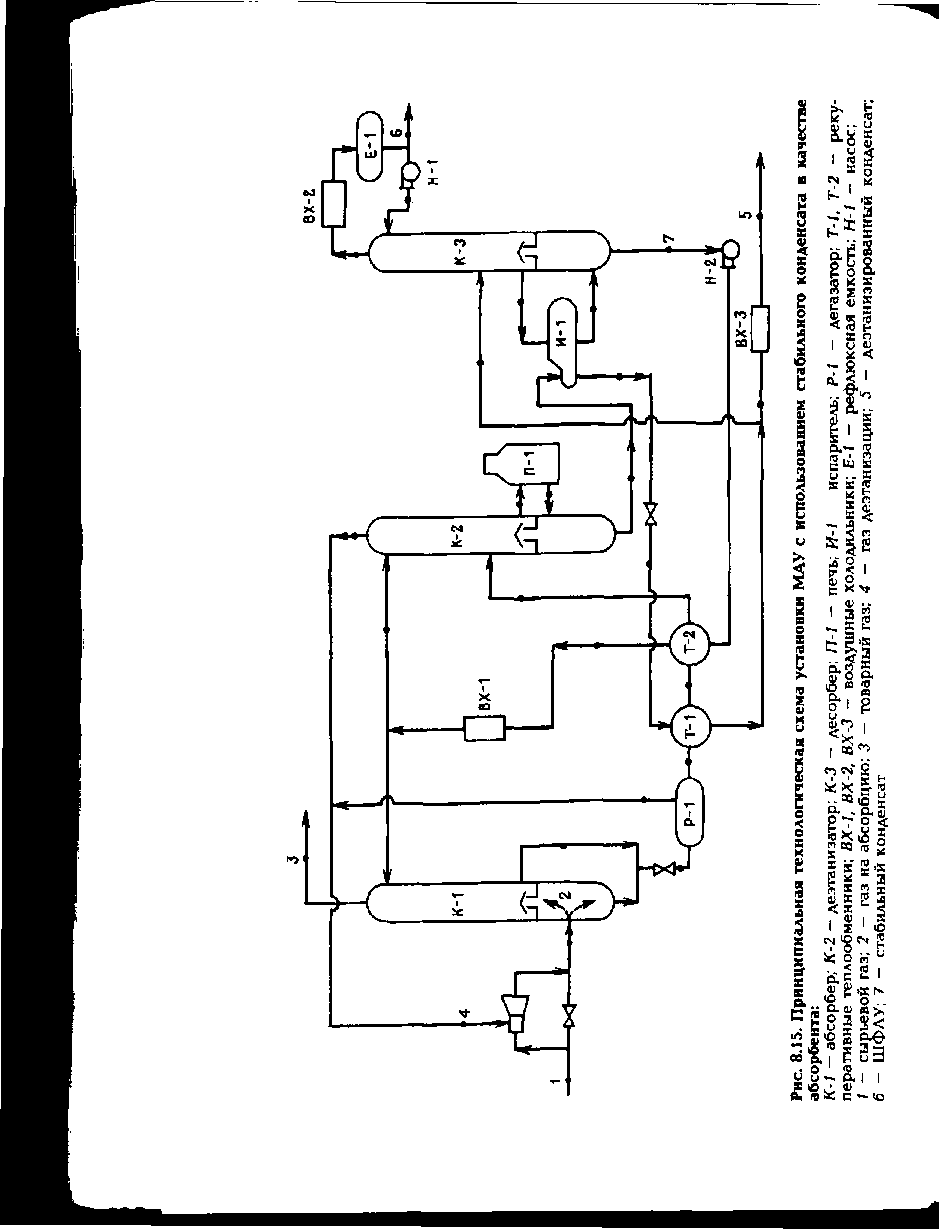

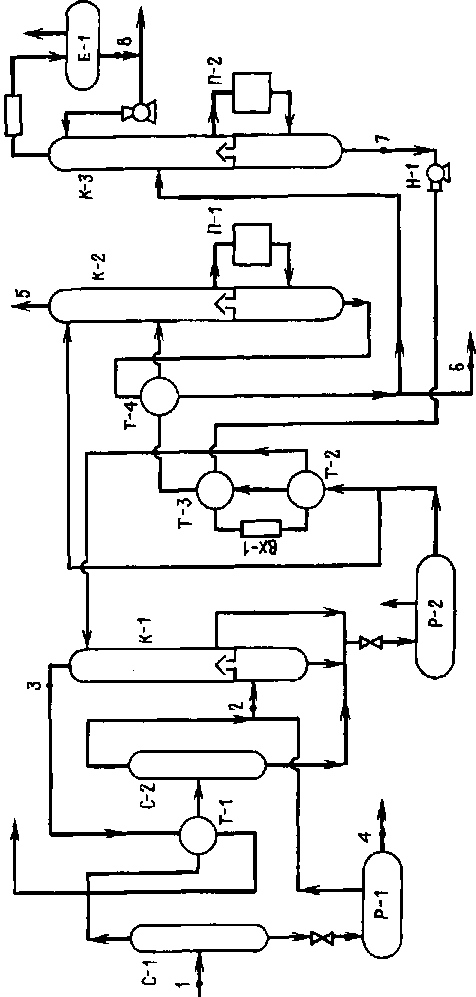

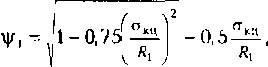

Маслоабсорбционная установка. Принципиальная технологическая схема установки МАУ, рекомендованная для ГКМ, эксплуатируемых с поддержанием пластового давления, приведена на рис. 8.15.

Сырой газ из скважин поступает на УКПГ с давлением 13,73 МПа и температурой 25 вС. В поток сырого газа эжекти-руются низконапорные газы - газы выветривания и деэтанизации; с помощью эжектора давление общего потока обрабатываемого газа снижается до 10,8 МПа.

Газ поступает в низ абсорбера К-1. Колонна состоит из нижней сепарационной и верхней абсорбционной секций, разделенных полуглухой тарелкой. На верхнюю тарелку колонны К-1 подается абсорбент, в качестве которого используется фракция конденсата с интервалом кипения 126 "С с молекулярной массой 150. Удельный расход абсорбента составляет 0,4 кг/м3.

Отбензиненный газ из абсорбера поступает на закачку в пласт. Насыщенный абсорбент отводится с глухой тарелки абсорбера, смешивается с конденсатом, выпавшим в сепарационной секции аппарата, дросселируется до давления 2,5 МПа и

ного. В этом случае коллекторы сходятся в виде лучей в одном пункте — на промысловом газосборном пункте или головных сооружениях. Если поток газа к потребителям распределяется по противоположным направлениям, то число головных сооружений может соответствовать числу направлений. Число скважин, подключаемых к ГСП, зависит от схемы размещения скважин, их дебигов, и, как правило, не превышает 10— 12.

При промысловом обустройстве возможны две системы сбора газа и конденсата: децентрализованная и централизованная.

Если окончательная подготовка газа происходит на ГСП, система называется децентрализованной. В этом случае газосборный пункт представляет собой комплекс сооружений законченного цикла промысловой обработки газа и углеводородного конденсата, включая вспомогательные объекты.

При централизованной системе на ГСП осуществляются лишь сбор и первичная сепарация газа. Подготовку его, а также углеводородного конденсата к дальнейшему транспорту производят на головных сооружениях. На чисто газовых месторождениях, как правило, применяют централизованргую систему.

Децентрализованную систему используют для высокопродуктивных скважин (1,5 —2 млн. м3/сут) или когда транспорт необработанного газа затруднен (образуются гидраты, выпадает конденсат и т.д.).

На газоконденсатных месторождениях в тех случаях, когда производительность газосборных пунктов составляет более 10 — 15 млн. м3/сут, применяют децентрализованную систему сбора.

В остальных случаях на газоконденсатных месторождениях целесообразно внедрять централизованную систему сбора и промысловой обработки газа с полным циклом подготовки его к дальнему транспорту на головных сооружениях.

Для выбора системы обработки газа выполняют техникоэкономические расчеты различных вариантов схем. Если показатели расчетов равноценны, то предпочтение отдают централизованной системе.

6.2.2. РАСЧЕТ ГАЗОСБОРНЫХ СИСТЕМ

Рассмотрим методику численной оценки возможных вариантов выбранной газосборной системы. Для этого находим оптимальное решение, которое определяется минимумом приведенных затрат.

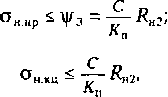

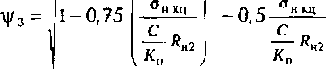

В общем случае методика решения состоит в следующем. Приведенные затраты S выражаются как функция диаметра

D, и длины отдельных участков сети:

N

S = ?(a+ (6.1)

<^1

где а и b — постоянные коэффициенты,

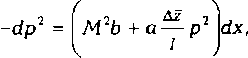

Уравнение (6.1) учитывает уравнение движения газа, приве-денное к виду

m = (6.2)

h

где lt — длина участка; G, — массовый расход газа на i-м участке; Ар, - р,2+| - р?;

R _ 42 n'AzRTjim

’ 2-m l-m

Здесь ц, — динамическая вязкость газа; z, R, Т — соответственно коэффициент сверхсжимаемости, газовая постоянная и средняя температура газа.

Длина участка

Для ламинарного режима m = 1; Л — 64; для зоны гладкостенного сопротивления m = 0,25; А = 0,3164; для зоны квадратичного сопротивления m = 0; А = X.

Совместным решением уравнений (6.1) и (6.2) находят функцию приведенных затрат:

S = S(x„ у„ р,-). (6.3)

Оптимальные значения координат узлов разветвления, давления в них или координаты газосборного пункта, соответствующие минимуму приведенных затрат, определяют решением системы уравнений

ii = i! = j* = о. (6.4)

В итоге решения задачи об оптимальной системе газосбо-ра чаще всего строят график зависимости приведенных затрат от длины шлейфов I или давления газосбора р при различных диаметрах газосборных сетей D.

поступает в дегазатор Р-1. Газы выветривания из Р-1 подаются на эжектор, а частично дегазированный абсорбент поступает в деэтанизатор К-2( предварительно пройдя рекуперативные теплообменники Т-1 и Т-2. На верхнюю тарелку деэтанизатора К-2 подается абсорбент, расход которого составляет около трети от количества абсорбента, подаваемого в абсорбер. Газы деэтанизации смешиваются с газами выветривания из Р-1 и одним потоком направляются на эжектор.

С низа колонны отводится деэтанизированный насыщенный абсорбент, дросселируется до давления 0,42 МПа, проходит рекуперативный теплообменник Т-1 и поступает в стабилизатор К-3.

Часть деэтанизированного абсорбента в качестве целевого продукта отводится из установки для дальнейшей переработки с целью извлечения из него ШФЛУ в качестве целевого продукта. Такая схема вывода из установки части деэтанизированного конденсата исключает накопление в циркулирующем абсорбенте тяжелых фракций и механических примесей. Поглотительная способность абсорбента поддерживается на постоянном уровне. Давление в стабилизаторе

0,42 МПа. В качестве верхнего продукта колонны К-3 получают ШФЛУ.

Регенерированный абсорбент последовательно проходит рекуперативный теплообменник Т-2, аппарат воздушного охлаждения АВО-1 и с температурой 19 °С (летний режим) поступает на орошение в абсорбер и деэтанизатор.

В табл. 8.7 приведены состав и количество основных потоков установки, а в табл. 8.8 - данные по выходу отдельных компонентов в жидкую фазу. Согласно этим данным выход пропана и бутанов в ШФЛУ (деэтанизированный конденсат) составляет 47,88 и 87,76 % соответственно. По конденсату этот показатель равен 95 %. Выход этана в выветренный насыщенный абсорбент составляет 25 %. В настоящей схеме этот компонент не рассматривается как целевой продукт и выделяется из жидкой фазы. Однако при необходимости этан можно выделить из газа как целевой компонент. Более того, за счет увеличения удельного расхода абсорбента можно повысить степень извлечения этана из газа.

Основным преимуществом описанной схемы (установки МАУ) является меньшая потребность в мощностях на дожатие газа в пласт. Расчеты показывают, что по сравнению с процессом НТС с давлением в концевой ступени 7,5 МПа процесс МАУ обеспечит снижение энергии на дожатие газа в 1,62 раза (табл. 8.9).

0,1 0,2 0,4 0,61,0 2 4S 810 20SO KQ*l/w

Если по трубам транспортируются двухфазные смеси (газ + жидкость), необходимо применять уравнение массового расхода газа и вводить соответствующие поправки, учитывающие влияние жидкости на снижение пропускной способности газопровода.

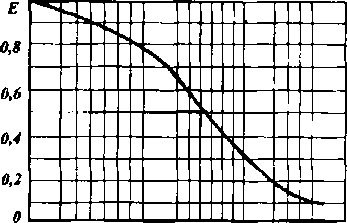

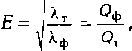

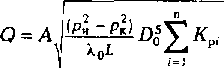

Если в потоке газа содержится небольшое количество жидкости (до 40см3/м3), в расчетную формулу пропускной способности газопровода вводят поправочный коэффициент

Е, учитывающий влияние жидкости на снижение пропускной способности:

Q= 103,15'10*е!(р” ¦

р^°5, (6.5)

\ Ар 71

где рн и рк — соответственно начальное и конечное абсолютное давление газа в газопроводе, МПа; D — диаметр газопровода, м; X — коэффициент гидравлического сопротивления; р — относительная (по воздуху) плотность газа; Т — температура газа, К; L — длина газопровода, км.

Для гидравлического расчета горизонтальных газопроводов при скорости газа более 15 м/с поправочный коэффициент Е можно определить по графику (рис. 6.2).

При скорости газа менее 15 м/с и возможном скоплении жидкости в пониженных местах газопровода поправочный коэффициент Е, вводимый в формулу пропускной способности газопровода, рекомендуется определять из соотношения

{

0, 32 где К — содержание жидкости в газовом потоке, л на 1000 м3, w — скорость движения газа в газопроводе, м3/с.

к

Если в транспортируемом газе содержится известное количество жидкости, пропускную способность газопровода можно также определить при замене к = /.(Re) на Хсч с использованием обычно применяемой для гидравлических расчетов газопроводов формулы

(6.7)

Коэффициент гидравлического сопротивления ХСЧ1 при движении по газопроводу газожидкостного потока можно определить с помощью многопараметрической функции

(6.8)

где >.(Re, ?) — коэффициент гидравлического сопротивления при движении потока; Re — число Рейнольдса; е — относительная шероховатость; \|f((5, Fr, Ц) — поправочный коэффи-

расходное содержание газа; wr, w*

приведенные (к полному сечению газопровода) скорости газа и жидкости, м/с; р = ^/ц* — соотношение вязкостей газа и жидкости; Fr — критерий Фруда смеси,

![]()

Здесь д — ускорение свободного падения (д = 9,81 м/с2); D — диаметр газопровода, м.

Для жидкостей вязкостью не более 2 мПа-с предложена номограмма (рис. 6.3), с помощью которой можно определить поправочный коэффициент Ч* через величины р и Fr.

Последовательность операций при определении А.см такова.

Сначала определяют к = ?i(Re) по соответствующим формулам или графикам для движения сухого газа. Затем вычисляют расходное газосодержание

и критерий Фруда смеси

| Компонент |

Номер потока | ||||||

| 1 |

2 | 3 |

4 | 5 | 6 |

7 | |

| n2 |

0,3140 | 0,3067 | 0,3309 | 0,1099 | - | - | - |

| С, | 88,3450 | 90,1581 |

93,1020 | 78,1122 | 0,0007 | 0,0034 | - |

| о и | 0,2140 | 0,2362 | 0,2255 |

0,4064 | 0,0001 | 0,0006 | - |

|

с2 | 4,7520 |

5,8604 | 4,9021 | 16,7652 | 0,7521 | 3,4932 |

- |

| 2,1560 |

2,0881 | 1,1841 | 3,9489 | 7,3705 | 34,2366 |

- | |

| С, | 0,7560 | 0,5483 | 0,0974 |

0,3718 | 4,7379 | 22,0085 | - |

| С, |

0,6980 | 0,4017 |

0,0109 | 0,2008 | 4,9096 | 22,7855 | 0,0057 |

| 0,5680 | 0,2041 |

- | 0,0330 | 4,0551 | 17,2935 | 0,4233 | |

| с, | 0,4680 |

0,1127 | - | 0,0950 |

3,3413 | 0,1778 |

4,2090 |

| С» |

0,4080 | 0,0474 | 0,0871 | 0,0294 | 17,3767 |

0,0009 | 22,1428 |

|

^9 | 0,3300 | 0,0214 |

0,0363 | 0,0092 |

14,2421 | - | 18,1491 |

| С,о | 0,1860 |

0,0068 | 0,0109 |

0,0021 | 8,1140 | - | 10,3399 |

| Фр. 469 | 0,1860 | 0,0038 |

0,0059 | 0,0009 | 8,1482 | - | 10,3835 |

| Фр. 489 | 0,1830 |

0,0021 | 0,0032 | 0,0004 | 8,0180 | - |

10,2175 |

| Фр, 508 |

0,2140 | 0,0014 | 0,0021 | 0,0002 | 9,3902 | 11,9661 | |

| Фр. 526 |

0,2170 | 0,0008 |

0,0012 | 0,0001 | 9,5446 | - | 12,1629 |

| М | 21,168 |

18,29 | 17,326 | 19,923 | 128,73 | 60,335 |

147,5 |

| С, кг |

356 900 | 325 204 | 277 194 | 40 353 | 57 929 |

24 827 | 221 239 |

|

N | 16 860 | 17 778 | 15 998 | 2025,4 |

450,0 | 411,50 | 1 500 |

| р, МПа |

12,73 | 10,8 | 10,8 |

2,4 | 0,42 | 0,42 | 0,42 |

|

ту ¦С | 25,0 |

21,7 | - | 20,7 | 22 | 19,0 |

22,8 |

| П ри меч |

анис. М | - молекулярная масса; | G - масса потока; N - число молей потока; | ||||

|

put- соответственно давление и температура. | |||||||

Таблица 8.8

Выход тяжелых углеводородов в жидкую продукцию (ШФЛУ)

|

Компонент | Сырье, кг/ч | Поток |

||

| 5-й |

6-й | всего (5 + 6) |

||

| с, | 15 994 | 1 459 | 6 199 |

7 658 |

| с, | 7 393 | 1 236 |

5 252 | 6 488 |

| 68 064 | 55 131 | 12 944 | 68 075 | |

| Масса потока, т/ч | 356,9 |

57,9 | 24,8 |

82,7 |

Т аб л и ца 8.9

Характеристика колонн установки МАУ при работе по схеме рис. 8.14

| Колонна |

Число теоретических тарелик | Флегмо- вое число |

Давле ние, МПа |

Температура, “С | ||

| верх |

питание | низ |

||||

| г К-1 | 6 |

- | 10,8 |

29,2 | 21,7 |

23,6 |

| К-2 |

20 | - |

2,4 | 38,7 |

160 | 283,5 |

| к-з | 18 |

1 2 | 0,42 |

19,0 | 180 |

228,1 |

Из других преимуществ абсорбционного процесса можно отметить следующие:

абсорбционная схема менее подвержена изменению концентрации целевых компонентов в сырьевом газе, отличается большой гибкостью. В рамках принятых проектных решений, устанавливая соответствующий удельный расход абсорбента и регулируя его фракционный состав, можно сохранить проектные значения степени извлечения целевых компонентов из газа;

по схеме обеспечивается деэтанизация нестабильного конденсата, получаемого в блоке сепарации, и смеси углеводородов, извлекаемых из газа в абсорбере.

В случае строительства установки НТА на Уренгойском комплексе деэтанизированный продукт будет отводиться на Сургутский ЗПК и отпадет необходимость дополнительной переработки этого продукта на Уренгойском ЗПК.

В варианте переработки газа по схеме низкотемпературной сепарации с различными модификациями потребуется не менее трех рабочих технологических ниток по дезтаниза-ции на Уренгойском ЗПК, включающих в себя выветриватели, колонны, печи, мощности для дожатия газов деэтанизации и т.д. Энергозатраты на деэтанизацию сырья в цикле регенерации абсорбента меньше, чем при его отдельной переработке.

Низкотемпературная абсорбция. После окончания периода эксплуатации сайклинг-процессом установка МАУ может быть реконструирована на установку НТА. При этом в зависимости от давления в абсорбере в течение нескольких лет установка может работать без включения в ее схему холодильной машины. При снижении входного давления газа ниже порогового значения схема установки НТА дополняется либо пропановым холодильным циклом, либо ТДА. Во втором случае перед установкой вводятся мощности по дожатию газа. Этот вариант предпочтителен, так как позволяет использовать мощности компрессорных агрегатов, предназначенных для дожатия газа в пласт. Часть этих агрегатов может использоваться и для дожатия газов выветривания и деэтанизации.

Один из возможных вариантов реконструкции схемы установки МАУ на установки НТА приведен на рис. 8.16. Установка включает в себя блоки НТС и НТА.

Состав и количество основных потоков установки НТА даны в табл. 8.10. Отличительными особенностями предложенной схемы являются:

отсутствие холодильной установки - охлаждение газа и

Риг. 6.3. Номограмма для определения поправочного коэффициента.

Критерий Фруда Fr: 1 — 1; 2 - 2; 3 — 3; 4 - > 4

о 0,2 0,4 0,6 0,8 р

после чего находят отношение вязкости жидкости к вязкости газа цж/ц.г. По графику на рис. 6.3 определяют \|/, а затем X = Х\|/.

6.3. ГИДРАВЛИЧЕСКИЙ РАСЧЕТ ГАЗОПРОВОДОВ

Гидравлический расчет газопроводов основывается на следующей системе квазиодномерных уравнений, полученных для средних по сечению давлению и скорости на основе теоремы о количестве движения и баланса массы для элементарного участка газопровода при турбулентном режиме течения газа.

Уравнение движения

_ Эр _ flpvy) +A.pw2 Ш [ Э(руу2) ^

Ы dt 2D Эх dx

Уравнение неразрывности

__l_Sp = 3(pw|

С2 dt дх ' '

Уравнение состояния

р = р zRT. (6.11)

Здесь р{х, f) — давление; w{x, f) — скорость течения газа; г — превышение над горизонталью наклонного газопровода;

с — скорость звука в газе; к — коэффициент гидравлического сопротивления; D — внутренний диаметр газопровода; р(х, t) — плотность газа; z — коэффициент сверхсжимаемости газа; R — газовая постоянная; Т — температура.

Ниже дано решение системы уравнений (6.9) — (6.11) для некоторых типичных случаев течения газа в газопроводах различного назначения.

6.3,2. УСТАНОВИВШИЙСЯ РЕЖИМ ТЕЧЕНИЯ В ГАЗОПРОВОДЕ ВЫСОКОГО ДАВЛЕНИЯ

В этом случае система (6.9) — (6.11) упрощается:

dp , ри' dz dlpw )

-х = х+ р д — +-

dx 2D dx dx

= o;

dx

p - pzRT.

Эту систему можно свести к двум уравнениям, так как массовая скорость pw = idem.

aw _

-dp = X-dx + p gdz + p d

(6.13)

2D

p - pzRT.

Первое уравнение системы (6.13) означает, что падение давления в газопроводе складывается из падения давления на преодоление гидравлического сопротивления, подъем газа в вертикальном направлении и изменение скорости газа по длине газопровода.

Для газопровода, проложенного по равнинной местности, можно пренебречь в (6.13) слагаемым рgdz. Заменяя р на р/zRT и w на MzRT/Fp, где М = Fpw — массовый расход газа, получим

? / М zRT

Х--2^ D р

(6.14)

-pdp =

2 F

После интегрирования (IX. 13) получим формулу для определения массового расхода:

Рис. 8.16. Установка НТА с использованием стабильного конденсата в качестве абсорбента:

К-1 ~ абсорбер; К-2 - деэтанизатор; К-3 ~ десорбер; Р-1, Р 2 - дегазаторы; Т-1, Т 2, Т-3, Т 4 - рекуперативные теплообменники; ВХ1, ВХ-2 ~ воздушные холодильники; Е1 - рефлюксная емкость; П 1, 11-2 - печи; 11-1 - насос;

1 - сырьевой газ; 2 - газ в абсорбер; 3 ~~ товарный газ; 4 ~ частично дегазированный конденсат; 5 - газ деэтанизации; 6 -деэтанизированный конденсат; 7 - стабильный конденсат; 8 - ШФЛУ

ВХ-2

| Компо | Номер потока (по рис. 8.16) | |||||||

| ненты | 1 |

2 | 3 |

4 | 5 | 6 |

7 | 8 |

|

n2 | 0,3140 |

0,3418 | 0,3645 |

0,032 | 0,0170 |

- . | - |

- |

| с, |

88,3450 | 93,4646 |

96,1464 | 11,4982 |

55,8118 | 0,0001 |

- | 0,0002 |

|

со2 | 0,2140 |

0,2108 | 0,1915 |

0,1266 | 0,7684 |

- | - | 0,0001 |

| С2 |

4,7520 | 4,2043 |

3,0123 | 7,5283 |

38,7962 | 09,5776 |

- | 1,13217 |

| С3 | 2,1560 | 1,3842 | 0,2610 | 8,1606 | 4,2165 | 22,4592 | - |

51,3976 |

|

0,7560 | 0,2657 |

0,0003 | 5,1777 |

0,2818 | 8,7712 |

- | 20,0733 | |

| с5 | 0,6980 | 0,0995 | 0,0002 |

7,1709 | 0,0789 |

6,8306 | 0,0072 |

15,6229 |

| с6 | 0,5680 | 0,0222 |

0,0151 | 8,8280 |

0,0209 | 8,1854 |

5,5501 | 11,5802 |

| С7 | 0,4680 | 0,059 | 0,0054 |

8,7350 | 0,0053 |

6,5665 | 11,6594 |

0,0040 |

| с« | 0,4080 | 0,0008 | 0,0026 | 9,18 |

0,0025 | 10,6429 |

18,9032 | - |

| Со | 0,3300 |

0,0002 | 0,0008 |

7,9696 | 0,0007 |

9,5185 | 16,9061 |

- |

| <?,о |

0,1860 | - |

0,0002 | 4,6768 |

0,0001 | 5,3314 |

9,4693 | - |

| Фр | 0,1860 |

- | 0,0001 |

4,7895 | - |

5,0878 | 9.03G5 |

- |

| 469 |

4,7771 | |||||||

|

Фр. | 0,1830 |

- | - |

- | 4,8519 |

8,6174 | - | |

| 489 | ||||||||

|

Фр. | 0,2140 |

- | - |

5,6323 | - |

5,5740 | 9,9000 |

- |

| 508 |

||||||||

| Фр. |

0,2170 | - |

- | 5,7389 |

- | 5,6025 |

9,9507 | - |

| 526 | ||||||||

|

М | 21,168 |

17,26 | 16,61 |

96,92 | 23,01 |

103,1 | 139,81 |

55,86 |

| G, кт |

356 900 | 264 314 |

238 089 | 61 313 |

16 193 | 4950,2 |

7 829 | 24 279 |

| N | 16 860 |

15 309 | 14152,4 |

632,64 | 703,6 |

48,0 | 560,0 |

434,6 |

| N&a |

12,73 | 6,0 |

6,0 | 2,5 | 2,4 | 0,55 | 0,55 |

0,55 |

| Т, *С | 25,0 |

-41 | -28,5 |

12,6 | -5,2 |

123,5 | 224,4 |

24,0 |

абсорбента осуществляется без применения искусственного холода;

орошение деэтанизатора конденсатом из низкотемпературной ступени, благодаря чему снижается количество циркулирующего в системе абсорбента (по типовой схеме деэтанизатор орошается регенерированным абсорбентом);

вывод частично дегазированного абсорбента из системы в количестве 4,6 % от общего объема, что исключает возможность накопления в циркулирующем абсорбенте различных примесей;

схемы рекуперации энергии потоков позволяют охлаждать абсорбент до температуры -20 “С.

Технологическая схема установки отличается большой гибкостью по выходу целевых компонентов в жидкую фазу. В зависимости от потребности в этане комплекса установка может работать в двух режимах.

В первом режиме жидкая фаза из блока НТК дегазируется при давлении 2,5 МПа и температуре 20-30 "С. Дегазированный продукт выводится из установки. При полной схеме обра-

Слагаемое 21п(рн/рк) в (6,15) отражает возрастание кинетической энергии по длине газопровода, и его следует учитывать лишь для газопроводов небольшой протяженности со значительной разностью рн — рк (например, для отводов небольшой длины от магистрального газопровода). Для газопроводов значительной протяженности при kL/D » 21п(рн/рк) из (6.15) можно вывести основную расчетную формулу объемного расхода, приведенного к стандартным условиям [Т = 293 К, р = 0,1 МПа):

(6.16)

![]()

где р — относительная плотность газа по воздуху; рн, рк — начальное и конечное давления на участке газопровода длиной L (без промежуточных компрессорных станций); К — коэффициент, учитывающий размерность единиц.

По уравнению (6.16) можно определить геометрические параметры рассчитываемого участка газопровода, подставляя в него предварительно вычисленный расчетный расход по формуле

Q = _^год

365КН

где Ки — среднегодовой коэффициент неравномерности газо-потребления; 365 — число календарных дней в году; Огод — годовой объем перекачки газа.

Коэффициент неравномерности газопотребления для однониточных газопроводов при неизменном характере газопотребления принимают равным 0,85. Для отводов протяженностью более 50 км этот коэффициент может быть принят равным 0,7. При наличии на газопроводе подземных газохранилищ или- буферных потребителей принимают коэффициент неравномерности, равный 0,9 или 0,95,

При разности геодезических отметок профиля трассы газопровода Az > 200 м гидравлический расчет следует проводить с учетом профиля трассы. Трассу такого газопровода разбивают на несколько прямолинейных наклонных участ-

ков. Для каждого участка записывают систему уравнений (без учета изменения скоростного напора):

dp - dx + pgdz; p = pzRT. 2D

(6.17)

Положив для прямолинейного наклонного участка газопровода длиной 1 с разностью геодезических отметок Az

![]()

dx i

получим после упрощений вместо (6.17) для участка длиной 1

(6.18)

где

![]()

После интегрирования (6.17) получим

![]()

(6.19)

где индексы "н" и "1" обозначают начало газопровода и конец первого участка.

Составляя уравнения типа (6.19) для всех последующих выделенных прямолинейных наклонных участков и суммируя их, получаем после упрощений, разложения exp(aAz) в ряд и удерживания первых двух членов формулу для массового расхода:

1/2

(6.20)

к

где к ~ число участков разбиения трассы; — отметка конечной точки трассы; рк — давление в конце газопровода.

Изменение давления по длине газопровода происходит по параболе батывается насыщенный абсорбент. Колонна К-2 работает в режиме деметанизации, обеспечивающем достаточно большой выход этана в жидкую продукцию. Дегазированный конденсат, отводимый из разделителя Р-2, и деметанизированный конденсат подаются на дальнейшую переработку.

Во втором режиме реализуется вариант, когда нет необходимости выделять из газа этан в качестве целевого продукта. Жидкая фаза из блока НТК обрабатывается совместно с насыщенным абсорбентом. Колонна К-2 работает в режиме деэтанизации. Целевым продуктом установки является деэтани-зированный конденсат.

Что касается работы установки НТА, то при входных параметрах газа р = 13,73 МПА и t = 25 °С (период сайклинг-процесса) и применении ТДА газ до входа в абсорбер можно охлаждать до -40 “С.

Насыщенный абсорбент после расширения и смещения с нестабильным конденсатом из низкотемпературной ступени имеет температуру -50 °С. Встречный поток - регенерированный абсорбент, пройдя рекуперативный теплообменник Т-3 и аппарат воздушного охлаждения ВХ-1, охлаждается до температуры 25 DC (летний режим, в зимний период возможно охлаждение абсорбента до более низких температур). Дальнейшее охлаждение регенерированного абсорбента производится за счет холода нестабильного конденсата и насыщенного абсорбента. Такая схема рекуперации позволяет без применения искусственного холода достичь низких температур в абсорбере.

Газы выветривания и деэтанизации в период эксплуатации установки сайклинг-процессом эжектируются в поток сырьевого газа.

При удельном расходе абсорбента 0,213 кг/м3 достигаются высокие степени извлечения компонентов в абсорбере: по этану - 33,8, пропану - 82,5, бутанам - свыше 99 % от их содержания в газе на входе в абсорбер. Большие степени извлече-

Табли ца 8.11

Выход компонентов в жидкую фазу на установке НТА

| Компонент |

Номер потока (по рис. 8.15) |

Всего | |||

| 4 | 6 | 8 | (6+8) | (4+6+8) | |

| Сг, кг/ч |

1 429 | 8,3 |

172,3 | 180,6 |

1 609 |

| С„ кг/ч | 2 272 | 474,3 |

9828,5 | 10302,8 |

12574,8 |

|

С4> кг/ч | 1 900 | 244 | 5 060 |

5 304 | 7 204 |

| С~, кг/ч Масса потока, кг/ч | 54 513 | 4 223 | 9 218 | 13 441 | 67 954 |

|

61 313 | 4 950 |

24 279 | 29 229 |

90 542 | |

| Колонна |

Число теоретических тарелок |

Флегмо- вое число | Давле ние, МПа |

Температура, "С | ||

|

верха | питания |

низа | ||||

| К-1 | 6 | - | 6,0 | -28,5 | -41 |

-39 |

| К-2 | 20 | 2,4 |

-5,2 | 160 |

179,9 | |

| КЗ |

18 | 2,3 |

0,55 | 24,0 |

123,5 | 224,4 |

ния компонентов достигаются и в блоке НТК, в частности, по этану около 22 %.

В целом в абсорбере из газа извлекают 6520 кг/ч этана, 7698 кг/ч пропана и 2356 кг/ч бутанов на одну технологическую нитку.

Данные, характеризующие выход компонентов в жидкую продукцию на установке НТА, приведены в табл. 8.11, а характеристика основного оборудования - в табл. 8.12.

8.5. УСТАНОВКИ НТС С ЭЛЕМЕНТАМИ АБСОРБЦИОННОЙ ТЕХНОЛОГИИ

Как было указано выше, абсорбционный процесс при высоких давлениях отличается большой степенью насыщенности абсорбента нецелевыми компонентами. Следствие этого - увеличение объема газов низкого давления в блоке регенерации абсорбента и соответствующие повышенные затраты на дожатие этих газов. Кроме того, технологические схемы установок НТА по полному циклу (рис. 8.17) отличаются большой металло- и энергоемкостью, что затрудняет их применение в промысловых условиях. В связи с изложенным большое значение придается разработке упрощенных схем установок абсорбции, в определенной степени лишенных указанных недостатков.

Использование конденсата первой ступени в качестве абсорбента по проточной схеме во многом упрощает схему абсорбционных установок. Однако при этом степень извлечения целевых компонентов из газа значительно ниже, чем по полной схеме установки НТА, когда абсорбент подвергается полной регенерации. Тем не менее достигается дополнительный прирост извлечения ПБФ из газа. Прирост выхода ПБФ зависит от состава и степени дегазации конденсата первой ступени и газа, контактирующего с ним, режима работы, характеристики оборудования установки и т.д.

Согласно схеме установки с целью повышения поглотитель-

px =^p:-cq2x=M-(pI-pI)~,

1 zfkA

С =

„2 „2 Рн Рк

Рк

Рн +'

Рн + Р*

К D

Среднее давление в газопроводе 1

1

Рср

х dx ~ -

3

Среднее давление устанавливается в газопроводе после остановки перекачки. По среднему давлению определяют коэффициент сверхсжимаемости z. Расстояние от начала газопровода, на котором давление равно среднему, составляет

ГV2

Рн Рср

=

2 2 Рн - Рк

6.3.3. ГИДРАВЛИЧЕСКОЕ СОПРОТИВЛЕНИЕ ГАЗОПРОВОДОВ

Режим течения газа в газопроводах, как правило, турбулентный по квадратичному или смешанному законам сопротивления трению.

Коэффициент гидравлического сопротивления для переходной зоны смешанного закона сопротивления трению рассчитывают по формуле

(6.21)

соответственно кинематической и динамической вязкости газа; К — абсолютная шероховатость труб.

При режиме течения по квадратичному закону, когда 158/Re << 'IK/D, (формула (7.21) имеет вид X = 0,067(2KyD)U2.

В частном случае, если принять К = 0,03 мм (для новых газопроводов), X — 0,03817/D02.

R газораспределительных сетях низкого давления может наблюдаться турбулентный режим течения в зоне гидравличе-

ски гладких труб, когда 158/Re >> 2K/D. Тогда X =

= 0,1844/Re02.

Переход от зоны смешанного сопротивления трению к зоне квадратичного сопротивления трению происходит при числе Рейнольдса ReIJep = 11(2K/D)~15.

Приняв О в млн. м3/сут, D — в мм, ц. — в Па с, получим Renep = 17,7ЗДр/ОД.

Для расхода, соответствующего Renep, найдем Опер = = 0,219 10-;j(DZ6p/tfup} или при К = 0,03 мм Опер = 0,0422 х х DZ5\i / р.

Если О > Oliep, то режим течения в данном газопроводе протекает но квадратичному закону. Для учета местных сопротивлений на трассе газопровода (краны, переходы, повороты и т.п.) рекомендуется рассчитанный по приведенным выше формулам коэффициент гидравлического сопротивления увеличивать на 5%: Арасч = 1,05^..

С течением времени гидравлическое сопротивление газопровода изменяется. Под воздействием твердых частиц, находящихся в сухом газе, шероховатость может уменьшаться. Наличие в газе вл^ги и сернистых соединений приводит к внутренней коррозии стенок труб и увеличению шероховатости, что в свою очередь увеличивает коэффициент гидравлического сопротивления. В результате скопления в газопроводе влаги, конденсата, выпадения гидратов значительно увеличивается гидравлическое сопротивление. Изменение гидравлического сопротивления газопровода по сравнению с проектным характеризуется коэффициентом эффективности

где А,, Лф — теоретическое и фактическое значения коэффициента гидравлического сопротивления; Оф, От - фактическая и теоретическая пропускные способности газопровода.

При наличии на трассе газопровода кранпи г меньшим условным диаметром, чем диаметр газопровода, пропускная способность уменьшится и составит (%)

(

тп — 5-ZSl. 100 — 1-

![]()

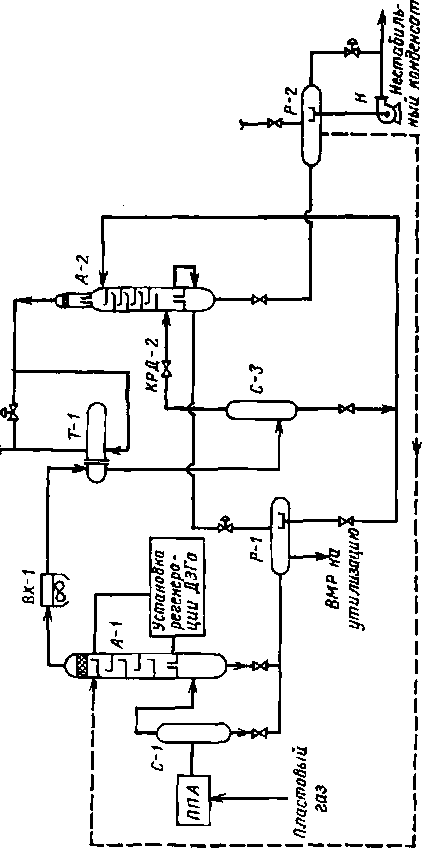

Рис. 8.17. Принципиальная технологическая схема установки НТА с использованием конденсата первой ступени в качестве абсорбента:

С-1 - сепаратор; Pi, Р-2 - разделители; А-1 - абсорбер-сепаратор; Т-1, Т-2 - рекуперативные теплообменники; Х-1 - холодильник, Э-1 - эжектор;

I - сырьевой газ; 11, VI - насыщенный раствор ингибитора; /// - товарный газ; IV, VII - газы выветривания; V - нестабильный конденсат

ной емкости конденсата производится его дегазация при давлении, равном давлению в сепараторе С-1, за счет подвода внешнего тепла в дегазатор Р-1. Этот аппарат может быть выполнен как в корпусе сепаратора, так и в самостоятельном виде. В последнем случае, как это показано на рис. 8.17, часть газа дегазации можно подавать в низ комбинированной колонны А-1 для обеспечения частичной деметанизации Конденсата второй ступени сепарации.

Охлаждение компонента, используемого в качестве абсорбента, осуществляется в две ступени: на первой с применением водяного или воздушного холодильника, а на второй - за счет тепла нестабильного конденсата или насыщенного абсорбента. Для реализации этого способа на установках НТС вместо низкотемпературного сепаратора устанавливают аппарат, выполняющий функции сепаратора, абсорбера и отпарной колонны.

В схеме, представленной на рис. 8.17, для снижения газо-насыщенности жидкой фазы подают газ выветривания конденсата первой ступени в качестве отдувочного газа в низ комбинированной колонны - абсорбера-сепаратора. Эта схема реализована на Уренгойском ГКМ на объем добычи газа 5 млн. м3/сут.

Установка ПНТА Уренгойского ГКМ. На опытную установку промысловой низкотемпературной абсорбции (ПНТА) газ подается из здания переключающей арматуры (ЗПА) с давлением 13,1 МПа (по проекту; в настоящее время оно значительно ниже) и температурой 21 °С и поступает во входной сепаратор С-201 (рис. 8.18) Из нижней части этого сепаратора смесь насыщенного раствора метанола и газового конденсата направляется в разделитель Р-201. Оттуда газовый конденсат поступает в рекуперативный теплообменник Т-203, где охлаждается до температуры -21 °С потоком нестабильного конденсата, после чего вводится в колонну А-201 в качестве абсорбента.

С верха сепаратора С-201 сырой газ поступает в рекуперативный теплообменник “газ - конденсат” Т-204, где охлаждается газовым конденсатом, который подается в теплообменник с температурой до -9 °С. Дальнейшее охлаждение газа производится в рекуперативном теплообменнике Т-201 за счет холода осушенного газа. Охлажденный газ поступает в сепаратор

Осушенный

газ

щш

¦ т-201

7S

Сырой газ

А-201

CFzoi

8МР

<е>

Пт-гог

СЁЙ>

Нестабильный шденсат

Газ Выветрившим

( Р-202)

_гт_

BMP

Рис. 8.18. Принципиальная технологическая схема установки ПНТА Уренгойского ГКМ

Коэффициенты местного сопротивления кранов, устанавливаемых на газопроводах из труб разного диаметра

|

D, мм | “ ' S |

|

| газопровод |

кран | |

|

500 | 500 |

2,3 |

| 700 |

700 | 3,9 |

| 800 | 700 |

8,8 |

| 1000 |

700 | 12,7 |

| 1000 | 1000 (шаровой) |

2,5 |

где X = ?кр — л — гидравлическое сопротивление крана (табл.

Z

6.3), п — число кранов на трассе.

6.3.4. РАСЧЕТ СЛОЖНЫХ ГАЗОПРОВОДОВ

Сложными принято считать все газопроводы, отличающиеся от однониточных постоянного диаметра. Гидравлический режим таких газопроводов можно определить при расчете простого эталонного газопровода путем введения коэффициента расхода, который является конструктивной его характеристикой.

Для простых газопроводов коэффициент расхода

где D0, Xq — соответственно диаметр и коэффициент гидравлического сопротивления эталонного газопровода.

При режиме течения по квадратичному закону и одинаковой эквивалентной шероховатости сравниваемых газопроводов Кр = (D/D0)25. Подсчитанные по этой формуле значения коэффициента расхода приведены в табл. 6.4. Коэффициент расхода сложных газопроводов является функцией коэффициента расхода простых газопроводов, входящих в их состав.

Коэффициент расхода однониточного газопровода, состоящего из нескольких участков разного диаметра,

Л

1/2 г = 1 Р' )

| Диаметр газопровода, м |

Коэффициент расхода при толщине стенки газопровода, мм | |||||

| 6 | 7 |

8 | 9 | 10 | 11 | |

| 0,426 | 0,101 | 0,100 |

0,0985 | 0,0973 |

0,096 | 0,0945 |

| 0,529 | 0,181 |

0,179 | 0,177 |

0,175 | 0,173 |

0,171 |

| 0,720 |

0,408 | 0,405 |

0,402 | 0,398 |

0,396 | 0,394 |

| 0,820 | 0,574 |

0,570 | 0,567 |

0,563 | 0,560 |

0,556 |

| 1,020 |

— | 1,01 | 1,02 | 1,005 | 1,00 |

0,995 |

| 1,220 |

- | 1,63 |

1,62 | 1,615 |

1,61 | 1,600 |

ПРОДОЛЖЕНИЕ ТАБЛ. 6.4

| Диаметр газопровода, м |

Коэффициент расхода при толщине стенки газопровода, мм | ||||

| 12 | 13 | 14 | 15 | 16 | ||

|

0,426 | 0,0935 |

0,0923 | 0,0913 |

0,090 | 0,089 |

| 0,529 | 0,170 |

0,168 | 0,166 |

0,164 | 0,163 |

| 0,720 | 0,391 |

0,388 | 0,385 |

0,382 | 0,379 |

| 0,8320 | 0,553 |

0,550 | 0,546 |

0,543 | 0,540 |

| 1,020 | 0,998 |

0,983 | 0,976 |

0,972 | 0,970 |

| 1,220 | 1,590 |

1,585 | 1,580 |

1,575 | 1,570 |

где lj, Kv, — длина и коэффициент расхода /-го участка [i = = 1, 2..... л); L — общая длина сложного однониточного га

зопровода,

Пропускная способность сложного однониточного газопровода

где Кр — коэффициент расхода, определяемый по формуле

(7.22).

Коэффициент расхода параллельных газопроводов (с общей, конечной и начальной точками)

i = 1

где Kpi — коэффициент расхода i-ro параллельного газопровода.

Пропускная способность таких газопроводов

промежуточной (второй) ступени С-201 а для отделения жидкой фазы. Далее отсепарированный газ подается в рекуперативный теплообменник Т-202, где охлаждается до температуры ~7 °С холодным газом из абсорбера-сепаратора А-201, затем дросселируется до давления 7,5 МПа и поступает в нижнюю часть абсорбера-сепаратора (над 10-й тарелкой). Ниже (под 10-й тарелкой) предусмотрена подача газа из разделителя Р-201. В середину абсорбера-сепаратора (на 5-ю тарелку) подается частично разгазированный конденсат, который служит абсорбентом для дополнительного извлечения тяжелых углеводородов.

Осушенный и отбензиненный газ отводится с верха абсорбера и направляется в рекуперативные теплообменники Т-202 и Т-201, а оттуда - в общий газовый коллектор УКПГ-8в.

Для предотвращения гидратообразования в процессе охлаждения газа используется раствор метанола, который впрыскивается в поток газа в теплообменниках Т-202 и Т-201.

Насыщенный газовый конденсат вместе с водно-метанольной смесью с низа абсорбера-сепаратора поступает в рекуперативный теплообменник “конденсат - конденсат” Т-203, где нагре* вается от -26 до ~9 °С. Затем в теплообменнике Т-204 конденсат нагревается до 1,5 °С и подается в разделитель Р-202. С низа разделителя газовый конденсат с давлением 7,5 МПа и температурой 1,5 °С направляется на установку стабилизации конденсата, а насыщенный раствор метанола - по назначению. Предусмотрена подача газа выветривания из разделителя Р-202 на смешение с основным потоком осушенного и отбензи-ненного газа до хозрасчетной диафрагмы или на эжектор УКПГ-8в.

Установка ПНТА имеет ряд отличий от схем, реализованных на УКПГ-1в, 5в и 8в:

вместо сепаратора низкотемпературной ступени в схему установки включена комбинированная колонна, выполняющая функции как сепаратора, так и массообменного аппарата;

газ выветривания конденсата первой ступени используется в качестве газа отдувки в комбинированной колонне;

частично разгазированный конденсат первой ступени применяется как абсорбент для доизвлечения из газа тяжелых углеводородов.

Наиболее важным из перечисленного является использование абсорбера-сепаратора, который представляет собой многофункциональный аппарат колонного типа, предназначенный для осушки и отбензинивания газа. Аппарат состоит из сепа-рационной, массообменной и фильтрационной секций, имеет 10 ситовых и 1 полуглухую тарелку, расположенную между 6-й и 7-й тарелками.

В нижней - сепарационной части абсорбера-сепаратора происходит отделение жидкости, поступающей вместе с газом, а в массообменной секции - дополнительное извлечение из газа тяжелых углеводородов. Перед полуглухой тарелкой, размещенной между 5-й и 4-й тарелками, расположен фильтр, предназначенный для улавливания капельной жидкости, уносимой газом в верхнюю часть абсорбера-сепаратора. Кроме того, в верхней части расположены четыре тарелки и еще один фильтр, предназначенный для дополнительного улавливания из газа капельной жидкости.

В качестве конструктивного недостатка колонны можно отметить то, что в связи с установкой в колонне полуглухой тарелки верхние четыре тарелки используются как каилеотбой-ники, т.е. не участвуют в массообменном процессе.

Характеристика основного оборудования установки приведена в табл. 8.13.

Как указывалось выше, в силу ряда причин (отсутствие достаточного количества измерительных приборов, двухфазность измеряемых потоков и т.д.) составление материального баланса установки и оценка эффективности работы различных технологических приемов связаны с большими трудностями.

Таблица 8.13

Характеристика основного технологического оборудования опытной установки ПНТА

|

Обозначение | Наименование | Количество, |

Характеристика | |

| в схеме | шт. | |||

| С-201 | Блок первичного газо- | 1 |

Рп | = 15,2 МПа, |

| сепаратора | <? | - 5 млн. м3/сут | ||

|

С-201а | То же |

1 | Ь | = 15,2 МПа, = 5 млн. м3/сут |

| Р-201 | Блок разделителя | 2 | = 8,7 МПа, | |

| д | = 40 м1/ сут | |||

| Р-202 |

2 | ь |

= 8,7 МПа, = 40 м3/ сут | |

| Т201 | Теплообменник “газ -газ” с впрыском инги |

1 | О | = 5 млн. м3/сут |

|

битора |

= 5 млн. м3/сут | |||

|

Т-202 | То же |

1 | Q | |

|

Т-203 | Теплообменник “кон | 1 | F | = 173 ¦ 2 = 346 м2 |

| денсат-конденсат" | Рп | = 8,8 МПа | ||

| Т-204 | Теплообменник “газ - |

1 | f | = 565 м2 |

|

конденсат” |

Ро.mtd = 88 МПа, | |||

|

А-201 |

Абсорбер-сепаратор | 1 | ь | тр = 16 МПа = 5 млн. м3/сут, |

| Рр |

= 8,8 МПа |

|||

Коэффициент расхода многониточнйго газопровода с линейными участками разного диаметра

Xft5

л

S

/=1

li

ш

/=1

где т — число параллельных линий; л — число участков разного диаметра на каждой линии.

Количество газа, перекачиваемого по г’-й нитке системы параллельных газопроводов,

Oj = Q^Kp,/(Kp] + Кф + ... + Крп), ¦

где Кр1 — коэффициент расхода расчетной нитки; Кр1.....

/fpn — коэффициенты расхода остальных ниток системы.

Эффективным средством увеличения пропускной способности участка газопровода является прокладка параллельных линий газопровода (лупингов). При заданной степени увеличения пропускной способности газопровода % = О*/О0 необходимая длина лупинга

г

1

L 1 - w

где 1Л, L — длина соответственно лупинга и основного газо

отношение гидравлического

провода; W - 1 /

| 5/2~ |

||

| D, | ||

| 1 + | А |

|

| ^ } |

уклона на участке с лупингом к уклону в основной магистрали при квадратичном законе сопротивления фА — диаметр лупинга; DM — диаметр магистрального газопровода). При = DHw = 0,25 и

6.3.5. СОВМЕСТНАЯ РАБОТА ГАЗОПРОВОДА И КОМПРЕССОРНЫХ СТАНЦИЙ

Компрессорные станции (КС) магистральных газопроводов оборудуют центробежными нагнетателями с приводом от газовых турбин или электродвигателей. Основные параметры применяемых газоперекачивающих агрегатов приведены в табл. 6.5.

ТАБЛИЦА 6.5

Основные параметры газоперекачивающих агрегатов (ГПА), применяемых на КС

| Рабочее | Номинальные параметры |

||||

| Тип привода |

давле ние, Па |

Марка нагнетателя |

подача, млн. м'/сут | степень сжатия 1 | мощ ность, МВт |

|

Электродвигатель СТД-4000-2 Газовые турбины: | 56 |

280-12-7 | И |

1,25 : | 4 |

| ГТН-6 | 56 |

Н-6-56 | 20 |

1,23 | 6 |

|

ГТН-6 | 76 |

Н-6-76 | 19 |

1,23 | 6 |

|

ГТК-10-4 | 56 |

520-12-1 | 29 |

1,25 | 10 |

|

ГТК-10-4 | 76 |

370-18-1 | 37 |

1,25 | 10 |

|

ГТК-16 | 56 |

Н-16-56 | 52 |

1,25 | 16 |

|

ГТК-16 | 76 |

Н-16-76 | 52 |

1,25 | 16 |

|

ГТН-16 | 76 |

Н-16-76/1,75 | 52 |

1,52 | 16 |

|

ГТН-16 | 76 |

Н-16-76/1,37 | 40 |

1,37 | 16 |

|

ГТН-16 | 76 |

Н-16-76/1,44 | 32 |

1,44 | 16 |

|

ГТН-25 | 76 |

650-21-2 | 53 |

1,44 | 25 |

|

ГПА-Ц'6,3 (с а випли и гателем НК-12СГ) | 36 | 10 |

1,45 | 6 |

|

6.4. НАГРУЗКИ И ВОЗДЕЙСТВИЯ НА ТРУБОПРОВОД

При расчете трубопроводов учитывают нагрузки и воздействия на них в процессе сооружения, испытания и эксплуатации. В зависимости от времени воздействия нагрузки подразделяются на постоянные и временные (длительные, кратковременные, особые).

К постоянным нагрузкам и воздействиям относятся: вес единицы длины трубопровода

В работе [9] изложены результаты комплексных исследований по оценке эффективности работы опытной установки в различных режимах. Целью исследований было определение влияния различных факторов на степень извлечения тяжелых углеводородов из газа. Расчеты проводились для трех режимов:

1 - впрыск частично разгазированного конденсата из Р-201 в поток сырого газа, поступающего в абсорбер-сепаратор А-201;

2 - абсорбент (частично разгазированный конденсат из Р-201) охлаждается в теплообменнике Т-203 и подается на 5-ю тарелку снизу (три теоретические ступени контакта);

3 - абсорбент охлаждается в теплообменнике Т-203 и подается на 10-ю тарелку снизу.

При расчетах КПД тарелок был принят равным 0,5 (условно). Часть результатов исследований приведена в табл.

8.14 и 8.15.

Показано, что третий режим (подача орошения в количестве 100 % от потока частично разгазированного конденсата из Р-201) наиболее эффективен для извлечения пропана из газа. Степень извлечения пропана в этих условиях составляет 39 %, что выше на 1,87 %, чем во втором режиме, и на 7,84 %, чем в первом.

Для извлечения бутанов наиболее эффективен также третий режим при количестве орошения 75-100 % от конденсата первой ступени. В этом режиме степень извлечения бутанов составляет 70,7-70,9 %, что на 3,7 и 13,9 % больше, чем соответственно в режимах втором и первом.

Табли да 8.14

Зависимость степени извлечения углеводородных компонентов от количества подаваемого, частично

разгазированного конденсата I ступени на впрыск в 10-й поток перед входом в абсорбер-сепаратор А-201

|

Компонент | Степень извлечения, % | |||||

| 0 | 10 | 25 |

50 | 75 | 100 | |

| С3НЯ с,н|0 С5Н|2 С6НМ C7H1fi СвН,8 С9н20 ГА1 *С‘ •Темпера: | 22,19 43,37 69,57 88,00 95,68 99,29 100,00 100,00 96,23 -24,9 rypa нестабил |

23,78 46,22 72,13 89,25 95,95 99,29 100,00 100,00 96,57 -24,6 ьного конлен | 25,66 49,39 74,47 90.00 95,95 99,29 100.00 99,81 96,69 -24,3 сата на выхо, |

28,01 52,86 76.81 90,75 96,22 98,93 99,41 99.81 96,80 -23,9 це из А-201. | 29.80 55,31 78,08 91,00 96,22 98,93 99,41 99.81 96,86 -23,6 |

31,16 57,04 78.94 91,25 95.95 98,93 99,41 99,81 96,86 -23,3 |

Зависимость степени извлечения углеводородных компонентов

от количества подаваемого орошения при режиме трех теоретических тарелок

| Компонент |

Степень извлечения, % | |||||

| 0 | 10 |

25 | 50 |

75 | 100 | |

|

С,Нн | 22,19 |

26,41 | 29,30 |

31,99 | 34,98 |

37,13 |

|

С4н|0 | 43,37 | 51,94 | 57,40 |

61,63 | 65,00 |

67,24 |

|

с5н12 | 69,57 | 79,79 | 83,20 |

84,26 | 84,89 |

85,11 |

| с,нм | 88,00 | 93,75 |

93,70 | 93,00 |

92,75 | 92,50 |

| с?н6 |

95,68 | 97,30 |

96,76 | 96,22 |

96,22 | 95,95 |

| СнН |8 |

99,29 | 99,29 |

98,93 | 98,93 |

98,57 | 98,57 |

| г н | 100,00 |

99,41 | 99,41 |

99,41 | 99,41 |

99,41 |

| сХ |

100,00 | 99,81 |

99,81 | 99,81 |

99,81 | 99,81 |

| CsH,,., | 96,23 |

97,77 | 97,37 |

97,26 | 97,80 |

97,80 |

| t, *с (точка 14) | -24,9 |

-24,1 | -31,0 |

-27,4 | -24,9 |

-24,3 |

Наилучший режим для извлечения из газа пентана обеспечивается в том случае, когда расход конденсата составляет 35-75 % от общего количества конденсата из Р-201. Максимальная степень извлечения пентана (86,4 %) приходится на 50 %-ную подачу орошения. Перевод установки на второй (абсорбция с тремя теоретическими тарелками) по сравнению с эксплуатацией установки в первом режиме (НТС с впрыском) позволяет дополнительно получить 1447 т в пересчете на год (на полную производительность установки). Перевод работы установки со второго режима на третий не дает ощутимой прибавки извлекаемого пентана.

Что касается углеводородов Сб+, то отметим следующее: зависимость степени извлечения этих углеводородов от количества орошения весьма незначительна (десятые доли процента), что можно отнести к погрешности используемого метода расчета. Следовательно, степень извлечения СбН14+в из газа остается неизменной при изменении количества подаваемого орошения в абсорбер-сепаратор А-201 (при данном составе орошения).

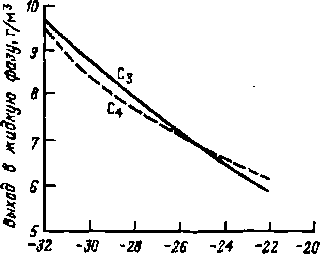

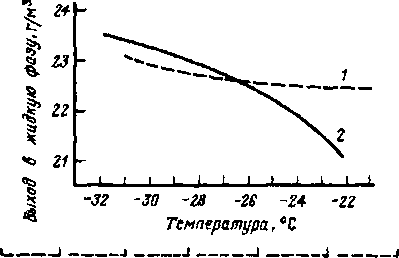

Анализ результатов промышленных испытаний. Были проведены промышленные опыты по оценке работы установки ПНТА в различных режимах (табл. 8.16). При проведении испытаний не удалось поддерживать одинаковые значения давления и температуры процесса на конечной ступени конденсации, т.е. в абсорбере-сепараторе А-201. Для приведения результатов испытаний в идентичные режимы построены графические зависимости для определения влияния температуры и давления на выход пропана, бутанов (рис. 8.19) и конденсата (рис. 8.20) в жидкую фазу.

где л8 = 1,1 — коэффициент перегрузки от собственного веса трубопровода; рс — плотность стали; д — ускорение свободного падения; DH, DB — наружный и внутренний диаметры трубопровода; 5 — толщина стенки трубы;

вес изоляционных материалов и различных устройств, которые могут быть в трубопроводе, при расчете надземных переходов принимают равным 10 % собственного веса трубы; давление грунта на трубопровод

Чтр = ntpTgh,

где пу = 1,2 — коэффициент перегрузки; рг — плотность грунта; h — средняя глубина заложения, считая по оси трубопровода;

гидравлическое давление воды, определяемое весом столба воды над рассматриваемой точкой (с коэффициентом перегрузки 1,0)

где рв — плотность воды; hB — высота столба воды;

воздействие предварительного напряжения, создаваемого за счет упругого изгиба на поворотах трубопровода. Продольные напряжения, возникающие в трубопроводе от упругого изгиба, (с коэффициентом перегрузки 1), определяют по формуле

![]()

где Е — модуль упругости (для стали Е — 2,1-105МПа); R — радиус упругого изгиба трубопровода.

К временным нагрузкам и воздействиям относятся следующие.

1. Внутреннее давление, создающееся в стенках трубопровода вследствие кольцевых и продольных апр напряжений,

°кд = ЛР-ТГ' °пр = Лрй-Окц(

2о

где лр — коэффициент перегрузки д\я давления (равный 1,15 для нефтепроводов диаметром от 700 до 1400 мм с промежуточными нефтеперекачивающими станциями без подключенных емкостей и 1,1 — в остальных случаях); ц — коэффициент Пуассона (коэффициент поперечной деформации); для стали ц — 0,3.

Для "полубесконечного" трубопровода (с заглушкой на одном конце перед поворотом)

2. Вес продукта на единицу длины трубопровода в газопроводе

в нефтепроводе

кп]

4

где р — давление газа; пр — коэффициент перегрузки; рн — плотность нефти (нефтепродукта).

3. Температурные воздействия вызывают в защемленном трубопроводе продольные напряжения

о, = ± aEAt,

где а — коэффициент линейного расширения материала труб (для стали а = 0,000012 1/°С); At — расчетный перепад температур. Для подземных трубопроводов At = f3 — ?ф1 где ?3 — максимальная (или минимальная) температура стенок трубопровода при эксплуатации; /ф — наименьшая (или наибольшая) температура при сооружении трубопроводов; нормативный температурный перепад принимается в расчетах не менее 40 °С, для надземных — не менее 50 “С.

К кратковременным нагрузкам (продолжительностью от нескольких секунд до нескольких месяцев) относятся следующие.