Газогидродинамические методы исследования скважин при нестационарных режимах фильтрации

ГАЗОГИДРОДИНАМИЧЕСКИЕ МЕТОДЫ ИССЛЕДОВАНИЯ СКВАЖИН ПРИ НЕСТАЦИОНАРНЫХ РЕЖИМАХ ФИЛЬТРАЦИИ

В настоящее время используются два метода исследования газовых скважин при нестационарных режимах фильтрации:

1) снятие кривых восстановления забойного давления (КВД) после закрытия скважины;

2) снятие кривых стабилизации забойного давления и дебита при пуске скважины на определенном режиме.

Эти методы позволяют определить проводимость, пьезопроводность, пористость пласта, а также выявить зоны с резко выраженной неоднородностью, находящиеся в области дренирования исследуемой скважины. Совместное использование кривых восстановления и стабилизации давления позволяет оценивать также изменение параметров пласта в процессе работы скважины (очищение призабойной зоны и т. д.).

V.I. МЕТОДЫ СНЯТИЯ и ОБРАБОТКИ КВД

V. 1.1. Методика снятия КВД

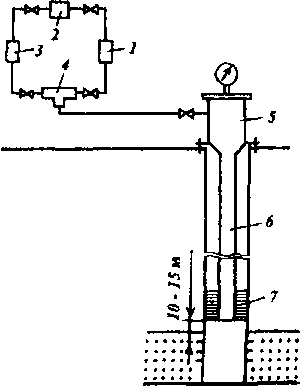

Перед снятием КВД скважину подключают к газопроводу или газ выпускают в атмосферу, при этом регистрируют изменение давления на головке скважины, в затрубном пространстве и на измерителе дебита.

После стабилизации измеряют установившиеся давление, температуру и дебит, затем скважину закрывают и регистрируют изменение давления и температуры на головке и в затрубном пространстве во времени. В тех случаях, когда работа скважины перед остановкой характеризуется частой сменой неустановив-шихся режимов, необходимо фиксировать указанные параметры на всех режимах работы и остановок, предшествующих снятию КВД. В скважинах, не имеющих затрубного пространства (при отсутствии фонтанных труб, оборудованных паке-рами н др.), а также при наличии в стволе скважины значительного количества жидкости, КВД должны сниматься па забое с помощью глубинных манометров. Снятие КВД на забое предпочтительно во всех случаях, особенно в высокодебит-ных скважинах, работающих с малыми депрессиями и вскрывающих пласты с высокой температурой.

При снятии КВД на устье забойные давления определяются согласно методам, изложенным в главе III.

Для обработки КВД существует несколько методов, определяющихся принятыми граничными условиями, а также режимом работы скважины до остановки.

При решении уравнения, описывающего процесс восстановления давления, используются два вида граничных условий: бесконечный пласт и ограниченный пласт с постоянным давлением на контуре.

Формулы, полученные для бесконечного пласта, применяются в тех случаях, когда в процессе исследования скважины границы области дренирования не сказываются на поведении этой скважины.

Обработка КВД для бесконечного пласта в зависимости от условий работы скважины до остановки осуществляется следующими методами.

В случае, когда время работы скважины Т до снятия КВД значительно больше времени восстановления давления t (достаточно Т 20/), КВД обрабатывается по формуле

Pi ~а + Р Ig Л (V. 1)

Ас. пр

К = Й'Рпл/^М’Пл» (V.2)

где рэ0, Рз — начальное (перед остановкой) и текущее забойное давления соответственно, кгс/см2; t — текущее время восстановления давления, с; Q0—дебит скважины перед остановкой, см3/с; х — коэффициент пьезопроводности, см2/с; m — пористость, доли единицы; b — коэффициент двучленной формулы (IV.1); h—эффективная мощность пласта, м;

Р2,ЗРоМ-пл^плгплРат /л? о\

=-2ШТ7,-: <v'3)

[д,Пл — вязкость газа в пластовых условиях, сП; гпл — коэффициент сверхсжимаемости газа при рпл и пластовой температуре; Гст = 293 К; рлт —

= 1,033 кгс/см2.

Для обработки КВД по формуле (V. 1) ее строят в координатах р\ от lg t. Полученный при этом прямолинейный участок отсекает на оси ординат отрезок, равный а, и имеет угол наклона, тангенс которого равен р. По найденным ос и {J определяют следующие параметры.

Параметр проводимости пласта

ПЛ*ПЛ (\т л\

ТС

При известном коэффициенте пьезопроводности: приведенный радиус скважины

и параметр С = Сх+ С2, характеризующий совершенство скважины и состояние призабойной зоны, согласно п. IV.2.

Пример. Скважина глубиной 2000 м и пластовым давлением 25,0 МПа заполнена до устья буровым раствором плотностью, равной рж = 1500 кг/м3. Давление, оказываемое столбом бурового раствора, составляет 30,0 МПа, т.е. превышает пластовое давление на Ар = 5,0 МПа. Скважину можно освоить путем снижения плотности раствора или понижения уровня жидкости,

Определим, до какого значения необходимо снизить плотность раствора в скважине, чтобы забойное давление стало равным пластовому рпл (25 МПа = 2510е Па):

Рпл 25- 10е , i

р ---= 1274 кг/м .

ж дН 2000-9,81

При неизменной плотности раствора в скважине для обеспечения условия р3 = рцл его уровень необходимо снизить на

Ah= Рр - = —- ’

1q6_ = 400,1 м.

р жд 12,74-9,81

На практике для обеспечения притока газа в скважину забойное давление необходимо снизить ниже пластового дополнительно на значение потерь на трение при движении газа от забоя до устья и учесть депрессию Др3, которую необходимо создать для вызова притока газа из пласта в скважину-

При замене промывочного раствора на более легкий необходимо знать, какое давление потребуется создать на насосах, прокачивающих жидкость (а при аэрации раствора ~ давление газа на устье),

Освоение скважин, в которых отсутствуют НКТ (что иногда применяется в виде исключения для неглубоких скважин), производится путем оггартывания жидкости при помощи желонки. Оттартывание осуществляется до уровня, при котором создавшаяся разность между пластовым давлением и давлением, создаваемым столбом жидкости в стволе сквжины, достаточна для того, чтобы выбросить промывочный раствор или воду и перейти на фонтанирование газом.

Скважины можно освоить нагнетанием в затрубное пространство воздуха или газа с помощью передвижных компрессоров или газом высокого давления из соседних освоенных скважин.

При методе "раскачки" для освоения скважины первоначально создается давление газа или воздуха в затрубном пространстве, вследствие чего часть жидкости из скважины через 152

фонтанные трубы будет выброшена на поверхность. После прекращения истечения жидкости из НКТ затрубное пространство резко соединяют с атмосферой. Затем напорную линию от компрессора или газопровода присоединяют к НКТ, вновь создавая давление. В результате нескольких таких '‘раскачек" давление столба жидкости на забой скважины станет меньше пластового и скважина будет фонтанировать.

В некоторых случаях освоение рядом расположенных газовых скважин производят сжатым газом, который подводят по газопроводу от работающей скважины.

Перед освоением скважину тщательно промывают со спуском НКТ до нижней отметки забоя, чтобы не допустить образования осадка бурового раствора в нижней части фильтра, так как в скважинах при отсутствии НКТ или когда они опущены до верхнего интервала перфорации при значительной толщине пласта, а также когда при промывке НКТ не доходят до нижних отметок забоя, после освоения работает только верхняя часть вскрытого интервала продуктивного пласта, а нижняя часть его запечатана осадком из глинистого раствора.

Примером могут служить отбивки фактических забоев по скважинам большинства разрабатываемых хместорождений.

В процессе освоения при наличии в стволе значительного количества твердых примесей недопустима остановка скважины до окончания выноса этих примесей и перехода на фонтанирование газом, так как в противном случае может образоваться пробка, которая может привести к засорению или прихвату фонтанных труб. В качестве примера может служить скв. 42 Шебелинского месторождения, в процессе освоения которой выносилось большое количество бурового раствора, и, не дождавшись продувки скважины до получения чистого газа, освоение ее было остановлено, в результате чего образовалась пробка, на ликвидацию которой было затрачено несколько месяцев.

После возбуждения и очистки забоя и призабойной зоны от глинистого раствора и других примесей скважину продувают на одном из рабочих дебитов с выпуском газа в атмосферу на факел. Время продувки колеблется от нескольких часов до суток и зависит от количества и характера выносимых примесей. Для скважин с возможным интенсивным выносом породы, увеличивающимся во времени, который может привести к осложнениям при эксплуатации, продолжительную продувку при высоких депрессиях делать нельзя. Де-

Табл и ца 4.19

Данные для построения кривой равновесия

|

Содержание воды в растворе ДЭГа, моль/моль | Давление водяных паров нал раствором ДЭГа, Па |

Равновеское со-держание водяных паров в газе, моль/моль |

| 0,0562 | 160 | 0,000020 |

| 0,1074 | 293 |

0,000037 |

| 0,1542 |

400 | 0,000051 |

|

0,1972 | 560 | 0,000071 |

| 0,2368 | 666 |

0,000085 |

Строят кривую равновесия. Расчет ведут в последовательности, описанной выше. Результаты расчетов сведены в табл. 4.19;

д) по данным табл. 4.19 строят равновесную линию. На оси X откладывают данные графы 2, а по Y - соответствующие им данные графы 4. Полученные точки соединяются кривой CD.

Определяют число теоретических ступеней контакта. Из точки А проводят линию, параллельную оси Y. Пересечение этой линии с кривой равновесия (точка 1) отвечает составу сырьевого газа и насыщенного раствора ДЭГа. Из точки 1 проводят линию, параллельную оси X. Пересечение этой линии с рабочей обозначают точкой 2. Эта точка характеризует молярное содержание воды в газе после прохождения им одной теоретической ступени контакта. Продолжая построение ступенчатой линии, доходят до точки В, т.е. до требуемого содержания влаги в осушенном газе. Число точек кривой равновесия соответствует числу теоретических тарелок, обеспечивающих осушку газа до требуемой точки росы.

В данном примере число теоретических ступеней в абсорбере равно 1,1. Затем, приняв определенный КПД тарелок, находят их фактическое число.

В тех случаях, когда оборудование уже эксплуатируется и накоплено достаточно данных по работе абсорберов на различных режимах путем проведения целенаправленных исследований, наиболее целесообразно применять методики с использованием концепции общего коэффициента массопередачи, например по [27], в которой его изменение связано с гидродинамическим режимом работы аппарата и его конструктивными особенностями, причем эта зависимость выводится на основе данных исследований тех абсорберов, для которых она будет применима впоследствии. Такой подход, несмотря на неизбежные отклонения для отдельных аппаратов, в целом для их группы позволяет исключить большие ошибки и получить приемлемые для практического применения результаты.

Согласно [27-291, кинетическое уравнение массопередачи в абсорбере можно записать в виде

М = К-АС, (4.23)

где М - массовый расход поглощаемого компонента, кг/ч; К =

= kV - объемный коэффициент массопередачи в абсорбере,

приведенный ко всему объему массообменной части абсорбера, кг/ч (ед. движ. силы); АС - среднелогарифмическая движущая сила, выраженная через концентрации, кг/тыс. м3; k -коэффициент массопередачи, приведенный к единице объема массообменной части абсорбера, кг/ч (ед. движ. силы); V -объем массообменной части аппарата, м3.

Для проведения расчетов по кинетическому уравнению (4.23) необходимо определить среднелогарифмическую движущую силу процесса

АС =-1-?-!-ед. движ. силы, (4.24)

где WH, WK - влажность сырого и осушенного газа, кг/тыс. м3; Wu\ W* - соответственно равновесная влажность газа

над раствором регенерированного и насыщенного гликоля, кг/тыс. м3.

Равновесную влажность газа над водой (влажность сырого и осушенного газа) и водогликолевыми растворами наиболее удобно вычислять по методике [10], используя уравнение

W = plXB7„ = 106(749р - В), г/тыс. м3, (4.25)

где р° - давление насыщенных водяных паров над чистой водой, Па; Хъ - молярная доля воды в растворе; ув - коэффициент активности воды в растворе с концентрацией Х„; р - давление в системе (давление газа), МПа; В - поправка на не-идеальность раствора водяного пара в газе, г/(м3-МПа).

Давление насыщенных паров над чистой водой в области

температур от -70 до +100 °С (pQB, Па) достаточно точно определяется по уравнению

р\ = ехр[-0,60212(0,0и)4 + 1,475(0,010" - 2,97303(0,010* +

+ 7,19863(0,010 .+ 6,41465]. (4.26)

Этот показатель можно определять также по данным приложения.

| t, с | lg t | Рзатр • кгс/см- | Р3, кгс/см3 | 2 Рз |

| 0 |

150,7 | 170.0 | 28 900 | |

|

30 | 1.477 |

172,7 | 200.0 |

4 0 000 |

| 60 |

1,778 | 183,1 |

212,2 | 45 200 |

| 120 | 2.079 |

184,3 | 216.0 |

46 660 |

| 180 |

2.255 | 188,9 |

219.0 | 47 960 |

| 300 | 2.477 |

191,3 | 222,0 |

49 280 |

| 600 |

2.778 | 192.3 |

223.0 | 49 730 |

| 900 | 2.954 |

192,7 | 223,3 |

49 860 |

| 7 200 |

3.857 | 191,7 |

224.4 | 50 360 |

| 25 200 | 4,401 |

195,2 | 226. 1 |

51 130 |

| 39 600 |

4.598 | 196,0 |

227.0 | 51 530 |

| 75 600 | 4.878 |

196,1 | 227.2 |

51 620 |

| 162 000 |

5.210 | 196,4 |

227,6 | 51 800 |

| 248 400 | 5.394 |

196,7 | 228,0 |

51 980 |

| 601 200 |

5.779 | 197,2 |

228,8 | 52 350 |

| 1 112 100 | 6.04 5 |

197,3 | 228.9 |

52 400 |

| 1 285 200 | 6,107 | 198,0 |

229,3 | 52 580 |

В формулах (V.4)—(V.9) приняты следующие размерности: Q0 — в тыс. м3/сут; Т — в К (Тст = 293 К); kh/\i — в Д-м/сП; k — в Д; xjR? пр — в 1/с; h — в м; Ь — в (сут/тыс. м3)8; Rc — в см.

Пример. После работы скважины на установившемся режиме с дебитом <?Q = = 754 тыс. м3/сут при рпл = 229,5 кгс/см2; ГПЛ = 203 К снята КВД в затрубном пространстве. Прн обработке исследований методом установившихся отборов получено:

_ а= 16.0 сут/тыс. м*; 6=0,03 (сут/тыс. м3)3.

pl'W5

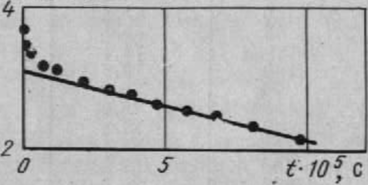

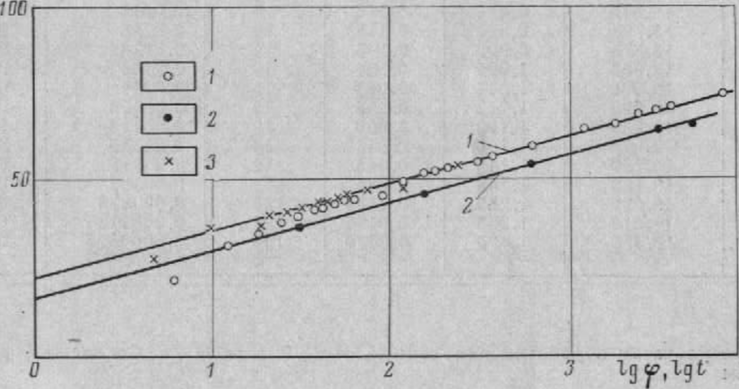

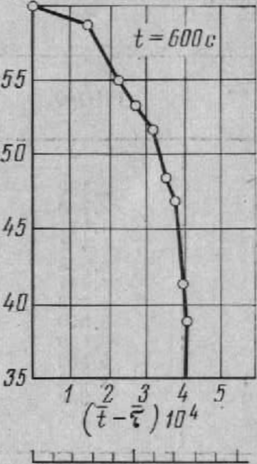

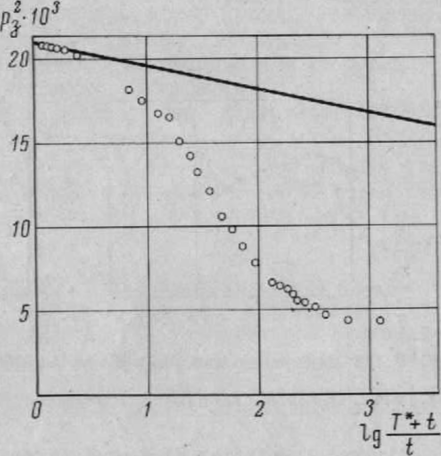

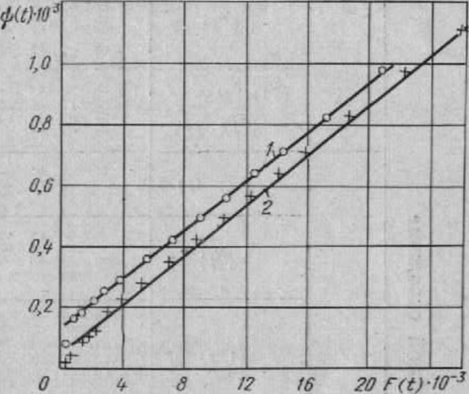

коэффициенты несовершенства Ct — = 1,3; С2= 0,33. Исходные данные КВД и обработка по формуле (V.1) приведены в табл. V.1 и на рис. V.I.

'50

В результате обработки получено а = 48 ООО, р — 625. По формулам (V.4) —(V.9) рассчитываем параметры:

30

kh/\i =42,4-754 1,033 303х Х0,82/625-293 = 44,8 Дм/сП;

0 2 * 6lgt

Рис. V.I. Обработка КВД по формуле (V.1)

48 000 — 28 900 — 0,3 7542 625

Х/^С. пр = 0.445 ехр ^2,3

= 804,6 1/с;

mh =

= 44 80")

х

Rc. пр= Ю-е 1,63 = 1,959 см; к = 804,6-1,9592 = 3088 см2/с; kh Рпл 229,5

— 332,95 см « 3,33 м.

3088

Обработка КВД в случае соизмеримости времени работы скважины до остановки Т с временем восстановления t (Т <Ci 20t) проводится по формуле

Т 4- /

(V.10)

где Т — время работы скважины перед снятием КВД с дебитом Q0, с. Применение формулы (V. 1) в этом случае искажает конечный участок КВД и может привести к ошибочным выводам о параметрах пласта и его однородности.

Для определения коэффициента Р КВД строится в координатах Т -i- t

Пример. После работы скважины в течение 18 ч с дебитом Q0 = 103 тыс. м3/'сут снята КВД на устье. Исходные данные для расчета забойных давлений следующие: L =

= 1450 м; р = 0,62; рпд = 146 кгс/см2: Тпд = 2S1 К; 7*у = 273,5 К; *пл = 0,7.

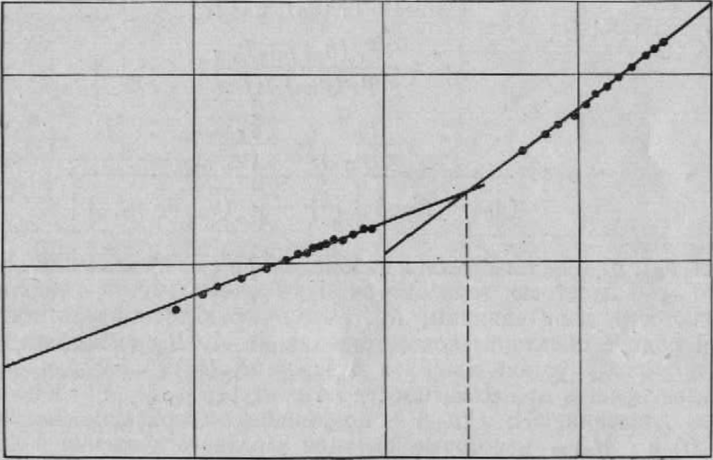

Обработка КВД по формуле (V.10) приведена в табл. V.2 и на рис. V.2.

Обработка КВД по формуле (V.10)

| tb С | Рзатр» кгс/см2 | р3, кгс/см2 | 2 Р 3 | Т + / t |

»г«+' |

|

0 | 65,5 |

75,3 | 5 670 |

1081 | 3,0334 |

| 60 | 69,4 |

80,0 | 6 400 |

1091 | 3,0334 |

| 120 | 71,3 |

82,2 | 6 757 |

541 | 2,7332 |

| 180 | 72,8 |

83,9 | 7 039 |

361 | 2,5575 |

| 300 | 76,0 |

87,7 | 7 681 |

217 | 2,3365 |

| 420 | 79,0 |

91,2 | 8 317 |

155 | 2,1903 |

| G00 | 82,8 |

95,8 | 9 177 |

109 | 2,0374 |

| 720 | 84,4 |

97,6 | 9 526 |

91 | 1,9590 |

| 900 | 87,5 |

101,5 | 10 302 |

73 | 1,8633 |

| 1 020 | 89,0 |

103,1 | 10 629 |

64 | 1,8096 |

| 1 200 | 91,0 |

105,4 | И 109 |

55 | 1,7404 |

| 1 500 | 95,0 |

110,3 | 12 166 |

44 | 1,6454 |

| 1 800 | 98,0 |

114,3 | 13 064 |

37 | 1,5682 |

| 2 100 | 100,4 |

117,0 | 13 689 |

32 | 1,5024 |

| 2 400 | 102,3 |

119,3 | 14 232 |

28 | 1.4472 |

| 3 000 | 105,5 |

123,0 | 15 129 |

23 | 1,3541 |

| 3 600 | 108,0 |

128,2 | 15 926 |

19 | 1,2788 |

| 4 500 | 110,6 |

129,3 | 16 718 |

15 | 1, 1875 |

| 5 400 | 112,5 |

131,5 | 17 292 |

13 | 1,1139 |

| 6 300 | 113,6 |

132.8 | 17 636 |

И | 1,053! |

| 7 200 | 113,9 |

133,1 | 17 716 |

10 | 1,0000 |

| 8 400 | 115,5 |

135,0 | 18 225 |

8,71 | 0,9400 |

| 9 000 | 116,7 |

136,4 | 18 605 |

7,75 | 0,8893 |

| 10 800 | 117,3 |

137,1 | 18 796 |

7,00 | 0,8451 |

| 12 600 | 118,3 |

138,3 | 19 127 |

6,14 | 0,7882 |

| 14 400 | 118,9 |

138,9 | 19 293 |

5,50 | 0,7404 |

| 16 200 | 119,9 |

139,8 | 19 544 |

5,00 | 0.6999 |

| 18 000 | 120,3 |

140,9 | 19 853 |

4,60 | 0,6628 |

| 27 000 | 121,2 |

141.9 | 20 135 |

3,40 | 0,5315 |

| 30 600 | 122,0 |

142,9 | 20 420 |

3,12 | 0,4942 |

| 36 000 | 122,3 |

143,2 | 20 500 |

2,8 | 0,4472 |

| 62 4 00 | 123,0 |

144,0 | 20 736 |

2.04 | 0,3096 |

| 196 200 | 123,7 |

144,8 | 20 967 |

1,33 | 0,1239 |

| 369 000 | 124,0 |

145,2 | 21 083 |

1,17 | 0,0082 |

| ~ 646 200 | 124,2 |

145,4 | 21 141 |

1. 10 | 0,0414 |

По прямолинейному участку определяем коэффициент 3 = 1190.

Рассчитываем по формуле (V.4) параметр проводимости пласта:

kh/ii =42,4-103-1,033 281 • 0,7/1490 293 =2,04 Д м/сП.

Формулы, полученные для ограниченного пласта, можно использовать в тех случаях, когда в процессе исследования скважины на ее поведении сказываются условия на границе пласта, например, при работе скважины в пласте с малыми размерами или при влиянии работы соседних скважин.

бит газа, допускаемый при продувке, зависит от характеристики пласта и состояния надземного оборудования. Более эффективными для очистки призабойной зоны являются периодические продувки скважины до получения при каждой из них чистого газа без примесей. При опасном разрушении призабойной зоны продувку осуществляют через штуцера, последовательно во времени увеличивая размер последних и наблюдая за количеством выносимых твердых частиц и жидкости,

Обычно со временем дебит газа и давление на устье скважины при продувках на неизменном штуцере увеличиваются по мере очищения призабойной зоны. Уменьшение дебита и давления на устье в процессе продувки свидетельствует о засорении забоя и требует немедленного прекращения продувки, Для определения количества примесей, выносимых из пласта, и характера их изменения во времени применяют се-парационные передвижные установки,

В процессе исследований и последующей эксплуатации скважины следят за состоянием забоя. Для этого ведут наблюдение за примесями, скопившимися в сепараторах, и проводят периодическую отбивку забоя специальной желонкой, спускаемой на проволоке через лубрикатор с помощью лебедки. Для того чтобы желонка не оборвалась при подъеме, на башмаке фонтанных труб устанавливается раструб, через который спускаются до забоя грузы: желонка — для отбивки забоя, глубинные приборы — для исследований. Наилучшие результаты даег применение глубинных шумомеров или информационно-управляющих комплексов.

Скопление примесей выше башмака НКТ может быть замечено по показаниям давления на буфере и затрубье после закрытия скважины.

Наиболее простым мероприятием для очистки забоя от скопившихся примесей в большинстве случаев является продувка скважин, которая производится периодически по мере накопления жидких и твердых примесей. Весьма эффективным способом разрушения и выноса песчаных пробок и жидкости является низкочастотное озвучивание забоя большой мощности. На завершающей стадии разработки месторождений, когда пластовое давление значительно ниже гидростатического, эффекгиность продувки снижается.

В ряде скважин имеется зумпф, расположенный ниже вскрытого интервала, который, как правило, заполнен жидкими и твердыми примесями. В том случае, если при засоре-

нии забоя продувка не дает желаемых результатов, осуществляется капитальный ремонт скважины.

Для удаления жидкости с забоя скважины на завершающей стадии разработки эффективно применять плунжерный лифт и поверхностно-активные вещества.

3.2. ОБОРУДОВАНИЕ ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ СКВАЖИН

Газовые скважины подразделяются на вертикальные, наклонные, горизонтальные и многозабойные.

Наклонные, горизонтальные и многозабойные скважины применяются с целью увеличения дебита в низкопроницаемых коллекторах, при наличии на территории месторождения жилых или промышленных объектов, расположении месторождений в зоне континентального шельфа, тяжелых климатических условиях (тундра, болота} и т.н., а также на завершающей стадии разработки на макроуровне, обойденные продвинувшейся пластовой водой.

Конструкцией скважины называют сочетание нескольких колонн обсадных труб различной длины и диаметра, спускаемых концентрично одна внутри другой в скважину. Колонны обсадных труб скрепляются с породами геологического разреза цементным камнем, поднимаемым за трубами на определенную высоту.

Конструкция газовых скважин зависит от пластового давления и отношения его к гидростатическому, геологических условий бурения, геолого-физических параметров пласта, физических свойств пластового флюида, разности давлений между пластами, технологических условий эксплуатации скважин, режима эксплуатации пласта, экономических соображений и других факторов.

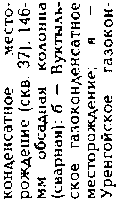

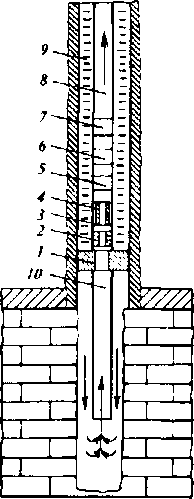

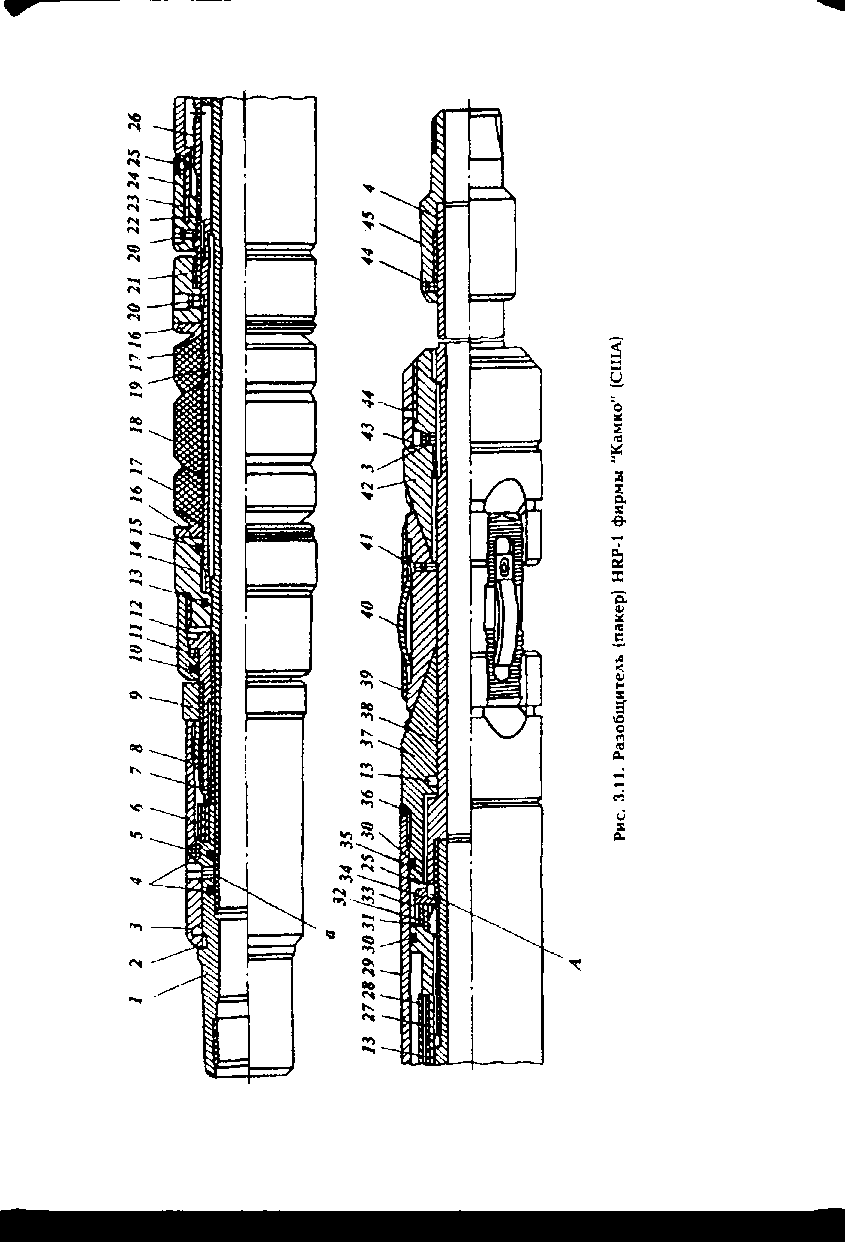

На рис. 3.6 приведены схемы конструкций газовых и газоконденсатных скважин.

Физические свойства газа (плотность и вязкость), их изменение в зависимости от давления и температуры существенно отличаются от плотности и вязкости нефти и воды. Плотность газа значительно меньше плотности нефти и воды, а коэффициент динамической вязкости газа в 50—100 раз меньше, чем у воды и нефти.

В =ехр[0,06858(0,01О4 - 0,3798(0,01О3 + 1,06606(0,ОЮ2 -

- 2,00075(0,010 + 4,2216].

В уравнениях (4.26) и (4.27) температура t выражена в градусах Цельсия.

Выражение для определения коэффициента активности воды в растворах ДЭГа получено обработкой экспериментальных данных по равновесию системы ДЭГ - вода с применением уравнения Ван-Лаара

(4.28)

ув = exp{-2,3[mX/(l - X) + п\2Т

где т, п - коэффициенты, равные для водных растворов ди-этиленгликоля соответственно 0,245 и 0,137; Т - температура системы, К; X - молярная доля воды в растворе.

При расчетах процесса осушки газа обычно исиользуется массовая концентрация раствора, которую необходимо пересчитать в молярную долю воды (X) по уравнению

X _(100 — с) /18,02__29)

_ (100 - С) /18, 02 + с: /106,12 ’

где С - массовая концентрация раствора диэтиленгликоля, %;

18,02 и 106,12 - соответственно молекулярная масса воды и диэтиленгликоля, кг/моль.

Исходя из изложенного, описание данных промысловых исследований по коэффициентам массопередачи целесообразно вести по зависимости, учитывающей как фактор скорости газа, так и количество подаваемого абсорбента:

Kv = aFbLc,

(4.30)

где F - фактор скорости газа в свободном сечении абсорбера, кг0,5/(м0,-с); L - подача гликоля, м3/ч; а, Ъ, с — эмпирические коэффициенты, получаемые обработкой опытных данных по коэффициентам массопередачи.

В этом уравнении фактор скорости газа в свободном сечении аппарата вычисляется по формуле

![]()

где w - скорость газа в свободном сечении абсорбера при рабочих условиях, м/с; р - плотность газа в рабочих условиях, кг/м3.

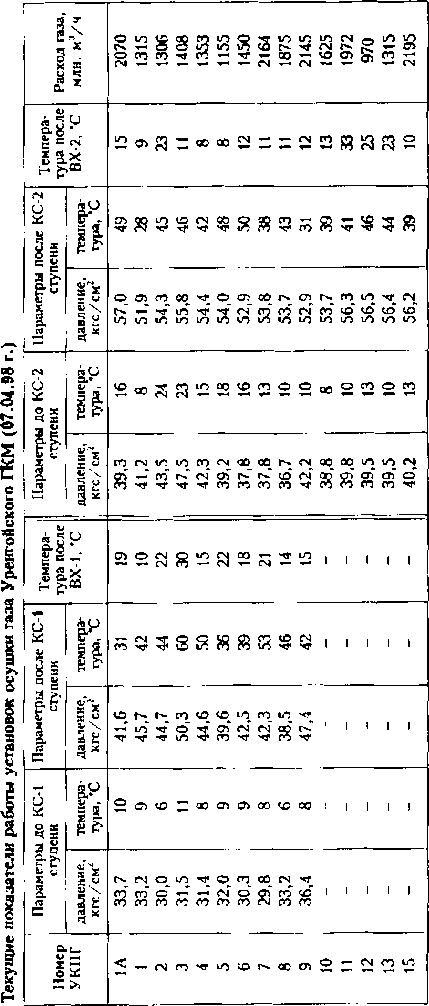

4.6. УСТАНОВКА ОСУШКИ ГАЗА УРЕНГОЙСКОГО МЕСТОРОЖДЕНИЯ

Газы сеноманских залежей Уренгойского месторождения по химическому составу весьма сходны с газами сеноманских залежей Медвежьего и Ямбургского месторождений. Эти газы в основном состоят из метана. Суммарная концентрация других углеводородов составляет менее 1 %. Усредненный состав добываемого газа (молярная доля, %): СН4 - 98,28; С2Н6 - 0,15; С3Н8 - 0,002; С4Н10 - 0,0014; С5+ - 0,0006; С<Э2 - 0,35; Н2 - 0,02; N2 - 1,16; инертные - 0,023; H2S - следы.

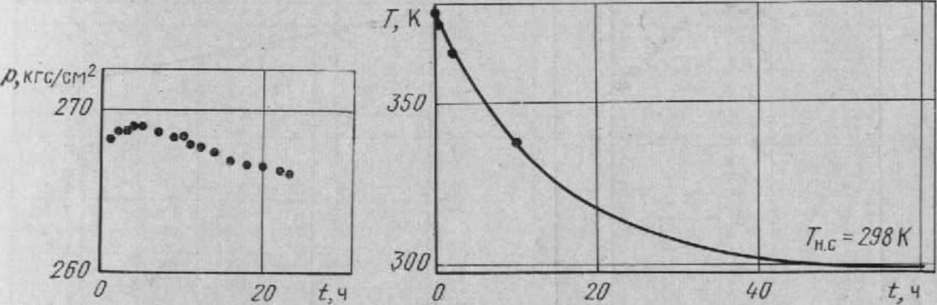

Начальные пластовые параметры: р = 122,5 кгс/см2; Т = = 27-34 вС.

В ПО "У рентой Газпром" добыча газа осуществляется на Уренгойской, Ен-Яхинской и Северо-Уренгойской площадях.

Для сбора газа от скважин применена коллекторно-кустовая схема.

Система газопромысловых коллекторов представляет собой закольцованную сеть, состоящую из четырех ниток диаметром 1420 мм. За исключением УКПГ-1, 2, 3, подключенных к газопроводной сети Уренгойского комплекса одной ниткой, все остальные УКПГ подключены двумя нитками газопровода диаметром 1020 мм.

Проектная схема газотранспортной сети при обеспечении максимальной надежности может пропустить по указанным коридорам 276 млрд. м3/год, в том числе из сеноманских залежей 254 млрд. м3/гОд, Дополнительные объемы газа, полученные при форсированном отборе, могут быть поданы также по перемычке на Ямбург и далее по газопроводу Ямбург -Елец.

Каждая УКПГ на месторождениях включает от 53 до 102 скважин, соединенных в кусты по 2-6 скважин, шлейфы Ду =

- 325-530 мм. Предусмотрена возможность подачи метанола в следующие точки:

кусты скважин;

на ППА перед запорной арматурой каждой нитки подачи сырого газа в газосборный коллектор;

в трубопроводы осушенного газа через АВО;

на выходе осушенного газа с установки;

на узел редуцирования газа, используемого на собственные нужды.

Подготовка к транспорту газов сеноманских залежей на месторождении производится на 14 установках комплексной подготовки газа.

Обработка КВД проводится но формуле

{Рпл - />з) = al —

(V.ll)

(V.I2)

(V.13)

cq = lg 1,1 Ip;

X

Pi = 2,51

R2 ’ /хк

Лк — радиус контура, на котором давление во время снятия КВД остается постоянным.

Для определения ах и Pi КВД строится в координатах lg — р|) — t. Применение формулы (V. 11) часто ограничивается неизвестным рпл. В таких

р\ 10*

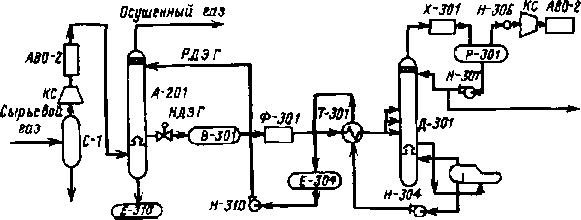

Рис. V.2. Обработка КВД по формуле (V. 10)

Рис. V.3. Обработка КВД в ограниченном пласте

2 ^п2

Ц(рм~р?)

20

10

| “*4 | »<*о о о ч о % | |

|

с | о |

l9 Р

случаях следует использовать приближенные методы определения рпл, так как применение формулы бесконечного пласта для рассматриваемых условий искажает конечный участок КВД и дает неверные значения искомых параметров.

Используя полученный в результате обработки коэффициента!, по формуле (V.12) находим Р, а затем по формулам (V.4)—(V.10) находим соответствующие параметры пласта. Дополнительно по коэффициенту рх определяем

(V.14)

(V.15)

(V.16)

И’ Pi

и при известном RK

7,7-10 ^QopnnTjuiZ

mh =

РРг^к^страт

где V — объем порового пространства дренажной зоны скважины, м3.

Пример. КВД снята после длительной работы скважины с дебитом Qq = 1030 тыс. м*/сут при рпл = 234,2 кгс/сма и Гпл = 303 К.

Исходные данные и обработка по формуле (V. 11) приведены в табл. V.3 и на рис. V.3. В результате обработки получено а{ = 3,12; Pt = 0,926* 10 е.

По формулам (V. 14) —(V. 16) рассчитываем параметры:

Р = ТТГ(10)ЗЛ2= ||87' khlp =42-4 1030-1,033-303 0,82/1187-293 =32,2 Д-м/сП, x/*J =-0,926-10 6/2,51 .-=0,369-Ю'6 1/с,

234,2

= 7,88-10-4-32,2

= 6,4- 10ч м-

0,926-10"в

| t, с |

Рзатр* кгс/см2 |

р3, кгс/см2 |

2 ^3 | 2 2 Рпл - Р~з | 2 2 ^пл Р3> |

| 0 | 150.0 | 183,2 | |||

| 10 | 159,1 | 183,2 | 33 500 |

21 290 | 4,3271 |

| 30 | 166,6 | 191.8 | 36 790 |

18 060 | 4,2567 |

| 120 | 183.8 | 211,6 | 44 770 |

10 080 | 4.0035 |

| 180 | 188,6 | 217,0 | 47 090 |

7 760 | 3,8899 |

| 000 | 194,1 | 223,2 | 49 820 |

5 030 | 3,7016 |

| 7 200 | 198.1 | 227,8 | 51 890 |

2 960 | 3,4713 |

| 21 600 | 199,2 | 229,0 | 52 440 |

2 410 | 3,3820 |

| 79 200 | 200,7 | 230.8 | 53 260 |

1 590 | 3,2100 |

| 1 15 200 | 201,3 | 231.4 | 53 530 | 1 320 | 3,1210 |

| 208 800 | 201,9 | 232,3 | 53 940 | 910 | 2,9600 |

| 295 200 | 202,3 | 232,7 | 54 160 | 690 | 2,8*100 |

| 381 600 | 202,7 | 233,0 | 54 290 | 560 | 2,7482 |

| 4G8 000 | 202,9 | 233,2 | 54 380 | 470 | 2,6721 |

| 580 000 | 203,1 | 233,5 | 54 520 | 330 | 2,5190 |

| 680 000 | 203,3 | 233,6 | 54 570 | 280 | 2,4472 |

| 813 600 | 203,4 | 233,8 | 54 650 | 200 | 2,3017 |

| 986 400 | 203,5 | 233,9 | 51 710 | 140 | 2,1461 |

Приинмая #к = 500 м, получим

7,7-Ю-МОЗО. 234,2-303 0,82 m i ~ 1187-0,926-10-6-293-1,033 25.104 ~°’ ° М'

Определение пластового давления

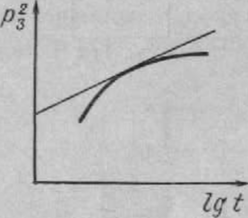

Граничное условие — бесконечный пласт. При условии Т < 20/ в бесконечном пласте для определения пластового давления КВД обрабатываются по формуле (V.10). В этом случае при экстраполяции прямолинейного участка

Т -1 t о <)

до lg —1— = о значение р3 = р2пл.

В качестве примера рассчитаем пластовое давление по КВД, приведенной

Т -г t

в табл. V.2 и на рис. V.2. Как видно из графика при lg—^— = 0 =

= 21 200, откуда рпл =^21 200= 145,6 кгс/см2. Измеренное значение рпл =

= 146кгс/сма. Погрешность составляет <[0,3 %.

В тех случаях, когда время работы скважины до остановки велико (Т :> 20 0. КВД обрабатываются по формуле (V.1). При этом пластовое давление определяется путем экстраполяции прямолинейного участка до lg t — lg Т. В этой точке разница между р~л и квадратом текущего забойного давления р%{ составляет

О.Зр, т. е. р211л = р2л + 0,30.

Пример. После работы скважины в течение 20 сут с постоянным дебитом снята КВД.

2

Измеренное рПЛ = 230 кгс/см*. КВД, обработанная в координатах р3 — lg /, приведена на рис. V.4.

В результате обработки получено а = 47 200. (3 = 900,

р\х = 52 800 (при lg / = lg Т = 6,238).

рпл = 1^52 800 -j- 0,3-900 = 230,4 кгс/см2.

Следует отметить, что при определении пластового давления большое значение имеет правильный выбор методики обработки. Так, например, при длитель-

V s 2 5 в , к 1 |

О S и < 9

S,c <s? 0

о8g«o

?- ^2 a 2 l- ca

? 2 P *X x S p 1 u я E |

^ d? Ю ^ os.. <1 ? ^ S к; ri

fe ^ g o^b

v . 0 и x

в J Я P, 2 ~r-; 1) s !C id aOOU < Ж U t- — »1

S s « S

С S m S

sgx4

X5 JO ?*'g Sa*l

* s m 5 ё-в 0.5

![]()

и.

* X

fc а

а ш

0 >-

1 « s

Различие плотностей газа и жидкостей вызывает необходимость спуска кондуктора в газовых скважинах на большую глубину, чем в нефтяных, для предотвращения разрыва газом горных пород, загрязнения водоносных горизонтов питьевой воды и выхода газа на дневную поверхность.

Глубина спуска кондуктора в газовых скважинах

h = L-RT\n-Bz-, (3.12)

Pep 9h

где L — глубина скважины; R — удельная газовая постоянная; Т — средняя темпера гура на длине (L — Л); рн — начальное пластовое давление газа; рср — средняя плотность горных пород разреза на длине h; д — ускорение свободного падения.

Малая вязкость газа вызывает необходимость принимать особые меры по созданию герметичности как обсадных колонн, так и межтрубного пространства газовых скважин. Герметичность колонн обсадных труб достигается различными способами: применением резьбовых соединений на концах труб и муфтах со специальной трапецеидальной формой поперечного сечения с тефлоновыми унлотнительными кольцами, использованием фторопластовой уплотнительной ленты, герметизирующих уплотнительных составов для муфтовых соединений типов УС-1, ГС-1. Герметичность заколонно-го пространства скважин обеспечивается использованием цементов определенных марок, дающих газонепроницаемый, трещиностойкий цементный камень.

3.2.2. ОБОРУДОВАНИЕ ЗАБОЯ СКВАЖИН

Оборудование забоя газовых скважин зависит от многих факторов: 1) литологического и фациального состава пород и цементирующего материала, слагающих газовмещающий коллектор; 2) механической прочности пород; 3) неоднородности коллекторских свойств пласта по разрезу; 4) наличия газо-, нефте- и водоносных пластов в продуктивном разрезе; 5) местоположения скважины на структуре и площади газоносности; 6) назначения скважины (добывающая, нагнетательная, наблюдательная).

Если газовая залежь пластового или массивного типа, газонасыщенный коллектор представлен крепкими породами (сцементированными песками, известняками, доломитами, ангидритами), а в продуктивном разрезе отсутствуют нефте-

В настоящее время на всех установках осушки давление газа значительно ниже, чем в начальный период эксплуатации месторождения, когда давление газа перед входным коллектором УКПГ составляло более 7,4 МПа. В этот период осушка газа производилась при давлении 7,4 МПа.

Практически объем добычи газа по большинству УКПГ ниже, чем по проекту (с учетом увеличения мощностей УКПГ за счет реконструкции). Несмотря на это, рабочие скорости газа в аппаратах ряда УКПГ выше, чем по проекту.

Общим для всех УКПГ являются использование раствора ДЭГа для извлечения паров воды из газа и применение водяного пара в качестве теплоносителя в блоке регенерации гликоля.

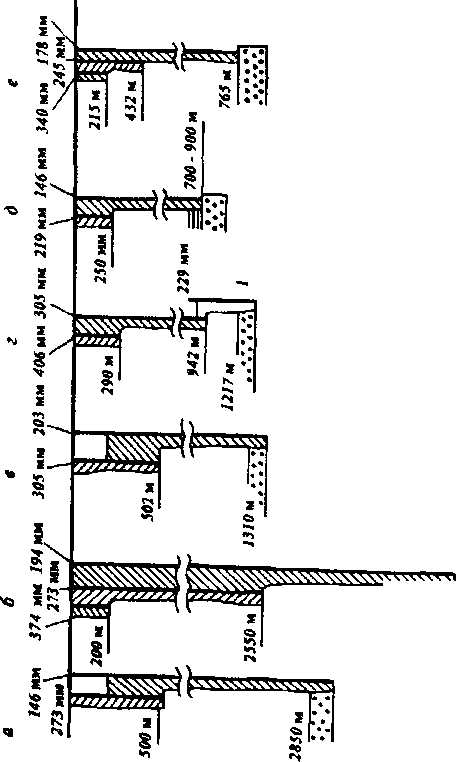

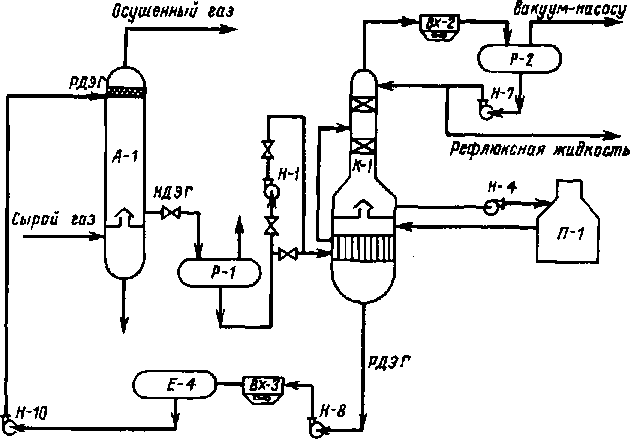

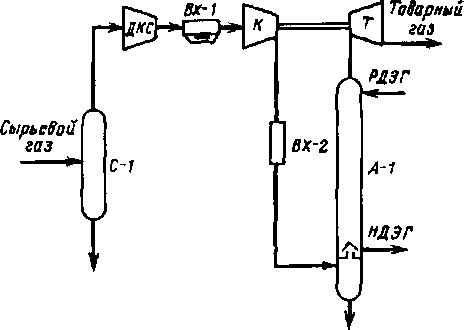

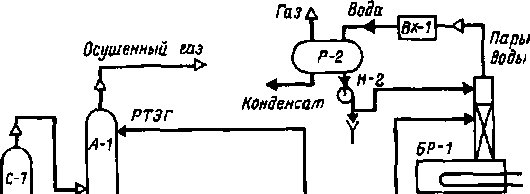

Принципиальная технологическая схема установки осушки газа приведена на рис. 4.15. Установки абсорбционной осушки газа Уренгойского месторождения состоят из двух блоков; осушки и регенерации насыщенного раствора гликоля.

Блоки осушки газа включают в себя абсорберы и сепараторы. В ряде случаев в абсорберы входят сепарационные секции, что обеспечивает компактность УКПГ.

Блоки регенерации состоят из дегазатора, десорбера, реф-люксной емкости, системы вакуумирования и т.д.

Различные вопросы, связанные с эксплуатацией этих установок, описаны в работах [10-12, 15, 16, 21, 23-25, 27-29].

Подготовка к транспорту газа сеноманских залежей на

Рис. 1.15. Принципиальная технологическая схема установки осушки гаяа Уренгойского месторождения:

А-201 - абсорбер; С-1 - сепаратор первой ступени; КС - дожимной компрессор; Е 310 - сборник; В-301 - дегазатор; Е-304 - буферная емкость; И-301 -испаритель; Д-301 - десорбер; Р-301 - рефлнжсная емкость; АВО - аппараты воздушного охлаждения; Т-301 - рекуперативный теплообменник; Х 301 -конденсатор; Ф 301 - фильтр; Н-304, Н-307, Н 310 - насосы; Н-306 - вакуум-насос

Уренгойском месторождении производится на 15 установках комплексной подготовки газа.

В настоящее время на всех установках осушки давление газа значительно ниже, чем в начальный период эксплуатации месторождения, когда давление газа перед входным коллектором УКПГ составляло более 75 кгс/см2. В этот период осушка газа производилась при давлении 75 кгс/см2.

В связи с этим на УКПГ введены в эксплуатацию дожим-ные компрессорные станции. При этом ступени сжатия газа размещены до и после установок абсорбционной осушки газа.

УКПГ отличаются пропускной способностью и аппаратурным оформлением. На первых четырех (УКПГ-1-4) установлены колонны с колпачковыми тарелками (ГП-252.05, диаметр 1600 мм). К моменту установки эти аппараты имели производительность 3 млн. мэ/сут (в соответствии с проектом). В дальнейшем после первичной модернизации технологического оборудования, заключающейся в установке в верхней части абсорбера фильтров-патронов, единичная мощность была увеличена до 5 млн. м3/сут газа. Опыт эксплуатации данных аппаратов на четырех УКПГ сеноманской залежи показал надежную и эффективную их работу (потери ДЭГа с осушенным газом меньше, чем на остальных УКПГ, оснащенных многофункциональными абсорберами). То же касается межревизи-онного срока эксплуатации.

На УКПГ-5 и последующие установлены многофункциональные абсорберы различной модификации. В том числе: на УКПГ-5-10 по (ГП-365.04) проектной производительностью 5 млн. м3/сут;

на УКПГ-1ас, 11-13 и 15 по (ГП-502.00) производительностью 10 млн. м3/сут.

Многофункциональный аппарат типовой конструкции ГП-365 представляет собой колонну высотой 16 м и диаметром

1,2 м, которая функционально разделена на три секции: сепарации, массообмена и фильтрации и улавливания гликоля. Первая по ходу газа секция сепарации состоит из сепарацион-ной тарелки, оснащенной 86 прямоточными центробежными элементами диаметром 60 мм (типа ГПР-202), Массообменная секция состоит (в проектном варианте) из пяти контактных ступеней, каждая из которых включает в себя ситовую контактную тарелку и сепарационнную с прямоточными сепара-ционными элементами. Ситовая тарелка с отверстиями диаметром 6 мм работает в режиме уноса, а сепарационная тарелка предназначена для улавливания уносимого с ситовой тарелки гликоля и возврата его для обеспечения внутренней циркуля-

pj-10

| Pj=52ti00 | - | ||

| О | n°8 J | ||

4 61 f

пластового давления

ной работе скважины до остановки может иметь место влияние условий на границе дренажной области скважины, и применение в этом случае метода определения рПл по формулам бесконечного пласта может привести к значительному завышению рпл.

Граничное условие — конечный пласт. Определение пластового давления в ограниченном пласте проводится в следующем порядке.

50

hO

30

Рис. V.4. по КВД

Определение

Т + t t

Определяют Р и р*

Обрабатывают КВД в координатах р\—lg

Т +1

в точке lg —-— = 0.

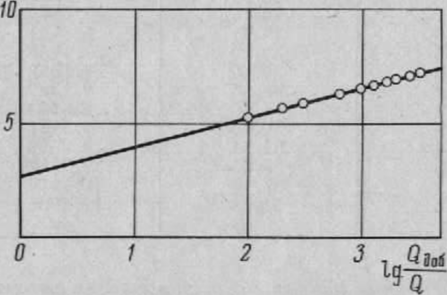

Рассчитывают у (ы) по формуле

где Рпл1 — последнее измеренное или определенное по КВД значение пластового давления, кгс/см2; Т — время работы скважины до остановки, Т = Qao^Qo> с; Фдоб — суммарный отбор из скважины со времени последней остановки скважины на восстановление давления; Q0 — дебит газа перед остановкой.

В А

и

УШ)

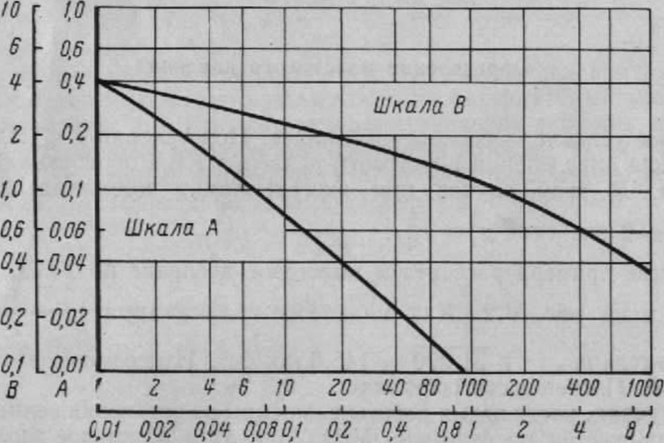

Рис. V.5. График функции у (и)

По рис. V.5 по найденному значению у (и) определяют и.

Рассчитывают пластовое давление по формуле

_ l/J2 Р

Рпл у Р пл1 2,3 U ¦

Пример. В скважине, работавшей до остановки 5400 ч. снята КВД. Пластовое

давление перед пуском скважины было рпл = 240 кгс/см3. Определить пластовое давление

на момент снятия КВД, считая граничным условием ограниченный пласт.

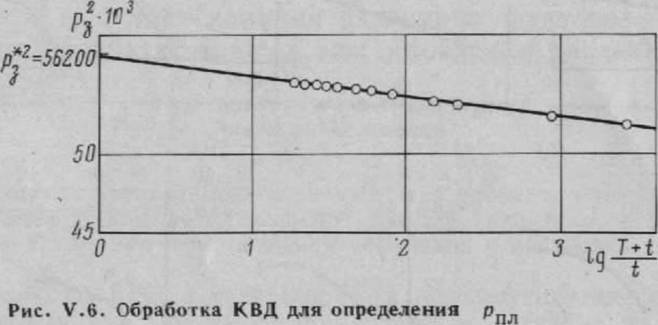

Результаты расчетов и исходные данные КВД приведены в табл. V.4 и на рис. V.6.

Из графика получаем при lg —-— — 0 р3*2 = 56 200, ft = 1333.

Таблица V.4 Обработка КВД для определения пластового давления

| t, ч |

2 Рз | Г + / t | *7' |

t, ч | 2 Рз | Т + / t | |

| 2 | 51 830 |

2701 | 3,431 |

106 | 54 290 |

46,3 | 1,66G |

| G | 52 440 |

901 | 2,955 |

130 | 54 380 |

37,9 | 1.579 |

| 22 | 53 2G0 |

219 | 2,340 |

161 | 54 520 |

30,8 | 1,489 |

| 32 | 53 530 |

151 | 2,179 |

189 | 54 570 |

26,4 | 1,422 |

| 58 | 53 940 |

83,8 | 1,923 |

226 | 54 650 |

22,2 | 1,346 |

| 82 | 54 100 |

59.5 | 1,774 |

276 | 54 710 |

18,5 | 1,267 |

Рассчитываем у (ы)

,|„=Ё!да= 2,07.

1 333

По рис. V.5 находим и = 0,25. Пластовое давление равно

= Vno’ -2^5 = 235Д кгс/смг'

Рпл

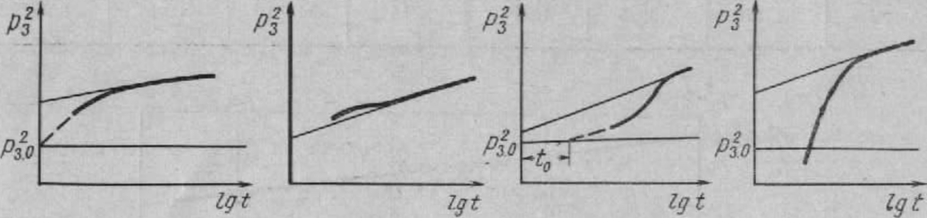

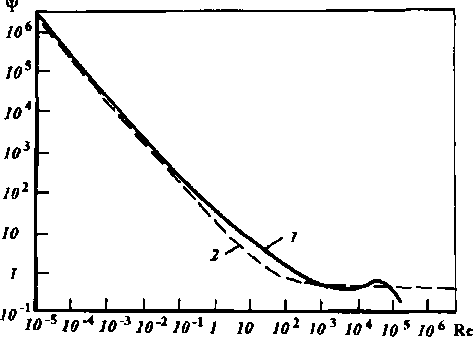

V.I.3. Влияние различных факторов на форму КВД

Рассмотренные методы обработки КВД получены для условий мгновенного закрытия скважины, работающей в однородном пласте при стационарном распределении давления до остановки и изотермическом процессе восстановления давления. Как известно, в реальных скважинах соблюдение всех этих условий невозможно. Поэтому КВД, преобразованные в координатах соответствующих методов, имеют, как правило, форму, отличающуюся от прямой. При этом искажение формы КВД может происходить на разных ее участках в зависимости от того, каким фактором оно вызвано.

Искажение формы начальных участков КВД могут вызвать следующие факторы.

Наличие притока газа в скважину после ее закрытия на устье. При этом начальный участок отклоняется вниз от прямой, как показано на рис. V.7, а. КВД начинается, как правило, из точки с координатами lg / = 0 и р\ = р\ 0. Обработка таких КВД с учетом притока приведена в п. V.I.4.

Значительное отличие параметров призабойной зоны от параметров пласта, в том числе ухудшение их в результате выпадения конденсата и улучшение

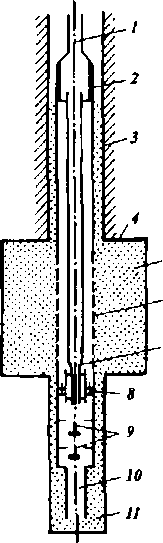

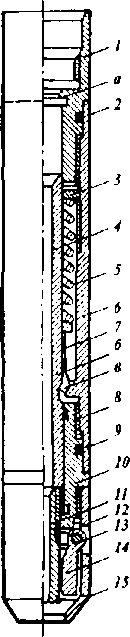

Рис. 3.7. Схема оборудования забоя газовых скважин в рыхлых горных породах на ПХГ:

/ — бурильные штанги диаметром 60,3 мм; 2 — переводник с левой резьбой; 3 — обсадная колонна диаметром 146 мм; 4 — интервал ствола скважины, расширенной до 256 мм; 5 — гравий; 6 — щелевой

фильтр; 7 - труба диаметром 50 мм; 8, 9 — клапаны обратной и прямой циркуляции соответственно; 10 — хвостовик диаметром 62,7 мм; II — забой

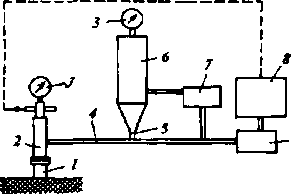

Рис. 3.8. Принципиальная схема намыва гравийного фильтра в скважине подземного хранилища газа:

I — обсадная колонна диаметром 146 мм; 2 — противовыбросовая головка;

3 - манометр; 4 — соединительные трубы; 5 — кран, регулирующий подачу гравия; 6 ~ бункер для гравия; 7 — цементировочный агрегат; 8 — емкость

с водой

и водонасыщенные горизонты, то добывающие скважины могут иметь открытый забой, Для улучшения выноса твердых частиц и жидкостей с забоя скважины в фильтровую часть пласта на забой скважины спускается хвостовик. Когда газо-насыщенный пласт представлен слабосцементированными породами, а в продуктивном разрезе отсутствуют нефте- и водонасыщенные пропластки, то открытый забой скважин оборудуется сетчатыми, керамическими, металлокерамическими, гравийными, стеклопластиковыми фильтрами различных типов либо рыхлые породы призабойной зоны пласта укрепляются вяжущими веществами.

В последнее время наибольшее распространение, особенно при оборудовании забоя скважин, расположенных в рыхлых

песчаных пластах на подземных хранилищах газа (ПХГ), создают намывные гравийные фильтры. В этом случае с помощью специальных гидравлических расширителей увеличивается диаметр зоны пласта, в которой намечается намывка гравия, например со 146 до 256 мм. Диаметр образованной зоны определяют с помощью каверномера. После расширения зоны намывки гравия в скважину на НКТ спускают забойный фильтр (рис, 3.7) длиной 10,6 м, трубу, перфорированную круглыми отверстиями диаметром 10—12 мм, общая площадь которых составляет 15 — 20% площади боковой поверхности трубы. Труба обматывается сеткой галунного плетения № 18, проволокой из нержавеющей стали или капронового волокна с зазорами 0,5— 1 мм между витками. В нижней части фильтра имеется клапанная коробка с клапанами для осуществления прямой и обратной промывки скважины. Ниже клапанной коробки фильтра находится хвостовик из НКТ диаметром 62,7 мм, длиной 19 м. Выше фильтра устанавливается затвор из 100-мм НКТ длиной 13 м.

На рис. 3.8 изображена принципиальная схема намыва гравийного фильтра в скважине ПХГ. Перед намывом гравия со средним диаметром частиц 1 мм проводится прямая и обратная промывка скважины. После полного вытеснения глинистого раствора водой начинается закачка гравия в расширенную часть пласта. После намыва гравия пласт испытывается на вынос песка. Для уменьшения проявления арочного эффекта и предотвращения возможного образования пустот в гравийном массиве и выноса частиц пласта в скважину через эти пустоты рекомендуется увеличивать зазор между надфильтровой трубой и обсадной колонной скважины.

Призабойная зона пласта в рыхлых коллекторах может укрепляться закачкой в поровое пространство жидких вяжущих веществ — органических полимерных ма-

Рис. 3.9. Схема оборудования скважины и обвяэки агрегатов при за* качке смолообразующих реагентов в призабойную зону пласта ции абсорбента. Верхняя секция аппарата служит для очистки осушенного газа от мелкодисперсных капель гликоля и состоит из 54 фильтров-патронов с намоткой из фильтрующего материала (нетканое лавсановое техническое полотно), армированного с обеих сторон 2-3 слоями металлической рукавной сетки. Слив уловленного в секции фильтрации гликоля осуществляется по наружной переточной трубе на полуглухую тарелку в массообменную секцию.

Основные результаты реконструкции УКПГ. Опыт эксплуатации многофункциональных аппаратов на Уренгойском месторождении показал, что через 3~4 месяца после ревизии и пуска имел место повышенный унос гликоля с осушенным газом. Это объяснялось большой жидкостной нагрузкой на верхнюю фильтрующую секцию аппарата, достигающую 1,5-2,0 кг/1000 м3.

Вследствие высокой жидкостной нагрузки и загрязненности циркулирующего абсорбента механическими примесями фильтрующий материал (нетканое техполотно) интенсивно ими забивается. Забивание мехпримесями фильтрующего материала снижает его дренирующую способность, уменьшает поверхность фильтрации и тем самым обусловливает возникновение в отдельных локальных точках высоких линейных скоростей, что вызывает срыв и унос газом капель гликоля.

Обычно после ремонта перепад давления на фильтрующей секции составляет 2-3 кПа, а к концу межремонтного срока этот показатель может достигать 20-30 кПа при том же расходе газа. При этом начальная величина уноса составляет 2-

3 г/1000 м3, а конечное значение выше на порядок и более, вплоть до массового уноса.

В целях снижения жидкостной нагрузки было предложено разместить на месте верхней контактной тарелки секцию из сетчатых барабанов-отбойников. Испытания, проведенные на одной из технологических линий УКПГ-9, показали, что жидкостная нагрузка на фильтрующую секцию снизилась до 100— 150 г/1000 м3 обрабатываемого газа. Аппарат проработал без ревизии фильтров-патронов более двух лет. Хорошие результаты промысловых испытаний дали основание для широкомасштабного внедрения разработки на всех УКПГ Уренгойского месторождения, что позволило в свое время существенно снизить потери гликоля по месторождению в целом и обеспечить их средние значения на уровне 15-20 г/1000 м3 газа. Эта разработка, получившая в своих модификациях наименование "Фильтр-патрон сетчатый СФП-2 (СФП-3)", нашла применение и на УКПГ других месторождений Западной Сибири.

Наряду с изменением конструкции аппаратов велись работы по повышению эффективности очистки ДЭГа от мехпримесей, состоящих в основном из продуктов коррозии оборудования и трубопроводов, продуктов разложения и окисления ДЭГа, песка и грязи.

На УКПГ были размещены фильтры тонкой очистки ДЭГа; также ведутся испытания системы магнитной очистки ДЭГа от мехпримесей. Остановимся более подробно на удачных конструктивных изменениях (модернизациях) основного технологического оборудования УКПГ сеноманских залежей.

Для обеспечения нормальной работы системы осушки газа при пониженных давлениях контакта в течение ряда последних лет на Уренгойском месторождении проводились работы по совершенствованию сепарационного и массообменного оборудования. В середине 1995 г. было модернизировано более 70 МФА типа ГП-365 и 14 аппаратов типа ГП-252. В целом проведенную модернизацию аппаратов следует признать положительной, так как она позволила к настоящему времени обеспечить осушку газа со средними уносами гликоля 15-20 г/1000 м3 при рабочих давлениях 4,0-4,5 МПа. Вместе с тем имелись случаи неудачных результатов модернизации, в частности, на ряде технологических линий УКПГ-10. Причинами этого явилось, во-первых, низкое качество проведения работ, а во-вторых, высокая загрязненность циркулирующего гликоля, так как на УКПГ отсутствует возможность тонкой очистки гликоля от примесей.

На УКПГ-6-10 установлены МФА без фильтров-сепара-торов. Опыт эксплуатации данного вида оборудования показал его неэффективную и ненадежную работу (аппараты требовали ревизии через полгода эксплуатации, унос ДЭГа превышал 25-30 г/1000 м3). В период максимального отбора газа на месторождении неэффективная работа этих аппаратов приводила к большим потерям ДЭГа и нарушениям технологического режима работы оборудования (вплоть до отключения подачи ДЭГа на некоторые технологические нитки УКПГ).

Опыт эксплуатации абсорберов УКПГ-11-15, lac показал их высокую эффективность и надежность работы (унос ДЭГа - до 20 г/1000 м5, межревизионный период до двух лет). На наш взгляд, это объясняется относительно большим диаметром аппарата и, следовательно, низкими скоростями газа в аппарате.

В связи с размещением первой очереди ДКС после установок осушки газа были проведены работы по модернизации абсорберов с целью обеспечения их пропускной способности при низких давлениях.

после работ по интенсификации. Если проводимость призабойной зоны лучше проводимости пласта, начальный участок отклоняется вверх от прямой (см. рис. V.7, б). В случае ухудшенных параметров призабойной зоны начальным участок отклоняется вниз и имеет вид, аналогичный КВД с влиянием притока. Применение методов обработки с учетом притока в этом случае не выпрямляет начальный участок.

Технологические причины, в том числе:

1) запаздывание закрытия скважины на забое по сравнению с началом отсчета времени. Время запаздывания tQ получается как точка пересечения линии

0 и кривой экстраполированной линии начального участка, имеющего обычно

Рис. V.7. Влияние различных факторов на форму КВД

точку перегиба. Коэффициент а в этом случае должен определяться при tQ Вид КВД показан на рис. V.7, в;

2) снятие КВД в фонтанных трубах или эксплуатационной колонне, по которым скважина работала до остановки. При этом первые точки КВД могут быть значительно ниже, чем начальное забойное давление р\ 0. Начальный участок

характеризуется большой крутизной, в особенности при снятии КВД после продувки с дебитом, близким к свободному (см. рис. V.7, г).

Основными факторами, искажающими форму конечных участков КВД, являются следующие.

Влияние границ пласта, т. е. соответствие принятых при обработке граничных условий характеру работы скважины в процессе исследования. Так, например, при обработке КВД скважин, работающих в условиях ограниченного пласта, по формулам бесконечного пласта, конечный участок искривляется (см. рис. V.7, д).

Неизотермичность процесса восстановления давления в высокодебитных скважинах со значительной разницей между статической температурой на забое и устье. В таких случаях, при снятии КВД на устье неучет процесса стабилизации температуры может привести как к заметному искажению формы конечного участка (см. рис. V.7, е), так и к изменению его наклона и связанными с этим ошибками в определении параметров пласта.

Наличие в области дренирования скважины зон с резко выраженной неоднородностью, в том числе непроницаемых экранов, зон выклинивания, сбросов и т. д. Форма конечных участков КВД в зависимости от конфигурации и числа экранов, а также методы обработки КВД в неоднородных пластах приведены в п. V.I.4. Вид КВД показан на рис. V.7, ж.

Нарушения режима работы скважины перед ее остановкой, связанные с технологией исследования, например со спуском глубинных приборов. При этом длина искривленного участка тем больше, чем больше время работы скважины на измененном режиме. Поэтому для надежного определения параметров пласта наиболее правильно снимать КВД после работы на установившемся режиме, в противном случае нарушение режима необходимо учитывать при обработке КВД.

Наличие нескольких пластов с разными фильтрационными параметрами. В этом случае время начала влияния границ определяется пьезопроводностью лучшего пласта, что отмечается на КВД дополнительным прямолинейным участком, аналогично неоднородности по площади.

Приведенные факторы не обусловливают все возможные формы КВД, так как на практике может иметь место сочетание отдельных факторов и различные дополнительные факторы.

V. 1.4. Учет влияния различных факторов при обработке кривых восстановления давления

Учет притока газа в скважину после ее остановки

Необходимость учета притока возникает, как правило, в тех случаях, когда он продолжается в течение длительного времени, например, в малодебитных скважинах, а также при невозможности получения и обработки конечных участков КВД.

Для обработки КВД с учетом притока используются дифференциальные и интегральные методы. Применение этих методов к различным скважинам показывает, что они дают в некоторых случаях разные результаты. Поэтому для расчетов, требующих большой точности, в особенности для неоднородных пластов, желательно применять методы обоих типов.

Ниже приводится методика обработки КВД одним из методов каждого типа.

Дифференциальный метод. Обработка КВД проводится по формуле

pi — p\q

3 =a0+pig(p; (V. 17)

1 -q(t)IQo где

Ас. пр

^ WIQn . (у. 19)

Ф 1-?(<>/<?. ’ 1 ’

гср* срРат

*ср' еркат Ul

Р =(/7з + ру)/2; (V.22)

V (/) — объем газа, поступившего в скважину за время t, см3; q (/) — приток газа в скважину в момент t, см3/с; р, р0 — среднее давление в скважине соответственно в момент t и t = 0, кгс/см2; р3, ру — давление на забое и устье скважины

в момент t, кгс/см2; Q0 — дебит скважины перед остановкой, см3/с; ?2СКВ — объем

скважины, см3.

При наличии фонтанных труб &скв определяется как сумма объемов затруб-ного пространства и фонтанных труб.

териалов, которые при взаимодействии с катализатором полимеризации затвердевают и цементируют рыхлую породу. В качестве вяжущих химических веществ в зависимости от температуры и минерального состава пласта-коллектор а используют органические смолы, пластмассы, специальные составы типа "перматрол".

В качестве органических смол применяют эпоксидную, фе-нолформальдегиднуто, карбамидную (крепитель М), а также смолы из сырых фенолов и формалина, РР-1. На рис. 3.9 изображена схема оборудования скважины и обвязки агрегатов при закачке смолообразующих реагентов в призабойную зону пласта. Исходными реагентами для получения смолы служат сырые фенолы и формалин, В качестве катализатора полимеризации применяется едкий натр. Работа по обработке скважины проводится в следующем порядке,

1. В скважине определяют глубину забоя, температуру пласта, удаляют песчаную пробку, исследуют поглотительную способность.

2. В скважину спускают заливочные трубы 6 диаметром 50 или 75 мм. Кольцевое пространство между обсадной колонной и заливочными трубами герметизируют пакером 7.

3. Устье скважины оборудуют заливочной головкой 5.

4. Цементировочный агрегат 3 закачивает в скважину формалин, а цементировочный агрегат / — раствор сырых фенолов и щелочи. Исходные реагенты смешиваются в тройнике-смесителе 4.

5. Поело закачки исходных реагентов в скважину при помощи агрегата 2 осуществляют продавку смолы в пласт водой,

Реагенты закачивают в пласт в предельно короткий срок

— от 15 до 30 мин.

6. После продавки скважину оставляют на время, необходимое для затвердевания смолы, в зависимости от температуры пласта: при температуре пласта 353 К время затвердевания смолы равно 2 сут, при 343 и 333 К — 4,8 и 14 сут соответственно.

7. Проверку результатов крепления призабойной зоны пласта проводят путем ее исследования при установившихся отборах. Способ крепления призабойных зон скважин органическими смолами был усовершенствован за счет одновременной закачки в скважину жидкой фенолформалиновой смеси с песком. Содержание фенолформалиновой смеси составляет 35 — 40% массы песка. В этом случае прочность закрепленного песка призабойной зоны практически не умень-160

шается и, что особенно важно, не уменьшается коэффициент проницаемости обработанной призабойной зоны. Смесь указанного состава отвечает всем требованиям перекачки.

Для крепления рыхлых песков на подземных хранилищах газа при низких температурах пласта (293 — 303 К) разработан метод крепления смолой из фенолоспирта. В качестве катализатора полимеризации (поликонденсации) используется бен-золсульфокислота (БСК).

Отличительные черты технологии крепления этим способом: 1) смола продавливается в пласт при помощи углеводородной жидкости (газовый конденсат или дизельное топливо);

2) после продавки смолы в пласт в объеме, равном объему порового пространства пласта радиусом 1м, в пласт закачивается теплый газ, что способствует повышению прочности смолы и упрощает освоение скважины после обработки;

3) обработка призабойной зоны смолой проводится без задавки скважины жидкостью; это сокращает время обработки, сводит до минимума проблему взаимодействия воды с породами цементирующего вещества пласта-коллектора (особенно с глинами монтмориллонитового типа, набухающими при взаимодействии с пресной водой), повышает качество сцепления смолы с породами пласта. Таким методом были обработаны призабойные зоны многих скважин на различных ПХГ.

Если в продуктивном разрезе скважин имеются газоносные пласты с различным составом газа или имеет место чередование газо-, нефте- и водоносных пластов, разделенных глинистыми пропластками, иметь открытый забой нельзя, В этих условиях скважина бурится до подошвы продуктивного комплекса, обсаживается обсадной колонной и цементируется до устья. Скважина и пласт сообщаются при помощи перфорации того или иного вида. Если через перфорационные каналы в скважину выносится песок, то в нее можно спускать фильтры, собранные на поверхности.

3.2.3. ОБОРУДОВАНИЕ СТВОЛА СКВАЖИН

Ствол скважины — промышленное сооружение, которое обеспечивает безаварийную работу в течение всего срока разработки месторождения.

С целью изоляции проходимых при бурении водяных пластов, а также для предохранения стенок скважины от обвалов, сообщения пласта с устьем после бурения ствол скважи-

ЦКБН и ТюменНИИгипрогазом проведены работы по усовершенствованию конструкции фильтрационной, сепарацион-ной и массообменной частей МФА.

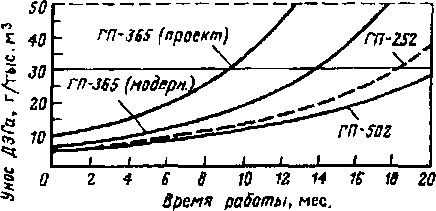

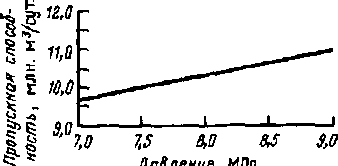

Наиболее удачной конструкцией сепарационных элементов, испытанных на УКПГ сеноманской залежи, явились сепара-ционные элементы ГПР-515, ГПР-353. Также положительные результаты показали сепарационно-контактные элементы ГПР-362 конструкции ЦКБН. Этот вывод проиллюстрирован на рис. 4.16.

Основными факторами, определяющими в целом эффективность работы оборудования (по уносу гликоля), являются нагрузка фильтрационной части аппарата по жидкости и степень загрязненности ДЭГа. Исследования по определению уноса ДЭГа из массообменной части в фильтрующую показали, что при производительности, близкой к 5 млн. м3/сут, и давлении 6-7 МПа допускается унос:

в проектной конструкции ГП-365 - до 2-2,5 г/м3 газа; в конструкции ТюменНИИгипрогаза (фильтр-барабаны под фильтрующими патронами) -0,15 г/м3;

в конструкции ТюменНИИгипрогаза (разделение потока) -до 10 г/1000 мэ;

в конструкции ЦКБН с контактно-сепарационными насадками в абсорбционной части и сепарационной тарелкой с элементами ГПР-353 перед фильтрующей частью - до 0,1 г/м3;

в конструкции ЦКБН с контактно-сепарационными элементами ГПР-362 в абсорбционной части - до 0,0,75 г/м3.

Испытания многочисленных конструкций фильтрующей части аппаратов позволили сделать однозначный вывод о невозможности отказа от фильтров-патронов, установленных в верхней части аппарата. При всей сложности их сборки и

Рис. 4.16. Зависимость уноса ДЭГа от времени наработки абсорберов различной конструкции

монтажа они обеспечивают минимальный вынос ДЭГа и длительный межревизионный период.

Внедрение схемы модернизации конструкции ТюменНИИ-гипрогаза позволило обеспечить более длительный период (до 1-1,5 лет) межремонтной эксплуатации аппаратов с сохранением приемлемой величины потерь гликоля (до 15-20 г/ 1000 м3).

Таким образом, проведенная реконструкция основного технологического оборудования на УКПГ сеноманской залежи позволяет обеспечить нормальную работу технологического оборудования осушки газа (ГП-252, ГП-365, ГП-502), вплоть до снижения давления в аппаратах до 3,4 МПа.

Для проектирования вновь обустраиваемых месторождений Западно-Сибирского региона, учитывая опыт комплексных испытаний различных схем модернизации аппаратов осушки газа, а также элементов их конструкций, наиболее приемлемой по всем характеристикам является следующая компоновка МФА на основе серийного аппарата ГП-502:

сепарационная часть - сепарационная тарелка с элементами ГПР-515 конструкции ЦКБН;

абсорбционная часть - массообменные тарелки с контактно-сепарационными элементами ГПР-362 (с возможным использованием разделения потока газа в массообменной части);

перед фильтрами-патронами - сепарационная тарелка конструкции ЦКБН (ГПР-515).

Такой вариант компоновки оборудования и конструкции аппаратов наиболее надежен в эксплуатации и обеспечивает требуемые параметры работы системы осушки газа с минимальными потерями ДЭГа в течение всего периода эксплуатации месторождений, подобных Уренгойскому по составу газа и запасам. В настоящее время этот вариант компоновки МФА ГП-502 монтируется и будет испытываться на УКПГ-12. Длительность межревиэионного периода составляет минимум два года.

На основании анализа многолетнего опыта эксплуатации специалистами ТюменНИИгипрогаза, ЦКБН и ПО “Уренгой-газпром" сделан вывод о том, что в схеме осушки газа наиболее эффективна МФА ГП-502 производительностью 10 млн. м3/сут, наименее удачна - МФА ГП-365.

Повышение степени насыщения раствора ДЭГа* Опыт эксплуатации установок абсорбционной осушки газа Уренгойского месторождения показал, что значительный интерес представляет возможность достижения более высокой степени насыщения раствора ДЭГа влагой, чем это регламентируется "Нормами технологического проектирования" ОНТП 1-86.

Остальные обозначения те же, что и в формулах (V.l)—(V.9).

Величина dpidt определяется приближенно графическим способом но формуле

Ut 12 - 11

Интервал времени t2 — tx выбирается таким образом, чтобы точка t была посередине интервала, т. е. At = (t2 — /х)/2. В зависимости от темпа нарастания давления At можно выбрать от нескольких секунд (на начальном участке) до нескольких минут.

О 1 23455769 10 10st

0,5 1 10sG(t)

0 123 4 56789 10 10ut

j. | м j ¦ у ф у 11^ i.ijLLjt U[1. l Ц11^11,1 Hjll I, I U,il 11

0,5 1 1,5 10*G(t)

0 123456789 10 !03t

h-M‘|‘ V

'-11 .¦11 1

'i1 1)1V i)i ¦

I, ¦!," t l|ii|ilm,il I ,il|

1 1,5 2 104't)

•

0 1 234 56769 fO 10zi

H 1 1 1 1 I '| i >'

‘I1 111 ¦-> -I1

¦,11' 111

f1!1’!1'1

'''I '' 'I I'lVli

0,5 1 1,5 2 ?,5 10г G( t)

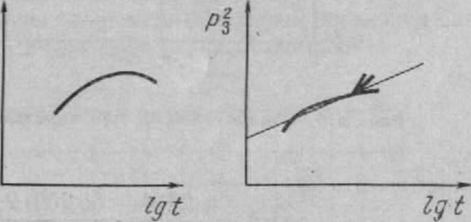

Рис. V.8. Палетка G (t) для обработки КВД интегральным методом

Обрабатывая полученные результаты графически в коорди-

Pl-Pl о , , й

натах -— ^ ^--lg

ср, по прямолинейному участку определяют

а0 и р. по

которым затем находят те же параметры, что и по формулам (V.4)—(V.9). Интегральный метод. Обработка КВД проводится по формуле

(V.24)

*1-4?

2nkhTcr

In —^-+2,31g / с. пр

где t — продолжительность восстановления давления; t = nt — безразмерное время;

п « х//?-; t

D (?) = J \р\ (t - i) dG (f); (V.25)

0

bpl=pl-pla\

t — параметр интегрирования, изменяется от 0 до /, t = тп\ G (/) — функция суммарного притока.

Для расчета D (Г) КВД строится в координатах Ар\ (t — т) — G (7). Для

этого используются палетки абсциссы G (0 с отметками параметра t (рис. V.8). С помощью графического интегрирования находят площади D (f) по формуле

(V.25). Величина V (I) определяется аналогично дифференциальному методу. Обработанная КВД строится в координатах

n tD (t)

-lg/.

V (t) | Qo J

2п

При эгом тангенс угла наклона прямолинейного участка равен коэффициенту Р. а отрезок, отсекаемый на оси ординат, а'.

„/ _ Qo^-PaT^? пл о огс

“ "--2я*НГ„1П

2,25

(V.26)

или

а' = а--In 2,25.

Пример. В скважине, работавшей с дебитом Q„ = 79,56 тыс. м*/сут при рпл = ”20,03 кгс/см3 снята КПД- Конструкция скважины: диаметр эксплуатационной колонны 168 мм, глубина спуска 227 м, забой открытый в интервале 234—243 м, диаметр 121 мм.

Эффективная мощность h = 6,5 м; пористость т = 0,2; р = 0,68; р, = 0,012 сП; Ту = = 280 К; Та = 286 К- Коэффициенты фильтрационного сопротивления а = 0,96; b = = 1,6-10"3. Исходные данные КВД и р|—р|о приведены в табл. V.5. При обработке КВД принято z — 1,0; TQT = Гср. Объем скважины йскв = 4,25-10“* см8.

Обработка дифференциальным методом.

Результаты расчетов и обработки КВД приведены в табл. V.5- V.8 и на рис. V.9. Как видно из табл. V.6 приток газа в скважину практически прекратился через 3 мин после закрытия, '«рэтому дальнейший расчет проводить нецелесообразно.

Для сравнения на рис. V.9 приведены результаты обработки КВД без учета притока

в координатах (р3— Рзо)— Очевидно, что конечный участок по обоим методам совпадает.

Рз

Рис. V.9. Обработка КВД с учетом притока.

2 2

Зависимость: / — р3 — p3Q от lg 2 —

In t D(0

от lg t;

V <0 Qo

2n It -

2 2 Рз — РзО

OT lg Ф

3 —

Q (t)

Q<r

1 —

ны крепят (обсаживают) стальными обсадными трубами с последующим их цементажом.

Под конструкцией газовой скважины понимают ее глубину, диаметр и глубину спуска обсадных колонн, высоту подъема цементного раствора за колоннами, оборудование забоя, диаметр и глубину спуска насосно-компрессорных труб, а также комплекс оборудования, включающий пакера, забойные и ириустьевые клапаны и соответствующую аппаратуру для контроля за работой скважины.

Чтобы в начале бурения не было искривления ствола скважины, в специально вырытом шурфе (шахте) устанавливается направление соответствующего диаметра длиной 2 — 3 м. Следующую колонну, называемую кондуктором, обычно спускают на глубину 50 —500 м с целью предохранения скважины от обвалов пород и поступления в скважину воды из водоносных пластов, залегающих в этом интервале глубин.

После кондуктора в скважину спускают еще одну или две, в зависимости от глубины или других условий, обсадные колонны. Если после кондуктора спускают две колонны, то первая (наибольшего диаметра) называется промежуточной, а вторая — эксплуатационной. При соединении труб в колонны для обеспечения герметичности соединений в процессе эксплуатации скважины применяют специальные уплотнительные смазки, которые используют и для муфт, навинченных в заводских условиях, и поднимают цемент до устья.

Для каждого месторождения выбор конструкции газовой скважины производится исходя из особенностей геологического строения хместорождения, климатических условий, физико-химических характеристик газа и жидкости, распределения температур от устья до забоя, условий бурения и эксплуатации в течение всего срока разработки месторождения. Конструкция газовых скважин должна обеспечивать: экологическую безопасность в течение всего срока разработки месторождения;

прочность скважины как технического сооружения, исключающую смятие и разрушение обсадных колонн в течение всего периода эксплуатации;

изоляцию водо-, нефте- и газоносных пластов; разобщение продуктивных горизонтов, являющихся объектами самостоятельной разработки;

предотвращение межколонных газопроявлений, прорывов газа и грифонообразований в процессе бурения и эксплуатации скважины;

минимально необходимый расход материалов и средств в процессе разведки и разработки месторождения;

получение максимально допустимого дебита скважин; возможность работы ири оптимальных технологических режимах при максимальном эффективном использовании пластовой энергии;

вынос жидкости с забоя скважин;

возможность подачи ингибитора для борьбы с коррозией и гидратообразованием в стволе и на забое скважины.

Специальная конструкция скважин предусматривается в случае раздельной эксплуатации двух и более горизонтов в одной скважине. Особая конструкция скважин с точки зрения прочности и создания необходимой герметичности (например, даже путем спуска сварных колонн) должна предусматриваться для скважин, в которых из одного пласта осуществляется добыча газа, а в другой пласт производится закачка газа или воды. Такого рода скважины могут потребо-ваться на многоиластовых месторожедниях и при закачке газа или воды в газоконденсатные залежи с большим содержанием конденсата при разработке их с поддержанием давления.

Скважины в зонах вечной мерзлоты, где возможны смятие колонн после бурения при длительной их остановке, а также потеря устойчивости за счет растепления ствола при эксплуатации скважины, должны сооружаться с большей надежностью. Для зон вечной мерзлоты на кондукторе может устанавливаться изоляция или специальный второй кондуктор для обеспечения циркуляции хладагента. Межколонное пространство над цементным стаканом заполняется незамерзающей жидкостью, например, соляркой, а ствол скважины при длительной ее консервации — соляркой или раствором хлористого кальция.

Иногда для улучшения связи цементного кольца с колонной наружная поверхность эксплуатационных колонн покрывается песком.

В газовых скважинах эксплуатационные колонны дополнительно рассчитываются на внутреннее давление, соответствующее статическому давлению после вызова притока газа, а промежуточные колонны — на максимальное давление при выбросе.

Высота подъема цементного раствора за обсадными колоннами газовых скважин, как правило, устанавливается: за кондуктором — до устья;

Согласно этим нормам, степень насыщения раствора ДЭГа ограничивается 2,5 %. Здесь и далее степень насыщения раствора указывает на разность массовых концентраций гликоля в регенерированном и насыщенном растворах.

Известно, что степень насыщения раствора определяет удельный расход циркулирующего в системе абсорбента, мощность насосов, размеры емкостей и коммуникаций гликоля, объем газов выветривания и т.д, Кроме того, этот показатель влияет также на расход энергии в блоке регенерации.

Возможность достижения более высокой степени насыщения абсорбента проиллюстрирована фактическими показателями работы УКПГ-4 Уренгойского месторождения (табл. 4.20).

Полученные данные позволяют сделать однозначный вывод

о том, что на установках осушки газа можно достичь более высокой степени разбавления абсорбента, чем это предусмотрено ’’Нормами технологического проектирования" ОНТП 1-86. Благодаря этому обеспечивается меньший удельный расход циркулирующего абсорбента и снижается расход электроэнергии на работу насосов и регенерацию насыщенного раствора.

В целом, устанавливая степень насыщения раствора ДЭГа во взаимоувязке с основными параметрами процесса на стадии проектирования, можно достичь снижения затрат на обработку газа.

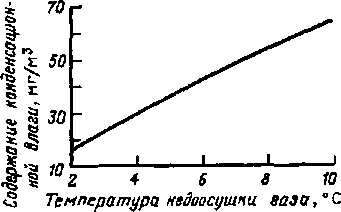

В процессе разработки месторождения в связи с падением устьевого давления и снижением отбора газа создаются условия для выпадения жидкой фазы в полости промысловых трубопроводов, что обусловлено низкими скоростями течения смеси,

Таб л и ца 4.20

Результаты обработки фактических показателей установки абсорбционной осушки газа УКПГ-4 [15]

| Показатели |

Номер замера | |||||

|

1 | 2 |

3 | 4 |

5 | 6 | |

|

Массовая концентрация гликоля в РДЭГс, % Массовая концентрация гликоля в НДЭГе, % Степень насыщения раствора, % Расход газа, тыс. м3/ч Подача РДЭГа, кг/10ОО 1? Степень насыщения раствора ДЭГа, % Равновесная точка росы, *С | 98,21 93,72 4,49 1263 3,89 5,68 -19 | 98,53 94,24 4,29 1262 3,89 5,58 -22 |

98,35 93,72 4,63 1219 4,07 5,39 -20,5 | 98,35 93,41 4,94 1305 3,76 5,82 -20,5 | 98,17 92,91 5,26 1305 3.78 5.79 -18 | 98,17 94,36 3,81 1305 3,86 5,92 -18 |

Таб ли ца 4.21

| /. с |

Ig / | VI S и . о и и а. х |

м 2 о - о га и о. X | 2 2 рэ~рэ.о |

Л с | lg t |

Рг кгс/см1 |

«I а и —. - о п и О. SC | 2 2 Р3—Р3.0 |

|

0 | 17.76 | 18.15 | 0 | 240 |

2,38 | 19,16 | 19,56 |

53.32 | |

| 6 |

0,78 | 18.34 | 18,72 |

21,24 | 300 | 2,48 | 19.20 | 19,60 |

54,88 |

| 12 |

1,08 | 18.60 | 18.99 |

31,32 | 360 | 2,56 | 19,24 | 19,65 |

56,55 |

| 18 |

1,25 | 18,68 | 19.07 |

34,34 | 420 | 2,62 | 19.26 | 19,67 |

58,65 |

| 24 |

1,38 | 18,76 | 19.16 |

37,47 | 600 | 2,78 | 19.32 | 19,72 |

59,74 |

| 30 |

1,48 | 18,80 | 19,20 |

39,04 | 1200 | 3.08 | 19,40 | 19.81 |

G2.97 |

| 36 |

1,56 | 18,84 | 19.24 |

40,60 | 1800 | 3,25 | 19.44 | 19,85 |

64,53 |

| 42 |

1,62 | 18,86 | 19,25 |

41,43 | 2400 | 3,38 | 19.50 | 19.91 |

66,98 |

| 48 |

1,68 | 18,88 | 19,27 |

42,16 | 3000 | 3,48 | 19,52 | 19.92 |

67.81 |

| 54 |

1,73 | 18,90 | 19,30 |

43,08 | 3600 | 3,5G | 19,53 | 19.94 |

68,54 |

| 60 |

1.78 | 18,92 | 19,32 |

43,83 | 4800 | 3,68 | 19,54 | 19.95 |

68.64 |

| 90 |

1.95 | 19,00 | 19,40 |

46,96 | 6000 | 3,78 | 19,58 | 19.98 |

70,31 |

| 120 |

2,08 | 19,04 | 19,44 |

48,52 | 6600 | 3,82 | 19,61 | 20,01 |

71.15 |

| 150 |

2,18 | 19,08 | 19,48 |

50,09 | 7200 | 3.86 | 19.63 | 20,03 |

71,88 |

| 180 |

2,25 | 19,12 | 19.52 |

51,75 | 7800 | 3,89 | 19,63 | 20.03 |

71.88 |

| 210 |

2,32 | 19,156 | 19,55 |

53,11 | — |

Таблица V.6 Расчет притока газа в скважину после ее закрытия

|

t, с | р, кгс/смг | ~Р — Ро. кгс/см1 |

1 X ^ | *3 1 | —fn С | dp dt | q (0 Qo |

| 0 | 17,955 | |||||

| 6 | 18,530 | 0.575 |

0,310 | 6 | 0,0516 |

0,230-- |

| 12 |

18,795 | 0,840 | 0,345 | 12 | 0,0288 |

0,129 |

| 18 |

18,875 | 0,920 | 0.165 | 12 | 0,0138 |

0,0615 |

| 24 |

18,960 | 1.005 | 0.125 | 12 | 0,0101 |

0,0447 |

| 30 |

19,000 | 1,045 | 0,065 | 12 | 0,0054 |

0.0241 |

| 36 |

19,025 | 1,070 | 0.055 | 12 | 0.00459 |

0,0223 |

| 42 |

19,055 | 1,100 | 0,050 | 12 | 0,00416 |

0,0186 |

| 48 |

19,075 | 1,120 | 0,045 | 12 | 0,00315 |

0.0167 |

| 54 |

19,100 | 1,145 | 0,045 | 12 | 0,00315 |

0,0167 |

| 60 |

19,120 | 1,165 | 0,035 | 12 | 0,00292 |

0,01305 |

| 120 |

19,230 | 1,285 | 0,0188 | 120 | 0,000833 |

0,00372 |

| 180 |

19.318 | 1,363 | 0,0135 | 120 | 0,0001125 |

0,000504 |

| 240 |

19,375 | 1,420 | 0,0099 | 120 | 0,0000825 |

0,000368 |

По результатам обработки получено а0 — 22,0; р = 12,75. Согласно формуле (V.4) определяем

kh 42,4-79,56-1,033 ц ~ 12,75

= 281 Д-м/сП.

Обработка интегральным методом.

Расчеты проводились^ для значений t = 30, 150, 600, 3000 и 4800 с. Было принято п = 70 1/с. Величину D (/) вычисляли по палеткам (см. рис. V.8). В качестве примера на рис. V.10 дана зависимость (/ — т) от G (/) для t = 600 с. Интеграл D (/) находили путем графического интегрирования.

Расчет количества газа V (/), поступившего в скважину после ее закрытия

| t, с |

р, кгс/см8 |

Р — Ро, кгс/см* |

V (/) -1 о-в. см* |

V (0/Qo |

|

0 | 17.955 |

0 | _ | _ |

| 6 | 18,530 | 0,575 | 2,368 |

2,560 |

| 12 | 18.795 | 0.840 |

3,452 | 3.748 |

| 18 | 18.857 |

0,920 | 3,781 |

4,111 |

| 24 |

18,960 | 1,005 |

4,130 | 4,484 |

| 30 | 19.000 |

1,045 | 4,300 |

4.668 |

| 36 |

19.025 | 1,075 |

4,459 | 4,841 |

| 42 | 19.055 |

1,100 | 4,521 |

4.908 |

| 48 |

19,075 | 1,120 |

4,603 | 5.000 |

| 54 | 19,100 |

1.145 | 4,706 |

5.109 |

| 60 |

19.120 | 1,165 |

4,788 | 5.200 |

| 120 | 19.24 0 |

1,285 | 5,2814 |

5.713 |

| 180 |

19.318 | 1.363 |

5,6019 | 6,082 |

| 240 | 19,375 |

1,420 | 5,8362 |

6,315 |

Таблица V.8

Результаты обработки КВД по формуле (V.17)

| i, с | , QU) | р$-р1.о |

V (/) | <Р |

lg Ф |

|

Qo | 1 - Ч U)/Qо | Qo | |||

| 0 | |||||

| 6 |

0,770 | 27,3 |

3,440 | 4,46 |

0.649 |

| 12 |

0,871 | 35,9 |

8,252 | 9,47 |

0.976 |

| 18 |

0,9385 | 36,6 |

13,889 | 18,80 |

1,274 |

| 24 |

0,9553 | 39.2 |

19.516 | 20.42 |

1.310 |

| 30 |

0,9759 | 40.0 |

25,332 | 26.00 |

1.415 |

| 36 |

0,9777 | 41.5 |

31.159 | 31.87 |

1.504 |

| 42 |

0,9814 | 42,2 |

37,092 | 37,80 |

1,578 |

| 48 |

0,9833 | 42.9 |

43,000 | 43,73 |

1.641 |

| 54 |

0.9833 | 43,8 |

48,891 | 49,72 |

1.697 |

| 60 |

0.9870 | 44,5 |

54,800 | 55.50 |

1,744 |

| 120 |

0,9983 | 47,1 |

114,287 | 114,70 |

2.060 |

| 180 |

0.99341 | 51,7 |

173,918 | 174,02 |

2,240 |

| 210 |

0,99963 | 53,3 |

233.685 | 233,77 |

2,369 |

Т а б л и ц a V.9

Результаты обработки КВД интегральным методом

|

—< | |||||||||||

| ¦4. | щ |

||||||||||

| "—' |

O' | iC |

O' | ||||||||

| О | |||||||||||

| 1. с | 7 = nt |

lg t | In t | D (O | O' | ||||||

|

>1* | _C |

||||||||||

| С С* | с о» | ||||||||||

|

2.1-10» |

1.477 | 7,63 |

1,66- 10* | 25.3 | 3 540 | 35.9 | |||||

| 150 | 10,5- Ю» |

2.176 | 9.25 |

9,74- 10« | 114 |

20 200 |

44,75 | ||||

| 600 |

4,2-10* | 2.778 |

10,63 | 4,21-10» | 591 | 83 000 | 54.0 | ||||

| 3000 | 2.1- Ю» | 3.477 |

12,2 | 2,15- 10* | 2990 | 419 000 | 62.7 | ||||

| 480С | 3.36- 10» | 3.681 |

12.7 | 3,36-10» |

4790 | 670 000 | 63.8 | ||||

| •>«I | |||||||||||

за промежуточными колоннами — с перекрытием башмака предыдущей колонны на 100 м;

за эксплуатационными колоннами при осуществлении мероприятий, обеспечивающих герметичность резьбовых соединений обсадных труб, из расчета перекрытия башмака предыдущей промежуточной колонны на 100 м.

В случае опасности утечек газа через резьбовые соединения обсадных труб, а также при наличии в газе агрессивных компонентов (углекислоты, сероводорода) цементный раствор за эксплуатационной колонной поднимается до устья скважин. Наличие сероводорода в газе требует выбора соответствующего металла или покрытий для эксплуатационных колонн и фонтанных труб.

После цементажа каждая колонна подвергается испытанию на прочность и герметичность.

Контроль за высотой подъема цементного раствора за обсадными колоннами осуществляется электротермометром или другими методами через 8—12ч после окончания цементирования, а качество заполнения кольцевого пространства цементным раствором определяется цементомером после подготовки скважины к перфорации.

Испытание эксплуатационной колонны состоит в предварительном снижении уровня и наблюдении за его изменением (подъемом) в течение заданного промежутка времени. Например, колонна считается герметичной, если за 8 ч уровень жидкости не поднимается более 1 м в 125— 152-мм колоннах, 0,5 м в 178 — 203-мм колоннах и 0,3 м в 229 — 254-мм колоннах. Если при испытании обсадной колонны уровень жидкости поднялся выше допустимого, то обсадная колонна считается негерметичной. В этом случае проводится повторное испытание и в зависимости от полученного результата составляется план дальнейших работ по данной скважине.