Системный подход к изучению залежей углеводородов

Глава III

СИСТЕМНЫЙ ПОДХОД

К ИЗУЧЕНИЮ

ЗАЛЕЖЕЙ УГЛЕВОДОРОДОВ

Опыт разработки нефтяных и газовых месторождений выявил одну из решающих ролей фактора неоднородности строения залежей в решении задач нефтегазопромысловой геологии. Неоднородность любых объектов определяется структурной организацией материи, ее систем-30 ностью. Именно это явилось причиной появления нового подхода к объектам окружающего мира, который получил название системно-структурного.

В общем случае под системой понимается совокупность любых объектов, определенным образом связанных, взаимодействующих друг с другом.

Любой объект, как и система, состоит из некоторого числа меньших объектов, которые, в свою очередь, состоят из еще более мелких объектов. Такая процедура может продолжаться глубоко внутрь изучаемого явления с учетом требований решаемой задачи.

Каждый из объектов, образующих систему, называют элементом данной системы. Главной особенностью системы как некоторой совокупности элементов является то, что каждый элемент обладает по крайней мере одним таким свойством, которое отсутствует у слагающих его элементов. Это эмерджентное, или специфически системное (интегральное) свойство. Например, эмерджентным свойством такой системы, как самолет, будет способность его к самостоятельному полету. Ни один из его элементов (деталей) в отдельности такой способностью не обладает. Эмерджентные свойства — это проявление целостности системы, обусловленное тем, что все ее элементы объединены в неразрывное целое. Совокупность связей и отношений между элементами называется структурой системы. Наличие у всех систем эмерджентных свойств, имеющих весьма важное значение в решении многих задач науки и производства, послужило причиной широкого распространения системно-структурного подхода, который открывает путь к изучению таких свойств.

§ 2. ВОЗМОЖНЫЕ ПРЕДСТАВЛЕНИЯ И ТИПЫ СИСТЕМ В ГЕОЛОГИИ

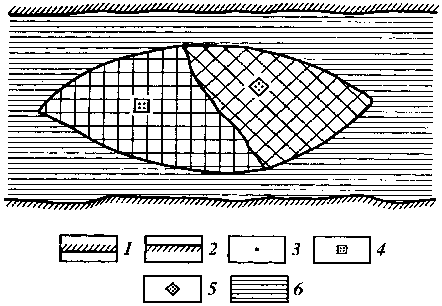

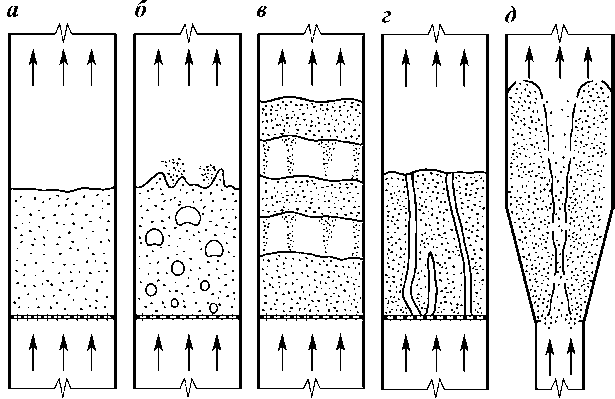

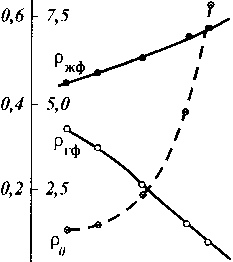

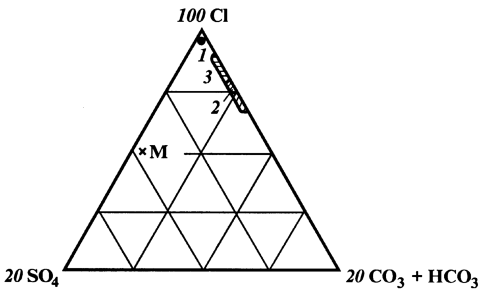

В оз мо жн ы е п редс та влен ия с ис те м ы. Любой объект в зависимости от решаемой задачи может быть представлен несколькими видами систем. Покажем это на примере линзы терригенного коллектора, сложенной песчаниками и алевролитами (рис. 1).

Одно из важных представлений системы — множественное, когда система рассматривается как некоторое множество объектов. Линзу в целом можно рассматривать как множество минеральных зерен, связанных цементом. Последний

Рис. 1. Линза терригенного коллектора как система:

1 — кровля пласта; 2 — подошва пласта; 3 — минеральное зерно; образцы: 4 — песчаника, 5 — алевролита; 6 — порода-неколлектор

обусловливает существование совокупности зерен как единого целого. Эмерджентными свойствами такой системы будут, например, ее открытая пористость и проницаемость. Очевидно, что минеральные зерна такими свойствами не обладают.

Чтобы изучить эти эмерджентные свойства, линзу следует рассматривать как множество некоторых более крупных, чем минеральные зерна, объектов. В качестве таких объектов выступают образцы горных пород, и вся система-линза теперь рассматривается как множество образцов. Эмерджентным свойством такой системы будет литологическая характеристика пород. Чтобы изучить это эмерджентное свойство, нужно представить систему в виде множества объектов, сложенных породами разных литологических типов. В нашем примере линза представляет собой множество, состоящее из двух объектов, один из которых сложен песчаником, а другой — алевролитом.

Таким образом, множественное представление системы может быть построено разными способами в зависимости от относительных размеров объектов, составляющих изучаемое множество.

Возможность расчленения системы на части разных размеров позволяет получить другое весьма важное представление системы как некоторой иерархической упорядоченности. Это представление называется иерархическим. Иерархическое представление позволяет выделить уровни строения системы.

Совокупность элементов, принадлежащих одному горизонтальному ряду (уровню), называется иерархическим или структурным уровнем.

В нашей линзе можно выделить следующие уровни строения: 1) уровень минерального зерна — на этом уровне вся система-линза выступает как множество элементов — минеральных зерен; 2) уровень образца породы как некоторой совокупности минеральных зерен — на этом уровне вся система-линза может быть мысленно представлена как множество образцов; 3) уровень двух различающихся по литологической характеристике частей линзы (песчаники и алевролиты); 4) уровень линзы в целом, на котором ее можно рассматривать как нечто целостное, не расчленяющееся на составные части, характеризующееся своими свойствами: формой, размером, ориентировкой в пространстве и т.п.

На каждом иерархическом уровне элементы системы характеризуются каким-то набором свойств. Список этих свойств устанавливается в соответствии с целями, для которых объект рассматривается как система (например, для целей подсчета запасов изучаются свойства из одного списка, для целей проектирования разработки — из другого, причем разные списки могут перекрываться). Свойства элементов любого уровня иерархии можно разделить на три группы: свойства I порядка — те, которые способствуют достижению основной цели системы; свойства II порядка — нежелательные, вредные, привносимые в систему; свойства III порядка — нейтральные по отношению к основной цели системы, они могут быть использованы, например, для определения свойств I и II порядков через различные корреляции.

Так, если рассматривать линзу как объект, из которого нужно извлечь нефть, то к свойствам I порядка можно отнести пористость и проницаемость пород. К свойствам II порядка может быть отнесено высокое содержание глинистого цемента в случае, когда глины обладают способностью разбухать в воде, закачиваемой в линзу для вытеснения нефти, что существенно понизит эффективность этого мероприятия. Геофизические характеристики, которые измеряются в скважинах и в дальнейшем используются для определения пористости, нефтенасыщенности, толщины пород и т.п., должны быть отнесены к свойствам III порядка, когда система начинает действовать, свойства элементов проявляются по-разному. Специфическое проявление элементов называют функцией элемента. В этом случае говорят о функционировании системы. Рассматривая систему как некоторое множество функций для достижения определенной цели, мы получаем ее функциональное представление.

Систему можно представить также как совокупность некоторых состояний объекта, сменяющих друг друга во времени. Это будет процессуальным представлением системы. Так, рассматривая линзу как объект разработки, в качестве состояний можно рассматривать различные периоды разработки.

Нефтегазопромысловая геология имеет дело со статическими и динамическими системами, в качестве которых выступают залежи нефти и газа, подготавливаемые к разработке и разрабатываемые.

§ 3. СТРУКТУРНЫЕ УРОВНИ

ПРОМЫСЛОВО-ГЕОЛОГИЧЕСКОЙ

СИСТЕМЫ

При изучении структуры геологической системы (залежи) возможны два подхода. При первичном можно не учитывать результаты воздействия на нее процесса добычи нефти или газа. В этом случае элементы любого уровня представляют собой естественные геологические тела.

Однако, как только будет начата разработка, проявляются новые черты, новые отношения между элементами первичной геологической системы как на структурных уровнях, так и между отдельными частями элементов, первоначально рассматривавшихся неделимыми. Так, оказывается, что отдельные части слоев характеризуются различной способностью отдавать нефть и т.д. Выясняется, что пласт состоит из слоев, различающихся по продуктивности. Техническое воздействие обнаруживает существование граничных значений, разделяющих породы на отдающие и не отдающие нефть при данной системе разработки.

Из сказанного выявляется зависимость иерархического представления системы от конечных целей изучения: по одним признакам, имеющим важное значение, например, для решения вопросов литологии, геологическое тело предстает перед исследователем как простое; по другим признакам, используемым для решения задач разработки или подсчета запасов, это же тело оказывается сложным, расчлененным на элементы, различающиеся по характеру поведения в процессе разработки.

Для целей промыслово-геологических исследований, проводимых именно в условиях взаимодействия геологической и технической компонент, с учетом требований экономики могут быть выделены следующие структурные уровни организации геологической компоненты ГТК:

1) уровень элементарных составляющих горной породы (обломочных зерен, элементов карбонатной породы и т.п.);

2) уровень, на котором в качестве части системы (отдельного объекта) выступает произвольное геологическое тело — образец горной породы;

3) уровень, на котором в качестве отдельного объекта выступает ограниченная часть прослоя, сложенная породами-коллекторами или породами-неколлекторами, низко-, средне-или высокопродуктивными коллекторами и т.п.;

4) уровень, на котором в качестве отдельного объекта выступает прослой (пласт, горизонт) литологически однотипной породы (песчаника, алевролита, аргиллита, известняка, доломита и т.п.);

5) уровень, на котором в качестве отдельного объекта выступает крупный пласт (горизонт) как резервуар для жидкостей и газа;

6) уровень, на котором в качестве отдельного объекта выступает крупная часть залежи (эксплуатационного объекта) с особыми условиями залегания нефти — чисто нефтяная, водонефтяная, газовая шапка, подгазовая зона, зоны с различным соотношением в плане пластов многопластового горизонта и т.п.;

7) уровень, на котором в качестве объекта рассматривается залежь (эксплуатационный объект) в целом.

Как отмечалось выше, каждый более высокий уровень системы обретает не присущие нижестоящим уровням новые свойства, называемые эмерджированными.

Вместе с тем ему присущи и свойства всех нижележащих уровней, но уже рассматриваемые в масштабах этого уровня.

Первому уровню элементарных пород присущи и на нем изучаются литологическая характеристика, размеры и форма зерен и микрообломков, их прочность, способность разбухать или растворяться в воде.

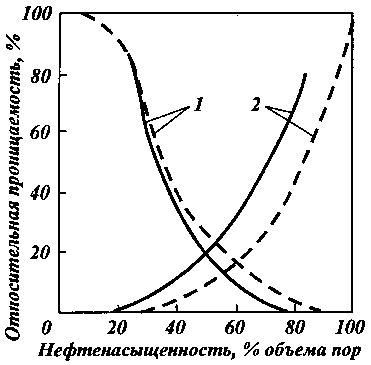

Второй уровень — образец пород — приобретает такие свойства, как пористость, проницаемость, структура емкостного пространства коллектора, характер смачиваемости.

На третьем уровне — на ограниченной части прослоя с постоянной пористостью и проницаемостью проявляются размеры такой части по толщине прослоев.

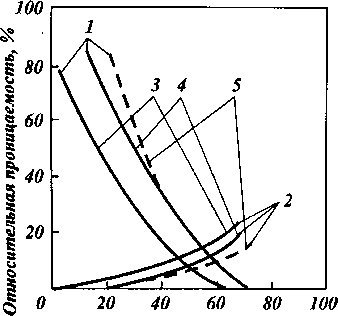

На четвертом уровне (прослой, литологически однотипный пласт) эмерджентность проявляется в таком важнейшем свойстве, как микронеоднородность коллекторов, т.е. изменчивость пористости и проницаемости.

Пятый уровень — крупный пласт, горизонт — приобретает новые важнейшие свойства: макронеоднородность, т.е. расчлененность по толщине и прерывистость по простиранию, а также толщина разделов между пластами-коллекторами.

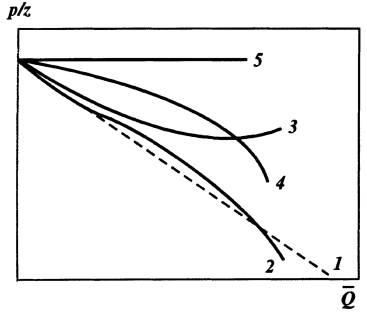

На шестом уровне в крупных частях залежи проявляются и изучаются такие свойства как нефтегазоводонасыщенность, особенности залегания нефти и газа в пластовых условиях, запасы углеводородов и соотношения в них ценных компонентов. На шестом уровне залежь (эксплуатационный объект) рассматривается как неделимое целое и характеризуется всеми свойствами, изученными на шести иерархических уровнях и представленными в обобщенном виде. На этом уровне важнейшими эмерджентными свойствами являются характер границ залежи, природный режим залежи, средние значения всех параметров.

§ 4. РОЛЬ СИСТЕМНОГО ПОДХОДА ПРИ ИЗУЧЕНИИ ЗАЛЕЖЕЙ

При системном подходе залежь нефти и газа представляется в виде системы большой сложности по числу слагающих ее элементов и подсистем и числу уровней и сторон, с которых эту систему можно и нужно рассматривать. При этом все системы взаимосвязаны, взаимодействуют и сложным образом влияют на конечные результаты ее функционирования.

Системный подход означает усиление внимания к организации объекта, к взаимодействию в процессе разработки его частей, которые могут быть выделены при анализе строения объектов и изучении закономерностей происходящей в них фильтрации. Именно в этом суть преодоления ограниченности традиционных подходов, в рамках которых многие свойства остаются необъясненными, особенно такие, которые возникают как следствие взаимодействия частей, т.е. эмерд-жентные.

Особенно важную роль играет системный подход при проектировании и анализе разработки, когда появляется необходимость конструирования определенных систем, требуется предсказание на основании геологических факторов поведения залежи в процессе разработки. Системный подход позволяет комплексно учитывать геологические, технические и экономические характеристики систем, количественные критерии качества проектирования и функционирования систем. При традиционном подходе к изучению геологического строения залежи не всегда ясно, что нужно изучать — некоторые характеристики объекта остаются не изученными, в то же время могут изучаться свойства залежи, не существенные с позиций подсчета запасов и разработки. Системный подход предусматривает осознанное целенаправленное выделение элементов, установление характера их взаимодействия, четкое определение списка свойств и признаков, подлежащих изучению. Реализуя системный подход, можно сформулировать четкие требования к степени детализации строения, определять иерархические уровни с главными промысловогеологическими особенностями залежей.

Приведенная системная организация не определяет порядка изучения залежи. Она не предусматривает необходимости последовательного изучения свойств от нижнего уровня к верхнему. На практике, напротив, некоторые иерархические свойства верхних уровней могут быть определены до окончания исследований на нижних уровнях.

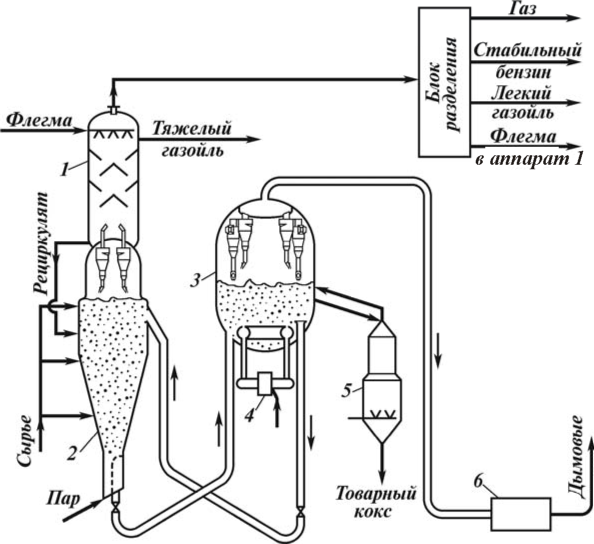

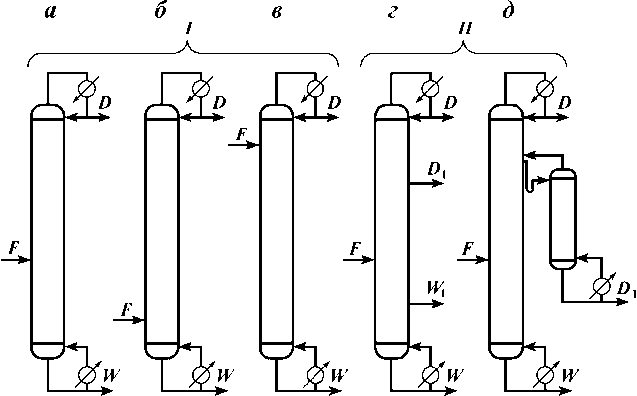

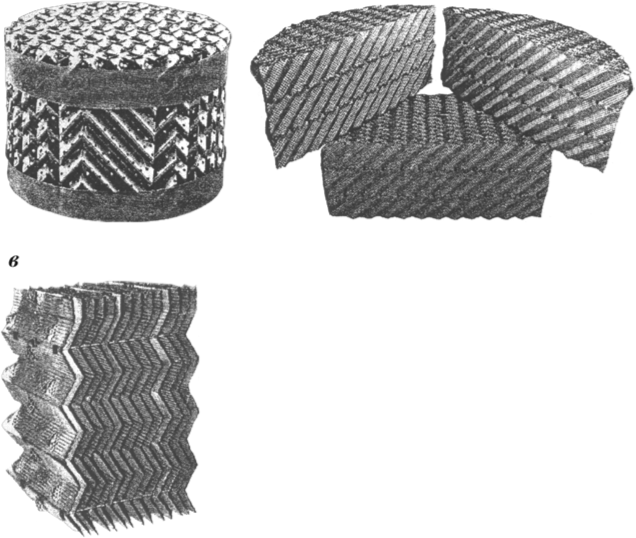

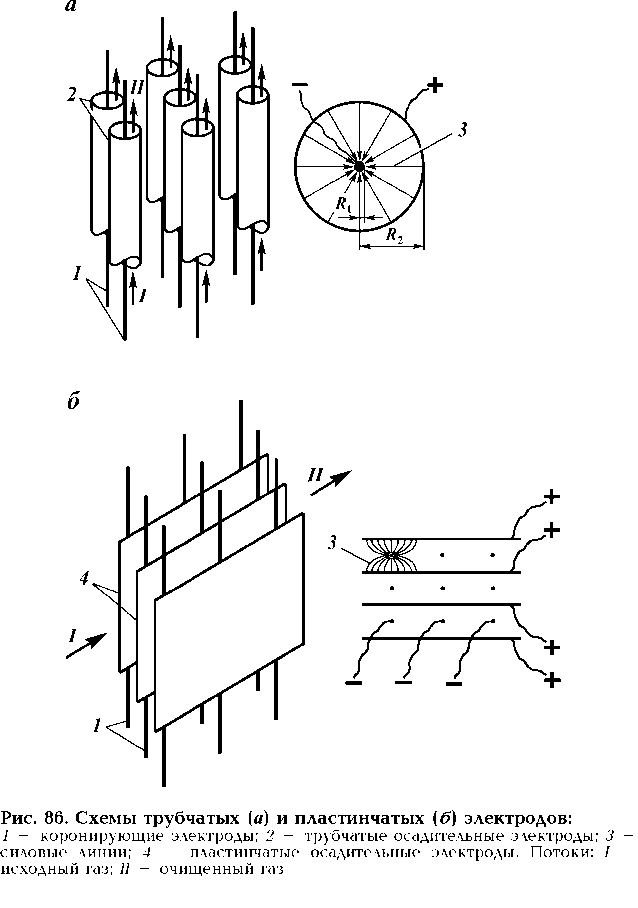

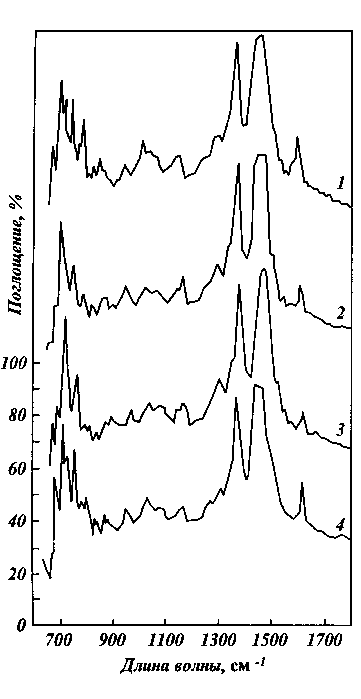

Абсорберы (англ. absorbers) — аппараты для разделения газовых смесей путем избирательного поглощения их компонентов жидкими поглотителями (абсорбентами). Абсорберы используются в нефтяной, газовой, нефтегазоперерабатывающей отраслях промышленности для разделения, осушки и очистки углеводородных газов. Из природных, попутных газов и газов нефтепереработки в абсорберах извлекают этан, пропан, бутан, легкие бензиновые фракции. При санитарной очистке газов в абсорберах улавливают сероводород, оксид серы, фтор и его соединения, хлор и хлориды, аммиак и другие вредные примеси.

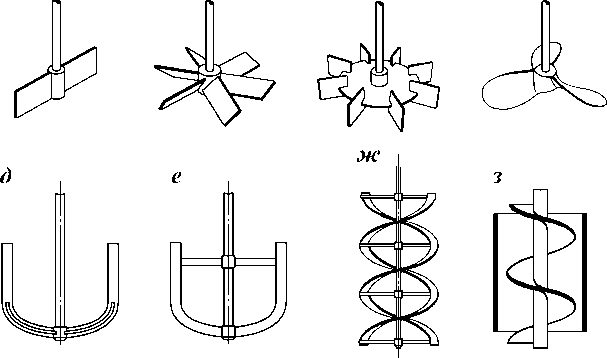

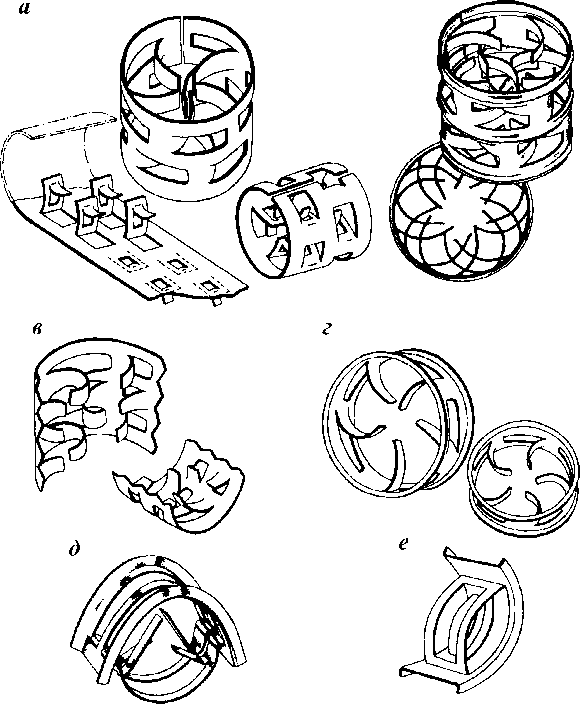

Абсорберы разделяют по способу контактирования взаимодействующих фаз на три группы: поверхностные, барботажные и распыливающие. В поверхностных абсорберах поверхностью контакта фаз является зеркало жидкости или поверхность стекающей пленки (пленочные абсорберы). К этой группе относятся следующие аппараты: со свободной поверхностью; насадочные с насыпной и регулярной насадкой; пленочные, в которых пленка образуется при гравитационном стекании жидкости внутри вертикальных труб или на по-верхности листов; механические пленочные с пленкой, формирующейся под действием центробежных сил.

В барботажных абсорберах поверхность контакта развивается потоками газа, распределяющегося в жидкости в виде пузырей и струй. К этой группе относятся аппараты со сплошным барботажным слоем с непрерывным контактом между фазами, тарельчатого типа, с подвижной (плавающей) насадкой, с механическим перемешиванием жидкости.

В распыливающих абсорберах поверхность контакта образуется путем распыления жидкости на мелкие капли. К этой группе относятся аппараты полые форсуночные, с распылением за счет энергии жидкости, скоростные прямоточные с распылением абсорбента за счет кинетической энергии движущегося с большой скоростью газового потока, механические с распылением жидкости быстро вращающимися элементами.

Отдельные типы аппаратов в зависимости от режима работы могут быть отнесены к одной или другой группе, например, насадочные абсорберы при инверсии фаз становятся барботажными аппаратами, а тарельчатые при работе в струйном режиме являются распыливаю-щими.

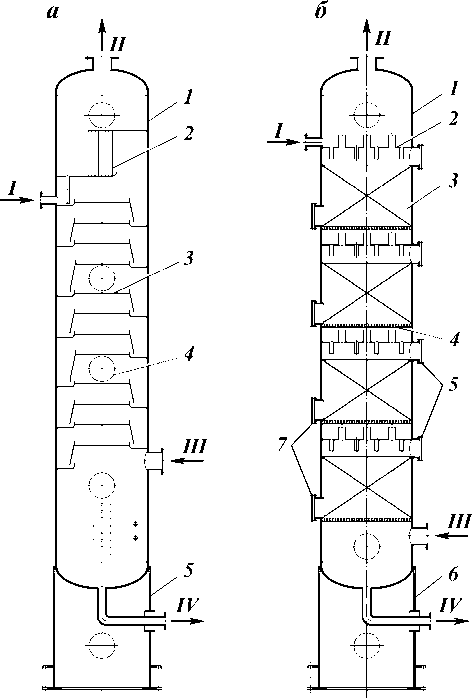

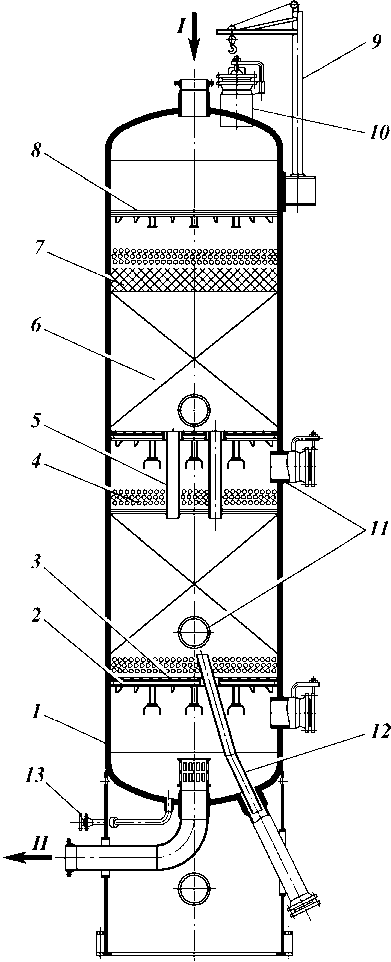

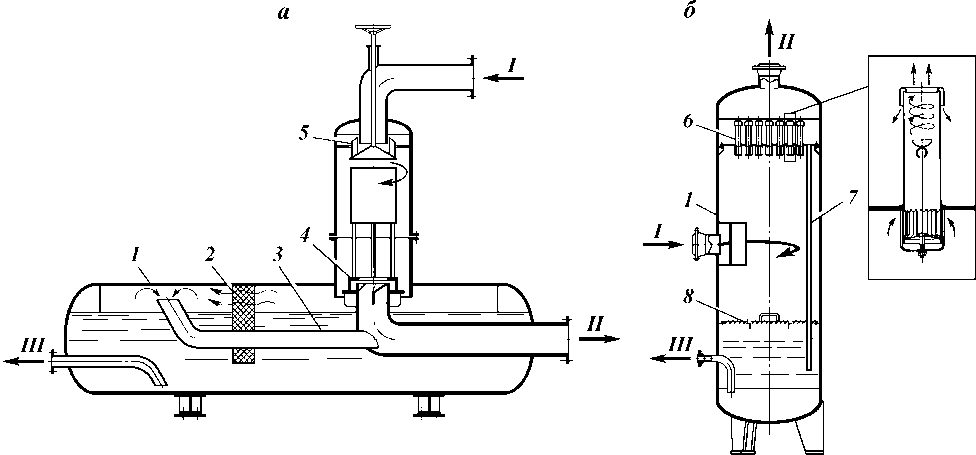

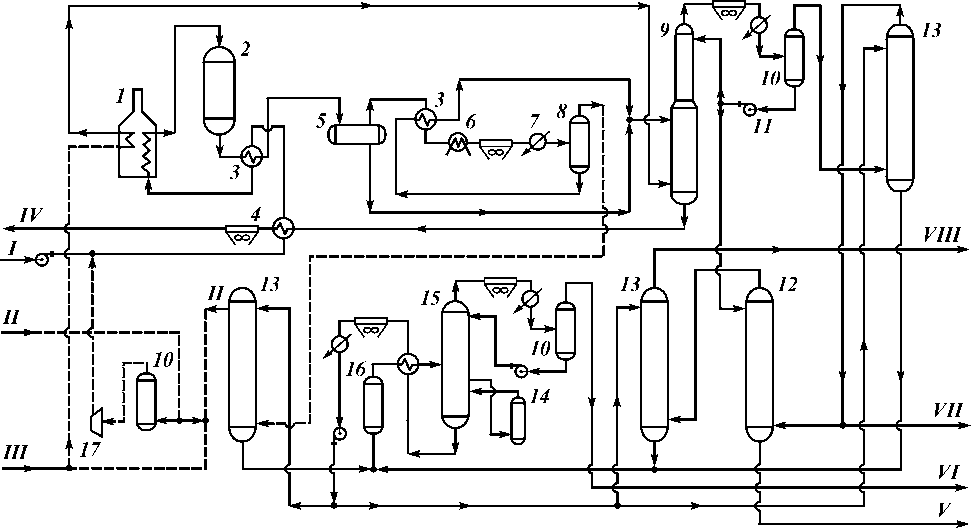

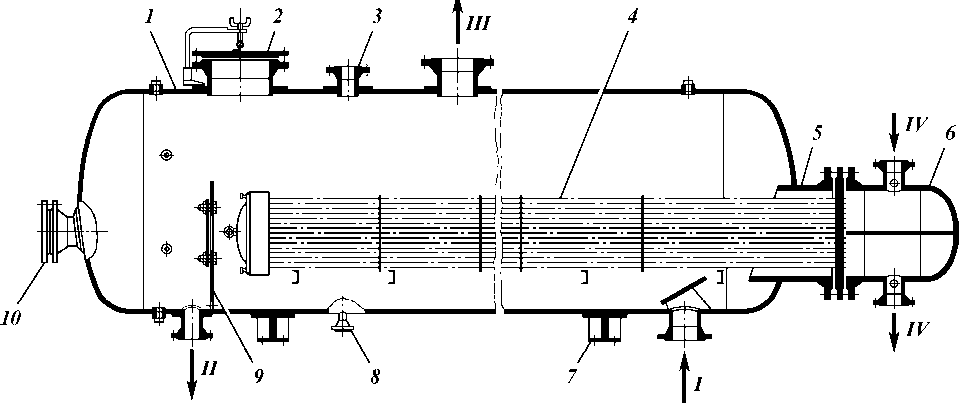

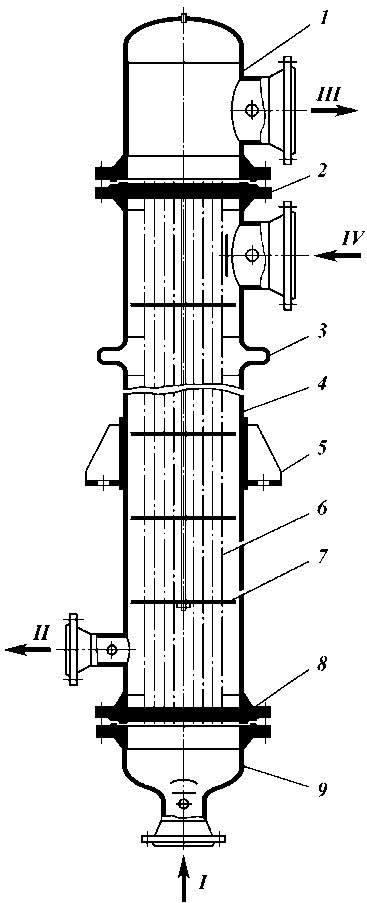

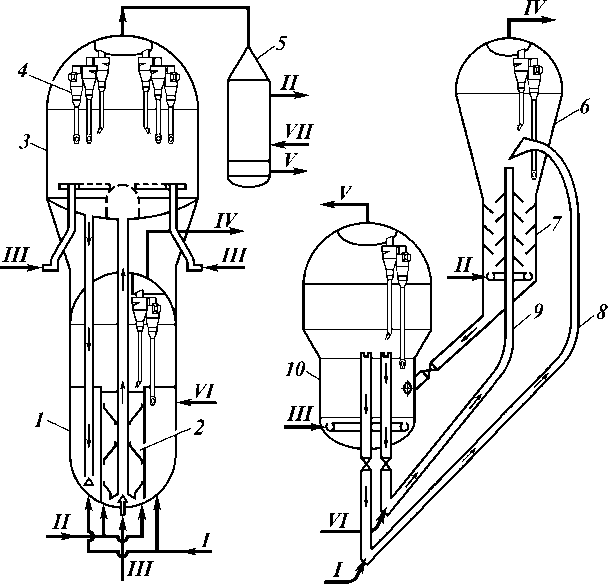

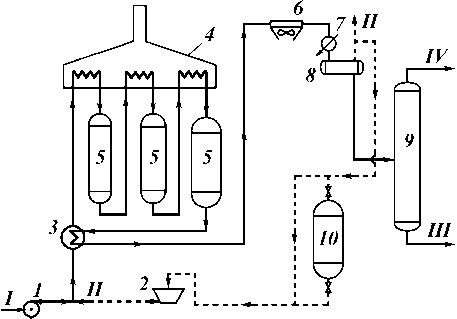

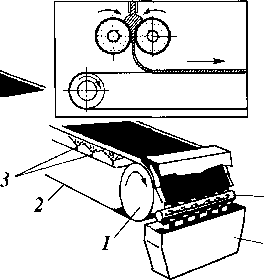

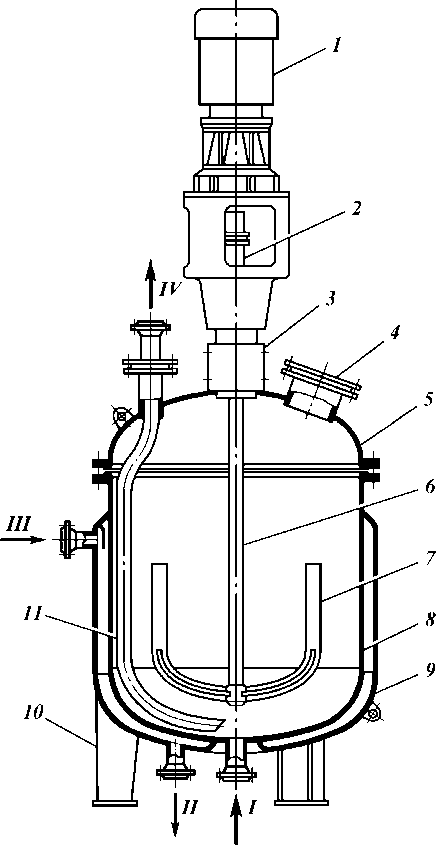

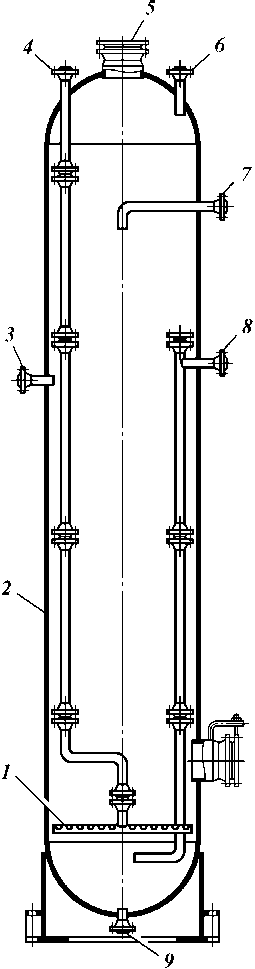

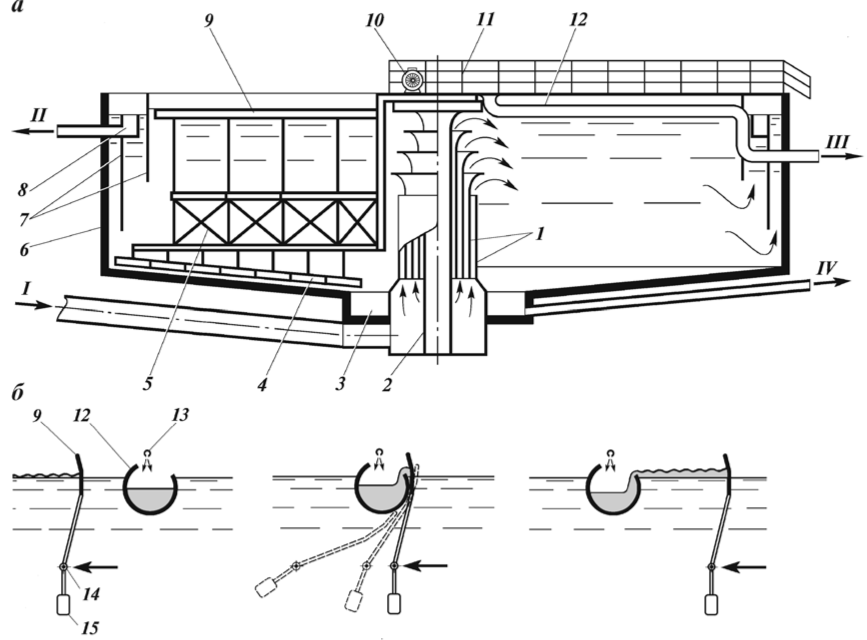

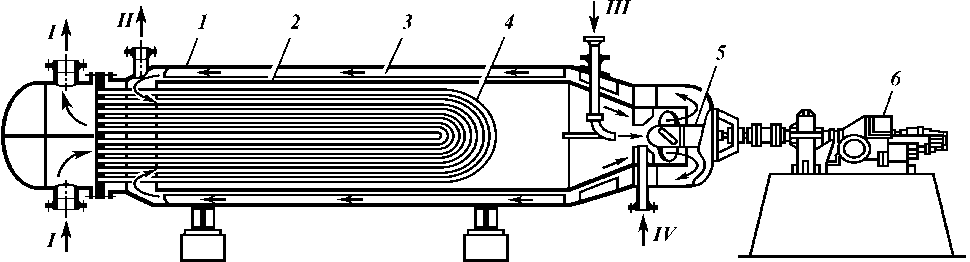

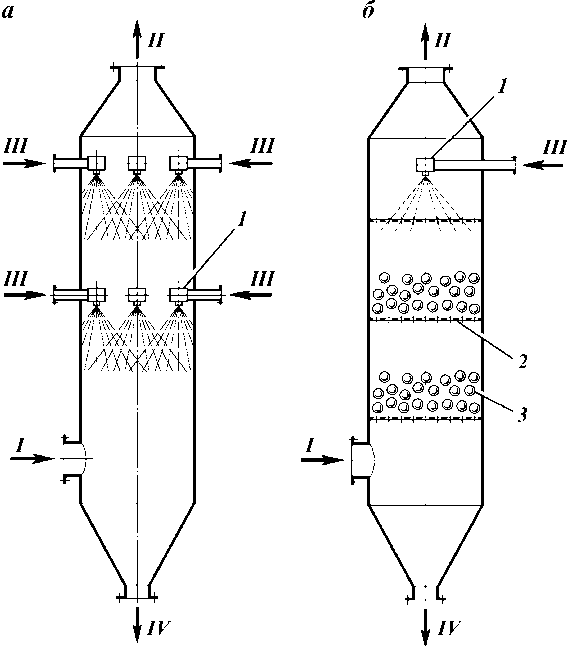

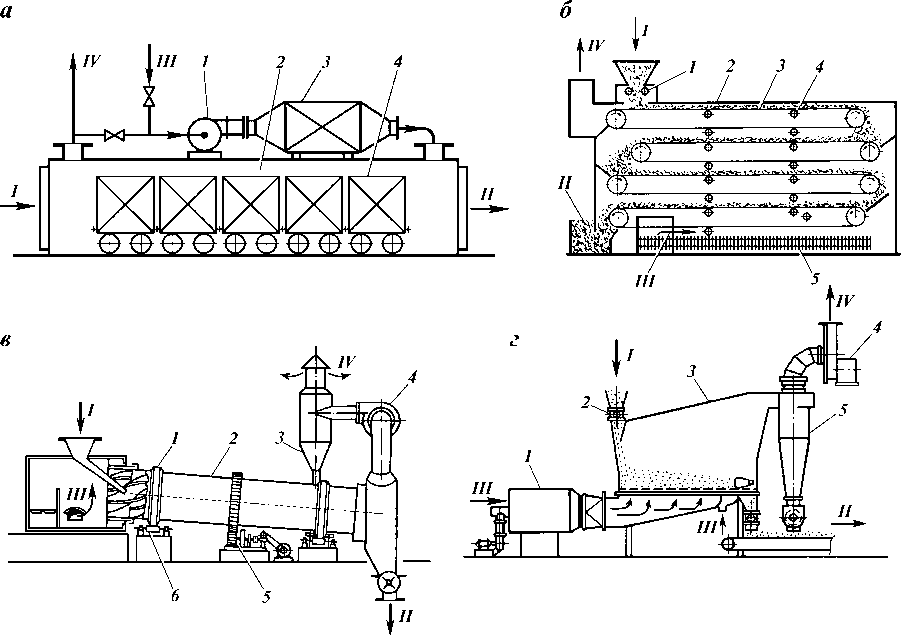

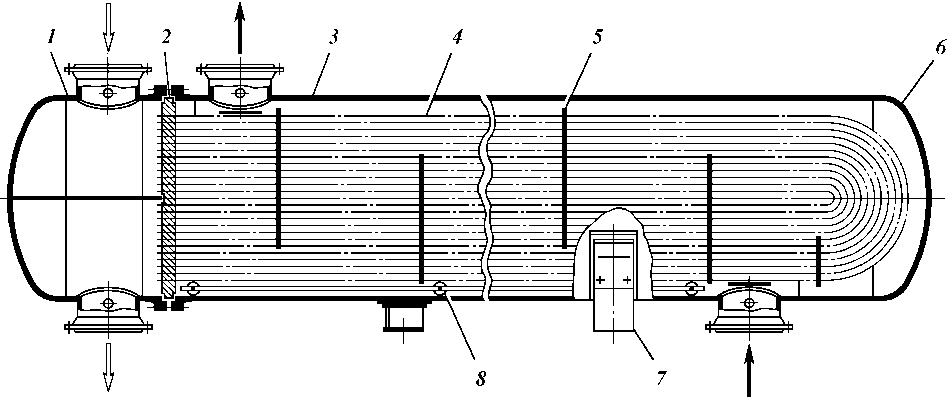

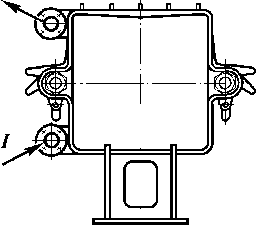

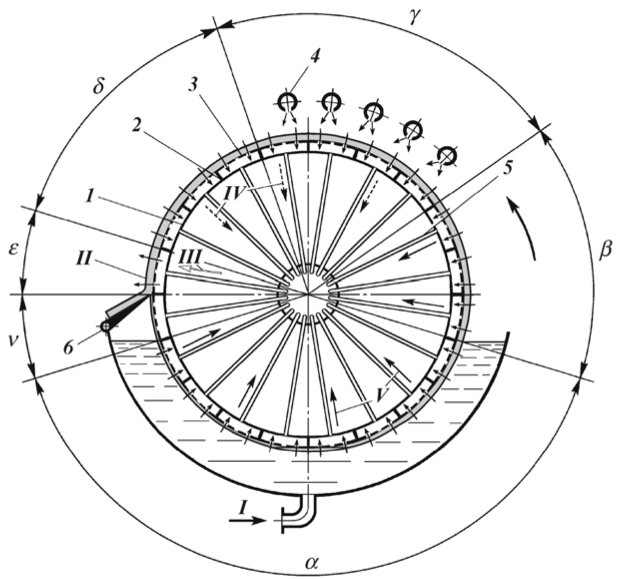

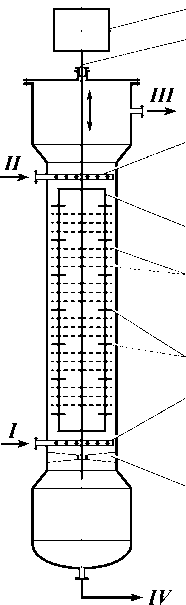

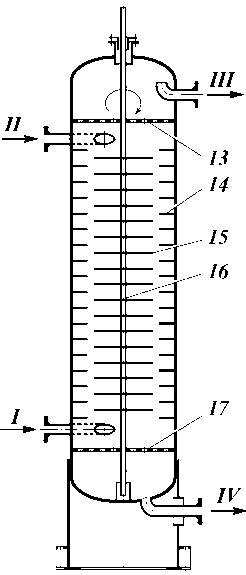

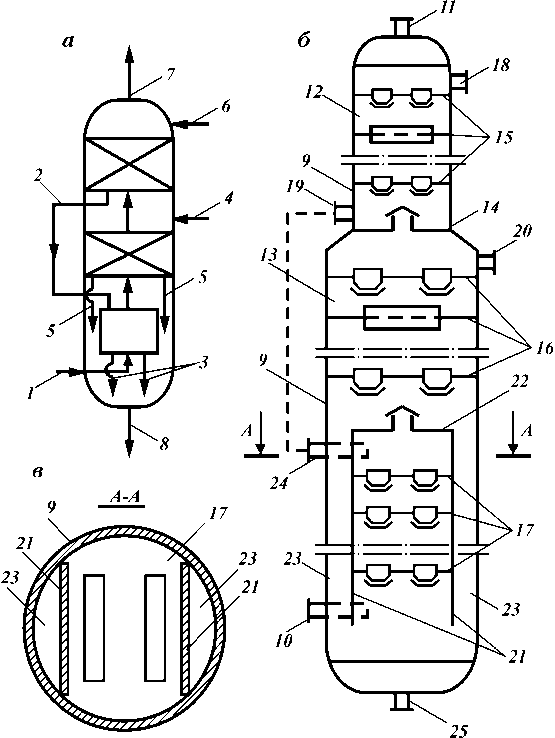

В нефтегазовых производствах наиболее распространены тарельчатые и насадочные абсорберы. Тарельчатый абсорбер (рис. 1, а) представляет собой вертикальный аппарат, в верхней части корпуса 1 которого установлен каплеотбойник 2, предотвращающий унос абсорбента потоком газа. Контактирование газового потока и абсорбента осуществляется на контактных тарелках 3 той или иной конструкции. Для ремонта и монтажа внутренних устройств абсорбера через четыре-пять тарелок установлены люки-лазы 4 условным диаметром не менее 450 мм. В нижней части корпус аппарата приварен к опорной обечайке 5. Насадочный абсорбер (рис.

1, б) в верхней части оснащен распределителем регенерированного абсорбента 2. Слой насыпной или регулярной насадки опирается на опорную решетку 4. Для загрузки и выгрузки насадки служат люки 5 и 7.

Обычно давление в абсорберах при разделении нефтяных попутных газов составляет 1,6 —2,0 МПа, а при извлечении компонентов природного газа, имеющего большее устьевое давление, — от 4,0 до 7,5 МПа. Температура зависит от применяемого хладагента и при извлечении пропана может составлять —40 °С, при извлечении этана —80 -г- —100 °С. Диаметр промышленных абсорберов зависит от производительности и достигает 3 м. Число тарелок составляет 30 — 40.

При промысловой очистке и осушке природного газа

Рис. 1. Абсорберы:

а — тарельчатый: 1 — корпус; 2 — каплеотбойник; 3 — тарелка; 4 — люк; 5 — опора; б — насадочный: 1 — корпус; 2 — распределительная тарелка; 3 — насадка; 4 — опорная решетка; 5 — загрузочные люки; 6 — опора; 7 — люки выгрузки насадки. Потоки: I — жирный газ; II — сухой газ; III — ненасыщенный абсорбент; IV — насыщенный абсорбент

производительность по газу одного абсорбера достигает 10 — 35 млн м3/сут. Для таких условий работы предназначены специальные конструкции абсорберов.

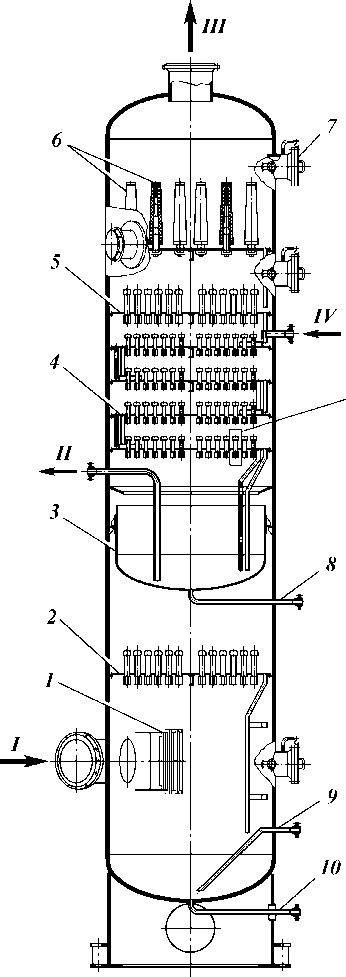

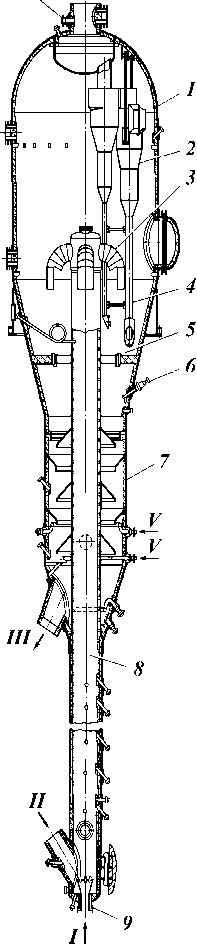

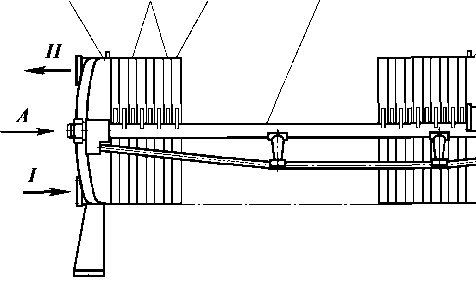

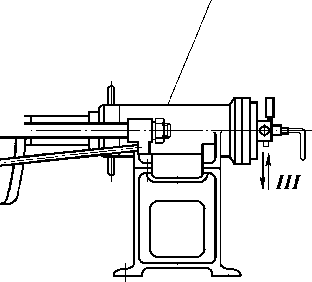

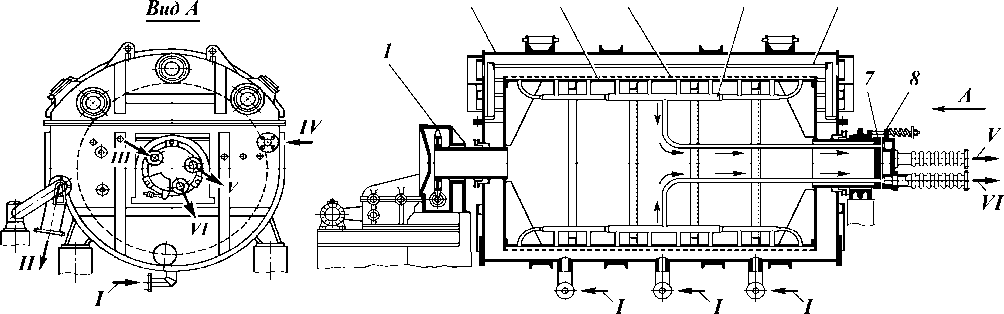

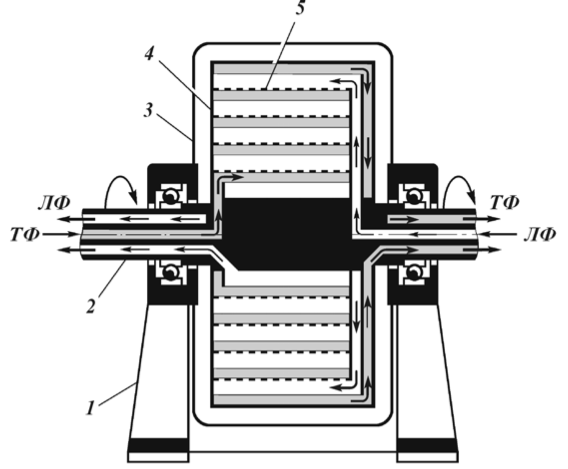

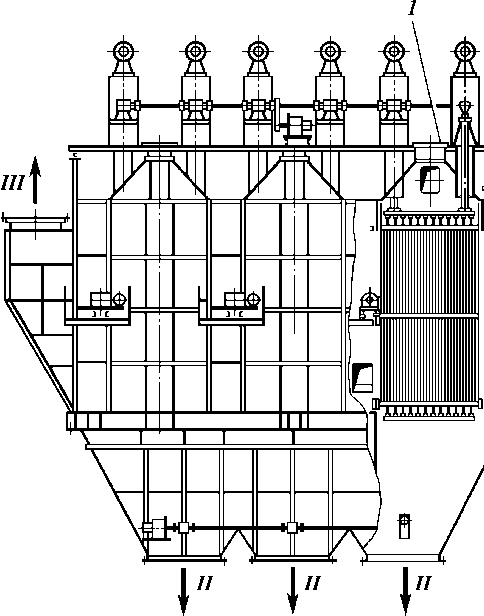

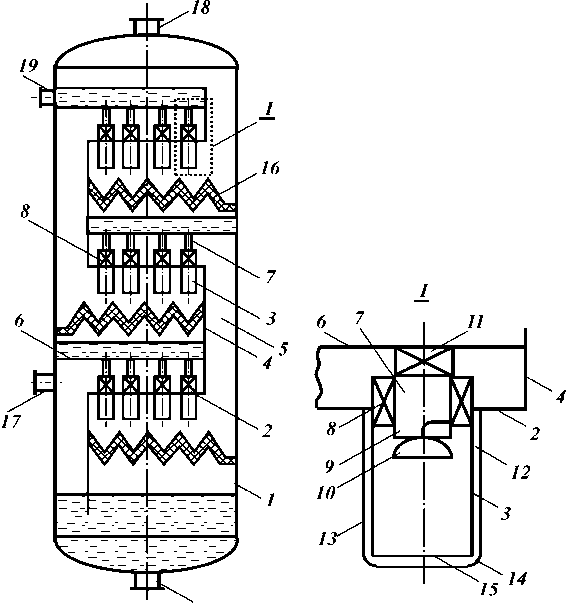

На рис. 2 представлена конструкция многофункционального аппарата, разработанного в Ценральном конструкторском бюро нефтеаппаратуры (ЦКБН) и со-

Рис. 2. Конструкция многофункционального аппарата для очистки и осушки природного газа:

1 — сетчатый отбойник; 2,

5 — сепарационные тарелки;

3 — внутренняя емкость насыщенного гликоля; 4 — та

релка с контактными элементами центробежного типа;

6 — фильтр-патроны; 7 — люк-

лаз; 8, 10 — штуцеры для дренажа; 9 — штуцер отвода

жидкости. Потоки: I — ненасыщенный адсорбент; II — сухой газ; III — сырой газ; IV — насыщенный адсорбент

стоящего из трех секций. Исходный газ по тангенциально расположенному штуцеру поступает в первую по ходу газа секцию сепарации. Капельная жидкость в этой секции отделяется при прохождении газа через сетчатый отбойник 1 и сепарационную тарелку 2, на которой установлены центробежные сепарирующие элементы. Вторая секция предназначена для осушки газа и включает четыре тарелки 4 с контактными элементами центробежного типа. Насыщенный гликоль собирается во внутренней емкости 3, откуда он отводится на регенерацию. Последняя по ходу газа секция улавливания гликоля образована сепарационной тарелкой 5 и тарелкой, на которой установлены фильтр-патроны 6, выполненные в виде перфорированного цилиндрического каркаса с намоткой 10—15 слоев стекловолокна. Изнутри и снаружи слой фильтрующего материала закреплен двумя-тремя слоями рукавной сетки.

Большое разнообразие конструкций абсорберов предопределяется различными условиями контактирования. Среди них важное значение имеет производительность и соотношение нагрузок по жидкой Уж и газовой Vг фазам, которое изменяется в широких пределах от 0,0005 до 0,1. При абсорбции из газов невысокой концентрации отношение Vk/VT невелико (0,0005 — 0,005). Насадочные абсорберы не могут работать при низких плотностях орошения (ниже 5 — 6 м/ч), поэтому при Vk/VT, меньших 0,0015 — 0,0025, их применение затруднено. В этих условиях успешно используются барбо-тажные абсорберы. При абсорбции плохо растворимых или из высококонцентрированных газов отношение Vk/VT велико (до 0,05 — 0,1). В этих условиях наиболее подходящими являются насадочные и распыливающие абсорберы, а применение барботажных становится затруднительным.

Важными характеристиками, которые необходимо учитывать при выборе абсорберов, являются гидравлическое сопротивление, диапазон возможного изменения нагрузок по газу и жидкости, время пребывания жидкости, чувствительность и склонность к загрязнениям.

ЛИТЕРАТУРА: [19, 25, 40, 46, 53].

Абсорбция (англ. absorbtion) — процесс избирательного поглощения компонентов газовой смеси жидким поглотителем (абсорбентом). Применяют в нефтяной, газовой, нефтегазоперерабатывающей промышленности для разделения, осушки и очистки углеводородных газов. Из природных и попутных нефтяных газов путем абсорбции извлекают этан, пропан, бутан и компоненты бензина; абсорбцию применяют для очистки природных газов от кислых компонен- тов —

сероводорода, используемого для производства серы, диоксида углерода, серооксида углерода, сероуглерода, тиолов (меркаптанов) и т.п. С помощью абсорбции также разделяют газы пиролиза и каталитического крекинга и осуществляют санитарную очистку газов от вредных примесей.

Абсорбция занимает промежуточное положение между ректификацией и адсорбцией по количеству извлекаемых компонентов. В отличие от первого процесса абсорбция протекает в основном однонаправленно, т.е. абсорбент можно считать практически нелетучим.

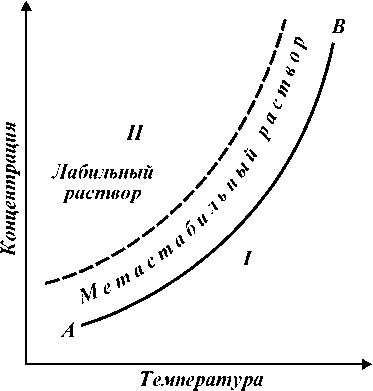

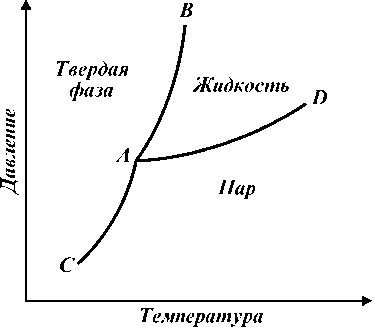

Процесс абсорбции обратимый, поэтому он используется не только для получения растворов газов в жидкостях, но и для разделения газовых смесей. При этом после поглощения одного или нескольких компонентов газа из газовой смеси необходимо выделить из абсорбента поглощенные компоненты. Выделение (регенерацию) поглощенных компонентов из абсорбента называют десорбцией. Регенерированный абсорбент вновь направляют на абсорбцию. В качестве абсорбентов при разделении углеводородных газов используют бензиновые или керосиновые фракции, а в последние годы и газовый конденсат, при осушке — диэтиленгликоль (ДЭГ) и триэтиленгликоль (ТЭГ). Для абсорбционной очистки газов от кислых компонентов применяют Ы-метил-2-пирролидон, гликоли, пропиленкарбонат, три-бутилфосфат, метанол; в качестве химического поглотителя используются моно- и диэтаноламины.

Движущей силой процесса абсорбции (десорбции) является разность парциальных давлений поглощаемого компонента в газовой и жидкой фазах, который стремится перейти в ту фазу, где его концентрация меньше, чем это требуется по условию равновесия.

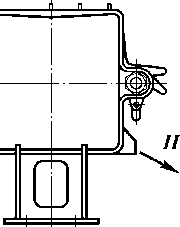

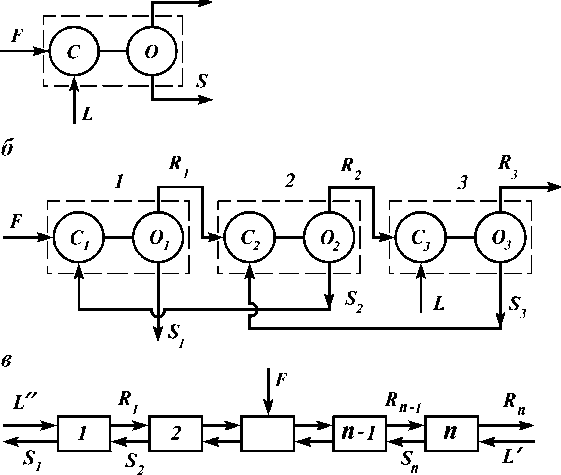

Обозначим парциальное давление поглощаемого компонента в газовой фазе G через рг, а парциальное давление того же компонента в газовой фазе, находящейся в равновесии с абсорбентом, через рр. Если рг > рр, то компонент газа переходит в жидкость L, т.е. протекает процесс абсорбции (рис. 3, а). Если рг < рр, то поглощенные компоненты газа переходят из абсорбента в газовую фазу, т.е. осуществляется процесс десорбции (рис. 3, б).

Чем больше величина рг — рр, тем интенсивнее осуществляется переход компонента из газовой фазы в жидкую. При приближении системы к состоянию равновесия движущая сила уменьшается и скорость перехода компонента из газовой фазы в жидкую замедляется. Поскольку парциальное давление компонента пропорционально его концентрации, то движущая сила процесса абсорбции или десорбции может быть выражена также через разность концентраций компонента в газовой Ay = у — ур или жидкой фазах Ах = хр— х.

Количество газа М, поглощаемого в единицу времени при абсорбции или выделяемого при десорбции, прямо пропорционально поверхности контакта газовой и жидкой фаз F и движущей силе процесса:

M = KpF(pr - рр) = KyF(y - уp) = KxF(xp - x).

Коэффициенты пропорциональности Кр, Ky и Кх называются коэффициентами массопередачи при абсорбции; они зависят от гидродинамического режима процесса и физико-химических свойств системы.

По своей природе различают два вида абсорбции: физическую и химическую (хемосорбцию). При последней абсорбируемые компоненты вступают в химическое взаимодействие с абсорбентом. Скорость физической абсорбции определяется диффузионными проРис. 3. Схема перено- q . р > р q k Р < Р

са компонентов при _ I г _L Т г р

контакте газа с аб- ? - |- --? - I ——

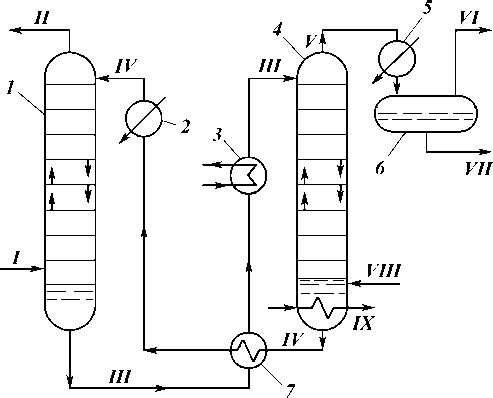

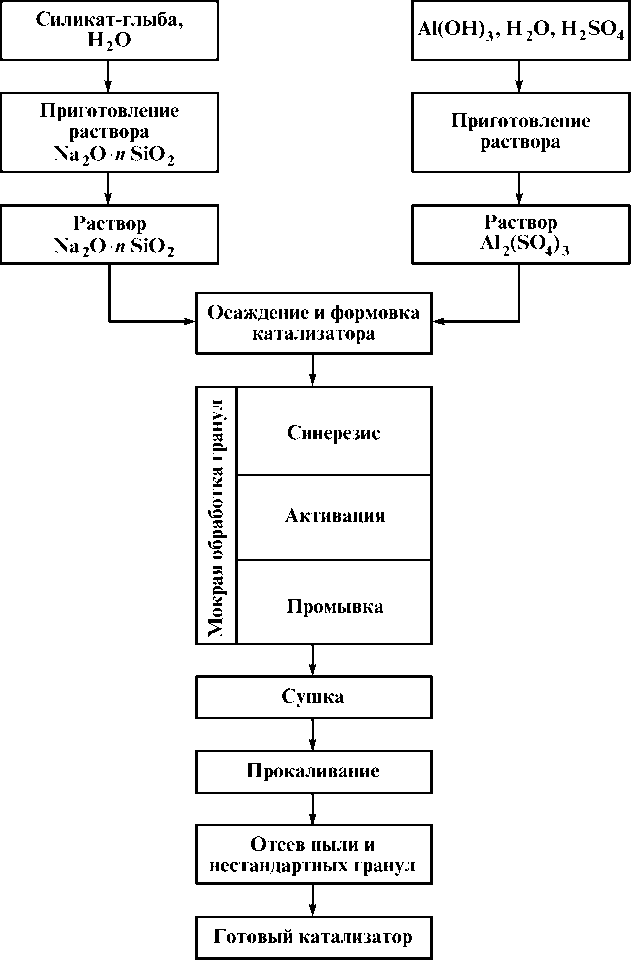

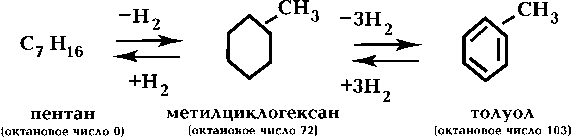

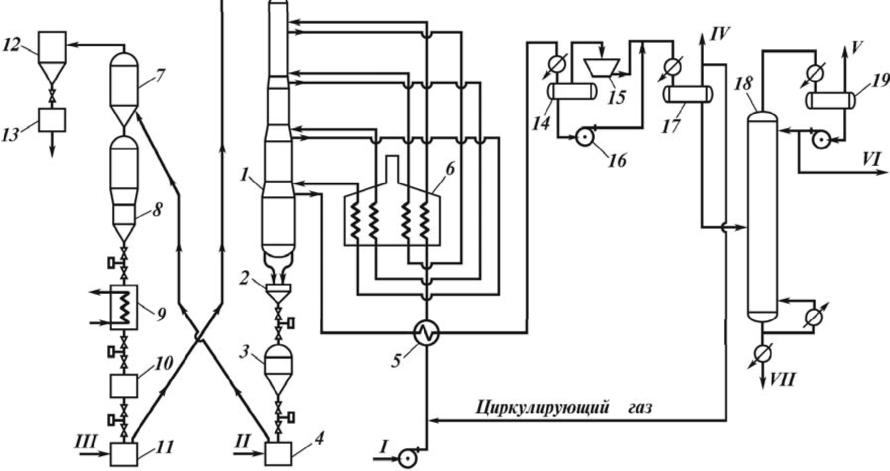

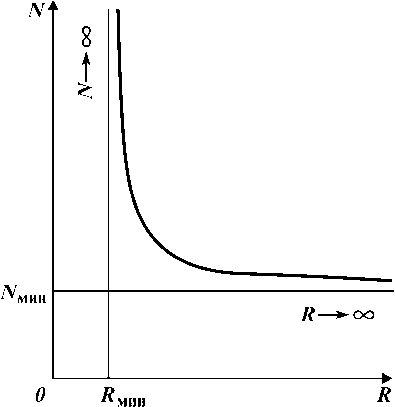

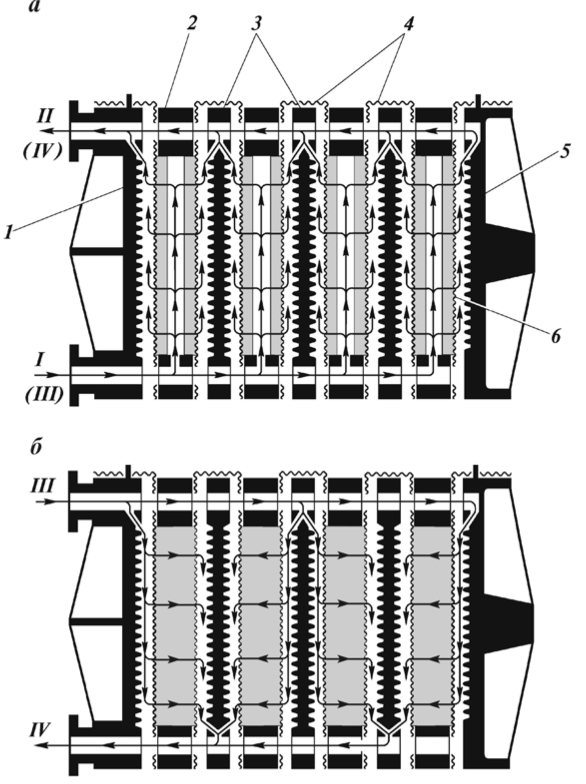

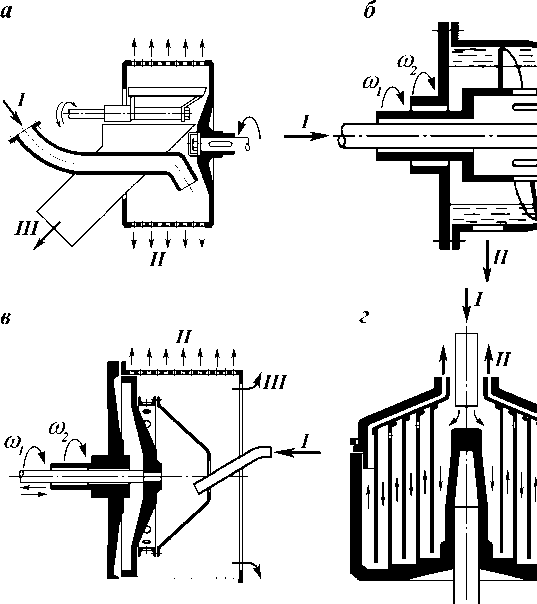

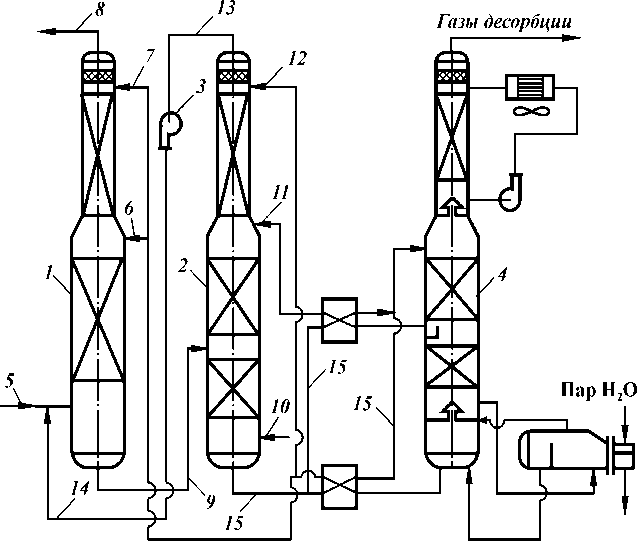

Рис. 4. Принципиальная схема абсорбционно-десорбционной установки:

1 — абсорбер; 2 — холодильник; 3 — подогреватель; 4 — десорбер; 5 — конденсатор; 6 — емкость; 7 — теплообменник. Потоки: I — сырой газ; II — сухой (тощий) газ; III — насыщенный абсорбент; IV — регенерированный абсорбент; V — извлеченные компоненты; VI — несконденсированные газовые компоненты; VII — жидкий продукт; VIII — десорбирующий агент; IX — теплоноситель

цессами. В общем случае скорость хемосорбции зависит от скорости диффузии и химической реакции. В кинетической области скорость собственно химического взаимодействия меньше скорости массопередачи и поэтому лимитирует скорость всего процесса, в диффузионной — лимитирующей является скорость диффу-зии компонентов, которая зависит от гидродинамики и физических свойств фаз.

На процессы абсорбции и десорбции оказывают влияние давление, температура, удельный расход абсорбента и десорбирующего агента, число ступеней контакта. Повышение давления и снижение температуры ускоряют абсорбцию и замедляют десорбцию. Процесс абсорбции сопровождается выделением теплоты. В аб-сорбционно-десорбционной установке (рис. 4) исходный газ в абсорбере контактирует в противотоке с абсорбентом, освобождается от извлекаемых компонентов и уходит сверху абсорбера. Насыщенный абсорбент из абсорбера через теплообменник и нагреватель поступает на верх десорбера и в результате подогрева и контакта с десорбирующим агентом регенерируется.

ЛИТЕРАТУРА: [18, 40, 46, 53].

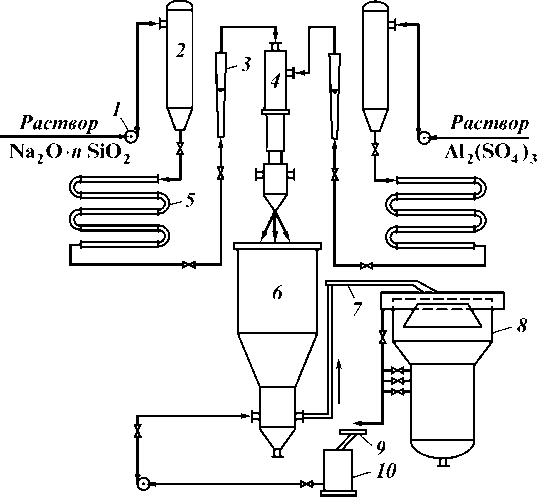

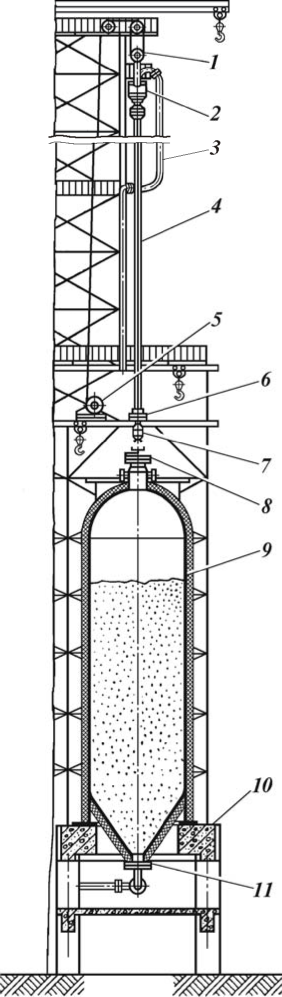

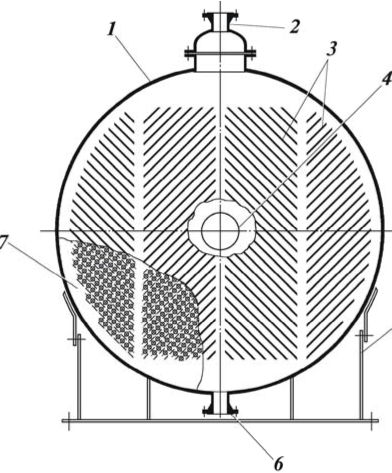

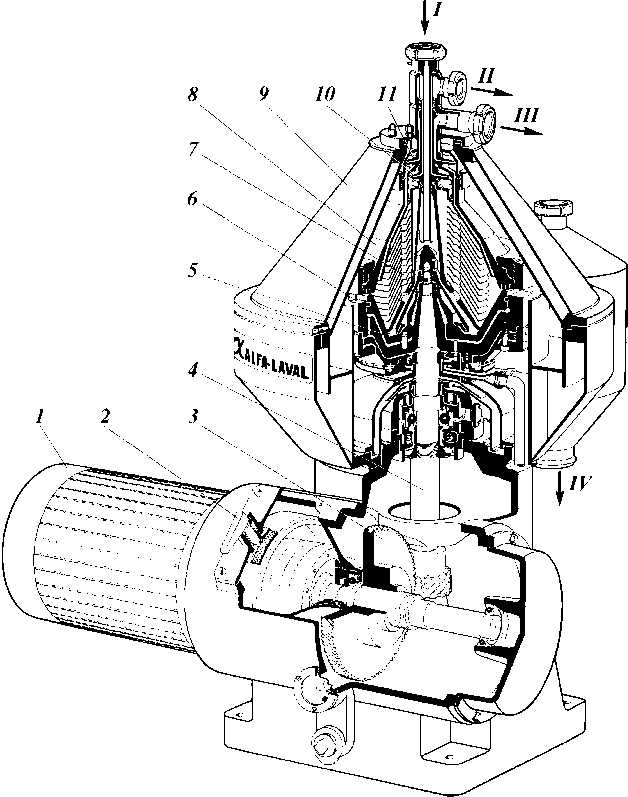

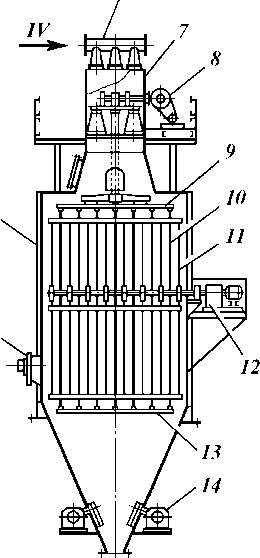

Адсорберы (англ. adsorbers) — аппараты для разделения газовых и жидких смесей путем избирательного поглощения (адсорбции) их компонентов твердыми поглотителями — адсорбентами. Поглощаемое вещество, находящееся вне пор адсорбента, называется адсорбтивом, а после его перехода в адсорбированное состояние — адсорбатом. Адсорберы применяют в газовой и нефтеперерабатывающей промышленности для следующих целей: осушки газов (например, природного газа при подготовке его к транспорту); отбензинивания попутных и природных углеводородных газов; осушки жидкостей; разделения газов нефтепереработки с целью получения водорода и этилена; выделения низкомолекулярных ароматических углеводородов из бензиновых фракций; очистки масел; очистки газов и жидкостей от вредных веществ, загрязняющих окружающую среду. Адсорберы разделяют по способу контактирования обрабатываемой среды с адсорбентами на аппараты с неподвижным, движущимся плотным и псевдоожиженным. слоем.

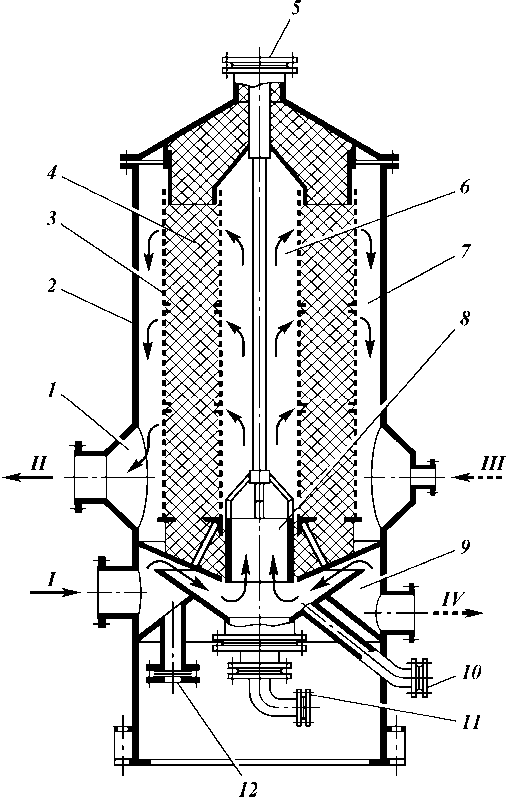

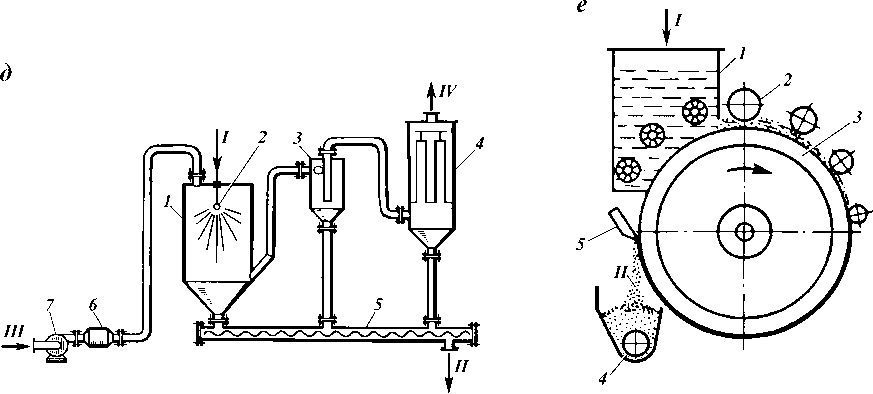

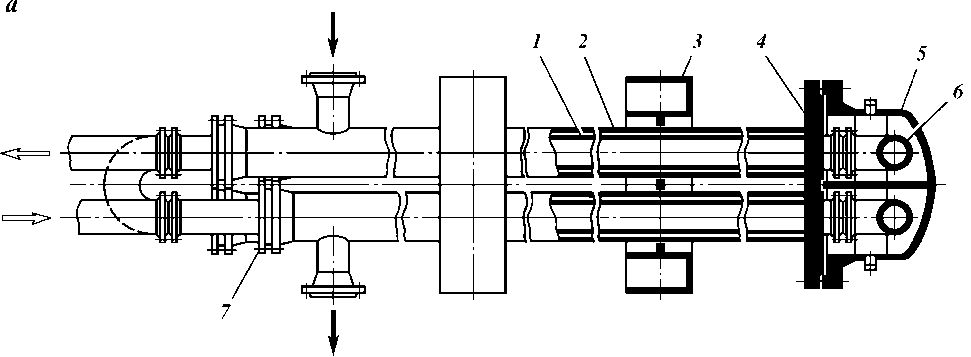

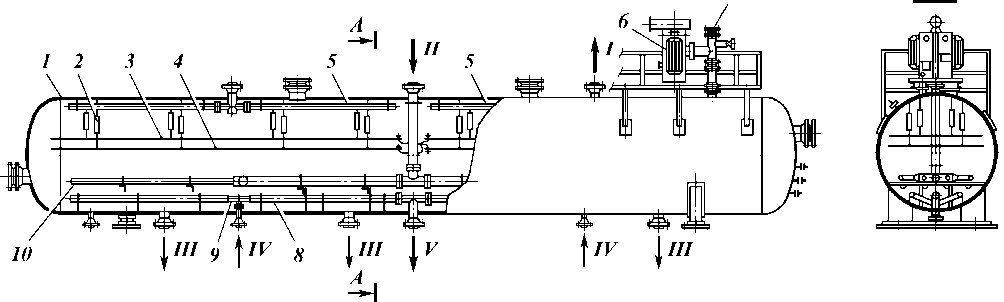

Адсорберы с неподвижным слоем — аппараты периодического действия, работающие в циклическом режиме. Рабочий цикл таких адсорберов включает следующие стадии: адсорбцию, десорбцию, удаление десорбирующего агента (сушку) и охлаждение. При наличии минимум двух аппаратов и соответствующем соотношении длительности вышеуказанных стадий возможна непрерывная работа всей адсорбционной установки. Адсорберы с неподвижным слоем адсорбента выполняют в виде вертикальных или горизонтальных цилиндрических аппаратов, снабженных внутренними устройствами: опорными для адсорбента; распределительными и сборно-выравнивающими для потока разделяемой сре-

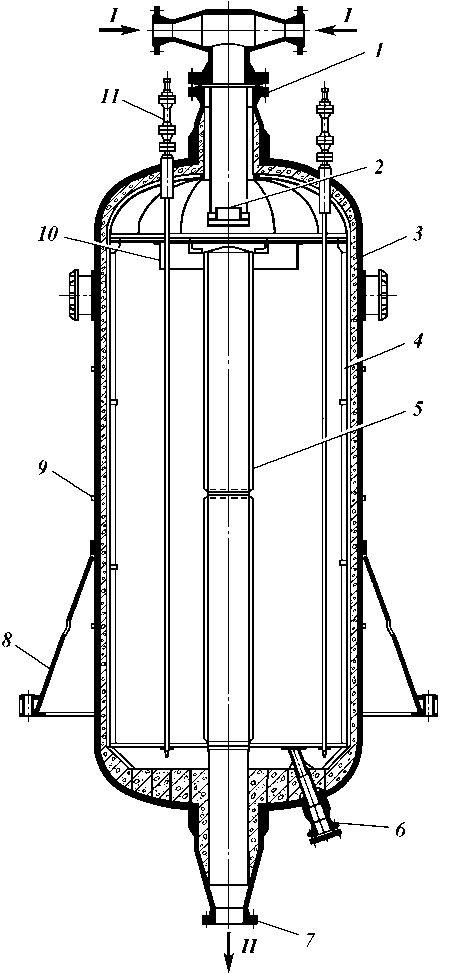

Рис. 5. Адсорбер аксиального типа с неподвижным слоем адсорбента:

1 — корпус; 2 — опорная решетка; 3 — перфорированный лист и два слоя сетки; 4 — фарфоровые шары; 5 — переточные

трубы для загрузки (выгрузки) адсорбента; 6 — слой цеолита; 7 — слой алюмогеля; 8 — решетка;

9 — кран-укосина; 10 — штуцер для загрузки адсорбента; 11 — люк-лаз; 12 — трубопровод для выгрузки адсорбента; 13 — штуцер для дренажа. Потоки: I — исходный газ; II — отработанный газ

ды. На рис. 5 представлен адсорбер аксиального типа, предназначенный для очистки природного газа от сероводорода и меркаптанов. В корпусе аппарата диаметром

3,6 м расположены по высоте два слоя цеолита NaX высотой 3,6 м. Каждый слой цеолита поддерживается опорной решеткой, на которой установлен перфорированный лист и два слоя металлической сетки. Над верхним слоем цеолита размещен дополнительно слой алюмогеля для осушки газа. Для уменьшения динамического воздействия потока газа и более равномерного его распределения над адсорбентом расположен слой фарфоровых шаров высотой 300 — 600 мм. При загрузке адсорбента используют верхний люк и кран-укосину. Пере-точные трубы обеспечивают перемещение адсорбента из одной зоны в другую при его загрузке и выгрузке. Адсорбент из аппарата выгружают по трубопроводу, установленному на нижней опорной решетке.

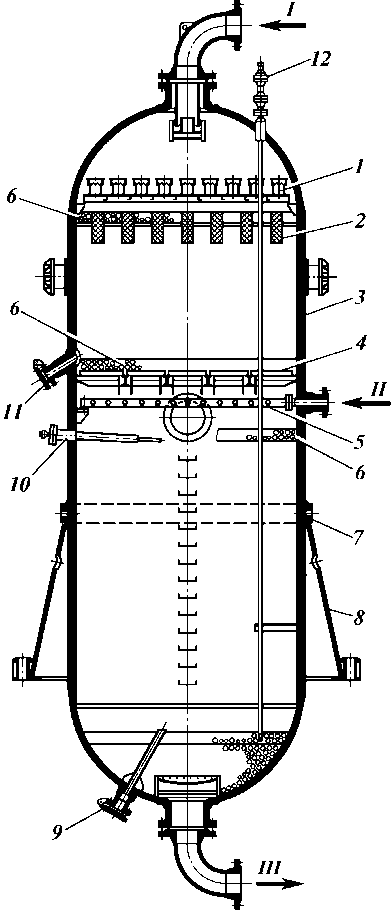

Для уменьшения гидравлического сопротивления слоя адсорбента разработаны конструкции адсорберов с радиальным движением потока газа. На рис. 6 представлена конструкция адсорбера радиального типа, в котором поток разделяемой среды движется через слой адсорбента от центра к периферии. Адсорбент засыпан между двумя кольцевыми решетками. Исходная газовая смесь поступает снизу в центральный канал, проходит через слой адсорбента и собирается на периферии в кольцевом пространстве, откуда удаляется из аппарата. Свежий адсорбент загружается сверху через штуцер. Отработанный адсорбент выгружается снизу с помощью клапана. С целью защиты от внезапного повышения давления аппарат снабжен разрывной мембраной. Поверхность фильтрации адсорберов радиального типа в зависимости от их размеров лежит в пределах 10 — 80 м2, толщина слоя адсорбента составляет 0,4 — 0,63 м.

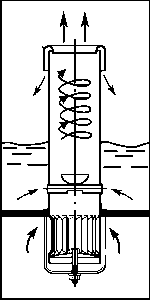

Адсорберы с движущимся или псевдоожиженным слоем — это непрерывно действующие аппараты, в которых стадии процесса адсорбционного разделения сырья протекают одновременно, но смещены по месту. Адсорбер с движущимся зернистым слоем адсорбента (рис. 7) — вертикальный аппарат, по высоте которо-

Рис. 6. Адсорбер радиального типа с неподвижным слоем адсорбента:

1 — собирающий коллектор; 2 — корпус; 3 — кольцевая решетка; 4 — слой адсорбента; 5 — штуцер для загрузки адсорбента; 6 — центральный раздающий канал; 7 — кольцевой собирающий канал; 8 — разгрузочное устройство; 9 — раздающий коллектор; 10 — штуцер для выгрузки адсорбента; 11 — штуцер для слива конденсата; 12 — предохранительная разрывная мембрана. Потоки: I — исходный газ; II — отработанный газ; III — водяной пар на десорбцию; IV — смесь паров воды и адсорбата

Рис. 7. Адсорбер с движущимся зернистым слоем адсорбента:

I — холодильник; 2, 4 — распределительные тарелки; 3, 6 —

I

распределительные устройства;

7 — затвор-отводчик для адсорбента. Потоки: I — адсорбент;

II — хладагент; III — исходная смесь; IV — смесь после адсорбции; V — продукты десорбции с десорбирующим агентом; VI — теплоноситель; VII — десорбирующий агент

I

го расположены три зоны: наверху — охлаждения, в средней части — адсорбции, внизу — нагрева и десорбции. Охлаждение и нагрев адсорбента осуществ-ляется через поверхность труб, внутри которых он дви

жется. Хладагент и теплоноситель проходят в меж-трубном пространстве соответствующих секций аппарата. Для распределения разделяемой смеси и десорбирующего агента по сечению аппарата в соответствующих его секциях размещены распределительные устройства. На верху секций адсорбции и десорбции установлены распределительные тарелки с патрубками, обеспечивающие равномерное распределение по сечению аппарата адсорбента и сбор соответственно несор-бируемой части газа и десорбирующего агента с выделенными компонентами. Распределительная тарелка, разделяющая зоны адсорбции и десорбции, также создает необходимый гидрозатвор между ними.

В адсорбере с псевдоожиженным слоем адсорбента для равномерного распределения газовой фазы и образования псевдоожиженного слоя по высоте установлены опорно-распределительные решетки с переточными устройствами. Исходная газовая смесь и десорбирующий агент проходят через соответствующие секции аппарата, и в результате их контакта с поступающим сверху адсорбентом образуются псевдоожиженные слои, в которых протекают процессы адсорбции и десорбции в условиях противоточно-ступенчатого контакта.

ЛИТЕРАТУРА: [32, 40, 53].

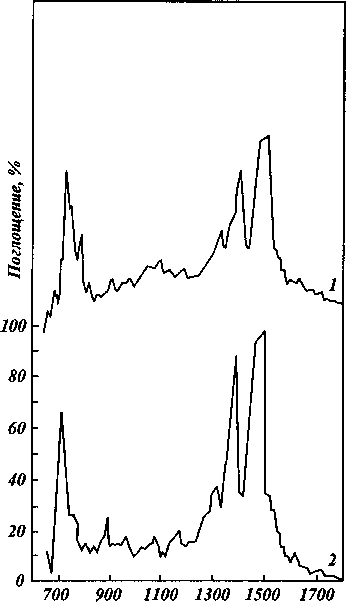

Адсорбция (англ. adsorption) — процесс поглощения компонентов газов (паров) или жидкостей поверхностью твердых тел (адсорбентов). Адсорбцию применяют в газовой и нефтеперерабатывающей промышленности для осушки газов, например, природного газа при подготовке его к транспорту, для отбензинивания попутных и природных газов, разделения газов нефтепереработки с целью получения водорода и этилена, осушки жидкостей, выделения низкомолекулярных ароматических углеводородов (бензола, толуола, ксилолов) из бензиновых фракций, для очистки масел. Явление адсорбции используется в хроматографии, в противогазах, для поглощения пахучих и вредных веществ, с целью защиты окружающей среды. По сравнению с другими массообменными процессами адсорбция эффективна при малом содержании извлекаемых компонентов в исходной смеси. Так, при разделении смеси сухих углеводородных газов процесс адсорбции оказывается более выгодным, чем процесс абсорбции, тогда как для жирных газов целесообразнее применять процесс абсорбции. Аналогично для жидких смесей: при невысоком содержании извлекаемых компонентов в сырье адсорбционное разделение предпочтительнее экстракции.

Различают физическую и химическую адсорбцию (хемосорбцию). При физической адсорбции молекулы адсорбента и поглощенного вещества (адсорбата) не вступают в химическое взаимодействие и их связь обусловливается силами межмолекулярного взаимодействия, при котором связь менее прочна, чем при хемосорбции. Физическая адсорбция — экзотермический процесс, для газов и паров теплота адсорбции примерно равна теплоте конденсации.

Адсорбируемость веществ зависит от их природы, строения молекул, а также от природы и структуры адсорбента (величины удельной поверхности, размеров пор). Адсорбируемость углеводородов обычно возрастает с увеличением их молекулярной массы, однако значительное влияние на нее оказывают структура и размеры молекул. Так, парафиновые и нафтеновые углеводороды поглощаются в меньшей степени, чем ароматические. Сернистые соединения лучше сорбируются, чем содержащие их парафиновые и нафтеновые углеводороды. Непредельные низкомолекулярные углеводороды (этилен, пропилен) адсорбируются лучше, чем соответствующие их предельные аналоги (этан, пропан).

Адсорбенты — пористые твердые вещества естественного и синтетического происхождения с развитой поверхностью пор. Удельная поверхность пор лежит в пределах от 200 до 1700 м2/г, средний размер пор — от 3 до 100 А. Адсорбенты производят в виде таблеток или шариков размером от 2 до 6 мм, а также порошков с размером частиц от 20 до 500 мкм. В качестве абсорбентов используют активированный уголь, силикагель, алюмосиликаты, цеолиты. Цеолиты (молекулярные сита) — природные или синтетические адсорбенты с регулярной структурой пор, представляют собой алюмосиликаты натрия, калия и других элементов. Размеры входных окон, определяющих избирательность цеолитов, изменяются от 3 до 9 А.

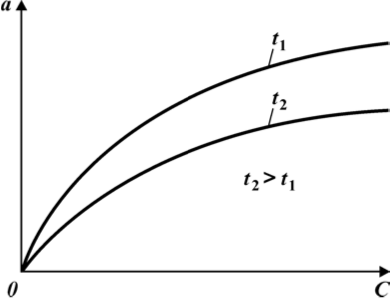

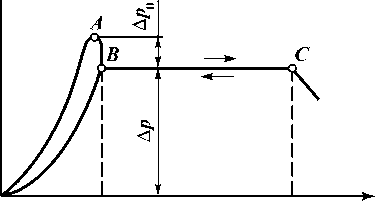

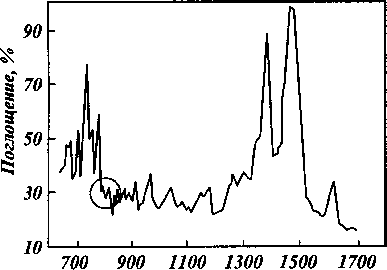

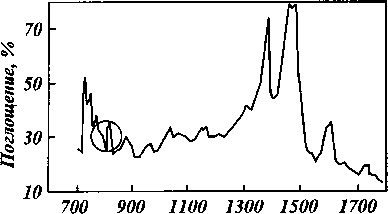

Важной характеристикой адсорбентов является активность (емкость), оцениваемая массой адсорбированного вещества, приходящейся на единицу массы адсорбента в условиях равновесия. Зависимость между активностью и парциальным давлением или концентрацией вещества в смеси при определенной температуре называют изотермой адсорбции (рис. 8). Одним из важных показателей, характеризующих процесс адсорбции и определяющих размеры аппарата, является скорость адсорбции, которая зависит от скорости трех стадий процесса: подвода вещества к поверхности зерен адсорбента — внешняя диффузия; перемещения вещества внутри зерен по порам адсорбента — внутренняя диффузия; поглощения вещества поверхностью адсорбента. Скорость адсорбции обычно лимитируют внешняя или внутренняя диффузии или сразу обе стадии. Адсорбции способствует понижение температуры, а для газов — повышение давления. Удалению адсорбированных компонентов из адсорбента (десорбции) способствует повышение температуры и для газовых смесей — понижение давления.

В целом процесс адсорбционного разделения включает следующие основные стадии: адсорбцию — контактирование исходной смеси с адсорбентом, при этом во многих случаях к жидким смесям для снижения вязкости добавляют плохо адсорбируемый растворитель; десорбцию — контактирование адсорбента с десорбирующим агентом (водяным паром, азотом, растворителем) с целью выделения поглощенных компонентов и

Рис. 8. Зависимость активности (емкости) адсорбента а от концентрации поглощаемого вещества С в смеси при различных температурах t

регенерации адсорбента (для облегчения десорбции и сокращения расхода десорбирующего агента процесс ведут при повышенной температуре); удаление из адсорбента десорбирующего агента (сушку); охлаждение адсорбента, причем в случае окислительной регенерации адсорбента его температура значительно повышается и требуется специальное охлаждение. Адсорбционное разделение также включает вспомогательные стадии — отделение целевых продуктов от десорбирующего агента и растворителей путем перегонки, ректификации, отстаивания.

ЛИТЕРАТУРА: [32, 40, 53].

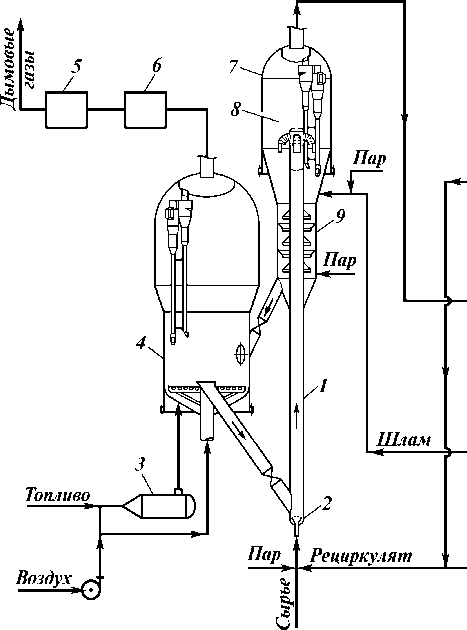

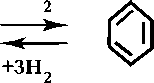

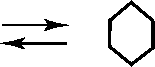

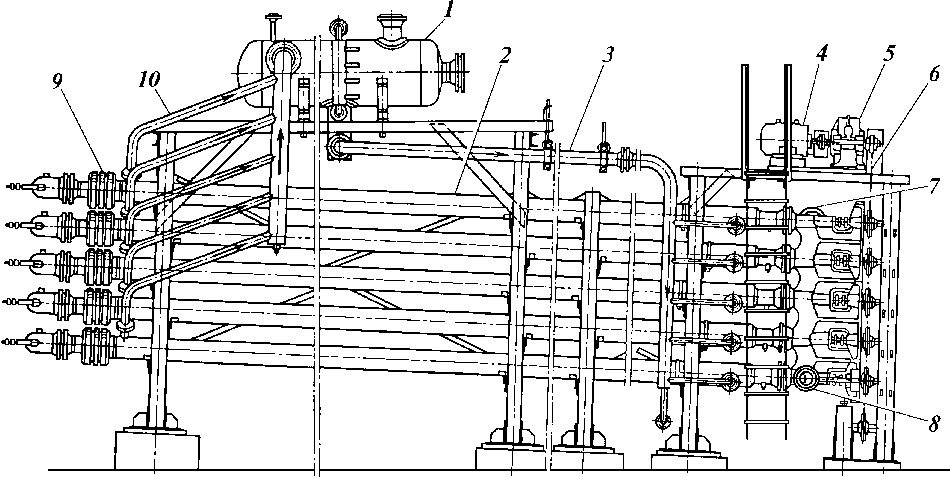

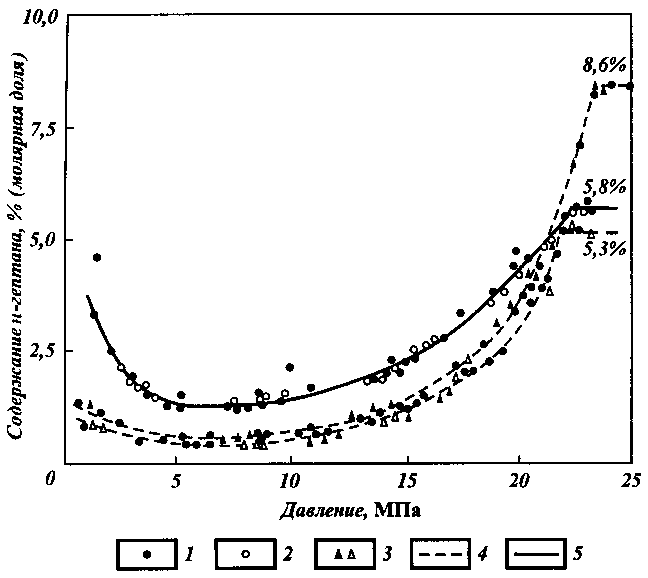

Алкилирование (англ. alkylation) — каталитический процесс производства высокооктанового компонента бензина на основе взаимодействия изобутана с бутиленами и пропиленом.

Сырьем для алкилирования служат бутан-бутиле-новая и пропан-пропиленовая фракции, получаемые в основном в процессе разделения газов каталитического и термического крекинга. Целевыми продуктами процесса являются легкий и тяжелый алкилаты. Легкий алкилат (имеет конец кипения 85 °С и октановое число 91 — 95 по моторному методу) является компонентом автомобильного и авиационного бензинов, тяжелый алкилат (выкипает в пределах 185 — 310 °С) применяется как компонент дизельного топлива или как растворитель. Катализатором процесса служат серная кислота или фтористый водород. На отечественных установках используют 98 — 99%-ную серную кислоту по моногидрату.

В основе технологического процесса алкилирования лежит реакция присоединения алкенов к алканам, которая в общем виде может быть представлена уравнением

Cn H2n + 2 + Cm H2m ^ Cn + m H2(n + m) + 2.

Или для рассматриваемого конкретного случая:

C4H10 + C4H8 ^ C8H18,

C4H10 + C3H6 ^ C7H!6.

Процесс алкилирования проводится при температуре от 5 до 15 °C. При более высоких температурах серная кислота окисляет углеводороды, при более низких температурах вследствие увеличения вязкости эмульсии затруднен эффективный контакт углеводородов с серной кислотой.

По условиям проведения процесса углеводороды должны быть в жидком состоянии. В реакторе поддерживается давление 0,3—1,0 МПа.

Для предотвращения полимеризации олефинов сырье разбавляют путем циркуляции изобутана. В сырьевой смеси мольное соотношение изобутан : олефины поддерживают на уровне (6V7) : 1.

Реакция алкилирования экзотермична, тепловой эффект реакции составляет примерно 960 кДж на 1 кг алкилата. Для создания изотермических условий необходимо отводить тепло из реакционной зоны. В зависимости от типа реактора теплоотвод осуществляется либо испаряющимся аммиаком или пропаном через трубчатую поверхность, либо непосредственно за счет испарения части циркулирующего изобутана.

Продолжительность контактирования сырья с серной кислотой составляет 20 — 30 мин, объемное соотношение кислота : углеводороды равно 1 : 1.

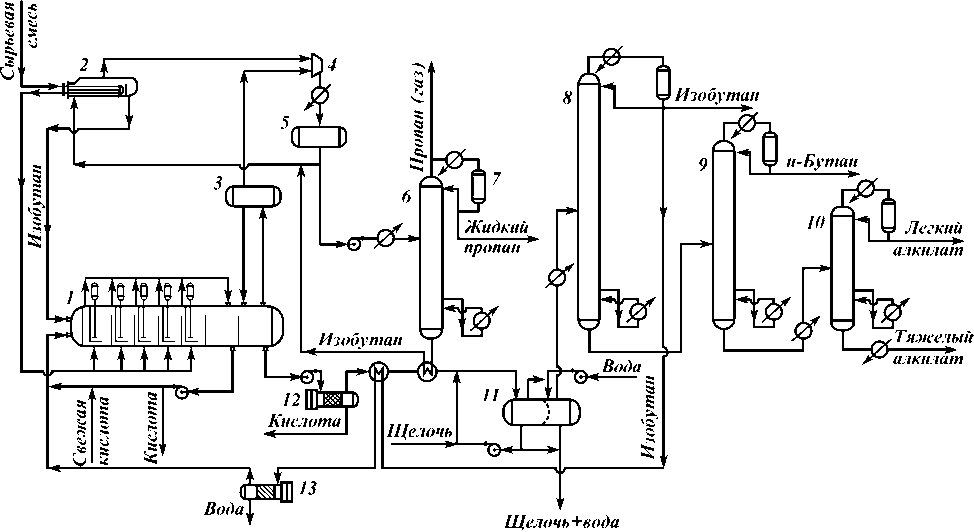

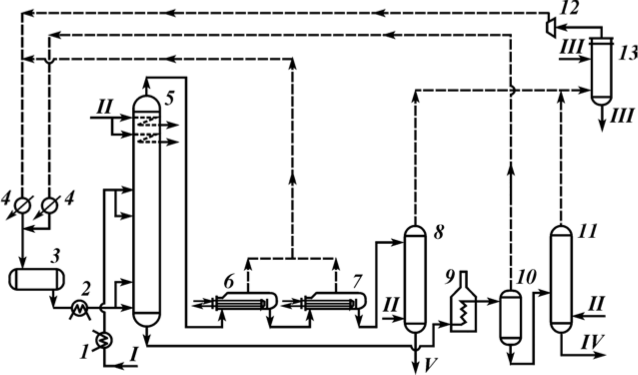

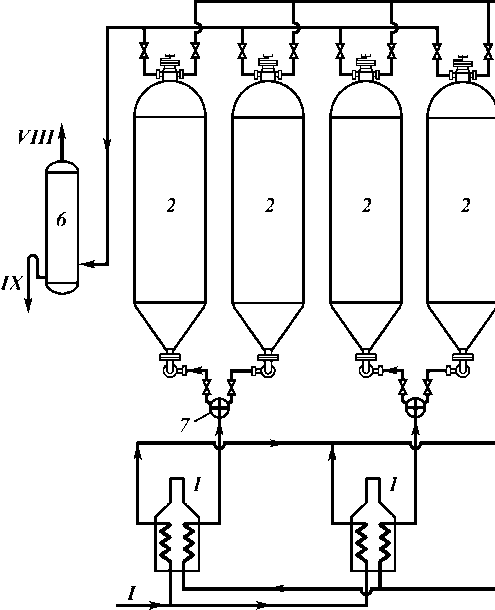

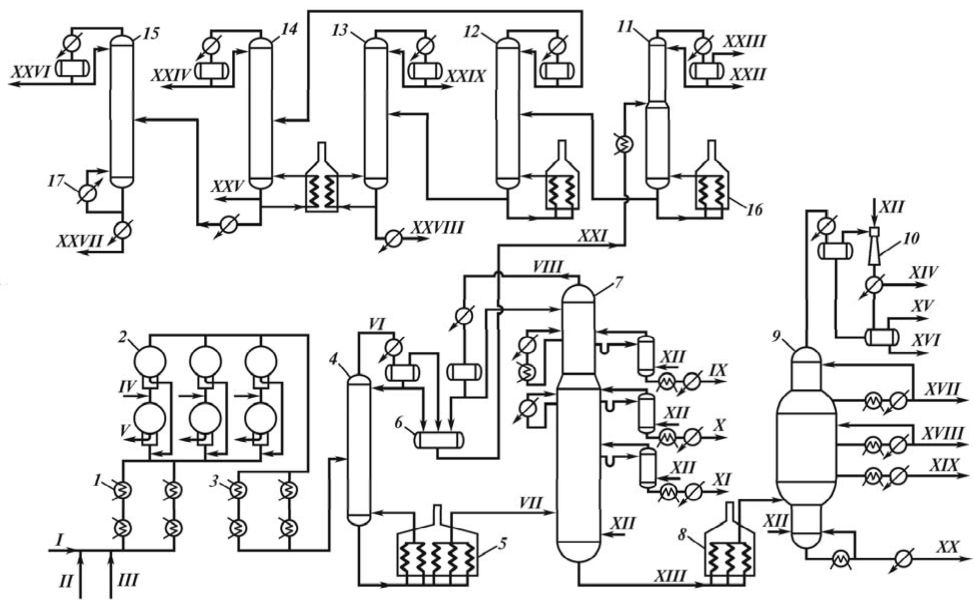

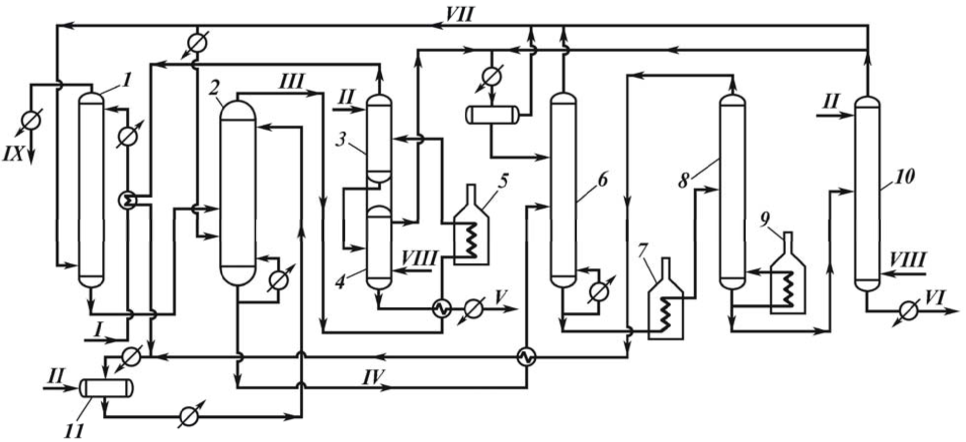

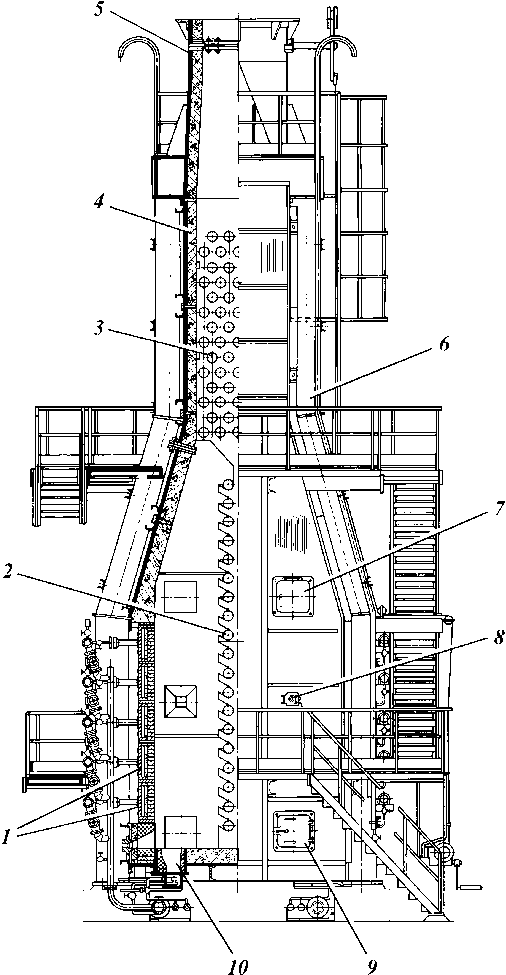

Рис. 9. Схема установки сернокислотного алкилирования изобутана олефинами:

1 — реактор; 2 — холодильник; 3 — каплеотбойник; 4 — компрессор; 5 — емкость; 6 — пропановая колонна; 7 — емкость орошения; 8 — изобутановая колонна; 9 — бутановая колонна; 10 — колонна разделения алкилата; 11 — отстойник; 12 — коалесцирующий аппарат; 13 — сепаратор

Объемная скорость подачи олефинов на единицу объема катализатора составляет 0,1 — 0,6 ч-1.

Для эффективного контактирования углеводородов с серной кислотой их интенсивно перемешивают. Обычно используют пропеллерный насос (мешалку) при частоте вращения 400-500 мин-1.

Схема установки сернокислотного алкилирования приведена на рис. 9. Сырьевая смесь охлаждается испаряющимся бутаном в холодильнике 2 (см. испарители) и вводится пятью параллельными потоками в смесительные секции каскадного реактора 1. В первую секцию подают также циркулирующий изобутан и серную кислоту. Из отстойной зоны реактора снизу выводят серную кислоту (на циркуляцию или сброс) и жидкую часть углеводородной смеси, которая проходит коалес-цирующий аппарат 12, где из углеводородной смеси отделяются мельчайшие капли серной кислоты.

Далее углеводородная смесь проходит защелачивание и поступает на разделение в систему простых ректификационных колонн, соединенных последовательно по остатку: деизобутанизатор 8, дебутанизатор 9 и колонну 10, с верха которой отводится целевой продукт — легкий алкилат, а с низа — тяжелый алкилат. Изобутан с верха колонны 8 поступает на циркуляцию в первую смесительную секцию реактора. Подвод тепла в низ ректификационных колонн осуществляется конденсирующимся водяным паром.

Пары углеводородов, образующиеся в реакторе, через каплеотбойник 3 поступают на прием компрессора 4, который подает их через холодильник в емкость 5. Из емкости часть углеводородов поступает в реактор, а другая часть насосом подается в пропановую колонну 6, которая служит для вывода из системы накопившегося пропана. С низа колонны поток углеводородов (изобутана) частично циркулирует через сырьевой холодильник 2 и прием компрессора 4, а частично присоединяется к общему потоку циркулирующего изобутана.

ЛИТЕРАТУРА: [54, 55].

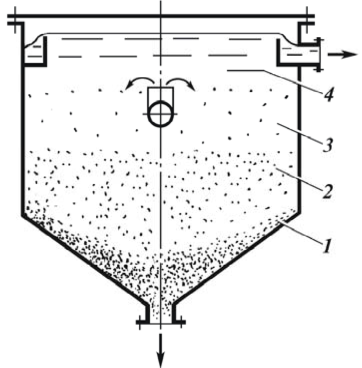

Г азосепараторы (англ. gas separators, от лат. separator — отделитель) — аппараты для отделения газа от жидкости (нефти, углеводородного конденсата, капельной влаги) и механических примесей. Газосепараторы являются обязательным элементом любой технологической схемы подготовки нефти на промыслах и газа, устанавливаются на компрессорных станциях, сборных и газораспределительных пунктах, ГПЗ.

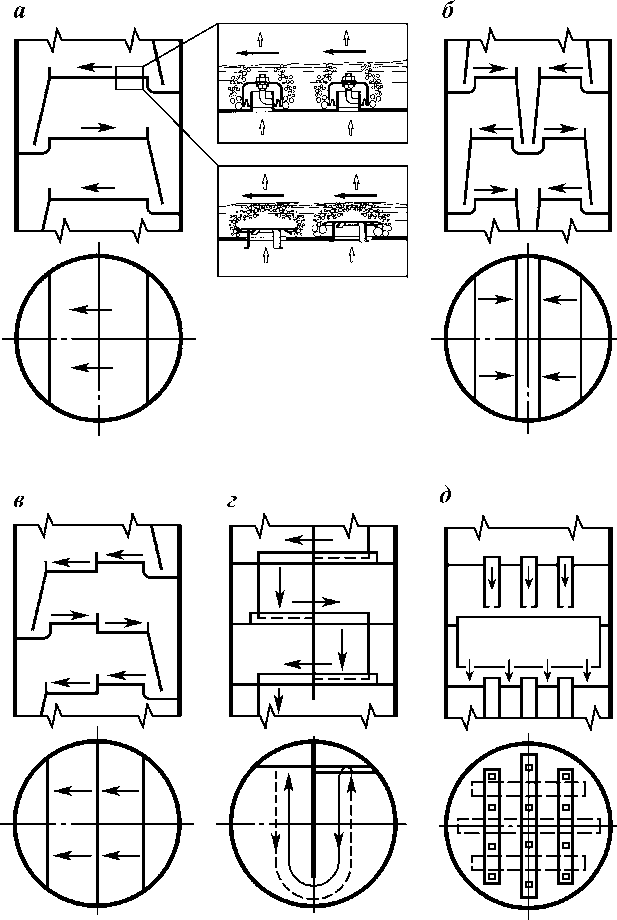

Газосепараторы, как правило, имеют следующие секции: ввода газожидкостной смеси, обеспечивающую равномерное ее распределение в аппарате и максимальное отделение крупных капель жидкости; отстойную, предназначенную для коагуляции мелких капель жидкости и их отделения; каплеуловительную, обеспечивающую окончательную очистку газа и заданную эффективность сепарации; сбора отсепарирированной жидкости. Основным параметром, характеризующим степень отделения жидкости от газа, является коэффициент эффективности п, равный отношению количества 0ул жидкой фазы, уловленной в газосепараторе, к количеству 0вх жидкой фазы, содержащейся в потоке газа на входе в аппарат (п = 0ул / 0вх).

Газосепараторы разделяются по принципу действия: на гравитационные, инерционные, сетчатые, центробежные и смешанного типа; по геометрической форме и положению в пространстве — на цилиндрические (вертикальные, горизонтальные и наклонные) и сферические; по положению сборника отсепарирован-ной жидкости — с выносным и встроенным сборником; по месту в технологической схеме — на входные, промежуточные и концевые; по количеству сепарируемых фаз — на двухфазные и трехфазные. Газосепараторы могут быть выполнены как автономный аппарат или как встроенная секция вертикальных колонных аппаратов многофункционального назначения.

Гравитационные газосепараторы просты по конструкции, но громоздки и металлоемки. Осаждение капель жидкости в них происходит в основном под действием силы тяжести. Эффективность разделения газожидкостного потока в таких газосепараторах тем выше, чем больше размер капель жидкости в газовом потоке и ниже его скорость (п = 75 — 90 %, скорость газа vr = = 0,05 — 0,2 м/с). Наиболее распространены в промышленности инерционные, сетчатые и центробежные газо-сепараторы.

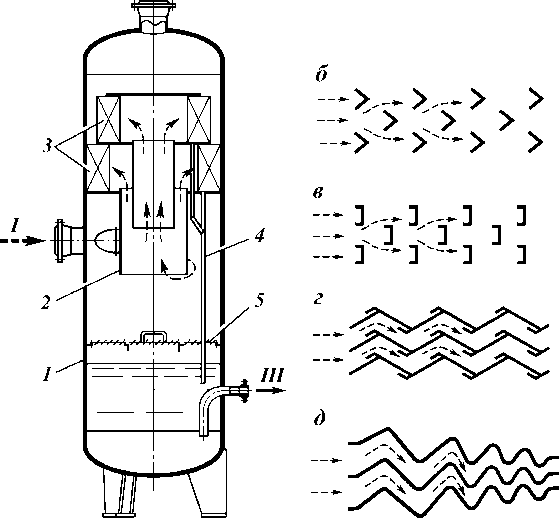

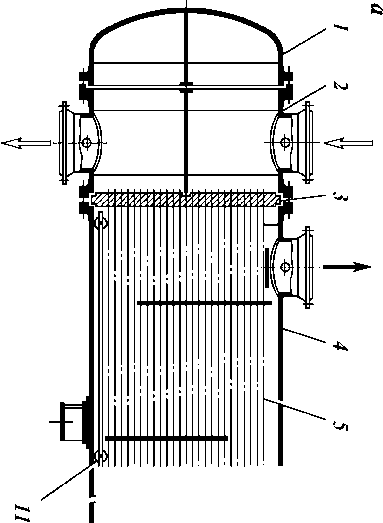

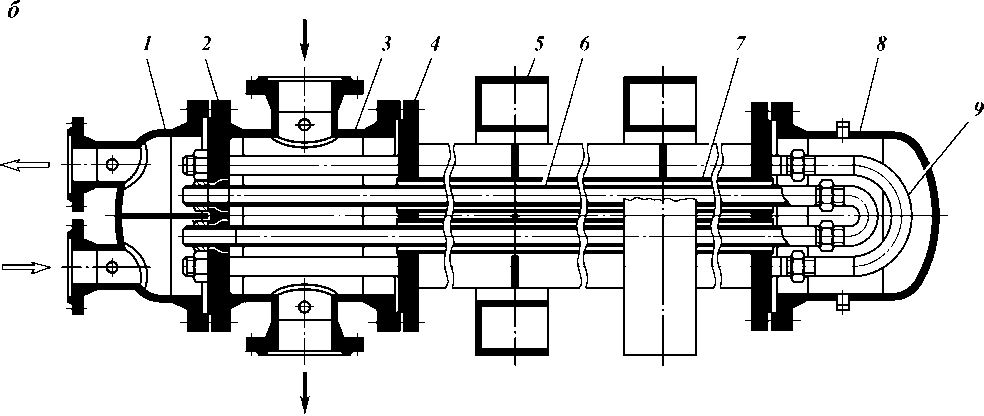

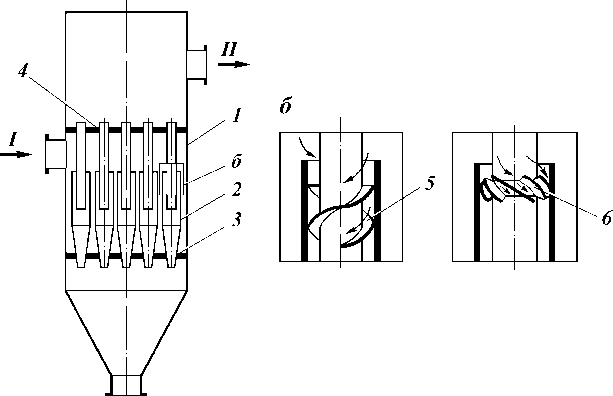

Инерционные газосепараторы (п = 95 — 99 %, скорость газа v- = 0,2—1,0 м/с) различаются конструкцией пакетов пластин, их компоновкой и конфигурацией, а также расположением патрубков входа и выхода газа

II

Рис. 10. Инерционный газосепаратор:

а — общий вид; б—д — типы каплеуловигельной насадки; б — уголковая; в — желобчатая; г — жалюзийная с карманами для сбора частиц; д — жалю-зийная с переменными геометрией и сечением каналов; 1 — корпус; 2 — распределительное устройство; 3 — пакеты каплеуловигельной насадки; 4 — труба для отвода жидкости; 5 — успокоительная решетка. Потоки: I — исходный газ; II — очищенный газ; III — жидкость

(рис. 10). Для повышения производительности сепараторов пакеты пластин могут быть двухсекционными. Перспективны струнные пакеты, представляющие собой набор рамок с намотанной на них проволокой диаметром 0,3 — 0,5 мм. Основное их применение — предварительное отделение газа от жидкости. В промышленности инерционные газосепараторы используют на установках низкотемпературной сепарации в качестве входных, промежуточных и концевых ступеней сепарации.

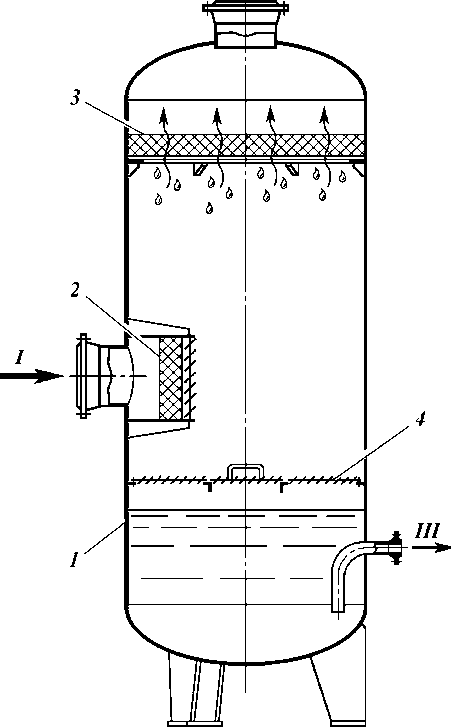

Коэффициент эффективности сетчатых газосепара-торов (рис. 11) определяется в основном конструкцией сетчатых пакетов, их расположением в корпусе аппарата и может достигать 99,5 — 99,8 % при скоростях газа в 3 — 5 раз больших, чем в гравитационных. Высокая эффективность этих газосепараторов обусловливается большой поверхностью контакта сепарирующих элементов с газожидкостным потоком. Вертикальные сетчатые газосепараторы применяют на промыслах в качестве концевых сепараторов в установках низкотемпературной сепарации, промежуточных и концевых сепараторов на ГПЗ, при очистке газа от жидкости перед подачей его на факел.

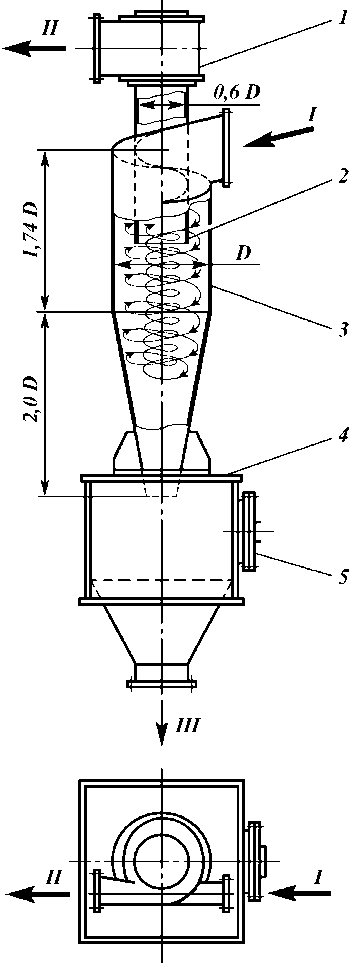

В центробежных газосепараторах для преобразования поступательного движения потока во вращательное используют завихрители (рис. 12). Основным преимуществом их является высокая рабочая скорость газа в корпусе центробежного элемента. Благодаря действию центробежных сил из газового потока можно выделить капли жидкости диаметром более 10 — 20 мкм. Коэффициент эффективности газосепаратора при высоком давлении колеблется от 80 до 99 %. Отдельные конструкции оснащены регулируемым завихрителем, предназначенным для поддержания эффективной скорости сепарации при изменении производительности и давления, в некоторых используют прямоточные центробежные элементы. Центробежные элементы снабжены каналами рециркуляции и могут обеспечить эффективную очистку газа при их расположении как горизонтальном, так и вертикальном (с движением потока сверху вниз или снизу вверх). Применяют в основном в

Рис. 11. Сетчатый газосепаратор:

1 — корпус; 2 — сетчатый коагулятор; 3 — сетчатый отбойник (демистер); 4 — успокоительная решетка. Потоки: I — исходный газ; II — очищенный газ; III — жидкость

Рис. 12. Центробежные газосепараторы:

а — с регулируемым завихрителем; б — с центробежными прямоточными элементами; 1 — корпус; 2 — сетчатый отбойник; 3 — труба для отвода очищенного газа; 4 — диафрагма; 5 — регулируемый завихритель; 6 — центробежные элементы; 7 — труба для отвода жидкости; 8 — успокоительная решетка. Потоки: I — исходный газ; II — очищенный газ; III — жидкость

качестве входных и промежуточных ступеней очистки на установках промысловой подготовки газа, а также на магистральных газопроводах.

Для очистки газожидкостной смеси со сравнительно небольшим содержанием газа используют блочные се-парационные установки, применяемые для сепарации нефти от газа в герметизированных системах сбора, транспортировки и подготовки нефти на промыслах. В каждую установку входят технологическая емкость, каплеотбойник (горизонтальный, инерционный газосепараторы со струнными пакетами) и депульсатор. Нефтегазовая смесь поступает от скважин в депульсатор, в котором свободный газ отделяется от нефти и, минуя технологическую емкость, отводится в каплеотбойник. Нефть из депульсатора поступает в технологическую емкость, где происходит гравитационная сепарация нефти от газа. Газ, выделившийся в емкости, также проходит через каплеотбойник.

ЛИТЕРАТУРА: [25, 38, 52].

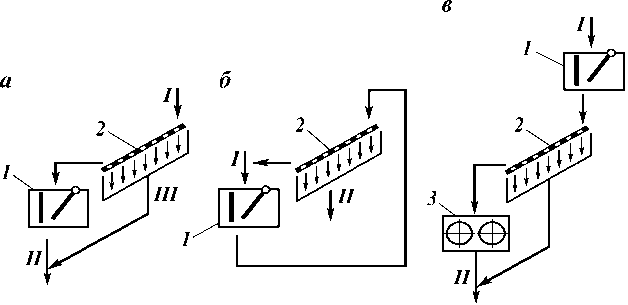

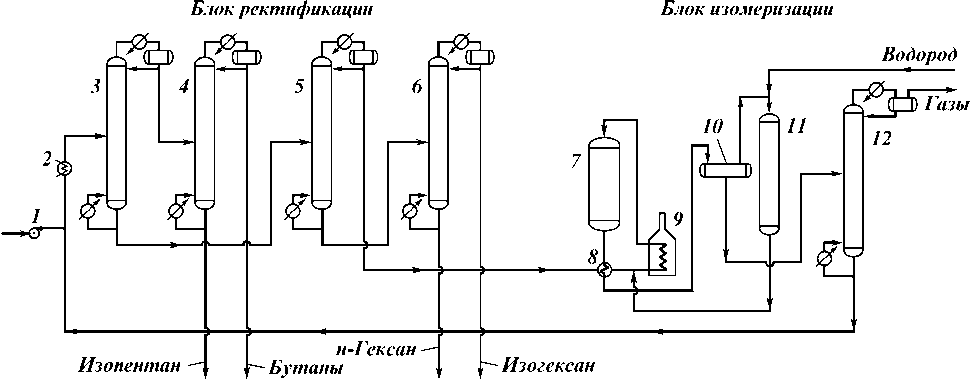

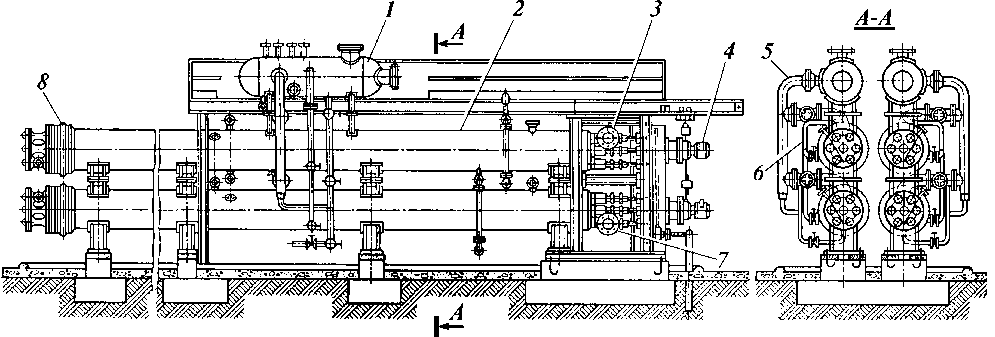

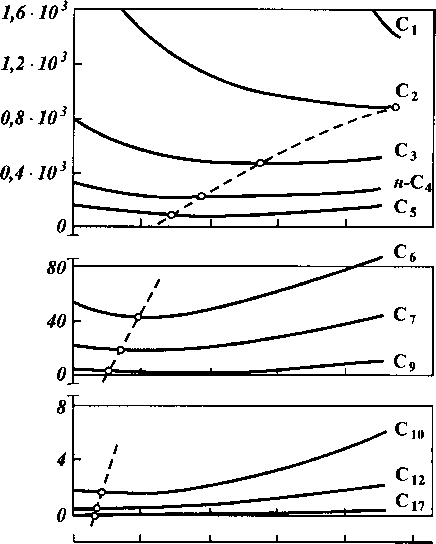

Г азофракционирование (англ. gas fractionation) — процесс разделения смеси углеводородных газов на составляющие компоненты путем ректификации.

Углеводородные газы нефтепереработки включают газы, растворенные в нефти и газовом конденсате и выделяющиеся при атмосферно-вакуумной перегонке, и газы, полученные при деструктивной переработке нефти.

В зависимости от состава и природы компонентов газы разделяют на сухие и жирные, предельные и непредельные. Сухие газы содержат в основном компоненты Ci и C2, жирные — Ci, C2, C3 и выше. Сухие газы используются как топливо. Компоненты жирных газов применяют в быту и как сырье для дополнительной переработки.

Предельные газы состоят из углеводородов метанового ряда и получаются при первичной переработке нефти и в процессах, протекающих под давлением водорода (каталитический риформинг, изомеризация, гидрокрекинг, гидроочистка). Непредельные газы включают значительное количество непредельных углеводородов и получаются на установках термического и каталитического крекинга и коксования. Предельные и непредельные газы разделяют на газофракционирующих установках различного типа.

Разделение газа в ректификационной колонне можно осуществить при двух условиях: 1) под давлением при нормальных температурах, используя в качестве хладагента воду и воздух; 2) при обычном давлении и низкой температуре, используя искусственное охлаждение. При этом при высоком давлении требуются затраты на компримирование газа, при обычном давлении — на охлаждение. Например, в головной колонне газофракционирующей установки разделения предельных газов деэтанизацию осуществляют при давлении 1,3 МПа и температуре 15 °C с использованием аммиачного холодильника-конденсатора либо при давлении 3,4 — 4,0 МПа при нормальной температуре.

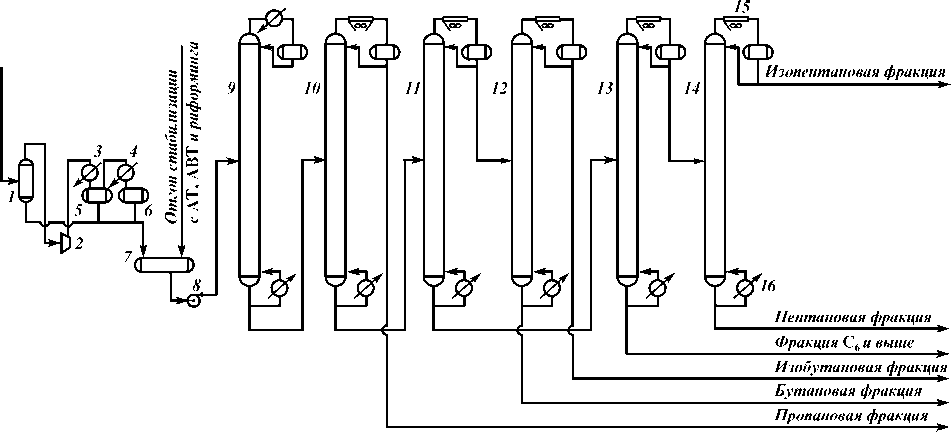

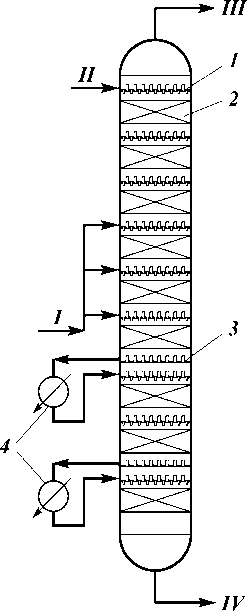

Газофракционирующие установки разнообразны по своим технологическим схемам и включают от 6 до 10 простых колонн, соединенных последовательно по ректификату и остатку и последовательно-параллельным способом. Общее число тарелок во всех колоннах меняется от 390 до 720. При этом число тарелок в колоннах, разделяющих наиболее близкокипящие компоненты изобутановой (изобутан и н-бутан) и изопентановой (изопентан и н-пентан) фракций колеблется от 97 до 180. Исследование фактических режимов изобутановой колонны показало, что флегмовое число для получения изобутана и н-бутана чистотой 97 — 98 % составляет не менее 19.

Мощности по сырью газофракционирующих установок находятся в пределах от 200 до 1000 т в год.

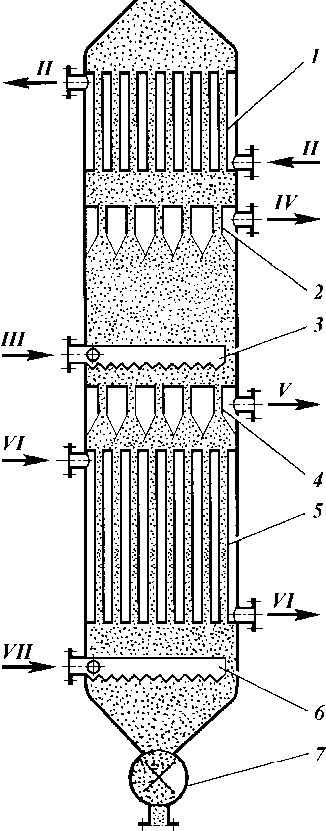

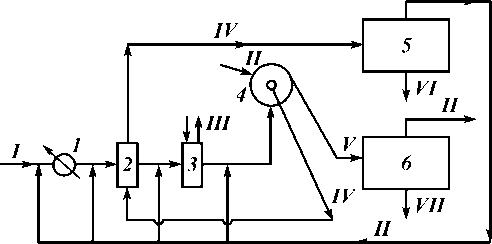

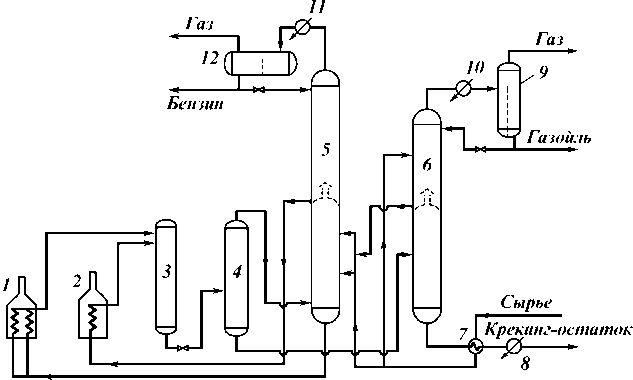

Схема газофракционирующей установки разделения предельных газов конденсационно-компрессионного типа приведена на рис. 13. Сырье — газ с установок первичной перегонки нефти и риформинга поступает

Рис. 13. Схема газофракционирующей установки конденсационно-компрессорного типа:

1 — сепаратор; 2 — компрессор; 3, 4 — холодильники-конденсаторы; 5, 6 — сепараторы-сборники; 7 — сборник жидкого газа; 8 — насос; 9— 14 — ректификационные колонны; 15 — конденсаторы воздушного охлаждения; 16 — рибойлеры

Газ с АТ и АВТ

через сепаратор 1 на прием компрессора 2. Сжатый и нагретый газ проходит две ступени конденсации: первую — в результате охлаждения водой и вторую — в результате охлаждения аммиаком (соответственно холодильники-конденсаторы 3 и 4 и сепараторы-сборни-ки жидкого газа 5 и б). Из сборника 7 сжиженный газ вместе с отгоном стабилизации установок первичной перегонки и риформинга насосом 8 подается в колонну 9. С верха колонны из рефлюксной емкости отбирают сухой газ — метан и этан. Остаток — деэтанизированная фракция поступает в депропанизатор 10, где она разделяется на пропановую фракцию, вводимую сверху как продукт, и смесь углеводородов С4 и выше, которая направляется на дальнейшее разделение в дебутаниза-тор 11. С верха дебутанизатора выводится смесь бутана и изобутана. Смесь поступает в деизобутанизатор, ректификатом которого является изобутановая фракция, а кубовым остатком — бутановая фракция. С низа дебутанизатора 11 остаток — легкий дебутанизированный бензин подается в депропанизатор 13, из которого в качестве кубового остатка выводятся углеводороды С6 и выше. Ректификат депропанизатора — смесь пентанов поступает на разделение в колонну 14, ректификатом которой является изопентановая фракция, а остатком — пентановая.

Отвод тепла в деэтанизаторе 9 осуществляется с помощью аммиака, в остальных колоннах — с помощью аппаратов воздушного охлаждения. В нижнюю часть ректификационных колонн тепло подводится при помощи рибойлеров.

ЛИТЕРАТУРА: [4, 54, 55].

Гидрогенизационные процессы (англ. hydrogenation processes) — процессы термокаталитической переработки углеводородного сырья в среде водорода. К этим процессам относят:

1) гидроочистку дистиллятных фракций (бензина, керосина, дизельного топлива), целью которой является удаление сернистых соединений и непредельных углеводородов, а при более жестких режимах — дополнительно гидрирование ароматических до нафтенов в случае керосиновой и дизельной фракций;

2) гидрообессеривание — гидроочистку нефтяных остатков с целью получения малосернистых котельных топлив и сырья для каталитического крекинга;

3) гидрокрекинг — процесс глубокого превращения преимущественно тяжелого дистиллятного и остаточного углеводородного сырья для получения светлых нефтепродуктов — бензина, реактивного и дизельного топлив.

ЛИТЕРАТУРА: [54].

Гидрокрекинг (англ. hydrogen cracking) — термокаталитический процесс переработки углеводородного сырья, целью которого является получение светлых нефтепродуктов из более тяжелого сырья. Последнее обеспечивает значительное углубление переработки нефти.

При гидрокрекинге по сравнению с гидроочисткой и гидрообессериванием осуществляется более глубокое превращение исходного сырья, и протекают реакции:

1) гидрогенолиза гетероорганических соединений серы, кислорода, азота; 2) гидрирования ароматических углеводородов; 3) раскрытия нафтеновых колец; 4) деалки-лирования циклических структур; 5) расщепления парафинов и алкильных цепей; 6) изомеризации образующихся осколков; 7) насыщения водородом разорванных связей. В результате получаются такие соединения, которых нет в исходном сырье. Путем подбора катализаторов, расхода водорода, технологических параметров (давления и температуры) обеспечивают максимальный выход целевого продукта — бензина, реактивного и дизельного топлива. В некоторых случаях процесс направлен на получение легких изопарафинов (С5 — С6) или пропана и бутана.

Для гидрокрекинга используют бифункциональные катализаторы, в которых гидрогенизирующими компонентами служат металлы VI и VIII групп — оксиды и сульфиды молибдена, никеля, кобальта, ванадия, платины, рения. Носителем является оксид алюминия или алюмосиликаты в аморфном виде, если продуктами являются дистиллятные топлива, или в виде цеолитов — при получении бензинов.

Водород для гидрокрекинга получают на установках паровой каталитической конверсии природного или нефтезаводского газов. Кратность циркуляции водорода поддерживается в пределах 800 — 2000 м на 1 м3 сырья.

Температура гидрокрекинга находится на уровне 370 — 425 °С для дистиллятного сырья. Высокая температура процесса (>400 °С) затрудняет насыщение водородом непредельных и полициклических ароматических углеводородов. Поэтому давление поддерживается на уровне 15 — 20 МПа. Объемная скорость подачи сырья лежит в пределах 0,3—1,2 ч-1.

В целом реакция гидрокрекинга экзотермична. Поэтому катализатор в реакторе размещают слоями, в межслойное пространство вводят холодный водород, тем самым поддерживают температуру на оптимальном уровне. Окислительная регенерация катализатора осуществляется в токе инертного газа при давлении 3 —

5 МПа и температуре 480-520 °С.

Установки гидрокрекинга в зависимости от характера исходного сырья, целевого назначения процесса, типа катализатора могут быть разделены на три группы: 1) одноступенчатые одностадийные; 2) одноступенчатые двух- и трехстадийные; 3) двухступенчатые.

При одноступенчатой одностадийной схеме сырье в реакторе претерпевает однократное превращение. При наличии рециркуляции возможно углубление процесса и увеличение выхода целевого продукта. Так, при переработке вакуумного газойля из него можно с высоким выходом получать дизельное топливо. Однако рециркуляция снижает производительность установки.

При одноступенчатой двухстадийной системе сырье после печи проходит последовательно два реактора. Рециркулирующий остаток вводится в поток перед вторым реактором. Таким образом, все продукты реакции, не претерпевшие разделения, поступают на вторую стадию превращения во второй реактор.

В случае двухступенчатой схемы после первой ступени осуществляют отделение газов и гидрогенизат после нагрева в печи поступает в реактор второй ступени. После этого из продуктового потока выделяют светлые фракции (бензин, реактивное и дизельное топливо), а непревращенный остаток направляют на рециркуляцию в реактор первой либо второй ступени или отдельный реактор. В последних случаях реакторы могут содержать катализаторы с разными свойствами. В первом по ходу сырья реакторе может происходить облагораживание сырья (очистка от серы, азота и частично аромати-ки) на катализаторах, стойких к азоту и сере, во втором реакторе — гидрокрекинг облагороженного сырья. Двухступенчатую схему используют в том случае, когда путем глубокого превращения необходимо получить большое количество светлых легких топливных фракций. При менее глубоком процессе используют одноступенчатую схему.

Гидрокрекинг тяжелого остаточного сырья осуществляют по двухступенчатой схеме. При этом наряду с реакторами, содержащими неподвижный слой катализатора, применяют аппараты с трехфазным псевдоожи-женным слоем (жидкая часть сырья — водород с углеводородным газом — суспидированный мелкодисперсный катализатор). При использовании реактора с псев-доожиженным. слоем возможна регенерация катализатора путем частичного вывода его из процесса.

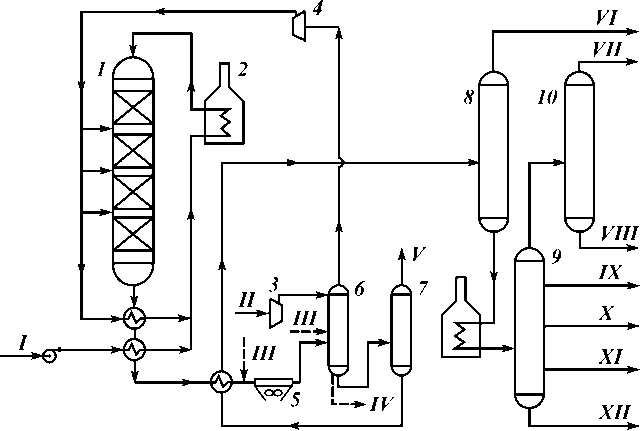

На рис. 14 приведена схема одноступенчатой установки одностадийного гидрокрекинга. Сырье после подогрева в теплообменниках теплом гидрогенизата смешивается с водородом. Смесь нагревается в сырьевой печи 2 и поступает в реактор 1. Выходящий с низа реактора гидрогенизат после охлаждения в теплообменниках водородом и сырьем поступает в газосепаратор 6 высокого давления, где от него отделяется циркулирующий водород, возвращаемый в реактор 1 компрессором 4. Жидкие продукты из сепаратора высокого

Рис. 14. Схема одноступенчатой установки одностадийного гидрокрекинга:

1 — реактор; 2 — сырьевая печь; 3 — компрессор добавочного водорода; 4 — циркуляционный компрессор; 5 — воздушный холодильник; 6, 7 — газожидкостные сепараторы высокого и низкого давления; 8 — стабилизационная колонна; 9 — фракционирующая колонна; 10 — колонна вторичной перегонки бензина. Потоки: I — сырье; II — добавочный водород; III — вода; IV — кислые стоки; V — газ на очистку; VI — углеводородный газ; VII — легкий бензин; VIII — тяжелый бензин; IX — лигроин; X — керосин; XI — газойль; XII — остаток

давления направляют в сепаратор 7 низкого давления и далее на разделение в стабилизационную колонну 8, с верха которой отводится углеводородный газ, а с низа — остаток. Остаток после нагрева в трубчатой печи поступает на ректификацию во фракционирующую колонну 9. Верхний продукт этой колонны — бензин направляется на разделение в колонну 10 вторичной переработки бензина. В качестве боковых погонов из колонны 9 получают лигроин, керосин, газойль, а снизу — остаток. Добавочный водород подают компрессором 3.

ЛИТЕРАТУРА: [1, 27, 54, 55].

Гидроочистка дистиллятных фракций (англ. hydrofining of distillates) — термокаталитический процесс улучшения качества дистиллятов путем удаления из них серы, азота, кислорода, смолистых и непредельных соединений в среде водорода. Сырьем для гидроочистки служат прямогонные дистилляты (бензин, реактивные и дизельные топлива, керосин, вакуумные газойли) и дистилляты вторичного происхождения (бензины, легкие газойли каталитического крекинга и коксования). При гидроочистке протекают следующие ре-

акции:

1) гидрогенолиз сернистых соединений (меркаптанов, сульфидов, дисульфидов, тиофенов)

RSH + H2 ^ RH + H2S

R2S + 2H2 ^ 2RH + H2S

HC=CH^

I S + 4H2 ^ C4H10 + H2S

hc=ch/

2) гидрогенолиз азотсодержащих соединений RNH + 4H2 ^ RH + NH3

3) удаление кислородсодержащих соединений ROH + H2 ^ RH + H2O

4) гидрирование ненасыщенных соединений СлН2л + H2 ^ СпН2л + 2

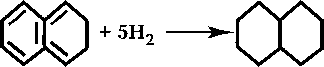

5) гидрирование ароматических соединений

С10Н22 + Н2 ^ 2С5Н12

6) гидрокрекинг

В процессе гидроочистки также идут реакции уплотнения, конденсации и полимеризации углеводородов, в

результате которых на катализаторе откладывается кокс.

В целом тепловой эффект реакций гидроочистки положителен — они идут с выделением тепла.

На скорость реакций гидроочистки оказывают влияние качество сырья, тип катализатора, температура и давление процесса, парциальное давление и кратность циркуляции водорода.

Легкие дистилляты (бензины) содержат более низкомолекулярные непредельные и сернистые соединения (меркаптаны, сульфиды) и легче подвергаются гидроочистке. Тяжелое сырье и сырье вторичного происхождения содержит более стабильные сернистые соединения (тиофены) и труднее гидрируемые непредельные, что требует более жестких условий очистки.

Повышение температуры процесса увеличивает степень гидроочистки. Для каждого вида сырья это происходит до определенного значения, после которого скорость реакции разложения и насыщения непредельных углеводородов превышает скорость реакций гидрирования сернистых соединений. Давление способствует процессу гидроочистки. Обычно гидроочистку проводят при температуре 250 — 400 °С и давлении 2 — 5 МПа. Парциальное давление водорода оказывает существенное влияние на гидроочистку, значительно увеличивая глубину процесса.

Кратность циркуляции водородсодержащего газа увеличивают с утяжелением сырья, в пересчете на 100%-ный водород она составляет 80 — 200 м3/м3 сырья для бензиновой фракции и более 500— 1000 м3/м3 — для вакуумных погонов.

Основные параметры технологического режима гидроочистки дистиллятных фракций приведены в табл. 1.

Для гидроочистки применяют катализаторы на основе оксидов металлов VII и VIII групп (никель, кобальт, молибден, вольфрам). В промышленности используют алюмокобальтмолибденовый (АКМ) и алюмоникельмо-либденовый (АНМ) катализаторы. В алюмоникельмо-либденовый катализатор на силикатной основе для увеличения прочности вводят диоксид кремния (АНМС).

Технологический режим процесса гидроочистки дистиллятных фракций

|

Показатели | Бензиновые фракции | Керосиновая фракция (140-240 °С) |

Дизельная фракция (230-350 °С) | Вакуумный дистиллят (350-520 °С) | IV масляный погон | |

| 62-105 °С | 85-180 °С |

|||||

| Парциальное давление водорода в реакторе, МПа |

1,72-2,62 | 1,0-3,0 | 1,5-2,2 | 1,8-2,0 | 4,0 |

>3,5 |

| Температура на входе в реактор, °С: в начале цикла в конце цикла | 370 380 |

370 380 | 300 400 |

350 420 | 370-375 400-410 | 370-380 390-410 |

|

Содержание (объемное) водорода в циркулирующем газе, % | 75 |

75 | 65-75 | >75 | >75 | >75 |

| Объемная скорость подачи сырья, ч-1 | 2,5-7,0 |

2,5-7,0 | 10,0 | 4,5-5,0 | <1,2 | 1,0 |

| Кратность циркуляции 100%-ного водорода, м3/м сырья |

90-200 | 80-200 | 180-250 | 180-300 | >500 |

>1000 |

| Тип катализатора | АКМ, АНМС, Г0-30-70 | АКМ, АНМС, Г0-30-70 | АКМ, АНМС |

АКН, АНМС, ГБ-168, ГКД-202 | ГО-117, Г5-168ш |

ГК-35 |

| Рекомендуемый срок службы катализатора, годы В том числе до первой регенерации, мес |

<5 18-24 | <5 18-24 | <5 24 | <5 18 | <2,5 10 | 2 9 |

Носителем служит оксид алюминия. Катализаторы выпускают в виде частиц неправильной цилиндрической формы. В настоящее время применяются катализаторы на цеолитной основе. Катализатор АКМ имеет высокую активность и селективность по целевой реакции обес-серивания, достаточно активен в гидрировании непредельных соединений. Катализатор АНМ проявляет большую активность при гидрировании ароматических и азотистых соединений.

В процессе гидроочистки на катализаторе откладывается кокс, в результате чего катализатор теряет активность. Для восстановления активности катализатор подвергают регенерации. В зависимости от состава катализатора применяют газовоздушный или паровоздушный методы регенерации. Газовоздушная регенерация осуществляется смесью инертного газа с воздухом при температуре до 550 °C. При паровоздушной регенерации используют смесь воздуха и водяного пара, нагретую в печи до температуры выжига кокса. Для цеолитсодержащих катализаторов паровоздушный способ не используют.

Длительность газовоздушной регенерации составляет 100—120 ч, для паровоздушной она меньше.

Установки гидроочистки в технологической схеме завода могут быть самостоятельными или находиться в блоке с другими процессами. В последнем случае они могут готовить сырье для процесса или производить очистку продуктов.

Схемы установок гидроочистки различаются по варианту подачи водородсодержащего газа: с циркуляцией или «на проток». На установках гидроочистки керосина, дизельного топлива, вакуумного дистиллята применяется циркуляционная схема подачи водородсодержащего газа. Мощность установок гидроочистки составляет 300 — 2000 тыс. т/год.

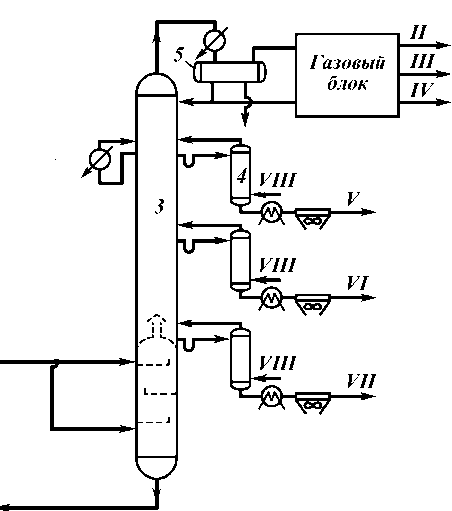

Технологическая схема установки гидроочистки дизельного топлива с циркуляцией водородсодержащего газа приведена на рис. 15. Сырье смешивается с водородсодержащим газом и после подогрева в теплообменниках 3 за счет тепла отходящего дизельного топли-

Рис. 15. Технологическая схема установки гидроочистки с циркуляцией водородсодержащего газа:

1 — трубчатая печь; 2 — реактор; 3, 6 — теплообменники; 4 — воздушный

холодильник; 5 — горячий сепаратор; 7 — холодильник; 8 — холодный сепаратор; 9 — стабилизационная колонна; 10 — сепараторы; 11 — насос; 12 — колонна отдува сероводорода из бензина; 13 — абсорберы; 14 — термосифонный рибойлер; 15 — отгонная колонна; 16 — дегазатор; 17 — центробежный компрессор. Потоки: I — сырье; II — водородсодержащий газ; III — углеводородный или водородсодержащий отдувочные газы; IV — очищенное дизельное топливо; V — бензин-отгон; VI — сероводород; VII — углеводородный газ с установки; VIII — углеводородный газ к печам

ва и газопродуктовой смеси нагревается в печи 1 и поступает в реактор 2. Из реактора газопродуктовая смесь после охлаждения в теплообменнике разделяется в горячем сепараторе 5 на парогазовую смесь и гидрогенизат. Гидрогенизат с низа сепаратора поступает в стабилизационную колонну 9. Парогазовая смесь, выходящая из сепаратора 5, отдает свое тепло на нагрев гидрогени-зата, уходящего из холодного сепаратора 8, на получение пара в теплообменнике 6 и после охлаждения в воздушном и водяном холодильниках поступает в холодный сепаратор 8. С низа холодного сепаратора жидкий поток через теплообменник 3 направляется в колонну 9. С верха сепаратора газовая смесь поступает в абсорбер 13, где в результате обработки ее раствором метаноламина улавливается сероводород. Из абсорбера через сепаратор 10 водородсодержащий газ поступает на прием центробежного компрессора 17, который подает его на смешение с сырьем. С верха стабилизационной колонны 9 парогазовая смесь после охлаждения и частичной конденсации поступает в сепаратор 10, из которого часть жидкости (бензин) подается на орошение колонны 9, другая же часть после отдува сероводорода в колонне 12 выводится как продукт. Углеводородный газ после очистки от сероводорода в абсорбере 13 моноэтаноламином используется в качестве топлива в трубчатых печах. Насыщенный сероводородом моно-этаноламин из абсорберов после дегазатора 16 поступает на десорбцию в отгонную колонну 15. С верха отгонной колонны выводится через сепаратор сероводород.

ЛИТЕРАТУРА: [54, 55].

Гидромеханические процессы (англ. hidromechanic processes) — процессы, связанные с перемещением жидких и газовых сред, с обработкой неоднородных двухфазных и многофазных систем. Гидромеханические процессы широко распространены в нефтяной и нефтеперерабатывающей промышленности. Движущими силами гидромеханических процессов являются разность или градиент давлений, а также силы, обусловленные разностью плотностей компонентов неоднородных сред.

К гидромеханическим процессам относятся перекачка жидкостей и транспорт газов; разделение неоднородных сред — различные виды отстаивания (гравитационное, в центробежном, электрическом, магнитном поле); фильтрование; перемешивание жидких сред; течение газа и жидкости через зернистый слой; псевдоожижение.

ЛИТЕРАТУРА: [39, 53].

Гидрообессеривание (англ. hydrogen sweetening process) — процесс гидроочистки нефтяных остатков с целью получения малосернистых котельных топлив и сырья для каталитического крекинга. Процесс протекает в реакторах с неподвижным слоем катализатора подобно гидроочистке дистиллятных фракций и в реакторах с псевдоожиженным слоем катализатора подобно гидрокрекингу.

При гидрообессеривании применяют алюмокобальт-молибденовый и алюмоникельмолибденовый катализаторы.

ЛИТЕРАТУРА: [27, 54].

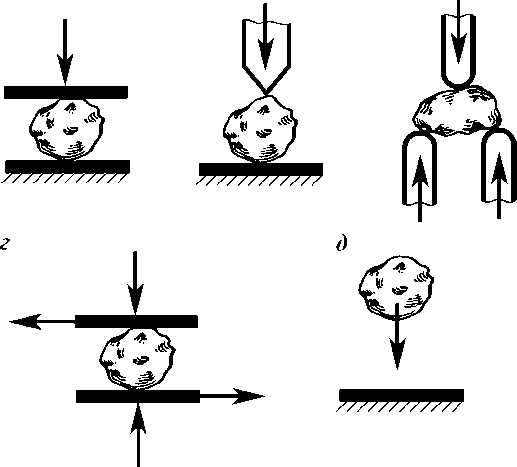

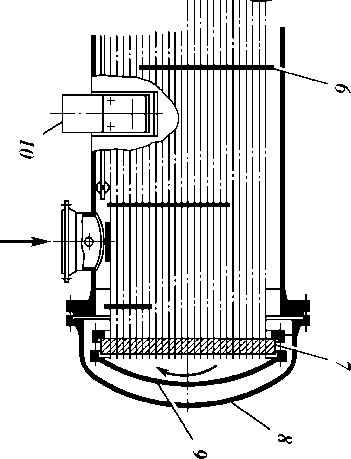

Грохоты (англ. riddle) — машины для разделения (классификации) твердых сыпучих материалов по крупности их частиц (кусков) путем просеивания. Грохоты применяют в нефтяной, нефтеперерабатывающей, угольной, горнодобывающей промышленности, производстве строительных материалов, для классификации твердых компонентов буровых растворов, нефтяного кокса, катализаторов, угля, руд, щебня и других материалов, при очистке и регенерации промывочных жидкостей.

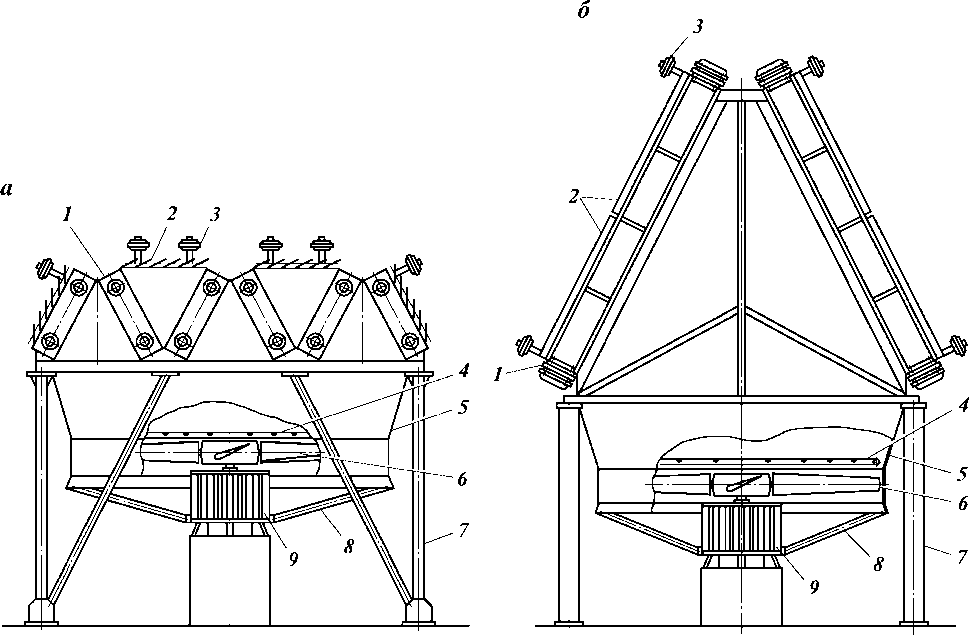

Просеивающие (рабочие) поверхности изготавливают из сит, колосниковых решеток, валков с круглыми дисками, насаженных на них эксцентрично, или с дисками специальной формы. Сита выполняют из сеток различных конструкций (тканых, плетеных, стержневых и др.) и решеток, изготовленных из листов с отверстиями разной формы. Грохоты разделяют по следующим основным признакам: подвижности рабочей поверхнос- ти

— на неподвижные и подвижные; форме рабочей поверхности — плоские и цилиндрические (барабанные); расположению рабочей поверхности — горизонтальные и наклонные. В неподвижных грохотах рабочая поверхность устанавливается наклонно и просеивание осуществляется при скольжении сыпучего материала по ней. В подвижных грохотах просеивающая поверхность совершает движение и в зависимости от него разли-чают качающиеся, гирационные и вибрационные гро-хоты.

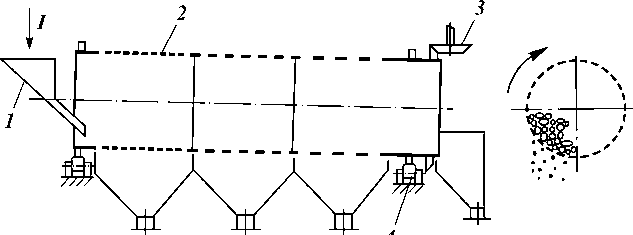

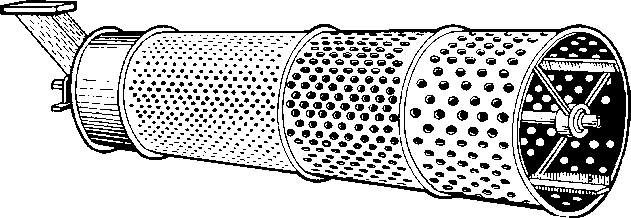

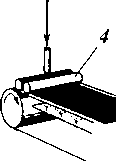

У валковых грохотов при вращении валков поверхность дисков, на которую опирается сыпучий материал, совершает волнообразное движение. У барабанного грохота перфорированная поверхность барабана перемещается по окружности. При разделении материалов на несколько фракций рабочие поверхности грохотов имеют различные размеры отверстий. Например, у барабанного грохота размер отверстий увеличивается в направлении движения материала (рис. 16), грохот с барабаном диаметром 1500 мм и длиной 4200 мм (размер отверстий от 50 до 10 мм) имеет массу 5,05 т, мощность электродвигателя 4,5 кВт, частоту вращения барабана 10,4 мин-1 и производительность 45 м3/ч.

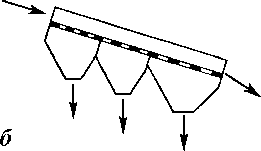

В зависимости от характера изменения размеров отверстий в ситах грохотов применяются три способа грохочения (рис. 17): от мелкого к крупному — по ходу

6

Рис. 16. Барабанный грохот:

a — схема барабанного грохота с последовательным расположением сит: 1 — лоток для подачи исходного материала; 2 — барабан; 3 — привод; 4 — опорный ролик. Потоки: I — исходный материал; II — крупная фракция; III, IV, V — фракции с уменьшающимся размером частиц; б — внешний вид барабана

сыпучего материала размер отверстий увеличивается; от крупного к мелкому — размер отверстий уменьшается; комбинированный. При грохочении по первому способу обеспечиваются удобство смены сит, наблюдение за их состоянием, рассредоточенность разгрузки материала по длине сит. Недостатки этого способа — пониженная эффективность грохочения, поскольку вся масса материала загружается на мелкое сито и большие куски перекрывают отверстия; повышенный износ мелких сит; крошение хрупких материалов. При грохочении по второму способу наблюдаются лучшая эффективность 48

Рис. 17. Схемы способов грохочения:

a — от мелкого к крупному; б — от крупного к мелкому; в — комбинированный

а

*

грохочения, меньшие износ сит и крошение материала, обеспечивается компактность установок. Недостатки этого способа — разгрузка всех фракций с одного конца и сравнительная сложность ремонта и смены сит.

ЛИТЕРАТУРА: [40, 51, 53].

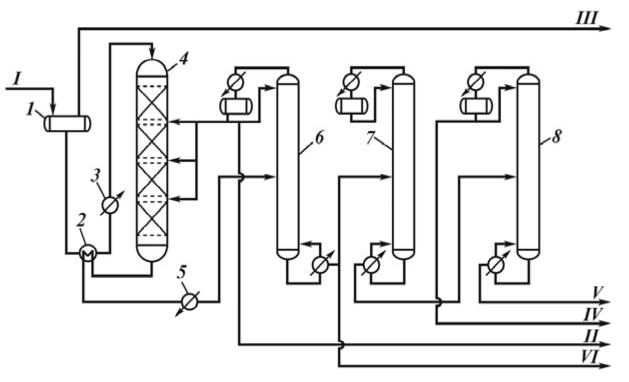

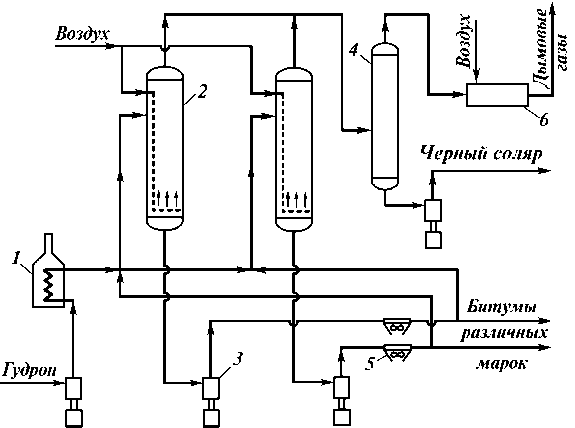

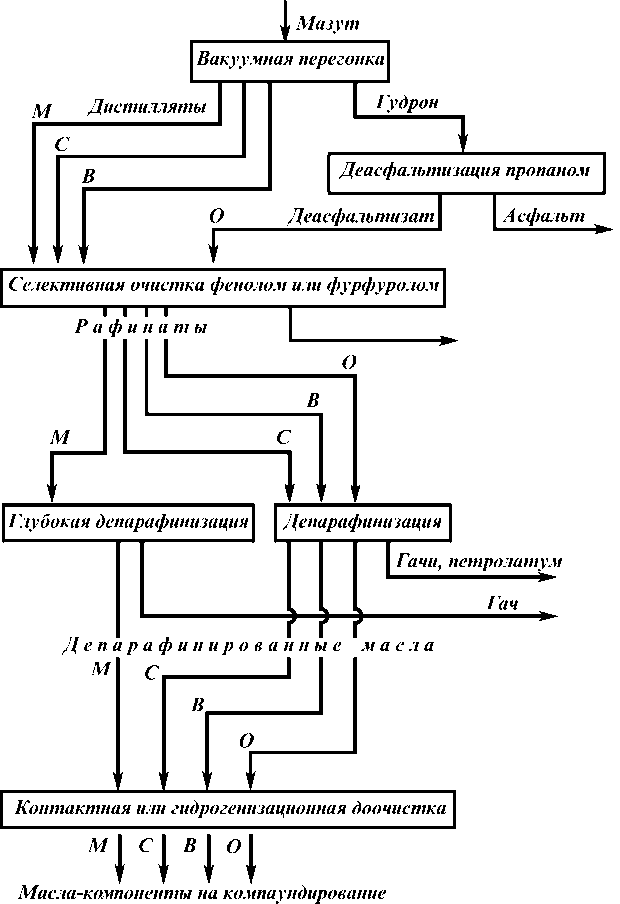

Деасфальтизация пропаном (англ. deasphalting) — экстракционный процесс выделения масляной части из остаточного сырья (гудрона). Избирательный растворитель — пропан 95 — 96%-ной чистоты. В результате контакта с гудроном образуется экстрактный раствор — целевое масло, растворенное в пропане, и рафинатный раствор, содержащий асфальтосмолистые вещества и полициклические ароматические углеводороды. После разделения экстрактного и рафинатного растворов выделяется (регенерация) пропан. При этом из экстрактного раствора получают целевой продукт (деасфальтизат), а из рафинатного раствора — рафинат (асфальт).

Температура процесса лежит в интервале 50 — 85 °C. При одноступенчатой деасфальтизации кратность пропан : сырье составляет (5^8) : 1.

Схема установки одноступенчатой деасфальтизации представлена на рис. 18. Сырье — гудрон после нагрева паром в подогревателе 1 поступает в верхнюю часть экстракционной колонны 5. Сжиженный пропан из емкости 3 после подогревателя 2 вводится в низ экстракционной колонны (см. экстракторы) и движется вверх противоточно сырью. Раствор деасфальтизиро-ванного масла с верха экстракционной колонны проходит последовательно испарители 6 и 7, в которых благодаря ступенчатому понижению давления и повышению температуры происходит испарение пропана. После

Рис. 18. Схема установки одноступенчатой деасфальтизации гудрона пропаном:

1 и 2 — паровые подогреватели; 3 — емкость сжиженного пропана; 4 — холодильники-конденсаторы; 5 — экстракционная колонна; 6, 7 — испарители; 8, 11 — отпарные колонны; 9 — трубчатая печь; 10 — испарительная колонна; 12 — компрессор; 13 — конденсатор смешения. Потоки: I — сырье (гудрон); II — водяной пар; III — вода; IV — асфальт; V — деасфальтизиро-ванное масло

испарителей раствор поступает в отпарную колонну 8, где остаток пропана отпаривается водяным паром. С низа 8 деасфальтизированное масло откачивается с установки.

Асфальтовый раствор выводится с низа экстракционной колонны, нагревается в трубчатой печи 9 и поступает под давлением в испарительную колонну 10, где от него испаряется основная часть пропана. Остатки пропана отпариваются водяным паром в колонне 11, с низа которой выводится асфальт. Пары пропана высокого давления из испарителей 6 и 7 и испарительной колонны 10 поступают в холодильники-конденсаторы 4, откуда конденсат направляется в емкость для сжиженного пропана 3. Пропан низкого давления из отпарных колонн 8 и 11 после отделения водяного пара в конденсаторе 13 сжимается компрессором 12 и также поступает через холодильники-конденсаторы 4 в емкость 3.

ЛИТЕРАТУРА: [55, 65].

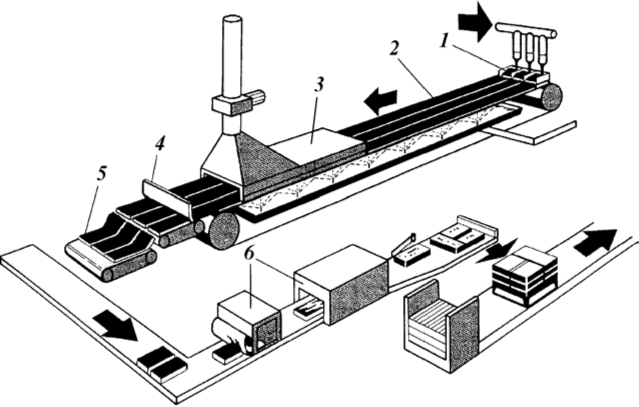

Депарафинизация масел (англ. deparafinization) — процесс удаления высокоплавких (в основном парафиновых) углеводородов. Процесс служит для получения масел с низкой температурой застывания, а также парафинов и церезинов. Сырьем являются рафи-наты селективной очистки. Различают обычную депа-рафинизацию — получение масел с температурой застывания от —10 до — 15 °С и глубокую (низкотемпературную) — с температурой застывания ниже —30 °С.

Продуктами депарафинизации являются: 1) депара-финированные масла, которые затем подвергают доочистке; 2) неочищенные гачи (депарафинизация дистил-лятных масел) — сырье для производства твердых парафинов; 3) петролатумы (депарафинизация остаточных масел) — сырье для получения церезинов.

При депарафинизации применяют различные растворители; в частности, находит применение смесь ме-тилэтилкетона с толуолом. Растворитель при температуре процесса должен хорошо растворять жидкие углеводороды сырья и не растворять твердые.

При производстве масел с температурой застывания выше —20 °С в качестве хладагента используют аммиак или пропан, в случае низкозастывающих масел применяют двухступенчатую систему охлаждения (хладагент второй ступени — этан).

Процесс депарафинизации включает следующие стадии: растворение исходного сырья; охлаждение и кристаллизацию высокоплавких углеводородов; выделение твердой фазы из раствора масла, гача или петролатума. Сырье (рис. 19), после смешения с растворителем, проходит теплообменник 1 и поступает в регенеративные кристаллизаторы 2, где сырьевой раствор охлаждается и за счет регенерации холода отходящего раствора де-парафинированного масла происходит кристаллизация. Далее сырьевой раствор поступает в кристаллизаторы 3, где хладагентом служит жидкий аммиак, пропан или этан. Из кристаллизаторов 3 образовавшаяся суспензия твердых углеводородов поступает в барабанные вакуум-фильтры 4 (см. фильтры). В зависимости от схемы процесса растворитель может вводиться в любом месте по

II

Рис. 19. Принципиальная схема установки депарафинизации масел:

1 — теплообменник; 2 — регенеративные кристаллизаторы; 3 — кристаллизаторы, использующие хладагент; 4 — вакуумные фильтры; 5, 6 — отделения регенерации растворителя из растворов депарафинированного масла и гача или петролатума соответственно. Потоки: I — сырье; II — растворитель; III — хладагент; IV — раствор депарафинизированного масла; V — раствор гача или петролатума; VI — депарафинизированное масло; VII — гач или петрола-тум

ходу обрабатываемого потока. Из фильтров основной поток фильтрата как хладагент поступает в регенеративные кристаллизаторы. Лепешку твердых парафинов в вакуум-фильтрах промывают холодным растворителем и затем направляют в отделение регенерации из нее растворителя 6. Промывочный растворитель вместе с основным потоком фильтрата поступает в отделение регенерации растворителя из раствора депарафиниро-ванного масла 5.

Обычно на установках депарафинизации для уменьшения содержания масла в гаче фильтрование осуществляют в две ступени: из первой ступени раствор масла выводят на регенерацию, а раствор гача смешивают с растворителем и подают на фильтрование во вторую ступень.

ЛИТЕРАТУРА: [55, 65].

Дозаторы (англ. dosers) — устройства для распределения материала по массе или объему. Применяют при затаривании и расфасовке продуктов, а также для получения смесей необходимого состава. На НПЗ дозаторы используют в технологических процессах на АВТ для подачи реагентов, деэмульгаторов, ингибиторов; при производстве масел, пластичных смазок, присадок; при компаундировании с целью получения товарных нефтепродуктов.

По способу измерения количества материала дозаторы разделяются на весовые (измерение в единицах массы) и объемные (в единицах объема), по способу действия — на непрерывные и периодические, по подаче материала — на гравитационные и с принудительной системой.

Дозатор включает узел распределения материала, устройство с датчиком, измеряющим его количество, прибор для регулирования подачи и регистрации общего количества материала. На НПЗ в качестве дозаторов жидких сред нашли применение дозировочные плунжерные насосы с бесступенчатым регулированием хода плунжера для подачи реагентов (кислот и щелочей). Гидравлическая часть таких насосов выполняется из коррозионно-стойкой стали.

ЛИТЕРАТУРА: [11, 53].