Сбор и подготовка нефти, газа и воды на промысле

СБОР И ПОДГОТОВКА НЕФТИ, ГАЗА И ВОДЫ НА ПРОМЫСЛЕ

8.1. Сбор и транспорт нефти и газа на промысле

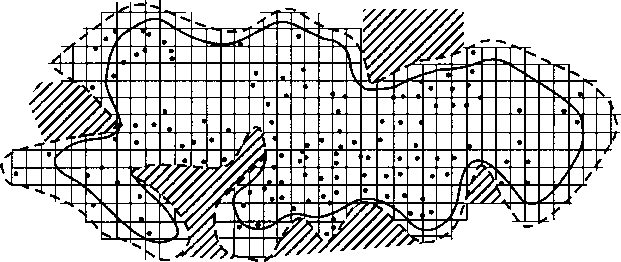

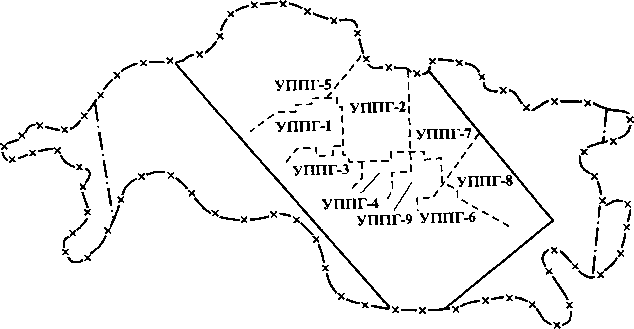

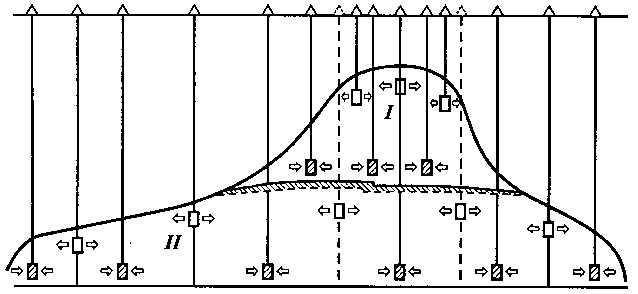

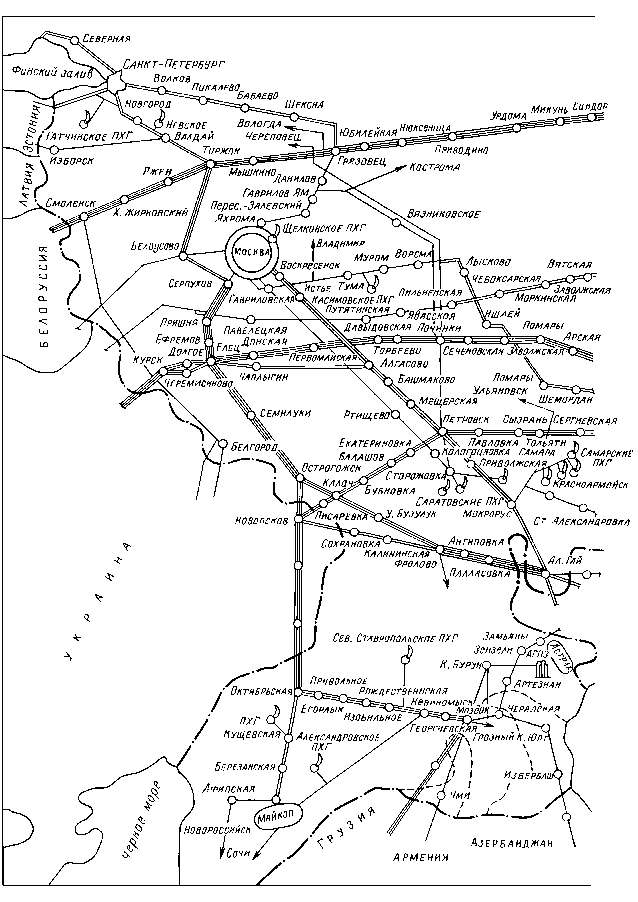

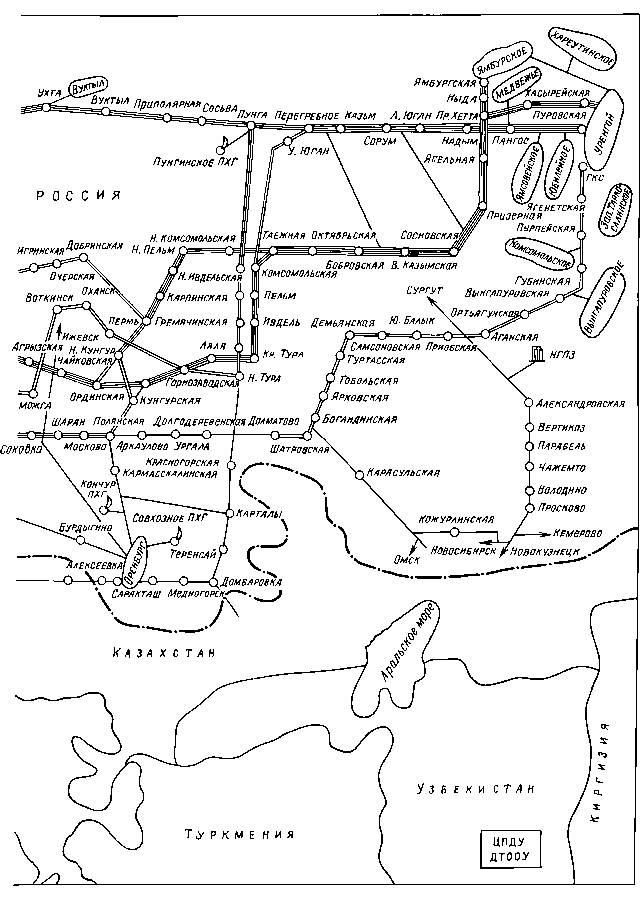

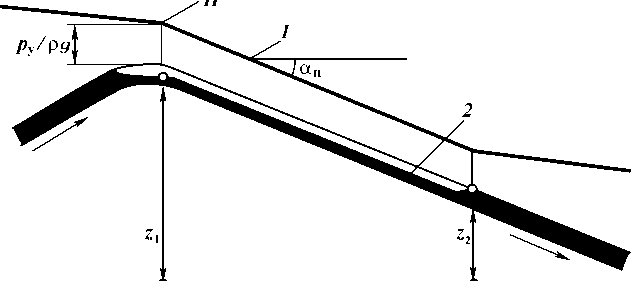

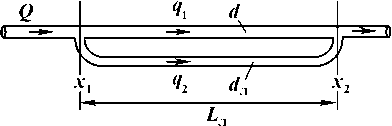

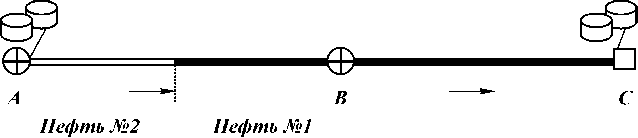

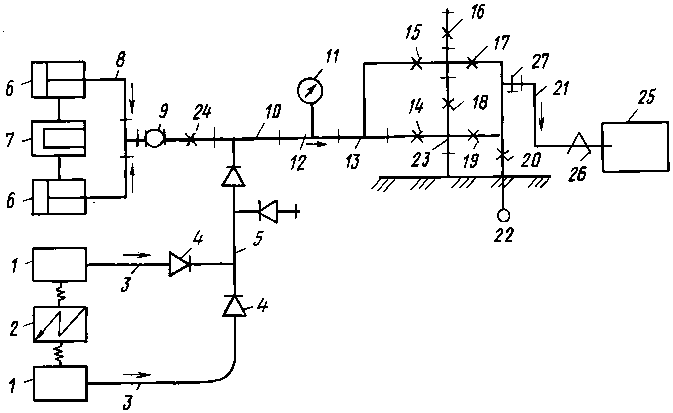

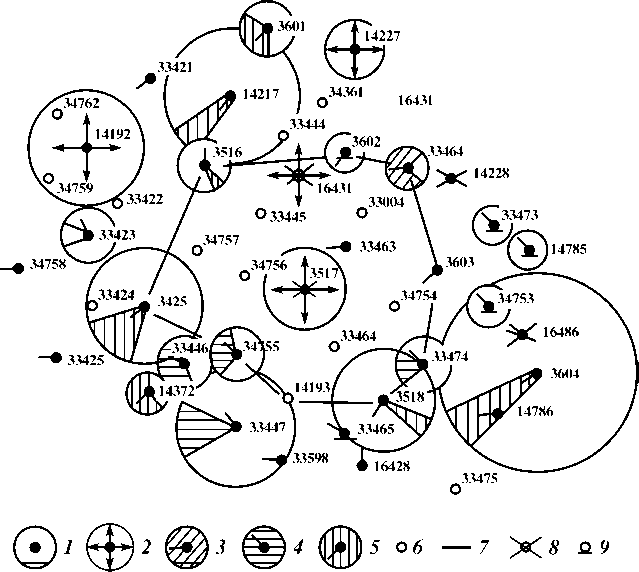

В настоящее время обустройство нефтяных месторождений осуществляется с применением напорных герметизированных систем сбора и подготовки скважин, основными элементами которых являются добывающие скважины, автоматизированные групповые замерные установки (АГЗУ), дожимные насосные станции (ДНС) или сепарационные установки с насосной откачкой, а также центральный пункт сбора и подготовки нефти, газа и воды (ЦППН). Элементы системы связаны между собой с помощью трубопроводов: от добывающих скважин к АГЗУ газожидкостная смесь подается по выкидным линиям диаметром 73-114 мм, дальнейшая транспортировка продукции осуществляется по коллекторам большого диаметра.

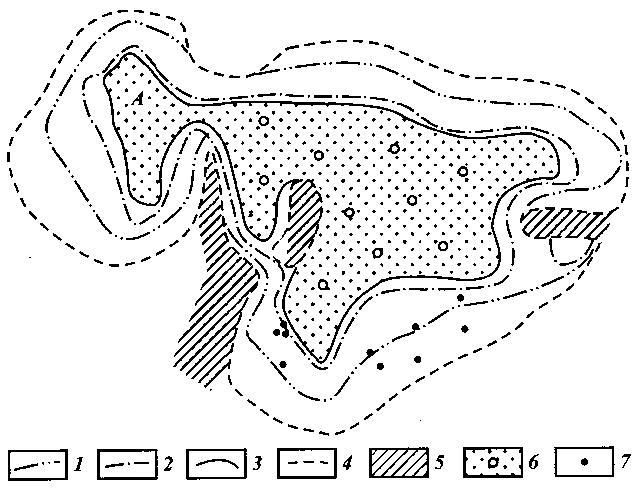

Схема сбора и подготовки зависит от площади месторождения, дебитов скважин, физико-химических свойств перекачиваемой жидкости, рельефа местности и природных условий. Так, в одних случаях продукция разделяется на АГЗУ на обводненную и безводную, а в других она транспортируется после АГЗУ по единому коллектору. На некоторых месторождениях к ДНС подходят коллекторы от нескольких АГЗУ, на других на каждой АГЗУ установлен сепаратор первой ступенни, и жидкость транспортируется на ЦППН либо дожимными насосами, либо за счет давления в линии. На небольших по площади месторождениях АГЗУ и ЦППН могут быть расположены на одной площадке.

Принцип работы элементов системы на всех месторождениях одинаковый: на АГЗУ фазы не разделяются.

Первая ступень сепарации осуществляется на ДНС, в результате газ отводится по отдельному коллектору. Кроме того, может проводиться предварительный сброс воды с закачкой ее в нагнетательные или поглощающие скважины, а вторая - на ЦППН.

Технологические процессы подготовки нефти для всех систем сбора аналогичны: сепарация или разделение фаз, де-эмульсация продукции, обессоливание, стабилизация нефти.

Последний процесс обычно осуществляется параллельно с деэмульсацией и обессоливанием.

Исходя из физических процессов, протекающих при подготовке нефти, оборудование для систем изготовляют в блочном исполнении; вместо деэмульсационных и обессоливающих установок, в которых процессы нагрева и отстоя совмещены, сейчас выпускают нагреватели и отстойники. Комбинируя нагреватели и отстойники разной пропускной способности и различного исполнения, находят рациональный процесс подготовки нефти для условий данного месторождения.

Основным оборудованием системы сбора являются: выкидные линии и коллекторы, автоматизированные групповые замерные установки, путевые подогреватели, дожимные насосные станции.

Для промысловых коммуникаций используют трубопроводы из бесшовных горячекатаных труб.

Приведем классификацию трубопроводов на промысле: по виду перекачиваемого продукта - нефте-, газо-, нефтега-зо-, водо- и паропроводы, а также канализационные трубы; по назначению - самотечные, напорные и смешанные; по рабочему давлению - низкого (до 0,6 МПа), среднего (до 1,6 МПа) и высокого (свыше 1,6 МПа) давления;

по способу прокладки - подземные, надземные и подводные; по функции - выкидные (от устьев скважин до групповой установки), сборные коллекторы (принимающие продукцию от нескольких трубопроводов) и товарные (транспортирующие товарную продукцию);

по способу изготовления - сварные и сборные; по форме расположения - линейные (сборный коллектор представляет собой одну линию), кольцевые (сборный коллектор представляет собой замкнутую кольцевую линию) и лучевые (сборные коллекторы сходятся лучами к одному пункту).

На месторождениях наиболее распространены трубопроводы диаметром от 75 до 350 мм.

При монтаже некоторых узлов применяют фланцевые соединения.

Выбор трубопровода должен быть обоснован техникоэкономическими расчетами.

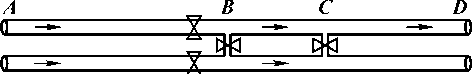

Трубопроводная арматура разделяется на три группы: запорная, регулирующая, предохранительная.

Назначение запорной арматуры - разобщение участков трубопроводов и отключение от трубопроводов разных технологических установок. Она устанавливается в начале и конце каждого трубопровода, а также в местах соединения со сборными коллекторами. К запорной арматуре относятся задвижки, краны, вентили, обратные клапаны. Кран - запорное устройство, проходное сечение которого открывается и закрывается при повороте пробки вокруг своей оси. Вентиль - запорное устройство, в котором при повороте шпинделя клапан, насаженный на нем, перемещается вдоль оси седла. В конце трубопроводов, подключенных к групповым установкам или сборным коллекторам, устанавливают обратные клапаны, которые предназначены для отключения трубопровода в случае изменения направления движения жидкости.

Назначение регулирующей арматуры трубопроводов

(регуляторов давления) - поддержание пластового давления в трубопроводе до регулятора или после него. Она устанавливается, как правило, на газопроводах для обеспечения постоянного давления на приеме компрессоров или в конечных точках газопроводов.

Назначение предохранительной арматуры - предохранение трубопроводов или аппаратов от разрыва при повышении давления. К предохранительной арматуре относятся предохранительные клапаны различных конструкций (рычажные, пружинные и др.).

Транспорт попутного газа на площадях нефтяных месторождений осуществляется по газопроводам.

Газопроводы, по которым газ поступает на прием компрессорной станции, называются подводящими, а по которым подводится к компрессорам - нагнетательными. Газопроводы, в которые поступает газ по нескольким трубопроводам, называются газосборными коллекторами. Конфигурация газосборного коллектора зависит от числа сепарационных установок, их размещения на месторождении и системы сбора и транспорта нефти и газа. Коллектор должен быть экономически целесообразным, обеспечивать бесперебойную подачу газа, а также быть маневренным и удобным в обслуживании.

Расход жидкости или газа по трубопроводу определяют при помощи дифференциальных манометров.

Блочные автоматизированные групповые замерные установки предназначены: для автоматического измерения дебита

скважин при однотрубной системе сбора нефти и газа; для контроля за работой скважины по наличию подачи жидкости; для автоматической или по команде с диспетчерского пункта блокировки скважин или остановки в целом при возникновении аварийных ситуаций. На нефтяных месторождениях широко применяются блочные АГЗУ типа “Спутник”.

За последние годы объем парафинистых и высоковязких нефтей в общей добыче нефти возрастает, что связано с открытием и вводом в разработку месторождений на п-ове Мангышлак, в Казахстане, Туркменистане, Коми и других районах.

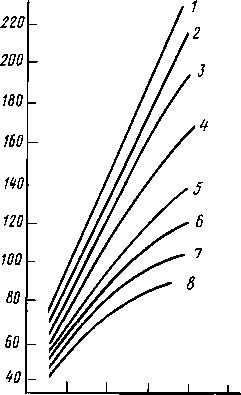

С понижением температуры нефти растворенный в ней парафин начинает кристаллизоваться. При этом резко возрастает вязкость нефти, особенно после кратковременного прекращения перекачки. Поэтому возникает необходимость при перекачке таких нефтей увеличивать мощность насосных станций, строить специальные установки для подогрева нефти, увеличивать диаметр трубопроводов, добавлять к нефти различные присадки, разбавлять ее нефтепродуктами и т.д.

При транспорте неразгазированной нефти уменьшаются возможности образования и отложения парафина.

Практика эксплуатации показывает, что при совместном сборе нефти и газа одним из основных направлений борьбы с парафином являются снижение до минимума потерь тепла и поддержание оптимальной температуры при добыче и транспорте продукции скважин. На это влияют глубина заложения трубопровода, его теплоизоляция, режим перекачки и подогрев продукции.

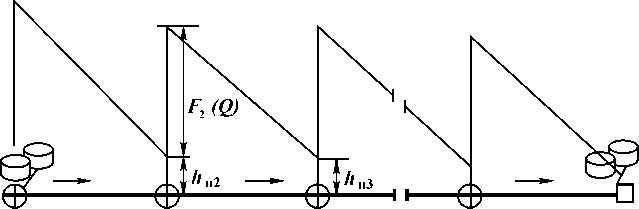

Рассмотрим элементы путевого подогрева продукции скважин. В выкидных линиях продукция подогревается устьевыми (типа ПП) и трубопроводными типа ПТ подогревателями.

Блочная газовая печь УН-0,2 и подогреватель нефти ПТТ-0,2 работают на газе. Пропускная способность подогревателя по жидкости при ее нагреве до 70 °С составляет 100 т/сут, рабочее давление - до 1,6 МПа, расход газа - 25 м3/ч.

Пропускная способность путевых подогревателей ПП-0,4, ПП-0,63 и ПП-1,6 по жидкости при ее нагреве на 25 °С составляет соответственно 750, 1150 и 2350 т/сут при расходе газа соответственно 45, 75 и 180 м3/ч.

Пропускная способность трубопроводного подогревателя ПТ-160/100 по жидкости при ее нагреве до 70 °С составляет 500 м3/сут, расход газа - 300 м3/ч.

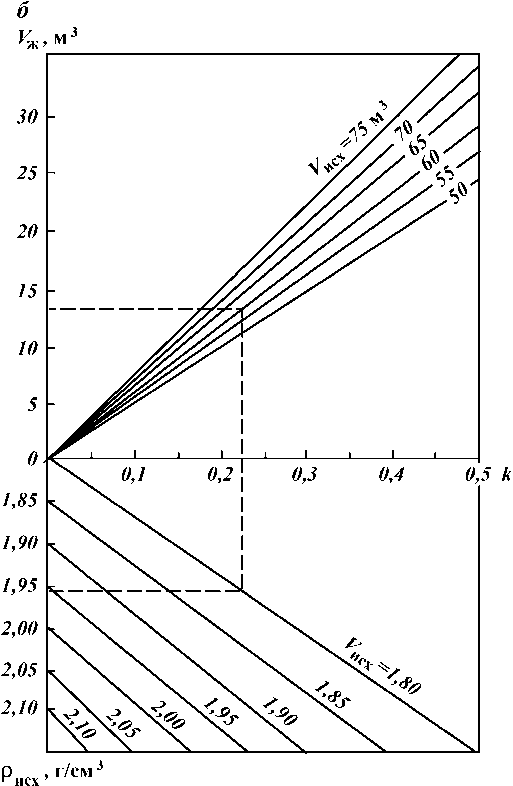

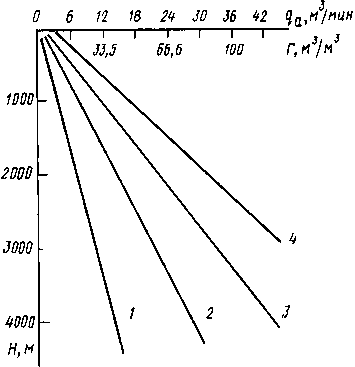

Дожимные насосные станции предназначены для осуществления первой ступени сепарации нефти из газа в целях дальнейшего раздельного транспорта нефти центробежными насосами, а газа под давлением сепарации.

Дожимные насосные станции выпускаются в блочном исполнении двух типов.

К первому типу относятся ДНС на базе сепарационных установок с насосной откачкой блочной насосной (БН). Разработано 12 типоразмеров блоков: от БН-500-9 до БН-2000-26. Шифр блока: БН - блочная насосная; первое число - подача насоса по жидкости в м3/сут; второе - давление нагнетания в МПа. Из блоков компонуются дожимные насосные станции различных подач и напора. Станция состоит из технологического, щитового, канализационного блоков и свечи аварийного сброса газа. Технологический блок включает технологическую емкость и гидроциклоны, один из которых резервный.

Ко второму типу относятся ДНС-7000, дНс-14000, ДНС-20000, где число указывает на подачу насосных агрегатов в м3/сут. Давление нагнетания насосов 1,9-2,8 МПа. Технологическая единица состоит из блока буферной емкости (где осуществляется сепарация газа) и блока насоса 8НД-9х3. В указанных ДНС имеются соответственно две, три, четыре технологические единицы, причем в каждой станции одна технологическая единица резервная. Помимо этого, ДНС включает: блоки сбора и откачки утечек нефти, низковольтной аппаратуры и КИПиА, а также распределительное устройство и свечу аварийного сброса газа.

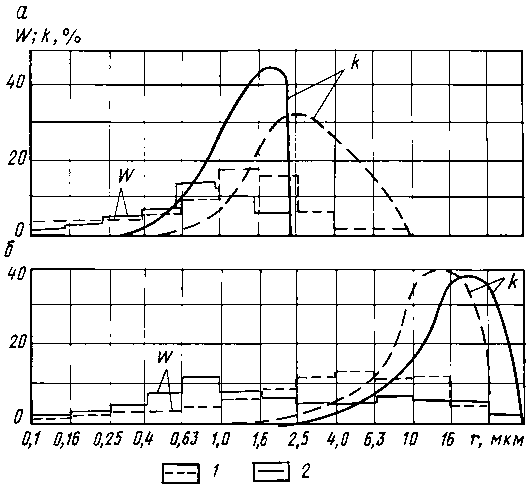

8.2. Замерные установки систем нефтегазосбора

Для контроля за разработкой месторождений на каждой скважине необходимо замерять дебиты нефти, воды и газа. Кроме того, следует знать количество механических примесей в продукции скважины. Эти данные дают возможность контролировать режим эксплуатации скважин и месторождения в целом, что позволяет принимать нужные меры по ликвидации возможных отклонений. Так, при увеличении механических примесей в продукции скважины может возникнуть разрушение призабойной зоны. Следовательно, необходимо или изменить режим работы, или закрепить призабойную зону.

Для измерения дебита применяют сепарационно-замерные установки. Для измерения количества каждого компонента продукции скважины сначала следует отделить их друг от друга, т.е. необходим процесс сепарации. На практике используют индивидуальные и групповые сепарационно-замерные установки.

Индивидуальная сепарационно-замерная установка обслуживает только одну скважину. Она состоит из одного газосе-паратора (трапа), мерника и трубопроводной обвязки. Продукция скважины по выкидной линии поступает в газосепаратор, где газ отделяется от нефти, а затем нефть направляется в сборный коллектор или мерник для замера. Газ поступает в газосборную сеть. В мернике после отстоя вода и механические примеси осаждаются на дне и периодически удаляются через отвод. Количество (объем) продукции скважины замеряют в мернике деревянной или алюминиевой рейкой либо стальной рулеткой с поплавком на конце. Поплавок опускают до уровня и замеряют высоту пустого пространства от уровня до крыши. Замер заключается в определении высоты наполнения мерника за какой-то промежуток времени. На рейке и рулетке нанесены деления в сантиметрах. Для каждого мерника имеется калибровочная таблица объемов жидкости в зависимости от уровня взлива. После замера нефть направляется в сборный коллектор насосом (при напорной системе сбора).

Количество газа измеряют специальными устройствами и приборами на выкиде газовой линии после газосепаратора.

Групповая сепарационно-замерная установка самотечной системы (ГСЗУ) обслуживает несколько скважин. Она состоит из газосепараторов первой и второй ступеней, замерного газосепаратора, мерника, распределительной батареи (гребенки) и трубопроводов.

Продукция из скважин (фонтанных, газлифтных, насосных) направляется в распределительную батарею. При включении одной скважины на замер, продукция всех других скважин смешивается и поступает в сборный коллектор без замера.

Замер осуществляется аналогично замеру в индивидуальной сепарационно-замерной установке. Поступившая в сборный коллектор продукция остальных скважин направляется последовательно в газосепаратор первой и второй ступеней, при этом возможен отбор газа из каждой ступени сепарации. Нефть из сепаратора второй ступени поступает в самотечный сборный коллектор.

Для измерения небольшого дебита скважин используют замерный трап, который оборудован замерными стеклами и рейкой. По уровню нефти в стеклянной трубке судят о дебите скважины.

Групповая сепарационно-замерная установка системы Баро-няна - Везирова состоит из замерного трапа, распределительной батареи, манифольда и аппаратуры. Продукция скважины направляется в газосепаратор для отделения газа от нефти. При выходе из газосепаратора газ смешивается с нефтью и по единому трубопроводу поступает на сепарацию. Количество нефти замеряют при помощи замерных стекол, монтируемых на газосепараторе, а количество газа - приборами на газовой линии после сепаратора. Продукция остальных скважин при этом, минуя ГСЗУ, направляется на сепарацию.

В современных напорных герметизированных системах сбора и транспорта продукции скважины используют автоматизированные сепарационно-замерные установки АСЗГУ (типов ЗУГ, “Спутник”, АГЗУ и т.п.).

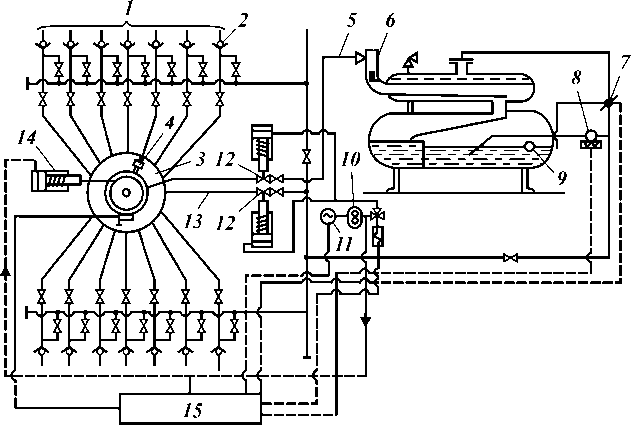

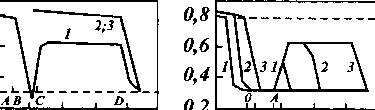

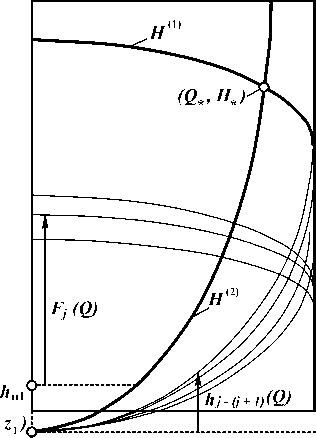

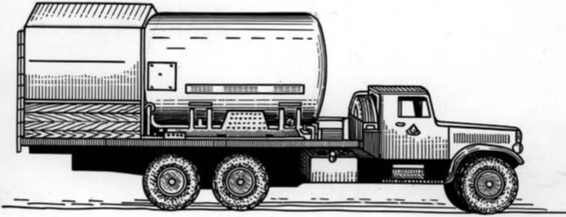

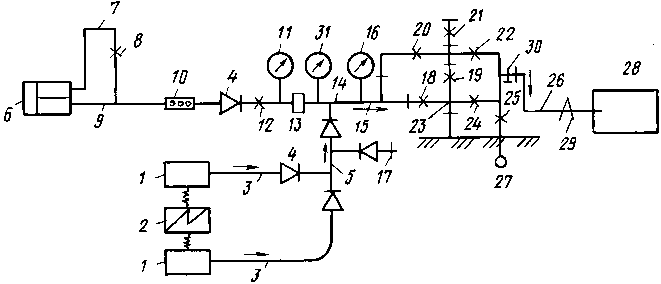

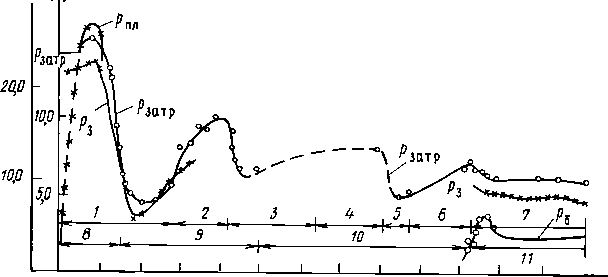

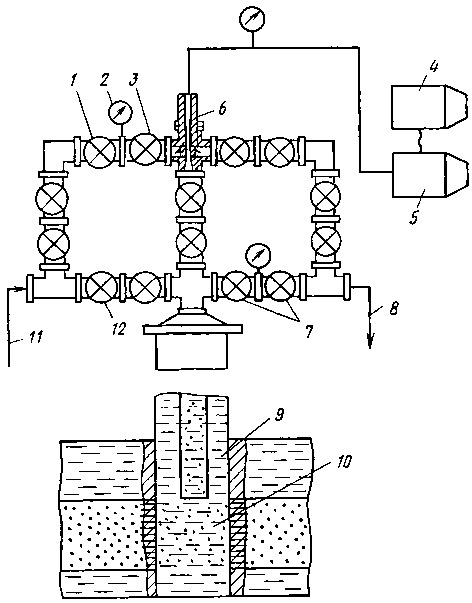

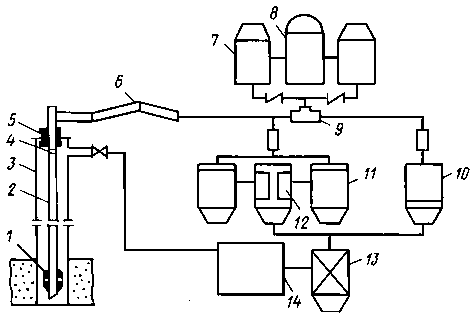

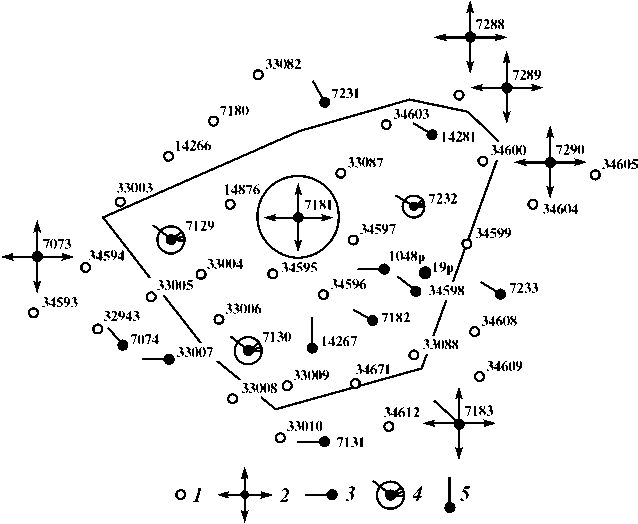

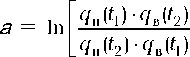

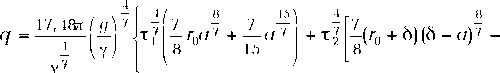

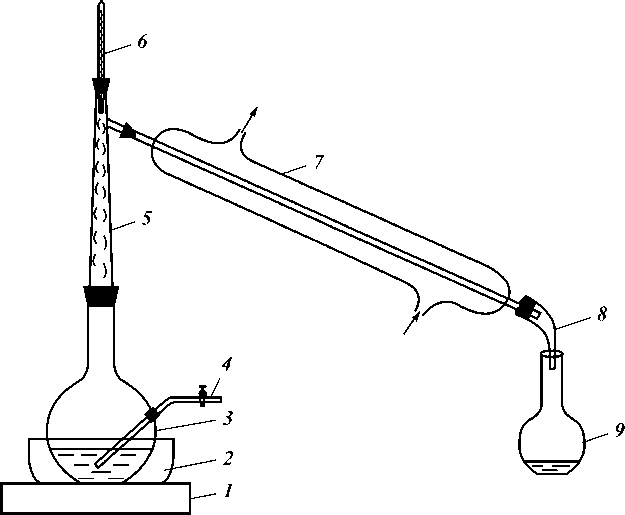

Автоматизированная сепарационно-замерная установка “Спутник-А” (рис. 8.1) предназначена для автоматического замера дебита скважин, контроля за их работой, а также автоматической блокировки коллекторов при аварийном состоянии технологического процесса. Расчетное давление контроля и блокировки составляет 1,6 и 4 МПа (16 и 40 кг/см2).

Установка состоит из следующих узлов: 1) многоходового

Рис. 8.1. Схема установки “Спутник-А”:

I - выкидные линии; 2 - специальные обратные клапаны; 3 - многоходовой переключатель скважин ПСМ; 4 - каретка роторного переключателя скважин; 5 - замерный патрубок; 6 - гидроциклонный сепаратор; 7 - заслонка, 8 -турбинный счетчик; 9 - поплавковый регулятор уровня; 10 - гидропривод;

II - электродвигатель; 12 - отсекатели; 13 - сборный коллектор; 14 - сило

вой цилиндр; 15 - БМА

переключателя скважин, 2) установки измерения дебита, 3) гидропривода, 4) отсекателей, 5) блока местной автоматизации (БМА).

Процесс работы установок заключается в следующем.

Продукция скважин по выкидным линиям подается в многоходовой переключатель, который действует как вручную, так и автоматически. Каждому положению этого переключателя соответствует подача на замер продукции одной скважины. Продукция данной скважины направляется в газосепаратор, состоящий из верхней и нижней емкостей. Продукция остальных скважин, минуя газосепаратор, направляется в сборный коллектор.

Нефть из верхней емкости газосепаратора перетекает в нижнюю, здесь ее уровень повышается, и при определенном положении поплавка закрывается заслонка на газовой линии газосепаратора. Давление в газосепараторе повышается, и нефть начинает поступать через счетчик-расходомер в сборный коллектор. После этого уровень жидкости и нижней емкости снижается, поплавок опускается с открытием заслонки газовой линии, после чего процесс повторяется. Продолжительность этого цикла зависит от дебита скважины.

В блоке местной автоматизации регистрируются накапливаемые объемы жидкости, прошедшей через счетчик-расходомер (СР).

Следующая скважина включается на замер по команде с БМА с помощью гидропривода. Параметры установок типа “Спутник” приведены в табл. 8.1.

Установка “Спутник-А” работает по определенной (заданной) программе, при этом каждая скважина поочередно включается на замер на определенное время.

Счетчик-расходомер является одновременно сигнализатором

Т а б л и ц а 8.1 Параметры установок тина “Спутник”

|

Параметры | А-16-14- 400 | АМ-25- 10-1500 | АМ-40- 14-400 | Б-40-14- 500 | ВРМ- 40-400 |

| Число подключенных скважин | 14 |

10 | 14 |

14 | 14 |

|

Рабочее давление, МПа |

1,6 | 2,5 |

4 | 4 |

4 |

| Пределы измерения по жидкости, м3/сут | 10—400 | 10—1500 | 10—400 | 5—400 | 25—400 |

|

Пропускная способность, м3/сут | 4000 |

10 000 | 4000 |

4000 | 4000 |

| Погрешность измерения по жидкости, % | ±2 |

±2,5 | ±2,5 |

±2,5 | ±2,5 |

подачи скважин. В установке предусмотрена возможность измерения количества газа с помощью диафрагмы, установленной в газосепараторе (см. рис. 8.1).

Кроме установки “Спутник-А”, применяются установки “Спутник-Б” и “Спутник-В”. В некоторых из этих установок используются автоматические влагомеры непрерывного действия для определения содержания воды в продукции скважины, а также для автоматического измерения количества газа. При отсутствии влагомера измерения проводятся с помощью прибора Дина - Старка. Пробу нефти отбирают из выкидной линии через краники или вентили.

Количество газа по каждой скважине на АГСЗУ измеряется дифференциальными манометрами и диафрагмами.

После автоматического измерения продукции по каждой скважине смесь жидкости и газа направляется на установки сепарации, откуда - на установку подготовки нефти. Здесь расход газа измеряют самопишущими расходомерами ДП-430 и ДП-632. Механические примеси в нефти определяют по простой методике: пробу нефти разбавляют бензином, фильтруют, высушивают и твердый остаток взвешивают. Количество солей в нефти устанавливается лабораторным анализом.

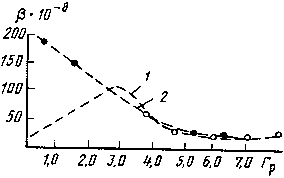

8.3. Установки для подготовки нефти, воды и газа

На разных стадиях разработки нефтяных месторождений содержание воды в нефти колеблется от практически безводной до 98-99 %. При движении нефти и воды по стволу скважины и трубопроводам происходит их взаимное перемешивание, в результате чего образуются эмульсии ввиду наличия в нефти особых веществ - природных эмульгаторов (асфальтенов, смол и т.д.). Кроме высокоминерализованной воды в нефти во взвешенном состоянии могут содержаться кристаллики солей. Вода, соли и механические примеси загрязняют нефть и вызывают непроизводительную загрузку трубопроводного транспорта. При транспорте загрязненной нефти засоряются транспортные коммуникации, оборудование, аппаратура, резервуары и, кроме того, уменьшается полезный объем трубопроводов и резервуаров. При содержании в нефти воды и солей снижается производительность технологических установок нефтепереработки, нарушается технологический режим работы отдельных установок и аппаратов, ухудшается качество нефтепродуктов. Особенно опасно содержание солей в сернистых нефтях — сероводород с хлористым водородом особо коррозионны. Поэтому добываемую нефть необходимо освободить от воды, солей и механических примесей как можно раньше, с момента образования эмульсии, не допуская ее старения.

Для обезвоживания и обессоливания нефтей используют установки подготовки нефти (УПН). Кроме того, на этих установках проводятся мероприятия по снижению способности нефти к испарению (с целью уменьшения потерь легких углеводородов), т.е. осуществляется стабилизация нефти.

Наиболее целесообразно устанавливать УПН в пунктах максимальной концентрации нефти на промысле, например в товарных парках. С учетом принятой схемы сбора и транспорта нефти и газа следует предусмотреть возможность подготовки нефти на другом месторождении, если на данном месторождении произойдет авария.

Добываемая с нефтью пластовая вода с растворенными в ней солями подлежит удалению на промыслах. При этом основными процессами являются обезвоживание и обессолива-ние. Основная масса солей удаляется вместе с водой в процессе обезвоживания. Однако для предотвращения коррозии оборудования, образования солевых отложений и других нарушений в процессах переработки нефти необходимо ее глубокое обессоливание. Перед обессоливанием в нефть подается пресная вода, в результате чего образуется искусственная эмульсия, которая затем подвергается разрушению.

Процесс разрушения нефтяных эмульсий заключается в слиянии капель диспергированной в нефти воды в присутствии деэмульгатора и осаждении укрупнившихся капель.

Деэмульгаторы — это поверхностно-активные вещества, которые адсорбируются на поверхности глобул воды и образуют адсорбционный слой со значительно меньшей механической прочностью, что облегчает слияние капель и способствует разрушению нефтяных эмульсий.

Применяются следующие типы деэмульгаторов: дипрокса-мин, проксамин, дисолван, сепарол, полиакриламид, оксиэти-лированный препарат ОП и др.

Деэмульгатор должен выполнять следующие требования: быть высокоактивным при малых удельных его расходах; хорошо растворяться в воде или нефти; быть дешевым и транспортабельным; не ухудшать качества нефти;

не менять своих свойств при изменении температуры. Эффект деэмульсации зависит от интенсивности переме-

шивания деэмульгатора с эмульсией и температуры смеси. Подача деэмульгаторов проводится дозировочным насосами.

Основные способы обезвоживания и обессоливания: 1) холодный отстой, 2) термохимические, 3) электрические.

Холодный отстой заключается в том, что в нефть вводят деэмульгатор и в результате отстоя в сырьевых резервуар ах из нефти выпадает свободная вода.

Характерная особенность процесса - отсутствие расхода тепла на указанный процесс.

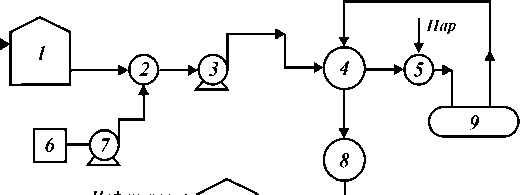

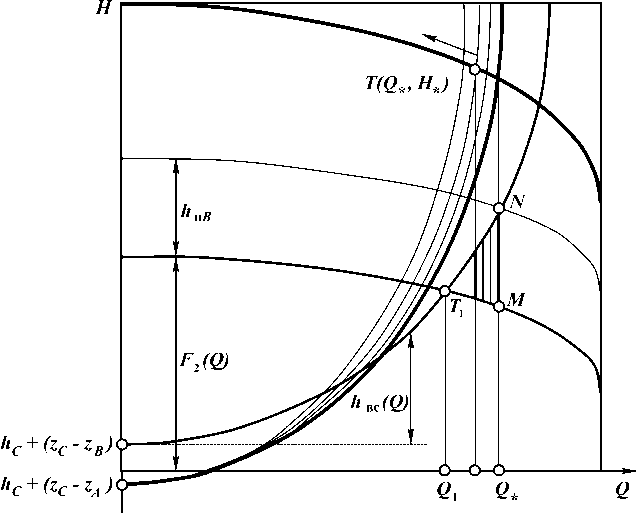

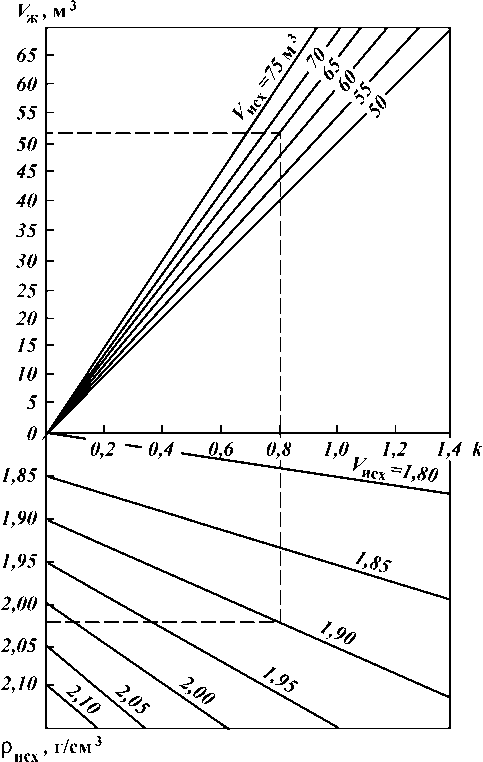

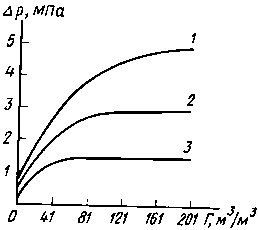

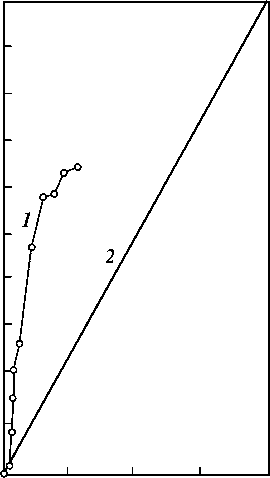

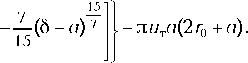

Термохимическое обезвоживание и обессоливание основано на нагреве эмульсии и химическом воздействии на нее деэмульгаторов. При нагреве эмульсии ее вязкость снижается, что облегчает отделение воды. П ринципиальная схема термохимического обезвоживания и обессоливания представлена на рис. 8.2.

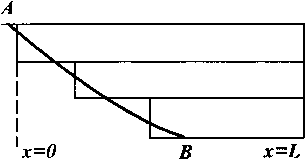

Обводненная нефть (сырая) поступает в сырьевой резервуар 1, откуда нососом 3 перекачивается в теплообменники 4. Здесь она подогревается до 40-60 °С и далее поступает в паровой подогреватель 5, где подогревается паром до 70-100 °С. Дозировочный насос 7 непрерывно из бачка 6 подкачивает деэмульгатор через смеситель 2 в эмульсию. Обработанная деэмульгатором и подогретая эмульсия направляется в отстойник

9, где вода отделяется от нефти и отводится в виде сточных вод. Из отстойника 9 обезвоженная и нагретая нефть через теплообменники 4 и холодильники 8 поступает в товарные резервуары 10, а затем направляется на переработку по нефтепроводу. В теплообменниках 4 нагретая нефть отдает тепло холодной нефти, после чего дополнительно охлаждается в холодильниках 8.

Термохимические установки эксплуатируются под атмо-

Сырая

нефть

Нефть после деэмульсации 10 <-

4

сферным и избыточным давлением, а также с промывкой горячей водой. В некоторых случаях вода из отстойников направляется в смеситель, или после теплообменников эмульсия направляется в колонну-контактор, куда подаются горячая вода и деэмульгатор.

Также применяются комбинированные аппараты, в которых совмещены процессы подогрева, регенерации тепла нефти и отстоя при обезвоживании и обессоливании нефти. К ним относятся: подогреватель-деэмульгатор СП-2000 (Башни-

пинефть), КБ НГП (г. Саратов), УДО-2М и НОГ (Гипро-востокнефть). Они размещаются на участках крупных месторождений, а также на центральных установках подготовки нефти. Работа таких аппаратов полностью автоматизирована.

Электрическое обезвоживание и обессоливание основано на появлении разноименных электрических зарядов на противоположных концах каждой капельки воды, а также на взаимном притяжении этих капелек и разрушении пленок нефти между этими капельками в результате действия электрического поля.

Между двумя электродами, при токе высокого напряжения, пропускают нефтяную эмульсию, и при этом укрупняемые капли воды оседают на дно сосуда.

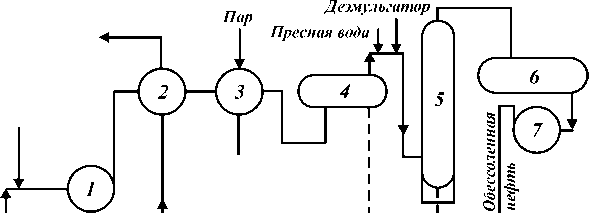

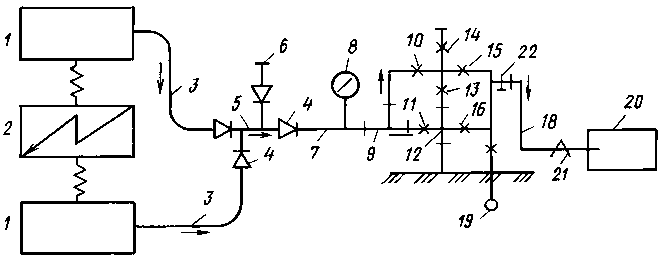

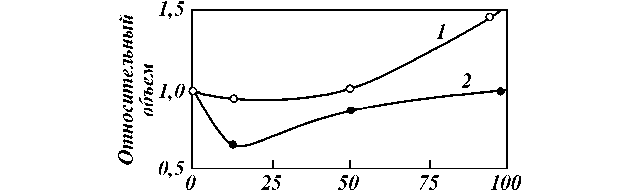

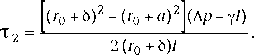

На практике применяют также установки, объединяющие термохимическое обезвоживание с электрическим. Принципиальная схема такой установки приводится на рис. 8.3.

Сырьевая нефть вместе с деэмульгатором поступает на прием насоса 1 и через теплообменник 2 и подогреватель 3 направляется в отстойники 4 (термохимической части установки), откуда под остаточным давлением поступает в электроде-

Сырая

нефть

Соленая —-->

вода

гидратор 5. Перед попаданием в электродегидратор 5 в нефть вводятся деэмульгатор и пресная вода.

В электродегидраторе 5 происходят разрушение эмульсий и выпадение освобожденной воды в процессе отстоя. Затем обессоленная нефть направляется в промежуточную емкость 6, а отсюда насосом 7 через теплообменники - в товарные резервуары.

Вода из отстойников 4 и электродегидраторов 5 сбрасывается в виде сточных вод.

Для более глубокого обезвоживания и обессоливания можно устанавливать несколько электродегидраторов, которые по форме могут быть горизонтальными, вертикальными, сферическими и др.

Таким образом, основными технологическими аппаратами и оборудованием установок обезвоживания и обессоливания являются теплообменники, подогреватели, отстойники, электро-дегидраторы, резервуары, насосы, сепараторы-деэмульгаторы.

При эксплуатации нефтяных месторождений применяется также трубная деэмульсация, которая заключается в том, что в трубопроводные сети, транспортирующие нефть на месторождении, вводят деэмульгатор. Отделение воды от нефти осуществляется в специальных резервуарах-отстойниках. Этот процесс обычно проводят в случаях совместного движения эмульсии и деэмульгатора в течение не менее 4 ч.

При транспорте нефти в результате ее испарения возможны потери легких фракций, для предупреждения которых необходима стабилизация нефти, т.е. отделение из нефти наиболее легких углеводородов (этан, пропан, бутан).

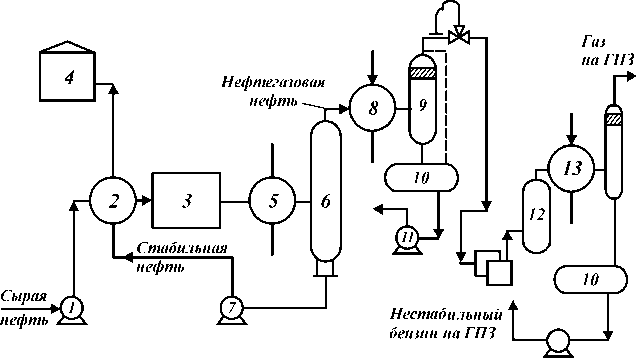

Процесс стабилизации заключается в том, что нефть подогревают до температуры 80-120 °С в специальной стабилизационной колонне и отделяют легкие фракции. После этого они охлаждаются и конденсируются. Продукты стабилизации направляют на газоперерабатывающий завод (ГПЗ), а нефть -на нефтеперерабатывающий завод (НПЗ).

Обычно стабилизационные установки размещают в районе товарных резервуарных парков или на нефтесборном пункте данного месторождения после установок обезвоживания и обессоливания.

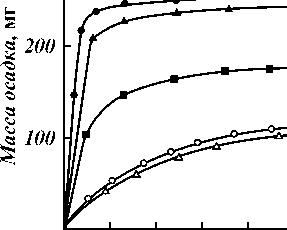

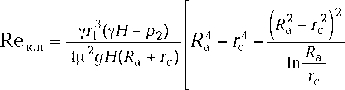

Принципиальная схема стабилизационной установки приводится на рис. 8.4.

Насос 1 забирает нефть из сырьевых резервуаров и через теплообменник 2 подает ее на установку обезвоживания и обессоливания 3. Из установки обезвоживания и обессоливания нефть через подогреватель 5, где нагревается до температуры 80-120 °С, поступает в стабилизационную колонну 6. Здесь из

Рис. 8.4. Схема стабилизационной установки

Т а б л и ц а 8.2

|

Показатель | Группа нефти | ||

| I | II | III | |

|

Максимальное содержание воды, % |

0,5 | 1 | 1 |

| Максимальное содержание хлористых | 100 | 300 | 1800 |

| солей, мг/л | |||

|

Максимальное содержание механических | 0,05 | 0,05 |

0,05 |

| примесей, % |

|||

|

Максимальное давление насыщенных |

6665 | 6665 | 6665 |

| паров при температуре 20 °С в пункте | |||

| сдачи, Па | |||

верхней части колонны отбираются газообразные углеводороды, а из нижней - отбензиненная нефть, которая через теплообменник 2 насосом 7 направляется в товарные резервуары 4. Газообразные углеводороды поступают в конденсатор-

холодильник 8, где охлаждаются и частично конденсируются, а затем в двухфазном состоянии (жидкость + газ) - в сепаратор 9, где отделяются тяжелые фракции, которые собираются в специальной емкости 10. Насос 11 из емкости 10 забирает тяжелые фракции и подает их в стабильную нефть после теплообменников. Газ из сепаратора 9 направляется через маслоотделитель 12 и конденсатор-холодильник 13 в сепаратор, где отделяются нестабильный бензин и газ, которые затем направляются на ГПЗ.

Группы качества нефти, сдаваемой нефтедобывающим

предприятиям, приведены в табл. 8.2.

8.4. Оборудование для сбора и подготовки нефти, газа и воды

Продукция скважин подлежит разделению на составляющие: нефть, воду и газ. Основным оборудованием для этого являются сепараторы.

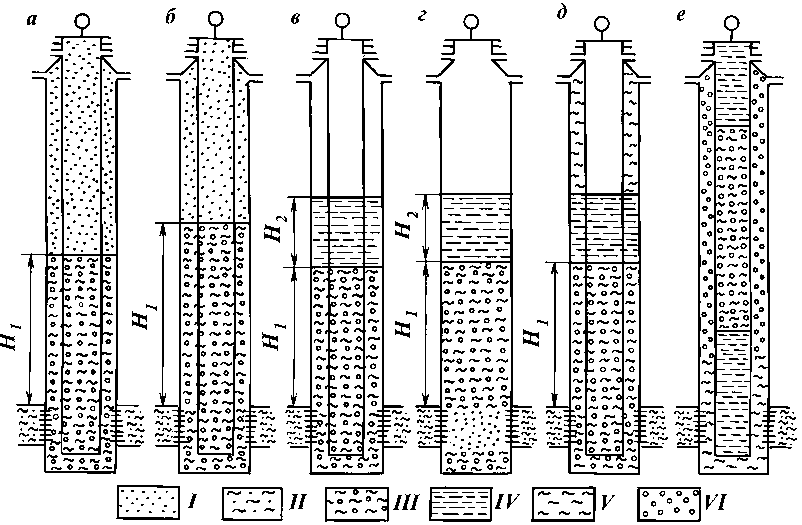

В настоящее время выпускаются горизонтальные сепараторы различного объема. Кроме того, используются двухфазные сепараторы-отделители газа от жидкости типов НГС и УРХ, а также трехфазные сепарационные установки типа У ПС, отделяющие и сбрасывающие свободную воду. Сепараторы устанавливаются на центральном пункте подготовки нефти и являются сепараторами первой ступени на месторождениях, где продукция скважин подается на ЦППН от скважин, или сепараторами второй ступени на крупных месторождениях с дополнительными насосными станциями. Установки типа НГС используются и на последующих ступенях, включая горячую сепарацию на последней ступени под вакуумом. Сепараторы типа УБС применяются в основном как сепараторы первой ступени.

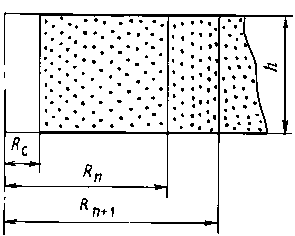

Условное обозначение сепараторов типа НГС следующее: НГС - нефтегазовый горизонтальный сепаратор; первое число -рабочее давление в кгс / см2 второе - диаметр сепаратора в мм. По проекту пропускная способность по нефти сепараторов НГС-6-1400 и НГС-40-3000 - 2000 и 3000 т/сут, а по газу - 150 и 4400 тыс. м3/сут, соответственно. Фактическая пропускная способность в 3 раза меньше проектной.

Сепараторы типа УБС являются установками с предварительным отбором газа. Предварительное разделение газожидкостной смеси происходит на конечном участке трубопровода и в депульсаторе, откуда и отводится отделившийся газ. Выпускаемые типоразмеры сепараторов (с каплеуловителем выносного типа) от УБС-1500/6 до УБС-16000/16.

Условное обозначение сепараторов типа УБС следующее: УБС - установка блочная сепарационная; первое число - пропускная способность по жидкости в м3/ сут; второе - допустимое рабочее давление (в тыс./см2). Паспортная пропускная способность по жидкости обеспечивается при газовом факторе до 120 м3/т.

Установка типа У ПС (установка с предварительным сбросом воды) предназначена для отделения газа от обводненной нефти и сброса пластовой воды с одновременным учетом количества обезвоженной нефти и воды.

При установке УПС на первой ступени сепарации монтируется узел предварительного сброса газа депульсации. Установка УПС-10000/6М (УПС-1000/16М) обычно устанавливается после сепаратора первой ступени и может разделять жидкость на несколько потоков для дальнейшей обработки.

Продукция, поступающая на УПС, может иметь газовый фактор до 90-120 м3/т и обводненность до 90 %. После установки обводненность продукции составляет 20-30 %.

Нагреватели и печи предназначены для подогрева нефтяных эмульсий перед блоками глубокого обезвоживания и обессоливания. Параметры нефтяных нагревателей и печей приведены в табл. 8.3.

Нагреватели типа НН рассчитаны на нагрев эмульсий, вода в которых не вызывает отложений солей. Нагреватель БН-2М и печь ПТБ-10 применяются для нагрева нефтяных эмульсий с возможностью отложения солей и наличием механических примесей.

Отстойники предназначены для отстоя нефтяных эмульсий, разделения их на нефть и пластовую воду после нагрева эмульсий в блочных или стационарных печах. Выпускаются горизонтальные отстойники 0Г-200, 0Г-200С, 0ВД-200 и ОБН-3000/6.

Условное обозначение отстойников типа ОГ следующее: ОГ -отстойник горизонтальный; цифры - объем в м3; С - с сепа-рационным отсеком (отделение газа).

Условное обозначение отстойников типов ОВД и ОБН следующее: ОВД - отстойник с вертикальным движением жидкости; ОБН - отстойник блочный нефтяной; 3000 - пропускная способность в м3/сут; 6 - рабочее давление в кгс / см2.

В аппаратах ОГ-200, ОГ-200С, ОВД-200 осуществляется нижний распределительный ввод эмульсии. Принцип работы отстойников основан на гравитационном распределении и эф-

Т а б л и ц а 8.3

| Параметры |

НН-2,5 | НН-6,3 |

БН-2М | ПТБ-10 |

|

Пропускная способность по |

3000 | 9000 | 2600- |

3600* |

| жидкости с обводненностью 30 %, |

4500 | |||

| т/сут |

||||

|

Рабочее давление, МПа | 0,4 | 0,6 | 0,6 |

0,4 |

| Температура нагрева, °С | 60 |

50-70 | 80 | 80 |

| Теплопроизводительность, | 13 400 | 26 400 |

22 600 | 41 900 |

|

мДж/ч | ||||

| Расход газа, м3/ч |

360 | 800 | 800 |

1600 |

| * Пропускная способность по воде. |

||||

фекте проливки эмульсии. Их пропускная способность по сырью составляет 4000-8000 м3/сут.

Принцип работы отстойников типа ОБН основан на гравитационном отстое при относительно горизонтальном движении в разделении эмульсии на нефть и воду. Их пропускная способность по сырью составляет от 3000 до 6000 м3/сут.

Электродегидратор ЭГ-200-10 предназначен для глубокого обезвоживания и обессоливания на установках подготовки нефти.

Условное обозначение следующее: первые цифры - объем в м3; вторые цифры - рабочее давление в кгс / см2.

Электродегидратор представляет отстойник 0ВД-200 с вводом двух горизонтальных электродов, на которые подается напряжение до 44 кВ промышленной частоты. На вход разделительных аппаратов подается эмульсия с обводненностью до 30 % и температурой до 100 °С. Обводненность выходящей нефти составляет не более 0,5 %. Пропускная способность электроде-гидратора по сырью составляет 12 000 м3/сут.

Для сбора, хранения и учета нефти применяют резервуары, форма которых может быть разнообразной: цилиндрической (горизонтальные и вертикальные), прямоугольной и сферической. Строят их подземными, полуподземными и наземными.

Подземные и полуподземные резервуары сооружают только железобетонными. Наиболее известны вертикальные стальные резервуары (табл. 8.4).

Каждый резервуар снабжается лестницей для осмотра оборудования, отбора проб и контроля за уровнем нефтепродукта. На резервуаре у места присоединения лестницы оборудуется

Т а б л и ц а 8.4 Параметры вертикальных стальных резервуаров

| Резервуар |

Фактический объем, м3 |

Внутренний резервуар, диаметр, мм |

Высота корпуса, мм |

|

РВС-100 | 104 | 4730 | 5920 |

| РВС-200 | 204 | 6630 |

5920 |

| РВС-300 |

332 | 7580 | 7375 |

| РВС-400 | 421 |

8530 | 7375 |

|

РВС-700 | 757 | 10 430 | 8845 |

| РВС-1000 | 1056 | 12 320 |

8845 |

| РВС-2000 |

2135 | 15 180 | 11 805 |

| РВС-3000 | 3340 | 18 980 | 11 825 |

| РВС-5000 | 4832 | 22 790 | 11 845 |

|

РВС-10000 | 10 950 | 34 200 | 11 920 |

замерная площадка, на которой устанавливают замерные приспособления и дыхательную арматуру резервуара.

Замерный люк предназначен для замера в резервуаре уровней нефтепродукта и подтоварной воды, а также для отбора проб при помощи пробоотборника. Внутри люка расположена направляющая алюминиевая или медная колодка, по которой спускают в резервуар замерную ленту с лотом. На нижнем поясе резервуара предусмотрен люк-лаз для входа обслуживающего персонала внутрь резервуара при его очистке и ремонте.

Имеется световой люк, который предназначен для проветривания резервуара перед его зачисткой. К этому люку прикрепляется запасной трос управления “хлопушкой” на случай обрыва рабочего троса. “Хлопушка” - тип обратного клапана для налива.

При выдаче нефтепродукта из резервуара крышка “хлопушки” открывается принудительно при помощи лебедок.

Дыхательный клапан служит для сообщения пространства внутри резервуара с атмосферой. Этот клапан представляет собой литую коробку (чугунную или алюминиевую), в которой расположены два клапана: один клапан открывается при повышении давления в газовом пространстве резервуара и обеспечивает выход газа в атмосферу при наливе, а второй - при разряжении (выдаче) обеспечивает доступ воздуха в резервуар. Иногда используют гидравлические предохранительные клапаны. Между резервуаром и дыхательным или гидравлическим клапаном устанавливают огневые предохранители. Они предотвращают проникновение пламени в газовое пространство резервуара. Для спуска из резервуара подтоварной воды применяется сифонный кран, представляющий собой трубу, пропущенную через сальник внутрь резервуара. Кроме этих устройств, каждый резервуар оснащается специальной противопожарной аппаратурой.

Группа резервуаров, сосредоточенных в одном месте, для сдачи товарной нефти называется резервуарным товарным парком. Резервуарный товарный парк должен иметь мощные средства пожаротушения, хорошие подъезды, земляную обва-ловку, хорошее водоснабжение и электроосвещение, закрытую систему канализации, насосную лабораторию, парокотельную и т.п.

Количество товарной продукции в резервуарах можно определить, например объемным способом, сущность которого заключается в следующем. Перед заполнением продукцией резервуар калибруют (по высоте через каждый сантиметр наносят метки). Это нужно для определения объема жидкости в резервуаре.

При замере объема продукции находят уровень нефти и воды (мерной лентой с миллиметровыми делениями и лотом), а затем с учетом температуры по калибровочной таблице определяют объем в кубических литрах. Для определения плотности продукции при помощи пробоотборника необходимо взять пробу. Среднюю плотность этой пробы находят по нефтеден-симетру.

Контроль за качеством товарной нефти и учет ее количества при сдаче транспортным организациям в настоящее время проводится с помощью автоматических установок. В основном используются автоматизированные установки “Рубин-2М” и станции учета нефти. Они имеют оборудование для постоянного замера объемного расхода товарной нефти, ее плотности, влагосодержания и содержания солей. Установки могут быть настроены на показатели той или иной группы качества нефти по ГОСТ 9965-76. При нарушении этих показателей нефть автоматически направляется на повторную подготовку. Относительная погрешность изменения количества товарной нефти составляет 0,5 %.

8.5. Охрана окружающей среды на промыслах при транспорте нефти, воды и газа

Потери нефти при ее транспортировке и хранении, которые могут загрязнить окружающую среду, в основном связаны с испарением ее в резервуарных парках. Для сокращения этих потерь, а также для снижения выбросов легких углеводородов в атмосферу проводятся технические, технологические и организационно-технические мероприятия.

К техническим мероприятиям относятся:

строительство резервуаров большого объема (до 50 тыс. м3) с плавающими крышами и герметичными жесткими затворами. При этом потери легких углеводородов сокращаются на 80-85 %;

оснащение резервуаров дисками-отражателями, непримерзающими дыхательными клапанами, газоуравнительными обвязками;

окраска наружной поверхности резервуаров светлыми красками и др.

Технологические мероприятия предусматривают: работу нефтеперекачивающих станций (НПС) с подключенной емкостью, т.е. прием в откачку нефти производят в один и тот же резервуар или группу резервуаров; работу НПС по схеме “из насоса в насос”. Организационно-технические мероприятия включают: внедрение безрезервуарного учета нефти; сокращение времени пребывания нефти в резервуарных парках.

Загрязнение воздушного бассейна может происходить при некачественной сепарации газа от нефти на промыслах, откуда газ из концевых сепарационных установок попадает в товарные резервуары, увеличивая выброс нефти в атмосферу и ее потери.

По ГОСТ 1510-76 легкие нефти и автобензин необходимо хранить в резервуарах без понтона или плавающей крыши.

Рассмотрим элементы технических и технологических средств, использование которых уменьшает потери нефти и загрязнение воздушного бассейна. Нанесение на наружную поверхность резервуаров светоотражающих красок сокращает амплитуды суточных колебаний температуры газового пространства резервуаров и поверхности нефти. При длительном хранении нефти в наземных стальных резервуарах температура нефти в них примерно равна среднесуточной температуре окружающего воздуха. При коэффициенте оборачиваемости резервуаров более 200 раз в году эффект от снижения выбросов паров нефти в атмосферу за счет окраски резервуаров светоотражающими красками практически отсутствует.

В настоящее время широкое распространение получили диски-отражатели, которые применяются в металлических наземных и заглубленных резервуарах. Диски-отражатели устанавливаются вместе с дыхательным клапаном. Подвешенный под патрубком дыхательного клапана диск-отражатель меняет направление струи воздуха, входящего в резервуар, с вертикального на почти горизонтальное. Таким образом, диск-отражатель уменьшает концентрацию паров продукта в паровоздушной смеси, вытесняемой из резервуара при “выдохах”, и, следовательно, сокращаются потери нефти от испарения. Применение дисков-отражателей наиболее эффективно в нефтяных резервуарах с большим коэффициентом оборачиваемости. Промышленные испытания показали, что диски-отражатели сокращают потери от испарения при “больших дыханиях” в теплое время года в среднем на 30-40 %.

Большой эффект можно получить при использовании понтонов и плавающих крыш в резервуарах. Выпускаются понтоны двух типов: металлические по типовому проекту серии 704-1 ЦНИИПСК для резервуаров объемом от 200 до 20 000 м3 и синтетические типа ПСМ конструкции ВНИИСПТнефти для бензиновых резервуаров объемом от 100 до 5000 м3. Указанные понтоны с петлеобразным затвором снижают выбросы легких фракций нефти в атмосферу в среднем на 66 %.

Затворы типов ЗУПР и ЗУС конструкции ВНИИСПТнефть могут повысить эффективность типового понтона до 95 %, как и применение плавающих крыш.

Преимущество понтона из синтетических материалов в том, что отдельные его элементы по частям подаются через люк-лаз в резервуар, где производится окончательный монтаж без сварочных работ.

Целесообразно оснащение резервуаров отбойными козырьками для отвода выброшенной жидкости обратно в зазор между стенками и понтоном, а также использование газоуравнительной обвязки.

Для борьбы с донными парафинистыми отложениями в резервуарах применяются системы их размыва. Система монтируется в нефтяном резервуаре и состоит из группы размывающих головок (размещенных на днище), обвязывающих их трубопроводов, трубопроводной арматуры и приборов контроля и замера давления и расхода. Нефть, выходя из размывающих устройств в виде веерных затопленных струй, удаляет донный осадок с днища и переводит его во взвешенное состояние в массе товарной нефти. Сокращение потерь нефти и парафина за счет применения этой системы составляет в резервуарах типа РВС в среднем 5 % в год от их объема.

Качественный учет нефти по резервуарам проводится измерением уровня, что требует затрат ручного труда. При этом не всегда обеспечивается точность измерения, теряются легкие углеводороды и увеличивается пожароопасность объекта. Поэтому все большее применение получают турбинные счетчики, позволяющие осуществлять учет непосредственно на потоке, автоматизировать операции измерения, повысить точность и снизить потери нефти по сравнению с порезервуарным учетом на 70 % за счет уменьшения “больших дыханий”.

При перекачке нефти по схеме “из насоса в насос” при учете нефти по счетчикам потери нефти из резервуаров отсутствуют.

Потери нефти от испарения в процессе товарнотранспортных операций в резервуарах при повышении температуры зависят от физико-химических свойств нефтей и возрастают с увеличением содержания в нефти углеводородов группы С1-С4.

Возрастание температуры ведет к интенсивному выделению низкокипящих фракций нефти, повышает пожароопасность объектов, загрязняет воздушный бассейн резервуарного парка, а также может привести к потоплению понтонов в резервуарах. Ввиду этого следует принимать меры к сохранению оптимальной расчетной температуры.

Широкое применение сжиженных газов и метанола в качестве добавок к автобензинам позволяет резко уменьшить загазованность воздушного бассейна.

В очищении воздушного бассейна важную роль может сыграть использование газоконденсатов, содержащихся в нижних продуктивных горизонтах ряда газовых месторождений. Конденсаты, например, Западной Сибири на 70 % состоят из бензиновых и 30 % из дизельных фракций при незначительном содержании серы (не более 0,02 %). Кроме социальных выгод, такое мероприятие гарантирует высокую экономическую эффективность (себестоимость местных моторных топлив из конденсата намного дешевле привозного нефтетоп-лива).

Решение проблемы очищения воздушного бассейна во многом зависит от уровня утилизации попутных нефтяных газов. Первоначальный период развития нефтедобычи обычно характеризуется большими потерями газа и вследствие этого загрязнением атмосферы. В дальнейшем благодаря строительству объектов сбора, переработки и транспорта газа потери значительно уменьшаются и коэффициент утилизации газа может достигнуть 90-95 %.

Степень полезного использования попутных газов можно существенно повысить путем внедрения малогабаритных передвижных блочных газобензиновых установок (МГБУ) производительностью 40, 100, 300 и 500 тыс. м3/сут в первую очередь на вновь осваиваемых месторождениях. Они особенно выгодны в период, когда еще не готовы крупные стационарные ГПЗ. Основную продукцию МГБУ - стабильный бензин можно использовать непосредственно на промыслах в качестве компонента автобензина, а сжиженный газ может пойти на местные бытовые и производственные нужды.

Во избежание сжигания попутных газов в факелах следует аккумулировать их излишки в естественных хранилищах, т.е. в пластах с благоприятными геологическими условиями для хранения газа.

Также следует шире использовать попутный газ для закачки в продуктивные пласты с целью повышения коэффициента нефтеотдачи.

В решении этой проблемы немаловажное значение имеет своевременное проведение трубопроводов нефтяного газа к городам и поселкам. Отставание с вводом таких газопроводов приводит к тому, что для бытового хозяйства приходится завозить ежегодно тысячи тонн других топлив, сжигание которых дает большое количество нежелательных выбросов в атмосферу.

На линейных газопроводах периодически проводятся и х продувки путем выброса в атмосферу газа, конденсата, воды и механических примесей. Поэтому, помимо конденсата, окружающий воздух загрязняется газом. Во избежание подобных загрязнений окружающей среды следует организовать более качественную очистку природного газа от конденсата на промыслах. На газопроводах целесообразно установить конденса-тосборники и дренажные линии, а конденсат собирать с помощью агрегата для сбора конденсата АК-6.

Вопросы борьбы с потерями нефти и нефтепродуктов на промыслах возникают уже на стадии разведочного бурения при отсутствии системы сбора нефти. При фонтанировании нефти из разведочных скважин ее собирают, как правило, в земляной амбар и затем сжигают. Подобных потерь можно избежать путем обратной закачки нефти в скважину или ее сбора в передвижные емкости с последующей транспортировкой на сборные пункты.

Передвижные емкости полезны для сбора нефти, теряемой при глушении и освоении скважин в период их подземных ремонтов. Отрицательно действуют на окружающую среду горящие факелы. На нефтепромыслах они окружены земляным валом высотой до 1,5 м для защиты от разлива нефти при возможном ее прорыве. Под тепловым воздействием вокруг горящего факела в радиусе 200-250 м полностью уничтожается всякая растительность. На газовых промыслах, расположенных в зоне многолетнемерзлых грунтов, горящие факелы на площади в 2-3 км2 растепляют грунты, и в результате образуется непроходимая трясина. Единственное средство прекращения теплового воздействия факелов на окружающую природу заключается в своевременном строительстве системы сбора и переработки попутных нефтяных газов и газоконденсатов.

Сточные воды содержат большое количество органических загрязнений: нефти, нефтепродуктов и конденсата. В промстоках нефте- и газопромыслов могут наблюдаться также повышенные концентрации растворенных солей. Повышению концентрации солей в водах из газовых скважин способствует закачка в них высококонцентрированных растворов хлористого кальция против гидратообразования. Стоки нефте- и газопро-мыслов содержат, кроме того, такие высокотоксичные вещества, как дисольван, диэтиленгликоль и метанол.

Сброс промстоков без соответствующей очистки в водоемы приводит к загрязнению почвы, поверхностных и подземных вод. Это ведет к ограничению запасов чистой пресной воды и нарушению экологического равновесия всего природного комплекса.

Загрязнение природной среды является особенно пагубным для районов Севера, где низкие температуры воздуха, большой снежный покров тормозят процесы испарения и окисления. При этом разложение нефти, нефтепродуктов и конденсата, содержащихся в сбрасываемых стоках, происходит медленно, и зоны загрязнения распространяются на большие площади.

При закачке стоков в подземные горизонты следует предупредить закупорку пор пласта мехпримесями и нефтепродуктами, а необходимость освобождения вод от токсичных загрязняющих веществ отсутствует. Согласно технологическим нормам, в сточных водах, используемых для заводнения нефтяных пластов (с гранулярными коллекторами), содержание нефти, взвешенных веществ и окислов железа не должно превышать соответственно 1,0; 1,2 и 0,3-0,5 мг/л.

Установленными нормами концентрации мехпримесей, нефтепродуктов (в том числе конденсата) и закисного железа в закачиваемых стоках ограничиваются 10-30, 10-250 и 3 мг/л. Значение рН для сточных вод устанавливается в пределах 6,5-8. В случае закачки их в поглощающие горизонты подготовка воды проводится на сооружениях механической очистки: нефтеловушках-отстойниках, флотаторах, фильтрах.

Система захоронения промстоков состоит в том, что сточные воды с промысла и других объектов после подготовки подаются по водоводам в нагнетательные скважины для закачки в пласт. При этом в одну скважину могут быть закачаны промстоки с нескольких объектов. В качестве нагнетательных могут быть использованы уже пробуренные на месторождениях разведочные скважины.

Закачка сточных вод применяется на некоторых нефтяных месторождениях (Усть-Балыкское, Западно-Сургутское и др.), где избыточное количество сточных вод сбрасывается в апт-сеноманские поглощающие горизонты. Такая же система действует и на Уренгойском газовом месторождении, где производится закачка промстоков с УКП-1 в сеноманский поглощающий горизонт.

При утилизации сточных вод в качестве нагнетательных скважин предусматривается использовать уже пробуренные на месторождении разведочные скважины, так как затраты на и х реконструкцию намного ниже, чем на бурение новых скважин. При выборе таких разведочных скважин необходимо учитывать их техническое состояние, значение покрытой мощности поглощающего горизонта, а также расстояние скважин от предприятий - источников промстоков. Если поглощающий горизонт в глубоких скважинах перекрыт двумя обсадными колоннами, предлагается использовать для его вскрытия гидропескоструйную перфорацию или перфоратор ПСК-105. С целью обеспечения высокой приемистости пласта и сохранения обсадных колонн и цементных колец плотность перфорации составляет 20 отверстий на 1 м.

РАЗРАБОТКА СЛОЖНЫХ МЕСТОРОЖДЕНИЙ ПО СОСТАВУ ГАЗА И КОЛЛЕКТОРСКИМ СВОЙСТВАМ ПЛАСТА

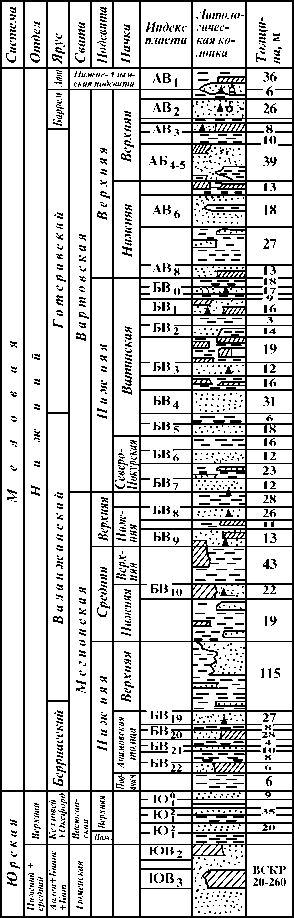

8.1. ОПЫТ ОСВОЕНИЯ И РАЗРАБОТКИ ГЛУБОКОЗАЛЕГАЮЩИХ МЕСТОРОЖДЕНИЙ ПРИКАСПИЙСКОЙ ВПАДИНЫ

Месторождения сложного состава, освоение и эксплуатация которых возможны только на основе создания газохимических комплексов, содержат помимо метана значительные количества более тяжелых углеводородов, включая конденсат, сероводород, углекислый газ, азот, меркаптаны, гелий, серо-окись, а также целый ряд микрокомпонентов.

В табл. 8.1 приведен компонентный состав пластовой смеси по некоторым месторождениям природного газа.

Рассмотренные месторождения можно разбить на следующие группы, исходя из компонента, определяющего подход к разработке месторождения.

1. Метановые (Медвежье, Уренгойское, Северо-Ставро-польское, Газлинское). Полностью доминирует метан. Концентрация этана еще не промышленная.

2. Этано-метановые (Шебелинское, Березанское, Шатлык-ское).

3. Этано-конденсатогазовое (Вуктыльское).

4. Сероводородсодержащее, газоконденсатное, гелионос-ное (Оренбургское).

5. Конденсатное, сероводородсодержащее (Карачаганак-ское).

6. Серогазоконденсатное (Астраханское).

| Месторож дение | Компонент |

Коэф- фици- ент | |||||||

| СН4 | С2Н6 |

СэН8 | СЛс | с5н12+ |

n2 | СО2 |

H2S | с + с 2 5 | |

| С + с 3 4 | |||||||||

| Медвежье (сеноман) | 99,3 | 0,08 |

0,001 | 0,001 | 0,01 |

0,6 | 0,02 | — | 40 |

|

Уренгойское (сеноман) |

98,8 | 0,07 | 0,001 |

0,001 | 0,01 | 0,8 | 0,29 | 40 | |

| Северо-Став- ропольское (хадум) | 98,4 | 0,48 | 0,17 | 0,06 |

0,016 | 0,06 | 0,2 |

20 | |

|

Газлинское (IX пласт) | 95,3 |

2,8 | 0,04 | 0,05 | 0,020 | 1,6 |

0,2 | 30 | |

|

Шатлыкское | 95,6 |

2,3 | 0,28 | 0,22 |

0,19 | 1,1 | 1,27 | — | 5,0 |

| Шебелинское | 92,5 |

4,1 | 1,0 | 0,32 |

0,31 | 1,5 | 0,1 | — | 4,2 |

| Березанское | 87,1 |

5,2 | 1,2 | 0,46 |

0,29 | 1,3 | 4,4 | — | 3,3 |

| Вуктыльское Оренбург ское: | 80,4 | 9,3 | 2,7 | 1,21 |

7,52 | 5,4 | 0,17 |

2,9 | |

| объект I | 83,1 | 4,3 |

1,5 | 0,59 | 1,83 |

2,7 | 2,4 | 4,4 | 2,2 |

| объект III Карачаганак-ское: | 83,7 |

4,4 | 1,5 | 0,75 |

1,83 | 6,6 | 1,3 | 1,7 | 2,2 |

| объект I | 73,8 |

5,4 | 2,6 | 1,37 |

7,05 | 0,71 | 5,28 | 3,36 | 3,1 |

| объект II | 69,3 |

6,16 | 3,34 | 1,34 |

8,87 | 0,90 | 6,24 | 3,46 | 3,3 |

| Астраханское (скв. 32-А) |

52,83 | 2,12 | 0,82 |

0,53 | 3,91 | 0,40 | 13,96 | 25,37 |

2,0 |

| Тенгизское (нефтяное) | 42,23 |

8,47 | 5,21 | 3,34 |

21,17 | 0,78 | 2,60 | 16,20 | 1,3 |

В газовой промышленности происходит переломный момент, связанный с подходом к разработке газоконденсатных месторождений. Переход на большие глубины приводит к появлению газоконденсатных месторождений со значительными ресурсами жидких углеводородов. При наличии крупных газовых месторождений и определенного дефицита в жидких углеводородах появилась необходимость и возможность планирования разработки ресурсов конденсата независимо от добычи газа. Впервые этот тезис был отражен в работе [1].

До последнего времени основой по конкретным месторождениям и регионам служила добыча газа, а добыча конденсата являлась производной. Все вводимые в эксплуатацию газоконденсатные месторождения (за исключением небольшого Ново-Троицкого в Днепровско-Донецкой впадине) разрабатывались на режиме естественного истощения. При этом динамика добычи конденсата характеризовалась быстрым выходом на максимальный объем с последующим резким снижением.

Такой подход складывался исторически исходя из того, что в газовых ресурсах долгое время доминировали легкие углеводороды, в основном метан, доля которого доходила до 95 % и более, а потребность в жидких углеводородах практически полностью покрывала нефтяная промышленность.

В последние годы открыты месторождения, при разработке которых основную роль будут играть добыча и поставка не газа, а других более ценных компонентов. Так, в газе Астраханского месторождения доля метана составляет около 50 %, а кислых компонентов — более 40 %, в том числе почти 25 % сероводорода.

В пластовом сырье Карачаганакского месторождения доля метана составляет 70 %, а содержание тяжелых углеводородов С5+ достигает 800 г/м3.

Эти месторождения следует рассматривать как ресурсы полиминерального сырья, при разработке которых необходимо обеспечить максимальное извлечение и использование всех ценных компонентов, так как в составе сырья практически нет пригодных для использования в народном хозяйстве компонентов.

Освоение сероводородсодержащих газоконденсатных месторождений потребовало создания принципиально новых концепций проектирования разработки таких месторождений [2].

Крупный газохимический комплекс проектируется на срок эксплуатации не менее 30 лет после выхода на проектную мощность; желательно также, чтобы состав поставляемого на переработку сырья претерпевал минимальные изменения во времени.

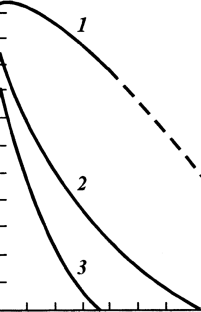

Разработка газоконденсатных месторождений на истощение даже при достаточно длительном периоде постоянной добычи по газу сопровождается примерным постоянством выхода таких компонентов, как, например, сероводород и этан, и практически полным отсутствием периода стабильной добычи конденсата. Кроме того, существенные изменения претерпевает и состав добываемого конденсата за счет выпадения в пласте тяжелых углеводородов.

В этом случае проектные мощности по переработке конденсата оказываются недогруженными и их недоиспользование возрастает во времени, особенно если речь идет о крупном месторождении, а перспективы региона ограничены по ресурсам жидких углеводородов. Причем чем выше начальное 338 содержание конденсата в газе, тем более резкий темп падения добычи конденсата, тем больше недогрузка оборудования.

Надо учитывать, что затраты на современный газохимический комплекс составляют несколько миллиардов долларов. В этих условиях обеспечение проектных загрузок комплекса — одна из первостепенных задач. Постоянную добычу конденсата в течение определенного периода можно обеспечить только в случае разработки месторождений с поддержанием пластового давления.

Разработка на истощение характеризуется в основном низкими коэффициентами конденсатоотдачи. Если коэффициент газоотдачи обычно составляет 0,7 —0,9, то конденсато-отдача — 0,3 —0,6. При повышении содержания конденсата коэффициент его извлечения уменьшается. На Вуктыльском месторождении с начальным содержанием конденсата 360 г/м3 коэффициент конденсатоотдачи оценивается в 0,33, при этом в пласте останется значительное количество конденсата, перешедшего в жидкую фазу за счет ретроградной конденсации при разработке месторождения на истощение. Следует оценивать раздельно коэффициенты извлечения и использования полезных компонентов. Это в наибольшей степени относится к таким компонентам, как этан, СО2, гелий, конденсат.

Крупные газоконденсатные месторождения с высоким содержанием конденсата следует рассматривать как базовые по добыче жидких углеводородов — основного продукта. В этом случае можно провести аналогию с нефтяным месторождением с газовой шапкой, при разработке которого происходит временная консервация нефтяного газа, что не учитывается при определении экономической эффективности разработки месторождения с поддержанием давления.

Наиболее четко новый подход к разработке месторождений со сложным составом газа проявляется на примере месторождений Прикаспийской впадины.

Оренбургский газовый комплекс поставляет потребителям товарный газ, стабильный конденсат, серу, сжиженные газы, меркаптаны, гелий, ШФЛУ.

Период постоянной добычи основных компонентов (газа и сероводорода) на Оренбургском месторождении составил около 10 лет.

Новый подход проявился прежде всего в появлении понятия базовых месторождений по доминирующим, наиболее ценным компонентам. Астраханское месторождение рассматривается как базовое по поставке сырья для выработки серы, а Карачаганакское — как базовое по добыче жидких углеводородов. Это означает, что прогнозируется долговременный период постоянных поставок соответственно по сере и жидким углеводородам.

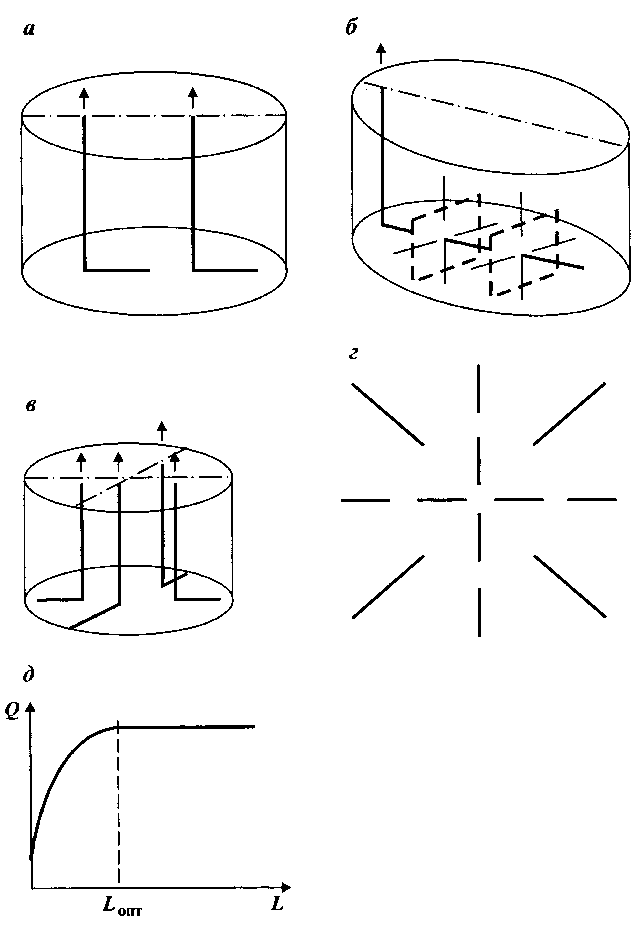

Впервые в отечественной практике на Карачаганакском месторождении планировалось применение крупномасштабного сайклинг-процесса. Весь сухой газ, полученный после переработки сырья на газохимическом комплексе, предполагалось использовать для обратной закачки в пласт. Предусмотрены были, в случае необходимости, дополнительные поставки газа для закачки из транзитных магистральных газопроводов.

При освоении Астраханского и Карачаганакского месторождений, служащих долговременной сырьевой базой газохимических комплексов, на первый план выдвигается проблема комплексного и максимального использования всех компонентов, находящихся в пластовом флюиде, а также охраны окружающей среды. Темпы разработки таких месторождений и их конечная компонентоотдача определяются мощностями и рентабельностью газохимических комплексов.

Три месторождения определяют стратегию освоения газовых ресурсов Прикаспийской впадины — Оренбургское, Карачаганакское, Астраханское. Каждое из них имеет свои особенности, требующие учета при проектировании их разработки и эксплуатации. Однако эти месторождения имеют и существенно сходные признаки — большой этаж газоносности, карбонатные коллекторы пермо-карбонового возраста, наличие H2S, СО2, конденсата, жесткая связь динамики добычи газа с работой газохимического комплекса.

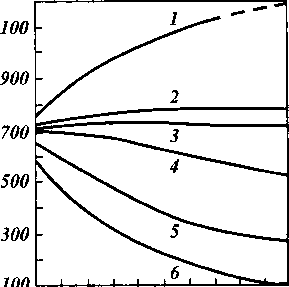

Оренбургское газоконденсатное месторождение (ОГКМ) — сравнительно неглубокозалегающее (1300 —1800 м) с этажом газоносности до 550 м. Характеризуется неоднородным по площади и разрезу составом газа и содержанием стабильного конденсата 64 — 72 г/м3; имеются сероорганические соединения. Пластовое давление 20,4 МПа, пластовая температура 32 °С. К основной газоконденсатной залежи приурочены нефтяные оторочки.

Эксплуатация ОГКМ связана с трудностями, обусловленными быстрым снижением пластового давления в зонах отдельных УКПГ, приуроченностью значительных запасов к малопроницаемым коллекторам, активными водопроявле-ниями, отложениями солей, агрессивностью и токсичностью газа.

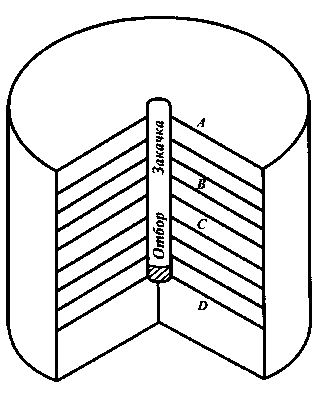

На ОГКМ в пятисотметровой толще карбонатных пород выделено и прокоррелировано 36 укрупненных пластов с различными емкостными и фильтрационными свойствами. Залежь по предложению Р.И. Вяхирева разделена на три эксплуатационных объекта, существенно отличающихся по площади, коллекторским свойствам, составу газа [3, 4].

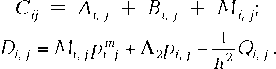

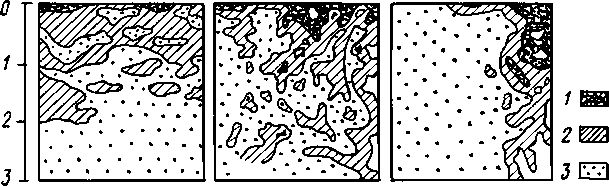

Отработка продуктивной толщи и избирательное продвижение пластовой воды определяются наличием в разрезе и площадным распространением коллекторов с улучшенными фильтрационными свойствами, а также зонами с субверти-кальной газодинамической связью между объектами.

Быстрому снижению пластового давления в отдельных зонах способствует неравномерная отработка залежи по площади и разрезу, наличие неразбуренных зон, занимающих более 30 % площади [5].

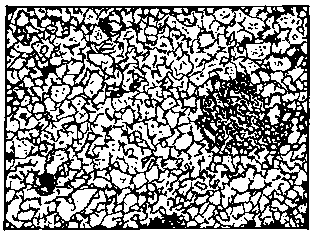

Разница в пластовых давлениях по объектам достигает

1,5 — 2 МПа, что приводит к появлению устойчивых межплас-товых перетоков. В наименьшей степени отрабатываются низкопроницаемые коллекторы объекта I, запасы которого составляют 25 % общих. Для малопроницаемых коллекторов дискуссионным остается вопрос о промышленных запасах пластового флюида, так как принимаемый сейчас нижний предел пористости (т = 6+7 %) не всегда служит надежным критерием и требует учета проницаемости и начальных градиентов давления.

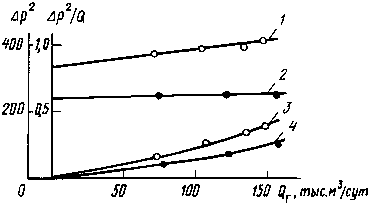

Анализ зависимостей S/z от Одо6 для зон отдельных УКПГ позволяет сделать вывод о том, что избирательное внедрение пластовых вод в залежь не оказывает заметного влияния на восстановление пластового давления. По большинству УКПГ наблюдается практически газовый режим. Одной из главных особенностей и осложнений при разработке ОГКМ было интенсивное избирательное обводнение скважин уже на первом этапе эксплуатации. Стадию обводнения прошло более

100 скважин; процесс обводнения месторождения продолжается.

При избирательном продвижении воды в слоистую неоднородную залежь текущее пластовое давление может оказаться ниже линии газового режима в связи с защемлением целиков газа и ухудшением площадной вертикальной газодинамической связи между пластами.

Промыслово-геофизические данные свидетельствуют об избирательном продвижении пластовых вод в залежь по наиболее проницаемым и относительно изолированным пластам небольшой толщины. Доминирующее избирательное продвижение контурных вод может усложняться из-за вертикального подтягивания подошвенной воды, по некоторым зонам связанного с трещиноватостью и закарстованностью, а также из-за растекания воды по наиболее дренируемым пластам в обводненных скважинах.

Принципиально возможно и целесообразно регулирование избирательного латерального продвижения воды в высокопроницаемых пластах небольшой толщины ее отбором.

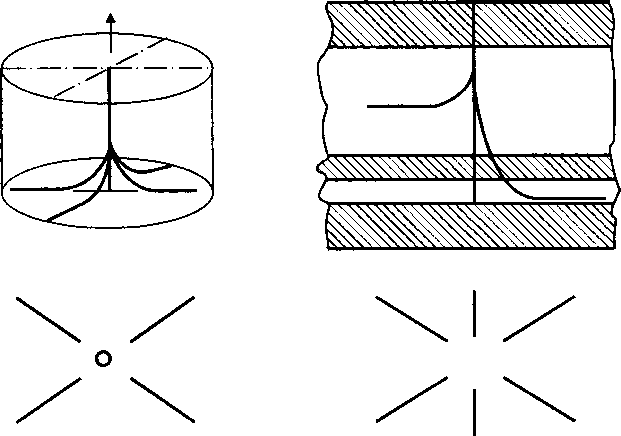

С целью создания условий для возможности регулирования отработки отдельных объектов и избирательного продвижения пластовой воды предложена комбинированная система вскрытия эксплуатационных объектов с перекрытием продуктивной толщи эксплуатационной колонной и выборочной перфорацией.

Негативную роль в степени уменьшения вскрытия и дренирования объектов играют пробки, образующиеся при эксплуатации скважин как с открытым стволом, так и с закрытым забоем.

К основным видам осложнений при эксплуатации малоде-битных скважин относится их самопроизвольная остановка при работе в неустойчивом режиме, связанном со скоплением в стволах жидкости — воды, конденсата.

На ОГКМ наблюдается вынос из скважин окрашенного конденсата. Цвет конденсата варьирует от бесцветного до черного, включая следующие оттенки: светлый, светло-желтый, светловатый, желтый, темно-желтый, светло-коричневый, коричневый, темно-коричневый, темный. Как известно, на этом месторождении имеются промышленные нефтяные оторочки и непромышленные оторочки мозаичного типа. Кроме того, в продуктивной толще газовой залежи имеется остаточная нефть, рассеянные жидкие углеводороды (РЖУ).

Важный момент — установление площадного распространения отдельных компонентов, а в случае большого этажа газоносности — распределение компонентов по разрезу.

Проведенные на ОГКМ в 1979—1981 гг. исследования позволили выявить дифференциацию состава газа и газоконденсатной характеристики по объектам [6].

Переработка газов сложного состава предъявляет повышенные требования к объемам и качеству сырья, поставляемого на газоперерабатывающие заводы. Это требует разработки методов прогнозирования, контроля и регулирования текущей концентрации компонентов в добываемом сырье и степени их извлечения.

Расчеты, проведенные по ОГКМ, показывают, что изменение содержания отдельных компонентов в газе, добываемом по зонам различных УКПГ, происходит практически синхронно. Это означает, что начальное различие в составе газа по зонам УКПГ примерно сохраняется и в процессе разработки.

Концентрация отдельных компонентов в добываемом газе может изменяться также вследствие перетоков газа, площадных и скважинных. Их влияние особенно заметно в первый период разработки месторождения, когда пластовое давление заметно дифференцировано по площади из-за неодновременного ввода в эксплуатацию УКПГ. В процессе разработки месторождения масштабы площадных перетоков газа будут уменьшаться вследствие стабилизации зон отбора.

При разработке газоконденсатных месторождений на истощение довольно высокие суммарные коэффициенты извлечения можно получить для легкокипящих газообразных компонентов: метана, этана, пропана, азота, H2S и СО2. Для условий ОГКМ при снижении пластового давления до

3,6 МПа потенциальный коэффициент извлечения из пласта указанных компонентов составляет 0,80 — 0,85. В то же время значительная часть компонентов остается в пласте в жидкой фазе. Так, компонентоотдача бутанов составляет 0,75 — 0,77, а легкокипящих меркаптанов — 0,66 — 0,74. Еще более резко изменяется компонентоотдача отдельных фракций конденсата (от 0,53 до 0,14). После давления начала конденсации все фракции конденсата начинают интенсивно переходить в жидкую фазу. Поэтому в режиме истощения невозможно обеспечить одновременно поставки на ГПЗ постоянного объема газа, конденсата и сероводорода. Необходимо также вводить термин "покомпонентный дебит".

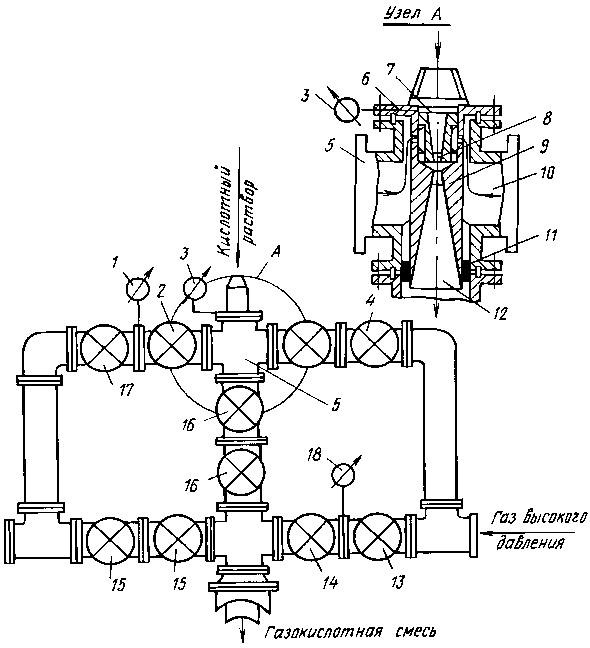

Астраханское месторождение (АГКМ) — первое в нашей стране месторождение, в котором объемное содержание метана около 50 %, а кислых компонентов — более 40 %. Пластовая смесь представляет собой недонасыщенную газоконденсатную систему. Давление начала конденсации 38 — 40 МПа. Среднее содержание конденсата 260 г/м3, пластовая температура 110 °С.

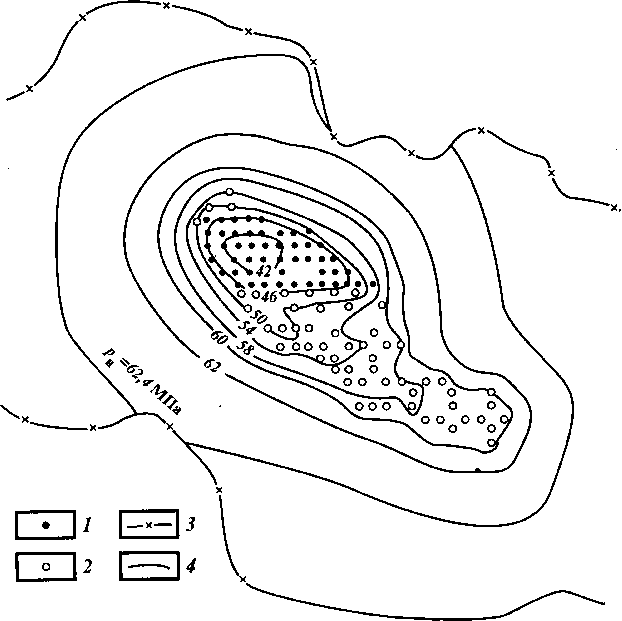

Основные проблемы разработки Астраханского месторождения связаны с большой глубиной залегания (более 4000 м), аномально высоким пластовым давлением (около 63 МПа), неупругим характером деформирования пласта-коллектора, сложным составом природного газа, содержащего значительное количество неуглеводородных коррозионноактивных компонентов (до 25% Н28 и 16 % СО2), повышенным содержанием конденсата (260 г/м3).

Отечественная газовая промышленность сталкивается

впервые с таким типом высокосернистого месторождения, приуроченного к низкопроницаемым коллекторам.

Проблема переработки высокосернистого газа усложняется наличием в газе высокой концентрации СО2, сероорганических соединений (меркаптаны, СО8, CS2 и т.д.), тяжелых углеводородов.

Особого внимания требуют низкопроницаемые коллекторы АГКМ, для которых необходимо разрабатывать новые физико-химические методы воздействия на призабойную зону и пласт в целом. Следует отметить, что на первом этапе карбонатный коллектор АГКМ достаточно хорошо реагирует на массированные спиртокислотные обработки, позволяющие снизить рабочие депрессии на пласт.

Эксплуатация АГКМ проходит в осложненных условиях, обусловленных низкой продуктивностью коллекторов, высокими депрессиями на пласт, повышенной коррозионной агрессивностью и токсичностью газа, гидратообразованием, выпадением конденсата в пласте, возможным сероотложени-ем в пласте и коммуникациях.

Значительная часть месторождения приурочена к пойменной зоне и, по-видимому, не будет разбуриваться длительное время.

Требует обоснования способ разработки АГКМ, так как при разработке на истощение коэффициент газоотдачи оценивается в 0,5 —0,6. В связи с этим могут возникнуть новые крупномасштабные задачи по поддержанию пластового давления в слабопроницаемых деформируемых коллекторах за счет обратной закачки сухого газа и СО2.

При разработке месторождения на истощение после снижения давления в залежи ниже давления начала конденсации рабочие дебиты скважин могут резко снизиться из-за "запирающего" эффекта, связанного с выпадением конденсата в призабойной зоне. Кроме того, снижение давления может привести к уменьшению дебитов из-за необратимых деформаций пласта, и поэтому основной эффект от поддержания давления связан с экономией значительного числа скважин благодаря замедлению темпов снижения рабочих дебитов.

Поддержанию рабочих дебитов, а также повышению газо-и конденсатоотдачи могут способствовать и циклические закачки СО2 в призабойную зону скважин.

Таким образом, специфика АГКМ потребовала новых систем размещения скважин, совершенствования технологии бурения, добычи, промысловой подготовки, переработки газа и конденсата, новых решений по защите оборудования от коррозии и охране окружающей среды.

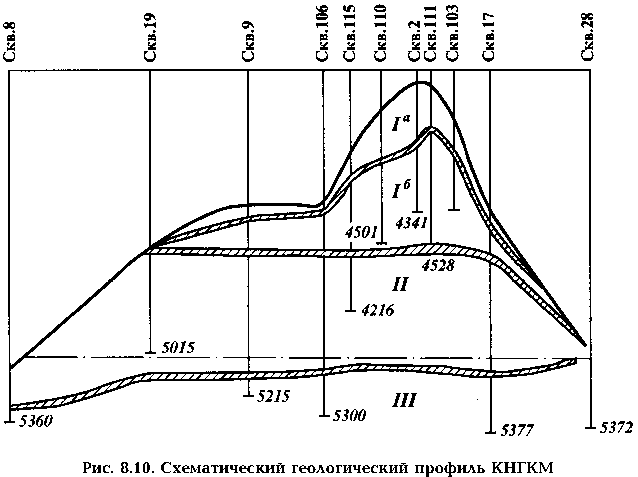

Карачаганакское месторождение (КНГКМ) выделяется глубиной залегания (до 5200 м), большим этажом продуктивности (1600 м), сравнительно небольшой площадью газоносности, высоким содержанием конденсата (до 800 г/м3), наличием парафинов (до 2 %). Объемное содержание метана в исследованных интервалах достигает 80 %, сероводорода 3,7 %, меркаптанов 0,2 %. Состав пластового газа отличается также высоким объемным содержанием этана (5 — 6 %) и пропан-бутановой фракции (4 — 5 %). Пластовое давление 53 — 60 МПа, пластовая температура 72 — 85 °С.

Весь сухой газ, получаемый после переработки на Оренбургском ГПЗ, предполагалось в будущем закачивать обратно в пласт для поддержания пластового давления и увеличения коэффициента конденсатоотдачи.

В октябре 1984 г. месторождение введено в опытнопромышленную эксплуатацию. На месторождении выделено три эксплуатационных объекта. В настоящее время эксплуатируется в основном верхний газоконденсатный объект, имеющий наибольший запас по давлению до начала ретроградной конденсации.

Добываемое сырье проходит промысловую подготовку на месторождении, затем газ сепарации и нестабильный конденсат раздельными потоками подаются для переработки на Оренбургский ГПЗ, расположенный в 150 км.

На Карачаганакском месторождении впервые в мировой практике планируется применение крупномасштабного регулируемого сайклинг-процесса для больших глубин и этажа продуктивности 1,6 км. Предполагается использование различных модификаций сайклинг-процесса с доведением годового объема закачки газа до 20 млрд. м3. Это позволит увеличить конденсатоотдачу на 20 — 25 %.

В связи с организацией на Карачаганакском месторождении сайклинг-процесса существенно возрастают требования к геологической изученности и разведанности сложнопостро-енной Карачаганакской залежи, приуроченной к низкопроницаемым карбонатным коллекторам. Месторождение находится в стадии доразведки. Разведка таких месторождений должна проводиться как для крупных нефтяных месторождений, т.е. со значительно большей степенью детализации, чем газовых.

Важнейшая задача для АГКМ и КНГКМ — интенсификация притока газа из низкопроницаемых коллекторов с большим этажом продуктивности. С этой целью совершенствуются существующие методы воздействия на призабойную зону и будет разрабатываться комплекс методов дальнего воздействия на пласт, в том числе: различные модификации ГРП, включая поинтервальный массированный гидроразрыв, создание принципиально новых методов интенсификации на основе виброволновой технологии и техники, бурение наклонных и горизонтальных скважин, закачка в пласт СО2.

На КНГКМ проходят опытно-промышленную проверку базовые скважины, позволяющие максимально использовать продуктивный потенциал большого этажа газоносности. Базовая скважина БС-126 имеет открытый ствол, более 1000 м, и устойчиво работает с дебитом по газу 1,6 млн. м3/сут и по нестабильному конденсату 1200 т/сут при средней проницаемости по разрезу менее 1 мкм2.

Сайклинг-процесс — дорогостоящее мероприятие, которое не гарантирует автоматически резкого повышения кон-денсатоотдачи и требует тщательной проработки технологических и технических решений. Это особенно важно для глубокозалегающего Карачаганакского месторождения, приуроченного к низкопроницаемым коллекторам.

Продолжительность бурения скважин составляет 1 —

1,5 года, и, таким образом, система разработки является весьма инерционной. Стоимость скважин глубиной 4 — 5 км достигает 50 % общих капиталовложений. Для сайклинг-процесса требуются компрессоры с давлением на выкиде 50 МПа.

Основные трудности сохранения уровня постоянной добычи жидких углеводородов в течение длительного времени связаны с необходимостью эффективного поддержания пластового давления рециркуляцией товарного газа в низкопроницаемые неоднородные коллекторы с большим этажом газоносности.

Во время сайклинг-процесса возможны быстрый прорыв газа в добывающие скважины и связанное с этим изменение состава сырья, подаваемого на ГПЗ. Прорыв газа по отдельным пропласткам может начаться уже в первые годы разработки, и через некоторое время доля сухого газа достигнет в добываемой продукции 10 % и более.

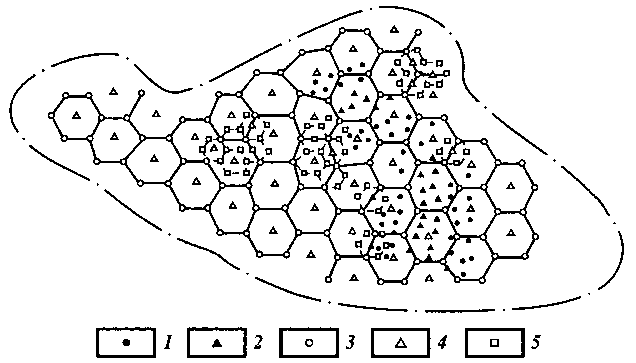

В настоящее время на КНГКМ проводится выделение макрозон, для каждой из которых будет выбираться оптимальная модификация сайклинг-процесса и системы размещения и вскрытия добывающих и нагнетательных скважин.

Исходя из типа и параметров макрозон на Карачаганакс-ком месторождении, можно применять различные модификации сайклинг-процесса: вертикальный, латеральный, циклический, комбинированный. Не исключено, что некоторые зоны продуктивной толщи окажется целесообразным разрабатывать на истощение, учитывая неэффективность применения для них сайклинг-процесса. Каждая макрозона будет характеризоваться своими коэффициентами газо- и конденсатоотдачи.

8.2. СИСТЕМА РАЗРАБОТКИ ОРЕНБУРГСКОГО МЕСТОРОЖДЕНИЯ

Вопросы оптимизации систем размещения и вскрытия скважин на многопластовых месторождениях, разрабатываемых при активном упруговодонапорном режиме, рассматривались в работах [3, 7].

После газоконденсатных месторождений Краснодарского края и Коробковского месторождения интенсивное избирательное продвижение пластовых вод на первом этапе эксплуатации было отмечено на Оренбургском газоконденсатном месторождении (ОГКМ).

Активные водопроявления по значительному числу скважин, неравномерность отработки залежи, площадные и меж-пластовые перетоки выдвинули на первый план проблему создания регулируемой системы разработки ОГКМ.

Проект разработки ОГКМ 1973 г. был выполнен исходя из предположений о массивности залежи и проявления газового режима на первом этапе эксплуатации. В соответствии с этим была принята и система разработки — равномерное размещение скважин в зоне разбуривания, вскрытие скважинами всей продуктивной толщи, не доходя 50 м до ГЖК, эксплуатация скважин с открытым забоем.

Фактическая разработка месторождения показала, что указанная система не позволяет контролировать и регулировать процессы отработки и обводнения сложнопостроенной залежи с большим этажом продуктивности, и потребовалось внесение корректив.

В 1979 г. было признано целесообразным перейти к системе разработки ОГКМ с выделением трех эксплуатационных объектов.

При размещении скважин по площади и объектам принимались во внимание следующие факторы. К 1979 г. по большинству зон УКПГ отсутствовала возможность оценить параметры отдельных эксплуатационных объектов и вести контроль за их отработкой и взаимодействием. Поэтому проектные скважины на 1979 — 1981 гг. были разнесены по эксплуатационным объектам исходя из первоочередной задачи — получения информации по отработке, газодинамической связи, коллекторским свойствам, продуктивным возможностям и запасам отдельных объектов.

Важный момент — создание условий для возможности регулирования отработки отдельных объектов и избирательного продвижения пластовых вод по площади и разрезу залежи.

При создании регулируемой системы разработки ОГКМ предусматривалось замедление темпов дренирования зон повышенной проводимости и опережающего обводнения по отдельным пластам.

Чтобы уменьшить форсированную отработку наиболее проницаемых пластов и снизить темп избирательного продвижения по ним пластовой воды, для проектных скважин была предложена закрытая конструкция забоя скважин с выборочной перфорацией по данным геофизических исследований и условий разработки. Положение забоя, диаметр и глубина спуска НКТ устанавливались дифференцированно для каждой конкретной скважины.

С 1979 г. на ОГКМ начал осуществляться переход на комбинированную систему вскрытия эксплуатационных объектов с закрытой конструкцией забоя и выборочной перфорацией.

По состоянию на 1/V 1981 г. на ОГКМ была пробурена

101 скважина, в том числе на объекте I — 48, на объекте II — 35, на объекте III — 18.

Вследствие перехода на комбинированную систему разработки и связанного с этим некоторого снижения рабочих дебитов скважин, необходимо было учитывать также и до-бывные возможности новых скважин с целью поддержания стабильного уровня добычи газа и отдельных компонентов. Началось разбуривание ряда новых зон в районе УКПГ-12, 9, 14 с повышенными эффективными толщинами. В плохо изученных зонах с предполагаемыми небольшими эффективными толщинами в объекте I предлагалось вскрывать объекты I 348 и II с последующей выборочной перфорацией обоих объектов по результатам геофизических данных. В любом случае добывающие скважины, предназначенные для дренирования объекта I, бурили со вскрытием объекта II или III.

С учетом низкой продуктивности объекта I в основном предусматривалась его совместная эксплуатация с объектом II или III (за исключением отдельных наиболее продуктивных зон).

Предусматривается бурение скважин на УКПГ-10 в наиболее продуктивной зоне с целью увеличения добычи газа с повышенным содержанием сероводорода. С этой же целью, а также с учетом быстрого падения пластового давления в южной части планировалось добуривание скважин в северной части УКПГ-9 с хорошими коллекторскими свойствами.