Методы интенсификации добычи газа

7

МЕТОДЫ ИНТЕНСИФИКАЦИИ ДОБЫЧИ ГАЗА

Опыт разработки газовых и газоконденсатных месторождений показывает, что можно в значительной мере увеличить дебит отдельных скважин или снизить величину депрессии на пласт при неизменном дебите газа с целью отдаления срока ввода ДКС за счет интенсификации притока газа, улучшения техники и технологии вскрытия пласта, усовершенствования оборудования, используемого при эксплуатации скважин.

Исходя из современной концепции рациональной разработки газовых и газоконденсатных месторождений основной задачей интенсификации является повышение энергосберегающего дебита газа.

Методы интенсификации притока также служат единственным средством получения рентабельных дебитов газа в плотных низкопроницаемых коллекторах.

Для улучшения проницаемости призабойной зоны пласта используют различные методы, которые можно разделить на две группы: 1) предупреждающие ухудшение коллекторских свойств пластов; 2) направленные на восстановление или улучшение проницаемости призабойной зоны скважин.

Для интенсификации притока газа к забою скважин применяют:

гидравлический разрыв пласта (ГРП) и его различные варианты (многократный ГРП, направленный ГРП, ГРП на солянокислотной основе и т. д.);

солянокислотную обработку (СКО) и ее варианты — массированную, поэтапную, направленную;

гидропескоструйную перфорацию и сочетание ее с ГРП и СКО.

Для вскрытия продуктивных пластов, а также совершенствования процесса освоения скважин проводят следующие мероприятия:

перфорацию под давлением в газовой среде; увеличение диаметра забоя скважин;

бурение горизонтальных скважин с кустовыми забоями; применение безглинистых растворов при вскрытии продуктивной толщи;

вскрытие продуктивных пластов с продувкой забоя газом или воздухом;

приобщение продуктивных пластов без глушения скважины.

К усовершенствованию техники эксплуатации газовых скважин относятся:

раздельная эксплуатация двух объектов одной скважиной; эжекция низконапорного газа высоконапорным; применение плунжерного лифта для удаления с забоя воды;

подача на забой поверхностно-активных веществ для удаления поступающей из пласта воды и механических примесей;

усовершенствование конструкции подземного оборудования в скважинах и установка в них разгрузочных якорей, пакеров, глубинных клапанов для ввода ингибитора в фонтанные трубы, комбинирование труб разного диаметра и т.д.

Особое место занимает метод увеличения газоотдачи путем детонации в пласте или призабойной зоне взрывчатого вещества. Все эти методы можно осуществлять не только для восстановления проницаемости призабойной зоны, но и для увеличения газоотдачи многих газонасыщенных пластов с низкой проницаемостью.

К новым методам интенсификации относятся акустическое воздействие большой мощности на призабойную зону пласта, снижение обводненности скважин и закрепление рыхлых песков с помощью силикатного гелеобразования. Все большее значение приобретают методы интенсификации на завершающей стадии разработки месторождений.

Методы интенсификации не рекомендуется применять: в скважинах с нарушенными эксплуатационными колоннами и колоннами, некачественно зацементированными; в обвод-нившихся скважинах или тех, которые могут обводниться после проведения в них работ по интенсификации; в при-контурных скважинах.

Работы по интенсификации газовых скважин начинают проводить в период разведки при опробовании перспективных горизонтов с целью определения их промышленной продуктивности и промышленной разработки.

7.1. ГИДРАВЛИЧЕСКИЙ РАЗРЫВ ПЛАСТА

Сущность гидравлического разрыва пласта (ГРП) состоит в образовании и расширении в пласте трещин при создании на забое высоких давлений жидкостью, закачиваемой в скважину. В большинстве случаев давление разрыва на забое превышает в 1,5 — 2 раза гидростатическое. В образовавшиеся трещины нагнетают крупнозернистый песок, который предотвращает смыкание трещин при снижении в них давления. Различают три основных вида гидравлического разрыва пласта: а) однократный; б) многократный; в) направленный (по-интервальный). Гидравлический разрыв пласта рекомендуется проводить в следующих скважинах: 1) низкодебитных; 2) с высоким пластовым давлением, но с низкой проницаемостью коллектора; 3) в скважинах, имеющих заниженный дебит по сравнению с окружающими [2].

При выборе пласта для проведения гидроразрыва необходимо располагать комплексом данных промыслово-геофизических исследований скважин; дебитограммами (или шумо-граммами), данными о коллеторских свойствах пластов (проницаемости, пористости, составе глинистого материала и цемента).

Кроме того, необходимо знать толщину пласта-коллектора, расстояние от скважины до контура газоносности и от нижних перфорационных отверстий до газоводяного контакта (ГВК), а также пластовое давление и остаточные запасы газа.

Гидравлический разрыв осуществляют в крепких малопроницаемых и плотных трещиноватых песчаниках, плотных трещиноватых известняках или доломитах, переслаивающихся песчано-глинистых или карбонатно-глинистых породах и т. д.

Наиболее благоприятными объектами являются продуктивные пласты, находящиеся в начальной стадии разработки, характеризующиеся низкой проницаемостью (менее 0,1 мкм2) и высоким пластовым давлением, близким к начальному.

Гидроразрыв можно проводить в любых скважинах, если залежь работает при газовом режиме. Если же по залежи отмечается движение контакта газ-вода, то во всех скважинах крайнего ряда гидроразрыв пласта производить не рекомендуется.

На залежах водоплавающего типа при выборе скважины для гидроразрыва следует учитывать расстояние до ГВК. Рас-

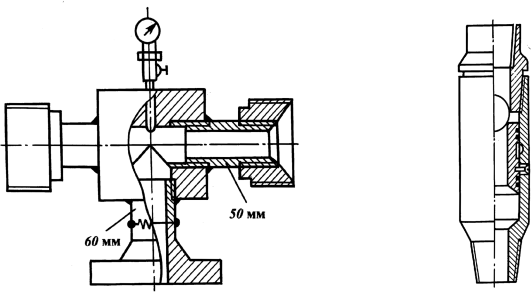

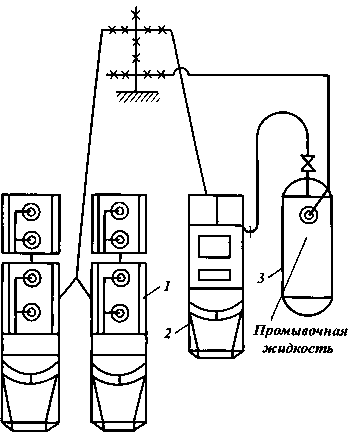

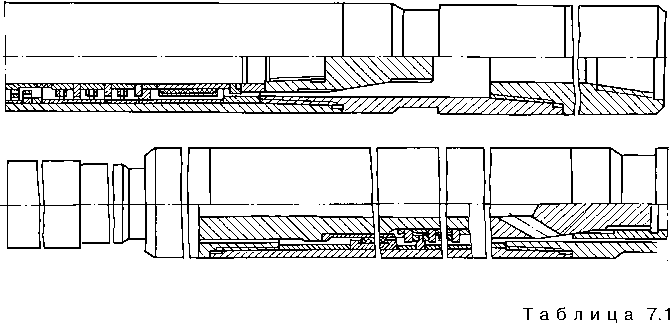

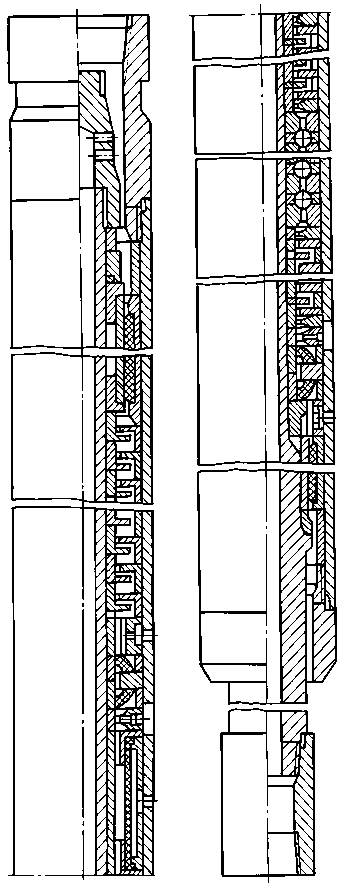

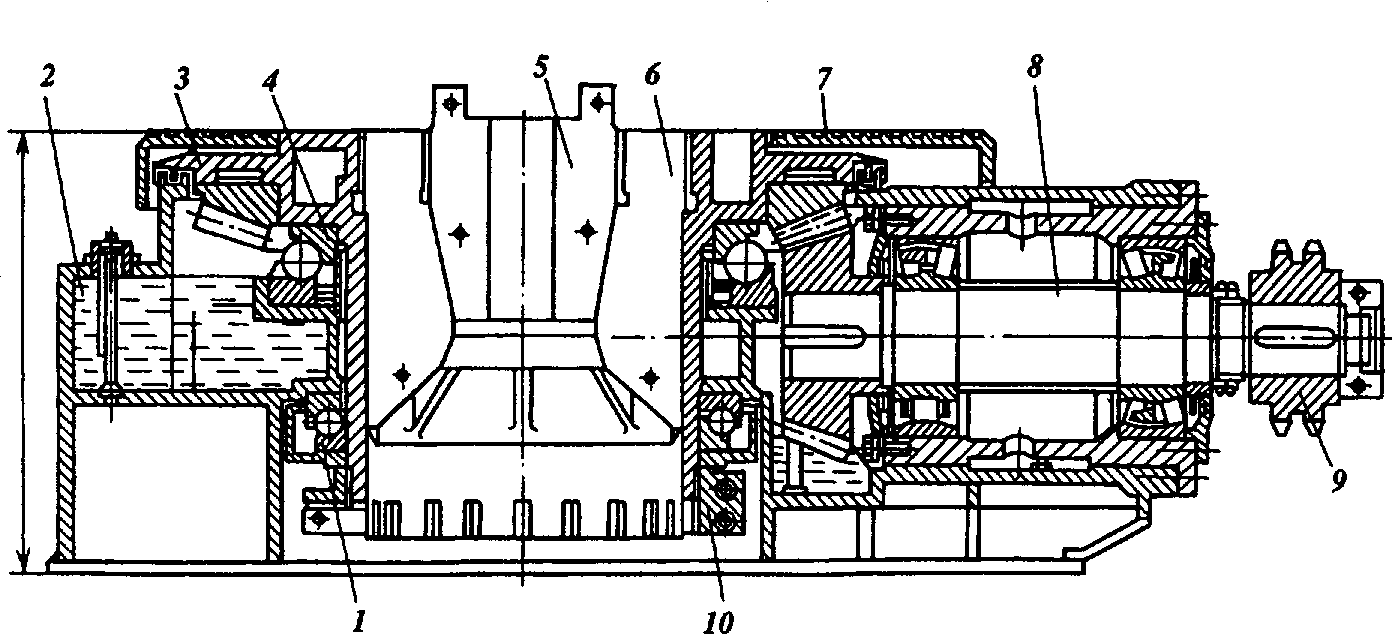

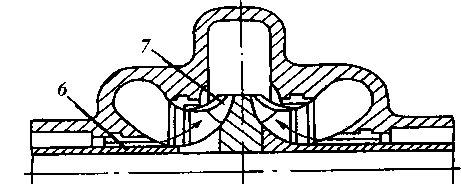

Рис. 7.1. Головка для гидроразрыва Рис. 7.2. Промывочная муфта

пласта

стояние от трещины гидроразрыва до ГВК на каждом месторождении определяют по опытным данным одной из наблюдательных или разведочных скважин. Если дебит скважины вначале был высокий, а на протяжении короткого времени эксплуатации снизился, то гидроразрыв можно повторить, приурочив его к более высокорасположенному пропластку.

Устья эксплуатационных газовых скважин оборудуют стандартной фонтанной арматурой, рассчитанной на давление, превышающее на 25 % соответствующее статическое давление.

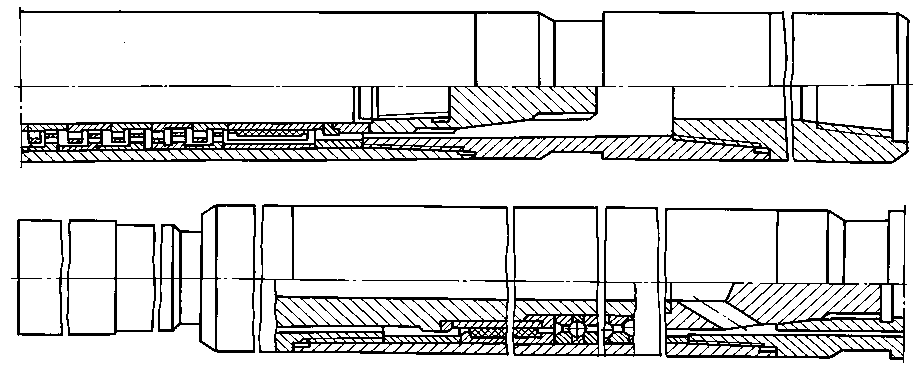

Для проведения ГРП применяют специальную устьевую арматуру типа АУ-5 или специальные головки. Схема такой головки показана на рис. 7.1.

Для проведения гидроразрыва насосно-компрессорные трубы (НКТ) устанавливают на 1—2 м под нижними перфорационными отверстиями. Осуществлять ГРП в газовой скважине без насосно-компрессорных труб не рекомендуется.

При многократном гидроразрыве способом "снизу вверх” на НКТ спускают пакер со шлипсовым упором, причем в скважинах глубиной более 1000 м шлипсовый пакер комбинируют вместе с гидравлическим якорем.

При многократном или однократном гидроразрыве в глубоких скважинах (более 3500 — 4000 м), где нельзя применять пакеры с резиновыми элементами из-за высоких пластовых температур (выше 150 °С), используют песочные пакеры. Во избежание прихвата резиновых элементов пакеров во время работы непосредственно над ними устанавливают промывочную муфту (рис. 7.2).

7.1.1. РАБОЧИЕ ЖИДКОСТИ, ИСПОЛЬЗУЕМЫЕ ПРИ ГИДРОРАЗРЫВЕ ПЛАСТА

Для успешного проведения гидроразрыва пластов, содержащих газ, жидкости гидроразрыва и жидкости-песконоси-тели должны обладать высокой временной вязкостью (исходная или начальная вязкость должна быть порядка 100 мПа-с) и легко удаляться из пласта. На скважинах необходимо заготовить жидкости четырех видов.

1. Жидкость для глушения скважины перед гидроразрывом в количестве, равном 2 — 2,5 объема скважины.

2. Жидкость гидроразрыва, количество которой для однократной операции равно объему насосно-компрессорных труб плюс 5—10 м3 жидкости, требуемой для определения ко-эффицента приемистости и раскрытия трещины в пласте. При многократном гидроразрыве указанный объем жидкости увеличивается (учитывают число планируемых операций).

3. Жидкость-песконоситель. В зависимости от ее вязкости или удерживающей способности песка для однократного гидроразрыва объем ее составляет 20 — 50 м3. Оптимальную концентрацию песка в жидкости для каждого конкретного месторождения определяют опытным путем.

4. Жидкость для промывки скважин в количестве, равном

1,5 объема скважины.

Перед началом работ по гидроразрыву в скважину рекомендуется закачивать меловые растворы или растворы хлористого кальция либо хлористого натрия. Если пластовое давление ниже гидростатического, то применяют водоконден-сатные, водокеросиновые эмульсии, а также водные или керосиновые (конденсатные) растворы поверхностно-активных веществ с добавками понизителей фильтрации — мела, КМЦ и др.

КМЦ — одно из соединений целлюлозы, получаемое в результате взаимодействия целлюлозы с монохлоруксусной кислотой в среде спиртового раствора щелочи. Наибольшее практическое значение имеют водорастворимые препараты КМЦ, т.е. ее соли аммония и щелочных металлов. Применяют эту добавку в виде порошка как загуститель водных растворов для получения продавочных жидкостей и жидкостей-песконосителей.

Сухой препарат КМЦ заливают потребным количеством пресной теплой воды, смесь перемешивают в течение 15 — 20 мин и оставляют на 1—2 сут. С течением времени вязкость водных растворов КМЦ повышается. При подкислении водных растворов КМЦ соляной кислотой вязкость снижается, однако в меньшей степени, чем при непосредственном растворении КМЦ в этой кислоте.

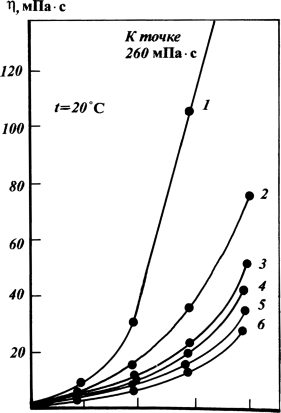

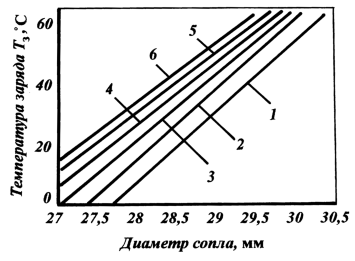

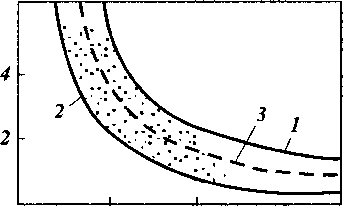

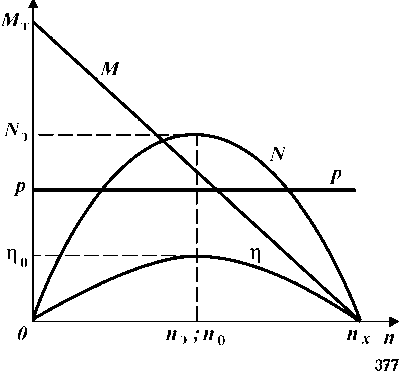

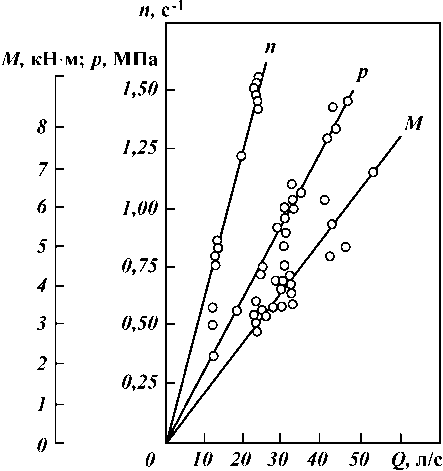

Для получения солянокислотных растворов сначала готовят концентрат КМЦ: 200 кг сухого препарата КМЦ заливают 1 м3 пресной воды; смесь перемешивают и оставляют на 1-2 сут. В результате получают однородную массу желеобразной консистенции. Затем взвешивают требуемое количество концентрата (табл. 7.1), заливают водой и смесь перемешивают в мешалке. Когда в растворе не останется комков КМЦ, добавляют требуемое количество соляной кислоты и вновь перемешивают. Вязкость таких растворов для различных концентраций КМЦ и HCl можно определить по рис.

7.3. Следует учитывать, что вязкость раствора КМЦ в большой степени зависит от интенсивности перемешивания. С течением времени вязкость водных растворов КМЦ повышается, а солянокислотных — падает.

ТАБЛИЦА 7.1

Составные части раствора КМЦ

| Компонент |

Содержание соляной кислоты в растворе, % | ||||

| 10 | 8 |

6 | 4 | 2 |

|

| 1 %-ный раствор КМЦ | |||||

|

Концентрат КМЦ, кг | 60 |

60 | 60 | 60 |

60 |

| Вода, л |

660 | 718 | 773 | 829 | 884 |

| Концентрированная со | |||||

|

ляная кислота: | |||||

| кг |

280 | 222 | 167 |

111 | 56 |

|

л | 235 | 188 |

141 | 94 | 47 |

| 2 %-ный раствор КМЦ | |||||

|

Концентрат КМЦ, кг | 120 |

120 | 120 | 120 | 120 |

| Вода, л | 600 | 658 |

713 | 769 | 823 |

| Концентрированная со |

|||||

|

ляная кислота: | |||||

| кг |

280 | 222 | 167 |

111 | 56 |

|

л | 235 | 188 |

141 | 94 | 47 |

| 3 %-ный раствор КМЦ | |||||

|

Концентрат КМЦ, кг | 180 |

180 | 180 | 180 | 180 |

| Вода, л | 540 | 598 |

653 | 709 | 764 |

| Концентрированная со |

|||||

|

ляная кислота: | |||||

| кг |

280 | 222 | 167 |

111 | 56 |

|

л | 235 | 188 |

141 | 94 | 47 |

| 4 %-ный раствор КМЦ | |||||

|

Концентрат КМЦ, кг | 240 |

240 | 240 | 240 | 240 |

| Вода, л | 480 | 538 |

593 | 649 | 704 |

| Концентрированная со |

|||||

|

ляная кислота: | |||||

| кг |

280 | 222 | 167 |

111 | 56 |

|

л | 235 | 188 |

141 | 94 | 47 |

Рис. 7.3. Изменение вязкости п соляной кислоты при добавлении в нее КМЦ:

1 — водный раствор. Содержание HCl, %: 2 - 2; 3 - 4; 4 - 6; 5 - 8; 6 - 10

0 12 3 4

Содержание КМЦ, %

Для упрощения технологии проведения операций и удешевления работ в качестве жидкости разрыва и жидкости-песконосителя во многих случаях можно применять одну и ту же жидкость. При проведении гидроразрыва пласта в крепких пор одах, нерастворимых в соляной кислоте, в качестве таких жидкостей используют гидрофильную и гидрофобную конденсатокислотную, керосинокислотную, водоконденсатную или водокеросиновую эмульсии. В породах с низкой прочностью или в тех случаях, когда нет возможности приготовить эмульсию с необходимыми свойствами, применяют пластовую воду, слабый раствор соляной кислоты (1,52%), керосин, конденсат, воду, загущенную КМЦ, каробозо-лином или стеароксом 6, растворы хлористого кальция и т.п.

Если для освоения скважины применяют меловой раствор, то сначала ее промывают технической водой, а затем проводят солянокислотную обработку. Соляную кислоту 1012 %-ной концентрации закачивают в объемах, равных объемам мелового раствора, поглощенного пластом. Время реакции кислоты должно быть в пределах 1,5-3 ч.

При гидроразрыве в карбонатных породах используют стабильные гидрофобные углеводородно-кислотные эмульсии.

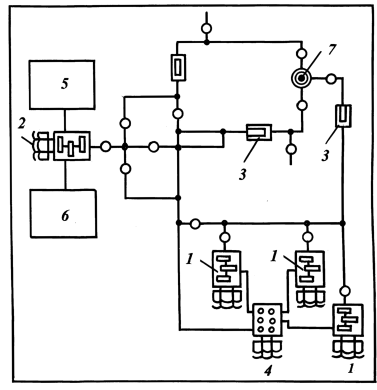

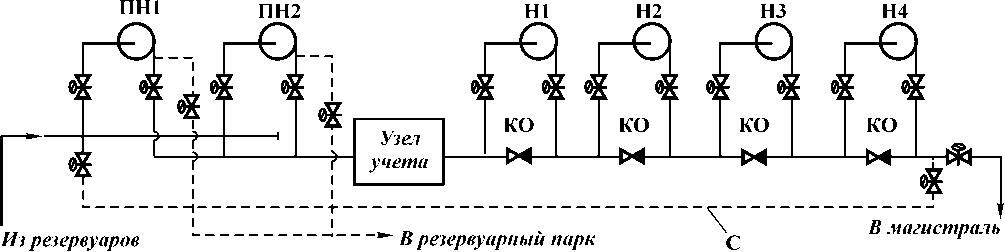

7.1.2.НАЗЕМНОЕ ОБОРУДОВАНИЕ ПРИ ПРОВЕДЕНИИ ГРП

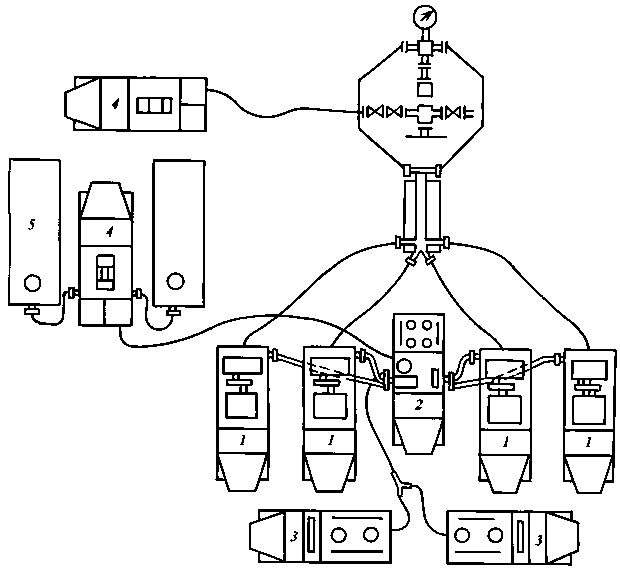

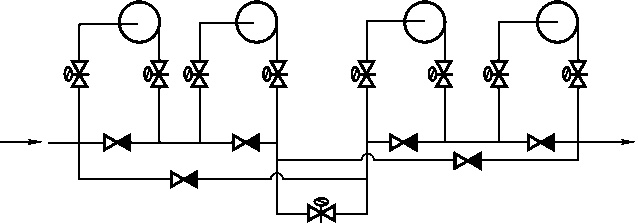

Устье скважины оборудуют вышкой с подъемником. Рабочую жидкость и песок в пласт закачивают с помощью насосных агрегатов типа 2АН-500, 4АН-700 (не менее четырех). Для подачи песка в жидкость-песконоситель используют один или два пескосмесительных агрегата типа ЭПЛ.

Агрегаты для нагнетания жидкостей подсоединяют к устью через смесительное устройство, входящее в комплект устьевого оборудования. Каждый агрегат подключают к устройству через линию, на которой монтируют обратный клапан, позволяющий продолжать закачку жидкости в случае выхода из строя какого-либо из агрегатов.

Для подачи жидкости к пескосмесителю типа ЗПА предусмотрены не менее двух агрегатов ЦА-320 или ЦА-150 или какие-либо другие передвижные насосные агрегаты низкого давления (один вспомогательный агрегат на два закачивающих в скважину). Материал для закрепления трещин после гидроразрыва загружают в бункер пескосмесителя, который может транспортировать с базы на скважину до 10 т песка.

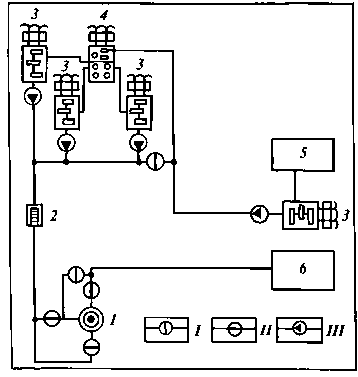

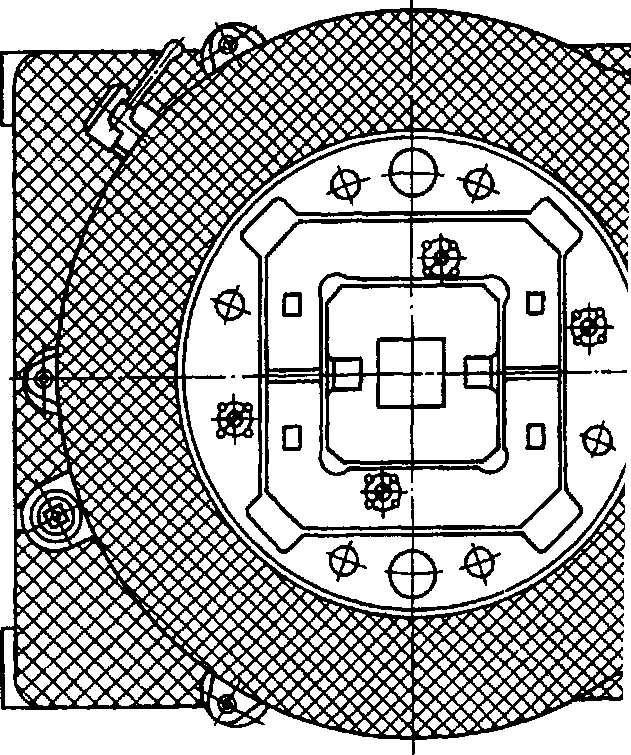

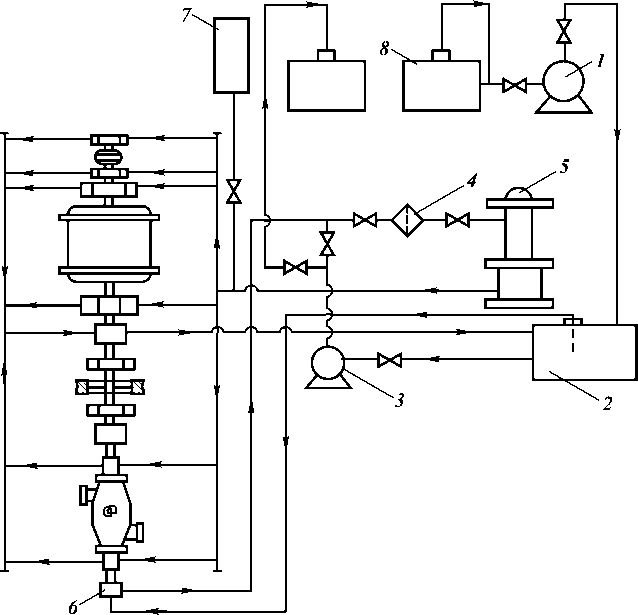

Рабочие жидкости для гидроразрыва заготавливают в емкостях, располагаемых у устья. Общий объем емкостей определяют по потребности в жидкостях, предназначенных для глушения скважины и ее промывки перед началом работ, проведения разрыва, закачки песка, продавки его в пласт и промывки скважины после окончания работ. Кроме того, добавляют воду в количестве 1,5 объема скважины для освоения ее после ГРП и меловой раствор для глушения скважины в случае аварии. Каждая из жидкостей размещается в отдельных емкостях. В схеме обвязки оборудования для проведения гидроразрыва (рис. 7.4) автоцистерны типа 4ЦР выполняют роль аварийных емкостей с запасом рабочей жидкости на тот случай, если подающие агрегаты выйдут из строя и потребуется их замена в процессе работ. В этом качестве две автоцистерны подключают непосредственно к смесительному бачку.

Для освоения скважины после окончания работ по гидроразрыву используют передвижные компрессорные установки (например, УКП-80), компрессор которых развивает давление до 8 МПа и способен снизить уровень жидкости в затрубном пространстве на 700 — 800 м.

Процесс гидроразрыва пласта осуществляется следующим образом (см. рис. 8.4). Рабочая жидкость из емкостей забирается подающими агрегатами и через выкидные линии насосов ЦА-320 подается в бачок пескосмесителя ЗПА. К другому приему пескосмесителя подключается линия от аварийных цистерн 4ЦР. Из бачка жидкость с песком или без него с помощью центробежного насоса, установленного на пескосмесительном агрегате, подается под давлением 0,3 — 0,4 МПа на прием насосов закачивающих агрегатов, откуда через выкидные линии высокого давления поступает в смеситель АУ-5.

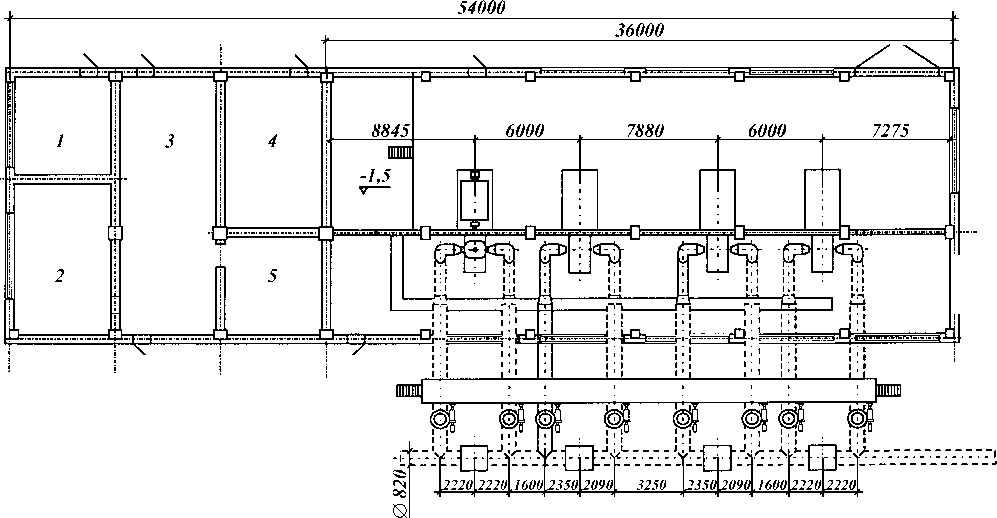

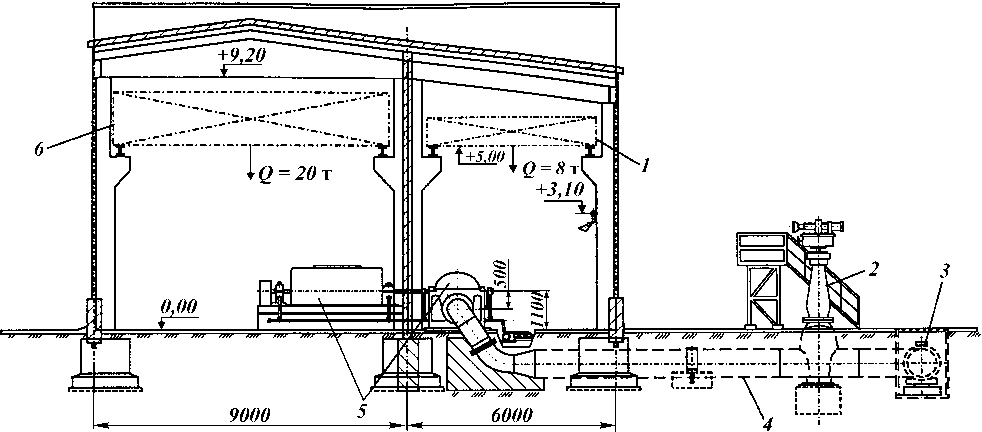

Рис. 7.4. Обвязка оборудования устья скважины для проведения ГРП:

1 — агрегат 2АН-500; 2 — пескосмеситель ЭПА; 3 — автоцистерна 4ЦР; 4 агрегат 3ЦА-400; 5 — емкость

Из этого смесителя жидкость по одной или двум линиям в ы-сокого давления через устьевую арматуру поступает в насосно-компрессорные трубы.

7.1.3. СПОСОБЫ ГРП И ТЕХНОЛОГИЯ ИХ ПРОВЕДЕНИЯ

Перед проведением ГРП необходимо исследовать скважину. После обвязки оборудования определяют приемистость. Для этого с помощью одного, а затем всех агрегатов закачивают жидкость до стабилизации давления.

Коэффициент приемистости К определяют по формуле

K = V1440, (7.1)

tp

где V — объем закачанной жидкости, м3; t — время закачки, мин; р — давление закачки, МПа.

Изменение коэффициента приемистости при закачке жидкости всеми агрегатами по сравнению со значением, получаемым при закачке одним агрегатом, свидетельствует о раскрытии одной или нескольких трещин в пласте.

При необходимости проведения многократного разрыва пласта после первого разрыва образовавшиеся трещины закупоривают либо легко извлекаемыми материалами, либо песком. Жидкость с песком нагнетают только при повышении коэффициента приемистости (на основании опытных данных) не менее чем в 1,5 раза, свидетельствующем о раскрытии трещин.

Вначале содержание песка в жидкости незначительно. При отсутствии каких-либо осложнений в работе наземного оборудования концентрацию песка увеличивают до расчетной (в пределах 100 — 350 г на 1 л жидкости). Если в качестве жидко-сти-песконосителя используют маловязкую жидкость, то закачку и продавку ее в трещину следует проводить с максимально возможной скоростью. При этом для более точного регулирования концентрации песка один из агрегатов подает чистую жидкость для предотвращения образования песчаной пробки на забое скважины. После закачки жидкости-песко-носителя в трещину агрегаты останавливают. Со снижением давления на устье до нуля ствол промывают для удаления остатков песка с забоя и из насосно-компрессорных труб.

После проведения ГРП скважину плавно осваивают, продувают до выхода сухого газа и исследуют. Из сравнения данных исследований до и после ГРП определяют его эффективность: экономическую и гидродинамическую.

На разрабатываемых месторождениях экономическая эффективность определяется затратами на проведение ГРП и количеством газа, дополнительно добытого за счет проведения гидроразрыва. По этим двум показателям определяют третий показатель — себестоимость дополнительно добытого газа. В этом случае экономическая эффективность ГРП тем выше, чем меньше себестоимость дополнительного газа по сравнению с плановой.

В другом случае, когда целью ГРП является снижение рабочих депрессий скважин, экономическая эффективность вытекает из продления срока бескомпрессорной эксплуатации месторождения. Экономическая эффективность тем вы -ше, чем на больший отрезок времени отодвинут срок ввода головной компрессорной станции.

На месторождениях, подлежащих вводу в эксплуатацию, экономическая эффективность ГРП определяется тем числом эксплуатационных скважин, которое может быть сэкономлено за счет его внедрения. Количественно экономическая эффективность в данном случае определяется разницей затрат на проведение ГРП и затрат на бурение дополнительных скважин.

Гидродинамическая эффективность определяется изменением коэффициентов а и b в уравнениях притока газа (4.6 и 4.15). Уменьшение коэффициента а — показатель увеличения проницаемости призабойной зоны пласта.

Задача об условиях устойчивости магистральных вертикальных трещин, образуемых при массированном гидроразрыве пласта, была решена Е.Ф. Афанасьевым.

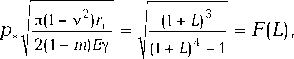

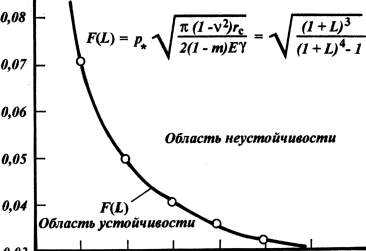

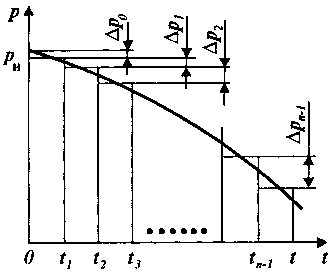

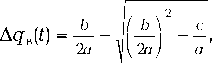

Обозначив через р* предельную нагрузку, выше которой нарушается устойчивость трещины, можно записать:

где р — давление; v — коэффициент Пуассона; Е — модуль Юнга; гс — радиус скважины; m — пористость; у — плотность поверхностной энергии; L — длина трещины.

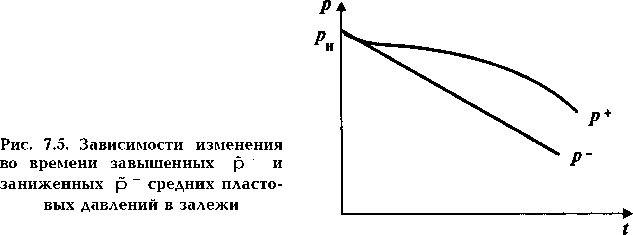

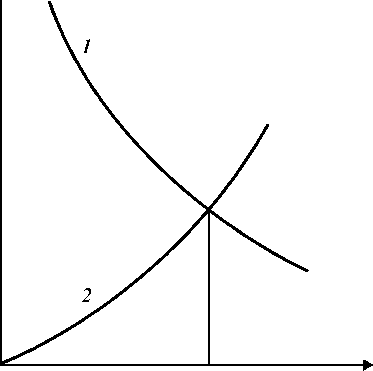

Кривая F(L), изображенная на рис. 7.5, делит всю область

F(L)

Рис. 7.5. Предельная кривая — и области устойчивости и L, м неустойчивости трещины

на область устойчивости и неустойчивости трещин в зависимости от величин р, v, m, E, у.

Если

2(1 - m)E'{

то трещины будут устойчивыми. Если

n(1

v2)Гс > F(L), (7.4)

2(1 - m)Ey

то трещины будут неустойчивыми.

Увеличение дебита скважин благодаря системе трещин найдем из решения задачи о притоке жидкости к скважине единичного радиуса гс = 1 с двумя симметричными трещинами длиной L.

0 k lnгк - ln-^- —!-

k 2

При наличии трещин большой протяженности (L >> 1) из (7.7) получим

Q =-ln^k-. (7.8)

Q0 ln гк - ln 0,5L

Из формулы (7.8) очевидно, что чем больше длина трещин L, тем меньше знаменатель и больше отношение Q/Q0.

В случае фильтрации газа по закону Дарси вместо (7.5) имеем

Q = %kh pk - р0 (7 9)

№0 ln(ajk)

7.15. МАССИРОВАННЫЙ ГРП - СПОСОБ ИНТЕНСИФИКАЦИИ НИЗКОПРОНИЦАЕМЫХ КОЛЛЕКТОРОВ

Массированный гидроразрыв пласта (МГРП) является эффективным способом интенсификации в низкопроницаемых (до 10-4 мкм2) плотных газовых пластах. Он отличается от обычного гидроразрыва тем, что в пласт закачивается большое количество жидкости разрыва (от 190 до 1900 м3) и расклинивающего материала (от 40 до 450 т).

Уже при длине трещин 300 м производительность скважин увеличивается настолько, что перекрываются все расходы на операцию по МГРП. Имеются примеры успешного проведения МГРП при длине трещин до 800 м.

Новой стадией развития технологии МГРП стали работы, проводимые на месторождении Уоттенберг, при разработке илистого пласта с очень низкой проницаемостью (от 0,05 до 0,005 мД) при толщине пласта 25 м и глубине залегания 2400 м. Были проведены лабораторные исследования различных жидкостей, а также рассчитана пропускная способность трещин при применении полимерно-эмульсионной жидкости разрыва (1900 м3) и 450 т песка.

Анализ полученных данных показал, что применение массированного гидроразрыва в продуктивных зонах с малопроницаемыми породами экономически оправдано, а дальность проникновения трещин приблизительно равна 900 м. Благодаря развитию технологии гидроразрыва месторождение считается промышленным.

Были разработаны методы закачивания в скважины полимерной эмульсии. Объемы закачки варьируются от 190 м3 жидкости и 45 т песка до 1900 м3 жидкости и 450 т песка (табл. 7.2).

Добыча газа из месторождений бассейна Анадарко (США) осуществляется с глубины 5000 - 7000 м при пластовом давлении до 120 МПа и пластовой температуре до 180 °С [8]. Для обеспечения рентабельности разработки здесь широко при-

ТАБЛИЦА 7.2 Срок окупаемости МГРП

|

Объем закачки | Время окупаемости, мес. | |

|

Полимерная эмульсия, м3 |

Песок, т | |

| 1900 |

450 | 13 |

| 1400 | 270 | 22 |

| 700 | 160 | 41 |

| 190 | 45 |

69 |

меняется гидравлический разрыв с давлением разрыва, близким к градиентам порового давления. При эксплуатации большое внимание уделяется выбору материалов и контролю качества оборудования, обеспечивающего безопасность проведения работ.

В условиях высоких температур (150 — 180 °С) при интенсификации глубоких скважин необходимо правильно выбрать жидкость разрыва и сохранить ее несущую способность до конца операций. Эта жидкость должна обладать следующими характеристиками:

вязкостью около 100 МПа-с;

отсутствием сдвига и перехода в состояние с низкой вязкостью в результате разрушения химических связей при турбулентности;

сохранять высокую вязкость при температуре 175 — 200 °С в течение заданного времени.

Разработаны два типа жидкостей разрыва: одна — с поперечными связями, вторая — загущаемая в два этапа.

Жидкость с поперечными связями (обусловленными химической реакцией некоторых полимерных цепей) является хорошим песконосителем. Однако при температуре выше 145 °С происходит разрушение поперечных связей и жидкость теряет способность переносить расклинивающие агенты. Ко второму типу относится жидкость с основным загустителем, в который вводится второй загуститель (в сухом виде) во время закачивания скважины.

В зарубежной практике, особенно в США, развиваются методы оценки степени ухудшения исходных параметров малопроницаемых продуктивных пластов при интенсификации. Результаты интенсификации методом гидроразрыва свидетельствуют о необходимости более тщательного отбора рабочих жидкостей с целью уменьшения их отрицательного влияния на проницаемость пород пласта при гидроразрыве. Снижение степени ухудшения исходных параметров продуктивного пласта способствует сокращению периода времени до достижения максимального дебита при эксплуатации.

7.2. СОЛЯНОКИСЛОТНАЯ ОБРАБОТКА ГАЗОВЫХ СКВАЖИН

Солянокислотная обработка скважин основана на способности кислот вступать в реакцию с карбонатными породами (известняками и доломитами), что приводит к очистке и расширению их пористых каналов, увеличению проницаемости

и, как следствие, к повышению производительности скважин. Химические реакции, происходящие при этом, выражаются следующими уравнениями.

Для известняка

CaCO3 + 2HCl = CaCl2 + H2O + CO2.

Для доломита

CaCO3-MgCO3 + 4HCl = CaCl2 + MgCl2 +

+ 2H2O + 2CO2.

Продукты реакции карбонатных пород с соляной кислотой, т. е. хлористый кальций CaCl2 и хлористый магний MgCl2, хорошо растворимые в воде, не выпадают в осадок из раствора прореагировавшей кислоты.

Скорость реакции в известняках и доломитах зависит в основном от давления и температуры. С увеличением давления и при использовании солянокислотного раствора пониженной температуры скорость реакции уменьшается.

Химическими заводами вырабатываются несколько сортов соляной кислоты. Лучшей является кислота, имеющая следующие показатели: содержание HCl - не менее 31 %, железа - не более 0,02 %, серной кислоты - не более 0,005 %.

В результате взаимодействия окисных соединений железа с соляной кислотой образуется хлорное железо, которое при полной нейтрализации кислотного раствора выпадает в пласте в осадок в виде окиси железа Fe(OH)3 и закупоривает его поры. Поэтому при содержании железа более 0,02 % для предупреждения выпадения осадка необходимо к кислоте добавлять 1-1,5 % уксусной кислоты.

Если в растворе соляной кислоты содержатся примеси серной кислоты, то последняя, взаимодействуя с карбонатами, образует нерастворимый осадок гипса, способный закупорить поровое пространство. Эта реакция протекает по уравнению

H2SO4 + CaCO3 = CaSO4 + H2O + CO2.

Для удаления серной кислоты добавляют хлористый барий в количестве 0,02-0,05 %. При этом реакция происходит с образованием осадка сернокислого бария

После отстоя осадок BaSO4 удаляют.

Для обработки скважины применяют следующие виды соляной кислоты:

ингибированную, т.е. кислоту, препарированную на заво-дах-поставщиках специальными добавками для снижения коррозионного воздействия на металл;

ингибированную синтетическую, но с пониженной концентрацией (до 19 — 25 %);

ингибированную, полученную из абгазов органических производств при концентрации HCl от 18 до 22 %.

В процессе эксплуатации скважины часть ее перфорированных каналов обычно заглинизовывается. Для их очистки применяют солянокислотную обработку призабойной зоны. При этом образование трещин нежелательно, так как кислота, прорвавшись в пласт, реагирует уже за пределами обрабатываемой зоны.

Газоносные карбонатные породы не покрыты пленкой нефти, и поэтому кислота вступает в реакцию, как только попадает в пласт. Реагируя с породой и расширяя поровые каналы, она под действием собственного веса продвигается вниз, приближаясь к газоводяному контакту. Поэтому время реакции кислоты в таких породах значительно меньше, чем в нефтяных пластах. Если возникает необходимость закачать кислоту в газоносный пласт как можно дальше от ствола скважины, например при солянокислотном гидроразрыве, необходимо прежде закачать экранирующую углеводородную жидкость. Аналогичного результата по закачке кислоты в пласт на большом расстоянии от ствола можно добиться при использовании керосино- или конденсатокислотных эмульсий. Этот способ имеет перед изложенным ряд преимуществ. При использовании эмульсий, имеющих высокую вязкость и во много раз сниженную скорость реакции, скорость их закачки и продолжительность незначительно влияют на результаты.

Эмульсию можно закачать в зону газоносного пласта с хорошей проницаемостью. Это объясняется тем, что керо-сино- и конденсатокислотные эмульсии относятся к типу гидрофобных, а газоносные известняки, особенно при отсутствии в залежах нефтяных оторочек, как правило, очень плохо принимают гидрофобные жидкости, даже менее вязкие, чем эмульсии. Поэтому эмульсия, закачанная в трещину, не фильтруется сквозь стенки трещины, а реагирует непосредственно на стенках до тех пор, пока вся кислота не прореагирует. Затем она распадается на подвижные компоненты.

В качестве эмульгатора применяют поверхностно-активные вещества.

Обычно целью солянокислотной обработки является увеличение производительности скважин. Этого можно добиться различными путями. В одних случаях достаточно очистить призабойную зону после бурения или капитального ремонта; в других - необходимо увеличить проницаемость присква-жинной зоны пласта в радиусе десятка и более метров; в третьих - обеспечить сообщаемость забоя с зонами, обладающими лучшими коллекторскими свойствами; в четвертых - интенсивно обработать отдельные участки вскрытой толщины пласта, которые при установленных рабочих депрессиях практически не продуктивны, и т.д.

В зависимости от способа подачи кислоты в пласт определяют давление на устье скважины, которое необходимо поддерживать в процессе закачки. С этой целью кислоту закачивают в насосно-компрессорные трубы с максимально возможной скоростью до тех пор, пока давление на устье не начнет увеличиваться. Затем темп закачки снижают до момента, когда пласт начнет принимать кислоту (или другую жидкость). Это будут как раз те условия, при которых кислота фильтруется в пласт сквозь поровые каналы. Если задан такой способ закачки кислоты, то давление в течение всего процесса необходимо поддерживать на установленном уровне, изменяя темп подачи кислоты в скважину. При другом виде подачи кислоты в пласт - через систему микротрещин - после определения момента приемистости пласта следует медленно увеличивать давление до тех пор, пока оно не установится на определенном уровне. Приемистость скважины в таком случае значительно возрастает. Этот момент будет соответствовать раскрытию системы микротрещин. Затем закачивают кислоту при режиме, обеспечивающем поддержание давления и приемистости на уровне.

При гидроразрыве пласта кислоту (или другую жидкость) закачивают с максимальной скоростью при максимально возможном или допустимом давлении. Скорость ее закачки -не менее важный технологический параметр при солянокислотных обработках, чем давление.

Если скорость закачки кислоты небольшая, то основная ее масса реагирует в непосредственной близости от ствола (особенно в газоносном пласте), и в отдаленные участки пласта она поступает в основном не способной к эффективному воздействию на породу. Кислота гораздо быстрее реагирует с породой в движении, чем в спокойном состоянии, так как 426 лучше осуществляется отвод от места реакции образующихся продуктов. При закачке ее на значительное расстояние от забоя необходимо как можно быстрее доставить кислоту к месту реакции и с возможно большим процентом концентрации ее в растворе. При этом замедлить скорость реакции можно либо путем эмульгирования кислоты, либо путем добавки к ней соответствующего ингибитора с повышением давления закачки.

Промысловая практика показывает, что при небольших давлениях в процессе закачки кислоты в пласт солянокислотные обработки наименее эффективны. Малоэффективны также обработки, проведенные при небольших скоростях закачки в пластах большой мощности.

При выборе газовой скважины для кислотной обработки необходимо знать: результаты промысловых и геофизических исследований; коллекторские свойства пласта, свойства глинистого раствора, используемого при вскрытии продуктивного пласта; толщину пласта; расстояние от скважины до контура газоносности и от нижних перфорационных отверстий до газоводяного контакта; пластовое давление и остаточные запасы газа.

Благоприятны для обработки соляной кислотой следующие объекты:

карбонатные пласты с хорошо развитой естественной трещиноватостью, продуктивность которых снижена вследствие засорения трещин частицами карбонатных пород и глинистого раствора в процессе бурения. В этом случае кислота растворяет проникшие в трещины частицы пород, способствует извлечению из пласта глинистого раствора и, следовательно, многократному увеличению дебита скважин;

карбонатные пласты, в которых трещиноватость развита слабо. В результате реакции кислоты с породой образуются каналы растворения с многократным увеличением размеров поровых каналов, глубоко проникающих в пласт;

пористые карбонатные пласты, в которых проницаемость призабойной зоны снижена вследствие фациальных изменений или проникновения в пласт промывочных жидкостей в процессе бурения или ремонтных работ. Механизм воздействия кислоты в этих случаях состоит в том, что она растворяет материал на стенках поров ых каналов;

плотные слабопористые низкопроницаемые карбонатные пласты. В этом случае необходимо проводить гидрокислотный разрыв, в результате чего механическое воздействие жидкости, обеспечивающее создание трещин разрыва, дополняется химическим воздействием кислоты на породу.

Для обработки глинокислотой благоприятными объектами являются плотные низкопроницаемые малопродуктивные песчаники с карбонатным или глинистым цементом.

К условиям, неблагоприятным для проведения кислотной обработки, относятся близость подошвенных или контурных вод; значительное снижение пластового давления (на 60 — 70 % от первоначального); приток в скважину даже незначительного количества пластовой воды; нарушения в обсадной колонне и отсутствие возможности изолировать их от обрабатываемого интервала.

7.2.2. ТЕХНОЛОГИЯ ПРОВЕДЕНИЯ СКО

К о н ц е н т р а ц ия р а с т в о р а к и с л о т ы . Если в составе пород содержится гипс или ангидрит, то концентрация кислоты не должна превышать 15 %. Более концентрированная кислота растворяет указанные вещества, и они выпадают в осадок после ее нейтрализации, закупоривая поровые каналы.

В пластах, представленных карбонатными породами с хорошо развитой естественной трещиноватостью, в которых кислота может прореагировать с породой в непосредственной близости от забоя скважины, при отсутствии возможности применить замедлители скорости реакции или гидрофобную эмульсию используют ступенчатое изменение концентрации, закачивая в пласт первые порции кислоты 25 %-ной концентрации и последние — 10 %-ной концентрации.

При обработке слабопористых и малопроницаемых известняков и доломитов концентрацию увеличивают до 20 — 25 %. В большинстве же случаев для обработки карбонатных пластов применяют кислоту 12—15 %-ной концентрации, а для пластов, представленных терригенными породами, — глино-кислоту, т.е. смесь соляной кислоты 8 — 10 %-ной концентрации с 3 — 5 %-ной плавиковой кислотой в расчете на объем кислотного раствора.

При повторных обработках и необходимости увеличения радиуса обработки для снижения рабочей депрессии применяют ступенчатое изменение концентрации. Для скважины, в которой дебит снижен вследствие засорения призабойной зоны в процессе эксплуатации или ремонтных работ используют кислотные растворы 8-12 %-ной концентрации; для кислотных ванн скважин, перекрытых колонной, - соляную кислоту концентрацией от 12-15 до 20 % в скважинах с открытым забоем; для глинокислотных ванн - смесь соляной кислоты 14-16 %-ной концентрации с 3-5 %-ной плавиковой кислотой.

О б ъ е м к и с л о т н ы х р а с т в о р о в . Для обработки призабойных зон пластов в газовых скважинах рекомендуется объем кислоты из расчета 0,4 - 2,5 м3 на 1 м толщины пласта. Объем кислоты зависит от ее состава, минералогического состава пород, трещиноватости, пористости, проницаемости, характера засорения призабойной зоны.

При обработке карбонатных пластов с хорошо развитой естественной трещиноватостью и проницаемостью более 0,1 мкм2, продуктивность которых снижена вследствие засорения трещин частицами выбуренной породы и отчасти глинистым раствором, объем кислоты составляет 0,4-1,0 м3 на 1 м толщины пласта. Если трещины и призабойная зона высокопроницаемого пласта не засорены, то объем кислоты увеличивают до 1,5-2,5 м3 и более на 1 м эффективной толщины пласта.

Когда пласт представлен слаботрещиноватыми пористыми карбонатными породами, то удельный расход ее составляет 1-1,5 м3 на 1 м толщины пласта, исходя из необходимости расширения сети микротрещин. При обработке пористых нетрещиноватых пластов, в которых проницаемость призабойной зоны снижена вследствие проникновения в пласт промывочной жидкости, удельный расход кислоты равен

0,5+1 м3 при первичных обработках и 1,5+2 м3 на 1 м толщины пласта при вторичных.

В нетрещиноватых слабопористых низкопроницаемых карбонатных пластах проводят гидрокислотный разрыв с расходом кислоты более 25 м3 на одну операцию. При обработке песчаных коллекторов соляной кислотой или глино-кислотой в зависимости от состава пород и характера цементации удельный объем кислоты должен составлять 0,4+1 м3.

При повторных обработках, проводимых для восстановления производительности, удельный расход кислоты увеличивают на 30-50 % по отношению к объему кислоты, закачанной при предыдущей обработке. Если повторная обработка проводится с целью увеличения радиуса воздействия кислоты на пласт, то удельный расход увеличивают в 2-3 раза.

П ро долж и т ельн ос ть р еа кц ии к ис лот ы с п ор о-д о й . Для скважин с открытым стволом при кислотных ваннах это время ориентировочно составляет 16 — 24 ч (т.е. продукты реакции должны быть извлечены по истечении этого срока), а при проведении солянокислотных ванн в скважинах, закрепленных обсадной колонной, с целью удаления глинистой корки — 2+4 ч. Для призабойной зоны карбонатного пласта в скважинах с открытым забоем с пластовым давлением более 5 МПа и температурой не ниже 30 °С при условии, что ствол в пределах толщины пласта также заполнен кислотой, продолжительность реакции составляет 8+12 ч, при пластовом давлении менее 5 МПа — 4+6 ч. Если вся кислота закачивается в пласт, представленный пористыми карбонатными породами, необходимая продолжительность реакции составляет 4+6 ч. При прочих равных условиях, если карбонатный пласт имеет хорошо развитую естественную трещиноватость, время реакции следует увеличивать до 8+10 ч.

Для карбонизированных песчаников необходимая продолжительность реакции с соляной кислотой составляет 4+6 ч. При обработке слабокарбонизированных песчаников последовательно раствором соляной кислоты, а затем глинокисло-ты или песчаников, лишенных карбонатов, только глинокис-лотой реакция продолжается в течение 8+12 ч.

Выявлено, что кислота высокой концентрации может глубоко проникать в пласт при условии, что она смешана с добавками органических ингибиторов. После ингибирования 30 %-ную соляную кислоту можно применять при температуре 163 — 204 °С. При этом необходима промывка призабойной зоны для ее охлаждения.

В высокотемпературных скважинах представляет опасность захват кислоты в трубах на время, превышающее срок надежного ингибирования. С целью более легкого проникновения в плотные продуктивные породы в кислотный раствор добавляют ПАВ.

Положительные результаты получены при обработках газовых и нагнетательных скважин. ПАВ используется и как вспенивающее вещество, суспендирующий агент для сильно измельченных твердых частиц, а также в качестве средства, предотвращающего осадкообразование, ингибитора кислоты и вещества, способствующего удалению глинистого раствора. При обработках газовых скважин часто применяются солянокислотные растворы, содержащие спирт.

Высокое пластовое давление флюидов существенно влияет на технологию интенсифицирующих обработок. Перед про-430 ведением кислотной обработки пласта желательно провести исследования на кернах большого диаметра для определения растворяющего действия кислоты на породу. Обработка пластов с высоким давлением концентрированными кислотами может привести к необратимому снижению прочности породы. Такие пласты рекомендуется обрабатывать большими объемами слабой кислоты с применением ПАВ, реагентов для удаления грязи, растворителей.

Кислотная ванна предназначена для удаления глинистой корки и очистки фильтровой части скважины. Для различных условий рекомендуется применять два вида кислотных ванн: без действия давления и под давлением.

В первом случае этот метод увеличения производительности скважин используют для удаления глинистой корки и очистки фильтровой части скважины перед обработкой призабойной зоны или ремонтными работами. Во втором случае кислотную ванну применяют в скважинах, заполненных жидкостью или газом, по следующей технологии.

Если скважина заполнена жидкостью, ее тщательно промывают до забоя (пресной или минерализованной водой, водным раствором ПАВ, слабым водным раствором соляной кислоты, водным раствором хлористого кальция, конденсатом, дизтопливом или меловым раствором). При этом если устье не герметизировано, используют жидкость соответствующей плотности. Затем закачивают кислотный раствор таким образом, чтобы он разместился в колонне или открытом стволе в пределах вскрытой части пласта. После реакции скважину промывают до забоя легкой жидкостью (водой, конденсатом, слабым раствором кислоты).

Если скважина заполнена газом, то требуемый объем кислотного раствора закачивают в насосно-компрессорные трубы, которые затем соединяют на устье с затрубным пространством. По окончании реакции кислоты скважину продувают.

Кислотную ванну под давлением применяют не только для удаления глинистой корки и очистки призабойной зоны, но и для очистки трещин на забое перед кислотной обработкой.

Технология проведения кислотной ванны под давлением отличается тем, что после закачки необходимого количества кислотного раствора на забое создается давление, превышающее пластовое, но не превосходящее давление промывочного раствора при вскрытии пласта в процессе бурения.

Простая кислотная обработка предназначена для воздействия на пласт кислотой в радиусе зоны проникновения бурового раствора или его фильтрата. Порядок работ при этом следующий.

1. Интенсивно промывают забой и призабойную зону с целью предварительной очистки фильтрата для последующего воздействия кислотой.

2. Применяют кислотную ванну для разрушения и удаления глинистой корки, а также очистки трещин.

3. Промывают забой и призабойную зону скважины от продуктов реакции.

4. Закачивают и продавливают в пласт весь запроектированный объем кислоты.

5. Осваивают скважину и вводят ее в эксплуатацию.

При обработке плотного нетрещиноватого малопроницаемого карбонатного пласта целесообразно предварительное кратковременное воздействие на пласт высоким давлением с помощью аппарата АСГ-105.

Массированную кислотную обработку проводят с целью воздействия на пласт кислотой в радиусе, исчисляемом десятками метров. Технология ее проведения такая же, как и при простой обработке. Удельный объем кислоты берут максимальный.

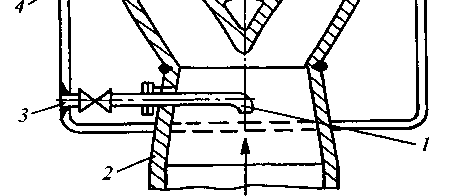

Направленную кислотную обработку применяют в тех случаях, когда из всей вскрытой мощности требуется обработать определенный интервал. Технология ее проведения следующая. Глушат скважину, устанавливают башмак фонтанных труб у подошвы намеченного к обработке пласта, заполняют фонтанные трубы и продуктивную часть скважины вязкой низкофильтрующейся жидкостью, продавливают эту жидкость кислотным раствором через фонтанные трубы при открытой затрубной задвижке. Кислотный раствор закачивают до заполнения фонтанных труб и ствола скважины в выбранном для обработки интервале, закачивают расчетное количество кислоты в пласт при закрытой затрубной задвижке, продавливают кислотный раствор в пласт вязкой низкофильтрующейся жидкостью, выдерживают его в пласте для реагирования с породами и заменяют вязкую жидкость на промывочную.

Глинокислотные растворы применяют для проведения ванн, простых, массированных, направленных и других обработок пласта. Состав кислотных растворов и технологию метода определяют по данным лабораторных исследований и промысловых опытов.

Обработку с применением двух видов кислот осуществляют по двум вариантам.

По первому варианту вначале закачивают соляную кислоту, затем плавиковую (фтористоводородную). Чтобы исключить контакт отработанной соляной кислоты с плавиковой, при котором неизбежно образование осадков фтористого кальция и фтористого магния, объем соляной кислоты должен превышать объем плавиковой в 2,5 — 3 раза. После выдерживания кислоты скважину осваивают и вводят в эксплуатацию.

По второму варианту вначале закачивают соляную кислоту, затем извлекают продукты реакции, после чего нагнетают плавиковую кислоту.

При таком способе обработки скважин скорости закачки кислоты, особенно соляной, должны быть минимальными для более полного освобождения от карбонатных отложений той области пласта, в которую закачивают глинокислоту.

Фтористоводородную кислоту применяют только в смеси с соляной. Такую кислотную смесь (глинокислоту) используют для обработки скважин, сложенных карбонатными породами или сильнокарбонизированными песчаниками.

Технология обработки глинокислотой должна исключать продолжительный контакт ее с металлом труб. С этой целью при низкой приемистости пласта закачку и продувку кислоты следует проводить порциями, размещая каждую порцию только в пределах фильтра или толщины обрабатываемого пласта (при открытом забое). При достаточной приемистости закачку кислоты и продавку ее в пласт необходимо осуществлять без перерыва.

В случае, если результаты лабораторных и промысловых исследований показали, что применяемая кислота (соляная или глинистая) в любой концентрации разрушает скелет плата, вместо кислотной обработки следует проводить гидроразрыв пласта нейтральной жидкостью с обязательным креплением трещин разрыва. Если после мероприятий по улучшению вскрытия плотного карбонатного пласта, очистке фильтра и увеличению приемистости пласт кислоту не принимает при давлениях, допустимых для колонны, необходимо использовать гидрокислотный разрыв.

Технология приготовления водных растворов соляной кис-

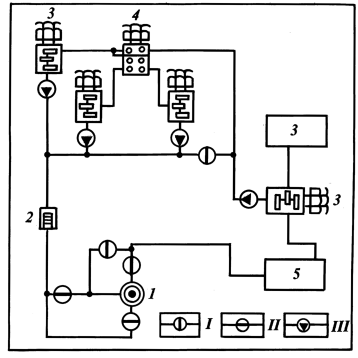

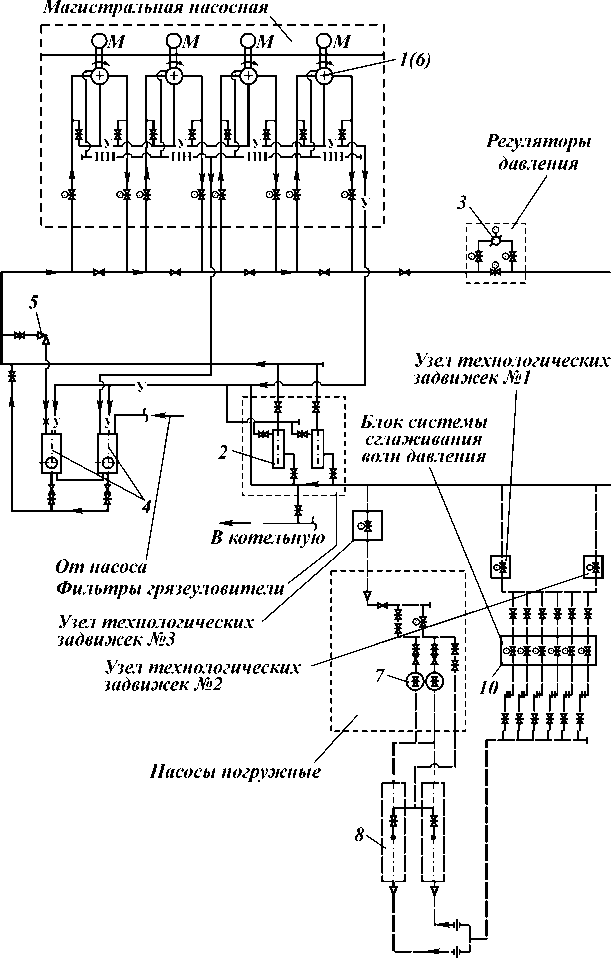

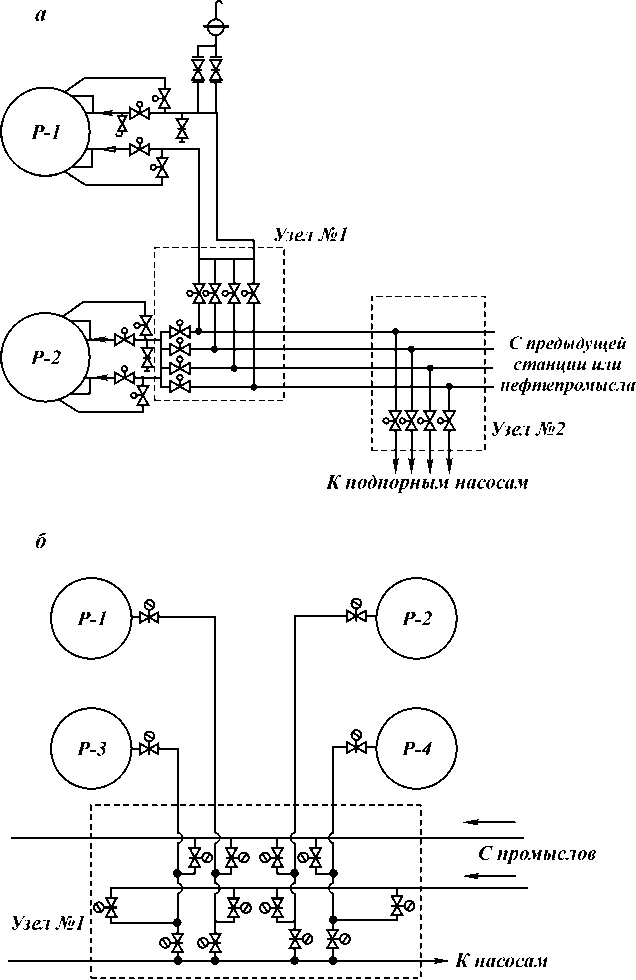

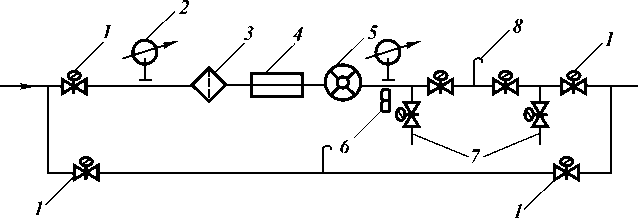

Рис. 7.6. Расположение и обвязка оборудования, используемого при кислотных обработках с помощью агрегатов АзИНмаш-30.

Емкости: 1 и 2 — для рабочей жидкости; 3 — для промывочной жидкости

лоты состоит в следующем. В емкость наливают требуемое количество воды, после чего добавляют по расчету необходимое количество концентрированной соляной кислоты и тщательно перемешивают. В раствор вводят ингибитор и стабилизатор (уксусную кислоту, хлористый барий). В качестве стабилизатора в кислотный раствор можно добавлять в количестве 30 % отходы химических производств, представляющие собой смесь слабых кислот (уксусной, муравьиной и др.). В последнюю очередь добавляют поверхностно-активные вещества и после перемешивания оставляют раствор в покое для осаждения и удаления сернокислого бария. Полученную таким образом смесь можно считать готовой для обработки призабойной зоны пласта.

Для глушения и промывки скважин и закачки кислотного раствора в пласт применяют агрегаты АзИНМАШ-30, 3ЦА-400, ЦА-320, АН-500, 2АН-500, 4АН-700.

Для транспортировки кислоты и других рабочих жидкостей к скважине используют агрегаты АзИНМАШ-30 и автоцистерны типа 4ЦР.

После кислотной обработки скважины осваивают с помощью компрессорных установок УКП-80 и УКС-80.

Для приготовления рабочих жидкостей используют металлические емкости вместимостью 25 — 50 м3 каждая.

Схемы обвязки оборудования с устьем скважины представлены на рис. 7.6.

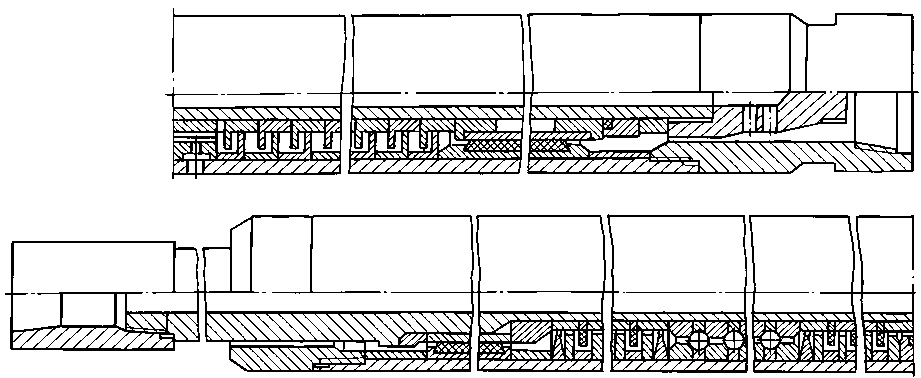

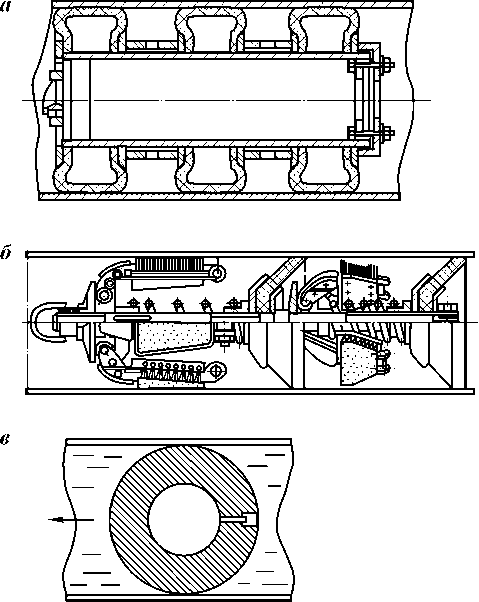

7.3. ГИДРОПЕСКОСТРУЙНАЯ ПЕРФОРАЦИЯ

Гидропескоструйная перфорация — высокоэффективный метод интенсификации притока газа к забою скважины и сообщения ее ствола с продуктивным пластом. Разрушение преград (обсадных колонн, цементного камня и породы) по этому методу осуществляется за счет использования абразивного и гидромониторного эффекта высокоскоростных песчано-жидкостных струй, вылетающих с большой скоростью из насадок специального глубинного устройства — пескоструйного перфоратора.

Кроме вскрытия пластов перфорацией этот метод применяют для интенсификации других способов обработки призабойных зон, а также при капитальном и текущем ремонтах скважин.

Основные виды гидропескоструйной перфорации: вскрытие пластов при опробовании и испытании разведочных скважин;

вскрытие продуктивных пластов в скважинах, оборудуемых для совместно-раздельной закачки воды и эксплуатации двух или более пластов в одной скважине;

вскрытие пластов с трещиноватыми коллекторами; вскрытие слабопроницаемых сцементированных пластов; вскрытие пластов после проведения изоляционных работ и капитального ремонта скважин;

вскрытие пластов с последующим гидравлическим разрывом;

вскрытие пластов, перекрытых двумя и более колоннами; работы по вырезке обсадных и других колонн для извлечения их из скважины;

создание специальных отверстий для проведения цемента-жа при устранении затрубной циркуляции.

Гидропескоструйный метод перфорации не дает должного эффекта в интервалах, ранее обработанных соляной кислотой, или после гидроразрыва, а также повторного вскрытия высокопроницаемых пластов с низким пластовым давлением или сильнообводненных.

Гидропескоструйная обработка скважины осуществляется с помощью специальных устройств — перфораторов, позволяющих направлять песчано-жидкостные смеси на стенку через насадку. Выпускаются четыре типоразмера насадок с внутренним диаметром 3; 4; 5 и 6 мм. Насадки диаметром 3 мм применяют для вырезки прихваченных труб в скважинах, закрепленных обсадной колонной, и когда глубина резания должна быть минимальной; насадки диаметром 4 и 5 мм — при перфорации скважин, а также в случаях, когда процесс ограничивается темпом прокачки жидкости; насадки диаметром 6 мм — при обработках, ограниченных давлением, а также в тех случаях, когда глубина вскрытия должна быть максимальной.

Для промывки скважин перфоратор снабжен хвостовиком с пером. В комплект входят сменные центраторы для обсадных труб, которые монтируются на цилиндрической части хвостовика. Верхний конец хвостовика служит седлом клапана перфоратора.

Для разбуривания цементных мостов и предметов на забое скважины изготавливают торцевые перфораторы, которые опускают в скважину на НКТ. При этом должны соблюдаться следующие требования:

коэффициент безопасности для колонны труб составляет не более 1,3 —1,5 минимальных потерь давления на трение в трубах и межтрубном пространстве;

обеспечивается вынос отработанного песка.

Если обработка осуществляется без выхода жидкости из затрубного пространства (при полном или частичном поглощении жидкости пластом), то глубину подвески труб рассчитывают с учетом дополнительных нагрузок, возникающих за счет разности уровней жидкости.

Для вскрытия пластов используют пескоструйные перфораторы АПА-6М, обеспечивающие создание точечных и щелевых каналов в пластах и спускаемые в скважину на насосно-компрессорных трубах. Устье оборудуют стандартной арматурой типа 1АУ-700 или специально изготовленной головкой, применяемой при ГРП. Для прокачки песчано-жидкостной смеси используют насосные агрегаты 2АН-500 или 4АН-700, а также цементировочные агрегаты или буровые насосы.

Потребное число насосных агрегатов

n = ^

дРу + 1,

(7.10)

а Ра

где 2g — темп прокачки жидкости, м3/с; ру — устьевое дав-

Рис. 7.7. Обвязка агрегатов и устья скважины по закольцованной схеме:

1, 2 — насосы; 3 — шламо-уловитель; 4 — пескосмеси-тель; 5 — емкость; 6 — амбар; 7 — устье скважины

ление, МПа; п* — коэффициент, учитывающий техническое состояние агрегатов; да — подача агрегата, м3/с; p а — давление, развиваемое агрегатом при принятой подаче, МПа.

Песчано-жидкостную смесь приготавливают в пескосмесительных агрегатах (2ПА, 3ПА и др.), а также с помощью смесительных цементировочных воронок. На линии обвязки поверхностного оборудования монтируют фильтры, предупреждающие закупорку насадок перфоратора и очищающие отработанную песчано-жидкостную смесь от шлама.

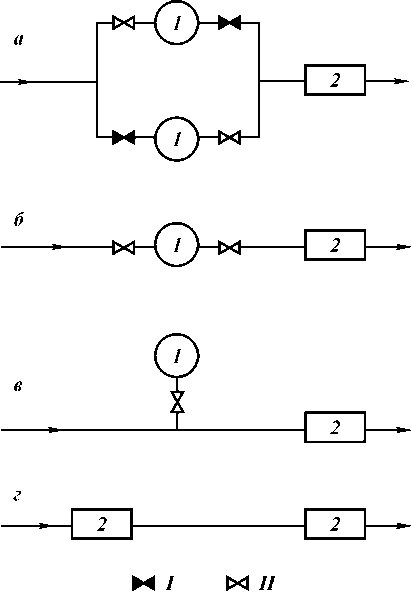

В зависимости от вида работ перфорацию осуществляют по следующим схемам обвязки скважины и оборудования: с повторным использованием песка и жидкости (закольцованная схема); со сбросом отработанного песка и повторным использованием жидкости; со сбросом жидкости и песка.

Закольцованную схему (рис. 7.7), как наиболее экономичную, применяют во всех случаях вскрытия продуктивных пластов методом гидропескоструйной перфорации. Если используют фонтанную арматуру, оборудование и скважину обвязывают по схеме, предусматривающей сброс отработанного песка и повторное использование жидкости (рис. 7.8). В случае, если продолжительность обработки невелика, а потребный объем жидкости с песком меньше объема скважины, процесс осуществляется со сбросом жидкости и песка (рис. 7.9).

Основные материалы при гидропескоструйных обработках — рабочая жидкость и песок. Рабочие жидкости подби-

Рис. 7.8. Схема обвязки агрегатов и устья скважины при повторном использовании

жидкости:

1 — кран закрыт; II — кран открыт; III — об ратный клапан; 1 — устье; 2 — шламо-уловитель; 3 — насосы; 4 —

пескосмеситель; 5 — емкости

рают с учетом физико-химических свойств пластов и насыщающих породу жидкостей, а также видов работ, проводимых в скважине. При этом учитывают, что рабочая жидкость не должна ухудшать коллекторские свойства пласта. Вскрытие и обработка призабойной зоны пласта не должны сопровождаться выбросом газа, приводящим к открытому фонтанированию.

Пески применяют с размером зерен от 0,2 до 2 мм и с преимущественным (более 50 %) содержанием кварца. Массовая концентрация песка в жидкости составляет 50—100 г/л.

Рис. 7.9. Схема обвязки агрегатов и устья скважины со сбросом песка и жидкости:

I—III, 1—5 — см. рис. 7.8; 6 — амбар

Для вскрытия продуктивных пластов и интенсификации притоков применяют следующие жидкости: 5 — 6 %-ный раствор ингибированной соляной кислоты (коллектор карбонатный), дегазированную нефть; пластовую или пресную воду (техническую), содержащую поверхностно-активное вещество (ПАВ); промывочный раствор (при вскрытии трещиноватых пластов с аномальными давлениями в них).

При ремонтных работах в качестве рабочих жидкостей используют: дегазированную нефть; 5 — 6 %-ный солянокислотный раствор; соленую и пресную воду с добавлением ПАВ; промывочный раствор — при осуществлении работ в продуктивном пласте.

Породы, содержащие глинистые включения, обрабатывают песчано-жидкостными смесями, не вызывающими набухания глин. Для этого с учетом физико-химических свойств глин различных газоносных формаций рекомендуются следующие жидкости: 0,5 — 1 %-ный водный раствор хлористого кальция; 0,5—1 %-ный водный раствор словатона; 0,5 %-ный водный раствор полиакриламида; 1—2 %-ный водный раствор стеа-рокса 6; 0,5 — 1 %-ный водный раствор выравнивателя А; 0,5 —

1 %-ный водный раствор КМЦ; 10 %-ный водный раствор хлористого натрия с добавками 0,3 —0,5 % поверхностно-активных веществ (сульфанол, дисолван); 5—10 %-ный водный раствор хлористого натрия с добавками 3,5 — 5 % карбокси-метилцеллюлозы (КМЦ).

Рабочую жидкость подбирают в лабораторных условиях. Если плотность перечисленных рабочих жидкостей не обеспечивает глушения скважины, применяют следующие растворы.

1. Меловые растворы (массовая доля, %): бентонит — 10; мел — 25; 2 %-ный раствор NaOH — 65.

Ниже приведена характеристика меловых растворов.

Суточный отстой, %... Плотность, 103 кг/м3.. Вязкость по СПВ-5, с

1,75

1,28

23

45

Водоотдача за 30 мин, см-

Плотность раствора может быть повышена до 1400 кг/м3 увеличением содержания в нем мела до 35 % без существенного изменения характеристик.

2. Водный раствор хлористого кальция плотностью 1200 кг/м3.

Глушение скважин в процессе их подготовки к перфорации (при наличии вскрытых продуктивных горизонтов) также должно проводиться с помощью жидкостей, не снижающих фильтрационную характеристику призабойной зоны и не вызывающих набухания глин.

Объем рабочей жидкости для проведения процесса определяют:

а) при работе по закольцованной схеме — 1,3—1,5 объема скважины;

б) при работе со сбросом жидкости по формуле

2V = qnntN, (7.11)

где 2V — потребное количество рабочей жидкости, м3; qн — расход жидкости на одну насадку, м3/с; n — число насадок; t — продолжительность вскрытия одного интервала, с; N — число интервалов.

При гидропескоструйном методе применяют пески с размером зерен от 0,2 до 2 мм с преимущественным (более 50 %) содержанием кварца.

Потребное количество песка определяют следующим образом.

При сбросе отработанного песка

Сп = ZVK = qHtnKN, (7.12)

где Оп — потребное количество песка, кг; EV — объем жидкости, м3; K — концентрация песка, кг/м3.

При закольцованной схеме

Сп = V^K + qHn (t - -МK , (7.13)

где Vt.KB — объем скважины, м3; Kj — концентрация песка, добавленного в выходящую пульпу, кг/м3; T — суммарное время вскрытия, с.

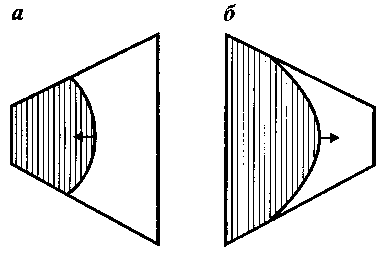

Плотность отверстий при гидропескоструйной перфорации и профиль создаваемого канала определяют в зависимости от геолого-эксплуатационной характеристики продуктивных пластов. Монолитные, однородные по проницаемости продуктивные пласты вскрывают точечными каналами. При этом плотность составляет 2 — 4 отверстия на 1 м вскрываемой толщины. В переслаивающихся коллекторах перфорируют каждый из продуктивных пропластков.

Плотные абразивостойкие слабопроницаемые и устойчивые коллекторы (типа песчаника, известняка, доломита) эффективнее вскрывать вертикальными щелями. Высоту щели по толщине пласта принимают не менее 100 мм и не более 500 мм; интервалы между щелями по образующей — не менее 500 мм. Максимальный охват пласта вскрытием обеспечивают щели, располагаемые в шахматном порядке.

Определяют перепад давления в насадках и потери давления на трение, причем необходимо обеспечить максимальный перепад давления в насадках при минимально возможных потерях давления в трубах и затрубье. Для этого, зная диаметр насадки и задавшись расходом жидкости через нее, по графикам находят перепад давления. Далее по суммарному расходу жидкости, равному произведению числа одновременно работающих насадок на расход жидкости через насадку, определяют потери давления при прокачке жидкости в трубах и затрубном пространстве. Сумма потерь и перепада давления должна быть равна или несколько меньше допустимого устьевого давления. При выборе перепада давления в насадках следует учитывать, что нижний предел допустимых перепадов должен обеспечить эффективное разрушение металлической колонны, цементного камня и породы, а поэтому не должен быть менее 10,0—12,0 МПа для 6-мм насадок и 18,0 — 20,0 МПа для насадок диаметром 4,5 и 3,0 мм. С увеличением прочности пород (при осж = 25,0 — 30,0 МПа) нижний предел перепада давления в насадках целесообразно увеличивать, доводя его соответственно до 18,0 — 20,0 МПа для насадок условным диаметром 6 мм и 25,0 — 30,0 МПа для 4,5-мм насадок.

Минимальную подачу насосных агрегатов принимают исходя из условий выноса отработанного песка и шлама; для этого скорость восходящего в затрубном пространстве потока должна быть не менее 0,5 м/с. Концентрация песка в жидкости составляет 50— 100 кг/м3.

После спуска инструмента производят обвязку скважины для прямой и обратной промывок. В насосно-компрессорные трубы опускают опрессовочный шаровой клапан (шар диаметром 50 мм) и после его посадки опрессовывают подземное оборудование на давление, превышающее рабочее в 1,3—1,6 раза. Перфоратор должен быть точно установлен на заданную глубину; для этого методом радиоактивного каротажа определяют положение его по отношению к обрабатываемому пласту, а затем, подняв или опустив трубы, перфоратор устанавливают у нижнего интервала обработки.

При небольших глубинах или в однородных пластах большой толщины для контроля за установкой перфоратора на заданной глубине замеряют длину труб при спуско-подъем-ных операциях, используя магнитный локатор, лебедку АзИНмаш или геофизический подъемник. При этом необходимо учитывать растяжение насосно-компрессорных труб и вносить поправку на удлинение проволоки под действием собственного веса.

Способом обратной промывки вымывают опрессовочный клапан, а в трубу опускают клапан перфоратора. Монтируют оборудование на устье и обвязывают насосные агрегаты с пе-скосмесителем и скважиной. Опрессовывают наземное оборудование и манифольды при давлении, в 1,5 раза превышающем рабочее. Производят пробную закачку жидкости и определяют запроектированный режим обработки. Режим обработки считается установленным тогда, когда давление закачки станет равным запланированному. После этого подают в смеситель песок из расчета 50—100 кг на 1 м3 жидкости и закачивают в скважину песчано-жидкостную смесь.

При точечном вскрытии и использовании специальных устройств для осевого или радиального перемещения перфоратора песчано-жидкостную смесь закачивают при запроектированном устьевом давлении. В процессе вскрытия пластов вертикальными щелями закачку такой смеси вначале ведут при запроектированном устьевом давлении, а затем, планово снижая темп закачки, уменьшают давление до значения, необходимого для перемещения перфоратора на длину принятой щели.

Снижение давления определяют из соотношения

др=Нр (7Л4)

где Ар — изменение давления, Па; Ьщ — длина щели, м; S — площадь поперечного сечения тела трубы, м2; F — модуль Юнга, Па; Н — глубина вскрытия, м; F — внутренняя площадь сечения труб, м2; ^ — коэффициент, учитывающий трение труб о колонну (изменяется от 1,5 до 3).

Гидропескоструйную обработку пластов осуществляют снизу вверх. В нижнем (первом) интервале песчано-жидкостную смесь прокачивают дольше запроектированной продолжительности вскрытия на время, необходимое для заполнения смесью объема колонны труб. Если при очередной установке перфоратора в новый интервал удаляют одну или несколько труб, то сначала скважину промывают до чистой жидкости, а затем извлекают необходимую часть труб. При вынужденной остановке процесса проводят обратную промывку скважины.

По окончании обработки всех интервалов способом обратной промывки вымывают шаровой клапан, а затем скважину промывают до забоя.

После гидропескоструйных обработок поднимают перфоратор и скважину оборудуют для освоения и эксплуатации.

Эффективность гидропескоструйного вскрытия оценивают по индикаторным кривым и приведенному радиусу скважины, определенному с помощью кривых восстановления давления.

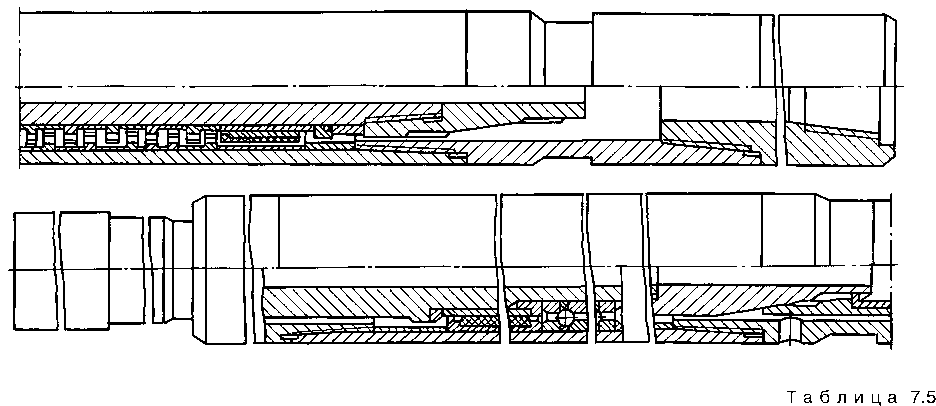

7.4. ПЕРФОРАЦИЯ В ГАЗОВОЙ СРЕДЕ

При дополнительной перфорации обсадной колонны в эксплуатационной скважине с целью увеличения дебита газа, а также при освоении пакерных скважин было замечено, что не всегда дополнительная перфорация дает положительные результаты по приросту добычи газа. Это объясняется тем, что после глушения скважины глинистым раствором или водой требуется продолжительное время, чтобы скважина вновь восстановила свою продуктивность. В связи с этим был разработан метод перфорации в газовой среде, т.е. без глушения скважины жидкостью.

Новый метод имеет ряд преимуществ: повышается пробивная способность пуль, уменьшается число трещин как в обсадной колонне, так и в цементном кольце и, наконец (что наиболее важно), исключается глинизация призабойной зоны пласта, что повышает ее рабочую характеристику.

Для проведения перфорации под давлением (в газовой среде) скважину оборудуют специальным лубрикатором, состоящим из приемной камеры и сальникового устройства. Перфоратор спускают в скважину через лубрикатор на специальном бронированном кабеле. Наиболее удобно метод дополнительной перфорации применять на скважинах, в которые не спущены фонтанные трубы. Однако данный метод можно использовать и в скважинах, где спущены фонтанные трубы. В этом случае перфорацию осуществляют, спуская в фонтанные трубы малогабаритные перфораторы, и прострел намеченного интервала происходит сквозь фонтанные трубы. В связи с тем, что перфорация под давлением в газовой среде имеет ряд преимуществ, обеспечивающих высокую продуктивность скважины, этот метод целесообразно применять и при перфорации вновь пробуренных скважин. Для этого необходимо столб глинистого раствора предварительно заменить газовым столбом.

Для проведения перфорации в газообразной среде разра-

Рис. 7.10. Лубрикатор грузо-вого Рис. 7.11. Кабельный превентор

типа с лабиринтовым уплотнением

ботан лубрикатор с лабиринтовым уплотнением. Лубрикатор позволяет вводить глубинные приборы и устройства в газовые скважины с избыточным давлением на устье при производстве промыслово-геофизических и других работ без глушения скважин [8].

Лубрикатор (рис. 7.10) состоит из наголовника 1, трех секций 3, 5, 7 с лабиринтовыми уплотнителями 2, 8. Секции соединены между собой муфтами 4, 6. Через переводник 9 головка лубрикатора соединена с камерой 10, которая служит для размещения в ней различных устройств. На нижнюю часть трубы камеры лубрикатора навернут фланец 11 с отверстием для отвода газа через шланг высокого давления и вентиль 13 в емкость 14. Штуцер 15 с калиброванным отверстием и вентиль 16 служат для дозировки подачи пенообразователя. Шланг 12 предназначен для вывода пены и газа.

После размещения геофизических приборов или перфора-тов в камере лубрикатора 10 открываются вентили 13 и 16, а затем задвижки фонтанной арматуры.

За счет избыточного давления в емкости 14 раствор ПАВ поступает в лубрикатор через штуцер 15. Раствор, попадая в лубрикатор, уменьшает утечку газа через него при спуске приборов в скважину, находящуюся под давлением газа. В исследованиях в качестве ПАВ использовался раствор прево-цела.

При проведении геофизических работ на газовых и нефтяных скважинах, а также спуске в них различных приборов используют превентор, устанавливаемый на перфорационной задвижке. Применение его обеспечивает герметизацию кабеля на устье и исключает случаи оставления кабеля в скважине после закрытия перфорационной задвижки.

Превентор ПКГ 16x200 (рис. 7.11) состоит из пробки 1, стакана 2, муфты 3, разрядников 4, трубы 5, разрезного упорного кольца 10, уплотнительных резиновых колец 11, фланца 12. В комплект входят также ручной насос 7, шланги

6, манометры 13, 15 и вентиль 14.

Пробка с резьбой и пазом предназначена для удержания муфты 3 в стакане 2; паз позволяет снимать пробку при спущенном кабеле в скважину.

В стакане 2 выполнена полость для размещения муфты 3 с уплотнительными резиновыми кольцами 11 и разрезного упорного кольца 10. Для соединения с трубой (камерой) 5, пробкой 1, шлангом 6, разрядниками 4 в стакане имеется резьба. Фланец 12 входит в комплект кабельного превентора в виде заготовки. Конструкция превентора обеспечивает извлечение перфоратора ПК-103 и других приборов из скважины.

Муфта 3 с металлическими наконечниками герметизирует каротажный кабель при нагнетании жидкости насосом 7 через шланг 6 высокого давления.

Уплотнение 11 обеспечивает герметичность муфты 3 в стакане 2. Разрезное упорное кольцо 10 с отверстиями выполняет роль ограничителя.

Разрядники 4 предназначены для сбрасывания давления на полости муфты 3 и трубы 5 (камеры). Верхний разрядник обеспечивает возможность снижения давления при разрушении герметичности нижнего резинового уплотнительного кольца 11, так как при высоком давлении в скважине муфта может чрезмерно зажать кабель. Нижний разрядник необходим для сбрасывания давления из трубы 5 в случае перекрытия отверстия в муфте при закрытой задвижке 8.

Труба 5 (камера) предназначена для размещения перфоратора 9 или других приборов. С помощью фланца 12-кабель-ный превентор устанавливается и герметизируется на перфорационной задвижке 8.

Ручной насос 7 и шланг 6 обеспечивают дистанционное управление работой кабельного превентора. Манометры 23 и 13 позволяют контролировать давление, создаваемое ручным насосом 7. Вентиль 14 служит для отсоединения насоса.

Характерной особенностью превентора является наличие эластичной муфты с дистанционным гидравлическим управлением. Герметизация кабеля обеспечивается за счет упругой деформации этой муфты.

Кабельный превентор характеризуется простотой конструкции и обслуживания.

Техническая характеристика превентора ПКГ 16x200

Тип..................................................................................................................................................................................................Гидравлический с руч

ным приводом

Максимальное давление, создаваемое насосом, МПа 27,0 ±( 1,0—1,5)

Для увеличения производительности скважин применяются различные методы, направленные на восстановление и улучшение проницаемости призабойной зоны, создание конструкций призабойной зоны значительных размеров и укрепление рыхлых несцементированных пород [22, 25].

В настоящее время в отечественной практике используются следующие химические и физические методы, восстанавливающие или повышающие фильтрационную характеристику забоя и призабойной зоны:

1) нефтяные, нефтесодовые и газоконденсатные обработки;

2) прохождение зоны ухудшенной проницаемости каналами повышенной длины — дострел и перестрел путем абразивной перфорации и гидроразрыва пласта;

3) обработка поверхностно-активными веществами и ингибиторами, снижающими поверхностное натяжение внут-рипоровой жидкости и температуру начала гидратообразования.

В карбонатных коллекторах и песчаниках с прослоями карбонатных пород наиболее эффективным средством улучшения продуктивной характеристики скважин после капитального ремонта является солянокислотная обработка (СКО). В зависимости от степени загрязнения призабойной зоны скважин применяются ванны, простые, массированные и направленные кислотные обработки [26].

Кислотную ванну используют для обработки карбонатных коллекторов с хорошо развитой естественной трещиноватостью, продуктивность которых была снижена при бурении или консервации скважин. При этом кислота способствует извлечению из пласта глинистого раствора и растворяет частицы карбонатных пород, проникшие в трещины пласта.

Простая СКО эффективна для воздействия на карбонатные пласты со слаборазвитой трещиноватостью, коллекторские свойства которых определяются пористостью. При этом кислота, реагируя с породой, значительно увеличивает поро-вые каналы, глубоко проникающие в пласт. Массированная СКО применяется для обработки пористых нетрещиноватых карбонатных пластов, в которых проницаемость призабойной зоны снижена из-за фациальных изменений или проникновения в пласт промывочных жидкостей и взвешенных частиц (при бурении или ремонтных работах).

Гидрокислотный разрыв пласта применяют для обработки слабопористых низкопроницаемых карбонатных пластов. В результате ГРП при механическом воздействии жидкости образуются трещины, по которым кислота глубоко проникает в пласт и реагирует с породой.

Направленная СКО осуществляется в скважинах, где продуктивный пласт перекрыт эксплуатационной колонной, с помощью гидропескоструйного или кумулятивного перфоратора [22].

В скважину на насосно-компрессорных или бурильных трубах опускают гидропескоструйный или кумулятивный перфоратор и устанавливают напротив заданного интервала. При открытом затрубном пространстве колонну и пласт перфорируют в необходимом направлении, а затем выполняют обратную промывку скважины. После окончания перфорации столб жидкости в трубах вытесняется раствором соляной кислоты. Затрубную задвижку закрывают, а оставшийся раствор кислоты закачивают и продавливают в пласт агрегатами.

Задвижки на затрубье остаются закрытыми до конца процесса.

После обработки коренную задвижку на устье закрывают и скважину выдерживают под остаточным давлением до его полной стабилизации или резкого снижения.

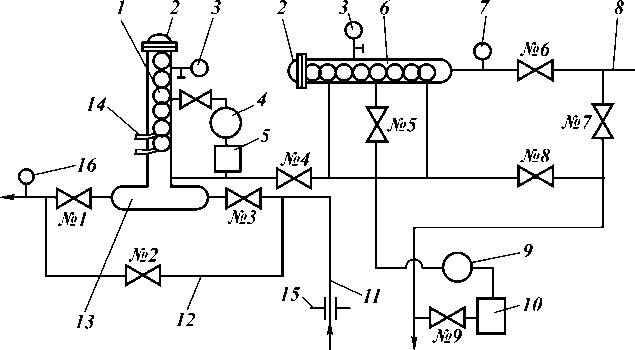

7.5. ИНТЕНСИФИКАЦИЯ ДОБЫЧИ ГАЗА С ПОМОЩЬЮ ВЗРЫВЧАТЫХ ВЕЩЕСТВ

Наиболее эффективный способ получения притока газа по всей вскрытой толщине пласта — использование взрывчатых веществ. Применяют жидкие или твердые взрывчатые вещества. При взрывном способе разрыва пласта расширение и образование новых трещин происходит под действием газов, причем скорость этого процесса определяется скоростью детонации и распространения взрывной волны.

Ранее взрывы производились только непосредственно в стволе скважины путем применения твердых взрывчатых веществ. Своевременное развитие техники позволяет проводить взрыв пласта, используя пульпообразные жидкие взрывчатые вещества. Благодаря консистенции таких веществ, их можно закачивать непосредственно в трещины пласта и только после этого производить детонацию. Это обеспечивает воздействие не только на призабойную зону, но и на сам пласт.

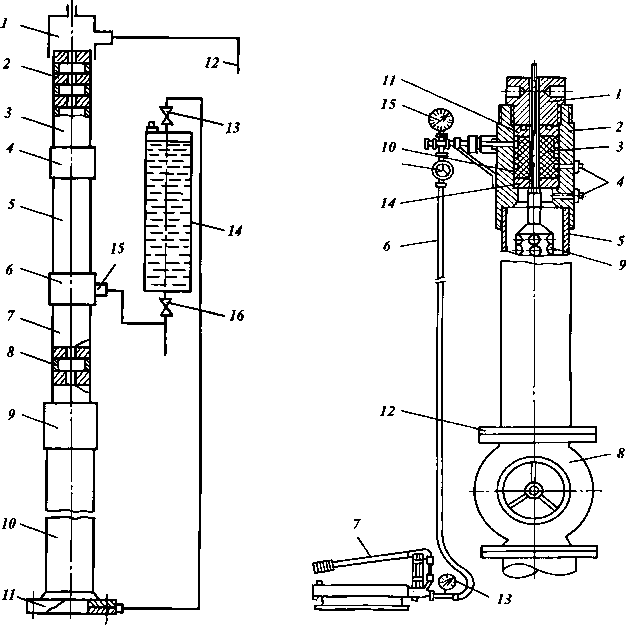

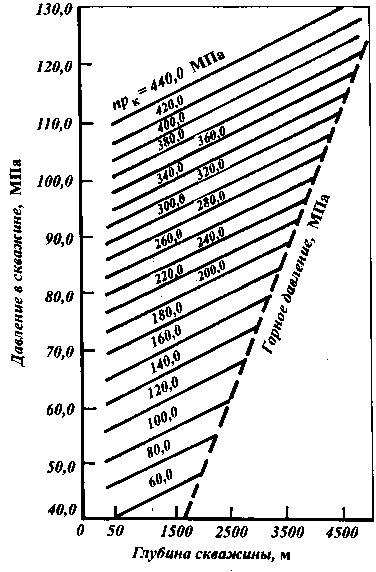

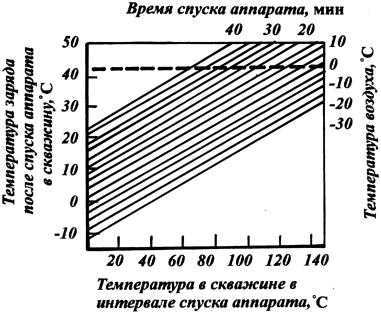

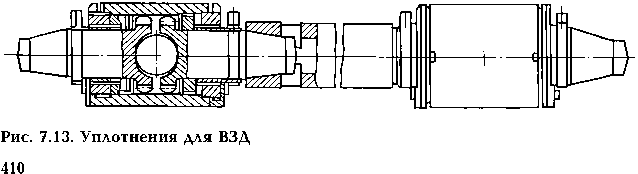

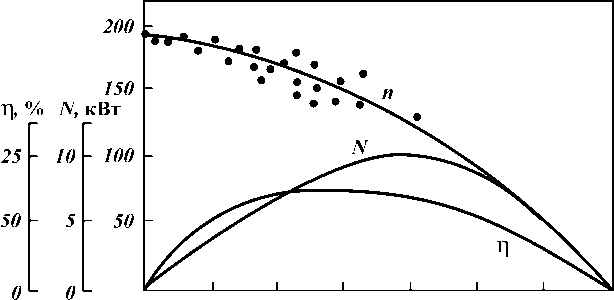

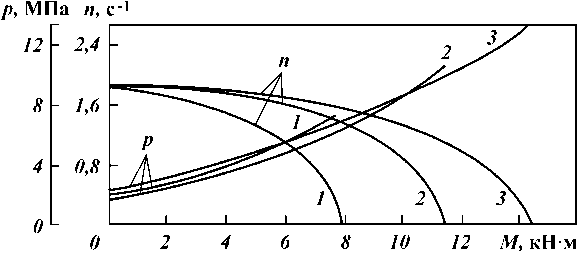

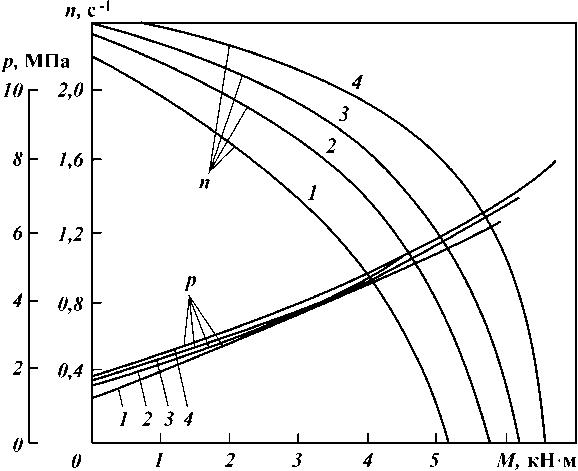

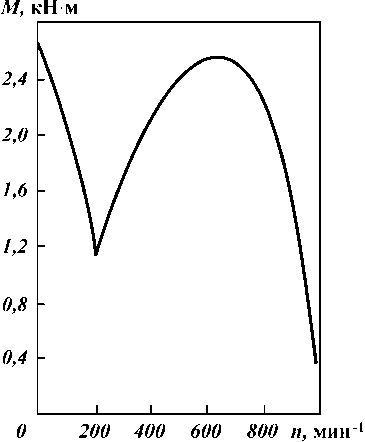

Р а з р ы в п ла с т а д ав л ен и е м п о р о х о в ы х г а з о в . Применение разных по массе пороховых зарядов (в зависимости от глубины обрабатываемого интервала) позволяет создавать в скважине давление, равное полному горному или превышающее его, что обеспечивает условия для образования новых или расширения существующих трещин (рис. 7.12). Давление в камере аппарата АСГ-105К, в котором происходит сгорание заряда, зависит от диаметра критического сечения сопла и эффективной температуры заряда (рис. 7.13). Эффективная температура заряда определяется по формуле

1

1

Т =

+ Тс

(7.15)

0,0411 t

0,0411 t

T0 - Ту

где Тэ — эффективная температура заряда после спуска его в скважину, К; Т0 — температура воздуха, К; Тс — температура в зоне продуктивного пласта, К; Ту — температура вблизи устья скважины (по замерам термоградиента), К; t — время

Рис. 7.12. Зависимость давления в скважине от глубины обрабатываемого интервала и массы пороховых зарядов:

n - число камер сгорания; рк - давление в камере сгорания, МПа (диаметр об

садной колонны 141 мм)

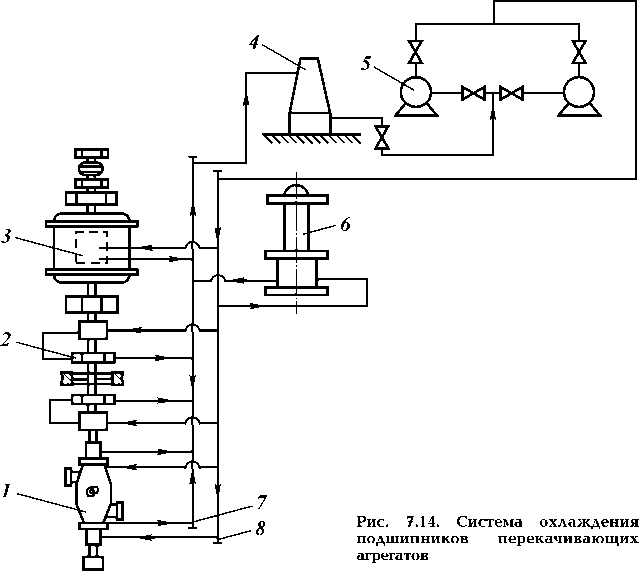

спуска аппарата в скважину, мин (или по приближенным номограммам, построенным для различных t) (рис. 7.14).

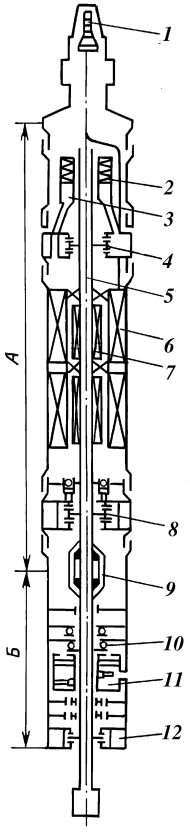

Аппарат АСГ-105К, спускаемый на каротажном бронированном кабеле, позволяет проводить разрыв пласта в частично или до устья заполненных жидкостью скважинах глубиной до 3,5 км, закрепленных обсадной колонной внутренним диа-

Рис. 7.13. Зависимость давления в камере сгорания от диаметра критического сечения сопла и эффективной температуры заряда.

Давление, МПа: 1 - 60; 2 - 70; 3 - 80; 4 - 90; 5 - 100; 6 - 110

Рис. 7.14. Номограмма для определения эффективной температуры заряда

метром от 122 мм, при температурах в зоне разрыва до 373 К.

Технологическая характеристика аппарата АСГ-105К

Исходя из опыта проведения работ по разрыву пласта рекомендуется применять аппарат АСГ-105К в скважинах, п р о-дуктивные пласты которых сложены: плотными трещиноватыми известняками с низкой общей пористостью (т « 4 %); известняками неглинистыми пористыми (т « 15 %); доломи-тизированными и вертикально-трещиноватыми; известняками однородными низкопроницаемыми со средней первичной пористостью; доломитами, неглинистыми песчаниками; песчаниками с прослоями алевролитов и глин при условии установки аппарата против песчаного пропластка. На больших глубинах эффективность применения аппарата снижается.

Воздействие пороховыми газами заключается в том, что в скважине в интервале продуктивного пласта устанавливается пороховой заряд. При сжигании пороха скважинная жидкость под действием газов вытесняется в пласт, расширяя естественные трещинные каналы и образуя новые трещины.

Пороховые заряды размещают в пороховых генераторах корпусного и бескорпусного типов. Корпусный генератор АСГ-105, разработанный во ВНИПИвзрывгеофизике, — это пороховые заряды, размещенные в стальных герметических корпусах, соединенных друг с другом. Истечение по рох овых газов в скважинную жидкость происходит через конические сопла. Заряд состоит из нескольких пороховых шашек высококалорийного состава. Поджигается основной пороховой заряд воспламенителем из нитроглицеринового пороха, снабженным электрозапалом с навеской дымного пороха. Генераторы этого типа используются главным образом в сочетании с корпусными кумулятивными перфораторами. Бескорпусные генераторы разработаны во ВНИПИвзрывгеофизике и Перм-НИИ. Разработанный во ВНИИвзрывгеофизике бескорпусной генератор давления ПГДБК состоит из соединенных между собой пороховых зарядов с центральными отверстиями, помещенных в неметаллические оболочки и стальные трубы со штуцерами. Поджигание производят пиропатроном, размещенным в головной части, и воспламенителем из пиротехнического состава. Пороховые аккумуляторы давления АДС, разработанные в ПермНИИ (термогазохимическое воздействие), имеют более простую конструкцию и способ воспламенения. Пороховые шашки удерживаются в гирлянде с помощью кабельной подвески, а воспламенение осуществляется с помощью находящейся внутри пороховой шашки спирали накаливания. При использовании генераторов ПГДБК эффективность обработок составила 70 %, дополнительная добыча — 1,5 тыс. т, продолжительность эффекта 2 — 5 лет. При использовании аккумуляторов АДС эффективность обработок по добывающим скважинам — 66 %, по нагнетательным — 70 %. Для обработок пороховыми газами, как правило, подбирают скважину, вскрывавшую малопроницаемые плотные пласты. Качество нефти обычно не имеет большого значения.

С целью увеличения притока газа из продуктивного пласта, который эксплуатируется скважиной с открытым забоем, на газовых промыслах в течение длительного периода времени применяют торпедирование. Сущность его состоит в том, что заряженную взрывчатым веществом (ВВ) торпеду опускают в скважину на заданную глубину и взрывают. В результате взрыва в породе образуются трещины, которые расходятся в радиальном направлении от скважины, увеличивая тем самым поверхность призабойной зоны и облегчая условия притока газа к скважине.

При торпедировании газовых скважин в качестве ВВ применяются нитроглицерин и динамит (табл. 7.3).

| Взрывчатое вещество | Скорость детонации, м/с | Количество газов, образующихся на 1 кг ВВ, л |

Количество теплоты, освобождающейся при взрыве 1 кг ВВ, к/кал |

Температура газов, °С |

Потенци альная энергия взрыва, кг/м |

|

Нитрогли церин | До 5500 | 713 | 1580 |

3145 | 620 000 |

|

Динамит 93 % | 7800 |

710 | 1640 | 3400 |

700 000 |

| Динамит 83 % | 6900 | 707 |

1600 | 3200 | 620 000 |

| Динамит 62 % | 6000 | — | — |

— | 512 000 |

|

Аммоналы | До 5400 |

600 — 1000 | 700—1600 | 1700 — 3900 | 525 000 |

Количество того или иного взрывчатого вещества в основном зависит от диаметра скважины, которая подвергается торпедированию, мощности и крепости зоны продуктивного пласта, степени уплотнения ВВ и его потенциальных возможностей.

Чтобы не допустить в процессе взрыва торпеды движения взрывной волны вверх по стволу скважины и сосредоточить силу взрыва в намеченном интервале, над торпедой создают столб жидкости (нефть, воду или глинистый раствор) высотой H.

H = ^, м, (7.16)

Vh

где G — количество взрывчатого вещества, кг; V — объем 1 м обсаженной скважины, м3; h — высота, до которой поднимается забойка под влиянием силы взрыва, м.

Торпеды обычно изготовляют из кровельного железа фонтанных и асбоцементных труб диаметром на 20 — 25 мм меньше диаметра эксплуатационной колонны торпедируемой скважины. Внутрь торпеды закладывают капсюль с взрывателем (детонатором). Поверхность корпуса торпеды должна быть гладкой и не иметь выступов.