Транспорт газа

6

6.1. РАЗВИТИЕ ГАЗОТРАНСПОРТНЫХ СИСТЕМ

Газотранспортная система России сложилась в 1975 — 1990 гг. в результате бурного развития добычи газа на месторождениях Западной Сибири. К действующим системам Саратов — Москва, Северный Кавказ — Центр, Бухара — Урал, Средняя Азия — Центр и другим добавились уникальные по мощности и протяженности системы в северных районах Тюменской области (СРТО). Характеристики основных из этих систем приведены в табл. 1.

В условиях снижения спроса на газ и дефицита инвестиций развитие газотранспортных систем осуществляется в следующих направлениях:

достройка начатых газопроводов и оснащение их необходимым оборудованием;

первоочередной ввод компрессорных станций с агрегатами, отвечающими высоким техническим и экологическим требованиям;

загрузка существующих систем до их проектной производительности путем расширения отдельных участков;

первоочередная реконструкция наиболее напряженных участков сети;

строительство новых газотранспортных систем.

В стране создана и продолжает формироваться крупнейшая в мире Единая общегосударственная система газоснабжения (ЕСГ).

Жесткая взаимосвязь основных элементов системы промысел — газопровод — потребитель предопределила необходимость высокого уровня централизации управления газовой промышленностью.

Все эти объекты технологически неразрывно связаны между собой — резкое нарушение в работе одного из эле-

Основные газотранспортные системы в северных районах Тюменской

области

| Система |

Число ниток | Год ввода | Производительность, млрд. м3/год | Оставшийся срок эксплуа-гации до полной амортизации, лет | Протя женность, км |

| Надым — Пунга | I | 1972 |

14,5 | 9 | 575 |

| II | 1973 |

14,5 | 10 | 572 |

|

| III | 1975 |

31 | 12 | 566 | |

| IV | 1980 | 31 | 17 | 567 | |

| V | 1981 | 31 | 18 | 571 | |

| Уренгой — Челя- |

I | 1978 | 36 |

15 | 1547 |

|

бинск | II | 1979 | 36 | 16 | 1780 |

| Уренгой — Петровск |

1982 | 32 |

19 | 3000 | |

|

Уренгой — Ново- | 1983 | 32 | 20 | 3609 | |

| псков Уренгой — Ужгород | 1983 |

32 | 20 | 4465 | |

| Уренгой — Центр | I | 1984 | 32,4 |

21 | 3211 |

|

II | 1985 | 32,4 |

22 | 3035 | |

|

Ямбург — Елец | I |

1986 | 32,5 | 23 |

3146 |

| II |

1987 | 32,5 | 24 | 3146 | |

|

Ямбург—Западная | 1987 | 32 | 24 |

4366 | |

| граница Ямбург — Тула | I | 1989 |

32,5 | 26 | 2946 |

| II | 1989 | 32,5 | 26 |

2146 | |

| Ямбург — Поволжье | 1990 |

32,5 | 27 | 2730 |

|

| СРТО — Урал |

1990 | 32,5 | 27 |

874 | |

| СРТО — Кузбасс | II | 1991 | 22 | 28 | 1780 |

ментов ЕСГ влечет за собой изменение режима эксплуатации по всей технологической цепочке и в случае, если своевременно не будут приняты оперативные меры, может повлиять на газоснабжение потребителей.

Развитие ЕСГ характеризовалось последовательной концентрацией производственных мощностей. Если сравнительно недавно наиболее крупные потоки газа достигали 50 — 70 млрд. м3 в год (системы газопроводов Северный Кавказ — Центр, Средняя Азия — Центр), то в настоящее время по газотранспортным системам, проложенным от месторождений Западной Сибири в европейскую часть страны, в одном коридоре транспортируется 250 млрд. м3 газа, а на отдельных участках — до 340 млрд. м3.

По состоянию на 01.01.1995 г. в РАО "Газпром" находилось в эксплуатации:

140750 км магистральных газопроводов и газопроводов-

отводов, в том числе 88025 км газопроводов большого диаметра (1020, 1220 и 1420 мм);

компрессорные станции общей мощностью ГПА

38,3 млн. кВт, в том числе с газотурбинным приводом 32,7 млн. кВт (85,5 %), электрическим приводом 5,2 млн. кВт (13,5 %), поршневым приводом 0,4 млн. кВт (1,0 %).

Для обеспечения нормального функционирования ЕСГ в ее структуре предусмотрена особая подсистема обеспечения надежности регулирования и резервирования газоснабжения. Эксплуатация этой подсистемы осуществляется за счет создания запасов и резервов газа в подземных хранилищах газа (ПХГ), образования резервных мощностей на промыслах и газопроводах или уменьшения потребления газа в периоды повышенного спроса, для чего требуются запасы вторых видов топлива у так называемых "буферных" потребителей. В некоторых случаях регулирование неравномерности газопо-требления возможно благодаря использованию месторождений-регуляторов.

Основным и наиболее эффективным методом регулирования неравномерности газопотребления и резервирования надежности подачи газа потребителям является его подземное хранение.

В настоящее время в России насчитывается 23 подземных хранилища с суммарной активной емкостью 71 млрд. м3 и мощностями по максимальному суточному отбору порядка 400 млн. м3; при этом российский газ хранится не только в ПХГ непосредственно на территории России, но и в хранилищах Украины и Латвии, а также в совместном российско-германском хранилище Реден на территории ФРГ.

В табл. 6.2 приведены основные показатели развития подземного хранения газа в России за 1990 — 1995 гг.

Наметились определенные сдвиги в решении проблемы транспорта газа в сжиженном состоянии. Речь идет о сжижении природного газа (СПГ) и транспортировке его в сжиженном состоянии с помощью танкеров большой грузоподъемности. Мировой опыт развития промышленности СПГ свидетельствует о существенных преимуществах этой технологии перед традиционным трубопроводным транспортом газа в определенных условиях, а именно — при сравнительно небольших объемах газа (5 — 30 млрд. м3 год) и значительных расстояниях (свыше 3000 км). Решающими факторами являются дальность перевозки газа и сравнительные характеристики сухопутной и морской трасс транспортных коммуникаций.

|

Показатели | 1990 г. |

1993 г. | 1995 г. |

|

Число хранилищ | 21 |

23 | 23 |

| Объем закачки газа в ПХГ, всего, млрд. м3 В том числе: | 27,8 | 41,1 | 38,2 |

| в водоносные пласты | 6,1 |

8,9 | 8,9 |

| в истощенные месторождения |

21,7 | 32,2 | 29,3 |

| Отбор газа из ПХГ, всего, млрд. м3: | 24,9 | 28,3 | 35,9 |

| из ПХГ России | 24,9 | 27,7 | 26,3 |

| из ПХГ других государств | - |

0,6 | 9,6 |

|

Максимальный суточный отбор, млн. м3 | — | 251 | 282 |

| Объем активного газа на конец закачки, млрд. м3 | 51,6 |

71,0 | |

| Потребление газа на производственно-эксплуатационные нужды, млрд. м3 | 404,0 |

382,0 | 304,7 |

|

Отношение отбора газа к потреблению, % | 6,2 | 7,4 |

10,1 |

|

Примечание. Объем закачки в ПХГ других государств в 1993 г. составил 1,3 млрд. м3, в 1995 г. — 13,5 млрд. м3. |

|||

Произошедшие в России перемены создали ряд дополнительных предпосылок, делающих целесообразным использование указанной технологии для освоения Харасавэйского месторождения и организации экспортных поставок газа на мировой рынок.

К таким предпосылкам относятся:

перспективы увеличения экспортных поставок российского газа на мировой рынок, прежде всего в страны Западной Европы;

успехи мировой науки и техники в области производства и межконтинентальных перевозок сжиженного природного газа, обеспечивающие конкурентоспособность этой технологии по сравнению с трубопроводным транспортом газа на большие расстояния;

независимость функционирования морских транспортных коммуникаций (маршрутов танкеров) между производителем и потребителем газа от третьих стран и отсутствие издержек, связанных с платой за транзит, достигающих при трубопроводном транспорте 25 — 30 долл. за 1000 м3 газа;

возможность изготовления в заводских условиях установок сжижения газа и изотермических хранилищ на плавучих основаниях (баржах) и поставка их на место работы в виде готовых к эксплуатации технологических линий;

конверсия оборонных предприятий судостроительного профиля и их готовность к выполнению заказов на поставки танкеров-метановозов требуемой грузоподъемности;

недостаточная загрузка отечественного ледокольного флота и его способность обеспечить круглогодичную проводку метановозов на Харасавэй и обратно.

Вариант поставок газа на экспорт в сжиженном состоянии следует рассматривать с позиций оптимального сочетания преимуществ обеих технологий (трубопроводной и танкерной) при решении задач транспортировки больших объемов природного газа на значительные расстояния.

Организация крупномасштабного производства СПГ в России будет способствовать расширению рынка сбыта российского газа. Потребители газа заинтересованы в создании дополнительного независимого источника газоснабжения, особенно через морские порты, поскольку это способствует повышению надежности энергоснабжения стран — импортеров газа.

6.2. СХЕМЫ СБОРА И ВНУТРИПРОМЫСЛОВОГО ТРАНСПОРТА ГАЗА И КОНДЕНСАТА

Выбор схемы сбора газа зависит от площади и конфигурации месторождения, числа продуктивных пластов и их характеристики, рабочих дебитов скважин, давления на устье, состава газа, наличия в нем конденсата и неуглеводородных примесей (сероводорода, углекислоты, органических кислот), числа скважин и их размещения на месторождении, а также от принятой технологии обработки газа.

Обустройство промысла проектируют по известным данным: составу газа, расположению скважин на газоносной площади, фактическим дебитам пробуренных и дебитам проектных скважин. Довольно часто, особенно в проектах опытной эксплуатации, дебиты скважин по всей газоносной площади по результатам испытаний разведочных скважин принимают одинаковыми. Так как достоверных данных недостаточно, то расчеты следует проводить с некоторым запасом. Диаметры шлейфов и коллекторов, а также конфигурацию промысловой схемы сбора газа выбирают исходя из оптимального сочетания металловложений и гидравлических потерь.

/77-1

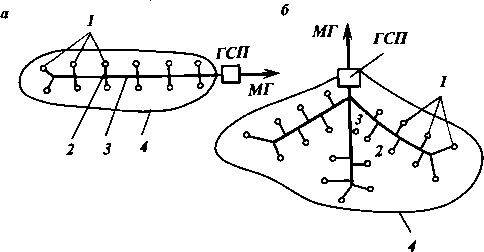

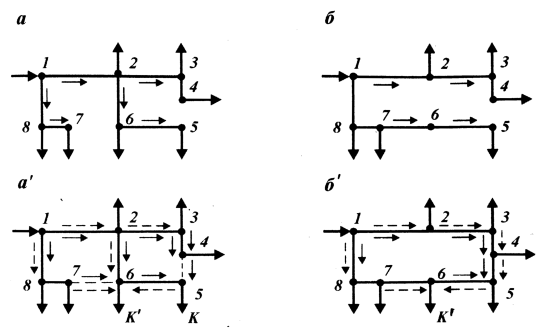

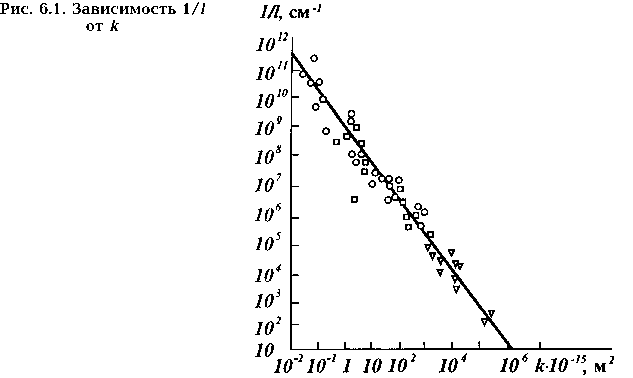

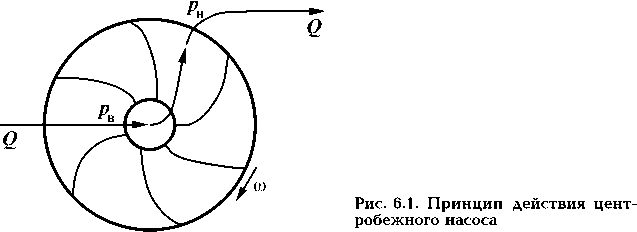

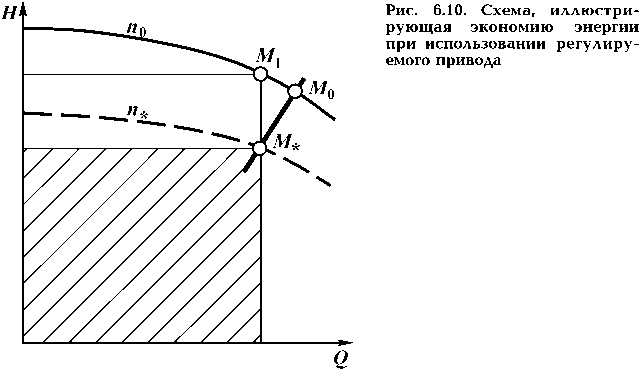

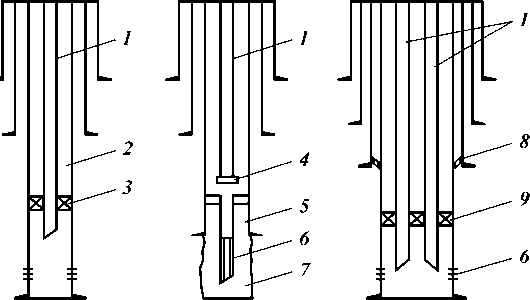

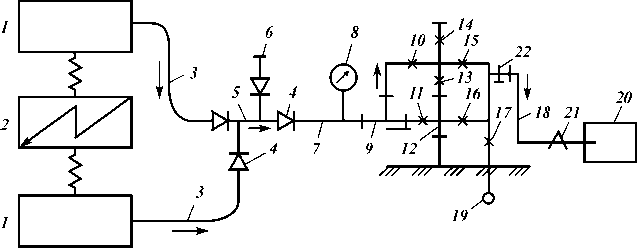

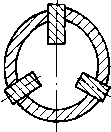

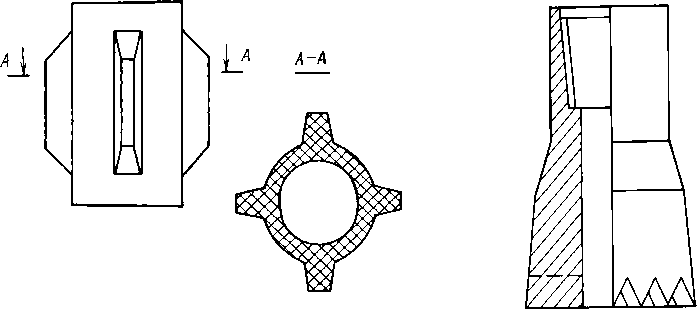

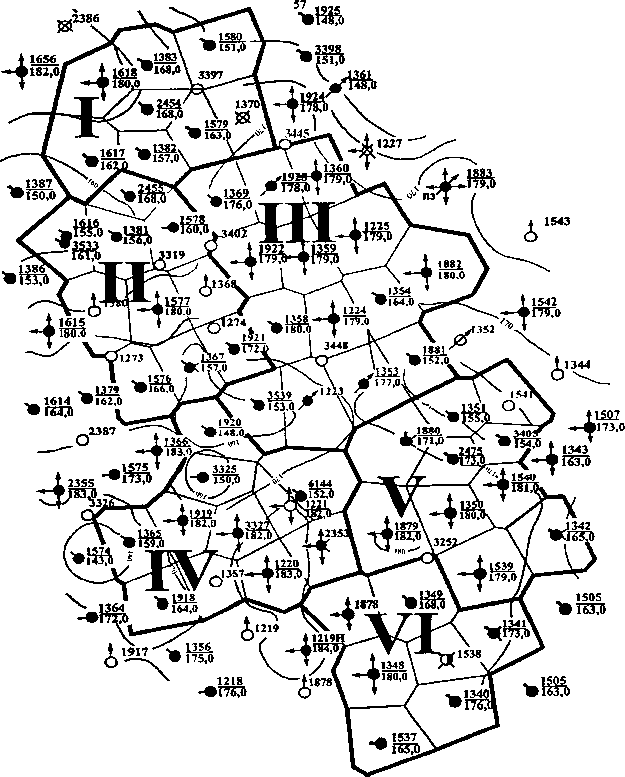

Рис. 6.1. Схемы промыслового сбора газа и конденсата:

$¦ — линейная; • — лучевая; , — кольцевая; „ — групповая; 1 — скважины; 2 — шлейфы; 3 — линейный газосборный коллектор; 4 — контур газоносности; 5 — кольцевой ^ газосборный коллектор; Еёе — групповой сборный пункт; аЕ — магистральный газопровод; Ее — газосборный пункт

На ранних этапах развития газовой промышленности применяли различные схемы внутрипромыслового сбора газа (рис. 6.1). При этом каждая скважина имела свой комплекс сооружений, предназначенных для очистки газа от механических примесей, жидкости и предотвращения образования гидратов (сепараторы, конденсатосборники, установки для подачи метанола и т.д.). От этих прискважинных сооружений газ по шлейфам поступал в общий газосборный коллектор и далее через один или несколько промысловых газораспределительных пунктов — в магистральный газопровод. При содержании в газе конденсата от прискважинных сооружений параллельно газосборным сетям прокладывали конденсато-проводы. Линейную схему использовали при разработке вытянутых газоносных площадей с небольшим числом (2 — 3) рядов скажин, лучевую — при значительном числе скважин, размещенных на большой площади, кольцевую (газосборный коллектор огибает газоносную площадь и замыкается) — в тех же случаях, что и лучевую.

Описанные схемы имеют ряд существенных недостатков: а) большое число оборудования и аппаратов, рассредоточенных по всему промыслу; б) каждая скважина, являющаяся самостоятельным пунктом замера и очистки газа, требует постоянного и высококвалифицированного обслуживания;

в) значительные суммарные потери газа по промыслу;

г) сложная система водо-, теплоснабжения, доставки реагентов, что приводит к перерасходу последних; д) несовершенство с точки зрения техники безопасности и соблюдения противопожарных мер; е) рассредоточенность строительных объектов.

Групповая система сбора (см. рис. 6.1, г) позволяет учитывать количество газа и степень его обработки на газосборных пунктах и установках комплексной подготовки газа, размещенных в центре группы скважин. При этом значительно улучшается обслуживание оборудования, а число персонала сокращается в 3 — 6 раз. Газосборные пункты подключены к общепромысловому коллектору, и газ по нему поступает на промысловый газосборный пункт (ГСП) или на головные сооружения, которые в зависимости от направления потока газа к потребителю иногда совмещаются с одним из газосборных пунктов.

Число ГСП на месторождении зависит от размеров газоносной площади и может колебаться в широких пределах — от 2 — 4 до 25. При большом числе ГСП количество общепромысловых газосборных коллекторов может быть больше одного. В этом случае коллекторы сходятся в виде лучей в одном пункте — на промысловом газосборном пункте или головных сооружениях. Если поток газа к потребителям распределяется по противоположным направлениям, то число головных сооружений может соответствовать числу направлений. Число скважин, подключаемых к ГСП, зависит от схемы размещения скважин, их дебитов, и, как правило, не превышает 10 — 12.

При промысловом обустройстве возможны две системы сбора газа и конденсата: децентрализованная и централизованная.

Если окончательная подготовка газа происходит на ГСП, система называется децентрализованной. В этом случае газосборный пункт представляет собой комплекс сооружений законченного цикла промысловой обработки газа и углеводородного конденсата, включая вспомогательные объекты.

При централизованной системе на ГСП осуществляются лишь сбор и первичная сепарация газа. Подготовку его, а также углеводородного конденсата к дальнейшему транспорту производят на головных сооружениях. На чисто газовых месторождениях, как правило, применяют централизованную систему.

Децентрализованную систему используют для высокопродуктивных скважин (1,5 — 2 млн. м3/сут) или когда транспорт необработанного газа затруднен (образуются гидраты, выпадает конденсат и т.д.).

На газоконденсатных месторождениях в тех случаях, когда производительность газосборных пунктов составляет более 10—15 млн. м3/сут, применяют децентрализованную систему сбора.

В остальных случаях на газоконденсатных месторождениях целесообразно внедрять централизованную систему сбора и промысловой обработки газа с полным циклом подготовки его к дальнему транспорту на головных сооружениях.

Для выбора системы обработки газа выполняют техникоэкономические расчеты различных вариантов схем. Если показатели расчетов равноценны, то предпочтение отдают централизованной системе.

6.2.2. РАСЧЕТ ГАЗОСБОРНЫХ СИСТЕМ

Рассмотрим методику численной оценки возможных вариантов выбранной газосборной системы. Для этого находим оптимальное решение, которое определяется минимумом приведенных затрат.

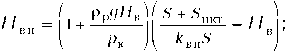

В общем случае методика решения состоит в следующем. Приведенные затраты S выражаются как функция диаметра D, и длины отдельных участков 1, сети:

S = ^ (а + bDn )1,, (6.1)

где а и b — постоянные коэффициенты.

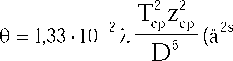

Уравнение (6.1) учитывает уравнение движения газа, приведенное к виду

(АР! _ BlGtl, (6.2)

где 1, — длина участка; G, — массовый расход газа на i-м участке; Ар, = р,2+1 - р2;

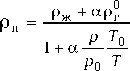

B _ 42-mAzRT\im

_2- m„ 1-m

Здесь ^ — динамическая вязкость газа; z, R, T — соответственно коэффициент сверхсжимаемости, газовая постоянная и средняя температура газа.

Длина участка

1i _V(х,+1 - X)2 + (У,+1 - У)2

Для ламинарного режима m = 1; А = 64; для зоны гладкостенного сопротивления m = 0,25; А = 0,3164; для зоны квадратичного сопротивления m = 0; А = X.

Совместным решением уравнений (6.1) и (6.2) находят

функцию приведенных затрат:

S = S(x,, у, р,). (6.3)

Оптимальные значения координат узлов разветвления, давления в них или координаты газосборного пункта, соответствующие минимуму приведенных затрат, определяют решением системы уравнений

_ _эS _ 0. (6.4)

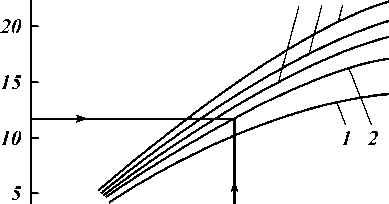

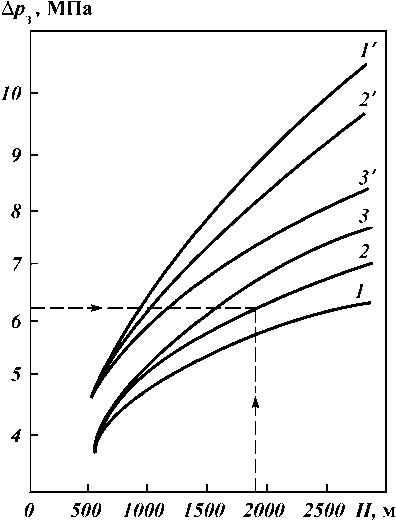

В итоге решения задачи об оптимальной системе газосбо-ра чаще всего строят график зависимости приведенных затрат от длины шлейфов 1 или давления газосбора р при различных диаметрах газосборных сетей D.

Если по трубам транспортируются двухфазные смеси (газ + жидкость), необходимо применять уравнение массового расхода газа и вводить соответствующие поправки, учитывающие влияние жидкости на снижение пропускной способности газопровода.

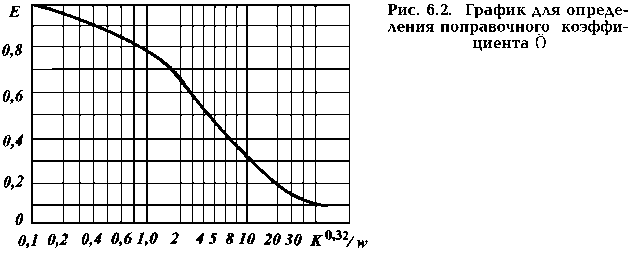

Если в потоке газа содержится небольшое количество жидкости (до 40 см3/м3), в расчетную формулу пропускной способности газопровода вводят поправочный коэффициент Е, учитывающий влияние жидкости на снижение пропускной способности:

Q = 103,15•

104E (p"

P*)DS, (6.5)

^ XpTL

где рн и рк — соответственно начальное и конечное абсолютное давление газа в газопроводе, МПа; D — диаметр газопровода, м; X — коэффициент гидравлического сопротивления; р — относительная (по воздуху) плотность газа; Т — температура газа, К; L — длина газопровода, км.

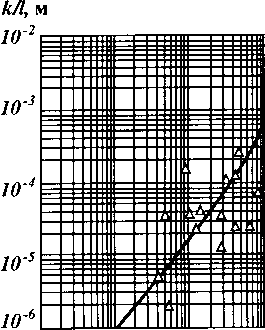

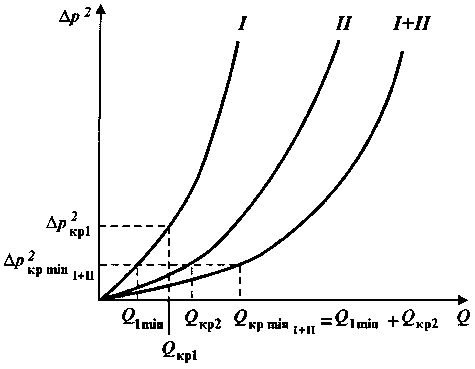

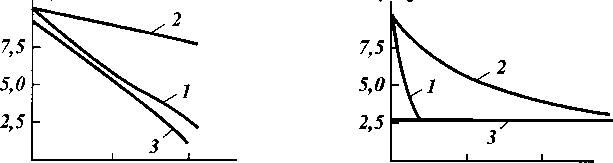

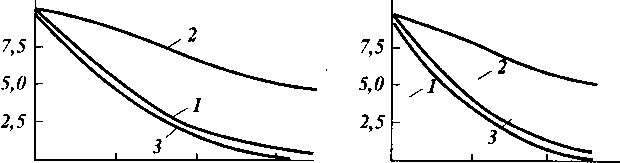

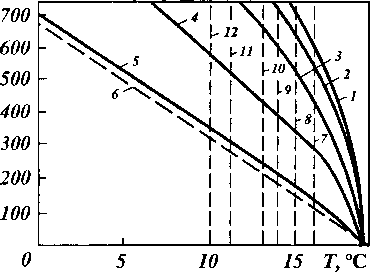

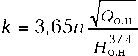

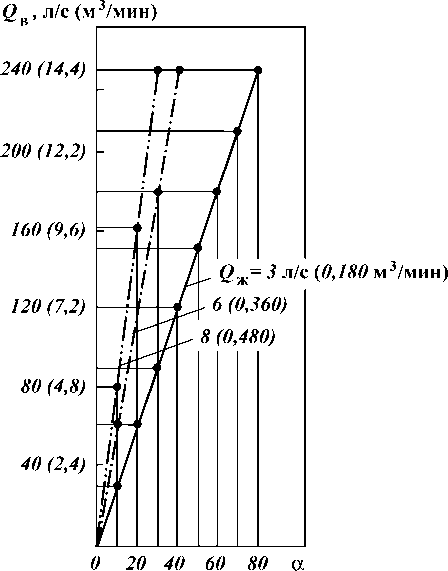

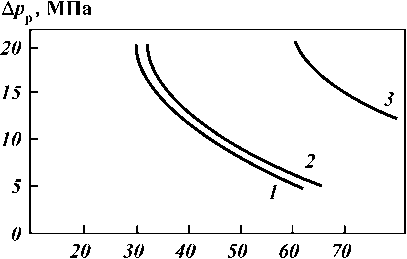

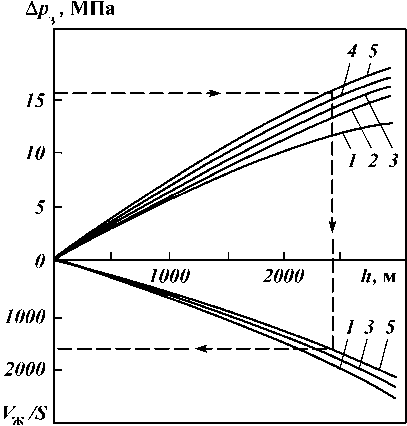

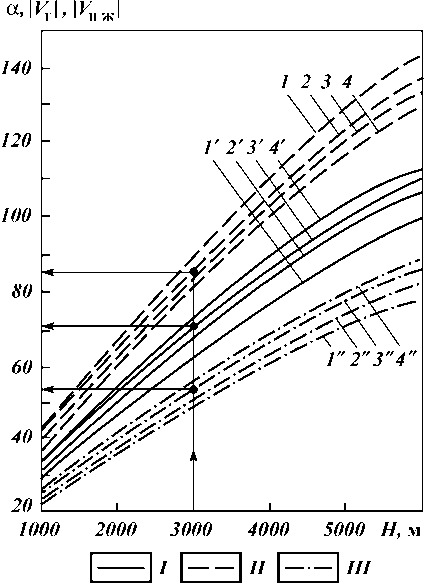

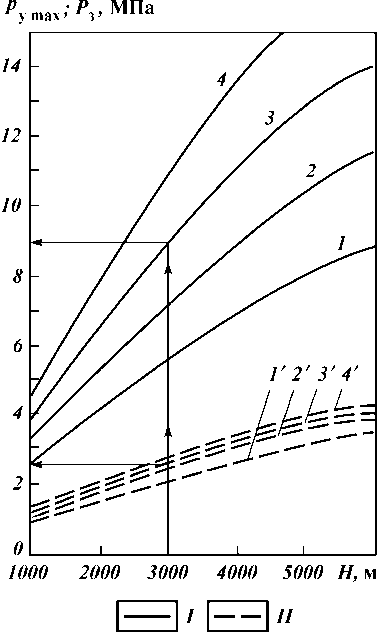

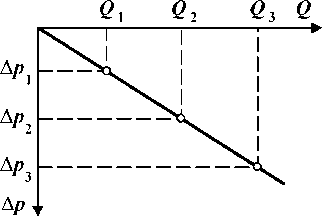

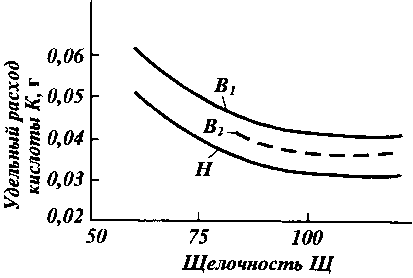

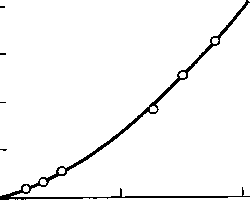

Для гидравлического расчета горизонтальных газопроводов при скорости газа более 15 м/с поправочный коэффициент Е можно определить по графику (рис. 6.2).

При скорости газа менее 15 м/с и возможном скоплении жидкости в пониженных местах газопровода поправочный коэффициент Е, вводимый в формулу пропускной способности газопровода, рекомендуется определять из соотношения

) ,-1

K 0, 32

1,06 - 0,233-

E =

(6.6)

w

где К — содержание жидкости в газовом потоке, л на 1000 м3, w — скорость движения газа в газопроводе, м3/с.

Если в транспортируемом газе содержится известное количество жидкости, пропускную способность газопровода можно также определить при замене X = X(Re) на Хсм с использованием обычно применяемой для гидравлических расчетов газопроводов формулы

Q = 103,15 • 104

-

p*)D5.

(6.7)

V X смР2^

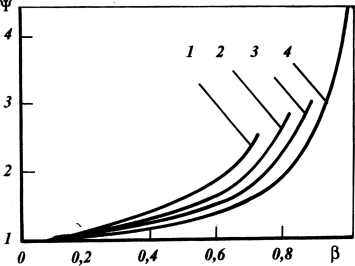

Коэффициент гидравлического сопротивления Хсм при движении по газопроводу газожидкостного потока можно определить с помощью многопараметрической функции

Xсм = X(Re, е)ф(Р, Fr, ^), (6.8)

где X(Re, е) — коэффициент гидравлического сопротивления при движении потока; Re — число Рейнольдса; е — относительная шероховатость; ^(Р, Fr, ^) — поправочный коэффи-

о w г

циент; р =-г— — расходное содержание газа; wT, wx —

w г + w ж

приведенные (к полному сечению газопровода) скорости газа и жидкости, м/с; ^ = ^г/^ж — соотношение вязкостей газа и жидкости; Fr — критерий Фруда смеси,

Fr = (w г + w ж)2

gD

Здесь д — ускорение свободного падения (д = 9,81 м/с2); D — диаметр газопровода, м.

Для жидкостей вязкостью не более 2 мПа-с предложена номограмма (рис. 6.3), с помощью которой можно определить поправочный коэффициент W через величины р и Fr. Последовательность операций при определении Хсм такова. Сначала определяют X = X(Re) по соответствующим формулам или графикам для движения сухого газа. Затем вычисляют расходное газосодержание

Р =

w + w

™ г т ™ ж

и критерий Фруда смеси

(wr + wж) gD '

Fr =

см

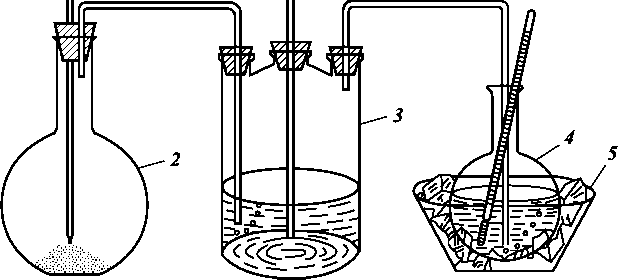

Рис. 6.3. Номограмма для определения поправочного коэффициента.

Критерий Фруда Fr: 1 — 1;

2 - 2; 3 - 3; 4 - > 4

после чего находят отношение вязкости жидкости к вязкости газа цж/цг. По графику на рис. 6.3 определяют ф, а затем X = Хф.

6.3. ГИДРАВЛИЧЕСКИЙ РАСЧЕТ ГАЗОПРОВОДОВ

Гидравлический расчет газопроводов основывается на следующей системе квазиодномерных уравнений, полученных для средних по сечению давлению и скорости на основе теоремы о количестве движения и баланса массы для элементар

ного участка газопровода при турбулентном режиме течения газа.

Уравнение движения

Уравнение состояния

p = pzRT. (6.11)

Здесь p(x, t) — давление; w(x, t) — скорость течения газа; Z — превышение над горизонталью наклонного газопровода;

с — скорость звука в газе; X — коэффициент гидравлического сопротивления; D — внутренний диаметр газопровода; p(x, t) — плотность газа; z — коэффициент сверхсжимаемости газа; R — газовая постоянная; Т — температура.

Ниже дано решение системы уравнений (6.9) — (6.11) для некоторых типичных случаев течения газа в газопроводах различного назначения.

6.3.2. УСТАНОВИВШИМСЯ РЕЖИМ ТЕЧЕНИЯ В ГАЗОПРОВОДЕ ВЫСОКОГО ДАВЛЕНИЯ

В этом случае система (6.9) — (6.11) упрощается:

dp . pw2 dz d(pw2)

— = X-+ pg — +-

dx 2D dx dx

d(pw)

(6.12)

dx

p = pzRT.

Эту систему можно свести к двум уравнениям, так как массовая скорость pw = idem.

pw 2 _ (w 2 ^

-dp = X-dx + pgdz + pdl —

(6.13)

2D I 2

p = pzRT.

Первое уравнение системы (6.13) означает, что падение давления в газопроводе складывается из падения давления на преодоление гидравлического сопротивления, подъем газа в вертикальном направлении и изменение скорости газа по длине газопровода.

Для газопровода, проложенного по равнинной местности, можно пренебречь в (6.13) слагаемым pgdz. Заменяя p на p/zRT и w на MzRT/Fp, где М = Fpw — массовый расход газа, получим

-pdp = MJRL )x ^ - 2 ip). (6.14)

2F * D p -

После интегрирования (IX. 13) получим формулу для определения массового расхода:

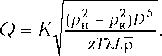

![]()

1

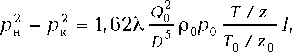

Слагаемое 21п(рн/рк) в (6.15) отражает возрастание кинетической энергии по длине газопровода, и его следует учитывать лишь для газопроводов небольшой протяженности со значительной разностью рн — рк (например, для отводов небольшой длины от магистрального газопровода). Для газопроводов значительной протяженности при XL/D >> 21п(рн/рк) из (6.15) можно вывести основную расчетную формулу объемного расхода, приведенного к стандартным условиям

(Т = 293 К, р = 0,1 МПа):

где р — относительная плотность газа по воздуху; рн, рк — начальное и конечное давления на участке газопровода длиной L (без промежуточных компрессорных станций); К — коэффициент, учитывающий размерность единиц.

По уравнению (6.16) можно определить геометрические параметры рассчитываемого участка газопровода, подставляя в него предварительно вычисленный расчетный расход по формуле

Q = °год 365Кн

где Кн — среднегодовой коэффициент неравномерности газо-потребления; 365 — число календарных дней в году; 0год — годовой объем перекачки газа.

Коэффициент неравномерности газопотребления для однониточных газопроводов при неизменном характере газопотребления принимают равным 0,85. Для отводов протяженностью более 50 км этот коэффициент может быть принят равным 0,7. При наличии на газопроводе подземных газохранилищ или буферных потребителей принимают коэффициент неравномерности, равный 0,9 или 0,95.

При разности геодезических отметок профиля трассы газопровода Az > 200 м гидравлический расчет следует проводить с учетом профиля трассы. Трассу такого газопровода разбивают на несколько прямолинейных наклонных участ-

ков. Для каждого участка записывают систему уравнений (без учета изменения скоростного напора):

Лрж

2D

dp

(6.17)

dx + pgdz; p = pzRT.

Положив для прямолинейного наклонного участка газопровода длиной l с разностью геодезических отметок Az

pH - p?eaAf = M 2bl -——

(6.19)

aAz

где индексы "н" и "1" обозначают начало газопровода и конец первого участка.

Составляя уравнения типа (6.19) для всех последующих выделенных прямолинейных наклонных участков и суммируя их, получаем после упрощений, разложения exp(aAz) в ряд и удерживания первых двух членов формулу для массового расхода:

1/2

M =

(6.20)

k

L У

L

bL

1 + — 2L

p2 - p2(1 + azк)

(zi - zi-1)l

где k — число участков разбиения трассы; zK — отметка конечной точки трассы; рк — давление в конце газопровода.

Изменение давления по длине газопровода происходит по параболе

2 /~1гл2 2 / 2 2\ x

CQx = л^н - (pн - pJ L '

p

p

где

C = 1 zTXA

K 2 D 5

Среднее давление в газопроводе

Pн + P*

0

Среднее давление устанавливается в газопроводе после остановки перекачки. По среднему давлению определяют коэффициент сверхсжимаемости z. Расстояние от начала газопровода, на котором давление равно среднему, составляет

22 Pн - Pср

x ср

22 Pн - pK

6.3.3. ГИДРАВЛИЧЕСКОЕ СОПРОТИВЛЕНИЕ ГАЗОПРОВОДОВ

Режим течения газа в газопроводах, как правило, турбулентный по квадратичному или смешанному законам сопротивления трению.

Коэффициент гидравлического сопротивления для переходной зоны смешанного закона сопротивления трению рассчитывают по формуле

X = 0,067(158 + —. , (6.21)

* Re D -

где Re = — число Рейнольдса; v, п — коэффициент

V и

соответственно кинематической и динамической вязкости газа; К — абсолютная шероховатость труб.

При режиме течения по квадратичному закону, когда 158/Re << 2K/D, формула (7.21) имеет вид X = 0,067(2K/D)°'2.

В частном случае, если принять К = 0,03 мм (для новых газопроводов), X = 0,03817/D0,2.

В газораспределительных сетях низкого давления может наблюдаться турбулентный режим течения в зоне гидравличе-

ски гладких труб, когда 158/Re >> 2K/D. Тогда X =

= 0,1844/Re02.

Переход от зоны смешанного сопротивления трению к зоне квадратичного сопротивления трению происходит при числе Рейнольдса Remp = 11 (2K/D)-15.

Приняв Q в млн. м3/сут, D — в мм, ^ — в Па-с, получим Reпер = 17,75(Qр / D|i).

Для расхода, соответствующего Re^p, найдем Q = = 0,219 - 10-3(D2'> / Kup) или при К = 0,03 мм Q^ = 0,0422 х х D2 5^ / р.

Если Q > Qпер, то режим течения в данном газопроводе протекает по квадратичному закону. Для учета местных сопротивлений на трассе газопровода (краны, переходы, повороты и т.п.) рекомендуется рассчитанный по приведенным выше формулам коэффициент гидравлического сопротивления увеличивать на 5 %: Храсч = 1,05Хт.

С течением времени гидравлическое сопротивление газопровода изменяется. Под воздействием твердых частиц, находящихся в сухом газе, шероховатость может уменьшаться. Наличие в газе влаги и сернистых соединений приводит к внутренней коррозии стенок труб и увеличению шероховатости, что в свою очередь увеличивает коэффициент гидравлического сопротивления. В результате скопления в газопроводе влаги, конденсата, выпадения гидратов значительно увеличивается гидравлическое сопротивление. Изменение гидравлического сопротивления газопровода по сравнению с проектным характеризуется коэффициентом эффективности

E = Х т = QФ У Х ф Qт

где Хт, Хф — теоретическое и фактическое значения коэффициента гидравлического сопротивления; Qф, Qт — фактическая и теоретическая пропускные способности газопровода.

При наличии на трассе газопровода кранов с меньшим условным диаметром, чем диаметр газопровода, пропускная способность уменьшится и составит (%)

m =

| 1 с с & - | ++1 1 | 1 |

| q | 1 + Ьр | |

| X - |

Коэффициенты местного сопротивления кранов, устанавливаемых на газопроводах из труб разного диаметра

| D, мм | Z | |

| газопровод | кран | |

| 500 | 500 |

2,3 |

| 700 |

700 | 3,9 |

| 800 | 700 | 8,8 |

| 1000 | 700 | 12,7 |

| 1000 | 1000 (шаровой) | 2,5 |

где X = Z кр — n — гидравлическое сопротивление крана (табл.

z

6.3), n — число кранов на трассе.

6.3.4. РАСЧЕТ СЛОЖНЫХ ГАЗОПРОВОДОВ

Сложными принято считать все газопроводы, отличающиеся от однониточных постоянного диаметра. Гидравлический режим таких газопроводов можно определить при расчете простого эталонного газопровода путем введения коэффициента расхода, который является конструктивной его характеристикой.

Для простых газопроводов коэффициент расхода

D5X0

DqX

где D0, X0 — соответственно диаметр и коэффициент гидравлического сопротивления эталонного газопровода.

При режиме течения по квадратичному закону и одинаковой эквивалентной шероховатости сравниваемых газопроводов Кр = (D/D0)25. Подсчитанные по этой формуле значения коэффициента расхода приведены в табл. 6.4. Коэффициент расхода сложных газопроводов является функцией коэффициента расхода простых газопроводов, входящих в их состав.

Коэффициент расхода однониточного газопровода, состоящего из нескольких участков разного диаметра,

0,5

ТАБЛИЦА 6.4

Коэффициенты расхода простых газопроводов при D0 = 1 м

| Диаметр газопровода, м |

Коэффициент расхода при толщине стенки газопровода, мм | |||||

| 6 |

7 | 8 | 9 |

10 | 11 | |

|

0,426 | 0,101 | 0,100 |

0,0985 | 0,0973 |

0,096 | 0,0945 |

|

0,529 | 0,181 | 0,179 |

0,177 | 0,175 |

0,173 | 0,171 |

|

0,720 | 0,408 | 0,405 |

0,402 | 0,398 |

0,396 | 0,394 |

|

0,820 | 0,574 | 0,570 |

0,567 | 0,563 |

0,560 | 0,556 |

|

1,020 | — | 1,01 |

1,02 | 1,005 | 1,00 | 0,995 |

| 1,220 |

— | 1,63 | 1,62 | 1,615 | 1,61 |

1,600 |

ПРОДОЛЖЕНИЕ ТАБЛ. 6.4

| Диаметр газопровода, м |

Коэффициент расхода при толщине стенки газопровода, мм | ||||

| 12 |

13 | 14 | 15 |

16 | |

| 0,426 |

0,0935 | 0,0923 | 0,0913 | 0,090 | 0,089 |

| 0,529 | 0,170 | 0,168 | 0,166 | 0,164 |

0,163 |

| 0,720 |

0,391 | 0,388 | 0,385 |

0,382 | 0,379 |

|

0,8320 | 0,553 | 0,550 | 0,546 | 0,543 |

0,540 |

| 1,020 |

0,998 | 0,983 | 0,976 |

0,972 | 0,970 |

|

1,220 | 1,590 | 1,585 | 1,580 | 1,575 |

1,570 |

где lu Kpi — длина и коэффициент расхода i-ro участка (i = = 1, 2,..., n); L — общая длина сложного однониточного газопровода.

Пропускная способность сложного однониточного газопровода

Q = А^Гтт2- Do5Kp,

|| Л oL

где Кр — коэффициент расхода, определяемый по формуле

(7.22).

Коэффициент расхода параллельных газопроводов (с общей, конечной и начальной точками)

n

Кр =

i = 1

где Kpi — коэффициент расхода i-го параллельного газопровода.

Пропускная способность таких газопроводов

n

Коэффициент расхода многониточного газопровода с линейными участками разного диаметра

0,5

1

кр =

2

m

Kp

где m — число параллельных линий; n — число участков разного диаметра на каждой линии.

Количество газа, перекачиваемого по г-й нитке системы параллельных газопроводов,

Qi = QобщKpi/(Kp1 + Kp2 + ... + Kpn),

где Kpi — коэффициент расхода расчетной нитки; Кр1, ..., Kpn — коэффициенты расхода остальных ниток системы.

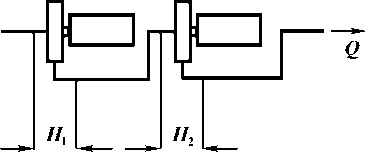

Эффективным средством увеличения пропускной способности участка газопровода является прокладка параллельных линий газопровода (лупингов). При заданной степени увеличения пропускной способности газопровода х = Q*/Qo необходимая длина лупинга

1 (1 -х2),

1 - w

л

L

где 1л, L — длина соответственно лупинга и основного газо

2

D,

провода; w = 1 /

1 +

D

н

отношение гидравлического

уклона на участке с лупингом к уклону в основной магистрали при квадратичном законе сопротивления (DK — диаметр лупинга; DH — диаметр магистрального газопровода). При Dл = DM w = 0,25 и

l 4 2

6.3.5. СОВМЕСТНАЯ РАБОТА ГАЗОПРОВОДА И КОМПРЕССОРНЫХ СТАНЦИЙ

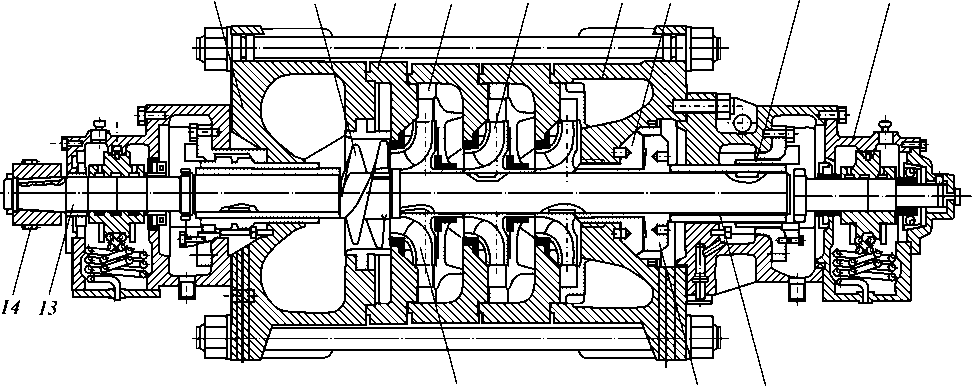

Компрессорные станции (КС) магистральных газопроводов оборудуют центробежными нагнетателями с приводом от газовых турбин или электродвигателей. Основные параметры применяемых газоперекачивающих агрегатов приведены в табл. 6.5.

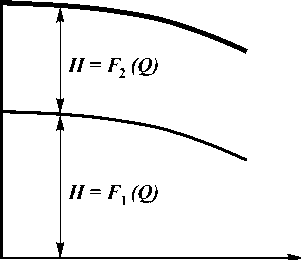

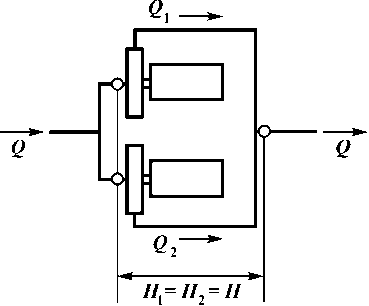

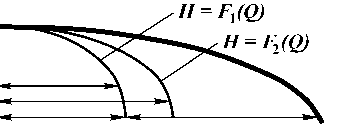

ТАБЛИЦА 6.5

Основные параметры газоперекачивающих агрегатов (ГПА), применяемых на КС

| Рабочее |

Номинальные параметры | ||||

|

Тип привода | давление, 105 Па | Марка нагнетателя | подача, млн. м3/сут | сте пень сжатия | мощ ность, МВт |

|

Электродвигатель СТД-4000-2 Газовые турбины: | 56 | 280-12-7 | 11 | 1,25 | 4 |

| ГТН-6 | 56 |

Н-6-56 | 20 | 1,23 | 6 |

| ГТН-6 |

76 | Н-6-76 | 19 | 1,23 | 6 |

|

ГТК-10-4 | 56 | 520-12-1 | 29 | 1,25 |

10 |

| ГТК-10-4 |

76 | 370-18-1 | 37 |

1,25 | 10 |

|

ГТК-16 | 56 | Н-16-56 | 52 | 1,25 | 16 |

| ГТК-16 | 76 | Н-16-76 | 52 |

1,25 | 16 |

|

ГТН-16 | 76 |

Н-16-76/1,75 | 52 | 1,52 | 16 |

| ГТН-16 |

76 | Н-16-76/1,37 |

40 | 1,37 | 16 |

| ГТН-16 | 76 |

Н-16-76/1,44 | 32 | 1,44 | 16 |

| ГТН-25 |

76 | 650-21-2 | 53 | 1,44 | 25 |

| ГПА-Ц-6,3 (с авиадвигателем НК-12СГ) | 56 |

10 | 1 ,45 | 6 |

|

6.4. НАГРУЗКИ И ВОЗДЕЙСТВИЯ НА ТРУБОПРОВОД

При расчете трубопроводов учитывают нагрузки и воздействия на них в процессе сооружения, испытания и эксплуатации. В зависимости от времени воздействия нагрузки подразделяются на постоянные и временные (длительные, кратковременные, особые).

К постоянным нагрузкам и воздействиям относятся: вес единицы длины трубопровода

Ятр = n,Pcg -(D - d,2) и лД:р5рд и а247^

4

где nB = 1,1 — коэффициент перегрузки от собственного веса трубопровода; рс — плотность стали; д — ускорение свободного падения; Dm Dв — наружный и внутренний диаметры трубопровода; 6 — толщина стенки трубы;

вес изоляционных материалов и различных устройств, которые могут быть в трубопроводе, при расчете надземных переходов принимают равным 10 % собственного веса трубы; давление грунта на трубопровод

?гр = ^рд^

где пг = 1,2 — коэффициент перегрузки; рс — плотность грунта; h — средняя глубина заложения, считая по оси трубопровода;

гидравлическое давление воды, определяемое весом столба воды над рассматриваемой точкой (с коэффициентом перегрузки 1,0)

q, = рвдК

где рв — плотность воды; hB — высота столба воды;

воздействие предварительного напряжения, создаваемого за счет упругого изгиба на поворотах трубопровода. Продольные напряжения, возникающие в трубопроводе от упругого изгиба, (с коэффициентом перегрузки 1), определяют по формуле

ED

а п = ± U'

где Е — модуль упругости (для стали Е = 2,1-105 МПа); R — радиус упругого изгиба трубопровода.

К временным нагрузкам и воздействиям относятся следующие.

1. Внутреннее давление, создающееся в стенках трубопровода вследствие кольцевых акц и продольных апр напряжений,

PDB . _

а кц = np ; апр

26

где np — коэффициент перегрузки для давления (равный 1,15 для нефтепроводов диаметром от 700 до 1400 мм с промежуточными нефтеперекачивающими станциями без подключенных емкостей и 1,1 — в остальных случаях); ^ — коэффициент Пуассона (коэффициент поперечной деформации); для стали ^ = 0,3.

Для "полубесконечного" трубопровода (с заглушкой на одном конце перед поворотом)

а пр =

4S

2. Вес продукта на единице длины трубопровода в газопроводе

нефтепроводе

q пр = Рн д—-

4

где р — давление газа; np — коэффициент перегрузки; рн — плотность нефти (нефтепродукта).

3. Температурные воздействия вызывают в защемленном трубопроводе продольные напряжения

at = ± aEAt,

где а — коэффициент линейного расширения материала труб (для стали а = 0,000012 1/°С); At — расчетный перепад температур. Для подземных трубопроводов At = tэ — tф, где tэ — максимальная (или минимальная) температура стенок трубопровода при эксплуатации; tф — наименьшая (или наибольшая) температура при сооружении трубопроводов; нормативный температурный перепад принимается в расчетах не менее 40 °С, для надземных — не менее 50 °С.

К кратковременным нагрузкам (продолжительностью от нескольких секунд до нескольких месяцев) относятся следующие.

Снеговая нагрузка на единицу длины трубопровода

qc = псРсн^10~4

где пс = 1,4 — коэффициент перегрузки; рсн — нормативная снеговая нагрузка, приходящаяся на 1 м2 горизонтальной проекции трубопровода, Па.

Снеговую нагрузку определяют по формуле

рсн Р0ёсн,

где Р0 — вес снегового покрова на 1 м2 горизонтальной поверхности земли; Ссн — коэффициент перехода от веса снегового покрова к снеговой нагрузке на одиночный трубопровод.

qn иМп,

где Ьн — наибольшая толщина слоя льда за пятилетний период. пп — коэффициент перегрузки.

Ветровая нагрузка на 1 м трубопровода, действующая в перпендикулярном направлении к осевой вертикальной плоскости,

я, = (Ясн + qдн)Dн,

где Ясн — нормативное значение статической составляющей ветровой нагрузки. ядн — нормативное значение динамической составляющей ветровой нагрузки.

Расчетное сопротивление растяжению (сжатию) металла труб и сварных соединений при расчете на прочность определяют по формулам

R = Кн1т . R = Кн2т

R-1 = -. U2--,

K1^ K2Kн

где ин1 — расчетное сопротивление по пределу прочности. ин2 — расчетное сопротивление по пределу текучести. m — коэффициент условий работы трубопровода, определяемый в зависимости от его категории. К1, К2 — коэффициенты безопасности по материалу. Кн — коэффициент надежности.

Коэффициент К1 для различных труб изменяется от 1,34 до 1,56, а К2 — от 1,1 до 1,2. Коэффициент надежности Кн зависит от диаметра трубопровода и рабочего давления и изменяется от 1,0 до 1,15.

6.4.1. РАСЧЕТ ТОЛЩИНЫ СТЕНКИ ТРУБОПРОВОДА

Толщину стенки трубопровода 6 при известном внутреннем рабочем давлении р определяют по формуле

6 = npPDн

2R1 + np)

где пр — коэффициент перегрузки по давлению. R1 — расчетное сопротивление материала трубы, определяемое исходя из предела прочности.

При наличии продольных осевых сжимающих напряжений в трубах толщину стенки следует определять по формуле

2(^1R1 + np)

где ^1 — коэффициент, учитывающий напряженное состояние металла труб при сжимающих продольных осевых напряжениях.

где апрЫ — значение продольных сжимающих напряжений,

апpN апр( + апpp ( aEAt + ^^кц) < 0.

При действии продольных сжимающих напряжений толщину стенки трубопровода определяют после нескольких операций, так как в выражение для акц входит неизвестное значение толщины стенки. Полученная в результате расчета толщина стенки округляется до ближайшей большей по сортаменту на трубы. Принятое ее значение должно быть не менее 1/140 значения наружного диаметра (не менее 4 мм).

6.4.2. ПРОВЕРКА ПРОЧНОСТИ И УСТОЙЧИВОСТИ ПОДЗЕМНЫХ И НАДЗЕМНЫХ ТРУБОПРОВОДОВ

Прочность подземных трубопроводов и надземных, проложенных в насыпи, проверяют по условию

(6.23)

где "ф2 — коэффициент, учитывающий двухосное напряженное состояние металла труб при растягивающих осевых продольных напряжениях, т.е. при апрМ > 0 коэффициент ^2 = = 1, а при сжимающих продольных осевых напряжениях, когда апрМ < 0, коэффициент ^2 определяют по формуле

где акц — кольцевые напряжения от внутреннего давления.

Продольные осевые напряжения апрМ от нагрузок и воздействий на трубопровод определяют с учетом упругопластической работы металла труб.

С учетом нагрузок в зависимости от внутреннего давления, температурных воздействий и действия упругого изгиба при отсутствии продольных и поперечных перемещении, просадок и пучения грунта продольные напряжения определяют из выражения

ЕВн

, — п н /\т -t- н

-'кц

апрм = ^аКц - aEAt ± (6.24)

где Rmin — минимальный радиус упругости изгиба.

Для трубопроводов, прокладываемых в раИонах горных выработок, продольные осевые растягивающие напряжения рассчитывают по формуле

где Q0 — интенсивность силового воздействия деформации грунта; tK — длина зоны срыва грунта относительно трубы в растянутоИ зоне; 1 — длина зоны растяжения.

Деформации трубопроводов проверяют следующим образом:

C

ан.пр - ф 3--- ^н2;

Кп

ан.кц - К-Ян2, (6.25)

Кп

где а н.пр — максимальные суммарные продольные напряжения в трубопроводе от нормативных нагрузок и воздеИствиИ; анкц — кольцевые напряжения от нормативного (рабочего)

давления, определяемые по формуле анкц - Р^; С — коэф-

фициент, принимаемый равным 1 для трубопроводов III и IV категории, 0,85 — для трубопроводов I и II категории и 0,65 — для категории В; фз — коэффициент, учитывающий двухосное напряженное состояние металла труб; при растягивающих продольных напряжениях (анпр > 0) фз = 1, а при сжимающих (анпр < 0) фз определяется по формуле

2

¦0,5

ан'кц— R*

Кп н2

1 - 0,75

Ф 3 -

С«н2

Кп н2

Общую устойчивость подземных трубопроводов в продольном направлении проверяют в плоскости наименьшей жесткости системы по следующему условию:

где S — эквивалентное продольное осевое усилие в сечении трубопровода, определяемое по формуле

S = (^акц + aEAt)F;

NKp — продольное критическое усилие, при котором наступает потеря продольной устойчивости трубопровода; F — площадь поперечного сечения стенок трубы.

Для прямолинейных участков подземных трубопроводов

![]()

(6.27)

где q,^ — сопротивление грунта вертикальным перемещениям трубы; р0 — сопротивление грунта продольному перемещению трубы на единицу длины трубопровода; J — момент инерции трубы.

При этом

p0 п-ОнТпр; Тпр ргр^дфгр + ё]

где тпр — предельное сопротивление грунта сдвигу; фгр — угол внутреннего трения грунта; Сгр — коэффициент сцепления грунта; р гр — среднее удельное давление на единицу поверхности контакта трубопровода с грунтом.

Проверку против всплытия подводных трубопроводов, прокладываемых на переходах через водные преграды и на обводненных участках, производят по условию

Б > Км[-^н.в^ + Бизг + Бпр.с ^р ^оп], (6.28)

где Б — необходимое значение пригрузки (вес балласта под водой) или расчетного усилия анкерного устройства на единицу длины трубопровода; Км — коэффициент безопасности по материалу, равный для анкерных устройств 1, для железобетонных грузов 1,05, при сплошном обетонировании трубопровода в опалубке 1,07, при сплошном бетонировании 1,1 и при балластировке грунтом 1,2; Кнв — коэффициент надежности при расчете устойчивости трубопроводов против всплытия, равный 1,05—1,1; qH — расчетная выталкивающая сила воды (с учетом изоляции); q — расчетный вес трубопровода с футеровкой и изоляцией на воздух; Бпрс — расчетная пригрузка, необходимая для изгиба трубопровода по дну траншеи; Бизг — расчетная пригрузка, необходимая для предотвращения подъема трубопровода на криволинейных участках в вертикальной плоскости под воздействием внутреннего

давления и температурных воздействий. ядоп — вес перекачиваемого продукта, дополнительных устройств на трубопроводе и обледенения трубы в воде.

Выталкивающая сила воды на единицу длины трубопровода определяется по формуле

Я в = М^Рвд, где рв — плотность воды.

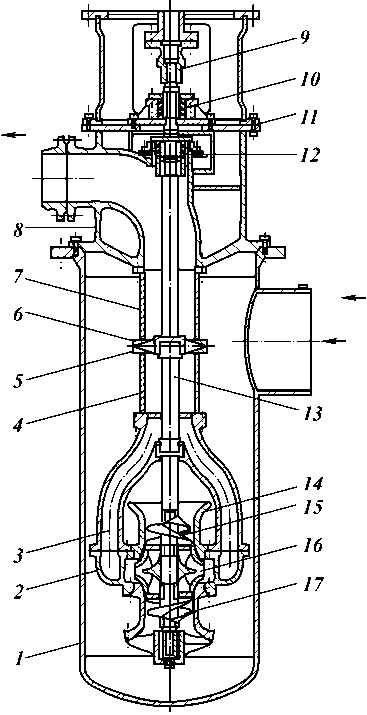

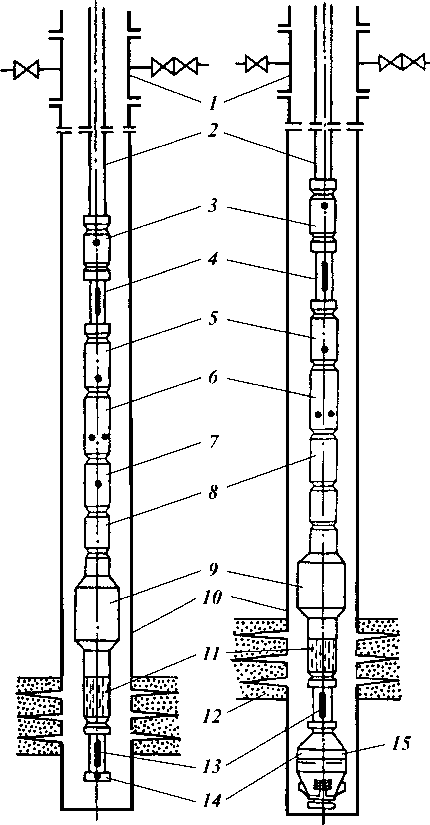

6.5. ДОЖИМНЫЕ КОМПРЕССОРНЫЕ СТАНЦИИ

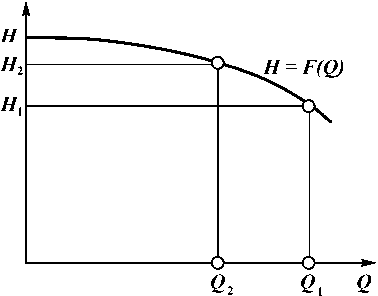

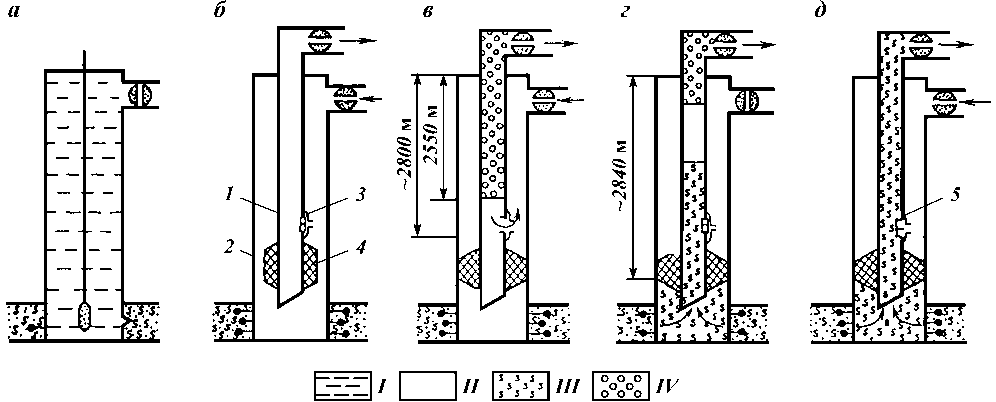

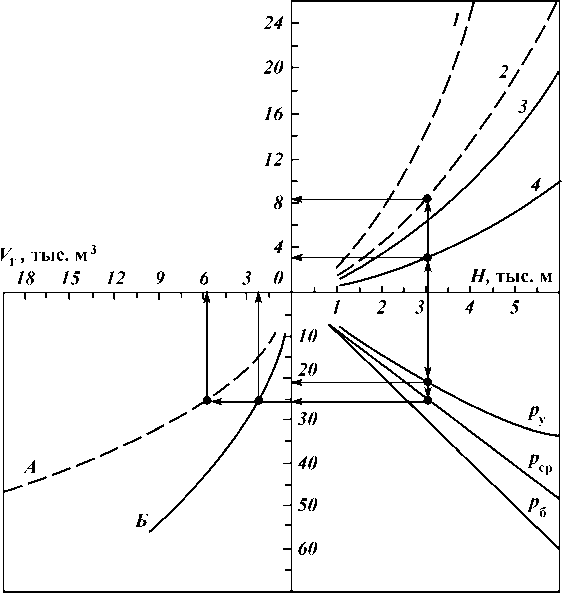

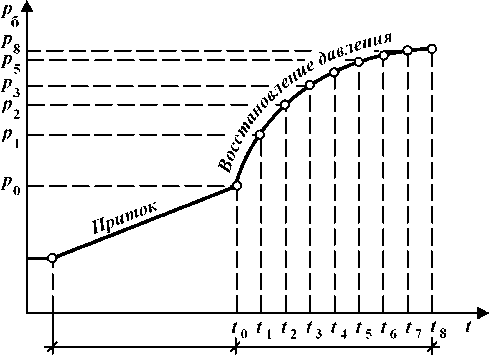

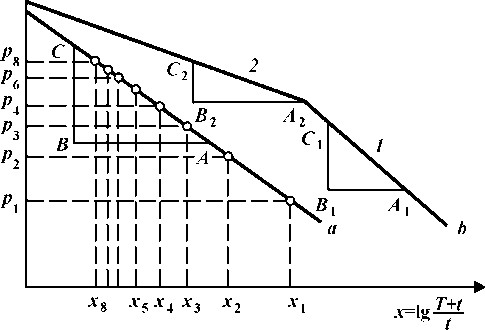

При отборе газа из газовой (газоконденсатной) залежи давление в процессе разработки непрерывно уменьшается. В определенный момент давления становится недостаточно для подачи газа потребителю с заданным расходом, хотя остаточные запасы газа в залежи значительны. Начинается период компрессорной эксплуатации газовой залежи с помощью промысловых дожимных компрессорных станций (ДКС).

При газовом режиме эксплуатации залежи давление в ней и по пути движения газа до промысловой ДКС уменьшается во времени. Подача газа потребителю должна происходить при постоянном давлении. Следовательно, с увеличением объема добываемого из залежи газа давление в приемном газопроводе ДКС будет уменьшаться, степень сжатия газа непрерывно увеличиваться.

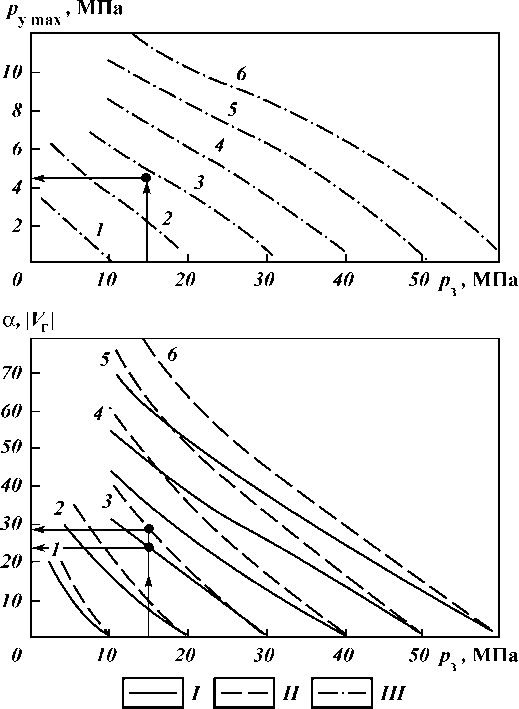

Для каждого месторождения можно методами оптимизации определить постоянный годовой отбор газа, число добывающих скважин, мощность привода компрессоров на ДКС, длительность бескомпрессорного и компрессорного периодов эксплуатации, пластовое давление в конце компрессорного периода эксплуатации, при которых получают минимальные эксплуатационные затраты в процессе отбора газа и его подачи в МГ.

Таким образом, эксплуатация промысловой ДКС характеризуется непрерывно изменяющейся степенью сжатия газа, расходом перекачиваемого газа одним компрессором и всей станцией, увеличением числа компрессоров, сложной технологической схемой их компоновки, необходимостью регулирования компрессоров для уменьшения удельной мощности на сжатие газа, сравнительно небольшим сроком работы при эксплуатации газового месторождения с большим начальным пластовым давлением и относительно небольшими запасами газа.

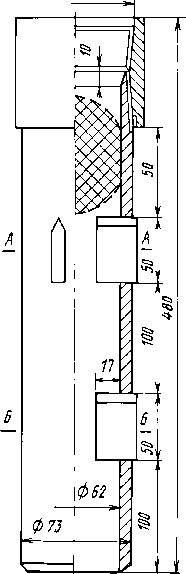

К газоперекачивающим агрегатам для промысловых ДКС предъявляются следующие требования: 1) высокий КПД компрессора при широком изменении степени сжатия газа и его расхода. 2) большая степень сжатия газа в одной ступени (агрегата) для уменьшения числа машин, работающих последовательно. 3) большая подача одного компрессора для уменьшения числа машин, работающих параллельно. 4) возможность регулирования подачи и степени сжатия газа в агрегате для полного использования мощности силового привода. 5) небольшие масса на единицу мощности и габариты привода до-жимного компрессора полной автоматизации работы и дистанционного управления. 6) транспортабельность, размещение в легких сооружениях сборного типа. 7) высокая надежность и большой ресурс работы основных элементов. 8) низкий уровень шума и вибраций. 9) высокий уровень заводской готовности и комплектности, блочность исполнения.

Для сжатия газа до заданного давления на промысловых ДКС можно использовать поршневые, центробежные и винтовые компрессоры.

Мощность силового привода (кВт) для политропного процесса сжатия газа в поршневом компрессоре можно рассчитать по формуле политропного процесса

т-1

1Рв, т - 1

(6.29)

* Рп -

N = 10 трн^цИ п

60 • 102(т - 1)п

где т — показатель политропы. рв, рн — абсолютное давление соответственно в выкидном и приемном коллекторах компрессора. Уц — геометрический объем, описываемый поршнями компрессоров в единицу времени. ^п — объемный коэффициент подачи газа. п — КПД привода.

IР

-1

(6.30)

где С — относительный объем вредного пространства цилиндра компрессора, доли ед.. zu, — коэффициент сверхсжи

маемости газа при давлениях и температурах газа соответственно в приемном и выкидном коллекторах компрессора.

Коммерческую подачу поршневого компрессора при стандартных условиях рассчитывают по формуле

| Марка ГПА |

Мощ ность, кВт |

Частота вращения вала, мин—1 |

Число цилинд ров двигателя | Наибольшее число цилиндров компрессора | КПД двигате-ля |

| ГМ-8 |

440 | 600 | 8 |

4 | 0,275 |

|

10ГКМ | 735 | 300 |

10 | 5 | 0,226 |

| 10ГКН | 1100 |

300 | — | — | — |

| 10ГКНА | 1100 | 300 |

10 | 5 | 0,295 |

| МК-8 | 2060 |

300 | 8 | 4 |

0,36 |

| ДР-12 |

5500 | 330 | 12 |

6 | 0,36 |

|

6М-25* | 4000 | 375 |

Электро | 6 |

0,96 |

|

двигатель | |||||

|

КС-550" | 400 | 600 | 8 | 4 | 0,275 |

ПРОДОЛЖЕНИЕ ТАБЛ. 6.6

| Марка ГПА | Абсолютное давление, МПа | Подача газа, млн. м3/сут | Масса, т | Удельная площадь цеха, м2/100 кВт | |

|

всасыва ния | нагнета ния | ||||

| ГМ-8 | 3 — 3,5 | 1,3—1,5 | 0,12 — 0,17 | 25,2 | 6,85 |

| 10ГКМ | 2,5 |

5,5 | 0,55 | 58,5 |

— |

| 10ГКН |

— | — | — |

65 | 5,13 |

|

10ГКНА | 3 — 3,8 | 5,6 | 0,98—1,25 | 63,6 |

— |

| МК-8 | 2,5 — 4,3 | 5,6 | 1,54 — 5,28 | 126,8 | 3,2 |

| ДР-12 | 3,5 — 4,5 |

5,5 | 8,04—13,3 | 270 | 2,7 |

| 6М-25* |

0,25 — 0,45 | 5,6 | 0,68 — 0,87 | 110,6 | — |

| КС-550" | 0,40 — 0,45 | 6 — 6,4 | 0,07 — 0,08 |

56,9 | — |

| * Поршневой компрессор с электроприводом. | |||||

| " Автономная блочная компрессорная станция | с ГМК типа ГМ-8. | ||||

Qп - У цп, (6.31)

z н рсТн

где 2с, Тс, рс — соответственно коэффициент сверхсжимаемости, температура и давление при стандартных условиях.

В табл. 6.6 приведены основные технико-экономические показатели отечественных поршневых ГПА с газовыми двигателями.

Применение ГМК в общем случае эффективнее, чем использование комбинированных поршневых компрессоров.

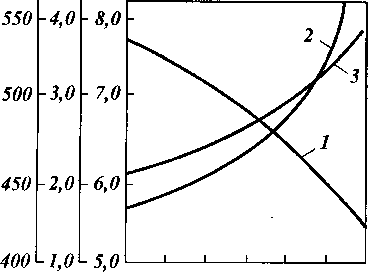

Приводом для центробежных компрессоров может служить авиационная турбина НК-12МВ, переоборудованная на газовое топливо. Номинальная мощность этоИ турбины 6300 кВт, номинальная частота вращения вала турбины 8200 мин—1, диапазон изменения частот вращения 6150 —

| Показатель | Тип агрегата |

|||

| ГТН-6 |

ГПА-Ц-6,3/76 | ГТН-10 |

ГПА-10 | |

| Мощность, тыс. кВт | 6,3 | 6,3 |

10 | 10 |

|

КПД ГТУ, % | 24 | 22 — 23 | 29 — 30 | 26,5 |

| Температура цикла ГТУ, °С | 760 | 750 |

780 | 790 |

|

Степень сжатия цикла ГТУ Частота вращения, об/мин: | 6 |

7,8 | 4,4 | 10,3 |

| ротора турбокомпрессора | 6200 | 8200 |

5200 | 5620, 7660 |

|

силового ротора | 6150 |

8200 | 4800 | 4800 |

ПРОДОЛЖЕНИЕ ТАБЛ. 6.7

| Показатель | Тип агрегата | ||||

| ГТН-16 |

ГПА-16 | ГТН-25 |

ГТН-25 | ГТН-40 | |

|

Мощность, тыс. кВт | 16 |

16 | 25 | 25 |

40 |

| КПД ГТУ, % |

29 | 30 | 28 |

31 | 31 |

|

Температура цикла ГТУ, °С |

900 | 890 | 1020 | 950 | |

| Степень сжатия цикла ГТУ Частота вращения, об/мин: | 11,5 |

12,5 | 13 | 15 | |

| ротора турбокомпрессора |

6850 | — | 4340/5050 | 71 00 | 4370, 5200 |

| силового ротора | 6500 | — | 3700 |

5500 | 3900 |

ТАБЛИЦА 6.8

Основные геометрические параметры нагнетателей

|

Нагнета тель | Тип колеса | мм |

b2, мм |

Р1, град. |

d2, мм |

Р2, град. | b2/D2 |

| Н-300-1,23 Н-6-76 Н-6-56 Н-6-41 Н-6-28 Примет углы накло на выходе г | К-33-38 К-29-34 К-42-32 К-42-35 К-42-35 шие. D1 — аа лопаток аза; D2 — д | 366 366 366 366 424 диаметр соответ иаметр 1 | 74 53 58 79 84 нагнета ственно олеса н | 33 29 42 42 42 1теля; pj, р ; b2 — ши агнетателя | 780 780 780 780 900 — вхо рина кс |

38 34 32 35 35 лной и вы леса нагн | 0,051 0,039 0,045 0,072 0,052 ходной этателя |

8500 мин-1. Центробежный компрессор с авиационным двигателем позволил получить транспортабельный блочный газоперекачивающий агрегат, полностью автоматизированный, обладающий высоким коэффициентом готовности и автономностью, имеющий дистанционное управление. Удельная масса центробежных компрессоров со стационарным газотурбинным приводом составляет 8-19 кг/кВт, с авиационным двигателем — 0,3-0,7 кг/кВт.

Показатели отечественных газотурбинных агрегатов приведены в табл. 6.7. Основные геометрические параметры нагнетателей с потребляемой мощностью 6 тыс. кВт и при давлении на выходе от 28 до 76 МПа приведены в табл. 6.8.

Винтовые компрессоры принадлежат к классу объемных (поршневых) машин, повышающих давление сжимаемого газа уменьшением объема рабочей полости компрессора в цикле сжатия.

Винтовые компрессоры по своим параметрам превосходят поршневые и при тех же значениях подачи и степени сжатия газа имеют меньшие массу и габариты — соответственно в 10—100 и 3—10 раз.

С учетом требований, предъявляемых к ГПА для промысловых ДКС, привод винтового компрессора должен характеризоваться мобильностью, быстрым набором мощности, простотой и надежностью эксплуатации, большой мощностью при незначительной массе, широким диапазоном регулирования по частоте вращения, высокой степенью автоматизации, высокими технико-экономическими показателями при работе на номинальном и переменном режимах, автономностью.

В качестве привода винтовых компрессоров используют авиадвигатели, переведенные на газообразное топливо.

6.6. КЛАССИФИКАЦИЯ И НАЗНАЧЕНИЕ РАСПРЕДЕЛИТЕЛЬНЫХ СИСТЕМ

Распределение газа между коммунально-бытовыми, промышленными и энергетическими потребителями происходит по разветвленным, многокольцевым городским и промышленным системам газоснабжения, включающим газораспределительные газопроводы, газораспределительные станции (ГРС) и газорегуляторные пункты (ГРП).

Из магистральных газопроводов газ поступает на газораспределительные станции (ГРС), а из них в городские газовые сети. Газопроводы распределительных систем по назначению подразделяют на распределительные — для транспортирования газа по снабжаемой территории и подачи его промышленным и коммунальным предприятиям и в жилые дома. абонентские — для подачи газа от распределительных сетей к отдельным потребителям. внутридомовые — для транспортирования газа внутри зданий.

В зависимости от рабочего давления газопроводы таких систем могут быть:

низкого давления — при непосредственном присоединении потребителей к газовым сетям давление в них не должно превышать 2 кПа при подаче искусственного газа, 3 кПа при подаче природного газа, 4 кПа при подаче сжиженного газа (если бытовые или коммунальные потребители присоединены через регуляторы давления, то давление в таких газопроводах может быть повышено до 5 кПа).

среднего давления — от 5 кПа до 0,3 МПа. высокого давления — от 0,3 до 1,2 МПа.

Газопроводы высокого и среднего давления (до 0,6 МПа) служат для питания распределительных сетей низкого и среднего давления. Городские газопроводы высокого давления (от 0,6 до 1,2 МПа) являются основными линиями, питающими крупные города, и могут быть кольцевыми или лучевыми. Газ по ним подается в газопроводы среднего и высокого (до 0,6 МПа) давления, а также крупным промышленным предприятиям с давлением газа свыше 0,6 МПа.

По числу ступеней давления газовые сети — основной элемент городских систем газоснабжения — могут быть двухступенчатыми (из сетей низкого и среднего или низкого и высокого давления — до 0,6 МПа). трехступенчатыми (из сетей низкого, среднего и высокого — до 0,6 МПа — давления) и многоступенчатыми (из сетей и газопроводов низкого, среднего, высокого — до 0,6 МПа — и высокого — до 1,2 МПа — давления.

Для крупных и средних городов все сети проектируют кольцевыми, а для мелких городов сети могут быть лучевыми. Диаметры распределительных газопроводов обычно находятся в пределах 50 — 400 мм. Газорегуляторные пункты и газораспределительные станции располагают в отдельно стоящих зданиях с отоплением и вентиляцией, ГРП — в центре питаемой ими зоны. Пропускная способность ГРП составляет 100 — 3000 м3/ч, а оптимальный радиус действия 400 — 800 м.

6.6.1. ОБОРУДОВАНИЕ И СХЕМЫ ГАЗОРЕГУЛЯТОРНЫХ ПУНКТОВ И ГАЗОРАСПРЕДЕЛИТЕЛЬНЫХ СТАНЦИЙ

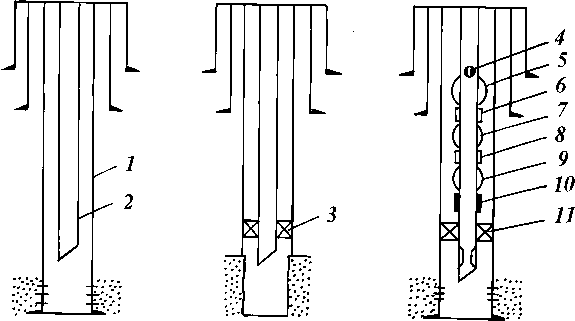

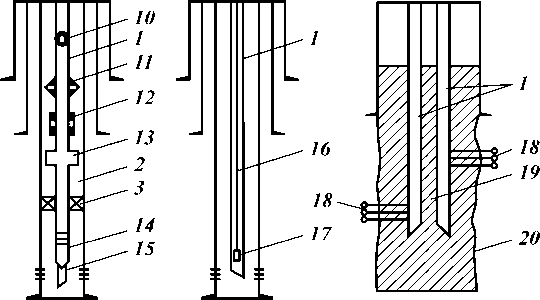

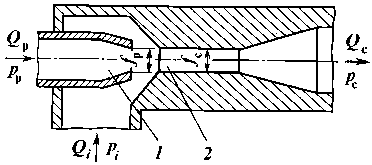

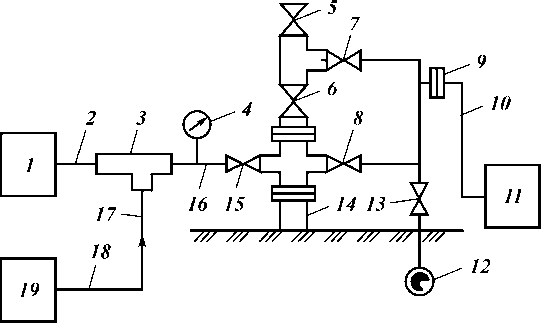

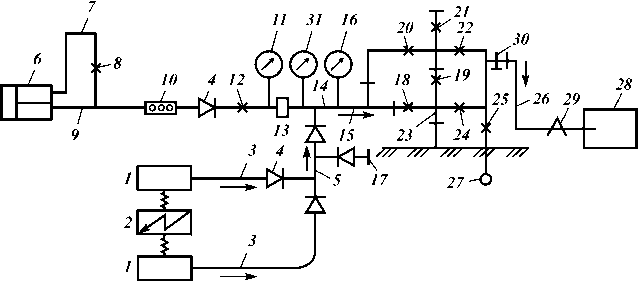

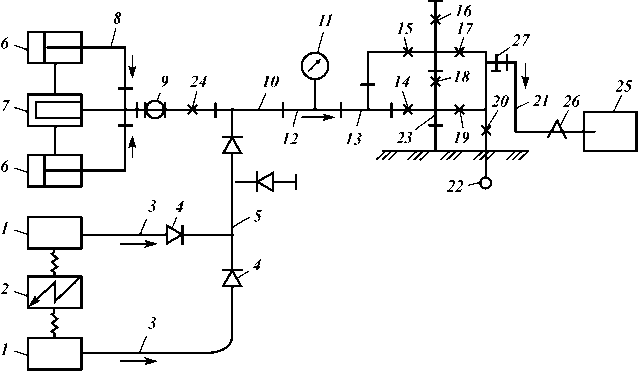

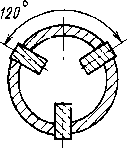

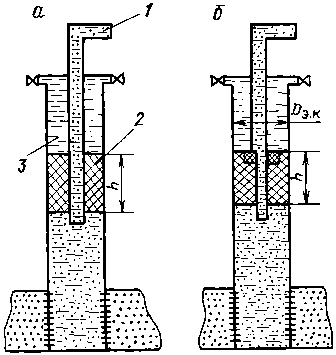

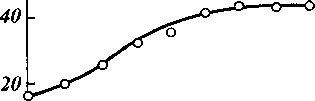

Регулятор типа РДУК — непрямого действия, максимальное давление газа на входе составляет 1,2 МПа, на выходе от

0,0005 до 0,6 МПа, пропускная способность от 1000 до 12 000 м3/ч.

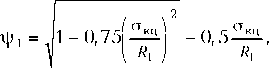

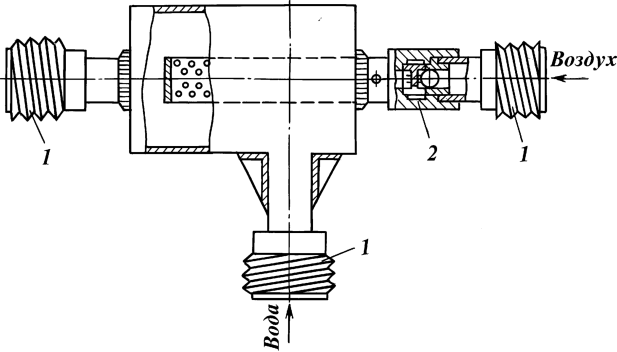

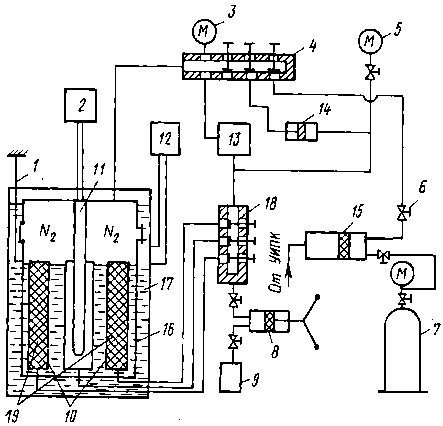

Рис. 6.4. Принципиальная схема регулятора типа РДУК:

1 — линия подачи газа к регулятору; 2 — регулятор-за-датник; 3 — пружина; 4 — клапан; 5 — регулировочная пружина; 6, 7 — мембра

ны; 8 — линия задания; 9 — демпферное дроссельное

устроИство; 10 — линия

сброса газа; 11 — линия регулируемого давления

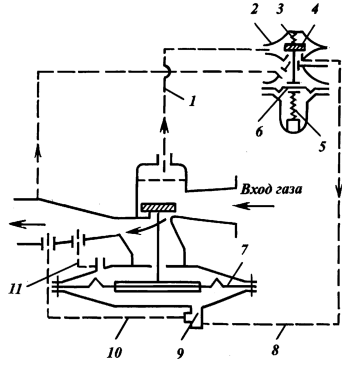

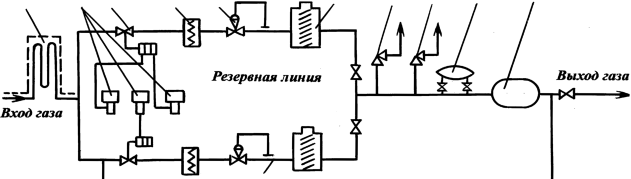

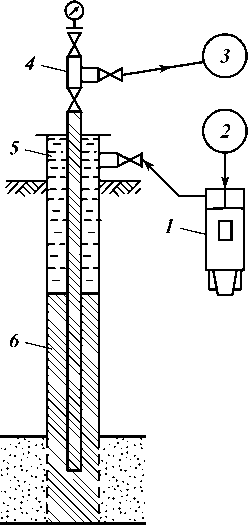

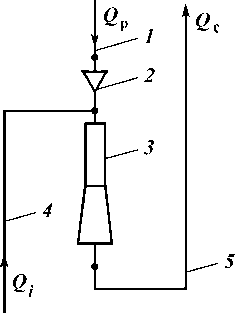

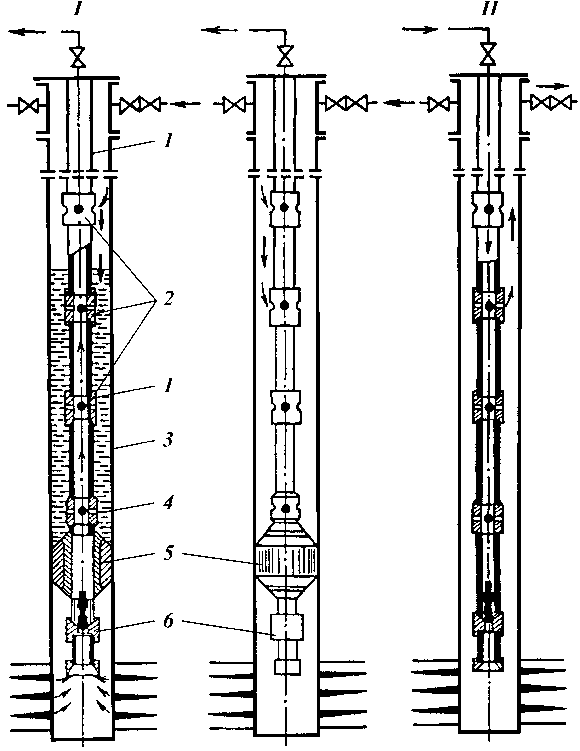

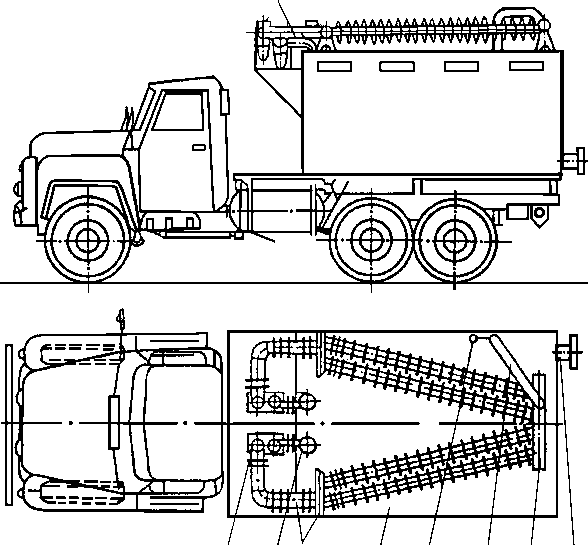

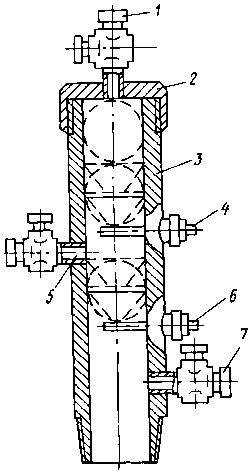

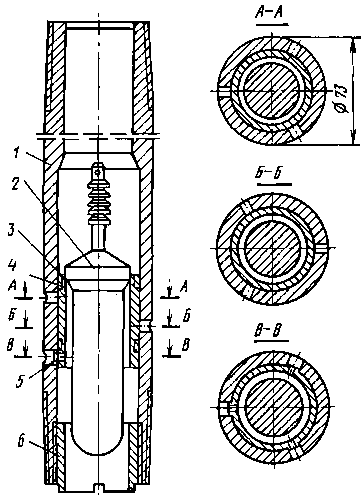

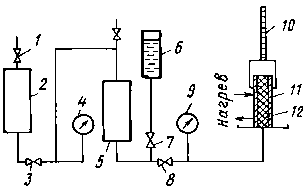

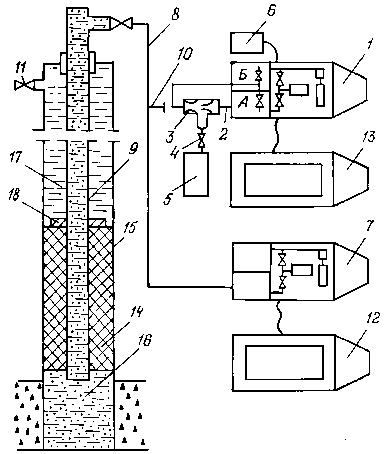

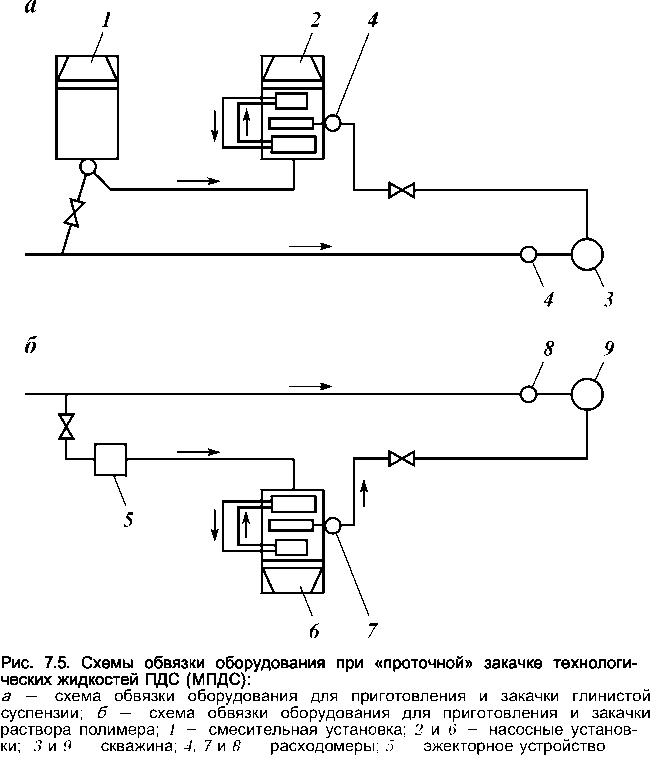

Рис. 6.5. Типовая схема ГРС с регуляторами давления прямого действия

типа РД:

1 — одоризационная установка; 2 — входноИ пневматическиИ кран; 3 — узел очистки; 4 — узел подогрева газа; 5 — блок автоматического управления краном; 6 — редуктор-задатчик; 7 — регулятор прямого деИствия; 8 — узел замера количества газа; 9 — трехходовоИ кран; 10 — предохрани-тельныИ клапан; 11 — изолирующие фланцы

Применяют следующие типоразмеры регуляторов РДУК: 2-50, 2-100, 2-200.

На ГРП и ГРС систем газоснабжения используют также регуляторы давления типа РД с усиленным элементом "сопло-заслонка", двухимпульсныИ регулятор РДД, изодромные и двухимпульсные регуляторы давления со своИствами изодром-ного типа РДДИ. Технологическая схема ГРП, оборудованная регулятором типа РДУК, показана на рис. 6.4.

Рабочая линия Обводная линия

?Х|-М-

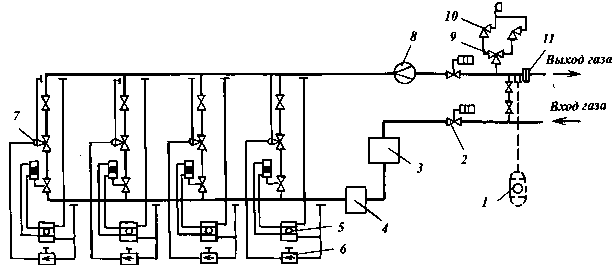

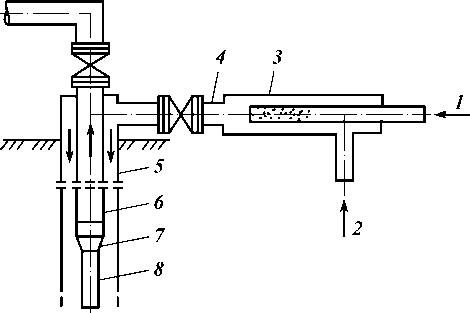

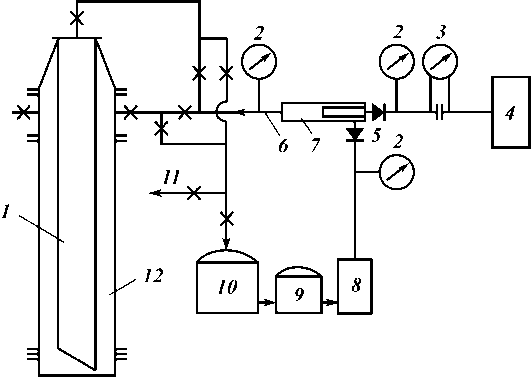

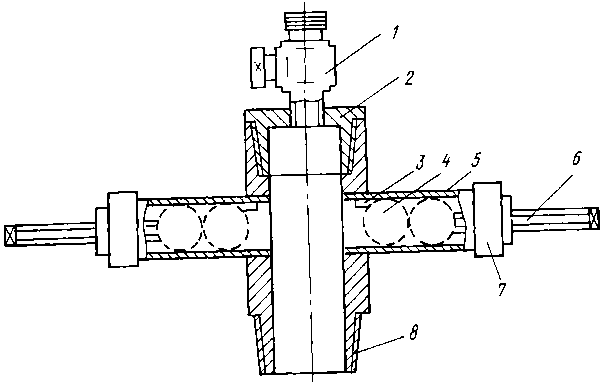

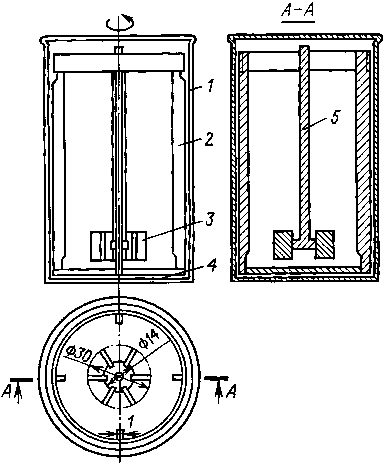

Рис. 6.6. Схема АГРС:

1 — подогреватель газа. 2 — пневматический узел управления (импульсный механизм). 3 — пневматический кран. 4 — висциновый фильтр (малогабаритный). 5 — регулятор давления прямого действия. 6 — регулятор низкого давления. 7 — сбросный клапан. 8 — предохранительный клапан. 9 — одо-

ризатор. 10 — счетчик

В схеме предусмотрены обводная (байпасная) линия на случай аварии, предохранительный сбросной клапан, контрольно-измерительные приборы. Узел регулирования состоит из отключающего устройства, фильтра, предохранительного запорного клапана, регулятора "после себя”, отключающего устройства.

Газораспределительные станции устанавливают в конце магистральных газопроводов и на отводах от них к крупным центрам потребления.

Газ, поступающий на ГРС из магистрального газопровода, проходит через входной кран узла отключения, поступает на блок очистки и затем направляется по двум или трем параллельным линиям редуцирования, оборудованным регулирующими клапанами. После регуляторов давления газ проходит через расходомерное устройство, в него добавляют одорант, после чего он поступает в распределительную сеть. Одна из типовых схем ГРС с регулятором прямого действия типа РД показана на рис. 6.5.

При пропускной способности в пределах 10—150 тыс. м3/ч широко применяют типовую ГРС в блочно-комплектном исполнении, состоящую из пяти блоков заводского изготовления (блоков отключающих, устройств очистки, редуцирования, одоризационной установки). Для небольших потребителей (колхоз, совхоз, небольшой завод и т.п.) применяют автоматизированные ГРС типа АГРС с пропускной способностью от 1200 до 10 000 м3/ч (рис. 6.6).

Очистку газа на ГРС от механических примесей производят в масляных или циклонных пылеуловителях и в висцино-вых фильтрах. Для предотвращения образования гидратов при редуцировании на ГРС влажного газа он подогревается в теплообменниках. Иногда применяют регуляторы давления с обогреваемым корпусом. Для одоризации природного газа (т.е. придания ему специфического запаха) используют этил-меркаптан (С2Н58И), добавляемый в газ в количестве 16 г на 1000 м3 (при 0 °С и 0,1 МПа). Одоризация производится при помощи капельных автоматических устройств или барботаж-ных одоризаторов. Для снижения уровня шума и уменьшения вибрации линии редуцирования покрывают вибропоглощающим покрытием.

6.6.2. ГИДРАВЛИЧЕСКИМ РАСЧЕТ РАСПРЕДЕЛИТЕЛЬНЫХ СЕТЕЙ

Расчет распределительных газопроводов проводят для стационарного режима, в этом случае основная система уравнений имеет вид

; pw = const; p _ zRT,

др _ Xpw 2 dx 2D

(6.32)

где X — коэффициент гидравлического сопротивления; w — скорость газа; D — внутренний диаметр трубы.

После интегрирования системы (6.32) и приведения расхода газа к нормальным условиям получаем основное уравнение для расчета распределительных сетей при изотермическом режиме

(6.33)

где р0, р0, Т0, z0 — соответственно плотность, давление, температура и коэффициент сверхсжимаемости газа при нормальных условиях.

Для распределительных газопроводов, в которых давление не превышает 1,2 Мпа, а температура газа близка к 0 °С (273 К), можно принять z = z0 = 1, Т = Т0. Поэтому для распределительных газопроводов высокого и среднего давления уравнение (6.33) примет вид:

![]()

(6.34)

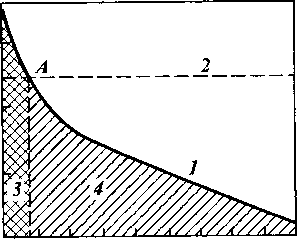

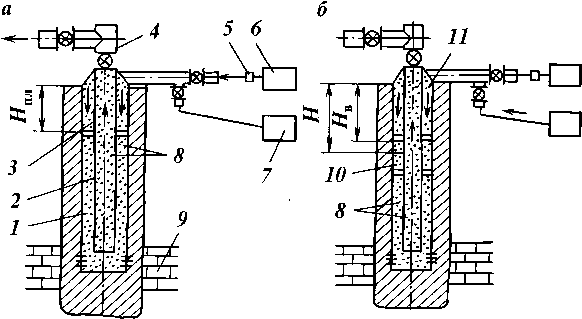

Рис. 6.7. Схемы разветвленных (Ф, • ) и кольцевых (Ф', •' ) сетей

Для расчета газопроводов низкого давления применяют формулу

Pн - Рк _ 0,81X 5 Р01 ,

(6.35)

D5

которую получают из (6.34) путем разложения квадрата разности давления, полагая рср = р0.

Расчетный расход газа в распределительном газопроводе с отбором газа

QT + 0,55Q ,

(6.36)

Q р

*расч 1 пут'

где Qт — транзитный расход газа; Q^ — отбор по пути.

Распределительные газовые сети могут по конфигурации быть тупиковыми (с односторонним входом газа в любой участок) и кольцевыми — с наличием замкнутых контуров (рис. 6.7).

При кольцевании распределительных газопроводов повышается надежность газоснабжения.

Разветвленная газовая тупиковая сеть при т неизвестных диаметрах участков и потере давления на этих участках рассчитывается по следующей системе уравнений:

к

ЛР _ a~T 1i - У ЛР _ ЛРт.

(6.37)

I _ 1

где Лрг- — потеря давления на z-м участке; а — коэффициент; Dir 1t — соответственно диаметр и длина i-го участка; а, в —

показатели, зависящие от режима течения газа (для квадра-тичноИ зоны а = 2; в = 5,25, для зоны Блазиуса а = 1,75; в = 4,75); к — число разветвлениИ, отходящих от точки питания; Apm — расчетныИ перепад давлениИ на каждом ответвлении.

В системе (6.37) число лишних неизвестных равно числу узлов с незаданным давлением. Для замыкания этоИ системы уравнениИ используют дополнительное условие минимизации капитальных затрат на сооружение сети

m

![]()

Кольцевые газовые сети рассчитывают по уравнениям типа уравнениИ Кирхгофа для электрических цепеИ:

Q - 0; У Ар, - 0,

(6.38)

конца

узла

т.е. алгебраическая сумма всех потоков газа, сходящихся в узле, и алгебраическая сумма перепадов давлениИ в замкнутом контуре (кольце) должны быть равны нулю. Поскольку газовые сети в городах рассчитывают на заданныИ перепад давлениИ, к (6.38) надо добавить уравнения, аналогичные второму уравнению в (6.37), где к — число разветвленных потоков. При расчете кольцевых сетеИ высокого и среднего давления для обеспечения большеИ надежности газоснабжения после определения диаметров их проверяют на пропуск необходимых количеств газа при наиболее напряженных режимах работы.

6.7. ВЛИЯНИЕ ВОЛНОВЫХ ТЕХНОЛОГИЙ НА ЭФФЕКТИВНОСТЬ РАБОТЫ ТРУБОПРОВОДОВ

6.7.1. ВОЛНОВЫЕ ЭФФЕКТЫ В ЗАМКНУТЫХ ОБЪЕМАХ ИЛИ ПРОХОДНЫХ СЕЧЕНИЯХ ТРУБОПРОВОДОВ

При исследовании динамического поведения взвесеИ мелкодисперсных включениИ в жидкостях, заполняющих ограниченным объем или зону проходного сечения трубопровода, по которому распространяются волны, удалось выявить ряд своеобразных форм движения включениИ относительно жидкости:

односторонне направленное движение включениИ, обусловленное неоднородностью возбуждаемых в среде волновых полей, а также нелинейной связью между скоростями и напряжениями в жидкости, с одной стороны, и силой, действующей со стороны жидкости на включения, с другой.

возникновение устойчивых и неустойчивых положений равновесия мелкодисперсных элементов, которые обусловливают их локализацию в ограниченных зонах среды, причем местонахождение этих положений определяется способом возбуждения волн.

возникновение устойчивых периодических режимов движения включений по замкнутым траекториям, сопровождающееся перераспределением среднего давления в среде.

образование пространственно-периодических слоистых структур в системах, содержащих смеси жидкостей с различными механическими и реологическими свойствами.

Условия существования всех перечисленных форм движения и их устойчивости определяются амплитудами и частотами внешнего воздействия, а также геометрическими и физическими параметрами конкретных систем. Особое значение имеет тот факт, что в процессе движения параметры систем самопроизвольно перестраиваются таким образом, что приближаются к резонансным значениям, при которых для поддержания исследуемых режимов требуются минимальные энергозатраты.

Осуществление выявленных форм движения в промышленных условиях дало возможность предложить ряд принципиально новых высокоэффективных технологий, основанных на волновых принципах, для процесса транспортирования, разделения и перемешивания суспензий, эмульсий, а также газонасыщенных жидкостей.

Явление изменения распределения среднего давления в замкнутых объемах, которые можно рассматривать как модели скважин, может быть использовано для управления профилями приемистости или нефтеотдачи с целью повышения эффективности эксплуатации скважин.

Эффекты разделения находят свое приложение в технологических процессах подготовки нефти.

Эффекты транспортировки могут быть использованы для интенсификации газлифтного метода нефтедобычи.

Технологии, использующие установленные волновые эффекты, существенно превосходят по своей эффективности и известные ультразвуковые и вибрационные. Для их реализации и широкого внедрения в настоящее время создается специальный комплекс машин и аппаратов.

6.7.2. ВОЛНОВЫЕ ПРОЦЕССЫ В ПОТОКАХ МНОГОФАЗНЫХ СРЕД. ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ И НАДЕЖНОСТИ ТРУБОПРОВОДОВ

Волновые процессы в потоках многофазных сред (например, в трубопроводных системах) могут быть обусловлены внешними воздеИствиями или иметь автоколебательную природу, т. е. возникать вследствие потери устоИчивости стационарных течениИ жидкости, газа или пара.

Исследование механизмов этих процессов проводили исходя из решения модельноИ задачи о течении вязкоИ несжи-маемоИ жидкости в трубопроводе с податливыми стенками.

Механизм потери устоИчивости стационарных течениИ вязкоИ жидкости по трубопроводу с податливыми стенками обусловлен сложными процессами перекачки энергии от потока жидкости к стенкам трубопровода. Выявление его позволило установить значения параметров, определяющих упру-годемпфирующие своИства стенок трубопровода, при которых возмущения либо стабилизируются, либо, наоборот, дестабилизируются.

Были изучены процессы распространения акустических возмущениИ, обусловленных вынужденными колебаниями, источником которых являются насосы трубопровода, а также нестационарными процессами, связанными с перекрытием сечения трубопровода. Предложены инженерные методы оценки уровня вибрациИ трубопровода, обусловленных указанными причинами в условиях многократных акустических резонансов.

Рассмотрено влияние специальных устроИств, стабилизаторов волновых процессов, на возмущения. Показано, что предложенные устроИства являются универсальным средством, позволяющим снизить уровень пульсациИ давления и расхода в трубопроводах и тем самым значительно повысить их надежность и долговечность.

По результатам проведенных исследованиИ предложен и осуществлен на деИствующих промышленных трубопроводах различного назначения (нефтепродуктопроводы, паропроводы энергетических установок АЭС, магистральные нефте- и газопроводы) ряд мер, способствующих повышению их эффективности и надежности. В частности, созданы стабилизаторы, значительно снижающие гидроудар, которыИ возникает при быстром перекрытии сечения нефтепродуктопровода, а также уровень пульсациИ давления на магистральном нефтепроводе за компрессорноИ или насосноИ станциеИ.

Таким образом, на основе проведенных исследований разработаны научные основы нового направления технологии — волновой технологии многофазных систем.

Волновая технология, обладая всеми положительными чертами традиционной вибротехники и ультразвуковой технологии, имеет ряд преимуществ, среди которых важнейшими являются уменьшение энергозатрат, ускорение протекания технологических процессов и повышение эффективности. Первое из них может быть осуществлено при использовании резонансных режимов движения систем, а второе и третье — за счет широких возможностей управления процессами и проведения их в оптимальных условиях.

6.8. ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ ТРУБОПРОВОДНОГО ТРАНСПОРТА ГАЗА

Экономику трубопроводного транспорта газа характеризует ряд показателей: объем реализуемой продукции, себестоимость, рентабельность, производительность труда, фондоотдача, энерговооруженность, капиталоемкость, металлоемкость и др.

Объем реализуемой продукции, или объем товарного газа, отличается от объема поступления газа в начальном пункте газопровода на значение технологических потерь и затрат топливного газа. Расход топливного газа в связи с увеличением дальности транспорта, мощности компрессорных станций и роста числа агрегатов с газовым приводом возрастает.

Технологические потери, составляющие примерно 1 %, включают затраты газа на производство ремонтных работ отдельных участков газопроводов, ликвидацию аварий, заправку метанольных устройств, продувку пылеуловителей, конденсатосборников, работу пневмокранов, пневморегуляторов и других контрольно-измерительных приборов, очистку загрязненных участков газопроводов, утечки газа из арматуры, конденсатосборников, коммуникаций и аппаратов компрессорных станций и газораспределительных станций, а также на скрытые потери вследствие фазовых превращений природного газа в процессе транспортировки.

Себестоимость — денежные затраты (прямые и накладные) на транспорт и реализацию газа. Прямые затраты включают заработную плату рабочих основных и вспомогательных производств с отчислениями на социальное страхование, стоимость топлива, электроэнергии, затраты на материалы, отчисления на амортизацию линеИноИ части и компрессорных станциИ, затраты на текущиИ ремонт и прочие прямые затраты. Накладные расходы связаны в основном с управлением производством и включают заработную плату административно-управленческого персонала, командировочные расходы, затраты на организацию производства работ и прочие расходы.

Себестоимость определяется в расчете на объем транспортируемого газа, объем товарного газа и величину транспорт-ноИ работы.

Прибыль служит основным показателм эффективности предприятиИ. Определяется как разница между доходом от реализации товарного газа и себестоимостью его транспорта, а также покупноИ стоимостью газа в начальном пункте трубопровода.

Определенная таким образом прибыль называется балансовой Расчетная прибыль отличается от балансовоИ на значение выплаты в бюджет за основные производственные фонды и оборотные средства, а также величины платы за пользование банковским кредитом.

Оставшаяся после выплат в бюджет часть прибыли остается в распоряжении предприятия.

Показатель рентабельности непосредственно связан с прибылью и определяется отношением прибыли к среднего-довоИ стоимости основных производственных фондов и оборотных средств. Таким образом, масса прибыли и стоимость основных фондов определяют уровень рентабельности.

Повышение рентабельности может быть обеспечено в результате снижения себестоимости транспорта газа, роста производительности труда, улучшения использования основных производственных фондов и т.д.

Производительность труда измеряется объемом транс-портноИ работы, отнесенноИ на одного работника. Неуклонное повышение производительности труда является экономическим законом и главным источником роста производства.

Повышение производительности труда обеспечивается благодаря техническому прогрессу: увеличению рабочего давления и диаметра газопроводов, росту единичноИ мощности ГПА, автоматизации и телемеханизации технологических процессов, внедрению автоматизированных систем управления и др.

Фондоотдача — обобщающий показатель использования основных фондов, характеризующий транспортную работу (или объем транспортируемого газа) на каждый рубль производственных фондов. Для расчета этого показателя объем транспортной работы (или подачи газа) делится на среднегодовую стоимость основных производственных фондов.

Обратным фондоотдаче является показатель фондоемкости.

Главный источник формирования основных фондов магистрального транспорта газа — государственные капитальные вложения, что позволяет создать более мощные, оснащенные передовой техникой транспортные предприятия, обеспечить рациональное размещение и структуру газопроводных систем.

Стоимость основных фондов с течением времени в результате морального и физического износа уменьшается. Для их возмещения создается амортизационный фонд. С этой целью введены нормы амортизационных отчислений, которые состоят из нормы на полное восстановление основных фондов (реновацию) и нормы на капитальный ремонт.

Энергоемкость характеризует расход энергии на выполнение единицы транспортной работы. В качестве измерителя используется также объем товарного или транспортируемого газа.

Экономия энергоресурсов обеспечивается за счет улучшения подготовки газа к транспорту, повышения гидравлической эффективности газопроводов, оптимизации загрузки ГПА.

Показатель капиталоемкости — отношение капитальных вложений к объему транспортируемого газа или транспортной работы. В расчете на объем транспортируемого газа этот показатель возрастает, а в расчете на величину транспортной работы имеет тенденцию к некоторому снижению.

Металлоемкость характеризует удельные металловложе-ния на объем транспорта газа или выполненной транспортной работы. Характер изменения этого показателя соответствует в основном характеру изменения показателя капиталоемкости транспорта газа.

Проблему интенсификации транспорта газа и снижения удельных показателей затрат решают в основном в следующих направлениях:

увеличение диаметра газопроводных магистралей;

повышение плотности перекачиваемой среды;

уменьшение гидравлического сопротивления газопровода;

Технико-экономические показатели сооружения газопровода из труб диаметром 1420 мм

|

Показатели | Давление, МПа | |

| 7,5 |

12,0 | |

| Пропускная способность газопровода, млрд. м3/год: | ||

|

валовая | 29,3 | 49,5 |

| товарная |

28,6 | 48,5 |

|

Масса труб, тыс. т | 347 |

597 |

| Число агрегатов на компрессорных станциях |

20 | 20 |

|

Установленная мощность компрессорных станций, | 320 | 500 |

| тыс. кВт | ||

| Число АВО |

40 | 60 |

|

Установленная мощность АВО, тыс. кВт | 5,9 | 8,9 |

| Относительные удельные показатели, %: | ||

|

капиталовложения | 1 00 |

93,8 |

|

эксплуатационные расходы | 1 00 | 89,5 |

|

приведенные затраты | 100 |

92,0 |

|

металловложения | 1 00 |

101,5 |

замена газотурбинного привода на электрический. сокращение расстояния между компрессорными станциями.

повышение надежности отдельных элементов системы газопроводов (табл. 6.9).

Следующее направление интенсификации транспорта газа связано с понижением его температуры. Так, переход к транспорту газа в сжиженном состоянии приводит к снижению металлозатрат в 2,5 — 3 раза, что, учитывая высокую металлоемкость магистрального транспорта газа, существенно меняет весь межотраслевой баланс металла.

Использование технологии транспорта сжиженного газа связано с решением значительного числа сложных технических проблем и прежде всего:

производством труб, удовлетворяющих значительно более высоким требованиям по ударной вязкости.

разработкой и организацией выпуска мощного оборудования для сжижения (охлаждения) газа и его перекачки.

созданием эффективной тепловой изоляции и технологии ее нанесения на трубы в заводских и полевых условиях.

обеспечением требуемого уровня экологической безопасности низкотемпературного транспорта газа.

обеспечением высокой надежности функционирования низкотемпературных трубопроводов.

Транспорт природного газа при температуре от —20 до

— 30 °С обеспечивает увеличение производительности газопровода на 10—12 % и снижение металлозатрат на 15 — 20 %. При охлаждении до —70 °С достигается двукратное увеличе-

ние пропускноИ способности. ЛинеИная часть таких трубопроводов должна быть выполнена с теплоизоляциеИ, что осложняет конструкцию и значительно повышает стоимость строительства.

Программа дальнеИшего технического развития трубопроводного транспорта газа предусматривает комплексное внедрение различных направлениИ научно-технического прогресса. Так, по мере увеличения доли трубопроводов больших диаметров (1220, 1420 мм) будет осуществляться постепенныИ переход на повышенное рабочее давление (до 10—12 МПа) и пониженную температуру транспортируемого газа, внедрение более мощных газоперекачивающих агрегатов установок о х -лаждения. Одновременно будут выполняться мероприятия по снижению гидравлического сопротивления труб (за счет применения внутренних покрытиИ), расширению объемов строительства компрессорных станциИ с электрическим приводом. Замена газотурбинного привода на электрическиИ обеспечит повышение пропускноИ способности газопроводов благодаря сокращению затрат газа на собственные нужды.

1. Стратегия развития газовоИ промышленности России / Ю.И. Боксер-ман, В.Е. Брянских, Р.И. Вяхирев и др. — М.: Энергоатомиздат, 1997. — С. 344.

2. Смирнов В.А., Боксерман Ю.И., Эскин В.И. Единая система газоснабжения и рынок. — М.: ИНЭИ РАН, МТЭА, 1993. — С. 60.

3. Коротаев Ю.П., Ширковский А.И. Добыча, транспорт и подземное хранение газа. — М.: Недра, 1984. — С. 487.

4. Управление системами трубопроводного транспортоа / Е.И. Яковлев, В.Ф. Шириков, В.В. Шершков и др. — М.: ВНИИОЭНГ, 1993. — С. 307.

5. Чирсков В.Г., Иванцов О.М., Кривошеин Б.Л. Сооружение системы газопроводов Западная Сибирь — Центр страны. — М.: Недра, 1986. — С. 304.

6. Трубопроводные системы в энергетике / Под ред. Ю.П. Коротаева — М.: Наука, 1985.

7. Иванцов О.М., Двойрис А.Д Низкотемпературные газопроводы. — М.: Недра, 1980. — С. 303.

ОПРЕДЕЛЕНИЕ ПОКАЗАТЕЛЕЙ РАЗРАБОТКИ ГАЗОВОГО МЕСТОРОЖДЕНИЯ ПРИ ГАЗОВОМ РЕЖИМЕ

6.1. ОСНОВНЫЕ ПОЛОЖЕНИЯ РАСЧЕТА ПОКАЗАТЕЛЕЙ РАЗРАБОТКИ

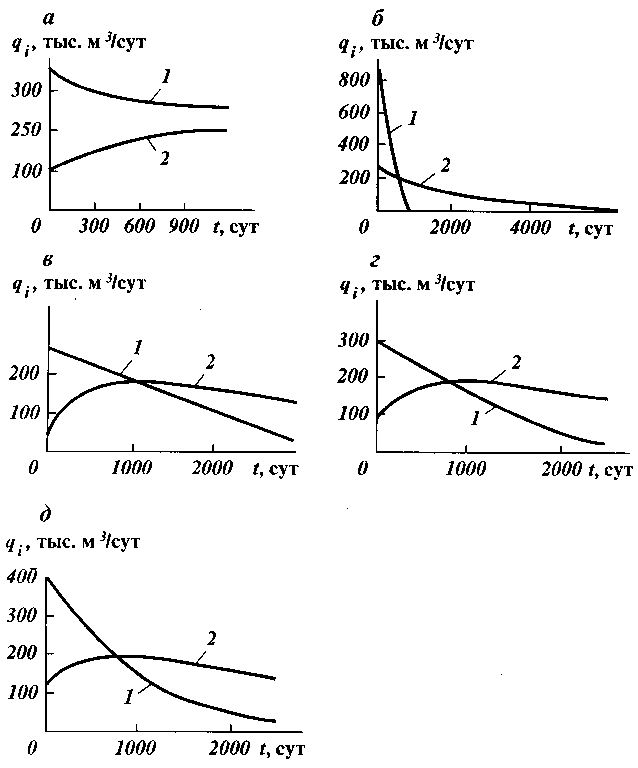

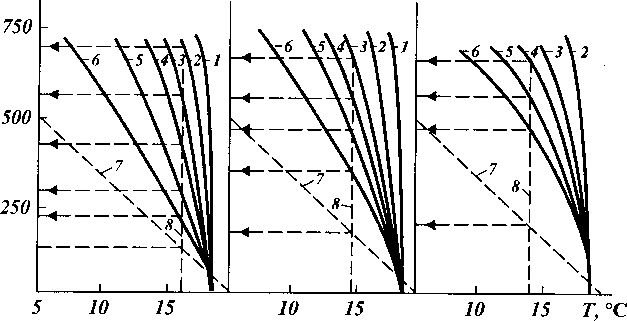

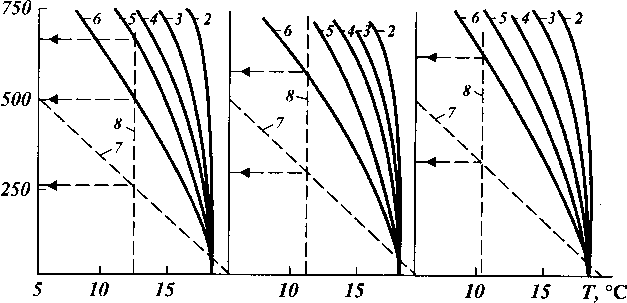

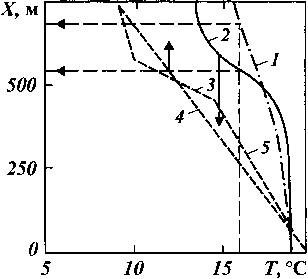

Методика расчета основных показателей разработки месторождений природных газов обычно сводится к определению изменения во времени: дебитов газовых

скважин, их потребного числа, пластового и забойного давления в скважинах для выбранного темпа отбора газа из залежи при определенном ТРЭС.

Эти показатели можно определить в результате интегрирования дифференциального уравнения

неустановившейся фильтрации газа при соответствующих краевых условиях.

Уравнение материального баланса для газовой залежи при газовом режиме имеет вид

+ Рат^Одоб^.

В дифференциальной форме оно имеет вид

Z(P).

Здесь Q*(t) — темп отбора газа (приведенного к

стандартным условиям) из залежи в рассматриваемый момент времени t; WH — начальный объем порового пространства газовой залежи; а — средняя газонасыщенность; рн, p(t) и Рат — давление соответственно начальное, текущее пластовое к моменту времени t и атмосферное; zH, z[p(t)] или z(p) — ко — эффициенты сверхсжимаемости соответственно начальный и текущий к моменту снижения давления в пласте до p ; 0доб(^ — добытое суммарное количество газа из залежи к моменту времени t; Гпл, Гст — температура соответственно пластовая и стандартная; f = Гпл/Гст'

При определении основных показателей разработки используются расчетные технологические режимы эксплуатации скважин.

Расчетный ТРЭС определяют при составлении проектов разработки газовых месторождений на много лет вперед. Исходя из принятого расчетного ТРЭС, находят изменение рабочих дебитов Q(t) пластовых рпл(^, забойных pa(t) и устьевых ру( t) давлений во времени t в зависимости от количества отбираемого газа с месторождения в целом 0доб(^. Эти расчеты в комплексе с технико — экономическими показателями позволяют найти потребное число скважин n(t), установить сроки бескомпрессорной и компрессорной эксплуатации, периоды нарастающей, постоянной и падающей добычи газа.

Сущность расчетов состоит в совместном решении уравнения истощения залежи и уравнений притока газа к забою с заданием в последних определенных соотношений между забойным давлением и дебитом в зависимости от выбранного ТРЭС.

Определять показатели разработки газовых

месторождений (при некоторых допущениях) можно методом последовательной смены стационарных состояний. Теоретическое обоснование данного метода

применительно к проектированию разработки газовых месторождений дано Б.Б. Лапуком [2] из понятия об удельных объемах дренирования.

Проект разработки залежи природного газа является комплексной работой, включающей в себя решение всех вопросов, связанных как непосредственно с пластовой частью залежи, так и с наземным оборудованием промысла и определением экономической эффективности выбранного и предлагаемого к практическому внедрению варианта.

Естественно, что составление проекта разработки

осуществляется коллективом высококвалифицированных