Физико-химические и теплофизические свойства газа

ФИЗИКО-ХИМИЧЕСКИЕ И ТЕПЛОФИЗИЧЕСКИЕ СВОЙСТВА ГАЗА

II. 1. СОСТАВ И ОСНОВНЫЕ ПАРАМЕТРЫ ПРИРОДНЫХ ГАЗОВ

Добываемые на газовых, газоконденсатных и газонефтяных месторождениях ирнродные газы представляют собой многокомпонентные системы, состоящие из предельных углеводородов и неуглсводородньгх компонентов. Предельные углеводороды имеют формулу С,,Н2,,+2 и в зависимости от числа атомов углерода в молекуле мотут находиться при нормальных условиях в двух агрегатных состояниях: газы— углеводороды, содержащие в молекуле до четырех атомов углерода (от СН4 до QHjo); жидкости—углеводороды, имеющие пять и больше атомов углерода (C5HU+ в). Тяжелые углеводороды в зависимости от температуры и давления могут быть растворены в легких, либо находиться в жидком состоянии.

Из неуглсводородных компонентов природные газы содержат азот К2, углекислый ras СОо, сероводород H2S и др., г также инертные газы Аг, Cr, Хе, Ne, Не. Кроме того, природные газы, как правило, насыщены парами воды, содержание которых зависит от давления, температуры, а также состава газа и воды.

Состав природного газа обычно выражается в объемных или массовых долях единицы или процентах. Объемный состав газовьх смесей является и молярным составом, так как объем одного моля любого газа при 0° С и 760 мм рт. ст. равен 22,4 л/моль...

Объемный (молярный) состав газа можно пересчитать в массовый для каждого компонента смеси по формуле

/ f=i

- / tieUfWU Pcsuz

т v

где gi — массовая доля /-го компонента в газе; — объемная доля t-ro компонента; Mi — молекулярная масса t'-го компонента, определяется из табл. II.I.

Если состав природного газа задан в массовых долях, то для пересчета его в объемные (молярные) единицы используется формула

где m* — числе молей i-ro компонента в смеси.

Поскольку = ?//М/, формулу (П.2) можно представить в виде

г

*-*/*« (1ЬЗ)

Основные гараметры компонентов гриродьыг газов, необходк мые для расчетов, приведены в табл. 11.1.

Отбензинивание - извлечение из газа тяжелых углеводородов. Использование этого термина связано с развитием газовой промышленности. На первых установках по переработке нефтяного газа основной задачей было извлечение из газа углеводородов, содержащих преимущественно легкие фракции нефти. Так как извлекаемый продукт по своим свойствам был близок к бензиновым фракциям, эти процессы были названы от-бензиниванием. В широком смысле слова этот термин предполагает извлечение из газа тяжелых углеводородов.

1.2. СОСТАВЫ ПРИРОДНЫХ И НЕФТЯНЫХ ГАЗОВ

Месторождения природного газа в зависимости от состава пластовой продукции условно можно разделить на газовые и газоконденсатные.

В продукции газовых месторождений содержание конденсата минимально; при подготовке к транспорту таких газов не требуется их обработка с целью извлечения тяжелых углеводородов, Подготовка к транспорту продукции газовых месторождений включает в себя извлечение не только влаги из газа, но в случае необходимости и кислых компонентов. Общим для всех схем является также очистка газа от механических примесей и остатков различных ингибиторов, используемых в системе добычи и сбора газа.

Продукция газоконденсатных месторождений перед подачей в магистральные газопроводы должна подвергаться обработке для извлечения из нее наряду с влагой конденсата (пентана и более тяжелых углеводородов).

Одним из основных факторов, характеризующих газоконденсатные месторождения, является конденсатный фактор. Газоконденсатные месторождения в зависимости от количества в пластовой продукции углеводородов С5+в условно подразделяются на следующие группы: а) с содержанием до 50 г/м3; б) с содержанием от 50 до 200 г/м3; в) с содержанием свыше 200 г/м3 [1].

На практике часто встречаются многопластовые газоконденсатные месторождения, продукция пластов которых отличается по концентрации в них как легких углеводородов, так и С5+в. Например, в неокомских отложениях Уренгойского ГКМ на глубинах залегания 1700-3000 м выявлено 13 газоконденсатных месторождений, отличающихся конденсатным фактором. Содержание пентанов и более высококипящих углеводородов в

пластовых газах объектов южного купола значительно больше, чем в объектах центральной зоны и северного купола. Фракционный состав конденсата с глубиной залегания меняется незначительно.

Газовый конденсат практически состоит из светлых нефтяных фракций и в стабильном состоянии отвечает требованиям отраслевого стандарта ОСТ 51.65-80.

В зависимости от фракционного и группового химического состава конденсаты могут быть переработаны как для производства моторных топлив, так и для получения из них сырья для нефтехимического синтеза.

Важными топливными ресурсами и источниками сырья для нефтехимического синтеза являются также газы, выделяемые из нефти при ее добыче и обработке.

Основной компонент природных и нефтяных газов - метан. В составе природных и особенно нефтяных газов в значительном количестве содержатся также этан, пропан, бутаны, пен-тан и более тяжелые углеводороды. Свойства этих углеводородов приведены в табл. 1.1 и 1.2.

В состав газов всегда входят водяные пары и довольно часто такие компоненты, как азот, сероводород, двуокись углерода, а также гелий.

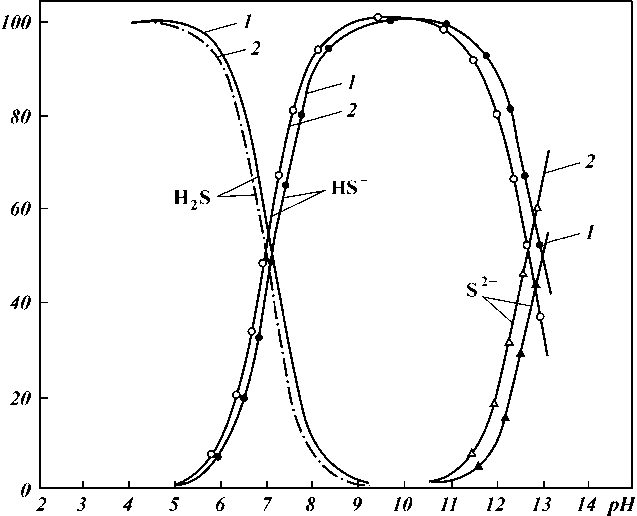

В составе природных и нефтяных газов и газового конденсата наряду с сероводородом встречаются также другие сернистые соединения. Сернистые соединения газа и конденсата разделяются на две группы - активные и неактивные. К активным сернистым соединениям относятся сероводород, элементарная сера, сернистый ангидрид, меркаптаны и т.д. К неактивным соединениям - сульфиды, дисульфиды, тиофен и тиофаны. Из сернистых соединений газа наиболее активен сероводород, он вызывает коррозию металлов с образованием сульфидов. Наличие влаги в газе резко усиливает коррозионное действие сероводорода и других кислых компонентов. Основные физические свойства кислых компонентов природного и нефтяного газов приведены в табл. 1.3.

Свойства газа определяются свойствами отдельных компонентов, входящих в его состав.

Метан при обычных условиях (атмосферном давлении и температуре 20 вС) ведет себя как реальный газ. Этан находится на границе состояния газ - пар. Пропан и бутаны при обычных условиях находятся в парообразном состоянии, так как их критические параметры весьма высоки.

Углеводороды, начиная с изопентана и выше, при обычных условиях (0,1 МПа и 0 вС) находятся в жидком состоянии.

электроны внешних оболочек свободно переходят от атома к атому. При этом в химическом составе газа может совсем не быть металла, но вещество ведет себя как металл Некоторые исследователи считают его пятым состоянием вещества. Некоторые предполагают, что этим объясняются летающие тарелки — долгоживущие облака металлизированного газа.

Горючие газы разделяются на две группы: газы, встречающиеся в природе, и газы, полученные искусственным путем.

Газы, встречающиеся в природе, можно разделить на следующие категории:

природный газ, который добывается из естественных его скоплений, из газовых и газоконденсатных месторождений. Проф. И.Н. Стрижов [1] природными газами считает газы различного химического состава и разного генезиса, заключенные или циркулирующие в породах земной коры и выделяющиеся из естественных выходов, скважин, шахт, вулканов и т. п.;

нефтяной (попутный) газ, который встречается в свободном состоянии в виде скопления над нефтяной залежью ("газовая шапка'1) или в растворенном виде в нефти, добывается вместе с нефтью и выделяется при ее разгазировании. Углеводородные газы, залегающие в пластах, не содержащих нефть, называют природными (свободными), а месторождения — чисто газовыми; углеводородные газы, растворенные в нефти и выделяющиеся из нее в процессе добычи, называются нефтяными, или попутными;

растворенный газ в пластовых водах в недрах земной коры, в промышленных масштабах в настоящее время практически, кроме Японии и Китая, не добывается, но обсуждается проблема его добычи из водяных пластов, имеющих высокое давление, а также из обводненных газовых залежей после их основного периода разработки, путем совместной добычи газа и воды. Растворенный газ может использоваться для создания малой газовой энергетики для сельского хозяйства и небольших поселков, когда она предпочтительнее строительства местных отводов от газопроводов. В этом случае растворенный газ может быть конкурентоспособен с традиционным природным газом. Предполагается, что в дальнейшем экономически целесообразным будет комплексное использование как газа, растворенного в воде, так и ценных, как правило, бальнеологических компонентов, содержащихся в пластовых водах;

гидраты, которые представляют собой физико-химические соединения, состоящие из углеводородов и воды, и образуют -ся в условиях избытка влаги при высоком давлении и пониженной температуре. Гидраты могут находиться и в недрах земной коры в виде гидратных или газогидратных залежей. При этом основная трудность разработки гидратных залежей природного газа состоит в необходимости перевода гидратов в газообразное состояние, что требует больших энергетических затрат. Имеются различные предложения добычи газа из гидратов, в том числе и из придонного слоя морей и океанов. Примером газогидратного месторождения является Мессоях-ское месторождение под г. Норильском.

В табл. 1.1, 1.2, 1.3. приведены составы природных газов некоторых чисто газовых, газоконденсатных и нефтяных месторождений.

Горючие газы, производимые человеком, в зависимости от способа их производства и состава разделяются на следующие категории:

сжиженный природный газ получают путем сжижения природного (СПГ) или нефтяного газа (СНГ). Для сжижения метана необходима температура минус 161,3 "С при атмосферном давлении. В последнее время СПГ находит все большее применение при морском транспорте природного газа с помощью метановозов. К 1994 г. объем перевозок СПГ

ТАБЛИЦА 1.1

Состав природных газов чисто газовых месторождений

| Месторож дение |

Объемная | доля компонента в газе | % | Отно- си- та\ь- ная плот ность по возду ху | |||||

|

СН4 |

с2н6 |

с3н8 |

с4н10 |

N2 + R” | со2 | H,S | |||

|

Северо-Став- | 98,90 | 0,29 | 0,16 |

0,050 | — |

0,40 | 0,20 |

— | 0,56 |

| ропольское | |||||||||

| !м*резовское |

95,10 | 1,10 |

0,30 | 0,070 |

0,03 | 3,00 |

0,40 | — |

0,58 |

| Медвежье* | 98,78 | 0,10 |

0,02 | 0,00 |

- | 1,00 |

0,10 | — |

0,56 |

|

иполярное' | 98,60 |

0,07 | 0,02 |

0,01 | 0,01 |

1.11 | 0,18 |

— | 0,56 |

| Уренгойское' |

97.84 | 0,10 |

0,03 | 0,02 |

0,01 | 1,70 |

0,30 | — |

0,56 |

|

Шптлыкское | 95.58 |

1,99 | 0,35 |

0,100 | 0,05 |

0,78 | 1,15 |

— | 0,58 |

| ‘Сеноманская залежь. |

|||||||||

| **R — инертные газы (гелий | аргон | криптон, ксенон |

>• | ||||||

экспериментальные данные Л. А. Эпштейна и расчетные данные, полученные по формулам § 1 этой главы [72].

Экспериментальные и расчетные данные для шара и конуса удовлетворительно согласуются.

Результаты^расчетов для шара относились к обтеканию его в трубе круглого поперечного сечения, а приведенные на

рис. V.16 данные получены путем экстраполяции на условия обтекания шара безграничным потоком.

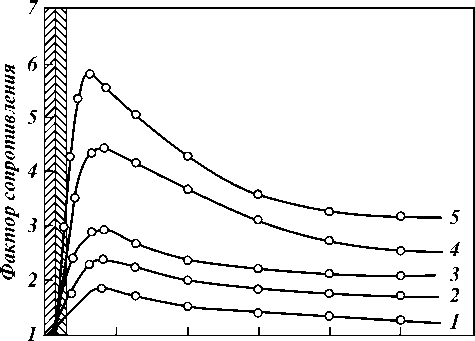

На рис. V.17 приведены зависимости коэффициента сопротивления шара и конуса от числа кавитации. Экспериментальные и расчетные зависимости для шара, полученные по формулам (V.3.13) и (V.3.14) также удовлетворительно согласуются.

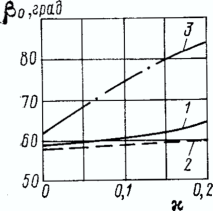

На рис. V.18 приведены экспериментальные и расчетные данные о положении точек отрыва каверны от поверхности шара, определяемого углом р0 (отсчитываемым от передней критической точки) в зависимости от числа кавитации. При малых числах кавитации согласование расчетных зависимостей с данными Л. А. Эпштейна можно считать удовлетворительным. С ростом числа кавитации в эксперименте заметно увеличение угла отрыва каверны, тогда как расчеты показывают сравнительно слабое его увеличение.

Рис. V.18. Зависимость угла Ро от числа кавитации %.

1 — по формулам § 3 гл. V;

2 — по формулам § 1 гл. V; 3 — эксперимент [72].

ИСКУССТВЕННАЯ

КАВИТАЦИЯ

§ 1. Физические основы искусственной кавитации

Во введении уже было сказано о том, что развитые кавитационные течения можно получить, вдувая воздух или другой газ в область разрежения за плохообтекаемым телом. При экспериментальных исследованиях в качестве таких тел широко используют простейшие тела: пластины, клинья, круглые цилиндры, шары и конусы.

При многих экспериментальных исследованиях осесимметричных кавитационных течений в качестве тел (кавитаторов), за которыми образуется каверна, приняты диски, сферические и эллиптические головки. Эксперименты позволяют выявить ряд особенностей кавитационных течений: таких, как нестационарность, влияние весомости, а также установить зависимости между расходами газа, числами кавитации и Фруда, коэффициентом сопротивления воды и числами кавитации и т. д.

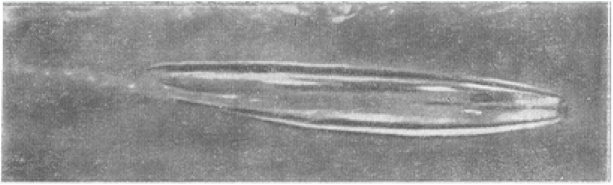

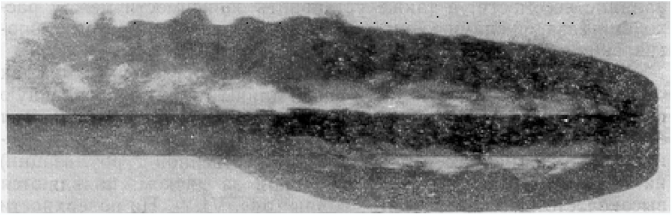

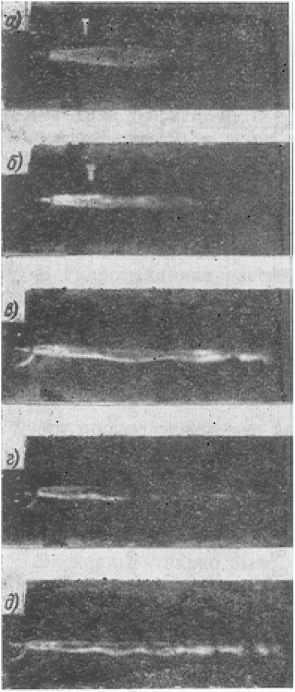

Каверна, образованная за диском, при определенных числах Фруда имеет на большей части своей длины гладкую прозрачную поверхность (рис. VI. 1). Однако это свойство существенно зависит от степени турбулентности потока. При повышении турбулентности потока (например, путем его искусственной турбулизации) на поверхности каверны, образованной за диском, появляются высокочастотные колебания — волны (рис. VI.2). На поверхности сферических и эллиптических кавитаторов есть пограничный слой, который вблизи точки отрыва каверны разрушается и служит источником возмущения поверхности каверны. На небольшом участке длины за точкой отрыва каверна имеет гладкую и прозрачную поверхность течения. Однако сразу же за этой областью появляется система поверхностных волн с амплитудой, возрастающей вниз по потоку. Ряд исследователей предполагает, что эти волны возникают вследствие роста неустойчивости отделенного пограничного слоя кавитатора.

Эксперименты показывают, что для сглаживания поверхности каверны необходимо обеспечить устойчивость ламинарного

пограничного слоя кавитатора, по крайней мере в некотором районе вблизи кромки кавитатора. В работе [47 ] для улучшения устойчивости предлагается отсос жидкости из пограничного слоя в районе кавитатора. При определенной степени отсоса, независимо от положения щели отсоса, все коротковолновые возмущения поверхности каверны исчезают и она становится зеркально гладкой.

Рис. VIЛ. Воздушная каверна за диском, имеющая гладкую прозрачную

поверхность.

При определенных условиях нестационарность проявляется весьма существенно в концевой части каверны. При конечных числах Фруда и малых числах кавитации течение в концевой части носит упорядоченный установившийся характер, а каверна заканчивается двумя вихревыми шнурами.

Рис. VI.2. Воздушная каверна за диском при повышенной турбулентности потока, имеющая волны на поверхности, при Fr^ = 5,5, Cq = 3,7-10-3.

Однако при увеличении чисел Фруда и постоянном числе кавитации течение в концевой части каверны становится беспорядочным. Тогда форма каверны становится осесимметричной, образуется обратная струйка и каверна заполняется газоводяной смесью, которая затем периодически выбрасывается из каверны, длина каверны при этом периодически меняется.

Таким образом, существуют две формы уноса газа из каверны:

первая — по вихревым шнурам;

вторая — периодически отрывающимися порциями (по кольцевым вихрям).

Первая форма уноса газа при постоянном числе Фруда наблюдается в тех случаях, когда числа кавитации % малы, и происходит следующим образом. Воздух из каверны поступает в области пониженного давления вихревых шнуров, образующихся в концевой части каверны из-за всасывания каверны под действием силы тяжести. Полость каверны при этом свободна от пены, поверхность каверны прозрачна.

Для второй формы уноса газа (периодически отрывающимися порциями) характерно заполнение значительной части каверны пеной.

Переход от первой формы уноса газа ко второй происходит непрерывно. Кинокадры при частоте съемки 24 кадра/с и времени экспозиции около 10~5 с показывают, что иногда возникают режимы, при которых унос газа происходит по двум формам одновременно. Однако эти переходные режимы неустойчивы и непродолжительны.

Важными факторами, характеризующими искусственную кавитацию, являются количество газа Q, необходимое для образования и поддержания каверны, и сила сопротивления кавитирующего тела.

В качестве параметра, характеризующего потери газа, примем безразмерный коэффициент расхода CQ:

для осеимметричных кавитаторов (дисковых, круглых, сферических)

cQ-y^-, (VI.1.1)

для несимметричных кавитаторов (дисковых эллиптических, крыльев)

г

'Q V^ab ’

где Q — расход воздуха, м3/с; V» —• скорость потока на бесконечности, м/с; d — диаметр кавитатора, м; а, Ь — оси эллиптического кавитатора или размеры крыла в плане (размах и хорда).

Безразмерный расход CQ для стационарной каверны согласно теории размерностей зависит от трех безразмерных параметров: относительного погружения

Н- d

числа кавитации

pvi

Кроме того, безразмерный расход зависит также и от коэффициента сопротивления, определяемого формой кавитатора

?гу°ь уg v-b

= — для дисковых эллиптических кавитаторов.

числа Фруда

Fi\y =

Vgd

¦ для круглых дисковых и сферических кави-таторов;

(конус, диск, шар, эллипсоид).

При относительных погружениях Н > 4 безразмерный расход не зависит от глубины погружения:

Cq = Cq (х, Fr, Сх).

Для кавитаторов определенной формы расход Cq зависит только от двух параметров: х

и Fr.

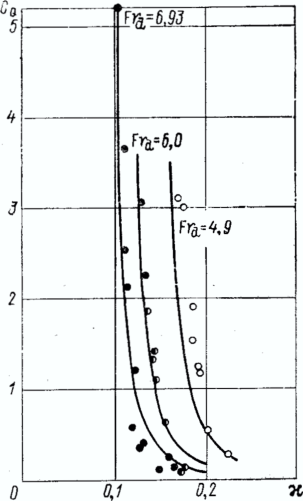

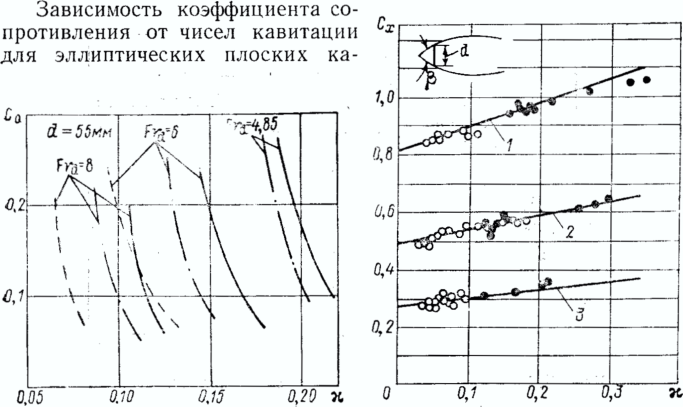

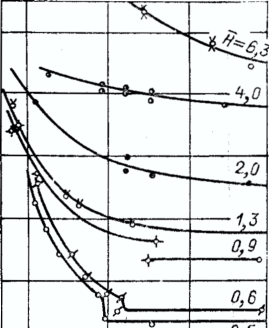

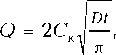

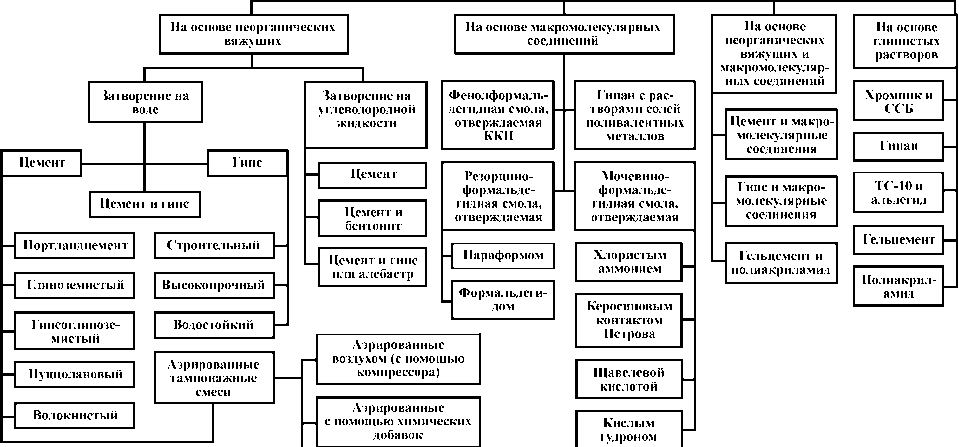

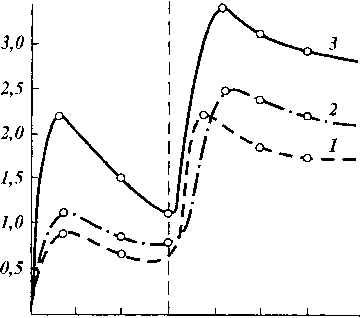

На рис. VI.3 даны зависимости CQ (х) при разных числах Fr, полученные JL А. Эпштейном [73 ] для дисков.

Там же нанесены экспериментальные точки — результаты работы Клайдена и Кокса [108].

Как видно, результаты испытаний дисков разных диаметров хорошо согласуются между собой.

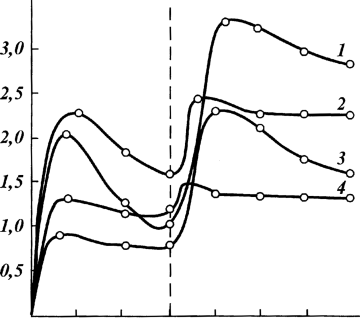

Для выявления влияния формы кавитатора на безразмерный расход газа CQ на рис. VI.4 приведены результаты экспериментов с конусами, имеющими различный угол раствора |5 = 45, 90 и

Рис. VI.3. Зависимости коэффициента расхода газа Cq от числа кавитации к при постоянных числах Фруда, полученные для диска.

• — d = 12,7 мм; О — d — 19 мм; О — d = 25,4 мм.

180° (диск). Видно, что с увеличением угла р при постоянном числе кавитации х расход CQ резко возрастает.

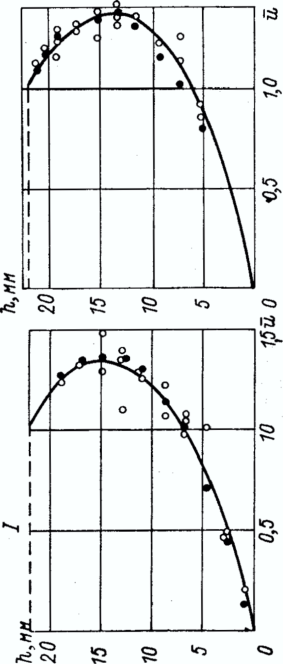

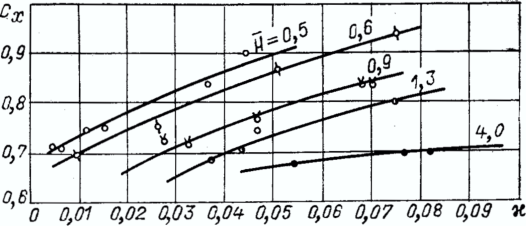

При исследовании искусственных каверн, образованных за кавитаторами, сделано много замеров силы сопротивления и определена зависимость Сх (х).

На рис. VI.5 дана зависимость Сх (х) для конусов при вариации угла р. Из рис. VI.5 видно, что в диапазоне чисел кавитации 0 ^ х 0,3 для диска Сх (х) — линейная зависимость. Результаты экспериментов [84] в диапазоне чисел 0 х ^ 1,5 показывают, что с возрастанием числа кавитации, начиная с х = 0,5, зависимость Сх (х) становится нелинейной, она хорошо аппроксимируется формулой:

Сх = СХш (1 + х) при х < 0,5,

Сх = C*0 (1 -[- х + 0,028х2) при х^1,5

0,8053 — коэффициент сопротивления при х = 0).

(где С

л О

Рис. VI.4. Зависимость коэффициента расхода газа Cq от х для каверны, образованной за конусом при различных р.

Рис. VI. 5. Зависимость коэффициента сопротивления Сх от числа кавитации х при различных углах р.

1 — Р — 180°, пластинка; 2 — |3 — = 90°,— конус; 3 —- (5 = 45®, — конус. • — d = 100 мм; О — d = 35 мм.

---Р = 45?; ------|3 = 90°;

- 3 = 180°.

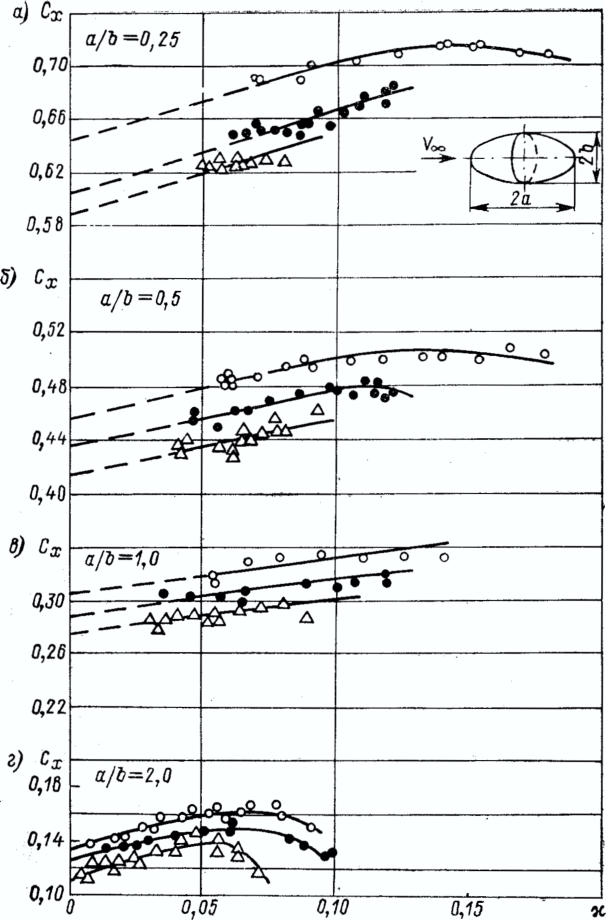

витаторов была экспериментально исследована И. Т. Егоровым. Результаты испытания (паровая и воздушная каверны) приведены на рис. VI.6.

Как видно, для насадков этого типа функция Сх (х) так же, как в рассмотренном выше случае при значениях х ^ 0,5 имеет .зависимость, близкую к линейной, а при значениях х > 1,5 коэффициент сопротивления остается постоянным.

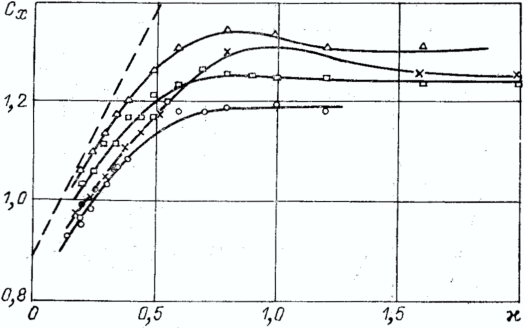

Эксперименты показывают, что при осесимметричном кавитационном обтекании полуэллипсоидов вращения коэффициент со-лротивления возрастает с увеличением отношения alb, где а длина большой полуоси; b — длина малой полуоси.

Такие эксперименты были проведены М. Ю. Цейтлиным [65] с насадками, имеющими различные значения alb (рис. VI.7),

V

при числах Фруда Frd = 6,52; 7,83, 9,13 и погружении

V gJ

оси эллипсоида на глубину около пяти его диаметров. На рис. VI.7 даны экспериментальные зависимости Сх (х) при отношениях alb — 0,25; 0,50; 1,0; 2,0. Эти кривые показывают, что с увеличением чисел Фруда коэффициент сопротивления падает. Эксперименты на эллипсоидах позволили также приближенно установить положение точки отрыва струй.

Влияние гравитационных сил при кавитационных течениях проявляется в том, что ось каверны деформируется и ее хвостовая часть всплывает; Сила плавучести каверны уравновешивается

Рис. VI.6. Зависимость коэффициента сопротивления от числа кавитации для эллиптических плоских кавитаторов.

—--расчет для пластины бесконечного размаха. Значения Ь/а:

О — 1; Д — 2; ? — 3; X — 4; # — 1 (с поддувом воздуха).

подъемной силой, обусловленной циркуляцией, и поэтому деформация и всплывание каверны зависят от скорости потока.

Эксперименты с искусственной каверной хорошо иллюстрирует это явление.

На рис. VI.8 даны различные стадии образования каверн за круглым диском при изменении скорости потока. Как видно, при малых скоростях потока в результате подачи воздуха за диск образуются всплывающие пузыри; с увеличением скорости формируется каверна, несимметричная относительно оси диска; при дальнейшем увеличении скорости несимметрия каверны уменьшается.

Некоторые способы позволяют уменьшить всплывание каверны, обеспечить бесциркуляционное кавитационное обтекание тела: например, дифферентовка его на нос, установка кавитатора на горизонтальной разделительной пластине.

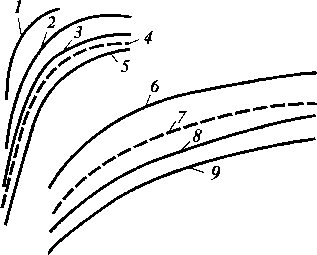

На рис. VI.9 приведены результаты экспериментов с плоскими кавернами, образованными на пластинке при различном ее положении по отношению к направлению силы тяжести. Влияние

Рис. VI.7. Зависимость коэффициента сопротивления от числа кавитации для различных соотношений осей полуэллипсоида вращения (а/Ь).

О — 17оо = 5 м/с, Fr — 6,25; • — V „ = 6 м/с, Fr — 7,83; Д — =

= 7 м/с, Fr = 9,13.

8 В. В. Рождественский

217

Рис. VI.8. Влияние скорости потока на образование каверны за круглым диском: а — Frj = 1,9, Cq = 10,5-10“^; б — Fr^ = 4,3, Cq = == 4,6-10-3; б—Fr^-6,8, Cq = 3,0 • 10"3.

весомости хорошо иллюстрируется зависимостью числа кавитации от угла наклона кавитирующей пластинки к направлению линии горизонта к (7) при разных расходах газа Cq и числе Фруда Fyh, s отнесенном к высоте выступа Я.

|

FrH=8tJ |

5 . |

s^Cq | = 0,066 [ 0,09 4 . 0,120 | |

| \\\ |

Кадерна сверху | / Кадер CHU3L | на \SS 1 \ | |

| \х\ Vs |

0,15

0,10

0,05

15 45 75 105 135 у град

Рис. VI.9. Зависимость числа кавитации и от угла

V

наклона кавитирующеи пластинки при Fr/j =

8,35,

Как следует из рис. VI.9, наибольшие числа кавитации получаются при у = 90°, что соответствует вертикальному положению пластинки. Для горизонтальных ее положений (каверна сверху

11

| F гн* |

¦¦8,35 | _/ / | ||

| Cq = L J | 1,120 . 0,094 | 0.066/ / У) | ||

90

15

120 у, град

длины ка-

О J0 60 Рис. VI .10. Зависимость верны I

относительной

1к

от угла V.

Нк

и каверна снизу) число кавитации уменьшается. Это же подтверждает и визуальное наблюдение эксперимента.

На рис. VI. 10 даны зависимости относительной длины каверны

I = IJHK от угла у. Как видно, каверна наименьшей длины 8* 219

образуется при у = 90°, что соответствует максимальному числу кавитации. Благоприятное распределение давления на контуре кавитирующего тела приводит к уменьшению всплытия каверны.

§ 2. Приближенные формулы для определения параметров искусственной кавитации

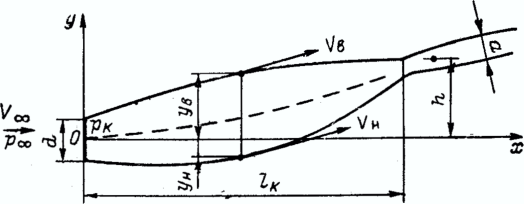

Чтобы оценить величину циркуляции скорости, возникающей вокруг каверны при небольших числах Фруда (для случая развитой каверны с вихревыми шнурами), составим уравнение Бернулли для верхней и нижней границы каверны (рис. VI. 11):

I pF” | Р^Н , . Р^в , /VI0 1\

Poo + -J- = рк + -J- + р gyu = рк + 2 + (VI.2.1)

где рос, рк — давление на бесконечности и в каверне соответст- , венно; V*,, VB — скорость потока на бесконечности, на ниж-

Рис. VI. 11. К выводу формулы циркуляции скорости, возникающей вокруг каверны.

ней и верхней границах каверн соответственно; уп, ув — ординаты нижней и верхней границ каверны.

После преобразования получим:

vl - vl =. (Ун - VB) (V„ + Vo) = 2g (ув - уш).

Принимая приближенно, что VH + VB ^ 2VK> найдем:

2VK(V„-VB) = 2 g(yB-yH). (VI.2.2)

Из курса гидромеханики известно, что циркуляция Г по замкнутому контуру L определяется формулой

L

где V — проекция скорости в точке на направление элемента контура dS.

В рамках линейной теории, если считать каверну тонкой и снести граничные условия с поверхности каверны на ось Ох, то формула (VI.2.3) примет вид:

'к

О

После подстановки в нее (VI.2.2) получим

/к

V* О Ук

где 5* — площадь диаметрального сечения каверны; VK — средняя скорость на границе каверны.

Или принимая во внимание формулу (III.3.6), напишем:

Систему диск — развитая каверна можно рассматривать как П-образную вихревую линию, где расстояние между вихрями равно расстоянию между наблюдаемыми вихревыми трубками каверны Ь. Тогда на основании теоремы Жуковского подъемную силу находим по формуле

Y =-pTV„b.

Приравнивая ее силе плавучести каверны, найдем:

где У* — объем каверны.

Подставляя затем в (VI.2.5) выражение для циркуляции по формуле (VI.2.4), после промежуточных преобразований получим расстояние между вихревыми трубками:

Если приближенно считать, что форма каверны близка к эллипсоиду вращения с длиной /к и диаметром D, то

Один из существенных факторов, определяющих образование и поддержание каверны (за плоским диском) — это расход газа Q, Существуют полуэмпирические методы, позволяющие оценить Q для развитой каверны с вихревыми трубками, в частности имеют практическое значение методы Эпштейна, Клайдена и Кокса. На основании наблюдений за каверной в процессе эксперимента

Л. А. Эпштейн предположил, что процесс уноса газа состоит в том, что по мере движения тела образовываются все новые участки вихревых трубок, содержащие газ, покоящийся относительно частиц жидкости. Давление в каверне и вихревых трубках одинаково и равно рк. Силы трения стремятся только уравнять скорость газа и жидкости.

Согласно предположениям Кокса ц,Клайдена унос газа происходит по вихревым трубкам вследствие ^дростатического перепада давлений.

Рассмотрим сначала метод Эпштейна. Предположим, что скорость образования трубок равна скорости потока, тогда расход газа найдем по формуле

В безразмерной форме согласно (VI. 1.1) найдем:

где а — диаметр вихревого шнура.

С другой стороны, применяя уравнение Бернулли для абсолютного движения жидкости, пренебрегая квадратами малых скоростей и считая размеры вихревых трубок малыми по сравнению с расстоянием между ними, получим:

р Г2

2 я2а2 9

(VI.2.8)

где h — высота всплытия оси вихря в месте его сформирования над осью тела.

Третий член (VI.2.8) содержит квадрат скорости, индуцированной полубесконечным вихревым шнуром.

Из (VI.2.8) легко найти отношение

(VI.2.9)

где х — число кавитации.

Высота всплытия оси вихря h возрастает при уменьшении чисел х и Fr настолько, что возможны такие их малые значения, при которых скобка в знаменателе формулы (VI.2.15) обращается в нуль, а диаметр вихревого шнура а — в бесконечность. В этом случае формула (VI.2.9) неприменима. Кроме того, когда диаметры вихревых трубок становятся соизмеримыми с расстоянием между ними, трубки взаимодействуют и деформируются. Поэтому формула (VI.2.9) рекомендуется для значений а ^ Ь/2. В случае невыполнения этого условия, т. е. при использовании формул в большем диапазоне значений а, необходимо вводить поправочный коэффициент (3!, учитывающий деформацию сечений [72].

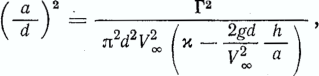

На оснований вышеизложенного, а также формул (VI.2.4), (VI.2.7), (VI.2.9) напишем после промежуточного преобразования следующее выражение для безразмерного расхода газа:

Сг

| 1 | К d ) |

i’tf | |

| 2л (1 + и) | | |||

Для выполнения расчетов (VI.2.10) необходимо знать величину h (см. рис. VI.11). Известно несколько приближенных оценок этой величины: в частности, если рассматривать каверну как крыло малого удлинения,то согласно линейной теории подъемная сила этого крыла равна

(VI.2.10)

рУ2

Q. г оо rt

-ца —S,

где а —- угол атаки (всплытия), т. е. угол, образованный вектором скорости и прямой линией, соединяющей середины тела и области замыкания каверны; Су — позиционная производная коэффициента подъемной силы; 5 — площадь каверны в плане.

Угол атаки определяется исходя из условия равновесия каверны. Приравнивая подъемную силу крыла силе плавучести каверны, найдем:

Q V* А/I 9 1П

Для крыла малого удлинения производная по углу атаки может быть представлена в виде

где коэффициент k зависит от удлинения крыла X* (каверны) и угла атаки.

Для крыла при Х* = 5-~6 и а = 3-^-6° k ~ I. Примем, что каверна имеет форму эллипсоида вращения. Полагая Я* = D//K получим из (VI.2.11):

ГУ - — — — ё1к

(VI.2.13)

“ /к 3* 2V2

ОО

Откуда находим

Результаты экспериментов с кавитирующими дисками позволяют установить ряд приближенных зависимостей размеров каверны от числа кавитации. В частности,

отношение диаметра каверны к диаметру диска

= <vi-215>

где ах —эмпирический коэффициент, равный 0,8—1,0. Отношение длины каверны к диаметру

DK 1,7х (х + а2) v '

где по опытам Рейхардта а2 = 0,066; по данным Эпштейна а2 = 0,040.

Необходимо подчеркнуть, что приведенные выше формулы справедливы лишь для развитой каверны с вихревыми шнурами.

Область появления режимов, при которых прекращается образование вихревых шнуров, может быть оценена эмпирической формулой

^пред “ ^min 0,06,

где

^min

Если следовать теории Кокса и Клайдена, т. е. считать что унос газа происходит по вихревым трубкам, то (VI.2.9) скорость Уоо должна быть заменена скоростью газа Vr. Скорость газа Vr определяется исходя из потери давления газа при его движении по трубопроводу:

А Р = (VI.2.17)

где I — длина вихревого шнура до свободной поверхности; а — угол всплытия каверны; рг — плотность газа; к — коэффициент сопротивления вихревых трубок движению газа; Ар — перепад давления между точками в начале вихревого шнура и на свободной поверхности. Откуда находим, что

72 2аА р

vi

Х/Рг

Если предположить, что угол всплытия вихревых шнуров а постоянный, то на основании (VI.2.13), (VI.2.15) и (VI.2.16), учитывая результаты исследований И. Т. Егорова, можно получить

0,646 l/cT"

а (VI.2.18)

KFrd

Перепад давлений в формуле (VI.2.17) АР = Рк ~ (Рос - рgH) = pgH — к

(VI.2.19)

pvl

где Н — глубина погружения насадка.

Подставляя (VI.2.18), (VI.2.19) в (VI.2.17), после преобразований получим:

xFr2

Н

2 —

Кг\2 V.

Ах Fr^

Са=0Щ5

I I 1 I 1 __ l I I 1 * I_1_L_1—J, U

0,01 0,04 0M 0,0b 0,10 0,12 0ч1Ч % Со-сю

(VI.2.20)

?П=11,0

(?)(-?)

Рис. VI. 12. Диаграмма для расчета характеристик каверны, образованной за диском в безграничной жидкости.

Если учесть, что Cq = -у- (-j-)2 то после подста

новки в это выражение (VI.2.20) найдем:

0,0525

Г1 V п

Cq = КХх1'75 Fr2 [х3 Fr4, - 2,38С,оI1'25• (VI.2.21)

Для случая кавитационного обтекания круглых дисков, при СХо = 0,82 коэффициент сопротивления вихревых трубок в формуле (VI.2.21) аппроксимируется зависимостью

. X = [0,194 (Frd— 1,35) I2.

Расход воздуха CQ в условиях безграничной жидкости определяем по (VI.2.20) при Я = оо:

г =_6Л2_____

Q Frd (Frd ~ 1.35) х1'75 (x:i Fr^ — 1,955)l'25 ‘

В работе [27] построена диаграмма для расчета характеристик каверны, образованной за диском в безграничной жидкости (рис. VI.12). По оси абсцисс отложены числа кавитации, а по оси ординат — числа Фруда, определенные по объему каверны

с- У»

FrK = —-¦

= г .

В расчетах за объем каверны принят объем эллипсоида вращения. В качестве параметров на диаграмме приняты числа Фруда по диаметру диска Frd и безразмерный расход газа CQ.

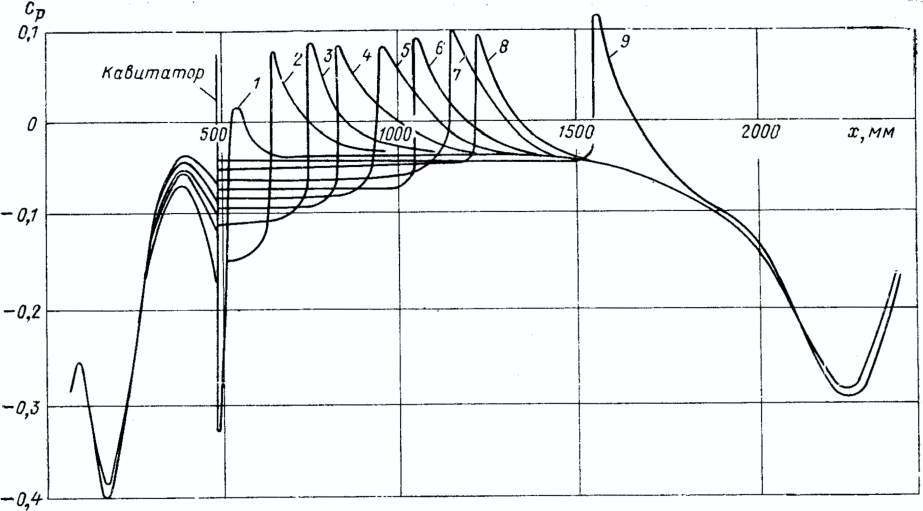

§ 3. Структура кавитационных потоков

Физическое представление о структуре кавитационных течений, о структуре пограничного слоя, а также о природе гидродинамических сил дает экспериментальное исследование поля- скоростей и давлений.

Если исходить из задачи исследовангя, то наиболее общей оказывается частичная кавитация, при которой каверн; замы-

| 85 мм |

X Z со V— | S) % | |

| - v°% Юимм | и~> | ||

|

^85 мм | J+Q5 мм | ||

Рис. VI. 13. Клиновидные кавитаторы, использованные при замерах

давлений.

кается на теле. В этом случае рассмотрим три участка на поверхности тела: кавитатор (насадок), каверну, смоченную часть тела за каверной. Эксперимент с искусственными кавернами — наилучший и доступный способ исследования поля скоростей и давлений на каждом из этих участков.

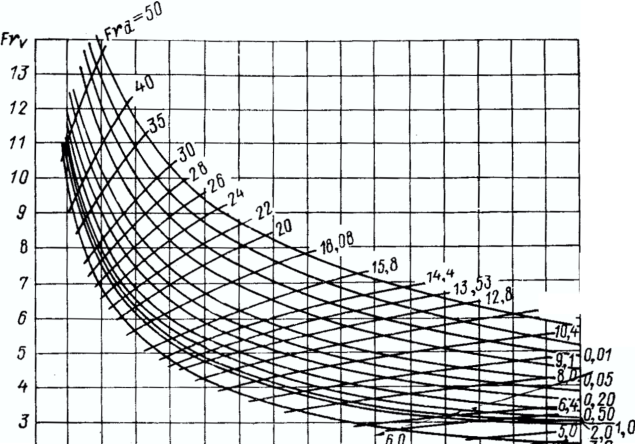

Такие исследования были выполнены рядом авторов на простых телах (пластинах и крыльях). При экспериментах с искусственными кавернами существенно проявляется весомость, поэтому ниже приведем некоторые результаты исследований поля скоростей и давлений кавитационного течения, образованного под горизонтальной пластиной (длиной 2,5 м, шириной 0,6 м). Пластину буксировали в бассейне со скоростью 3 м/с [20].

Были применены два клиновидных кавитатора, размеры которых даны на рис. VI. 13.

Распределение давлений по длине на нижней поверхности пластинки при кавитационном и бескавитационном обтекании даны на рис. VI. 14, а (кавитатор А) и рис. VI.14, б (кавитатор Б). Там же указаны длины каверны /к, отстояния линии замыкания каверны от передней кромки пластины 1г.

Как видно из рисунков, есть три характерные области распределения давлений по длине пластины. Левая область — это распределение давлений на клиновидном кавитаторе; в средней области в пределах длины каверны давление постоянно; правая область — давление за каверной, для этой области характерен пик давления сразу же за каверной.

Коэффициент давления в каверне Ср возрастает при уменьшении ее длины в диапазоне его значений: —0,15 ч—0,05. Эти результаты соответствуют уже рассмотренным нами зависимостям между числами кавитации и длиной каверны.

В эксперименте было выявлено два случая замыкания каверны на пластине: а) при сравнительно большой высоте выступа (кавитатор А) замыкание каверны сопровождается появлением развитой обратной струйки и большцм расходом газа; б) при относительно малой высоте выступа (кавитатор Б) замыкание происходит без обратной струйки и сравнительно малом расходе газа.

Характер изменения давления в конце каверны определяется формой замыкания каверны на пластине (с обратной струйкой или без нее). В первом случае изменение давления при переходе от каверны к смоченной части пластины происходит сравнительно плавно. В то же время при использовании кавитатора Б наблюдается резкое изменение давления в районе замыкания каверны.

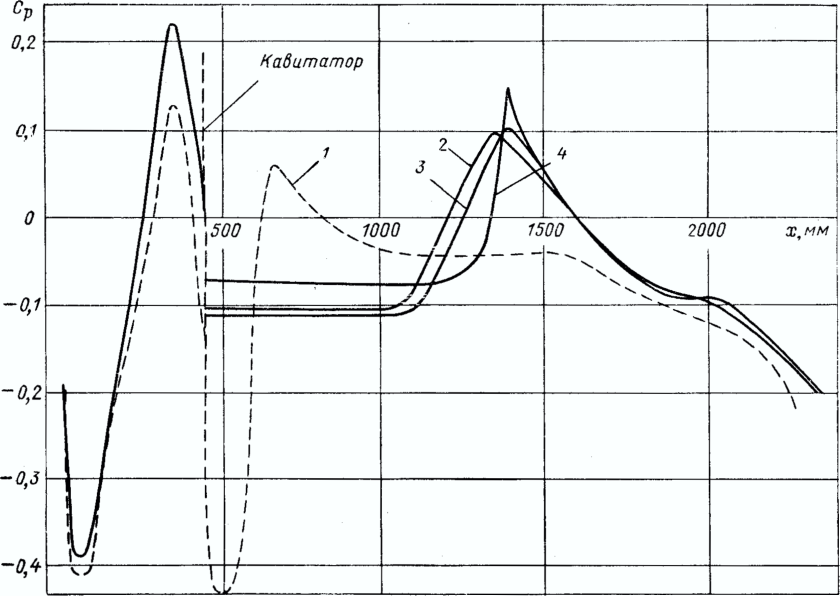

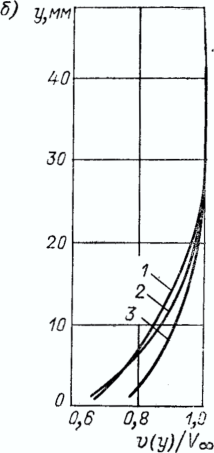

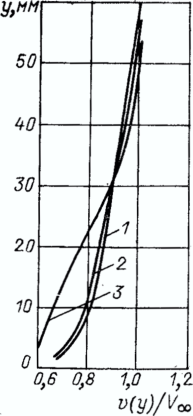

Характеристику структуры пограничного слоя позволяют получить экспериментальные исследования скоростей за каверной. На рис. VI. 15, а, б приведены эпюры местных относительных скоростей v (y)IVao в пограничном слое за каверной в сечении на расстоянии 1250 мм от передней кромки пластины при различных длинах каверны /к.

Как видно, профили скоростей по форме соответствуют турбулентному режиму течения. Однако для кавитатора А эпюры скоростей вблизи района замыкания каверны имеют перегибы, характерные для местного отрыва пограничного слоя. По мере удаления от района замыкания эпюры скоростей для кавитационного и бес-кавитационного режимов обтекания практически совпадают (рис. VI.15, б).

На рис. VI. 16 приведены кривые коэффициентов местного трения Cf, определенные по замеренным касательным напряжениям в функции от местного числа Рейнольдса для двух случаев кавитационного обтекания (кавитаторы А и Б). В первом случае измерения производились в одной точке на расстоянии 1250 мм от передней кромки пластины, во втором — в трех точках на расстояниях 850, 1250 и 1650 мм.

ю

to

00

о)

Рис. VI. 14. Распределение давлений подлине на нижней поверхности пластинки при кавитационном обтекании:

а — кавитатор А;

1 — без каверны; 2 11 = 1080 мм, /к = 595 мм; 3 — 1^ = 1 i 50 мм, /к = 665 мм; 4~ ^ — 1250 мм, 1К = 765 мм.

б — кавитатор Б;

1 — без каверны; 2 — — 650 мм, 1К = 165 мм; 3 — 1^ — 750 мм, 1К =265 мм; 4 — = 850 мм, 1К = 365 мм;

^ 5 — 1 1= 950 мм, /к = 465 мм; 6 — I ~ 1050 мм, 1К — 565 мм; 7 — ~ 1150 мм; /к = 665 мм; 8 — ^ ~ мм,

1и = 735 мм; 9 — L = 1550 мм, /и. = 1065 мм.

СО к 1 к

Во время эксперимента варьировалась длина каверны так, что расстояния от точки замера до конца каверны и соответственно

Vx

местные числа Рейнольдса Re* = — изменялись. При замыкании каверны с обратной струйкой (кавитатор Л) касательные напряжения растут плавно от нулевых значений до напряжений турбулентного трения, а при замыкании каверны без обратной струйки (кавитатор Б) наблюдается резкое возрастание напряжений. Это позволяет предположить, что при плавном замыкании

Рис. VI .15. Эпюры скоростей движения жидкости в пограничном слое за каверной для двух случаев обтекания: а — с обратной струйкой (кавитатор А);

а)

1 — без каверны; 2 ~~~ 1Х =

— 650 мм, 1К — 165 мм, х =

= 600 мм; 3 — — 1150 мм;

/к = 665 мм, х = ИЮ мм,

б — без обратной струйки (кавитатор Б);

1 —- без каверны; 2 — 1х --= 650 мм, 1К = 165 мм, х =

— 600 мм; 3- — 1Х — 1220 мм, / == 735 мм, х = 30 мм.

(кавитатор Б) за каверной зарождается новый турбулентный пограничный слой, в котором касательные напряжения определяются местным числом Рейнольдса (с характерной длиной — отстоянием рассматриваемой точки х от места замыкания каверны). Что же касается случая замыкания с обратной струйкой (кавитатор Л), то вывод о появлении нового турбулентного пограничного слоя можно сделать, если предположить, что в зоне замыкания каверны наблюдается местный отрыв пограничного слоя.

Большинство задач о кавитационных течениях решается с учетом основных положений теории струй, в которой внутреннее движение газа в каверне не рассматривается и предполагается разрыв скоростей на границе каверны.

Ниже приведены результаты [115] экспериментального определения профиля скоростей течения газа в каверне, образованной за клиновидным насадком под горизонтальной пластиной. Опре-

| IW | ||||||||

| Vs. | \\ V \ | 2 / ч | т \ \ \ | ч | ||||

|

N> | Ч. \ |

1 | \ \ ч | :т | ||||

| V | г- | |||||||

| . 0 | 0,5- |

1049 1,0- | 106 15- | |||||

| -600 Л 1 |

- 200 0 л | 200 Ш 600 600 i 1 ........ | ||||||

| 1 1 |

1,5'106, 25-106 ReX9 i 50 I i 7 i ^2 | |||||||

| -зоо -100 I | 100 500 700 300 1100 Х2 . I ..... 1 . * |

|||||||

ьхз

гоо Ш 600 800 1000 1200 1Ш 1600

X, мм

I

5.0 %0

3.0

2.0 1,0

Рис. VI. 16. Зависимость касательных напряжений от чисел Re* при кавитационном обтекании нижней части пластинки: а — кавитатор Л;

1—при кавитационном обтекании; 2—при турбулентном обтекании пластины (эксперимент); 3 — Cf при турбулентном обтекании пластины (расчет); 4 — — при ламинарном обтекании пластины; 5 — Су при

переходе от ламинарного к турбулентному режиму движения при

1,510е; 2,5 * 10Б; 3,5- 106

Re.

кр

деление производилось при скорости потока V* == 1,02 м/сJ что соответствует числу Фруда по высоте выступа насадка

FvHk •= = 3,3

Vо

VWk

в трех сечениях по длине каверны: вблизи кавитатора, посредине длины и в районе замыкания каверны (рис. VI.17); h — высота каверны в данном сечении; и = uh/Vcо — местная скорость течения газа на данной высоте. Вследствие малого перепада по длине каверны для измерения давления использовали микроманометр с уравновешенной каплей. Опыты проводили при постоянных безразмерных расходах газа, отнесенных к высоте выступа и ширине клина CQ = 2,23.

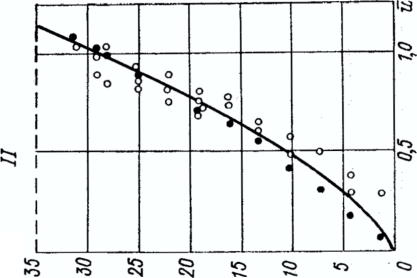

Результаты эксперимента в виде профилей скорости, построенных в прямоугольных координатах h и иу даны на рис. VIЛ7.

В гидромеханике рассматривается течение Куэтта — плоское течение между двумя параллельными стенками, из которых одна движется вместе с потоком. Считая границу каверны подвижной, течение газа внутри можно рассматривать как течение Куэтта. Сравнение результатов эксперимента с расчетными данными по теории Куэтта показывает удовлетворительное их совпадение [115].

Мы предполагаем, что параметры искусственной каверны, образованной на каком-либо теле, при постоянном числе кавитации и постоянной длине каверны такие же, как и для естественной каверны. Однако эксперименты показывают, что от расхода воздуха зависит не только число кавитации, но и форма границы каверны.

Экспериментально было установлено [95], что при определенных условиях подтверждается известная зависимость между параметрами, характеризующими каверну: при увеличении расхода газа CQ давление в каверне возрастает, а число кавитации падает. Однако при этом для значения х существует некоторый предел, после которого при увеличении расхода воздуха число кавитации остается постоянным. На поверхности каверны образуется одна волна (первая стадия), и каверна начинает пульсировать, сокращаясь и увеличиваясь в длину.

При дальнейшем увеличении расхода воздуха длина каверны и давление в ней скачком увеличиваются, число кавитации соответственно падает. Каверна продолжает пульсировать, а на ее поверхности по длине образуются две волны (вторая стадия). Если расход воздуха продолжает увеличиваться, то число волн возрастает и возможно появление трех, четырех и пяти волн.

Таким образом, существуют два типа каверн: стационарные и пульсирующие. Стационарные каверны возникают при малых расходах воздуха, по своим параметрам они подобны естественным кавернам.

я

CL

в

CL)

53

К

§

О

с

к

53

R

«=3

*=C

5S

s

g<4.

f-

О

С о*

о „

ECO

geo.

IL,

к

s

a

cx

о

*

s

4

s

t€h

о

Оч

С

к

Он

Для иллюстрации на рис. VI. 18 показаны пульсирующие искусственные каверны, образовавшиеся за пластинкой, установленной в вертикальной гидродинамической трубе [95].

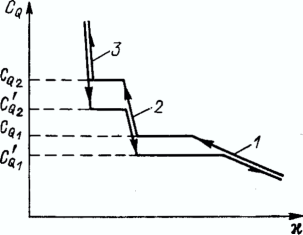

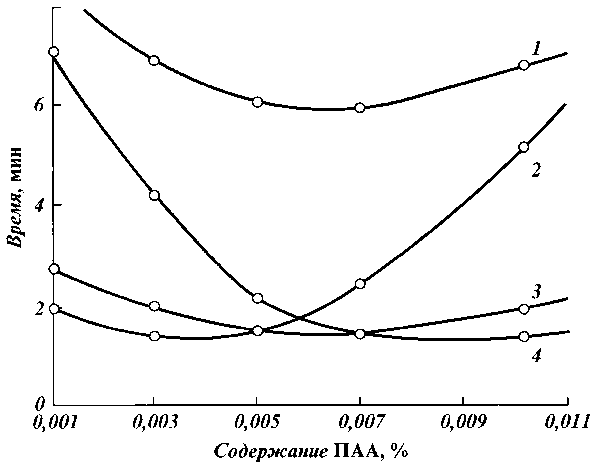

Для того чтобы получить представление о поведении и пара-мет рах каверны в различных стадиях ее развития целесообразно рассмотреть схематизированную зависимость CQ (к), приведенную на рис. VI.19. Она построена на основании экспериментальных данных [95] и позволяет составить представление о механизме образования различных стадий каверны.

Представим себе, что начиная с некоторого критического числа кавитации возрастает расход газа, каверна, имеющая одну волну, удлиняется, а число кавитации падает. Когда расход достигает некоторого порогового значения Cq,, каверна удлиняется (без изменения расхода) при уменьшении числа кавитации, и ее поверхность имеет уже две волны (вторая стадия). Переход от первой стадии ко второй сопровождается изменением частоты колебаний.

Дальнейшие увеличения подачи воздуха в каверну приводят опять при некотором пороговом значении Cq2 к внезапному изменению длины каверны, сопровождаемому уменьшением числа ка-Рис. VI. 18. Различные формы витации, а на поверхности кавер-

пульсирующих каверн: а — ста- ны образуется три волны. Таким

ционарная каверна; о — одна вол- J *

на; в — две волны; г — три волны; образом, в эксперименте можно

д — четыре волны. получить четыре, пять и более

волн.

При увеличении количества воздуха до некоторого предела пульсирующие явления пропадают. Если затем расходы воздуха уменьшать в обратной последовательности, то пороговые Cq при переходе от стадии к стадии получают меньшие значения. На рис. VI.19 видно, что Cq, < Cq, и Cq2 < Cq2. Таким образом, схематизированная диаграмма Cq (к) характеризуется некоторой петлей типа петли гистерезиса,

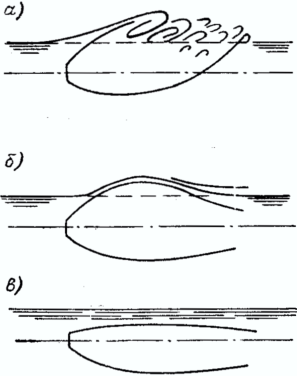

Представляет значительный интерес исследование искусственной каверны при движении вблизи свободной поверхности. Рассматриваются два случая: движение вблизи невозмущенной поверхности, движение при волнении. Как показывают экспериментальные исследования [27], возможны три вида деформации каверны, обусловленной влиянием свободной поверхности и весомости, каждый из которых проявляется в зависимости от чисел Фруда.

При малых числах Фруда весомость жидкости проявляется весьма существенно: каверна сильно всплывает, а подаваемый в каверну воздух за насадком прорывается в атмосферу и не позволяет создать замкнутую кавитационную полость (рис. VI.20, а).

При умеренных числах Фруда каверна формируется достаточно хорошо: влияние весомости жидкости проявляется весьма существенно и приводит к образованию волнового бугра над кавитационной полостью (рис. VI.20, б).

При движении с очень большими числами Фруда влияние весомости жидкости практически отсутствует, каверна может оказаться несимметричной относительно горизонтальной плоскости (рис. VI.20, в).

Рис. VI. 19. Схематическая зависимость расхода воздуха от числа кавитации для пульсирующих каверн.

1 — одна волна; 2 — две волны; 3 — три волны.

Для судостроительной практики наибольший интерес представляет режим движения при умеренных числах Фруда. Поэтому все дальнейшие результаты относятся к этому случаю.

Близость свободной поверхности вызывает искажение формы каверны и оказывает влияние на механизм подачи воздуха за насадок.

Наблюдаются два режима поступления воздуха в каверну: принудительная подача с избыточным давлением и поступление самотеком из атмосферы. Первый режим наблюдается при большом погружении каверны или при малом погружении и малой

„ Fco

относительной скорости

Frw = у__ .

Второй режим наблюдается при больших числах Frw. Количество подаваемого воздуха определяется площадью сечения, через которое воздух поступает в каверну. Практически воздух из атмосферы может поступать: либо по вихревым жгутам за каверной, либо вдоль вертикальных стоек (у катеров на крыльях), находящихся в отрывном режиме обтекания, либо по внутренним трактам системы подачи воздуха. Для определения числа кавитации в этом случае необходимо принять давление рм = р& + + рgH, а рк = рл.

Рис. VI.22. Зависимость коэффициента сопротивления Сх = X

%

0,10 0,08 0,06 0,04 0,02

0_____

0,3 0,4 0,5 Dq

Рис. VI .21. Зависимость числа кавитации от расхода воздуха и относительной глубины погружения.

Рис. VI. 20. Виды деформации каверны вблизи невзволнованной свободной поверхности: а — при малых числах Фруда; б — при умеренных числах Фруда; в — при больших числах Фруда.

=-7^2- от числа кавитации при различных относитель-

ных глубинах погружения диска Я.

Такое значение число кавитации принимает при неограниченном поступлении в каверну воздуха из атмосферы. Зависимость (VI.3.1) не учитывает особенности подачи воздуха из атмосферы по внутреннему тракту, один из концов которого находится за насадком в зоне разряжения, а другой сообщается с атмосферой. В этом случае скорость воздуха, поступающего в каверну, зависит от перепада давления между этими концами, что, в свою очередь, зависит от глубины погружения, скорости движения и формы насадка.

Начало прорыва воздуха из атмосферы в каверну соответствует резкому увеличению количества подаваемого в каверну воздуха и приводит к существенному снижению числа кавитации. На рис. VI.21 дана экспериментальная зависимость числа х (CQ) при разных значениях относительного заглубления H = Hld.

Зависимость коэффициента сопротивления диска Сх, отнесенного к площади миделевого сечения каверны, от числа кавитации х для разных относительных погружений Н дана на рис. VI.22. Как следует из рисунка, коэффициент Сх при одном и том же числе кавитации возрастает при уменьшении глубины погружения, что объясняется волновыми эффектами, приводящими к увеличению площади миделевого сечения каверны, а также к появлению дополнительной волновой составляющей сопротивления.

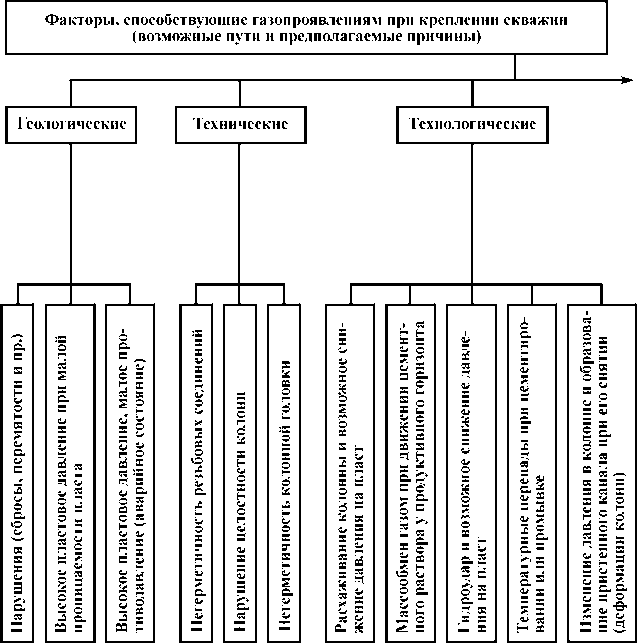

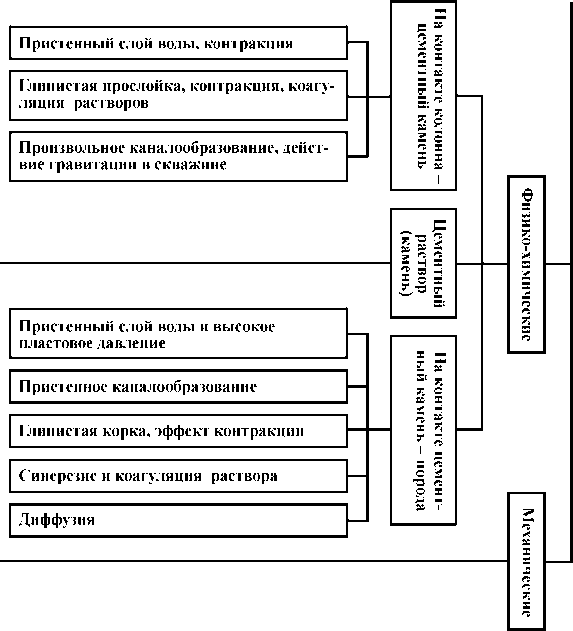

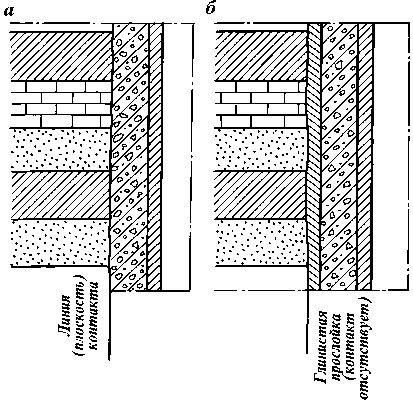

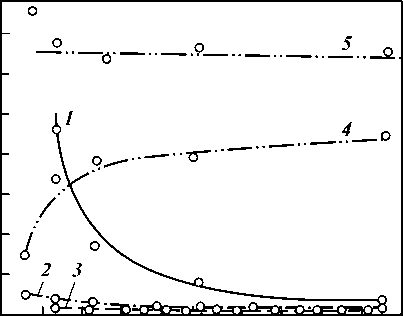

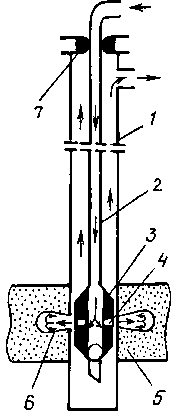

При строительстве скважин основным критерием качества является обеспечение герметичности скважины для транспортировки нефти, газа и (или) воды от продуктивного пласта до ее устья. Это достигается спуском в ствол скважины обсадной колонны и созданием сплошного равностенного затрубного цементного кольца.

Качество цементного кольца зависит от степени вытеснения и смешения цемента с буровым раствором, химической обработки цемента, геологических факторов месторождения, конструкции скважины, температуры, давления, коррозионной среды, наклона скважины, наличия установленных с определенным интервалом центраторов и турбулизаторов, а также оперативности и правильности проведения тампонаж -ных работ, использования буферной жидкости при цементировании и др.

Некачественное цементирование скважины, износ обсадных колонн инструментом при бурении и эксплуатации, а также другие причины приводят к преждевременному выходу из строя скважин вследствие нарушения герметичности обсадных колонн, что требует проведения ремонтно-изоляционных работ. В комплекс этих работ входят технологические операции, направленные на ограничение гидравлической связи внутриколонного и заколонного пространства в регламентированных пределах.

Несмотря на возросший уровень техники и технологии строительства скважин, затраты на ремонтно-изоляционные работы в отрасли продолжают расти.

Рост общего фонда скважин с учетом их возраста приводит к значительному увеличению количественного и процентного соотношения скважин, нуждающихся в ремонте.

В общем комплексе ремонтно-изоляционных работ большая доля затрат приходится на операции, связанные с изоляцией перфорированных обсадных колонн.

Затраты времени и средств при строительстве нефтяных и газовых скважин, связанные с восстановлением герметичности обсадных колонн, остаются неоправданно большими.

Очевидно, что проблема ремонта скважин в процессе бурения и эксплуатации в будущем еще более обострится, если не будут приняты неотложные практические меры.

Виды и причины нарушения герметичности обсадных колонн

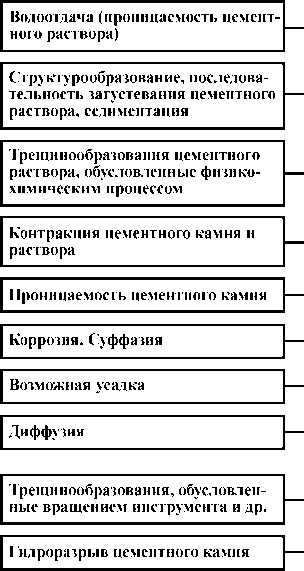

Все основные факторы, определяющие потерю герметичности обсадных колонн, можно разделить на четыре группы: геологические, технико-экономические, физико-механические и субъективные.

Первая группа факторов характеризуется обвалами стенок, выбросом бурового раствора, воды, нефти и газа, смятием промежуточных и эксплуатационных колонн аномально высокими пластовыми давлениями, наличием высоких пластовых температур, набуханием породы, пробкообразованием пород и продуктивных пластов, высокой сейсмической активностью.

Главнейший фактор второй группы — не соответствующие условиям конструкция скважин, способ бурения, качество и компоновка применяемых обсадных труб, скорость и способ спуска, технология цементирования обсадной колонны, продолжительность работы в обсадной колонне, технология оборудования устья скважин, освоение, эксплуатация, ремонтные работы, угол искривления и азимут ствола скважины.

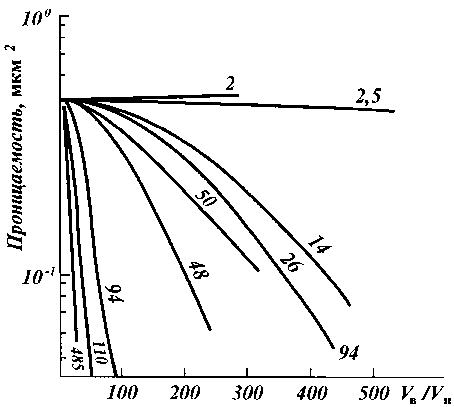

К основным параметрам третьей группы факторов относятся: прочность, проницаемость, коэффициент линейного расширения, пластичность тампонажного камня; прочность, коррозионная и абразивная стойкость материала труб; коэффициент линейного расширения горных пород; технологические свойства фильтрационной корки.

Четвертая группа факторов в основном зависит от организации производства, опыта и квалификации исполнителей. Однако их роль в потере герметичности обсадных колонн велика. К ним относятся нарушение организации процесса спуска обсадной колонны, подача на буровую некачественных труб, неточный расчет обсадной колонны, несвоевре-294 менный долив промывочной жидкости, недовинчивание труб и др.

По М.Л. Кисельману, схема классификации повреждений обсадных колонн выглядит следующим образом:

1-я группа — дефекты металлургического производства (нарушения обсадных труб при изготовлении);

2-я группа — дефекты, возникающие при нарушениях правил погрузки, разгрузки, перевозки и хранения труб (нарушения обсадных труб при транспортировке и хранении);

3-я группа — дефекты, появляющиеся в процессе эксплуатации (нарушения обсадных труб при эксплуатации).

А. А. Федоров предложил классификацию повреждений обсадных колонн и их причин, приведенную в табл. 6.1.

Так как по мере накопления опыта и данных исследований виды и причины нарушения герметичности будут дополняться, то и классификация их будет изменяться.

Из анализа причин нарушения герметичности обсадных колонн следует, что некоторые факторы, приводящие к аварийному состоянию скважины, могут быть устранены в процессе ее бурения, цементирования и эксплуатации.

К типовым (часто встречающимся) видам нарушения герметичности обсадных колонн в скважинах можно отнести:

Т а б л и ц а 6.1

Классификация повреждений обсадных колонн при бурении, креплении и эксплуатации нефтяных и газовых скважин

| А. Смятие обсадных колонн | Б. Разрыв колонн (продольный или поперечный) | В. Нарушение герметичности колонны |

|

1. Неправильный расчет колонн на прочность 1 . Не учтено аномально высокое давление нефти, воды или газа в пластах, вскрытых скважинами 2. Не учтено горное давление соленосных пород 3. Не учтено горное давление пластичных пород | I. Неправильный расчет колонн на прочность 1. Не учтено максимальное внутреннее давление, создаваемое при проведении различных работ в колонне 2. Не учтено увеличение осевых нагрузок при изменении температурного режима скважины, избыточного наружного и внутреннего давления 3. Применены неточные формулы для определения допустимых нагрузок | I. Неправильный расчет колонн на прочность 1. Не учтены дополнительные осевые усилия, возникающие при изменении температурного режима, наружного и внутреннего давления 2. Не учтено максимальное внутреннее давление, создаваемое при проведении различных работ в колонне 3. Не учтены максимальные осевые нагрузки |

| А. Смятие обсадных колонн | Б. Разрыв колонн (продольный или поперечный) | В. Нарушение герметичности колонны |

|

4. Не учтено давление, возникающее при набухании пород 5. Использованы не по назначению источники формулы для определения прочностных характеристик 6. Не учтено снижение прочности труб при действии осевых усилий от собственного веса колонны 7. Не учтено снижение прочности труб при изменении температурного режима наружного и внутреннего давления 8. Не учтено снижение прочности труб при перфорации II. Нарушение технологии 1. Спуск обсадных труб с заводским дефектом 2. Неправильная маркировка труб 3. Гидравлическое давление при спуске колонны с большой скоростью 4. Недолив колонны при спуске с обратными клапанами 5. Некачественное цементирование обсадных колонн 6. Спуск на клиньях тяжелых обсадных колонн 7. Свинчивание при неконтролируемом крутящем моменте или "через нитку" III. Стихийные явления 1. Землетрясения 2. Тектонические смещения пластов 3. Оползни и осыпи пород |

4. Не учтены максимальные осевые нагрузки II. Нарушение технологии 1. Спуск труб с заводским дефектом 2. Гидравлический удар при цементировании колонны 3. Некачественное соединение секций обсадных колонн 4. Разгрузка колонны на забой в скважинах 5. Внутреннее давление в колонне выше допустимого 6. Отсутствие контроля крутящего момента при свинчивании резьбовых соединений 7. Некачественное цементирование колонны III. Стихийные явления 1. Землетрясения 2. Тектонические смещения пластов 3. Оползни и осыпи пород | II. Нарушение технологии 1. Спуск труб с дефектами резьбовых соединений 2. Резьба смазочный материал не соответствуют условиям скважины 3. Конструкция муфт для двухступенчатого цементирования несовершенна 4. Колонна некачественно зацементирована 5. Колонна спущена в скважину, имеющую резкие перегибы ствола 6. Колонна разгружается на забой в скважинах, имеющих большие каверны 7. Крутящий момент при свинчивании резьбовых соединений не контролируется III. Стихийные явления 1. Землетрясения 2. Тектонические смещения пластов 3. Оползни и осыпи пород |

раковины коррозионного и эрозионного износа (отверстия); продольные, поперечные, полые порывы, порезы (трещины); некачественную геометрию и пр.

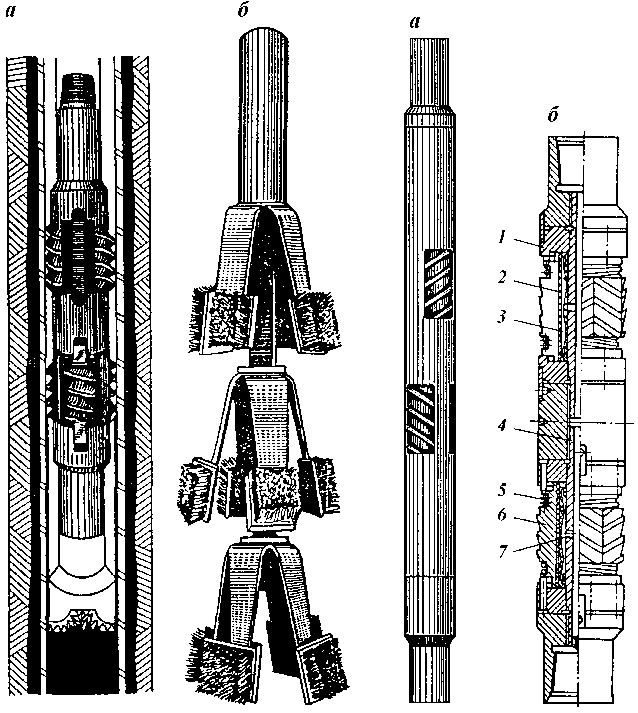

Количество и номенклатуру нарушений обсадных колонн можно значительно уменьшить, если строго соблюдать технологический процесс бурения скважин; применять обсадные трубы с антикоррозионным и термостойким покрытием; использовать предохранительные кольца, центраторы на бурильных и насосно-компрессорных трубах; применять защитные оболочки для долот при спуске их в забой; периодически проворачивать незацементированную часть колонны при ее одностороннем износе; с помощью специальных устройств уменьшить абразивность бурового раствора.

Определить местоположение и характер нарушения герметичности в обсадных колоннах можно при помощи дебито-меров, резистивиметров, электротермометров и манжетных желонок; широкое распространение получили также геофизические и акустические методы.

В настоящее время применяются новые прогрессивные способы определения местоположения, а также характера и размеров нарушения герметичности колонн фотоаппаратами, телекамерами и гидравлической печатью.

6.1. СПОСОБЫ И СРЕДСТВА ВОССТАНОВЛЕНИЯ ГЕРМЕТИЧНОСТИ ОБСАДНЫХ КОЛОНН

В практике бурения и эксплуатации нефтяных и газовых скважин применяются различные способы восстановления герметичности обсадных колонн.

Существующие способы восстановления герметичности можно разделить на три основные группы:

1) не уменьшающие внутренний диаметр обсадной колонны;

2) незначительно уменьшающие внутренний диаметр колонны;

3) существенно уменьшающие внутренний диаметр.

К первой группе относятся:

герметизация резьбовых соединений колонны путем до-крепления их в скважине;

цементирование межтрубного пространства через устье скважины;

замена поврежденной части колонны новой.

Во вторую группу входят:

цементирование через внутритрубное пространство;

установка металлических накладок;

установка гофрированных пластырей.

Третья группы включает:

спуск насосно-компрессорных труб с отсекающими пакерами;

установку колонн-летучек;

спуск дополнительной колонны.

Рассмотрим кратко физическую сущность и последовательность основных операций указанных способов восстановления герметичности.

Возможность применения способа довинчивания обсадных труб оценивают по результатам предварительного расчета параметров операции, а крутящий момент на устье скважины контролируют по углу упругого закручивания довинченной колонны. Однако широкое применение этого метода сдерживает отсутствие надежных технологических средств контроля за крутящим моментом.

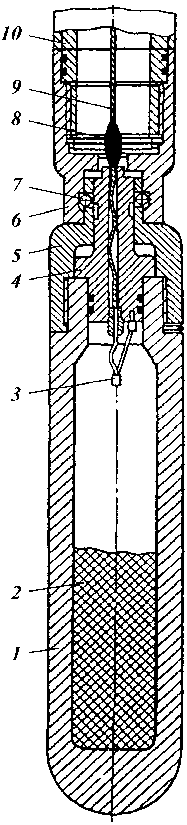

Повторное цементирование включает в себя следующие операции: определение места нарушения герметичности;

перфорацию обсадной трубы; установку цементного моста-пробки для отделения от продуктивного горизонта (пласта); закачивание тампонирующего материала в затрубное пространство; разбуривание тампонирующего материала и мостовой пробки; опрессовку.

Замена поврежденной части колонны новой производится по существующей технологии и не представляет трудностей.

Особый интерес представляют способы второй группы.

Цементирование внутритрубного пространства применяется в том случае, когда не получены положительные результаты после докрепления колонны обсадных труб.

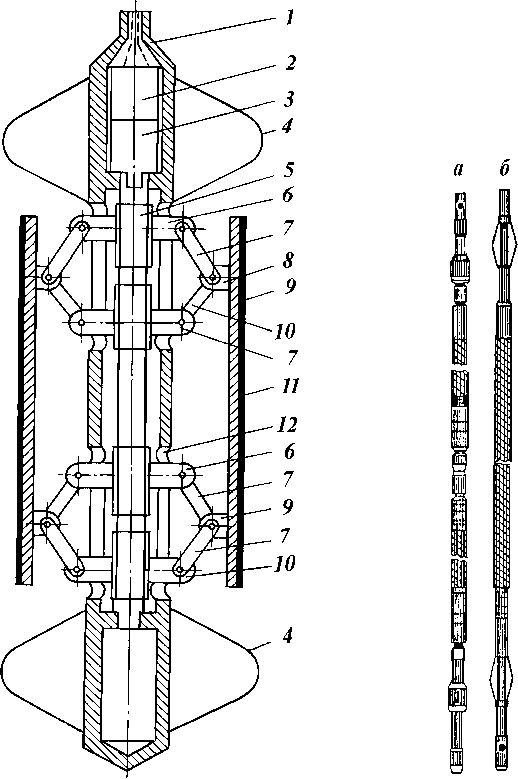

При установке металлических накладок на поврежденный участок наружный диаметр накладки должен быть равен внутреннему диаметру обсадной трубы в интервале повреждения, края наладок имеют эластичное уплотнение. Спуск, ориентацию и установку наладок осуществляют на канате специальным устройством.

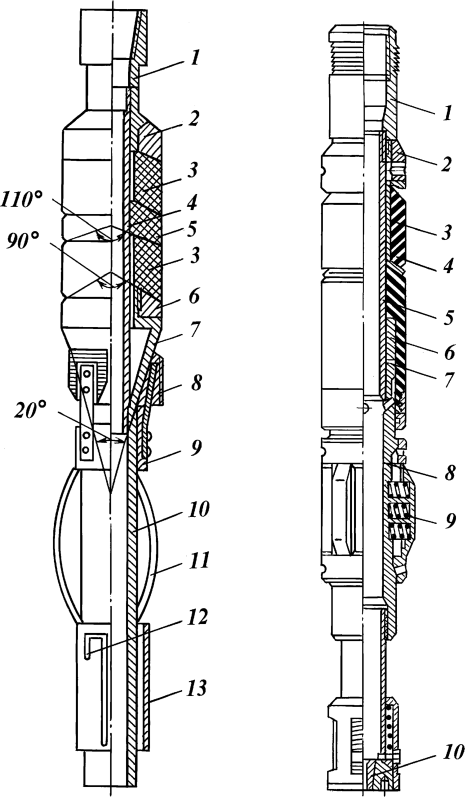

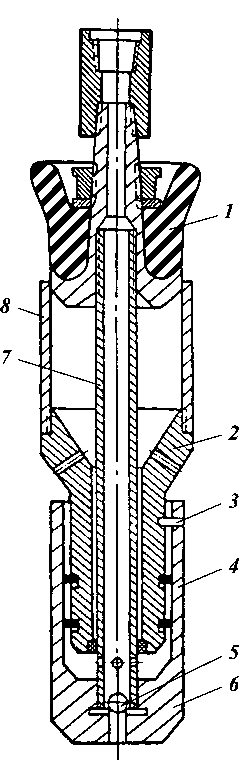

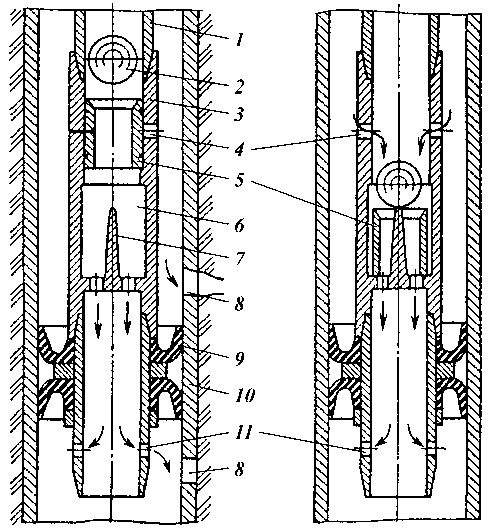

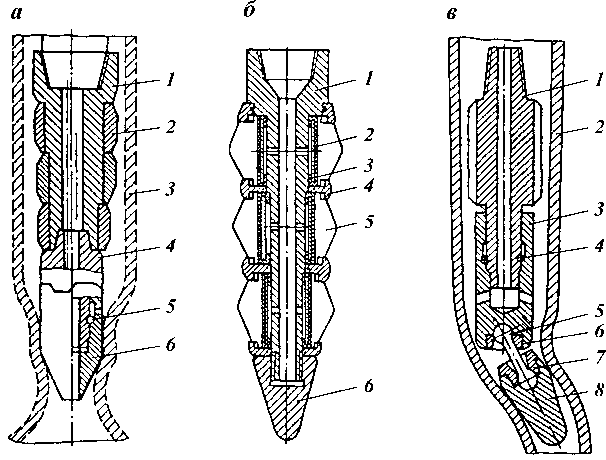

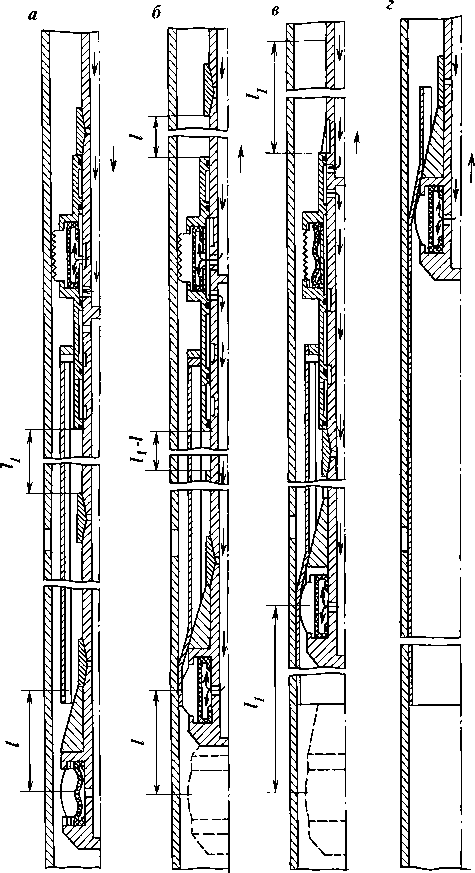

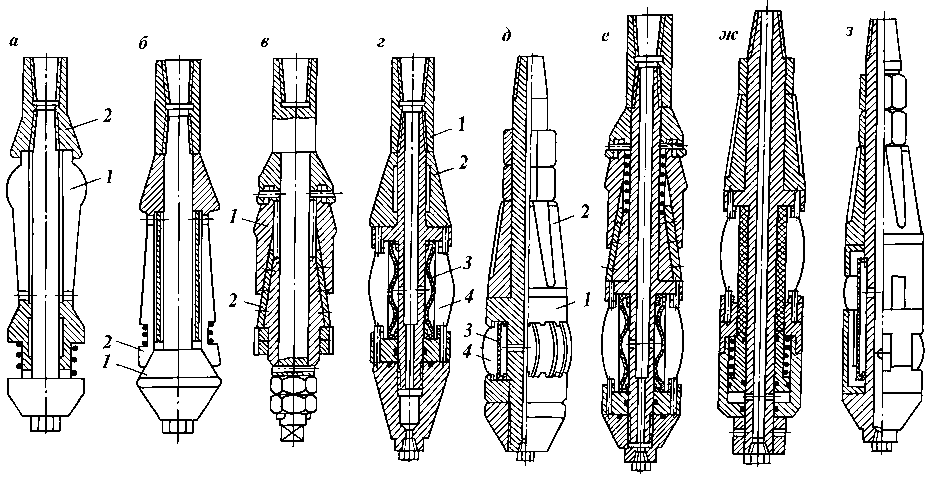

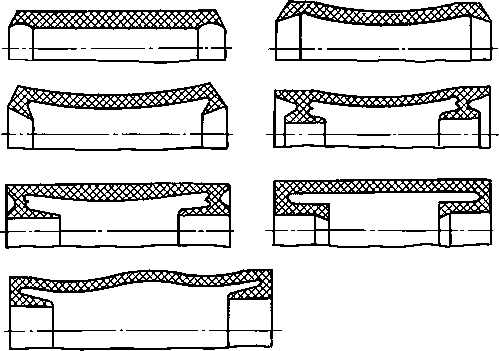

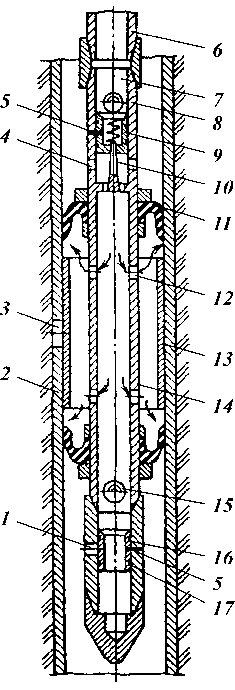

Сущность ремонта обсадных колонн стальными пластырями заключается в том, что продольно-гофрированный пластырь, изготовленный из тонкостенной стальной трубы и покрытый снаружи герметизирующим составом, спускают в скважину, в интервал ремонта, на специальном устройстве и расширяют дорнирующим узлом этого устройства до полного 298 контакта с обсадной колонной. Этот способ включает в себя следующие операции: определение признаков и ориентировочного места нарушения герметичности электротермометрами, резистивиметрами и др.; шаблонирование и ликвидацию смятий при их наличии с применением шаблонов, справок; определение более точного места и характера нарушения герметичности с помощью гидравлических боковых печатей; установку пластыря с использованием транспортных устройств, снабженных необходимыми узлами и элементами; опрессовку при помощи сдвоенных пакеров.

6.2. ПОВЫШЕНИЕ ГЕРМЕТИЧНОСТИ

РЕЗЬБОВЫХ СОЕДИНЕНИЙ

ОБСАДНЫХ КОЛОНН

Все типы резьбовых соединений обсадных труб в силу конструктивных особенностей имеют общий существенный недостаток. Независимо от профиля резьбы и типа соединения в резьбовом соединении после свинчивания остается винтовой канал между сопрягаемыми поверхностями нарезки. Наличие дополнительных конструктивных элементов в соединениях повышенной герметичности, таких как поясковые гладкие поверхности на ниппеле и муфте, упорные торцы, значительно повышают надежность резьбовых соединений, но не обеспечивают их достаточной герметичности для жидкостей и газов при реальных перепадах давлений на резьбовых соединениях. Кроме того, отрицательное влияние допусков на геометрические размеры резьб и дефектов изготовления лишь частично снижается при закреплении соединений за счет локальных упругих и упругопластических деформаций и притирания сопрягаемых поверхностей.

Герметичность резьбовых соединений обсадных труб зависит от размеров и формы винтового канала и от свойств смазки, заполняющей этот канал. На герметичность конического резьбового соединения влияют следующие факторы: точность выполнения нарезок резьб на муфте и трубе; длина рабочей части резьбы; значение натяга при свинчивании; нагружение резьбового соединения наружным или внутренним давлением, а также осевым растягивающим усилием; продолжительность действия нагрузок и давления; вязкость создающего давление агента (жидкость или газ) и степень его разрушающего действия на смазку и металл резьбы.

При наличии рассмотренных выше дефектов резьб и при отсутствии достаточно надежного критерия для определения оптимального значения крутящего момента осевое растяжение значительно влияет на герметичность соединений. Давление, при котором нарушается герметичность, в этом случае иногда снижается наполовину.

Герметичность резьбовых соединений обеспечивается за счет применения смазочно-уплотнительных составов и закрепления соединений с необходимым крутящим моментом как при навинчивании муфт на трубы, так и при свинчивании труб в процессе спуска колонны.

Значения крутящих моментов и указания по визуальному контролю за степенью закрепления резьбовых соединений каждого типоразмера (тип резьбы, диаметр и толщина стенок труб, марка стали труб) регламентируются техническими условиями на их изготовление.

Ряд передовых фирм-изготовителей поставляют трубы с заранее нанесенным уплотнителем на ниппели труб или предлагают постановку фирменного уплотнителя с партиями труб с указанием области применения.

Во всех остальных случаях для обсадных труб отечественного и импортного производства выбор и применение уплотнительных составов необходимо осуществлять в соответствии с табл. 6.2.

К примеру, из существующих способов уплотнения резьбовых соединений труб в газовых скважинах на Краснодарском ПХГ применяются: закачка герметизирующих составов (полимеров) как с наполнителями, так и без них, закачка СБС (соляро-бентонитовая смесь), КОФС (кубовый остаток фурфуролового спирта) с соляной кислотой, а также спуск пакеров на НКТ ниже места установки ПДМ и перевод скважин на пакерную эксплуатацию.

При закачке герметизирующих составов в качестве основного сырья применяется омыленный таловый пек (ОТП) в виде раствора концентрацией от 18 до 25 % (по массе) и водный раствор хлорида кальция или магния. Механизм обработки заключается в том, что при контакте герметизирующего состава с солевым раствором мгновенно протекает реакция высаливания ОТП с образованием герметика, который за счет сил адгезии покрывает поверхности пор и трещин (Ю.М. Басарыгин и др.).

Полученный продукт химически устойчив до температуры 280 °С. Реализация способа проводится следующим образом: открывают задвижку межколонного пространства и стравли-300

Уплотнительные составы и материалы для резьбовых соединений обсадных труб

|

Наименование, шифр, ГОСТ, ТУ |

Изготовитель (б. СССР) |

Область применения, особенности* |

| УС-1 ТУ 38-101440-74 |

Казанский опытный завод синтетических смазок | При температуре до 120 °С: для всех типоразмеров труб в газовых, газоконденсатных и нефтяных скважинах При температуре воздуха ниже 10 °С смазку подогревать в водяной бане до 20-25 °С, при отрицательной температуре - дополнительно подогревается резьбовой конец трубы до 510 °С Крутящий момент на 40-60 % выше, чем при несамоотверждающих смазках |

| Р-402 ТУ 38-101708-78 | Ленинградский завод им. Шаумяна | При температуре до 200 °С: для труб с резьбами повышенной герметичности (ОТТГ, ОТТМ и др.) в газовых и газоконденсатных скважинах; для труб по ГОСТ 632-80 в нефтяных скважинах (как правило, при избыточных давлениях до 15,0 МПа) Не требуется подогрев резьбового конца при температуре до -30 °С |

|

Р-2 МВП ТУ 38-101332-73 |

Ленинградский завод им. Шаумяна |

При температуре до 100 °С: для труб с резьбами повышенной герметичности (ОТТГ; ОТТМ и др.) в газовых и газоконденсатных скважинах; для труб по ГОСТ 632-80 в нефтя ных скважинах |

| Лента ФУМ (Фторопластовый уплотнительный материал) ТУ 6-05-1388-76 |

Завод им. "Комсомольской правды" (г. Ленинград) Охтинское НПО "Пластполимер" (г. Ленинград) |

При температуре до 200 °С: для труб по ГОСТ 632-80 диаметром до 245 мм в газовых и газоконденсатных скважинах с избыточным внутренним давлением до 20,0 МПа; для труб по ГОСТ 632-80 всех диаметров в нефтяных скважинах Крутящий момент на 18-20 % ниже, чем при несамоотверждающихся смазках |

| Г рафитная (УСсА) ГОСТ 3333-55 | Ленинградский завод им. Шаумяна | В скважинах с избыточным внутренним давлением не более 13,0 МПа кроме: газовых и газоконденсатных скважин, морских скважин, любых скважин, на которых предусмотрена установка противовыбросового оборудования и скважин с градиентом пластового давления 1,3 и более |

| Наименование, шифр, ГОСТ, ТУ | Изготовитель (б. СССР) | Область применения, особенности* |

| Резьбовой отверждаемый герметик РОГ ТУ 51-0015862339-97 * Указана темп кая. |

ература, большая | При температуре до 300 °С и любых избыточных давлениях: для всех типоразмеров труб и переводников, спускаемых в газовые, газоконденсатные и нефтяные скважины, в том числе с наличием агрессивных сред В наклонно направленных скважинах, начиная с участка интенсивного набора искривления, применение обязательно из двух — динамическая или статичес- |

вают давление за сутки до обработки. Приготавливают водный раствор талового пека 25%-ной концентрации. После полного растворения в подогретой до 40 — 80 °С воде цементировочным агрегатом отбирают 300 л ОТП. После 3 — 4 мин ожидания продувают затрубное пространство и закачивают в него водный раствор хлористого кальция в количестве 500 л. Через каждые 15 — 20 мин продувают скважину через затрубное пространство до появления вязкоупругого продукта на устье. Закрывают задвижки на затрубном и межколонном пространстве и ведут наблюдение за межколонным давлением. Если же определено, что газ поступает в межколонное пространство в верхнем части колонны и расход газа составляет 30 м3/сут и более, то готовят ОТП как и в первом случае, но в приготовленный раствор ОТП вводят наполнитель (мел) в количестве 1 % (по массе). Для образования вязкоупругого продукта в верхней части колонны закачку жидких компонентов ведут агрегатами одновременно. Через сутки на скважине производят продувку до появления на устье следов вязкоупругого продукта.

Тем не менее, как показали результаты экспериментальных исследований на натурных образцах труб и промысловый опыт, применение рекомендуемых уплотнительных составов и крутящих моментов при свинчивании резьбовых соединений является необходимым, но не всегда достаточным условием обеспечения их герметичности в скважинах, особенно газовых.

Снижение стойкости к утечкам и потеря герметичности обусловлены совместным действием осевых растягивающих и сжимающих нагрузок и изгибающих моментов. Особенно этому воздействию подвержены безупорные конические 302

резьбовые соединения с резьбой треугольного профиля. При этом наименее стойкими к утечкам оказываются соединения труб, спускаемых с применением элеваторов, когда коэффициенты запаса прочности на расстройство резьбовых соединений составляют 1,5 и менее.

При опоре торца муфты на элеватор муфта по всей высоте деформируется в поперечных и продольных сечениях, и уже после снятия с элеватора под действием обратных упругих деформаций резьбовое соединение оказывается ослабленным.

Экспериментальными исследованиями на образцах 146-мм обсадных труб установлено, что после свинчивания труб на элеваторе, снятия колонны и вторичной посадки ее на элеватор, резьбовые соединения начинают дополнительно довинчиваться при крутящем моменте значительно меньше, иногда на 25 — 30 %, максимального момента при первичном свинчивании. Для труб, свинчиваемых с подвешенной на клиновом захвате (спайдере) колонной, также имеет место уменьшение этого значения на 10—15 % и не более.

В связи с этим непременным условием повышения герметичности резьбовых соединений является применение для спуска обсадных колонн клиновых захватов или спайдеров на роторе и талевой системе, полностью исключающих применение элеваторов, особенно в процессе допуска верхних, наиболее нагруженных секций колонн.

В особо ответственных случаях оправдал себя опыт спуска обсадных труб с треугольными резьбами ГОСТ 632 — 80, когда верхняя часть колонны спускается с двухкратным закреплением резьбовых соединений: первое закрепление — по обычной технологии, повторное — после взятия колонны "на вес" и повторной посадки на захватное устройство.

Вынужденным, эффективным способом восстановления герметичности резьбовых соединений обсадной колонны на верхнем, незацементированном участке является довинчивание их в скважине на любой стадии после опробования или эксплуатации.

Расчет и порядок проведения операций по довинчиванию обсадной колонны следующий.

Если обсадная колонна перфорирована, устанавливается отсекающий цементный мост и демонтируется колонная головка. Одним из известных методов, например, с помощью магнитного локатора, определяется длина незащем-ленной цементным кольцом и неперехваченная верхняя часть обсадной колонны. Устанавливается ротор или, при его наличии, верхний привод. К колонне присоединяется рабочая труба.

Довинчивание осуществляется путем передачи импульсов вращающего момента на резьбовые соединения. При прочих равных условиях довинчиваются в первую очередь резьбовые соединения, находящиеся под нулевой и минимальной осевой нагрузкой. С учетом этого, начиная с положения полностью разгруженной или натянутой на вес свободной части, колонна ступенями натягивается (разгружается) на значении веса 100 — 150 м труб и путем вращения с устья с заданным вращающим моментом а довинчивается. Значение а принимается равным максимальному значению вращающего момента для первичного крепления резьбовых соединений данного типоразмера с учетом типа уплотнительного состава или на 10—15 % выше.

В случае наличия роторного моментомера или моментомера верхнего привода контроль за значением вращающего момента осуществляется по моментомеру. В этом случае при заданном значении а к верхней трубе колонны на каждой ступени довинчивания должен прикладываться вращающий момент ак, вычисляемый по формуле

1 + (0,010 + 0,015)

(6.1)

М„ = М

1 00

где 1р — длина растянутой части колонны на каждой ступени довинчивания.

Формула (6.1) справедлива для случаев условновертикальных или незначительно искривленных (5 — 7°) скважин на верхнем участке, что имеет место в большинстве случаев.

В промысловой практике ввиду отсутствия или ненадежности моментомеров широкое распространение получил способ контроля за значением вращающего момента по углу упругого закручивания колонны. При этом учитывается, что при одном и том же вращающем моменте на устье угол упругого закручивания колонны тем меньше, чем больше длина разгруженной части колонны, а передаваемый вращающий момент постепенно затухает на сжатом участке ввиду изгиба труб и прижимания их к стенкам скважины.

Для определенного сочетания диаметров скважины и колонны и толщины стенок труб существует критическая длина разгруженной колонны 1кр, ниже которой вращающий момент не передается. Такой длиной является абсцисса, соответствующая точке пересечения двух кривых на совмещенном графике, изображающем функции

f (I c) = th(klc)

(6.2)

W(lc) = kI Ic - V

qr

где 1с — длина сжатого (разгруженного) участка колонны; q — масса единицы длины колонны на участке 1с; r — наружный радиус труб.

Значение к вычисляется по формуле

k ^ ж. (6.3)

где ф — коэффициент трения труб о стенки скважины, принимаемый равным 0,25 — 0,30 (по М.М. Александрову); р — радиальный зазор между колонной и скважиной; EI — жесткость труб при изгибе.

Чем больше длина разгруженной части колонны 1с при общей длине L, тем меньше угол упругого закручивания всей колонны при одном и том же вращающем моменте, приложенном к верхней трубе.

Таким образом, чтобы обеспечить постоянство прикладываемого вращающего момента к резьбовым соединениям в переходной зоне от растянутой к сжатой части колонны, необходимо по мере загрузки колонны уменьшать угол ее упругого закручивания, а при натяжении от разгруженного положения соответственно увеличивать его.

Разбив обсадную колонну на условные участки длиной 100—150 м и приняв в качестве контролирующего параметра за значением передаваемого вращающего момента довинчиваемым резьбовым соединениям угол упругого закручивания труб а, выраженный в количестве поворотов верхней трубы, вычисляют значения а для исходного и всех промежуточных положений из выражения

- lnch(klc

(6.4)

а

2nGI р Лфв1 р

IVLL 2EIr

где С1р — жесткость труб при кручении.

При вычислении а необходимо руководствоваться следующим. В случае 1с < 1кр в (6.4) подставляются величины L и 1с. В случае 1с > !кр вместо L подставляется величина L — ( lc— !кр), а

вместо 1с величина !кр.

Для руководства операциями по довинчиванию колонны выдаются дискретные величины а, соответствующие величинам 1с от величины L до 0.

Резьбовые соединения считаются довинченными, если при каждом положении колонны после нескольких попыток поворота верхней трубы на а оборотов и снятия вращающего момента реактивный возврат трубы составит а оборотов.

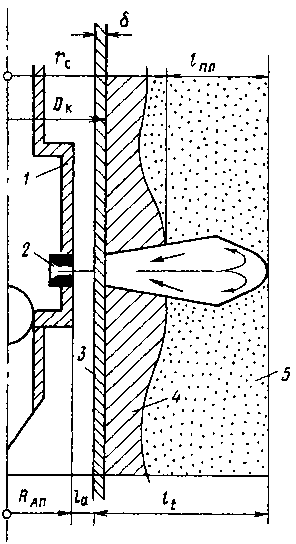

6.3. ТЕХНОЛОГИЯ РЕМОНТА ОБСАДНЫХ КОЛОНН СТАЛЬНЫМИ ПЛАСТЫРЯМИ

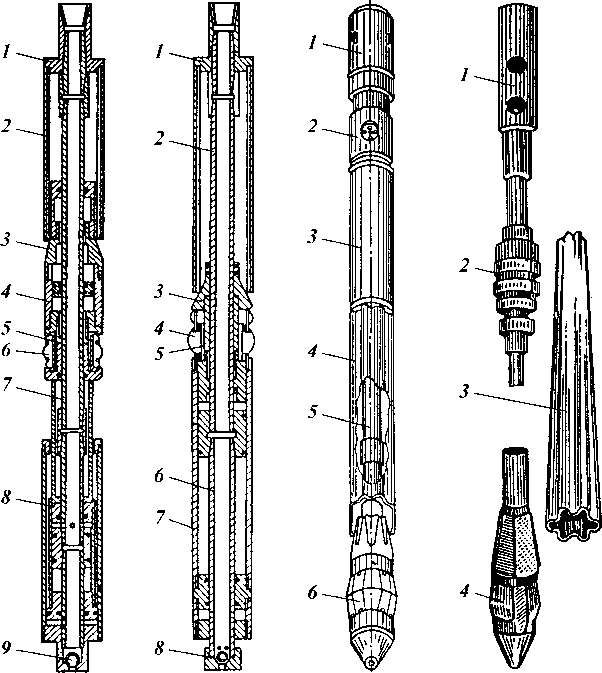

Анализ отечественного и зарубежного опыта ремонта обсадных колонн при восстановлении герметичности скважин показал, что из применяемых в отечественной практике методов установка тонкостенных продольно-гофрированных стальных труб (пластырей) в большинстве случаев является наиболее перспективной, экономичной и простой (В. А. Юрьев).

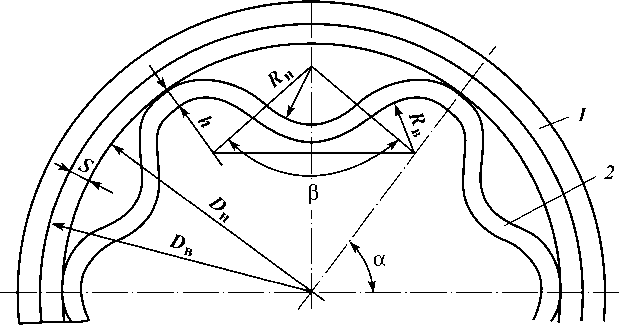

Суть этого метода заключается в том, что продольно-гофрированный пластырь, изготовленный из тонкостенной цилиндрической трубы и покрытый герметизирующим материалом, спускают в подготовленный участок скважины на специальном устройстве и расширяют дорнирующим элементом этого устройства до сопряжения с обсадной колонной в месте ее дефекта.

6.3.1. ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ И ТЕХНОЛОГИЧЕСКАЯ ПОСЛЕДОВАТЕЛЬНОСТЬ ОПЕРАЦИЙ ПРИ РЕМОНТЕ ОБСАДНЫХ КОЛОНН СТАЛЬНЫМИ ПЛАСТЫРЯМИ

Основные требования к технологическому

процессу.

1. Изоляция продуктивного пласта от ремонтируемого участка обсадной колонны.

2. Проверка ствола обсадной колонны на проходимость инструмента.

3. При наличии смятия обсадной колонны его ликвидация.

4. Определение местонахождения негерметичности (дефекта) обсадной колонны с точностью ±500 мм.

5. Очистка внутренней поверхности обсадной колонны в интервале дефекта.

6. Определение характера, формы и размеров дефекта.

7. Установка на дефект пластыря.

8. Нанесение на наружную поверхность пластыря герметизирующего материала.

9. Устройство, предназначенное для установки пластыря и снабженное гидравлической дорнирующей головкой, должно обеспечивать ее заход в пластырь без давления, а прочность его элементов на разрыв должна удовлетворять условию

[Ny] > 1,6[Np] > 400 кН,

где [Ny] — допустимая прочность устройства на разрыв,

кН; [Np] — допустимое рабочее усилие протяжки дорнирую-щего элемента при расширении пластыря, кН, [Np] =

= 250 кН.

10. При расширении пластыря в момент захода в него гидравлической дорнирующей головки для зацепления его с обсадной колонной при наличии упора создаваемое давление в головке должно быть в 1,3—1,5 раза выше, чем при последующей протяжке после снятия упора.

11. При использовании устройства с якорем как упора для пластыря создаваемое первоначальное избыточное давление на якорь для "сцепления" его с колонной должно быть в 1,5—1,7 раза выше, чем при протяжке дорнирующей головки для расширения пластыря.

12. При калибровке (повторной протяжке) пластыря давление в гидравлической дорнирующей головке должно создаваться в 1,3—1,5 раза выше, чем оно было при первой протяжке после снятия упора пластыря.

13. Определение качества установки пластыря опрессовкой скважины различным по значению и виду давлением согласно техническим данным паспорта, а также в зависимости от характера, формы и размеров дефекта обсадной колонны.

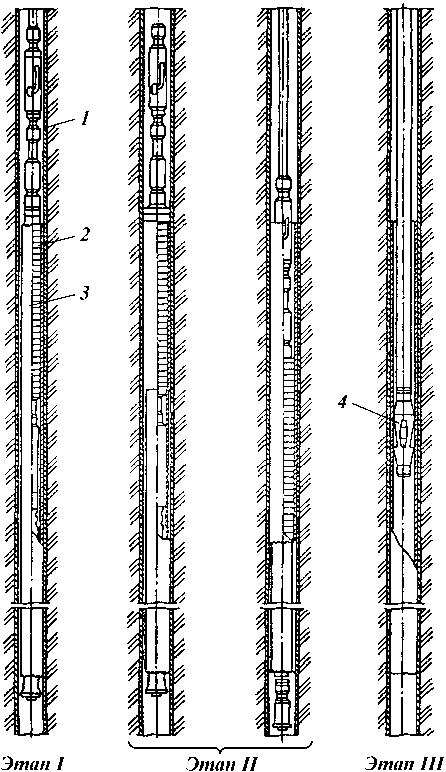

Последовательность операций ремонта обсадных колонн пластырями

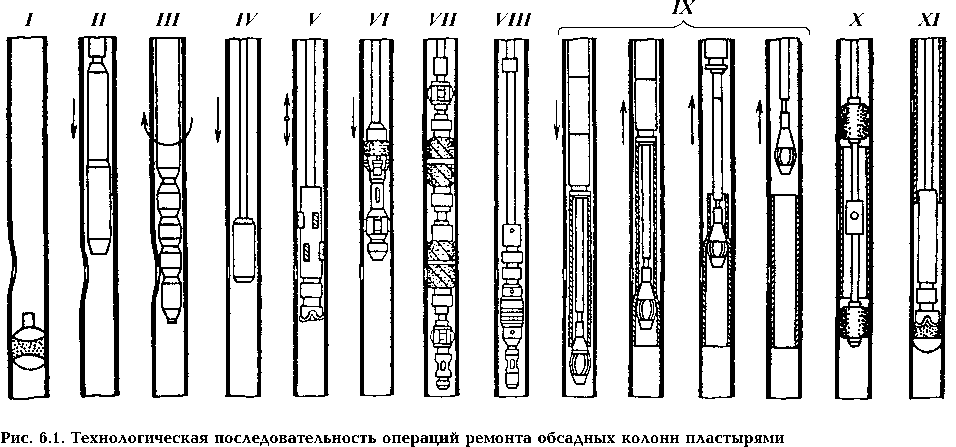

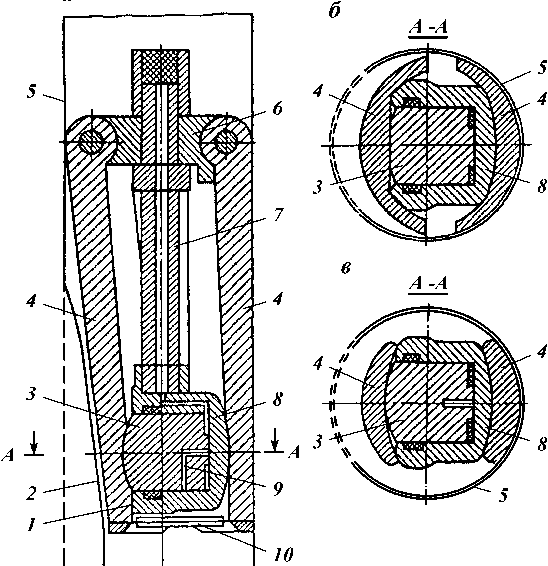

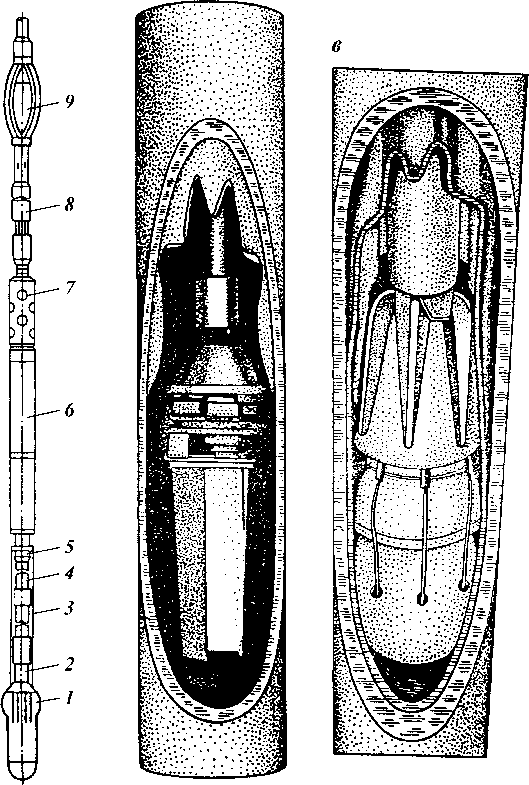

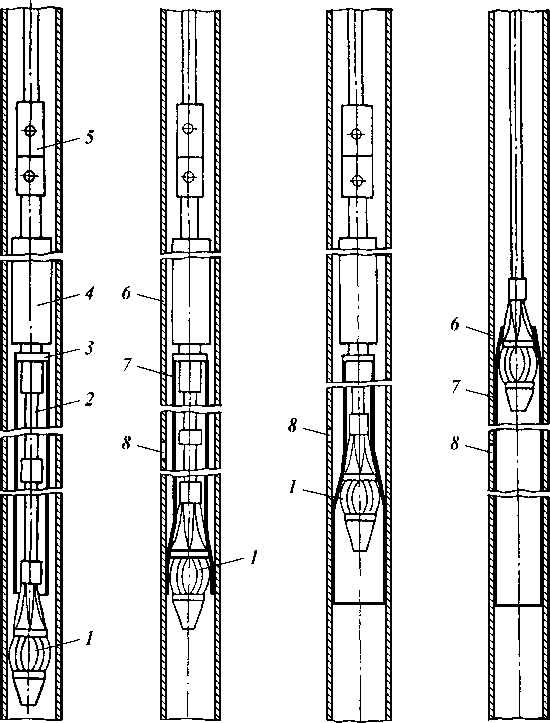

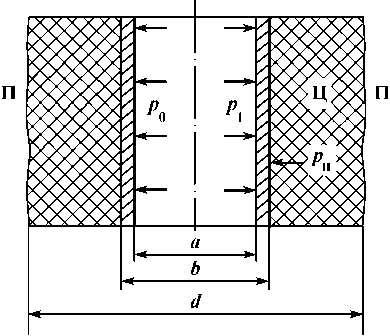

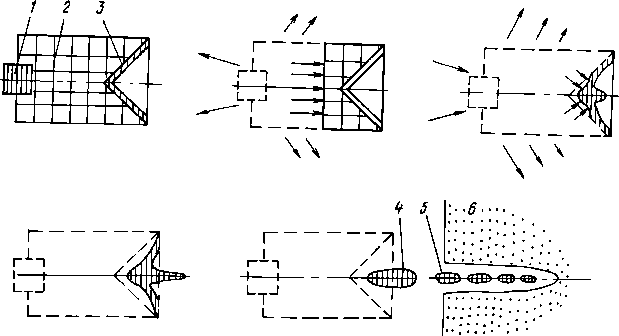

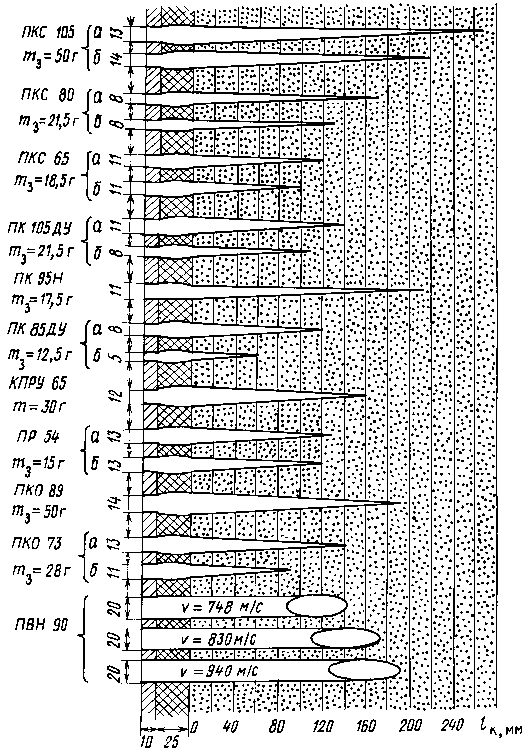

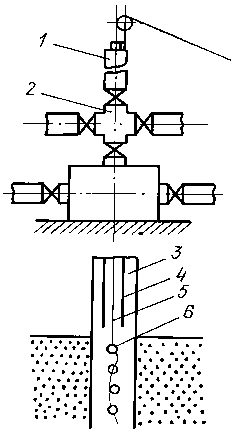

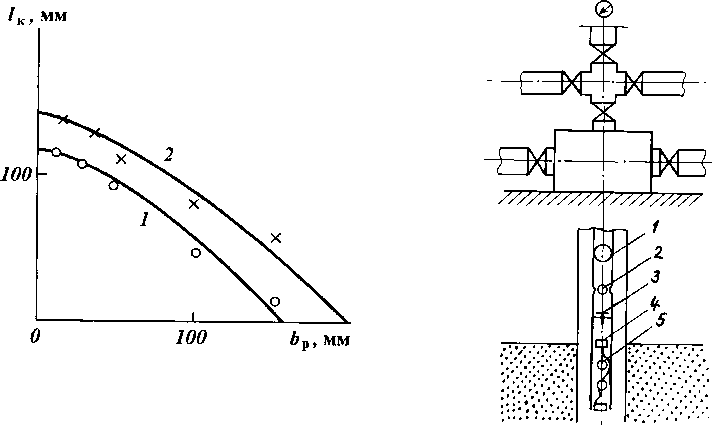

Ремонт обсадных колонн при восстановлении герметичности методом установки стальных пластырей включает в себя три группы и 11 технологических операций (рис. 6.1).

Первая группа — подготовительные работы

Операция I. Установка цементного моста для отсечения продуктивного пласта.

Операция II. Шаблонирование в целях проверки проходимости инструмента.

Операция III. Ликвидация смятия при его наличии

(восстановление проходимости).

Операция IV. Определение местоположения дефекта

(негерметичности).

Операция V. Подготовка (очистка) внутренней поверхности обсадной колонны в интервале дефекта.

Операция VI. Уточнение места дефекта.

Операция VII. Определение характера, формы и размера дефекта и более точного его местоположения.

Операция VIII. Определение (измерение) внутреннего