Состав и физико-химические свойства природных газов

1

СОСТАВ И ФИЗИКО-ХИМИЧЕСКИЕ СВОЙСТВА ПРИРОДНЫХ ГАЗОВ

1.1. СОСТАВ И КЛАССИФИКАЦИЯ ГОРЮЧИХ ГАЗОВ

1.1.1. ГОРЮЧИЕ ГАЗЫ И ИХ РАЗНОВИДНОСТИ

Природный газ — это самая благородная форма ископаемого топлива. Что же представляет из себя природный газ — мот могущественный невидимка XX —XXI, а возможно, и ЧХН века.

Как известно, в земных условиях вещества встречаются в четырех состояниях: газы, жидкости, твердые тела, плазма.

Газ полностью переходит в состояние плазмы, если он нагрет свыше десятков тысяч градусов или еще больше. При | г»кой температуре электроны отрываются от атомов. Полу-

ч.к’тся газ, состоящий из заряженных частиц — электронов и ионов. Вещество в плазменном состоянии обладает особенными свойствами: проводит электрический ток, подчиняется v йсгвию магнитных полей, отражает, подобно зеркалу, радиоволны и так далее. При распаде плазмы, при ее охлаждении до нескольких тысяч градусов, электроны возвращаются и I свои места не сразу, а вначале попадают на более высокие нгргетические уровни, сильно удаленные от атомного ядра. i.iiom, перемещаясь с уровня на уровень и отдавая лишнюю нюргию в виде света, электроны постепенно спускаются на • мои обычные орбиты. Когда электроны находятся на мисоких энергетических уровнях, они входят в состав атома и одновременно окружены плазмой, не успевшей распасться, и шаимодействутот с нею. В результате вещество переходит в in мое удивительное состояние, по плотности газообразное, а по свойствам — металлическое. У металлов, как известно,

ЧИСЛЕННЫЕ МЕТОДЫ РАСЧЕТА ПАРАМЕТРОВ КАВИТАЦИОННЫХ ТЕЧЕНИЙ

§ 1. Применение метода конечных разностей (метода сеток)

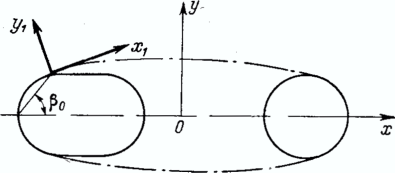

В связи с широким использованием ЭВМ для приближенных вычислений появилась возможность решить ряд задач о кавитационных течениях, не имеющих аналитических решений. Одним из численных методов, применяемых при расчете кавитационных течений, является метод конечных разностей. Для иллюстрации применения этого метода рассмотрим осесимметричное кавитационное обтекание тела по схеме с зеркалом в потоке, ограниченном твердыми стенками (рис. V.1, а) [75].

Примем цилиндрическую систему координат (.х, г), тогда функция тока г|) и потенциал скорости ср будут связаны соотношениями

дх г дг х' дг г дх г* \ )

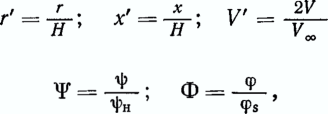

где VXJ Vr — проекции вектора скорости V на осях х и г соответственно. Направление вектора скорости составляет угол 0 с осью г. Удобно рассматривать задачу в безразмерном виде. Введем относительные величины:

где Уоо — скорость однородного потока; г|)н — функция тока на границе АВ (рис. V.1, а); ф5 — разность потенциалов между точками Е и D.

Тогда физическая плотность течения преобразуется так, как указано на рис. V.1, б.

После подстановки (V.1.2) в (V. 1-1) найдем: 1 дФ

1

_/ — У XI

а дх'

1 дф а дг'

дг'

1 дЧ

дх

1 Н

где a = -^-Fco-—. Так как функция тока равна объемному

расходу жидкости, то \[зн = -у- H2VX,

а = _*¦<-ф5Я •

Обычно при решении задачи основываются на уравнениях, в которых функции <р и -ф связаны с независимыми переменными х,

Рис. V.I. Осесимметричное кавитационное обтекание тела в потоке, ограниченном твердыми стенками: а — физическая плоскость течения; б — трансформированная плоскость.

----- плоскость симметрии; 1 — стенка трубы (t|) = -фн); 2 — смоченная

поверхность. D — точка отрыва; Е — критическая точка.

г. Однако в этом случае возникают определенные трудности при построении сетки вблизи криволинейных границ. Здесь рассмотрим новую форму уравнений, в которых роли (ф, ф) и (я, г) меняются.

На основании (V. 1.1) легко получить соотношение

_дф дф д<р <3ф __ 1/24 ял

дх дг дг '~&Г~Г(Ух т Vy) — rv.

Затем, определив хиги выполнив их дифференцирование по ф, ф, после преобразований получим:

(Эф дф дф дф

дх__ дг дх дг дг дх в дг дх

"dip" ~~ rV*' 9 ~W ~ rV*~y “dtp" rW~; ^ rV2 9

Сопоставляя затем первое и четвертое, второе и третье выражения (V.1.4) и учитывая (V.1.1), находим, что

дх dr дх 1 дг

= г-

дср дгр * г д<р *

Переходя к безразмерным величинам (V. 1.2) и опуская промежуточные выкладки, получим:

а —-г'—- —• а— — — г' — (V 1 5)

а дФ “ V'2’ <?ф ““ к'2 ‘ * '

Следуя работе [75], обозначим g= (г')2 и г' — gl/2. После подстановки новых обозначений в выражения (V.1.5), найдем:

дх' 1 dg Vx .

сх

2^/2 дФ 6 ^ у/а

Из математики известно, что

g№

ИЛИ

g’{ Ф) <?1П?(Ф)

(V. 1.7)

g (Ф) ^Ф

где ё’(ф)=^.

Продифференцируем первое из выражений (V.1.6) по Y, а второе по Ф:

дЧ’ _ J_ d2g . ct d2g _ 1/2дУ

2 дТг ’ 2g-1/2 ^Ф2 а дЧдФ ’

$%xf

Исключая в

этих уравнениях члены :

> получим:

а2 д^(Ф) , д^(Ф) __ А

i лига ~ и

ИЛИ

Подставляя (V.1.7) в (V.1.8), напишем:

дФ2 ‘ dY2

Зная решение уравнения (V.1.9) ?(Ф, ?), по приведенным ниже выражениям легко найти значения V'x, V'r, V\ 0 и х' в любой точке. Получим формулы для определения этих величин. Возведем в квадрат выражения (V.1.6) и сложим их левые и правые части:

(V.1.10)

У'4

У' 2

Из (V. 1.10) можно определить 1/', V'x и

|

а) | чг | ||

| 1 | |||

| е | |||

| , j 1 |

,0 | 1 ф | |

| -С 71 | |||

| 4 | |||

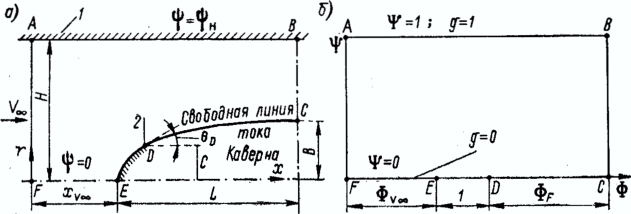

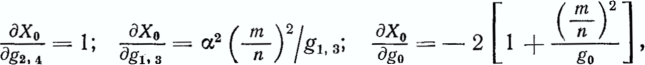

Рис. V.2. Графическое представление метода конечных разностей: а — элементы сетки; б — представление производных

через конечные разности.

Разделив левую часть второго выражения (V.1.6) на левую часть первого выражения (V.1.6), найдем формулу для определения 0: !

„ д8 i

дФ

Уг

Vx

y.i.i 1)

tge =

.1/2 dg дЧ

Составив выражение для полного дифференциала

1 dg 2а дЧ

« dg 2g дФ

dW,

(V. 1.12)

dxr =

(1Ф-

найдем абсциссу х' путем интегрирования (V.1.12).

Согласно методу конечных разностей (методу сеток) плоскость течения разбивается взаимно перпендикулярными параллельными линиями на прямоугольники (ячейки). Угловые точки каждого прямоугольника называются узлами. В рассматриваемой плоскости течения (Ф, 4я) обозначено: расстояние между параллельными вертикальными линиями сетки я, а расстояние между горизонтальными линиями т (рис. V.2).

Смысл метода конечных разностей состоит в том, что при малых значениях пит производные искомой функции в какой-либо

точке вычисляют приближенно, как разности значений функции в соседних (сверху и снизу, слева и справа) точках, отнесенные к соответствующим приращениям аргумента — центральные разности.

Пусть функция f (х) представлена на рис. V.2, б. В соответствии с [56] выразим ее первую и вторую производные через центральные разности:

(JL) ,

\ dx /о

2 Ах

гДе fiy f-1 — значения функций в точках х0 + Ах, х0соответствен но.

Ах

ю

ся

13

>(2c*1)gj = *(i-2 с)д*

16

15

17

•диск

М -1

дф ос

to

cds26d

0(7

-tcpepa

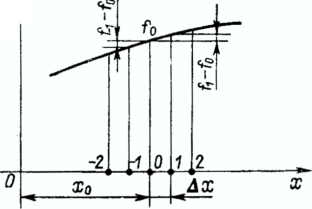

Рис. V.3. Разбивка трансформированной физической плоскости на ячейки и граничные условия.

3/2

¦Уя

gQ'

Ф^со+4а2^

(ф^-«)2+4а2^

В соответствии с [75] выразим частные производные, входящие в (V.1.9), через центральные разности. В качестве примера рассмотрим точку с индексом 0 (рис. V.3):

( )о 2т

(~dW)о ~ ^ ““ ^2°)'

(^тг-)о= (ln gi +ln ga ~2 ln So)-

Подставим второе и четвертое условие (V. 1.13) в уравнение (V.1.9). В результате получим:

-Jr (In gi 4' In g3— 2 In go) + -±- (g2 + gt — 2g0) = 0.

После преобразований найдем:

In JJ^+g2 + g4- 2go = 0. (V.1.14)

Обозначая левую часть (V.1.14) через Х0, легко определить так называемые коэффициенты влияния:

(V.1.15)

где

§2, 4—' §2 *~Ь g±\ Si, 3 — gigs-

Уравнения (V. 1.14) составляют для каждого узла.

При решении задачи необходимо выписать столько уравнений типа (V.1.14), сколько внутренних точек (узлов) содержит рассматриваемая область изменения переменных Фи?, разделенная сеткой.

Присоединяя к этим выражениям еще зависимости, полученные при удовлетворении граничным условиям, можно записать систему алгебраических уравнений, определяющую значения искомой функции в узлах сетки. Таким образом, в случае применения метода конечных разностей интегрирование системы дифферен-* циальных уравнений сводится к решению системы алгебраических уравнений. Точность решения зависит от размеров сетки: чем гуще сетка, тем точнее решение.

Однако полученные выше уравнения нелинейны, и поэтому их решение можно получить методом итерации (последовательных приближений) Гаусса—Зейделя, смысл которого состоит в следующем. В начале процесса итерации задаются значениями g во всех узлах сетки. Затем, обозначая индексом i значения в узле после i-й итерации, мы повторяем операцию для каждой точки по формуле

![]()

где Х0 — частное значение левой части уравнения (V. 1.14) в ка-кой-либо момент итерационного процесса; со — выбранный фактор релаксации.

Для составления системы алгебраических уравнений предположим, что площадь прямоугольника на безразмерной физической плоскости(?, Ф) разбита на а-b ячейки, причем по вертикали (в столбце) есть а ячеек, а по горизонтали (в строчке) — b ячеек. Тогда общее число узловых точек равно k = (a+1) х X (fr+1). Нумерация узловых точек принята в соответствии со схемой на рис. V.3.

Кадерна

| и | В | |

| Эц-0 |

||

| В=90° |

( | |

Е , / Диск с^ра

Рис. V.4. К выводу граничных условий.

Принимая центральную точку прямоугольника за исходную, составим систему алгебраических уравнений:

1) точка О

«2 ~!г In -^jr- + + gi - 2go = 0;

2) точка 1

a~ yr In ^jr + ^5 + S's “ 2gx = 0;

3) точка 2

«2^lnSf- + ^o + go-2g2 = 0; (V.1.16)

4) точка 3

a*?!LlnJM^ + ge + g7_2gs = 0

И Т. Д.

Рассмотрим теперь значения функции g на границах области ABCDEFA плоскости (Ф, ?): на стенке А В

на оси симметрии потока х на участке EF

r'=0Hg = 0. (V.1.18)

На участке DE, соответствующем смоченной поверхности тела, граничные условия зависят от его формы.

Рассмотрим два тела: диск и сферу (рис. V.4).

Для диска 0 = 90°, т. е. в (V. 1.11) tg выполняться условие

^- = о-

дцг

оо, тогда должно (V.IJ9)

для сферы, исходя из положений геометрии, легко получить соотношения

(Л2-г)1/2

и tgt

R — Переходя к функции g> найдем:

1/2

COS2 0?)

tg 0 =

Приравнивая (V. 1.11) выражению (V.1.20), после преобразований получим граничные условия для сферы:

v 1/2

(V.1.21)

S

дФ

COS2 0D

-м-

Производные, входящие в (V .1.21), дают возможность составить следующие уравнения для узла 0 на границе:

fJL) = _L_

[дУ /о 6т

8^2 - gw - 7§о + 2 (^)2 In

(6gi - gs — 2g3 - 3g-0)

(И«.)

V дФ ) о

6 п

или

(дФ )о~Тп^ ®fi,3 + -fti+-2g,i4"3ge)- (V.1.22)

Подставляя затем производные (V.1.22) в (V. 1.19) и (V.1.21), после преобразований получим граничное условие на поверхности тела DE: для диска

8^-^о-7?0 + 2(^)21п(^) = 0; (V.1.23)

для сферы

• xI/2

¦g) x

± (6gl ~g9- 2g3 - 3g0) = -i-

'8g, - g10 - 7.g0 + 2 (-^-)2 In (V. 1.24)

?d

X

6m

¦^/г? В. В. Рождественский

193

На участке DC (см. рис. V.3), соответствующем границе каверны, число кавитации определяется по формуле

Принимая во внимание (V. 1.10), получим граничное условие на поверхности каверны

X —•

где g() — значение функции g в точке 0 на границе каверньь После подстановки (V.1.22) в (V.1.25), найдем:

/ а*

2

К = (-

+

\ go

1 (6m L

Известно, что в схеме с зеркалом (Рябушинского) каверна симметрична относительно вертикальной оси ВС (см. рис. V.3), положение которой необходимо найти. Это приводит к следующему соотношению значений функции g в точках Т (см. рис. V.3), R и S:

,(2с + 1) gT = 4cgs -f (1 - 2с) gR.

Значение с получается для каждой итерации.

Если рассматривать границу AF перед телом на таком расстоянии, где поток заведомо однородный, то граничное условие определяется выражением g = 4я. Однако для того чтобы уменьшить объем вычислений, границу AF устанавливают там, где еще возможны некоторые возмущения потока.

В связи с этим в [75] на основании изучения различных ана-. литических решений для осесимметричных неотрывных обтеканий простых тел для двух точек Р и Q, принадлежащих линиям тока, получено соотношение

?Q-Yp / '3/2

gp-vp \ ~nf + Aa^p

которое следует считать точным при условии, что в точках Р и Q перед телом выполняется неравенство (gQ — Ч'р) 'Pp. Это условие допускает небольшие возмущения однородного потока перед телом.

Таким образом, окончательно решение задачи сводится к совместному решению системы уравнений (V.1.16) и уравнений, характеризующих граничные условия (V.1.17)—(V.1.19),.(V.1.21), или (V.1.26)—(V.1.28).

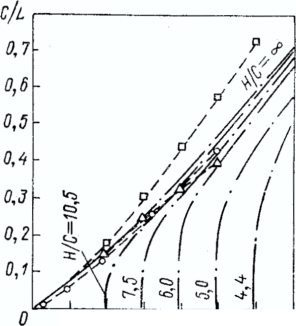

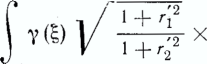

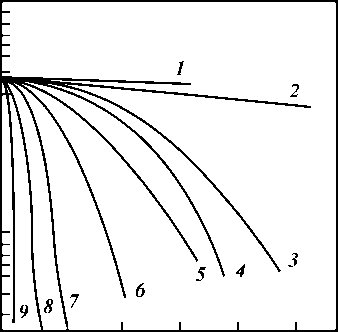

На рис. V.5.—V.9 приведены результаты численных расчетов по предлагаемой выше теории для диска, имеющего радиус С

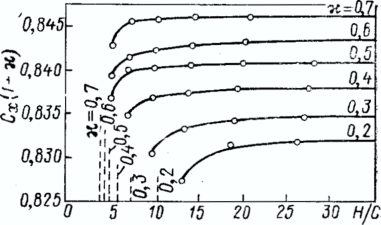

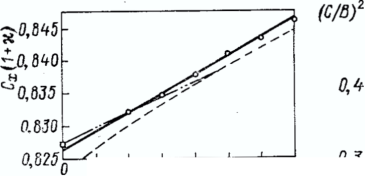

Рис. V.6. Зависимость функции коэффициента сопротивления Сх (1 + к) для диска от отношения Я/С при различных значениях числа кавитации х.

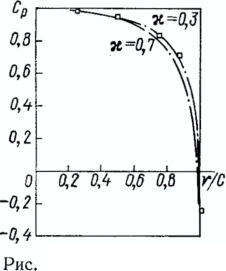

V.5. Зависимость распределения коэффициента давлений Ср по смоченной поверхности диска для к = 0,3 и к = = 0,7 от г/С.

О — экспериментальные данные Рейхардта [113], [114].

0,1 0,3 0,4 0,5 0,6 л-

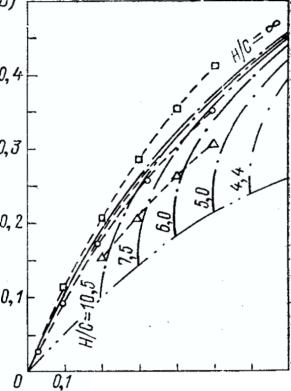

Рис. V.8. Зависимость параметра ширины (С/В)2 от числа кавитации к при различных значениях Я/С.

— • —• — результаты, полученные согласно рассматриваемой теории;

?---данные [114]; О--— данные [116];--- — Д--—данные

[107].

? —экспериментальные данные [116].

0,1 ft2 ftJ ОЛ М 0,6 X

Рис. V.7. Сравнение расчетных и экспериментальных зависимостей коэффициента сопротивления от числа кавитации.

О — данные, полученные согласно рассматриваемой теории для диска

при #/С=оо;--------данные [107];

---данные [109 ].

Рис. V.9. Зависимость параметра длины С/L от числа кавитации к при различных значениях Я/С.

— . — — результаты, полученные согласно рассматриваемой теории;

? — — — результаты [114]; Д ----

результаты [116]; О---результаты

[107].

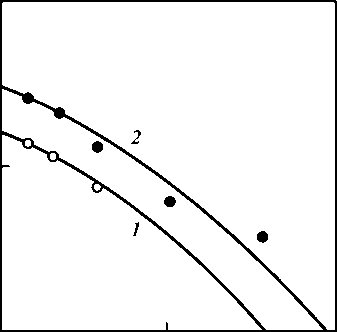

На рис. V.5 дана зависимость распределения коэффициента дав-

Р — Роо п , / V \2

ления Сп = -гг— или, что то же, С. — 1 — по смо-

2

ченной поверхности диска для двух значений числа кавитации х = 0,3 их = 0,7, а также приведены экспериментальные данные при х = 0,24 [116]. Как видно, число кавитации слабо влияет на картину распределения коэффициента давления, а совпадение с экспериментальными данными вполне удовлетворительное.

На рис. V.6 даны зависимости Сх (1 + х) от отношения Н/С для диска при различных значениях чисел кавитации х. Эти результаты точно совпадают с экспериментальными данными [114].

На рис. V.7 приведена зависимость С* (1 + х) от числа кавитации х для диска при Н/С = оо, рассчитанная по данной теории; и дано сравнение с результатами работ [107 ], [109 ], а на рис. V.8— V.9 — зависимости параметров ширины (С/В)2 и длины C/L — в функции х при различных отношениях Н/С.

В [75] приведены аналогичные результаты для сферы, из которых следует, что распределение коэффициента давления по смоченной поверхности мало зависит от х, за исключением района точки отрыва каверны.

Что же касается Сх (1 + х), то здесь расхождение между теоретическими и экспериментальными результатами значительно больше расхождения этих данных, полученных для диска. Экспериментальные данные о сопротивлении лежат значительно ниже соответствующих теоретических кривых.

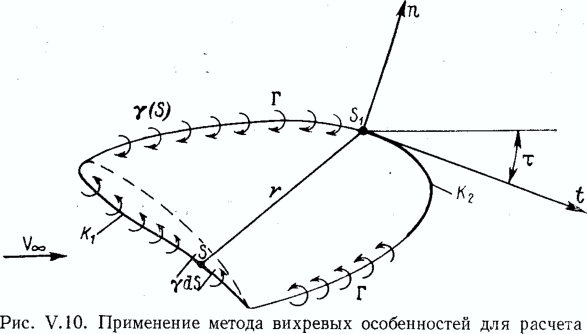

§ 2. Применение метода вихревых особенностей для расчета плоских кавитационных течений.

Численное решение интегральных уравнений с помощью метода последовательных приближений

В гл. II и III были рассмотрены методы решения плоских задач о кавитационном обтекании тел, основанные на классической теории струй идеальной жидкости и использовании аппарата теории функции комплексного переменного применительно к различным схемам, имитирующим течение в конце каверны. Однако этот метод пригоден главным образом для решения задач об обтекании тел, имеющих острые (срывные) кромки. Поэтому появилась необходимость в разработке универсального метода, пригодного для расчета характеристик профилей произвольной формы (в том числе и гладких, имеющих непрерывную касательную) без каких-либо ограничений, обусловленных формой профиля и формой замыкания в конце каверны.

Ниже рассматривается метод вихревых особенностей для решения плоских кавитационных задач, в котором использован способ последовательных приближений [6]. Ранее в § 2 гл. II указывалось, что в методе вихревых особенностей обтекание сложного контура тело — каверна можно определить путем наложения на основной поступательный поток возмущенного потока от системы вихрей неизвестной интенсивности у (S), непрерывно, распределенных на сложном контуре К. Контур К состоит из. части контура, свободного от кавитации Ki, границ каверны Г и некоторого замыкателя iC2 (рис. V.10). Неизвестная интенсивность у (S) определяется согласно (II.2.16) и (II.2.17) двумя ин-

плоских кавитационных течений.

тегральными уравнениями, из которых первое составлено для нормальной составляющей скорости, а второе — для касательной. Перепишем эти уравнения

Выражения (V.2.1), (V.2.2) представляют собой интегральные уравнения Фредгольма первого и второго рода соответственно.

В случае решения прямой задачи выражения (V.2.1), (V.2.2) рассматриваются как линейные интегральные уравнения относительно неизвестной интенсивности вихревой линии у. (Si). При

7 В. В. Рождественский необходимости определения координат контура К решается обратная задача, в этом случае (V.2.1) и (V.2.2) рассматриваются как нелинейные интегральные уравнения.

т

Любое из приведенных уравнений или их комбинацию можно использовать для решения кавитационной задачи. При этом (V.2.1) и (V.2.2) следует рассматривать как интегральные уравнения смешанного типа: в точках, лежащих на контурах Ki и искомой величиной является функция у (Si), относительно которой интегральные уравнения линейны.

В точках, лежащих на границе каверны Г, интегральные уравнения становятся нелинейными относительно искомых значений координат границ каверны. Уравнения (V.2.1) и (V.2.2) могут быть переписаны в безразмерном виде:

7 (S) F2 (Sv S)dS = — sin т (Si); (V.2.3)

2 я

к

у (SJ = 2 cos T (SO + (f 7 (S) Ft (St, S) dS, (V.2.4)

К

p /с сч _ s*n(r> t) . p /о c\ _ (r, t) . /,с\ __ V(5)

*4 —* ~r » mWi» — ~r V (^/ — у

Выражение (V.2.4) представляет собой интегральное уравнение Фредгольма второго рода, оно используется для нахождения неизвестной у (Sx).

При определении границы каверны используют (V.2.3), в котором вихревая интенсивность на границе каверны считается заданной. Для решения применяют метод итерации (последовательных приближений). Задаваясь в нулевом приближении какой-либо зависимостью угла т от координаты Sv можно путем обычного интегрирования найти форму каверны^—нулевого приближения. Зная форму каверны, легко рассчитать значение функции F2(S1, S) для любой точки контура. Вычисляя интеграл в левой части равенства, получим значение т для следующего^ приближения.

Для вычислений исходные функции у (S) и т (S) должны быть каким-то образом аппроксимированы, причем выбор аппроксимации влияет на точность и время расчета. Построив исходный контур из (V.2.4) находим функцию у (5), характеризующую распределение скоростей по его поверхности. Интенсивность у (S) удобно определять методом последовательных приближений, полагая, например, в первом приближении у (S) = cos т. Это значение подставляют затем в правую часть выражения (V.2.4) и вновь определяют у (S) в первом приближении.

Отметим следующее: так как искомая граница каверны в нулевом приближении задана неточно, то и скорость, определенная по расчету, будет переменной по длине каверны. Поэтому в дальнейшем надо изменить форму каверны так, чтобы на границе каверны было постоянное распределение скоростей. Для этого необходимо задать значение скорости VK на границе каверны; она может быть принята равной скорости в точке схода.

Распределение скоростей на смоченной части контура остается пока прежним. Подставив в (V.2.3) полученную из предыдущего приближения зависимость у (S) для смоченного контура, а также выбранное значение VKf найдем т (5), т. е. ординаты границ каверны в первом приближении. Пользуясь этими значениями т(5), можно снова рассчитать распределение скорости по полученному контуру.

После этого процесс уточнения координат границ каверны должен быть продолжен. В случае обтекания тела с острыми кромками кривизна каверны в точках схода стремится к бесконечности. Это обстоятельство необходимо учитывать при выборе аппроксимации формы границы каверны вблизи точки схода. Так, например [6], вблизи точки схода каверна аппроксимировалась двояко:

у - ах2 + Ьх + с (V.2.5)

у=[а{х—M) + b](x —М)1*2+ у0, (V.2.6)

где М. — координата точки схода; а, Ь, с — постоянные.

В (V.2.6) учтена бесконечная кривизна в точках отрыва. При расчетах по формуле (V.2.6) процесс сходится быстрее и результаты более точные. В контрольных расчетах оказалось достаточным сделать три приближения, чтобы скорость на границе каверны отличалась от постоянной не более чем на 1,5—2%.

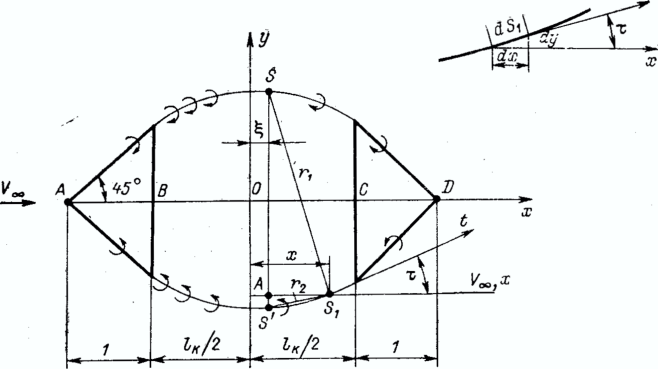

Для иллюстрации изложенного выше метода ниже рассмотрим пример расчета обтекания клина (единичной длины) по схеме с зеркалом при произвольном числе кавитации (рис. V.11).

Выбранные нулевые^риближения для у (х) и (х) = tg т

даны на рис. V.12. Функция у (я) аппроксимировалась: на клине — наклонной прямой, на границе каверны — постоянной величиной;

функция (*) = tg т аппроксимировалась: на клине — по

стоянной величиной, на границе каверны (до половины длины каверны) — отрезком наклонной прямой.

Выберем вихревую систему так, как показано на рис. V.11. Будем искать вызванную скорость в некоторой произвольной точке контура Sx с координатой х от непрерывно расположенных вихревых особенностей контура клин—каверны—клин. Вследствие симметрии контура относительно продольной оси (например, точки S и S') введем в рассмотрение два радиуса-вектора гх и г2, направленных от точек, содержащих вихревые особенности (S и S') к точке Sx. Прежде чем преобразовывать уравнения (V.2.3) и (V.2.4) к форме, удобной для вычислений, получим некоторые вспомогательные формулы. Обозначая dS1 и dS дифференциалы

t

Рис. V. 11. К решению задачи о кавитационном обтекании клина по схеме Рябушинского с помощью метода вихревых особенностей.

дуг контура вблизи точек Sx и S соответственно (на основании известной из математики формулы) и учитывая обозначение на рис. V.11, получим

ds^V^+i?fdx- <®=V‘+(w)’dl (V-2J>

Первая из этих формул позволяет связать уравнение контура

у (х) ст — углом между касательной к контуру в точке Si и на

правлением скорости потока У» или в рассматриваемом случае с осью х. На основании рис. V.11

-*L_cosr -^---^^-^cost (V 2 8)

dSx ~ СОг>Т’ dS± ~ dx dSt ~ dx СОЬ Тя iv.z.oj

Учитывая (V.2.7), напишем:

dx 1 du . du 1

—- —

COS T = -= 31П T = --A

= .

На основании рис. V. 11, принимая во внимание положения геометрии, найдем:

sin (гъ t) = cos a cos т (tg а — tg т);

cos (л, /) = cos а cos т (1 + tg а tg т);

U (V.2.10)

sin (r2l t) = cos p cos т (tg p — tg t);

cos (r2, t) = cos p cos т (1 -j- tg p tg x),

где а = /_ гъ x\ p = /_

Кроме того, исходя из рассмотрения треугольников (см. рис. V.ll) ASSi и AS'Si получим

cos а = ; cos р = . (V.2.11)

гх ---= = (V.2.12)

Тогда с учетом формул (V.2.9), (V.2.11)—(V.2.13) интегральные уравнения (V.2.3) и (V.2.4) перепишем в виде

2 +4"! lcos2 a (tg а — tg г) + cos2 Р (tg Р — tg т)] X

X

А

х?(Е)К^(6)-<*б|;

(V.2.14)

D

У' (х) =--[cos2a(l + tg а tg т) +

А

+ cos2 р (1 -j- tg р tg т)] у (I)

Vx^l(g) dt .

(V.2.15)

Уравнения (V.2.14) и (V.2.15) решаются с помощью метода последовательных приближений, при этом интегралы, входящие в эти уравнения, заменяются конечными суммами по формуле численного интегрирования и правилу трапеции с переменным шагом.

Изложенный выше случай кавитационного обтекания клина по схеме с зеркалом был рассчитан на ЭВМ (рис. V.12 и V.1339) [6].

О 0,5 1,0 - к

Рис. V. 13. Результаты численных расчетов.

- у - X

* = VT’ X~TJT-

|

rrt | ||||||||||||

|

Цш | \ | |||||||||||

|

и | \ | |||||||||||

| \ | V |

1 | ||||||||||

| у<х) | $ |

к | ||||||||||

| 2 |

\ | |||||||||||

|

\ | ||||||||||||

| \ | ||||||||||||

| J | Клан |

{ 1 Ьк/2 0 | ||||||||||

Рис. V.12. Первое (7) и пятое (2) приближение расчетов для функций у (х) и

• — расчетные точки;

• — v <*); О — -JT (х).

С—экспериментальные данные М. Плессета и П. Шеффера. Ь , 1К — длина и ширина каверны

§ 3. Применение метода вихревых особенностей для расчета осесимметричного обтекания тела в режиме развитой кавитации

Рассмотрим осесимметричное кавитационное о текание твердого тела произвольной формы. Для схематизации течения в хвосте каверны примем обобщенную схему Рябушинского, согласно которой каверна замыкается на фиктивное тело (рис. V.14). При решении задачи необходимо найти форму каверны и распределение скоростей на поверхности тела, свободной от каверны [2].

По аналогии с изложенным в § 2 будем рассматривать обтекание комплекса тело—каверна как обтекание единого тела. Распределяя по поверхности единого тела вихревой слой и используя закон Био и Савара, можно составить два интегральных соотношения, связывающих форму контура меридионального сечения тела с интенсивностью вихревых колец.

При решении задачи примем прямоугольную систему координат хОу с началом, расположенным посредине длины тела на оси его симметрии. Положительные направления осей указаны на рис. V.14. Будем искать скорость Vsi в некоторой точке Si (х, у), вызванную продольным обтеканием тела потоком жидкости со скоростью Foo и вихревыми особенностями, расположенными на поверхности тела. Примем текущие координаты элементарной вихревой особенности в некоторой точке S — Е, rj, ?.

Рис. V.14. Осесимметричное кавитационное обтекание твердого тела произвольной формы (обобщенная схема Рябушинского).

— •—•—граница каверны.

Тогда вектор скорости Vsi в некоторой точке Si получает следующий вид:

V5l -Voo + Vs4, (V.3.1)

где Vst — вектор скорости, вызванной вихревым слоем.

Для составления уравнений примем вспомогательную прямоугольную систему координат tSxn с началом в точке Sx поверхности тела так, чтобы ось Sxt была касательна меридиональному сечению тела и направлена вниз по потоку, а осъ Sxn перпенди» кулярна оси Sxt, как показано на рис. V.15, б.

Составим выражения для нормальной и касательной составляющих скоростей Vsin и Vstt- Предварительно обозначим угол между осью Si t и направлением скорости V™, совпадающим с осью Ох, через т. Тогда (V.3.1) перепишем так:

Vs±n = Vceil -|- Vsjn*,

Vstt=V,ot + Vs.t, (V.3.2)

где n, t — единичные векторы в системе координат nSxt.

Скалярные произведения векторов, входящие в (V.3.2), получают вид

V«n = Voo cos (У,», n) — Vco sin t;

Vcot = Vco cos (Vco, t) = Voo cos r. (V.3.3)

V.15. К выводу формул нормальной и тангенциальной составляющих скорости (V.3.5), (V.3.6).

Скорость dVsy, вызванная элементом вихревого кольца dS в точке Si, находится на основании уравнения Био и Савара:

где R — радиус-вектор, проведенный из точки Sx к элементу dS вихревого кольца; у — неизвестная интенсивность вихревого кольца.

Принимая во внимание, что на теле расположен вихревой слой переменной по длине интенсивности, представим выражения для нормальной и касательной составляющих скорости в точке Sx с учетом (V.3.4) в виде:

i_

2

X Y l\ndL (V.3.6)

Как следует из рис. V.15, радиус-вектор R связан с координатами «точки S1 (х, у) и точки S (?, г]) соотношениями:

R = (* — I) i + (г2 cos \|? г 1 cos ф) j +

+ (r2 sin \|? — rxsin ф) k; (V.3.7)

Я2 = (* - ?)2 + (^i + r2f — 2/у2 [ 1 + cos (\f — ф)];

R2 = (х — I)1 + г\ -f г\ — 2 nr2 cos (41 — ф). (V.3.8)

Элемент dS вихревого кольца:

dS = гх cos ф d(p j -f rj sin ф ^фк, (V.3.9)

где i, j, к—единичные векторы — орты.

Для преобразования числителей подынтегральных выражений в (V.3.5)—(V.3.6) необходимо воспользоваться формулой смешанного векторного произведения, предварительно определив входящие в него проекции векторов R и dS на координатные оси и направляющие косинусы. Для преобразования знаменателей в (V.3.5)—(V.3.6) используется замена переменной по формуле ^ — ф = п + 2а [33].

Входящие в него проекции векторов R и dS на координатные оси находятся по формулам

R*?== (*—?); г2 sin гр — гг s\nq)\

Rz = —r2 cos г|з -f- ri cos ф;

(V.3.10)

dSx = 0, dSy = Г\ cos фЛр; dSz = гг sin cpdcp.

Окончательно после промежуточных преобразований получим следующие выражения.

Нормальная составляющая скорости

2

/

V(5)

VStn — V. sin т +

2

|[rlr2 + r2r2 + (* — ?)] ^ (^2) — 2 [Г2Г2 + (я — g)] X

![]()

*'*)/¦(*- 6)2+(fi + Г0)2

dg. (V.3.11)

X

Касательная составляющая скорости

2

^ = Voo COS T -| 4^2

2

I [r2 — (* - 5> h + ri]E (fe2) + -|r [/2 — (* — E) ^2] X

![]()

k 2 jA(x_i)2 + (ri + rg)2

, (V.3.12)

X

где Е (k2), К (62) — полные эллиптические интегралы I и II рода.

Так как в рассматриваемом случае обтекания кривизна каверны в продольном направлении мала, то для упрощения задачи в дальнейшем положим г'\ = г'ъ = 0.

Кроме того, для облегчения расчетов в дальнейшем будем рассматривать безразмерные величины: скорости, отнесенные

к Voo, линейные координаты — к половине длины единого тела //2.

Для определения неизвестной интенсивности вихрей 7 (Е), входящих в (V.3.11) и (V.3.12) по аналогии с изложенным в § 2 этой главы воспользуемся двумя положениями: 1) условием не-протекания, т. е. равенством нулю суммы нормальных составляющих скоростей к контуру тело—каверна; 2) известным из гидромеханики положением о том, что в каждой точке замкнутого контура интенсивность вихревого слоя равна модулю касательной скорости течения в этой точке. В результате после преобразования (V.3.11) и (V.3.12) с учетом принятых допущений найдем:

1

ду 1 Г v (В

[K(k2)S1^E(k2)S2]dl-, (V.3.13).

дх 4nr2 J г0

-1

|

У(х) = 2^77 I + + cos (Т, X), (V.3.14),

— 1

где

ro=[(^-^2 + (r1 + /-2)2]‘/S

Si = 2 [/Уг + (х -|)];

s2 = ~ {k'Wi + г/2 + (X - ?)] - 2 [г/2 + (X - ?)]};

= 2 [(л: — ^)гг — г2];

#2 = 4тг {2 fo — (X — ?)Гг] — ?2 [r2 — (* — I)г'2 + Г1 ]};

А:'2 = 1 - /г2; ?2 — 4^-

(х-^+(г1 + г2)^’

# 1 COS ф ’ 2 COS 'Ф

7 (?) — значение вихревой интенсивности, отнесенное к величине скорости на бесконечности; т — угол между касательной t к контуру меридионального сечения тела в точке с абсциссой х и вектором Vooj я, у у S, г\ —координаты фиксированной и произвольной точек контура меридионального сечения тела.

Приведенные соотношения обычно используют для определения вызванных скоростей на контуре меридионального сечения твердого тела при его безотрывном обтекании. Выражение (V.3.13) есть линейное интегральное уравнение Фредгольма первого рода, a (V.3.14) — уравнение Фредгольма второго рода относительно вихревой интенсивности.

Как уже указывалось, при решении плоской кавитационной задачи (V.3.13) и (V.3.14) следует рассматривать как интегродиф-ференциальные уравнения смешанного типа.

На смоченных частях контура, свободных от кавитации, искомой величиной является 7, и (V.3.13), (V.3.14) следует рассматривать как упомянутые выше уравнения Фредгольма.

На границах каверны известна величина 7, которая постоянна в силу постоянства давления в каверне, a (V.3.13) и (V.3.14) становятся нелинейными интегродифференциальными уравнениями для определения формы меридионального сечения границы каверны у = / (*).

Для исследования кривизны контура меридионального сечения каверны вблизи точки отрыва в работе [2] после ряда промежуточных преобразований уравнения (V.3.13) произведен ряд оценок интегралов.

В системе координат ххО\У\с началом в точке отрыва при учете этих оценок выражение для кривизны меридионального сечения

каверны вблизи точки отрыва, равное , легко может быть

представлено в виде

—4'*---^ 4----, (V.3.15)

дх\ V хх у~>

где ВХ1 В2 — некоторые постоянные.

Таким образом, при —¦ 0 кривизна может обращаться в бес

конечность.

По приведенным выше формулам на ЭЦВМ были произведены расчеты кавитационного обтекания двух тел: шара и конуса — на основе схемы Рябушинского [2]. Была принята следующая процедура вычислений. Сначала задавалась форма меридионального сечения так называемой пробной границы каверны. Она принималась простейшей: для шара — в виде двух отрезков параллельных прямых, касающихся окружностей (меридиональных сечений основного и фиктивного шара); для конуса эти отрезки соединялись с кромками оснований основного и фиктивного конусов отрезками кривых, обеспечивающих непрерывность касательной при переходе от отрезков прямых к сечениям конусов.

Далее по формуле (V.3.14) в первом приближении определяется 7 на поверхности тела, свободной от кавитации. Так как скорость на границе каверны постоянна, то на пробной границе каверны 7 = const.

Вычисленные значения 7 подставляют затем в (V.3.13), которое становится нелинейным относительно функции у (я). Из (V.3.13) у (я) находится методом последовательных приближений, путем последовательной подстановки в правую часть этого выражения значений координат пробной границы каверны и т. д. Определенные таким образом координаты границы каверны использовались вновь для вычисления 7 по (V.3.14) и т. д.

При вычислениях на частях тела, свободных от кавитации, была использована кусочно-постоянная аппроксимация функции у/у. На меридиональном сечении границ каверны полагалось 7 =const, а у (я) аппроксимировалось кусочно-линейной зависимостью за исключением участков, непосредственно примыкающих к точкам отрыва, где использовалась аппроксимация (V.3.15), которая оказалась весьма удобной для определения положения точек отрыва каверны от шара.

Так же, как и в случае плоского кавитационного обтекания гладкого контура, при произвольном задании положения точек отрыва кривизна меридионального сечения границы каверны в этой точке, вообще говоря, бесконечно большая и при заданном режиме течения, определяемом числом кавитации, становится конечной только в одной точке.

Условие конечности кривизны сечения каверны для определения положения точки отрыва (точки «гладкого» отрыва), сформу-

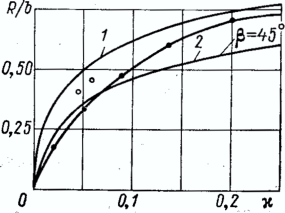

0,50

| 1 • | 2 Э'— | = 4s5° | ||

| i 1 | J 1 | Шар | ||

О 0J 0,2 %

0,25

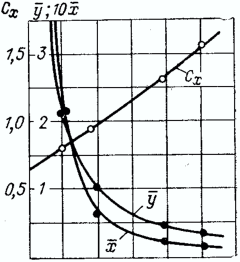

Рис. V. 16. Зависимость относительного радиуса R/b от числа кавитации х.

/ — по формулам § 3 гл. V, шар;

О — эксперимент, шар [72 ]; 2— по формулам § 3 гл. V, конус; #— по формулам § 1 гл. V.

Рис. V.17. Зависимость коэффициента сопротивления Сх от числа кавитации к.

1 — по формулам § 3 гл. V, шар;

2 — по формулам § 3 гл. V, конус;

3 — по формулам § 1 гл. V, шар;

• — эксперимент, конус [72 3.

лированное БрилЯуэном, использовано и при расчете обтекания шара. Этой точке в данном случае соответствует равенство нулк> коэффициента В± в (V.3.15).

Сначала положение точки отрыва задается произвольно.. Если она оказывается впереди точки «гладкого» отрыва, то Вх имеет отрицательное значение, если сзади — то положительное* и монотонно уменьшается до нуля по мере приближения к искомому значению координат точки «гладкого» отрыва.

Результаты расчетов контролировались с помощью решения «прямой» задачи, т. е. путем определения у из уравнения (V.3.14). Оказалось, что почти на всей границе каверны у имеет постоянное значение и только на небольших участках, примыкающих к точкам отрыва, отклоняется на величину, не превышающую 2% этого значения.

Время, затрачиваемое на расчеты с помощью ЭЦВМ, невелико-и составляет для одного режима обтекания (каверна заданной длины) 10—15 мин. На рис. V.16 даны зависимости отношения радиуса шара и радиуса основания конуса к половине ширины каверны от числа кавитации, полученные на основании расчетов по формулам (V.3.13) и (V.3.14). Для сравнения приведены экспериментальные данные Л. А. Эпштейна и расчетные данные, полученные по формулам § 1 этой главы [72].

Экспериментальные и расчетные данные для шара и конуса удовлетворительно согласуются.

Результаты^расчетов для шара относились к обтеканию его в трубе круглого поперечного сечения, а приведенные на

рис. V.16 данные получены путем экстраполяции на условия обтекания шара безграничным потоком.

На рис. V.17 приведены зависимости коэффициента сопротивления шара и конуса от числа кавитации. Экспериментальные и расчетные зависимости для шара, полученные по формулам (V.3.13) и (V.3.14) также удовлетворительно согласуются.

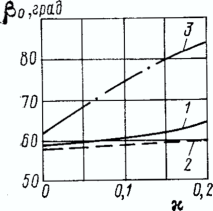

На рис. V.18 приведены экспериментальные и расчетные данные о положении точек отрыва каверны от поверхности шара, определяемого углом р0 (отсчитываемым от передней критической точки) в зависимости от числа кавитации. При малых числах кавитации согласование расчетных зависимостей с данными Л. А. Эпштейна можно считать удовлетворительным. С ростом числа кавитации в эксперименте заметно увеличение угла отрыва каверны, тогда как расчеты показывают сравнительно слабое его увеличение.

Рис. V.18. Зависимость угла Ро от числа кавитации %.

1 — по формулам § 3 гл. V;

2 — по формулам § 1 гл. V; 3 — эксперимент [72].

ИСКУССТВЕННАЯ

КАВИТАЦИЯ

§ 1. Физические основы искусственной кавитации

Во введении уже было сказано о том, что развитые кавитационные течения можно получить, вдувая воздух или другой газ в область разрежения за плохообтекаемым телом. При экспериментальных исследованиях в качестве таких тел широко используют простейшие тела: пластины, клинья, круглые цилиндры, шары и конусы.

При многих экспериментальных исследованиях осесимметричных кавитационных течений в качестве тел (кавитаторов), за которыми образуется каверна, приняты диски, сферические и эллиптические головки. Эксперименты позволяют выявить ряд особенностей кавитационных течений: таких, как нестационарность, влияние весомости, а также установить зависимости между расходами газа, числами кавитации и Фруда, коэффициентом сопротивления воды и числами кавитации и т. д.

Каверна, образованная за диском, при определенных числах Фруда имеет на большей части своей длины гладкую прозрачную поверхность (рис. VI. 1). Однако это свойство существенно зависит от степени турбулентности потока. При повышении турбулентности потока (например, путем его искусственной турбулизации) на поверхности каверны, образованной за диском, появляются высокочастотные колебания — волны (рис. VI.2). На поверхности сферических и эллиптических кавитаторов есть пограничный слой, который вблизи точки отрыва каверны разрушается и служит источником возмущения поверхности каверны. На небольшом участке длины за точкой отрыва каверна имеет гладкую и прозрачную поверхность течения. Однако сразу же за этой областью появляется система поверхностных волн с амплитудой, возрастающей вниз по потоку. Ряд исследователей предполагает, что эти волны возникают вследствие роста неустойчивости отделенного пограничного слоя кавитатора.

Эксперименты показывают, что для сглаживания поверхности каверны необходимо обеспечить устойчивость ламинарного

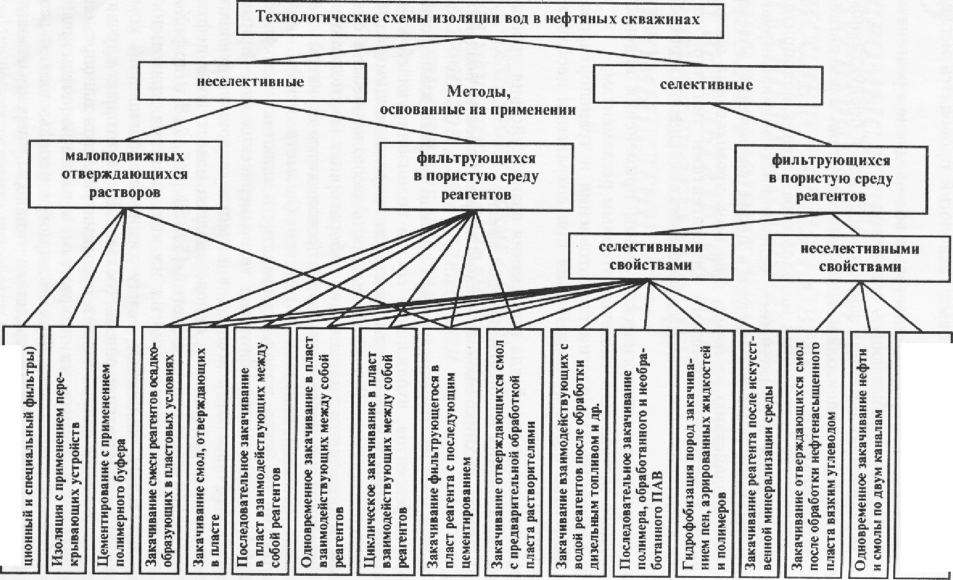

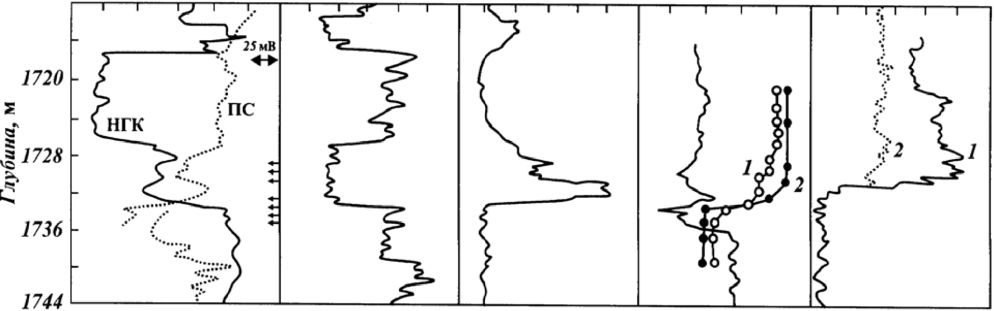

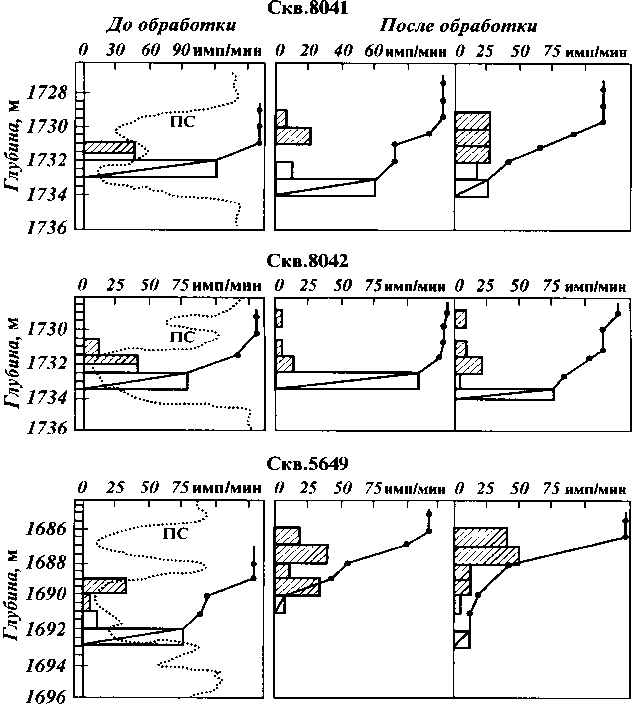

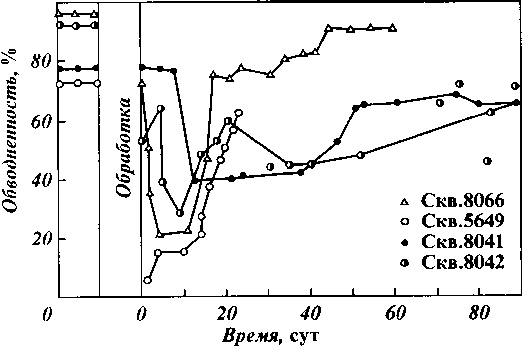

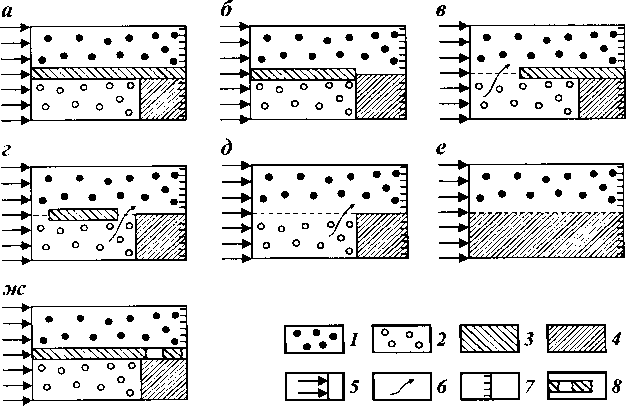

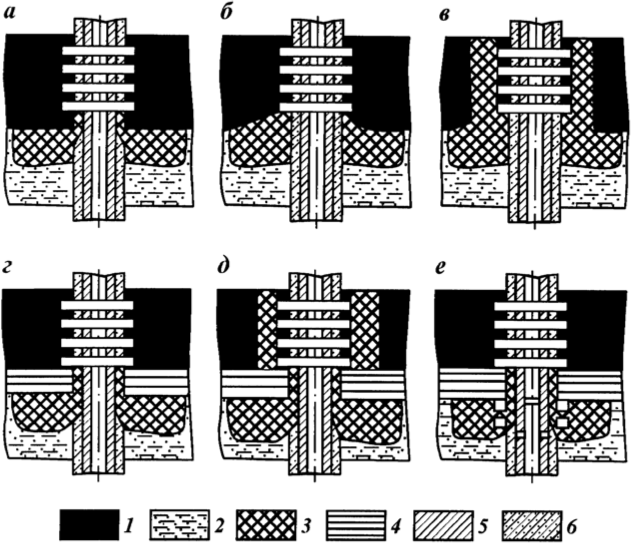

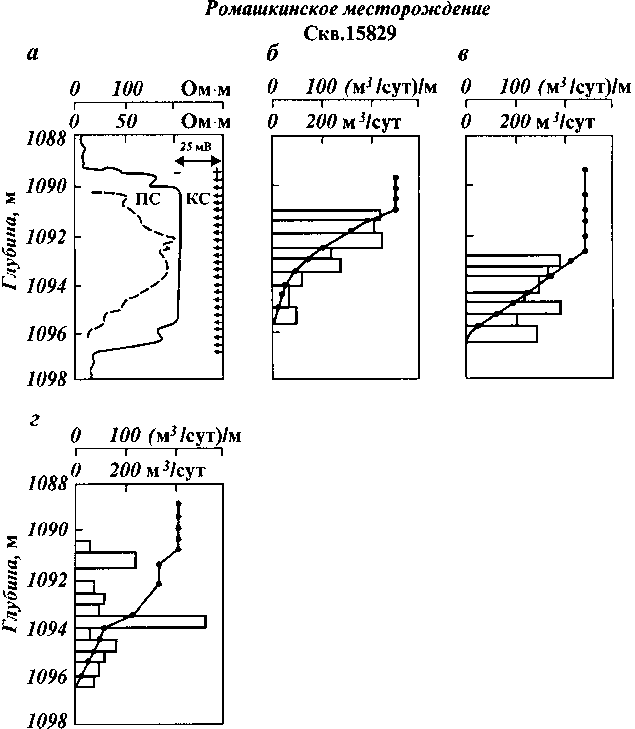

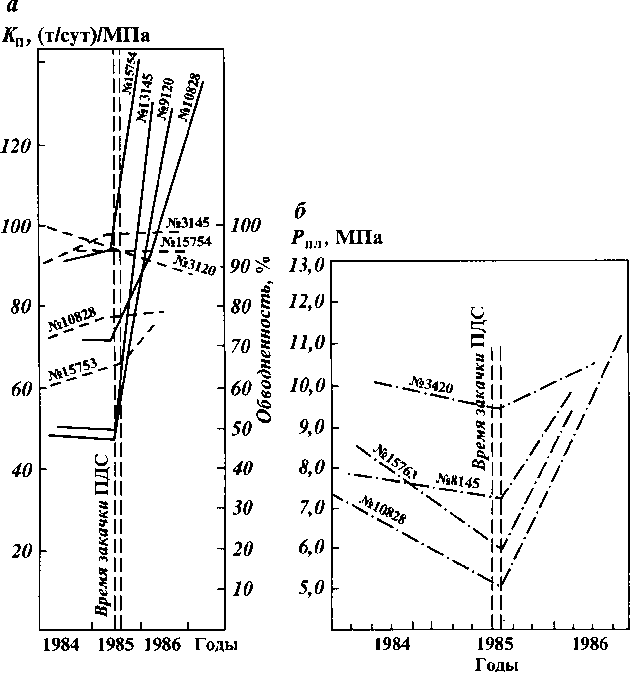

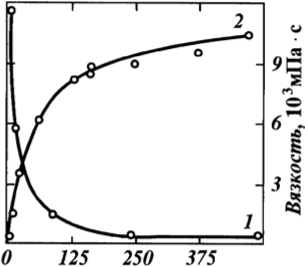

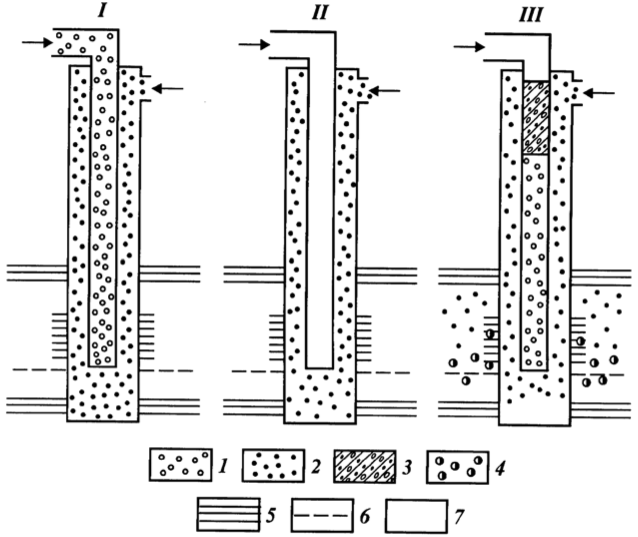

ЗНА ПРОДУКТИВНЫЕ ОТЛОЖЕНИЯ

ПРИ ВТОРИЧНОМ ВСКРЫТИИ ГЛ А В А (ПЕРФОРАЦИЯ)

5.1. ПЕРФОРАЦИЯ.

ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ

ВТОРИЧНОГО ВСКРЫТИЯ

Основная задача вторичного вскрытия — создание совершенной гидродинамической связи между скважиной и продуктивным пластом без отрицательного воздействия на коллекторские свойства призабойной зоны пласта, без значительных деформаций обсадных колонн и цементной оболочки. Решение этой задачи обеспечивается выбором условий перфорации, перфорационной среды, оптимальных для данных условий типоразмера стреляющей аппаратуры и плотности перфорации.

При разработке процесса перфорации должны учитываться геолого-промысловая характеристика залежи, тип коллектора и технико-технологические данные по скважине:

толщина, фильтрационно-емкостные свойства призабойной и удаленной зон пласта, расчлененность, литофациальная характеристика пласта и вязкость нефти;

расстояние до контактов водонефтяного (ВНК), газонефтяного (ГНК) и газоводяного (ГВК);

пластовое давление и температура в интервале перфорации;

число обсадных колонн в интервале перфорации, минимальный внутренний диаметр в колонне труб;

максимальный угол отклонения скважины от вертикали; состояние обсадной колонны и ее цементной оболочки; свойства и состав жидкости, применявшейся при первичном вскрытии пласта.

В нефтегазодобывающих скважинах интервал перфорации определяется насыщенностью пород пластовыми флюидами и устанавливается геологической службой предприятий, ведущих буровые работы.

В случае вскрытия скважиной нефтенасыщенного пласта он перфорируется по всей толщине продуктивного объекта.

Пласты с подошвенной водой и газовой "шапкой" перфорируются в нефтяной части. Расстояние от нижних отверстий до ВНК и от верхних отверстий до ГНК устанавливается для каждой конкретной залежи опытным путем с учетом наличия или отсутствия непроницаемых пропластков, неоднородности, вертикальной трещиноватости и допустимого градиента давления на цементную оболочку эксплуатационной колонны.

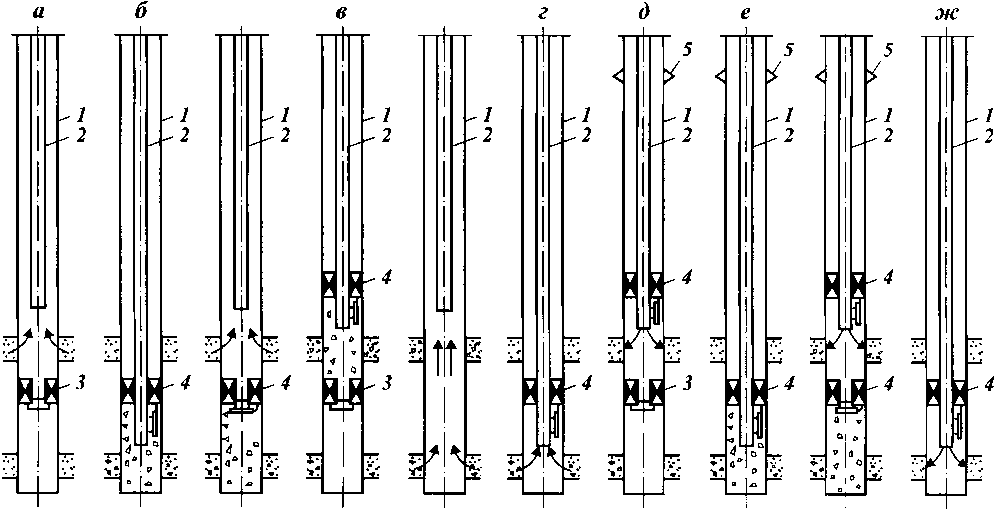

Вскрытие пластов стреляющими перфораторами может осуществляться при репрессии (забойное давление в скважине выше пластового) и депрессии (забойное давление в скважине ниже пластового).

При репрессии следует вскрывать пласты с нормально и аномально высоким пластовым давлением независимо от положения интервала перфорации, в том числе и в приконтакт-ных зонах (ВНК, ГНК) и при наличии в нефти агрессивных компонентов (углекислый газ, сероводород).

Для вскрытия пластов при репрессии исходят из условий безопасного проведения перфорации и предотвращения проникновения больших объемов жидкости из скважины в пласт.

Гидростатическое давление столба жидкости, заполняющей скважину, должно превышать пластовое на:

10—15 % для скважин глубиной до 1200 м, но не более 1,5 МПа;

5—10 % для скважин глубиной до 2500 м (в интервале от 1200 до 2500 м), но не более 2,5 МПа;

4 — 7 % для скважин глубиной более 2500 м (в интервале от 2500 м до проектной глубины), но не более 3,5 МПа.

Перед проведением перфорации в скважину спускают НКТ с промывкой до искусственного забоя. Через НКТ закачивают перфорационную и буферную (при необходимости) жидкости из расчета заполнения интервала перфорации и на 100 — 150 м выше. Устье скважины оборудуется противовыбросовым устройством (задвижкой с превентором).

Перфорацию следует производить не более чем двумя спусками перфораторов в один и тот же интервал.

В зонах ВНК и ГНК перфорация выполняется одним спуском перфоратора.

Слабопроницаемые сцементированные пласты рекомендуется вскрывать гидропескоструйной перфорацией.

В мировой и отечественной практике нефтегазодобывающей промышленности прострелочные перфорационные работы в нефтяных и газовых скважинах по видам и объемам (%) применения распределяются следующим образом.

Кумулятивная перфорация............................................................................................................................................................90 — 95

В подавляющем большинстве случаев перфорационные работы всех видов в скважинах производятся при репрессии Ар р на продуктивный пласт. Значение репрессии не должно превышать 5—10 % значения пластового давления (но не более 2,5 — 3,5 МПа) в зависимости от глубины скважины.

При репрессии на пласт в призабойной зоне продуктивного пласта образуется блокирующая зона, состоящая из пристенной кольматационной (толщиной до 5—1,5 мм) и ин-фильтрационной (радиусом до 300—1000 мм) зон. Чем больше репрессия на пласт (а также водоотдача бурового раствора и время контакта его с продуктивным пластом), тем более мощная блокирующая зона образуется при вскрытии пласта.

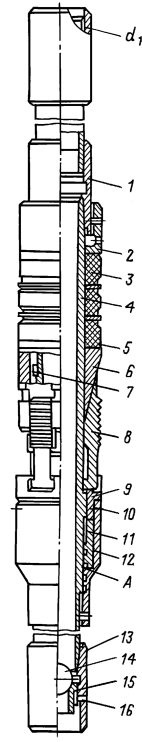

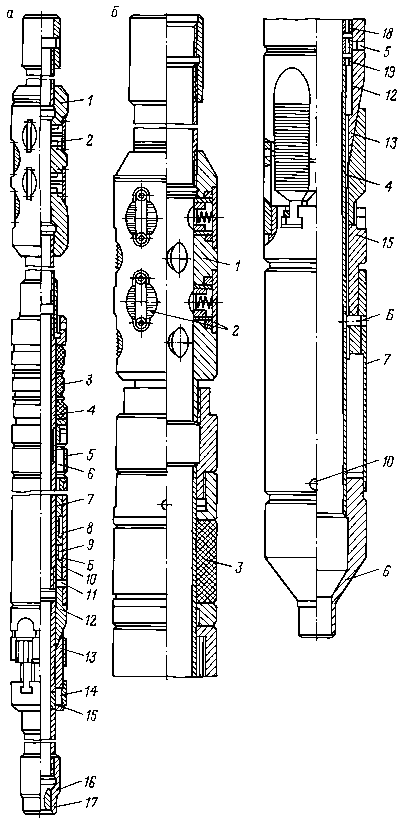

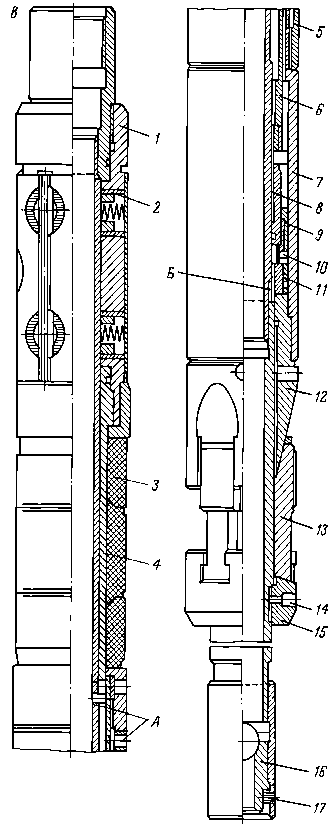

Вторичное вскрытие пласта осуществляется перфорацией, для чего применяют стреляющие или гидропескоструйные перфораторы. По принципу действия стреляющие перфораторы подразделяются на пулевые, торпедные и кумулятивные. В последние годы появились пулевые перфораторы с вертикально-криволинейными стволами, обладающие высокой пробивной способностью. Сейчас они ограниченно применяются в некоторых геолого-технических условиях.

Гидропескоструйная перфорация, относимая некоторыми авторами даже не к средствам вскрытия, а к средствам интенсификации притока, как показал промысловый опыт, не дает существенных преимуществ перед широко распространенной кумулятивной перфорацией. По этой причине, а также в связи с большой трудоемкостью широкого распространения гидропескоструйная перфорация пока не получила.

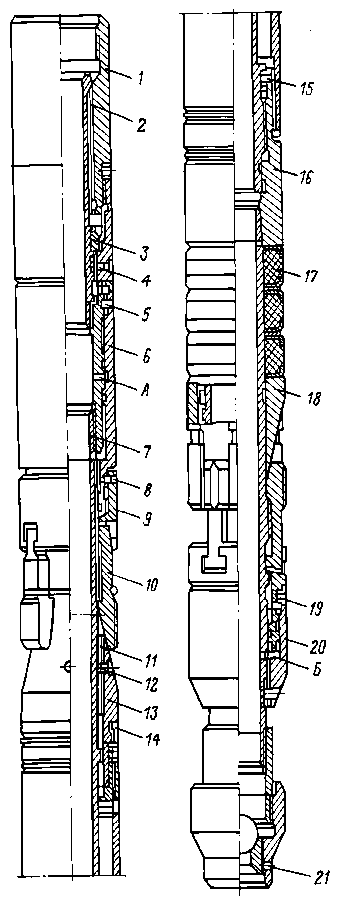

Для вторичного вскрытия пластов применяются пулевые перфораторы залпового действия с вертикально-наклонными стволами ПВН90, ПВН90Т, ПВТ73, ПВК70 (поперечные габариты 90, 73 и 70 мм), которые могут спускаться в обсадную колонну с минимальным внутренним диаметром 117,5 и 98 мм. У перфораторов типа ПВН в двух взаимно перпендикулярных плоскостях попарно расположены четыре ствола. Для взаимного уравновешивания сил отдачи парные стволы идут в общих пороховых камерах навстречу друг другу. Перфоратор ПВТ73 отличается двухствольной конструкцией, в которой пули разгоняются по двум каналам в противоположных направлениях. В одноканальном многосекционном перфораторе ПВК70 ствол проходит по оси перфоратора, причем используются пули с увеличенными диаметром и массой.

Глубина пробивания в породе средней прочности указана ниже.

Тип перфоратора............................. ПВН90, ПВН90Т ПВТ73 ПВК70

Глубина, мм................................................................................140 180 200

Области применения перфораторов типов ПВН, ПВК, ПВТ определяются как термобарическими (предельная температура и максимальное допустимое давление), так и геологическими условиями. Учитывая, что пробивная способность пуль в значительно большей степени зависит от прочности породы, чем у кумулятивных струй, глубина каналов в породах низкой и средней прочности, пробиваемых пулевыми перфораторами, больше глубины каналов, пробиваемых кумулятивными перфораторами, а в породах выше средней прочности (осж > > 50 МПа) — наоборот, меньше.

Формирование перфорационных каналов в пласте, полученных с помощью кумулятивных зарядов, имеет следующие особенности. При схлопывании металлической облицовки от детонации заряда в кумулятивную струю переходит только примерно 10 % ее массы. Остальная часть формируется в стержне сигарообразной формы и движущемся со скоростью приблизительно 1000 м/с. Обладая меньшей кинетической энергией и большим диаметром, чем головная часть струи, этот так называемый пест может застревать в уже образовавшемся перфорационном канале и частично или полностью закупоривать его. При проникании струи в преграду расширение канала происходит за счет бокового давления и инерционного движения среды от оси канала. Поэтому диаметр канала обычно превышает диаметр струи. Однако за счет этих процессов происходит изменение структуры порового пространства породы в зоне вокруг перфорационного канала. При этом в зависимости от свойств породы и условий в скважине в момент перфорации может иметь место как уп-252 лотнение породы вокруг канала, так и разрыхление ее. Корпусные кумулятивные перфораторы, с помощью которых выполняется большой объем работ по вскрытию продуктивных пластов в России, оказывают наименьшее нежелательное взрывное воздействие на обсадную колонну и заколонное цементное кольцо, поскольку основную часть энергии взрыва зарядов воспринимает на себя корпус перфоратора. Из перфораторов типа ПК более распространены перфораторы ПК105ДУ, ПК85ДУ, ПК95Н, а из перфораторов типа ПКО — перфораторы ПКО98, ПКО73.

Бескорпусные кумулятивные перфораторы с зарядами в индивидуальных оболочках позволяют значительно ускорить проведение прострелочно-взрывных работ, так как вскрываемая за один спуск перфоратора толщина пласта может достигать 30 м. Малогабаритными бескорпусными перфораторами можно производить вскрытие при спуске их внутри насосно-компрессорных труб. Однако степень воздействия этих перфораторов на обсадную колонну и цементное кольцо значительно выше, чем при использовании корпусных перфораторов. Кроме того, после взрыва зарядов на забое остаются обломки от корпусов заряда и соединительных деталей, которые в последующем могут привести к осложнениям при эксплуатации скважин.

Из корпусных полуразрушающихся перфораторов на промыслах страны наибольшее распространение нашли перфораторы в стеклянных оболочках ПКС80, ПКС105, ПКС65, из разрушающихся — перфораторы с зарядами в литых алюминиевых оболочках КПРУ65, ПР54.

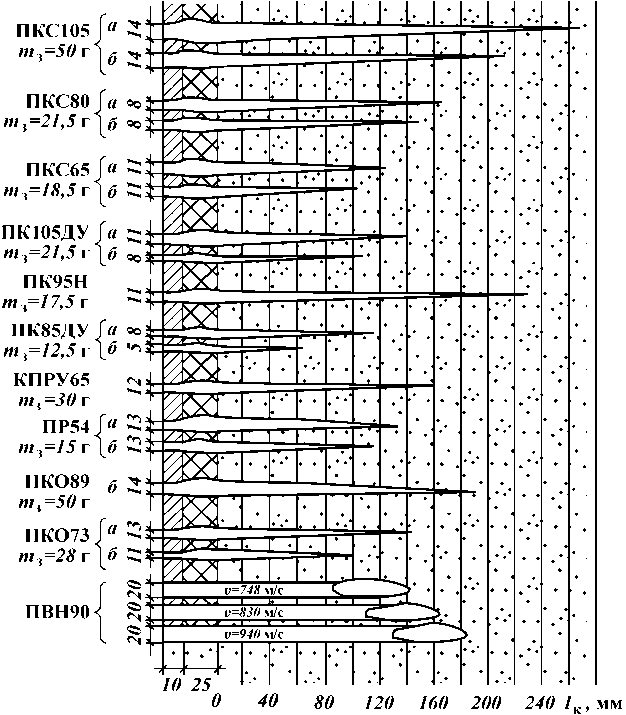

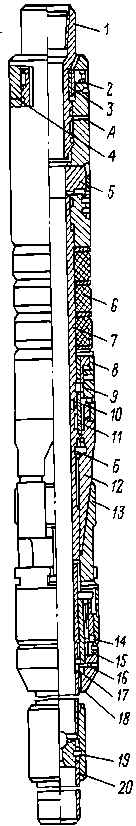

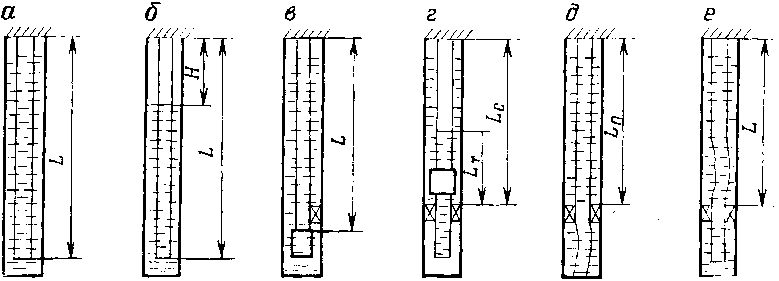

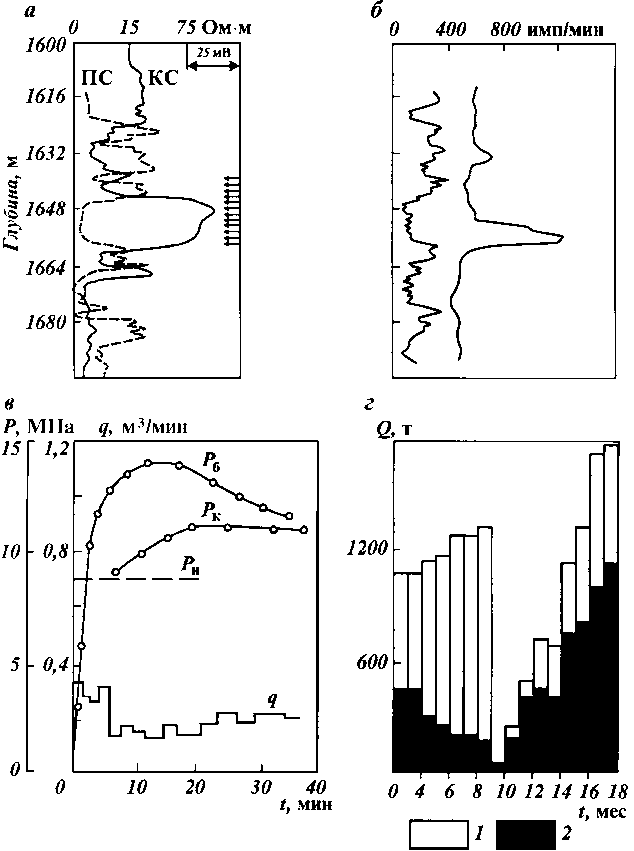

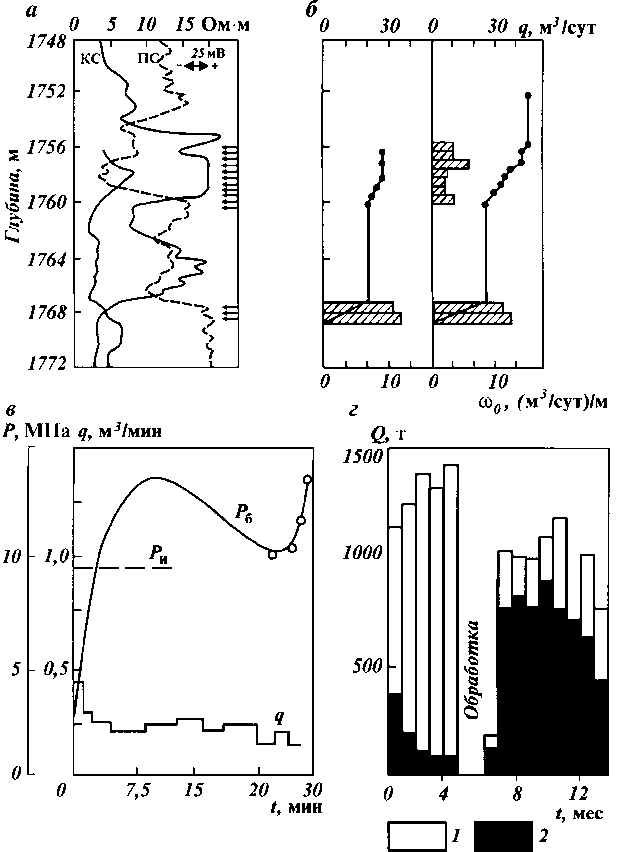

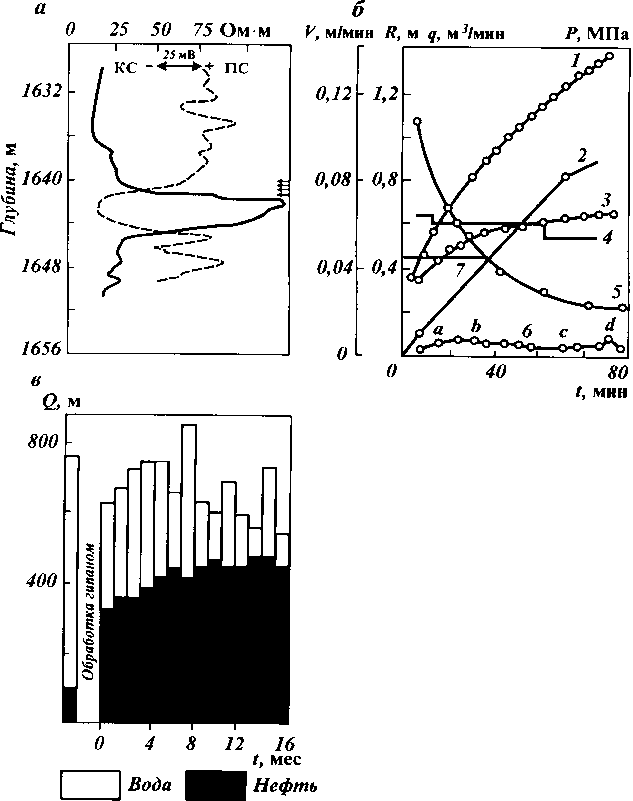

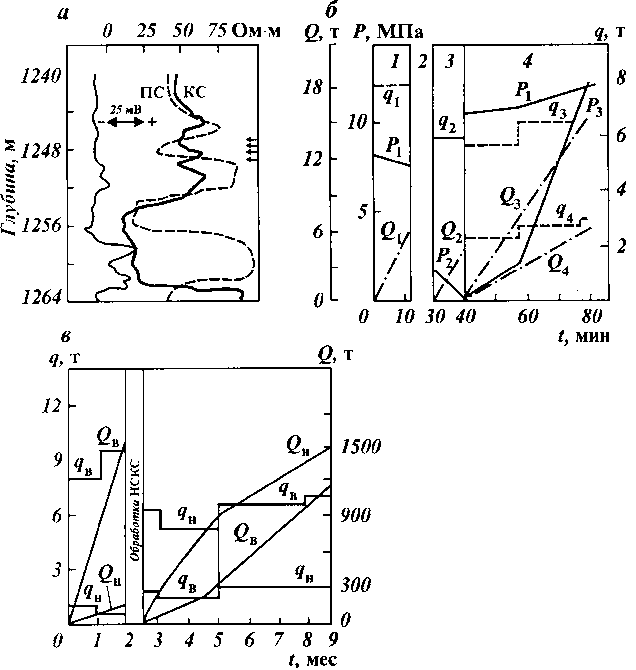

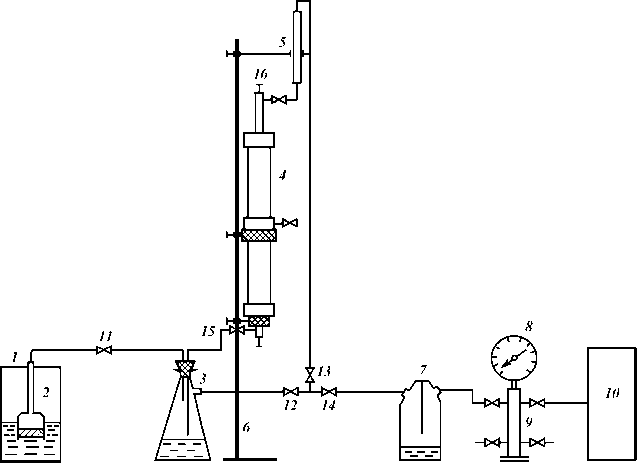

Размеры перфорационных каналов, получаемые при отстреле зарядов наиболее распространенных кумулятивных перфораторов в поверхностных условиях и при давлении 30 МПа по единым мишеням с породами прочностью на одноосное сжатие 45 МПа, приведены на рис. 5.1, пробивная способность перфораторов представлена на рис. 5.2.

Образование канала в преграде при гидропескоструйной перфорации осуществляется за счет гидромониторного эффекта высокоскоростной струи, выходящей из насадки, а также абразивного действия песка, содержащегося в струе. Это пока единственный промышленно применяемый в настоящее время способ вскрытия пластов, исключающий воздействие взрывных нагрузок на пласт и, следовательно, особенно целесообразный в тех случаях, когда механоактиваци-онные процессы могут значительно ухудшить проницаемость пористой среды.

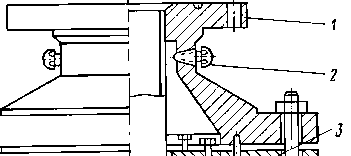

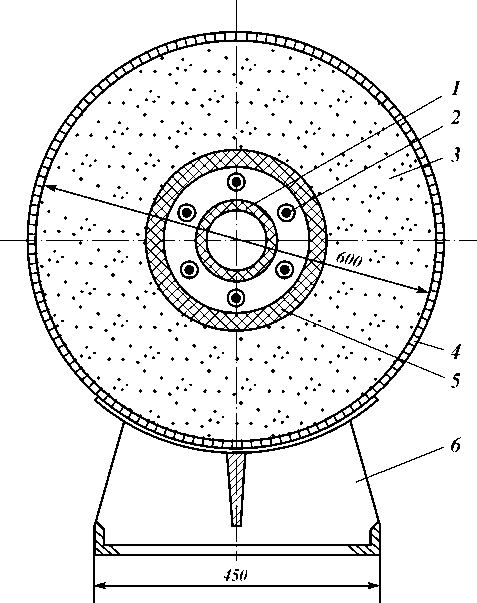

Рис. 5.1. Размеры перфорационных каналов для перфоратов основных типов при отстрелах по единой мишени (обсадная колонна - цементное кольцо -порода):

а — в поверхностных условиях; б — при давлении 30 МПа; шз— масса заряда; у — скорость пули на выходе из ствола; 7К — длина канала

Гидропескоструйный перфоратор представляет собой стальной корпус с насадками из твердых сплавов, при п ро-качке через который жидкости с расходом 1 — 6 л/с, скорость струи достигает 200 м/с. Для создания необходимых давлений при прокачке гидроабразивных смесей используются насосные агрегаты 2АН500 и 4АН700, количество которых на одну операцию может изменяться от 2 до 6 и более. Время обра-

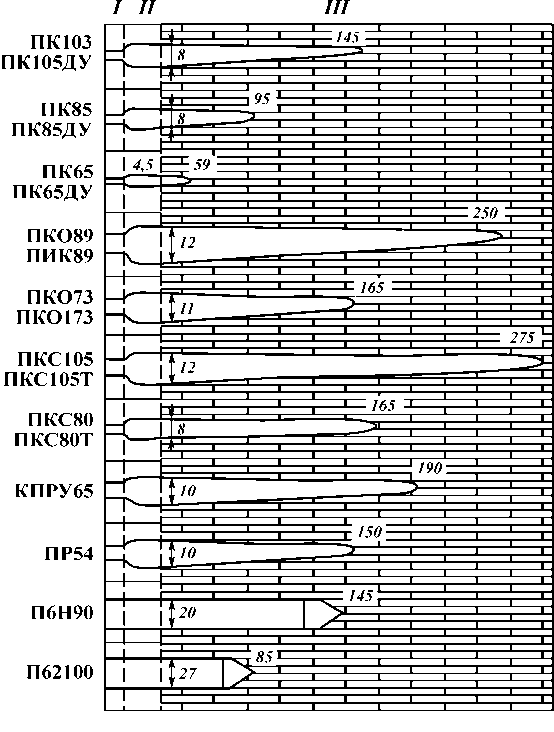

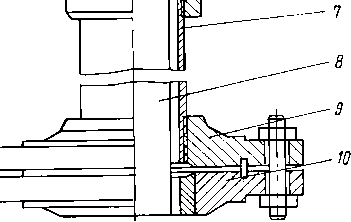

Рис. 5.2. Пробивная способность перфораторов (труба толщиной 10 мм из стали группы прочности Д, цементное кольцо за 25-мм колонной с асж = = 20 МПа, предел прочности породы на сжатие асж = 45 МПа при температуре 20 °С и всестороннем давлении 30 МПа):

I — обсадная труба; II — цементное кольцо; III — порода

зования одного канала колеблется от 20 до 30 мин, расход рабочей жидкости — от 1 до 7 м3, песка — от 50 до 700 кг.

Как показали стендовые испытания, а также промысловые эксперименты с использованием скважинной мишени, в условиях гидростатических давлений, характерных для скважин средних глубин, глубина перфорационных каналов в породах средней прочности не превышает 135 мм. Учитывая значительно большую трудоемкость осуществления гидропескоструйной перфорации по сравнению с кумулятивной и пулевой, на промыслах она применяется в настоящее время довольно редко.

Вопросы гидропескоструйной перфорации глубоко рассмотрены Р.С. Яремийчуком и Ю.Д. Качмаром.

Как разновидность описанного, известен метод азотогидропескоструйной перфорации, разработанный ЦНИЛом (г. Ивано-Франковск) б. объединения "Укрнефть". Сущность метода заключается в образовании отверстий или прорезей в обсадной колонне и каналов или выработок в цементном кольце и породе пласта с помощью газожидкостной струи, содержащей абразивный материал. Утверждается, что за счет добавления газа в жидкостно-песчаную смесь можно значительно (в 1,5 — 2 раза) увеличить размеры перфорационных каналов. На размеры выработки существенно влияет значение газогидросодержания. Наряду с возможностью увеличения длины канала при гидропескоперфорации с азотом прослеживается еще ряд преимуществ по сравнению с использованием жидкостно-песчаных смесей: создается дополнительный перепад на насадках за счет разности плотностей аэрированной смеси в НКТ и затрубном пространстве, увеличивающейся с ростом глубины скважины. При проведении процесса важным фактором успеха является создание давления в скважине значительно меньше гидростатического. При этом сочетается процесс вскрытия с вызовом притока при пониженном давлении на пласт. Разработанные технология и оборудование обеспечивают проведение работ в скважинах глубиной 2000 — 2500 м. С некоторыми усовершенствованиями технология может быть использована в скважинах глубиной до 5000 м. Небольшой объем внедрения был положительным.

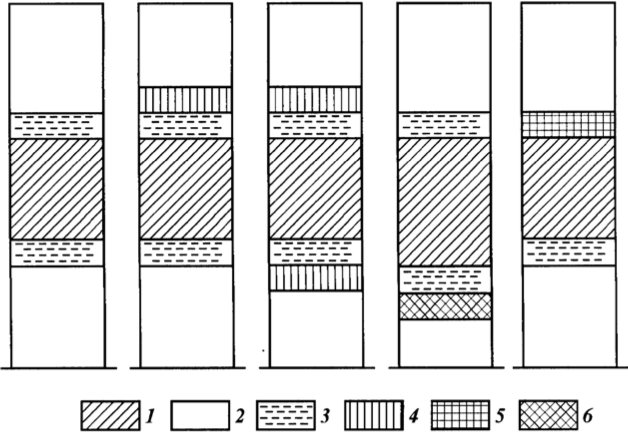

5.2. ВЛИЯНИЕ УСЛОВИЙ В СКВАЖИНЕ НА ЭФФЕКТИВНОСТЬ ВСКРЫТИЯ ПЛАСТОВ ПЕРФОРАЦИЕЙ. ГИДРОДИНАМИЧЕСКОЕ НЕСОВЕРШЕНСТВО ПЗС

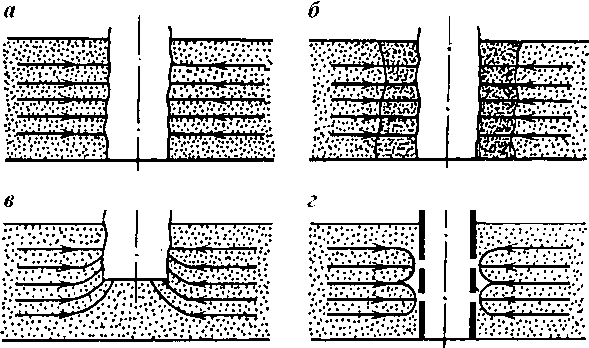

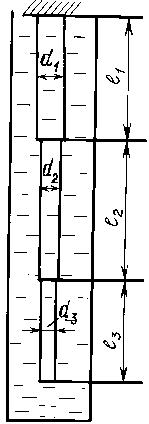

Скважина, имеющая перфорированный забой, называется несовершенной по характеру вскрытия продуктивного пласта. Если продуктивный пласт вскрыт бурением не на всю толщину, то такая скважина называется несовершенной по степени вскрытия пласта. В обоих случаях 256 фактический дебит при прочих одинаковых условиях будет меньше дебита скважины с открытым забоем из-за возникновения дополнительных фильтрационных сопротивлений, которые обусловлены искривлением и сгущением линий токов жидкости и газа в околоствольной зоне пласта и на стенке скважины (точнее, на границе скважина — пласт). Сгущение линий токов, в свою очередь, обусловлено тем, что уменьшилась площадь поверхности скважины, граничащая с пластом, по сравнению со случаем открытого забоя скважины, вскрывшей продуктивный пласт на всю толщину. По причине нарушения геометрии течения жидкости и газа рассматриваемые виды несовершенства иногда называют несовершенством геометрическим.

Гидродинамически совершенной считается скважина, размещенная в центре кругового пласта с радиусом RK, свойства которого изотопны во всех направлениях. При этом жидкость поступает к открытому забою и является однофазной и несжимаемой. Из рис. 5.3 видно, что в гидродинамически совершенной скважине основная доля перепада давления сосредоточена в зоне пласта непосредственно вокруг ствола скважины. Так, если приток осуществляется от контура питания, находящегося на расстоянии 300 м, до стенки скважины радиусом 0,1 м, то половина всего перепада давления расходуется на продвижение жидкости в пористом пространстве

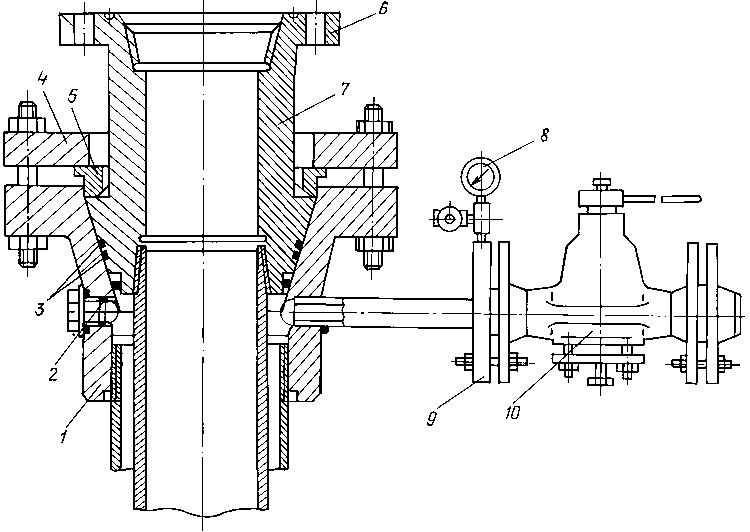

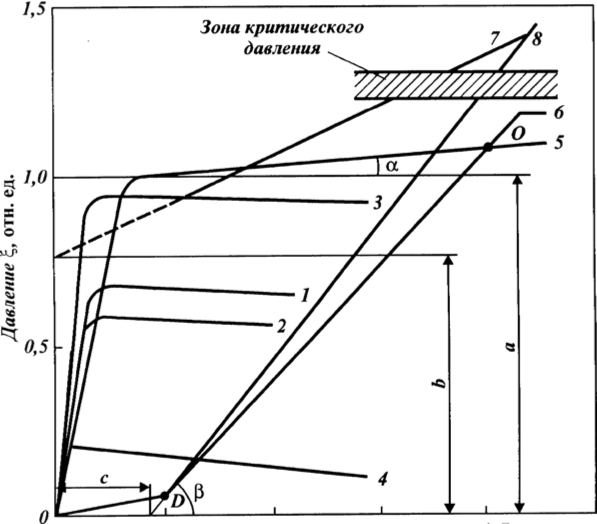

Рис. 5.3. Схема притока и гидродинамически совершенную (а) и гидродинамически несовершенную скважину по качеству (•), степени (в) и характеру (г) вскрытия продуктивного пласта

только в зоне 5,5 м вокруг скважины. Следовательно, призабойная зона играет решающую роль в притоке жидкости к скважине.

Приток жидкости в реальную скважину отличается от притока в гидродинамически совершенную скважину тем, что в призабойной зоне и на забое скважины возникают дополнительные фильтрационные сопротивления из-за искривления и загустения линий потоков. Как отмечено выше, в общем случае выделяют три типа гидродинамического совершенства скважин:

по степени вскрытия пласта, когда скважина вскрывает продуктивный пласт не на всю его толщину;

по характеру вскрытия пласта, когда связь пласта со скважиной осуществляется не через открытый забой, а через перфорационные каналы;

по качеству вскрытия пласта, когда проницаемость пористой сферы в призабойной зоне уменьшена по отношению к природной проницаемости пласта.

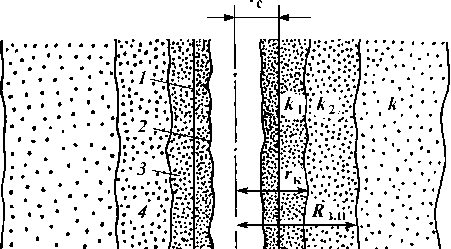

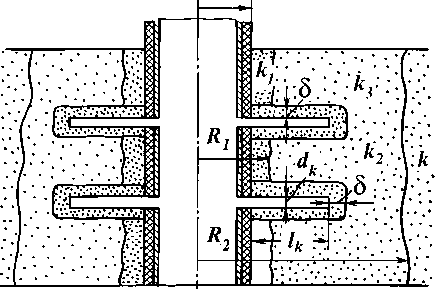

В пласте вокруг скважины радиусом гс образуются две зоны с измененной проницаемостью — зона проникновения фильтрата радиусом Rзп и зона кольматации радиусом гк (рис. 5.4). Такую скважину называют несовершенной по качеству вскрытия пласта.

Если скважина несовершенна по степени и характеру

Рис. 5.4. Схема призабойной зоны после вскрытия продуктивного пласта бурением:

1 — стенка скважины; 2 — глинистая корка; 3 — зона кольматации; 4 — зона проникновения фильтрата бурового раствора; k, kv k2 — проницаемость соответственно природная, в зоне кольматации и зоне проникновения фильтрата; гс — радиус ствола скважины; гк — радиус зоны кольматации; R3 Il — радиус зоны проникновения фильтрата

вскрытия продуктивного пласта, то коэффициент гидродинамического совершенства

ф

=-1n(R*

/Гс)-,

(5.1)

1n(RK /гс) + Cl + С2

где Як — радиус контура питания; с1 — безразмерный коэффициент, учитывающий дополнительные фильтрационные сопротивления из-за несовершенства скважины по степени вскрытия продуктивного пласта; с2 — безразмерный коэффициент, учитывающий дополнительные фильтрационные сопротивления из-за несовершенства скважины по характеру вскрытия продуктивного пласта.

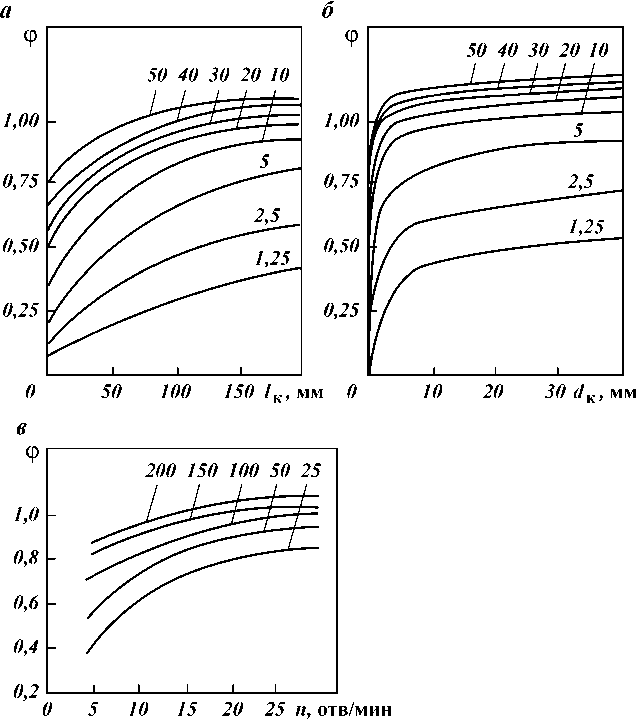

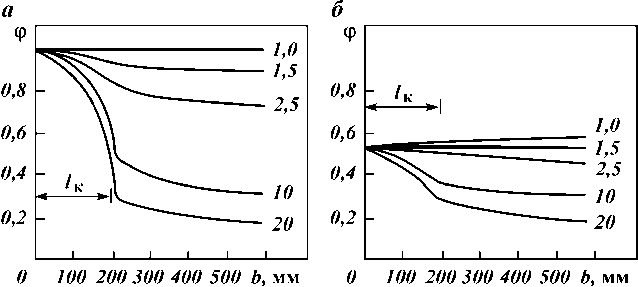

Коэффициент с1 определяется степенью вскрытия продуктивного пласта, а коэффициент с2 зависит от длины 1К и диаметра dK перфорационных каналов и плотности перфорации п. Эти коэффициенты находятся по известным графикам В.И. Щурова, построенным по результатам экспериментов на электролитических моделях, или по формулам, полученным математической обработкой экспериментальных данных.

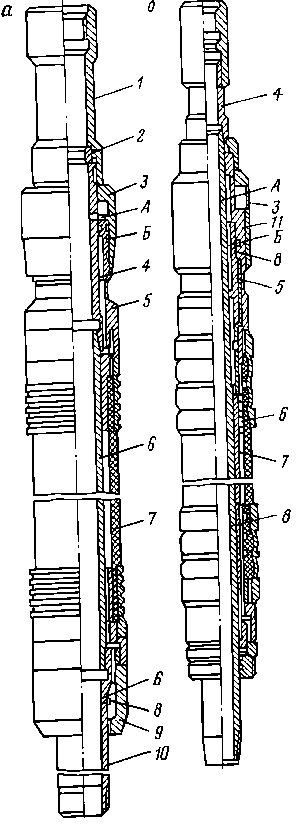

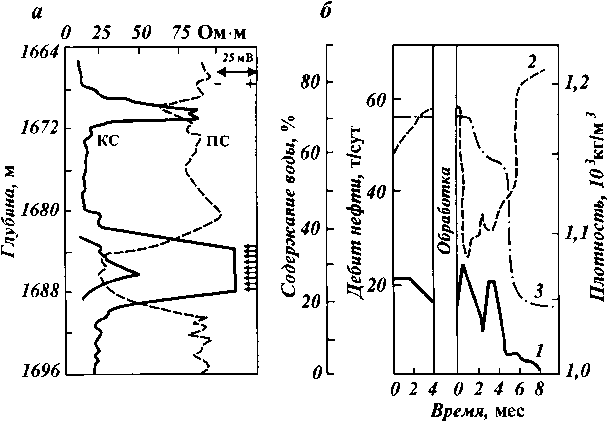

Оценим качественно влияние параметров перфорации на коэффициент гидродинамического совершенства скважины по формуле (5.1), приняв, что продуктивный пласт вскрыт бурением на всю толщину, т.е. с1 = 0. Результаты расчетов иллюстрируются графически на рис. 5.5. При плотности перфорации 10 отв/м и более (см. рис. 5.5, в) увеличение глубины перфорационных каналов не приводит к значительному росту коэффициента совершенства скважины. При очень больших значениях плотности перфорации и длины каналов на этом рисунке появляется область, где значение коэффициента совершенства больше единицы, т.е. геометрически несовершенная скважина имеет в этой области более высокую продуктивную характеристику, чем если бы она была совершенной. Теоретически это объясняется на основе закона распределения давления в пласте вокруг работающей скважины. В промысловых условиях таких случаев практически нет.

Поперечный размер каналов перфорации (см. рис. 5.5, б) несуществено влияет на степень совершенства скважин, поэтому нет острой необходимости создавать прострелочную аппаратуру для получения каналов большого диаметра. Увеличение плотности перфорации более 20 отв/м (см. рис. 5.5, в) может быть оправдано только в случаях очень низкой пробивной способности перфораторов.

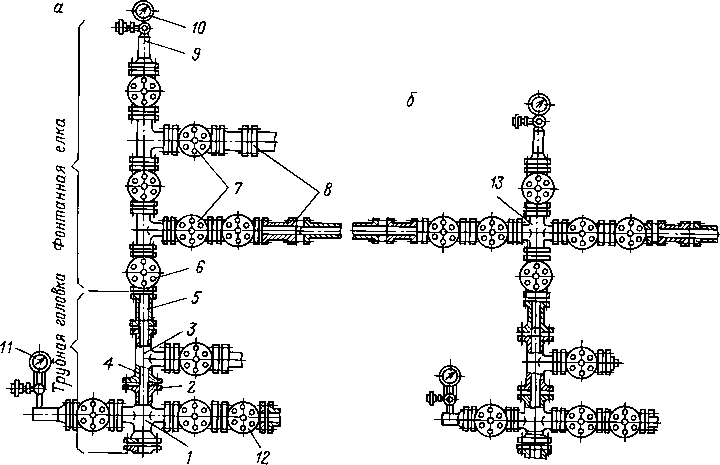

Рис. 5.5. Зависимость коэффициента гидродинамического совершенства ф скважины от различных параметров (R = 400 м, го = 0,1 м):

а — от длины канала перфорации lK(dK = 12 мм; шифр кривых — плотность перфорации, отверстие на 1 м); б — от диаметра канала перфорации dK(lK = = 150 мм; шифр кривых — плотность перфорации, отверстие на 1 м); в — от плотности перфорации n(dK = 12 мм; шифр кривых — длина канала перфорации 7К, мм)

Анализ рассмотренных рисунков позволяет сделать следующие выводы:

при длине перфорационных каналов не менее 150 мм оптимальной плотностью перфорации необходимо считать плотность не более 12—16 отв/м;

при плотности перфорации 12—16 отв/м и длине перфорационных каналов 150 мм увеличение диаметра канала свыше 6 — 8 мм практически не приводит к росту степени совершенства скважин.

Эти выводы справедливы только для идеальных условий притока в скважину, когда пористая среда во всех точках пласта имеет одинаковую проницаемость, а цилиндрические перфорационные каналы чистые по всей длине. Реальная картина притока нефти или газа в скважину в значительной степени осложняется отмеченными ранее негативными явлениями. Схематичное изображение призабойной зоны перфорированной скважины показано на рис. 5.6, из которого следует, что в формулу для определения коэффициента гидродинамического совершенства ф скважины следует ввести, кроме уже известных коэффициентов, еще безразмерный коэффициент 5п, учитывающий дополнительные фильтрационные сопротивления в призабойной зоне из-за несовершенства скважины по качеству вторичного вскрытия продуктивного пласта перфорацией. В данном случае дополнительные фильтрационные сопротивления обусловлены снижением проницаемости породы вокруг перфорационных каналов. Если скин-эффект может быть определен с помощью, например,

Тс

Рис. 5.6. Схематическое изображение призабойной зоны и забоя перфорированной скважины:

гс — радиус ствола скважины; 7К — длина канала перфорации в породе; dK — диаметр канала перфорации; Rv R2 — радиус соответственно зоны влияния бурового раствора и ПЗП; 6 — размер зоны влияния жидкости перфорации; k, kv k2, k3 — проницаемость соответственно пласта, зоны влияния бурового раствора, ПЗП, зоны влияния жидкости перфорации

геофизических исследований в скважине по параметрам зон ухудшенной проницаемости, то определить значение скин-эффекта для перфорационных каналов по промысловым исследованиям пока не представляется возможным.

Американские исследователи для случая ламинарного потока в перфорационный канал предлагают использовать формулу

Бп =-L f_L - _L) ln Ь+±.

nlK ' k3 k2 + гк

Если в зоне вокруг перфорационного канала происходит нарушение линейного закона фильтрации Дарси (что характерно для высокопродуктивных нефтяных скважин и особенно для газовых скважин), то значение Бп резко возрастает.

Существующая технология вторичного вскрытия пластов перфорацией предполагает спуск перфораторов в скважину на каротажном кабеле в зону перфорации с заполнением скважины обычно тем же буровым раствором, с использованием которого вскрывали бурением продуктивный пласт. В момент сообщения скважины с пластом в последний через перфорационные каналы под действием статического давления и динамических взрывных нагрузок будет фильтроваться буровой раствор. В поры породы вокруг перфорационных каналов проникают как твердые частицы из раствора, так и фильтрат из него. Кроме того, при воздействии взрывных нагрузок на призабойную зону через перфорационные каналы в пласте могут происходить следующие механоактиваци-онные процессы: испускание электронов (механоэмиссия), свечение (механолюминесценция), протекание на поверхности химических реакций (механохимия), излучение звука (акустоэмиссия), пьезоэффект и др.

В результате механоактивации поверхность твердого тела приходит в неравновесное активное состояние. Например, поверхностный центр (атом на поверхности) путем перехода из электронно-колебательного в электронное возбуждение становится активным и способным вступать в реакции с молекулами окружающей среды. За счет пьезоэффекта возникающие в кристаллах электрические поля могут существенно изменить взаимодействие породы с полярной жидкостью, проникшей в пласт, а в некоторых случаях и полностью блокировать эти проводящие пути для жидкости.

Такие явления еще недостаточно изучены, однако имеющийся лабораторный и промысловый материал уже позволяет сделать некоторые выводы и выдать практические рекомендации по выбору наиболее целесообразной технологии вторичного вскрытия пласта.

Эксперименты по отстрелу наиболее распространенных кумулятивных перфораторов ПК105ДУ с имитацией перепада давления из пласта в скважину при давлениях в зоне перфорации 10, 20, 30, 40 МПа и при горных давлениях соответственно 25, 50, 75 и 100 МПа показали следующее. В искусственном песчанике в этом диапазоне давлений глубина получаемого канала мало изменяется и составляет в среднем 111 мм при диаметре канала 12 мм. Несмотря на наличие видимой зоны уплотнения породы вокруг перфорационного канала, пропускная способность мишени с реальным каналом дф оказалась равной дид для этих же размеров каналов, т.е. коэффициент совершенства ф оказался равным единице. Это означает, что канал, полученный в условиях перфорации на депрессии, является эффективным по всей длине и не имеет зоны породы пониженной проницаемостью. Следовательно, если бы перфорация в скважине производилась в этих условиях, то для расчета дебита перфорированной скважины можно было бы воспользоваться графиками В.И. Щурова. Следует отметить, что в аналогичных условиях, по данным американских авторов, кумулятивные заряды различных фирм США не дают таких гидродинамически эффективных каналов при отстрелах на депрессии, очевидно, вследствие конструктивных особенностей зарядов и используемой для лабораторных исследований мишени.

Серия отстрелов этих же зарядов при перепаде, направленном из скважины в пласт, с использованием различных жидкостей, заполняющих скважину, проведенная для выяснения количественного влияния твердой и жидкой фазы на степень загрязнения породы вокруг перфорационных каналов, показала следующее. При отстреле зарядов с использованием воды при репрессии на пласт 1 МПа коэффициент совершенства канала оказался равным 0,875. Иными словами, поскольку других причин уменьшения этого коэффициента нет, степень восстановления проницаемости породы равна 87,5 % (первоначальная проницаемость искусственных кернов составляла в данных экспериментах от 0,12 до 0,20 мкм2).

При наличии в зоне перфорации бурового раствора плотностью 1,10 г/см3, а также утяжеленных баритом буровых растворов плотностью 1,60 и 2,00 г/см3, приготовленных на воде, коэффициенты совершенства канала соответственно были равны 0,54; 0,45 и 0,43, хотя глубина и диаметр перфо-

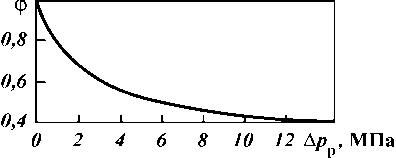

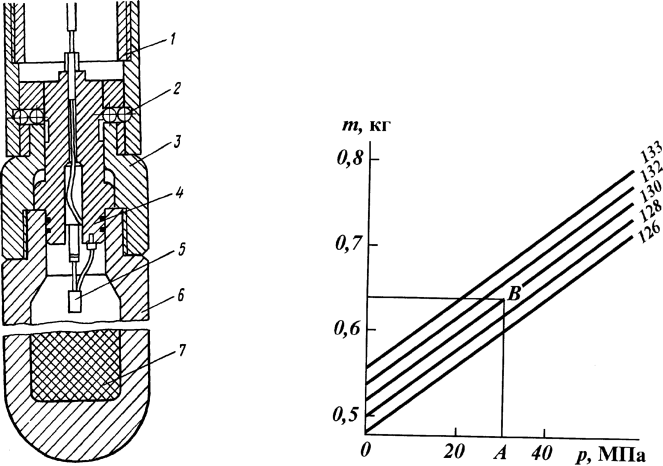

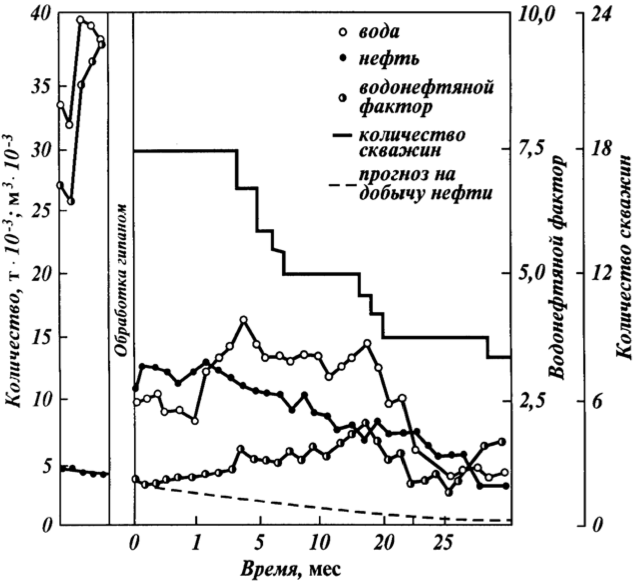

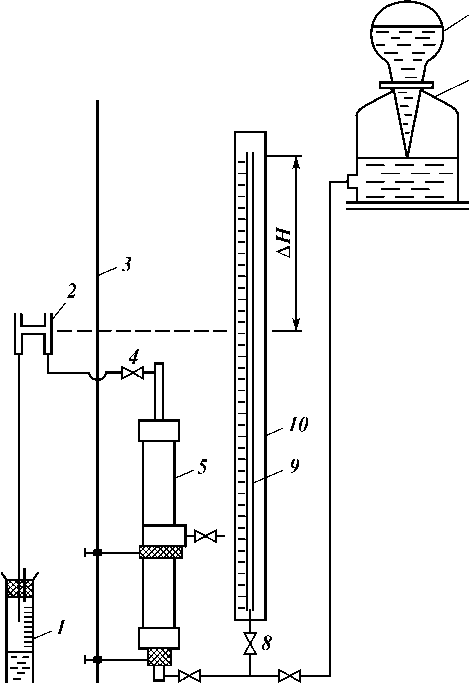

Рис 5.7. Зависимость коэффициента гидродинамического совершенства Ф канала от значения репрессии Арр при перфорации в хроматном растворе

рационных каналов остались практически теми же, что и при перфорации на воде. Это говорит о том, что уменьшение коэффициента совершенства канала от 0,875 до 0,54 и 0,45 может быть объяснено только проникновением твердой фазы в поры породы. Этот канал длиной 111 мм с зоной загрязнения дает такое же значение дополнительных фильтрационных сопротивлений в цилиндрическом керне диаметром 90 мм и длиной 200 мм, как и чистый канал длиной всего 8—18 мм, т.е. несовершенная технология перфорации на репрессии с использованием буровых растворов сводит на нет преимущество длинных перфорационных каналов.

Для оценки влияния значения репрессии, типа бурового раствора и первоначальной проницаемости породы на установке "Пласт” И.Н. Гайворонским и другими исследователями были проведены эксперименты с использованием буровых растворов, нашедших наиболее широкое применение при бурении скважин и их перфорации в Западной Туркмении. На рис. 5.7 представлена зависимость коэффициента совершенства канала от значения репрессии при перфорации в среде хроматного бурового раствора. Видно, что темпы снижения коэффициента совершенства ф канала наиболее высоки в интервале репрессии А р р до 2 МПа, т.е. даже малейшая репрессия на пласт в момент перфорации приводит к существенному ухудшению качества гидродинамической связи перфорационных каналов с пластом.

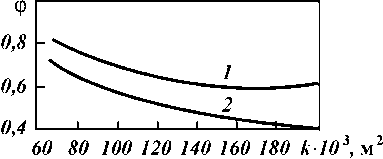

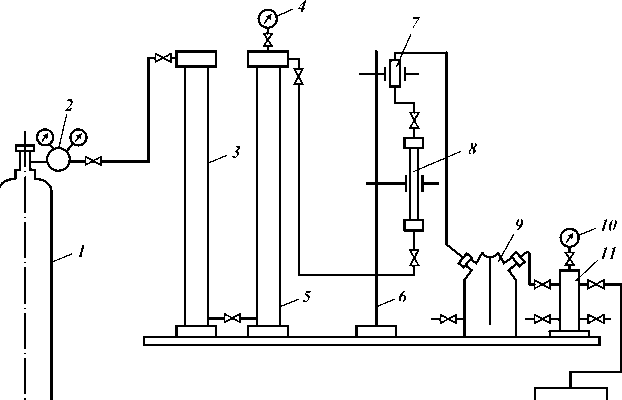

На рис. 5.8 показана зависимость коэффициента совершенства ф канала от первоначальной проницаемости k искус-

Рис 5.8. Зависимость коэффициента гидродина

мического совершенства ф канала от первоначальной проницаемости породы к при отстреле зарядов в хроматном (1) и известковом (2) растворах ственного песчаника, перфорированного на репрессии значением 2 МПа с использованием хроматного и известкового буровых растворов. Видно, что в обоих случаях с ростом первоначальной проницаемости породы коэффициент совершенства канала существенно снижается.

В табл. 5.1 показаны результаты исследований влияния на коэффициент совершенства ф типа бурового раствора и соотношения между размерами пор и частиц твердой фазы бурового раствора.

Видно, что чем больше содержится в буровом растворе мелкой фракции и чем больше размер пор, тем в большей степени снижается коэффициент совершенства перфорационных каналов. Очевидно, через перфорированный канал в по-ровое пространство из раствора потоком фильтрата заносятся наиболее мелкие твердые частицы, которые при обратном потоке пластовой жидкости не удаляются из пор. В тех случаях, когда размер твердых частиц больше диаметра пор, они в поровое пространство потоком фильтрата не заносятся.

Проведенные эксперименты позволяют сделать следующий важный вывод: существующая технология перфорации на репрессии с использованием буровых растворов с твердой фазой оказывает особенно отрицательное влияние при вскрытии высокопроницаемых пластов. Технология вскрытия продуктивных пластов на репрессии и с применением растворов на водной основе с твердой фазой приводит к тому, что низкопроницаемые пласты наиболее сильно загрязняются при бурении, а высокопроницаемые — при перфорации.

Результаты лабораторных экспериментов дают качественное представление о влиянии отдельных факторов на эффективность вскрытия пластов перфорацией, а результаты лабораторных экспериментов на мишенях с плоскопараллельной фильтрацией нельзя без корректировки переносить на плоскорадиальную (скважинную) систему потока. Так, по резуль-

Т а б л и ц а 5.1

Влияние типа бурового раствора на коэффициент совершенства

| Тип бурового раствора | Содержание фракций размером менее 1 мкм, % |

Среднеарифметическое значение диаметра пор, мкм | Коэффициент совершенства ф канала |

|

Хроматный | 17,4 |

3,76 | 0,66 |

| 4,62 | 0,65 | ||

| Известковый | 19,3 |

3,32 | 0,59 |

| 5,00 | 0,43 | ||

| Обработанный | 28,1 | 3,36 | 0,39 |

| УТТТР |

татам исследований в США около 80 % всего потока жидкости в плоскопараллельной мишени диаметром 90 мм и длиной 380 мм приходится на последние 20 % перфорационного канала длиной 200 мм. При тех же условиях в плоскорадиальной системе поток жидкости более равномерно распределяется по длине канала. Наличие вокруг перфорационного канала зоны пониженной проницаемости несколько уравнивает распределение потока жидкости по длине канала в этих системах.

Для количественной оценки влияния образующейся зоны пониженной проницаемости породы вокруг каналов перфорации и образующейся зоны проникновения фильтрата при бурении группа американских исследователей решила задачу о притоке жидкости к скважине численным методом с помощью компьютеров. Полученные ими результаты позволяют оценить как раздельное, так и совместное влияние параметров этих зон. Вначале оценим только влияние несовершенной технологии перфорации, когда вокруг каналов образуется зона пониженной проницаемости породы толщиной 6. Поскольку снижение проницаемости происходит за счет проникновения твердой фазы из раствора, то кратность снижения проницаемости (в3 = k/k3) может достигать нескольких десятков, поэтому этот параметр был исследован в пределах от 1 до 50. Влияние толщины этой зоны изучено в пределах от 6 до 1 6 мм.

Для достижения продуктивности скважины, близкой к потенциальной, необходимо, чтобы длина каналов перфорации хотя бы в 1,5 раз была больше толщины зоны проникновения вокруг скважины. Поскольку радиус зоны проникновения обычно превышает 500 мм, а длина каналов наиболее мощных кумулятивных перфораторов не превышает 200 — 300 мм, то выполнить указанное условие на данном уровне развития техники кумулятивной перфорации как правило не удается.

Зависимость коэффициента совершенства от параметров зоны проникновения, образующейся вокруг скважины во время бурения, при длине каналов перфорации 200 мм показана на рис. 5.9, а. Здесь также наглядно видно, что значения коэффициентов совершенства близки к единице при толщине зоны проникновения в 2 — 3 раза меньшей длины каналов перфорации.

На рис. 5.9, б представлено совместное влияние параметров зоны проникновения и зоны пониженной проницаемости породы вокруг каналов перфорации на коэффициент ги-266

Рис. 5.9. Зависимость коэффициента гидродинамического совершенства ф скважины от толщины прискважинной зоны с пониженной проницаемостью:

а — 1К = 200 мм, dK = 6,35 мм, п = 13 отв/м; гс = 75 мм, RK = 100 м; б — вз = = 20, Ь = 12,7 мм, 1к = 200 мм, dK = 6,35 мм, п = 13 отв/м, rc = 75 мм, RK = = 100 м; шифр кривых — кратность снижения проницаемости по р о

ды в прискважинной зоне размером b

дродинамического совершенства. Как видно, в рассматриваемом диапазоне изменения этих параметров коэффициент совершенства не превышает значения 0,5, причем параметры зоны проникновения здесь влияют на совершенство в меньшей степени, чем при условиях, рассмотренных на рис. 5.9, а.

Предотвратить загрязнение породы при перфорации на репрессии можно следующими мероприятиями:

применением в качестве задавочного раствора минерализованной (например, пластовой) или пресной воды, облагороженной добавкой поверхностно-активных веществ (ПАВ); применением растворов на нефтяной основе; применением высококонцентрированных растворов солей. Характерная особенность предлагаемых задавочных растворов — отсутствие в них твердой фазы, наличие которой, как было показано ранее, в наибольшей степени снижает гидродинамическую эффективность перфорационных каналов.

ПАВ, вводимые в перфорационную жидкость, должны удовлетворять следующим требованиям:

при малой концентрации значительно уменьшать поверхностное натяжение на границе раздела вода — углеводородная среда;

улучшать смачиваемость породы нефтью в присутствии водного фильтрата;

не образовывать нерастворимого осадка при контакте с пластовыми водами, содержащимися в них солями и горными породами;

препятствовать диспергированию и набуханию глинистых частиц, содержащихся в породе пласта, в присутствии водного фильтрата;

иметь низкий показатель адсорбции на поверхности поро-вого пространства;

препятствовать образованию на границе раздела фаз адсорбционных слоев гелеобразной структуры.

Для обработки перфорационной жидкости могут быть использованы как водорастворимые, так и нефтерастворимые ПАВ. Водорастворимые ПАВ эффективно снижают поверхностное натяжение и краевой угол смачивания, способствуют увеличению относительных проницаемостей пористой среды для нефти и воды и суммарной проницаемости для них. Нефтерастворимые ПАВ эффективно снижают относительную проницаемость пористой среды для воды, способствуют уменьшению водонасыщенности породы и толщины гидрат-ных оболочек, гидрофобизируют поверхность поровых каналов. Наиболее подходящими для обработки перфорационных жидкостей растворами на водной основе являются неионогенные ПАВ (ОП-7, 0П-10, уФэ8, КАУ-ФЭ14, дисолван и др.), поскольку они хорошо растворимы в пресной и минерализованной воде, мало адсорбируются на поверхности горных пород, эффективно снижают поверхностное натяжение на границе вода — нефть при малой концентрации (0,1—0,3 %). Ионогенные (анионные — сульфонол, азолят, сульфонатрие-вые соли СНС и катионные — катапин, выравниватель А и др.) ПАВ могут давать осадки с минерализованной водой, интенсивнее адсорбируются на поверхности породы.

При использовании буровых растворов на нефтяной основе перфорацию также следует проводить с применением подобных задавочных растворов.

Рассмотренные растворы могут успешно выполнять функции задавочных только в тех случаях, когда значение пластового давления ниже гидростатического. При пластовых давлениях выше гидростатического в качестве гомогенной (без твердой фазы) перфорационной жидкости следует применять, например, водный раствор хлористого кальция, плотность которого можно довести до 1,40 г/см3. Следует отметить, что раствор хлористого кальция способствует агрегированию глинистых частиц в пласте, в результате чего в некоторой степени снижаются негативные последствия применения 268 при бурении буровых (глинистых) растворов на водной основе.

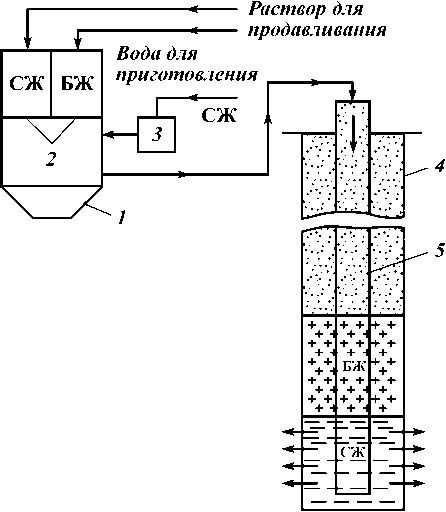

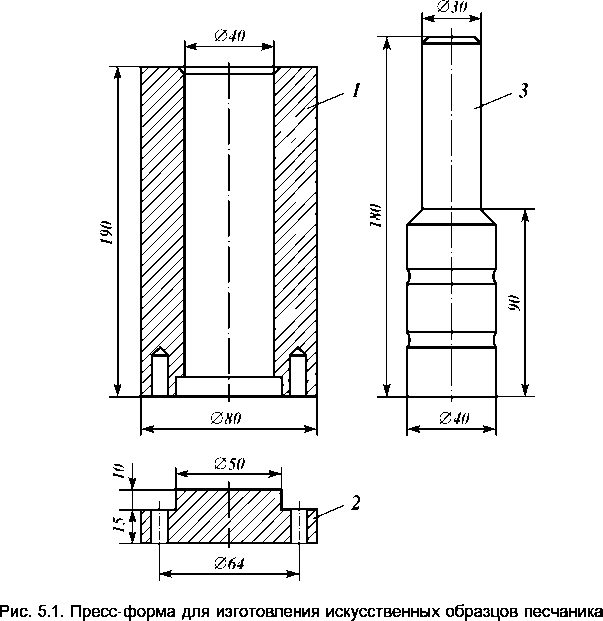

Более кардинальным направлением совершенствования технологии вскрытия продуктивных пластов перфорацией является перфорация на депрессии при герметизированном устье скважины, которая может осуществляться в двух вариантах:

с помощью перфораторов, спускаемых в скважину на кабеле внутри колонны НКТ;

с помощью перфораторов, спускаемых в скважину на колонне НКТ.

Перфорация на депрессии — наиболее прогрессивный способ вторичного вскрытия пласта, поскольку в момент создания перфорационных каналов под действием больших градиентов давления возникает интенсивный приток нефти или газа из пласта в скважину, в результате чего происходит самоочистка перфорационных каналов и породы призабойной зоны. В дополнение к указанному достоинству необходимо отметить, что для газовых скважин и нефтяных фонтанных скважин процесс вторичного вскрытия пласта совмещается с процессом вызова притока нефти или газа из пласта в скважину. Рассмотрим технологию и технику перфорации на депрессии.

По первому варианту применяют перфораторы КПРУ65, ПР54, ПР43. До спуска перфоратора скважину оборудуют колонной НКТ, а на устье устанавливают фонтанную арматуру. На место буферного патрубка устанавливается лубрикатор — устройство, позволяющее спускать в работающую скважину какие-либо приборы при наличии давления на устье.

Снижением уровня раствора в скважине (замена на облегченный раствор, полное удаление раствора из скважины и заполнение ее воздухом, природным газом или азотом) создается необходимый перепад между пластовым и забойным давлениями, выбранный применительно к данным геологотехническим условиям. В скважину через лубрикатор необходимой длины (максимальное число одновременно спускаемых кумулятивных зарядов не должно превышать 150 — 300) на каротажном кабеле спускают малогабаритный перфоратор с установкой его против перфорируемого интервала. После срабатывания перфоратора пласт начинает сразу же проявлять себя, и происходит интенсивный процесс очистки перфорационных каналов и породы пласта вокруг скважины. В высокопродуктивных нефтяных и особенно газовых добывающих скважинах по мере заполнения ствола скважины пластовым флюидом происходит интенсивный рост давления на устье. Однако устройство лубрикатора таково, что позволяет вывести каротажный кабель из скважины, а при необходимости можно снова произвести его спуск в скважину для дострела нужного интервала.

При использовании малогабаритных перфораторов кумулятивной струе приходится преодолевать большое расстояние до соударения с преградой — обсадной колонной, а известно, что глубина пробивания в преграде в значительной степени зависит от толщины слоя жидкости (рис. 5.10). Поэтому наибольший эффект следует ожидать от применения таких перфораторов в газовой среде, в связи с чем за рубежом для вскрытия газоносных пластов иногда применяют следующую технологию. После неполного удаления жидкости с забоя скважины в нее через лубрикатор спускают малогабаритный перфоратор, к нижней части которого подсоединяют дополнительно один-два заряда в индивидуальных оболочках, срабатывающие отдельно от всего перфоратора подачей электрического импульса с поверхности. После включения в работу вскрытой этими зарядами части газоносного пласта и полного удаления жидкости с забоя скважины осуществляется срабатывание всей сборки перфоратора в среде природного газа.

Опыт промышленного применения такого способа перфорации показал его высокую эффективность. Так, на газовых промыслах Северного Кавказа в результате вскрытия на де-

/к, мм

0 100 Ьж, мм

270