Геологическое обоснование методов и систем разработки нефтяных, газовых и газоконденсатных залежей

Глава IX

ГЕОЛОГИЧЕСКОЕ ОБОСНОВАНИЕ МЕТОДОВ И СИСТЕМ РАЗРАБОТКИ НЕФТЯНЫХ, ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ ЗАЛЕЖЕЙ

§ 1. СИСТЕМЫ РАЗРАБОТКИ;

ГЕОЛОГИЧЕСКИЕ ДАННЫЕ

ДЛЯ ИХ ПРОЕКТИРОВАНИЯ

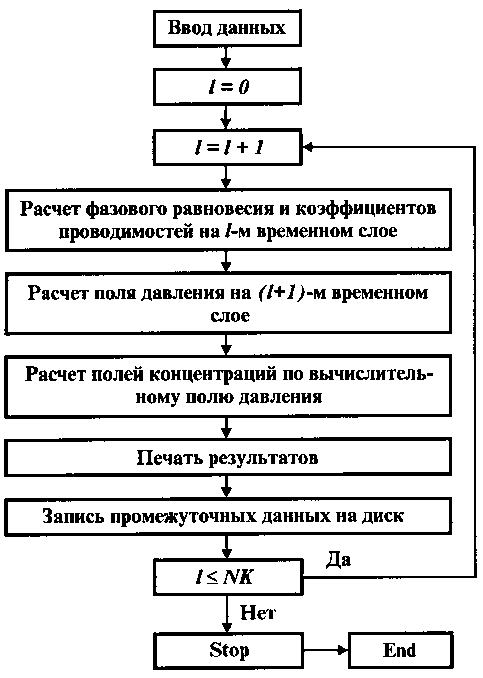

В нашей стране каждое месторождение вводится в разработку в соответствии с проектным документом, составленным специализированной научно-исследовательской организацией и предусматривающим ту систему разработки, которая с экономических и технологических позиций наиболее рациональна для данного месторождения с его геологофизическими особенностями.

Под системой разработки месторождения понимают совокупность технологических и технических мероприятий, обеспечивающих извлечение нефти, газа, конденсата и попутных компонентов из пластов и управление этим процессом.

В зависимости от количества продуктивных пластов, толщины, типов и фильтрационной характеристики коллекторов, глубины залегания каждого из продуктивных пластов, степени их гидродинамической сообщаемости и т.д. система разработки месторождения может предусматривать выделение в его геологическом разрезе одного, двух и более объектов разработки (эксплуатационных объектов). При выделении на месторождении двух или более объектов для каждого из них обосновывается своя система разработки. Будучи увязанными между собой, системы разработки отдельных эксплуатационных объектов составляют рациональную систему разработки месторождения в целом.

Рациональной называют систему разработки, реализация которой обеспечивает потребности в нефти (газе) и возможно более полное извлечение из пластов нефти, газа, конденсата и полезных попутных компонентов при благоприятных экономических показателях.

Рациональная система разработки должна предусматривать соблюдение правил охраны недр и окружающей среды, полный учет всех природных, производственных и экономических особенностей района, экономное использование природной энергии залежей, применение при необходимости методов искусственного воздействия на пласт.

Как отмечено в главе I, вплоть до конца 40-х годов разработка нефтяных месторождений в стране осуществлялась только с использованием природной энергии залежей. Это было связано не только с недостаточно высоким уровнем техники и технологии разработки, но и с отсутствием объективных предпосылок для коренного изменения такого подхода к разработке. Нефтяная промышленность была сосредоточена в основном в южных районах страны, для которых характерно многообразие природных режимов залежей. Многим залежам вследствие их небольших размеров и благоприятных геологических условий свойственны высокоэффективные природные режимы. В связи с относительно небольшой глубиной залежей скважины для их разработки можно было бурить по плотным сеткам. По требованиям того времени были приемлемы системы разработки природных видов энергии.

С середины 40-х годов в результате открытия новых нефтегазоносных районов развитие нефтяной промышленности связывается в основном с освоением с месторождений платформенного типа, которым свойственны большие размеры площадей нефтеносности, значительные глубины залегания основных продуктивных пластов и в большинстве случаев малоэффективный природный режим — упруговодонапорный, быстро переходящий в режим растворенного газа. Это послужило стимулом для научно-технического прогресса в области технологии разработки нефтяных месторождений. Ученые и производственники нашей страны обосновали теоретически и доказали на практике необходимость и возможность применения принципиально новых систем разра-192 ботки с искусственным вводом в продуктивные нефтяные пласты дополнительной энергии путем нагнетания в них воды. Широкое распространение метода заводнения началось в середине 40-х годов. Первоначально он был внедрен на новых нефтяных месторождениях Башкирии и Татарии — Туймазинском, Ромашкинском, Шкаповском, Бавлинском и других, затем распространен во все нефтедобывающие районы страны на новые месторождения практически любых размеров, а также на уже разрабатываемые месторождения с недостаточно эффективными природными режимами.

Применение заводнения позволило разрабатывать залежи нефти достаточно высокими темпами при значительно меньшем количестве скважин, ускорять вывод эксплуатационных объектов на высокие уровни добычи и увеличивать в среднем вдвое нефтеотдачу по сравнению с разработкой при малоэффективных природных режимах.

В последние годы более 90 % общего количества годовой добычи нефти в стране приходится на месторождения, раз-рабываемые с применением заводнения.

Методы заводнения нефтяных пластов широко применяется в странах СНГ (Азербайджан, Туркменистан, Украина и др.), а также в странах дальнего зарубежья.

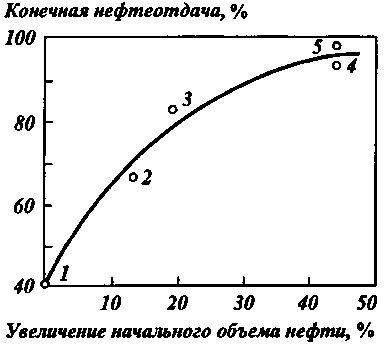

Системы разработки с заводнением обеспечивают наибольший эффект при разработке залежей маловязкой нефти, приуроченных к продуктивным пластам с умеренной неоднородностью и повышенной проницаемостью. В связи с большим диапазоном показателей геолого-физической характеристики залежей значения конечного коэффициента извлечения нефти при заводнении находятся в широких пределах (в основном 0,4 — 0,6).

Следующим шагом научно-технического прогресса явилось создание способов повышения эффективности систем разработки с заводнением, особенно для таких залежей, по которым ожидаемый коэффициент извлечения нефти недостаточно высок. Проходят опробование, промышленные испытания и внедрение нетрадиционные методы воздействия на нефтяные пласты, основывающиеся на термических и других физико-химических процессах вытеснения нефти из пород-коллекторов. Эти методы, обычно довольно сложные и дорогостоящие по сравнению с заводнением, предназначаются для залежей, по которым нефтеотдача пластов при заводнении имеет наименьшие значения или применение заводнения в которых вообще нецелесообразно и невозможно.

Разработка газовых залежей с учетом высокой эффективности их природных режимов до настоящего времени проводится с использованием природной энергии без искусственного воздействия. В последний период в балансе месторождений и запасов УВ все большую роль играют газоконденсатные месторождения. Теория и практика разработки таких месторождений показывают, что в условиях природных режимов может происходить снижение пластового давления до той критической точки, при которой происходят ретроградные явления в залежи и конденсат выделяется из газа в виде жидкости. Значительная часть жидкого конденсата — ценнейшего углеводородного продукта — при этом выпадает в порах пласта и впоследствии оказывается практически неиз-влекаемой. Поэтому освоение экономически целесообразных систем разработки газоконденсатных месторождений, предотвращающих потери конденсата в пласте, — одна из актуальных задач.

В основе выбора системы разработки месторождений УВ лежит геолого-промысловое обоснование технологических решений:

1) о выделении эксплуатационных объектов на многопластовом месторождении;

2) о необходимости применения искусственного воздействия на залежь или целесообразности разработки объекта с использованием природной энергии;

3) при необходимости — о методе воздействия и его оптимальной разновидности; о соответствующем взаимном размещении нагнетательных и добывающих скважин на площади;

4) о плотности сетки скважин;

5) о градиенте давления в экплуатационном объекте;

6) о комплексе мероприятий по контролю и регулированию процесса разработки.

По каждому из названных пунктов должны приниматься решения, наиболее полно отвечающие геологической характеристике эксплуатационного объекта. При этом по одним пунктам рекомендации могут быть даны однозначно уже по данным промыслово-геологических исследований, по другим — могут быть предложены три-четыре близкие рекомендации. На этой основе специалистами в области технологии разработки месторождений выполняются гидродинамические расчеты нескольких вариантов сисемы разработки. Из них выбирают оптимальный вариант, соответствующий требованиям, предъявляемым к рациональной системе разработки. Оптимальный вариант выбирают на основе сравнения динамики 194 годовых технологических и экономических показателей разработки рассмотренных вариантов.

Исследования по обобщению опыта разработки нефтяных месторождений при вытеснении нефти водой, выполненные в разные годы и в разных масштабах В.Г. Аванесовым, П.А. Дум-чевым, М.М. Ивановой, В.К. Гомзиковым, Р.Х. Мусдимовым, В.С. Ковалевым, Е.И. Семиным, Э.М. Халимовым и другими, свидетельствуют о том, что основное влияние на динамику технико-экономических показателей разработки оказывает геолого-промысловая характеристика объектов. Вместе с тем применение соответствующей системы разработки дает возможность в значительной мере снивелировать неблагоприятные геолого-промысловые особенности эксплуатационных объектов.

Обоснование выделения эксплуатационных объектов и оптимальных вариантов систем разработки каждого из них ба-ризуется на сформированной к началу проектных работ геологической модели каждой из залежей и месторождения в целом. Геологическая модель залежи представляет собой комплекс промыслово-геологических графических карт и схем, цифровых данных, кривых, характеризующих зависимости между различными параметрами, а также словесное описание особенностей залежи. Среди графических карт и схем обязательны: сводный литолого-стратиграфический разрез месторождения; схемы детальной корреляции; структурные карты, отражающие тектоническое строение залежей; карты поверхностей коллекторов с нанесением начальных контуров нефтегазоносности; детальные геологические профили с отражением условий залегания нефти и газа; карты распространения коллекторов (для каждого пласта в отдельности); карты полной, эффективной, эффективной нефтенасыщенной и газонасыщенной толщины в целом по залежи и по отдельным пластам. При специфических особенностях залежи приводятся необходимые дополнительные карты и схемы (схемы обоснования положения ВНК и ГКВ, карты распространения коллекторов разных типов, карты температуры, карты коэффициента светопоглощения, карты проницаемости и др.).

Цифровыми данными характеризуются пустотность, проницаемость, начальная нефте(газо)насыщенность пород-коллекторов; полная, эффективная, эффективная нефте(газо)на-сыщенная толщина; толщина проницаемых разделов между пластами; физико-химические свойства пластовых нефти, газа, конденсата, воды. При этом для каждого параметра указываются: число определений разными методами и число исследованных скважин; интервалы значений; оценка неоднородности на всех иерархических уровнях; среднее значение по объекту в целом и по его частям. К группе цифровых данных относятся также: статистические ряды распределения проницаемости; микро- и макронеоднородность пластов (соотношение объемов коллекторов разных типов, коэффициенты песчанистости, расчлененности, прерывистости, слияния и др.); термобарические условия; результаты проведенных в лабораторных условиях физико-гидродинамических исследований вытеснения нефти (газа) агентами, использование которых предполагается. К важнейшим цифровым данным, необходимым для проектирования, относятся: балансовые запасы нефти, газа, конденсата, ценных попутных компонентов; размеры площади нефтеносности; ширина, длина и высота залежи; размеры частей залежи —чисто нефтяной, водонефтяной, нефтегазовой, нефтегазоводяной, газоводяной.

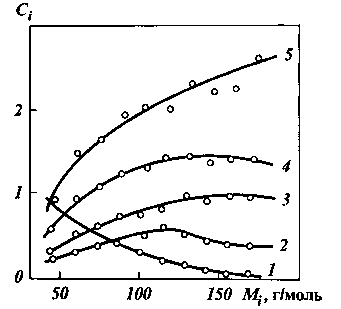

В числе кривых, характеризующих зависимости между параметрами, используются кривые зависимости физических свойств нефти и газа от давления и температуры, характеристика фазовых проницаемостей, зависимости коэффициента вытеснения от проницаемости.

В текстовой части геологической модели залежи описывается ее природный режим, и на основе всех названных выше материалов излагаются основные геолого-физические особенности залежи, определяющие геологическое обоснование системы разработки и влияющие на ожидаемые показатели разработки.

§ 2. СИСТЕМЫ РАЗРАБОТКИ НЕФТЯНЫХ И ГАЗОНЕФТЯНЫХ ЗАЛЕЖЕЙ ПРИ ЕСТЕСТВЕННЫХ РЕЖИМАХ И ГЕОЛОГИЧЕСКИЕ УСЛОВИЯ ИХ ПРИМЕНЕНИЯ

При использовании природных видов энергии разрабатывают залежи нефти с эффективными природными режимами, для которых искусственное воздействие не требуется, а также некоторые залежи с особыми геологическими условиями, при которых методы воздействия не могут принести необходимых результатов или не могут быть освоены. К числу нефтяных залежей с эффективными природными режимами относят залежи с водонапорным и активным упру-196 говодонапорным режимами. Последний называют активным в случае, когда ресурсы его энергии достаточны для отбора из недр извлекаемых запасов нефти достаточно высокими темпами без снижения пластового давления ниже давления насыщения.

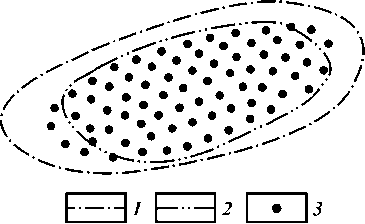

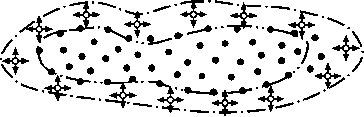

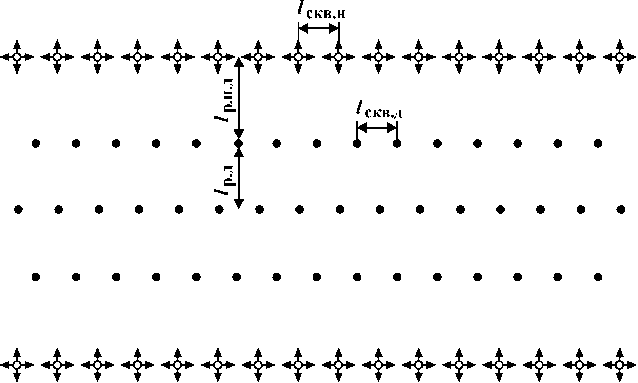

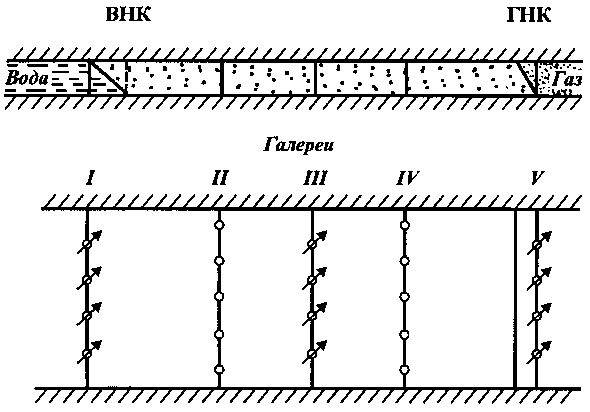

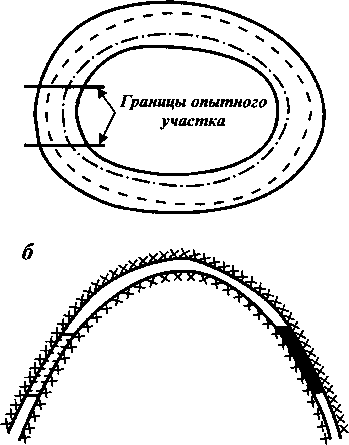

Система разработки нефтяной залежи с использованием напора краевых вод. Систему применяют для нефтяных залежей пластового типа с природным водонапорным или активным упруговодонапорным режимом. Она предусматривает разбуривание залежи добывающими скважинами с расположением их в основном в чисто нефтяной части залежи замкнутыми ("кольцевыми”) рядами, параллельными внутреннему контуру нефтеносности. По возможности, соблюдается шах -матный порядок расположения скважин (рис. 58). Для продления безводного периода эксплуатации скважин расстояния между рядами скважин могут устанавливаться несколько большими, чем между скважинами в рядах. С этой же целью в скважинах внешнего ряда нижнюю часть нефтенасыщенной толщины пласта обычно не перфорируют. В скважинах внутренних рядов нефтенасыщенный пласт перфорируют по всей толщине. Рассмотренные размещение скважин и их перфорация наилучшим образом отвечают процессу внедрения в залежь краевых вод, восполняющих отбор жидкости из нее. Из водонефтяной зоны, имеющей обычно небольшую величину, нефть вытесняется водой к скважинам. В процессе разработки происходит "стягивание” контуров нефтеносности, размеры залежи уменьшаются. Соответственно постепенно обводняются и выводятся из эксплуатации скважины внешнего кольцевого ряда, затем, через определенные этапы, —

скважины последующих рядов.

Система разработки нефтяной залежи с использованием напора подошвенных вод. Систему применяют для нефтяных залежей массивного типа (обычно на всей или почти на

Рис. 58. Система разработки нефтяной залежи с использованием напора краевых вод.

Контуры нефтеносности: 1 — внешний, 2 — внутренний; 3 — добывающие скважины всей площади такие залежи подстилаются водой), которые обладают водонапорным или активным упруговодонапорным режимом. При разработке таких залежей вытеснение нефти водой сопровождается повсеместным подъемом ВНК, т.е. последовательно обводняются интервалы залежи, расположенные примерно на одних гипсометрических отметках; объем залежи уменьшается. Размещение скважин на площади залежи и подход к перфорации продуктивной части разреза зависят от высоты и других параметров залежи. При высоте залежи, измеряемой десятками метров, скважины располагают равномерно и пласт в них перфорируют от кровли до некоторой условно принятой границы, отстоящей от ВНК на несколько метров (рис. 59). При высоте залежи, составляющей 200 — 300 м и более (что свойственно некоторым массивным залежам в карбонатных коллекторах), предпочтительнее располагать скважины по сетке, сгущающейся к центру залежи, выдерживая принцип равенства запасов нефти, приходящихся на одну скважину. При этом подход к вскрытию продуктивной части разреза в скважинах зависит от фильтрационной характеристики залежи. При низкой вязкости нефти — до 1—2 мПа-с, высокой проницаемости и относительно однородном строении продуктивной толщи возможно вскрытие в скважинах верхней части нефтенасыщенной толщины, поскольку в таких условиях нефть из нижней части может быть вытеснена к вскрытым интервалам. При неоднородном строении пород-коллекторов или при повышенной вязкости нефти может быть реализовано последовательное вскрытие интервалов нефтенасыщенной толщины снизу вверх.

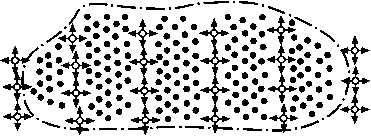

Система разработки нефтяной залежи с использованием энергии выделяющегося из нефти газа. Система применяется при режиме растворенного газа и предусматривает разбури-вание эксплуатационного объекта обычно по равномерной (более густой, чем в рассмотренных выше случаях) сетке с

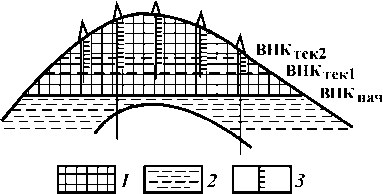

Рис. 59. Разновидность системы разработки нефтяной залежи с использованием напора подошвенных вод:

1 — нефть; 2 — вода; 3 — интервал перфорации; положение ВНК: ВНКнач — начальное, ВНКтек — текущее перфорацией во всех скважинах всей нефтенасыщенной толщины.

Система разработки газонефтяной залежи с совместным использованием напора пластовых вод и газа газовой шапки. Система разработки нефтяной части газонефтяной залежи предусматривает использование смешанного режима залежи и вытеснение нефти контурной водой и газом газовой шапки. При этой системе скважины располагают по равномерной сетке и перфорируют в них лишь часть нефтенасыщенной толщины со значительным отступлением от ВНК и ГВК во избежание конусообразований.

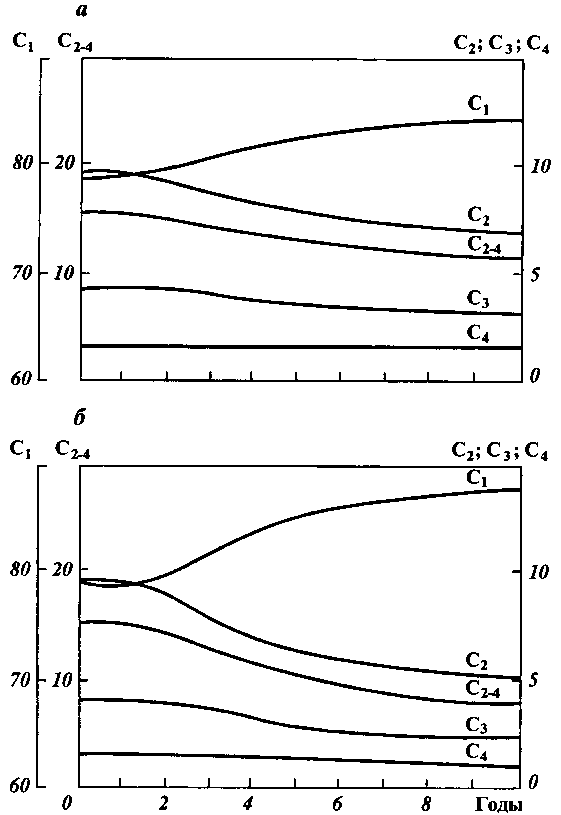

Поскольку вода обеспечивает лучшее вытеснение нефти из коллектора по сравнению с газом, систему предпочтительнее применять для залежей с относительно небольшими газовыми шапками. Результаты проведенных во ВНИИнефти под руководством А.В. Афанасьевой расчетов влияния воды и газа на процесс извлечения нефти при разном соотношении объемов нефтяной и и газовой частей залежи ^н/Уг и при равных других условиях приведены в табл. 7.

Система разработки газонефтяной залежи с использованием напора пластовых вод при неподвижном ГНК. Система предусматривает обеспечение отбора нефти из залежи (с потенциально смешанным природным режимом) только за счет внедрения пластовых вод при неизменном объеме газовой шапки. Стабилизация ГНК в начальном его положении обеспечивается регулированием давления в газовой шапке путем отбора из нее через специальные скважины строго обоснованных объемов газа для выравнивания пластового давления в газовой и нефтяной частях залежи. При такой системе разработки интервал перфорации в скважинах может быть расположен несколько ближе к ГНК по сравнению с его положением при совместном использовании напора вод и газа. Однако и здесь при выборе интервала перфорации следует учитывать возможность образования конусов газа и воды и необходимость продления периода безводной эксплу-

Т а б л и ц а 7

Доли нефти, %, добывамой за счег внедрения воды Q, и газа Qr

|

vjv, | QB |

Qr |

| 3/1 | 74,3 | 15,5 |

| 1/3 |

51,2 | 38,5 |

|

1/7 | 33,5 | 56,5 |

атации скважин в условиях подъема ВНК. Методы обоснования оптимальных интервалов перфорации при разработке нефтяной части газонефтяных залежей рассмотрены в главе XVI.

Система разработки с нейтрализацией действия энергии газовой шапки успешно применяется при большой высоте нефтяной части залежи, низкой вязкости нефти, высокой проницаемости пласта. Подобная система реализована при разработке газонефтяных залежей горизонта IV Анастасиев-ско-Троицкого месторождения в Краснодарском крае, боб-риковского горизонта Коробковского месторождения в Волгоградской области и др.

§ 3. ТРАДИЦИОННЫЙ МЕТОД ЗАВОДНЕНИЯ НЕФТЯНЫХ ПЛАСТОВ В РАЗНЫХ ГЕОЛОГИЧЕСКИХ УСЛОВИЯХ

Метод традиционного (обычного) заводнения достаточно эффективен и обычно применяется для разработки залежей с относительной вязкостью пластовой нефти менее 30 — 40 мПа-с, при проницаемости пластов более (40 — 50) 10-3 мкм2.

В последние годы в связи с вводом в разработку многих менее продуктивных залежей заводнение проектируют для залежей с проницаемостью (5 —30)10-3 мкм2 и для залежей с относительной вязкостью нефти до 50 —60 мПа-с. При этом предусматриваются дополнительные технологические мероприятия (см. § 4 настоящей главы).

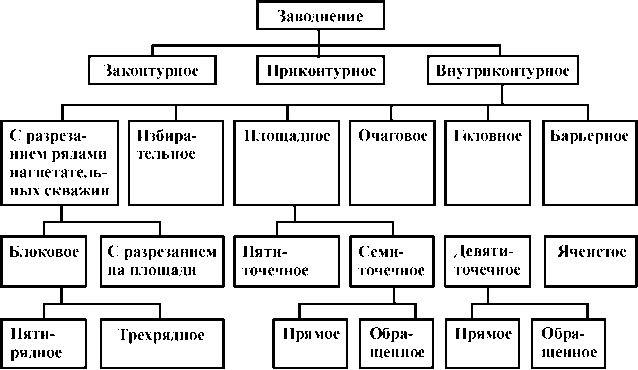

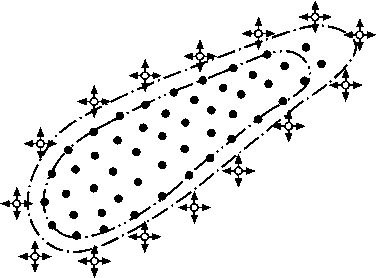

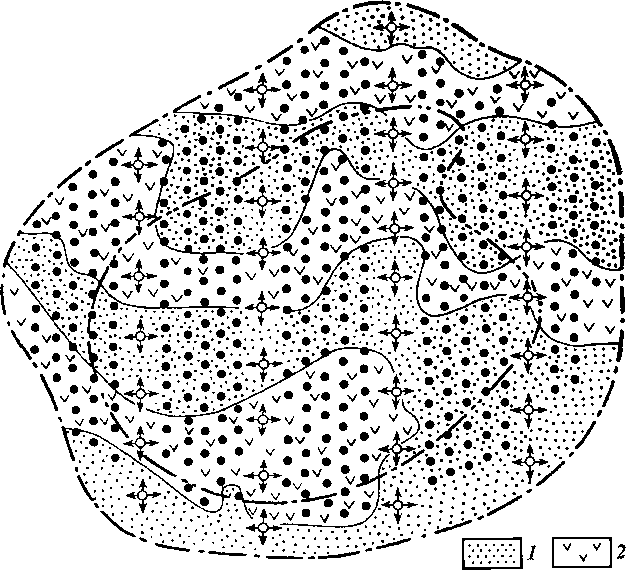

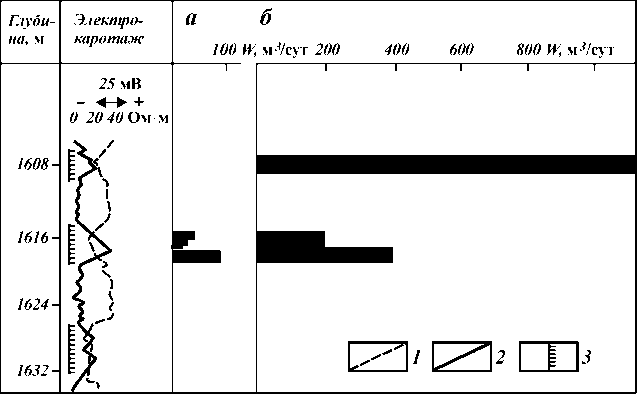

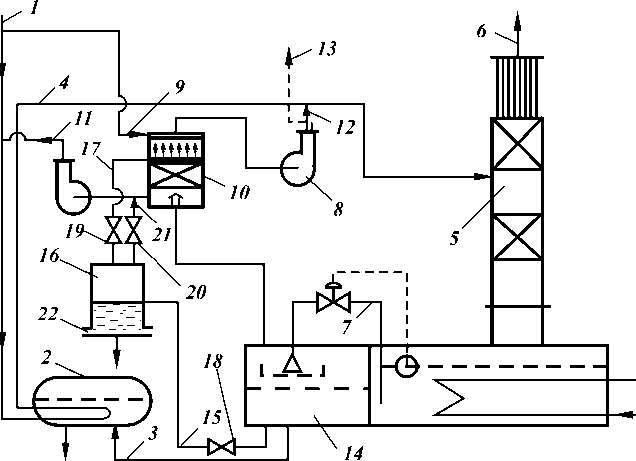

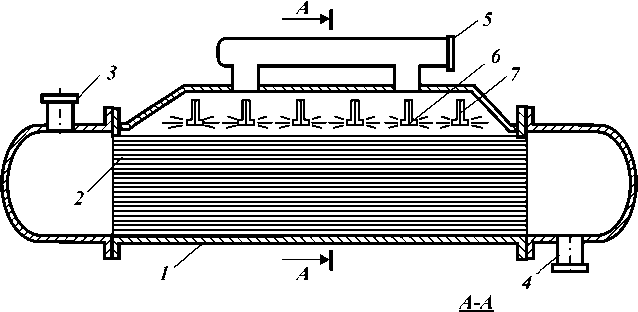

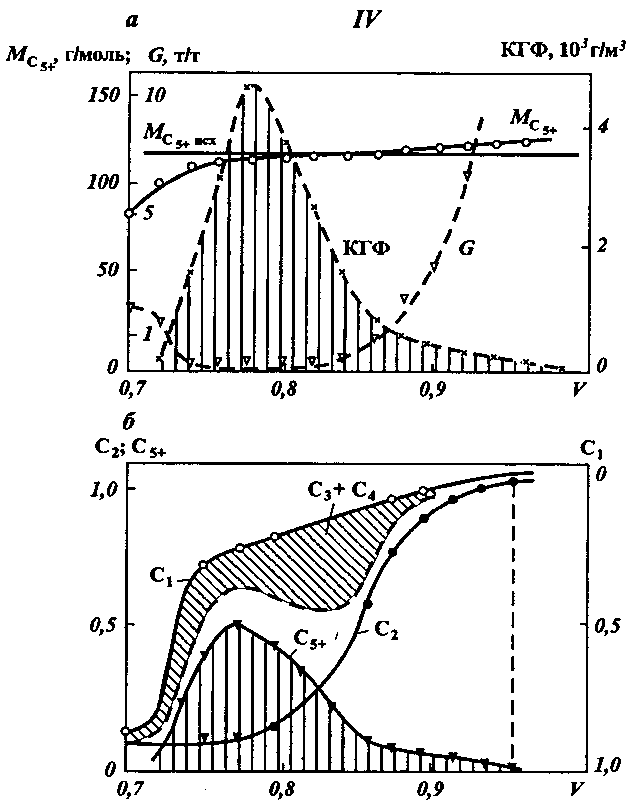

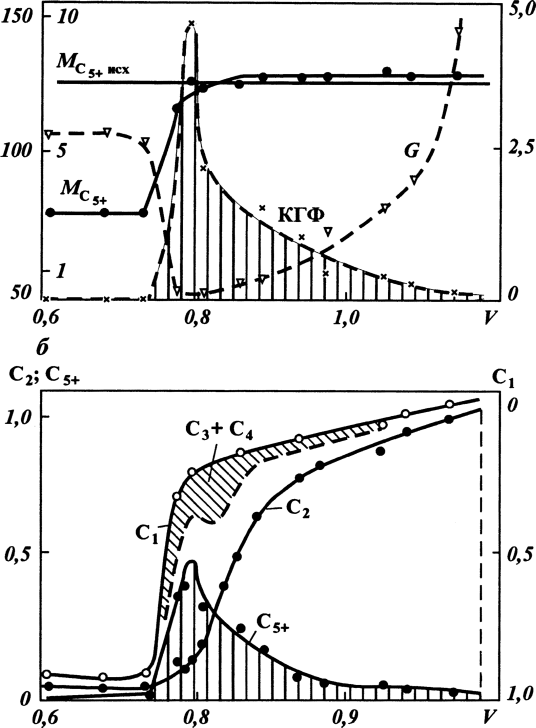

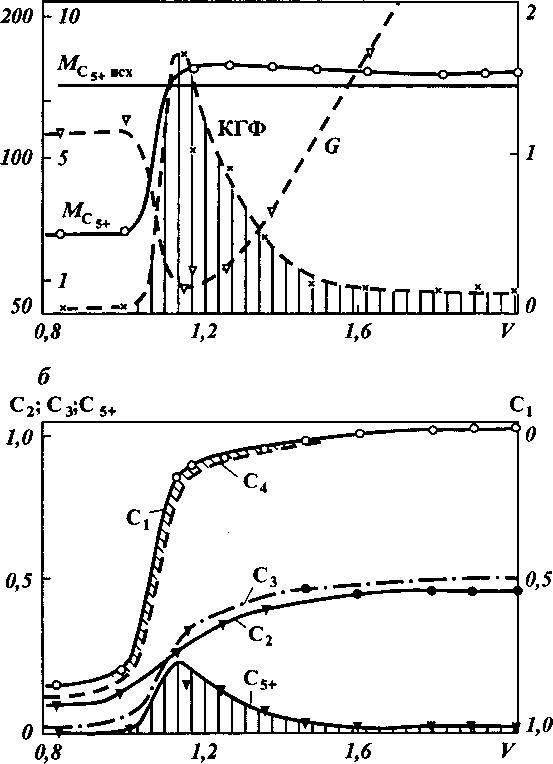

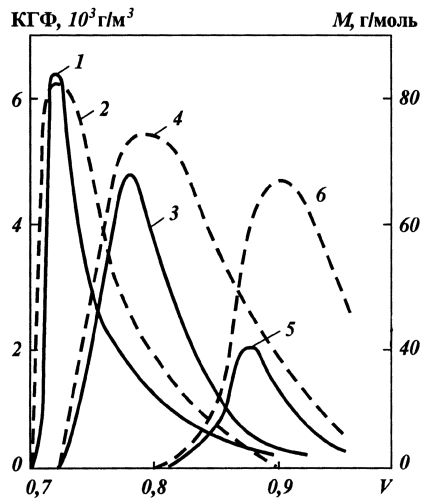

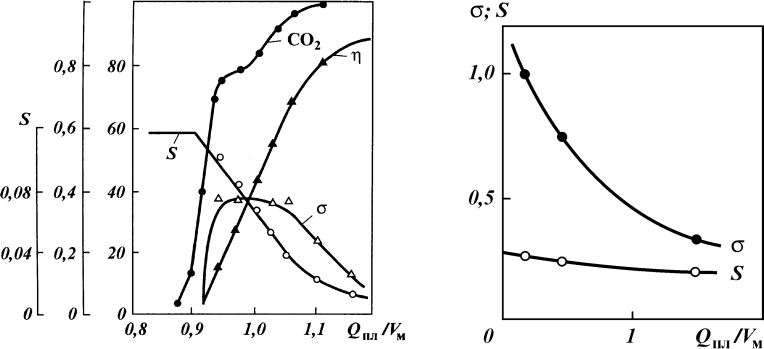

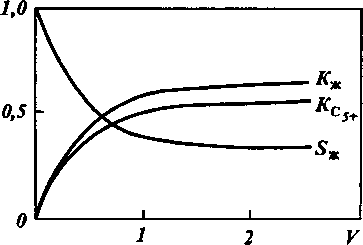

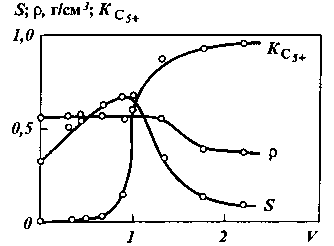

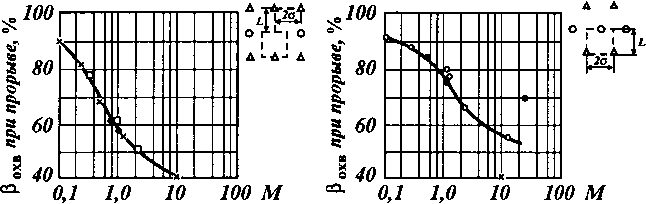

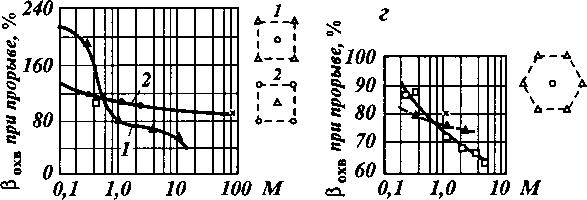

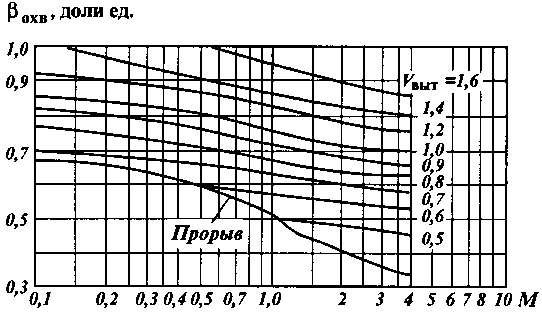

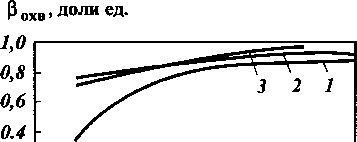

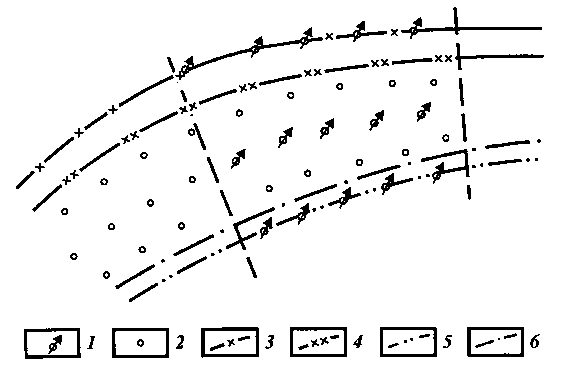

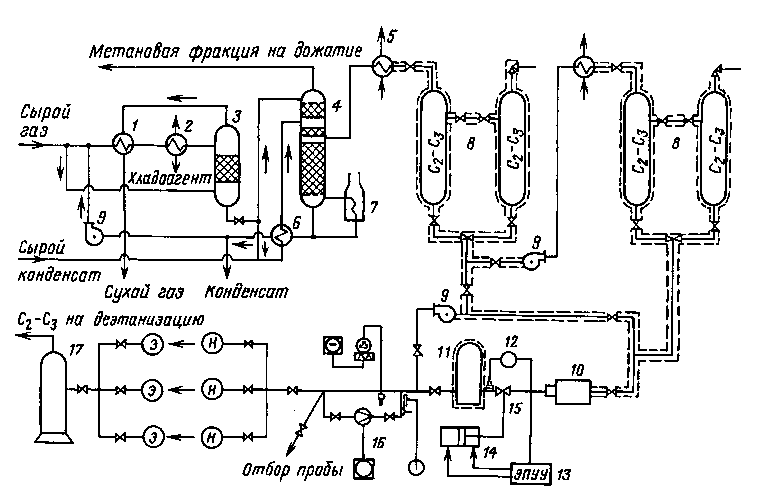

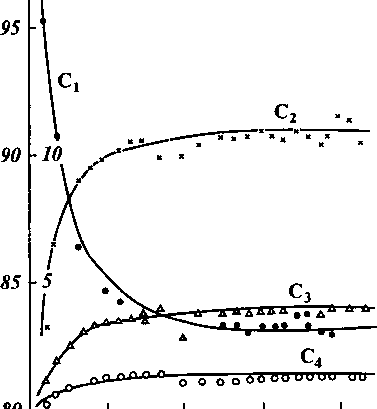

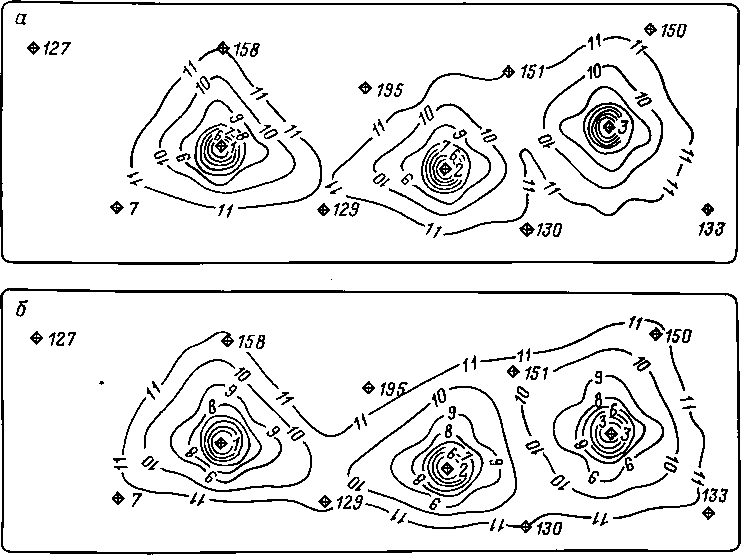

Применение заводнения для разработки нефтяных и газонефтяных залежей с различными характеристиками привело к необходимости создания разновидностей метода (рис. 60), каждый из которых наиболее целесообразен в определенных геологических условиях.

Внедрение метода заводнения началось с применения законтурного заводнения, при котором вода нагнетается в скважины, расположенные в водоносной части пласта, на некотором расстоянии от внешнего контура нефтеносности. Однако уже вскоре было установлено, что законтурное заводнение эффективно не во всех случаях и что оно не обеспечивает нужной степени воздействия на залежи с большой площадью нефтеносности и на залежи с существенно неоднородным строением пластов.

Следующим шагом в развитии метода заводнения был пе-

Рис. 60. Разновидности метода заводнения

реход на ряде залежей к приконтурному заводнению, когда вода нагнетается в скважины, расположенные в периферийной приконтурной зоне залежи. Приближение таким образом искусственного контура питания к зоне отбора повышало возможности метода заводнения.

В начале 50-х годов на Ромашкинском месторождении б ы -ла применена новая система разработки с внутриконтурным заводнением, с разрезанием многопластового объекта (пласты горизонта Д1) рядами нагнетательных скважин на пло щади. Это положило начало развитию разновидностей внутри-контурного заводнения, при котором вода нагнетается в пласт через скважины, располагаемые непосредственно на площади нефтяной залежи. Был разработан целый арсенал различных видов внутриконтурного заводнения и определены геолого-промысловые условия, в которых они наиболее применимы (см. рис. 60).

Поскольку метод заводнения еще долгое время будет оставаться основным методом разработки нефтяных залежей, вопросы геологического обоснования выбора видов заводнения и других технологических решений при использовании этого метода более подробно рассмотрены в главе X.

§ 4. НЕТРАДИЦИОННЫЕ МЕТОДЫ РАЗРАБОТКИ НЕФТЯНЫХ ЗАЛЕЖЕЙ И ГЕОЛОГИЧЕСКИЕ УСЛОВИЯ ИХ ПРИМЕНЕНИЯ

Нетрадиционными методами разработки условно принято называть все методы воздействия на пласт, отличающиеся от широко применяемого (традиционного) метода заводнения с нагнетанием в пласты обычной воды. Эти методы необходимы для разработки залежей нефти, на которых обычное заводнение не может быть проведено вообще, и для залежей, где оно не обеспечивает достаточных коэффициентов извлечения нефти. Таким образом, применение нетрадиционных методов предусматривает увеличение коэффициентов нефтеизвлечения по сравнению с их значением при использовании природного режима и обычного заводнения. Поэтому часто традиционные методы разработки называют методами увеличения коэффициента извлечения нефти (МУН).

Технология и технические средства для применения традиционных методов описываются в курсе "Разработка нефтяных и газовых месторождений". В настоящем учебнике внимание концентрируется на геологических критериях применимости методов.

Основное внимание сосредоточено на методах в их наиболее простом виде — при нагнетании в пласт одного из агентов. Эти методы широкого промышленного применения не нашли, но они явились исходными для создания в последние годы арсенала более эффективных комплексных методов. Их краткая характеристика дана в конце данного параграфа.

Ниже приведены характеристики методов в простом виде и их возможностей при использовании в разных геологических условиях.

Простые наиболее освоенные нетрадиционные методы по видам применяемых агентов можно объединить в следующие группы:14

физико-химические методы — методы, базирующиеся на заводнении, но предусматривающие повышение его эффективности путем добавки к воде различных химических реагентов (полимеров, поверхностно-активных веществ, кислот, щелочей и др.),

теплофизические методы — нагнетание в пласты теплоносителей — горячей воды или пара,

термохимические методы — применение процессов внут-рипластового горения нефти — "сухого", влажного или сверхвлажного,

методы вытеснения нефти смешивающимися с ней агентами — растворителями, углеводородными газами под высоким давлением и др.

Каждый из новых методов может быть успешно применен лишь в определенных геолого-физических условиях. Поэтому при внедрении того или иного метода важно выбрать соответствующие эксплуатационные объекты. Испытание методов в промысловых условиях показывает, что оценка их эффективности по данным лабораторных и теоретических исследований нередко бывает завышенной. В связи с этим при выборе объектов наряду с экспериментальными данными необходимо учитывать результаты широкого промыслового испытания методов в различных геолого-промысловых условиях.

Поэтому приводимые ниже рекомендации по применению различных новых методов следует принимать в качестве предварительных.

Выявлены некоторые общие для известных сегодня методов повышения нефтеизвлечения геологические факторы, при которых их эффективность резко снижается вследствие бесполезного расходования значительной части вытесняющих агентов в непродуктивных частях объемов залежей: низкая нефтенасыщенность, интенсивная трещиноватость коллекторов, высокая глинистость коллекторов и др.

При обосновании применения нетрадиционных методов следует учитывать, что многие из них дорогостоящие и требуют использования дефицитных реагентов или сложного оборудования, или плотных сеток скважин. Поэтому при их проектировании и внедрении особое внимание следует уделять вопросам экономики.

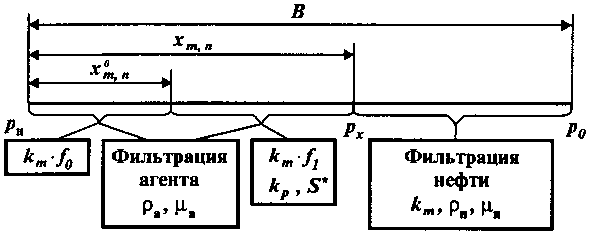

Заводнение с использованием химических реагентов. Эта группа новых методов основана на нагнетании в продуктивные пласты в качестве вытесняющего агента водных растворов химических веществ с концентрацией 0,001—0,4 % и более. Обычно в пласте создают оторочки растворов в объеме 10 — 50 % общего объема пустот залежи, которые вытесняют нефть. Затем оторочку перемещают путем нагнетания в пласт обычной воды, называемой в этом случае рабочим агентом. Методы могут применяться при тех же плотностях сеток скважин, что и при обычном заводнении. С их помощью можно существенно расширить диапазон значений вязкости пластовой нефти (до 50 — 60 мПа-с), когда возможно применение методов воздействия, в которых большую роль играет заводнение. Применение методов на начальных стадиях разработки позволяет ожидать увеличение коэффициентов извлечения нефти по сравнению с их значением при обычном заводнении на 3—10 пунктов. Ниже кратко характеризуются физико-химические методы с добавкой в воде одного из химических веществ.

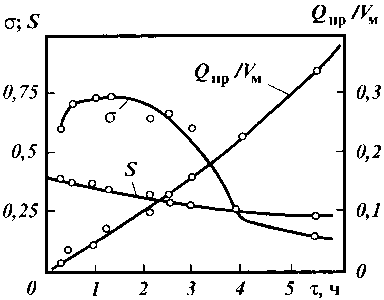

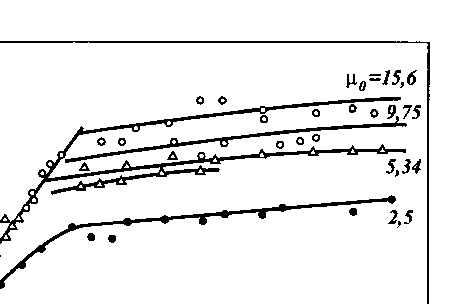

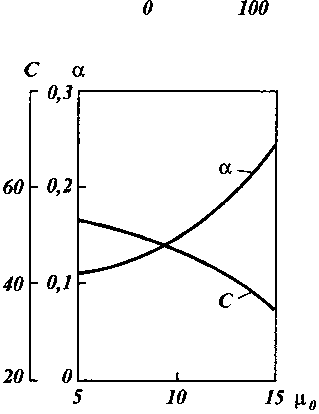

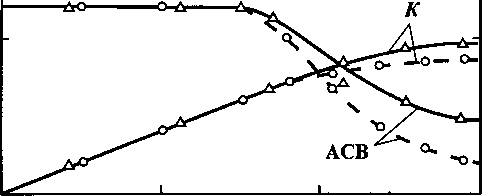

Полимерное заводнение. Наиболее приемлемым считается раствор полиакриламида (ПАА) известкового способа нейтрализации.

Добавка ПАА к нагнетаемой воде повышает ее вязкость и, следовательно, уменьшает относительную вязкость пластовой нефти

^0 = М^в.

Это повышает устойчивость раздела между водой и нефтью (фронта вытеснения), способствует улучшению вытесняющих свойств воды и более полному вовлечению объема залежи в разработку.

Метод рекомендуется для залежей с повышенной вязкостью пластовой нефти (10 — 50 мПа-с). Учитывая возможность снижения приемистости нагнетательных скважин вследствие повышенной вязкости раствора и соответственно снижения темпов разработки залежей, метод целесообразно применять при проницаемости пород-коллекторов более 0,1 мкм2.

При фильтрации раствора в обводненной пористой среде пород происходит адсорбция полимера на стенках пустот, поэтому наиболее эффективно метод может быть применен на новых залежах (с низкой водонасыщенностью пластов), при глинистости коллекторов не более 8—10 %. Вследствие потери полимерами при высокой температуре способности загущать воду метод целесообразно применять при температуре пластов не выше 80 °С. В последнее время разработаны композиции полимеров с другими химреагентами, позволяющими использовать их и в поздние периоды разработки.

При щелочном заводнении в качестве химреагентов, добавляемых к нагнетаемой в пласты воде, можно использовать каустическую или кальцинированную соду, аммиак, силикат натрия. При взаимодействии щелочи с органическими кислотами пластовой нефти образуются поверхностно-активные вещества, улучшающие смачиваемость породы. В результате улучшаются отмывающие свойства воды. Метод наиболее эффективен в гидрофобных малоглинистых колекторах.

На месторождениях Западной Сибири и Татарии в довольно широком объеме осуществляются опытно-промышленные работы по вытеснению нефти оторочкой серной кислоты.

Вытеснение нефти водными растворами поверхностноактивных веществ (ПАВ). Наиболее применимыми считаются растворы неионогенных ПАВ типа ОП-10. Судя по экспериментальным данным, добавка ПАВ в нагнетаемую воду улучшает отмывающие свойства воды: повышается смачиваемость породы, снижается поверхностное натяжение воды на границе с нефтью и т.д.

Поскольку главным результатом воздействия ПАВ является улучшение смачиваемости, его применение целесообразно при повышенной гидрофобности коллекторов. Вследствие высокой адсорбционной способности ПАВ в водонасыщенных пластах метод рекомендуют применять с начала разработки. Метод рекомендуется при вязкости пластовой нефти 10 — 30 мПа-с, проницаемости пласта выше 0,03 — 0,04 мкм2, температуре пласта до 70 °С. Следует отметить, что по мере накопления материалов о проведении опытно-промышленных работ в разных геолого-промысловых условиях представления об эффективности добавок ПАВ в чистом виде становятся менее оптимистичными. Прирост нефтеотдачи оказывается меньше ожидаемого. В настоящее время популярность приобретают методы, основанные на применении композиций ПАВ и других реагентов.

Применение двуокиси углерода. СО2 можно нагнетать в сжиженном виде в пласт в виде оторочки, которую продвигают нагнетаемой вслед за ней водой. Чаще применяют водный раствор СО2, оторочка которого также проталкивается нагнетаемой в пласт водой. Углекислота очень хорошо растворяется в нефти. Переходя в нефть, она увеличивает ее объем в 1,5—1,7 раза, снижает вязкость, что улучшает вытеснение нефти из пор.

СО2 не адсорбируется на стенках пустот породы, поэтому метод может успешно применяться на поздних, водных стадиях разработки залежей, с обычным заводнением, т.е. в качестве вторичного при нефтенасыщенности 35 — 40 %. Нефтеотдача при этом может быть увеличена на 5—10 пунктов.

Большой эффект достигается при вязкости нефти 10 — 15 мПа-с. При большей вязкости смесимость СО2 с нефтью ухудшается. Поскольку смесимость улучшается с увеличением давления, следует выбирать объекты с пластовым давлением более 10 мПа. По существу, этот метод может быть отнесен и к группе методов смешивающегося вытеснения.

Мицеллярное заводнение. В качестве вытесняющего агента в пласт нагнетают мицеллярный раствор в объеме около 10 % пустотного пространства залежи, узкую оторочку которого перемещают более широкой оторочкой буферной жидкости — раствора полимера, а последнюю — водой. Состав мицеллярного раствора: легкая углеводородная жидкость,

пресная вода, поверхностно-активные вещества, стабилизатор. Раствор представляет собой микроэмульсию, состоящую из агрегатов (мицелл) молекул, внутри которых молекулы нефти и воды могут перемещаться относительно друг друга. Метод предусматривает достижение близких значений вязкости пластовой нефти, мицеллярного раствора и буферной жидкости.

Он предназначается в основном для извлечения остаточной нефти из заводненных пластов. Для применения известных мицеллярных растворов рекомендуется выбирать залежи нефти в терригенных коллекторах порового типа (нетрещиноватых), относительно однородных, не содержащих карбонатного цемента, во избежание нарушения структуры раствора. Желательна средняя проницаемость пластов более 0,1 мкм2. Остаточная нефтенасыщенность пласта технологически не ограничивает применения метода, но из-за большой стоимости работ по созданию оторочки экономически целесообразно, чтобы она была более 25 — 30 %. Рекомендуемая вязкость пластовой нефти — от 3 до 20 мПа-с, поскольку при более высокой вязкости требуется и большая вязкость раствора и буферной жидкости, что обусловливает технологические трудности в подготовке и нагнетании растворов. В связи с неблагоприятным влиянием солей на структуру раствора метод целесообразно применять для эксплуатационных объектов, разрабатываемых с внутриконтурным нагнетанием пресной воды. Температура пластов не должна превышать 80 °С.

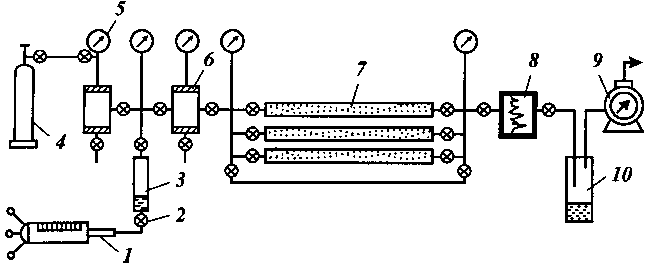

Теплофизические методы. Применение этих методов основано на внесении в пласт тепла с поверхности. В качестве теплоносителей применяют пар или горячую воду.

Метод вытеснения нефти паром рекомендуется для разработки залежей высоковязких нефтей вплоть до 1000 мПа-с и более.

В России для залежей с вязкостью нефти 30 — 60 мПа-с теоретически обоснован и получил наибольшее признание процесс, при котором путем нагнетания пара в пласт в нем со-206 здается высокотемпературная оторочка в объеме 20 — 30 % от объема пустотного пространства залежи, которая затем перемещается закачиваемой в пласт водой.

При большей вязкости нефти нагнетание пара должно быть более продолжительным и даже постоянным. Применение метода позволяет достигать значений коэффициентов извлечения нефти до 0,4 — 0,6.

Метод обеспечивает снижение вязкости пластовой нефти, гидрофилизацию породы-коллектора, тепловое расширение породы и содержащихся в ней жидкостей.

Выбор залежей для применения метода основывается главным образом на необходимости создания условий для минимальных потерь тепла, вводимого с поверхности. Глубина залегания пласта ограничивается примерно 1000 м во избежание чрезмерно высоких потерь тепла в породы через ствол нагнетательной скважины. Рекомендуемая нефтенасыщенная толщина — 10 — 40 м. При меньшей толщине резко возрастают потери тепла в породах, покрывающих и подстилающих продуктивный пласт. При чрезмерно большой толщине горизонта возможен низкий охват воздействием по вертикали. Благоприятны высокие коллекторские свойства пород (коэффициент пористости более 0,2 %, проницаемость более

0,5 мкм2), поскольку при этом сокращаются потери тепла на нагревание собственно пород продуктивного пласта. Процесс наиболее эффективен при разработке залежей с высокой начальной нефтенасыщенностью, так как при этом потери тепла на нагрев содержащейся в пласте воды минимальны.

Нагнетание пара может вызвать усиление выноса породы в добывающие скважины, а также разбухание глин в пласте, приводящее к уменьшению размера пор и к соответствующему снижению проницаемости. Поэтому целесообразно выбирать объекты с пластами, не подверженными разрушениям, с низкой глинистостью (не более 10 %). Более благоприятны для процесса мономинеральные (кварцевые) песчаники, менее благоприятны — полимиктовые, с обломками глинистых пород.

Применение метода эффективно при расстояниях между скважинами не более 200 — 300 м.

Наиболее крупные проекты разработки залежей с закачкой пара в пласт реализованы на Сахалине и в Республике Коми.

Метод вытеснения нефти горячей водой может применяться для разработки нефтяных залежей высоковязких нефтей с целью повышения коэффициента извлечения нефти и залежей высокопарафинистых нефтей для предотвращения выпадения парафина в твердом виде в пласте. Повышение коэффициента извлечения нефти обусловливается теми же факторами, что и при нагнетании пара. Однако этот процесс намного менее эффективен, поскольку для прогрева пласта, вследствие отставания фронта прогрева пласта от фронта вытеснения нефти, требуется закачивать в пласт большие объемы горячей воды (в 3 — 4 раза превышающие объем пустот продуктивного пласта).

Метод применяется для залежей, по которым даже незначительное снижение пластовой температуры в процессе разработки может приводить к выпадению парафина в пласте и закупориванию его пор. Для предотвращения этого следует при заводнении нагнетать воду с температурой, превышающей пластовую на величину ее потерь по пути к забою скважины. Так же, как и при нагнетании пара, выбор объектов для воздействия горячей водой лимитируется величиной теп-лопотерь в скважине и в пласте.

Термохимические методы. Они основаны на способности пластовой нефти вступать в реакции с нагнетаемым в пласт кислородом (воздухом), сопровождающиеся выделением большого количества тепла (внутрипластовым "горением"). Таким образом, методы предусматривают генерирование тепла непосредственно в продуктивном пласте путем инициирования процесса горения у забоя нагнетательной скважины и перемещения зоны (фронта) горения по пласту путем последующего нагнетания воздуха. Для разработки нефтяных залежей могут быть применены следующие методы:

прямоточное сухое горение, когда на забое воздухонагнетательной скважины производится "поджог" нефти и зона горения перемещается нагнетаемым воздухом в направлении к добывающим скважинам;

прямоточное влажное или сверхвлажное горение, при котором в пласт нагнетаются в определенном соотношении воздух и вода. Это обеспечивает образование впереди фронта горения оторочки пара, т.е. перенос тепла в зону впереди фронта горения, и способствует увеличению коэффициента извлечения нефти при значительном уменьшении расхода нагнетаемого воздуха.

Второй процесс намного более эффективен, так как реализуются те же факторы улучшения механизма вытеснения нефти, что и при нагнетании в пласт пара, и, кроме того, дополнительные факторы, свойственные этому процессу (вытеснение нефти водогазовыми смесями, образующимся 208 углекислым газом, поверхностно-активными веществами и др.). Учитывая необходимость увеличения давления нагнетания воздуха с ростом глубины залегания пластов и современные возможности имеющихся в отрасли компрессоров высокого давления, следует выбирать залежи, расположенные на глубинах до 1500 — 2000 м. Методы могут быть рекомендованы для залежей с вязкостью пластовой нефти, от 30 до 1000 мПа-с и более. Такие нефти содержат достаточное количество тяжелых фракций, служащих в процессе горения топливом (коксом). Исходя из технологической возможности и экономической целесообразности процесса, рекомендуется применять его при проницаемости пород более 0,1 мкм2 и нефтенасыщенности более 30 — 35 %. Толщина пласта должна быть более 3 — 4 м. Рекомендации по верхнему пределу толщины в литературе неоднозначны. Среди других рекомендаций имеются указания на то, что при лучшей проницаемости средней части эксплуатационного объекта нефтенасыщенная толщина может достигать 70 — 80 м и более. При этом процесс горения, протекающий в средней части объекта, может обеспечивать прогрев и его менее проницаемых верхней и нижней частей.

Процесс сухого горения в связи с температурой горения 700 °С и выше применим для терригенных коллекторов. При влажном и особенно сверхвлажном процессах горение протекает при температуре 300 — 500 °С, поэтому они применимы как для терригенных, так и для карбонатных коллекторов.

Процесс сухого горения эффективен лишь при плотных сетках скважин, до 2 — 3 га/скв. При реализации влажного горения, благодаря значительным размерам зоны прогрева впереди фронта горения, возможно применение сеток до 12 — 16 га/скв.

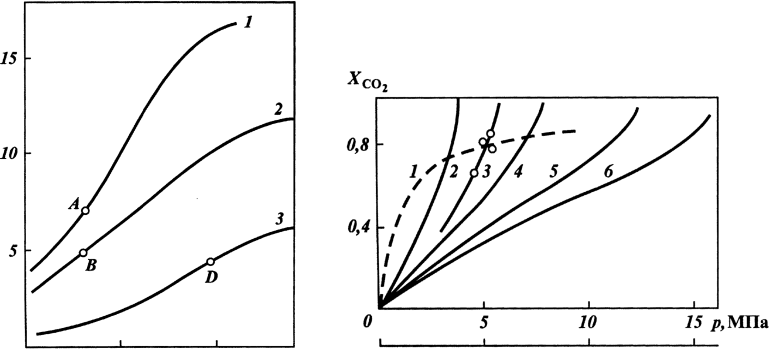

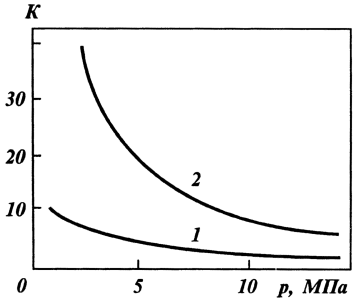

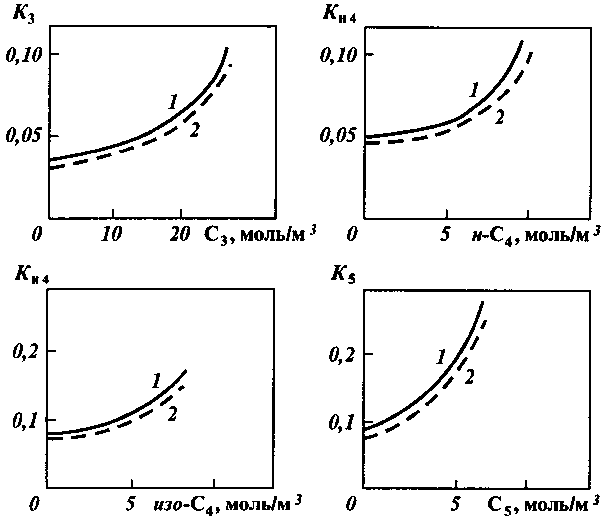

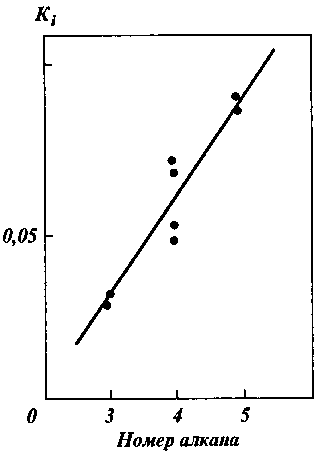

Методы смешивающегося вытеснения. К этой группе новых методов относят вытеснение нефти смешивающимися с ней агентами: двуокисью СО2, сжиженными нефтяными газами (преимущественно пропаном), обогащенным газом (метаном со значительным количеством С2 — С6), сухим газом высокого давления. Каждый из методов эффективен при определенных компонентных составах и фазовых состояниях нефти и давлении, при котором может происходить процесс смешивания. Вытеснение нефти сухим газом высокого давления наиболее эффективно для залежей с пластовым давлением более 20 МПа, вытеснение обогащенным газом — 10 —

20 МПа, сжиженным газом и двуокисью углерода — 8 —

14 МПа. Следовательно, эти методы целесообразно применять для залежей с большими глубинами залегания пластов — более 1000—1200 м. Благоприятны также вязкость пластовой нефти менее 5 мПа-c, толщина пластов до 10—15 м. Методы могут использоваться при различной проницаемости пластов, но практически их целесообразно применять при низкой проницаемости, когда не удается реализовать более дешевый метод — заводнение.

Методы вытеснения нефти газом высокого давления и обогащенным газом рекомендуются для пластов с высокой нефтенасыщенностью — более 60 — 70 %. Вытеснение углекислым газом, как уже отмечалось выше, может быть достаточно эффективным и при меньшей ее величине (35 — 40 %), что позволяет использовать его после значительного обводнения пластов в результате разработки с применением обычного заводнения.

Ввод в разработку новых залежей со сложными геологофизическими условиями (пониженная проницаемость, макро-и микронеоднородность, повышенная или высокая вязкость нефти и др.) потребовал поиска вытесняющих агентов с более действующими характеристиками.

В последние годы резко возросли масштабы исследовательских и промысловых работ по поиску и применению новых способов воздействия на нефтяные пласты. В них активно включились соответствующие научные организации России. Широко эти работы поставлены в Татарстане, Башкортостане, Удмуртской Республике, Западной Сибири и в других нефтедобывающих районах.

Большое признание нашли методы воздействия, основанные на сочетании двух или более агентов, каждый из которых в отдельности оказывается малоэффективным.

Так, широко применяют физико-химические методы с добавками к воде совместно полимера и ПАВ, а также методы с добавлением к этим двум компонентам кислот или щелочей.

Соотношение компонентов строго дозируется для обеспечения повышенных вытесняющей и отмывающей способностей нагнетаемой воды в конкретных геолого-физических условиях.

Нашел признание разработанный в ТатНИПИнефти метод циклического поочередного нагнетания в пласты воды и добытой из залежи нефти, что способствует увеличению охвата процессом вытеснения залежей с повышенной и высокой вязкостью нефти.

Повышению охвата процессом заводнения пластов с низкой вязкостью нефти при их малой проницаемости и неоднородном строении способствует поочередное циклическое нагнетание в них воды и газа.

Сочетание заводнения с газовым воздействием может быть обеспечено также путем некоторого, строго регламентированного выделения в пласте газа из нефти за счет снижения пластового давления менее давления насыщения. Создание таким способом в пласте режима вытеснения газированной нефти водой способствует лучшему вытеснению нефти из малопроницаемых коллекторов.

Большого успеха в разработке залежей вязкой и высоковязкой нефти в сложнопостроенных карбонатных коллекторах добились нефтяники Удмуртской Республики. Для таких залежей малоэффективными оказались и обычное заводнение, и полимерное заводнение, и даже известные тепловые методы, применяемые каждое в отдельности. Созданы и внедряются принципиально новые высокоэффективные технологии теплоциклического воздействия — многократное повторное нагнетание пара и холодной воды через нагнетательные и добывающие скважины, термополимерное воздействие, основанное на сочетании двух таких факторов, как температура и водный раствор полимера (нагнетается прогретый полимер).

Комбинирование различных методов открывает широкие возможности для создания новых технологий разработки залежей с трудноизвлекаемыми запасами нефти.

§ 5. ОСОБЕННОСТИ РАЗРАБОТКИ ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ ЗАЛЕЖЕЙ

И ВЛИЯНИЕ НА НЕЕ ГЕОЛОГИЧЕСКИХ УСЛОВИЙ

Системы и процессы разработки газовых и газоконденсатных залежей имеют ряд особенностей.

В отличие от нефтяных газовые залежи разрабатываются без воздействия на пласты, с использованием природной энергии. В связи с этим отбор газа из залежей на протяжении всего периода разработки обычно сопровождается снижением среднего пластового давления — более значительными темпами при газовом режиме и менее значительными — при водогазонапорном.

Снижение пластового давления в разрабатываемых газовых залежах в процессе их разработки приводит к важным последствиям.

При взаимодействии залежей с законтурной областью снижение пластового давления в залежах, особенно в крупных, оказывает влияние на состояние пластового давления во всей водонапорной системе, к которой они приурочены. В результате, расположенные вблизи разрабатываемых, новые залежи к началу их освоения могут иметь пластовое давление, пониженное по сравнению с начальным давлением в водонапорной системе. В одновозрастных отложениях также может наблюдаться взаимодействие разрабатываемых залежей, выражающееся в заметном несоответствии скорости снижения пластового давления темпам отбора газа.

Одно из важных последствий падения пластового давления — постепенное снижение дебита скважин в процессе их эксплуатации. В отличие от нефтяных скважин снижение дебита газовых скважин при падении давления происходит даже при сохранении постоянной депрессии на забое скважины. Это обусловлено нарушением линейного закона фильтрации вследствие весьма высоких скоростей движения газа в прискважинной зоне.

При снижении пластового и забойного давлений возрастает величина превышения над ними геостатического давления, что может приводить к заметной деформации пород-коллекторов, особенно в призабойных зонах скважин. В результате ухудшаются коллекторские свойства пород и происходит некоторое снижение дебита скважин.

При сниженном пластовом давлении во избежание поглощений промывочной жидкости и других осложнений часто бывает необходимо изменить технологию вскрытия продуктивных пластов в бурящихся скважинах.

Одна из важных особенностей газовых залежей заключается в том, что вследствие высокой подвижности газа даже при больших размерах залежей каждая из них представляет собой единую газодинамическую систему, все части которой в процессе разработки в той или иной мере взаимодействуют. Это создает предпосылки для управления процессом разработки путем изменения отборов газа из различных частей залежи с целью перераспределения пластового давления в ее пределах и возможно большего замедления темпов его снижения.

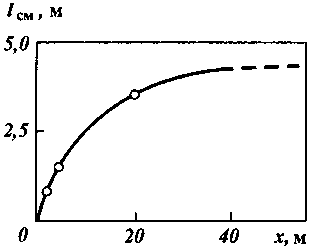

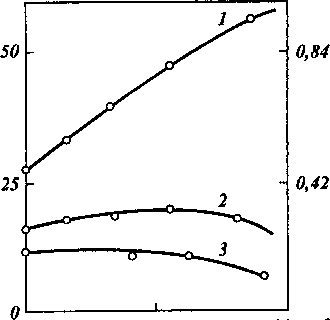

Следующая особенность разработки газовых залежей, также обусловленная высокой подвижностью газа, — высокие дебиты скважин, примерно на два порядка превышаю-212 щие дебиты нефтяных скважин при одинаковых коллекторских свойствах пластов. Это позволяет обеспечивать достаточно высокие темпы разработки относительно небольшим количеством скважин, т.е. при намного меньшей плотности сеток скважин, чем для нефтяных залежей.

Как отмечалось, по мере снижения пластового и забойного давлений дебит газовых скважин уменьшается. Для увеличения продолжительности периода сохранения достигнутого максимального уровня добычи газа по мере снижения дебита скважин бурят и вводят в эксплуатацию дополнительные скважины. В результате фонд действующих скважин постепенно возрастает. Но и при этом средняя плотность сетки скважин остается намного меньшей, чем при разработке нефтяных залежей. После отбора 60 — 70 % извлекаемых запасов газа бурение скважин обычно прекращают.

По-разному решается вопрос об эксплуатации обводняющихся скважин при разработке нефтяных и газовых месторождений. Нефтяные скважины после появления в них воды продолжительное время эксплуатируются в условиях нарастающей обводненности вплоть до 95 — 99 %, после чего выводятся из работы. В результате из обводняющихся скважин отбираются большие объемы попутной воды. При разработке газовых залежей скважины, в которых появилась вода, выводятся из эксплуатации после относительно небольших отборов воды, с восполнением при необходимости действующего фонда скважин за счет бурения. Это связано с особенностями промыслового обустройства газовых месторождений.

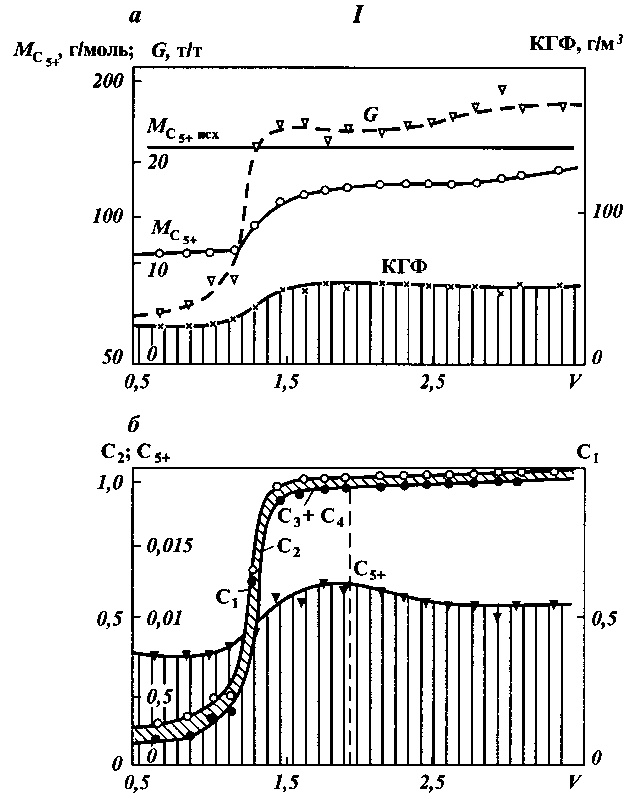

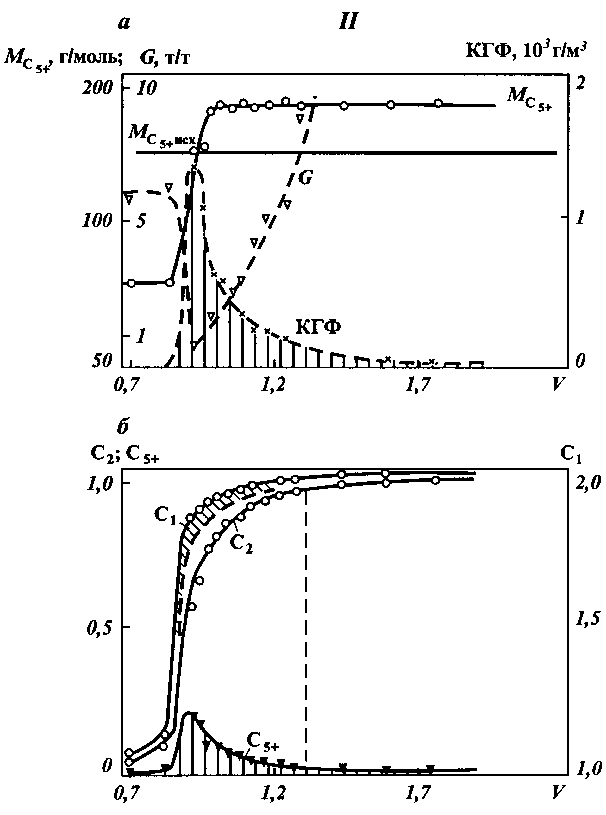

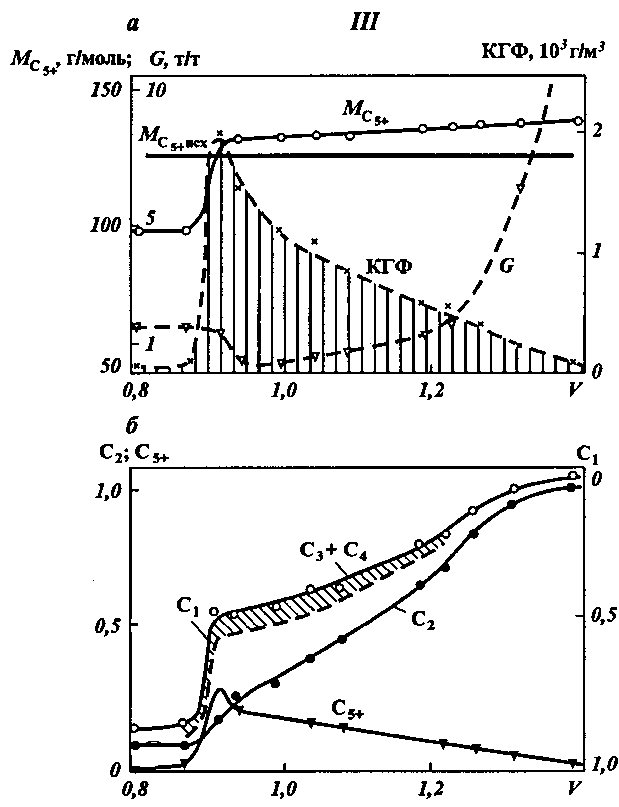

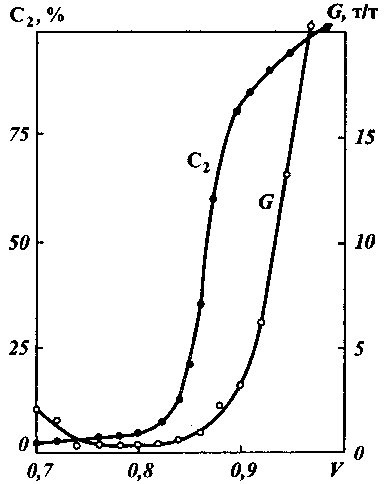

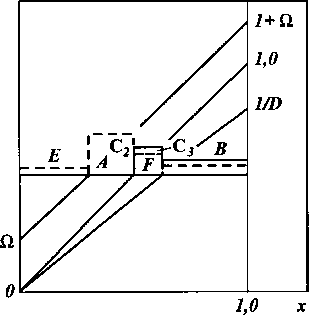

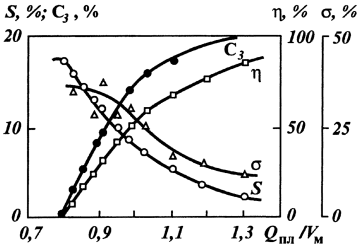

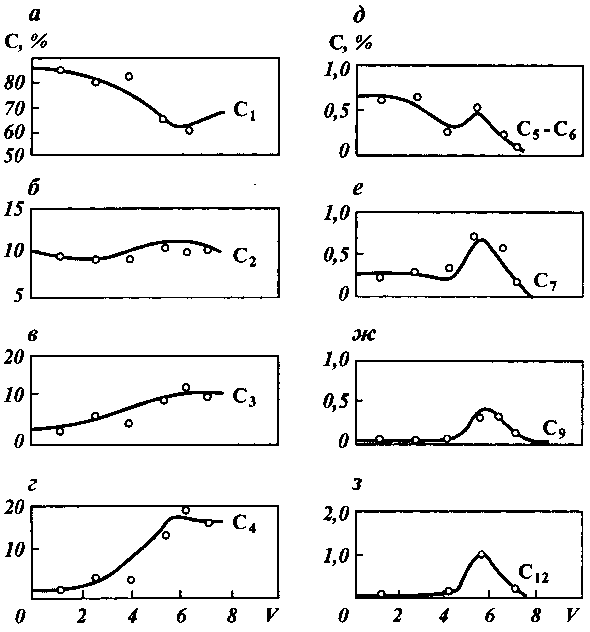

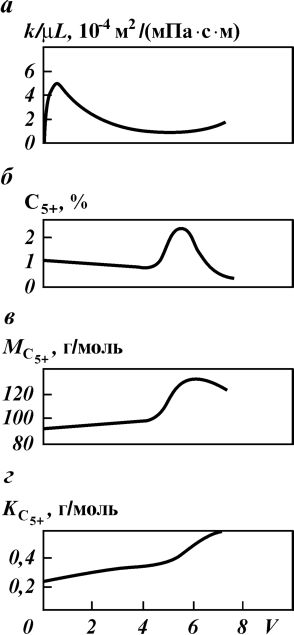

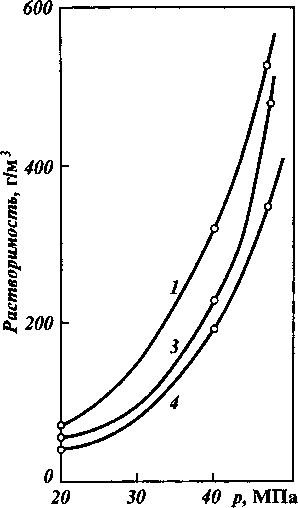

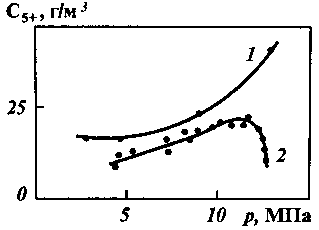

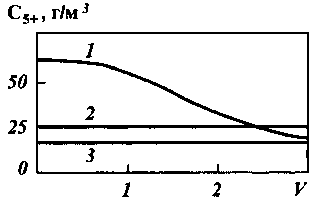

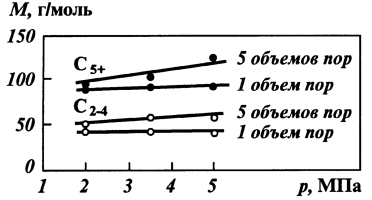

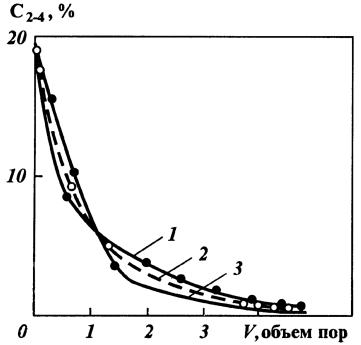

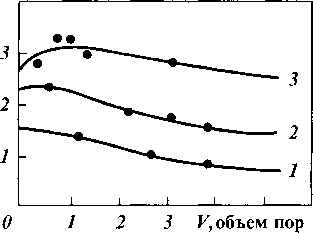

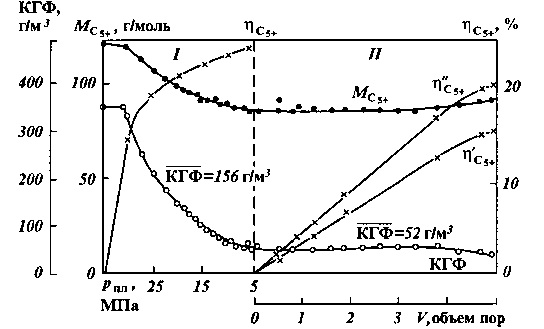

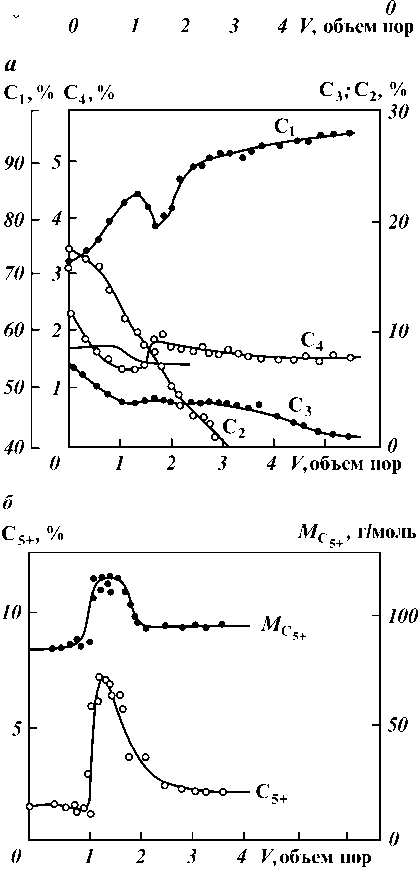

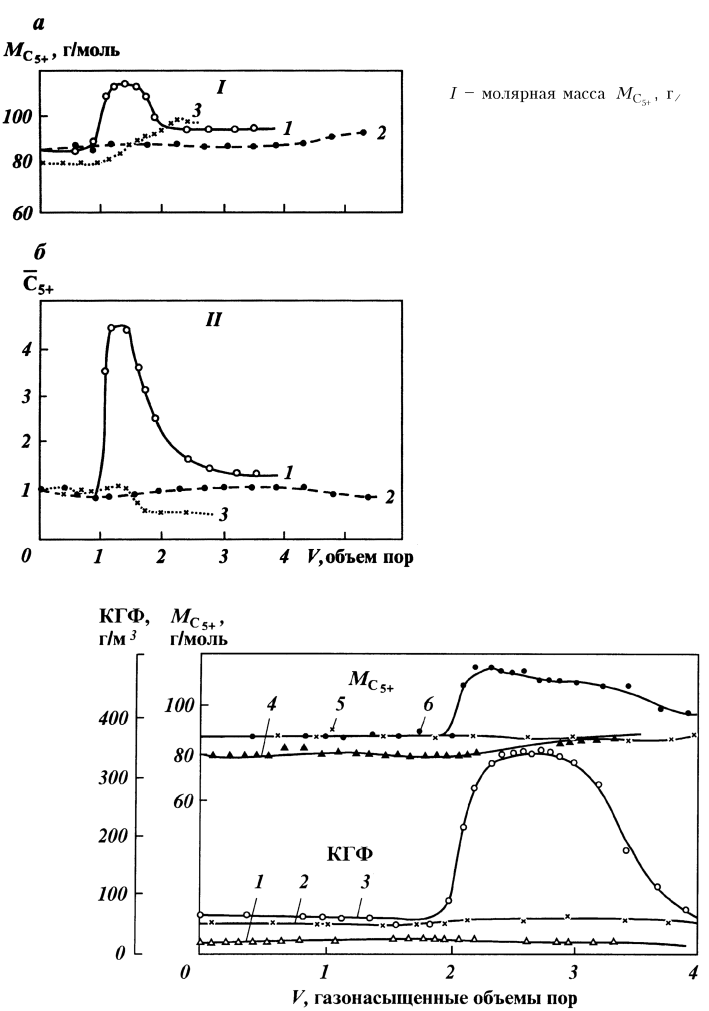

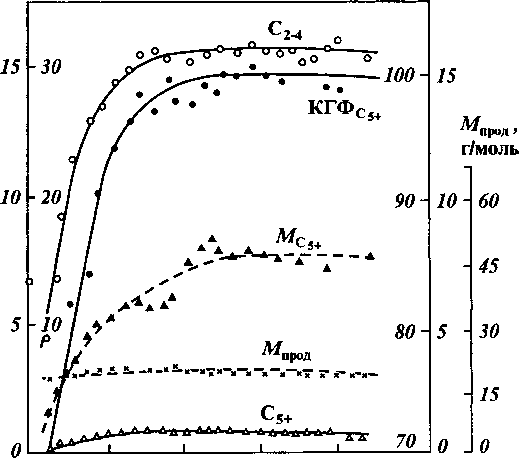

Свои особенности имеет разработка газоконденсатных залежей. При отборе из залежей газа с использованием природных режимов пластов забойное давление в скважинах, а затем и пластовое давление падают ниже давления начала конденсации. В результате сначала в локальных прискважин-ных зонах, а затем и повсеместно в пласте начинаются фазовые переходы — часть конденсата выпадает из газа в виде жидкости, оседает в пустотах породы и частично остается в недрах, что обусловливает его потери и снижение коэффициента извлечения конденсата. Конденсат — ценнейшее сырье для нефтехимической промышленности. Поэтому для крупных по запасам газоконденсатных залежей, характеризующихся высоким содержанием конденсата, весьма актуальна проблема применения систем разработки, обеспечивающих поддержание пластового давления выше давления начала конденсации. В настоящее время считают возможным применение для этой цели методов нагнетания в пласт сухого газа или воды.

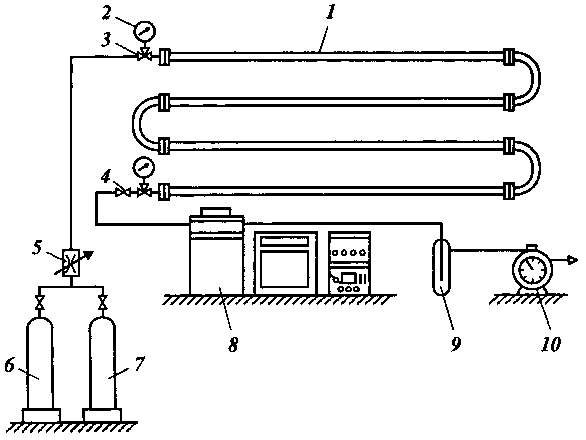

Более приемлем первый метод, при котором в пласт нагнетается освобожденный от конденсата газ, добываемый из той же залежи, в полном его объеме или частично, в зависимости от того, сколько нужно газа для поддержания пластового давления на заданном уровне. Такой технологический прием называют сайклинг-процессом. Закачку сухого газа в пласт необходимо проводить до тех пор, пока содержание конденсата в добываемом газе не снизится до минимально допустимого с экономической точки зрения. После этого нагнетание газа следует прекращать, нагнетательные скважины переводить в фонд добывающих и залежь разрабатывать как обычную газовую. Внедрение этого процесса сдерживается тем, что значительная часть сухого газа продолжительное время не будет использоваться в народном хозяйстве, а также техническими сложностями реализации процесса.

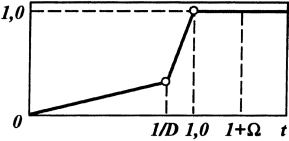

Важная особенность проектирования разработки газовых и газоконденсатных залежей с малым содержанием конденсата при природных режимах заключается в том, что общее проектное количество добывающих скважин определяют исходя из необходимости обеспечения возможно более продолжительного периода эксплуатации с максимальным уровнем добычи газа.

Проблема достижения проектного коэффициента извлечения газа решается параллельно этим же количеством скважин. С началом падения добычи газа из залежи бурение скважин обычно прекращают. На нефтяных же залежах значительная часть проектных скважин предназначена главным образом для достижения проектного коэффициента извлечения нефти. Бурение таких скважин на участках, где выявлены целики нефти, осуществляется практически до конца разработки залежи.

Строение газовых залежей по сравнению с нефтяными в конечном счете освещается значительно меньшим количеством скважин. В связи с этим при изучении геологического строения залежей и запасов газа особенно важно использовать все возможные косвенные методы — гидродинамические, материального баланса и др.

На выбор систем разработки газовых и газоконденсатных залежей, на динамику годовой добычи газа и на весь процесс разработки сильно влияет их геолого-промысловая характеристика.

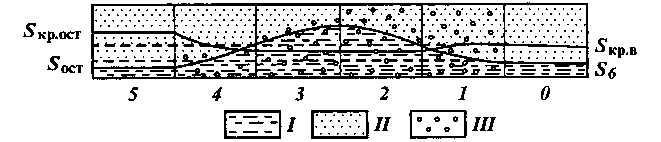

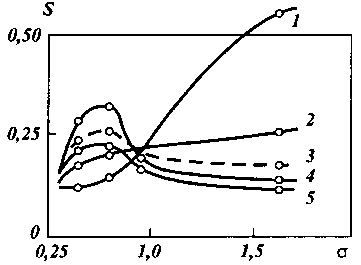

Так, характер природного режима во многом влияет на темпы падения пластового давления при разработке и, следовательно, на характер снижения дебита скважин. В свою очередь, это определяет масштабы и сроки бурения дополнительных скважин. При прочих равных условиях при водогазонапорном режиме пластовое давление снижается медленнее, чем при газовом режиме, с повышением активности законтурной области падение давления замедляется. Вместе с тем действие водонапорного режима приводит и к неблагоприятным последствиям. При неоднородности коллекторских свойств газоносных пород по площади и разрезу, а также неравномерности дренирования залежи в разных частях ее объема происходит ускоренное продвижение воды по высокопроницаемым прослоям разреза. Это может стать причиной преждевременного обводнения скважин, расположенных в пределах текущего внешнего контура газоносности.

Следует отметить, что по сравнению с нефтяными залежами в газовых, при проявлении в них напора контурных вод, существуют условия для более неравномерного перемещения воды. Это связано с тем, что кондиционные пределы проницаемости пород для газа значительно ниже, чем для нефти и воды, и поэтому объективно повышается неоднородность пластов за счет включения в эффективный объем залежи пород, непроницаемых для нефти и воды. В результате создаются условия для весьма неравномерного внедрения воды в газовые залежи по проницаемым для нее прослоям. В рассматриваемых условиях особо важное значение приобретает регулирование отборов газа по толщине продуктивных отложений с целью максимально возможного выравнивания скорости внедрения воды. Необходимо выполнение большого объема работ в скважинах по изоляции (выключению из работы) обводненных интервалов. Вместе с тем, как показывает опыт разработки, даже при высокой организации работ по управлению процессом разработки неравномерное перемещение воды, обусловленное неоднородностью пород, приводит к увеличению потерь газа в недрах.

В связи с разной степенью неоднородности продуктивных горизонтов значение коэффициента извлечения газа при водонапорном режиме колеблется в довольно широком диапазоне. На залежах с умеренной неоднородностью коллекторских свойств можно достичь высокого значения коэффициента извлечения, близкого к таковому при газовом режиме (0,9 — 0,95). При высокой геологической неоднородности конечный коэффициент извлечения газа остается намного меньшим.

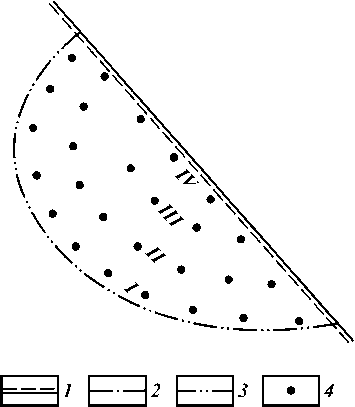

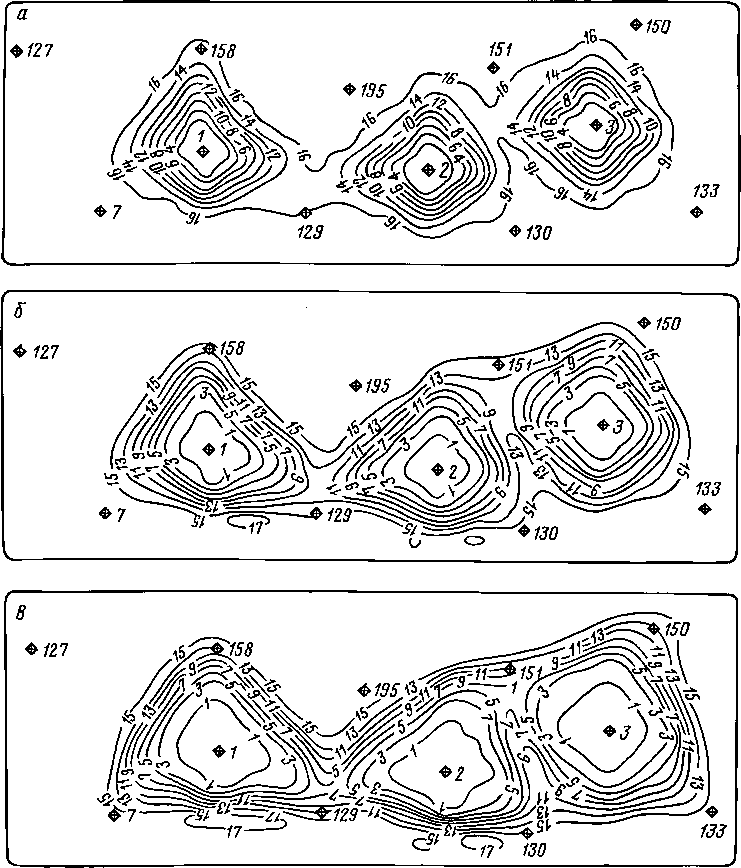

Характер природного режима залежи и строение продуктивной части отложений следует учитывать при размещении добывающих скважин по ее площади.

В условиях газового режима при умеренной неоднородности коллекторских свойств предпочтительнее равномерное размещение скважин на всей площади залежи. При неоднородном строении пластов, выражающемся в наличии в пределах залежи зон с высокой продуктивностью, целесообразно размещение скважин именно в этих зонах, т.е. неравномерное по площади. Если коллекторские свойства улучшаются в направлении к сводовой части залежи, размещать скважины целесообразно главным образом в наиболее повышенной части структуры.

При размещении скважин на газовой залежи с водогазонапорным режимом следует исходить из соображений обеспечения возможно более равномерного внедрения краевой воды в залежь. Поэтому задача размещения скважин должна решаться в сочетании с задачей вовлечения в процесс дренирования всей газонасыщенной толщины пород в скважинах. Выполнение этого условия в большей степени обеспечивает равномерная сетка размещения скважин.

Геологическое строение залежей оказывает влияние на решение вопроса о выделении эксплуатационных объектов, разбуриваемых самостоятельными сериями скважин. Залежи массивного строения, представляющие собой четко выраженные единые гидродинамические системы, даже в случае большой толщины продуктивных отложений, достигающей нескольких сот метров, при газовом режиме можно разрабатывать одной серией скважин, т.е. как единый эксплуатационный объект. При пластовом строении залежей в условиях затрудненной сообщаемости пластов и большой суммарной газонасыщенной толщине как при газовом, так и при водонапорном режиме целесообразнее выделять два-три объекта разработки. Такое решение обеспечивает большие возможности управления разработкой каждого из объектов. При сходности коллекторских свойств пластов в условиях пластового строения залежи и относительно небольшой суммарной толщины пластов по экономическим соображениям может оказаться целесообразным и объединение всех пластов в один эксплуатационный объект.

Возможен и такой вариант разбуривания, когда первую очередь скважин, необходимых для опытно-промышленной эксплуатации, бурят со вскрытием всех пластов, а в последующих уплотняющих скважинах пласты вскрывают выборочно. 216

Значительно влияет на системы разработки и обустройства газовых месторождений глубина залежей. При инфильтра-ционной природе пластового давления (а именно в этих условиях наиболее вероятно проявление активного водогазонапорного режима) глубина залегания продуктивного пласта определяет величину начального давления. Последнее же влияет на начальные дебиты скважин и на динамику добычи газа из залежи.

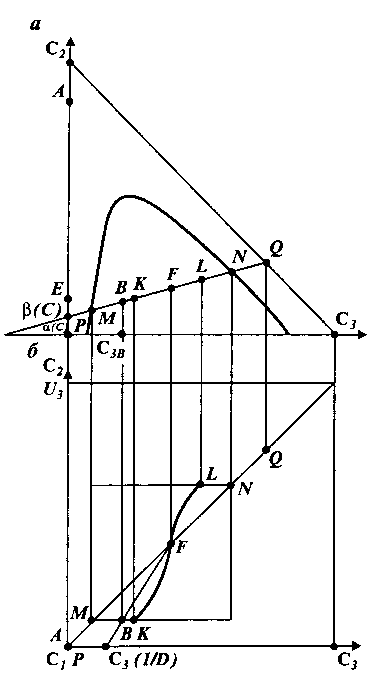

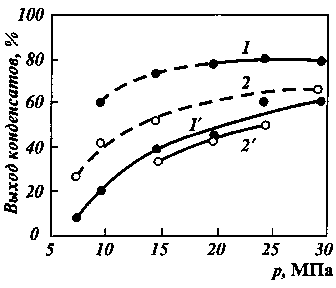

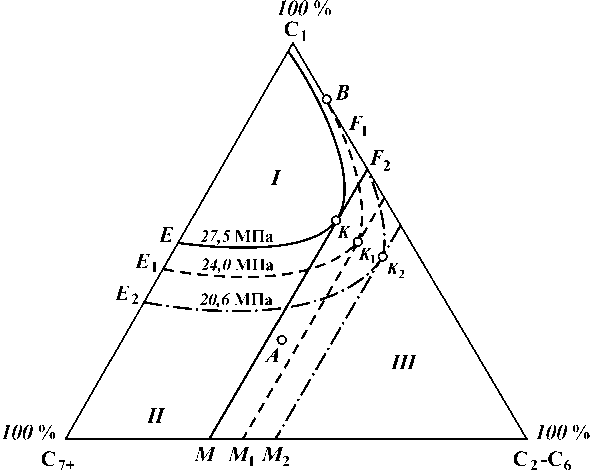

При разработке газоконденсатных залежей с поддержанием пластового давления влияние геологических факторов на выбор системы и на показатели разработки еще более увеличивается. Обоснование расположения нагнетательных и добывающих скважин и эффективность процесса воздействия на газоконденсатную залежь во многом будут определяться теми же геологическими факторами, что и при нагнетании воды в нефтяную залежь, — размером залежи, ее тектоническим строением, коллекторскими свойствами пород, характером и степенью макро- и микронеоднородности и др. При небольших размерах залежи, значительных углах падения пород и отсутствии взаимодействия залежи с законтурной областью (залежь литологического типа с наличием "запечатывающего" слоя у ее основания) предпочтение может быть отдано варианту с размещением нагнетательных скважин во внутренней, а добывающих — во внешней части залежи. Этот вариант имеет следующие преимущества: направленность вытеснения более плотного пластового газа менее плотным сухим сверху вниз, что обеспечивает высокую эффективность процесса; отсутствие геологических предпосылок для оттеснения части пластового газа за пределы залежи.

При хорошей связи газоконденсатных залежей с водонапорной системой, особенно при пологом залегании пластов, большие преимущества имеет вариант с размещением нагнетательных скважин в периферийной части залежей, а добывающих — во внутренних частях залежей. Это обеспечивает условия для продолжительной безводной эксплуатации добывающих скважин. Повышение пластового давления в зоне расположения нагнетательных скважин резко снижает возможность внедрения в залежь контурной воды. Большая площадь газоносности служит благоприятной предпосылкой для равномерного размещения добывающих и нагнетательных скважин по площади.

Газоконденсатные залежи с применением заводнения могут разрабатываться при высокой проницаемости пород-коллекторов, обеспечивающей достаточную приемистость нагнетательных скважин. На небольших залежах более целесообразно законтурное заводнение, на больших — внутри-контурное — площадное или с расположением нагнетательных скважин рядами.

Влияние геологической неоднородности пластов на разработку газоконденсатных залежей весьма существенно при использовании любого рабочего агента. При нагнетании сухого газа могут произойти преждевременные прорывы его к забоям добывающих скважин. Это снижает эффективность процесса извлечения конденсата из недр, приводит к увеличению его продолжительности и требует значительного суммарного объема закачиваемого газа. При заводнении из-за неоднородности пластов возможно опережающее движение воды по наиболее проницаемым прослоям, преждевременное обводнение добывающих скважин.

Большое влияние на выбор системы разработки газовых и газоконденсатных залежей, и в первую очередь на количество скважин, оказывает прочность пластов-коллекторов, т.е. устойчивость против разрушения при эксплуатации скважин. Вследствие высоких дебитов газовых скважин разрушение призабойных зон пластов носит более интенсивный характер, чем при эксплуатации нефтяных скважин. Наиболее подвержены разрушению терригенные породы — слабосце-ментированные и с легко разрушающимся глинистым цементом. Разрушение пород особенно активизируется при обводнении скважин, поскольку вода способствует разбуханию и деформации цемента. Торможение этого процесса может быть обеспечено установкой в скважинах против дренируемых пластов специальных фильтров, проведением мероприятий по управлению процессом разработки для продления периода безводной эксплуатации скважин, ограничением дебита скважин. В последнем случае требуется соответствующее увеличение количества скважин для обеспечения заданной динамики добычи газа.

Как видно из изложенного, геологические факторы оказывают большое влияние на выбор системы и условия разработки газовых и газоконденсатных месторождений, но на их основе даются лишь предварительные рекомендации о возможных технологических решениях. Это обусловлено тем, что на выбор систем разработки газовых залежей в большей степени по сравнению с нефтяными влияют такие факторы, как заданный темп разработки месторождения, соответствующая ему скорость снижения пластового давления, требующийся комплекс промысловых сооружений и необходимые 218 сроки их строительства при разных вариантах размещения скважин, технические возможности по закачке в пласты газа или воды и др.

Так же, как и по нефтяным месторождениям, рациональные системы разработки газовых месторождений, учитывающие весь комплекс факторов, обосновываются путем газогидродинамических расчетов нескольких вариантов разработки, наиболее полно учитывающих геолого-промысловую характеристику месторождения, и выбора оптимального варианта по результатам сравнения их технико-экономических показателей. Эти вопросы рассматриваются в курсе "Разработка нефтяных и газовых месторождений".

Глава X

ОСНОВНЫЕ ТЕХНОЛОГИЧЕСКИЕ РЕШЕНИЯ ПРИ РАЗРАБОТКЕ НЕФТЯНЫХ МЕСТОРОЖДЕНИЙ С ЗАВОДНЕНИЕМ И ИХ ГЕОЛОГИЧЕСКОЕ ОБОСНОВАНИЕ

§ 1. ВЫДЕЛЕНИЕ

ЭКСПЛУАТАЦИОННЫХ ОБЪЕКТОВ

Эксплуатационным объектом, или объектом разработки, называют один или несколько продуктивных пластов месторождения, которые выделяют исходя из геоло-го-технических условий и экономических соображений для совместной разработки одной серией скважин.

При наличии в разрезе месторождения одного продуктивного пласта залежь нефти является единственным объектом разработки. В этом случае и месторождение, и эксплуатационный объект называют однопластовым.

На многопластовых месторождениях до 40-х годов каждый продуктивный пласт обычно служил объектом разработки — базисным или возвратным. Базисные объекты разрабатывались определенными системами пробуренных на них скважин. Возвратные продолжительное время находились в консервации и затем вводились в разработку скважинами, выполнявшими свое назначение по базисному объекту.

При внедрении заводнения, позволяющего управлять п ро-цессом разработки, стало правилом на многопластовом месторождении выделять не только однопластовые эксплуатационные объекты, но и объекты, состоящие из двух-трех пластов и иногда более. При этом понятие "возвратный объект" ушло в прошлое. При выделении на месторождении нескольких объектов разработки на каждый из них, как правило, проектируется самостоятельная система скважин.

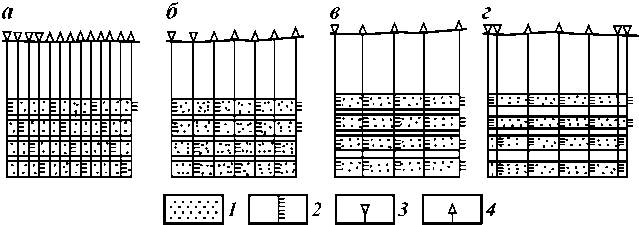

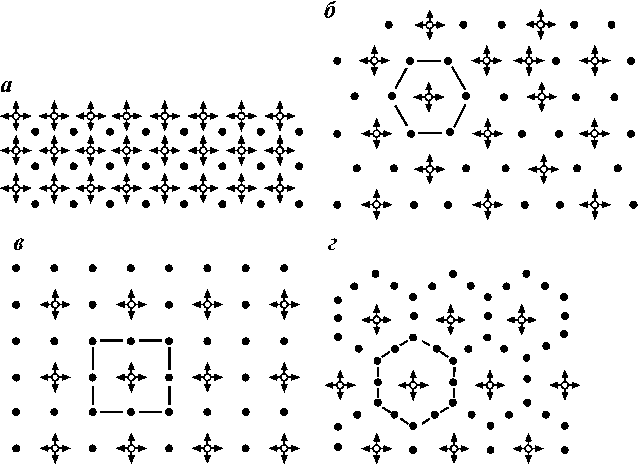

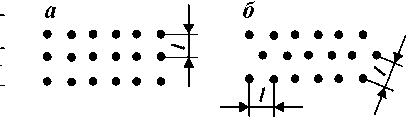

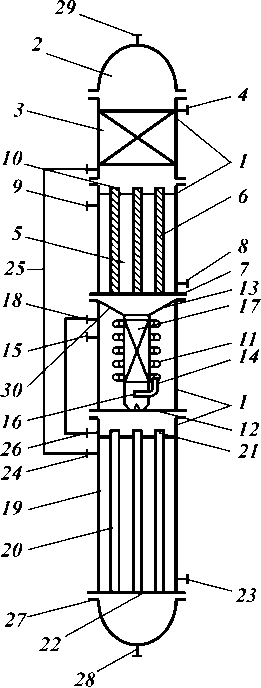

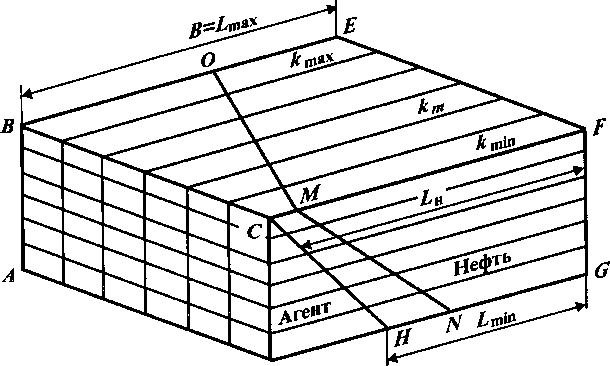

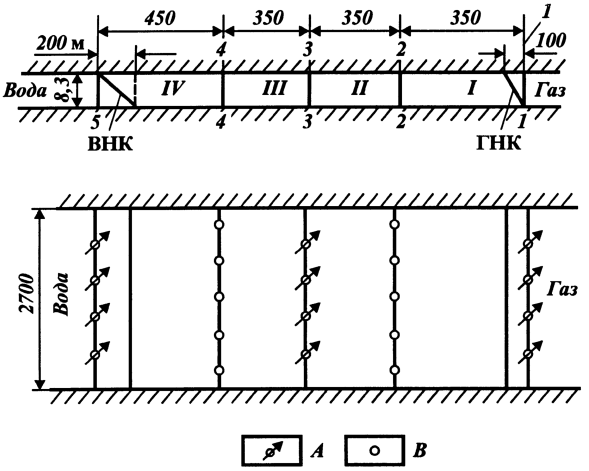

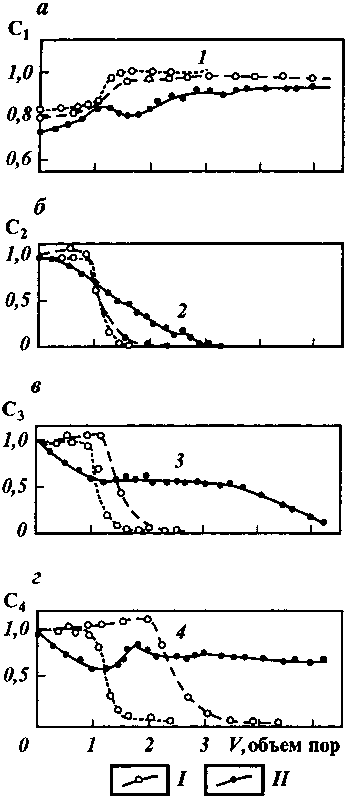

Решение вопроса о рациональном группировании пластов в эксплуатационные объекты на многопластовом месторождении связано с определенными трудностями, так как в ряде случаев могут быть предложены разные варианты. В то же время каждый вариант имеет положительные и отрицательные моменты. Решение о выделении минимального количества объектов (т.е. о расчленении на крупные объекты) позволяет разрабатывать месторождение меньшим количеством скважин и тем самым обеспечивать весомую экономию капитальных вложений. Однако при этом суммарная продуктивность скважин может оказаться несколько меньшей, чем сумма значений продуктивности пластов при их раздельной разработке, затрудняется управление процессом разработки. Так, при наличии в разрезе месторождения четырех примерно одинаковых продуктивных пластов могут быть рассмотрены следующие варианты: выделение каждого пласта в самостоятельный объект (рис. 61, а), выделение двух двухплас-

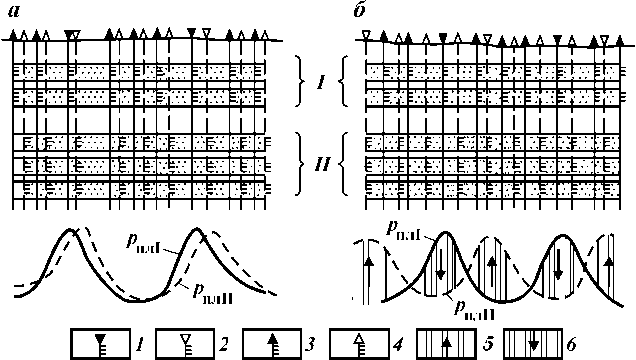

Рис. 61. Варианты выделения эксплуатационных объектов при наличии четырех продуктивных пластов:

а — четыре однопластовых объекта; б — два двухпластовых объекта; в— один четырЪхпластовый объект; г — один четырехпластовый объект с раздельным нагнетанием воды в пласты. 1 — пласт-коллектор; 2 — интервал перфорации; скважины: 3 — нагнетательные, 4 — добывающие

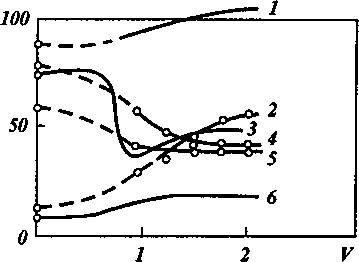

товых объектов (рис. 61, б), объединение всех пластов в один объект (рис. 61, ,). При значительной неоднородности пластов-коллекторов и существенных различиях их толщины и проницаемости количество возможных вариантов может быть увеличено (например, объединение в один объект двух средних пластов, в другой — верхнего и нижнего пластов; выделение однопластового и трехпластового объектов). Могут быть выбраны также промежуточные варианты, при которых в добывающих скважинах продуктивные пласты перфорируют совместно, а нагнетание воды проводят раздельно в пары пластов (см. рис. 69, ,,) или даже в каждый пласт в отдельности. Таким образом, выделение объектов разработки является оптимизационной задачей.

Обоснование выделения эксплуатационных объектов обычно проводят в два этапа. На первом этапе рассматривают геолого-физические особенности, как благоприятствующие, так и препятствующие объединению пластов для совместной разработки; на втором этапе этот вопрос решают с учетом технологических и экономических факторов.

При выделении объектов разработки, состоящих из нескольких пластов, необходимо, чтобы выполнялись следующие геологические требования:

объединяемые для совместной разработки пласты должны принадлежать единому этажу нефтеносности, что предопределяет их расположение на близких глубинах, небольшие различия в начальном пластовом давлении и температуре и т.д.;

природные режимы пластов должны быть одинаковыми; пласты должны быть идентичными по литологии и типу коллекторов во избежание различий в характере перемещения жидкости в пластах с разной структурой пустотного пространства, в степени разрушения прискважинной зоны пластов при эксплуатации скважин и т.д.;

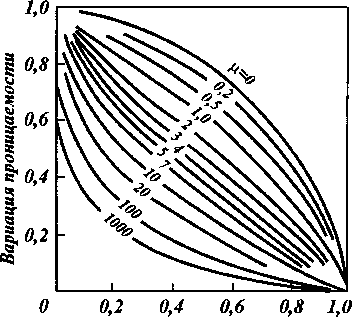

желательно, чтобы пласты мало различались по проницаемости и неоднородности, что способствует приемистости всех пластов в нагнетательных скважинах и притоку нефти из всех пластов при общем забойном давлении;

между выделяемыми эксплуатационными объектами должны иметься надежные разделы из непроницаемых пород во избежание перетоков жидкости между соседними по разрезу объектами;

вязкость нефти в пластовых условиях должна быть в объединяемых пластах одинаковой, что обеспечивает общие закономерности процесса вытеснения нефти;

нефть пластов должна иметь одинаковые товарные качества во избежание смеси нефтей, требующих разной технологии промысловой подготовки и переработки (например, нельзя объединять пласты с сернистой и бессернистой нефтью);

эксплуатационный объект должен иметь значительные запасы на единицу своей площади (удельные запасы) для обеспечения продолжительной эксплуатации скважин.

Для некоторых месторождений учета геологических требований оказывается достаточно для решения вопроса о выделении объектов разработки. В случаях, когда этого недостаточно, выполняют второй этап исследований:

оценку динамики годовых технологических показателей разработки для каждого из возможных вариантов выделения эксплуатационных объектов — по каждому объекту в отдельности и по месторождению в целом;

оценку общего количества скважин, добычи нефти и объемов отбираемой воды;

расчет по вариантам экономических показателей — в соответствии с требованиями рыночной экономики;

выбор варианта с максимальными показателями годовой добычи нефти по месторождению при наибольшем экономическом эффекте и лучшем использовании недр.

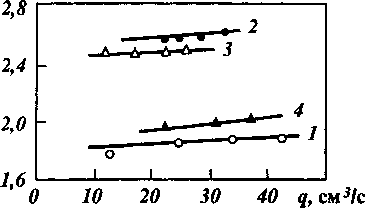

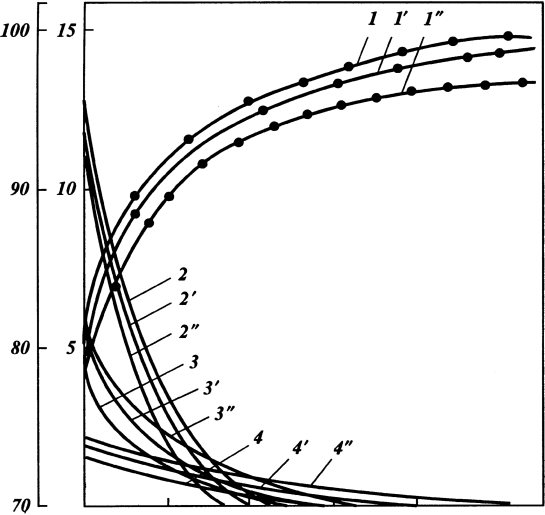

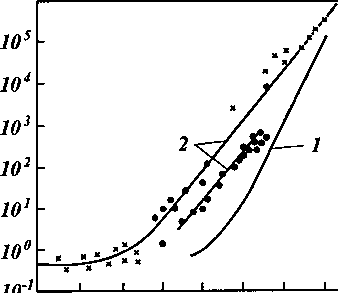

Расчеты технологических и экономических показателей разных вариантов проводят с учетом понижающего влияния объединения высокопродуктивных пластов на коэффициент продуктивности скважин. В качестве количественного показателя для оценки последствий объединения пластов в объекты в разном сочетании В.Г. Каналин и другие исследователи рекомендуют использовать коэффициент продуктивности скважин. На величину этого коэффициента влияют количество пластов, объединяемых в эксплуатационный объект, и степень различия в геолого-промысловых характеристиках пластов. Значения коэффициентов продуктивности пластов при раздельной их эксплуатации определяют по соответствующим параметрам этих пластов.

На выбор оптимального варианта выделения объекта заметное влияние может оказывать глубина залегания продуктивных пластов. Поскольку при большой глубине резко возрастает стоимость бурения скважин, оптимальному варианту при большой глубине может соответствовать меньшее количество выделяемых объектов, чем при прочих равных условиях, но при небольшой глубине. На выбор объектов могут оказывать влияние также другие условия освоения месторож-222 дения (расположение месторождения в пределах шельфа, в сложных поверхностных условиях и др.).

Опыт разработки многопластовых высокопродуктивных месторождений и развитие теории проектирования разработки позволяют все более обоснованно подходить к выделению эксплуатационных объектов на новых месторождениях и вносить коррективы в ранее принятые решения по уже разрабатываемым месторождениям. В целом развитие представлений по этому вопросу показало, что мнение специалистов о возможности выделения на высокопродуктивных месторождениях крупных многопластовых объектов разработки, господствовавшее в 40 —60-х годах, было излишне оптимистичным. Если раньше часто принимались решения о выделении эксплуатационных объектов с суммарной нефтенасыщенной толщиной до 40 — 50 м и более, содержащих до 5—10 и более пластов различной толщины, то в настоящее время обычно выделяют объекты с толщиной не более 20 — 30 м и с меньшим количеством пластов. На целом ряде месторождений страны, где вначале были выделены чрезмерно крупные объекты, что привело к недостаточно полному и активному включению их в разработку, позже пришлось бурить значительное количество скважин с раздельным вскрытием верхней и нижней (а иногда верхней, средней и нижней) частей первоначального объекта.

Так, на месторождении Узень сначала в качестве единого эксплуатационного объекта разработки были разбурены многопластовые горизонты XIII и XIV. Позже было пробурено большое количество скважин раздельно на каждый горизонт. Аналогично были разукрупнены некоторые объекты на ряде месторождений Западной Сибири — Самотлорском, Усть-Балыкском и др. На Абдрахмановской площади Ромашкинского месторождения корректировка первоначального решения выполнена иначе. Здесь на первом этапе для совместной разработки были объединены все семь пластов горизонта Д1. Впоследствии общее количество скважин на площади было увеличено, при этом в каждой новой скважине перфорировались те пласты, которые должным образом не участвовали в разработке на данном участке площади.

При разработке многопластового месторождения проектные решения по системам разработки каждого из эксплуатационных объектов должны приниматься с учетом наличия других объектов. Так, при сравнительно небольшой разнице в глубинах залегания пластов проектные скважины всех объектов целесообразно бурить до подошвы самого нижнего пласта. Это дает возможность на поздних стадиях разработки переводить обводнившиеся скважины одного объекта на другой и таким образом улучшить их выработку. При этом появляется также возможность контроля за выработкой пластов (неперфориро-ванных) одного объекта в скважинах другого нейтронными методами. Скважины одного объекта следует располагать со смещением на площади относительно скважин другого объекта.

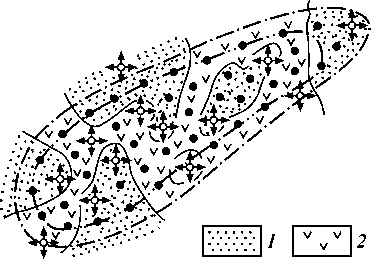

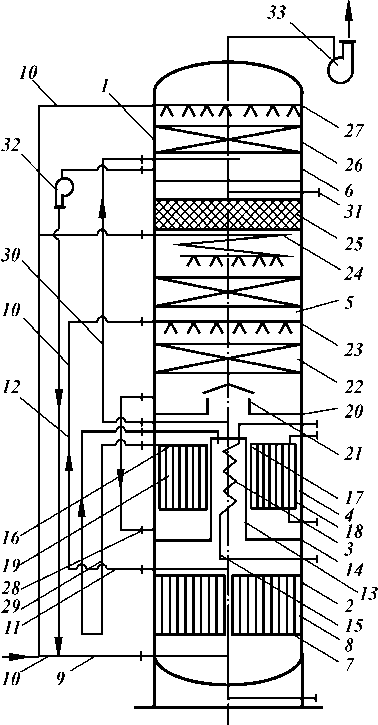

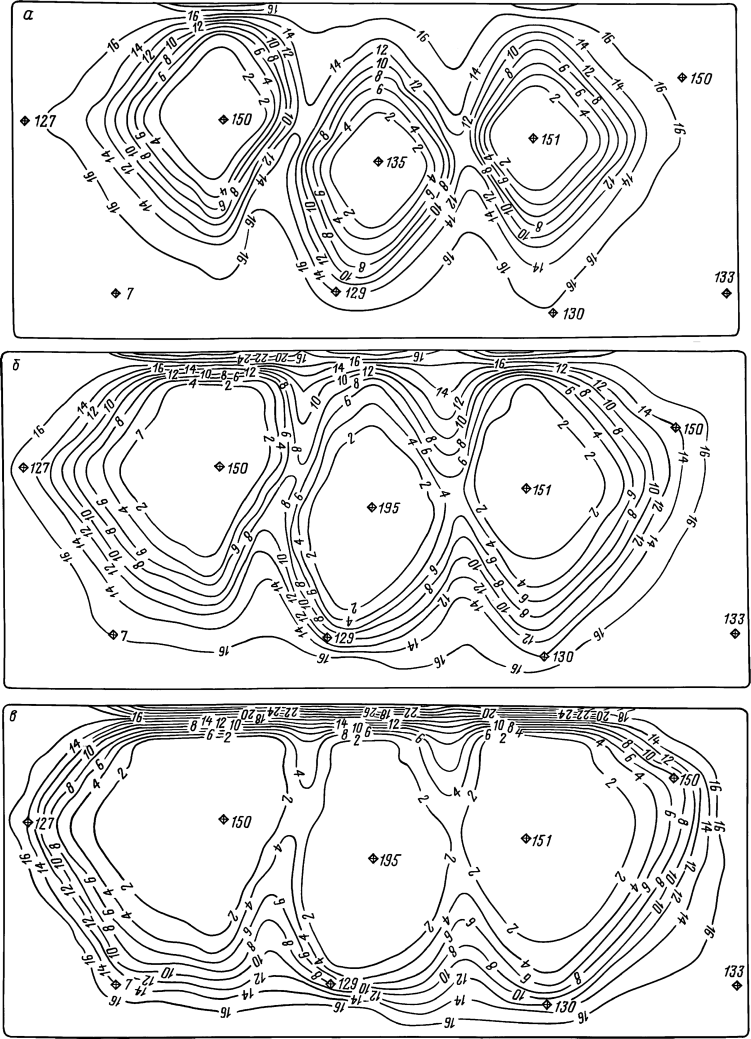

При проектировании систем разработки соседних по разрезу объектов необходимо принимать во внимание, что наличие между ними непроницаемого раздела не исключает случаев перетока жидкости между объектами на локальных участках, где этот раздел отсутствует, а также по заколонному пространству скважин с некачественным цементированием. Перетоки наиболее возможны на участках, где между соседними объектами создаются большие перепады давления. Для предотвращения перетоков рекомендуется располагать территориально в одних местах ряды нагнетательных и ряды добывающих скважин соседних объектов. При этом области высокого давления (зоны нагнетания воды) и области низкого давления (зоны отбора) соседних объектов будут совмещены в плане и значения пластового давления в эксплуатационных объектах в каждой точке месторождения будут различаться незначительно (рис. 62, а). В таких условиях перетоки жидкости между объектами практически исключаются. При несоблюдении этой рекомендации области высокого давления одного объекта могут оказаться совмещенными в плане с областями низкого давления другого объекта (рис. 62, б). Предпосылки для перетоков жидкости из нижнего объекта в верхний возникают на участках, где расположены ряды нагнетательных скважин нижнего объекта, а из верхнего в нижний — на участках, где расположены нагнетательные скважины верхнего объекта.

Из-за отсутствия опыта разработки в начале применения заводнения и несоблюдения рекомендуемых условий перетоки жидкости между объектами были допущены на ряде участков первых разрабатываемых с заводнением месторождений — Туймазинском, Шкаповском и др. Для прекращения перетоков потребовалось проведение ряда трудоемких технологических мероприятий.

При выделении в разрезе месторождения двух или нескольких эксплуатационных объектов в проектном документе устанавливают последовательность их освоения. Следует различать три возможные ситуации в зависимости от сравнительной продуктивности объектов.

Рис. 62. Профили пластового давления рпл эксплуатационных объектов I и II при разном размещении нагнетательных и добывающих скважин:

а — зоны нагнетания и зоны отборов по объектам совмещены в плане; б — зоны нагнетания одного объекта совпадают с зонами отборов другого. Скважины соответственно I и II объектов: 1, 2 — нагнетательные, 3, 4 —

добывающие; 5 — участки с р пл11 > рпл1, где возможны перетоки жидкости из нижнего объекта II в верхний объект I; 6 — участки с рпл j > pпл1 j, где возможны перетоки жидкости из верхнего объекта I в нижний объект II

При разработке многопластовых месторождений с низкой продуктивностью всех пластов (такие месторождения в последнее время нередко вводятся в разработку) выделение нескольких объектов разработки не обеспечивает достаточно высоких дебитов скважин и оказывается нерентабельным. По таким месторождениям целесообразно более решительно идти на объединение пластов в объекты разработки. При этом необходимо изыскивать надежные способы раздельного определения показателей работы (дебитов, обводненности, давления и др.) каждого из пластов, методы изоляции пластов, обводняющихся ранее других.

При разработке залежей нефти, приуроченных к крупным карбонатным массивам толщиной в несколько сотен метров, обычно трещиноватым, практикуют условное расчленение их на этажи разработки с последовательной выработкой их снизу вверх — единой серией скважин или бурением самостоятельных скважин на каждый из этажей (в последнем случае фактически выделяется несколько объектов разработки).

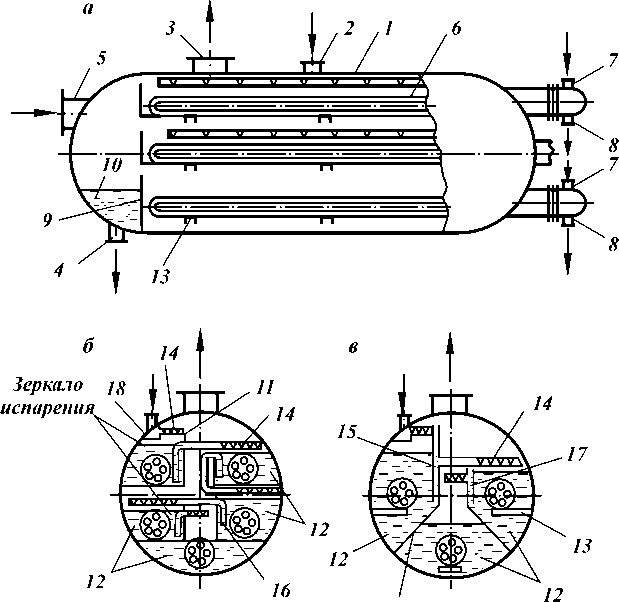

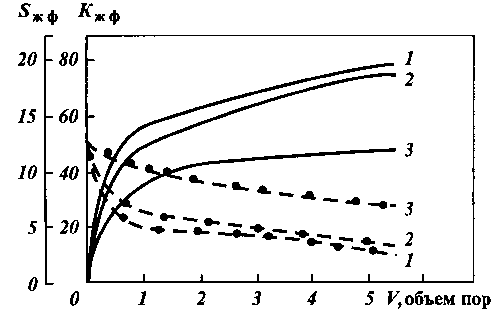

§ 2. ГЕОЛОГИЧЕСКОЕ ОБОСНОВАНИЕ ВЫБОРА ВИДА ЗАВОДНЕНИЯ

Применяемые основные виды заводнения приведены на рис. 63. Выбор вида заводнения определяется типом залежи, размерами залежи и ее водонефтяной зоны, вязкостью пластовой нефти, типом породы-коллектора и ее проницаемостью, степенью неоднородности пластов, строением залежи в зоне ВНК, наличием дизъюнктивных нарушений и др.

Ниже приводятся краткая характеристика различных видов заводнения и геологические условия, для которых они в основном могут рекомендоваться.

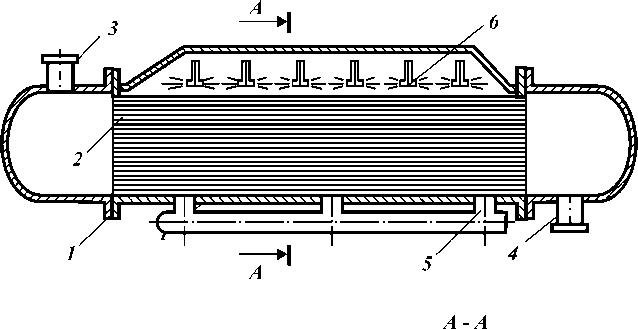

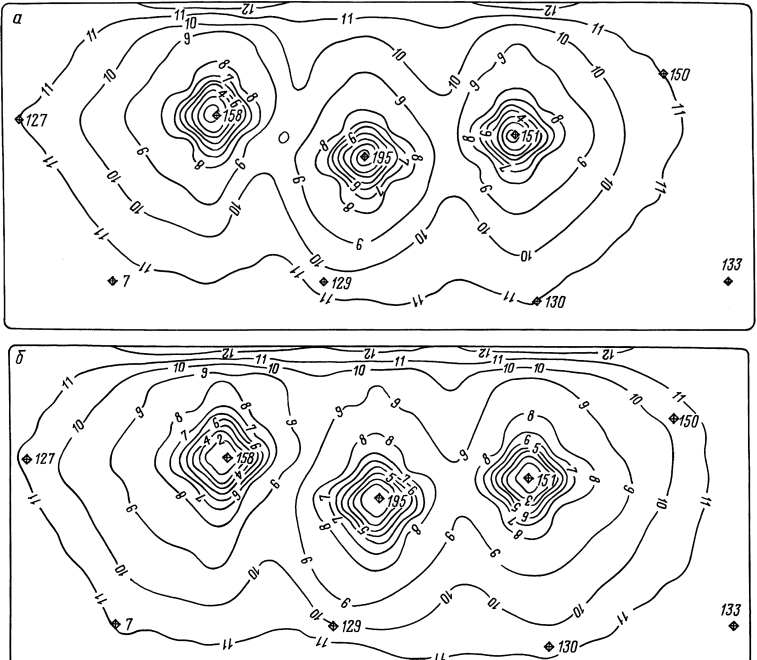

Законтурное заводнение. При этой разновидности заводнения нагнетательные скважины располагаются в законтурной части продуктивного пласта (рис. 63), по всему периметру залежи, как можно ближе к внешнему контуру нефтеносности. Механизм вытеснения нефти из пласта водой при этом примерно тот же, что и при природном водонапорном режиме. Метод применим для разработки нефтяных и газонефтяных объектов. Он высокоэффективен при небольшой ширине залежей (до 4 — 5 км), в основном при малой относительной вязкости пластовой нефти (до 5), высокой проницаемости коллектора (0,4 —0,5 мкм15 и более), сравнительно од-226

Рис. 63. Система разработки нефтяной залежи с законтурным заводнением.

Контуры нефтеносности:

1 — внешний, 2 — внутренний; скважины: 3 — нагнетательные, 4 — доб ываю-

щие

нородном строении продуктивного пласта, хорошей сообщ а-емости залежи с законтурной областью. Более широко законтурное заводнение апробировано на залежах пластового типа, но при указанных геолого-физических условиях получены хорошие результаты и на залежах массивного типа, в том числе и в карбонатных коллекторах.

Применение рассматриваемого вида заводнения в названных весьма благоприятных геологических условиях позволяет добиваться высокого нефтеизвлечения (до 60 — 65 %). Добы-вающие скважины могут быть расположены в основном в пределах внутреннего контура нефтеносности. При этом нефть из водонефтяной зоны может быть вытеснена к забоям добывающих скважин нагнетаемой водой. Таким путем без существенного увеличения потерь нефти в пласте можно сократить количество скважин для разработки объекта и объемы попутной (отбираемой вместе с нефтью) воды.

Для разработки нефтяной части нефтегазовой залежи законтурное заводнение целесообразнее применять при обеспечении неподвижности ГНК путем регулируемого отбора газа из газовой шапки.

При законтурном заводнении на одну нагнетательную скважину обычно приходится четыре-пять добывающих скважин.

Законтурное заводнение успешно применено при разработке залежей нефти горизонта Д1 Бавлинского месторождения в Татарии, пласта Д11 Туймазинского месторождения в Башкирии, пластов Б2 + Б3 Стрельненского месторождения в Самарской области, пласта Б1 Жирновского месторождения в

Волгоградской области, пласта Д 3-1 Соколовского месторождения в Саратовской области и других залежей.

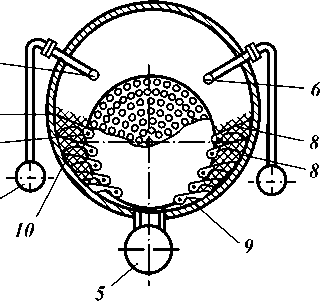

Приконтурное заводнение. При этом виде заводнения нагнетательные скважины располагаются вблизи внешнего контура нефтеносности в пределах водонефтяной зоны залежи (рис. 64). Применяется в основном при той же характеристике залежей, что и законтурное заводнение, но при плохой гидродинамической связи залежи с законтурной зоной. Плохая связь залежи с водоносной частью пласта обусловлена ухудшением проницаемости пласта вблизи ВНК или наличием под ним или на его уровне водонепроницаемого экрана. Присутствие такого экрана особенно характерно для залежей в карбонатных коллекторах, где вторичные геохимические процессы могут приводить к закупорке пустот минеральными солями, твердыми битумами и др.

По принципам расположения скважин, соотношению числа добывающих и нагнетательных скважин, подходу к разработке газонефтяных залежей, значениям достигаемого неф-теизвлечения приконтурное заводнение приближается к законтурному.

Приконтурное заводнение исследовано при разработке залежей пласта Д 2 Соколовского месторождения в Саратов

ской области, пласта XIV месторождения Горское и верхнемелового горизонта месторождения Хаян-Корт в Грозненском районе, горизонта XIV месторождения Кулсары в Эм-бенском нефтеносном районе и др.

Внутриконтурное заводнение. При этом виде заводнения нагнетание воды ведется в скважины, расположенные в пределах залежи, т.е. в нефтяной зоне. Применяют целый ряд разновидностей внутриконтурного заводнения.

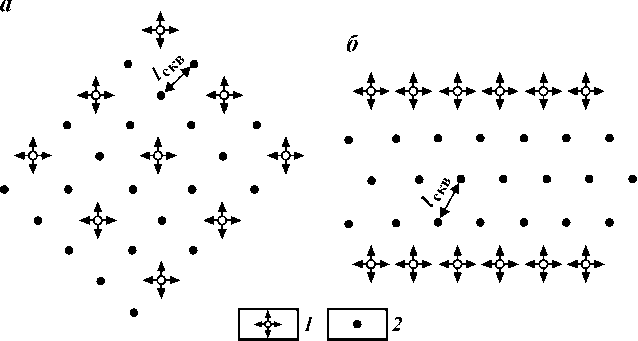

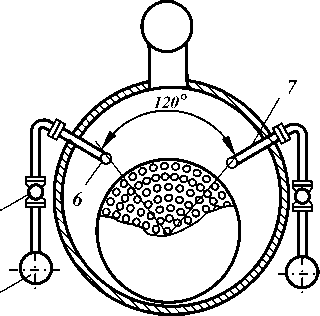

При разрезании залежи рядами нагнетательных скважин закачка воды в пласты производится через скважины, расположенные рядами, называемыми разрезающими рядами или линиями разрезания. Скважины разрезающих рядов после бурения непродолжительно эксплуатируются на нефть при возможно более высоких дебитах. Это дает возможность очистить прискважинные зоны пласта и снизить пластовое давление в ряду, т.е. создает условия для успешного освоения

Рис. 64. Система разработки нефтяной залежи с прикон-турным заводнением.

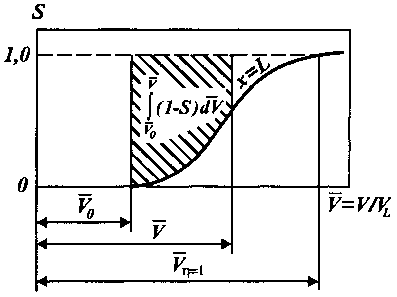

Условные обозначения см. на рис. 63 скважин под закачку воды. Затем скважины в ряду осваивают под нагнетание через одну, продолжая интенсивную добычу нефти из промежуточных скважин ряда. Это способствует перемещению нагнетаемой в пласт воды вдоль разрезающего ряда. Этот период освоения разрезающего ряда очень важен, поскольку позволяет сократить возможные потери нефти в ряду между скважинами и обеспечить за счет интенсивной эксплуатации промежуточных скважин быстрый рост добычи нефти уже в начальной фазе освоения эксплуатационного объекта.