Транспорт и распределение природного газа

ГЛАВА XVII

ТРАНСПОРТ И РАСПРЕДЕЛЕНИЕ ПРИРОДНОГО ГАЗА

Быстрый рост потребления природного газа за прошедшие несколько лет значительно изменил предпосылки, положенные в основу проектирования трубопроводов. Раньше трубопровод, предназначенный для обеспечения газом определенного района, рассчитывали на пропускную способность, равную современному уровню потребности этого района плюс 15—30% возможного роста потребления в будущем. В настоящее время при проектировании трубопроводов предусматривают максимальный диаметр и минимальное число компрессорных станций, чтобы не превышать нормальный уровень себестоимости транспортировки газа при современном объеме его потребления в районе. При этом исходят из того, что дальнейшее увеличение потребностей рынка, которое потребует повышения пропускной способности газопровода, может быть достигнуто путем сооружения дополнительных компрессорных станций. Увеличение подачи газа снизит себестоимость его транспортировки.

1,0788

Pi'— PS

0,8539

^2,6182

Последовательные этапы проектирования и строительства трубопровода следующие.

1. Изучение потребностей района и перспективы их роста.

2. Выбор диаметра трубопровода и рабочего дли ления.

(XVII. 2)

3. Составление спецификации на трубы.

4. Составление карты трассы газопровода

5. Расчет потребности в материалах.

6. Составление общей сметы расходов.

7. Получение разрешения на строительство.

8. Отчуждение трассы.

9. Съемка трассы.

10. Заключение с подрядчиком договора о строительстве.

11. Строительство трубопровода.

12. Испытание трубопровода.

13. Сдача трубопровода в эксплуатацию.

1. РАСЧЕТ ПРОПУСКНОЙ СПОСОБНОСТИ

Вывод и оценка различных формул приведены в главе VII.

Обычио при расчете пропускной способности магистральных газопроводов пользуются формулой, предложенной фирмой «Панхендл истерн пайп лайн» (или каким-либо ее вариантом).

(XVII. 3)

Q = 47,1 EMN

Эта формула, представленная ранее уравнением (VII. 33), имеет вид:

2 \0,5394

Q = 1,912 ? [у-

(XVII. 1)

где Q—.пропускная способность при Го и Ро в м*/сутки\ Е — коэффициент эффективности трубопровода; 7о —¦ стандартная температура в °К; Ро— стандартное абсолютное давление в к Г/см2 абс.; р i — абсолютное давление на впуске в трубопровод в кГ/см2\ р2—абсолютное давление на выходе из трубопровода в кГ/см2; 7 — удельный вес газа относительно воздуха; Т — средняя температура газа в °К; L — протяженность трубопровода в км\ d—внутренний диаметр трубопровода в см.

Подставляя Г0 = 288,7° К, Ро (абс) ~ 1,033 ат’ Т ~ = 288,7° К, 7 = 0,600, получаем

2\0.5391

,2.6182

Q = 49,4 Е

Коэффициент эффективности трубопровода колеблется от 85 до 95%, в связи с чем часто применяют среднюю величину в 92%. Если бы внутренняя поверхность стенок труб была чистой и гладкой и если бы трубопровод находился в идеальном состоянии, коэффициент эффективности мог бы достичь 100%. Для использования этой формулы было предложено несколько скользящих шкал, например шкалы Гриззла (Grizzle) [VII. 19] и Хатчисона (Hutchison) [XVII. 16а]. При помощи шкалы Хатчисона можно вычислять пропускную способность по формулам фирмы «Панхендл», Веймаута или Шпицгласса (Weymouth or Spitzglass). Формула Шпицгласса применяется для расчета газоразводящих сетей.

Фирма «Форд, Бэкон энд Дэвис» предложила формулу расчета трубопроводов, аналогичную формуле Пан-хендла:

2 \0,54 I

Р2 I ^2,62&

где М — соотношение между стандартными и нормальными условиями:

,033 Тп

М

Ро 288,7 ’

N — коэффициент, характеризующий свойства газа:

^0,46 ^0,0104j°’°8 7\0.54

^j0,46 ^0,0104J0,08 ^288,7j°

0,54

N = В'

j2,6182

- 54,1 X 0,92

1700000:

получаем

Прочностная характеристика труб стандартных типов для магистральных трубопроводов (данные API)

Таким образом, для удовлетворения современных потребностей данного района б газе нужно построить трубопровод внутренним диаметром 9,4". Но так как стандартные трубы в США выпускаются с диаметрами, выражающимися в четных числах, необходимо будет строить трубопровод из труб внутренним диаметром 10". Если же учесть перспективы увеличения спроса на газ, можно рассчитать, что через 10 лет потребуется газопровод внутренним диаметром 11,5" (27,5 см). Поэтому следует построить газопровод внутренним диаметром 12" (304,8 см), а если перспективы дальнейшего (по истечении 10 лет) роста потребности в газе велики, даже 16" трубы (трубы диаметром 14" выпускаются в США в очень незначительном количестве). По 12" газопроводу можно транспортировать до 3,4 млн. м3/сутки газа, а по 16" газопроводу — 5,97 млн. м3/сутки. Чтобы не создавать потребности в очень высокой мощности компрессорных станций, расположенных у подземного газохранилища, целесообразнее работать при сравнительно низком давлении на впуске, что опять-таки делает более желательным строительство 16" магистрали (396,4 см).

Общепринято брать диаметр трубопровода, позволяющий обеспечить современную пиковую потребность только с минимальным компримироваяием, чтобы в дальнейшем по мере увеличения спроса на газ устанавливать на магистрали дополнительные компрессоры.

Рассчитывают трубопроводы большой протяженности (1600 км и более) обычно с минимальной мощностью компрессорных станций в первоначальный период. Если у района потребления газа имеется подземное хранилище достаточной емкости, магистральные трубопроводы

Здесь В — \/z — отклонение от закона Бойля при средней температуре; г — коэффициент сжимаемости; (г—вязкость в спз; Q, Е, ро, Т0, Т, d, р\ и р2 имеют те же значения, что и в формуле Панхендла.

При подстановке То = 288,7° К, Ро(абс) = 1,033 кГ/см-, В = I/г = 1/0,884 = 1,1313 (среднее абсолютное давление в трубопроводе равно 52,7 ат), у = 0,600, ц =

= 0,0104 спз; Т = 288,7° К уравнение приобретает следующий вид:

/в2 —

п2 \0-541 Q

= 54,4 Е [ ’ L

2 ) rf2'625.

(XVII.

4)

Пример

Имеется район потребления газа с расходом в часы «пик» в 1,7 млн. м3/сутки, расположенный в 80,5 км от подземного газохранилища. На городской распределительной станции давление (абсолютное) должно быть 8,1 ат. Максимальное давление на компрессорной станции в районе газохранилища равно 71,3 ат.

Перспективы роста потребности в газе в этом районе: через 5 лет —• до 1,86 млн. м3/сутки, в дни «пик» и через 10 лет — до 2,83 млн. м3/сутки.

Каким должен быть диаметр трубопровода?

\ 0,5394

/ 71,32 — 8,12 \с \ 80,5 /

= 29,5 см, или 9,4".

большой протяженности можно рассчитывать на удовлетворение годовой (а не пиковой дневной) потребности рынка.

2. РАСЧЕТ ГАЗОПРОВОДОВ НА ПРОЧНОСТЬ

С выбором диаметра трубопровода связано установление максимального рабочего давления в нем. Американское общество инженеров-механиков (ASME) опубликовало код [XVII. 4], устанавливающий допускаемые рабочие давления в зависимости от характеристики стали, типа шва и типа строительства (в малонаселенной или густонаселенной местности). Этот код известен под названием «код ASA В 31. I». Он повсеместно применяется в промышленности природного газа, хотя некоторые штаты ввели в дополнение к этому коду свои более строгие требования, касающиеся расчета и сооружения трубопроводов.

Код предусматривает следующую формулу расчета магистральных и разводящих газопроводов на прочность:

2а 4- б

р = —— FET, (XVII. 5)

где р— расчетное давление в кГ/сма—• минимальный предел текучести трубы в соответствии с техническими условиями в кГ/см2; D—’номинальный наружный диаметр трубы в см; Ь—номинальная толщина стенок в см; F — расчетный коэффициент, определяемый типом строительства; Е — коэффициент прочности продольного шва; Т — коэффициент пересчета на температуру.

Американский нефтяной институт (API) разработал технические условия на магистральные грубы высокой прочности. Большая часть стальных компаний выпускает трубы в соответствии с данными техническими условиями.

Прочностная характеристика выпускаемых труб стандартных типов для магистральных трубопроводов приведена в табл. XVII. I.

Величины расчетного коэффициента F для различных типов строительства приведены в табл. XVII.2.

Таблица XVII. 1

|

Марка труб | Минимальн ый п редел текучести, кГ/см2 |

Тип строительства |

Расчетный коэффициент F |

|

А | 2100 | А |

0,72 |

| В |

2450 | Б | 0,60 |

| Х42 | 2940 |

||

| Х46 |

3220 | В | 0,50 |

| Х52 | 3640 |

Г | 0,40 |

Многие железные дороги и автодорожные управления штатов и графств требуют, чтобы переходы трубопроводов под железными и шоссейными дорогами имели патроны. Класс местности, о котором говорилось выше, определяется в основном плотностью населения (табл. XVII. 3).

Таблица XVII. 2

Величины расчетного коэффициента

(данные кода ASAB3I.I)

Подставляя в уравнение (XVII. 5) числовые значения величин

56:

0,72 X I X 1,

Местность

Класс

2x2952+6

60,9

Пустоши, пустыни, горные местности, пастбища и поля при условии, что средний показатель плотности населения на участке (2,6 км2) составляет 12 или меньше

с тол-0,312" 0,406"

Пригородные районы, в которых показатель плотности населения на одномильном участке (2,6 км'2) превышает 20 или же показатель плотности населения на участке в 26 км2 превышает 12

III Районы, в которых в момент строительства зафиксировано менее 10% площади участков, примыкающих к улицам или к трассе, и которые не могут быть причислены к местностям IV класса

152,3 х 1600 1000

IV Районы, в которых преобладают здания высотой в 4 этажа и выше, где поддерживается интенсивное уличное движение транспорта и могут быть многочисленные подземные коммуникации

1000

Показатель плотности населения на одномильном участке—это число жилых зданий на участке в I кв. милю (2,6 км2), центр которого пересекается трубопроводом .

Показатель плотности населения на 10-мильном участке определяется как средний из показателей для десяти следующих друг за другом одномильных участков, причем любой одномильный показатель, превышающий 20, принимается за 20.

В коде ASAB 31. I предусмотрены четыре типа строительства стальных газопроводов. Отличительные черты каждого типа и местности, в которых эти типы строительства применяются, указаны в Ta6jb_XVII. 4.

2<т15

ТГ

Величины коэффициента прочности Е продольного шва для различных марок стали и типов шва приводятся в табл. XVII. 5. Ознакомление с этой таблицей показывает, что Американское общество испытания материалов (ASTM) имеет свою классификацию марок стали. Однако в промышленности природного газа чаще применяется классификация Американского нефтяного института (API), изложенная в технических условиях 5L и 5LX.

В табл. XVII. С приведены величины коэффициента прочности в зависимости от температуры.

Поскольку обычно трубопроводы работают при температуре ниже 120° С, коэффициент Т для них равен 1,000.

Для промежуточных температур коэффициент Т определяется методом интерполяции.

Пример

Какова должна быть дополнительная стоимость приобретения 1,6 км труб марки 5LX диаметром 609 мм (24"). рассчитанных на избыточное давление 70 ат, по сравнению с такими же трубами, но рассчитанными на избыточное давление 56 ат. Трубы — сварные. Трубопровод будет сооружаться по типу А и работать при температуре 120° С. Стоимость 1 т стали 100 долл.

получим 6 = 8,1 мм для расчетного избыточного давления 56 ат\ 6 = 10,1 мм для расчетного избыточного дав ления 70 ат.

Стандартная 24" труба выпускается в США щиной стенок 0,250" (6,35 мм), 0,281" (7,1 мм)

(7,9 мм), 0,344" (8,7 мм), 0,375" (9,5 мм),

(10,1 мм), 0,438" (11,12 мм) и 0,5" (12,7 мм).

Для расчетного абсолютного давления 56 ат нужна труба с толщиной стенок 0,344" (8,7 мм), 1 м которой весит 129,2 кг.

Для расчетного избыточного давления 70 ат нужна труба с толщиной стенок 0,406" (10,1 мм), I кг которой весит 152,3 кг. Цена 1,6 км таких труб составит; при избыточном давлении 70 ат

100 долл. = 24513 долл.;

при избыточном давлении 56 ат 129,2 х 1600

100 долл. = 20672 долл.

Дополнительная стоимость 1,6 км труб при расчетном избыточном давлении 70 ат равна 3841 долл.

В соответствии с кодом «ASAB 31. 1» расчетное давление р в уравнении (XVII.5) не должно превышать 60% давления при заводском испытании для труб, сваренных кузнечной контактной сваркой, или 85% давления при заводском испытании для всех других типов сварных труб. Давление при заводском испытании для всех труб стандартных диаметров и толщин стенок указано в виде таблицы в технических условиях API 5Lи 5LX.

Необходимое давление при заводском испытании может быть вычислено по формулам, приведенным в технических условиях;

(XVII. 6)

(при 210 берется то значение, которое является меньшим из двух),

где р' — избыточное давление при гидравлическом испытании в ат\ от — напряжение в волокне в кГ/см2, равное 75% установленного в технических условиях минимального предела текучести для труб диаметром 85/в" (212 мм) и менее и 85% для труб диаметром IC-Vi" (273 мм) и более; 6 — номинальная толщина стенок в см\ D — номинальный наружный диаметр трубы в см.

3. ПРЕДВАРИТЕЛЬНАЯ КАЛЬКУЛЯЦИЯ

ОБЩЕЙ СЕБЕСТОИМОСТИ ТРУБОПРОВОДА

Трудно назвать приближенные величины для вычисления общей себестоимости трубопровода. Стоимость стали периодически возрастает. Стоимость аэрофотосъемок зависит от того, насколько детализированными должны быть планы. На стоимости отражается также степень охвата контрольными рентгеносъемками кольцевых швов. Себестоимость строительных работ зависит от грунта, погоды и других факторов. Для грубо приближенных вычислений стоимости трубопровода пользуются величиной 645—775 долл. на I см диаметра и 1 км длины.

Таблица XVII. •

Характеристика строительства различных типов для различных классов местности

| Тип Г ' | |||

|

Тип А | Тип Б | Тип В | Расчетный |

|

Расчетный коэффициент /*’=0,72 |

Расчетный коэффициент F=0,60 |

Расчетный коэффициент /¦’ж 0,50 |

коэффициент У7™ 0,40 |

Местность, в которой применяется данный тип строительства

На трассах* в местностях П-го класса

На трассах в местностях III класса

На трассах в местности I-го класса (проходящих по землям частных владельцев)

Во всех случаях, в местностях IV класса

При прокладке газопровода параллельно частным дорогам в местностях I-го класса, неулучшенным дорогам в местностях I-го класса

На переходах без патрона через частные дороги в местностях I-го класса

На переходах с патроном неулучшенных государственных дорог, гравийных дорог, шоссе и железных дорог в местностях I-го класса

При прокладке газопроводов параллельно частным дорогам в местностях П-го класса, неулучшенным государственным дорогам в местностях П-го класса, гравийным дорогам, шоссе и железным дорогам в местностях I-го класса На переходах без трубного патрона через частные дороги в местностях П-го класса, гравийные дороги, шоссе и железные дороги в местностях I-го и П-го классов, неулучшенные государственные дороги в местностях П-го класса

На переходах и трубных патронах через гравийные дороги, шоссе и железные дороги в местностях П-го класса

На подвесных переходах в местностях I и П-го классов В сборных заготовках для газопроводов, предназначенных для прокладки в местностях I и П-го классов

При прокладке газопровода параллельно частным дорогам в местностях II I-го класса, неулучшенным государственным дорогам в местностях Ш-го класса, гравийным дорогам, шоссе и железным дорогам в местностях Ш-го класса

На переходах без патрона через частные дороги в местах Ш-го класса, неулучшенные государственные дороги в местностях Ill-го класса, гравийные дороги, шоссе и железные дороги в местностях П-го и Ill-го классов

В трубопроводах на компрессорных станциях

Примечание. Необходимо провести различие между типами строительства и классами местности. Если газопроводы (магистральные или разводящие) проходят по частным землям, по предписаниям кода строительство проводится по типу А в местностях 1-го класса, по типу Б —в местностях П-го класса, по типу В — в местностях Ш-го класса, по типу Г — в местностях IV-ro класса. Однако далеко не всегда строительство в местностях 1-го класса проводится по типу А. Как показывает данная таблица, на пере* ходах через шоссе и железные дороги, на подвесных переходах в местностях I-го класса применяются ииые типы строительства.

Таблица XVII. 5 Коэффициент прочности продольного шва ?

Коэф

фици

ент

Марки труб

1,00

1,00

0,80

0,60

1,00

0,80

1,00

0,80

1,00

1,00

1,00

1,00

0,80

0,60

1,00

1,00

1,00

1,00

ASTM А 53

ASTM А 106 ASTM А 134 ASTM А 135 ASTM А 139 ASTM А 155 API 5L

Бесшовная..........

Электросварка сопротивлением . Кузнечная сварка внахлестку . Кузнечная контактная сварка .

Бесшовная......• . . .

Электросварка оплавлением . -Электросварка сопротивлением . Электросварка оплавлением . .

То же............

Бесшовная..........

Электросварка сопротивлением . Электросварка встык оплавлением Кузнечная сварка внахлестку Кузнечная контактная сварка

Бесшовная.........

Электросварка сопротивлением Электросварка в стык оплавлением Сварка под флюсом.......

Тип трубы или способ выполнения продольного шва

4. РАЗРЕШЕНИЕ НА СТРОИТЕЛЬСТВО ГАЗОПРОВОДА

«Закон о природном газе», принятый в 1938 г., дает правительству полномочия регулировать транспортировку и продажу газа за пределами того штата, где он добывается. Исполнение данного закона поручено энер-

Таблица XVII. 6 Температурный коэффициент Т для стальных труб

| Температура, °С |

Коэффициент прочности в зависимости от температуры |

| 120 и менее | 1,000 |

|

150 | 0,967 |

|

180 | 0,933 |

|

200 | 0,900 |

|

230 | 0,867 |

гетической комиссии. Для получения разрешения на строительство необходимо приложить расчеты, показывающие современный уровень потребности данного рынка в газе и степень ее удовлетворения в настоящее время, перспективы роста спроса на газ, основные технико-экономические характеристики проектируемого газопровода, а также документы, доказывающие способность фирмы построить и эксплуатировать газопровод.

Строительство газопроводов, проходящих по территории одного лишь штата, обычно разрешается властями этого штата, которые несут ответственность за безопасность населения, проживающего на трассе проектируемого газопровода.

Технические условия, включаемые в договоры на строительство трубопроводов

№ п. п.

1

2

3

4

5

6

7

8

9

10 11

12

13

14

15

16

17

18

19

20

21

22

23

Самый дешевый метод выбора трассы газопровода заключается в выборе ее на основе карт автомобильных дорог и подробных карт отдельных штатов.

Департамент сельского хозяйства имеет аэрофотосъемки большей части территории США, которые можно получить по первому требованию в масштабе до 1 : 5000.

Кроме того, отдел геологических исследований Департамента внутренних дел имеет планшетные топографические карты всей территории США. На этих картах показаны озера, реки, болота, контуры поверхности, автомобильные и железные дороги и расположение зданий.

Аэрофотосъемки предполагаемых трасс проектируемых трубопроводов ведут специальные компании. Стои-

Таблица XVII. 7

Общие положения, включаемые в договоры (контракты) о строительстве магистральных трубопроводов

Определения и обозначения Метод и способ введения в действие данного договора

Предмет договора (работы, подлежащие выполнению)

Обеспечение материалами и оборудованием Порядок внесения изменений в договор Выполнение дополнительных работ Отчуждение трассы

Ответственность за сохранность трубопроводов и коммуникаций, проходящих в непосредственной близости от трассы Ответственность за несвоевременное выполнение работ

Технический контроль над строительством

10

11

12

13

И

15

16

17

18

19

20 21 22

23

24

Требования к качеству работ

Организация работ генеральным подрядчиком

Организация работ субподрядчиком

Разрешения и лицензии

Патенты

Вопросы социального обеспечения Пособия при травматизме Страхование

Залоги, вносимые подрядчиком Особые обстоятельства Условия прекращения действия договора Решение конфликтов и споров Толкование отдельных статей договора Уполномоченные представители

Наименование статей

А. Общая часть

Подлежащая выполненню работа Расчетное давление

Максимально допускаемое рабочее давление Утверждение рабочих чертежей Отклонения от утвержденного проекта Трасса

Материалы, обеспечиваемые заказчиком Материалы, обеспечиваемые подрядчиком Проверка качества материалов Технический контроль за качеством работы Расчистка трассы, включая установку и содержание оград Нивелировка трассы Разгрузка и развозка всех материалов Рытье траншеи

Выполнение траншеи в скалистых грунтах Сварка

Гнутье труб и опуск их в траншею Засыпка траншеи, уборка трассы Речные утяжеляющие грузы Переходы через железные и автомобильные дороги Дренажные устройства

Очистка, промывка, продувка и испытание газопровода Линейные задвижки

Б. Технические условия на материалы

Т рубы

Краны и задвижки Привариваемые фитинги Прочие материалы и оборудование

В. Методы монтажа и изготовления

Соединение труб Колена

Присоединение ответвлений Переходники

Переходы через железные и шоссейные дороги

Г. Сварка Стандарт на сварку

Сварочное оборудование, характеристика электрического тока Сварочный металл Разделка кромок Методы сварки

Контроль качества сварных соединений

Д. Изоляция и обмотка труб Изоляция и обмотка

Перевозка и обращение с изолированными и обмотанными трубами

Е. Борьба с коррозией

Испытание качества изоляции Контрольные проводники

ыость аэрофотосъемки относительно высока. Компании, занимающиеся аэрофотосъемкой, иногда не ограничиваются выполнением снимков с воздуха и увеличением их, но ведут и обстоятельные наземные изыскания.

При выборе трассы трубопровода необходимо иметь данные о грунтах или породах, в которых придется вести работы, об использовании земельных участков, об уровне грунтовых вод, о переходах через водные преграды, железные и шоссейные дороги и показателях плотности населения вдоль трассы.

Все эти факторы могут оказать значительное влияние на стоимость строительства.

После того как трасса трубопровода предварительно нанесена на карту, необходимо получить у собственников и владельцев земельных участков разрешение на проведение работ. В настоящее время в большинстве штатов приняты законы, обеспечивающие временное отчуждение трассы, при необходимости принудительное, у владельцев земельных участков. Таким образом, в настоящее время сопротивление отдельных лиц не мсжет помешать осуществлению проекта, имеющего общественное значение.

6. ДОГОВОРЫ О СТРОИТЕЛЬСТВЕ ТРУБОПРОВОДОВ

Почти все трубопроводы сооружают на подрядных началах. Подряды на строительство обычно выдаются на основе открытых конкурсных торгов. Договор о подряде (контракт) обычно представляет собой весьма объемистый документ, даже если речь идет о строительстве небольших трубопроводов. Обычно контракт включает следующие разделы: общие положения, технические

условия, чертежи и карты. Перечень вопросов, рассматриваемых в разделе «Общие положения», приведен в табл. XVII. 7. Перечень технических условий, включаемых в контракт, приведен в табл. XVII. 8. В число прилагаемых к' контракту чертежей входят чертежи линейных задвижек, переходов, установок катодной зашиты и т. п.

Контракты на строительство трубопроводов могут устанавливать общую стоимость строительства или же единичные расценки по элементам работ. Тогда окончательный расчет производится по фактически выполненному объему работ.

§ 2. СТРОИТЕЛЬСТВО ТРУБОПРОВОДОВ

В табл. XVII. 9 приведена последовательность работ, подлежащих выполнению при сооружении трубопровода.

Таблица XVII. 9 Работы, подлежащие выполнению при сооружении трубопровода

| № п.п. |

Наименование работ |

|

1 | Расчистка трассы |

| 2 | Нивелировка трассы |

| 3 |

Развозка труб вдоль трассы |

| 4 | Рытье траншеи |

| 5 | Центровка и сварка труб |

| 6 |

Рентгенография швов |

|

7 | Очистка, изоляция и обмотка труб |

| 8 |

Опуск в траншею |

|

9 | Обратная засыпка траншеи и уборка трассы |

| 10 |

Испытание изоляции искровым детектором |

| 11 |

Очистка, промывка и продувка трубопровода |

| 12 |

Установка линейных кранов |

Два вида этих работ-—рентгенография швов и испытание изоляции искровым детектором ¦— производятся генеральным подрядчиком или специальными подрядчиками, поскольку эти работы по существу являются проверкой качества работ, выполненных генеральным подрядчиком.

1. ПЕРЕХОДЫ ЧЕРЕЗ ДОРОГИ И ВОДНЫЕ ПРЕГРАДЫ

В табл. XVII. 10 и XVII. 11 характеризуются типы строительства, обязательные для трубопроводов, идущих параллельно автомобильным и железным дорогам и пересекающих эти дороги.

Чтобы определить тип и класс строительства и, следовательно, расчетный коэффициент F, табл. XVII. 10 и XVII. 11 необходимо применять в сочетании с табл. XVII. 3 и XVII. 4. Многие железнодорожные ком-

Таблица XVII. 10

Типы строительства, обязательные при прокладке газопроводов параллельно автомобильным и железным дорогам

|

Наименование | Тип строительства, обязательный в местностях класса | |||

| I |

11 | 111 | IV |

|

| При прохождении газопровода параллельно: частным дорогам . . . |

А | Б | В |

Г |

| неулучшенным государственным дорогам . . | А | Б | В | Г |

| гравийным дорогам, шоссе, автострадам н железным дорогам . | Б | Б | В | Г |

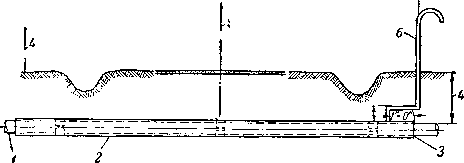

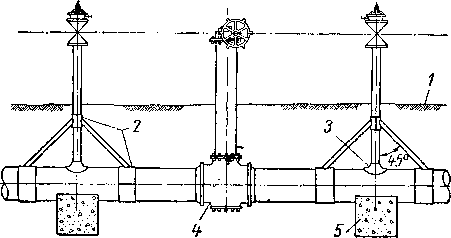

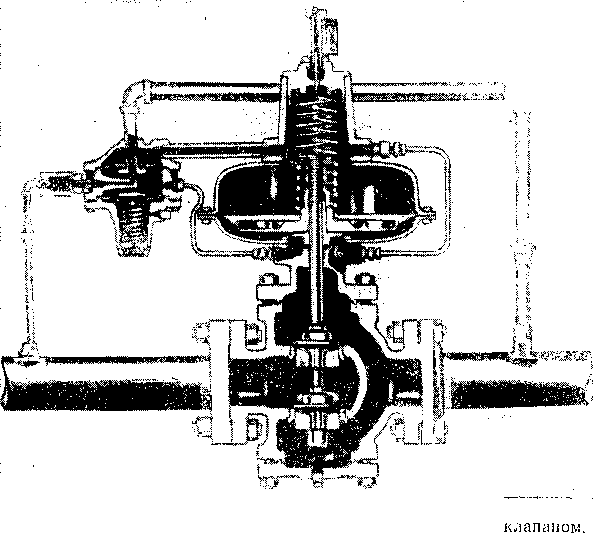

пании и автодорожные департаменты требуют, чтобы при прокладке через автодороги и железные дороги были установлены патроны, изолированные от трубопровода. Типовая прокладка трубопровода с патроном через дорогу показана на рис. XVII. 1. В большинстве случаев эти прокладки выполняются при помощи машины горизонтального бурения.

При прокладке трубопроводов через водные преграды применяют специальные методы. Обычно, чтобы обеспечить непрерывность работы магистральных трубопроводов, прокладывают две нитки. Трубу сваривают, изолируют, обматывают и бетонируют на берегу и доставляют на плаву к траншее, вырытой в дне реки. Поплавки (каковыми часто служат металлические бочки емкостью 200 л) отрезают и трубу опускают в траншею. Течением реки траншею вскоре заносит, и трубопровод оказывается заглубленным.

Строительство трубопроводов через болото, прибрежные топи и в открытых водах осуществляется с барж. В прибрежных топях нужно прежде всего отрыть канал для барж. При строительстве магистралей этого типа трубы также бетонируют.

Типы строительства, обязательные при переходах газопроводов через автомобильные и железные дороги

|

Тип строительства, обя | |

| зательный в местностях | |

| класса | |

|

I | 11 | 111 | IV |

| При переходе газопроводов через: | А | |||

| частные дороги .... |

Б | В | Г | |

| (без трубного патрона) |

||||

| неулучшенные государ |

А | В | ||

| ственные дороги . . | Б | Г | ||

| (с трубным | (без трубно | |||

| патроном) Б (без трубного патрона) | го патрона) | |||

| гравийные дороги, шоссе и автострады, же |

В | |||

| лезные дороги . . . | А | Б | г | |

| (с трубным | (без трубно | |||

| патроном) Б | В (без трубного патрона) | го патрона) | |||

Рис. XVII. 2. Типовом ерш, применяемый ЛЛ.1 очистки внутренних стенок труб газопровода.

Рис. XVII. 1. Прокладка газопровода через автомобильную дорогу.

/ — трубопровод; 2 — патрон: 3— заделанные концы; 4 —

глубина залегания; 5 — центральная ось автодороги; 6 ^ свеча; 7— сальник; 8 — фланец; 9— трос

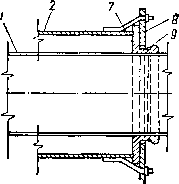

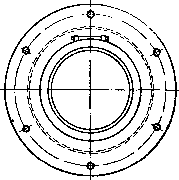

Рис. XVII. 3. Линейный кран и предохранительный задвижки.

/ — уровень поверхности; 2 — стальная муфта: 3— сварочная манжета; 4 — линейный (секционный) крап: 5 — блок фундамента.

обычно для очистки внутренних стенок труб газопровода. Типовое расположение линейного крана и предохранительного клапана показано на рис. XVII. 3. В настоящее время преобладает тенденция к использованию полностью открывающихся линейных кранов, чтобы можно было периодически очищать внутренние стенки трубопровода при помощи ершей. Это поможет сохранить эффективность трубопровода (процент использования его пропускной способности) на высоком уровне.

Секционные задвижки часто имеют автоматические закрывающие устройства. Имеется несколько типов этих устройств, но принцип их работы один и тот же. Устройство автоматически закрывает задвижку при любом резком и значительном падении давления. Закрывание задвижки производится при помощи напорного резервуара, подключенного к трубопроводу трубой неболь-

шого диаметра с диафрагмой. При небольшом постепенном изменении давления в линии газ пройдет через диафрагму и уравняет давление в магистральном трубопроводе с давлением в резервуаре. При быстром же изменении давления в трубопроводе вследствие ограниченной пропускной способности соединительной трубы малого диа]Метра и диафрагмы возникает перепад давления. Этот перепад давления приведет в действие задвижку и закроет ее. Степень падения давления, которое вызовет закрывание задвижки, регулируется размером диафрагмы.

В табл. XVII. 12 указаны давление при испытании и допускаемая среда для всех магистральных трубопроводов в местностях I, II, 111 или IV классов, которые будут работать при кольцевых напряжениях, превышающих 30% минимального предела текучести металла трубы.

В обычных условиях почти все магистральные трубопроводы работают при кольцевых напряжениях, превышающих 30% минимального предела текучести трубы. Кольцевые напряжения могут быть вычислены по следующей формуле:

2а "8

Р"=~0~’ (XVII. 7)

где р" — максимальное рабочее избыточное давление в ат; с — кольцевое напряжение в кГ/см36; б — номинальная толщина стенок в см; D —номинальный наружный диаметр трубы в см.

Сравнение уравнений (XVII. 6) и (XVII. 7) показывает, что любой трубопровод, эксплуатируемый при расчетном давлении, работает при кольцевом напряжении, превышающем 30% минимального предела текучести металла трубы.

Для определения герметичности трубопровод при давлении испытания выдерживается в течение 4 ч или более.

Требования в отношении проведения испытаний магистральных и разводящих газопроводов, предназначенных для работы при кольцевых напряжениях, составляющих 30% (или больше) минимального предела текучести металла труб

| Я н CJ | Допускае |

Давление при испытании |

Максимально допус | |

|

Класс местно | мая среда для проведен и я испытания |

мини маль ное, м.р.д.Х |

максимальное | каемое рабочее давление (наименьшая нз следующих величин) |

| 1 |

Вода | 1,1 | Не установлено | Д. и.; 1,1 или расч. д. |

| Воздух |

1,1 1,1 | 1,1 м. расч. д. | То же | |

| Газ | 1,1 м. расч. д. |

» » | ||

| и |

Вода | 1,25 | Не установлено | Д. и,: 1,25 или расч. д. |

| Воздух |

1,25 | 1,25 м. расч. д. |

Расч. д. | |

| hi |

Вода | 1,40 | Не установлено | Д. и.: 1,40 или расч. д. |

| IV | Вода | 1,40 | Не установлено | Д. и.: 1,40 или расч. д. |

Примечание. М. р. д. — максимальное рабочее давление (необязательно равное максимально допускаемому рабочему дав* лению); м. расч. д. — максимальное расчетное давление; д. и. — давление при испытании.

В этой таблице приведена зависимость между давлением при испытании и максимально допускаемым рабочим давлением после испытания,

Если эксплуатационная компания приходит к решению, что максимальное рабочее давление будет меньше расчетного, давление при испытании может быть соответственно уменьшено. Однако если испытание производится при таком сниженном давлении, максимальное рабочее давление в дальнейшем не может быть повышено до расчетного без повторного испытания газопровода при максимально допускаемом рабочем давлении.

§ 3. БОРЬБА С КОРРОЗИЕЙ И КАТОДНАЯ ЗАЩИТА

Коррозию можно охарактеризовать как разрушение металла вследствие электрохимического процесса. Коррозия не может произойти в отсутствие электролита. Коррозия происходит в том случае, когда постоянный тек «выходит» с металлической поверхности к окружающему электролиту, что вызывает потерю металла, определяемую величиной и продолжительностью тока. Сталь, например, теоретически может потерять в весе максимум 9 кг на 1 а в год. Когда ноны железа переходят в свободное состояние, они могут соединяться с кислородом, образуя окись железа или ржавчину. Это взаимодействие продолжается все время, пока образуется электрический ток; с течением времени труба разрушается. Образование окиси железа следующим образом влияет на скорость и степень коррозии:

1) может привести к удалению ионов железа из металла;

2) может образоваться нечто вроде защитного покрытия на поверхности железа;

3) вследствие присоединения кислорода к железу при образовании окиси железа может истощиться кислород, что помешает дальнейшей коррозии.

Скорость и степень коррозии трубопровода зависят от состояния изоляционного покрытия на металле, если такое имеется; характеристики грунта, в который заглублен трубопровод; присутствия инородных посторонних материалов или блуждающих токов. Применение изоляционного покрытия должно предотвратить контакт влаги, служащей электролитом, с поверхностью металла. Вообще агрессивность грунта повышается при плохом дренаже, тяжелой текстуре почвы, высоком содержании органического вещества, кислот и растворимых солей,

Инородные включения — шлак, скрап или органические материалы—могут сыграть роль катода и создать разность потенциалов,

Большое значение имеет знание свойств грунта, в который должен быть заглублен трубопровод, В связи с этим важно провести испытания и анализ грунта. Следует изучить рапорты об эксплуатации в подобных грунтах ранее построенных трубопроводов. Эти данные помогут определить экономичность применения защиты от коррозии на данном трубопроводе.

Наиболее распространенный метод защиты трубопроводов от коррозии — это изоляция и обмотка. Чаще всего применяют изоляционные материалы на основе каменноугольной смолы, битума и природного асфальта с последующей обмоткой труб асбестовым картоном, стеклотканью, крафт-бумагой и т. п.

На трубопроводах часто применяют и катодную защиту. Катодная защита — это наложение постоянного тока, поступающего из внешнего источника, с целью противодействия току, возникающему между поверхностью металла и электролитом. Потребность в токе для катодной защиты стали колеблется в весьма широких пределах в зависимости от свойств грунта, состояния поверхности металла и типа и состояния покрытия. Ток для катодной защиты может быть получен от гальванического анода (магниевого или цинкового) или при наличии электроэнергии от выпрямителя.

В работе Маккея и Уортингтона (Mekay and Worthington) [XVII. 22] говорится о том, что ряд металлов (табл. XVII. 13) построен на основе практических данных и лабораторных испытаний. Металлы, сгруппированные вместе, не обладают сильной склонностью вызывать гальваническую коррозию друг у друга. При соединении между собой двух металлов, расположенных далёко друг от друга, будет корродировать тот металл, который расположен выше. Данные о напряжении не приводятся, поскольку оно изменяется при каждом изменении коррозионного состояния (степени коррозии). Относительное расположение металлов во многих случаях изменяется, но перемещение металлов из одной группы в другую происходит крайне редко. Хромистое и хромо-никелевое железо, как указано, меняют место в зависимости от окисляющих условий, кислотности и наличия растворенных хлоридов. Гальванический ряд в том виде, в каком он приведен выше, характерен для многих, обычно встречающихся слабых водных растворов: морской воды, слабых кислот и щелочей.

Таблица XVI1. 13

Гальванический ряд металлов

| с с ? | Гальванический ряд металлов | с с % | Гальванический ряд металлов |

|

Корродирующий эле | 14 |

Латунь | |

| мент (анод) | 15 | Бронза | |

| 1 | Магний | 16 | Медно-никелевые |

| 2 | Алюминий | сплавы | |

|

3 | Дюралюминий |

17 | Медь |

|

4 | Цинк | 18 |

Хромистое железо (пас |

| 5 | Кадмий |

сивное) | |

| 6 |

Железо | 19 |

Хромо-никелевое желе |

|

7 | Хромистое железо (ак |

зо (пассивное) | |

| тивное) | 20 |

Серебряный припой | |

|

8 | Хромистый никель |

21 | Серебро |

|

9 | Железо (активное) |

22 | Золото |

|

10 | Мягкий припой |

23 | Платина |

|

11 | Олово |

Защищенный элемент | |

|

12 | Свинец |

(катод) | |

| 13 |

Никель |

Если два неоднородных металла, не находящихся в одной и той же группе списка, поместить в электролит и соединить между собой проводником, то по нему пойдет ток, корродирующий металл, приведенный в списке ближе к аноду и защищающий другой металл. Именно в этом заключается принцип катодной защиты при помощи гальванических анодов. Как показывает табл. XVII. 13, из обычных металлов выше железа в гальваническом ряду расположены магний, алюминий и цинк. Алюминий в качестве гальванических анодов широко не применяется. Магниевые аноды обладают более высоким раскачивающим потенциалом, чем аноды из других обычных металлов, а также большей способностью аккумулировать электричество (теоретически 2200 а/ч/кг), Магниевые или цинковые аноды заглубляют в почву, часто окружают подходящим насыпным материалом с низким сопротивлением и соединяют с трубопроводом при помощи изолированной медной проволоки. На только что изолированных и обмотанных трубопроводах эти гальванические аноды можно расположить на расстоянии 1,5—3 км друг от друга в зависимости от свойств грунта. Выпускаются аноды различных размеров. Основным критерием их выбора являются потребность в токе и срок службы. Потребность в токе должна быть определена экспериментально для каждой отдельной установки. В общем в порядке первого приближения можно считать, что средняя плотность тока, необходимая для защиты неизолированного трубопровода, колеблется от 1,1 до 3,2 ма на 1 дм2, а для защиты изолированного и обмотанного трубопровода — от 0,0055 до 0,027 ма на 1 дм2. По мере ухудшения состояния покрытия потребность в токе для защиты будет увеличиваться, пока не приблизится к расходу, необходимому для защиты неизолированного трубопровода.

Гальванические аноды имеют преимущества по сравнению с выпрямителями или другими мощными источниками тока в тех случаях, когда потребность в токе невелика или когда желательно распределить ток с постепенным и незначительным увеличением его силы вдоль трубопровода. Это преимущество имеет в основном экономический характер, поскольку токи малой силы часто дешевле генерировать при помощи гальванических анодов.

Выпрямители используются в качестве источника тока для катодной защиты в том случае, когда потребность в токе (или сопротивляемость грунтам) велика. Выпрямители дают более высокое раскачивающее напряжение, чем гальванические аноды. Когда покрытие трубопровода находится в хорошем состоянии, выпрямители можно расположить на очень большом расстоянии друг от друга. Однако это может привести к высоким отрицательным потенциалам близ выпрямителей с последующим повреждением покрытия, что в свою очередь вызовет увеличение потребности в защитном токе. Выпрямители, использующие внешние источники электроэнергии при перебоях с подачей энергии, выходят из действия и требуют больших ремонтных расходов.

Кроме того, при использовании выпрямителей возрастают эксплуатационные расходы, особенно в отдаленных местностях.

1. РАСЧЕТ И ПРОЕКТИРОВАНИЕ ОБВЯЗОЧНЫХ ТРУБОПРОВОДОВ КОМПРЕССОРНЫХ СТАНЦИЙ

Формула, применяемая для расчета стальных трубопроводов, применима и для обвязочных трубопроводов компрессорных станций. Как показано в табл. XVII. 4, трубопроводы компрессорных станций рассматриваются как трубопроводы типа В с расчетным коэффициентом /37=0,50. Минимальная толщина стенок труб, предназначенных для трубопроводов компрессорных станций, а также для трубопроводов, сооружаемых в местностях

I, II, III и IV классов, приведена в табл. XVII. 14.

Таблица XVII. 14 Наименьшая номинальная толщина стенок труб в ММ

| Номинальный диаметр, мм | Класс местности |

Компрес-сорн ые станции | ||

| I | II, III и IV | |||

| Концы труб с |

3,5 | 1,73 | 1,73 | 2,41 |

| резьбой или | 6,5 | 2,24 |

2,24 | 3,02 |

|

без резьбы | 10,5 |

2,31 | 2,31 | 3,20 |

| 12,7 | 2,77 | 2,77 | 3,73 | |

| 19,2 | 2,87 |

2,87 | 3,91 | |

|

25,4 | 3,38 | 3,38 |

4,35 | |

| 31,9 | 3,56 | 3,56 |

4,86 | |

| 38,1 |

3,68 | 3,68 | 5,08 |

|

| 50,8 | 3,91 | 3,91 | 5,54 | |

| 63,5 | 2,62 |

3,18* | 5,16 | |

| 76,2 | 2,64 | 3,18* | 5,49 | |

| 88,9 | 2,64 | 3,18* |

5,74 | |

| 101,6 |

2,64 | 3,18* | 6,02 | |

| Концы труб без |

127,0 | 2,64 | 3,18* |

6,36 |

| резьбы |

152,4 | 2,64 | 3,96 | 6,36 |

|

203,2 | 2,64 | 4,37 |

6,36 | |

| 254,0 | 2,64- | 4,78 |

6,36 | |

| 304,8 |

2,64 | 5,16 | 6,36 | |

| 355,2 |

3,40 | 5,33 | 6,36 |

|

| 405,6 | 3,40 | 5,56 | 6,36 | |

| 508,0 | 3,40 |

6,35 | 6,36 | |

|

558 | 610,660 | 4,17 |

6,35 | 6,36 |

| 711,762 | 4,17 |

7,14 | 7,14 | |

|

812 | 863,915 | 4,17 |

7,92 | 7,92 |

* Если приходится применять трубу с нарезкой для диаметров, в отношении которых наименьшая номинальн ая толщина стенок дана лишь для труб без нарезки, толщина стенок должна быть увеличена следующим образом: 0 63,5 — до

5,16 мм; 0 76,2— до 5,49 мм-, 0 101,6 — до 6,02 мм-, 0 127 мм — до 6,55 мм; ко всем прочим величинам толщины стенок, приведенным в таблице, нужно добавить 2,54 мм.

в приемных и выкидных линиях компрессорных станций дает хорошие результаты в эксплуатации.

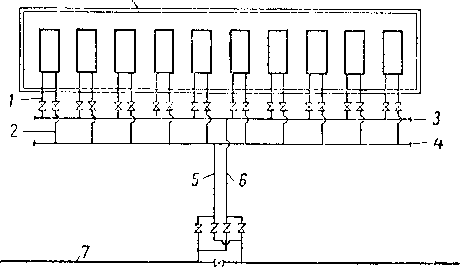

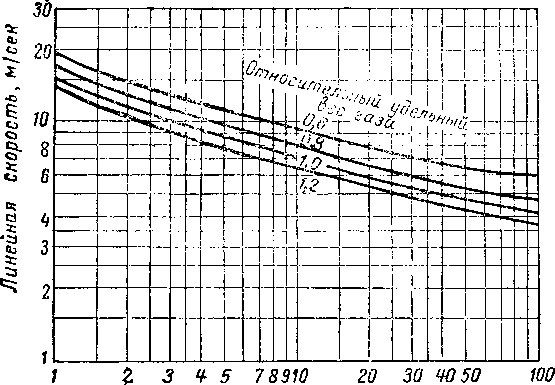

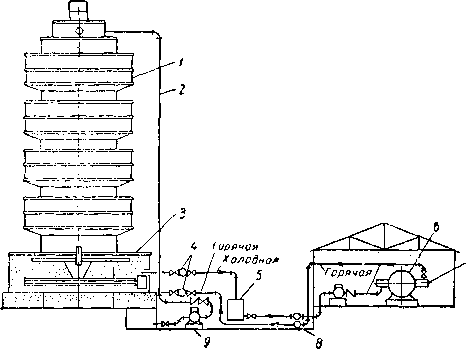

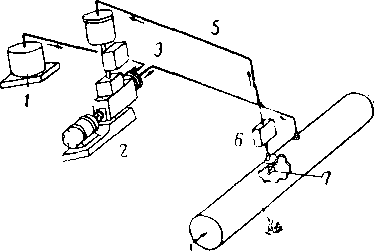

Диаметр наружных трубопроводов, соединяющих между собой ряд компрессоров, следует выбирать на основе максимально допускаемых линейных скоростей. На рис. XVII. 4 показаны максимально допускаемые скорости для газов различного удельного веса. На компрессорных станциях, имеющих несколько компрессоров, можно уменьшить диаметр наружных трубопроводов, поместив приемные и нагнетательные линии в центральных пунктах, как показано на рис. XVII. 5. На этом же рисунке показаны также приемные и выкидные линии и обычный способ присоединения компрессорной станции к линейной части газопровода.

При такой обвязке магистральный трубопровод может остаться в эксплуатации даже при выходе компрессорной станции из строя. Пропускная способность трубопровода при этом снизится, но в какой-то мере это уменьшение может быть возмещено соседними компрессорными станциями.

Если имеется какая-то вероятность, что направление движения газа по магистрали может измениться, соответствующим образом выполняют и обвязку компрессорной станции. При обвязке, показанной на рис, XVII. 5, компрессорная станция может нагнетать газ в любом направлении. Это может иметь место в трубопроводе, связывающем газовый промысел с подземным газохранилищем,

Фирма «Форд, Бэкон энд Дэвис» предложила следующую формулу адиабатического сжатия для вычисления необходимой мощности компрессоров:

Ts х 1,52р. К [ (К— 1) \

+ 0,12, (XVII. 8)

где Na — полезная мощность компрессоров (в тормозных л. с.), необходимая для сжатия 1 тыс. м3 газа в сутки; ро — стандартное абсолютное давление в ат; Тс, — стандартная температура в °К; Ts — температура всасывания в °К; К — степень сжатия; R — показатель адиабаты; Еш — механический к. п. д.; 0,12 — потери

в задвижках.

При подстановке ро<абс) = 1,033 ат, Го = 288,7° К, Т3 — 288,7° К, К= 1,3, Em = 0,92 получим

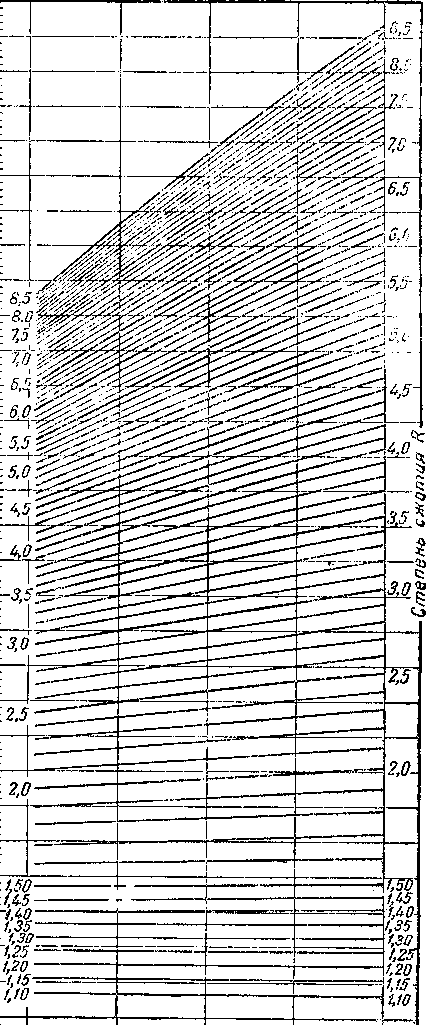

iVn=7,41 (/?°.23i_l)-f-0,12. (XVII. 9)

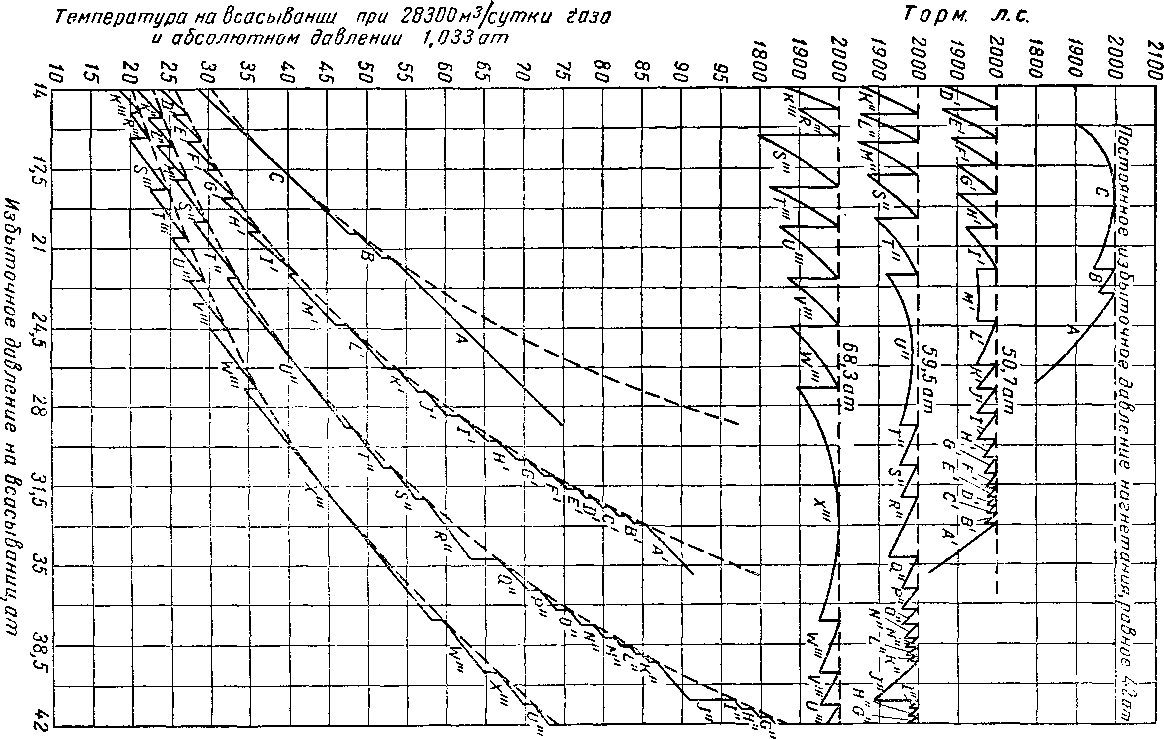

На основе этой формулы (и подобных ей) были составлены графики, по которым, зная показатель адиабаты и степень сжатия, можно определить необходимую мощность компрессоров (в тормозных л. с.) на 1 тыс. м3/сутки. На рис. XVII. 6 приведен такой график для различных величин показателя адиабаты.

При поставке компрессоров и двигателей фирмы-изготовители прилагают карты и таблицы с характеристикой этих компрессоров и двигателей.

На рис. XVII. 7 приведена эксплуатационная характеристика поршневого компрессора «Ингерсол-ранд», работающего от газового двигателя мощностью 2000 л. с. Этот компрессор предназначен для работы при избыточном давлении природного газа на приеме 14—42 ат и абсолютном давлении на выкиде 42—68 ат. Компрессор установлен для подземного газохранилища.

Двигатели и компрессоры магистральных газопроводов, предназначенные для сравнительно постоянных давлений на приеме и выкидке, часто не маневренны (и не требуют этого).

8

/ — приемные линии к компрессорам; 2 — выкидные лннии от компрессоров; 3 — всасывающий коллектор; 4 — выкидной коллектор; 5 — выкид; 6 — всасывание; 7 —- магистральный газопровод; 8 — здание.

Рис. XVII. 4. Максимальная допускаемая линейная скорость газа в обвязочных трубопроводах компрессорных станций.

Большая часть вновь устанавливаемых газовых двигателей работает с турбонаддувом. Многие трубопроводные компании применяют турбонаддув в ранее установленных компрессорных установках, чтобы увеличить их мощность.

Для повышения к. п. д. двигателя применяются теплообменники, в которых теплота выхлопных газов используется для нагрева засасываемого воздуха.

В период с 1952 по 1955 г. на газопроводах были установлены центробежные компрессоры с приводом от газовых турбин общей мощностью 270 ООО л. с. Устанавливаемые в настоящее время центробежные компрессоры с турбинными двигателями развивают мощность до 5000 л. с. Максимальный коэффициент сжатия на ступень повысился до 1,45. Применение многоступенчатых компрессоров с приводом от одной газовой турбины позволило обеспечить более высокую степепь сжатия па одном компрессоре.

Рис. XVII. 5. Схема компрессорной станции.

Преимуществами центробежных компрессоров, работающих от газовых турбин, являются отсутствие вибрации, значительно более низкая первоначальная стоимость на единицу мощности (частично вследствие применения упрощенных фундаментов) и более низкие эксплуата-циоиные расходы.

Однако снижению первоначальной стоимости и текущих расходов противостоит увеличение расхода топлива и повышение мощности (в тормозных л. с.), необходимой для обеспечения одного и того же объема сжатия при коэффициенте сжатия, требующем больше одной ступени центробежного компримирования. Газовые турбины можно запустить на полную мощность из холодного состояния за 15 мин. Газовая турбина может развить добавочную мощность при низких температурах зимой, когда спрос на газ особенно велик. Турбины экономичны только в крупных установках мощностью 5000 л. с. и более, что несколько уменьшает «гибкость» компрессорной станции и ее способность работать с мощностью, близкой к обычной, при одной выключенной компрессорной установке. Компрессорная станция мощностью 1000 л. с., например, имеющая две турбины мощностью 5000 л. с. каждая, по сравнению со станцией, имеющей пять поршневых двигателей по 2000 л. с., будет испытывать большие затруднения при выходе из строя одного двигателя.

Вытекающая отсюда необходимость иметь резервные установки на компрессорных станциях означает, что большие мощности приходится устанавливать, зная, чго они найдут только периодическое применение. Ограниченность максимальной степени сжатия центробежных компрессоров с трубопроводом может вызвать серьезные затруднения в аварийных обстоятельствах, когда при полном выходе из строя другой станции на этом же трубопроводе степень сжатия на данной станции окажется необходимым повысить на 50% или даже на 100%. На газопроводах, для которых особое значение имеет сохранение бесперебойного режима работы, центробежные компрессоры на трубопроводе, по-видимому, целесообразнее всего использовать на промежуточных вспомогательных станциях, находящихся между станциями, на которых установлены компрессоры с поршневыми двигателями

На всех компрессорных станциях должно быть установлено определенное дополнительное оборудование, делающее станцию независимой от посторонних источников электроэнергии, воды и т. п. Кроме того, станции должны иметь оборудование для охлаждения газа и компрессоров. Цилиндры компрессоров имеют для охлаждения водяную рубашку, так как компримирова-ние становится более эффективным по мере приближения его к изотермическому. Неотъемлемой частью любой компрессорной станции являются также холодильники для окончательного • охлаждения компримированного газа; при многоступенчатом компримировании промежуточные холодильники устанавливаются и между ступенями. Почти повсеместно в качестве охлаждающей среды применяется вода. Водоснабжение по-воз-можности обеспечивается артезианской скважиной, хотя в некоторых местах может оказаться необходимым завоз воды автоцистернами. Система водоохлаждения обычно является закрытой, нагретая вода проходит через воздушную градирню и вновь возвращается в компрессоры. Потери воды возмещаются из резервуара.

Градирни являются важной частью большинства компрессорных станций и газоочистных установок. Они могут работать с принудительной и естественной тягой. Вода циркулирует через градирню при помощи насосов, создающих давление, достаточное для распыления ее в градирне в виде струй, обеспечивающих наиболее тесный контакт с воздухом. Переменными параметрами при проектировании и эксплуатации градирни являются;

¦¦¦1*111 m U.11.11 И II I I I 111 п I И in 11 111 I

1.0 V 1,2 1,3 1/>

Показатель адиабаты к=-?-

Су

1) приближение температуры охлаждающей воды к температуре точки росы;

2) интервал температур узлов, охлаждаемых водой;

3) скорость ветра;

4) высота градирни.

На рис. XVII. 8 приведена типичная схема потоков в закрытой системе охлаждения.

Вместо градирни для охлаждения воды в закрытых системах можно применять холодильники с ребристыми трубами с использованием воздуходувок, направляющих воздух на трубы с целью увеличения теплообмена.

Напорная система смазки подает под давлением масло ко всем подшипникам и ко многим другим движущимся частям газовых двигателей и компрессоров, нуждающихся в смазке.

Двигатели запускают сжатым воздухом при давлении, не превышающем 17,5 кГ/см2. С этой целью используют вспомогательный воздушный компрессор, способный компримировать воздух до 17,5 кГ/см2.

Для хранения сжатого воздуха применяют воздухо-приемник или резервуар достаточной емкости.

Неотъемлемой частью компрессорной станции являются электрогенераторы, работающие от газовых двигателей. Они обеспечивают всю потребность в электроэнергии для освещения, небольших электродвигателей, контрольно-измерительных приборов, насосов и т. п.

При использовании центробежных компрессоров, работающих на приводе от газовых турбин, применяют небольшую «расширительную» газовую турбину, снижающую давление природного газа до атмосферного. Вместо нее для запуска можно применять двигатель ксутренисго сгорания.

I. 6. Расчет мощности компрессорных станций. :ский к. п. д. цилиндра компрессора равен 92%.

15! sf

)4 Eft*

Э Q X re

!» S я

я — ^E !a (t S»-

“S '¦ ? S u a s

X s ft) О

Я Ja

ге в к

?: я : ft) га «о ft)

2 я

Css ft)

Я Я

о »

Г я ж

as ft) ь

“п -O ft)

я » а

5»: s = ?i

'(г ;

- ft) i

. v- E -о

га 2 <<

ЗОЯ*

: я “с ft) я 2 =з : ft) “

яа н т

ft) СГ сг* тз

= ftj Ьа ^ -ТЗ ft)

3 S а

н ft) 0)

Гб я Я (Т С)

j ^ X W W -• V

i я -тз -с -с тз п

J “ Е Е Е Е Ер я н н н н .-: = о.г S" Е

?: P

О я

2 О

'Я X

>о к

<г cj

ISS

^•о и

rr? н я w

_ ¦*¦ T3 ft)

I Elf'C 1 - E 5 i*

)3HX ft CD ТЗ Я

w s ж C;E

ft) ft) J-J

я ^ ? i a? ft) 2 S? 1 &) i ft) S ь

* -г w i: »

^§gi I ft 2 _

I 2 «г S

О С р; S

)а О) о

;?Й5?:?Ег'г 32 3 Й5г?8;ге>: so

IsS'Z

о сг Е >

Й 5:*’ I

IS5S

: p. E -o

я ^ *<

s5 *

<©E j < ft i

* ? fti 2a •o w 2 ?

ст н ^ Е HEjfft,

2 ^

и Ьа -s.

О) |

S Я I ja

>obi ¦§ i Е я я •гея?;,

<*. to н S2 =

ft) о -о w

Н Н ГР К С! га тг ?:

S 5 S

Е Е Е *-' г Е = g So §

Ja > H ft) " и p. п I vb ft) 1 ? ft) я Отз Я

6 * s

— S я

n Я 7 ft)

I

^ ЬЗ ** 5Г

“ Г 3 ^

!2* Г"

s тз я о

? “5 ,

: su я я ж

н о , ге н w !я W “ СГ тз

й a

’й Q ' s.

IS1 rii'

ж 2 2 ftj

E re '

С Ш щ я

’"“¦gS

“ I S И

1 Я ft) 3 W 05 -5 < 3 43

3 “ 3

t H ?

iboS T H H я

ggs I = 5 j. ?? = !

<*

5 ' H ia I тз &> I s ? о fi» > -* в ? я -о г

ft)

ь о я

СГ Н П5 Я Ж

Е •о w ХЕ“

П “С

; w

; ь S

ft) ^,П5

¦ я Уя

П5 1

О ^

X .

Со Со —д

>а •

са

^ w =Й

¦а ij -и = 5ш|“

01 ft) Я 1

2 a: ft) о я

я СГ я *э ft) 2 S ЧЭ

3»;*i

Н ft) re ft)

С ж ^ * а -г- ы я а)

сг Р ъз и

яЬтт

¦а я

h9' ft> 3 1

«н О !

о я В I

ovo^r В> Ь 2 f 2 О о Г

О * H fD Ж Я

E

s “ i

ftj Г-тз . я ; » I «•

cu о ;

' E -a н *<

; E ?

Е w _ ••“г; «ть)»

^ТЗ -- ft)

¦ о н -a w д. р

SS 7 ? =?

си

Sd

^тз * «гея?! ^

I ft) ft) ж 0)

I ТЗ ТЗ ft) ТЭ

S S3 *

п

ъ a

5 ^

П >-<

^ ^я I

S 5 ^ '

Г w 5 '

я ?5 ге

Еге н (

X ft) I

U. о Г СГ OV

н о

ге ^ о о

я Й a 2

* гс

fD

t“Sj iili

Р. к .

ft)

t & •? fi, ft) я

-5 CP 5 ТЗ H О •J ч- ft) Н

?va

ov о

Н й)

С*

* Е

, “с н 1 Р- Е

л !

*?J8E*»>=“

“b re = s?ss

n> ft) "

H я я s *• " я Jfc.-

3 s “ “ Ё

M?iE!

I5Ss s =

2 w w » ° с

JiS-sSI

я ^ о ^ Е * 1 “ 5 [ ?а ^2 Я Л 2 2 о Е Е ® 4 s Е = н S н-

3 I =*

хохх ^ ггк.ь

I о Е ? II 1 ге »Г. I 1

: ft) :

Е н

Ocji,o

1 I i I

®gSg

йз g re S я - в

г |-

¦а ?: 3 ^

2 w 2 a

S ¦c 0) 5

я 2 я -

fij ft> E тз

=“S

H -а Я Я ft) Я

cr . ft) ft) я E

to “

о о о 5

и н х 5

Рис. XVII. 8. Схема потоков в закрытой системе охлаждения.

/ — градирня; 2 — иодопрооод для горячей воды; 3 — холодная вода; 4 — главный коллектор; 5 — емкость для питания системы; 6 — компрессор; 7— двигатель; 8— водяной коллектор; 9 — насос для подачи воды на градирню.

§ 5. ЭКСПЛУАТАЦИЯ ТРУБОПРОВОДОВ, ДИСПЕТЧЕРСКАЯ И РЕМОНТНАЯ СЛУЖБА

Диспетчеризация транспорта природного газа осуществляется диспетчерским бюро, расположенным в конечном пункте (пункте назначения) газопровода. Функции эгого бюро заключаются в определении подлежащего поставке газа в зависимости от погоды (обусловливающей увеличение или уменьшение потребления газа в быту — для отопления домов) и потребности в газе промышленных и торговых предприятий.

Диспетчер осуществляет регулирование, отдавая распоряжение о давлении, которое должно поддерживаться на входе в газопровод, или же о вводе в действие двигателей на компрессорных станциях, или же об объеме газа, который должен быть подан в трубопровод. Наиболее целесообразной формой диспетчерских приказов является определение минимального давления или интервала давлений, которое должно поддерживаться на трубопроводе. Операторы на компрессорных станциях или подземных газохранилищах обычно лучше знают обстановку на своих объектах и им проще определить, что нужно сделать для достижения и поддержания давления, указанного диспетчером.

При высоком расходе газа в трубопроводе увеличить давление очень трудно. Для этой цели обычно требуется использовать всю мощность компрессорных станций; кроме того, может оказаться превышенной норма отбора из подземного газохранилища. Поэтому необходимо как можно раньше предвидеть пиковое газопотреб-ление и повысить давление в газопроводе до того, как возникнет потребность в газе.

Особого внимания требует проведение ремонтных работ на трубопроводах. Должны быть созданы аварийные бригады, способные незамедлительно приступить к ремонту при аварии трубопровода. На протяжении всего газопровода на определенном расстоянии друг от друга в доступных местах должны быть сложены зажимы для ликвидации утечки, трубы и все необходимые для ремонта части и материалы. За трубопроводом нужно непрерывно вести наземное и воздушное наблюдение. Наземное наблюдение осуществляют обходчики, воздушное ведут с помощью вертолетов с небольшой высоты.

Обычно обходчики отправляются на осмотр вдвоем на автомобиле. Первый рабочий начинает пешком обход, а второй подводит автомобиль к следующему пересечению дороги с трубопроводом. Здесь он оставляет автомобиль и начинает обход следующего участка пешком. Когда первый рабочий доходит до этого пересечения, он садится в автомашину и подводит ее к следующему переходу, откуда снова начинает обход пешком. Это повторяется до тех пор, пока не будет осмотрен весь участок трубопровода. При подобном наземном и воздушном (с небольшой высоты) осмотре легко обнаружить небольшую утечку по характерной бурой окраске растительности. Наземный обход, естественно, позволяет обнаружить некоторые небольшие разрывы, невидимые с воздуха. Такие разрывы можно ликвидировать, прежде чем они станут серьезными и вызовут перебои в подаче газа.

Трубопроводные задвижки подлежат периодической смазке. Все наземные трубопроводы должны быть защищены от атмосферных осадков путем окраски. Постоянно приходится производить профилактический ремонт на компрессорных станциях. Двигатели разбирают и ремонтируют, смазывают задвижки и другие части, поддерживают в чистоте и окрашивают эдаиия и оборудование и т. п.

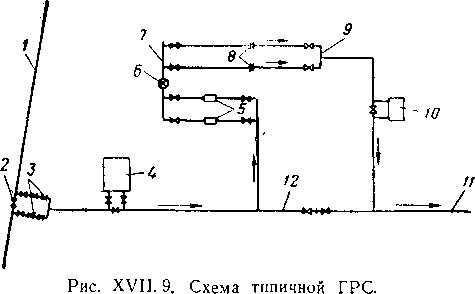

§ 6. ГОРОДСКИЕ ГАЗОРАСПРЕДЕЛИТЕЛЬНЫЕ СТАНЦИИ

Задача городской газораспределительной станции заключается в замере объема доставленного газа, регулировании давления и одоризации газа. Правильный выбор числа, пропускной способности и расположения ГРС зависит от конструктивного решения всей системы магистрального газопронода, газохранилищ и распределительной сети. Крупные газораспределительные системы должны обслуживаться двумя (или более) станциями с тем, чтобы выход из строя одной станции можно было компенсировать вводом в действие резервной мощности на другой станции. В соответствии с кодом «ASAB 31. 1» (1955 г.) напорные магистральные трубопроводы, проходящие по густо населенным районам, должны удовлетворять дополнительным требованиям в отношении материалов, используемых при их сооружении. Соответствующий выбор конечного пункта магистрального газопровода высокого давления у ГРС должен осуществляться с учетом современного состояния и перспектив

развития данного района. Должно быть учтено также расположение электрических и телефонных сетей и автомобильных дорог, обеспечивающих подъезды к ГРС в течение всего года. Городская газораспределительная станция с сетью газопроводов, ведущих от нее в город, является сердцем местной распределительной системы. Правильная конструкция ГРС обеспечивает возможность подачи речко колеблющихся (в зависимости от спроса) объемов газа при минимальных затратах.

/ — магистральный газопровод; 2 — автоматический кран;

3 — обратные клапаны; 4 — подогреватель; 5 — регуляторы;

6 — предохранительный клапан; 7 — входной коллектор; S — счетчики; 9 — выходной коллектор; 10 — одоризационная установка; //—в городской коллектор; 12 — обводная линия.

Контракт, в соответствии с которым приобретается газ у трубопроводной фирмы, устанавливает условия подачи и замера газа, которые в свою очередь определяют конструкцию ГРС. Контракт обусловливает, в частности, кто (продавец или покупатель) должен построить, содержать и эксплуатировать оборудование для регулирования давления, нагрева, замера и одоризации газа.

Если по условиям контракта этим должен заниматься продавец, контрактом устанавливаются давление и объем газа, которые продавец должен обеспечить на выходе из^ ГРС. В других случаях продавец может согласиться лишь на замер газа при давлении, колеблющемся от согласованного минимума до согласованного максимума.

На рис. XVII. 9 представлена схема типичной ГРС.

Газораспределительную станцию присоединяют к магистральному газопроводу при помощи бокового отвода. При возможности делают двойное присоединение: до автоматической линейной секционной задвижки и после нее. В этих присоединениях обычно устанавливают враны так, что в аварийных случаях, когда секциоиная задвижка закрывается, присоединение не сможет служить байпасом вокруг задвижки. Эта конструкция позволяет предотвратить полную или частичную потерю газа в случае разрыва магистрального газопровода до или после отбора газа в городскую газораспределительную стаяцию.

Целесообразность выбора такой схемы в любом конкретном случае зависит от конструкции и условий эксплуатации всей газопроводной системы в целом.

Недалеко от отвода непосредственно до регуляторов давления газ подается к косвенному газонагревателю, в котором повышают температуру всего (или части) газа. Необходимость в газанагревателе и мощность последнего зависят от температуры подаваемого газа, содержания водяного пара в нем и степени понижения температуры газа, вызываемой адиабатическим расширением газа при уменьшении его давления в регуляторах.

Даже если влажность газа недостаточна для образования гидратов (благодаря чему не требуется нагрев газа с целью предотвращения гидратообразования), не-

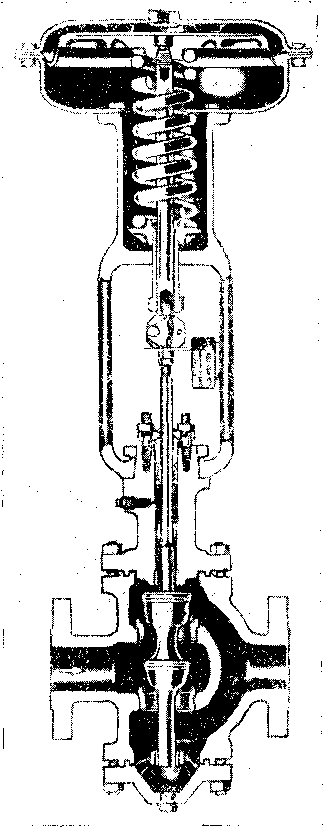

Рис. XVII. 10. Пружинный регулятор давления.

обходимо все же сделать так, чтобы температура газа превышала температуру замерзания воды (0°С).

Регулирование давления газа осуществляется при помощи пружинных, контргрузных нли пилотных регуляторов, т. е. регуляторов с управляющим клапаном.

Верхняя часть диафрагмы должна быть присоединена непосредственно к трубе, расположенной за регулятором.

В пружинном регуляторе на диафрагму воздействует, с одной стороны, давление газа, прошедшего регулятор, а с другой — пружина, отрегулированная на давление, ¦которое должно поддерживаться за регулятором (рис. XVII. 10). Когда давление газового потока за регулятором падает ниже давления, на которое рассчитана пружина, последняя передвигает диафрагму, присоединенную непосредственно к клапану регулятора, открывает его и дает доступ газу, повышая тем самым давление За регулятором.

Если же давление за регулятором превышает уровень, на который рассчитана пружина, диафрагма перемещается в другом направлении и закрывает клапан.

Регуляторы с управляемым клапаном (рис..XVII. 11) обеспечивают минимальные отклонения давления на выходе из регуляторов по сравнению с необходимым и, таким образом, позволяют производить наиболее точные измерения.

Давление газа, прошедшего через регулятор, воздействует на диафрагму и открывает и закрывает пилотный клапан. Когда последний открывается, то открывается доступ к главной диафрагме газу, не прошедшему еще через регулятор. Давление этого газа, воздействуя на диафрагму, перемещает ее и открывает главный клапан регулятора.

При установлении размера регуляторов следует учитывать желательность использования не одного, а нескольких регуляторов и обводящих линий, чтобы выход из строя одного регулятора не мог бы вывести из строя всю станцию.

Из регуляторов газ поступает в верхний замерный коллектор. Относительное расположение этого коллектора, его емкость и конструкция в значительной мере определяют точность счетчиков. Коллектор создает «газовую подушку» для расширенного газа, выходящего из регуляторов, устраняя распространение пульсации о г регуляторов к счетчику. На замерном коллекторе устанавливаются предохранительные клапаны, их задачей является защита счетчиков и следующих за ними трубопроводов от превышения давления при любой ненормальности в работе регулятора или при полном выходе его из строя. Когда давление газа превышает уровень, на который рассчитана пружина, предохранительный клапан открывается и газ выходит в атмосферу. В тех случаях, когда любая из имеющихся городских газораспределительных станций может обеспечить потребности данной распределительной системы, вместо предохранительных клапанов, выпускающих газ в атмосферу, можно применить специальные отключающие устройства.

Для замера газа применяются диафрагменные или

объемные счетчики п зависимости от подлежащего измерению количества газа. После замера газ поступает в нижний коллектор, аналогичный верхнему замерному коллектору. Нижний коллектор, как и верхний, создаст «газовую подушку», предотвращающую пульсацию. К газу, поступающему в нижний коллектор (или выходящему из него), добавляют одорант. Приборы (калориметры, гравитометры, самозаписывающие термометры и телеманометры) обычно устанавливаются в соседнем здании.

Конструкция и параметры трубопроводов. счетчиков, задвижек и регуляторов для газораспределительной станции выбирается в соответствии с таблицами, выпускаемыми поставщиками данного оборудования, или же по справочнику, публикуемому ежегодно журналом «Аме-рнкэн гэз джориел» [XVII. 1]. Конструкция оборудования и схемы его расположения должны обеспечивать наличие достаточной площади, вентиляции, взрывобезопасных электросистем и защиту от излишнего перегрева и охлаждения. Может оказаться целесообразным удлинить выводы труб счетчиков и расположить диафрагменные счетчики в отдельном, хорошо изолированном помещении с регулируемой температурой. Это облегчает осуществление тарировки и наладки счетчиков и замену их картограмм.

Рис. XVII. 11, Регулятор давления с управляемым

Природные газы, не имеющие сернистых соединений, практически лишены запаха. Между гем желательно, чтобы присутствие газа было сразу же заметным. Придание газу запаха позволяет немедленно обнаружить присутствие его в помещении и облегчает обнаружение мест утечки газа.

Для того чтобы придать природному газу характерный запах, сходный с запахом искусственных газов, к природному газу добавляют в ничтожных количествах сернистые соединения (одоранты).

Качества идеального одоранта и выпускаемых одо-рантов перечислены ниже. Кратко характеризуются также современные методы одоризации природного газа.

Идеальный одорант, будучи добавленным к природному газу, транспортируемому по магистральным газопроводам, распределительным и разводящим сетям, должен обладать следующими качествами.

1. Быть химически стойким.

2. Иметь высокую интенсивность специфического запаха даже при очень низком содержании одоранта в газе при любых давлениях и температурах.

3. Не быть токсичным и не обладать раздражающими качествами. Нетоксичными должны быть и продукты сгорания одоризированного газа.

4. Стоимость одоранта должна быть невысокой.

Выпускаемые промышленностью одоранты представляют собой содержащие серу органические соединения. По степени интенсивности запаха их можно расположить следующим образом: 1) дисульфиды; 2) тиоэфи-ры; 3) сероуглеродные циклические соединения; 4) мар-каптаны.

Интенсивность запаха соединений всех классов изменяется в зависимости от сероуглеродного соотношения.

Большое значение имеет также химическая устойчивость этих соединений по отношению к внешним условиям, характерным для работы магистральных газопроводов. По степени устойчивости (в порядке ее увеличения) эти соединения могут быть перечислены в такой последовательности: 1) меркаптаны; 2) дисульфиды;

3) тиоэфиры; 4) сероуглеродные циклические соединения.

Меркаптаны легко вступают в реакцию с кислородом, который в очень небольшом количестве присутствует в газе, образуя дисульфиды. Скорость исчезновения меркаптана определяется концентрацией кислорода, каталитической активностью трубопровода и временем пребывания газа в трубопроводе. Кислород попадает в газ на каком-то этапе его транспортировки. В газе, выходящем из скважины, он отсутствует. Присутствие незначительного количества кислорода наряду с каталитическим действием пленки окиси железа на трубах приводит к образованию более устойчивых, но обладающих менее сильным запахом дисульфидов. Дисульфиды, тиоэфиры и сероуглеродные циклические соединения в обычных условиях, характерных для работы трубопроводов, химически неактивны.

Предметом особого изучения были сорбционные качества различных грунтов по отношению к различным одорантам. Адсорбционные качества грунтов могут значительно затруднить распознавание по запаху утечки газа из заглубленных магистралей.

Одоранты могут быть эффективными при концентрациях, значительно более низких, чем концентрация растворения одоранта в газе при давлении и температуре транспортировки газа. Концентрация одоранта в газовой фазе может быть вычислена приблизительно по формуле

где у — мольное содержание одоранта в паре; ро — упругость паров одоранта при данной температуре; р — общее давление системы.

По этому уравнению предполагается, что природный газ не растворим в одоранте и что общее давление не оказывает влияния на упругость паров одоранта.

Чтобы быть действенным, одорант должен иметь запах, резко отличный &т других встречающихся запахов. Перечисленные выше сернистые соединения при применяемой для одоризации концентрации их неядовиты. При сгорании одорантов образуется двуокись и триокись серы, но в небольшом количестве, являющемся физиологически безвредным.

Хотя к природному газу добавляются ничтожные количества одорантов, стоимость самого одоранта составляет большую часть расходов, связанных со строительством и эксплуатацией одоризационной установки. Однако увеличение вырабатываемого промышленностью количества одорантов приводит к существенному снижению их цены.

Взрывоопасный предел содержания природного газа в воздухе составляет примерно 5% по объему. В связи с этим закон требует, чтобы концентрация одоранта была установлена на уровне, при котором «нормальный» индивидуум может обнаружить запах одоранта, при содержании в воздухе 1 объемного процента газа.

Одоризаторы газа можно классифицировать в зависимости от метода, которым одорант вводят в газ. Обычно для этой цели применяют прямую инжекцию или массопередачу с поверхности, смоченной одорантом, к газу, проходящему по обводящей линии. Одоризаторы последнего типа часто называют «абсорбционными».

Важной чертой всех одоризаторов является то, что количество инжектируемого одоранта должно быть пропорционально расходу газа.

Объемная скорость инжекции регулируется при помощи сигналов, передаваемых из трубки Пито — Вентури в насос регулируемого объема.

На рис. XVII. 12 приведена принципиальная схема автоматической одоризационной установки.

Рис. XVII. 12. Принципиальная схема автоматической одоризационной установки.

1 — емкость для одоранта; 2— плунжерный насос; 3 — линия поступления одоранта d га* зопровод; 4— газопровод; 5 — контрольная линия; б — трансмиттер; 7 — трубка Пито — Вентури,

§ 7. РАСПРЕДЕЛИТЕЛЬНЫЕ СИСТЕМЫ

Разводящие сети, домовые вводы, внутренние разводки и счетчики, необходимые для доставки газа конечным потребителям, составляют распределительную систему. Сооружение новых систем и расширение и модернизация действующих являются самостоятельной отраслью газового строительства. Основной задачей при проектировании является создание системы, способной удовлетворить потребность района, обслуживаемого системой, в газе при минимальных капиталовложениях, совместимых с требованиями безопасности. На снабжение природным газом переходят в основном районы, в которых уже существуют распределительные системы для искусственного газа. В большинстве эти старые системы были рассчитаны на сравнительно небольшой расход газа, в связи с чем в разводящих сетях стандартного диаметра достаточно было поддерживать давление 0,02 кГ/см2. В крупных системах, помимо разводящих сетей, работающих под давлением 0,02 кГ/см.2, имеются промежуточные газопроводы, работающие при более высоких давлениях и предназначенные для подачи газа с газового завода в разводящие трубопроводы низкого давления. Строительство этих старых систем началось более 50 лет назад, и все эти годы они очень хорошо служили газовой промышленности.

Современные методы строительства и ремонта позволяют ремонтировать, модернизировать и расширять эти

старые системы с целью использования их для распределения природного газа. Когда и где следует ремонтировать, заменять (полностью или частично) эти старые системы — это проблемы, которыми занимаются проектировщики распределительных систем.

Новые методы сварки стальных труб, контроль качества сварных соединений при помощи рентгеновских лучей, катодная защита, новые фитинги для чугунных разводящих сетей, испытание трубопроводов при высоком давлении, предохранительные клапаны позволяют эксплуатировать современные распределительные системы высокого давления с меньшим риском и с большей безопасностью, чем старые распределительные системы, работавшие при давлении 0,02 кГ/см2. Только применение современной техники строительства обеспечивает сооружение надежной и маневренной в эксплуатации распределительной системы на единицу капиталовложений. Проектирование распределительных сетей производится с учетом рабочего давления, которое предполагают в конечном счете поддерживать в системе (0,02; 0,14;

0,35; 1,75 кГ/см2 или более высокое давление). Конечную пропускную способность проектируемой системы обычно определяют с учетом максимального давления, которое может выдержать старая система (для искусственного газа) при замене соединительных муфт, старых поврежденных труб и т. п. Во многих случаях распределительную систему разделяют на участки с различным расчетным давлением, границы которых определяются экономическими факторами. В ряде случаев может оказаться оправданной замена всей старой системы или части ес новой системой, рассчитанной на конечное максимальное давление 1,05—1,75 кГ/см2.

Природный газ подают в распределительную систему через газораспределительную станцию (или несколько газораспределительных станций). Давление у распределительной станции составляет ог 10,5 до 35,0 кГ/см2, оно определяется либо рабочим давлением в магистральном газопроводе, либо особыми условиями контракта на поставку газа. Газопроводы, соединяющие газораспределительные станции с распределительной системой, рассчитываются так, чтобы обеспечить полное использование высокого давления газа, поступающего к ГРС. Чем выше давление, тем больше подобных газопроводов, соединяющих ГРС с различными участками распределительной системы (и проходящих вокруг нее), может быть построено, а это придает системе большую надежность и маневренность в эксплуатации.

При проектировании различных уличных разводящих газопроводов в распределительной системе, обслуживающих отдельные бытовые или коммерческие потребители, прежде всего необходимо определить максимальное рабочее давление в них. Это давление может колебаться от 0,02 до 1,75 кГ/см2. Если давление в уличных разводящих газопроводах поддерживается на уровне, значительно превышающем 0,02 кГ/см2, нужно установить индивидуальные домовые регуляторы или же групповые регуляторы, обслуживающие несколько зданий.

Следующий этап — установление объемов газа, которые должны подавать эти уличные разводящие газопроводы. При этом можно пользоваться средними показателями расхода газа на потребителя в данной местности.

Необходимо установить давление, на которое будут рассчитаны все индивидуальные домовые регуляторы (обычно оно составляет от 12,5 до 15 см вод. ст.). Нужно определить допускаемую потерю давления и диаметр домовых вводов, идущих от уличных разводящих газопроводов до регуляторов (обычно диаметр домовых вводов составляет 25 мм для разводящих газопроводов, работающих при давлении 0,14 кГ/см2, и 17 мм, для работающих при давлении 0,7 кГ/см2.

Необходимо очертить район, который будет обслуживаться данным уличным разводящим газопроводом, и выбрать пункты, в которых газ высокого давления будет подаваться в систему из уличных регуляторов.

Диаметр уличных, разводящих газопроводов определяется при помощи специальных формул. Одной из формул, широко применяемых в промышленности природного газа, является формула Шпитцгласса. Для избыточных давлений, не превышающих 0,07 кГ/см2, эта формула может быть выражена следующим образом:

Q = 1,04/С (^) Л, (XVII. 10)

где Q — расход газа при абсолютном давлении 1,033 ат и 15,6° С в м3/ч; h—падение давления в мм вод. ст.;

1 — удельный вес газа относительно воздуха; L — протяженность трубопровода в м

, 9,14 _ • (XVII. 10а)

У + — 0,012 d )

Здесь d — внутренний диаметр трубопровода в см.

Для давлений, превышающих 0,07 кГ/см2, формула принимает следующий вид:

/ РРсрУл

Q = 101,7 К , (XVII. II)

где Q, L, К. d имеют то же значение, что и в формуле (XVII. 10а).

р — потери давления в кГ/см2; рср — среднее абсолютное давление в трубопроводе в ат.

Для определения диаметра уличных разводящих трубопроводов низкого давления применяются также формулы Поула и Фрицше (последняя для уличных газоводов, работающих под давлением 1,05 кГ/см2 и менее и имеющих диаметр 200 ми и менее).

Для распределительных газопроводов всегда устанавливается IV класс местности.

Для распределительных газопроводов катодная защита имеет такое же значение, как и для магистральных. Катодная защита распределительных систем обычно проектируется вместе с катодной защитой других заглубленных коммунальных сетей. В городах более интенсивны блуждающие токи, что следует учесть при проектировании катодной защиты городских сетей.

Подземными называются такие газохранилища, которые созданы в пористых породах, залегающих на различных глубинах, и которые способны вмещать в себя большие количества природного газа, по происхождению не связанного с этими городами. Газ хранится в поровом пространстве породы, ранее содержавшей газ, нефть или воду.