2 5 техника для бурения нефтяных глава и газовых скважин на море

2 5 ТЕХНИКА ДЛЯ БУРЕНИЯ НЕФТЯНЫХ

глава И ГАЗОВЫХ СКВАЖИН НА МОРЕ

Морское бурение ведется почти в 70 странах и охватывает шельфы всех континентов. К 2000 г. открыто более 3000 морских нефтяных и газовых месторождений. В разработке находилось почти 2000 месторождений. Наиболее интенсивно развивалось бурения в Северном море. Ускоренными темпами развивается техника и технология глубоководного бурения и добычи нефти и газа. Имеются суда, с которых можно бурить скважины в водах глубиной до 2500 м.

Почти все морские месторождения, эксплуатируемые в настоящее время, разрабатываются со стационарных платформ. Рекордная глубина установки платформ - более 300 м. Известны проекты платформ на глубины более 500 м.

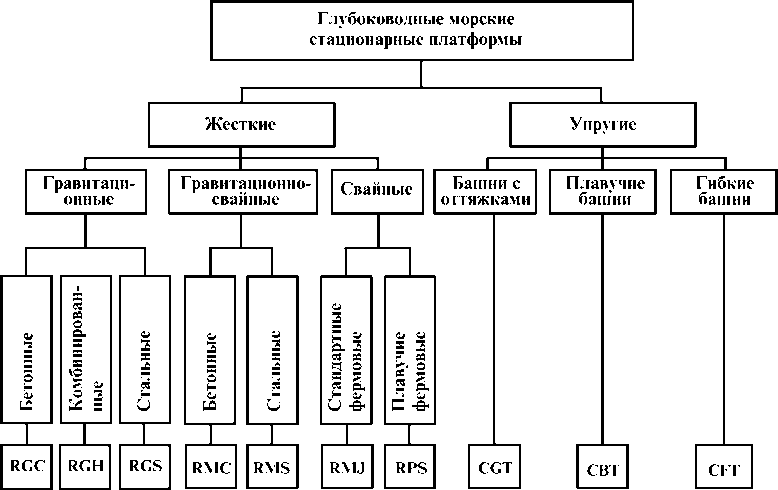

В 1970-1980 годах в Северном море установлены железобетонные платформы, удерживаемые на дне моря огромной собственной массой. Перспективными являются проекты и конструкции стационарных платформ упругого типа, платформ, закрепляемых оттяжками, и платформ с натяжными опорами.

Другая решаемая в настоящее время проблема - размещение устьевого оборудования непосредственно на дне моря. За последние 20 лет этот метод расположения оборудования устья скважин зарекомендовал себя положительн о.

В последнее время возрос интерес к разработке месторождений в северных и арктических условиях шельфовых зон, которые слабо изучены, и требуются точные данные об окружающей среде. Самые большие проблемы в морских акваториях Северного Ледовитого океана связаны с ледовыми условиями и глубинами вод. Эти районы характеризуются многообразием условий работы, ледовой обстановкой, глубиной морских течений, рельефов местности и др. В будущем каждый район следует рассматривать отдельно, необходимо детально изучать условия месторождений в конкретном районе, для которого будут разрабатывать соответствующую технику и технологию их освоения.

25.1. ОСОБЕННОСТИ РАЗРАБОТКИ

МОРСКИХ НЕФТЯНЫХ И ГАЗОВЫХ МЕСТОРОЖДЕНИЙ247

Освоение морских нефтяных и газовых месторождений коренным образом отличается от разведки и разработки их на суше. Большая сложность и специфические особенности проведения этих работ в море обусловливаются окружающей средой, инженерно-геологическими изысканиями, высокой стоимостью и уникальностью технических средств, медико-биологическими проблемами, вызванными необходимостью производства работ под водой, технологией и организацией строительства и эксплуатации объектов в море, обслуживанием работ и т.п.

Особенностью континентального шельфа нашей страны является то, что 75 % акваторий расположено в северных и арктических районах, которые продолжительное время покрыты льдами, а это создает дополнительные трудности для промышленного освоения. Окружающая среда характеризуется гидрометеорологическими факторами, определяющими условия проведения работ в море, возможность строительства и эксплуатации нефтепромысловых объектов и технических средств. Основные из этих факторов: температурные условия, ветер, волнения, течения, уровень воды, ледовый покров морей, химический состав воды и др. Учет этих факторов дает возможность оценить их влияние на экономические показатели поисковоразведочных работ и морской добычи нефти и газа. Строительство морских нефтепромысловых сооружений требует проведения инженерногеологических изысканий морского дна. При проектировании фундаментов нефтепромысловых сооружений особое внимание уделяют полноте и качеству инженерно-геологических изысканий грунтов на месте и в лабораториях. Достоверность и полнота данных в значительной мере определяют безопасность эксплуатации сооружения и экономичность проекта.

Самые большие проблемы в морских акваториях Арктики связаны со льдами и глубинами моря. В зависимости от направления и силы ветра, глубины моря и морских течений, рельефа местности и свойств льда ледовая обстановка непрерывно изменяется и ее трудно прогнозировать.

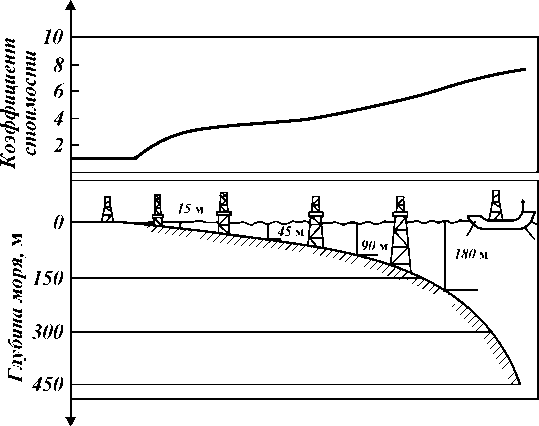

С увеличением глубин моря резко возрастает стоимость разработки месторождений. На глубине 30 м стоимость разработки в 3 раза выше, чем на суше, на глубине 60 м - в 6 раз и на глубине 300 м - в 12 раз.

Проблемой пока являются прокладка и особенно обследование и ремонт подводных трубопроводов в межледовый период. Эксплуатация морских технических средств и в основном техники для подводных методов разработки требует обеспечения безопасного ведения подводно-технических работ при ремонте и осмотре подводной части плавучих средств и гидротехнических сооружений. Необходимо также решать задачи по медико-биологическому обеспечению жизнедеятельности человека, в том числе в экстремальных условиях.

Разведка и разработка морских нефтяных и газовых месторождений — сложные в техническом отношении операции, весьма дорогостоящие и связанные со значительным риском. Основные проблемы при освоении этих месторождений - проблемы техники и технологии производства этих работ.

25.2. ОСНОВНЫЕ ВИДЫ ТЕХНИЧЕСКИХ СРЕДСТВ ДЛЯ ОСВОЕНИЯ МОРСКИХ НЕФТЯНЫХ И ГАЗОВЫХ МЕСТОРОЖДЕНИЙ

Комплекс технических средств для освоения нефтяных и газовых месторождений состоит из большого числа типов и видов уникальных и дорогостоящих гидротехнических сооружений геологоразведочного, бурового и нефтепромыслового оборудования, систем связи, навигации, охраны окружающей среды и другой техники. Этот комплекс включает:

технику, предназначенную для изучения условий окружающей среды в районе производства работ. Для этих целей существует ряд научно-исследовательских служб, центров, организаций, занимающихся комплексным изучением окружающей среды, разработкой программ и методик и оснащенных техническими средствами, включающими научно-исследовательские гидрометеорологические станции, автоматические станции на свайных сооружениях, технику по изучению батиметрических условий, химического состава воды, волнения, течений и др.;

технические средства связи и навигации, состоящие из комплекса аппаратуры, позволяющей использовать через геостационарные спутники связи большое количество телефонных и телеграфных каналов связи с большой степенью надежности (99,9 %), широко применять спутниковые навигационные системы, работающие в автоматическом режиме и т.п.;

технические средства для производства геофизических работ, состоящие из геофизических судов, аппаратуры и оборудования для автоматической обработки информации, многоканальных цифровых сейсмических станций, обеспечивающих обработку данных на борту судна и подготовку материала для ввода данных в ЭВМ. Координаты производства работ определяют через спутники связи;

технические средства для глубокого разведочного бурения нефтяных и газовых скважин (СПБУ, ППБУ, БС), подводный устьевой комплекс;

технические средства для геолого-инженерных изысканий, включающие средства колонкового бурения, специальные суда детальных исследований с обработкой данных на ЭВМ;

технику эксплуатационного бурения и добычи нефти и газа, состоящую из морских стационарных платформ различных типов и конструкций, оборудования для добычи нефти и газа, технических средств для подводной добычи нефти и газа, системы управления и контроля, технических средств для освоения и добычи нефти и газа в северных и арктических акваториях;

технические средства для подготовки и транспортирование нефти и газа, включающие морские гидротехнические сооружения, береговые базы хранения нефти и газа, нефтегазопроводы, системы управления и контроля за транспортированием нефти и газа и пр.;

технические средства для строительных и монтажных работ на гидротехнических сооружениях, МСП различных типов и других строительных объектов, средства строительства трубопроводов (подводных и наземных), краново-монтажные суда, спускные и транспортные баржи, подъемномонтажные средства береговых баз, сваебойное оборудование, трубоукладочные баржи и др.;

подводную и водолазную технику, состоящую из обитаемых (нормобарических и гипербарических) и необитаемых аппаратов (плавучих и донных] судов-носителей, систем жизнеобеспечения, снаряжения водолазов и акванавтов и т.п.

технические средства для обслуживания работ в море, состоящие из многоцелевых судов, буксиров, буксиров-раскладчиков, якорей, пожарных судов, оборудования береговых баз обслуживания, специальных судов, судов по ликвидации открытых фонтанов, пассажирских судов; вертолетов и другой техники;

технические средства по предотвращению загрязнения окружающей среды, в частности судов - сборщиков разлитой нефти, боновых заграждений химических реагентов по нейтрализации загрязняющих и токсичных продуктов и пр.

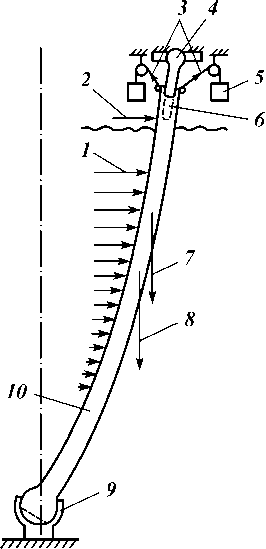

Бурение нефтяных и газовых скважин в условиях моря и континентального шельфа осуществляют при различных глубинах моря, состоянии грунта, волнении моря, ледовой обстановке и других факторах с буровых судов, барж, плавучих установок самоподъемного, полупогружно-го и погружного типов. Один из основных факторов выбора типа ПБС -глубина моря на месте бурения. Плавучие установки полупогружного типа применяют для геологоразведочных работ при глубинах моря до 300 м с якорной системой удержания над устьем бурящейся скважины и более 300 м с динамической системой стабилизации.

Буровые суда (БС) используют в основном для бурения поисковых и разведочных скважин в отдаленных районах при глубинах моря до 1500 м и более. Высокая скорость передвижения (до 25 км/ч) обеспечивает быстрое перебазирование с законченной скважины на новую точку, однако они ограничены в работе в случае волнения моря. Бурение скважин с плавучих установок полупогружного типа (ППБУ) осуществляют при значительно большем волнении моря, однако ППБУ имеют малую скорость передвижения с пробуренной скважины на новую точку.

Плавучие буровые средства классифицируют прежде всего по способу их установки над скважиной в процессе бурения, разделяя на два основных класса: опирающиеся при бурении на морское дно и находящееся при бурении в плавучем состоянии. К I классу относят плавучие БУ самоподъемного (СПБУ) и погружного (ПУ) типов, ко II классу - полупогружные буровые установки (ППБУ) и буровые суда (БС).

СПБУ имеют большие корпуса, значительный запас плавучести (экипированы всем оборудованием, инструментом, материалами). При буксировке опоры подняты, а на точке бурения опоры опускаются на дно и за-давливаются в грунт; корпус поднимается по этим опорам на расчетную высоту над уровнем моря.

ПУ применяют на мелководье. При заполнении водой нижних корпусов либо стабилизирующих колонн они устанавливаются на морское дно.

ППБУ и БС в рабочем состоянии находятся на плаву и удерживаются якорными системами или системами динамической стабилизации.

25.4. САМОПОДЪЕМНЫЕ ПЛАВУЧИЕ БУРОВЫЕ

НАЗНАЧЕНИЕ И ТИПЫ СПБУ

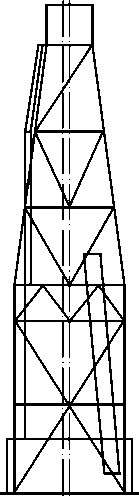

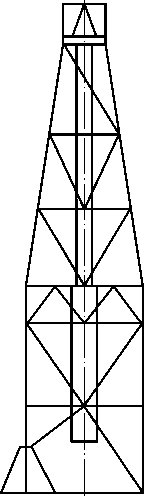

Такие установки применяют главным образом в разведочном бурении в акваториях при глубинах моря 30-120 м. СПБУ состоят из плавучего понтона (это корпус установки) и трех и более выдвижных опорных колонн, размещающихся в углах корпуса при числе колонн 3-5 и длинных сторонах корпуса при шести и более опорах.

На корпусе СПБУ размещают технологическое, энергетическое и вспомогательное оборудование, технологические материалы, топливо, питьевую и техническую воду, инструмент, трубы, жилые и служебные помещения, склады, вертолетную площадку и т.д. При транспортировании

СПБУ перемещается с поднятыми и закрепленными опорами. На точке бурения колонны с помощью подъемных устройств опускают, и корпус с установленным оборудованием, материалами, инструментом поднимается по опорным колоннам на высоту, исключающую удар волны о днище корпуса. Возвышение днища над уровнем спокойной воды регламентируется Правилами Регистра РФ. Его определяют с учетом астрономических и штормовых приливов не менее чем на клиренс (в м):

Н = 0,6*50 + 1,5,

где h50 - экстремальная высота волны 50-летнего шторма для данного района моря, м.

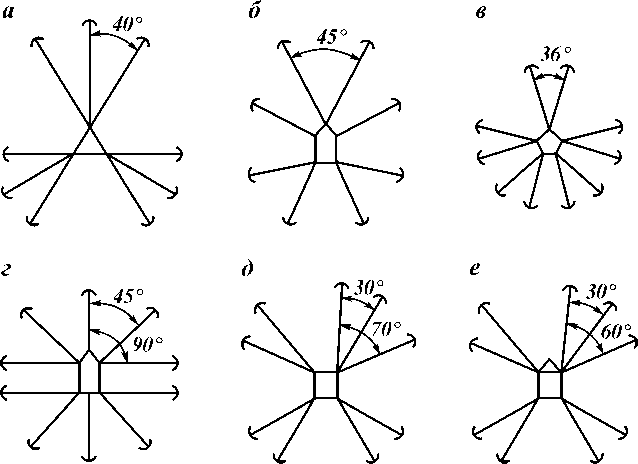

СПБУ различают в зависимости от конструктивных особенностей: по конструкции опорных колонн и подъемных устройств. На выбор числа опорных колонн влияют: глубина моря, гидрометеорологические условия, способ задавливания опорных колонн в грунт и их извлечения из грунта, характер морского дна, общая масса поднимаемого корпуса, технологичность и трудоемкость изготовления и др.

На больших глубинах возрастают волновые нагрузки на колонны.

С целью обеспечить прочность на изгиб большой длины колонн требуется увеличение ее поперечного сечения, поэтому на глубинах более 60 м в установках применяют не более четырех опор со значительным преобладанием установок с тремя опорами; начиная с глубины 90 м используют установки только с тремя опорами.

На глубинах до 45 м применяют установки с цилиндрическими опорами (примерно 65-70 %) и в диапазоне глубин от 45 до 75 м - установки с цилиндрическими и ферменными опорами; на глубинах свыше 75 м используют установки только с ферменными опорами. Конструкции форменных опор проектируют прямоугольной, квадратной и треугольной формы. Наиболее удачная конструкция - опора треугольного сечения, она вписывается в треугольную форму корпуса и имеет относительно меньшее число элементов, подверженных воздействию волн. Нижние концы опор заканчиваются башмаками или общей опорной плитой, связывающей опорные колонны между собой.

Имеются подъемные устройства, состоящие из пары ведущих колес, находящихся в зацеплении с двойной зубчатой рейкой. Число пар ведущих колес может быть от двух до шести и более в зависимости от грузоподъемности подъемной системы СПБУ. Отличительная особенность этих устройств — непрерывный подъем корпуса, при этом исключаются паузы в процессе подъема платформы СПБУ. Подъем и спуск опор могут осуществляться одновременно и раздельно. Привод зубчатой шестерни имеет надежный дисковый тормоз со встроенным редуктором и поворотным механизмом, обеспечивающим подъем и спуск платформы со скоростью 0,4

0,9 л м/мин. Имеются спускоподъемные устройства, позволяющие осуществлять спуск и подъем опор со скоростью 0,46-1,37 м/мин (СПБУ «Летур-но»).

ТЕХНОЛОГИЧЕСКОЕ ОБОРУДОВАНИЕ СПБУ

Опыт производства буровых работ в морских акваториях определил требования, предъявляемые к плавучим буровым установкам:

высокая производительность при строительстве скважины;

быстрое перемещение с оконченной бурением скважины на новую точку;

обеспечение ее мореходности при переходе на различные расстояния; обеспечение безопасности производства работ;

автономность, т.е. обеспечение достаточными запасами материалов для нормального бурения, а также продуктами, нормальными жилищными условиями обслуживающего персонала и др.

комплекс технологического оборудования включает: буровое оборудование для бурения скважины;

оборудование по приготовлению, подаче, утяжелению регенерации и хранению бурового раствора, очистке раствора от выбуренной породы;

оборудование для приема и хранения порошкообразных материалов для приготовления бурового и цементного растворов;

оборудование для приготовления цементного раствора и нагнетания его в скважину при креплении скважины;

оборудование для производства электрометрических и каротажных работ в скважине;

подводное устьевое (противовыбросовое) оборудование; оборудование для освоения скважины;

вспомогательное оборудование (грузоподъемные краны, тельферы, оборудование малой механизации и др.);

оборудование по предотвращению загрязнения моря; системы управления и контроля технологического процесса строительства скважины.

В соответствии со степенью ответственности и опасности участки производства буровых работ классифицируют по зонам, составляющим в целом район буровой скважины: устье скважины, резервуары с буровым раствором, циркуляционная система буровых растворов, включая буровые насосы, вибросита, песко- и ило отделители, дегазаторы и другие механизмы.

В зависимости от класса и зоны предъявляют требования к размещению и исполнению того или иного механизма или типа оборудования. Ниже в качестве примера приведено описание размещения технологического оборудования на СПБУ «Бакы».

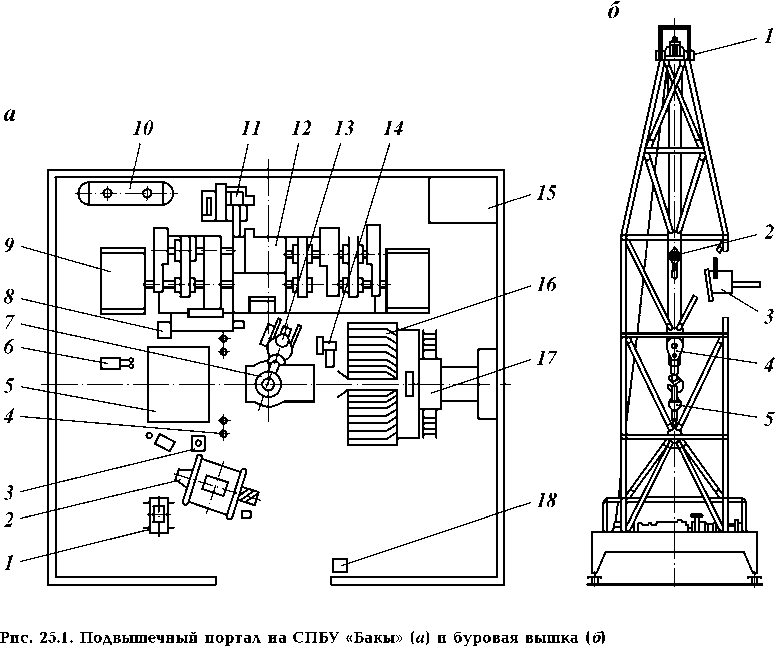

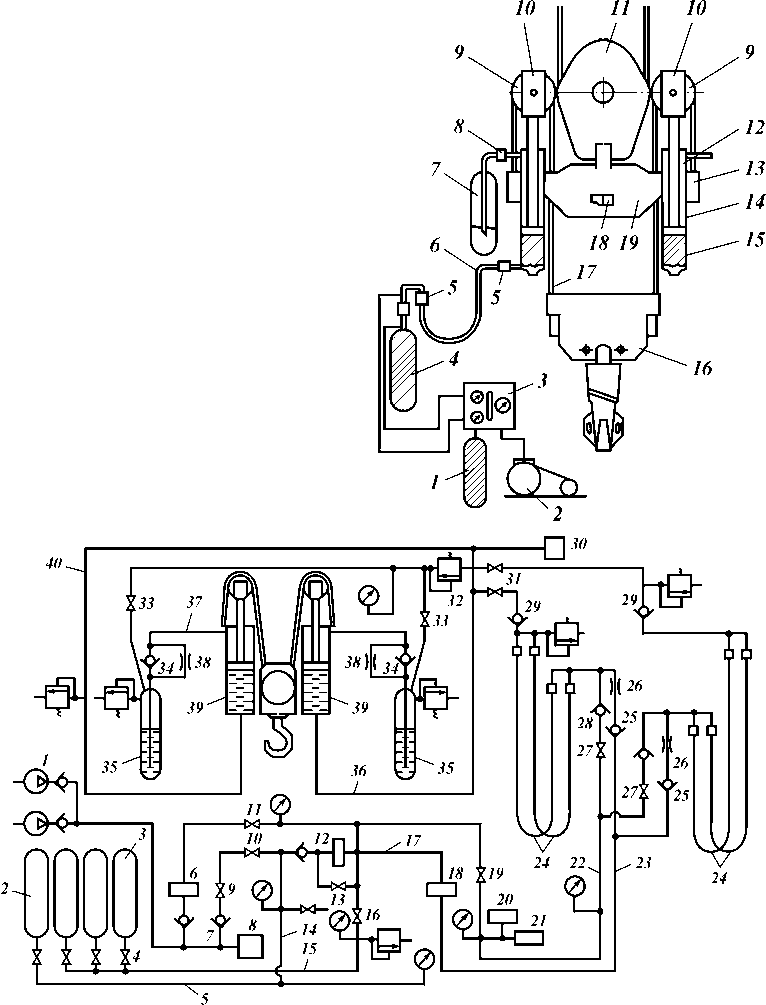

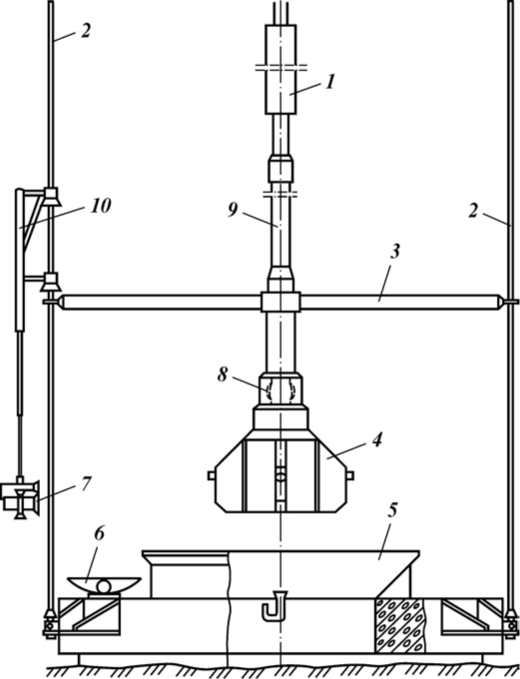

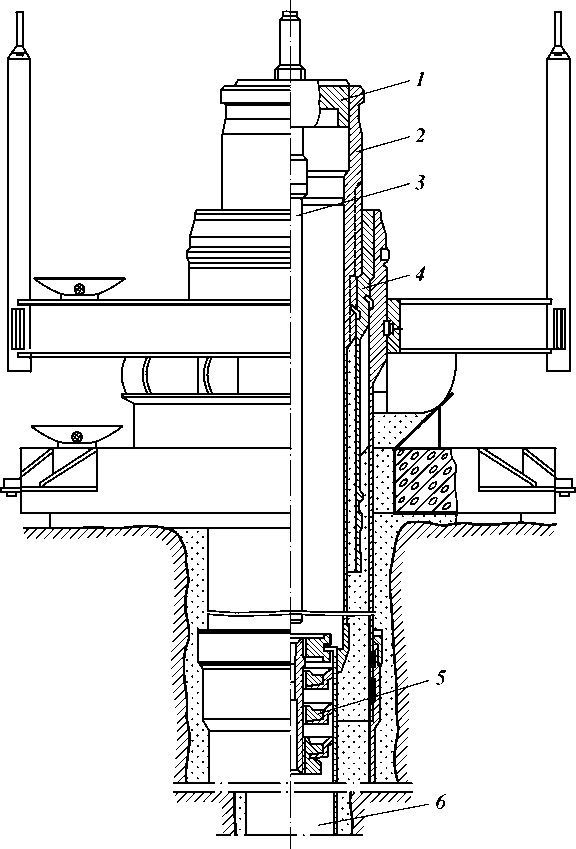

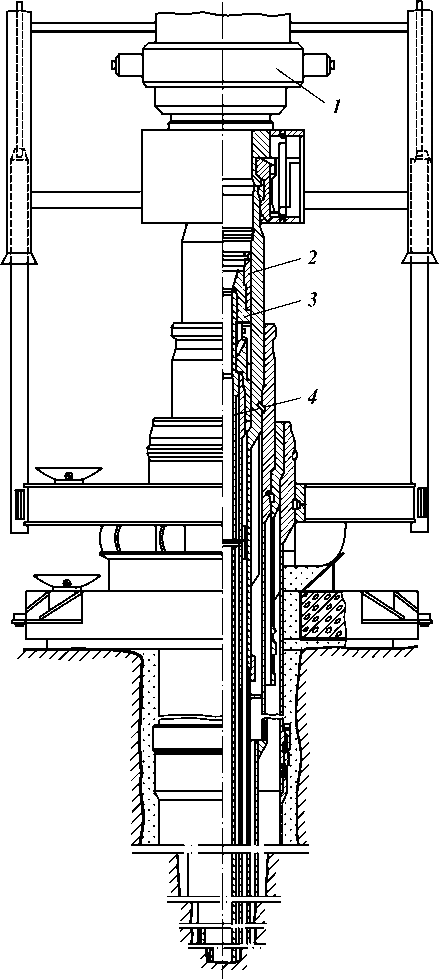

На подвышечном портале (рис. 25.1, а) установлены: буровая вышка (рис. 25.1, б) механизм крепления неподвижного конца талевого каната 1 вспомогательная лебедка 2, стойка для крепления машинных ключей 3, кассеты для установки УБТ 4, подсвечник 5 для ручной расстановки свечей бурильной колонны, ограничитель подъема талевого блока 6, ротор 7, главный пульт бурильщика 8, электропривод буровой лебедки 9, воздухосборник 10, регулятор подачи долота 11, буровая лебедка ЛБУ-1700 12, ключ АКБ-3М2 13, пневмораскрепитель 14, кабина с КИП 15, магазин автоматической расстановки свечей 16, пульт управления СПО 17 и пульт управления вспомогательной лебедкой 18.

На буровой вышке (см. рис. 25.1, б) установлены: кронблок 1, балкон механизма переноса свечей 3, механик захвата и механизм подъема свечей, талевый блок, подвешенный на талевом канате 4, автоматический элеватор и вертлюг 5. При ручной расстановке свечей взамен талевого блока и автоматического элеватора применяют крюкоблок. Креме этого, на вышке расположены монтажный блок, подвижный центратор 2, нижний блок, укрытие, подвески машинных ключей и др.

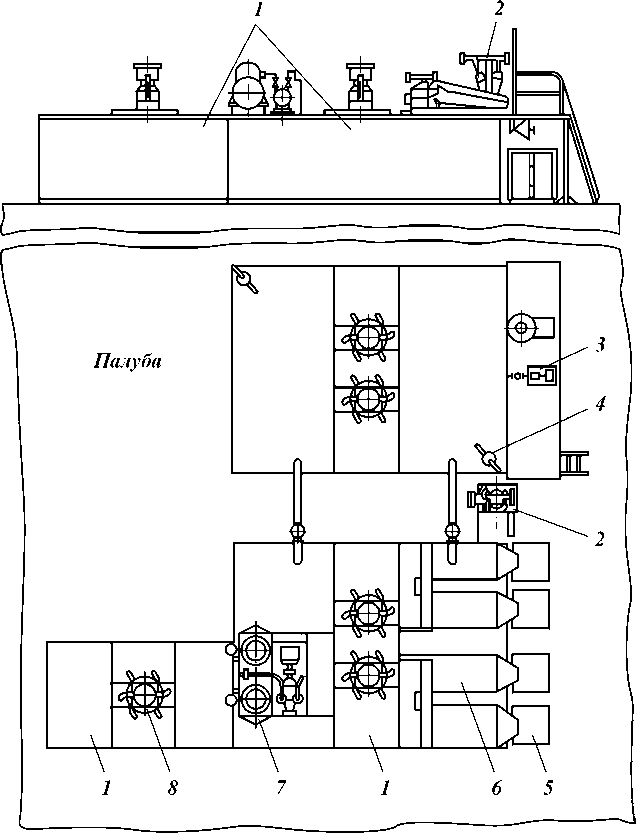

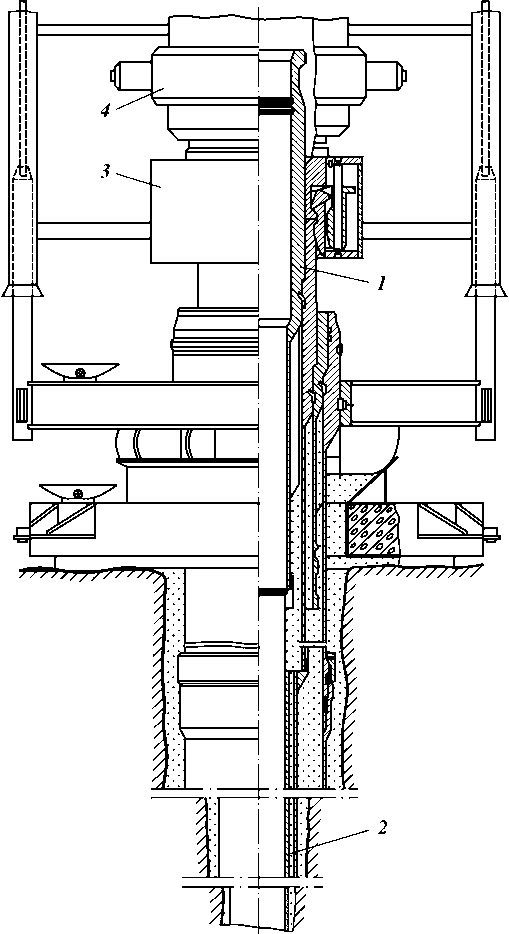

На главной палубе (рис. 25.2) размещена циркуляционная система, включающая блок рабочих емкостей 1 общей вместимостью 120 м3. На блоках смонтированы: сдвоенное вибросито 6 для очистки бурового раствора производительностью 50-60 л/с, вакуумный дегазатор 7 для дегазации бурового раствора, пескоотделитель 2, шламовые насосы 3 для подачи воды или раствора в гидросмесители, механические 8 и гидравлические 4 перемешиватели. В зоне обслуживания крана, около вибросит, установлены специальные контейнеры для сброса шлама 5 выбуренной породы и отправки его на берег.

Под порталом на площадке установлены: противовыбросовое оборудование, включающее два плашечных превентора, универсальный превентор, гидроуправление превенторами и задвижками, манифольд; аварийный (ручной) привод закрытия и открытия плашек превенторов; трубопроводы гидравлического управления. Управление превенторами и задвижками манифольда осуществляется дистанционно с двух пультов: основного, размещенного вне буровой площадки, и вспомогательного, установленного у поста бурильщика. В трюмах размещены: в отсеке запасных емкостей запасные емкости бурового раствора, в насосном отделении - три буровых насоса У87-М2 с электроприводами, два шламовых насоса и насос 9МГР.

В помещении для хранения порошкообразных материалов установлено

Рис. 25.2. Оборудование для приготовления и циркуляции бурового раствора

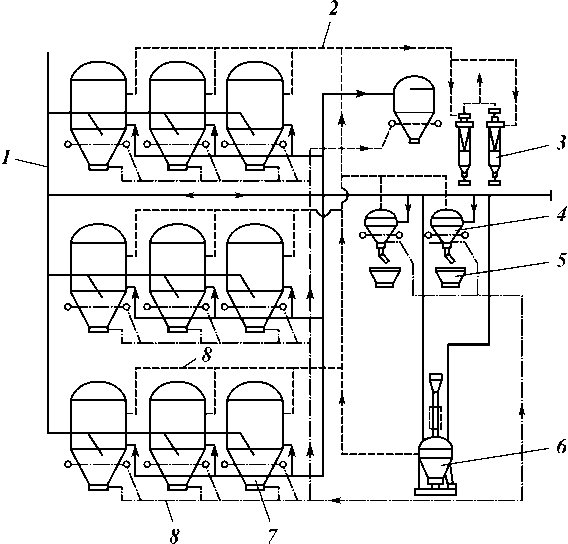

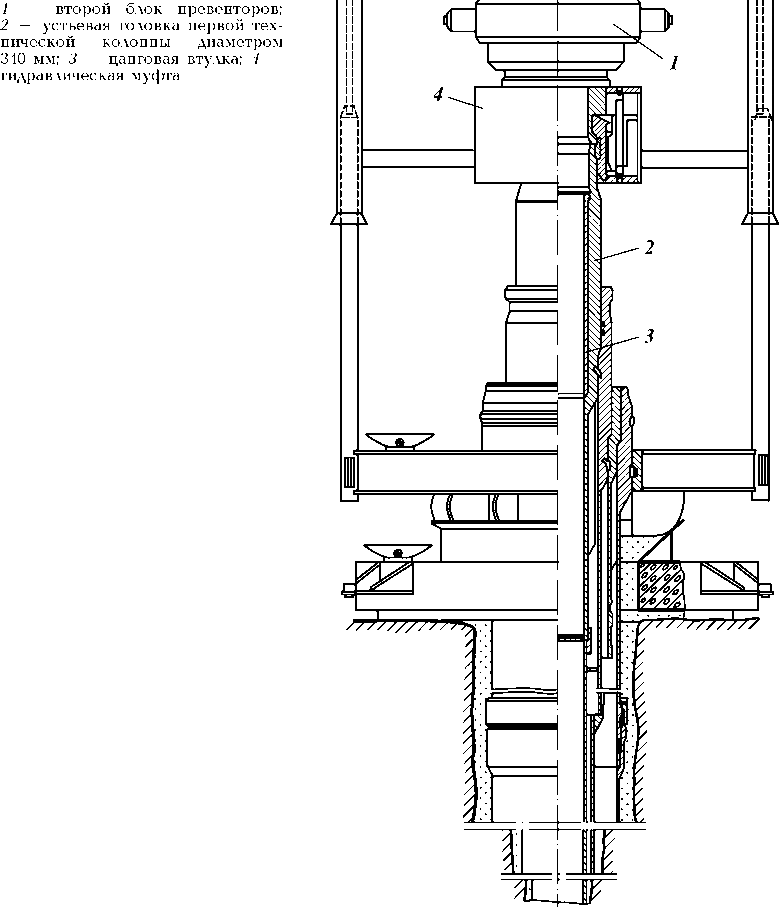

оборудование для хранения и транспортирования бентонита, барита и цемента (рис. 25.3), состоящее из бункеров для хранения 7, бункеров-весов 6, гидросмесителей 5, разгрузочного бункера 4, циклонов 3, трубопроводов сжатого воздуха 8 и трубопроводов вентиляции 2. Весь комплекс этого оборудования обвязан трубопроводами 1 с запорной арматурой в единую технологическую схему, обеспечивающую транспортирование сыпучих материалов для приготовления буровых и цементных растворов.

Порошкообразные материалы подают в бункеры с помощью сжатого воздуха. Бункеры снабжены резиновыми грибками для аэрации порошка, который поступает по трубопроводу в разгрузочный бункер, где воздух отделяется от порошка. Наиболее легкие частицы порошка вместе с воздухом поступают в циклоны, где воздух очищается от пыли и выпускается в атмо-

Рис. 25.3. Система приема, хранения и транспортирования порошкообразных материалов

сферу, а порошок, накопившийся в циклонах, периодически выгружается в мешок и подается на склад сыпучих материалов. Поступление и расход порошка контролируются с помощью бункеров-весов. Трубопроводная система пневмотранспорта выполнена так, что обеспечивает подачу сыпучих материалов из любого бункера к оборудованию по приготовлению буровых растворов, а также перемещение их между бункерами. Ниже дана краткая техническая характеристика этой системы:

Максимальная производительность системы, т/мин, при транспортировании:

При приготовлении бурового раствора бентонит или барит подают из разгрузочного бункера в гидросмесители, и приготовленный в гидросмесителях раствор поступает в запасные или рабочие емкости.

В помещении установлено цементировочное оборудование, состоящее из насосных агрегатов, установки для приготовления раствора, манифольда пульта управления процессом цементирования скважины.

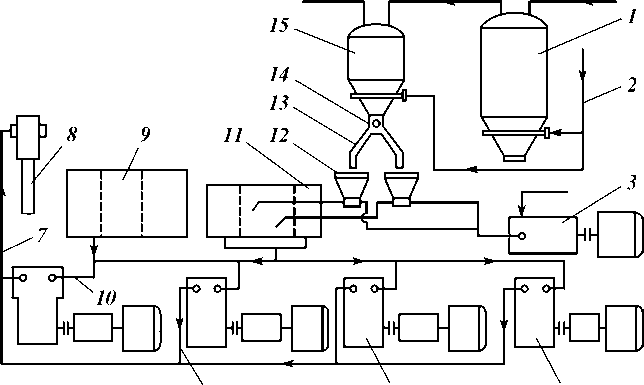

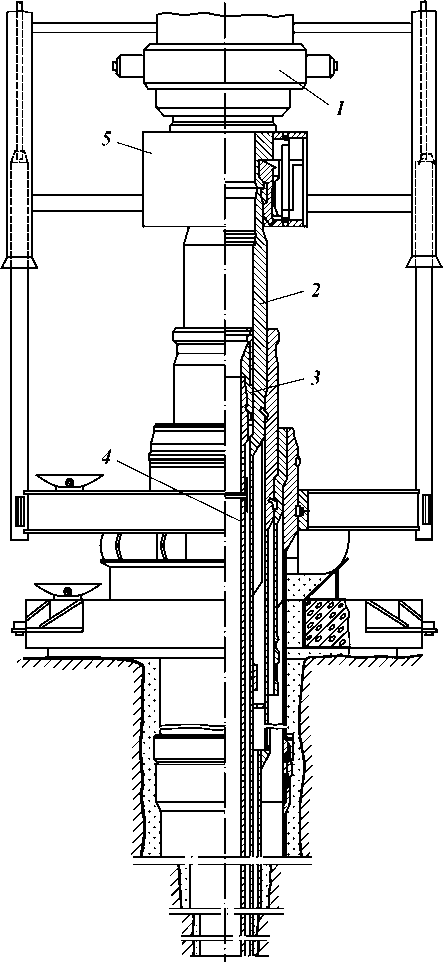

Цементировочное оборудование (рис. 25.4) размещено в трюме среднего понтона и состоит из: цементировочного агрегата 5 с насосом 11-Т, продавочного насоса 4, водоподающего блока 3, бункера хранения цемента

1, бункера разгрузки 15, шиберной заслонки 14, распределителя цемента 13, цементно-смесительной воронки 12, приемной емкости цементного растворе 11, мерной емкости для продавочного раствора 9, устройства устья

6 5 4

Рис. 25.4. Цементировочное оборудование СПБУ «Бакы»

скважины 8, воздухопровода 2, цементопровода 7, всасывающего 10 и нагнетательного 6 трубопровода.

Цементный раствор приготовляют на специальной установке, состоящей из двух цементомешалок, приемного бака, водоподающего блока и разгрузочного бункера.

ЭНЕРГЕТИЧЕСКОЕ ОБОРУДОВАНИЕ СПБУ

Специфика производства буровых работ в морских акваториях обусловила применение автономных энергетических установок, состоящих из дизель-генераторов, объединенных в единую энергетическую систему и устанавливаемых обычно в трюме, в машинном помещении с возможно большим удалением от устья скважины.

Непосредственно около исполнительных агрегатов и механизмов, размещаемых на открытых площадках и в помещениях, устанавливают индивидуальные электроприводы. Питание энергией этих приводов осуществляется с помощью электромашинной передачи, которая в условиях морского бурение приобретает решающее значение.

В последние годы преимущественное распространение получила система электропривода переменно-постоянного тока на базе силовых тиристорных преобразователей по схеме синхронный генератор - тиристорный преобразователь - электродвигатель постоянного тока.

Главный пост управления (ГПУ) СПБУ располагается вне машинных помещений на максимально возможном удалении от взрывоопасных пространств. Его оборудуют:

органами управления главных механизмов и механизмами подъема и спуска корпуса СПБУ;

приборами для контроля работы подъемных устройств; сигнализацией о готовности к работе подъемных устройств и системы дистанционного управления;

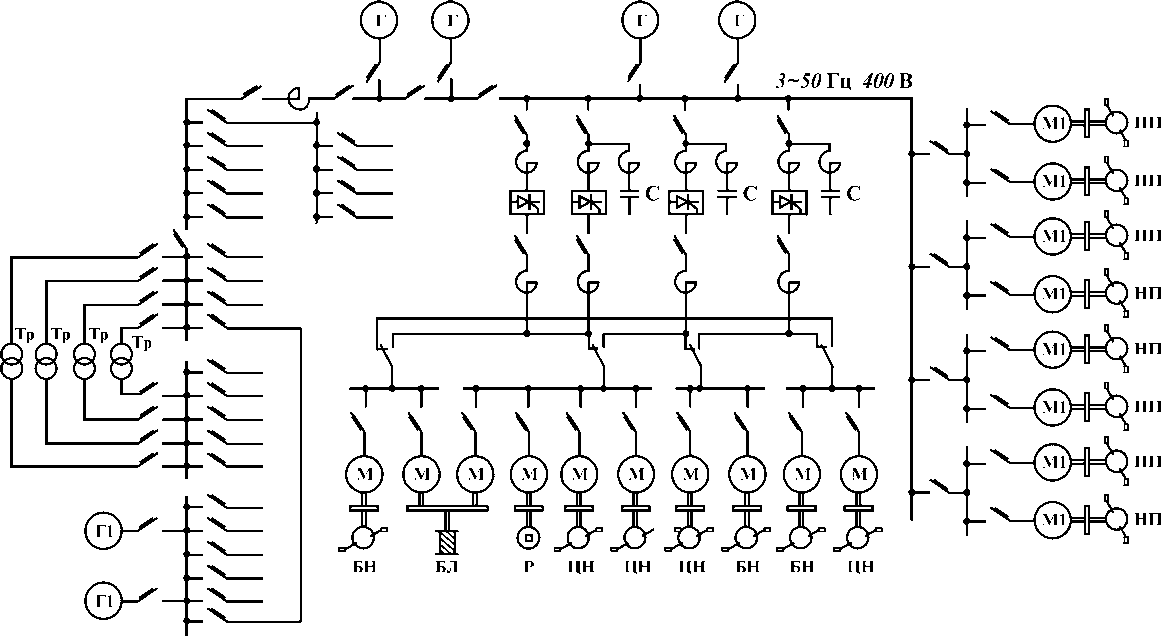

Рис. 25.5. Упрощенная схема электроснабжения СПБУ «Бакы»:

Г — основные генераторы переменного тока (1250 кВ-А, 400 В); БЛ — буровая лебедка: БН — буровой насос; Г1 — вспомогательные генераторы переменного тока (200 кВ-А, 400 В); М — электродвигатель постоянного тока; М1 — электродвигатель переменного тока; НП — насос системы гидроподъема; Р — ротор; С — конденсаторная батарея; Тр — понижающий трансформатор 400/230 В; ЦН — цементировочный насос

приборами для контроля положения корпуса СПБУ; устройствами для отключения любого из подъемных механизмов в случае его неисправности;

устройствами для включения аварийных стопорных устройств, разгружающих гидравлическую систему;

средствами связи и сигнализацией о неисправности в устройствах подъема и спуска корпуса СПБУ.

На рис. 25.5 приведена упрощенная схема электроснабжения на СПБУ «Бакы».

Приводная мощность буровых лебедок в зависимости от класса буровой установки колеблется в пределах 735-2200 кВт. Имеются случаи применения буровых лебедок приводной мощностью 3876 кВт (СПБУ «Дикси-лен-3-70») и насосной группы - 4853 кВт (СПБУ «Пенрод 61»).

Ниже в качестве примера приведены основное и вспомогательное оборудование энергетической установки СПБУ «Бакы» и их техническая характеристика:

Оборудование......................................................................................................................Основное Вспомогательное

Дизель-генератор

Тип..............................................................................................................................................................ДГР 1000/750 ДГР 150/750

Системы:

судового отопления............................................................................................Паровая (в служебных помещениях)

общесудовой вентиляции........................................................................Искусственная и естественная (в быто

вых помещениях)

кондиционирования воздуха............................................................Круглогодичная, центральная, двухка

нальная с непосредственным испарением фреона (в жилых и служебных помещениях)

борьбы с пожаром................................................................................................Противопожарная защита по Правилам

Регистра РФ; противопожарные средства

ПЕРЕГОН И УСТАНОВКА СПБУ НА НОВУЮ ТОЧКУ

Перегон СПБУ на новую точку бурения - ответственная операция. Большинство СПБУ являются несамоходными, и для их буксировки применяют специальные буксирные суда. Различают два вида буксировки СПБУ: короткий перегон (переход) - буксировка с точки на точку в пределах разведываемой структуры и длительной перегон - буксировка СПБУ на дальние расстояния из одного разведочного района в другой, намечаемый к разведке, или на базу профилактического ремонта и осмотра. Коротким обычно считают такой переход, для которого требуется время не более времени гарантированного прогноза погоды (продолжительность примерно до 12 ч). Перегон СПБУ более 12 ч осуществляют при благоприятном прогнозе погодных условий (ветер, волнение и пр.). Допустимые величины ветра и волнения определяются проектом СПБУ.

На СПБУ при движении действуют следующие внешние силы (сопротивления): буксировочное сопротивление, т.е. сопротивление находящейся в покое жидкости; сопротивление встречного ветра; сопротивление, вызванное взаимодействием волн с СПБУ. Буксировочное сопротивление составляет 80 % общего сопротивления воды, 20 % приходится на волновое сопротивление. Незначительную величину составляет сопротивление трения. Буксировочное сопротивление также зависит от скорости буксировки. Воздействие на конструкцию буксировочного и волнового сопротивления исследуют на моделях в специальных бассейнах, а сопротивление ветра -обдувкой моделей в аэродинамической трубе. Буксировочное сопротивление СПБУ вследствие малой обтекаемости ее корпуса и большой парусности велико. Опасны случаи, когда СПБУ идет против ветра, поэтому для буксировки применяют мощные буксирные суда.

Перед буксировкой подвижный портал и все грузы закрепляют; все палубные отверстия и отверстия, ведущие в подпалубные помещения, должны быть задраены. На СПБУ оставляют минимальный состав команды, который выполняет работы по буксировке и установке на точку СПБУ.

До начала буксировки разрабатывают проект перегона, в котором в зависимости от расстояния, района плавания, достоверности и долгосрочное™ метеопрогноза указывают скорость буксировки, число и мощность буксиров, схему их расположения и мероприятия по осуществлению безопасного перехода. Проводят расчеты на прочность и остойчивость установки в целях определения надежности буксировки. Особое внимание обращают на длину опорных ног. При необходимости, для снижения парусности, верхние секции ног снимают.

В соответствии с Правилами Регистра РФ разрывное усилие буксирного троса (в кН) определяют по формуле

Рраз = 0,716SV ^

где 5п - площадь лобового сопротивления погруженной части СПБУ, м2; v6 -скорость буксировки, указанная в свидетельстве, узлы.

Длина буксирного троса для несамоходной СПБУ

l = 350 + 0,045Nc,

где Nc — характеристика для выбора якорного снабжения:

Nc = КХК2 Д2/3 + K3 A.

Здесь Д2/3 - объемное водоизмещение, принятое при осадке до центра знака грузовой марки, м3; А - суммарная площадь проекции конструкций, возвышающихся над ватерлинией, которая проходит через центр знака грузовой марки, на плоскость, нормальную к горизонтальной проекции якорной линии, м2; К1 - коэффициент, учитывающий форму корпуса К1 =1,5 для ПБУ с понтоном прямоугольной формы, К1 =1,75 для ПБУ с понтоном катамаранного типа и других подобных типов); К2 - коэффициент, учитывающий волновое воздействие; К3 - коэффициент, учитывающий ветровые условия якорной стоянки, принимают в соответствии с Правилами Регистра РФ. Значение К2 и К3 приведены ниже:

В мировой практике для транспортирования СПБУ применяют специальные транспортные суда. Например, СПБУ «Горилла 11» массой 18 тыс. т и с высотой опорных колонн 154 м транспортировали от Сингапура до Роттердама на судне «Майнти сервант 3» грузоподъемностью 25 тыс. т с размером палубы 180x140 м.

До установки СПБУ на точке бурения проводят инженерные изыскания грунта морского дна. Порядок и объем инженерных изысканий определяют в соответствии с программами изыскательских организаций, они регламентируются действующими инструкциями, методиками и другой нормативно-технической документацией проектных организаций и органов надзора. Устанавливают глубины воды, течения, лунные и штормовые приливы, величины 10-50- и 100-летних штормовых волн в данном месте установки. Одновременно определяют глубины воды с помощью батиметрической съемки мелкой координатной сетки на площади 1 км2 с центром в точке установки СПБУ. Промерные линии располагают на расстоянии не более 100 м друг от друга.

Керн отбирают на глубинах, превышающих глубину предполагаемого проникновения опор в грунт, а мелководную сейсмическую съемку проводят на 50 % глубже предполагаемого заглубления опор.

До подхода СПБУ к точке установки подготавливают якоря, якорные цепи и рейдовые бочки. Крановое судно с подготовленными комплектами подходит к месту, обозначенному буями, после чего якоря устанавливают так, чтобы СПБУ расположилась в определенном направлении по отношению к преобладающему в данном районе направлению ветра. Во избежание сноса вертолета на препятствия (при вертолетном обслуживании) диаметральную плоскость СПБУ устанавливают под углом 45° к преобладающему направлению ветра.

После установки рейдовых бочек СПБУ подводят на возможно близкое к ним расстояние и удерживают двумя буксирами. Затем разматывают с лебедок СПБУ с помощью вспомогательного судна швартовые тросы и закрепляют их на рейдовых бочках. После этого буксирным судном, соединенным с носовой частью СПБУ, дают натяжение тросам и наматывают на лебедки СПБУ швартовые тросы, фиксируя СПБУ в заданном месте. Затем приступают к спуску опорных колонн. Чтобы сократить время при подходе СПБУ к месту установки, опорные колонны предварительно опускают на глубину, исключающую касание колонн о морское дно при волнении. Во время спуска опорных колонн при достижении морского дна и вдавливании их в грунт осадка СПБУ начинает уменьшаться в результате действия веса СПБУ на опорные колонны. При этом крен платформы, возникающий вследствие неровностей и прочности грунта морского дна, допускается не более 1-1,5°. При заглублении опорных колонн в грунт и нахождении СПБУ в воде на колонны передается горизонтальная нагрузка от волн, действующих на корпус.

Корпус установки поднимают одновременно всеми подъемниками, устраняя при этом возникающие крен или дифферент. При подъеме корпуса задавливание колонн в грунт ведут в несколько этапов. Первый этап начинается, когда давление в цилиндрах достигнет 25 % давления, соответствующего номинальной нагрузке на колонну двн. Затем два диагонально расположенных подъемника колонн останавливают, а двумя подъемниками корпуса поднимают корпус до тех пор, пока давление в остановленных подъемниках не упадет до нуля, а в работающих поднимется до 45 % от двн. После этого аналогично задавливают вторую пару опор. Давление в опорных колоннах выравнивают, и подъем корпуса продолжают до тех пор, пока давление в рабочих полостях гидроцилиндров не достигнет 40 % от двн. После этого проводят повторное задавливание колонн, пока в гидроцилиндрах задавливаемых колонн давление не достигнет 75 % от двн. Затем давление опять выравнивают, и подъем корпуса продолжают. Следующее задавливание осуществляют при достижении давления 70 % от двн и т.д.

Подъем проводят до тех пор, пока корпус не выйдет из воды и не прекратятся удары волн о днище корпуса. После достижения максимального давления в цилиндрах подъемники останавливают и выдерживают 2030 мин. Если же при этом давление в подъемниках не изменится, то задавливание опор считают законченным. Затем выравнивают давление в цилиндрах подъемников, поднимают корпус на заданную высоту над уровнем моря, окончательно выравнивают его и закрепляют стопорящими устройствами, разгружая этим гидросистему подъема. Подъем закончен, и СПБУ установлена в рабочее положение.

Перед снятием СПБУ со скважины ее готовят к перегону на новую точку бурения. Снимают лишние грузы, а оставшиеся закрепляют, передвигают портал и закрепляют. Затем с помощью гидроподъемников приподнимают корпус и снимают механические стопоры колонн, после чего начинают спускать корпус. При спуске следят за керном и дифферентом корпуса и при их наличии проводят выравнивание, а также следят за распределением нагрузки от корпуса между колоннами.

Увеличение давления в нижней, неработающей, полости свидетельствует о снижении нагрузки на колонну.

После опускании и вхождения корпуса в воду приступают к выдергиванию опор из грунта. При выдергивании опоры могут легко выходить из грунта или вследствие присоса прочно держаться в грунте, корпус СПБУ в этом случае «затягивается» в воду. При этом может быть большой крен (или дифферент). В этом случае колонны выдергиваются попарно по диагонали корпуса, сначала по одной, потом по другой. После выдергивания колонн СПБУ поднимают в транспортное положение и закрепляют механическими стопорами.

ЭКСПЛУАТАЦИЯ СПБУ

В течение всего срока эксплуатации СПБУ должна обеспечивать безопасность производства работ при строительстве нефтяных и газовых скважин, что определяется живучестью установки, т.е. ее способностью противостоять аварийным повреждениям, возникновению и распространению пожаров, взрывов, сохраняя при этом в достаточной мере мореходные качества установки на плаву и ее эксплуатационные качества в рабочем положении при строительстве скважин. Живучесть СПБУ в положении на плаву обеспечивается выполнением «Наставления по борьбе за живучесть судов морского флота РФ», а в рабочем положении - по судовой части - выполнением Правил Регистра РФ, соответствующих инструкций и нормативно-технических документов.

При бурении могут быть опасны образования грифона вблизи работы СПБУ, нефтегазопроявления из бурящейся скважины, просадка опорных колонн в грунт, ледоход.

При появлении грифона за ним организуют круглосуточное наблюдение. В случае его продвижения к опорным колоннам работу на СПБУ прекращают, вызывают спасательные суда и подготавливают установку к снятию с точки бурения. Корпус приспускают и оставляют над водой на высоте 0,5-2 м (в зависимости от погодных условий). При необходимости корпус переводят в положение «на плаву». Колонны поднимают, и установка дрейфует до подхода судов. Решение о снятии СПБУ принимает начальник установки. При угрожающем положении начальник принимает решение о срочной эвакуации людей с установки спасательными судами или вертолетами. При неуправляемом нефтегазоводопроявлении, если все принятые меры не дали положительных результатов, начальник принимает решение об эвакуации людей с СПБУ.

При появлении крена или дифферента СПБУ бурение прекращают и подъемниками проводят выравнивание корпуса с последующим задавлива-нием колонн в грунт. Весьма опасен момент, когда при просадке одной из опорных колонн СПБУ продолжает стоять на трех колоннах. В этом случае при шторме вся нагрузка воспринимается тремя колоннами, что может привести к аварии, поэтому надо систематически контролировать положение СПБУ (не реже одного раза в неделю), а после шторма - несущую способность грунта под колоннами. Для этого корпус СПБУ приподнимают на 10-20 мм так, чтобы нагрузка передавалась на цилиндры гидроподъемника, а не через разгрузочные стопорные винты. При равномерной нагрузке давление во всех четырех рабочих полостях цилиндров одинаковое. Если это условие не соблюдается, то колонны задавливают повторно.

При наличии льда нагрузки на СПБУ от его воздействия устраняют систематическим обкалыванием льда ледоколами вокруг СПБУ. Опасно также обледенение опорных колонн вследствие резкого возрастания на них волновых нагрузок.

Для эвакуации людей на СПБУ составляют расписание тревог, устанавливают порядок оповещения по системе авральной сигнализации и радиотрансляции, назначают ответственных лиц по проведению каждой операции по эвакуации. Как указывалось ранее, весьма опасными операциями являются снятие СПБУ с оконченной бурением скважины, перегон и монтаж на новую точку установки. По статическим данным, значительная часть аварий происходит именно в этих случаях.

В остальном технология и техника строительства морских скважин и скважин на суше существенно не различаются.

25.5. ПОЛУПОГРУЖНЫЕ ПЛАВУЧИЕ БУРОВЫЕ УСТАНОВКИ (ППБУ)

НАЗНАЧЕНИЕ И ТИПЫ ППБУ

ППБУ применяют в разведочном бурении на морских нефтяных и газовых структурах и месторождениях в акваториях с глубин 90100 м, когда использование СПБУ становится экономически неоправданным, до глубин 200 м и более.

ППБУ состоят из верхнего корпуса, стабилизирующих колонн и нижних понтонов. Колонны в верхней части присоединены к корпусу, а в нижней - к понтонам. Понтоны и корпус соединены между собой и с колоннами прочными трубчатыми связями.

Особенность конструкции установки при ее погружении в воду - резкое сокращение площади действия ватерлинии, что приводит к уменьшению волновых нагрузок на установку. В соответствии с Правилами Регистра РФ, ППБУ должна иметь клиренс не менее H1, м: в состоянии штормового отстоя

H = 0,6*50 + 0,5,

в рабочем состоянии

H = 0,5*50 + 0,5.

Рабочая (верхняя) палуба обычно представляет собой конструкцию трех-, четырех- и более), на которой расположены двух- и трехъярусные водонепроницаемые надстройки для размещения экипажа, а также энергетические и технологические блоки, складские помещения и другое оборудование.

Стабилизирующие колонны ППБУ разделены на водонепроницаемые отсеки, в которых находятся склады материалов, насосные отделения, цепные ящики и другое оборудование. Отсеки стабилизирующих колонн размещают на уровне ватерлинии, иногда их заполняют полиуретановой пеной или пенопластом. В нижних понтонах и стабилизирующих колоннах размещают цистерны с балластной и технической водой, топливом, маслом и др.

В последние годы на основании накопленного опыта конструирования и проектирования, а также эксплуатации ППБУ определилось направление в их создании, характеризующееся разработкой и изготовлением ППБУ двухпонтонной конструкции преимущественно с шестью-восемью стабилизирующими колоннами и прямоугольным корпусом.

Существуют три способа транспортирования ППБУ: с помощью буксиров, самоходный, комбинированный (буксировка в сочетании с самоходным). По способу фиксации ППБУ над устьем бурящейся скважины различают установки с якорным креплением при глубинах вод до 300 м и установки с динамическим позицированием — при более глубоких водах.

При разработке конструкции ППБУ должны быть выполнены следующие основные требования:

обеспечение наибольшей безопасности и остойчивости ППБУ; минимальное перемещение ППБУ при бурении;

обеспечение мобильности и маневренности при передвижении; быстрая установка на точку бурения;

достаточное количество технологических и других запасов; удобное расположение оборудования, наличие достаточного числа помещений для хранения указанных запасов и механизация погрузочноразгрузочных работ;

простота и технологичность при строительстве и удобство при эксплуатации;

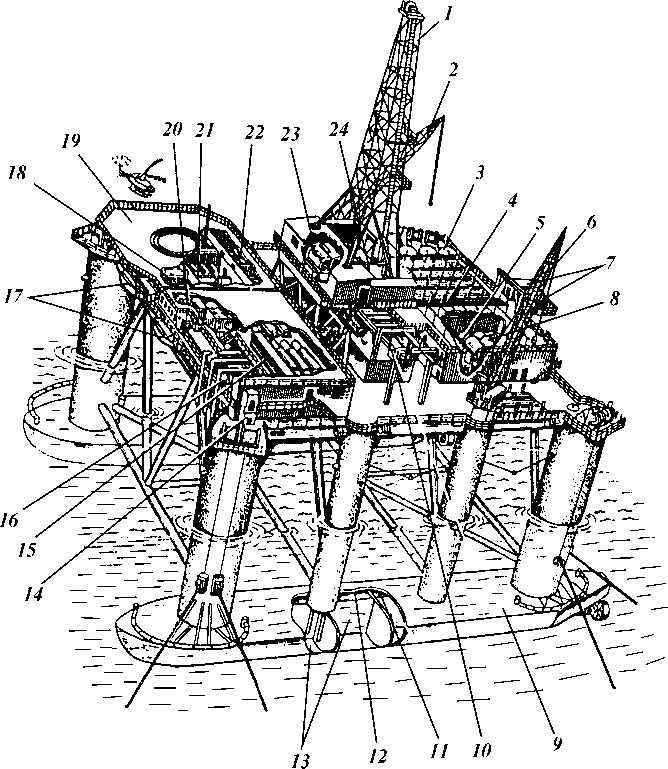

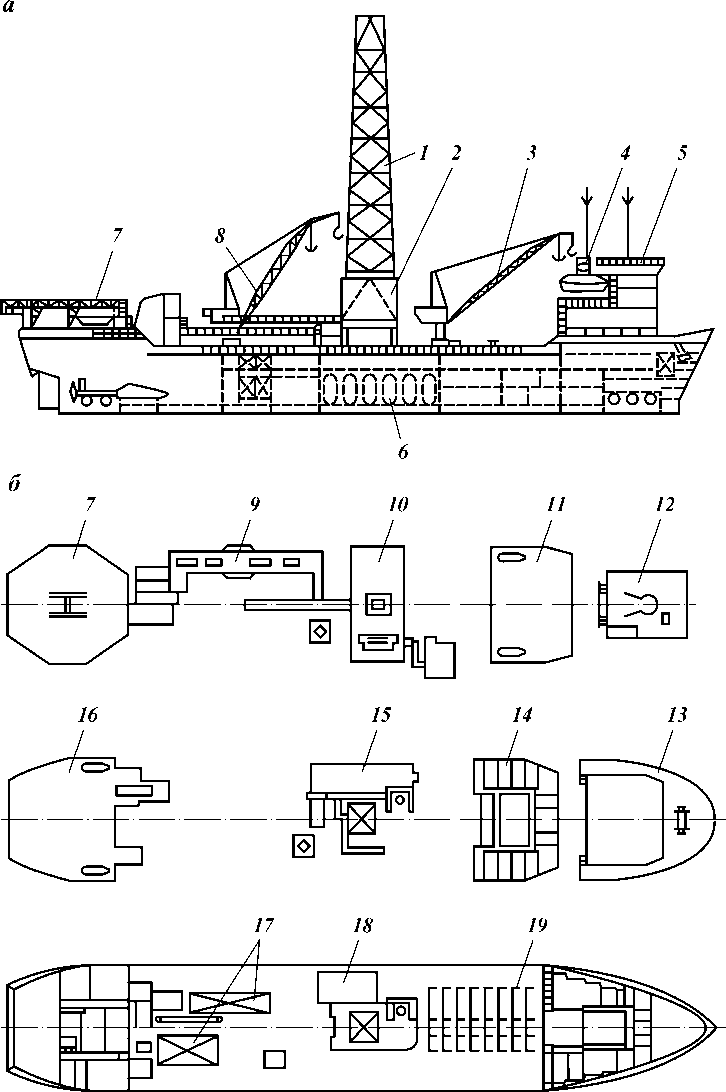

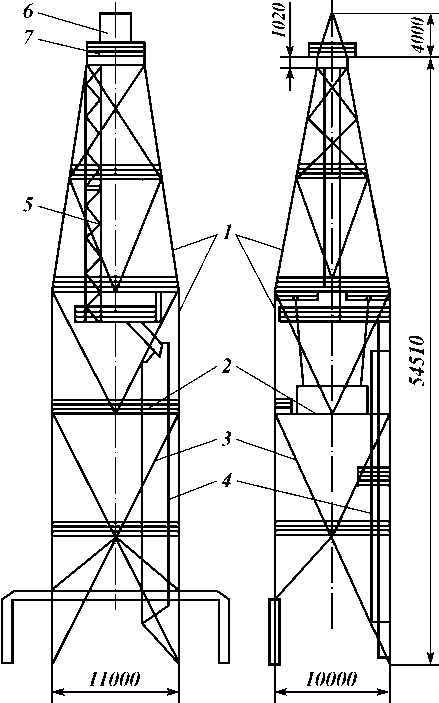

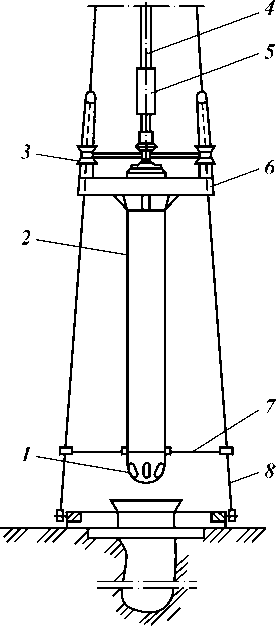

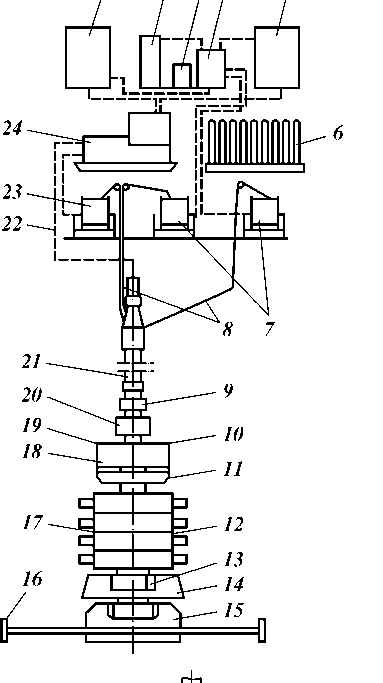

Рис. 25.6. Схема расположения оборудования на ППБУ «Садко-730»:

1 — вышка; 2, 6 — поворотные краны; 3 — бункеры для цемента, барита и бентонита; 4 — стеллажи для труб; 5 — склад бурильного инструмента; 7 — установка каротажа; 8 — буровые насосы; 9 — нижний корпус установки; 10 — крановый путь для подъемного крана противовыбросового оборудования; 11, 12, 13 — емкости для технической воды, топлива и балластной воды; 14 — лифт; 15 — распределительное устройство, приборы управления и защиты; 16 — генераторы; 17 — спасательные шлюпки; 18 — кабина капитана; 19 — вертолетная площадка; 20 — помещение управления; 21 — столовая; 22 — служебные помещения (офисы); 23 — буровая лебедка; 24 — ротор

минимальный расход материалов и снижение трудоемкости; учет конкретных районов применения ППБУ.

Естественно, в перечисленных требованиях есть противоречивость, и осуществить их в одной конструкции невозможно, поэтому при проектировании учитывают конкретные условия предполагаемого района применения ППБУ (глубину бурения, глубину воды, волнение моря, скорость ветра, ледовую обстановку и др.). На рис. 25.6 показана схема расположения технологического и общесудового оборудования на ППБУ «Садко-730». Ниже приведены некоторые технические данные этой установки (наиболее легкой из всего ряда «Садко»):

Тип буровой лебедки............. Е 3000

Длина цепи, м....................................................1000—1220

Мощность подруливающих устройств системы динамической стабилизации 4706 —18 382 кВт; допускаемая высота волны в рабочем положении

12,2 — 27,5 м, на стоянке 30,5 м; глубина воды 244 м.

ПЛАВУЧАЯ ПОЛУПОГРУЖНАЯ БУРОВАЯ УСТАНОВКА

ТИПА «ШЕЛЬФ»

ППБУ 6500/200 типа «Шельф» предназначена для бурения разведочных нефтяных и газовых скважин глубиной до 6000 м при глубине моря до 200 м, а в Балтийском море — от 90 до 200 м. Конструкция установки включает шесть цилиндрических стабилизирующих колонн, два понтона прямоугольной формы и верхний корпус. Понтоны увязаны горизонтальными раскосами диаметром 2,35 м и наклонными подкосами диаметром 1,55 м. По наружному контуру под продольными и поперечными переборками установлены опорные балки прямоугольного сечения 1,8х1,2 м, которые опираются на стабилизирующие колонны и раскосы.

Водонепроницаемость понтонов, стабилизирующих колонн, верхнего корпуса и рубок обеспечивается в соответствии с требованиями норм «Суда металлические морские. Методы и нормы испытания корпусов на непроницаемость».

Основные размеры установки и ее составных частей (в м) приведены ниже:

Установка:

Таблица 25.1

Водоизмещение и осадка ППБУ в зависимости от ее состояния

| Состояние ППБУ |

Водоизмещение, т |

Осадка, м |

| Порожнее Порожнее (с жидким балластом) Эксплуатационное Отстой при «жестком» шторме *dсp^ d„, dк — оса/ |

11 600 1800 19 770 18 610 \ка судна средняя, | dсp = 4,75; d„ = 4,36; dк = 5,13* 4,83 14,3 12,0 нормальная и при качке. |

ППБУ в рабочем состоянии (при строительстве скважины) обеспечивает работу при волнении до 6 баллов и скорости ветра до 17 м/с. Якорная система обеспечивает перемещение:

в режиме эксплуатации не более 4 % глубины моря (в Балтийском море начиная с 90 м и в Баренцевом — от 120 до 200 м);

в режиме шторма (ежегодного) — не более 8 % глубины моря; в режиме штормового отстоя (выживания) — не более 15 % глубины моря.

Эксплуатация ППБУ в Баренцевом и Балтийском морях на глубине 60 — 90 м обеспечивается:

в режиме бурения — при волнении моря не более 5 баллов и скорости ветра не более 12 м/с;

в режиме штормового отстоя — при волнении моря не более 10 баллов и скорости ветра не более 25 м/с.

Морские переходы ППБУ осуществляются при волнении не более 6 баллов. В табл. 25.2 указаны судовые и технологические запасы, обеспечивающие автономность эксплуатации установки в течение 30 сут.

Таблица 25.2

Судовые и технологические запасы ППБУ

| Запасы | Количество запасов, т | ||

| при переходе | в эксплуатации | при штормовом отстое | |

| Судовые: |

|||

| топливо | 400 | 800 |

800 |

| масло |

54 | 54 | 54 |

| питьевая вода | 35 | 70 | 70 |

|

техническая вода | 70 |

140 | 140 |

|

пресная вода | 126 |

239 | 239 |

| Т ехнологические: | |||

| бурильный инструмент |

50 | 50 | 50 |

| бурильные и обсадные трубы | 300 | 480 |

480 |

| порошкообразные материалы | 200 | 600 | 600 |

|

утлещелочной реагент (УЩР) |

50 | 50 | 50 |

| буровой раствор в цистернах | 60 | 550 | 550 |

| ИТОГО |

1345 | 3033 | 3033 |

Для сбора отходов бурения на ППБУ установлены шесть контейнеров вместимостью 3,625 м3 каждый.

Требуемая осадка ППБУ при переходе и в эксплуатации обеспечивается заполнением или осушением цистерн жидкого балласта в понтонах.

Общая численность обслуживающего персонала составляет 73 чел. Персонал размещается в одно- и двухместных каютах.

ТЕХНОЛОГИЧЕСКОЕ И ЭНЕРГЕТИЧЕСКОЕ ОБОРУДОВАНИЕ ППБУ

Комплекс технологического оборудования предназначен для обеспечения всего цикла строительства скважины. Он включает:

комплексную буровую установку в блочном исполнении Уралмаш 6000/200 ППЭМ;

компенсатор вертикальных перемещений бурильной колонны на талевом блоке;

комплект цементировочного оборудования, состоящий из цементировочной насосной станции и системы приготовления тампонажных растворов;

установку для транспортирования и хранения порошкообразных материалов;

компрессорные станции высокого и низкого давлений; лабораторию буровых растворов и грунтов, фотолабораторию; помещение для хранения источников нейтронов; кладовую ЗИП технологического комплекса; комплекс подводного устьевого оборудования;

комплекс палубного технологического оборудования «Поиск» КПТО-1600-0М1;

комплекс каротажного оборудования; глубоководный водолазный комплекс.

Ниже приведена техническая характеристика буровой установки Уралмаш 6000/200 ППЭМ:

Средства механизации.................................................................................. КМСП-6500*, пневмокли

нья, буровой ключ АКБ-3М2-300, пневмораскре-

питель, вспомогательная лебедка (5 т)

Подача инструмента на забой..................................................................... Регулятор подачи долота

__РПД-111

^Комплекс механизмов с дистанционным управлением подъема, переноса и установки свечей.

Комплект цементировочного оборудования, состоящий из трех насосных агрегатов 11-Т и одного агрегата 4Р-700, обеспечивает наибольшее давление 70 МПа при подаче 5,82 л/с и 40 МПа при подаче 35,5 л/с. Оборудование расположено в помещении цементировочных насосов. Циркуляционная система состоит из пяти резервуаров для бурового раствора вместимостью 360 м3. Производительность системы по грубой очистке — 76 л/с, по тонкой очистке — 0,09 м3/с (по песку) и 0,045 м3/с (по илу). Имеется пять резервуаров вместимостью 36 м3 для жидких химических реагентов. Рабочие резервуары для бурового раствора снабжены 11-ю механическими перемешивателями.

Оборудование для очистки и приготовления бурового раствора расположено на верхней палубе на платформе по правому борту. Емкости для бурового раствора установлены на главной палубе по правому борту.

Оборудование для транспортирования и хранения порошкообразных материалов состоит из девяти бункеров хранения, двух разгрузочных (для барита и бентонита), двух циклонов СК-ЦН, системы трубопроводов, запорных и соединительных элементов. Общая полезная вместимость всех бункеров хранения 328,5 м3. Производительность пневмотранспорта при транспортировании: барита — 33,2, бентонита — 33,3, цемента — 50 кг/с.

Компрессорная станция состоит из установки низкого давления, обеспечивающей сжатым воздухом пневмотранспорт, управление буровым комплексом и систему управления подводным устьевым оборудованием; установки высокого давления для обеспечения сжатым воздухом буровой установки, систем натяжения направляющих канатов, морского стояка, систем водолазного комплекса и процесса опробования скважин. В комплект входят три компрессора ВШВ-2,3/230, два блока осушки. Максимальное давление воздуха в системе — 23 МПа, подача одного компрессора —

0,038 м3/с (2,3 м3/мин). Станция размещена на главной палубе по правому борту.

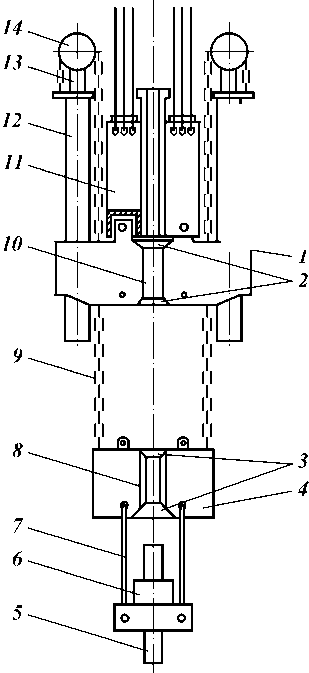

Подводное устьевое оборудование (ПУО) состоит из одного комплекта противовыбросового оборудования 540x210, одного комплекта противовыбросового оборудования 350x700, морских стояков СМ 610 и СМ 406, системы натяжения направляющих канатов, системы управления подводным противовыбросовым оборудованием, дивертором, устьевыми соединениями аварийной акустической системы манифольда и системы управления ПУО.

Стационарно устанавливаемое оборудование размещают на спайдер-ной и верхней палубах, а также подвышечном портале, нестационарно устанавливаемое — на спайдерной и верхней палубах (секции морского стояка, блоки превенторов, телескопической компенсатор, приспособления и инструмент).

Комплекс палубного технологического оборудования «Поиск» состоит из блока устьевого нагревателя, блока сепарации и измерения, мерной емкости, насосного блока, блока приема продукции, блока сжигания, установки утилизации пластовых вод, комплекта трубопроводной обвязки и системы контроля и управления.

Для обслуживания технологического оборудования на ППБУ установлены мостовые электрические краны, подвесные ручные краны и тали. Комплекс энергетического оборудования ППБУ включает: автономные энергетические установки, состоящие из дизель-генераторов, объединенных в единую энергетическую систему, в которую входят основные дизель-генераторы переменно-постоянного тока, тиристорные преобразователи и электропривод постоянного тока, тиристорные преобразователи и электропривод постоянного тока, соединенные по схеме синхронный генератор — тиристорный преобразователь — электродвигатель постоянного тока (аналогично системе, примененной на СПБУ);

вспомогательные дизель-генераторы переменного тока, питающие энергией электроприводы вспомогательных механизмов;

котельную установку, состоящую из двух котлоагрегатов КАВ 2,5/7 производительностью по 0,694 кг/с (2500 кг/ч), трех утилизационных котлов производительностью по 0,111—0,14 кг/с (400 — 500 кг/ч);

две опреснительные установки Д4У производительностью 0,16 —

0,135 кг/с (10—12,5 т/сут) каждая.

На ППБУ имеется 15 щелочных аккумуляторных батарей, объединенных в три параллельно соединенные группы напряжением 27,6 В для питания сигнальных огней «Не могу управлять», автоматики дизель-генераторов, прибора автоматической коммутации проблесковым огнем, предупредительного проблескового огня, пожарной системы жидкостного (химического) тушения и авральной сигнализации при выходе из строя основного питания или его отключении. ППБУ также снабжена пятью щелочными аккумуляторными батареями типа 5НК-125-Т, объединенными в пять параллельно соединенных групп с использованием в каждой группе в одной из батарей трех аккумуляторов напряжением 27,6 В для питания светильников малого аварийного освещения при выходе из строя основного питания или его отключении.

Для питания потребителей, имеющих напряжение, отличное от напряжения судовой сети, на ППБУ установлены соответствующие трансформаторы и преобразователи.

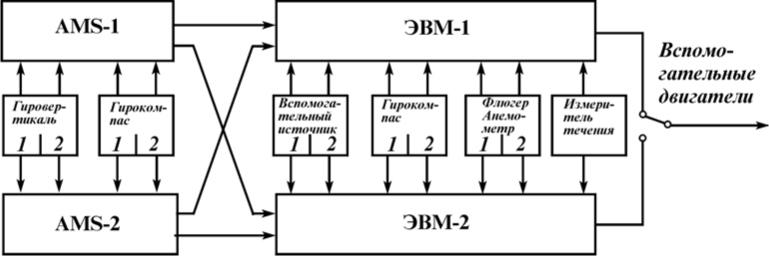

УПРАВЛЕНИЕ И КОНТРОЛЬ РАБОТЫ ППБУ

Управление и контроль работ ППБУ, уровень и объем средств автоматизации должны обеспечивать высокие технико-экономические показатели, удобство эксплуатации и соответствовать требованиям, предъявляемым к судам со знаком автоматизации А2 Правил Регистра РФ. Управление всем комплексом ППБУ осуществляют с главного поста управления (ГПУ), центрального поста управления (ЦПУ), центрального пожарного поста (ЦПП), постов управления буровым и технологическим комплексами и местных постов управления.

ГПУ размещают на палубе рубки 1-го яруса. В помещении ГПУ расположены пост управления положением ППБУ, в том числе погружением и всплытием, и судовой вертолетный командный пункт (СВКП). Пост управления положением ППБУ включает: пульт информационно-измерительной и управляющей системы стабилизации положения ППБУ системы «Якорь», средства внутрисудовой связи, пульт управления погружением и всплытием ППБУ с органами дистанционного управления балластными насосами, арматурой и приборами контроля параметров балластной системы, а также щитом сигнализации системы газоанализа.

СВКП предназначен для управления средствами обеспечения полетов вертолетов и оборудован выносным постом связи с вертолетом, приборами коммутации огней вертолетной площадки и средствами внутрисудовой связи.

ЦПУ расположен в выгородке машинного отделения, имеющего шумопоглощающую изоляцию и систему кондиционирования воздуха. За механизмами машинного отделения оператор наблюдает через иллюминаторы. Из ЦПУ осуществляют контроль и управление электроэнергетической установкой, вспомогательными механизмами, общесудовыми системами и тиристорными преобразователями с периодическим обслуживанием механизмов с местных постов. На пульте ЦПУ в приборных щитах установлены органы управления и приборы контроля.

В помещении ЦПУ расположены: центральный пожарный пост, органы управления пожарными и охлаждающими насосами, приборы контроля параметров пожарной системы, сигнализация о предельно допустимых концентрациях (ПДК) сероводорода, взрывоопасных концентрациях паров нефти и нефтяных газов, о падении давления продува электрооборудования и уменьшении перепада давления между технологическими помещениями. ЦПУ - основное место несения вахты машинной команды, оборудованное средствами внутрисудовой связи.

Пост управления буровыми и технологическими комплексами состоит из постов: бурильщика, бурового мастера, управления буровыми насосами, управления цементировочной системой, управления компрессорной станцией низкого давления.

С поста бурильщика управляют главными электроприводами, компенсатором вертикальных перемещений, ключом АКБ и вспомогательной лебедкой. Пост оборудован органами управления перечисленными механизмами, приборами, средствами внутрисудовой связи, пультом телевизионного контроля подводного устьевого оборудования. С поста бурового мастера осуществляют контроль работы бурового и технологического оборудования, газовый контроль воздушной среды в помещениях и пространствах технологического комплекса и контроль давления продува электрооборудования. Пост снабжен пультом показывающих приборов бурового мастера, приборами системы газового контроля, регистраторами, панелью технологической сигнализации, щитом автоматики газоанализа и продува электрооборудования технологического комплекса, средствами внутрисудовой связи, видеоконтрольным устройством ТВ ПУО, пультом аварийного закрытия превенторов, аппаратурой гидроакустического срабатывания типа «Охта».

Пост управления буровыми насосами установлен в помещении буровых насосов. Он включает пульты управления буровыми насосами и насосом глиноприготовления, пульт показывающих приборов циркуляционной системы и средства внутрисудовой связи. С поста управляют буровыми насосами и насосами глиноприготовления при бурении скважины.

Пульт управления цементировочной системой состоит из поста управления цементировочными насосами, пульта показывающих приборов цементирования, средств внутрисудовой связи. С поста осуществляют контроль и управление цементировочной системой при цементировании скважин. Пост установлен в помещении цементировочных насосов.

Пост управления компрессорной станцией находится в помещении компрессорной станции и состоит из щита управления компрессорами воздуха низкого давления и средств внутрисудовой связи. С поста осуществляют контроль и управление компрессорами воздуха низкого давления для технических нужд.

Местные посты управления расположены непосредственно у механизмов и предназначены для управления ими.

ППБУ также снабжена системами контроля и управления, включая дистанционное автоматическое управление работой основных и вспомогательных механизмов, основных и вспомогательных технологических и общесудовых установок и устройств.

ППБУ располагает:

системой контроля и управления механической установкой;

системой контроля и управления вспомогательными механизмами и системами;

системой контроля и управления судовыми системами;

системой контроля и управления судовой электростанцией;

системой контроля и управления охлаждением тиристорных преобразователей;

системой контроля и управления положением ППБУ;

системой контроля крена, дифферента и осадки;

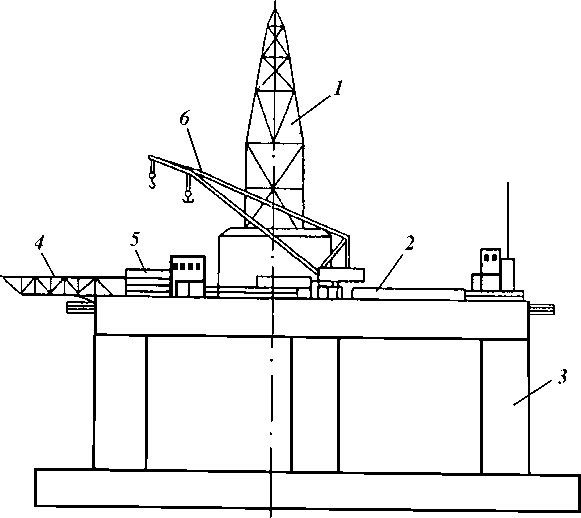

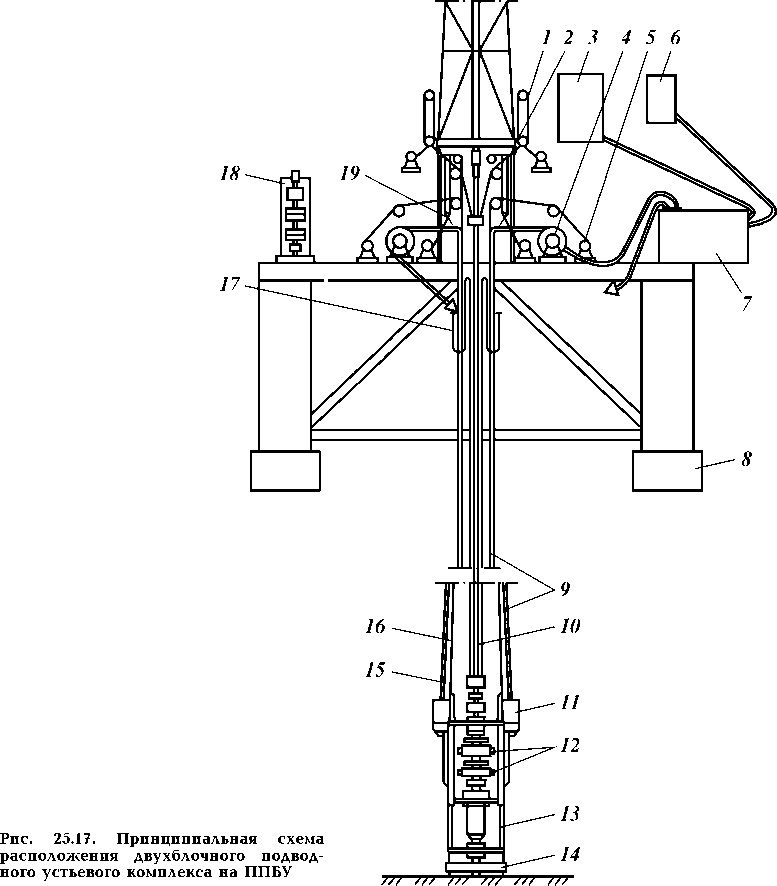

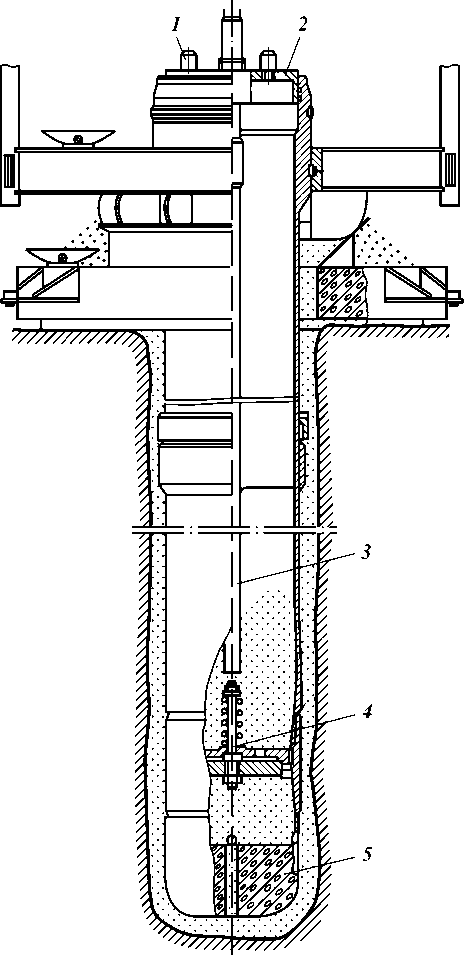

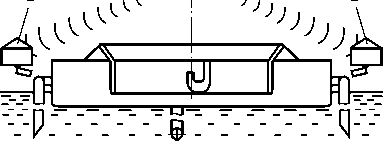

Рис. 25.7. Схема расположения оборудования на ППБУ типа «Шельф»:

1 — вышка; 2 — трубы; 3 — ППБУ; 4 — вертолетная площадка; 5 — жилые и культурнобытовые помещения; 6 — поворотный кран грузоподъемностью 63 т

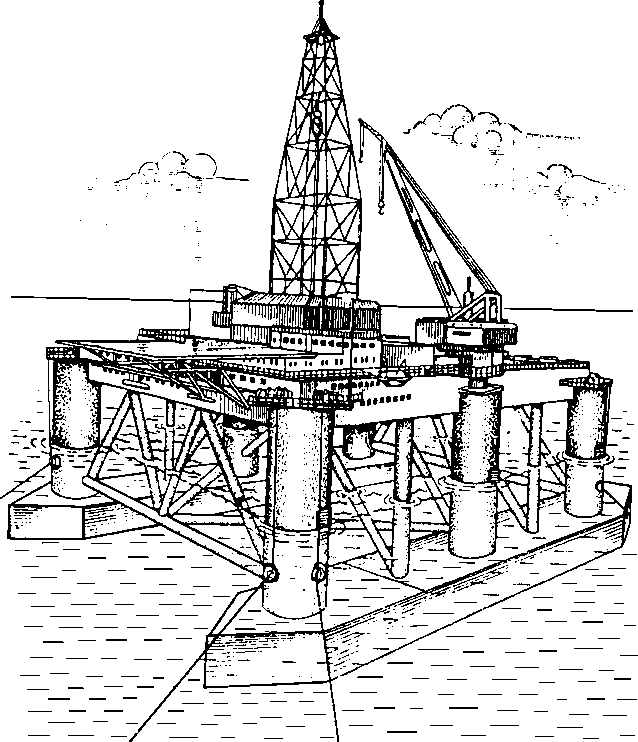

Рис. 25.8. Общий вид ППБУ типа «Шельф»

системой централизованного контроля;

системой контроля технологических процессов строительства скважин;

системой газового контроля технологических помещений; системой контроля давления продува электрооборудования и перепада давления в технологических помещениях;

системой контроля и управления комплексом оборудования опробования и освоения скважин «Поиск».

На рис. 25.7 показана схема расположения мест установки оборудования на ППБУ типа «Шельф», а на рис. 25.8 — общий вид этой ППБУ.

ПЕРЕГОН ППБУ НА НОВУЮ ТОЧКУ

Перед транспортированием проводят подготовку установки, заключающуюся в проверке оставшихся технологических и судовых запасов,

которые можно оставить на установке, исходя из обеспечения требуемой осадки и остойчивости при перегоне, убирают якорные цепи в цепные ящики, а якоря укладывают на специальные кронштейны.

Если буксировку проводят в пределах площади бурения и при благоприятной погоде, то переход допускается осуществлять при осадке, т.е. без всплытия установки.

Остойчивость ППБУ проверяют по формуле

K = Mc/Mv > 1,3,

где Мс - опрокидывающий момент; Mv - кренящий момент.

До начала транспортирования разрабатывают проект перегона, в котором в зависимости от района плавания, расстояния, достоверности и долгосрочное™ метеопрогноза указывают скорость буксировки, мощность и схему расположения буксиров и другие мероприятия, обеспечивающие безопасное транспортирование.

Буксировку ППБУ осуществляют с ограничением по погодным условиям. Обычно волнение ограничивается 5-6 баллами и ветер - 7-8 баллами. В практике расчеты прочности узлов и системы буксировки выполняют в соответствии с требованиями контролирующих органов и с учетом накопленного опыта. Основа определения расчетных нагрузок - скорость буксировки и нагрузки в наихудшем их сочетании. Если имеются две точки крепления буксиров, то буксировочные узлы рассчитывают каждый в отдельности на прочность, исходя из приложения к каждому полной буксировочной нагрузки на ППБУ.

Буксирное оборудование обычно включает в себя лебедку, буксирный трос, амортизационные узлы, устройства и снаряжения.

Лебедка должна быть надежно закреплена и иметь достаточное тяговое усилие для выбирания троса на барабан лебедки. Буксир должен иметь резервный буксирный трос на своем барабане для быстрой замены случайно разорвавшегося троса. Кроме статического тягового усилия, трос должен выдерживать и динамические нагрузки, вызываемые движением буксира и буксируемой установки. Коэффициент запаса буксируемого троса рекомендуется равным 2,5. Так как около 30 % повреждений троса происходит на кормовой палубе, то рекомендуется подготовить палубу в местах трения троса, обеспечивая его защиту различными защитными средствами.

По окончании транспортирования ППБУ наводят на точку бурения, по имеющейся схеме развозят якоря и якорные цепи. При наводке установку располагают таким образом, чтобы направление максимальной удерживающей силы системы удержания совпадало с направлением максимальных внешних воздействий окружающей среды. После раскладки всех якорей подтягивают якорные цепи, предварительно создавая их натяжение.

Натяжение определяется условием, при котором смещение ППБУ от начального положения при действии максимальных внешних сил было в допустимых пределах. Эти пределы для различных районов разные. По окончании раскладки якорей ППБУ переводят в рабочее положение путем заполнения балластом нижних понтонов до расчетного значения осадки для рабочего положения ППБУ.

При определении типа ППБУ для конкретного района работ изучают окружающую среду и, располагая достоверными данными о скорости ветра, высоте волн, скорости течения, ледовой обстановке и другими сведениями, приступают к рассмотрению характеристики ППБУ, ее возможности по обеспечению безопасности ведения буровых работ в этом районе с наибольшей экономической отдачей.

Особенностью эксплуатации ППБУ при бурении скважин является то, что такая установка, в отличие от СПБУ, находится на плаву и жестко не связана с морским дном. Связь ППБУ с морским дном осуществляется через водоотделяющую колонну (морской стояк). Ее верхний подвижный конец присоединен к ППБУ, а нижний с помощью телескопического соединения — к верхнему концу нижней секции, нижний конец которой шарнирно прикреплен к подводному устьевому оборудованию (ПУО), установленному на морском дне.

Морской стояк обеспечивает замкнутую циркуляцию бурового раствора и изоляцию ствола бурящейся скважины от морской воды. Находящаяся в морском стояке бурильная колонна подвешена через компенсатор вертикального перемещения на талевом блоке. Телескопическое соединение морского стояка и наличие компенсатора вертикального перемещения обеспечивают ограниченное перемещение ППБУ по вертикали по отношению к ПУО, жестко закрепленному на морском дне. Горизонтальное перемещение ППБУ по отношению к устью скважины ограничивается допустимой гибкостью бурильной и обсадной колонн и конструкции шарнира морского стояка. Обычно горизонтальное перемещение составляет 3 — 5 % глубины моря. Вертикальное перемещение ограничивается длиной хода компенсатора.

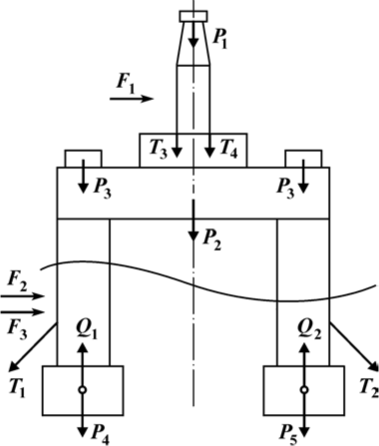

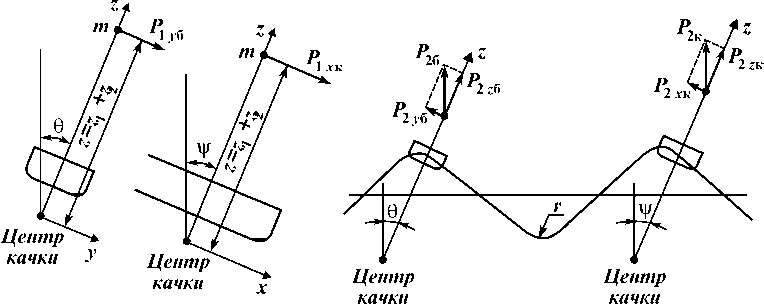

На рис. 25.9 показана схема сил, действующих на ППБУ. Эти силы подразделяют на три группы. К первой группе относят F1, F2, F3 — силы

внешних воздействий (ветра, волн, течений); ко второй — Р2 — постоянные силы тяжести ППБУ; Q1, Q2 — силы поддержания ППБУ;

Р3 — силы тяжести технологических и судовых запасов, относящихся к медленно изменяющимся нагрузкам; к ним относятся также силы тяжести Р4, Р5 балласта в нижних понтонах. И, наконец, в третью группу входят Pi — допускаемая максимальная нагрузка на кронблок буровой вышки, создаваемая бурильной или обсадной колонной; Т1, Т2 — функциональные нагрузки от натяжения якорных цепей; Т3, Т4 — функциональные нагрузки от сил натяжения морского стояка.

Рис. 25.9. Схема сил, действующих на ППБУ

В процессе спускоподъемных операций нагрузка на кронблок изменяется в широких пределах — от нуля до максимального значения. Изменяются также нагрузки от натяжения морского стояка, якорных цепей, технологических и судовых запасов, сил тяжести балласта. Воздействие нагрузок от этих сил вызывает вертикальные и горизонтальные перемещения ППБУ. Эти перемещения ограничиваются конструкцией узлов и материала бурильной и обсадной колонн, а также конструкцией узлов морского стояка.

Современные ППБУ в режиме бурения могут выдерживать воздействие волн высотой 10—12 м, скорости ветра 18 — 24 м/с, скорость течения 1,5 м/с и более. Например, ППБУ нового поколения «Зейн барнес», рассчитанная на работу в водах до 1520 м, может бурить при ветре 38 м/с и высоте волн 20 м.

С увеличением скорости ветра и высоты волн выше допускаемых для данного типа установки бурение прекращают и ППБУ переводят в другой эксплуатационный режим — штормовой отстой. Для этого бурильную колонну поднимают из скважины, ослабляют натяжение якорных цепей, тросов, морского стояка в целях уменьшения действия на них усилий от ветра и волн. При этом горизонтальные перемещения допускаются, равные 7 — 10 % глубины моря. Подход судов и посадка вертолета запрещаются.

В случае жесткого шторма бурильные свечи убирают и укладывают их в горизонтальное положение на палубные стеллажи. Морской стояк разбирают и секции укладывают на палубу. Якорные цепи ослабляют больше, чем в первом случае. Во избежание ударов волн в конструкцию верхнего корпуса ППБУ увеличивают клиренс установки путем откачки балласта из нижних понтонов и уменьшения осадки. Указанные операции проводят в соответствии с требованиями нормативных документов, правил, предписаний и т.п.

Расположение подводного устьевого комплекса на морском дне внесло специфику не только в технологию бурения, но и в технологию крепления скважин. В частности, спуск, цементирование и герметизация обсадных колонн с плавсредств требуют определения допустимой скорости спуска обсадной колонны с учетом вертикального перемещения ППБУ для предотвращения гидравлического разрыва пласта; надежности ее подвески с помощью специальных подводных колонных устройств, заменяющих традиционную колонную головку, применяемую на суше.

25.6. БУРОВЫЕ СУДА (БС)

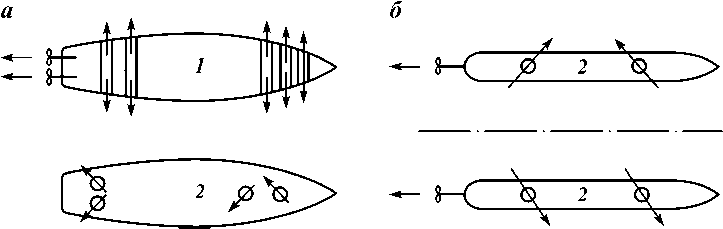

НАЗНАЧЕНИЕ И ОСОБЕННОСТИ КОНСТРУКЦИИ

Удаление районов буровых работ от береговых баз, сложность и малая скорость буксировки, а также небольшая автономность снижают эффективность использования полупогружных буровых установок, поэтому для поискового и разведочного бурения в отдаленных районах применяют буровые суда.

Конструктивная особенность бурового судна — расположение на палубе оснащенной буровой вышки с подвышечным основанием, а внутри судна и на палубе — комплекса бурового и другого технологического оборудования и систем, обеспечивающих бурение нефтяных и газовых скважин в морских экваториях.

Обычно буровую вышку устанавливают в центральной части судна и скважину бурят через шахту, встроенную в судне. На некоторых судах после окончания бурения скважины буровые вышки опускают с помощью специальных устройств и укладывают в горизонтальном положении.

Основным режимом эксплуатации буровых судов является бурение скважины (85 — 90 % всего времени эксплуатации судна). В связи с этим форма корпуса и соотношение главных размеров определяются требованиями устойчивости и обеспечения стоянки с возможно малыми перемещениями. Вместе с тем форма корпуса должна соответствовать скорости передвижения судна не менее 10 узлов. Характерная особенность для буровых судов — малое отношение ширины к осадке, равное 3 — 4. Причем наблюдается тенденция уменьшения этого отношения, что можно объяснить расширением районов работы и требованиями повышения мореходности. Выбор главных характеристик судна зависит от требуемой грузоподъемности, которая определяется расчетной глубиной бурения скважин и автономностью судна.

Дедвейт современных буровых судов достигает до 5000 — 7000 т. Он включает жидкое топливо, жидкий буровой раствор, порошкообразные материалы, химические реагенты для приготовления бурового раствора, цемент, питьевую, техническую и пресную воду, обсадные и бурильные трубы, другие материалы и оборудование. Например, дедвейт бурового судна «Валентин Шашин» составляет 6990 т.

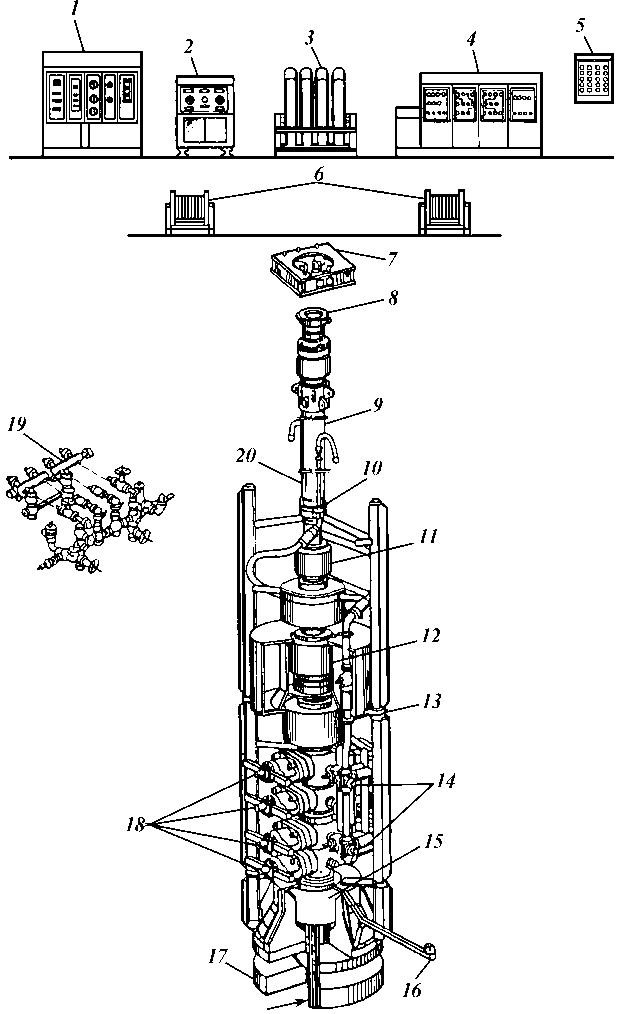

Дизель-электрическое буровое судно «Валентин Шашин» предназначено для бурения поисковых и разведочных нефтяных и газовых скважин глубиной до 6500 м на глубинах акваторий морей и шельфа до 300 м.

Корпус судна, оборудование, трубопроводы, кабели, расположенные на верхней палубе судна, изготовлены из материалов, обеспечивающих устойчивость к длительному воздействию низких температур (до —40 °С). Запасы расходных материалов, продовольствия, пресной воды и другие должны обеспечивать работу судна в течение 100 сут.

Производство буровых работ обеспечивается судном при перемещениях судна и метеорологических условиях, указанных в табл. 25.3.

Максимально допустимое отклонение судна от центра скважины при бурении скважины 0 — 5 % глубины воды, а при находящейся в скважине бурильной колонне (без ведения бурения) — 5—16 % глубины воды. Минимальная температура воздуха, при которой судно можно эксплуатировать для ограниченного района эксплуатации, составляет —25 °С. Максимальная температура воды +32 °С, минимальная —3 °С.

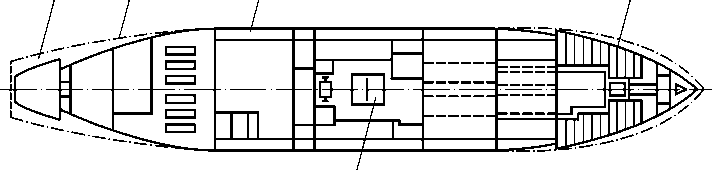

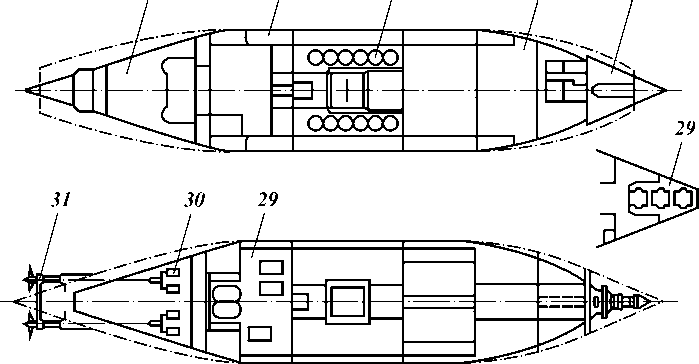

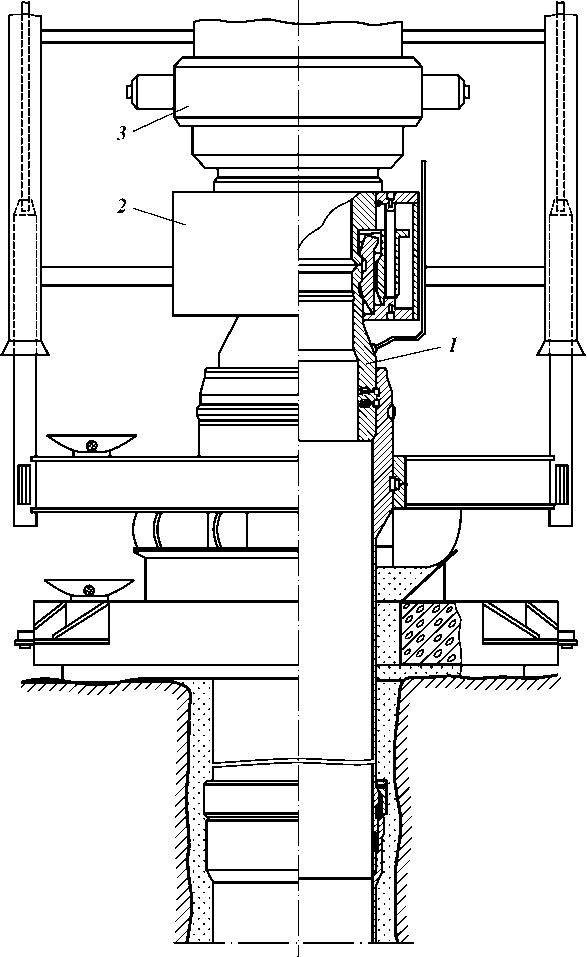

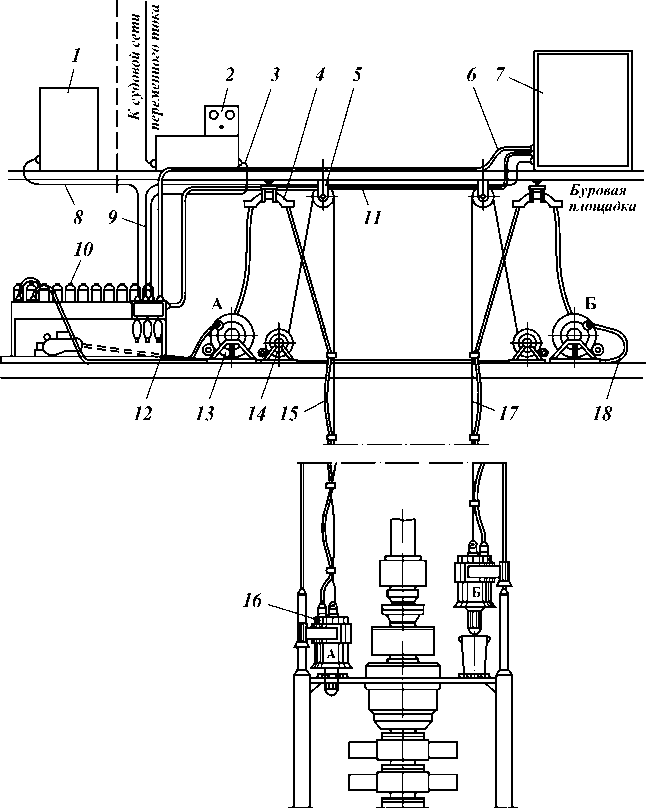

Безопасность судна обеспечена благодаря двойным бортам средней части корпуса. Спасательные средства рассчитаны на 100 чел. Фекальносточные воды обрабатывают в двух установках биологической очистки. Твердые осадки обработки складируют в контейнерах и периодически удаляют на берег. Нефть, извлеченная из бурового раствора, сжигают в специальной форсунке на факеле. Буровое судно состоит из трех отделений (рис. 25.10).

1. Носовое отделение разделено тремя твиндеками. В твиндеке № 3 (4100 мм от килевой линии) имеется помещение подруливающих устройств и вспомогательных двигателей. В твиндеке № 2 (7155 мм над килевой линией) 28 размещены: рефрижераторные помещения для сухой провизии, ус-

|

Максимальные условия буре | Предельные случаи сочетания | Предельные условия плава |

|||

| № п/п |

Фактор | ния | I | II | ния (выживания) |

| (метеорологический параметр) | Совместная нагрузка от факторов 1 — 6 и рабочих нагрузок | Совместная нагрузка от факторов 1, 3, 4, 6 | |||

|

1 | Скорость ветра, м/с |

51,8 | 34 | 51,8 | 51,8 |

| 2 |

Постоянный крен, градус | 3 | 2 | 3 | — |

| 3 | Бортовая качка (полуамплитуда), градус |

10/10 | 5/10 | 10/10 |

30/10 |

| 4 |

Килевая качка (полуамплитуда), градус | 4/10 | 2/12 |

14/10 | 3/10 |

| 5 | Вертикальная качка, м |

3,6/8 | 3,6/8 | 6,6/8 |

— |

| 6 |

Нагрузка (груз) на крюке, кН |

33,8 | 22,5 | Нет |

— |

| 7 |

Нагрузка от собственного веса подсвечника, кН | 18 |

18 | 9 | |

| Примечания: 1. Для всех видов качки в знаменателе указаны периоды в секундах. 2. Центр бортовой качки (ниже основания буровой вышки) равен 13,2 м. |

|||||

тановка для очистки сточных вод, две емкости для питьевой и две для бытовой воды. В твиндеке № 1 (10055 мм над килевой линией) 23 размещены кладовые для сухой провизии, вещевые кладовые, туалеты, баня, каюты для экипажа. В носовом отделении под главной палубой расположен форпик с цепными ящиками. В носовой части, в районе главной палубы 18, расположены: камбуз, прачечная, туалеты, помещения для хранения белья, столовые, каюты, палуба полубака 13 с якорной лебедкой и люком над помещением подруливающих устройств. В палубной надстройке размещены: служебные помещения, лазарет, каюты и туалеты, шлюпочная палуба 11 с двумя спасательными шлюпками 4, каютами с туалетами. В носовом отделении имеются также палуба ходового мостика 14 с рулевой и штурманской рубкой 5, радиорубкой, помещением для системы автоматического позиционирования и помещением для кондиционирования воздуха, верхняя палуба 12 с мачтой. Под твиндеком № 2 (6000 мм над килевой линией) 27 размещен трюм для хранения бурильных труб и установлены восемь емкостей для топлива, два креновых и два дифферентных танка и один балластный.

На высоте 3600 мм над килевой линией расположены кладовая с люком в твиндеке. У правого и левого бортов имеются цистерны для хранения сточных вод по 20 м3 каждая. На твиндеке размещены два трюма для складирования обсадных труб. Погрузочно-разгрузочные операции с трубами осуществляют краном через длинные люки на главной палубе. На этой же палубе установлены стеллажи для обсадных труб и секций водоотделяющей колонны. У правого борта находится кран 3 грузоподъемностью 40 т для погрузочно-разгрузочных операций.

2. В средней части судна расположены палуба обработки бурового раствора 15, буровая шахта 26 для пропуска бурового инструмента, подводного противовыбросового оборудования и других механизмов для производства буровых работ, а также колодец для водолазного колокола. Слева и справа от буровой шахты на палубе танков установлены бункеры 6 для цемента барита и бентонита.

Перед буровой шахтой, со стороны носовой части, смонтированы узлы гидравлической системы натяжного устройства. В этой части имеется также танк для пресной буровой балластной воды. На твиндеке № 2 (6800 мм над килевой линией) 25 за водолазным колодцем расположены лаборатория бурового раствора, кладовые для рекуператоров и компрессорная.

Твиндек № 1 (9300 мм над килевой линией) служит для хранения пре-венторного оборудования с поворотными платформами под буровой шахтой. По левому и правому бортам находятся мастерская превенторного оборудования, склады, компрессорное отделение, склад баллонов сжатого воздуха, декомпрессорные камеры, лаборатория и аппаратная подводного телевидения.

26

24 25 6 27 28

Рис. 25.10. Буровое судно «Валентин Шашин»:

а — вид сбоку; б — планы главной палубы, буровой площадки, палубы бурового раствора, верхней палубы, палубы шлюпок, вертолетной площадки, полуюта, капитанского мостика, палубы обработки бурового раствора, палубы мостика, палубы полубака и др., в — планы ах-герника, палубы бортовых цистерн, твиндеков и пр.

По левому борту размещены три цистерны циркуляционной системы бурового раствора, на которых установлены вибросита, дегазаторы, песко-отделители и другое оборудование для приготовления бурового раствора и его очистки.

На верхней палубе расположены вентиляторы и кабина бурового мастера. На буровой площадке 10 размещена оснащенная буровая вышка 1, портал 2, ротор, лебедка и другое оборудование. На палубе бортовых цис-

терн 22 установлены цистерны для бурового раствора, одна цистерна для химикатов, насосы для бурового раствора, цемента и т.д. (9300 мм над килевой линией).

Склад для мешков сыпучих материалов размещен на твиндеке № 2 (6800 мм над килевой линией) 24.

На главной палубе 18 установлены стеллажи для хранения труб 19, секции водоотделяющей колонны 17 и платформа с тележкой для подачи этих секций к центру скважины. У левого борта размещена платформа с оборудованием для опробования скважины и кран 8.

3. В кормовой части судна расположены полуют 16, отделение движителей 31 с приводами 30 и помещение буровых и вспомогательных насосов 29. Под твиндеком № 3 (4100 мм над килевой линией) 24 находится помещение для распределительных щитов, трансформаторов и др. Главное машинное отделение, пост управления, отделение вспомогательных механизмов и емкости для жидкого топлива и масла размещены на твиндеке № 2 (7600 мм над килевой линией) 21. На верхней палубе (9300 мм выше килевой линии) в ахтерпике 20 размещены рулевая машина и кладовая. В этой части также расположены: на главной палубе — вентиляционное отделение, мастерские, помещение аварийного генератора, котельное отделение, установка для сжигания отходов, одна рабочая шлюпка и кладовые, палуба юта со швартовым оборудованием и двумя спасательными шлюпками; в надстройке — вентиляционная, помещение для ацетилена, углекислоты, кислорода, фонарная кладовая. Над надстройкой с удлиненной платформой расположены каротажная установка, вертолетная площадка 7 с предохранительной сеткой, две стрелы для сжигания продуктов опробования скважины и площадки 9.

Взлетно-посадочная площадка (ВПП) 7 для взлета и посадки вертолетов ограждена брусом (комингсом). На ВПП предусмотрены устройства для швартовки и закрепления вертолета.

Технология бурения морских нефтяных и газовых скважин в основном не отличается от технологии бурения скважин на суше. Однако бурение скважин с буровых установок, находящихся на плаву (БС, ППБУ) во время проводки скважин, имеет некоторые особенности.

Буровое судно во время бурения перемещается относительно подводного противовыбросового устьевого оборудования, размещенного над устьем бурящейся скважины и закрепленного на морском дне. Для компенсации вертикальных перемещений бурильной колонны между талевым блоком и крюком монтируют специальное устройство — компенсатор вертикальных перемещений. Горизонтальные перемещения судна компенсируются специальным устройством — водоотделяющей колонной (стояком), устанавливаемым между подводным противовыбросовым оборудованием и палубой установки.

Буровая вышка испытывает дополнительные динамические нагрузки, возникающие во время качки, как при бурении, так и при переходе с оконченной бурением скважины на новую точку.

Циркуляционную систему промывки скважины, очистки и приготовления бурового раствора выполняют закрытой и замкнутой, так как применение открытой желобной системы вследствие качки судна затруднено.

Монтажная схема размещения технологического оборудования также отличается от схем на суше. Технологическое оборудование расположено на буровом судне с таким расчетом, чтобы при обеспечении технологических требований проводки скважины не нарушить общесудовых требований к проектированию буровых судов (мореходные качества, прочность, безопасность плавания и работы в открытых морских акваториях, а также другие требования соответствующих компетентных органов надзора за производством работ в морях). Остальные узлы бурового оборудования аналогичны узлам, применяемым на суше.

Рассмотрим технологическое оборудование, используемое на судне «Валентин Шашин».

Буровая вышка башенного типа, в соответствии с принятой в мировой практике методикой расчетов, рассчитана на четыре случая сочетания нагрузок, приведенных в табл. 25.3. Вышка оснащена механизмами спускоподъемных операций типа «V» фирмы «Байрон Джексон», компенсатором для компенсации вертикальных колебаний «NI Шаффер XS», талевым блоком, крюком, вертлюгом с допускаемыми нагрузками до 4900 кН, гибкими буровыми шлангами на рабочее давление 34,0 МПа.

Сварная конструкция подвышечного основания служит рабочей площадкой и базой для установки буровой вышки, шести натяжных устройств водоотделяющей колонны и направляющих шкивов натяжных устройств. В центральной части пола основания имеется проем размером 4100x4100 мм для пропуска блока ПУО. Двери в носовой части приводятся в движение пневмодвигателями мощностью 3,3 кВт. В кормовой части размещена площадка с тележкой для затаскивания секций водоотделяющей колонны в буровую. Под полом основания расположены три рабочие откидные площадки. В центре пола основания установлен ротор с проходным отверстием стола 1257 мм.

Кабина бурового мастера включает: пульт управления буровой лебедкой;

пульт управления устройством натяжения водоотделяющей колонны; пульт управления подводными превенторами;

дисплей автоматической системы удержания судна в заданной точке; мнемосхему управления потоком бурового раствора и др.; переговорное устройство и другое оборудование (указатели нагрузки на крюке, частоты вращения и вращающего момента ротора, расхода бурового раствора на входе и выходе из скважины, давления бурового раствора, содержания газа в буровом растворе, объема раствора в рабочих емкостях, плотности и температуры бурового раствора на входе и выходе из скважины, числа ходов бурового насоса, разности расхода бурового раствора на выходе и выходе).

На полу буровой размещены две пневматические лебедки с допускаемыми нагрузками соответственно 18 и 32 кН.

Система натяжения стояка состоит из трех пар натяжных устройств. С ее помощью регулируют натяжение каждого поддерживающего каната, прикрепленного к верхней части водоотделяющей колонны. Канат проходит через два двойных шкива на каждом конце натяжной системы и прикреплен к фиксатору на натяжном устройстве. Два натяжных устройства соединены со стальными тросами по противоположным сторонам стояка и, работая в паре, обеспечивают одинаковое натяжение каждой линии:

Максимальное натяжение каната, кН Максимальный ход, м:

360

каната,

поршня.

Натяжное устройство поддерживает требуемое натяжение канатов путем подтягивания или разматывания каната в зависимости от перемещения судна, вызванного волнением. Натяжной канат пропущен через шкивы подвижного и неподвижного концов натяжного устройства и представляет собой полиспастную систему.