^ л оборудование для механизации 24 и автоматизации глава технологических процессов

^ л ОБОРУДОВАНИЕ ДЛЯ МЕХАНИЗАЦИИ

24 И АВТОМАТИЗАЦИИ

глава ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

24.1. АВТОМАТИЗАЦИЯ ПОДАЧИ ДОЛОТА

Под подачей долота понимают его вертикальное перемещение на забое, которое осуществляется опусканием ведущей трубы на некоторое расстояние в результате ослабления (оттормаживания) тормоза лебедки.

Не следует смешивать величину подачи, выполняемой сверху бурильщиком или автоматом, с глубиной погружения долота в породу, так как колонна бурильных труб не является абсолютно жесткой системой и в зависимости от возникающих в ней усилий испытывает упругие деформации, компенсирующие разность между подачей и глубиной погружения долота. Таким образом, погружение долота всегда меньше подачи инструмента, и в то же время любое погружение долота происходит только в результате подачи инструмента. В этом органическая связь и принципиальное различие двух указанных понятий.

Подача инструмента, осуществляемая бурильщиком на поверхности, должна быть плавной, непрерывной и обеспечивающей такое удельное давление долота на забой, которое превышало бы сопротивляемость горных пород разрушению и обусловливало наиболее эффективную скорость их разбуривания. Инструмент подается с помощью подъемного механизма — буровой лебедки, оборудованной мощным тормозным устройством и талевой системой.

Автоматизация и механизация буровых работ, помимо того, что они являются основными путями облегчения труда и повышения безопасности, приобретают особое значение в связи с увеличением глубин, роста мощностей буровых двигателей и внедрением форсированных режимов бурения.

В настоящее время в большинстве случаев передача веса инструмента на забой скважины осуществляется бурильщиком вручную. Он должен хорошо знать условия бурения в районе и в соответствии с этим регулировать подачу инструмента. Выдержать равномерность подачи с помощью тормоза лебедки чрезвычайно трудно. Ручная подача очень утомляет бурильщика, так как ему приходится одновременно внимательно следить за измерительными приборами, напрягать зрение, слух и, держась за ручку тормоза, по физическому ощущению судить о характере работы долота на забое. Мастерство современного бурильщика обусловливается его физической натренированностью. Она приобретается годами и требует своеобразного таланта, особых физических и психических данных.

Равномерная подача в пределах заданного усилия на забой достигается механизированной подачей. При этом должны быть выполнены следующие основные требования:

скорость подачи инструмента должна устанавливаться автоматически в соответствии с крепостью проходимых пород и степенью изнашивания долота;

скорость подачи должна плавно регулироваться в широких пределах от нескольких десятков метров в час при бурении в мягких до нескольких сантиметров в крепких породах;

при остановке гидравлического забойного двигателя, а также при значительных перегрузках двигателя должен быть предусмотрен реверс системы — подъем долота с забоя;

автомат должен быть прост и надежен в эксплуатации.

Все известные системы устройств для подачи долота (УПД) можно разделить на следующие четыре основные группы.

1. Автоматы подачи, работающие в зависимости от выделяемой на бурение мощности.

2. Автоматы подачи, работающие в зависимости от натяжения талевого каната (нагрузки на долото).

3. Регуляторы подачи, осуществляющие равномерную подачу инструмента (регуляторы отличаются от автоматов подачи в основном тем, что у них отсутствует реверс бурильной колонны).

4. Стабилизаторы веса, осуществляющие подачу инструмента при постоянстве заданной осевой нагрузки на долото.

Существует ряд конструкций УПД. В последнее время на промыслах России достаточно широко применяют автоматический регулятор типа РПДЭ-3 (регулятор подачи электрический). Он предназначен для поддержания режимов бурения нефтяных и газовых скважин гидравлическими забойными двигателями и ротором (при бурении электробуром чаще используют автоматический регулятор типа БАР).

РПДЭ-3 обеспечивает:

поддержание заданного значения осевой нагрузки на долото (нагрузка задается бурильщиком с пульта управления);

поддержание постоянной скорости подъема или подачи бурильной колонны (скорость также задается бурильщиком с пульта управления).

Согласно схеме РПДЭ-3 (рис. 24.1), осевая нагрузка на долото измеряется с помощью электрического датчика 6 и передается на пульт управления 5, где сравнивается со значением Р0, задаваемым бурильщиком. Разность сигналов ДР поступает на усилители, установленные в станции управления 1. Усилители действуют на обмотку возбуждения мотор-генератора 2, вращаемого асинхронным электродвигателем с питанием от системы электроснабжения буровой. Генератор 2 питает двигатель постоянного тока 3, установленный на приводе редуктора 4 и соединенный через цепную передачу муфты с подъемным валом лебедки.

Рис. 24.1. Схема регулятора подачи РПДЭ-3

Режим поддержания заданного значения скорости подачи (или подъема) бурильной колонны можно применять для проработки скважины, аварийного подъема бурильного инструмента при отказе главного привода и т.п.

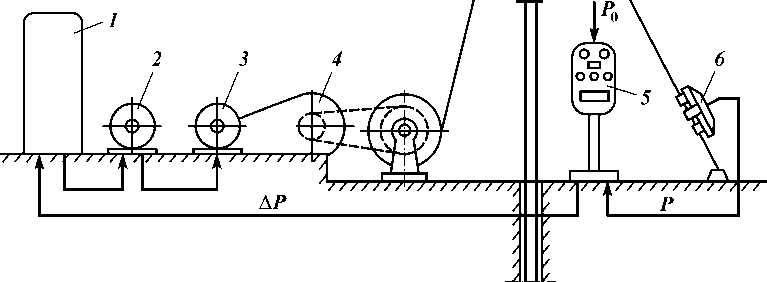

Заданная осевая нагрузка на долото автоматически поддерживается с помощью стабилизаторов веса. На промыслах используют стабилизаторы веса типа СВМ (конструкции ВНИИБТ и др.). Их можно устанавливать на буровых лебедках при наличии пневмосистемы с давлением воздуха 0,6 —

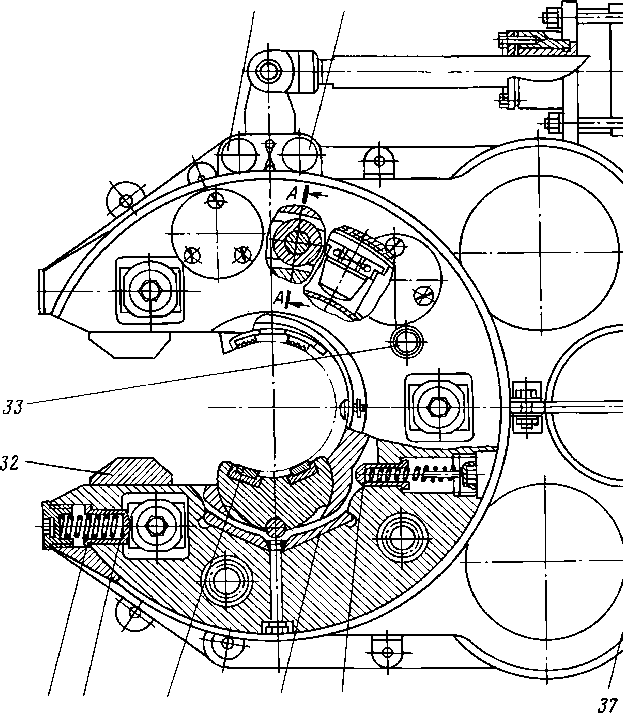

0,9 МПа. СВМ (рис. 24.2) состоит из исполнительного пневматического поршневого механизма, соединяемого с рукояткой ленточного тормоза буровой лебедки; пульта управления с электроконтактным манометром и рукоятками для установки осевой нагрузки на долото и значения подачи инструмента за один импульс; механизма обратной связи, соединяемого с барабаном лебедки с помощью фрикционного ролика; соединительного электрического кабеля. Перед включением СВМ в работу по шкале прибора на пульте управления задается значение осевой нагрузки на долото, которое необходимо поддерживать в процессе бурения. СВМ осуществляет импульсную подачу бурильной колонны, прерывая или возобновляя ее в процессе бурения, если фактическая нагрузка на долото отличается от заданной более чем на ±3 кН по гидравлическому индикатору веса. При необходимости бурильщик может в любой момент затормозить лебедку простым нажатием на тормозную рукоятку и тем самым вывести СВМ из действия.

Применительно к типу буровой установки регуляторы подачи долота подразделяют на следующие модификации:

РПДЭ-3-125 (для буровых установок типа Уралмаш 125БД Уралмаш 125БЭ);

ж

Рис. 24.2. Принципиальная схема стабилизатора веса типа СВМ:

1 — лебедка; 2 — механизм обратной связи; 3 — индикатор веса; 4 — пульт управления; 5 — исполнительный механизм

РПДЭ-3-125/160 (Уралмаш 125ДГ, Уралмаш 125Э, Уралмаш 160ДГ, Уралмаш 160Э);

РПДЭ-3-200 (Уралмаш 200ДГ-111, Уралмаш 200Э);

РПДЭ-3-80/125 (БУ-80БрД, БУ-80БрЭ, БУ-125БрД, БУ-125БрЭ);

РПДЭ-3 (Уралмаш 4Э-70, Уралмаш 3Д-70, Уралмаш 6Э-61).

Основные технические данные регуляторов подачи долота для разных буровых установок приведены в табл. 24.1.

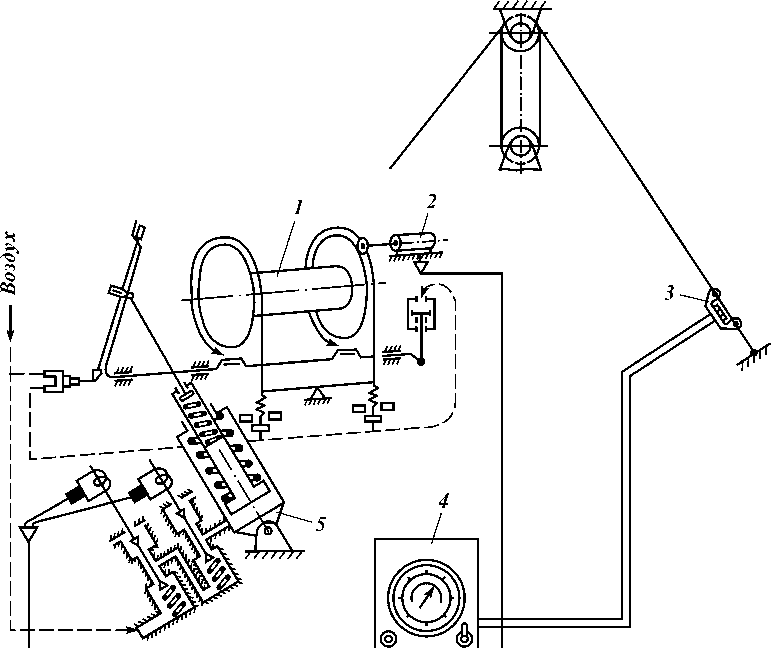

Указанные модификации регуляторов подачи различаются в основном конструкцией силового узла и типом применяемых электрических машин. Упрощенная схема регулятора РПДЭ-3 изображена на рис. 24.3.

Перед монтажом регулятора подачи долота РПДЭ-3 на буровой необходимо подготовить к работе его узлы.

1. Станция управления:

а) проверить правильность установки станции по уровню, отклонение от вертикального положения не должно превышать 5°; проверить отсутст-

|

Буровая | |||

| Показатель | БУ3200/200* |

БУ3200/200ЭУК3МА | БУ5000/320ДГУ-1; БУ5000/320ДГУ-Т |

| Мощность электро | 55 | 90 |

53/55 |

| двигателя, кВт Номинальная частота | 1120 | 1000 | |

|

вращения вала электродвигателя, мин-1 Передаточное число |

31,5 | 25 | 50 |

| редуктора Максимальное уси | 1800 | 2200 |

|

| лие, развиваемое на канате буровой лебедки, кН Скорость подачи ин | 0,02 | 0,035 | 0,024 |

|

струмента, м/с Габаритные размеры, мм: длина | 1762 | 2400 | 2295 |

| ширина | 1587 | 3150 |

1610 |

| высота |

1427 | 1980 | 955 |

| Масса, кг | 1462 | 4555 | 1951 |

| * С дизель-гидравлическим и электрическим (переменного тока) приводами | |||

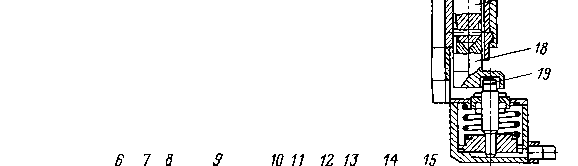

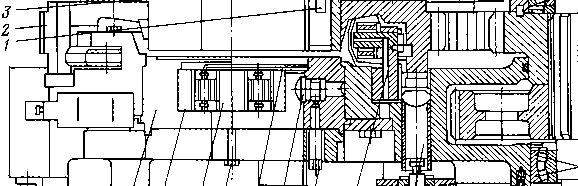

Рис. 24.3. Упрощенная схема регулятора подачи долота РПДЭ-3:

1 — талевая система; 2 — цепная передача; 3 — лебедка; 4 — силовой узел; 5 — исполнительный двигатель; 6 — мотор-генератор; 7 — бурильная колонна; 8 — долото; 9 — магнитные усилители; 10 — полупроводниковый усилитель ППУ-1; 11 — станция управления; 12 — переключатель; 13 — рукоятка; 14 — зубчатая передача; 15 — неподвижный конец талевого каната; 16 — рессорный датчик веса типа ДРВ-2б; 17 — установка веса; 18 — установка скорости; 19 — прибор V2; 20 — пульт управления

|

установка | ||||

|

БУ5000/320ЭР-0; | ||||

| БУ5000/320ЭУК-Я; |

БУ5000/320ЭР | БУ6500/400ЭР |

БУ8000/500ЭР | БУИЫ O С500ДЕ |

| БУиЫ O С320ДЕ | ||||

| 90 |

75 | 90 | ||

| 1000 | 1180 |

630 | 1000 | |

| 105 | 50 | |||

| 3200 | 3400 |

|||

| 0,027/0,135 |

0,024 | 0,02 | 0,( |

)23 |

| 1890 |

1890 | 2100 | 2355 |

2100 |

| 1782 |

1782 | 2175 | 2185 |

2175 |

| 1728 |

1728 | 1633 | 1275 |

1663 |

| 3240 |

3265 | 5470 | 5243 |

5470 |

вие вблизи станции источников воды и пара, правильность подвода кабелей (подвод кабелей к станции управления осуществляется через дно около левой и правой боковых стенок);

б) заземлить станцию, для чего присоединить заземляющую шину к станции с помощью специального болта, расположенного внизу на боковой наружной стенке корпуса станции.

2. Электрический блок бурильщика:

а) проверить прочность установки блока на подставке или пульте бурильщика;

б) проверить плавность вращение рукоятки управления сельсинного узла; проверить четкость ограничения угла поворота рукоятки в крайних положениях, соответствующих 0 и 170 делениям по шкале лимба «Вес инструмента»; при показании шкалы лимба «Вес инструмента», равном 85 делениям, показание шкалы лимба «Скорость подачи», отсчитанное по риске смотрового стекла, должно быть равно 0 делений;

в) заземлить электрический блок бурильщика, для чего присоединить заземляющую шину к блоку с помощью специального болта, расположенного на левой боковой стенке блока.

3. Датчик веса ДВР-26 проверяют в стационарных условиях по специальной методике. На буровой необходимо очистить датчик снаружи от грязи и пыли; измерить сопротивление между разделанными кабельными концами; проверить изоляцию разделанных концов кабеля относительно корпуса датчика на 500 В; сопротивление изоляции должно быть не ниже 0,5 МОм. Указанные действие необходимо выполнять и при использовании датчика ДВ9.

4. Мотор-генератор:

а) удалить обертку с коллектора и щеток генератора ГП, установить

все щетки и обоймы без перекрещивания и перекручивания токоведущих жгутиков; жгутики соседних щеток разобщить; щетки должны быть установлены в обоймы соответственно первоначальному положению (положение притирки), т.е. так, чтобы их зеркало точно совпадало с поверхностью коллектора; проверить правильность работы нажимных устройств щеткодержателей и прилегание к коллектору всех щеток; в случае неполного прилегания отдельных щеток следует пришлифовать их поверхность; все дефектные щетки должны быть заменены запасными тех же марок, конструкций и размеров;

б) заземлить генератор ГП и двигатель АДГ.

5. Двигатель ДП готовят к работе так же, как и мотор-генератор.

6. Двигатель вентилятора АДВ:

а) осмотреть двигатель снаружи; очистить его от пыли, грязи, влаги и ржавчины и продуть сухим и чистым воздухом под давлением не более 0,2 МПа;

б) проверить соединение обмоток двигателя в «звезду».

7. Тахогенератор ТГП:

а) проверить узел механического сцепления тахогенератора с редуктором или двигателем (в зависимости от конструкции силового узла), для чего необходимо отвинтить крепежные болты, снять тахогенератор и осмотреть полумуфты на его валу и редукторы (или двигатели), после чего установить их на место;

б) проверить состояние щеток и установку их в обоймах; дефектные щетки должны быть заменены запасными тех же марки, конструкции и размеров.

8. Колодочный тормоз ТКТГ и электрогидравлический толкатель: их подготовку к работе проводят в соответствии со специальными инструкциями; длину хода поршня толкателя устанавливают равной 30 мм; для тормоза ТКТГ-300М длина пружины 206 мм, а для тормозов ТКТГ-200М — 169 мм.

9. Редуктор:

а) очистить ванну редуктора от воды и грязи и залить в картер редуктора масло индустриальное в следующем количестве: для редуктора РМ-650 (в установке типа Уралмаш Д25БД и Уралмаш 125БЭ) — 50 л; для редуктора РМ-850 (в установках типа Уралмаш 125ДГ(Э), Уралмаш 160ДГ(Э), Уралмаш 200ДГ-Ш(Э) — 100 л; для редуктора АВ-1000 (в установках типа Уралмаш ЧЭ(ЗД), Уралмаш 6Э - 160 л;

б) удалить консервирующий смазочный материал с подшипников, муфт и звездочки выходного вала редуктора и ролика-укладчика и смазать их смазкой ЦИАТИМ-210 (ГОСТ 6267-74) или смазкой 1-13 жировой (через тавотницы); зубчатую муфту силового узла регулятора для буровых установок Уралмаш 125БД(БЭ) смазать маслом трансмиссионным, автотракторным марки «Л»; в муфту залить 4,5 л масла через отверстие в полу-муфте;

в) выверить звездочки выходного вала редуктора и лебедки специальным приспособлением или тонкой струной;

г) проверить крепление редуктора и подшипников к раме силового узла, силового узла к раме (фундаменту) буровой установки, правильность установки и крепления ролика-укладчика; сила прижатия ролика и звездочки должна быть не менее 0,6-0,8 кН;

д) после проверки и крепления силового узла надеть на звездочки си

лового узла и лебедки цепь и отрегулировать натяжение цепи таким образом, чтобы стрела провисания цепи была в пределах 30-40 мм; запрещается чрезмерное натяжение цепи для всех регуляторов, за исключением РЦДЭ-3-80/125) для этих регуляторов стрела провисания цепи устанавливается в пределах 6-12 мм с помощью специальных натяжных болтов силового узла);

е) смазать цепь маслом трансмиссионным, автотракторным, марки «Л».

10. Узел включения:

осмотреть и смазать узел включения; проверить исправность блокировки, исключающей одновременное подключение к лебедке регулятора и главного привода; проверить пневмосистему управления узлом включения и шинно-пневматические муфты регулятора согласно инструкции по монтажу и наладке пневмосистемы соответствующей буровой установки; кулачковая муфта регулятора должна свободно включаться и отключаться на валу лебедки; после подготовки к работе узлов регулятора необходимо подвести и подключить кабели к электрооборудованию и установить датчик веса на канате.

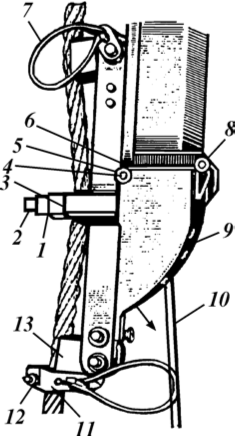

Установка датчика веса ДВР-26. Датчик веса размещают на неподвижном конце талевого каната над трансформатором ГИВ на расстоянии 1,5- 2 м от пола буровой. Перед установкой датчика на канат необходимо отвинтить гайки 2 (рис. 24.4) и снять прокладки 1, 3; затем надеть на канат зажим 11 и прочно закрепить его гайкой 12. После этого необходимо на зажиме 11 смонтировать нижнюю опору датчика 13, надеть прокладки 1, 3 и затянуть гайку 2. При этом необходимо следить, чтобы гайка 2 и гайка, находящаяся с обратной стороны болта (под кожухом 9), занимали примерно одинаковую длину резьбовой части болта. Доступ к внутренним гайкам возможен после снятия шплинта 4, шайбы 5 и валика 6 и поворота кожуха 9, как показано стрелкой, вокруг оси 8. После закрепления датчика необходимо снова вставить валик 6, надеть шайбу 5 и вставить шплинт 4.

В целях удобства монтажа и демонтажа датчика при перетягивании или замене талевого каната рекомендуется датчик дополнительно закрепить с помощью троса 7.

Датчик веса на канате должен располагаться так, чтобы исключить возможность задеваний или ударов по нему шлангом. Кабель 10 датчика привязывают (без натяжения) к канату, затем кратчайшим путем спускают под пол буровой и прокладывают его под полом к станции управления.

При прокладке следят за тем, чтобы не было повреждений кабеля. По окончании установки датчик закрывают специальным брезентовым чехлом, поставляемым в комплекте с датчиком. Все кабели, подведенные к станции управления и электрическим машинам, закрепляют с помощью специальных скоб. Концы кабелей, подведенные к двигателям АДГ, АДВ и АДТ, тщательно изолируют и закрывают соответствующими крышками.

На буровой кабели прокладывают по специальным желобам в соответствии с инструкцией по монтажу и эксплуатации электрооборудования данной буровой установки.

24.2. АВТОМАТИЗАЦИЯ СПУСКА-ПОДЪЕМА (АСП)

Для автоматизации спускоподъемных операций бурильного инструмента широко применяют автоматы спуска-подъема типа АСП.

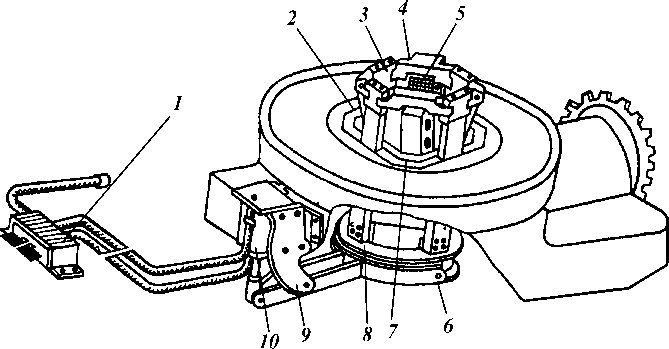

В состав комплекса АСП входят автоматический элеватор, механизм захвата свечи, механизм подъема свечи, механизм расстановки свечей, подсвечники и магазины, подвижный центратор и пульт управления.

Автоматический элеватор, подвешенный к талевому блоку, предназначен для подхвата и освобождения колонны бурильных труб при спускоподъемных операциях. Механизм захвата свечи работает при включении с пульта управления, автоматически захватывая свечу и освобождая ее после установки на подсвечник. Этот механизм состоит из захватного устройства и каретки, которая крепится к скобе стрелы механизма расстановки свечей. Механизм подъема свечи (МПС), служащий для подъема и спуска механизма захвата со свечой при ее переносе, представляет собой блок цилиндров двойного действия с рабочим давлением 0,6 — 0,9 МПа.

Механизм расстановки свечей предназначен для переноса свечи с центра скважины на подсвечник и обратно со скоростью 0,4 м/с. Он состоит из рамы с тележкой, перемещающейся по направляющим, и стрелы. Привод механизма — от электродвигателей переменного тока мощностью 3,5 кВт каждый. Подсвечник представляет собой металлоконструкцию, разделенную на секции и предназначенную для установки на ней свечей. Для удержания верхних концов свечей в определенном порядке используют магазин, разделенный на секции пальцами. Подвижный центратор перемещается по специальным направляющим канатам и удерживает верхний конец свечи в центре скважины при свинчивании и развинчивании.

Пульт управления всеми механизмами АСП установлен на площадке для обслуживания подсвечника. Пульт имеет сидение для оператора, обогревательное устройство, используемое в холодное время года, и специальное зеркало для наблюдения за работой механизмов и правильной расстановкой верхних концов свечей.

Комплекс механизмов типа АСП обеспечивает:

совмещение во времени подъема и спуска колонны труб и незагруженного элеватора с операциями установки свечей на подсвечник, выноса ее с подсвечника, а также с развинчиванием или свинчиванием свечи с колонной бурильных труб;

механизацию установки свечей на подсвечник и вынос их к центру, а также захват или освобождение колонны труб автоматическим элеватором.

В табл. 24.2 приведена краткая техническая характеристика комплексов механизмов типа АСП. Для всех указанных механизмов длина свечи составляет 23 — 29 м; грузоподъемность механизма подъема свечи при давлении воздуха 0,3, 0,7 и 1,0 МПа соответственно равна 25, 58 и 82 кН; мощность электродвигателя для привода тележки и стрелы — 3,5 кВт; диаметры стальных бурильных и утяжеленных труб (соответствуют парамет-

| Показатель | АСП-3М1 | АСП-3М4 | АСП-3М5 |

АСП-3М6 |

| Буровая установка Автоматический элеватор Максимальный ход стрелы механизма расстановки свечей, мм Максимальный ход тележки влево и вправо, мм | БУ3200/200 ЭА-400 3940 2200 | БУ5000/320 ЭА-400 5620 2750 | БУ6500/400 ЭА-400 5620 3480 | БУ8000/500 ЭА-500 5620 3480 |

рам механизма захвата свечи и автоматического элеватора) — от 89 до 146 и от 108 до 178 мм.

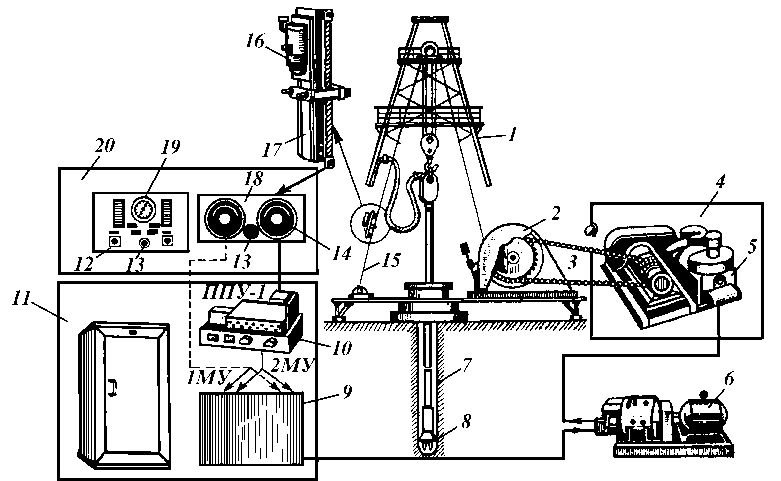

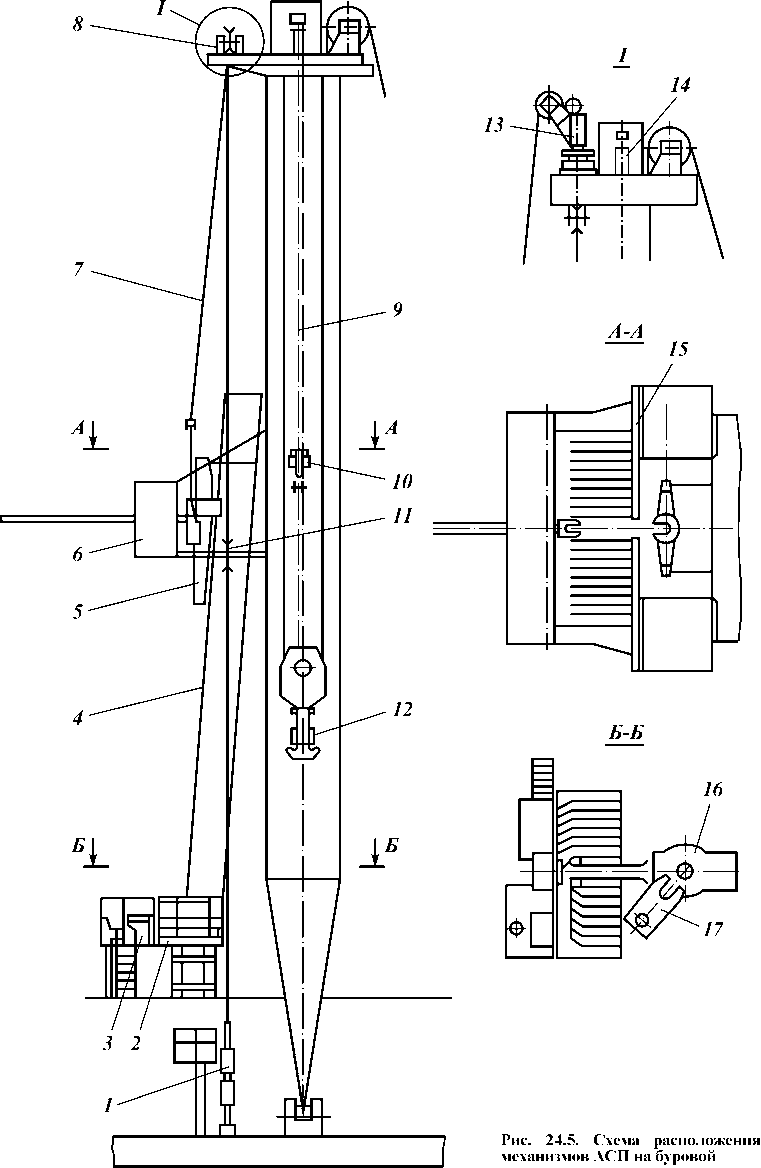

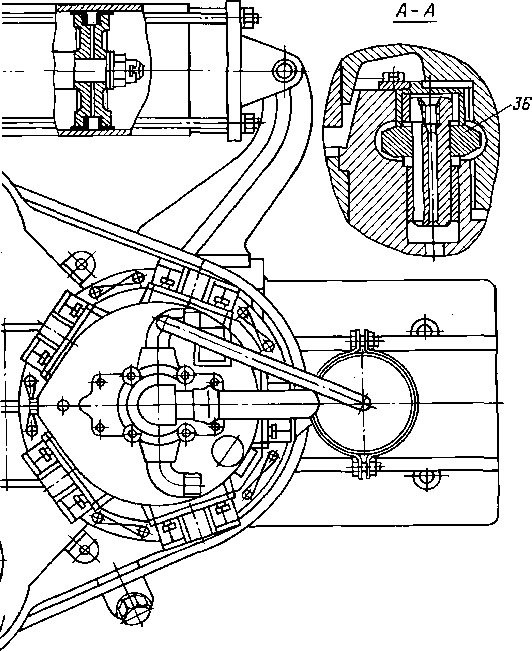

Схема расположения механизмов АСП на буровой показана на рис.

24.5. На кронблочной площадке установлены амортизаторы 14 и верхний блок 8 или поворотный кронштейн 13 механизма подъема, направляющие канаты 9 центратора, магазин 15, нижний блок 11 механизма подъема, центратор 10, механизм расстановки свечей 6, механизм захвата свечей 5, канат 7 механизма подъема. На площадке буровой расположены подсвечник

2, блок цилиндров 1 механизма подъема 5, автоматический буровой ключ 17, ротор 16 с пневматическими клиньями. К талевому блоку подвешен автоматический элеватор 12. Пост АСП 14 размещен на площадке подсвечника. Бурильные свечи 4 устанавливаются на подсвечник.

В табл. 24.3 приведена массовая характеристика узлов, участвующих в работе комплекса механизмов АСП.

АСП рассчитан на работу в комплекте с автоматическим стационарным буровым ключом типа АКБ, пневматическими клиньями ротора ПКР и специальной талевой системой. Он позволяет использовать трубы диаметром — 89—146 мм и замки всех типов отечественного производства, а также большинство типоразмеров бурильных труб по стандарту АР1, принятому в США.

Оборудование комплекса АСП может работать и с утяжеленными бурильными трубами диаметром до 178 мм.

Уралмашзавод выпускает несколько модификаций комплексов меха-

Таблица 24.3

Масса механизмов комплекса АСП, т

| Механизм |

АСП-3М1 | АСП-3М4 |

АСП-3М5 | АСП-3М6 |

| Подвижный центратор Автоматический элеватор Механизм расстановки свечей Подсвечник Поворотный кронштейн Пульт управления Примечани ляющими канатами ема свечи - 0,8 т, м | 0,47 4,2 5,1 0,18 е. Для всех указан - 0,6 т, масса мех асса хомута элеват | 0,47 2.07 4.8 6,95 ных комплектов А анизма захвата све ора - 2-0,04 = 0,0 | 0,52 6,36 9.6 1.7 0,2 СП масса амортиз чи - 0,65 т, масса т. | 0,52 3,94 6,47 10,1 атора с направ-механизма подъ- |

низмов АСП, предназначенных для комплектования буровых установок разных типов с расчетной глубиной бурения от 3000 до 15000 м. Эти модификации различаются по грузоподъемности и емкости магазинов и подсвечников. Их основные данные приведены в технической характеристике.

Пульт управления всеми механизмами АСП установлен на площадке для обслуживания подсвечника. Пульт имеет сидение для оператора, обогревательное устройство, используемое в холодное время года, и специальное зеркало для наблюдения за работой механизмов и правильной расстановкой верхних концов свечей.

Рассмотрим на конкретных примерах функции и характеристики составных частей комплекса механизмов АСП.

Автоматический элеватор ЭА-320 предназначен для автоматического захвата и освобождения колонны бурильных труб в процессе проведения спускоподъемных операций с помощью комплекса механизмов типа АСП, а также для подсоединения к нему вертлюга через специальную подвеску в процессе бурения скважины.

Автоматический элеватор можно применять в комплексе механизмов типа АСП-3М2, АСП-4 и других, в комплект которых входят талевой блок без опорного подшипника и подсвечник, имеющий высоту основания 1200 мм от ствола ротора.

Ниже приведена техническая характеристика автоматического элеватора ЭА-320:

Грузоподъемностъ, т:

номинальная..............................................................................................................................................................................................................200

максимальная..........................................................................................................................................................................................................320

Диаметры применяемых бурильных труб, мм:

стальные (ГОСТ 631-75)..................................................................................................................................................................89; 114; 127; 140

легкосплавные........................................................................................................................................................................................................114; 129; 147

Тип приводной рычажной системы......................................................................................................................................РС-400

Автоматический элеватор ЭА-320 поставляется заводом-изготовителем с втулкой диаметром 200 мм, одним комплектом клиньев для бурильных труб диаметром 140 мм и без центратора и кольца элеваторного.

Механизм захвата свечи МЗС-4М предназначен для захвата и удержания свечи во время ее подъема и переноса с центра скважины на подсвечник и обратно, а также для открытия кулачков центратора, подвижного при выносе свечи с центра скважины, при проведении спускоподъемных операций с применением комплекса механизмов АСП. Ниже приведена техническая характеристика МЗС-4М:

Диаметр захватывающих труб в зависимости от номера губки, мм:

№ 1....................................................................................................................................................................................................................................89-121

№ 2....................................................................................................................................................................................................................................114- 146

№ 3....................................................................................................................................................................................................................................140- 178

Максимально допустимая масса свечи, кг....................................................................................................6000

Высота подъема свечи, мм............................................................................................................................................................820- 1165

8

"fa

Ш sK

Спуск

Рис. 24.6. Схема работы комплекта механизмов АСП:

1 — пневматический клиновой захват; 2 — автоматический буровой ключ; 3 — автоматический элеватор; 4 — талевый блок; 5 — центратор; 6 — механизм захвата; 7 — механизм подъема свечи; 8 — механизм переноса свечи; 9 — подсвечник

Максимально допустимое расстояние установки свечи ниже

уровня, с которого она взята, мм....................................................................................................180—200

Блокировка от внецентрового захвата свечи............................... Механическая, секторного ти

та с защелкой

Масса, кг ..........................................................................................................................................................................................645

Механизм подъема свечи предназначен для подъема-спуска механизма захвата свечи со свечей при проведении спускоподъемных операций с применением комплекса механизмов АСП. Ниже дана техническая характеристика этого механизма:

Подсвечник. Число свечей, устанавливаемых на подсвечник, выбирают в зависимости от диаметра бурильных труб и типа бурильного замка (табл. 24.4).

Ниже приведена краткая техническая характеристика подсвечника:

Диаметр устанавливаемых свечей утяжеленных бурильных труб (УБТ), мм..............................114— 178

СХЕМА РАБОТЫ КОМПЛЕКСА МЕХАНИЗМОВ ТИПА АСП

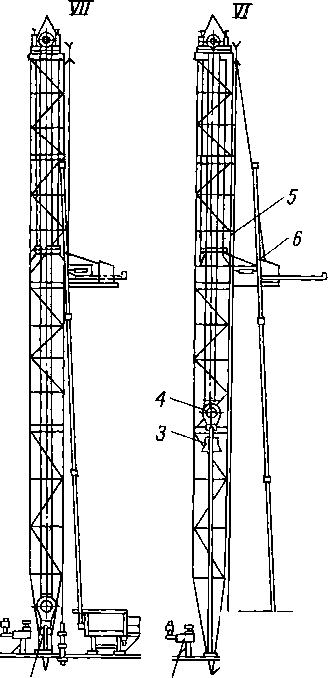

Последовательность работы механизмов АСП при выполнении спускоподъемных операций показана на рис. 24.6.

Подъем инструмента. 1. Талевый блок находится в крайнем нижнем положении. Клинья опущены и удерживают колонну труб. Ключ АКБ-3М отведен от колонны. Механизм расстановки свечей переносит свечу от центра скважины.

2. Талевой блок поднимает колонну бурильных труб. Клинья подняты, ключ АКБ-3М остается отведенным. Механизм расстановки свечей продолжает переносить свечу от центра скважины.

Т аблица 24.4

Данные для выбора числа свечей

| Диаметр бурильной трубы, мм | Тип бурильного замка | Число свечей | Суммарная длина свечей, м | Диаметр бурильной трубы, мм | Тип бурильного замка | Число свечей |

Суммарная длина свечей, м |

| 114 | ЗН-140; |

168 | 4200 | 140 |

ЗН-172; | 140 | 3500 |

| ЗШ-146 | ЗШ-178 | ||||||

| 127 | ЗУ-155 |

154 | 3850 | 146 |

ТБПВ-146 | 146 |

3500 |

3. Талевый блок, продолжая подъем касается центратора и поднимает его. Клинья подняты, ключ АКБ-3М отведен. Механизм расстановки устанавливает свечу на подсвечник. Механизм захвата освобождает свечу.

4. Талевый блок поднял колонну на длину одной свечи. Клинья опустились и захватили колонну. Ключ АКБ-3М подводится к колонне. Механизм расстановки передвигает механизм захвата в исходное положение. Центратор находится в верхнем положении.

5. Талевый блок опускается по колонне труб. Клинья опущены и удерживают колонну. Ключ АКБ-3М отвинчивает свечу. Механизм расстановки передвигает механизм захвата к центру скважины. Центратор опускается в исходное положение, центрируя свечу.

6. Талевый блок продолжает опускаться. Клинья остаются опущенными. Ключ АКБ-3М продолжает отвинчивать свечу. Механизм захвата подводится к очередной свече.

7. Талевый блок находится в нижнем положении. Клинья остаются опущенными. Ключ АКБ-3М отведен от колонны. Механизм захвата посредством механизма подъема захватывает свечу и выводит ее из центра и талевого блока.

Спуск инструмента. 1. Талевый блок находится в нижнем положении. Клинья опущены и удерживают колонну труб, ключ АКБ-3М отведен. Механизм расстановки свечей устанавливает свечу в центре скважины. Механизм захвата освобождает свечу.

2. Талевый блок поднимается по колонне. Ключ АКБ-3М начинает свинчивать свечу. Механизм расстановки перемещает механизм захвата от центра скважины за очередной свечой. Клинья опущены и удерживают колонну. Верхний конец свечи удерживается кулачками центратора.

3. Талевый блок продолжает подниматься по колонне и касается центратора. Ключ АКБ-3М заканчивает свинчивание. Клинья опущены и удерживают колонну. Механизм расстановки свеч продолжает движение от центра скважины.

4. Талевый блок поднялся на длину свечи. Элеватор захватил колонну и приподнял ее, клинья подняты. Ключ АКБ-3М отводится в исходное положение. Механизм расстановки подводит механизм захвата к очередной свече на подсвечнике. Центратор находится в крайнем верхнем положении.

5. Талевый блок опускает колонну. Центратор опускается в нижнее положение. Клинья подняты, ключ АКБ-3М отведен. Механизм захвата посредством механизма подъема захватывает очередную свечу. Механизм расстановки выносит свечу из подсвечника.

6. Талевый блок продолжает опускать колонну. Клинья подняты, ключ АКБ-3М отведен. Механизм расстановки движется со свечей к центру скважины.

7. Талевый блок опустил колонну в крайнее нижнее положение. Клинья опущены и удерживают колонну труб. Ключ АКБ-3М отведен. Механизм расстановки свечей продолжает движение со свечей к центру скважины.

24.3. БУРОВОЙ КЛЮЧ АВТОМАТИЧЕСКИЙ

СТАЦИОНАРНЫЙ

Автоматически стационарный буровой ключ АКБ-3М2 предназначен для свинчивания и развинчивания бурильных и обсадных труб в

процессе спускоподъемных операций при бурении нефтяных и газовых скважин.

Ниже приведена техническая характеристика ключа АКБ-3М2:

Диапазон работы ключа, мм:

для труб с бурильными замками........................................................................................................................................108-216

для обсадных труб..........................................................................................................................................................................................114-194

Привод трубозажимного устройства осуществляется от пневматического поршневого двигателя, привод остальных механизмов - от пневматических цилиндров диаметром 100, 120 и 170 мм. Управление ключом - дистанционное, с пульта управления.

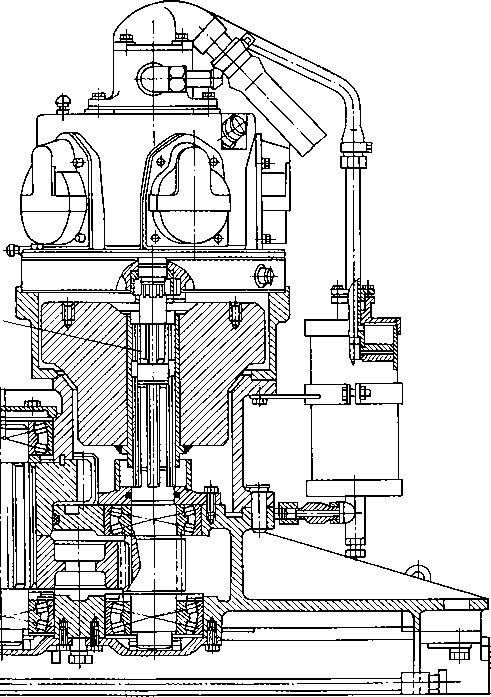

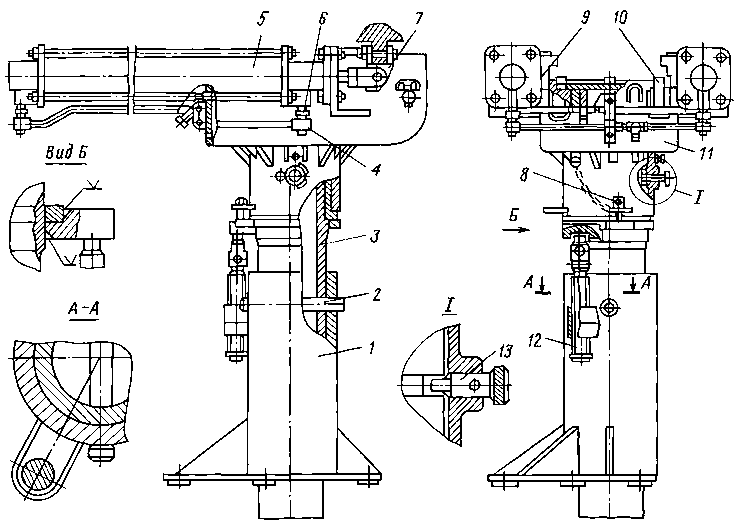

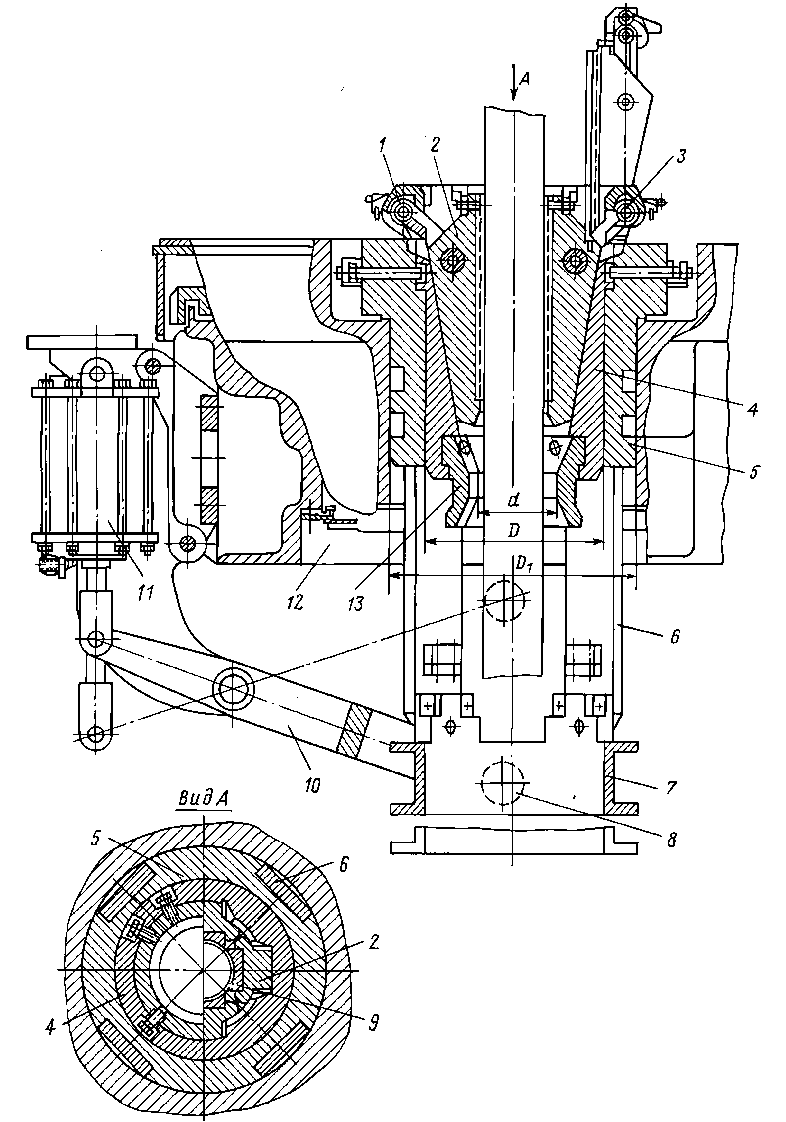

Автоматический стационарный буровой ключ состоит из трех основных узлов: блока ключа, колонны с кареткой и пульта управления. Блок ключа (рис. 24.7) является основным механизмом, выполняющим операции завинчивания и развинчивания бурильных труб. Блок ключа представляет собой корпус, на котором смонтировано трубозажимное устройство, понизительный редуктор, пневмодвигатель, маховик, цилиндр зажима челюстей, блок цилиндров и пневмомасленки.

Блок ключа внизу имеет направляющие полозья, на которых он перемещается вдоль каретки под действием пневматических цилиндров двойного действия. Благодаря такому устройству блок ключа может подводиться или отводиться от бурильной трубы (центра скважины).

Трубозажимное устройство в основном состоит из верхнего «плавающего» корпуса 15 с зажимным приспособлением 9, нижнего зажимного приспособления 29 вмонтированного в корпус редуктора, разрезной шестерни 2 с втулкой 3, храповика и промежуточного диска 4 с тремя ведущими пальцами 14.

Трубозажимное устройство и корпус ключа в передней части имеют вырезы для прохода бурильной трубы. Каждое верхнее и нижнее трубозажимное приспособление состоит из пары сменных челюстей 8, 30, которые вставляются в челюстедержатели 7, 31 и удерживаются в них дугообразными пружинами 10, 27 и болтами 5, 28 вкладышей со спиральной поверхностью. Вкладыши устанавливают по две пары в каждый корпус, причем в нижний корпус вмонтированы две пары вкладышей со спиральной поверхностью, а в верхний корпус трубозажимного устройства - две пары унифицированных (утолщенных) вкладышей 39, спиральные поверхности которых образуют при завинчивании угол 7°, а при развинчивании 9°. Челюстедержатели 7, 31 из своего начального положения могут проворачиваться на некотрый угол относительно своих корпусов; при этом челюсти

17

31 30 23 28 27 2Б 25 24 23 22 21

4Z 41 40

8, 30, скользя по спиральной поверхности вкладышей, сближаются и зажимают замок (трубу).

Для надежного сцепления с замком (трубой) челюсти имеют вставные сухари 40 с насечкой. При изменении диаметра бурильного инструмента проводится замена рабочих элементов ключа - челюстей 8, 30 и упоров 11, 26 в соответствии с новыми размерами.

Поворот нижнего челюстедержателя 31 осуществляется от пневматического цилиндра двойного действия, шток которого шарнирно связан с поводком нижнего челюстедержателя.

Поворот верхнего челюстедержателя осуществляется с помощью храпового устройства, представляющего собой пару храповиков 16 и 17, установленных во втулке 3 и нижнем челюстедержателе 31. Храповик 16 является неподвижным, храповик 17 выдвигается штоком 19 блока цилиндров в момент зажима челюстями бурильного замка.

Верхний челюстедержатель имеет хвостовик 1, свободно входящий в паз втулки 3. При вращении разрезанной шестерни в момент упора неподвижного храповика 16 в храповик 17, выдвинутый штоком 19, происходит кратковременная остановка втулки 3 и связанного с ней хвостовика 1 верхнего челюстедержателя 7. В результате дальнейшего вращения верхнего корпуса относительно неподвижного челюстедержателя 7 замок зажимается.

Для установки и фиксации верхнего челюстедержателя в среднем (нейтральном) положении при холостом вращении верхнего корпуса относительно трубы челюстедержатель подпирается двумя бойками 38 и стопорится шариковым фиксатором 13. Быстрая и точная остановка вращающихся частей трубозажимного устройства в нейтральном положении по окончании свинчивания или развинчивания для последующего отвода ключа от трубы осуществляется специальным устройством. Это устройство состоит из штока совмещения 22, который под действием поршня блока цилиндров выдвигается вверх и заскакивает в гнездо разрезной шестерни, останавливая вращающиеся части устройства. Для смягчения удара и предохранения деталей от поломок верхняя часть штока совмещения с двух сторон имеет скосы. Такие же скосы имеются и в гнезде шестерни. Шток совмещения может включаться только при вращении на малых оборотах, что предусмотрено конструкцией пульта управления. Для совмещения разрезной шестерни включение пневмодвигателя осуществляется в сторону освобождения челюстей.

Блок цилиндров имеет два поршня, один из которых соединен со штоком 18 храпового устройства включения верхних челюстей, а другой - со штоком совмещения 22. Поршни обоих цилиндров при выключении цилиндров из работы опускаются под действием собственного веса и пружин 23. Для спуска конденсата каждый цилиндр имеет спускную пробку. Чтобы устранить компрессию полости цилиндров, верхние части сообщаются между собой посредством специального отверстия. Сжатый воздух подводится и отводится по трубкам 21.

Верхний корпус трубозажимного устройства удерживается на некотором расстоянии относительно промежуточного диска четырьмя стаканами 30. При свинчивании верхний корпус сжимает пружины стаканов и опускается. При развинчивании верхний корпус поднимается, удерживаясь на замке (трубе) за счет сжатия трубы челюстями. Верхний корпус может также перемещаться в горизонтальной плоскости в двух направлениях относительно разрезной шестерни. Одно перемещение осуществляется за счет зазоров между ведущими пальцами и овальными окнами корпуса, а другое, перпендикулярное к первому, - за счет зазоров между двумя пальцами разрезной шестерни и окнами промежуточного диска. Благодаря такой конструкции верхний корпус самоустанавливается по бурильному замку (трубе).

В передней части верхнего корпуса вмонтированы два толкателя 41 с пружинами 42, с помощью которых верхний корпус поджимается к бурильному замку (трубе) упором 11, центрируя верхний корпус относительно бурильного замка (трубы). Для самоцентрирования блока ключа при подводе его к трубе в передней части зева ключа на нижнем и верхнем корпусах устанавливают четыре накладки 32 для работы с замками размером 146-155 мм и специальную накладку для работы с замками размером 108-118 мм. При работе с замками размером более 155 мм эти накладки снимают.

Для непрерывной передачи вращения разрезную шестерню соединяют двумя промежуточными шестернями редуктора. Разрезная шестерня центрируется десятью роликами 36 и опирается на пять конических подпоров, вмонтированных в корпус редуктора. Все остальные шестерни редуктора вращаются на роликоподшипниках. Наружные шестерни закрыты защитными кожухами 37.

На ведущем вале редуктора посажен маховик. Маховик введен в конструкцию в целях увеличения крутящего момента, обеспечивающего раскрепление и закрепление резьбового соединения труб (замков), а также для сообщения трубе более равномерной частоты вращения.

При свинчивании и развинчивании труба вращается благодаря пневмодвигателю. Коленчатый вал двигателя соединяется с ведущим валом редуктора через маховик и шлицевый валик 20.

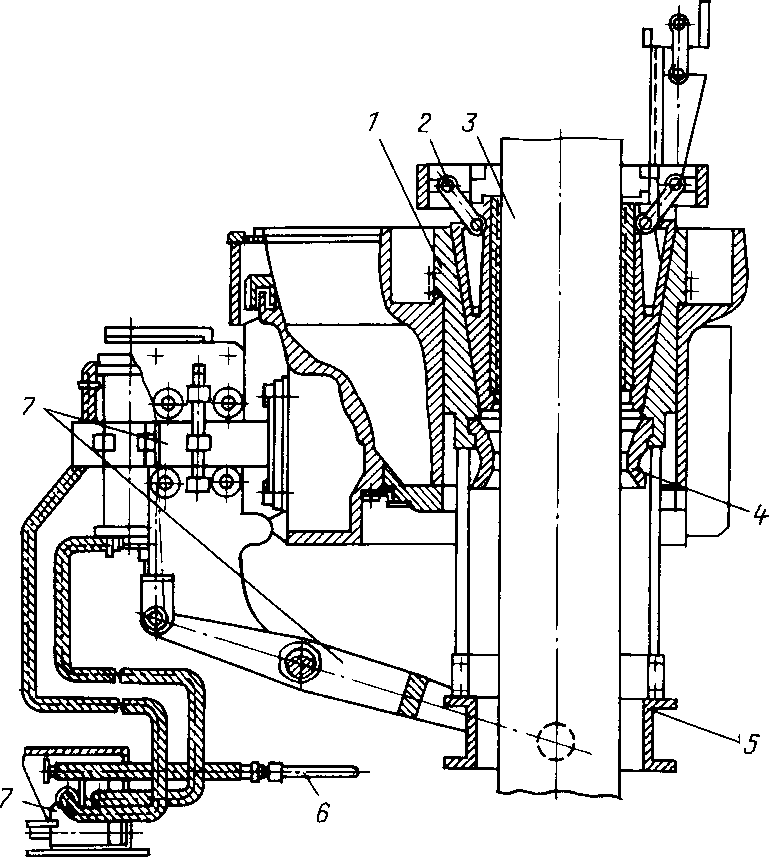

Колонна ключа с кареткой (рис. 24.8) состоит из пяти частей: каретки 11 двух пневматических цилиндров 5, колонны 3, тумбы 1 и домкрата 12. В верхней части каретки имеются свободно установленные на неподвижных осях тумбы 1 ролики 10, являющиеся нижней опорой полозьев блока ключа. Роль направляющих выполняют четыре Г-образных бронзовых вкладыша 9, одновременно являющихся верхней и боковой опорами полозьев блока ключа. Каретка свободно вращается на верхней части колонны, и ее положение при работе ключа фиксируется чекой 8. Смещение каретки вдоль колонны ограничено пальцем 13, свободно установленным в бобышке каретки и связанным с последней шплинтом. Плоский конец пальца 13 находится в кольцевой проточке колонны 3. С двух сторон к каретке жестко прикреплены пневматические цилиндры подвода-отвода блока ключа двустороннего действия (рис. 24.9). Цилиндры имеют с обеих сторон пневматические амортизаторы, предназначенные для плавной остановки ключа в крайних положениях. Степень амортизации регулируется иглами 1, 3 за счет изменения проходного сечения каналов. На крышках цилиндра имеются спускные пробки 2.

Оба штока цилиндра подвода-отвода шарнирно соединены с проушинами блока ключа с помощью подвесок. Для установки ключа на разной высоте колонна имеет возможность вертикального перемещения в основании, при этом каждое ее положение по высоте фиксируется валиком. Для бесступенчатого регулирования ключа по высоте при работе с элеваторами имеется домкратное устройство с длиной хода винта 150 мм.

Рис. 24.8. Колонна ключа с кареткой:

1 — тумба; 2, 7 — дугообразные пружины; 3 — колонна; 4, 6 — челюстедержатели; 8 — чека; 9 — вкладыш; 10 — ролик; 11 — каретка; 12 — домкрат; 13 — палец

Управление работой при завинчивании или развинчивании бурильной колонны в процессе спуска-подъема инструмента осуществляется поочередным включением в работу механизмов ключа. Прежде чем начать работу ключом, бурильная колонна должна быть посажена на клинья (элеватор); при этом замок, предназначенный к завинчиванию или развинчиванию, должен находиться на уровне нижних и верхних челюстей. После этого приступают к выполнению следующих операций: подвод ключа к трубе, зажим нижними челюстями бурильного замка, завинчивание или развинчивание бурильного замка, совмещение трубозажимных устройств, освобождение нижних челюстей и отвод ключа от трубы.

Вращение трубозажимного устройства блока ключа ~ от пневмодвигателя через редуктор. Каретка свободно вращается в верхней части колонны, ее положение при работе фиксируется. Каретка с блоком ключа может перемещаться вдоль колонны по высоте. Нижней частью ключ жестко крепится к основанию буровой.

Дистанционное управление работой ключа обеспечивает пульт.

Ключ буровой автоматический стационарный АКБ-3М2.Э2 с двухскоростным электроприводом вращателя разработан на базе ключа АКБ-3М2. Область применения, диапазон свинчивания и развинчивания соединений бурильных и обсадных труб в процессе спускоподъемных операций для обоих указанных ключей аналогичны.

Основными узлами ключа АКБ-3М.Э2 являются блок ключа, колонна с кареткой и пульт управления. Ключ снабжен также системой обогрева (в зимний период) пневматических устройств.

Рис. 24.9. Пневматический цилиндр двустороннего действия

Ключи буровые автоматические стационарные с гидроприводом КБГ и КБГ2 предназначены для механизации свинчивания-развинчивания бурильных, утяжеленных, обсадных, насосно-компрессорных труб и долот с контролем и автоматическим ограничением крутящего момента, а также для механизации наращивания бурильной колонны через дополнительный шурф разборки забойных двигателей на буровой. Их применяют на буровых установках со всеми типами встроенных в ротор клиновых захватов, в любых климатических условиях.

Буровой ключ КБГ2 состоит из механизма позиционирования, закрепленного на основании буровой, смонтированных на нем вращателя и стопорного ключа, а также пульта управления и силовой установки.

Вращатель - механизм, передающий крутящий момент на замок, выполняющий операции свинчивания-развинчивания. Защита резьбовых соединений от перегрузок обеспечена установкой датчика момента.

Стопорный ключ служит для удержания колонны от поворота, компенсации осевой нагрузки на резьбу от веса труб.

Вращатель со стопорным ключом могут плавно подниматься, опускаться и удерживаться на любом уровне механизма позиционирования, а также отводиться в сторону от центра скважины. Максимальный угол поворота ключа вокруг механизма позиционирования - 120°.

С пульта осуществляется дистанционное управление всеми механизмами ключа. Силовая установка компактно выполнена в виде отдельного блока.

Модульное исполнение трубозажимного устройства предусматривает возможность поставки ключа:

Т аблица 24.5

Техническая характеристика автоматических стационарных буровых ключей для бурения и ремонта нефтяных и газовых скважин

| Показатель | Тип бурового ключа | |||

| АКБ-3М2 | АКБ-3М2.Э2 | КБГ |

КБГ-2 | |

| Условный диаметр захваты | ||||

| ваемый труб, мм: |

||||

|

насосно-компрессорных | - | - | 89-299 |

48-508 |

| бурильных |

108-216 | |||

| обсадных | 114-194 |

|||

|

Максимальный крутящий |

30,0 | 65,0 | 90,0 |

|

| момент, кН-м | ||||

| Частота вращения трубоза | 0-105 |

36-72 | 0-80 | |

| жимного устройства, мин-1 | ||||

|

Приводная мощность, кВт | 13,0 | 15,0 | ||

|

Тип привода |

Пневматический |

Электрический | Г идравлический | от электросети |

| Давление, МПа, не более: | ||||

| в гидросистеме |

- | - | 32,0 | |

| в пневмосистеме |

0,7-0,98 | 0,7-0,9 | - | |

| Габаритные размеры, м: | ||||

| ключа (в сборке с меха |

1730x1013x2380 | 1730x1020x2700 |

1930x990x3475 | 2065x1050x3300 |

| низмом позиционирова |

||||

|

ния) | ||||

| пульта управления стан |

770x430x1320 | 790x430x1320 |

570x690x1650 | 570x690x1650 |

| ции управления (силовой |

- | 700x650x1600 |

1550x1150x1250 | 1670x1150x1300 |

| установки) | ||||

| Масса ключа в собранном | 2700,0 |

3300,0 | 3700,0 | 4100,0 |

| виде, кг | ||||

|

Примечание. Изготовитель ключей указанных типов | — АО «Ижнефтемаш». | |||

в комплекте с двумя трубозахватами на диапазон диаметров 48508 мм;

в комплекте с трубозахватом на диапазон диаметров 48-340 мм;

в комплекте с трубозахватом на диапазон диаметров 341-508 мм.

Технические данные буровых автоматических стационарных ключей приведены в табл. 24.5.

24.4. ПНЕВМАТИЧЕСКИЙ КЛИНОВОЙ ЗАХВАТ

Пневматический клиновой захват предназначен для механизированного захвата и освобождения бурильных и обсадных труб при спускоподъемных операциях в процессе бурения нефтяных и газовых скважин.

Захват состоит из корпуса, в котором смонтированы два вкладыша с центратором; четырех клиньев в сборе с державками, установленными на верхних концах направляющих пневматического цилиндра для подъема и опускания клиньев с помощью рычага и крана управления направляющих планок, связанных между собой кольцом (рис. 24.10).

Управление - дистанционное с помощью педального крана, расположенного у поста бурильщика. Благодаря работе с захватом ускоряются спускоподъемные операции, механизируется труд буровой бригады, обеспечивается безопасность работы.

По сравнению с элеватором пневматический клиновой захват значительно облегчает и ускоряет спускоподъемные операции, поэтому на практике преимущественно распространены роторы, оснащенные пневматическим клиновым захватом (ПКР).

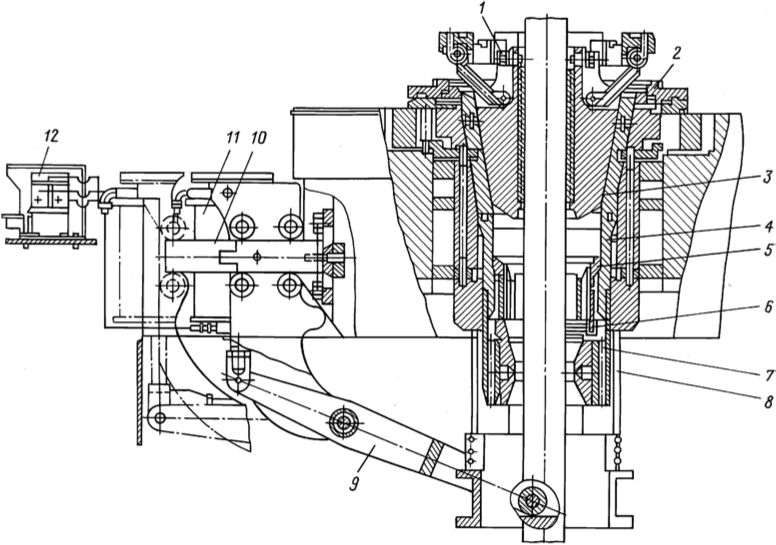

Пневматический клиновой захват ПКР-560 (рис. 24.11) состоит из втулки 5, двух конических вкладышей 4, клиньев 2 с плашками 9. Втулки и вкладыши неподвижны относительно стола, а клинья с плашками могут перемещаться по наклонным пазам вкладышей. При перемещении вниз клинья скользят по наклонным пазам вкладышей и сближаются в радиальном

Рис. 24.10. Схема пневматического клинового захвата:

1 — кран управления; 2 — корпус; 3 — планка; 4 — державка в сборе; 5 — клин; 6 — рычаг; 7 — вкладыш; 8 — кольцо; 9 — кронштейн; 10 — цилиндр управления

направлении. Под действием радиального усилия, возникающего в клиньях от собственного веса колонны, плашки зажимают трубу и колонна удерживается в роторе. Для освобождения зажатой трубы клинья перемещаются вверх одновременно с колонной труб, поднимаемой крюком.

Привод клинового захвата осуществляется с помощью пневматического цилиндра 11, закрепленного на кронштейне станины 12 ротора. Шток пневматического цилиндра соединен с коротким плечом рычага 10. Длинное плечо рычага, конец которого имеет вилкообразную форму, надевается на ролики 8 кольцевой рамы 7, с которой соединяются стойки 6, перемещающиеся в вертикальных направляющих пазах втулки 5. Верхние концы стоек укреплены в траверсе 1, которая рычагами 3 соединяется с клиньями 2.

Под действием сжатого воздуха, подаваемого в поршневую полость пневмоцилиндра, шток поршня поворачивает рычаг 10 против часовой стрелки. При этом кольцевая рама 7 вместе со стойками 6, траверсой 4 и рычагами 3 перемещается вверх и поднимает клинья 2. Обратное перемещение клиньев осуществляется при подаче сжатого воздуха в штоковую полость пневмоцилиндра и повороте рычага 10 по часовой стрелке. Рычаги 3 обеспечивают перемещение клиньев в радиальном направлении при подъеме и опускании клиньев. Соотношение плеч рычага 10 выбирают в зависимости от хода поршня пневмоцилиндра и необходимой высоты подъема клиньев.

Вес бурильной колонны, удерживаемой клиновым захватом, ограничивается допускаемым контактным давлением между плашками и телом трубы. Для снижения контактных давлений пользуются удлиненными клиньями и специальными плашками 13, обхватывающими трубу с минимальным зазором между их продольными торцами. В некоторых конструкциях вместо трех используют шесть клиньев, что способствует более равномерному распределению контактных давлений.

При недостаточной удерживающей способности клиновые захваты заменяют подкладным кольцом для установки элеватора или подкладными клиньями, удерживающими трубу за торец муфты. Для спуска обсадных труб, диаметр которых больше диаметра конусной втулки, используют подкладное кольцо, заменяющее клинья и конусную втулку.

Пневматический клиновой захват сблокирован с приводом ротора так, что при поднятом клиновом захвате исключается возможность вращения стола ротора. Во время бурения клинья с траверсой убираются и заменяются зажимом под ведущую трубу, а стойки с кольцевой рамой опускаются в крайнее нижнее положение. Управление пневматическим клиновым захватом осуществляется педальным краном, установленным у пульта бурильщика.

Техническая характеристика пневматических клиновых захватов типа ПКР приведена ниже:

|

Тип захвата............................................................................ | ........... ПКР-560 |

ПКР-300 | ПКР-300М |

| Диаметр, мм: | |||

| стола ротора...................................................................... | ........... 560 | 760 |

760 |

| отверстия внутренней неразъемной втулки............... | ........... 400 | 560 |

560 |

| пневматического цилиндра............................................. |

........... 200 | 250 | 250 |

| Ход, мм: | |||

| поршня пневмоцилиндра................................................ | ........... 260 | 290 |

290 |

|

клиньев............................................................................... | ........... 422 | 544 |

544 |

| Рабочее давление, МПа....................................................... |

........... 0,7-0,4 | 0,7-0,9 |

0,6-1,0 |

| Масса колонны, удерживаемой клиньями, т.................. |

........... 320 | 320 |

320 |

Диаметр, удерживаемых труб, мм..............................................................................................73-168 114-140 114-299

Масса (в т) подвешенной колонны, ограниченная допускаемым контактным давлением между плашками и телом трубы толщиной 8 мм из сталей групп прочности:

Д...................................................................................................................................................90 90 90

Е............................................................................................................................................................................................................125 130 130

Пневматический клиновой захват для обсадных труб ПКР0-560 (рис. 24.12) предназначен для механизированного захвата и совобождения обсадных труб при спускоподъемных операциях в процессе бурения нефтяных и газовых скважин на буровых установках с роторами Р-560 с проход-

Рис. 24.12. Пневматический клиновой захват ПКРО-560М:

1 — вкладыш; 2 — клинья с державками; 3 — обсадная труба; 4 — центратор; 5 — кольцо с планками; 6 — линия пневмосистемы буровой установки; 7 — приводная часть от клинового захвата

ным отверстием диаметром 560 мм. Пневматический клиновой захват ПКРО-560 самостоятельно не применяется, а устанавливается в ротор. Ниже приведена техническая характеристика клинового захвата ПКРО-560:

Грузоподъемность, т:

номинальная....................................................................................................................................................................................................200

максимальная................................................................................................................................................................................................320

Условный диаметр захватываемых труб, мм............................................................................................194; 219; 245; 273;

299; 324

Приводная часть............................................................................................... Рычаг, пневмоцилиндр

и кран управления (используются от клинового захвата для бурильных труб)

Габаритные размеры, мм................................................................................................................................................................700x700x1488

Масса, кг:

клинового захвата в сборе....................................................................................................................................................892

полного комплекта..............................................................................................................................................................................1785

Качество заготовок, используемых для изготовления деталей клиновых захватов, должно соответствовать: ГОСТ 8479-70 - на поковки из конструкционной углеродистой и легированной сталей; ГОСТ 977-75 - на отливки из конструкционной нелегированной стали; ГОСТ 1412-79 - на отливки из серого чугуна.

Допускается замена материалов, указанных в чертежах, материалами других, не более дефицитных марок, свойства которых не ухудшают ка-

Рис. 24.13. Пневматические клиновые захваты ПРКБО-560 и ПКРБО-700:

1 — клинья; 2 — корпус; 3, 4 — разъемный и неразъемный вкладыши; 5 — шестерня; 6 — обтюратор; 7 — центратор; 8 — кольцо с планками; 9 — рычаг; 10 — подроторный кронштейн; 11 — цилиндр управления; 12 — кран управления

чества деталей и изделия в целом. Допуски на необработанные поверхности должны соответствовать: ГОСТ 2009-55 - для стальных отливок; ГОСТ 7505-74 - для горячих штампов; ГОСТ 7829-70 - для поковок.

Детали должны свариваться электродами по ГОСТ 9467-75, качество которых должно соответствовать ГОСТ 9466-75. Сварные швы должны очищаться от шлака, иметь равномерную чешуйчатую поверхность, быть плотными и хорошо проваренными, без незаплавленных кратеров, подрезов, трещин, свищей, пережогов, пористости, раковин, потеков и непроваров.

Дефектные места сварочного шва должны быть вырублены из основного металла и заварены вновь.

Пневматические клиновые захваты типа ПКРБО (рис. 24.13, 24.14) предназначены для механизированного, частично автоматизированного захвата в роторе насосно-компрессорных, бурильных, утяжеленных и обсадных труб, передачи вращения от ротора бурильной колонне через встроенный роликовый зажим, проведения работ без трудоемких операций по снятию и установке клиньев, вкладышей, зажимов ведущей трубы, смазы-

Рис. 24.14. Пневматические клиновые захваты ПКРБО-950 и ПКРБО-1260:

I — корпус; 2, 4 — разъемный и неразъемный вкладыши; 3 — клинья; 5, 7 — верхний и нижний центраторы; 6 — обтюратор; 8 — кольцо с плашками; 9 — рычаг; 10 — кран управления;

II — цилиндр управления; 12 — подроторный кронштейн

| Показатель |

Тип захвата | |||

| ПКРБ0-560 | ПКРБ0-700 | ПКРБ0-950 | ПКРБ0-1260 | |

|

Допускаемая нагрузка (осевая), кН Условный диаметр захватываемых труб, мм Число размеров клиньев со сменными плашками Габаритные размеры, мм Масса с клиньями (для труб диаметром от минимального до максимального), кг Примечание. Для указ системе - 0,7-0,9 МПа. | 3200 60-340 3 1700x900x1650 3810 анных типов кру | 4000 60-508 1700x950x1650 5600 тящий момент | 6300 48 4 1860x1160x1530 6600 - 80 кН-м, давл |

8000 508 2300x1460x1530 7100 ение в пневмо- |

ванию и очистке наружной поверхности труб на буровых установках 7-го класса для ПКРБ0-560 и 8-го класса для ПКРБ0-700, 9-го и 10-го классов для ПКРБ0-950 и 11-го класса для ПКРБ0-1260.

В табл. 24.6 дана техническая характеристика захватов этих типов.

Изготовитель пневматических клиновых захватов ПКР-560М, ПКРБ0-560, ПКРБ0-700, ПКРБ0-950, ПКРБ0-1260 - АО «Волгабурмаш».

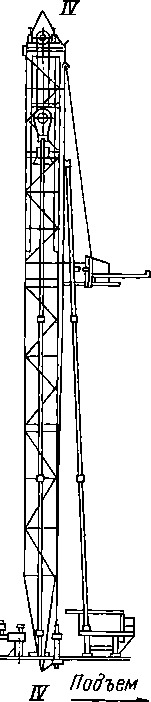

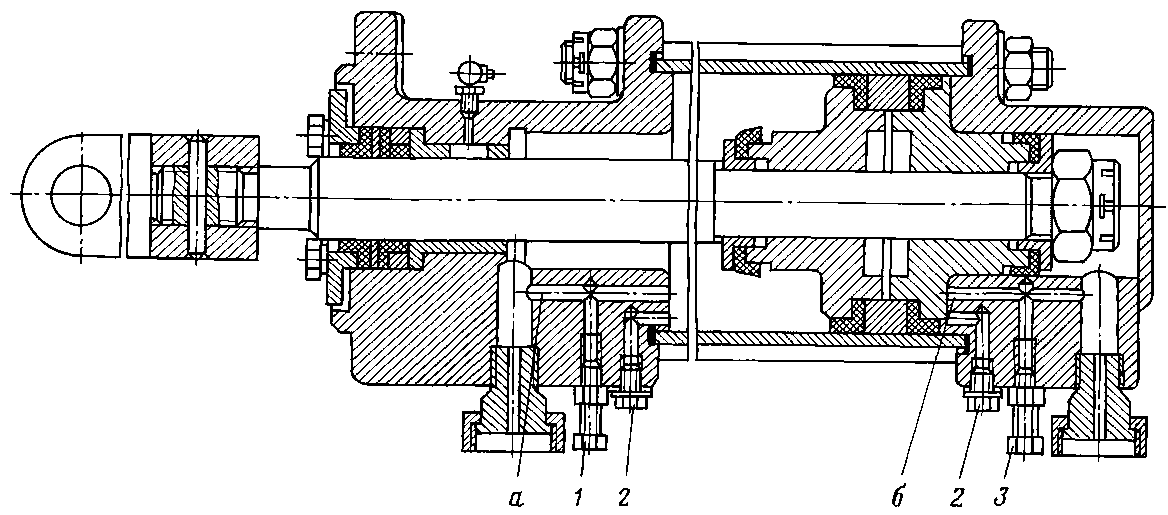

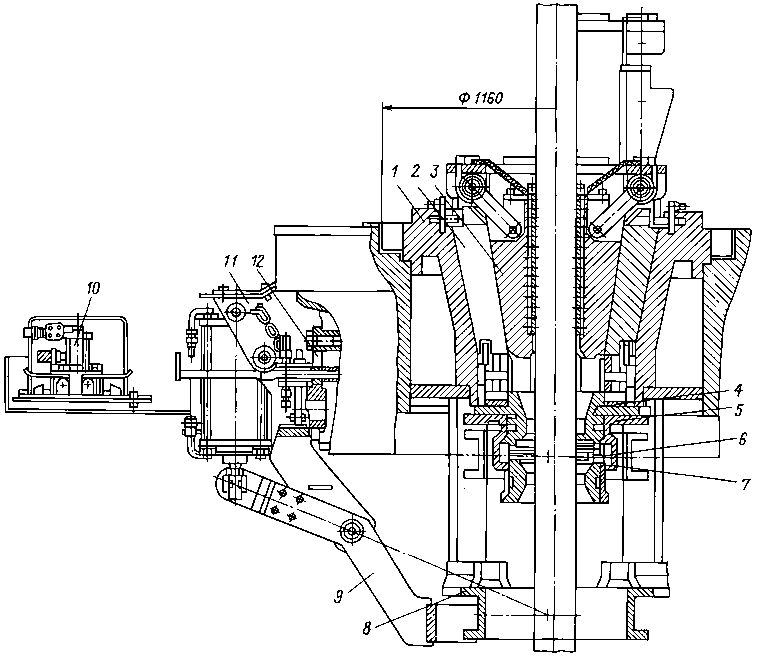

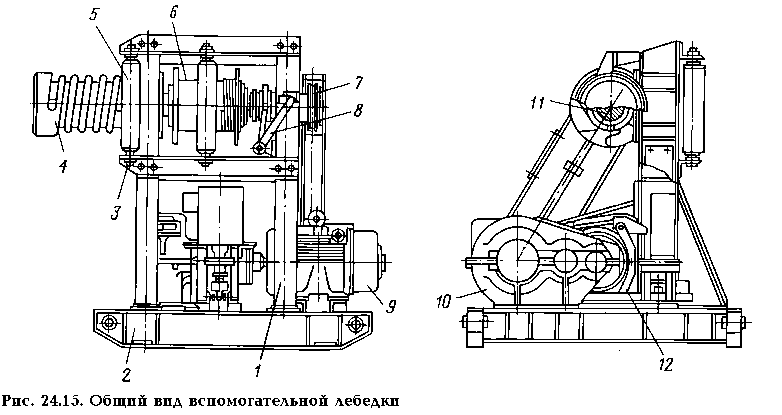

Вспомогательные буровые лебедки в комплекте оборудования начали применять в 1958 г. с буровыми установками Уралмаш 11-ДЭ. 0ни предназначены для подтаскивания грузов, а также для свинчивания и развинчивания бурильных и обсадных труб. Лебедка (рис. 24.15) состоит из сварной металлической рамы 2 с двумя вертикальными стойками 1, на которых смонтирован редуктор 10. В состав лебедки также входят электродвигатель 9, трансмиссионный вал, колодково-грузовой тормоз с электромагнитом 12, катушечный вал 11, направляющие ролики 5, закрепленные в специальном кронштейне, который образован из двух планок 3, изготовленных из уголкового железа. Благодаря этим роликам возможна работа канатов под необходимым углом. В полках планок 3 имеется ряд отверстий, в которые устанавливают ролики в зависимости от необходимого направления каната. Безопасная шпилевая катушка 4 посажена неподвижно на консольные концы катушечного вала и барабана 6. Барабан к валу подключается зубчатой муфтой 7 с помощью рукоятки 8.

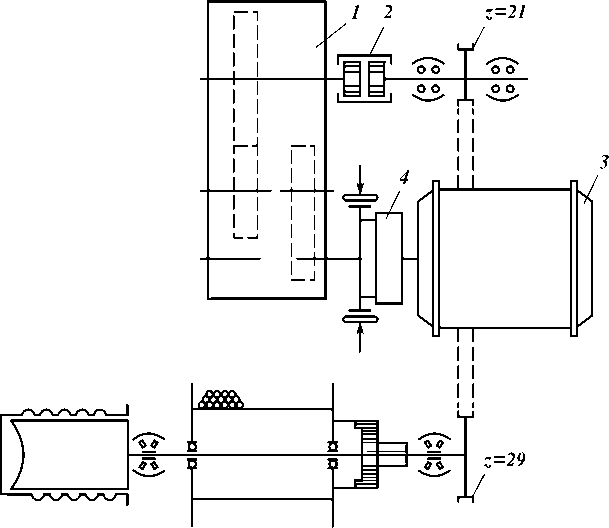

В соответствии с кинематической схемой лебедки (рис. 24.16), движение на катушечный вал от электродвигателей 3 передается через понизительный редуктор 1, соединенный жесткой зубчатой муфтой 2 с трансмиссионным валом, и двухрядную цепную передачу с z = 21 и z = 29. Электродвигатель 3 соединен с быстроходным валом редуктора посредством упругой втулочно-пальцевой муфты, выполненной вместе с муфтой предельного момента 4. При монтаже лебедку устанавливают на основания и

закрепляют болтами. Лебедка также должна быть надежно зафиксирована от смещения в плоскости пола буровой, которое может возникать во время эксплуатации. Согласно инструкции необходимо регулярно смазывать редуктор, зубчатую муфту трансмиссионного вала, цепную передачу, все шариковые и роликовые подшипники, зубчатую муфту включения барабана, механизм включения муфты, шарниры рычажной системы колодково-грузового тормоза.