± у бурильные трубы. глава расчет бурильных колонн

± У БУРИЛЬНЫЕ ТРУБЫ. глава РАСЧЕТ БУРИЛЬНЫХ КОЛОНН

Из бурильных труб составляют бурильную колонну, функциональное назначение которой состоит в следующем:

передача вращения от ротора породоразрушающему инструменту (при роторном бурении);

передача неподвижному (замкнутому) столу ротора реактивного крутящего момента, который возникает при бурении скважины забойными двигателями;

создание осевой нагрузки на долото;

подача промывочного бурового раствора к забою скважины для очистки его от осколков разрушенной породы;

снабжение забойного гидравлического двигателя рабочим агентом (при бурении забойными двигателями);

обеспечение подъема керна на дневную поверхность и спуска различных приборов и инструментов в скважину;

выполнение аварийные работы в скважинах.

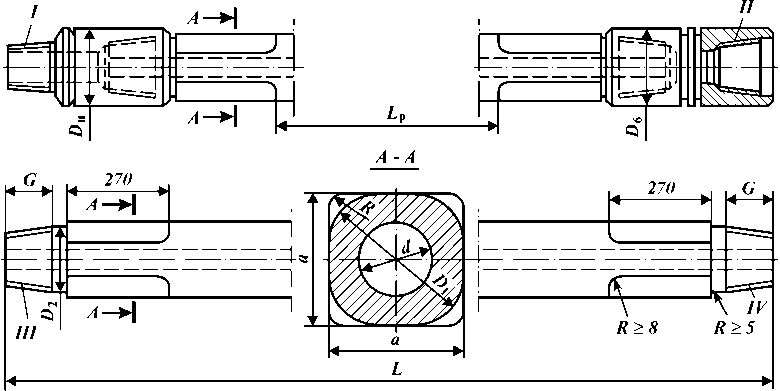

На верхнем конце бурильной колонны расположена ведущая труба, предназначенная для передачи вращения от привода через ротор бурового станка бурильной колонне, состоящей из бурильных труб, замков и утяжеленных бурильных труб. На нижний конец бурильной колонны навинчено долото или другой инструмент. В отличие от бурильных труб, замков и УБТ ведущая труба, как правило, имеет форму квадратного, иногда шестигранного сечения. Другие формы сечений в нефтепромысловой практике применяются редко.

Ведущая труба также предотвращает реверсивное вращение бурильной колонны от действия реактивного момента забойного двигателя (турбобура, винтобура, электробура).

В практике бурения ведущие трубы применяются сборной конструкции, состоящие из трубы, верхнего и нижнего переводников, а также цельной (неразъемной). Ведущие трубы сборной конструкции изготовляются в основном квадратного сечения, включают собственно трубу, верхний переводник ПШВ для соединения с вертлюгом и нижний переводник ПШН для присоединения к бурильной колонне.

Ведущие трубы сборной конструкции изготовляются по ТУ 14-3-126 — 73 размерами 112x112, 140x140, 155x155 мм и по ТУ 14-3-755 — 78 размерами 65x65 и 80x80 мм.

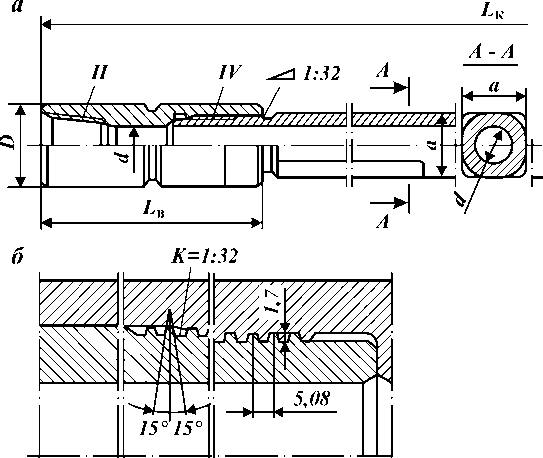

Размеры и масса ведущих труб сборной конструкции приведены в табл. 19.1 и на рис. 19.1. На концах ведущей трубы нарезается трубная коническая резьба (профиль по ГОСТ 631—75) — правая на нижнем и левая на верхнем.

На нижний конец трубы навинчивается (горячим способом на пресо-вой посадке) переводник ПШН (рис. 19.2, а), а на верхний — переводник ПШВ (рис. 19.2, б).

|

Услов ный размер трубы, мм | Сторона квадрата а, мм | Диаметр канала d, мм | Диаметр проточки под элеватор D1, мм | Диаметр цилиндрической проточки D2, мм | Длина резьбы G (вклю чая сбег), мм | Длина трубы, м, не менее | Замковая резьба переводников (ГОСТ 5286-75) | Наружный диаметр переводника, мм |

Масса (теоретическая), кг | |||||

| рабо чей части |

общая L |

верхне го | нижне го | верхне го |

нижне го |

1 м трубы без пере-водников | переводника | |||||||

|

верхне го | нижне го | |||||||||||||

| По ТУ 14-3-126-73 |

||||||||||||||

| 112 | 112-1 |

74±4 | 114 | 110±0,5 | 95 | - |

13-2,5 | - | - | - | - |

65,6 | - |

- |

| 140 |

140±2 | 85±5 | 141 |

135±0,5 | 105 | - | 14 + 2,5 | - |

- | - | - |

106,6 | - | - |

| 155 | 155-3 |

100±5 | 168 | 150±0,5 | 120 | - | 14 + 2,5 | - | - |

- | - | 124,3 |

- | - |

| По ТУ 14-3-755-78 | ||||||||||||||

| 65 | 65 | 32 | 73 | 63 | 65 | 9,3 | 10,0 + 2,5 | З-76Л | З-76 |

95 | 95 | 27 |

10 | 9 |

|

80 | 80 | 40 |

89 | 75 | 75 |

9,3 | 10,0 + 2,5 | З-88Л | З-88 | 108 |

108 | 38 | 12 |

12 |

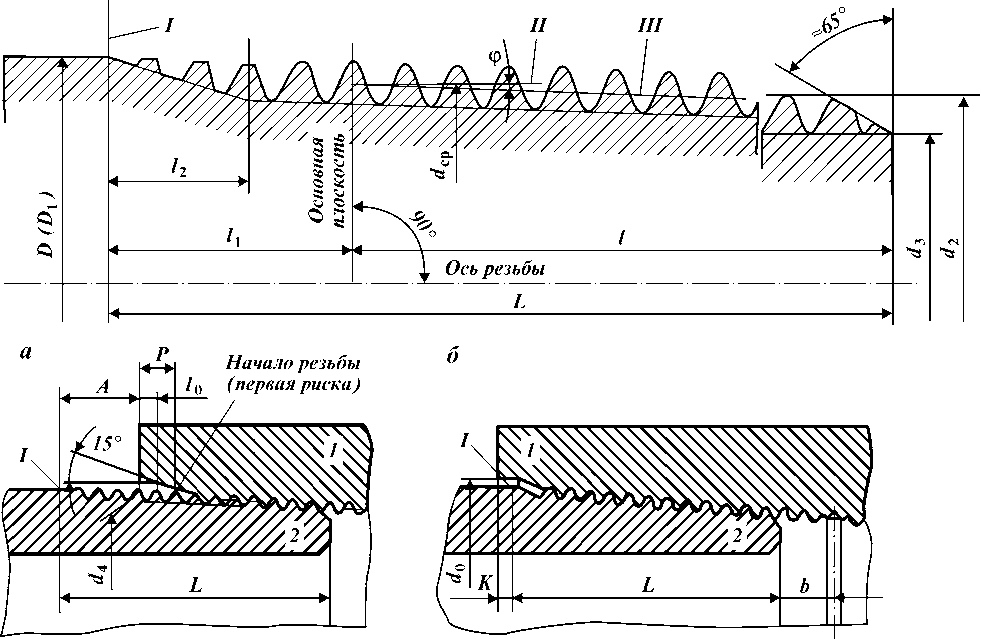

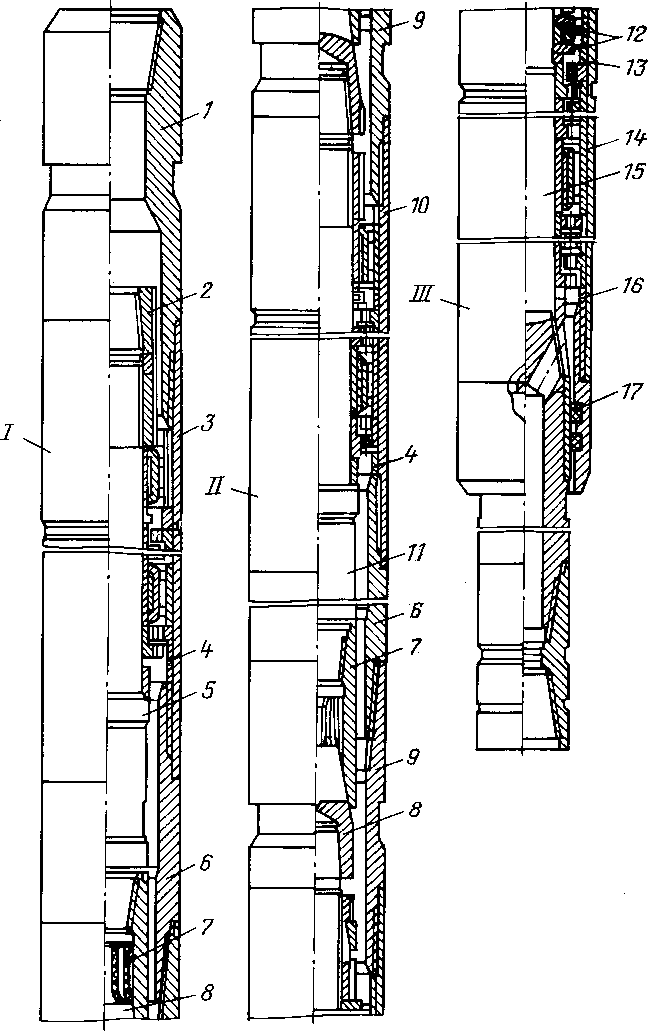

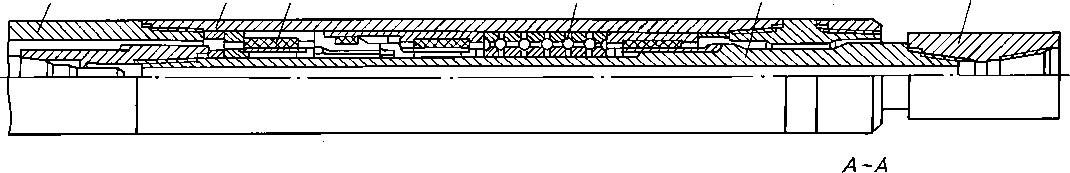

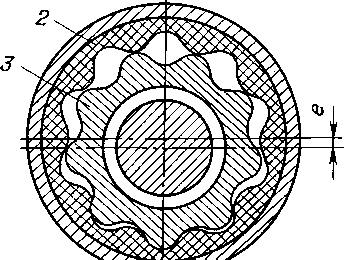

Рис. 19.1. Ведущая труба сборной конструкции:

I, II - резьба замковая по ГОСТ 5286-75 соответственно правая и левая; III, IV - резьба 8 ниток х25г4 соответственно по ТУ 14-3-126-73 правая и левая

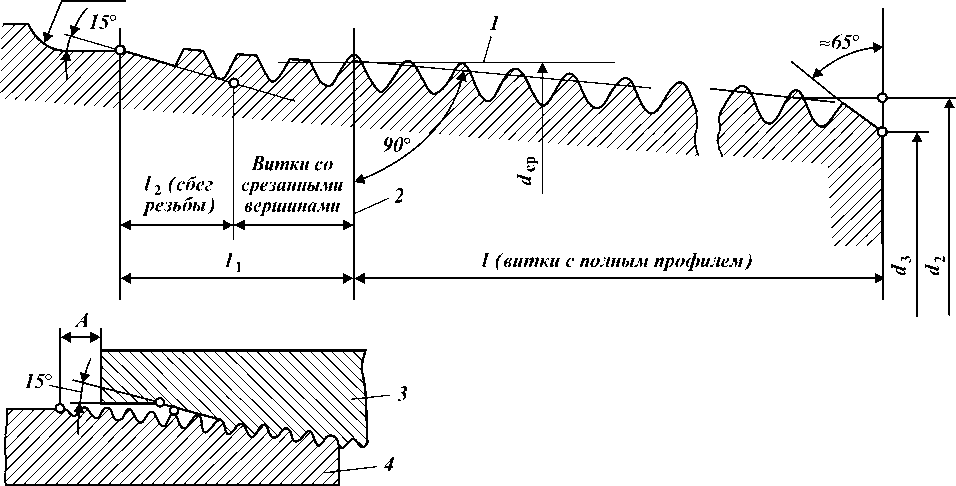

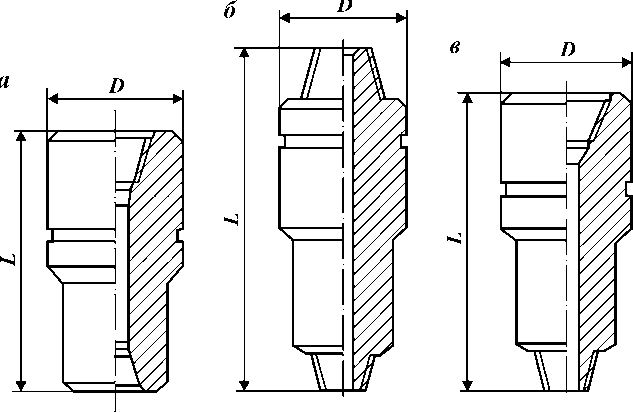

Рис. 19.2. Переводники ведущей трубы:

а - нижний; б - верхний; I -резьба замковая; II - то же, левая; III - резьба по ТУ 143-126-73; IV - то же, левая; DH - наружный диаметр переводника; L - длина переводника; d - диаметр проходного отверстия; dc - диаметр цилиндрической выточки; di - внутренний диаметр в плоскости торца; 11 - расстояние от торца до конца резьбы с полным профилем; I2 - длина конуса под резьбу

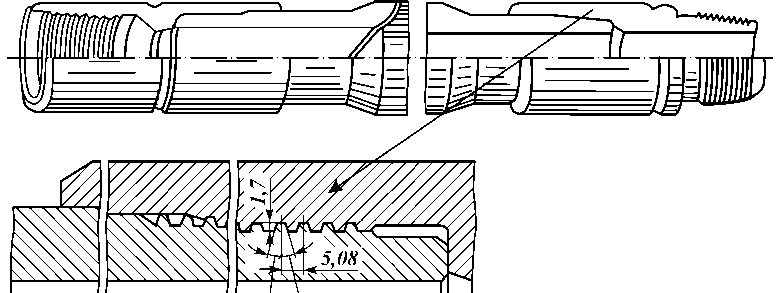

Рис. 19.3. Резьбовое соединение ведущих труб:

1 - линия, параллельная оси резьбы штанги; 2 - основная плоскость; 3 - переводник; 4 —штанга

Для защиты от износа замковой резьбы переводника ПШН между замком бурильной трубы и переводником ведущей трубы устанавливается переводник ПП.

Ведущие трубы (горячекатаные) изготовляются из стали групп прочности Д и К, переводника — из стали марки 40ХН (ГОСТ 4543 — 71).

Трубная резьба на концах ведущей трубы не стандартизирована, за исключением профиля (рис. 19.3). На теле трубы допускаются дефекты глубиной не более 18 % толщины стенки на расстоянии более 500 мм от концов, и не более 12,5 % на остальной части трубы. Точность трубной конической резьбы должна соответствовать требованиям ГОСТ 631—75. При контроле трубной резьбы резьбовым калибром-кольцом натяг (расстояние между измерительной плоскостью калибра и концом сбега резьбы трубы) должен составлять 9 + 3,175 мм. На цилиндрической поверхности каждой трубы у левой резьбы или на грани должна быть нанесена маркировка: размер трубы, номер, номер плавки, марка стали, дата выпуска, клеймо ОТК завода-изготовителя. На буровую трубы поступают с навинченными предохранительными кольцами.

Технические требования для переводников к ведущим трубам должны соответствовать ТУ 26-02-652 — 75, а требования к резьбовым соединениям - ГОСТ 631-75 и ГОСТ 5286-75.

С целью увеличения сроков эксплуатации и повышения сопротивления усталости резьбовых соединений ведущих бурильных труб их конструкции усовершенствованы: АзНИПИнефтью (трубы ТВБ) и ВНИИБТ (трубы ТВКП).

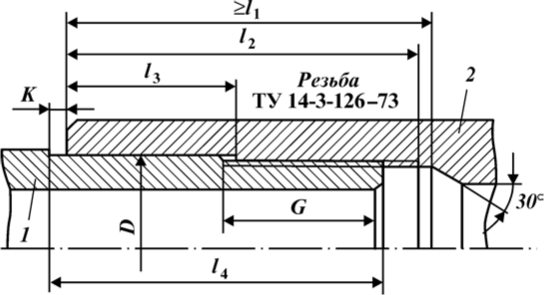

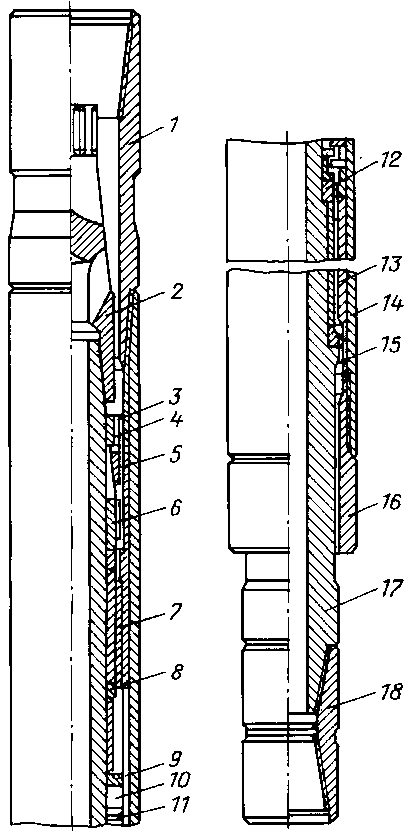

Трубы ТВБ (рис. 19.4) имеют цилиндрический блокирующий поясок, который усиливает и герметизирует коническую резьбу. Его протачивают на стандартной горячекатаной ведущей трубе квадратного сечения 112, 140 и 155 м. Переводники на трубу навинчивают в горячем состоянии после их нагрева до 400-430 °С.

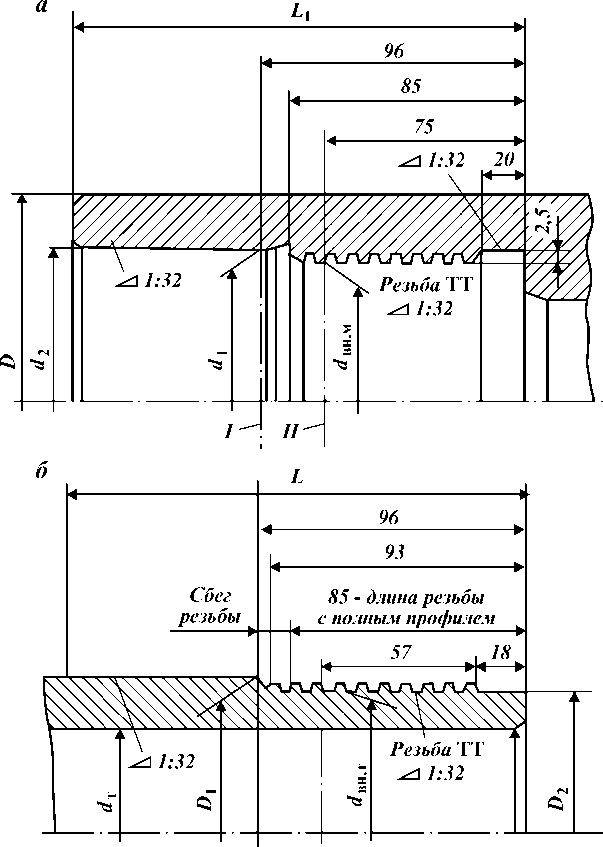

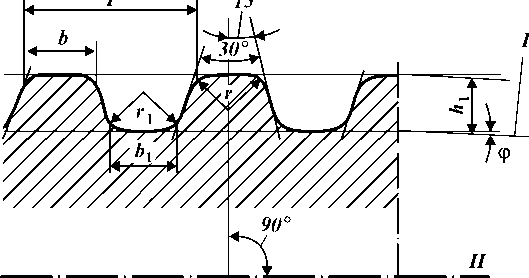

Трубы ТВКП (рис. 19.5) отличаются коническими стабилизирующими поясками и переводниками. Прочность и герметичность резьбового соединения обеспечиваются трапецеидальной резьбой профиля ТТ с углом 30° (ГОСТ 631-75) и коническим стабилизирующим пояском конусностью 1:32. Поясок протачивают на стандартной горячекатаной ведущей трубе квадратного сечения за резьбой профиля ТТ. Трубы ТВКП изготавливают по ТУ 51-276-86. Переводники изготавливают из стали марки 40ХН или

Рис. 19.4. Ведущая труба с блокирующим пояском ТВБ:

1 - труба квадратного сечения; 2 - переводник

. А ^ 1:32 111

\////////////\

Рис. 19.5. Ведущая труба с коническими стабилизирующими поясками ТВКП:

а - труба; б - резьбовое соединение; I - резьба замковая по ГОСТ 5286-75; II - то же, левая; III - резьба ТТ; IV - то же, левая

Рис. 19.6. Резьбовое соединение ведущих труб ТВКП:

а - переводник; б - труба; I - расчетная плоскость конических поверхностей; II - основная плоскость

40ХН2МА. Верхний переводник снабжен левой резьбой для предотвращения его самопроизвольного отвинчивания от ствола вертлюга. Размеры соединений приведены на рис. 19.6. Сборка переводник с трубой по резьбе профиля ТТ должна производиться горячим способом с нагревом переводников до температуры 380 — 450 °С. После свинчивания соединения должно быть обеспечено сопряжение торца трубы и внутреннего упорного торца переводника по всему периметру стыка упорных поверхностей. Резьбы профиля ТТ ведущей бурильной трубы контролируются резьбовыми и гладкими калибрами. В верхнем ТВВК и нижнем ТВНК переводниках кон-

тролируются внутренняя резьба профиля ТТ и коническая расточка, а также внутренняя и наружная замковые резьбы.

Промышленностью осваиваются ведущие бурильные трубы цельной конструкции квадратного и шестигранного сечений, аналогичные стандарту АНИ-7.

19.2. БУРИЛЬНЫЕ ТРУБЫ С ВЫСАЖЕННЫМИ КОНЦАМИ И МУФТЫ К НИМ

Для увеличения толщины стенок и прочности бурильных труб в нарезанной части концы их высаживаются внутрь или наружу (ГОСТ 631 — 75). Бурильные трубы соединяются в колонну с помощью замков. На конец трубы (типов 1, 2 по ГОСТ 631 —75) навинчивается на резьбе треугольного профиля муфтовая или ниппельная часть замка. С целью упрочнения и исключения возможности усталостного разрушения трубы по трубной резьбе применяются бурильные трубы (типов 3, 4 по ГОСТ 631—75) с высаженными внутрь и наружу концами и коническими стабилизирующими поясками. В практике бурения их называют соответственно ТБВК и ТБНК.

Короткие трубы (6 м) с резьбой треугольного профиля соединяются между собой соединительными муфтами.

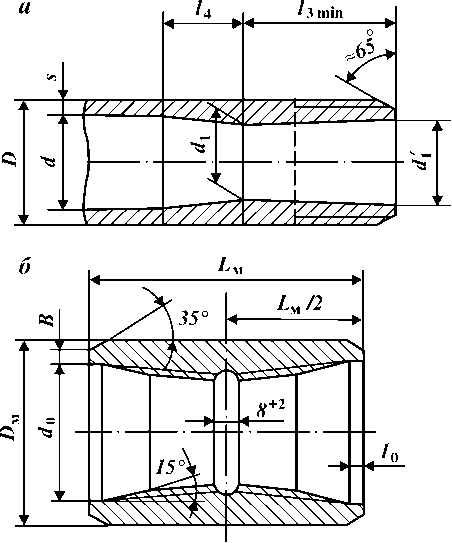

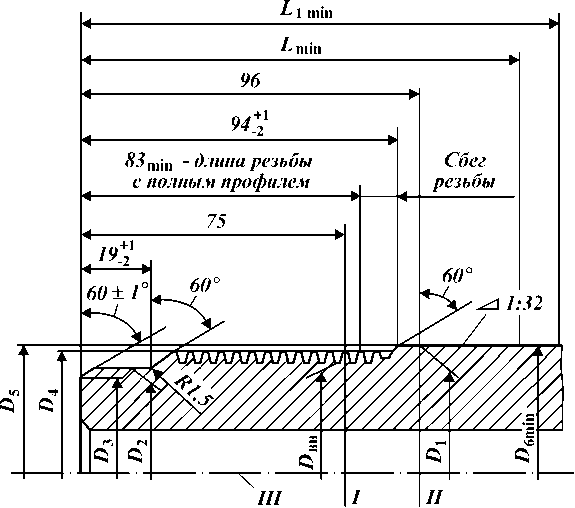

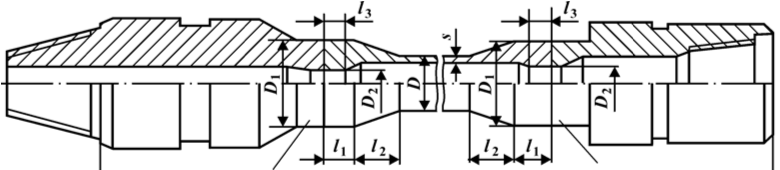

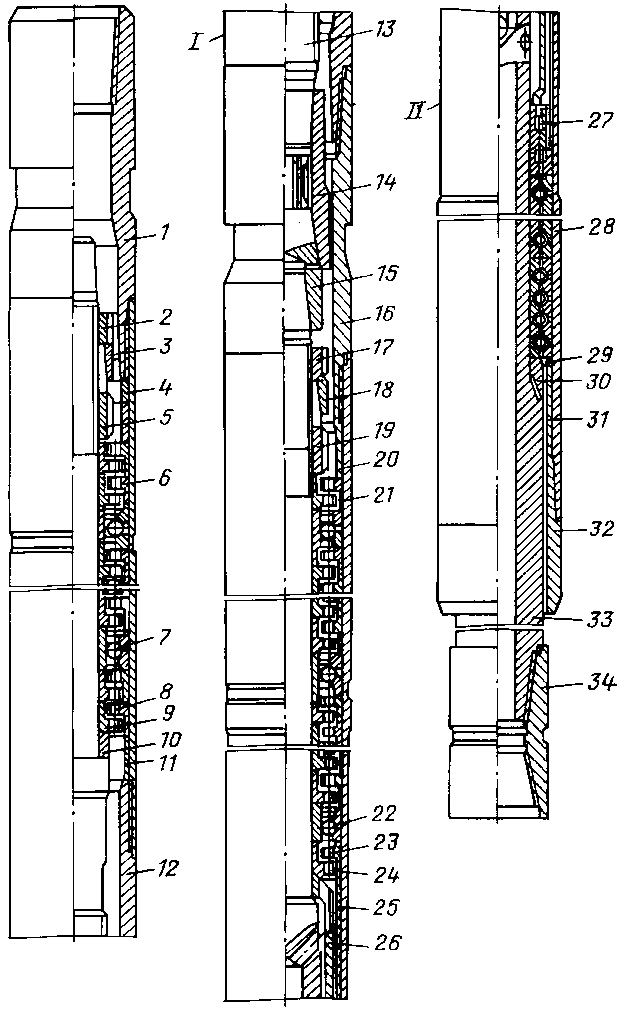

Размеры и массы труб типа 1 и муфт к ним должны соответствовать рис. 19.7 и табл. 19.2, типа 2 — рис. 19.8 и табл. 19.3, типа 3 — рис. 19.9, а и табл. 19.4, типа 4 — рис. 19.9, б и табл. 19.4.

Рис. 19.7. Трубы типа 1 с высаженными внутрь концами и муфты к ним:

а - труба; б — муфта

Рис. 19.8. Трубы типа 2 с высаженными наружу концами и муфты к ним:

а - труба; б - муфта

Рис. 19.9. Трубы с коническим стабилизирующим пояском:

а - конец трубы типа 3 с высаженными внутрь концами и коническими стабилизирующими поясками; б - конец трубы типа 4 с высаженными наружу концами и коническими стабилизирующими поясками

|

Услов ный диаметр трубы | Труба |

Муфта | Масса, кг |

||||||||||||

| Наруж ный диаметр D |

Толщина стенки s |

Внут ренний диаметр d | Высадка |

Наруж ный диаметр Ом |

Длина Lw |

Расточка | Ширина торцовой плоскости В |

1 м гладкой трубы | двух высадок (для одной трубы) |

муфты | |||||

| Длина до переход-ной части l3 min, Не менее | Длина переходной части L |

Диаметр прохода |

Диаметр d0 |

Глубина I0 | |||||||||||

| d1 | d1 | ||||||||||||||

| 60 | 60,3 | 7 |

46,3 | 90 | 40 |

32 | 40 | 80 |

140 | 63,5 | 3 |

5 | 9,15 | 1,2 |

~2,7 |

|

9 | 42,3 |

24 | 32 | 11,3 | 1,4 |

||||||||||

| 73 | 73,0 |

7 | 59,0 | 100 | 40 | 45 | 54 | 95 | 166 |

76,2 | 3 | 6 |

11,4 | 1,6 | ~4,2 |

| 9 |

55,0 | 34 |

43 | 14,2 | 2,4 | ||||||||||

| 11 | 51,0 |

28 | 37 |

16,8 | 2,2 | ||||||||||

| 89 | 89,0 | 7 |

75,0 | 100 | 40 |

60 | 69 | 108 |

166 | 92 | 3 |

6 | 14,2 | 2,4 | ~4,4 |

|

9 | 71,0 |

49 | 58 | 17,8 | 3,4 |

||||||||||

| 11 |

67,0 | 45 |

54 | 21,2 | 3,2 | ||||||||||

| 102 | 101,6 |

7 | 87,6 | 115 |

55 | 74 | 83 |

127 | 184 | 104,8 |

3 | 7 | 16,4 |

3,0 | ~7,0 |

| 8 | 85,6 | 70 | 79 | 18,5 |

3,4 | ||||||||||

| 9 | 83,6 | 66 | 75 | 20,4 |

3,8 | ||||||||||

|

10 | 81,6 |

62 | 71 | 22,4 | 4,0 |

||||||||||

| 114 | 114,3 | 7 | 100,3 |

130 | 55 | 82 |

91 | 140 | 204 |

117,5 | 3 | 7 |

18,5 | 4,6 | ~9,0 |

| 8 |

98,3 | 78 |

87 | 20,9 | 5,8 | ||||||||||

| 9 | 96,3 |

74 | 83 |

23,3 | 6,0 | ||||||||||

| 10 | 94,3 | 70 | 79 | 25,7 |

6,6 | ||||||||||

| 11 | 92,3 | 68 | 77 | 28,0 |

6,4 | ||||||||||

| 127 |

127,0 | 7 | 113,0 |

130 | 55 | 95 |

104 | 152 | 204 | 130,2 | 3 | 7 | 20,7 | 5,8 |

~10,0 |

| 8 | 111,0 | 91 | 100 | 23,5 | 6,4 |

||||||||||

| 9 |

109,0 | 87 |

96 | 26,2 | 7,0 | ||||||||||

| 10 | 107,0 |

83 | 92 |

28,9 | 7,6 | ||||||||||

| 140 | 139,7 | 8 |

123,7 | 130 | 55 |

105 | 114 | 171 | 215 | 144,5 |

3 | 8 | 26,0 |

7,0 | ~14,0 |

| 9 | 121,7 | 101 | 110 | 29,0 |

7,6 | ||||||||||

| 10 | 119,7 | 100 | 106 | 32,0 |

8,2 | ||||||||||

|

11 | 117,7 |

91 | 100 | 35,0 |

9,6 | ||||||||||

| 169 |

168,3 | 9 | 150,3 |

130 | 55 | 128 |

137 | 197 | 229 | 171,5 | 3 | 8 | 35,3 | 9,8 |

~16,7 |

| 10 | 145,3 | 124 | 133 | 39,0 | 10,8 |

||||||||||

| П |

римечания. 1. При вычислении массы плотность стали принята равной 7,85 | г/см3. 2. Размер l1 | (длина переходной части) является | ||||||||||||

|

справочным. 3. Размер d |

может быть равен di. 4. По соглашению изготовителя с потребителем допускается изготовление труб с меньши- | ||||||||||||||

| ми толщинами стенок. 5. | Наружный диаметр конца трубы | с условным диаметром 140 мм на длине не | менее ls | min должен быть не менее | |||||||||||

| 141,3 мм. | |||||||||||||||

| Услов ный диаметр трубы | Труба | Муфта | Масса, кг | |||||||||||

| Наруж ный диаметр D |

Толщина стенки s |

Внут ренний диаметр d | Высадка |

Наружный диаметр D„ |

Длина L„ | Расточка | Ширина торцовой плоскости В | 1 м гладкой трубы | двух высадок (для одной трубы) |

муфты | ||||

| Наружный диаметр D1 | Длина до переходной части I3 min, Не менее | Длина переходной части h | Диаметр d0 |

Глубина к | ||||||||||

| 60 | 60,3 | 7 |

46,3 | 67,46 | 110 |

65 | 86 | 140 |

70,6 | 3 | 5 |

9,15 | 1 ?5 | ~2,7 |

| 9 |

42,3 | 11,3 | ||||||||||||

| 73 | 73,0 |

7 | 59,0 | 81,76 | 120 | 65 | 105 | 165 | 84,9 |

3 | 6 | 11,4 |

2,5 | ~4,7 |

| 9 | 55,0 | 14,2 | ||||||||||||

| 11 | 51,0 |

16,8 | ||||||||||||

| 89 | 89,0 |

7 | 75,0 | 97,13 |

120 | 65 | 118 |

165 | 100,3 | 3 | 7 | 14,2 | 3,5 | ~5,2 |

|

9 | 71,0 |

17,8 | ||||||||||||

| 11 | 67,0 |

21,2 | ||||||||||||

| 102 | 101,6 | 8 |

85,6 | 114,30 | 145 |

65 | 140 | 204 |

117,5 | 3 | 7 | 18,5 | 4,5 |

~9,0 |

| 9 | 83,6 | 20,4 | ||||||||||||

|

10 | 81,6 |

22,4 | ||||||||||||

| 114 | 114,3 | 8 |

98,3 | 127,00 | 145 |

65 | 152 | 204 |

130,2 | 3 | 7 | 20,9 | 5,0 |

~11,0 |

| 9 | 96,3 | 23,3 | ||||||||||||

|

10 | 94,3 |

25,7 | ||||||||||||

| 11 | 92,3 |

28,0 | ||||||||||||

| 140 | 139,7 | 8 |

123,7 | 154,00 | 145 |

65 | 185 | 215 | 157,2 | 3 | 8 | 26,0 | 7,0 |

~15,0 |

| 9 | 121,7 | 29,0 | ||||||||||||

|

10 | 119,7 |

32,0 | ||||||||||||

| 11 | 117,7 |

35,0 | ||||||||||||

|

Примечания. 1. При вычислении массы плотность стали принята |

равной 7,85 г/см3. 2. На внутренней | полости | участка | высадки | ||||||||||

|

(13 min + 14) допускается технологическая конусность до 6 | мм, т.е. размер di может быть больше размера d | на 6 мм. | ||||||||||||

|

Условный диаметр трубы |

Наружный диаметр трубы D | Толщина стенки s |

Внутренний диаметр d |

Высадка | Масса, кг | |||||

| Диаметр прохода d1 (предельное отклонение ±1,5) |

Наружный диаметр D6 min | Длина механической обработки Lmin | Длина до переходной части lmin | Длина высадки l1 | 1 м гладкой трубы | Увеличение массы одной трубы вследствие высадки обоих концов | ||||

| С высаженными внутрь концами | ||||||||||

|

89 | 89,0 | 9 |

71,0 | 57 | - | 17,8 |

3,9 | |||

|

11 | 67,0 | 54 |

89,9 | 150 | 145 |

21,2 | 3,4 | |||

| 102 | 101,6 | 9 | 83,6 | 68 |

101,9 | 150 | 145 |

- | 20,4 |

5,1 |

| 10 | 81,6 | 66 | 22,4 |

5,0 | ||||||

| 114 |

114,3 | 9 | 96,3 |

78 |

23,3 | 7,3 | ||||

| 10 | 94,3 |

76 | 115,2 | 160 |

155 | - |

25,7 | 7,1 | ||

| 11 | 92,3 |

74 |

28,0 | 6,9 | ||||||

| 127 | 127,0 | 9 |

109,0 | 92 | 130,2 |

160 | 155 | - |

26,2 | 7,8 |

| 10 | 107,0 |

90 |

28,9 | 7,6 | ||||||

| 140 | 139,7 | 9 |

121,7 | 102 | 140,2 |

160 | 155 | - |

29,0 | 11,0 |

| 10 | 119,7 |

100 |

32,0 | 10,2 | ||||||

| 11 | 117,7 |

100 |

35,0 | 9,2 | ||||||

| С высаженными наружу концами | ||||||||||

| 73 |

73,0 | 9 | 55,0 |

52,0 | 85,9 | 150 | - | 155 |

14,2 | 3,7 |

| 11 | 51,0 |

48,0 |

16,8 | |||||||

| 89 |

89,0 | 9 | 71,0 |

68,0 | 101,9 | 150 | - | 155 | 17,8 | 4,5 |

|

11 | 67,0 | 64,0 |

21,2 |

|||||||

| 102 | 101,6 |

9 | 83,6 | 80,6 | 115,2 | 160 |

- | 165 | 20,4 | 5,7 |

|

10 | 81,6 | 78,6 |

22,4 |

|||||||

| 114 | 114,3 |

9 | 96,3 | 93,3 | 23,3 | |||||

| 10 | 94,3 | 91,3 |

130,2 | 160 | - | 165 | 25,7 |

7,9 | ||

| 11 | 92,3 | 89,3 | 28,0 | |||||||

Примечания. 1. При вычислении массы плотность стали принята равной 7,85 г/см3. 2. Размер Dq min указан для механически обработанной поверхности высаженных концов труб на длине Lmin-

Трубы типов 1, 2 изготовляются с правой и левой резьбами, трубы типов 3, 4 — с правой резьбой и по соглашению потребителя с изготовителем — с левой.

Трубы всех типов изготовляются длиной: 6,8 и 11,5 м при условном диаметре труб 60—102 мм; 11,5 м — при условном диаметре труб 114—168 мм.

В поставляемой партии допускается до 25 % труб длиной 8 м и до 8 % — длиной 6 м. С согласия потребителя допускается изготовление труб диаметром 114 мм, длиной 6 и 8 м. Длина трубы определяется расстоянием между ее торцами, а при наличии навинченной муфты — расстоянием от свободного торца муфты до последнего витка резьбы другого конца трубы.

Кривизна труб на концевых участках, равных трети длины трубы, не должна превышать 1,3 мм на 1 м. Общая кривизна трубы (стрела прогиба) на середине длины трубы не должна превышать 1/2000 длины трубы. Кривизна конца трубы — частное от деления стрелы прогиба на расстояние от места измерения до ближайшего конца трубы. Длина высадки в расчет не принимается.

Примеры условных обозначений бурильных труб и муфт к ним.

Трубы В-114х9-Д ГОСТ 631—75 — труба бурильная типа 1, условный диаметр 114 мм, толщина стенки 9 мм, группа прочности Д, обычной точности.

Труба В-114х9-Д ГОСТ 631—75 — то же, повышенной точности.

Муфта В-114-Д ГОСТ 631 —75 — муфта к трубе типа 1, условный диаметр 114 мм, группа прочности Д.

Труба Н-114х9-Д ГОСТ 631—75 — труба бурильная типа 2, толщина стенки 9 мм, группа прочности Д, обычной точности.

Труба НП-П4х9-Д ГОСТ 631—75 — то же, повышенной точности.

Муфта Н-114-Д ГОСТ 631 —75 — муфта к трубе типа 2, условный диаметр 114 мм, группа прочности Д.

Труба ВК-114х9-Д ГОСТ 631 —75 —труба бурильная типа 3, далее то же.

Труба ВК-114х9-Д ГОСТ 631—75 — труба бурильная типа 4, далее то же.

Для труб и муфт с левой резьбой в условном обозначении после слов «труба» или «муфта» ставится буква Л.

На наружной и внутренней поверхностях труб и муфт не допускаются плены, раковины, закаты, расслоения, трещины и песочины.

Допускаются вырубка и зачистка указанных дефектов только вдоль оси трубы при условии, что глубина этих вырубок не выводит толщины стенки за предельные минусовые отклонения. Заварка, зачеканка или заделка дефектов не допускается.

Поверхность высаженной части трубы и место перехода ее к телу трубы не должны иметь резких уступов. На внутренней поверхности переходной части высаженных наружу концов бурильных труб типа 4 всех диаметров допускается одно пологое кольцевое незаполнение шириной не более 40 мм, причем наименьшая толщина стенки в этих местах должна быть на 2 мм больше номинальной толщины стенки данного типоразмера труб. На внутренней поверхности высаженных наружу концов труб типа 2 допускаются следы исправления дефектов и отдельные пологие незаполнения металлом глубиной до 2 — 3 мм, шириной до 20 мм и протяженностью по окружности до 25 — 50 мм (меньшие размеры для труб диаметром 60 — 102 мм, большие — для труб диаметром 114—140 мм).

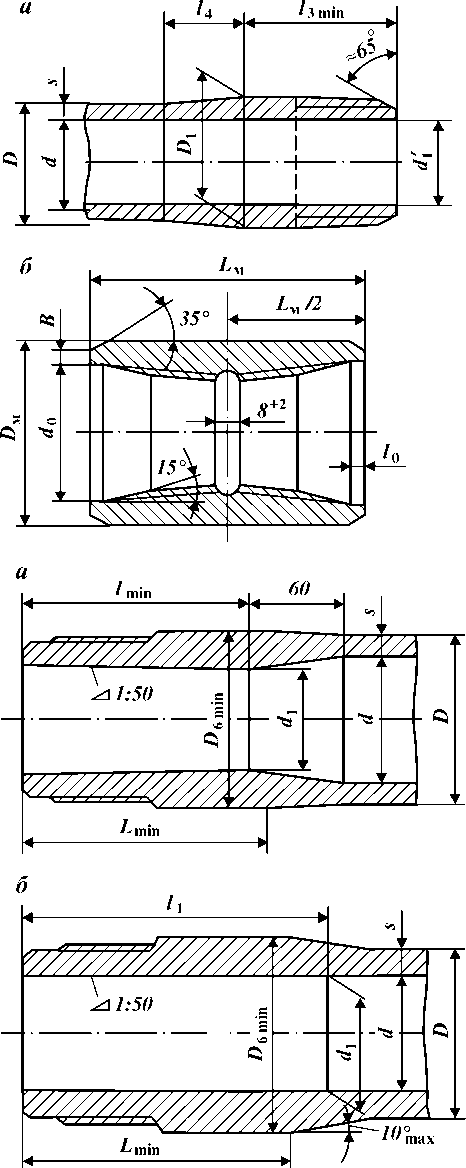

Размеры профиля резьбы труб типов 1, 2 и муфт к ним (рис. 19.10) приведены ниже.

///Х///А\П=0,ШР NN>4

Рис. 19.10. Профиль резьбы бурильных труб типов 1, 2 и муфт к ним с треугольной резьбой:

1 - муфта; 2 - труба; I - линия, параллельная оси резьбы; II - линия среднего диаметра резьбы

Рис. 19.11. Резьбовое соединение бурильных труб типов 1 и 2:

а - соединение, свинченное вручную; б - соединение, свинченное на станке; I - конец сбега резьбы (последняя риска на трубе); II - линия, параллельная оси резьбы трубы; III - линия среднего диаметра резьбы. Размер P1 приведен для труб типа 2

Глубина резьбы hi, мм.

Рабочая высота профиля h, мм Радиусы закругления, мм:

![]()

0,508

0,432

0,076

i°47'24'

1:16

r

Зазор z, мм

Угол уклона ф

Конусность 2tg ф

Примечания. 1. Шаг резьбы должен измеряться параллельно оси резьбы трубы и муфты. 2. Размеры r и r1 приведены в качестве справочных для проектирования резьбонарезного инструмента.

Размеры резьбовых соединений бурильных труб типов 1 и 2 приведены на рис. 19.11.

Профиль трапецеидальной резьбы труб типов 3 и 4 и их резьбовые соединения приведены соответственно на рис. 19.12 и 19.13.

К высаженному концу труб ВК и НК предъявляются следующие требования.

Торец трубы должен быть перпендикулярен к оси резьбы. Неперпен-дикулярность не более 0,06, неплоскостность — не более 0,1 мм. Оси резьбы и конического стабилизирующего пояска должны совпадать. Допустимое отклонение от соосности не более 0,04 мм. Разностенность в плоскости торца трубы должна быть не более: 4 мм для труб диаметром 73 мм; 4,5 мм для груб диаметром 89 и 102 мм; 5 мм для остальных диаметров труб 114, 127 и 140 мм Поверхности конического стабилизирующего пояска и торца трубы должны быть гладкими, без заусенцев и других дефектов. На наружной поверхности высаженной части трубы, подвергающейся механической обработке, допускается выполнять переход с конического стабилизирующего пояска на цилиндрическую поверхность под углом не более 15 % с оси трубы. Место перехода механически обработанной поверхности трубы к необработанной поверхности наружного диаметра высадки допускается выполнять под углом не более 15° к оси трубы. Наружный диаметр высадки должен допускать прохождение гладкого калибра кольца диаметром на 2,5 мм меньше диаметра высадки.

Трубы и муфты в зависимости от групп прочности изготовляют из углеродистых (сталь марки 45) и легированных сталей марок 38ХНМ, 36Г2С, 35Г2СВ и др. Трубы групп прочности К, Е изготовляют из легированных сталей путем нормализации с отпуском или из углеродистых сталей (закалка, отпуск) группы прочности Л,

Р

15°

Рис. 19.12. Профиль трапецеидальной резьбы труб типов 3 и 4:

I

I - линия, параллельная оси резьбы трубы; II -ось резьбы трубы

Рис. 19.13. Резьбовое соединение бурильных труб типов 3, 4:

I - основная плоскость; II - расчетная плоскость конического стабилизирующего пояска; III ось резьбы

а трубы групп прочности выше Л (М, Р) — из легированных сталей (закалка — отпуск).

Трубы и муфты должны изготовляться из сталей групп прочности, приведенных в табл. 19.5.

Муфты для труб типов 1 и 2 диаметром 114 мм и менее должны изготовляться из сталей группы прочности с более высокими механическими свойствами. По соглашению изготовителей и потребителя допускается изготовление труб и муфт одной группы прочности.

Трубы диаметром более 114 мм и муфты к ним изготовляются одной группы прочности.

Таблица 19.5

Механические свойства материала труб и муфт

|

Показатель | Группа прочности стали | ||||||

| Д | К | Е | Л | М | Р | Т | |

| Временное сопротивление стп, МПа, не | 637 |

687 | 735 | 784 |

882 | 980 | 1078 |

| менее | |||||||

|

Предел текучести стт, МПа, не менее | 373 | 490 |

539 | 637 | 735 | 882 | 980 |

| Относительное удлинение 5, %, не ме | 16 | 12 | 12 | 12 | 12 | 12 | 12 |

| нее |

12 | 10 | 10 |

10 | 10 | 10 |

10 |

| Относительное сужение после разры | 40 |

40 | 40 | 40 |

40 | 40 | 40 |

| ва ^, %, не менее | |||||||

| Ударная вязкость KCV, Дж/м2, не ме | 39,2 | 39,2 |

39,2 | 39,2 | 39,2 | 29,4 | 29,4 |

| нее | |||||||

|

Примечания. 1. Трубы групп прочности Р и Т изготовляются по соглашению изго | |||||||

| товителя с потребителем. 2. При переводе плавок из группы прочности К в Д в маркировке | |||||||

| и сопроводительном документе должны быть указаны обе группы. | |||||||

На каждой бурильной трубе на расстоянии 0,4 — 0,6 м от ее конца наносится маркировка клеймами: номер трубы, группа прочности, толщина стенки, наименование или товарный знак завода-изготовителя, месяц и год выпуска. Клеймо должно быть обведено светлой краской. На каждой муфте должен быть выбит товарный знак завода-изготовителя. Все клейма на каждой трубе и муфте наносятся вдоль образующей, Рядом с клеймами на каждой трубе вдоль образующей наносится маркировка устойчивой светлой краской.

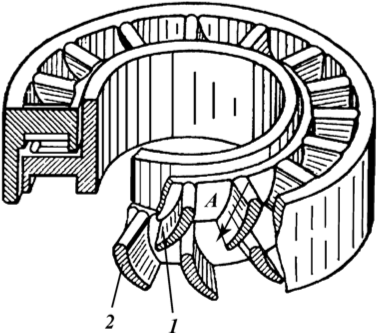

19.3. ЗАМКИ ДЛЯ БУРИЛЬНЫХ ТРУБ С ВЫСАЖЕННЫМИ КОНЦАМИ

Замки для бурильных труб служат для соединения в колонны бурильных труб типов 1—4. Замок состоит из двух деталей — ниппеля и муфты, соединяемых конической замковой резьбой.

Замки для бурильных труб изготовляются по ГОСТ 5286 — 75 пяти типов (табл. 19.6). Замки изготовляются: правые с правой замковой резьбой и резьбой для соединения замка с трубой.

Основные размеры и масса замков должны соответствовать указанным в табл. 19.7.

Пример условного обозначения замков с нормальным проходным отверстием и наружным диаметром 108 мм с правой (ЗН-108 ГОСТ 5286 — 75) и левой (ЗН-108Л ГОСТ 5286 — 75) резьбой.

Замки изготовляются из стали марки 40ХН по ГОСТ 4553 — 71 со следующими механическими свойствами после термообработки.

Временное сопротивление разрыву Ов, МПа 882

При необходимости получения более высоких механических свойств (Ов, От) рекомендуется использовать замки размером свыше 120 мм из стали марок 40ХМ1ФА и З8ХНЗМФА (Q = 882^1078 МПа).

Таблица 19.6

Типы бурильных замков

Область применения

Обозначение типов

Наименование

Замок с нормальным проходным отверстием

ЗН

ЗШ

ЗУ

ЗШК

ЗУК

Замок с широким проходным отверстием

Замок с увеличенным проходным отверстием

Замок с широким проходным отверстием с конической расточкой

Замок с увеличенным проходным отверстием с конической расточкой

Для соединения труб с высаженными внутрь концами Для соединения труб с высаженными внутрь и наружу концами

Для соединения труб с высаженными внутрь концами с коническими стабилизирующими поясками

Для соединения труб с высаженными внутрь и наружу концами с коническими стабилизирующими поясками

|

Типоразмер замка |

Диаметр труб | по ГОСТ 631-75 | Замковая резьба |

D | L | Масса, кг |

| с высаженными внутрь концами |

с высаженными наружу концами |

|||||

| ЗН-80 | 60,3 |

— | З-66 | 80 |

404 | 12 |

|

ЗН-95 | 73,0 | — |

З-76 | 95 | 431 | 16 |

| ЗН-108 |

89,0 | — | З-88 | 108 | 455 | 20 |

| ЗН-113 | 89,0 | — | З-88 |

113 | 455 | 23 |

| (ЗН-140) | 114,3 |

— | З-117 | 140 |

502 | 35 |

|

(ЗН-172) | 139,7 | — | З-140 | 172 |

560 | 58 |

|

(ЗН-197) | 168,3 | — | З-152 | 197 |

603 | 76 |

|

ЗШ-108 | 73,0 | — |

З-86 | 108 | 431 | 20 |

| ЗШ-118 |

89,0 | — | З-101 | 118 | 455 | 23 |

| ЗШ-133 | 101,6 | — | З-108 |

133 | 496 | 37 |

| ЗШ-146 | 114,3 |

101,6 | З-121 | 146 |

508 | 38 |

|

ЗШ-178 | 139,7 | — | З-147 | 178 |

573 | 61 |

|

ЗШ-203 | 168,3 | — | З-171 | 203 |

603 | 73 |

|

ЗУ-86 | — | 60,3 |

З-73 | 86 | 404 | 15 |

| ЗУ-108 |

— | 73,0 | З-86 | 108 | 431 | 20 |

| ЗУ-120 | — | 89,0 | З-102 |

120 | 468 | 25 |

| ЗУ-146 | 114,3 |

101,6 | З-122 | 146 |

496 | 37 |

|

ЗУ-155 | 127,0 | 114,3 | З-133 | 155 |

526 | 39 |

|

ЗУ-185 | — | 139,7 | З-161 | 185 |

553 | 53 |

|

ЗУК-108 | — |

ТБНК-73 | З-86 | 108 | 431 | 17 |

|

ЗШК-113 | ТБВК-89 |

— | З-101 | 118 |

454 | 22 |

|

ЗШК-133 | ТБВК-102 |

— | З-108 | 133 |

506 | 32 |

|

ЗШК-178 | ТБВК-140 |

— | З-147 | 178 |

573 | 61 |

|

ЗУК-120 | — |

ТБНК-89 | З-102 | 120 | 468 | 20 |

|

ЗУК-146 | ТБВК-114 |

ТБНК-102 | З-122 | 146 | 506 | 36 |

|

ЗУК-155 | ТБВК-127 |

ТБНК-114 | З-133 | 155 | 536 | 38 |

| Примечания. 1. Типоразмеры замков | указанные в скобках, применять не рекомен- | |||||

| дуется. 2. Обозначение замковой резьбы состоит из буквы З и целого значения большего | ||||||

|

диаметра основания конуса ниппеля. | ||||||

На наружной и внутренней поверхностях замка не должно быть трещин, волосовин, плен, раковин и расслоений. Вырубка, заварка и заделка дефектных мест не допускаются.

Поверхности упорного уступа ниппеля и упорного торца муфты должны быть гладкими, без заусенцев, забоин и других дефектов. Маркировка на этих поверхностях не допускается. Отклонения от перпендикулярности упорных торцов ниппеля и муфты к оси замковой резьбы не должны быть более 0,10 мм, а отклонения от плоскостности на ширине этих поверхностей — не более 0,07 мм.

Отклонения от перпендикулярности торцов к оси резьбы профиля ТТ не должны быть более 0,06 мм, а отклонения от плоскостности на ширине этих торцов — 0,06 мм.

Замковая резьба, резьба профиля ТТ и трубная резьба треугольного профиля должны быть гладкими, без забоин, выкрошенных ниток, заусенцев, продольных углублений вдоль образующей резьбы и других дефектов, нарушающих непрерывность, прочность и герметичность резьбы.

Несоосность осей замковой и трубной резьбы должна быть не более 0,06 мм в плоскости торца и 1,75 мм на длине 1 м. Несоосность осей конической выточки замковой резьбы и цилиндрической выточки трубной треугольной резьбы не должна быть более 0,6 мм. Несоосность осей резьбы профиля ТТ и конической расточки концов замка ЗШК, ЗУК, предназначенных для соединения с трубами, не должна быть более 0,04 мм.

На ниппелях и муфтах протачивается поясок для маркировки, а на левых замках — второй опознавательный поясок. Правые и левые ниппели и муфты замков ЗУ-120, ЗУ-155, ЗУК-120 и ЗУК-155 должны иметь опознавательную лунку. Замок ЗУК-155 заменен на ЗУК-162 (по ТУ 26-02-1026 — 86).

На ниппеле и муфте каждого замка на поясках для маркировки должна быть нанесена маркировка: товарный знак завода-изготовителя, типоразмер замка, дата выпуска (месяц, год), ГОСТ 5286 — 75.

Резьба замков, поверхности конических расточек и упорные уступы (торцы) для предохранения от коррозии покрываются смазкой по ГОСТ

9.014 — 78. Резьба и упорные торцы при транспортировке должны быть предохранены от повреждений.

Каждая партия замков, а также ниппелей и муфт сопровождается документом, удостоверяющим их соответствие ГОСТ 5286 — 75.

Для повышения износостойкости и прочности применяются высокопрочные замки ЗШК-178 с пределом текучести 980 МПа, с резьбой повышенной износостойкости МК148х7,257х1:6-ЗШК-178М (ТУ 26-02-989 — 84).

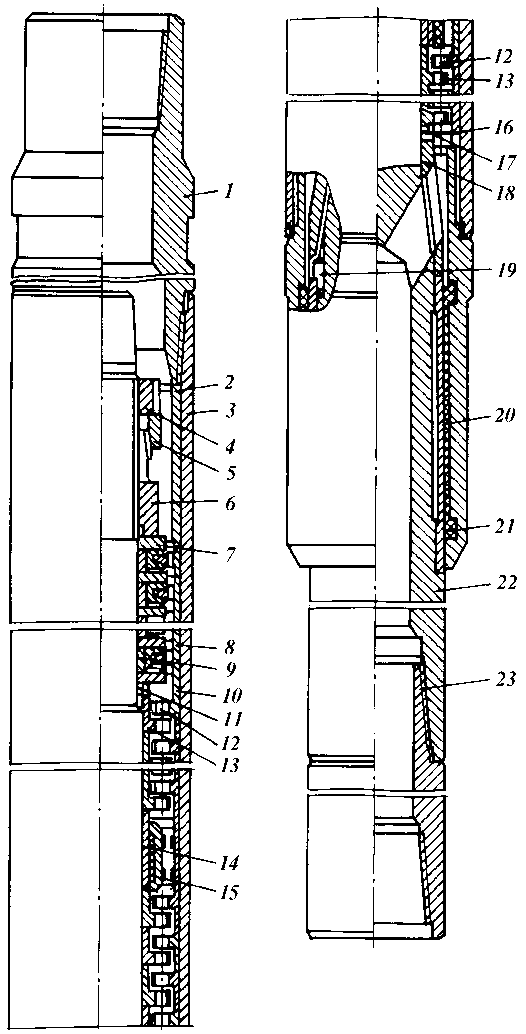

19.4. БУРИЛЬНЫЕ ТРУБЫ С ПРИВАРЕННЫМИ ЗАМКАМИ

Трубы бурильные с приваренными замками выпускаются по ТУ 14-3-1293 — 84 и по Ту 14-3-1187 — 83. Условное обозначение труб по ТУ 14-31293-84: ПК114х8,56; ПК127х9х9,19.

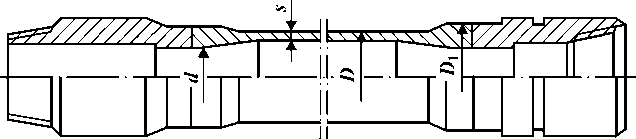

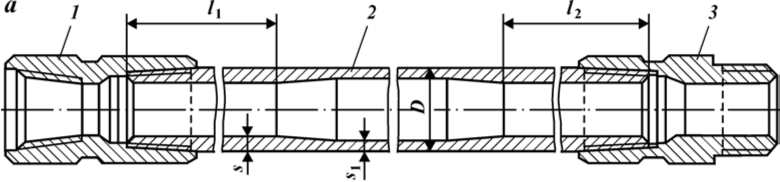

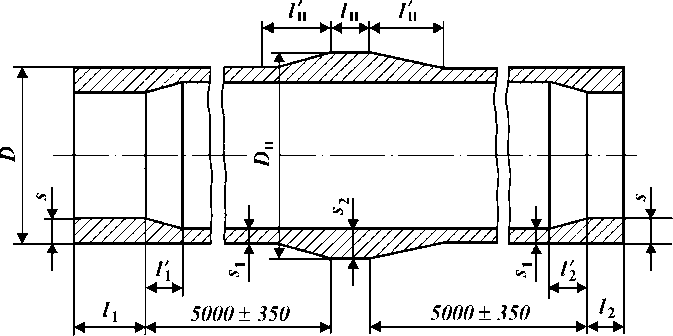

Размеры, предельные отклонения, масса труб по ТУ 14-3-1293-84 должны соответствовать указанным на рис. 19.14 и в табл. 19.8.

Овальность и разностенность не должны выводить размеры труб за предельные отклонения по наружному диаметру и толщине стенки. На поверхности труб не должно быть плен, раковин, закатов, расслоений, трещин.

Механические свойства труб после высадки и термообработки должны соответствовать указанным в табл. 19.9.

Размеры труб по ТУ 14-3-1187-83 приведены на рис. 19.15 и в табл.

19.10.

Механические свойства труб должны соответствовать группе прочности Д. Наружная и внутренняя поверхности высаженной части труб и места перехода от высаженной части к гладкой части труб не должны иметь резких уступов и складок; переход от высаженной части к гладкой должен быть плавным по всей длине. На внутренней поверхности высаженной части труб (до приварки замков) на длине 40 мм от торца незаполнения металлом не допускаются; на длине более 40 мм допускается одно пологое неза-полнение металлом шириной не более 40 мм.

| Условный наружный диаметр трубы |

Наружный диаметр D |

Толщина стенки s |

Диаметр высадки |

Теоретическая масса, кг | ||

|

наружный Di | внутренний d | 1 м гладкой трубы |

увеличение массы трубы за счет высадки обоих концов | |||

| 73 |

73,0 | 9,19 | 81,0 | 50,8 | 14,48 |

2,8 |

| 89 | 88,9 | 9,35 | 98,4 |

65,1 | 18,34 | 4,63 |

| 102 | 101,6 |

8,38 | 106,4 | 68,3 |

19,26 | 4,0 |

|

114 | 114,3 | 8,56 |

119,1 | 76,2 | 22,31 | 3,95 |

| 114 |

114,3 | 10,92 | 119,1 | 69,8 | 27,84 |

7,99 |

| 127 |

127,0 | 9,19 | 130,2 |

88,9 | 26,71 | 7,63 |

| 127 | 127,0 |

12,70 | 130,2 | 76,2 | 35,79 | 6,99 |

Таблица 19.9

Механические свойства металлов труб

| Группа прочности |

Временные сопротивления разрыву, МПа | Предел текучести, МПа, не менее | Относительное удлинение, %, не менее | Ударная вязкость, кДж/м2, не менее |

Отосигельное сужение после разрыва, %, не менее |

| Д |

655 | 379 | 16 |

690 | 50 |

| Е | 689 | 516 |

14 | 690 | 50 |

| Л | 723 | 655 | 14 | 690 | 50 |

| м | 792 |

723 | 12 | 690 |

45 |

| р |

999 | 930 | 12 |

690 | 45 |

Наружная поверхность высаженных концов труб перед приваркой должна подвергаться обработке с целью удаления облоя; торцы труб должны быть механически обработаны.

Трубы и замки после приварки должны быть соосны; смещение осей трубы и замка в плоскости сварного стыка не должно превышать 1,2 мм, перекос осей не должен превышать 3,0 мм на 1 м длины.

Зону сварного соединения после удаления наружного и внутреннего грата необходимо подвергать термообработке.

Грат при сварке должен быть полностью удален с наружной и внутренней поверхностей.

Требования к прямолинейности труб, проверке химического анализа и механических свойств стали, к испытанию на растяжение и сплющивание приведены в ГОСТ 631—75.

Временное сопротивление разрыву сварного соединения и твердость в

Хвостовик Хвостовик

| Условный наружный диаметр | Высаженная часть |

трубы | |||||

|

Наружный диаметр |

Толщина стенки s | наружный диаметр D1 | внутренний диаметр D2 | длина цилиндрической части h | длина переходной части I2 | длина цилиндрической части I3 | |

|

114 | 114,3 | 9 |

123 | 92 | 30 |

25 | 30 |

|

127 | 127 | 9 |

135 | 104 | 30 |

25 | 30 |

|

Предельное отклонение |

±1,0 % | - 12,5 % | ±1 | ±1 | |||

Продолжение табл. 19.10

| Условный наружный диаметр | Длина готовой трубы после приварки замков L | Расчетная масса, кг | ||

| 1 м гладкой трубы |

увеличение массы трубы вследствие высадки концов | комплекта замков | ||

| 114 127 Предельное отклонение Примечан до 1 мм за высаж( 700 мм в количест | 12 700 12 700 -900 и я. 1. Допускаетс шной частью на дл ве не более 20 % от | 23,3 26,2 I увеличение нару ине 125 мм. 2. Дош заказа. | 6,8 7,0 кного диаметра глс скается поставка т |

51.5 62.5 дкой части трубы руб длиной 8700- |

зонах сварного шва и термического влияния должны быть проверены на одной трубе из партии.

Результатом испытания считается среднеарифметическое значений, полученных при испытании трех образцов от каждого типа. Допускается снижение результатов испытаний для одного образца на 10 % ниже нормативного требования.

Замки (ниппели и муфты) для приварки к трубам по ТУ 14-3-1293-84 изготовляются по ТУ 39-10-082-84, а к трубам по ТУ 14-3-1187-83 - согласно ТУ 26-02-964-83.

Для труб групп прочности А и Е допускается изготовление замков из стали марки 40ХН с механическими свойствами по ГОСТ 5286-75. Замки к трубам по ТУ 14-3-1187-83 выпускаются по ТУ 26-02-964-83.

Требования к замковой резьбе, допускаемым отклонениям элементов, чистоте поверхности, методам контроля должны соответствовать ГОСТ 5286 - 75. Правила приемки и методы испытаний замков также должны соответствовать требованиям ГОСТ 5286-75.

Замки изготавливаются из стали марки 40ХН с механическими свойствами по ГОСТ 5286-75.

На наружной цилиндрической поверхности ниппеля и муфт допускаются местные черновины от окалины, на внутренней поверхности черно-вины допускаются местные увеличения диаметра до 3 мм и не более 1 мм на участке резьбы. Разностенность ниппеля в плоскости торца малого основания конуса замковой резьбы не должна превышать 1,5 мм для замков ЗП-114 и 2,0 мм для замков ЗП-127.

Несоосность наружной и внутренней поверхностей хвостовика муфты или ниппеля относительно наружной цилиндрической поверхности муфты или ниппеля не должна превышать 0,4 мм в плоскости торца.

На торцах хвостовиков окалина не допускается. Средний ресурс до списания 500 циклов свинчивания-развинчивания. Каждая партия замков поставляется комплектно, резьба замковая покрывается антикоррозионной смазкой (например, К-17, по ГОСТ 10877 — 76).

Партия замков сопровождается сертификатом, удостоверяющим соответствие качества замков требованиям технических условий. Замковые детали подвергаются проверке механических свойств — на растяжение и ударную вязкость. Испытание на растяжение производится по ГОСТ 10006 — 80, а испытание на ударную вязкость — по ГОСТ 9454 — 78.

Эксплуатация замков должна вестись согласно инструкции по эксплуатации. В процессе эксплуатации допускается до трех ремонтов замковой резьбы.

19.5. ЛЕГКОСПЛАВНЫЕ БУРИЛЬНЫЕ ТРУБЫ

Легкосплавные бурильные трубы (ЛБТ) применяются в структурном, разведочном и эксплуатационном бурении, а также при капитальном ремонте скважин.

Выпускают ЛБТ сборной конструкции (рис. 19.16, а) гладкие и с протекторным утолщением, беззамковой конструкции, а также для компоновки низа бурильной колонны с увеличенной толщиной стенки. ЛБТ сборной конструкции гладкие и с протекторным утолщением изготовляются в соответствии с ГОСТ 23786 — 79.

ТБ — с внутренними утолщениями (рис. 19.16, б);

ТБП — с внутренними концевыми утолщениями и протекторным утолщением (рис. 19.17).

Размеры ЛБТ с внутренними концевыми утолщениями, поставляемых без резьбы, приведены в табл. 19.11.

| 1 |

Г 1 |

Г 1 г | |||||||

| J 1 | ////////А | ////////' |

У// | /////////А /у///// | |||||

| 1 | i |

У////Л | *Г? |

т77 | i Г | ||||

| ////// . '¦ , | ' i / п | ///////////¦ |

//////////// | ¦// Гг | - /1 h |

||||

|

А- |

1 |

—* | |||||||

Рис. 19.16. Труба легкосплавная:

а - сборной конструкции; б - с внутренними утолщениями; 1 - муфта; 2 - труба; 3 — ниппель

Рис. 19.17. Труба с внутренними и наружными протекторными утолщениями

Размеры труб с внутренними концевыми утолщениями, выпускаемых с нарезанной резьбой и навинченными стальными замками, приведены в табл. 19.12, а труб с протекторным утолщением - в табл. 19.13.

По согласованию с потребителем допускается изготовление труб без резьбы и замков. Номинальная длина труб без протекторного утолщения в зависимости от диаметра приведена ниже.

ЛБТ с протекторным утолщением поставляются длиной 12 м всех диаметров. Отклонения по длине +150 мм, -200 мм. Допускается 5 % труб в партии с предельным отклонением по длине +300 мм, -350 мм.

Диаметр, мм.................... 54 64 64-110 >110

Длина, м........................... 4,5 5,3 9,0 12,0

ЛБТ изготовляются из алюминиевого сплава Д16 с химическим составом по ГОСТ 4748-74 в закаленном и естественно состаренном состоянии (Д16Т) (табл. 19.14). Механические свойства труб нормальной прочности при растяжении должны соответствовать следующим требованиям.

Таблица 19.11

Размеры (в мм) труб без резьбы с внутренними концевыми утолщениями

|

Наружный диаметр D |

Толщина стенки концевого утолщения | Толщина стенки |

Длина концевого утолщения | |||

| номиналь ный |

предельное отклонение |

номиналь ная |

предельное отклонение |

ния s1±0,1s1 | 00 05 Ът | +100 т2 -50 |

| 54 | ±0,6 | + 13 | 7,5 | 150 | 150 | |

| 64 73 | + 1,5 -0,5 | 13 |

+ 1,5 - 1,0 | 8,0 |

200 | 200 |

| 90 | 16 | + 2,0 |

9,0 | |||

|

103 | + 1,5 - 1,0 | 15 | - 1,0 | 250 |

250 | |

| 108 | 25 | + 2,5 - 1,5 |

1000 | |||

| Наружный диаметр D +2,0 -1,0 |

Толщина стенки концевого утолщения s | Толщина стенки ос |

Длина концевого утолщения | ||

| номинальная |

предельное отклонение |

новного сечения s1±0,1s1 |

,+200 ‘1 -50 | +100 ‘2 -50 | |

| 114 | 15 |

+ 2,0 -1,0 | 10 9 |

1300 | 250 |

| 129 | 17 | + 2,5 - 1,5 |

11 | ||

| 15 | + 2,0 -1,0 | 9 | |||

| 147 |

17 20 | + 2,5 -1,5 |

11 13 | 1300 | 250 |

| 22 | + 2,8 | 15 | |||

| 24 | -1,7 |

17 | |||

Наружный диаметр, мм.............................................. 54-120 >120

Временное сопротивление ств, МПа, не

менее.............................................................................. 392 421

Предел текучести От, МПа, не менее....................... 255 274

Относительное удлинение 5, %, не менее..........................12 10

Кривизна на средней трети длины трубы не должна превышать 1,5 мм на 1 м, а на остальных участках, исключая протекторное утолщение и места переходов от основного сечения трубы к утолщениям - 1,3 мм.

На наружной и внутренней поверхностях труб не допускаются раковины, трещины, расслоения, неметаллические включения, пятна коррозионного происхождения. Не допускаются плены, отслоения, пузыри, забоины, царапины, риски, задиры, вмятины, запрессовки, если глубина их залегания, определяемая контрольной зачисткой, превышает предельные отклонения по толщине стенки. Допускаются цвета побежалости, темные и белые пятна и следы технологической смазки.

На наружной поверхности протекторного утолщения и в местах переходов к нему не допускаются продольные расслоения глубиной до 2 мм, определяемые контрольной зачисткой. В месте перехода от утолщения к основному сечению трубы допускается один кольцевой пережим при условии соответствия толщины стенки и внутреннего диаметра. При этом пе-

Таблица 19.13

Размеры (в мм) труб с протекторным утолщением

| Наружный диаметр D +2'° D-1,0 |

Диаметр протек торного утолще ния D +3,0 Dп -2,8 |

Толщина стенки | Длина утолщения | Длина протекторного утолщения ‘п5,0 |

|||

| концевого утолщения s-2'5 | основного сечения S1 + 0,1S1 | протекто рного утолщения s -0;25 | +200 ‘1 -50 | +100 ‘2 -50 | |||

|

129 | 150 | 11 | 21,5 | ||||

| 147 | 172 | 17 | 23,5 | 1300 |

250 | 300 | |

|

170 | 197 |

24,5 | |||||

|

170 | 197 |

26,5 | |||||

| 13 | |||||||

| Параметр |

Наружный диаметр труб, мм | |||||||||||

| 64 | 73 | 90 |

114 | 129 |

147 | 190 | ||||||

|

Толщина стенки тела трубы s, мм | ||||||||||||

| 8 | 9 | 9 | 10 | 9 | 11 | 9 | 11 | 13 | 15 | 17 | 11 | |

| Площадь сечения, см2: | ||||||||||||

| тела трубы |

14,1 | 18,1 | 22,5 | 32,6 | 33,9 |

40,8 | 39,0 | 47,0 |

54,7 | 62,1 | 69,5 | 54,9 |

| канала в теле трубы | 18,1 |

23,7 | 42,7 | 69,4 |

96,6 | 90,0 | 130,6 | 122,7 | 114,9 |

107,4 | 100,2 | 171,9 |

| Растягивающая нагрузка, кН: | ||||||||||||

| допускаемая |

390 | 500 | 650 |

1170 | 1210 | 1460 | 1070 | 1290 |

1500 | 1710 | 1910 |

1510 |

| предельная | 460 | 600 |

750 | 153 | 159 |

1920 | 1390 | 1680 | 1950 | 2170 |

2430 | 1980 |

|

Внутреннее давление, МПа: | ||||||||||||

|

допускаемое | 55 |

54,2 | 43 | 38,5 |

30,7 | 37,5 | 27 | 33 | 39 | 45 | 50,9 | 28,5 |

| предельное | 71,4 |

70,5 | 60 | 51,5 |

41,5 | 50,5 | 36,5 | 44,5 | 52 |

59,3 | 66,5 | 38,5 |

| Внешнее допускаемое давление, | 57,5 | 47 | 50 | 30 | 20,5 | 29,5 | 14 |

24 | 32 | 38 |

42 | 17,5 |

|

МПа | ||||||||||||

| Крутящий момент, Н-м: | ||||||||||||

| допускаемый |

4840 | 7100 | 12 500 |

21 500 | 26 180 | 30 500 | 34 900 | 40 900 |

46 350 | 51 340 | 55 800 | 56 400 |

|

предельный | 5750 |

8450 | 14 900 | 25 500 | 31 100 | 36 250 |

41 500 | 48 650 | 55 150 | 61 000 | 66 350 |

67 100 |

| Примечание. Предельная нагрузка допускается | в аварийной ситуации. | |||||||||||

режим не должен выводить наружный диаметр за предельные отклонения: + 1,0 мм и —2,0 мм для труб диаметрами 54 и 64 мм; +2,5 и —5,0 мм для труб остальных диаметров.

Допускаются отслоения глубиной: от наружной поверхности не более 1,5 мм и от внутренней — не более 3,0 мм.

Длина переходных зон от концевого утолщения к основному сечению трубы должна быть не более 300 мм, а от протекторного утолщения до основного сечения трубы — не более 1800 мм.

Овальность и разностенность труб должны быть в пределах допусков по наружному диаметру и толщине стенки.

Несоосность протекторного утолщения с осью трубы предусматривается не более 7 мм.

Технические требования к замкам ЛБТ должны соответствовать ГОСТ 5286 — 75, а требования к трубной резьбе треугольного профиля — ГОСТ 631—75 (для труб 147 мм используется резьба 146-мм труб по ГОСТ 632-80).

Условное обозначение трубы из алюминиевого сплава марки Д16 в закаленном и естественно состаренном состоянии (Т), нормальной прочности, с внутренними концевыми утолщениями, диаметром 147 мм и толщиной стенки 11 мм — труба Д16Т147х11 ГОСТ 23786-79. То же, с протекторным утолщением — труба ПД16Т147х11 ГОСТ 23786 — 79.

С целью улучшения механических свойств труб используется сплав 01953Т1 с пределом текучести 490 МПа, а для работы в условиях повышенных температур — АК4Т1.

19.6. УТЯЖЕЛЕННЫЕ БУРИЛЬНЫЕ ТРУБЫ

УТЯЖЕЛЕННЫЕ БУРИЛЬНЫЕ СБАЛАНСИРОВАННЫЕ

ТРУБЫ УБТС-2

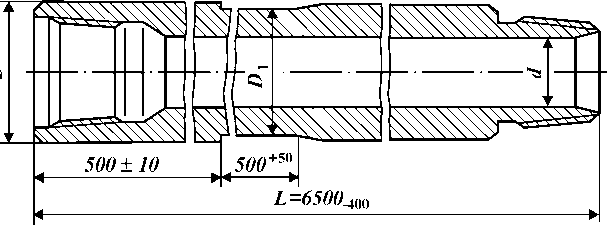

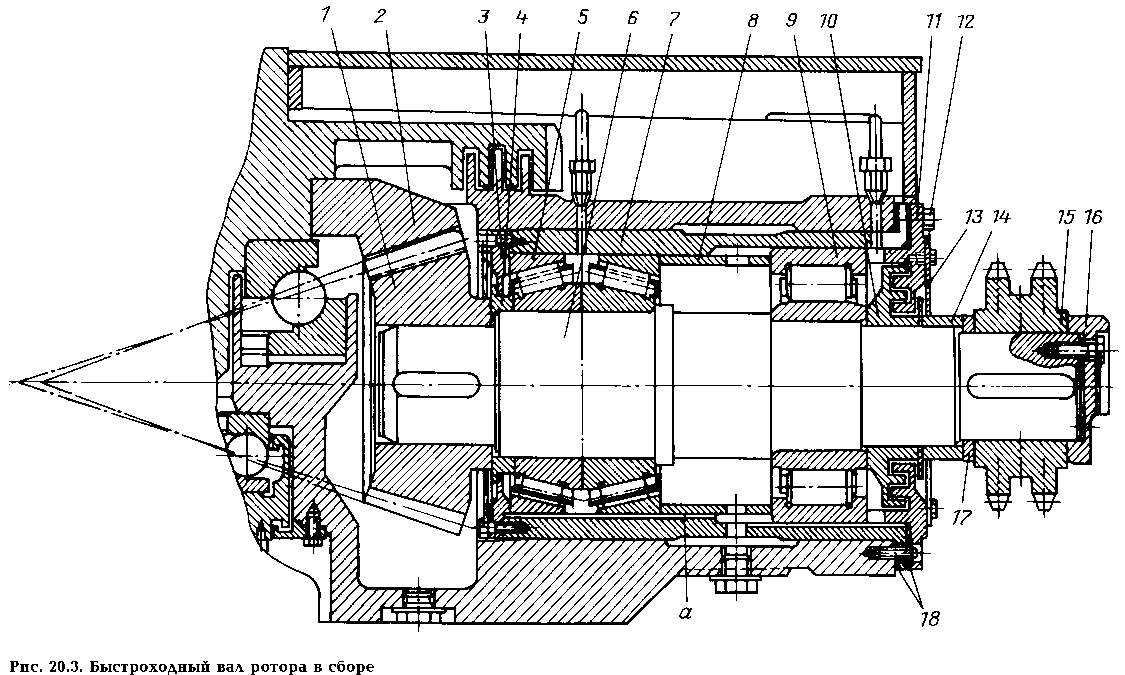

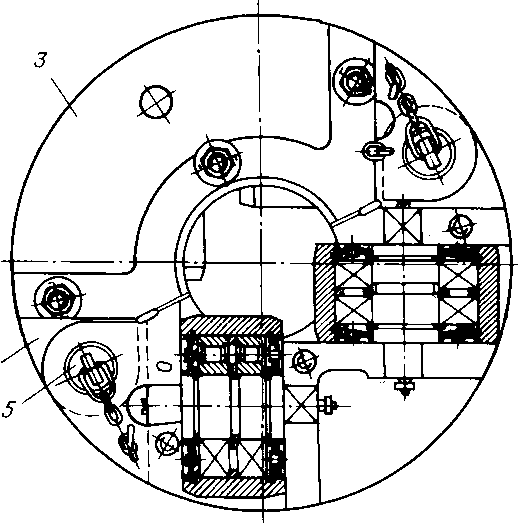

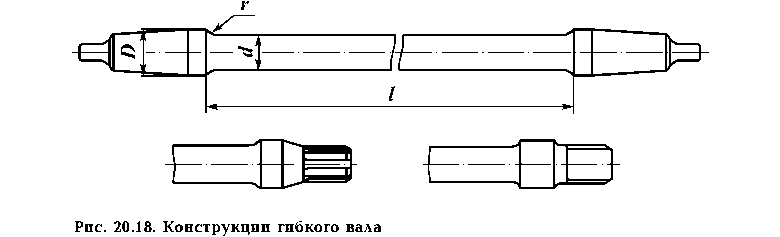

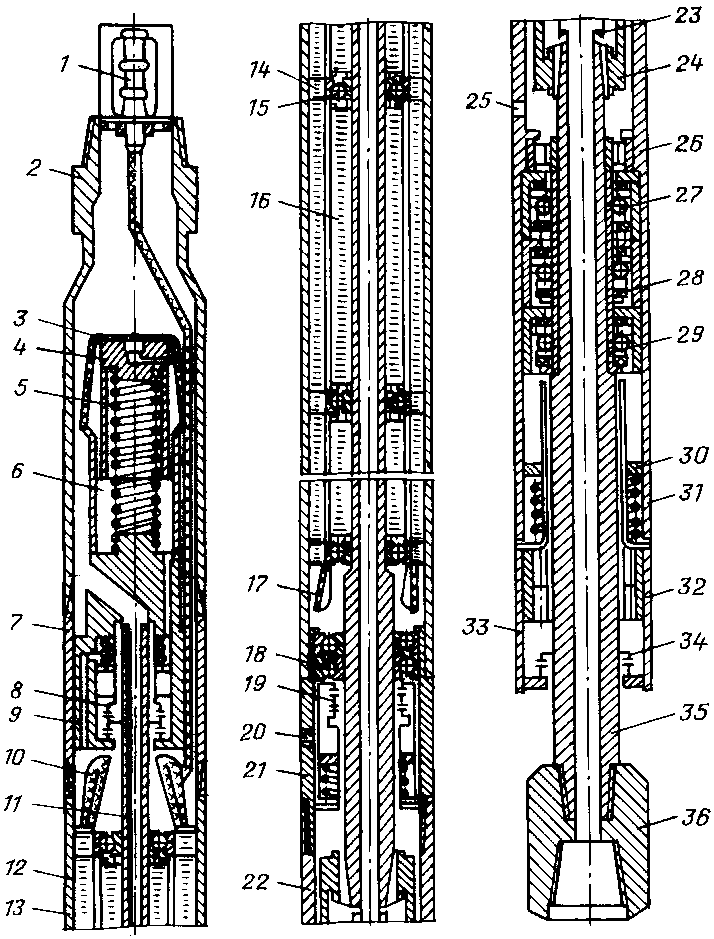

Утяжеленные бурильные сбалансированные трубы УБТС-2 изготовляются по ТУ 51-774 — 77 из хромоникельмолибденовых сталей и подвергаются термообработке только по концам на длине 0,8—1,2 м. Концы труб под термообработку нагревают с помощью специальных индукторов. Канал в УБТ получают сверлением, а механическая обработка обеспечивает необходимую балансировку труб. Условное обозначение: УБТС-2-178/3-147, ТУ 51-774 — 77 (труба с наружным диаметром 178 мм и резьбой 3-147). Длина труб 6,0 м.

| Условное обозначение трубы | Наружный диаметр D±1 | Резьба |

Внутренний диаметр d±1,5 |

Диаметр проточки под элеватор D1 | Теоретическая масса 1 м гладкой трубы, кг |

| УБТС2-120 |

120 | 3-101 | 64 | 102 | 63,5 |

| УБТС2-133 | 133 |

3-10864 | 64 | 115 |

84,0 |

| УБТС2-146 |

146 | 3-121 | 68 | 136 | 103,0 |

| УБТС2-178 | 178 |

3-147 | 80 | 168 |

156,0 |

| УБТС2-203 |

203 | 3-161 | 80 | 190 | 214,6 |

| УБТС2-229 | 229 |

3-171 | 90 | 195 |

273,4 |

| УБТС2-254 |

254 | 3-201 | 100 | 220 | 336,1 |

| УБТС2-273 | 273 |

3-201 | 100 | 220 |

397,9 |

| УБТС2-299 |

299 | 3-201 | 100 | 245 | 489,5 |

Утяжеленные бурильные трубы УБТС-2 (рис. 19.18 и табл. 19.15) изготовляют диаметрами 178, 203 и 229 мм.

Соединения ниппельного и муфтового концов труб выполняются с правой замковой резьбой, по ГОСТ 5286-75, а для диаметров 254, 273 и 299 мм - с резьбой 3-201, по ГОСТ 20692-75.

Для повышения сопротивления усталости резьбовых соединений на них протачиваются зарезьбовые разгружающие канавки 3РК. Применяются обкатка роликами и другие упрочняющие методы обработки.

Кривизна канала трубы относительно ее теоретической оси в середине трубы не должна превышать следующих значений: 4,5 мм для труб диаметром 120 и 133 мм; 3,0 мм - 146 и 178 мм; 2,0 мм для труб остальных диаметров.

По типу конструкции труб ВК типа 3 (ГОСТ 631-75) разработаны конструкции труб ЛБТВК диаметрами 103, 114, 129, 140 и 147 мм. В соединении использована трубная трапецеидальная резьба профиля ТТ (ГОСТ 631-75), соответствующая диаметрам стальных бурильных труб с коническими стабилизирующими поясками; для труб ЛБТВК-147 применена резьба ТТ138х5,08х1:32.

Предел выносливости труб с резьбой треугольного профиля труб ЛБТВК-147 составляет соответственно 29-32 и 53 Н/мм2. Высокопрочные замки 3ЛК-178В (от = 980 МПа) и замки 3ЛК-178 изготовляют по ТУ 26-021001-85.

Кроме труб с навинченными замками изготовляют также трубы без-замковой конструкции, концы которых имеют значительное наружное утолщение, на которых нарезается замковая резьба. Прочность этих труб выше прочности труб сборной конструкции (табл. 19.16).

Таблица 19.16

Характеристика беззамковых труб

|

Диаметр трубы, мм | Масса 1 м трубы, кг |

Растягивающая нагрузка, кН | Внутреннее давление, МПа |

Крутящий момент, кН-м | |||

| допускае мая |

предельная | допускае мое | предельное |

допускае мый |

предельный | ||

| 146 |

16,5 | 1400 | 1680 | 29,5 | 44,5 |

25 | 30 |

| 127 | 11,4 | 1150 |

1400 | 35 | 52,0 |

20 | 25 |

|

108 | 13,1 | 830 |

1000 | 40 | 59,5 | 10 | 13 |

|

90 | 6,7 | 600 |

700 | 52 | 77,0 | 5 | 6 |

Стальные замки навинчивают на ЛБТ на специальном стенде с приложением определенного крутящего момента. Резьбу бурильных труб и замков тщательно очищают, промывают и обезжиривают. На резьбу бурильных труб наносят соответствующую смазку на основе эпоксидной смолы с наполнителями и вручную навинчивают замковые детали, подобранные по натягам (сумма натягов резьбы замка и трубы должна составлять 22 — 25 мм). Наибольший крутящий момент на шпинделе стенда 25 кН-м. Применяется также навинчивание замков в нагретом состоянии. Замок предварительно нагревают до 380 — 400 °С; навинчивание на трубу

осуществляют при одновременном охлаждении внутренней поверхности

Допускается холодная правка труб (без подогрева) диаметром 120, 133 и 146 мм до нарезания резьбы.

Разностенность тела трубы не должна превышать 5,0 мм для труб диаметрами 120, 133 и 146 мм; 3,5 мм для труб остальных диаметров.

Разностенность на длине резьбовой части допускается не более 1 мм.

Утяжеленные бурильные трубы должны изготовляться из стали марки 38ХН3МФА, по ГОСТ 4543 — 71 со следующими механическими свойствами после термообработки.

На наружной и внутренней поверхностях труб не должно быть плен, раковин, закатов, расслоений, трещин и песочин. Заварка и заделка дефектных мест не допускаются. Обнаруженные дефектные места на наружной поверхности могут быть вырублены, при этом глубина вырубки не должна превышать 5 % номинальной толщины стенки, а протяженность вырубленных мест — 100 мм в продольном направлении и 25 мм в поперечном. Число вырубленных мест должно быть не более двух в разных сечениях, вырубка должна быть тщательно зачищена и иметь пологие края.

На участке менее 400 мм от конца трубы вырубка не допускается.

По наружному диаметру труб допускаются проточки отдельных мест, требуемые технологией механической обработки труб, на глубину не более 1 мм и общей протяженностью не свыше 400 мм. Проточки должны заканчиваться плавными, без подрезов, переходами.

С целью предохранения от коррозии наружные поверхности каждой трубы быть окрашены.

Упорные поверхности ниппельного и муфтового концов трубы должны быть без заусенцев, забоин и других дефектов, нарушающих плотность соединений. Не допускается наносить на них какие бы то ни было знаки маркировки.

Резьба должна быть гладкой, без забоин, выкрошенных ниток, заусенцев и других дефектов, нарушающих непрерывность резьбы. Резьба должна быть фосфатирована.

На каждой трубе на расстоянии 0,4 м от ее ниппельного конца должна быть нанесена маркировка: товарный знак или наименование предприятия-изготовителя, условное обозначение трубы, порядковый номер трубы, марка стали, порядковый номер плавки, длина трубы, дата выпуска, клеймо ОТК завода-изготовителя. Маркировка должна быть произведена четко клеймами. Все клейма должны быть выбиты вдоль образующей трубы и обведены светлой краской.

При транспортировании наружная и внутренняя резьба труб и упорные поверхности должны быть надежно защищены предохранительными пробками и кольцами.

При навинчивании пробок и колец резьба и упорные поверхности должны быть смазаны антикоррозионной смазкой.

Каждая поставляемая партия труб должна сопровождаться документом (сертификатом), удостоверяющим соответствие их качества требованиям технических условий, в котором указываются: дата выпуска, номера плавок, порядковые номера труб (от - до для каждой плавки), наружный и внутренний диаметры, обозначения резьбы, длина труб, содержание серы и фосфора для труб каждой плавки, результаты механических испытаний металла труб.

При погрузке на автомобили трубы следует укладывать на брусья и привязывать к ним цепью с двух сторон.

Перед разгрузкой труб необходимо убедиться, что предохранительные пробки находятся на месте и затянуты.

Трубы должны храниться на стеллажах уложенными в один ряд, причем расстояние от поверхности земли должно быть не менее 0,5 м, с тем чтобы уберечь их от влаги и грязи.

УТЯЖЕЛЕННЫЕ БУРИЛЬНЫЕ ТРУБЫ ГОРЯЧЕКАТАНЫЕ

Утяжеленные бурильные трубы горячекатаные диаметрами 146, 278, 203, 219 и 245 мм поставляются по ТУ 14-3-385-79, а трубы (заготовки для УБТ) диаметрами 73, 89 и 108 мм по ТУ 14-3-839-79. Утяжеленные бурильные трубы изготовляются гладкими по всей длине: 146x74x8000, 178x90x12 000, 203x100x12 000, 219x112x8000 и 245x135x7000 мм. Допускается поставка труб диаметром 146 мм, длиной 6 м и диаметром 203 мм, длиной 8 м до 30 % объема заказа, а диаметром 178 мм, длиной 8 м -до 10 %.

Размеры, отклонения и масса труб приведены в табл. 19.17.

Таблица 19.17

| Диаметр трубы, мм | Резьба | Отклонение по длине, м | Отклонение по кривизне, мм на 1 м длины |

Минимальная толщина стенки по резьбе ниппеля, мм | Масса 1 м труб, кг | Примечание |

|

146±4 | 3-121 | ±1 |

2 | 4 | 97,6 |

- |

| 178±3 |

3-147 | ±1 | 2 | 7 | 145,4 |

- |

| 203+2 |

3-171 | ±1 | 2 |

7 | 193,0 | - |

| 219-2 | Без резьбы | По ГОСТ 8732-78 | 3 |

225,1 | Рекомен дуется резьба 3-171 | |

| 245±3 | То же | По ГОСТ 8732-78 | 3 |

267,4 | Рекомен дуется резьба 3-201 |

| Группа проч |

Временное | Предел текуче | Относительное |

Относительное | Ударная вяз |

| ности |

разрыву, МПа | сти, МПа |

удлинение, % | сужение, % | кость, кДж/м2 |

| Д | 637 | 373 |

16 | 40 | 392 |

| К | 686 |

441 | 12 | 40 |

392 |

Допуск по толщине стенки для труб диаметрами 146, 178, 203 составляет — 12,5 %. Внутренний диаметр (канал) трубы draH контролируется шаблоном. Разностенность труб диаметрами 219 и 245 мм в одном сечении не должна превышать 10 мм.

На поверхности труб не должно быть дефектов в виде плен, трещин, закатов, расслоений. Допускаются дефекты, обусловленные условиями производства, глубина залегания которых не должна превышать 12,5 % толщины стенки. На концах труб на длине 300 мм дефекты не допускаются. Разрешается запиловка дефектных мест.

Утяжеленные бурильные трубы изготовляются из сталей групп прочности Д и К.

Механические свойства металла труб после нормализации должны соответствовать данным, приведенным в табл. 19.18.

Утяжеленные бурильные трубы горячекатаные рекомендуется применять при бурении скважин средних глубин в несложных геологических условиях.

УТЯЖЕЛЕННЫЕ БУРИЛЬНЫЕ ТРУБЫ С ЗАМКАМИ УБТСЗ

В некоторых случаях при бурении скважин с целью повышения износостойкости резьбы и прочности резьбового соединения, облегчения процесса ремонта применяют утяжеленные бурильные трубы с замками с коническими стабилизирующими поясками (рис. 19.19). Замок УБТСЗ изготовляется высокопрочным с механическими свойствами, по ГОСТ 5286 — 75, из стали марок 40ХН, 40ХН12МА. Изношенный замок может быть легко

15°15°

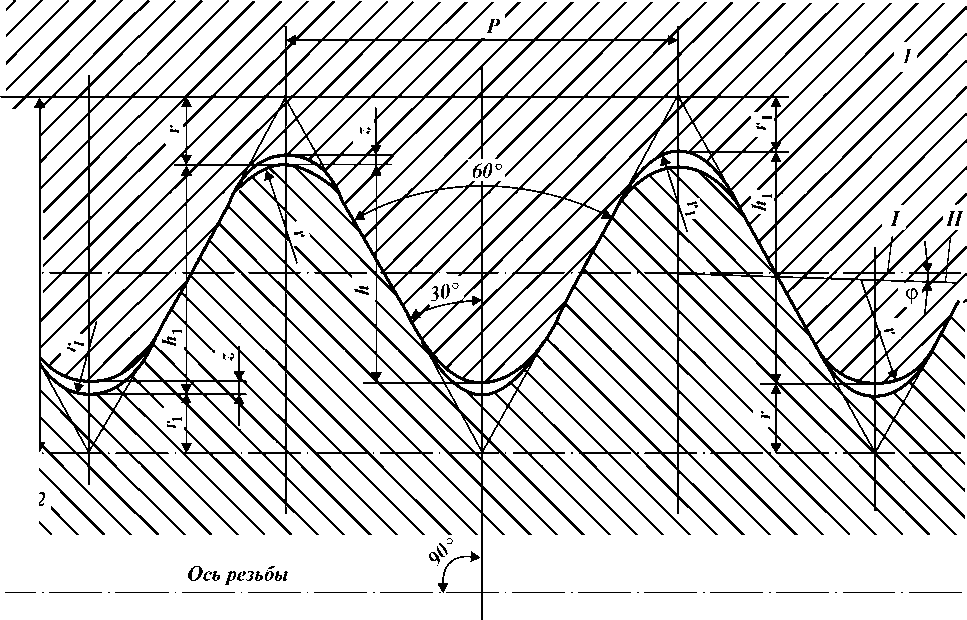

| Тип резьбы | Конус ность 2tg ф |

Элементы профиля замковой резьбы |

|||||||

| Теоретическая высота остроугольного профиля H |

Высота профиля hi |

Рабочая высота профиля h | Высота среза вершин l | Ширина среза вершин b | Радиус закругления вершин r | Зазор по вершинам z | |||

| МК СК-90 Пр расчете и | 1 1 1 1 1 1 име стин] | 4 6 8 4 6 8 чан! гых з | 0,8615 0,8640 0,8649 0,4922 0,4965 0,4980 1е. Приведены начений проф | 0,5001 0,5016 0,5021 0,3431 0,3641 0,3472 ые значен иля). | 0,4278 0,4290 0,4294 0,2990 0,3016 0,3025 ия необхо | 0,2169 0,2173 02177 0,0966 0,0975 0,0978 димо умн |

0,2507 0,2514 0,2517 0,1933 0,1950 0,1956 ожить на |

0,1445 0,1449 0,1451 0,1266 0,1277 0,1281 шаг резьб | 0,0724 0,0725 0,0726 0,0442 0,0446 0,0447 ы Р (при |

заменен непосредственно на буровой с использованием установки, размещенной на автомобиле (трубы с замком собирают горячим способом).

ВНИИБТ разработаны конструкции УБТСЗ диаметрами 146, 178, 203 и 229 мм. Трубы соединяются с замком при помощи трапецеидальной резьбы профиля Тт. Отношение большего диаметра посадки к длине стабилизирующего пояска принято 1,1 — 1,5, а диаметра охватывающей детали (замка) к охватываемой детали (трубе) — 1,2.

Для повышения износостойкости и прочности резьбовых соединений и экономии легированных сталей применяют УБТ с приваренными высокопрочными концами. Приварка может быть выполнена дуговым методом под слоем флюса или контактной электросваркой. Резьбовые концы длиной 500—1500 мм изготовляют из легированной стали с механическими свойствами, по ГОСТ 5286 — 75, т.е. З-102 вместо З-101 и З-122 вместо З-121. При использовании такого профиля на 20 — 30 % повышаются износостойкость и прочность резьбовых соединений.

Для повышения динамической прочности и износостойкости при бурении в особо тяжелых условиях рекомендуется применять профили резьб МК и СК-90 с увеличенным шагом 7 и 8 мм, основные размеры которых приведены в табл. 19.19. Так, износостойкость резьбы МК-90 с крупным шагом 8 мм повышается на 60 — 65 %, а предел выносливости — на 25 %.

Резьбу СК-90 с углом профиля 90° рекомендуется применять в нижней части колонны при роторном способе бурения.

19.7. ПЕРЕВОДНИКИ ДЛЯ БУРИЛЬНЫХ КОЛОНН

Переводники предназначены для соединения между собой частей бурильной колонны и присоединения ее к вертлюгу, забойному двигателю, долоту и т.д. Для бурильных колонн изготовляют переводники следующих типов: П — переходные, М — муфтовые, Н —ниппельные.

В зависимости от соотношений диаметров замковых резьб на концах переводники каждого типа могут быть различной конфигурации: цилиндрической, ступенчатой.

Переводники каждого типа и исполнения изготовляют с замковой резьбой как правого, так и левого направления нарезки. Размеры резьбы и требования к ее качеству должны соответствовать ГОСТ 5286 — 75 для бурильных замков.

| Переводники |

3амковая резьба |

Габариты, мм |

Соединяемая часть бурильной колонны | |||

| Муфтовый конец |

Ниппельный конец |

L | D |

верхняя | нижняя | |

| П-76/88 | 3-76 |

3-88 | 395 | 113 |

3Н-95 | УБТ-108 |

| П-86/66 | 3-86 | 3-66 | 356 | 108 |

3Ш-108 | Ловильный ин |

| П-86/73 | 3-86 |

3-73 | 356 | 108 |

струмент 3У-86 | |

| П-86/76 | 3-86 |

3-76 | 369 | 108 |

УБТ-108 | Турбобур-104 |

| П-86/88 | 3-86 |

3-88 | 395 | 113 |

3Ш-108 | Ловильный ин |

| П-88/88 | 3-88 |

3-88 | 395 | 113 |

3Н-108 | струмент УБТ-108 |

| П-88/101 |

3-88 | 3-101 | 420 |

118 | УБТ-108 |

Турбобур-127 |

| П-88/121 | 3-88 | 3-121 |

500 | 146 | 3Н-113 |

УБТ-146 |

| П-101/88 |

3-101 | 3-88 | 420 | 118 | 3Ш-118 |

Ловильный ин |

| П-101/117 П-101/121 | 3-101 3-101 |

3-117 3-121 | 500 497 |

140 146 |

струмент УБТ-146 | |

|

П-102/88 | 3-102 | 3-88 | 430 | 120 |

3У-120 | Ловильный ин |

| П-102/101 | 3-102 |

3-101 | 430 | 120 |

3У-120 | струмент Ловильный ин |

| П-102/121 |

3-102 | 3-121 | 496 |

146 | струмент УБТ-146 | |

| П-108/88 |

3-108 | 3-88 | 451 |

133 | 3Ш-133 |

Ловильный ин |

| П-108/101 | 3-108 | 3-101 |

459 | 133 |

струмент 3Ш-118 | |

|

П-108/102 | 3-108 | 3-102 | 465 | 133 |

Ловильный ин | |

| П-108/121 | 3-108 | 3-121 |

490 | 146 |

струмент УБТ-146 | |

|

П-117/121 | 3-117 | 3-121 | 457 | 146 |

Турбобур-127; | Долото-190; 215 |

| П-117/147 | 3-117 | 3-147 | 523 |

178 | 195 3Н-140 |

УБТ-178 |

| П-121/86 |

3-121 | 3-86 | 489 |

146 | 3Ш-146 | 3Ш-108, 3У-108 |

| П-121/101 |

3-121 | 3-101 | 490 |

146 | 3Ш-118 | |

| П-121/102 | 3-121 |

3-102 | 496 | 146 |

3У-120 | |

|

П-121/108 | 3-121 | 3-108 | 502 | 146 |

3Ш-133 | |

| П-121/121 |

3-121 | 3-121 | 457 |

146 | Ведущая |

3Ш-146 |

| П-121/122 |

3-121 | 3-122 | 469 |

146 | бурильная |

3У-146 |

| П-121/133 |

3-121 | 3-133 | 484 |

155 | труба |

3У-155 |

| П-121/147 |

3-121 | 3-147 | 524 |

178 | УБТ-146 |

УБТ-178 |

| П-121/161 |

3-121 | 3-161 | 537 |

203 | УБТ-203 |

|

| П-122/101 | 3-122 |

3-101 | 490 | 146 | 3У-146 | 3Ш-118 |

| П-122/102 | 3-122 |

3-102 | 496 | 146 |

3У-120 | |

|

П-122/117 | 3-122 | 3-117 | 463 | 146 |

Ловильный ин | |

| П-122/121 | 3-122 | 3-121 |

457 | 146 |

струмент УБТ-146 | |

|

П-122/133 | 3-122 | 3-133 | 484 | 155 |

Ловильный ин | |

| П-122/147 | 3-122 | 3-147 |

524 | 178 |

струмент УБТ-178 | |

|

П-133/108 | 3-133 | 3-108 | 506 | 155 |

3У-155 | 3Ш-133 |

|

П-133/117 | 3-133 | 3-117 | 497 | 155 |

Ловильный ин | |

| П-133/121 | 3-133 | 3-121 |

482 | 155 |

струмент 3Ш-146 | |

|

П-133/140 | 3-133 | 3-140 | 510 | 172 |

Ловильный ин | |

| П-133/147 | 3-133 | 3-147 |

520 | 178 |

струмент УБТ-178 | |

|

П-147/121 | 3-147 | 3-121 | 516 | 178 |

3Ш-178 | 3Ш-146 |

|

П-147/133 | 3-147 | 3-133 | 524 | 178 |

3У-155 | |

| П-147/140 |

3-147 | 3-140 | 510 |

178 | Ловильный ин | |

| П-147/147 | 3-147 | 3-147 | 517 |

178 | Ведущая бу |

струмент 3Ш-178 |

|

П-147/152 | 3-147 | 3-152 | 517 | 197 |

рильная труба 3Ш-178 | Ловильный ин |

| П-147/161 |

3-147 | 3-161 | 517 |

185 | 3Ш-178 |

струмент УБТ-203 |

| Переводники | Замковая резьба | Габариты, мм |

Соединяемая часть бурильной колонны | |||

| Муфтовый конец |

Ниппельный конец |

L | D |

верхняя | нижняя | |

| П-147/171 | З-147 |

З-171 | 521 | 203 |

УБТ-178 | УБТ-229 |

| П-152/121 | З-152 |

З-121 | 526 | 197 |

Турбобур-172; 195 |

Долото-245 |

| П-161/147 |

З-161 | З-147 | 517 | 185 | УБТ-203 |

Турбобур-215 |

| П-161/171 | З-161 | З-171 |

538 | 229 | УБТ-203 | УБТ-229 |

| П-171/147 | З-171 | З-147 |

538 | 203 | ЗШ-203 |

ЗШ-178 |

| П-171/171 |

З-171 | З-171 | 517 | 203 | УБТ-229 |

Электробур-290 |

| П-171/177 | З-171 | З-177 |

523 | 229 |

Долото-445 | |

| П-171/201 |

З-171 | З-201 | 518 | 254 | УБТ-254 | |

| Примечание. Цифры, стоящие после | названия элементов бурильной колонны (УБТ, |

|||||

| долото, турбобур), указывают значение их наружного диаметра в мм. | ||||||

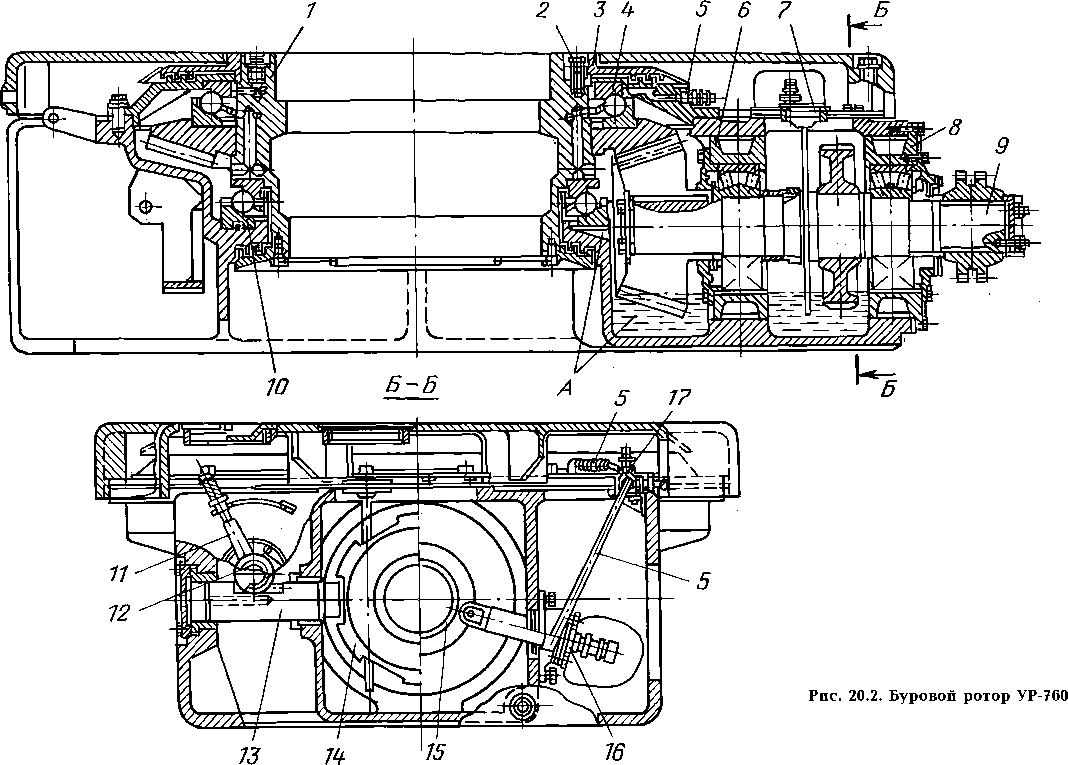

Переводники для бурильных колонн изготовляются в соответствии с требованиями ГОСТ 7360 — 82Е. Указанный стандарт предусматривает изготовление 90 типоразмеров переводников, которые охватывают практически все необходимые случаи их применения (табл. 19.20, 19.21 и рис. 19.20).

В условное обозначение переводников входит типоразмер переводника, а переводников с резьбами левого направления нарезки — буква Л.

Пример условного обозначения переводника типа М с резьбами 3-147/171; М-147/171 ГОСТ 7360 —82Е. То же, типа П:П-147/171 ГОСТ 7360 —82Е. То же, с резьбами левого направления нарезки: П-147/171-Л ГОСТ 7360 — 82Е.

Переводники изготовляются из стали марки 40ХН и по ГОСТ 4543 — 71 или из других никельсодержащих марок сталей со следующими механическими свойствами после термообработки.

Твердость НВ............................................................................. 285 — 341

Таблица 19.21

Переводники муфтовые и ниппельные

| Переводники |

Замковая резьба |

Габариты, мм |

Соединяемая часть бурильной колонны | |||

| Верхний конец |

Нижний конец | L |

D | верхняя |

нижняя | |

| М-86/88 |

З-86 | З-88 | 325 |

113 | УБТ-108 |

Долото-132— 187 |

| М-108/88 | З-108 | З-88 |

366 | 133 | УБТ-133 | |

| М-121/88 |

З-121 | З-88 | 398 |

146 | УБТ-146 | |

| М-121/117 | З-121 |

З-117 | 356 | 146 |

УБТ-146 | Долото-190 |

| М-147/152 | З-147 |

З-152 | 391 | 197 |

УБТ-178 | Долото-245 — 295 |

| М-171/152 | З-171 | З-152 | 400 |

229 | УБТ-229 |

Долото-245 — 295 |

| Н-147/152 | З-147 | З-152 |

550 | 197 | ЗШ-178 |

Ловильный |

|

Н-147/171 | З-147 | З-171 | 707 | 203 | инструмент | |

|

Н-171/201 | З-171 | З-201 | 671 | 254 |

Турбобур-290 | Долото-490 |

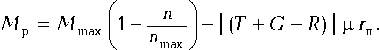

Рис. 19.20. Переводники для бурильных колонн ступенчатой конфигурации:

а - муфтовый; б - ниппельный; в — переходный

На наружной цилиндрической поверхности каждого переводника протачивается поясок для маркировки шириной 10 мм и глубиной 1 мм. На переводниках исполнения цилиндрической конфигурации этот поясок находится посредине цилиндрической части; на переводниках ступенчатой конфигурации — на цилиндрической поверхности большого наружного диаметра на расстоянии 20 мм от переходной фаски.

На переводниках с левыми резьбами рядом с маркировочным пояском протачивается опознавательный поясок шириной 5 и глубиной 1 мм.

19.8. ОБЩИЕ ПРИНЦИПЫ И МЕТОДИКА РАСЧЕТА

КОМПОНОВКИ БУРИЛЬНЫХ ТРУБ В КОЛОННЕ

РАСЧЕТ УТЯЖЕЛЕННЫХ БУРИЛЬНЫХ ТРУБ

Диаметр УБТ определяют из условия обеспечения наибольшей жесткости труб при изгибе с учетом конструкции скважин и условий бурения. Длину УБТ определяют в зависимости от нагрузки на долото.

В табл. 19.22 приводятся рекомендуемые соотношения диаметров долот и УБТ согласно РД 39-2-411—80.

Жесткость наддолотного участка УБТ должна быть больше жесткости сечения обсадной колонны, под которую ведется бурение. В табл. 19.23 приводятся соотношения диаметров обсадных труб и наименьших диаметров УБТ, удовлетворяющих указанному условию.

Отношение диаметра бурильных труб, расположенных над УБТ, к диаметру УБТ должно быть > 0,7. Если это отношение < 0,7, то комплект УБТ должен состоять из труб нескольких диаметров, уменьшающихся в направлении к бурильным трубам. При этом диаметр первой ступени должен со-

Долото

УБТ

269,9 295,3 320 349,2 > 374,6

229

203

245

219

245

229

254

229

273

254

| Долото | УБТ |

| 139,7 — 146 | 114 |

| 108 | |

| 149,2— 161 | 121 — 139 |

| 114— 121 |

|

| 165,1 — 171,4 | 133— 146 |

| 121 — 133 | |

| 187,3 — 200 | 159 |

| 146 | |

| 212,7 — 228,6 | 178 |

|

159 | |

| 244,5 — 250,8 |

203 |

| 178 |

Примечания: 1. В верхней строке приведено значение диаметра УБТ для нормальных условий бурения, в нижней — для осложненных. 2. В осложненных условиях при бурении долотами диаметром свыше 250,8 мм допускается применение УБТ ближайшего меньшего диаметра с одновременной установкой опорно-центрирующих устройств. 3. При бурении забойными двигателями диаметр нижней секции УБТ должен быть не более диаметра двигателя.

ответствовать табл. 19.23, а отношение диаметра последующей ступени к предыдущей должно быть > 0,8.

Длину комплекта УБТ I, состоящего из труб одного диаметра, определяют по формуле

10 = (1,2 - 1,25) —

(19.1)

0 9^0

где Q — нагрузка на долото, Н; q0 — масса 1 м УБТ в растворе, кг/м; g — ускорение силы тяжести.

Общий вес комплекта УБТ, состоящего из труб разных диаметров,

(q^1 + q2h + ... + qn ln )9 = (1,1-1,25)Q.

Если Q > Ркр, то на сжатом участке УБТ рекомендуется устанавливать промежуточные опоры профильного сечения.

Наиболее опасные для УБТ — знакопеременные изгибающие напряжения. Условие прочности для УБТ:

п2EIf < Мпр 2 < 1,5 '

(19.2)

(19.3)

2L

EIa

0 < Мпр ~ 1,5

573

где E — модуль Юнга материала труб, Н/м ; I — момент инерции сечения трубы, м2; EI — жесткость сечения труб, Н-м2; f — стрела прогиба УБТ, м;

Диаметры (мм) обсадных долот и УБТ

Таблица 19.23

| Обсадная труба |

УБТ | Обсадная труба | УБТ | |

| 114 |

108 | 245 |

203 | |

| 127 | 121 | 273 | 203 |

|

| 140— 146 | 146 |

299 | 229 | |

| 168 | 159 |

324 — 339 | 229 | |

|

178— 194 | 178 |

351 | 229 | |

| 219 | 178 | 377 |

254 |

L — длина полуволны, м; Мпр — предельный изгибающий момент при натурных испытаниях (данные ВНИИБТ); а0 — интенсивность искривления скважин на 10 м длины.

Расчет напряжений в УБТ следует проводить в качестве контрольного при бурении на искривленных участках. При известных значениях Мпр можно определить допускаемые величины.

РАСЧЕТ БУРИЛЬНЫХ ТРУБ

ПРИ БУРЕНИИ ЗАБОЙНЫМИ ДВИГАТЕЛЯМИ

В процессе расчета определяются либо напряжения в трубах, либо длины секций по допустимым нагрузкам.

Одноразмерная колонна для вертикальной скважины. Допускаемая глубина спуска односекционной колонны (в м)

(1)

_ ор1) _ 1,15д(От + G)(1 _ рж /Р) _ Рп^п

1,15 Ч1 g(1 _Рж/Р)

(19.4)

Qр1) _ стт F1/n _ Q1/n,

где Ор1 — допускаемая растягивающая нагрузка на трубы, Н; От + G —

масса УБТ и забойного двигателя, кг; рп — перепад давления в забойном двигателе и долоте, Па; Q1 — предельная нагрузка на трубу, Н; F1 — площадь поперечного сечения тела трубы, м2; рж, р — плотность соответственно бурового раствора и стали; стт — предел текучести материала труб, Н/м2; n — коэффициент запаса прочности.

Общая длина колонны 1 = 10 + 11 (10 — длина УБТ и забойного двигателя).

Для одноразмерной многосекционной колонны, составленной из труб разных толщин и групп прочности, длина первой (нижней) секции (в м)

1 _ Ор1) _ 1,15д(От + G) (1 _ рж /Р) _ РпFп

1 1,15 д(1 _рж/ р) . .

Длина второй секции (в м)

о*2> _ Q(1)

12 _-°р-°р-. (19.6)

и5 ч 2 gf1 _р ж/ р)

Длина n-й секции (в м)

In _1)

Орп) _ Q

1n _—_р -, (19.7)

1,15 4ng(1 _р ж/ р)

где q1, Ч2, —, 4n — масса 1 м труб каждой секции, кг/м; ор1), ор2), _, орл) — допускаемые растягивающие нагрузки для труб каждой секции.

Для двухразмерной многосекционной колонны, состоящей в верхней части из труб большого диаметра, длины секций I (нижней) ступени определяют по формулам (19.5) — (19.7).

Длины секций II (верхней) ступени определяют (в м) из выражений

l _ 0р

l ш+1 _

(19.8)

(19.9)

|ш+1)

0

0

и т.д.,

1,15 Яш+2 g(1 -р ж/ р)

1,15 Яш+1 g(1 -р ж/ р)

. 0(ш) - D F'

0р рп1п

|ш+2)

где ш - число секций ступени; 0р - допускаемая нагрузка для труб последней секции I ступени, Н; 0рш+1), 0рш+2) - допускаемые нагрузки для

труб первой и второй секции II ступени, Н; F' - разность площадей проходных сечений труб нижних секций II и I ступеней колонны, м2; qm+1, Яш+2 - масса 1 м труб первой и второй секций II ступени, кг/м.

Для колонны в наклонно направленной скважине напряжение в каждой секции определяют по двум расчетным схемам:

секция находится под действием как веса расположенной ниже части колонны, так и сил сопротивления ее движению на искривленных и наклонных участках;

секция находится только под действием веса расположенной ниже части колонны (предполагается, что скважина вертикальная).

РАСЧЕТ БУРИЛЬНЫХ ТРУБ

ПРИ БУРЕНИИ РОТОРНЫМ СПОСОБОМ

Расчет производят на статическую прочность и выносливость.

Для вертикальных скважин на выносливость рассчитывают нижние секции колонны, расположенные над УБТ на длине 200 м.

Расчет на статическую прочность ведется на совместное действие нормальных и касательных напряжений.

Одноразмерная колонна для вертикальной скважины. Подобранные трубы нижней секции рассчитывают на наружное давление (не менее 25 МПа); длины 9 (в м) одноразмерной многосекционной колонны - из условия статической прочности:

l_ 0р1) - 1,15 0т(1 -Р ж/ Р) - Рп 1п ; (1910)

1 1,15 41 g(1 -Рж / р) ; .

0(2) - 0(1

l2 _

п , )

и т.д.; (19.11)

и5 я 2 gf1 - р ж/ р)

0р1) _ 01/1,04п; 0р2) _ 02/1,04n и т.д.,

где 01, 02 - предельные нагрузки для труб, Н.

Для двухразмерной многосекционной колонны, состоящей в верхней части из труб большего диаметра, длины секций I (нижней) ступени определяют по формулам (19.10), (19.11), длины секций II ступени - по формулам (19.8), (19.9), причем

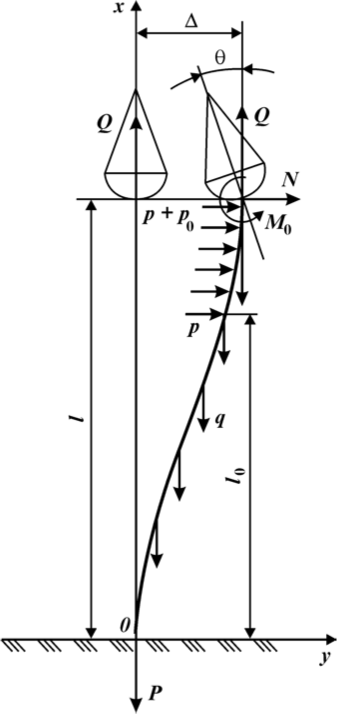

ОСОБЕННОСТИ РАСЧЕТА БУРИЛЬНЫХ КОЛОНН ПРИ БУРЕНИИ С ПЛАВУЧИХ СРЕДСТВ

Бурение скважины с плавучих средств связано с перемещениями судна под влиянием ветра, течений и других факторов. В общем случае судно может получить линейное и угловое перемещение относительно оси скважины. Судно может перемещаться в направлении как горизонтальной, так и вертикальной осей; поворот судна происходит вокруг тех же осей. Смещение судна относительно оси скважины, поворот судна, а также непосредственно влияние волн и течений на бурильную колонну приводят к возникновению в трубах, находящихся в воде, изгибающих моментов. Общий изгибающий момент

М = М1 + М2 + М3. (19.12)

где M1 — момент от смещения судна (в горизонтальном направлении); М2 — момент от качки (поворота) судна; М3 — момент от поперечных сил волнового напора и течений.

На рис. 19.21 схематично показано положение судна и бурильной ко-

Рис. 19.21. Схема сил, действующих на бурильную колонну при бурении с плавучих средств

|

Скважина | Бурение забойными двигателями | Вращательное (роторное) бурение |

|

Вертикальная Наклонно направленная Примечание. В числи знаменателе — для осложненш | 1,3/1,35 1,35/1,4 [теле — даны значения для но ых. |

I,4/1,45 II,45/1,5 рмальных условий бурения, в |

лонны до и после приложения указанных нагрузок. Наиболее нагружены концевые участки колонны, расположенные у устья и дна моря.

Общее напряжение в трубах с учетом изгибающих моментов

a=Q + M. (19.13)

F W

При небольшой глубине акватории l и большой глубине скважины L(l < L/20) влиянием распределенной нагрузки веса колонны на длине l можно пренебречь. Изгибающий момент (в Н-м) при hJP/EI > 40: у устья

M = k^EIP +Д + 0 + 2Р-); (19.14)

у дна

где P — вес колонны, H, P = Q — 0,5 Q^ l — глубина воды, м; Д — смещение судна от оси скважины, м; 0 — угол поворота судна, рад; p — давление волн и течения на колонну, Па; QSl — вес труб от устья скважины до дна акватории, Н; к — коэффициент, зависящий от характера закрепления колонны у устья, 0,75 < к < 1.

Коэффициенты запаса прочности. Коэффициенты запаса прочности при растяжении n = ат/ар приводятся в табл. 19.24.

Для колонны, подвешенной в клиновом захвате

n > ат/а. (19.16)

Для труб с ат < 650 МПа наименьшее значение n = 1,1, а для труб с ат > 650 МПа наименьшее значение n = 1,15.

При совместном действии нормальных и касательных напряжений

n - ат , (19.17)

^/(ар + °и)2 + 3т2

где аи — напряжение изгиба; т — касательное напряжение.

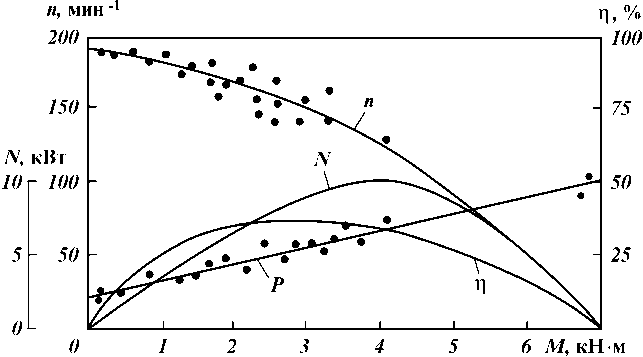

Запас прочности для бурильной колонны, находящейся под действием как переменных, так и постоянных напряжений, определяется из зависимости (формула А. Сарояна)

| Диа метр трубы, мм | Трубы по ГОСТ 631-75 с резьбой треугольного профиля | Трубы по ГОСТ 731-75 со стабилизирующим пояском ТБВК | Трубы с приваренными замками ТБПВ | Трубы из алюминиевых сплавов | ||||||

|

Д | О ^ й 6 ?1 |

Е (38ХНМ) | Д |

К | Е | Д |

К | Д16Т | 1953, К-48 | |

| 50 | 80 |

|||||||||

| 60 |

- | - | - |

- | - | - |

100 | - | - |

- |

| 73 | 75 | 65 | - | 140 | 140 | 150 | - | - | 50-56 | - |

| 89 | 75 |

60 | - | - |

120 | - | - |

- | - | - |

| 102 | - |

- | - | - |

110 | 120 | - |

- | - | - |

| 114 | 70 | 60 | 80 | 140 | 110 | 120 | 100 |

90 | 43-52 | - |

| 127 | - | - | - | - | 100 | 110 | 100 | 90 | - | - |

|

140 | 70 | 60 |

80 | - | 100 |

110 | 100 | 90 |

- | - |

|

147 | - | - |

- | - | - |

- | - | - |

36-46 | 40 |

|

Примечания. 1. | Пределы |

выносливости даны на | основании усредненных |

данных | ||||||

испытаний, проведенных в АзНИПИнефти, ВНИИБТ, БНИИТнефти и б. ФМИ АН УССР. 2. Предел выносливости для трубы диаметром 50 мм по ГОСТ 7909-56 приведен по данным СКБ вПо «Союзгеотехника».

(_ ч (°-1)а _

(ст-1)а _ р

в

(19.18)

n =

а

в

где (ст-1)а - предел выносливости трубы при симметричном цикле изгиба (табл. 19.25); ств - предел прочности; стр - напряжение растяжения; ста -амплитуда переменных напряжений изгиба; _т - постоянное напряжение изгиба.

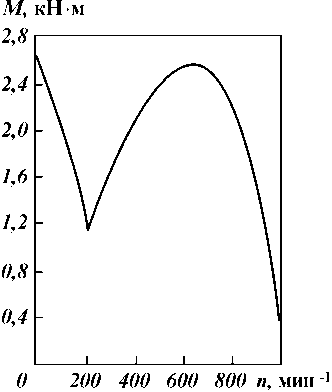

Запас прочности в нейтральном сечении вертикальной колонны (верхний конец сжатого участка УБТ) при стр = 0:

n =-^-1)а-. (19.19)

_ , (_-1)а _

_ а +-_ т

_в

На искривленных участках наклонно направленных и вертикальных скважин при _т = 0

(_ ч (_-1ча _

(_-1)а _ р

n =--. (19.20)

_а

У нижнего конца бурильной колонны под УБТ напряжение растяжения стр = 0, тогда

П = (С-1)А/СТа. (19.21)