8 глава режимы бурения

8

Углубление (механическое бурение) — это результат разрушения горных пород долотом, вращающимся с определенной скоростью, находящимся под некоторой нагрузкой при постоянном очищении забоя скважины от выбуренной породы буровым раствором определенного качества и движущимся с некоторой заданной скоростью.

Об эффективности бурения обычно судят по скорости проходки скважины и стоимости 1 м проходки. Для оценки отдельных видов работы, связанных с проходкой скважины, введены понятия механической, рейсовой, технической, коммерческой и полной скоростей бурения. Далее показана взаимная связь между этими скоростями.

Примем следующие обозначения:

^р — средняя механическая скорость бурения, м/ч;

vp — рейсовая скорость бурения, м/ч;

vt — техническая скорость бурения, м/ч или м/ст.-мес;

Vk — коммерческая скорость бурения, м/ст.-мес; vп — полная скорость бурения, м/ст.-мес;

to — продолжительность бурения скважины, включая время на проработку и расширение скважины fm ч;

?сп — продолжительность спускоподъемных работ, связанных с заменой долот, включая время на наращивание инструмента, ч;

?осн — продолжительность всех производительных работ, кроме предусмотренных ?б и fcm ч;

tH — продолжительность непроизводительного времени (остановки, ликвидация аварий и т.д.), ч;

?в — продолжительность строительства вышки и монтажных работ, ч;

L — глубина скважины, м.

Тогда

^р = L/te; (8.1)

vt =-= -L-; (8.3)

1 + сп + осН ^ + ^п + tоc^н.

1 + tcп + ^осн + I с(^б + tcп + ^осн + tH

C

cl 1+-

где c — переводный коэффициент времени (с часов в месяцы).

Указанные соотношения можно представить несколько иначе:

Vp = L/(t6 + ten); (8.2а)

V

> (8.3а)

cl 1+- tоcн

t6 + tc

V

т

VK =

(8.4а)

cl 1+-

(8.5а)

V

к

cl 1+-

t6 + tci

Из приведенных формул очевидно, что vp, vr и vк зависят от vcp и, кроме того, из перечисленных скоростей каждая последующая зависит от предыдущей.

С ростом v^ соответственно увеличиваются ^ и v^ что согласуется с выводами, вытекающими из формул (8.1) — (8.4).

В результате многочисленных исследований установлено, что значения уср, v^ vx и vк уменьшаются с увеличением глубины L скважины, а стоимость 1 м проходки возрастает. Это справедливо для всех способов бурения.

Стоимость 1 м проходки при всех способах бурения является возрастающей функцией глубины скважины.

С ростом v^ как правило, резко уменьшается удельный расход электроэнергии в бурении и снижается расход материалов, используемых при бурении. Представляют интерес выявление факторов, влияющих на скорость бурения; установление влияния каждого фактора в отдельности и в совокупности; установление природы падения скорости бурения в связи с углублением скважины; изыскание путей уменьшения темпа снижения скорости бурения в связи с ростом глубины скважины.

На темп углубления скважины решающее влияние оказывают три группы факторов (по В.С. Федорову):

1) природные факторы (механические свойства пород, условия их залегания, природа вещества, заполняющего поровые пространства и др.);

2) технико-технологические факторы (способ разрушения породы, конструктивные особенности и долговечность разрушающих инструментов, метод удаления с забоя скважины выбуренной породы, совершенство и мощность бурового оборудования и т.д.);

3) квалификация работников буровой бригады; организация работ в смене, сработанность рабочих в смене и т.п.

8.2. ВЛИЯНИЕ РАЗЛИЧНЫХ ФАКТОРОВ НА ПРОЦЕСС БУРЕНИЯ

Буровые долота выбирают в зависимости от физикомеханических свойств горных пород, глубины их залегания и способа бурения. Применяют долота шарошечные, лопастные, фрезерные, дробящие, алмазные и ИСМ разных типов и размеров для сплошного бурения и бурения кольцевым забоем. Для мягких пород рекомендуются долота режуще-скалывающего типа. Для разрушения абразивных пород средней твердости, твердых, крепких и очень крепких пород предназначены долота дробяще-скалывающего действия, разрушающие породу зубьями или штырями, расположенными на шарошках, которые вращаются вокруг своей оси и оси долота. Одновременно с дробящим действием зубья или штыри шарошек при проскальзывании по забою скалывают породу.

Для разбуривания пород, перемежающихся по твердости и абразивности, используют долота истирающе-режущего действия, разрушающие породу твердосплавными штырями, расположенными в торцовой части долота или в кромках его лопастей. Алмазные долота рекомендуется применять для разбуривания пород твердых и средней твердости. Наибольший удельный вес в отечественной и зарубежной практике бурения имеют трехшарошечные долота различных типов и размеров.

По В.С. Федорову, под режимом бурения понимают определенное сочетание факторов, влияющих на показатели бурения. Эти факторы называют параметрами режима бурения.

К числу важнейших параметров относят: осевую нагрузку на долото Рд; частоту вращения долота (или ротора) п; количество (расход) циркулирующего бурового раствора; качество циркулирующего бурового раствора, подаваемого на забой (фильтрация Ф, статическое напряжение сдвига 9, вязкость п, плотность р).

Соотношения между параметрами режима подбирают таким образом, чтобы получить наиболее высокие количественные показатели при требуемых качественных и возможно более низкую себестоимость 1 м проходки.

Обобщенным количественным показателем механического бурения, зависящим от параметров режима бурения, является рейсовая скорость проходки ур.

Сочетание параметров режима бурения, при котором получают наибольшее значение ур и требуемые качественные показатели бурения, при данной технической вооруженности буровой называют оптимальным режимом бурения.

В практике бурения встречаются случаи, когда необходимо подбирать параметры режима бурения для решения специальных задач — обеспечить качественные показатели. Количественные показатели бурения в этом случае второстепенны. Такие режимы бурения называют специальными. К ним относят режимы бурения, применяемые в неблагоприятных геологических условиях, а также режимы бурения, используемые при изменении направления оси ствола скважины (бурение наклонных и горизонтальных скважин) и отборе кернов. Качественное формирование ствола всегда должно быть определяющим.

Механическое разрушение горных пород (углубление) при бурении долотом имеет сложный характер. По количественным показателям углубления нельзя судить о влиянии того или иного параметра на эффект разрушения горных пород: их действие всегда комплексное.

Наиболее эффективное углубление скважины возможно только в том случае, если забой полностью очищается от шлама; в противном случае выбуренная порода оказывает дополнительное сопротивление работе долота, вследствие чего механическая скорость проходки и проходка на долото ниже расчетных значений. Опыт показывает, что технико-экономические показатели проходки скважин в значительной мере зависят от режима промывки и технологических свойств (качества) бурового раствора. Функции буровых растворов многочисленны, однако одними из главных являются те, которые определяют высокие скорости проходки. Если рассматривать только скорость проходки и не принимать во внимание поведение ствола скважины (обвала, осыпи, поглощения раствора и т.д.), то для достижения максимальных показателей работы долот наиболее предпочтительно использовать в качестве промывочного агента маловязкие легкие системы. По степени ухудшения работы породоразрушающего инструмента используемые в мировой практике буровые растворы располагаются в следующем порядке: тяжелый (высокоплотный) высоковязкий буровой глинистый раствор, легкий маловязкий буровой глинистый раствор, эмульсия, буровой раствор на углеводородный основе (РУО), вода, вода с ПАВ, аэрированная жидкость, воздух (газ).

Основные факторы, влияющие на технико-экономические показатели бурения, - компонентный состав, плотность, показатель фильтрации, вязкость и другие параметры бурового раствора. Убедительные данные по увеличению скорости бурения при снижении плотности бурового раствора получены на скважинах ряда площадей Краснодарского края. Установлено, что по значимости наиболее существенными факторами, влияющими на показатели работы долот, являются в первую очередь плотность, затем вязкость и, наконец, фильтрация.

С ростом концентрации твердой фазы в буровом растворе механическая скорость проходки и проходка на долото убывают.

Совершенствование технологии промывки скважин должно идти в первую очередь по пути снижения плотности бурового раствора и содержания в нем твердой фазы, что существенно упрощает регулирование вязкости, фильтрации и других параметров раствора.

Влияние плотности бурового раствора на процесс бурения и формирования ствола многогранно. Ее увеличение приводит к улучшению очистки забоя и ствола скважины от шлама вследствие действия архимедовой силы, к росту динамической фильтрации на забое за счет повышения положительного дифференциального давления у забоя и к стабилизации стенок ствола в результате сближения гидростатического давления в скважине и горного давления массива пород. Все это способствует росту техникоэкономических показателей бурения.

Но с увеличением плотности раствора возрастает давление на забой скважины, что приводит к дополнительному уплотнению породы и ухудшению условий отрыва частицы от забоя потоком раствора. На разрушение образующейся на забое толстой глинистой корки затрачивается энергия, при этом усиливается поглощение раствора вскрытым разрезом и продуктивными пластами. Мировой опыт бурения скважин свидетельствует о том, что положительное влияние повышения плотности раствора неизмеримо меньше, чем отрицательное, поэтому, если позволяют геологические условия, следует бурить с использованием раствора меньшей плотности, даже при необходимости усложнения технологического процесса промывки и применения более сложного оборудования. Скорость проходки при этом возрастает.

Роль фильтрации раствора в процессе углубления скважины также неоднозначна. С увеличением фильтрации на забое облегчаются условия скалывания и отрыва частицы долотом в результате действия расклинивающих сил проникающего фильтрата и выравнивания давления вокруг скалываемой частицы, но при увеличении фильтрации уменьшается устойчивость ствола, на забое и стенке образуются толстые глинистые корки. Разумеется, фильтрация определяется конкретными условиями, но вполне очевидно, что фильтрация за некоторое время (принято 30 мин) должна быть минимальной для повышения устойчивости стенки скважины, а мгновенная фильтрация (5-10 с) должна быть максимальной (приближающейся к фильтрации за 30 мин) для улучшения условий бурения.

BM3Kocmb раствора влияет на скорость проходки однозначно. Роль вязкости бурового раствора наиболее заметна, особенно в диапазоне 15-35 с (по прибору ПВ-5). При бурении стремятся снижать вязкость раствора. Это связано с желанием получать на долоте максимальную гидравлическую мощность при высокой скорости истечения раствора из насадок долота. При правильно выбранном режиме промывки скважины роль вязкости в процессе транспортирования шлама подчиненная.

Таким образом, при оптимальном соотношении показателей свойств буровых растворов скорость проходки может быть существенно повышена.

Технологические параметры промывки, скорость и режим течения бурового раствора определяют интенсивность размыва забоя потоком, дифференциальное давление на забое, смыв разрушенной породы с забоя, транспортирование шлама от забоя к устью скважины и т.д. Очевидно, что с увеличением расхода бурового раствора повышается интенсивность разрушения забоя, а скорость проходки возрастает. Но при этом возникают и отрицательные эффекты: повышается дифференциальное давление на забой, увеличивается скорость размыва стенки скважины и др.

Основные показатели промывки, определяющие механическую скорость проходки, следующие: гидравлическая мощность, срабатываемая на долоте, скорость истечения раствора из насадок долота и дифференциальное давление на забое скважины.

Реализация гидромониторного эффекта струй, выходящих из насадок долота с высокой скоростью, позволяет увеличить скорость бурения и проходку на долото в мягких породах в 2 — 3 раза. В твердых сланцах гидромониторный эффект при скоростях истечения струи 80 м/c и более позволяет повысить скорость проходки и проходку на долото в 1,5 раза.

При больших глубинах энергетические затраты на промывку скважины более ощутимы, чем выигрыш от гидромониторного эффекта долот.

Дифференциальное давление на забой — комплексный фактор, интегрирующий плотность и вязкость бурового раствора, режим циркуляции, соотношение геометрических размеров ствола и бурильного инструмента и т.д. Независимо от первоначальной причины его увеличение всегда сопровождается ухудшением показателей работы долот. Установлено, что при прочих равных условиях механическая скорость проходки увеличивается с уменьшением дифференциального давления на забой.

Качественная зависимость механической скорости проходки от диф-

1,2 -l\ 0,8 -0,6 -

б

V, м/ч

0,4 -0,2 -

О 3,5 7,0 Ар, МПа -3 0 3 6 Ар, МПа

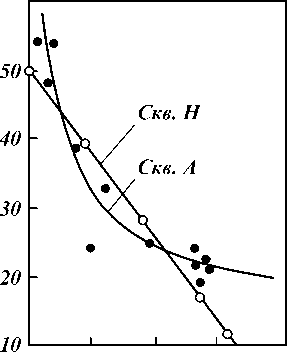

Рис. 8.1. Влияние дифференциального давления на забое скважины на механическую скорость проходки:

а — по обобщенным данным; б — но скв. Н и А

ференциального давления на забое скважины получена путем обобщения результатов практических наблюдений в России, некоторых государствах СНГ, в США, Канаде, Иране и других странах (рис. 8.1, а). На темп углубления наиболее существенно влияют плотность бурового раствора и содержание в нем твердой фазы. Механическая скорость проходки резко снижается при увеличении плотности раствора от 1,0 до 1,5 г/см3.

Анализ зарубежных материалов показал, что при бурении скважин в Южной Луизиане (США) уменьшение дифференциального давления от

7 МПа до 0 привело к росту механической скорости проходки на 70 % (рис.

8.1, б). Установлено, что влияние перепада давления на механическую скорость проходки более заметно проявляется при росте осевой нагрузки на долото. Чувствительность механической скорости проходки к дифференциальному давлению на забое возрастает с увеличением осевой нагрузки на долото. При отрицательном дифференциальном давлении, т.е. когда пластовое давление превышает давление циркулирующего на забое скважины бурового раствора, скорость проходки продолжает увеличиваться, часто в возрастающем темпе.

8.3. ВЛИЯНИЕ ДИФФЕРЕНЦИАЛЬНОГО И УГНЕТАЮЩЕГО ДАВЛЕНИЙ НА РАЗРУШЕНИЕ ГОРНЫХ ПОРОД

На долю шарошечных долот приходится более 90 % всей проходки. Однако с ростом глубины бурения показатели работы этих долот значительно ухудшаются, что, по мнению большинства исследователей, обусловливается в основном ухудшением буримости горных пород и усло-

вий очистки забоя из-за возникновения в зоне разрушения высокого дифференциального и угнетающего давлений. В результате при строительстве скважин, как правило, не используют такие значительные резервы повышения технико-экономических показателей бурения, как снижение давления бурового раствора на забой; регулирование его плотности и концентрации твердой фазы непосредственно в процессе бурения; регулирование частоты вращения долота в целях достижения минимального дифференциального и угнетающего давлений и т.д.

ГИДРОДИНАМИЧЕСКИЕ ПРОЦЕССЫ В ЗОНЕ РАЗРУШЕНИЯ

ГОРНЫХ ПОРОД НА ЗАБОЕ СКВАЖИНЫ

При углублении скважин, пробуренных в различных районах, от 1000 до 5000 м механическая скорость проходки v,^ иногда снижается в 25 раз, а скорость бурения — в 33 раза (В.Б. Штур, М.Р. Мавлютов и др.). Основной причиной резкого ухудшения технико-экономических показателей бурения с ростом глубины, по мнению большинства отечественных и зарубежных исследователей, является изменение забойных условий разрушения горных пород. При этом подразумевается влияние таких факторов, как наличие давлений порового рп, пластового рпл, дифференциального Дрр (Ap), угнетающего pY и суммарного на забое скважины pc (гидростатического); качество бурового раствора; частота вращения долота и динамика его работы.

На основе многочисленных работ сделаны следующие выводы.

1. Дифференциальное давление — основной фактор, определяющий показатели работы долот.

2. Интенсивное снижение механической скорости проходки происходит в начальный момент роста дифференциального давления до 1,4 —

5,6 МПа. Дальнейшее повышение Ap сопровождается стабилизацией v^

3. С увеличением отрицательного дифференциального давления v,^ возрастает.

4. С ростом осевой нагрузки на долото GA повышается чувствительность v,a к изменению дифференциального давления.

Таким образом, в настоящее время считается, что при существующих режимах бурения дифференциальное давление, как правило, является основным фактором, определяющим технико-экономические показатели бурения. При увеличении Ap до 1,4 — 7 МПа в зависимости от условий бурения v,a может уменьшаться в 2 — 5 раз.

Влияние Ap на vm по мнению А.Ж. Гарнье и Н.Х. Ван-Лингена, заключается в ухудшении буримости горных пород вследствие роста их прочности на сжатие и возникновения усилий, прижимающих частицы породы (шлам) к забою. Прижимающие силы имеют статическую и динамическую природу, и их значения представляют собой сложную функцию почти всех известных показателей, характеризующих процесс бурения.

Статическое, или дифференциальное по современной терминологии, давление, обусловливающее наличие статических сил, которые удерживают шлам на забое, независимо от фильтрационных свойств разрушаемых пород, принимали равным разности между гидростатическим давлением на забое скважины pc и поровым pп (пластовым pm) давлением:

Отметим, что в опытах А.Ж. Гарнье и Н.Х. Ван-Лингена можно было воспроизвести только пластовое давление, поэтому в выражение (8.6) необходимо подставлять значение рпл.

Не рассматривая процесс развития трещин, формирующих лунки вы-кола породы на забое, эти авторы считали, что динамический перепад давления проявляется только после отделения частицы от массива перед транспортированием ее на поверхность. Динамический перепад давления определяли экспериментально, и, по утверждению исследователей, во всех опытах он не превысил 4,3 МПа.

Независимо от качества бурового раствора А.Ж. Гарнье и Н.Х. Ван-Линген приращение прочности принимали равным пятикратно увеличенному суммарному перепаду давления. Влияния абсолютного значения гидростатического давления на v,^ не обнаружено.

Следует отметить, что утверждение упомянутых авторов о природе влияния абсолютных значений гидростатического и дифференциального давлений на v,^ базируются на данных опытного бурения микродолотами в лабораторных условиях при несоблюдении гидродинамического подобия в зоне разрушения, а также геометрического подобия породоразрушающих элементов модели и натуры.

В процессе бурения в проницаемых горных породах под действием положительного перепада давления (рС > рпл) в системе скважина — пласт фильтрат бурового раствора проникает в породу. При фильтровании дисперсная фаза раствора, частично кольматируя слой породы, откладывается на ее поверхности в виде слоя осадка, образуя фильтрационную корку, которая совместно с породой оказывает дополнительное сопротивление движению фильтрата. Последний, проникая в породу, вызывает перераспределение давления на глубине зарождения трещин (условно названных магистральными), формирующих лунку выкола. В дальнейшем изложении она именуется глубиной разрушения 5о. В результате по трассе магистральной трещины будет действовать не пластовое, а иное давление, равное давлению на глубине разрушения рр. Поскольку рс > рр, возникает дифференциальное давление

Дрр = рс - рр. (8.7)

При разрушении непроницаемых горных пород давление на глубине разрушения рр равно поровому (рр = рп), и выражение (8.7) становится идентичным (8.6), т.е. является частным случаем и правомерно только при определении Др для непроницаемых горных пород.

В процессе развития магистральной трещины начальное давление в ее полости рт практически равно нулю. Так как рС > рт, то над частицей по длине l возникает динамический перепад давления, который прижимает частицу к массиву породы, т.е. угнетает ее. Во избежание путаницы в отличие от дифференциального давления этот перепад давления предложено называть угнетающим давлением ру. В общем случае под угнетающим давлением ру в отличие от представлений о динамическом перепаде давления понимают разность между суммарным давлением на забое рС и давлением в трещине:

ру = рс - рт = рс - 0рр, (8.8)

где 9 = рт/рр — коэффициент восстановления давления в полости трещины.

Для заполнения полости трещины жидкостью и восстановления в ней давления нужно определенное время, поэтому в зависимости от времени контакта зуба долота с породой тк значения рт и, как следствие, ру будут различными. Если тк меньше времени заполнения ^ объема трещины флюидом, то рт ^ 0 и в соответствии с выражением (8.8) ру и рс. При тк, превышающем сумму времени tc = ^ где ^ — время восстановления

давления в трещине до уровня давления жидкости на глубине разрушения рр, давление в трещине рт и рр, а ру и рс — рр, т.е. ру равно дифференциальному давлению. В общем случае с учетом тк имеем

(8.9)

рс - рр < ру < рс.

Следовательно, угнетающее давление в зависимости от условий разрушения проницаемых пород может изменяться в диапазоне значений от дифференциального давления до давления на забое скважины рс. При разрушении непроницаемых горных пород диапазон изменения ру несколько меньше.

Кроме того, следует отметить, что в настоящее время практически без дополнительных материальных затрат за счет внедрения гидродинамических способов воздействия на процесс разрушения горных пород на забое можно существенно повысить технико-экономические показатели бурения скважин.

В.С. Федоров полагал, что в роторном бурении при использовании лопастных долот зависимость ум от количества Q закачиваемой в скважину жидкости имеет вид

Ум = Q/(a + bQ),

(8.9)

где а и b — некоторые постоянные коэффициенты, зависящие от физикомеханических свойств пород, качества бурового раствора, размеров кольцевого пространства и режимных параметров бурения.

Установлено, что имеется технологически разумный предел подачи, после которого ее повышение не приводит к заметному росту механической скорости проходки и проходки на долото.

Схема промывки забоя может заметно влиять на работу породоразрушающего инструмента. Интенсивность износа вооружения шарошек больше в центре, чем на периферии, а износ козырька и спинки лапы наибольший на высоте, примерно равной половине диаметра шарошек. Эти особенности обусловлены схемой равномерной промывки забоя. На основании этого была предложена асимметричная схема промывки забоя с блуждающим клапаном, последовательно перекрывающим одну из насадок долота (В.Г. Колесников, Э.А. Ахметшин, М.Г. Чудновский и др.). В результате эффективность долот повысилась: скорость проходки увеличилась на 19 %, проходка на долото — на 12 %, при этом был устранен неравномерный износ узлов долота.

При удовлетворительной очистке забоя от шлама механическая скорость проходки увеличивается линейно с ростом осевой нагрузки на долото. Но эту зависимость можно довести до квадратичной путем улучшения очистки забоя до совершенства, т.е. когда шлам не попадал бы под долото на повторное измельчение. В.С. Федоров и В.С. Завьялов, пользуясь приближенным методом, установили, что для полного удаления выбуренной породы с забоя между величинами Q и D должно существовать соотношение

где Fcp — средняя площадь сечения, по которому движется восходящий поток жидкости в области возможного захвата зубцами шарошек поднимающихся частиц; D — диаметр долота; 1ш — число шарошек; р — угол между осями долота и шарошки.

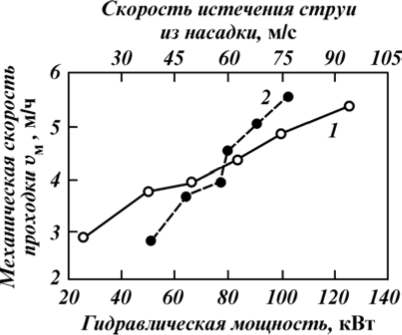

Механическая скорость проходки при соответствующих осевой нагрузке и частоте вращения долота растет пропорционально гидравлической мощности, срабатываемой на долоте, и скорости истечения раствора из насадок долота (рис. 8.2). Чем большая часть давления затрачивается на долоте, тем выше скорость струи, лучше очистка забоя и больше гидромониторный эффект.

Частота вращения долота оказывает различное влияние на показатели бурения. Так, при бурении шарошечными долотами увеличение n ведет к пропорциональному росту числа поражений забоя зубцами шарошек, скорости удара зубцов о породу, динамической составляющей (ударной) нагрузки на долото. Все это повышает эффект разрушения породы долотом, вызывает рост механической скорости проходки. Вместе с тем указанные факторы резко сокращают долговечность долота.

При увеличении n соответственно уменьшается продолжительность т контакта зубцов шарошек с породой (n и т — обратно пропорциональные величины). Это снижает эффект разрушения породы, а следовательно, и механическую скорость проходки. При бурении в результате действия перечисленных факторов, обусловливаемых изменением n, получается очень сложная зависимость между n и ум.

В.С. Федоров, В.Ф. Дудин и Ф.Д. Зенков, рассматривая погружение рабочих элементов долота в породу как движение твердого тела в сопротивляющейся среде, установили, что углубление долота за один оборот можно выразить в зависимости от частоты вращения в следующем виде:

5 = А(1 - e-B/n), (8.11)

где B = 0,09.

Механическая скорость проходки может быть выражена формулой

Рис. 8.2. Зависимость механической скорости проходки от гидравлической мощности, срабатываемой на долоте (1), и скорости истечения раствора из насадок (2)

где А = 55-10-1рд; рд - удельная нагрузка на долото, Н/м.

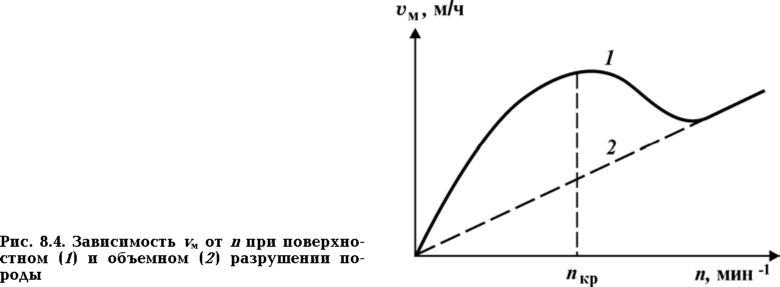

Графическое изображение зависимости vM = f(n) свидетельствует о наличии критического значения n, при котором vM = vм max. Например, для мрамора пкр = 100 мин-1. С увеличением твердости и хрупкости породы пкр возрастает.

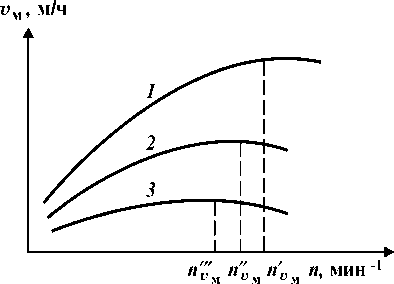

Значение nr^ выше при больших нагрузках на долото (рис. 8.3).

Далее критическую частоту вращения долота будем обозначать: для механической скорости проходки - nr^, рейсовой скорости - лГр и

проходки на долото nh.

Формула (8.12) соответствует бурению с объемным разрушением породы.

При бурении турбобуром в мягких глинистых породах значения частоты вращения должны быть понижены. В хрупких и пластично-хрупких породах скорость проходки vM - возрастающая функция даже при увеличении n > 800 мин-1.

Уменьшение углубления за один оборот 5n с ростом n обусловливается тем, что с увеличением n снижается продолжительность т контакта зубцов шарошки с породой.

Связь между n и т выражается (в с) в виде

т = 60 d0/D, (8.13)

nz

где d0/D - отношение диаметров шарошки и долотах; z - число зубцов на наибольшем венце шарошки.

Из соотношения (8.13) следует, что т зависит не только от n, но и от диаметров долота и шарошек.

Очевидно, при прочих равных условиях, чем больше z (меньше шаг), тем меньше nv и, наоборот, чем меньше d0/D, тем выше nv . Следователь-

VM А VM

но, значение nv^ зависит и от размеров долота.

Зависимость vM = f(n) (8.12) относится к случаям объемного разрушения породы. Если бурят при сравнительно малых осевых нагрузках на долото, то при взаимодействии долота с породой наблюдается разрушение

Рис. 8.3. Зависимость vM от рд и а (рд1 < < Рд2 < Рдз):

1 - v„ = f (рд1, ni); 2 - v„ = f (рд2, n,); 3 -

Vm = f (рд3, n,) последней истиранием (поверхностное разрушение). В этом случае 5П = = 50 = const, а следовательно, ум = л50.

Имея в виду, что на практике наблюдается и объемное разрушение, и разрушение пород истиранием, зависимость ум = f(n) в общем виде можно представить так, как это показано на рис. 8.4.

В процессе бурения механическая скорость проходки уменьшается при условии, что процесс ведется при p = const и n = const. В этом случае снижение механической скорости проходки обусловливается только износом зубцов.

Относительное уменьшение механической скорости проходки происходит пропорционально времени бурения ^ и обратно пропорционально коэффициенту износа 0t:

dVм/Vм = - d^б/0t.

Коэффициент износа представляет собой логарифмический декремент убывания механической скорости проходки, равный времени, в течение которого vм уменьшается в е раз (е — основание натурального логарифма). Интегрируя это уравнение, получают

Vм = vM0 = е-(б/ 0. (8.14)

Проходка на долото за время 1б выражается формулой

%

h = J Vмdt = vм00(1-е-(б/0t). (8.15)

00

На основании опытных данных А.А. Минина и А.А. Погарского можно считать, что 1/0t изменяется приблизительно пропорционально изменению нагрузки на долото; с изменением частоты вращения отношение 1/0t увеличивается быстрее, чем растет n, особенно при больших его значениях.

Данные свидетельствуют, что и для проходки на долото существует критическое значение n, при этом оно меньше, чем для механической скорости проходки.

Рейсовая скорость проходки

v = v Met(1 - e-t67 9t).

^6 + + ^cn

Для vp также существует критическое значение n, оно меньше соответствующего значения для vM и больше, чем для h:

> nv

ОСЕВАЯ НАГРУЗКА НА ДОЛОТО

При прочих равных условиях в зависимости от Рд может происходить разрушение породы либо поверхностное, либо объемное.

Объемное разрушение может наблюдаться после однократного воздействия на нее зубцов шарошек или после многих воздействий. Первые наиболее полные исследования и обобщения выполнил B.C. Федоров.

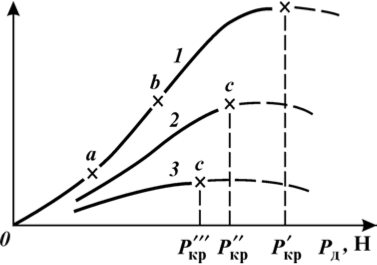

Влияние осевой нагрузки Рд на показатели бурения очень велико. Опытами установлено, что зависимость vм = /(Рд) весьма сложная (рис. 8.5).

Сложность этой зависимости обусловливается различными факторами, однако главнейшие из них — циклический характер разрушения породы, наличие шлама, покрывающего неровную поверхность забоя скважины, ограниченная высота рабочих элементов долот.

На рис. 8.5 кривая 1, соответствующая бурению при совершенной очистке забоя скважины, имеет три участка — Оа, ab и bc, из которых Оа характеризует поверхностные разрушения породы, ab и bc соответствуют объемному разрушению. Но характер кривой участка ab зависит только от особенностей разрушения, а кривой участка bc — от особенностей разрушения и глубины погружения рабочих элементов долота, в частности при бурении шарошечными долотами, имеющими ограниченную высоту зубцов шарошек.

Экстремальное значение функции vм = /(Рд) обусловливается ограниченной высотой зубцов.

Наличие шлама ведет не только к снижению механической скорости проходки, но и к тому, что эта функция достигает максимума при меньших значениях Рд.

Кривая 2 на рис. 8.5 соответствует так называемому нормальному положению на забое скважины, когда зашламление (по высоте) не превышает

им, м/ч

Рис. 8.5. Кривые изменения механической скорости проходки vM в зависимости от осевой нагрузки Рд

1/6 —1/4 высоты наиболее низких зубцов шарошек, а кривая 3 — бурению при неудовлетворительной промывке скважины, когда на забое имеется значительное количество шлама.

Итак, чем больше шлама на забое, тем раньше достигается максимум ум как функции Рд и тем меньше значение этого максимума.

При высокой частоте вращения долота максимум для ум = /(Рд) наступает при больших значениях Рд, чем при низкой частоте. Отрицательное влияние наличия шлама на ум при более высоком n значительнее, чем при более низком.

Осевая нагрузка, при которой ум достигает максимума, называется критической Ркр. Иногда с ростом осевой нагрузки на долото механическая скорость проходки не увеличивается, а значительно снижается. Это относится к тем случаям, когда к моменту увеличения Рд бурят при Рд - Ркр.

Долговечность шарошечных долот изменяется обратно пропорционально Рд в степени у = 0,40^0,45. Вероятно, показатель степени зависит от погружения зубцов шарошки. Когда зубцы не погружены в породу, Рд влияет на разрушение долота больше, чем при погружении зубцов в породу.

С увеличением Рд растут ум и h. Следовательно, сокращается время на бурение скважины и спускоподъемные операции (в результате уменьшения числа этих операций, числа замен долота). С ростом Рд увеличивается и рейсовая скорость проходки v^

При увеличении n механическая скорость возрастает, но проходка на долото уменьшается. Следовательно, в этом случае общая продолжительность спускоподъемных операций возрастает.

Для проходки на долото h и рейсовой скорости проходки vp также имеются критические значения осевой нагрузки Рд, которые обозначим соответственно Р и Рдй. Между этими критическими значениями существуют соотношения

Р > Р Р > Р Р — Р

гДУм ДУp' ДУм Ah' ^р - Ah'

Значение показателей степени при Рд колеблется в пределах 1,1 —1,5; чаще у = 1,1.

Если диапазон изменения n и Рд сравнительно невелик, то можно пользоваться формулой

v м1 = П1Рд1 . vм2 п2Рд2 '

В зарубежной нефтегазовой промышленности отсутствуют единые твердо установленные и обоснованные параметры режима бурения, которые рекомендовались бы для разбуривания пород с разными механическими свойствами. Для каждого района имеются параметры режима бурения, которые считаются наилучшими.

Большинство фирм, как тех, которые ведут бурение на промыслах, так и тех, которые выпускают долота, рекомендуют бурить при высоких нагрузках из расчета 1—3 m на 1” диаметра долота, при больших количествах бурового раствора, обеспечивающих скорость восходящего потока в кольцевом пространстве 0,7—1,2 м/с, при относительно низкой частоте вращения ротора (долота) в пределах 150 — 200 мин — 1, но не выше 300 мин— .

С увеличением размера долота осевую нагрузку повышают примерно пропорционально диаметру долота. При бурении в крепких породах применяют более высокие нагрузки на долото, чем в мягких породах.

8.4. РАЦИОНАЛЬНАЯ ОТРАБОТКА ДОЛОТ

Долота рационально отрабатывают (по В.С. Федорову) в том случае, если бурят при оптимальном сочетании параметров режима бурения и минимальных значениях (Рд тах — Рд тт)/Рд.ср и (nmax — n^J/n^. Продолжительность работы долот выбирают из расчета получения максимальной рейсовой скорости проходки или максимальной стойкости опор долота. Если хотя бы одно из этих условий не соблюдают, то нельзя считать, что долота отрабатывают рационально.

В результате опытов установлено, что если какой-нибудь параметр режима бурения увеличивается, а другие остаются постоянными или изменяются, не обеспечивая оптимального сочетания между параметрами, то при этом чаще всего темп углубления скважины снижается. А если и происходит некоторое увеличение показателей бурения, то сравнительно небольшое. При таких условиях отработка долот не может быть рациональной.

Так как параметры режима бурения n, Рд и Q оказывают различное влияние на механическую скорость проходки и износостойкость долота, то оптимальное соотношение между ними отвечает наиболее высокой рейсовой скорости проходки, т.е. наивыгоднейшие значения n, Рд и Q можно определить из системы уравнений

dvp/dn = 0; dv^/ЗР^^ = 0; dvp/dQ = 0, (8.17)

если при этом будут выполнены соответствующие требования ко вторым производным.

В турбинном бурении рациональное соотношение между Рд, n и Q часто не соответствует оптимальному режиму работы турбобура. Нередко наиболее высокие показатели эффективности отработки долот получают при работе турбобура в области тормозных режимов.

Если в процессе бурения контролировать только осевую нагрузку,

то частота вращения долота может колебаться до ±300 мин-1. Такие колебания n объясняются рядом причин, но главнейшая из них —

неравномерность подачи долота (бурильной колонны).

Так как в турбинном бурении Q = const и частота вращения долота n = ф(Рд), естественно, что при изменении Рд обязательно будет изменяться и n, причем абсолютное значение колебания будет зависеть от коэффициента K (сброса на 0,01 МН нагрузки).

Опыты показали, что во всех случаях, когда долото подается неравномерно, происходят колебания n, в результате чего эффективность работы долота снижается на 15 — 25 % и более.

Ориентируясь на рациональную отработку долот, нужно добиваться равномерной подачи бурильной колонны, чтобы колебания n не превышали 80 мин — 1.

Чтобы достичь равномерной подачи, следует применять регуляторы подачи долота. Но вследствие наличия неровностей на забое скважин и некоторого скольжения шарошек сопротивления, встречаемые долотом, постоянно изменяются, а при этом изменяется и n. Турбинное бурение всегда ведется с некоторым колебанием n, если даже при бурении Рд = = const и Q = TOnst.

Рациональная отработка долот невозможна, если нет критериев для определения времени, когда необходимо сменить долото.

Многолетний производственный опыт показывает, что у шарошечных долот наиболее изнашиваются два узла: опоры и рабочая поверхность. Применяемые долота делят на две группы: у одних Tf << Tz, у других Tf >> >> Tz, где Tf и Tz — износостойкость соответственно опор и рабочей поверхности долот. Очевидно, в зависимости от соотношения между Tf и Tz метод определения продолжительности эффективной работы долота на забое должен быть различный.

Если Tf << Tz, то в процессе бурения еще задолго до начала изнашивания рабочей поверхности при высокой механической скорости проходки наблюдается расстройство опор долота: нарушается плавное качение роликов в большом подшипнике, происходит заклинивание роликов, прекращается вращение шарошек, создаются значительные сопротивления вращению долота.

В роторном бурении периодически (в момент заклинивания шарошки) резко увеличивается мощность, требуемая на бурение.

В турбинном бурении при нарушении качения роликов в подшипнике долота приемистость турбобура относительно осевой нагрузки уменьшается. Турбобур начинает останавливаться при осевой нагрузке Рд, меньшей, причем иногда значительно меньшей, чем начальная Рд. нач. Если бурят при параметрах, соответствующих области тормозных режимов работы турбобура, то указанное явление может быть выражено более резко.

Если начинают нарушаться плавность качения опорных элементов долота, происходить заклинивание шарошек, то может произойти разрушение долота. Заметив это, бурильщик должен прекратить бурение и поднять долото для его замены.

Если для разбуривания нефтяного и газового месторождения длительное время применяют долота одного типа, то на основании статистических материалов для них можно установить время T, в течение которого наступает расстройство опор; это будет рациональное время эффективной работы долота на забое T^ После того как долото проработало на забое время ^ = T, его необходимо поднять, если даже при этом еще сравнительно высока механическая скорость проходки.

Итак, если Tf << Tz, то ^ << T.

Если рабочая поверхность изнашивается быстрее опор (Tz << Tf или Tz ~ Tf), то время эффективной работы долота на забое следует определять из условия изнашивания его рабочей поверхности. Многочисленные исследования показали, что при этом наиболее правильно ^ определять из условия максимума рейсовой скорости проходки v^ При этом можно применять приближенное выражение

h

vp =--. (8.18)

^б + ^п + ^сп

Исследуя функцию на максимум, получаем при dvp/dfo = 0 dh h

_Рд = _Рд

'^^б Тр + ^п + ^сп

Так как dh / d^ = ум, то при ^ = Тр

Р д

Ум = Уp. (8.19)

Следовательно, с технической точки зрения долото на забое следует использовать до тех пор, пока механическая скорость проходки, уменьшаясь, не станет равной рейсовой скорости походки. Это и будет рациональное время эффективной работы долота на забое Тр.

В этом случае при определении времени подъема долота можно руководствоваться механической скоростью проходки. Долото нужно поднимать после того, как механическая скорость проходки, уменьшаясь с течением времени, достигнет значения

ум к0ум.ср,

где ум.ср — средняя механическая скорость проходки, м/ч; к0 — коэффициент, определяемый опытным путем.

Значение к0 зависит от соотношения между ^ и [сп + ^ и удовлетворяет условию 0 < к0 < 1.

После полного изнашивания долота (или по иным причинам) колонну бурильных труб приподнимают на несколько метров и промывают скважину до тех пор, пока плотности бурового раствора, закачиваемого в скважину и выходящего из нее, окажутся равными. В это время подготавливают для спуска в скважину новое долото и проверяют состояние оборудования и спускоподъемного инструмента. Затем поднимают инструмент из скважины.

8.5. ПРОЕКТИРОВАНИЕ РЕЖИМОВ БУРЕНИЯ

Установление режимов бурения для проходки тех или иных пачек пород на основе данных о работе применяемых долот в этих пачках является наиболее точным, если при этом учтен опыт бурения на соседних площадях, а также результаты соответствующих теоретических и экспериментальных исследований.

По отдельным пачкам для каждого типоразмера турбобуров и определенных скоростей вращения ротора составляют таблицы количественных показателей работы долот и параметров режима бурения, зафиксированных при проходке этих пачек в соседних пробуренных скважинах. Результаты расчетов сводят в таблицу, по данным которой выбирают режимы.

ПРОЕКТИРОВАНИЕ РЕЖИМОВ БУРЕНИЯ АНАЛИТИЧЕСКИМ МЕТОДОМ (ПО В.С. ФЕДОРОВУ И В.Г. БЕЛИКОВУ)

Для проектирования режимов бурения расчетным путем необходимо знать твердость Рф разбуриваемых пород в условиях забоя, предел текучести Р0ф пород в этих условиях и другие свойства пород (критическое напряжение ст, абразивность, пластичность и т.д.). Аналитический метод проектирования режимов бурения можно использовать в том случае, если нет промысловых статистических данных о работе долот на рассматриваемой площади или в определенном интервале, а также если нужно уточнить параметры режима бурения, выбираемые на основе промысловых статистических данных, для выявления потенциальных возможностей технической оснащенности буровых установок и т.д.

Определение осевой нагрузки на долото. Минимальную осевую нагрузку на долото (кН), при которой объемное разрушение породы имеет преобладающее значение, можно определить следующим образом:

а) для упругохрупких и упругопластичных пород

Got = одРф^; (8.20)

б) для пород, не дающих хрупкого разрушения, т.е. для пластичных пород

Got = °,1роф^ (8.21)

где Ft — опорная площадь рабочей поверхности долота, см2; Рф и р°ф — в МН/м2.

Максимальную осевую нагрузку (кН) на шарошечное долото, при которой поверхностное разрушение упругохрупких и упругопластичных пород еще имеет преобладающее значение, находят по формуле

Gnt = 0,1ру.ф-^ (8.22)

где ру.ф — предел усталости породы в условиях забоя, МН/м2.

Если бурение ведется в породах, не дающих хрупкого разрушения, то поверхностное разрушение начинается при осевой нагрузке на долото, меньшей G0t.

Усталостно-объемное разрушение породы преобладает при осевой нагрузке на долото G^, причем

Grt < G^t < G°t. (8.23)

Если известно критическое напряжение ст породы в барах, то осевую

нагрузку G0t на долото в килоньютонах можно подсчитать по формуле

G0t = 0,1CTFt. (8.24)

Поверхностные разрушения горных пород, не дающих хрупкого раз

рушения, наблюдаются при G < G0t.

Максимальную осевую нагрузку на долото (кН) при разбуривании пластичных пород шарошечными долотами, исходя из особенностей разрушения этих пород при бурении, можно определить по формуле

Gvt = 0,1р0ф ^5мд( , (8.25)

или по формуле

Gvt = 0,1ст Fs , (8.26)

им.д( '

где ^5мд( — уравновешивающая площадь долота при максимально допустимом погружении 5м.д его рабочих элементов в породу, см2:

5мд = (3*6) ^; 5м.^ = (4*6) ^; (8.27)

hmt — высота самых низких зубцов долота, мм.

Осевая нагрузка на долото, скорость его вращения и подача промывочной жидкости не должны превышать значений, обусловливаемых техническими возможностями буровой установки.

Пример 1. Определить осевые нагрузки G0t, Су и на трехшарошечное долото. Опорная площадь F1 = 1,46 см2, рф = 1290 МН/м2 и ру.ф = = 475 МН/м2.

Минимальную осевую нагрузку на долото при преобладающем значении объемного разрушения породы подсчитываем по формуле (8.20)

G0t = 0,1-1290-1,46 = 188,3 кН.

По формуле (8.22) находим осевую нагрузку на долото при преобладающем значении поверхностного разрушения породы

Сп( = 0,1-475-1,46 = 69,3 кН.

Согласно неравенству (8.23) усталостно-поверхностное разрушение породы при рассматриваемых условиях имеет преобладающее значение при осевых нагрузках на долото, заключенных в пределах от 69,3 до

188.3 кН, т.е.

69.3 < Су( < 188,3 кН.

Пример 2. Определить максимальную осевую нагрузку на шарошечное долото, если р0ф = 196 МН/м2 и F^ = 2,03 см2.

По уравнению (8.25) имеем

Gvt = 0,1-196-2,03 = 39,8 кН.

Определение частоты вращения долота. Объемное разрушение горной породы при бурении зависит не только от выбора требуемой осевой нагрузки на долото, но и от подбора соответствующей продолжительности т контакта зубьев шарошек с породой. Минимально необходимая продолжительность тмн контакта зависит от свойств породы и других факторов и колеблется от 3 до 8 мс.

Максимально допустимую частоту вращения (мин — 1) шарошечного долота для обеспечения минимально необходимой продолжительности контакта зубьев с породой определяют по формуле

Лмд = 0,6 -105-^, (8.28)

TM.HzD

где d0 — диаметр шарошки, мм; тмн — в мс; z — число зубьев на периферийном венце шарошки; D — диаметр долота, мм (для современных шарошечных долот отношения d0/D колеблется в пределах от 0,595 до 0,7).

При расчетах можно принимать тмн = 6^8 мс для упругохрупких пород, тмн = 5^7 мс для упругопластичных и тмн = 3^6 мс для пород, не дающих хрупкого разрушения (пластичных).

Пример 3. Определить максимально допустимую частоту вращения долота из условия обеспечения объемного разрушения упругопластичной горной породы, если диаметр шарошек d0 = 95 мм, диаметр долота D = = 145 мм, число зубьев на периферийном венце z = 19.

95

пмд = 0,6 • 10 -= 345 мин- .

м'д 6 • 19 • 145

При поверхностном разрушении породы шарошечными, лопастными и фрезерными долотами механическая скорость проходки возрастает прямо пропорционально увеличению скорости вращения долота до практически применяемых в настоящее время скоростей вращения долота.

ПРОЕКТИРОВАНИЕ РЕЖИМОВ БУРЕНИЯ РАСЧЕТНЫМ ПУТЕМ ДЛЯ АЛМАЗНЫХ ДОЛОТ

Основными критериями при выборе параметров режима алмазного бурения должны быть допустимая нагрузка на алмазы и критическая окружная скорость, определяемые соответственно прочностью алмазов и существующими нормами промывки и твердости пород.

Нагрузку на долото (кН) рекомендуется определять по формуле

G = 0,1арш5ю (8.29)

где а — коэффициент, учитывающий характер разрушения породы на забое и прочность алмазов (для условий бурения отечественными алмазами в Республике Башкортостан коэффициент а принимается равным 0,5 —0,8); рш — твердость породы по штампу, МН/м2; Бк — контактная площадь алмазов, установленных на торцовой части долота, см2.

Для практических расчетов можно пользоваться формулой

Бк = 0,03dсkт, (8.30)

где 5к — в мм2; 0,03 — коэффициент, характеризующий степень внедрения алмазов при хрупком разрушении породы; кт — число алмазов на торцовой поверхности долота; dG — средний диаметр алмазов, мм.

В начале бурения новым долотом нагрузка не должна превышать 5 — 10 кН. Для трещиноватых пород расчетные нагрузки рекомендуется уменьшать на 50 %.

Количество промывочной жидкости (л/ с) рекомендуется определять по формуле

Q = К05з, (8.31)

где К0 = 0,06^0,10 см3/(с-см2) — размерный коэффициент очистки (охлаждения) забоя, характеризующий расход жидкости на площади забоя 1 см2 за 1 с; Бз — площадь забоя скважины, см2.

Частота вращения алмазных долот (мин — 1) определяется исходя из критической окружной скорости юкр коронки диаметром D:

n = 60юкр/(^), (8.32)

где D — в м; юкр — в м/с.

Обычно юкр = 3^5 м/с. При большей скорости наблюдается зашламле-ние алмазных долот.

При бурении плотных, монолитных, малоабразивных пород увеличение частоты вращения неопасно. При бурении трещиноватых неоднородных пород высокая частота вращения может привести к выкрашиванию алмазов. Для долот диаметром 142 мм рекомендуется частота вращения до 400 мин — 1, а для долот диаметром 158, 186 и 208 мм она не должна превышать соответственно 350, 300 и 250 мин — 1.

Исследованиями УфНИПИ установлено, что требуемая мощность для алмазного бурения пропорциональна скорости вращения и нагрузке. Удельное значение мощности составляет 0,157 — 0,170 кВт на 1 см2 забоя. Момент на долоте пропорционален нагрузке. Удельное значение момента составляет 20 — 30 кН-м.

ПРОЕКТИРОВАНИЕ РЕЖИМОВ БУРЕНИЯ ПУТЕМ ПЕРЕСЧЕТА

Проектировать режимы бурения путем пересчета можно, если на данной площади или в данных пачках породы бурили долотами определенного типоразмера и выявилась необходимость перехода на долота других типов или диаметров. При этом сначала устанавливают рациональные режимы бурения для долот применяемых типоразмеров на основе имеющихся промысловых статистических данных о работе этих долот, а потом эти режимы пересчитывают для долот требуемых типов и диаметров.

Определенные таким образом параметры режимов бурения должны быть уточнены с учетом технических возможностей буровой установки.

При переходе на долото другого типа осевую нагрузку на долота определяют по формуле

nzc^zc

или по формуле

См _ Gc (8.34)

^Ac

где nz — коэффициент перекрытия долота; tz — шаг зубьев; индекс «с» относится к долотам, которыми велось бурение и для которых установлен рациональный режим бурения на основе промысловых статистических данных о работе этих долот, а индекс «м» — к долотам, которыми предполагается вести бурение.

Частоту вращения долот (мин — 1) можно пересчитать по формуле

Лм _ n , (8.35)

d z ^ш.с^м

где d0 и z — то же, что и в уравнении (8.28).

Подачу промывочной жидкости при роторном бурении и при бурении электробурами можно оставить без изменения или несколько повысить, так как при переходе на долото другого типа процесс разрушения породы пойдет более интенсивно, а следовательно, должна быть более интенсивной и промывка.

В турбинном бурении изменение подачи промывочной жидкости может быть вызвано не только технологическими (промывка), но и энергетическими условиями вследствие изменения момента сопротивления на доло-

те или при переходе на другой тип турбобура (например, с односекционного на двухсекционный) и т.д.

Пример 4. Определить осевую нагрузку на долото № 11 типа М (п™ = = 1,14; 12м = 30 мм), если при бурении долотами типа С такого же диаметра (nzc = 1,35; tzG = 25 мм) рациональная осевая нагрузка на долото составляет 103 кН.

По формуле (8.33)

GIt = 103114 •30 =

104,3 кН.

м 1,35 • 25

Пример 5. Определить частоту вращения долота 3Б11МЛ ^шм = 170 мм; zм = 18), если при бурении долотами 3Б11С (d^ = 173 мм; zc = 21) рациональная частота вращения долота составляла 295 мин — 1.

Частоту вращения долота определяем по формуле (8.35):

one 170 • 21 000 _

пм = 295-= 338 мин \

м 173 • 18

При переходе на долота меньшего диаметра стремятся сохранить одинаковые условия разрушения проходимых пород, т.е. равные механические скорости проходки. Этого можно достичь, если при уменьшении диаметра долота не допускать снижения частоты вращения долота, удельной нагрузки на породу и степени очистки забоя и долота от выбуренной породы и промывки ствола скважины.

Осевая нагрузка на долото

G = G nz2tz2D2 Go — Gi -

(8.36)

nz1tz1D1

где индекс «1» относится к долотам большего диаметра, которыми велось бурение и для которых установлен рациональный режим бурения на основе промысловых статистических данных о работе этих долот, а индекс «2» — к долотам меньшего диаметра, которыми предполагается бурить.

Если исходить из условия равенства механической скорости проходки, то n2 = n1; если исходить из условия тмн = ^nst, то частоту вращения долота (мин — 1) можно подсчитать по формуле

Подачу промывочной жидкости (л/с), исходя из технологических условий, определяют по формуле

![]()

(8.38)

где X — коэффициент, учитывающий увеличение стесненности кольцевого пространства при переходе на долота меньшего диаметра (при уменьшении диаметра долота на один номер можно принимать X = 1,07^1,21); d — наружный диаметр бурильных труб.

Пример 6. Определить осевую нагрузку на долото 3Б9С (nz2 = 1,36; tz2 = 18 мм; D2 = 214 мм), если рациональная осевая нагрузка на долото 3Б11С (nz1 = 1,35; tz1 = 25 мм; D1 = 269 мм) составляет 147,5 кН.

G =

147,5 1|36 •18 •214 = 85,1

кН.

2 1,35 • 25 • 269

Пример 7. Определить подачу промывочной жидкости при бурении долотами № 9 с использованием бурильной колонны диаметром 141 мм, если рациональная подача промывочной жидкости при бурении долотами № 11 с использованием бурильной колонны диаметром 168 мм составляет 39 л/с. Принимая X = 1,14, по формуле (8.38) находим

Q = 391Д4(21242 - !f> = 26,6 л/с.

Подачу промывочной жидкости (л/с) в турбинном бурении в зависимости от энергетических условий при переходе на долота меньшего диаметра можно определить по формуле

q2 = Q1 ?l EZ, (8.39)

2 1 М Ам2

где Ам2 и Ам1 — параметр Ам соответственно для турбины меньшего и боль-

Н • м • м3

шего диаметра, -=—.

(л/с)2кН

При заданной подаче промывочной жидкости для турбины меньшего диаметра Ам определяют по следующей упрощенной формуле:

Ам-=А- (tj (Q Г (а40)

Зная Ам2, можно определить требуемое число ступеней к?2 турбины турбобура меньшего диаметра:

к2 = Ам2 / Ам1(1), (8.41)

где Ам1(1) — параметр Ам одной ступени турбины меньшего диаметра.

Пример 8. Определить подачу промывочной жидкости при бурении долотами условного размера № 9 турбобура Т12М3-7 1/2”, если при бурении долотами условного размера № 11 на турбобурах Т12М3-9” рациональная подача промывочной жидкости составляет 39 л/с.

По формуле (8.39) подача

Q = 39— 00987 = 28,7 л/с.

269^0,1150

Пример 9. Определить параметр Ам турбины меньшего диаметра для условий примера 8, если Q2 = 26,6 л/с.

По формуле (8.40)

Ам2 = 0,0987 f214 Т f—1 = 0,1258

Н • м • м3

Пример 10. Определить число

ступеней турбины меньшего диаметра, если

Ам2 _ 0,1258 Н- м2м3 и

Ам1(1) _ 0,959 -110-3 Н -м2-

м3.

м2 (л/с)2кН м1(1) (л/с)2кН

По формуле (8.41) число ступеней

k = 0,1258/(0,959-10—3) = 131.

КРИТЕРИИ ДЛЯ УСТАНОВЛЕНИЯ НЕОБХОДИМОСТИ ЗАМЕНЫ ДОЛОТА

При работе долота на забое с течением времени проходка возрастает, а мгновенная механическая скорость уменьшается. Если при этом долговечность Tf опор долота выше долговечности Tz рабочей поверхности, то мгновенная рейсовая скорость сначала увеличивается, достигая максимального значения для данных условий, а затем уменьшается. Продолжительность механического бурения, при котором достигается максимум рейсовой скорости, называется рациональным временем ^.р работы долота на забое. Это время можно вычислить по следующей приближенной формуле:

кр _ Лкр4сп + ^.п, (8.42)

где tCT — продолжительность спуска, подъема, замены долота и наращивания бурильной колонны; ^.п — продолжительность промывки и проработки скважины;

At б.р _ 1,05/^. (8.43)

В формуле (8.43) 9z —коэффициент износа рабочей поверхности долота характеризует темп падения мгновенной механической скорости в процессе работы долота на забое и представляет собой обратную величину логарифмического декремента убывания указанной скорости; последний равен времени, в течение которого мгновенная механическая скорость уменьшается в е раз (е — основание натурального логарифма). Значение 9z зависит от абразивных свойств породы, износостойкости рабочей поверхности долота и параметров режима бурения; оно возрастает с увеличением диаметра долота и шага зубьев.

Коэффициент 9z можно определить опытным путем, воспользовавшись формулой

9z _ 2,3lg[h1/(h1-h2)], (8.44)

{б1

где h1 и h2 — проходка, выполненная долотом в данном долблении соответственно за время t^ и время ^2 = 2tM.

Следует иметь в виду, что уравнение (8.42) получено при условии, что tCT и ^.п для данного долбления не зависят от времени механического бурения. Это, очевидно, справедливо в том случае, когда проходка на долото не превышает длины бурильной трубы.

Кривая vp = Ур(у имеет асимметричный вид: у восходящей ветви этой кривой темп возрастания более высокий, чем темп падения у нисходящей ветви кривой. Поэтому при приближенных определениях ^ допускать ошибку можно лишь в сторону «передержки» долота на забое, так как небольшая «передержка» мало отразится на рейсовой скорости и по сравнению с «недодержкой» даст большую проходку. Кроме того, следует учитывать и то, что продолжительность работы долота, соответствующая минимальному значению себестоимости 1 м проходки, обычно больше (иногда равна) продолжительности работы, соответствующей максимальной рейсовой скорости.

Как правило, на буровых отсутствуют приборы, записывающие кривую vp = vp(t(5) и указывающие ее максимум, поэтому ^.р отдельно для каждого долбления не определяют, а используют различные данные, полученные на основе хронометражных наблюдений и статистических материалов, например:

1) продолжительность механического бурения ^.р;

2) проходку на долото, соответствующую ^.р;

3) конечную механическую скорость v„, соответствующую максимуму рейсовой скорости;

4) отношение конечной механической скорости v„ к начальной v0.

Хронометражные наблюдения показывают, что шарошечные долота в

большинстве случаев приходится поднимать до достижения максимума рейсовой скорости. Это происходит потому, что долговечность опор шарошечных долот меньше долговечности их рабочей поверхности, а продолжительность спускоподъемных операций и вспомогательных работ сравнительно велика.

Если в данных условиях какие-либо модели долот применяют длительное время, то на основании статистических материалов для них устанавливают время Tf, за которое наступает расстройство опор. Это время равно времени эффективной работы долота на забое ^.з. После того как долото проработало на забое в течение времени tT, его необходимо поднимать, если даже при этом механическая скорость еще сравнительно высока. В турбинном бурении при этом можно еще ориентироваться и на приемистость турбобура, т.е. на значение осевой нагрузки Gmax.

Таким образом, если Tf > Tz и в процессе бурения необходимо достичь максимума рейсовой скорости, то этими долотами следует бурить до получения указанного максимума в течение времени ^.р. Если Tf < Tz, то бурить следует в течение времени ^.з = Tf. Очевидно, при использовании без-опорных долот (лопастные, алмазные и с резцами из твердого сплава) необходимо ориентироваться на tб.р, учитывая при этом «потерю» ими диаметра.

При определении необходимости замены долота можно исходить из стоимости 1 м проходки, т.е. поднимать долота тогда, когда стоимость 1 м проходки в процессе долбления снизится до минимума.

Задаваемые бурильщиками значения критериев для установления необходимости замены долота являются ориентировочными, потому что они определяются как среднестатистические величины; качество отдельных долот нестабильно, и условия работы долот в каждом из долблений несколько различаются, поэтому следует пользоваться одновременно несколькими критериями.

Пример 11. Определить рациональное время работы долота на забое, если tCM = 7,5 ч, ^.п = 0,5 ч и 0z = 0,16 ч — 1.

По формуле (8.43)

![]()

Искомое время ^.р определяем по формуле (8.42):

^.р = 2,63^7,5 + 0,5 = 7,45 ч.

Пример 12. Определить коэффициент износа 9z рабочей поверхности долота, если за первые 3 ч работы этим долотом скважина была углублена на 7,5 м и за следующие 3 ч на 4,5 м.

По формуле (8.44)

9Z =

2,3lg[7,5/(12-7,5)1 = 0,17.

3

8.6. ОЧИСТКА БУРЯЩЕЙСЯ СКВАЖИНЫ ОТ ШЛАМА

Своевременная и качественная очистка ствола скважины от осколков выбуренной породы (шлама) повышает показатели работы долот и снижает вероятность осложнений и аварий, что представляет существенный резерв в сокращении сроков и стоимости бурения.

Вопросам очистки скважины посвящены работы Э.А. Акопова, В.Г. Беликова, А.И. Булатова, Г.Г. Габузова, Н.А. Гукасова, А.М. Гусмана, О.М. Гусейнова, А.К. Козодоя, В.И. Липатова, Е.Г. Леонова, А.Х. Мирзаджанзаде, Б.И. Мительмана, Ю.М. Проселкова, Р. Уоккера, С. Уильямса, B.C. Федорова, Н.М. Шерстнева, Р.И. Шищенко и других исследователей.

ТРАНСПОРТИРОВАНИЕ ШЛАМА НА ПОВЕРХНОСТЬ

Анализ современного состояния проблемы очистки ствола бурящейся скважины от выбуренной породы показывает, что нет единого мнения о влиянии режимов течения, показателей свойств бурового раствора, продолжительности промывки и частоты вращения бурильных труб на транспортирующую способность потока бурового раствора. Заключения о влиянии реологических показателей на выносную способность буровых растворов противоречивы, а механический принцип относительности, широко используемый для расчета скорости восходящего потока ньютоновских жидкостей, в случае применения буровых растворов требует экспериментальной проверки. Кроме того, не ясен вопрос о выборе расчетного диаметра частиц выбуренной породы, предназначенных к гидротранспорту по стволу скважины.

Таким образом, из-за отсутствия научно обоснованных рекомендаций по выбору основных параметров промывки, обеспечивающих совершенную очистку ствола скважины, и недостатка формализованных представлений о процессах гидротранспорта шлама составление важнейших ограничений гидравлических программ в настоящее время затруднено. Это не позволяет использовать потенциальные резервы повышения эффективности бурового процесса в результате интенсификации гидротранспорта выбуренной породы по стволу бурящейся скважины.

Статистический анализ исследованных проб бурового шлама позволяет ориентировочно вычислять массовую долю частиц в буровом растворе.

Диаметр частиц, мм..............................> 1,5^2,2 > 3,0^4,5 > 6^7

Массовая доля частиц, %............78 — 82 50 5—10

Максимально возможный размер шлама достигает 14—15 мм.

Очевидно, что при расчетах процесса гидротранспорта следует ориентироваться на шлам либо наибольшего размера, либо наибольшего объема. Так, представляется рациональным для предотвращения зашламления ствола скважины принять меры для удаления частиц размером более 1,5 — 2 мм, а при внезапных остановках циркуляции предотвратить осаждение наиболее крупных частиц. Однако при сальникообразовании, по-видимому, следует рассматривать возможности удаления или предотвращения образования более мелких частиц, составляющих 20 — 30 % общей массы шлама, образовавшегося при бурении. Для уточнения этих вопросов необходимо иметь четкое представление о транспортирующей способности буровых растворов.

ОПРЕДЕЛЕНИЕ СКОРОСТИ ОСАЖДЕНИЯ ЧАСТИЦ

ВЫБУРЕННОЙ ПОРОДЫ В БУРОВЫХ РАСТВОРАХ

Согласно механическому принципу относительности, широко практикуемому при проектировании гидротранспорта с использованием ньютоновских жидкостей и газообразных агентов, транспортирующая способность бурового раствора зависит от скорости осаждения взвешенных частиц.

В общем случае при равномерном падении частицы в жидкой изотропной покоящейся среде скорость падения (м/с) определяют по формуле Риттингера

u=(4 C пт1 g Г' (845)

где d0 — характерный размер (для шарообразной частицы — диаметр), м; рч и р — плотность частицы и жидкости соответственно, кг/м3; g — ускорение силы тяжести, м/с2; Cf — коэффициент сопротивления обтеканию частиц.

Согласно формуле (8.45), скорость осаждения частиц в любой жидкости зависит от коэффициента сопротивления обтеканию Cf. Величина Cf, в свою очередь, находится в сложной взаимосвязи с критерием Рейнольдса (Re), включающим искомую скорость.

Ввиду отсутствия методики определения скорости осаждения взвешенных частиц в неньютоновских жидкостях, при проектировании процессов гидротранспорта бурового шлама обычно принимают Cf = const, что оправдано в случае турбулентного режима течения промывочной жидкости в кольцевом пространстве скважины.

Далее предлагается разработанный Г.Г. Габузовым и Ю.М. Проселко-вым простой способ определения скорости осаждения шарообразных частиц в безграничной вязкопластичной среде при всех возможных режимах обтекания.

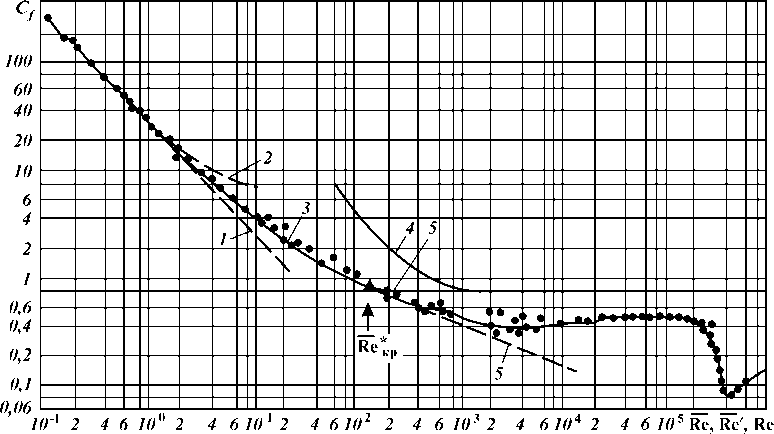

На рис. 8.6 в виде точек представлены опытные данные разных авторов, характеризующие изменения Cf в диапазоне 10 — 1 < Re < 5-105. Извест-

Рис. 8.6. Значения C в зависимости от режима обтекания частиц

ны формулы, аппроксимирующие опытные данные в отдельных интервалах Re.

Так, при Re < 1 справедлива зависимость (кривая 1 на рис. 8.6)

Cf = 24Re-1; Re = ^, (8.46)

ц

где ц — абсолютная вязкость жидкости, Па-с.

После подстановки (8.46) в формулу (8.45) можно получить известную зависимость Стокса, выведенную теоретическим путем из дифференциальных уравнений гидродинамики без учета инерционных членов:

и =

d°(P4

-p)g.

(8.47)

18ц

При Re < 5 справедлива аналитическая зависимость Озеена (кривая 2 на рис. 8.6), полученная при частичном учете сил инерции:

Ct = 24Re-1 (1 + 1,88Re). (8.48)

Л.М. Левиным приводится формула, хорошо аппроксимирующая экспериментальные данные (кривая 3 на рис. 8.6) в широком диапазоне изменения критерия Рейнольдса:

--1 -0,665 -

Ct = 24Re (1 +1,17Re ); 1 < Re < 1000. (8.49)

При значениях 1000 < Re < 2^105 имеет место чисто турбулентный режим обтекания, коэффициент Cf не зависит от Re и может быть принят

равным приблизительно 0,43 (см. рис. 8.6).

| Данные Р.И. Шищенко и Б.Д. Бакланова | Перевод данных в новые переменные | ||||||

|

k | a |

Re' | Re = Re' ?±1 a -1 |

C = f 3k2 |

T0d0 = Re Cf un 8a | =-* Re Re =- 1 + T0d0 /(3un) | |

| 15 |

1,7 | 100 | 386 | 5,81 | 165 | 7 | |

| 20 | 2,2 |

170 | 454 |

3,27 | 85 | 16 | |

| 30 | 3,5 |

350 | 630 | 1,45 |

32 | 54 | |

|

40 | 7,0 | 750 | 997 | 0,82 |

15 | 166 | |

Процесс осаждения частиц в неньютоновских жидкостях изучен недостаточно. Зарубежные исследователи либо ограничиваются рассмотрением качественной стороны вопроса, либо ориентируют на необходимость оперативного определения скорости осаждения частиц по вычисленной скорости сдвига с использованием реограммы, снятой на специальном вискозиметре.

В 1932 г. была издана работа Р.И. Шищенко и Б.Д. Бакланова по экспериментальному определению скорости осаждения шарообразных частиц и кубиков в буровом растворе. Опытные данные представлены в координатах k — Re':

k = Re'= ud0p ; Y = To(a -11; a = ^(рч -p)Q, (8.50)

\3Cf п + т0/ Y 2n G т0

где Re' — обобщенный критерий Рейнольдса; n — пластическая вязкость,

Па-с; т0 — динамическое напряжение сдвига, Па; y — средний градиент скорости, равный полусумме градиентов на границе шара и на поверхности возмущения среды, с-1.

Пересчет k на Cf (табл. 8.1) позволил построить графическую зависимость (8.50) в координатах Cf- Re * (кривая 4 на рис. 8.6). Из графика (см. рис. 8.6) следует, что зависимости коэффициента сопротивления обтекания для ньютоновских и вязкопластичных жидкостей не совпадают. Чисто турбулентный режим обтекания начинается при Re' > 700, при этом Cf = = 0,82 и не зависит от Re'. Указанное несовпадение создает соответствующие неудобства.

Так, кривая 4 на рис. 8.6 не может быть с достаточной уверенностью экстраполирована в область малых чисел Рейнольдса, наиболее интересных с точки зрения условий, препятствующих осаждению.

Между тем, экспериментальные данные Р.И. Шищенко и Б.Д. Бакланова могут быть по-новому интерпретированы при условии применения модифицированного определяющего критерия. Покажем это.

Сила тяжести (вес) шарообразной частицы в жидкости

G = п d03 (Рч-Р)д/6.

Сила сопротивления F при падении шарообразной частицы в любой жидкости равна произведению касательного напряжения сдвига на стенках

* j2

шара т на площадь поверхности частицы nd0:

В частном случае, когда действующая сила есть сила тяжести и шар равномерно падает в жидкость, G = F, тогда

х* = d0 (Рч-р)д/6. (8.51)

Решив совместно уравнения (8.47) и (8.51), получим выражение, свя

зывающее т* со средним градиентом скорости у для ньютоновских жидкостей:

т* = цу, (8.52)

где

у = 3u/d0. (8.53)

Принимая во внимание вид функций, предназначенных для описания

реологического состояния жидкостей, и имея в виду зависимости (8.52) и (8.53), для вязкопластичных сред можно записать

т* = т0 + п — . (8.54)

d0

Объединив формулы (8.51) и (8.54), получим формулу для расчета скорости падения шарообразной частицы в безграничной вязкопластичной среде без учета инерционных сил:

и =

^(Рч ~Р)9 _^0^0. (8.55)

При т0 = 0 зависимость (8.55) превращается в формуле Стокса (8.47). Совместное решение уравнений (8.45) и (8.55) относительно Cf дает формулу

Ct = 24Re-(1 +^01. (8.56)

Из этой формулы следует выражение для расчета нового модифицированного критерия Рейнольдса для вязкопластичных сред:

1

Re*= Re-1| 1 + ^ I . (8.57)

I 3-п)

В табл. 8.1 выполнен перерасчет критерия Re' на Re *. В результате кривая 4 на рис. 8.6 переместилась влево и полностью совместилась с кривой 3, отображающей зависимость Cf (Re) для ньютоновских жидкостей.

При этом критическое значение нового модифицированного критерия Рей

нольдса Re * оказалось равным приблизительно 170.

Согласно графику (см. рис. 8.6), при развитом турбулентном режиме обтекания

Поскольку экспериментальные данные для вязких жидкостей аппроксимируются зависимостью (8.49), для структурного и переходного режимов обтекания шарообразной частицы вязкопластичной жидкостью можно записать

Cf 2 = 24(Re * ) — 1[1 + 0,17(Re * )0,665] (8.59)

при 1 < Re * < 170.

При структурном режиме обтекания скорость осаждения следует вычислять по формуле (8.55), которую можно получить также из формулы (8.45) путем подстановки значения

Cf 3 = 24(Re * ) — 1 (8.60)

при Re * < 1.

Таким образом, зависимости (8.59) и (8.60) для расчета коэффициента сопротивления при обтекании шарообразной частицы безграничной вязкопластичной жидкостью совпадают с классическими формулами для ньютоновских жидкостей при замене критерия Рейнольдса новым модефициро-ванным критерием Re *, вычисленным по формуле (8.57).

Коэффициент сопротивления при развитом турбулентном режиме обтекания шарообразной частицы вязкопластичной жидкостью примерно в

2 раза больше по сравнению со значением для случая с ньютоновской жидкостью.

В момент перехода к развитому турбулентному режиму обтекания выражение (8.57) примет вид

170; (8.61)

( — Л

1 +-^1 3Re

Re кр=R^

Re^ = икр^Р / П; He = T0d02p / n2

где Re кр — критическое значение модифицированного критерия Рейнольдса; Re^ — критическое значение критерия Рейнольдса, подсчитанное по

критической скорости осаждения икр; He — критерий Хедстрема для шарообразных частиц диаметром d0.

Из выражения (8.61) следует

1ёкр = 85 + (852 + 57He )1/2. (8.62)

При достаточно высоких значениях He зависимость (8.62) можно упростить:

икр = 7,5А/х0Тр. (8.63)

Так, погрешность расчета икр при использовании формулы (8.63) взамен выражения (8.62) составит: 3,5 % при He = 105; 2,5 % при He = 3-105;

1,6 % при He = 5-105.

Сопоставив формулу (8.63) с известной зависимостью для расчета критической скорости потока в кольцевом пространстве, можно убедиться, что последняя почти в 3 раза больше критической скорости осаждения частиц. Таким образом, количественно подтвержден вывод Р.Ф. Уханова о возможности турбулентного режима обтекания частиц при структурном (квазила-минарном) режиме течения вязкопластичной жидкости в кольцевом пространстве бурящейся скважины.

Согласно формуле (8.57), выражение для расчета эффективной вязкости следует представить в виде

![]()

(8.64)

Учитывая доказанное условие идентичности формул и имея в виду формулу (8.64), запишем зависимость О.М. Тодеса и Р.Б. Розенбаума, предназначенную для расчета скорости обтекания шарообразных частиц в ньютоновских жидкостях, в виде

Re *= Ar * 18 + 0,61(Ar *)°'5

![]()

(8.65)

n

![]()

n

где Re * Ar * — модифицированные критерии Рейнольдса и Архимеда соответственно.

После преобразования выражений (8.65) получим

Ar - 6He

Re =

16 + 0,6

![]()

Уравнение (8.66) позволяет определять в явном виде скорость осаждения частиц при квазиламинарном и переходном режимах обтекания

(Re < Re^) по вычисленным значениям критериев He и Ar.

При развитом турбулентном режиме обтекания (Re > Re^) следует

принять Cf« 0,82 = const и вычислять скорость осаждения непосредственно по уравнению Риттингера (8.45).

Для примера определим скорость осаждения шарообразных частиц шлама диаметром 0,01 м в структурном потоке вязкопластичной жидкости при условиях: т = 5 Па; n = 0,015 Па-с; p = 1300 кг/м3; рч = 2300 кг/м3.

Вычислим критерии He и Ar:

![]()

АГ = dp(p4 -p)pg = 0,013(2300 - 1300)1300 • 9,81 = 56 n2 0,0152 '

т;- 56,6 • 103 _ 6 • 2890

Re =-. = 240,

18 + 0,61^/56,6 • 103

откуда

Ren 240 • 0,015 пт /

и = —- =-:-= 0,27 м/с.

d0p 0,01 • 1300

По формуле (8.62)

^кр = 85 + (852 + 57•2890)1/2 = 500.

Поскольку Re < Re , то применение уравнения (8.66) правомерно.

Таким образом, аналитико-экспериментальным путем установлены закономерности изменения скоростей осаждения частиц шлама в покоящихся буровых растворах и режимов обтекания. Обнаружена адекватная аппроксимация опытных данных классическими зависимостями для ньютоновских жидкостей при условии замены в определяющих критериях абсолютной вязкости на новую эффективную (п*). Критериальное уравнение

(8.66) позволяет определить в явном виде скорости осаждения частиц шлама при квазиламинарном и переходном режимах обтекания. Определены условия перехода к турбулентному режиму обтекания, обусловливающие адекватный расчет скорости осаждения по формуле Риттингера при постоянном значении коэффициента сопротивления (Cf = 0,82) обтекания частиц.