Проектирование и эксплуатация нефтебаз

ПРОЕКТИРОВАНИЕ И ЭКСПЛУАТАЦИЯ НЕФТЕБАЗ

Глава 1

ГРУЗОВЫЕ ОПЕРАЦИИ НА НЕФТЕБАЗАХ § 1. ОБЩАЯ ХАРАКТЕРИСТИКА НЕФТЕБАЗ

Нефтебазой называется комплекс сооружений п установок для приема, хранения п отгрузкп нефтепродуктов п нефтей.

По своей значимости проводимые на нефтебазе операции делятся на основные и вспомогательные.

К основным операциям относятся:

1) прием нефтепродуктов, доставляемых на нефтебазу в железнодорожных вагонах, нефтеналивных судах, по магистральным нефтепроводам, автомобильным и воздушным транспортом и в мелкой таре (контейнерах, бочках);

2) хранение нефтепродуктов в резервуарах п в тарных хранилищах;

3) отгрузка больших партий нефтепродуктов и нефтей по железной дороге, водным и трубопроводным транспортом:

4) реализация малых количеств нефтепродуктов через автозаправочные станции, разливочные и тарные склады:

5) затаривание нефтепродуктов в мелкую тару;

6) регенерация масел:

7) компоундпрованпе нефтепродуктов,

К вспомогательным операциям относятся: . --

1) очистка и обезвоживание нефтепродуктов;

2) изготовление и ремонт нефтяной тары:

3) производство некоторых видов консистентных смазок и охлаждающих жидкостей;

4) ремонт технологического оборудования, здании и сооружений;

5) эксплуатация энергетических установок п транспортных средств.

Объемы основных и вспомогательных операций зависят от размеров нефтебаз и программы их производственной деятельности.

Для наиболее удобного п бесперебойного проведения всех операций, а также по противопожарным соображениям все объекты нефтебаз скомпонованы в семи зонах.

Зона железнодорожных нефтегрузовых операций включает сооружения для погрузки п разгрузки крупных партий нефтепродуктов и нефтей, перевозимых по железной дороге. В этой зоне размещаются:

1) железнодорожные подъездные пути;

2) погрузочно-разгрузочные эстакады и площадки;

3) технологические трубопроводы различного назначения;

4) насосные при эстакаде для перекачки нефтепродуктов и нефтей;

5) операторная для обслуживающего персонала эстакады.

Зона водных нефтегрузовых операций включает сооружения для погрузки и разгрузки крупных партий нефтей и нефтепродуктов, перевозимых водным транспортом. В этой зоне размещаются: морские и речные грузовые пристани (пирсы и причалы); насосные;

береговые резервуарные парки; технологические трубопроводы; операторные.

Зона хранения представлена следующими объектами:

резервуарными парками;

технологическими трубопроводами;

насосными;

операторными.

Зона оперативная, в которой производится отпуск нефтепродуктов мелкими партиями в автоцистерны, контейнеры и бочки, имеет: автоэстакады для налива нефтепродуктов в автоцистерны; разливочные для налива нефтепродуктов в бочки; склады для затаренных нефтепродуктов; лаборатория для анализа качества нефтепродуктов; тарные склады;

цех по затариванию нефтепродуктов в безвозвратную мелкую тару; цех по регенерации отработанных масел.

Зона вспомогательных сооружений, предназначенных для обслуживания нефтебазы, включает: механическую мастерскую; котельную;

электростанцию или трансформаторную подстанцию; цех по производству и ремонту нефтяной тары; водопроводные и сантехнические сооружения; материальный склад; топливный склад для нужд нефтебазы; объекты противопожарной службы.

Зона административно-хозяйственная, в которую входят:

контора нефтебазы; пожарное депо; здание охраны нефтебазы; гараж.

Зона очистных сооружений включает: нефтеловушку для отделения нефтепродуктов от воды; пруд-отстойник для сбора промышленных стоков; иловую площадку; насосную при нефтеловушке.

В отдельной зоне вне территории нефтебазы размещается жилой поселок. При проектировании нефтебаз необходимо строго руководствоваться утвержденными Госстроем СССР нормами СНиП II—П.3-70.

Классификация нефтебаз

Согласно нормам проектирования (СНиП П-П.3-70) все нефтебазы делятся на две группы. К первой группе относятся нефтебазы, являющиеся самостоятельными предприятиями, а также товарно-транспортные и сырьевые цеха

нефтяных промыслов, нефтеперерабатывающих заводов п магистральных трубопроводов, располагающих резервуарным парком общим объемом более 2000 м3 при хранении легковоспламеняющихся 196 нефтепродуктов и более 10 ООО м3 при хранении «горючих» 197 нефтепродуктов. Ко второй группе относятся нефтебазы, входящие в состав предприятий и имеющие общий объем резервуарного парка для хранения легкоиспаряющпхся нефтепродуктов менее 2000 м3. а для хранения горючих нефтепродуктов менее 10 000 м3.

При хранении в подземных резервуарах указанные выше предельные объемы резервуарного парка увеличиваются в 2 раза.

В зависимости от общего объема резервуарного парка нефтебазы делятся на три категории:

I категория — общий объем парка более 50 000 м3;

II категория — общий объем парка 10 000—50 000 м3:

III категория — общий объем парка до 10 000 м3.

По принципу оперативной деятельности нефтебазы делятся на перевалочные. распределительные и прпзаводскпе (нефтезаводскпе н промысловые).

Перевалочные нефтебазы — самые крупные по объему грузооборота. осуществляют перевалку нефтепродуктов для обеспечения примыкающего к ней района, а также выполняют поставки в другие районы страны и отгрузку на экспорт.

Распределительные нефтебазы предназначены для приема. хранения и снабжения нефтепродуктами потребителей, территориально расположенных в районе обслуживания базы.

Пр пзаводскпе нефтебазы осуществляют прием, хранение и отгрузку продукции нефтеперерабатывающих заводов п промыслов.

§ 2. ОБОСНОВАНИЕ СТРОИТЕЛЬСТВА нефтебазы, !

ВЫБОР П ПЛАНИРОВКА ПЛОЩАДКИ

В соответствии с перспективным планом развития промышленности и сельского хозяйства вопрос о целесообразности строительства нефтебазы в данном районе решается на основании анализа технпко-экономпческпх показателей, основными из которых являются:

1) грузооборот и объем реализации нефтепродуктов;

2) капитальные расходы;

3) эксплуатационные расходы;

4) коэффициент оборачиваемости;

5) производительность труда:

6) срок окупаемости капитальных расходов.

Основой для определения грузооборота перевалочных нефтебаз служат разработанные схемы обмена нефтью и нефтепродуктами, учитывающие наиболее эффективное размещение производительных сил и направления межрайонных связей.

Грузооборот распределительных нефтебаз определяется потребностью в нефтепродуктах тяготеющих к ним районов и оптимальными соотношениями в снабжении потребителей через нефтебазы и транзитом. Величина грузооборота значительно колеблется в зависимости от сезонности и неравномерности поставок и потребления. В связи с этим при определении месячного грузооборота вводится поправочный коэффициент, определяемый отношением максимального месячного грузооборота к среднему месячному.

При анализе грузооборота выявляется количество отдельных сортов нефтепродуктов, уточняются источники поступления, точки распределения и расстояния до них, а также выясняются частота и регулярность поставки, скорость их транспортировки и продолжительность сливо-наливных операций.

Зная грузооборот и емкость нефтебазы, по действующим укрупненным показателям определяют объем капитальных затрат. Наиболее крупные капиталовложения в объекты производственного назначения составляют стоимости резервуарных парков (20—30%), технологических трубопроводов (7—10%) и насосных станций (5—10%).

С увеличением общей мощности нефтебазы (грузооборота в год, месяц, сутки) капиталовложения на 1 т грузооборота падают.

Сумма эксплуатационных расходов, на основе которой определяется себестоимость реализации 1 т нефтепродуктов, устанавливается сметой затрат, состоящей из амортизационных отчислений, заработной платы, затрат на текущий ремонт, расходов на топливо, электроэнергию и т. д. Полученная по укрупненным показателям себестоимость сопоставляется с другими наиболее прогрессивными проектами нефтебаз, находящихся в аналогичных условиях. Если нефтебаза реконструируется, показатели также сравниваются с ее отчетными данными до реконструкции.

Величина себестоимости также зависит и от внешних условий, создающих конкретную экономическую обстановку, в которой происходит производственная и хозяйственная деятельность нефтебазы (цен на электроэнергию и топливо, отдаленности от поставщиков и потребителей, величины транспортных тарифов, продолжительности межсезонного потребления и др.).

Коэффициент оборачиваемости (к) определяется как отношение всего грузооборота к общему объему резервуарного парка нефтебазы. Расчетный показатель (к) должен быть сопоставлен с коэффициентом оборачиваемости аналогичной или реконструируемой нефтебазы для оценки скорости оборота резервуарной емкости. При известных к и числе дней в расчетном периоде т можно определить продолжительность хранения нефтепродуктов по формуле:

![]()

Следующим технико-экономическим показателем деятельности нефтебазы является производительность труда, которая определяется величиной грузооборота, приходящегося на одного работника нефтебазы в единицу времени.

Расчеты эффективности капиталовложений согласно типовой методике осуществляются на основе показателей удельных капиталовложении, себестоимости продукции, срока окупаемости дополнительных капиталовложений и производительности труда.

Оценка экономической эффективности капиталовложений должна производиться раздельно по новому строительству и реконструкции действующей нефтебазы. В ряде случаев расширение и реконструкция нефтебазы позволяют отказаться от строительства новой, обеспечивая большую экономию материальных и денежных ресурсов и создавая условия для ввода новых производственных мощностей в более короткие сроки.

Строительство новых нефтебаз экономически эффективно, если дополнительные капиталовложения по сравнению с реконструкцией действующих нефтебаз окупаются в сроки, не превышающие нормативного срока, установленного для данной отрасли промышленности. Сроки окупаемости для нефтебаз в значительной мере определяются величиной ее грузооборота. Поэтому при проектировании нефтебаз необходимо иметь данные о перспективах развития района и в соответствии с этим определить варианты и темпы строительства.

Сопоставление сроков окупаемости производят на основе соизмерения разности капиталовложений по различным вариантам и экономии по себестоимости.

Выбор площадки под строительство нефтебазы

Помимо чисто экономических условии, сводящихся в основном к минимальным суммарным транспортным расходам по перевозкам потребителям нефтепродуктов, необходимо, чтобы площадка, предназначенная для строительства нефтебазы, отвечала определенным инженерным требованиям, особенно геологическим и гидрогеологическим условиям. Отводимая для нефтебазы территория должна иметь необходимые разрывы между границами участка и соседними сооружениями (табл. 1.1).

Таблица 1,1

Разрывы между границами территорий нефтебазы и соседними сооружениями

| Разрывы, м | ||

| Объекты, до которых | для нефтебаз I ка | для нефте |

| исчисляется разрыв | баз II и III | |

| тегории |

категорий | |

|

Промышленные пред | ||

| приятия ..... | 100 |

40 |

| Лесные массивы хвой | ||

| ных пород .... | 50 | 50 |

| Полосы отвода для |

||

| железных дорог: | ||

| на станциях . . | 100 | 80 |

| на разъездах . . | 80 | 60 |

| на перегонах . . | 50 | 40 |

| Полосы отвода для |

||

| автомобильных до | ||

| рог: | ||

| I, II п III клас | ||

| сов ..... | 50 | 30 |

|

IV п V классов | 30 |

20 |

| Жплые п обществен | ||

| ные зданпя .... | 200 | 100 |

| Раздаточные колонки | ||

| АЗС общего поль |

||

| зования ..... |

30 | 30 |

|

Линии электропере | ||

| дач высокого на | ||

| пряжения .... | Не менее 1,5 | |

|

высоты | опоры | |

| Склады лесных мате | ||

| риалов, торфа, ка | ||

| менного угля . . |

О О | 50 |

Площадку желательно выбирать с наветренной стороны от населенных пунктов и соседних сооружении, чтобы пары нефтепродуктов не относились на жилые дома, объекты с открытым огнем и т. п. Для этого по данным метеорологических станцнй вычерчивается «роза ветров» района, показывающая повторяемость ветров (в процентах или днях в году) по румбам. Во избежание распространения огня при растекании горящего нефтепродукта по поверхности воды и по санитарным условиям речные нефтебазы следует располагать ниже по течению реки от ближайших населенных пунктов, промышленных предприятий, пристаней, мостов и т. д.

Одно из важнейших условий при выборе площадки— удобное примыкание З^частка к транспортным магистралям.

На самой площадке или вблизи от нее необходимо иметь источник водоснабжения и энергоснабжения для хозяйственных, производственных и противопожарных нужд. Выбираемый участок должен обеспечивать удобный спуск ливневых и канализационных вод, не причиняющий вреда окрестному населению.

С целью снижения стоимости строительства вблизи площадки нефтебаз желательно иметь строительные материалы и рабочую силу. .

По геологическим условиям желательно, чтобы площадка была сложена из коренных пород, способных выдерживать удельную нагрузку не менее 0,1 МПа. Заболоченные и заливаемые водами территории непригодны для нефтебаз, так как в первом случае придется проводить дорогостоящие и трудоемкие дренажные работы, а во втором — возводить вокруг участка нефтебазы водозащитную дамбу. Различают надземную и подземную заливаемости. Особую опасность представляет подземная заливаемость, вызываемая действием подземных ключей, родников и периодическими колебаниями уровня грунтовых вод. Наиболее резкие изменения уровня грунтовых вод связаны с временами года: весной в связи с таянием снегов и дождями наиболее высокий уровень, летом и зимой наиболее низкий, осенью уровень опять повышается. Грунтовые воды, стоящие сравнительно высоко, не должны быть агрессивными, а скорость их движения должна быть незначительной во избежание размывания грунтов и связанных с этим карстовых и оползневых явлений.

Для окончательного выбора площади нефтебазы обычно в районе предполагаемого строительства по карте намечаются несколько вариантов. Затем в район предполагаемого строительства нефтебазы высылается изыскательская партия в составе начальника, инженера-геолога или инженера-гидрогеолога, инженера-строителя, техника-геодезиста, рабочих для производства разведочных выработок и топографической съемки участка и др. Изыскательская партия производит рекогносцировку местности в районах намеченных по карте площадок и окончательно выбирает вариант площадки для проектируемой нефтебазы, а также согласовывает отвод земли под строительство нефтебазы с соответствующими организациями.

Выбранную площадку обносят несколькими межевыми столбами. После этого составляют схематичный ситуационный план с указанием привязки площадки к железнодорожным путям или другим объектам и предварительный акт отвода площадки (окончательный же акт по утверждению выбора площадки составляют после производства всех изыскательских работ).

Генеральный план нефтебазы представляет собой определенное расположение различных объектов на территории, отведенной для строительства. Генеральный план нефтебазы составляется с учетом всех местных условий: рельефа, геологических и гидрогеологических особенностей площадки, метеорологических условий, номенклатуры нефтепродуктов и некоторых особых условий эксплуатации (противопожарных, санитарных, транспортных и др.).

Топографической основой для разработки генерального плана является ситуационный план с горизонталями. С помощью ситуационного плана с железнодорожными путями, автомобильными дорогами и инженерными сетями (телеграф, телефон, водопровод, канализация, линии электропередач и т. п.) нефтебазы увязываются с транспортными магистралями и с соответствующими сетями района. Железнодорожные тупики помимо малой протяженности и удобного примыкания к магистрали должны быть проведены с необходимыми уклонами и радиусами кривизны. После привязки сетей приступают к размещению всех сооружений по семи зонам. Для облегчения разбивки отдельных объектов на топографический план площадки наносят розу повторных ветров и координатную сетку 100 X 100 или 50 X 50 м. Разрывы между отдельными объектами принимаются согласно табл. 1.1. Зона хранения наиболее опасна в пожарном отношении, поэтому ее выделяют в обособленную площадку, доступ на которую разрешается лишь ограниченному кругу людей.

Оперативную зону следует располагать ближе к выезду и въезду, чтобы , потребители не задерживались на территории базы. На нефтебазах I и II категорий под оперативную зону отводится специально огороженный участок с самостоятельным въездом и выездом на дороги общего пользования. Объекты зоны вспомогательных технических сооружений отделяют от других зон, так

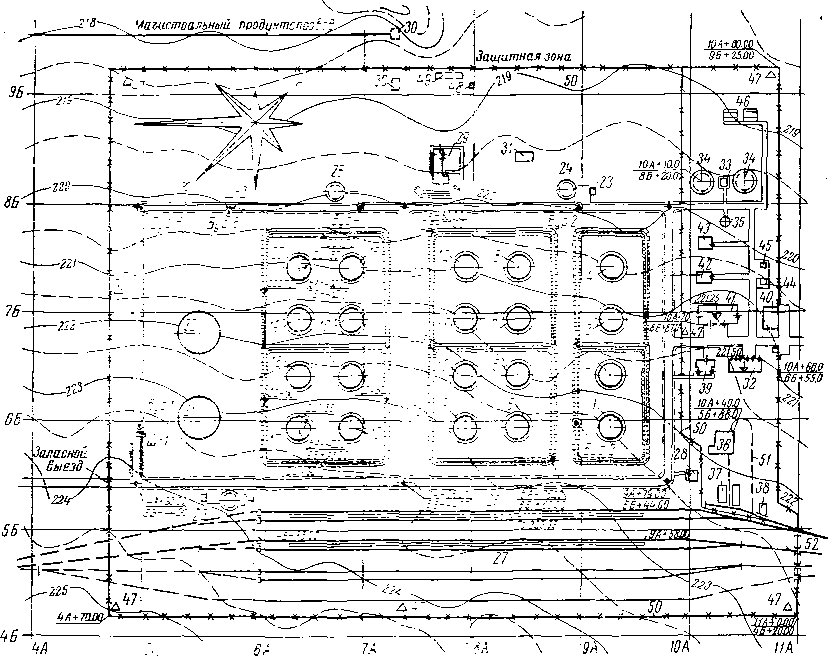

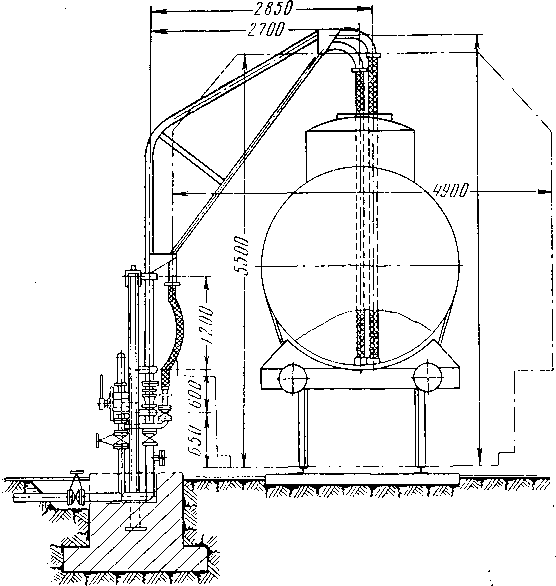

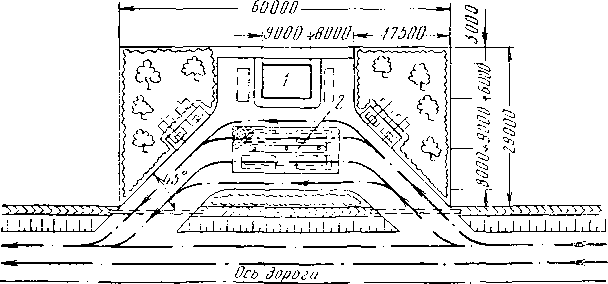

Рис. 1.1. Генеральный план нефтебазы.

-7—22 — резервуары: 23 — склад пенопорошка: 24 — водоем; 25 — запасной водоем; 26—27 — железнодорожные налнвные эстакады: 28 — помещение для налнвшпков; 29 — наливная насосная; 30 — узлы приема нефтепродуктов пз магистральных трубопроводов; 31 — трансформаторная подстанция; 32 — механическая мастерская; 33 — водоносная; 34 — резервуары для воды; зб — водонапорная башня; 36 — котельная; 37 — площадка для топлива; 3S — площадка для золы; 39 — обмывочная; 40 — контора; 41 — пожарное депо: 42 — здание охраны: 43 — телефонная станция; 44 — лаборатория; 45 — склад проб; 46 — вольер для собак; 47 — сторожевой пост: 4S — песколовка; 49 — нефтеловушка; 50 — ограда; 51 — узкоколейка; 52 — железнодорожные линии,

как там производят работы с открытым огнем, а в производственном отношении существует взаимосвязь между ними.

Зона очистных сооружений проектируется в наиболее пониженном участке территории, чтобы ливневые воды и промышленные стоки могли бы поступать в нефтеловушку самотеком.

Весьма важно ориентировать объекты внутри зон по сторонам света, принимая во внимание господствующее направление ветров. Так, котельные и другие объекты, где ведут работы с открытым огнем, надо размещать таким образом,

чтооы ветер не сноспл дым п пскры на резервуарные парки, разливочные, железнодорожные туппкп п т. д.

С целью меньшего охлаждения зданий зимой целесообразно их располагать длинной стороной вдоль господствующего направления ветров. Части зданий с небольшим числом оконных проемов для лучшего их освещения желательно обращать на юг и восток.

При компоновке зон и отдельных сооружений необходимо добиваться максимально возможного сокращения протяженности технологических трубопроводов и инженерных сетей.

Размещению объектов на плане должна предшествовать горизонтальная планировка всей территории нефтебазы.

Все здания и сооружения на генплане должны иметь габарит-2§=¦»!# ные размеры и координаты одного из углов.

Д7^--1 = = Вертикальную планировку площадки нефтебазы производят

I-?'!!sS1 с учетом следующих требований:

1) должны быть созданы нормальные условия всасывания на-

2) по возможности обеспечены самотечный слив и налив железнодорожных цистерн, налив автоцистерн и мелкой тары и т. д.;

3) трубопроводные сети должны быть проложены без «мешков» (резкого изгиба осп трубы в вертикальной плоскости).

Примерный генплан перевалочной нефтебазы представлен на рис. 1.1.

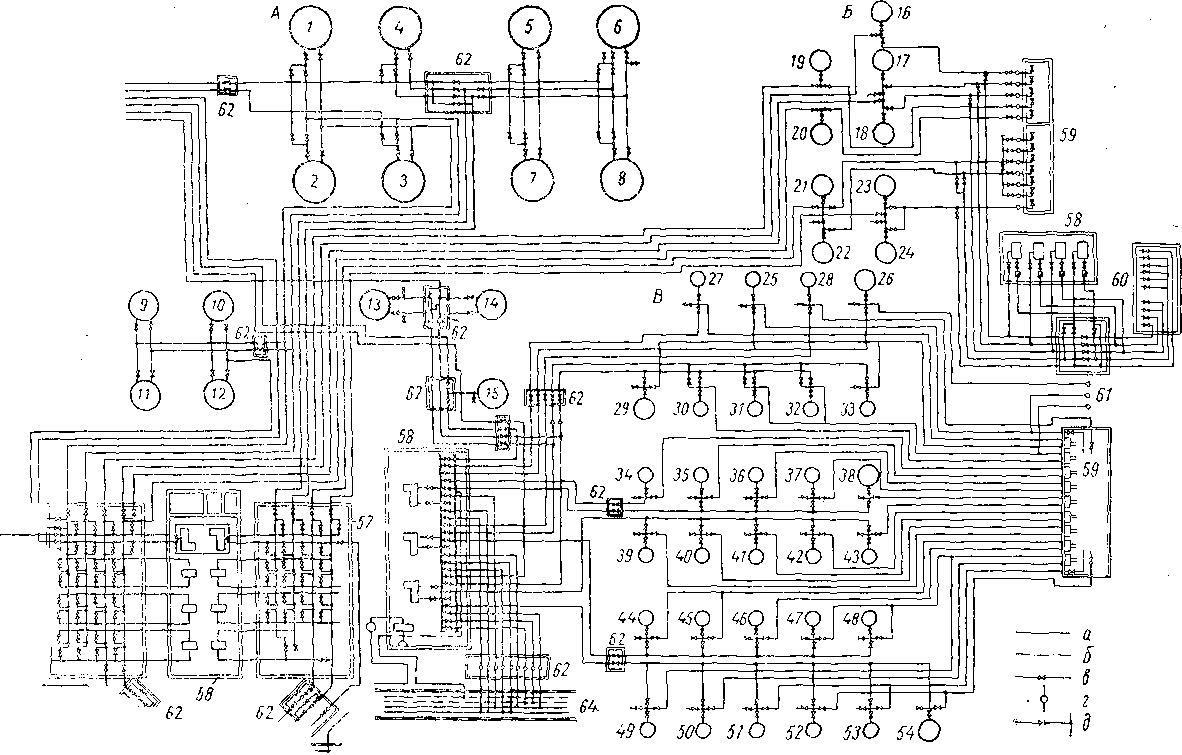

После разработки генерального плана приступают к составлению технологического плана и схемы трубопроводов нефтебаз, которые являются основными (исходными) документами для гидравлического расчета трубопроводов.

Технологическая схема представляет собой без-HilfS'i масштабную схему сети трубопроводов (с оборудованием), при по-jg^ofsf мощи которой обеспечивается выполнение всех операций по пере-| 5 || качке жидких нефтепродуктов (рис. 1.2).

Для составления схемы необходимо знать число и объем операций п их одновременность, а также номенклатуру хранимых на нефтебазе нефтепродуктов.

При составлении схемы следует учесть, что помимо основных t- операций по приему и отпуску нефтепродуктов необходимо осуществлять еще и внутрибазовую перекачку любым насосом из резервуара в резервуар в пределах определенной группы нефтепродуктов.

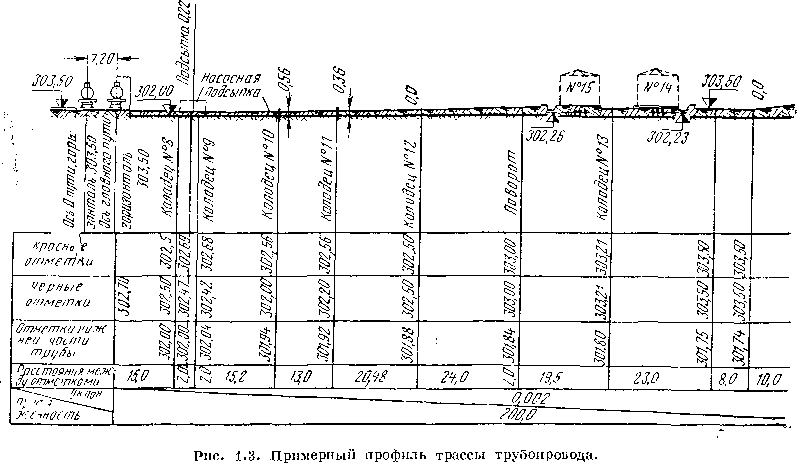

Технологический план представляет собой технологическую схему, нанесенную в масштабе на генеральный план нефтебазы. По этому плану для каждого трубопровода составляется профиль трассы, который имеет следующие графы (рис. 1.3): s ?я.. в первой прочеркивается сплошной линией профиль земной

; S13 s” поверхности п жирной линией указывается положение трубо-

провода;

• з 1^ъ| во второй указывается ситуация вдоль трассы трубопровода

[|| 1|§ (колодцы, насосные, пересечения дорог и т. д.);

в третьей приводятся красные отметки — требуемые отметки поверхности Земли:

, в четвертой даются фактические отметки поверхности Земли

ч§|52 наиболее характерных точек трассы (разность отметок третьей

и четвертой граф составляет величину выемки или подсыпки грунта);

в пятой указываются отметки нижней части трубопровода (при подземной прокладке — отметки дна траншеи);

в шестой приводятся расстояния между характерными точками трассы, а также указываются пикеты через каждые 100 м и километровые столбы;

в седьмой приводятся уклоны трубопровода и расстояния, на которых этот уклон должен быть выдержан.

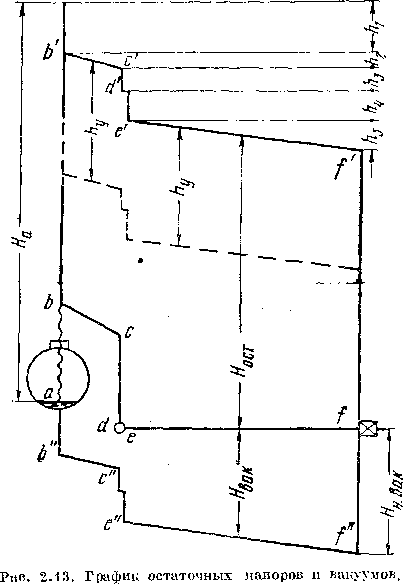

При помощи профилей можно: подсчитать объем земляных работ при прокладке трубопровода; проверить работу всасывающих линий построением

графиков остаточных напоров; определить «мертвые» остатки нефтепродуктов в резервуарах, которые не могут быть откачаны насосами; выявить наличие «мешков» в трубопроводах, мешающих освобождению их от нефтепродуктов.

§ 3. ЖЕЛЕЗНОДОРОЖНЫЕ ПЕРЕВОЗКИ НЕФТЕПРОДУКТОВ

Для проведения погрузки и разгрузки нефтепродуктов при железнодорожных перевозках на нефтебазах сооружаются специальные подъездные пути. 'Чаще всего это тупиковые пути, примыкающие к магистрали через станционные пути.

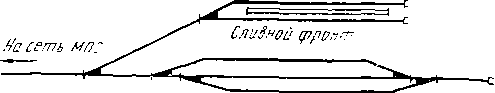

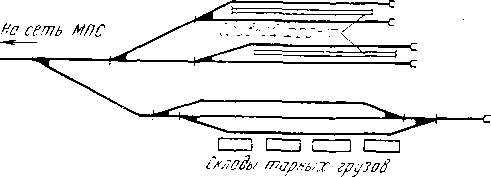

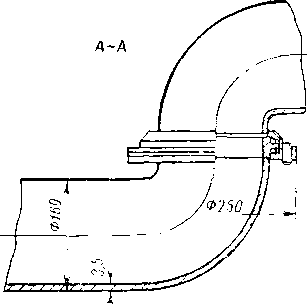

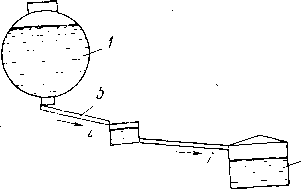

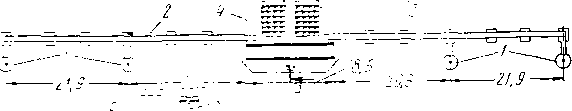

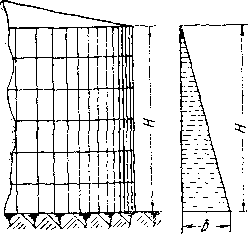

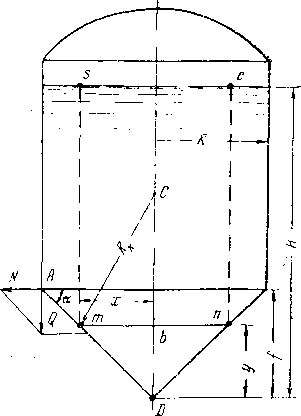

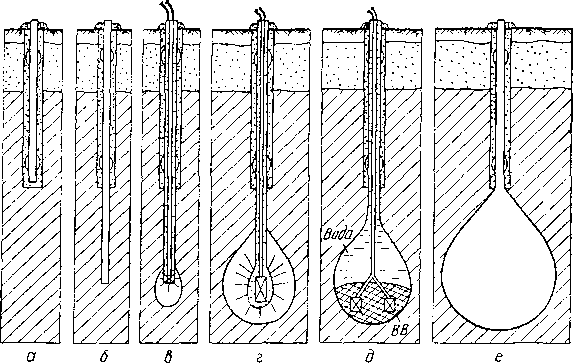

Железнодорожные нефтегрузовые тупики желательно располагать в наиболее высоком (при разгрузке) или низком (прн погрузке) участке территории нефтебазы. Железнодорожные путп на территории нефтебазы должны быть прямолинейны и строго горизонтальны во избежание самопроизвольного движения маршрутов при погрузке или разгрузке. Пути тупиков подразделяются (рис. 1.4) на:

1) рабочие пути, на которых устанавливаются вагоны для погрузки и разгрузки нефтепродуктов;

2) маневровые пути;

3) обгонные и сквозные — для вывода составов при пожаре или занятости других путей;

4) пути. обслуживающие разгрузочные площадки п тарные склады. Железнодорожные цистерны — основной тип вагонов для

перевозки нефтепродуктов.

За последние годы вагонный парк железных дорог систематически пополняется цистернами более совершенных конструкций. В настоящее время более 95°о парка цистерн имеют грузоподъемность 50 тс и более.

Схеыа /

Мсетипг С/!т&‘тоР™х грузов ,

пасет щц ^^ ^^ ^^ Сливнои рронт

Схема Z

Схема 3

CZ3 CD CZD CZD

Складб/ тсрных грузов

Рис. 1.4. Схема железнодорожных путей нефтебазы.

До 1957 г. все наливные нефтяные грузы перевозились в цистернах общего назначения. Этп цистерны делились на две группы: 1) для перевозки светлых нефтепродуктов (цистерны без сливных приборов); 2) для перевозки темных нефтепродуктов п нефтей (цистерны со сливными приборами).

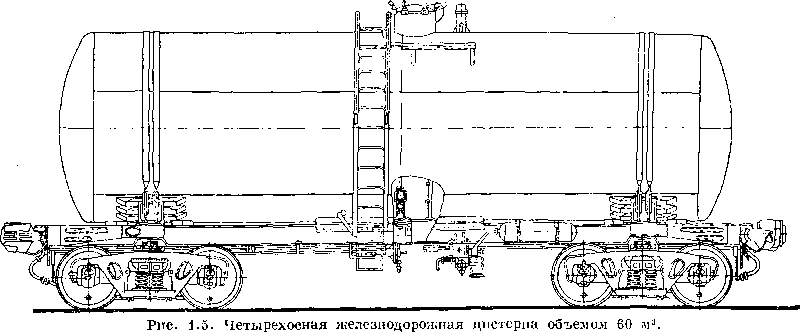

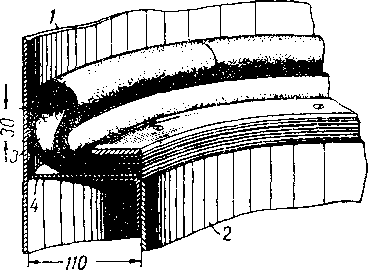

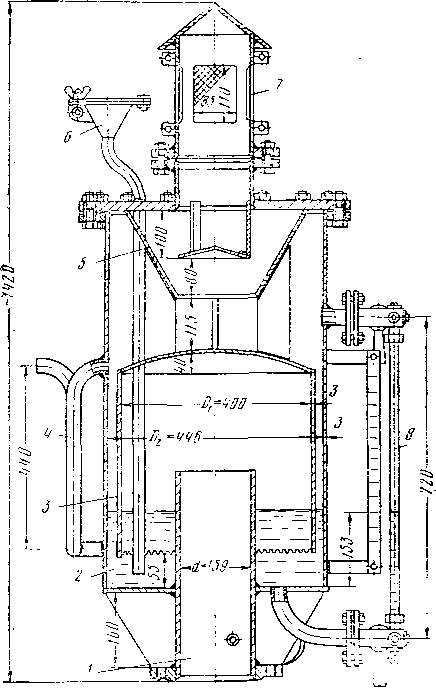

Начиная с 1958 г. в эксплуатации появились новые четырехосные цистерны объемом 60 м3 (рпс. 1.5) с универсальными сливными приборами, в которых можно перевозить любые жпдкие нефтепродукты. Совершенствование железнодорожных перевозок нефтепродуктов сопряжено с улучшением организации работ и в первую очередь с частичной специализацией цистерн. Это позволяет полнее использовать грузоподъемность цистерн. Поскольку проектная грузоподъемность цистерн определялась из расчета перевозки воды, то дальнейшее совершенствование цистерн пошло по пути увеличения объема котла с использованием нагрузки на единицу длины, допускаемой прочностью путей

и искусственных сооружений. Так, у шестиосной цистерны грузоподъемностью 90 тс объем котла равен 101 м3.

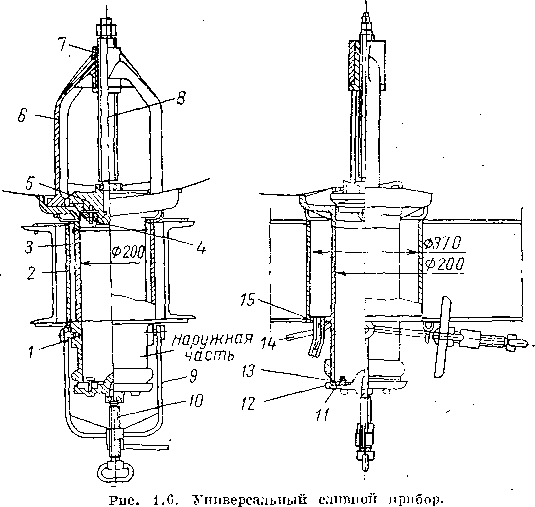

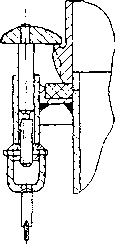

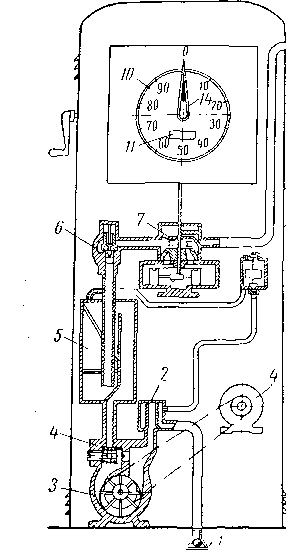

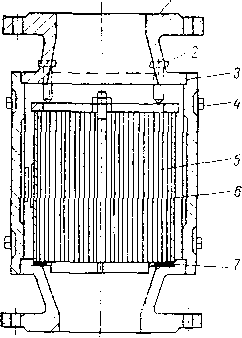

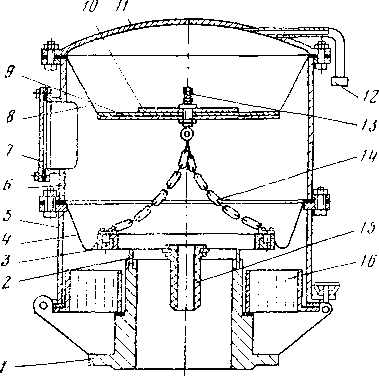

Для сокращения простоя цистерн под сливом и упрощения процесса слива большинство цистерн оборудованы новыми универсальными сливными

приборами. На рис. 1.6 представлен сливной прибор, состоящий из корпуса 3, клапана 5 с уплотнительным резиновым кольцом 4, направляющей стойкой 6, кронштейна 7, штанги 8, крышки 12, прижимного винта 10, скобы 9, валиков 1,

паровой рубашки 2, патрубка для отвода пара 15 и патрубка для отвода конденсата 14. Направляющие 11 служат для центрирования клапана относительно седла при закрывании сливного прибора.

Кронштейн 7 предназначен для удержания верха штангп 8 и центрирования ее с осью сливного прибора. Крышка 12 находится в нижней части сливного прибора и служит для дополнительной герметизации клапана. Она укреплена на скобе 9, а для плотного прилегания к тори}' патрубка сливного прибора снабжена резиновым кольпом 13. В закрытом состоянии крышка 12 удерживается при помощи скобы 9 и прижимного винта 10. Скоба 9 при помощи валиков 1 шарнирно закреплена в выступах, приваренных к корпусу 3. В открытом состоянии крышка 12 отводится и удерживается крючком. Паровая рубашка 2 приварена к корпусу 3.

Рассмотренный универсальный прибор по сравнению со старыми конструкциями имеет следующие преимущества:

Рве. 1.7. Предохранительный ' клапан железнодорожной цистерны.

j — котел пиетерны: 2 — патрубок; 3 — стержень клапана; 4 — прокладка; 5 — фланец-седло; 6 - цепь; 7 — колпак; g — стержень впускного клапана; 9 — пружина впускного-клапана: 10 — прокладка впускного клапана; 11 — седло впускного клапана; 12 — уплотнение из пеньки, смоченной свинцовым суриком; 13 — крьппка; 14 — прокладка предохранительного клапана; 15 — направляющая втулка; 16 — шпилька; 17—пружина предохранительного клапана; 2§ — вттлка; 19 — сферическая шайба; 20 — пломба; 21 — прижимная планка; 22 — бирка.

1) резиновые уплотнения

создают более герметичные затворы. что позволяет перевозить в цистернах с нижним сливным прибором светлые нефтепро

Б- 9?Ml*

дукты;

2) увеличение диаметра

сливного патрубка со 160 до

200 мм позволяет сократить

время слива;

3) благодаря тому, что седло клапана сливного прибора находится на 20 мм ниже уровня нижней образующей котла, обеспечивается полнота слива остатков.

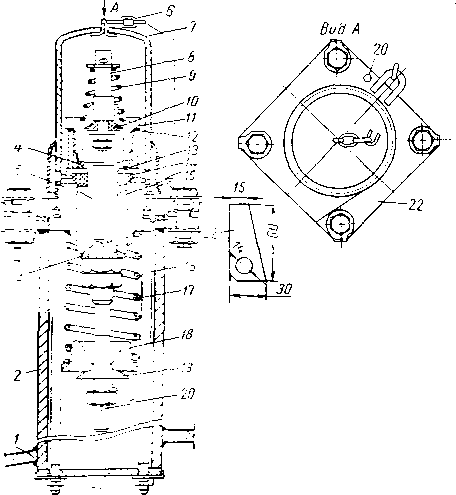

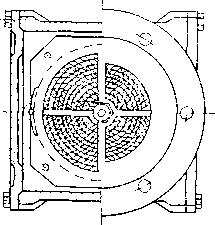

Для предотвращения возникновения в стенках котла больших напряжении от избыточного давления пли вакуума на цистерне установлен предохранительный клапан (рис. 1.7). который состоит из впускного

клапана, рассчитанного на вакуум 0,02 МПа, и клапана избыточного давления, рассчитанного на 0,15 МПа.

Основные данные цистерн приведены в табл. 1.2.

Цистерны специального назначения в основном предназначены для перевозки высоковязкпх и парафинистых нефтей и нефтепродуктов.

Цистерны с внешним паровым обогревом отличаются от обычных тем. что нижняя половина котла этой цистерны оборудована паровой рубашкой площадью нагрева около 40 м2. Расстояние между листами паровой рубашки и наружной поверхностью котла 36 мм. Пар для разогрева нефтепродуктов перед сливом подается через штуцер паровой рубашки универсального сливного прибора, а конденсат выпускается через два патрубка,

2 Заказ 191 17”

I К^/^,гЮЯРОНЛ11 >

I КРАЕВАЯ I

Основные данные четырехосных цистерн для перевозки нефти и нефтепродуктов

|

Типы цистерн | ||||

|

Показатели | 5 | 8 (битум ная) | 20 (с паровой рубашкой) | 25, 26, 27 |

| Объем котла, м3........... |

50 | 50 | 50 |

60 |

| Внутренний диаметр котла, м .... | со СО |

2,6 | 2,6 | 2,8 |

| Длина, м: | ||||

| котла .............. | 9,6 | 9,6 | 9,6 | 10,3 |

| цистерны по осям автосцепления | ¦12.22 | 12,02 |

12,02 | 12,02 |

|

Масса тары цистерны, т....... |

22,5—24,7 | 25 | 25,7 | 23 |

|

Грузоподъемность цистерны, тс: |

||||

|

брутто .............. | 80—79 |

75 | 75,7 | 83 |

| нетто .............. |

50—55 | 50 | 50 |

60 |

| Нагрузка на рельсы, тс ....... | •18,7—19,9 |

18,75 | 18,9 | 20,75 |

"находящихся на концах паровой рубашки когла. Поскольку при выпуске пара сливной прибор может разогреться до температуры более 100° С, резиновое уплотнительное кольцо клапана сливного прибора заменено алюминиевым. Цистерны с паровой рубашкой выпускаются грузоподъемностью 50 и 60 тс.

Один из существенных недостатков этих цистерн — некоторое увеличение веса тары. Вес паровой рубашки цистерн последующих выпусков снижен с 1,2 до 0,8 т.

Внедрение таких цистерн значительно облегчает слив высоковязких нефтепродуктов, сокращает время простоя, а также расход энергии и рабочей силы.

Цистерны- терм осы предназначены для горячих перевозок высоковязких нефтепродуктов. Котел этой цистерны покрыт трехслойной теплоизоляцией (первый слой — смесь 30% асбестита и 70% инфузорной земли; второй слой — мешковина, пропитанная жидким стеклом п укрепленная металлической сеткой; третий слой — шевелнн толщиной 100 мм). Снаружи изоляция покрыта кожухом из кровельного железа.

Внутри котла имеется стационарный трубчатый подогреватель поверхностью нагрева 34 м2. Трубы подогревателя уложены с уклоном 1 : 55 для стока конденсата. Сливной прибор снабжен паровой рубашкой.

Бункерные полувагоны для перевозки битумов состоят из вагонной рамы, на которой на опорах установлены четыре бункера. Сверху бункер закрывается створчатой крышкой. Бункеры имеют двойные стенки (паровые рубашки), служащие для подплавления битума перед выгрузкой. Вследствие смещения центра тяжести заполненного бункера выше опорных точек при освобождении захватов он легко опрокидывается, и битум в виде глыбы вываливается на разгрузочную площадку.

После выгрузки бункер легко возвращается в вертикальное (транспортное) положение, так как центр тяжести его после опорожнения смещается ниже точек опоры. Грузоподъемность бункерного полувагона 40 тс. объем одного бункера 11,8 м3.

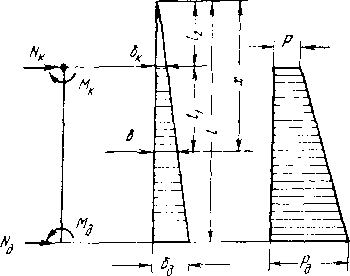

С л и в о - н а л и в н ы е эстакады, предназначенные для разгрузки и погрузки железнодорожных цистерн, располагаются на прямом участке железнодорожного туппка. Нефтегрузовые операции на эстакадах могут производиться одновременно с маршрутом, группой или одиночными цистернами. При маршрутной подаче цистерн длина одной эстакады должна быть не менее половины длины маршрута (эстакады двухсторонние). Расчетное число эстакад п определяется в зависимости от количества прибывающих в сутки маршрутов N (при равномерной подаче маршрутов в течение суток):

XT

где -V — число цистерн в маршруте

G сут

~gT

N = -

Т — время пребывания маршрута на эстакаде. Если задано ?год. то

Orcjklkn

и Су- -

Тогда

Яг _ бГ0Д&1&2

~ 365GM ’

где С?м — грузоподъемность маршрута (принимается 2 — 3 тс); GcyT , Сгод — суточный п годовой грузообороты нефтебазы: A-j — коэффициент неравномерности завоза (вывоза) нефтепродуктов, представляющий отношение максимального месячного завоза (вывоза) нефтепродуктов к среднемесячному (кг ]>1); к, — коэффициент неравномерности подачи железнодорожного транспорта, представляющий отношение максимального числа цистерн, подаваемых в сутки на нефтебазу, к суточной подаче по плану (к2 >1).

Длина железнодорожных эстакад

i=u

L3C = X У atli;

i=n

где Л’ — число цистерн в маршруте; at — количество цистерн (по типам), входящих в маршрут; /,¦ — длина цистерн различных типов.

При большом числе цистерн целесообразно строить двухсторонние эстакады. длина которых сокращается в 2 раза.

Количество сливо-налнвных устройств в случае подачи одиночных цистерн (плп мелких групп по 3—5 цистерн) принимается из условий обеспечения суточного слива — налива нефтепродукта одного сорта при максимальном количестве цистерн

у_ (^тах

30? ’

где (?тах — максимальный месячный грузооборот: q — грузоподъемность од

ной цистерны.

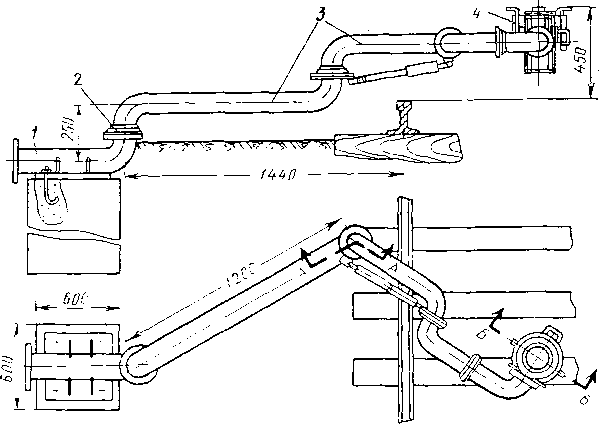

Для слива п налива одиночных цистерн применяется типовой стояк, изображенный на рис. 1.8. Наличие поворотного сальника является причиной засасывания воздуха (при износе набивки) п срыва работы стояка. При низких температурах смазка в сальнике сильно загустевает, и для поворота стояка требуются значительные усилия.

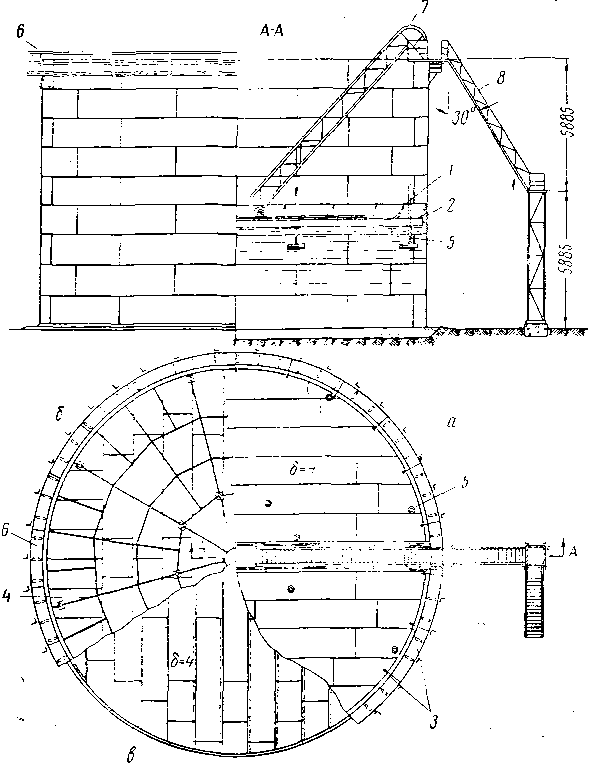

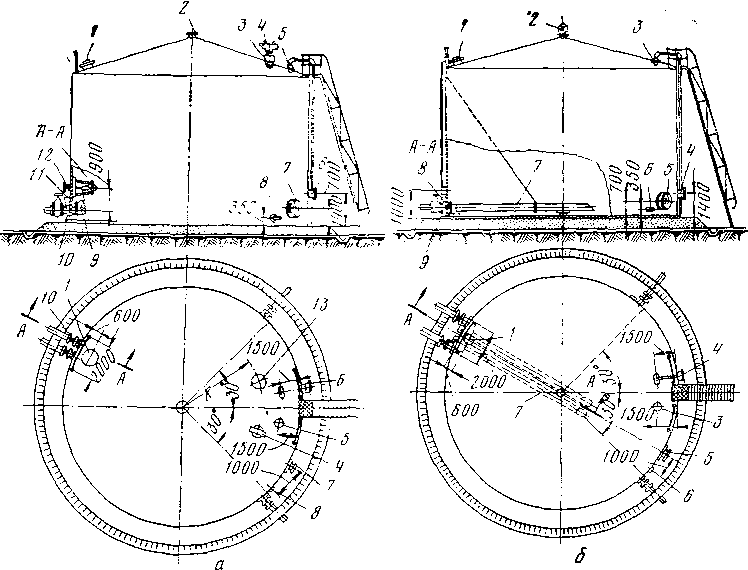

Для маршрутных сливо-наливных операций разработаны типовые эстакады НС и КС.

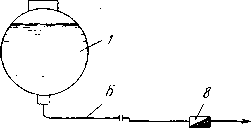

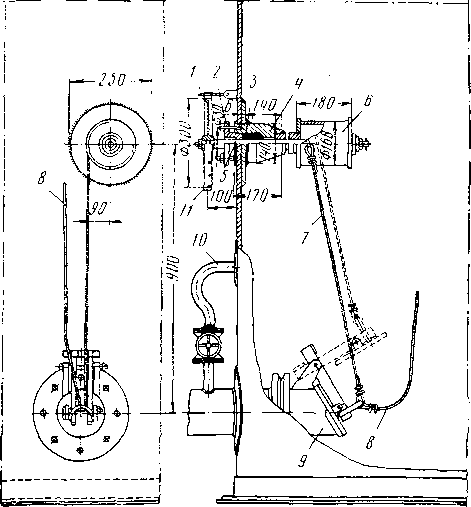

Рис. 1.8. Типовой железнодорожный стояк для слива и налива нефтепродуктов.

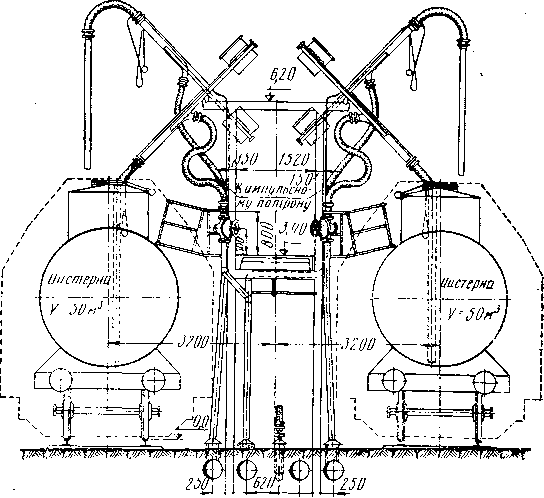

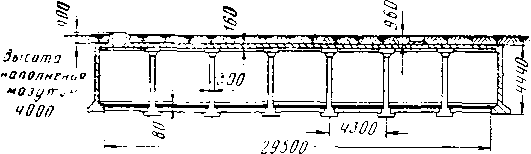

рис. 1.9. Наливная железнодорожная эстакада для светлых нефтепродуктов (НС).

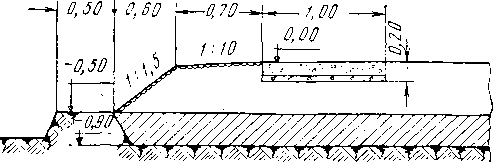

Эстакада наливная двухсторонняя железнодорожная для светлых нефтепродуктов типа НС с нулевым габаритом приближения подвижного состава (рис. 1.9) выполнена из сборных железобетонных элементов: фундаментных плит, вертикальных рам (колонн) и крупнопанельных плит настила. Разработаны девять вариантов эстакад НС, каждый из которых состоит из трех основных звеньев (начального, среднего и конечного). Количество применяемых средних звеньев зависит от необходимоидлпны эстакады. Эстакады оборудуются наливными устройствами с подъемно-поворотным механизмом и автоматами ограничения налива.

Для обслуживания цистерн в каждом пролете эстакады имеются откидные мостики с противовесами.

Предусмотрена также установка приборов автоматического налива. Подъем, опускание и вращение в горизонтальной плоскости наливного устройства осуществляется при помощи шарнира, расположенного в верхней части вертикальных рам эстакады. Шаг стояков для одного сорта нефтепродуктов равен 12 м. На эстакаде можно наливать до четырех сортов нефтепродуктов. Основные показатели эстакад типа НС приведены в табл. 1.3.

Таблица 1.3

Основные данные эстакад для налива нефтепродуктов в железнодорожные цистерны

| Эстакады | |||||||||

| Показатели | НС-2 | НС-з | НС-4 |

НС-5 | НС-6 | НС-7 | НС-8 | НС-9 |

НС-10 |

| Длина эстакады, и ..... | 72 | 108 |

144 | 180 | 216 |

252 | 288 | 324 | 360 |

| Количество средних звеньев. | |||||||||

| шт............. | — |

1 | 2 | 3 |

4 | 5 | 6 |

7 | 8 |

|

Количество стояков, шт.: | |||||||||

| при трех коллекторах . . | 34 |

52 | 70 | 88 |

106 | 124 | 142 |

160 | 178 |

|

при четырех коллекторах | 44 | 68 | 92 | 116 | 140 | 164 |

188 | 212 | 236 |

| Количество четырехосных ци | 54 | 60 | |||||||

| стерн. шт......... |

12 | 18 | 24 |

30 | 36 | 42 |

48 | ||

| Грузоподъемность маршрута, | |||||||||

|

брутто (по бензину), тс . . |

300 | 1170 | 1540 |

1910 | 2280 | 2650 | ЗОЮ | 3380 |

3750 |

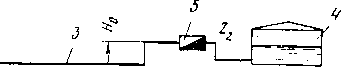

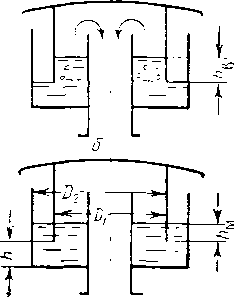

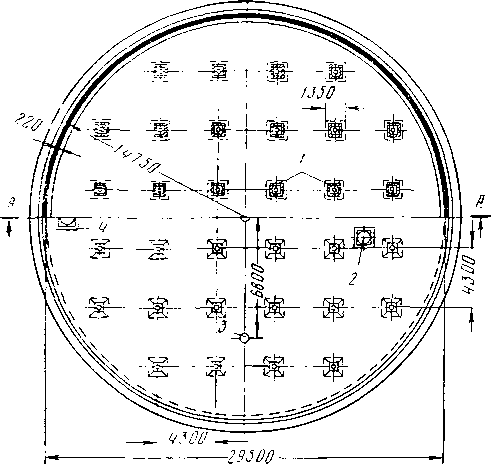

Для производства слпва п налива светлых нефтепродуктов на одной эстакаде разработана комбинированная эстакада (КС) (рис. 1.10), которая может производить слив (налив) до четырех сортов нефтепродуктов без опорожнения коллекторов и стояков. Эстакада запроектирована из сборных железобетонных элементов. Технологический шаг стояков принят 12 м. что обеспечивает прием четырехосных цистерн объемом 50 и 60 м3.

Разработаны девять типоразмеров эстакад КС. Основные показатели их приведены в табл. 1.4.

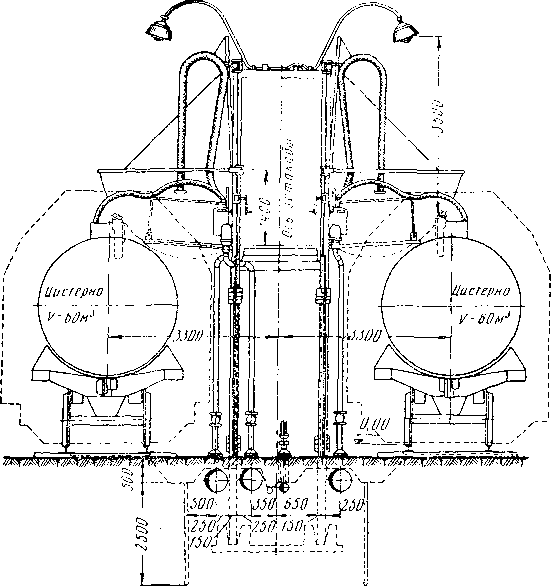

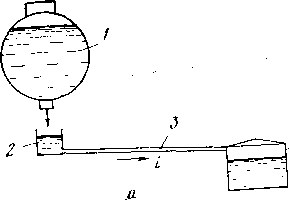

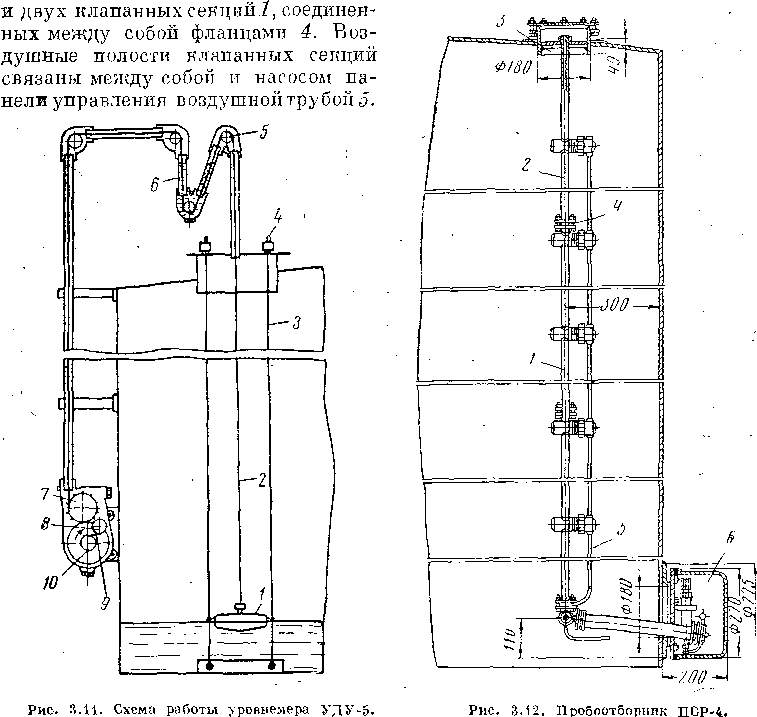

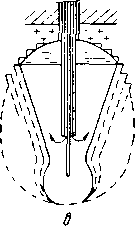

Оборудование всех железнодорожных цистерн новыми универсальными сливными приборами создало условие для широкого внедрения на нефтебазах закрытого (герметизированного) нижнего слпва не только высоковязких, но и маловязких нефтепродуктов (бензин, керосин, дизельное топливо и др.). Разработаны различные конструкции устройств для нижнего слива (УНС). На рис. 1.11 представлена одна из конструкции УНС. состоящая из неподвижного патрубка 1 для присоединения к сливному коллектору, отвода 2, шарнирно сочлененного трубопровода 3 и соединительной головки 4. Последняя подключается к патрубку сливного прибора цистерны при помощи захватов. Легкость горизонтального перемещения отдельных звеньев устройства достигается установкой между фланцами шарниров с шариковыми подшипниками.

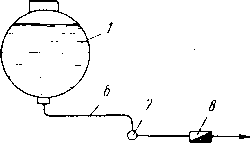

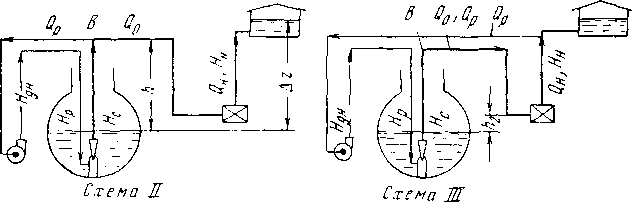

На рис. 1.12 представлены схемы различных способов нижнего слива, а на рис. 1.13 — схемы различных способов налива нефтепродуктов в цистерны.

Рис. 1.10. Комбинированная железнодорожная сливо-на-ливная эстакада (КС).

Таблица 1л

Основные данные эстакад для слива и налива светлых нефтепродуктов в железнодорожные цистерны

| Эстак ады | |||||||||

| Показатели |

КС-2 | КС-3 |

КС-4 | КС-5 |

КС-6 | КС-7 |

КС-8 | КС-9 |

КС-10 |

| Длина эстакады, м ..... | 72 |

108 | 144 | 180 |

216 | 252 | 288 | 324 | 360 |

| 'Количество средних звеньев, шт............. | __ | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Число одновременно сливаемых (наливаемых) цистерн, шт............. | 12 |

•18 | 24 | 30 |

36 | 42 | 48 |

54 | 60 |

|

Грузоподъемность маршрута (по бензину), брутто, то . . | 880 |

1290 | ¦1700 | 2100 |

2520 | 2920 | 3320 | 3740 | 4140 |

| Объем маршрута пз расчета 60 м3 цистерн, м3..... | 720 |

¦1080 | 1480 |

•1800 | 2160 | 2520 |

2880 | 3240 | 3600 |

| Необходимая производительность насосов, мз/ч . . * . | 540 | 810 |

1080 | 1350 | 1620 |

1890 | 2160 | 2430 | 2700 |

Выбор каждого из приведенных способов определяется различными физическими свойствами нефтепродуктов, климатическими условиями, требованиями сохранения качества, ускорения слива, удешевления работ, а также топографическими условиями площадки.

Рис. 1.11. Устройство для нижнего слива нефтепрод\ ктов нз железнодорожной цистерны (Сл-9)

6-6

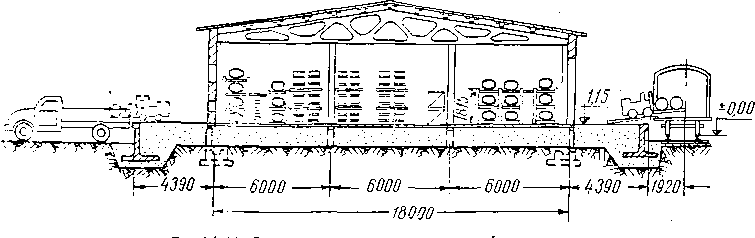

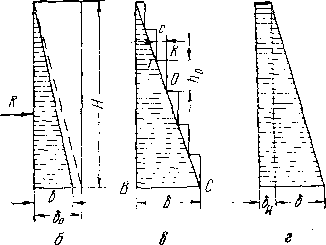

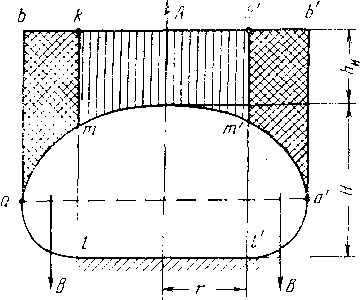

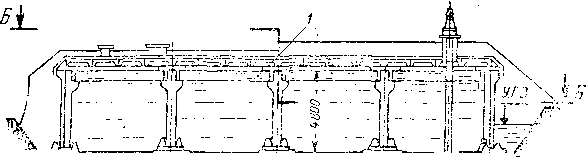

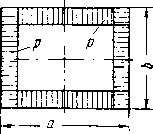

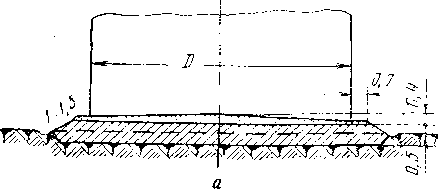

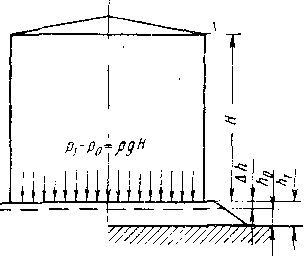

Некоторая часть нефтепродуктов транспортируется и хранится в мелкой таре. В качестве нефтяной тары применяют стальные и деревянные бочки, барабаны, бидоны, стеклянные бутыли и контейнеры из полимерных материалов. Тару выбирают в зависимости от свойств нефтепродуктов, от дальности перевозок и вида транспорта. Конструкция и материал тары должны обеспечивать сохранение количества и качества нефтепродукта при хранении и транспортировке. Хранение нефтепродуктов в таре осуществляется в специальных хранилищах (рис. 1.14), степень огнестойкости которых должна быть не ниже II категории при хранении нефтепродуктов с температурой вспышки до 120° С и не ниже III категории при хранении горючих нефтепродуктов. В указанных

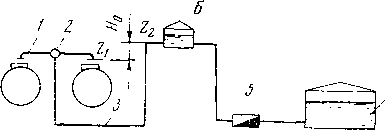

Рис. 1.12, Системы нижнего слива нефтепродуктов из железнодорожных ци

стерн t а — открытий меж-рельсовый слив; б — открытый слив в боковой коллектор; в — самотечный герметизированный слив;

г — принудительный слив; 1 — цистерна;

2 — межрельсовый сливной коллектор;

3 — отводная труба;

4 ¦— приемный резервуар; 5 — переносной лоток; 6 — сливной трубопровод; 7 — сливной коллектор;

8 — насос.

i г

Аг — -

010

Рис. 1.13. Системы налива нефтепродуктов в железнодорожные цистерны. а — налив самотеком; б — принудительный налив; в — налив через буферный резервуар; г — нижнии налив; 1 — отвод; 2 — наливной коллектор; 3 — подводящий трубопровод; 4 — резервуар; 5 — насос; 6 ¦— специальное наливное устройство. Примечание. Н0 — z2—zг.

хранилищах должно быть не более трех этажей прп хранении горючих нефтепродуктов и не более одного — прп хранении легковоспламеняющихся нефтепродуктов. Подземные п полуподземные хранилища выполняются только одноэтажными.

В одном хранилище допускается совместное хранение легковоспламеняющихся п горючих нефтепродуктов в таре в общем количестве не более 50 м198 лрп условии, что помещение будет разделено глухпмп огнестойкими перегородками.

Для механизации погрузочно-разгрузочных работ применяют бочкоподъем-нпкп, автокраны, тельферы и транспортеры различных конструкций.

§ 4. ВОДНЫЕ ПЕРЕВОЗКИ НЕФТЕПРОДУКТОВ

г*-18000->

Рис.'1.14. Хранилище для затаренных нефтепродуктов.

Наличие большого количества морей, судоходных рек, каналов и озер на территории Советского Союза обусловило широкое развитие водных перевозок нефти п нефтепродуктов. Для некоторых экономических районов страны водный транспорт является основным средством перевозки нефти и нефтепродуктов. По своим экономическим показателям во многих случаях этот вид транспорта успешно конкурирует с трубопроводным.

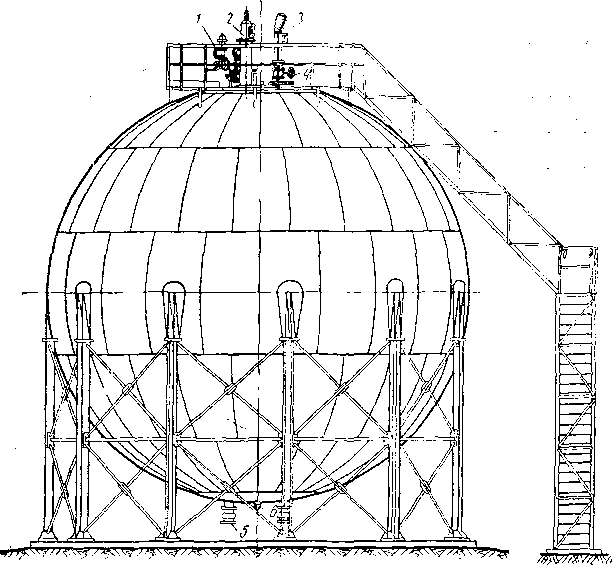

Различают следующие типы нефтеналивных судов:

1) танкеры морские и речные;

2) баржи морские (лихтеры) и речные.

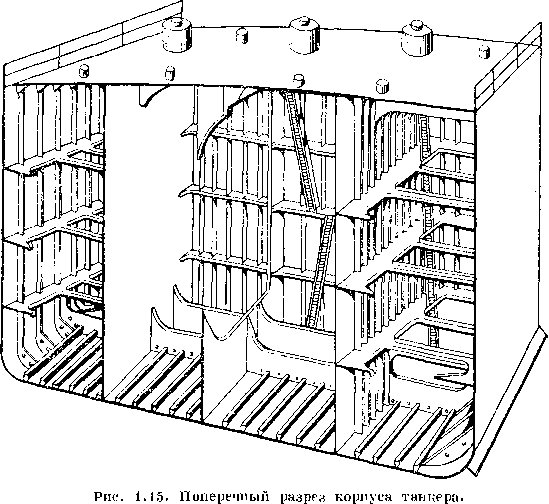

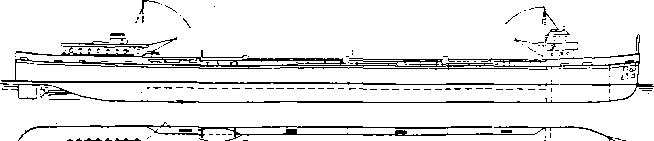

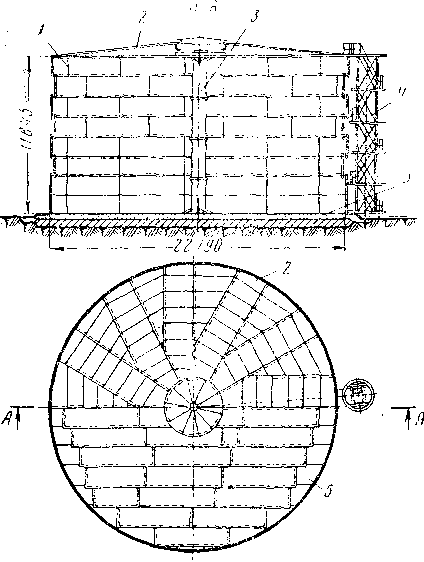

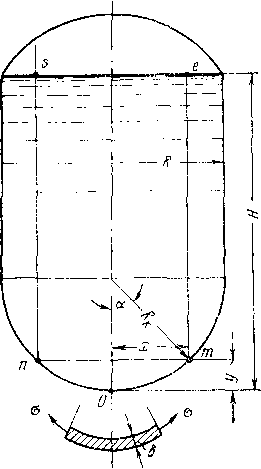

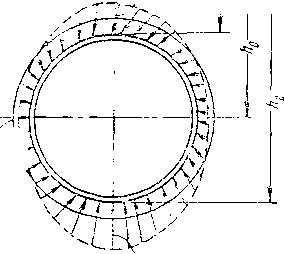

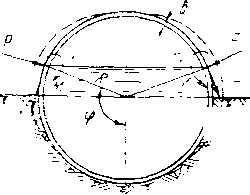

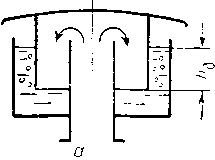

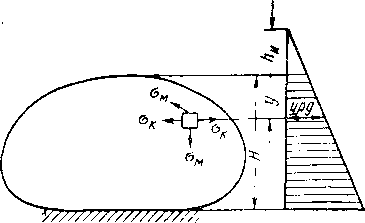

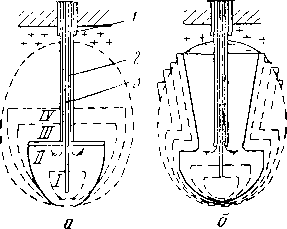

Нефтеналивное судно состоит из жесткого стального каркаса, к которому крепится обшивка. Каркас судна выполнен из продольных и поперечных жестких связен (рис. 1.15).

Продольные и поперечные переборкп образуют наливные отсеки-танки, которые соединяются между собой через перекрываемые клпнкетами отверстия. расположенные у днища. Открываются и закрываются клинкеты посредством маховика, выведенного на палубу.

Каждое нефтеналивное судно характеризуется следующими основными показателями:

1) водоизмещение — вес воды, вытесненной груженым судном. Водоизмещение судна при полной осадке равно собственному весу судна и полного груза в нем;

2) дедвейт — полный вес поднимаемого груза (транспортируемого и для собственных нужд);

3) грузоподъемность — вес транспортного груза;

4) осадка прп полной загрузке;

5) скорость хода прп полной загрузке.

Отношение дедвейта к водоизмещению называется коэффициентом утилизации водоизмещения (для танкеров колеблется в пределах 0,65—0,75 и характеризует степень совершенства судна).

Существенное отличие конструкции нефтеналивных судов от других транспортных судов обусловлено особыми свойствами жидкого груза:

1) жидкий груз, имеющий свободную поверхность, перетекает при крене на один борт, уменьшая устойчивость судна;

2) удары жидкого груза при качке создают дополнительную нагрузку на переборки и борта;

давления в танках на палуое танкера устроена специальная газоотводная система с дыхательными клапанами.

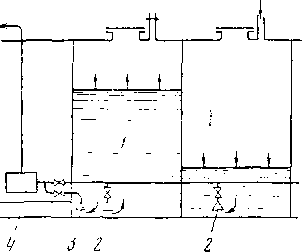

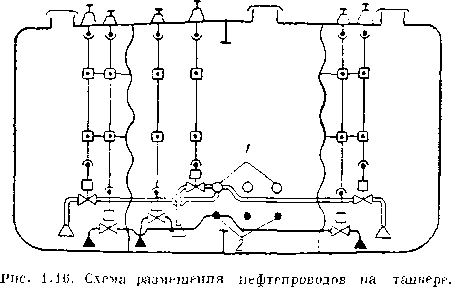

Все грузовые танкп соединены между собой трубопроводами, проходящими от насосного отделения по днпщу танков. Различают грузовой и зачистной трубопроводы (рис. 1.16). Грузовые п зачистные приемники размещаются в наиболее глубокой частп танка, у кормовой переборкп, так как танкеры обычно пмеют дифферент на корму.

Кроме грузовой и зачистной спстем, грузовые танкп оборудуются и другими техно логическими трубопроводами и устройствами: подогревателями,

установками для орошения, мопкп палубы, вентиляции и пропаривания танков. средствами пожаротушения п др.

Погрузка и выгрузка танкера производятся с соблюдением следующих тсловнй.

Рис- 1.17. Схема откачки нефтепродуктов через вакуумный танк.

при этом в танке создается разрежение, равное 0,035 МПа. После этого продолжают откачку, сообщают вакуум-танк с очередным грузовым танком, для чего открывают соответствующий клинкет 2 на грузовом трубопроводе. Переход на следующий танк по мере откачки нефтепродукта выполняется обычным переключением приемных клинкетов. Воздух, попадающий в грузовую магистраль, теперь уже не проникнет в насос, а останется в вакуум-танке. По этому же принципу производится зачистка танков.

Величина разрежения в вакуум-танке должна быть назначена с учетом давления насыщенных паров нефтепродукта при температуре откачки. Если Ру ^>Рвак’ начнется кипение нефтепродукта в танке. Применение вакуум-танков позволило сократить время выкачки нефтепродуктов на 20%.

При откачке воды баластной и после зачисток танков необходимо принимать специальные меры по предотвращению загрязнения моря нефтепродуктами. Согласно требованиям Международной конвенции по предотвращению загрязнения моря нефтью вдоль берегов установлена зона шириной 100— 150 миль, где запрещается выбрасывать воды с содержанием нефтепродуктов. Нежелателен слив нефтяных остатков и в открытое море, поскольку, плавая на поверхности воды, они могут быть занесены ветром или течением в запретные зоны.

Для приема с судов воды, загрязненной нефтепродуктами, на нефтебазах предусматриваются специальные береговые емкости с очистными установками. Кроме того, большинство танкеров оборудованы специальными сепараторами.

По своим техническим показателям и условию плавания различают морские,, речные и озерные танкеры.

Наибольший удельный вес имеют морские танкеры, получившие особенно широкое применение для перевозки нефти.

Некоторые данные о находящихся в эксплуатации танкерах приведены в табл. 1.5.

Таблица 1.5

Основные данные морских танкеров

| Танкеры | |||||

| Показатели |

«Олег Кошевой» |

«Казбек» | «Прага» |

«Лиси чанск» | «Серия» |

| Дедвейт, тс............... |

4696 | 11 800 | 30 720 | 34 640 | 49 370 |

| Мощность двигателя, л. с........ | 2X800 | 2X2000 | 19000 | 18 000 |

19 000 |

| Техническая скорость, узлы ...... | 10,5 |

12,2 | 18,7 | 17,9 | 17,1 |

| Размеры, м: | |||||

| длина ................ |

123,5 | 145,5 | 202,8 |

195,0 | 230,5 |

|

ширина ............... | 16,0 |

19,2 | 25,8 | 27,0 |

31,0 |

| осадка с грузом ........... | 4,3 |

8,5 | 10,4 | 10,7 |

11,6 |

| Объем транспортируемого груза, м3 . . . | 6680 | 14 020 | 40 370 | 47 400 | 57 730 |

| Удельный объем транспортируемого гру | |||||

| за, м3/т................ Число насосов и производительность вы | 1,67 | 1,40 | 1,48 |

1,48 | 1,26 |

|

качки одного насоса, т/ч....... |

2X500 | 4X250 | 3X750 |

3X1100 | 4x750 |

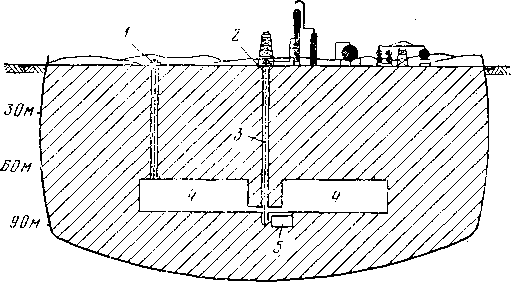

В настоящее время в мировом судостроении наметилась тенденция к резкому увеличению грузоподъемности. Уже сейчас плавают супертанкеры дедвейтом 200 000 т. Разрабатываются проекты строительства супертанкера дедвейтом 500 ООО т. Но несмотря на явные экономические преимущества крупнотоннажных танкеров дедвейтом более 80 ООО т, число таких судов исчисляется единицами. Это объясняется малочисленностью портов с достаточными глубинами для приема таких судов. При постройке крупнотоннажных танкеров с высокой скоростью хода возникает серьезная проблема вибрации корпуса и его отдельных конструкций. Поэтому по сравнению с темпами роста дедвейта значительно медленнее растет скорость хода танкера.

Речные танкеры в отличие от морских имеют сравнительно меньшую осадку, а следовательно, и ограниченную грузоподъемность. Строительство речных танкеров в настоящее время ведется по типовым проектам. Некоторые основные данные этпх танкеров приведены в табл. 1.6.

Рис. 1.15. Сазюходная речная баржа.

Наличие на малых реках перекатов и незначительных глубин, особенно в летний период навигации, требует применения танкеров с минимальной осадкой. Величина наименьшей осадки, исходя из условий обеспечения нормальной работы двигателей, может быть доведена до 1,25 м (в этом случае грзгзоподъем-ность составит около 600 т). В 1960 г. введен в эксплуатацию речной танкер грузоподъемностью 150 т с осадкой при полном грузе 1,12 м. Вместо танков применены четыре вставные цистерны, что позволяет перевозить четыре сорта нефтепродукта. Кроме того, на танкере размещается 10 т масла в таре.

Нефтеналивные баржи (рис. 1.18) получили широкое применение при речных перевозках. Внедрение метода толкания каравана барж вместо буксировки способствовало повышению экономичности речных перевозок.

Т аблица 1.6

Основные данные речных танкеров

|

Грузоподъемность, тс |

Осадка танкера, м |

Габарптные размеры, м | |||

|

с полнкы грузом | 1 порожнего 1 | злпна |

ширина | высота | |

| 5000 | 2,04 |

1,89 | 132,6 | 16,75 |

1-1,80 |

| 3000 |

3,36 | 1,73 | 110,25 |

13,40 | 1300 |

|

2800 | 3,20 | 2,21 |

109,31 | 13,40 | 12.50 |

| 1000 | 1,98 |

1.25 | 86,70 | 12,99 | 8,00 |

| 600 | 2,14 | — |

66,00 | 9,54 | 11,30 |

| 600 | 1,89 |

1,35 | 65,60 | 9,60 |

8,70 |

| 500 |

1,32 | 1,08 | 43,10 |

7,40 | 7,35 |

При этом способе толкаемые баржи счаливаются жестко, что обеспечивает лучшее использование попутного потока и лучшую маневренность. Этот прогрессивный способ проводки несамоходных барж позволил резко увеличить скорость хода каравана и сократить расход топлива.

Основные показатели некоторых эксплуатируемых несамоходных барж приведены в табл. 1.7.

Таблица 1.7

Основные данные несамоходных речных барж

| Показатели | Типы барж |

|||||

| РНБ-1 |

РНБ-2 | РНБ-4 |

РНБ-6 | РНБ-8 |

РНБ-12 | |

|

Грузоподъемность, тс ..... |

1000 | 2000 | 4000 |

6000 | 8000 | 12000 |

| Осадка с грузом, м ...... | 1,4 | 1,7 |

2,5 | 3,0 | 3,2 | 3,6 |

|

Поверхность подогревателя, м2 Габаритные размеры, м: | 85 |

180 | 320 | 450 | 550 | 750 |

| длина ........... | 70 |

103 | 122 | 133 |

145 | 160 |

|

ширина .......... | 11 |

13,5 | 17 | 19 |

20 | 22 |

|

высота........... | 1.9 |

2,15 | 2,75 | 3.25 |

3,45 | 3,85 |

|

Нефтяные гаван | И II П [ | и ч а л | ь н ы е | сооружен и |

я слу- | |

жат для производства нефтегрузовых операций при водных перевозках.

При сооружении нефтяных гаваней необходимо соблюдать следующие тре

бования.

1. Минимальная глубина воды 1гт-т (в м) в гавани у причалов

^min ~ Но ~t~ hB — 0,5,

где Н0 — наибольшая осадка судна (наиболее глубоко сидящего) в м; hB — наибольшая высота волны в м.

2. Нефтяная гавань должна иметь достаточную акваторию для размещения необходимого числа причалов и для свободного маневрирования судов.

3. Нефтяная гавань должна быть надежно укрыта от господствующих ветров.

4. Для защиты водоема от загрязнения нефтепродуктами в гавании должны быть предусмотрены специальные меры на случай аварийного розлива.

В морских гаванях нефтяные пирсы размещаются перпендикулярно к берегу. Расстояние между смежными пирсами должно быть более 200 м и не менее длины самого крупного танкера, прибывающего в порт.

В речной гавани нефтяные причалы размещаются параллельно берегу на расстоянии не менее 300 м от сухогрузных причалов. Речные причалы нефтебаз, как правило, размещают ниже по течению от неселенных пунктов, крупных рейдов и мест постоянной стоянки флота, на расстоянии не менее 1000 м. При невозможности соблюдения этого условия речные причалы нефтебаз могут быть сооружены и выше по течению, но в этом случае указанное расстояние должно быть не менее 5000 м.

Количество причалов на нефтебазах определяется в зависимости от грузооборота нефтепродуктов различных сортов, с учетом грузоподъемности прибывающих судов, частоты прибытия и времени их обработки.

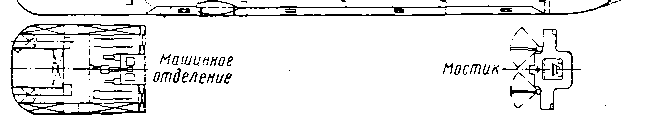

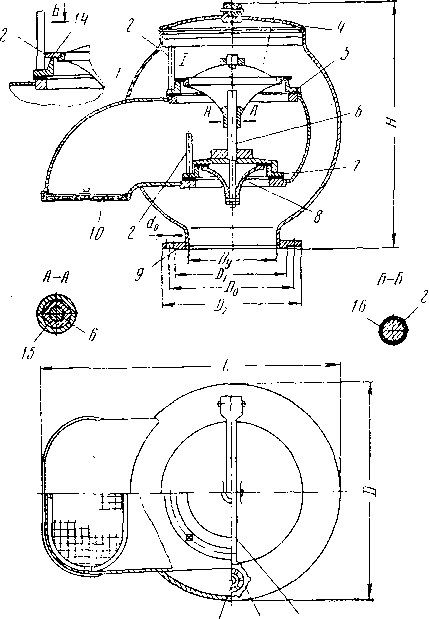

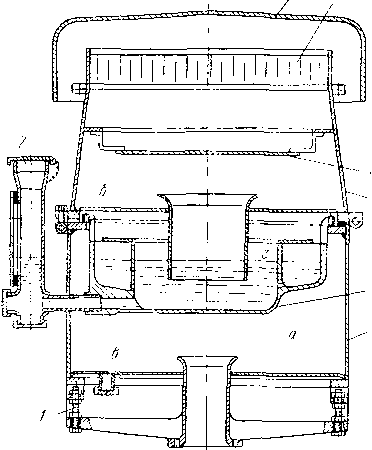

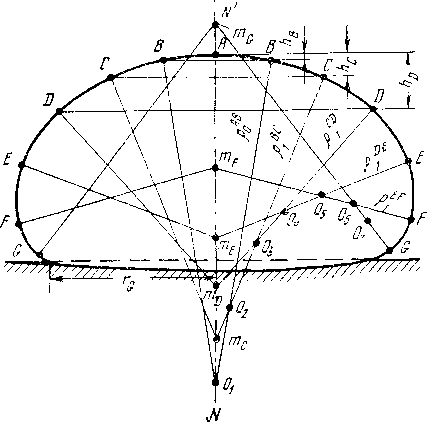

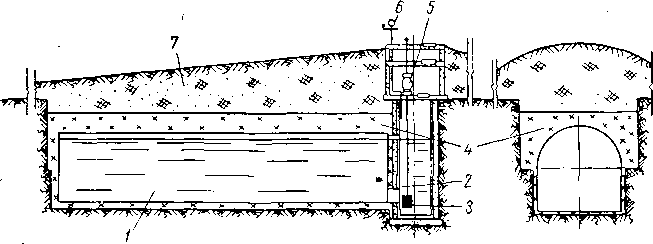

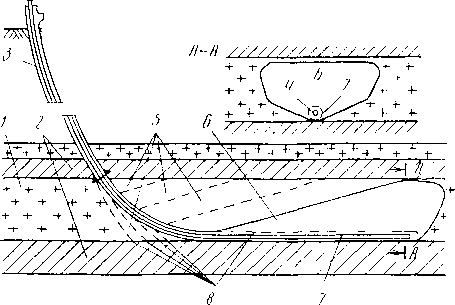

Причалы речных нефтебаз бывают стационарные и временные в виде плавучих понтонов или разборных деревянных эстакад, устанавливаемых на период навигации. Наиболее распространенным типом стационарного причала являются железобетонные «бычковые» причалы с насосной установкой внутри «бычка». На рис. 1.19 приведена схема стационарного «бычкового» причала. Причал состоит из следующих основных сооружений: причальные «бычки» для швартовки судов, центральный «бычок» для установки насосов и устройств для шланговкп судов, отбопно швартовые палы, предназначенные для швартовки судов, подводящие эстакады для укладки технологических трубопроводовt

Рис. 1.19l Речной «бычковый» прпчал на свайном основании.

1 — пгвартово-отбой-яые палы нз металлд -ческого шпунта: 2 — переходные мостки: .3 — надстройка для размещения аппаратуры дистанционного управления в служебных помещений: 4 — железобетонный «бычок» с насосной станцнеп; б — железобетонные сваи «бычки»; 6 —- помещение насосной; 7 — подводящая эстакада.

![]()

i11 •• i !!*!«;^ 5

liMUiii;

соединяющие коммуникации нефтебазы с причалом, ледозащптные устройства, предохраняющие эстакаду от возможного разрушения во время ледохода.

В настоящее время за рубежом широкое распространение получили рейдовые причальные буп для швартовкп танкеров п перекачкп нефтегруза. Это позволяет обходиться без сооружения дорогостоящих ппрсов обычного типа для приема крупнотоннажных танкеров с большой осадкой. Причальные буи представляют собой плавучую конструкцию, установленную в определенной точке рейда прппомощпякорей. Посредствомгпбкпх шлангов буи соединены с подводными нефтепроводами, проложенными к нефтебазе.

§ о. РАЗДАТОЧНЫЕ УСТРОЙСТВА НЕФТЕБАЗ

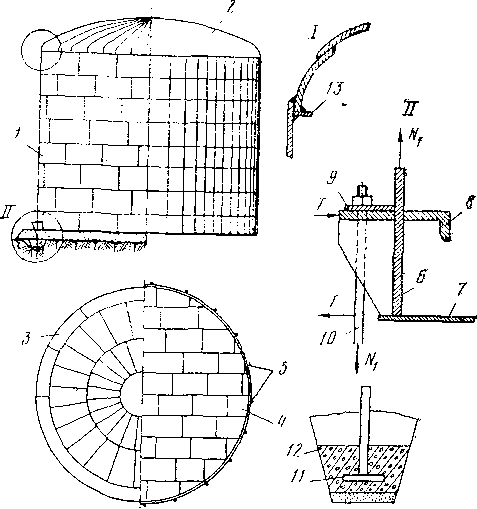

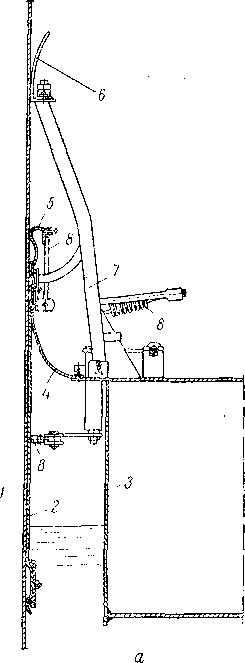

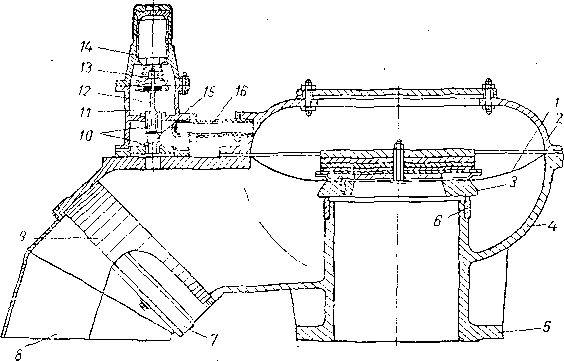

Мелкпе партпп нефтепродуктов на нефтебазах отпускаются в автоцистерны, контейнеры, бочкп п в другую мелкую тару через специальные раздаточные устройства — автоэстакады, автоколонкп. разливочные и автозаправочные станцпп (АЗС). С внедрением централизованных поставок и строительства широкой сети АЗС резко сократился объем реализации нефтепродуктов в мелкую тару через разливочные. Централизованные поставки нефтепродуктов осуществляются по заявкам потребителей в арендуемых базой автоцистернах. Налив

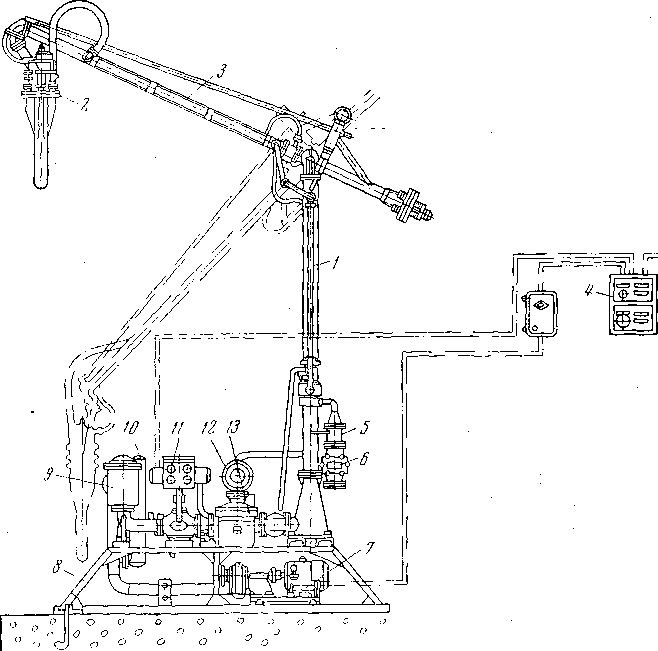

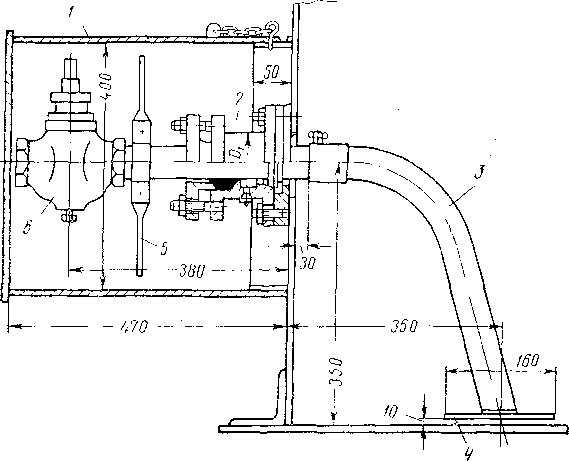

нефтепродуктов в автоцистерны осуществляется на специальных автоэстакадах или системах автоматического налива (АСН). На рис. 1.20 представлена одна

О Э О о

Рис. 1.20. Установка герметизированного налива автоцистерн АСН-Х2.

1 — наливной стояк; 2 — датчик налива с герметизирующей крышкой; 3 — газоотводящая линия; 4 — пульт управления наливом; S — обратный клапан; 6 — огневой предохранитель; 7—насосный агрегат; -8 — арка; 9 — фильтр-воздухоотделитель; 10 — гидроамортизатор; 11 — полуавтоматический дозирующий клапан; 12 — термокорректор; 13 — счетчик жидкости.

из конструкций АСН-12. Производительность одного стояка 16,7 л/с светлых нефтепродуктов, потребляемая мощность 1 кВт. На рис. 1.21 показана схема

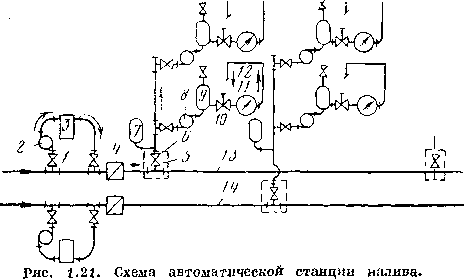

автоматической станции налива, оборудованной АСН. Нефтепродукты подаются на станцию по трубам 13 и 14 из резервуаров. Для каждого сорта нефтепродукта прокладывается отдельный коллектор. На коллекторах устанавливаются плотномеры 3 с задвижками 1.

В плотномер продукт подается центробежным насосом 2, и после измерения плотности этим же насосом жидкость

возвращается в коллектор. В местах присоединения труб к наливным стоякам сооружаются колодцы о, в которых кроме отводов труб устанавливаются задвижки 6 для отключения лпнпи питания наливных блоков от коллектора

Рис. 1.22. Разлпвочная для масел.

и фильтра грубой очистки 4. Нефтепродукт через отводную трубу направляется к центробежному насосу 8, а затем через фильтр 9, клапан-дозатор 10, жидкостный счетчик 11 и наливной стояк 12 поступает в цистерну. На отводах труб

Рис. 1.23. Генеральный план АЗС-500.

1 — операторная;

2 — навес над автозаправочными колонками.

ставят воздушные колпаки у для смягчения гидравлического удара, вызываемого быстрым закрытием полуавтоматического клапана дозирования.

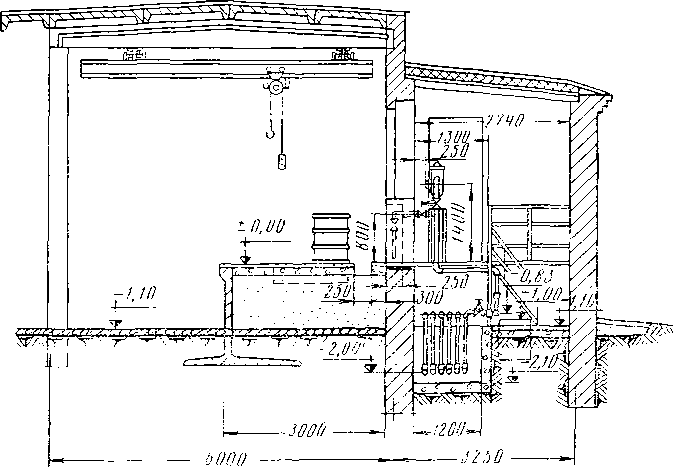

Разливочные для отпуска нефтепродуктов в тару размещаются в зоне производственных зданий и по огнеопасности относятся ко II категории.

Разлив и отпуск всех нефтепродуктов можно производить в одном здании, но прп условии, что разливочные краны для отпуска легковоспламеняющихся

нефтепродуктов будут отделены от других кранов огнестокой стеноп (так же отделяются краны для отпуска этилированного бензина). Строительство разливочных ведется по отдельным типовым проектам. На рис. 1.22 представлен типовой проект разливочной для масел на шесть кранов. На нефтебазах стали применять различные установки по автоматизированному разливу и затариванию в мелкую тару масел п консистентных смазок. Это позволяет значительно сократить объем реализации нефтепродуктов через разливочные.

Особенно бурными темпами растет сеть автозаправочных станций (АЗС),

являющихся конечным пунктом на слож-

8 ном и длинном пути движения нефтепро

дукта от нефтеперерабатывающего завода до потребителя. Отпуск нефтепродуктов через . АЗС намного облегчает обслуживание потре-

бителей, исключает необходимость в емко-J стях для топлива в автохозяйствах, на пред-

* приятиях и стройках и позволяет равномерно

распределять запасы нефтепродуктов, максимально приближая их к потребителю.

Различают городские, сельские, дорожные АЗС и передвижные. По числу заправок автомобилей в стткп различают АЗС-500. АЗС-750 и АЗС-1000.

В административном отношекпп все АЗС подчиняются соответствующим нефтебазам. На рис. 1.23 представлен генплан типовой АЗС-500. В состав АЗС входит здание станции с подземными резервуарами для масел, заправочные островки с навесами и островки с подземными резервуарами для топлива. Количество топлпвораздаючных колонок определяется из расчета заправки одной колонкой 15 автомобилей в час.

§ 1. НЕКОТОРЫЕ СВЕДЕНИЯ ПЗ ГИДРАВЛИКИ ТРУБОПРОВОДОВ П РЕОЛОГИИ НЕФТЕПРОДУКТОВ 199

Основная цель гидравлического расчета трубопроводов нефтебаз — определение энергпп. требуемой для перекачкп по нпм нефтепродуктов с заданным расходом. Еслп трубопроводы самотечные (напорные п безнапорные), задача гидравлического расчета сводится к определению размеров сечения трубы при известном уклоне. Исходными данными для гидравлического расчета являются: расход, физические свойства нефтепродуктов (вязкость, плотность, давление насыщенных паров, температура), профиль и план трассы, а также технологическая схема с указанием всех местных сопротивлений и длин отдельных участков трубопровода.

Вязкость

Сопротивление жидкости прп ее движении по трубам объясняется вязкостью. Впервые понятие «вязкость» было введено Ньютоном, который связал явление внутреннего грения в жидкости с ее вязкостью известной формулой

где а — напряжение внутреннего трения; и — динамическая вязкость — касательное усилие на единицу площади. приложенное к слоям жидкости, отстающим друг от друга на расстоянии, равном едпнпие длины, прп единичной разности скоростей между нтш; dw'dR — грацпенг скорости по радиусу трубы — это относительное изменение скорости по направлению, перпендикулярному к направлению течения, т. е. приращение скорости на единицу длины нормали.

Прп гидравлических расчетах чаще пользуются кинематической вязкостью

U

где v — кинематическая вязкость в м200,7с: о — плотность жидкости в кг/м201.

Существует еще и условная вязкость ВУ. выражаемая в градусах (°ВУ). Условная вязкость представляет собой отношение времени истечения определенного объема данной жидкости 0.2 л из впзкозпметра Энглера к времени исте-

чения того же объема дистиллированной воды при 20° С. Для пересчета этой условной вязкости в кинематическую служит эмпирическая формула Уббелоде

Рис. 2.1. Кривая зависимости кинематической вязкости от температуры.

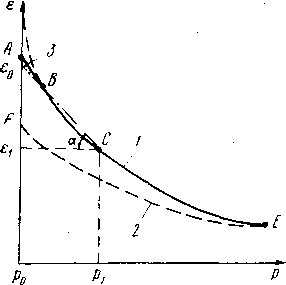

Зависимость вязкости от температуры выражается формулой

vt = vue-u (2.3)

где Vf0—кинематическая вязкость при' известной температуре t0; и — показатель крутизны вискограммы в 1/° С.

Чем больше и, тем сильнее изменяется вязкость при изменении температуры.

Значение и чаще всего определяют графически. Для этого наносят значение вязкости при различных температурах на координатную сетку v — t (в этом случае шкала v — логарифмическая). Через нанесенные точки проводят прямую линию (рис. 2.1). Тангенс угла наклона этой линии к оси температур равен и. При аналитическом определении и необходимо знать

-30 -20 -10 0 10 20 30 W 50 SO 70 SO 90 100110120 130 M150150170130

..

|

С L IV- | ||||||||||||||||||||||||

| 'V с Г 510s г 10е - 510s -Z 10s | ||||||||||||||||||||||||

| Г VlOk | | | |||||||||||||||||||||||

| | | ||||||||||||||||||||||||

| 5-10] З-Ю3. | ||||||||||||||||||||||||

| =$ to3 %5Юг | ||||||||||||||||||||||||

|

r *J-IU | ||||||||||||||||||||||||

| ? I IU -I to2 | ||||||||||||||||||||||||

| i | ||||||||||||||||||||||||

| -Q ou ^ 50 | ||||||||||||||||||||||||

| Й 50 | UO S3 30 5 25 -| 20 ? 15 ^ 10 | ||||||||||||||||||||||||

| \ | ! |

|||||||||||||||||||||||

|

5 | ||||||||||||||||||||||||

| 0 ( | i 1 | |||||||||||||||||||||||

| 5 | s | |||||||||||||||||||||||

| ! |

||||||||||||||||||||||||

|

4- | 1 |

I | 4 j | |||||||||||||||||||||

| T с cs 1 |

3 -30 -w | -10 0 к |

1 20 3 | 9 W 50 6 | 0 70 80 90 / |

W | 120 | no | WO | °c | ||||||||||||||

>0 „ 510°

10s f 5-10s

10s , 5-W

2'10*

5 10 3-103

2-Ю3 1035102

3-W2 2Ю2

102 SO 50

W

30

25

20

15

10 9 8 7 .

S

5

4

°ВУ

130.

100'

50-

W

30

го

15 i 1В 8

(>4 5 4

3-

2,0-

1,8

1,6-

1,5-

1%| 1,3 i 1,25 1,2

значение вязкостей заданного нефтепродукта для двух температур tx и f2 Тогда, логарифмируя уравнение (2.3), получим

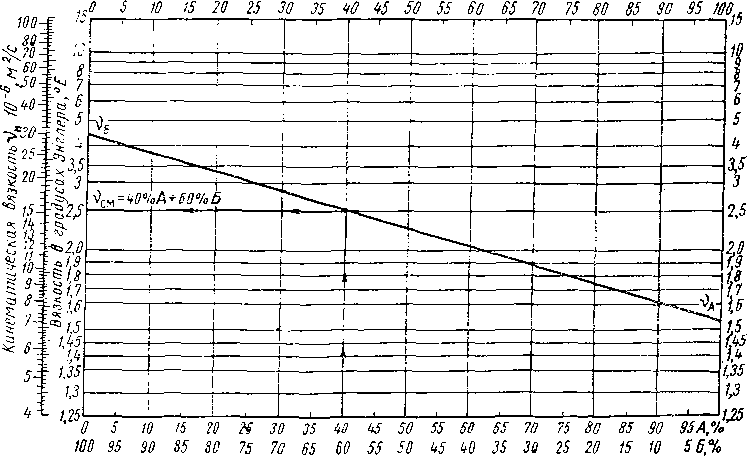

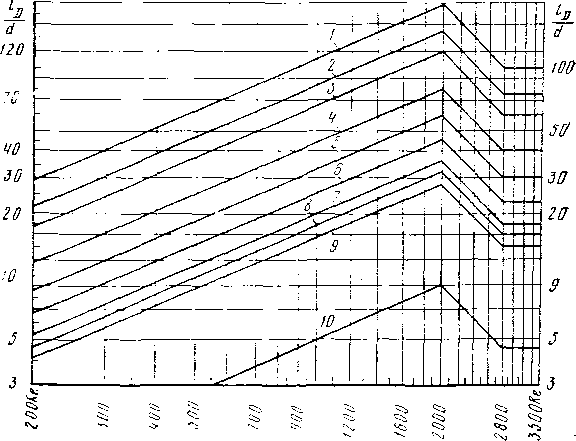

На рис. 2.2 приведен график зависимости вязкости от температуры. Для построения этой завпсимости достаточно знать вязкости при двух температурах tx и ?2. Прямая линия, соединяющая vtl и v<2, и есть искомая вискограмма данного нефтепродукта. При выборе tx и f2 следует пожить, что значения определяемых вязкостей по впскограмме должны находиться в промежутке между v(, и v/2, так как экстраполяция может дать неверные результаты.

Рлс. 2.3. Номогралога для определения вязкости смеси.

Для определения вязкости смесп нефтепродуктов пользуются графиками Молина-Гурвпча (рис. 2.3). Если по осям ординат в логарифмической аномор-фозе отложить раздельно вязкости двух нефтепродуктов (va и vb), находящихся в смесп прп одинаковой температуре, и соединить эти точки, то получим виско-грамму смесп нефтепродуктов А и Б прп температуре t. Если отрезок оси абсцисс между осями va, vb разделить на 100 равных частей, то, зная процентное содержание одного пз нефтепродуктов, легко найтп вязкость смеси.

Вязкость смесп двух взапморастворимых нефтепродуктов может быть также определена по эмпирической формуле

lg lg Кн — к) = хг lg lg (vx — к) -г х.г lg ]g (v2 - к),

где — весовые концентрации нефтепродуктов в смеси; к = 0,6 при v >

itf

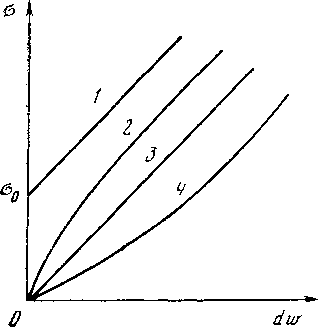

Рис. 2.4. Кривые течения жидкости.

площадь = 0. Тог-

(2.7)

фор-

(2.8)

dR

(1 =

Если построить зависимость, выраженную формулой Ньютона (2.1), то закон течения жидкости изобразится прямой линией 3. представленной на рис. 2.4. Для графической интерпретацпп формулы (2.1) выразпм а и dw/dR через параметры нефтепровода. Из условий равновесия внутренних п внешних сил в нефтепроводе длиной L, радиусом R, находящимся под давлением р, следует

2 nRLo = л R2p,

откуда

¦’ = -g- ' (2-5)

Значение градиента скорости dw/dR можно определить из уравнения скоростей ламинарного потока в цилиндрической трубе

ц; = 2и(1-~), (2.6)

где w — скорость точки потока, находящегося на расстоянии г от осп трубы; и — средняя скорость потока

Q .

Q — объемный расход в м3/с; F — сечения потока.

Для осевой скорости (г^тах) г = да, дифференцируя (2.6), получаем

dw

4 Q лДз

и =

F

Подставпв значения а и dw/dR в мулу (2.1). получим

ЛЙ±р

8QL

Выражение (2.8) показывает, что в координатах ст п dw/dR величина р, изменяется по закону прямой линии, выходящей из начала координат.

Но как показали исследования, не все жидкости подчиняются линейному закону течения (2.1). Такие жидкости называются неньютоновскнми. В зависимости от температуры, прп которой происходит перекачка, одна и та же жидкость может быть и ньютоновской в области высоких температур и неньютоновской в области низких температур. Неньютоновские жидкости могут быть разделены на пластичные, псевдоп ластичные и д и л а -тантные.

Кривая течения пластичных жидкостей представляет прямую линию, пересекающую ось напряжения на расстоянии ст0 от ее начала (см. рис. 2.4, кривая 1). Течение пластичных жидкостей подчиняется уравнению Шведова — Бингама

Пластичные жидкости обладают свойствами твердых тел и при малых давлениях не текут. Напряжение, при котором пластичная жидкость начинает двигаться (течь), называется начальным напряжением сдвига (ст0) и определяется по формуле (2.5).

После достижения рй происходит разрушение структуры п жидкость начинает течь при давлениях, меньших, чем р0. Максимальное напряжение сдвига, при котором жидкость остается еще подвижной, называется ее пределом текучести прп данной температуре.

Поведение пластических жидкостей объясняется наличием в них пространственной структуры, достаточно прочной, чтобы сопротивляться любому напряжению, не превосходящему а0. Если напряжение превышает ст0, то структура полностью разрушается и жидкость ведет себя, как обычная ньютоновская, прп напряжении, равном (а — ст0). Уравнение (2.9) после почленного деления на div'dR можно представить в виде

(2.10)

ц5 — u li0,

где цэ — эффективная, или кажущаяся, вязкость; и — истинная вязкость; ,11 о — структурная составляющая эффективной вязкости.

Величина и0 для данной жидкости зависит от скорости движения потока. П с е в д о п л а с г и ч е с к и е жидкости не обнаруживают начального напряжения сдвига, но кривая течения этих жидкостей отклоняется от прямой особенно прп малых градиентах скорости (см. рис. 2.4, кривая 2). Для таких жидкостей справедлива следующая зависимость:

![]()

(2.11)

где к и п ~ постоянные величины для данной жидкости.

Характерным для псевдопластиков является то, что п всегда меньше единицы.

Дилатантные жидкости сходны с псевдопластическими тем, что в них тоже нет начального напряжения сдвпга. Течение этих жидкостей также подчиняется степенному закону (2.11). но показатель п уже будет превышать единицу (см. рпс. 2.4. крпвая 4).

У многпх жидкостей зависимость между напряжением и градиентом скорости изменяется во времени и потому не может быть выражена простыми формулами. Жидкости, обладающие свойством изотермического самопроизвольного увеличения прочности структуры во времени п восстановления структуры после ее разрушения, называются тиксотропными. Примером таких жидкостей являются некоторые парафпнпстые нефти.

Прп выполнении гидравлических расчетов необходимо руководствоваться следующими ориентировочными значениями скоростей: 0,5 —1,5 м/с для всасывающих и 0.8—2.5 м/с для нагнетательных трубопроводов. Меньшие скорости относятся к высоковязким нефтепродуктам, большие — к маловязким. При скоростях, менее указанных, трубопроводы получаются большего диаметра, расход металла возрастает. Прп больших скоростях значительно увеличиваются гидравлические сопротивления. Более строго задача об оптимальных скоростях (прп заданном расходе) решается путем нахождения экстремума уравнения приведенных суммарных эксплуатационных и капитальных затрат.

Потеря напора на трение в круглых трубах определяется по формуле Дарси — Вейсбаха

где hx — потеря напора на тренне в м; л - коэффициент гидравлического сопротивления; L — длина трубопровода в м; d — внутренний дпаметр трубопровода в м; w — средняя скорость потока в трубе в м/с: g — ускорение силы тяжести в м/с2.

Общие потери напора

Н — К — 2 hM ~ Az,

где 2 — суммарные потери на местные сопротивления; А;— разность отме

ток между конечной и начальной точками трассы.

Величина Я зависит от режима движения жидкости, характеризуемого критерием Рейнольдса (Re).

При Re ^ 2000 происходит движение жидкости прп ламинарном режиме и величина Я определяется по формуле Стокса

Я-II- (2,13)

При Re >3000 движение жидкости происходит прп турбулентном режиме. В интервале чисел Re от 2000 до 3000 могут наблюдаться оба режима. В этой области Я рекомендуется определять по формулам турбулентного режима.

Область турбулентного режима в зависимости от характера трения жидкости о стенки трубы разделяется на три зоны.

Первая зона гидравлически гладких труб прп Я = / (Re). В этом случае Я определяется по формуле Блазпуса

я = _03164, (2 1 4)

1 Re

Вторая зона смешанного трения пли гидравлически шероховатых труб при Я = / (Re; е), где 8 — относительная шероховатость

е

е — абсолютная высота выступов шероховатости; R— радиус трубы.

Переходное значение Rex для второй зоны турбулентного режима определяется по формуле

r.Q

Rei = ^I3T- (2.15)

При значениях Re > Rex, значение Я определяется по формуле Альтшуля

где

Здесь а — коэффициент, зависящий от «эквивалентной шероховатости» к (т. е. от такой величины выступов однородной абсолютной шероховатости, которая при подсчетах дает величину потери напора, одинаковую с действительной

шероховатостью). Значение к определяется на основании гидравлических испытаний трубопроводов и пересчета их результатов по соответствующим формулам. Значения е и к приведены в табл. 2.1.

Таблица 2.1

Значения абсолютной п эквивалентной шероховатостей внутренней поверхности нефтепроводных труб

|

Трубы | Значения шероховатости, м | |

|

е•10-® | к-ю~3 | |

| Новые цельнотянутые стальные Стальные цельнотянутые, находившиеся в непродолжительной эксплуатации (с незначи |

0,05—0,15 | 0,02-0,07 |

|

тельной коррозией) ..... |

0,2-0,3 | 0,2-0,5 |

|

Старые стальные ........ |

0,5—2,0 | До 1,0 |

|

Новые чугунные........ | 0,3 |

0,25 |

|

Асбоцементные......... | 0.3—0,8 | 0,30 |

Третья зона квадратичного закона сопротивления при X = / (е). Для этой зоны /. определяется по формуле Нпкурадзе

(1,74 —2 lg s)2 •

Переходное значение Re2 для этой зоны находится по формуле

Следовательно, область применения формулы (2.18) для всех чисел Re > >Re2.

Коэффициенты сопротивления для неметаллических круглых труб определяются по следующим формулам:

для асбоцементных трубопроводов

а = 0,206 Re-0'21; (2.20)

для гладких шлангов

Я = 0,0113- 0,917 Re-Mi. (2.21)

Для прорезиненных гофрированных шлангов, армированных внутри стальной проволокой,

где Xj. — коэффициент гидравлического сопротивления, вычисленный по формулам (2.13) и (2.14); е — высота выступов проволочной спирали над внутренней поверхностью шланга в м; d — диаметр шланга в м; I — шаг проволоч

ной спирали в м.

Значения е, d и I принимаются согласно ГОСТ 8496—57.

Во' многих случаях удобнее вычислять hx по формуле JI. С. Лейбензона, представляющей собой разновидность формулы (2.12),

Q2-mvm -- А/

к=$

(2.23)

где v — кинематическая вязкость в м2/с; Q — объемный расход в м3/с; (3 — и т — коэффициенты, зависящие от режима движения: для ламинарного режима

для турбулентного режима в зоне гидравлически гладких труб

п П- а 0,241 яг = 0,2d; р = ——

для зоны квадратичного закона сопротивления

При пользовании формулой (2.23) следует иметь в виду, что она не применима для зоны гидравлическп шероховатых трзтб.

Местные сопротивления

Помимо потерь на трение в трубопроводах могут возникать еще и местные потери напора, вызываемые различными запорными, регулирующими устройствами (задвижки, затворы, диафрагмы) и возникающие в местах изменения сечения трубы или направления движения жидкости. Местные потери напора иногда составляют значительную часть от общих потерь напора в системе (например, во всасывающих- и самотечных трубопроводах).

Потери напора на местные сопротивления определяются по формуле Вейсбаха

![]()

(2.24)

где ? — коэффициент местного сопротивления.

В некоторых случаях удобнее определять местные сопротивления по эквивалентной длине, которая представляет собою такую длину прямого участка трубопровода данного диаметра, на которой потеря напора на трение по длине hx равна (эквивалентна) потере напора Ам, вызываемом местным сопротивлением:

![]()

(2.25)

Следовательно, величина эквивалентной длины Ьэ может быть установлена из равенства потери напора на тренпе по длпне, определяемой формулой (2.25), и местной потери напора, определяемой (по (2.24):

а хуэ и,~ _у w

~d~"2T~^~2g

Отсюда

Таким образом, трубопровод, имеющий местное сопротивление, можно рассчитывать по формуле (2.25), в которой геометрическую длину L следует заменить приведенной Lrp, т. е.

' L ¦

Как показали экспериментальные исследования, значения ? и Ьэ при ламинарном режиме изменяются в широких пределах и являются функцией Re. Прп турбулентном же режиме для практических расчетов ? п Ьэ можно принять постоянными.

Рпс. 2.5. График для определения эквивалентных длин местных сопротивлений.

1 — выход пз резервуара через подъемную трубу; 2 — фильтр* для светлых нефтепродуктов;

3 — колено 90е, сварное с одним швом; 4 — выход пз резервуара через хлопушку; 5 — колено 90°, сварное с двумя швами; в — колено гнутое R = 3d; 7 —задвижка; 8 — колено гнутое R = 4d; 9 — колено 45s, сварное; ю — тройник.

Значения некоторых местных сопротивлении можно определить по графику,, приведенному на рпс. 2.5. Чтобы определить L3 не помещенного на графике местного сопротивления прп лампнарном режиме, необходимо взять соответствующее значение Ьэ прп турбулентном режиме (такие таблицы приведены во многпх руководствах по гпдравлпке), и через полученную точку провести лпнпю эквидистантно имеющейся на графике. Для практических расчетов потери напора на местные сопротивления при турбулентном режиме можно пользоваться следующими значениями L3Jd.

Входы жпдкостп в трубу пз резервуара, когда:

§ 2. РАСЧЕТ ВРЕМЕНИ СЛИВА НЕФТЕПРОДУКТОВ ИЗ ЖЕЛЕЗНОДОРОЖНЫХ ЦИСТЕРН

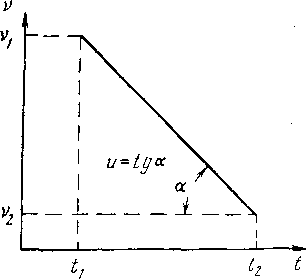

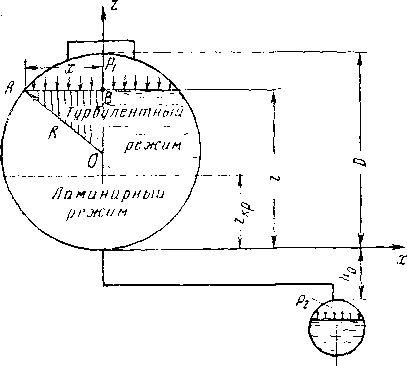

Задача об определении времени опорожнения цистерн вследствие непрерывного изменения напора, а следовательно, и скоростей во времени является примером неустановившегося движения жидкости. Поэтому прп решении этой

задачи следует воспользоваться известным приемом, по которому полное время истечения разделяют на бесконечно малые промежутки времени, в течение каждого из которых напор считают постоянным, а движение жидкости установившимся. Это позволяет использовать определенные зависимости установившегося движения.

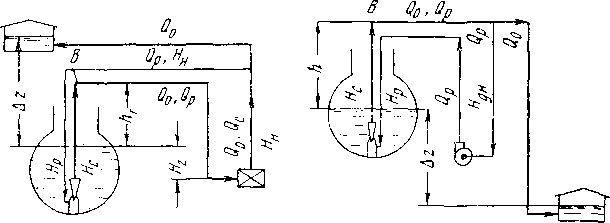

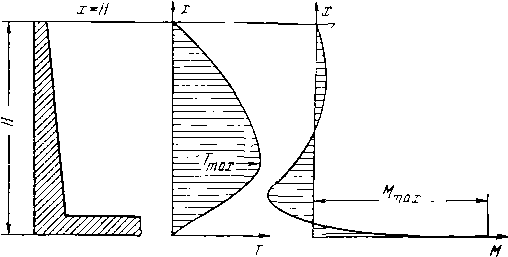

Рис. 2.6. К расчету времени слива нефтепродуктов пз железобетонных цпстерн.

В общем случае слив из цистерн может происходить через сливной трубопровод и при избы-точно.м давлении в цистерне. При этом режим истечения может быть турбулентный в начале слива, ламинарный — в конце. В частных случаях возможно истечение только прп одном режиме (рис. 2.6). Рассмотрим решение этой задачи в целом. Положим, что за время dx уровень нефтепродукта в цистерне понизился на dz. Слитый из цистерны объем составит qdx. Из условия неразрывности потока

qdx — fwdx — -~Fdz, (2.27)

где q — расход нефтепродуктов в м8/с; / — площадь поперечного сечения потока нефтепродукта, вытекающего через сливной патрубок, в м2; w — скорость истечения нефтепродукта из цистерны в м/с; F — площадь свободной поверхности нефтепродукта в цистерне в м2.

Значение F, как функцию переменной ординаты г, можно подучить из рассмотрения треугольника АОВ (см. рис. 2.6):

F = 2xL

или

F — 2LYz{D — z), где L — длина котла цистерньт в м.

_ __ 7 __ Pi__? | Л ;ПР W'2 [ [ Pz_

* ¦ 0 pg bK 2g d 2g 2g pg ’

где ?K — коэффициент местного сопротивления сливного клапана; lnp, d — приведенные длина п дпаметр сливного трубопровода в м; р — плотность спиваемого нефтепродукта в кг/м202.

Остальные обозначения даны на рпс. 2.6.

Решая уравнение Бернулли относительно скорости, получаем

(2.28)

d

где

-—— = u~ — коэффициент

расхода системы.

Подставив значения F и и; в уравнение (2.27) п разделив переменные, получим

--%=- Г--.dz. (2.29)

fVcV2g -1/ z^}

I/ ' P g

Дифференциальное уравнение (2.29) представляет собой общий вид функциональной зависимости времени истечения от переменных величин z и р,с. Для решения этого уравнения необходимо знать закономерность изменения цс в процессе истечения. Но такая закономерность может быть установлена только экспериментально для конкретных условий слива. По этой причине рассмотрим частные с луч ап слива, для которых известен характер изменения (хс.

Первый случай. Слив через короткий патрубок

Дано: h0 = 0; ри = 0, р1 = р.2 и равно атмосферному давлению ра.

Тогда уравнение (2.29) упростится п примет вид

dx=--VD — zdz, (2.29а)

/Цо У -g

где fi0 — коэффициент расхода сливного клапана с патрубком.

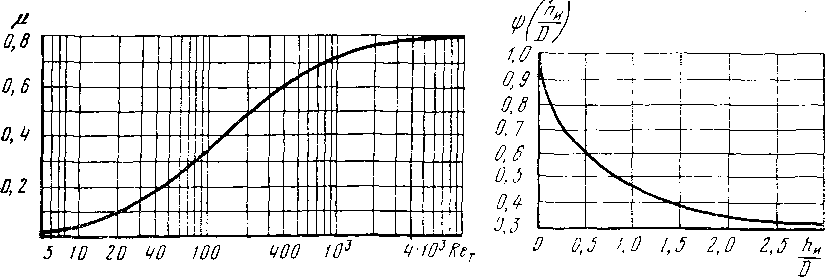

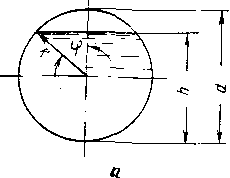

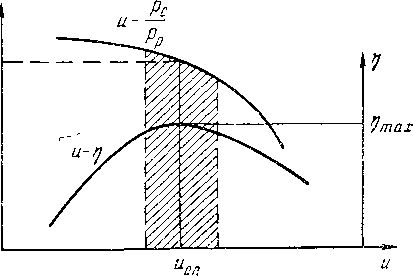

Натурные экспериментальные исследования по сливу нефтепродуктов из цистерн объемом 50 и 60 м3, оборудованных универсальным сливным прибором (d 1 0,2 м). позволили получить зависимость |.i0 = / (i?eT). Из кривой (л0 = = /(ReT), приведенной на рпс. 2.7, следует, что коэффициент расхода сливного

ю dV2gz

приоора резко меняется прп малых текущих Кет = —-—, достигая постоянного значения прп

Следовательно, для практических расчетов uj = const только при ReT

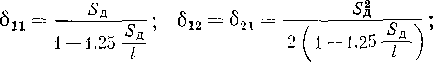

Re?. Таким образом, уравнение (2.29а) правомерно интегрировать при [а0 — const только в пределах от D до ZkP, соответствующей границе перехода турбулентного режима в ламинарный. Для определения же полного времени слива необходимо весь процесс истечения разделить на две части: на время истечения при турбулентном режиме (тт) и ламинарном (тл). Тогда т = тт — тл. Но, как отмечалось выше, = const и для определения тл необходимо в уравнение (2.29а) ввести Цо = / (ReT). Это обстоятельство значительно усложняет решение и затрудняет практическое пользование полученными формулами вследствие их громоздкости. Поэтому для упрощения расчетов времени слива полученные экспериментальные значения и0 в процессе слива каждой цистерны были усреднены во времени и таким образом получены приведенные значения

Рис. 2.7. Экспериментальная зависимость коэффициента расхода универсального сливного прибора железнодорожной цистерны от ReT.

Рис. 2.3. График функции -ф = / _— L

(Ло Для различных вязкостей. Опыты проводились в интервале изменения кинематической вязкости от 1 до 650 см203/с. Полученная кривая (.ц = / (Лет) затем была апроксимирована зависимостью

1

(2.30)

0,0238V— 1.29

где v — кинематическая вязкость в с.м2/с.

Полагая, что вязкость нефтепродукта за время слива постоянна, и зная v при температуре слива, можно по (2.30) найти положив его постоянным при интегрировании уравнения (2.29а) в пределах от D до 0:

Ш'о V2;

D

или

(2.31)

Второй случай. Слив под избыточным давлением через короткий патрубок

Дано; h0 0, рх ри ; р2, р2 Ра, Pi р2 Ри

Р и Р g

К

При этих условиях уравнение (2.29) примет вид

2 L

и 4 LDVD | j f D — hK [~ 2hB-\-D -p 2hH -p “ij /r, qo\

r° = ^7^vTg \y —^l—D—E<^'2>—тг (ft;"/2)JI’ (2-32)

где E(k- я/.2) n F(k\ л -2) — полные эллиптические интегралы соответственно иер-

7 ч/ ^ л

вого и

второго рода при модуле к = у

~h и амплитуде

—.

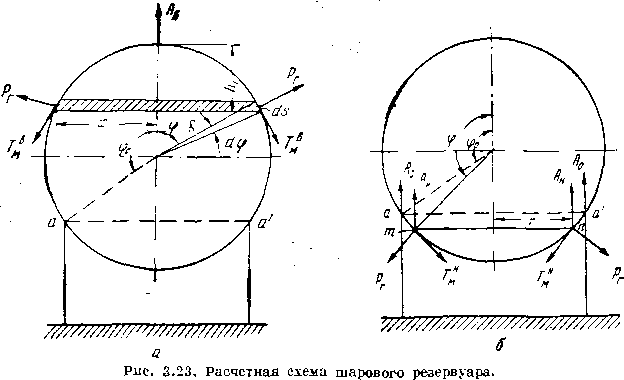

Уравнение (2.32) можно представить в виде

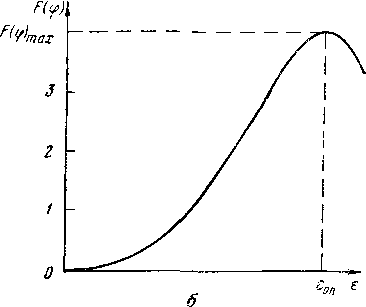

о *(-5г)- (2-33)

То;

Следовательно, полное время истечения иол избыточным давлением всегда меньше времени свободного истечения т0 на величину ф (hJD).

Таким образом, я|) (hJD) показывает, на сколько уменьшается время слива прп наличии избыточного давления по сравнению со временем при свободном истечении. Для удобства вычисления ио (2.32) значение

,i. ( \ Л Г 2hB — D р 2/ги -р "1

Н"о*] = 1 —о— |—ъ—ь(Л;=.г)--

в зависимости от hs;D представлено в виде кривой, изображенной на рис. 2.8.

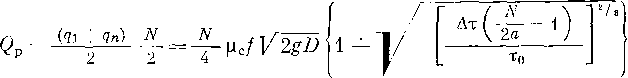

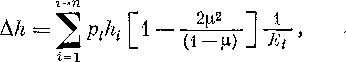

Третий с л у ч а й. Слив через специальный трубопровод

Дано: Ну =0: ри = 0: 1\ = р, = р?.