Глава 8. основное энергетическое и вспомогательное оборудование насосных станций

ГЛАВА 8.

ОСНОВНОЕ ЭНЕРГЕТИЧЕСКОЕ И ВСПОМОГАТЕЛЬНОЕ ОБОРУДОВАНИЕ НАСОСНЫХ СТАНЦИЙ

§ 43. ПРИВОДНЫЕ ДВИГАТЕЛИ НАСОСОВ РАЗЛИЧНЫХ ТИПОВ

Для привода насосов систем водоснабжения и канализации в большинстве случаев (за исключением небольших передвижных насосных станций) применяют электродвигатели переменного трехфазного тока.

Энергоснабжение и электропривод рассматриваются в специальных курсах, поэтому в настоящем учебнике лишь кратко освещаются особенности приводных электродвигателей различных типов, в значительной мере определяющие конструкцию и размеры машинного здания насосной станции.

В качестве привода небольших (до 400 кВт) центробежных и осевых насосов применяют асинхронные электродвигатели. При работе в этих электродвигателях возбуждается вращающееся магнитное поле, но ротор вращается асинхронно, т. е. с частотой вращения, отличной от частоты вращения поля. Причиной исключительно широкого применения асинхронных электродвигателей является их простота и небольшая стоимость.

В зависимости от типа обмотки ротора различают асинхронные электродвигатели с короткозамкнутым или с фазным ротором.

.jpg)

Короткозамкнутые асинхронные электродвигатели являются наиболее подходящим электроприводом для небольших насосов. Они значительно дешевле электродвигателей всех других типов и„что очень существенно, обслуживание их гораздо проще. В частности, пуск асинхронных электродвигателей осуществляется с помощью рубильника или магнитного пускателя и не требует каких-либо дополнительных устройств, что дает возможность значительно упростить схему автоматического управления агрегатами.

Однако при прямом включении короткозамкнутых асинхронных электродвигателей очень высока кратность пускового тока, который для двигателей мощностью от 0,6 до 100 кВт при п=750---3000 мин-1 в 5—7 раз выше номинального тока. Такой кратковременный толчок пускового тока относительно безопасен для двигателя, но вызывает резкое снижение напряжения в сети, что может неблагоприятно сказаться на других потребителях энергии, присоединенных к той же распределительной сети. По этим причинам допустимая номинальная мощность асинхронных электродвигателей с короткозамкнутым ротором, пускаемых прямым включением, зависит от мощности сети и в большинстве случаев ограничивается 100 кВт.

Асинхронные электродвигатели с фазным роторам более сложной и дорогой конструкции, так как обмотки ротора у них соединяются с наружным пусковым реостатом через три контактных кольца со скользящими по ним щетками.

Перед пускам такого электродвигателя в цепь ротора с помощью реостата вводят дополнительное сопротивление, благодаря чему при включении тока увеличивается пусковой момент электродвигателя и уменьшается сила пускового тока. По мере увеличения частоты вращения двигателя сопротивление постепенно уменьшается, а после того как электродвигатель достигнет частоты вращения, близкой к нормальной, сопротивление пускового реостата целиком выводят, обмотки закорачивают и двигатель продолжает работать как короткозамкнутый.

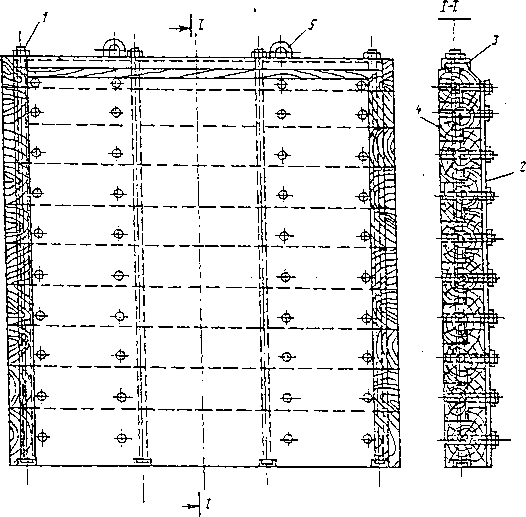

Отечественной промышленностью в настоящее время выпускаются асинхронные электродвигатели единой серии А (рис. 8.1): мощностью до 100 кВт — серии А2 и А02; от 100 до 400 кВт — серии А и АК с контактными кольцами; свыше 400 кВт — серии АЗ закрытые и АКЗ с короткозамкнутым ротором; от 200 до 2000 кВт — единой серии АН с короткозамкнутым ротором и АКН с фазным ротором. Для привода вертикальных высокопроизводительных насосов, устанавливаемых на насосных станциях систем водоснабжения ТЭС, применяются асинхронные вертикальные электродвигатели трехфазного тока с короткозамкнутым ротором серии ВАН (АВ), запуск которых возможен при пониженном напряжении, что очень важно при аварийных условиях. Электродвигатели выполняются 14—17-го габаритов (спроектированы на базе единой серии электродвигателей 14—20-го габаритов), мощностью от 320 до 1600 кВт при частоте вращения магнитного поля от 375 до 750 мин-1.

Изготовляются электродвигатели серии ВАН (АВ) в' вертикальном подвесном исполнении с подпятником и двумя направляющими подшипниками (один из которых расположен в верхней крестовине, другой — в нижней крестовине), с фланцевым концом вала для присоединения к насосу. Вентиляция электродвигателя осуществляется по разомкнутому циклу напором воздуха, создаваемым вращающимся ротором и вентиляторами. Холодный воздух поступает в машину снизу из фундаментной ямы через нижнюю крестовину и сверху через окна в верхней крестовине. Нагретый воздух выбрасывается через отверстия в корпусе статора.

Обозначение типа электродвигателя расшифровывается следующим образом; В — вертикальный, А — асинхронный, Н — нормального исполнения. В скобках указано заводское обозначение серии. Цифры обозначают габариты электродвигателя и- число полюсов. Например,

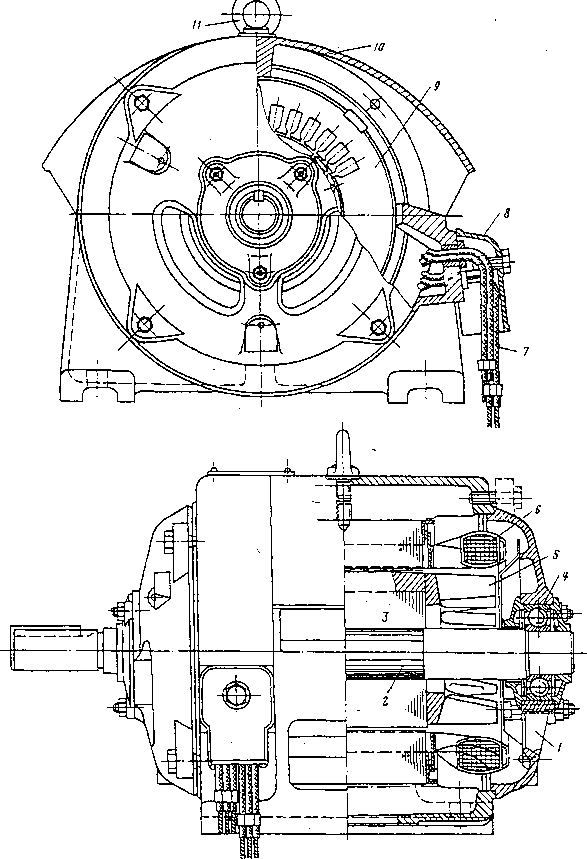

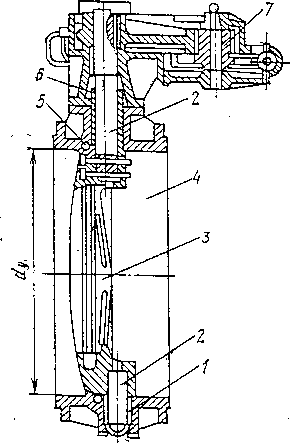

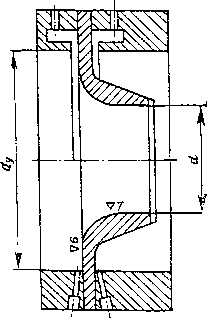

Рис. 8.1. Асинхронный короткозамкнутый электродвигатель единой серии А

/ — сисно для засасывания воздуха; 2—зал ротора; 3 — ротор с ‘короткозамкнутой обмоткой (отлитой из алюмиаия); 4— шарикоподшипник; 5 — венталяциоиные крылья; 6 — обмотка из проводников .круглого сечения .(щложеиная в лазы стаггора); 7—выводы обмотки статора; #—защитная крышка выводов; 9—впрессовашный в станину статор (из штампованных листов стали); 10—чугунная станина,; 11 — подъемное кошьцо

ВАН (АВ)-16-31-10 — вертикальный асинхронный электродвигатель нормального исполнения с короткозамкнутым ротором, 16-го габарита, с длиной сердечника статора 31 см и числом полюсов 2р=10.

Для привода мощных насосов, характеризуемых-большой продолжительностью работы, применяют синхронные электродвигатели переменного тока, частота вращения которых связана постоянным отношением с частотой сети переменного тока, в которую эта машина включена: рп = 3000 (р — число пар полюсов; п — частота вращения).

Отличие синхронной машины от асинхронной заключается в том, что главный магнитный поток в ней создается намагничивающей силой постоянного тока возбуждения, который машина получает от возбудителя. Благодаря этому синхронная машина, работая в режиме двигателя, может совершенно не загружать сеть намагничивающим то-

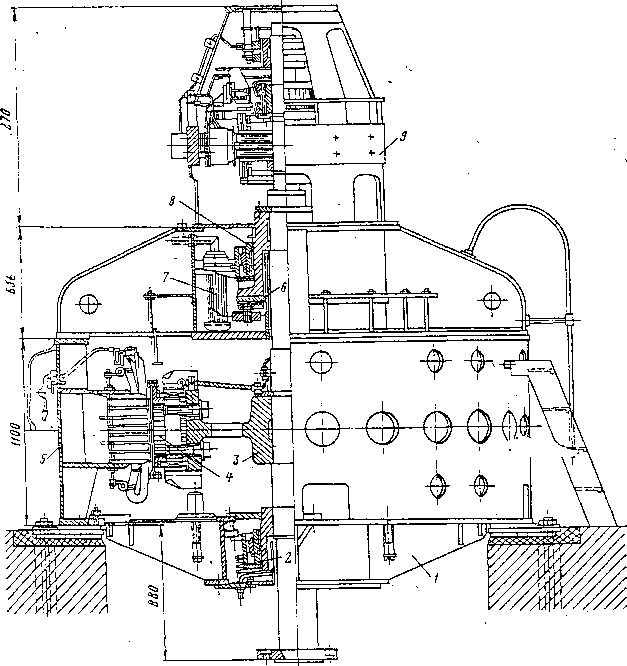

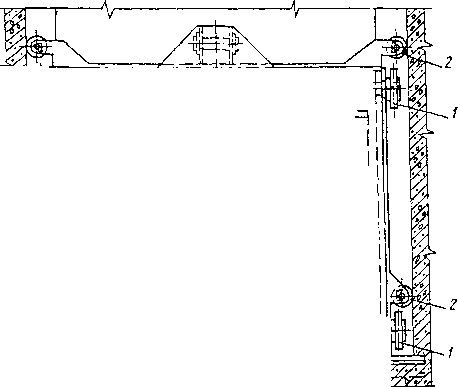

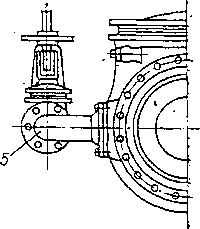

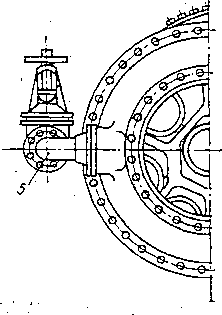

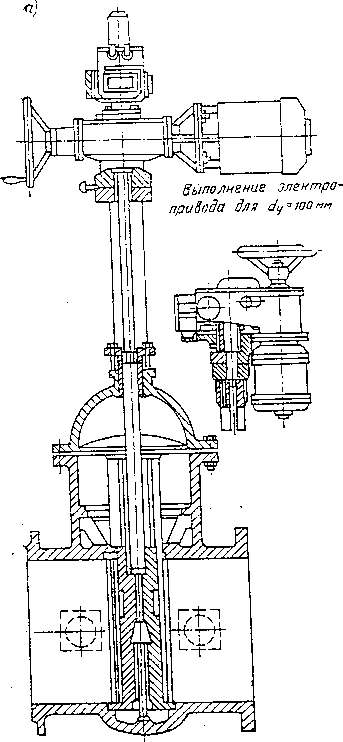

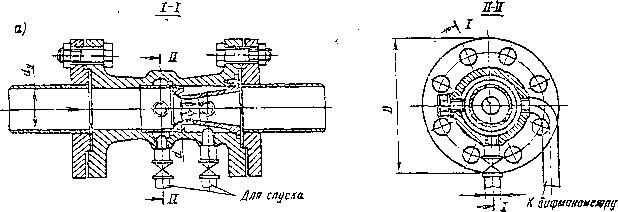

Рис. 8.2. Вертикальный синхронный электродвигатель ВДС^З/ФМб, 5000 кВт, 6000 В, 375 мин-1

1 — нижняя тсрестовнна; 2 — нижний подшипник; 3 — ротор; 4 — полосы; 5 — статор; 6 — подпятник; 7.— маслоохладитель; '8 — верхний подашитаик; 9 — возбудитель двигателя

ком. Возбудителем служит в большинстве случаев небольшой генератор постоянного тока с самовозбуждением.

Основные преимущества синхронного электродвигателя перед асинхронным следующие:

синхронный электродвигатель может работать с коэффициентом мощности (cos ср), равным единице и даже опережающим, что улучшает коэффициент мощности сети и,, следовательно, экономит электроэнергию;

¦при колебаниях напряжения в сети синхронный электродвигатель работает более устойчиво, допуская кратковременное снижение напряжения до 0,6 номинального.

Основным недостатком синхронных электродвигателей является то, что момент на их валу при пуске равен нулю, поэтому их необходимо раскручивать тем или иным способом до скорости, близкой к синхронной. Для этой цели большинство современных синхронных электродвигателей имеет в роторе дополнительную пусковую короткозамкнутую обмотку, аналогичную обмотке ротора асинхронного двигателя.

Серийно выпускаемый вертикальный синхронный электродвигатель серии ВДС (рис. 8.2) имеет статор цилиндрической формы, активная сталь которого набрана пакетами из листовой стали и закреплена в станине стяжными шпильками. Ротор двигателя выполнен из литой стали. Полюсы прикреплены к ободу болтами. В верхней крестовине размещены подпятник, верхний направляющий подшипник и маслоохладитель. Эта крестовина является грузонесущей и воспринимает вес всех вращающихся частей агрегата и давление воды на рабочее колесо насоса. В нижней крестовине двигателя установлен нижний направляющий подшипник. Возбудитель двигателя вместе с контактными кольцами наса-

жен на отдельный вал, который имеет фланцевое соединение с валом двигателя. Двигатель имеет проточную вентиляцию. Двигатели этого типа мощностью свыше 4000 кВт выполняются с замкнутой. системой вентиляции и охлаждением воздуха с помощью охладителей.

Обозначение электродвигателей этого типа также включает данные

о их габаритных размерах. Так, например, марка двигателя, изображенного на рис. 8.2, означает: вертикальный (В) двигатель (Д) синхронного типа (С) с диаметром расточки статора 325 см, дл;иной сердечника статора 44 см и числом полюсов 2р=16.

Напряжение приводного двигателя принимают в зависимости от его мощности и напряжения сети энергосистемы, к которой подключена насосная станция.

Если питание насосной станции осуществляется от энергосети на- -пряжением 3,6 или. 10 кВ и мощность электродвигателей .превышает 250 кВт, то следует устанавливать двигатели на том же напряжении.

В этом случае отпадает необходимость сооружения понизительной трансформаторной подстанции и, следовательно, уменьшаются затраты по сооружению насосной станции.

Напряжение электродвигателей мощностью 200—250 кВт определяется схемой электропитания и условиями перспективного увеличения их мощности.

Электродвигатели мощностью до 200 кВт следует принимать низковольтными, напряжением 220, 380 и реже 500 В.

В зависимости от особенностей среды производственных помещений водопроводных и канализационных насосных станций в них устанавливают электродвигатели в том или ином конструктивном исполнении.

Электродвигатели, устанавливаемые в помещениях с нормальной средой, обычно принимают в защищенном исполнении. Электродвигатели, устанавливаемые на открытом воздухе, следует принимать в закрытом исполнении, для низких температур — в, специальном влагоморозостойком. При установке приводных электродвигателей в особо сырых местах их принимают в капле- или' брызгозащищенном исполнении с влагостойкой изоляцией. Исполнение электродвигателей, устанавливаемых во взрывоопасных помещениях, должно приниматься в соответствии с Правилами устройств электроустановок (ПУЭ).

§ 44. СОРОУДЕРЖИВАЮЩИЕ УСТРОЙСТВА

Для предохранения насосов от попадания в них сора и плавающих тел, способных нарушить нормальную эксплуатацию агрегата, в водоприемных сооружениях на пути движения воды устанавливают различные сороудерживающие устройства., Наиболее часто для предварительной (грубой) очистки на водопроводных насосных станциях применяют сороудерживающие решетки из металлических стержней — стержневые решетки, а для последующей (тонкой) очистки — сетки187.

При проектировании сороудерживающих устройств учитывают следующее: расположение решеток и сеток относительно уровня воды в водоисточнике, местоположение их в составе водоприемных сооружений, положение относительно направления движения потока при входе в водоприемные отверстия; скорость потока в створе решетки или сетки, ожидаемую степень засорения и возможность обмерзания, применение тех или иных эффективных средств очистки.

Сороудерживающие устройства должны быть запроектированы таким образом, чтобы при экономически целесообразных затратах на изготовление они обеспечивали в процессе эксплуатации наряду с надеж-

1-1 нои защитой насосов и технологического ~п оборудования от сора и плавающих тел наименьшие потери энергии.

Стержневые решетки. При относительно незначительном заглублении напорных водоприемных отверстий под уровень воды в источнике или в поверхностных безнапорных водоприемниках обычно устанавливают плоские стержневые решетки, которые размещаются,-как правило, в специальных пазах. В большинстве случаев решетки делают съемными; их обслуживание (перенос и установка в пазы) осуществляется подъемно-транспортным оборудованием водоприемных сооружений. Поэтому при больших размерах перекрываемых отверстий для удобства переноса и установки решетки изготовляют из отдельных секций. Каждая секция состоит ш опорной конструкции, в которой закреплены металлические стержни, расположенные на некотором расстоянии друг от друга. Просветы между стержнями решетки рекомендуется принимать такими, что'бы сор, прошедший через решетку, не застревал в элементах проточной части насоса. В зависимости от типа и размеров насосов величина просветов между стержнями решетки обычно принимается для осевых насосов от 5 до 15 см и для центробежных от 3 до 10 см.

[Ш

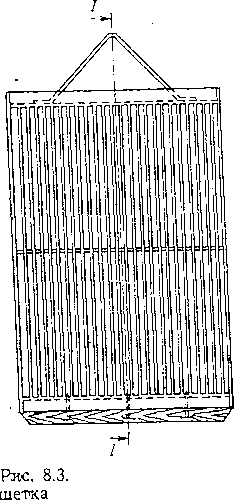

Плоская стержневая ре-

Расположение сороудерживающих решеток на большой глубине затрудняет их осмотр, очистку и ремонт. В связи с этим в глубинных водоприемниках насосных станций применяют несъемные плоские и полигональные сороудерживающие решетки, которые опираются на стационарные подрешеточные конструкции. Эти конструкции обычно представляют собой систему соединенных друг с другом железобетонных или металлических стоек и ригелей обтекаемой формы, устанавливаемых по направлению движения потока. ,

В зависимости от схемы водоприемника насосной станции и условий эксплуатации сороудерживающие решетки можно устанавливать вертикально или наклонно.

На рис. 8.3 приведена типовая конструкция плоской стержневой решетки, применяемой для входных окон размером до 1250X2500 мм. Каркас опорной конструкции решетки состоит из стоек и ригелей, изготовляемых из угловой стали или из швеллера. Стержни решетки — прямоугольного сечения, размером 50X6 мм, из полосовой стали. Необходимое расстояние между стержнями фиксируется стальным стержневым полотном, имеющим поперечные шлицы для установки стержней. Опорная поверхность нижнего ригеля обшита деревянным брусом, обеспечивающим необходимую амортизацию при опускании решетки на порог водоприемника.

Потери напора в решетках определяются по формуле

h

реш

реш

реш

тг

где ?Реш — коэффициент потерь напора, зависящий от формы и размеров стержней решетки, • степени стеснения потока конструктивными элементами решетки, засорения решетки и направления скоростей перед решеткой;

Уреш — средняя скорость потока в отверстиях решетки.

Скорость иреш, согласно указаниям СНиП, рекомендуется принимать: а) при заборе воды из шугоносных рек и каналов: в 'береговых неза-топленных водозаборах 0,2—0,6 м/с; при затопленных водоприемниках 0,1—0,3 м/с; меньшие скорости соответствуют более сложным шуголе-довым условиям;

'б) при заборе воды из озер, водохранилищ, морей, водоприемных ковшей и равнинных рек: в водоприемнике берегового типа 0,4—1 м/с; в окнах затопленных водоприемников, расположенных в удалении от берега, 0,2—0,6 м/с; большие скорости следует принимать для насосных станций подачей 10 м3/с и более.

Значения коэффициента ?реш и методика его определения для решеток со стержнями различной формы приводятся в специальной литературе188. '

Эффективная очистка решеток от сора имеет большое значение для безаварийной эксплуатации решеток и для обеспечения минимально возможных потерь напора. В зависимости от характера засорения решетки (попадания на нее бревен и топляков или же торфа, сучьев, водорослей и т. п.) применяют различные очистные механизмы и устройства: грейферы; ковшы; механические, свободные и направляемые грабли; специальные тралы, которыми можно перемещать сор вдоль забральной стенки водоприемника насосной станции и т. д.

Оборудование для очистки решеток обычно прикрепляется к тросам кранов, обслуживающих водоприемник станций, или устанавливается на специальных (решеткоочистительных) машинах, передвигающихся вдоль фронта решеток.

Для борьбы с обмерзанием решеток применяют обогрев ее элементов, как правило, электрическим током большой величины, низкого напряжения. По -данным проведенных исследований, прилипания шуги, плывущей в потоке, и кристаллизации переохлажденной воды на. решетках не наблюдается, если их температура составляет ^репг=0,01... 0,03°С. Температура переохлажденной воды ?Воды=(—0,07)...(—0,1)°С.

В то же время необходимо иметь в виду, что обогрев не-может приостановить уже начавшийся процесс обмерзания. Поэтому начинать обогрев следует до того, как переохладилась вода и до поступления шуги на решетку. С этой целью на насосных станциях устанавливают автоматическую систему контроля температуры воды, своевременно включающую обогрев решеток.

Мощность, кВт, необходимая на обогрев 1 м2 площади поверхности стержней решетки, может быть определена по формуле

^обогр = Кап®’00116 а (*реш ~ 'воды) -

где &зап — коэффициент запаса, принимаемый равным 1,5—2; о. — коэффициент теплоотдачи металла воде, иВт/.(м2-°С);

427

0,00115= — ——коэффициент перехода от ккал/ч к кВт.

ооОО•102

Если электрический ток пропускается непосредственно по стержням решетки, то коэффициент теплоотдачи а- определяется по формулам:

для стержией цилиндрического сечения или прямоугольного сечения с полукруглым оголовком

а = 1700 Ор’ещ/<20’4,

где d — диаметр стержня (или диаметр закругления); для стержней прямоугольного сечения

а = 6670 Урёщ.

Следует отметить, что общий расход электроэнергии на обогрев решеток достаточно 'велик и составляет 2—4,5 кВт на каждый 1 м2 площади перекрываемого отверстия или до 4—7 кВт на 1 м3 воды.

Сороудерживающие сетки. В водоприемниках насосных станций Еслед за решетками устанавливают сороудерживающие сетки для задержания. мелких взвешенных и плавающих тел, находящихся в. воде поверхностных источников и не задержанных решетками.

Материал проволоки для полотна сетки должен быть антикоррозионным (нержавеющая сталь, оцинкованная сталь, бронза, капрон и т.п.). Сетки, выполненные из обычной углеродистой стали, обычно в течение одного года эксплуатации приходят в полную негодность.

Размер ячеек сеток должен назначаться в каждом отдельном случае в зависимости от степени загрязнения воды в источнике и от требований производства, обслуживаемого данной насосной станцией. Эти же условия принимаются в расчет при выборе типа сетки — съемной или вращающейся.

Плоские съемные сетки чрезвычайно просты по устройству и в очень незначительной степени увеличивают размер сооружения. Каждая секция представляет собой металлическую раму из угловой стали, на которой крепятся проволочные полотнища.

Полотно сеток делается двойным: мелкое рабочее с ячейками размером от 2X2 до 5X5 мм из тонкой проволоки и крупное — 20X20 мм и более для придания рабочему полотну необходимой прочности.

Основным недостатком съемных сеток является то, что в процессе работы насосной станции их приходится сравнительно часто вынимать для очистки. Помимо усложнения условий эксплуатации это обстоятельство уменьшает необходимую надежность работы всей системы.

•Ленточные вращающиеся сетки имеют значительные преимущества перед съемными, так как целый ряд операций — подъем сеток, промывка их и удаление извлеченных загрязнений — осуществляется непрерывно с помощью специальных механизмов.

. Вращающиеся сетки представляют собой непрерывное проволочное полотно, перекинутое через один или через два расположенных друг над другом горизонтальных барабана. Полотно состоит из отдельных секций (металлических, рамок), шарнирно соединенных между собой. Каждая рамка затянута сеткой из тонкой проволоки. Ширина полотна сетки до

2—2,5 м. Сетки вращаются с помощью электродвигателя. Скорость поступательного движения сеток принимается тем больше, чем больше загрязнение забираемой воды. Обычно скорость движения сетки 3,5— 10 см/с.

Рабочую площадь сеток определяют по расчетной скорости движения-воды через отверстия сеток, которая, согласно указаниям СНиП

II-31-74, принимается не более 0,4 м/с в случаях возможного попадания рыбы в сеточную камеру и 0,8—1,2 м/с при установке рыбозаградительных устройств вне водоприемника.

Отечественная промышленность выпускает вращающиеся сетки разнообразных конструкций189.

§ 45. ТРУБЫ И ФАСОННЫЕ ЧАСТИ ВНУТРИСТАНЦИОННЫХ КОММУНИКАЦИИ

Трубы. В пределах здания насосной станции коммуникации всасывающих и напорных трубопроводов в основном выполняются из стальных труб. По сравнению с чугунными трубами они обладают значительно большей прочностью, меньшим весом, лучшей свариваемостью, эластичностью и более простым соединением.

Недостатком стальных труб является то, что они в значительно большей степени, чем чугунные, подвергаются коррозии, а поэтому требуют защиты наружной, а часто и внутренней поверхности. Срок службы стальных труб меньше, чем чугунных.

Сортамент стальных труб, выпускаемых промышленностью, охватывает диапазон наружных диаметров от 5 до 1420 мм. Толщина стенок труб изменяется в широких пределах, что дает возможность выбрать трубы применительно к различным условиям работы.

Отдельные звенья труб внутристанционных коммуникаций соединяются, как правило, на сварке с применением фланцев для присоединения к арматуре и насосам. Для уплотнения фланцев используют мягкие прокладки — резиновые, картонные, асбестовые или паронитовые.

Трубопроводы внутри насосной станции укладывают таким образом, чтобы они были доступны для осмотра и ремонта, а в местах соединений с арматурой и насосами была обеспечена возможность свободной сборки и разборки.

Всасывающие и напорные трубопроводы в пределах зданий насосных станций, как правило, располагают над поверхностью пола с устройством над ними мостиков, которые могут быть также использованы для установки вспомогательного электротехнического оборудования и подвески кабелей. Допускается укладывать трубы и ниже уровня пола в каналах, перекрываемых съемными плитами. Размеры каналов должны обеспечивать возможность монтажа и демонтажа отдельных участков трубопроводов; в местах установки фланцевой арматуры предусмотрены необходимые уширения.

В незаглубленных насосных станциях при большом числе агрегатов трубы диаметром более 500 мм укладывают в специально устраиваемых подвальных помещениях высотой не менее 1,8 м.

Расположение труб вверху, над агрегатами, допускается как исключение. Трубы в этом случае должны быть уложены на стойках вдоль стен на высоте не менее 2 м от пола до низа трубы. ¦

Вид А

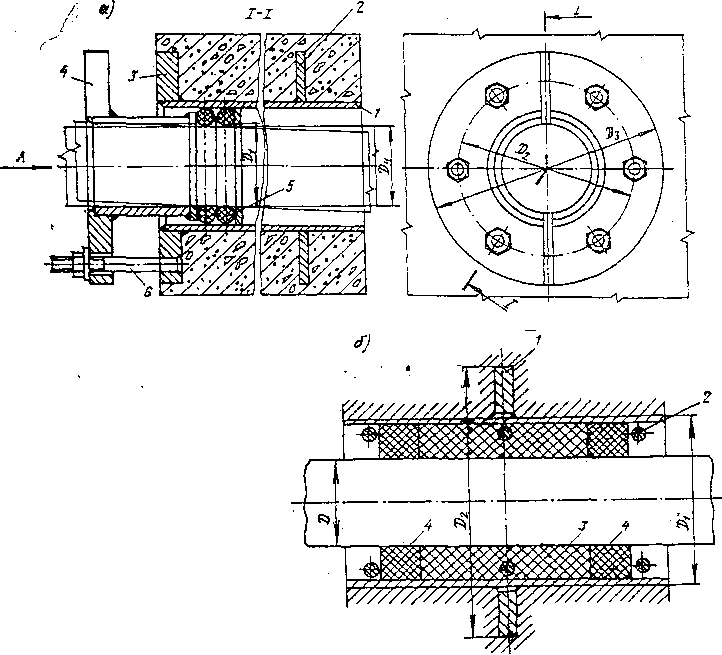

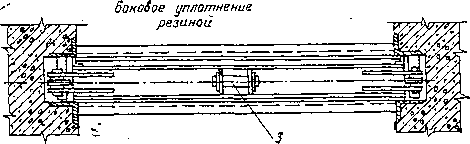

Рис. 8.4. Сальники для прохода труб через стены

а — с нажнм.ным устройством; 1— корпус; 2 — кюльце&ое ребро; 3 — фламец; 4 — нажи/ммой пагпрубоск; 5 — утьлогоннтель; 6 — натяжные шпилька; о — набивной: J — корпус с кольцевым .реб|ром; 2— учгарные кольца; 3—сальниковая набмака; 4 — загаеасалка

. При любом варианте все участки трубопроводов должны иметь опоры, исключающие передачу каких-либо усилий на арматуру и насосы.

Для предохранения стальных и чугунных трубопроводов, проходящих через бетонные, железобетонные и каменные стены всех типов водопроводно-канализационных сооружений, от повреждений при осадке зданий, а также для предотвращения возможного просачивания воды вдоль трубопровода применяют сальники двух типов: с нажимным устройством и набивные (рис. 8.4).

Сальники с нажимными устройствами более сложны в изготовлении, но обладают большей эластичностью, надежностью и меньшей водопроницаемостью. Сальники этого типа применяют в наиболее тяжелых условиях — при укладке труб выше границы сезонного, промерзания грунта, в районах горных выработок и распространения макропористых просадочных грунтов, в местах возможной интенсивной вибрации грунта и при перепаде напора на сальнике до 20 м.

Фасонные части. Для устройства на трубопроводах поворотов, ответвлений, переходов от одного диаметра к другому, а также для установки на трубопроводах арматуры применяют фасонные части. •

Стальные гнутые и штампосварные фасонные части для стальных труб диаметром до 500 мм, соединяемые на сварке, серийно. выпускаются промышленными предприятиями. Фасонные части сварные из стальных труб, соединяемые на сварке или на фланцах (рис. 8.5), промышленностью не выпускаются, а, как правило, изготовляются монтажниками на месте строительства.

Для облегчения монтажа и демонтажа отдельных участков труб, арматуры и оборудования-на внутристанционных коммуникациях устанавливают специальные звенья с подвижными фланцами и' монтажные вставки, длина которых определяется по месту.

§ 46. ЗАТВОРЫ, ЗАДВИЖКИ, КЛАПАНЫ

Изменение режима работы насосной станции, а также периодические осмотры и ремонты проточной части и отдельных сооружений требуют установки различных затворов, которые по своему назначению делятся на основные, аварийные и ремонтные.

Основные затворы (иногда их называют рабочими) обеспечивают оперативное регулирование расходов воды через сооружение. Основные затворы должны открываться и закрываться под напором. При значительных размерах отверстий и необходимости точного регулирования расходов такие затворы открывают или закрывают частично.

Аварийные затворы предназначены для быстрого перекрытия отверстия в аварийных случаях, например при отключении насоса от сети, разрыве трубопровода, аварии основного затвора и т. д. Аварийные затворы должны закрываться под напором в потоке, а открываться, как правило, в безнапорном состоянии или при ограниченном напоре.

Ремонтные затворы предназначены для осушения, ревизий, ремонта и замены основных затворов и их закладных частей, проточных частей насосов, а также для осмотра и ремонта самого сооружения и его водопроводящих трактов. Ремонтные затворы должны быть водонепроницаемыми, экономичными и удобными для монтажа. Как правило, ремонтные заграждения устанавливают и убирают в стоячей воде, хотя некоторые ремонтные затворы могут перекрывать отверстия в текущей воде.

Довольно часто роль ремонтного и аварийного заграждения выполняет один затвор, называемый в этом случае аварийно-ремонтным. Он закрывается в потоке, отличается от ремонтного меньшим временем установки или закрывания и обеспечивает необходимую для выполнения ремонтных работ водонепроницаемость. /

В зависимости от схемы насосной станции, действующего напора, типа и конструкции водоприемного и водопроводящих сооружений в водопроводно-канализационных системах применяют самые различные конструкции затворов. Объединяющим их качеством является то, что все они должны полностью удовлетворять требованиям эксплуатации и обеспечивать возможность ремонта и смены изнашивающихся в процессе работы деталей и узлов.

Плоские щитовые затворы бывают деревянные и металлические.

Деревянные щитовые затворы (рис. 8.6.) применяют при малых отверстиях и небольших гидростатических давлениях. Обычно их изготовляют из дубовых или сосновых брусьев, соединенных между собой стяжными болтами, и утяжеляющего стального листа для ликвидации

Рис. 8.6. Деревянный плоский затвор

I—¦ стяжные болггы; 2—сталыаой ласт; 3—ригель; 4—деревжгные 6р.ук:ья; 5 — подвеска

b-_-^-r^L4_L^.-^ kr^-zz'li^.-z.—¦d

i----гТт---г i---г]т----1

1 II II II |

L__i!i__J.|l_ __i l_,___._j

ЙЩРттр Г11---Tj -йЗ

---%---ф----fh-----

---гГ frr—ГП I

Рзас. 8.7. Металлический плоский затвор-/ — колеса; 2 — даггравляющя-е роликл; 3 — подвеска

плавучести щита; для подъема и спуска щит имеет ригель и подвески. Затворы устанавливают в направляющие из швеллеров, размер которых в свету должен быть на 2—4 см более толщины щита. Максимальный размер отверстий, перекрываемых плоскими деревянными затворами, достигает 2X2 м, допускаемый напор — 15 м.

Металлические щитовые затворы применяют при крупных водозаборных окнах и больших гидростатических давлениях. Эти затворы сваривают из швеллеров, уголков и листовой стали с боковым и нижним уплотнениями из профильной резины. Для относительно небольших отверстий (размером до 2,5X1,5 м) применяют скользящие затворы. Большие отверстия перекрываются Катковыми затворами.

Конструкции металлических щитовых затворов весьма разнообразны. На рис: 8.7 показан затвор размером 2590X2340 мм.

Для уменьшения подъемного усилия служат колеса, которые воспринимают почти всю гидростатическую нагрузку на щит. Кроме грузовых колес, щит имеет боковые направляющие ролики, гарантирующие правильное перемещение щита при спуске и подъеме и подвеску для строповки.

¦ Усилие Р, необходимое для подъема плоских щитовых затворов, может быть ориентировочно определено по формуле

1000

где G — масса щита, кг;

Я — напор, действующий на затвор, м;

F — площадь затвора, м2; f — коэффициент трения металла, по металлу, равный 0,3 для скользящих щитов и ОД для катковых; k — коэффициент запаса, равный 1,5.

Плоские щиты широко применяются в качестве затворов всех видов для водоприемных и -водовыпускных сооружений насосных станций.

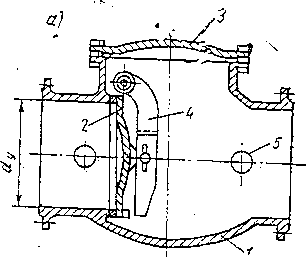

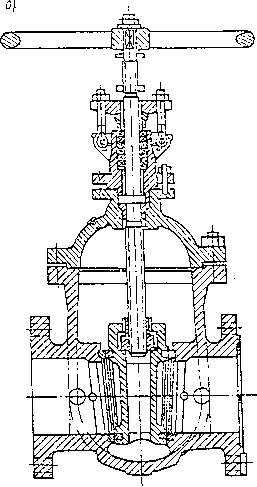

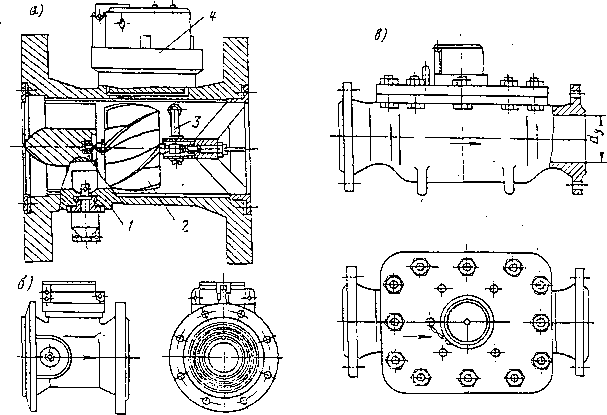

Задвижки в зависимости от конструкции запорной части подразделяются на два основных типа: параллельные и клиновые.

В параллельных задвижках (рис. 8.8, а) проход в корпусе «перекрывается двумя подвижно соединенными между 'собой дисками, которые раздвигаются одним или двумя расположенными между ними клиньями. Уплотняющие кольца и диски расположены перпендикулярно оси задвижки.

В клиновых задвижках (рис. 8.8, б) проход в корпусе перекрывается одним круглым диском, который в поперечном сечении имеет форму клина и помещается в гнезде между наклонными уплотняющими кольцами.

Задвижки обоих типов изготовляются с выдвижным или с невыдвижным шпинделем. Выдвижной шпиндель легко очищать и смазывать, но для размещения задвижек с таким шпинделем требуется большая высота.^ При устройстве хозяйственно-питьевых водопроводов выдвигающийся шпиндель нежелателен по санитарным соображениям.

Отечественная промышленность серийно выпускает задвижки для трубопроводов диаметром до 1650 мм.

Для облегчения управления все задвижки диаметром более 400 мм, а на автоматизированных насосных станциях вне зависимости от диаметра, должны быть оборудованы механическим приводом. Механическое управление задвижками осуществляется с помощью электро- или гидропривода. Задвижки с электроприводом чрезвычайно удобны при дистанционном и автоматическом управлении, требуют меньших размеров помещения, но менее надежны в работе по сравнению с задвижками. с гидравлическим управлением, особенно при высоких давлениях. Задвижки с гидроприводом рекомендуется применять-в тех случаях, когда задвижки с электроприводом не могут быть обеспечены двумя независимыми источниками питания. Гидроприводы задвижек изготовляются с-водяным, масляным и иногда с пневматическим управлением.

Ддя управления задвижек с ручным приводом, расположеннных ниже пола насосной станции, применяют специальные колонки. Корпус такой колонки снабжен фланцем, с помощью которого она прикрепляется к перекрытию.

Задвижки применяют в качестве рабочих и аварийно-ремонтных затворов на трубопроводах любого назначения.

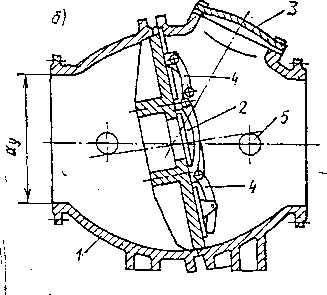

Дисковые поворотные затворы также применяют для перекрытия трубопроводов. Принцип работы дискового затвора (рис. 8.9) заключается в том, что поворотный диск, прижимаясь к уплотняющей поверхности седла внутри корпуса, преграждает путь потоку жидкости; при повороте диска на 90° жидкость свободно проходит через затвор.

Достоинствами дисковых затворов являются быстрота управления, малые размеры и вес и небольшая стоимость. К недостаткам дисковых затворов можно отнести несколько большую потерю напора, так как коэффициент местного сопротивления затвора больше, чем у задвижек. Кроме того, дисковые затворы должны открываться при уравновешенном с обеих сторон затвора давлении, что вызывает необходимость устройства обводных труб (байпасов).

Промышленность серийно выпускаются дисковые поворотные затворы с ручным и механическим приводом диаметром до 2000 мм при напоре до 100 м. По специальным заказам могут быть выполнены затворы гораздо больших диаметров.

Дисковые затворы применяют на всех видах трубопроводов в качества рабочих и ремонтных затворов.

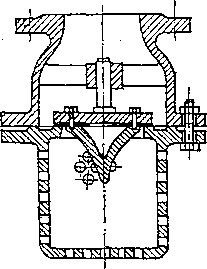

Обратные клапаны применяют чаще всего на насосных станциях, для, того чтобы после нормальной эксплуатационной или аварийной остановки насоса воспрепятствовать обратному току через него воды, находящейся в напорном трубопроводе.

•400 м; б — многодисковый d „=800; • -'ЮОО мм

Рис. 8.10. Клапаны обратные! поворотные У =50-•-600 мм Н'а Н • -корпус; 2 — т.а.релка

а — оджадисковый dy= 50-•-600 мм ffa Я—;100- - ,,,-------------------u у-

Я—100-• -250 м; i—корптс; 2—т.аговлка клапана; 3—(крышка корпуса; 4— рычаги-; 5 —байпав

На рис.' 8.10, а изображен однодисковый обратный клапан, выпускаемый промышленностью для трубопроводов диаметром до 1000 мм. Во время работы насоса диск клапана под действием движущейся воды поворачивается на рычаге относительно оси, и вода проходит через

а) :

Рис. 8.8. Задвижки

а — .параллельная задвижка с эдеагарагпршво-д«м я с 'выдвижным шпинделем; 6 — клиновая задвижка с ручным приводом я с невьвдвиж-<ным шпинделем .

<?)

ух

4}

|

щ | Ш i |

Р»с. 8.11. Приемные устройства всасывающих трубопроводов центробеяшьрс насосов в — клал ад; б — сетка; а — воронка

клапан. При остановке насоса диск под действием собственного веса, а также давления воды со стороны напорного трубопровода опускается и клапан закрывается.

Наличие обратного клапана обеспечивает практически мгновенное отключение напорного водовода. Для того чтобы по тем или иным соображениям, например при необходимости уменьшения величины гидравлического удара в напорном трубопроводе, можно было увеличить время отключения, ось диска клапана оснащают противовесом или гидравлическим тормозом.

На трубопроводах больших диаметров применяют также многодисковые обратные клапаны (рис. 8.10,6), в которых один большой диск заменяется несколькими малыми.

Обратные клапаны всех конструкций отличаются высоким коэффициентом гидравлического сопротивления, что приводит, как правило, к существенным потерям напора.

Устанавливают обратные клапаны между напорным патрубком насоса и задвижкой, это позволяет отключать клапаны от напорного трубопровода для периодического их осмотра и ремонта.

Приемные клапаны, сетки и воронки. Приемные кла-ланы (рис. 8.11, а) устанавливают на входе во всасывающий трубопровод. Они служат для удержания воды во всасывающем трубопроводе и корпусе насоса при заливке его перед пуском. Если заливка насоса производится с помощью вакуум-насоса (см. §47), то при наличии в воде большого числа взвешенных веществ устанавливают - только предохранительную сетку (рис. 8.11,6), а при чистой воде — только приемную воронку (рис. 8.11, в).

§ 47. ОБОРУДОВАНИЕ СИСТЕМ ЗАЛИВКИ НАСОСОВ,

ТЕХНИЧЕСКОГО ВОДОСНАБЖЕНИЯ,

ДРЕНАЖА И ОСУШЕНИЯ

Для обеспечения нормальных условий эксплуатации основного оборудования и сооружений насосной станции необходимо устройство различных вспомогательных систем, состав и характеристики которых определяются типом и технологической схемой установки основного оборудования, компоновкой сооружений узла, гидрологическими характеристиками водоисточника и особенностями местных условий.

Система заливки насосов. Перед пуском как центробежных, так и осевых насосов их корпус, рабочее колесо и всасывающий трубопровод должны быть заполнены водой.

Для повышения надежности работы насосов на насосных станциях и облегчения автоматизации центробежные насосы, как правило, а осевые насосы обязательно, следует устанавливать с подпором при наиниз-шем уровне воды в источнике или в приемном резервуаре. Процедура заливки в этом,случае максимально упрощается. Перед пуском насоса достаточно открыть задвижку на всасывающей линии насоса и кран для выпуска воздуха, установленный в верхней точке корпуса насоса.

В тех случаях, когда центробежные насосы по тем или иным причинам установлены выше уровня воды в приемном резервуаре, на насосных станциях должна быть специальная система для заливки.

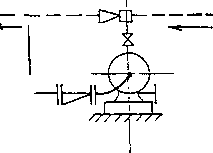

Заливка насоса из напорного трубопровода возможна при наличии обводной трубы, соединяющей напорный трубопровод с корпусом насоса, и приемного клапана на всасывающем трубопроводе (рис. 8.12, а). На обводной трубе открывают задвижку и заливают всасывающий трубопровод и насос до тех пор, пока вода не покажется в воздушном кране.

Приемные клапаны выбирают таким образом, чтобы суммарное сечение отверстий в клапане было в 2—3 раза больше сечения всасывающего трубопровода. Необходимо отметить, что наличие ' приемного клапана на входе во всасывающий трубопровод приводит к редкому увеличению сопротивлений и может, кроме того, стать причиной целого ряда эксплуатационных неполадок. В связи с этим установка приемных клапанов допускается на всасывающих линиях диаметром до 200 мм лишь на насосных станциях третьего класса надежности действия.

Заливка насоса с помощью струйного насоса, создающего вакуум в корпусе насоса и его всасывающей линии, изображена схематически на рис. 8.12,6. Струйный насос, работающий от напорного трубопровода или от автономного источника, присоединяется к верхней части корпуса насоса. Вода, пар или сжатый воздух поступают с большой скоростью в сопло, захватывая с собой воздух из насоса и создавая, таким образом, разрежение, и заполняют насос водой. Перед пуском струйного насоса задвижка на напорном трубопроводе основного насоса должна быть плотно закрыта. Как только струйный на'сос начнет выбрасывать перекачиваемую жидкость, можно включать основной насос.

Заливка насоса с помощью вакуум-насоса производится на ‘крупных насосных станциях, оборудованных мощными насосами. Разрежение, необходимое для заполнения водой насоса и всасывающей линии, создается вакуум-насосом, присоединенным к корпусу основного насоса через циркуляционный контрольный бачок (рис. 8.12, в).

Требуемую подачу вакуум-насоса для предварительных подсчетов определяют исходя из времени, необходимого для создания расчетного разрежения, и из суммарного объема воздуха во всасывающем трубопроводе и насосе по формуле

(^тр -И^н) Натм ,

Qb

t С^атм Н д)

а)

\

NIMh

/77777/77'

|

12 | X |

где QB — подача вакуум-насоса,- м3/мин;

Wтр — объем 'воздуха во всасывающем трубопроводе основного насоса, м3;

WB — объем воздуха в корпусе насоса, м3;

Натм — напор, соответствующий атмосферному давлению; принимается равным Юм;

Hs — геометрическая высота всасывания насоса, считая от оси насоса до наинизшего уровня воды в резервуаре, м; t — время, требуемое для создания расчетного разрежения; в соответствии с инструктивными указаниями принимается не более 2 мин для противопожарных насосов и до 3—5 мин для насосов другого назначения; к— коэффициент запаса, учитывающий возможность проникания некоторого количества 'Воздуха через неплотности и сальники; принимается равным 1,05—1,1.

Обычно на станции устанавливают два вакуум-насоса с одним циркуляционным бачком; один из насосов является рабочим, второй — резервным.

Преимуществом этого способа перед всеми упомянутыми ранее является то, что он позволяет полностью автоматизировать процесс за-Л1ивки и пуска насоса.

Вакуум-насосы могут быть рекомендованы при работе на совершенно чистой воде. Пр.и загрязненной воде следует использовать струйные насосы.

Система технического водоснабжения обеспечивает работу охладителей приводных электродвигателей, маслоохладителей подпятника и подшипников, смазку радиальных подшипников насосов, охлаждение компрессорных установок и силовых трансформаторов с водяным охлаждением.

Техническая вода должна быть химически чистой и не должна разрушать аппаратуру трубопроводов и насосов. Для очистки воды от взвешенных веществ в систему водоснабжения станции входят отстойники и механические фильтры. Источниками питания системы технического водоснабжения обычно является верхний или нижний бьеф насосной станции и лишь при'сильном засорении — специальная скважина. В зависимости от напора, развиваемого основными насосами, обычно рекомендуется принимать следующие схемы питания:

а) при напорах до 10 и иногда свыше 40—50 м —от вспомогательных насосов с забором воды из нижнего бьефа;

-б) при напорах от 10—'15 до 40—50 м — самотечную систему с забором воды из верхнего бьефа или напорного трубопровода;

в) при напорах свыше 40—50 м — из верхнего бьефа или напорного трубопровода с предварительным понижением давления редукторами или диафрагмами.

При больших колебаниях напора возможно применение комбинированных схем питания.

В качестве насосов системы технического водоснабжения используются самовсасывающие вихревые насосы либо центробежные насосы серии К.

При числе основных насосных агрегатов до четырех обычно устанавливают два насоса технического водоснабжения: один рабочий и один резервный. При большем числе основных агрегатов принимают два рабочих насоса и один резервный.

Вода подается по двум магистральным водоводам, один из которых является резервным. Также дублируются в целях повышения надежности и системы водозабора, фильтрования и т. п. Максимальная скорость воды в водоводах не должна превышать 10 м/с 'И обычно колеблется от 1,5 до 7 м/с. Диаметр трубопроводов системы технического водоснабжения не превышает 100—150 мм.

Дренажные насосные установки предназначены для откачки из помещений здания насосной станции фильтрационных вод, которые про-сачиваются через стенки и днище подземной части здания, строительные швы и сальниковые устройства насосов.

Определить подачу дренажных насосов расчетом довольно трудно, поэтому ее принимают предварительно на основании опытных данных; для насосных станций малой 'мощности — 1 л/с, средней мощности —« 3,5—5 л/с, а для насосных станций большой мощности—до 8—10 л/с.

Для сбора фильтрационных вод в торце здания станции, как правило,, под монтажной площадкой, устраивается сборный дренажный колодец* Объем колодца принимают равным 10—15-минутной подаче дренажного насоса. Вода к колодцу подводится дренажными лотками, а пол делается с уклоном в'сторону лотков (0,002—0,0005).

Фильтрационная вода откачивается из колодцев в нижний бьеф станции дренажными насосами (вихревые или самовсасывающие центробежные) , включение и выключение которых производится автоматически с помощью поплавковых реле.

Система осушения служит для удаления воды из всасывающих трубопроводов и приемных камер основных насосов. При положительной высоте всасывания и низких уровнях воды проточная часть агрегата» частично расположенная выше уровня нижнего бьефа, опоражнивается самотеком, остальная часть должна быть откачана насосами, суммар-' ная подача которых может'быть определена по формуле

2Qoc <7,

где W — объем воды, находящейся во всасывающей трубе и в камере осушаемого насоса при максимальном горизонте воды в нижнем бьефе;

i — время откачки; обычно 5—8 ч;

q — фильтрационный расход воды через неплотности в пазовых конструкциях затворов, который можно принимать из расчет^ 0,5—-1 л/с на 1 м уплотняющих конструкций затвора, м3/ч.

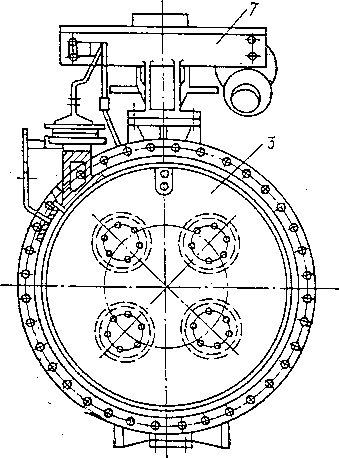

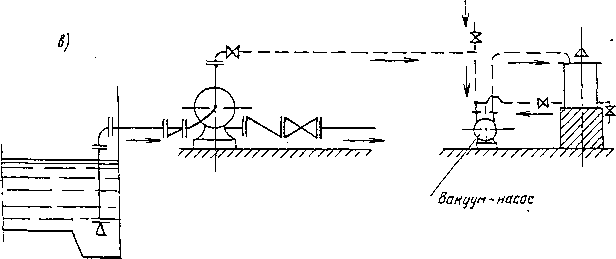

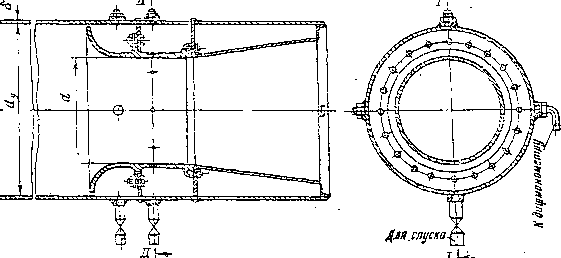

Рис. 8.13. Схема системы осушения крупной насосной станции

1 — .всасывающие (подводящие) трубы основных насосов; 2—маховички колонок уггравлелия затворами на осушительных трубах; 3 — закладные осушительные трубы для отвода воды из подводящей трубы насоса; 4—сборная лотариа, отводящая осушительные и дренажные :воды к сборному колодцу; 5 — сборный .шлодец; 6 — осушительные ,я дренажные насосы 12НА; 7 — напорные црубы осушительных насосов; 8—датчик уровня ДСУ-1; 9—поплавковые реле РМ-51

Обычно устанавливают два насоса, причем оба рабочих. Резервных насосов не требуется, так как осушительные насосы работают периодически. Чаще всего применяют горизонтальные центробежные насосы серии К. Очень удобны также артезианские насоса, располагаемые с подпором, что в значительной мере упрощает их эксплуатацию.

Существуют различные схемы осушения. Наибольшее распространение применительно к насосным станциям водоснабжения и орошения получила система с самотечным коллектором и сборным колодцем (рис. 8.13).

Для облегчения эксплуатации осушитёльйые насосы устанавливают рядом с дренажными. На крупных насосных станциях роль дренажных насосов выполняют'осушительные. В этом случае сборный колодец является и дренажным.

Насосы системы осушения должны откачивать воду из всех помещений станции, расположенных ниже отметки уровня воды в нижнем бьефе.

Система удаления осадка из водоприемных камер оборудуется водоструйными или центробежными фекальными насосами. При значительных глубинах камер и колебаниях горизонтов воды фекальные насосы устанавливают в насосном помещении здания станции. Если позволяет высота всасывания, насосы устанавливают'и на перекрытии .приемных камер. х

Пол в приемных камерах делают с уклоном в сторону всасывающей трубы грязевого насоса, а в месте расположения последнего устраивают приямок. Подачу грязевого насоса определяют исходя из консистенции осадка в среднем 1:10 — 1:12 и меньше. Практически расход осадка принимается 3—8 л/с.

Противопожарные насосные установки устанавливают в зданиях насосных станций (выполненных из- несгораемых материалов) объемом подземной части более 1000 м3. Параметры установок определяются соответствующими инструкциями.

| 48. ПОДЪЕМНО-ТРАНСПОРТНОЕ ОБОРУДОВАНИЕ

Подъемно-транспортное оборудование на водопроводных и канализационных насосных станциях служит в основном для монтажа и демонтажа насосов, электродвигателей, задвижек, трубопроводов и фасонных частей, а также для производства ремонтных работ. На насосных станциях,, совмещенных с водозаборными сооружениями, работа грузоподъемных механизмов связана и с технологическими операциями—систематический подъем и опускание затворов, решеток, сеток и т. д.

Тип подъемно-транспортного оборудования выбирается с учетом размеров сооружения, компоновки технологического оборудования, его размеров и максимальной массы поднимаемого элемента. Необходимо также учитывать степень загрузки оборудования, периодичность его использования, а также безопасность подъемно-транспортных операций. Грузоподъемность того или иного механизма должна быть равна или больше массы наиболее тяжелой детали монтируемых насосных агрегатов: ротора двигателя, рабочего колеса насоса, статора двигателя, корпуса насоса. При предварительных расчетах максимальную массу детали можно (принимать ъ пределах 50—60% общей массы машины. Перегрузка принимаемого подъемно-транспортного оборудования сверх номинальной грузоподъемности не допускается.

Для монтажа, ремонта и демонтажа оборудования, арматуры и трубопроводов предусматривают подъемно-транспортное оборудование с ручным приводом:

при массе узлов до 1000 кг (включительно) —кошку н таль по монорельсу;

при массе узлов до 5000 кг — подвесную кран-балку; при массе узлов более 5000 кг — мостовой кран.

При подъеме оборудоозания на высоту 6 м и более или при длине машинного зала 18 м и более, или яри массе оборудования более 5000 кг рекомендуется применять электрические кран-балки или мо- 1 стовые электрические краны.

Электропривод для подъемно-транспортного оборудования следует применять также в тех случаях, когда работа грузоподъемных механизмов связана с ежедневными частыми технологическими операциями.

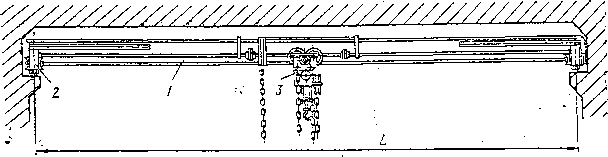

Кошки и тали широко распространены и являются одним из самых простых видов грузоподъемных механизмов. Их используют как самостоятельное оборудование или вводят в комплект подвесной кран-балки либо мостового однобалочного крана. Кошки предназначены для подвешивания тали .и перемещения груза >по подвесному пути, рельсами которого служит двутавровая балка.

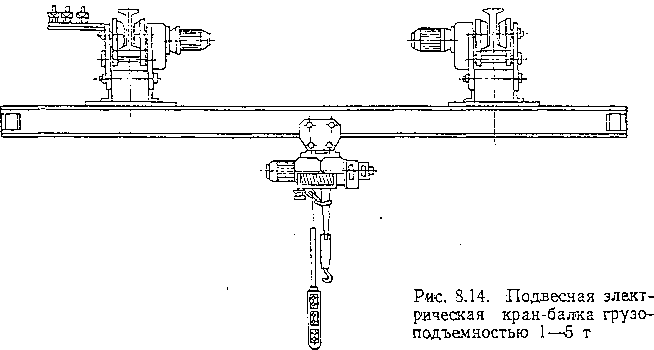

Подвесные кра н-б а л к и применяют при обслуживании прямоугольных в плане сооружений для подъема, спуска и перемещения грузов в продольном и поперечном 'направлении. Для кран-балок не требуется устройства подкрановых путей, что упрощает строительную часть сооружения.

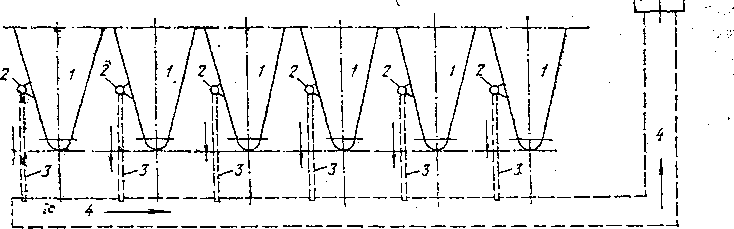

Кран-балка с ручным или электрическим управлением (рис. 8.14) представляет собой отрезок двутавра, подвешенный к двум кареткам, каждая из которых передвигается по подвесному монорельсу из двутавровой балки. Монорельсы крепятся к балкам перекрытия.

Для перехода тали с грузом на монорельсы, расположенные в сосед-: . них пролетах, кран-балки оборудуют замками и стыкующими устройствами, что позволяет передавать грузы из пролета в пролет.

Отечественной промышленностью серийно выпускаются ручные кран-балки пролетом L до 12 м и высотой подъема груза #=З..Л2 м. Электрические кран-балки изготовляют пролетом до 17 м и высотой подъма 6,‘ 12 и 18 м.

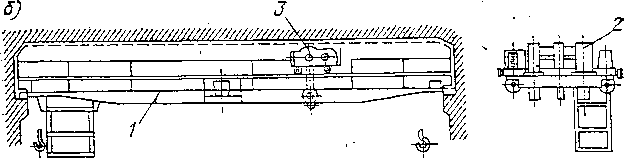

Мостовые краны передвигаются вдоль машинного зала по подкрановым балкам, которые обычно опираются на консоли несущих колонн или выступы (пилястры) стен.

В зависимости от грузоподъемности и размеров пролета сооружений ручные мостовые краны изготовляют однобалочными и двухбалоч- , ными. Однобалочный кран (рис. 8.15,а) состоит из моста в виде двутавровой балки, ходовых тележек, подъемной тали, прикрепленной к кошке, и механизма передвижения с тяговым колесом. Управление движения кошки как при перемещении груза 'вдоль несущей балки, так и при подъеме груза производится поводковыми цепями с пола помещения. Грузоподъемность мостовых ручных кранов до 8 т при пролете L от 4,5 до 17 м и высоте подъема груза Я не более 12 м.

Электрический мостовой кран (рис. 8.15,6) состоит из моста, механизма его передвижения, тележки с механизмами подъема груза и передвижения. Мост крана составляют несущие 'балки коробчатого сечения, соединенные двумя поперечными опорными концевыми балками. На верхних поясах несущих балок установлены рельсы для крановой тележки. Питание кранов и тележек осуществляется от сети переменного тока через троллеи.

Промышленностью серийно выпускаются мостовые электрические однокрюковые краны грузоподъемностью 5, 10 и 15 т и двухкрюковые краны грузоподъемностью 20/5, 30/5 и 50/10 т. Пролет кранов от 11 до 32 м. По специальному заказу могут ;быть изготовлены мостовые краны грузоподъемностью до 500 т.

Управление всеми движениями кранов осуществляется с пола кнопочной станцией (для кранов грузоподъемностью до 20/5 т) или из ка-

а.)

Рис. 8.15. Мостовые краны

л —I (ручной адиобалотный 'Прузоаюд'ъемностью 3,2—8 т; б — электрический грузоподъемностью 3— 5в ir; 'J — мосгг; i2—мехажизм переддаженяя моста; 3—механизм подъема пруза н его передвижения

бины, подвешенной к мосту (для кранов большей грузоподъемности). Кран снабжен концевыми выключателями тока, устанавливаемыми на механизмах подъема груза, передвижения тележки и крана.

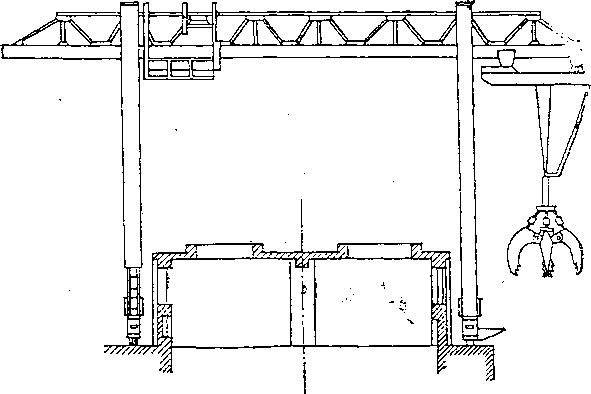

На насосных станциях открытого и полуоткрытого типа (без верхнего строения) устанавливают козловые или портальные краны, передвигающиеся над подземной частью здания станции (рис. 8.16). Эти же краны, как правило, обслуживают и водоприемные сооружения при совмещенной компоновке. Характерной особенностью козловых кранов является передвижной ,мост, установленный на высоких опорах. Конструкции козловых кранов весьма разнообразны.

Помимо стационарных кранов машинного зала в здании насосной станции необходимо предусматривать местные грузоподъемные средства и такелажные приспособления, обеспечивающие механизацию монтажа, а также ремонта насосных агрегатов и вспомогательного гидромеханического оборудования. На станциях должны быть отведены места для хранения этих приспособлений.

Рис. 8.16. Козловой электрический кран шролетом '11 и н грузоподъемностью б г § 49. КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНАЯ АППАРАТУРА НАСОСНЫХ СТАНЦИИ

Для обеспечения нормальной эксплуатации сооружений и основного оборудования насосных станций предусматривается установка контрольно-измерительной аппаратуры. Состав приборов, их типы, места установок определяются в зависимости от основного оборудования станции, характера ее работы и принятой системы управления (автоматическое, диспетчерское, местное). Число приборов должно быть минимальным, но достаточным для управления, 'контроля и быстрейшей ликвидации аварий.

Контролю подлежат основные технологические параметры насосов: подача, давление (напор), вакуум во всасывающей линии, уровень в водозаборной камере (источнике), перепад уровней, потери напора, температура и т. д. В электрифицированных насосных станциях устанавливается, кроме того, контрольно-измерительная аппаратура для определения напряжения, силы подводимого тока, количества расходуемой электроэнергии, коэффициента мощности cos <р, частоты тока и др. С помощью датчиков контролируются также уровни и температура масла в опорных и направляющих подшипниках электродвигателей и насосав.

Для определения подачи воды насосами на водопроводных станциях применяют расходрмеры двух типов, основанные на принципе измерения скорости потока или перепада давлений.

Скоростные водомеры имеют вертушку, установленную внутри 'корпуса и приводимую во вращение водой с частотой, пропорциональной скорости потока, а следовательно, и расходу протекающей воды. Частота вращения вертушки суммируется счетным механизмом.

Скоростные водомеры выпускаются двух типов:

с движением воды перпендикулярно оси вертушки — крыльчатые водосчетчики, устанавливаемые на горизонтальных трубопроводах;

с движением воды параллельно оси вертушки — турбинные водомеры, устанавливаемые на горизонтальных, вертикальных и наклонных трубопроводах.

Скоростные водомеры нормально работают при расходе около 20—25% так называемого характерного расхода, представляющего собой часовой расход в кубических метрах, при котором потеря напора в водомере равна 10 м.

Потери напора hw в скоростных водомерах приближенно подсчитываются по формуле

h-ш — Ю (Q/Qx)a» где Q и Qs — соответственно расчетный и характерный расход.

Для точной работы водомера необходимо, чтобы он был установлен на прямолинейном участке трубопровода длиной не менее 6—8 диаметров трубы до водомера и 3—5 диаметров после водомера. Водомеры со струевыпрямителями можно устанавливать в непосредственной близости от фасонных частей.

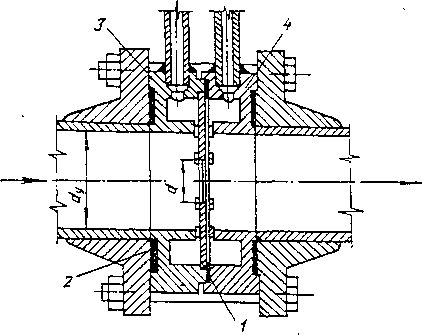

Серийно выпускаемый скоростной турбинный водомер типа ВВ (рис. 8.17) состоит из цилиндрического чугунного корпуса, вертушки с винтовыми крыльями из пластмассы, вращающейся на горизонтальной оси, передачи и счетного механизма из латуни. Поток воды поступает на вертушку одной струей; счетный механизм изолирован от жидкости герметической перегородкой.

Водомеры типа ВВ изготовляются пяти различных модификаций с диаметром условного прохода <iy = 50...200 мм и характерным расходом 70—1700 м3/ч.

Измерение расхода жидкости методом переменного перепада давления требует установки в трубопроводе сужающего устройства (диафрагмы, сопла Вентури). Увеличение скорости течения в этом устройстве обеспечивает перепад давления, величина которого является мерой скорости и, следовательно, мерой расхода.

Сужающие устройства можно устанавливать в горизонтальных, наклонных и вертикальных трубопроводах, при этом протекающая вода должна полностью заполнять сечение трубопровода и сужающего устройства.

Методика расчета сужающих устройств приводится в «Правилах по применению и поверке расходомеров с нормальными диафрагмами, соплами и трубами Вентури» (М., Машгиз, 1955). Соблюдение правил обязательно для всех организаций,' проектирующих, изготовляющих, эксплуатирующих и поверяющих расходомеры.

Потери напора hw в сужающих устройствах можно ориентировочно определить по формулам:

для диафрагм

Рис. 8.17. Скоростные турбинные водомеры типа ВВ

а—обитай 'вид; 6 — исполнение для марок ВВ-50 н ВВ-80 зажада «Водопр.ибор» и всех модификаций завода «Ленводоприбор»; а — исполмение для марок BB-100, ВВ-1'50 и BB-200 зазода «Водопри-бор»; 1 — корпус,; 2 — вертушка; 3 — передача; 4 — счетный механизм

![]()

Рис. 8.18. Диафрагмы нормальные, смонтированные в трубопроводах

а — камерные: 1— диафрагма; 2 — прокладка; 3 — камера <+>; 4— камера «—б —дисковые

f)

для сопла

l-M 17“

h.„ = h

dy

для сопла Вентури

h„, = 0,22 h

i —

где h — перепад напора в сужающем устройстве, соответствующий расчетному расходу, м;

d — диаметр сужения;

d7 — внутренний диаметр труболровода.

Установка сужающих устройств непосредственно у фасонных частей и запорной арматуры не допускается, так как последние приводят к перераспределению скоростей по сечению потока и, следовательно, к изменению коэффициента расхода и снижению точности определения расхода воды.

Необходимые наименьшие длины прямых участков трубопроводов перед сужающими устройствами зависят от вида местных сопротивлений и от отношения d2/dy . Длина прямого участка трубопровода за сужающим устройством во всех случаях не должна быть менее Ы7. Точность измерения расхода воды сужающими устройствами около ± (1,5...2) %.

Отечественной промышленностью серийно выпускается большое число расходомерных сужающих устройств различных тииов.

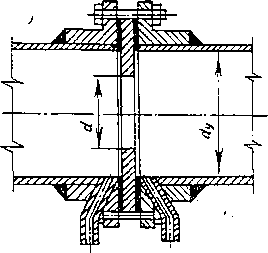

Диафрагмы нормальные (рис. 8.18) получили большое распространение в водопроводно-канализационных сооружениях благодаря простоте конструкции и удобству монтажа. По—-

способу отбора давления диафрагмы разделяются на камерные типа ДКН и дисковые типа ДДН. Отбор давления для намерения перепада у камерных диафрагм производится через кольцевые камеры, а у дисковых — через отверстия во фланцах. Недостатком диафрагм являются значительные потери напора при больших расходах жидкости.

Сопла нормальные (рис. 8.19) применяют В Рис. 8.19. Сопла нормальные

трубопроводах диаметром свыше 50 мм. Точность измерения расхода соплами больше точности измерения расхода диафрагмами, а потери напора меньше, однако они трудны в изготовлении. . '

Сопло Вентури (рис. 8. 20) используют для измерения расхода жидкости в трубопроводах с внутренним диаметром не более 1400 мм. Они имеют большие размеры и трудны в изготовлении. Их широко применяют на водопроводных станциях с большими расходами воды ввиду наименьших потерь напора по сравнению с прочими сужающими устройствами.

Достоинствами расходомеров с сужающими устройствами по сравнению с турбинными скоростными водомерами являются:

отсутствие движущихся частей, что дает возможность применять их для измерения расхода сильно загрязненных жидкостей; большая пропускная способность; надежность работы;

возможность регистрации мгновенных расходов. •

К приборам, предназначенным для контроля давлений, относятся: манометры—для .измерения положительного избыточного давления, вакуумметры — для измерения отрицательного избыточного давления (разрежения) и мановакуумметры — для измерения как положительного избыточного давления, так и разрежения.

Манометры, вакуумметры и мановакуумметры с трубчатой пружиной наиболее распространены в сооружениях водопроводно-канализационных насосных станций. Их действие .основано на использовании деформаций упругой трубчатой пружины под действием измеряемого давления. Серийно выпускаемые манометры и мановакуумметры имеют очень широкий диапазон измерения давления.

Класс точности, под которым подразумевается процент погрешности прибора от 'верхнего предела показаний, серийно выпускаемых мано-

1-т

ж-л

т U

ih-

il-*-

Рйс. 8.20. Сопла Вентури для установки в трубопроводах в — диаметром до 500 мм; б — диаметром свыше 500 мм

метров, вакуумметров и манавакуумметров, 0,6; 1; 1,6 и 2,5. На водопроводно-канализационных сооружениях применяются приборы класса точности 1,6. ' ^

Приборы безотказно работают при температуре окружающей среды от —50 до +60Q С и относительной влажности не более 80%.

Дифференциальные манометры (дифманометры) предназначены для измерения перепада давления. В зависимости от измеряемых величин приборы подразделяются на расходомеры, перепадомеры и уровнемеры. На водопроводных и канализационных насосных станциях наибольшее распространение получили поплавковые, мембранные и сильфонные дифманометры промышленного изготовления.

Дифманометры нормально работают при температуре от 5 до 50°С и относительной влажности до 80%. Питание приборов производится от сети переменного тока напряжением 220 В и частотой 50 Гц. Класс точности дифманометров 1 и 1,5.

Правилами технической эксплуатации насосного оборудования предусматривается обязательная установка на каждом насосе следующей контрольно-измерительной аппаратуры:

вакуумметра или мановакуумметра на всасывающем патрубке; манометра на напорном патрубке; амперметра, вольтметра и ваттметра;

указателей уровня масла в подшипниках, имеющих жидкостную смазку;

манометров, показывающих давление масла перед подшипниками, и термометров, показывающих температуру масла, поступающего в подшипник и выходящего из него';

водомеров (указывающих и записывающих) н^а каждой напорной линии насосной станции.

Для водопроводных насосов с диаметром напорного патрубка более 200 мм должен быть предусмотрен кроме общего учета водомером по-агрегатный учет подаваемой воды.

В машинном здании насосной станции устанавливают также указатели уровня воды в резервуарах, из которых откачивается и в которые подается вода, телеуровнемеры или сигнализацию и телефонную связь с указанными сооружениями.