Глава 6. оборудование и технология изготовления стальных и чугунных трубопроводов

Глава 6. ОБОРУДОВАНИЕ И ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ И ЧУГУННЫХ ТРУБОПРОВОДОВ

Разметка — это нанесение на трубу разметочных линий, которые указывают места резки труб под различными углами для изготовления соединительных деталей, места вырезки или сверления отверстий в трубе, начала и конца изгиба при гибке труб и др. Трубы перед разметкой нужно очистить от загрязнений (масла, пыли). Для разметки рекомендуется применять стандартные инструменты для измерения длин — рулетки и метры металлические, линейки измерительные; для разметки и измерения углов — угольники плоские и бортовые, угломеры, а также штангенциркули ШЦ-I и ШЦ-П (ГОСТ 166—80 *), циркули (ГОСТ 24472—80Е) с мелом, специально изготовленные шаблоны и приспособления. Разметочные линии наносят металлической чертилкой (ГОСТ 24473—80Е).

При разметке учитывают технологический припуск, величина которого зависит от принятой технологии последующей обработки, марки стали и размеров труб. Рекомендуемая величина припуска для газопламенной резки, мм: ручной — 3...4, машинной — 2...3, плазменно-дуговой резкн — 6...8, механической резки — 4...6. Разметку рекомендуется выполнять с учетом максимального использования труб. Экономичные методы разметки предусматривают использование также и отходов.

Разметку труб при изготовлении сварных соединительных деталей и узлов трубопроводов применяют при отсутствии современных безразметочных средств резки труб, а также при изготовлении отдельных частей трубопроводов в условиях монтажной площадки. В трубозаготовительных цехах рекомендуется применять оборудование, позволяющее работать без разметки, например, отрезка патрубков по упору, резка труб под заданным углом с помощью поворотного устройства с проградуированной шкалой.

Резка труб выполняется в больших объемах при изготовлении узлов трубопроводов и сварных соединительных деталей в трубозаготовительных цехах, а также в монтажных условиях при подгонке и сборке замыкающих стыков, вырезке отверстий и других операциях.

Газопламенную и плазменную резку углеродистых и легированных сталей в трубозаготовительных цехах выполняют

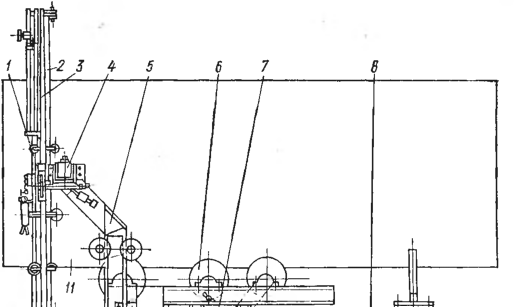

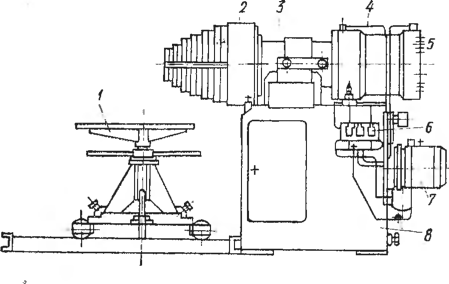

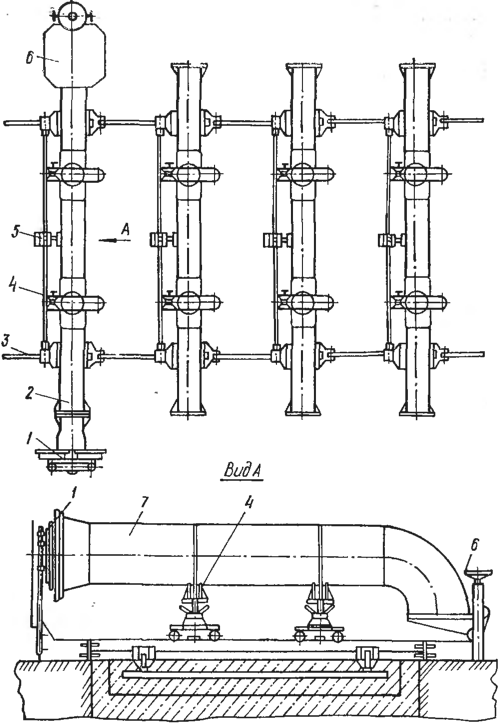

на установке УРТ-630М. В комплект установки входит меха~ низм подачи труб со стеллажей-накопителей в цех с приводными роликоопорами, станок для резки труб (рис. 2) и тележка-вращатель для приема отрезанных патрубков, зачистки на ней торцов труб после резки, транспортировки и сброса патрубков на стол-иакопитель стенда для сборки элементов. Установку можно комплектовать оборудованием для плэзмек-ной резки труб. Управляют работой установки УРТ-630М дистанционно с пульта.

Принцип работы установки следующий: труба в процессе резки вращается на фрикционном вращателе с пневмоприжимом, резак или плазмотрон при прямой резке труб неподвижен; при резке под углом резак перемещается вдоль оси трубы по заданной программе. Регулировка скорости вращения трубы бесступенчатая, осуществляется с помощью электродвигателя постоянного тока с тиристорным управлением.

Установка работает так. Трубы в необходимом количестве укладываются на стеллаж, затем их с помощью отсекающего устройства поштучно перекладывают на механизм подачи, состоящий из трех подъемных роликов, два из которых являются приводными и соединены между собой цепью. На поднятых роликах трубу подают в станок. Ролики опускают и трубу укладывают на вращающиеся ролики и передвижную опору вращения. Необходимую траекторию перемещения резаку обеспечивает кривошипно-кулисный механизм и механизм перемещения резака. Установка имеет также механизм, обеспечивающий изменение угла разделки кромок под сварку.

Техническая характеристика установки для резки труб УРТ-630М

Наружный диаметр обрабатываемых труб, мм .... ' .

89—630

0_j 2

200—6000 Прямой с фаской и без фаски; под углом к оси трубы 22°30'; фасонный для врезных патрубков

200

15—250

0,5

3400

Длина труб, м.......

Длина отрезаемых патрубков, мм Вид реза.........

Максимальный ход резака вдоль оси

трубы, мм........

Скорость вращения трубы при резке, м/ч Давление воздуха в сети, МПа Усилие прижима трубы, Н . .

Рис. 2. Установка УРТ-630М для газопламенной и воздушно-плазменной резки труб:

I — электропривод; 2 — станина; 3 — пневмоприжим; 4 — кривошипно-кулисный механизм; 5—прижимной ролик; 6 — труба; 7 — фрикционный вращатель.

20—27 27 4,2

33,8X1.75X1,5 4140

Скорость продольного перемещения

труб, м/мин........

Скорость перемещения тележки, м/мин Установленная мощность, кВт Габариты, м

Масса, кг.........

Изготовитель........

Полтавский опытный литейно-меха-нический завод Минмонтажспец-строя УССР

Для вырезки из труб секторов сварных отводов применяют установку для газопламенной резки труб УРТ-1420 (рис. 3), работающую по принципу: труба в процессе резки неподвижная, а резак вращается по наклонной плоскости вокруг трубы. На раме установлены две вертикальные направляющие, по которым перемещаются ролики каретки подъема и

![]()

Рис. 3. Установка УРТ-1420 для газопламенной резки труб:

Г — звездочка; 2 — подвижное кольцо; 3 — направляющее кольцо; 4 — привод вращения кольца; 5 — каретка подъема и опускания кольца; 6 — приводная роликоопора; 7 — привод роликоопор; 8 — тележка с призмой; — направляющие каретки; 10 — ролики; // — труба

опускания колец с помощью винта и червячной пары с электроприводом. На одной из направляющих нанесена шкала с цифрами, предназначенная- для настройки установки на необходимый диаметр разрезаемых--1 труб. Направляющее кольцо может поворачиваться на цапфах относительно вертикальной плоскости иа необходимый угол резки трубы. Обод этого кольца охватывается роликами, закрепленными на подвижном кольце. По наружному контуру подвижного кольца натянута цепь, входящая в зацепление с приводной звездочкой. Привод подвижного кольца состоит из редуктора и двигателя постоянного тока с тиристорным управлением, обеспечивающим бесступенчатое регулирование скорости вращения подвижного кольца вокруг трубы. На этом кольце закреплен резак для газопламенной резки; для автоматического копирования поверхности трубы держатель резака снабжен подпружиненным роликом механизма слежения.

На верхних балках рамы установлены конические ролико-опоры, вращающиеся с помощью цепной передачи от привода. Для поддержания свободного конца разрезаемой трубы служит тележка, опирающаяся колесами на направляющие. Верхняя часть тележки выполнена в виде призмы, наклонные поверхности которой лежат в одних плоскостях с образующими конических роликоопор. Управляют работой установки с пульта, который можно устанавливать в удобном для оператора месте.

Порядок работы на установке следующий: направляющее и подвижное кольцо в зависимости от диаметра разрезаемой трубы размещают по осн трубы. Эту операцию выполняют нажатием кнопки «Вверх» или «Вниз» на пульте управления. Загем кольца вручную крепят на определенный угол резки сектора. Подлежащую резке трубу устанавливают краном на роликоопоры и тележку. При нажатни кнопки «Вперед» труба с помощью привода рольганга подается вперед до совмещения метки иа трубе с соплом резака. Зажигается пламя и резак прожигает стенку трубы, после чего нажатием кнопки «Пуск» включается привод вращения подвижного кольца, несущего на себе резак. После окончания резки сектора нажимают кнопку «Стоп», движение резака останавливается и пламя гаснет.

Техническая характеристика установки для резки труб УРТ-1420

Размеры разрезаемых труб:

наружный диаметр, мм..........630—1420

толщина стенки, мм......30

|

максимальная длина, м | . 12 |

| Угол резки секторов ...... | . 0—22°30' |

| Тип резака: |

|

| машинный ........ |

РМ-3-395 |

|

ручной ......... | |

|

Скорость резки, мм/с..... |

6—35 |

| Привод подъема кольца: | |

|

тип электродвигателя .... |

. 4А71А2УЗ |

|

мощность, кВт....... |

0,75 |

| Привод перемещения резака: | |

| тип электродвигателя ..... |

ЭТ01-4-У4 |

|

мощность, кВт....... | . 1,0 |

| Привод осевого перемещения трубы: | |

| тип электродвигателя ..... |

4А90 |

| мощность, кВт....... | . 0,75 |

| Габариты, м ........ |

5,4X3,0X2,3 |

| Масса, кг........ | 2250 |

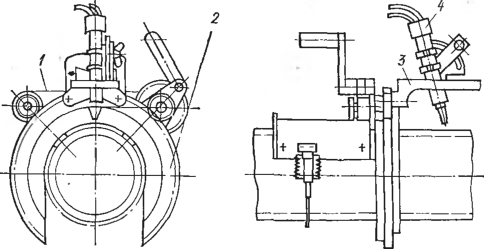

При изготовлении и монтаже трубопроводов применяют специальные устройства типа МУРТ для газопламенной резки труб, обеспечивающие необходимую разделку кромок и точность подготовки соединений под сварку, повышающие производительность труда слесарей-монтажников.

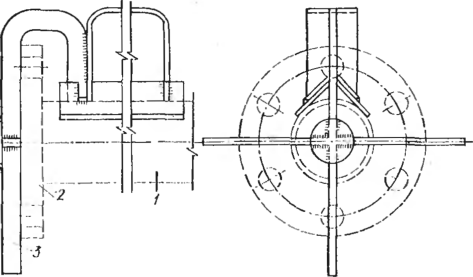

Устройства МУРТ-219 (рис. 4), МУРТ-377 и МУРТ-630 состоят из корпуса, который пружинным захватом закрепляется на разрезаемой трубе. На корпусе размещен зубчатый ве-

Рис. 4. Устройство МУРТ-219 для газопламенной резки труб в монтажных условиях:

/ — цепь; 2 — зубчатый венец; 3 — держатель резака; 4 — ре-зак машинный.

нец подковообразной формы, вращающийся вокруг трубы с помощью ручного привода. К зубчатому венцу прикреплен держатель машинного .резака. Цепная передача обеспечивает вращение шестерен с одмиаковвй угловой скоростью. Шестерни расположены с таким расчетом, чтобы при выходе одной из них из зацепления с зубчатым венцом вторая входила в зацепление с ннм, что обеспечивает безостановочное и равномерное вращение венца вокруг разрезаемой трубы.

Машинный резак типа РМ-3-395 закрепляется в зажимном устройстве держателя под необходимым углом так, чтобы его сопло отстояло от поверхности трубы на 7—10 мм. После того как труба по толщине прорезана пламенем насквозь, резак поворотом рукоятки вращается вокруг трубы н разрезает ее с необходимым скосом фаски торца. Эти устройства отличаются портативностью и малой массой (основные детали выполнены из сплава алюминия), удобством установки в любом месте по длине разрезаемой трубы из-за подковообразной формы зубчатого венца; небольшим усилием до 5 Н, которое пршшает рабочий к рукоятке во время резки; перпендикулярностью плоскости реза к оси трубы, что обеспечивается конструкцией корпуса и смеиных упоров.

Техническая характеристика устройства для газопламенной резки труб в монтажных условиях

МУРТ-219 МУ РТ-377 МУРТ-630

Диаметры разрезаемых

труб, мм ... 89—219 273—377 426—630

Габариты, мм 210X404X390 612X564X455 1300X900X580

Масса (без резака), кг 9 14.5 32

Изготовитель Полтавский огытиый литейно-механичес

кий завод Минмонтажспецстроя УССР

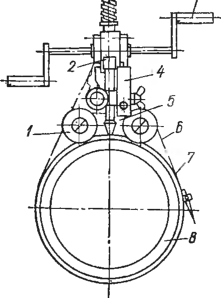

Для резки труб диаметром до 1420 мм применяют устройство МУРТ-1420 (рис. 5). Оно состоит из каретки, передвигающейся на четырех колесах вокруг трубы. Цепь крепит устройство на разрезаемой трубе. Эта же цепь является и приводной. Привод перемещения устройства состоит из рукояток, червячной передачи и звездочки, сидящей на одной оси с червячным колесом. Резак крепится иа держателе, имеет угломер. Для предотвращения перемещения устройства вдоль оси трубы служит направляющий бандаж, устанавливаемый на расстоянии 250 мм от линии резки. Перед резкой устройство устанавливают так, чтобы колеса каретки охватывали бандаж. С помощью специального маховика натягивают цепь, устанавливают резак на нужный угол для разделки фаски

Рис. 5. Устройство МУРТ-1420 для газопламенной резки труб в монтажных условиях:

/ — колесо; 2 — машинный резак; S —

рукоятка; 4 • держатель резака; 5 — каретка; 6 — цепь; 7 — бандаж; труба.

8 —

на определенном расстоянии от трубы. Зажигают пламя, прорезают трубу и, вращая рукоятку, разрезают трубу по периметру.

Резаки для ручной газопламенной кислородной рез-Техиическая характеристика устройства МУРТ-1420

Размеры разрезаемых труб, мм: диаметр .........

630—1420

5—20

35

600—420

10

510X420X415 8,9

толщина стенки.......

Наибольший угол наклона резака, град

Скорость резки, мм/мин.....

Усилие на рукоятке, Н.....

Габариты, мм.......

Масса (без цепи и бандажа), кг , ,

Изготовитель . , .....Полтавский опыт

ный литейно-меха-нический завод Минмонтажспец-строя УССР

кн служат для смешивания горючего газа с кислородом, образования подогревающего пламени и подачи к разрезаемому металлу режущей струи. При резке труб из малоуглеродистой н низколегированной сталей применяют инжекторные резаки по ГОСТ 5191—79Е (табл. .53). Сменные мундштуки резаков выбирают в зависимости от режима резки и толщины

| Тип резака | Ис- полне- ние резака | Применяемый горючий газ | Тол щина разре зае мой стали, му | Полный набор сменных мундштукол по номерам |

| Р1 — малой мощности РВ1 — вставной малой мощности |

А ПГ ПБ |

Ацетилен Природный газ Пропан-бутан | 3—100 |

0; 1:2; 3; 4 |

| Р2 — средней мощности РВ2 — вставной средней мощности | А ПГ ПБ | Ацетилен Природный газ Пропан-бутан |

3—200 | 0; 1; 3; 4; 5 |

| РЗ — большой мощности | ПГ ПБ |

Природный газ Пропан-бутан | 3—300 0; 1; 2; 4; 5; 6 |

|

разрезаемой стенки труб. Кроме перечисленных в табл. 45 резаков, на монтажных работах применяют универсальные инжекторные резаки Р2А-01, РЗП-01, РГС-70, РГМ-70. Резак Р2А-01 выпускается взамен резака «Маяк-1-02», а резак РЗП-

01 — резака «Маяк-2-02». Резаки РГС-70 н РГМ-70 — вставки, поставляют соответственно к горелкам ГЗ-02 и Г2-02. Головки и мундштуки вставных резаков взаимозаменяемы с резаком Р2А-01. В условиях монтажных площадок применяют также резаки, работающие на осветительном керосине (ГОСТ 4753—68 *),— керосинорезы. В настоящее время серийно выпускают керосиио-кнслородный резак РК-71 взамен’ резака РК-63. Для питания резака РК-71 применяют бачок БГ-68.

В цехах трубных заготовок на установках для газопламенной резки применяют машинные резаки типа РМ-2 и РМ-3 (последний имеет третий штуцер для подачи кислорода)

В последнее время при изготовлении узлов трубопроводов из малоуглеродистой, низколегированной и особенно легированной сталей применяют воздушно-плазменную резку (табл. 46). Процесс плазменной резКн заключается в расплавлении металла плазменной дугой с интенсивным удалением расплава потоком плазмы. Плазменную дугу получают путем^ продувания газа (в данном случае воздуха) через сжатый столб электрической дуги. Газ, проходя под давлением через дуговой разряд, нагревается, ионизируется и переходит в плаз-

Т а 6 л и п а 46. Техническая характеристика аппаратов для воздушно-плазменной резки, разработанных институтом электросварки им. Б. Е. Патона АН УССР

|

Показатели | АВПР-2 |

АВПР-З | «Киев-4» |

| Назначение |

Машинная | Машинная | Ручная рез |

| резка метал |

резка метал- | ка металло! | |

|

лов средних лов малых |

средиих | ||

|

толщин | толщин |

ТОЛЩИН | |

|

Рекомендуемые преде | |||

| лы толщин разрезае | |||

| мых металлов, мм: | |||

| алюминий | От 6 до 60 | От 1 до 10 | От 6 до 70 |

| сталь | От 6 до 50 | От 1 до 8 | От 6 до 80 |

| медь |

От 6 до 40 | От 1 до 6 | От 6 до 50 |

|

Скорость резки, м/мин | |||

| по стали толщиной: | |||

| минимальной |

5 | 5 |

5—8 |

|

максимальной | 0,3 | 0,8 | 0,3—0,8 |

| Внешняя характери | |||

|

стика | Падающая |

Падающая |

Вертикаль ная |

| Напряжение питаю | |||

| щей сети, В Номинальная потреб | 380 | 380 | 380 |

|

ляемая мощность, кВт |

90 | 20 |

54 |

| Напряжение холосто | |||

| го хода, В | 300 | 220 | 220 |

| Рабочий диапазон, А |

150—300 | 30—100 |

100—300 |

|

Рабочее напряжение. | |||

| В |

150—170 | 100—120 |

140—180 |

| Расход воздуха в ра | |||

| бочем режиме (Р^= |

|||

| 5=0,6 МПа), м3/ч | 2—3 |

0,5—1 | 2—3 |

| Расход воды (Р^5= | |||

| ^0,4 МПа), м3/ч | 0,4—0,6 |

0,3—0,5 | 0,4—0,6 |

| Гип резака |

ВПР-9 | ВПР-10 |

ВПР-11 |

менное состояние. Образующаяся плазменная дуга представляет собой источник тепла с температурой до 30 ООО °С. Преимущество воздушно-плазменной резки — высокая производительность, чистота реза. Например, при резке труб с толщиной стенки от 6 до 20 мм скорость воздушно-плазменной резки в

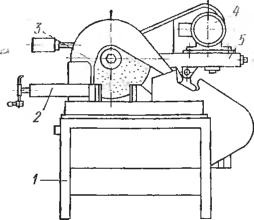

Рис. 6. Маятниковая пила ПМ 300/400:

1 — станина; 2 — тиски; 3 — абразивный армированный круг; 4 — электродвигатель; 5 — маятник.

3—4 раза превышает газоплазменную кислородную. Отпадает потребность в кислороде.

При изготовлении и монтаже трубопроводов для механической резки труб под различными углами применяют маятниковые пилы с абразивными армированными кругами. Маятниковая пила ПМ 300/400 (рис. 6) состоит из станины и шарнирно закрепленного на ней маятника. На станине расположены тиски для зажима заготовок при резке. Пила комплектуется двумя переносными, регулируемыми по высоте ролико-опорами. При замене абразивного армированного круга одного диаметра иа другой сменяют ведущий шкив, при этом начальная окружная скорость резания остается неизменной. Маятниковую пилу ПМ 300/80 можно установить и закрепить на верстаке или столе.

Техническая характеристика маятниковых пил

| ПМ 300/400 | ПМ 300/80 | |

|

Максимальный наруж | ||

| ный диаметр разрезае | ||

|

мых труб, мм | 133 |

87 |

| Скорость резания, м/с | 80 |

80 |

| Размеры инструмента — | ||

| абразивного армирован |

||

| ного круга .... | 300X3X32; |

300X3X32 |

| 400X4X32 | ||

| Угол резания, град . | 90—45 |

90-45 |

|

Электродвигатель: | А4100-ГуЗ | |

|

тип...... | АОЛ-32-2 |

|

| мощность, кВт |

4 | 4 |

|

частота вращения, с-’ |

46 | 50 |

|

Габариты, мм | 1255Х655Х 1530 | 950X700X720 |

| Масса, кг .... | 270 | 115 |

Марки кругов

|

Параметры | Д180ХЗХ У 22 | ZZX Х9Х08ШЗ |

Д230Х6Х Х22 | 5П230Х6Х Х22 | ДЗООХЗХ Х32 |

Д400Х4Х Х32 | Д500 Х5Х Х32 |

| Диаметр, мм: наружный | 180 | 180 |

230 | 230 | 300 |

400 | 500 |

|

внутренний | 22 |

22 | 22 | 22 |

32 | 32 | 32 |

| Толщина, мм | 3 |

6 | 6 | 6 |

3 | 4 | 5 |

| Частота вращения, С“1 |

141,6 | 141,6 | 110,6 | 1 io.fi | 85,1 |

63.6 | 59.2 |

|

Стоимость 1 шт.. руб. | 0,65 |

0,95 | 0,85 | 1.3 | 1,45 | 2.45 |

2.6 |

Для резки труб маятниковыми пилами и механической обработки торцов с помощью электрических и пневматических шлифовальных ручных машин применяют абразивные круги, армированные сетками из стекловолокна, работающие при окружной скорости 80 м/с (табл. 47).

Круги марок Д180X3X22, Д230ХЗХ22, Д300ХЗХЭ2, Д400Х4Х32, Д500х5х32 применяют для резки металла, марок 5П180Х6Х22 и 5П230Х6Х22 — для зачистки металла Для механической резки труб в монтажных условиях, в частности труб из нержавеющей стали, используют переносные трубоотрезные станки типа «Т» (табл. 48). Они имеют неподвижную часть — корпус и подвижную — планшайбу. Режущий инструмент — резец

Планшайба приводится во вращение от электродвигателя через редуктор. На планшайбе имеется два суппорта для крепления резцов. Труба закрепляется неподвижно в корпусе станка. Планшайба вместе с суппортами и резцами вращается вокруг трубы.

В трубозаготовительных цехах заводов санитарно-техни-ческнх изделий для резкн водогазопроводных труб применяет дисковые стаики типов ВМС-32, ВМС-35, СТД-5 и СТД-105. Принцип работы этих станков следующий: труба в процессе резки остается неподвижной, вращаются отрезные диски (табл. 49). В стайке ВМС-32 вращающийся диск вручную подается к разрезаемой трубе; в ВМС-35 ручная подача заменена пневматическим устройством, состоящим из пневмоцшшидра двойного действия, переносной пневмопедали и масляного демпфера, обеспечивающего плавность подачи; в СТД-5 и СТД-105 при перерезке два режущих диска вращаются во-

| Показатели |

2Т-194М | 2Т-299М |

Т-377 | Т-570М |

|

Диаметр обрабаты | ||||

| ваемой трубы, м | 133—194 219—299 |

325—377 | 325—570 |

|

| Наибольшая толщина |

||||

|

стенки, мм | До 65 |

До 65 | До 65 |

До 65 |

| Подача резца за один | ||||

| оборот планшайбы, | ||||

|

мм: | ||||

| продольная |

0,0785 | 0,0785 |

0,0785 | 0,0785 |

| поперечная | 0,125 | 0,125 | 0,125 |

0,125 |

|

Мощность электро | ||||

| двигателя, кВт | 1,7 | 1,7 | 1,7 | 1,7 |

|

Габариты, мм: | ||||

|

диаметр | 855 |

980 | 1030 |

1130 |

| ширина | 786 | 786 |

786 | 786 |

| Масса, кг | 186 | 227 | 254 |

365 |

|

Изготовитель |

Предприятия Минэнерго СССР |

|||

круг неподвижной трубы. Режущий диск к трубе подается под воздействием центробежных сил, возникающих при вращении отрезного устройства станка. Перерезаемая труба зажимается в пневматических тисках. При повышении давления в пиевмосети включается электродвигатель, приводящий в движение режущие диски отрезной головки. После остановки электродвигателя и отрезной головки происходит переключение воздухораспределителя и пневмотиски разжимаются, освобождая отрезаемую деталь.

Полтавский опытный литейно-механический завод серийно выпускает однодисковый трубоотрезной механизм МТО 1-^-2 для резки водогазопроводных труб диаметром от 15 до 50 мм с толщиной стенки до 4,5 мм. Рабочим органом механизма является отрезная головка, вращающаяся вокруг трубы с частотой 13 с-1 и состоящая из опорного ролика и режущего диска диаметром 160 мм. Габариты механизма и мощность электродвигателя такие, как у станка СТД-105.

Перерезка чугунных труб затрудняется тем, что их поверхность покрыта слоем битума, поэтому применение станков и приспособлений механической резки стальных труб для чугунных менее производительно, чем специальных станков и

|

Тип оборудования | ||||

|

Показатели | ВМС-32 |

ВМС-35 | СТД-5 |

СТД-105 |

| Условный проход пе-ререзаемых труб Dy, мм | 15—70 | 15—70 | 15—50 | 15—50 |

|

Диаметр режущего диска, мм |

160 | 160 |

140 | 140 |

|

Частота вращения режущего диска, с-1 | 3 |

3,2 | 6,8 |

7 |

| Пр оизводительность, перерезов в ч |

90—120 | 150 |

180 | 200 |

| Давление воздуха в пневмоцилиндре, МПа | 0,4 |

0,4 | 0,4 | |

|

Мощность электродвигателя, кВт | 1 | 1 |

2,8 | 3 |

|

Габариты, мм: длина |

7850 | 6362 |

850 | 965 |

|

ширина | 845 |

950 | 520 |

775 |

| высота | 1190 | 1190 |

1240 | 1260 |

| Масса, кг | 350 | 380 | 392 |

630 |

устройств для перерубки, в частности механизма ВМС-36. Он рубит трубы четырьмя ножами-сегментами, двигающимися по радиальным направляющим к центру окружности трубы .

Техническая характеристика механизма ВМС-36 для рубки чугунных труб

Нарезка резьбы на водогазопроводных трубах в заводских условиях выполняется на станках С-225, ВМС-2А, ВМС-2Б, 5Д07, СТД-124 с тангенциальными плашками (табл. 50). Станки, снабженные резьбонарезными головками, предназна-

| - Тип оборудования | |||

| Показатели | ВМС-2А ВМС-2Б | 5Д07 |

СТД-124 |

| Размен нарезаемой резьбы: трубной, дюйм | 1/2—2,1/2 | 1/4-1,1/4 |

|

| метрической, мм |

14-75 | 10—39 |

15-40 |

| Максимальная длина нарезки, мм | 120 |

320 | 320 |

|

Производительность, резьб в 1 ч |

320 | 500 | 800 |

| Мощность электродвигателя, кВт | 2,8 | 4.2 |

6 |

| Габариты, м | 1.5X0.7XU | 1,5X0,7X1,1 |

4.8Х1.0Х2.0 |

| Масса, кг | 600 | 1150 |

2000 |

чены для нарезки цилиндрических резьб; конические резьбы можно нарезать только после установки специальных плашек и ограничителей длины нарезки.

Станки ВМС-2А и ВМС-2Б являются модернизацией станка С-225 и отличаются от него большей производительностью. Трубу, на конце которой нужно нарезать резьбу, пропускают через губки пневмоприжима до резьбонарезной головки. При повороте крана управления воздух поступает в пневмоцилиндр и губки пневмоприжима зажимают заготовку. Включением электродвигателя вводится в действие резьбонарезная головка, настроенная на нужный диаметр трубы. Каретку с зажатой трубой перемещают в сторону резьбонарезной головки до нарезки первых ниток, затем каретка движется самостоятельно. После того как нарезка выполнена на заданной длине трубы, плашки разводятся, каретка перемещается в исходное положение и труба снимается с пневмоприжима. Станок ВМС-2А отличается от станка ВМС-2Б тем, что у него зажим труб производится вручную.

Полуавтоматический станок СТД-124 предназначен для нарезания резьбы на трубах одновременно с двух сторон. Труба предварительно фиксируется двумя пневмозажимами. К концам неподвижной трубы подводятся вращающиеся резьбонарезные головки, которые нарезают резьбу на необходимую длину, после чего заготовка сбрасывается в лоток.

Полтавский опытный литейно-механический завод серийно выпускает механизм ПРП-603 для нарезкн резьбы длиной до 100 мм на одной стороне водогазопроводной трубы диаметром от 1/2 до 2". Габариты и мощность электродвигателя такие, как у станка ВМС-2А.

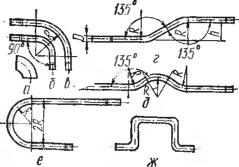

Трубы гнут для таких трубопроводов, для которых отсутствуют стандартные крутоизогнутые отводы, а именно для трубопроводов из легированной и высоколегированной стали, высокого давления, малых диаметров из углеродистой стали, а также в случаях, если по проекту требуется радиус изгиба более 1,5 DH. При прокладке трубопроводов санитарно-технических систем для изменения направления трубопроводов, обхода различных конструкций зданий и сооружений, при присоединении приборов к системам используют детали, гнутые из труб (рис. 7).

Применяют следующие основные способы гибки труб: в холодном состоянии гибочным сектором на двух опорах без наполнителя и с наполнителем (набивкой песком) для труб с А, до 133 мм;

в холодном состоянии обкаткой роликом без наполнителя с D„ до 38 мм;

в холодном состоянии с внутренним дорном для труб с DK до 159 мм;

с нагревом токами высокой частоты (ТВЧ) для труб с DH до 530 мм.

Рекомендуемые радиусы изгиба труб:

Для трубопроводов, подконтрольных Госгортехнадзору (продукт — пар и горячая вода), радиус изгиба в холодном

Рис. 7. Гнутые детали трубопроводов:

а — крутонзогну тый отвод; б — складчатый отвод; в —отвод; г— отступ; д — скоба; е— калач; ж — компенсатор.

и горячем состоянии должен быть не менее 3,5 DH. При гнбке труб на станках с иагревом ТВЧ допускается применять радиус изгиба менее 3,5 D„. Отклонения от номинальниых размеров гнутых труб можно принимать следующие: радиус изгиба 4 %, но не более ±20' мм; утонение стенки в зоне изгиба при радиусе изгиба: до 3 Д, не более 25 %; до 2,5 Д,— 27% п До 2 DH — 30%. Допускаемая величина утонения на гнутые отводы, устанавливаемая технической документацией, такая:

овальность сечеиия в зоне изгиба ие должна превышать 8%;

высота волн на гнутых участках должна быть ие более номинальной толщины стенки 5, ио до 10 мм. Расстояние между вершинами соседних волн должно быть не менее 35;

отклонение взаимного расположения прямых участков гнутой трубы должно быть не более 1 мм на каждые 150 мм длины.

Трубы со стенкой толщиной до 20 мм из углеродистой стали марок Ст 2, Ст 3, 10, 20 и легированной стали марок 10Г2, 15ГС и 12Х1МФ можно гнуть в холодном состоянии без последующей термообработки.

При гибке прямошовных электросварных и водогазопроводных труб продольные швы рекомендуется располагать на боковых поверхностях гнутых изделий.

Для гибки стальных бесшовных горячекатаных труб в холодном состоянии без предварительной набивки песком или другим наполнителем применяют трубогибочный гидравлический станок ТГС-127. В проушинах его корпуса сделаны отверстия, в которые устанавливают поворотные опоры. На конец штока гидроцилиндра насаживают гибочный сегмент. Трубу укладывают на две опоры и подачей сегмента изгибают. Станки снабжены комплектом гибочных сегментов и опор для каждого типоразмера труб. Привод станка электрический.

108.......

Техническая характеристика трубогибочиого станка ТГС-127 Наружный диаметр изгибаемых труб, мм:

76........

133.......

Наибольший угол изгиба, град Радиус изгиба труб, мм .

Толщина стенки труб, мм

5—18

6—22 8—18 10—12 90

Рабочая жидкость......Масло И-20А

ГОСТ 20799—75*

Электродвигатель:

тип..........АОЛ2-32-4

Изготовитель........Предприятия

Минмонтажспец-строя СССР

Для гибки водогазопроводных труб в холодном состоянии без предварительной набивки песком или другими наполнителями применяют трубогибы ТГР-20 и ТГР-50, конструкция и принцип работы которых такие же, как у станка ТГС-127, только привод гидравлической системы ручной.

Техническая характеристика трубогибов

ТГР-20

ТГР-50

Наружный диаметр изгибаемых труб, мм Ход штока, мм . Наибольший угол изгиба,

90

15,0

200

град . .....

Давление в гидросистеме,

МПа......

Прилагаемое усилие на рукоятку, Н . Вместимость резервуара для масла, л .

Рабочая жидкосгь

Габариты, мм

Масса (с сегментами), кг

Изготовитель ....

8, 10, 15, 20 25, 32, 40, 50

Предприятия Минмоптажспец-строя СССР

|

- | Тип оборудования | |||

| Показатели |

ВМС-23В | ГСТМ-21 |

ВМС-26А | СТД-102 |

| Диаметр изгибаемых | ||||

| труб, мм: | 15—32 |

25—80 | 15 и 20 | 25-50 |

| Вид изделий |

Отводы | Отводы |

Отводы, утки, скобы | Отводы и полуотво-яы |

|

Средний радиус гиба при диаметре труб, мм: | ||||

| 15 | 4 9 | — | 50 |

— |

| 20 | 63 | — | 65 | — |

| 25 | 87 |

85 | — | 87 |

| 32 | 114 |

105 | — | 114 |

| 40 | — |

120 | — | 125 |

| 50 | — |

210 | — | 170 |

| 70 | — |

300 | — | — |

| 80 | — |

350 | — | — |

| Производительность, из | ||||

| делий в 1 ч |

35—40 | 60-70 | — |

— |

| Мощность электродвига | ||||

| телей, кВт | 3 | 4.5 |

3 | 5.5 |

|

Габариты, м | ЛХ0.7Х |

2.0X1,2Х | 2,0Х0,85Х |

2.2Х0.8Х |

| XI.1 |

Xl.o | Х1.0 | Х0.1 | |

| Масса, кг | 500 | 1600 | 1000 |

1050 |

На заводах санитарно-технических изделий для гибки стальных водогазопроводных труб в холодном состоянии применяют станки типов ВМС-23В, ГСТМ-21 (с применением дорна) и для гибки скоб, уток, отводов и полуотводов — многопозиционные трубогибочные механизмы типа ВМС-26А и СТД-102 (табл51).

§ 3. КАЛИБРОВКА И ПРАВКА КОНЦОВ ТРУБ И ДЕТАЛЕЙ

Для обеспечения качественного соединения трубопроводов при сборке под сварку нужно обеспечить правильное зафиксированное взаимное расположение стыкуемых труб и деталей. Разностенность (разница толщин стенок) и смещение кромок при стыковке под сварку труб и деталей не должно превышать величин, приведенных в табл. 52.

при S45} . При $<Sf и х< 30% S'

Таблица 52. Допускаемая разностенность и смешение кромок «х» в стыках элементов и узлах трубопроводов, мм

| Толщина стенки труб и деталей. S | |||||

| Назначение трубопроводов | до 3 |

св. 3 до 6 | св. 6 до 10 |

св. 10 до 12 | св. 20 |

Технологические общего назначения Не должны превышать 35 %, но ие более 3

Для пара н горячей воды (СНиП

II1-31-78) 0.2 S 0,15+0,3 0.15 S 0.05S+1 0.1 5. по

не более 3

Для горючих, токсичных и сжиженных газов (ПУГ-69) Не должны превышать 10 %, но не более 3

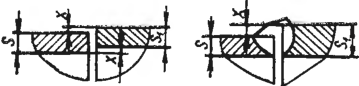

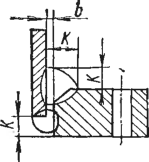

Если разностенность собираемых под сварку труб и деталей превышает значения, приведенные в табл. 52, должен быть обеспечен плавный переход от более толстого элемента к более тонкому односторонней или двусторонней механической обработкой конца трубы или детали с более толстой стенкой. При этом угол наклона поверхности перехода от большего диаметра к меньшему не должен быть более 15°.

Трубы и детали трубопроводов, у которых размеры н форма присоединительных концов не обеспечивают требуемую точность сборки стыка, подвергают калибровке или правке. Для труб с наружным диаметром до 159 мм требуемая точность концов по внутреннему диаметру может быть достигнута раздачей конусными оправками или кувалдой в холодном илн горячем состоянии с нагревом ацетилено-кислородиым пламенем

Трубы и детали трубопроводов перед сборкой калибруют и правят раздачей на гидравлической установке 2823 (рис. 8).

Установка состоит из станины, внутри которой помещена гидроаппаратура На станине закреплен пульт управления,

Рис. 8. Установка для калибровки труб и деталей трубопроводов:

/ — стол; 2— шестикулачковая разжимная оправка: 3 —узел установки наконечников; 4 — маслопроводы; 5 — гидроцилиндр; 6 — гидропаиель; 7 — гидронасос; 8 — станина.

гидроцилиндр и шестикулачковая шестиступенчатая оправка. Каждая ступень оправки рассчитана на определенный диаметр трубы. При калибровке труба или деталь одевается на оправку, соответствующую по диаметру, которая разжимается под действием клина, соединенного со штоком гидроци-линдра.

Калибровку концов труб и деталей из сталей марок ВСтЗ, 10, 20; 10Г2; 12Х1МФ; 12Х18Н10Т и 10Х17Н13М2Т можно производить в холодном состоянии без последующей термической обработки. Для других марок легированных сталей термическая обработка после калибровки раздачей методом холодного пластического деформирования производится в соответствии с проектной документацией по термической обработке сварных соединений. При калибровке раздачей концов труб и деталей трубопроводов допускается увеличение периметров их присоединительных концов не более чем на

2 % по диаметру в сравнении с фактическим. После калибровки концов труб и деталей должна производиться визуальная проверка наружной и внутренней поверхности деформированной части с помощью лупы 4—6-кратиого увеличения на отсутствие надрывов и трещин.

Наружный диаметр обрабатываемых

труб, мм........

219—530

6-16

До 50

500

150

30

57

22

1585X775X1310

1150

Полтавский опытный

Толщина стенки трубы, мм

Длина калибруемого участка трубы,

мм..........

Максимальное усилие на штоке гнд-

роцилнндра, кН......

Ход штока гидроцилиндра, мм .

Ход калибрующих губок, мм Время цикла калибровки, с . Мощность электродвигагеля, кВт

Габариты, мм.......

Масса, кг........

Изготовитель.......

литейно-механический

завод Минмонтаж-

спецстроя УССР

Вмятины на трубах из углеродистой стали допускается выправлять с помощью различных приспособлений (винтовых и гидравлических домкратов, стяжек) с местным нагревом до температуры 600—700 °С.

§ 4. СБОРКА ЭЛЕМЕНТОВ И УЗЛОВ ТРУБОПРОВОДОВ

Сборку элементов и узлов выполняют в трубозаготовительных цехах по заранее разработанным деталировочным чертежам трубопроводов (КТД). Вначале из отдельных патрубков и деталей (отводов, фланцев, переходов и других деталей) собирают элемент, габариты которого позволяют заварить поворотные стыковые соединения механизированным способом. Затем из заваренных элементов собирают плоские и пространственные узлы трубопроводов.

Сборку элементов и узлов производят на прихватках электросваркой. Прихватки нужно располагать равномерно по всему периметру стыка. Количество и длина прихваток зависят от диаметра трубопровода и должны обеспечить прочность собранного элемента или узла для его транспортировки на сварочный пост. При диаметре труб до 300 мм рекомендуется выполнять три прихватки, свыше 300 — не менее четырех. Высота прихватки должна соответствовать высоте первого слоя шва, а длина не превышать 400 мм. В связи с тем что прихватки являются составной частью сварного шва, их еле-дует выполнять теми же сварочными электродами или проволокой, которые предназначены для сварки стыков трубопроводов. Перед сваркой стыка прихватки необходимо зачистить до металлического блеска. При сварке первого слоя шва прихватки проваривают полностью. Для обеспечения качественной сварки стыкового соединения трубопроводов перед сборкой и сваркой зачищают концы труб и деталей qt грязи, ржавчины и окислов по кромкам и прилегающей к ним наружной п внутренней поверхности трубы на ширину не менее 10 мм. Зачистку концов груб и деталей выполняют механизированным ручным инструментом, электрическими или пневматическими шлифовальными машинами или пневматическими зачи'стными машинами ИП-2104 и ИП-2207.

Техническая характеристика зачистных машин

| ИП-2104 | ИП-2207 | |

|

Диаметр проволочной | ||

| щетки, мм .... |

110 | 150 |

| Частота вращения шпин |

||

| деля, о-1..... | 100 |

100 |

| Мощность на шпинделе, | ||

|

кВт...... | 0,55 |

1,46 |

| Расход сжатого воздуха, | ||

| МПа...... | 0,9 | 2,2 |

|

Давление сжатого возду | ||

| ха, МПа..... |

0,5 | 0,5 |

|

Габариты, мм |

518X110X165 | 315X255X155 |

| Масса (без щетки), кг . | 3,8 | 5,0 |

| Изготовитель .... | Предприятия Минмонтажспец- | |

| строя СССР | ||

Сборку элементов и узлов трубопроводов выполняют на специальных стендах, оборудованных устройствами для установки патрубков и деталей и их закрепления в нужном для сборки положении.

Допускаемые смещения кромок в стыковых соединениях со стороны корня шва приведены в табл. 52.

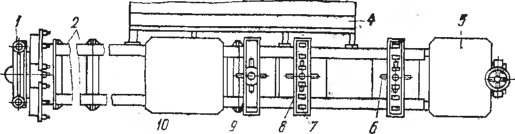

Стенд 13520 (рис. 9) для сборки элементов трубопроводов наружным диаметром 57—530 мм входит в состав механизированных линий по изготовлению узлов трубопроводов. На этом стенде собирают на прихватках элементы трубопроводов, состоящие из патрубка и двух деталей, пристыкованных на концах патрубка. Детали—это отводы, фланцы, переходы или, при необходимости, короткие патрубки.

Рис. 9. Стенд 13520 для сборки элементов трубопроводов:

1 — устройство для пристыковки фланцев; 2 — балки; 3 — стол-иакопи-тель; 4 — упор: 5 — стол для установки отводов; 6 — винтовая пара; 7 — роли; 8, 9. 10 — каретки.

Отрезанные патрубки попадают на тележку, которая направляется к стенду, и сбрасывает их на стол-накопитель, наклоненный под небольшим углом к упору. К столу-иакопите-лю крепятся балки, которые несут на себе направляющие для перемещения кареток. К балкам с левого торца крепится устройство для пристыковки фланцев и переходов, с правой стороны — устройство для пристыковки отводов. Каретки с роликовыми призмами служат для выведения собираемых патрубков на высоту общей оси сборки элемента. Эти каретки можно перемещать по направляющим для установки патрубков различной длины; подъем и опускание призм осуществляется с помощью винтовой пары. Ролики на каретках облегчают поворот собираемых патрубков при прихватке деталей по окружности торцов. Каретка со столом предназначена для сборки элементов типа «Т», а также для пристыковки патрубка с отводом, лежащим в горизонтальной плоскости.

Порядок работы на стенде следующий. Патрубок со стола-накопителя с помощью грузоподъемного механизма (кран-балки, консольного поворотного крана или др.) укладывается на каретки, затем на устройства для пристыковки деталей подаются необходимые детали элемента (фланцы, переходы пли отводы). С помощью этих устройств и кареток патрубок и детали выводятся иа общую ось, центрируются и прихватываются одни к другому электросваркой.

Техническая характеристика стенда 13520 для сборки элементов трубопроводов

Параметры собираемых элементов: наружные диаметры труб мм ¦ , 57—530

| толщина стенок труб, мм, не более | , 20 |

| максимальная длина элементов, м | . 7,5 |

| Габариты, м.....*¦ . |

. 8,5X2,IX 1,3 |

| Изготовитель |

Славянский ко |

|

тельно-мехаии- | |

| ческий завод | |

| Миимонтаж- | |

|

спецстроя | |

|

УССР |

Стенд 21338 предназначен для сборки элементов, состоящих из патрубка и прихваченных по его краям деталей, и узлов — плоских из готовых заваренных элементов н пространственных из плоских узлов трубопроводов. Его можно использовать в составе механизированных линий в трубоза-готовительиых цехах или на площадках для укрупнительнон сборки непосредственно на монтажных объектах. Стенд (рйс. 10) состоит из четырех передвижных балок, перемещающихся по рельсовому пути. С целью удобства работы на стенде путь устанавливается заподлицо с полом цеха. При необходимости можно использовать от одной до четырех балок стенда; неиспользуемые балки убирают из рабочей зоны. Каждая балка оснащена ножным педальным тормозом, который позволяет стопорить их в процессе сборки в различном положении в зависимости от габаритов и конфигурации собираемых элементов или узлов. На каждой балке расположено по две каретки, которые могут перемещаться по направляющим вдоль балок для установки на них патрубков или элементов различной длины и при необходимости застопорить в необходимом положении с помощью тормозных рычажновинтовых устройств.

Каретки осн'ащены выдвижными поворотными иа 360° призмами и тросовыми прижимами. Подъем и опускание призм производится винтовой парой. На одной из балок стенда по торцам имеются два устройства — одно для пристыковки к патрубку фланцев, переходов и коротких патрубков, второе — отводов.

Порядок работы на стенде следующий: сначала настраивают стенд для сборки элемента — поднимают и опускают призмы, устанавливают стол для пристыковки отводов и устройство для пристыковки фланцев. После взаимной центровки и подгонки Патрубки с деталями прихватывают электросваркой.

Плоский узел трубопровода собирают из предварительно собранных и сваренных элементов. При этом балки стенда

Рис. 10. Стенд 21338 для сборки элементов и узлов трубопроводов условным диаметром 50—500 мм:

/ — приспособление для сборки труб с фланцами; 2 — подвижная балка; 3 — рельсовые пути; 4 — каретка; 5 — тормозное устройство; 6 — приспособление для сборки труб с отводами; 7 — собираемый элемент.

раздвигают на нужное расстояние, призмы кареток разворачивают в соответствии с конфигурацией узла, элементы укладывают на призмы и после взаимной центровки и подгонки стыки прихватывают. В случае сборки пространственного узла плоская его часть собирается на прихватках, а затем поворачивается и крепится тросовыми прижимами, после чего продолжается сборка всего пространственного узла.

Техническая характеристика стенда 21338 для сборки элемен

тов и узлов

Параметры собираемых элементов и узлов:

наружный диаметр труб, мм . 57—530

толщина стенки труб, мм, не более . 20

максимальные габаритные размеры элементов и узлов, м......1,5X2,5X6,0

Габариты, м........7,0X4, IX 1,2

Масса, кг..................2400

Изготовитель........Полтавский опыт

ный литейно-механический завод Минмонтяжспец-строя УССР

Отклонения габаритов элементов и узлов трубопроводов от чертежей КТД ие должны превышать при размере до 3 м ±5 мм, на каждый последующий метр размера дополнительно ±2 мм, при этом общее отклонение разрешается ±10 мм.

Допускаемое отклонение от прямолинейности собираемых элементов и узлов, измеренное на расстоянии 200 мм в обе стороны от стыка,— до 0,5 мм.

Отклонение перпендикулярности горцов труб и деталей при сборке элементов и узлов к оси не должно превышать, мм:

Наружный диаметр труб До 133 159—219 273—426 530—630 Св 630

Перпендикулярность торцов 1 2 3 4 6

При сборке стыков трубопроводов диаметром от 100 мм и более из прямошовных сварных труб н деталей их продольные сварные швы должны быть смещены один относительно другого ие менее чем на 100 мм, а при диьмегре менее 100 мм — на 1/3 длины окружности. Вварка патрубков ответвлений, бобышек и других деталей в сварные швы и в местах изгибов иа гнутые детали трубопроводов не допускается.

При расположении сварных соединений вблизи мест изгибов трубы расстояние от оси сварного шва до начала закругления должно быть не менее 100 мм. При установке крутоизогнутых бесшовных и штампосварных отводов допускается располагать поперечные свариые соединения у начала закругления и сваривать между собой без прямого участка.

При сборке фланцевых соединений трубопроводов уплотнительные поверхности приварных фланцев, а также бурты приварных колец для свободных фланцев должны быть перпендикулярны к осям труб и деталей, соосны с ними. Отклонение от перпендикулярности уплотнительной поверхности фланца к оси трубы и детали не должно превышать, мм:

Наружный диаметр уплотнительной поверхности

фланца..........25—60 60—160 160—400 400—750 750—1000

Непернендикуляриость уплотнительной поверхности

фланца ..... 0,15 0,25 0,35 0,8 0.6

Перпендикулярность уплотнительных поверхностей фланцев проверяют контрольным угольником (рис. 11) и щупом, замеряя зазоры между фланцем и угольником в точках, диаметрально противоположных точкам касания.

При сборке труб и деталей с приварными фланцами расстояние между уплотнительной поверхностью фланца и торцом трубы или детали (отвода перехода), а также конструк-

Рис. 11. Контрольный угольник: /—труба; 3 — флаиец; 3 —угольник

Йп 14—25 32—57 76—159 219 273—325 377—630 820—1020 1220 1420 1620 К 3 4 6 7 9 10 10 И 12 13

Ь 0.5 0.5 0.5 1 ! 1 1.5 1.5 1.5 1.5

тивные элементы соединения под сварку должны соответствовать размерам, мм:

При сборке элементов и узлов трубопроводов перекос фланцев нельзя исправлять дополнительным натяжением болтов, а также устранять зазоры между фланцами установкой клиновых прокладок. В трубопроводах с наружным диаметром до 57 мм такой перекос можно устранить подгибкой труб в холодном состоянии, а диаметром 76 мм и выше — местным нагревом труб ацетилено-кислородным пламенем без последующей термообработки.

§ 5. СВАРКА ТРУБОПРОВОДОВ

Рекомендуется в трубозаготовительных цехах при изготовлении узлов и секций трубопроводов применять для всех поворотных стыков только автоматическую и полуавтоматическую сварку, для неповоротных — по возможности полуавтоматическую сварку голой или порошковой проволокой. Газовая сварка возможна только для труб из углеродистой стали диаметром до 80 мм с толщиной стеики не более 3,5 мм. При этом ее производят в один слой только ацетилено-кислородным пламенем.

Режимы сварки и термической обработки стыков, сварочные материалы, порядок контроля сварки устанавливает техническая документация — проект производства работ, производственные инструкции или указываются в рабочих чертежах.

Элементы трубопроводов после сборки заваривают на сварочных постах, в состав которых входят универсальный вращатель труб УВТ-1П, сварочное оборудование: автоматическая головка или полуавтомат с источником питания н конструкции для подвески автоматической головки или полуавтомата.

fc=J-с

Рис. 12. Универсальный фрикционный вращатель УВТ-1 для сварки элементов трубопроводов:

1 — станина; 2 — механизм прижима; 3 — механизм привода.

Рис. 13. Установка УСО-1420 для сварки отводов:

1 — манипулятор; 2 — муфта;

3 — барабан; 4 — штанга; 5 — рычаг; 6 — скоба; 7 — фиксатор; 8 — винт; 9 — стрела; 10 — основание; 11 — станина.

57—530

Вращатель УВТ-1П (рис. 12) предназначен для вращения собранных элементов трубопроводов, поворотные стыки завариваются сверху с помощью автоматической головки или полуавтоматом.

Техническая характеристика вращателя УВТ-1 П

Диаметр свариваемых элементов, мм Скорость вращения, м/ч .

Усилие прижима трубы, кН .

Мощность электродвигателя, кВт

Габариты, м ......

Масса, кг.......

Изготовитель......

15—250

9,5 0,75

1,1X0,3X1,5 950

Полтавский опытный литейно-механнче-ский завод Минмон-•гажспецстрол УССР

При изготовлении сварных секционных отводов диаметром 630—1420 мм для вращения собранных отводов при полуавтоматической сварке внутренних швов и автоматической сварке наружных швов применяют установку УСО-1420 (рис. 13)

Приводом установки служит манипулятор типа М-11070 с плавным регулированием скорости вращения. Станина установки представляет собой сварную раму, укрепленную на фундаменте. В верхней части станины расположен барабан, служащий для передачи отводу вращения и загрузки шпинделя манипулятора от изгибающего момента, возникающего от массы свариваемого отвода. К торцевому фланцу барабана присоединено основание, предназначенное для подвески П-образной стрелы и передачи ей вращения. Сварная скоба используется для укладкн и закрепления на ней свариваемого отвода, а также для фиксации стыков в плоскости, перпендикулярной к оси вращения барабана. Стрела с рычагом и штангой образуют шарнирный параллелограмм, который может совершать плоскопараллельное движение.

Порядок работы на установке следующий: закрепленный в скобе отвод фиксируется в таком положении, когда один из свариваемых стыков установлен перпендикулярно к оси вращения барабана. Отвод и скоба не меняют угла, образованного ими с осью вращения, так как они зафиксированы относительно рычага, входящего в шарнирный параллелограмм. Рычаг может совершать только плоскопараллельное движение относительно основания и вращательное движение вместе с основанием относительно оси барабана. Это позволяет устанавливать центр эллипса стыка на ось вращения, сохраняя при этом перпендикулярность плоскости стыка к оси вращения.

Включением с пульта управления манипулятора начинает вращаться отвод, подготовленный для сварки одного из соединений смежных секторов. После того как это соединение заварено, для сварки другого стыка отвод не снимают с установки. Для этого нужно, повернув механизм до положения, когда отвод примет горизонтальное положение, вынуть фиксатор со скобы, повернуть ее с отводом до отверстия на боковой поверхности скобы, соответствующего перпендикулярному положению плоскости незаверенного очередного стыка относительно оси вращения и зафиксировать их в этом положении.

Техническая характеристика установки для сварки отводов УСО-1420

Наружный диаметр отводов, мм . 630—1420

Тип свариваемых отводов . . По ОСТ 36-21-77 под

углом 45, 60, 90° Установленная мощность, кВт . . 4,5

Максимальная масса свариваемого

отвода, кг..........,

Габариты, м .......

Масса (без манипулятора и электро-

шкафа), кг ......

Изготовитель , ......

2567

Полтавский опытный литейно-механическнй завод Минмонтаж-спецстроя УССР

Проверку качества сварных швов трубопроводов следует производить во время систематического операционного контроля, осуществляемого в процессе изготовления и монтажа трубопроводов; внешнего осмотра сварных швов, проверки сплошности стыков; механического испытания образцов из пробных стыков.

Внешнему осмотру подлежат все сварные стыки с целью выявления возможных дефектов: трещин, прожогов и кратеров.

Контролю физическим методом подвергаются сварные стыки:

технологических трубопроводов, работающих под давлением до 10 МПа, являющиеся наименее качественными нз принятых по внешнему осмотру; для трубопроводов I категории в объеме 20%; II категории—10%; III категории — 2 %; IV категории — 1 % общего числа сваренных каждым сварщиком стыков, но не менее одного стыка на каждого сварщика; трубопроводов систем водоснабжения, канализации и водоснабжения; трубопроводов водяных тепловых сетей с давлением воды до 2,5 МПа и температурой более 115 до 200 °С с наружным диаметром до 465 мм включительно в объеме не менее 5 % (но не меиее трех стыков): с наружным диаметром более 465 мм до 900 мм — в объеме не менее 10%, с наружным диаметром более 900 мм — в объеме не менее 15 % общего количества однотипных стыков; паропроводов с давлением пара свыше 0,07 МПа в объеме, предусмотренном правилами Госгортехнадзора; трубопроводов водоснабжения и каналн-зации с рабочим давлением: до 1 МПа в объеме не менее 2%; от 1 до 2 МПа — не менее 5%, более 2 МПа — не менее 10% всех стыков; газопроводов — стыки подземных трубопроводов диаметром 50 мм и выше с давлением до 0,005 МПа в объеме 5 % общего количества стыков, сваренных каждым сварщиком, но не менее одного стыка; с давлением выше 0,005 до 0,3 МПа — в объеме 10 % общего количества стыков, сваренных каждым сварщиком, но не меиее одного стыка; с давлением выше 0,3 до 1,2 МПа н для сжиженного газа до 1,6 Па — в объеме 20 % общего количества стыков, сваренных каждым сварщиком, но не менее двух стыков.

Физическим методам контроля подвергают все сварные соединения всех видов трубопроводов в местах перехода их под и над железнодорожными и трамвайными путями, под автодорогами и водными преградами, а также в городских коллекторах при совмещенной прокладке с другими коммуникациями.

При физических методах контроля сварные швы должны соответствовать требованиям ГОСТ 23055—78 * и правилам Г осгортехиадзора.