5.9. восстановление трубопроводов с помощью сварки

5.9. ВОССТАНОВЛЕНИЕ ТРУБОПРОВОДОВ С ПОМОЩЬЮ СВАРКИ

Ремонтировать трубопровод можно с помощью сварки непосредственно в водной среде или сварки в среде инертного газа, создаваемой в камерах или кессонах.

Во всех случаях подводная сварка на трубопроводах должна осуществляться в соответствии с требованиями Типовой инструкции о порядке ведения сварочных и других огневых работ на взрывоопасных, взрывобезопасных и пожароопасных объектах нефтяной промышленности.

Перед сваркой повреждение предварительно подготавливают таким образом, чтобы можно было приварить накладку снаружи трубопровода или подкладку изнутри, вырезав поврежденную часть трубы. В этом случае подкладка, за счет опирания на кромки трубы, лучше передает нагрузки от внутреннего давления (рис. 17).

Сварка непосредственно в водной среде выполняется с помощью полуавтомата '‘Нептун", созданного в Институте электросварки им. Е.О. Патона и имеющего следующие основные характеристики:

Напряжение питающей сети, В..............................................380(220)

Потребляемая мощность, кВт....................................................0,6

Сила сварочного тока, А........................................................................400

Диаметр электродной проволоки, мм....................1,6 — 2

Скорость подачи электродной проволоки,

м/мин................................................................................................................................................1,5—11,5

Масса погружаемого контейнера в воде,

кг..................................................................................................................................................................12

Допустимая глубина воды, м............................ До 60

Опыт ликвидации аварий с применением подводной "мокрой" сварки показал, что даже при удовлетворительных фи-

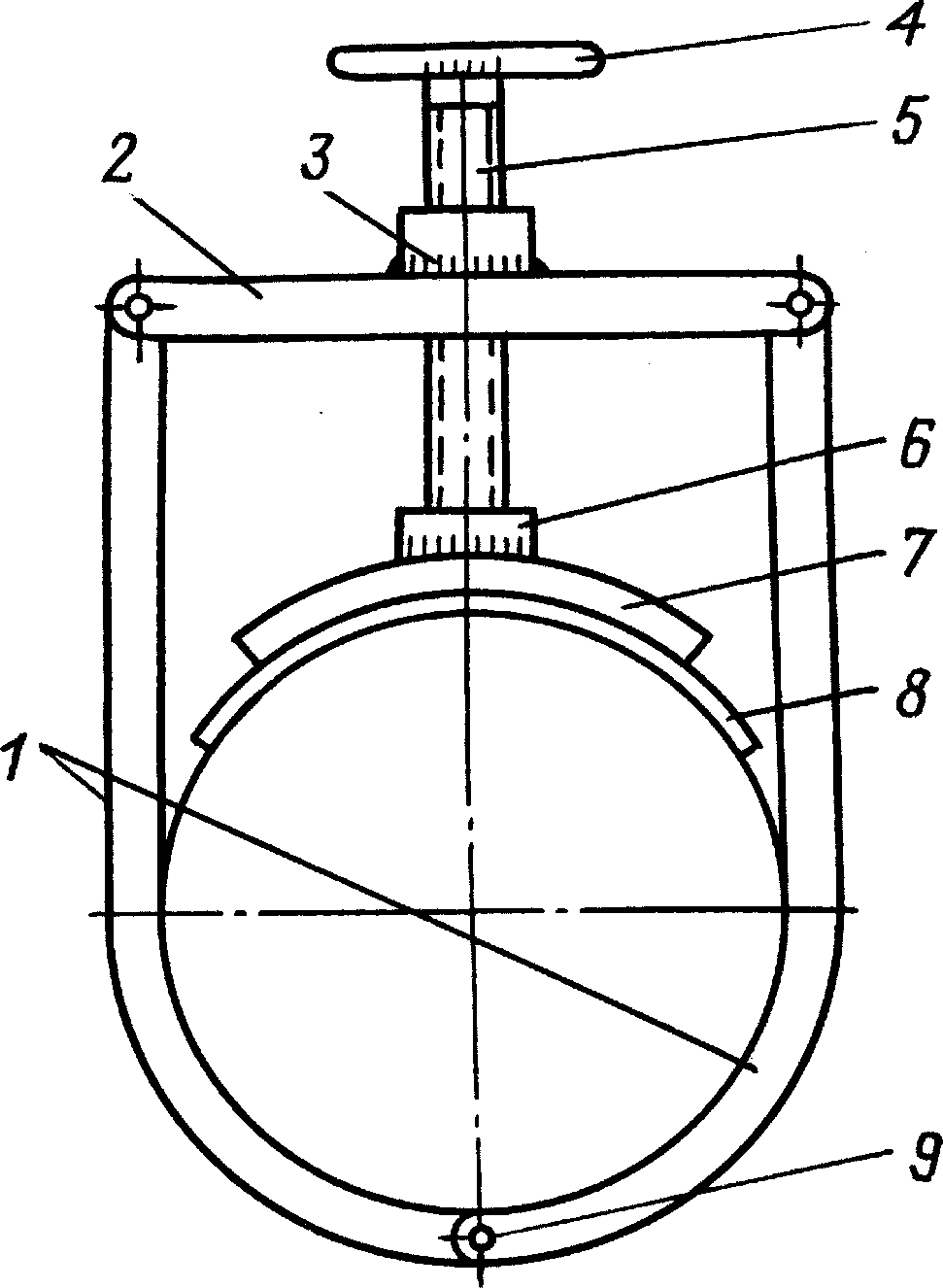

Рис. 17. Прижимная струбцина:

1 — скобы; 2, 7 — планки; 3 —

гаики;

пята;

4 — маховик; 5 — червяк; 6 -8 — латка; 9 — шарнир

зико-механических свойствах основного металла трубы, накладки и сварного шва, сварное соединение может быть временной мерой.

На Всероссийских учениях по ликвидации аварий были проведены исследования надежности ремонтной конструкции на трубе диаметром 700 мм с толщиной стенки 10 мм со сквозным отверстием, на которое под водой была приварена заплата нахлесточными сварными швами.

Натурные испытания выполнялись на специальном стенде, обеспечивающем циклическое нагружение фрагмента трубопровода внутренним давлением до напряжений аБ/2, что соответствует рабочим циклическим нагрузкам нефтепровода. Один цикл нагружения проходил в течение 2 мин. Разгерметизация заплаты произошла на 3060-м цикле.

Металлографические исследования показали, что причиной разгерметизации послужила цепочка микропор, расположенная под углом 60 — 70° к поверхности трубы. При действии циклической нагрузки микропоры соединились, образовав микротрещину, что и послужило причиной разрушения.

Кроме микропор в шве по линии сплавления металла трубы и сварочного шва был обнаружен непровар, который свидетельствовал о нарушении технологии ведения сварочного процесса под водой.

На судоходных реках возмущения, вызываемые проходящими судами, отрицательно сказываются на работе водолаза, что приводит к снижению качества сварки.

102

На качество подводных сварочных работ влияет плохая видимость, которая изменяется в течение года. Поэтому при восстановлении подводных трубопроводов сварка в водной среде не находит широкого применения. Проблема может быть решена с применением оснастки, обеспечивающей удовлетворительную видимость.

Более надежна приварка заплат в камерах. Сварка в среде инертного газа, выполняемая в камере, улучшает качество соединения. Однако при повышении парциального давления азота увеличивается его растворимость в расплавленном металле, что приводит к хрупкости соединения. В этих случаях лучше использовать аргон и двуокись углерода.

Подводная сварка может производиться в спомощью устройства "Гидровэлд", разработанного в США, которое представляет собой сухую портативную камеру небольшого размера, заполненную инертной газовой смесью (рис. 18). Корпус камеры изготавливается из органического стекла. К нижней части корпуса крепится сменное уплотнение из пористой резины. Его форма повторяет контур свариваемой поверхности, что препятствует проникновению воды в камеру. В стенке камеры имеется диафрагма, через которую подается сварочный пистолет с гибким рукавом, позволяющим манипулировать этим пистолетом в пределах камеры. Инертный газ поступает в камеру через диффузор гибкого рукава и прокачивается через нее, не влияя на характеристику сварочной дуги и препятствуя проникновению воды. Накопившиеся газы через обратный клапан удаляются из камеры за счет избыточного давления. В камере имеется подсветка.

Манипуляции с камерой осуществляют одной рукой, а со сварочным пистолетом — другой. Контроль за напряжением, силой тока, параметрами газовой смеси, поступающей в камеру, а также включение освещения производят с пульта, установленного на поверхности водьт.

Сварочная проволока не имеет покрытия, поэтому сварные швы не очищают. Шов получается однородным. По окончании сварки камеру некоторое время держат над швом во избежание его резкого охлаждения водой. Визуальный контроль качества швов водолаз-сварщик осуществляет через прозрачные стенки камеры.

Достигнуть высокой надежности сварных соединений можно в подводной камере с шахтным колодцем или в кессоне.

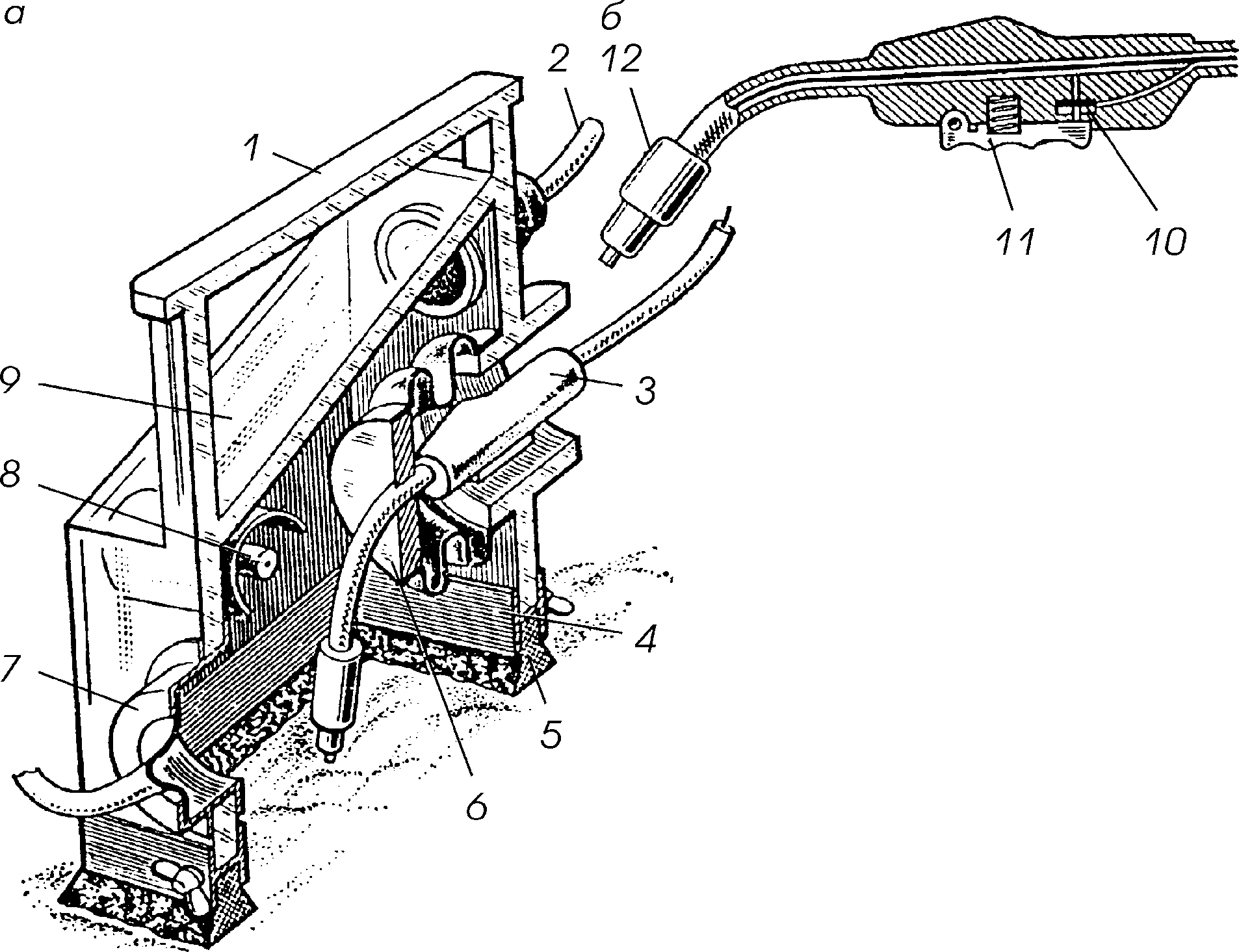

Рис. 18. Устройство для полуавтоматической сварки под водой:

$ — общий вид; а- — разрез резака; 1 — рукоятка; 2 — гибкий металлический шланг для отвода избыточного инертного газа; 3 — сварочный пистолет; 4 — съемная головка; 5 — резиновое уплотнение; 6 — диафрагма из резины;

7 — патрубок для подачи смеси аргона с двуокисью углерода; 8 — источник света; 9 — прозрачный корпус из оргстекла; 10 — клапан для отвода инертного газа к датчику давления; 11 — блок подачи проволоки; 12 — насадка для подсушивания места сварки и предохранения дуги от потока инертного газа

Подводный колодец шахтного типа, монтируемый на трубопроводе, состоит из двух-трех секций, соединяемых по стыкам болтами (рис. 19).

Шахтный колодец представляет собой металлическую герметическую камеру с раскрывающимися (по типу грейфера) стенками в нижней части, которые после закрытия уплотняются вокруг трубы по фланцам. К камере крепится трубчатый колодец с вентиляционной системой, а также откидные рамы для установки балластных контейнеров. Уплотняют зазор в кольцевых отверстиях камеры, через которые проходит ремонтируемый трубопровод, при помощи обойм из металла с вложенной внутрь разрезанной с одной стороны автомобильной камеры с завулканизированными концами. Уплотнение достигается при помощи двух полуколец из листо-

104

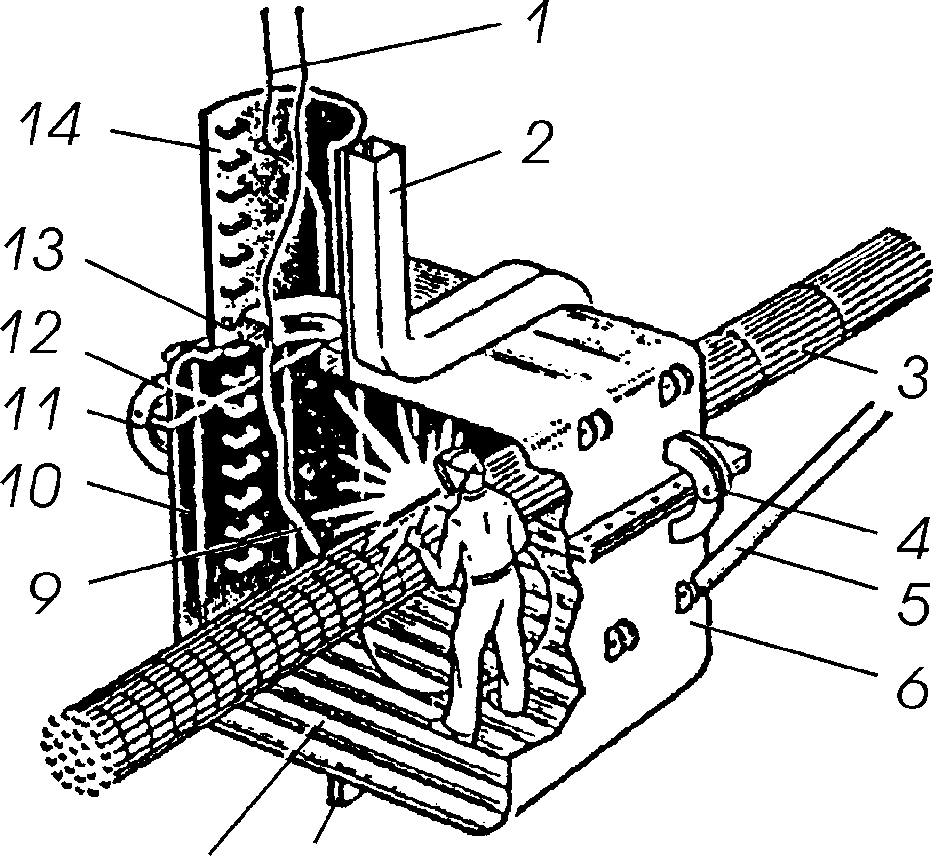

Рис. 19. Шахтный колодец для ремонтных работ под водой:

1 — канат лифта; 2 — вентиляционный короб; 3 — трубопровод; 4 — шарнир; 5 — подкос; 6 — откидная часть камеры; 7, 11 —

фланцы; 8 — настил; 9 — сварочный кабель; 10 — камера; 12 — трап; 13 — площадка лифта; 14 — шахта

вого металла, вкладываемых в обойму с обеих сторон камеры. После установки на месте работ воду из камеры откачивают насосами и сварку производят в сухой камере. Такой метод целесообразно применять в тех случаях, когда трубопровод заполнен водой, а не нефтью. Предельно допустимая взрывоопасная концентрация (ПДВК) паров нефти не должна превышать 300 мг/м3.

Перед проведением огневых работ в течение некоторого времени проводят анализ воздушной среды. Ручная дуговя сварка корневых слоев шва, "горячего” прохода, заполняющих и облицовочных швов выполняетя по технологии, предусмотренной РД 39-110 — 91 "Инструкция по ликвидации аварий и повреждений на магистральных нефтепроводах”.

Работы с использованием колодца рекомендуется выполнять при глубине воды до 8 м, скорости течения до 1 м/с и волнении до 3 баллов.

В отличие от подводной камеры шахтного типа в кессоне работы по восстановлению трубопровода выполняются под давлением, превышающим атмосферное более чем на 0,1q, где g — глубина водоема.

Кессон обычно выполняют с открытым проемом на дне ("мокрое” дно), через который вода вытесняется сжатым воздухом или инертным газом, компенсирующим давление окружающей воды. Вход и выход водолаза или сварщика в кессон осуществляется через этот проем. На торцевых стенках кессона имеются съемные фланцы уплотнения, позволяющие использовать его при работе на трубопроводах различного диаметра. Расчетом проверяют возможность использования трубопровода в зависимости от длины размытого участка в

105

качестве несущего элемента, препятствующего всплытию кессона. При необходимости по бортам кессона устраивают карманы для загрузки балластом, который удаляют после завершения работ перед извлечением кессона.

В пространстве между трубопроводом и фланцем кессона укладывают сальниковое уплотнение (пропитанный графитовой смазкой пеньковый канат), который с наружной стороны кессона закрепляют прижимным фланцем. Кессон оборудуют рукавом для подачи воздуха, питающих и электросвар-ных кабелей, а также вытяжной вентиляцией. Вентиляция во время сварки осуществляется через воронкообразный зонт с вентилем, который устанавливается в верхней части кессона и позволяет регулировать интенсивность удаления газов. Зонт соединен с гибким рукавом, по которому продукты сгорания отводятся на поверхность. По периметру горловины патрубка кессона делают ряд отверстий, через которые при вытеснении воды постоянно выходит избыточный воздух и поддерживает уровень воды. Доставка необходимого инструмента, кабелей, шлангов осуществляется через "мокрое" дно.

Пример использования кессона приведен на рис. 20.

Работы проводились в зимнее время при глубине воды 5,2 м. Оборудование и механизмы размещали на очищенном от снега льду. Непосредственно над ремонтируемым участком сделали майну размером 3x4 м для спуска кессона и водолазов. Грунт вокруг трубопровода размыли с помощью ручных гидравлических элеваторов. Размеры дна котлована в плане были 4x4 м. Расстояние между образующей трубы и дном котлована в месте "мокрого" дна для удобства работ составляло 1,5, в других местах — до 1,0 м.

Кессон опустили под воду с помощью автокрана. Водолазы закрепили его на трубе, уплотнили все соединения и после вытеснения воды и проверки работы системы обеспечения электроэнергией, двусторонней связью, вентиляцией приступили к ликвидации повреждения.

Повреждение представляло собой трещину сварного шва по образующей длиной 20 см и шириной 0,8 мм. Трещину вырезали вместе с участком трубы овальной формы. На поверхности из аналогичного металла изготовили заплату несколько большего размера, которую завели внутрь трубы и после подгонки прижали к внутренней поверхности трубы с помощью специального прижимного устройства. Для плотного и устойчивого прилегания заплаты по всей площади соединения поверхность металла очистили стальными щетками до блеска. По периметру вырезанного отверстия приварили

Рис. 20. Схема организации работ по ремонту нефтепровода через р. Обь с помощью кессона с "мокрым" дном:

1 — передвижной компрессор; 2 — пульт управления; 3 — источник питания; 4 — электростанция; 5 — узел выброса газа; 6 — бытовое помещение; 7 — переговорное устройство; 8 — деревянный настил; 9 — водолазный трап; 10 — майна; 11 — рукав для подачи воздуха; 12 — кабели сварочные и питающие; 13 — вытяжная вентиляция; 14 — сигнальный конец; 15 — лед; 16 — контейнер со сварочной проволокой; 17 — колокол; 18 — нефтепровод

заплату с помощью полуавтомата "Нептун-5” при силе сварочного тока до 400 А, на постоянном токе при подаче электродной провлоки диаметром 1,6 мм, скорости сварки шва с катетом 12 мм от б до 8 м/ч.

После окончания сварочных работ провели гидравлическое испытание трубопровода, для изоляции наложили бандаж из стеклоткани, пропитанной полимерным конструкционным клеем "Спрут-4”.

107