Причины возникновения аварийных ситуаций на переходах

ПРИЧИНЫ ВОЗНИКНОВЕНИЯ АВАРИЙНЫХ СИТУАЦИЙ НА ПЕРЕХОДАХ

4.1. ИЗНОС И ПОВРЕЖДЕНИЕ ТРУБОПРОВОДОВ В РЕЗУЛЬТАТЕ КОРРОЗИИ

Несмотря на защитные изоляционные покрытия, подводные трубопроводы подвержены износу, который можно характеризовать как постепенное коррозионное разрушение металла и изоляционного покрытия.

По данным нефтяной секции Западноевропейской организации по вопросам защиты окружающей среды в течение пятилетия (1980—1984 гг.) на 200 магистральных трубопроводах Европы 40 % аварий произошло вследствие коррозии.

Нарушение изоляции приводит к тому, что за счет разности концентраций растворов, находящихся в воде, осмотически происходит их проникновение под покрытие.

Механизм разрушения изоляционного покрытия под водой, предложенный Киттенбельбергом и Элма, основан на предположении, что в данном случае имеет место электроэн-доосмотический процесс, при котором проникновение влаги через полупроницаемое изоляционное покрытие происходит под действием приложенной разности потенциалов. Проникновение влаги к поверхности металла приводит к вспучиванию покрытия за счет нарушения адгезии (прилипания) изоляционного слоя к металлу.

Электролиты, в которых растворителем является вода, оказывают сильное диссоциирующее и растворяющее действия на кристаллы металла. Атомы железа, расположенные на поверхности трубопровода, соприкасаясь с электролитом, подвергаются воздействию силового поля молекул воды, которые могут '‘внедряться1' в кристаллическую решетку металла. Силовое воздействие может быть настолько большим, что нарушается связь атомов металла с кристаллической решеткой. При этом атомы металла переходят в электролит, образуя ион-атомы, несущие заряд. Вокруг ион-атомов ориенти-

руются молекулы воды (диполи). Атомы железа в электролите имеют положительный заряд, а поверхность металла оказывается заряженной отрицательными зарядами.

Электрохимические процессы на анодных и катодных участках трубопровода различны, но всегда взаимосвязаны. Ионы железа и гидроокиси образуют нерастворимый осадок Fe(OH)2, который может разлагаться на окись железа Fe203 и воду. Во время реакции окисления электроны (е) перетекают к катодному участку и участвуют в реакции восстановления.

Электрохимическая теория коррозии [23] связывает ее с работой коротко замкнутых гальванических элементов, существующих на поверхности металла. Ионы металла на анодных участках переходят в раствор в количестве, эквивалентном реакции, происходящей на катодных участках. Эта реакция в большинстве сред происходит быстро, о чем свидетельствует отсутствие сильной поляризации железа при наложении внешнего анодного тока. При коррозии железа скорость контролируется катодной реакцией. Эта реакция протекает довольно быстро в кислотах и медленно в щелочных или нейтральных водных растворах.

В нейтральной воде значительная коррозия железа происходит при наличии растворенного кислорода. В воде, насыщенной воздухом, начальная скорость коррозии может достигать почти 1 мг/см2 за сутки. Эта скорость снижается в течение нескольких дней по мере образования пленки окислов железа (ржавчины), которая служит барьером для диффузии кислорода. Скорость коррозии в стационарном состоянии может быть в пределах от 0,1 до 0,25 мг/см2 в сутки и повышается с увеличением скорости движения воды относительно поверхности металла. Скорость коррозии также пропорциональна концентрации кислорода.

Скорость коррозии в некоторых средах бывает гипервы-сокой. Такие высокие скорости объясняют наличием суль-фатвосстанавливающих бактерий. Бактерии существуют только в условиях небольшой аэрации в водной среде с pH = 5,5—8,5. Бактерии легко восстанавливают неорганические сульфаты и сульфиды в присутствии водорода, который они потребляют, образуя ржавчину и FeS.

Сильная коррозия из-за влияния сульфатвосстанавливаю-щих бактерий обнаруживается в подземных трубопроводах.

Соли, растворенные в воде, влияют на коррозию железа. Так, с повышением концентрации хлористого натрия скорость коррозии увеличивавется, затем снижается и в насыщенном растворе (26 % NaCl) падает до более низких значений, чем в дистиллированной воде. Это, видимо, связано с изменением защитных свойств диффузионной барьерной пленки ржавчины.

Аммонийные соли, например NH4C1, вызывают большие скорости коррозии, что соответствует их значениям pH. Коррозионная активность нитрата аммония при высоких концентрациях выше (в 8 раз), чем хлорида или сульфата, отчасти из-за деполяризующей способности иона NOj. При наличии избытка нитрата аммония, что встречается в растворах некоторых удобрений, скорость коррозии металла может достигать очень высокого значения (5 см/год).

Соли, гидролизующиеся с образованием растворов, имеющих pH >10, действуют как ингибиторы коррозии. Примером таких солей могут быть тринатрийфосфат (Na3P04), силикат натрия (Na2Si03) и карбонат натрия (Na2C02).

Коррозия — это не только ржавление и потускнение. Она может привести к растрескиванию или потере прочности или пластичности стали за счет так называемого "перенапряжения водорода" на катодных участках.

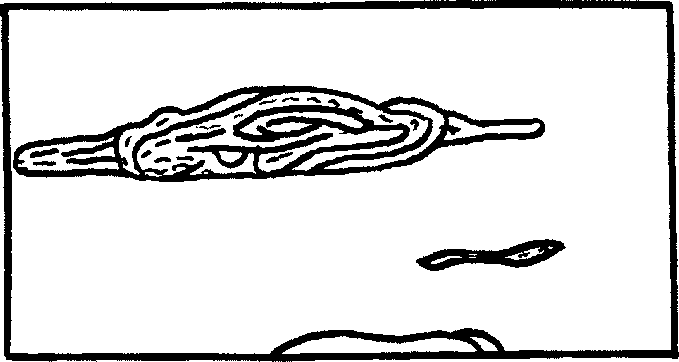

Одним из возможных путей, способствующих проникновению внутрь решетки водорода, могут быть пороки стали, обусловленные нарушением технологии еще в процессе выплавки и разливки сталей. При прокатке листов с этими пороками в виде слиточных рванин, плен, наколов и других изъянов (ГОСТ 21014 — 75), превращенных в дальнейшем в трубные стали, в последних возникают скрытые дефекты (рис. 3).

Повышенная концентрация водорода на поверхности, в зоне скрытых дефектов, способстует внедрению атомов водорода в стальную решетку, создает внутренние напряжения, достаточные для появления самопроизвольного растрескивания.

Видимо, по этой причине в некоторых рассолах буровых скважин, содержащих H2S, затруднено применение низколегированных стальных трубопроводов. В результате небольшой общей коррозии трубопровода образуется водород, часть которого входит в напряженную сталь и вызывает водородное растрескивание. В то же время при проникновении водорода в низкопрочные стали происходит вспучивание, а не растрескивание.

На подводных трубопроводах скорость движения воды влияет на скорость коррозии металла. В пресной воде значение pH настолько велико, что влияние водорода незначитель-

4

1

z

Рис. 3. Примеры дефектов поверхности стальных листов, которые образуются в результате прокатки и инициируют коррозию трубопроводов:

1 — раскатанное загрязнение; 2 — слиточная плена; 3 — раскатанный пригар; 4 — слиточные рванины

но. Повышение скорости движения воды, благодаря которому осуществляется большая подача кислорода к поверхности, вначале увеличивает скорость коррозии, а затем снижает ее. Но за счет шероховатости металла и загрязненности воды происходит истирание пассивирующих пленок на стали, вследствие чего процесс коррозии развивается.

Природные пресные воды содержат растворенные соли кальция и магния различных концентраций, зависящих от происхождения и месторасположения источника. Если концентрация таких солей высока, вода называется жесткой, если низка — мягкой. Коррозионная активность мягкой воды больше, чем жесткой: баки для горячей воды из оцинкованного железа служили 10 — 20 лет в воде, содержащей 34 мг/л Са2+ и 157 мг/л растворенных веществ, а в воде, содержащей 5 мг/л Са2+ и 43 мг/л растворенных веществ, служили 1—2 года. Механизм защиты в жесткой воде заключается в образовании естественного осадка в виде диффузионной барьерной пленки, состоящей в основном из карбоната кальция (СаС03). Эта пленка тормозит диффузию кислорода к поверхности металла. Способность СаСОэ осаждаться на металле зависит также от общей кислотности или щелочности, pH и концентрации растворенных веществ в воде.

В водах с большим содержанием растворенных солей, таких как NaCl, на отдельных участках пленки могут терять

44

свою защитную способность. В результате этого происходит питтинговая коррозия.

Добавки в низколегированных сталях играют незначительную роль в общей скорости коррозии в воде или в грунте, тем не менее состав стали имеет существенное значение при работе теплопар из различных сталей. Например, в природной среде сталь с небольшим содержанием никеля и хрома является катодной по отношению к малоуглеродистой стали. Отсюда следует, что стальные болты и гайки, применяемые для соединения подземных или подводных труб, бандажей и хомутов, устанавливаемых на этих трубопроводах, всегда должны изготовляться из стали с аналогичным составом, которая должна быть катодом к основной конструкции (малый катод, большой анод). Если произойдет перемена полярности (переполюсовка), то может возникнуть серьезное коррозионное разрушение болтов и конструкции, например, хомута, прижима и т.п.

Защита подводных нефтепроводов, имеющих противокоррозионное покрытие, достигается при осуществлении активной электрохимической защиты (катодной, дренажной, протекторной). Выбор вида защиты диктуется технико-экономи-ческими соображениями.

Различают электрохимическую коррозию в электролитах, которая происходит в металле под действием водных растворов солей и кислот или природных вод (подводные переходы через реки, озера, болота); почвенную коррозию под действием почвенного электролита вследствие неоднородности металла (примеси, содержащиеся в стали, образуют локальные гальванические элементы, в которых анодом является чистое железо— феррит, поэтому оно и разрушается). В переменном горизонте воды, т.е. на урезах берегов рек и болот, происходит почвенная и атмосферная коррозия.

Электроизмерения на подводных переходах в процессе полевых исследований определяют степень коррозионной активности грунтов по отношению к трубопроводу, которая характеризуется удельным электрическим сопротивлением р — сопротивлением протеканию электрического тока в условном почвенном проводнике площадью поперечного сечения 1 м2 и длиной 1 м. Отсюда р выражается в Ом-м2 [5].

Степень коррозионной активности грунтов р, Ом-м2

Низкая..

Средняя

Свыше 100

20-100

10-20

5-10

5

Повышенная......

Высокая...............

Весьма высокая

Об эффективности применяемых способов защиты судят по степени снижения скорости коррозии. Для этого используют коэффициент защищенности или коэффициент защитного действия

кз = (VK - vJ-100 %,

где vK — скорость коррозии без применения защитных мероприятий; vK. — скорость коррозии при осуществлении защитных мероприятий. При полной защите, когда vK = О,

К3 = 100 %.

Поэтому для обеспечения длительной безаварийной работы нефтепровода должны быть выбраны такие способы защиты, которые бы обеспечивали полную его защиту.

При нанесении покрытий на подводных переходах и в поймах рек переходное сопротивление изоляции нормального типа должно быть не ниже 104 Ом-м2, а усиленного — не ниже 105 Ом-м2, адгезия должна быть не менее 0,25 МПа при 20 °С и отсутствии отслаивания изоляции при отрыве, при отсутствии пробоя и напряжении на щупе дефектоскопа не менее 5 кВ на 1 мм толщины изоляции.

Для защиты изоляции от механических повреждений на подводных переходах применяют полимерно-дегтебитумные (ПДБ) и полимерно-резинобитумные обертки, которые моро-зо-, тепло-, водо- и биостойки.

Опытом установлено, что циклические знакопеременные температуры в северных районах России оказывают большое влияние на скорость коррозии трубопроводов. Замечено, что при авариях трубопроводов происходят локальные разрушения труб вдоль плоскости, к которой приложено растягивающее усилие. Причиной повышения опасности разрушения труб из-за их хрупкости являются низкие температуры грунтов, а также продолжительное воздействие низких температур при хранении на открытом воздухе.

Принятый критерий минимального защитного потенциала ( — 0,85 В) в северных условиях не всегда является оптимальным. При наличии сульфатвосстанавливающих бактерий наблюдается недозащита; при температуре эксплуатации, близкой к нулю, — перезащита трубопроводов.

Катодная защита при высоких плотностях тока может протекать по механизму образования в дефектах изоляции атомарного водорода. Скопление водорода приводит к отслаиванию покрытий в водных средах и может создавать опасность растрескивания наиболее твердых околошовных участков стенки трубы [7].

Диагностика дефектов в подводных трубопроводах является ключевым направлением общей стратегии их целостности.

В процессе длительной эксплуатации труб из-за физикохимического воздействия, напряжения и коррозионной среды происходит изменение структурного состояния металла, что оказывает влияние на его конструктивную прочность. Основные факторы, от которых зависит сопротивление разрушению металла труб, можно условно разделить на две группы: внутренние (структурные) и внешние (эксплуатационные).

К первой группе относятся изменения структурного состояния, связанные с процессами старения металла, деформационного старения, накопления дефектов кристаллического строения типа микротрещин под влиянием силовых и химических воздействий в ходе длительной эксплуатации.

Коррозионные повреждения, которые могут развиваться в нескольких плоскостях, часто труднее выявить и оценить, чем механические, для которых обычно характерно распространение в одной плоскости.

Коррозия может приводить к утончению стенок трубопровода, образованию локальных питтинговых язв или зон сплошной коррозии, одиночных или разветвленных трещин. По мере старения трубопроводов увеличивается вероятность развития существующих и появление новых коррозионных повреждений. Коррозия остается наиболее частой причиной повреждений и аварий.

Наряду с коррозионными дефектами в стенках труб обнаруживается много дефектов металлургического характера типа расслоений металла, а также дефектов геометрии, возникающих при строительно-монтажных работах (вмятины, гофры) .

К внешним факторам разрушения металла относятся: уровень рабочего давления, температура перекачки, коррозионноактивная среда, подвижки грунта (в том числе вследствие регулярных паводков, оползней, землетрясений и т.п.).

Известные в настоящее время критерии применимы для ограниченного числа коррозионных повреждений. Не существуют какие-либо правила долговременной стратегии в отношении трубопроводов, в которых выявляются тысячи коррозионных зон, которые не могут быть немедленно подвергнуты обследованию и ремонту.

Очень трудно ответить на вопрос, как будет развиваться коррозия, находясь под слоем защитной изоляции. Следует также учитывать и тенденцию к разрастанию и слиянию коррозионных пятен. Хотя каждое из пятен не угрожает целостности трубопровода, при их слиянии может возникнуть угроза повреждения.

Имеются несколько моделей определения скорости развития коррозии. Одна из них предусматривает оценку остающегося срока службы трубопровода по формуле [7]:

Т = (t^ - tA) VK,

гДе tmm — минимальная фактическая толщина стенки трубы; tft — минимальная допустимая толщина стенки, рассчитываемая исходя из допустимых напряжений; vK — максимально допустимая скорость развития коррозии для данной трубопроводной системы.

Моделирование с использованием приведенного уравнения требует обработки большого объема информации, полученной путем проведения неразрушающей инспекции и коррозионного обзора.

Согласно современным представлениям о долговечности магистральных нефтепроводов, эксплуатирующихся в условиях коррозионноусталостного нагружения, расчетное число циклов до разрушения должно составить 12000 (при среднестатистической частоте малоциклового нагружения, равной примерно одному циклу в сутки и нормативном сроке эксплуатации, равном 33 годам). При таких условиях повышение долговечности трубопровода может быть достигнуто за счет снижения давления перекачиваемого продукта или замены трубопровода. Давление продукта для обеспечения долговечности должно соответствовать величине кольцевых напряжений в стенке трубы, равной 0,7 стт. Близкие значения величин кольцевых напряжений оговорены в стандартах ряда зарубежных стран. Так, в американском стандарте ANSI/ASME B31.G оно составляет 0,72стт [28, 29].

Чтобы решать задачи безопасности трубопроводов, потребовалось принципиально пересмотреть отношение к вопросам диагностики. Это было непростой проблемой, так как существующие трубопроводы не были оборудованы для проведения современных методов диагностики, несмотря на то, что в других странах мира они появились много лет тому назад.

Еще в 1979 г. французская компания Elf Aguitaine использовала внутритрубный дефектоскоп для выявления дефектов и повреждений трубопроводов. Тогда с его помощью был обследован подводный трубопровод 0762 мм протяженностью 203 км, транспортировавший нефть от месторождения Пайпер к перевалочной нефтебазе Флотта в Северном море. В 1984 г. на этом же трубопроводе стали использовать аналогичные снаряды компании Trans Canada и в 1991 г. — British Gas.

Результаты инспекции выявили серьезные коррозионные повреждения, что привело к частичной замене труб, и дали толчок к созданию более эффективных дефектоскопов. Поскольку затраты на использование этих дефектоскопов были значительно выше, чем у других фирм, на рынке появились различные модификации внутритрубных снарядов компаний

Н. Rosen Engineering, Pipetronix, Rontgen Technische Dienst, TD Williamson и других [31].

В 1994 г. в России был создан Центр технической диагностики "Диаскан'', который начал внедрять профилемеры "Калипер", ультразвуковые дефектоскопы "Ультраскан WM", магнесканы MFL (см. фото 2). За короткий период только Центр "Диаскан'' выполнил внутритрубную диагностику на магистральных трубопроводах общей протяженностью более 40 тыс. км, выявив большое количество дефектов. В связи с этим возникли актуальные задачи определения остаточного ресурса трубопроводов при наличии концентраторов напряжений в металле, ранжирования участков по степени их опасности, локализации поврежденных мест и их устранению.

Для профилеметрии (аномалии геометрии трубопровода, вмятины, гофры, овальности, сужения поперечного сечения, препятствующие пропуску внутритрубных дефектоскопов), используют "Калиперы".

Обнаружение коррозионных дефектов, которые являются основной причиной аварий магистральных нефтепроводов (около 35 %), выполняют с помощью ультразвуковых и магнитных дефектоскопов. Ультразвуковые дефектоскопы позволяют осуществлять прямое измерение толщины стенки трубопровода, более точно определять геометрические параметры и однозначно интерпретировать протяженные дефекты, потери металла, расслоения, неметаллические включения.

Магнитные снаряды типа MFL измеряют толщину стенки с меньшей точностью, но лучше выявляют небольшие глубокие потери металла, которые в отличие от протяженных дефектов не могут, с точки зрения прочности, привести к разрушению трубы. Данные снаряды способны обеспечить достаточную интерпретацию дефекта и точность его измерения при условии адаптации этого аналогового метода к конкретной трубе и конкретному типу дефектов в ней. Достоинством магнитных снарядов является возможность выявления дефектов поперечных сварных швов (непро варов, нес плавлений, шлаковых включений).

Для обнаружения трещиноподобных дефектов в сварных швах (сварочные трещины, непровары корня шва, подрезы, несплавления и т.п., усталостные трещины, развивающиеся из дефектов сварных швов и основного металла стенки трубы, стресс-коррозионное растрескивание) используется ультразвуковой дефектоском "Ультраскан CD".

Накопление информации о каждом конкретном дефекте по результатам 2 — 3 обследований позволяет определять остаточный ресурс трубопровода, назначать безопасные режимы его эксплуатации, планировать во времени их ремонт.

Оценка степени повреждения трубопровода позволяет определить максимальное давление, при котором трубопроводы могут эксплуатироваться в безопасном режиме без ремонта выявленных дефектов или определить условия, при которых необходимы ремонт или замена поврежденных участков.

Опубликованные за рубежом методы оценки работоспособности трубопровода с дефектами главным образом основаны на полуэмпирических опытах, разработанных Баттелли в начале 70-х годов. Эта работа привела к разработке критерия допустимого дефекта, на основании которого была выпущена первая редакция стандарта ANSI/ASME B13G. К 1991 г. был предложен ряд модификаций, которые были включены в новое издание стандарта ANSI/ASME B13G-1991.

Детерминистический (реалистический) анализ коррозионного повреждения металла трубы и расчет давления, при котором произойдет разрыв трубопровода в точке этого повреждения, а также продолжительность периода, в течение которого можно безопасно продолжать эксплуатацию, предложен фирмой British Gas.

При оценке безопасности давления в соответствии со статистическим анализом учитываются только трубы с наиболее глубокими коррозионными повреждениями, характеризующиеся наивысшей степенью риска. Возможен также отбор труб с наивысшей степенью общей коррозии. При этом расчет по нижним границам дает реалистическую оценку предельно допустимого для данного трубопровода рабочего давления, а также время его безопасной эксплуатации.

Оценка опасности дефекта ведется по критериям общей прочности дефектов трубы при нагружении давлением без учета месторасположения этих дефектов. Методикой определения опасности повреждений стенки труб магистральных нефтепроводов по данным обследования внутритрубными дефектоскопами решающее значение в классификации опасности имеет взаимодействие дефектов, которое при определенных условиях может привести к раскрытию трубопровода в результате потери металла.

Важным критерием при эксплуатации трубопроводов принимается проходное давление в любом сечении, определенное расчетом на прочность. Этот критерий является интегральной характеристикой, определяющей безопасность до момента, когда прочностные показатели нефтепровода меняются вследствие старения или появления дефектов.

Рабочее давление определяется отдельно для режимов работы в пределах одного участка нефтепровода с законченным технологическим циклом или режимов работы нефтепровода в пределах более одного участка с законченным технологическим циклом.

Кроме опасных, имеются и потенциально опасные дефекты, которые состоят из группы дефектов, объединенных признаками геометрических параметров по расчету на прочность. К ним относятся дефекты, находящиеся на участках с повышенным экологическим риском (в том числе подводных переходов), имеющие положительную динамику развития параметров во времени, параметры которых равны или превосходят пороговые значения [8].

С помощью согласованных с Госгортехнадзором России методик расчета дефе кто содержащих участков трубопроводов производятся расчеты на прочность труб с дефектами при статическом и малоцикловом напряжениях с точностью порядка 10 %, что вполне достаточно для практических целей [27].

В результате расчета для каждого дефекта определяется степень опасности, в соответствии с которой дефекты классифицируются по трем категориям: '‘опасные1', "неопасные1' и "недопустимые". Для "неопасных" дефектов, учитывая, что они составляют абсолютное большинство из всех обнаруживаемых "Ультрасканом", дополнительно вводится подкатегория "потенциально опасных".

Анализ результатов внутритрубной инспекции магистральных нефтепроводов на основе информационно-аналитической системы "Эксперт", которая хранит все особенности (дефекты, точки-ориентиры, отдельные трубы, участок трубы, задвижки), можно выполнять расчет дефектов на прочность в режиме динамического изменения и ввода исходных данных.

В системе существует возможность выбирать дефекты по остаточной толщине стенки трубы, что может служить критерием степени его опасности, или по допустимому рабочему давлению.

Для некоторого обследованного участка магистрального трубопровода построена кривая, характеризующая границу опасности коррозионных дефектов типа коррозионных язв и коррозии пятнами. Принято условие разрушения трубопровода по этому дефекту при величине разрушающего давления на уровне максимального испытательного по СНиП HI-42.80. Все дефекты, лежащие на кривой, имеют одинаковую степень опасности.

Для "опасных1' дефектов расчетное допустимое давление принято ниже нормативного (по СНиП 2.05.05 —85).

Информация, полученная в результате выявления внутри-трубной дефектоскопией коррозионных повреждений, может быть использована для выработки стратегии эксплуатации конкретного трубопровода в будущем.